Уплотнение для расширяющихся соединений

Номер патента: 13305

Опубликовано: 30.04.2010

Авторы: Рейнолдс Харрис А., Уорд Гари В., Сивли Роберт С.

Формула / Реферат

1. Расширяющееся трубчатое соединение, включающее ниппель, имеющий внешнюю резьбу, выполненную на малом и большом уступе, и первую уплотнительную поверхность, образованную между малым и большим уступом, муфту, имеющую внутреннюю резьбу, выполненную на малом и большом уступе, и вторую уплотнительную поверхность, образованную между малым и большим уступом, причем внешняя резьба и внутренняя резьба являются клиновыми резьбами, заданный зазор, образованный между первой уплотнительной поверхностью и второй уплотнительной поверхностью после заданного свинчивания ниппеля с муфтой, причем заданный зазор и первая и вторая уплотнительные поверхности имеют такую конфигурацию, что между первой и второй уплотнительными поверхностями после пластичного радиального расширения расширяющегося трубчатого соединения образуется герметичное уплотнение.

2. Расширяющееся трубчатое соединение по п.1, в котором малый уступ и большой уступ ниппеля и муфты образованы на единственном конусе.

3. Расширяющееся трубчатое соединение по п.2, в котором единственный конус имеет угол, составляющий менее 10°.

4. Расширяющееся трубчатое соединение по п.3, в котором единственный конус имеет угол от около 2 до около 5°.

5. Расширяющееся трубчатое соединение по п.1, дополнительно включающее уплотнительный элемент, расположенный между малым и большим уступом ниппеля или муфты, обеспечивающий герметичное уплотнение при заданном свинчивании.

6. Расширяющееся трубчатое соединение по п.1, в котором резьба ниппеля и резьба муфты имеют закрытую форму.

7. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности имеет форму усеченного конуса, а вторая изогнута.

8. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности включает две поверхности, пересекающиеся для образования уплотнительной линии.

9. Расширяющееся трубчатое соединение по п.1, дополнительно включающее зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы, образованный после заданного свинчивания ниппеля с муфтой и имеющий такую конфигурацию, что после пластичного радиального расширения расширяющегося трубчатого соединения между вершиной и впадиной образуется желаемая интерференция.

10. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности является цилиндрической.

11. Расширяющееся трубчатое соединение по п.1, в котором первая уплотнительная поверхность и вторая уплотнительная поверхность имеют форму усеченного конуса и имеют разные углы относительно центральной оси данного соединения.

12. Расширяющееся трубчатое соединение по п.1, дополнительно включающее канавку для сосредоточения напряжения, выполненную на внешнем диаметре муфты и имеющую такое осевое положение, что она перекрывает вторую уплотнительную поверхность.

13. Способ разработки расширяющегося трубчатого соединения, включающий следующие этапы:

выбор ниппеля и муфты, имеющих, каждый, малый уступ и большой уступ с выполненной на них клиновой резьбой;

определение первой уплотнительной поверхности, образуемой между малым уступом и большим уступом ниппеля;

определение второй уплотнительной поверхности, образуемой между малым уступом и большим уступом муфты, причем первая уплотнительная поверхность и вторая уплотнительная поверхность образуют уплотнение при заданном контактном давлении;

определение величины радиального расширения для расширяющегося трубчатого соединения;

определение зазора между первой уплотнительной поверхностью и второй уплотнительной поверхностью при заданном свинчивании, основанном, по меньшей мере частично, на заданной величине радиального расширения;

при этом данный зазор задан таким образом, что между первой уплотнительной поверхностью и второй уплотнительной поверхностью существует, по меньшей мере, заданное контактное давление после радиального расширения.

14. Способ по п.13, дополнительно включающий определение способа радиального расширения для конкретного расширяющегося трубчатого соединения на определенный процент радиального расширения, причем выбор данного зазора основывается, по меньшей мере частично, на способе радиального расширения.

15. Расширяющееся трубчатое соединение, разработанное способом по п.13.

16. Расширяющееся трубчатое соединение, включающее ниппель, имеющий внешнюю клиновую резьбу, выполненную на малом уступе и большом уступе, муфту, включающую внутреннюю клиновую резьбу, выполненную на малом уступе и большом уступе, первую уплотнительную поверхность, выполненную между малым уступом и большим уступом внешней резьбы, вторую уплотнительную поверхность, выполненную между малым уступом и большим уступом внутренней резьбы, при этом после заданного свинчивания ниппеля с муфтой между первой и второй уплотнительными поверхностями существует заданный зазор.

17. Расширяющееся трубчатое соединение по п.16, при этом после пластичного радиального расширения трубчатого соединения первая и вторая уплотнительные поверхности образуют контактное уплотнение.

18. Расширяющееся трубчатое соединение по п.16, в котором малый уступ и большой уступ ниппеля и муфты выполнены на единственном конусе.

19. Расширяющееся трубчатое соединение по п.16, дополнительно включающее зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы, образующийся при заданном свинчивании.

20. Расширяющееся трубчатое соединение по п.19, в котором данный зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы после пластичного радиального расширения расширяющегося трубчатого соединения имеет такую конфигурацию, что между этой вершиной и впадиной образуется желаемая интерференция.

![]()

Текст

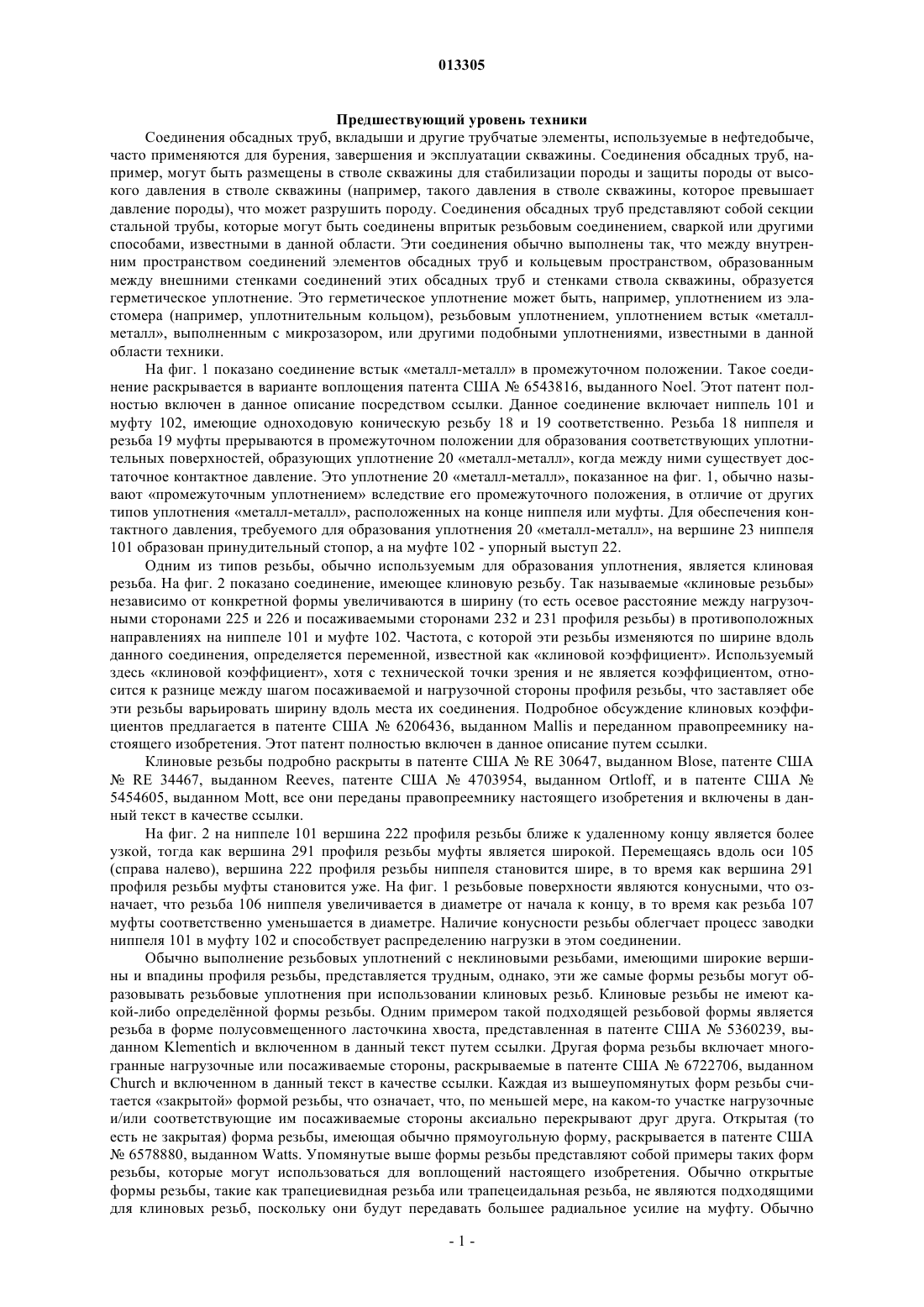

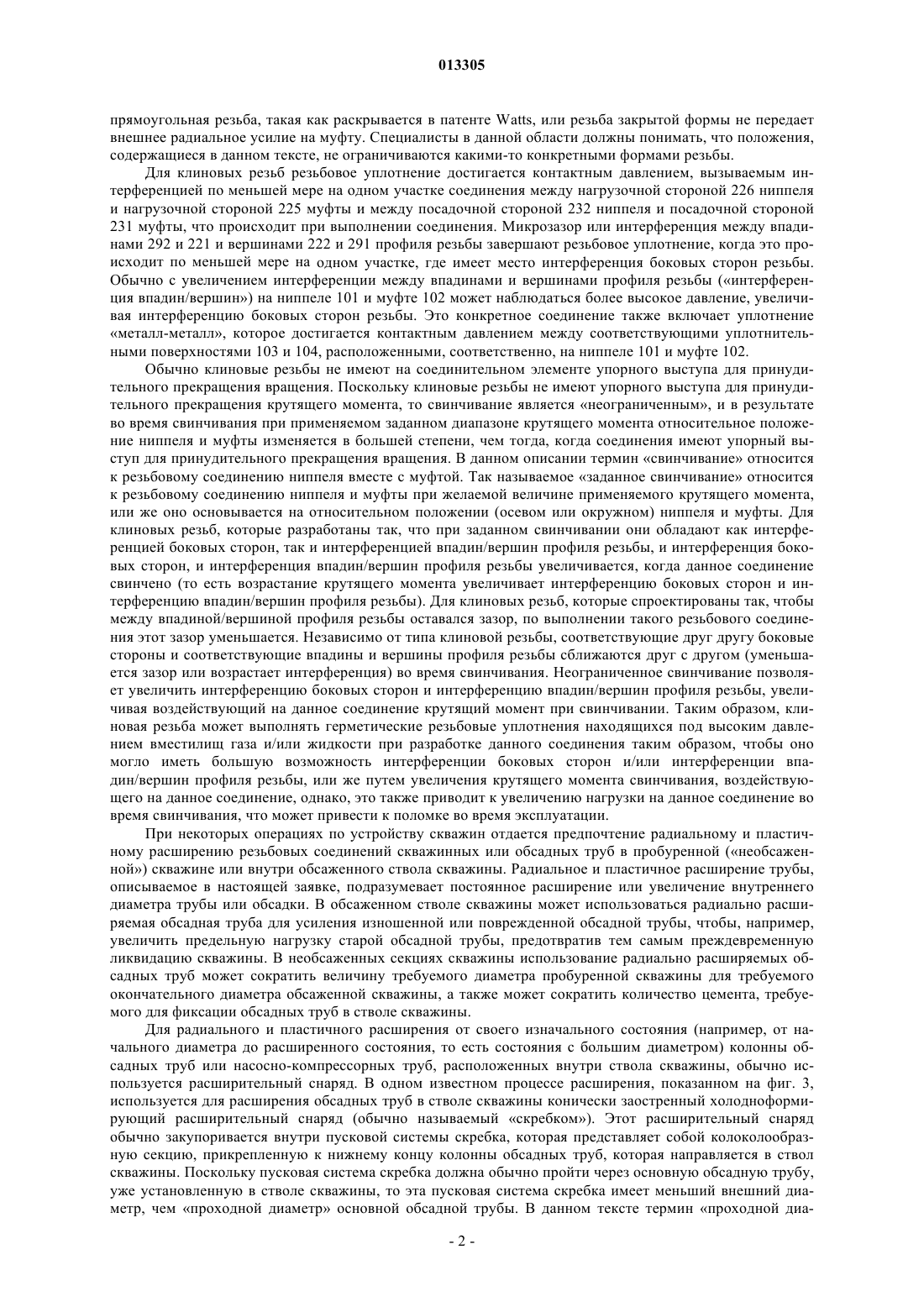

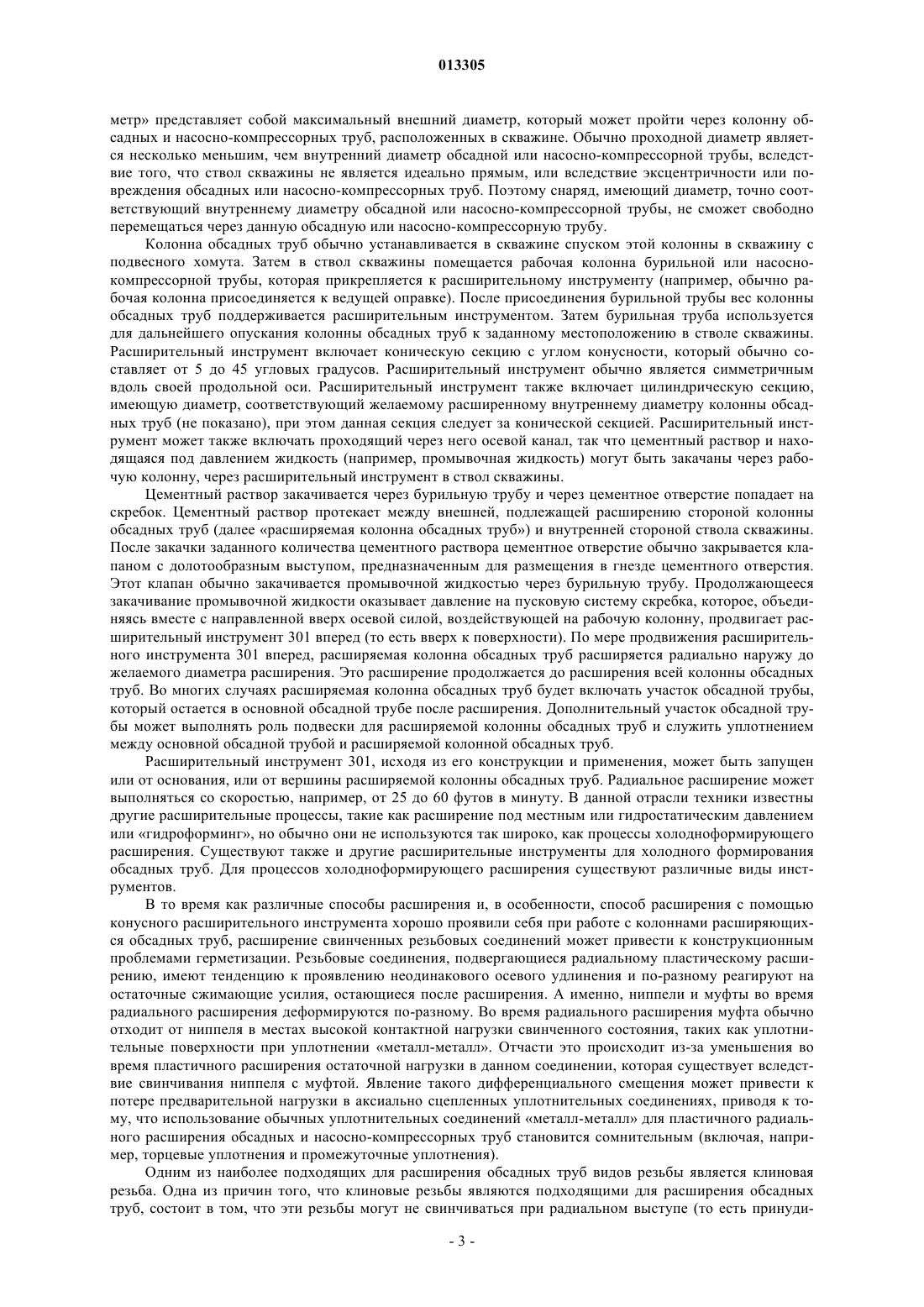

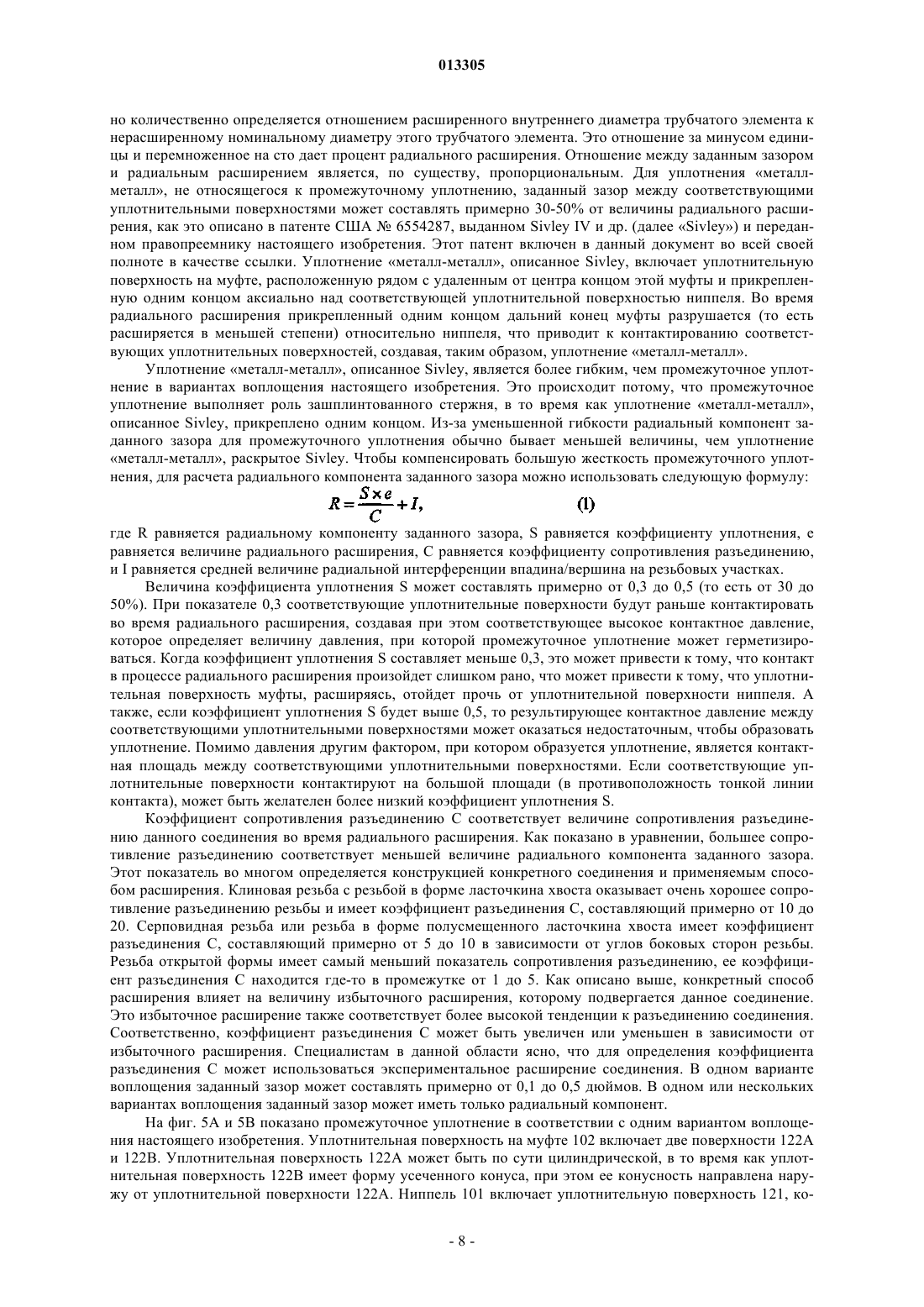

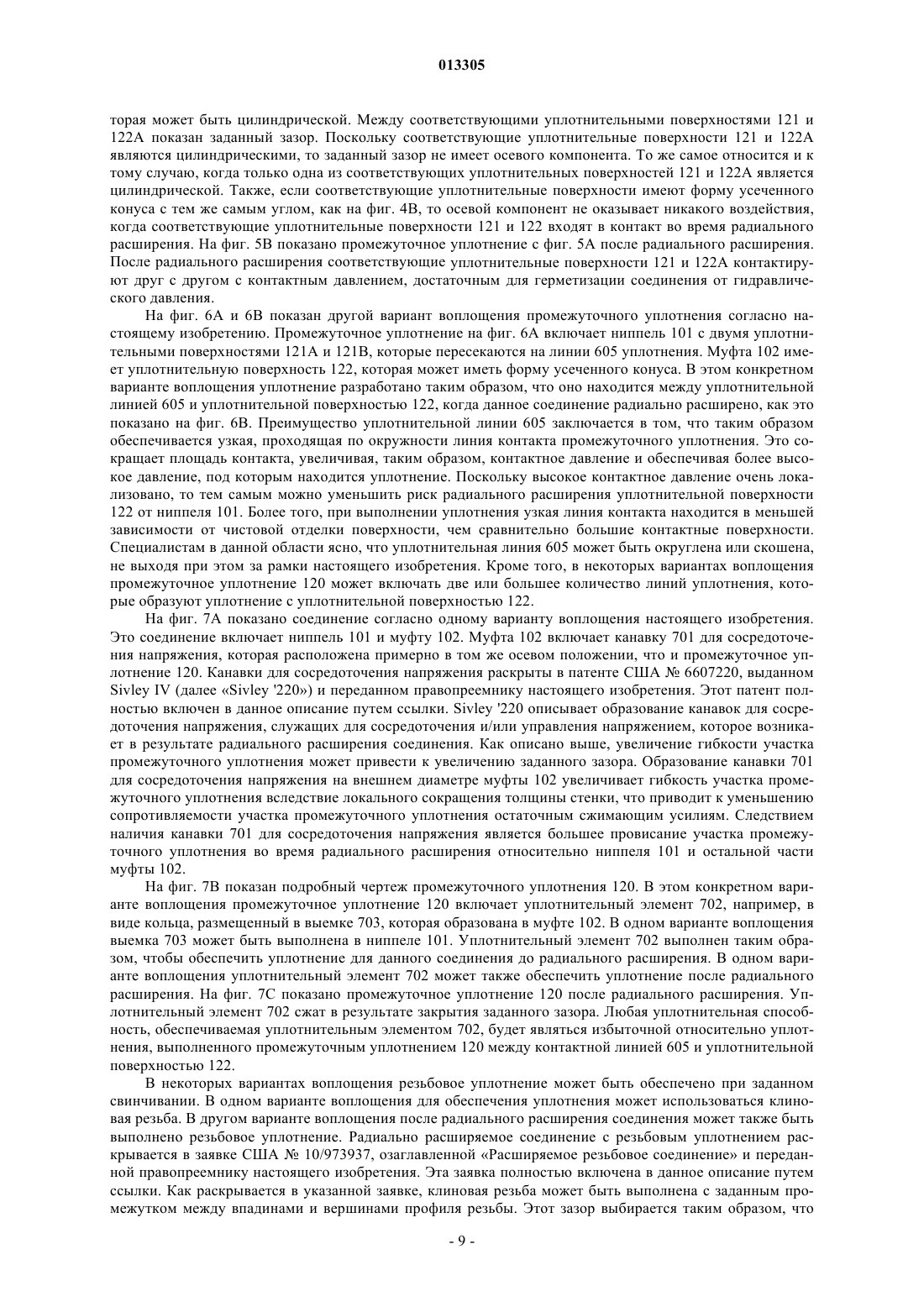

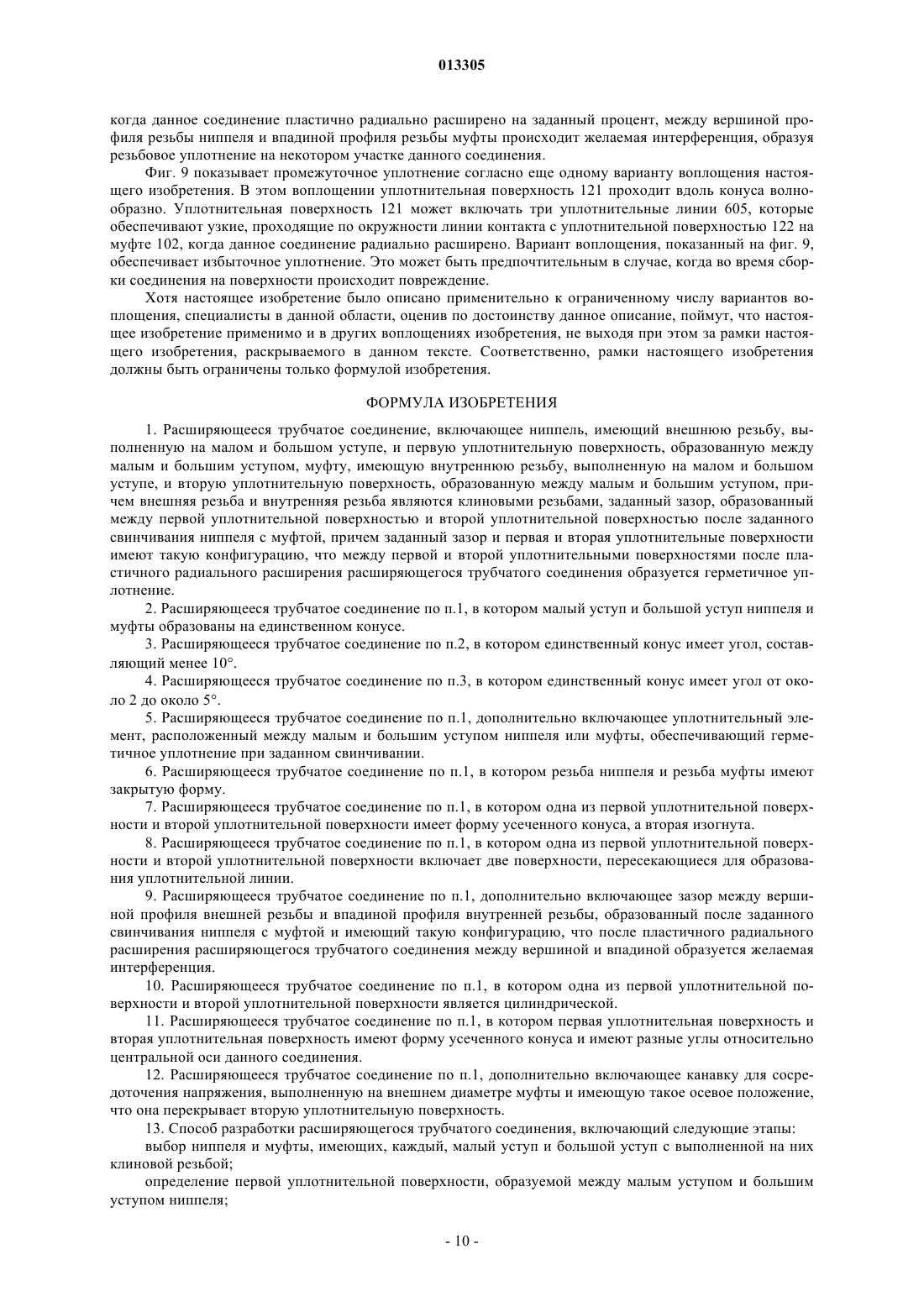

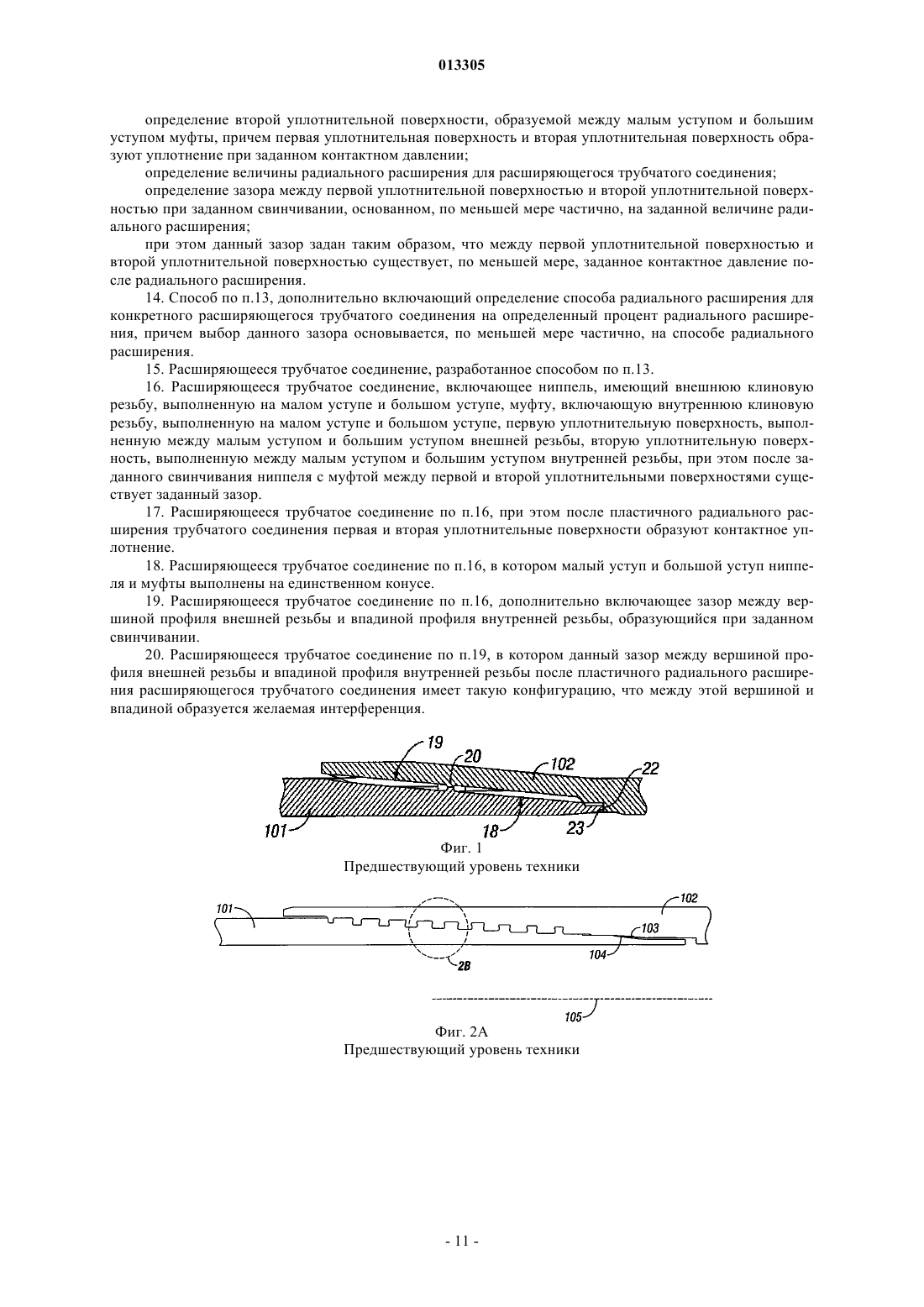

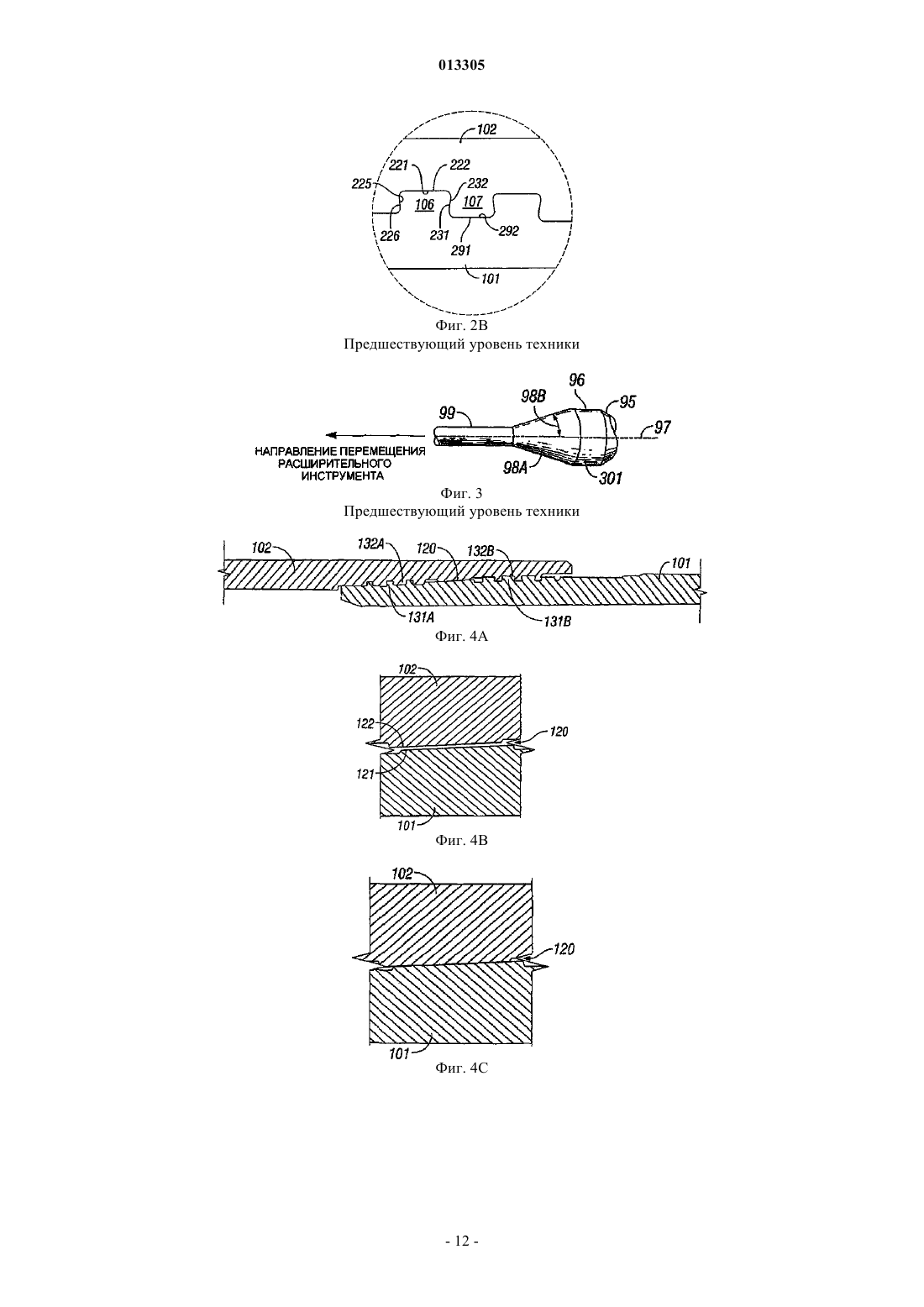

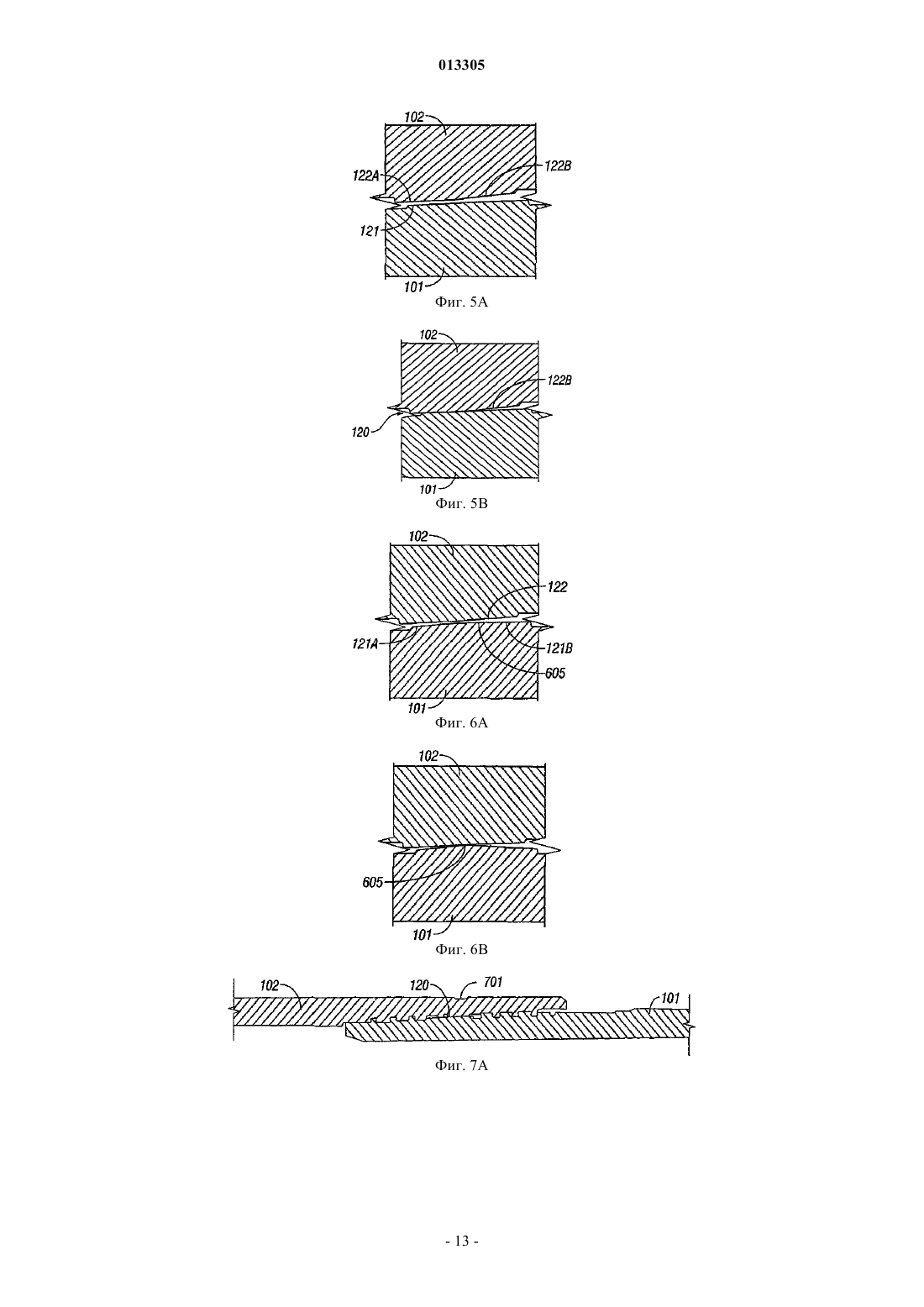

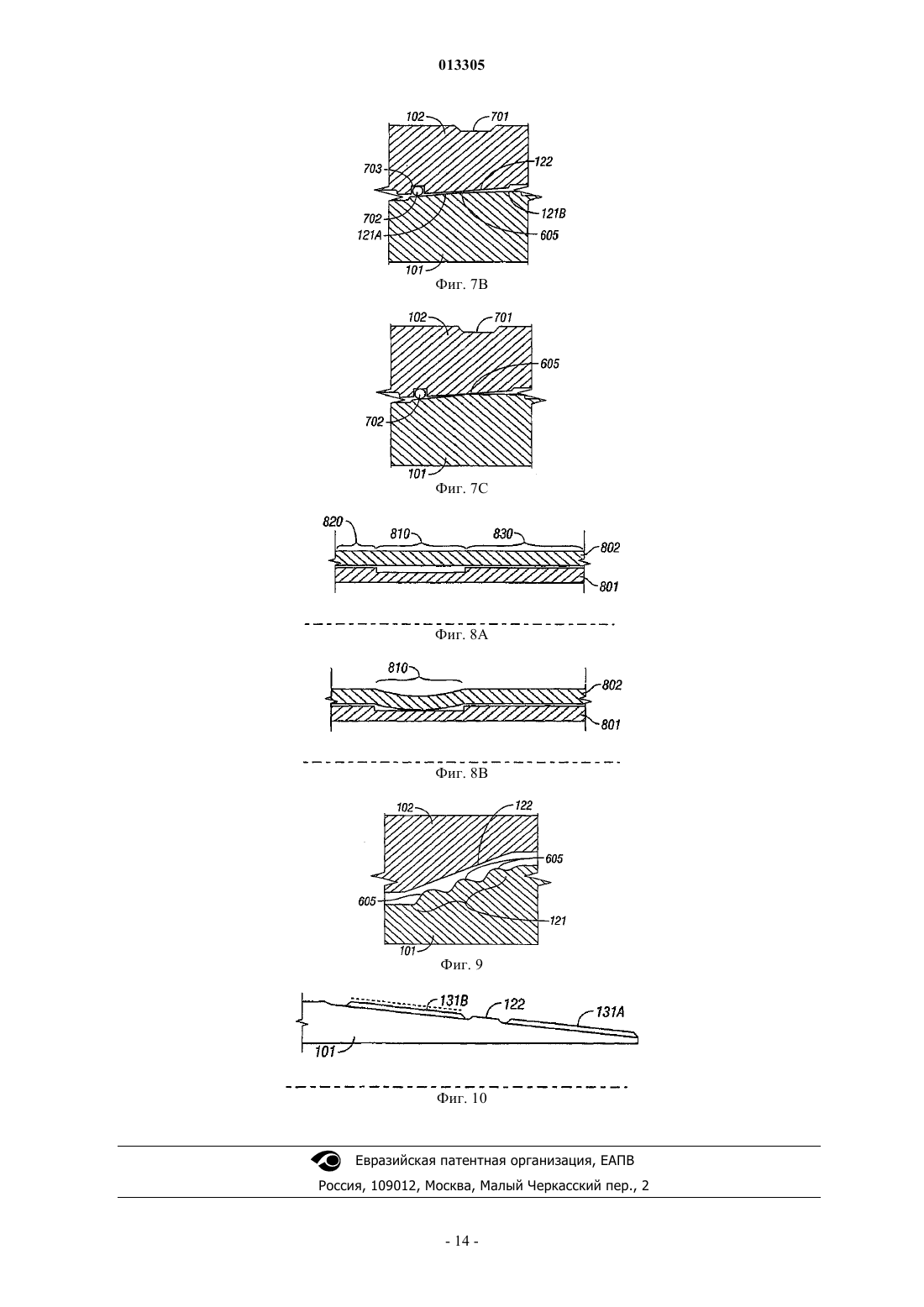

013305 Предшествующий уровень техники Соединения обсадных труб, вкладыши и другие трубчатые элементы, используемые в нефтедобыче,часто применяются для бурения, завершения и эксплуатации скважины. Соединения обсадных труб, например, могут быть размещены в стволе скважины для стабилизации породы и защиты породы от высокого давления в стволе скважины (например, такого давления в стволе скважины, которое превышает давление породы), что может разрушить породу. Соединения обсадных труб представляют собой секции стальной трубы, которые могут быть соединены впритык резьбовым соединением, сваркой или другими способами, известными в данной области. Эти соединения обычно выполнены так, что между внутренним пространством соединений элементов обсадных труб и кольцевым пространством, образованным между внешними стенками соединений этих обсадных труб и стенками ствола скважины, образуется герметическое уплотнение. Это герметическое уплотнение может быть, например, уплотнением из эластомера (например, уплотнительным кольцом), резьбовым уплотнением, уплотнением встык металлметалл, выполненным с микрозазором, или другими подобными уплотнениями, известными в данной области техники. На фиг. 1 показано соединение встык металл-металл в промежуточном положении. Такое соединение раскрывается в варианте воплощения патента США 6543816, выданного Noel. Этот патент полностью включен в данное описание посредством ссылки. Данное соединение включает ниппель 101 и муфту 102, имеющие одноходовую коническую резьбу 18 и 19 соответственно. Резьба 18 ниппеля и резьба 19 муфты прерываются в промежуточном положении для образования соответствующих уплотнительных поверхностей, образующих уплотнение 20 металл-металл, когда между ними существует достаточное контактное давление. Это уплотнение 20 металл-металл, показанное на фиг. 1, обычно называют промежуточным уплотнением вследствие его промежуточного положения, в отличие от других типов уплотнения металл-металл, расположенных на конце ниппеля или муфты. Для обеспечения контактного давления, требуемого для образования уплотнения 20 металл-металл, на вершине 23 ниппеля 101 образован принудительный стопор, а на муфте 102 - упорный выступ 22. Одним из типов резьбы, обычно используемым для образования уплотнения, является клиновая резьба. На фиг. 2 показано соединение, имеющее клиновую резьбу. Так называемые клиновые резьбы независимо от конкретной формы увеличиваются в ширину (то есть осевое расстояние между нагрузочными сторонами 225 и 226 и посаживаемыми сторонами 232 и 231 профиля резьбы) в противоположных направлениях на ниппеле 101 и муфте 102. Частота, с которой эти резьбы изменяются по ширине вдоль данного соединения, определяется переменной, известной как клиновой коэффициент. Используемый здесь клиновой коэффициент, хотя с технической точки зрения и не является коэффициентом, относится к разнице между шагом посаживаемой и нагрузочной стороны профиля резьбы, что заставляет обе эти резьбы варьировать ширину вдоль места их соединения. Подробное обсуждение клиновых коэффициентов предлагается в патенте США 6206436, выданном Mallis и переданном правопреемнику настоящего изобретения. Этот патент полностью включен в данное описание путем ссылки. Клиновые резьбы подробно раскрыты в патенте СШАRE 30647, выданном Blose, патенте СШАRE 34467, выданном Reeves, патенте США 4703954, выданном Ortloff, и в патенте США 5454605, выданном Mott, все они переданы правопреемнику настоящего изобретения и включены в данный текст в качестве ссылки. На фиг. 2 на ниппеле 101 вершина 222 профиля резьбы ближе к удаленному концу является более узкой, тогда как вершина 291 профиля резьбы муфты является широкой. Перемещаясь вдоль оси 105(справа налево), вершина 222 профиля резьбы ниппеля становится шире, в то время как вершина 291 профиля резьбы муфты становится уже. На фиг. 1 резьбовые поверхности являются конусными, что означает, что резьба 106 ниппеля увеличивается в диаметре от начала к концу, в то время как резьба 107 муфты соответственно уменьшается в диаметре. Наличие конусности резьбы облегчает процесс заводки ниппеля 101 в муфту 102 и способствует распределению нагрузки в этом соединении. Обычно выполнение резьбовых уплотнений с неклиновыми резьбами, имеющими широкие вершины и впадины профиля резьбы, представляется трудным, однако, эти же самые формы резьбы могут образовывать резьбовые уплотнения при использовании клиновых резьб. Клиновые резьбы не имеют какой-либо определнной формы резьбы. Одним примером такой подходящей резьбовой формы является резьба в форме полусовмещенного ласточкина хвоста, представленная в патенте США 5360239, выданном Klementich и включенном в данный текст путем ссылки. Другая форма резьбы включает многогранные нагрузочные или посаживаемые стороны, раскрываемые в патенте США 6722706, выданномChurch и включенном в данный текст в качестве ссылки. Каждая из вышеупомянутых форм резьбы считается закрытой формой резьбы, что означает, что, по меньшей мере, на каком-то участке нагрузочные и/или соответствующие им посаживаемые стороны аксиально перекрывают друг друга. Открытая (то есть не закрытая) форма резьбы, имеющая обычно прямоугольную форму, раскрывается в патенте США 6578880, выданном Watts. Упомянутые выше формы резьбы представляют собой примеры таких форм резьбы, которые могут использоваться для воплощений настоящего изобретения. Обычно открытые формы резьбы, такие как трапециевидная резьба или трапецеидальная резьба, не являются подходящими для клиновых резьб, поскольку они будут передавать большее радиальное усилие на муфту. Обычно-1 013305 прямоугольная резьба, такая как раскрывается в патенте Watts, или резьба закрытой формы не передает внешнее радиальное усилие на муфту. Специалисты в данной области должны понимать, что положения,содержащиеся в данном тексте, не ограничиваются какими-то конкретными формами резьбы. Для клиновых резьб резьбовое уплотнение достигается контактным давлением, вызываемым интерференцией по меньшей мере на одном участке соединения между нагрузочной стороной 226 ниппеля и нагрузочной стороной 225 муфты и между посадочной стороной 232 ниппеля и посадочной стороной 231 муфты, что происходит при выполнении соединения. Микрозазор или интерференция между впадинами 292 и 221 и вершинами 222 и 291 профиля резьбы завершают резьбовое уплотнение, когда это происходит по меньшей мере на одном участке, где имеет место интерференция боковых сторон резьбы. Обычно с увеличением интерференции между впадинами и вершинами профиля резьбы (интерференция впадин/вершин) на ниппеле 101 и муфте 102 может наблюдаться более высокое давление, увеличивая интерференцию боковых сторон резьбы. Это конкретное соединение также включает уплотнение металл-металл, которое достигается контактным давлением между соответствующими уплотнительными поверхностями 103 и 104, расположенными, соответственно, на ниппеле 101 и муфте 102. Обычно клиновые резьбы не имеют на соединительном элементе упорного выступа для принудительного прекращения вращения. Поскольку клиновые резьбы не имеют упорного выступа для принудительного прекращения крутящего момента, то свинчивание является неограниченным, и в результате во время свинчивания при применяемом заданном диапазоне крутящего момента относительное положение ниппеля и муфты изменяется в большей степени, чем тогда, когда соединения имеют упорный выступ для принудительного прекращения вращения. В данном описании термин свинчивание относится к резьбовому соединению ниппеля вместе с муфтой. Так называемое заданное свинчивание относится к резьбовому соединению ниппеля и муфты при желаемой величине применяемого крутящего момента,или же оно основывается на относительном положении (осевом или окружном) ниппеля и муфты. Для клиновых резьб, которые разработаны так, что при заданном свинчивании они обладают как интерференцией боковых сторон, так и интерференцией впадин/вершин профиля резьбы, и интерференция боковых сторон, и интерференция впадин/вершин профиля резьбы увеличивается, когда данное соединение свинчено (то есть возрастание крутящего момента увеличивает интерференцию боковых сторон и интерференцию впадин/вершин профиля резьбы). Для клиновых резьб, которые спроектированы так, чтобы между впадиной/вершиной профиля резьбы оставался зазор, по выполнении такого резьбового соединения этот зазор уменьшается. Независимо от типа клиновой резьбы, соответствующие друг другу боковые стороны и соответствующие впадины и вершины профиля резьбы сближаются друг с другом (уменьшается зазор или возрастает интерференция) во время свинчивания. Неограниченное свинчивание позволяет увеличить интерференцию боковых сторон и интерференцию впадин/вершин профиля резьбы, увеличивая воздействующий на данное соединение крутящий момент при свинчивании. Таким образом, клиновая резьба может выполнять герметические резьбовые уплотнения находящихся под высоким давлением вместилищ газа и/или жидкости при разработке данного соединения таким образом, чтобы оно могло иметь большую возможность интерференции боковых сторон и/или интерференции впадин/вершин профиля резьбы, или же путем увеличения крутящего момента свинчивания, воздействующего на данное соединение, однако, это также приводит к увеличению нагрузки на данное соединение во время свинчивания, что может привести к поломке во время эксплуатации. При некоторых операциях по устройству скважин отдается предпочтение радиальному и пластичному расширению резьбовых соединений скважинных или обсадных труб в пробуренной (необсаженной) скважине или внутри обсаженного ствола скважины. Радиальное и пластичное расширение трубы,описываемое в настоящей заявке, подразумевает постоянное расширение или увеличение внутреннего диаметра трубы или обсадки. В обсаженном стволе скважины может использоваться радиально расширяемая обсадная труба для усиления изношенной или поврежденной обсадной трубы, чтобы, например,увеличить предельную нагрузку старой обсадной трубы, предотвратив тем самым преждевременную ликвидацию скважины. В необсаженных секциях скважины использование радиально расширяемых обсадных труб может сократить величину требуемого диаметра пробуренной скважины для требуемого окончательного диаметра обсаженной скважины, а также может сократить количество цемента, требуемого для фиксации обсадных труб в стволе скважины. Для радиального и пластичного расширения от своего изначального состояния (например, от начального диаметра до расширенного состояния, то есть состояния с большим диаметром) колонны обсадных труб или насосно-компрессорных труб, расположенных внутри ствола скважины, обычно используется расширительный снаряд. В одном известном процессе расширения, показанном на фиг. 3,используется для расширения обсадных труб в стволе скважины конически заостренный холодноформирующий расширительный снаряд (обычно называемый скребком). Этот расширительный снаряд обычно закупоривается внутри пусковой системы скребка, которая представляет собой колоколообразную секцию, прикрепленную к нижнему концу колонны обсадных труб, которая направляется в ствол скважины. Поскольку пусковая система скребка должна обычно пройти через основную обсадную трубу,уже установленную в стволе скважины, то эта пусковая система скребка имеет меньший внешний диаметр, чем проходной диаметр основной обсадной трубы. В данном тексте термин проходной диа-2 013305 метр представляет собой максимальный внешний диаметр, который может пройти через колонну обсадных и насосно-компрессорных труб, расположенных в скважине. Обычно проходной диаметр является несколько меньшим, чем внутренний диаметр обсадной или насосно-компрессорной трубы, вследствие того, что ствол скважины не является идеально прямым, или вследствие эксцентричности или повреждения обсадных или насосно-компрессорных труб. Поэтому снаряд, имеющий диаметр, точно соответствующий внутреннему диаметру обсадной или насосно-компрессорной трубы, не сможет свободно перемещаться через данную обсадную или насосно-компрессорную трубу. Колонна обсадных труб обычно устанавливается в скважине спуском этой колонны в скважину с подвесного хомута. Затем в ствол скважины помещается рабочая колонна бурильной или насоснокомпрессорной трубы, которая прикрепляется к расширительному инструменту (например, обычно рабочая колонна присоединяется к ведущей оправке). После присоединения бурильной трубы вес колонны обсадных труб поддерживается расширительным инструментом. Затем бурильная труба используется для дальнейшего опускания колонны обсадных труб к заданному местоположению в стволе скважины. Расширительный инструмент включает коническую секцию с углом конусности, который обычно составляет от 5 до 45 угловых градусов. Расширительный инструмент обычно является симметричным вдоль своей продольной оси. Расширительный инструмент также включает цилиндрическую секцию,имеющую диаметр, соответствующий желаемому расширенному внутреннему диаметру колонны обсадных труб (не показано), при этом данная секция следует за конической секцией. Расширительный инструмент может также включать проходящий через него осевой канал, так что цементный раствор и находящаяся под давлением жидкость (например, промывочная жидкость) могут быть закачаны через рабочую колонну, через расширительный инструмент в ствол скважины. Цементный раствор закачивается через бурильную трубу и через цементное отверстие попадает на скребок. Цементный раствор протекает между внешней, подлежащей расширению стороной колонны обсадных труб (далее расширяемая колонна обсадных труб) и внутренней стороной ствола скважины. После закачки заданного количества цементного раствора цементное отверстие обычно закрывается клапаном с долотообразным выступом, предназначенным для размещения в гнезде цементного отверстия. Этот клапан обычно закачивается промывочной жидкостью через бурильную трубу. Продолжающееся закачивание промывочной жидкости оказывает давление на пусковую систему скребка, которое, объединяясь вместе с направленной вверх осевой силой, воздействующей на рабочую колонну, продвигает расширительный инструмент 301 вперед (то есть вверх к поверхности). По мере продвижения расширительного инструмента 301 вперед, расширяемая колонна обсадных труб расширяется радиально наружу до желаемого диаметра расширения. Это расширение продолжается до расширения всей колонны обсадных труб. Во многих случаях расширяемая колонна обсадных труб будет включать участок обсадной трубы,который остается в основной обсадной трубе после расширения. Дополнительный участок обсадной трубы может выполнять роль подвески для расширяемой колонны обсадных труб и служить уплотнением между основной обсадной трубой и расширяемой колонной обсадных труб. Расширительный инструмент 301, исходя из его конструкции и применения, может быть запущен или от основания, или от вершины расширяемой колонны обсадных труб. Радиальное расширение может выполняться со скоростью, например, от 25 до 60 футов в минуту. В данной отрасли техники известны другие расширительные процессы, такие как расширение под местным или гидростатическим давлением или гидроформинг, но обычно они не используются так широко, как процессы холодноформирующего расширения. Существуют также и другие расширительные инструменты для холодного формирования обсадных труб. Для процессов холодноформирующего расширения существуют различные виды инструментов. В то время как различные способы расширения и, в особенности, способ расширения с помощью конусного расширительного инструмента хорошо проявили себя при работе с колоннами расширяющихся обсадных труб, расширение свинченных резьбовых соединений может привести к конструкционным проблемами герметизации. Резьбовые соединения, подвергающиеся радиальному пластическому расширению, имеют тенденцию к проявлению неодинакового осевого удлинения и по-разному реагируют на остаточные сжимающие усилия, остающиеся после расширения. А именно, ниппели и муфты во время радиального расширения деформируются по-разному. Во время радиального расширения муфта обычно отходит от ниппеля в местах высокой контактной нагрузки свинченного состояния, таких как уплотнительные поверхности при уплотнении металл-металл. Отчасти это происходит из-за уменьшения во время пластичного расширения остаточной нагрузки в данном соединении, которая существует вследствие свинчивания ниппеля с муфтой. Явление такого дифференциального смещения может привести к потере предварительной нагрузки в аксиально сцепленных уплотнительных соединениях, приводя к тому, что использование обычных уплотнительных соединений металл-металл для пластичного радиального расширения обсадных и насосно-компрессорных труб становится сомнительным (включая, например, торцевые уплотнения и промежуточные уплотнения). Одним из наиболее подходящих для расширения обсадных труб видов резьбы является клиновая резьба. Одна из причин того, что клиновые резьбы являются подходящими для расширения обсадных труб, состоит в том, что эти резьбы могут не свинчиваться при радиальном выступе (то есть принуди-3 013305 тельном стопоре), на который воздействует крутящий момент, а вместо этого свинчиваться обычным образом при почти одновременном контакте нагрузочных боковых сторон и посаживаемых сторон профиля резьбы. Во время процесса расширения осевая нагрузка в данном соединении очень часто приводит к повреждению радиального выступа, на который воздействует крутящий момент, когда силы сжатия,действующие на этот выступ, превосходят силу сопротивления сжатию материала обсадных труб. Преимущества клиновой резьбы не зависят от используемой формы резьбы. Когда в качестве клиновой резьбы используется резьба в форме ласточкиного хвоста или другая закрытая форма резьбы, то эта клиновая резьба во время процесса расширения и после него будет также противостоять воздействию радиальных сил, которые могут приводить к отсоединению наружной резьбы от внутренней резьбы. В качестве клиновой резьбы может также использоваться открытая форма резьбы. Несмотря на относительный успех применения клиновых резьб в процессах расширения, потребность в получении после радиального расширения уплотнительных соединений повышенной надежности все еще существует. Изобретение уплотнительного элемента для соединения, подвергаемого радиальному расширению, могло бы обеспечить более надежную герметизацию заменой известных уплотнительных элементов или обеспечением резервного уплотнительного элемента. Сущность изобретения В одном аспекте настоящее изобретение относится к расширяемому трубчатому соединению, включающему ниппель и муфту. Ниппель имеет внешнюю резьбу, выполненную на малом и большом уступе,и первую уплотнительную поверхность, образованную между малым и большим уступом. Муфта имеет внутреннюю резьбу, выполненную на малом и большом уступе, и вторую уплотнительную поверхность,образованную между малым и большим уступом. Внешняя резьба и внутренняя резьба являются клиновыми резьбами. После заданного свинчивания ниппеля с муфтой между первой уплотнительной поверхностью и второй уплотнительной поверхностью существует заданный зазор. Этот зазор задан таким образом, что при пластичном радиальном расширении соединения между, по меньшей мере, участком первой уплотнительной поверхности и второй уплотнительной поверхности образуется герметичное уплотнение. В другом аспекте настоящее изобретение относится к способу разработки расширяемого трубчатого соединения. Этот способ включает этап выбора ниппеля и муфты, при этом каждый из этих элементов имеет малый уступ и большой уступ с выполненной на них клиновой резьбой. Этот способ далее включает этап определения первой уплотнительной поверхности, образуемой между малым уступом и большим уступом ниппеля, и этап определения второй уплотнительной поверхности, образуемой между малым уступом и большим уступом муфты, при этом первая уплотнительная поверхность и вторая уплотнительная поверхность образуют уплотнение при заданном контактном давлении. Для расширяемого трубчатого соединения задается также величина радиального расширения. Данный способ далее включает этап определения зазора между первой уплотнительной поверхностью и второй уплотнительной поверхностью при заданном свинчивании, основанном, по меньшей мере частично, на заданной величине радиального расширения, и данный зазор задан таким образом, что между первой уплотнительной поверхностью и второй уплотнительной поверхностью существует, по меньшей мере, заданное контактное давление после радиального расширения данного расширяемого трубчатого соединения. Другие аспекты и преимущества настоящего изобретения будут очевидны из следующего описания и формулы изобретения. Краткое описание чертежей Фиг. 1 показывает известное соединение, имеющее промежуточное уплотнение; фиг. 2 - известное соединение, имеющее клиновую резьбу; фиг. 3 - известный расширительный инструмент; фиг. 4 А - соединение, имеющее расширяющееся промежуточное уплотнение согласно варианту воплощения настоящего изобретения; фиг. 4 В - промежуточное уплотнение соединения с фиг. 4 А до его радиального расширения; фиг. 4 С - промежуточное уплотнение соединения с фиг. 4 А после его радиального расширения; фиг. 5 А - промежуточное уплотнение до его радиального расширения согласно варианту воплощения настоящего изобретения; фиг. 5 В - промежуточное уплотнение с фиг. 5 А после его радиального расширения; фиг. 6 А - промежуточное уплотнение до его радиального расширения согласно варианту воплощения настоящего изобретения; фиг. 6 В - промежуточное уплотнение с фиг. 6 А после его радиального расширения; фиг. 7 А - соединение, имеющее расширяющееся промежуточное уплотнение, согласно варианту воплощения настоящего изобретения; фиг. 7 В - промежуточное уплотнение соединения с фиг. 7 А до его радиального расширения; фиг. 7 С - промежуточное уплотнение соединения с фиг. 7 А после его радиального расширения; фиг. 8 А - нерасширенные трубчатые секции; фиг. 8 В - трубчатые секции с фиг. 8 А после их радиального расширения; фиг. 9 - промежуточное уплотнение до его радиального расширения согласно варианту воплощения-4 013305 настоящего изобретения; фиг. 10 - ниппель согласно варианту воплощения настоящего изобретения. Подробное описание В одном своем аспекте настоящее изобретение предлагает соединение, имеющее уплотнительные элементы, которые обеспечивают герметическое уплотнение после своего радиального расширения. А именно, варианты воплощения настоящего изобретения обеспечивают соответствующие уплотнительные поверхности с заданным зазором между ними при заданном свинчивании таким образом, что между соответствующими уплотнительными поверхностями существует минимальное контактное давление, требуемое для образования герметичного уплотнения после радиального расширения данного соединения. Как описано выше, большая часть остаточного напряжения в соединении, получающемся в результате свинчивания, снимается во время радиального расширения участками муфты при ее перемещении от ниппеля. Это перемещение особенно заметно там, где остаточное напряжение является самым большим. Одним источником остаточного напряжения является контактное давление между соответствующими уплотнительными поверхностями уплотнения металл-металл. Максимальное давление, которое может выдержать уплотнение металл-металл, соотносится с контактным давлением между соответствующими уплотнительными поверхностями. Если говорить о надежности уплотнения, то, к сожалению,следует отметить, что снятие остаточного напряжения выражается отходом соответствующих уплотнительных поверхностей друг от друга, так что в результате контактное давление понижается или ликвидируется, что приводит к потере уплотнительной способности. В результате цель выполнения уплотнительного соединения металл-металл после радиального расширения входит в противоречие сама с собой, когда данное соединение выполнено. Неопирающиеся участки (то есть не находящиеся в контакте с замковым конусом) муфты во время радиального расширения имеют свойства, противоположные тем, что являются характерными для участков с высокой контактной нагрузкой. Фиг. 8 А и 8 В демонстрируют, как неопирающийся участок муфты расширяется относительно опирающихся участков. На фиг. 8 А внутренний цилиндр 801 (представляющий ниппель) расположен во внешнем цилиндре 802 (представляющем муфту). Хотя весь внешний цилиндр 802 радиально расширяется, неопирающийся участок 810 расширится в меньшей степени относительно внутреннего цилиндра 801 и смежных прилегающих опирающихся участков 820 и 830 внешнего цилиндра 802. Это происходит потому, что внутренний трубчатый элемент 801 не будет во время радиального расширения толкать радиально наружу неопирающийся участок 810 внешнего трубчатого элемента 802. Вместо этого, неопирающийся участок 810 внешнего трубчатого элемента 802 выталкивается радиально наружу соседними прилегающими опирающимися участками 820 и 830 внешнего трубчатого элемента, когда они выталкиваются радиально наружу под воздействием внутреннего трубчатого элемента 801, когда он радиально расширяется изнутри, что приводит к тому, что неопирающийся участок 810 муфты провисает относительно опирающихся участков 820 и 830, как показано на фиг. 8 В. В результате, неопирающийся участок 810 внешнего трубчатого элемента 802, не находящийся до этого в контакте с внутренним трубчатым элементом 801, может войти в контакт с этим внутренним трубчатым элементом 801 во время радиального расширения. После контактирования с внутренним трубчатым элементом 801 при достаточном контактном давлении неопирающийся участок 810 внешнего трубчатого элемента 802 будет продолжать дальнейшее радиальное расширение примерно с той же скоростью, что и внутренний трубчатый элемент 801. Настоящее изобретение предлагает использовать дифференциал расширения между опирающимися и неопирающимися участками для образования уплотнения металл-металл в резьбовом трубчатом соединительном элементе (далее соединении). Для выполнения этого уплотнения между двумя соответствующими уплотнительными поверхностями, одна из которых находится на ниппеле, а вторая на муфте, задается зазор таким образом, чтобы между соответствующими уплотнительными поверхностями во время радиального расширения данного соединения образовался контакт. Этот контакт происходит во время радиального расширения так, что после завершения этого радиального расширения между соответствующими уплотнительными поверхностями существует требуемое контактное давление для обеспечения герметичного уплотнения металл-металл. Это требуемое контактное давление может быть определено на основании ожидаемого давления, которое необходимо соединению для герметизации. При использовании клиновых резьб и определении местонахождения соответствующих уплотнительных поверхностей в промежуточных положениях уплотнение металл-металл (далее промежуточное уплотнение) может быть предназначено для различных степеней радиального расширения и приемов радиального расширения. Используемый в тексте термин промежуточное положение со ссылкой на ниппель или на муфту относится к такому местоположению, которое имеет резьбовые участки соединения на обеих сторонах. На фиг. 4 А показано соединение, выполненное в соответствии с вариантом воплощения настоящего изобретения. Это соединение включает ниппель 101 и муфту 102. Ниппель включает два резьбовых участка 131 А и 131 В, которые свинчиваются, соответственно, с резьбовыми участками 132 А и 132 В, находящимися на муфте 102. Эти резьбовые участки в предпочтительном варианте имеют клиновую резьбу,которая позволяет данному соединению не иметь упорного выступа для принудительного прекращения-5 013305 крутящего момента, при свинчивании ниппеля 101 с муфтой 102. В данном конкретном варианте воплощения резьбовые участки соответствующих элементов выполнены на одном единственном конусе (то есть единственном уступе), который имеет разрыв для образования промежуточного уплотнения 120, что подробно показано на фиг. 4 В. Из-за этого разрыва резьбовых участков для описания вариантов воплощения настоящего изобретения, где имеется соединение с двумя уступами, используется та же самая терминология. Термин малый уступ относится к резьбовому участку, имеющему меньший диаметр, а термин большой уступ относится к резьбовому участку, имеющему больший диаметр. В данном тексте сочетание единственный конус означает, что и малый уступ, и большой уступ находятся на одной и той же конической поверхности (то есть в поперечном сечении они, по существу, коллинеарны). Малый уступ и большой уступ могут быть слегка смещены, меньше, чем примерно на высоту одной нитки резьбы (диапазон смещения показан пунктирными линиями над и под резьбовым участком 131 В на фиг. 10),или слегка отличаться углом конусности и при этом все же являться единственным конусом, используемым для описания настоящего изобретения. Специалистам в данной области ясно, что этот конус может быть измерен в любом месте на данном соединении, хотя обычно конус измеряется на месте впадин профиля каждого шага резьбы. Единственный конус является предпочтительным, когда требуется общее более тонкое соединение. Хотя резьбовые участки 131 А, 132 А и 131 В, 132 В являются примерно равными по длине, их длина может варьироваться, не выходя при этом за рамки настоящего изобретения. На фиг. 4 В и 4 С подробно показаны виды промежуточного уплотнения 120 с фиг. 4 А в соответствии с вариантом воплощения настоящего изобретения. На фиг. 4 В показано промежуточное уплотнение 120 при заданном свинчивании до его радиального расширения. При заданном свинчивании между соответствующими уплотнительными поверхностями 121 и 122 ниппеля 101 и муфты 102 образуется заданный зазор. Этот заданный зазор предотвращает функционирование промежуточного уплотнения 120 в качестве такового раньше, чем произойдет радиальное расширение. В этом конкретном варианте воплощения соответствующие уплотнительные поверхности 121 и 122 имеют форму усеченного конуса с примерно одинаковыми углами относительно центральной оси данного соединения. В другом варианте воплощения соответствующие уплотнительные поверхности 121 и 122 могут иметь разные углы. Обычно,и особенно в вариантах воплощения с единственным конусом, предпочтительно, чтобы эти углы были примерно в пределах 10 от угла конусности данного соединения. Вслед за радиальным расширением,как показано на фиг. 4 С, заданный зазор исчезает, и между соответствующими уплотнительными поверхностями 121 и 122 имеется заданное контактное давление, позволяя, таким образом, промежуточному уплотнению 120 герметизировать находящееся под давлением радиально расширенное соединение. Цель в выполнении заданного зазора между соответствующими уплотнительными поверхностями состоит в достижении желаемого контактного давления после завершения радиального расширения соединения. Слишком большой заданный зазор может привести к созданию недостаточного контактного давления между соответствующими уплотнительными поверхностями, что ограничивает давление, при котором промежуточное уплотнение способно выполнить свою роль. Слишком маленький заданный зазор может привести к тому, что контакт между соответствующими уплотнительными поверхностями произойдет слишком рано, так что продолжающееся радиальное расширение соединения увеличит контактное давление между соответствующими уплотнительными поверхностями до такого уровня, что напряжение снизится, как если бы существовало контактное давление при заданном свинчивании. Данный зазор должен быть выбран таким образом, чтобы контакт между соответствующими уплотнительными поверхностями происходил при достаточном радиальном расширении, остающемся для достижения требуемой величины контактного давления между соответствующими уплотнительными поверхностями. Подходящая величина заданного зазора зависит от нескольких свойств соединения, а также от величины радиального расширения и способа, применяемого для выполнения этого радиального расширения. Толщина стенки и осевая длина расположенного между двух резьбовых участков неопирающегося участка муфты, на котором образуется уплотнительная поверхность, определяют гибкость этого неопирающегося участка. Более тонкая стенка и более длинная осевая длина приведет к провисанию этого неопирающегося участка относительно резьбовых участков (то есть опирающихся участков) муфты. Увеличенная гибкость требует большего заданного зазора. Существуют ограничения относительно осевой длины неопирающегося участка, исходящие из характеристик самого соединения. Если данное соединение имеет два уступа, то осевую длину можно выбрать по желанию, за исключением каких-либо ограничений, касающихся общей осевой длины данного соединения. Однако единственный конус имеет большие ограничения, поскольку увеличение осевой длины уплотнительной поверхности приводит к увеличению общей толщины соединения, или увеличивая внешний диаметр муфты, или уменьшая внутренний диаметр ниппеля. Диаметральные ограничения в стволе скважины приводят к тому, что толщина соединения очень ограничена. Увеличение толщины соединения будет, конечно, зависеть от угла конусности. Гибкость области промежуточного уплотнения может также возрасти с помощью укорачивания одной или нескольких соседствующих нитей резьбы. В данном тексте укорачивание означает укорачивание этой резьбы относительно остающегося резьбового участка, частью которого она является. Эта резьба может быть изначально изготовлена более короткой, чем остальные резьбовые участки, или же вершина профиля резьбы может быть частично удалена впоследствии. Укорачивание резьбы приводит к-6 013305 образованию зазора между укороченной вершиной профиля резьбы и соответствующей впадиной профиля резьбы. Будет ли при этом укорочена внешняя резьба или внутренняя резьба, эффект по сути будет тот же самый, пока эта укороченная резьба прилегает к участку промежуточного уплотнения. В некоторых соединениях угол конусности требует, чтобы была укорочена одна или несколько ниток резьбы для предотвращения интерференции с уплотнительным участком во время свинчивания соединения. Резьбами, подлежащими укорачиванию для предотвращения интерференции, являются резьбы на большом уступе муфты, которые должны пройти мимо уплотнительной поверхности на ниппеле, и резьбы на малом уступе ниппеля, которые должны пройти мимо уплотнительной поверхности на муфте. Более крутой относительно высоты резьбы угол конусности увеличивает величину резьбы, которая должна быть укорочена для предотвращения интерференции. Более крутой угол также ограничивает осевую длину участка промежуточного уплотнения, которое уменьшит гибкость этого участка промежуточного уплотнения. В результате более крутой угол может также потребовать укорачивания больше чем одной прилегающей нитки резьбы для обеспечения достаточной гибкости участка уплотнения во время радиального расширения. В одном варианте воплощения угол конусности составляет примерно от 1 до 15. В другом варианте воплощения угол конусности составляет примерно от 3 до 10. И в еще одном варианте воплощения угол конусности может составлять примерно от 5 до 7. Специалистам в данной области будет понятно,что одно или несколько преимуществ настоящего изобретения могут быть получены независимо от конкретного угла конусности. Тип резьбы и форма резьбы существенно влияют на радиальное расширение муфты относительно ниппеля. Как обсуждалось выше, участки высокой нагрузки во время пластичного радиального расширения стремятся от нее избавиться. Например, высокие крутящие моменты при свинчивании часто выбираются для предотвращения развинчивания соединения во время использования. Это приводит к тому,что резьбы находятся под очень высокой нагрузкой. В результате во время радиального расширения наблюдается тенденция, когда муфта стремится отделиться от ниппеля. Закрытые резьбы, такие как резьба в форме ласточкина хвоста, резьба в форме полусмещенного ласточкина хвоста и серповидная резьба,сопротивляются отсоединению муфты от ниппеля вследствие их взаимозацепляющихся форм. Клиновые резьбы закрытой формы проявили себя особенно успешно при сопротивлении отсоединению муфты от ниппеля, поскольку как нагрузочные стороны профиля резьбы, так и посаживаемые стороны профиля резьбы находятся при этом в контакте, что делает клиновые резьбы предпочтительными для одного или нескольких вариантов воплощений настоящего изобретения. Для целостности всего соединения и, в особенности, для обеспечения возможности функционирования промежуточного уплотнения после радиального расширения предпочтительное внимание уделяется сопротивлению отсоединения муфты. Увеличение этого сопротивления отсоединению уменьшает величину заданного зазора между соответствующими уплотнительными поверхностями. Считают, что способ расширения, используемый для радиального расширения соединения, влияет на параметры заданного зазора вследствие избыточного расширения, которое имеет место при применении данного способа расширения. Избыточное расширение происходит из-за избыточной нагрузки, которую испытывает данное соединение во время радиального расширения. При радиальном расширении с использованием скребка форма конусной части этого скребка и скорость, с которой этот скребок протягивается через соединение, оказывают влияние на избыточную нагрузку, испытываемую данным соединением. Более крутой конус и более высокая скорость протяжки увеличивают избыточное расширение, в то время как пологий конус и низкая скорость протяжки приводят к минимальному избыточному расширению. В данном тексте термин избыточное расширение определяется разницей между внешним диаметром расширительного инструмента и внутренним диаметром трубчатого элемента. Обычно, увеличенное избыточное расширение увеличивает величину заданного зазора. Другим фактором, который может повлиять на величину избыточного расширения, является коэффициент трения между расширительным инструментом и внутренним диаметром данного соединения. При использовании скребка для радиального расширения и, в меньшей степени, расширительного инструмента шарошечного типа коэффициент трения также непосредственно влияет на величину деформации ниппеля в осевом направлении относительно муфты. Этот коэффициент трения может варьироваться в зависимости от чистовой отделки внутреннего диаметра ниппеля и контактных поверхностей расширительного инструмента, а также смазки, обеспечиваемой текучими средами в стволе скважины и механическими показателями материалов,используемых для изготовления данного расширительного инструмента и соединения. Поскольку расширительный инструмент контактирует только с ниппелем, то он непосредственно растягивает этот ниппель. В муфте происходит осевая деформация, которая является первичной реакцией на осевую деформацию ниппеля и не такой обширной. В результате в некоторых вариантах воплощения заданный зазор может содержать осевой компонент. Специалисты в данной области могут применять любой подходящий способ расширения для выполнения радиального расширения соединения, не выходя при этом за рамки настоящего изобретения. Самым значительным фактором, влияющим на выбор параметров зазора и, особенно, его радиального компонента, является величина радиального расширения. Величина радиального расширения обыч-7 013305 но количественно определяется отношением расширенного внутреннего диаметра трубчатого элемента к нерасширенному номинальному диаметру этого трубчатого элемента. Это отношение за минусом единицы и перемноженное на сто дает процент радиального расширения. Отношение между заданным зазором и радиальным расширением является, по существу, пропорциональным. Для уплотнения металлметалл, не относящегося к промежуточному уплотнению, заданный зазор между соответствующими уплотнительными поверхностями может составлять примерно 30-50% от величины радиального расширения, как это описано в патенте США 6554287, выданном Sivley IV и др. (далее Sivley) и переданном правопреемнику настоящего изобретения. Этот патент включен в данный документ во всей своей полноте в качестве ссылки. Уплотнение металл-металл, описанное Sivley, включает уплотнительную поверхность на муфте, расположенную рядом с удаленным от центра концом этой муфты и прикрепленную одним концом аксиально над соответствующей уплотнительной поверхностью ниппеля. Во время радиального расширения прикрепленный одним концом дальний конец муфты разрушается (то есть расширяется в меньшей степени) относительно ниппеля, что приводит к контактированию соответствующих уплотнительных поверхностей, создавая, таким образом, уплотнение металл-металл. Уплотнение металл-металл, описанное Sivley, является более гибким, чем промежуточное уплотнение в вариантах воплощения настоящего изобретения. Это происходит потому, что промежуточное уплотнение выполняет роль зашплинтованного стержня, в то время как уплотнение металл-металл,описанное Sivley, прикреплено одним концом. Из-за уменьшенной гибкости радиальный компонент заданного зазора для промежуточного уплотнения обычно бывает меньшей величины, чем уплотнение металл-металл, раскрытое Sivley. Чтобы компенсировать большую жесткость промежуточного уплотнения, для расчета радиального компонента заданного зазора можно использовать следующую формулу: где R равняется радиальному компоненту заданного зазора, S равняется коэффициенту уплотнения, е равняется величине радиального расширения, С равняется коэффициенту сопротивления разъединению,и I равняется средней величине радиальной интерференции впадина/вершина на резьбовых участках. Величина коэффициента уплотнения S может составлять примерно от 0,3 до 0,5 (то есть от 30 до 50%). При показателе 0,3 соответствующие уплотнительные поверхности будут раньше контактировать во время радиального расширения, создавая при этом соответствующее высокое контактное давление,которое определяет величину давления, при которой промежуточное уплотнение может герметизироваться. Когда коэффициент уплотнения S составляет меньше 0,3, это может привести к тому, что контакт в процессе радиального расширения произойдет слишком рано, что может привести к тому, что уплотнительная поверхность муфты, расширяясь, отойдет прочь от уплотнительной поверхности ниппеля. А также, если коэффициент уплотнения S будет выше 0,5, то результирующее контактное давление между соответствующими уплотнительными поверхностями может оказаться недостаточным, чтобы образовать уплотнение. Помимо давления другим фактором, при котором образуется уплотнение, является контактная площадь между соответствующими уплотнительными поверхностями. Если соответствующие уплотнительные поверхности контактируют на большой площади (в противоположность тонкой линии контакта), может быть желателен более низкий коэффициент уплотнения S. Коэффициент сопротивления разъединению С соответствует величине сопротивления разъединению данного соединения во время радиального расширения. Как показано в уравнении, большее сопротивление разъединению соответствует меньшей величине радиального компонента заданного зазора. Этот показатель во многом определяется конструкцией конкретного соединения и применяемым способом расширения. Клиновая резьба с резьбой в форме ласточкина хвоста оказывает очень хорошее сопротивление разъединению резьбы и имеет коэффициент разъединения С, составляющий примерно от 10 до 20. Серповидная резьба или резьба в форме полусмещенного ласточкина хвоста имеет коэффициент разъединения С, составляющий примерно от 5 до 10 в зависимости от углов боковых сторон резьбы. Резьба открытой формы имеет самый меньший показатель сопротивления разъединению, ее коэффициент разъединения С находится где-то в промежутке от 1 до 5. Как описано выше, конкретный способ расширения влияет на величину избыточного расширения, которому подвергается данное соединение. Это избыточное расширение также соответствует более высокой тенденции к разъединению соединения. Соответственно, коэффициент разъединения С может быть увеличен или уменьшен в зависимости от избыточного расширения. Специалистам в данной области ясно, что для определения коэффициента разъединения С может использоваться экспериментальное расширение соединения. В одном варианте воплощения заданный зазор может составлять примерно от 0,1 до 0,5 дюймов. В одном или нескольких вариантах воплощения заданный зазор может иметь только радиальный компонент. На фиг. 5 А и 5 В показано промежуточное уплотнение в соответствии с одним вариантом воплощения настоящего изобретения. Уплотнительная поверхность на муфте 102 включает две поверхности 122 А и 122 В. Уплотнительная поверхность 122 А может быть по сути цилиндрической, в то время как уплотнительная поверхность 122 В имеет форму усеченного конуса, при этом ее конусность направлена наружу от уплотнительной поверхности 122 А. Ниппель 101 включает уплотнительную поверхность 121, ко-8 013305 торая может быть цилиндрической. Между соответствующими уплотнительными поверхностями 121 и 122 А показан заданный зазор. Поскольку соответствующие уплотнительные поверхности 121 и 122 А являются цилиндрическими, то заданный зазор не имеет осевого компонента. То же самое относится и к тому случаю, когда только одна из соответствующих уплотнительных поверхностей 121 и 122 А является цилиндрической. Также, если соответствующие уплотнительные поверхности имеют форму усеченного конуса с тем же самым углом, как на фиг. 4 В, то осевой компонент не оказывает никакого воздействия,когда соответствующие уплотнительные поверхности 121 и 122 входят в контакт во время радиального расширения. На фиг. 5 В показано промежуточное уплотнение с фиг. 5 А после радиального расширения. После радиального расширения соответствующие уплотнительные поверхности 121 и 122 А контактируют друг с другом с контактным давлением, достаточным для герметизации соединения от гидравлического давления. На фиг. 6 А и 6 В показан другой вариант воплощения промежуточного уплотнения согласно настоящему изобретению. Промежуточное уплотнение на фиг. 6 А включает ниппель 101 с двумя уплотнительными поверхностями 121 А и 121 В, которые пересекаются на линии 605 уплотнения. Муфта 102 имеет уплотнительную поверхность 122, которая может иметь форму усеченного конуса. В этом конкретном варианте воплощения уплотнение разработано таким образом, что оно находится между уплотнительной линией 605 и уплотнительной поверхностью 122, когда данное соединение радиально расширено, как это показано на фиг. 6 В. Преимущество уплотнительной линии 605 заключается в том, что таким образом обеспечивается узкая, проходящая по окружности линия контакта промежуточного уплотнения. Это сокращает площадь контакта, увеличивая, таким образом, контактное давление и обеспечивая более высокое давление, под которым находится уплотнение. Поскольку высокое контактное давление очень локализовано, то тем самым можно уменьшить риск радиального расширения уплотнительной поверхности 122 от ниппеля 101. Более того, при выполнении уплотнения узкая линия контакта находится в меньшей зависимости от чистовой отделки поверхности, чем сравнительно большие контактные поверхности. Специалистам в данной области ясно, что уплотнительная линия 605 может быть округлена или скошена,не выходя при этом за рамки настоящего изобретения. Кроме того, в некоторых вариантах воплощения промежуточное уплотнение 120 может включать две или большее количество линий уплотнения, которые образуют уплотнение с уплотнительной поверхностью 122. На фиг. 7 А показано соединение согласно одному варианту воплощения настоящего изобретения. Это соединение включает ниппель 101 и муфту 102. Муфта 102 включает канавку 701 для сосредоточения напряжения, которая расположена примерно в том же осевом положении, что и промежуточное уплотнение 120. Канавки для сосредоточения напряжения раскрыты в патенте США 6607220, выданномSivley IV (далее Sivley '220) и переданном правопреемнику настоящего изобретения. Этот патент полностью включен в данное описание путем ссылки. Sivley '220 описывает образование канавок для сосредоточения напряжения, служащих для сосредоточения и/или управления напряжением, которое возникает в результате радиального расширения соединения. Как описано выше, увеличение гибкости участка промежуточного уплотнения может привести к увеличению заданного зазора. Образование канавки 701 для сосредоточения напряжения на внешнем диаметре муфты 102 увеличивает гибкость участка промежуточного уплотнения вследствие локального сокращения толщины стенки, что приводит к уменьшению сопротивляемости участка промежуточного уплотнения остаточным сжимающим усилиям. Следствием наличия канавки 701 для сосредоточения напряжения является большее провисание участка промежуточного уплотнения во время радиального расширения относительно ниппеля 101 и остальной части муфты 102. На фиг. 7 В показан подробный чертеж промежуточного уплотнения 120. В этом конкретном варианте воплощения промежуточное уплотнение 120 включает уплотнительный элемент 702, например, в виде кольца, размещенный в выемке 703, которая образована в муфте 102. В одном варианте воплощения выемка 703 может быть выполнена в ниппеле 101. Уплотнительный элемент 702 выполнен таким образом, чтобы обеспечить уплотнение для данного соединения до радиального расширения. В одном варианте воплощения уплотнительный элемент 702 может также обеспечить уплотнение после радиального расширения. На фиг. 7 С показано промежуточное уплотнение 120 после радиального расширения. Уплотнительный элемент 702 сжат в результате закрытия заданного зазора. Любая уплотнительная способность, обеспечиваемая уплотнительным элементом 702, будет являться избыточной относительно уплотнения, выполненного промежуточным уплотнением 120 между контактной линией 605 и уплотнительной поверхностью 122. В некоторых вариантах воплощения резьбовое уплотнение может быть обеспечено при заданном свинчивании. В одном варианте воплощения для обеспечения уплотнения может использоваться клиновая резьба. В другом варианте воплощения после радиального расширения соединения может также быть выполнено резьбовое уплотнение. Радиально расширяемое соединение с резьбовым уплотнением раскрывается в заявке США 10/973937, озаглавленной Расширяемое резьбовое соединение и переданной правопреемнику настоящего изобретения. Эта заявка полностью включена в данное описание путем ссылки. Как раскрывается в указанной заявке, клиновая резьба может быть выполнена с заданным промежутком между впадинами и вершинами профиля резьбы. Этот зазор выбирается таким образом, что-9 013305 когда данное соединение пластично радиально расширено на заданный процент, между вершиной профиля резьбы ниппеля и впадиной профиля резьбы муфты происходит желаемая интерференция, образуя резьбовое уплотнение на некотором участке данного соединения. Фиг. 9 показывает промежуточное уплотнение согласно еще одному варианту воплощения настоящего изобретения. В этом воплощении уплотнительная поверхность 121 проходит вдоль конуса волнообразно. Уплотнительная поверхность 121 может включать три уплотнительные линии 605, которые обеспечивают узкие, проходящие по окружности линии контакта с уплотнительной поверхностью 122 на муфте 102, когда данное соединение радиально расширено. Вариант воплощения, показанный на фиг. 9,обеспечивает избыточное уплотнение. Это может быть предпочтительным в случае, когда во время сборки соединения на поверхности происходит повреждение. Хотя настоящее изобретение было описано применительно к ограниченному числу вариантов воплощения, специалисты в данной области, оценив по достоинству данное описание, поймут, что настоящее изобретение применимо и в других воплощениях изобретения, не выходя при этом за рамки настоящего изобретения, раскрываемого в данном тексте. Соответственно, рамки настоящего изобретения должны быть ограничены только формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Расширяющееся трубчатое соединение, включающее ниппель, имеющий внешнюю резьбу, выполненную на малом и большом уступе, и первую уплотнительную поверхность, образованную между малым и большим уступом, муфту, имеющую внутреннюю резьбу, выполненную на малом и большом уступе, и вторую уплотнительную поверхность, образованную между малым и большим уступом, причем внешняя резьба и внутренняя резьба являются клиновыми резьбами, заданный зазор, образованный между первой уплотнительной поверхностью и второй уплотнительной поверхностью после заданного свинчивания ниппеля с муфтой, причем заданный зазор и первая и вторая уплотнительные поверхности имеют такую конфигурацию, что между первой и второй уплотнительными поверхностями после пластичного радиального расширения расширяющегося трубчатого соединения образуется герметичное уплотнение. 2. Расширяющееся трубчатое соединение по п.1, в котором малый уступ и большой уступ ниппеля и муфты образованы на единственном конусе. 3. Расширяющееся трубчатое соединение по п.2, в котором единственный конус имеет угол, составляющий менее 10. 4. Расширяющееся трубчатое соединение по п.3, в котором единственный конус имеет угол от около 2 до около 5. 5. Расширяющееся трубчатое соединение по п.1, дополнительно включающее уплотнительный элемент, расположенный между малым и большим уступом ниппеля или муфты, обеспечивающий герметичное уплотнение при заданном свинчивании. 6. Расширяющееся трубчатое соединение по п.1, в котором резьба ниппеля и резьба муфты имеют закрытую форму. 7. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности имеет форму усеченного конуса, а вторая изогнута. 8. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности включает две поверхности, пересекающиеся для образования уплотнительной линии. 9. Расширяющееся трубчатое соединение по п.1, дополнительно включающее зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы, образованный после заданного свинчивания ниппеля с муфтой и имеющий такую конфигурацию, что после пластичного радиального расширения расширяющегося трубчатого соединения между вершиной и впадиной образуется желаемая интерференция. 10. Расширяющееся трубчатое соединение по п.1, в котором одна из первой уплотнительной поверхности и второй уплотнительной поверхности является цилиндрической. 11. Расширяющееся трубчатое соединение по п.1, в котором первая уплотнительная поверхность и вторая уплотнительная поверхность имеют форму усеченного конуса и имеют разные углы относительно центральной оси данного соединения. 12. Расширяющееся трубчатое соединение по п.1, дополнительно включающее канавку для сосредоточения напряжения, выполненную на внешнем диаметре муфты и имеющую такое осевое положение,что она перекрывает вторую уплотнительную поверхность. 13. Способ разработки расширяющегося трубчатого соединения, включающий следующие этапы: выбор ниппеля и муфты, имеющих, каждый, малый уступ и большой уступ с выполненной на них клиновой резьбой; определение первой уплотнительной поверхности, образуемой между малым уступом и большим уступом ниппеля;- 10013305 определение второй уплотнительной поверхности, образуемой между малым уступом и большим уступом муфты, причем первая уплотнительная поверхность и вторая уплотнительная поверхность образуют уплотнение при заданном контактном давлении; определение величины радиального расширения для расширяющегося трубчатого соединения; определение зазора между первой уплотнительной поверхностью и второй уплотнительной поверхностью при заданном свинчивании, основанном, по меньшей мере частично, на заданной величине радиального расширения; при этом данный зазор задан таким образом, что между первой уплотнительной поверхностью и второй уплотнительной поверхностью существует, по меньшей мере, заданное контактное давление после радиального расширения. 14. Способ по п.13, дополнительно включающий определение способа радиального расширения для конкретного расширяющегося трубчатого соединения на определенный процент радиального расширения, причем выбор данного зазора основывается, по меньшей мере частично, на способе радиального расширения. 15. Расширяющееся трубчатое соединение, разработанное способом по п.13. 16. Расширяющееся трубчатое соединение, включающее ниппель, имеющий внешнюю клиновую резьбу, выполненную на малом уступе и большом уступе, муфту, включающую внутреннюю клиновую резьбу, выполненную на малом уступе и большом уступе, первую уплотнительную поверхность, выполненную между малым уступом и большим уступом внешней резьбы, вторую уплотнительную поверхность, выполненную между малым уступом и большим уступом внутренней резьбы, при этом после заданного свинчивания ниппеля с муфтой между первой и второй уплотнительными поверхностями существует заданный зазор. 17. Расширяющееся трубчатое соединение по п.16, при этом после пластичного радиального расширения трубчатого соединения первая и вторая уплотнительные поверхности образуют контактное уплотнение. 18. Расширяющееся трубчатое соединение по п.16, в котором малый уступ и большой уступ ниппеля и муфты выполнены на единственном конусе. 19. Расширяющееся трубчатое соединение по п.16, дополнительно включающее зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы, образующийся при заданном свинчивании. 20. Расширяющееся трубчатое соединение по п.19, в котором данный зазор между вершиной профиля внешней резьбы и впадиной профиля внутренней резьбы после пластичного радиального расширения расширяющегося трубчатого соединения имеет такую конфигурацию, что между этой вершиной и впадиной образуется желаемая интерференция.

МПК / Метки

МПК: F16L 37/00, F16L 37/24

Метки: соединений, уплотнение, расширяющихся

Код ссылки

<a href="https://eas.patents.su/15-13305-uplotnenie-dlya-rasshiryayushhihsya-soedinenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Уплотнение для расширяющихся соединений</a>

Предыдущий патент: Способ получения розувастатина

Следующий патент: Тазобедренный ортез для коррекции патологической установки бедра

Случайный патент: Способ запирания пресса для вулканизации шин и устройство для осуществления способа