Двухбарьерная система для in situ процесса конверсии углеводородов

Номер патента: 12171

Опубликовано: 28.08.2009

Авторы: Маккинзи Билли Джон, Винигар Харолд Дж., Вонг Сау-Вай, Кауван Кеннет Майкл, Диг Вольфганг

Формула / Реферат

1. Двухбарьерная система для подземной области обработки, включающая в себя

первый барьер, созданный вокруг по меньшей мере части подземной области обработки, причем первый барьер выполнен для предотвращения выхода флюида из подземной области обработки или поступления флюида в указанную область;

второй барьер, созданный вокруг по меньшей мере части первого барьера, и межбарьерную зону между первым барьером и вторым барьером, причем межбарьерная зона выполнена таким образом, чтобы во время обработки подземной области она оставалась не обработанной тем способом, который используется для обработки указанной подземной области.

2. Барьерная система по п.1, в которой первый барьер является замороженным барьером, созданным замораживающими скважинами.

3. Барьерная система по п.2, дополнительно содержащая цементный раствор, введенный в пласт по меньшей мере через один ствол замораживающей скважины, используемой для создания первого барьера.

4. Барьерная система по любому из пп.1-3, в которой второй барьер является замороженным барьером, созданным замораживающими скважинами.

5. Барьерная система по п.4, дополнительно содержащая цементный раствор, введенный в пласт по меньшей мере через один ствол замораживающей скважины, используемой для создания второго барьера.

6. Барьерная система по любому из пп.1-5, в которой область обработки включает в себя углеводородсодержащий пласт и содержит множество нагревателей в области обработки, причем нагреватели выполнены для нагревания углеводородного слоя углеводородсодержащего пласта.

7. Барьерная система по любому из пп.1-6, включающая в себя, кроме того, барьерные участки, образованные между первым барьером и вторым барьером, причем барьерные участки выполнены для секционирования межбарьерной зоны между первым барьером и вторым барьером.

8. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, по меньшей мере одну мониторинговую скважину в межбарьерной зоне между первым барьером и вторым барьером, причем по меньшей мере одна мониторинговая скважина выполнена для мониторинга целостности первого барьера и/или второго барьера.

9. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, первую мониторинговую скважину в межбарьерной зоне и вторую мониторинговую скважину, расположенную с противоположной стороны от первого барьера, причем первая мониторинговая скважина и вторая мониторинговая скважина выполнены для мониторинга целостности первого барьера.

10. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, первую мониторинговую скважину в межбарьерной зоне и вторую мониторинговую скважину, расположенную с внешней стороны от второго барьера, причем первая мониторинговая скважина и вторая мониторинговая скважина выполнены для мониторинга целостности второго барьера.

11. Способ создания двойного барьера по любому из пп.1-8, включающий в себя

создание первого барьера вокруг по меньшей мере части подземной области обработки и

создание второго барьера вокруг первого барьера для образования межбарьерной зоны между первым барьером и вторым барьером.

12. Способ по п.11, включающий в себя, кроме того, один или более барьерных участков между первым барьером и вторым барьером для разделения области между первым барьером и вторым барьером на разные секции.

13. Способ по п.12, включающий в себя, кроме того, мониторинг одной или более секций для мониторинга целостности первого барьера и/или второго барьера.

14. Способ по любому из пп.11-13, включающий в себя, кроме того, нагревание углеводородов в подземной области обработки.

15. Способ по любому из пп.11-14, включающий в себя, кроме того, уменьшение степени минерализации воды в межбарьерной зоне между первым барьером и вторым барьером.

16. Способ по любому из пп.11-15, включающий в себя, кроме того, мониторинг указанной межбарьерной зоны для мониторинга целостности первого и/или второго барьера.

17. Способ по любому из пп.11-16, включающий в себя, кроме того, введение цементного раствора в пласт.

Текст

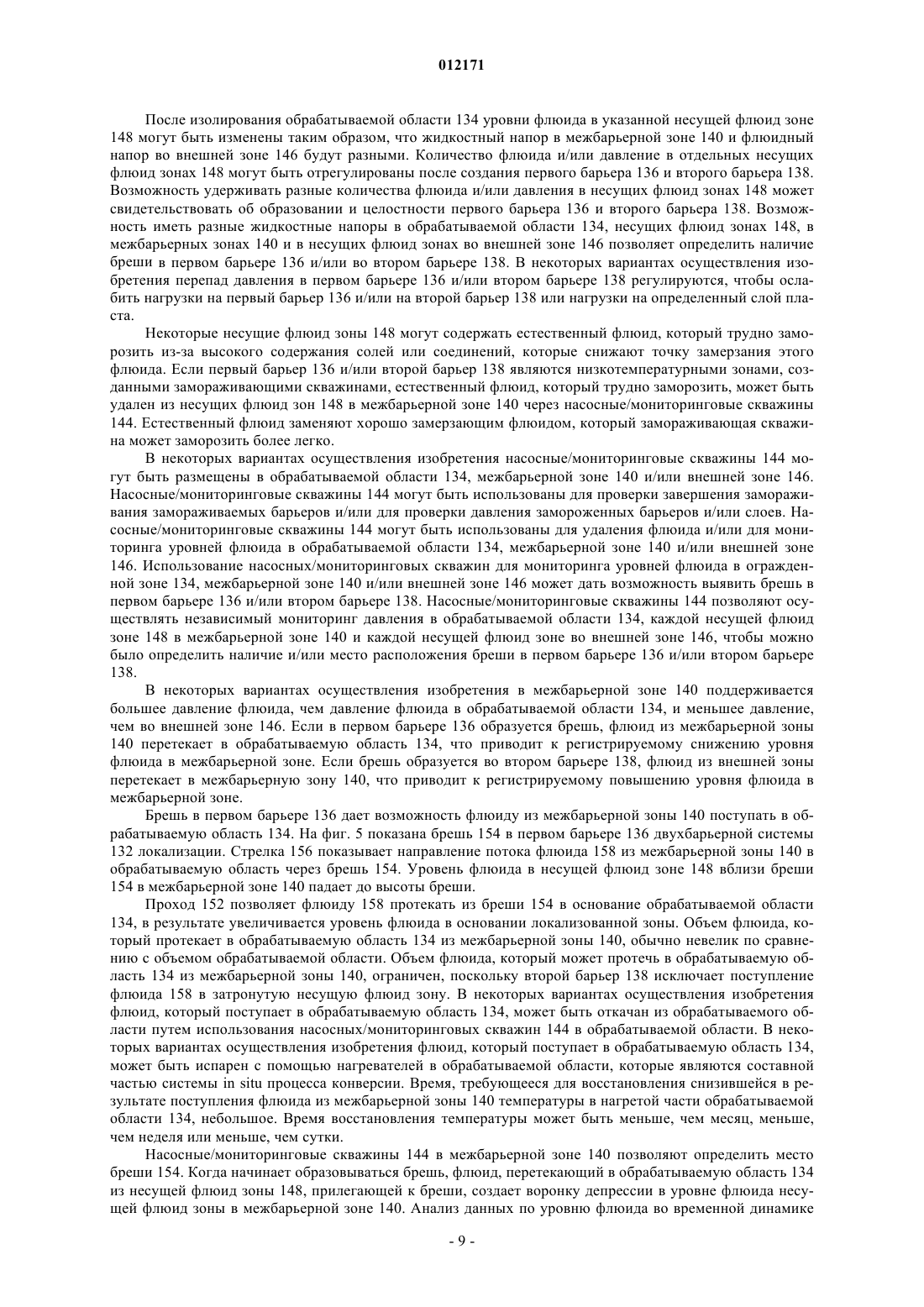

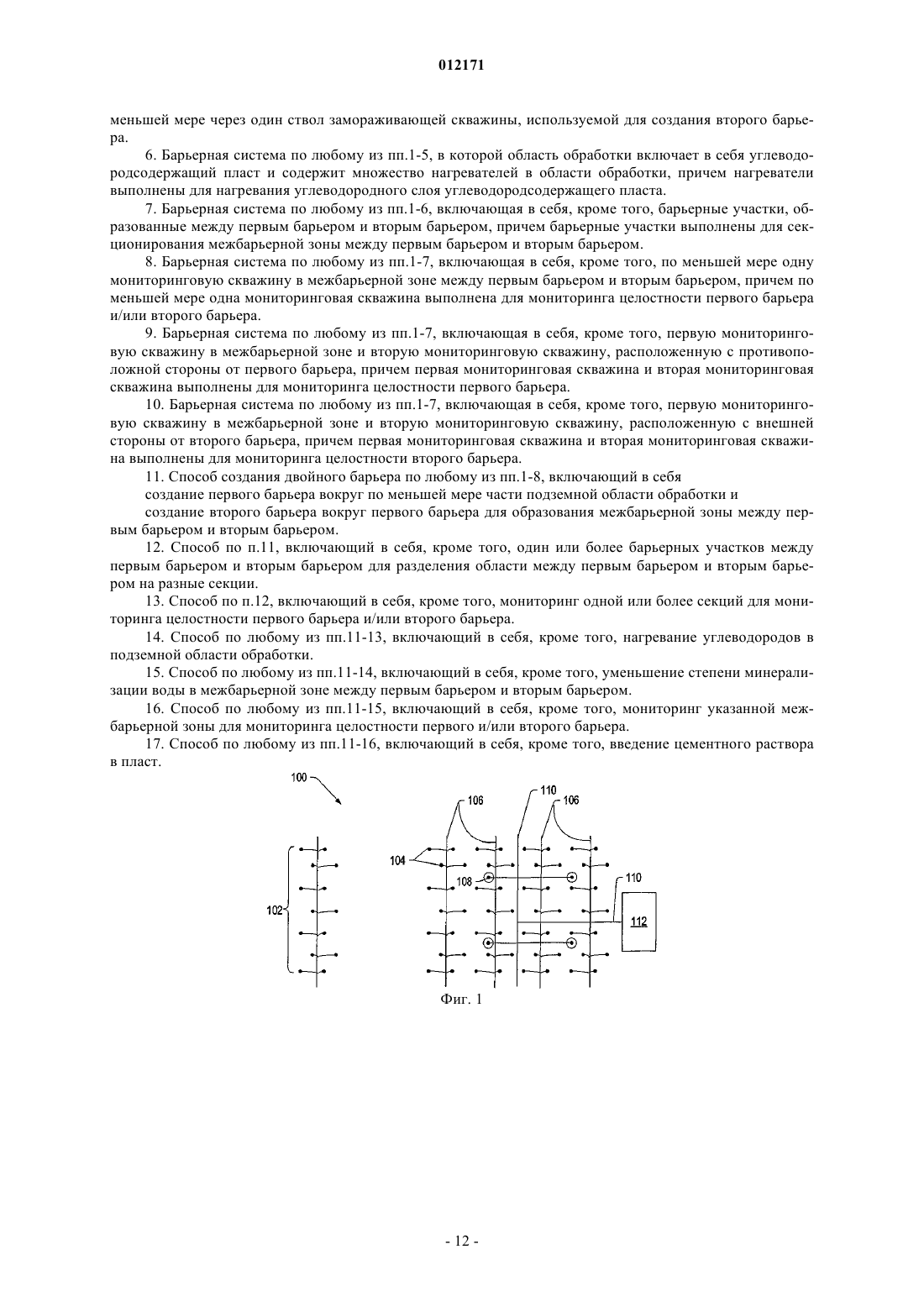

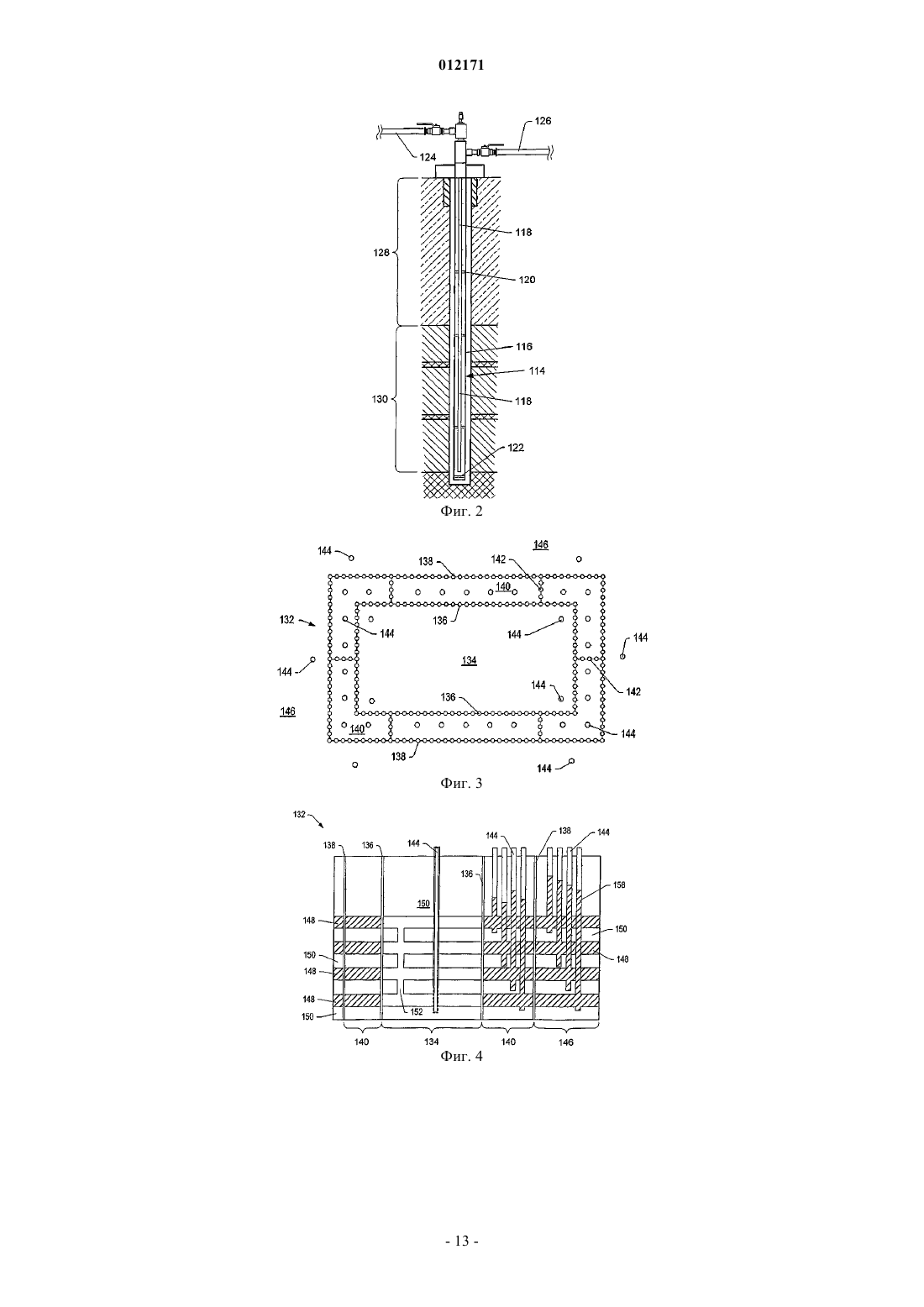

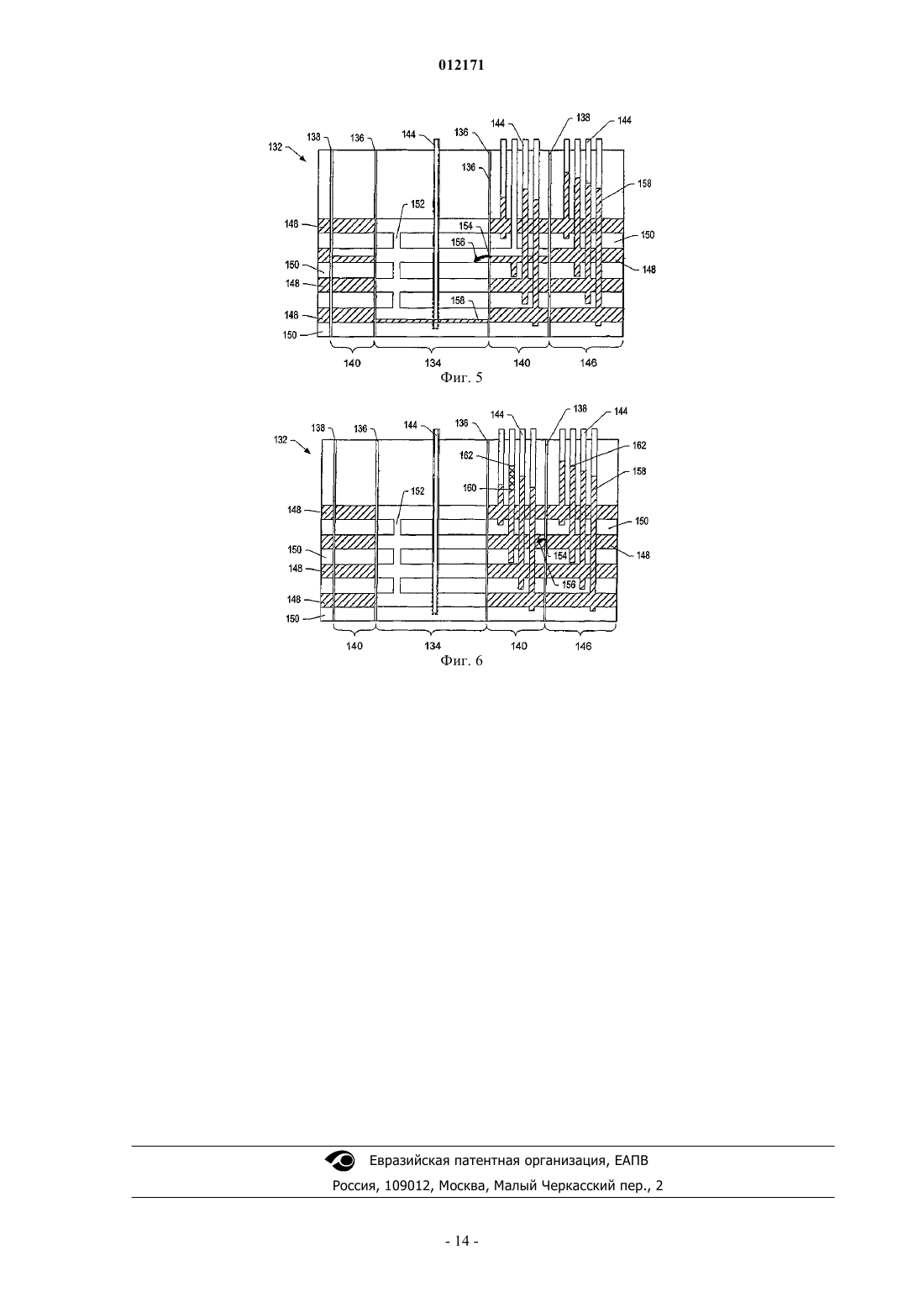

012171 Область техники, к которой относится изобретение Настоящее изобретение в общем относится к способам и системам создания барьера для получения углеводородов, водорода и/или других продуктов из разных подземных пластов, таких как углеводородсодержащие пласты. Варианты осуществления относятся к созданию двойного барьера вокруг, по меньшей мере, части обрабатываемой области. Уровень техники Для обработки подземных пластов могут быть применены осуществляемые in situ процессы. В ходе некоторых in situ процессов флюиды могут подаваться в пласты или производиться в них. Подаваемые или производимые флюиды могут потребоваться в обрабатываемой области для минимизации или исключения влияния осуществляемого in situ процесса на соседние области. В ходе некоторых in situ процессов барьер может быть создан вокруг всей или части обрабатываемой области для исключения перемещения флюидов из обрабатываемой области или в обрабатываемую область. Может быть создана зона с низкой температурой для изолирования выбранных для разных целей областей подземных пластов. В некоторых системах грунт замораживают для исключения перемещения флюидов из обрабатываемой области при ремедиации почвы. Патенты США 4860544 (обладателиKrieg et al.); 4974425 (Krieg et al.); 5507149 (Krieg et al.); 5507149 (Dash et al.); 6796139 (Briley et al.) и 6854929 (Vinegar et al.) описывают системы для замораживания грунта. Для создания низкотемпературного барьера в пласте, в котором должен быть создан барьер, можно выполнить отстоящие друг от друга скважины. В скважинах могут быть размещены трубопроводы. Низкотемпературный флюид может циркулировать по трубопроводам для уменьшения температуры у скважин. Низкотемпературная зона вокруг скважины может расширяться в направлении от нее. В конце концов, низкотемпературные зоны двух соседних скважин смыкаются. Температуры низкотемпературных зон могут быть достаточно низкими для того, чтобы вызвать замерзание флюида в пласте, в результате чего создается, по существу, непроницаемый барьер. Расстояние между скважинами может составлять от примерно 1 до примерно 3 м и более. Расстояние между скважинами может быть функцией ряда факторов, в том числе состава и свойств пласта, пластового флюида и его свойств, резерва времени для создания барьера, а также температуры и свойств низкотемпературного циркулирующего флюида. В общем очень низкая температура циркулирующего низкотемпературного флюида позволяет увеличивать расстояние между скважинами и/или быстрее создавать барьер. Очень низкой температурой можно считать -20 С или ниже. Может быть проблематичным определение готовности барьера вокруг обрабатываемой области. Кроме того, если в барьере образуется брешь, может быть затруднено определение места образования бреши и ослабление влияния бреши на обрабатываемую область или на соседние области. Следовательно, желательно иметь барьерную систему для in situ процесса, которая позволяет определить образование барьера. Барьерная система при этом должна обеспечивать минимальное влияние или исключать влияние на обрабатываемую область и/или соседние области в случае образования бреши в барьерной системе. Раскрытие изобретения Настоящее изобретение в общем относится к способам и системам создания барьеров для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты. Варианты осуществления относятся к созданию двойного барьера вокруг по меньшей мере части обрабатываемой области. В некоторых вариантах осуществления изобретение предлагает барьерную систему для подземной обрабатываемой области, которая включает в себя первый барьер, образованный вокруг по меньшей мере части подземной обрабатываемой области, первый барьер выполнен для предотвращения выхода флюида из обрабатываемой области или проникновения флюида в эту область; и второй барьер, образованный вокруг по меньшей мере части первого барьера, причем между первым барьером и вторым барьером имеется разделительная область. Изобретение предлагает также способы создания двойного барьера вокруг подземной обрабатываемой области. В других вариантах осуществления признаки конкретных вариантов осуществления скомбинированы с признаками других вариантов осуществления. Например, признаки одного варианта осуществления могут быть скомбинированы с признаками любого из других вариантов. В других вариантах осуществления изобретения обработка пласта осуществляется с применением любого из способов или систем, описанных в данном документе. В других вариантах осуществления к конкретным вариантам осуществления могут быть добавлены дополнительные признаки, описанные в данном документе. Краткое описание чертежей Преимущества настоящего изобретения могут стать очевидными для специалистов в данной отрасли техники после ознакомления с нижеследующим подробным описанием и обращения к прилагаемым чертежам, на которых фиг. 1 - схематический вид варианта осуществления части системы in situ конверсии углеводородов для обработки углеводородсодержащего пласта;-1 012171 фиг. 2 - изображение варианта осуществления замораживающей скважины для системы охлаждения с циркулирующей жидкостью; показан разрез замораживающей скважины ниже поверхности почвы; фиг. 3 - схематическое представление двухбарьерной системы локализации; фиг. 4 - вид двухбарьерной системы локализации в поперечном сечении; фиг. 5 - схематическое представление бреши в первом барьере двухбарьерной системы локализации; фиг. 6 - схематическое представление бреши во втором барьере двухбарьерной системы локализации. Поскольку изобретение может иметь различные модификации и альтернативные формы, конкретные варианты его осуществления показаны на чертежах в качестве примеров и в настоящем документе они описаны подробно. Чертежи не следует привязывать к определенному масштабу. Нужно понять, однако, что чертежи и их подробное описание не имеют целью ограничить изобретение раскрытой конкретной формой, а наоборот, изобретение относится ко всем модификациям, эквивалентам и альтернативам, соответствующим сущности и объему настоящего изобретения, сформулированным в прилагаемой формуле изобретения. Осуществление изобретения Настоящее изобретение в общем относится к системам и способам обработки углеводородов в пластах. Такие пласты могут быть обработаны для извлечения углеводородных продуктов, водорода и других продуктов. Углеводороды в общем определены как молекулы, образованные атомами в основном углерода и водорода. Углеводороды могут включать в себя также другие элементы, такие как, но не только их: галогены, металлические элементы, азот, кислород и/или сера. Углеводородами могут быть, но не только они: кероген, битумен, пиробитумен, масла, природные минеральные воски и асфальтиты. Углеводороды могут залегать в земле в минеральной матрице или рядом с ней. Матрицами могут быть, но не только они: осадочные горные породы, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. Углеводородными флюидами являются углеводородсодержащие текучие среды. Углеводородные флюиды могут включать в себя, захватывать с собой или быть захваченными неуглеводородными флюидами, такими как водород, азот, монооксид углерода, диоксид углерода, сульфид водорода, вода и аммиак. Пласт включает в себя один или большее число углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или подстилающий слой. Покрывающий слой и/или подстилающий слой включают в себя один или более разных типов непроницаемых материалов. Например, покрывающий слой и/или подстилающий слой могут включать в себя горную породу, сланцевую глину, аргиллит или сырой/непроницаемый карбонат. В некоторых вариантах осуществления in situ процессов конверсии покрывающий слой и/или подстилающий слой могут включать в себя углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непроницаемы и не подвержены тепловому воздействию во время in situ процесса конверсии, что приводит к существенному изменению свойств содержащих углеводород слоев покрывающего пласта и/или подстилающего пласта. Например, подстилающий пласт может включать в себя сланцевую глину или аргиллит, но подстилающий пласт не нагревают до температуры пиролиза во время in situ процесса конверсии. В некоторых случаях покрывающий пласт и/или подстилающий пласт могут быть до некоторой степени проницаемыми. Термин пластовые флюиды относится к содержащимся в пласте флюидам, и он может охватывать образующийся при пиролизе флюид, синтетический газ, переведенный в подвижное состояние углеводород и воду (пар). Пластовые флюиды могут быть представлены углеводородными флюидами, а также неуглеводородными флюидами. Термин переведенный в подвижное состояние углеводород относится к флюидам в содержащем углеводороды пласте, которые приобретают способность к течению в результате термической обработки пласта. Полученными флюидами называются пластовые флюиды,изъятые из пласта. Источником тепла является любая система для подачи тепла, по меньшей мере, в часть пласта в основном кондуктивным и/или излучательным способом. Например, источником тепла могут быть электрические нагреватели, такие как изолированный проводник, удлиненный элемент и/или размещенный в трубке проводник. Источником тепла могут быть также системы, вырабатывающие тепло путем сжигания топлива, происходящего извне или из самого пласта. Системы могут быть представлены горелками поверхностного горения, погруженными газовыми горелками, распределенными камерами беспламенного горения и естественными распределенными камерами горения. В некоторых вариантах осуществления тепло, подаваемое в один или более источников тепла или вырабатываемое в них, может происходить из других источников энергии. Другие источники энергии могут нагревать пласт непосредственно или энергия может быть передана промежуточной среде, которая нагревает пласт непосредственно или опосредованно. Должно быть понятным, что один или более источников тепла, которые подают тепло в пласт, могут использовать разные источники энергии. Следовательно, в качестве примера: некоторые источники тепла могут подавать в конкретный пласт тепло от электрорезистивных нагревателей, некоторые источники тепла могут подавать образующееся при горении тепло, а некоторые источники тепла-2 012171 могут подавать тепло от одного или более других источников энергии (например, химических реакций,солнечной энергии, ветровой энергии, биомассы или других источников возобновляемой энергии). Химические реакции могут быть экзотермическими реакциями (например, реакция окисления). Источник тепла может быть также нагревателем, который подает тепло в зону, прилегающую к месту нагревания и/или окружающую его, таким как нагревательная скважина. Нагревателем является любая система или источник тепла для генерации тепла в скважине или вблизи ствола скважины. Нагревателями могут быть, но не только они: электрические нагреватели, горелки, камеры сгорания, которые взаимодействуют с веществом, содержащимся в пласте, или веществом, полученном в нем, и их смесью.In situ процесс конверсии относится к процессу нагревания углеводородсодержащего пласта от источника тепла для нагревания до температуры, по меньшей мере, в части пласта, превышающей температуру пиролиза, чтобы в данном пласте вырабатывался образующийся при пиролизе флюид. Термин ствол скважины относится к отверстию в пласте, выполненному путем бурения или введения трубы в пласт. Ствол скважины может иметь, как правило, круглое поперечное сечение или поперечные сечения другой формы. В настоящем документе термины скважина и отверстие, если они относятся к отверстию в пласте, могут быть использованы на равных основаниях с термином ствол скважины. Пиролиз - это разрушение химических связей в результате нагревания. Например, пиролиз может заключаться в преобразовании определенного соединения в одно или большее число веществ только лишь под воздействием теплоты. Тепло можно подавать в часть пласта, чтобы вызвать пиролиз. В некоторых пластах части пласта и/или другие материалы этого пласта могут способствовать пиролизу за счет каталитической активности. Термин пиролизационные флюиды или продукты пиролиза относится к флюидам, полученным,по существу, в результате процесса пиролиза углеводородов. Флюид, полученный в результате реакций пиролиза, может смешиваться с другими флюидами, содержащимися в пласте. Полученную смесь можно считать пиролизационным флюидом или продуктом пиролиза. В настоящем документе термин зона пиролиза относится к объему пласта (например, относительно проницаемого пласта, такого как пласт нефтеносных песков), в которой произошли реакции или происходят реакции с образованием пиролизационного флюида. Теплопроводность является характеристикой вещества, которая описывает скорость, с которой передается тепло в равновесном состоянии, между двумя поверхностями материала из-за имеющихся температурных различий между этими двумя поверхностями. Углеводороды или другие требующиеся продукты, содержащиеся в пласте, могут быть получены с помощью разных in situ процессов. Примерами in situ процессов, которые могут быть применены для получения углеводородов или других требующихся продуктов являются процессы in situ конверсии, нагнетание в пласт пара, создание в пласте движущегося очага горения, усиливаемый паром гравитационный дренаж и добыча растворением. Для некоторых in situ процессов могут быть необходимы барьеры. Барьеры могут препятствовать флюиду, такому как содержащаяся в пласте вода, проникать в обрабатываемую зону. Барьеры могут также препятствовать нежелательному выходу жидкости из обрабатываемой области. Предотвращение нежелательного выхода флюида из обрабатываемой области может минимизировать или исключить влияние in situ процесса на области, соседние с обрабатываемой областью. Фиг. 1 является схематическим видом одного из вариантов осуществления части системы 100 in situ конверсии для обработки углеводородсодержащего пласта. Система 100 in situ конверсии может включать в себя барьерные скважины 102. Барьерные скважины 102 используют для создания барьера вокруг обрабатываемой области. Барьер исключает поток флюида в обрабатываемую область и/или из нее. Барьерными скважинами могут быть, но не только они: водопонижающие скважины, вакуумные скважины, ловчие скважины, нагнетательные скважины, цементирующие скважины, замораживающие скважины или их комбинации. В отображенном на фиг. 1 варианте осуществления барьерные скважины 102 показаны располагающимися только с одной стороны от источников 104 тепла, но барьерные скважины обычно окружают все используемые или намеченные к использованию источники 104 тепла для нагревания обрабатываемого объема пласта. Источники 104 тепла расположены по меньшей мере в части пласта. Источниками 104 тепла могут быть нагреватели, такие как изолированные проводники, нагреватели типа проводник в проводнике, горелки поверхностного горения, камеры беспламенного горения и/или естественные камеры сгорания. Источниками 104 тепла могут быть также другие типы нагревателей. Источники 104 тепла подают тепло,по меньшей мере, в часть пласта для нагревания углеводородов в пласте. Энергия к источникам 104 тепла может быть подана по питающим линиям 106. Питающие линии 106 в конструкционном отношении могут быть разными в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Питающие линии 106 для источников тепла могут передавать электричество для электрических нагревателей, могут транспортировать топливо для камер сгорания или могуттранспортировать флюидный теплоноситель, который циркулирует в пласте. Эксплуатационные скважины 108 используются для откачки пластового флюида из пласта. В неко-3 012171 торых вариантах осуществления эксплуатационная скважина 108 может включать в себя один или более источников тепла. Источник тепла в эксплуатационной скважине может нагревать одну или более частей пласта у эксплуатационной скважины или вблизи нее. Источник тепла в эксплуатационной скважине может предотвращать конденсацию и обратное течение пластового флюида, выкачиваемого из пласта. Пластовый флюид, полученный из эксплуатационных скважин 108, может быть транспортирован по коллекторному трубопроводу 110 к перерабатывающим установкам 112. Пластовые флюиды могут быть также получены от источников 104 тепла. Например, флюид может быть получен от источников 104 тепла для регулирования давления в соседнем с источниками тепла пласте. Полученный от источников 104 тепла флюид может быть транспортирован по насосно-компрессорной колонне или трубопроводу к коллекторному трубопроводу 110 или полученный флюид может быть транспортирован по насоснокомпрессорной колонне или трубопроводу непосредственно к перерабатывающим установкам 112. Перерабатывающие установки 112 могут включать в себя сепарирующие агрегаты, реакционные агрегаты,обогатительные агрегаты, топливные элементы, турбины, емкости для хранения и/или другие системы и агрегаты для переработки полученных пластовых флюидов. Перерабатывающие установки могут вырабатывать топливо для транспортных средств, по меньшей мере, из части углеводородов, добытых из пласта. Некоторые скважины, пробуренные в пласте, могут быть использованы в целях упрощения создания периферийного барьера вокруг обрабатываемой области. Периферийным барьером могут быть, но не только они: образованный замораживающими скважинами низкотемпературный или замороженный барьер; водопонижающие скважины; образованная в пласте цементирующая скважина; барьер из серного цемента; барьер, образованный из полученного в пласте геля; барьер, созданный путем осаждения солей в пласте; барьер, сформированный с использованием реакции полимеризации в пласте; и/или листы из соответствующих материалов, внедренные в пласт. В обрабатываемой области, ограниченной барьером,до создания барьера, одновременно с этим или после этого могут быть установлены источники тепла,эксплуатационные скважины, нагнетательные скважины, водопонижающие скважины и/или мониторинговые скважины. Низкотемпературная зона вокруг по меньшей мере части обрабатываемой области может быть создана замораживающими скважинами. В одном из вариантов осуществления охлаждающий агент циркулирует по замораживающим скважинам, чтобы создать низкотемпературную зону вокруг каждой замораживающей скважины. Замораживающие скважины расположены в пласте таким образом, чтобы было перекрытие низкотемпературных зон и создавалась низкотемпературная зона вокруг обрабатываемой области. Низкотемпературная зона, созданная замораживающими скважинами, поддерживается при температуре ниже температуры замерзания водного флюида в пласте. Водный флюид, попадая в низкотемпературную зону, замерзает и создает замороженный барьер. В других вариантах осуществления изобретения замороженный барьер создают с помощью замораживающих скважин периодического действия. Холодный флюид, такой как жидкий азот, вводят в замораживающие скважины, чтобы создать низкотемпературные зоны вокруг замораживающих скважин. При необходимости объем флюида пополняют. В некоторых вариантах осуществления изобретения по всему или по части периметра обрабатываемой области располагают два или более рядов замораживающих скважин, чтобы создать широкую сплошную низкотемпературную зону. Широкие низкотемпературные зоны могут быть созданы рядом с участками в пласте, где пластовый водный флюид движется с большой скоростью. Широкий барьер может служить гарантией того, что не образуется бреши в замороженном барьере, созданном с помощью замораживающих скважин. По периферии обрабатываемой области могут быть расположены идущие вертикально замораживающие скважины и/или идущие горизонтально замораживающие скважины. Если расположенный выше пласта слой (покрывающий слой) или расположенный ниже пласта слой (подстилающий слой) по всей вероятности будет пропускать флюид в обрабатываемую область или из обрабатываемой области, могут быть применены идущие горизонтально замораживающие скважины, чтобы создать выше расположенный и/или ниже расположенный барьер для обрабатываемой области. В некоторых вариантах осуществления изобретения выше расположенный барьер и/или ниже расположенный барьер могут быть не обязательными, если выше расположенный слой и/или ниже расположенный слой, по меньшей мере, в значительной степени непроницаемы. Если создан верхний замороженный барьер, участки источников тепла, эксплуатационных скважин, нагнетательных скважин и/или водопонижающих скважин, которые проходят через низкотемпературные зоны, созданные замораживающими скважинами, создающими верхний замороженный барьер, могут быть изолированы и/или выделены подогревом, чтобы низкотемпературная зона не оказала отрицательного влияния на функционирование источников тепла, эксплуатационных скважин, нагнетательных скважин и/или водопонижающих скважин, проходящих через низкотемпературную зону. Расстояние между соседними замораживающими скважинами может быть функцией некоторого числа разных факторов. Такими факторами могут быть, но не только они: физические характеристики пластового материала, тип охлаждающей системы, степень охлажденности и тепловые характеристики холодильного агента, скорость потока материала в обрабатываемую область и из нее, выделенное время-4 012171 для создания низкотемпературной зоны, экономические предпосылки. Уплотненный или частично уплотненный пластовый материал позволяет увеличить расстояние между замораживающими скважинами. Расстояние между замораживающими скважинами в уплотненном или частично уплотненном пластовом материале может составлять от примерно 3 до примерно 20 м, от примерно 4 до примерно 15 м или от примерно 5 до примерно 10 м. В одном из вариантов осуществления изобретения расстояние между соседними скважинами составляет примерно 5 м. Расстояние между замораживающими скважинами в неплотных или в значительной степени неплотных пластовых материалах, таких как нефтеносный песок,может быть меньше чем расстояние в уплотненных пластовых материалах. Расстояние между замораживающими скважинами в неплотных материалах может составлять от примерно 1 до примерно 5 м. Замораживающие скважины могут быть расположены в пласте таким образом, чтобы отклонение ориентации одной замораживающей скважины относительно ориентации соседней замораживающей скважины было минимальным. Излишнее отклонение может привести к большому расстоянию между соседними замораживающими скважинами, что исключит возможность создания непрерывной низкотемпературной зоны между соседними замораживающими скважинами. К факторам, оказывающим влияние на способ создания замораживающих скважин в грунте, относятся, но не только они: время установки замораживающих скважин, требуемая глубина расположения замораживающих скважин, характеристики пласта, желательная ориентация скважины и экономические аспекты. В некоторых пластах стволы для замораживающих скважин могут быть пробурены ударным и/или вибрационным способом на относительно большую глубину. В некоторых типах пластов стволы скважин для замораживающих скважин могут быть пробурены ударным или вибрационным способом до глубины от примерно 1 до примерно 100 м без существенного отклонения ориентации замораживающих скважин относительно соседних замораживающих скважин. Стволы для замораживающих скважин, глубоко внедряющиеся в пласт, или стволы для замораживающих скважин, закладываемые в пластах со слоями, через которые трудно пробурить скважину ударным или вибрационным способами, могут быть заложены в пласте способом направленного бурения и/или с использованием забойной системы управления параметрами бурения. Для управления бурением в соседних скважинах могут быть использованы акустические сигналы, электрические сигналы, магнитные сигналы и/или другие сигналы, генерируемые в первой скважине, чтобы соблюсти требуемое расстояние между соседними скважинами. Строгий контроль расстояния между стволами для замораживающих скважин является важным фактором для минимизации времени на создание барьера. После формирования ствола для замораживающей скважины может быть осуществлена обратная промывка ствола скважины водой по границе с частью пласта, температуру которой необходимо снизить, чтобы создать часть замороженного барьера. Вода может вытеснить буровую жидкость, оставшуюся в скважине. Вода может вытеснить естественный газ в соседние с пластом полости. В некоторых вариантах осуществления изобретения скважину заполняют водой из трубопровода до уровня покрывающего пласта. В некоторых вариантах осуществления изобретения скважину промывают водой посекционно. Скважина может быть обработана по секциям, имеющим длину примерно 6 м, 10 м, 14 м, 17 м или больше. Давление воды в скважине поддерживают на уровне ниже давления гидравлического разрыва пласта. В некоторых вариантах осуществления изобретения воду или часть воды удаляют из ствола скважины и в пласте размещают замораживающую скважину. На фиг. 2 показан один из вариантов осуществления замораживающей скважины 114. Замораживающая скважина 114 может включать в себя корпус 116, входной трубопровод 118, прокладки 120 и крышку скважины 122. С помощью прокладок 120 входной трубопровод 118 в корпусе 116 можно расположить так, что между корпусом и трубопроводом образуется кольцевидная область. Прокладки 120 могут придавать турбулентность потоку охлаждающего агента в кольцевидной области между входным трубопроводом 118 и корпусом 116, но прокладки могут также приводить к существенному падению давления флюида. Турбулентности потока флюида в кольцевидной области может способствовать придание шероховатости внутренней поверхности корпуса 116, придание шероховатости внешней поверхности входного трубопровода 118 и/или небольшая площадь поперечного сечения кольцевидной области, которая делает возможной высокую скорость охлаждающего агента в кольцевидной области. В некоторых вариантах осуществления изобретения прокладки не используют. Охлаждающий пласт хладагент может протекать через трубопровод 124 холодной стороны от холодильной установки во входной трубопровод 118 замораживающей скважины 114. Охлаждающий пласт хладагент может протекать через кольцевидную область между входным трубопроводом 118 и корпусом 116 к трубопроводу 126 теплой стороны. Тепло может переходить от пласта к корпусу 116 и от корпуса к охлаждающему пласт хладагенту в кольцевидной области. Входной трубопровод 118 может быть изолирован, чтобы исключить переход тепла к охлаждающему пласт хладагенту во время вхождения охлаждающего пласт хладагента в замораживающую скважину 114. В одном из вариантов осуществления изобретения входной трубопровод 118 является трубой из полиэтилена высокой плотности. При низких температурах некоторые полимеры могут проявлять высокую степень термической усадки. Например,укорачивание имеющего начальную длину 260 м полиэтиленового трубопровода, подвергнувшегося воздействию низкой температуры примерно -26 С, может составить 6 м и более. Если используется трубо-5 012171 провод из полиэтилена высокой плотности или другой полимерный трубопровод, должно быть учтено значительное термическое укорачивание материала при определении конечной длины замораживающей скважины. Например, замораживающая скважина может быть пробурена глубже, чем это необходимо, и трубопроводу будет предоставлена возможность укорачивания во время использования. В некоторых вариантах осуществления изобретения входным трубопроводом 118 является изолированная металлическая труба. В некоторых вариантах осуществления изобретения изоляция может представлять собой полимерное покрытие, такое как, но не только такое как: поливинилхлорид, полиэтилен высокой плотности и/или полистирен. Замораживающая скважина 114 может быть установлена в пласт с помощью буровой установки с гибкими трубами. В одном из вариантов осуществления изобретения корпус 116 и входной трубопровод 118 намотаны на одном барабане. Буровая установка с гибкими трубами устанавливает корпус и входной трубопровод 118 в пласт. В одном из вариантов осуществления изобретения корпус 116 намотан на первый барабан, а входной трубопровод 118 намотан на второй барабан. Буровая установка с гибкими трубами вводит корпус 116 в пласт. Затем буровая установка с гибкими трубами используется для вставки входного трубопровода 118 в корпус. В других вариантах осуществления изобретения замораживающую скважину собирают в секции на месте расположения ствола скважины и вводят в пласт. Изолированная секция замораживающей скважины 114 может быть установлена вплотную к покрывающему слою 128. Неизолированная секция замораживающей скважины 114 может быть расположена вплотную к слою или слоям 130, в которых должна быть создана низкотемпературная зона. В некоторых вариантах осуществления изобретения неизолированные секции замораживающих скважин могут быть расположены вплотную только лишь к водоносным горизонтам или другим проницаемым частям пласта, которые позволили бы флюиду перетекать в обрабатываемую область или из нее. Части пласта,где должны быть установлены неизолированные секции, можно выявить путем анализа образцов и/или геофизическими способами. Для создания низкотемпературных зон могут быть применены разные типы холодильных установок. Подобрать соответствующую холодильную систему можно с учетом многих факторов, таких как, но не только их: тип замораживающей скважины; расстояние между соседними замораживающими скважинами; охлаждающий агент; временной промежуток, в течение которого должна быть создана низкотемпературная зона; глубина низкотемпературной зоны; перепад температур, которому будет подвержен охлаждающий агент; химические и физические характеристики охлаждающего агента; опасности экологического характера с учетом возможных сбросов, утечек или проливов охлаждающего агента; экономические аспекты; накопление воды в пласте; состав и свойства пластовой воды, в том числе степень минерализации воды и такие характеристики пласта как теплопроводность, температуропроводность и теплоемкость. Холодильная система с циркулирующим флюидом может использовать жидкий охлаждающий агент (пластовый охлаждающий агент), который циркулирует в замораживающих скважинах. К некоторым желательным свойствам пластового охлаждающего агента относятся: низкая рабочая температура,небольшая вязкость при рабочей температуре или незначительно от нее отличающейся температуре,большая плотность, большая удельная теплоемкость, высокая теплопроводность, небольшая стоимость,слабая коррозионность и слабая токсичность. Низкая рабочая температура пластового охлаждающего агента позволяет создать вокруг замораживающей скважины большую низкотемпературную зону. Низкой рабочей температурой пластового охлаждающего агента может быть температура примерно -20 С или ниже. Пластовыми охлаждающими агентами, имеющими низкие рабочие температуры, по меньшей мере -60 С, могут быть водный аммиак, растворы муравьинокислого калия, такие как Dylane НС-50(Dow Corning Corporation (Мидленд, Мичиган, США); углеводородные охлаждающие агенты, такие как пропилен, а также хлорфторкарбонаты, такие как R-22. Водный аммиак является раствором аммиака и воды с весовой долей аммиака в диапазоне от примерно 20 до примерно 40%. Водный аммиак обладает рядом свойств и характеристик, которые делают его желательным для использования в качестве пластового охлаждающего агента. К таким свойствам и характеристикам относятся, но не только они: очень низкая точка замерзания, низкая вязкость, легкая доступность и низкая стоимость. Пластовый охлаждающий агент, который может быть охлажден до температуры ниже температуры замерзания водного пластового флюида, может быть использован для создания низкотемпературной зоны вокруг обрабатываемой области. Нижеприведенное уравнение (уравнение Сандера) можно использовать для расчета времени t1, требующегося для создания замороженного барьера в радиусе R вокруг замораживающей скважины, имеющей температуру поверхности Ts: В этих уравнениях kf - теплопроводность замороженного материала; cvf и cvu - объемная теплоемкость замороженного и незамороженного материала, соответственно; ro - радиус замораживающей скважины; vs - разница температур между поверхностной температурой Ts замораживающей скважины и точкой То замерзания воды; vo - разница между температурой Tg окружающего грунта и точкой То замерзания воды; L - объемная скрытая теплота замерзания пласта; R - радиус поверхности раздела замороженный - не замороженный; RA - радиус, на котором отсутствует влияние охлаждающей трубы. Уравнение Сандера может быть использовано для консервативной оценки времени, требующегося для создания замороженного барьера радиусом R, поскольку уравнение не учитывает наложение охлаждающего действия других замораживающих скважин. Температура пластового охлаждающего агента является изменяемой переменной, от которой может существенно зависеть расстояние между замораживающими скважинами. Из уравнения 1 следует, что большую низкотемпературную зону можно создать при использовании охлаждающего агента, имеющего очень низкую начальную температуру. Желательно использовать пластовый охлаждающий агент с начальной низкой температурой, примерно -30 С или ниже. Можно использовать и пластовые охлаждающие агенты с начальной температурой выше -30 С, но при использовании таких пластовых охлаждающих агентов потребуется больше времени для того, чтобы сомкнулись созданные отдельными замораживающими скважинами низкотемпературные зоны. Кроме того, при использовании таких пластовых охлаждающих агентов могут потребоваться уменьшенные расстояния между замораживающими скважинами и/или большее число замораживающих скважин. Физические свойства материалов, используемых для строительства замораживающих скважин, могут выступать в качестве фактора при определении минимальной температуры пластового охлаждающего агента, используемого для создания низкотемпературной зоны вокруг обрабатываемой области. В качестве материала конструкции для замораживающих скважин может быть использована углеродистая сталь. При низких температурах можно использовать легированные стали ASTM A333 марки 6 и ASTMA333 марки 3. Легированная сталь ASTM A333 марки 6 обычно содержит небольшое количество никеля или не содержит его и имеет не очень низкую предельную рабочую температуру, примерно -50 С. Легированная сталь ASTM A333 марки 3 обычно содержит никель и имеет намного более низкую рабочую температуру. Никель придает легированной стали ASTM A333 марки 3 гибкость при низких температурах, но и существенно увеличивает стоимость металла. В некоторых вариантах осуществления изобретения наиболее низкая температура охлаждающего агента находится в диапазоне от примерно -35 С до примерно -55 С, от примерно -38 до примерно -47 С и от примерно -40 до примерно -45 С, чтобы сделать возможным использование легированной стали ASTM A333 марки 6 для изготовления корпусов для замораживающих скважин. Нержавеющие стали, такие как нержавеющая сталь 304, могут быть использованы для создания замораживающих скважин, но стоимость нержавеющей стали обычно намного больше стоимости легированной стали ASTM A333 марки 6. В некоторых вариантах осуществления изобретения металл, используемый для изготовления корпусов замораживающих скважин, может поставляться в виде трубы. В некоторых вариантах осуществления изобретения металл, используемый для изготовления корпусов замораживающих скважин, может поставляться в виде листов. Листовой металл может быть сварен по длине, чтобы образовать трубу и/или гибкие НТК. Изготовление корпусов из листового металла может повысить экономичность системы благодаря возможности изолирования гибких НТК и уменьшению требующегося оборудования и рабочей силы для изготовления и установки корпусов из труб. Для снижения температуры пластового охлаждающего агента до низкой рабочей температуры может быть использована холодильная установка. В некоторых вариантах осуществления изобретения холодильная установка может использовать цикл испарения аммиака. Имеются холодильные установки фирм Cool Man Inc. (Милуоки, Висконсин, США), Gartner RefrigerationManufacturing (Миннеаполис,Миннесота, США) и других поставщиков. В некоторых вариантах осуществления может быть применена каскадная холодильная система с аммиаком в первой ступени и диоксидом углерода во второй ступени. Циркулирующим в охлаждающей скважине охлаждающим агентом может быть содержащийся в воде в количестве 30% по весу аммиак (водный аммиак). В качестве альтернативы может быть применена одноступенчатая холодильная система с использованием диоксида углерода. В некоторых вариантах осуществления двухбарьерная система используется для изолирования обрабатываемой области. Двухбарьерная система может быть создана с первым барьером и вторым барьером. Первый барьер может быть создан вокруг, по меньшей мере, части обрабатываемой области, чтобы исключить возможность поступления флюида в обрабатываемую область или выход его из нее. Второй барьер может быть создан вокруг, по меньшей мере, части первого барьера, чтобы изолировать межбарь-7 012171 ерную зону между первым барьером и вторым барьером. Двухбарьерная система дает возможность увеличить проектные глубины по сравнению с однобарьерной системой. Более значительные глубины при использовании двухбарьерной системы возможны благодаря ступенчатым перепадам давления в первом барьере и во втором барьере. Меньшие перепады давления в первом барьере и во втором барьере делают менее вероятным образование бреши в двухбарьерной системе при свойственной двухбарьерной системе глубине по сравнению с однобарьерной системой. Двухбарьерная система уменьшает вероятность того, что влияние бреши скажется на обрабатываемой области или на пласте с внешней стороны двойного барьера. Это означает, что вероятность того, что место и/или время образования бреши в первом барьере совпадет с местом и временем образования бреши во втором барьере, мала, особенно, если расстояние между первым барьером и вторым барьером относительно велико (например, больше, чем примерно 15 м). Наличие двойного барьера может уменьшить или исключить поступление флюида в обрабатываемую область в результате образования бреши в первом барьере или во втором барьере. В обрабатываемой области не может сказаться образование бреши во втором барьере. Если образуется брешь в первом барьере, лишь часть флюида межбарьерной зоны может проникнуть в окруженную барьером зону. Кроме того, флюид из огражденной зоны не пройдет второй барьер. Ликвидация последствий образования бреши в барьере двухбарьерной системы может потребовать меньше времени и меньше ресурсов, чем ликвидация последствий образования бреши в однобарьерной системе. Например, повторный нагрев зоны обрабатываемой области после образования бреши в двухбарьерной системе может потребовать меньше энергии, чем повторный нагрев таких же размеров зоны обрабатываемой области после образования бреши в однобарьерной системе. Первый барьер и второй барьер могут быть барьерами одного и того же типа или барьерами разных типов. В некоторых вариантах осуществления изобретения первый барьер создается с помощью замораживающих скважин, а второй барьер является цементной стенкой. Цементная стенка может быть сделана из цемента, серы, серного цемента или их комбинаций. В некоторых вариантах осуществления изобретения часть первого барьера и/или часть второго барьера представляют собой естественный барьер, такой как непроницаемая горная порода. На фиг. 3 показан один из вариантов двухбарьерной системы 132. Периметр обрабатываемой области 134 может быть окружен первым барьером 136. Первый барьер 136 может быть окружен вторым барьером 138. Межбарьерные зоны 140 могут быть изолированы между первым барьером 136, вторым барьером 138 и перемычками 142. Создание секций с помощью перемычек 142 между первым барьером 136 и вторым барьером 138 ограничивает количество флюида, удерживаемого в отдельных межбарьерных зонах 140. Перемычки 142 могут увеличивать прочность двухбарьерной системы. В некоторых вариантах осуществления перемычки в двухбарьерной системе могут отсутствовать. Межбарьерная зона может иметь ширину от примерно 1 до примерно 300 м. В некоторых вариантах осуществления изобретения ширина межбарьерной зоны от примерно 10 до примерно 100 м или от примерно 20 до примерно 50 м. Насосные/мониторинговые скважины 144 могут быть расположены в огражденной зоне 134, межбарьерных зонах 140 и/или внешней зоне 146 за вторым барьером 138. Насосные/мониторинговые скважины 144 предназначены для удаления флюида из обрабатываемой области 134, межбарьерных зон 140 и внешней зоны 146. Насосные/мониторинговые скважины 144 предназначены также для наблюдения за уровнями флюида в обрабатываемой области 134, в межбарьерных зонах 140 и во внешней зоне 146. В некоторых вариантах осуществления изобретения часть обрабатываемой области 134 нагревается источниками тепла. Ближайший к первому барьеру 136 источник тепла может быть установлен на требуемом расстоянии от первого барьера. В некоторых вариантах осуществления изобретения требуемое расстояние между ближайшим источником тепла и первым барьером 136 находится в диапазоне от примерно 5 до примерно 300 м, от примерно 10 и примерно 200 м или от примерно 15 до примерно 40 м. Например, требуемое расстояние между ближайшим источником тепла и первым барьером 136 может быть примерно 40 м. На фиг. 4 показан разрез двухбарьерной системы 132, используемой для изолирования обрабатываемой области 134 в пласте. Пласт может состоять из одной или большего числа несущих в себе флюид зон 148 и одну или большее число непроницаемых зон 150. Первый барьер 136 может, по меньшей мере,частично окружать обрабатываемую область 134. Второй барьер 138 может, по меньшей мере, частично окружать первый барьер 136. В некоторых вариантах осуществления изобретения выше и/или ниже обрабатываемой области 134 могут находиться непроницаемые зоны 150. Следовательно, обрабатываемая область 134 изолирована по периметру, а также сверху и снизу. В некоторых вариантах осуществления изобретения создают один или большее число проходов 152 для обеспечения связи между двумя или большим числом несущих в себе флюид зон 148 в обрабатываемой области 134. Флюид в обрабатываемой области 134 может быть откачан из зоны. Флюид в межбарьерной зоне 140 и флюид во внешней зоне 146 не имеет возможности проникнуть в обрабатываемую область. Во время in situ конверсии углеводородов в обрабатываемой области 134 пластовый флюид, полученный в обрабатываемой области, не имеет возможности проникнуть в межбарьерную зону 140 и во внешнюю зону 146.-8 012171 После изолирования обрабатываемой области 134 уровни флюида в указанной несущей флюид зоне 148 могут быть изменены таким образом, что жидкостный напор в межбарьерной зоне 140 и флюидный напор во внешней зоне 146 будут разными. Количество флюида и/или давление в отдельных несущих флюид зонах 148 могут быть отрегулированы после создания первого барьера 136 и второго барьера 138. Возможность удерживать разные количества флюида и/или давления в несущих флюид зонах 148 может свидетельствовать об образовании и целостности первого барьера 136 и второго барьера 138. Возможность иметь разные жидкостные напоры в обрабатываемой области 134, несущих флюид зонах 148, в межбарьерных зонах 140 и в несущих флюид зонах во внешней зоне 146 позволяет определить наличие бреши в первом барьере 136 и/или во втором барьере 138. В некоторых вариантах осуществления изобретения перепад давления в первом барьере 136 и/или втором барьере 138 регулируются, чтобы ослабить нагрузки на первый барьер 136 и/или на второй барьер 138 или нагрузки на определенный слой пласта. Некоторые несущие флюид зоны 148 могут содержать естественный флюид, который трудно заморозить из-за высокого содержания солей или соединений, которые снижают точку замерзания этого флюида. Если первый барьер 136 и/или второй барьер 138 являются низкотемпературными зонами, созданными замораживающими скважинами, естественный флюид, который трудно заморозить, может быть удален из несущих флюид зон 148 в межбарьерной зоне 140 через насосные/мониторинговые скважины 144. Естественный флюид заменяют хорошо замерзающим флюидом, который замораживающая скважина может заморозить более легко. В некоторых вариантах осуществления изобретения насосные/мониторинговые скважины 144 могут быть размещены в обрабатываемой области 134, межбарьерной зоне 140 и/или внешней зоне 146. Насосные/мониторинговые скважины 144 могут быть использованы для проверки завершения замораживания замораживаемых барьеров и/или для проверки давления замороженных барьеров и/или слоев. Насосные/мониторинговые скважины 144 могут быть использованы для удаления флюида и/или для мониторинга уровней флюида в обрабатываемой области 134, межбарьерной зоне 140 и/или внешней зоне 146. Использование насосных/мониторинговых скважин для мониторинга уровней флюида в огражденной зоне 134, межбарьерной зоне 140 и/или внешней зоне 146 может дать возможность выявить брешь в первом барьере 136 и/или втором барьере 138. Насосные/мониторинговые скважины 144 позволяют осуществлять независимый мониторинг давления в обрабатываемой области 134, каждой несущей флюид зоне 148 в межбарьерной зоне 140 и каждой несущей флюид зоне во внешней зоне 146, чтобы можно было определить наличие и/или место расположения бреши в первом барьере 136 и/или втором барьере 138. В некоторых вариантах осуществления изобретения в межбарьерной зоне 140 поддерживается большее давление флюида, чем давление флюида в обрабатываемой области 134, и меньшее давление,чем во внешней зоне 146. Если в первом барьере 136 образуется брешь, флюид из межбарьерной зоны 140 перетекает в обрабатываемую область 134, что приводит к регистрируемому снижению уровня флюида в межбарьерной зоне. Если брешь образуется во втором барьере 138, флюид из внешней зоны перетекает в межбарьерную зону 140, что приводит к регистрируемому повышению уровня флюида в межбарьерной зоне. Брешь в первом барьере 136 дает возможность флюиду из межбарьерной зоны 140 поступать в обрабатываемую область 134. На фиг. 5 показана брешь 154 в первом барьере 136 двухбарьерной системы 132 локализации. Стрелка 156 показывает направление потока флюида 158 из межбарьерной зоны 140 в обрабатываемую область через брешь 154. Уровень флюида в несущей флюид зоне 148 вблизи бреши 154 в межбарьерной зоне 140 падает до высоты бреши. Проход 152 позволяет флюиду 158 протекать из бреши 154 в основание обрабатываемой области 134, в результате увеличивается уровень флюида в основании локализованной зоны. Объем флюида, который протекает в обрабатываемую область 134 из межбарьерной зоны 140, обычно невелик по сравнению с объемом обрабатываемой области. Объем флюида, который может протечь в обрабатываемую область 134 из межбарьерной зоны 140, ограничен, поскольку второй барьер 138 исключает поступление флюида 158 в затронутую несущую флюид зону. В некоторых вариантах осуществления изобретения флюид, который поступает в обрабатываемую область 134, может быть откачан из обрабатываемого области путем использования насосных/мониторинговых скважин 144 в обрабатываемой области. В некоторых вариантах осуществления изобретения флюид, который поступает в обрабатываемую область 134,может быть испарен с помощью нагревателей в обрабатываемой области, которые являются составной частью системы in situ процесса конверсии. Время, требующееся для восстановления снизившейся в результате поступления флюида из межбарьерной зоны 140 температуры в нагретой части обрабатываемой области 134, небольшое. Время восстановления температуры может быть меньше, чем месяц, меньше,чем неделя или меньше, чем сутки. Насосные/мониторинговые скважины 144 в межбарьерной зоне 140 позволяют определить место бреши 154. Когда начинает образовываться брешь, флюид, перетекающий в обрабатываемую область 134 из несущей флюид зоны 148, прилегающей к бреши, создает воронку депрессии в уровне флюида несущей флюид зоны в межбарьерной зоне 140. Анализ данных по уровню флюида во временной динамике-9 012171 из насосных/мониторинговых скважин 144 в той же несущей флюид зоне, где находится брешь 154, может быть использован при определении приблизительного расположения бреши. Когда брешь 154 первого барьера 136 определена, насосные/мониторинговые скважины 144, расположенные в несущей флюид зоне, которая дает возможность флюиду перетекать в обрабатываемую область 134, могут быть приведены в действие для откачки флюида из межбарьерной зоны. Откачка флюида из межбарьерной зоны уменьшает количество флюида 158, который может проходить через брешь 154 в обрабатываемую область 134. Брешь 154 может образоваться в результате подвижки грунта. Если первый барьер 136 является низкотемпературной зоной, созданной замораживающими скважинами, температура пласта у бреши 154 в первом барьере ниже точки замерзания флюида 158 в межбарьерной зоне 140. Проход флюида 158 из межбарьерной зоны 140 через брешь 154 может привести к замерзанию флюида в бреши и самовосстановлению первого барьера 136. Брешь во втором барьере может позволить флюиду внешней зоны проникнуть в межбарьерную зону. Первый барьер может не допустить проникновения поступающего в межбарьерную зону флюида в обрабатываемую область. На фиг. 6 показана брешь 154 во втором барьере 138 двухбарьерной системы 132. Стрелка 156 показывает направление потока флюида 158 с внешней стороны второго барьера 138 в межбарьерную зону 140 через брешь 154. Когда флюид 158 протекает через брешь 154 во втором барьере 138, уровень флюида в прилегающей к бреши части межбарьерной зоны 140 повышается с начального уровня 160 до уровня, который является таким же, как и уровень 162 флюида в той же несущей флюид зоне во внешней зоне 146. Накопление флюида 158 в несущей флюид зоне 148 может быть определено с помощью насосной/мониторинговой скважины 144, расположенной в несущей флюид зоне, прилегающей к бреши 154. Брешь 154 может образоваться в результате подвижки грунта. Если второй барьер 138 представляет собой низкотемпературную зону, созданную замораживающими скважинами, температура пласта у бреши 154 во втором барьере ниже точки замерзания флюида 158, поступающего из внешней зоны 146. Флюид из внешней зоны 146 может замерзнуть в бреши 154 и обеспечить самовосстановление второго барьера 138. Первый и второй барьеры двухбарьерной системы локализации могут быть созданы замораживающими скважинами. В одном из вариантов осуществления изобретения сначала создается первый барьер. Расход холода, требующийся для поддержания первого барьера значительно меньше, чем расход холода,требующийся для создания первого барьера. После создания первого барьера избыток холодильной мощности, который холодильная система использовала для создания первого барьера, может быть использован для создания части второго барьера. В некоторых вариантах осуществления изобретения первым создается второй барьер и избыток холодильной мощности, который холодильная система использовала для создания второго барьера, может быть использован для создания части первого барьера. После создания первого и второго барьеров избыток холодильной мощности, подаваемый холодильной системой или использовавшийся холодильной системой для создания первого барьера и второго барьера,может быть использован для создания барьера или барьеров вокруг соседней локализованной зоны, которая должна обрабатываться с использованием in situ процесса конверсии. При создании барьера для in situ процесса конверсии может быть использован жидкий цементный раствор в комбинации с замораживающими скважинами. Цементный раствор заполняет полости (пустоты) в пласте и уменьшает проницаемость пласта. Цементный раствор может иметь лучшую теплопроводность, чем газ и/или пластовый флюид, который заполняет полости в пласте. Подача цементного раствора в полости может способствовать более быстрому созданию низкотемпературной зоны. Цементный раствор образует в пласте непрерывный барьер, который может сделать пласт более прочным. Использование цементного раствора в неуплотненных или в практически неуплотненных пластовых материалах может позволить работать при более значительных расстояниях чежду скважинами, чем это возможно без использования цементного раствора. Комбинация цементного раствора и низкотемпературной зоны,созданной замораживающей скважиной, может быть двойным барьером для целей экологического регулирования. Цементный раствор может быть подан в пласт через стволы замораживающих скважин. Цементному раствору может быть предоставлена возможность затвердеть. Целостность цементной стенки может быть проверена. Целостность цементной стенки может быть проверена методами каротажа и/или гидростатическим методом. Если проницаемость цементной стенки слишком велика, можно подать в пласт дополнительное количество цементного раствора через ствол замораживающей скважины. После того как в достаточной степени уменьшена проницаемость секции, залитой цементом, в стволах замораживающих скважин можно установить замораживающие скважины. Цементный раствор может нагнетаться в пласт под давлением, которое является высоким, но ниже давления гидравлического разрыва пласта. В некоторых вариантах осуществления изобретения цементирование проводится с 16-метровыми приращениями в стволе замораживающей скважины. При необходимости можно применять большие или меньшие приращения. В некоторых вариантах осуществления изобретения цементный раствор применяют только в отдельных частях пласта. Например, цементный- 10012171 раствор может быть подан в пласт через ствол замораживающей скважины только в зону контакта с водоносными зонами и/или с зонами с относительно высокой проницаемостью (например, зонами с проницаемостью более чем примерно 0,1 Д). Применение цементного раствора в водоносных слоях может исключить перемещение воды из одного водоносного слоя в другой водоносный слой, когда происходит таяние созданной низкотемпературной зоны. Цементный раствор, используемый в пласте, может быть представлен любым типом цемента,включая, но не только эти типы цемента: тонкомолотый цемент, микротонкомолотый цемент, серный цемент, вискозные термопластики или их комбинации. Тонкомолотым цементом может быть портландцемент типа 3 по стандарту ASTM. Тонкомолотый цемент может быть менее дорогим, чем микротонкомолотый цемент. В одном из вариантов осуществления изобретения в пласте бурят ствол замораживающей скважины. Выбранные участки ствола замораживающей скважины цементируют, используя тонкомолотый цемент. После этого в пласт через ствол замораживающей скважины нагнетают микротонкомолотый цемент. Тонкомолотый цемент может уменьшить проницаемость до примерно 10 мД. Микротонкомолотый цемент может уменьшить проницаемость в еще большей степени до примерно 0,1 мД. После введения цементного раствора в пласт может быть вставлен корпус замораживающей скважины. Процесс может быть повторен для каждой замораживающей скважины, которая будет использована для создания барьера. В некоторых вариантах осуществления изобретения тонкий цемент вводят в каждую вторую замораживающую скважину. Микротонкомолотый цемент вводят в остальные скважины. Например, цементный раствор может быть использован в пласте с замораживающими скважинами, расположенными друг от друга на расстоянии примерно 5 м. Бурят первый ствол скважины и вводят в пласт через ствол скважины тонкомолотый цемент. Вставляют корпус замораживающей скважины в первый ствол скважины. Второй ствол скважины бурят на расстоянии 10 м от первого ствола. Тонкомолотый цемент вводят в пласт через второй ствол скважины. Корпус замораживающей скважины размещают во втором стволе скважины. Третий ствол скважины бурят между первым стволом и вторым стволом. В некоторых вариантах осуществления изобретения цементный раствор из первого и/или второго стволов скважин можно обнаружить в породе, выбуренной из третьего ствола скважины. Микротонкомолотый цемент вводят в пласт через третий ствол скважины. Корпус замораживающей скважины размещают в третьем стволе скважины. Ту же процедуру проводят при формировании остальных замораживающих скважин, которые создадут барьер вокруг обрабатываемой области. Специалисты в данной области техники могут представить себе и другие модификации и альтернативные варианты осуществления разных аспектов изобретения с учетом этого описания. Естественно,это описание составлено только лишь с иллюстративной целью и с целью объяснения специалистам в рассматриваемой области техники общего подхода к осуществлению изобретения. Само собой разумеется, что формы изобретения, показанные и описанные в настоящем документе, следует рассматривать как предпочтительные в настоящее время варианты осуществления изобретения. Возможна замена изображенных и описанных в настоящем документе элементов и материалов, детали и процессы могут быть полностью изменены, а определенные признаки изобретения могут быть использованы независимо, все,в таком виде, как это представлялось бы специалистам в данной области техники после извлечения пользы из данного описания изобретения. Изменения в описанных здесь элементах возможны без отклонений от существа и рамок изобретения, как они отражены в нижеследующей формуле изобретения. Кроме того, должно быть понятным, что описанные здесь независимо признаки в некоторых вариантах осуществления могут быть скомбинированы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Двухбарьерная система для подземной области обработки, включающая в себя первый барьер, созданный вокруг по меньшей мере части подземной области обработки, причем первый барьер выполнен для предотвращения выхода флюида из подземной области обработки или поступления флюида в указанную область; второй барьер, созданный вокруг по меньшей мере части первого барьера, и межбарьерную зону между первым барьером и вторым барьером, причем межбарьерная зона выполнена таким образом, чтобы во время обработки подземной области она оставалась не обработанной тем способом, который используется для обработки указанной подземной области. 2. Барьерная система по п.1, в которой первый барьер является замороженным барьером, созданным замораживающими скважинами. 3. Барьерная система по п.2, дополнительно содержащая цементный раствор, введенный в пласт по меньшей мере через один ствол замораживающей скважины, используемой для создания первого барьера. 4. Барьерная система по любому из пп.1-3, в которой второй барьер является замороженным барьером, созданным замораживающими скважинами. 5. Барьерная система по п.4, дополнительно содержащая цементный раствор, введенный в пласт по- 11012171 меньшей мере через один ствол замораживающей скважины, используемой для создания второго барьера. 6. Барьерная система по любому из пп.1-5, в которой область обработки включает в себя углеводородсодержащий пласт и содержит множество нагревателей в области обработки, причем нагреватели выполнены для нагревания углеводородного слоя углеводородсодержащего пласта. 7. Барьерная система по любому из пп.1-6, включающая в себя, кроме того, барьерные участки, образованные между первым барьером и вторым барьером, причем барьерные участки выполнены для секционирования межбарьерной зоны между первым барьером и вторым барьером. 8. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, по меньшей мере одну мониторинговую скважину в межбарьерной зоне между первым барьером и вторым барьером, причем по меньшей мере одна мониторинговая скважина выполнена для мониторинга целостности первого барьера и/или второго барьера. 9. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, первую мониторинговую скважину в межбарьерной зоне и вторую мониторинговую скважину, расположенную с противоположной стороны от первого барьера, причем первая мониторинговая скважина и вторая мониторинговая скважина выполнены для мониторинга целостности первого барьера. 10. Барьерная система по любому из пп.1-7, включающая в себя, кроме того, первую мониторинговую скважину в межбарьерной зоне и вторую мониторинговую скважину, расположенную с внешней стороны от второго барьера, причем первая мониторинговая скважина и вторая мониторинговая скважина выполнены для мониторинга целостности второго барьера. 11. Способ создания двойного барьера по любому из пп.1-8, включающий в себя создание первого барьера вокруг по меньшей мере части подземной области обработки и создание второго барьера вокруг первого барьера для образования межбарьерной зоны между первым барьером и вторым барьером. 12. Способ по п.11, включающий в себя, кроме того, один или более барьерных участков между первым барьером и вторым барьером для разделения области между первым барьером и вторым барьером на разные секции. 13. Способ по п.12, включающий в себя, кроме того, мониторинг одной или более секций для мониторинга целостности первого барьера и/или второго барьера. 14. Способ по любому из пп.11-13, включающий в себя, кроме того, нагревание углеводородов в подземной области обработки. 15. Способ по любому из пп.11-14, включающий в себя, кроме того, уменьшение степени минерализации воды в межбарьерной зоне между первым барьером и вторым барьером. 16. Способ по любому из пп.11-15, включающий в себя, кроме того, мониторинг указанной межбарьерной зоны для мониторинга целостности первого и/или второго барьера. 17. Способ по любому из пп.11-16, включающий в себя, кроме того, введение цементного раствора в пласт.

МПК / Метки

МПК: E21B 36/00

Метки: система, углеводородов, конверсии, процесса, двухбарьерная

Код ссылки

<a href="https://eas.patents.su/15-12171-dvuhbarernaya-sistema-dlya-in-situ-processa-konversii-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Двухбарьерная система для in situ процесса конверсии углеводородов</a>

Предыдущий патент: Усовершенствованный надувной пакер

Следующий патент: Узел для выдачи напитка

Случайный патент: Способ получения гидрохлорида оксикодона, содержащего менее 25 ч./млн 14- гидроксикодеинона