Способ бурения

Номер патента: 9489

Опубликовано: 28.02.2008

Авторы: Алберти Марк Уилльям, Астон Марк Шелтон, Маклин Майкл Ричард

Формула / Реферат

1. Способ уменьшения гидроразрыва породы при бурении скважины, заключающийся в том, что:

а) через скважину прокачивают буровой раствор, содержащий (i) жидкость на водной или нефтяной основе, (ii) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, причем показатель фильтрации при ВТВД определяют путем испытания в условиях ВТВД по техническим условиям Американского нефтяного института (API), изложенным в рекомендуемой методике API 13B-2, издание третье, февраль 1998 г., разделы 5.2.1-5.2.3 или в рекомендуемой методике API 13B-1, издание второе, сентябрь 1997 г., разделы 5.3.1-5.3.2, и (iii) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 25 до 2000 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м3);

б) повышают давление в скважине до значения, превышающего первоначальное давление гидроразрыва породы, вызывая возникновение в породе трещин с образованием на входе в трещины или вблизи него практически непроницаемой для жидкости перемычки, содержащей твердый дисперсный наполнитель для борьбы с поглощением и понизитель(и) фильтрации, и тем самым укрепляя породу;

в) продолжают бурение скважины, поддерживая в ней давление, большее первоначального давления гидроразрыва породы и меньшее давления гидроразрыва укрепленной породы.

2. Способ по п.1, в котором на стадии (в) давление в скважине поддерживают выше первоначального давления гидроразрыва породы по меньшей мере на 300 фунтов на кв.дюйм (2,07 МПа) и ниже давления гидроразрыва укрепленной породы.

3. Способ по п.1 или 2, в котором твердый дисперсный наполнитель для борьбы с поглощением добавляют в циркулирующий буровой раствор с показателем фильтрации при ВТВД, меньшим 2 мл/30 мин, перед повышением давления в скважине до значения, превышающего первоначальное давление гидроразрыва породы.

4. Способ по любому из предшествующих пунктов, в котором укрепляемая порода представляет собой истощенный коллектор.

5. Способ по любому из пп.1-3, в котором укрепляемая порода представляет собой слабосцементированную породу на ранее пробуренном участке скважины.

6. Способ по любому из предшествующих пунктов, в котором буровой раствор имеет показатель фильтрации при ВТВД, меньший 1 мл/30 мин, предпочтительно меньший 0,5 мл/30 мин.

7. Способ по любому из предшествующих пунктов, в котором концентрация в циркулирующем буровом растворе твердого дисперсного наполнителя для борьбы с поглощением составляет по меньшей мере 10 фунтов на баррель (28,6 кг/м3), предпочтительно по меньшей мере 15 фунтов на баррель (42,9 кг/м3).

8. Способ по любому из предшествующих пунктов, в котором буровой раствор возвращают на циркуляцию в скважине после отделения от него частиц размером более 500 мкм на сетчатом фильтре с числом меш 35 (по гранулометрической шкале системы стандартных сит США).

9. Способ по п.8, в котором перед возвращением бурового раствора на циркуляцию в скважине в него добавляют свежий твердый дисперсный наполнитель для борьбы с поглощением.

10. Способ по любому из пп.1-7, в котором буровой раствор возвращают на циркуляцию в скважине после отделения от него выбуренной породы на центрифуге или гидроциклоне.

11. Способ по п.5 или 6, в котором к слабосцементированной породе подают и задавливают в нее порцию бурового раствора с концентрацией твердого дисперсного наполнителя для борьбы с поглощением, составляющей по меньшей мере 50 фунтов на баррель (143 кг/м3), при поддержании в скважине вблизи слабосцементированной породы давления, большего первоначального давления гидроразрыва слабосцементированной породы.

12. Состав бурового раствора, включающий в себя (а) жидкость на водной или нефтяной основе, (б) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, причем показатель фильтрации при ВТВД определяют путем испытания в условиях ВТВД по техническим условиям Американского нефтяного института (API), изложенным в рекомендуемой методике API 13B-2, издание третье, февраль 1998 г., разделы 5.2.1-5.2.3 или в рекомендуемой методике API 13B-1, издание второе, сентябрь 1997 г., разделы 5.3.1-5.3.2, и (в) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 50 до 1500 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м3).

13. Состав бурового раствора по п.12, имеющий удельный вес в интервале от 0,9 до 2,5.

14. Состав бурового раствора по п.12 или 13, в котором твердый дисперсный наполнитель для борьбы с поглощением включает по меньшей мере один твердый, практически стойкий к сдавливанию дисперсный материал, выбранный из группы, состоящей из графита, карбоната кальция (предпочтительно мрамора), доломита, целлюлозы, слюды, песка и частиц керамики.

15. Состав бурового раствора по любому из пп.12-14, в котором концентрация твердого дисперсного наполнителя для борьбы с поглощением составляет по меньшей мере 10 фунтов на баррель (28,6 кг/м3), предпочтительно по меньшей мере 15 фунтов на баррель (42,9 кг/м3).

16. Состав бурового раствора по любому из пп.12-15, в котором твердый дисперсный наполнитель для борьбы с поглощением имеет средний диаметр частиц в интервале от 250 до 1000 мкм.

17. Состав бурового раствора по любому из пп.12-16, имеющий показатель фильтрации при ВТВД, меньший 1 мл/30 мин, предпочтительно меньший 0,5 мл/30 мин.

18. Состав бурового раствора по любому из пп.12-17, в котором понизитель(и) фильтрации выбирают из органических полимеров природного или синтетического происхождения и тонкодисперсных глин.

Текст

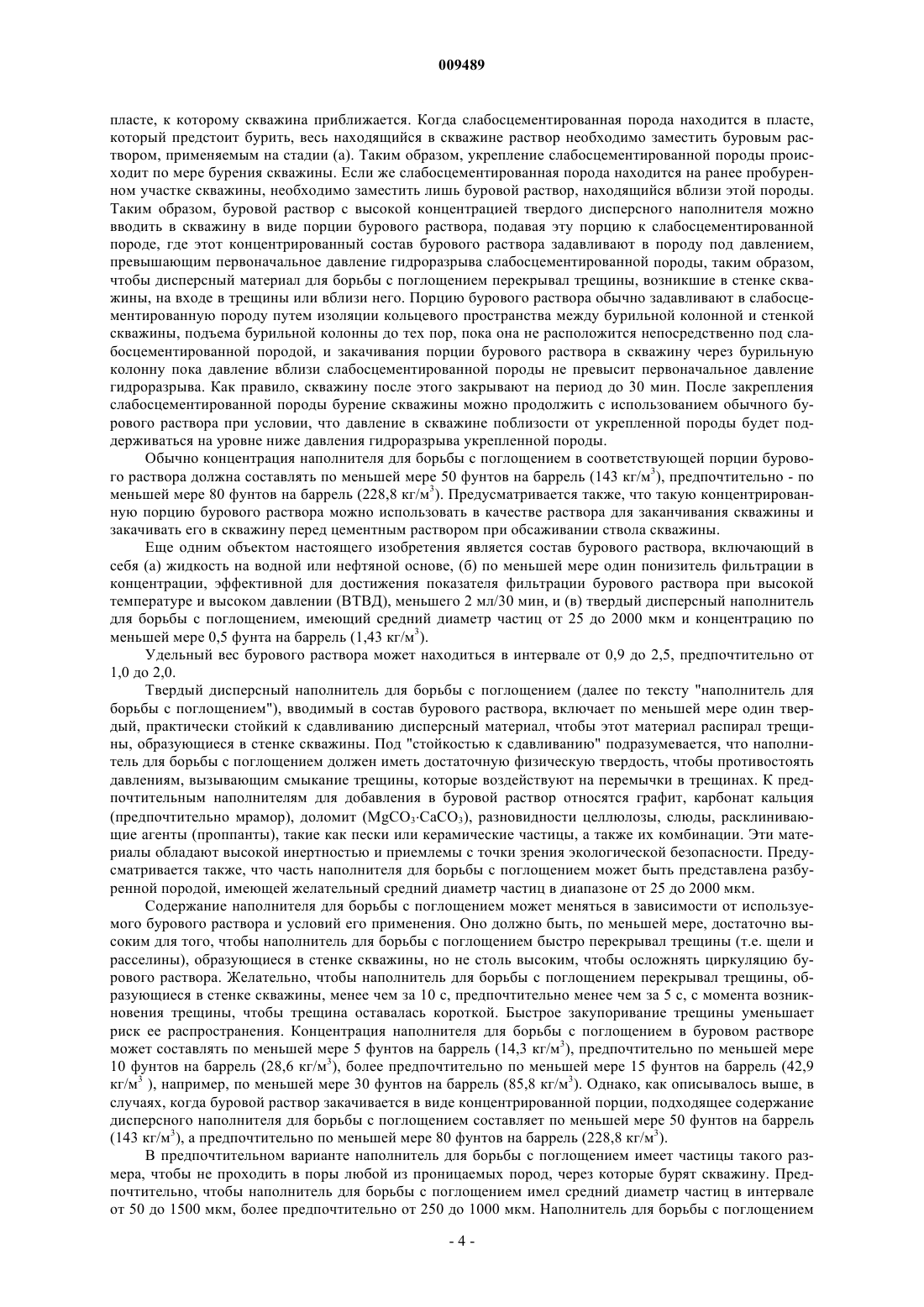

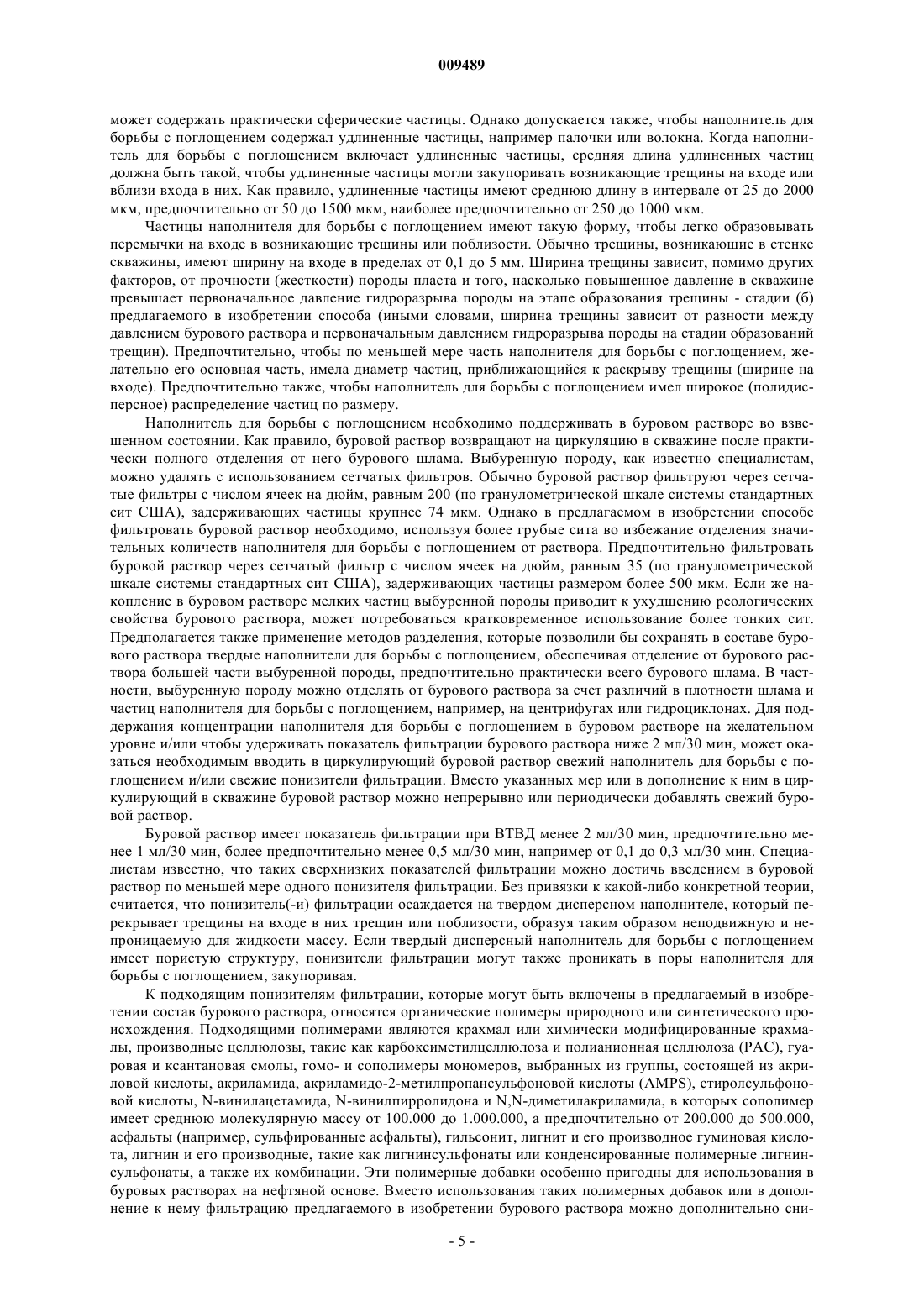

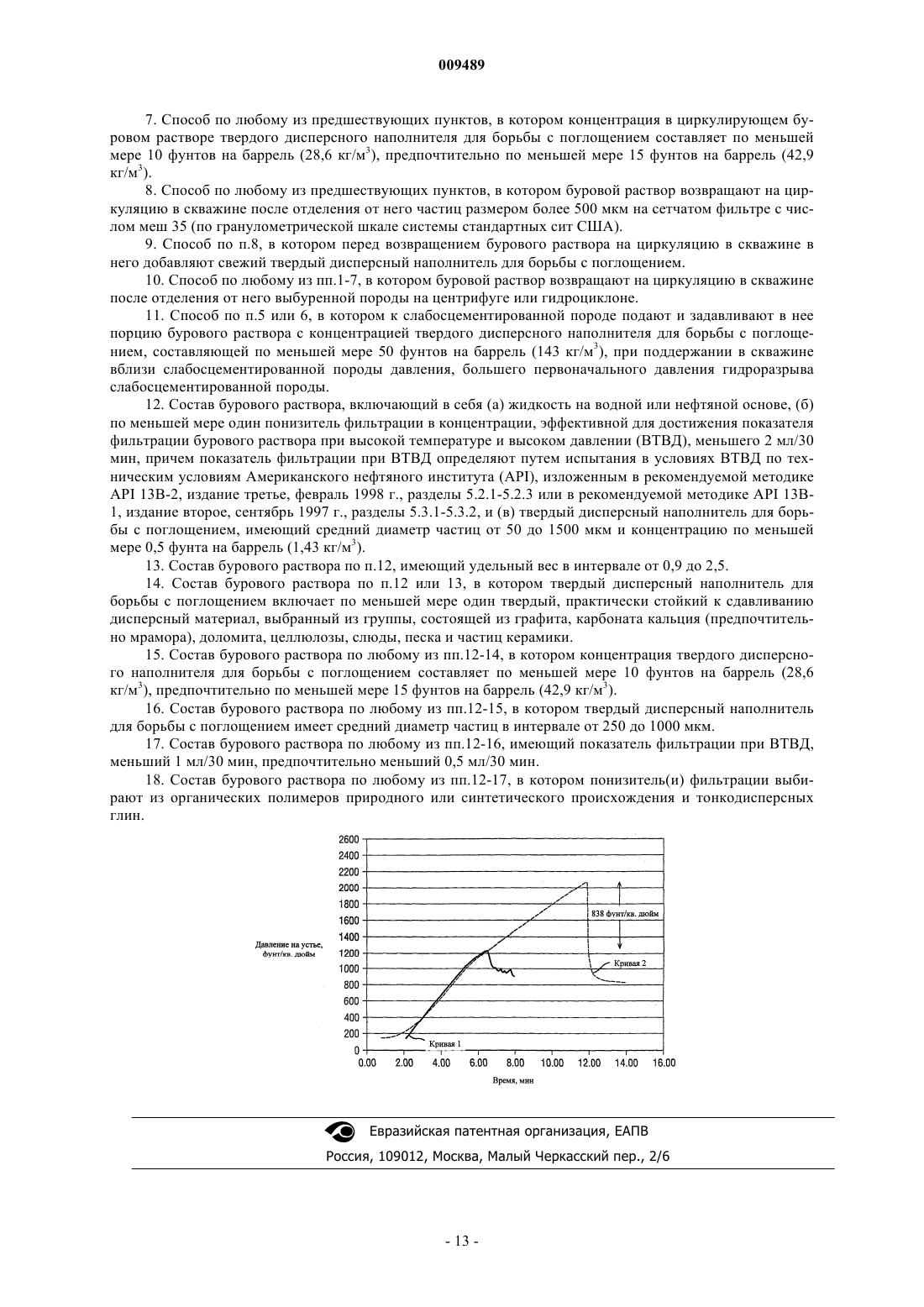

009489 Настоящее изобретение относится к бурению скважин в залегающих под поверхностью земли пластах пород, в частности, к способу повышения сопротивляемости стенок скважины гидравлическому разрыву сплошности при проведении бурильных работ. Бурение скважины в горных породах с применением методов роторного бурения обычно предполагает циркуляцию бурового раствора, закачиваемого с поверхности вниз по бурильной колонне, на нижнем конце снабженной буровым долотом, проходящего через отверстия в буровом долоте в забой скважины, а оттуда - обратно на поверхность через кольцевое пространство, образующееся вокруг бурильной колонны. Обычно используют буровые растворы на нефтяной (углеводородной) или водной основе. Эти растворы подвергают обработке, добиваясь требуемых реологических свойств, которые делают буровые растворы при бурении скважин особенно эффективными. Одной из проблем, с которой часто приходится сталкиваться при бурении скважин, является потеря неприемлемо больших объемов бурового раствора в подземных породах, пересекаемых скважиной. Этот вид осложнений при бурении часто называют потерей циркуляции или поглощением бурового раствора,а пласты или породы, в которых теряется буровой раствор, часто называют зонами потери циркуляции или зонами поглощения. Уход бурового раствора, наблюдаемый при бурении скважины, может быть вызван различными причинами. Например, пробуриваемый скважиной пласт может иметь необычно высокую проницаемость либо содержать в себе трещины или щели. Кроме того, порода пласта просто может иметь недостаточную способность выдерживать давление, оказываемое на нее буровым раствором, и под действием этого давления может разрываться, поглощая буровой раствор. Настоящее изобретение направлено именно на решение этой второй проблемы, когда под действием давления бурового раствора происходит гидроразрыв породы. Одним из лимитирующих факторов при бурении конкретного участка скважины является плотность бурового раствора (удельный вес бурового раствора), которую можно применять. При использовании бурового раствора слишком высокой плотности в стенке ствола скважины образуются трещины, что приводит к потере бурового раствора и другим эксплуатационным осложнениям. С другой стороны, если использовать буровой раствор слишком низкой плотности, может произойти наступление фронта пластовых флюидов, из-за недостаточного сдерживания его давлением раствора в скважине может произойти обвал скважины, а в крайних случаях под угрозу может быть поставлена безопасность из-за возможности неконтролируемого выброса флюидов из скважины. Во многих случаях перед достижением потенциально продуктивной зоны скважины бурят через слабые или предрасположенные к поглощению зоны, что требует использования бурового раствора низкой плотности и установки последовательных колонн обсадных труб для защиты более слабых зон, расположенных выше потенциально продуктивной зоны. Если при бурении зон более слабых или истощенных пород использовать раствор большей плотности, можно обойтись без установки в скважине одной или нескольких колонн обсадных труб. Отказ от применения в скважине даже одной обсадной колонны дает значительную экономию времени, материалов и затрат на бурение скважины. Таким образом, существует потребность в способе бурения скважин с использованием буровых растворов большей плотности, чем обычно можно использовать без риска осложнений, связанных с гидроразрывом породы. Неожиданно было установлено, что с гидроразрывом породы во время бурения можно бороться,ведя бурение с использованием бурового раствора со сверхнизким показателем фильтрации при давлении бурового раствора, поддерживаемом на уровне, большем первоначального давления гидроразрыва породы, причем образующиеся в скважине трещины перекрываются на входе или вблизи входа твердым дисперсным наполнителем, добавляемым к буровому раствору, а образующаяся при этом перемычка становится герметичной за счет накопления понизителей фильтрации в полостях между частицами перемычки и/или за счет осаждения понизителя фильтрации на этих частицах. Наличие непроницаемой для жидкости перемычки на входе трещины или вблизи него укрепляет породу в прискважинной области пласта за счет создания т.н. напряженного каркаса. После этого скважину продолжают бурить, поддерживая давление бурового раствора ниже уровня давления гидроразрыва укрепленной породы. Таким образом, первым объектом настоящего изобретения является способ уменьшения гидроразрыва породы при бурении скважины, заключающийся в том, что а) через скважину прокачивают буровой раствор, содержащий (i) жидкость на водной или нефтяной основе, (ii) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, и (iii) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 25 до 2000 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м 3); б) повышают давление в скважине до значения, превышающего первоначальное давление гидроразрыва породы, вызывая возникновение в породе трещин с образованием на входе в трещины или вблизи него практически непроницаемой для жидкости перемычки, содержащей твердый дисперсный наполнитель для борьбы с поглощением и понизитель(-и) фильтрации, и тем самым укрепляя породу; в) продолжают бурение скважины, поддерживая в ней давление, большее первоначального давления гидроразрыва породы и меньшее давления гидроразрыва укрепленной породы.-1 009489 Во избежание любых сомнений укрепляемая порода может быть проницаемой или непроницаемой породой. Не привязываясь к какой-либо конкретной теории, механизм, в соответствии с которым предлагаемый в изобретении способ обеспечивает укрепление стенок скважины, а значит - уменьшение гидроразрыва породы, состоит в том, что при искусственном создании трещины в стенке ствола скважины твердый дисперсный наполнитель проникает в трещину и перекрывает ее на входе или вблизи него. Затем добавки или реагенты, которые обычно включают в состав бурового раствора с целью уменьшения поглощения бурового раствора породой, либо осаждаются на твердом дисперсном наполнителе, закупоривающем трещину, либо заполняют полости или пустоты между частицами твердого дисперсного наполнителя, образуя при этом непроницаемую для жидкости и неподвижную массу или перемычку на входе в трещину или возле него. Поэтому жидкость бурового раствора уже не сможет поступать в трещину, а давление в трещине может начать понижаться, пока практически не сравняется с давлением в окружающей породе. Скорость снижения давления в породе за перемычкой будет зависеть от проницаемости породы и ряда других факторов, таких как закрепляющее действие перемычки, препятствующее перемещению породы вследствие растрескивания, и закупоривающее действие перемычки, препятствующее уходу фильтрата из бурового раствора в трещину. В результате обусловленного растрескиванием смещения порода в прискважинной области пласта (например, порода, находящаяся на расстоянии по радиусу до 5 футов (1,524 м) от стенки ствола скважины) оказывается в состоянии сжатия, в результате чего возрастают напряжения в окружном направлении (стягивающее усилие) и возникает т.н. напряженный каркас. Если давление в трещине за перемычкой понижается, трещина будет стремиться закрыться, создавая давление на неподвижную и непроницаемую для жидкости массу или перемычку, что, в свою очередь, приведет к повышению напряжения сжатия, действующего в породе прискважинной области. Увеличение напряжения сжатия в прискважинной области пласта приводит к повышению сопротивляемости стенки ствола скважины к дальнейшему гидроразрыву. Следовательно, предлагаемый в изобретении способ позволяет использовать при бурении скважин буровой раствор большей плотности по сравнению с той, что была бы допустима в отсутствии укрепления пласта. Еще один полезный эффект предлагаемого в изобретении способа заключается в снижении поглощения породой жидкости из бурового раствора благодаря закупорке трещин неподвижной и непроницаемой для жидкости массой. Предлагаемый в изобретении способ отличается от известной технологии концевого экранирования тем, что технология концевого экранирования предполагает использование бурового раствора с высокой фильтрацией (водоотдачей), чтобы дисперсный наполнитель быстро накапливался на конце трещины,тем самым закупоривая трещину и препятствуя ее дальнейшему распространению. Поэтому у специалиста возникло бы подозрение, что использование бурового раствора со сверхнизкой фильтрацией (показателем фильтрации) будет замедлять отложение дисперсного материала в конце трещины. Кроме того,среди специалистов не было осознания того, что создание перемычки может быть предпочтительным на входе в трещину или вблизи него. Поэтому состав обычных буровых растворов, применяемых при концевом экранировании, рассчитывается таким образом, чтобы дисперсный наполнитель легко проникал в трещину, оседая в ее конце. Помимо этого, концевое экранирование не создает эффективного напряженного каркаса в прискважинной зоне пласта. И хотя порода на конце трещины будет находиться в условиях повышенных напряжений сжатия (вследствие накопления дисперсного наполнителя в конце трещины), это не относится к породе, расположенной между концом трещины и ее входом. Наконец, среди специалистов существовало определенное предубеждение против использования буровых растворов с низкой фильтрацией, связанное с мнением, что буровой раствор с низкой фильтрацией замедляет скорость проходки во время бурения. Поэтому то обстоятельство, что при использовании бурового раствора со сверхнизкой фильтрацией не происходит значительного снижения скорости проходки, оказалось неожиданным. Показатель фильтрации для бурового раствора определяют путем стандартного исследования при высокой температуре и высоком давлении (BTBД) по техническим условиям Американского нефтяного института (API), изложенным в "Рекомендуемой методике - стандартной процедуре полевого исследования бурового раствора на нефтяной основе", Рекомендуемая методика API 13B-2, издание третье, февраль 1998 г., разделы 5.2.1-5.2.3 (см. Приложение 1) и в "Рекомендуемой методике - стандартной процедуре полевого исследования бурового раствора на водной основе", Рекомендуемая методика API 13B-1,издание второе, сентябрь 1997 г., разделы 5.3.1-5.3.2 (см. Приложение 2). В данном исследовании используется герметизированная камера (сборная емкость), снабженная в качестве средства фильтрации стандартным фильтром из жесткой бумаги. Фильтрационные характеристики бурового раствора определяют при стандартном перепаде давления на фильтровальной бумаге, составляющем 500 фунтов на кв. дюйм (3,45 МПа). В течение 30 мин на фильтровальной бумаге дают образоваться фильтровальному осадку, а затем регистрируют объем фильтрата, собранный за этот 30-минутный период. Поскольку площадь фильтрации (3,5 кв. дюйма (2,258x10-3 м 2 в герметизированной камере составляет половину площади фильтрации в стандартном исследовании фильтрации бурового раствора при низкой температуре и низком давлении (НДНТ) по методике API (7 кв. дюймов (4,516x10-3 м 2, объем собранного за 30 мин фильтрата удваивают с получением приведенного показателя фильтрации по мето-2 009489 дике API. Температура, при которой проводят исследование фильтрации при ВТВД, соответствует температуре внутри скважины. Как правило, температура исследования находится в интервале от 50 до 150C. Под давлением гидроразрыва подразумевается минимальное давление текучей среды в скважине,при котором в стенке скважины возникает трещина. Специалисту понятно, что образование прискважинного напряженного каркаса увеличивает давление гидроразрыва укрепленной породы. Соответственно,под первоначальным давлением гидроразрыва породы подразумевается давление гидроразрыва породы до образования напряженного каркаса. Первоначальное давление гидроразрыва породы можно легко определить, например, по статистическим данным. Под давлением гидроразрыва укрепленной породы понимается максимальное давление жидкости,которое может поддерживаться в скважине без образования трещин в укрепленной породе и/или без разрушения непроницаемых для жидкости перемычек, образовавшихся на входе в трещину (трещины) или вблизи него. На стадии (в) предлагаемого в изобретении способа давление в скважине превышает первоначальное давление гидроразрыва породы по меньшей мере на 50 фунтов на кв. дюйм (0,34 МПа), предпочтительно - по меньшей мере на 300 фунтов на кв. дюйм (2,07 МПа), например, на 300-1000 фунтов на кв. дюйм (2,07-6,90 МПа), при условии, что давление в скважине на стадии (в) ниже давления гидроразрыва укрепленной породы. Как известно специалистам, пластовое давление обычно возрастает с увеличением глубины скважины. Поэтому во время бурильных работ обычно требуется непрерывно повышать давление бурового раствора, например, путем повышения плотности бурового раствора. Проблема возникает, когда повышающееся давление бурового раствора начинает превышать первоначальное давление гидроразрыва уже пробуренной породы либо породы, которую только предстоит бурить (далее такая порода называется слабосцементированной). Соответственно, предлагаемый в изобретении способ можно использовать для укрепления таких слабосцементированных пород, что позволяет поднимать давление бурового раствора,используемого для завершения бурильных работ, выше первоначального давления гидроразрыва слабосцементированных пород. Предлагаемый в изобретении способ особенно перспективен, когда слабосцементированная порода является истощенным коллектором, т.е. породой с пониженным поровым давлением как следствие извлечения из него углеводородов. Такое снижение порового давления ослабляет пласт истощенных пород, тогда как соседние или промежуточные пласты с низкой проницаемостью могут сохранять свое относительно высокое поровое давление. Итак, в конкретном варианте осуществления настоящего изобретения предлагается способ уменьшения гидроразрыва породы при бурении скважины, заключающийся в том, что: а) через скважину прокачивают буровой раствор, содержащий (i) жидкость на водной или нефтяной основе, (ii) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, и (iii) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 25 до 2000 мкм, и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м 3); б) повышают давление бурового раствора до значения, превышающего первоначальное давление гидроразрыва породы, вызывая возникновение в породе трещин с образованием на входе в трещины или вблизи него практически непроницаемой для жидкости перемычки, содержащей твердый дисперсный наполнитель для борьбы с поглощением и понизитель(-и) фильтрации, и тем самым укрепляя породу; в) продолжают бурение скважины, поддерживая в ней давление, большее первоначального давления гидроразрыва породы и меньшее давления гидроразрыва укрепленной породы. Предполагается, что скважину можно бурить с использованием обычного бурового раствора, пока давление в скважине не приблизится к первоначальному давлению гидроразрыва слабосцементированной породы. Затем, прежде чем поднять давление в скважине выше первоначального давления гидроразрыва слабосцементированной породы, обычный буровой раствор замещают буровым раствором, применяемым на стадии (а), или превращают в него. Обычный буровой раствор можно превратить в буровой раствор, применяемый на стадии (а), добавляя к раствору по меньшей мере один понизитель фильтрации(добавка, используемая для уменьшения фильтрации или водоотдачи) до тех пор, пока показатель фильтрации бурового раствора при ВТВД не станет меньше 2 мл/30 мин, и добавив в раствор твердый дисперсный наполнитель для борьбы с поглощением в количестве по меньшей мере 0,5 фунтов на баррель (1,43 кг/м 3). При необходимости твердый дисперсный наполнитель для борьбы с поглощением можно добавлять в буровой раствор, содержащий компоненты (i) и (ii) непосредственно перед поднятием давления бурового раствора выше первоначального давления гидроразрыва слабосцементированной породы. Таким образом, буровой раствор, используемый для бурения скважины до тех пор, пока давление в скважине не приблизится к первоначальному давлению гидроразрыва слабосцементированной породы, может содержать компоненты (i) и (ii) в отсутствие компонента (iii). Слабосцементированная порода может находиться на ранее пробуренном участке скважины и/или в-3 009489 пласте, к которому скважина приближается. Когда слабосцементированная порода находится в пласте,который предстоит бурить, весь находящийся в скважине раствор необходимо заместить буровым раствором, применяемым на стадии (а). Таким образом, укрепление слабосцементированной породы происходит по мере бурения скважины. Если же слабосцементированная порода находится на ранее пробуренном участке скважины, необходимо заместить лишь буровой раствор, находящийся вблизи этой породы. Таким образом, буровой раствор с высокой концентрацией твердого дисперсного наполнителя можно вводить в скважину в виде порции бурового раствора, подавая эту порцию к слабосцементированной породе, где этот концентрированный состав бурового раствора задавливают в породу под давлением,превышающим первоначальное давление гидроразрыва слабосцементированной породы, таким образом,чтобы дисперсный материал для борьбы с поглощением перекрывал трещины, возникшие в стенке скважины, на входе в трещины или вблизи него. Порцию бурового раствора обычно задавливают в слабосцементированную породу путем изоляции кольцевого пространства между бурильной колонной и стенкой скважины, подъема бурильной колонны до тех пор, пока она не расположится непосредственно под слабосцементированной породой, и закачивания порции бурового раствора в скважину через бурильную колонну пока давление вблизи слабосцементированной породы не превысит первоначальное давление гидроразрыва. Как правило, скважину после этого закрывают на период до 30 мин. После закрепления слабосцементированной породы бурение скважины можно продолжить с использованием обычного бурового раствора при условии, что давление в скважине поблизости от укрепленной породы будет поддерживаться на уровне ниже давления гидроразрыва укрепленной породы. Обычно концентрация наполнителя для борьбы с поглощением в соответствующей порции бурового раствора должна составлять по меньшей мере 50 фунтов на баррель (143 кг/м 3), предпочтительно - по меньшей мере 80 фунтов на баррель (228,8 кг/м 3). Предусматривается также, что такую концентрированную порцию бурового раствора можно использовать в качестве раствора для заканчивания скважины и закачивать его в скважину перед цементным раствором при обсаживании ствола скважины. Еще одним объектом настоящего изобретения является состав бурового раствора, включающий в себя (а) жидкость на водной или нефтяной основе, (б) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, и (в) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 25 до 2000 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м 3). Удельный вес бурового раствора может находиться в интервале от 0,9 до 2,5, предпочтительно от 1,0 до 2,0. Твердый дисперсный наполнитель для борьбы с поглощением (далее по тексту "наполнитель для борьбы с поглощением"), вводимый в состав бурового раствора, включает по меньшей мере один твердый, практически стойкий к сдавливанию дисперсный материал, чтобы этот материал распирал трещины, образующиеся в стенке скважины. Под "стойкостью к сдавливанию" подразумевается, что наполнитель для борьбы с поглощением должен иметь достаточную физическую твердость, чтобы противостоять давлениям, вызывающим смыкание трещины, которые воздействуют на перемычки в трещинах. К предпочтительным наполнителям для добавления в буровой раствор относятся графит, карбонат кальция(предпочтительно мрамор), доломит (MgCO3 СаСО 3), разновидности целлюлозы, слюды, расклинивающие агенты (проппанты), такие как пески или керамические частицы, а также их комбинации. Эти материалы обладают высокой инертностью и приемлемы с точки зрения экологической безопасности. Предусматривается также, что часть наполнителя для борьбы с поглощением может быть представлена разбуренной породой, имеющей желательный средний диаметр частиц в диапазоне от 25 до 2000 мкм. Содержание наполнителя для борьбы с поглощением может меняться в зависимости от используемого бурового раствора и условий его применения. Оно должно быть, по меньшей мере, достаточно высоким для того, чтобы наполнитель для борьбы с поглощением быстро перекрывал трещины (т.е. щели и расселины), образующиеся в стенке скважины, но не столь высоким, чтобы осложнять циркуляцию бурового раствора. Желательно, чтобы наполнитель для борьбы с поглощением перекрывал трещины, образующиеся в стенке скважины, менее чем за 10 с, предпочтительно менее чем за 5 с, с момента возникновения трещины, чтобы трещина оставалась короткой. Быстрое закупоривание трещины уменьшает риск ее распространения. Концентрация наполнителя для борьбы с поглощением в буровом растворе может составлять по меньшей мере 5 фунтов на баррель (14,3 кг/м 3), предпочтительно по меньшей мере 10 фунтов на баррель (28,6 кг/м 3), более предпочтительно по меньшей мере 15 фунтов на баррель (42,9 кг/м 3 ), например, по меньшей мере 30 фунтов на баррель (85,8 кг/м 3). Однако, как описывалось выше, в случаях, когда буровой раствор закачивается в виде концентрированной порции, подходящее содержание дисперсного наполнителя для борьбы с поглощением составляет по меньшей мере 50 фунтов на баррель(143 кг/м 3), а предпочтительно по меньшей мере 80 фунтов на баррель (228,8 кг/м 3). В предпочтительном варианте наполнитель для борьбы с поглощением имеет частицы такого размера, чтобы не проходить в поры любой из проницаемых пород, через которые бурят скважину. Предпочтительно, чтобы наполнитель для борьбы с поглощением имел средний диаметр частиц в интервале от 50 до 1500 мкм, более предпочтительно от 250 до 1000 мкм. Наполнитель для борьбы с поглощением-4 009489 может содержать практически сферические частицы. Однако допускается также, чтобы наполнитель для борьбы с поглощением содержал удлиненные частицы, например палочки или волокна. Когда наполнитель для борьбы с поглощением включает удлиненные частицы, средняя длина удлиненных частиц должна быть такой, чтобы удлиненные частицы могли закупоривать возникающие трещины на входе или вблизи входа в них. Как правило, удлиненные частицы имеют среднюю длину в интервале от 25 до 2000 мкм, предпочтительно от 50 до 1500 мкм, наиболее предпочтительно от 250 до 1000 мкм. Частицы наполнителя для борьбы с поглощением имеют такую форму, чтобы легко образовывать перемычки на входе в возникающие трещины или поблизости. Обычно трещины, возникающие в стенке скважины, имеют ширину на входе в пределах от 0,1 до 5 мм. Ширина трещины зависит, помимо других факторов, от прочности (жесткости) породы пласта и того, насколько повышенное давление в скважине превышает первоначальное давление гидроразрыва породы на этапе образования трещины - стадии (б) предлагаемого в изобретении способа (иными словами, ширина трещины зависит от разности между давлением бурового раствора и первоначальным давлением гидроразрыва породы на стадии образований трещин). Предпочтительно, чтобы по меньшей мере часть наполнителя для борьбы с поглощением, желательно его основная часть, имела диаметр частиц, приближающийся к раскрыву трещины (ширине на входе). Предпочтительно также, чтобы наполнитель для борьбы с поглощением имел широкое (полидисперсное) распределение частиц по размеру. Наполнитель для борьбы с поглощением необходимо поддерживать в буровом растворе во взвешенном состоянии. Как правило, буровой раствор возвращают на циркуляцию в скважине после практически полного отделения от него бурового шлама. Выбуренную породу, как известно специалистам,можно удалять с использованием сетчатых фильтров. Обычно буровой раствор фильтруют через сетчатые фильтры с числом ячеек на дюйм, равным 200 (по гранулометрической шкале системы стандартных сит США), задерживающих частицы крупнее 74 мкм. Однако в предлагаемом в изобретении способе фильтровать буровой раствор необходимо, используя более грубые сита во избежание отделения значительных количеств наполнителя для борьбы с поглощением от раствора. Предпочтительно фильтровать буровой раствор через сетчатый фильтр с числом ячеек на дюйм, равным 35 (по гранулометрической шкале системы стандартных сит США), задерживающих частицы размером более 500 мкм. Если же накопление в буровом растворе мелких частиц выбуренной породы приводит к ухудшению реологических свойства бурового раствора, может потребоваться кратковременное использование более тонких сит. Предполагается также применение методов разделения, которые позволили бы сохранять в составе бурового раствора твердые наполнители для борьбы с поглощением, обеспечивая отделение от бурового раствора большей части выбуренной породы, предпочтительно практически всего бурового шлама. В частности, выбуренную породу можно отделять от бурового раствора за счет различий в плотности шлама и частиц наполнителя для борьбы с поглощением, например, на центрифугах или гидроциклонах. Для поддержания концентрации наполнителя для борьбы с поглощением в буровом растворе на желательном уровне и/или чтобы удерживать показатель фильтрации бурового раствора ниже 2 мл/30 мин, может оказаться необходимым вводить в циркулирующий буровой раствор свежий наполнитель для борьбы с поглощением и/или свежие понизители фильтрации. Вместо указанных мер или в дополнение к ним в циркулирующий в скважине буровой раствор можно непрерывно или периодически добавлять свежий буровой раствор. Буровой раствор имеет показатель фильтрации при ВТВД менее 2 мл/30 мин, предпочтительно менее 1 мл/30 мин, более предпочтительно менее 0,5 мл/30 мин, например от 0,1 до 0,3 мл/30 мин. Специалистам известно, что таких сверхнизких показателей фильтрации можно достичь введением в буровой раствор по меньшей мере одного понизителя фильтрации. Без привязки к какой-либо конкретной теории,считается, что понизитель(-и) фильтрации осаждается на твердом дисперсном наполнителе, который перекрывает трещины на входе в них трещин или поблизости, образуя таким образом неподвижную и непроницаемую для жидкости массу. Если твердый дисперсный наполнитель для борьбы с поглощением имеет пористую структуру, понизители фильтрации могут также проникать в поры наполнителя для борьбы с поглощением, закупоривая. К подходящим понизителям фильтрации, которые могут быть включены в предлагаемый в изобретении состав бурового раствора, относятся органические полимеры природного или синтетического происхождения. Подходящими полимерами являются крахмал или химически модифицированные крахмалы, производные целлюлозы, такие как карбоксиметилцеллюлоза и полианионная целлюлоза (РАС), гуаровая и ксантановая смолы, гомо- и сополимеры мономеров, выбранных из группы, состоящей из акриловой кислоты, акриламида, акриламидо-2-метилпропансульфоновой кислоты (AMPS), стиролсульфоновой кислоты, N-винилацетамида, N-винилпирролидона и N,N-диметилакриламида, в которых сополимер имеет среднюю молекулярную массу от 100.000 до 1.000.000, а предпочтительно от 200.000 до 500.000,асфальты (например, сульфированные асфальты), гильсонит, лигнит и его производное гуминовая кислота, лигнин и его производные, такие как лигнинсульфонаты или конденсированные полимерные лигнинсульфонаты, а также их комбинации. Эти полимерные добавки особенно пригодны для использования в буровых растворах на нефтяной основе. Вместо использования таких полимерных добавок или в дополнение к нему фильтрацию предлагаемого в изобретении бурового раствора можно дополнительно сни-5 009489 зить добавлением в буровой раствор мелкодисперсных частиц, например содержащихся в глинах (например, в иллите, каолините, бентоните или сепиолите). Мелкодисперсные частицы могут иметь средний размер менее 10 мкм, предпочтительно менее 5 мкм, например порядка 1 мкм. Предпочтительно, чтобы буровой раствор содержал частицы с плавно изменяющимся или непрерывным спектром размеров, заключенным в интервал от примерно 1 для мелкодисперсных понизителей фильтрации до 2000 мкм в качестве среднего размера наполнителя для борьбы с поглощением, т.е. обладал широким (полидисперсным) распределением размеров частиц. Предполагается, что буровой раствор на нефтяной основе может содержать значительное количество дискретной водной фазы, диспергированной в сплошной масляной фазе при помощи по меньшей мере одного эмульгатора (эмульсия воды в масле). Показатель фильтрации таких буровых растворов может изменяться в зависимости от соотношения масла и воды и природы эмульгатора (эмульгаторов), использованных для образования эмульсии воды в масле (и, следовательно, от размера капелек диспергированной воды). Предпочтительно, чтобы содержание воды в буровом растворе находилось в интервале от 80:20 до 50:50, более предпочтительно - от 70:30 до 55:45. В число предпочтительных эмульгаторов входят имидазолины, жирные кислоты и их комбинации. Наиболее предпочтительные буровые растворы на нефтяной основе со сверхнизкой фильтрацией описаны в SPE 77446, "Towards Zero Fluid Loss Oil Based Muds", M. Aston, P. Mihalik, J. Tunbridge и S.Clarke, 2002 г. Эффективность предлагаемого в изобретении способа была продемонстрирована как в лабораторных, так и в полевых условиях, что показывают следующие примеры. Пример 1. Составы бурового раствора на нефтяной основе исследовали в лаборатории, нагнетая различные буровые растворы в модельную трещину (как описано в SPE/IADC 87130 "Drilling Fluids for WellboreStrengthening", 2-4 марта 2004 г., M.S. Aston и соавт.). Модельную трещину сформировали из двух кусков породы прямоугольной формы (песчаник "Ohio" проницаемостью 0,3 мД). Каждый из кусков породы имел размеры приблизительно 5 см в ширину, 20 см в длину и 1 см в толщину. Куски породы положили один на другой с образованием трещины, у которой имелось отверстие на входе 1 мм с сужением отверстия щели до 0,5 мм на ее дальнем конце (конец трещины). На выходе в конце трещины поставили клапан с тем, чтобы конец трещины можно было открывать или закрывать. Сэндвич из кусков породы поместили в специально изготовленный держатель, удерживаемый в нагрузочной раме внутри испытательной камеры. Ширину трещины поддерживали постоянной, используя фиксированную распорку. Давление раствора внутри трещины измеряли на входе датчиком давления. Первоначально трещина и поровое пространство в породе были заполнены прозрачной жидкостью (водой), затем систему нагрели до температуры 60C. Для выдавливания воздуха из системы приложили давление порядка 100 фунтов на кв. дюйм (0,69 МПа). Затем на вход трещины с открытым дном закачали буровой раствор под давлением 400 фунтов на кв. дюйм (2,76 МПа) (перепад давления в трещине составил при этом 300 фунтов на кв. дюйм(2,07 МПа. Через 3 мин выход в конце трещины закрыли клапаном с тем, чтобы давление внутри трещины могло повыситься (примечание: первоначальной движущей силой для образования перемычки на входе трещины явилось просачивание жидкости через конец трещины). Давление закачки затем постепенно повысили до 2000 фунтов на кв. дюйм (13,79 МПа). Низкое значение давления, замеренное датчиком давления, указало на эффективную закупорку вода трещины. В показанных в табл. 1 результатах сравниваются значения давления, измеренного на входе трещины для различных буровых растворов, использовавшихся в испытании по вышеописанной методике. Давление на входе трещины измеряли после достижения установившегося значения при каждом давлении закачки.-6 009489 Таблица 1. Эффективность буровых растворов при закупоривании модельной трещины Буровой раствор 2 обеспечивает более эффективную закупорку трещины, чем буровой раствор 1(контрольный). Это было достигнуто снижением показателя фильтрации по методике API при ВТВД - с 3 мл/30 мин до 0,3 мл/30 мин. С применением бурового раствора 3 достигнута полная закупорка входа трещины за счет использования улучшенной смеси дисперсного материала для борьбы с поглощением в буровом растворе, показавшем показатель фильтрации по методике API при ВТВД, равный 0,1 мл/30 мин. Состав базового бурового раствора, использованного в испытаниях: Минеральное масло 0,517 барреля (0,0822 м 3)Versamul (эмульгатор, пр-во MI) 4,7 фунта на баррель (13,4 кг/м 3)Versawet (смачивающий агент, пр-во MI) 7 фунтов на баррель (20,0 кг/м 3)Geltone (органическая глина,6 фунтов на баррель (17,2 кг/м 3) пр-во Halliburton) Известняк 5,25 фунта на баррель (15,0 кг/м 3) Хлористый кальций 17,6 фунта на баррель (50,4 кг/м 3) Вода 0,346 фунта на баррель (1,0 кг/м 3) Барит (сульфат бария) 50 фунтов на баррель (143 кг/м 3)Hymod Prima Clay (глина для имитации 4,5 фунта на баррель (12,9 кг/м 3) продуктов бурения) Буровой раствор 1 представляет собой базовый буровой раствор, содержащий следующие дисперсные наполнители для борьбы с поглощением (смесь А):Baracarb 150 46 фунтов на баррель (131,6 кг/м 3)Baracarb 600 9,3 фунта на баррель (26,6 кг/м 3) Буровой раствор 2 представляет собой буровой раствор 1 с добавлением реагента Pliolite DF-01 в концентрации 5 фунтов на баррель (понизитель фильтрации пр-ва фирмы Goodyear). Буровой раствор 3 представляет собой базовый буровой раствор, содержащий 5 фунтов на баррель(143 кг/м 3) Pliolite DF-01, а также следующие дисперсные наполнители для борьбы с поглощениемBaracarb 150 18 фунтов на баррель (51,5 кг/м 3)Baracarb 600 18 фунтов на баррель (51,5 кг/м 3)Steelseal 15 фунтов на баррель (42,9 кг/м 3). Наполнители Baracarb 150, Baracarb 600 и Steelseal производятся компанией Halliburton. Наполнители Baracarb 150 и Baracarb 600 представляют собой карбонат кальция со средним диаметром-7 009489 частиц 150 и 600 мкм соответственно. Steelseal - графитовый углерод производства компании Halliburton со средним размером частиц в диапазоне около 400 мкм. Пример 2. Было проведено полевое испытание в береговой скважине Аркомского бассейна с целью определить, сможет ли предлагаемый в изобретении способ повысить устойчивость к разрыву пласта, сложенного глинистыми сланцами. Скважина была вертикальной с обсадной колонной диаметром 9 5/8" (24,5 см). На интервале 10 футов (3,048 м) открытых сланцев (открытый забой) непосредственно под башмаком обсадной колонны диаметром 9 5/8 (24,5 см) было проведено расширенное исследование фильтрационных свойств породы (обработка пласта задавливанием порции раствора). В данном эксперименте использовали стандартные методы исследования фильтрационных свойств пласта, предусматривающие перекрытие кольцевого пространства на время закачки бурового раствора в скважину. Первоначально, в скважине находился стандартный буровой раствор на основе дизельного топлива, и этот раствор закачивали в скважину со скоростью 0,25 баррелей в минуту (0,04 м 3/мин) до тех пор, пока не произошел разрыв открытого сланцевого пласта. На прилагаемом чертеже показана кривая изменения давления в процессе расширенного испытания фильтрационных свойств пласта с использованием стандартного бурового раствора на основе дизельного топлива (кривая 1). Гидроразрыв сложенного глинистыми сланцами пласта начался при давлении порядка 1200 фунтов на кв. дюйм (8,27 МПа); в этой точке закачку стандартного бурового раствора на основе дизельного топлива остановили, чтобы свести к минимуму рост трещин. Давление стабилизировали на 800 фунт на кв. дюйм (5,52 МПа), что соответствует давлению развития трещин по напряженному состоянию, определенному в дальней зоне. Избыточное давление в скважине снизили (до уровня гидростатического давления), при этом трещины закрылись, и затем процедуру испытания фильтрационных свойств пласта повторили, закачав в скважину порцию бурового раствора в соответствии с настоящим изобретением (здесь и далее - "предложенный раствор"), также со скоростью 0,25 баррелей в минуту(0,04 м 3/мин). На чертеже также показана кривая изменения давления при расширенном испытании фильтрационных свойств пласта с использованием предложенного раствора (кривая 2). Трещины, образующиеся в стенке скважины в открытом забое, перекрываются и закупориваются частицами наполнителя для борьбы с поглощением и понизителями фильтрации, содержащимися в предложенном растворе, а давление гидроразрыва укрепленной породы повышается до уровня свыше 2000 фунтов на кв. дюйм(13,79 МПа), прежде чем закупорка начнет разрушаться. При этом увеличение давления гидроразрыва породы составляет порядка 850 фунтов на кв. дюйм (5,86 МПа) по сравнению с первоначальным состоянием сланцевого пласта, что эквивалентно плотности бурового раствора в 5,4 фунта на галлон (647 кг/м 3). Показатель фильтрации по методике API при ВТВД для предложенного раствора при полевых испытаниях составил 0,45 мл/30 мин при температуре 115F (46 С) (температура забоя), тогда как для стандартного бурового раствора на основе дизельного топлива показатель фильтрации по методике API при ВТВД при температуре 250F (121 С) составил 10 мл/30 мин. В соответствии с настоящим изобретением предложенный раствор был приготовлен путем добавления к стандартному буровому раствору на основе дизельного топлива твердого наполнителя для борьбы с поглощением в виде карбоната кальция и графита, а также понизителей фильтрации. Твердые наполнители для борьбы с поглощением имели размер частиц в интервале от 10 до 800 мкм, и их добавляли в количестве 80 фунтов на баррель (228,8 кг/м 3). Исходный стандартный буровой раствор на основе дизельного топлива имел плотность 9,0 фунтов на галлон (1078 кг/м 3) и не содержал добавленных твердых наполнителей для борьбы с поглощением. Рекомендуемая методика - Стандартная процедура полевого исследования бурового раствора на водной основе РЕКОМЕНДУЕМАЯ МЕТОДИКА API 13B-1 ВТОРОЕ ИЗДАНИЕ, СЕНТЯБРЬ 1997 г. 5.3 ИССЛЕДОВАНИЕ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ 5.3.1 Оборудование для исследования при высокой температуре и давлении ОСТОРОЖНО Разное оборудование рассчитывается на разные давление и температуру. Необходимо строго придерживаться рекомендаций изготовителя в отношении объемов проб, температур и давлений. Невыполнение этих рекомендация может привести к тяжелым травмам. При исследовании бурового раствора при высокой температуре и давлении используется следующее оборудование:a. Фильтр-пресс, рассчитанный на высокую температуру и высокое давление - Он состоит из источника регулируемого давления (СО 2 или азот), регуляторов, фильтрующего элемента, рассчитанного на внутреннее рабочее давление от 600 до 1300 фунт/кв. дюйм, систему нагрева элемента, сборную емкость,рассчитанную на работу под соответствующим обратным давлением (табл. 2) для предотвращения(мгновенного) испарения фильтрата, а также подходящую подставку/стенд. На рис. 12 и 13 показаны выпускаемые установки. В фильтрующем элементе предусмотрен термокарман для термометра, маслостойкие прокладки, опора для фильтрующего материала и клапан на трубке выпуска фильтрата для регу-8 009489 лирования потока фильтрата, выходящего из фильтрующего элемента. Может потребоваться частая замена прокладок. ОСТОРОЖНО Использование картриджей с оксидом азота для фильтрации при высокой температуре и под высоким давлением не допускается. При определенном давлении и температуре оксид азота в присутствии жира, масла или углеродистых материалов может сдетонировать. Картриджи с оксидом азота можно использовать только для анализов карбонатов с помощью газоанализатора Гаррета.b. Фильтрующий материал 1. Фильтровальная бумага Whatman No. 50 или эквивалентная, рассчитанная на температуру 400F(204C). 2. Пористый диск Dynalloy X-5 или эквивалентный диск, рассчитанный на температуре выше 400F(204C). В каждом исследовании необходимо использовать новый диск.d. Термометр на температуру до 500F (260C).f. Высокоскоростной смеситель. 5.3.2 Процедура - температуры до 300F (149 С) Выполните инструкции по исследованию при высокой температуре и при высоком давлении для температуры 300F (149C).a. Поместите термометр в термокарман в рубашке и подогрейте до температуры, на 10F (60C) превышающей требуемую температуру. Отрегулируйте терморегулятор для поддержания требуемой температуры.b. Перемешивайте пробу в течение 10 мин в высокоскоростном смесителе. Перелейте пробу бурового раствора в фильтрующий элемент, не допуская уровня выше 0,5 дюйм (13 мм) от верхнего края, так чтобы оставить место на расширение. Вставьте фильтровальную бумагу.c. Завершите сборку фильтрующего элемента при закрытых верхнем и нижнем клапанах, поместите его в нагревательную рубашку. Перенесите термометр в термокарман фильтрующего элемента.d. Присоедините сборную емкость высокого давления к нижнему клапану и зафиксируйте ее.e. Присоедините источник регулируемого давления к верхнему клапану и сборной емкости и зафиксируйте его.f. Держа клапан закрытым, отрегулируйте верхний и нижний регуляторы на значение 100 фунт/кв. дюйм (690 кПа). Откройте верхний клапан и подайте давление 100 фунт/кв. дюйм (690 кПа) в буровой раствор. Поддерживайте это давление до тех пор, пока не требуемая температура не стабилизируется. Время нагрева пробы в фильтрующем элементе не должно превышать 1 ч.g. Когда проба достигнет выбранной температуры, увеличьте давление верхнего источника до 600 фунт/кв. дюйм (4140 кПа) и откройте нижний клапан для начала фильтрации. Собирайте фильтрат в течение 30 мин, поддерживая выбранную температуру в пределах допуска 5F (3 С). Если обратное давление возрастет выше 100 фунт/кв. дюйм (690 кПа) во время исследования, осторожно уменьшите его путем слива части фильтрата. Запишите полный объем, температуру, давление и время.h. Приведите полученный объем к площади фильтрующего материала, равной 7,1 кв. дюйм (4580 мм 2). Если площадь фильтра составляет 3,5 кв. дюйм (2258 мм 2), удвойте объем фильтрата и запишите полученный результатi. B конце исследования закройте верхний и нижний клапан фильтрующего элемента. Стравите давление из регуляторов. ОСТОРОЖНО Давление в фильтрующем элементе будет по-прежнему составлять около 500 фунт/кв. дюйм (3450 кПа). Перед разборкой охладите фильтрующий элементе до комнатной температуры, держа его вертикально. Перед разборкой стравите давление из элемента.j. Убедившись в том, что верхний и нижний клапан плотно закрыты и все избыточное давление из регуляторов сброшено, извлеките фильтрующий элемент из нагревательной рубашки. Соблюдая предельную осторожность для защиты фильтровальной бумаги от повреждений, поместите фильтрующий элемент вертикально, откройте клапан для стравливания давления из элемента и откройте элемент. Сбросьте буровой раствор и извлеките фильтровальный осадок. Промойте фильтровальный осадок слабой струей воды.k. Измерьте и запишите толщину фильтровального осадка, округлив до ближайшей 1/32 дюйма (0,8 мм).-9 009489 Таблица 2. Рекомендуемое минимальное обратное давление Рекомендуемая методика - Стандартная процедура полевого исследования бурового раствора на нефтяной основе РЕКОМЕНДУЕМАЯ МЕТОДИКА API 13B-2 ИЗДАНИЕ ТРЕТЬЕ, ФЕВРАЛЬ 1998 г. 5.2 ИССЛЕДОВАНИЕ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ - ДО 350F(177 С) ВКЛЮЧИТЕЛЬНО 5.2.1 Оборудование Фильтровальное испытательное (исследовательское) оборудование может быть не рассчитано на безопасную работу при температурах и давлениях, указанных в данной процедуре. Необходимо знать и выполнять рекомендации изготовителя в отношении максимальной рабочей температуры, давления и объемов проб. Невыполнение этих рекомендация может привести к травмам.a. Фильтр-пресс, рассчитанный на высокую температуру и высокое давление и состоящий из: 1. Фильтрующий элемент, рассчитанный на выдерживание внутреннего рабочего давления 1300 фунт/кв. дюйм (8970 кПа) при соответствующей температуре. 2. Источник газа под давлением, например диоксида углерода или азота, с регуляторами. Примечание: предпочтителен азот. 3. Нагревательная система для повышения температуры до 350F (177C). 4. Емкость для сбора фильтрата высокого давления, в которой поддерживается надлежащее обратное давление (см. табл. 2) для предотвращения (мгновенного) испарения фильтрата. ОСТОРОЖНО Не используйте картриджи с оксидом азота в качестве источников давления для высокотемпературной высоконапорной фильтрации. При определенном давлении и температуре оксид азота в присутствии жира, масла или углеродистых материалов может сдетонировать. Картриджи с оксидом азота можно использовать только для анализов карбонатов с помощью газоанализатора Гаррета. На рис. 12 и 13 помещена фотографии двух фильтрационных установок для исследований при температурах до 350F (177C).b. Фильтрующий элемент - в элементе находится термокарман для термометра. Он имеет съемный наконечник, опору фильтрующего материала и маслостойкие уплотнения. При исследовании штоки клапанов - по одному на каждом конце элемента - можно открывать и закрывать.d. Таймер для измерения 30 мин интервала (механический или электронный).e. Термометр для измерения температур до 500F (260C) со стержнем длиной не менее 5 дюймf. Приемные емкости: 10 и 20 см 3 длинные узкие градуированные цилиндры - для масла/нефти, воды и твердых веществ (см. раздел 6 и рис. 15).g. Приемная емкость (опционная): 25 см 3 стеклянный градуированный цилиндр (TC).h. Полевой смеситель - чашечный, с рабочей частотой вращения 10000-15000 об./мин.i. Линейка для измерения толщины слоя фильтровального осадка с делениями 1/32 дюйма. 5.2.2 Процедура - температуры до 350F (177 С)- 10009489 5.2.2.1 Поместите термометр в термокарман нагревательной рубашки. Подогрейте рубашку до температуры, превышающей требуемую температуру исследования приблизительно на 10F (6 С). Отрегулируйте терморегулятор на требуемую температуру исследования. Примечание - Если фильтрационная установка имеет термопару для измерения температуры бурового раствора внутри фильтрующего элемента (температуры исследования), эту температуру необходимо контролировать и поддерживать в течение исследования. Результаты в этом случае могут отличаться от результатов данной стандартной процедуры, в которой в качестве температуры исследования используется температура стенки фильтрующего элемента. В разделе "Примечания" укажите, используется ли термопара. Таблица 2. Рекомендуемое минимальное обратное давление 5.2.2.2 Перемешайте пробу бурового раствора в течение 5 мин в полевом миксере. Налейте пробу раствора в фильтрующий элемент, так чтобы уровень раствора в элементе находился не ближе 1 дюйм(2,5 см) к краю. Вставьте фильтровальную бумагу в фильтрующий элемент. 5.2.2.3 Закончите сборку фильтрующего элемента. При закрытом верхнем и нижнем штоках клапанов поместите фильтрующий элемент в нагревательную рубашку. Перенесите термометр из нагревательной рубашки в карман фильтрующего элемента. 5.2.2.4 Соедините емкость для сбора фильтрата высокого давления с нижним клапаном и зафиксируйте ее. Примечание - Обеспечьте полное отсутствие воды и масла в сборной емкости. 5.2.2.5 Соедините источник газа регулируемого давления с верхним клапаном. Соедините подобный источник газа с емкостью для сбора фильтрата и зафиксируйте эти соединения. 5.2.2.6 Держа оба штока клапанов в закрытых положениях, установите верхний регулятор на значение давления, на 100 фунт/кв. дюйм (690 кПа) превышающее минимальное обратное давление, указанное в табл. 2. Затем установите нижний регулятор на минимальное обратное давление, указанное в табл. 2 для температуры исследования. Поддерживайте это давление до тех пор, пока не будет достигнута температура исследования. Примечание - Если на достижение температуры исследования уйдет более 1 ч, это может быть говорить о неисправности нагревателя, в этом случае результаты исследования недействительны. 5.2.2.7 Когда проба достигнет температуры исследования, откройте шток нижнего клапана и сразу же увеличьте давление на верхнем регуляторе до значения, на 500 фунт/кв. дюйм (3450 кПа) превышающего обратное давление. В результате начнется процесс фильтрации. Включите таймер. Во время исследования поддерживайте температуру исследования так, чтобы отклонение не превышало 5F (3C). Если обратное давление возрастет выше выбранного значения во время исследования, осторожно спустите часть фильтрата в сборную емкость для снижения обратного давления. 5.2.2.8 Соберите фильтрат в длинный тонкий градуированный стеклянный цилиндр (или обычный градуированный цилиндр). Определите полный объем фильтрата (вода плюс нефть), собранного за 30 мин. Кроме того, определите объемы твердых частиц и воды, если они имеются. Примечание: Рекомендуется использовать длинный узкий стеклянный сосуд, а не обычный градуированный сосуд, т.к. длинный цилиндр дает более точные показания объемов нефти, воды и твердых частиц в фильтрате. Нагрев цилиндра вблизи границы раздела эмульсии может улучшить разделение воды, твердых частиц и нефти в фильтрате. Рис. 12 - Высокотемпературный фильтр-пресс 5.2.2.9 Сразу же после сбора 30-минутного фильтрата закройте штоки верхнего и нижнего клапанов для сохранения внутреннего давления. Стравите давление через регуляторы и шланги согласно подроб- 11009489 ным инструкциям изготовителя, а затем отсоедините газовую систему создания давления. Извлеките фильтрующий элемент из нагревательной рубашки и дайте остыть до температуры ниже 125F (52C). При охлаждении, сбросе давления и разборке держите фильтрующий элемент вертикально. ОСТОРОЖНО Давление в фильтрующем элементе может достигать опасного уровня даже после охлаждения. Не открывайте фильтрующий элемент, если в нем заперто давление. 5.2.2.10 Стравите давление из фильтрующего элемента путем медленного открывания штока верхнего клапана. Не допускайте разбрызгивания бурового раствора при выходе газа из клапана. Осторожно разберите фильтрующий элемент. Перед открыванием крышки убедитесь, что в элементе нет избыточного давления. 5.2.2.11 Слейте жидкость из фильтрующего элемента. 5.2.2.12 Выложите фильтровальный осадок на бумагу. Измерьте толщину слоя осадка в его центре. Примечание: Во время исследование может произойти затвердевание твердых частиц. Обратите внимание на признаки этого явления, такие как слишком толстый слой осадка или грубая текстура осадка. Запишите эти характеристики осадка в разделе "Примечания" бланка протокола исследования бурового раствора. Для сведения затвердевания осадка к минимуму необходимо свести к минимуму время нагрева и охлаждения осадка, кроме того, осадок необходимо быстро извлекать и обследовать. 5.2.3 Вычисления 5.2.3.1 Вычислите объем фильтрата, полученного в результате высокотемпературной фильтрации под высоким давлением. Объем фильтрата, см 3 = 2 (объем, собранный за 30 мин, см 3) (10) Запишите объем фильтрата. Примечание: Объемы фильтрата (нефти, воды, твердых частиц), собранные в стеклянном цилиндре,необходимо скорректировать, так чтобы они соответствовали стандартной площади фильтра 7,1 дюйм 3(4580 мм 2). Фильтрующие элементы, рассчитанные на высокое давление, обычно имеют вдвое меньшую площадь, составляющую 3,5 дюйм 2 (2258 мм 2), таким образом все полученные объемы необходимо в протоколе удвоить. 5.2.3.2 В разделе "Примечания" протокола запишите удвоенные объемы воды или твердых частиц,полученные в 30-мин фильтрате. 5.2.3.3 Запишите толщину слоя осадка с точностью до 1/32 дюйм (0,80 мм) на бланке протокола исследования бурового раствора. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ уменьшения гидроразрыва породы при бурении скважины, заключающийся в том, что: а) через скважину прокачивают буровой раствор, содержащий (i) жидкость на водной или нефтяной основе, (ii) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, причем показатель фильтрации при ВТВД определяют путем испытания в условиях ВТВД по техническим условиям Американского нефтяного института (API), изложенным в рекомендуемой методике API 13B-2, издание третье, февраль 1998 г., разделы 5.2.1-5.2.3 или в рекомендуемой методике API 13B-1, издание второе, сентябрь 1997 г., разделы 5.3.1-5.3.2, и (iii) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 25 до 2000 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м 3); б) повышают давление в скважине до значения, превышающего первоначальное давление гидроразрыва породы, вызывая возникновение в породе трещин с образованием на входе в трещины или вблизи него практически непроницаемой для жидкости перемычки, содержащей твердый дисперсный наполнитель для борьбы с поглощением и понизитель(и) фильтрации, и тем самым укрепляя породу; в) продолжают бурение скважины, поддерживая в ней давление, большее первоначального давления гидроразрыва породы и меньшее давления гидроразрыва укрепленной породы. 2. Способ по п.1, в котором на стадии (в) давление в скважине поддерживают выше первоначального давления гидроразрыва породы по меньшей мере на 300 фунтов на кв.дюйм (2,07 МПа) и ниже давления гидроразрыва укрепленной породы. 3. Способ по п.1 или 2, в котором твердый дисперсный наполнитель для борьбы с поглощением добавляют в циркулирующий буровой раствор с показателем фильтрации при ВТВД, меньшим 2 мл/30 мин, перед повышением давления в скважине до значения, превышающего первоначальное давление гидроразрыва породы. 4. Способ по любому из предшествующих пунктов, в котором укрепляемая порода представляет собой истощенный коллектор. 5. Способ по любому из пп.1-3, в котором укрепляемая порода представляет собой слабосцементированную породу на ранее пробуренном участке скважины. 6. Способ по любому из предшествующих пунктов, в котором буровой раствор имеет показатель фильтрации при ВТВД, меньший 1 мл/30 мин, предпочтительно меньший 0,5 мл/30 мин.- 12009489 7. Способ по любому из предшествующих пунктов, в котором концентрация в циркулирующем буровом растворе твердого дисперсного наполнителя для борьбы с поглощением составляет по меньшей мере 10 фунтов на баррель (28,6 кг/м 3), предпочтительно по меньшей мере 15 фунтов на баррель (42,9 кг/м 3). 8. Способ по любому из предшествующих пунктов, в котором буровой раствор возвращают на циркуляцию в скважине после отделения от него частиц размером более 500 мкм на сетчатом фильтре с числом меш 35 (по гранулометрической шкале системы стандартных сит США). 9. Способ по п.8, в котором перед возвращением бурового раствора на циркуляцию в скважине в него добавляют свежий твердый дисперсный наполнитель для борьбы с поглощением. 10. Способ по любому из пп.1-7, в котором буровой раствор возвращают на циркуляцию в скважине после отделения от него выбуренной породы на центрифуге или гидроциклоне. 11. Способ по п.5 или 6, в котором к слабосцементированной породе подают и задавливают в нее порцию бурового раствора с концентрацией твердого дисперсного наполнителя для борьбы с поглощением, составляющей по меньшей мере 50 фунтов на баррель (143 кг/м 3), при поддержании в скважине вблизи слабосцементированной породы давления, большего первоначального давления гидроразрыва слабосцементированной породы. 12. Состав бурового раствора, включающий в себя (а) жидкость на водной или нефтяной основе, (б) по меньшей мере один понизитель фильтрации в концентрации, эффективной для достижения показателя фильтрации бурового раствора при высокой температуре и высоком давлении (ВТВД), меньшего 2 мл/30 мин, причем показатель фильтрации при ВТВД определяют путем испытания в условиях ВТВД по техническим условиям Американского нефтяного института (API), изложенным в рекомендуемой методикеAPI 13B-2, издание третье, февраль 1998 г., разделы 5.2.1-5.2.3 или в рекомендуемой методике API 13B1, издание второе, сентябрь 1997 г., разделы 5.3.1-5.3.2, и (в) твердый дисперсный наполнитель для борьбы с поглощением, имеющий средний диаметр частиц от 50 до 1500 мкм и концентрацию по меньшей мере 0,5 фунта на баррель (1,43 кг/м 3). 13. Состав бурового раствора по п.12, имеющий удельный вес в интервале от 0,9 до 2,5. 14. Состав бурового раствора по п.12 или 13, в котором твердый дисперсный наполнитель для борьбы с поглощением включает по меньшей мере один твердый, практически стойкий к сдавливанию дисперсный материал, выбранный из группы, состоящей из графита, карбоната кальция (предпочтительно мрамора), доломита, целлюлозы, слюды, песка и частиц керамики. 15. Состав бурового раствора по любому из пп.12-14, в котором концентрация твердого дисперсного наполнителя для борьбы с поглощением составляет по меньшей мере 10 фунтов на баррель (28,6 кг/м 3), предпочтительно по меньшей мере 15 фунтов на баррель (42,9 кг/м 3). 16. Состав бурового раствора по любому из пп.12-15, в котором твердый дисперсный наполнитель для борьбы с поглощением имеет средний диаметр частиц в интервале от 250 до 1000 мкм. 17. Состав бурового раствора по любому из пп.12-16, имеющий показатель фильтрации при ВТВД,меньший 1 мл/30 мин, предпочтительно меньший 0,5 мл/30 мин. 18. Состав бурового раствора по любому из пп.12-17, в котором понизитель(и) фильтрации выбирают из органических полимеров природного или синтетического происхождения и тонкодисперсных глин.

МПК / Метки

МПК: E21B 33/13

Код ссылки

<a href="https://eas.patents.su/14-9489-sposob-bureniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ бурения</a>

Предыдущий патент: Способ загрузки катализатора в реактор, применимый для реакций в гетерогенной фазе, отключения реактора и его эксплуатации в режиме временного отключения

Следующий патент: Многодозовый ингалятор

Случайный патент: Способ получения плюрипотентных клеток