Добыча нефти и газа со скважинным отделением и обратной закачкой газа

Номер патента: 6477

Опубликовано: 29.12.2005

Авторы: Блаунт Кертис Г., Кляйн Джон М., Брэди Джерри Л., Петулло Стивен П.

Формула / Реферат

1. Подповерхностная сепараторно-компрессорная система для обработки и обратной закачки газа, приспособленная для размещения в зоне забоя в стволе продуктивной скважины с образованием кольцевого пространства между системой и стволом скважины, выполненная с возможностью отделения и сжатия по меньшей мере части газа из смешанного газонефтяного добываемого потока, состоящего из жидкости, газа и частиц, при прохождении потока вверх по стволу скважины и содержащая переднюю по ходу сепараторную секцию, предназначенную для отделения по меньшей мере части добываемого потока от остальной части потока, турбокомпрессорную секцию, расположенную по ходу за сепараторной секцией и содержащую турбину, имеющую входной канал и выходной канал и приспособленную для приведения ее в действие остальной частью потока, и компрессор, имеющий входной канал и выходной канал и приспособленный для приведения его в действие с помощью турбины, и средство для предотвращения пульсации в турбине во время запуска системы и заднюю по ходу сепараторную секцию, расположенную по ходу за турбокомпрессорной секцией.

2. Система по п.1, в которой средство для предотвращения пульсации в турбине содержит по меньшей мере один обходной канал, проходящий вокруг турбины и компрессора, и перепускной клапан турбины, предназначенный для направления отделенной части потока и остальной части потока в обходной канал, когда перепускной клапан турбины находится в открытом положении, и для направления отделенной части потока по обходному каналу и остальной части потока через турбину, когда перепускной клапан турбины находится в закрытом положении.

3. Система по п.2, включающая средство для предотвращения пульсации в компрессоре во время запуска системы.

4. Система по п.3, в которой средство для предотвращения пульсации в компрессоре содержит рециркуляционное клапанное средство компрессора, предназначенное для направления потока из выходного канала компрессора в обходной канал, когда рециркуляционный клапан находится в открытом положении, и для направления потока из выходного канала компрессора в кольцевое пространство, образованное между системой и стволом продуктивной скважины, когда рециркуляционный клапан компрессора находится в закрытом положении.

5. Система по п.4, включающая средство, расположенное по ходу перед компрессором для предотвращения обратного потока по выходному каналу указанного компрессора.

6. Система по п.5, в которой средство для предотвращения обратного потока по выходному каналу компрессора содержит запорный клапан, отрегулированный так, чтобы он открывался, когда давление потока из выходного канала указанного компрессора превысит заданную величину.

7. Система по п.4, в которой задняя по ходу сепараторная секция содержит корпус сепаратора, расположенный над турбокомпрессорной секцией, центральную полую опорную трубу, расположенную внутри корпуса сепаратора и соединенную по текучей среде с входным каналом компрессора на ее нижнем конце, и имеет отверстие для впуска газа на ее верхнем конце, и шнековую пластину, прикрепленную к центральной полой трубе и проходящую вдоль существенной части ее длины для обеспечения быстрого вращения нефтегазового потока для отделения по меньшей мере части газа от остальной части потока, в результате чего отделенная часть газа будет проходить через отверстие для впуска газа и в входной канал указанного компрессора.

8. Система по п.7, в которой перепускной клапан турбины содержит корпус, установленный между передней по ходу сепараторной секцией и турбокомпрессорной секцией, и присоединенный к ним, и имеющий обходной канал и входной питающий канал турбины, проходящие через него, седло клапана на одном конце корпуса, поршень, установленный с возможностью скольжения внутри корпуса и выполненный с возможностью перемещения между первым положением и вторым положением, клапанный элемент, удерживаемый поршнем и приспособленный для направления потока по обходному каналу в корпусе, когда поршень находится в первом положении и перепускной клапан турбины находится в открытом положении, и приспособленный для направления потока по входному питающему каналу турбины, когда поршень находится во втором положении и перепускной клапан турбины находится в закрытом положении, и средство для перемещения поршня между первым и вторым положениями, чтобы тем самым открывать и закрывать перепускной клапан турбины.

9. Система по п.8, в которой перепускной клапан турбины включает пружину, обычно поджимающую поршень в первое положение.

10. Система по п.9, в которой перепускной клапан турбины включает фиксатор для фиксации поршня соответственно в первом и втором положениях с возможностью расфиксации.

11. Система по п.10, в которой фиксатор содержит цангу, имеющую множество фиксирующих пальцев, и выступ, выполненный на каждом из множества фиксирующих пальцев и приспособленный для взаимодействия с первой и второй окружными периферийными канавками на поршне для фиксации поршня соответственно в первом и втором положениях с возможностью расфиксации.

12. Система по п.11, в которой средство для перемещения указанного поршня предусматривает применение перепада давлений на поршне, который представляет собой разность давления на выходе турбины и давления в кольцевом пространстве.

13. Система по п.4, в которой рециркуляционный клапан компрессора содержит корпус, присоединенный по ходу за турбокомпрессорной секцией и имеющий первый канал, соединенный по текучей среде с выходным каналом турбины, и второй канал, соединенный по текучей среде с выходным каналом указанного компрессора, поршень, установленный с возможностью скольжения внутри корпуса и выполненный с возможностью перемещения между первым и вторым положениями, удерживаемый поршнем и приспособленный для направления потока из выходного канала компрессора по первому каналу, когда поршень открыт в первом положении, и приспособленный для направления потока из выходного канала компрессора по второму каналу, когда поршень закрыт во втором положении, и средство для перемещения поршня между первым и вторым положениями, чтобы тем самым открывать и закрывать перепускной клапан турбины.

14. Система по п.13, в которой рециркуляционный клапан компрессора включает пружину, обычно поджимающую поршень в открытом состоянии в указанное первое положение.

15. Система по п.14, в которой средство для перемещения поршня предусматривает применение перепада давлений на поршне, представляющего собой разность давления на выходе компрессора и давления на выходе турбины.

16. Способ отделения и сжатия, по меньшей мере, части газа в смешанном газонефтяном добываемом потоке, состоящем из жидкости, газа и более тяжелых компонентов, при прохождении потока вверх по стволу скважины, включающий следующие операции:

установка подповерхностной сепараторно-компрессорной системы для обработки и обратной закачки газа в скважине в зоне забоя скважины в стволе скважины с образованием кольцевого пространства между системой и стволом скважины, причем система имеет переднюю по ходу сепараторную секцию, турбокомпрессорную секцию и заднюю по ходу сепараторную секцию;

открытие ствола скважины на поверхности для обеспечения возможности прохода добываемого потока в переднюю по ходу сепараторную секцию системы;

прохождение всего добываемого потока из передней по ходу сепараторной секции в обход и вокруг турбокомпрессорной секции до ослабления пульсации в добываемом потоке;

повышение скорости истечения добываемого потока по стволу скважины;

отделение по меньшей мере части более тяжелых компонентов добываемого потока при его прохождении через переднюю по ходу сепараторную секцию;

направление отделенной части более тяжелых компонентов вокруг турбокомпрессорной секции и направление остальной части добываемого потока через турбокомпрессорную секцию для приведения в действие турбины в данной секции;

повторное соединение отделенной части добываемого потока с остальной частью потока после прохода остальной части потока через турбину;

прохождение объединенного потока через заднюю по ходу сепараторную секцию для отделения по меньшхщ мере части газа в потоке от остальной части потока;

прохождение отделенного газа к компрессору в турбокомпрессорной секции для обеспечения сжатия газа;

прохождение сжатого газа из компрессора в кольцевое пространство.

17. Способ по п.16, включающий направление потока из выходного канала компрессора в заднюю по ходу сепараторную секцию до ослабления пульсации в добываемом потоке и последующее направление потока из компрессора в кольцевое пространство.

18. Способ по п.17, включающий блокировку обратного потока в выходной канал компрессора.

Текст

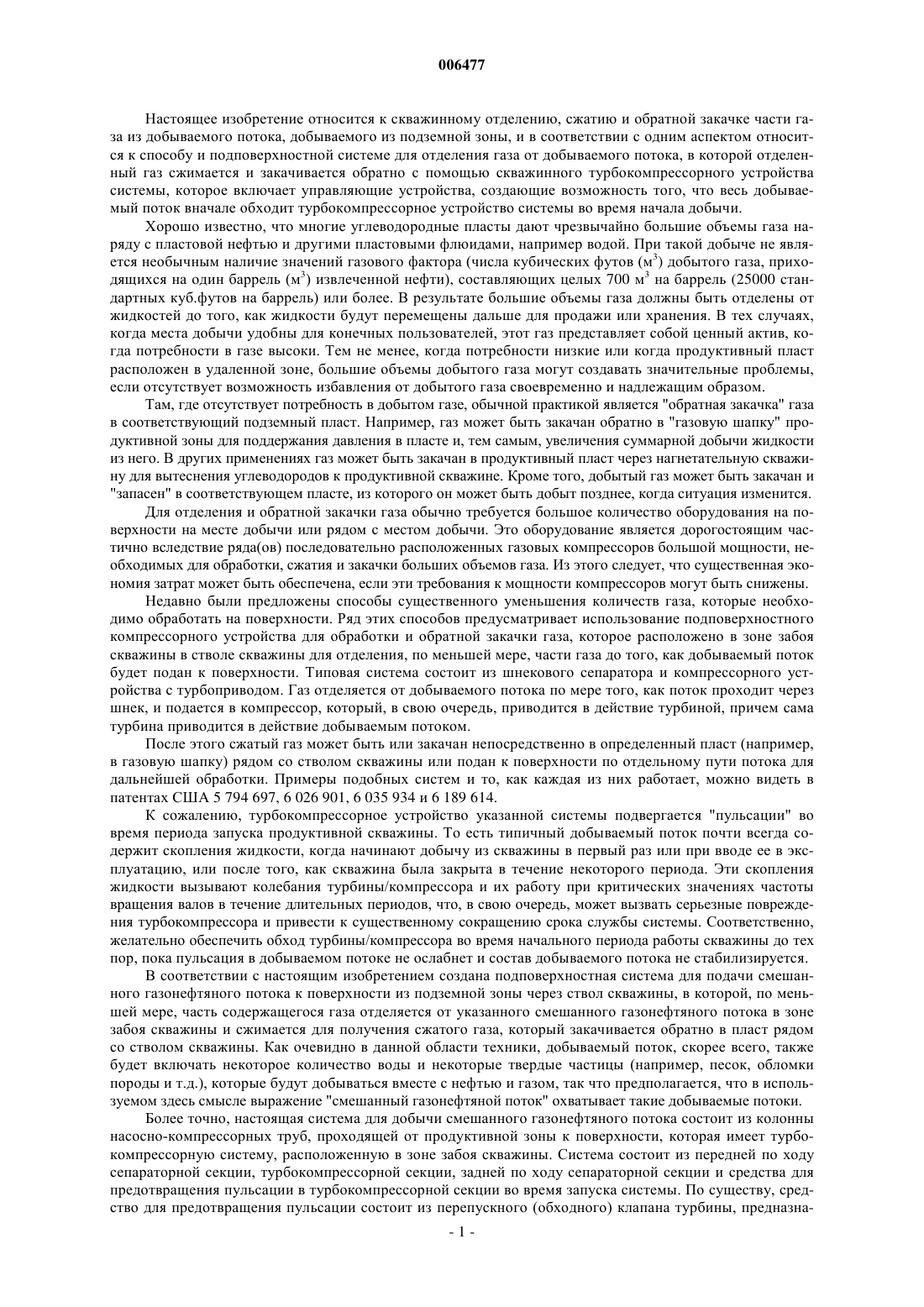

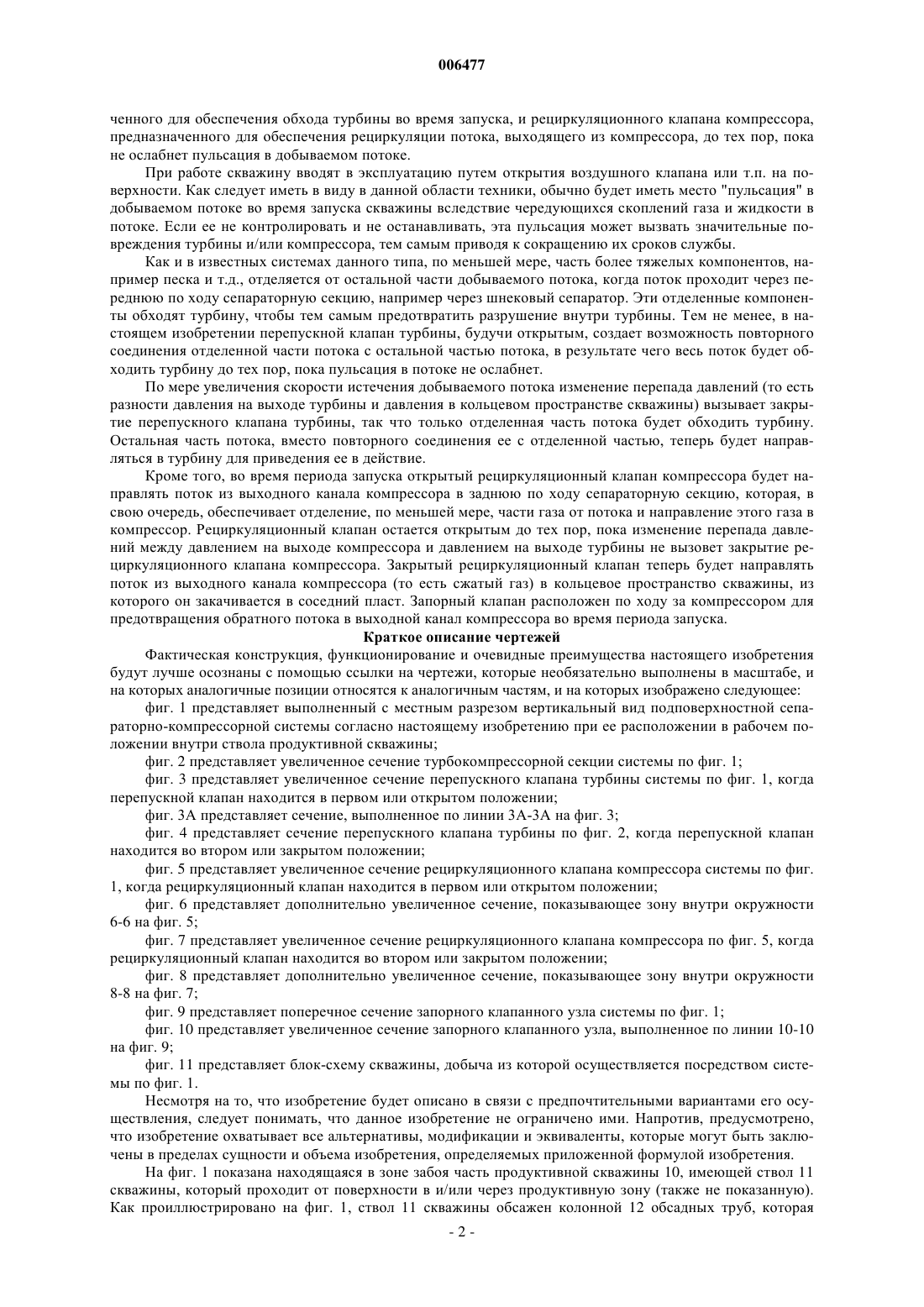

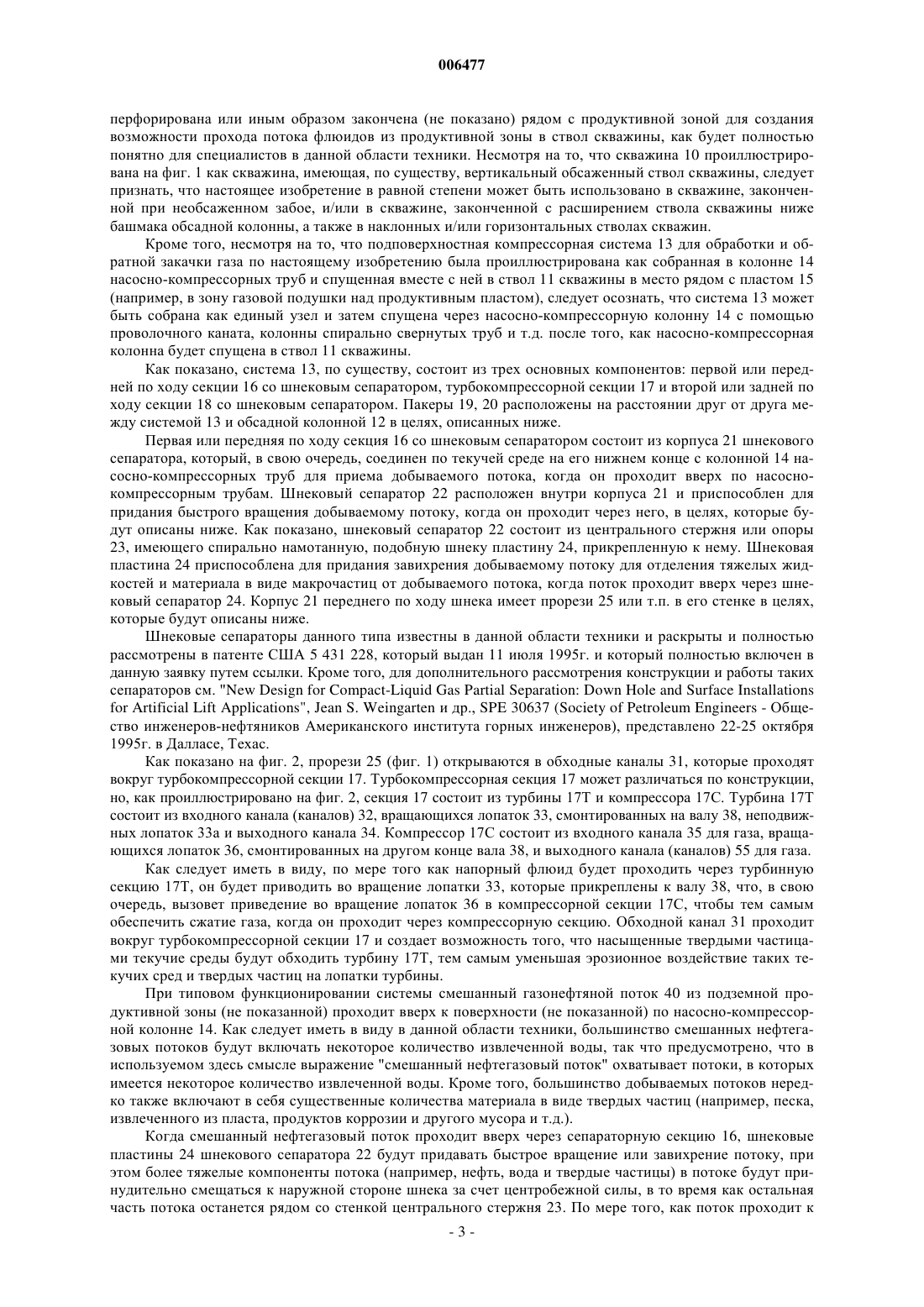

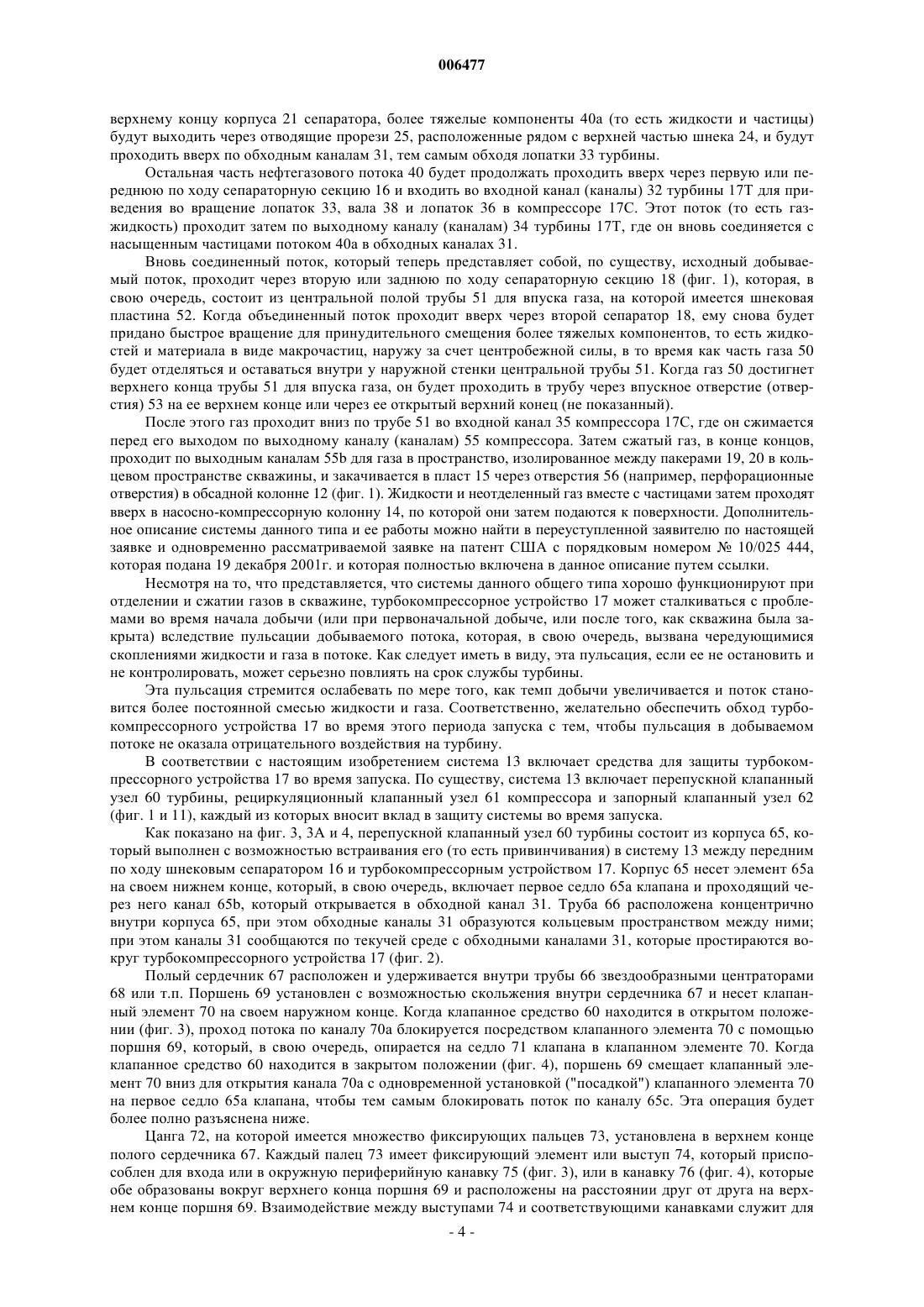

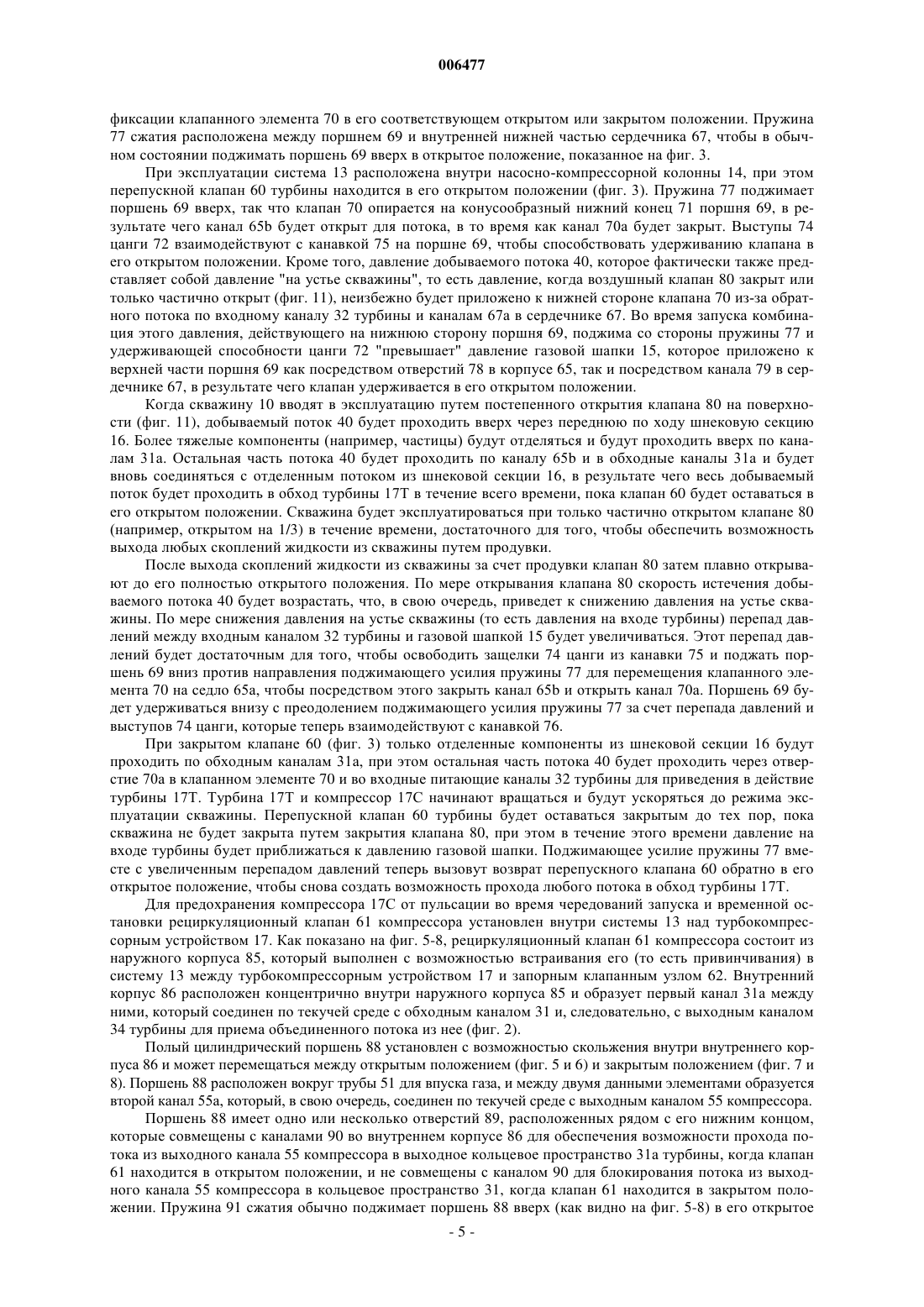

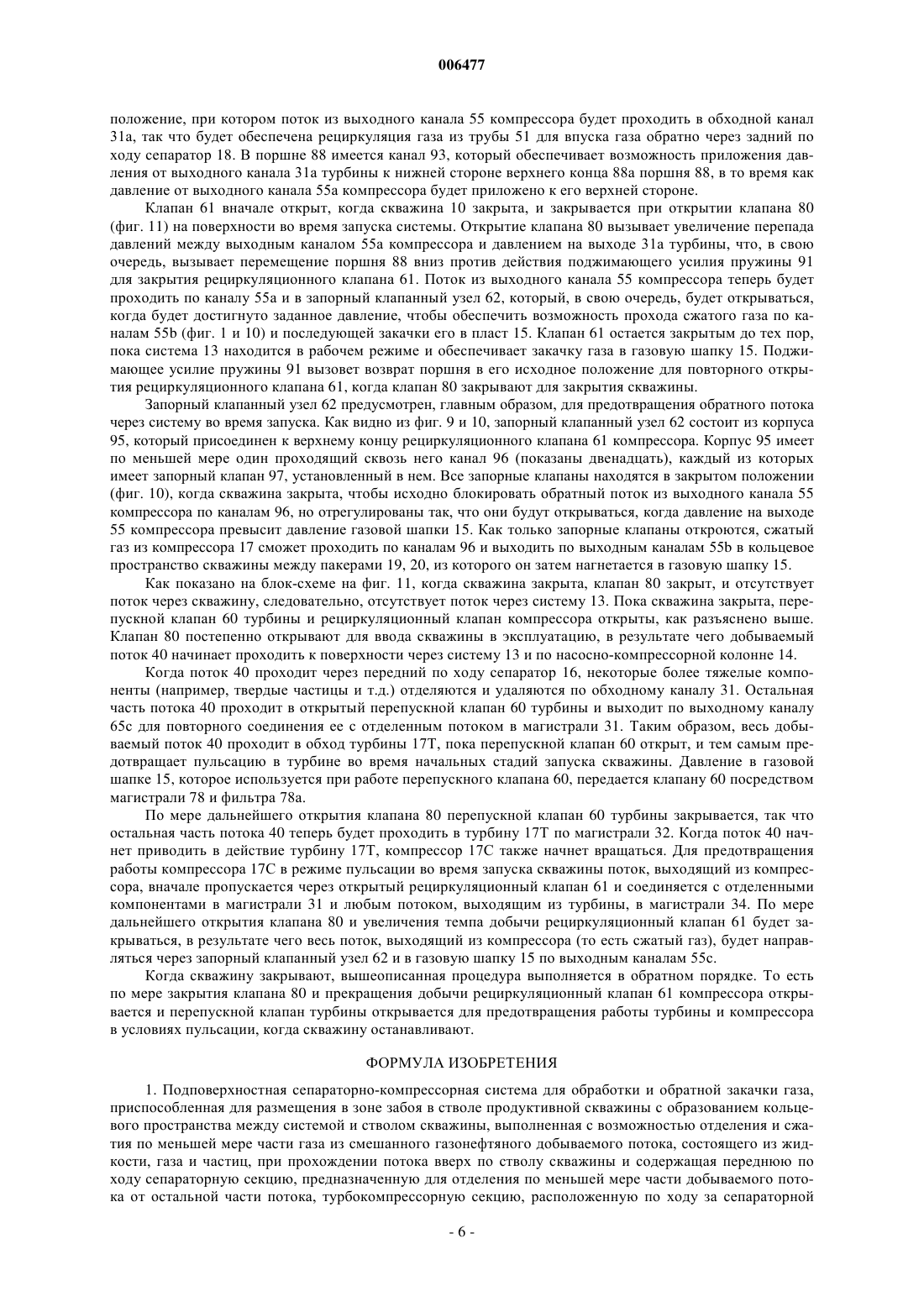

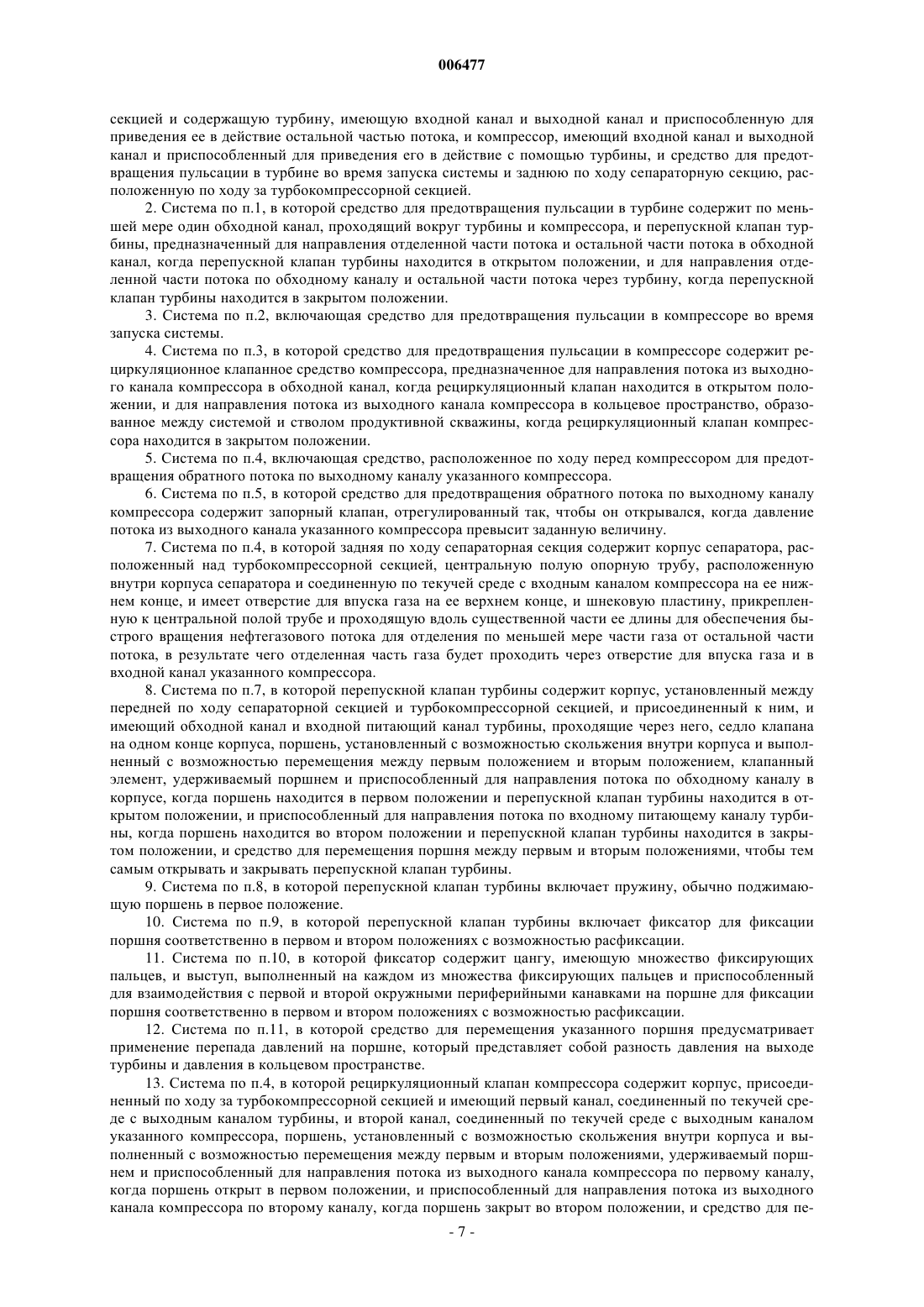

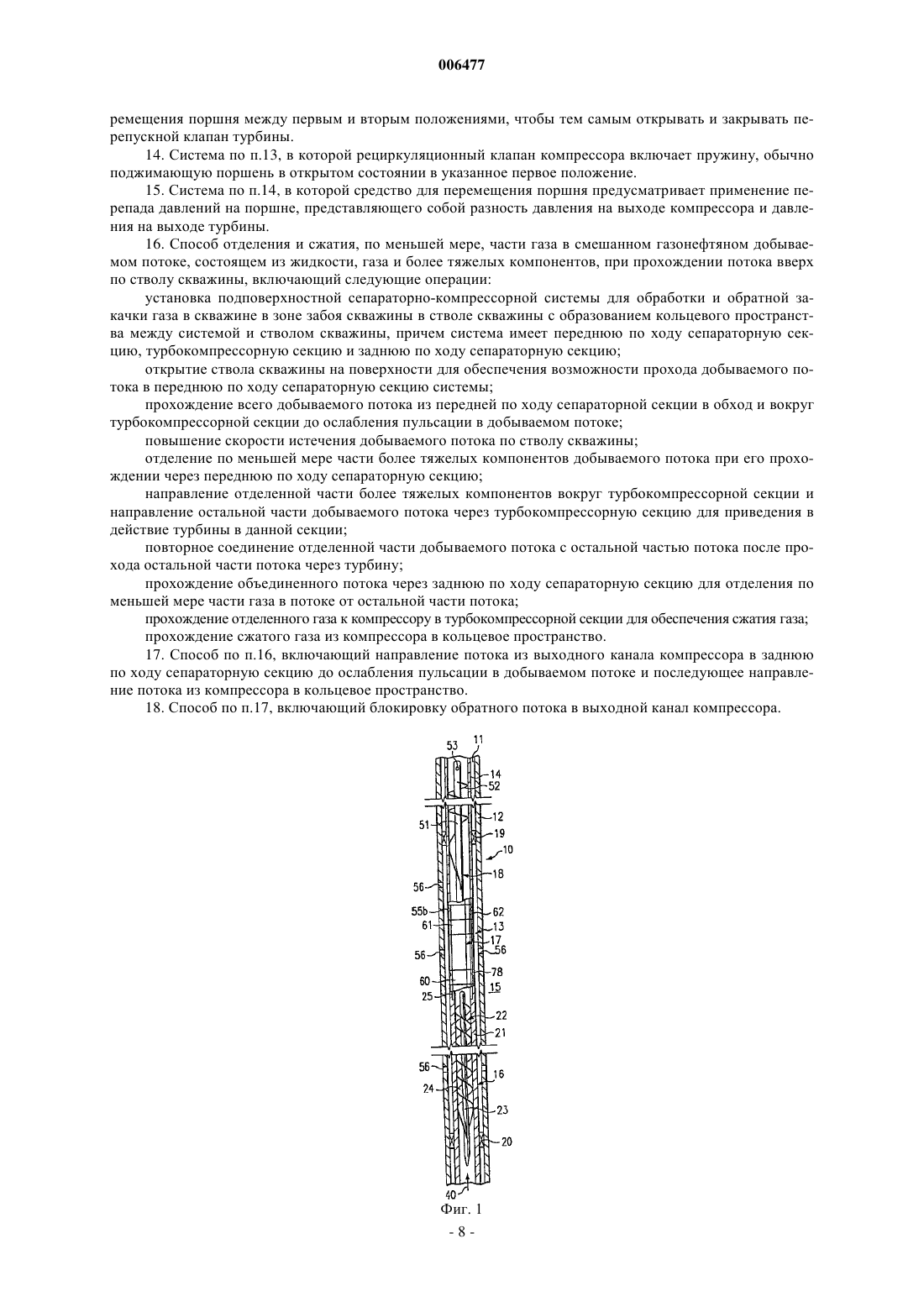

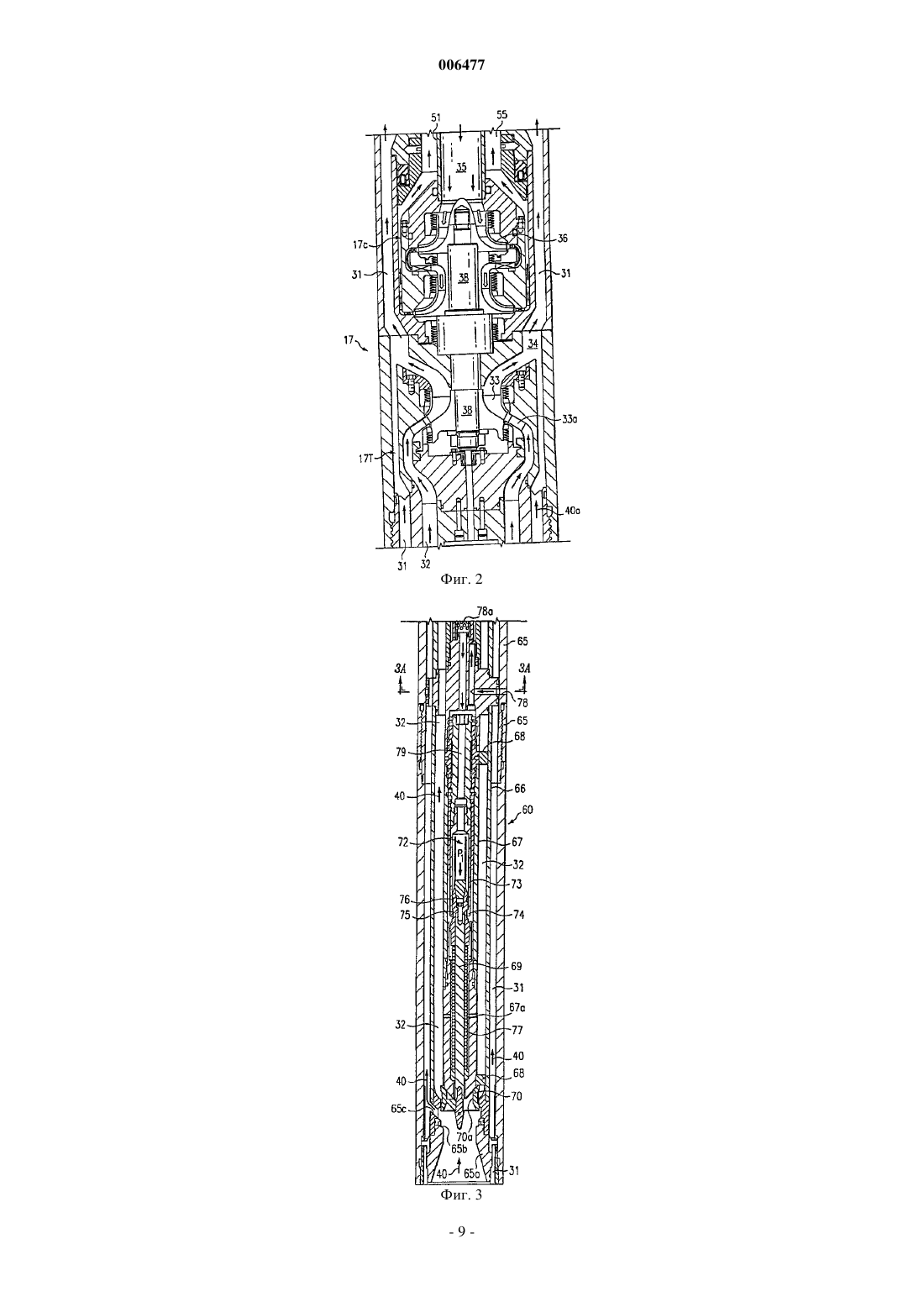

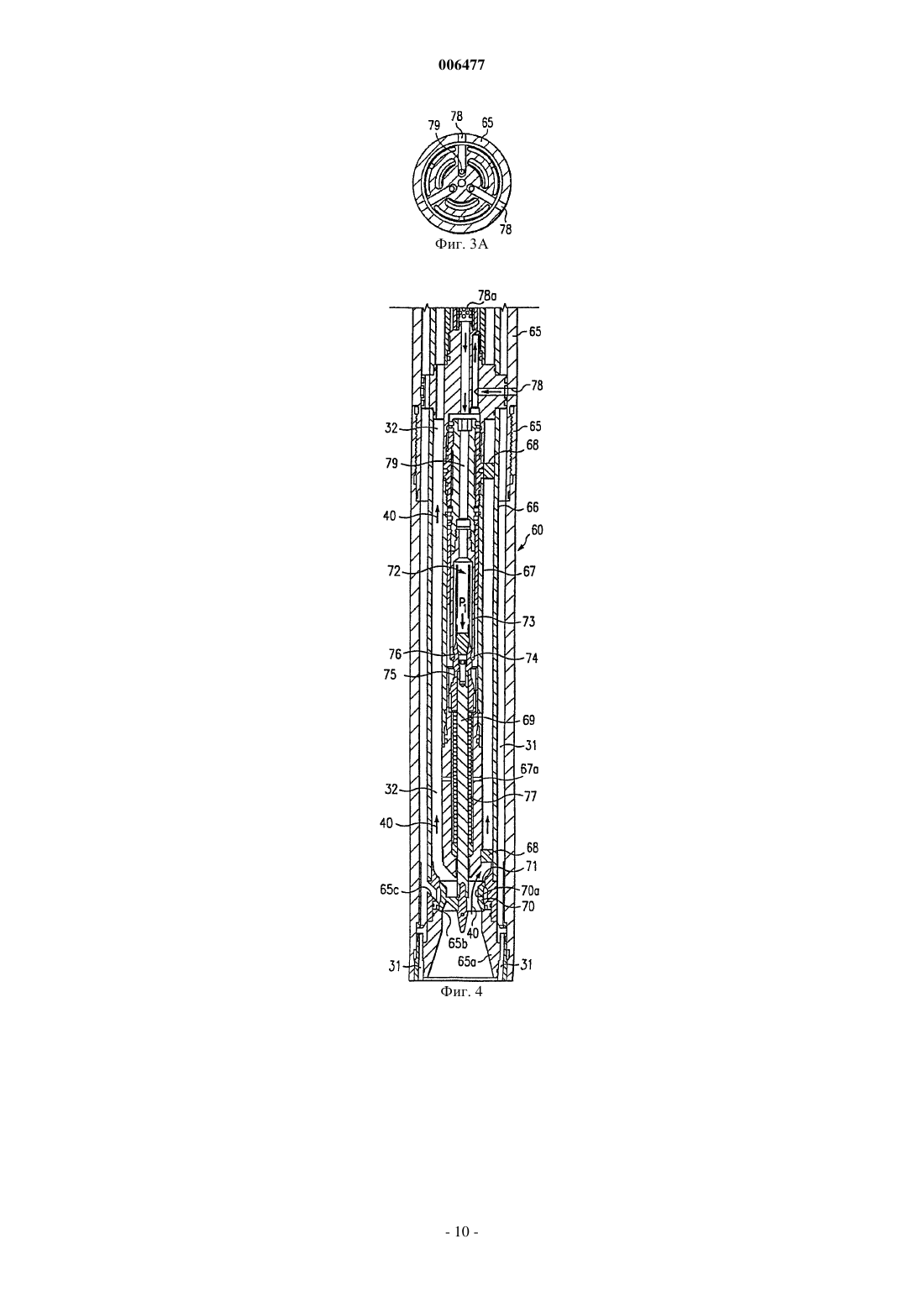

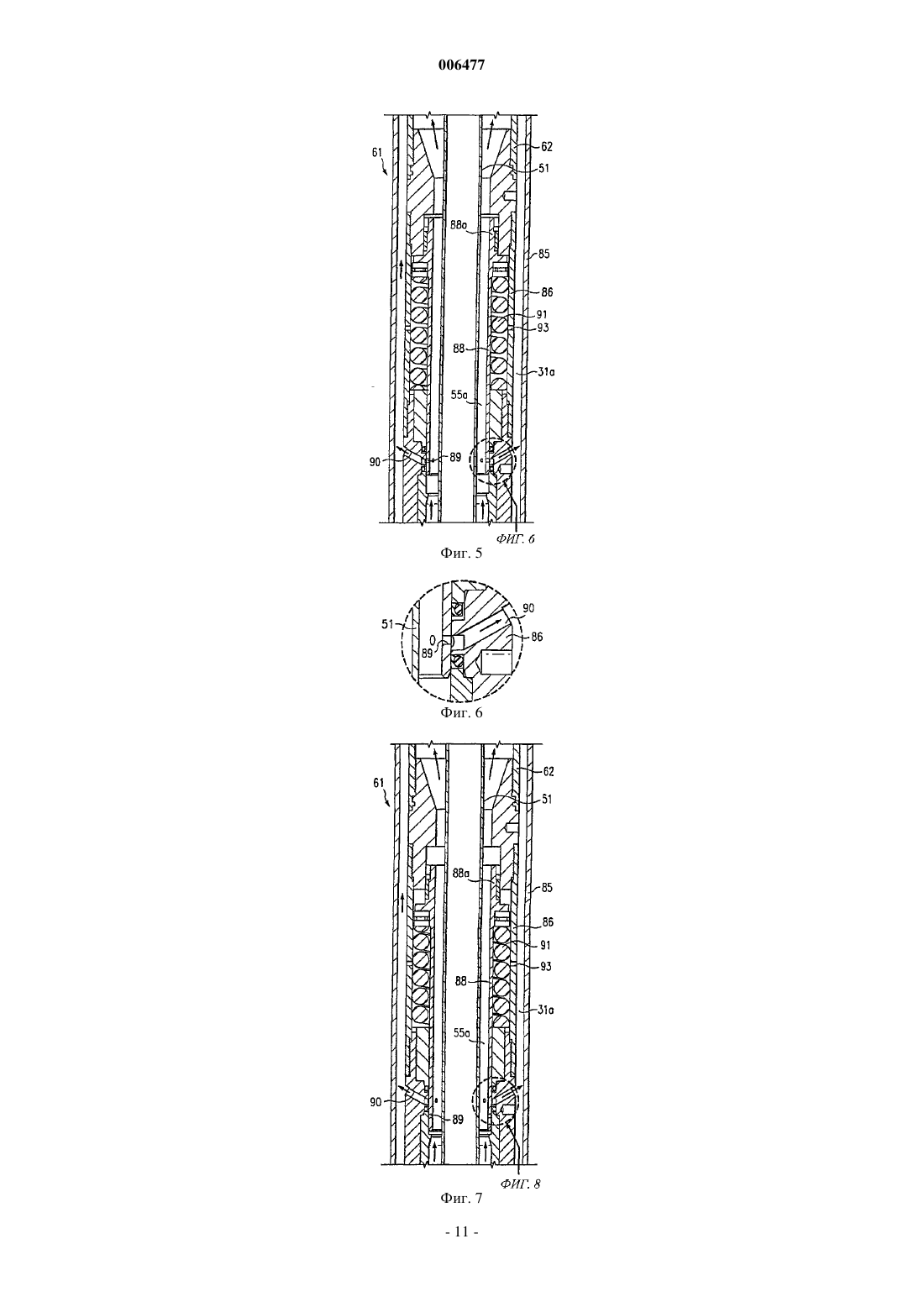

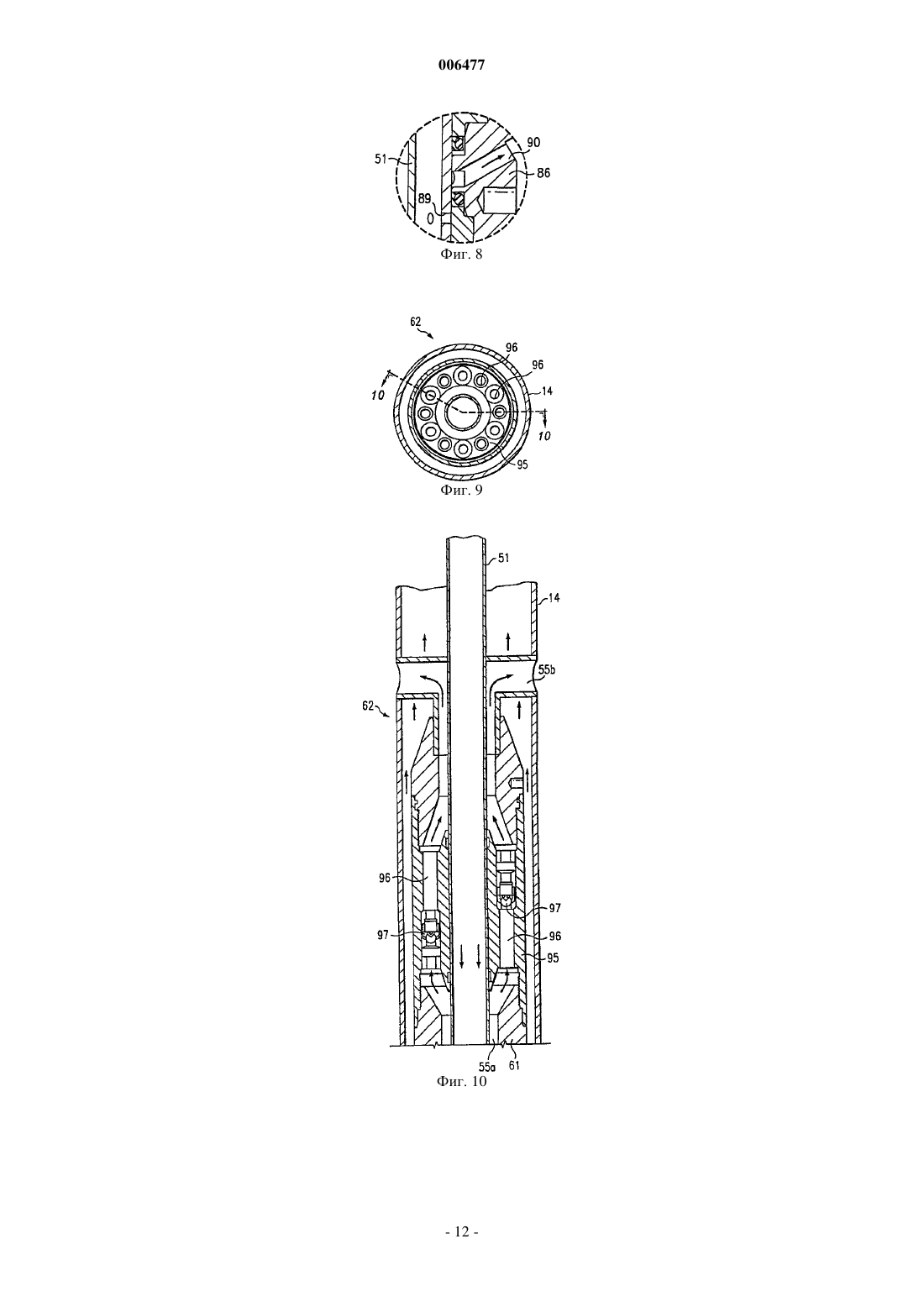

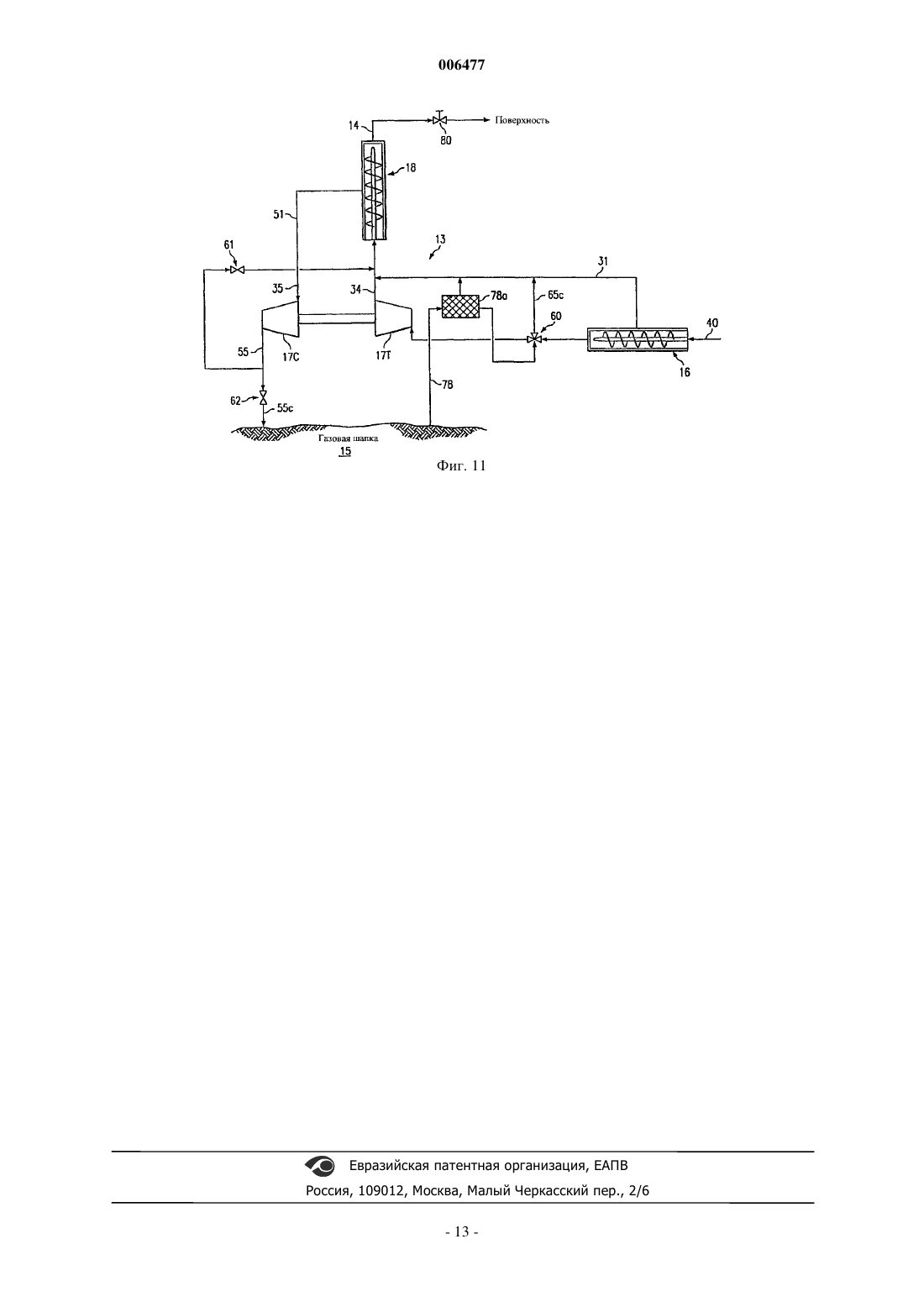

006477 Настоящее изобретение относится к скважинному отделению, сжатию и обратной закачке части газа из добываемого потока, добываемого из подземной зоны, и в соответствии с одним аспектом относится к способу и подповерхностной системе для отделения газа от добываемого потока, в которой отделенный газ сжимается и закачивается обратно с помощью скважинного турбокомпрессорного устройства системы, которое включает управляющие устройства, создающие возможность того, что весь добываемый поток вначале обходит турбокомпрессорное устройство системы во время начала добычи. Хорошо известно, что многие углеводородные пласты дают чрезвычайно большие объемы газа наряду с пластовой нефтью и другими пластовыми флюидами, например водой. При такой добыче не является необычным наличие значений газового фактора (числа кубических футов (м 3) добытого газа, приходящихся на один баррель (м 3) извлеченной нефти), составляющих целых 700 м 3 на баррель (25000 стандартных куб.футов на баррель) или более. В результате большие объемы газа должны быть отделены от жидкостей до того, как жидкости будут перемещены дальше для продажи или хранения. В тех случаях,когда места добычи удобны для конечных пользователей, этот газ представляет собой ценный актив, когда потребности в газе высоки. Тем не менее, когда потребности низкие или когда продуктивный пласт расположен в удаленной зоне, большие объемы добытого газа могут создавать значительные проблемы,если отсутствует возможность избавления от добытого газа своевременно и надлежащим образом. Там, где отсутствует потребность в добытом газе, обычной практикой является "обратная закачка" газа в соответствующий подземный пласт. Например, газ может быть закачан обратно в "газовую шапку" продуктивной зоны для поддержания давления в пласте и, тем самым, увеличения суммарной добычи жидкости из него. В других применениях газ может быть закачан в продуктивный пласт через нагнетательную скважину для вытеснения углеводородов к продуктивной скважине. Кроме того, добытый газ может быть закачан и"запасен" в соответствующем пласте, из которого он может быть добыт позднее, когда ситуация изменится. Для отделения и обратной закачки газа обычно требуется большое количество оборудования на поверхности на месте добычи или рядом с местом добычи. Это оборудование является дорогостоящим частично вследствие ряда(ов) последовательно расположенных газовых компрессоров большой мощности, необходимых для обработки, сжатия и закачки больших объемов газа. Из этого следует, что существенная экономия затрат может быть обеспечена, если эти требования к мощности компрессоров могут быть снижены. Недавно были предложены способы существенного уменьшения количеств газа, которые необходимо обработать на поверхности. Ряд этих способов предусматривает использование подповерхностного компрессорного устройства для обработки и обратной закачки газа, которое расположено в зоне забоя скважины в стволе скважины для отделения, по меньшей мере, части газа до того, как добываемый поток будет подан к поверхности. Типовая система состоит из шнекового сепаратора и компрессорного устройства с турбоприводом. Газ отделяется от добываемого потока по мере того, как поток проходит через шнек, и подается в компрессор, который, в свою очередь, приводится в действие турбиной, причем сама турбина приводится в действие добываемым потоком. После этого сжатый газ может быть или закачан непосредственно в определенный пласт (например,в газовую шапку) рядом со стволом скважины или подан к поверхности по отдельному пути потока для дальнейшей обработки. Примеры подобных систем и то, как каждая из них работает, можно видеть в патентах США 5 794 697, 6 026 901, 6 035 934 и 6 189 614. К сожалению, турбокомпрессорное устройство указанной системы подвергается "пульсации" во время периода запуска продуктивной скважины. То есть типичный добываемый поток почти всегда содержит скопления жидкости, когда начинают добычу из скважины в первый раз или при вводе ее в эксплуатацию, или после того, как скважина была закрыта в течение некоторого периода. Эти скопления жидкости вызывают колебания турбины/компрессора и их работу при критических значениях частоты вращения валов в течение длительных периодов, что, в свою очередь, может вызвать серьезные повреждения турбокомпрессора и привести к существенному сокращению срока службы системы. Соответственно,желательно обеспечить обход турбины/компрессора во время начального периода работы скважины до тех пор, пока пульсация в добываемом потоке не ослабнет и состав добываемого потока не стабилизируется. В соответствии с настоящим изобретением создана подповерхностная система для подачи смешанного газонефтяного потока к поверхности из подземной зоны через ствол скважины, в которой, по меньшей мере, часть содержащегося газа отделяется от указанного смешанного газонефтяного потока в зоне забоя скважины и сжимается для получения сжатого газа, который закачивается обратно в пласт рядом со стволом скважины. Как очевидно в данной области техники, добываемый поток, скорее всего, также будет включать некоторое количество воды и некоторые твердые частицы (например, песок, обломки породы и т.д.), которые будут добываться вместе с нефтью и газом, так что предполагается, что в используемом здесь смысле выражение "смешанный газонефтяной поток" охватывает такие добываемые потоки. Более точно, настоящая система для добычи смешанного газонефтяного потока состоит из колонны насосно-компрессорных труб, проходящей от продуктивной зоны к поверхности, которая имеет турбокомпрессорную систему, расположенную в зоне забоя скважины. Система состоит из передней по ходу сепараторной секции, турбокомпрессорной секции, задней по ходу сепараторной секции и средства для предотвращения пульсации в турбокомпрессорной секции во время запуска системы. По существу, средство для предотвращения пульсации состоит из перепускного (обходного) клапана турбины, предназна-1 006477 ченного для обеспечения обхода турбины во время запуска, и рециркуляционного клапана компрессора,предназначенного для обеспечения рециркуляции потока, выходящего из компрессора, до тех пор, пока не ослабнет пульсация в добываемом потоке. При работе скважину вводят в эксплуатацию путем открытия воздушного клапана или т.п. на поверхности. Как следует иметь в виду в данной области техники, обычно будет иметь место "пульсация" в добываемом потоке во время запуска скважины вследствие чередующихся скоплений газа и жидкости в потоке. Если ее не контролировать и не останавливать, эта пульсация может вызвать значительные повреждения турбины и/или компрессора, тем самым приводя к сокращению их сроков службы. Как и в известных системах данного типа, по меньшей мере, часть более тяжелых компонентов, например песка и т.д., отделяется от остальной части добываемого потока, когда поток проходит через переднюю по ходу сепараторную секцию, например через шнековый сепаратор. Эти отделенные компоненты обходят турбину, чтобы тем самым предотвратить разрушение внутри турбины. Тем не менее, в настоящем изобретении перепускной клапан турбины, будучи открытым, создает возможность повторного соединения отделенной части потока с остальной частью потока, в результате чего весь поток будет обходить турбину до тех пор, пока пульсация в потоке не ослабнет. По мере увеличения скорости истечения добываемого потока изменение перепада давлений (то есть разности давления на выходе турбины и давления в кольцевом пространстве скважины) вызывает закрытие перепускного клапана турбины, так что только отделенная часть потока будет обходить турбину. Остальная часть потока, вместо повторного соединения ее с отделенной частью, теперь будет направляться в турбину для приведения ее в действие. Кроме того, во время периода запуска открытый рециркуляционный клапан компрессора будет направлять поток из выходного канала компрессора в заднюю по ходу сепараторную секцию, которая, в свою очередь, обеспечивает отделение, по меньшей мере, части газа от потока и направление этого газа в компрессор. Рециркуляционный клапан остается открытым до тех пор, пока изменение перепада давлений между давлением на выходе компрессора и давлением на выходе турбины не вызовет закрытие рециркуляционного клапана компрессора. Закрытый рециркуляционный клапан теперь будет направлять поток из выходного канала компрессора (то есть сжатый газ) в кольцевое пространство скважины, из которого он закачивается в соседний пласт. Запорный клапан расположен по ходу за компрессором для предотвращения обратного потока в выходной канал компрессора во время периода запуска. Краткое описание чертежей Фактическая конструкция, функционирование и очевидные преимущества настоящего изобретения будут лучше осознаны с помощью ссылки на чертежи, которые необязательно выполнены в масштабе, и на которых аналогичные позиции относятся к аналогичным частям, и на которых изображено следующее: фиг. 1 представляет выполненный с местным разрезом вертикальный вид подповерхностной сепараторно-компрессорной системы согласно настоящему изобретению при ее расположении в рабочем положении внутри ствола продуктивной скважины; фиг. 2 представляет увеличенное сечение турбокомпрессорной секции системы по фиг. 1; фиг. 3 представляет увеличенное сечение перепускного клапана турбины системы по фиг. 1, когда перепускной клапан находится в первом или открытом положении; фиг. 3 А представляет сечение, выполненное по линии 3 А-3 А на фиг. 3; фиг. 4 представляет сечение перепускного клапана турбины по фиг. 2, когда перепускной клапан находится во втором или закрытом положении; фиг. 5 представляет увеличенное сечение рециркуляционного клапана компрессора системы по фиг. 1, когда рециркуляционный клапан находится в первом или открытом положении; фиг. 6 представляет дополнительно увеличенное сечение, показывающее зону внутри окружности 6-6 на фиг. 5; фиг. 7 представляет увеличенное сечение рециркуляционного клапана компрессора по фиг. 5, когда рециркуляционный клапан находится во втором или закрытом положении; фиг. 8 представляет дополнительно увеличенное сечение, показывающее зону внутри окружности 8-8 на фиг. 7; фиг. 9 представляет поперечное сечение запорного клапанного узла системы по фиг. 1; фиг. 10 представляет увеличенное сечение запорного клапанного узла, выполненное по линии 10-10 на фиг. 9; фиг. 11 представляет блок-схему скважины, добыча из которой осуществляется посредством системы по фиг. 1. Несмотря на то, что изобретение будет описано в связи с предпочтительными вариантами его осуществления, следует понимать, что данное изобретение не ограничено ими. Напротив, предусмотрено,что изобретение охватывает все альтернативы, модификации и эквиваленты, которые могут быть заключены в пределах сущности и объема изобретения, определяемых приложенной формулой изобретения. На фиг. 1 показана находящаяся в зоне забоя часть продуктивной скважины 10, имеющей ствол 11 скважины, который проходит от поверхности в и/или через продуктивную зону (также не показанную). Как проиллюстрировано на фиг. 1, ствол 11 скважины обсажен колонной 12 обсадных труб, которая-2 006477 перфорирована или иным образом закончена (не показано) рядом с продуктивной зоной для создания возможности прохода потока флюидов из продуктивной зоны в ствол скважины, как будет полностью понятно для специалистов в данной области техники. Несмотря на то, что скважина 10 проиллюстрирована на фиг. 1 как скважина, имеющая, по существу, вертикальный обсаженный ствол скважины, следует признать, что настоящее изобретение в равной степени может быть использовано в скважине, законченной при необсаженном забое, и/или в скважине, законченной с расширением ствола скважины ниже башмака обсадной колонны, а также в наклонных и/или горизонтальных стволах скважин. Кроме того, несмотря на то, что подповерхностная компрессорная система 13 для обработки и обратной закачки газа по настоящему изобретению была проиллюстрирована как собранная в колонне 14 насосно-компрессорных труб и спущенная вместе с ней в ствол 11 скважины в место рядом с пластом 15(например, в зону газовой подушки над продуктивным пластом), следует осознать, что система 13 может быть собрана как единый узел и затем спущена через насосно-компрессорную колонну 14 с помощью проволочного каната, колонны спирально свернутых труб и т.д. после того, как насосно-компрессорная колонна будет спущена в ствол 11 скважины. Как показано, система 13, по существу, состоит из трех основных компонентов: первой или передней по ходу секции 16 со шнековым сепаратором, турбокомпрессорной секции 17 и второй или задней по ходу секции 18 со шнековым сепаратором. Пакеры 19, 20 расположены на расстоянии друг от друга между системой 13 и обсадной колонной 12 в целях, описанных ниже. Первая или передняя по ходу секция 16 со шнековым сепаратором состоит из корпуса 21 шнекового сепаратора, который, в свою очередь, соединен по текучей среде на его нижнем конце с колонной 14 насосно-компрессорных труб для приема добываемого потока, когда он проходит вверх по насоснокомпрессорным трубам. Шнековый сепаратор 22 расположен внутри корпуса 21 и приспособлен для придания быстрого вращения добываемому потоку, когда он проходит через него, в целях, которые будут описаны ниже. Как показано, шнековый сепаратор 22 состоит из центрального стержня или опоры 23, имеющего спирально намотанную, подобную шнеку пластину 24, прикрепленную к нему. Шнековая пластина 24 приспособлена для придания завихрения добываемому потоку для отделения тяжелых жидкостей и материала в виде макрочастиц от добываемого потока, когда поток проходит вверх через шнековый сепаратор 24. Корпус 21 переднего по ходу шнека имеет прорези 25 или т.п. в его стенке в целях,которые будут описаны ниже. Шнековые сепараторы данного типа известны в данной области техники и раскрыты и полностью рассмотрены в патенте США 5 431 228, который выдан 11 июля 1995 г. и который полностью включен в данную заявку путем ссылки. Кроме того, для дополнительного рассмотрения конструкции и работы таких сепараторов см. "New Design for Compact-Liquid Gas Partial Separation: Down Hole and Surface Installationsfor Artificial Lift Applications", Jean S. Weingarten и др., SPE 30637 (Society of Petroleum Engineers - Общество инженеров-нефтяников Американского института горных инженеров), представлено 22-25 октября 1995 г. в Далласе, Техас. Как показано на фиг. 2, прорези 25 (фиг. 1) открываются в обходные каналы 31, которые проходят вокруг турбокомпрессорной секции 17. Турбокомпрессорная секция 17 может различаться по конструкции,но, как проиллюстрировано на фиг. 2, секция 17 состоит из турбины 17 Т и компрессора 17 С. Турбина 17 Т состоит из входного канала (каналов) 32, вращающихся лопаток 33, смонтированных на валу 38, неподвижных лопаток 33 а и выходного канала 34. Компрессор 17 С состоит из входного канала 35 для газа, вращающихся лопаток 36, смонтированных на другом конце вала 38, и выходного канала (каналов) 55 для газа. Как следует иметь в виду, по мере того как напорный флюид будет проходить через турбинную секцию 17 Т, он будет приводить во вращение лопатки 33, которые прикреплены к валу 38, что, в свою очередь, вызовет приведение во вращение лопаток 36 в компрессорной секции 17 С, чтобы тем самым обеспечить сжатие газа, когда он проходит через компрессорную секцию. Обходной канал 31 проходит вокруг турбокомпрессорной секции 17 и создает возможность того, что насыщенные твердыми частицами текучие среды будут обходить турбину 17 Т, тем самым уменьшая эрозионное воздействие таких текучих сред и твердых частиц на лопатки турбины. При типовом функционировании системы смешанный газонефтяной поток 40 из подземной продуктивной зоны (не показанной) проходит вверх к поверхности (не показанной) по насосно-компрессорной колонне 14. Как следует иметь в виду в данной области техники, большинство смешанных нефтегазовых потоков будут включать некоторое количество извлеченной воды, так что предусмотрено, что в используемом здесь смысле выражение "смешанный нефтегазовый поток" охватывает потоки, в которых имеется некоторое количество извлеченной воды. Кроме того, большинство добываемых потоков нередко также включают в себя существенные количества материала в виде твердых частиц (например, песка,извлеченного из пласта, продуктов коррозии и другого мусора и т.д.). Когда смешанный нефтегазовый поток проходит вверх через сепараторную секцию 16, шнековые пластины 24 шнекового сепаратора 22 будут придавать быстрое вращение или завихрение потоку, при этом более тяжелые компоненты потока (например, нефть, вода и твердые частицы) в потоке будут принудительно смещаться к наружной стороне шнека за счет центробежной силы, в то время как остальная часть потока останется рядом со стенкой центрального стержня 23. По мере того, как поток проходит к-3 006477 верхнему концу корпуса 21 сепаратора, более тяжелые компоненты 40 а (то есть жидкости и частицы) будут выходить через отводящие прорези 25, расположенные рядом с верхней частью шнека 24, и будут проходить вверх по обходным каналам 31, тем самым обходя лопатки 33 турбины. Остальная часть нефтегазового потока 40 будет продолжать проходить вверх через первую или переднюю по ходу сепараторную секцию 16 и входить во входной канал (каналы) 32 турбины 17 Т для приведения во вращение лопаток 33, вала 38 и лопаток 36 в компрессоре 17 С. Этот поток (то есть газжидкость) проходит затем по выходному каналу (каналам) 34 турбины 17 Т, где он вновь соединяется с насыщенным частицами потоком 40 а в обходных каналах 31. Вновь соединенный поток, который теперь представляет собой, по существу, исходный добываемый поток, проходит через вторую или заднюю по ходу сепараторную секцию 18 (фиг. 1), которая, в свою очередь, состоит из центральной полой трубы 51 для впуска газа, на которой имеется шнековая пластина 52. Когда объединенный поток проходит вверх через второй сепаратор 18, ему снова будет придано быстрое вращение для принудительного смещения более тяжелых компонентов, то есть жидкостей и материала в виде макрочастиц, наружу за счет центробежной силы, в то время как часть газа 50 будет отделяться и оставаться внутри у наружной стенки центральной трубы 51. Когда газ 50 достигнет верхнего конца трубы 51 для впуска газа, он будет проходить в трубу через впускное отверстие (отверстия) 53 на ее верхнем конце или через ее открытый верхний конец (не показанный). После этого газ проходит вниз по трубе 51 во входной канал 35 компрессора 17 С, где он сжимается перед его выходом по выходному каналу (каналам) 55 компрессора. Затем сжатый газ, в конце концов,проходит по выходным каналам 55b для газа в пространство, изолированное между пакерами 19, 20 в кольцевом пространстве скважины, и закачивается в пласт 15 через отверстия 56 (например, перфорационные отверстия) в обсадной колонне 12 (фиг. 1). Жидкости и неотделенный газ вместе с частицами затем проходят вверх в насосно-компрессорную колонну 14, по которой они затем подаются к поверхности. Дополнительное описание системы данного типа и ее работы можно найти в переуступленной заявителю по настоящей заявке и одновременно рассматриваемой заявке на патент США с порядковым номером 10/025 444,которая подана 19 декабря 2001 г. и которая полностью включена в данное описание путем ссылки. Несмотря на то, что представляется, что системы данного общего типа хорошо функционируют при отделении и сжатии газов в скважине, турбокомпрессорное устройство 17 может сталкиваться с проблемами во время начала добычи (или при первоначальной добыче, или после того, как скважина была закрыта) вследствие пульсации добываемого потока, которая, в свою очередь, вызвана чередующимися скоплениями жидкости и газа в потоке. Как следует иметь в виду, эта пульсация, если ее не остановить и не контролировать, может серьезно повлиять на срок службы турбины. Эта пульсация стремится ослабевать по мере того, как темп добычи увеличивается и поток становится более постоянной смесью жидкости и газа. Соответственно, желательно обеспечить обход турбокомпрессорного устройства 17 во время этого периода запуска с тем, чтобы пульсация в добываемом потоке не оказала отрицательного воздействия на турбину. В соответствии с настоящим изобретением система 13 включает средства для защиты турбокомпрессорного устройства 17 во время запуска. По существу, система 13 включает перепускной клапанный узел 60 турбины, рециркуляционный клапанный узел 61 компрессора и запорный клапанный узел 62(фиг. 1 и 11), каждый из которых вносит вклад в защиту системы во время запуска. Как показано на фиг. 3, 3 А и 4, перепускной клапанный узел 60 турбины состоит из корпуса 65, который выполнен с возможностью встраивания его (то есть привинчивания) в систему 13 между передним по ходу шнековым сепаратором 16 и турбокомпрессорным устройством 17. Корпус 65 несет элемент 65 а на своем нижнем конце, который, в свою очередь, включает первое седло 65 а клапана и проходящий через него канал 65b, который открывается в обходной канал 31. Труба 66 расположена концентрично внутри корпуса 65, при этом обходные каналы 31 образуются кольцевым пространством между ними; при этом каналы 31 сообщаются по текучей среде с обходными каналами 31, которые простираются вокруг турбокомпрессорного устройства 17 (фиг. 2). Полый сердечник 67 расположен и удерживается внутри трубы 66 звездообразными центраторами 68 или т.п. Поршень 69 установлен с возможностью скольжения внутри сердечника 67 и несет клапанный элемент 70 на своем наружном конце. Когда клапанное средство 60 находится в открытом положении (фиг. 3), проход потока по каналу 70 а блокируется посредством клапанного элемента 70 с помощью поршня 69, который, в свою очередь, опирается на седло 71 клапана в клапанном элементе 70. Когда клапанное средство 60 находится в закрытом положении (фиг. 4), поршень 69 смещает клапанный элемент 70 вниз для открытия канала 70 а с одновременной установкой ("посадкой") клапанного элемента 70 на первое седло 65 а клапана, чтобы тем самым блокировать поток по каналу 65 с. Эта операция будет более полно разъяснена ниже. Цанга 72, на которой имеется множество фиксирующих пальцев 73, установлена в верхнем конце полого сердечника 67. Каждый палец 73 имеет фиксирующий элемент или выступ 74, который приспособлен для входа или в окружную периферийную канавку 75 (фиг. 3), или в канавку 76 (фиг. 4), которые обе образованы вокруг верхнего конца поршня 69 и расположены на расстоянии друг от друга на верхнем конце поршня 69. Взаимодействие между выступами 74 и соответствующими канавками служит для-4 006477 фиксации клапанного элемента 70 в его соответствующем открытом или закрытом положении. Пружина 77 сжатия расположена между поршнем 69 и внутренней нижней частью сердечника 67, чтобы в обычном состоянии поджимать поршень 69 вверх в открытое положение, показанное на фиг. 3. При эксплуатации система 13 расположена внутри насосно-компрессорной колонны 14, при этом перепускной клапан 60 турбины находится в его открытом положении (фиг. 3). Пружина 77 поджимает поршень 69 вверх, так что клапан 70 опирается на конусообразный нижний конец 71 поршня 69, в результате чего канал 65b будет открыт для потока, в то время как канал 70 а будет закрыт. Выступы 74 цанги 72 взаимодействуют с канавкой 75 на поршне 69, чтобы способствовать удерживанию клапана в его открытом положении. Кроме того, давление добываемого потока 40, которое фактически также представляет собой давление "на устье скважины", то есть давление, когда воздушный клапан 80 закрыт или только частично открыт (фиг. 11), неизбежно будет приложено к нижней стороне клапана 70 из-за обратного потока по входному каналу 32 турбины и каналам 67 а в сердечнике 67. Во время запуска комбинация этого давления, действующего на нижнюю сторону поршня 69, поджима со стороны пружины 77 и удерживающей способности цанги 72 "превышает" давление газовой шапки 15, которое приложено к верхней части поршня 69 как посредством отверстий 78 в корпусе 65, так и посредством канала 79 в сердечнике 67, в результате чего клапан удерживается в его открытом положении. Когда скважину 10 вводят в эксплуатацию путем постепенного открытия клапана 80 на поверхности (фиг. 11), добываемый поток 40 будет проходить вверх через переднюю по ходу шнековую секцию 16. Более тяжелые компоненты (например, частицы) будут отделяться и будут проходить вверх по каналам 31 а. Остальная часть потока 40 будет проходить по каналу 65b и в обходные каналы 31 а и будет вновь соединяться с отделенным потоком из шнековой секции 16, в результате чего весь добываемый поток будет проходить в обход турбины 17 Т в течение всего времени, пока клапан 60 будет оставаться в его открытом положении. Скважина будет эксплуатироваться при только частично открытом клапане 80(например, открытом на 1/3) в течение времени, достаточного для того, чтобы обеспечить возможность выхода любых скоплений жидкости из скважины путем продувки. После выхода скоплений жидкости из скважины за счет продувки клапан 80 затем плавно открывают до его полностью открытого положения. По мере открывания клапана 80 скорость истечения добываемого потока 40 будет возрастать, что, в свою очередь, приведет к снижению давления на устье скважины. По мере снижения давления на устье скважины (то есть давления на входе турбины) перепад давлений между входным каналом 32 турбины и газовой шапкой 15 будет увеличиваться. Этот перепад давлений будет достаточным для того, чтобы освободить защелки 74 цанги из канавки 75 и поджать поршень 69 вниз против направления поджимающего усилия пружины 77 для перемещения клапанного элемента 70 на седло 65 а, чтобы посредством этого закрыть канал 65b и открыть канал 70 а. Поршень 69 будет удерживаться внизу с преодолением поджимающего усилия пружины 77 за счет перепада давлений и выступов 74 цанги, которые теперь взаимодействуют с канавкой 76. При закрытом клапане 60 (фиг. 3) только отделенные компоненты из шнековой секции 16 будут проходить по обходным каналам 31 а, при этом остальная часть потока 40 будет проходить через отверстие 70 а в клапанном элементе 70 и во входные питающие каналы 32 турбины для приведения в действие турбины 17 Т. Турбина 17 Т и компрессор 17 С начинают вращаться и будут ускоряться до режима эксплуатации скважины. Перепускной клапан 60 турбины будет оставаться закрытым до тех пор, пока скважина не будет закрыта путем закрытия клапана 80, при этом в течение этого времени давление на входе турбины будет приближаться к давлению газовой шапки. Поджимающее усилие пружины 77 вместе с увеличенным перепадом давлений теперь вызовут возврат перепускного клапана 60 обратно в его открытое положение, чтобы снова создать возможность прохода любого потока в обход турбины 17 Т. Для предохранения компрессора 17 С от пульсации во время чередований запуска и временной остановки рециркуляционный клапан 61 компрессора установлен внутри системы 13 над турбокомпрессорным устройством 17. Как показано на фиг. 5-8, рециркуляционный клапан 61 компрессора состоит из наружного корпуса 85, который выполнен с возможностью встраивания его (то есть привинчивания) в систему 13 между турбокомпрессорным устройством 17 и запорным клапанным узлом 62. Внутренний корпус 86 расположен концентрично внутри наружного корпуса 85 и образует первый канал 31 а между ними, который соединен по текучей среде с обходным каналом 31 и, следовательно, с выходным каналом 34 турбины для приема объединенного потока из нее (фиг. 2). Полый цилиндрический поршень 88 установлен с возможностью скольжения внутри внутреннего корпуса 86 и может перемещаться между открытым положением (фиг. 5 и 6) и закрытым положением (фиг. 7 и 8). Поршень 88 расположен вокруг трубы 51 для впуска газа, и между двумя данными элементами образуется второй канал 55 а, который, в свою очередь, соединен по текучей среде с выходным каналом 55 компрессора. Поршень 88 имеет одно или несколько отверстий 89, расположенных рядом с его нижним концом,которые совмещены с каналами 90 во внутреннем корпусе 86 для обеспечения возможности прохода потока из выходного канала 55 компрессора в выходное кольцевое пространство 31 а турбины, когда клапан 61 находится в открытом положении, и не совмещены с каналом 90 для блокирования потока из выходного канала 55 компрессора в кольцевое пространство 31, когда клапан 61 находится в закрытом положении. Пружина 91 сжатия обычно поджимает поршень 88 вверх (как видно на фиг. 5-8) в его открытое-5 006477 положение, при котором поток из выходного канала 55 компрессора будет проходить в обходной канал 31 а, так что будет обеспечена рециркуляция газа из трубы 51 для впуска газа обратно через задний по ходу сепаратор 18. В поршне 88 имеется канал 93, который обеспечивает возможность приложения давления от выходного канала 31 а турбины к нижней стороне верхнего конца 88 а поршня 88, в то время как давление от выходного канала 55 а компрессора будет приложено к его верхней стороне. Клапан 61 вначале открыт, когда скважина 10 закрыта, и закрывается при открытии клапана 80(фиг. 11) на поверхности во время запуска системы. Открытие клапана 80 вызывает увеличение перепада давлений между выходным каналом 55 а компрессора и давлением на выходе 31 а турбины, что, в свою очередь, вызывает перемещение поршня 88 вниз против действия поджимающего усилия пружины 91 для закрытия рециркуляционного клапана 61. Поток из выходного канала 55 компрессора теперь будет проходить по каналу 55 а и в запорный клапанный узел 62, который, в свою очередь, будет открываться,когда будет достигнуто заданное давление, чтобы обеспечить возможность прохода сжатого газа по каналам 55b (фиг. 1 и 10) и последующей закачки его в пласт 15. Клапан 61 остается закрытым до тех пор,пока система 13 находится в рабочем режиме и обеспечивает закачку газа в газовую шапку 15. Поджимающее усилие пружины 91 вызовет возврат поршня в его исходное положение для повторного открытия рециркуляционного клапана 61, когда клапан 80 закрывают для закрытия скважины. Запорный клапанный узел 62 предусмотрен, главным образом, для предотвращения обратного потока через систему во время запуска. Как видно из фиг. 9 и 10, запорный клапанный узел 62 состоит из корпуса 95, который присоединен к верхнему концу рециркуляционного клапана 61 компрессора. Корпус 95 имеет по меньшей мере один проходящий сквозь него канал 96 (показаны двенадцать), каждый из которых имеет запорный клапан 97, установленный в нем. Все запорные клапаны находятся в закрытом положении(фиг. 10), когда скважина закрыта, чтобы исходно блокировать обратный поток из выходного канала 55 компрессора по каналам 96, но отрегулированы так, что они будут открываться, когда давление на выходе 55 компрессора превысит давление газовой шапки 15. Как только запорные клапаны откроются, сжатый газ из компрессора 17 сможет проходить по каналам 96 и выходить по выходным каналам 55b в кольцевое пространство скважины между пакерами 19, 20, из которого он затем нагнетается в газовую шапку 15. Как показано на блок-схеме на фиг. 11, когда скважина закрыта, клапан 80 закрыт, и отсутствует поток через скважину, следовательно, отсутствует поток через систему 13. Пока скважина закрыта, перепускной клапан 60 турбины и рециркуляционный клапан компрессора открыты, как разъяснено выше. Клапан 80 постепенно открывают для ввода скважины в эксплуатацию, в результате чего добываемый поток 40 начинает проходить к поверхности через систему 13 и по насосно-компрессорной колонне 14. Когда поток 40 проходит через передний по ходу сепаратор 16, некоторые более тяжелые компоненты (например, твердые частицы и т.д.) отделяются и удаляются по обходному каналу 31. Остальная часть потока 40 проходит в открытый перепускной клапан 60 турбины и выходит по выходному каналу 65 с для повторного соединения ее с отделенным потоком в магистрали 31. Таким образом, весь добываемый поток 40 проходит в обход турбины 17 Т, пока перепускной клапан 60 открыт, и тем самым предотвращает пульсацию в турбине во время начальных стадий запуска скважины. Давление в газовой шапке 15, которое используется при работе перепускного клапана 60, передается клапану 60 посредством магистрали 78 и фильтра 78 а. По мере дальнейшего открытия клапана 80 перепускной клапан 60 турбины закрывается, так что остальная часть потока 40 теперь будет проходить в турбину 17 Т по магистрали 32. Когда поток 40 начнет приводить в действие турбину 17 Т, компрессор 17 С также начнет вращаться. Для предотвращения работы компрессора 17 С в режиме пульсации во время запуска скважины поток, выходящий из компрессора, вначале пропускается через открытый рециркуляционный клапан 61 и соединяется с отделенными компонентами в магистрали 31 и любым потоком, выходящим из турбины, в магистрали 34. По мере дальнейшего открытия клапана 80 и увеличения темпа добычи рециркуляционный клапан 61 будет закрываться, в результате чего весь поток, выходящий из компрессора (то есть сжатый газ), будет направляться через запорный клапанный узел 62 и в газовую шапку 15 по выходным каналам 55 с. Когда скважину закрывают, вышеописанная процедура выполняется в обратном порядке. То есть по мере закрытия клапана 80 и прекращения добычи рециркуляционный клапан 61 компрессора открывается и перепускной клапан турбины открывается для предотвращения работы турбины и компрессора в условиях пульсации, когда скважину останавливают. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Подповерхностная сепараторно-компрессорная система для обработки и обратной закачки газа,приспособленная для размещения в зоне забоя в стволе продуктивной скважины с образованием кольцевого пространства между системой и стволом скважины, выполненная с возможностью отделения и сжатия по меньшей мере части газа из смешанного газонефтяного добываемого потока, состоящего из жидкости, газа и частиц, при прохождении потока вверх по стволу скважины и содержащая переднюю по ходу сепараторную секцию, предназначенную для отделения по меньшей мере части добываемого потока от остальной части потока, турбокомпрессорную секцию, расположенную по ходу за сепараторной-6 006477 секцией и содержащую турбину, имеющую входной канал и выходной канал и приспособленную для приведения ее в действие остальной частью потока, и компрессор, имеющий входной канал и выходной канал и приспособленный для приведения его в действие с помощью турбины, и средство для предотвращения пульсации в турбине во время запуска системы и заднюю по ходу сепараторную секцию, расположенную по ходу за турбокомпрессорной секцией. 2. Система по п.1, в которой средство для предотвращения пульсации в турбине содержит по меньшей мере один обходной канал, проходящий вокруг турбины и компрессора, и перепускной клапан турбины, предназначенный для направления отделенной части потока и остальной части потока в обходной канал, когда перепускной клапан турбины находится в открытом положении, и для направления отделенной части потока по обходному каналу и остальной части потока через турбину, когда перепускной клапан турбины находится в закрытом положении. 3. Система по п.2, включающая средство для предотвращения пульсации в компрессоре во время запуска системы. 4. Система по п.3, в которой средство для предотвращения пульсации в компрессоре содержит рециркуляционное клапанное средство компрессора, предназначенное для направления потока из выходного канала компрессора в обходной канал, когда рециркуляционный клапан находится в открытом положении, и для направления потока из выходного канала компрессора в кольцевое пространство, образованное между системой и стволом продуктивной скважины, когда рециркуляционный клапан компрессора находится в закрытом положении. 5. Система по п.4, включающая средство, расположенное по ходу перед компрессором для предотвращения обратного потока по выходному каналу указанного компрессора. 6. Система по п.5, в которой средство для предотвращения обратного потока по выходному каналу компрессора содержит запорный клапан, отрегулированный так, чтобы он открывался, когда давление потока из выходного канала указанного компрессора превысит заданную величину. 7. Система по п.4, в которой задняя по ходу сепараторная секция содержит корпус сепаратора, расположенный над турбокомпрессорной секцией, центральную полую опорную трубу, расположенную внутри корпуса сепаратора и соединенную по текучей среде с входным каналом компрессора на ее нижнем конце, и имеет отверстие для впуска газа на ее верхнем конце, и шнековую пластину, прикрепленную к центральной полой трубе и проходящую вдоль существенной части ее длины для обеспечения быстрого вращения нефтегазового потока для отделения по меньшей мере части газа от остальной части потока, в результате чего отделенная часть газа будет проходить через отверстие для впуска газа и в входной канал указанного компрессора. 8. Система по п.7, в которой перепускной клапан турбины содержит корпус, установленный между передней по ходу сепараторной секцией и турбокомпрессорной секцией, и присоединенный к ним, и имеющий обходной канал и входной питающий канал турбины, проходящие через него, седло клапана на одном конце корпуса, поршень, установленный с возможностью скольжения внутри корпуса и выполненный с возможностью перемещения между первым положением и вторым положением, клапанный элемент, удерживаемый поршнем и приспособленный для направления потока по обходному каналу в корпусе, когда поршень находится в первом положении и перепускной клапан турбины находится в открытом положении, и приспособленный для направления потока по входному питающему каналу турбины, когда поршень находится во втором положении и перепускной клапан турбины находится в закрытом положении, и средство для перемещения поршня между первым и вторым положениями, чтобы тем самым открывать и закрывать перепускной клапан турбины. 9. Система по п.8, в которой перепускной клапан турбины включает пружину, обычно поджимающую поршень в первое положение. 10. Система по п.9, в которой перепускной клапан турбины включает фиксатор для фиксации поршня соответственно в первом и втором положениях с возможностью расфиксации. 11. Система по п.10, в которой фиксатор содержит цангу, имеющую множество фиксирующих пальцев, и выступ, выполненный на каждом из множества фиксирующих пальцев и приспособленный для взаимодействия с первой и второй окружными периферийными канавками на поршне для фиксации поршня соответственно в первом и втором положениях с возможностью расфиксации. 12. Система по п.11, в которой средство для перемещения указанного поршня предусматривает применение перепада давлений на поршне, который представляет собой разность давления на выходе турбины и давления в кольцевом пространстве. 13. Система по п.4, в которой рециркуляционный клапан компрессора содержит корпус, присоединенный по ходу за турбокомпрессорной секцией и имеющий первый канал, соединенный по текучей среде с выходным каналом турбины, и второй канал, соединенный по текучей среде с выходным каналом указанного компрессора, поршень, установленный с возможностью скольжения внутри корпуса и выполненный с возможностью перемещения между первым и вторым положениями, удерживаемый поршнем и приспособленный для направления потока из выходного канала компрессора по первому каналу,когда поршень открыт в первом положении, и приспособленный для направления потока из выходного канала компрессора по второму каналу, когда поршень закрыт во втором положении, и средство для пе-7 006477 ремещения поршня между первым и вторым положениями, чтобы тем самым открывать и закрывать перепускной клапан турбины. 14. Система по п.13, в которой рециркуляционный клапан компрессора включает пружину, обычно поджимающую поршень в открытом состоянии в указанное первое положение. 15. Система по п.14, в которой средство для перемещения поршня предусматривает применение перепада давлений на поршне, представляющего собой разность давления на выходе компрессора и давления на выходе турбины. 16. Способ отделения и сжатия, по меньшей мере, части газа в смешанном газонефтяном добываемом потоке, состоящем из жидкости, газа и более тяжелых компонентов, при прохождении потока вверх по стволу скважины, включающий следующие операции: установка подповерхностной сепараторно-компрессорной системы для обработки и обратной закачки газа в скважине в зоне забоя скважины в стволе скважины с образованием кольцевого пространства между системой и стволом скважины, причем система имеет переднюю по ходу сепараторную секцию, турбокомпрессорную секцию и заднюю по ходу сепараторную секцию; открытие ствола скважины на поверхности для обеспечения возможности прохода добываемого потока в переднюю по ходу сепараторную секцию системы; прохождение всего добываемого потока из передней по ходу сепараторной секции в обход и вокруг турбокомпрессорной секции до ослабления пульсации в добываемом потоке; повышение скорости истечения добываемого потока по стволу скважины; отделение по меньшей мере части более тяжелых компонентов добываемого потока при его прохождении через переднюю по ходу сепараторную секцию; направление отделенной части более тяжелых компонентов вокруг турбокомпрессорной секции и направление остальной части добываемого потока через турбокомпрессорную секцию для приведения в действие турбины в данной секции; повторное соединение отделенной части добываемого потока с остальной частью потока после прохода остальной части потока через турбину; прохождение объединенного потока через заднюю по ходу сепараторную секцию для отделения по меньшей мере части газа в потоке от остальной части потока; прохождение отделенного газа к компрессору в турбокомпрессорной секции для обеспечения сжатия газа; прохождение сжатого газа из компрессора в кольцевое пространство. 17. Способ по п.16, включающий направление потока из выходного канала компрессора в заднюю по ходу сепараторную секцию до ослабления пульсации в добываемом потоке и последующее направление потока из компрессора в кольцевое пространство. 18. Способ по п.17, включающий блокировку обратного потока в выходной канал компрессора.

МПК / Метки

МПК: E21B 43/34

Метки: скважинным, закачкой, нефти, газа, отделением, обратной, добыча

Код ссылки

<a href="https://eas.patents.su/14-6477-dobycha-nefti-i-gaza-so-skvazhinnym-otdeleniem-i-obratnojj-zakachkojj-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Добыча нефти и газа со скважинным отделением и обратной закачкой газа</a>

Предыдущий патент: Многоканальная пипетка

Следующий патент: Способ мелиорации посредством взрывной и биологической обработки и применение микроорганизмов для осуществления этого способа

Случайный патент: Бездымная сигарета