Способ дегидрирования углеводородов

Номер патента: 4599

Опубликовано: 24.06.2004

Авторы: Харт Клаус, Маххаммер Отто, Шиндлер Гётц-Петер, Ценер Петер, Мюллер-Энгель Клаус Йоахим

Формула / Реферат

1. Способ гетерогенно катализируемого дегидрирования в одной или нескольких реакционных зонах одного или нескольких подвергаемых дегидрированию углеводородов C2-C30 в одной реакционной смеси, содержащей эти углеводороды, причем по меньшей мере часть необходимого для дегидрирования тепла не менее чем в одной реакционной зоне получается за счет сгорания водорода, углеводорода или углеводородов и/или углерода в присутствии содержащего кислород газа непосредственно в реакционной газовой смеси, отличающийся тем, что реакционная газовая смесь, которая содержит дегидрируемый углеводород или дегидрируемые углеводороды, контактирует с катализатором дегидрирования, обладающим кислотностью Льюиса, но не проявляющим в основном кислотности по Бренстеду, причем катализатор дегидрирования имеет кислотность по Льюису больше 3 единиц кислотности (AU), определяемых по ИК спектрам поглощения пиридина, адсорбированного на катализаторе.

2. Способ по п.1, отличающийся тем, что катализатор дегидрирования содержит оксид металла, выбранный из группы, состоящей из диоксида циркония, оксида алюминия, диоксида кремния, диоксида титана, оксида магния, оксида лантана и оксида церия.

3. Способ по п.2, отличающийся тем, что катализатор дегидрирования содержит диоксид циркония и/или диоксид кремния.

4. Способ по пп.1-3, отличающийся тем, что катализатор дегидрирования содержит по меньшей мере один элемент VIII побочной группы, по меньшей мере один элемент I или II главной группы, по меньшей мере один элемент III или IV главной группы и по меньшей мере один элемент III побочной группы, включая лантаноиды и актиноиды.

5. Способ по одному из пп.1-4, отличающийся тем, что катализатор дегидрирования содержит платину и/или палладий.

6. Способ по одному из пп.1-5, отличающийся тем, что катализатор дегидрирования содержит цезий и/или калий.

7. Способ по одному из пп.1-6, отличающийся тем, что катализатор дегидрирования содержит лантан и/или церий.

8. Способ по одному из пп.1-7, отличающийся тем, что катализатор дегидрирования содержит олово.

9. Способ по одному из пп.1-8, отличающийся тем, что катализатор дегидрирования имеет бимодальное распределение радиусов пор, причем 70-100% пор имеет диаметр меньше чем 20 нм или диаметр пор лежит в диапазоне 40-5000 нм.

10. Способ по одному из пп.1-9, отличающийся тем, что реакционная газовая смесь содержит водяной пар.

11. Способ по одному из пп.1-10, отличающийся тем, что к реакционной газовой смеси добавляют водород.

12. Способ по п.11, отличающийся тем, что по меньшей мере одна реакционная зона содержит катализатор, который селективно катализирует сгорание водорода с помощью кислорода в присутствии углеводородов.

13. Способ по одному из пп.1-12, отличающийся тем, что катализатор, который катализирует сгорание водорода, содержит оксиды или фосфаты, выбранные из группы, состоящей из оксидов или фосфатов германия, олова, свинца, мышьяка, сурьмы или висмута.

14. Способ по одному из пп.1-13, отличающийся тем, что катализатор, который катализирует селективное сгорание водорода, содержит благородный металл VIII или I побочной группы.

15. Способ по одному из пп.1-14, отличающийся тем, что дегидрирование осуществляется в решетчатом реакторе.

Текст

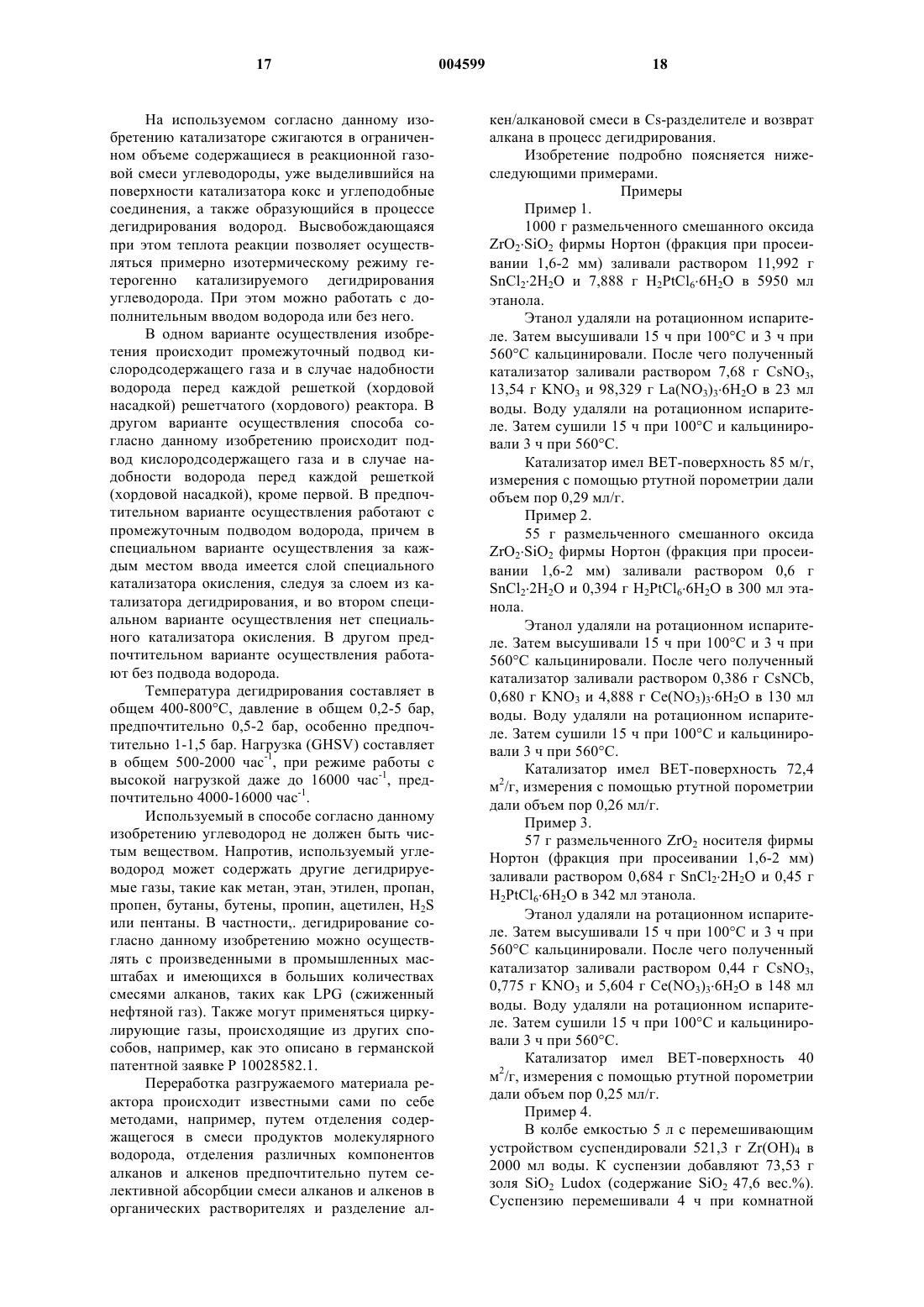

1 Изобретение касается способа гетерогенно катализируемого дегидрирования подвергаемых дегидрированию углеводородов С 2-С 30. Дегидрированные углеводороды в больших количествах применяются в качестве исходных веществ для многочисленных промышленных способов. Например, дегидрированные углеводороды находят применение при получении детергентов, недетонирующего бензина и фармацевтических продуктов. Многочисленные полимеры также получают путем полимеризации олефинов. Например, из пропилена получают акрилонитрил, акриловую кислоту или оксоспирты С 4. Пропилен в настоящее время получают путем крекинга с водяным паром или каталитическим крекингом подходящего углеводорода или смеси углеводородов, такой как нефть. Кроме того, пропилен можно получить гетерогенно катализируемым дегидрированием пропана. Чтобы достичь приемлемой конверсии при гетерогенно катализируемом дегидрировании уже при однократном прохождении через реактор, как правило, надо работать при сравнительно высоких температурах реакции. Типичные температуры для дегидрирования в газовой фазе лежат в диапазоне от 300 до 700 С. На каждую молекулу углеводорода при этом, как правило, получают одну молекулу водорода. Дегидрирование углеводородов протекает эндотермично. Необходимая для достижения нужной конверсии теплота дегидрирования должна подводиться, прежде всего, с реакционным газом и/или в процессе каталитического дегидрирования. У большинства известных способов дегидрирования теплота дегидрирования создается вне реактора и доставляется реакционным газом извне. Тем не менее, это требует дорогостоящих конструкций реакторов и дорогостоящих процессов и приводит, в частности,при высоких степенях конверсии к крутому температурному градиенту в реакторе с опасностью усиленного образования побочных продуктов. Так, например, можно располагать несколько адиабатных слоев катализатора в подключенных друг за другом реакторах с кольцевым зазором. Реакционная газовая смесь нагревается на своем пути от одного слоя катализатора к другому слою катализатора с помощью теплообменника и снова охлаждается при последующем прохождении через реактор. Чтобы с помощью такой конструкции реактора добиться высокой конверсии, следует либо увеличить количество расположенных друг за другом реакторов, либо повысить температуру газовой смеси на входе в реактор. Обусловленный этим перегрев приводит неизбежно к усиленному образованию побочных продуктов за счет реакции крекинга. Далее известно о расположении слоев катализатора в трубчатом реакторе и получении теплоты дегидрировании за счет сжи 004599 2 гания горючих газов вне реактора и о передаче е по стенке трубы во внутреннее пространство реактора. У таких реакторов высокая конверсия приводит к крутым температурным градиентам между стенкой и внутренностью реакционной трубы. Альтернативой является выработка тепла для дегидрирования непосредственно в реакционной газовой смеси, для дегидрирования за счет окисления кислородом образующегося при дегидрировании или дополнительно подведенного водорода или углеводородов, содержащихся в реакционной газовой смеси. Для этого в реакционную газовую смесь добавляется либо уже перед первым слоем катализатора, либо перед последующими слоями катализатора кислородсодержащий газ и в случае надобности водород. Высвобождающаяся при окислении теплота реакции даже при высоких значениях конверсии предотвращает появление больших температурных градиентов в реакторе. Одновременно осуществляется очень простая концепция способа за счет отказа от непрямого обогрева реактора.US 4,788,371 описывает способ дегидрирования с водяным паром углеводородов в газовой фазе в соединении с окислительным повторным нагревом промежуточных продуктов, причем используется тот же самый катализатор для селективного окисления водорода и дегидрирования с водяным паром. При этом водород может подаваться как компонент исходной газовой смеси (Co-Feed). Использованный катализатор содержит благородный металл VIII-ой группы,щелочной металл и другой металл из группы В,Ga, In, Ge, Sn и Pb на носителе - неорганическом оксиде, таком как оксид алюминия. Способ может осуществляться в одну стадию или в несколько стадий в неподвижном слое катализатора или в движущемся слое катализатора.WO 94/29021 описывает катализатор, который содержит в основном носитель, состоящий из смешанного оксида магния и алюминияMg(Al)O, а также благородный металл VIII-ой группы, преимущественно платину, металл группы IVА, преимущественно олово, и при необходимости щелочной металл, преимущественно цезий. Катализатор используется для дегидрирования углеводородов, причем может работать в присутствии кислорода.US 5,733,518 описывает способ селективного окисления водорода кислородом в присутствии углеводородов, таких как н-бутан, на катализаторе, содержащем фосфат германия, олова, свинца, мышьяка, сурьмы или висмута, преимущественно олова. За счет сгорания водорода достигается необходимая для эндотермического дегидрирования теплота реакции хотя бы в одной реакционной зоне. ЕР-А 0 838 534 описывает катализатор для дегидрирования алканов без водяного пара, в частности, изобутана, в присутствии кислорода. 3 Используемый катализатор включает металл платиновой группы, который нанесен на носитель из смеси оксид олова/оксид циркония с содержанием олова не менее 10%. Содержание кислорода во входящем потоке дегидрирования согласовывается таким образом, что получающееся за счет сгорания водорода с помощью кислорода количество теплоты равно количеству теплоты, необходимому для дегидрирования.WO 96/33151 описывает способ дегидрирования алкана С 2-С 5 в отсутствие кислорода на катализаторе дегидрирования, содержащем хром, молибден, галлий, цинк или металл VIIIой группы с одновременным окислением образующегося водорода на восстанавливаемом оксиде металла, таком как оксиды висмута, индия,сурьмы, цинка, таллия, свинца или теллура. Дегидрирование должно при этом регулярно прерываться, чтобы восстановленный оксид снова окислить с помощью источника кислорода. ВUS 5,430,209 описан соответствующий способ,при котором стадия дегидрирования и стадия окисления протекают друг за другом, и катализаторы, относящиеся к ним, отделены друг от друга. В качестве катализаторов для селективного окисления водорода применяются оксиды висмута, сурьмы и теллура, а также их смешанные оксиды.WO 96/33150 описывает, наконец, способ,в котором на первой стадии дегидрируется алкан С 2-С 5 на катализаторе дегидрирования, выходящий газ стадии дегидрирования смешивается с кислородом и на второй стадии пропускается над катализатором окисления, преимущественно Bi2O3, причем образовавшийся водород селективно окисляется до воды, и на третьей стадии процесса выходящий газ второй стадии снова пропускается над катализатором дегидрирования. Используемая каталитическая система должна удовлетворять высоким требованиям относительно достигаемой конверсии алкана,селективности для образования алкенов, механической устойчивости, термической устойчивости, коксуемости, способности к дезактивированию, способности к регенерации, устойчивости в присутствии кислорода и нечувствительности к таким каталитическим ядам, как СО,серо- и хлорсодержащие соединения, алкины и т.п., а также экономичности. Современные катализаторы удовлетворяют этим требованиям, в частности относительно достигаемой конверсии и селективности, продолжительности срока службы и способности к регенерации, не в достаточной мере. Задача изобретения заключается в разработке способа дегидрирования углеводородов,который обеспечивает высокую степень конверсии, высокие выходы по объему и по времени и высокую селективность. Решается задача за счет способа гетерогенно катализируемого дегидрирования в одной 4 или нескольких реакционных зонах одного или нескольких подвергаемых дегидрированию углеводородов С 2-С 30 в одной реакционной смеси,содержащей эти углеводороды, причем, по меньшей мере, часть необходимого для дегидрирования тепла по меньшей мере в одной реакционной зоне продуцируется за счет сгорания водорода, углеводорода или углеводородов и/или углерода в присутствии кислородсодержащего газа непосредственно в реакционной газовой смеси, отличающегося тем, что реакционная газовая смесь, которая содержит дегидрируемый углеводород или дегидрируемые углеводороды, контактирует с катализатором дегидрирования, обладающим кислотностью по Льюису и в основном не проявляющим кислотности по Бренстеду. Использованный согласно данному изобретению катализатор дегидрирования в основном не проявляет кислотности по Бренстеду, но обладает высокой кислотностью по Льюису. Определение кислотности по Бренстеду и по Льюису катализатора дегидрирования происходит путем адсорбции пиридина в качестве щелочной зондовой молекулы на активном катализаторе с последующей количественной регистрацией методом ИК спектроскопии с преобразованием Фурье специфических бренстедовских или льюисовых адсорбатов. При этом используется тот факт, что адсорбированные зондовые молекулы дают различные ИК спектры в зависимости от того, связаны они на бренстедовском или на льюисовом центре. На центре Бренстеда имеет место перенос протона, и образуется локальная ионная пара с ионом пиридиния в качестве катиона. Адсорбированный ион пиридиния дает в ИК спектре специфическую для кислотности по Бренстеду полосу поглощения при 1545 см-1. А на центре Льюиса имеет место донорно-акцепторная связь зондовой молекулы пиридина за счет его свободной электронной пары у атома азота, входящего в цикл, с местом отсутствия электрона. Из этого получается ИК спектр, отличающийся от спектра бренстедовского адсорбата. Льюисову связь можно обнаружить при 1440 см-1. Путем количественной оценки бренстедовских и льюисовых связей можно отдельно оценить бренстедовские и льюисовы центры. Отнесение полос основывается на работе Туркевич (К.Г. Кляйн, Й. Туркевич: Хим. Физ. (С.Н. Kline, J.Turkevich: J. Chem.Phys.) 1994, 12, 300). Отнесение получающихся полос поглощения пиридина в ИК спектрах с преобразованием Фурье следующее: по Льюису (L) 1440 см-1 по Бренстеду (В) 1545 см-1 контрольная полоса (L+B) 1490 см-1 обратимо адсорбированный пиридин 1590 см-1 (дополнительно 1440 см-1) В случае применяемой трансмиссионной измерительной ячейки речь идет о модификацииGallei et al.): Рев. Сай. Инструм. (Rev. Sci. Instrum.) 1976. Изд. 45 (12). стр. 1504). Ячейка состоит из корпуса, изготовленного из специальной стали, с параллельно расположенными прозрачными для ИК излучения окнами из CaF2. За счет собственной адсорбции окон доступна только спектральная область около 1200-1400 см-1. В корпусе ячейки находится контур для циркуляции холодной или горячей жидкости. В крышке ячейки находится массивный пластинообразный держатель проб со встроенным патронным нагревом (400 С). В кольцеобразный двойной шаблон помещается свободно перемещаемый прессованный образец и завинчивается в обогреваемой плите, и крышка ячейки соединяется винтами с корпусом ячейки. Измерительная ячейка может вакуумироваться до давления 10-5-10-6 мбар. Для подготовки образцов материал катализатора тонко размалывается в ступке и прессуется между двумя пластинами из специальной стали с прокладками из слюды в пленочном прессе с давлением прессования 50 кН в свободно перемещаемую пластину. Толщина слоя регулируется по собственной ИК адсорбции материала и обычно лежит в интервале между 30 и 100 м. Из пластины вырезаются таблетки диаметром около 5 мм. Активирование пробы в измерительной ячейке происходит на воздухе при температуре 390 С. После нагревания ячейка вакуумируется до давления 10-5-10-6 мбар. После чего под высоким вакуумом охлаждается до температуры насыщения парами 80 С. Наконец, при давлении насыщения парами, которое может лежать в диапазоне между 10-2 и 3 мбар, происходит насыщение парами пиридина. Контрольные спектры образца с адсорбатом снимаются до тех пор, пока не установится постоянное состояние адсорбции при данном давлении насыщения парами. Затем ячейка вакуумируется до высокого вакуума (10-5 мбар). При этом обратимые сорбаты удаляются. После вакуумирования снимаются спектры адсорбатов. Для определения кислотности по Бренстеду и по Льюису оцениваются в сравнении интенсивности полос при 1440 см-1 и 1545 см-1,получающихся для определенной толщины слоя образца и для установленного равновесного давления паров пиридина. В случае если нет полосы при 1545 см-1 (отсутствие кислотности по Бренстеду), может оцениваться также полоса при 1490 см-1 для определения кислотности по Льюису. Измеренные экстинкции относятся к толщине слоя образца (в интегральных единицах экстинкции (IEE) на м толщины слоя). В качестве фона для спектров адсорбатов служит Single-beam-спектр негазированного не обработан 004599 6 ного парами пиридина образца (охлажденного до 80 С) под высоким вакуумом. Матричные полосы при этом полностью компенсируются. 1AU соответствует измеренной экстинкции, умноженной на тысячу (указанной в интегральных единицах экстинкции IEE), поделенной на толщину слоя образца (в м), которая получается при определении кислотности по Льюису и по Бренстеду катализатора дегидрирования с пиридином в качестве зондового газа. Используемые катализаторы дегидрирования согласно данному изобретению в целом не проявляют заметной кислотности по Бренстеду,это означает, что их кислотность по Бренстеду меньше, чем 0,1 AU. Однако они имеют высокую кислотность по Льюису. В целом кислотность по Льюису катализаторов дегидрирования больше 1 AU, предпочтительно более 3 AU, еще предпочтительнее более 6 AU. Используемые согласно данному изобретению катализаторы дегидрирования в целом имеют носитель и активную массу. При этом носитель состоит из термически устойчивого оксида или смешанного оксида. Предпочтительно катализатор дегидрирования содержит оксид металла, который выбран из группы, состоящей из диоксида циркония, оксида цинка,оксида алюминия, диоксида кремния, диоксида титана, оксида магния, оксида лантана, оксида церия и их смесей в качестве носителя. Предпочтительными носителями являются диоксид циркония и/или диоксид кремния, особенно предпочтительными являются смеси из ZrO2 иSiО 2. Активная масса используемого согласно данному изобретению катализатора дегидрирования содержит в целом один или несколько элементов VIII-й побочной группы, преимущественно платину и/или палладий, особенно предпочтительной является платина. Кроме того, катализатор дегидрирования может иметь один или несколько элементов I-й и/или II-й главной группы, преимущественно калий и/или цезий. Далее, катализатор дегидрирования может содержать один или несколько элементовIII-й побочной группы, включая лантаноиды и актиноиды, предпочтительно лантан и/или церий. Наконец, катализатор дегидрирования может иметь один или несколько элементов III-й и/или IV-й главной группы, предпочтительно один или несколько элементов из группы, состоящей из бора, галлия, кремния, германия,олова и свинца, особенно предпочтительно олово. В предпочтительном варианте исполнения катализатор дегидрирования содержит по меньшей мере один элемент из побочной VIII-й группы, по меньшей мере один элемент I-й и/или II-й главной группы, по меньшей мере один элемент III-й и/или IV-й главной группы и по меньшей мере один элемент III-й побочной группы, включая лантаноиды и актиноиды. 7 Для получения используемых согласно данному изобретению катализаторов дегидрирования могут применяться соединенияпредшественники оксидов циркония, кремния,алюминия, титана, магния, лантана или церия,которые путем кальцинирования могут превращаться в оксиды. Они могут быть получены известными методами, например зольногельным методом, осаждением солей, дегидратацией соответствующих кислот, сухим смешиванием, взмучиванием, распылительной сушкой. Например, для получения смешанного оксида ZrO2Al2O3SiO2 сначала водный оксид циркония общей формулы ZrO2xH2 О можно приготовить осаждением подходящего соединения-предшественника, содержащего цирконий. Подходящими соединениями-предшественниками циркония являются, например, Zr(NO3)4,ZrOCl2 или ZrCl4. Само осаждение происходит путем добавки основания, такого как NaOH,КОН, Na2 СО 3 и NH3 и описано, например, в ЕРА 0 849 224. Для получения смешанного оксида ZrO2 SiO2 можно смешать заранее полученное, содержащее цирконий соединение-предшественник с соединением-предшественником, содержащим кремний. Хорошим соединением-предшественником дляSiO2, такие как Ludox. Смешивание обоих компонентов можно осуществлять путем простого механического смешивания или путем распылительной сушки в скруббере. Для получения смешанного оксидаZrO2SiO2Al2O3 вышеописанную порошкообразную смесь, содержащую SiO2ZrO2 можно смешать с соединением-предшественником,содержащим алюминий. Это может происходить, например, путем простого механического смешивания в смесителе. Но приготовление смешанного оксида ZrO2SiO2Al2O3 может осуществляться также в одну единственную стадию путем сухого смешивания отдельных соединений-предшественников. Носители для используемых катализаторов дегидрирования согласно данному изобретению среди прочих имеют преимуществом то, что они могут легко формоваться. Для этого полученная порошкообразная смесь в смесителе смешивается с концентрированной кислотой и затем переводится в формованное изделие, например, с помощью штранг-пресса или экструдера. Используемые катализаторы дегидрирования согласно данному изобретению в отдельных вариантах осуществления имеют определенную пористую структуру. При применении смешанных оксидов имеется возможность целенаправленного воздействия на пористую структуру. Размер зерен различных соединенийпредшественников влияет на структуру пор. Так, например, из-за использования Аl2 О 3 с небольшими потерями при прокаливании и опре 004599 8 деленным гранулометрическим составом можно создавать макропоры в структуре. Оправдало себя в этой связи применение Аl2 О 3 с потерей при прокаливании около 3% (например,Puralox). Другая возможность целенаправленного изготовления носителей со специальным распределением радиусов пор у используемых катализаторов дегидрирования согласно данному изобретению заключается в добавке во время процесса изготовления различных полимеров,которые частично или полностью удаляются путем кальцинирования, при этом образуются поры, радиус которых лежит в определенном диапазоне. Смешивание полимеров и соединений-предшественников оксидов может осуществляться, например, путем простого механического смешивания или путем распылительной сушки в скруббере. Особенно оправдало себя для получения носителей с бимодальным распределением радиусов пор применение поливинилпирролидона(ПВП). Если его добавить на стадии изготовления к одному или нескольким соединениямпредшественникам оксидов элементов циркония, титана, алюминия или кремния, то после кальцинирования образуются макропоры с размерами 200-5000 нм. Другим преимуществом применения ПВП является более легкая способность носителя к формованию. Так, из свежеосажденного, содержащего воду ZrO2 xН 2 О,который заранее высушивался при 120 С, при добавке ПВП и муравьиной кислоты даже без других соединений-предшественников оксидов получаются без усилий прутки с хорошими механическими свойствами. Кальцинирование носителей для используемых катализаторов согласно изобретению целесообразно производить после нанесения введения активных компонентов и осуществляется при температурах от 400 до 1000 С, предпочтительно от 500 до 700 С, еще предпочтительнее при 550-650 С и наиболее предпочтительно при 560-620 С. Температура кальцинирования должна при этом обычно быть, по меньшей мере, такой же высокой, как температура реакции дегидрирования, при которой применяются катализаторы дегидрирования согласно данному изобретению. Носители используемых катализаторов дегидрирования согласно данному изобретению имеют после кальцинирования в целом высокие значения ВЕТ-поверхности. Величины ВЕТповерхности в целом больше чем 40 м 2/г, предпочтительно больше чем 50 м 2/г, еще предпочтительнее более чем 70 м 2/г. Объем пор катализаторов дегидрирования согласно данному изобретению обычно составляет 0,2-0,6 мл/г, предпочтительно 0,25-0,5 мл/г. Определяемый методом ртутной порометрии средний диаметр пор катализаторов дегидрирования согласно данно 9 му изобретению лежит в интервале от 3 до 20 нм, лучше от 4 до 15 нм. Далее для используемых согласно данному изобретению катализаторов дегидрирования характерным является бимодальное распределение радиусов пор. Диаметр пор лежит при этом в диапазоне до 20 нм и в интервале 40-5000 нм. В расчете на общий объем пор катализатора дегидрирования эти поры в сумме обладают долей около 70%. Доля, приходящаяся на поры размерами менее чем 20 нм, составляет при этом в целом 20-60%, доля пор размерами 405000 нм также составляет в целом 20-60%. Нанесение активного при дегидрировании компонента, который обычно является металломVIII-й побочной группы, происходит, как правило,путем пропитки подходящим соединениемпредшественником - солью металла. Но вместо пропитки нанесение активного при дегидрировании компонента может происходить с помощью других методов, таких как, например, напыление предшественника - соли металла. Подходящими соединениями-предшественниками - солями металлов являются, например, нитраты, ацетаты и хлориды соответствующего металла, приемлемы также комплексные анионы применяемого металла. Предпочтительно применяется платина в виде H2PtCl6 илиPt(NO3)2. В качестве растворителя для предшественников - солей металлов годится вода, также как и органические растворители. Особенно пригодными являются вода и низшие спирты, такие как этанол и метанол. Подходящими предшественниками при применении благородных металлов в качестве активного для дегидрирования компонента являются также соответствующие соли благородных металлов, которые могут получаться по одному из известных способов, например, восстановлением с помощью восстановителя соли металла в присутствии стабилизатора, такого как ПВП. Технология подробно излагается в германской заявке на патент DE 195 00 366. Содержание благородного металла как активного при дегидрировании компонента в катализаторах дегидрирования согласно данному изобретению составляет 0-5 вес.%, предпочтительно 0,05-1 вес.%, еще предпочтительнее 0,050,5 вес.%. Другие компоненты активной массы могут наноситься либо во время изготовления носителя, например, путем совместного осаждения,либо впоследствии, например, путем пропитывания носителя подходящим соединениемпредшественником. В качестве соединенийпредшественников, как правило, применяют соединения, которые путем кальцинирования могут превращаться в соответствующие оксиды. Пригодны, например, гидроксиды, карбонаты,оксалаты, ацетаты, хлориды или смешанные гидроксикарбонаты соответствующих металлов. 10 В предпочтительном варианте осуществления изобретения активная масса содержит следующие другие компоненты: по меньшей мере один элемент из I-й илиII-й главной группы, предпочтительно цезий или калий с содержанием его 0-20 вес.%, предпочтительно 0,1-15 вес.%, еще предпочтительнее 0,2-10 вес.%: по меньшей мере один элемент из III-й побочной группы, включая лантаноиды и актиноиды, предпочтительно лантан и/или церий, с содержанием 0-20 вес.%, предпочтительно 0,115 вес.%, еще предпочтительнее 0,2-10 вес.%; по меньшей мере, один элемент из III-й иIV-й главной группы, предпочтительно олово с содержанием 0-10 вес.%. Катализатор дегидрирования предпочтительно не содержит галогенов. Катализатор дегидрирования может применяться как стационарный катализатор в реакторе или, например, применяться в виде кипящего слоя и иметь соответствующую форму. Подходящими являются, например, такие формы как осколки, таблетки, монолит, шарики или экструдаты (прутки, колеса, звездочки, кольца). В качестве дегидрируемых углеводородов могут использоваться парафины, алкилароматические соединения, нафтены или олефины с числом углеродных атомов от 2 до 30. Способ при этом особенно пригоден для дегидрирования неразветвленных и разветвленных углеводородов с длиной цепи от 2 до 15 атомов углерода, предпочтительно от 2 до 5 атомов углерода. Примерами являются этан, пропан, н-бутан,изобутан, н-пентан, изопентан, н-гексан, нгептан, н-октан, н-нонан, н-декан, н-ундекан, ндодекан,н-тридекан,н-тетрадекан,нпентадекан. Особенно предпочтительным углеводородом является пропан. В дальнейшем описании изобретения чаще всего детально останавливаются на этом особенно предпочтительном случае дегидрирования пропана, однако соответствующие признаки справедливы аналогичным образом также для других подвергаемых дегидрированию углеводородов. Так как реакция дегидрирования протекает с увеличением объема, конверсия возрастает за счет уменьшения парциального давления реактантов. Этого можно добиться простейшим способом, например, за счет дегидрирования при пониженном давлении и/или путем примешивания инертного газа. Подходящими инертными газами являются, например, азот, водяной пар, диоксид углерода и благородные газы, такие как гелий, неон или аргон. Предпочтительны инертные разбавители (т.е. химически изменяющиеся при условиях реакции менее чем на 5 мол.%, предпочтительно менее чем на 3 мол.%, еще предпочтительнее менее чем на 1 мол.%). Разбавление водяным паром обусловливает в качестве дополнительного преимущества, как правило, по 11 ниженное коксование используемого катализатора дегидрирования согласно данному изобретению и тем самым повышенную продолжительность его службы, т.к. водяной пар с образовавшимся коксом взаимодействуют по принципу газификации угля. Отношение водяного пара к дегидрируемому углеводороду при этом лежит в диапазоне 0-10 моль/моль, предпочтительно 0,1-5 моль/моль. Способ согласно данному изобретению осуществляется по меньшей мере в одной реакционной зоне при одновременном продуцировании тепла за счет экзотермической реакции водорода, углеводорода и/или углерода в присутствии содержащего кислород газа. В целом количество введенного в совокупности кислорода в расчете на общее количество дегидрируемого углеводорода 0,001-0,5 моль/моль,предпочтительно 0,005-0,2 моль/моль, еще предпочтительнее 0,05-0,2 моль/моль. В целом количество содержащего кислород газа, добавленного к реакционной газовой смеси, выбирается таким образом, что необходимое количество тепла для дегидрирования углеводорода в алкен продуцируется при сгорании имеющихся в реакционной газовой смеси водорода или углеводорода и/или углерода, находящегося в форме кокса. В специальных вариантах осуществления изобретения полученное путем сгорания с помощью кислорода тепло может также быть больше или меньше, чем тепло, необходимое для дегидрирования углеводорода. Кислород может применяться либо в виде чистого кислорода, либо в смеси с инертными газами,такими как СО 2, N2 или благородные газы. Преимущественным газом, содержащим кислород,является воздух. Альтернативно молекулярному кислороду могут применяться также другие кислородсодержащие газообразные окислители,например, оксид диазота или озон. Инертные газы и образующиеся в результате реакции горючие газы в целом действуют как разбавители и способствуют поэтому гетерогенно катализируемому дегидрированию. Водород, сгорающий для продуцирования тепла, может быть водородом, образующимся при дегидрировании, или водородом, дополнительно введенным в реакционную газовую смесь. В одном варианте осуществления изобретения в реакционную газовую смесь не добавляют водород, и необходимое для дегидрирования тепло, по меньшей мере, частично получают за счет сгорания (экзотермическая реакция) углеводорода и образующегося при дегидрировании водорода. В другом варианте осуществления изобретения в реакционную газовую смесь добавляют дополнительно водород. Используемый катализатор дегидрирования согласно данному изобретению катализирует в целом также сгорание углеводорода и водо 004599 12 рода с помощью кислорода, так что не требуется дополнительно другого специального катализатора окисления. В одном варианте осуществления применяют наряду с катализатором дегидрирования отличающийся от него специальный катализатор окисления, селективно катализирующий окисление водорода с продуцированием тепла, в частности, тогда, когда добавляют дополнительно водород. Если к реакционной газовой смеси не добавляют дополнительно водород, как это соответствует одному из вариантов осуществления изобретения, то теплота дегидрирования может безоговорочно продуцироваться за счет каталитического сгорания углеводородов и образующегося при дегидрировании водорода на катализаторе дегидрирования. Подходящими, не чувствительными к кислороду катализаторами дегидрирования, которые катализируют также сгорание углеводородов, являются описанные катализаторы с кислотностью по Льюису. Предпочтительны вышеописанные катализаторы дегидрирования, которые содержат по меньшей мере один элемент VIII-й побочной группы, по меньшей мере один элемент I-й и/или II-й главной группы, по меньшей мере один элемент IIIй и/или IV-й главной группы и по меньшей мере один элемент III-й побочной группы, включая лантаноиды и актиноиды, на диоксиде циркония и/или диоксиде кремния в качестве носителя. В предпочтительном варианте осуществления для прямого продуцирования тепла за счет сгорания к реакционной газовой смеси добавляют водород. В целом к реакционной газовой смеси добавляют столько водорода, что мольное соотношение Н 2/О 2 в реакционной газовой смеси непосредственно после подвода составляет 0,1-200 моль/моль, предпочтительно 1-20 моль/моль, еще предпочтительнее 2-10 моль/моль. Это справедливо для многоступенчатых реакторов для каждой промежуточной подачи водорода и кислорода. Сгорание водорода происходит каталитически. В одном варианте осуществления изобретения не используют никакой другой специальный катализатор окисления, отличающийся от катализатора дегидрирования. В особенно предпочтительном варианте осуществления работают в присутствии одного или нескольких катализаторов окисления, которые селективно катализируют сгорание водорода с помощью кислорода в присутствии углеводородов. Сгорание углеводородов с помощью кислорода до СО и СO2 благодаря этому протекает лишь в незначительном количестве, что заметно положительно влияет на достигнутую селективность при образовании алкенов. Предпочтительно катализатор дегидрирования и катализатор окисления находятся в различных реакционных зонах. В случае многостадийного проведения реакции катализатор окисления может находиться 13 только в одной, в нескольких или во всех реакционных зонах. Катализатор, который селективно катализирует окисление водорода в присутствии углеводородов, предпочтительно расположен на местах, где существует более высокое парциальное давление кислорода, чем в других местах реактора, в частности, вблизи места ввода кислородсодержащего газа. Введение кислородсодержащего газа может происходить в одном или нескольких местах реактора. Предпочтительный катализатор, который селективно катализирует сгорание водорода,содержит оксиды или фосфаты, выбранные из группы, состоящей из оксидов или фосфатов германия, олова, свинца, мышьяка, сурьмы или висмута. Другой предпочтительный катализатор, который катализирует сгорание водорода,содержит благородный металл VIII-й или I-й побочной группы. При гетерогенно катализируемом дегидрировании углеводородов в общем случае с течением времени образуются небольшие количества высококипяших, высокомолекулярных органических соединений, которые осаждаются на поверхности катализатора и со временем дезактивируют катализатор. Используемые согласно данному изобретению катализаторы дегидрирования отличаются малой склонностью к коксообразованию и низкой скоростью дезактивирования. С используемыми согласно данному изобретению катализаторами дегидрирования можно добиться высоких выходов по времени и объему, которые для дегидрирования пропана лежат выше 2 кг пропена/кг катализаторач и тем самым заметно выше выходов по времени и объему, достигнутых в современных способах. За счет разбавления реакционной смеси инертным газом, повышения температуры реакции и/или снижения реакционного давления можно повысить термодинамически возможные граничные значения конверсии настолько, что они лежат отчетливо выше запланированных значений конверсии при реакции. Этим путем с использованием катализатора дегидрирования согласно данному изобретению можно добиться выходов по времени и объему более 6 кг пропена на 1 кг катализатора в час. Нагрузка на катализатор (GHSV) может составлять при этом режиме работы, названном как режим с высокой нагрузкой 8000 час-1. Для регенерации катализатора дегидрирования могут применяться известные сами по себе способы. Так, как описано выше, к реакционной газовой смеси можно добавлять водяной пар. Выделяющийся углерод частично или полностью удаляют при этих реакционных условиях по принципу газификации угля. Альтернативно этому время от времени над слоем катализатора можно пропускать со 004599 14 держащий кислород газ при повышенной температуре и выделившийся углерод удаляется выжиганием. После более продолжительной работы используемый согласно данному изобретению катализатор дегидрирования предпочтительно регенерировать таким образом, что при температурах 300-600 С, чаще при 350500 С, сначала проходится один продувочный ход с инертным газом и затем на первой стадии регенерации разбавленный азотом воздух проводится над слоем катализатора. Нагрузка на катализатор составляет при этом преимущественно 50-10000 час-1 и содержание кислорода около 0,5-2 об.%. В дальнейших присоединенных стадиях регенерации содержание кислорода увеличивается постепенно до примерно 20 об.%(чистый воздух). Преимущественно проводится 2-10, особенно предпочтительно 2-5 стадий регенерации. В общем случае затем регенерируют еще чистым водородом или водородом, разбавленным инертным газом (содержание водорода 1 об.%), при прочих равных условиях. Предпочтительно все стадии регенерации проводить в присутствии водяного пара. Способ согласно данному изобретению может осуществляться во всех известных к настоящему времени типах реакторов и при всех режимах работы. Дополнительная подводка кислорода приводит к тому, что, по меньшей мере,часть теплоты реакции или энергии, которая необходима для нагрева реакционной газовой смеси, достается за счет прямого сгорания, а не косвенно должна передаваться (переноситься) по теплообменнику. Подробное описание подходящих типов реакторов и режимов работы содержится в Деление изучения Catalytica (Catalytica StudiesNumber) 4192 ОД, 1993, 430 Фергюсон Драйв,Маунтен Вью, Калифорния, 94043-5272 США Подходящей формой реактора является трубчатый реактор с неподвижным слоем катализатора или кожухотрубный реактор. В них находится катализатор (катализатор дегидрирования или при необходимости специальный катализатор окисления) в виде неподвижного слоя в реакционной трубе или в секции реакционной трубы. Нагрев реакционной трубы происходит опосредованно таким образом, что в пространстве, окружающем реакционную трубу, сжигается газ, например, углеводород, такой как метан. Благоприятно при этом использовать эту непрямую форму нагрева лишь на первых 2030% длины неподвижного слоя насыпного материала и остальную длину насыпного материала нагревать до необходимой температуры реакции теплотой излучения. высвобождающейся при непрямом нагреве. Непрямой нагрев реакционного газа может согласно данному изобре 15 тению в преимущественном способе соединяться с прямым нагревом за счет горения в реакционной газовой смеси. За счет соединения прямого подведения тепла с непрямым подведением тепла может достигаться примерно изотермический ход реакции. Обычно внутренний диаметр реакционной трубы составляет 10-15 см. Типичный кожухотрубный реактор для дегидрирования включает в себя примерно 300-1000 реакционных труб. Температура внутри реакционной трубы обычно колеблется в диапазоне от 300 до 700 С, предпочтительно в диапазоне от 400 до 700 С. Рабочее давление обычно лежит между 0,5 и 8 бар, часто между 1 и 2 бар при применении небольшого разбавления водяным паром (в соответствии со способом БАСФЛинде), но также между 3 и 8 бар при применении сильного разбавления водяным паром (в соответствии с так называемым активным процессом преобразования пара (steam active reforming process) (STAR-процесс фирмы Филлипс Петролеум Ко., см. US 4,902,849, US 4,996,387 и US 5.389.342). Как правило, смесь продуктов покидает реакционную трубу с температурой ниже на 50-100 С. Типичные нагрузки на катализатор пропаном лежат в диапазоне 500-2000 час-1. Катализатор может быть шарообразной или цилиндрической формы (полой или цельной). Способ согласно данному изобретению может осуществляться в реакторе с движущимся слоем. Например, движущийся слой катализатора можно поместить в реакторе с радиальным потоком. В нем катализатор медленно движется сверху вниз, в то время как реакционная газовая смесь течет радиально. Этот метод применяется, например, в так называемом UOPOleflex способе дегидрирования. Т.к. реакторы при этом методе функционируют квази адиабатно, целесообразно эксплуатировать несколько реакторов, подключенных друг за другом(обычно до четырех реакторов). Перед реактором или в каждом реакторе входящая газовая смесь нагревается до требуемой температуры реакции за счет горения в присутствии подаваемого кислорода. За счет применения нескольких реакторов можно избежать больших разниц температур реакционной газовой смеси между вводом в реактор и выходом из него и, кроме того, добиться высоких значений конверсии. Когда слой катализатора покинул реактор с движущимся слоем, он подвергается регенерации и затем применяется снова. Используемый согласно данному изобретению катализатор дегидрирования имеет в общем форму шариков. К дегидрируемому углеводороду, преимущественно пропану, можно добавить водород, чтобы также избежать быстрого дезактивирования катализатора. Рабочее давление обычно составляет 2-5 бар. Мольное отношение водорода к пропану составляет преимущественно 0,1 004599 16 10. Температура реакции предпочтительно равна 550-660 С. Дегидрирование углеводородов способом согласно данному изобретению может, как это описывается в Хим. Инж. Сай. (Chem. Eng. Sci.) 1992. 47 (9-11), 2313, осуществляться при гетерогенном катализе в кипящем слое, причем углеводород не разбавляется. Целесообразнее всего при этом использовать два кипящих слоя друг за другом, из которых один, как правило,находится в состоянии регенерации. Рабочее давление обычно составляет 1-2 бар, температура дегидрирования, как правило, 550-600 С. Необходимое для дегидрирования тепло при этом вносится в реакционную систему, т.е. катализатор дегидрирования предварительно подогревается до температуры реакции. За счет применения согласно данному изобретению кислородсодержащего компонента исходной реакционной смеси можно отказаться от подогревателя и необходимое тепло продуцируется прямо в реакционной системе за счет горения в присутствии кислорода. В особенно предпочтительном варианте осуществления способа согласно данному изобретению дегидрирование осуществляется в решетчатом (хордовом) реакторе. Он содержит один или несколько следующих друг за другом слоев катализатора. Число слоев катализатора может быть равным 1-20, предпочтительно 2-8,еще предпочтительнее 4-6. Слои катализатора реакционный газ проходит преимущественно радиально или аксиально. Вообще такой реактор функционирует с одним слоем катализатора. В простейшем случае стационарные слои катализатора в реакторах типа шахтной печи расположены аксиально или в кольцевых щелях колосниковых решеток, центрически установленных одна в другую. Один реактор типа шахтной печи соответствует решетке (хордовой насадке). Осуществление способа согласно данному изобретению в отдельном реакторе типа шахтной печи возможно, но менее предпочтительно. При режиме работы без кислорода в качестве компонента исходной реакционной смеси реакционная газовая смесь в решетчатом (хордовом) реакторе на своем пути от одного слоя катализатора к следующему слою катализатора подвергается промежуточному подогреву, например, за счет прохождения над нагреваемыми горячим газом ребрами теплообменника или пропускания через трубу, обогреваемую горячими горючими газами. В способе согласно данному изобретению осуществляется вышеупомянутое промежуточное подогревание, по меньшей мере, частично на прямом пути. Для этого к реакционной газовой смеси добавляют в ограниченном объеме молекулярный кислород или уже перед прохождением первого слоя катализатора и/или между следующими слоями катализатора. 17 На используемом согласно данному изобретению катализаторе сжигаются в ограниченном объеме содержащиеся в реакционной газовой смеси углеводороды, уже выделившийся на поверхности катализатора кокс и углеподобные соединения, а также образующийся в процессе дегидрирования водород. Высвобождающаяся при этом теплота реакции позволяет осуществляться примерно изотермическому режиму гетерогенно катализируемого дегидрирования углеводорода. При этом можно работать с дополнительным вводом водорода или без него. В одном варианте осуществления изобретения происходит промежуточный подвод кислородсодержащего газа и в случае надобности водорода перед каждой решеткой (хордовой насадкой) решетчатого (хордового) реактора. В другом варианте осуществления способа согласно данному изобретению происходит подвод кислородсодержащего газа и в случае надобности водорода перед каждой решеткой(хордовой насадкой), кроме первой. В предпочтительном варианте осуществления работают с промежуточным подводом водорода, причем в специальном варианте осуществления за каждым местом ввода имеется слой специального катализатора окисления, следуя за слоем из катализатора дегидрирования, и во втором специальном варианте осуществления нет специального катализатора окисления. В другом предпочтительном варианте осуществления работают без подвода водорода. Температура дегидрирования составляет в общем 400-800 С, давление в общем 0,2-5 бар,предпочтительно 0,5-2 бар, особенно предпочтительно 1-1,5 бар. Нагрузка (GHSV) составляет в общем 500-2000 час-1, при режиме работы с высокой нагрузкой даже до 16000 час-1, предпочтительно 4000-16000 час-1. Используемый в способе согласно данному изобретению углеводород не должен быть чистым веществом. Напротив, используемый углеводород может содержать другие дегидрируемые газы, такие как метан, этан, этилен, пропан,пропен, бутаны, бутены, пропин, ацетилен, H2S или пентаны. В частности,. дегидрирование согласно данному изобретению можно осуществлять с произведенными в промышленных масштабах и имеющихся в больших количествах смесями алканов, таких как LPG (сжиженный нефтяной газ). Также могут применяться циркулирующие газы, происходящие из других способов, например, как это описано в германской патентной заявке Р 10028582.1. Переработка разгружаемого материала реактора происходит известными сами по себе методами, например, путем отделения содержащегося в смеси продуктов молекулярного водорода, отделения различных компонентов алканов и алкенов предпочтительно путем селективной абсорбции смеси алканов и алкенов в органических растворителях и разделение ал 004599 18 кен/алкановой смеси в Cs-разделителе и возврат алкана в процесс дегидрирования. Изобретение подробно поясняется нижеследующими примерами. Примеры Пример 1. 1000 г размельченного смешанного оксидаSnCl22H2O и 7,888 г H2PtCl66H2O в 5950 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 7,68 г CsNO3,13,54 г KNO3 и 98,329 г Lа(NО 3)36 Н 2 О в 23 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 85 м/г,измерения с помощью ртутной порометрии дали объем пор 0,29 мл/г. Пример 2. 55 г размельченного смешанного оксидаSnCl22H2O и 0,394 г H2PtCl66H2O в 300 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,386 г CsNCb,0,680 г KNO3 и 4,888 г Се(NО 3)36 Н 2 О в 130 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 72,4 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,26 мл/г. Пример 3. 57 г размельченного ZrO2 носителя фирмы Нортон (фракция при просеивании 1,6-2 мм) заливали раствором 0,684 г SnCl22H2O и 0,45 гH2PtCl66H2O в 342 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,44 г CsNO3,0,775 г KNO3 и 5,604 г Се(NO3)36 Н 2O в 148 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 40 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,25 мл/г. Пример 4. В колбе емкостью 5 л с перемешивающим устройством суспендировали 521,3 г Zr(OH)4 в 2000 мл воды. К суспензии добавляют 73,53 г золя SiO2 Ludox (содержание SiO2 47,6 вес.%). Суспензию перемешивали 4 ч при комнатной 19 температуре. Затем продукт подвергали распылительной сушке. Температура головки устанавливалась до 350 С, температура на выходе была 105-110 С, распылительное давление составляло 2,5 бар. Распылительный диск вращался со скоростью 28000 об/мин. Полученный белый порошок имел величину потерь при прокаливании 15,1%. 471,15 г белого порошка разминали вместе с 133,30 г Pural STC (Аl2 О 3) и 30,22 г концентрированной HNO3. С помощью штранг-пресса(давление прессования 75 бар) пасту формовали в прутки длиной 3 мм. Их высушивали при 200 С 4 ч и кальцинировали при 600 С 2 ч. Затем прутки измельчали до частиц с размерами при просеивании 1,6-2 мм. 60 г полученного таким образом носителя заливали раствором 0,712 г SnCl22H2O и 0,468 гH2PtCl66H2O в 368 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,458 г CsNO3,0,807 г KNO3 и 5,838 г Lа(NО 3)36 Н 2 О в 157 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 98 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,35 мл/г. Пример 5. 25 г размельченного Мg(А 1)О-носителя фирмы Джиулини (Giulini) (фракция при просеивании 1,6-2 мм) кальцинировали при 700 С 2 ч. Затем носитель заливали раствором 0,276 гSnCl22H2O и 0,181 г Н 2 РtCl6 Н 2 О в 138 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,177 гCsNO3, 0,313 г KNO3 и 2,262 г La(NO3)36H2O в 60 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 103 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,51 мл/г. Пример 6. 57 г размельченного носителя тета-Аl2 О 3 фирмы Кондеа (фракция при просеивании 1,6-2 мм) заливали раствором 0,3718 г SnCl22H2O и 0,245 г H2PtCl66H2O в 190 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,239 г CsNO3,0,4214 г КNО 3 и 5,604 г Lа(NO3)36 Н 2 О в 80 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. 20 Катализатор имел ВЕТ-поверхность 119 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,66 мл/г. Пример 7. 23 г размельченного носителя тета-Аl2 О 3 фирмы БАСФ (фракция при просеивании 1,6-2 мм) заливали раствором 0,2758 г SnCl22H2O и 0,1814 г H2PtCl66H2O в 138 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего полученный катализатор заливали раствором 0,1773 г CsNO3,0,3127 г KNO3 и 2,26 г Lа(NO3)36 Н 2 О в 60 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 34 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,23 мл/г. Пример 8. 43,25 г (NН 4)2 СО 3 растворяли в 1 л воды и смешивали с 849 мл 25%-ного (вес.%) раствора аммиака и нагревали до 75 С. В раствор добавили быстро из делительной воронки при перемешивании 2333,3 г Mg(NO3)26H2O и 337,6 г Аl(NO3)39 Н 2 О, растворенных в 3 л воды. После 1 ч перемешивания при 75 С образовавшийся осадок отфильтровывали, фильтровальный осадок промывали водой. Затем сушили 15 ч при 100 С и кальцинировали 2 ч при 900 С. Порошок смешивали с 3 вес.% стеарата магния и уплотняли на эксцентриковом прессе в таблетки 20x2 мм. 33 г полученного таким образом размельченного Мg(Аl)О-носителя измельчали (фракция при просеивании 1,6-2 мм) и кальцинировали 2 ч при 700 С. Затем носитель заливали раствором 0,398 г SnCl22H2O и 0,252 гH2PtCl66H2O в 200 мл этанола. Этанол удаляли на ротационном испарителе. Затем высушивали 15 ч при 100 С и 3 ч при 560 С кальцинировали. После чего катализатор заливали раствором 0,256 г CsNO3, 0,451 г KNO3 и 3,265 г La(NO3)36H2O в 87 мл воды. Воду удаляли на ротационном испарителе. Затем сушили 15 ч при 100 С и кальцинировали 3 ч при 560 С. Катализатор имел ВЕТ-поверхность 85 м 2/г, измерения с помощью ртутной порометрии дали объем пор 0,28 мл/г. Пример 9. Тест для катализатора 20 мл приготовленного заранее катализатора помещали в трубчатый реактор с внутренним диаметром 20 мм. Катализатор в течение 30 мин при 500 С смешивался с водородом. После чего катализатор подвергался при этой же температуре воздействию смеси из 80 об.% азота и 20 об.% воздуха (разбавленный воздух). После фазы промывки в течение 15 мин чистым азотом катализатор 30 мин восстанавливался водородом. После чего при температуре реакции 610 С на катализатор подается со скоростью 20 Нл/час пропан (99,5 об.%) и Н 2 О в мольном соотношении пропан: водяной пар = 1:1. Давление составляло 1,5 бар, нагрузка (GHSV) составляла около 2000 час-1. Продукты реакции анализировали методом газовой хроматографии. Результаты указаны в таблице. Кислотность по Бренстеду и по Льюису катализаторов, полученных в примерах 1-6, была охарактеризована с помощью зондового газа- пиридина при использовании ИК спектрометра с преобразователем Фурье с измерительной ячейкой под высоким вакуумом. Образцы нагревали 1 ч при 390 С на воздухе, затем вакумировали до давления 10-5 мбар,охлаждали до 80 С и газировали парами пиридина при равновесном давлении 3 мбар. Для проверки устойчивости к вакуумированию адсорбатов пиридина газированные при 3 мбар образцы подвергали воздействию вакуума масляного насоса (около 10-2 мбар, 3 мин) и высокого вакуума (около 10-5 мбар, 1 ч). При этом обратимые адсорбаты десорбировались. Спектры адсорбатов снимались в высоком вакууме. Измеренные экстинкции относились к толщине слоя (в интегральных единицах экстинкции (IEE) на м толщины слоя). В качестве фона спектров адсорбатов служил Single-beamспектр не обработанного парами пиридина образца, охлажденного до 80 С, под высоким вакуумом. Матричные полосы при этом полностью компенсируются. Оценивались полосы при 1440 см-1 (соответствуют центрам с кислотностью Льюиса) и дополнительно контрольные полосы при 1490 см-1 (соответствуют центрам с кислотностью Льюиса, если отсутствуют центры с кислотностью Бренстеда). Результаты сведены в таблицу. Исследованные образцы не показали наличия поддающейся измерению кислотности по Бренстеду. Измеренная кислотность по Льюису хорошо коррелирует с конверсией при дегидрировании пропана. Пример 1 2 3 4 5 6 7 8 Кислотность по Льюису (AU) Таблица Конверсия пропана (%)Mg(Al)O 1,66 12,2 Все носители имели нагрузку Рt0,3/Sn0,6/СS0,5/К 0,5/La3,0. 22 Пример 10. Режим работы с высокой нагрузкой (Hochlastfahrweise). 25 мл изготовленного согласно примеру 1 катализатора разбавили 77,5 мл стеатита и поместили в трубчатый реактор с внутренним диаметром 20 мм. Катализатор последовательно каждые 30 мин при 500 С смешивали сначала с водородом, затем с разбавленным воздухом (80 об.% азота и 20 об.% воздуха) и затем снова с водородом. Процессы отделялись друг от друга по времени всегда 15 минутным промыванием азотом. Затем на катализатор при 600 С подавали со скоростью 20 Нл/ч пропан(99,5 об.%) и водяной пар в мольном соотношении пропан : водяной пар = 1:1. Давление составляло 1,5 бар, нагрузка (GHSV) составляла 16000 час-1. Продукты реакции анализировали методом газовой хроматографии. Спустя 1 ч времени реакции 30% поданного пропана с селективностью 95% превратилось в пропен. Выход пропена по объему и по времени в расчете на использованный объем катализатора составил 8 г пропена/(г катализаторачас). Пример 11. Режим работы с кислородом. 20 мл приготовленного согласно примеру 1 катализатора помещали в трубчатый реактор с внутренним диаметром 20 мм. Катализатор последовательно каждые 30 мин при 500 С смешивался сначала с водородом, затем с разбавленным воздухом (80 об.% азота и 20 об.% воздуха) и затем снова с водородом. Процессы отделялись друг от друга по времени всегда 15 минутным промыванием азотом. Затем на катализатор при 610 С подается со скоростью 20 Нл/ч пропан (99,5 об.%) и водяной пар в мольном соотношении пропан: водяной пар = 1:1. Дополнительно подавался кислород в мольном соотношении пропан: кислород = 20:1. Давление составляло 1,5 бар, нагрузка (GHSV) составляла 2100 ч-1. Продукты реакции анализировали методом газовой хроматографии. Спустя 1 ч времени реакции 50% поданного пропана с селективностью 90% превратилось в пропен. Спустя 16 ч времени реакции конверсия составила 44% и селективность 90%. Пример 12. Режим работы с кислородом при небольшой конверсии. 20 мл приготовленного согласно примеру 1 катализатора помещали в трубчатый реактор с внутренним диаметром 20 мм. Катализатор последовательно каждые 30 мин при 500 С смешивался сначала с водородом, затем с разбавленным воздухом (80 об.% азота и 20 об.% воздуха) и затем снова с водородом. Процессы отделялись друг от друга по времени всегда 15 минутным промыванием азотом. Затем на катализатор при 500 С подается со скоростью 20 Нл/час пропан (99,5 об.%) и водяной пар в мольном соотношении пропан: водяной пар = 1:1. Дополнительно подавался кислород в мольном соотношении пропан: кислород = 20:1. Давление составляло 1,5 бар, нагрузка (GHSV) составляла 2100 ч-1. Продукты реакции анализи 23 ровали методом газовой хроматографии. Спустя 1 ч времени реакции 16% пропущенного пропана конвертировало с селективностью 99% в пропен. После 100 ч конверсия составила 14% и селективность 94%. После повышения температуры до 510 С конверсия пропана после 300 ч составляла 15% и селективность 94%. После последующего повышения температуры до 530 С спустя 800 ч 15% использованного пропана превратилось в пропен с селективностью 94%. Подвод пропана и подвод воды прекращался спустя 1700 ч и над катализатором при 400 С пропускался разбавленный воздух (80 об.% азота и 20 об.% воздуха). Затем над катализатором 30 мин пропускался чистый воздух. После того как реактор промывался в течение 15 мин азотом, над катализатором пропускался 30 мин водород. После того как снова добавлялись пропан, водяной пар и кислород в качестве исходной реакционной смеси (Feed), при 505 С смогли достичь конверсии пропана 15% при селективности 92%. Спустя в совокупности 2300 ч конверсия пропана при 540 С составляла 15% и селективность пропана в пропен была равна 94%. Пример 13. Режим работы с кислородом при небольшой конверсии с дополнительным разбавлением азотом. На катализатор из примера 1 спустя 2300 ч(после отключения подачи пропана и водяного пара) снова подавался разбавленный воздух (80 об.% азота и 20 об.% воздуха) при 400 С. Затем над катализатором в течение 30 мин пропускался чистый воздух. После того как реактор в течение 15 мин промывался азотом, над катализатором в течение 30 мин пропускали водород. Затем над катализатором пропускали пропан,азот, кислород и водяной пар в соотношении 5,8/7,8/0,4/5,8 при 505 С. Реакционное давление составляло 1,5 бар, нагрузка (GHSV) составляла 1300 ч-1. Конверсия пропана равна 20% при селективности 92%. Спустя 500 ч при 540 С 20% пропана превращалось в пропен с селективностью 92%. Пример 14. Режим работы с кислородом при небольшой конверсии с дополнительным разбавлением азотом и дополнительной подачей водорода. В рамках осуществления опыта из примера 12 после продолжительности работы в общей сложности 2500 ч к исходной реакционной смеси добавлялся дополнительно водород. Таким образом исходная реакционная смесь складывалась следующим образом: пропан/азот/кислород/водород/водяной пар в соотношении 5,8/7,8/0,4/0,8/5,8. Реакционное давление составляло 1,5 бар, нагрузка(GHSV) - 1300 ч-1. Температура реакции устанавливалась на 575 С. Конверсия пропана составляла 20% при селективности превращения в пропен 92%. Подведенный кислород полностью взаимодействовал: 60% подведенного кислорода при этом реагировало с пропаном или пропеном до СO2 и 24 СО, 40% подведенного кислорода реагировало с подведенным водородом или образующимся в результате дегидрирования водородом до образования воды. Пример 15. Регенерация катализатора 1000 мл приготовленного в соответствии с примером 6 катализатора разбавляли 500 мл стеатита и помещали в трубчатый реактор с внутренним диаметром 40 мл. Катализатор смешивался последовательно при 500 С каждый раз по 30 мин сначала с водородом, затем с разбавленным воздухом (80 об.% азота и 20 об.% воздуха) и затем снова с водородом. Процессы всегда разделялись во времени 15 минутной промывкой азотом. Затем на катализатор при 610 С подавался со скоростью 250 Нл/ч пропан(99,5 об.%) и водяной пар в мольном соотношении пропан : водяной пар =1:1. Давление составляло 1,5 бар, нагрузка (GHSV) - 500 час-1. Продукты реакции анализировали методом газовой хроматографии. Спустя 1 ч времени реакции 55% поданного пропана превратилось в пропен с селективностью 90%. Спустя 12 ч реакции конверсия составила 53% и селективность 93%. Подвод пропана и подвод водяного пара прекращали и над катализатором пропускали разбавленный воздух (92 об.% азота и 8 об.% воздуха) при 400 С. В конце содержание воздуха дважды повышали (сперва 83 об.% азота и 17 об.% воздуха, затем 64 об.% азота и 36 об.% воздуха). Затем над катализатором пропускали чистый воздух, пока выпуск СО 2 не стал меньше 0,04 об.%. После того как реактор в течение 15 мин промывался азотом, над катализатором в течение 30 мин пропускали водород. После того как над катализатором пропускали пропан, водяной пар и кислород в качестве исходной реакционной смеси, смогли достичь при 610 С конверсии пропана 55% при селективности 92%. После 10-кратной регенерации катализатора вышеописанным способом смогли добиться при температуре 610 С конверсии пропана в пропен 54% при селективности и 93%. После 30 кратной регенерации катализатора смогли добиться при температуре 610 С конверсии пропана в пропен 54% при селективности 93%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гетерогенно катализируемого дегидрирования в одной или нескольких реакционных зонах одного или нескольких подвергаемых дегидрированию углеводородов С 2-С 30 в одной реакционной смеси, содержащей эти углеводороды, причем по меньшей мере часть необходимого для дегидрирования тепла не менее чем в одной реакционной зоне получается за счет сгорания водорода, углеводорода или углеводородов и/или углерода в присутствии содержащего кислород газа непосредственно в реакционной газовой смеси, отличающийся тем, что реакционная газовая смесь, которая содержит дегидрируемый углеводород или дегидрируемые углеводороды, контактирует с катализатором дегидрирования, обладающим кислотностью Льюиса, но не проявляющим в основном кислотности по Бренстеду, причем катализатор дегидрирования имеет кислотность по Льюису больше 3 единиц кислотности (AU), определяемых по ИК спектрам поглощения пиридина,адсорбированного на катализаторе. 2. Способ по п.1, отличающийся тем, что катализатор дегидрирования содержит оксид металла, выбранный из группы, состоящей из диоксида циркония, оксида алюминия, диоксида кремния, диоксида титана, оксида магния, оксида лантана и оксида церия. 3. Способ по п.2, отличающийся тем, что катализатор дегидрирования содержит диоксид циркония и/или диоксид кремния. 4. Способ по пп.1-3, отличающийся тем,что катализатор дегидрирования содержит по меньшей мере один элемент VIII побочной группы, по меньшей мере один элемент I или II главной группы, по меньшей мере один элементIII или IV главной группы и по меньшей мере один элемент III побочной группы, включая лантаноиды и актиноиды. 5. Способ по одному из пп.1-4, отличающийся тем, что катализатор дегидрирования содержит платину и/или палладий. 6. Способ по одному из пп.1-5, отличающийся тем, что катализатор дегидрирования содержит цезий и/или калий. 7. Способ по одному из пп.1-6, отличающийся тем, что катализатор дегидрирования содержит лантан и/или церий. 26 8. Способ по одному из пп.1-7, отличающийся тем, что катализатор дегидрирования содержит олово. 9. Способ по одному из пп.1-8, отличающийся тем, что катализатор дегидрирования имеет бимодальное распределение радиусов пор, причем 70-100% пор имеет диаметр меньше чем 20 нм или диаметр пор лежит в диапазоне 40-5000 нм. 10. Способ по одному из пп.1-9, отличающийся тем, что реакционная газовая смесь содержит водяной пар. 11. Способ по одному из пп.1-10, отличающийся тем, что к реакционной газовой смеси добавляют водород. 12. Способ по п.11, отличающийся тем, что по меньшей мере одна реакционная зона содержит катализатор, который селективно катализирует сгорание водорода с помощью кислорода в присутствии углеводородов. 13. Способ по одному из пп.1-12, отличающийся тем, что катализатор, который катализирует сгорание водорода, содержит оксиды или фосфаты, выбранные из группы, состоящей из оксидов или фосфатов германия, олова,свинца, мышьяка, сурьмы или висмута. 14. Способ по одному из пп.1-13, отличающийся тем, что катализатор, который катализирует селективное сгорание водорода, содержит благородный металл VIII или I побочной группы. 15. Способ по одному из пп.1-14, отличающийся тем, что дегидрирование осуществляется в решетчатом реакторе.

МПК / Метки

МПК: C07C 5/333, B01J 21/10

Метки: дегидрирования, углеводородов, способ

Код ссылки

<a href="https://eas.patents.su/14-4599-sposob-degidrirovaniya-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ дегидрирования углеводородов</a>

Предыдущий патент: Способ фильтрации

Следующий патент: Способ производства цинка или цинковых соединений путем электролиза из первичных или вторичных цинксодержащих сырьевых материалов

Случайный патент: Терапевтическое средство с ботулиническим нейротоксином