Способ сбора биологически ценного зерна жарылкасына и устройства для его осуществления

Формула / Реферат

1. Способ сбора зерна, включающий дообмолотное отделение зерна от скошенной биомассы путем ее встряхивания в зерноуборочном комбайне, сбор отделившегося зерна и подачу его на очистку, отличающийся тем, что предварительно биомассу поступательно перемещают по терочно-отделительной поверхности, просеивают и собирают отделившееся зерно, затем эти операции совмещают со встряхиванием биомассы, после чего дополнительно осуществляют периодическое сдавливание биомассы с возможностью регулирования его интенсивности и частоты.

2. Способ сбора зерна по п.1, отличающийся тем, что сбор отделившегося зерна осуществляют с разделением его по качеству - отдельно элитное зерно, зерно высокого, среднего и низкого качества, а также семена сорняков.

3. Устройство для сбора зерна, включающее наклонную камеру с днищем, имеющим рабочую поверхность для перемещения биомассы и желоб для сбора отделившегося зерна и подачи его в зерносборник, транспортер с поперечными планками на ленте и зерносборник для сбора и отвода отделившегося зерна, отличающееся тем, что рабочая поверхность днища наклонной камеры выполнена гофрированной, причем гофры имеют W- и V-образный профиль и располагаются на рабочей поверхности днища в виде ветвей, в пределах которых волнообразно меняют высоту от h1 _ 10 мм до h2 = 5 мм, в каждой ветви гофр шаг волны гофр увеличивается в сторону выбросной кромки днища на величину (f-r) _ 10 мм, где f и r - шаги двух смежных гофр на ветви, из них f ближе к выбросной кромке, а расстояния между ветвями гофр d _ 50 мм, при этом в приемной зоне транспортера наклонная камера содержит съемную терочно-отделительную решетку, соединенную с зерносборником.

4. Устройство по п.3, отличающееся тем, что ветви гофр имеют V- и/или W-образную форму, причем при V-образной форме центральный угол a _ 15ш, а при W-образной форме внутренние углы b и j _ 10ш.

5. Устройство по п.4, отличающееся тем, что рабочая поверхность днища наклонной камеры перфорирована во впадинах гофр для поступления отделившегося зерна через перфорации в желоб, расположенный под рабочей поверхностью днища.

6. Устройство по п.5, отличающееся тем, что V- и/или W-образные ветви гофр направлены вершинами в сторону, противоположную направлению перемещения нижней ветви транспортера, а желоб расположен в средней части днища наклонной камеры и выполнен с шириной, увеличивающейся в сторону приемной зоны транспортера.

7. Устройство по п.6, отличающееся тем, что днище наклонной камеры содержит два боковых желоба дополнительно к желобу в средней части, выполненных с возможностью поступления в них зерна по наклонным ветвям гофр, перфорации рабочей поверхности днища выполнены по осевой линии днища во впадинах гофр, а V- и W-образные ветви гофр направлены вершинами в сторону выбросной зоны транспортера.

8. Устройство по п.5, отличающееся тем, что желоб днища наклонной камеры содержит дополнительный желоб, причем оба желоба выполнены вдоль выбросных кромок днища с возможностью поступления в них зерна по наклонным ветвям гофр, а ветви гофр имеют V-образную форму с вершинами, направленными в сторону выбросной зоны транспортера.

9. Устройство по п.3, отличающееся тем, что желоб днища наклонной камеры расположен вдоль правой или левой боковой кромки днища с возможностью поступления в него зерна по наклонным ветвям гофр, а ветви гофр выполнены прямолинейными, наклонными вправо или влево с углом наклона к плоскости поперечного сечения днища q _ 10ш.

10. Устройство по п.9, отличающееся тем, что желоб днища наклонной камеры выполнен с разделением на отсеки для сбора зерна разного качества.

11. Устройство по п.3, отличающееся тем, что рабочая поверхность наклонной камеры имеет ветви гофр, выполненные V- и W-образными с разной ориентировкой направленности вершин, а также прямолинейными наклонными влево и вправо в произвольных комбинациях.

12. Устройство по любому из пп.3-11, отличающееся тем, что днище наклонной камеры выполнено съемным.

13. Устройство по п.3, отличающееся тем, что терочно-отделительная решетка закреплена к корпусу наклонной камеры с помощью шарнира с возможностью регулирования зазора для пропуска биомассы между упомянутой решеткой и планками транспортера.

14. Устройство по п.3, отличающееся тем, что терочно-отделительная решетка выполнена в виде пруткового или пробивного решета или жалюзийного решета с возможностью регулирования степени приоткрытия жалюзи.

15. Устройство по п.3, отличающееся тем, что в качестве разновысотных гофр используют наборсоединенных между собой гнутых равнополочных уголков; причем степень повышения износостойкости гнутой части больше, чем у высотных уголков.

16. Устройство по п.3, отличающееся тем, что, с целью снижения энергоемкости процесса подачи зерна, вершины V-образных гофр с желобом выполнены по диагонали в сторону транспортировки зерна в емкость.

17. Устройство по п.3, отличающееся тем, что гофры выполнены расширяющимися в сторону приемной зоны транспортера.

18. Устройство по п.5, отличающееся тем, что, с целью повышения механической ориентации быстроскользящих зерен к просеивающим отверстиям, последние выполнены в виде фигурной прорези с уклонами вниз в сторону входной части прорезей и выступом вверх на их противоположных частях.

19. Устройство по п.5, отличающееся тем, что, с целью активизации выделения свободного зерна, дно наклонной камеры снабжено перфорированным листом, установленным с обеих сторон гофрированной поверхности либо по ее середине.

20. Устройство по п.5, отличающееся тем, что, с целью снижения засоренности зернового вороха, желоб снабжен закрепленной на нем сепарирующей поверхностью, установленной с наклоном в сторону к боковине наклонной камеры.

21. Устройство по п.16, отличающееся тем, что приводной вал рабочего органа для последующей транспортировки зерна снабжен предохранительной муфтой, а емкость для зерна - сигнализационным датчиком.

22. Устройство по п.21, отличающееся тем, что рабочий орган для последующей транспортировки зерна прикреплен к бункеру шарнирно, с возможностью перемещения относительно него.

23. Устройство по п.21, отличающееся тем, что в качестве транспортировщика зерна используют гибкие рабочие органы, например гибкий шнек и т.п., а в качестве емкости для зерна - части бункера уборочной машины (комбайна).

24. Устройство по любому из пп.3-23, отличающееся тем, что, с целью раздельной очистки зерна, желоб снабжен транспортировщиком зернового вороха, а система очистки (грохот и решетный стан) - регулируемыми по ширине направляющими разделительными поверхностями с отражателями и "разделенной зоной очистки" с транспортировщиками в зерновой бункер; кроме того, часть бункера содержит щиток, раскрывающийся при выгрузке шнеком зерна из "разделенной зоны очистки" в модуль транспортного средства.

Текст

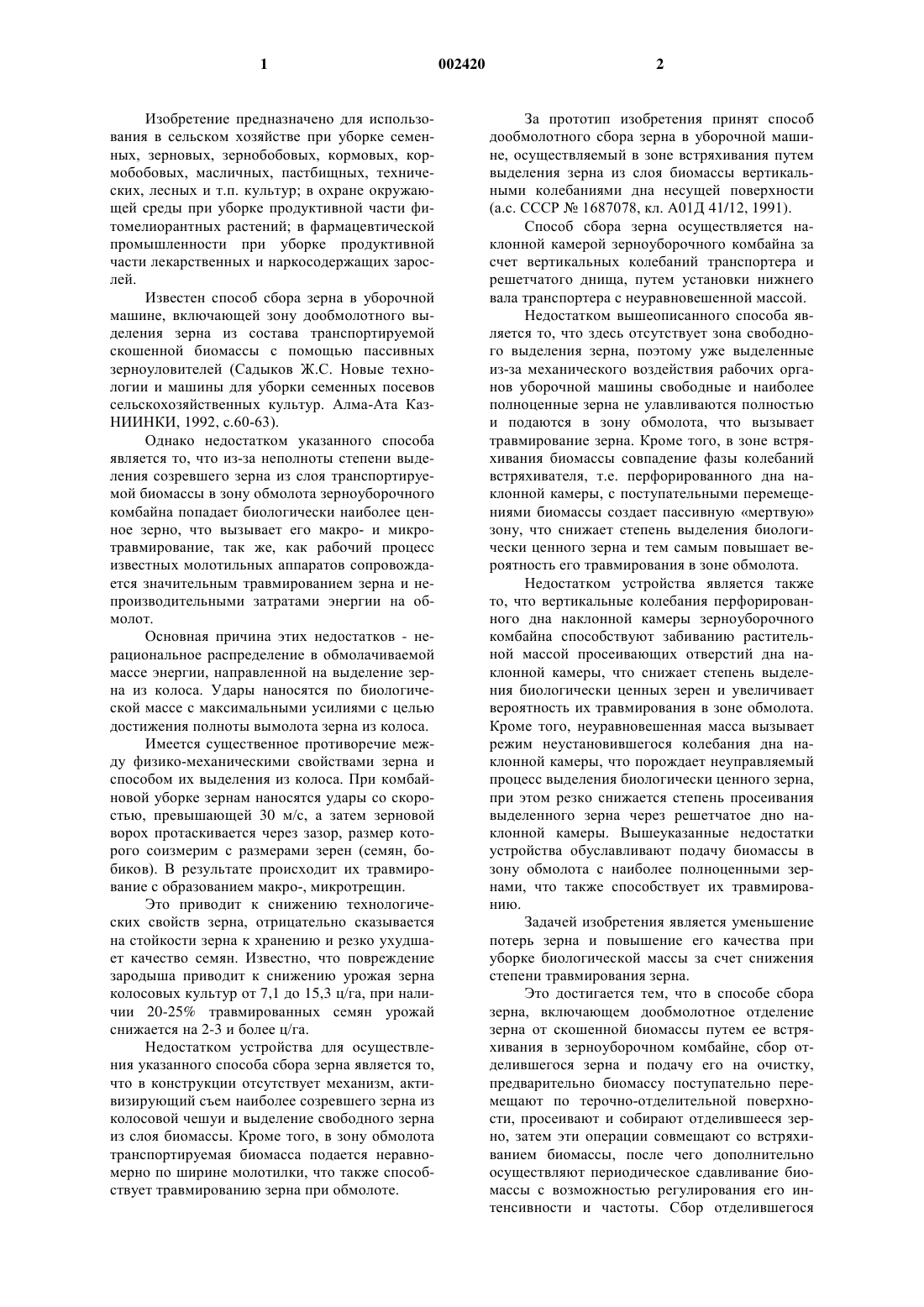

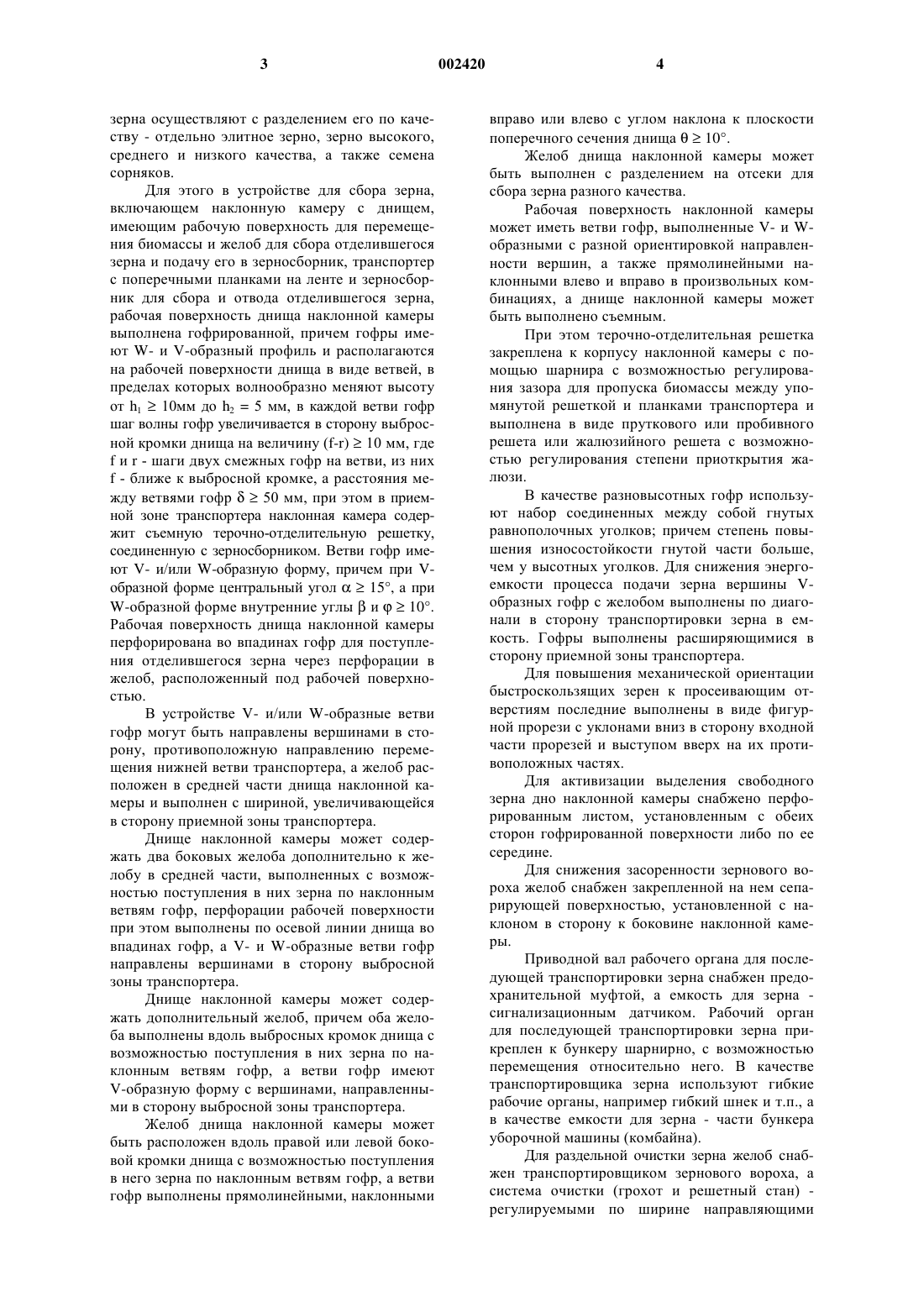

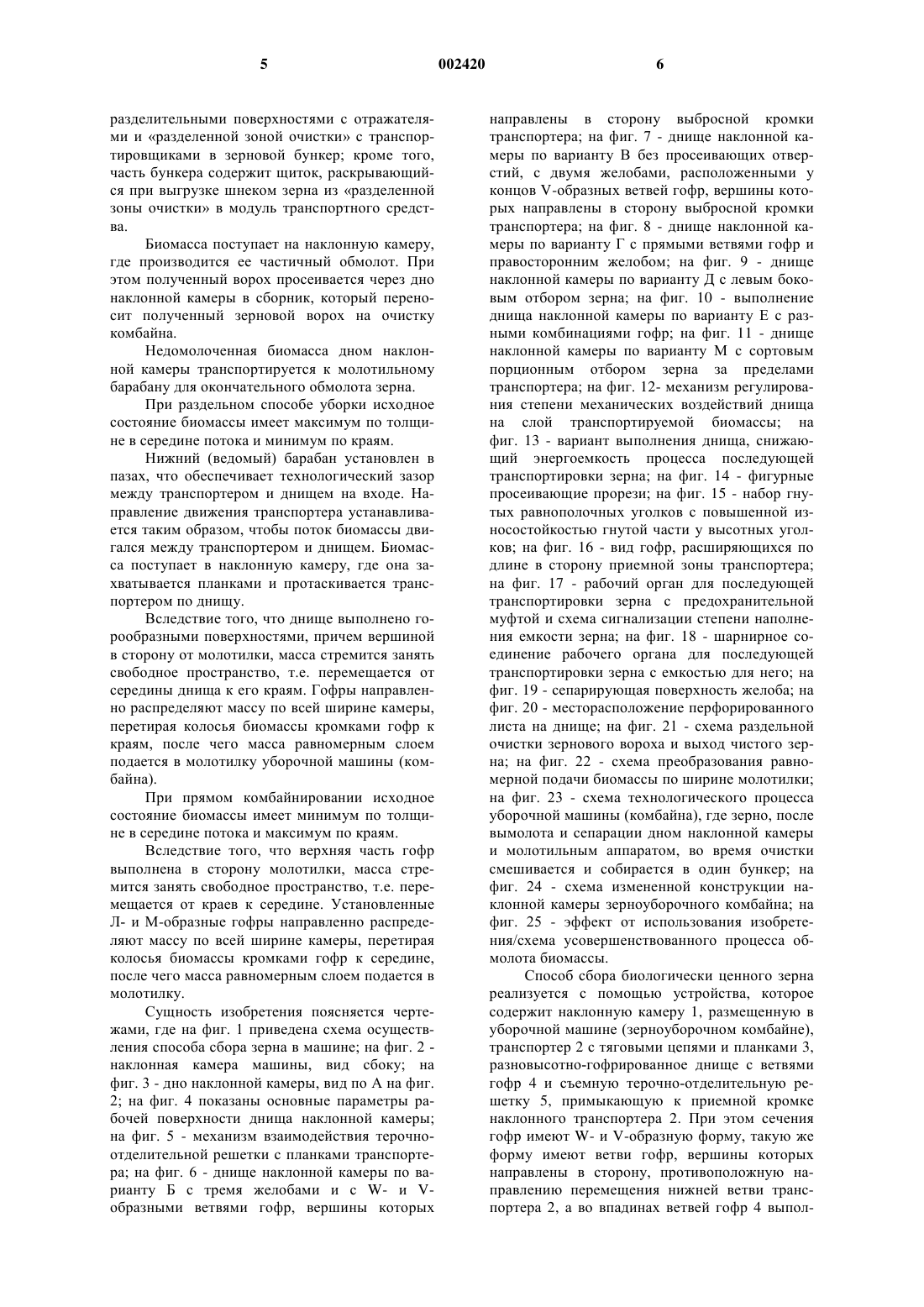

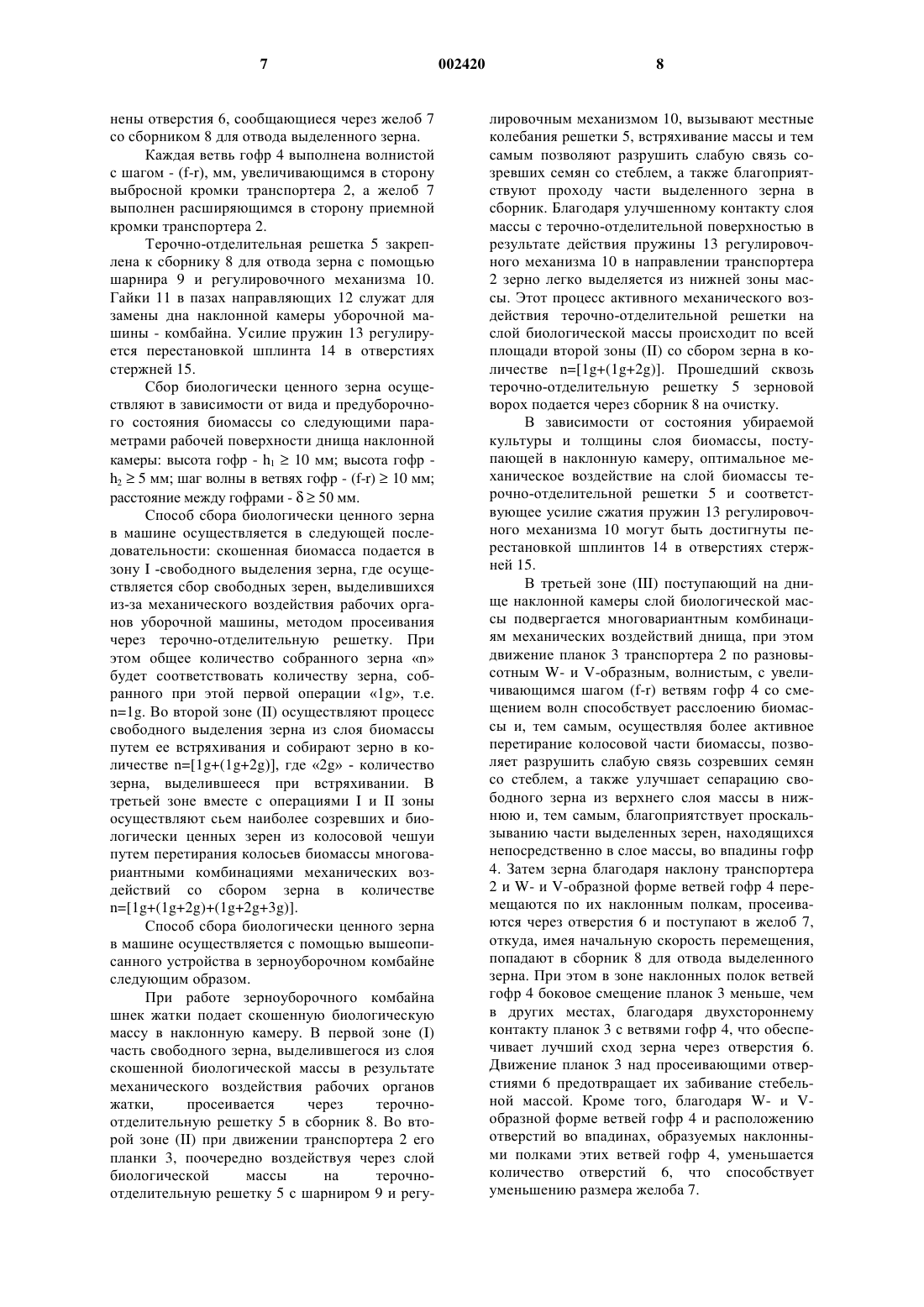

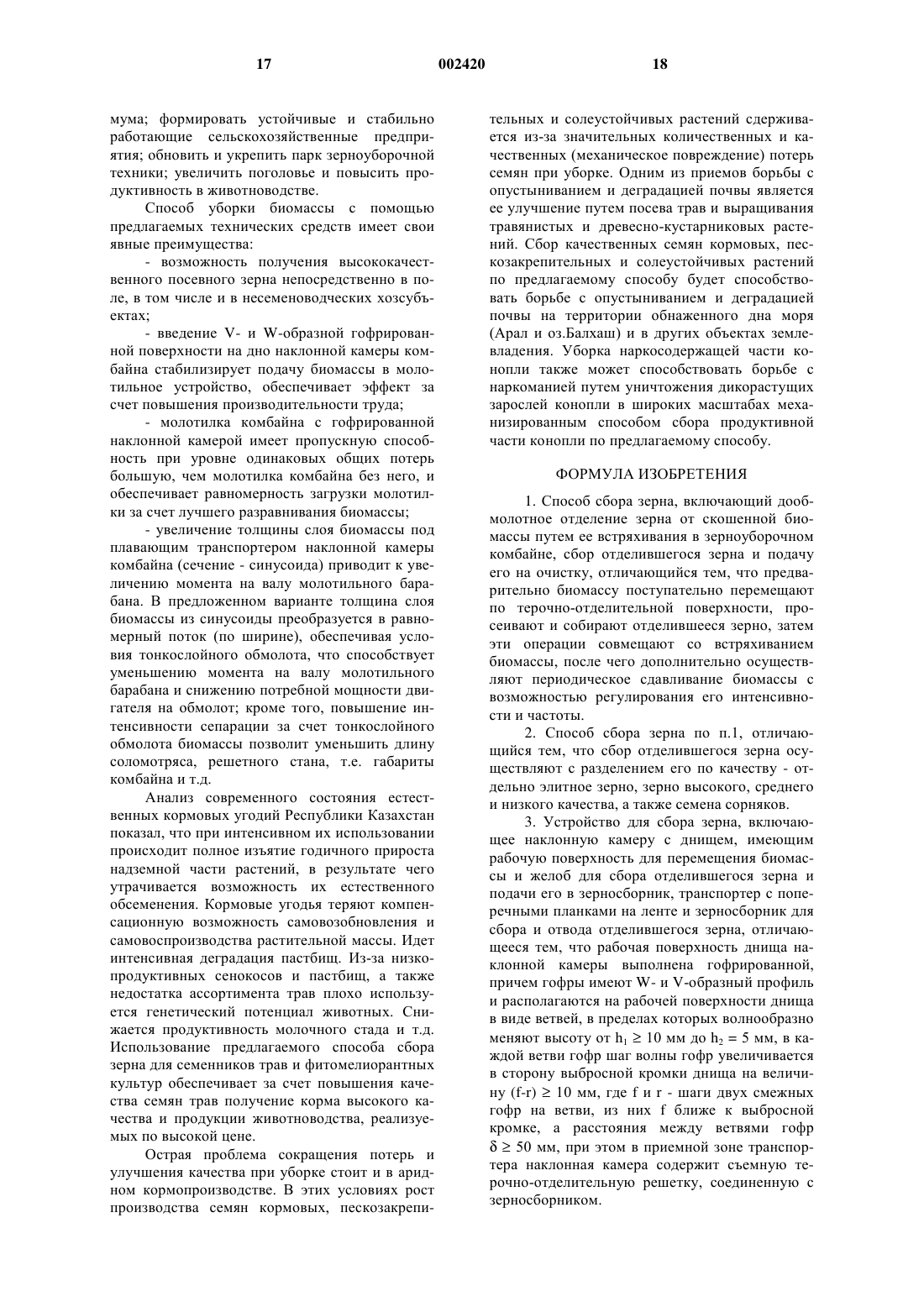

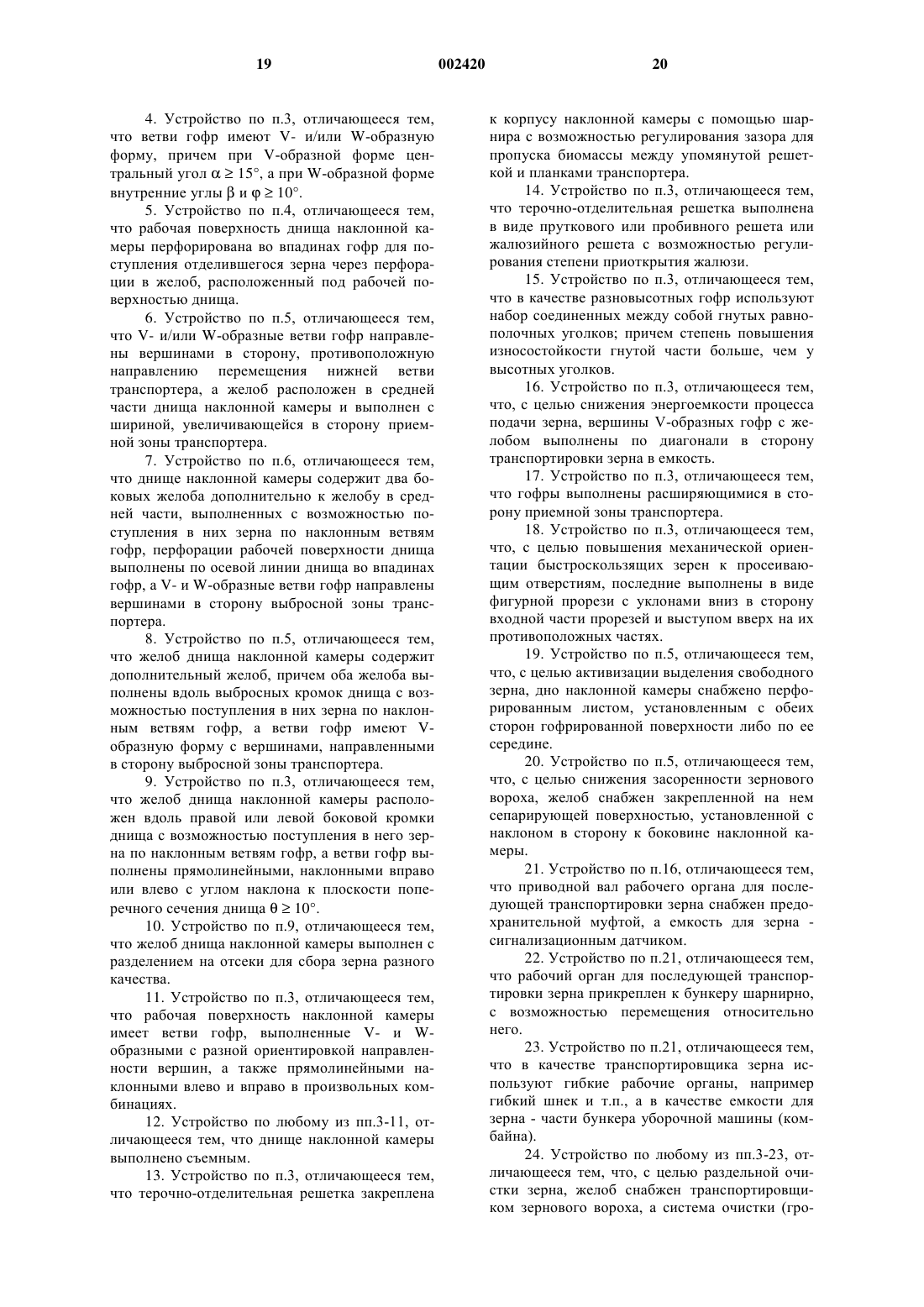

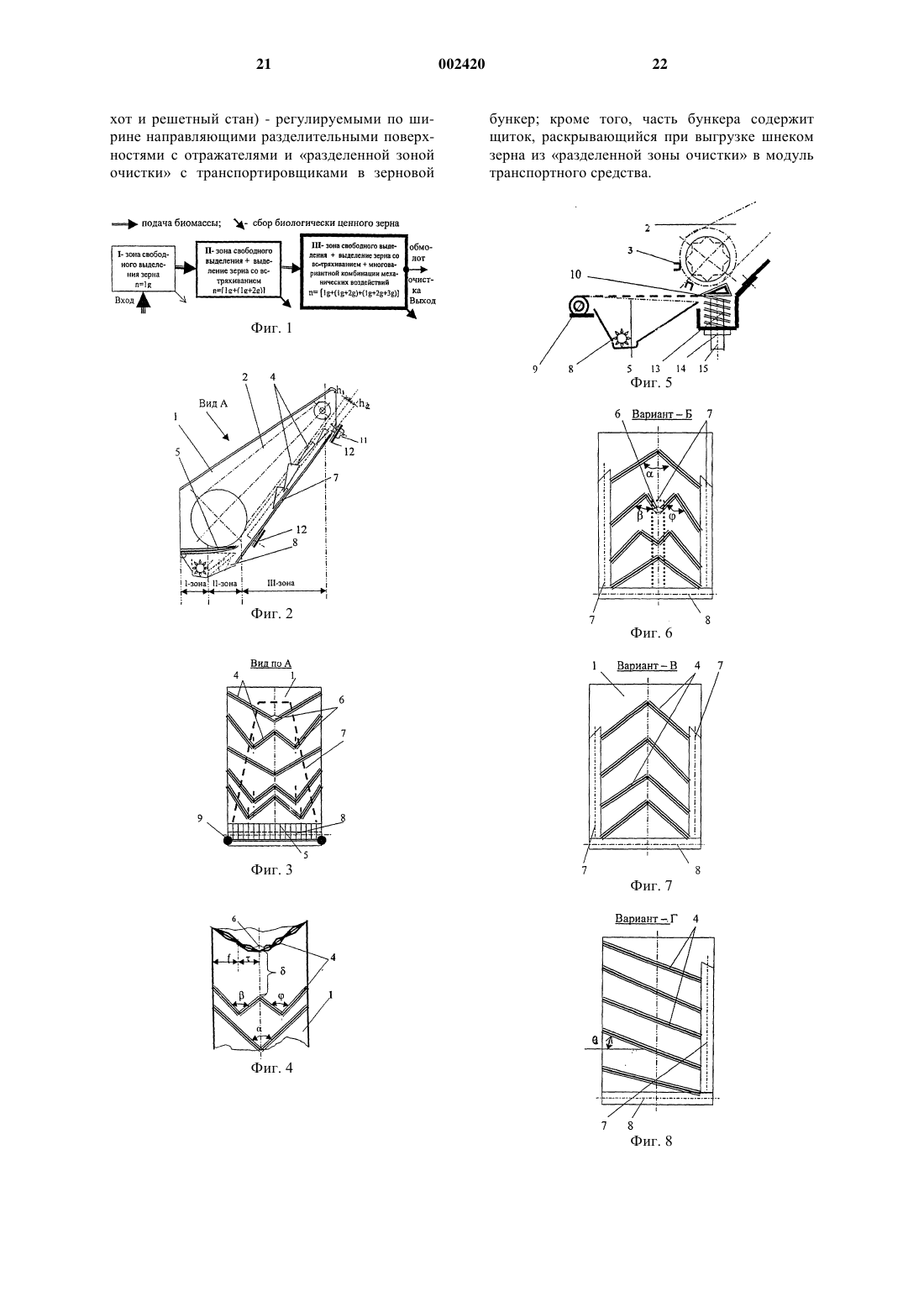

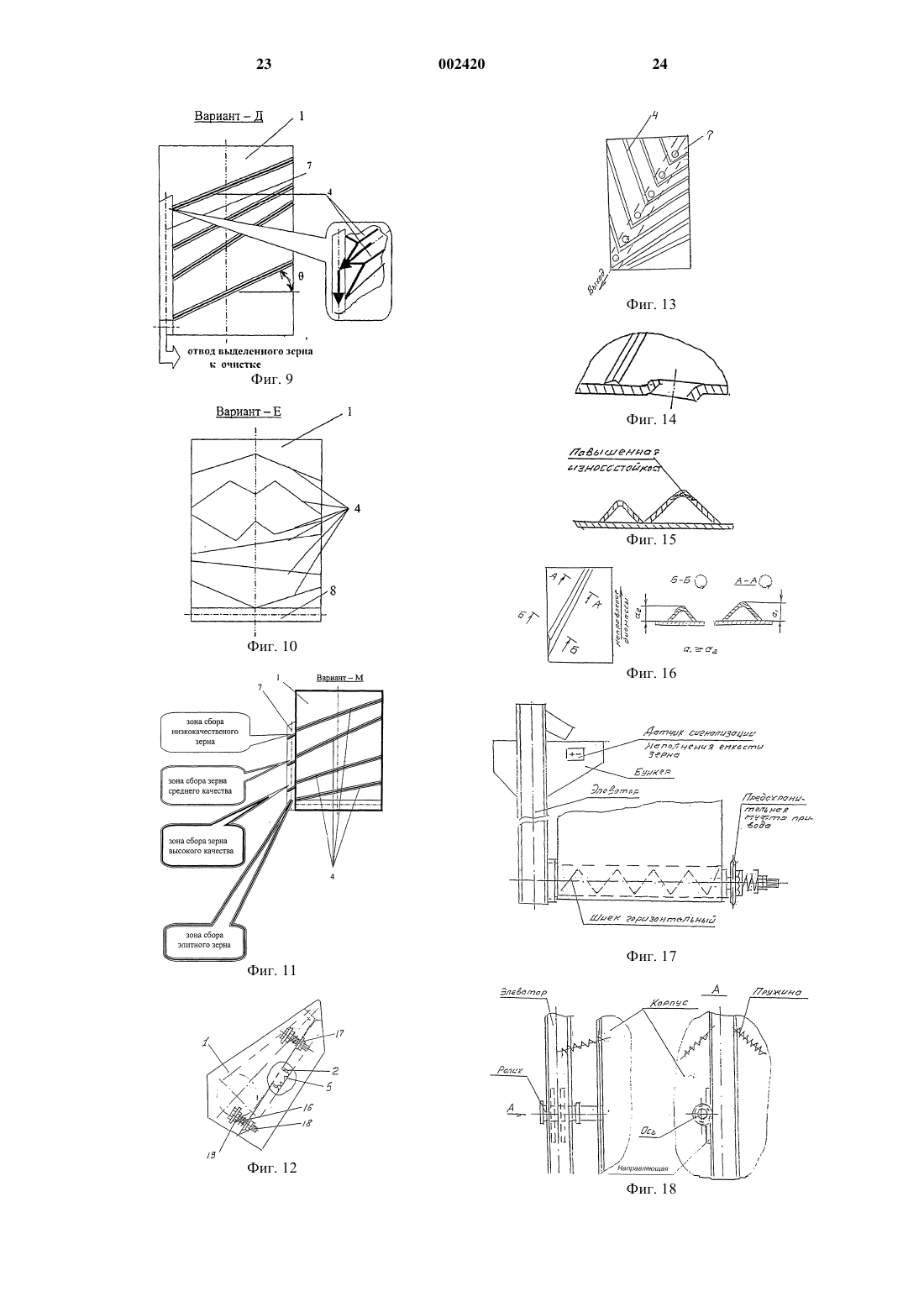

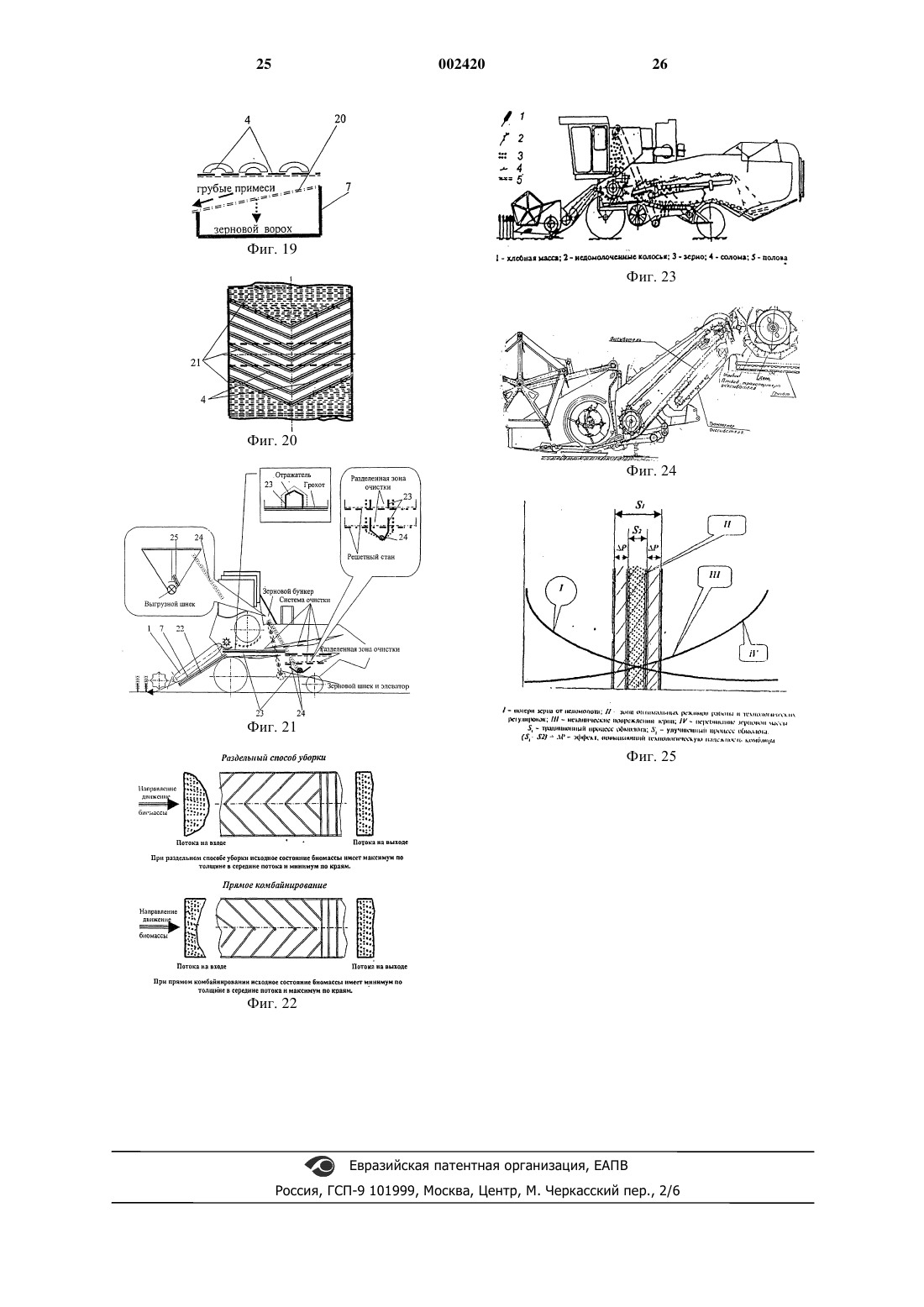

1 Изобретение предназначено для использования в сельском хозяйстве при уборке семенных, зерновых, зернобобовых, кормовых, кормобобовых, масличных, пастбищных, технических, лесных и т.п. культур; в охране окружающей среды при уборке продуктивной части фитомелиорантных растений; в фармацевтической промышленности при уборке продуктивной части лекарственных и наркосодержащих зарослей. Известен способ сбора зерна в уборочной машине, включающей зону дообмолотного выделения зерна из состава транспортируемой скошенной биомассы с помощью пассивных зерноуловителей (Садыков Ж.С. Новые технологии и машины для уборки семенных посевов сельскохозяйственных культур. Алма-Ата КазНИИНКИ, 1992, с.60-63). Однако недостатком указанного способа является то, что из-за неполноты степени выделения созревшего зерна из слоя транспортируемой биомассы в зону обмолота зерноуборочного комбайна попадает биологически наиболее ценное зерно, что вызывает его макро- и микротравмирование, так же, как рабочий процесс известных молотильных аппаратов сопровождается значительным травмированием зерна и непроизводительными затратами энергии на обмолот. Основная причина этих недостатков - нерациональное распределение в обмолачиваемой массе энергии, направленной на выделение зерна из колоса. Удары наносятся по биологической массе с максимальными усилиями с целью достижения полноты вымолота зерна из колоса. Имеется существенное противоречие между физико-механическими свойствами зерна и способом их выделения из колоса. При комбайновой уборке зернам наносятся удары со скоростью, превышающей 30 м/с, а затем зерновой ворох протаскивается через зазор, размер которого соизмерим с размерами зерен (семян, бобиков). В результате происходит их травмирование с образованием макро-, микротрещин. Это приводит к снижению технологических свойств зерна, отрицательно сказывается на стойкости зерна к хранению и резко ухудшает качество семян. Известно, что повреждение зародыша приводит к снижению урожая зерна колосовых культур от 7,1 до 15,3 ц/га, при наличии 20-25% травмированных семян урожай снижается на 2-3 и более ц/га. Недостатком устройства для осуществления указанного способа сбора зерна является то,что в конструкции отсутствует механизм, активизирующий съем наиболее созревшего зерна из колосовой чешуи и выделение свободного зерна из слоя биомассы. Кроме того, в зону обмолота транспортируемая биомасса подается неравномерно по ширине молотилки, что также способствует травмированию зерна при обмолоте. 2 За прототип изобретения принят способ дообмолотного сбора зерна в уборочной машине, осуществляемый в зоне встряхивания путем выделения зерна из слоя биомассы вертикальными колебаниями дна несущей поверхности(а.с. СССР 1687078, кл. А 01 Д 41/12, 1991). Способ сбора зерна осуществляется наклонной камерой зерноуборочного комбайна за счет вертикальных колебаний транспортера и решетчатого днища, путем установки нижнего вала транспортера с неуравновешенной массой. Недостатком вышеописанного способа является то, что здесь отсутствует зона свободного выделения зерна, поэтому уже выделенные из-за механического воздействия рабочих органов уборочной машины свободные и наиболее полноценные зерна не улавливаются полностью и подаются в зону обмолота, что вызывает травмирование зерна. Кроме того, в зоне встряхивания биомассы совпадение фазы колебаний встряхивателя, т.е. перфорированного дна наклонной камеры, с поступательными перемещениями биомассы создает пассивную мертвую зону, что снижает степень выделения биологически ценного зерна и тем самым повышает вероятность его травмирования в зоне обмолота. Недостатком устройства является также то, что вертикальные колебания перфорированного дна наклонной камеры зерноуборочного комбайна способствуют забиванию растительной массой просеивающих отверстий дна наклонной камеры, что снижает степень выделения биологически ценных зерен и увеличивает вероятность их травмирования в зоне обмолота. Кроме того, неуравновешенная масса вызывает режим неустановившегося колебания дна наклонной камеры, что порождает неуправляемый процесс выделения биологически ценного зерна,при этом резко снижается степень просеивания выделенного зерна через решетчатое дно наклонной камеры. Вышеуказанные недостатки устройства обуславливают подачу биомассы в зону обмолота с наиболее полноценными зернами, что также способствует их травмированию. Задачей изобретения является уменьшение потерь зерна и повышение его качества при уборке биологической массы за счет снижения степени травмирования зерна. Это достигается тем, что в способе сбора зерна, включающем дообмолотное отделение зерна от скошенной биомассы путем ее встряхивания в зерноуборочном комбайне, сбор отделившегося зерна и подачу его на очистку,предварительно биомассу поступательно перемещают по терочно-отделительной поверхности, просеивают и собирают отделившееся зерно, затем эти операции совмещают со встряхиванием биомассы, после чего дополнительно осуществляют периодическое сдавливание биомассы с возможностью регулирования его интенсивности и частоты. Сбор отделившегося 3 зерна осуществляют с разделением его по качеству - отдельно элитное зерно, зерно высокого,среднего и низкого качества, а также семена сорняков. Для этого в устройстве для сбора зерна,включающем наклонную камеру с днищем,имеющим рабочую поверхность для перемещения биомассы и желоб для сбора отделившегося зерна и подачу его в зерносборник, транспортер с поперечными планками на ленте и зерносборник для сбора и отвода отделившегося зерна,рабочая поверхность днища наклонной камеры выполнена гофрированной, причем гофры имеют W- и V-образный профиль и располагаются на рабочей поверхности днища в виде ветвей, в пределах которых волнообразно меняют высоту от h110 мм до h2 = 5 мм, в каждой ветви гофр шаг волны гофр увеличивается в сторону выбросной кромки днища на величину (f-r)10 мм, гдеf и r - шаги двух смежных гофр на ветви, из нихf - ближе к выбросной кромке, а расстояния между ветвями гофр 50 мм, при этом в приемной зоне транспортера наклонная камера содержит съемную терочно-отделительную решетку,соединенную с зерносборником. Ветви гофр имеют V- и/или W-образную форму, причем при Vобразной форме центральный угол 15, а приW-образной форме внутренние углыи 10. Рабочая поверхность днища наклонной камеры перфорирована во впадинах гофр для поступления отделившегося зерна через перфорации в желоб, расположенный под рабочей поверхностью. В устройстве V- и/или W-образные ветви гофр могут быть направлены вершинами в сторону, противоположную направлению перемещения нижней ветви транспортера, а желоб расположен в средней части днища наклонной камеры и выполнен с шириной, увеличивающейся в сторону приемной зоны транспортера. Днище наклонной камеры может содержать два боковых желоба дополнительно к желобу в средней части, выполненных с возможностью поступления в них зерна по наклонным ветвям гофр, перфорации рабочей поверхности при этом выполнены по осевой линии днища во впадинах гофр, а V- и W-образные ветви гофр направлены вершинами в сторону выбросной зоны транспортера. Днище наклонной камеры может содержать дополнительный желоб, причем оба желоба выполнены вдоль выбросных кромок днища с возможностью поступления в них зерна по наклонным ветвям гофр, а ветви гофр имеютV-образную форму с вершинами, направленными в сторону выбросной зоны транспортера. Желоб днища наклонной камеры может быть расположен вдоль правой или левой боковой кромки днища с возможностью поступления в него зерна по наклонным ветвям гофр, а ветви гофр выполнены прямолинейными, наклонными 4 вправо или влево с углом наклона к плоскости поперечного сечения днища 10. Желоб днища наклонной камеры может быть выполнен с разделением на отсеки для сбора зерна разного качества. Рабочая поверхность наклонной камеры может иметь ветви гофр, выполненные V- и Wобразными с разной ориентировкой направленности вершин, а также прямолинейными наклонными влево и вправо в произвольных комбинациях, а днище наклонной камеры может быть выполнено съемным. При этом терочно-отделительная решетка закреплена к корпусу наклонной камеры с помощью шарнира с возможностью регулирования зазора для пропуска биомассы между упомянутой решеткой и планками транспортера и выполнена в виде пруткового или пробивного решета или жалюзийного решета с возможностью регулирования степени приоткрытия жалюзи. В качестве разновысотных гофр используют набор соединенныx между собой гнутых равнополочных уголков; причем степень повышения износостойкости гнутой части больше,чем у высотных уголков. Для снижения энергоемкости процесса подачи зерна вершины Vобразных гофр с желобом выполнены по диагонали в сторону транспортировки зерна в емкость. Гофры выполнены расширяющимися в сторону приемной зоны транспортера. Для повышения механической ориентации быстроскользящих зерен к просеивающим отверстиям последние выполнены в виде фигурной прорези с уклонами вниз в сторону входной части прорезей и выступом вверх на их противоположных частях. Для активизации выделения свободного зерна дно наклонной камеры снабжено перфорированным листом, установленным с обеих сторон гофрированной поверхности либо по ее середине. Для снижения засоренности зернового вороха желоб снабжен закрепленной на нем сепарирующей поверхностью, установленной с наклоном в сторону к боковине наклонной камеры. Приводной вал рабочего органа для последующей транспортировки зерна снабжен предохранительной муфтой, а емкость для зерна сигнализационным датчиком. Рабочий орган для последующей транспортировки зерна прикреплен к бункеру шарнирно, с возможностью перемещения относительно него. В качестве транспортировщика зерна используют гибкие рабочие органы, например гибкий шнек и т.п., а в качестве емкости для зерна - части бункера уборочной машины (комбайна). Для раздельной очистки зерна желоб снабжен транспортировщиком зернового вороха, а система очистки (грохот и решетный стан) регулируемыми по ширине направляющими 5 разделительными поверхностями с отражателями и разделенной зоной очистки с транспортировщиками в зерновой бункер; кроме того,часть бункера содержит щиток, раскрывающийся при выгрузке шнеком зерна из разделенной зоны очистки в модуль транспортного средства. Биомасса поступает на наклонную камеру,где производится ее частичный обмолот. При этом полученный ворох просеивается через дно наклонной камеры в сборник, который переносит полученный зерновой ворох на очистку комбайна. Недомолоченная биомасса дном наклонной камеры транспортируется к молотильному барабану для окончательного обмолота зерна. При раздельном способе уборки исходное состояние биомассы имеет максимум по толщине в середине потока и минимум по краям. Нижний (ведомый) барабан установлен в пазах, что обеспечивает технологический зазор между транспортером и днищем на входе. Направление движения транспортера устанавливается таким образом, чтобы поток биомассы двигался между транспортером и днищем. Биомасса поступает в наклонную камеру, где она захватывается планками и протаскивается транспортером по днищу. Вследствие того, что днище выполнено горообразными поверхностями, причем вершиной в сторону от молотилки, масса стремится занять свободное пространство, т.е. перемещается от середины днища к его краям. Гофры направленно распределяют массу по всей ширине камеры,перетирая колосья биомассы кромками гофр к краям, после чего масса равномерным слоем подается в молотилку уборочной машины (комбайна). При прямом комбайнировании исходное состояние биомассы имеет минимум по толщине в середине потока и максимум по краям. Вследствие того, что верхняя часть гофр выполнена в сторону молотилки, масса стремится занять свободное пространство, т.е. перемещается от краев к середине. Установленные Л- и М-образные гофры направленно распределяют массу по всей ширине камеры, перетирая колосья биомассы кромками гофр к середине,после чего масса равномерным слоем подается в молотилку. Сущность изобретения поясняется чертежами, где на фиг. 1 приведена схема осуществления способа сбора зерна в машине; на фиг. 2 наклонная камера машины, вид сбоку; на фиг. 3 - дно наклонной камеры, вид по А на фиг. 2; на фиг. 4 показаны основные параметры рабочей поверхности днища наклонной камеры; на фиг. 5 - механизм взаимодействия терочноотделительной решетки с планками транспортера; на фиг. 6 - днище наклонной камеры по варианту Б с тремя желобами и с W- и Vобразными ветвями гофр, вершины которых 6 направлены в сторону выбросной кромки транспортера; на фиг. 7 - днище наклонной камеры по варианту В без просеивающих отверстий, с двумя желобами, расположенными у концов V-образных ветвей гофр, вершины которых направлены в сторону выбросной кромки транспортера; на фиг. 8 - днище наклонной камеры по варианту Г с прямыми ветвями гофр и правосторонним желобом; на фиг. 9 - днище наклонной камеры по варианту Д с левым боковым отбором зерна; на фиг. 10 - выполнение днища наклонной камеры по варианту Е с разными комбинациями гофр; на фиг. 11 - днище наклонной камеры по варианту М с сортовым порционным отбором зерна за пределами транспортера; на фиг. 12- механизм регулирования степени механических воздействий днища на слой транспортируемой биомассы; на фиг. 13 - вариант выполнения днища, снижающий энергоемкость процесса последующей транспортировки зерна; на фиг. 14 - фигурные просеивающие прорези; на фиг. 15 - набор гнутых равнополочных уголков с повышенной износостойкостью гнутой части у высотных уголков; на фиг. 16 - вид гофр, расширяющихся по длине в сторону приемной зоны транспортера; на фиг. 17 - рабочий орган для последующей транспортировки зерна с предохранительной муфтой и схема сигнализации степени наполнения емкости зерна; на фиг. 18 - шарнирное соединение рабочего органа для последующей транспортировки зерна с емкостью для него; на фиг. 19 - сепарирующая поверхность желоба; на фиг. 20 - месторасположение перфорированного листа на днище; на фиг. 21 - схема раздельной очистки зернового вороха и выход чистого зерна; на фиг. 22 - схема преобразования равномерной подачи биомассы по ширине молотилки; на фиг. 23 - схема технологического процесса уборочной машины (комбайна), где зерно, после вымолота и сепарации дном наклонной камеры и молотильным аппаратом, во время очистки смешивается и собирается в один бункер; на фиг. 24 - схема измененной конструкции наклонной камеры зерноуборочного комбайна; на фиг. 25 - эффект от использования изобретения/схема усовершенствованного процесса обмолота биомассы. Способ сбора биологически ценного зерна реализуется с помощью устройства, которое содержит наклонную камеру 1, размещенную в уборочной машине (зерноуборочном комбайне),транспортер 2 с тяговыми цепями и планками 3,разновысотно-гофрированное днище с ветвями гофр 4 и съемную терочно-отделительную решетку 5, примыкающую к приемной кромке наклонного транспортера 2. При этом сечения гофр имеют W- и V-образную форму, такую же форму имеют ветви гофр, вершины которых направлены в сторону, противоположную направлению перемещения нижней ветви транспортера 2, а во впадинах ветвей гофр 4 выпол 7 нены отверстия 6, сообщающиеся через желоб 7 со сборником 8 для отвода выделенного зерна. Каждая ветвь гофр 4 выполнена волнистой с шагом - (f-r), мм, увеличивающимся в сторону выбросной кромки транспортера 2, а желоб 7 выполнен расширяющимся в сторону приемной кромки транспортера 2. Терочно-отделительная решетка 5 закреплена к сборнику 8 для отвода зерна с помощью шарнира 9 и регулировочного механизма 10. Гайки 11 в пазах направляющих 12 служат для замены дна наклонной камеры уборочной машины - комбайна. Усилие пружин 13 регулируется перестановкой шплинта 14 в отверстиях стержней 15. Сбор биологически ценного зерна осуществляют в зависимости от вида и предуборочного состояния биомассы со следующими параметрами рабочей поверхности днища наклонной камеры: высота гофр - h110 мм; высота гофр h25 мм; шаг волны в ветвях гофр - (f-r)10 мм; расстояние между гофрами -50 мм. Способ сбора биологически ценного зерна в машине осуществляется в следующей последовательности: скошенная биомасса подается в зону I -свободного выделения зерна, где осуществляется сбор свободных зерен, выделившихся из-за механического воздействия рабочих органов уборочной машины, методом просеивания через терочно-отделительную решетку. При этом общее количество собранного зерна n будет соответствовать количеству зерна, собранного при этой первой операции 1g, т.е.n=1g. Во второй зоне (II) осуществляют процесс свободного выделения зерна из слоя биомассы путем ее встряхивания и собирают зерно в количестве n=[1g+(1g+2g)], где 2g - количество зерна, выделившееся при встряхивании. В третьей зоне вместе с операциями I и II зоны осуществляют сьем наиболее созревших и биологически ценных зерен из колосовой чешуи путем перетирания колосьев биомассы многовариантными комбинациями механических воздействий со сбором зерна в количествеn=[1g+(1g+2g)+(1g+2g+3g)]. Способ сбора биологически ценного зерна в машине осуществляется с помощью вышеописанного устройства в зерноуборочном комбайне следующим образом. При работе зерноуборочного комбайна шнек жатки подает скошенную биологическую массу в наклонную камеру. В первой зоне (I) часть свободного зерна, выделившегося из слоя скошенной биологической массы в результате механического воздействия рабочих органов жатки,просеивается через терочноотделительную решетку 5 в сборник 8. Во второй зоне (II) при движении транспортера 2 его планки 3, поочередно воздействуя через слой биологической массы на терочноотделительную решетку 5 с шарниром 9 и регу 002420 8 лировочным механизмом 10, вызывают местные колебания решетки 5, встряхивание массы и тем самым позволяют разрушить слабую связь созревших семян со стеблем, а также благоприятствуют проходу части выделенного зерна в сборник. Благодаря улучшенному контакту слоя массы с терочно-отделительной поверхностью в результате действия пружины 13 регулировочного механизма 10 в направлении транспортера 2 зерно легко выделяется из нижней зоны массы. Этот процесс активного механического воздействия терочно-отделительной решетки на слой биологической массы происходит по всей площади второй зоны (II) со сбором зерна в количестве n=[1g+(1g+2g)]. Прошедший сквозь терочно-отделительную решетку 5 зерновой ворох подается через сборник 8 на очистку. В зависимости от состояния убираемой культуры и толщины слоя биомассы, поступающей в наклонную камеру, оптимальное механическое воздействие на слой биомассы терочно-отделительной решетки 5 и соответствующее усилие сжатия пружин 13 регулировочного механизма 10 могут быть достигнуты перестановкой шплинтов 14 в отверстиях стержней 15. В третьей зоне (III) поступающий на днище наклонной камеры слой биологической массы подвергается многовариантным комбинациям механических воздействий днища, при этом движение планок 3 транспортера 2 по разновысотным W- и V-образным, волнистым, с увеличивающимся шагом (f-r) ветвям гофр 4 со смещением волн способствует расслоению биомассы и, тем самым, осуществляя более активное перетирание колосовой части биомассы, позволяет разрушить слабую связь созревших семян со стеблем, а также улучшает сепарацию свободного зерна из верхнего слоя массы в нижнюю и, тем самым, благоприятствует проскальзыванию части выделенных зерен, находящихся непосредственно в слое массы, во впадины гофр 4. Затем зерна благодаря наклону транспортера 2 и W- и V-образной форме ветвей гофр 4 перемещаются по их наклонным полкам, просеиваются через отверстия 6 и поступают в желоб 7,откуда, имея начальную скорость перемещения,попадают в сборник 8 для отвода выделенного зерна. При этом в зоне наклонных полок ветвей гофр 4 боковое смещение планок 3 меньше, чем в других местах, благодаря двухстороннему контакту планок 3 с ветвями гофр 4, что обеспечивает лучший сход зерна через отверстия 6. Движение планок 3 над просеивающими отверстиями 6 предотвращает их забивание стебельной массой. Кроме того, благодаря W- и Vобразной форме ветвей гофр 4 и расположению отверстий во впадинах, образуемых наклонными полками этих ветвей гофр 4, уменьшается количество отверстий 6, что способствует уменьшению размера желоба 7. 9 Благодаря W- и V-образной, волнистой форме ветвей гофр и разной высоте, из волн со смещением одна относительно другой при направленности вершин ветвей гофр в сторону,противоположную направлению перемещения нижней ветви транспортера 2, слой биологической массы равномерно распределяется по всей ширине наклонной камеры в сторону выбросной кромки транспортера 2, что в последующем также способствует лучшему обмолоту биомассы и снижению травмирования зерна. При уборке культур с различной степенью связи зерна со стеблем необходимо изменять основные параметры W- и V-образных ветвей гофр 4 и отверстия 6. Так, при уборке легкообмолачиваемых культур расстояние между ветвями, высота и шаг волн гофр устанавливаются минимальными, что позволяет отделить зерна от стеблей и снизить степень их травмирования. При уборке культур с прочной связью зерна со стеблем, где необходимо более активное воздействие планок 3 транспортера на скошенную биомассу, расстояние между ветвями гофр, высота и шаг волн устанавливаются максимальными. Для изменения основных параметров ветвей гофр 4 и отверстия 6 необходимо ослабить гайки 11 в пазах направляющих 12 и заменить дно наклонной камеры 1 на другое дно с требуемыми параметрами, зафиксировав его гайками 11. В зависимости от физико-механических и биологических свойств зерна, а также вида и предуборочного состояния убираемой культуры, используют несколько вариантов исполнения устройства. В частности, для перестоявшей биомассы используют наклонную камеру с днищем, на поверхности которого W- и V-образные ветви гофр имеют углы , расположенные по центру днища, и углыи , расположенные по периферии между полками ветвей, а дополнительно к центральному желобу выполнены еще два боковых желоба, куда зерно попадает по наклонным ветвям гофр - вариант Б (фиг. 6). Для сбора зерна среднеобмолачиваемых культур используют поверхность днища наклонной камеры без отверстий с V-образными ветвями гофр и два боковых желоба по краям камеры - вариант В (фиг. 7). Для легкообмолачиваемых культур используют поверхность днища наклонной камеры с прямыми наклонными ветвями гофр и боковой желоб, расположенный со стороны, куда наклонены ветви гофр. Различают его правостороннее положение - вариант Г (фиг. 8) и левостороннее положение - вариант Д (фиг. 9). Для труднообмолачиваемых культур используют рабочую поверхность днища наклонной камеры с различными комбинациями вышеописанных форм и расположений ветвей гофр вариант Е (фиг. 10). 10 Для сбора разнокачественного зерна желоб днища наклонной камеры выполнен с разделением на отсеки, каждый из которых предназначен для сбора зерна определенного качества вариант М (фиг. 11). Для обработки влажной и высокоурожайной биомассы используют терочноотделительную решетку, выполненную в виде пруткового решета, а для сыпучих семенников трав используют пробивное или жалюзийное решето с механизмом регулирования степени приоткрытая жалюзи. Для оптимизации полноты дообмолотного выделения зерна из состава транспортируемой биомассы, поступающей в наклонную камеру 1,степень механических воздействий днища 5 на слой транспортируемой массы обеспечивается перемещением дна 5 путем регулирования усилия сжатия пружин 16 в радиальном пазу 17 и фиксацией ее относительно несущей поверхности (нижней ветви) транспортера 2 посредством регулировочных болтов 18 и контргаек 19 (фиг. 12). Снижения энергоемкости процесса транспортировки зерна обеспечивается расположениями вершины V-образных гофр 4 с желобом 7 по диагонали дна наклонной камеры в сторону последующей транспортировки зерна (фиг. 13). Повышение механической ориентации быстроскользкого зерна, например сои, к просеивающим отверстиям осуществляется выполнением отверстия 6 в виде фигурной прорези с уклонами вниз в сторону входной части прорезей и выступом вверх на противоположных частях этих прорезей (фиг. 14). Такое выполнение обеспечивает увеличение просеиваемости быстроскользящих зерен через отверстия днища и более рациональное использование площади поверхности днища наклонной камеры. В качестве разновысотных гофр 4 используют набор соединенных между собой гнутых равнополочных уголков, причем степень повышения износостойкости гнутой части больше,чем у высотных уголков (фиг. 15). Такое выполнение обеспечивает более равномерный износ и рациональный расход конструкционного материала. При уборке высокоурожайной биомассы,например риса, наблюдается снос свободного зерна в камеру обмолота уборочной машины молотилку. Для уменьшения сноса свободных зерен в сторону выбросной кромки наклонной камеры гофры 4 выполнены расширяющимися по длине в сторону приемной части наклонной камеры (фиг. 16). Такое выполнение обеспечивает снижение явления протаскивания части свободных зерен в молотилку комбайна, тем самым предотвращая их травмирование последним. В условиях перегрузки предотвращение поломок рабочих органов обеспечивается снабжением приводного вала транспортировщика зерна предохранительной муфтой; кроме того,емкость для зерна содержит сигнализационный 11 датчик (фиг. 17). Перевод наклонной камеры 1 в рабочее, а затем в транспортное положения и копирования рельефа поля осуществляются шарнирными соединениями транспортировщика с емкостью зерна и возможностью перемещения относительно него (фиг. 18). В качестве транспортировщика используют гибкие рабочие органы, например гибкий шнек; кроме того, емкостью для зерна служит части бункера уборочной машины (комбайна). Такое исполнение обеспечивает более рациональный расход конструкционного материала и уменьшение механических повреждений зерна в процессе транспортировки их в емкость. В условиях сильной засоренности поля биомассу убирают машиной, где желоб 7 содержит закрепленную на нем сепарирующую поверхность 20, установленную с наклономв сторону боковой части наклонной камеры 1(фиг. 19). Применение сепарирующей поверхности позволяет получит зерно основной культуры предварительно очищенным от крупных(грубых) примесей, что улучшит их последующую обработку. Высокоурожайную и увлажненную биомассу убирают машиной, где гофрированная поверхность 4 с обеих сторон либо по середине содержит перфорированный лист 21, благодаря которой увеличивается живое сечение днища 5 и интенсивность прохода свободного зерна в желоб (фиг. 20). В условиях разновариантного и комбинированного механического воздействия на движущуюся биомассу осуществляют порционные выделения разнокачественных зерен: элита, высокого, среднего и низкого качества, а также семян сорняков; кроме того, по мере необходимости каждую порцию разнокачественного зернового вороха пропускают через разделенную зону очистки уборочной машины (зерноуборочного комбайна) по отдельности. Раздельный способ сбора зерна осуществляется подачей зернового вороха из желоба 7 посредством транспортирующего рабочего органа 22 (скребковым транспортером - фиг. 24), в систему очистки (грохот и решетный стан комбайна). Здесь зерновой ворох, перемещаясь по каналу направляющих разделительных поверхностей с отражателями 23 (грохота и решетного стана), поступает в разделенную зону очистки решетного стана (верхнего и нижнего решета) системы очистки. При этом ширина разделительных направляющих поверхностей с отражателями и разделенной зоны очистки регулируются в зависимости от величины подачи зернового вороха. Отсюда отделенное от примесей чистое зерно с помощью направляющих разделительных поверхностей 23 подается транспортировщиками 24 в зерновой бункер (фиг. 21). В качестве транспортировщика зернового бункера служит ленточно-планчатый либо скребковый транспортер, либо шнек, либо швырялка. 12 Выгрузка зерна из разделенной зоны очистки в модуль транспортного средства осуществляется выгрузным шнеком путем раскрытия щитка 25 второй половины зернового бункера уборочной машины (фиг. 21). Работа устройства на базе семя/рисо/зерноуборочного комбайна осуществляется следующим образом. Биомасса поступает на наклонную камеру 1, где производится ее частичный обмолот. При этом полученный ворох просеивается через дно 4 наклонной камеры 1 в сборник 7, который переносит полученный зерновой ворох на очистку комбайна. Недомолоченная биомасса дном 4 наклонной камеры 1 транспортируется к молотильному барабану для окончательного обмолота зерна. Раздельный комбайновый способ уборки При раздельном способе уборки исходное состояние биомассы имеет максимум по толщине в середине потока и минимум по краям(фиг. 22). Нижний (ведомый) барабан установлен в пазах, что обеспечивает технологический зазор между транспортером 2 и днищем 4 на входе. Направление движения транспортера 2 устанавливается таким образом, чтобы поток биомассы двигался между транспортером 2 и днищем 4. Биомасса поступает в наклонную камеру 1, где она захватывается планками 3 и протаскивается транспортером 2 по днищу 4. Вследствие того, что днище 4 выполненоV- и W-образными гофрированными поверхностями, причем вершиной в сторону от молотилки масса стремится занять свободное пространство, т.е. перемещается от середины днища 4 к его краям. Гофры направленно распределяют массу по всей ширине камеры 1, перетирая колосья биомассы кромками гофр 4 к краям, после чего масса равномерным слоем подается в молотилку (фиг. 22). Прямое комбайнирование. При прямом комбайнировании исходное состояние биомассы имеет минимум по толщине в середине потока и максимум по краям(фиг. 22). Вследствие того, что верхняя часть гофр 4 выполнена в сторону молотилки, масса стремится занять свободное пространство, т.е. перемещается от краев к середине. Установленные Л- и М-образные гофры 4 направленно распределяют массу по всей ширине камеры 1, перетирая колосья биомассы кромками гофр к середине, после чего масса равномерным слоем подается в молотилку. Расположение гофр 4 и параметры днища зависят от вида убираемой культуры и от состояния биомассы (влажность). Семя/рисо/зерноуборочный комбайн включает жатку, наклонную камеру 1 с гофрированным дном, молотилку, очистку и два бункера (фиг. 21). Зерно, вымолоченное наклонной камерой 1, как биологически более ценное, на 13 правляется отдельным потоком на очистку, а затем собирается в самостоятельном бункере(второй отсек бункера). Первым этапом для предотвращения смешивания зерен из отдельных потоков на решета очистки устанавливают разделительные щитки 23 или производят очистку на двух самостоятельных устройствах. В том и другом случае очистке подвергается все зерно, вымолоченное наклонной камерой 1 и молотилкой. При работе комбайна шнек жатки подает скошенную биологическую массу в наклонную камеру 1. При движении транспортера 2 его планки 3, периодически сдавливая биомассу с определенной интенсивностью и частотой, поступательно перемещают слой биомассы по терочно-отделительной решетке 5, затем по гофрированной 4 поверхности. На начальном этапе движение биомассы на переднюю часть терочно-отделительной решетки 5 вызывает поступательные перемещения массы подачей шнека жатки. Здесь свободное зерно из нижнего слоя биомассы проходит через терочно-отделительную решетку просеиванием. На втором этапе биомасса совершает поступательно-колебательное движение. Приводные валы цепочно-планчатого транспортера 2 приводят в движение планки 3 транспортера. Планки 3, совершая криволинейное движение в зоне приводных валов, захватывая порцию биомассы и сдавливая ее по терочно-отделительной решетке 5, вызывают пульсирующие колебания последнего. В дальнейшем, при поступательноколебательных перемещениях слоя биомассы по терочно-отделительной решетке 5, благодаря шарниру 9 с ограничителем 10 (регулировочного механизма) хода колебаний и посредством решетчатой поверхности 5, взаимодействующей с планками 3 транспортера 2, активизируется процесс просеивания отделившихся зерен через решетчатую поверхность 5 с последующей подачей их на очистку комбайна. В последующем, поступательные перемещения биомассы по кромкам гофр 4 вызывают растаскивания отдельных слоев биомассы от центра к боковым сторонам наклонной камеры 1, тем самым обеспечивается равномерная подача биомассы по ширине молотилки (фиг. 22). Таким образом, в зависимости от нужд хозяйствующих субъектов возможно несколько вариантов осуществления способа сбора зерна: Вариант А. На фиг. 12, 17 и 18 показаны варианты исполнения устройства для подачи зерна из приемной камеры в бункер, минуя систему очистки комбайна. При этом транспортирующие устройства включают систему шнеков. На фиг. 21 схематично изображен предлагаемый семя/рисо/зерноуборочный комбайн с устройством. Комбайн включает жатку с мотовилом,режущим аппаратом и наклонной камерой 1. 14 Последняя содержит гофрированное дно и плавающий транспортер 2. Во впадинах гофр 4 выполнены прорези 6. Ниже гофрированного дна находится приемная камера (фиг. 12) для подачи зернового вороха к суживающему шнеку. Шнеком зерновая масса подается на элеватор,направляющий ее в бункер (фиг. 17). На входе молотилки установлен приемный битер, а на выходе - отбойный битер. Далее в корпусе молотилки установлены соломотряс и очистка,включающая грохот, верхнее и нижнее жалюзийные решета. В нижней части установлен зерновой шнек с элеватором и колосовой шнек с элеватором, заканчивающимся верхним колосовым шнеком. Решетный стан комбайна продувается вентилятором. Для сбора соломы могут быть использованы любые известные устройства, например копнитель с соломонабивателем и половонабивателем. Верхнее решето имеет удлинитель. Бункер, предназначенный для сбора зерна от перфорированного дна 4 наклонной камеры 1, имеет верхний зерновой шнек с приемником и выгрузной шнек. Бункер для сбора зерна от молотилки имеет также верхний и нижний шнеки. При уборке на корню стебли растений планками мотовила подводятся к режущему аппарату, а затем срезанная масса подается в наклонную камеру 1, где обмолачивается кромками гофр 4 и сепарируется через прорези 6 впадины гофр 4 в камеру (фиг. 12). Обмолоченная полностью или частично масса подается к приемному битеру. При движении массы до приемного битера происходит дополнительное выделение зерна из вороха через решетчатое днище 21 (фиг. 20) наклонной камеры 1; при этом масса ссыпается в приемную камеру(фиг. 12). Приемным битером масса подается в молотилку. Часть вымолоченного зерна проходит через решетчатое подбарабанье и поступает на очистку, часть вместе с соломой направляется отбойным битером на соломотряс; при этом через гребенку подбарабанья выделяется часть зерна и поступает на стрясную доску грохота. Выделенное на соломотрясе зерно и мелкий ворох поступают на пальцевую решетку грохота(фиг. 21). Зерно, прошедшее через решетку грохота,ссыпается на верхнее жалюзийное решето. Просеянное зерно и часть мелкого вороха поступают на нижнее решето. Оба решета обдуваются вентилятором. Пройдя через отверстия решета,зерно поступает в зерновой шнек и элеватором подается в бункер, в котором зерно равномерно распределяется шнеком. Невымолоченные колосья, пройдя через отверстия удлинителя верхнего решета, колосовым шнеком и элеватором подаются к верхнему колосовому шнеку, направляющему массу на домолот. Солома с соломотряса соломонабива 15 телем и полова с легкими примесями с очистки половонабивателем подается в копнитель. По наполнении копнитель выгружается. В том случае, если бункер наполняется полностью зерном, производится его выгрузка в транспортные средства выгрузным шнеком(фиг. 21). Зерно и мелкий ворох, выделенные в камеру (фиг. 12), подаются за счет уклона наклонной камеры 1 к суживающим шнекам, а те - на элеватор, подающий массу в бункер (фиг. 17). В бункере шнеком производится распределение зернового вороха, а шнеком - выгрузка. При раздельной уборке снимается мотовило, и вместо режущего аппарата устанавливается подборщик. При подборе массы из валка подборщик,подбирая массу, подает ее к наклонной камере 1, далее процесс повторяется. Вариант Б. Вариант раздельной очистки зернового вороха из зерносборника 7 посредством подачи его скребковым транспортером 22 в систему очистки комбайна (грохот и решетный стан) показан на фиг. 21, и технологический процесс раздельного способа сбора зерна описан на стр. 11. Выгрузка зерна из разделенной зоны очистки в модуль транспортного средства осуществляется выгрузным шнеком путем раскрытия щитка 25 второй половины зернового бункера комбайна (фиг. 21). При раздельной уборке снимается мотовило, и вместо режущего аппарата устанавливается подборщик. При подборе массы из валка подборщик,подбирая массу, подает ее к наклонной камере 1, далее процесс повторяется. Вариант С. В этом варианте технологический процесс сбора зерна осуществляется как в обычных способах уборки (классический), за исключением того, что зерно, после первичного обмолота дном наклонной камеры 1 и молотильным аппаратом уборочной машины, т.е. после вымолота и сепарации наклонной камерой 1 и барабаном молотилки, во время очистки смешивается и собирается в один бункер зерноуборочного комбайна (фиг. 23 и 24). При раздельной уборке снимается мотовило, и вместо режущего аппарата устанавливается подборщик. При подборе массы из валка подборщик,подбирая массу, подает ее к наклонной камере 1, далее процесс повторяется. Анализ результатов исследований показал,что качество зерна, выделенного перфорированным дном наклонной камеры (по массе 1000 зерен, всхожести и энергии прорастания), значительно лучше зерна, вымолоченного барабаном молотильного аппарата комбайна; а также на порядок ниже по степени травмирования, чем барабаном молотилки комбайна. 16 Эффект от использования изобретения показан в схеме усовершенствованного процесса обмолота биомассы на фиг. 25. Конструкционная схема устройства для сбора зерна является технологичной и позволяет осуществлять дообмолотный сбор биологически ценного зерна, снизить его травмирование при прохождении через молотильный аппарат и потери зерна от недообмолота. Таким образом, способ сбора зерна обеспечивает дополнительный сбор продуктивной части урожая, т.е. дает возможность снизить количественные и качественные потери выращенного урожая при различных способах уборки биологической массы. Экономически это выгодно, т.к. зерно, собранное по указанному способу, имеет высшую репродукцию и стоит дороже. Изобретение позволяет снизить травмирования зерна, сохраняя скорость уборки и увеличивая объемы полезного выхода зерна. Уборочная машина может стать намного компактнее и легче, экономичнее и экологичнее, проще и дешевле в эксплуатации и обслуживании. Среди разнообразных преимуществ способа уборки сокращение посевных площадей за счет повышения всхожести семян и урожайности, сохранности и питательных характеристик зерна, равно как и вкусовых, а также всех остальных качеств продуктов, полученных из него. По результатам испытаний отмечен ряд достоинств конструкции машины: установка усовершенствованного узла не мешает эффективно использовать уборочную машину (комбайн) по прямому назначению; использование конструкционных схем серийной наклонной камер; днище наклонной камеры служит очесывателем; достаточные надежность и работоспособность конструкции; зерно, прошедшее в зону первичного обмолота наклонной камеры, превосходит по качеству зерно после барабанного обмолота - меньшая травмируемость зерна(микроповреждение и дробление); высокие энергия прорастания и всхожесть; наибольшая масса 1000 зерен; обеспечение разгрузки молотильного барабана; преобразование слоя биомассы в равномерный поток до молотилки - ликвидация забиваний МСУ. При такой схеме уборочной машины (комбайна), обеспечивающей отбор биологически ценного зерна с мякиной (половой), значительно снижается нагрузка на барабан молотильного аппарата, соломотряс и очистку комбайна, лимитирующая его производительность. При прочих равных условиях это дает увеличение производительности комбайна, что подтверждается схемой усовершенствованного процесса обмолота биомассы (фиг. 25). Внедрение изобретения позволяет: повысить урожайность зерновых в специализированных зонах качества семенного и товарного зерна и довести объем экспортных продаж до макси 17 мума; формировать устойчивые и стабильно работающие сельскохозяйственные предприятия; обновить и укрепить парк зерноуборочной техники; увеличить поголовье и повысить продуктивность в животноводстве. Способ уборки биомассы с помощью предлагаемых технических средств имеет свои явные преимущества:- возможность получения высококачественного посевного зерна непосредственно в поле, в том числе и в несеменоводческих хозсубъектах;- введение V- и W-образной гофрированной поверхности на дно наклонной камеры комбайна стабилизирует подачу биомассы в молотильное устройство, обеспечивает эффект за счет повышения производительности труда;- молотилка комбайна с гофрированной наклонной камерой имеет пропускную способность при уровне одинаковых общих потерь большую, чем молотилка комбайна без него, и обеспечивает равномерность загрузки молотилки за счет лучшего разравнивания биомассы;- увеличение толщины слоя биомассы под плавающим транспортером наклонной камеры комбайна (сечение - синусоида) приводит к увеличению момента на валу молотильного барабана. В предложенном варианте толщина слоя биомассы из синусоиды преобразуется в равномерный поток (по ширине), обеспечивая условия тонкослойного обмолота, что способствует уменьшению момента на валу молотильного барабана и снижению потребной мощности двигателя на обмолот; кроме того, повышение интенсивности сепарации за счет тонкослойного обмолота биомассы позволит уменьшить длину соломотряса, решетного стана, т.е. габариты комбайна и т.д. Анализ современного состояния естественных кормовых угодий Республики Казахстан показал, что при интенсивном их использовании происходит полное изъятие годичного прироста надземной части растений, в результате чего утрачивается возможность их естественного обсеменения. Кормовые угодья теряют компенсационную возможность самовозобновления и самовоспроизводства растительной массы. Идет интенсивная деградация пастбищ. Из-за низкопродуктивных сенокосов и пастбищ, а также недостатка ассортимента трав плохо используется генетический потенциал животных. Снижается продуктивность молочного стада и т.д. Использование предлагаемого способа сбора зерна для семенников трав и фитомелиорантных культур обеспечивает за счет повышения качества семян трав получение корма высокого качества и продукции животноводства, реализуемых по высокой цене. Острая проблема сокращения потерь и улучшения качества при уборке стоит и в аридном кормопроизводстве. В этих условиях рост производства семян кормовых, пескозакрепи 002420 18 тельных и солеустойчивых растений сдерживается из-за значительных количественных и качественных (механическое повреждение) потерь семян при уборке. Одним из приемов борьбы с опустыниванием и деградацией почвы является ее улучшение путем посева трав и выращивания травянистых и древесно-кустарниковых растений. Сбор качественных семян кормовых, пескозакрепительных и солеустойчивых растений по предлагаемому способу будет способствовать борьбе с опустыниванием и деградацией почвы на территории обнаженного дна моря(Арал и оз.Балхаш) и в других объектах землевладения. Уборка наркосодержащей части конопли также может способствовать борьбе с наркоманией путем уничтожения дикорастущих зарослей конопли в широких масштабах механизированным способом сбора продуктивной части конопли по предлагаемому способу. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ сбора зерна, включающий дообмолотное отделение зерна от скошенной биомассы путем ее встряхивания в зерноуборочном комбайне, сбор отделившегося зерна и подачу его на очистку, отличающийся тем, что предварительно биомассу поступательно перемещают по терочно-отделительной поверхности, просеивают и собирают отделившееся зерно, затем эти операции совмещают со встряхиванием биомассы, после чего дополнительно осуществляют периодическое сдавливание биомассы с возможностью регулирования его интенсивности и частоты. 2. Способ сбора зерна по п.1, отличающийся тем, что сбор отделившегося зерна осуществляют с разделением его по качеству - отдельно элитное зерно, зерно высокого, среднего и низкого качества, а также семена сорняков. 3. Устройство для сбора зерна, включающее наклонную камеру с днищем, имеющим рабочую поверхность для перемещения биомассы и желоб для сбора отделившегося зерна и подачи его в зерносборник, транспортер с поперечными планками на ленте и зерносборник для сбора и отвода отделившегося зерна, отличающееся тем, что рабочая поверхность днища наклонной камеры выполнена гофрированной,причем гофры имеют W- и V-образный профиль и располагаются на рабочей поверхности днища в виде ветвей, в пределах которых волнообразно меняют высоту от h110 мм до h2 = 5 мм, в каждой ветви гофр шаг волны гофр увеличивается в сторону выбросной кромки днища на величину (f-r)10 мм, где f и r - шаги двух смежных гофр на ветви, из них f ближе к выбросной кромке, а расстояния между ветвями гофр 50 мм, при этом в приемной зоне транспортера наклонная камера содержит съемную терочно-отделительную решетку, соединенную с зерносборником. 19 4. Устройство по п.3, отличающееся тем,что ветви гофр имеют V- и/или W-образную форму, причем при V-образной форме центральный угол 15, а при W-образной форме внутренние углыи 10. 5. Устройство по п.4, отличающееся тем,что рабочая поверхность днища наклонной камеры перфорирована во впадинах гофр для поступления отделившегося зерна через перфорации в желоб, расположенный под рабочей поверхностью днища. 6. Устройство по п.5, отличающееся тем,что V- и/или W-образные ветви гофр направлены вершинами в сторону, противоположную направлению перемещения нижней ветви транспортера, а желоб расположен в средней части днища наклонной камеры и выполнен с шириной, увеличивающейся в сторону приемной зоны транспортера. 7. Устройство по п.6, отличающееся тем,что днище наклонной камеры содержит два боковых желоба дополнительно к желобу в средней части, выполненных с возможностью поступления в них зерна по наклонным ветвям гофр, перфорации рабочей поверхности днища выполнены по осевой линии днища во впадинах гофр, а V- и W-образные ветви гофр направлены вершинами в сторону выбросной зоны транспортера. 8. Устройство по п.5, отличающееся тем,что желоб днища наклонной камеры содержит дополнительный желоб, причем оба желоба выполнены вдоль выбросных кромок днища с возможностью поступления в них зерна по наклонным ветвям гофр, а ветви гофр имеют Vобразную форму с вершинами, направленными в сторону выбросной зоны транспортера. 9. Устройство по п.3, отличающееся тем,что желоб днища наклонной камеры расположен вдоль правой или левой боковой кромки днища с возможностью поступления в него зерна по наклонным ветвям гофр, а ветви гофр выполнены прямолинейными, наклонными вправо или влево с углом наклона к плоскости поперечного сечения днища 10. 10. Устройство по п.9, отличающееся тем,что желоб днища наклонной камеры выполнен с разделением на отсеки для сбора зерна разного качества. 11. Устройство по п.3, отличающееся тем,что рабочая поверхность наклонной камеры имеет ветви гофр, выполненные V- и Wобразными с разной ориентировкой направленности вершин, а также прямолинейными наклонными влево и вправо в произвольных комбинациях. 12. Устройство по любому из пп.3-11, отличающееся тем, что днище наклонной камеры выполнено съемным. 13. Устройство по п.3, отличающееся тем,что терочно-отделительная решетка закреплена 20 к корпусу наклонной камеры с помощью шарнира с возможностью регулирования зазора для пропуска биомассы между упомянутой решеткой и планками транспортера. 14. Устройство по п.3, отличающееся тем,что терочно-отделительная решетка выполнена в виде пруткового или пробивного решета или жалюзийного решета с возможностью регулирования степени приоткрытия жалюзи. 15. Устройство по п.3, отличающееся тем,что в качестве разновысотных гофр используют набор соединенных между собой гнутых равнополочных уголков; причем степень повышения износостойкости гнутой части больше, чем у высотных уголков. 16. Устройство по п.3, отличающееся тем,что, с целью снижения энергоемкости процесса подачи зерна, вершины V-образных гофр с желобом выполнены по диагонали в сторону транспортировки зерна в емкость. 17. Устройство по п.3, отличающееся тем,что гофры выполнены расширяющимися в сторону приемной зоны транспортера. 18. Устройство по п.3, отличающееся тем,что, с целью повышения механической ориентации быстроскользящих зерен к просеивающим отверстиям, последние выполнены в виде фигурной прорези с уклонами вниз в сторону входной части прорезей и выступом вверх на их противоположных частях. 19. Устройство по п.5, отличающееся тем,что, с целью активизации выделения свободного зерна, дно наклонной камеры снабжено перфорированным листом, установленным с обеих сторон гофрированной поверхности либо по ее середине. 20. Устройство по п.5, отличающееся тем,что, с целью снижения засоренности зернового вороха, желоб снабжен закрепленной на нем сепарирующей поверхностью, установленной с наклоном в сторону к боковине наклонной камеры. 21. Устройство по п.16, отличающееся тем,что приводной вал рабочего органа для последующей транспортировки зерна снабжен предохранительной муфтой, а емкость для зерна сигнализационным датчиком. 22. Устройство по п.21, отличающееся тем,что рабочий орган для последующей транспортировки зерна прикреплен к бункеру шарнирно,с возможностью перемещения относительно него. 23. Устройство по п.21, отличающееся тем,что в качестве транспортировщика зерна используют гибкие рабочие органы, например гибкий шнек и т.п., а в качестве емкости для зерна - части бункера уборочной машины (комбайна). 24. Устройство по любому из пп.3-23, отличающееся тем, что, с целью раздельной очистки зерна, желоб снабжен транспортировщиком зернового вороха, а система очистки (гро 21 хот и решетный стан) - регулируемыми по ширине направляющими разделительными поверхностями с отражателями и разделенной зоной очистки с транспортировщиками в зерновой 22 бункер; кроме того, часть бункера содержит щиток, раскрывающийся при выгрузке шнеком зерна из разделенной зоны очистки в модуль транспортного средства.

МПК / Метки

МПК: A01D 91/04, A01D 45/30, A01D 41/12, A01D 41/00

Метки: биологически, способ, зерна, устройства, осуществления, ценного, сбора, жарылкасына

Код ссылки

<a href="https://eas.patents.su/14-2420-sposob-sbora-biologicheski-cennogo-zerna-zharylkasyna-i-ustrojjstva-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ сбора биологически ценного зерна жарылкасына и устройства для его осуществления</a>

Предыдущий патент: Антагонисты рецептора витронектина.

Следующий патент: Замещенные 4-бензоилпиразолы

Случайный патент: Способ химической обработки крахмала для применения в листах бумаги