Система уплотнения фланцев

Формула / Реферат

1. Кольцевой уплотнительный элемент, предназначенный для использования в комбинации с системой уплотнения фланцев, содержащей пару концевых фланцев соединяемых труб и центрирующее кольцо, которое предназначено для установки между концевыми фланцами и внутренний контур которого выполнен в виде клиновидного края, причем указанный кольцевой уплотнительный элемент содержит кольцевую конструкцию, наружный контур которой выполнен с возможностью размещения во внутреннем контуре центрирующего кольца, в которой первая и вторая поверхности выполнены с возможностью уплотнительного взаимодействия, каждая, с соответствующим одним из концевых фланцев с обеспечением герметичного уплотнения между концевыми фланцами,

причем наружный контур уплотнительного элемента имеет клиновидный профиль в виде клиновидного края, выполненного с возможностью сопряжения с клиновидным краем центрирующего кольца, при этом

один из контуров, наружный контур кольцевого уплотнительного элемента или внутренний контур центрирующего кольца, имеет выпуклый клиновидный край, а другой контур, внутренний контур центрирующего кольца или наружный контур кольцевого уплотнительного элемента, имеет вогнутый клиновидный край,

выпуклый клиновидный край имеет первый и второй участки поверхности, которые, по существу, плоские и расположены поперечно друг к другу с обеспечением наклона в направлении выпуклой центральной вершины,

вогнутый клиновидный край имеет первый и второй участки поверхности, которые, по существу, плоские и расположены поперечно друг к другу с обеспечением наклона в направлении вогнутой центральной вершины, и

первый и второй участки поверхности выпуклого клиновидного края расположены относительно друг друга под более тупым углом по сравнению с углом между первым и вторым участками поверхности вогнутого клиновидного края, так что указанная выпуклая центральная вершина выпуклого клиновидного края выполнена более пологой по сравнению с указанной вогнутой центральной вершиной вогнутого клиновидного края, что позволяет облегчить установку и извлечение уплотнительного элемента из центрирующего кольца.

2. Кольцевой уплотнительный элемент по п.1, предназначенный для использования с центрирующим кольцом, имеющим на внутреннем контуре вогнутый клиновидный край, причем наружный контур уплотнительного элемента имеет выпуклый клиновидный край.

3. Кольцевой уплотнительный элемент по п.1, дополнительно содержащий внутренний элемент, наружный контур которого имеет вогнутый клиновидный край, причем внутренний контур кольцевого уплотнительного элемента имеет выпуклый клиновидный край, а наружный контур внутреннего элемента входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента.

4. Система уплотнения фланцев в комбинации с парой концевых фланцев труб, соединяемых друг с другом с помощью соответствующих крепежных средств, содержащая

кольцевой уплотнительный элемент по пп.1-3, расположенный между концевыми фланцами, и

центрирующее кольцо, окружающее кольцевой уплотнительный элемент, с обеспечением возможности позиционирования уплотнительного элемента относительно закрепленных концевых фланцев труб, причем

центрирующее кольцо выполнено с разрывом в его окружном направлении между двумя его концами, которые не соединены друг с другом, когда кольцо установлено между концевыми фланцами труб,

наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца и

центрирующее кольцо является гибким, что позволяет вставлять внутрь указанного кольца и извлекать из указанного кольца уплотнительный элемент, и упругим, что позволяет ему под воздействием натяжения самостоятельно удерживаться вокруг кольцевого уплотнительного элемента, так что при сжатии наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца только с помощью натяжения кольцевого уплотнительного элемента.

5. Система по п.4, в которой наружный контур кольцевого уплотнительного элемента имеет клиновидный профиль в виде выпуклого клиновидного края, а внутренний контур центрирующего кольца имеет вогнутый профиль в виде вогнутого клиновидного края, выполненного с возможностью размещения в нем клиновидного края уплотнительного элемента.

6. Система по п.5, в которой выпуклый клиновидный край уплотнительного элемента выполнен более пологим по сравнению с вогнутым клиновидным краем центрирующего кольца.

7. Система по п.5, в которой наружный диаметр вершины выпуклого клиновидного края уплотнительного элемента меньше максимального внутреннего диаметра центрирующего кольца у вершины вогнутого клиновидного края и больше минимального внутреннего диаметра вогнутого клиновидного края центрирующего кольца, смежного с первой и второй поверхностями уплотнительного элемента.

8. Система по п.4, дополнительно содержащая внутренний элемент, наружный контур которого имеет вогнутый клиновидный край, причем внутренний контур кольцевого уплотнительного элемента имеет выпуклый клиновидный край, а наружный контур внутреннего элемента входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента.

9. Система по п.8, в которой вогнутый клиновидный край наружного контура внутреннего элемента выполнен более пологим по сравнению с выпуклым клиновидным краем внутреннего контура уплотнительного элемента.

10. Система по п.8, в которой внутренний элемент содержит разделитель, перекрывающий пространство между уплотнительным элементом и внутренним диаметром труб.

11. Система по п.8, в которой внутренний элемент содержит металлическую вставку, толщина которой, по существу, равна толщине уплотнительного элемента между его первой и второй поверхностями.

12. Система по п.8, в которой внутренний элемент содержит более мягкий материал по сравнению с материалом уплотнительного элемента, при этом толщина внутреннего элемента больше толщины уплотнительного элемента между первой и второй поверхностями последнего.

13. Система по п.4, в которой центрирующее кольцо имеет по меньшей мере одно сквозное крепежное отверстие, проходящее между первой и второй поверхностями кольца и выполненное с возможностью прохождения через него соответствующего крепежного элемента, соединяющего концевые фланцы труб.

14. Система по п.4, в которой центрирующее кольцо выполнено с разрывом, полученным путем выполнения радиального разреза, образующего в контуре кольца зазор, ширина которого в периферическом направлении составляет примерно от 1 до 2 мм.

15. Система по п.4 в комбинации с центрирующими кольцами разного размера для обеспечения соответствия широкому диапазону стандартных размеров труб и фланцев, причем каждое центрирующее кольцо имеет внутренний контур и наружный контур кольцевого уплотнительного элемента выполнен с возможностью заклинивания в указанном внутреннем контуре.

16. Система по п.4, в которой каждая из поверхностей уплотнительного элемента, первая и вторая, выполнены с зубчатой поверхностью.

17. Система по п.4, в которой первая и вторая поверхности уплотнительного элемента выполнены с соответствующим герметизирующим материалом для дополнительного улучшения герметичного уплотнения.

18. Система по п.17, в которой указанный герметизирующий материал выбран из группы, содержащей политетрафторэтилен, графит, соединения на основе слюды, композитное безасбестовое волокно и слоистые материалы на основе резины.

Текст

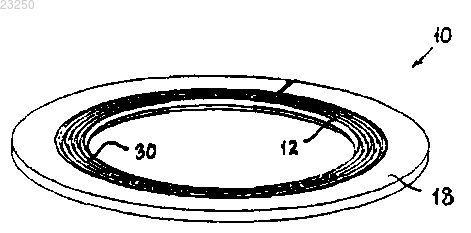

Уплотнительный элемент (12) в системе (10) уплотнения фланцев обеспечивает герметичное уплотнение между концевыми фланцами (14) соединяемых труб (16). В системе (10) уплотнения фланцев также используют центрирующее кольцо (18, 22, 23), окружающее уплотнительный элемент (12) и позиционирующее уплотнительный элемент (12) относительно концевых фланцев(14) труб (16), при этом центрирующее кольцо (18, 22, 23) выполнено с разрывом в его периферическом направлении между двумя его концами, которые в положении установки между концевыми фланцами (14) труб (16) не соединены друг с другом, так что центрирующее кольцо(18, 22, 23) при снятии с концевых фланцев (14) труб (16) может быть изогнуто для замены расположенного в нем уплотнительного элемента (12). Центрирующее кольцо (18, 22, 23) имеет внутренний контур в виде вогнутого клиновидного края (32), а уплотнительный элемент (12) имеет клиновидный профиль в виде выпуклого клиновидного края (26), выполненного с возможностью размещения в вогнутом клиновидном крае (32) центрирующего кольца (18, 22, 23).US-B2-6994356 СТРИДОМ КРИСТИААН ФИЛЛИПУС (AU) Приоритет данной заявки заявляется по предварительной заявке на патент Австралии 2009904213, поданной 3 сентября 2009 года, озаглавленной "Система уплотнения фланцев", полное описание которой включено в данный документ посредством ссылки. Область техники Изобретение относится к системе уплотнения фланцев, предназначенной для уплотнения фланцев двух соединяемых труб и, в частности, помимо прочего, относится к прокладке единого размера, соответствующей ряду стандартов на фланцы. Предпосылки изобретения В разнообразных отраслях промышленности, включая пищевую, химическую промышленность и переработку минерального сырья, текучие среды передаются по трубопроводам между площадками в пределах одного промышленного предприятия или процесса, либо между предприятием и конечными потребителями. В каждом месте стыковки двух труб выполнено фланцевое соединение, обеспечивающее соединение труб друг с другом, как правило, с помощью болтов и гаек, а иногда с помощью сварки. Для обеспечения поддержания герметичного уплотнения между фланцами каждое фланцевое соединение нуждается в системе уплотнения. Типичной известной уплотнительной системой является спиральнонавитая прокладка. Спирально-навитые прокладки изготавливают из металлической ленты, обычно из нержавеющей стали, которую наматывают вместе с наполнителем, например с графитом, ТЕФЛОНОМ (зарегистрированный товарный знак), обработанным асбестовым волокном и т.д., для образования сердечника. В процессе намотки прикладывают постоянное усилие натяжения, придавая сердечнику внутреннее усилие восстановления после деформации или упругость под воздействием сжимающей нагрузки. Общеизвестны спиральнонавитые прокладки, выполненные как с ограничительной опорой, так и без нее. Спирально навитые прокладки с опорой выполнены с твердым наружным металлическим кольцом, которое используют в качестве центрирующего и регулирующего сжатие устройства. Кроме того, для дополнительного улучшения номинального давления прокладка может также иметь внутреннее кольцо из твердого металла. Кроме спирально-навитых прокладок существует множество других типов прокладок и систем уплотнения фланцев. Однако всем системам уплотнения известного уровня техники присущ один и тот же недостаток. Каждая прокладка или система уплотнения фланцев должна быть изготовлена таким образом, чтобы соответствовать или отвечать требованиям определенного класса давления и/или стандарта на фланцы, применяемого к соответствующему трубопроводу. Используют ряд международных стандартов на фланцы, в том числе Британский стандарт (BS), стандарт Американского национального института стандартов (ANSI), Японские международные стандарты (JIS) и стандарт Немецкого института стандартизации (DIN). Это привело к чрезмерному увеличению числа готовых изделий, выполненных с обеспечением соответствия каждому из международных стандартов на фланцы, а также множеству номинальных давлений для разных трубопроводов. Таким образом, для обеспечения соответствующей эксплуатации и технического обслуживания трубопроводов на складе компаний необходимо хранить огромное количество запасных прокладок и систем уплотнения. Это существенно повышает стоимость технического обслуживания, а также затраты на складское хранение. При использовании центрирующего кольца для позиционирования уплотнительного элемента относительно двух скрепляемых вместе концевых фланцев труб в известных конструкциях предполагается,что в установленном положении кольцо должно полностью и непрерывно окружать уплотнительный элемент, обеспечивая для него достаточную опору. Один пример непрерывной опоры, расположенной по периферии уплотнительной прокладки, описан в патенте Великобритании 1017294 (автор Quinson). В патенте США 1896795 (автор Kendall) предложен еще один пример уплотнительного элемента,опирающегося на центрирующее кольцо. В данном случае центрирующее кольцо изначально выполнено с разрывом, что обеспечивает изгибание кольца при установке в него уплотнительного элемента. В указанном патенте сообщается, что перед установкой между концевыми фланцами кольца, выполненного с разрывом, его концы должны быть соединены вместе с помощью хомутов, для обеспечения опоры, достаточной для удержания центрирующего кольца на месте вокруг используемого уплотнительного элемента. После того как концы центрирующего кольца соединены, уплотнительный элемент уже трудно извлечь, поэтому, когда уплотнительный элемент перестает обеспечивать надлежащее уплотнение, его утилизируют вместе с центрирующим кольцом. В патенте США 6994356 (автор Viega) предложен другой пример уплотнительного элемента,опирающегося на окружающее его центрирующее кольцо. Центрирующее кольцо выполнено из двух полукруглых секций, которые соединяют вокруг уплотнительного элемента путем сварки их концов. Подобно предыдущему патенту США 1896795, после того как секции центрирующего кольца соединены,уплотнительный элемент уже трудно извлечь, поэтому, когда уплотнительный элемент перестает обеспечивать надлежащее уплотнение, его утилизируют вместе с центрирующим кольцом. В патенте США 1892416 (авторы Ruhe и др.) описан уплотнительный элемент для фланцевых соединений, для опоры которого требуется выполнение центрирующей втулки. Для поддержания опоры уплотнительного элемента вокруг внутренней центрирующей втулки выполнено наружное опорное кольцо. Наружное опорное кольцо изготовлено с разрывом и гибкое, что позволяет извлекать и заменять уплотнительный элемент. Для обеспечения соответствующей опоры уплотнительного элемента в указанном патенте предложено, что уплотнительный элемент должен быть установлен вокруг внутренней втулки, а перед установкой указанного элемента между разомкнутыми концами наружного опорного кольца должна быть установлена пружина. Пружинную конструкцию трудно устанавливать и обслуживать, так что полученный в результате уплотнительный элемент является дорогостоящим и срок его службы ограничен пружиной, используемой для поддержания натяжения наружного кольца вокруг уплотнительного элемента. Приведенные в данном описании ссылки на известный уровень техники выполнены исключительно с иллюстративными целями и не должны рассматриваться как признание того, что указанные прототипы являются частью уровня техники, известного в Австралии или другой стране. Сущность изобретения Данное изобретение предложено для создания упрощенной системы уплотнения фланцев, которую можно использовать для широкого диапазона международных стандартов на фланцы и номинальных давлений трубопроводов. Согласно одному аспекту данного изобретения предложена система уплотнения фланцев в комбинации с парой концевых фланцев труб, соединяемых друг с другом с помощью крепежных средств,содержащая кольцевой уплотнительный элемент, расположенный между концевыми фланцами и имеющий первую и вторую поверхности, находящиеся в уплотнительном взаимодействии каждая с соответствующим одним из концевых фланцев, с обеспечением герметичного уплотнения между указанными концевыми фланцами, и центрирующее кольцо, окружающее кольцевой уплотнительный элемент с обеспечением позиционирования уплотнительного элемента относительно скрепленных концевых фланцев труб, причем центрирующее кольцо выполнено с разрывом в его окружном направлении между двумя его концами, которые не соединены друг с другом, когда кольцо установлено между концевыми фланцами труб, наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца, и центрирующее кольцо является гибким, что позволяет вставлять внутрь указанного кольца и извлекать из него уплотнительный элемент. Центрирующее кольцо согласно данному изобретению, позиционирующее уплотнительный элемент относительно крепления между фланцами, может самостоятельно обеспечивать надлежащую опору уплотнительного элемента, даже если концы кольца остаются разъединенными, так что уплотнительный элемент можно легко заменить при снятии уплотнительного узла с фланцев труб. Простота конструкции центрирующего кольца, в которой противоположные концы остаются разъединенными, обеспечивает низкую стоимость и простоту сборки, что увеличивает срок службы кольца благодаря его простой и надежной конструкции. Центрирующее кольцо предпочтительно является упругим, что позволяет ему под воздействием натяжения самостоятельно удерживаться вокруг кольцевого уплотнительного элемента, так что при сжатии наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца путем натяжения кольцевого уплотнительного элемента. Благодаря только жесткости центрирующего кольца для позиционирования уплотнительного элемента и обеспечения достаточного сжатия уплотнительного элемента в установленном положении не требуется других компонентов, что по сравнению с конфигурациями известного уровня техники существенно минимизирует стоимость и техническое обслуживание, связанное с уплотнительным узлом. Предпочтительно наружный контур уплотнительного элемента имеет клиновидный профиль в виде выпуклого клиновидного края, а внутренний контур центрирующего кольца имеет вогнутый профиль в виде вогнутого клиновидного края, выполненного с возможностью размещения в нем клиновидного края уплотнительного элемента. Предпочтительно выпуклый клиновидный край уплотнительного элемента выполнен более пологим по сравнению с вогнутым клиновидным краем центрирующего кольца. Наружный диаметр вершины выпуклого клиновидного края уплотнительного элемента предпочтительно меньше максимального внутреннего диаметра центрирующего кольца у вершины вогнутого клиновидного края и больше минимального внутреннего диаметра вогнутого клиновидного края центрирующего кольца, смежного с первой и второй поверхностями уплотнительного элемента. Система уплотнения фланцев может дополнительно содержать внутренний элемент, наружный контур которого имеет вогнутый клиновидный край, причем внутренний контур кольцевого уплотнительного элемента имеет выпуклый клиновидный край. В этом случае наружный контур внутреннего элемента предпочтительно входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента. Предпочтительно вогнутый клиновидный край наружного контура внутреннего элемента выполнен более пологим по сравнению с выпуклым клиновидным краем внутреннего контура уплотнительного элемента. Внутренний элемент может быть выбран из следующей группы элементов: разделительный элемент между уплотнительным элементом и внутренним диаметром труб, первичное уплотнение между кольцевым уплотнительным элементом и внутренним диаметром труб, диафрагма с отверстием, диаметр которого меньше внутреннего диаметра труб, и заглушка, полностью перекрывающая внутренний диаметр труб для остановки потока в трубах. Внутренний элемент может содержать металлическую вставку, толщина которой, по существу, равна толщине уплотнительного элемента между его первой и второй поверхностями. В альтернативном варианте внутренний элемент может содержать более мягкий материал по сравнению с материалом уплотнительного элемента, при этом толщина внутреннего элемента больше толщины уплотнительного элемента между первой и второй поверхностями последнего. Предпочтительно, центрирующее кольцо имеет по меньшей мере одно сквозное крепежное отверстие, проходящее между первой и второй поверхностями кольца и выполненное с обеспечением прохождения через него соответствующего крепежного элемента, соединяющего концевые фланцы труб. Центрирующее кольцо может иметь только одно крепежное отверстие, образованное вспомогательным установочным кольцом, соединенным в единое целое с центрирующим кольцом. В альтернативном варианте центрирующее кольцо может иметь несколько распределенных по окружности сквозных крепежных отверстий, проходящих между первой и второй поверхностями указанного кольца, причем в каждое крепежное отверстие входит соответствующее крепежное средство, соединяющее концевые фланцы труб. Центрирующее кольцо может быть выполнено с разрывом, полученным путем выполнения радиального разреза, образующего в контуре кольца зазор, ширина которого в периферическом направлении предпочтительно составляет примерно от 1 до 2 мм. При выполнении в совокупности с центрирующими кольцами разного размера, выполненными с обеспечением соответствия широкому диапазону стандартных размеров труб и фланцев, каждое центрирующее кольцо предпочтительно имеет внутренний контур, а наружный контур кольцевого уплотнительного элемента выполнен с возможностью заклинивания в указанном внутреннем контуре. Каждая из поверхностей уплотнительного элемента, первая и вторая, выполнены с зубчатой поверхностью. Кроме того, для дополнительного улучшения герметичного уплотнения первая и вторая поверхности уплотнительного элемента могут быть выполнены с соответствующим герметизирующим материалом. Указанный материал выбирают из группы, содержащей политетрафторэтилен, графит, соединения на основе слюды, композитное безасбестовое волокно и слоистые материалы на основе резины. Согласно второму аспекту данного изобретения предложен уплотнительный элемент, предназначенный для использования с системой уплотнения фланцев, содержащей пару концевых фланцев соединяемых труб и центрирующее кольцо, которое предназначено для установки между концевыми фланцами и внутренний контур которого выполнен в виде клиновидного края, причем указанный кольцевой уплотнительный элемент содержит кольцевую конструкцию, наружный контур которой выполнен с возможностью размещения во внутреннем контуре центрирующего кольца, а ее первая и вторая поверхности выполнены с возможностью уплотнительного взаимодействия с соответствующим одним из концевых фланцев с обеспечением герметичного уплотнения между концевыми фланцами, причем наружный контур уплотнительного элемента имеет клиновидный профиль в виде клиновидного края, выполненного с возможностью сопряжения с клиновидным краем центрирующего кольца. Если центрирующее кольцо имеет внутренний контур с вогнутым клиновидным краем, наружный контур уплотнительного элемента предпочтительно имеет выпуклый клиновидный край. Более того, выпуклый край уплотнительного элемента предпочтительно выполнен более пологим по сравнению с вогнутым краем центрирующего кольца. В некоторых случаях может быть выполнен внутренний элемент с наружным контуром, имеющим вогнутый клиновидный край. В этом случае внутренний контур кольцевого уплотнительного элемента предпочтительно имеет выпуклый клиновидный край, а наружный контур внутреннего элемента входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента. Предпочтительно вогнутый клиновидный край наружного контура внутреннего элемента выполнен более пологим по сравнению с выпуклым клиновидным краем внутреннего контура уплотнительного элемента. Следует понимать, что применяемое на протяжении всего описания слово "содержит" или его варианты, такие как "содержат" или "содержащий", относятся к указанному элементу или группе элементов,но не исключают другие элементы или группы элементов (если иное не указано в контексте). Аналогичным образом, понятно, что слово "предпочтительно" или его варианты, например "предпочтительный",означает, что указанный элемент или группа элементов является желательным, но не обязательным при использовании изобретения. Краткое описание чертежей Сущность изобретения станет более понятна из приведенного ниже подробного описания некоторых конкретных вариантов выполнения системы уплотнения фланцев, приведенных исключительно для примера со ссылкой на прилагаемые чертежи, на которых фиг. 1 изображает вид сверху в аксонометрии первого варианта выполнения системы уплотнения фланцев согласно данному изобретению,фиг. 2 - вид сверху в аксонометрии второго варианта выполнения системы уплотнения фланцев согласно данному изобретению,фиг. 3 - разрез одной половины фланцевого соединения, на котором уплотнительный элемент, соответствующий фиг. 1, показан установленным на месте,фиг. 4 - вид сверху в аксонометрии центрирующего кольца, используемого в системе уплотнения фланцев, показанной на фиг. 1,фиг. 5 - вид сверху в аксонометрии центрирующего кольца, используемого в системе уплотнения фланцев, показанной на фиг. 2,фиг. 6 - вид сверху в аксонометрии уплотнительного элемента, используемого в системе уплотнения фланцев, показанной на фиг. 1 и 2,фиг. 7 - вид сверху центрирующего кольца, показанного на фиг. 1,фиг. 8 - центрирующее кольцо, показанное на фиг. 7, в разрезе по линии А-А,фиг. 9 - кольцо, показанное на фиг. 7, в разрезе по линии С-С,фиг. 10 - увеличенный фрагмент D разреза центрирующего кольца, показанного на фиг. 9,фиг. 11 - увеличенный фрагмент В разреза центрирующего кольца, показанного на фиг. 8,фиг. 12 - вид сверху уплотнительного элемента, показанного на фиг. 6,фиг. 13 - боковую проекцию элемента, показанного на фиг. 12,фиг. 14 - центрирующее кольцо, показанное на фиг. 12, в разрезе по линии по линии А-А,фиг. 15 - увеличенный фрагмент В уплотнительного элемента, показанного на фиг. 14,фиг. 16 А - комбинацию уплотнительного элемента небольшого диаметра и центрирующего кольца в разрезе,фиг. 16 В - комбинацию уплотнительного элемента среднего диаметра и центрирующего кольца, в разрезе, причем диаметр превышает диаметр уплотнительного элемента и центрирующего кольца, показанных на фиг. 16 А,фиг. 16 С - комбинацию из уплотнительного элемента большого диаметра и центрирующего кольца в разрезе, при этом диаметр превышает диаметр уплотнительного элемента и центрирующего кольца,показанных на фиг. 16 В,фиг. 17 А - разрезуплотнительного элемента, расположенного между внутренним элементом и наружным центрирующим кольцом, при этом внутренний элемент изготовлен из жесткого материала,фиг. 17 В - разрез уплотнительного элемента, расположенного между внутренним элементом и наружным центрирующим кольцом, при этом внутренний элемент изготовлен из материала, более мягкого по сравнению с материалом уплотнительного элемента,фиг. 18 - вид в аксонометрии альтернативного варианта выполнения центрирующего кольца,фиг. 19 - другой вид в аксонометрии центрирующего кольца, показанного на фиг. 18. На разных чертежах одинаковыми номерами позиций обозначены соответствующие детали. Подробное описание предпочтительных вариантов выполнения В первом варианте выполнения система 10 уплотнения фланцев, выполненная согласно данному изобретению и изображенная на фиг. 1, содержит кольцевой уплотнителыный элемент 12, обеспечивающий герметичное уплотнение между соответствующими концевыми фланцами 14 фланцевого соединения между соединяемыми трубами 16 (см. фиг. 3). Уплотнительная система 10 дополнительно содержит центрирующее кольцо 18 для центровки уплотнительного элемента 12 между фланцами 14 и для позиционирования указанного элемента относительно фланцевых болтов 15, соединяющих два фланца 14. Центрирующее кольцо 18 имеет разрыв, что обеспечивает его гибкость и позволяет вставлять внутрь указанного кольца и извлекать из указанного кольца уплотнительный элемент 12. На фиг. 2 изображен второй вариант выполнения системы 20 уплотнения фланцев. Аналогичным образом, уплотнительная система 20 содержит кольцевой уплотнительный элемент 12, который, по существу, подобен уплотнительному элементу 12 первого варианта выполнения, и центрирующее кольцо 22, предназначенное для позиционирования уплотнительного элемента относительно фланцевых болтов 15, проходящих между концевыми фланцами 14. В узле, изображенном на фиг. 2, использовано полнопрофильное центрирующее кольцо 22, выполненное с отверстиями 24, через которые при установке по месту проходят фланцевые болты. Отверстия 24 под болты распределены по окружности с обеспечением центрирования с соответствующими болтами 15, проходящими через указанные отверстия. Каждое отверстие под болт может быть использовано индивидуально для удержания центрирующего кольца на фланце с помощью болта после того, как указанное кольцо выведено из рабочего положения. Пока центрирующее кольцо находится в данном положении, в него можно обратно установить уплотнительный элемент, а затем центрирующее кольцо поворачивают вокруг выбранного болта обратно в свое рабочее положение. В случае первого варианта выполнения центрирующее кольцо 22 выполнено с разрывом, что обеспечивает его гибкость и позволяет вставлять внутрь указанного кольца и извлекать из указанного кольца уплотнительный элемент 12. На фиг. 18 изображен третий вариант выполнения системы уплотнения фланцев, содержащей центрирующее кольцо 23, которое вмещает кольцевой уплотнительный элемент 12, аналогичный предыдущим вариантам выполнения. В данном примере наружный радиус центрирующего кольца 23 соответствует радиальному расстоянию от центра труб до внутренней стороны фланцевых болтов 15, аналогично изображенному на фиг. 1 и 3 кольцу 18, для позиционирования в указанном кольце уплотнительного элемента 12 относительно фланцевых болтов 15 в концевых фланцах труб. Третий вариант выполнения центрирующего кольца 23 отличается от первого варианта выполнения, изображенного на фиг. 1 и 3,наличием дополнительного установочного кольца 25, прикрепленного к наружной периферии центрирующего кольца 23. Установочное кольцо 25 представляет собой плоский кольцевой элемент, расположенный в одной плоскости с центрирующим кольцом 23 и зажимаемый вместе с центрирующим кольцом между концевыми фланцами труб. Внутренний диаметр установочного кольца 25 определяет крепежное отверстие, проходящее сквозь кольцо между его противолежащими первой и второй сторонами с возможностью размещения в указанном отверстии одного из фланцевых болтов 15. Внутренний диаметр крепежного отверстия примерно соответствует диаметру проходящего через него фланцевого болта 15. Установочное кольцо 25 расположено на периферии центрирующего кольца 23 с обеспечением центрирования с крепежными отверстиями трубных концевых фланцев, через которые проходит один из болтов при установке центрирующего кольца 23 концентрически относительно концевых фланцев трубы, а наружный контур центрирующего кольца 23 совмещен с внутренней стороной каждого из фланцевых болтов 15, распределенных по окружности указанного кольца. Аналогично отверстиям под болты в вышеупомянутом полнопрофильном центрирующем кольце, установочное кольцо 25 можно использовать для удержания центрирующего кольца на фланце с помощью болта после того, как указанное кольцо выведено из рабочего положения. Пока центрирующее кольцо находится в данном положении, в него можно обратно установить уплотнительный элемент, а затем центрирующее кольцо поворачивают вокруг фланцевого болта, находящегося в установочном кольце 25, обратно в рабочее положение. Во всех вариантах выполнения уплотнительный элемент 12 предпочтительно выполнен с возможностью заклинивания в соответствующем центрирующем кольце 18, 22 или 23. Наружный диаметр уплотнительного элемента 12 примерно равен внутреннему диаметру центрирующего кольца. Уплотнительный элемент 12 может быть вставлен внутрь центрирующего кольца 18, 22 или 23 путем изгиба центрирующего кольца. Предпочтительно, наружный контур уплотнительного элемента 12 выполнен с возможностью взаимодействия с внутренним контуром центрирующего кольца 18, 22 или 23. На фиг. 13-15 наиболее ясно видно, что наружный контур уплотнительного элемента 12 имеет клиновидный профиль в виде края 26, имеющего форму выпуклого клина. Аналогичным образом, на фиг. 8,9 и 11 наиболее ясно видно, что внутренний контур центрирующего кольца 18 имеет вогнутый профиль,форма которого обеспечивает размещение клиновидного края уплотнительного элемента 12. В данном варианте выполнения внутренний угол между соответствующими скошенными поверхностями клиновидного края 26 составляет 120. С другой стороны, как наиболее ясно видно на фиг. 8, 9 и 11, вогнутый профиль внутреннего контура центрирующего кольца 18 выполнен в виде внутренней периферической канавки 32, внутренний угол которой составляет 90. Немного более тупой угол клиновидного края 36 облегчает установку и извлечение уплотнительного элемента из внутренней канавки 32. В другом варианте выполнения значение внутреннего угла между соответствующими скошенными поверхностями клиновидного края 26 может составлять примерно от 90 до 120, например 90, 91, 92, 93, 94, 95, 96, 97,98, 99, 100, 101, 102, 103, 104, 105, 106, 107, 108, 109, 110, 111, 112, 113, 114, 115, 116, 117, 118, 119 и 120. В некоторых вариантах выполнения внутренний угол может быть менее 90. В некоторых альтернативных вариантах выполнения внутренний угол может быть больше 120. Как описано в данном документе, внутренний контур центрирующего кольца имеет вогнутый клиновидный край с первым и вторым участками поверхности, смежными с соответствующими первой и второй поверхностями центрирующего кольца, взаимодействующими с соответствующими концевыми фланцами соединяемых труб. Первый и второй участки поверхности по существу плоские и расположены поперечно друг к другу с обеспечением наклона в направлении вогнутой центральной вершины. Внутренний контур центрирующего кольца, по существу, выполнен с обеспечением сопряжения с наружным контуром уплотнительного элемента. Кроме того, в данном документе отмечено, что наружный контур уплотнительного элемента имеет выпуклый клиновидный край, образованный первым и вторым участками поверхности, смежными соответственно с первой и второй поверхностями уплотнительного элемента, причем указанные первый и второй участки поверхности, по существу, плоские и расположены поперечно друг к другу с обеспечением наклона в направлении выпуклой центральной вершины наружного контура 26. Первый и второй участки поверхности уплотнительного элемента расположены под более тупым углом относительно друг друга, поэтому указанная вершина более пологая, чем вогнутая вершина центрирующего кольца. Таким образом, вогнутый клиновидный край внутреннего контура центрирующего кольца более острый по сравнению с выпуклым клиновидным краем наружного контура уплотнительного элемента. Наружный контур уплотнительного элемента размещен во внутреннем контуре центрирующего кольца, так что выпуклый край наружного контура кольцевого уплотнительного элемента заклинен в вогнутом крае внутреннего контура центрирующего кольца. Максимальный наружный диаметр у вершины выпуклого наружного края уплотнительного элемента должен быть больше минимального внутреннего диаметра центрирующего кольца рядом с его противолежащими первой и второй поверхностями для обеспечения перекрытия части уплотнительного элемента и центрирующего кольца в радиальном направлении. Максимальный внутренний диаметр у вершины вогнутого края центрирующего кольца больше максимального наружного диаметра у вершины наружного края уплотнительного элемента, так что сжимающая фрикционная посадка уплотнительного элемента в центрирующем кольце сосредоточена в разнесенных кольцевых контактных зонах рядом с противолежащими первой и второй поверхностями уплотнительного элемента. Как изображено на фиг. 16 А, 16 В и 16 С, угол клиновидного края может быть изменен для облегчения установки труб разного размера в соответствии с любыми стандартами на фланцы. При увеличении размера прокладок угол клина должен быть изменен таким образом, чтобы обеспечить размещение уплотнительного элемента в центрирующем кольце, улучшить позиционирование направляющего кольца и придать ему большую жесткость в качестве узла с уплотнительным элементом. Хотя в каждом случае соотношения между уплотнительным элементом и центрирующим кольцом аналогичны, обычно и внутренний контур центрирующего кольца и наружный контур уплотнительного элемента имеют более пологий профиль для прокладки, размер которой меньше по сравнению с прокладкой среднего размера. Аналогичным образом, как внутренний контур центрирующего кольца, так и наружный контур уплотнительного элемента имеют более пологий профиль для прокладки среднего размера по сравнению с прокладкой большего размера. Таким образом, при увеличении размера прокладки вершина вогнутых и выпуклых краев получается более крутой и заостренной, тогда как при уменьшении размера прокладки общий профиль края становится более пологим и менее выраженным. Как правило, уплотнительный элемент 12 имеет первую и вторую поверхности, предназначенные для взаимодействия с соответствующими фланцами 14 соединяемых труб 16 с образованием герметичного уплотнения. Преимущественно и первая, и вторая поверхности уплотнительного элемента 12 выполнены с зубчатой поверхностью 30. На фиг. 15 лучше всего видно, что зубцы 30 выполнены в виде Vобразных канавок, пики которых отстоят друг от друга в радиальном направлении с интервалами 1,5 мм,а их соответствующие стенки расположены под углом 90 друг к другу. Зубцы 30 на уплотнительном элементе выполнены с возможностью взаимодействия с соответствующими фланцами 14 соединяемых труб, как изображено на фиг. 3, с обеспечением герметичного уплотнения. Уплотнительный элемент данного варианта выполнения изготовлен с основой из твердого металла, как правило, из нержавеющей стали. Однако следует понимать, что уплотнительный элемент, который в системе уплотнения фланцев служит в качестве прокладки, может быть выполнен в различном виде, например в виде спиральнонавитой прокладки. Хотя в данном описании основное внимание уделено технологии Кампрофайл(Kammprofile), можно применять уплотнительный элемент другого вида, например листовой металлический слоистый материал, изолирующие прокладки, кольцевые сменные прокладки (эластомерные уплотнительные элементы) и спирально навитые прокладки. Предпочтительно первая и вторая поверхности уплотнительного элемента 12 выполнены с соответствующим герметизирующим материалом (не показан), для дополнительного улучшения качества герметичного уплотнения. Слой герметизирующего материала обычно накладывают на верхнюю часть зубчатой поверхности 30. К типичным герметизирующим материалам относятся тефлон (TEFLON, зарегистрированная торговая марка), соединения на основе графита и слюды, композитное безасбестовое волокно и слоистые материалы на основе резины. Элемент 12 можно легко обновить путем замены герметизирующего материала и затем вставить обратно в центрирующее кольцо. Преимущественно один и тот же уплотнительный элемент 12 можно использовать с несколькими центрирующими кольцами для обеспечения соответствия широкому диапазону стандартных размеров труб и фланцев. Все различные направляющие кольца для всех стандартов на фланцы и классов давления в пределах указанных стандартов, могут быть сопряжены с уплотнительным элементом типового размера для каждого размера трубы от 1/2 до 24 дюймов (номинальный диаметр (NB) от 12 до 600 мм), но не ограничиваясь указанными размерами. Например, размер трубы может составлять 1/2, 3/4, 1, 11/4, 11/2, 13/4,2, 21/2, 3, 31/2, 4, 41/2, 5, 51/2, 6, 61/2, 7, 71/2, 8, 81/2, 9, 91/2, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23 или 24 дюйма (12,7, 19, 25,4, 31,7, 38,1, 44,4, 50,8, 63,5, 76,2, 88,9, 101,6, 114,3, 127, 139,7, 152,4, 165,1,177,8, 190,5, 203,2, 215,9, 228,6, 241,3, 254, 279,4, 304,8, 330,2, 355,6, 381, 406,4, 431,8, 457,2, 482,6, 508,533,4, 558,8, 584,2 или 609,6 мм). Кроме того, направляющее кольцо может быть изготовлено с обеспечением соответствия нестандартным типам фланцев и использования, тем не менее, стандартного уплотнительного элемента. Система также может распространяться на основную часть крупного сортамента(примерно 2500NB). В любых случаях в течение срока службы оборудования и в большинстве режимов его эксплуатации направляющее кольцо может быть использовано повторно. Наружный диаметр уплотнительного элемента 12 обычно составляет примерно 87 мм, а внутренний диаметр составляет примерно 70 мм. Указанные размеры являются типовыми для трубы диаметром 2 дюйма (50 мм) или 50NB. Наружный диаметр центрирующего кольца изменяется в соответствии с номинальным давлением для фланца и/или стандартом на фланец, который необходим в данной области применения. Таким образом, система уплотнения фланцев согласно данному изобретению может быть использована для широкого диапазона труб с номинальным диаметром (NB) в пределах от малого значения 12 до 600 мм. Например, номинальный диаметр может составлять 12, 13, 14, 15, 16, 17, 18, 19, 20, 25, 30,35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160,165, 170, 175, 180, 185, 190, 195 или 200 мм. Центрирующее кольцо, которое в уплотнительной системе служит в качестве фланцевого переходника, выполнено с возможностью оставаться в узле фланцевого соединения для повторного использования с новыми уплотнительными элементами при необходимости. Как правило, центрирующее кольцо изготавливают с разрывом путем выполнения радиального разреза, который образует в кольце периферийный зазор 34. Обычно ширина периферийного зазора 34 составляет примерно от 1 до 2 мм, что наиболее ясно видно на фиг. 9 и 10. Наличие зазора 34 означает, что центрирующее кольцо можно согнуть вручную, облегчая введение уплотнительного элемента 12. Как правило, центрирующее кольцо изготавливают из высококачественной углеродистой стали, но кольцо может быть изготовлено из любого другого соответствующего материала, например титана, в зависимости от области применения и химического состава окружающей среды. Зазор в центрирующем кольце придает этому кольцу, по существу, С-образную форму между двумя противопоставленными концами,между которыми зазор проходит в периферическом направлении. Таким образом, зазор обеспечивает, что в установленном положении два противоположных конца остаются разъединенными, поэтому впоследствии, при снятии центрирующего кольца, из него попрежнему можно легко извлечь и заменить уплотнительный элемент. Легкость замены уплотнительного элемента и повторное использование центрирующего кольца являются экологическим преимуществом. Основной положительный фактор, связанный с экологией, заключается в эффективности использования ресурсов при использовании только одного направляющего кольца, связанного с фланцем, в течение всего срока службы оборудования, тем самым, исключая утилизацию стального кольцевого элемента, которая может происходить два раза в год. В случае крупного нефтехимического завода это равноценно нескольким тоннам стали, не утилизированной в течение срока службы завода. Несмотря на то что центрирующее кольцо обладает гибкостью, обеспечивающей возможность замены уплотнительного элемента, указанное кольцо имеет степень упругости, обеспечивающую жесткость, достаточную для вклинивания уплотнительного элемента при его установке в центрирующее кольцо. При этом центрирующее кольцо изгибается в радиальном наружном направлении из свободного положения в изогнутое положение при растяжении вокруг уплотнительного элемента, когда уплотнительный элемент размещают в указанном кольце, так что самостоятельное натяжение центрирующего кольца в установленном положении обеспечивает силу сжатия по периферии уплотнительного элемента,достаточную для фиксации уплотнительного элемента внутри центрирующего кольца. Кроме того, для некоторых областей применения предложен внутренний элемент 40, образованный из плоского элемента, размещенного между концевыми фланцами с обеспечением окружения указанного элемента кольцевым уплотнительным элементом. Наружный контур 42 элемента 40 имеет вогнутый клиновидный край с первым и вторым участками поверхности, смежными соответственно с первой и второй поверхностями внутреннего элемента, выполненными с возможностью взаимодействия с соответствующими концевыми фланцами соединяемых труб. Первый и второй участки поверхности, по существу, плоские и расположены поперечно друг к другу с обеспечением наклона в направлении вогнутой центральной вершины. Наружный контур 42, по существу, выполнен с обеспечением сопряжения с внутренним контуром 44 уплотнительного элемента. В данном случае внутренний контур уплотнительного элемента имеет выпуклый край, также образованный первым и вторым участками поверхности, смежными с первой и второй поверхностями уплотнительного элемента, причем первый и второй участки поверхности, по существу, плоские и расположены поперечно друг к другу с обеспечением наклона в направлении выпуклой центральной вершины. Первый и второй участки поверхности уплотнительного элемента расположены под меньшим углом друг к другу, так что вершина получается более заостренной по сравнению с вогнутой вершиной внутреннего элемента. Таким образом, вогнутый клиновидный край наружного контура внутреннего элемента более пологий по сравнению с выпуклым клиновидным краем внутреннего контура уплотнительного элемента. Наружный контур внутреннего элемента размещен во внутреннем контуре уплотнительного элемента,так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента заклинен в вогнутом крае наружного контура внутреннего элемента. Минимальный внутренний диаметр у вершины выпуклого клиновидного края уплотнительного элемента меньше максимального наружного диаметра внутреннего элемента, смежного с противоположными первой и второй поверхностями внутреннего элемента и первой и второй поверхностями уплотнительного элемента, для обеспечения перекрытия части уплотнительного элемента и внутреннего элемента в радиальном направлении. Минимальный наружный диаметр у вершины вогнутого клиновидного края внутреннего элемента, как правило, приближен по величине к внутреннему диаметру у вершины уплотнительного элемента или может быть немного больше него, так что внутренний элемент имеет плотную посадку в окружающем его уплотнительном элементе. Внутреннее кольцо, вставляемое в уплотнительный элемент, может представлять собой любой элемент из приведенного ниже перечня: 1) разделительный элемент между кольцевым уплотнительным элементом и внутренним диаметром труб для ограничения или гашения вызванной высокой скоростью турбулентности в пространстве между внутренним диаметром уплотнительного элемента и внутренним диаметром трубы; 2) барьерное или первичное уплотнение между кольцевым уплотнительным элементом и внутренним диаметром труб, для случаев применения, в которых продукт не должен контактировать с металлическими деталями (по существу, из сжимаемого материала, например, помимо прочего, ПТФЭ, сжатого безасбестового волокна, пластиков и/или резины); 3) диафрагма, в которой выполнено отверстие или проход, диаметр которого меньше, чем внутренний диаметр труб, для управления или ограничения потока в трубе; и 4) заглушка, полностью перекрывающая внутренний диаметр труб для блокирования или остановки потока в трубах. Как видно на фиг. 17 А, если внутренний элемент содержит жесткую металлическую вставку, его толщина, по существу, равна толщине уплотнительного элемента между первой и второй поверхностями. В альтернативном варианте, который изображен на фиг. 17 В, если внутренний элемент содержит материал, который мягче материала уплотнительного элемента, толщина внутреннего элемента больше толщины уплотнительного элемента между первой и второй поверхностями для обеспечения установки указанного элемента при сжатии между концевыми фланцами используемой трубы. Итак, после подробного описания этих предпочтительных вариантов выполнения системы уплотнения фланцев понятно, что описанные варианты выполнения имеют ряд преимуществ по сравнению с известным уровнем техники, включая следующие: 1) устранение необходимости использования разных прокладок для каждого класса давлений и каждого международного стандарта на фланцы; 2) отсутствие необходимости замены неконтактных компонентов (центрирующее кольцо); 3) возможность многократной замены и/или обновления уплотнительного элемента; 4) уменьшение складских и производственных запасов на 50-70% и, как следствие, сокращение расходов на инвентаризацию, складирование и транспорт; 5) уменьшение риска ненадлежащего наличного запаса на складе или установки неправильной прокладки; 6) повышенная надежность фланцевых соединений; 7) более рентабельное использование технологий изготовления зубчатой прокладки высокого качества. Для специалистов очевидно, что в описанных вариантах выполнения могут быть выполнены разные модификации и усовершенствования, дополняющие уже описанные и не выходящие за рамки основной сущности данного изобретения. Например, конструкция уплотнительного элемента позволяет дополнительно установить во внутренний диаметр альтернативный первичный уплотнительный элемент, если это потребуется для определенных областей применения. Таким образом, следует понимать, что объем изобретения не ограничен конкретными описанными вариантами выполнения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Кольцевой уплотнительный элемент, предназначенный для использования в комбинации с системой уплотнения фланцев, содержащей пару концевых фланцев соединяемых труб и центрирующее кольцо, которое предназначено для установки между концевыми фланцами и внутренний контур которого выполнен в виде клиновидного края, причем указанный кольцевой уплотнительный элемент содержит кольцевую конструкцию, наружный контур которой выполнен с возможностью размещения во внутреннем контуре центрирующего кольца, в которой первая и вторая поверхности выполнены с возможностью уплотнительного взаимодействия, каждая, с соответствующим одним из концевых фланцев с обеспечением герметичного уплотнения между концевыми фланцами,причем наружный контур уплотнительного элемента имеет клиновидный профиль в виде клиновидного края, выполненного с возможностью сопряжения с клиновидным краем центрирующего кольца,при этом один из контуров, наружный контур кольцевого уплотнительного элемента или внутренний контур центрирующего кольца, имеет выпуклый клиновидный край, а другой контур, внутренний контур центрирующего кольца или наружный контур кольцевого уплотнительного элемента, имеет вогнутый клиновидный край,выпуклый клиновидный край имеет первый и второй участки поверхности, которые, по существу,плоские и расположены поперечно друг к другу с обеспечением наклона в направлении выпуклой центральной вершины,-8 023250 вогнутый клиновидный край имеет первый и второй участки поверхности, которые, по существу,плоские и расположены поперечно друг к другу с обеспечением наклона в направлении вогнутой центральной вершины, и первый и второй участки поверхности выпуклого клиновидного края расположены относительно друг друга под более тупым углом по сравнению с углом между первым и вторым участками поверхности вогнутого клиновидного края, так что указанная выпуклая центральная вершина выпуклого клиновидного края выполнена более пологой по сравнению с указанной вогнутой центральной вершиной вогнутого клиновидного края, что позволяет облегчить установку и извлечение уплотнительного элемента из центрирующего кольца. 2. Кольцевой уплотнительный элемент по п.1, предназначенный для использования с центрирующим кольцом, имеющим на внутреннем контуре вогнутый клиновидный край, причем наружный контур уплотнительного элемента имеет выпуклый клиновидный край. 3. Кольцевой уплотнительный элемент по п.1, дополнительно содержащий внутренний элемент, наружный контур которого имеет вогнутый клиновидный край, причем внутренний контур кольцевого уплотнительного элемента имеет выпуклый клиновидный край, а наружный контур внутреннего элемента входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента. 4. Система уплотнения фланцев в комбинации с парой концевых фланцев труб, соединяемых друг с другом с помощью соответствующих крепежных средств, содержащая кольцевой уплотнительный элемент по пп.1-3, расположенный между концевыми фланцами, и центрирующее кольцо, окружающее кольцевой уплотнительный элемент, с обеспечением возможности позиционирования уплотнительного элемента относительно закрепленных концевых фланцев труб, причем центрирующее кольцо выполнено с разрывом в его окружном направлении между двумя его концами, которые не соединены друг с другом, когда кольцо установлено между концевыми фланцами труб,наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца и центрирующее кольцо является гибким, что позволяет вставлять внутрь указанного кольца и извлекать из указанного кольца уплотнительный элемент, и упругим, что позволяет ему под воздействием натяжения самостоятельно удерживаться вокруг кольцевого уплотнительного элемента, так что при сжатии наружный контур кольцевого уплотнительного элемента заклинен во внутреннем контуре центрирующего кольца только с помощью натяжения кольцевого уплотнительного элемента. 5. Система по п.4, в которой наружный контур кольцевого уплотнительного элемента имеет клиновидный профиль в виде выпуклого клиновидного края, а внутренний контур центрирующего кольца имеет вогнутый профиль в виде вогнутого клиновидного края, выполненного с возможностью размещения в нем клиновидного края уплотнительного элемента. 6. Система по п.5, в которой выпуклый клиновидный край уплотнительного элемента выполнен более пологим по сравнению с вогнутым клиновидным краем центрирующего кольца. 7. Система по п.5, в которой наружный диаметр вершины выпуклого клиновидного края уплотнительного элемента меньше максимального внутреннего диаметра центрирующего кольца у вершины вогнутого клиновидного края и больше минимального внутреннего диаметра вогнутого клиновидного края центрирующего кольца, смежного с первой и второй поверхностями уплотнительного элемента. 8. Система по п.4, дополнительно содержащая внутренний элемент, наружный контур которого имеет вогнутый клиновидный край, причем внутренний контур кольцевого уплотнительного элемента имеет выпуклый клиновидный край, а наружный контур внутреннего элемента входит во внутренний контур уплотнительного элемента, так что выпуклый клиновидный край внутреннего контура кольцевого уплотнительного элемента входит в вогнутый клиновидный край наружного контура внутреннего элемента. 9. Система по п.8, в которой вогнутый клиновидный край наружного контура внутреннего элемента выполнен более пологим по сравнению с выпуклым клиновидным краем внутреннего контура уплотнительного элемента. 10. Система по п.8, в которой внутренний элемент содержит разделитель, перекрывающий пространство между уплотнительным элементом и внутренним диаметром труб. 11. Система по п.8, в которой внутренний элемент содержит металлическую вставку, толщина которой, по существу, равна толщине уплотнительного элемента между его первой и второй поверхностями. 12. Система по п.8, в которой внутренний элемент содержит более мягкий материал по сравнению с материалом уплотнительного элемента, при этом толщина внутреннего элемента больше толщины уплотнительного элемента между первой и второй поверхностями последнего. 13. Система по п.4, в которой центрирующее кольцо имеет по меньшей мере одно сквозное крепежное отверстие, проходящее между первой и второй поверхностями кольца и выполненное с возможностью прохождения через него соответствующего крепежного элемента, соединяющего концевые фланцы труб. 14. Система по п.4, в которой центрирующее кольцо выполнено с разрывом, полученным путем выполнения радиального разреза, образующего в контуре кольца зазор, ширина которого в периферическом направлении составляет примерно от 1 до 2 мм. 15. Система по п.4 в комбинации с центрирующими кольцами разного размера для обеспечения соответствия широкому диапазону стандартных размеров труб и фланцев, причем каждое центрирующее кольцо имеет внутренний контур и наружный контур кольцевого уплотнительного элемента выполнен с возможностью заклинивания в указанном внутреннем контуре. 16. Система по п.4, в которой каждая из поверхностей уплотнительного элемента, первая и вторая,выполнены с зубчатой поверхностью. 17. Система по п.4, в которой первая и вторая поверхности уплотнительного элемента выполнены с соответствующим герметизирующим материалом для дополнительного улучшения герметичного уплотнения. 18. Система по п.17, в которой указанный герметизирующий материал выбран из группы, содержащей политетрафторэтилен, графит, соединения на основе слюды, композитное безасбестовое волокно и слоистые материалы на основе резины.

МПК / Метки

МПК: F16J 15/12, F16L 23/16

Метки: уплотнения, система, фланцев

Код ссылки

<a href="https://eas.patents.su/14-23250-sistema-uplotneniya-flancev.html" rel="bookmark" title="База патентов Евразийского Союза">Система уплотнения фланцев</a>