Способ активного ударного дробления горных пород и дробилка активного удара

Номер патента: 16801

Опубликовано: 30.07.2012

Авторы: Комаровский Эварест Болеславович, Комаровский Андрей Эварестович

Формула / Реферат

1. Способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, отличающийся тем, что поток дробимого материала, направленный рабочим органом, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1 от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой контактирует с верхним активным отражательным элементом в направлении вектора, равного по величине расстоянию R2=R1+(0,7...1,3)(Dcв+KVt), где Dсв - средневзвешенный размер крупных кусков, K=1...2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, причем материал после взаимодействия в направлении вектора, численная величина которого равна R2, направляют на пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает его в пространство под нижний активный отражательный элемент в область с размерами, равными 1/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения нижнего активного отражательного элемента, причем центр указанной области лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения нижнего активного отражательного элемента до центра указанной области, а материал, взаимодействующий с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1, направляют под рабочий орган.

2. Способ по п.1, отличающийся тем, что расстояние R2=R1+Dсв+ KVt.

3. Способ по п.1, отличающийся тем, что, изменяя скорости вращения рабочего органа и активных отражательных элементов, устанавливают режим дробления, отвечающий соотношению V=(0,1...0,35)(Vp+Va), где V - скорость движения дробимого материала, Vp - скорость вращения рабочего органа, Va - скорость вращения активных отражательных элементов, а после взаимодействия с активными отражательными элементами материал направляют на ограничительные устройства, установленные тангенциально относительно направления движения материала.

4. Способ по п.1, отличающийся тем, что раздробленный в момент взаимодействия с активными отражательными элементами материал с крупностью частиц менее 0,2 мм выводят из процесса с помощью расположенных в камере дробления и под ограничительными элементами отсасывающих устройств.

5. Способ по п.1 или 3, отличающийся тем, что материал, направленный пассивным отражательным элементом на ограничительное устройство, расположенное под нижним активным отражательным элементом, направляют нижним активным отражательным элементом на ударную поверхность верхнего активного отражательного элемента.

6. Дробилка активного удара для осуществления способа по п.1, содержащая корпус, в котором размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения, отличающаяся тем, что нижний активный отражательный элемент размещен на расстоянии R1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент размещен на расстоянии R2=R1+(0,7...1,3)(Dсв+KVt), где R1 - расстояние между точкой отрыва дробимого материала с питающего лотка до отражательной поверхности нижнего активного отражательного элемента в момент, когда эта отражательная поверхность располагается преимущественно по нормали к веерообразному потоку материала, направляемому рабочим органом, Dсв - средневзвешенный размер крупных кусков дробимого материала, K=1...2 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/Vkk - время, за которое крупные куски со скоростью Vkk преодолевают отрезок пути, равный размеру Dсв, а между верхним активным отражательным элементом и рабочим органом установлен пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает поток материала под нижний активный отражательный элемент.

7. Дробилка по п.6, отличающаяся тем, что расстояние R2=R1+Dсв+KVt.

8. Дробилка по п.6, отличающаяся тем, что пассивный отражательный элемент расположен между рабочим органом и верхним активным отражательным элементом в вершине треугольника, направление основания которого совпадает с модой М, представляющей собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а угол между модой М и стороной треугольника, соединяющей центр поверхности пассивного отражательного элемента и точку, от которой происходит отрыв дробимого материала с рабочего органа, лежит в пределах 35° плюс-минус 10°.

9. Дробилка по п.6, отличающаяся тем, что пассивный отражательный элемент выполнен с возможностью изменения углового положения относительно вектора скорости отброшенного верхним активным отражательным элементом материала в пределах 20° в каждую сторону относительно своего среднего положения, причем дробилка содержит ограничительные устройства, выполненные регулируемыми с образованием необходимого зазора между рабочим органом или активным отражательным элементом и поверхностью ограничительного устройства путем перемещения устройств в пазах корпуса дробилки, причем в ограничительных устройствах выполнены проходные отверстия с возможностью регулирования величины рабочего сечения.

10. Дробилка по п.6, отличающаяся тем, что между ограничительными устройствами рабочего и нижнего активного отражательного элемента расположен состыкованный с ними отбойник, в котором предпочтительно выполнены проходные отверстия.

11. Дробилка по п.6, отличающаяся тем, что питающий лоток выполнен регулируемым по отношению к точке отрыва дробимого материала от его поверхности путем размещения поворотного шарнира в верхней части лотка и фиксацией лотка в нижней части непрерывно или дискретно до 15° в каждую сторону от среднего положения лотка.

Текст

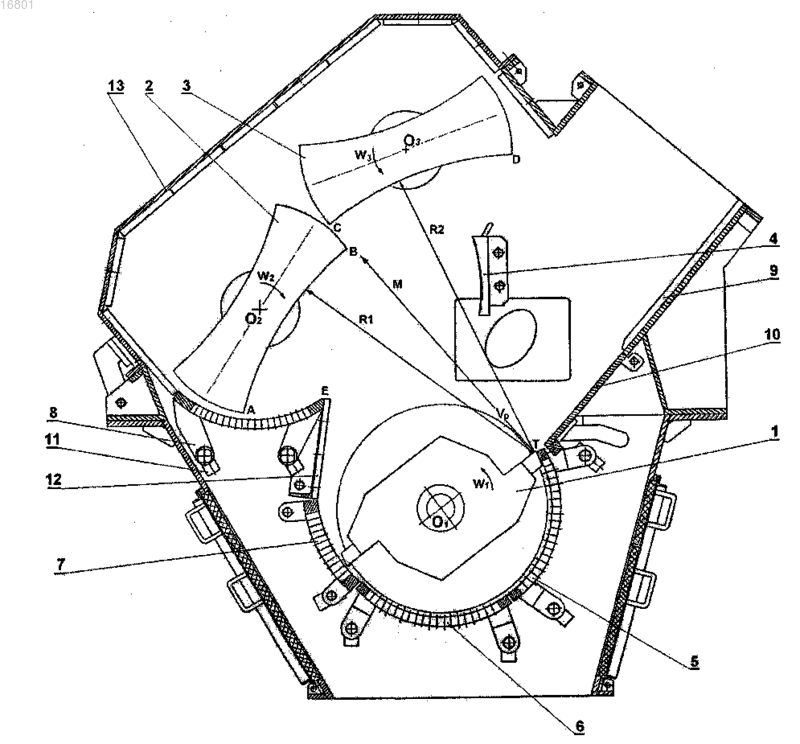

СПОСОБ АКТИВНОГО УДАРНОГО ДРОБЛЕНИЯ ГОРНЫХ ПОРОД И ДРОБИЛКА АКТИВНОГО УДАРА Способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и отражательных элементов,при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, отличающийся тем, что с целью повышения эффективности и производительности дробления горных масс, поток дробимого материала,направленный рабочим органом, разделяют в момент взаимодействя с активными отражательными элементами на два потока, один из которых контактирует с отражательным элементом по вектору скорости, равному по величине расстоянию от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента R1, а другой - с отражательным элементом по вектору R2=R1+(0,71,3)(Dсв+KVt), причем материал после взаимодействия по вектору, численная величина которого равна R2, направляют на пассивный отражательный элемент с вогнутой рабочей поверхностью,который отражает его в пространство под нижний активный отражательный элемент в зону с центром, лежащим на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражающего элемента на расстоянии в 3/4 его радиуса, а материал, взаимодействующий с нижним активным отражательным элементом по вектору R1, направляют под рабочий орган. Раскрыта также дробилка активного удара, реализующая описанный способ. 016801 Область техники, к которой относится изобретение Изобретение относится к способам дробления твердого минерального сырья и рекомендуется для применения в горнодобывающей и горно-перерабатывающей промышленности, промышленности строительных материалов, горно-химическом и угольном производствах, дорожном строительстве, металлургии и других отраслях, выполняющих переработку твердого минерального и техногенного сырья. Предшествующий уровень техники Заявленный способ является развитием и совершенствованием способа ударного дробления по патенту Российской Федерации 2029616, названного нами способом активного ударного дробления. На фиг. 3 показана схема движения кусков горной массы а) при поступлении по лотку и в зону вращения рабочего органа и б) при разлете кусков, получивших первичный ударный импульс. Способ, реализованный по патенту 2029616, показан на фиг. 3 в). Горная масса с кусками различного размера со скоростью VK по лотку примного бункера поступает в зону вращения рабочего органа. При этом не имеет значения, какого размера кусок входит в контакт с рабочим органом. Вектор скорости отброшенных кусков зависит только от степени проникновения их на глубину ударной поверхности рабочего органа. Небольшие куски поступают к отражательному элементу с отставанием - по отношению к моменту встречи с отражательным элементом больших кусков на величину S, зависящую от их размера d и скорости VK. В этом случае дробление происходит последовательно, сначала дробимый материал разрушается при взаимодействии с верхним отражательным элементом, затем - через промежуток времени t=s/v - при взаимодействии с нижним отражательным элементом. При этом раздробленный материал от верхнего отражательного элемента отбрасывается в зону вращения рабочего органа и частично перемешивается с вновь поступившим материалом, а основная масса поступает на колосниковую решетку под рабочим органом. Затем в эту же зону отбрасывается раздробленный материал от нижнего отражательного элемента. Следовательно, в этом случае, с одной стороны, сдерживается производительность дробления и увеличивается время процесса переработки, т.к. материал, концентрируясь в одном месте, перегружает рабочий орган и колосники, а с другой - происходит переизмельчение продукта дробления с излишними энергетическими затратами. Способ по патенту 2029616 реализован в конструкциях дробилок ударного действия различной мощности и производительности по патенту РФ 2029617, в реальных условиях промышленной эксплуатации в процессе переработки рудных и нерудных горных масс. В дробилке ударного действия по патенту РФ 2029617 роторы вторичного дробления установлены с возможностью вращения синхронно с ротором первичного дробления и имеют двояковогнутые ударные отражательные поверхности с массой, увеличивающейся от центра вращения роторов вдоль общей оси симметрии, а радиус отражательной поверхности выполнен равным расстоянию от точки пересечения плоскости питающего лотка с окружностью ротора первичного дробления до общей отражательной поверхности роторов вторичного дробления. В данной дробилке ротор первичного дробления выполняет функцию направляющего ротора,который формирует порции дробимого материала, частично разрушает куски дробимой массы и направляет их в сторону роторов вторичного дробления, которые в зависимости от установленных режимов,разрушают до определенных размеров частиц поступающий материал способом активного удара, и поэтому названы нами роторами активного удара, еще и потому, что при этом реализуется принцип встречно-скоростного динамического взаимодействия ударных элементов и дробимого материала. Дробилки активного удара продемонстрировали высокую эффективность при дроблении и измельчении горных пород, позволили отказаться от многостадийности и многооперационности в процессах рудоподготовки. При всех преимуществах способа его недостатком является то, что в нем не учитываются как скорость, так и крупность кусков дробимого материала, направляемого рабочим органом к активным отражательным элементам. Без учета этих факторов невозможно в полной мере достичь планируемой эффективности дробления, особенно это заметно при переработке прочных и очень прочных горных пород. Недостаток дробилки заключается в том, что два активно-отражательных ротора, образующие в момент соударения с дробимым материалом (момент вторичного удара) общую отражательную поверхность, не могут осуществить контакт и с большими, и с малыми кусками материала одновременно по той причине, что к этой поверхности сначала подлетают большие куски, затем малые, причем подлетают большие и малые куски с разными скоростями. Это следует из работы Роторные дробилки под ред. Баумана В.А., М., Машиностроение, 1973 г., стр. 44-45, согласно которой скорость менее разрушенных кусков (т.е. более крупных) может превышать среднюю скорость кусков вплоть до 2 раз. Недостатком также является отсутствие в дробилке устройств для распределения и регулирования потоков раздробленного до необходимых размеров частиц материала с тем, чтобы эти потоки не пересекались друг с другом по времени. Перечисленные недостатки приводят к излишнему измельчению материала, и при этом сдерживается производительность дробления, увеличивается расход подводимой электроэнергии. В горнорудном деле известно, что переизмельчение рудной массы приводит к значительной потере ценных компонентов при осуществлении обогатительного передела. А в промышленности строительных материалов, особенно при дорожном строительстве, получение дроблного продукта менее 2-4 мм, край-1 016801 не нежелательно, т.к. в большинстве случаев такой продукт в хозяйственном обороте не используется,что ведет к экономическим и экологическим издержкам. Описанный вид дробления характерен, например, для струйных мельниц; устройств, предложенных по способу так называемого последовательного дробления - RU2264864, С 1. Известно, что при целенаправленном взаимном соударении потоков частиц дробимого материала в камере дробления происходит переизмельчение материала, замедляется вывод измельченного продукта из процесса, т.е. снижается производительность и увеличиваются энергозатраты на дробление, в т.ч. на пластическую деформацию, не приводящую к разрушению, но на совершение которой приходится большая часть подводимой энергии. Сущность изобретения В основу настоящего изобретения поставлена задача создания способа активного ударного дробления, который позволит увеличить эффективность процесса дробления, повысить качество продукта дробления с одновременным снижением энергомкости процесса. Задача решается с помощью способа активного ударного дробления, включающего разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом. Отличительным признаком способа является то, что с целью повышения эффективности и производительности дробления горных масс поток дробимого материала, направленный рабочим органом, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом по вектору, равному по величине расстоянию R от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой - с верхним активным отражательным элементом по вектору, равному по величине расстоянию R2 = R1+(0,71,3)(Dcв+KVt), гдеDсв - средневзвешенный размер крупных кусков, K = 12 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t = Dсв/VKK - время, за которое крупные куски со скоростью VKK преодолевают отрезок пути, равный размеру Dсв. Значение скорости крупных кусков VKK может быть определено эмпирически, значение коэффициента K также может быть определено эмпирически путем измерения скоростей кусков дробимого материала и деления, в то же время указаны возможные значения коэффициента K, указанные в работе Роторные дробилки под ред. Баумана В.А., М., Машиностроение, 1973 г. Материал после взаимодействия по вектору, численная величина которого равна R2,направляют на пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает его в пространство под нижний активный отражательный элемент в область с размерами, равными 1/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения,перпендикулярной оси вращения, центр которой лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения этого элемента, а материал, взаимодействующий с нижним активным отражательным элементом по вектору R1, направляют под рабочий орган. При этом считается, что нижний активный отражательный элемент в плоскости сечения, перпендикулярной оси вращения, представляет собой фигуру, преимущественно симметричную относительно оси вращения. Область, в которую направляют материал после взаимодействия с пассивным отражательным элементом с вогнутой рабочей поверхностью, находится преимущественно под нижним активным отражательным элементом, при этом наиболее эффективное взаимодействие с нижним активным отражательным элементом будет у того материала, который направлен в нижнюю половину области под нижним активным отражательным элементом, то есть в ту область, в которой линейная скорость точек нижнего активного отражательного элемента наиболее высока, поскольку эти точки наиболее удалены от оси вращения. В предпочтительном варианте осуществления настоящего способа расстояние R1 равно по величине моде М, представляющей собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а расстояние R2 = R1 + Dсв + KVt, то есть имеет значение из указанного ранее диапазона, в котором достигаются оптимальные показатели. С целью формирования однородного материала закрупненных фракций, например, щебеночных, в одном из вариантов, изменяя скорости рабочего органа и активных отражательных элементов, устанавливают режим дробления, отвечающий соотношению V = (0,10,35)(Vp + Va), где V - скорость движения дробимого материала, Vp - скорость вращения рабочего органа, Va - скорость вращения активных отражательных элементов, а после взаимодействия с активными отражательными элементами материал направляют на ограничительные устройства, установленные тангенциально относительно направления движения материала. Ограничительные элементы могут быть выполнены подвижными, в таком случае они должны иметь возможность раскрытия, то есть занаятия тангенциального положения относительно направления движения материала, для выполнения функции пассивных отражательных элементов. Активные отражательные элементы преимущественно имеют одинаковые линейные размеры, угло-2 016801 вые скорости вращения и, соответственно, одинаковые линейные скорости для точек активных отражательных элементов, удаленных на одинаковое расстояние от центров вращений. С целью увеличения производительности дробления и уменьшения переизмельчения материала,раздробленную в момент взаимодействия с активными отражательными элементами горную массу с крупностью частиц менее 0,2 мм выводят из процесса, предпочтительно с помощью расположенных в камере дробления и под ограничительными элементами отсасывающих устройств. С целью увеличения эффективности разрушения горных пород для обогатительного передела, материал, направленный пассивным отражательным элементом на ограничительное устройство, расположенное под нижним активным отражательным элементом, может быть направлен на ударную поверхность верхнего активного отражательного элемента, при этом рабочее сечение ограничительных устройств предпочтительно перекрывают. Задача настоящего изобретения также решается с помощью дробилки активного удара, содержащей корпус, в котором размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения. Синхронность вращения обеспечивается,например, с помощью кинематической связи. Дробилка отличается тем, что с целью повышения эффективности дробления и качества получаемого продукта нижний активный отражательный элемент размещен на расстоянии R1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент на расстоянии R2 = R1+(0,71,3)(Dсв+ KVt), где R1 - расстояние между точкой отрыва дробимого материала с питающего лотка до отражательной поверхности нижнего ротора, Dсв - средневзвешенный размер крупных кусков дробимого материала, К=12 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, Vp - линейная скорость движения рабочего органа, t = Dсв/VKK - время, за которое крупные куски со скоростью VKK преодолевают отрезок пути равный размеру DCB. Между верхним активным отражательным элементом и рабочим органом установлен пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает поток материала под нижний активный отражательный элемент. Дробилка в соответствии с настоящим изобретением осуществляет способ активного ударного дробления, описанный ранее. Упоминаемый в описании способа рабочий орган в дробилке реализован в качестве направляющего ротора, а активные отражательные элементы по способу выполнены в дробилке в виде двух (верхнего и нижнего) отражательных роторов. В предпочтительном варианте выполнения дробилки расстояние R1 равно по величине моде М,представляющей собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а расстояние R2=R1+ Dсв + KVt. Пассивный отражательный элемент преимущественно располагают между рабочим органом и верхним активным отражательным элементом в вершине треугольника, основанием которого служит мода М, представляющая собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а угол между модой М и стороной треугольника, соединяющей центр вогнутой поверхности пассивного отражательного элемента и точку, от которой происходит отрыв дробимого материала с рабочего органа, лежит в пределах 35 градусов плюс-минус 10 градусов. Дробилка также предпочтительно имеет ограничительные устройства, которые могут перемещаться в пазах корпуса дробилки с образованием необходимого зазора между концами ударных элементов рабочего органа или активного отражательно элемента и рабочей поверхностью ограничительных устройств,а также с образованием и регулированием величины рабочего сечения проходных отверстий в устройствах, причем, в зависимости от требований к крупности продукта дробления, поверхность отражательного элемента может быть выполнена с отверстиями. В то же время пассивный отражательный элемент может быть выполнен регулируемым в пределах до 20 градусов в каждую сторону относительно среднего углового положения, с размещением оси поворота по центру элемента и шарнира в верхней или нижней части элемента. В предпочтительном варианте осуществления дробилки питающий лоток выполнен регулируемым по отношению к точке отрыва дробимого материала от его поверхности, с размещением поворотного шарнира в его верхней части, и фиксацией лотка в нижней части непрерывно или дискретно до 15 градусов в каждую сторону от его среднего положения. В одном из вариантов между ограничительными устройствами рабочего органа и нижнего активного отражательного элемента расположен состыкованный с ними отбойник, в котором могут быть выполнены проходные отверстия. В процессе промышленной эксплуатации дробилок активного удара проводились эксперименты по оптимизации процесса разрушения горной массы и выявления возможностей по увеличению производительности дробления с использованием преимуществ активного взаимодействия. При этом было установлено, что устранение пересечения и столкновения потоков дробимого материала приводит к значительному росту производительности дробления, было также отмечено уменьшение переизмельчения материала.-3 016801 Отличительным свойством способа активного ударного дробления является то, что направленные импульсы активных отражательных элементов синхронизируют с импульсами рабочего органа, а их ударную поверхность ориентируют по нормали к векторам скорости частиц, направленных рабочим органом, при этом скорость движения отражательных элементов составляет 0,3-3,5 скорости рабочего органа. Предлагаемый способ активного ударного дробления позволяет устранить недостатки существующих дробилок путм разделения потока, отброшенного рабочим органом материала, на два и смещения на величину S ударной поверхности верхнего активного отражательного элемента с сопутствующими нововведениями. Предложенные способ и дробилка обеспечивают повышение производительности дробления и качества конечного продукта. Энергопотребление в соответствии с настоящим изобретением из расчета на тонну измельченного материала по сравнению с применяемыми способами дробления снижается практически в 3 и более раз. Перечень фигур На фиг. 1 показана дробилка активного удара; на фиг. 2 - дробилка активного удара; на фиг. 3 - способ активного ударного дробления; на фиг. 4 - общая схема кинетики дробимого материала; на фиг. 5 - 1-я фаза кинетики дробимого материала; на фиг. 6 - 2-я фаза кинетики дробимого материала; на фиг. 7 - 3-я фаза кинетики дробимого материала; на фиг. 8 - 4-я фаза кинетики дробимого материала; на фиг. 9 - схема получения продукта дробления щебночных фракций; на фиг. 10 - схема расположения отсасывающих устройств. Сведения, подтверждающие возможность осуществления изобретения Целью настоящего изобретения является устранение вышеперечисленных недостатков с одновременным повышением производительности и эффективности дробления, которые достигаются следующим образом. Исследованиями установлено, что в ударных однороторных дробилках отклонение направлений полета кусков после ударного импульса рабочим органом, при веерообразном характере разлета, подчиняется закону Гаусса. Причем наивероятнейшее направление полета - среднее, или модальное, направление, определяется геометрической суммой скоростей поступающих на дробление кусков Vk и скоростиVp рабочего органа (фиг. 3 а). Было показано, что в модальном направлении и в направлении к рабочему органу (от моды М) отбрасываются куски небольших размеров, а в направлении от рабочего органа отбрасываются крупные куски (фиг. 3 б). Также было установлено, что независимо от того, какая частота вращения придается рабочему органу, картина разлета кусков дробимого материала не изменяется: мелкие куски после первичного ударного импульса разлетаются в модальном направлении и в сторону к рабочему органу, а крупные куски имеют вектор полета в сторону от рабочего органа, т.е. в соответствии с действием центробежных сил,вектор которых направлен от центра тяжести каждого куска Такое положение характерно при полете как не разрушенных, но разнокалиберных, кусков, так и при частичном разрушении крупных кусков, разлом которых происходит в плоскости по максимальному радиусу вращения рабочего органа при контакте кусков дробимого материала с поверхностью дробящего элемента. Этот вывод был использован при изобретении способа активного удара с синхронизацией ударных импульсов рабочего органа и отражательных элементов и при создании дробилки активного удара. В результате выполненных аналитических исследований и экспериментальных работ было установлено, что взаимодействие с активными отражательными элементами разнокалиберных кусков горной массы, имеющих различные векторные величины скорости после ударного импульса от рабочего органа,происходит не одновременно со всей рабочей поверхностью, а с запаздыванием момента контакта небольших кусков дробимого материала относительно момента контакта с поверхностью активных отражательных элементов больших кусков. Это запаздывание равно S = МS,где S - расстояние, которое должны преодолеть мелкие куски горной массы со скоростью V за время t и которое уже пройдено большими кусками, М - численная величина моды (расстояния от места контакта кусков с рабочим органом до отражательной поверхности активных элементов); S - расстояние,которое должны преодолеть мелкие куски в момент касания отражательной поверхности большими кусками. Веер потока дробимого материала, направляемый рабочим органом, разделяют по линии моды М на две части. Одна часть, имеющая вектор полета, равный R1 и скорость VK с отклонением в сторону рабочего органа, получает ударный импульс от одного (нижнего) активного отражательного элемента,имеющего встречную скорость Va. Другая часть, имеющая вектор R2 и численное значение, равное М +Dсв, и скорость KVK, (где K - коэффициент, учитывающий превышение кусками скорости рабочего органа при разлете крупных кусков, Dсв - средневзвешенный размер крупных кусков), с отклонением в сторону от рабочего органа, получает ударный импульс от другого (верхнего) активного отражательного элемента, имеющего встречную скорость Va. После взаимодействия с верхним активным отражательным элементом, материал направляют на пассивный отражательный элемент с вогнутой поверхностью, который отражает материал в пространство под нижний активный отражательный элемент в зону, ограниченную размером, равным преимущественно 0,5 радиуса вращения активного элемента и центр которой лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/4 его радиуса вращения, а материал, взаимодействующий с нижним активным отражательным элементом по векторуR1, направляют под рабочий орган. Осуществление предлагаемого способа иллюстрируется фиг. 4-10. На фиг. 4 показана общая схема осуществления способа, на фиг. 5, 6, 7, 8 отдельные фазы дробления и перемещения продукта дробления. От места отрыва дробимого материала по линии пересечения лотка с окружностью вращения рабочего органа 1 (точка А) материал с углом разлета альфа (с 92% вероятностью попадания материала в сектор этого угла) направляют к отражательным элементам с центрами вращения О 2 нижнего отражательного элемента 2 и О 3 верхнего отражательного элемента 3. Среднее направление полета кусков (середина веерного потока - мода М) формируется по линии AG. В направлении к рабочему органу по линии АС(вектор R1) происходит полет меньших по размеру кусков, а в направлении от рабочего органа по линии АД (вектор R2) происходит полет больших по размеру кусков. Промежуток S, формируемый в соответствии с предлагаемым способом, позволяет компенсировать недостаток в скорости меньших кусков и разницу в размерах крупности кусков дробимого материала с осуществлением взаимодействия материала с отражательными поверхностями обоих элементов одновременно. С учетом регулируемой инерционной силы удара активных элементов крупные и мелкие куски горной массы разрушаются до фракций, определяемые режимными параметрами. Далее поток дроблного материала от верхнего отражательного элемента 3 направляют на вогнутую отражательную поверхность элемента 4, который отражает материал в зону Е, с центром лежащим на прямой, соединяющей оси вращения 01 и 02 рабочего и нижнего отражательного элементов. Размер зоны Е составляет/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения. Отрезок 02 Е равен 3/4 радиуса вращения максимально удаленной точки отражательного элемента 2 в плоскости, перпендикулярной оси вращения, от оси вращения, то есть 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения этого элемента. От активного отражательного элемента 2 дроблный материал отбрасывается по направлению к рабочему органу 1. Рабочий орган захватывает материал и направляет на ограничительные элементы 5 и 6,через которые осуществляется разгрузка продукта. Дроблный материал, направляемый от пассивного отражательного элемента 4 в зону Е (фиг. 4), захватывается активным отражательным элементом 2 и выводится из процесса через ограничительные элементы 7 и 8. Фаза завершения процесса показана на фиг. 8. Для эффективного осуществления процесса дробления с целью получения из нерудных горных пород частиц щебеночных фракций (5-10, 10-20, 20-40 мм и т.д.) предлагаемый способ предоставляет такую возможность. Для реализации этой задачи устанавливают необходимые параметры скоростного режима по зависимости dсв = f(v,D), ограничительные элементы 6 и 7 устанавливают в тангенциальное положение к вектору выброса продукта, а ограничительные элементы 5 и 8 раскрывают для свободной разгрузки, но с использованием их в качестве пассивных отбойных элементов. Эта схема показана на фиг. 9. Для осуществления процесса более полного измельчения дробимого материала, что необходимо для обогатительного передела руд при флотационном обогащении, а также для додрабливания крепких и весьма крепких горных масс, ограничительные устройства 5, 6, 7 и 8 перекрывают для прохода раздробленного материала, а сам материал направляют отражательным элементом 2 на ударную поверхность отражательного элемента 3. При дроблении рудных полезных ископаемых, которые в своей основе являются непрочными и легкоразрушаемыми материалами, возникает необходимость быстрого вывода тонкораздробленного продукта из процесса с устранением возможного его переизмельчения, т.к при переизмельчении часть продукта при обогатительном переделе теряется, а сама технология обогащения тонкоизмельченного продукта становится затруднительной при е реализации. Для решения этой задачи предлагается при осуществлении способа активного ударного дробления,в результате которого выделяется мелкий продукт, разместить в камере дробления, вне зоны действия ударных импульсов, и под ограничительными элементами, отсасывающие устройства, настроенные на вывод продукта измельчения менее 0,2 мм. Схема размещения отсасывающих устройств показана на фиг. 10.-5 016801 Следует отметить, что потоки дробимого материала по векторам R1 и R2 не пересекаются с потоками от отражательных элементов 2, 3 и 4, т.к. периоды их пролета по указанным векторам различны и не совпадают по времени. Способ и его отличительные признаки проверялись на опытном образце дробилки активного удара. На фиг. 1 представлена дробилка активного удара с вышеназванными конструктивными нововведениями. Дробилка активного удара включает в себя корпус 13, в котором размещены активноотражательные роторы 2 и 3, направляющий ротор 1, питающий лоток 10, подающий лоток 9, ограничительные устройства 5,6,7,8, механизмы перемещения на пазах 11, отбойник 12, пассивный отражатель 4. В дробилке активного удара, в корпусе 13 которой размещены кинематически связанные между собой три ротора с возможностью синхронного вращения, в том числе один направляющий ротор 1 и два активно-отражательных ротора - нижний 2 и верхний 3, загрузочное отверстие с питающим лотком 9,подроторные ограничительные устройства 5, 6, нижний активно-отражательный ротор размещен на расстоянии от точки отрыва Т дробимого материала с питающего лотка до отражательной поверхности ротора в момент контакта материала с ним, равным радиусу R1, а верхний активно-отражательный ротор на расстоянии от точки отрыва Т до отражательной поверхности ротора в момент контакта с материалом,равным радиусу R2, причем разница между величинами R1 и R2 равна средневзвешенному размеру кусков DCB, подлетающих к верхнему ротору, плюс расстояние, которое преодолевают большие куски со скоростью V за время t, необходимое для пролета такого расстояния мелкими кусками до контакта с отражательной поверхностью нижнего ротора; по линии, соединяющей точку Т с центром вращения О 3 верхнего ротора 3, расположен пассивный отражательный элемент 4 с вогнутой поверхностью, который отбрасывает материал в зону А-Е вращения нижнего ротора 2, и который может изменять свое положение, относительно вектора скорости отраженного от ударной поверхности ротора 3 дроблного материала, в пределах до 20 в каждую сторону от своего среднего положения, под направляющим ротором 4 и нижним ротором 2 расположены ограничительные устройства 5, 6, 7, 8, которые могут при помощи соответствующих механизмов перемещаться в пазах 11 корпуса дробилки, с образованием регулируемого зазора между концами ударных элементов и поверхностью ограничительных устройств, а также с образованием и регулированием величины рабочего сечения проходных отверстий в устройствах вплоть до их полного перекрытия - с целью формирования частиц дробимого материала требуемой крупности, питающий лоток 10 выполнен регулируемым по отношению к точке отрыва Т дробимого материала с размещением поворотного шарнира в верхней части лотка и фиксацией лотка в нижней части непрерывно или дискретно, до 15 в каждую сторону от среднего положения, между ограничительными устройствами 7 и 8 расположен состыкованный с ними отбойник 12, с образованием расширяющегося конусного пространства между направляющим ротором и самим отбойником. Дробление горной массы, отображенное схематично на фиг. 1 и 2, происходит следующим образом. Через загрузочный бункер по подающему лотку 9 и затем по установленному на необходимый угол питающему лотку 10 дробимый материал попадает в камеру дробления на один из ударных элементов направляющего ротора 1, имеющему угловую скорость вращения W1 и сообщающему отброшенному в направлении роторов 2 и 3 материалу линейную скорость Vp (фиг. 1). Отклонение направлений полета,отброшенного направляющим ротором дробимого материала, подчиняется закону Гаусса, при котором куски малого размера отбрасываются в сторону к направляющему ротору по радиусу R, а куски большого размера - в сторону от направляющего ротора по радиусу R2. Скорости крупных кусков, особенно мало разрушенных или не разрушенных, превышают окружную скорость ротора, что не противоречит классической теории удара. Разделяя поток отброшенного материала по линии наиболее вероятного раздела больших и малых кусков, соответствующей моде М, взаимодействие горной массы с активноотражательными роторами произойдет по радиусу R1 и радиусу R2 одновременно. при этом R2-R1=Dсв+Sn, гдеDсв - средневзвешенный размер больших кусков, a Sn -расстояние, которое пролетают большие куски с повышенной скоростью и компенсирующее отставание в скорости малых кусков. В момент взаимодействия дробимого материала с активно-отражательной поверхностью роторов 2 и 3, поверхность ротора 2 по дуге АВ и поверхность ротора 3 по дуге CD будут располагаться концентрично относительно точки Т, где рабочий орган производит первичный ударный импульс по кускам дробимого материала и, следовательно, большие куски дробимого материала будут разрушаться с наибольшим дробящим эффектом. Раздробленные ротором 3 куски горной массы отбрасываются со скоростью Va, на пассивный отражательный элемент 4, а горная масса, раздробленная ротором 2, со скоростью Va отбрасывается на ограничительные устройства 6, 7 и на ограничительное устройство 8, через отверстия которых происходит разгрузка и удаление продукта дробления. От элемента 4 материал отражается с направлением к ограничительному устройству 8, где под действием ротора 2 происходит интенсивная разгрузка материала (фиг. 2). Отбойник 12 может иметь отверстия, в соответствии с требованиями, предъявляемыми к конечному продукту дробления. При выполнении опытных работ были показаны результаты, отраженные в таблице. Примечателен тот факт, что при наличии в ограничительных элементах крупных отверстий была достигнута высокая степень измельчения при весьма низких удельных затратах электроэнергии. Значительно возросшие производительность дробления и качество конечного продукта, и главное отличие - очень небольшое энергопотребление из расчета на тонну измельченного материала, практически в 3 и более раз меньше применяемых способов дробления, достоверно показывают, что предлагаемый способ обеспечивают новые показатели и свойства процессу как рудоподготовки, так и при переработке нерудных горных пород. Появилась также возможность контролировать процесс формирования дробимого материала по крупности, устанавливая необходимые режимные параметры. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ активного ударного дробления, включающий разрушение материала встречно направленными и синхронизированными импульсами рабочего органа и активных отражательных элементов, при котором их ударная поверхность ориентирована нормально к векторам скорости частиц материала, направленных рабочим органом, отличающийся тем, что поток дробимого материала, направленный рабочим органом, разделяют в момент взаимодействия с активными отражательными элементами на два потока, один из которых контактирует с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1 от точки отрыва кусков с питающего лотка до рабочей поверхности этого элемента, а другой контактирует с верхним активным отражательным элементом в направлении вектора, равного по величине расстоянию R2=R1+(0,71,3)(Dcв+KVt), где Dсв - средневзвешенный размер крупных кусков, K=12 коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа,t=Dсв/VKK - время, за которое крупные куски со скоростью VKK преодолевают отрезок пути, равный размеру Dсв,причем материал после взаимодействия в направлении вектора, численная величина которого равна R2, направляют на пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает его в пространство под нижний активный отражательный элемент в область с размерами, равными 1/4 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения нижнего активного отражательного элемента, причем центр указанной области лежит на прямой, соединяющей оси вращения рабочего органа и нижнего активного отражательного элемента на расстоянии в 3/8 максимального линейного размера нижнего активного отражательного элемента в плоскости сечения, перпендикулярной оси вращения, от оси вращения нижнего активного отражательного элемента до центра указанной области, а материал, взаимодействующий с нижним активным отражательным элементом в направлении вектора, равного по величине расстоянию R1, направляют под рабочий орган. 2. Способ по п.1, отличающийся тем, что расстояние R2=R1+Dсв+ KVt. 3. Способ по п.1, отличающийся тем, что, изменяя скорости вращения рабочего органа и активных отражательных элементов, устанавливают режим дробления, отвечающий соотношениюV=(0,10,35)(Vp+Va), где V - скорость движения дробимого материала, Vp - скорость вращения рабочего органа, Va - скорость вращения активных отражательных элементов, а после взаимодействия с активными отражательными элементами материал направляют на ограничительные устройства, установленные тангенциально относительно направления движения материала. 4. Способ по п.1, отличающийся тем, что раздробленный в момент взаимодействия с активными отражательными элементами материал с крупностью частиц менее 0,2 мм выводят из процесса с помощью расположенных в камере дробления и под ограничительными элементами отсасывающих устройств. 5. Способ по п.1 или 3, отличающийся тем, что материал, направленный пассивным отражательным элементом на ограничительное устройство, расположенное под нижним активным отражательным элементом, направляют нижним активным отражательным элементом на ударную поверхность верхнего активного отражательного элемента. 6. Дробилка активного удара для осуществления способа по п.1, содержащая корпус, в котором-7 016801 размещены питающий лоток, один рабочий орган и два активных отражательных элемента, выполненные с возможностью синхронного вращения, отличающаяся тем, что нижний активный отражательный элемент размещен на расстоянии R1 от точки пересечения плоскости питающего лотка с окружностью рабочего органа, а верхний активный отражательный элемент размещен на расстоянииR2=R1+(0,71,3)(Dсв+KVt), где R1 - расстояние между точкой отрыва дробимого материала с питающего лотка до отражательной поверхности нижнего активного отражательного элемента в момент, когда эта отражательная поверхность располагается преимущественно по нормали к веерообразному потоку материала, направляемому рабочим органом, Dсв - средневзвешенный размер крупных кусков дробимого материала, K=12 - коэффициент, учитывающий превышение скорости полета крупных кусков по отношению к линейной скорости движения рабочего органа по максимальному радиусу, V - линейная скорость движения рабочего органа, t=Dсв/VKK - время, за которое крупные куски со скоростью VKK преодолевают отрезок пути, равный размеру Dсв, а между верхним активным отражательным элементом и рабочим органом установлен пассивный отражательный элемент с вогнутой рабочей поверхностью, который отражает поток материала под нижний активный отражательный элемент. 7. Дробилка по п.6, отличающаяся тем, что расстояние R2=R1+Dсв+KVt. 8. Дробилка по п.6, отличающаяся тем, что пассивный отражательный элемент расположен между рабочим органом и верхним активным отражательным элементом в вершине треугольника, направление основания которого совпадает с модой М, представляющей собой среднее и наиболее вероятное направление полета кусков преимущественно мелких и средних по крупности, а угол между модой М и стороной треугольника, соединяющей центр поверхности пассивного отражательного элемента и точку, от которой происходит отрыв дробимого материала с рабочего органа, лежит в пределах 35 плюс-минус 10. 9. Дробилка по п.6, отличающаяся тем, что пассивный отражательный элемент выполнен с возможностью изменения углового положения относительно вектора скорости отброшенного верхним активным отражательным элементом материала в пределах 20 в каждую сторону относительно своего среднего положения, причем дробилка содержит ограничительные устройства, выполненные регулируемыми с образованием необходимого зазора между рабочим органом или активным отражательным элементом и поверхностью ограничительного устройства путем перемещения устройств в пазах корпуса дробилки,причем в ограничительных устройствах выполнены проходные отверстия с возможностью регулирования величины рабочего сечения. 10. Дробилка по п.6, отличающаяся тем, что между ограничительными устройствами рабочего и нижнего активного отражательного элемента расположен состыкованный с ними отбойник, в котором предпочтительно выполнены проходные отверстия. 11. Дробилка по п.6, отличающаяся тем, что питающий лоток выполнен регулируемым по отношению к точке отрыва дробимого материала от его поверхности путм размещения поворотного шарнира в верхней части лотка и фиксацией лотка в нижней части непрерывно или дискретно до 15 в каждую сторону от среднего положения лотка.

МПК / Метки

МПК: B02C 13/20

Метки: горных, способ, ударного, дробления, дробилка, пород, активного, удара

Код ссылки

<a href="https://eas.patents.su/14-16801-sposob-aktivnogo-udarnogo-drobleniya-gornyh-porod-i-drobilka-aktivnogo-udara.html" rel="bookmark" title="База патентов Евразийского Союза">Способ активного ударного дробления горных пород и дробилка активного удара</a>

Предыдущий патент: Детектор утечки газа, способ и устройство для обнаружения утечки газа

Следующий патент: Многоступенчатый центробежный электронасос

Случайный патент: Способ получения гидразингидрата