Сшиваемая и сшитая полупроводниковые полимерные композиции, способ изготовления многослойного изделия, сшиваемое и сшитое изделия

Номер патента: 14612

Опубликовано: 30.12.2010

Авторы: Йегер Карл-Микаэль, Смедберг Анника, Йоханссон Кеннет

Формула / Реферат

1. Полупроводниковая сшиваемая полимерная композиция, содержащая:

(а) ненасыщенный полимер, полученный полимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера и, необязательно, дополнительных сомономеров, имеющий по меньшей мере 0,15 виниловых групп/1000 атомов углерода, и

(б) углеродную сажу в количестве 10-45 мас.% от массы композиции.

2. Композиция по п.1, где ненасыщенный полимер имеет по меньшей мере 0,30 виниловых групп/1000 атомов углерода.

3. Композиция по п.1 или 2, имеющая объемное сопротивление менее 500000 Ом×см, измеренное при 90°С.

4. Композиция по любому из пп.1-3, где по меньшей мере один полиненасыщенный сомономер представляет собой диен.

5. Композиция по п.4, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена или их смесей.

6. Композиция по п.4 или 5, где олефиновый мономер представляет собой этилен.

7. Композиция по п.6, где ненасыщенный полиэтилен получен радикальной полимеризацией высокого давления.

8. Композиция по одному из пп.1-7, дополнительно содержащая по меньшей мере один агент сшивания.

9. Композиция по п.8, где агент сшивания представляет собой пероксид, который присутствует в количестве менее чем 1,0 мас.% от массы композиции.

10. Полупроводниковая сшитая полимерная композиция, полученная путем обработки полупроводниковой сшиваемой полимерной композиции по одному из пп.1-9 в условиях сшивания.

11. Композиция по п.10, имеющая объемное сопротивление менее 500000 Ом×см, измеренное при 90°С.

12. Композиция по п.10 или 11, имеющая показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее 300%.

13. Способ изготовления многослойного изделия, включающий стадии:

(а) получения полупроводниковой сшиваемой полимерной композиции по одному из пп.1-7 и

(б) нанесения полученной композиции на субстрат путем экструзии.

14. Способ по п.13, где к сшиваемой композиции добавляют агент сшивания.

15. Способ по п.14, где агент сшивания добавляют во время и/или после нанесения сшиваемой композиции на субстрат и добавление осуществляют путем перемещения из внешнего резервуара, содержащего агент сшивания.

16. Способ по п.15, где внешний резервуар представляет собой другой слой, также нанесенный на субстрат и содержащий агент сшивания.

17. Способ по п.15 или 16, где экструзию сшиваемой композиции осуществляют до добавления агента сшивания.

18. Способ по одному из пп.14-17, где сшиваемую композицию обрабатывают в условиях сшивания.

19. Способ по п.18, где сшитая композиция имеет показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее 300%.

20. Способ по одному из пп.13-19, где многослойное изделие представляет собой силовой кабель.

21. Сшиваемое многослойное изделие, по меньшей мере один слой которого содержит сшиваемую полупроводниковую полимерную композицию по одному из пп.1-9.

22. Сшитое многослойное изделие, полученное из сшиваемого многослойного изделия по п.21 путем обработки в условиях сшивания.

23. Изделие по п.22, которое представляет собой силовой кабель.

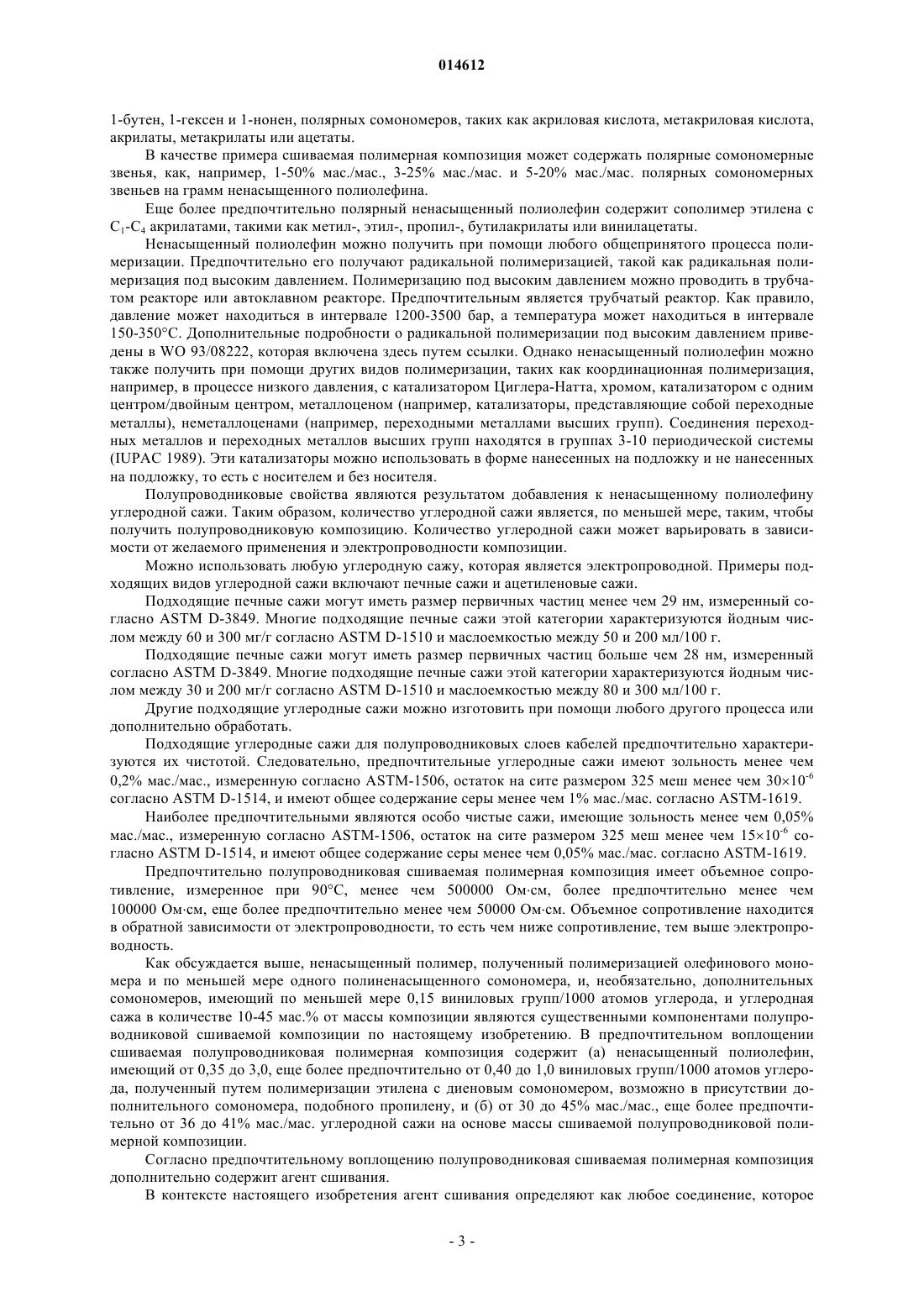

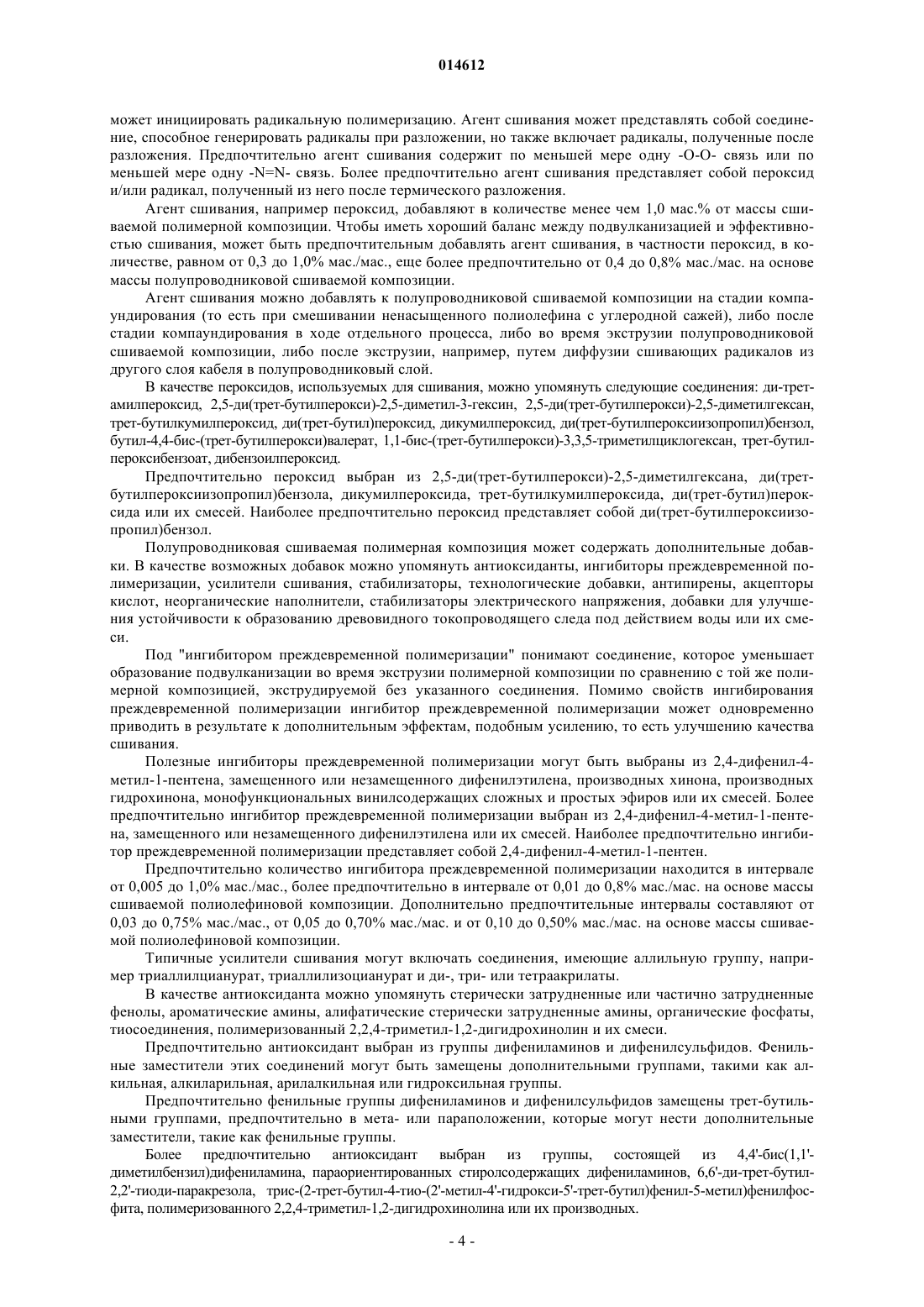

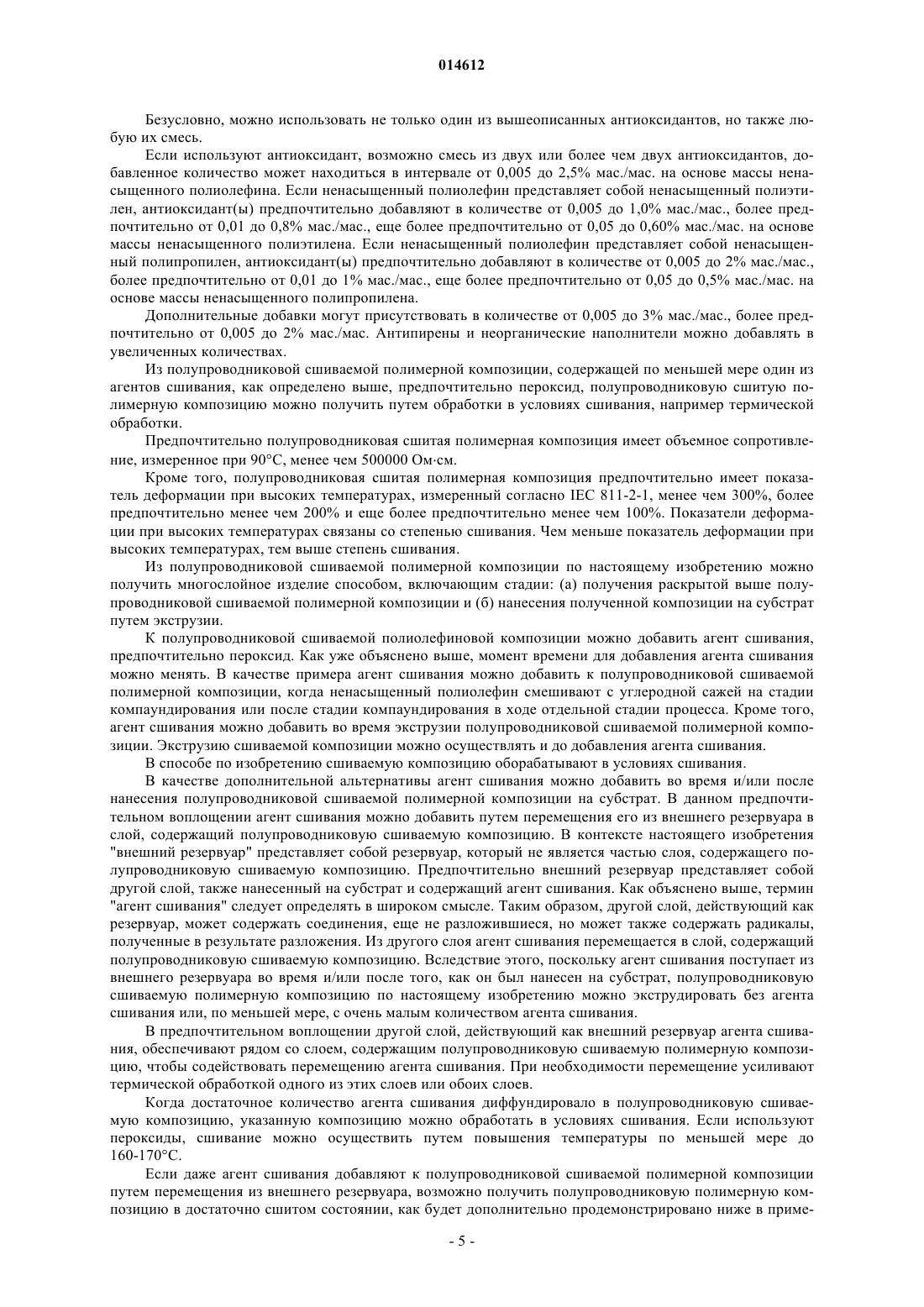

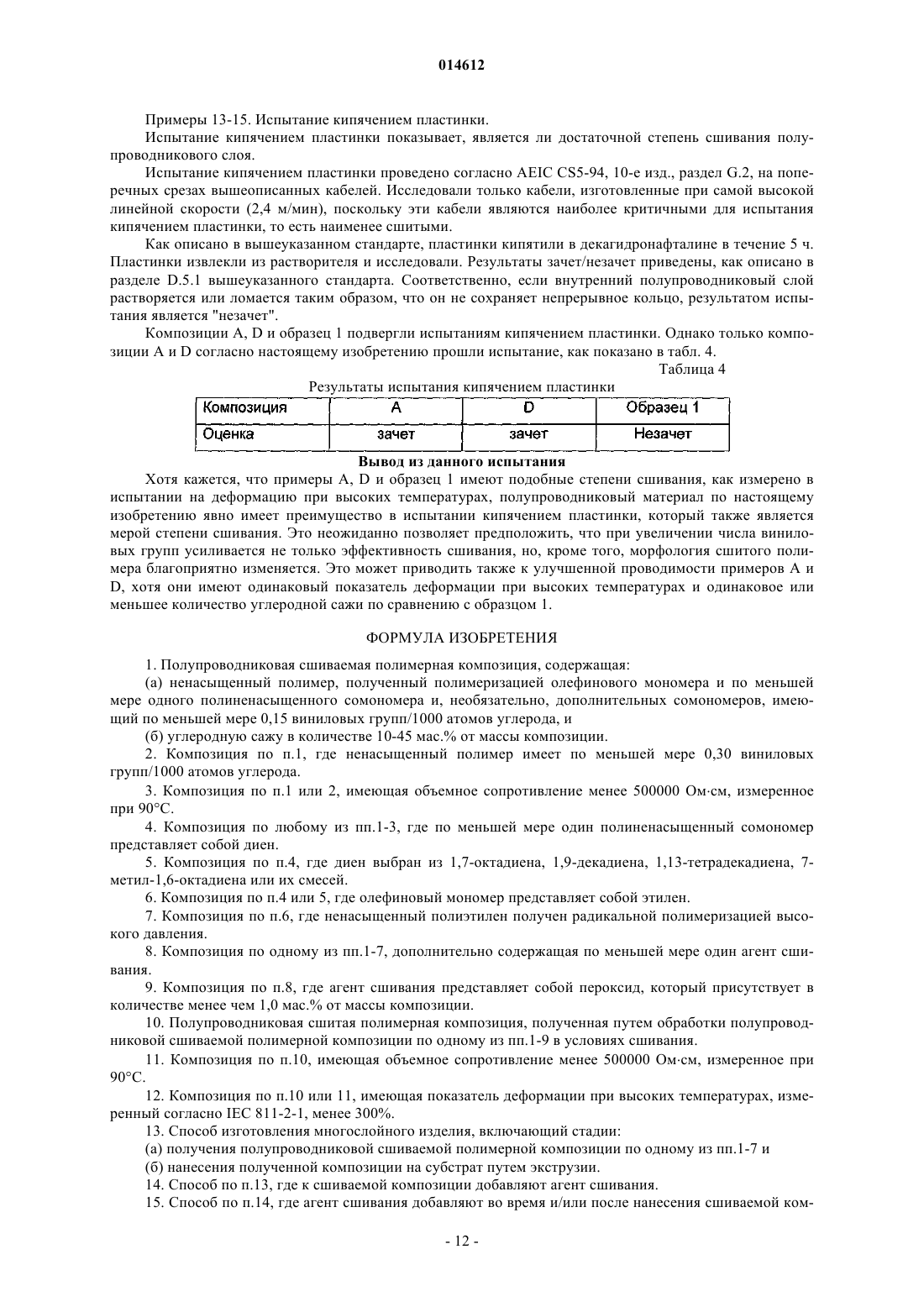

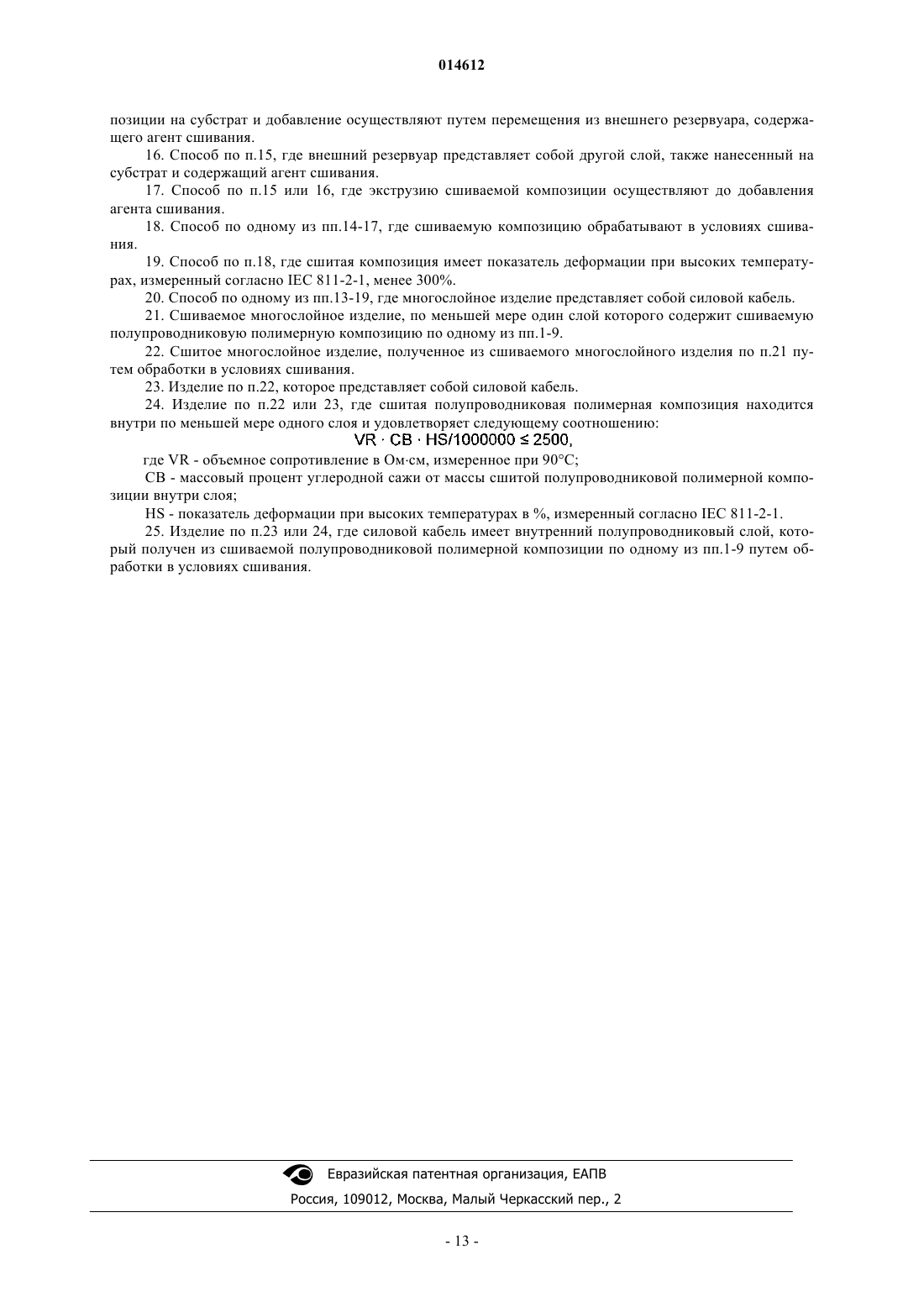

24. Изделие по п.22 или 23, где сшитая полупроводниковая полимерная композиция находится внутри по меньшей мере одного слоя и удовлетворяет следующему соотношению:

![]()

где VR - объемное сопротивление в Ом×см, измеренное при 90°С;

СВ - массовый процент углеродной сажи от массы сшитой полупроводниковой полимерной композиции внутри слоя;

HS - показатель деформации при высоких температурах в %, измеренный согласно IEC 811-2-1.

25. Изделие по п.23 или 24, где силовой кабель имеет внутренний полупроводниковый слой, который получен из сшиваемой полупроводниковой полимерной композиции по одному из пп.1-9 путем обработки в условиях сшивания.

Текст

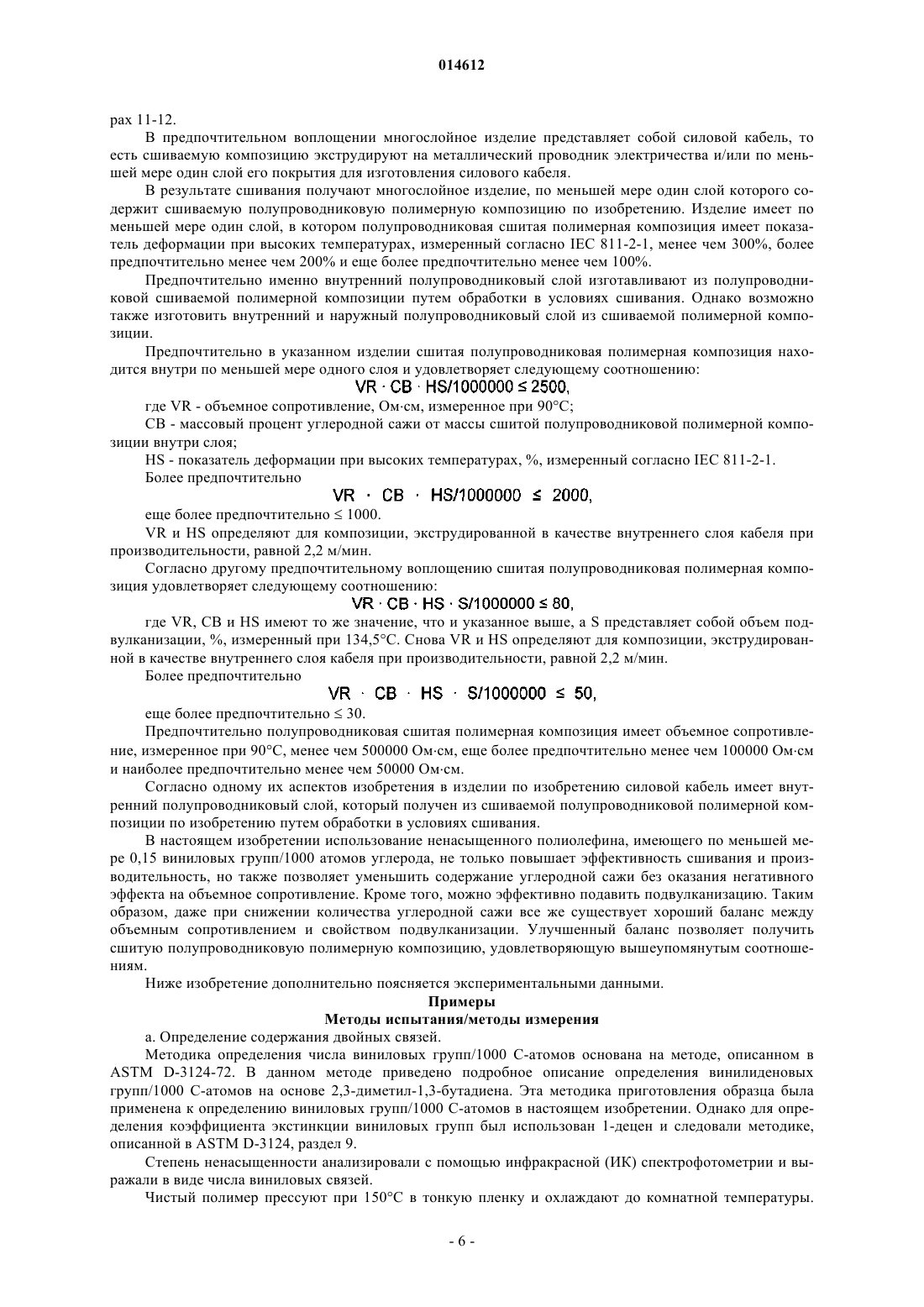

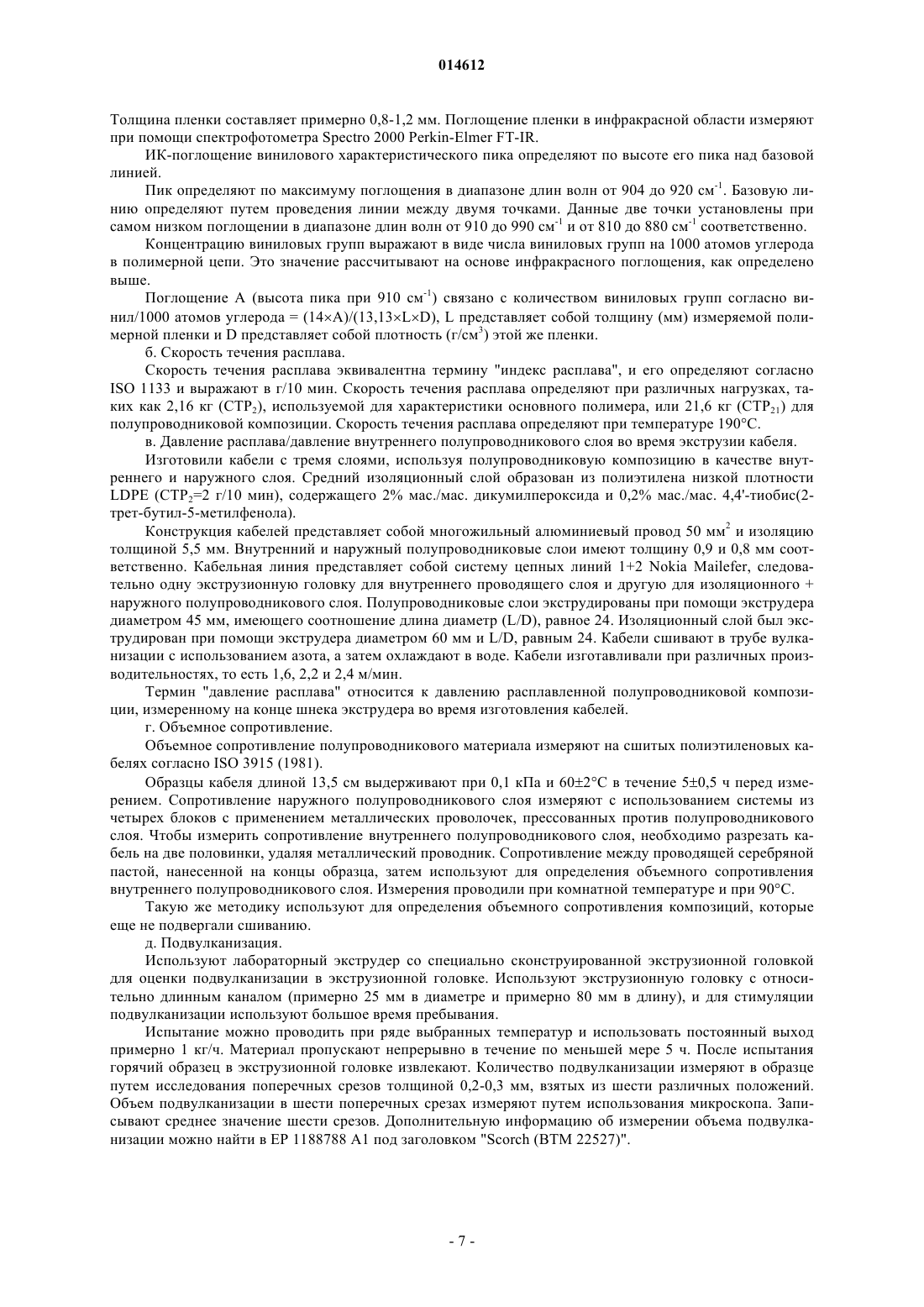

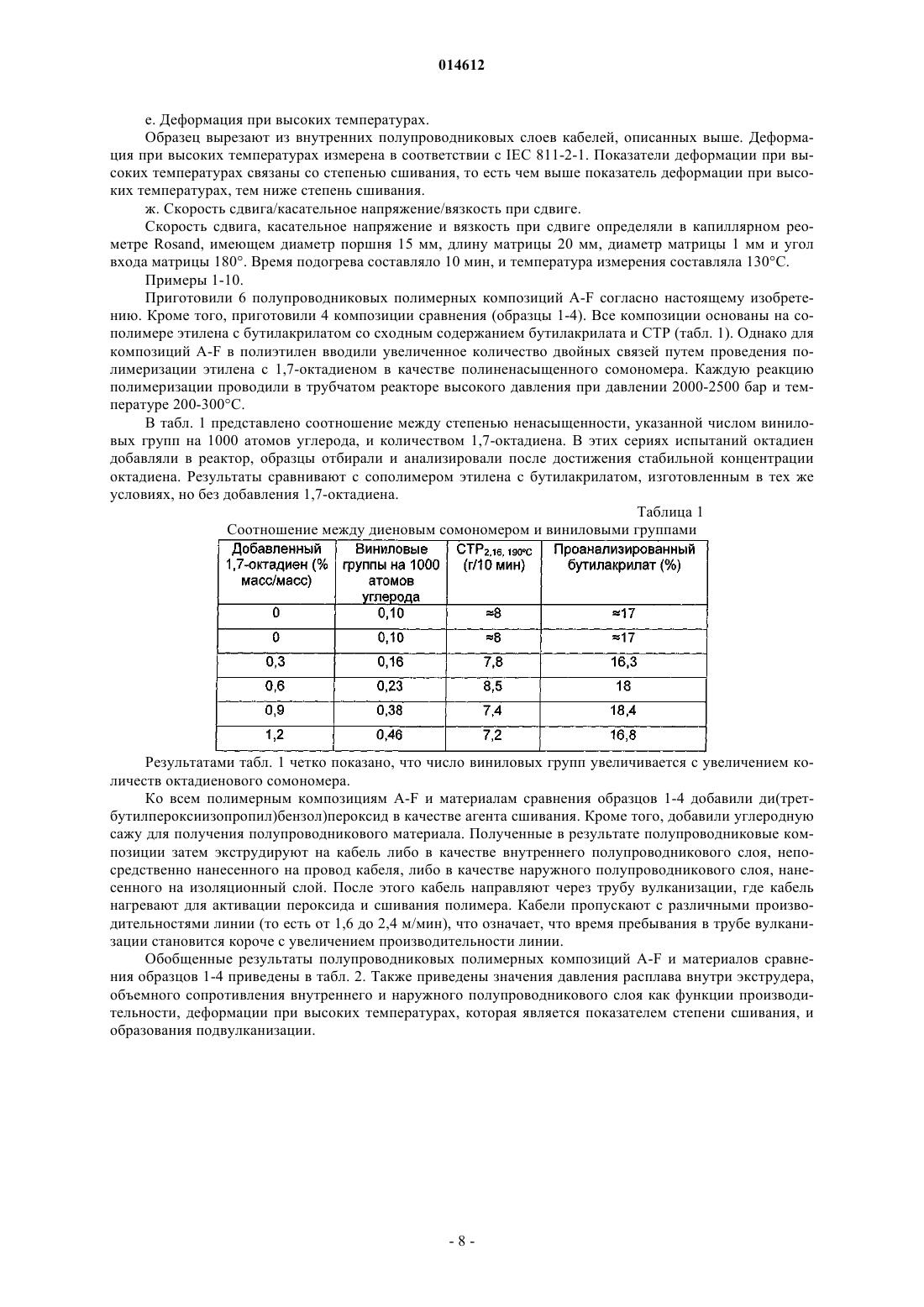

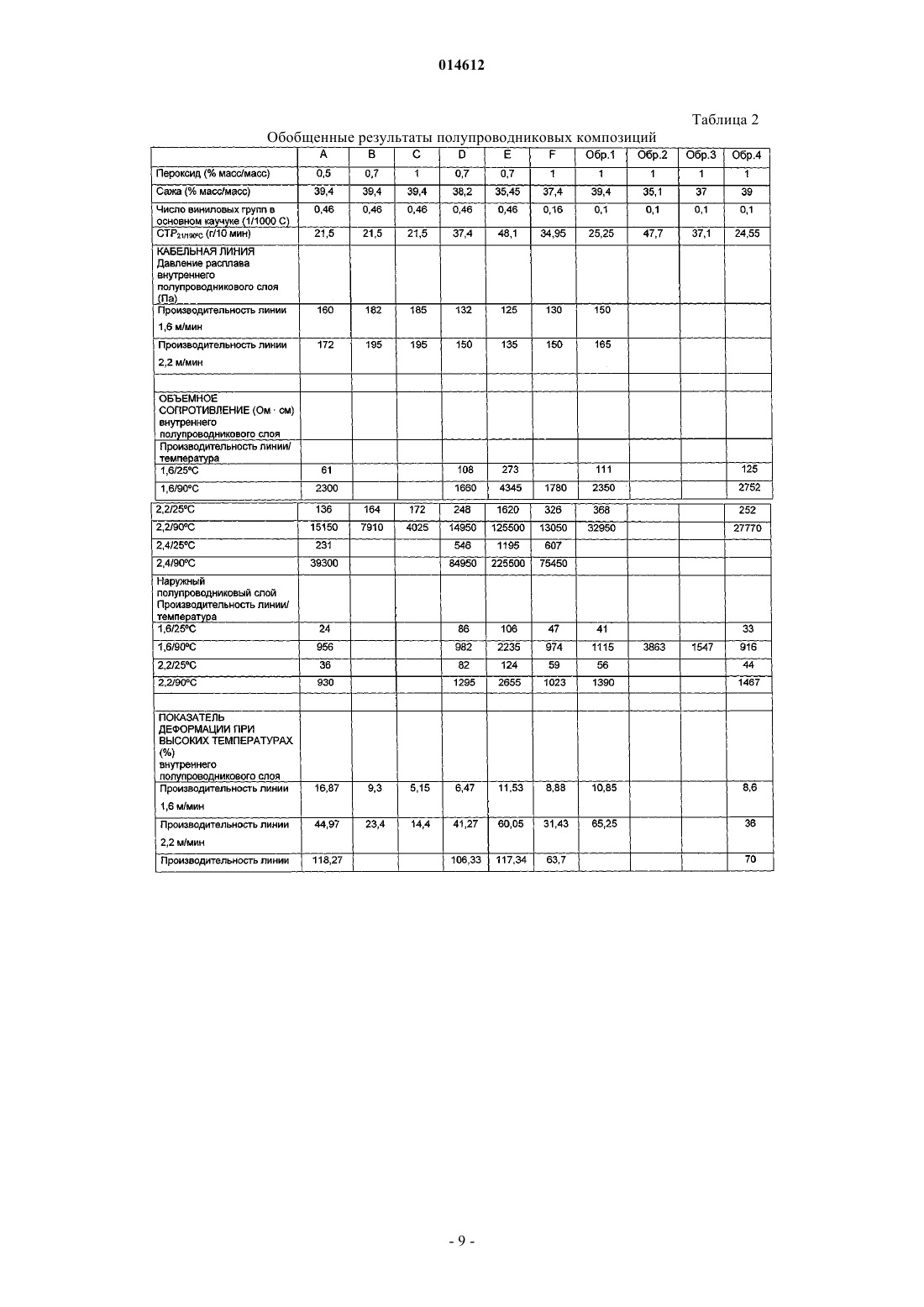

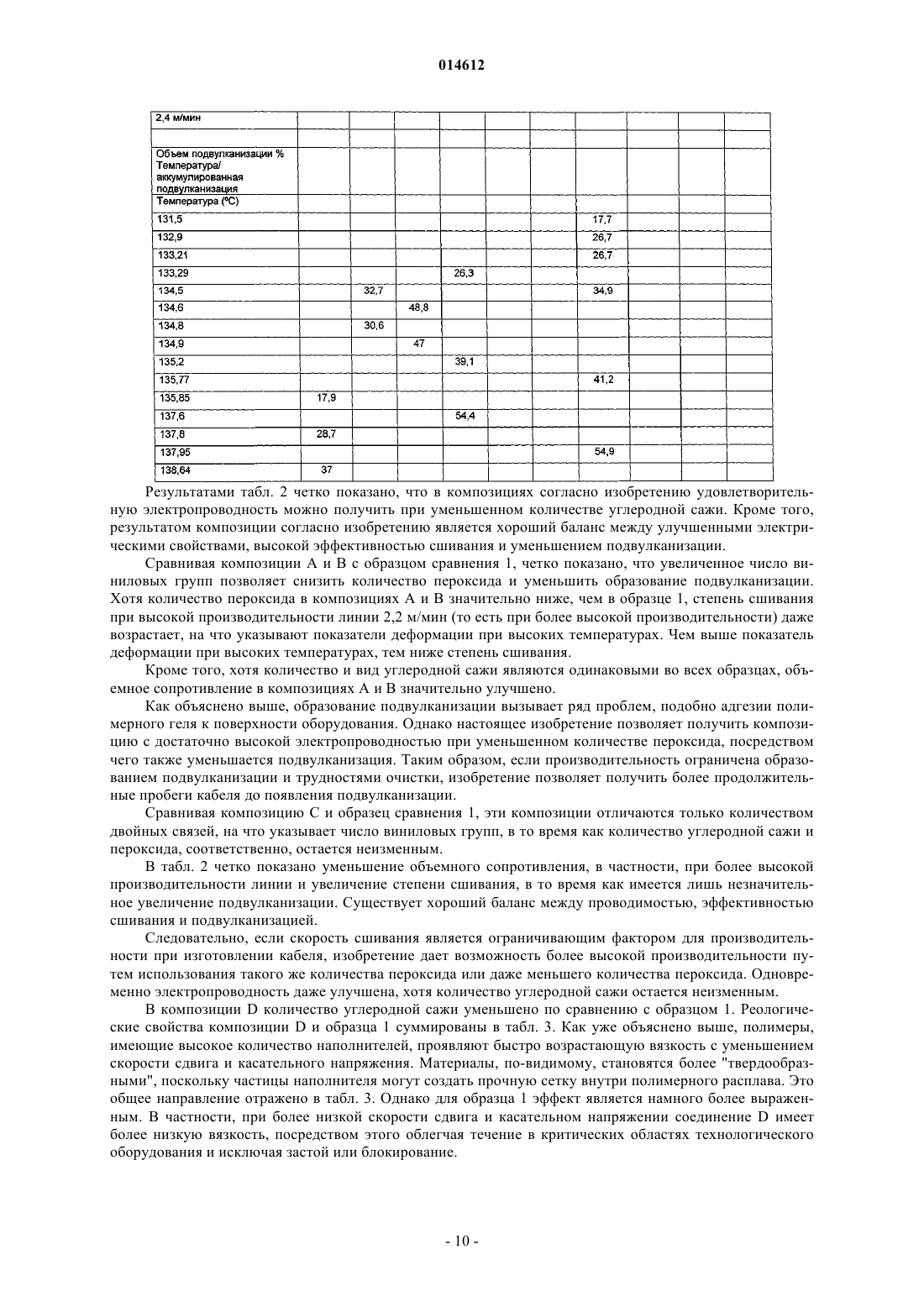

СШИВАЕМАЯ И СШИТАЯ ПОЛУПРОВОДНИКОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ, СШИВАЕМОЕ И СШИТОЕ ИЗДЕЛИЯ(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) Настоящее изобретение относится к сшиваемой полимерной композиции, которая пригодна для изготовления полупроводниковых слоев электрических кабелей и содержит (а) ненасыщенный полимер, полученный полимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера, и, необязательно, дополнительных сомономеров, имеющий по меньшей мере 0,15 виниловых групп/1000 атомов углерода, и (б) углеродную сажу в количестве 10-45 мас.% от массы композиции; также предложены сшитая полимерная композиция, способ получения многослойного изделия и сшиваемое и сшитое изделия. 014612 Настоящее изобретение относится к сшиваемым полимерным композициям, которые пригодны для изготовления полупроводниковых слоев электрических кабелей. Электрические кабели, в частности силовые кабели среднего и высокого напряжения, изготовлены из множества полимерных слоев, экструдированных вокруг проводника электричества. Проводник электричества обычно сначала покрывают внутренним полупроводниковым слоем, затем изоляционным слоем, а затем наружным полупроводниковым слоем. К этим слоям могут быть добавлены дополнительные слои, такие как водонепроницаемый слой и слой оплетки. Как правило, изоляционный слой и полупроводниковый слой изготавливают из этиленовых гомои/или сополимеров, которые предпочтительно являются сшитыми. В настоящее время превалирующим материалом для изоляции кабелей является полиэтилен низкой плотности, сшитый путем добавления пероксидных соединений. Внутренний полупроводниковый слой обычно содержит этиленовый сополимер, такой как сополимер этилена и этилакрилата или сополимер этилена и бутилакрилата. Наружные полупроводниковые слои могут быть снимающимися или не снимающимися. Как правило, снимающийся полупроводниковый слой содержит этиленовый сополимер в комбинации с бутадиен-акрилонитриловым каучуком и достаточным количеством углеродной сажи, чтобы придать композиции свойства полупроводника. Не снимающийся наружный полупроводниковый слой может содержать сополимер этилена и бутилакрилата вместе с количеством углеродной сажи, достаточным для придания композиции свойств полупроводника. Количество углеродной сажи, добавленной для придания полимерному материалу свойств полупроводника, не только влияет на электрические свойства, но также на ряд других свойств, таких как релевантное поведение для изготовления полупроводникового материала и поведение при экструзии, а также образование подвулканизации конечного продукта. Для компаундирования площадь поверхности частиц углеродной сажи следует увлажнять полимерным расплавом для получения в результате гомогенной смеси. Однако поскольку частицы углеродной сажи, как правило, имеют большую удельную площадь поверхности, даже незначительное уменьшение содержания углеродной сажи облегчает компаундирование в отношении скорости и постоянства (то есть получения постоянно хорошего качества) компаундирования. Также существует соотношение между количеством углеродной сажи и реологическими свойствами полученного в результате полимерного материала. Как правило, вязкость при данной скорости сдвига возрастает с увеличением содержания углеродной сажи. Кроме того, увеличение вязкости с уменьшением скорости сдвига/касательного напряжения является типичным для полимеров, имеющих высокое содержание частиц наполнителя. При условии сложной геометрии могут существовать области низких сдвигающих усилий. Таким образом, в этих областях вязкость является очень высокой, и при превышении определенного предела расплав не проходит данные области с достаточно высокой скоростью. Как разъяснено выше, изоляционный и полупроводниковый слои предпочтительно изготавливают из сшитого полиэтилена, где сшивание инициируют в трубе вулканизации при помощи сшивающих агентов, таких как пероксиды. Однако если значительное количество пероксида разлагается уже в экструдере, таким образом инициируя преждевременное сшивание, это приведет в результате к так называемой "подвулканизации", то есть к образованию неоднородности, желеобразных зон, неровности поверхности экструдированного полимера и т.д. Чтобы подавить образование подвулканизации, насколько возможно,желательно минимизировать время нахождения полимерного расплава, включающего пероксид, внутри вышеупомянутых областей низких сдвигающих усилий. Снова в отношении уменьшения подвулканизации более благоприятно меньшее содержание углеродной сажи. В ЕР-А-0929606 образование подвулканизации уменьшали путем смешивания силансодержащего полиэтилена с углеродной сажей, имеющей площадь поверхности, равную 30-80 м 2/г. В ЕР-А-1125306 количество углеродной сажи уменьшали путем получения специфического неоднородного этилен-алкил(мет)акрилата. С другой стороны, для получения полупроводниковых слоев кабеля количество углеродной сажи должно быть достаточно высоким. Таким образом, простое уменьшение содержания углеродной сажи в существующих полимерных композициях может улучшить поведение при компаундировании и экструзии, но неизбежно приведет в результате к материалу высокого объемного сопротивления, который не является пригодным для полупроводниковых полимеров, предназначенных для использования в силовых кабелях. Чтобы улучшить сопротивление термической и механической нагрузке, полимеры, экструдируемые на проводник кабеля, предпочтительно являются сшитыми. Для сшивания кабель пропускают через трубу вулканизации, где кабель нагревают для активации агента сшивания, например пероксидов, и инициации сшивания. Для повышения производительности кабель предпочтительно пропускают через трубу вулканизации с высокой производительностью. Однако при высокой производительности степень сшивания может быть слишком низкой для достаточного улучшения термических и механических свойств. Таким образом, для улучшения производительности желательно достичь высокой эффективности сшивания, то есть высокой степени сшивания, полученной за короткий период времени. Однако любое повышение эффективности сшивания (например, путем увеличения содержания пероксида) не должно-1 014612 происходить за счет других релевантных свойств, таких как компаундирование, поведение подвулканизации и объемное сопротивление. Кроме того, как объяснено выше, если значительное количество пероксида разлагается уже в экструдере, это приведет в результате к так называемой подвулканизации. Следовательно, чтобы подавить возникновение подвулканизации насколько возможно, количество пероксида, необходимое для достаточного сшивания полупроводникового материала, предпочтительно уменьшают. Однако при слишком малых количествах пероксида степень сшивания может быть слишком низкой для достаточного улучшения термических и механических свойств. Таким образом, чтобы улучшить поведение при экструзии в отношении образования подвулканизации, желательно иметь высокую эффективность сшивания, то есть высокую степень сшивания, полученную при малом количестве пероксида. Оптимально, когда пероксид отсутствует в составе полупроводникового материала в течение стадии экструзии. Однако любое уменьшение количества агента сшивания не должно происходить за счет других релевантных свойств, таких как поведение при компаундировании, производительность изготовления кабеля и объемное сопротивление. Принимая во внимание вышеупомянутые проблемы, целью настоящего изобретения является разработка полупроводниковой полимерной композиции, где количество углеродной сажи и/или количество пероксида можно уменьшить без оказания негативного влияния на полупроводниковые свойства. Кроме того, необходимо соблюдать хороший баланс между эффективностью сшивания, подавлением подвулканизации и уменьшением объемного сопротивления. Данная цель достигнута путем разработки полупроводниковой сшиваемой полимерной композиции, содержащей:(а) ненасыщенный полимер, полученный полимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера, и, необязательно, дополнительных сомономеров, имеющий по меньшей мере 0,15 виниловых групп/1000 атомов углерода, и(б) углеродную сажу в количестве 10-45 мас.% от массы композиции. Содержание ненасыщенности, образованной за счет введения виниловых групп в состав полиолефинового компонента, позволяет осуществить улучшенные свойства сшивания. В предпочтительном воплощении число виниловых групп составляет по меньшей мере 0,30/1000 атомов углерода. В настоящем изобретении может быть предпочтительно поддержание числа виниловых групп в определенном интервале, чтобы улучшить баланс между такими свойствами, как эффективность сшивания,подвулканизация и электропроводность. Предпочтительно число виниловых групп составляет от 0,35 до 3, еще более предпочтительно от 0,40 до 1/1000 атомов углерода. Предпочтительные ненасыщенные полиолефины по настоящему изобретению могут иметь плотности выше чем 0,860, 0,880, 0,900, 0,910, 0,915, 0,917 или 0,920 г/см 3. Полиолефин может быть унимодальным или мультимодальным, например бимодальным. Предпочтительно ненасыщенный полиолефин имеет скорость течения расплава CTP2,16/190C, равную от 0,1 до 50 г/10 мин, более предпочтительно от 0,3 до 20 г/10 мин, еще более предпочтительно от 1,0 до 15 г/10 мин и наиболее предпочтительно от 2,0 до 10 г/10 мин. Предпочтительно ненасыщенный полиолефин получают сополимеризацией по меньшей мере одного олефинового мономера по меньшей мере с одним полиненасыщенным сомономером. В предпочтительном воплощении полиненасыщенный сомономер состоит из нормальной углеродной цепи по меньшей мере с 8 атомами углерода и по меньшей мере 4 атомами углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой. Этилен и пропилен являются предпочтительными олефиновыми мономерами. Наиболее предпочтительно этилен используют в качестве олефинового мономера. В качестве сомономера предпочтительным является диеновое соединение, например 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен, 1,13-тетрадекадиен или их смеси. Кроме того, можно упомянуть такие диены, как 7-метил-1,6-октадиен, 9-метил-1,8 декадиен или их смеси. Предпочтительным является ненасыщенный полиэтилен низкой плотности, например ненасыщенный полиэтилен, имеющий плотность в интервале от 0,915 до 0,939 г/см 3. В предпочтительном воплощении ненасыщенный полиэтилен содержит по меньшей мере 50% мас./мас. этиленовых мономерных звеньев. В других предпочтительных воплощениях ненасыщенный полиэтилен содержит по меньшей мере 60% мас./мас., по меньшей мере 70% мас./мас., по меньшей мере 80% мас./мас. или по меньшей мере 85% мас./мас. этиленовых мономерных звеньев. Если ненасыщенный полиолефин представляет собой ненасыщенный полиэтилен, его скорость течения расплава СТР 2,16/190C составляет предпочтительно от 0,1 до 50 г/10 мин, более предпочтительно от 0,3 до 20 г/10 мин, еще более предпочтительно от 1,0 до 15 г/10 мин. Силоксаны, имеющие следующую формулу: где n=1 или выше, можно также использовать в качестве полиненасыщенного сомономера. В качестве примера можно упомянуть дивинилсилоксаны, например ,-дивинилсилоксан. В дополнение к полиненасыщенному сомономеру можно использовать дополнительные возможные сомономеры. Такие возможные сомономеры выбраны из C3-С 20 альфа-олефинов, таких как пропилен,-2 014612 1-бутен, 1-гексен и 1-нонен, полярных сомономеров, таких как акриловая кислота, метакриловая кислота,акрилаты, метакрилаты или ацетаты. В качестве примера сшиваемая полимерная композиция может содержать полярные сомономерные звенья, как, например, 1-50% мас./мас., 3-25% мас./мас. и 5-20% мас./мас. полярных сомономерных звеньев на грамм ненасыщенного полиолефина. Еще более предпочтительно полярный ненасыщенный полиолефин содержит сополимер этилена сC1-С 4 акрилатами, такими как метил-, этил-, пропил-, бутилакрилаты или винилацетаты. Ненасыщенный полиолефин можно получить при помощи любого общепринятого процесса полимеризации. Предпочтительно его получают радикальной полимеризацией, такой как радикальная полимеризация под высоким давлением. Полимеризацию под высоким давлением можно проводить в трубчатом реакторе или автоклавном реакторе. Предпочтительным является трубчатый реактор. Как правило,давление может находиться в интервале 1200-3500 бар, а температура может находиться в интервале 150-350 С. Дополнительные подробности о радикальной полимеризации под высоким давлением приведены в WO 93/08222, которая включена здесь путем ссылки. Однако ненасыщенный полиолефин можно также получить при помощи других видов полимеризации, таких как координационная полимеризация,например, в процессе низкого давления, с катализатором Циглера-Натта, хромом, катализатором с одним центром/двойным центром, металлоценом (например, катализаторы, представляющие собой переходные металлы), неметаллоценами (например, переходными металлами высших групп). Соединения переходных металлов и переходных металлов высших групп находятся в группах 3-10 периодической системы(IUPAC 1989). Эти катализаторы можно использовать в форме нанесенных на подложку и не нанесенных на подложку, то есть с носителем и без носителя. Полупроводниковые свойства являются результатом добавления к ненасыщенному полиолефину углеродной сажи. Таким образом, количество углеродной сажи является, по меньшей мере, таким, чтобы получить полупроводниковую композицию. Количество углеродной сажи может варьировать в зависимости от желаемого применения и электропроводности композиции. Можно использовать любую углеродную сажу, которая является электропроводной. Примеры подходящих видов углеродной сажи включают печные сажи и ацетиленовые сажи. Подходящие печные сажи могут иметь размер первичных частиц менее чем 29 нм, измеренный согласно ASTM D-3849. Многие подходящие печные сажи этой категории характеризуются йодным числом между 60 и 300 мг/г согласно ASTM D-1510 и маслоемкостью между 50 и 200 мл/100 г. Подходящие печные сажи могут иметь размер первичных частиц больше чем 28 нм, измеренный согласно ASTM D-3849. Многие подходящие печные сажи этой категории характеризуются йодным числом между 30 и 200 мг/г согласно ASTM D-1510 и маслоемкостью между 80 и 300 мл/100 г. Другие подходящие углеродные сажи можно изготовить при помощи любого другого процесса или дополнительно обработать. Подходящие углеродные сажи для полупроводниковых слоев кабелей предпочтительно характеризуются их чистотой. Следовательно, предпочтительные углеродные сажи имеют зольность менее чем 0,2% мас./мас., измеренную согласно ASTM-1506, остаток на сите размером 325 меш менее чем 3010-6 согласно ASTM D-1514, и имеют общее содержание серы менее чем 1% мас./мас. согласно ASTM-1619. Наиболее предпочтительными являются особо чистые сажи, имеющие зольность менее чем 0,05% мас./мас., измеренную согласно ASTM-1506, остаток на сите размером 325 меш менее чем 1510-6 согласно ASTM D-1514, и имеют общее содержание серы менее чем 0,05% мас./мас. согласно ASTM-1619. Предпочтительно полупроводниковая сшиваемая полимерная композиция имеет объемное сопротивление, измеренное при 90 С, менее чем 500000 Омсм, более предпочтительно менее чем 100000 Омсм, еще более предпочтительно менее чем 50000 Омсм. Объемное сопротивление находится в обратной зависимости от электропроводности, то есть чем ниже сопротивление, тем выше электропроводность. Как обсуждается выше, ненасыщенный полимер, полученный полимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера, и, необязательно, дополнительных сомономеров, имеющий по меньшей мере 0,15 виниловых групп/1000 атомов углерода, и углеродная сажа в количестве 10-45 мас.% от массы композиции являются существенными компонентами полупроводниковой сшиваемой композиции по настоящему изобретению. В предпочтительном воплощении сшиваемая полупроводниковая полимерная композиция содержит (а) ненасыщенный полиолефин,имеющий от 0,35 до 3,0, еще более предпочтительно от 0,40 до 1,0 виниловых групп/1000 атомов углерода, полученный путем полимеризации этилена с диеновым сомономером, возможно в присутствии дополнительного сомономера, подобного пропилену, и (б) от 30 до 45% мас./мас., еще более предпочтительно от 36 до 41% мас./мас. углеродной сажи на основе массы сшиваемой полупроводниковой полимерной композиции. Согласно предпочтительному воплощению полупроводниковая сшиваемая полимерная композиция дополнительно содержит агент сшивания. В контексте настоящего изобретения агент сшивания определяют как любое соединение, которое-3 014612 может инициировать радикальную полимеризацию. Агент сшивания может представлять собой соединение, способное генерировать радикалы при разложении, но также включает радикалы, полученные после разложения. Предпочтительно агент сшивания содержит по меньшей мере одну -О-О- связь или по меньшей мере одну -N=N- связь. Более предпочтительно агент сшивания представляет собой пероксид и/или радикал, полученный из него после термического разложения. Агент сшивания, например пероксид, добавляют в количестве менее чем 1,0 мас.% от массы сшиваемой полимерной композиции. Чтобы иметь хороший баланс между подвулканизацией и эффективностью сшивания, может быть предпочтительным добавлять агент сшивания, в частности пероксид, в количестве, равном от 0,3 до 1,0% мас./мас., еще более предпочтительно от 0,4 до 0,8% мас./мас. на основе массы полупроводниковой сшиваемой композиции. Агент сшивания можно добавлять к полупроводниковой сшиваемой композиции на стадии компаундирования (то есть при смешивании ненасыщенного полиолефина с углеродной сажей), либо после стадии компаундирования в ходе отдельного процесса, либо во время экструзии полупроводниковой сшиваемой композиции, либо после экструзии, например, путем диффузии сшивающих радикалов из другого слоя кабеля в полупроводниковый слой. В качестве пероксидов, используемых для сшивания, можно упомянуть следующие соединения: ди-третамилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан,трет-бутилкумилпероксид, ди(трет-бутил)пероксид, дикумилпероксид, ди(трет-бутилпероксиизопропил)бензол,бутил-4,4-бис-(трет-бутилперокси)валерат, 1,1-бис-(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, дибензоилпероксид. Предпочтительно пероксид выбран из 2,5-ди(трет-бутилперокси)-2,5-диметилгексана, ди(третбутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида или их смесей. Наиболее предпочтительно пероксид представляет собой ди(трет-бутилпероксиизопропил)бензол. Полупроводниковая сшиваемая полимерная композиция может содержать дополнительные добавки. В качестве возможных добавок можно упомянуть антиоксиданты, ингибиторы преждевременной полимеризации, усилители сшивания, стабилизаторы, технологические добавки, антипирены, акцепторы кислот, неорганические наполнители, стабилизаторы электрического напряжения, добавки для улучшения устойчивости к образованию древовидного токопроводящего следа под действием воды или их смеси. Под "ингибитором преждевременной полимеризации" понимают соединение, которое уменьшает образование подвулканизации во время экструзии полимерной композиции по сравнению с той же полимерной композицией, экструдируемой без указанного соединения. Помимо свойств ингибирования преждевременной полимеризации ингибитор преждевременной полимеризации может одновременно приводить в результате к дополнительным эффектам, подобным усилению, то есть улучшению качества сшивания. Полезные ингибиторы преждевременной полимеризации могут быть выбраны из 2,4-дифенил-4 метил-1-пентена, замещенного или незамещенного дифенилэтилена, производных хинона, производных гидрохинона, монофункциональных винилсодержащих сложных и простых эфиров или их смесей. Более предпочтительно ингибитор преждевременной полимеризации выбран из 2,4-дифенил-4-метил-1-пентена, замещенного или незамещенного дифенилэтилена или их смесей. Наиболее предпочтительно ингибитор преждевременной полимеризации представляет собой 2,4-дифенил-4-метил-1-пентен. Предпочтительно количество ингибитора преждевременной полимеризации находится в интервале от 0,005 до 1,0% мас./мас., более предпочтительно в интервале от 0,01 до 0,8% мас./мас. на основе массы сшиваемой полиолефиновой композиции. Дополнительно предпочтительные интервалы составляют от 0,03 до 0,75% мас./мас., от 0,05 до 0,70% мас./мас. и от 0,10 до 0,50% мас./мас. на основе массы сшиваемой полиолефиновой композиции. Типичные усилители сшивания могут включать соединения, имеющие аллильную группу, например триаллилцианурат, триаллилизоцианурат и ди-, три- или тетраакрилаты. В качестве антиоксиданта можно упомянуть стерически затрудненные или частично затрудненные фенолы, ароматические амины, алифатические стерически затрудненные амины, органические фосфаты,тиосоединения, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин и их смеси. Предпочтительно антиоксидант выбран из группы дифениламинов и дифенилсульфидов. Фенильные заместители этих соединений могут быть замещены дополнительными группами, такими как алкильная, алкиларильная, арилалкильная или гидроксильная группы. Предпочтительно фенильные группы дифениламинов и дифенилсульфидов замещены трет-бутильными группами, предпочтительно в мета- или параположении, которые могут нести дополнительные заместители, такие как фенильные группы. Более предпочтительно антиоксидант выбран из группы, состоящей из 4,4'-бис(1,1'диметилбензил)дифениламина, параориентированных стиролсодержащих дифениламинов, 6,6'-ди-трет-бутил 2,2'-тиоди-паракрезола, трис-(2-трет-бутил-4-тио-(2'-метил-4'-гидрокси-5'-трет-бутил)фенил-5-метил)фенилфосфита, полимеризованного 2,2,4-триметил-1,2-дигидрохинолина или их производных.-4 014612 Безусловно, можно использовать не только один из вышеописанных антиоксидантов, но также любую их смесь. Если используют антиоксидант, возможно смесь из двух или более чем двух антиоксидантов, добавленное количество может находиться в интервале от 0,005 до 2,5% мас./мас. на основе массы ненасыщенного полиолефина. Если ненасыщенный полиолефин представляет собой ненасыщенный полиэтилен, антиоксидант(ы) предпочтительно добавляют в количестве от 0,005 до 1,0% мас./мас., более предпочтительно от 0,01 до 0,8% мас./мас., еще более предпочтительно от 0,05 до 0,60% мас./мас. на основе массы ненасыщенного полиэтилена. Если ненасыщенный полиолефин представляет собой ненасыщенный полипропилен, антиоксидант(ы) предпочтительно добавляют в количестве от 0,005 до 2% мас./мас.,более предпочтительно от 0,01 до 1% мас./мас., еще более предпочтительно от 0,05 до 0,5% мас./мас. на основе массы ненасыщенного полипропилена. Дополнительные добавки могут присутствовать в количестве от 0,005 до 3% мас./мас., более предпочтительно от 0,005 до 2% мас./мас. Антипирены и неорганические наполнители можно добавлять в увеличенных количествах. Из полупроводниковой сшиваемой полимерной композиции, содержащей по меньшей мере один из агентов сшивания, как определено выше, предпочтительно пероксид, полупроводниковую сшитую полимерную композицию можно получить путем обработки в условиях сшивания, например термической обработки. Предпочтительно полупроводниковая сшитая полимерная композиция имеет объемное сопротивление, измеренное при 90 С, менее чем 500000 Омсм. Кроме того, полупроводниковая сшитая полимерная композиция предпочтительно имеет показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее чем 300%, более предпочтительно менее чем 200% и еще более предпочтительно менее чем 100%. Показатели деформации при высоких температурах связаны со степенью сшивания. Чем меньше показатель деформации при высоких температурах, тем выше степень сшивания. Из полупроводниковой сшиваемой полимерной композиции по настоящему изобретению можно получить многослойное изделие способом, включающим стадии: (а) получения раскрытой выше полупроводниковой сшиваемой полимерной композиции и (б) нанесения полученной композиции на субстрат путем экструзии. К полупроводниковой сшиваемой полиолефиновой композиции можно добавить агент сшивания,предпочтительно пероксид. Как уже объяснено выше, момент времени для добавления агента сшивания можно менять. В качестве примера агент сшивания можно добавить к полупроводниковой сшиваемой полимерной композиции, когда ненасыщенный полиолефин смешивают с углеродной сажей на стадии компаундирования или после стадии компаундирования в ходе отдельной стадии процесса. Кроме того,агент сшивания можно добавить во время экструзии полупроводниковой сшиваемой полимерной композиции. Экструзию сшиваемой композиции можно осуществлять и до добавления агента сшивания. В способе по изобретению сшиваемую композицию оборабатывают в условиях сшивания. В качестве дополнительной альтернативы агент сшивания можно добавить во время и/или после нанесения полупроводниковой сшиваемой полимерной композиции на субстрат. В данном предпочтительном воплощении агент сшивания можно добавить путем перемещения его из внешнего резервуара в слой, содержащий полупроводниковую сшиваемую композицию. В контексте настоящего изобретения"внешний резервуар" представляет собой резервуар, который не является частью слоя, содержащего полупроводниковую сшиваемую композицию. Предпочтительно внешний резервуар представляет собой другой слой, также нанесенный на субстрат и содержащий агент сшивания. Как объяснено выше, термин"агент сшивания" следует определять в широком смысле. Таким образом, другой слой, действующий как резервуар, может содержать соединения, еще не разложившиеся, но может также содержать радикалы,полученные в результате разложения. Из другого слоя агент сшивания перемещается в слой, содержащий полупроводниковую сшиваемую композицию. Вследствие этого, поскольку агент сшивания поступает из внешнего резервуара во время и/или после того, как он был нанесен на субстрат, полупроводниковую сшиваемую полимерную композицию по настоящему изобретению можно экструдировать без агента сшивания или, по меньшей мере, с очень малым количеством агента сшивания. В предпочтительном воплощении другой слой, действующий как внешний резервуар агента сшивания, обеспечивают рядом со слоем, содержащим полупроводниковую сшиваемую полимерную композицию, чтобы содействовать перемещению агента сшивания. При необходимости перемещение усиливают термической обработкой одного из этих слоев или обоих слоев. Когда достаточное количество агента сшивания диффундировало в полупроводниковую сшиваемую композицию, указанную композицию можно обработать в условиях сшивания. Если используют пероксиды, сшивание можно осуществить путем повышения температуры по меньшей мере до 160-170 С. Если даже агент сшивания добавляют к полупроводниковой сшиваемой полимерной композиции путем перемещения из внешнего резервуара, возможно получить полупроводниковую полимерную композицию в достаточно сшитом состоянии, как будет дополнительно продемонстрировано ниже в приме-5 014612 рах 11-12. В предпочтительном воплощении многослойное изделие представляет собой силовой кабель, то есть сшиваемую композицию экструдируют на металлический проводник электричества и/или по меньшей мере один слой его покрытия для изготовления силового кабеля. В результате сшивания получают многослойное изделие, по меньшей мере один слой которого содержит сшиваемую полупроводниковую полимерную композицию по изобретению. Изделие имеет по меньшей мере один слой, в котором полупроводниковая сшитая полимерная композиция имеет показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее чем 300%, более предпочтительно менее чем 200% и еще более предпочтительно менее чем 100%. Предпочтительно именно внутренний полупроводниковый слой изготавливают из полупроводниковой сшиваемой полимерной композиции путем обработки в условиях сшивания. Однако возможно также изготовить внутренний и наружный полупроводниковый слой из сшиваемой полимерной композиции. Предпочтительно в указанном изделии сшитая полупроводниковая полимерная композиция находится внутри по меньшей мере одного слоя и удовлетворяет следующему соотношению: где VR - объемное сопротивление, Омсм, измеренное при 90 С; СВ - массовый процент углеродной сажи от массы сшитой полупроводниковой полимерной композиции внутри слоя;HS - показатель деформации при высоких температурах, %, измеренный согласно IEC 811-2-1. Более предпочтительно еще более предпочтительно 1000.VR и HS определяют для композиции, экструдированной в качестве внутреннего слоя кабеля при производительности, равной 2,2 м/мин. Согласно другому предпочтительному воплощению сшитая полупроводниковая полимерная композиция удовлетворяет следующему соотношению: где VR, СВ и HS имеют то же значение, что и указанное выше, a S представляет собой объем подвулканизации, %, измеренный при 134,5 С. Снова VR и HS определяют для композиции, экструдированной в качестве внутреннего слоя кабеля при производительности, равной 2,2 м/мин. Более предпочтительно еще более предпочтительно 30. Предпочтительно полупроводниковая сшитая полимерная композиция имеет объемное сопротивление, измеренное при 90 С, менее чем 500000 Омсм, еще более предпочтительно менее чем 100000 Омсм и наиболее предпочтительно менее чем 50000 Омсм. Согласно одному их аспектов изобретения в изделии по изобретению силовой кабель имеет внутренний полупроводниковый слой, который получен из сшиваемой полупроводниковой полимерной композиции по изобретению путем обработки в условиях сшивания. В настоящем изобретении использование ненасыщенного полиолефина, имеющего по меньшей мере 0,15 виниловых групп/1000 атомов углерода, не только повышает эффективность сшивания и производительность, но также позволяет уменьшить содержание углеродной сажи без оказания негативного эффекта на объемное сопротивление. Кроме того, можно эффективно подавить подвулканизацию. Таким образом, даже при снижении количества углеродной сажи все же существует хороший баланс между объемным сопротивлением и свойством подвулканизации. Улучшенный баланс позволяет получить сшитую полупроводниковую полимерную композицию, удовлетворяющую вышеупомянутым соотношениям. Ниже изобретение дополнительно поясняется экспериментальными данными. Примеры Методы испытания/методы измерения а. Определение содержания двойных связей. Методика определения числа виниловых групп/1000 С-атомов основана на методе, описанном вASTM D-3124-72. В данном методе приведено подробное описание определения винилиденовых групп/1000 С-атомов на основе 2,3-диметил-1,3-бутадиена. Эта методика приготовления образца была применена к определению виниловых групп/1000 С-атомов в настоящем изобретении. Однако для определения коэффициента экстинкции виниловых групп был использован 1-децен и следовали методике,описанной в ASTM D-3124, раздел 9. Степень ненасыщенности анализировали с помощью инфракрасной (ИК) спектрофотометрии и выражали в виде числа виниловых связей. Чистый полимер прессуют при 150 С в тонкую пленку и охлаждают до комнатной температуры.-6 014612 Толщина пленки составляет примерно 0,8-1,2 мм. Поглощение пленки в инфракрасной области измеряют при помощи спектрофотометра Spectro 2000 Perkin-Elmer FT-IR. ИК-поглощение винилового характеристического пика определяют по высоте его пика над базовой линией. Пик определяют по максимуму поглощения в диапазоне длин волн от 904 до 920 см-1. Базовую линию определяют путем проведения линии между двумя точками. Данные две точки установлены при самом низком поглощении в диапазоне длин волн от 910 до 990 см-1 и от 810 до 880 см-1 соответственно. Концентрацию виниловых групп выражают в виде числа виниловых групп на 1000 атомов углерода в полимерной цепи. Это значение рассчитывают на основе инфракрасного поглощения, как определено выше. Поглощение А (высота пика при 910 см-1) связано с количеством виниловых групп согласно винил/1000 атомов углерода = (14 А)/(13,13LD), L представляет собой толщину (мм) измеряемой полимерной пленки и D представляет собой плотность (г/см 3) этой же пленки. б. Скорость течения расплава. Скорость течения расплава эквивалентна термину "индекс расплава", и его определяют согласноISO 1133 и выражают в г/10 мин. Скорость течения расплава определяют при различных нагрузках, таких как 2,16 кг (СТР 2), используемой для характеристики основного полимера, или 21,6 кг (СТР 21) для полупроводниковой композиции. Скорость течения расплава определяют при температуре 190 С. в. Давление расплава/давление внутреннего полупроводникового слоя во время экструзии кабеля. Изготовили кабели с тремя слоями, используя полупроводниковую композицию в качестве внутреннего и наружного слоя. Средний изоляционный слой образован из полиэтилена низкой плотностиLDPE (СТР 2=2 г/10 мин), содержащего 2% мас./мас. дикумилпероксида и 0,2% мас./мас. 4,4'-тиобис(2 трет-бутил-5-метилфенола). Конструкция кабелей представляет собой многожильный алюминиевый провод 50 мм 2 и изоляцию толщиной 5,5 мм. Внутренний и наружный полупроводниковые слои имеют толщину 0,9 и 0,8 мм соответственно. Кабельная линия представляет собой систему цепных линий 1+2 Nokia Mailefer, следовательно одну экструзионную головку для внутреннего проводящего слоя и другую для изоляционного + наружного полупроводникового слоя. Полупроводниковые слои экструдированы при помощи экструдера диаметром 45 мм, имеющего соотношение длина диаметр (L/D), равное 24. Изоляционный слой был экструдирован при помощи экструдера диаметром 60 мм и L/D, равным 24. Кабели сшивают в трубе вулканизации с использованием азота, а затем охлаждают в воде. Кабели изготавливали при различных производительностях, то есть 1,6, 2,2 и 2,4 м/мин. Термин "давление расплава" относится к давлению расплавленной полупроводниковой композиции, измеренному на конце шнека экструдера во время изготовления кабелей. г. Объемное сопротивление. Объемное сопротивление полупроводникового материала измеряют на сшитых полиэтиленовых кабелях согласно ISO 3915 (1981). Образцы кабеля длиной 13,5 см выдерживают при 0,1 кПа и 602 С в течение 50,5 ч перед измерением. Сопротивление наружного полупроводникового слоя измеряют с использованием системы из четырех блоков с применением металлических проволочек, прессованных против полупроводникового слоя. Чтобы измерить сопротивление внутреннего полупроводникового слоя, необходимо разрезать кабель на две половинки, удаляя металлический проводник. Сопротивление между проводящей серебряной пастой, нанесенной на концы образца, затем используют для определения объемного сопротивления внутреннего полупроводникового слоя. Измерения проводили при комнатной температуре и при 90 С. Такую же методику используют для определения объемного сопротивления композиций, которые еще не подвергали сшиванию. д. Подвулканизация. Используют лабораторный экструдер со специально сконструированной экструзионной головкой для оценки подвулканизации в экструзионной головке. Используют экструзионную головку с относительно длинным каналом (примерно 25 мм в диаметре и примерно 80 мм в длину), и для стимуляции подвулканизации используют большое время пребывания. Испытание можно проводить при ряде выбранных температур и использовать постоянный выход примерно 1 кг/ч. Материал пропускают непрерывно в течение по меньшей мере 5 ч. После испытания горячий образец в экструзионной головке извлекают. Количество подвулканизации измеряют в образце путем исследования поперечных срезов толщиной 0,2-0,3 мм, взятых из шести различных положений. Объем подвулканизации в шести поперечных срезах измеряют путем использования микроскопа. Записывают среднее значение шести срезов. Дополнительную информацию об измерении объема подвулканизации можно найти в ЕР 1188788 А 1 под заголовком "Scorch (BTM 22527)".-7 014612 е. Деформация при высоких температурах. Образец вырезают из внутренних полупроводниковых слоев кабелей, описанных выше. Деформация при высоких температурах измерена в соответствии с IEC 811-2-1. Показатели деформации при высоких температурах связаны со степенью сшивания, то есть чем выше показатель деформации при высоких температурах, тем ниже степень сшивания. ж. Скорость сдвига/касательное напряжение/вязкость при сдвиге. Скорость сдвига, касательное напряжение и вязкость при сдвиге определяли в капиллярном реометре Rosand, имеющем диаметр поршня 15 мм, длину матрицы 20 мм, диаметр матрицы 1 мм и угол входа матрицы 180. Время подогрева составляло 10 мин, и температура измерения составляла 130 С. Примеры 1-10. Приготовили 6 полупроводниковых полимерных композиций A-F согласно настоящему изобретению. Кроме того, приготовили 4 композиции сравнения (образцы 1-4). Все композиции основаны на сополимере этилена с бутилакрилатом со сходным содержанием бутилакрилата и СТР (табл. 1). Однако для композиций A-F в полиэтилен вводили увеличенное количество двойных связей путем проведения полимеризации этилена с 1,7-октадиеном в качестве полиненасыщенного сомономера. Каждую реакцию полимеризации проводили в трубчатом реакторе высокого давления при давлении 2000-2500 бар и температуре 200-300 С. В табл. 1 представлено соотношение между степенью ненасыщенности, указанной числом виниловых групп на 1000 атомов углерода, и количеством 1,7-октадиена. В этих сериях испытаний октадиен добавляли в реактор, образцы отбирали и анализировали после достижения стабильной концентрации октадиена. Результаты сравнивают с сополимером этилена с бутилакрилатом, изготовленным в тех же условиях, но без добавления 1,7-октадиена. Таблица 1 Соотношение между диеновым сомономером и виниловыми группами Результатами табл. 1 четко показано, что число виниловых групп увеличивается с увеличением количеств октадиенового сомономера. Ко всем полимерным композициям A-F и материалам сравнения образцов 1-4 добавили ди(третбутилпероксиизопропил)бензол)пероксид в качестве агента сшивания. Кроме того, добавили углеродную сажу для получения полупроводникового материала. Полученные в результате полупроводниковые композиции затем экструдируют на кабель либо в качестве внутреннего полупроводникового слоя, непосредственно нанесенного на провод кабеля, либо в качестве наружного полупроводникового слоя, нанесенного на изоляционный слой. После этого кабель направляют через трубу вулканизации, где кабель нагревают для активации пероксида и сшивания полимера. Кабели пропускают с различными производительностями линии (то есть от 1,6 до 2,4 м/мин), что означает, что время пребывания в трубе вулканизации становится короче с увеличением производительности линии. Обобщенные результаты полупроводниковых полимерных композиций А-F и материалов сравнения образцов 1-4 приведены в табл. 2. Также приведены значения давления расплава внутри экструдера,объемного сопротивления внутреннего и наружного полупроводникового слоя как функции производительности, деформации при высоких температурах, которая является показателем степени сшивания, и образования подвулканизации.-8 014612 Таблица 2 Обобщенные результаты полупроводниковых композиций Результатами табл. 2 четко показано, что в композициях согласно изобретению удовлетворительную электропроводность можно получить при уменьшенном количестве углеродной сажи. Кроме того,результатом композиции согласно изобретению является хороший баланс между улучшенными электрическими свойствами, высокой эффективностью сшивания и уменьшением подвулканизации. Сравнивая композиции А и В с образцом сравнения 1, четко показано, что увеличенное число виниловых групп позволяет снизить количество пероксида и уменьшить образование подвулканизации. Хотя количество пероксида в композициях А и В значительно ниже, чем в образце 1, степень сшивания при высокой производительности линии 2,2 м/мин (то есть при более высокой производительности) даже возрастает, на что указывают показатели деформации при высоких температурах. Чем выше показатель деформации при высоких температурах, тем ниже степень сшивания. Кроме того, хотя количество и вид углеродной сажи являются одинаковыми во всех образцах, объемное сопротивление в композициях А и В значительно улучшено. Как объяснено выше, образование подвулканизации вызывает ряд проблем, подобно адгезии полимерного геля к поверхности оборудования. Однако настоящее изобретение позволяет получить композицию с достаточно высокой электропроводностью при уменьшенном количестве пероксида, посредством чего также уменьшается подвулканизация. Таким образом, если производительность ограничена образованием подвулканизации и трудностями очистки, изобретение позволяет получить более продолжительные пробеги кабеля до появления подвулканизации. Сравнивая композицию С и образец сравнения 1, эти композиции отличаются только количеством двойных связей, на что указывает число виниловых групп, в то время как количество углеродной сажи и пероксида, соответственно, остается неизменным. В табл. 2 четко показано уменьшение объемного сопротивления, в частности, при более высокой производительности линии и увеличение степени сшивания, в то время как имеется лишь незначительное увеличение подвулканизации. Существует хороший баланс между проводимостью, эффективностью сшивания и подвулканизацией. Следовательно, если скорость сшивания является ограничивающим фактором для производительности при изготовлении кабеля, изобретение дает возможность более высокой производительности путем использования такого же количества пероксида или даже меньшего количества пероксида. Одновременно электропроводность даже улучшена, хотя количество углеродной сажи остается неизменным. В композиции D количество углеродной сажи уменьшено по сравнению с образцом 1. Реологические свойства композиции D и образца 1 суммированы в табл. 3. Как уже объяснено выше, полимеры,имеющие высокое количество наполнителей, проявляют быстро возрастающую вязкость с уменьшением скорости сдвига и касательного напряжения. Материалы, по-видимому, становятся более "твердообразными", поскольку частицы наполнителя могут создать прочную сетку внутри полимерного расплава. Это общее направление отражено в табл. 3. Однако для образца 1 эффект является намного более выраженным. В частности, при более низкой скорости сдвига и касательном напряжении соединение D имеет более низкую вязкость, посредством этого облегчая течение в критических областях технологического оборудования и исключая застой или блокирование.- 10014612 Таблица 3 Соотношение между скоростью сдвига и вязкостью Результатами табл. 3 четко показано, что изобретение дает возможность более быстрого и легкого включения углеродной сажи на стадии компаундирования и облегчает экструзию с меньшим риском застойных зон и более низким давлением расплава. Кроме того, хотя содержание углеродной сажи композиции D уменьшено для улучшения реологических свойств, на объемное сопротивление не оказано негативного влияния. Напротив, при более высокой линейной скорости (то есть более высокой производительности) объемное сопротивление композиции D даже улучшено. Результатами для композиции F показано, что количество углеродной сажи можно еще дополнительно уменьшить, но, тем не менее, обеспечить хороший баланс между реологическими свойствами,электропроводностью, эффективностью сшивания и поведением подвулканизации. Кроме того, принимая во внимание количество виниловых групп композиции F, результатами табл. 2 продемонстрировано,что увеличение виниловых групп сверх нижнего предела по настоящему изобретению необходимо для получения улучшенных свойств. Примеры 11-12. Данными примерами показано, что полупроводниковое соединение по настоящему изобретению может быть достаточно сшитым без добавления пероксида непосредственно к соединению, но путем перемещения пероксида из изоляционного слоя в полупроводниковый слой. Это представляет особый интерес, поскольку это означало бы, что не требуется наличия пероксида во время экструзии полупроводникового слоя кабеля. Использованные образцы представляют собой многослойные пластины типа "сэндвич" (диаметр примерно 8 см) с одним изоляционным слоем (примерно 4 мм толщиной) и одним полупроводниковым слоем (примерно 1,3 мм толщиной). Изоляционный слой образован из полиэтилена низкой плотностиLDPE (СТР 2 = 2 г/10 мин), содержащего 2% мас./мас. дикумилпероксида и 0,2% мас./мас. 4,4'-тио-бис-(2 трет-бутил-5-метилфенола), и полупроводниковый слой изготовлен из полупроводникового материала,подлежащего испытанию. Многослойные пластины изготавливают при помощи подогреваемого лабораторного пресса. Вопервых, листы изоляционного слоя и полупроводникового слоя прессуют индивидуально при 120 С в течение 10 мин. Во-вторых, лист изоляционного слоя и лист полупроводникового слоя совмещают и прессуют вместе при 120 С в течение примерно 20 мин. В-третьих, температуру повышают до 180 С выше температуры активации пероксида. Многослойная пластина остается в спрессованном виде при 180 С в течение примерно 30 мин, так что реакция сшивания завершается. Образцы вырезаны из полупроводникового слоя. Деформация при высоких температурах измерена согласно IEC 811-2-1 с использованием нагрузки 10 Н/см 2. Полупроводниковые материалы, подлежащие испытанию, представляли собой: композиция А, но без добавления пероксида, и композиция образец 1, но без добавления пероксида. Средний показатель деформации при высоких температурах из трех испытаний на образце из примера А без пероксида составляет 132%. Однако при испытании образца материала сравнения без пероксида ни в одном из трех испытаний не было возможности определить процент деформации при высоких температурах, поскольку образец разрушался вследствие недостаточного сшивания. Этим показано, что полупроводниковый материал по изобретению обладает улучшенными свойствами сшивания, что дает возможность достаточного сшивания путем добавления пероксида посредством перемещения из изоляционного слоя.- 11014612 Примеры 13-15. Испытание кипячением пластинки. Испытание кипячением пластинки показывает, является ли достаточной степень сшивания полупроводникового слоя. Испытание кипячением пластинки проведено согласно AEIC CS5-94, 10-е изд., раздел G.2, на поперечных срезах вышеописанных кабелей. Исследовали только кабели, изготовленные при самой высокой линейной скорости (2,4 м/мин), поскольку эти кабели являются наиболее критичными для испытания кипячением пластинки, то есть наименее сшитыми. Как описано в вышеуказанном стандарте, пластинки кипятили в декагидронафталине в течение 5 ч. Пластинки извлекли из растворителя и исследовали. Результаты зачет/незачет приведены, как описано в разделе D.5.1 вышеуказанного стандарта. Соответственно, если внутренний полупроводниковый слой растворяется или ломается таким образом, что он не сохраняет непрерывное кольцо, результатом испытания является "незачет". Композиции A, D и образец 1 подвергли испытаниям кипячением пластинки. Однако только композиции А и D согласно настоящему изобретению прошли испытание, как показано в табл. 4. Таблица 4 Результаты испытания кипячением пластинки Вывод из данного испытания Хотя кажется, что примеры A, D и образец 1 имеют подобные степени сшивания, как измерено в испытании на деформацию при высоких температурах, полупроводниковый материал по настоящему изобретению явно имеет преимущество в испытании кипячением пластинки, который также является мерой степени сшивания. Это неожиданно позволяет предположить, что при увеличении числа виниловых групп усиливается не только эффективность сшивания, но, кроме того, морфология сшитого полимера благоприятно изменяется. Это может приводить также к улучшенной проводимости примеров А иD, хотя они имеют одинаковый показатель деформации при высоких температурах и одинаковое или меньшее количество углеродной сажи по сравнению с образцом 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полупроводниковая сшиваемая полимерная композиция, содержащая:(а) ненасыщенный полимер, полученный полимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера и, необязательно, дополнительных сомономеров, имеющий по меньшей мере 0,15 виниловых групп/1000 атомов углерода, и(б) углеродную сажу в количестве 10-45 мас.% от массы композиции. 2. Композиция по п.1, где ненасыщенный полимер имеет по меньшей мере 0,30 виниловых групп/1000 атомов углерода. 3. Композиция по п.1 или 2, имеющая объемное сопротивление менее 500000 Омсм, измеренное при 90 С. 4. Композиция по любому из пп.1-3, где по меньшей мере один полиненасыщенный сомономер представляет собой диен. 5. Композиция по п.4, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,13-тетрадекадиена, 7 метил-1,6-октадиена или их смесей. 6. Композиция по п.4 или 5, где олефиновый мономер представляет собой этилен. 7. Композиция по п.6, где ненасыщенный полиэтилен получен радикальной полимеризацией высокого давления. 8. Композиция по одному из пп.1-7, дополнительно содержащая по меньшей мере один агент сшивания. 9. Композиция по п.8, где агент сшивания представляет собой пероксид, который присутствует в количестве менее чем 1,0 мас.% от массы композиции. 10. Полупроводниковая сшитая полимерная композиция, полученная путем обработки полупроводниковой сшиваемой полимерной композиции по одному из пп.1-9 в условиях сшивания. 11. Композиция по п.10, имеющая объемное сопротивление менее 500000 Омсм, измеренное при 90 С. 12. Композиция по п.10 или 11, имеющая показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее 300%. 13. Способ изготовления многослойного изделия, включающий стадии:(а) получения полупроводниковой сшиваемой полимерной композиции по одному из пп.1-7 и(б) нанесения полученной композиции на субстрат путем экструзии. 14. Способ по п.13, где к сшиваемой композиции добавляют агент сшивания. 15. Способ по п.14, где агент сшивания добавляют во время и/или после нанесения сшиваемой ком- 12014612 позиции на субстрат и добавление осуществляют путем перемещения из внешнего резервуара, содержащего агент сшивания. 16. Способ по п.15, где внешний резервуар представляет собой другой слой, также нанесенный на субстрат и содержащий агент сшивания. 17. Способ по п.15 или 16, где экструзию сшиваемой композиции осуществляют до добавления агента сшивания. 18. Способ по одному из пп.14-17, где сшиваемую композицию обрабатывают в условиях сшивания. 19. Способ по п.18, где сшитая композиция имеет показатель деформации при высоких температурах, измеренный согласно IEC 811-2-1, менее 300%. 20. Способ по одному из пп.13-19, где многослойное изделие представляет собой силовой кабель. 21. Сшиваемое многослойное изделие, по меньшей мере один слой которого содержит сшиваемую полупроводниковую полимерную композицию по одному из пп.1-9. 22. Сшитое многослойное изделие, полученное из сшиваемого многослойного изделия по п.21 путем обработки в условиях сшивания. 23. Изделие по п.22, которое представляет собой силовой кабель. 24. Изделие по п.22 или 23, где сшитая полупроводниковая полимерная композиция находится внутри по меньшей мере одного слоя и удовлетворяет следующему соотношению: где VR - объемное сопротивление в Омсм, измеренное при 90 С; СВ - массовый процент углеродной сажи от массы сшитой полупроводниковой полимерной композиции внутри слоя;HS - показатель деформации при высоких температурах в %, измеренный согласно IEC 811-2-1. 25. Изделие по п.23 или 24, где силовой кабель имеет внутренний полупроводниковый слой, который получен из сшиваемой полупроводниковой полимерной композиции по одному из пп.1-9 путем обработки в условиях сшивания.

МПК / Метки

МПК: C08F 210/18, H01B 1/24, H01B 7/00, C08K 3/04, C08F 210/02

Метки: сшиваемая, сшиваемое, многослойного, полупроводниковые, полимерные, способ, сшитое, изделия, изготовления, сшитая, композиции

Код ссылки

<a href="https://eas.patents.su/14-14612-sshivaemaya-i-sshitaya-poluprovodnikovye-polimernye-kompozicii-sposob-izgotovleniya-mnogoslojjnogo-izdeliya-sshivaemoe-i-sshitoe-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Сшиваемая и сшитая полупроводниковые полимерные композиции, способ изготовления многослойного изделия, сшиваемое и сшитое изделия</a>

Предыдущий патент: Готовые формы из наночастиц производных хиназолина

Следующий патент: Способ получения скрепленной минеральной ваты и связующего для этого

Случайный патент: Химерные гибридные анальгетики