Превращение кислородсодержащих соединений в олефины с помощью метатезиса

Формула / Реферат

1. Способ получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения, который включает следующие стадии:

вводят в контакт исходное сырье, содержащее кислородсодержащие соединения, в реакторе (14, 214, 414, 614) конверсии кислородсодержащих соединений с катализатором конверсии кислородсодержащих соединений при реакционных условиях, эффективных для превращения исходного сырья, содержащего кислородсодержащие соединения, в исходящий поток конверсии кислородсодержащих соединений, содержащий легкие олефины и углеводороды С4+, в котором легкие олефины содержат этилен, а углеводороды С4+ содержат некоторое количество бутенов, включая некоторое количество 1-бутенов;

обрабатывают исходящий поток конверсии кислородсодержащих соединений и получают первый поток процесса, содержащий по меньшей мере часть данного количества бутенов, включая 1-бутены, из исходящего потока конверсии кислородсодержащих соединений;

проводят изомеризацию по меньшей мере части данного количества 1-бутенов из первого потока процесса, чтобы образовать изомеризованный поток, содержащий некоторое количество 2-бутенов;

вводят в контакт по меньшей мере часть данного количества 2-бутенов изомеризованного потока с этиленом в зоне (84, 284, 484, 684) метатезиса при условиях, эффективных для образования исходящего потока метатезиса, содержащего пропилен; и

извлекают пропилен из исходящего потока метатезиса.

2. Способ по п.1, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена.

3. Способ по п.1, в котором углеводороды С4+ исходящего потока конверсии кислородсодержащих соединений дополнительно содержат некоторое количество 2-бутенов и в котором во время упомянутой стадии метатезиса по меньшей мере некоторая часть упомянутого количества 2-бутенов также подвергается метатезису с этиленом в зоне (84, 284, 484, 684) метатезиса при условиях, эффективных для получения дополнительного пропилена, включенного в исходящий поток метатезиса.

4. Способ по п.3, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена.

5. Способ по п.1, в котором углеводороды С4+ исходящего потока конверсии кислородсодержащих соединений дополнительно содержат некоторое количество 2-бутенов и в котором упомянутый способ дополнительно включает отделение 1-бутенов от 2-бутенов до проведения изомеризации отделенных 1-бутенов.

6. Способ по п.5, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена.

7. Способ по п.1, в котором исходящий поток метатезиса дополнительно содержит некоторое количество бутенов, причем упомянутый способ дополнительно включает следующие стадии:

выделяют по меньшей мере часть данного количества бутенов из исходящего потока метатезиса и направляют на рециркуляцию по меньшей мере часть отделенных бутенов в зону (84, 284, 484, 684) метатезиса,

и в котором упомянутая изомеризация по меньшей мере некоторой части 1-бутенов первого потока процесса включает изомеризацию данной рециркулированной части отделенных бутенов.

8. Способ по п.5, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена.

9. Способ по п.1, в котором при проведении упомянутой изомеризация получают изомеризованный поток, содержащий по меньшей мере 8 моль 2-бутена на моль 1-бутена.

Текст

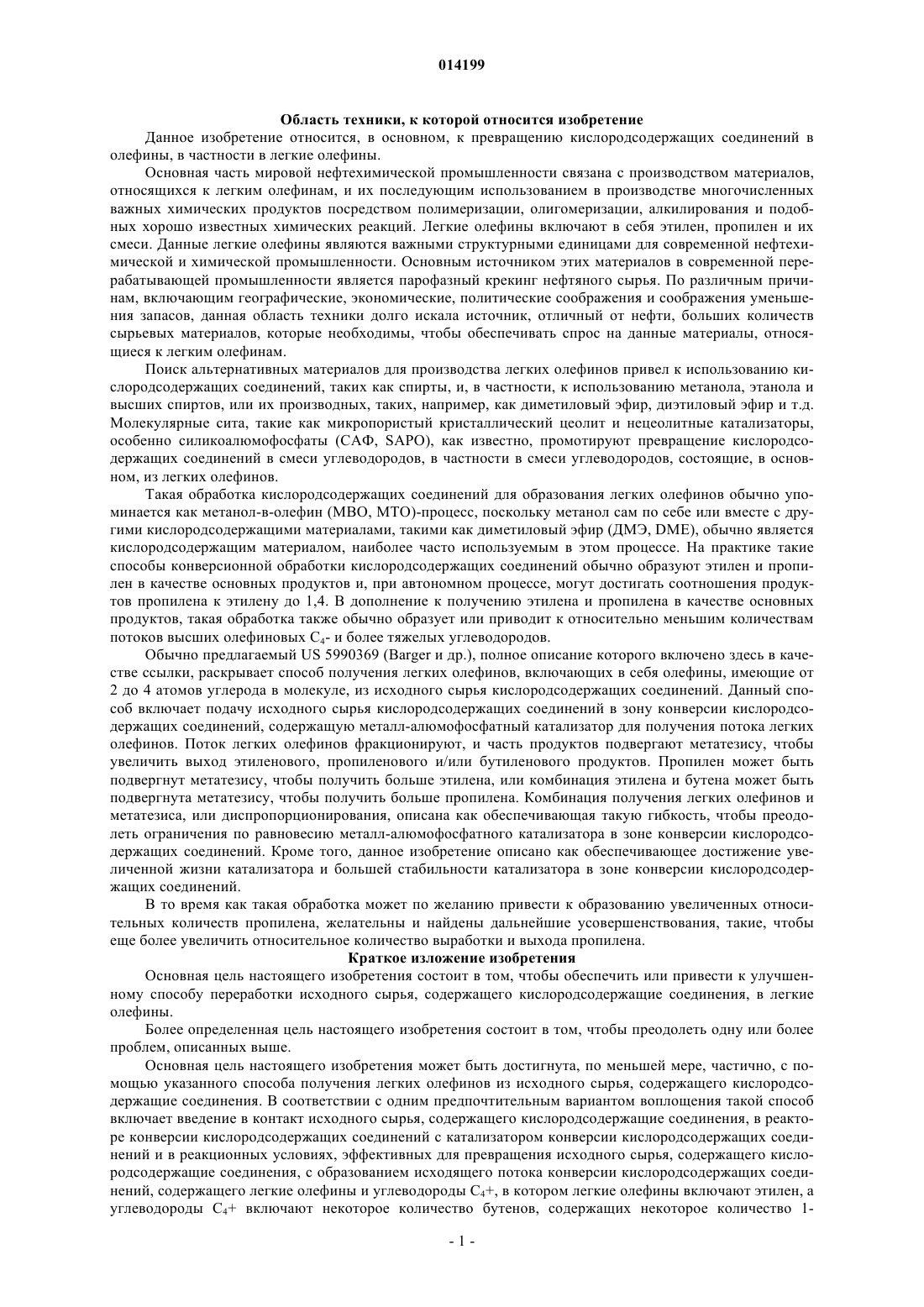

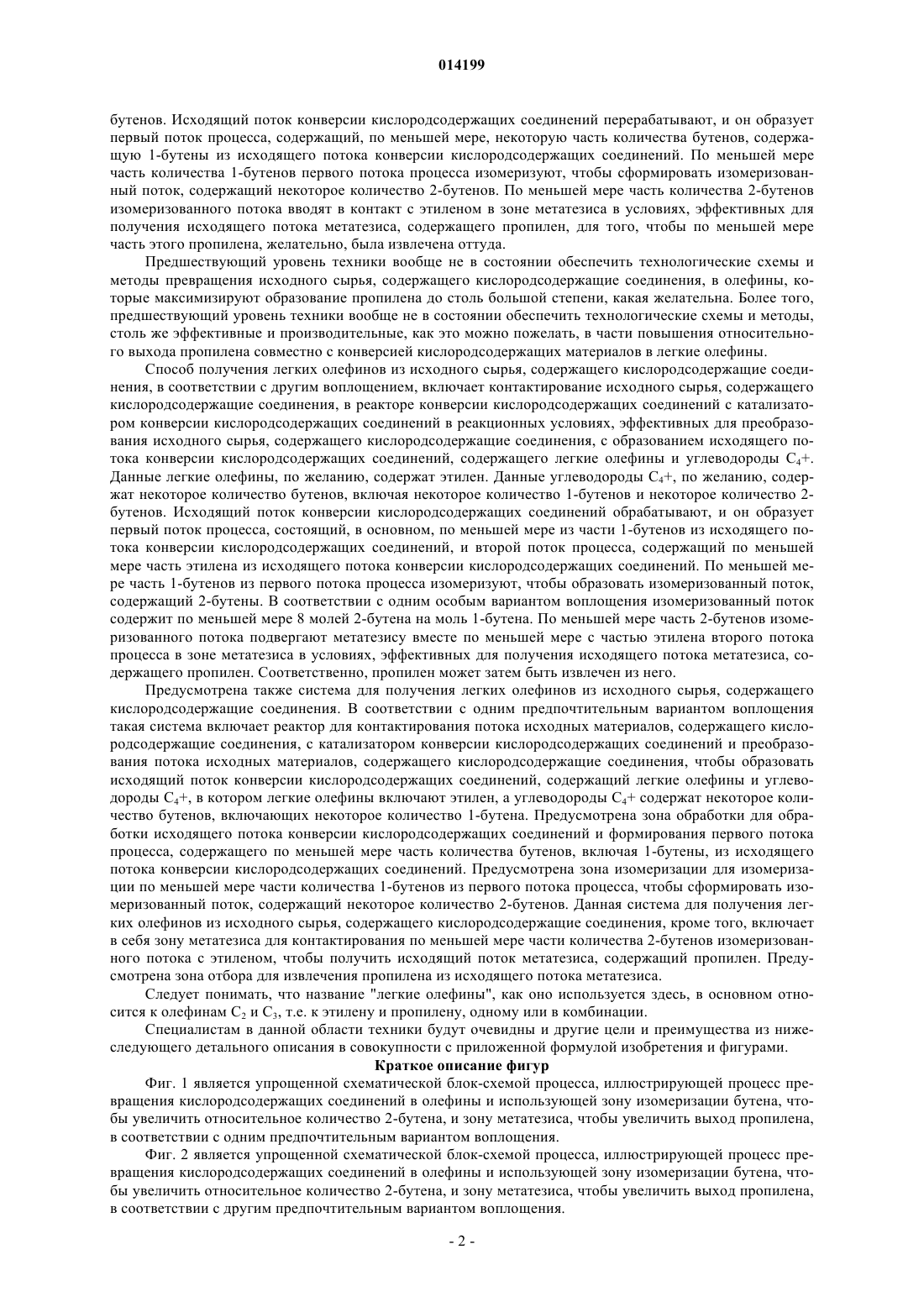

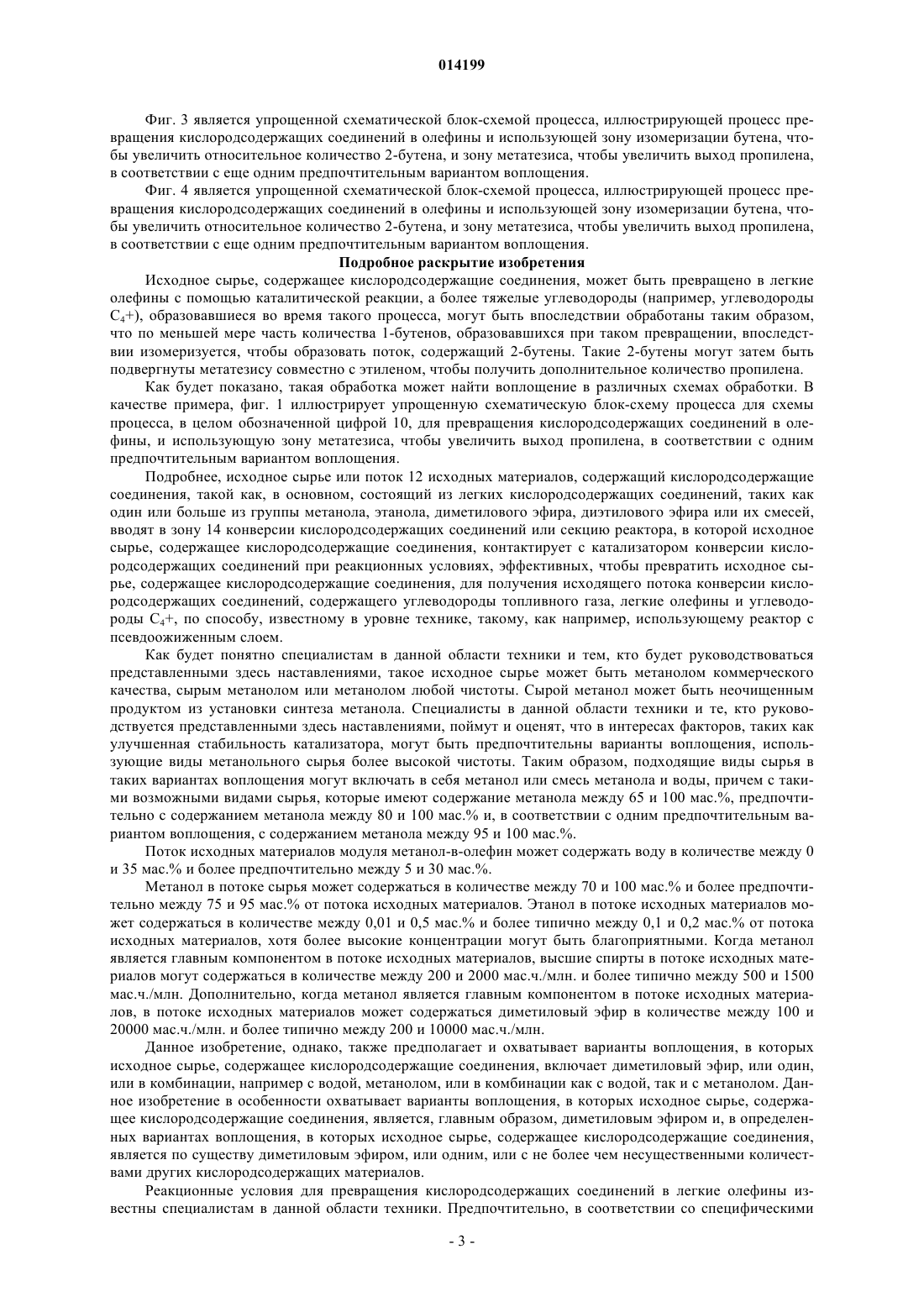

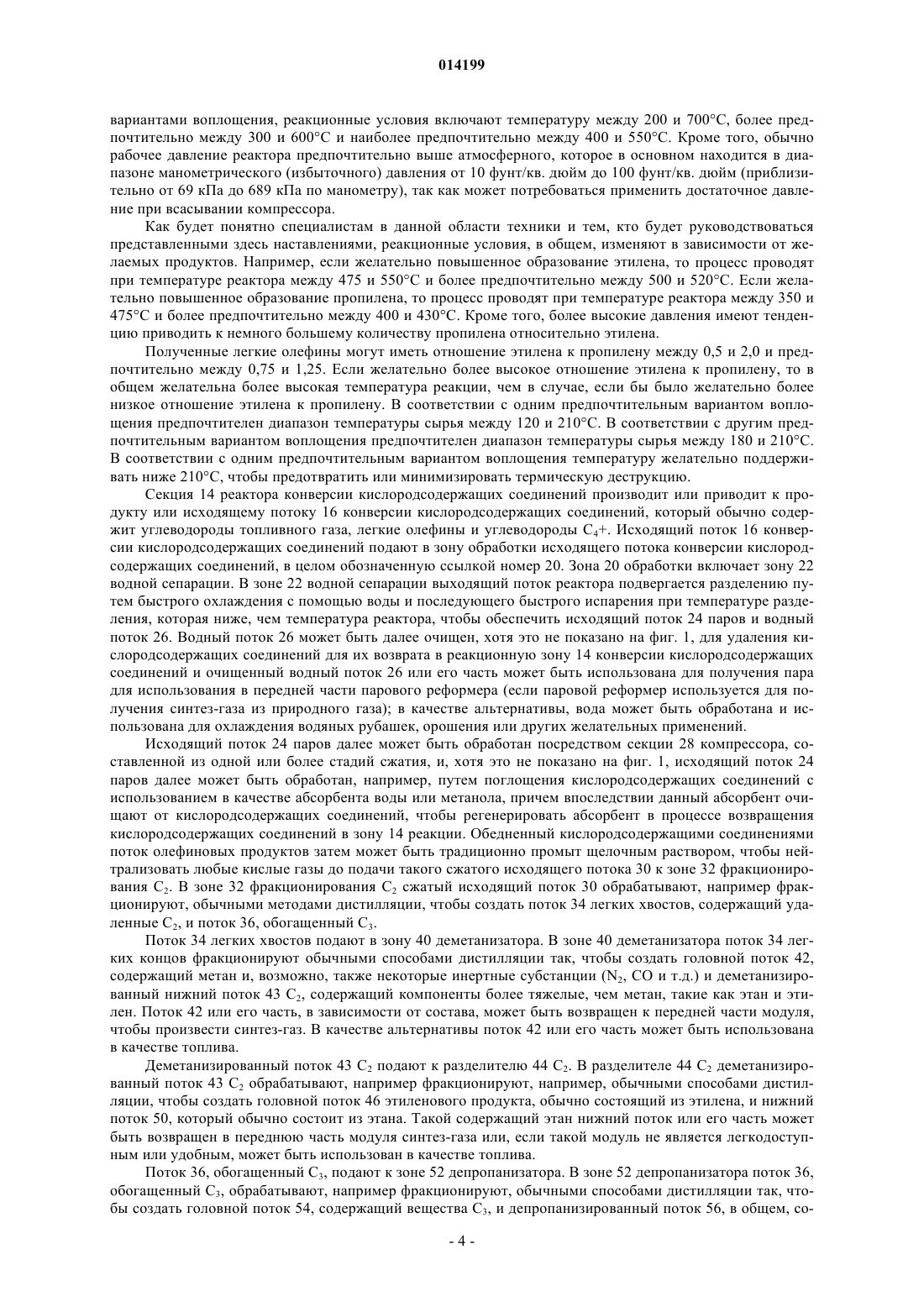

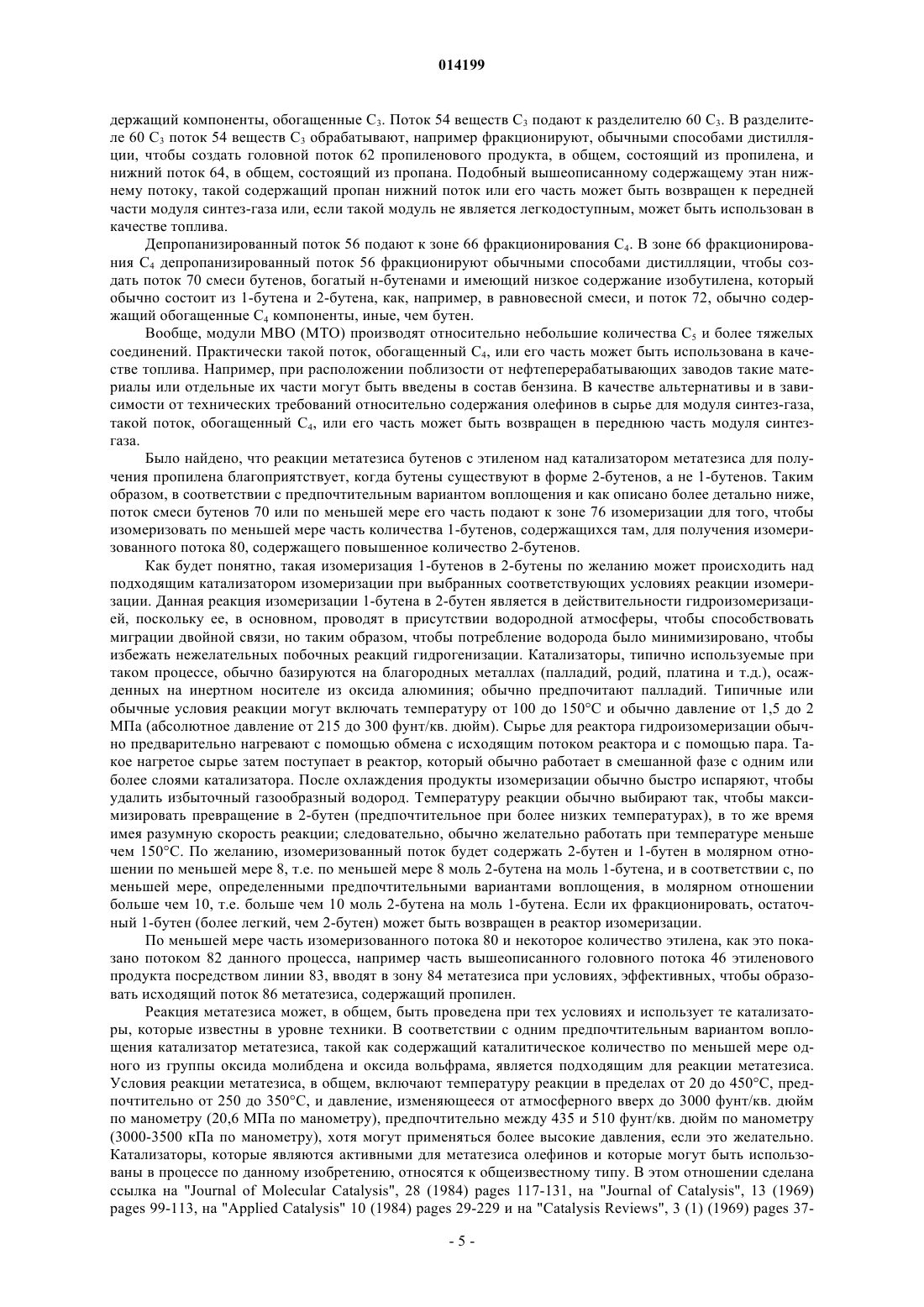

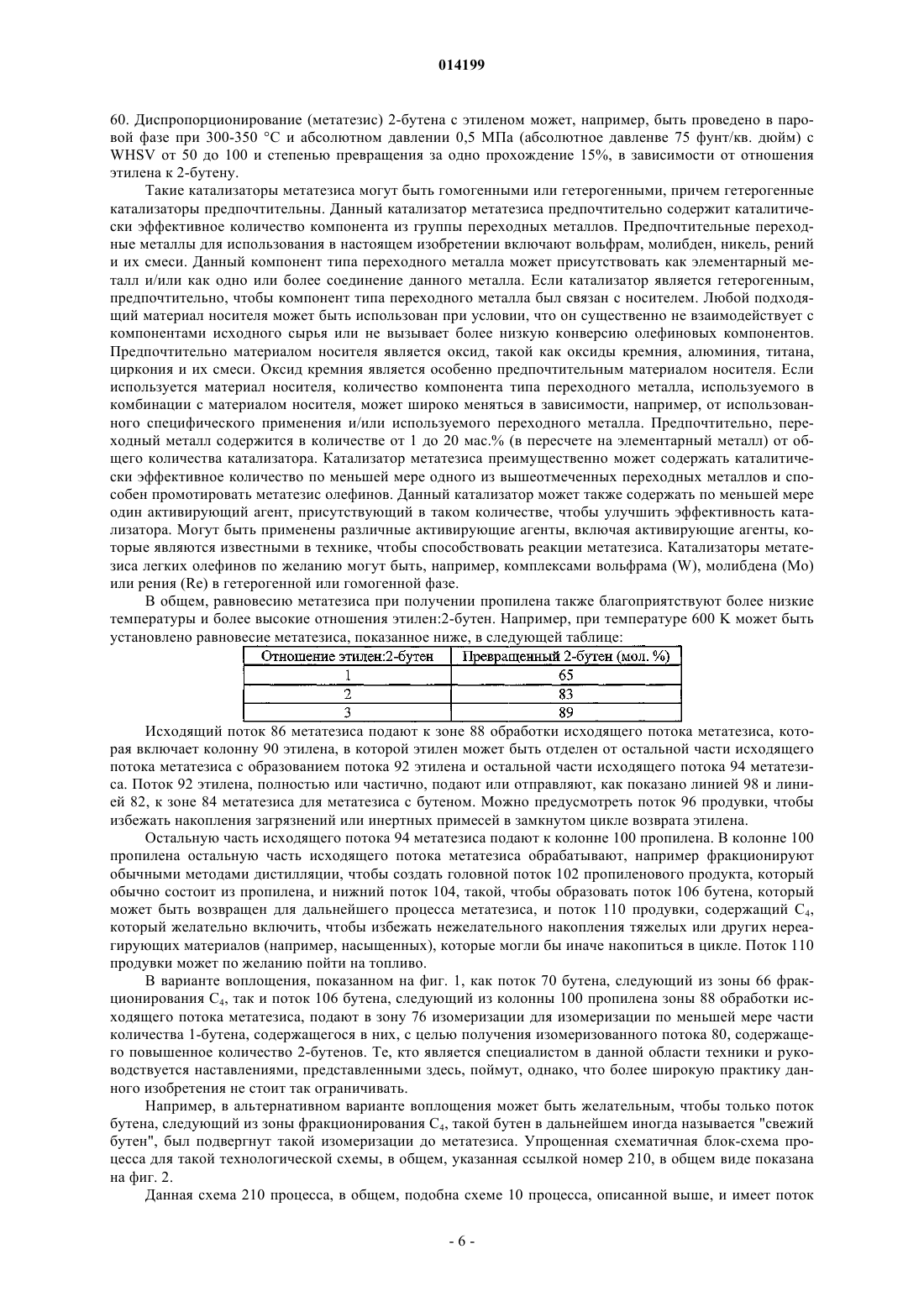

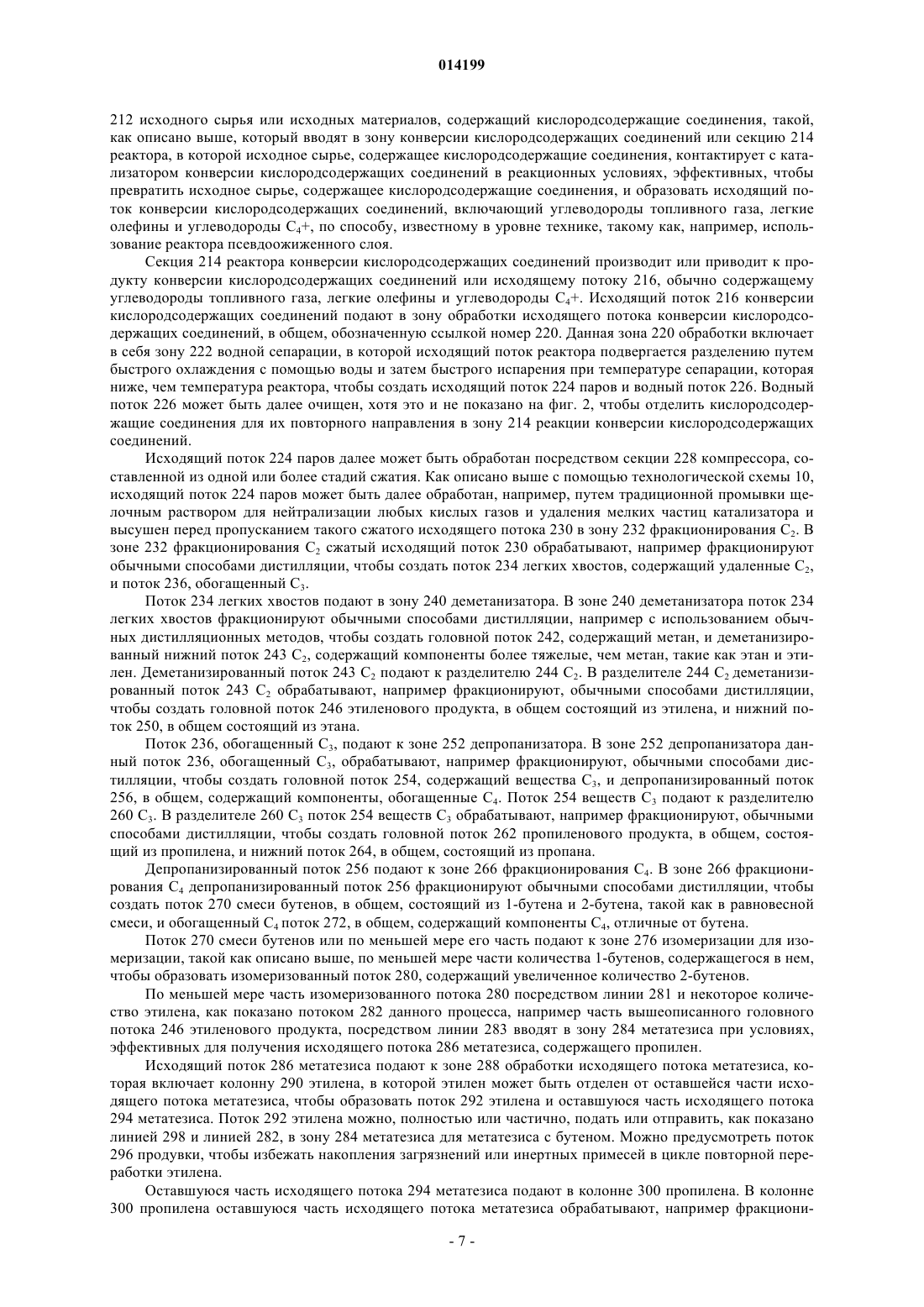

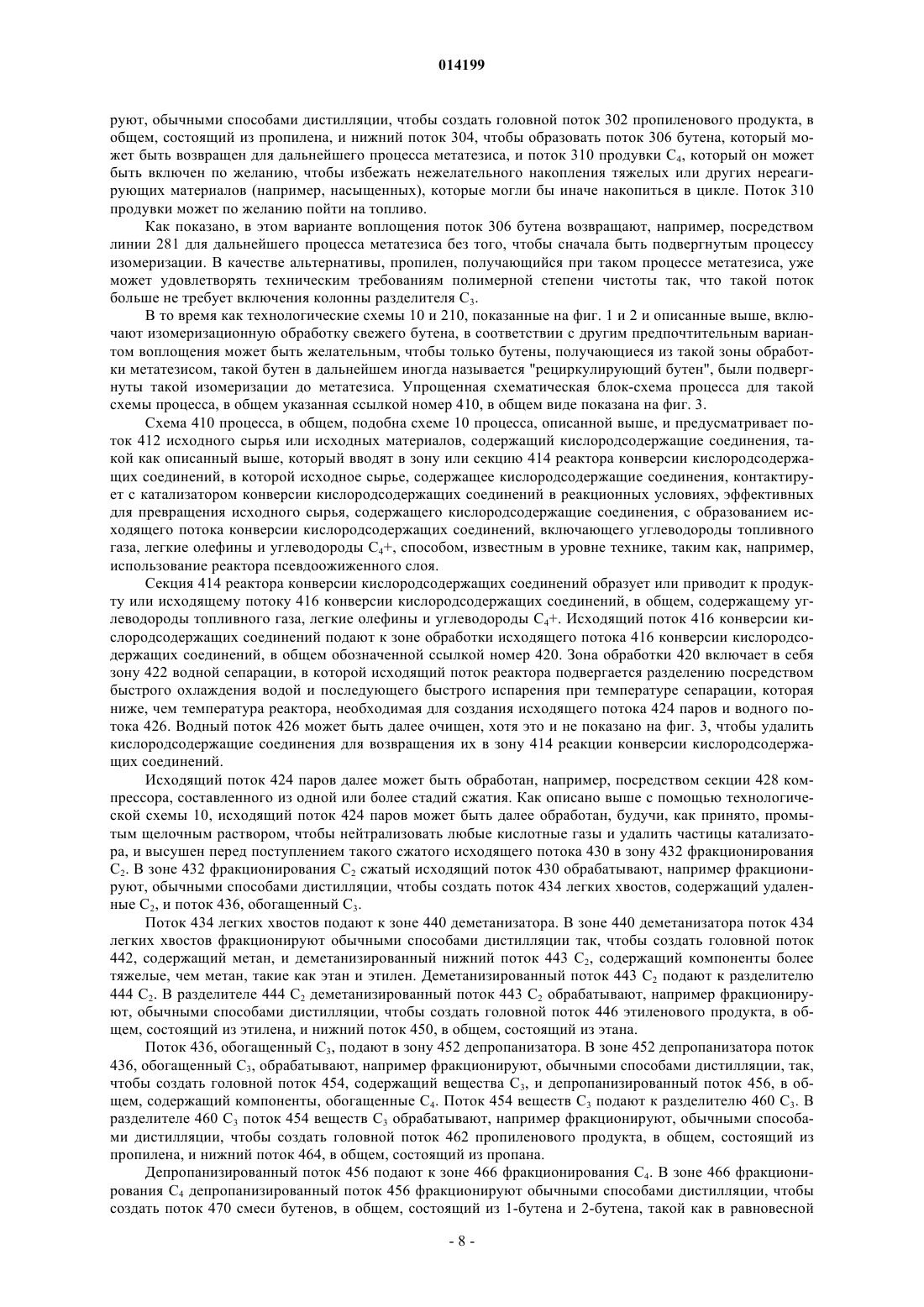

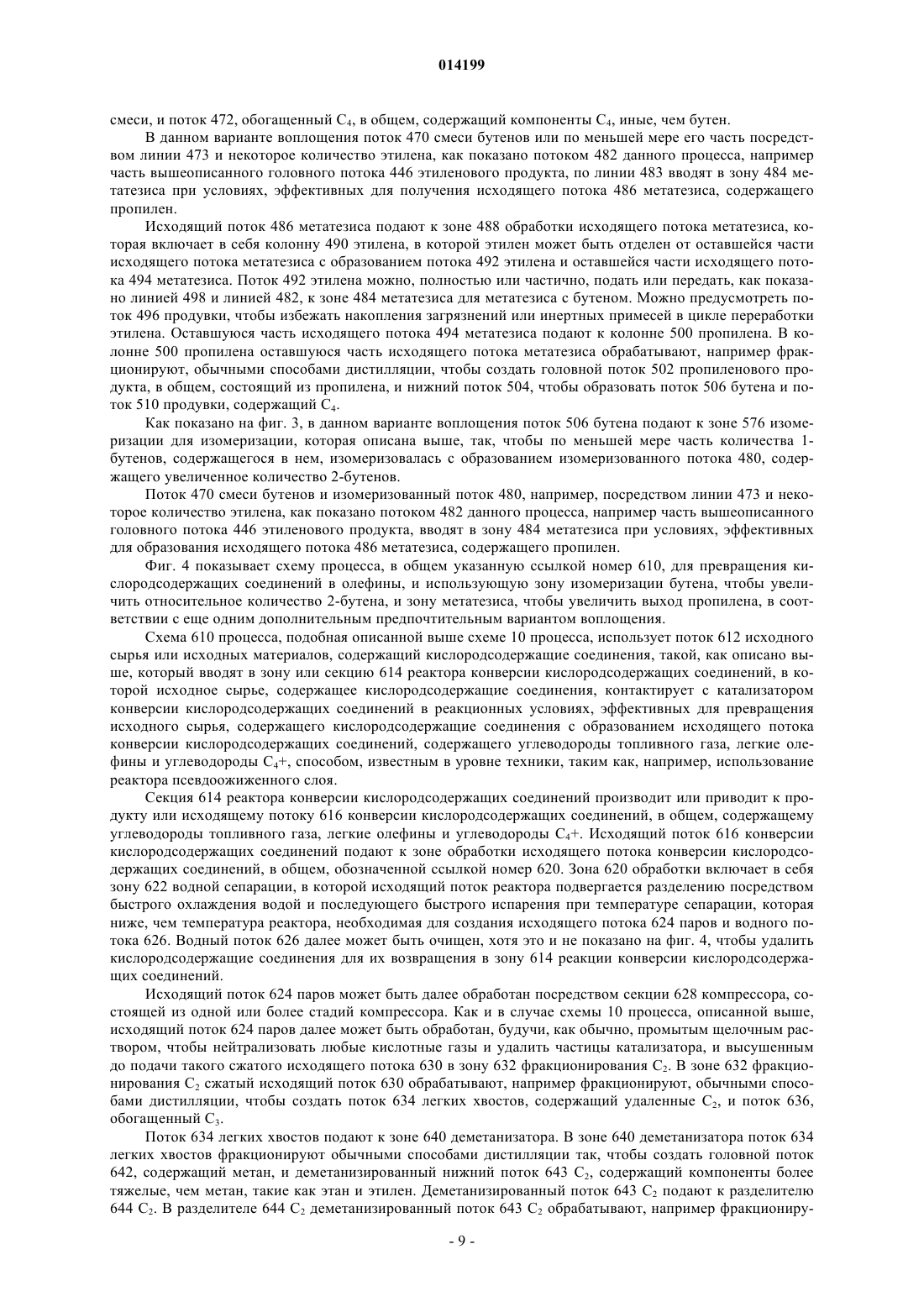

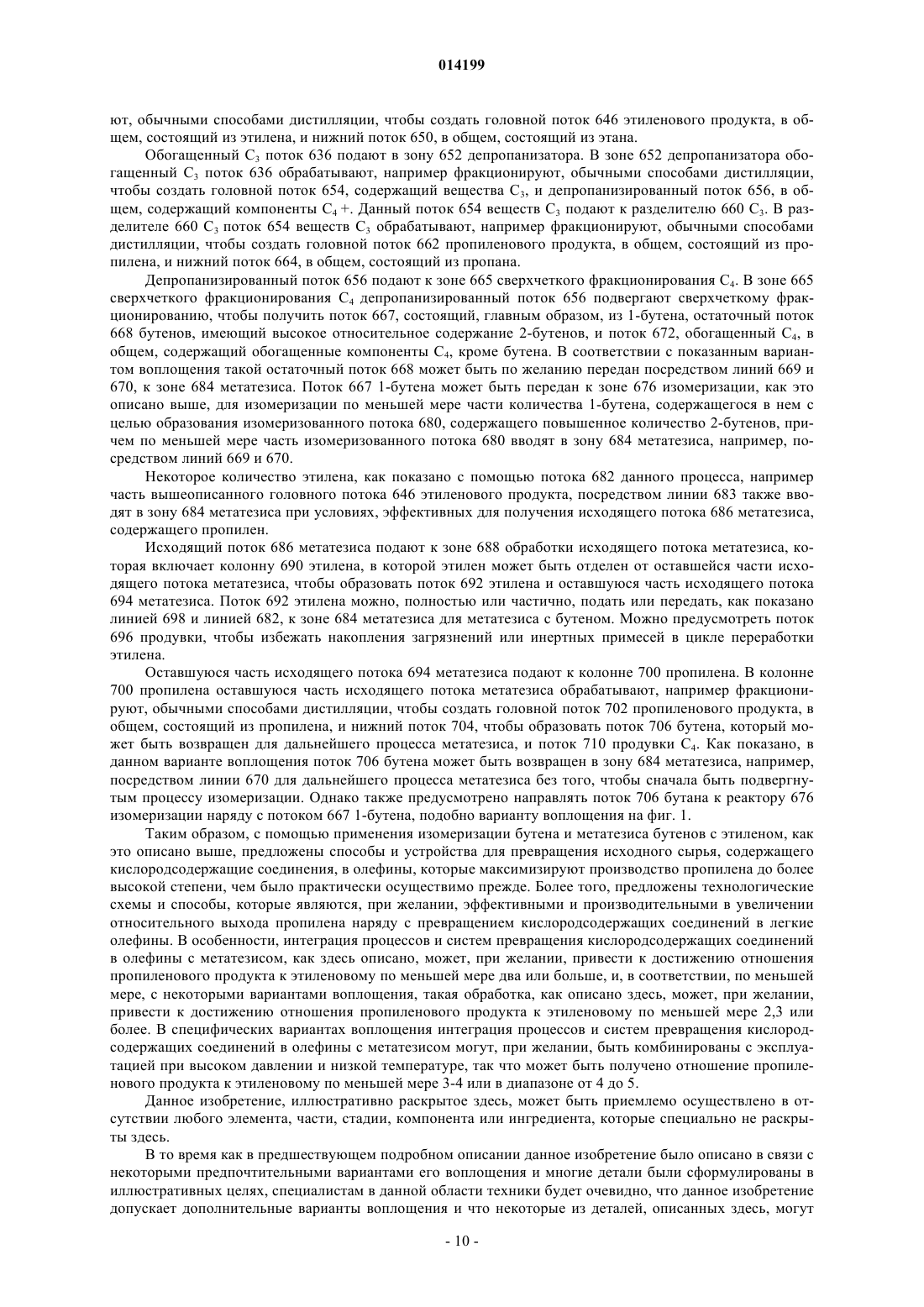

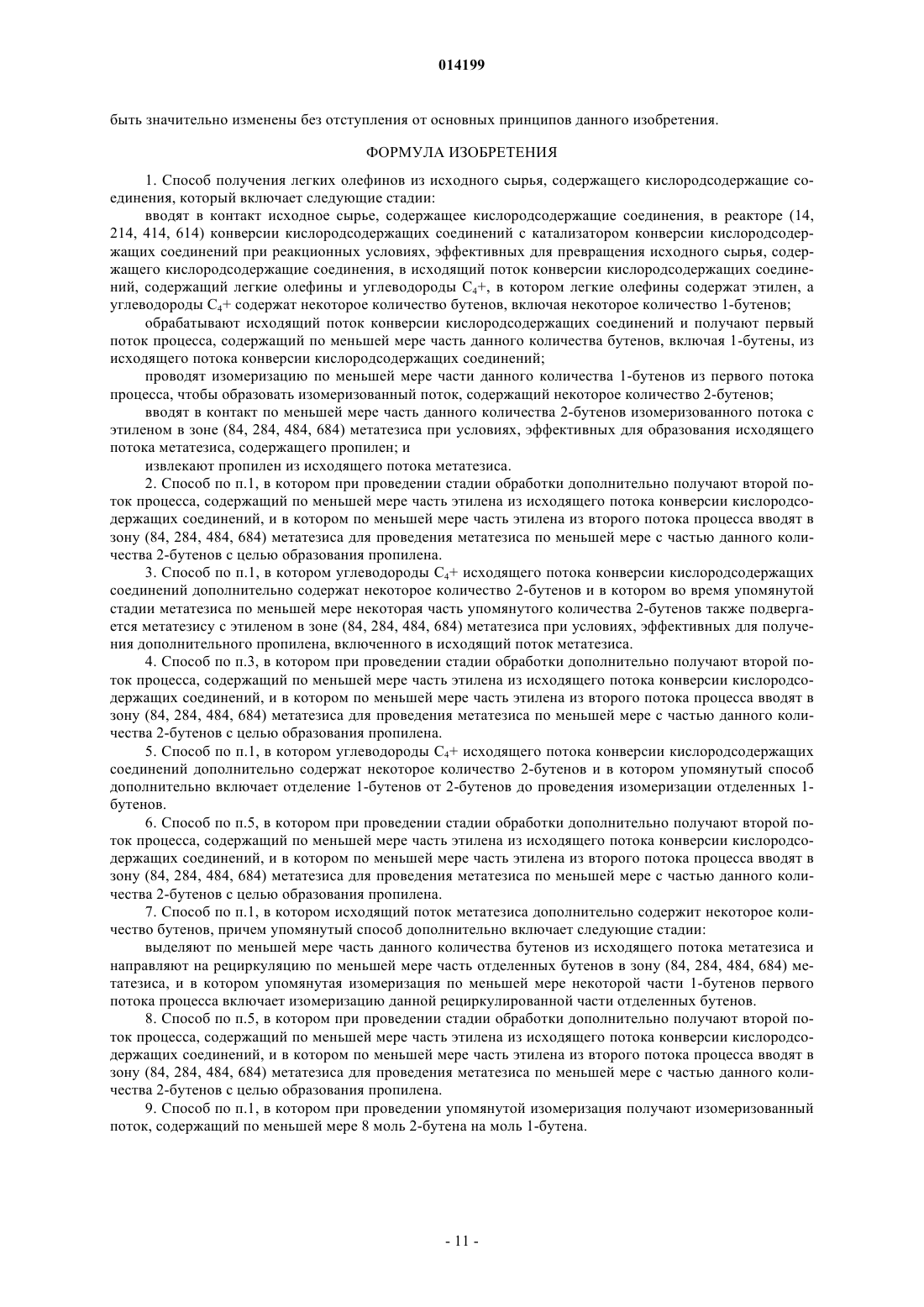

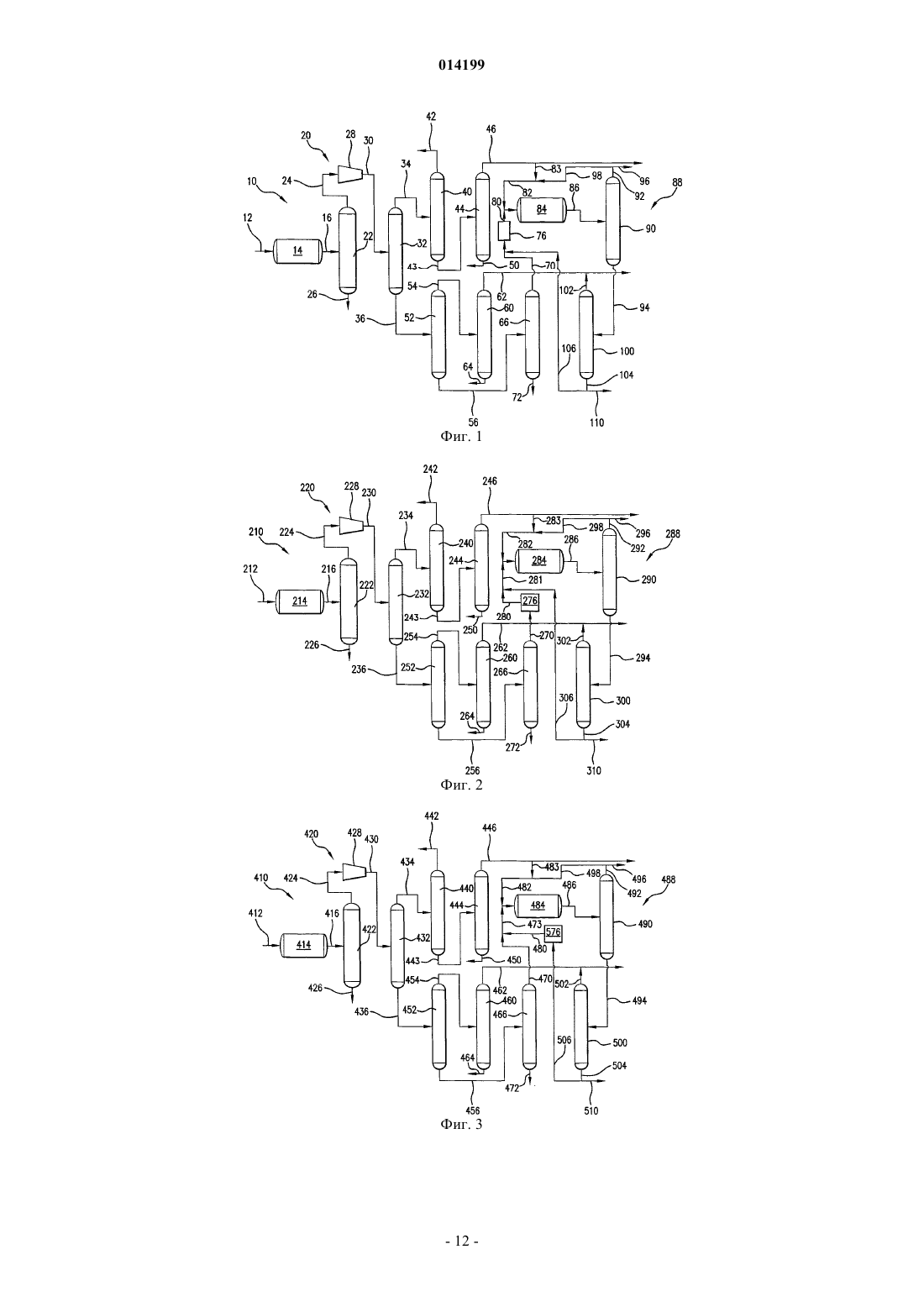

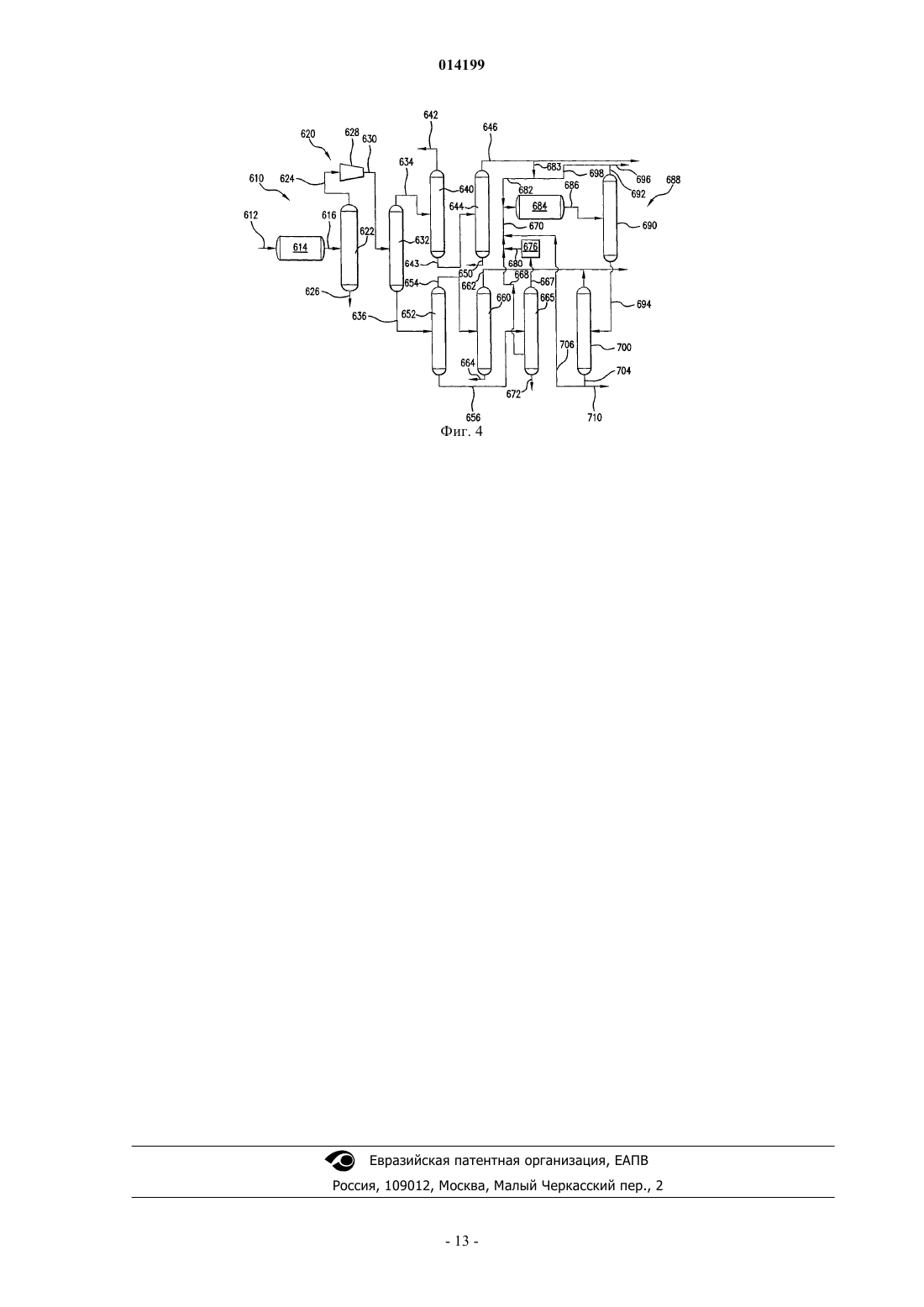

ПРЕВРАЩЕНИЕ КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ С ПОМОЩЬЮ МЕТАТЕЗИСА Улучшенный способ переработки исходного сырья, содержащего кислородсодержащие соединения, для увеличения производства или выхода легких олефинов, особенно для повышения относительного выхода пропилена. Такая переработка включает в себя конверсию кислородсодержащих соединений в олефины и последующую обработку исходящего потока конверсии кислородсодержащих соединений, включающую в себя изомеризацию, по меньшей мере, некоторой части 1-бутенов в 2-бутены и метатезис, по меньшей мере, некоторой части 2-бутенов, чтобы произвести дополнительное количество пропилена. 014199 Область техники, к которой относится изобретение Данное изобретение относится, в основном, к превращению кислородсодержащих соединений в олефины, в частности в легкие олефины. Основная часть мировой нефтехимической промышленности связана с производством материалов,относящихся к легким олефинам, и их последующим использованием в производстве многочисленных важных химических продуктов посредством полимеризации, олигомеризации, алкилирования и подобных хорошо известных химических реакций. Легкие олефины включают в себя этилен, пропилен и их смеси. Данные легкие олефины являются важными структурными единицами для современной нефтехимической и химической промышленности. Основным источником этих материалов в современной перерабатывающей промышленности является парофазный крекинг нефтяного сырья. По различным причинам, включающим географические, экономические, политические соображения и соображения уменьшения запасов, данная область техники долго искала источник, отличный от нефти, больших количеств сырьевых материалов, которые необходимы, чтобы обеспечивать спрос на данные материалы, относящиеся к легким олефинам. Поиск альтернативных материалов для производства легких олефинов привел к использованию кислородсодержащих соединений, таких как спирты, и, в частности, к использованию метанола, этанола и высших спиртов, или их производных, таких, например, как диметиловый эфир, диэтиловый эфир и т.д. Молекулярные сита, такие как микропористый кристаллический цеолит и нецеолитные катализаторы,особенно силикоалюмофосфаты (САФ, SAPO), как известно, промотируют превращение кислородсодержащих соединений в смеси углеводородов, в частности в смеси углеводородов, состоящие, в основном, из легких олефинов. Такая обработка кислородсодержащих соединений для образования легких олефинов обычно упоминается как метанол-в-олефин (МВО, МТО)-процесс, поскольку метанол сам по себе или вместе с другими кислородсодержащими материалами, такими как диметиловый эфир (ДМЭ, DME), обычно является кислородсодержащим материалом, наиболее часто используемым в этом процессе. На практике такие способы конверсионной обработки кислородсодержащих соединений обычно образуют этилен и пропилен в качестве основных продуктов и, при автономном процессе, могут достигать соотношения продуктов пропилена к этилену до 1,4. В дополнение к получению этилена и пропилена в качестве основных продуктов, такая обработка также обычно образует или приводит к относительно меньшим количествам потоков высших олефиновых С 4- и более тяжелых углеводородов. Обычно предлагаемый US 5990369 (Barger и др.), полное описание которого включено здесь в качестве ссылки, раскрывает способ получения легких олефинов, включающих в себя олефины, имеющие от 2 до 4 атомов углерода в молекуле, из исходного сырья кислородсодержащих соединений. Данный способ включает подачу исходного сырья кислородсодержащих соединений в зону конверсии кислородсодержащих соединений, содержащую металл-алюмофосфатный катализатор для получения потока легких олефинов. Поток легких олефинов фракционируют, и часть продуктов подвергают метатезису, чтобы увеличить выход этиленового, пропиленового и/или бутиленового продуктов. Пропилен может быть подвергнут метатезису, чтобы получить больше этилена, или комбинация этилена и бутена может быть подвергнута метатезису, чтобы получить больше пропилена. Комбинация получения легких олефинов и метатезиса, или диспропорционирования, описана как обеспечивающая такую гибкость, чтобы преодолеть ограничения по равновесию металл-алюмофосфатного катализатора в зоне конверсии кислородсодержащих соединений. Кроме того, данное изобретение описано как обеспечивающее достижение увеличенной жизни катализатора и большей стабильности катализатора в зоне конверсии кислородсодержащих соединений. В то время как такая обработка может по желанию привести к образованию увеличенных относительных количеств пропилена, желательны и найдены дальнейшие усовершенствования, такие, чтобы еще более увеличить относительное количество выработки и выхода пропилена. Краткое изложение изобретения Основная цель настоящего изобретения состоит в том, чтобы обеспечить или привести к улучшенному способу переработки исходного сырья, содержащего кислородсодержащие соединения, в легкие олефины. Более определенная цель настоящего изобретения состоит в том, чтобы преодолеть одну или более проблем, описанных выше. Основная цель настоящего изобретения может быть достигнута, по меньшей мере, частично, с помощью указанного способа получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения. В соответствии с одним предпочтительным вариантом воплощения такой способ включает введение в контакт исходного сырья, содержащего кислородсодержащие соединения, в реакторе конверсии кислородсодержащих соединений с катализатором конверсии кислородсодержащих соединений и в реакционных условиях, эффективных для превращения исходного сырья, содержащего кислородсодержащие соединения, с образованием исходящего потока конверсии кислородсодержащих соединений, содержащего легкие олефины и углеводороды С 4+, в котором легкие олефины включают этилен, а углеводороды С 4+ включают некоторое количество бутенов, содержащих некоторое количество 1-1 014199 бутенов. Исходящий поток конверсии кислородсодержащих соединений перерабатывают, и он образует первый поток процесса, содержащий, по меньшей мере, некоторую часть количества бутенов, содержащую 1-бутены из исходящего потока конверсии кислородсодержащих соединений. По меньшей мере часть количества 1-бутенов первого потока процесса изомеризуют, чтобы сформировать изомеризованный поток, содержащий некоторое количество 2-бутенов. По меньшей мере часть количества 2-бутенов изомеризованного потока вводят в контакт с этиленом в зоне метатезиса в условиях, эффективных для получения исходящего потока метатезиса, содержащего пропилен, для того, чтобы по меньшей мере часть этого пропилена, желательно, была извлечена оттуда. Предшествующий уровень техники вообще не в состоянии обеспечить технологические схемы и методы превращения исходного сырья, содержащего кислородсодержащие соединения, в олефины, которые максимизируют образование пропилена до столь большой степени, какая желательна. Более того,предшествующий уровень техники вообще не в состоянии обеспечить технологические схемы и методы,столь же эффективные и производительные, как это можно пожелать, в части повышения относительного выхода пропилена совместно с конверсией кислородсодержащих материалов в легкие олефины. Способ получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения, в соответствии с другим воплощением, включает контактирование исходного сырья, содержащего кислородсодержащие соединения, в реакторе конверсии кислородсодержащих соединений с катализатором конверсии кислородсодержащих соединений в реакционных условиях, эффективных для преобразования исходного сырья, содержащего кислородсодержащие соединения, с образованием исходящего потока конверсии кислородсодержащих соединений, содержащего легкие олефины и углеводороды С 4+. Данные легкие олефины, по желанию, содержат этилен. Данные углеводороды С 4+, по желанию, содержат некоторое количество бутенов, включая некоторое количество 1-бутенов и некоторое количество 2 бутенов. Исходящий поток конверсии кислородсодержащих соединений обрабатывают, и он образует первый поток процесса, состоящий, в основном, по меньшей мере из части 1-бутенов из исходящего потока конверсии кислородсодержащих соединений, и второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений. По меньшей мере часть 1-бутенов из первого потока процесса изомеризуют, чтобы образовать изомеризованный поток,содержащий 2-бутены. В соответствии с одним особым вариантом воплощения изомеризованный поток содержит по меньшей мере 8 молей 2-бутена на моль 1-бутена. По меньшей мере часть 2-бутенов изомеризованного потока подвергают метатезису вместе по меньшей мере с частью этилена второго потока процесса в зоне метатезиса в условиях, эффективных для получения исходящего потока метатезиса, содержащего пропилен. Соответственно, пропилен может затем быть извлечен из него. Предусмотрена также система для получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения. В соответствии с одним предпочтительным вариантом воплощения такая система включает реактор для контактирования потока исходных материалов, содержащего кислородсодержащие соединения, с катализатором конверсии кислородсодержащих соединений и преобразования потока исходных материалов, содержащего кислородсодержащие соединения, чтобы образовать исходящий поток конверсии кислородсодержащих соединений, содержащий легкие олефины и углеводороды С 4+, в котором легкие олефины включают этилен, а углеводороды С 4+ содержат некоторое количество бутенов, включающих некоторое количество 1-бутена. Предусмотрена зона обработки для обработки исходящего потока конверсии кислородсодержащих соединений и формирования первого потока процесса, содержащего по меньшей мере часть количества бутенов, включая 1-бутены, из исходящего потока конверсии кислородсодержащих соединений. Предусмотрена зона изомеризации для изомеризации по меньшей мере части количества 1-бутенов из первого потока процесса, чтобы сформировать изомеризованный поток, содержащий некоторое количество 2-бутенов. Данная система для получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения, кроме того, включает в себя зону метатезиса для контактирования по меньшей мере части количества 2-бутенов изомеризованного потока с этиленом, чтобы получить исходящий поток метатезиса, содержащий пропилен. Предусмотрена зона отбора для извлечения пропилена из исходящего потока метатезиса. Следует понимать, что название "легкие олефины", как оно используется здесь, в основном относится к олефинам С 2 и С 3, т.е. к этилену и пропилену, одному или в комбинации. Специалистам в данной области техники будут очевидны и другие цели и преимущества из нижеследующего детального описания в совокупности с приложенной формулой изобретения и фигурами. Краткое описание фигур Фиг. 1 является упрощенной схематической блок-схемой процесса, иллюстрирующей процесс превращения кислородсодержащих соединений в олефины и использующей зону изомеризации бутена, чтобы увеличить относительное количество 2-бутена, и зону метатезиса, чтобы увеличить выход пропилена,в соответствии с одним предпочтительным вариантом воплощения. Фиг. 2 является упрощенной схематической блок-схемой процесса, иллюстрирующей процесс превращения кислородсодержащих соединений в олефины и использующей зону изомеризации бутена, чтобы увеличить относительное количество 2-бутена, и зону метатезиса, чтобы увеличить выход пропилена,в соответствии с другим предпочтительным вариантом воплощения.-2 014199 Фиг. 3 является упрощенной схематической блок-схемой процесса, иллюстрирующей процесс превращения кислородсодержащих соединений в олефины и использующей зону изомеризации бутена, чтобы увеличить относительное количество 2-бутена, и зону метатезиса, чтобы увеличить выход пропилена,в соответствии с еще одним предпочтительным вариантом воплощения. Фиг. 4 является упрощенной схематической блок-схемой процесса, иллюстрирующей процесс превращения кислородсодержащих соединений в олефины и использующей зону изомеризации бутена, чтобы увеличить относительное количество 2-бутена, и зону метатезиса, чтобы увеличить выход пропилена,в соответствии с еще одним предпочтительным вариантом воплощения. Подробное раскрытие изобретения Исходное сырье, содержащее кислородсодержащие соединения, может быть превращено в легкие олефины с помощью каталитической реакции, а более тяжелые углеводороды (например, углеводороды С 4+), образовавшиеся во время такого процесса, могут быть впоследствии обработаны таким образом,что по меньшей мере часть количества 1-бутенов, образовавшихся при таком превращении, впоследствии изомеризуется, чтобы образовать поток, содержащий 2-бутены. Такие 2-бутены могут затем быть подвергнуты метатезису совместно с этиленом, чтобы получить дополнительное количество пропилена. Как будет показано, такая обработка может найти воплощение в различных схемах обработки. В качестве примера, фиг. 1 иллюстрирует упрощенную схематическую блок-схему процесса для схемы процесса, в целом обозначенной цифрой 10, для превращения кислородсодержащих соединений в олефины, и использующую зону метатезиса, чтобы увеличить выход пропилена, в соответствии с одним предпочтительным вариантом воплощения. Подробнее, исходное сырье или поток 12 исходных материалов, содержащий кислородсодержащие соединения, такой как, в основном, состоящий из легких кислородсодержащих соединений, таких как один или больше из группы метанола, этанола, диметилового эфира, диэтилового эфира или их смесей,вводят в зону 14 конверсии кислородсодержащих соединений или секцию реактора, в которой исходное сырье, содержащее кислородсодержащие соединения, контактирует с катализатором конверсии кислородсодержащих соединений при реакционных условиях, эффективных, чтобы превратить исходное сырье, содержащее кислородсодержащие соединения, для получения исходящего потока конверсии кислородсодержащих соединений, содержащего углеводороды топливного газа, легкие олефины и углеводороды С 4+, по способу, известному в уровне технике, такому, как например, использующему реактор с псевдоожиженным слоем. Как будет понятно специалистам в данной области техники и тем, кто будет руководствоваться представленными здесь наставлениями, такое исходное сырье может быть метанолом коммерческого качества, сырым метанолом или метанолом любой чистоты. Сырой метанол может быть неочищенным продуктом из установки синтеза метанола. Специалисты в данной области техники и те, кто руководствуется представленными здесь наставлениями, поймут и оценят, что в интересах факторов, таких как улучшенная стабильность катализатора, могут быть предпочтительны варианты воплощения, использующие виды метанольного сырья более высокой чистоты. Таким образом, подходящие виды сырья в таких вариантах воплощения могут включать в себя метанол или смесь метанола и воды, причем с такими возможными видами сырья, которые имеют содержание метанола между 65 и 100 мас.%, предпочтительно с содержанием метанола между 80 и 100 мас.% и, в соответствии с одним предпочтительным вариантом воплощения, с содержанием метанола между 95 и 100 мас.%. Поток исходных материалов модуля метанол-в-олефин может содержать воду в количестве между 0 и 35 мас.% и более предпочтительно между 5 и 30 мас.%. Метанол в потоке сырья может содержаться в количестве между 70 и 100 мас.% и более предпочтительно между 75 и 95 мас.% от потока исходных материалов. Этанол в потоке исходных материалов может содержаться в количестве между 0,01 и 0,5 мас.% и более типично между 0,1 и 0,2 мас.% от потока исходных материалов, хотя более высокие концентрации могут быть благоприятными. Когда метанол является главным компонентом в потоке исходных материалов, высшие спирты в потоке исходных материалов могут содержаться в количестве между 200 и 2000 мас.ч./млн. и более типично между 500 и 1500 мас.ч./млн. Дополнительно, когда метанол является главным компонентом в потоке исходных материалов, в потоке исходных материалов может содержаться диметиловый эфир в количестве между 100 и 20000 мас.ч./млн. и более типично между 200 и 10000 мас.ч./млн. Данное изобретение, однако, также предполагает и охватывает варианты воплощения, в которых исходное сырье, содержащее кислородсодержащие соединения, включает диметиловый эфир, или один,или в комбинации, например с водой, метанолом, или в комбинации как с водой, так и с метанолом. Данное изобретение в особенности охватывает варианты воплощения, в которых исходное сырье, содержащее кислородсодержащие соединения, является, главным образом, диметиловым эфиром и, в определенных вариантах воплощения, в которых исходное сырье, содержащее кислородсодержащие соединения,является по существу диметиловым эфиром, или одним, или с не более чем несущественными количествами других кислородсодержащих материалов. Реакционные условия для превращения кислородсодержащих соединений в легкие олефины известны специалистам в данной области техники. Предпочтительно, в соответствии со специфическими-3 014199 вариантами воплощения, реакционные условия включают температуру между 200 и 700 С, более предпочтительно между 300 и 600 С и наиболее предпочтительно между 400 и 550 С. Кроме того, обычно рабочее давление реактора предпочтительно выше атмосферного, которое в основном находится в диапазоне манометрического (избыточного) давления от 10 фунт/кв. дюйм до 100 фунт/кв. дюйм (приблизительно от 69 кПа до 689 кПа по манометру), так как может потребоваться применить достаточное давление при всасывании компрессора. Как будет понятно специалистам в данной области техники и тем, кто будет руководствоваться представленными здесь наставлениями, реакционные условия, в общем, изменяют в зависимости от желаемых продуктов. Например, если желательно повышенное образование этилена, то процесс проводят при температуре реактора между 475 и 550 С и более предпочтительно между 500 и 520 С. Если желательно повышенное образование пропилена, то процесс проводят при температуре реактора между 350 и 475 С и более предпочтительно между 400 и 430 С. Кроме того, более высокие давления имеют тенденцию приводить к немного большему количеству пропилена относительно этилена. Полученные легкие олефины могут иметь отношение этилена к пропилену между 0,5 и 2,0 и предпочтительно между 0,75 и 1,25. Если желательно более высокое отношение этилена к пропилену, то в общем желательна более высокая температура реакции, чем в случае, если бы было желательно более низкое отношение этилена к пропилену. В соответствии с одним предпочтительным вариантом воплощения предпочтителен диапазон температуры сырья между 120 и 210 С. В соответствии с другим предпочтительным вариантом воплощения предпочтителен диапазон температуры сырья между 180 и 210 С. В соответствии с одним предпочтительным вариантом воплощения температуру желательно поддерживать ниже 210 С, чтобы предотвратить или минимизировать термическую деструкцию. Секция 14 реактора конверсии кислородсодержащих соединений производит или приводит к продукту или исходящему потоку 16 конверсии кислородсодержащих соединений, который обычно содержит углеводороды топливного газа, легкие олефины и углеводороды С 4+. Исходящий поток 16 конверсии кислородсодержащих соединений подают в зону обработки исходящего потока конверсии кислородсодержащих соединений, в целом обозначенную ссылкой номер 20. Зона 20 обработки включает зону 22 водной сепарации. В зоне 22 водной сепарации выходящий поток реактора подвергается разделению путем быстрого охлаждения с помощью воды и последующего быстрого испарения при температуре разделения, которая ниже, чем температура реактора, чтобы обеспечить исходящий поток 24 паров и водный поток 26. Водный поток 26 может быть далее очищен, хотя это не показано на фиг. 1, для удаления кислородсодержащих соединений для их возврата в реакционную зону 14 конверсии кислородсодержащих соединений и очищенный водный поток 26 или его часть может быть использована для получения пара для использования в передней части парового реформера (если паровой реформер используется для получения синтез-газа из природного газа); в качестве альтернативы, вода может быть обработана и использована для охлаждения водяных рубашек, орошения или других желательных применений. Исходящий поток 24 паров далее может быть обработан посредством секции 28 компрессора, составленной из одной или более стадий сжатия, и, хотя это не показано на фиг. 1, исходящий поток 24 паров далее может быть обработан, например, путем поглощения кислородсодержащих соединений с использованием в качестве абсорбента воды или метанола, причем впоследствии данный абсорбент очищают от кислородсодержащих соединений, чтобы регенерировать абсорбент в процессе возвращения кислородсодержащих соединений в зону 14 реакции. Обедненный кислородсодержащими соединениями поток олефиновых продуктов затем может быть традиционно промыт щелочным раствором, чтобы нейтрализовать любые кислые газы до подачи такого сжатого исходящего потока 30 к зоне 32 фракционирования С 2. В зоне 32 фракционирования С 2 сжатый исходящий поток 30 обрабатывают, например фракционируют, обычными методами дистилляции, чтобы создать поток 34 легких хвостов, содержащий удаленные С 2, и поток 36, обогащенный С 3. Поток 34 легких хвостов подают в зону 40 деметанизатора. В зоне 40 деметанизатора поток 34 легких концов фракционируют обычными способами дистилляции так, чтобы создать головной поток 42,содержащий метан и, возможно, также некоторые инертные субстанции (N2, СО и т.д.) и деметанизированный нижний поток 43 С 2, содержащий компоненты более тяжелые, чем метан, такие как этан и этилен. Поток 42 или его часть, в зависимости от состава, может быть возвращен к передней части модуля,чтобы произвести синтез-газ. В качестве альтернативы поток 42 или его часть может быть использована в качестве топлива. Деметанизированный поток 43 С 2 подают к разделителю 44 С 2. В разделителе 44 С 2 деметанизированный поток 43 С 2 обрабатывают, например фракционируют, например, обычными способами дистилляции, чтобы создать головной поток 46 этиленового продукта, обычно состоящий из этилена, и нижний поток 50, который обычно состоит из этана. Такой содержащий этан нижний поток или его часть может быть возвращен в переднюю часть модуля синтез-газа или, если такой модуль не является легкодоступным или удобным, может быть использован в качестве топлива. Поток 36, обогащенный С 3, подают к зоне 52 депропанизатора. В зоне 52 депропанизатора поток 36,обогащенный С 3, обрабатывают, например фракционируют, обычными способами дистилляции так, чтобы создать головной поток 54, содержащий вещества С 3, и депропанизированный поток 56, в общем, со-4 014199 держащий компоненты, обогащенные С 3. Поток 54 веществ С 3 подают к разделителю 60 С 3. В разделителе 60 С 3 поток 54 веществ С 3 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 62 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 64, в общем, состоящий из пропана. Подобный вышеописанному содержащему этан нижнему потоку, такой содержащий пропан нижний поток или его часть может быть возвращен к передней части модуля синтез-газа или, если такой модуль не является легкодоступным, может быть использован в качестве топлива. Депропанизированный поток 56 подают к зоне 66 фракционирования С 4. В зоне 66 фракционирования С 4 депропанизированный поток 56 фракционируют обычными способами дистилляции, чтобы создать поток 70 смеси бутенов, богатый н-бутенами и имеющий низкое содержание изобутилена, который обычно состоит из 1-бутена и 2-бутена, как, например, в равновесной смеси, и поток 72, обычно содержащий обогащенные С 4 компоненты, иные, чем бутен. Вообще, модули МВО (МТО) производят относительно небольшие количества С 5 и более тяжелых соединений. Практически такой поток, обогащенный С 4, или его часть может быть использована в качестве топлива. Например, при расположении поблизости от нефтеперерабатывающих заводов такие материалы или отдельные их части могут быть введены в состав бензина. В качестве альтернативы и в зависимости от технических требований относительно содержания олефинов в сырье для модуля синтез-газа,такой поток, обогащенный С 4, или его часть может быть возвращен в переднюю часть модуля синтезгаза. Было найдено, что реакции метатезиса бутенов с этиленом над катализатором метатезиса для получения пропилена благоприятствует, когда бутены существуют в форме 2-бутенов, а не 1-бутенов. Таким образом, в соответствии с предпочтительным вариантом воплощения и как описано более детально ниже,поток смеси бутенов 70 или по меньшей мере его часть подают к зоне 76 изомеризации для того, чтобы изомеризовать по меньшей мере часть количества 1-бутенов, содержащихся там, для получения изомеризованного потока 80, содержащего повышенное количество 2-бутенов. Как будет понятно, такая изомеризация 1-бутенов в 2-бутены по желанию может происходить над подходящим катализатором изомеризации при выбранных соответствующих условиях реакции изомеризации. Данная реакция изомеризации 1-бутена в 2-бутен является в действительности гидроизомеризацией, поскольку ее, в основном, проводят в присутствии водородной атмосферы, чтобы способствовать миграции двойной связи, но таким образом, чтобы потребление водорода было минимизировано, чтобы избежать нежелательных побочных реакций гидрогенизации. Катализаторы, типично используемые при таком процессе, обычно базируются на благородных металлах (палладий, родий, платина и т.д.), осажденных на инертном носителе из оксида алюминия; обычно предпочитают палладий. Типичные или обычные условия реакции могут включать температуру от 100 до 150 С и обычно давление от 1,5 до 2 МПа (абсолютное давление от 215 до 300 фунт/кв. дюйм). Сырье для реактора гидроизомеризации обычно предварительно нагревают с помощью обмена с исходящим потоком реактора и с помощью пара. Такое нагретое сырье затем поступает в реактор, который обычно работает в смешанной фазе с одним или более слоями катализатора. После охлаждения продукты изомеризации обычно быстро испаряют, чтобы удалить избыточный газообразный водород. Температуру реакции обычно выбирают так, чтобы максимизировать превращение в 2-бутен (предпочтительное при более низких температурах), в то же время имея разумную скорость реакции; следовательно, обычно желательно работать при температуре меньше чем 150 С. По желанию, изомеризованный поток будет содержать 2-бутен и 1-бутен в молярном отношении по меньшей мере 8, т.е. по меньшей мере 8 моль 2-бутена на моль 1-бутена, и в соответствии с, по меньшей мере, определенными предпочтительными вариантами воплощения, в молярном отношении больше чем 10, т.е. больше чем 10 моль 2-бутена на моль 1-бутена. Если их фракционировать, остаточный 1-бутен (более легкий, чем 2-бутен) может быть возвращен в реактор изомеризации. По меньшей мере часть изомеризованного потока 80 и некоторое количество этилена, как это показано потоком 82 данного процесса, например часть вышеописанного головного потока 46 этиленового продукта посредством линии 83, вводят в зону 84 метатезиса при условиях, эффективных, чтобы образовать исходящий поток 86 метатезиса, содержащий пропилен. Реакция метатезиса может, в общем, быть проведена при тех условиях и использует те катализаторы, которые известны в уровне техники. В соответствии с одним предпочтительным вариантом воплощения катализатор метатезиса, такой как содержащий каталитическое количество по меньшей мере одного из группы оксида молибдена и оксида вольфрама, является подходящим для реакции метатезиса. Условия реакции метатезиса, в общем, включают температуру реакции в пределах от 20 до 450 С, предпочтительно от 250 до 350 С, и давление, изменяющееся от атмосферного вверх до 3000 фунт/кв. дюйм по манометру (20,6 МПа по манометру), предпочтительно между 435 и 510 фунт/кв. дюйм по манометру(3000-3500 кПа по манометру), хотя могут применяться более высокие давления, если это желательно. Катализаторы, которые являются активными для метатезиса олефинов и которые могут быть использованы в процессе по данному изобретению, относятся к общеизвестному типу. В этом отношении сделана ссылка на "Journal of Molecular Catalysis", 28 (1984) pages 117-131, на "Journal of Catalysis", 13 (1969)pages 99-113, на "Applied Catalysis" 10 (1984) pages 29-229 и на "Catalysis Reviews", 3 (1) (1969) pages 37-5 014199 60. Диспропорционирование (метатезис) 2-бутена с этиленом может, например, быть проведено в паровой фазе при 300-350 С и абсолютном давлении 0,5 МПа (абсолютное давленве 75 фунт/кв. дюйм) сWHSV от 50 до 100 и степенью превращения за одно прохождение 15%, в зависимости от отношения этилена к 2-бутену. Такие катализаторы метатезиса могут быть гомогенными или гетерогенными, причем гетерогенные катализаторы предпочтительны. Данный катализатор метатезиса предпочтительно содержит каталитически эффективное количество компонента из группы переходных металлов. Предпочтительные переходные металлы для использования в настоящем изобретении включают вольфрам, молибден, никель, рений и их смеси. Данный компонент типа переходного металла может присутствовать как элементарный металл и/или как одно или более соединение данного металла. Если катализатор является гетерогенным,предпочтительно, чтобы компонент типа переходного металла был связан с носителем. Любой подходящий материал носителя может быть использован при условии, что он существенно не взаимодействует с компонентами исходного сырья или не вызывает более низкую конверсию олефиновых компонентов. Предпочтительно материалом носителя является оксид, такой как оксиды кремния, алюминия, титана,циркония и их смеси. Оксид кремния является особенно предпочтительным материалом носителя. Если используется материал носителя, количество компонента типа переходного металла, используемого в комбинации с материалом носителя, может широко меняться в зависимости, например, от использованного специфического применения и/или используемого переходного металла. Предпочтительно, переходный металл содержится в количестве от 1 до 20 мас.% (в пересчете на элементарный металл) от общего количества катализатора. Катализатор метатезиса преимущественно может содержать каталитически эффективное количество по меньшей мере одного из вышеотмеченных переходных металлов и способен промотировать метатезис олефинов. Данный катализатор может также содержать по меньшей мере один активирующий агент, присутствующий в таком количестве, чтобы улучшить эффективность катализатора. Могут быть применены различные активирующие агенты, включая активирующие агенты, которые являются известными в технике, чтобы способствовать реакции метатезиса. Катализаторы метатезиса легких олефинов по желанию могут быть, например, комплексами вольфрама (W), молибдена (Мо) или рения (Re) в гетерогенной или гомогенной фазе. В общем, равновесию метатезиса при получении пропилена также благоприятствуют более низкие температуры и более высокие отношения этилен:2-бутен. Например, при температуре 600 K может быть установлено равновесие метатезиса, показанное ниже, в следующей таблице: Исходящий поток 86 метатезиса подают к зоне 88 обработки исходящего потока метатезиса, которая включает колонну 90 этилена, в которой этилен может быть отделен от остальной части исходящего потока метатезиса с образованием потока 92 этилена и остальной части исходящего потока 94 метатезиса. Поток 92 этилена, полностью или частично, подают или отправляют, как показано линией 98 и линией 82, к зоне 84 метатезиса для метатезиса с бутеном. Можно предусмотреть поток 96 продувки, чтобы избежать накопления загрязнений или инертных примесей в замкнутом цикле возврата этилена. Остальную часть исходящего потока 94 метатезиса подают к колонне 100 пропилена. В колонне 100 пропилена остальную часть исходящего потока метатезиса обрабатывают, например фракционируют обычными методами дистилляции, чтобы создать головной поток 102 пропиленового продукта, который обычно состоит из пропилена, и нижний поток 104, такой, чтобы образовать поток 106 бутена, который может быть возвращен для дальнейшего процесса метатезиса, и поток 110 продувки, содержащий С 4,который желательно включить, чтобы избежать нежелательного накопления тяжелых или других нереагирующих материалов (например, насыщенных), которые могли бы иначе накопиться в цикле. Поток 110 продувки может по желанию пойти на топливо. В варианте воплощения, показанном на фиг. 1, как поток 70 бутена, следующий из зоны 66 фракционирования С 4, так и поток 106 бутена, следующий из колонны 100 пропилена зоны 88 обработки исходящего потока метатезиса, подают в зону 76 изомеризации для изомеризации по меньшей мере части количества 1-бутена, содержащегося в них, с целью получения изомеризованного потока 80, содержащего повышенное количество 2-бутенов. Те, кто является специалистом в данной области техники и руководствуется наставлениями, представленными здесь, поймут, однако, что более широкую практику данного изобретения не стоит так ограничивать. Например, в альтернативном варианте воплощения может бытьжелательным, чтобы только поток бутена, следующий из зоны фракционирования С 4, такой бутен в дальнейшем иногда называется "свежий бутен", был подвергнут такой изомеризации до метатезиса. Упрощенная схематичная блок-схема процесса для такой технологической схемы, в общем, указанная ссылкой номер 210, в общем виде показана на фиг. 2. Данная схема 210 процесса, в общем, подобна схеме 10 процесса, описанной выше, и имеет поток-6 014199 212 исходного сырья или исходных материалов, содержащий кислородсодержащие соединения, такой,как описано выше, который вводят в зону конверсии кислородсодержащих соединений или секцию 214 реактора, в которой исходное сырье, содержащее кислородсодержащие соединения, контактирует с катализатором конверсии кислородсодержащих соединений в реакционных условиях, эффективных, чтобы превратить исходное сырье, содержащее кислородсодержащие соединения, и образовать исходящий поток конверсии кислородсодержащих соединений, включающий углеводороды топливного газа, легкие олефины и углеводороды С 4+, по способу, известному в уровне технике, такому как, например, использование реактора псевдоожиженного слоя. Секция 214 реактора конверсии кислородсодержащих соединений производит или приводит к продукту конверсии кислородсодержащих соединений или исходящему потоку 216, обычно содержащему углеводороды топливного газа, легкие олефины и углеводороды С 4+. Исходящий поток 216 конверсии кислородсодержащих соединений подают в зону обработки исходящего потока конверсии кислородсодержащих соединений, в общем, обозначенную ссылкой номер 220. Данная зона 220 обработки включает в себя зону 222 водной сепарации, в которой исходящий поток реактора подвергается разделению путем быстрого охлаждения с помощью воды и затем быстрого испарения при температуре сепарации, которая ниже, чем температура реактора, чтобы создать исходящий поток 224 паров и водный поток 226. Водный поток 226 может быть далее очищен, хотя это и не показано на фиг. 2, чтобы отделить кислородсодержащие соединения для их повторного направления в зону 214 реакции конверсии кислородсодержащих соединений. Исходящий поток 224 паров далее может быть обработан посредством секции 228 компрессора, составленной из одной или более стадий сжатия. Как описано выше с помощью технологической схемы 10,исходящий поток 224 паров может быть далее обработан, например, путем традиционной промывки щелочным раствором для нейтрализации любых кислых газов и удаления мелких частиц катализатора и высушен перед пропусканием такого сжатого исходящего потока 230 в зону 232 фракционирования С 2. В зоне 232 фракционирования С 2 сжатый исходящий поток 230 обрабатывают, например фракционируют обычными способами дистилляции, чтобы создать поток 234 легких хвостов, содержащий удаленные С 2,и поток 236, обогащенный С 3. Поток 234 легких хвостов подают в зону 240 деметанизатора. В зоне 240 деметанизатора поток 234 легких хвостов фракционируют обычными способами дистилляции, например с использованием обычных дистилляционных методов, чтобы создать головной поток 242, содержащий метан, и деметанизированный нижний поток 243 С 2, содержащий компоненты более тяжелые, чем метан, такие как этан и этилен. Деметанизированный поток 243 С 2 подают к разделителю 244 С 2. В разделителе 244 С 2 деметанизированный поток 243 С 2 обрабатывают, например фракционируют, обычными способами дистилляции,чтобы создать головной поток 246 этиленового продукта, в общем состоящий из этилена, и нижний поток 250, в общем состоящий из этана. Поток 236, обогащенный С 3, подают к зоне 252 депропанизатора. В зоне 252 депропанизатора данный поток 236, обогащенный С 3, обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 254, содержащий вещества С 3, и депропанизированный поток 256, в общем, содержащий компоненты, обогащенные С 4. Поток 254 веществ С 3 подают к разделителю 260 С 3. В разделителе 260 С 3 поток 254 веществ С 3 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 262 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 264, в общем, состоящий из пропана. Депропанизированный поток 256 подают к зоне 266 фракционирования С 4. В зоне 266 фракционирования С 4 депропанизированный поток 256 фракционируют обычными способами дистилляции, чтобы создать поток 270 смеси бутенов, в общем, состоящий из 1-бутена и 2-бутена, такой как в равновесной смеси, и обогащенный С 4 поток 272, в общем, содержащий компоненты С 4, отличные от бутена. Поток 270 смеси бутенов или по меньшей мере его часть подают к зоне 276 изомеризации для изомеризации, такой как описано выше, по меньшей мере части количества 1-бутенов, содержащегося в нем,чтобы образовать изомеризованный поток 280, содержащий увеличенное количество 2-бутенов. По меньшей мере часть изомеризованного потока 280 посредством линии 281 и некоторое количество этилена, как показано потоком 282 данного процесса, например часть вышеописанного головного потока 246 этиленового продукта, посредством линии 283 вводят в зону 284 метатезиса при условиях,эффективных для получения исходящего потока 286 метатезиса, содержащего пропилен. Исходящий поток 286 метатезиса подают к зоне 288 обработки исходящего потока метатезиса, которая включает колонну 290 этилена, в которой этилен может быть отделен от оставшейся части исходящего потока метатезиса, чтобы образовать поток 292 этилена и оставшуюся часть исходящего потока 294 метатезиса. Поток 292 этилена можно, полностью или частично, подать или отправить, как показано линией 298 и линией 282, в зону 284 метатезиса для метатезиса с бутеном. Можно предусмотреть поток 296 продувки, чтобы избежать накопления загрязнений или инертных примесей в цикле повторной переработки этилена. Оставшуюся часть исходящего потока 294 метатезиса подают в колонне 300 пропилена. В колонне 300 пропилена оставшуюся часть исходящего потока метатезиса обрабатывают, например фракциони-7 014199 руют, обычными способами дистилляции, чтобы создать головной поток 302 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 304, чтобы образовать поток 306 бутена, который может быть возвращен для дальнейшего процесса метатезиса, и поток 310 продувки С 4, который он может быть включен по желанию, чтобы избежать нежелательного накопления тяжелых или других нереагирующих материалов (например, насыщенных), которые могли бы иначе накопиться в цикле. Поток 310 продувки может по желанию пойти на топливо. Как показано, в этом варианте воплощения поток 306 бутена возвращают, например, посредством линии 281 для дальнейшего процесса метатезиса без того, чтобы сначала быть подвергнутым процессу изомеризации. В качестве альтернативы, пропилен, получающийся при таком процессе метатезиса, уже может удовлетворять техническим требованиям полимерной степени чистоты так, что такой поток больше не требует включения колонны разделителя С 3. В то время как технологические схемы 10 и 210, показанные на фиг. 1 и 2 и описанные выше, включают изомеризационную обработку свежего бутена, в соответствии с другим предпочтительным вариантом воплощения может быть желательным, чтобы только бутены, получающиеся из такой зоны обработки метатезисом, такой бутен в дальнейшем иногда называется "рециркулирующий бутен", были подвергнуты такой изомеризации до метатезиса. Упрощенная схематическая блок-схема процесса для такой схемы процесса, в общем указанная ссылкой номер 410, в общем виде показана на фиг. 3. Схема 410 процесса, в общем, подобна схеме 10 процесса, описанной выше, и предусматривает поток 412 исходного сырья или исходных материалов, содержащий кислородсодержащие соединения, такой как описанный выше, который вводят в зону или секцию 414 реактора конверсии кислородсодержащих соединений, в которой исходное сырье, содержащее кислородсодержащие соединения, контактирует с катализатором конверсии кислородсодержащих соединений в реакционных условиях, эффективных для превращения исходного сырья, содержащего кислородсодержащие соединения, с образованием исходящего потока конверсии кислородсодержащих соединений, включающего углеводороды топливного газа, легкие олефины и углеводороды С 4+, способом, известным в уровне технике, таким как, например,использование реактора псевдоожиженного слоя. Секция 414 реактора конверсии кислородсодержащих соединений образует или приводит к продукту или исходящему потоку 416 конверсии кислородсодержащих соединений, в общем, содержащему углеводороды топливного газа, легкие олефины и углеводороды С 4+. Исходящий поток 416 конверсии кислородсодержащих соединений подают к зоне обработки исходящего потока 416 конверсии кислородсодержащих соединений, в общем обозначенной ссылкой номер 420. Зона обработки 420 включает в себя зону 422 водной сепарации, в которой исходящий поток реактора подвергается разделению посредством быстрого охлаждения водой и последующего быстрого испарения при температуре сепарации, которая ниже, чем температура реактора, необходимая для создания исходящего потока 424 паров и водного потока 426. Водный поток 426 может быть далее очищен, хотя это и не показано на фиг. 3, чтобы удалить кислородсодержащие соединения для возвращения их в зону 414 реакции конверсии кислородсодержащих соединений. Исходящий поток 424 паров далее может быть обработан, например, посредством секции 428 компрессора, составленного из одной или более стадий сжатия. Как описано выше с помощью технологической схемы 10, исходящий поток 424 паров может быть далее обработан, будучи, как принято, промытым щелочным раствором, чтобы нейтрализовать любые кислотные газы и удалить частицы катализатора, и высушен перед поступлением такого сжатого исходящего потока 430 в зону 432 фракционирования С 2. В зоне 432 фракционирования С 2 сжатый исходящий поток 430 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать поток 434 легких хвостов, содержащий удаленные С 2, и поток 436, обогащенный С 3. Поток 434 легких хвостов подают к зоне 440 деметанизатора. В зоне 440 деметанизатора поток 434 легких хвостов фракционируют обычными способами дистилляции так, чтобы создать головной поток 442, содержащий метан, и деметанизированный нижний поток 443 С 2, содержащий компоненты более тяжелые, чем метан, такие как этан и этилен. Деметанизированный поток 443 С 2 подают к разделителю 444 С 2. В разделителе 444 С 2 деметанизированный поток 443 С 2 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 446 этиленового продукта, в общем, состоящий из этилена, и нижний поток 450, в общем, состоящий из этана. Поток 436, обогащенный С 3, подают в зону 452 депропанизатора. В зоне 452 депропанизатора поток 436, обогащенный С 3, обрабатывают, например фракционируют, обычными способами дистилляции, так,чтобы создать головной поток 454, содержащий вещества С 3, и депропанизированный поток 456, в общем, содержащий компоненты, обогащенные С 4. Поток 454 веществ С 3 подают к разделителю 460 С 3. В разделителе 460 С 3 поток 454 веществ С 3 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 462 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 464, в общем, состоящий из пропана. Депропанизированный поток 456 подают к зоне 466 фракционирования С 4. В зоне 466 фракционирования С 4 депропанизированный поток 456 фракционируют обычными способами дистилляции, чтобы создать поток 470 смеси бутенов, в общем, состоящий из 1-бутена и 2-бутена, такой как в равновесной-8 014199 смеси, и поток 472, обогащенный С 4, в общем, содержащий компоненты С 4, иные, чем бутен. В данном варианте воплощения поток 470 смеси бутенов или по меньшей мере его часть посредством линии 473 и некоторое количество этилена, как показано потоком 482 данного процесса, например часть вышеописанного головного потока 446 этиленового продукта, по линии 483 вводят в зону 484 метатезиса при условиях, эффективных для получения исходящего потока 486 метатезиса, содержащего пропилен. Исходящий поток 486 метатезиса подают к зоне 488 обработки исходящего потока метатезиса, которая включает в себя колонну 490 этилена, в которой этилен может быть отделен от оставшейся части исходящего потока метатезиса с образованием потока 492 этилена и оставшейся части исходящего потока 494 метатезиса. Поток 492 этилена можно, полностью или частично, подать или передать, как показано линией 498 и линией 482, к зоне 484 метатезиса для метатезиса с бутеном. Можно предусмотреть поток 496 продувки, чтобы избежать накопления загрязнений или инертных примесей в цикле переработки этилена. Оставшуюся часть исходящего потока 494 метатезиса подают к колонне 500 пропилена. В колонне 500 пропилена оставшуюся часть исходящего потока метатезиса обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 502 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 504, чтобы образовать поток 506 бутена и поток 510 продувки, содержащий С 4. Как показано на фиг. 3, в данном варианте воплощения поток 506 бутена подают к зоне 576 изомеризации для изомеризации, которая описана выше, так, чтобы по меньшей мере часть количества 1 бутенов, содержащегося в нем, изомеризовалась с образованием изомеризованного потока 480, содержащего увеличенное количество 2-бутенов. Поток 470 смеси бутенов и изомеризованный поток 480, например, посредством линии 473 и некоторое количество этилена, как показано потоком 482 данного процесса, например часть вышеописанного головного потока 446 этиленового продукта, вводят в зону 484 метатезиса при условиях, эффективных для образования исходящего потока 486 метатезиса, содержащего пропилен. Фиг. 4 показывает схему процесса, в общем указанную ссылкой номер 610, для превращения кислородсодержащих соединений в олефины, и использующую зону изомеризации бутена, чтобы увеличить относительное количество 2-бутена, и зону метатезиса, чтобы увеличить выход пропилена, в соответствии с еще одним дополнительным предпочтительным вариантом воплощения. Схема 610 процесса, подобная описанной выше схеме 10 процесса, использует поток 612 исходного сырья или исходных материалов, содержащий кислородсодержащие соединения, такой, как описано выше, который вводят в зону или секцию 614 реактора конверсии кислородсодержащих соединений, в которой исходное сырье, содержащее кислородсодержащие соединения, контактирует с катализатором конверсии кислородсодержащих соединений в реакционных условиях, эффективных для превращения исходного сырья, содержащего кислородсодержащие соединения с образованием исходящего потока конверсии кислородсодержащих соединений, содержащего углеводороды топливного газа, легкие олефины и углеводороды С 4+, способом, известным в уровне техники, таким как, например, использование реактора псевдоожиженного слоя. Секция 614 реактора конверсии кислородсодержащих соединений производит или приводит к продукту или исходящему потоку 616 конверсии кислородсодержащих соединений, в общем, содержащему углеводороды топливного газа, легкие олефины и углеводороды С 4+. Исходящий поток 616 конверсии кислородсодержащих соединений подают к зоне обработки исходящего потока конверсии кислородсодержащих соединений, в общем, обозначенной ссылкой номер 620. Зона 620 обработки включает в себя зону 622 водной сепарации, в которой исходящий поток реактора подвергается разделению посредством быстрого охлаждения водой и последующего быстрого испарения при температуре сепарации, которая ниже, чем температура реактора, необходимая для создания исходящего потока 624 паров и водного потока 626. Водный поток 626 далее может быть очищен, хотя это и не показано на фиг. 4, чтобы удалить кислородсодержащие соединения для их возвращения в зону 614 реакции конверсии кислородсодержащих соединений. Исходящий поток 624 паров может быть далее обработан посредством секции 628 компрессора, состоящей из одной или более стадий компрессора. Как и в случае схемы 10 процесса, описанной выше,исходящий поток 624 паров далее может быть обработан, будучи, как обычно,промытым щелочным раствором, чтобы нейтрализовать любые кислотные газы и удалить частицы катализатора, и высушенным до подачи такого сжатого исходящего потока 630 в зону 632 фракционирования С 2. В зоне 632 фракционирования С 2 сжатый исходящий поток 630 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать поток 634 легких хвостов, содержащий удаленные С 2, и поток 636,обогащенный С 3. Поток 634 легких хвостов подают к зоне 640 деметанизатора. В зоне 640 деметанизатора поток 634 легких хвостов фракционируют обычными способами дистилляции так, чтобы создать головной поток 642, содержащий метан, и деметанизированный нижний поток 643 С 2, содержащий компоненты более тяжелые, чем метан, такие как этан и этилен. Деметанизированный поток 643 С 2 подают к разделителю 644 С 2. В разделителе 644 С 2 деметанизированный поток 643 С 2 обрабатывают, например фракциониру-9 014199 ют, обычными способами дистилляции, чтобы создать головной поток 646 этиленового продукта, в общем, состоящий из этилена, и нижний поток 650, в общем, состоящий из этана. Обогащенный С 3 поток 636 подают в зону 652 депропанизатора. В зоне 652 депропанизатора обогащенный С 3 поток 636 обрабатывают, например фракционируют, обычными способами дистилляции,чтобы создать головной поток 654, содержащий вещества С 3, и депропанизированный поток 656, в общем, содержащий компоненты С 4 +. Данный поток 654 веществ С 3 подают к разделителю 660 С 3. В разделителе 660 С 3 поток 654 веществ С 3 обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 662 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 664, в общем, состоящий из пропана. Депропанизированный поток 656 подают к зоне 665 сверхчеткого фракционирования С 4. В зоне 665 сверхчеткого фракционирования С 4 депропанизированный поток 656 подвергают сверхчеткому фракционированию, чтобы получить поток 667, состоящий, главным образом, из 1-бутена, остаточный поток 668 бутенов, имеющий высокое относительное содержание 2-бутенов, и поток 672, обогащенный С 4, в общем, содержащий обогащенные компоненты С 4, кроме бутена. В соответствии с показанным вариантом воплощения такой остаточный поток 668 может быть по желанию передан посредством линий 669 и 670, к зоне 684 метатезиса. Поток 667 1-бутена может быть передан к зоне 676 изомеризации, как это описано выше, для изомеризации по меньшей мере части количества 1-бутена, содержащегося в нем с целью образования изомеризованного потока 680, содержащего повышенное количество 2-бутенов, причем по меньшей мере часть изомеризованного потока 680 вводят в зону 684 метатезиса, например, посредством линий 669 и 670. Некоторое количество этилена, как показано с помощью потока 682 данного процесса, например часть вышеописанного головного потока 646 этиленового продукта, посредством линии 683 также вводят в зону 684 метатезиса при условиях, эффективных для получения исходящего потока 686 метатезиса,содержащего пропилен. Исходящий поток 686 метатезиса подают к зоне 688 обработки исходящего потока метатезиса, которая включает колонну 690 этилена, в которой этилен может быть отделен от оставшейся части исходящего потока метатезиса, чтобы образовать поток 692 этилена и оставшуюся часть исходящего потока 694 метатезиса. Поток 692 этилена можно, полностью или частично, подать или передать, как показано линией 698 и линией 682, к зоне 684 метатезиса для метатезиса с бутеном. Можно предусмотреть поток 696 продувки, чтобы избежать накопления загрязнений или инертных примесей в цикле переработки этилена. Оставшуюся часть исходящего потока 694 метатезиса подают к колонне 700 пропилена. В колонне 700 пропилена оставшуюся часть исходящего потока метатезиса обрабатывают, например фракционируют, обычными способами дистилляции, чтобы создать головной поток 702 пропиленового продукта, в общем, состоящий из пропилена, и нижний поток 704, чтобы образовать поток 706 бутена, который может быть возвращен для дальнейшего процесса метатезиса, и поток 710 продувки С 4. Как показано, в данном варианте воплощения поток 706 бутена может быть возвращен в зону 684 метатезиса, например,посредством линии 670 для дальнейшего процесса метатезиса без того, чтобы сначала быть подвергнутым процессу изомеризации. Однако также предусмотрено направлять поток 706 бутана к реактору 676 изомеризации наряду с потоком 667 1-бутена, подобно варианту воплощения на фиг. 1. Таким образом, с помощью применения изомеризации бутена и метатезиса бутенов с этиленом, как это описано выше, предложены способы и устройства для превращения исходного сырья, содержащего кислородсодержащие соединения, в олефины, которые максимизируют производство пропилена до более высокой степени, чем было практически осуществимо прежде. Более того, предложены технологические схемы и способы, которые являются, при желании, эффективными и производительными в увеличении относительного выхода пропилена наряду с превращением кислородсодержащих соединений в легкие олефины. В особенности, интеграция процессов и систем превращения кислородсодержащих соединений в олефины с метатезисом, как здесь описано, может, при желании, привести к достижению отношения пропиленового продукта к этиленовому по меньшей мере два или больше, и, в соответствии, по меньшей мере, с некоторыми вариантами воплощения, такая обработка, как описано здесь, может, при желании,привести к достижению отношения пропиленового продукта к этиленовому по меньшей мере 2,3 или более. В специфических вариантах воплощения интеграция процессов и систем превращения кислородсодержащих соединений в олефины с метатезисом могут, при желании, быть комбинированы с эксплуатацией при высоком давлении и низкой температуре, так что может быть получено отношение пропиленового продукта к этиленовому по меньшей мере 3-4 или в диапазоне от 4 до 5. Данное изобретение, иллюстративно раскрытое здесь, может быть приемлемо осуществлено в отсутствии любого элемента, части, стадии, компонента или ингредиента, которые специально не раскрыты здесь. В то время как в предшествующем подробном описании данное изобретение было описано в связи с некоторыми предпочтительными вариантами его воплощения и многие детали были сформулированы в иллюстративных целях, специалистам в данной области техники будет очевидно, что данное изобретение допускает дополнительные варианты воплощения и что некоторые из деталей, описанных здесь, могут- 10014199 быть значительно изменены без отступления от основных принципов данного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения легких олефинов из исходного сырья, содержащего кислородсодержащие соединения, который включает следующие стадии: вводят в контакт исходное сырье, содержащее кислородсодержащие соединения, в реакторе (14,214, 414, 614) конверсии кислородсодержащих соединений с катализатором конверсии кислородсодержащих соединений при реакционных условиях, эффективных для превращения исходного сырья, содержащего кислородсодержащие соединения, в исходящий поток конверсии кислородсодержащих соединений, содержащий легкие олефины и углеводороды С 4+, в котором легкие олефины содержат этилен, а углеводороды С 4+ содержат некоторое количество бутенов, включая некоторое количество 1-бутенов; обрабатывают исходящий поток конверсии кислородсодержащих соединений и получают первый поток процесса, содержащий по меньшей мере часть данного количества бутенов, включая 1-бутены, из исходящего потока конверсии кислородсодержащих соединений; проводят изомеризацию по меньшей мере части данного количества 1-бутенов из первого потока процесса, чтобы образовать изомеризованный поток, содержащий некоторое количество 2-бутенов; вводят в контакт по меньшей мере часть данного количества 2-бутенов изомеризованного потока с этиленом в зоне (84, 284, 484, 684) метатезиса при условиях, эффективных для образования исходящего потока метатезиса, содержащего пропилен; и извлекают пропилен из исходящего потока метатезиса. 2. Способ по п.1, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена. 3. Способ по п.1, в котором углеводороды С 4+ исходящего потока конверсии кислородсодержащих соединений дополнительно содержат некоторое количество 2-бутенов и в котором во время упомянутой стадии метатезиса по меньшей мере некоторая часть упомянутого количества 2-бутенов также подвергается метатезису с этиленом в зоне (84, 284, 484, 684) метатезиса при условиях, эффективных для получения дополнительного пропилена, включенного в исходящий поток метатезиса. 4. Способ по п.3, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена. 5. Способ по п.1, в котором углеводороды С 4+ исходящего потока конверсии кислородсодержащих соединений дополнительно содержат некоторое количество 2-бутенов и в котором упомянутый способ дополнительно включает отделение 1-бутенов от 2-бутенов до проведения изомеризации отделенных 1 бутенов. 6. Способ по п.5, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена. 7. Способ по п.1, в котором исходящий поток метатезиса дополнительно содержит некоторое количество бутенов, причем упомянутый способ дополнительно включает следующие стадии: выделяют по меньшей мере часть данного количества бутенов из исходящего потока метатезиса и направляют на рециркуляцию по меньшей мере часть отделенных бутенов в зону (84, 284, 484, 684) метатезиса, и в котором упомянутая изомеризация по меньшей мере некоторой части 1-бутенов первого потока процесса включает изомеризацию данной рециркулированной части отделенных бутенов. 8. Способ по п.5, в котором при проведении стадии обработки дополнительно получают второй поток процесса, содержащий по меньшей мере часть этилена из исходящего потока конверсии кислородсодержащих соединений, и в котором по меньшей мере часть этилена из второго потока процесса вводят в зону (84, 284, 484, 684) метатезиса для проведения метатезиса по меньшей мере с частью данного количества 2-бутенов с целью образования пропилена. 9. Способ по п.1, в котором при проведении упомянутой изомеризация получают изомеризованный поток, содержащий по меньшей мере 8 моль 2-бутена на моль 1-бутена.

МПК / Метки

МПК: C07C 2/00

Метки: помощью, метатезиса, кислородсодержащих, превращение, олефины, соединений

Код ссылки

<a href="https://eas.patents.su/14-14199-prevrashhenie-kislorodsoderzhashhih-soedinenijj-v-olefiny-s-pomoshhyu-metatezisa.html" rel="bookmark" title="База патентов Евразийского Союза">Превращение кислородсодержащих соединений в олефины с помощью метатезиса</a>

Предыдущий патент: Ветроэнергоустановка (варианты)

Следующий патент: Устройство для тренировки мышц

Случайный патент: Инактивированная полиомиелитная вакцина, полученная из штамма сейбина вируса полиомиелита