Система и способ для хранения и перемещения бурового шлама

Формула / Реферат

1. Система для хранения и перемещения бурового шлама, содержащая сосуд высокого давления для бурового шлама, имеющий множество выпускных отверстий бурового шлама, причем выпускные отверстия выполнены в корпусной детали и объем под корпусной деталью выполнен с возможностью создания давления, и конвейер бурового шлама, сообщающийся с выпускными отверстиями для перемещения бурового шлама из сосуда.

2. Система по п.1, в которой каждое выходное отверстие расположено внизу направляющей части для направления шлама к выходному отверстию.

3. Система по п.2, в которой направляющие части имеют шестигранную форму.

4. Система по любому из пп.1, 2 или 3, которая содержит по меньшей мере два конвейера для сообщения с выпускными отверстиями.

5. Система по п.4, в которой каждый конвейер соединен со множеством выпускных отверстий.

6. Система по п.5, в которой выпускные отверстия совмещены так, что по меньшей мере два из выпускных отверстий сообщаются с одним, по существу прямым конвейерным трубопроводом, проходящим непосредственно под совмещенными выпускными отверстиями.

7. Система по любому из предшествующих пунктов, в которой корпусная деталь проходит по нижней части сосуда и образует в сосуде высокого давления камеру для приема шлама.

8. Система по п.7, в которой трубопровод выравнивания давления обеспечивает сообщение между нижней частью корпусной детали и камерой для приема шлама.

9. Система по любому из предшествующих пунктов, в которой корпусная деталь содержит множество выходных отверстий текучей среды перемешивания.

10. Система по любому из предшествующих пунктов, в которой выпускные отверстия снабжены выпускными задвижками для избирательного открывания и закрывания выпускных отверстий.

11. Система по п.10, в которой группа по меньшей мере из двух выпускных отверстий снабжена соответствующей выпускной задвижкой.

12. Система по п.10, в которой задвижки выполнены с возможностью управления для выпуска дискретных объемов шлама на конвейер.

13. Способ для хранения и перемещения бурового шлама, согласно которому

пропускают буровой шлам в сосуд высокого давления, имеющий множество выпускных отверстий, выполненных в корпусной детали внутри сосуда,

создают избыточное давление в сосуде, создают давление в объеме под корпусной деталью,

открывают выбранное выпускное отверстие для выпуска объема бурового шлама из сосуда на конвейер и

перемещают буровой шлам от выпускного отверстия.

14. Способ по п.13, согласно которому дополнительно выпускные отверстия открывают циклически.

15. Способ по п.13 или 14, согласно которому дополнительно для перемещения шлама от выпускных отверстий используют сжатый воздух.

16. Способ по любому из пп.13, 14 или 15, согласно которому дополнительно создают избыточное давление в объеме над буровым шламом.

17. Способ по любому из пп.13-16, согласно которому дополнительно уравновешивают давление между нижней частью сосуда под корпусной деталью и частью сосуда, принимающей шлам, над корпусной деталью.

18. Способ по любому из пп.13-17, согласно которому дополнительно подают текучую среду перемешивания в шлам вблизи корпусной детали.

19. Способ по любому из пп.13-18, согласно которому дополнительно подают текучую среду перемешивания в шлам вблизи выбранного выпускного отверстия.

20. Способ по любому из пп.13-19, согласно которому дополнительно избирательно открывают и закрывают выпускные отверстия.

21. Способ по любому из пп.13-20, согласно которому дополнительно открывают и закрывают выбранное выпускное отверстие или группу выпускных отверстий в заданной временной последовательности для формирования дискретных порций шлама, передаваемых по конвейеру.

22. Способ по любому из пп.13-21, согласно которому дополнительно подают текучую среду перемешивания к выбранной группе выходных отверстий текучей среды перемешивания, связанной с выбранным выпускным отверстием для облегчения протекания шлама из выбранного выпускного отверстия.

23. Способ по любому из пп.13-22, согласно которому дополнительно регулируют воздушный поток через конвейер, сообщающийся с открытыми выпускными отверстиями для формирования порций шлама.

24. Способ по любому из пп.13-23, согласно которому дополнительно подают сжатый воздух по меньшей мере в одно из следующего: сосуд над шламом, выходные отверстия текучей среды перемешивания и конвейер, сообщающийся с выпускными отверстиями.

25. Способ по п.24, согласно которому давление воздуха, подаваемого в выходные отверстия текучей среды перемешивания, превышает давление воздуха, используемого для создания избыточного давления в сосуде, который в свою очередь превышает давление воздуха, подаваемого в конвейер.

Текст

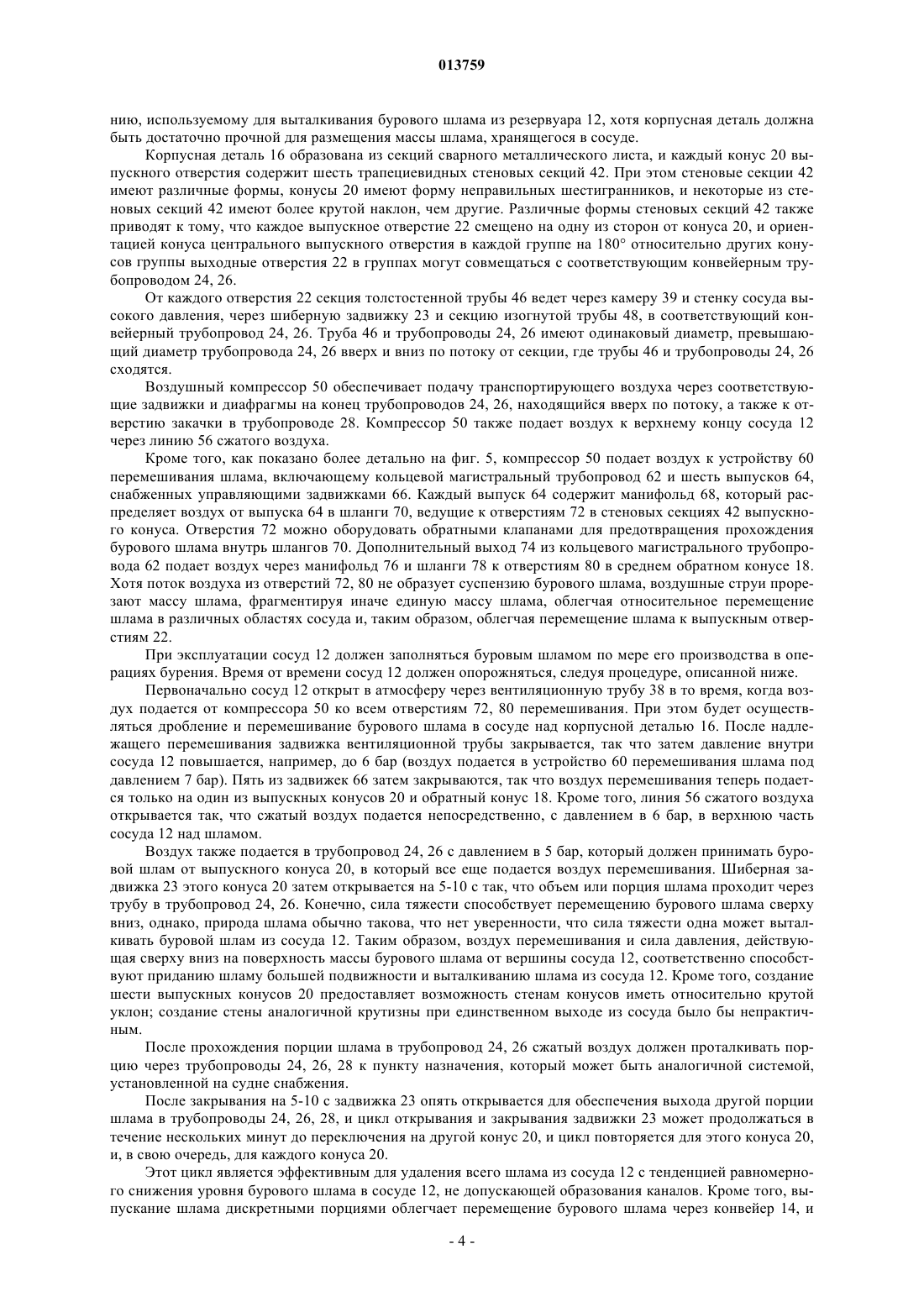

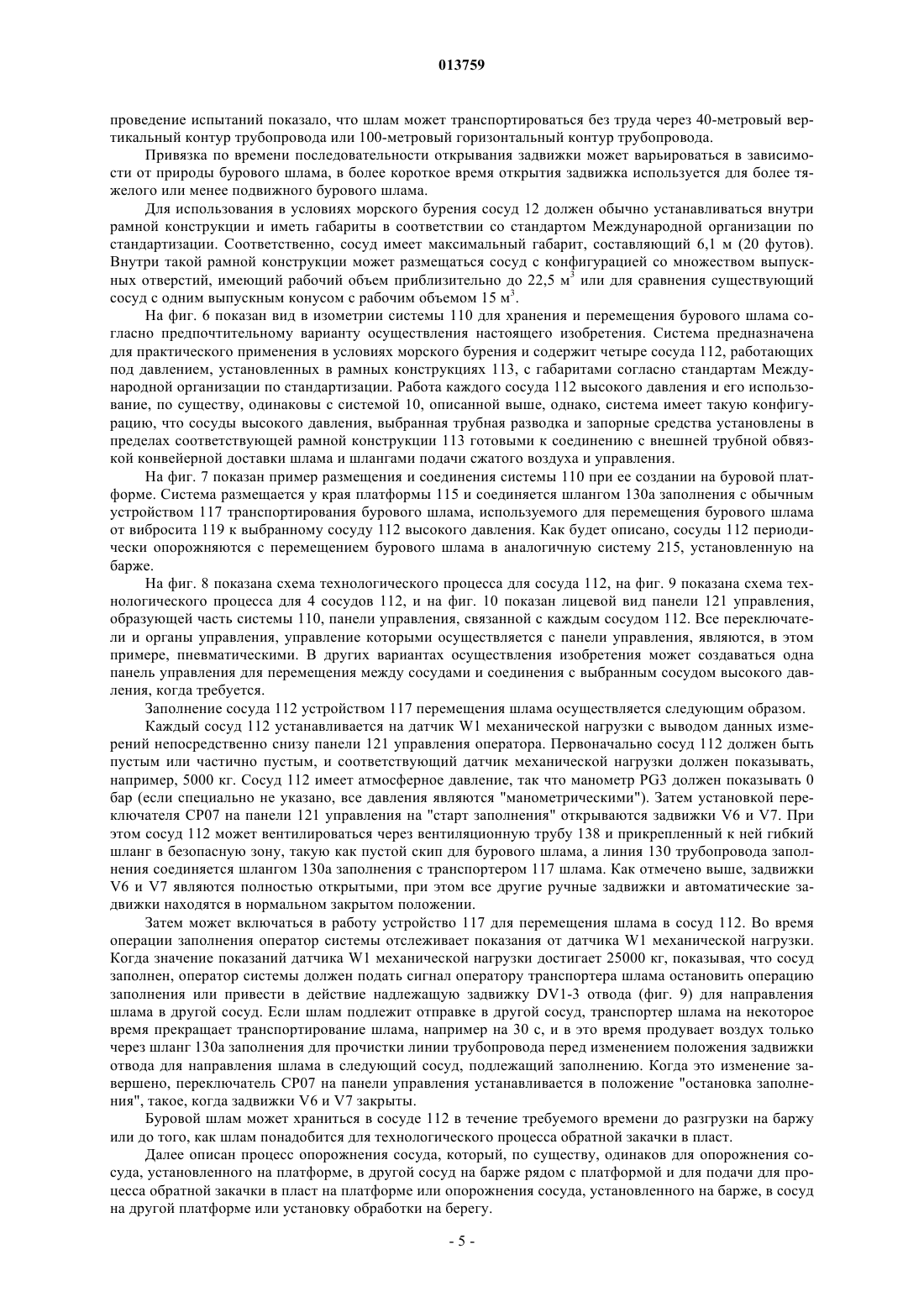

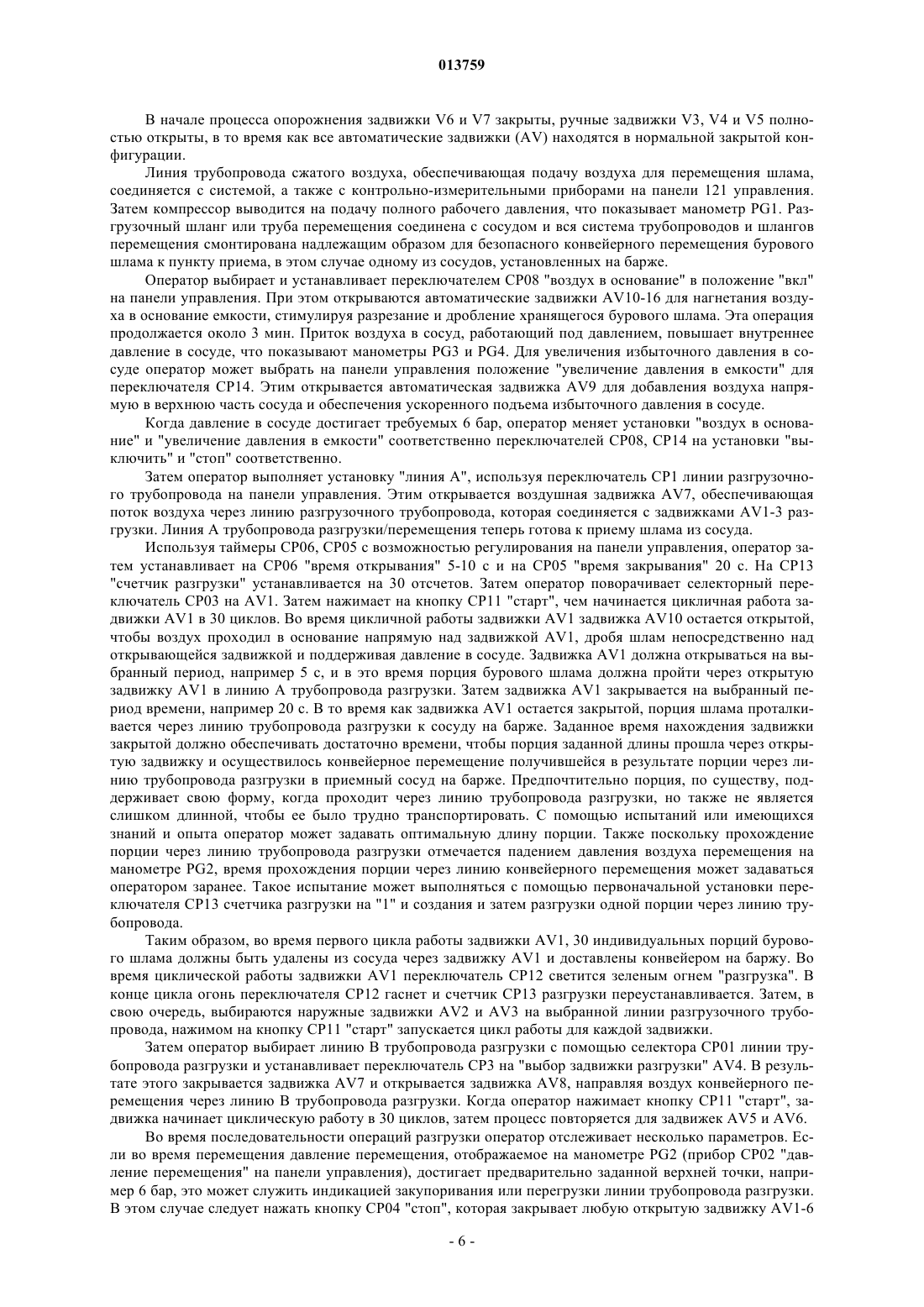

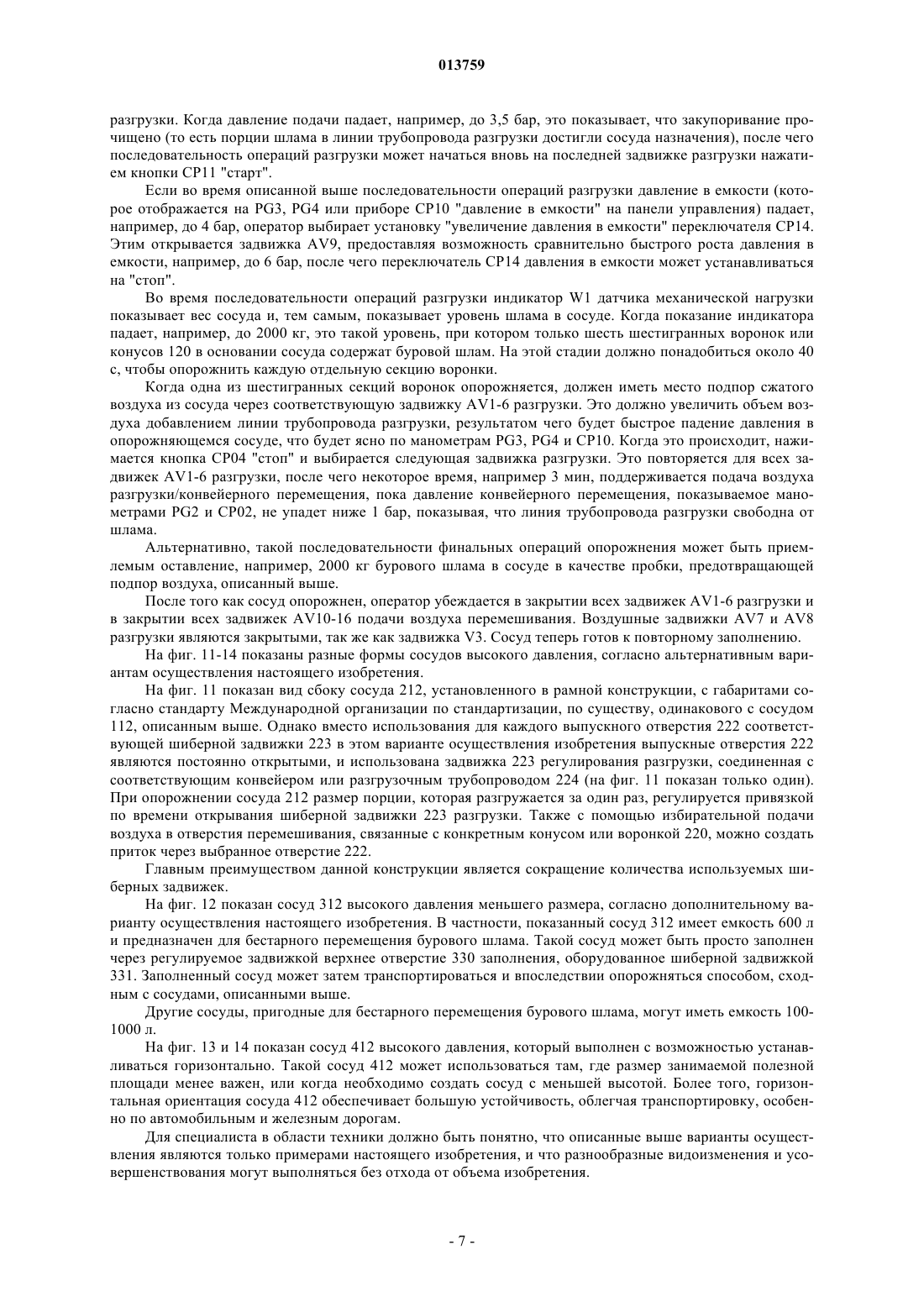

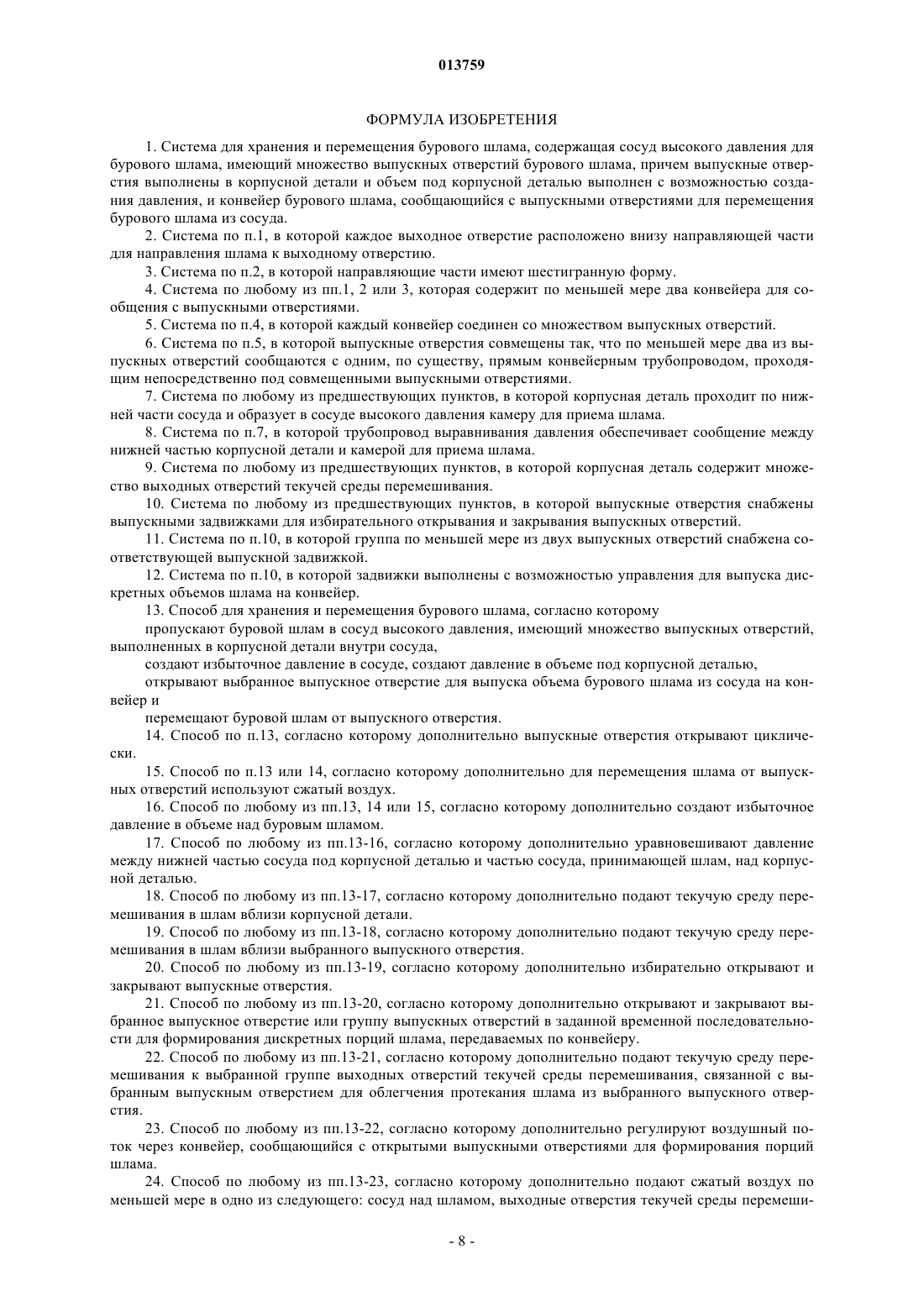

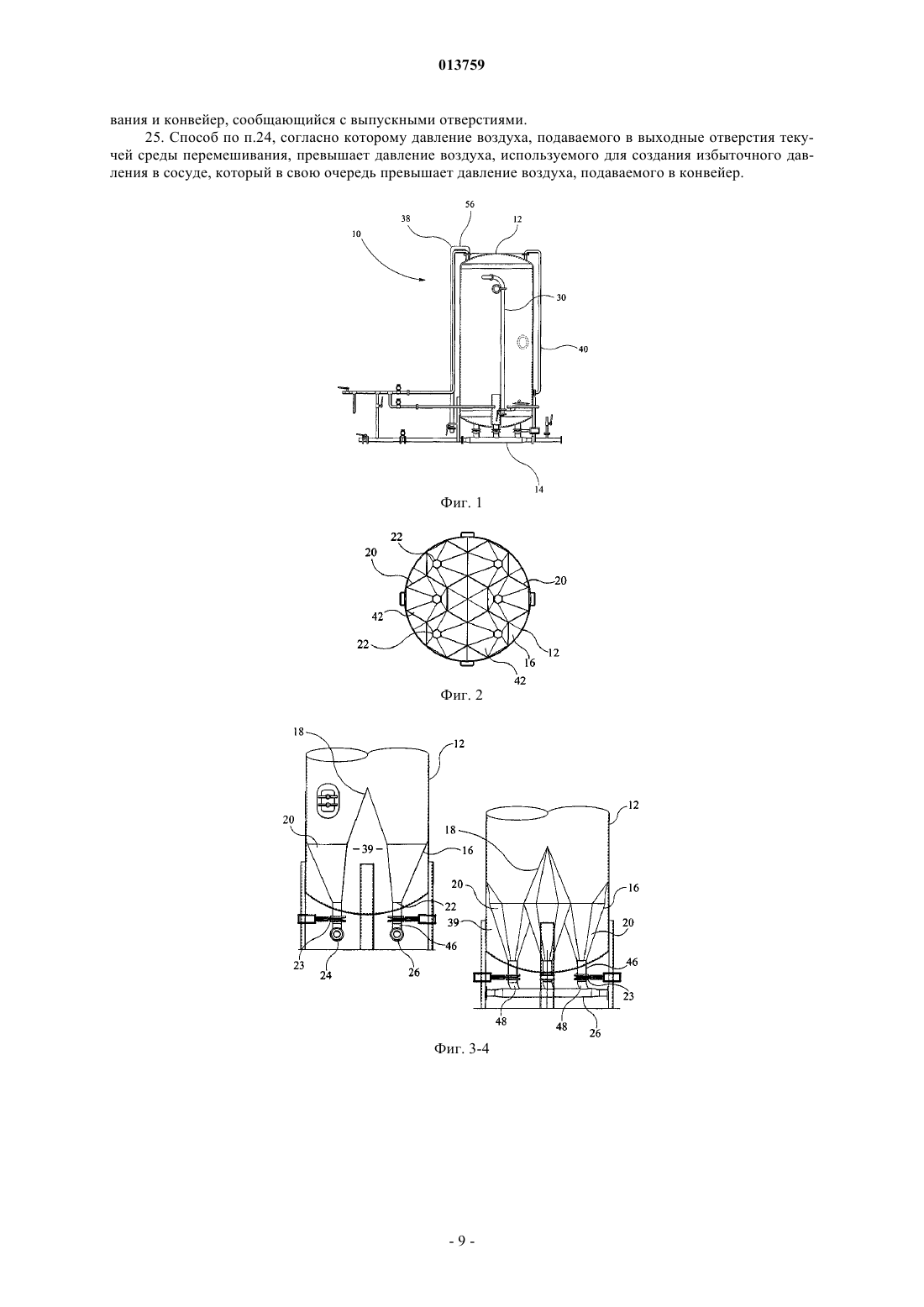

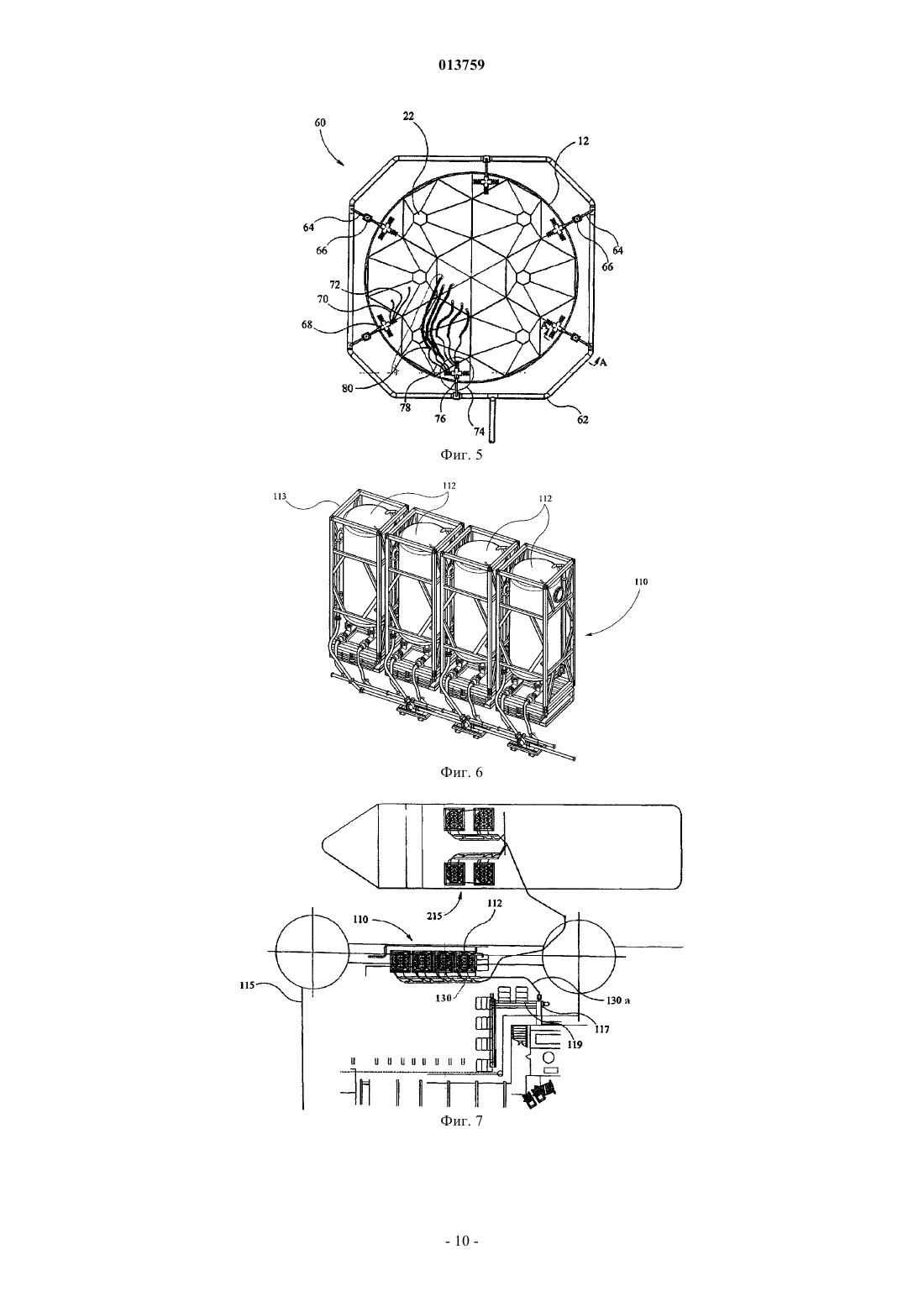

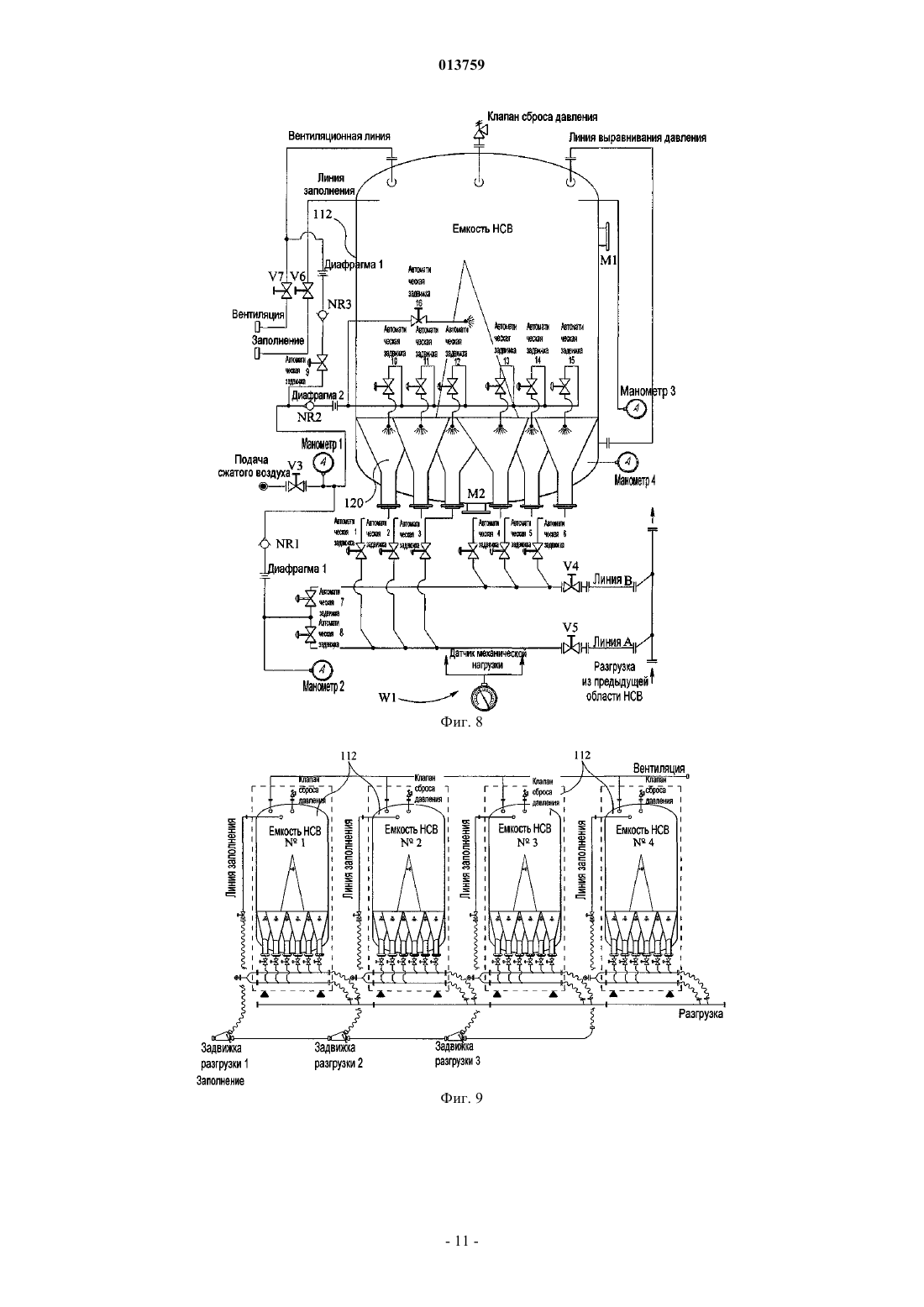

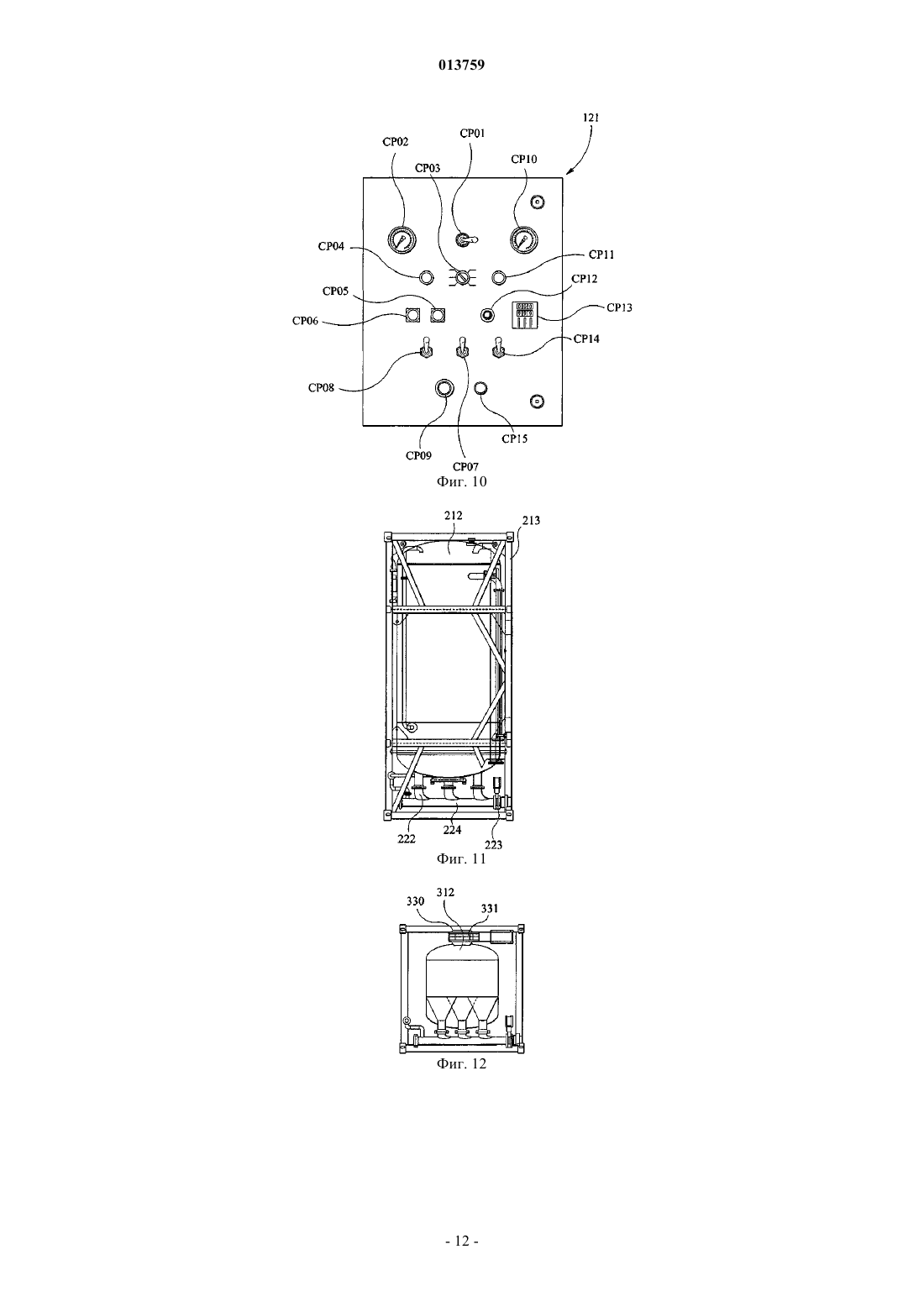

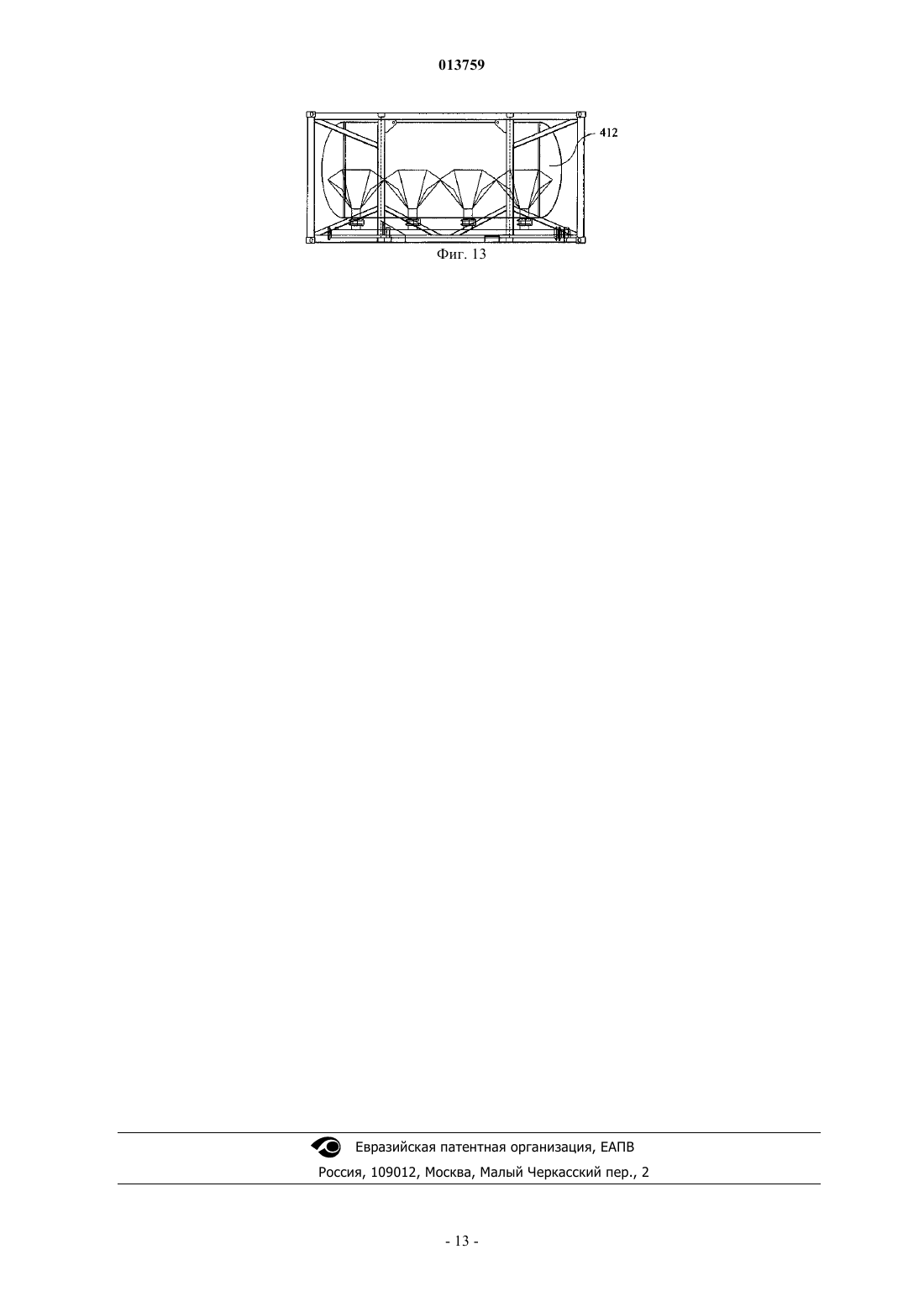

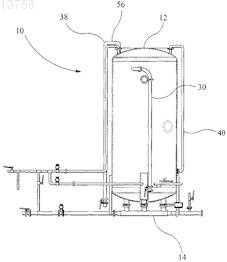

013759 Область техники изобретения Настоящее изобретение относится к системе и способу для хранения и перемещения бурового шлама и других материалов, в частности тяжелых паст или шламов. Предшествующий уровень техники изобретения Буровой шлам является побочным продуктом бурения глубоких стволов скважин, используемым при разведке и добычи нефти и газа для доступа к углеводородным коллекторам. Буровой шлам отделяется от буровой текучей среды или бурового раствора, используемого для переноса шлама на поверхность, и затем хранится на буровой площадке. Через некоторые интервалы времени шлам собирается и транспортируется на обработку и утилизацию. Обычно при проведении буровых работ в море буровой шлам хранится в компактных контейнерах или бункерах. Заполненные бункеры перемещаются краном с буровой установки на грузовое морское судно, используемое для транспортирования на берег для обработки и утилизации. Однако операторы бурения предпочли бы избегать большого количества перемещений крана, необходимых для перемещения любого объема бурового шлама, поскольку такая операция осложняется мероприятиями по охране труда и промышленной безопасности и может прерываться вследствие тяжелых погодных условий. Предлагались другие способы хранения и перемещения бурового шлама, описанные в публикацииWO 00/76889. Этот документ описывает использование сосуда, работающего под давлением, включающего в себя коническую воронку. Угол конуса части воронки выбирается меньше критической величины,требуемой для получения потока массы, что описывается, как уход материала однородной массой в выпускное отверстие при его перемещении. При подведении к буровому шламу в сосуде газа под давлением материал вытекает из сосуда. Сущность изобретения Согласно настоящему изобретению создана система для хранения и перемещения бурового шлама,содержащая сосуд высокого давления для бурового шлама, имеющий множество выпускных отверстий бурового шлама, конвейер бурового шлама, соединенный с выпускными отверстиями для перемещения бурового шлама от сосуда. Другим объектом изобретения является способ хранения и перемещения бурового шлама, содержащий подачу бурового шлама в сосуд высокого давления, имеющий множество выпускных отверстий,создание избыточного давления в сосуде, открывание выбранного выпускного отверстия для выпуска объема бурового шлама из сосуда на конвейер и перемещение бурового шлама от выпускного отверстия. Применение сосуда высокого давления со множеством выпускных отверстий обеспечивает ряд преимуществ, одно из которых состоит в том, что закупоривание одного отверстия не препятствует удалению материала из сосуда и возможно удалить значительную часть бурового шлама через одно или несколько других отверстий. Удаление основного объема материала через другие выпускные отверстия может способствовать удалению закупоривания без вмешательства оператора. Также, когда сосуд имеет,например, шесть выпускных отверстий, система может продолжать успешно функционировать, когда одно выпускное отверстие является закупоренным, так что работа по ликвидации закупоривания может быть отложена до момента, когда такая работа на системе не будет задерживать или прерывать другие операции. Использование множества выпускных отверстий также способствует удалению бурового шлама из сосуда способом, который уменьшает, минимизирует или исключает образование в шламе каналов, ведущих к выпускным отверстиям, при которых материал, окружающий канал, не стремится перемещаться к выпускному отверстию и остается в сосуде, и можно извлечь этот материал из сосуда только вмешательством оператора. Предпочтительно каждое выпускное отверстие расположено внизу направляющей части для направления шлама к выпускному отверстию. Направляющая часть может иметь форму конуса, усеченного конуса, пирамиды или многогранника. Предпочтительны шестигранные направляющие части. Может использоваться один или несколько конвейеров, и в предпочтительном варианте осуществления изобретения выполнены два конвейерных трубопровода для сообщения с выпускными отверстиями, которые могут последовательно соединяться. Предпочтительно каждый конвейерный трубопровод взаимодействует со множеством выпускных отверстий. Конвейеры могут быть любой приемлемой формы и могут содержать систему цилиндрических трубопроводов или трубной обвязки. Трубная обвязка может быть любого приемлемого диаметра, например 100, 125, 150 мм. Трубная обвязка может быть жесткой или гибкой и может содержать комбинацию жестких и гибких секций. Длина конвейера может варьироваться в зависимости от условий применения и обычно должна быть в пределах 10-250 м. Выпускные отверстия могут совмещаться так, чтобы два или больше отверстий могли взаимодействовать с одним, по существу, прямолинейным конвейерным трубопроводом, проходящим непосредственно под совмещенными выпускными отверстиями. Это исключает или минимизирует требование создания изгибов конвейера, облегчая перемещение шлама вдоль конвейера. Естественно, конвейер может включать в себя изгибы и вертикальные подъемы и спуски. Предпочтителен конвейер, который работает, как пневмотранспортер, и наиболее предпочтительно использующий сжатый воздух для перемещения шлама по конвейеру. Производительность системы мо-1 013759 жет зависеть от имеющейся на площадке системы подачи сжатого воздуха. Обычно система должна работать от пневмосистемы, подающей 700-1000 куб. футов при 6-8 бар (манометрическое давление). Предпочтительно выходные отверстия выполнены в корпусной детали, и объем под данной деталью приспособлен для создания избыточного давления, обеспечивая возможность корпусной детали противостоять силе давления текучей среды, созданного внутри части хранения шлама в сосуде. Предпочтительно корпусная деталь перекрывает нижнюю часть сосуда и образует камеру внутри сосуда, работающего под давлением. Трубопровод уравновешивания давления может создавать взаимодействие между нижней стороной корпусной детали и частью хранения шлама в сосуде. Предпочтительно корпусная деталь сосуда содержит множество выходных отверстий текучей среды перемешивания, чтобы текучая среда, обычно воздух, поступала в шлам вблизи корпусной детали,для перемешивания и дробления шлама и облегчения удаления шлама через выпускные отверстия. Выпускные отверстия могут оборудоваться запорным средством (задвижкой) для избирательного открытия и закрытия выпускных отверстий. Каждое выпускное отверстие может оборудоваться соответствующим запорным средством или группа из двух или более выпускных отверстий может оборудоваться соответствующим запорным средством. Запорное средство может быть любого приемлемого типа и может быть шиберной задвижкой. Предпочтительно одно выпускное отверстие открывается на некоторое время и открывается и закрывается в некоторой последовательности, например, открыто на 5-15 с и затем закрыто на 5-30 с. Результатом такого режима работы является прохождение на конвейер через выходное отверстие дискретных объемов шлама. Это облегчает перемещение шлама по конвейеру и, естественно, должно быть эффективным в сосудах с одним выпускным отверстием и в сосудах, в которых создается и в которых не создается избыточное давление. Последовательным открыванием и закрыванием выпускных отверстий может управлять любое подходящее средство, но обычно это получается с применением на выпускных отверстиях запорного средства, управляемого таймерами. В других вариантах осуществления изобретения могут создаваться более сложные устройства управления. Более того, там, где производительность конвейера достаточная, два или более выпускных отверстия могут быть постоянно открытыми. Альтернативно или в дополнение, воздух может подаваться в выбранную группу выходных отверстий текучей среды перемешивания, связанных с выбранным выпускным отверстием для улучшения притока шлама из выпускного отверстия. В других вариантах осуществления изобретения группа открытых выпускных отверстий может соединяться с конвейером, и поток воздуха через конвейер, соединенный с выходными отверстиями, может управляться для создания порций материала. Предпочтительно система содержит компрессор для подачи сжатого воздуха для создания избыточного давления в сосуде над шламом, подачи текучей среды в выходные отверстия текучей среды перемешивания и подачи воздуха на конвейер. Воздух, подаваемый в выходные отверстия текучей среды перемешивания, должен иметь более высокое давление, чем давление воздуха, используемого для создания избыточного давления в сосуде, которое, в свою очередь, должно быть выше давления воздуха, подаваемого в конвейер. Основной объем воздуха от компрессора предпочтительно направляется на конвейер. Поток воздуха из манифольда компрессора к разным элементам системы может уравновешиваться с использованием подходящих средств, обычно дроссельных диафрагм. Сосуд высокого давления может иметь цилиндрическую форму. Главная ось цилиндра может быть вертикальной или горизонтальной. Вертикальный цилиндр облегчает создание системы с меньшей занимаемой площадью, удобной для применения там, где пространство ограничено. Горизонтальный цилиндр облегчает создание более устойчивой системы меньшей высоты и поэтому является более эффективным в системах, которые выполняются с возможностью транспортирования, например по автодорогам, железным дорогам или по морю. Сосуды высокого давления, которые выполняются с возможностью установки на железнодорожные платформы или автомобильные прицепы для транспортировки по железным или автомобильным дорогам, могут поставляться без конвейеров, компрессоров и подобного,которые могут обеспечиваться только на объектах работ и им подобным. Сосуд высокого давления может выполняться с возможностью доставки или транспортирования,например он может быть смонтирован внутри соответствующей рамной конструкции, с габаритами контейнера стандарта Международной организации по стандартизации. Это облегчает доставку и перегрузку системы, как полносборного или частично сборного блока. При этом изготовление и сборка системы может осуществляться на удобной площадке, собранная система может доставляться одним блоком и ввод в эксплуатацию системы может выполняться на площадке работ легко и быстро. Сосуд может выполняться с возможностью доставки или транспортирования при его заполнении буровым шламом. Множеством сосудов может оборудоваться морское транспортное судно для бестарной транспортировки бурового шлама. Система может выполняться с возможностью установки на палубе или в трюме существующей баржи, или баржа может включать в себя одну или несколько систем. Система может полностью управляться и приводиться в действие текучей средой, например все запорные средства и переключатели могут быть пневматическими. Это облегчает управление системой в зонах, где могут присутствовать легко воспламеняющиеся газы. Использование пневматического управления также облегчает ремонт и техобслуживание на месте.-2 013759 Система может выполняться с возможностью регулирования и управления с локальной панели управления. Сосуд высокого давления может быть установлен в рабочем положении на датчик механической нагрузки или другое устройство измерения массы. С помощью отслеживания показаний датчика механической нагрузки можно определить массу шлама в сосуде легко и быстро. Объем сосуда может выбираться так, чтобы удовлетворять конкретным условиям, и габариты системы могут быть легко увеличены или уменьшены. Сосуд высокого давления, предназначенный для использования на морской платформе, может иметь емкость 16 кубометров, в то время как установленный на барже сосуд может иметь емкость 40 кубометров. Сосуд, предназначенный для бестарной транспортировки, должен обычно иметь емкость 100-1000 л. Объекты настоящего изобретения дополнительно относятся к сосуду высокого давления и конвейеру, описанным выше, создаваемым отдельно. Более того, различные предпочтительные и альтернативные признаки могут также иметь применение независимо от объекта изобретения, идентифицированного выше. Например, выпускные отверстия текучей среды перемешивания могут использоваться в сосудах с одним выпускным отверстием, также как способ прерывистого открывания выпускного отверстия для подачи шлама на конвейер. Хотя система и способ описаны выше применительно к хранению и перемещению бурового шлама,специалист в области техники должен понимать, что изобретение может применяться в отношении других материалов, в особенности в отношении тяжелых паст и материалов типа шлама. Краткое описание чертежей Эти и другие аспекты изобретения описываются со ссылками на прилагаемые чертежи, в виде примера, на которых изображено следующее: фиг. 1 - вид сбоку системы для хранения и перемещения бурового шлама согласно варианту осуществления настоящего изобретения; фиг. 2 - увеличенный вид разреза фиг. 1, показывающий корпусную деталь сосуда высокого давления; фиг. 3 и 4 - виды сбоку основания сосуда высокого давления системы, показанной на фиг. 1, показывающие выборочно невидимые детали; фиг. 5 - схема смесительного устройства системы, показанной на фиг. 1; фиг. 6 - изометрический вид системы для хранения и перемещения бурового шлама в виде четырех сосудов высокого давления, установленных в рамной конструкции и имеющих габариты в соответствии со стандартами Международной организации по стандартизации; фиг. 7 - схематический вид в плане системы, показанной на фиг. 6, установленной на буровой платформе и соединенной с дополнительной системой, установленной на барже, согласно варианту осуществления настоящего изобретения; фиг. 8 - схема технологического процесса для одного из сосудов высокого давления, показанных на фиг. 6; фиг. 9 - схема технологического процесса для четырех сосудов, показанных на фиг. 6; фиг. 10 - вид спереди панели управления, образующей часть системы, показанной на фиг. 6; фиг. 11-14 - различные формы сосудов высокого давления согласно альтернативным вариантам осуществления настоящего изобретения. Подробное описание чертежей На фиг. 1-5 показана система 10 для хранения и перемещения бурового шлама согласно варианту осуществления настоящего изобретения. Система 10 содержит сосуд 12 высокого давления для бурового шлама и конвейер 14 для перемещения бурового шлама из сосуда 12. Система 10 может создаваться на буровой установке для хранения бурового шлама, производимого в ходе операций бурения, и последующего перемещения бурового шлама на судно для транспортировки шлама в другое место для обработки и утилизации или для обратной закачки. Сосуд 12 имеет корпусную деталь 16, образующую обратный конус 18, окруженный шестью конусами 20 выпускных отверстий в 60-х секторах. Каждый конус 20 выпускного отверстия включает в себя выпускное отверстие 22, которое обычно закрывается соответствующей шиберной задвижкой 23. Конусы 20 выпускных отверстий расположены двумя группами по три, при этом выпускные отверстия 22 каждой группы совмещены с соответствующим конвейерным трубопроводом 24, 26, который проходит под выходными отверстиями 22. Трубопроводы 24, 26 соединены в один трубопровод 28. Различные трубопроводы соединены с верхним концом сосуда и включают в себя загрузочный трубопровод 30, проходящий внутрь верхней части резервуара 12 и использующийся для заполнения сосуда шламом. Вытяжная труба 38 использована для избирательного выпуска воздуха из сосуда 12, а трубопровод 56 сжатого воздуха обеспечивает соединение верхнего объема сосуда с компрессором, как будет описано ниже. Для облегчения опоры корпусной детали 16 трубопровод 40 выравнивания давления проходит от верхней части резервуара 12 до объема 39 под корпусной деталью 16, который находится в сосуде высокого давления. Этим исключается необходимость для корпусной детали 16 противодействовать давле-3 013759 нию, используемому для выталкивания бурового шлама из резервуара 12, хотя корпусная деталь должна быть достаточно прочной для размещения массы шлама, хранящегося в сосуде. Корпусная деталь 16 образована из секций сварного металлического листа, и каждый конус 20 выпускного отверстия содержит шесть трапециевидных стеновых секций 42. При этом стеновые секции 42 имеют различные формы, конусы 20 имеют форму неправильных шестигранников, и некоторые из стеновых секций 42 имеют более крутой наклон, чем другие. Различные формы стеновых секций 42 также приводят к тому, что каждое выпускное отверстие 22 смещено на одну из сторон от конуса 20, и ориентацией конуса центрального выпускного отверстия в каждой группе на 180 относительно других конусов группы выходные отверстия 22 в группах могут совмещаться с соответствующим конвейерным трубопроводом 24, 26. От каждого отверстия 22 секция толстостенной трубы 46 ведет через камеру 39 и стенку сосуда высокого давления, через шиберную задвижку 23 и секцию изогнутой трубы 48, в соответствующий конвейерный трубопровод 24, 26. Труба 46 и трубопроводы 24, 26 имеют одинаковый диаметр, превышающий диаметр трубопровода 24, 26 вверх и вниз по потоку от секции, где трубы 46 и трубопроводы 24, 26 сходятся. Воздушный компрессор 50 обеспечивает подачу транспортирующего воздуха через соответствующие задвижки и диафрагмы на конец трубопроводов 24, 26, находящийся вверх по потоку, а также к отверстию закачки в трубопроводе 28. Компрессор 50 также подает воздух к верхнему концу сосуда 12 через линию 56 сжатого воздуха. Кроме того, как показано более детально на фиг. 5, компрессор 50 подает воздух к устройству 60 перемешивания шлама, включающему кольцевой магистральный трубопровод 62 и шесть выпусков 64,снабженных управляющими задвижками 66. Каждый выпуск 64 содержит манифольд 68, который распределяет воздух от выпуска 64 в шланги 70, ведущие к отверстиям 72 в стеновых секциях 42 выпускного конуса. Отверстия 72 можно оборудовать обратными клапанами для предотвращения прохождения бурового шлама внутрь шлангов 70. Дополнительный выход 74 из кольцевого магистрального трубопровода 62 подает воздух через манифольд 76 и шланги 78 к отверстиям 80 в среднем обратном конусе 18. Хотя поток воздуха из отверстий 72, 80 не образует суспензию бурового шлама, воздушные струи прорезают массу шлама, фрагментируя иначе единую массу шлама, облегчая относительное перемещение шлама в различных областях сосуда и, таким образом, облегчая перемещение шлама к выпускным отверстиям 22. При эксплуатации сосуд 12 должен заполняться буровым шламом по мере его производства в операциях бурения. Время от времени сосуд 12 должен опорожняться, следуя процедуре, описанной ниже. Первоначально сосуд 12 открыт в атмосферу через вентиляционную трубу 38 в то время, когда воздух подается от компрессора 50 ко всем отверстиям 72, 80 перемешивания. При этом будет осуществляться дробление и перемешивание бурового шлама в сосуде над корпусной деталью 16. После надлежащего перемешивания задвижка вентиляционной трубы закрывается, так что затем давление внутри сосуда 12 повышается, например, до 6 бар (воздух подается в устройство 60 перемешивания шлама под давлением 7 бар). Пять из задвижек 66 затем закрываются, так что воздух перемешивания теперь подается только на один из выпускных конусов 20 и обратный конус 18. Кроме того, линия 56 сжатого воздуха открывается так, что сжатый воздух подается непосредственно, с давлением в 6 бар, в верхнюю часть сосуда 12 над шламом. Воздух также подается в трубопровод 24, 26 с давлением в 5 бар, который должен принимать буровой шлам от выпускного конуса 20, в который все еще подается воздух перемешивания. Шиберная задвижка 23 этого конуса 20 затем открывается на 5-10 с так, что объем или порция шлама проходит через трубу в трубопровод 24, 26. Конечно, сила тяжести способствует перемещению бурового шлама сверху вниз, однако, природа шлама обычно такова, что нет уверенности, что сила тяжести одна может выталкивать буровой шлам из сосуда 12. Таким образом, воздух перемешивания и сила давления, действующая сверху вниз на поверхность массы бурового шлама от вершины сосуда 12, соответственно способствуют приданию шламу большей подвижности и выталкиванию шлама из сосуда 12. Кроме того, создание шести выпускных конусов 20 предоставляет возможность стенам конусов иметь относительно крутой уклон; создание стены аналогичной крутизны при единственном выходе из сосуда было бы непрактичным. После прохождения порции шлама в трубопровод 24, 26 сжатый воздух должен проталкивать порцию через трубопроводы 24, 26, 28 к пункту назначения, который может быть аналогичной системой,установленной на судне снабжения. После закрывания на 5-10 с задвижка 23 опять открывается для обеспечения выхода другой порции шлама в трубопроводы 24, 26, 28, и цикл открывания и закрывания задвижки 23 может продолжаться в течение нескольких минут до переключения на другой конус 20, и цикл повторяется для этого конуса 20,и, в свою очередь, для каждого конуса 20. Этот цикл является эффективным для удаления всего шлама из сосуда 12 с тенденцией равномерного снижения уровня бурового шлама в сосуде 12, не допускающей образования каналов. Кроме того, выпускание шлама дискретными порциями облегчает перемещение бурового шлама через конвейер 14, и-4 013759 проведение испытаний показало, что шлам может транспортироваться без труда через 40-метровый вертикальный контур трубопровода или 100-метровый горизонтальный контур трубопровода. Привязка по времени последовательности открывания задвижки может варьироваться в зависимости от природы бурового шлама, в более короткое время открытия задвижка используется для более тяжелого или менее подвижного бурового шлама. Для использования в условиях морского бурения сосуд 12 должен обычно устанавливаться внутри рамной конструкции и иметь габариты в соответствии со стандартом Международной организации по стандартизации. Соответственно, сосуд имеет максимальный габарит, составляющий 6,1 м (20 футов). Внутри такой рамной конструкции может размещаться сосуд с конфигурацией со множеством выпускных отверстий, имеющий рабочий объем приблизительно до 22,5 м 3 или для сравнения существующий сосуд с одним выпускным конусом с рабочим объемом 15 м 3. На фиг. 6 показан вид в изометрии системы 110 для хранения и перемещения бурового шлама согласно предпочтительному варианту осуществления настоящего изобретения. Система предназначена для практического применения в условиях морского бурения и содержит четыре сосуда 112, работающих под давлением, установленных в рамных конструкциях 113, с габаритами согласно стандартам Международной организации по стандартизации. Работа каждого сосуда 112 высокого давления и его использование, по существу, одинаковы с системой 10, описанной выше, однако, система имеет такую конфигурацию, что сосуды высокого давления, выбранная трубная разводка и запорные средства установлены в пределах соответствующей рамной конструкции 113 готовыми к соединению с внешней трубной обвязкой конвейерной доставки шлама и шлангами подачи сжатого воздуха и управления. На фиг. 7 показан пример размещения и соединения системы 110 при ее создании на буровой платформе. Система размещается у края платформы 115 и соединяется шлангом 130 а заполнения с обычным устройством 117 транспортирования бурового шлама, используемого для перемещения бурового шлама от вибросита 119 к выбранному сосуду 112 высокого давления. Как будет описано, сосуды 112 периодически опорожняются с перемещением бурового шлама в аналогичную систему 215, установленную на барже. На фиг. 8 показана схема технологического процесса для сосуда 112, на фиг. 9 показана схема технологического процесса для 4 сосудов 112, и на фиг. 10 показан лицевой вид панели 121 управления,образующей часть системы 110, панели управления, связанной с каждым сосудом 112. Все переключатели и органы управления, управление которыми осуществляется с панели управления, являются, в этом примере, пневматическими. В других вариантах осуществления изобретения может создаваться одна панель управления для перемещения между сосудами и соединения с выбранным сосудом высокого давления, когда требуется. Заполнение сосуда 112 устройством 117 перемещения шлама осуществляется следующим образом. Каждый сосуд 112 устанавливается на датчик W1 механической нагрузки с выводом данных измерений непосредственно снизу панели 121 управления оператора. Первоначально сосуд 112 должен быть пустым или частично пустым, и соответствующий датчик механической нагрузки должен показывать,например, 5000 кг. Сосуд 112 имеет атмосферное давление, так что манометр PG3 должен показывать 0 бар (если специально не указано, все давления являются "манометрическими"). Затем установкой переключателя СР 07 на панели 121 управления на "старт заполнения" открываются задвижки V6 и V7. При этом сосуд 112 может вентилироваться через вентиляционную трубу 138 и прикрепленный к ней гибкий шланг в безопасную зону, такую как пустой скип для бурового шлама, а линия 130 трубопровода заполнения соединяется шлангом 130 а заполнения с транспортером 117 шлама. Как отмечено выше, задвижкиV6 и V7 являются полностью открытыми, при этом все другие ручные задвижки и автоматические задвижки находятся в нормальном закрытом положении. Затем может включаться в работу устройство 117 для перемещения шлама в сосуд 112. Во время операции заполнения оператор системы отслеживает показания от датчика W1 механической нагрузки. Когда значение показаний датчика W1 механической нагрузки достигает 25000 кг, показывая, что сосуд заполнен, оператор системы должен подать сигнал оператору транспортера шлама остановить операцию заполнения или привести в действие надлежащую задвижку DV1-3 отвода (фиг. 9) для направления шлама в другой сосуд. Если шлам подлежит отправке в другой сосуд, транспортер шлама на некоторое время прекращает транспортирование шлама, например на 30 с, и в это время продувает воздух только через шланг 130 а заполнения для прочистки линии трубопровода перед изменением положения задвижки отвода для направления шлама в следующий сосуд, подлежащий заполнению. Когда это изменение завершено, переключатель СР 07 на панели управления устанавливается в положение "остановка заполнения", такое, когда задвижки V6 и V7 закрыты. Буровой шлам может храниться в сосуде 112 в течение требуемого времени до разгрузки на баржу или до того, как шлам понадобится для технологического процесса обратной закачки в пласт. Далее описан процесс опорожнения сосуда, который, по существу, одинаков для опорожнения сосуда, установленного на платформе, в другой сосуд на барже рядом с платформой и для подачи для процесса обратной закачки в пласт на платформе или опорожнения сосуда, установленного на барже, в сосуд на другой платформе или установку обработки на берегу.-5 013759 В начале процесса опорожнения задвижки V6 и V7 закрыты, ручные задвижки V3, V4 и V5 полностью открыты, в то время как все автоматические задвижки (AV) находятся в нормальной закрытой конфигурации. Линия трубопровода сжатого воздуха, обеспечивающая подачу воздуха для перемещения шлама,соединяется с системой, а также с контрольно-измерительными приборами на панели 121 управления. Затем компрессор выводится на подачу полного рабочего давления, что показывает манометр PG1. Разгрузочный шланг или труба перемещения соединена с сосудом и вся система трубопроводов и шлангов перемещения смонтирована надлежащим образом для безопасного конвейерного перемещения бурового шлама к пункту приема, в этом случае одному из сосудов, установленных на барже. Оператор выбирает и устанавливает переключателем СР 08 "воздух в основание" в положение "вкл" на панели управления. При этом открываются автоматические задвижки AV10-16 для нагнетания воздуха в основание емкости, стимулируя разрезание и дробление хранящегося бурового шлама. Эта операция продолжается около 3 мин. Приток воздуха в сосуд, работающий под давлением, повышает внутреннее давление в сосуде, что показывают манометры PG3 и PG4. Для увеличения избыточного давления в сосуде оператор может выбрать на панели управления положение "увеличение давления в емкости" для переключателя СР 14. Этим открывается автоматическая задвижка AV9 для добавления воздуха напрямую в верхнюю часть сосуда и обеспечения ускоренного подъема избыточного давления в сосуде. Когда давление в сосуде достигает требуемых 6 бар, оператор меняет установки "воздух в основание" и "увеличение давления в емкости" соответственно переключателей СР 08, СР 14 на установки "выключить" и "стоп" соответственно. Затем оператор выполняет установку "линия А", используя переключатель СР 1 линии разгрузочного трубопровода на панели управления. Этим открывается воздушная задвижка AV7, обеспечивающая поток воздуха через линию разгрузочного трубопровода, которая соединяется с задвижками AV1-3 разгрузки. Линия А трубопровода разгрузки/перемещения теперь готова к приему шлама из сосуда. Используя таймеры СР 06, СР 05 с возможностью регулирования на панели управления, оператор затем устанавливает на СР 06 "время открывания" 5-10 с и на СР 05 "время закрывания" 20 с. На СР 13"счетчик разгрузки" устанавливается на 30 отсчетов. Затем оператор поворачивает селекторный переключатель СР 03 на AV1. Затем нажимает на кнопку CP11 "старт", чем начинается цикличная работа задвижки AV1 в 30 циклов. Во время цикличной работы задвижки AV1 задвижка AV10 остается открытой,чтобы воздух проходил в основание напрямую над задвижкой AV1, дробя шлам непосредственно над открывающейся задвижкой и поддерживая давление в сосуде. Задвижка AV1 должна открываться на выбранный период, например 5 с, и в это время порция бурового шлама должна пройти через открытую задвижку AV1 в линию А трубопровода разгрузки. Затем задвижка AV1 закрывается на выбранный период времени, например 20 с. В то время как задвижка AV1 остается закрытой, порция шлама проталкивается через линию трубопровода разгрузки к сосуду на барже. Заданное время нахождения задвижки закрытой должно обеспечивать достаточно времени, чтобы порция заданной длины прошла через открытую задвижку и осуществилось конвейерное перемещение получившейся в результате порции через линию трубопровода разгрузки в приемный сосуд на барже. Предпочтительно порция, по существу, поддерживает свою форму, когда проходит через линию трубопровода разгрузки, но также не является слишком длинной, чтобы ее было трудно транспортировать. С помощью испытаний или имеющихся знаний и опыта оператор может задавать оптимальную длину порции. Также поскольку прохождение порции через линию трубопровода разгрузки отмечается падением давления воздуха перемещения на манометре PG2, время прохождения порции через линию конвейерного перемещения может задаваться оператором заранее. Такое испытание может выполняться с помощью первоначальной установки переключателя СР 13 счетчика разгрузки на "1" и создания и затем разгрузки одной порции через линию трубопровода. Таким образом, во время первого цикла работы задвижки AV1, 30 индивидуальных порций бурового шлама должны быть удалены из сосуда через задвижку AV1 и доставлены конвейером на баржу. Во время циклической работы задвижки AV1 переключатель СР 12 светится зеленым огнем "разгрузка". В конце цикла огонь переключателя СР 12 гаснет и счетчик СР 13 разгрузки переустанавливается. Затем, в свою очередь, выбираются наружные задвижки AV2 и AV3 на выбранной линии разгрузочного трубопровода, нажимом на кнопку CP11 "старт" запускается цикл работы для каждой задвижки. Затем оператор выбирает линию В трубопровода разгрузки с помощью селектора СР 01 линии трубопровода разгрузки и устанавливает переключатель СР 3 на "выбор задвижки разгрузки" AV4. В результате этого закрывается задвижка AV7 и открывается задвижка AV8, направляя воздух конвейерного перемещения через линию В трубопровода разгрузки. Когда оператор нажимает кнопку CP11 "старт", задвижка начинает циклическую работу в 30 циклов, затем процесс повторяется для задвижек AV5 и AV6. Во время последовательности операций разгрузки оператор отслеживает несколько параметров. Если во время перемещения давление перемещения, отображаемое на манометре PG2 (прибор СР 02 "давление перемещения" на панели управления), достигает предварительно заданной верхней точки, например 6 бар, это может служить индикацией закупоривания или перегрузки линии трубопровода разгрузки. В этом случае следует нажать кнопку СР 04 "стоп", которая закрывает любую открытую задвижку AV1-6-6 013759 разгрузки. Когда давление подачи падает, например, до 3,5 бар, это показывает, что закупоривание прочищено (то есть порции шлама в линии трубопровода разгрузки достигли сосуда назначения), после чего последовательность операций разгрузки может начаться вновь на последней задвижке разгрузки нажатием кнопки CP11 "старт". Если во время описанной выше последовательности операций разгрузки давление в емкости (которое отображается на PG3, PG4 или приборе СР 10 "давление в емкости" на панели управления) падает,например, до 4 бар, оператор выбирает установку "увеличение давления в емкости" переключателя СР 14. Этим открывается задвижка AV9, предоставляя возможность сравнительно быстрого роста давления в емкости, например, до 6 бар, после чего переключатель СР 14 давления в емкости может устанавливаться на "стоп". Во время последовательности операций разгрузки индикатор W1 датчика механической нагрузки показывает вес сосуда и, тем самым, показывает уровень шлама в сосуде. Когда показание индикатора падает, например, до 2000 кг, это такой уровень, при котором только шесть шестигранных воронок или конусов 120 в основании сосуда содержат буровой шлам. На этой стадии должно понадобиться около 40 с, чтобы опорожнить каждую отдельную секцию воронки. Когда одна из шестигранных секций воронок опорожняется, должен иметь место подпор сжатого воздуха из сосуда через соответствующую задвижку AV1-6 разгрузки. Это должно увеличить объем воздуха добавлением линии трубопровода разгрузки, результатом чего будет быстрое падение давления в опорожняющемся сосуде, что будет ясно по манометрам PG3, PG4 и СР 10. Когда это происходит, нажимается кнопка СР 04 "стоп" и выбирается следующая задвижка разгрузки. Это повторяется для всех задвижек AV1-6 разгрузки, после чего некоторое время, например 3 мин, поддерживается подача воздуха разгрузки/конвейерного перемещения, пока давление конвейерного перемещения, показываемое манометрами PG2 и СР 02, не упадет ниже 1 бар, показывая, что линия трубопровода разгрузки свободна от шлама. Альтернативно, такой последовательности финальных операций опорожнения может быть приемлемым оставление, например, 2000 кг бурового шлама в сосуде в качестве пробки, предотвращающей подпор воздуха, описанный выше. После того как сосуд опорожнен, оператор убеждается в закрытии всех задвижек AV1-6 разгрузки и в закрытии всех задвижек AV10-16 подачи воздуха перемешивания. Воздушные задвижки AV7 и AV8 разгрузки являются закрытыми, так же как задвижка V3. Сосуд теперь готов к повторному заполнению. На фиг. 11-14 показаны разные формы сосудов высокого давления, согласно альтернативным вариантам осуществления настоящего изобретения. На фиг. 11 показан вид сбоку сосуда 212, установленного в рамной конструкции, с габаритами согласно стандарту Международной организации по стандартизации, по существу, одинакового с сосудом 112, описанным выше. Однако вместо использования для каждого выпускного отверстия 222 соответствующей шиберной задвижки 223 в этом варианте осуществления изобретения выпускные отверстия 222 являются постоянно открытыми, и использована задвижка 223 регулирования разгрузки, соединенная с соответствующим конвейером или разгрузочным трубопроводом 224 (на фиг. 11 показан только один). При опорожнении сосуда 212 размер порции, которая разгружается за один раз, регулируется привязкой по времени открывания шиберной задвижки 223 разгрузки. Также с помощью избирательной подачи воздуха в отверстия перемешивания, связанные с конкретным конусом или воронкой 220, можно создать приток через выбранное отверстие 222. Главным преимуществом данной конструкции является сокращение количества используемых шиберных задвижек. На фиг. 12 показан сосуд 312 высокого давления меньшего размера, согласно дополнительному варианту осуществления настоящего изобретения. В частности, показанный сосуд 312 имеет емкость 600 л и предназначен для бестарного перемещения бурового шлама. Такой сосуд может быть просто заполнен через регулируемое задвижкой верхнее отверстие 330 заполнения, оборудованное шиберной задвижкой 331. Заполненный сосуд может затем транспортироваться и впоследствии опорожняться способом, сходным с сосудами, описанными выше. Другие сосуды, пригодные для бестарного перемещения бурового шлама, могут иметь емкость 1001000 л. На фиг. 13 и 14 показан сосуд 412 высокого давления, который выполнен с возможностью устанавливаться горизонтально. Такой сосуд 412 может использоваться там, где размер занимаемой полезной площади менее важен, или когда необходимо создать сосуд с меньшей высотой. Более того, горизонтальная ориентация сосуда 412 обеспечивает большую устойчивость, облегчая транспортировку, особенно по автомобильным и железным дорогам. Для специалиста в области техники должно быть понятно, что описанные выше варианты осуществления являются только примерами настоящего изобретения, и что разнообразные видоизменения и усовершенствования могут выполняться без отхода от объема изобретения.-7 013759 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система для хранения и перемещения бурового шлама, содержащая сосуд высокого давления для бурового шлама, имеющий множество выпускных отверстий бурового шлама, причем выпускные отверстия выполнены в корпусной детали и объем под корпусной деталью выполнен с возможностью создания давления, и конвейер бурового шлама, сообщающийся с выпускными отверстиями для перемещения бурового шлама из сосуда. 2. Система по п.1, в которой каждое выходное отверстие расположено внизу направляющей части для направления шлама к выходному отверстию. 3. Система по п.2, в которой направляющие части имеют шестигранную форму. 4. Система по любому из пп.1, 2 или 3, которая содержит по меньшей мере два конвейера для сообщения с выпускными отверстиями. 5. Система по п.4, в которой каждый конвейер соединен со множеством выпускных отверстий. 6. Система по п.5, в которой выпускные отверстия совмещены так, что по меньшей мере два из выпускных отверстий сообщаются с одним, по существу, прямым конвейерным трубопроводом, проходящим непосредственно под совмещенными выпускными отверстиями. 7. Система по любому из предшествующих пунктов, в которой корпусная деталь проходит по нижней части сосуда и образует в сосуде высокого давления камеру для приема шлама. 8. Система по п.7, в которой трубопровод выравнивания давления обеспечивает сообщение между нижней частью корпусной детали и камерой для приема шлама. 9. Система по любому из предшествующих пунктов, в которой корпусная деталь содержит множество выходных отверстий текучей среды перемешивания. 10. Система по любому из предшествующих пунктов, в которой выпускные отверстия снабжены выпускными задвижками для избирательного открывания и закрывания выпускных отверстий. 11. Система по п.10, в которой группа по меньшей мере из двух выпускных отверстий снабжена соответствующей выпускной задвижкой. 12. Система по п.10, в которой задвижки выполнены с возможностью управления для выпуска дискретных объемов шлама на конвейер. 13. Способ для хранения и перемещения бурового шлама, согласно которому пропускают буровой шлам в сосуд высокого давления, имеющий множество выпускных отверстий,выполненных в корпусной детали внутри сосуда,создают избыточное давление в сосуде, создают давление в объеме под корпусной деталью,открывают выбранное выпускное отверстие для выпуска объема бурового шлама из сосуда на конвейер и перемещают буровой шлам от выпускного отверстия. 14. Способ по п.13, согласно которому дополнительно выпускные отверстия открывают циклически. 15. Способ по п.13 или 14, согласно которому дополнительно для перемещения шлама от выпускных отверстий используют сжатый воздух. 16. Способ по любому из пп.13, 14 или 15, согласно которому дополнительно создают избыточное давление в объеме над буровым шламом. 17. Способ по любому из пп.13-16, согласно которому дополнительно уравновешивают давление между нижней частью сосуда под корпусной деталью и частью сосуда, принимающей шлам, над корпусной деталью. 18. Способ по любому из пп.13-17, согласно которому дополнительно подают текучую среду перемешивания в шлам вблизи корпусной детали. 19. Способ по любому из пп.13-18, согласно которому дополнительно подают текучую среду перемешивания в шлам вблизи выбранного выпускного отверстия. 20. Способ по любому из пп.13-19, согласно которому дополнительно избирательно открывают и закрывают выпускные отверстия. 21. Способ по любому из пп.13-20, согласно которому дополнительно открывают и закрывают выбранное выпускное отверстие или группу выпускных отверстий в заданной временной последовательности для формирования дискретных порций шлама, передаваемых по конвейеру. 22. Способ по любому из пп.13-21, согласно которому дополнительно подают текучую среду перемешивания к выбранной группе выходных отверстий текучей среды перемешивания, связанной с выбранным выпускным отверстием для облегчения протекания шлама из выбранного выпускного отверстия. 23. Способ по любому из пп.13-22, согласно которому дополнительно регулируют воздушный поток через конвейер, сообщающийся с открытыми выпускными отверстиями для формирования порций шлама. 24. Способ по любому из пп.13-23, согласно которому дополнительно подают сжатый воздух по меньшей мере в одно из следующего: сосуд над шламом, выходные отверстия текучей среды перемеши-8 013759 вания и конвейер, сообщающийся с выпускными отверстиями. 25. Способ по п.24, согласно которому давление воздуха, подаваемого в выходные отверстия текучей среды перемешивания, превышает давление воздуха, используемого для создания избыточного давления в сосуде, который в свою очередь превышает давление воздуха, подаваемого в конвейер.

МПК / Метки

МПК: E21B 21/01, B65D 88/32, E21B 41/00, B65G 53/22

Метки: система, хранения, шлама, бурового, способ, перемещения

Код ссылки

<a href="https://eas.patents.su/14-13759-sistema-i-sposob-dlya-hraneniya-i-peremeshheniya-burovogo-shlama.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ для хранения и перемещения бурового шлама</a>

Предыдущий патент: Абсорбирующее изделие для поглощения жидких выделений организма

Следующий патент: Трубчатый резьбовый элемент, снабженный сухим защитным покрытием

Случайный патент: Способ и устройство для удаления окалины с металлической полосы