Трубчатый резьбовый элемент, снабженный сухим защитным покрытием

Номер патента: 13760

Опубликовано: 30.06.2010

Авторы: Жийо Лоран, Пинель Эльетт, Гар Эрик, Борде Лоран

Формула / Реферат

1. Резьбовый элемент для резьбового трубчатого соединения, который противостоит заеданию и содержит резьбу, покрытую твердым тонким покрытием, не являющимся липким на ощупь и пристающим к подложке, которое содержит твердую основу, в которой взвешены частицы твердой смазки, отличающийся тем, что твердая основа является смазывающей и демонстрирует реологическое поведение пластичного и вязкопластичного типа, а указанные частицы твердой смазки содержат частицы смазок из по меньшей мере двух из числа классов 1, 2, 3 и 4.

2. Резьбовый элемент по п.1, в котором указанная основа имеет температуру плавления в диапазоне от 80 до 320°С.

3. Резьбовый элемент по п.1 или 2, в котором указанная основа содержит по меньшей мере один термопластичный полимер.

4. Резьбовый элемент по п.3, в котором указанным термопластичным полимером является полиэтилен.

5. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере одно металлическое мыло.

6. Резьбовый элемент по п.5, в котором мыло приспособлено для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения.

7. Резьбовый элемент по п.5 или 6, в котором мылом является стеарат цинка.

8. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один воск растительного, животного, минерального или синтетического происхождения.

9. Резьбовый элемент по п.8, в котором воск приспособлен для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения.

10. Резьбовый элемент по п.8 или 9, в котором воском является карнаубский воск.

11. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один замедлитель коррозии.

12. Резьбовый элемент по п.11, в котором замедлителем коррозии является производная сульфоната кальция.

13. Резьбовый элемент по п.11 или 12 в сочетании с п.5 или 6, в котором мыло выбирают таким образом, чтобы улучшить время появления коррозии при проведении испытания на коррозию в солевом тумане согласно стандарту ISO 9227.

14. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один жидкий полимер с кинематической вязкостью при 100°С, равной по меньшей мере 850 мм2/с.

15. Резьбовый элемент по п.14, в котором указанный жидкий полимер не растворим в воде.

16. Резьбовый элемент по п.14 или 15, в котором указанный жидкий полимер выбирают из числа алкилполиметакрилата, полибутилена, полиизобутилена и полидиалкилсилоксана.

17. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере одно поверхностно-активное вещество.

18. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один краситель.

19. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один антиоксидант.

20. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой смазки класса 4.

21. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 1, по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой смазки класса 4.

22. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки не содержат частиц графита.

23. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат по меньшей мере частицы нитрида бора в качестве твердой смазки класса 1.

24. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки не содержат частиц дисульфида молибдена.

25. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2, выбранные из числа графитового фторида, сульфидов олова и сульфидов висмута.

26. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат по меньшей мере частицы политетрафторэтилена в качестве твердой смазки класса 4.

27. Резьбовый элемент по одному из предшествующих пунктов, в котором указанное покрытие содержит молекулы по меньшей мере одного фуллерена со сферической формой.

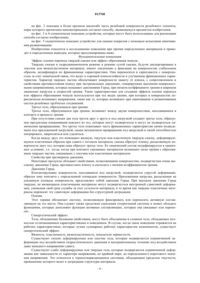

28. Резьбовый элемент по одному из предшествующих пунктов, в котором состав основы по весу является следующим, %:

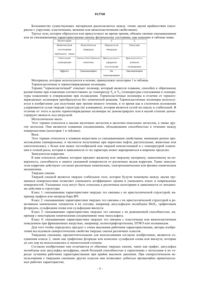

29. Резьбовый элемент по одному из предшествующих пунктов, в котором состав основы по весу является следующим:

30. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: графитовый фторид 20-99, нитрид бора 0-30, политетрафторэтилен 1-80.

31. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: сульфиды олова 20-99, нитрид бора 0-30, политетрафторэтилен 1-80.

32. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: сульфиды висмута 20-99, нитрид бора 0-30, политетрафторэтилен 1-80.

33. Резьбовый элемент по одному из предшествующих пунктов, в котором состав покрытия по весу является следующим, %: основа 70-95, твердые смазки 5-30.

34. Резьбовый элемент по одному из предшествующих пунктов, в котором толщина покрытия находится в диапазоне от 10 до 50 мкм.

35. Резьбовый элемент по одному из предшествующих пунктов, в котором покрытие наносят также на поверхность уплотнения, которое приспособлено для вхождения во взаимный герметичный контакт с соответствующей поверхностью второго резьбового элемента после соединения двух резьбовых элементов путем свинчивания.

36. Резьбовое трубчатое соединение, содержащее охватываемый резьбовый элемент и охватывающий резьбовый элемент, отличающееся тем, что по меньшей мере один из указанных резьбовых элементов соответствует одному из предшествующих пунктов.

37. Способ отделки резьбового трубчатого элемента, в котором тонкий слой твердого противозадирного покрытия наносят, по меньшей мере, на поверхность резьбы для получения твердого покрытия, отличающийся тем, что поверхность, предназначенную для нанесения покрытия, подвергают обработке, предназначенной для улучшения сцепления с покрытием, а также тем, что компоненты указанного покрытия соответствуют описанным в пп.1-35.

38. Способ по п.37, в котором компоненты покрытия нагревают до температуры, которая выше температуры плавления основы, и покрытие наносят потом путем напыления указанных компонентов, содержащих расплавленную основу.

39. Способ по п.37, в котором покрытие наносят путем пропуска через пламя порошка, образованного компонентами покрытия.

40. Способ по п.37, в котором покрытие наносят путем напыления водной эмульсии, в которой разведены компоненты покрытия.

41. Способ по одному из пп.37-40, в котором резьбовый элемент нагревают до температуры 80°С или больше.

42. Способ по одному из пп.37-40, в котором резьбовый элемент выдерживают при температуре окружающей среды.

43. Способ по одному из пп.37-42, в котором указанный способ обработки поверхности выбирают из числа механической обработки, химической обработки и нанесения инертных отложений.

44. Способ по одному из пп.37-43, в котором поверхность, на которую должно быть нанесено покрытие, является металлической поверхностью и указанная обработка поверхности является обработкой с целью химической конверсии указанной поверхности.

45. Способ по п.44, в котором указанная обработка с целью химической конверсии является фосфатацией.

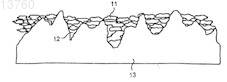

46. Способ по одному из пп.37-45, в котором указанная обработка поверхности сопровождается обработкой с целью пропитки неровностей или пор в предназначенной для нанесения покрытия поверхности (12) наноматериалами (11) с антикоррозионным действием.

47. Способ по п.46, в котором указанными наноматериалами являются частицы (11) оксида цинка.

48. Способ по п.46 или 47, в котором указанные наноматериалы имеют средний размер частиц порядка 200 нм.

49. Способ по одному из пп.46-48, в котором указанные наноматериалы наносят в форме водной дисперсии.

Текст

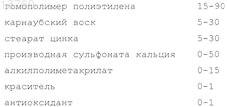

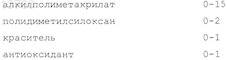

013760 Изобретение относится к элементу с резьбой, предназначенному для резьбового соединения труб. Существующий уровень техники Резьбовые элементы, выполненные на конце трубчатого компонента (трубы или соединения), используемого в скважинах для разведки и добычи углеводородов, должны быть, в первую очередь, защищены от коррозии во время транспортировки и хранения на буровой площадке и для этого их обычно покрывают защитной смазкой или маслом в то время, когда они покидают завод-изготовитель. На скважине они могут подвергнуться нескольким циклам свинчивания-развинчивания. Операции свинчивания выполняются в вертикальном положении при высокой осевой нагрузке, например веса трубы в несколько метров длиной (обычно длиной 10-13 м), предназначенной для сборки в вертикальном положении с помощью резьбового соединения, что влечет за собой опасность заедания, в особенности по резьбе. Кроме того, указанная нагрузка может быть также локализована за счет небольшого отклонения осей резьбовых элементов, предназначенных для сборки, поскольку собираемая труба должна быть подвешена вертикально, что повышает опасность заедания. Так, на фиг. 1 показана сборка на буровой площадке посредством резьбового соединения двух труб 1 и 2, имеющих длину 10-13 м, с отклонением,причем приводной трубчатый ключ 3 используется для того, чтобы направить охватываемую резьбовую часть 4 трубы 1 в охватывающую резьбовую часть 5 трубы 2. Для защиты чувствительных частей, таких как нити резьбы, от деформации во время операции свинчивания-развинчивания нити резьбы обычно освобождают от защитной смазки и покрывают специальной сборочной консистентной смазкой, такой как смазка, отвечающая техническим требованиям APIBul 5A2 или 5 А 3. В дополнение к недостаткам, связанным с необходимостью наносить второе покрытие на рабочей площадке, использование такой смазки, заполненной тяжелыми и/или токсичными металлами типа свинца, вызывает также загрязнение скважины и окружающей среды, поскольку избыточная смазка выдавливается из резьбы при свинчивании. Патент США 6933264 предлагает замену двойного покрытия одинарным покрытием, которое наносят на заводе-изготовителе резьбовых элементов, с использованием тонкого слоя жидкой смазки с парафинистой консистенцией (известной как полусухая), содержащей противозадирную присадку, обладающую химическим действием. Указанное полусухое покрытие, однако, обладает тем недостатком, что требует механической защиты от загрязнения пылью или частицами песка во время транспортировки и хранения. Патенты США 4414247, 4630849, 6027145, US B2 6679526, заявка США 2004/0166341 А 1 и международная патентная заявка WO 2004/033951 предлагают замены консистентной смазки различными защитными твердыми покрытиями, нанесенными на заводе по производству резьбовых элементов, которые содержат твердую основу, которая прилипает к подложке и в которой диспергированы твердые смазочные частицы; среди наиболее часто упоминаемых соединений находится дисульфид молибдена MoS2. Такие покрытия, хотя и представляют собой улучшение по сравнению со смазкой, все же не вполне удовлетворительны. В частности, в условиях буровой площадки покрытие часто отшелушивается и/или частицы отрываются от его приработанной поверхности и рассеиваются в окружающей среде, и такие случаи влекут за собой возвращение трубчатого компонента на завод-изготовитель. Кроме того, такие покрытия обычно требует упрочнения путем нагрева в печи до температуры около 200 С в течение нескольких десятков минут или даже более чем часа, что в значительной мере способствует усложнению цикла получения покрытия, который не может быть связан с механической обработкой резьбы. Далее, они обычно не защищают или не защищают в достаточной мере резьбовые элементы от коррозии, поэтому в документах US B2 6679526 и WO 2004/033951 предлагается нанесение отдельного слоя препятствующего коррозии материала (металлической соли карбоновой кислоты в первом документе,эпоксидной смолы, содержащей частицы цинка, - во втором документе). Такое двухслойное покрытие требует еще более сложных производственных циклов и все же не позволяет решить проблемы отделения частиц. Целью настоящего изобретения является устранение недостатков обычных смазок и сухих или полужидких покрытий, по меньшей мере, с технологической точки зрения в условиях рабочей площадки и в отношении производительности при нанесении покрытий, а также дополнительно с точки зрения коррозии. Термин "свинчивание в условиях рабочей площадки" означает свинчивание в вертикальном положении, при котором (i) первый резьбовый элемент фиксируется в вертикальном положении и (ii) второй резьбовый элемент, который должен быть соединен с первым резьбовым элементом и который размещается на нижнем конце трубы, длина которой может достигать 13 м, или образует с ним одно целое, удерживается, по существу, в вертикальном положении над первым резьбовым элементом с помощью подъемного устройства, причем второй резьбовый элемент соединяется с первым с использованием подходящего устройства, такого как трубчатый ключ. Аналогичным образом термин "развинчивание в условиях рабочей площадки" означает развинчивание расположенных вертикально первого и второго резьбовых элементов и, таким образом, поддержку веса трубы с возможным отклонением осей, причем труба, которую предполагается отвинтить, подвешивается в подъемном устройстве.-1 013760 В частности, изобретение предлагает резьбовый элемент для резьбового трубчатого соединения, который противостоит заеданию и содержит резьбу, покрытую твердым тонким покрытием, не являющимся липким на ощупь и пристающим к подложке, которое содержит твердую основу, в которой взвешены частицы твердой смазки. Согласно изобретению твердая основа является смазывающей и демонстрирует реологическое поведение пластичного и вязкопластичного типа, а указанные частицы твердой смазки содержат частицы смазок по меньшей мере из двух из числа классов 1, 2, 3 и 4, как будет показано ниже. Необязательные характеристики изобретения, которые могут быть дополняющими или замещающими, перечислены ниже указанная основа имеет температуру плавления в диапазоне от 80 до 320 С; указанная основа содержит по меньшей мере один термопластичный полимер; указанным термопластичным полимером является полиэтилен; указанная основа содержит по меньшей мере одно металлическое мыло; мыло приспособлено для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения; металлическим мылом является стеарат цинка; указанная основа содержит по меньшей мере один воск растительного, животного, минерального или синтетического происхождения; воск приспособлен для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения; воском является карнаубский воск; указанная основа содержит по меньшей мере один замедлитель коррозии; замедлителем коррозии является производная сульфоната кальция; мыло выбирают таким образом, чтобы улучшить время появления коррозии при проведении испытания на коррозию в солевом тумане согласно стандарту ISO 9227; указанная основа содержит по меньшей мере один жидкий полимер с кинематической вязкостью при 100 С, равной по меньшей мере 850 мм 2/с; указанный жидкий полимер не растворим в воде; указанный жидкий полимер выбирают из числа алкилполиметакрилата, полибутилена, полиизобутилена и полидиалкилсилоксана; указанная основа содержит по меньшей мере одно поверхностно-активное вещество; указанная основа содержит по меньшей мере один краситель; указанная основа содержит по меньшей мере один антиоксидант; частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой смазки класса 4; частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 1, по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой смазки класса 4; частицы твердой смазки не содержат частиц графита; частицы твердой смазки содержат, по меньшей мере, частицы нитрида бора в качестве твердой смазки класса 1; частицы твердой смазки не содержат частиц дисульфида молибдена; частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2, выбранные из числа графитового фторида, сульфидов олова и сульфидов висмута; частицы твердой смазки содержат, по меньшей мере, частицы политетрафторэтилена в качестве твердой смазки класса 4; указанное покрытие содержит молекулы по меньшей мере одного фуллерена со сферической формой; состав основы по весу является следующим:-2 013760 состав основы по весу является следующим: состав твердой смазки по весу является следующим: состав твердой смазки по весу является следующим: состав твердой смазки по весу является следующим: состав покрытия по весу является следующим: толщина покрытия находится в диапазоне от 10 до 50 мкм, покрытие наносят также на поверхность уплотнения, которое приспособлено для вхождения во взаимный герметичный контакт с соответствующей поверхностью второго резьбового элемента после соединения двух резьбовых элементов путем свинчивания. Изобретение относится также к резьбовому трубчатому соединению, содержащему охватываемый резьбовый элемент и охватывающий резьбовый элемент, в котором по меньшей мере один из указанных резьбовых элементов соответствует описанному выше, и к способу отделки резьбового трубчатого элемента, в котором тонкий слой твердого противозадирного покрытия, описанный выше, наносят, по меньшей мере, на поверхность резьбы после того, как поверхность, предназначенную для нанесения покрытия, подвергают обработке, предназначенной для улучшения сцепления с покрытием. Способ согласно изобретению может содержать по меньшей мере один из следующих признаков: нагрев компонентов покрытия до температуры, которая выше температуры плавления основы, и последующее нанесение покрытия путем напыления указанных компонентов, содержащих расплавленную основу; покрытие наносят путем пропуска через пламя порошка, образованного компонентами покрытия; покрытие наносят путем напыления водной эмульсии, в которой разведены компоненты покрытия; резьбовый элемент нагревают до температуры 80 С или больше; резьбовый элемент выдерживают при температуре окружающей среды; указанный способ обработки поверхности выбирают из числа механической обработки; химической обработки и нанесения инертных отложений; поверхность, на которую должно быть нанесено покрытие, является металлической поверхностью,и указанная обработка поверхности является обработкой с целью химической конверсии указанной поверхности; указанная обработка с целью химической конверсии является фосфатацией; указанная обработка поверхности сопровождается обработкой с целью пропитки неровностей или пор в предназначенной для нанесения покрытия поверхности (12) наноматериалами (11) с антикоррозионным действием; указанными наноматериалами являются частицы (11) оксида цинка; указанные наноматериалы имеют средний размер частиц порядка 200 нм; указанные наноматериалы наносят в форме водной дисперсии. Особенности и преимущества изобретения станут очевидными из приведенного ниже описания,выполненного со ссылкой на прилагаемые чертежи. На фиг. 1 показано схематическое изображение двух труб, готовых к сборке путем свинчивания их резьбовых элементов в скважине для добычи углеводородов;-3 013760 на фиг. 2 показана в более крупном масштабе часть резьбовой поверхности резьбового элемента,поры которого пропитаны наноматериалами согласно способу, являющемуся предметом изобретения; на фиг. 3 и 4 схематически показаны устройства, которые могут быть использованы для реализации способа согласно изобретению; на фиг. 5 схематически показано устройство для оценки покрытия с помощью испытания свинчивания-развинчивания. Изобретение относится к исследованию поведения при трении определенных материалов и приводит к определенным выводам, которые просуммированы ниже. Фундаментальные концепции Эффект пленки переноса твердой смазки или эффект образования чешуек. Твердые смазки в гидродинамическом режиме и режиме сухой смазки, будучи диспергированы в текучем или вязкопластичном материале, имеют тенденцию к фиксации на поверхностях стабильным образом, модифицируя их фрикционные характеристики. Они переносятся и скрепляются с поверхностью за счет химической связи, что ведет к хорошей износостойкости и улучшению фрикционных характеристик. Характер твердых частиц обеспечивает поверхности защиту от износа, с сопротивлением и свойствами противостояния износу при экстремальных давлениях, генерируемых высокими поверхностными напряжениями, которые называют давлениями Герца, при низком коэффициенте трения в широком диапазоне нагрузок и скоростей трения. Такие характеристики для создания эффекта пленки переноса или эффекта образования чешуек используются при тех видах трения, при которых в поверхностях периодически возникают напряжения, такие как те, которые возникают при свинчивании и развинчивании систем резьбовых трубчатых соединений. Третье тело, образующееся при трении. Третье тело, образующееся при трении, возникает между двумя поверхностями, находящимися в контакте в процессе трения. При отсутствии смазки два тела трутся друг о друга и под нагрузкой создают третье тело, образуемое продуктами изнашивания каждого из тел, которые могут подвергаться и могут не подвергаться химическим превращениям. Это третье тело охватывает часть фрикционных характеристик своим подведением под приложенной нагрузкой, своим механизмом превращения под нагрузкой и своей способностью мигрировать, закрепляться или удаляться. Когда между двух тел помещают жидкую, текучую или пластичную твердую смазку, деформирующуюся пластичным образом при сдвиге с потоком материала, смазка образует пленку, разделяющую поверхности двух тел, которая сама образует третье тело. Ее химический состав модифицируется в граничных условиях, т.е. тогда, когда при контакте смазанных материалов возникают силы трения с образованием твердых частиц, смешанных с текучим или пластичным материалом. Свойства при чрезмерном давлении. Некоторые продукты обладают свойствами, позволяющими поверхностям, подвергнутым очень высокому давлению Герца, противостоять износу и скользить с низким коэффициентом трения. Давление Герца. Контактирующие поверхности, находящиеся под нагрузкой, подвергаются упругой деформации,образуя зону контакта с определенной площадью поверхности. Приложенная нагрузка, разделенная на указанную площадь поверхности, представляет собой давление Герца. При высоком давлении Герца твердые, не являющиеся пластичными материалы могут подвергнуться внутренней сдвиговой деформации, уменьшая свой срок службы за счет усталости материала, в то время как твердые пластичные материалы переносят эту сдвиговую деформацию без структурной деградации. Основа. Этот термин обозначает систему, позволяющую фиксировать или переносить активную составляющую на это место. Она служит также средством сцепления гетерогенной системы и может обладать функциями, которые дополняют функции активных составляющих, которые она связывает или переносит. Синергетический эффект. Тела, обладающие базовыми свойствами, могут быть объединены в сложное тело, обладающее полностью отличающимися характеристиками и поведением. В случае, когда такое поведение отражается на рабочих характеристиках, которые лучше суммарных рабочих характеристик компонентов, существует синергетический эффект. Вязкость, пластичность, вязкопластичность, показатели зернистости. Существуют сильно деформируемые или текучие тела, которые подвергаются ограниченной деформации под воздействием гидростатического давления и неограниченному течению под воздействием даже меньшего напряжения сдвига. Существуют слабо деформируемые или твердые тела, которые подвергаются ограниченной деформации вне зависимости от характера напряжения, по крайней мере, до определенного порогового значения напряжения. Это относится к термоотверждающимся системам, обладающим пределом текучести,превышение которого ведет к деградации структуры материала.-4 013760 Большинство существующих материалов располагаются между этими двумя крайностями (материалы с упругими, пластичными, вязкими или вязкопластичными свойствами). Третье тело, которое образуется или присутствует во время трения, обязано своими смазывающими или не смазывающими характеристиками своему физическому состоянию, как показано в таблице ниже. Материалы, которые используются в основе, принадлежат категории 1 в таблице. Термопластичные и термоотверждаемые полимеры. Термин "термопластичный" означает полимер, который является плавким, способен к обратимому размягчению при плавлении соответственно до температур Tg и Tm (температуры стеклования и температуры плавления) и отверждению при охлаждении. Термопластичные полимеры в отличие от термоотверждаемых полимеров преобразуются без химической реакции. Термопластичные полимеры используются в изобретении для получения при трении вязкого течения, в то время как в статичном положении удерживается сухая твердая структура (не клеящаяся), которая является сухой на ощупь и стабильной. В отличие от этого в целом термоотверждаемые полимеры не демонстрируют или в малой степени демонстрируют вязкость под нагрузкой. Металлическое мыло. Этот термин относится к мылам щелочных металлов и щелочно-земельных металлов, а также других металлов. Они являются плавкими соединениями, обладающими способностью к течению между поверхностями (категория 1 в таблице). Воск. Этот термин относится к плавким веществам со смазывающими свойствами, имеющим разное происхождение (минеральные, в частности полученные при перегонке нефти, растительные, животные или синтетические), с более или менее тестообразной или твердой консистенцией и с температурой плавления и точкой росы, которая в зависимости от их характера может варьироваться в широких пределах. Замедлители коррозии. К ним относятся добавки, которые придают жидкому или твердому материалу, нанесенному на поверхность, способность к защите указанной поверхности от различных видов коррозии. Такие замедлители коррозии действуют согласно различным химическим, электрохимическим или физико-химическим механизмам. Твердые смазки. Твердой смазкой является твердое стабильное тело, которое будучи помещено между двумя трущимися поверхностями позволяет уменьшить коэффициент трения и уменьшить износ и повреждение поверхностей. Указанные тела могут быть отнесены к различным категориям в зависимости от механизма действия и структуры. Класс 1: смазывающие характеристики твердых тел связаны с их кристаллической структурой, например графита или нитрида бора BN. Класс 2: смазывающие характеристики твердых тел связаны с их кристаллической структурой и реактивным химическим элементом в их составе, например дисульфидом молибдена MoS2, графитовым фторидом, сульфидами олова или сульфидами висмута. Класс 3: смазывающие характеристики твердых тел связаны с их реакционной способностью, например с некоторыми химическими соединениями типа тиосульфата. Класс 4: смазывающие характеристики твердых тел связаны с пластичным или вязкопластичным поведением при фрикционных нагрузках, например, политетрафторэтилена, ПТФЭ или полиамидов. Для того чтобы определить продукт с очень высокими рабочими характеристиками, авторы изобретения исследовали синергетические свойства твердых смазок различных классов. Твердыми смазками, предпочтительными для использования согласно изобретению, являются соединения класса 2, такие как графитные фториды или комплекс сульфидов олова или висмута, которые до сих пор не использовались в значительной степени. Согласно изобретению они отличаются от обычных твердых смазок, таких как графит, дисульфид молибдена или дисульфид вольфрама, своей большей способностью к скреплению с металлами и их гораздо лучшими рабочими характеристиками при крайне высоком давлении. При синергетическом использовании с твердыми смазками других классов они позволяют добиться чрезвычайно примечательных рабочих характеристик.-5 013760 Авторы изобретения исследовали решения, не предусматривающие использования графита, что может привести к облегчению коррозии, дисульфида молибдена, поскольку известна неустойчивость этого соединения, в особенности в присутствии влаги, и к высвобождению коррозионного оксида серы в стали или сероводорода, что может сделать сталь чувствительной к сероводородному растрескиванию,SSC. Фуллерены. Ими являются молекулярные материалы, обладающие структурой в форме замкнутых или открытых трубок или замкнутых или открытых сфер, однослойных или многослойных. Сферические фуллерены имеют размеры в несколько десятков нанометров в однослойном варианте и более чем приблизительно 80 нм при многослойном варианте. Они воздействуют на поверхности, блокируя стабильным образом места, образованные неровностью поверхности, и блокируя дефекты поверхности чешуйчатого типа. Типы нагрузки. Изобретение учитывает различные нагрузки, которым в процессе функционирования подвергаются резьбовые трубчатые соединения. Трение при низкой и высокой скорости и при низком и высоком давлении Герца. Фрикционная система при свинчивании и развинчивании резьбовых соединений усложняется за счет широкого разнообразия встречающихся фрикционных скоростей. Скорости могут быть относительно высокими во время свинчивания и почти равняться нулю в конце свинчивания или в начале развинчивания. Кроме того, давление Герца является очень высоким во время определенных фрикционных периодов, что ведет к ограничивающим условиям. Таким образом, авторы изобретения стремятся определить систему, удовлетворяющую указанным нагрузкам. Для преодоления проблем, связанных с кинетическими нагрузками, авторы изобретения разработали основу, обладающую пластичностью, что ведет к вязкому течению под нагрузкой и удовлетворяет всем встречающимся скоростным ситуациям. Использование нескольких компонентов необходимо для систем с наилучшими характеристиками с целью приспособления их к такому широкому разнообразию сдвигов. Указанная основа позволяет удерживать другие активные элементы на месте и способствует образованию стабильных пленок или пластин переноса. Были выбраны термопластичные смолы, обладающие, в общем, пластичными свойствами, и авторы изобретения выбрали полиэтилен из ряда существующих вязкопластичных полимеров, отдав им предпочтение по сравнению с другими вязкопластичными полимерами, такими как полиамид 6, полиамид 11 или полипропилен, которые создают проблемы при использовании из-за их высокой вязкости в расплавленном состоянии. Выбор остановили на видах полиэтилена с температурой плавления свыше 105 С. Улучшение пластичности основы достигли путем добавления химических соединений типа металлического мыла, среди которых мыла кальция, висмута и цинка дают превосходные результаты в отношении количества операций свинчивания-развинчивания, выполняемых в условиях буровой площадки,описанных выше, а также в отношении улучшения свойств повторного скопления продуктов износа. Из числа указанных мыл выбрали стеарат цинка благодаря его синергетическому эффекту при взаимодействии с ограничителями коррозии, рассмотренному ниже. Внесение в основу натуральных жиров типа карнаубского воска позволяет оптимизировать свойства повторного скопления продуктов износа во время операций свинчивания-развинчивания. Для удовлетворения ограничивающих смазку напряжений при квазистатичных условиях наряду с очень высокими фрикционными нагрузками авторы изобретения разработали систему подходящих добавок на основе твердых смазок. Обычные добавки действуют только тогда, когда поверхностные напряжения позволяют им вступать в реакцию, что происходит только при определенных нагрузках и фрикционных скоростях. Авторы изобретения используют, таким образом, особенности твердой смазки, которые способны гарантировать режим смазывания даже при квазистатичных условиях. Авторы изобретения используют, в частности, синергетический эффект между различными классами твердых смазок и синергетический эффект между ними и вязкопластичным поведением основы для того, чтобы охватывать все встречающиеся скоростные условия и условия напряжений. Эти синергетические эффекты легко создают эффект отслаивания, усиленный действием основы. Были успешно испытаны совместное действие класса 1/класса 2 и совместное действие класса 1/класса 2/класса 3. В системах с комбинированием классов 1, 2 и 4 по сравнению с совместным действием класса 2/класса 4 наблюдалось увеличение на 50% количества циклов свинчивания-развинчивания в условиях буровой площадки. Особенно высокие синергетические показатели авторы изобретения наблюдали для следующих продуктов: графитовый фторид (класс 2)/политетрафторэтилен (класс 4)/нитрид бора (класс 1), дисульфид олова (класс 2)/политетрафторэтилен (класс 4)/нитрид бора (класс 1) и сульфид висмута (класс 2)/политетрафторэтилен (класс 4)/нитрид бора (класс 1). Агрессивная среда (солевая или бессолевая влажность). В зависимости от требований к антикоррозионной защите поверхности может оказаться необходимым включить в состав основы замедлитель коррозии. Из числа замедлителей коррозии особенно высокими рабочими характеристиками обладают производные сульфоната кальция и, в частности, те, кото-6 013760 рые получены из соответствующих сульфонатов оксида кальция и кальция в среде, образуемой восками,нефтяными смолами или парафинами, такими как продукт, который продает компания LUBRIZOL под торговой маркой ALOX 2211 Y, но возможно также использование других соединений, таких как амин,аминборат, сверхщелочной сульфонат полиальфаолефина, фосфосиликат стронция, фосфосиликат цинка или борат карбоксильного типа. Коррозионная стойкость может также быть улучшена путем сочетания выбранного замедлителя коррозии с соединениями, которые действуют другими механизмами блокирования коррозии. Как показано выше, стеарат цинка в особенности демонстрирует синергетические свойства в отношении замедлителей коррозии, одновременно в большой степени способствуя улучшению смазывающих характеристик основы. Главным испытанием антикоррозионной защиты является испытание в солевом тумане, которое выполняется согласно международному стандарту ISO 9227 с индексом Re согласно ISO EN 284 6-3 на пластине, обработанной марганцевым фосфатированием (нанесение от 8 до 20 г/м 2 фосфата). Использование в защищенной среде (ограничения совместимости с окружающей средой). Состав основы может быть предназначен для того, чтобы удерживать продукты трения на поверхности с целью избежать возможности загрязнения окружающее среды. Благодаря подходящему химическому составу основы такие продукты повторно скапливаются сразу после образования. Для того чтобы продемонстрировать это свойство, авторы изобретения включили в протокол испытаний количественные процедуры в виде взвешивания частиц, образовавшихся при трении. Они позволяли, таким образом, определить действенность металлических мыл и восков. Однако в зависимости от требующегося количества замедлителей коррозии может наблюдаться ухудшение характеристик отвода продуктов трения или характеристик повторного скапливания продуктов трения, и авторы изобретения искали способ исправления такой ситуации. Так, они рассматривали влияние очень вязких полимеров, таких как алкилполиметракрилаты (РАМА), полибутены, полиизобутены и полисилоксаны, причем превосходные результаты по повторному скапливанию продуктов трения были получены с РАМА с кинетической вязкостью 850 мм 2/с при 100 С, который поставляет компанияRONMAX под торговой маркой VISCOFLEX 6-950. Изучение после нескольких циклов свинчивания-развинчивания двух ниток резьбы с покрытием согласно изобретению, причем только одна из них содержала РАМА, показало, что с этим покрытием продукты трения скапливались и включались в поверхность трения без загрязнения окружающей среды, в то время как с другим покрытием продукты трения оставались рассеянными. Применимость покрытия. Для улучшения сцепления покрытия при окружающей температуре может оказаться необходимым добавить к основе по меньшей мере одно поверхностно-активное вещество. В этом отношении авторы изобретения более конкретно рассмотрели добавление 2% или меньше полидиметилсилоксана. Могут быть рассмотрены другие соединения, полимерные или нет, но обладающие сходными поверхностно-активными свойствами. Изобретение объединяет также две группы продуктов благодаря систематическому изучению синергетических взаимодействий между ними: компоненты основы; синергетическая совокупность твердых смазок. Способ согласно изобретению включает в себя подготовку поверхности элементов, на которую должна быть нанесена смазка. Испытания свинчивания-развинчивания показали, что для правильного образования пленки переноса необходимо модифицировать поверхность, предназначенную для нанесения покрытия, или путем механической обработки, такой как пескоструйная или дробеструйная обработка, или путем физической или химической модификации поверхностей с использованием реакционной обработки на основе кристаллизованных минеральных отложений на поверхности, химического воздействия, например с использованием кислоты, обработки в форме цинкового или марганцевого фосфатирования или окисления, позволяющих получить поверхностный слой химического превращения. Среди этих видов обработки поверхности фосфатирование является предпочтительным, поскольку оно позволяет получить поверхность с нужным сцеплением, ведущую к получению пленки переноса, создающей сопротивление во время трения и очень стабильной, будучи также основой антикоррозионной защиты. Может также оказаться желательным подготовить дополняющую поверхность, заключающуюся в пропитке пор поверхности с использованием наноматериалов, размеры которых позволяют им быть введенными в поры. Целью такой пропитки является блокирование и насыщение мест, образованных порами, материалом, обладающим пассивирующим действием, для того чтобы защитить поверхность от коррозии при сохранении качественного сцепления с покрытием. На фиг. 2 схематически показана пропитка частицами 11 мест пор 12 металлической подложки 13. Авторы изобретения нашли улучшение рабочих характеристик при испытании в солевом тумане,проведенном согласно перечисленным выше стандартам (увеличение на 20% времени, после которого-7 013760 появляется коррозия), за счет ввода частиц оксида цинка, имеющих нанометрические размеры (в среднем 200 нм), нанесенных путем простого разведения в воде. Для того чтобы допустить визуальную идентификацию обработанных поверхностей, можно использовать любой известный органический краситель в количествах (например, 1%), не ухудшающих фрикционных характеристик. Для того чтобы защитить покрытие от ухудшения качества из-за окисления, вызванного, например,нагревом или воздействием ультрафиолетового излучения, можно добавить один или больше антиоксидантов. Авторы изобретения выбрали, в частности, комбинацию IRGANOX L150 (система полифенольных и аминовых антиоксидантов) и IRGAFOS 168 (три(2,4-ди-трет-бутилфенил)фосфит), поставляемых компанией Ciba-Geigy. Изобретение имеет также отношение к способам нанесения покрытия, позволяющим легко его использовать в промышленных масштабах. Для этого могут использоваться различные технические средства, наиболее подходящие из которых описаны ниже. Способ напыления горячего расплава заключается в поддержании продукта при высокой температуре в жидкой фазе и его распылении с использованием термостатированных распылительных пушек. Продукт нагревают до температуры, которая на 10-50 С выше температуры плавления, и напыляют на предварительно нагретую поверхность при температуре выше температуры плавления для того, чтобы получить качественный охват поверхности. В качестве варианта напыление осуществляют на не подвергнутый предварительному нагреву резьбовый элемент (т.е. выдержанный при температуре окружающей среды). Химический состав покрытия после этого адаптируют путем добавления небольшого количества поверхностно-активного вещества,например максимум 2%, а обычно 0,6% полидиметилсилоксана. На фиг. 3 показан пример установки, предназначенной для применения способа. Продукт 20 плавят в резервуаре 21, перемешивая его винтовой мешалкой 22, потом с помощью регулируемого насоса 24 перекачивают по трубе 25 к распылительной головке 23, на которую через компрессор 26 подают также воздух. Температуру компонентов 21 и 23 можно регулировать. Еще одним способом является эмульсионное нанесение покрытия, при котором продукт напыляют в форме водной эмульсии. Эмульсия и подложка могут иметь температуру окружающей среды, поэтому требуется время на просушивание. Указанное время просушивания можно значительно сократить за счет предварительного нагрева продукта до температуры 60-80 С и/или нагрева поверхности до температуры 50-150 С. На фиг. 4 проиллюстрирован способ термического напыления или способ газопламенного напыления. В этом случае продукт 30 в форме порошка выбрасывается на предназначенную для нанесения покрытия поверхность из пушки 31 одновременно с воздухом 32 и газообразным топливом 33. Продукт плавится при прохождении сквозь пламя 34 и покрывает свою цель однородным слоем. Пример. Использовали резьбовое соединение типа VAM ТОР НС с номинальным диаметром 177,8 мм(7 дюймов) и весом единицы длины 43,15 кг/м (29 фунт/фут), выполненное из низколегированной стали(марки L80) согласно техническим требованиям, изданным отделением OCTG компании VallourecMannesmann Tubes. Перед нанесением покрытия охватываемый резьбовый элемент подвергли цинковому фосфатированию (вес слоя в диапазоне 4-20 г/м 2), а охватывающий резьбовый элемент подвергли марганцевому фосфатированию (вес слоя в диапазоне 8-20 г/м 2). Резьбовые элементы подвергли предварительному нагреву до 130 С и на них был нанесен слой расплавленного продукта толщиной 35 мкм при температуре 150 С способом напыления горячего расплава, при следующем химическом составе: полиэтилен, который поставляет компания CLARIANT под торговой маркой РЕ 520 - 19%; карнаубский воск - 15%; стеарат цинка - 20%; алкилполиметракрилат, который поставляет компания RONMAX под торговой маркой VISCOPLEX 6-950 - 5%; производная сульфоната кальция, которую поставляет компания LIBRIZOL под торговой маркойIRGAFOS 168 - 0,2%. Результат, полученный в ходе испытаний в солевом тумане по стандартам ISO 9227 и ISO EN 28463: Re=0 через 1000 ч.-8 013760 Условия буровой площадки моделировании при испытании свинчивания-развинчивания, при котором муфту 40 (фиг. 5), содержащую охватывающий элемент, располагали в вертикальном положении в неподвижном захвате 41 трубчатого ключа, а охватываемый элемент, выполненный на нижнем конце расположенной вертикально короткой трубы 42, известной как короткий переводник, вручную вводили в охватывающий элемент. Для компенсации небольшой длины трубы 42 (1 м) и для моделирования трубы длиной 13 м предварительно на верхний конец трубы 42 поместили груз 43 массой 420 кг, подвешенный на мостовом кране, не располагая центр тяжести груза 43 в точности на оси трубы 42 и муфты 40. Затем охватываемый элемент поместили в подвижный захват 44 трубчатого ключа и ввинтили в охватывающий элемент при первоначальной скорости вращения 16 об/мин, уменьшая скорость вращения в конечной фазе вплоть до остановки, когда был достигнут номинальный крутящий момент не имеющего покрытия резьбового соединения, составляющий в этом примере 20100 Нм. Развинчивание осуществляли симметрично, т.е. с увеличением скорости вращения. При таких условиях можно выполнить более 10 циклов свинчивания-развинчивания без ухудшения состояния составляющих частей резьбовых элементов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Резьбовый элемент для резьбового трубчатого соединения, который противостоит заеданию и содержит резьбу, покрытую твердым тонким покрытием, не являющимся липким на ощупь и пристающим к подложке, которое содержит твердую основу, в которой взвешены частицы твердой смазки, отличающийся тем, что твердая основа является смазывающей и демонстрирует реологическое поведение пластичного и вязкопластичного типа, а указанные частицы твердой смазки содержат частицы смазок из по меньшей мере двух из числа классов 1, 2, 3 и 4. 2. Резьбовый элемент по п.1, в котором указанная основа имеет температуру плавления в диапазоне от 80 до 320 С. 3. Резьбовый элемент по п.1 или 2, в котором указанная основа содержит по меньшей мере один термопластичный полимер. 4. Резьбовый элемент по п.3, в котором указанным термопластичным полимером является полиэтилен. 5. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере одно металлическое мыло. 6. Резьбовый элемент по п.5, в котором мыло приспособлено для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения. 7. Резьбовый элемент по п.5 или 6, в котором мылом является стеарат цинка. 8. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один воск растительного, животного, минерального или синтетического происхождения. 9. Резьбовый элемент по п.8, в котором воск приспособлен для того, чтобы способствовать захвату частиц покрытия, возникших в результате трения. 10. Резьбовый элемент по п.8 или 9, в котором воском является карнаубский воск. 11. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один замедлитель коррозии. 12. Резьбовый элемент по п.11, в котором замедлителем коррозии является производная сульфоната кальция. 13. Резьбовый элемент по п.11 или 12 в сочетании с п.5 или 6, в котором мыло выбирают таким образом, чтобы улучшить время появления коррозии при проведении испытания на коррозию в солевом тумане согласно стандарту ISO 9227. 14. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один жидкий полимер с кинематической вязкостью при 100 С, равной по меньшей мере 850 мм 2/с. 15. Резьбовый элемент по п.14, в котором указанный жидкий полимер не растворим в воде. 16. Резьбовый элемент по п.14 или 15, в котором указанный жидкий полимер выбирают из числа алкилполиметакрилата, полибутилена, полиизобутилена и полидиалкилсилоксана. 17. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере одно поверхностно-активное вещество. 18. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один краситель. 19. Резьбовый элемент по одному из предшествующих пунктов, в котором указанная основа содержит по меньшей мере один антиоксидант. 20. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой-9 013760 смазки класса 4. 21. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 1, по меньшей мере одной твердой смазки класса 2 и по меньшей мере одной твердой смазки класса 4. 22. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки не содержат частиц графита. 23. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат по меньшей мере частицы нитрида бора в качестве твердой смазки класса 1. 24. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки не содержат частиц дисульфида молибдена. 25. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат частицы по меньшей мере одной твердой смазки класса 2, выбранные из числа графитового фторида, сульфидов олова и сульфидов висмута. 26. Резьбовый элемент по одному из предшествующих пунктов, в котором частицы твердой смазки содержат по меньшей мере частицы политетрафторэтилена в качестве твердой смазки класса 4. 27. Резьбовый элемент по одному из предшествующих пунктов, в котором указанное покрытие содержит молекулы по меньшей мере одного фуллерена со сферической формой. 28. Резьбовый элемент по одному из предшествующих пунктов, в котором состав основы по весу является следующим, %: 29. Резьбовый элемент по одному из предшествующих пунктов, в котором состав основы по весу является следующим, %: 30. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: графитовый фторид 20-99, нитрид бора 0-30, политетрафторэтилен 1-80. 31. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: сульфиды олова 20-99, нитрид бора 0-30, политетрафторэтилен 1-80. 32. Резьбовый элемент по одному из предшествующих пунктов, в котором состав твердой смазки по весу является следующим, %: сульфиды висмута 20-99, нитрид бора 0-30, политетрафторэтилен 1-80. 33. Резьбовый элемент по одному из предшествующих пунктов, в котором состав покрытия по весу является следующим, %: основа 70-95, твердые смазки 5-30. 34. Резьбовый элемент по одному из предшествующих пунктов, в котором толщина покрытия находится в диапазоне от 10 до 50 мкм. 35. Резьбовый элемент по одному из предшествующих пунктов, в котором покрытие наносят также на поверхность уплотнения, которое приспособлено для вхождения во взаимный герметичный контакт с соответствующей поверхностью второго резьбового элемента после соединения двух резьбовых элементов путем свинчивания. 36. Резьбовое трубчатое соединение, содержащее охватываемый резьбовый элемент и охватывающий резьбовый элемент, отличающееся тем, что по меньшей мере один из указанных резьбовых элементов соответствует одному из предшествующих пунктов. 37. Способ отделки резьбового трубчатого элемента, в котором тонкий слой твердого противозадирного покрытия наносят, по меньшей мере, на поверхность резьбы для получения твердого покрытия,отличающийся тем, что поверхность, предназначенную для нанесения покрытия, подвергают обработке,предназначенной для улучшения сцепления с покрытием, а также тем, что компоненты указанного по- 10013760 крытия соответствуют описанным в пп.1-35. 38. Способ по п.37, в котором компоненты покрытия нагревают до температуры, которая выше температуры плавления основы, и покрытие наносят потом путем напыления указанных компонентов,содержащих расплавленную основу. 39. Способ по п.37, в котором покрытие наносят путем пропуска через пламя порошка, образованного компонентами покрытия. 40. Способ по п.37, в котором покрытие наносят путем напыления водной эмульсии, в которой разведены компоненты покрытия. 41. Способ по одному из пп.37-40, в котором резьбовый элемент нагревают до температуры 80 С или больше. 42. Способ по одному из пп.37-40, в котором резьбовый элемент выдерживают при температуре окружающей среды. 43. Способ по одному из пп.37-42, в котором указанный способ обработки поверхности выбирают из числа механической обработки, химической обработки и нанесения инертных отложений. 44. Способ по одному из пп.37-43, в котором поверхность, на которую должно быть нанесено покрытие, является металлической поверхностью и указанная обработка поверхности является обработкой с целью химической конверсии указанной поверхности. 45. Способ по п.44, в котором указанная обработка с целью химической конверсии является фосфатацией. 46. Способ по одному из пп.37-45, в котором указанная обработка поверхности сопровождается обработкой с целью пропитки неровностей или пор в предназначенной для нанесения покрытия поверхности (12) наноматериалами (11) с антикоррозионным действием. 47. Способ по п.46, в котором указанными наноматериалами являются частицы (11) оксида цинка. 48. Способ по п.46 или 47, в котором указанные наноматериалы имеют средний размер частиц порядка 200 нм. 49. Способ по одному из пп.46-48, в котором указанные наноматериалы наносят в форме водной дисперсии.

МПК / Метки

МПК: F16L 15/00, F16L 58/18

Метки: резьбовый, покрытием, сухим, снабженный, элемент, защитным, трубчатый

Код ссылки

<a href="https://eas.patents.su/13-13760-trubchatyjj-rezbovyjj-element-snabzhennyjj-suhim-zashhitnym-pokrytiem.html" rel="bookmark" title="База патентов Евразийского Союза">Трубчатый резьбовый элемент, снабженный сухим защитным покрытием</a>

Предыдущий патент: Система и способ для хранения и перемещения бурового шлама

Следующий патент: Дозирующее устройство

Случайный патент: Антитела против cd3 и способы их применения