Скважинный инструмент, узел бурильного инструмента и способ формирования фильтрационной корки бурового раствора

Формула / Реферат

1. Скважинный инструмент, содержащий по меньшей мере одну сжимающую поверхность, по меньшей мере один выдвигаемый опорный элемент, приспособленный для прикрепления сжимающей поверхности к узлу бурильного инструмента и выполненный с возможностью выдвижения выдвигающим усилием, прилагаемым к опорному элементу, и по меньшей мере одну ось сжимающей поверхности, выполненной с возможностью вращения вокруг по меньшей мере одной оси сжимающей поверхности и относительно нее, причем скважинный инструмент выполнен с возможностью вращения относительно оси узла бурильного инструмента, при котором по меньшей мере одна сжимающая поверхность оказывает поперечное усилие на стенку ствола скважины.

2. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность является, по существу, цилиндрической.

3. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность выполнена с возможностью свободного вращения.

4. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность является, по существу, сферической.

5. Скважинный инструмент по п.1, в котором сжимающая поверхность является пористой.

6. Скважинный инструмент по п.1, в котором опорный элемент способен автоматически выдвигаться под действием давления заданного значения.

7. Скважинный инструмент по п.1, в котором опорный элемент содержит пружину.

8. Скважинный инструмент по п.1, в котором выдвигающее усилие создается гидравлическим усилием.

9. Скважинный инструмент по п.1, в котором выдвигающее усилие создается механическим усилием.

10. Способ формирования фильтрационной корки бурового раствора, включающий выпуск бурового раствора, содержащий по меньшей мере один вид частиц из группы, состоящей из сжимаемых, деформируемых и инкапсулированных частиц, при этом буровой раствор протекает по стенке ствола скважины, и контакт бурового раствора со сжимающей поверхностью узла скважинного бурильного инструмента вдоль стенки ствола скважины.

11. Способ по п.10, дополнительно включающий механическое включение сжимаемых и деформируемых частиц в стенку ствола скважины.

12. Способ по п.10, дополнительно включающий разрушение инкапсулированных частиц под механическим давлением сжимающей поверхности, при котором выпускается по меньшей мере один первый реакционноспособный компонент вдоль стенки ствола скважины.

13. Способ по п.10, в котором группа сжимаемых и деформируемых частиц включает в себя по меньшей мере одну группу, состоящую из следующих размягченных теплом веществ: гильсонита, графита, полимерных гранул, стекло-керамических шариков, крахмала, талька, сырьевой целлюлозы и частично разбухших сверхабсорбирующих полимерных частиц и свинца.

14. Способ по п.10, в котором сжимающая поверхность является, по существу, цилиндрической.

15. Способ по п.10, в котором сжимающая поверхность является, по существу, кольцевой.

16. Способ по п.10, в котором сжимающая поверхность является, по существу, сферической.

17. Способ по п.10, дополнительно содержащий выдвижение выдвигаемого опорного элемента, способного прикреплять сжимающую поверхность к узлу скважинного бурильного инструмента, при этом выдвигаемый опорный элемент выдвигает сжимающую поверхность внутри ствола скважины, и выдвижение выдвигаемого опорного элемента прилагает поперечное усилие между сжимающей поверхностью и стенкой ствола скважины.

18. Способ по п.12, в котором по меньшей мере один первый реакционноспособный компонент, выходящий из инкапсулированных материалов, комбинируется по меньшей мере с одним вторым реакционноспособным компонентом для формирования цемента на стенке ствола скважины.

19. Способ по п.12, в котором по меньшей мере один первый реакционноспособный компонент, выходящий из инкапсулированных материалов, наносится на стенку ствола скважины при помощи сжимающей поверхности.

20. Узел бурильного инструмента, содержащий бурильную колонну, буровую коронку и по меньшей мере одну сжимающую поверхность, прикрепленную к бурильной колонне между буровой коронкой и поверхностью, открытой к стволу скважины, при этом вращение бурильной колонны обеспечивает вращение по меньшей мере одной сжимающей поверхности, и при вращении узла скважинного бурильного инструмента по меньшей мере одна сжимающая поверхность оказывает поперечное усилие на стенку ствола скважины.

21. Узел бурильного инструмента по п.20, дополнительно содержащий выдвигаемый опорный элемент, выполненный с возможностью прикрепления сжимающей поверхности к бурильной колонне, при этом выдвижение выдвигаемого опорного элемента создает поперечное усилие между сжимающей поверхностью и стенкой ствола скважины.

Текст

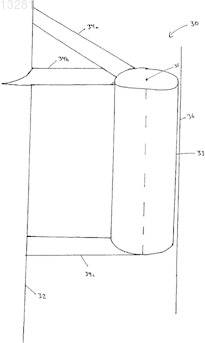

013281 Настоящее изобретение, в общем, относится к скважинному инструменту, используемому для бурения ствола скважины для добычи нефти, газа, воды и других полезных ископаемых. В частности, настоящее изобретение относится к способу и устройству для уменьшения проницаемости стенок ствола скважины. Предшествующий уровень техники Выбор материалов для сооружения скважины имеет существенное значение для успешного заканчивания нефтяной или газовой скважины. Наиболее важным фактором является выбор бурового раствора. Имеющий нужные свойства буровой раствор подается по бурильной трубе, выходит из сопла буровой коронки и возвращается на поверхность по кольцевому пространству ствола скважины. Буровой раствор в первую очередь выполняет функцию удаления бурового шлама из ствола скважины, смазывает, охлаждает и очищает буровую коронку, уменьшает трение между бурильной колонной и стенками ствола скважины, поддерживает устойчивость ствола скважины, предотвращает попадание текучей среды из формаций проницаемой породы и предоставляет сведения о состоянии скважины. Состав бурового раствора тщательно подбирают для улучшения добычи в разнообразных геологических формациях и условиях среды, существующих при добыче нефти и газа. При этом буровой раствор не должен представлять собою риск для персонала, бурового оборудования и для окружающей среды. В большинстве способов роторного бурения буровой раствор является жидкостью со взвешенными в ней твердыми частицами. Твердые частицы придают нужные реологические свойства буровому раствору и также повышают его плотность для обеспечения надлежащего гидростатического давления в забое скважины. Буровой раствор может быть приготовлен на водной или на углеродной основе. Буровые растворы на водной основе могут состоять из полимеров, биополимеров, глин и органических коллоидов, введенных в водную текучую среду для создания требуемых свойств вязкости и фильтрации. Такие тяжелые минералы, как барит и карбонат кальция, можно добавлять для повышения плотности. Твердые частицы из пробуриваемой формации включаются в состав бурового раствора и нередко диспергируются в нем вследствие выполняемого бурения. Помимо этого, буровые растворы могут содержать одну или несколько природных и/или искусственных полимерных добавок, включая полимерные добавки, повышающие реологические свойства (например, пластическую вязкость, значение предела текучести, предельное статическое напряжение сдвига) бурового раствора, и полимерные разжижители и флокулянты. Находящиеся в буровом растворе полимерные добавки могут действовать как понизители фильтрации. Такие понизители фильтрации, как крахмал, предотвращают потери жидкости в окружающую формацию за счет снижения проницаемости фильтрационных корок, образующихся на вскрытой поверхности породы. Помимо этого, полимерные добавки используют для обеспечения достаточной несущей способности и тиксотропии бурового раствора для вынесения бурового шлама на поверхность и предотвращения его осаждения в буровом растворе при прекращении циркуляции. Большинство применяемых в буровом растворе полимерных добавок обладают стойкостью к биологическому разложению и повышают полезность добавок для увеличения срока службы бурового раствора. Примеры применяемых стойких к биологическому разложению полимерных добавок включают в себя следующие биополимеры: ксантаны (ксантоновая смола) и склероглюкан; различные акриловые полимеры, такие как полиакриламиды и другие полимеры на основе акриламида; целлюлозные производные, такие как диалкилкарбоксиметилцеллюлоза, гидроксиметилцеллюлоза и натриевая соль карбоксиметилцеллюлозы, химически модифицированные крахмалы, хьюаровая смола (Cyanopsistetragonoloba), фосфоманнаны, склероглюканы, глюканы и декстран (см. патент США 5165477, содержание которого входит в данную заявку путем ссылки). Большинство буровых растворов обеспечивают образование тонкой, имеющей низкую проницаемость фильтрационной корки, чтобы закупоривать проницаемые формации, которые проходит буровая коронка. Это существенно важно для предотвращения потери текучей среды в формацию и для предотвращения притока видов текучей среды, присутствующей в формации. Фильтрационные корки нередко содержат закупоривающие частицы, буровой шлам, полимерные добавки и осадившиеся вещества. Главная характеристика бурового раствора заключается в том, что он задерживает эти твердые и полутвердые частицы в виде устойчивой суспензии, не дающей значительного осаждения во время выполнения буровых работ. Проницаемость фильтрационной корки зависит от распределения частиц, размера частиц, сжимающих усилий и от электрохимических состояний бурового раствора. Состав бурового раствора можно регулировать для повышения или понижения проницаемости, например, путем введения растворимых солей, увеличения числа частиц в коллоидном диапазоне размеров, и/или для изменения их поверхностного заряда. Жидкость из бурового раствора, проникающая через барьер, называется фильтратом. Вероятность успешного заканчивания скважины может зависеть, большей частью, от фильтрационных свойств данного бурового раствора, подобранного для соответствия геологическим формациям, и от состава фильтрата. Фильтрация происходит, когда взвешенные в буровом растворе частицы захватываются на стенке ствола скважины. Если гидравлическое давление, действующее на буровой раствор, превышает геомеха-1 013281 ническое давление на текучую среду в формации, то разность давлений будет способствовать течению бурового раствора в формацию. Твердые частицы в буровом растворе увлекаются гидродинамическим сопротивлением, создаваемым жидкостью, двигающейся внутрь формации. На стенке ствола скважины частицы останавливаются, если они являются достаточно крупными для закупоривания отверстий в формации. Затем частицы задерживаются сопротивлением жидкости (фильтрата), протекающей вокруг них и в отверстия формации. Поскольку отверстия между закупоривающими частицами, как правило, меньше первоначальных отверстий, более мелкие частицы способны создавать закупоривание и, поэтому, удаляться из потока текучей среды. Увеличение частиц соответственно снижает течение фильтрата, и поэтому постоянно уменьшается гидродинамическое усилие, которое продвигает и захватывает частицы в фильтрационной корке. Наоборот, действующее на буровой раствор гидравлическое давление, более не способствующее течению бурового раствора, все в большей степени проявляется как механическое давление, действующее вглубь фильтрационной корки. Это механическое давление уплотняет и сжимает первоначально сформированный слой частиц в более плотное и менее проницаемое состояние. Таким образом, чем больше разность давлений, тем больше будет итоговое механическое давление с соответствующим повышенным сжатием первоначально отложившихся слоев фильтрационной корки. Большее сжатие приводит к большему уплотнению, к повышенной механической прочности и к меньшей проницаемости. В силу этих обстоятельств бурильная колонна может прихватываться за счет перепада давления в стволе скважины. Если будет присутствовать достаточный фильтрационный поток, который будет притягивать непроницаемую трубу к стенке, то блокировка ею течения быстро превратится в механическое усилие, которое будет ее удерживать на месте. Прихваченную таким образом трубу надо быстро высвободить, так как иначе эти усилия могут стать слишком значительными, и тогда буровые лебедки не смогут поднять ее на поверхность. Если трубу быстро не высвободить, то эти усилия могут превысить предел прочности на растяжение трубы, и тогда ее невозможно будет высвободить вытягиванием на поверхность. Если буровой раствор не будет активно прокачиваться через скважину, то упомянутый процесс будет продолжаться, захватывая все более мелкие частицы, пока течение бурового раствора через все более толстый слой не станет слишком медленным, и частицы перестанут перемещаться. В конечном счете проницаемость снизится до степени, в которой, хотя какой-то конечный объем фильтрата и сможет продолжать свое прохождение, ее гидравлическое сопротивление будет недостаточным для преодоления усилий, сохраняющих частицы во взвеси, в результате чего последующие слои частиц будут нарастать с очень небольшим механическим сжатием. Как правило, этот слой, будучи более вязким, чем первоначальный буровой раствор, и состоящий из относительно широко отделенных друг от друга частиц, является более мягким и более проницаемым, чем находящаяся под ним сжатая фильтрационная корка. При этом фильтрационная корка по сути представляет собой обезвоженную суспензию, иногда называемую обезвоженным буровым раствором, если буровой раствор составлен на водной основе. При активном прокачивании бурового раствора его течение по оси ствола скважины является более быстрым, чем радиальное течение бурового раствора в формацию. Осевое течение по стволу скважины теперь создает гидравлическое сопротивление, которое поднимает частицы по стволу скважины и от пор формации, в которых происходит фильтрация. Как можно ожидать, фильтрационные корки, образующиеся циркулирующим буровым раствором, имеют повышенную проницаемость по сравнению с фильтрационными корками, образующимися в статических условиях. Эти фильтрационные корки называют динамическими корками, чтобы отличать их от фильтрационных корок, образующихся в статических условиях. Согласно приблизительным оценкам до 80% всего теряемого в формацию фильтрата теряется из-за динамической фильтрации с циркулирующим буровым раствором. Течение бурового раствора вверх по стволу скважины является обычно наиболее быстрым вокруг буровой коронки и нескольких свечей более крупного диаметра, у тяжелых воротников бура, вокруг труб, у скважинных двигателей, ясов и других компонентов непосредственно над коронкой. Эти воротники бура и утяжеленные трубы имеют больший наружный диаметр и тот же внутренний диаметр, что и находящиеся выше трубы, и они имеют большую массу и создают дополнительный вес или действующее на буровую коронку давление для повышения своей скорости проходки. Их повышенная жесткость может также снижать отклонение пробуриваемой скважины от заданной траектории. Двигатели,вращающие буровую коронку независимо от трубы, также нередко имеют диаметр, превышающий диаметр находящейся над ними трубы. Парадоксально, но эта область наиболее быстрого течения также является областью, в которой фильтрационная корка наиболее нужна. Это - область, которая наиболее недавно открылась для бурового раствора. Свежепробуренная порода имеет наименьшее время на создание какой-либо фильтрационной корки, и большая скорость бурового раствора будет активнее снимать нарастающий слой частиц, чем в каком-либо другом месте в скважине. Поэтому именно во время между бурением и созданием уравновешенной динамической фильтрационной корки происходит наибольшая потеря фильтрата, с возможно вредными последствиями. Именно в этой области нередко происходит обусловленное перепадом давления прихватывание трубы.-2 013281 Поскольку в настоящее время бурение большей частью производится при помощи последовательных отдельных труб, циркуляцию периодически прерывают, чтобы новую трубу вставить в замкнутый контур циркуляции. Эти кратковременные статические условия приводят к быстрому росту фильтрационной корки. Возобновление циркуляции снимает значительную часть этой недавно образовавшейся фильтрационной корки, но особенно вблизи буровой коронки некоторые статично отложившиеся частицы остаются и улучшают динамическую фильтрационную корку. Существуют несколько химических способов регулирования свойств фильтрационной корки,включая использование буровых растворов на основе глины и на других основах, использование утяжеляющих материалов, загустителей, диспергаторов, понизителей фильтрации, нерастворимых упрочняющих материалов, жидкостей для гидравлического разрыва и инкапсулированных доставляющих частиц. В частности, патент США 4506734, содержание которого включено в данную патентную заявку путем ссылки, предлагает способ снижения вязкости и введения получаемого остатка водного или углеводородного бурового раствора в подземную формацию за счет введения снижающего вязкость химиката, содержащегося в полых или пористых, разрушаемых и хрупких гранулах, вместе с текучей средой,такой как жидкость для гидравлического разрыва, под давлением в подземную формацию. При прохождении или протекании жидкости для гидравлического разрыва в формацию, или когда жидкость удаляют обратным течением, получаемые разрывы в подземной формации замыкаются или разрушают гранулы. При этом разрушение гранул выпускает снижающий вязкость химикат в буровой раствор. Этот способ зависит от замыкающего давления в формации, при котором происходит выделение вещества для гидравлического разрыва, и поэтому этот способ имеет разные результаты в зависимости от формации и темпа ее замыкания. Патент США 4741401, содержание которого также включено в данную заявку путем ссылки,предлагает способ разрушения жидкости для гидравлического разрыва, согласно которому в подземную формацию вводят капсулу, содержащую оболочечный элемент, имеющий вещество для гидравлического разрыва. Оболочечный элемент имеет проницаемость, достаточную по меньшей мере для одной текучей среды, находящейся под землей или введенной с капсулой, в результате чего этот оболочечный элемент может разрушиться под достаточным воздействием на него текучей среды и выпустить вещество для гидравлического разрыва. Согласно описанию этого патента вещество для гидравлического разрыва выходит из капсулы под давлением, создаваемым в оболочечном элементе только в связи с проникновением в капсулу текучей среды, в результате чего повышенное давление нарушает капсулу (т.е. разрушает целостность оболочечного элемента), тем самым выпуская вещество для гидравлического разрыва. Этот способ выпуска вещества для гидравлического разрыва обеспечивает выпуск по существу всего количества вещества для гидравлического разрыва в капсуле в один данный момент времени. Патент США 4919209, содержание которого включено в данную патентную заявку путем ссылки, предлагает способ разрушения жидкости для гидравлического разрыва. В частности, этот патент раскрывает способ разрушения загущенной жидкости на углеводородной основе для гидравлического разрыва, предназначенной для обработки подземной формации и содержащей оболочку, в которой заключено вещество для гидравлического разрыва. Оболочка обладает достаточной проницаемостью по отношению по меньшей мере к одной текучей среде в формации или в загущенной жидкости на углеводородной основе для гидравлического разрыва, вводимой с капсулами с веществом для гидравлического разрыва,при этом оболочка способна растворяться или подвергаться эрозии при достаточном воздействии на нее со стороны текучей среды, в результате чего происходит выпуск вещества для гидравлического разрыва. Но инкапсулированные доставляющие частицы и способы выделения целевого вещества, предлагаемые известным уровнем техники, имеют недостатки. Например, преждевременный выпуск ферментного целевого вещества иногда происходит по причине производственных дефектов продукции, из-за несовершенного или поврежденного покрытия вследствие перекачки частиц через оборудование поверхности и через перфорации. Помимо этого, преждевременный выпуск ферментного целевого вещества может повредить буровые компоненты и пробуриваемую формацию из-за кислотных или щелочных свойств инкапсулированного целевого вещества. Локализованное применение частиц, модифицирующих фильтрационную корку, и/или ферментов может быть целесообразным для заканчивания скважины. Вероятность успешного заканчивания скважины и себестоимость бурения ствола скважины пропорциональны времени, затрачиваемому на бурение в данном местоположении и на данную глубину. При бурении на нефть и газ время, необходимое для удаления бурильной колонны, так называемая спускоподъемная операция, может значительно увеличить себестоимость бурения скважины. Если образуется низкокачественная фильтрационная корка, то время на спускоподъемную операцию может удлиниться из-за таких проблем, как прихватывание из-за перепада давления. Прихватывание из-за перепада давления происходит, когда бурильная колонна удерживается на фильтрационной корке гидростатическим давлением в стволе скважины, что наиболее часто происходит во время поднятия бурильной колонны из ствола скважины, или в результате увеличения фильтрационной корки на буровой коронке. Способы и устройства, содействующие закупориванию фильтрационной корки, известны из уровня техники. Один пример этого способа описывается в патенте СССР 1361304 А 1, согласно которому используется устройство, которое вводят в работу центробежным действием, вследствие которого созда-3 013281 ется закупоривающее фильтрационную корку давление. Прочие примеры способов и устройств описываются в публикации WO 2004/057151 А 1, которая раскрывает обеспечение скользящего механического контакта с фильтрационной коркой. Этот скользящий механический контакт создает небольшой угол падения от выдвигаемых деталей, создавая штукатурящий эффект для фильтрационной корки. Известные способы и устройства могут обеспечивать механический контакт с фильтрационной коркой, но тем не менее существует необходимость в способах и устройствах, способных обеспечивать оптимизированную фильтрационную корку, снижение затрат на спускоподъемную операцию бурильной колонны, сокращение времени простоя и повышение общей эффективности бурения. Сущность изобретения Согласно одному аспекту изобретения создан скважинный инструмент, который можно использовать при бурении ствола скважины. Скважинный инструмент содержит по меньшей мере одну сжимающую поверхность и по меньшей мере одну ось сжимающей поверхности, и по меньшей мере один выдвигаемый опорный элемент, который прикрепляет инструмент к узлу бурильного инструмента, причем выдвигаемый опорный элемент выполнен с возможностью его выдвижения выдвигающим усилием, создаваемым опорным элементом. Скважинный инструмент может быть выполнен с возможностью поворота вокруг оси узла бурильного инструмента, и по меньшей мере одна сжимающая поверхностность может быть выполнена с возможностью поворота вокруг по меньшей мере одной оси сжимающей поверхности и относительно нее. При повороте узла бурильного инструмента по меньшей мере одна сжимающая поверхность может перемещаться по стенке ствола скважины, в результате чего боковое усилие прилагается между по меньшей мере одной сжимающей поверхностью и стенкой ствола скважины. Согласно еще одному аспекту изобретения создан способ формирования фильтрационной корки,согласно которому поворачивают узел бурильного инструмента, содержащий буровую коронку, бурильную колонну и по меньшей мере одну сжимающую поверхность, в стволе скважины и выпускают буровой раствор, включающий в себя по меньшей мере один вид частиц из группы, состоящей из сжимаемых,деформируемых и инкапсулированных частиц, и обеспечивается механическое давление на стенку ствола скважины. Согласно еще одному аспекту изобретения создан узел бурильного инструмента, содержащий бурильную колонну, буровую коронку и по меньшей мере одну сжимающую поверхность. Сжимающая поверхность может быть прикреплена к бурильной колонне между буровой коронкой и поверхностным выходом к стволу скважины, причем вращение бурильной колонны может вращать по меньшей мере одну сжимающую поверхность, которая к стенке ствола скважины создает механическое давление между по меньшей мере одной сжимающей поверхностью и стенкой ствола скважины. Прочие аспекты и преимущества изобретения будут очевидны из приводимого ниже описания и из прилагаемой формулы изобретения. Краткое описание чертежей Фиг. 1 изображает типичный узел бурильного инструмента в стволе скважины; фиг. 2 - перспективный вид устройства сжатия согласно изобретению; фиг. 3 - вид устройства сжатия согласно изобретению, прикрепленного к типичному узлу бурильного инструмента, внутри ствола скважины; фиг. 4 - перспективный вид сбоку устройства сжатия согласно изобретению, прикрепленного к типичному узлу бурового инструмента, внутри ствола скважины; фиг. 5 - горизонтальная проекция осуществления устройства сжатия согласно изобретению, показанного на фиг. 4; фиг. 6 - перспективный вид устройства сжатия согласно изобретению во время бурения; фиг. 7 - вид сверху альтернативного варианта осуществления изобретения, использующего устройство сжатия, содержащее множество шаров; фиг. 8 - вид сбоку альтернативного варианта изобретения, показанного на фиг. 7; фиг. 9 - вид сверху альтернативного осуществления изобретения, использующего кольцевое устройство сжатия; фиг. 10 - вид сбоку альтернативного осуществления изобретения, показанного на фиг. 9. Подробное описание На фиг. 1 показан типичный узел 20 бурильного инструмента, расположенный в стволе скважины 24. Узел 20 содержит, в основном, бурильную колонну 21 и компоновку 22 низа бурильной колонны(КНБК). КНБК 22 может содержать буровую коронку 23 и, например, различные скважинные инструменты (которые отдельно не показаны), как расширительные устройства и/или устройства сжатия, используемые при бурении ствола скважины 24. КНБК 22 может быть прикреплена к бурильной колонне 21 различными способами, например, резьбовым соединением 25. Бурильную колонну 21 вращают с поверхности вокруг оси 26 бурильной колонны. Вращение бурильной колонны 21 приводит к вращению КНБК 22 относительно оси 26 бурильной колонны. За счет вращательного движения бурильной колонны 21 режущие элементы 27 вместе со скважинными инструментами на КНБК 22 воздействует на формацию. На фиг. 2 показано устройство 30 сжатия согласно одному из осуществлений изобретения. Устрой-4 013281 ство 30 сжатия прикреплено к КНБК 32. В этом варианте выдвигаемая сжимающая поверхность 33 прикреплена к КНБК 32 при помощи опорного элемента 34. Сжимающая поверхность 33 вращается вокруг оси 35 и относительно нее. Опорные элементы 34 выдвигаются наружу из КНБК 32 к стенкам ствола 36 скважины. Опорные элемент 34 а, 34b и 34 с показаны выдвинутыми в поперечном направлении, но специалисту в данной области техники будет ясно, что объем настоящего изобретения не ограничивается какой-либо конфигурацией, числом или типом опорных элементов. Сжимающую поверхность 33 можно выдвигать опорными элементами 34 а, 34b, 34 с или другими опорными элементами, выполненными с возможностью выдвигать сжимающую поверхность 33 к стенкам ствола скважины 36. Примеры опорного элемента 34 могут включать в себя опорные элементы гидравлического действия, опорные элементы высокого давления, пружины и/или другие известные средства выдвижения. Для создания надлежащего поперечного усилия для сжатия фильтрационной корки и/или разрушения инкапсулированных частиц может потребоваться не только одно давление, обеспечиваемое центробежным усилием, создаваемым вращением устройства 30 сжатия. Хотя центробежное усилие может развивать достаточно значительное усилие для выдвижения сжимающей поверхности 33, все же положительно прилагаемое выдвигающее усилие (например, усилие, создаваемое пружинами, гидравлическим давлением или пневматическим давлением) может потребоваться для должного прижатия сжимающей поверхности 33 к стенкам ствола скважины 36. Выдвигаемость сжимающей поверхности 33 опорными элементами 34 может создавать повышенное поперечное усилие, достаточное, например, для разрушения инкапсулированных частиц и/или механического сжатия фильтрационной корки. Сжимающую поверхность 33 можно выдвигать выдвигающим усилием, направленным к сжимающей поверхности 33 или к устройству 30 сжатия. Согласно одному из осуществлений выдвигающее усилие может быть гидравлическим или механическим усилием, прилагаемым от, например, бурильной колонны, для принудительного перемещения сжимаемой поверхности 33 или устройства 30 сжатия в радиально наружном направлении. После выдвигания выдвигающим усилием сжимающей поверхности 33 или устройства 30 сжатия в радиальном направлении наружу опорные элементы 34 смогут зафиксировать сжимающую поверхность 33 или устройство 30 сжатия в выдвинутом положении. В этом осуществлении отведение сжимающей поверхности 33 или устройства 30 сжатия от стенок ствола скважины 36 может потребовать отмены выдвигающего усилия и приведения опорных элементов 34 к бурильной колонне 21. В альтернативных осуществлениях, не предусматривающих блокируемые опорные элементы 34,после выдвижения выдвигающее усилие может продолжать оказывать давление на сжимающую поверхность 33 или на устройство 30 сжатия, тем самым по существу непрерывно прилагая поперечное усилие к стенкам ствола скважины 36. Сжимающую поверхность 33 затем можно отвести из выдвинутого положения, когда выдвигающее усилие будет затем уменьшено или устранено. Это осуществление может быть целесообразным, когда необходимо, чтобы существенное поперечное усилие сжимало фильтрационную корку и/или разрушало инкапсулированные частицы, поскольку выдвигающее усилие может по существу непрерывно прилагать поперечное усилие между сжимающей поверхностью 33 и стенками ствола скважины 36. Это осуществление может также обеспечить более равномерное давление между сжимающей поверхностью 33 и стенками ствола скважины 36, даже если бурильная колонна 21 перемещается в стволе скважины, и радиус между осью 26 бурильной колонны и стенками ствола скважины 36 изменяется. Специалисту очевидно, что из уровня техники известны другие способы создания поперечного усилия, которые будут входить в объем настоящего изобретения. Как показано на фиг. 2, при выдвижении опорного элемента 34 наружу от КНБК 32 давление может прилагаться между сжимающей поверхностью 33 и стенками ствола скважины 36. Контакт между сжимающей поверхностью 33 и стенкой может обусловить вращение сжимающей поверхности 33 относительно оси 35 сжатия во время вращения КНБК 32. При вращении сжимающей поверхности 33 контакт со стенкой в основном осуществляется искривленной внешней сжимающей поверхностью 33. Сжимающая поверхность 33 эффективно перемещается по стенке ствола скважины во время вращения КНБК 32. Когда устройство 30 сжатия пересекает внутреннюю окружность ствола скважины, сжимающая поверхность 33 продолжает вращение относительно оси 35 сжатия, прилагая давление к стенкам ствола скважины 36. Значение давления, прилагаемого устройством 30 сжатия к стенкам, регулируется в соответствии со значением прилагаемого поперечного усилия. Поперечное усилие может обеспечиваться, например, действием пружин, гидравлическим давлением, пневматическим давлением или другими способами известного уровня техники. Это поперечное усилие можно регулировать, помимо прочего, пружинами и/или гидравлическим давлением. Например, в соответствии с одним из осуществлений поперечное усилие можно изменять, задавая определенный уровень натяжения механизма 34 прикрепления. Поперечное усилие, прилагаемое к стенке ствола скважины 36, сжимает неровную внутреннюю окружность ствола скважины, уменьшает число неровностей и уменьшает количество бурового шлама (т.е. кусков формации), находящихся в буровом растворе. Механическое давление, создаваемое поперечным усилием, может сжимать фильтрационную корку по мере ее образования на внутренней окружности ствола скважины, тем самым уменьшая проницаемость фильтрационной корки. При прохождении инкапсулированных частиц или другого вещества в виде частиц во взвеси в буровом растворе между сжимающей поверхностью 33 и стенками ствола скважины 36 механическое давление, создаваемое попереч-5 013281 ным усилием, может нарушить инкапсулированные частицы или иным образом вдавливать взвешенное в виде частиц вещество в стенку ствола скважины 36. Нарушение инкапсулированных частиц и/или взвешенного в виде частиц вещества поэтому может своим следствием иметь образование менее проницаемой фильтрационной корки. На фиг. 3 показано устройство 40 сжатия, прикрепленное к КНБК 42. Показано возможное местоположение прикрепления устройства 40 сжатия к КНБК 42. При вращении устройства 40 сжатия вокруг оси 46 бурильной колонны и относительно нее сжимающая поверхность 43 может вращаться вокруг оси 45 и относительно нее. Ось 46 бурильной колонны и ось 45 показаны как отдельные оси, но предполагается, что ось 46 бурильной колонны и ось 45 могут быть по существу одинаковыми. Как показано на фиг. 3, размещение устройства 40 сжатия на КНБК может иметь важное значение для образования эффективной фильтрационной корки. Для образования эффективной фильтрационной корки стенки ствола скважины предпочтительно уплотняют как можно быстрее после бурения. Согласно одному из осуществлений устройство 40 сжатия можно прикрепить к КНБК 42. Согласно еще одному осуществлению при бурении определенных формаций может быть целесообразным прикрепление устройства 40 сжатия к другому местоположению КНБК, включая прикрепление на бурильной колонне 41 или в другом месте, где таковое прикрепление возможно. На фиг. 4 и 5 показана КНБК 52 с устройством 40 сжатия во время бурения. Во время бурения скважины буровой раствор 58 можно закачивать по бурильной колонне через КНБК 52, с выходом через сопло 59 на буровой коронке. Буровой раствор 58 проходит по забою скважины, через межтрубное пространство, и возвращается на поверхность. Межтрубное пространство образовано между буровым узлом и стенками ствола скважины 56. При прохождении бурового раствора 58 по забою 54 и стенкам ствола скважины 56 он может уносить с собой буровой шлам, куски породы и другое вещество в виде частиц,образующиеся в результате бурения. И во время и после бурения стенки ствола скважины 56 могут быть проницаемыми для воды и других веществ в буровом растворе. При прохождении вещества в виде частиц с буровым раствором 58 по стенкам ствола скважины 56 некоторая часть вещества в виде частиц может скапливаться в щелях стенок ствола скважины 56. Помимо этого, при прохождении бурового раствора 58 по стенкам ствола скважины 56 неустойчивый слой может уноситься с буровым раствором 58. Взаимодействие бурового раствора 58 с веществом в виде частиц и со стенками ствола скважины 56 является причиной образования слоя фильтрационной корки 57 на стенках ствола скважины 56. Согласно одному из осуществлений устройство 40 сжатия прокатывается по стенкам ствола скважины 56, оказывая механическое давление в направлении Е. Механическое давление, действующее на стенки ствола скважины 56, тем самым может сжимать фильтрационную корку 57. После сжатия фильтрационной корки 57 устройством 50 сжатия она может стать менее проницаемой для бурового раствора 58. На фиг. 6 показано вращение устройства 60 сжатия во время бурения. Буровой раствор 68, применяемый при бурении скважины, может быть комбинацией водного и/или углеводородного раствора со взвешенными частицами, рассчитанной на создание определенной среды, определяемой требованиями пробуриваемой формации. Примеры взвешенных частиц включают в себя применяемые в бурении сжимаемые и деформируемые частицы, такие как гильсонит, графит, полимер, керамический материал,крахмалы, тальк, сырьевая целлюлоза, сверхабсорбирующий полимер и свинец. Помимо этого, классы взвешенных веществ, рассчитанные на определенные формации, включают в себя такие частицы, как утяжеляющие материалы, загустители, диспергаторы, понизители фильтрации и нерастворимые упрочняющие материалы. Как показано на фиг. 6, согласно одному из осуществлений устройство 60 сжатия вращается вокруг оси 65 и относительно нее в направлении F. При протекании бурового раствора 68 по стенкам ствола скважины 66 взвешенные частицы в буровом растворе 68 захватываются в щелях стенок ствола скважины 66. Для предотвращения втекания бурового раствора 68 в стенки ствола скважины 66 устройство 60 сжатия прилагает механическое давление вдоль стенок ствола скважины 66. Механическое давление,прилагаемое к сжимаемым и деформируемым частицам, захватываемым в щелях стенок ствола скважины 66, может деформироваться сообразно контурам щелей. Это деформирование частиц может по существу закупоривать стенки ствола скважины 66, тем самым формируя менее проницаемую фильтрационную корку 69. Буровой раствор 68 может также содержать растворы, включающие в себя жидкости для гидравлического разрыва, эпоксидные смеси, кислотные/катионные, силикатные осадители, найлон, активаторы полимеризации и любой другой раствор, известный из уровня техники. Эти растворы можно примешивать непосредственно в буровой раствор 68, или иным образом создавать их взвесь в нем. Растворы, непосредственно примешиваемые в буровой раствор 68, могут контактировать с бурильной колонной, буровой коронкой и другими буровыми устройствами до контакта со стенками ствола скважины 66. Поскольку растворы могут быть щелочными, кислотными или иным образом вредными для бурового оборудования или для формации, целесообразно регулировать выпуск этих растворов в буровой раствор. Один из способов регулирования выпуска раствора в буровой раствор заключается во взвешивании инкапсулированных частиц, содержащих растворы или компоненты раствора, в буровом растворе 68. Рас-6 013281 твор затем можно выпустить после обеспечения определенных условий. Примеры условий, которые могут обусловить выпуск инкапсулированного раствора: определенные значения давления и температуры и химические активаторы, используемые для растворения материала инкапсулирования. Дополнительные группы раствора или компонентов раствора включают в себя гидравлическое цементное тесто, жидкости для гидравлического разрыва формации, жидкости для кислотной обработки формации и другие растворы или компоненты раствора, известные из уровня техники. Согласно одному из осуществлений инкапсулированные частицы с двумя реагентами, реагирующими с образованием цемента, взвешены в буровом растворе 68 и выпускаются в ствол скважины 66. Инкапсулированные частицы захватываются между устройством 60 сжатия и стенками ствола скважины 66. Механическое давление, прилагаемое к инкапсулированным частицам, нарушает инкапсулирование,в результате чего раствор выпускается в буровой раствор и на стенки ствола скважины 66. При движении раствора по стенкам ствола скважины 66 стенки могут закупориваться, и может формироваться менее проницаемая фильтрационная корка 69. Согласно еще одному осуществлению инкапсулированные частицы, взвешенные в буровом растворе 68, выпускаются в ствол скважины 66. Первое реакционноспособное соединение может содержаться в инкапсулированных частицах, и второе реакционноспособное соединение можно выпустить непосредственно в буровой раствор. Когда устройство 60 сжатия нарушает, как излагается выше, инкапсулированные частицы, тогда первое реакционноспособное соединение может выйти в буровой раствор, где оно реагирует со вторым реакционноспособным соединением, в результате чего образуется соединение, закупоривающее стенку. Это соединение затем может абсорбироваться стенками ствола скважины 66 или может эффективно нанестись на стенки ствола скважины 66 непрерывным качением устройства 60 сжатия. Как показано на фиг. 7 в данном варианте устройство 70 сжатия содержит множество шаров 71,расположенных по существу с одинаковым интервалом вокруг стенок ствола скважины 76. Показано, что множество шаров 71 расположены с шагом 120, но специалисту будет понятно, что можно использовать и другие значения угла интервалов, исходя из требований определенных формаций. Шары 71 прикреплены к бурильной колонне 72 и поэтому выполнены с возможностью вращения вокруг оси 74 бурильной колонны. Помимо этого шары 71 вращаются вокруг независимой оси 73 каждого из шаров 71. Каждый из шаров 71 выполнен с возможностью вращения независимо от скорости вращения бурильной колонны 72,или других независимых поверхностей сжатия. Как показано на фиг. 8, множество шаров 71 можно расположить вертикально по бурильной колонне 72. Также можно предусмотреть и другие осуществления изобретения, например, вариант, согласно которому каждый шар из множества шаров находится в одной и той же плоскости, перпендикулярной к бурильной колонне 72. Во время бурения множество шаров 71 могут вращаться отдельно вокруг независимой оси 73 и/или бурильной колонны 72 и относительно нее. Использование множества шаров 71 может обеспечивать дополнительную обрабатываемую площадь на стенках ствола скважины 76. Дополнительная обрабатываемая площадь может своим результатом иметь большее поперечное усилие, более широкое приложение механического давления и поэтому менее проницаемую фильтрационную корку. На фиг. 9 и 10 показано альтернативное осуществление устройства 80 сжатия. В этом осуществлении устройство 80 сжатия имеет кольцо 81, прикрепленное к бурильной колонне 82 несколькими механизмами 83 прикрепления. При вращении бурильной колонны 82 вокруг оси 86 бурильной колонны устройство 80 сжатия вращается вокруг оси 86 бурильной колонны и относительно нее. Поэтому в этом осуществлении ось 86 бурильной колонны по существу та же, что и ось 86 устройства сжатия. Устройство 80 сжатия можно выдвигать таким образом, чтобы механическое давление прилагалось к стенкам ствола скважины 88. Механическое давление устройства 80 сжатия может сжимать стенки ствола скважины 88 и сжимать фильтрационную корку (изложено ниже), в результате чего сформируется менее проницаемая стенка 89 ствола скважины 88. Для создания более эффективных условий бурения стенки пробуриваемого ствола скважины можно закупоривать, чтобы уменьшить количество бурового раствора, уходящего из ствола скважины в формацию. Согласно одному из осуществлений узел бурового инструмента вращает устройство сжатия вдоль стенок ствола скважины. Вращение устройства сжатия может прилагать механическое давление к стенкам ствола скважины, сжимая стенки, тем самым делая стенки менее проницаемыми. Согласно еще одному осуществлению буровой раствор можно выпускать в ствол скважины, причем буровой раствор может содержать один из видов частиц, входящих в группу, состоящую из сжимаемых, деформируемых и инкапсулированных частиц. Механическое давление, действующее на стенку ствола скважины при помощи устройства сжатия, может взаимодействовать там с буровым раствором, содержащим сжимаемые,деформируемые и/или инкапсулированные частицы, чтобы создавать менее проницаемую стенку ствола скважины. Вышеописанные осуществления изобретения целесообразным образом могут предусматривать одну или несколько особенностей из числа перечисляемых ниже. Устройство сжатия согласно изобретению может обеспечить менее проницаемую фильтрационную корку, формируемую приложением механического давления, в результате чего обеспечивается возможность создания условий бурения, менее под-7 013281 верженных прихвату за счет перепада давления в стволе скважины. Благодаря наличию менее проницаемой фильтрационной корки, если бурильная колонна будет контактировать со стенками ствола скважины, то зоны высокого и низкого давления будут, возможно, возникать реже, вследствие чего вероятность прихвата за счет перепада давления снизится. Так как прихват за счет перепада давления может увеличить время спускоподъемной операции и повысить затраты на бурение, поэтому формируемая согласно изобретению фильтрационная корка может сделать бурение более эффективным. Устройства сжатия в соответствии с описываемыми здесь осуществлениями могут также обеспечить преимущество приложения механического давление к фильтрационной корке, нарастающей либо динамически, либо статически. Например, устройство сжатия можно пропускать по увеличивающейся фильтрационной корке после периода статической фильтрации и перед возобновлением циркуляции. Приложение механического давления может быть особо эффективным в области вблизи буровой коронки для более сильного уплотнения самых слабых и наиболее рыхлых, отложившихся последними, слоев фильтрационной корки. Сжатие самых слабых слоев может обеспечить менее проницаемую фильтрационную корку, тем самым уменьшив вероятность прихватывания за счет перепада давления, в результате чего будет повышена эффективность бурения. Помимо этого, устройство сжатия согласно осуществлению настоящего изобретения может придать фильтрационной корке следующие, например, физические свойства: нагревание, потери тепла, излучение, химически активную поверхность и/или трехмерность. Нагревание, потери тепла и химический катализ могут изменять химические и механические свойства сжимаемого материала. Наложение дискретной, трехмерной поверхности может изменять ее гидродинамический характер. Контролирование физических свойств формирования фильтрационной корки во время бурения может создавать преимущество меньшей проницаемости фильтрационной корки. Помимо этого, поверхность сжатия может быть пористой или обладать иной способностью пропускания или передачи жидкостей или твердых частиц, которые могут химически и физически изменять сжимаемый материал. Эта поверхность сжатия может обеспечить преимущество возможности непрерывного прохождения являющихся радикалами инициаторов,чтобы содействовать полимеризации фильтрационной корки и/или компонентов фильтрата. Механическое давление, оказываемое устройством сжатия согласно изобретению, можно использовать с буровым раствором, содержащим сжимаемые, деформируемые и/или инкапсулированные частицы. Эти комбинации бурового раствора можно использовать для формирования фильтрационной корки,наряду с прочими применениями, известными специалистам. Поскольку применяемое в известном уровне техники введение компонентов бурового раствора может быть вредящим для буровых компонентов,более локальное применение согласно настоящему изобретению может обеспечить дополнительные преимущества эффективному бурению. Для формирования эффективной фильтрационной корки стенки ствола скважины предпочтительно закупоривают как можно быстрее после бурения. Осуществления настоящего изобретения могут обеспечить возможность более быстрого закупоривания стенок ствола скважины благодаря, по меньшей мере отчасти, локальному приложению механического давления. Скорость закупоривания можно повысить за счет разрушения инкапсулированных частиц и/или сжатия взвешенного в виде частиц вещества. Настоящее изобретение описано в отношении определенных нескольких осуществлений, но специалистам в данной области техники из этого описания будет ясно, что на основании этого описания можно разработать и другие осуществления в рамках объема этого описания. Соответственно, объем изобретения должен ограничиваться только предлагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Скважинный инструмент, содержащий по меньшей мере одну сжимающую поверхность, по меньшей мере один выдвигаемый опорный элемент, приспособленный для прикрепления сжимающей поверхности к узлу бурильного инструмента и выполненный с возможностью выдвижения выдвигающим усилием, прилагаемым к опорному элементу, и по меньшей мере одну ось сжимающей поверхности, выполненной с возможностью вращения вокруг по меньшей мере одной оси сжимающей поверхности и относительно нее, причем скважинный инструмент выполнен с возможностью вращения относительно оси узла бурильного инструмента, при котором по меньшей мере одна сжимающая поверхность оказывает поперечное усилие на стенку ствола скважины. 2. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность является, по существу, цилиндрической. 3. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность выполнена с возможностью свободного вращения. 4. Скважинный инструмент по п.1, в котором по меньшей мере одна сжимающая поверхность является, по существу, сферической. 5. Скважинный инструмент по п.1, в котором сжимающая поверхность является пористой. 6. Скважинный инструмент по п.1, в котором опорный элемент способен автоматически выдвигаться под действием давления заданного значения.-8 013281 7. Скважинный инструмент по п.1, в котором опорный элемент содержит пружину. 8. Скважинный инструмент по п.1, в котором выдвигающее усилие создается гидравлическим усилием. 9. Скважинный инструмент по п.1, в котором выдвигающее усилие создается механическим усилием. 10. Способ формирования фильтрационной корки бурового раствора, включающий выпуск бурового раствора, содержащий по меньшей мере один вид частиц из группы, состоящей из сжимаемых, деформируемых и инкапсулированных частиц, при этом буровой раствор протекает по стенке ствола скважины, и контакт бурового раствора со сжимающей поверхностью узла скважинного бурильного инструмента вдоль стенки ствола скважины. 11. Способ по п.10, дополнительно включающий механическое включение сжимаемых и деформируемых частиц в стенку ствола скважины. 12. Способ по п.10, дополнительно включающий разрушение инкапсулированных частиц под механическим давлением сжимающей поверхности, при котором выпускается по меньшей мере один первый реакционноспособный компонент вдоль стенки ствола скважины. 13. Способ по п.10, в котором группа сжимаемых и деформируемых частиц включает в себя по меньшей мере одну группу, состоящую из следующих размягченных теплом веществ: гильсонита, графита, полимерных гранул, стекло-керамических шариков, крахмала, талька, сырьевой целлюлозы и частично разбухших сверхабсорбирующих полимерных частиц и свинца. 14. Способ по п.10, в котором сжимающая поверхность является, по существу, цилиндрической. 15. Способ по п.10, в котором сжимающая поверхность является, по существу, кольцевой. 16. Способ по п.10, в котором сжимающая поверхность является, по существу, сферической. 17. Способ по п.10, дополнительно содержащий выдвижение выдвигаемого опорного элемента,способного прикреплять сжимающую поверхность к узлу скважинного бурильного инструмента, при этом выдвигаемый опорный элемент выдвигает сжимающую поверхность внутри ствола скважины, и выдвижение выдвигаемого опорного элемента прилагает поперечное усилие между сжимающей поверхностью и стенкой ствола скважины. 18. Способ по п.12, в котором по меньшей мере один первый реакционноспособный компонент, выходящий из инкапсулированных материалов, комбинируется по меньшей мере с одним вторым реакционноспособным компонентом для формирования цемента на стенке ствола скважины. 19. Способ по п.12, в котором по меньшей мере один первый реакционноспособный компонент, выходящий из инкапсулированных материалов, наносится на стенку ствола скважины при помощи сжимающей поверхности. 20. Узел бурильного инструмента, содержащий бурильную колонну, буровую коронку и по меньшей мере одну сжимающую поверхность, прикрепленную к бурильной колонне между буровой коронкой и поверхностью, открытой к стволу скважины, при этом вращение бурильной колонны обеспечивает вращение по меньшей мере одной сжимающей поверхности, и при вращении узла скважинного бурильного инструмента по меньшей мере одна сжимающая поверхность оказывает поперечное усилие на стенку ствола скважины. 21. Узел бурильного инструмента по п.20, дополнительно содержащий выдвигаемый опорный элемент, выполненный с возможностью прикрепления сжимающей поверхности к бурильной колонне, при этом выдвижение выдвигаемого опорного элемента создает поперечное усилие между сжимающей поверхностью и стенкой ствола скважины.

МПК / Метки

МПК: E21B 10/00, E21B 3/00

Метки: инструмент, инструмента, способ, фильтрационной, бурильного, раствора, формирования, скважинный, корки, узел, бурового

Код ссылки

<a href="https://eas.patents.su/14-13281-skvazhinnyjj-instrument-uzel-burilnogo-instrumenta-i-sposob-formirovaniya-filtracionnojj-korki-burovogo-rastvora.html" rel="bookmark" title="База патентов Евразийского Союза">Скважинный инструмент, узел бурильного инструмента и способ формирования фильтрационной корки бурового раствора</a>

Предыдущий патент: Откидное укупорочное средство

Следующий патент: Бифункциональный воздушный электрод

Случайный патент: Устройство и способ регулирования профиля потока для добывающих и нагнетательных скважин