Способ конверсии углеводородов и устройство для конверсии углеводородов

Формула / Реферат

1. Способ конверсии углеводородов путем реформинга при помощи окислителя, согласно которому углеводород смешивают с окислителем и полученную смесь подвергают в реакторе воздействию плазмы скользящей дуги для инициирования и поддержания эндотермических реакций химической конверсии смеси в синтез-газ, отличающийся тем, что с окислителем смешивают композицию углеводородов, в частности природный газ, а смесь после воздействия плазмы скользящей дуги направляют в пост-плазменную зону реактора для завершения процесса конверсии.

2. Способ по п.1, отличающийся тем, что окислитель представляет собой водяной пар Н2О.

3. Способ по п.1, отличающийся тем, что окислитель представляет собой двуокись углерода СО2.

4. Способ по п.1, отличающийся тем, что окислитель включает двуокись углерода CO2 и водяной пар Н2О.

5. Способ по п.1, отличающийся тем, что смесь содержит окислитель при объемном соотношении окислитель/углеводород, равном как минимум 0,7.

6. Способ по п.1, отличающийся тем, что конверсию осуществляют при давлении от 7 кПа до 12 бар и при температуре газа снаружи скользящей дуги меньшей или равной 680шС.

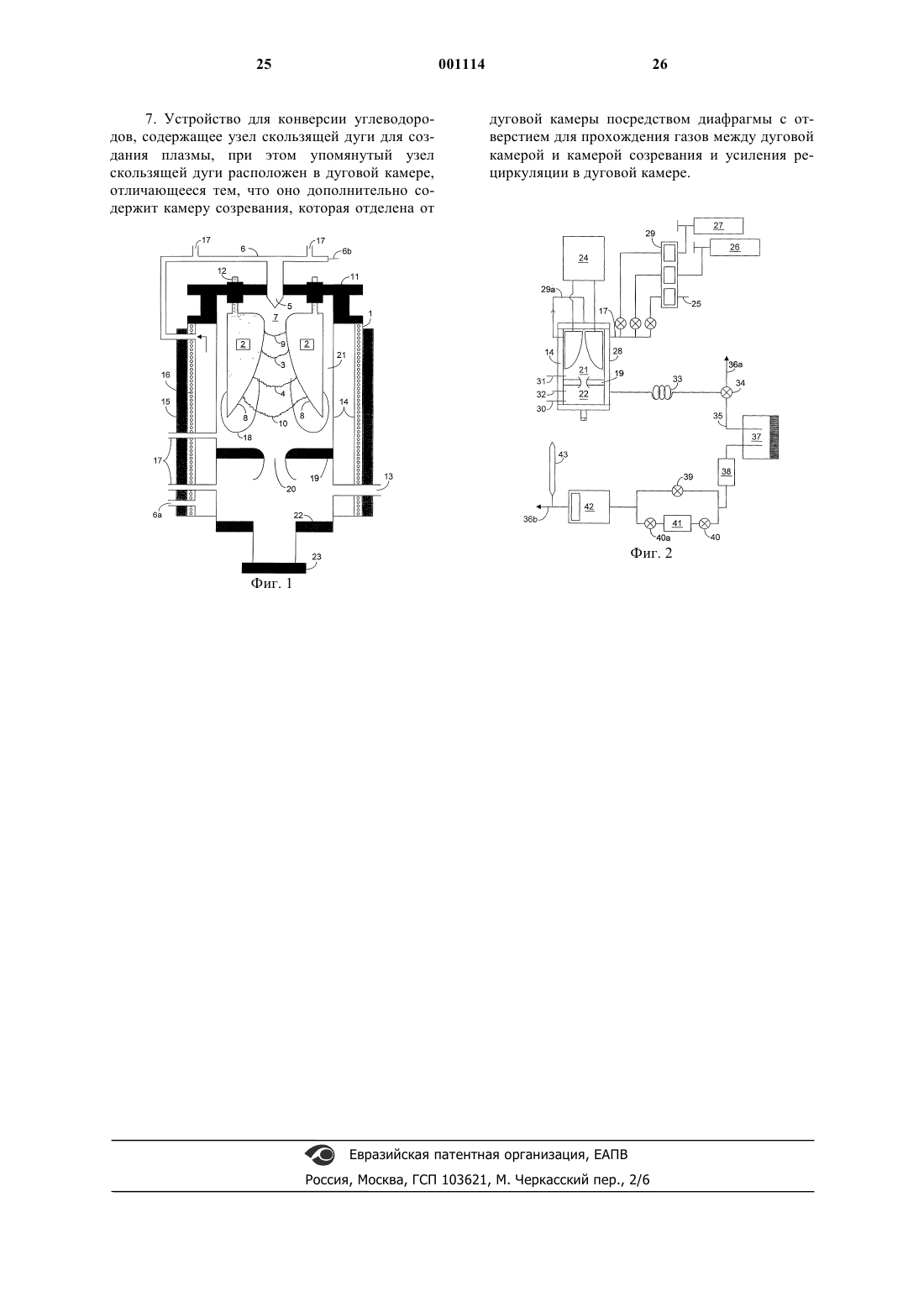

7. Устройство для конверсии углеводородов, содержащее узел скользящей дуги для создания плазмы, при этом упомянутый узел скользящей дуги расположен в дуговой камере, отличающееся тем, что оно дополнительно содержит камеру созревания, которая отделена от дуговой камеры посредством диафрагмы с отверстием для прохождения газов между дуговой камерой и камерой созревания и усиления рециркуляции в дуговой камере.

Текст

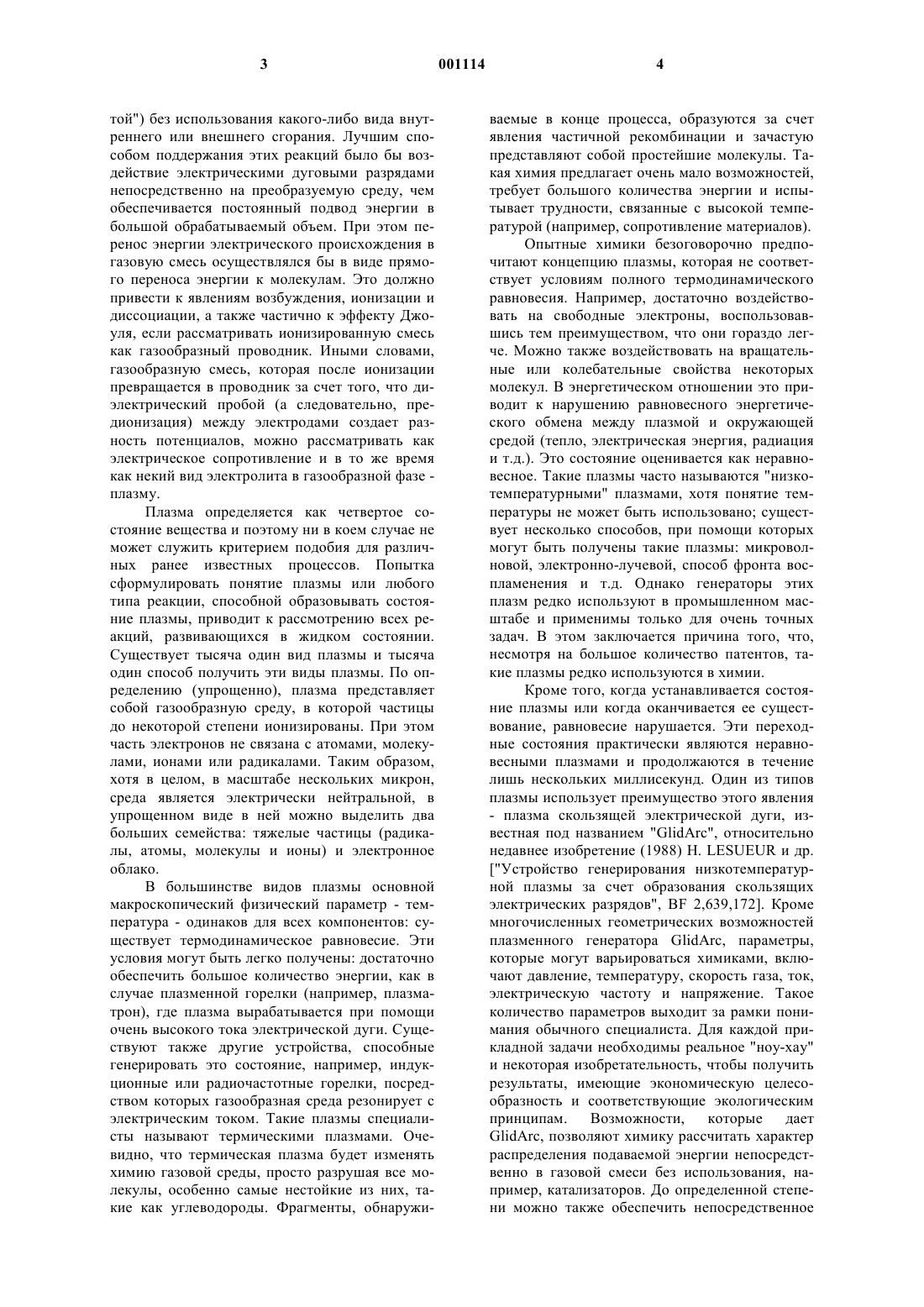

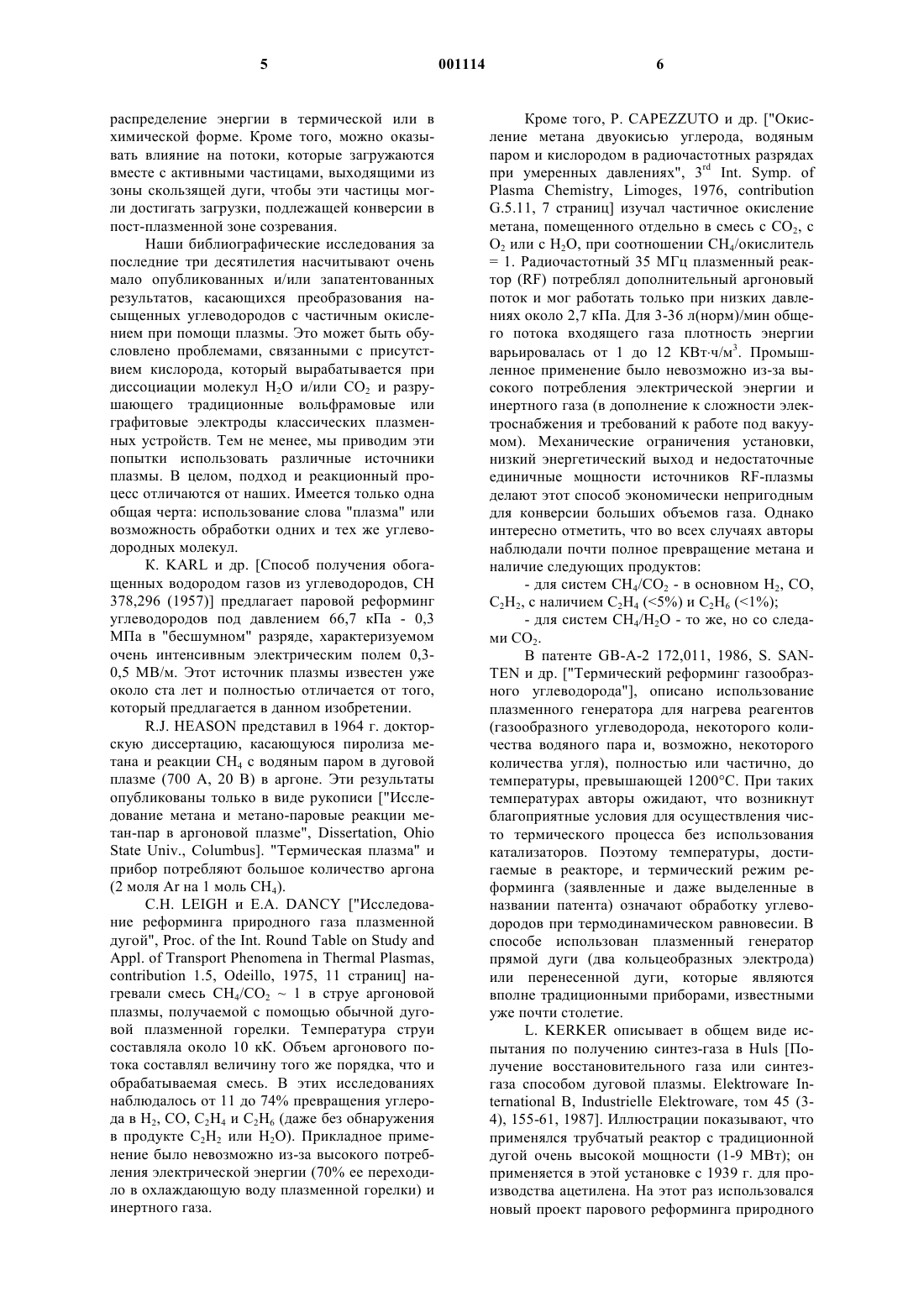

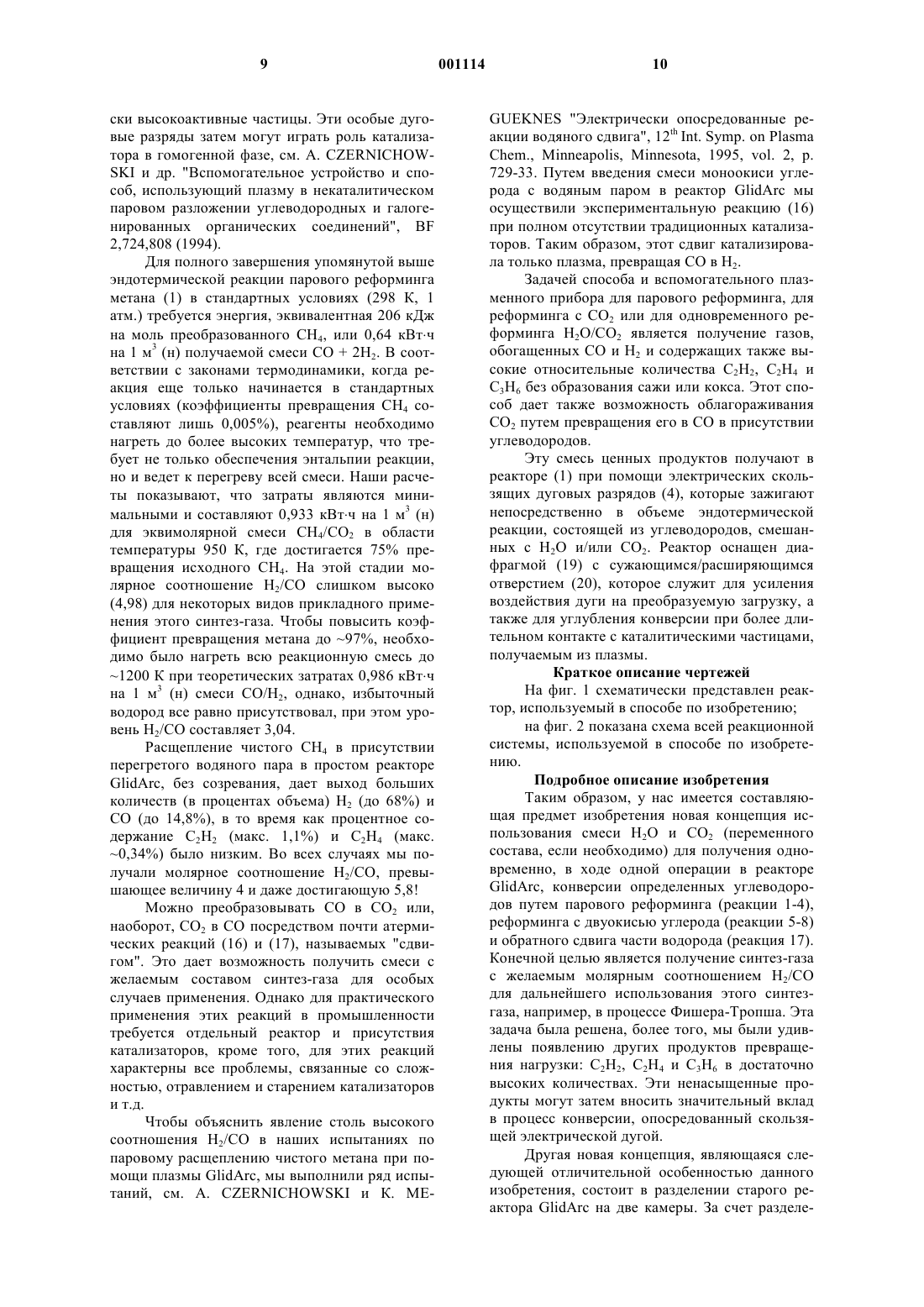

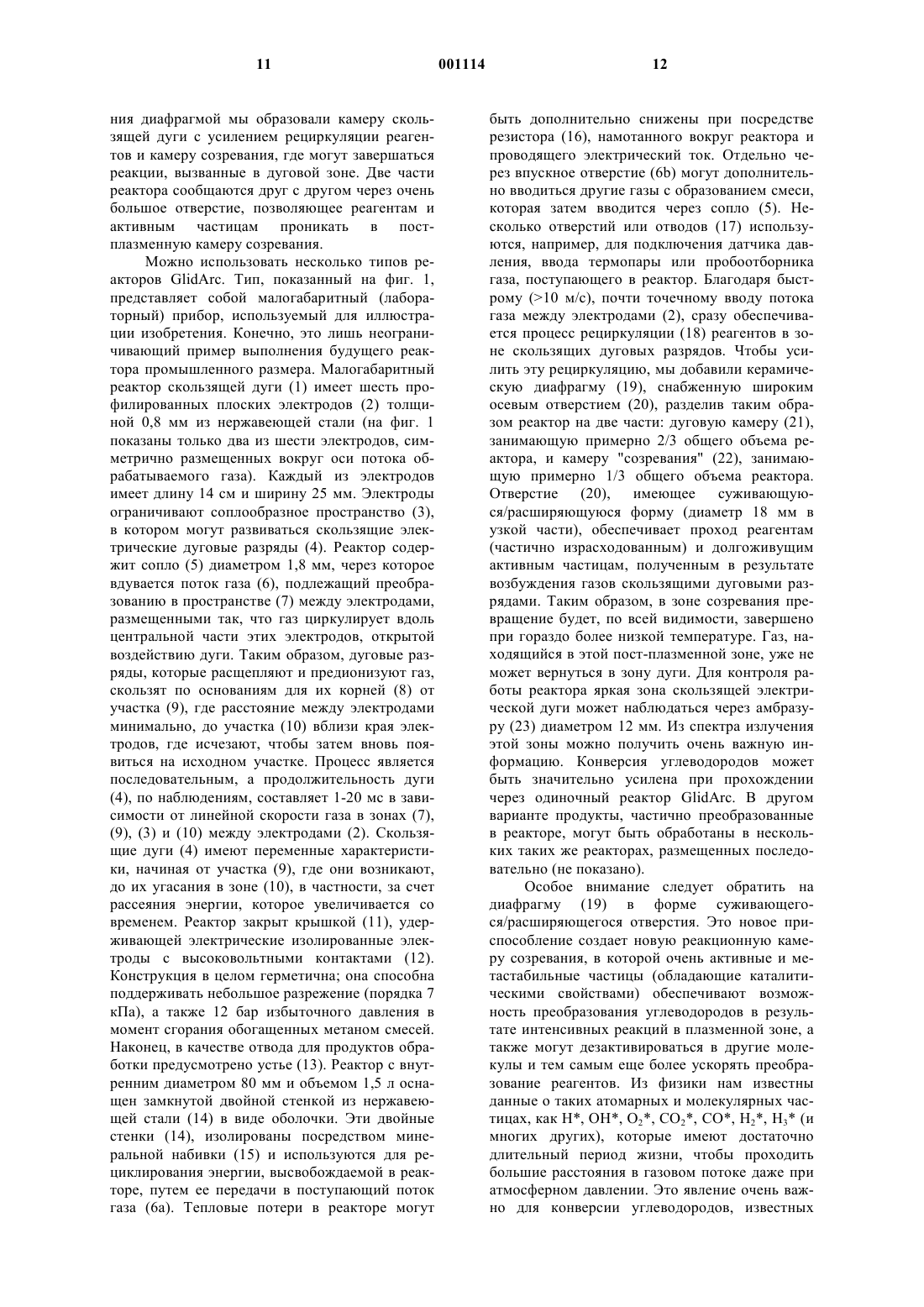

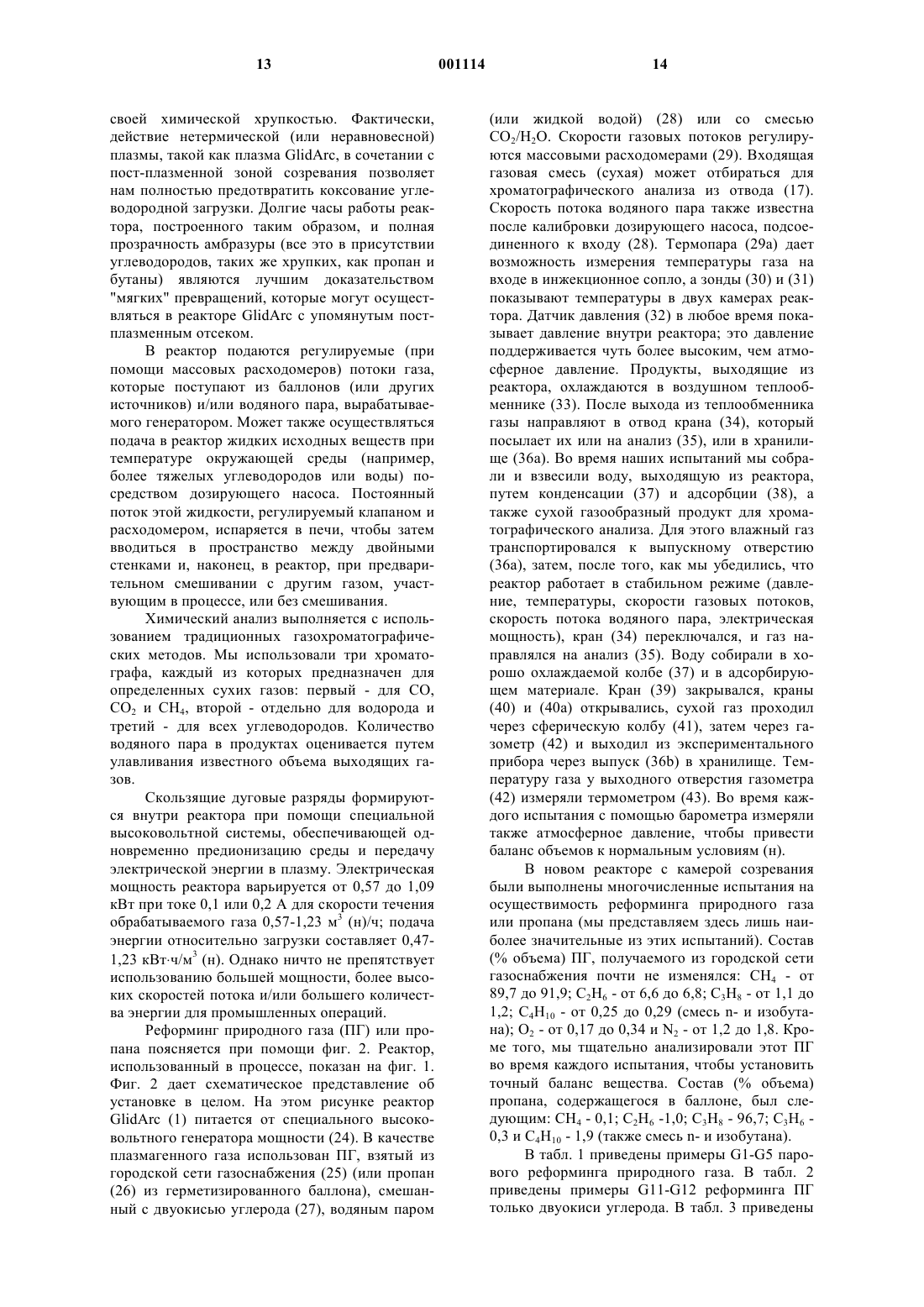

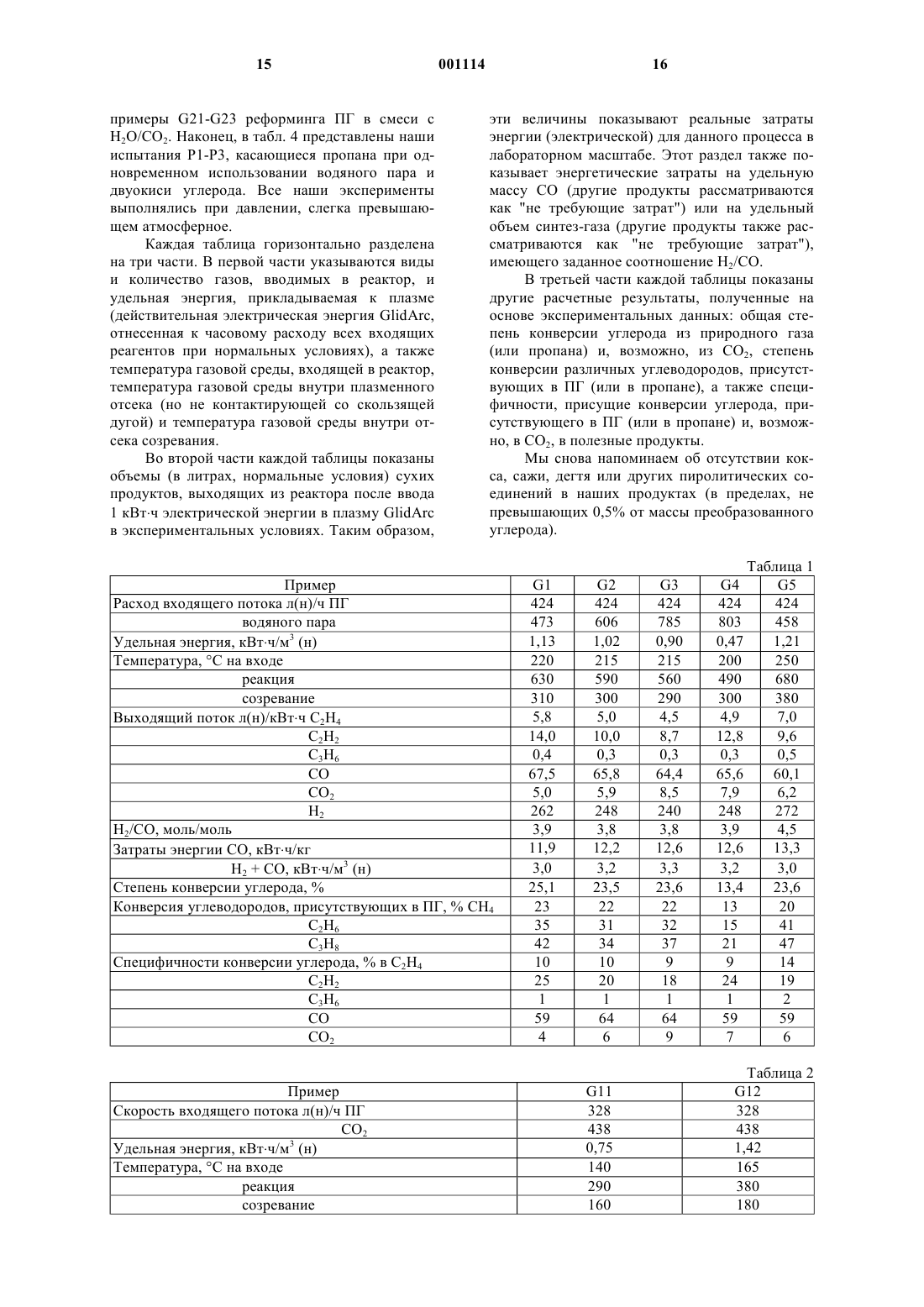

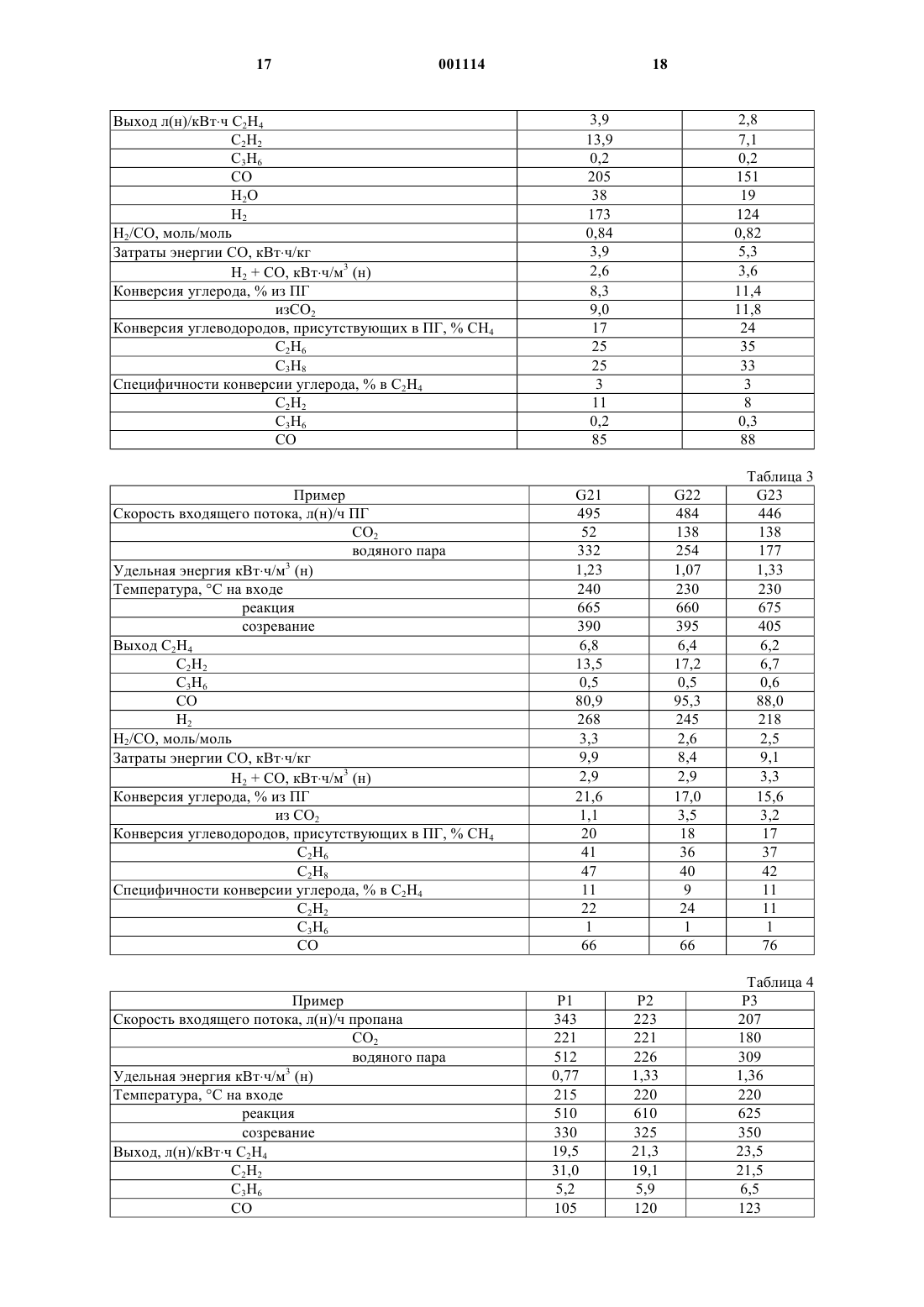

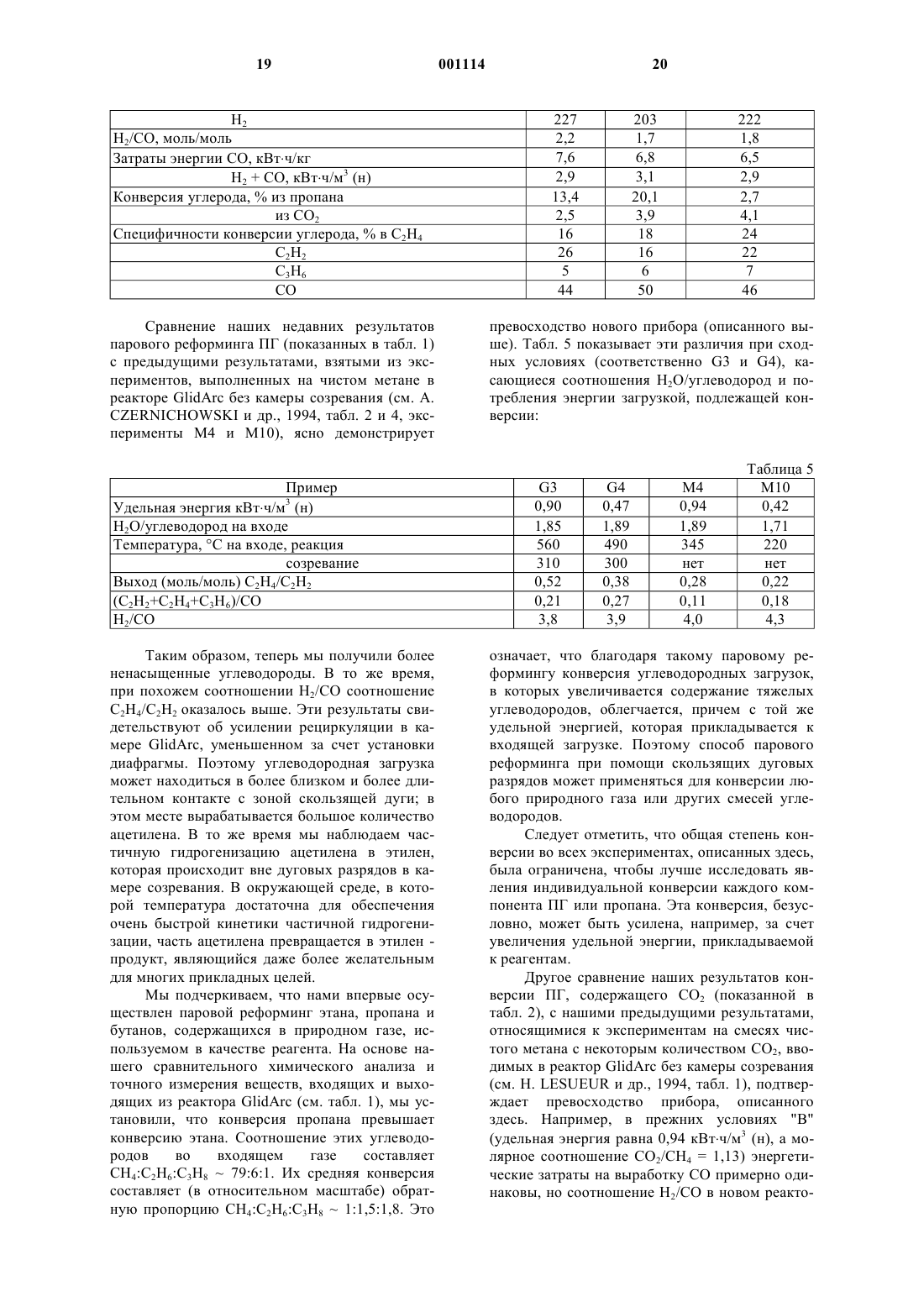

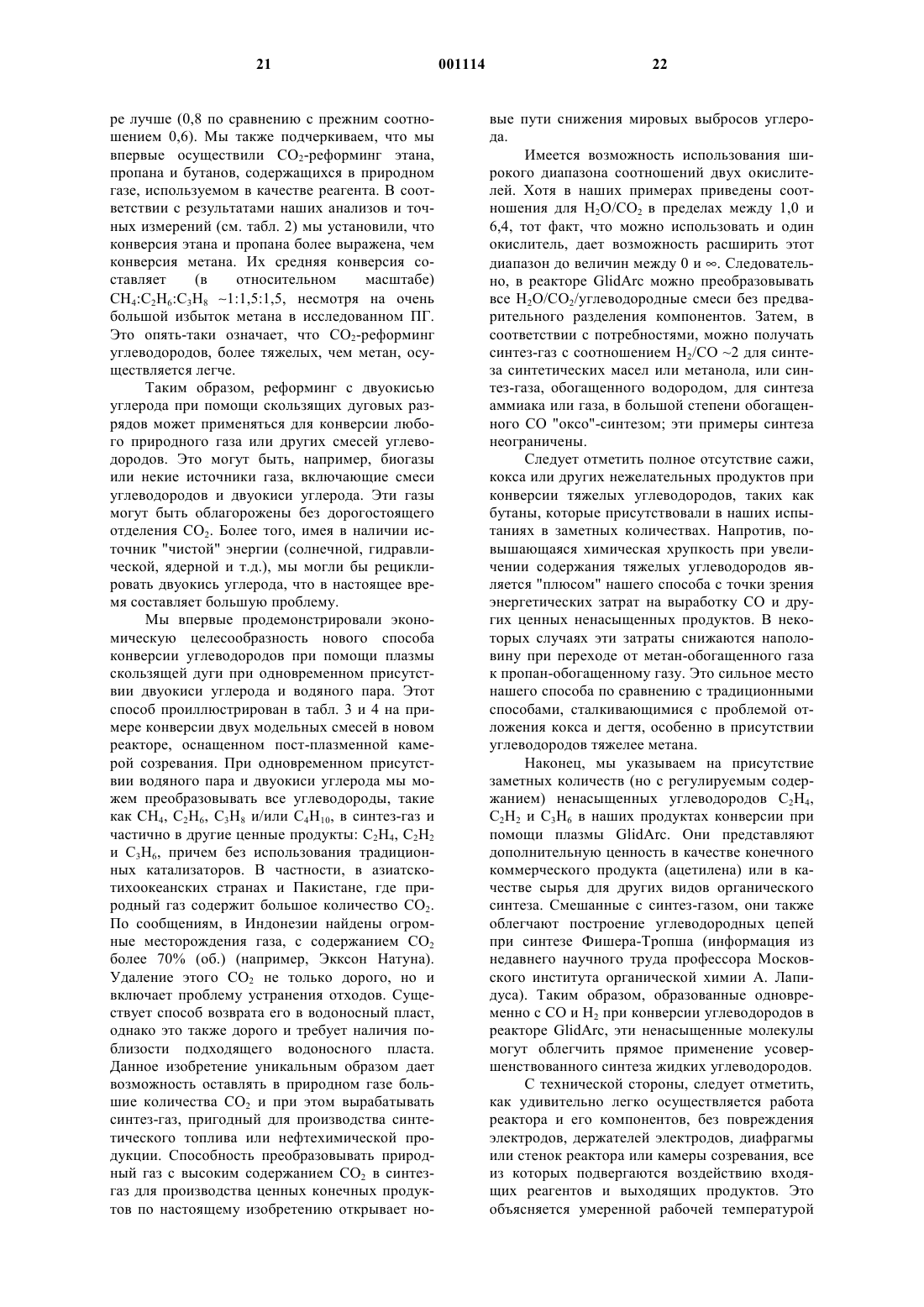

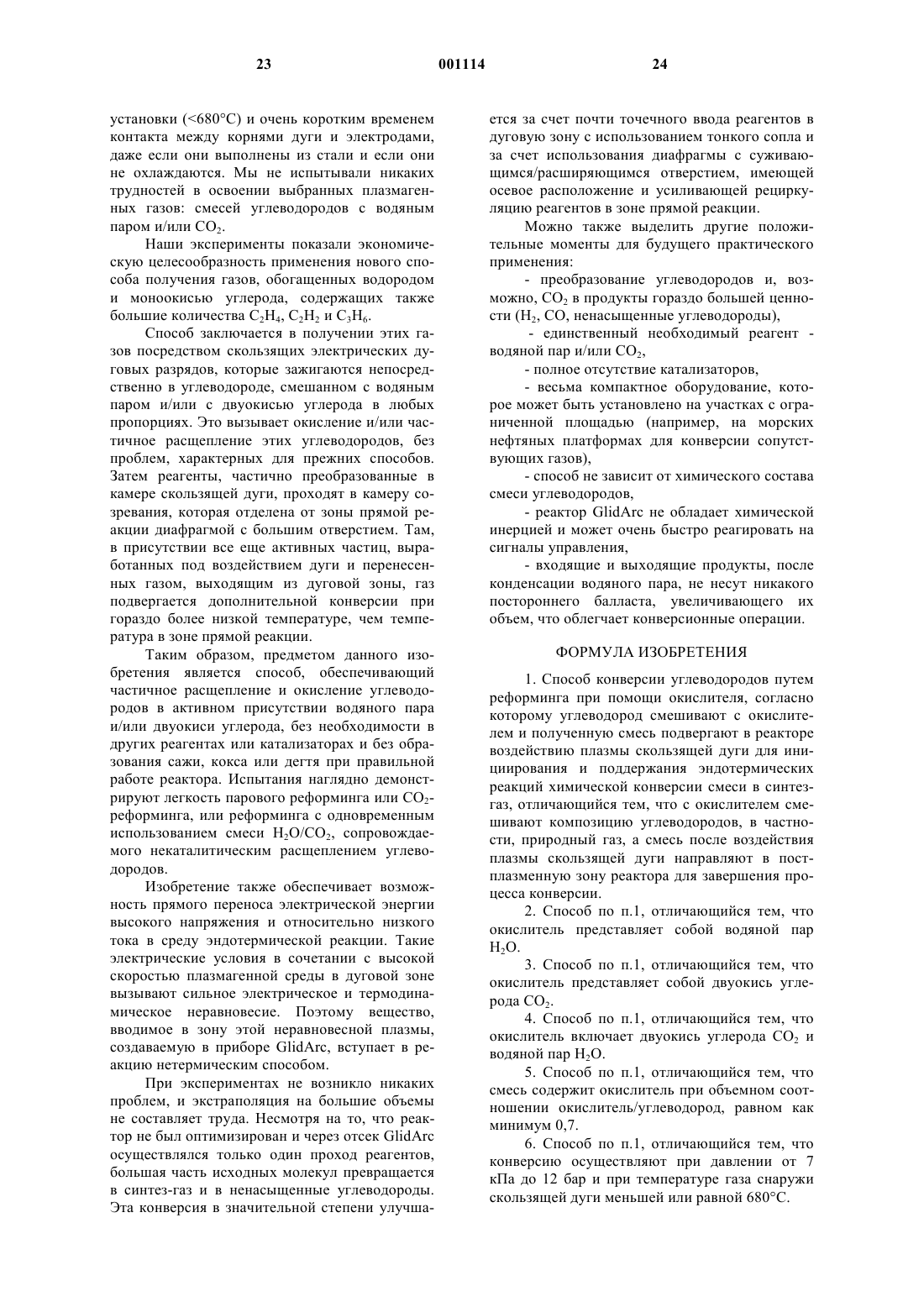

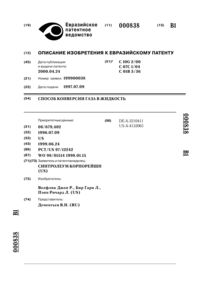

Данная заявка основана на патентной заявке Франции 9700364 от 13 января 1997 г. Область техники Данное изобретение относится к способу конверсии углеводородов при помощи особой плазмы скользящей дуги в присутствии двуокиси углерода (СО 2) и/или водяного пара. Этот способ показан на примере конверсии двух модельных смесей в дуговом реакторе, оснащенном пост-плазменной камерой созревания:- природный газ, содержащий в основном метан и некоторое количество этана, пропана и бутанов,- пропан, содержащий некоторое количество этана, пропана и бутанов. Таким образом, изобретение может быть применимо к любому чистому углеводороду,такому как СН 4, С 2 Н 6, C3H8 или С 4 Н 10 и к их смесям. В присутствии водяного пара и/или CO2 все эти углеводороды можно преобразовывать,полностью или частично, в основном в синтезгаз (состоящий главным образом из водорода Н 2 и моноокиси углерода СО), но также и в другие ценные продукты, такие как этилен (С 2H4), ацетилен(C2 Н 2) и пропилен (С 3 Н 6), причем без использования традиционных катализаторов. Способ основан главным образом на реакциях реформинга водяного пара, например,СН 4 + Н 2Oпар= СО + 3 Н 2 С 2 Н 6 + 2 Н 2 Опар = 2 СО + 5 Н 2 С 3 Н 8 + 3 Н 2 Опар = 3 СО + 7 Н 2 С 4 Н 10 + 4H2 Опар = 4 СО + 9 Н 2 а также реакциях прямого и обратного водяного сдвига СО + Н 2O = СO2 + Н 2(17) Все эти реакции происходят в среде, сильно активируемой в присутствии особой плазмы,вырабатываемой скользящими дуговыми разрядами. Активирование среды характеризуется 2 появлением несколько необычных частиц (по сравнению с традиционными условиями конверсии углеводородов), источником которых является вещество, в котором развивается дуга. Так, обнаруживаются электроны, атомы, ионы и/или молекулярные радикалы, такие как Н, ОН,О, O2, Н+, O+, O2+, O2, НO2, СН 3, СН 2, СН, С 2 и многие другие. Большинство из этих частиц могут существовать в таком возбужденном электронном или колебательном состоянии в течение длительного периода. Известно также,что они являются весьма химически активными. Получение синтез-газа из легких насыщенных углеводородов в качестве исходных веществ является хорошо известной и очень важной задачей, в особенности для облагораживания природных газов. Наиболее широко используемый в настоящее время способ - каталитический паровой реформинг (или "паровой реформинг") - имеет много недостатков. В принципе, для этого способа достаточно высокой температуры (термодинамическое соотношение) и высокого давления (кинетические соотношения). Однако на практике, несмотря на существование "ноу-хау" на получение "синтезгаза" этим способом, одновременное управление составами, давлениями и температурами представляет собой очень тонкий процесс, невозможный без использования катализаторов. Поэтому для осуществления реформинга природного газа (состоящего в основном из метана) при помощи водяного пара обычно применяют каталитический способ, в котором присутствует активное твердое вещество при температурах, которые могут быть достигнуты без особых трудностей. С этой целью в традиционной технологии парового реформинга используют печи, в которых размещены сотни хрупких металлических трубок (заполненных катализатором и имеющих длину, которая может достигать нескольких десятков метров), нагреваемых природным газом. Эта технология связана со значительным понижением давления и, в еще большей степени, потерями энергии нагрева. Кроме того, температура, которую могут выдерживать трубки печи, не позволяет снизить содержание СО 2 (побочный продукт, образующийся в результате паразитной реакции при слишком низкой температуре). Другие проблемы связаны с отравлением катализатора (серой и/или азотом), старением катализатора, потребностью в избытке водяного пара и/или с образованием сажи, которая блокирует трубчатую систему в макроскопическом масштабе, а более всего - микроскопические поры катализатора. Эти проблемы наиболее выражены при паровом реформинге углеводородов тяжелее метана, так как они химически более хрупки и, следовательно, легче коксуются. Конверсия углеводородов в соответствии с эндотермическими реакциями (1)-(15) требует обеспечения энергией (предпочтительно "чис 3 той") без использования какого-либо вида внутреннего или внешнего сгорания. Лучшим способом поддержания этих реакций было бы воздействие электрическими дуговыми разрядами непосредственно на преобразуемую среду, чем обеспечивается постоянный подвод энергии в большой обрабатываемый объем. При этом перенос энергии электрического происхождения в газовую смесь осуществлялся бы в виде прямого переноса энергии к молекулам. Это должно привести к явлениям возбуждения, ионизации и диссоциации, а также частично к эффекту Джоуля, если рассматривать ионизированную смесь как газообразный проводник. Иными словами,газообразную смесь, которая после ионизации превращается в проводник за счет того, что диэлектрический пробой (а следовательно, предионизация) между электродами создает разность потенциалов, можно рассматривать как электрическое сопротивление и в то же время как некий вид электролита в газообразной фазе плазму. Плазма определяется как четвертое состояние вещества и поэтому ни в коем случае не может служить критерием подобия для различных ранее известных процессов. Попытка сформулировать понятие плазмы или любого типа реакции, способной образовывать состояние плазмы, приводит к рассмотрению всех реакций, развивающихся в жидком состоянии. Существует тысяча один вид плазмы и тысяча один способ получить эти виды плазмы. По определению (упрощенно), плазма представляет собой газообразную среду, в которой частицы до некоторой степени ионизированы. При этом часть электронов не связана с атомами, молекулами, ионами или радикалами. Таким образом,хотя в целом, в масштабе нескольких микрон,среда является электрически нейтральной, вупрощенном виде в ней можно выделить два больших семейства: тяжелые частицы (радикалы, атомы, молекулы и ионы) и электронное облако. В большинстве видов плазмы основной макроскопический физический параметр - температура - одинаков для всех компонентов: существует термодинамическое равновесие. Эти условия могут быть легко получены: достаточно обеспечить большое количество энергии, как в случае плазменной горелки (например, плазматрон), где плазма вырабатывается при помощи очень высокого тока электрической дуги. Существуют также другие устройства, способные генерировать это состояние, например, индукционные или радиочастотные горелки, посредством которых газообразная среда резонирует с электрическим током. Такие плазмы специалисты называют термическими плазмами. Очевидно, что термическая плазма будет изменять химию газовой среды, просто разрушая все молекулы, особенно самые нестойкие из них, такие как углеводороды. Фрагменты, обнаружи 001114 4 ваемые в конце процесса, образуются за счет явления частичной рекомбинации и зачастую представляют собой простейшие молекулы. Такая химия предлагает очень мало возможностей,требует большого количества энергии и испытывает трудности, связанные с высокой температурой (например, сопротивление материалов). Опытные химики безоговорочно предпочитают концепцию плазмы, которая не соответствует условиям полного термодинамического равновесия. Например, достаточно воздействовать на свободные электроны, воспользовавшись тем преимуществом, что они гораздо легче. Можно также воздействовать на вращательные или колебательные свойства некоторых молекул. В энергетическом отношении это приводит к нарушению равновесного энергетического обмена между плазмой и окружающей средой (тепло, электрическая энергия, радиация и т.д.). Это состояние оценивается как неравновесное. Такие плазмы часто называются "низкотемпературными" плазмами, хотя понятие температуры не может быть использовано; существует несколько способов, при помощи которых могут быть получены такие плазмы: микроволновой, электронно-лучевой, способ фронта воспламенения и т.д. Однако генераторы этих плазм редко используют в промышленном масштабе и применимы только для очень точных задач. В этом заключается причина того, что,несмотря на большое количество патентов, такие плазмы редко используются в химии. Кроме того, когда устанавливается состояние плазмы или когда оканчивается ее существование, равновесие нарушается. Эти переходные состояния практически являются неравновесными плазмами и продолжаются в течение лишь нескольких миллисекунд. Один из типов плазмы использует преимущество этого явления- плазма скользящей электрической дуги, известная под названием "GlidArc", относительно недавнее изобретение (1988) Н. LESUEUR и др.["Устройство генерирования низкотемпературной плазмы за счет образования скользящих электрических разрядов", BF 2,639,172]. Кроме многочисленных геометрических возможностей плазменного генератора GlidArc, параметры,которые могут варьироваться химиками, включают давление, температуру, скорость газа, ток,электрическую частоту и напряжение. Такое количество параметров выходит за рамки понимания обычного специалиста. Для каждой прикладной задачи необходимы реальное "ноу-хау" и некоторая изобретательность, чтобы получить результаты, имеющие экономическую целесообразность и соответствующие экологическим принципам. Возможности, которые даетGlidArc, позволяют химику рассчитать характер распределения подаваемой энергии непосредственно в газовой смеси без использования, например, катализаторов. До определенной степени можно также обеспечить непосредственное 5 распределение энергии в термической или в химической форме. Кроме того, можно оказывать влияние на потоки, которые загружаются вместе с активными частицами, выходящими из зоны скользящей дуги, чтобы эти частицы могли достигать загрузки, подлежащей конверсии в пост-плазменной зоне созревания. Наши библиографические исследования за последние три десятилетия насчитывают очень мало опубликованных и/или запатентованных результатов, касающихся преобразования насыщенных углеводородов с частичным окислением при помощи плазмы. Это может быть обусловлено проблемами, связанными с присутствием кислорода, который вырабатывается при диссоциации молекул Н 2 О и/или СО 2 и разрушающего традиционные вольфрамовые или графитовые электроды классических плазменных устройств. Тем не менее, мы приводим эти попытки использовать различные источники плазмы. В целом, подход и реакционный процесс отличаются от наших. Имеется только одна общая черта: использование слова "плазма" или возможность обработки одних и тех же углеводородных молекул. К. KARL и др. [Способ получения обогащенных водородом газов из углеводородов, СН 378,296 (1957)] предлагает паровой реформинг углеводородов под давлением 66,7 кПа - 0,3 МПа в "бесшумном" разряде, характеризуемом очень интенсивным электрическим полем 0,30,5 МВ/м. Этот источник плазмы известен уже около ста лет и полностью отличается от того,который предлагается в данном изобретении.R.J. HEASON представил в 1964 г. докторскую диссертацию, касающуюся пиролиза метана и реакции СН 4 с водяным паром в дуговой плазме (700 А, 20 В) в аргоне. Эти результаты опубликованы только в виде рукописи ["Исследование метана и метано-паровые реакции метан-пар в аргоновой плазме", Dissertation, OhioState Univ., Columbus]. "Термическая плазма" и прибор потребляют большое количество аргона(2 моля Аr на 1 моль CH4). С.Н. LEIGH и Е.А. DANCY ["Исследование реформинга природного газа плазменной дугой", Proc. of the Int. Round Table on Study andAppl. of Transport Phenomena in Thermal Plasmas,contribution 1.5, Odeillo, 1975, 11 страниц] нагревали смесь СН 4/СО 21 в струе аргоновой плазмы, получаемой с помощью обычной дуговой плазменной горелки. Температура струи составляла около 10 кК. Объем аргонового потока составлял величину того же порядка, что и обрабатываемая смесь. В этих исследованиях наблюдалось от 11 до 74% превращения углерода в Н 2, СО, C2H4 и С 2 Н 6 (даже без обнаружения в продукте С 2 Н 2 или Н 2 О). Прикладное применение было невозможно из-за высокого потребления электрической энергии (70% ее переходило в охлаждающую воду плазменной горелки) и инертного газа. 6 Кроме того, Р. CAPEZZUTO и др. ["Окисление метана двуокисью углерода, водяным паром и кислородом в радиочастотных разрядах при умеренных давлениях", 3rd Int. Symp. ofG.5.11, 7 страниц] изучал частичное окисление метана, помещенного отдельно в смесь с СО 2, с О 2 или с Н 2 О, при соотношении СН 4/окислитель= 1. Радиочастотный 35 МГц плазменный реактор (RF) потреблял дополнительный аргоновый поток и мог работать только при низких давлениях около 2,7 кПа. Для 3-36 л(норм)/мин общего потока входящего газа плотность энергии варьировалась от 1 до 12 КВтч/м 3. Промышленное применение было невозможно из-за высокого потребления электрической энергии и инертного газа (в дополнение к сложности электроснабжения и требований к работе под вакуумом). Механические ограничения установки,низкий энергетический выход и недостаточные единичные мощности источников RF-плазмы делают этот способ экономически непригодным для конверсии больших объемов газа. Однако интересно отметить, что во всех случаях авторы наблюдали почти полное превращение метана и наличие следующих продуктов:- для систем CH4/H2O - то же, но со следами СО 2. В патенте GB-A-2 172,011, 1986, S. SANTEN и др. ["Термический реформинг газообразного углеводорода"], описано использование плазменного генератора для нагрева реагентов(газообразного углеводорода, некоторого количества водяного пара и, возможно, некоторого количества угля), полностью или частично, до температуры, превышающей 1200 С. При таких температурах авторы ожидают, что возникнут благоприятные условия для осуществления чисто термического процесса без использования катализаторов. Поэтому температуры, достигаемые в реакторе, и термический режим реформинга (заявленные и даже выделенные в названии патента) означают обработку углеводородов при термодинамическом равновесии. В способе использован плазменный генератор прямой дуги (два кольцеобразных электрода) или перенесенной дуги, которые являются вполне традиционными приборами, известными уже почти столетие.L. KERKER описывает в общем виде испытания по получению синтез-газа в Huls [Получение восстановительного газа или синтезгаза способом дуговой плазмы. Elektroware International В, Industrielle Elektroware, том 45 (34), 155-61, 1987]. Иллюстрации показывают, что применялся трубчатый реактор с традиционной дугой очень высокой мощности (1-9 МВт); он применяется в этой установке с 1939 г. для производства ацетилена. На этот раз использовался новый проект парового реформинга природного 7 газа для получения водорода с чистотой 99,9%,при весьма конкурентоспособной себестоимости по сравнению с электролизом (хотя и более дорогого, чем получение водорода традиционным паровым реформингом или способами частичного окисления). Наша группа в Орлеане также работала с 1986 г. над преобразованием углеводородов в термических плазменных реакторах. Эти традиционные горелки с плазмой простой или перенесенной дуги дают возможность получить плазмы с относительно малым объемом, но при очень высоких температурах (Т 10 кК). Хотя эти устройства могут быть потенциальными источниками активных частиц, тем не менее,они не вполне пригодны для химических задач,требующих более низких температур (чтобы молекулы углеводородов не разложились с превращением в сажу) и, главным образом, больших объемов плазмы, чтобы иметь возможность близкого воздействия на всю обрабатываемую газовую среду. Технология плазменных горелок,например, хорошо показала себя в области твердых веществ, и в то же время оказалась слишком дорогой и трудной для применения в химических процессах. Однако мы сделали некоторые усовершенствования в области термической плазмы в случае конверсии метана двуокисью углерода или элементарным кислородом в особым способом регулируемой электрической дуге, см. Р. JORGENSEN и др. "Способ получения реакционноспособных газов, обогащенных водородом и окисью углерода, в электрической пост-дуге", BF 2,593,493 (1986). Конструкция устройства, задействованного в то время, к сожалению, не позволяла использовать в качестве реагента водяной пар или работать без потребления аргона, необходимого в качестве плазмагенного газа для первой пилотной дуги. Позднее мы использовали почти такую же дугу с более высоким током (20-150 А) для изучения окисления этилена, см. К. MEGUERNES и др. "Окисление этана C2H6 CO2 или О 2 в электрической дуге". J. High Temp. Chem. Process,vol. 1(3), p. 71-76 (1992), без особых улучшений в потреблении электроэнергии или плазмагенного аргона. Сущность изобретения С целью устранения этих недостатков мы исследовали реформинг чистого метана двуокисью углерода в электрореакторе, изобретенном нашей группой. Он состоял из трех электродов,между которыми развивались скользящие разряды; плазменная среда, полученная таким образом, была в значительной степени вне термодинамического равновесия и содержала большое количество возбужденных частиц, которые сделали ее химически высокоактивной. Это плазменное устройство было упомянуто выше под названием GlidArc. Наши первые испытания по производству синтез-газа из исходной смеси СН 4 + СО 2, вводимой в этот новый тип плазмы(1990). Позднее мы сделали более систематическое сравнение реформинга метана двуокисью углерода в перенесенной дуге и в GlidArc, чтобы показать большое преимущество реактора скользящей дуги, см. К. MEGUEKNES и др.Symp. on Plasma Chem., Loughborough (England),1993, vol. 2, p. 710-715. Наконец, полная статья по конверсии CH4 двуокисью углерода была опубликована Н. LESUEUR и др. "Электрически опосредованное частичное окисление метана".(1994). Этот реформинг (чистого) метана (чистым) СО 2 показал очень интересный путь облагораживания некоторых газов с высоким содержанием двуокиси углерода. Однако продукты, полученные в нашем реакторе, имели молярное соотношение Н 2/СО между 0,5 и 0,8, почти в соответствии с реакцией (5). Поэтому такой состав газа был совершенно непригоден для технологии Фишера-Тропша (синтез углеводородных синтетических топлив, "syncrude") или подобных технологий для производства метанола. Эти два способа требуют, чтобы соотношениеH2/CO в синтез-газе было около 2:1. Мы обнаружили также, что после нескольких усовершенствований тот же прибор GlidArc стал вполне пригодным для использования чистого водяного пара в качестве единственной плазмагенной среды. Испытания по перегреву водяного пара с помощью этого прибора проводились в лабораторном масштабе и при атмосферном давлении. В усовершенствованныйGlidArc подавался очень влажный водяной пар при 105 С. После нескольких длительных экспериментов какого-либо износа плазменного генератора, питаемого водяным паром, не наблюдалось. Водяной пар, перегретый таким образом при атмосферном давлении и химически активированный за счет присутствия Н, О, ОН и других метастабильных частиц, может представлять интерес для сушки или для химических превращений, см. Р. CZERNICHOWSKI и A.CZERNICHOWSKI "Скользящие электрические дуговые разряды для перегрева водяного пара",9th University-Industry Colloquium "Electricaltechniques and quality of drying", BordeauxTalence, 1994, p. B1-1-B1-7. Именно на этой стадии мы решили, что традиционный паровой реформинг чистого метана может быть усовершенствован за счет скользящих электрических дуговых разрядов,которые вносят в реакционную среду легко управляемую энтальпию и некоторые химиче 9 ски высокоактивные частицы. Эти особые дуговые разряды затем могут играть роль катализатора в гомогенной фазе, см. A. CZERNICHOWSKI и др. "Вспомогательное устройство и способ, использующий плазму в некаталитическом паровом разложении углеводородных и галогенированных органических соединений", BF 2,724,808 (1994). Для полного завершения упомянутой выше эндотермической реакции парового реформинга метана (1) в стандартных условиях (298 К, 1 атм.) требуется энергия, эквивалентная 206 кДж на моль преобразованного СН 4, или 0,64 кВтч на 1 м 3 (н) получаемой смеси СО + 2 Н 2. В соответствии с законами термодинамики, когда реакция еще только начинается в стандартных условиях (коэффициенты превращения CH4 составляют лишь 0,005%), реагенты необходимо нагреть до более высоких температур, что требует не только обеспечения энтальпии реакции,но и ведет к перегреву всей смеси. Наши расчеты показывают, что затраты являются минимальными и составляют 0,933 кВтч на 1 м 3 (н) для эквимолярной смеси СН 4/СО 2 в области температуры 950 К, где достигается 75% превращения исходного СН 4. На этой стадии молярное соотношение Н 2/СО слишком высоко(4,98) для некоторых видов прикладного применения этого синтез-газа. Чтобы повысить коэффициент превращения метана до 97%, необходимо было нагреть всю реакционную смесь до 1200 К при теоретических затратах 0,986 кВтч на 1 м 3 (н) смеси СО/Н 2, однако, избыточный водород все равно присутствовал, при этом уровень Н 2/СО составляет 3,04. Расщепление чистого СH4 в присутствии перегретого водяного пара в простом реактореGlidArc, без созревания, дает выход больших количеств (в процентах объема) Н 2 (до 68%) и СО (до 14,8%), в то время как процентное содержание С 2 Н 2 (макс. 1,1%) и С 2 Н 4 (макс. 0,34%) было низким. Во всех случаях мы получали молярное соотношение Н 2/СО, превышающее величину 4 и даже достигающую 5,8 Можно преобразовывать СО в СО 2 или,наоборот, СО 2 в СО посредством почти атермических реакций (16) и (17), называемых "сдвигом". Это дает возможность получить смеси с желаемым составом синтез-газа для особых случаев применения. Однако для практического применения этих реакций в промышленности требуется отдельный реактор и присутствия катализаторов, кроме того, для этих реакций характерны все проблемы, связанные со сложностью, отравлением и старением катализаторов и т.д. Чтобы объяснить явление столь высокого соотношения Н 2/СО в наших испытаниях по паровому расщеплению чистого метана при помощи плазмы GlidArc, мы выполнили ряд испытаний, см. A. CZERNICHOWSKI и К. ME 001114GUEKNES "Электрически опосредованные реакции водяного сдвига", 12th Int. Symp. on PlasmaChem., Minneapolis, Minnesota, 1995, vol. 2, p. 729-33. Путем введения смеси моноокиси углерода с водяным паром в реактор GlidArc мы осуществили экспериментальную реакцию (16) при полном отсутствии традиционных катализаторов. Таким образом, этот сдвиг катализировала только плазма, превращая СО в Н 2. Задачей способа и вспомогательного плазменного прибора для парового реформинга, для реформинга с СО 2 или для одновременного реформинга Н 2 О/СО 2 является получение газов,обогащенных СО и Н 2 и содержащих также высокие относительные количества С 2 Н 2, С 2 Н 4 и С 3 Н 6 без образования сажи или кокса. Этот способ дает также возможность облагораживания СО 2 путем превращения его в СО в присутствии углеводородов. Эту смесь ценных продуктов получают в реакторе (1) при помощи электрических скользящих дуговых разрядов (4), которые зажигают непосредственно в объеме эндотермической реакции, состоящей из углеводородов, смешанных с Н 2 О и/или СО 2. Реактор оснащен диафрагмой (19) с сужающимся/расширяющимся отверстием (20), которое служит для усиления воздействия дуги на преобразуемую загрузку, а также для углубления конверсии при более длительном контакте с каталитическими частицами,получаемым из плазмы. Краткое описание чертежей На фиг. 1 схематически представлен реактор, используемый в способе по изобретению; на фиг. 2 показана схема всей реакционной системы, используемой в способе по изобретению. Подробное описание изобретения Таким образом, у нас имеется составляющая предмет изобретения новая концепция использования смеси Н 2 О и СО 2 (переменного состава, если необходимо) для получения одновременно, в ходе одной операции в реактореGlidArc, конверсии определенных углеводородов путем парового реформинга (реакции 1-4),реформинга с двуокисью углерода (реакции 5-8) и обратного сдвига части водорода (реакция 17). Конечной целью является получение синтез-газа с желаемым молярным соотношением Н 2/СО для дальнейшего использования этого синтезгаза, например, в процессе Фишера-Тропша. Эта задача была решена, более того, мы были удивлены появлению других продуктов превращения нагрузки: С 2 Н 2, С 2 Н 4 и С 3 Н 6 в достаточно высоких количествах. Эти ненасыщенные продукты могут затем вносить значительный вклад в процесс конверсии, опосредованный скользящей электрической дугой. Другая новая концепция, являющаяся следующей отличительной особенностью данного изобретения, состоит в разделении старого реактора GlidArc на две камеры. За счет разделе 11 ния диафрагмой мы образовали камеру скользящей дуги с усилением рециркуляции реагентов и камеру созревания, где могут завершаться реакции, вызванные в дуговой зоне. Две части реактора сообщаются друг с другом через очень большое отверстие, позволяющее реагентам и активным частицам проникать в постплазменную камеру созревания. Можно использовать несколько типов реакторов GlidArc. Тип, показанный на фиг. 1,представляет собой малогабаритный (лабораторный) прибор, используемый для иллюстрации изобретения. Конечно, это лишь неограничивающий пример выполнения будущего реактора промышленного размера. Малогабаритный реактор скользящей дуги (1) имеет шесть профилированных плоских электродов (2) толщиной 0,8 мм из нержавеющей стали (на фиг. 1 показаны только два из шести электродов, симметрично размещенных вокруг оси потока обрабатываемого газа). Каждый из электродов имеет длину 14 см и ширину 25 мм. Электроды ограничивают соплообразное пространство (3),в котором могут развиваться скользящие электрические дуговые разряды (4). Реактор содержит сопло (5) диаметром 1,8 мм, через которое вдувается поток газа (6), подлежащий преобразованию в пространстве (7) между электродами,размещенными так, что газ циркулирует вдоль центральной части этих электродов, открытой воздействию дуги. Таким образом, дуговые разряды, которые расщепляют и предионизуют газ,скользят по основаниям для их корней (8) от участка (9), где расстояние между электродами минимально, до участка (10) вблизи края электродов, где исчезают, чтобы затем вновь появиться на исходном участке. Процесс является последовательным, а продолжительность дуги(4), по наблюдениям, составляет 1-20 мс в зависимости от линейной скорости газа в зонах (7),(9), (3) и (10) между электродами (2). Скользящие дуги (4) имеют переменные характеристики, начиная от участка (9), где они возникают,до их угасания в зоне (10), в частности, за счет рассеяния энергии, которое увеличивается со временем. Реактор закрыт крышкой (11), удерживающей электрические изолированные электроды с высоковольтными контактами (12). Конструкция в целом герметична; она способна поддерживать небольшое разрежение (порядка 7 кПа), а также 12 бар избыточного давления в момент сгорания обогащенных метаном смесей. Наконец, в качестве отвода для продуктов обработки предусмотрено устье (13). Реактор с внутренним диаметром 80 мм и объемом 1,5 л оснащен замкнутой двойной стенкой из нержавеющей стали (14) в виде оболочки. Эти двойные стенки (14), изолированы посредством минеральной набивки (15) и используются для рециклирования энергии, высвобождаемой в реакторе, путем ее передачи в поступающий поток газа (6 а). Тепловые потери в реакторе могут 12 быть дополнительно снижены при посредстве резистора (16), намотанного вокруг реактора и проводящего электрический ток. Отдельно через впускное отверстие (6b) могут дополнительно вводиться другие газы с образованием смеси,которая затем вводится через сопло (5). Несколько отверстий или отводов (17) используются, например, для подключения датчика давления, ввода термопары или пробоотборника газа, поступающего в реактор. Благодаря быстрому (10 м/с), почти точечному вводу потока газа между электродами (2), сразу обеспечивается процесс рециркуляции (18) реагентов в зоне скользящих дуговых разрядов. Чтобы усилить эту рециркуляцию, мы добавили керамическую диафрагму (19), снабженную широким осевым отверстием (20), разделив таким образом реактор на две части: дуговую камеру (21),занимающую примерно 2/3 общего объема реактора, и камеру "созревания" (22), занимающую примерно 1/3 общего объема реактора. Отверстие (20), имеющее суживающуюся/расширяющуюся форму (диаметр 18 мм в узкой части), обеспечивает проход реагентам(частично израсходованным) и долгоживущим активным частицам, полученным в результате возбуждения газов скользящими дуговыми разрядами. Таким образом, в зоне созревания превращение будет, по всей видимости, завершено при гораздо более низкой температуре. Газ, находящийся в этой пост-плазменной зоне, уже не может вернуться в зону дуги. Для контроля работы реактора яркая зона скользящей электрической дуги может наблюдаться через амбразуру (23) диаметром 12 мм. Из спектра излучения этой зоны можно получить очень важную информацию. Конверсия углеводородов может быть значительно усилена при прохождении через одиночный реактор GlidArc. В другом варианте продукты, частично преобразованные в реакторе, могут быть обработаны в нескольких таких же реакторах, размещенных последовательно (не показано). Особое внимание следует обратить на диафрагму (19) в форме суживающегося/расширяющегося отверстия. Это новое приспособление создает новую реакционную камеру созревания, в которой очень активные и метастабильные частицы (обладающие каталитическими свойствами) обеспечивают возможность преобразования углеводородов в результате интенсивных реакций в плазменной зоне, а также могут дезактивироваться в другие молекулы и тем самым еще более ускорять преобразование реагентов. Из физики нам известны данные о таких атомарных и молекулярных частицах, как Н, ОН, О 2, СО 2, СО, Н 2, Н 3 (и многих других), которые имеют достаточно длительный период жизни, чтобы проходить большие расстояния в газовом потоке даже при атмосферном давлении. Это явление очень важно для конверсии углеводородов, известных 13 своей химической хрупкостью. Фактически,действие нетермической (или неравновесной) плазмы, такой как плазма GlidArc, в сочетании с пост-плазменной зоной созревания позволяет нам полностью предотвратить коксование углеводородной загрузки. Долгие часы работы реактора, построенного таким образом, и полная прозрачность амбразуры (все это в присутствии углеводородов, таких же хрупких, как пропан и бутаны) являются лучшим доказательством"мягких" превращений, которые могут осуществляться в реакторе GlidArc с упомянутым постплазменным отсеком. В реактор подаются регулируемые (при помощи массовых расходомеров) потоки газа,которые поступают из баллонов (или других источников) и/или водяного пара, вырабатываемого генератором. Может также осуществляться подача в реактор жидких исходных веществ при температуре окружающей среды (например,более тяжелых углеводородов или воды) посредством дозирующего насоса. Постоянный поток этой жидкости, регулируемый клапаном и расходомером, испаряется в печи, чтобы затем вводиться в пространство между двойными стенками и, наконец, в реактор, при предварительном смешивании с другим газом, участвующим в процессе, или без смешивания. Химический анализ выполняется с использованием традиционных газохроматографических методов. Мы использовали три хроматографа, каждый из которых предназначен для определенных сухих газов: первый - для СО,СO2 и СH4, второй - отдельно для водорода и третий - для всех углеводородов. Количество водяного пара в продуктах оценивается путем улавливания известного объема выходящих газов. Скользящие дуговые разряды формируются внутри реактора при помощи специальной высоковольтной системы, обеспечивающей одновременно предионизацию среды и передачу электрической энергии в плазму. Электрическая мощность реактора варьируется от 0,57 до 1,09 кВт при токе 0,1 или 0,2 А для скорости течения обрабатываемого газа 0,57-1,23 м 3 (н)/ч; подача энергии относительно загрузки составляет 0,471,23 кВтч/м 3 (н). Однако ничто не препятствует использованию большей мощности, более высоких скоростей потока и/или большего количества энергии для промышленных операций. Реформинг природного газа (ПГ) или пропана поясняется при помощи фиг. 2. Реактор,использованный в процессе, показан на фиг. 1. Фиг. 2 дает схематическое представление об установке в целом. На этом рисунке реакторGlidArc (1) питается от специального высоковольтного генератора мощности (24). В качестве плазмагенного газа использован ПГ, взятый из городской сети газоснабжения (25) (или пропан(или жидкой водой) (28) или со смесью СО 2/Н 2 О. Скорости газовых потоков регулируются массовыми расходомерами (29). Входящая газовая смесь (сухая) может отбираться для хроматографического анализа из отвода (17). Скорость потока водяного пара также известна после калибровки дозирующего насоса, подсоединенного к входу (28). Термопара (29 а) дает возможность измерения температуры газа на входе в инжекционное сопло, а зонды (30) и (31) показывают температуры в двух камерах реактора. Датчик давления (32) в любое время показывает давление внутри реактора; это давление поддерживается чуть более высоким, чем атмосферное давление. Продукты, выходящие из реактора, охлаждаются в воздушном теплообменнике (33). После выхода из теплообменника газы направляют в отвод крана (34), который посылает их или на анализ (35), или в хранилище (36 а). Во время наших испытаний мы собрали и взвесили воду, выходящую из реактора,путем конденсации (37) и адсорбции (38), а также сухой газообразный продукт для хроматографического анализа. Для этого влажный газ транспортировался к выпускному отверстию(36 а), затем, после того, как мы убедились, что реактор работает в стабильном режиме (давление, температуры, скорости газовых потоков,скорость потока водяного пара, электрическая мощность), кран (34) переключался, и газ направлялся на анализ (35). Воду собирали в хорошо охлаждаемой колбе (37) и в адсорбирующем материале. Кран (39) закрывался, краны(40) и (40 а) открывались, сухой газ проходил через сферическую колбу (41), затем через газометр (42) и выходил из экспериментального прибора через выпуск (36b) в хранилище. Температуру газа у выходного отверстия газометра(42) измеряли термометром (43). Во время каждого испытания с помощью барометра измеряли также атмосферное давление, чтобы привести баланс объемов к нормальным условиям (н). В новом реакторе с камерой созревания были выполнены многочисленные испытания на осуществимость реформинга природного газа или пропана (мы представляем здесь лишь наиболее значительные из этих испытаний). Состав(% объема) ПГ, получаемого из городской сети газоснабжения почти не изменялся: СH4 - от 89,7 до 91,9; C2H6 - от 6,6 до 6,8; С 3 Н 8 - от 1,1 до 1,2; С 4 Н 10 - от 0,25 до 0,29 (смесь n- и изобутана); О 2 - от 0,17 до 0,34 и N2 - от 1,2 до 1,8. Кроме того, мы тщательно анализировали этот ПГ во время каждого испытания, чтобы установить точный баланс вещества. Состав (% объема) пропана, содержащегося в баллоне, был следующим: СН 4 - 0,1; С 2 Н 6 -1,0; C3H8 - 96,7; С 3 Н 6 0,3 и С 4H10 - 1,9 (также смесь n- и изобутана). В табл. 1 приведены примеры G1-G5 парового реформинга природного газа. В табл. 2 приведены примеры G11-G12 реформинга ПГ только двуокиси углерода. В табл. 3 приведены 15 примеры G21-G23 реформинга ПГ в смеси с Н 2 О/СО 2. Наконец, в табл. 4 представлены наши испытания Р 1-Р 3, касающиеся пропана при одновременном использовании водяного пара и двуокиси углерода. Все наши эксперименты выполнялись при давлении, слегка превышающем атмосферное. Каждая таблица горизонтально разделена на три части. В первой части указываются виды и количество газов, вводимых в реактор, и удельная энергия, прикладываемая к плазме(действительная электрическая энергия GlidArc,отнесенная к часовому расходу всех входящих реагентов при нормальных условиях), а также температура газовой среды, входящей в реактор,температура газовой среды внутри плазменного отсека (но не контактирующей со скользящей дугой) и температура газовой среды внутри отсека созревания. Во второй части каждой таблицы показаны объемы (в литрах, нормальные условия) сухих продуктов, выходящих из реактора после ввода 1 кВтч электрической энергии в плазму GlidArc в экспериментальных условиях. Таким образом, 001114 16 эти величины показывают реальные затраты энергии (электрической) для данного процесса в лабораторном масштабе. Этот раздел также показывает энергетические затраты на удельную массу СО (другие продукты рассматриваются как "не требующие затрат") или на удельный объем синтез-газа (другие продукты также рассматриваются как "не требующие затрат"),имеющего заданное соотношение Н 2/СО. В третьей части каждой таблицы показаны другие расчетные результаты, полученные на основе экспериментальных данных: общая степень конверсии углерода из природного газа(или пропана) и, возможно, из СО 2, степень конверсии различных углеводородов, присутствующих в ПГ (или в пропане), а также специфичности, присущие конверсии углерода, присутствующего в ПГ (или в пропане) и, возможно, в СО 2, в полезные продукты. Мы снова напоминаем об отсутствии кокса, сажи, дегтя или других пиролитических соединений в наших продуктах (в пределах, не превышающих 0,5% от массы преобразованного углерода). Пример Расход входящего потока л(н)/ч ПГ водяного пара Удельная энергия, кВтч/м 3 (н) Температура, С на входе реакция созревание Выходящий поток л(н)/кВтч С 2 Н 4 С 2 Н 2 С 3 Н 6 СО СО 2 Н 2H2 + СО, кВтч/м 3 (н) Степень конверсии углерода, % Конверсия углеводородов, присутствующих в ПГ, % СН 4 С 2 Н 6 С 3 Н 8 Специфичности конверсии углерода, % в C2H4 С 2 Н 2 С 3 Н 6 СО СО 2 Пример Скорость входящего потока л(н)/ч ПГ СО 2 Удельная энергия, кВтч/м 3 (н) Температура, С на входе реакция созреваниеH2 + СО, кВтч/м 3 (н) Конверсия углерода, % из ПГ изСО 2 Конверсия углеводородов, присутствующих в ПГ, % СH4 С 2 Н 6 С 3 Н 8 Специфичности конверсии углерода, % в С 2 Н 4 С 2 Н 2 С 3 Н 6 СО Пример Скорость входящего потока, л(н)/ч ПГ СO2 водяного пара Удельная энергия кВтч/м 3 (н) Температура, С на входе реакция созревание Выход C2H4H2 + СО, кВтч/м 3 (н) Конверсия углерода, % из ПГ из СО 2 Конверсия углеводородов, присутствующих в ПГ, % СН 4 С 2 Н 6C2H8 Специфичности конверсии углерода, % в С 2 Н 4 С 2 Н 2 С 3 Н 6 СО Пример Скорость входящего потока, л(н)/ч пропана СO2 водяного пара Удельная энергия кВтч/м 3 (н) Температура, С на входе реакция созревание Выход, л(н)/кВтч C2H4 С 2 Н 2 С 3 Н 6 СО 19 Н 2 Н 2/СО, моль/моль Затраты энергии СО, кВтч/кг Н 2 + СО, кВтч/м 3 (н) Конверсия углерода, % из пропана из СO2 Специфичности конверсии углерода, % в С 2 Н 4 С 2 Н 2 С 3 Н 6 СО Сравнение наших недавних результатов парового реформинга ПГ (показанных в табл. 1) с предыдущими результатами, взятыми из экспериментов, выполненных на чистом метане в реакторе GlidArc без камеры созревания (см. A.CZERNICHOWSKI и др., 1994, табл. 2 и 4, эксперименты М 4 и М 10), ясно демонстрирует Пример Удельная энергия кВтч/м 3 (н) Н 2 О/углеводород на входе Температура, С на входе, реакция созревание Выход (моль/моль) С 2 Н 4/С 2 Н 2(С 2 Н 2+С 2 Н 4+С 3 Н 6)/СО Н 2/СО Таким образом, теперь мы получили более ненасыщенные углеводороды. В то же время,при похожем соотношении Н 2/СО соотношение С 2H4/С 2 Н 2 оказалось выше. Эти результаты свидетельствуют об усилении рециркуляции в камере GlidArc, уменьшенном за счет установки диафрагмы. Поэтому углеводородная загрузка может находиться в более близком и более длительном контакте с зоной скользящей дуги; в этом месте вырабатывается большое количество ацетилена. В то же время мы наблюдаем частичную гидрогенизацию ацетилена в этилен,которая происходит вне дуговых разрядов в камере созревания. В окружающей среде, в которой температура достаточна для обеспечения очень быстрой кинетики частичной гидрогенизации, часть ацетилена превращается в этилен продукт, являющийся даже более желательным для многих прикладных целей. Мы подчеркиваем, что нами впервые осуществлен паровой реформинг этана, пропана и бутанов, содержащихся в природном газе, используемом в качестве реагента. На основе нашего сравнительного химического анализа и точного измерения веществ, входящих и выходящих из реактора GlidArc (см. табл. 1), мы установили, что конверсия пропана превышает конверсию этана. Соотношение этих углеводородов во входящем газе составляет СН 4:С 2 Н 6:С 3 Н 879:6:1. Их средняя конверсия составляет (в относительном масштабе) обратную пропорцию CH4:C2H6:C3H81:1,5:1,8. Это превосходство нового прибора (описанного выше). Табл. 5 показывает эти различия при сходных условиях (соответственно G3 и G4), касающиеся соотношения Н 2 О/углеводород и потребления энергии загрузкой, подлежащей конверсии: означает, что благодаря такому паровому реформингу конверсия углеводородных загрузок,в которых увеличивается содержание тяжелых углеводородов, облегчается, причем с той же удельной энергией, которая прикладывается к входящей загрузке. Поэтому способ парового реформинга при помощи скользящих дуговых разрядов может применяться для конверсии любого природного газа или других смесей углеводородов. Следует отметить, что общая степень конверсии во всех экспериментах, описанных здесь,была ограничена, чтобы лучше исследовать явления индивидуальной конверсии каждого компонента ПГ или пропана. Эта конверсия, безусловно, может быть усилена, например, за счет увеличения удельной энергии, прикладываемой к реагентам. Другое сравнение наших результатов конверсии ПГ, содержащего СО 2 (показанной в табл. 2), с нашими предыдущими результатами,относящимися к экспериментам на смесях чистого метана с некоторым количеством СО 2, вводимых в реактор GlidArc без камеры созревания(удельная энергия равна 0,94 кВтч/м 3 (н), а молярное соотношение CO2/CH4 = 1,13) энергетические затраты на выработку СО примерно одинаковы, но соотношение H2/CO в новом реакто 21 ре лучше (0,8 по сравнению с прежним соотношением 0,6). Мы также подчеркиваем, что мы впервые осуществили СО 2-реформинг этана,пропана и бутанов, содержащихся в природном газе, используемом в качестве реагента. В соответствии с результатами наших анализов и точных измерений (см. табл. 2) мы установили, что конверсия этана и пропана более выражена, чем конверсия метана. Их средняя конверсия составляет(в относительном масштабе) СН 4:С 2 Н 6:С 3 Н 8 1:1,5:1,5, несмотря на очень большой избыток метана в исследованном ПГ. Это опять-таки означает, что СО 2-реформинг углеводородов, более тяжелых, чем метан, осуществляется легче. Таким образом, реформинг с двуокисью углерода при помощи скользящих дуговых разрядов может применяться для конверсии любого природного газа или других смесей углеводородов. Это могут быть, например, биогазы или некие источники газа, включающие смеси углеводородов и двуокиси углерода. Эти газы могут быть облагорожены без дорогостоящего отделения СО 2. Более того, имея в наличии источник "чистой" энергии (солнечной, гидравлической, ядерной и т.д.), мы могли бы рециклировать двуокись углерода, что в настоящее время составляет большую проблему. Мы впервые продемонстрировали экономическую целесообразность нового способа конверсии углеводородов при помощи плазмы скользящей дуги при одновременном присутствии двуокиси углерода и водяного пара. Этот способ проиллюстрирован в табл. 3 и 4 на примере конверсии двух модельных смесей в новом реакторе, оснащенном пост-плазменной камерой созревания. При одновременном присутствии водяного пара и двуокиси углерода мы можем преобразовывать все углеводороды, такие как CH4, С 2 Н 6, С 3 Н 8 и/или С 4 Н 10, в синтез-газ и частично в другие ценные продукты: С 2 Н 4, С 2 Н 2 и С 3 Н 6, причем без использования традиционных катализаторов. В частности, в азиатскотихоокеанских странах и Пакистане, где природный газ содержит большое количество СО 2. По сообщениям, в Индонезии найдены огромные месторождения газа, с содержанием СО 2 более 70% (об.) (например, Экксон Натуна). Удаление этого СО 2 не только дорого, но и включает проблему устранения отходов. Существует способ возврата его в водоносный пласт,однако это также дорого и требует наличия поблизости подходящего водоносного пласта. Данное изобретение уникальным образом дает возможность оставлять в природном газе большие количества СО 2 и при этом вырабатывать синтез-газ, пригодный для производства синтетического топлива или нефтехимической продукции. Способность преобразовывать природный газ с высоким содержанием СО 2 в синтезгаз для производства ценных конечных продуктов по настоящему изобретению открывает но 001114 22 вые пути снижения мировых выбросов углерода. Имеется возможность использования широкого диапазона соотношений двух окислителей. Хотя в наших примерах приведены соотношения для Н 2 О/СО 2 в пределах между 1,0 и 6,4, тот факт, что можно использовать и один окислитель, дает возможность расширить этот диапазон до величин между 0 и . Следовательно, в реакторе GlidArc можно преобразовывать все Н 2O/СО 2/углеводородные смеси без предварительного разделения компонентов. Затем, в соответствии с потребностями, можно получать синтез-газ с соотношением Н 2/СО 2 для синтеза синтетических масел или метанола, или синтез-газа, обогащенного водородом, для синтеза аммиака или газа, в большой степени обогащенного СО "оксо"-синтезом; эти примеры синтеза неограничены. Следует отметить полное отсутствие сажи,кокса или других нежелательных продуктов при конверсии тяжелых углеводородов, таких как бутаны, которые присутствовали в наших испытаниях в заметных количествах. Напротив, повышающаяся химическая хрупкость при увеличении содержания тяжелых углеводородов является "плюсом" нашего способа с точки зрения энергетических затрат на выработку СО и других ценных ненасыщенных продуктов. В некоторых случаях эти затраты снижаются наполовину при переходе от метан-обогащенного газа к пропан-обогащенному газу. Это сильное место нашего способа по сравнению с традиционными способами, сталкивающимися с проблемой отложения кокса и дегтя, особенно в присутствии углеводородов тяжелее метана. Наконец, мы указываем на присутствие заметных количеств (но с регулируемым содержанием) ненасыщенных углеводородов С 2 Н 4,С 2 Н 2 и С 3 Н 6 в наших продуктах конверсии при помощи плазмы GlidArc. Они представляют дополнительную ценность в качестве конечного коммерческого продукта (ацетилена) или в качестве сырья для других видов органического синтеза. Смешанные с синтез-газом, они также облегчают построение углеводородных цепей при синтезе Фишера-Тропша (информация из недавнего научного труда профессора Московского института органической химии А. Лапидуса). Таким образом, образованные одновременно с СО и Н 2 при конверсии углеводородов в реакторе GlidArc, эти ненасыщенные молекулы могут облегчить прямое применение усовершенствованного синтеза жидких углеводородов. С технической стороны, следует отметить,как удивительно легко осуществляется работа реактора и его компонентов, без повреждения электродов, держателей электродов, диафрагмы или стенок реактора или камеры созревания, все из которых подвергаются воздействию входящих реагентов и выходящих продуктов. Это объясняется умеренной рабочей температурой 23 установки (680 С) и очень коротким временем контакта между корнями дуги и электродами,даже если они выполнены из стали и если они не охлаждаются. Мы не испытывали никаких трудностей в освоении выбранных плазмагенных газов: смесей углеводородов с водяным паром и/или СО 2. Наши эксперименты показали экономическую целесообразность применения нового способа получения газов, обогащенных водородом и моноокисью углерода, содержащих также большие количества C2H4, С 2 Н 2 и С 3 Н 6. Способ заключается в получении этих газов посредством скользящих электрических дуговых разрядов, которые зажигаются непосредственно в углеводороде, смешанном с водяным паром и/или с двуокисью углерода в любых пропорциях. Это вызывает окисление и/или частичное расщепление этих углеводородов, без проблем, характерных для прежних способов. Затем реагенты, частично преобразованные в камере скользящей дуги, проходят в камеру созревания, которая отделена от зоны прямой реакции диафрагмой с большим отверстием. Там,в присутствии все еще активных частиц, выработанных под воздействием дуги и перенесенных газом, выходящим из дуговой зоны, газ подвергается дополнительной конверсии при гораздо более низкой температуре, чем температура в зоне прямой реакции. Таким образом, предметом данного изобретения является способ, обеспечивающий частичное расщепление и окисление углеводородов в активном присутствии водяного пара и/или двуокиси углерода, без необходимости в других реагентах или катализаторах и без образования сажи, кокса или дегтя при правильной работе реактора. Испытания наглядно демонстрируют легкость парового реформинга или СО 2 реформинга, или реформинга с одновременным использованием смеси Н 2 О/СО 2, сопровождаемого некаталитическим расщеплением углеводородов. Изобретение также обеспечивает возможность прямого переноса электрической энергии высокого напряжения и относительно низкого тока в среду эндотермической реакции. Такие электрические условия в сочетании с высокой скоростью плазмагенной среды в дуговой зоне вызывают сильное электрическое и термодинамическое неравновесие. Поэтому вещество,вводимое в зону этой неравновесной плазмы,создаваемую в приборе GlidArc, вступает в реакцию нетермическим способом. При экспериментах не возникло никаких проблем, и экстраполяция на большие объемы не составляет труда. Несмотря на то, что реактор не был оптимизирован и через отсек GlidArc осуществлялся только один проход реагентов,большая часть исходных молекул превращается в синтез-газ и в ненасыщенные углеводороды. Эта конверсия в значительной степени улучша 001114 24 ется за счет почти точечного ввода реагентов в дуговую зону с использованием тонкого сопла и за счет использования диафрагмы с суживающимся/расширяющимся отверстием, имеющей осевое расположение и усиливающей рециркуляцию реагентов в зоне прямой реакции. Можно также выделить другие положительные моменты для будущего практического применения:- преобразование углеводородов и, возможно, СО 2 в продукты гораздо большей ценности (Н 2, СО, ненасыщенные углеводороды),- единственный необходимый реагент водяной пар и/или СО 2,- полное отсутствие катализаторов,- весьма компактное оборудование, которое может быть установлено на участках с ограниченной площадью (например, на морских нефтяных платформах для конверсии сопутствующих газов),- способ не зависит от химического состава смеси углеводородов,- реактор GlidArc не обладает химической инерцией и может очень быстро реагировать на сигналы управления,- входящие и выходящие продукты, после конденсации водяного пара, не несут никакого постороннего балласта, увеличивающего их объем, что облегчает конверсионные операции. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии углеводородов путем реформинга при помощи окислителя, согласно которому углеводород смешивают с окислителем и полученную смесь подвергают в реакторе воздействию плазмы скользящей дуги для инициирования и поддержания эндотермических реакций химической конверсии смеси в синтезгаз, отличающийся тем, что с окислителем смешивают композицию углеводородов, в частности, природный газ, а смесь после воздействия плазмы скользящей дуги направляют в постплазменную зону реактора для завершения процесса конверсии. 2. Способ по п.1, отличающийся тем, что окислитель представляет собой водяной пар Н 2 О. 3. Способ по п.1, отличающийся тем, что окислитель представляет собой двуокись углерода СО 2. 4. Способ по п.1, отличающийся тем, что окислитель включает двуокись углерода CO2 и водяной пар Н 2 О. 5. Способ по п.1, отличающийся тем, что смесь содержит окислитель при объемном соотношении окислитель/углеводород, равном как минимум 0,7. 6. Способ по п.1, отличающийся тем, что конверсию осуществляют при давлении от 7 кПа до 12 бар и при температуре газа снаружи скользящей дуги меньшей или равной 680 С. 7. Устройство для конверсии углеводородов, содержащее узел скользящей дуги для создания плазмы, при этом упомянутый узел скользящей дуги расположен в дуговой камере,отличающееся тем, что оно дополнительно содержит камеру созревания, которая отделена от 26 дуговой камеры посредством диафрагмы с отверстием для прохождения газов между дуговой камерой и камерой созревания и усиления рециркуляции в дуговой камере.

МПК / Метки

МПК: C07C 5/32

Метки: углеводородов, конверсии, способ, устройство

Код ссылки

<a href="https://eas.patents.su/14-1114-sposob-konversii-uglevodorodov-i-ustrojjstvo-dlya-konversii-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ конверсии углеводородов и устройство для конверсии углеводородов</a>