Способ очистки газового потока, загрязненного co2 и одним или более углеводородами и/или оксидами азота, путем адсорбции на агрегированных цеолитных адсорбентах

Формула / Реферат

1. Способ очистки газового потока, содержащего диоксид углерода и по меньшей мере одну примесь, включающую углеводороды и оксиды азота, и, возможно, воду, отличающийся тем, что он включает следующее:

А - контактирование газового потока, подвергаемого очистке, по меньшей мере с одним адсорбентом в агрегированной форме

a) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе цеолита LSX, имеющего по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых положений, которые заняты ионами натрия, причем остальными катионами, возможно, являются, например, катионы калия до 5% по массе связующего, которое является инертным в отношении адсорбции, и возможно до 25%, предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит X, цеолит А и подобные (агрегированный адсорбент типа А);

b) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе смеси, содержащей по меньшей мере 20% и предпочтительно по меньшей мере 30% цеолита X и не более чем 80%, предпочтительно по меньшей мере 70% по массе цеолита LSX, имеющего по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых мест указанных цеолитов X и LSX, которые заняты ионами натрия, причем остальные катионы, возможно, являются, например, катионами калия до 5% по массе связующего, которое является инертным в отношении адсорбции, и, возможно, до 25%, предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит А, и подобные (агрегат типа В);

В - адсорбция, по меньшей мере, некоторого количества диоксида углерода и, по меньшей мере, некоторого количества углеводородов и/или NxOy на указанном адсорбенте;

С - десорбция примесей, адсорбированных на указанном адсорбенте, и

D - регенерация адсорбента.

2. Способ по п.1, отличающийся тем, что способ осуществляют в режимах адсорбции при переменном давлении (PSA), адсорбции при переменной температуре (TSA), адсорбции при переменном давлении и температуре (TPSA) или режиме термически интенсифицированной адсорбции при переменном давлении (TEPSA).

3. Способ по п.1 или 2, отличающийся тем, что адсорбент в форме агрегата типа А получают способом, содержащим следующие стадии:

1) агрегация предшественника продукта, то есть смеси цеолитов LSX и X первоначально в порошковом состоянии со связующим, которое может превращаться в цеолит;

2) сушка при низкой температуре (около 80-100шС) и прокаливание при температуре от 300 до 700шС, предпочтительно от 400 до 600шС, продукта, полученного на стадии 1;

3) цеолитизация связующего и одновременное или последовательное, частичное или полное, внедрение в цеолитную структуру ионов Na+ вместо уже присутствующих обмениваемых катионов (особенно K+), так чтобы иметь конечное содержание замещенного натрия больше чем или равное 90%, предпочтительно больше чем или равное 95% и еще более предпочтительно больше чем или равное 98%;

4) промывка продукта, полученного на стадии 3, и

5) сушка и активация при температуре от 300 до 700шС, предпочтительно от 400 до 600шС, предпочтительно в потоке сухого декарбонизированного воздуха, более предпочтительно в непрерывно движущемся слое, продукта, полученного на стадии 4.

4. Способ по п.1 или 2, отличающийся тем, что адсорбент в агрегированной форме типа В получают способом, который включает следующие стадии:

1) агрегация предшественника продукта, то есть смеси цеолитов типов LSX и X первоначально в порошковом состоянии со связующим, которое может превращаться в цеолит;

2) сушка при низкой температуре (около 80-100шС) и прокаливание при температуре от 300 до 700шС, предпочтительно от 400 до 600шС, продукта, полученного на стадии 1;

3) цеолитизация связующего и одновременное или последовательное, частичное или полное, внедрение в цеолитную структуру ионов Na+ вместо уже присутствующих обмениваемых катионов (особенно K+), так чтобы иметь конечное содержание замещенного натрия больше чем или равное 90%, предпочтительно больше чем или равное 95% и еще более предпочтительно больше чем или равное 98%;

4) промывка продукта, полученного на стадии 3, и

5) сушка и активация при температуре от 300 до 700шС, предпочтительно от 400 до 600шС, предпочтительно в потоке сухого декарбонизированного воздуха, более предпочтительно в непрерывно движущемся слое, продукта, полученного на стадии 4,

и предпочтительно, чтобы до стадии 1 порошки X и/или LSX подвергались обмену на натрий или до того как их смешивают, или сразу после их смешения.

5. Способ по пп.1-4, отличающийся тем, что адсорбент в агрегированной форме типа А или В приготавливают способом, включающим непосредственную агрегацию 95 мас.ч. цеолита LSX или смеси цеолитов X/LSX не более чем с 5 мас.ч. связующего с последующим обменом на натрий и активацией.

6. Способ по пп.1-4, отличающийся тем, что адсорбент в агрегированной форме типа А или В получают агрегацией связующего, которое может превращаться в цеолит, с последующей цеолитизацией связующего, главным образом, в цеолит LSX и/или цеолиты LSX и X и активацией адсорбента.

7. Способ по пп.1-6, характеризующийся тем, что очищаемым газовым потоком является воздух.

8. Способ по пп.1-6, отличающийся тем, что очищаемым газовым потоком является синтез-газ.

9. Способ по пп.1-8, отличающийся тем, что адсорбент представляет собой многослойную систему, слагаемую из нескольких различных наложенных друг на друга слоев адсорбентов и/или содержащую по меньшей мере один слой смеси нескольких адсорбентов.

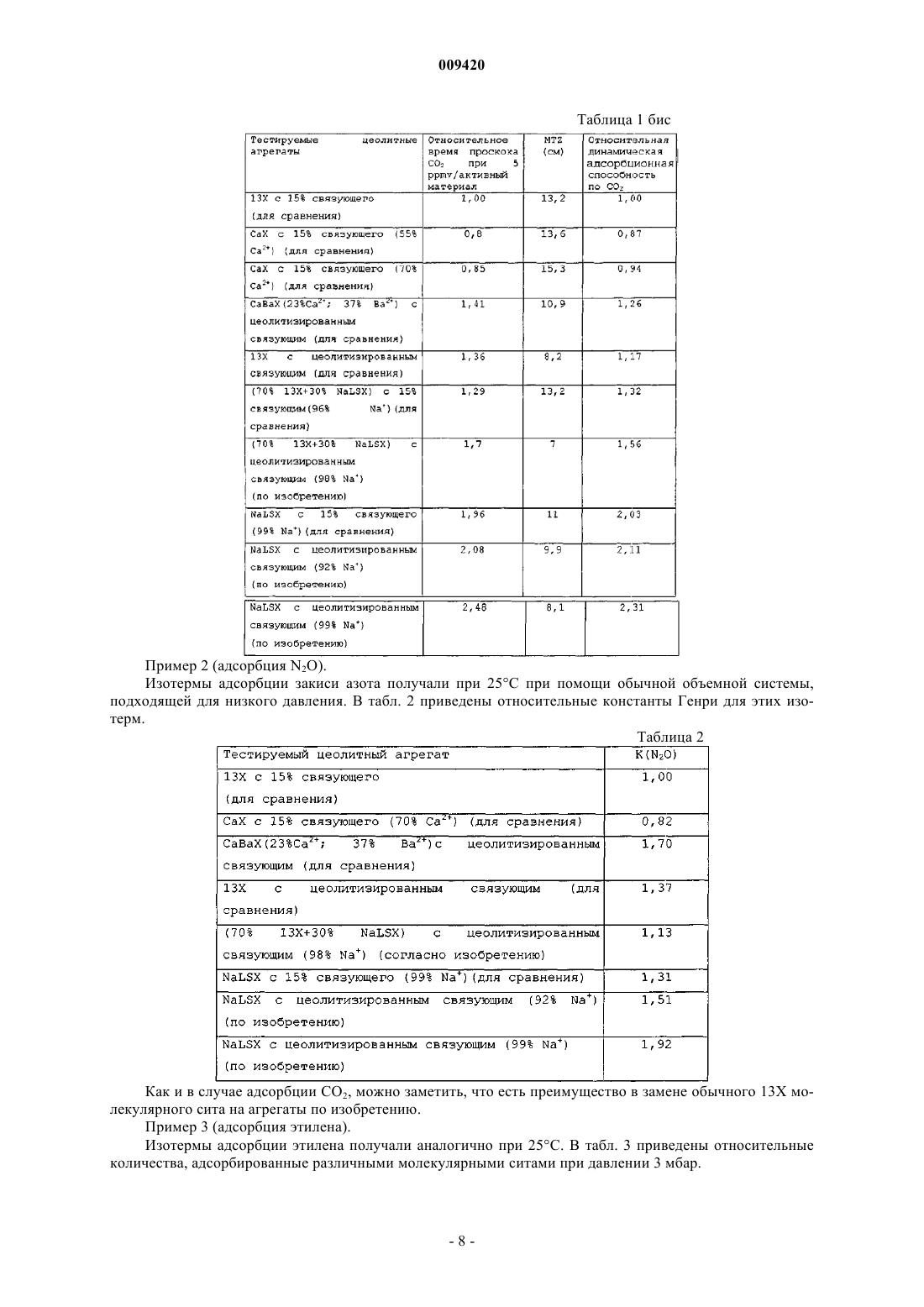

Текст

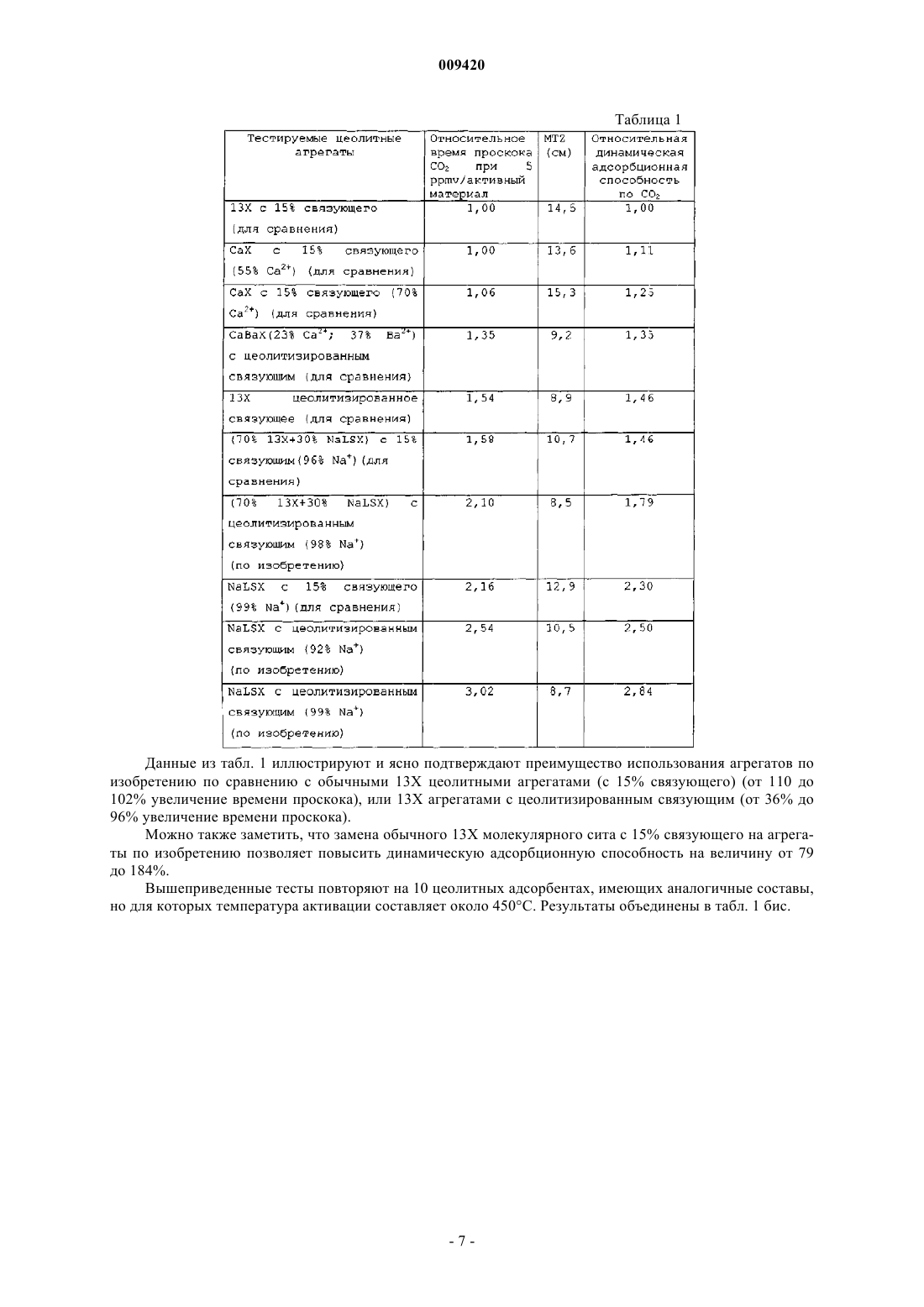

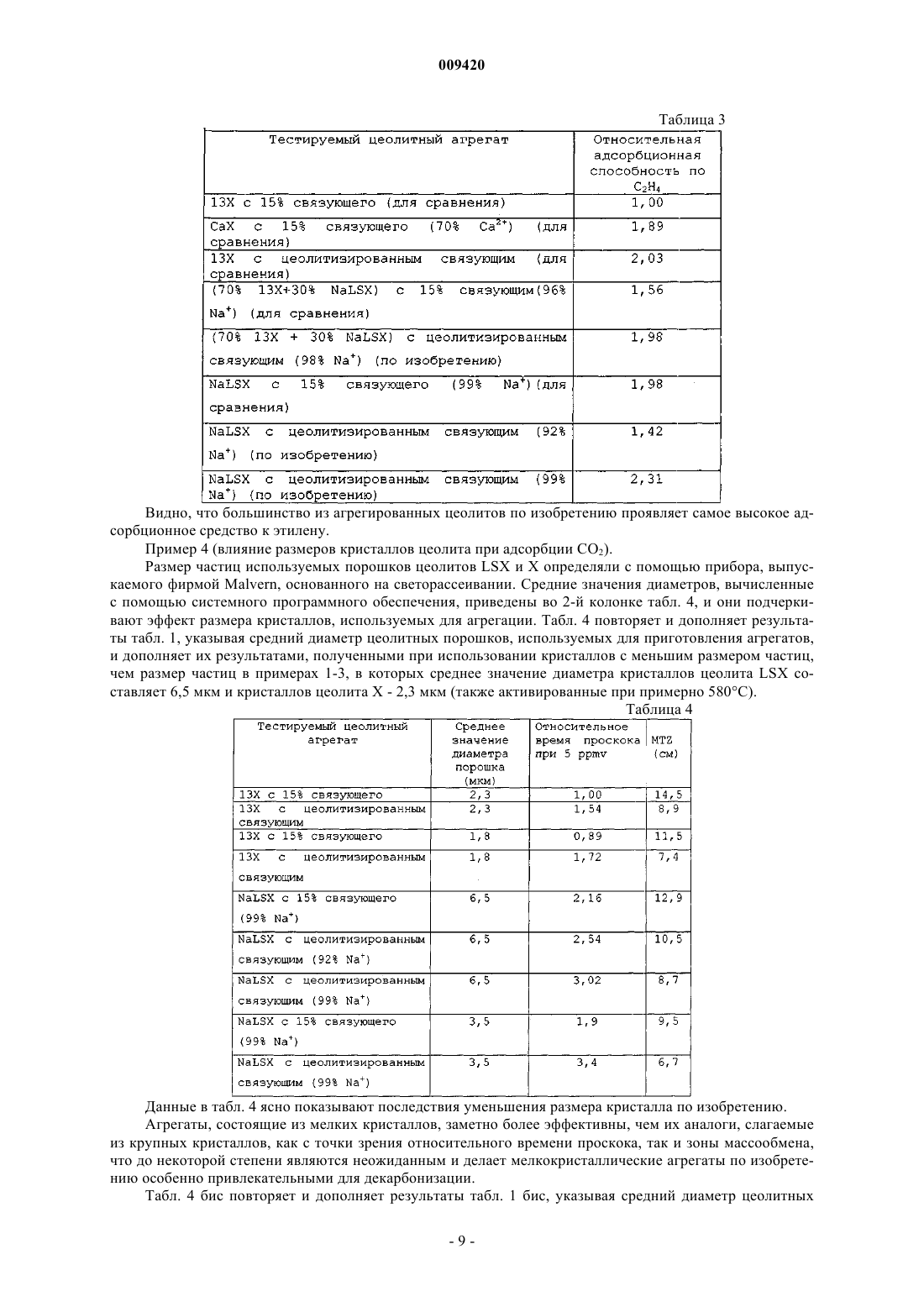

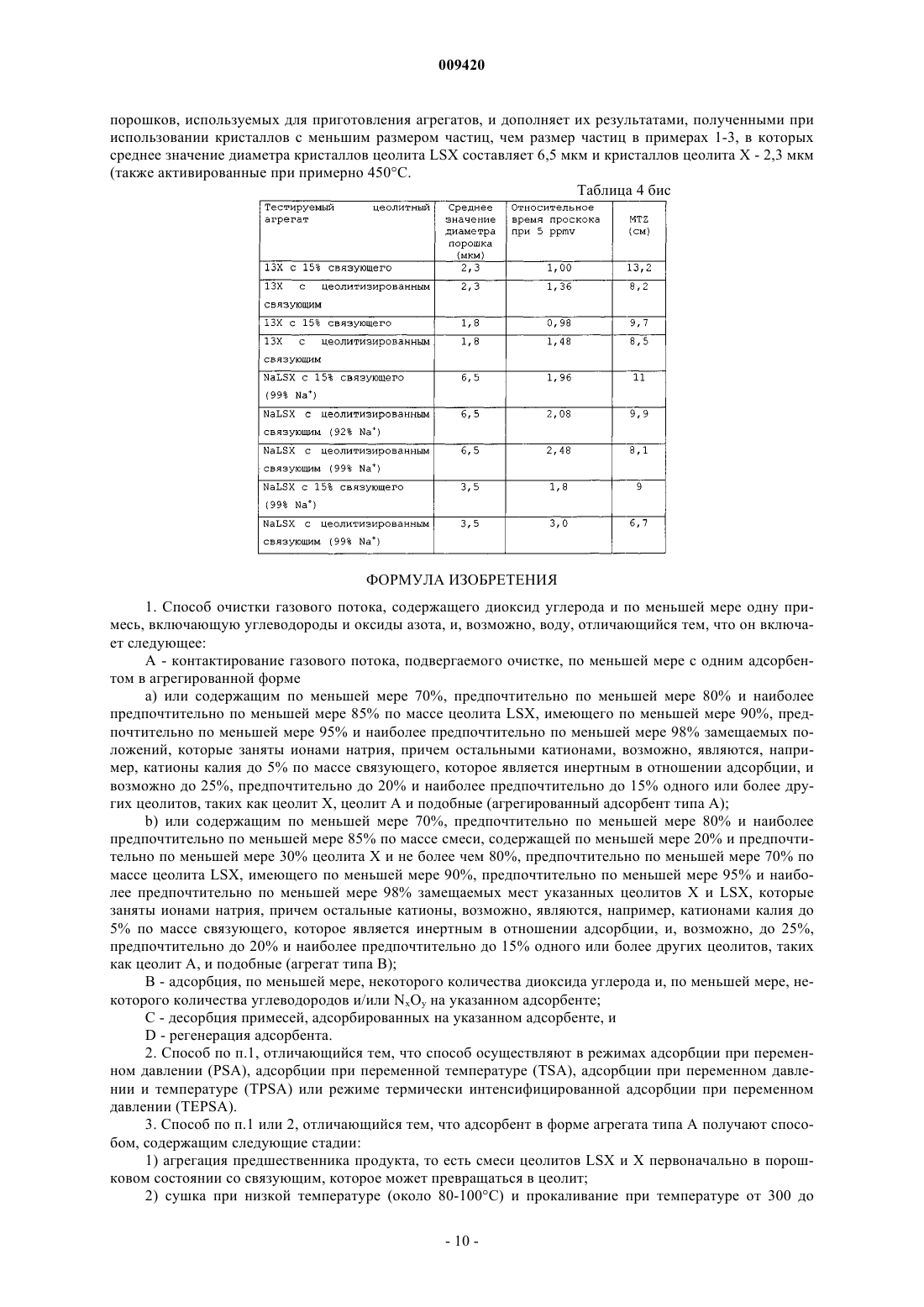

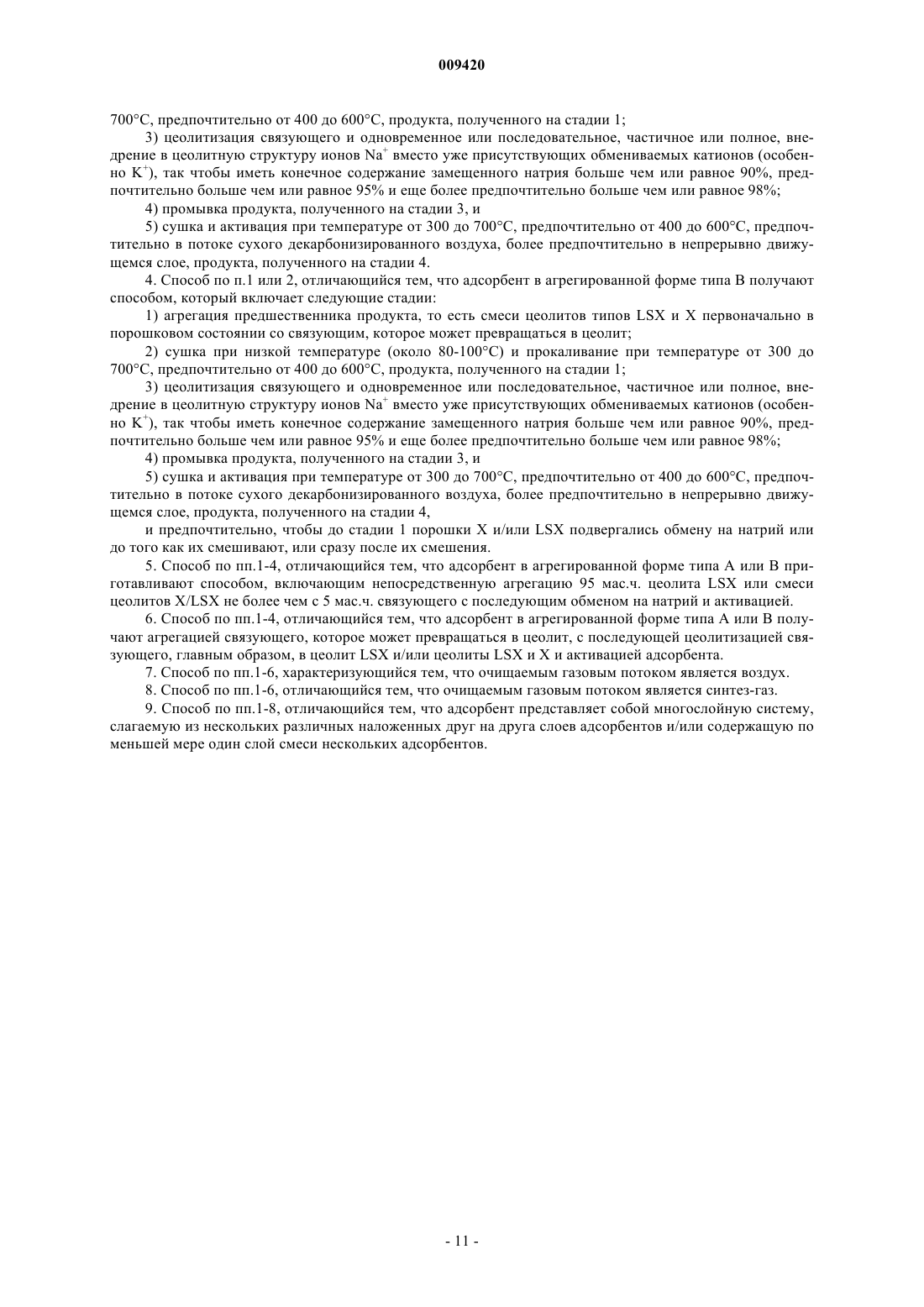

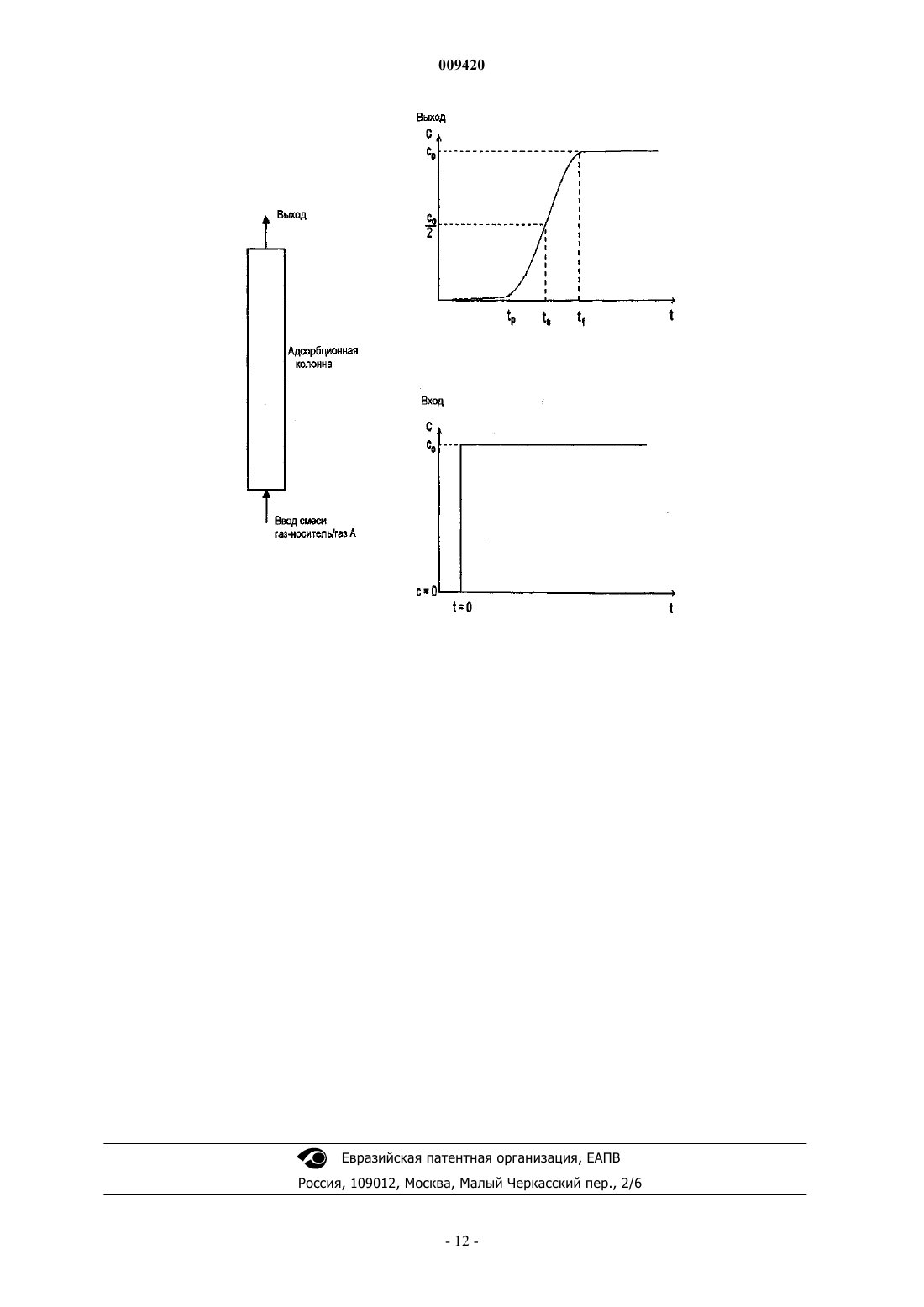

009420 Область техники, к которой относится изобретение Изобретение относится к очистке газовых потоков адсорбцией на цеолитных адсорбентах. Более конкретно, оно относится к очистке газового потока, содержащего кроме CO2 по меньшей мере одну примесь, выбираемую из группы, образованной углеводородами и оксидами азота (NxOy), и, возможно,водой. Предшествующий уровень техники Производство чистых газов является промышленным процессом, осуществляемым в крупном масштабе, и может включать или криогенные способы, или адсорбционные способы, или комбинацию этих способов. Адсорбционные способы обычно основаны на пропускании газовых потоков, подлежащих очистке, через слой адсорбента(ов) с использованием режима PSA (адсорбции при переменном давлении), режима TSA (адсорбции при переменной температуре) или комбинации этих режимов (PTSA илиTEPSA) (термически интенсифицированной адсорбции при переменном давлении; см., например, патент США 5614000). Конструкция промышленных установок для постоянно растущих объемов производства чистых газов, например очищенного воздуха до стадии разделения N2 и O2, или еще синтез-газа, очищенного до разделения CO и H2, требует использования возрастающих количеств адсорбентов и увеличивает потребность в энергии, предназначенной для компенсации потерь напора. В связи с этим повышение адсорбционной способности и оптимизация массообменных свойств цеолитов, применяемых в промышленных адсорберах, является главной экономической задачей. Для удаления диоксида углерода из газового потока, например для очистки воздуха, общей практикой для промышленных адсорбционных установок является применение слоя адсорбента на основе цеолита типа фожазита с отношением Si/Al, большим чем или равным 1,2, называемого также цеолитом 13X, в котором обмениваемым катионом является натрий. С некоторых пор уже известно, что цеолит X является более лучшим адсорбентом для диоксида углерода, чем силикагель или активированный уголь(патент США 2882244). В упомянутом патенте также указывается, что селективность по отношению к различным адсорбатам изменяется в зависимости от температуры и давления. В патенте США 3885927 указано, что адсорбция CO2 может быть осуществлена на цеолите X,замещенном более чем на 90% барием: содержание CO2 в газе не должно превышать 1000 ppm, и температура должна быть в пределах от -40 до 50 С. В европейском патенте 294588 для проведения этой очистки предлагается применение цеолитаX, предпочтительно замещенного на 70% стронцием. В патенте США 5531801 и европейском патенте 718024 указано, что можно очень эффективно адсорбировать CO2 на цеолите X-типа с отношением Si/Al меньше, чем 1,15, и предпочтительно равным или очень близким к 1, называемым цеолитом LSX (цеолит X с низким содержанием оксида кремния). Преимущество по сравнению с обычным фожазитом (Si/All,2) заключается в том, что нет необходимости понижать температуру на стадии декарбонизации с помощью установки для охлаждения, так как эффективность цеолита такова, что селективность по CO2 в сравнении с N2 остается высокой, даже при 50 С. В европейском патенте 1062022 показано, что эффективность декарбонизации при низких парциальных давлениях CO2 (порядка 2 миллибар) может быть существенно повышена при использовании цеолитов LSX, у которых степень обмена натрия (определяемая как молярное отношение ионов натрия к атомам алюминия в тетраэдральном положении, причем остатком является калий) является по меньшей мере 98%. В патентной заявке WO 00/01478 описаны NaKLSX адсорбенты, в которых отношение Si/Al составляет от 0,9 до 1,1, содержание иона K+ составляет меньше 8%, объем макропор составляет более 0,4 см 3/г, содержащие мелкие кристаллы (1-4 мкм), которые могут быть использованы для декарбонизации газовых потоков. В документе показано увеличение динамической адсорбционной способности при комнатной температуре в случае низких парциальных давлений CO2 и улучшение кинетики и динамики режимов PSA и TSA в слоях адсорбента благодаря применению таких молекулярных сит. Авторы приписывают увеличение динамической характеристики по сравнению с обычным NaKLSX адсорбентом (то есть адсорбентом, в котором цеолит не находится в форме мелких кристаллов) увеличению объема макропор, приводящему к быстрой диффузии в зерно адсорбента, и способности мелких кристаллов уменьшать сопротивление к поверхностной диффузии по сравнению с более крупными кристаллами. В европейском патенте 1218099 предлагаются цеолитные адсорбенты, пригодные для очистки загрязненных CO2 газовых потоков, на основе смеси цеолитов X и LSX, преимущественно замещенных натрием и стронцием, агрегированные с необязательно цеолитизированным связующим. В европейском патенте 1245266 рекомендуется применять цеолиты типа X или типа A с отношением Si/Al1,2, агрегированные со связующим, которое цеолитизируют. Авторы обнаружили, что цеолитизация способствует увеличению динамической адсорбционной способности по CO2 или N2O в большей степени, чем просто пропорционально увеличению количества активного материала (благодаря цеолитизации) и уменьшению области массообмена по меньшей мере на 10-20%. В целях сохранности промышленного оборудования, например установок криогенного разделенияN2 и O2, до поступления газового потока в эти установки необходимо удалять кроме диоксида углерода и паров воды, с одной стороны, оксиды азота (обозначаемые далее как NxOy с x, изменяющимся в интервале от 1 до 2, и y, изменяющимся в интервале от 1 до 4), которые склонны затвердевать в теплообменниках, что затрудняет их нормальную эксплуатацию, и/или, с другой стороны, углеводороды, присутствующие в следовых количествах (несколько ppm), могут концентрироваться на определенных участках и нарушать режим безопасной работы промышленных установок. Одним из решений является приостановка производства чистого газа на данном слое адсорбента при проскоке одной из примесей CO2, NxOy или углеводорода на выходе. Например, при очистке воздуха на цеолите 13X, обычно используемом для декарбонизации, проскок углеводородов и оксидов азота, конечно, происходит раньше, чем проскок CO2, поэтому адсорбер желательно подвергать регенерации до проскока CO2. В европейском патенте 930089 раскрыто удаление CO2, содержащегося в газовом потоке, и возможно, следов паров воды и углеводородов, адсорбцией этих примесей на цеолите X с отношением Si/Al от 1 до 1,5, содержащем от 50 до 99% катионов Ca2+, не больше чем 25% катионов K+ и по меньшей мере 1% катионов Na+. Процесс проводят при температуре от -40 до 80 С. В европейском патенте 995477 раскрыто удаление содержащегося в газовом потоке N2O и, возможно, следов паров воды, CO, CO2, H2 и/или углеводородов, адсорбцией этих примесей на цеолите X с отношением Si/Al от 1 до 1,5 и содержащем не больше чем 35% катионов K+, от 1 до 99% катионов Na+ и от 1 до 99% катионов Ca2+ и предпочтительно содержащим по меньшей мере 50% Ca2+. Процесс проводят при температуре от -40 до 80 С предпочтительно в режиме TSA. В европейском патенте 1064978 А 1 раскрыто применение цеолита типа X и LSX (Si/Al=l-1,4),замещенного по меньшей мере на 30%, предпочтительно по меньшей мере до 75%, барием, и содержащего катион группы IA или IIA, для очистки воздуха адсорбцией CO2, а также примесей типа C3H8, C2H4 и N2O. Такой адсорбент имеет недостаток, будучи более дорогим, чем обычный адсорбент типа 13X, даже если доказано, что он является более эффективным. Во французском патенте 2832077 предлагается адсорбент типа X, замещенный кальцием и барием, который легче получать, и он менее дорог, чем цеолит X с высокой степенью замещения барием, описанный в европейском патенте 1064978 и также способный очищать воздух, удаляя такие углеводороды, как этилен, ацетилен, бутан и пропан, а также оксиды азота NxOy, при удалении CO2 и паров воды,которые содержатся в газовом потоке. Были предложены другие решения для очистки воздуха, содержащего различные примеси, включая пары воды, диоксид углерода, оксиды азота NxOy и/или следы углеводородов, заключающиеся в применении слоев многослойных адсорбентов или составных адсорбентов, состоящих из агрегированных смесей на основе различных цеолитов. В европейском патенте 862938 А 1 раскрыт способ для удаления CO2, воды и NxOy в режиме PSA,адсорбционной системой которого является двухслойный оксид алюминия/цеолит, причем цеолит, возможно, является Y, X или A типа. В европейском патенте 992274 А 1 раскрыт способ для удаления CO2, воды и NxOy и, возможно,этилена, адсорбционная система которого является трехслойной, содержащей подряд один за другим адсорбент, селективный к парам воды, затем адсорбент, селективный к CO2 (предпочтительно на основе 4A, 5A или 13X цеолита), и, наконец, третий адсорбент, селективный к NxOy, и, возможно, к этилену(предпочтительно на основе цеолита CaX BaX или без связующего (с низким содержанием связующего)CaX). В европейском патенте 1092465 А 2 раскрыт способ для удаления CO2, воды и NxOy и/или углеводородов в режиме TSA, содержащий подряд один за другим адсорбент, селективный к парам воды,затем адсорбент, селективный к CO2 (предпочтительно на основе NaX или NaLSX цеолита) и, наконец,третий адсорбент, селективный к NxOy и/или к углеводородам (предпочтительно на основе CaX илиCaLSX цеолита). В европейском патенте 904823 А 2 и патенте США 5906675 раскрыт способ для удаления CO2,который содержит первый слой адсорбента, способный адсорбировать воду и, по меньшей мере, 75%CO2 (предпочтительно оксид алюминия), работающий в режиме PSA, и второй слой адсорбента, адсорбирующий CO2 (предпочтительно NaLSX), работающий в режиме TSA. В европейском патенте 862936 А 2 раскрыт способ удаления CO2, воды и NxOy в режиме PSA, адсорбентом которого является смесь оксид алюминия/цеолит, причем возможно, чтобы цеолит был типаY, X, LSX или A. В европейском патенте 1101521 А 1 раскрыт способ удаления CO2, воды и NxOy и/или углеводородов в режиме TSA, слой адсорбента которого состоит из смеси адсорбента для воды и CO2 (например,на основе NaX или NaLSX цеолита) и адсорбента для NxOy и/или углеводородов (например, на основеCaX или CaLSX цеолита) . Сущность изобретения Изобретение предлагает способ очистки газового потока, содержащего в качестве примесей, по меньшей мере, диоксид углерода, углеводороды и/или NxOy и, возможно, воду, адсорбцией на агрегиро-2 009420 ванном цеолитном адсорбенте. Доказано, что этот способ очистки особенно эффективен при удалении всех вышеупомянутых примесей. Динамическая адсорбционная способность по CO2 является высокой, и,несмотря на более ранний проскок углеводородов и/или NxOy, нет необходимости использования многослойных слоев или смешанных слоев (несколько адсорбентов в одном и том же слое). Кроме того, так как применяемый адсорбент не требует обмена на катионы бария и кальция, как в технических решениях, предлагаемых в европейском патенте 995477 или европейском патенте 1064978, способ очистки по изобретению является особенно недорогим. Способ очистки газового потока, содержащего диоксид углерода и, по меньшей мере, одну примесь, включающую углеводороды и оксиды углерода, и возможно воду, по изобретению заключается в следующем: А - контактирование газового потока, подвергаемого очистке по меньшей мере с одним адсорбентом в агрегированной форме а) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе цеолита LSX, имеющим по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых положений, которые заняты ионами натрия, причем остальными катионами, возможно, являются, например, катионы калия, до 5% по массе связующего, которое является инертным в отношении адсорбции, и возможно до 25%, предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит X, цеолит А и подобные (агрегированный адсорбент типа А);b) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе смеси, по меньшей мере 20% и предпочтительно по меньшей мере 30% цеолита X и не более чем 80%, предпочтительно по меньшей мере 70% по массе цеолита LSX, имеющего по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых мест указанных цеолитов X и LSX, которые заняты ионами натрия, причем остальные катионы возможно являются, например, катионами калия до 5% по массе связующего, которое является инертным в отношении адсорбции, и возможно до 25%, предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит А и подобные (агрегат типа В); В - адсорбция, по меньшей мере, некоторого количества диоксида углерода и, по меньшей мере, некоторого количества углеводородов и/или NxOy на указанном адсорбенте; С - десорбция примесей, адсорбированных на указанном адсорбенте, иD - регенерация адсорбента. Под термином "цеолит LSX" следует понимать цеолит типа X (фожазит) с отношением Si/All,000,02, кристаллы которого предпочтительно имеют измеренный с помощью электронного микроскопа SEM и подсчитанный средний диаметр меньше чем или равный 7 мкм, предпочтительно меньше чем или равный 4 мкм, наиболее предпочтительно меньше чем или равный 3 мкм и даже еще более предпочтительно меньше чем или равный 2 мкм. Под термином "цеолит X" следует понимать цеолит типа X (фожазит) с отношением Si/Al l,250,05,кристаллы которого предпочтительно имеют средний диаметр меньше чем или равный 4 мкм, предпочтительно меньше чем или равный 3 мкм, более предпочтительно меньше чем или равный 2 мкм. Агрегированные цеолиты, которые могут быть использованы по изобретению, могут быть предпочтительно в форме шариков, экструдатов или нитей, обычно со средним размером частиц от 0,2 до 5 мм. Способ приготовления цеолитных агрегатов типа А или В, который может быть применен в контексте изобретения, включает следующие стадии: 1) агрегация предшественника продукта, то есть цеолита типа LSX или смеси цеолитов LSX и X первоначально в порошковом состоянии со связующим, которое может превращаться в цеолит; 2) сушка при низкой температуре (около 80-100 С) и прокаливание при температуре от 300 до 700 С, предпочтительно от 400 до 600 С, продукта, полученного на стадии; 3) цеолитизация связующего и одновременное или последовательное, частичное или полное, внедрение в цеолитную структуру ионов Na+ вместо уже присутствующих обмениваемых катионов (особенно K+), так чтобы иметь конечное содержание замещенного натрия большее чем или равное 98%; 4) промывка продукта, полученного на стадии 3, и 5) сушка и активация при температуре от 300 до 700 С, предпочтительно от 400 до 600 С, предпочтительно в потоке сухого декарбонизированного воздуха, более предпочтительно в непрерывно движущемся слое, продукта, полученного на стадии 4. Связующее, которое может превращаться в цеолит, может быть выбрано из глин, таких как каолин,метакаолин и галлуазит, индивидуальных или в виде смеси, которые могут быть цеолитизированы. Обычно для 100 мас.ч. конечного агрегата по изобретению, используют от 5 до 25, предпочтительно от 5 до 20 мас.ч. связующего, которое может превращаться в цеолит, на 95-75 мас.ч. порошка цеолита. Стадия цеолитизации 3 заключается в превращении всего или части связующего, которое может превращаться в цеолит, с которым порошок типа LSX предварительно был смешан путем замачивания в-3 009420 щелочи, предпочтительно согласно рекомендациям патентной заявки WO 99/05063, которая включена в описание изобретения в виде ссылки. Вариант стадии 1 заключается в обычном смешении порошка типа LSX с водой и связующим, которое может превращаться в цеолит, и затем в распылении этой смеси на уже сформированные цеолитные агрегаты, которые действуют как зародыши агрегации. При операции распыления агрегаты могут непрерывно вращаться вокруг самих себя, используя методику типа "снежного кома", например в реакторе, снабженном вращающимся стержнем. Агрегаты, полученные таким образом, имеют затем форму шариков. Один, особенно предпочтительный способ приготовления цеолитных агрегатов типа В, который может быть применен в контексте изобретения, описанный в европейском патенте 1218099 и патенте США 6616732, содержания которых включены в описание изобретения путем ссылки, включает, до стадии 1 проведение обмена на натрий в порошках X и/или LSX до того, как их смешивают, или сразу после их смешения. Не будет выходить за рамки объема изобретения использование цеолитных агрегатов А- или Втипа, определенных выше, приготовленных другим способом, например непосредственной агрегацией цеолита LSX или смеси цеолит Х/цеолит LSX с инертным связующим без стадии цеолитизации. В этом случае агрегаты приготавливали бы с не более чем 5 мас.ч. связующего на 95 мас.ч. цеолита LSX или смеси цеолит Х/цеолит LSX. Более того, не будет выходить за рамки объема изобретения использование цеолитных агрегатов Аили В-типа, определенных выше, приготовляемых исключительно из агрегированного связующего, которое может превращаться в цеолит, и затем цеолитизируемых, как раскрыто, например, в патенте США 3119660, патенте США 4603040 и патенте Японии 05163015, содержания которых включены в описание изобретения в виде ссылки. Способ очистки газового потока по изобретению может быть осуществлен путем пропускания газового потока через один или более слоев агрегированного цеолитного адсорбента А-типа и/или В-типа,соединенных параллельно, или имеющего циклическую связь стадии адсорбции со стадией десорбции(предназначенной для регенерации адсорбента). В промышленности очистку предпочтительно проводить с использованием адсорбции в режиме с переменным давлением (PSA), адсорбции в режиме с переменной температурой (TSA) или более предпочтительно адсорбции в режиме с переменным давлением и температурой (PTSA или TEPSA). Режимы PSA и PTSA или TEPSA включают использование циклического изменения давления. В первой фазе в слое адсорбента происходит отделение загрязняющего вещества адсорбцией этого компонента; во второй фазе адсорбент регенерируют понижением давления и/или повышением температуры. При каждом новом цикле важно, чтобы десорбция загрязняющего вещества была как можно более полной и как можно более эффективной, для того чтобы на каждом новом цикле регенерированный адсорбент находился в исходном или почти исходном состоянии. Способ очистки по изобретению особенно подходит для очистки воздуха или для очистки синтезгаза. Для непрерывной очистки газового потока, такого как воздух или синтез-газ, ряд слоев адсорбента обычно размещают параллельно, причем они работают поочередно в цикле, состоящем из адсорбции с компрессией и десорбции с декомпрессией. При PSA и PTSA режимах цикл обработки, которому подвергается каждый слой, содержит следующие стадии:a) пропускание загрязненного газа через зону адсорбции, содержащую слой адсорбента, который отделяет примесь или примеси адсорбцией;b) десорбция адсорбированных примесей за счет установления перепада давления и постепенного понижения давления в указанной зоне адсорбции для того, чтобы извлечь примеси на входе в зону адсорбции; иc) повышение давления в указанной зоне адсорбции введением потока чистого газа на выходе зоны адсорбции. Таким образом, каждый слой подвергают циклу обработки, содержащему фазу получения чистого(очищенного) газа, вторую фазу декомпрессии и третью фазу рекомпрессии. Зона адсорбции может содержать кроме слоя адсорбента, описанного выше, один или более слоев другого адсорбента, способного адсорбировать нежелательные примеси или загрязняющие вещества(многослойная система и/или смесь различных адсорбентов в одном и том же слое). Например, для удаления воды, содержавшейся в воздухе, можно объединить поглотитель влаги для адсорбции воды, такой как оксид алюминия или силикагель, с адсорбентом по настоящему изобретению или в одном и том же слое, или наложением двух слоев. Для оптимизации PSA и PTSA режимов фазы декомпрессии и/или компрессии различных слоев адсорбента предпочтительно синхронизовать. Доказано, что особенно выгодно вводить стадии выравнивания давлений между двумя слоями адсорбента, причем одну в фазе декомпрессии, другую в фазе рекомпрессии. При реализации способа очистки по изобретению с использованием PSA или PTSA режимов для очистки воздуха величина давления при адсорбции составляет обычно от 0,02 до 2 МПа и предпочтительно от 0,11 до 1 МПа, в то время как величина давления при десорбции составляют обычно от 0,002-4 009420 до 0,5 МПа и предпочтительно от 0,01 до 0,2 МПа. Что касается уже известных в технике способов очистки воздуха, то температуры в зоне адсорбции составляют обычно от 0 до 80 С, предпочтительно от 20 до 60 С, и температуры десорбции могут обычно составлять от 80 до 300 С, предпочтительно от 150 до 250 С. Количество CO2, присутствующего в газовом потоке загрязненного воздуха, обычно составляет от 400 ppm до 0,7 мас.%. Количество углеводородов, присутствующих в газовом потоке загрязненного воздуха, обычно не превышает нескольких сотен ppm. Количество NxOy, присутствующего в газовом потоке загрязненного воздуха, обычно не превышает нескольких ppm. Обобщенное название "синтез-газ" используют для газов, состоящих главным образом из водорода и CO (приблизительно 25% по объему CO), которые используют в качестве сырья для таких основных химических синтезов, как метанол, уксусная кислота, фосген, акриловая кислота и так далее. Эти синтезгазы обычно получают частичным окислением, или паром, или реакцией риформинга CO2, проводимыми над углеводородным сырьем (начиная с природного газа и кончая тяжелыми углеводородами), которое дает смесь, содержащую H2+CO+CO2+H2O+ другие примеси, причем соответствующие пропорции H2,CO, CO2 и H2O зависят от условий синтеза. Под термином "синтез-газ" в рамках настоящего изобретения также следует понимать смесь H2/N2,используемую специально для синтеза аммиака. Эти смеси обычно получают частичным окислением воздухом или риформингом углеводородного сырья. Эта стадия может быть дополнительной к так называемой реакции "конверсии CO водяным паром", а именно: CO+H2OCO2+H2, которая превращает CO вCO2 и таким образом дает большее количество водорода. Часто необходимо очищать синтез-газы, например, когда желательно отделить или CO и H2 или N2 и H2, что достигается или криогенно, или путем промывки сжиженным метаном. Абсолютно необходимо удалять все примеси, которые могут кристаллизоваться и в силу этого забивать теплообменники, применяемые в криогенном процессе. Если количество CO2, содержащегося в потоке синтез-газа, подвергаемого очистке, превышает несколько тысяч ppm, обычной практикой является сначала промывка аминами (типа МЭА или МДЭА), для того чтобы удалить большую часть CO2. Синтез-газ затем направляют в колонну с адсорбентом(ами), для того чтобы удалить оставшиеся следы CO2 (несколько десятков ppm), не удаленных промывкой амином, и возможно другую примесь или примеси, присутствующие в синтез-газе, например воду, которая часто одновременно присутствует с CO2 (в результате промывки аминами, причем газ насыщается водой). Как правило, при контакте газовой смеси, подвергаемой очистке, с описанным выше адсорбентом(ами) в зоне адсорбции поддерживают давление от 0,5 до 7 МПа. Хотя более высокое давление не будет ухудшать операцию очистки, ради экономии энергии и из-за высокой стоимости работающих под давлением установок давления выше 7 МПа обычно не применяют. Давления ниже 0,5 МПа обычно не используют в промышленном производстве синтез-газов из практических соображений, так как процессы, которые осуществляют до очистки по изобретению, соответствующие реакциям производства синтез-газа, проводят при давлениях обычно около 2-3 МПа. Предпочтительно, чтобы давление, устанавливающееся в зоне адсорбции, поддерживалось бы на значении, меньшем чем или равном 5 МПа и предпочтительно меньшем чем или равном 3 МПа. Более того, в зоне адсорбции предпочтительно поддерживать давление больше чем или равное 0,5 МПа и предпочтительно больше чем или равное 2 МПа. Температура газового потока, входящего в зону адсорбции, не является определяющим фактором, и обычно ее поддерживают постоянной на протяжении фазы адсорбции. Обычно эта температура составляет от 0 до 80 С, предпочтительно от 20 до 60 С. Температура десорбции может быть от 80 до 300 С,предпочтительно от 150 до 250 С. Количество CO2, присутствующего в потоке загрязненного синтез-газа, составляет обычно от 50ppm до 0,7 мас.%. Количество углеводородов, присутствующих в потоке загрязненного синтез-газа, не превышает обычно нескольких сотен ppm. Количество NxOy, присутствующих в потоке загрязненного синтез-газа, не превышает обычно нескольких ppm. Следующие далее примеры, приведенные в качестве неограничивающей иллюстрации, демонстрируют преимущество такого способа очистки. Характеристику динамической адсорбции на цеолитном адсорбенте оценивали с помощью традиционного метода фронтальной хроматографии, который включает измерение на выходе колонки, заполненной агрегированными адсорбентами, концентрационного отклика на ввод на входе колонки концентрации скачком в виде ступени. На черетеже представлен принцип этого метода: колонку с адсорбентом продувают газом-носителем. После времени t=0, подвергаемый тесту газ, далее обозначаемый как "газ А", инжектируют при концентрации c0 на входе колонки. Концентрацию с газа А на выходе из колонки определяют анализатором и регистрируют как функцию от времени. Кривая с от t, называемая "выходной кривой", позволяет оценить динамическую адсорбционную способность и кинетические факторы-5 009420 адсорбции на цеолитном адсорбенте в отношении газа А. По выходной кривой определяют два характерных количественных показателя, которые для специалиста в данной области являются характеристикой цеолитного адсорбента: во-первых, "время проскока", которое соответствует концентрации с на выходе, равной низкому проценту от концентрации на входе, например 5 ppm, и во-вторых, "зону массообмена", а именно оцениваемую среднюю толщину адсорбента, которая не является ни свободной от адсорбированного газа А, ни насыщенной газом А (промежуточная область). Время проскока является характеристикой динамической адсорбционной способности цеолитного адсорбента. Зона массообмена (MTZ) является показателем диффузионных свойств и кинетики адсорбции на адсорбенте и вычисляется следующим образом: где ti является временем, после которого концентрация газа А на выходе равна низкому проценту,например от 1 до 5%, от входной концентрации с 0, ts является временем, после которого она равна с 0/2, tf является временем, после которого концентрация газа А на выходе равна высокому проценту, например от 95 до 99% от входной концентрации с 0, и H является высотой заполнения колонки цеолитным адсорбентом. Минимальная зона массообмена, т.е. крутой фронт, означает, что данный слой адсорбента может эксплуатироваться с максимальной толщиной насыщенного адсорбента относительно толщины слоя, т.е. с максимумом адсорбционной способности. Крутизна фронта открывает способ снижения толщины слоя в установках, работающих в режимеTPSA, и для их эксплуатации с более короткими циклами при поддержании той же самой производительности по получаемым чистым газам. Исследование динамической адсорбции проводят в колонке диаметром 29,7 мм с высотой заполнения H 42 см. В качестве газа-носителя применяют азот, и его вводят снизу колонны с объемной скоростью потока 2360 нл/ч. Газом А является диоксид углерода, и его смешивают с газом-носителем при времени t=0 так, чтобы его содержание в потоке на входе в колонку составляло 450 ppmv. В колонке поддерживают давление 6 бар и температуру 25 С. Время проскока соответствует концентрации CO2 5ppmv на выходе из колонки. Зону массообмена MTZ вычисляют с использованием вышеуказанной формулы, с временами ti и tf, взятыми для выходных концентраций, равных 5 и 95% от входной концентрации соответственно. Во всех примерах, если не указано иначе, приведенные соотношения являются соотношениями по массе. Пример 1 (адсорбция CO2). Проводили сравнение зон массообмена для CO2 и времен проскока для различных цеолитных адсорбентов, полученных агрегацией 85 мас.ч. порошка цеолита X, порошка цеолита LSX или смеси порошков цеолитов X/LSX, смешанных с 15 мас.ч. связующего, которое может превращаться в цеолит типа каолина, или с последующей цеолитизацией или без. Цеолитизацию связующего проводили в соответствии со способом, указанном на стадиях 1-5, подробно описанных выше (причем температура активации на стадии 5 составляла около 580 С). После цеолитизации агрегаты с цеолитизированным связующим содержали максимум 5 мас.% инертного материала, измеренного традиционными методами, такими как объем по методу Дубинина и показатель адсорбции толуола (адсорбционная способность по толуолу при относительном давлении 0,5 при 25 С). В табл. 1 объединены результаты для 10 тестированных цеолитных адсорбентов, которые были в форме шариков со средним размером частиц от 1,6 и 2,5 мм и средним диаметром объема 2 мм. Данные из табл. 1 иллюстрируют и ясно подтверждают преимущество использования агрегатов по изобретению по сравнению с обычными 13X цеолитными агрегатами (с 15% связующего) (от 110 до 102% увеличение времени проскока), или 13X агрегатами с цеолитизированным связующим (от 36% до 96% увеличение времени проскока). Можно также заметить, что замена обычного 13X молекулярного сита с 15% связующего на агрегаты по изобретению позволяет повысить динамическую адсорбционную способность на величину от 79 до 184%. Вышеприведенные тесты повторяют на 10 цеолитных адсорбентах, имеющих аналогичные составы,но для которых температура активации составляет около 450 С. Результаты объединены в табл. 1 бис. Пример 2 (адсорбция N2O). Изотермы адсорбции закиси азота получали при 25 С при помощи обычной объемной системы,подходящей для низкого давления. В табл. 2 приведены относительные константы Генри для этих изотерм. Таблица 2 Как и в случае адсорбции CO2, можно заметить, что есть преимущество в замене обычного 13X молекулярного сита на агрегаты по изобретению. Пример 3 (адсорбция этилена). Изотермы адсорбции этилена получали аналогично при 25 С. В табл. 3 приведены относительные количества, адсорбированные различными молекулярными ситами при давлении 3 мбар. Видно, что большинство из агрегированных цеолитов по изобретению проявляет самое высокое адсорбционное средство к этилену. Пример 4 (влияние размеров кристаллов цеолита при адсорбции СО 2). Размер частиц используемых порошков цеолитов LSX и X определяли с помощью прибора, выпускаемого фирмой Malvern, основанного на светорассеивании. Средние значения диаметров, вычисленные с помощью системного программного обеспечения, приведены во 2-й колонке табл. 4, и они подчеркивают эффект размера кристаллов, используемых для агрегации. Табл. 4 повторяет и дополняет результаты табл. 1, указывая средний диаметр цеолитных порошков, используемых для приготовления агрегатов,и дополняет их результатами, полученными при использовании кристаллов с меньшим размером частиц,чем размер частиц в примерах 1-3, в которых среднее значение диаметра кристаллов цеолита LSX составляет 6,5 мкм и кристаллов цеолита X - 2,3 мкм (также активированные при примерно 580 С). Таблица 4 Данные в табл. 4 ясно показывают последствия уменьшения размера кристалла по изобретению. Агрегаты, состоящие из мелких кристаллов, заметно более эффективны, чем их аналоги, слагаемые из крупных кристаллов, как с точки зрения относительного времени проскока, так и зоны массообмена,что до некоторой степени являются неожиданным и делает мелкокристаллические агрегаты по изобретению особенно привлекательными для декарбонизации. Табл. 4 бис повторяет и дополняет результаты табл. 1 бис, указывая средний диаметр цеолитных-9 009420 порошков, используемых для приготовления агрегатов, и дополняет их результатами, полученными при использовании кристаллов с меньшим размером частиц, чем размер частиц в примерах 1-3, в которых среднее значение диаметра кристаллов цеолита LSX составляет 6,5 мкм и кристаллов цеолита X - 2,3 мкм(также активированные при примерно 450 С. Таблица 4 бис ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ очистки газового потока, содержащего диоксид углерода и по меньшей мере одну примесь, включающую углеводороды и оксиды азота, и, возможно, воду, отличающийся тем, что он включает следующее: А - контактирование газового потока, подвергаемого очистке, по меньшей мере с одним адсорбентом в агрегированной формеa) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе цеолита LSX, имеющего по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых положений, которые заняты ионами натрия, причем остальными катионами, возможно, являются, например, катионы калия до 5% по массе связующего, которое является инертным в отношении адсорбции, и возможно до 25%, предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит X, цеолит А и подобные (агрегированный адсорбент типа А);b) или содержащим по меньшей мере 70%, предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 85% по массе смеси, содержащей по меньшей мере 20% и предпочтительно по меньшей мере 30% цеолита X и не более чем 80%, предпочтительно по меньшей мере 70% по массе цеолита LSX, имеющего по меньшей мере 90%, предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 98% замещаемых мест указанных цеолитов X и LSX, которые заняты ионами натрия, причем остальные катионы, возможно, являются, например, катионами калия до 5% по массе связующего, которое является инертным в отношении адсорбции, и, возможно, до 25%,предпочтительно до 20% и наиболее предпочтительно до 15% одного или более других цеолитов, таких как цеолит А, и подобные (агрегат типа В); В - адсорбция, по меньшей мере, некоторого количества диоксида углерода и, по меньшей мере, некоторого количества углеводородов и/или NxOy на указанном адсорбенте; С - десорбция примесей, адсорбированных на указанном адсорбенте, иD - регенерация адсорбента. 2. Способ по п.1, отличающийся тем, что способ осуществляют в режимах адсорбции при переменном давлении (PSA), адсорбции при переменной температуре (TSA), адсорбции при переменном давлении и температуре (TPSA) или режиме термически интенсифицированной адсорбции при переменном давлении (TEPSA). 3. Способ по п.1 или 2, отличающийся тем, что адсорбент в форме агрегата типа А получают способом, содержащим следующие стадии: 1) агрегация предшественника продукта, то есть смеси цеолитов LSX и X первоначально в порошковом состоянии со связующим, которое может превращаться в цеолит; 2) сушка при низкой температуре (около 80-100 С) и прокаливание при температуре от 300 до- 10009420 700 С, предпочтительно от 400 до 600 С, продукта, полученного на стадии 1; 3) цеолитизация связующего и одновременное или последовательное, частичное или полное, внедрение в цеолитную структуру ионов Na+ вместо уже присутствующих обмениваемых катионов (особенно K+), так чтобы иметь конечное содержание замещенного натрия больше чем или равное 90%, предпочтительно больше чем или равное 95% и еще более предпочтительно больше чем или равное 98%; 4) промывка продукта, полученного на стадии 3, и 5) сушка и активация при температуре от 300 до 700 С, предпочтительно от 400 до 600 С, предпочтительно в потоке сухого декарбонизированного воздуха, более предпочтительно в непрерывно движущемся слое, продукта, полученного на стадии 4. 4. Способ по п.1 или 2, отличающийся тем, что адсорбент в агрегированной форме типа В получают способом, который включает следующие стадии: 1) агрегация предшественника продукта, то есть смеси цеолитов типов LSX и X первоначально в порошковом состоянии со связующим, которое может превращаться в цеолит; 2) сушка при низкой температуре (около 80-100 С) и прокаливание при температуре от 300 до 700 С, предпочтительно от 400 до 600 С, продукта, полученного на стадии 1; 3) цеолитизация связующего и одновременное или последовательное, частичное или полное, внедрение в цеолитную структуру ионов Na+ вместо уже присутствующих обмениваемых катионов (особенно K+), так чтобы иметь конечное содержание замещенного натрия больше чем или равное 90%, предпочтительно больше чем или равное 95% и еще более предпочтительно больше чем или равное 98%; 4) промывка продукта, полученного на стадии 3, и 5) сушка и активация при температуре от 300 до 700 С, предпочтительно от 400 до 600 С, предпочтительно в потоке сухого декарбонизированного воздуха, более предпочтительно в непрерывно движущемся слое, продукта, полученного на стадии 4,и предпочтительно, чтобы до стадии 1 порошки X и/или LSX подвергались обмену на натрий или до того как их смешивают, или сразу после их смешения. 5. Способ по пп.1-4, отличающийся тем, что адсорбент в агрегированной форме типа А или В приготавливают способом, включающим непосредственную агрегацию 95 мас.ч. цеолита LSX или смеси цеолитов X/LSX не более чем с 5 мас.ч. связующего с последующим обменом на натрий и активацией. 6. Способ по пп.1-4, отличающийся тем, что адсорбент в агрегированной форме типа А или В получают агрегацией связующего, которое может превращаться в цеолит, с последующей цеолитизацией связующего, главным образом, в цеолит LSX и/или цеолиты LSX и X и активацией адсорбента. 7. Способ по пп.1-6, характеризующийся тем, что очищаемым газовым потоком является воздух. 8. Способ по пп.1-6, отличающийся тем, что очищаемым газовым потоком является синтез-газ. 9. Способ по пп.1-8, отличающийся тем, что адсорбент представляет собой многослойную систему,слагаемую из нескольких различных наложенных друг на друга слоев адсорбентов и/или содержащую по меньшей мере один слой смеси нескольких адсорбентов.

МПК / Метки

МПК: B01D 53/04, B01J 20/18

Метки: очистки, адсорбентах, более, одним, оксидами, газового, агрегированных, углеводородами, путем, способ, адсорбции, азота, загрязненного, потока, цеолитных

Код ссылки

<a href="https://eas.patents.su/13-9420-sposob-ochistki-gazovogo-potoka-zagryaznennogo-co2-i-odnim-ili-bolee-uglevodorodami-i-ili-oksidami-azota-putem-adsorbcii-na-agregirovannyh-ceolitnyh-adsorbentah.html" rel="bookmark" title="База патентов Евразийского Союза">Способ очистки газового потока, загрязненного co2 и одним или более углеводородами и/или оксидами азота, путем адсорбции на агрегированных цеолитных адсорбентах</a>

Предыдущий патент: Способ и устройство для холодного присоединения фланцев и других соединительных элементов к трубам

Следующий патент: Конденсированные гетероциклические соединения

Случайный патент: Фунгицидные смеси на основе триазолов