Каталитические композиции, включающие молекулярные сита, их приготовление и применение в процессах превращения

Номер патента: 7873

Опубликовано: 27.02.2007

Авторы: Вон Стивен Н., Вартули Джеймс С., Халл Ричард Б., Сюй Тен, Левин Дорон

Формула / Реферат

1. Каталитическая композиция, приготовленная способом, включающим: (а) совмещение кремнеалюмофосфатного молекулярного сита и/или алюмофосфатного молекулярного сита, связующего вещества и матричного материала с получением предшественника катализатора и (б) добавление к предшественнику катализатора по меньшей мере одного оксида металла группы 2, который кальцинирован при температуре в интервале от 200 до 700шС и который поглощает диоксид углерода при 100шС в количестве по меньшей мере 0,03 мг/м2 оксида металла.

2. Каталитическая композиция по п.1, в которой оксид металла группы 2 используют в сочетании с оксидом металла группы 3.

3. Каталитическая композиция по п.1 или 2, в которой оксид металла группы 2 представляет собой оксид магния.

4. Каталитическая композиция по п.2 или 3, в которой оксид металла группы 3 представляет собой оксид иттрия, оксид лантана, оксид скандия или их смесь.

5. Каталитическая композиция по п.3 или 4, в которой оксид металла магния обладает удельной площадью поверхности примерно 250 м2/г.

6. Каталитическая композиция по п.5, в которой оксид магния кальцинирован при температуре 550шС.

7. Каталитическая композиция по п.2, в которой сочетание оксида металла группы 3 и оксида металла группы 2 получено пропиткой предшественника оксида металла группы 3 оксида металла группы 2, сушкой и кальцинированием при достаточно высокой температуре для разложения предшественника оксида металла группы 3 до оксида.

8. Способ превращения сырья, содержащего одно или несколько кислородсодержащих веществ, в один или несколько олефин(ов), в котором превращение сырья осуществляют в присутствии каталитической композиции по любому из пп.1-7.

9. Способ по п.8, в котором одно или несколько кислородсодержащих веществ представляет собой спирт.

Текст

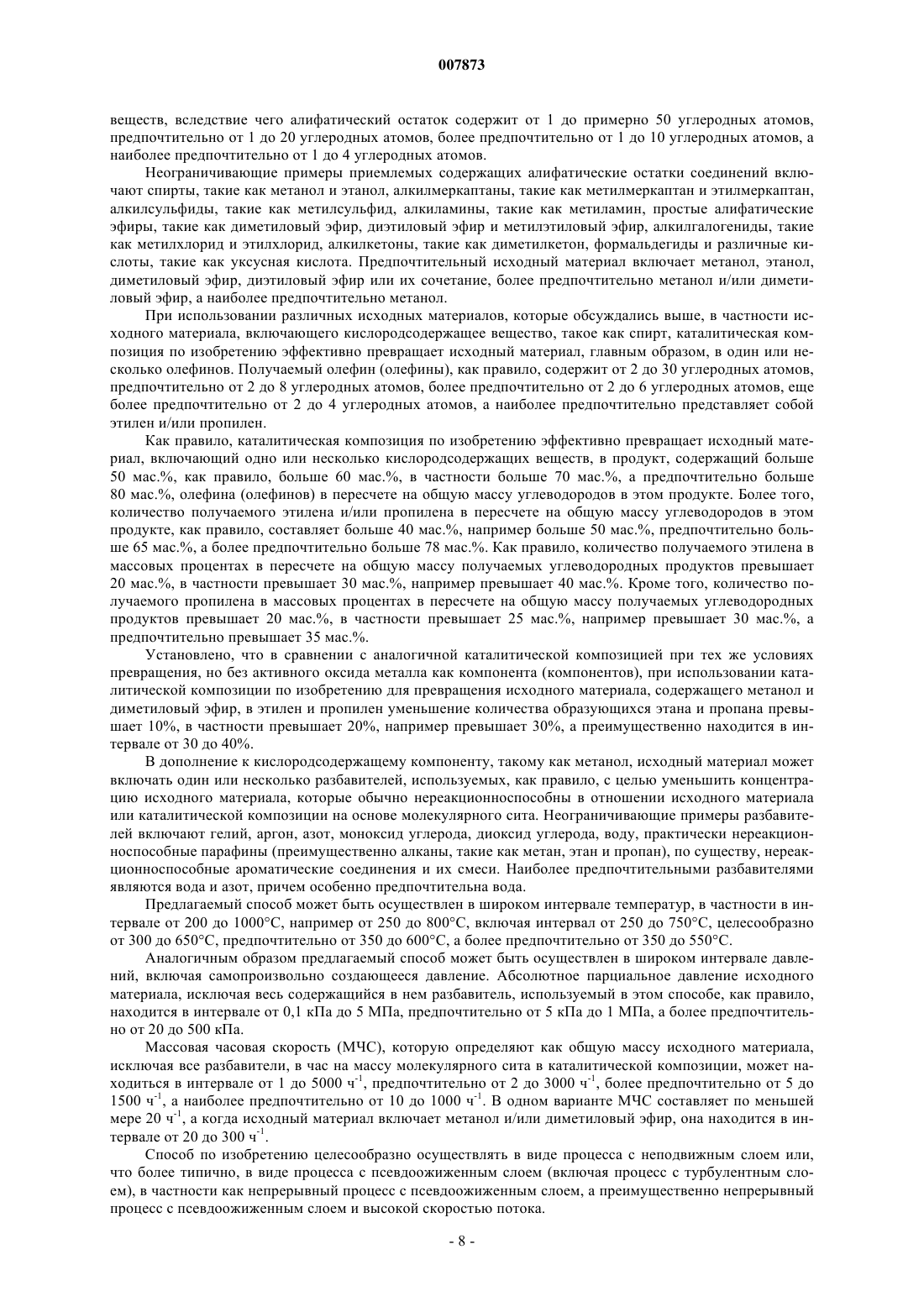

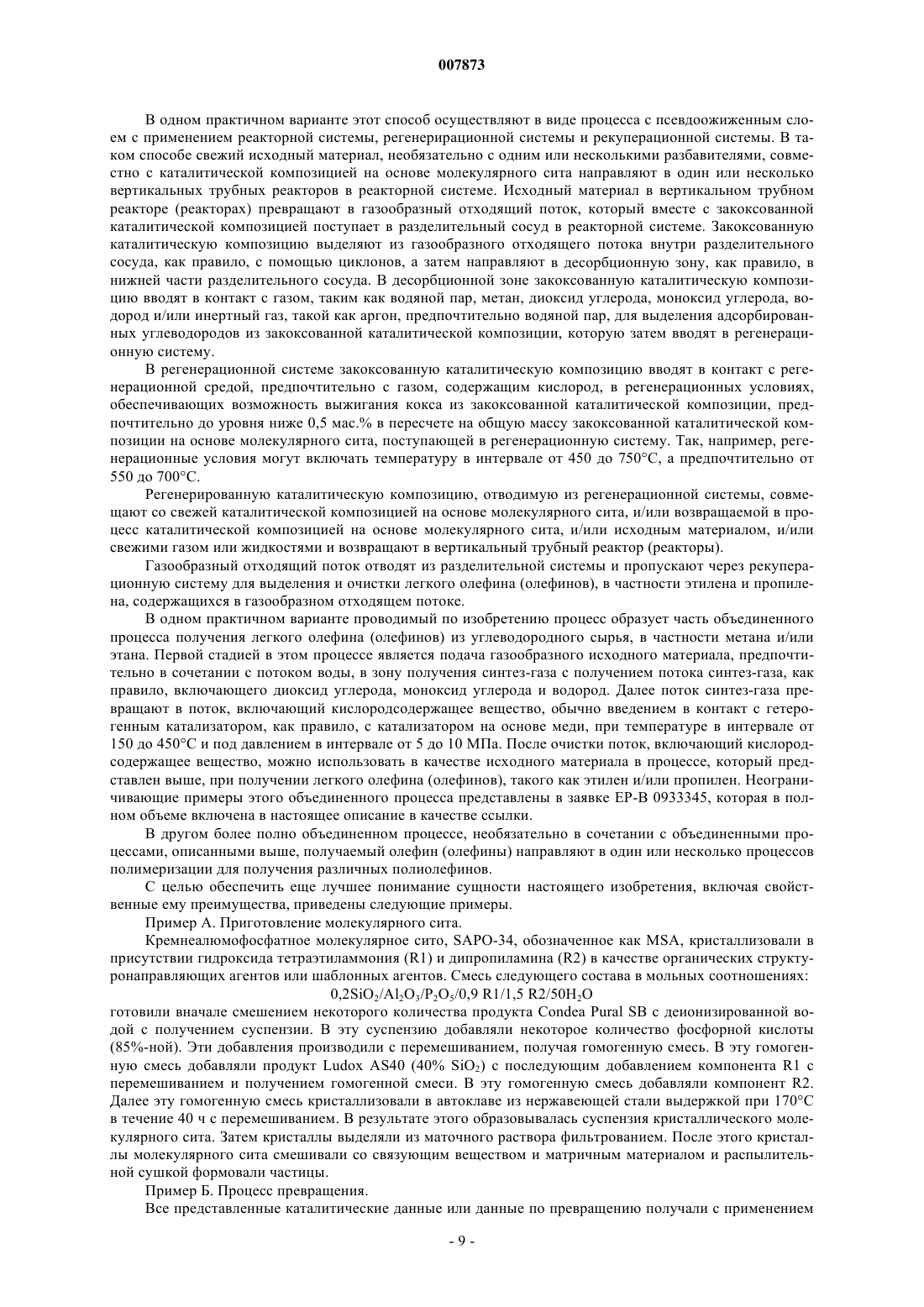

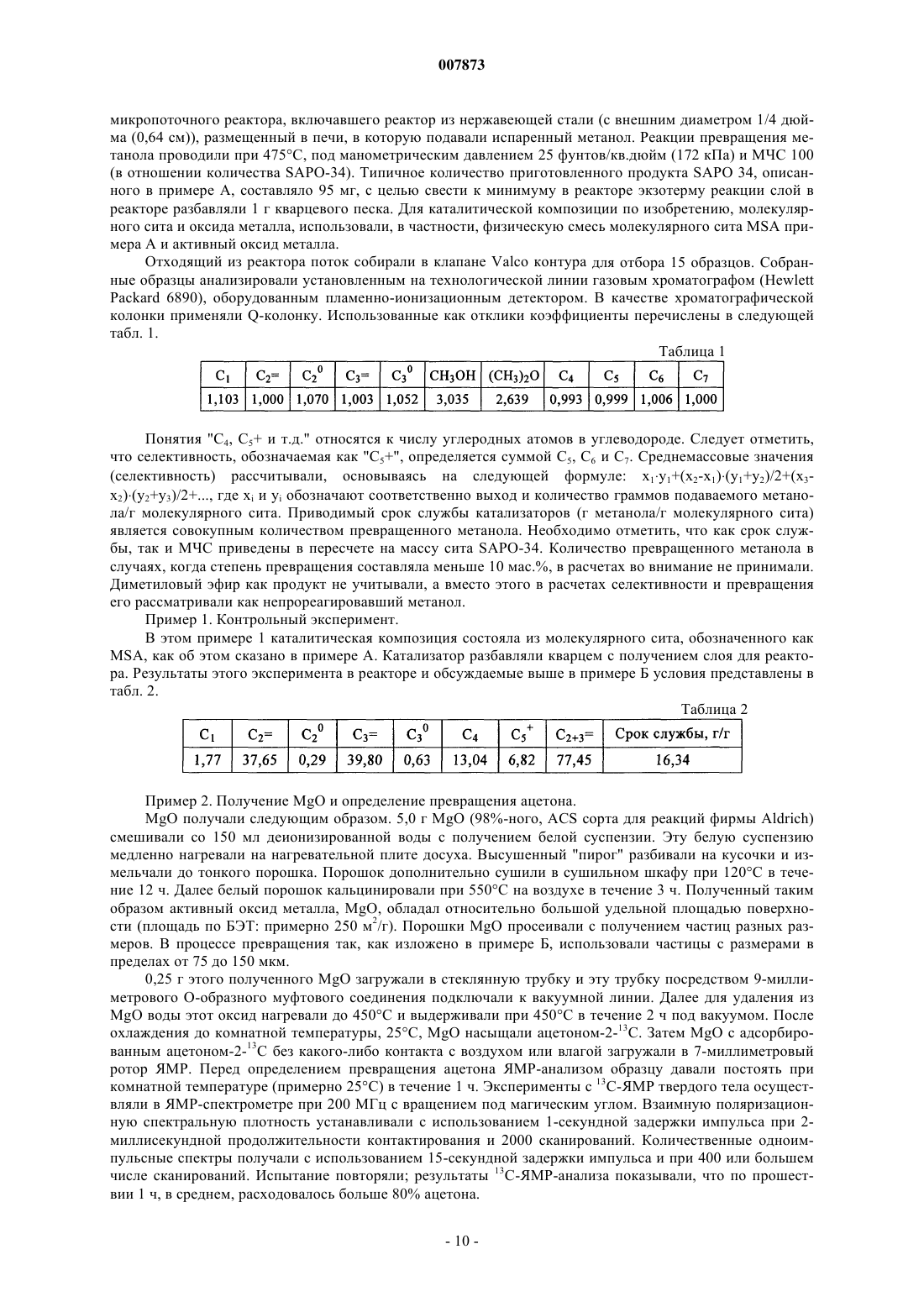

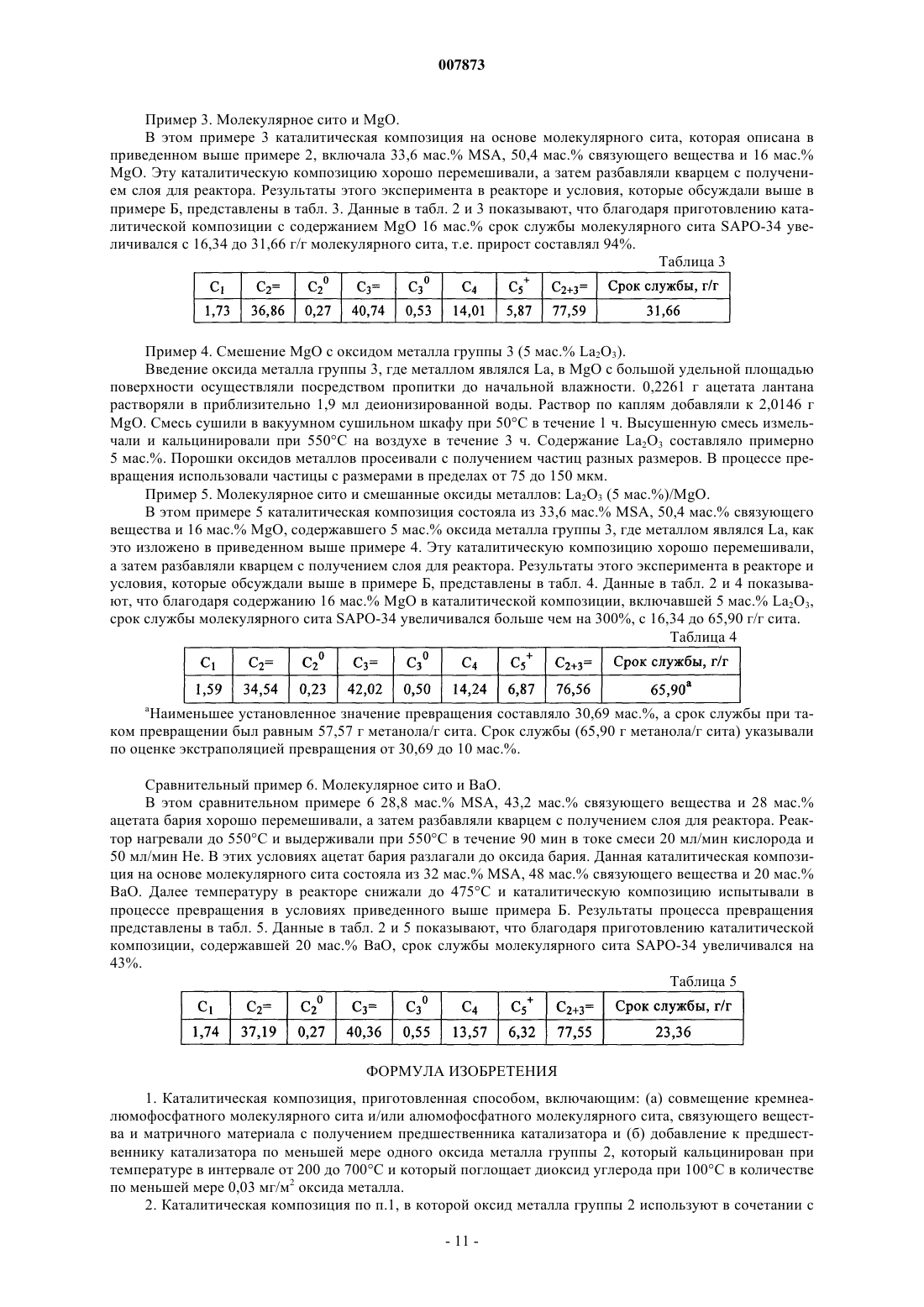

007873 Настоящее изобретение относится к композициям молекулярных сит и их содержащим катализаторам, к синтезу таких композиций и катализаторов и к применению таких композиций и катализаторов в процессах превращения с получением олефина (олефинов). Олефины традиционно получают из нефтяного сырья в процессах каталитического крекинга или крекинга с водяным паром. В результате таких процессов крекинга, в частности крекинга с водяным паром, легкий олефин (олефины), такой как этилен и/или пропилен, получают из множества углеводородных исходных материалов. Этилен и пропилен являются важными готовыми промышленными нефтехимическими продуктами, которые могут быть использованы во множестве процессов получения пластмасс и других химических продуктов. В течение вот уже некоторого времени в нефтехимической промышленности известно, что в легкий олефин (олефины) могут быть превращены кислородсодержащие вещества, преимущественно спирты. Предпочтительным спиртом для получения легких олефинов является метанол, а предпочтительный способ превращения метанолсодержащего исходного материала в легкий олефин (олефины), главным образом, этилен и/или пропилен, включает контактирование исходного материала с каталитической композицией на основе молекулярного сита. Известно, что исходные материалы, включающие кислородсодержащие вещества, в один или несколько олефинов превращают молекулярные сита многих разных типов. Так, например, в US5367100 описано применение цеолита, ZSM-5, для превращения метанола в олефин (олефины); в US4062905 обсуждается превращение метанола и других кислородсодержащих веществ в этилен и пропилен с использованием кристаллических алюмосиликатных цеолитов, например цеолита Т, ZK5, эрионита и шабазита; в US4079095 описано применение материала ZSM-34 для превращения метанола в углеводородные продукты, такие как этилен и пропилен; а в US4310440 описано получение легкого олефина (олефинов) из спирта с использованием кристаллического алюмофосфата, часто обозначаемого как АlРO4. Некоторые из наиболее эффективных молекулярных сит для превращения метанола в олефин (олефины) представляют собой кремнеалюмофосфатные (SAPO) молекулярные сита. Кремнеалюмофосфатные молекулярные сита обладают микропористой кристаллической структурой с трехмерным каркасом из угловых обобществленных тетраэдрических звеньев [SiO2], [AlO2] и [РО 2]. Синтез SAPO молекулярного сита, приготовление из него катализатора и его применение при превращении исходного материала в олефин (олефины), в особенности когда исходным материалом является метанол, описаны в патентахUS4499327, 4677242, 4677243, 4873390, 5095163, 5714662 и 6166282, которые все в полном объеме включены в настоящее описание в качестве ссылок. Когда их используют в процессе превращения метанола в олефины, большинство молекулярных сит, включая SAPO молекулярные сита, подвергается быстрому закоксовыванию и, следовательно, требуют частого регенерирования, как правило, включающего воздействие на катализатор высоких температур и насыщенных водяным паром окружающих сред. В результате современным катализаторам превращения метанола свойственен ограниченный эффективный срок службы, вследствие чего существует потребность в создании каталитической композиции на основе молекулярного сита, которая проявляет увеличенный срок службы, в частности, при применении в процессе превращения метанола в олефины. В US4465889 описана каталитическая композиция, включающая силикалитное молекулярное сито, пропитанное оксидом такого металла, как торий, цирконий и титан, предназначенная для применения при превращении метанола, диметилового эфира или их смеси в углеводородный продукт, богатый С 4 изосоединениями. В US6180828 обсуждается применение модифицированного молекулярного сита для получения метиламинов из метанола и аммиака, где, например, кремнеалюмофосфатное молекулярное сито совмещают с одним или несколькими модификаторами, такими как оксид циркония, оксид титана, оксид иттрия, монтмориллонит или каолинит.US5417949 относится к способу превращения вредных оксидов азота в кислородсодержащем отходящем потоке в азот и воду с использованием молекулярного сита и связующего вещества из оксида металла, где предпочтительное связующее вещество представляет собой диоксид титана, а молекулярным ситом служит алюмосиликат. В ЕР-А 312981 описан способ крекинга потоков ванадийсодержащих углеводородных исходных материалов с использованием каталитической композиции, включающей физическую смесь цеолита,внедренного в неорганический огнеупорный матричный материал, и по меньшей мере одного из оксидов бериллия, магния, кальция, стронция, бария или лантана, предпочтительно оксида магния, на кремнеземсодержащем материале носителя.Kang и Inui в работе Efects of decrease in number of acid sites located on the external surface of NiSAPO-34 crystalline catalyst by the mechanochemical method, Catalysis Letters 53, cc. 171-176 (1998) пишут,что селективность в отношении формы при превращении метанола в этилен над Ni-SAPO-34 может быть повышена, а образование кокса уменьшено измельчением катализатора с MgO, СаО, ВаО или Сs2 О на микросферическом непористом диоксиде кремния, причем наиболее предпочтителен ВаО. В международной публикацииWO 98/29370 описано превращение кислородсодержащих веществ в олефины над нецеолитным молекулярным ситом с малыми порами, содержащим металл, вы-1 007873 бранный из ряда, включающего лантаниды, актиноиды, скандий, иттрий, металлы группы 4, металлы группы 5 и их сочетания. По одному варианту объектом изобретения является каталитическая композиция, включающая:(а) оксид металла, который обладает удельной площадью поверхности больше 20 м 2/г, который кальцинирован при температуре выше 200 С и который, когда он насыщен ацетоном и находится в контакте с этим ацетоном в течение 1 ч при 25 С, превращает больше 80% ацетона;(г) молекулярное сито, обладающее порами среднего размера меньше 5 . У подходящего молекулярного сита имеется каркас, включающий, по меньшей мере, тетраэдрические звенья [АlO4] и [РО 4], а более конкретно каркас, включающий, по меньшей мере, тетраэдрические звенья [SiO4], [AlO4] и [РО 4], такой как у кремнеалюмофосфата. В одном варианте оксид металла включает оксид магния. В другом варианте объектом изобретения является каталитическая композиция, включающая молекулярное сито и по меньшей мере один оксид металла, выбранного из группы 2 Периодической таблицы элементов, где этот оксид металла при 100 С поглощает диоксид углерода в количестве по меньшей мере 0,03 мг/м 2 оксида металла. В подходящем варианте каталитическая композиция также включает по меньшей мере один оксид металла, выбранного из группы 3 Периодической таблицы элементов, такой как оксид иттрия, оксид лантана, оксид скандия и их смеси. В другом варианте объектом изобретения является способ приготовления каталитической композиции, причем этот способ включает физическое смешение первых частиц, включающих молекулярное сито, со вторыми частицами, включающими по меньшей мере один оксид металла, выбранного из группы 2 Периодической таблицы элементов, где этот оксид металла при 100 С поглощает диоксид углерода в количестве по меньшей мере 0,03 мг/м 2 оксида металла. В другом варианте объектом изобретения является способ приготовления каталитической композиции, причем этот способ включает совмещение кремнеалюмофосфатного молекулярного сита, связующего вещества, матричного материала и по меньшей мере одного оксида металла, который, когда он насыщен ацетоном и находится в контакте с этим ацетоном в течение 1 ч при 25 С, превращает больше 25% ацетона. Тем не менее, в другом варианте объектом изобретения является способ приготовления каталитической композиции, причем этот способ включает: (а) совмещение молекулярного сита, связующего вещества и матричного материала с получением предшественника катализатора и (б) добавление к предшественнику катализатора оксида металла, который кальцинирован при температуре в интервале от 200 до 700 С. В одном варианте оксидом металла является оксид магния, который физически смешивают с молекулярным ситом, синтезированным из реакционной смеси, включающей по меньшей мере один структуронаправляющий агент и по меньшей мере два из таких материалов, как источник кремния, источник фосфора и источник алюминия. Еще в одном варианте объектом изобретения является способ превращения исходного материала в один или несколько олефинов в присутствии каталитической композиции на основе молекулярного сита,включающей молекулярное сито, связующее вещество, матричный материал и активный оксид металла,который, когда он насыщен ацетоном и находится в контакте с этим ацетоном в течение 1 ч при 25 С,превращает больше 80% ацетона. Тем не менее, еще в одном варианте объектом изобретения является способ получения одного или нескольких олефинов, причем этот способ включает контактирование исходного материала, включающего по меньшей мере одно кислородсодержащее вещество, с каталитической композицией, включающей молекулярное сито с малыми порами, связующее вещество, матричный материал, оксид магния, который кальцинирован в температурном интервале от 200 до 600 С, и оксид металла группы 3. Изобретение относится к каталитической композиции, ее синтезу и ее применению при превращении углеводородных исходных материалов, в частности кислородсодержащих исходных материалов, в олефин (олефины). Было установлено, что совмещение молекулярного сита с определенным оксидом металла приводит к образованию каталитической композиции с более длительным сроком службы катализатора, когда его используют в процессе превращения исходных материалов, таких как кислородсодержащие вещества, а более конкретно метанол, в олефин (олефины). Кроме того, образовавшейся каталитической композиции свойственны более высокая селективность в отношении пропилена и выход меньших количеств нежелательных этана и пропана. Предпочтительный оксид металла представляет собой оксид металла группы 2, поглощающий при 100 С диоксид углерода в количестве по меньшей мере 0,03 мг/м 2 этого оксида металла, и/или оксид металла, который при комнатной температуре способен превращать больше 80% ацетона. В одном варианте оксидом металла является оксид магния, который обладает удельной площадью поверхности больше 20 м 2/г и который кальцинирован при температуре выше 200 С. Этот неожиданный результат улучшается еще больше, когда с оксидом магния совмещают оксид металла группы 3 (например, скандия, лантана или иттрия) Периодической таблицы элементов,-2 007873 составленной с использованием формата ИЮПАК, описанного в работе CRC Handbook of Chemistry иPhysics, издание 78-ое, CRC Press, Boca Raton, Florida (1997). Молекулярные сита. Молекулярные сита классифицированы Структурной комиссией Международной ассоциации по цеолитам в соответствии с правилами Комиссии ИЮПАК по номенклатуре цеолитов. В соответствии с этой классификацией цеолит каркасного типа и молекулярные сита цеолитного типа, структура которых установлена, обозначены трехбуквенным кодом и описаны в работе Atlas of Zeolite Framework Types,издание 5-ое, Elsevier, London, England (2001), которая в полном объеме включена в настоящее описание в качестве ссылки. Неограничивающие примеры предпочтительных молекулярных сит, в особенности для использования в процессах превращения исходного материала, включающего кислородсодержащие вещества, в олефин (олефины), включают каркасные типы AEL, AFY, AEI, ВЕА, СНА, EDI, FAU, FER, GIS, LTA,LTL, MER, MFI, MOR, MTT, MWW, ТАМ и TON. В одном предпочтительном варианте молекулярное сито, используемое в каталитической композиции по изобретению, обладает топологией AEI, или топологией СНА, или их сочетанием, наиболее предпочтительно топологией СНА. Материалы кристаллических молекулярных сит обладают 3-мерной четырехсвязанной каркасной структурой находящегося в углу общего четырехгранника [ТО 4], где Т обозначает любой тетраэдрически координированный катион, такой как тетраэдрические звенья [SiO4], [AlO4] и [РO4]. Молекулярные сита,которые могут быть использованы по настоящему изобретению, обладают каркасом, включающим тетраэдрические звенья [АlO4] и [РО 4], т.е. алюмофосфатное (АlРО) молекулярное сито, или тетраэдрические звенья [SiO4], [AlO4] и [РО 4], т.е. кремнеалюмофосфатное (SAPO) молекулярное сито. Наиболее предпочтительные молекулярные сита, которые могут быть использованы по настоящему изобретению,представляет собой кремнеалюмофосфатные (SAPO) молекулярные сита или замещенные, предпочтительно замещенные металлами, SAPO молекулярные сита. Примерами приемлемых металлических заместителей являются щелочной металл группы 1 Периодической таблицы элементов, щелочно-земельный металл группы 2 Периодической таблицы элементов, редкоземельный металл группы 3 Периодической таблицы элементов, включая лантаниды (лантан, церий, празеодим, неодим, самарий, европий, гадолиний, эрбий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций), скандий или иттрий, переходные металлы групп с 4 по 12 Периодической таблицы элементов и смеси любых из этих металлов. Предпочтительное молекулярное сито, используемое по настоящему изобретению, обладает системой пор, определяемых 8-членными кольцами тетраэдра [ТО 4], и обладает средним размером пор меньше 5, в частности в интервале от 3 до 5 , например от 3 до 4,5 , в частности от 3,5 до примерно 4,2 . Неограничивающие примеры SAPO и ALPO молекулярных сит, которые могут быть использованы по настоящему изобретению, включают одно или сочетание таких продуктов, как SAPO-5, SAPO-8,SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-36, SAPO-37,SAPO-40, SAPO-41, SAPO-42, SAPO-44 (US6162415), SAPO-47, SAPO-56, ALPO-5, ALPO-11, ALPO18, ALPO-31, ALPO-34, ALPO-36, ALPO-37, ALPO-46 и металлсодержащие формы этих молекулярных сит. Из них особенно эффективными молекулярными ситами являются одно или сочетание сит SAPO-18,SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34 и их металлсодержащие производные, в частности одно или сочетание сит SAPO-18, SAPO-34, ALPO-34 и ALPO-18, равно как и их металлсодержащие производные, а особенно одно или сочетание сит SAPO-34 и ALPO-18, равно как и их металлсодержащие производные. В одном из вариантов молекулярное сито представляет собой сросшийся материал, обладающий двумя или большим числом четко выраженных кристаллических фаз внутри одной композиции молекулярного сита. Так, в частности, сросшиеся молекулярные сита описаны в заявке на патент US2002-0165089 и заявке WO 98/15496, опубликованной 16 апреля 1998 г., причем они обе в полном объеме включены в настоящее описание в качестве ссылок. Так, например, SAPO-18, ALPO-18 и RUW-18 обладают каркасом типа AEI, а SAPO-34 обладает каркасом типа СНА. Таким образом, молекулярное сито, используемое по настоящему изобретению, может включать по меньшей мере одну сросшуюся фазу с каркасами типов AEI и СНА, преимущественно когда соотношение между каркасом типа СНА и каркасом типаAEI, как это определяют по методу DIFFaX, описанному в опубликованной заявке US2002-0165089,превышает 1:1. В предпочтительном варианте, в котором молекулярным ситом служит кремнеалюмофосфат, молекулярное сито обладает значением соотношения Si/Al, меньшим или равным 0,65, в частности от 0,65 до 0,10, предпочтительно от 0,40 до 0,10, более предпочтительно от 0,32 до 0,10, а наиболее предпочтительно от 0,32 до 0,15. В одном особом варианте молекулярным ситом является SAPO-18, SAPO-34 или их сросшийся вариант, в котором каркас этих молекулярных сит состоит, по существу, из тетраэдрических звеньев [SiO4],[AlO4] и [РО 4] и, следовательно, свободен от дополнительных каркасных элементов, таких как никель. Оксиды металлов. Оксиды металлов по изобретению представляют собой те оксиды металлов, отличающиеся от типичных связующих веществ и/или матричных материалов, которые, когда их используют в сочетании с-3 007873 молекулярным ситом, обеспечивают преимущества в процессах каталитического превращения. Так, в частности, оксидами металлов, которые можно использовать по настоящему изобретению, являются оксиды, которые, когда они насыщены ацетоном и им дают постоять в контакте с ацетоном в течение 1 ч при комнатной температуре (примерно 25 С), превращают больше 80% ацетона, например больше 85%,в частности больше 90%, а в некоторых случаях больше 95%. Существует множество методов определения превращения ацетона, и один такой метод состоит в применении 13 С-ЯМР твердого тела. В этом методе оксид металла вначале дегидратируют под вакуумом при одновременном нагревании с использованием ступенчатой температурной программы. Как правило, самая высокая температура, создаваемая в процессе дегидратации, составляет 400 С. Затем оксид металла насыщают ацетоном-2-13 С при комнатной температуре (приблизительно 25 С) с применением обычной техники с вакуумной линией. Оксид металла с адсорбированным ацетоном-2-13 С без какого-либо контакта с воздухом или влагой переносят в 7 миллиметровый ротор ЯМР. После того как образец выдержан при 25 С в течение 1 ч, для определения превращения ацетона посредством вращения под магическим углом получают количественные спектральные данные 13 С-ЯМР твердого тела. Приемлемые оксиды металлов представляют собой оксиды металлов группы 2 либо самостоятельно, либо в сочетании с оксидами металлов группы 3, которые при 100 С поглощают диоксид углерода в количестве по меньшей мере 0,03 мг/м 2 оксида металла, в частности по меньшей мере 0,35 мг/м 2 оксида металла. Хотя верхний предел поглощения диоксида углерода оксидом металла решающего значения не имеет, обычно оксиды металлов, которые можно использовать по настоящему изобретению, при 100 С содержат диоксид углерода в количестве меньше 10 мг/м 2 оксида металла, в частности меньше 5 мг/м 2 оксида металла. Для того чтобы определить поглощение диоксида углерода оксидом металла, выбирают следующий метод, в котором применяют систему термогравиметрического анализа Mettler TGA/SDTA 851 под нормальным давлением. Образец оксида металла в течение 1 ч дегидратируют в токе воздуха до примерно 500 С. Далее температуру образца в токе гелия понижают до 100 С. После достижения у образца в токе гелия равновесного состояния при целевой адсорбционной температуре на образец воздействуют 20 отдельными импульсами (примерно 12 с/импульс) газообразной смеси, включающей 10 мас.% диоксида углерода, а остальное приходится на долю гелия. После каждого импульса адсорбционного газа образец оксида металла в течение 3 мин обрабатывают потоком гелия. Прирост массы образца, выраженный в мг/мг адсорбента в пересчете на массу адсорбента после обработки при 500 С, составляет количество адсорбированного диоксида углерода. Для того чтобы установить поглощение диоксида углерода в миллиграммах диоксида углерода/м 2 оксида металла в соответствии с методом Браунауэра-Эмметта-Теллера(БЭТ), опубликованным в виде стандарта ASTM D 3663, определяют удельную площадь поверхности образца. Наиболее предпочтительный оксид металла группы 2 представляет собой оксид магния (MgO). Приемлемые оксиды металлов группы 3 включают оксид иттрия, оксид лантана, оксид скандия и их смеси. В одном варианте активный оксид металла, предпочтительно MgO, еще более предпочтительно сочетание MgO и оксида металла группы 3, обладает удельной площадью поверхности, как ее определяют в соответствии с методом Браунауэра-Эмметта-Теллера (БЭТ), опубликованным в виде стандарта ASTMD 3663, больше 20 м 2/г, в частности больше 50 м 2/г, например больше 80 м 2/г и даже больше 200 м 2/г. Приемлемыми оксидами металлов являются те оксиды металлов, которые обладают удельной площадью поверхности больше 20 м 2/г, которые кальцинированы до температуры выше 200 С и при комнатной температуре способны превращать больше 25%, в частности больше 50%, например больше 80%, ацетона. В другом варианте оксид металла, предпочтительно оксид магния, еще более предпочтительно MgO и оксид металла группы 3, кальцинируют при температуре в интервале от 200 до 700 С, в частности от примерно 250 до 650 С, например в интервале от 300 до 600 С, а, как правило, от 350 до 550 С. В одном варианте оксид металла магния обладает удельной площадью поверхности примерно 250 м 2/г и/или оксид магния кальцинируют до примерно 550 С. Активные оксиды металлов могут быть получены с использованием множества методов. Активные оксиды металлов могут быть получены из предшественников активных оксидов металлов, таких как соли металлов, предпочтительно соли металлов группы 2 или группы 3 как предшественники. Другие приемлемые источники оксида металла группы 2 включают соединения, которые образуют эти оксиды металлов во время кальцинирования, такие как оксихлориды и нитраты. Дополнительные приемлемые источники оксидов металлов группы 2 или группы 3 включают соли, содержащие катионы металлов группы 2 или группы 3, такие как галогениды, нитраты и ацетаты. Источниками оксидов металлов группы 2 или группы 3 являются также алкоксиды. По одному методу активный оксид металла готовят термическим разложением металлсодержащих соединений, таких как оксалат магния и оксалат бария, при высоких температурах, таких как 600 С, в потоке воздуха. Таким образом, полученные оксиды металлов обычно характеризуются малой удельной площадью поверхности по БЭТ, например меньше 30 м 2/г. По другому методу активный оксид металла готовят гидролизом металлсодержащих соединений с последующими дегидратацией и кальцинированием. Так, например, MgO гидроксилируют смешением-4 007873 оксида с деионизированной водой, что приводит к образованию белой суспензии. Эту суспензию на нагревательной плите медленно нагревают досуха с получением белого порошка. Далее этот белый порошок сушат в вакуумном сушильном шкафу при 100 С в течение по меньшей мере 4 ч, в частности в течение 12 ч. Затем высушенный белый порошок кальцинируют на воздухе при температуре по меньшей мере 400 С, в частности по меньшей мере 500 С, а, как правило, по меньшей мере 550 С. Получаемые таким образом активные оксиды металлов обычно характеризуются большей удельной площадью поверхности по БЭТ (в пределах от 30 до 300 м 2/г), чем те, которые получены термическим разложением предшественников активных оксидов металлов. Тем не менее, по еще одному варианту активный оксид металла готовят по так называемому аэрогелевому методу (Кореr, О.В., Lagadic, I., Volodin, А. и Klabunde, K.J. Chem. Mater. 1997, 9, 2468-2480). В этом методе порошкообразный Mg в токе азота вводят в реакцию с безводным метанолом с получением раствора Mg(OCH3)2 в метаноле. Образовавшийся раствор Mg(OCH3)2 вводят в толуол. Затем при интенсивном перемешивании по каплям добавляют воды до образования раствора Mg(OH)2 в метаноле/толуоле. Образовавшуюся коллоидную суспензию Mg(OH)2 помещают в автоклав, сухим азотом манометрическое давление повышают до 100 фунтов/кв.дюйм (690 кПа) и медленно нагревают до достижения конечного манометрического давления примерно 1000 фунтов/кв.дюйм (6895 кПа). Растворитель в сверхкритическом состоянии сбрасывают в атмосферу с получением тонкого белого порошка Mg(OH)2. Выдержкой этого тонкого белого порошка при 400 С под вакуумом получают нанокристаллический MgO. Приготовленные таким путем активные оксиды металлов обладают самой большой удельной площадью поверхности по БЭТ, обычно больше 300 м 2/г. Существуют различные методы получения смешанных оксидов металлов группы 2 и предшественников оксидов металлов группы 3, например мокрая пропитка, обработка до начальной влажности и соосаждение. В одном варианте смешанные оксиды металлов получают пропиткой предшественником оксида металла группы 3 оксида металла группы 2. В типичном процессе получения предшественник оксида металла группы 3, такой как Lа(ацетилацетонат)3, растворяют в органическом растворителе, таком как толуол. Растворитель используют в количестве, которого достаточно для заполнения объема мезопор и макропор оксида металла группы 2. Раствор предшественника оксида металла группы 3 добавляют по каплям к оксиду металла группы 2. Мокрую смесь сушат в вакуумном сушильном шкафу в течение от 1 до 12 ч для удаления растворителя. Далее приготовленную твердую смесь кальцинируют, например, при температуре 400 С, достаточно высокой для разложения предшественника оксида металла группы 3 до оксида. В другом варианте смешанный оксид готовят по методу обработки до начальной влажности. Как правило, предшественник оксида металла группы 3, такой как ацетат лантана, растворяют в деионизированной воде. Раствор добавляют по каплям к оксиду металла группы 2. Смесь сушат в вакуумном сушильном шкафу при 50 С в течение от 1 до 12 ч. Высушенную смесь измельчают и кальцинируют при 550 С на воздухе в течение 3 ч. Однако в другом варианте смешанный оксид металла готовят соосаждением. Водный раствор,включающий предшественники оксидов металлов группы 2 и группы 3, подвергают воздействию условий, достаточных для того, чтобы вызвать выпадение осадка гидратированного предшественника твердых оксидных материалов, в частности добавлением гидроксида натрия или гидроксида аммония. Температура, при которой выдерживают жидкую среду во время соосаждения, как правило, составляет от 20 до 100 С. Затем полученный гель гидротермически обрабатывают при температурах в пределах 50 и 100 С в течение нескольких дней. Гидротермическая обработка, как правило, протекает под давлением,превышающим атмосферное. После этого приготовленный материал выделяют, например, фильтрованием или центрифугированием, промывают и сушат. Затем приготовленный материал кальцинируют при температуре выше 200 С,предпочтительно выше 300 С, более предпочтительно выше 400 С, а наиболее предпочтительно выше 450 С. Композиция молекулярного сита. Каталитическая композиция по изобретению включает любое одно из молекулярных сит, описанных выше, и один или несколько активных оксидов металлов, описанных выше, необязательно совместно со связующим веществом и/или матричным материалом, отличным от активного оксида (оксидов) металла. Как правило, массовое соотношение между активным оксидом (оксидами) металла и молекулярным ситомв каталитической композиции находится в интервале от 1 до 800 мас.%, в частности от 5 до 200 мас.%, преимущественно от 10 до 100 мас.%. Существует множество разных связующих веществ, которые можно использовать при приготовлении каталитических композиций. Неограничивающие примеры связующих веществ, которые можно использовать самостоятельно или в сочетании, включают гидратированные оксид алюминия, диоксиды кремния и/или другие неорганические оксидные золи различных типов. Один предпочтительный включающий оксид алюминия золь представляет собой алюмохлоргидроль. Неорганический оксидный золь действует наподобие клея, связывающего между собой синтезированные молекулярные сита и другие-5 007873 материалы, такие как матрица, в особенности после термической обработки. При нагревании неорганический оксидный золь, предпочтительно обладающий низкой вязкостью, превращают в неорганический связующий компонент. Так, например, золь оксида алюминия в результате тепловой обработки обычно превращается в оксид алюминия. Алюмохлоргидроль, золь на основе гидроксилированного алюминия, включающий хлоридный противоион, отвечает общей формуле AlmOn(OH)oClpx(H2O), в которой m обозначает число от 1 до 20, n обозначает число от 1 до 8, о обозначает число от 5 до 40, р обозначает число от 2 до 15, а х обозначает число от 0 до 30. В одном варианте связующее вещество представляет собой продукт Аl13 О 4(ОН)24 Сl712(Н 2 О),описанный в работе G.M. Wolterman и др., Stud. Surf. Sci. and Catal., 76, cc. 105-144 (1993), которая включена в настоящее описание в качестве ссылки. В другом варианте одно или несколько связующих веществ объединяют с одним или несколькими другими алюминийоксидными материалами, неограничивающие примеры которых включают, в частности, оксигидроксид алюминия, -оксид алюминия, бмит,диаспор и переходные оксиды алюминия, такие как -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия и -оксид алюминия, тригидроксид алюминия, такой как гиббеит, байерит, нордстрандит, дойелит и их смеси. В другом варианте связующим веществом является золь оксида алюминия, включающий, главным образом, оксид алюминия, необязательно содержащий некоторое количество кремния. Тем не менее, еще в одном варианте связующее вещество представляет собой пептизированный оксид алюминия, получаемый обработкой гидрата оксида алюминия, такого как псевдобмит, кислотой, предпочтительно кислотой, которая не содержит галогена, в результате чего образуется золь или алюминиевоионный раствор. Неограничивающие примеры технически доступных коллоидных золей оксида алюминия включают продукты Nalco 8676, доступный на фирме Nalco Chemical Co., Нейпервилл, шт.Иллинойс, и NyacolAL20DW, доступный на фирме Nyacol Nano Technologies, Inc., Эшланд, шт.Массачусетс. Когда каталитическая композиция включает матричный материал, в предпочтительном варианте он отличается от активного оксида металла и любого связующего вещества. Матричные материалы, как правило, эффективно уменьшают общую стоимость катализатора, действуют как теплоотводы, содействуя теплозащите каталитической композиции, например, во время регенерирования, уплотняя каталитическую композицию, повышая прочность катализатора, в частности сопротивление раздавливанию и сопротивление истиранию. Неограничивающие примеры матричных материалов включают один или несколько следующих веществ: неактивные оксиды металлов, включая оксид бериллия, кварц, диоксид кремния, золи и их смеси,например диоксид кремния/оксид магния, диоксид кремния/диоксид циркония, диоксид кремния/диоксид титана, диоксид кремния/оксид алюминия и диоксид кремния/оксид алюминия/диоксид тория. В одном из вариантов матричными материалами служат природные глины, такие как глины из семейств монтмориллонита и каолина. Эти природные глины включают суббентониты и те каолины, которые известны, например, как глины Dixie, McNamee, Georgia и Florida. Неограничивающие примеры других матричных материалов включают галлуазит, каолинит, дикит, накрит и аноксит. Матричный материал,такой как глина, обрабатывают осуществлением хорошо известных методов модификации, таких как кальцинирование, и/или кислотная обработка, и/или химическая обработка. В предпочтительном варианте матричный материал представляет собой глину или композицию типа глины, предпочтительно глину или композицию типа глины, обладающую низким содержанием железа или диоксида титана, а наиболее предпочтительный матричный материал представляет собой каолин. Каолин, как было установлено, образует способный к перекачиванию шлам с высоким содержанием твердых частиц, он обладает малой площадью "свежей" поверхности, а благодаря своей пластинчатой структуре он легко уплотняется. Предпочтительный средний размер частиц матричного материала, наиболее предпочтительно каолина, составляет от примерно 0,1 до примерно 0,6 мкм при распределении частиц по размерам D90 меньше примерно 1 мкм. Когда каталитическая композиция включает связующее вещество или матричный материал, эта каталитическая композиция, как правило, содержит от 1 до 80%, в частности от 5 до 60%, а преимущественно от 5 до 50%, по массе молекулярного сита в пересчете на общую массу каталитической композиции. Когда каталитическая композиция включает связующее вещество и матричный материал, массовое соотношение между связующим веществом и матричным материалом, как правило, составляет от 1:15 до 1:5, в частности от 1:10 до 1:4, а преимущественно от 1:6 до 1:5. Количество связующего вещества, как правило, составляет от 2 до 30 мас.%, в частности от 5 до 20 мас.%, а преимущественно от 7 до 15 мас.%,в пересчете на общую массу связующего вещества, молекулярного сита и матричного материала. Было установлено, что при повышенном содержании сита и пониженном содержании матрицы эксплуатационные свойства каталитической композиции на основе молекулярного сита улучшаются, тогда как при пониженном содержании сита и повышенном содержании матрицы повышается сопротивление композиции истиранию. Каталитическая композиция, как правило, обладает плотностью в интервале от 0,5 до 5 г/куб.см, в частности от 0,6 до 5 г/куб.см, например от 0,7 до 4 г/куб.см, преимущественно в интервале от 0,8 до-6 007873 3 г/куб.см. Способ приготовления каталитической композиции. При приготовлении каталитической композиции вначале готовят молекулярное сито, а затем его физически смешивают с оксидом металла группы 2, описанным выше, или со смесью оксидов металлов группы 2 и группы 3, предпочтительно в, по существу, сухом, высушенном или кальцинированном состоянии. В наиболее предпочтительном варианте молекулярное сито и активные оксиды металлов физически смешивают в их кальцинированном состоянии. Не основываясь на какой-либо конкретной теории,полагают, что гомогенное смешение молекулярного сита и одного или нескольких активных оксидов металлов улучшает процессы превращения с использованием композиции на основе молекулярного сита и каталитической композиции по изобретению. Гомогенного смешения можно добиться по любому методу, известному в данной области техники, такому как смешение с применением смесителя с дробильными валками, барабанного смесителя, ленточного/лопастного смесителя, пластикатора и т.п. Необходимость в химическом взаимодействии между молекулярным ситом и оксидом (оксидами) металла отсутствует, а, в общем, оно не является предпочтительным. Когда каталитическая композиция включает матрицу и/или связующее вещество, первоначально на основе молекулярного сита целесообразно готовить предшественник катализатора с матрицей и/или связующим веществом, а затем с приготовленным предшественником совмещают активный оксид металла. Активный оксид металла можно добавлять в виде не нанесенных на носитель частиц или можно добавлять в сочетании с носителем, таким как связующее вещество и матричный материал. Далее по хорошо известным методам, таким как распылительная сушка, гранулирование, экструзия и т.п., из образовавшейся каталитической композиции можно формовать частицы эффективных формы и размеров. В одном варианте композицию на основе молекулярного сита и матричный материал, необязательно со связующим веществом, объединяют с жидкостью с получением суспензии, а затем смешивают с получением практически гомогенной смеси, содержащей композицию на основе молекулярного сита. Неограничивающие примеры приемлемых жидкостей включают воду, спирт, кетоны, альдегиды и/или сложные эфиры. Наиболее предпочтительной жидкостью является вода. Затем суспензию композиции на основе молекулярного сита, связующего вещества и матричного материала направляют в формующую установку, такую как распылительная сушилка, в которой каталитической композиции придают требуемую форму, например микросфер. После формования каталитической композиции на основе молекулярного сита в, по существу, сухом или высушенном состоянии для дополнительного затвердевания и/или активирования этой формованной каталитической композиции обычно осуществляют тепловую обработку при повышенной температуре, такую как кальцинирование. Типичные температуры кальцинирования находятся в интервале от 400 до 1000 С, в частности от 500 до 800 С, например от 550 до 700 С. Типичной средой при кальцинировании является воздух (который, как правило, включает небольшое количество водяного пара), азот,гелий, дымовой газ (продукт горения при недостатке кислорода) или любое их сочетание. В предпочтительном варианте такую каталитическую композицию выдерживают в азоте при температуре от 600 до 700 С. Выдержку при повышенной температуре проводят в течение периода времени,как правило, от 30 мин до 15 ч, в частности от 1 до 10 ч, например от 1 до 5 ч, а преимущественно от 2 до 4 ч. Процесс для применения каталитических композиций на основе молекулярного сита. Каталитические композиции, описанные выше, можно использовать во множестве процессов,включая крекинг, например, исходной бензинолигроиновой фракции до легкого олефина (олефинов) (см.US6300537) или высокомолекулярных (ВМ) углеводородов до низших (НМ) углеводородов; гидрокрекинг, например, тяжелых нефтепродуктов и/или циклического исходного материала; изомеризацию,например, ароматических соединений, таких как ксилол; полимеризацию, например, одного или нескольких олефинов с получением полимерного продукта; реформинг; гидрогенизацию; дегидрогенизацию; депарафинизацию, например, углеводородов для удаления прямоцепочечных парафинов; абсорбцию, например, алкилароматических соединений для выделения их изомеров; алкилирование, например,ароматических углеводородов, таких как бензол и алкилбензол, необязательно с пропиленом, с получением кумола или длинноцепочечных олефинов; переалкилирование, например, сочетания ароматических и полиалкилароматических углеводородов; деалкилирование; гидродециклизацию; диспропорционирование, например, толуола с получением бензола и параксилола; олигомеризацию, например, прямоцепочечного и разветвленного олефина (олефинов); и дегидроциклизацию. Предпочтительные процессы включают процессы превращения бензинолигроиновой фракции в высокоароматические смеси; превращение легкого олефина (олефинов) в бензин, дистилляты и смазки; превращение кислородсодержащих веществ в олефин (олефины); превращение легких парафинов в олефины и/или ароматические соединения и превращение ненасыщенных углеводородов (этилена и/или ацетилена) в альдегиды для конверсии в спирты, кислоты и сложные эфиры. Наиболее предпочтительным способом по изобретению является превращение исходного материала в один или несколько олефинов. Как правило, исходный материал включает одно или несколько содержащих алифатические остатки соединений, а предпочтительно одно или несколько кислородсодержащих-7 007873 веществ, вследствие чего алифатический остаток содержит от 1 до примерно 50 углеродных атомов,предпочтительно от 1 до 20 углеродных атомов, более предпочтительно от 1 до 10 углеродных атомов, а наиболее предпочтительно от 1 до 4 углеродных атомов. Неограничивающие примеры приемлемых содержащих алифатические остатки соединений включают спирты, такие как метанол и этанол, алкилмеркаптаны, такие как метилмеркаптан и этилмеркаптан,алкилсульфиды, такие как метилсульфид, алкиламины, такие как метиламин, простые алифатические эфиры, такие как диметиловый эфир, диэтиловый эфир и метилэтиловый эфир, алкилгалогениды, такие как метилхлорид и этилхлорид, алкилкетоны, такие как диметилкетон, формальдегиды и различные кислоты, такие как уксусная кислота. Предпочтительный исходный материал включает метанол, этанол,диметиловый эфир, диэтиловый эфир или их сочетание, более предпочтительно метанол и/или диметиловый эфир, а наиболее предпочтительно метанол. При использовании различных исходных материалов, которые обсуждались выше, в частности исходного материала, включающего кислородсодержащее вещество, такое как спирт, каталитическая композиция по изобретению эффективно превращает исходный материал, главным образом, в один или несколько олефинов. Получаемый олефин (олефины), как правило, содержит от 2 до 30 углеродных атомов,предпочтительно от 2 до 8 углеродных атомов, более предпочтительно от 2 до 6 углеродных атомов, еще более предпочтительно от 2 до 4 углеродных атомов, а наиболее предпочтительно представляет собой этилен и/или пропилен. Как правило, каталитическая композиция по изобретению эффективно превращает исходный материал, включающий одно или несколько кислородсодержащих веществ, в продукт, содержащий больше 50 мас.%, как правило, больше 60 мас.%, в частности больше 70 мас.%, а предпочтительно больше 80 мас.%, олефина (олефинов) в пересчете на общую массу углеводородов в этом продукте. Более того,количество получаемого этилена и/или пропилена в пересчете на общую массу углеводородов в этом продукте, как правило, составляет больше 40 мас.%, например больше 50 мас.%, предпочтительно больше 65 мас.%, а более предпочтительно больше 78 мас.%. Как правило, количество получаемого этилена в массовых процентах в пересчете на общую массу получаемых углеводородных продуктов превышает 20 мас.%, в частности превышает 30 мас.%, например превышает 40 мас.%. Кроме того, количество получаемого пропилена в массовых процентах в пересчете на общую массу получаемых углеводородных продуктов превышает 20 мас.%, в частности превышает 25 мас.%, например превышает 30 мас.%, а предпочтительно превышает 35 мас.%. Установлено, что в сравнении с аналогичной каталитической композицией при тех же условиях превращения, но без активного оксида металла как компонента (компонентов), при использовании каталитической композиции по изобретению для превращения исходного материала, содержащего метанол и диметиловый эфир, в этилен и пропилен уменьшение количества образующихся этана и пропана превышает 10%, в частности превышает 20%, например превышает 30%, а преимущественно находится в интервале от 30 до 40%. В дополнение к кислородсодержащему компоненту, такому как метанол, исходный материал может включать один или несколько разбавителей, используемых, как правило, с целью уменьшить концентрацию исходного материала, которые обычно нереакционноспособны в отношении исходного материала или каталитической композиции на основе молекулярного сита. Неограничивающие примеры разбавителей включают гелий, аргон, азот, моноксид углерода, диоксид углерода, воду, практически нереакционноспособные парафины (преимущественно алканы, такие как метан, этан и пропан), по существу, нереакционноспособные ароматические соединения и их смеси. Наиболее предпочтительными разбавителями являются вода и азот, причем особенно предпочтительна вода. Предлагаемый способ может быть осуществлен в широком интервале температур, в частности в интервале от 200 до 1000 С, например от 250 до 800 С, включая интервал от 250 до 750 С, целесообразно от 300 до 650 С, предпочтительно от 350 до 600 С, а более предпочтительно от 350 до 550 С. Аналогичным образом предлагаемый способ может быть осуществлен в широком интервале давлений, включая самопроизвольно создающееся давление. Абсолютное парциальное давление исходного материала, исключая весь содержащийся в нем разбавитель, используемый в этом способе, как правило,находится в интервале от 0,1 кПа до 5 МПа, предпочтительно от 5 кПа до 1 МПа, а более предпочтительно от 20 до500 кПа. Массовая часовая скорость (МЧС), которую определяют как общую массу исходного материала,исключая все разбавители, в час на массу молекулярного сита в каталитической композиции, может находиться в интервале от 1 до 5000 ч-1, предпочтительно от 2 до 3000 ч-1, более предпочтительно от 5 до 1500 ч-1, а наиболее предпочтительно от 10 до 1000 ч-1. В одном варианте МЧС составляет по меньшей мере 20 ч-1, а когда исходный материал включает метанол и/или диметиловый эфир, она находится в интервале от 20 до 300 ч-1. Способ по изобретению целесообразно осуществлять в виде процесса с неподвижным слоем или,что более типично, в виде процесса с псевдоожиженным слоем (включая процесс с турбулентным слоем), в частности как непрерывный процесс с псевдоожиженным слоем, а преимущественно непрерывный процесс с псевдоожиженным слоем и высокой скоростью потока.-8 007873 В одном практичном варианте этот способ осуществляют в виде процесса с псевдоожиженным слоем с применением реакторной системы, регенерирационной системы и рекуперационной системы. В таком способе свежий исходный материал, необязательно с одним или несколькими разбавителями, совместно с каталитической композицией на основе молекулярного сита направляют в один или несколько вертикальных трубных реакторов в реакторной системе. Исходный материал в вертикальном трубном реакторе (реакторах) превращают в газообразный отходящий поток, который вместе с закоксованной каталитической композицией поступает в разделительный сосуд в реакторной системе. Закоксованную каталитическую композицию выделяют из газообразного отходящего потока внутри разделительного сосуда, как правило, с помощью циклонов, а затем направляют в десорбционную зону, как правило, в нижней части разделительного сосуда. В десорбционной зоне закоксованную каталитическую композицию вводят в контакт с газом, таким как водяной пар, метан, диоксид углерода, моноксид углерода, водород и/или инертный газ, такой как аргон, предпочтительно водяной пар, для выделения адсорбированных углеводородов из закоксованной каталитической композиции, которую затем вводят в регенерационную систему. В регенерационной системе закоксованную каталитическую композицию вводят в контакт с регенерационной средой, предпочтительно с газом, содержащим кислород, в регенерационных условиях,обеспечивающих возможность выжигания кокса из закоксованной каталитической композиции, предпочтительно до уровня ниже 0,5 мас.% в пересчете на общую массу закоксованной каталитической композиции на основе молекулярного сита, поступающей в регенерационную систему. Так, например, регенерационные условия могут включать температуру в интервале от 450 до 750 С, а предпочтительно от 550 до 700 С. Регенерированную каталитическую композицию, отводимую из регенерационной системы, совмещают со свежей каталитической композицией на основе молекулярного сита, и/или возвращаемой в процесс каталитической композицией на основе молекулярного сита, и/или исходным материалом, и/или свежими газом или жидкостями и возвращают в вертикальный трубный реактор (реакторы). Газообразный отходящий поток отводят из разделительной системы и пропускают через рекуперационную систему для выделения и очистки легкого олефина (олефинов), в частности этилена и пропилена, содержащихся в газообразном отходящем потоке. В одном практичном варианте проводимый по изобретению процесс образует часть объединенного процесса получения легкого олефина (олефинов) из углеводородного сырья, в частности метана и/или этана. Первой стадией в этом процессе является подача газообразного исходного материала, предпочтительно в сочетании с потоком воды, в зону получения синтез-газа с получением потока синтез-газа, как правило, включающего диоксид углерода, моноксид углерода и водород. Далее поток синтез-газа превращают в поток, включающий кислородсодержащее вещество, обычно введением в контакт с гетерогенным катализатором, как правило, с катализатором на основе меди, при температуре в интервале от 150 до 450 С и под давлением в интервале от 5 до 10 МПа. После очистки поток, включающий кислородсодержащее вещество, можно использовать в качестве исходного материала в процессе, который представлен выше, при получении легкого олефина (олефинов), такого как этилен и/или пропилен. Неограничивающие примеры этого объединенного процесса представлены в заявке ЕР-В 0933345, которая в полном объеме включена в настоящее описание в качестве ссылки. В другом более полно объединенном процессе, необязательно в сочетании с объединенными процессами, описанными выше, получаемый олефин (олефины) направляют в один или несколько процессов полимеризации для получения различных полиолефинов. С целью обеспечить еще лучшее понимание сущности настоящего изобретения, включая свойственные ему преимущества, приведены следующие примеры. Пример А. Приготовление молекулярного сита. Кремнеалюмофосфатное молекулярное сито, SAPO-34, обозначенное как MSА, кристаллизовали в присутствии гидроксида тетраэтиламмония (R1) и дипропиламина (R2) в качестве органических структуронаправляющих агентов или шаблонных агентов. Смесь следующего состава в мольных соотношениях: 0,2SiO2/Аl2O3/Р 2O5/0,9 R1/1,5 R2/50 Н 2O готовили вначале смешением некоторого количества продукта Condea Pural SB с деионизированной водой с получением суспензии. В эту суспензию добавляли некоторое количество фосфорной кислоты(85%-ной). Эти добавления производили с перемешиванием, получая гомогенную смесь. В эту гомогенную смесь добавляли продукт Ludox AS40 (40% SiO2) с последующим добавлением компонента R1 с перемешиванием и получением гомогенной смеси. В эту гомогенную смесь добавляли компонент R2. Далее эту гомогенную смесь кристаллизовали в автоклаве из нержавеющей стали выдержкой при 170 С в течение 40 ч с перемешиванием. В результате этого образовывалась суспензия кристаллического молекулярного сита. Затем кристаллы выделяли из маточного раствора фильтрованием. После этого кристаллы молекулярного сита смешивали со связующим веществом и матричным материалом и распылительной сушкой формовали частицы. Пример Б. Процесс превращения. Все представленные каталитические данные или данные по превращению получали с применением-9 007873 микропоточного реактора, включавшего реактор из нержавеющей стали (с внешним диаметром 1/4 дюйма (0,64 см, размещенный в печи, в которую подавали испаренный метанол. Реакции превращения метанола проводили при 475 С, под манометрическим давлением 25 фунтов/кв.дюйм (172 кПа) и МЧС 100(в отношении количества SAPO-34). Типичное количество приготовленного продукта SAPO 34, описанного в примере А, составляло 95 мг, с целью свести к минимуму в реакторе экзотерму реакции слой в реакторе разбавляли 1 г кварцевого песка. Для каталитической композиции по изобретению, молекулярного сита и оксида металла, использовали, в частности, физическую смесь молекулярного сита MSA примера А и активный оксид металла. Отходящий из реактора поток собирали в клапане Valco контура для отбора 15 образцов. Собранные образцы анализировали установленным на технологической линии газовым хроматографом (HewlettPackard 6890), оборудованным пламенно-ионизационным детектором. В качестве хроматографической колонки применяли Q-колонку. Использованные как отклики коэффициенты перечислены в следующей табл. 1. Таблица 1 Понятия "С 4, C5+ и т.д." относятся к числу углеродных атомов в углеводороде. Следует отметить,что селективность, обозначаемая как "С 5+", определяется суммой С 5, С 6 и С 7. Среднемассовые значения(селективность) рассчитывали, основываясь на следующей формуле: x1y1+(х 2-x1)(y1+y2)/2+(x3x2)(у 2+y3)/2+, где xi и уi обозначают соответственно выход и количество граммов подаваемого метанола/г молекулярного сита. Приводимый срок службы катализаторов (г метанола/г молекулярного сита) является совокупным количеством превращенного метанола. Необходимо отметить, что как срок службы, так и МЧС приведены в пересчете на массу сита SAPO-34. Количество превращенного метанола в случаях, когда степень превращения составляла меньше 10 мас.%, в расчетах во внимание не принимали. Диметиловый эфир как продукт не учитывали, а вместо этого в расчетах селективности и превращения его рассматривали как непрореагировавший метанол. Пример 1. Контрольный эксперимент. В этом примере 1 каталитическая композиция состояла из молекулярного сита, обозначенного какMSA, как об этом сказано в примере А. Катализатор разбавляли кварцем с получением слоя для реактора. Результаты этого эксперимента в реакторе и обсуждаемые выше в примере Б условия представлены в табл. 2. Таблица 2MgO получали следующим образом. 5,0 г MgO (98%-ного, ACS сорта для реакций фирмы Aldrich) смешивали со 150 мл деионизированной воды с получением белой суспензии. Эту белую суспензию медленно нагревали на нагревательной плите досуха. Высушенный "пирог" разбивали на кусочки и измельчали до тонкого порошка. Порошок дополнительно сушили в сушильном шкафу при 120 С в течение 12 ч. Далее белый порошок кальцинировали при 550 С на воздухе в течение 3 ч. Полученный таким образом активный оксид металла, MgO, обладал относительно большой удельной площадью поверхности (площадь по БЭТ: примерно 250 м 2/г). Порошки MgO просеивали с получением частиц разных размеров. В процессе превращения так, как изложено в примере Б, использовали частицы с размерами в пределах от 75 до 150 мкм. 0,25 г этого полученного MgO загружали в стеклянную трубку и эту трубку посредством 9-миллиметрового О-образного муфтового соединения подключали к вакуумной линии. Далее для удаления изMgO воды этот оксид нагревали до 450 С и выдерживали при 450 С в течение 2 ч под вакуумом. После охлаждения до комнатной температуры, 25 С, MgO насыщали ацетоном-2-13 С. Затем MgO с адсорбированным ацетоном-2-13 С без какого-либо контакта с воздухом или влагой загружали в 7-миллиметровый ротор ЯМР. Перед определением превращения ацетона ЯМР-анализом образцу давали постоять при комнатной температуре (примерно 25 С) в течение 1 ч. Эксперименты с 13 С-ЯМР твердого тела осуществляли в ЯМР-спектрометре при 200 МГц с вращением под магическим углом. Взаимную поляризационную спектральную плотность устанавливали с использованием 1-секундной задержки импульса при 2 миллисекундной продолжительности контактирования и 2000 сканирований. Количественные одноимпульсные спектры получали с использованием 15-секундной задержки импульса и при 400 или большем числе сканирований. Испытание повторяли; результаты 13 С-ЯМР-анализа показывали, что по прошествии 1 ч, в среднем, расходовалось больше 80% ацетона.- 10007873 Пример 3. Молекулярное сито и MgO. В этом примере 3 каталитическая композиция на основе молекулярного сита, которая описана в приведенном выше примере 2, включала 33,6 мас.% MSА, 50,4 мас.% связующего вещества и 16 мас.%MgO. Эту каталитическую композицию хорошо перемешивали, а затем разбавляли кварцем с получением слоя для реактора. Результаты этого эксперимента в реакторе и условия, которые обсуждали выше в примере Б, представлены в табл. 3. Данные в табл. 2 и 3 показывают, что благодаря приготовлению каталитической композиции с содержанием MgO 16 мас.% срок службы молекулярного сита SAPO-34 увеличивался с 16,34 до 31,66 г/г молекулярного сита, т.е. прирост составлял 94%. Таблица 3 Пример 4. Смешение MgO с оксидом металла группы 3 (5 мас.% La2O3). Введение оксида металла группы 3, где металлом являлся La, в MgO с большой удельной площадью поверхности осуществляли посредством пропитки до начальной влажности. 0,2261 г ацетата лантана растворяли в приблизительно 1,9 мл деионизированной воды. Раствор по каплям добавляли к 2,0146 гMgO. Смесь сушили в вакуумном сушильном шкафу при 50 С в течение 1 ч. Высушенную смесь измельчали и кальцинировали при 550 С на воздухе в течение 3 ч. Содержание Lа 2 О 3 составляло примерно 5 мас.%. Порошки оксидов металлов просеивали с получением частиц разных размеров. В процессе превращения использовали частицы с размерами в пределах от 75 до 150 мкм. Пример 5. Молекулярное сито и смешанные оксиды металлов: La2O3 (5 мас.%)/МgО. В этом примере 5 каталитическая композиция состояла из 33,6 мас.% MSA, 50,4 мас.% связующего вещества и 16 мас.% MgO, содержавшего 5 мас.% оксида металла группы 3, где металлом являлся La, как это изложено в приведенном выше примере 4. Эту каталитическую композицию хорошо перемешивали,а затем разбавляли кварцем с получением слоя для реактора. Результаты этого эксперимента в реакторе и условия, которые обсуждали выше в примере Б, представлены в табл. 4. Данные в табл. 2 и 4 показывают, что благодаря содержанию 16 мас.% MgO в каталитической композиции, включавшей 5 мас.% Lа 2 О 3,срок службы молекулярного сита SAPO-34 увеличивался больше чем на 300%, с 16,34 до 65,90 г/г сита. Таблица 4 Наименьшее установленное значение превращения составляло 30,69 мас.%, а срок службы при таком превращении был равным 57,57 г метанола/г сита. Срок службы (65,90 г метанола/г сита) указывали по оценке экстраполяцией превращения от 30,69 до 10 мас.%. Сравнительный пример 6. Молекулярное сито и ВаО. В этом сравнительном примере 6 28,8 мас.% MSА, 43,2 мас.% связующего вещества и 28 мас.% ацетата бария хорошо перемешивали, а затем разбавляли кварцем с получением слоя для реактора. Реактор нагревали до 550 С и выдерживали при 550 С в течение 90 мин в токе смеси 20 мл/мин кислорода и 50 мл/мин Не. В этих условиях ацетат бария разлагали до оксида бария. Данная каталитическая композиция на основе молекулярного сита состояла из 32 мас.% MSА, 48 мас.% связующего вещества и 20 мас.% ВаО. Далее температуру в реакторе снижали до 475 С и каталитическую композицию испытывали в процессе превращения в условиях приведенного выше примера Б. Результаты процесса превращения представлены в табл. 5. Данные в табл. 2 и 5 показывают, что благодаря приготовлению каталитической композиции, содержавшей 20 мас.% ВаО, срок службы молекулярного сита SAPO-34 увеличивался на 43%. Таблица 5 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каталитическая композиция, приготовленная способом, включающим: (а) совмещение кремнеалюмофосфатного молекулярного сита и/или алюмофосфатного молекулярного сита, связующего вещества и матричного материала с получением предшественника катализатора и (б) добавление к предшественнику катализатора по меньшей мере одного оксида металла группы 2, который кальцинирован при температуре в интервале от 200 до 700 С и который поглощает диоксид углерода при 100 С в количестве по меньшей мере 0,03 мг/м 2 оксида металла. 2. Каталитическая композиция по п.1, в которой оксид металла группы 2 используют в сочетании с- 11007873 оксидом металла группы 3. 3. Каталитическая композиция по п.1 или 2, в которой оксид металла группы 2 представляет собой оксид магния. 4. Каталитическая композиция по п.2 или 3, в которой оксид металла группы 3 представляет собой оксид иттрия, оксид лантана, оксид скандия или их смесь. 5. Каталитическая композиция по п.3 или 4, в которой оксид металла магния обладает удельной площадью поверхности примерно 250 м 2/г. 6. Каталитическая композиция по п.5, в которой оксид магния кальцинирован при температуре 550 С. 7. Каталитическая композиция по п.2, в которой сочетание оксида металла группы 3 и оксида металла группы 2 получено пропиткой предшественника оксида металла группы 3 оксида металла группы 2, сушкой и кальцинированием при достаточно высокой температуре для разложения предшественника оксида металла группы 3 до оксида. 8. Способ превращения сырья, содержащего одно или несколько кислородсодержащих веществ, в один или несколько олефин(ов), в котором превращение сырья осуществляют в присутствии каталитической композиции по любому из пп.1-7. 9. Способ по п.8, в котором одно или несколько кислородсодержащих веществ представляет собой спирт.

МПК / Метки

МПК: C07C 1/20, B01J 23/10, B01J 29/85, B01J 37/00, B01J 35/00, B01J 21/10, C10G 3/00, B01J 37/08

Метки: превращения, применение, процессах, приготовление, каталитические, сита, композиции, включающие, молекулярные

Код ссылки

<a href="https://eas.patents.su/13-7873-kataliticheskie-kompozicii-vklyuchayushhie-molekulyarnye-sita-ih-prigotovlenie-i-primenenie-v-processah-prevrashheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитические композиции, включающие молекулярные сита, их приготовление и применение в процессах превращения</a>

Предыдущий патент: Композиции молекулярных сит, их катализатор, их приготовление и применение в процессах превращения

Следующий патент: Устройство для записи дифракционных элементов

Случайный патент: Пламенная горелка и способ газопламенной обработки металлической поверхности