Трубное резьбовое соединение с усиленным упором

Номер патента: 3840

Опубликовано: 30.10.2003

Авторы: Варенн Эмманюэль, Сугино Масааки, Сшес Селин, Ямамото Миюки

Формула / Реферат

1. Трубное резьбовое соединение, содержащее охватываемый резьбовой элемент (11), расположенный на конце первой трубы (10), и охватывающий резьбовой элемент (21), расположенный на конце второй трубы (20), причем охватываемый резьбовой элемент содержит охватываемую резьбу (12) и заканчивается охватываемой кромкой (18), имеющую наружную периферийную поверхность, на которой выполнена охватываемая опорная поверхность герметизации (13), кольцевую поверхность (16) охватываемого упора (14), которая имеет, по существу, поперечное расположение, размещена в непосредственной близости от охватываемой опорной поверхности герметизации, связана непосредственно с этой поверхностью и образована фронтальной поверхностью свободного конца этого охватываемого резьбового элемента, и внутреннюю периферийную поверхность (17), причем охватывающий резьбовой элемент содержит предназначенные для взаимодействия с соответствующими средствами охватываемого резьбового элемента охватывающую резьбу (22), внутреннюю периферийную поверхность, на которой выполнена охватывающая опорная поверхность герметизации (23), и охватывающий круговой выступ, который содержит кольцевую поверхность (26) охватывающего упора, имеющую, по существу, поперечное расположение, размещенную рядом и связанную с охватывающей опорной поверхностью герметизации, и определяющую кольцевую зону охватывающего кольцевого выступа (24), которая подвергается воздействию осевых усилий сжатия в том случае, когда охватываемая поверхность упора (16) упирается в охватывающую поверхность упора (26), причем охватываемая резьба завинчивается в охватывающую резьбу вплоть до того момента, когда охватываемая упорная поверхность войдет в упорный контакт с охватывающей упорной поверхностью, и охватываемая опорная поверхность герметизации взаимодействует при этом в радиальном направлении с охватывающей опорной поверхностью герметизации, отличающееся тем, что кольцевая зона охватывающего кольцевого выступа (24) содержит внутреннюю периферийную поверхность (27), внутренний диаметр которой, по меньшей мере частично, в непосредственной близости от охватывающей упорной поверхности (26) имеет величину (IDв), меньшую, чем величина диаметра (IDp) внутренней периферийной поверхности (17) охватываемой кромки (18), причем отношение R двух этих диаметров (IDв/IDp) имеет величину меньше 1, но больше или равную 0,9.

2. Трубное резьбовое соединение по п.1, отличающееся тем, что величина отношения R подчиняется следующему выражению:

,

,

в котором S представляет собой отношение между диаметром (ODA) наружного края охватываемой упорной поверхности (16) и внутренним диаметром (IDp) охватываемой кромки (18).

3. Трубное резьбовое соединение по п.2, отличающееся тем, что величина отношения R по существу определяется выражением

.

.

4. Трубное резьбовое соединение по любому из пп.1-3, отличающееся тем, что внутренняя периферийная поверхность (27) охватывающего кругового выступа имеет минимальный диаметр (IDв) в некоторой точке (D), где эта внутренняя периферийная поверхность (27) прерывает коническую поверхность максимального сдвига (32), коаксиальную по отношению к охватывающему резьбовому элементу, имеющую половину угла при вершине в 45ш, диаметр которой уменьшается в кольцевой зоне охватывающего кругового выступа (24) по мере удаления от охватывающей упорной поверхности (26) и которая проходит через наружный край (А) охватывающей упорной поверхности (26).

5. Трубное резьбовое соединение по любому из пп.1-4, отличающееся тем, что диаметр внутренней периферийной поверхности (27) охватывающего кругового выступа на своем конце (В), расположенном со стороны охватывающей поверхности упора (26), по существу, равен внутреннему диаметру (IDp) внутренней периферийной поверхности (17) охватываемой кромки (18).

6. Трубное резьбовое соединение по п.5, отличающееся тем, что внутренняя периферийная поверхность (27) охватывающего кругового выступа имеет первую так называемую переходную часть (29, 39), внутренний диаметр которой постепенно уменьшается в направлении от охватывающей поверхности упора (26), и вторую цилиндрическую часть (30), которая имеет минимальный внутренний диаметр (IDв).

7. Трубное резьбовое соединение по п.4 или 6, отличающееся тем, что переходные (29, 39) и цилиндрические (30) части внутренней периферийной поверхности (27) охватывающего кругового выступа соединяются между собой в некоторой так называемой точке стыковки (C), которая расположена, по существу, на половине осевого расстояния между концом (B) переходной части со стороны охватывающей поверхности упора (26) и точкой пересечения (D) внутренней периферийной поверхности (27) охватывающего кругового выступа с конической поверхностью максимального сдвига (32).

8. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит коническую поверхность (29), коаксиальную с охватывающим резьбовым элементом и имеющую половину угла при вершине, находящуюся в диапазоне от 15 до 45ш.

9. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит коническую поверхность (29), коаксиальную с охватывающим резьбовым элементом и имеющую половину угла при вершине, находящуюся в диапазоне от 30 до 45ш.

10. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит, по меньшей мере, одну тороидальную поверхность (39), коаксиальную с охватывающим резьбовым элементом.

11. Трубное резьбовое соединение по п.10, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит одну тороидальную поверхность (39), касательная к которой на ее конце, расположенном со стороны охватывающей поверхности упора (26), образует угол в диапазоне от 15 до 45ш с осью (XX) данного резьбового соединения.

12. Трубное резьбовое соединение по п.10 или 11, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит тороидальную поверхность (39), касательную на своем конце, противоположном охватывающей поверхности упора (26), к цилиндрической части (30) внутренней периферийной поверхности (27) охватывающего кругового выступа.

13. Трубное резьбовое соединение по любому из пп.1-12, отличающееся тем, что охватываемая и охватывающая поверхности упора (16, 26) представляют собой обратные упоры, имеющие отрицательный угол, величина которого по отношению к оси (XX) резьбовых элементов меньше или равна 20ш.

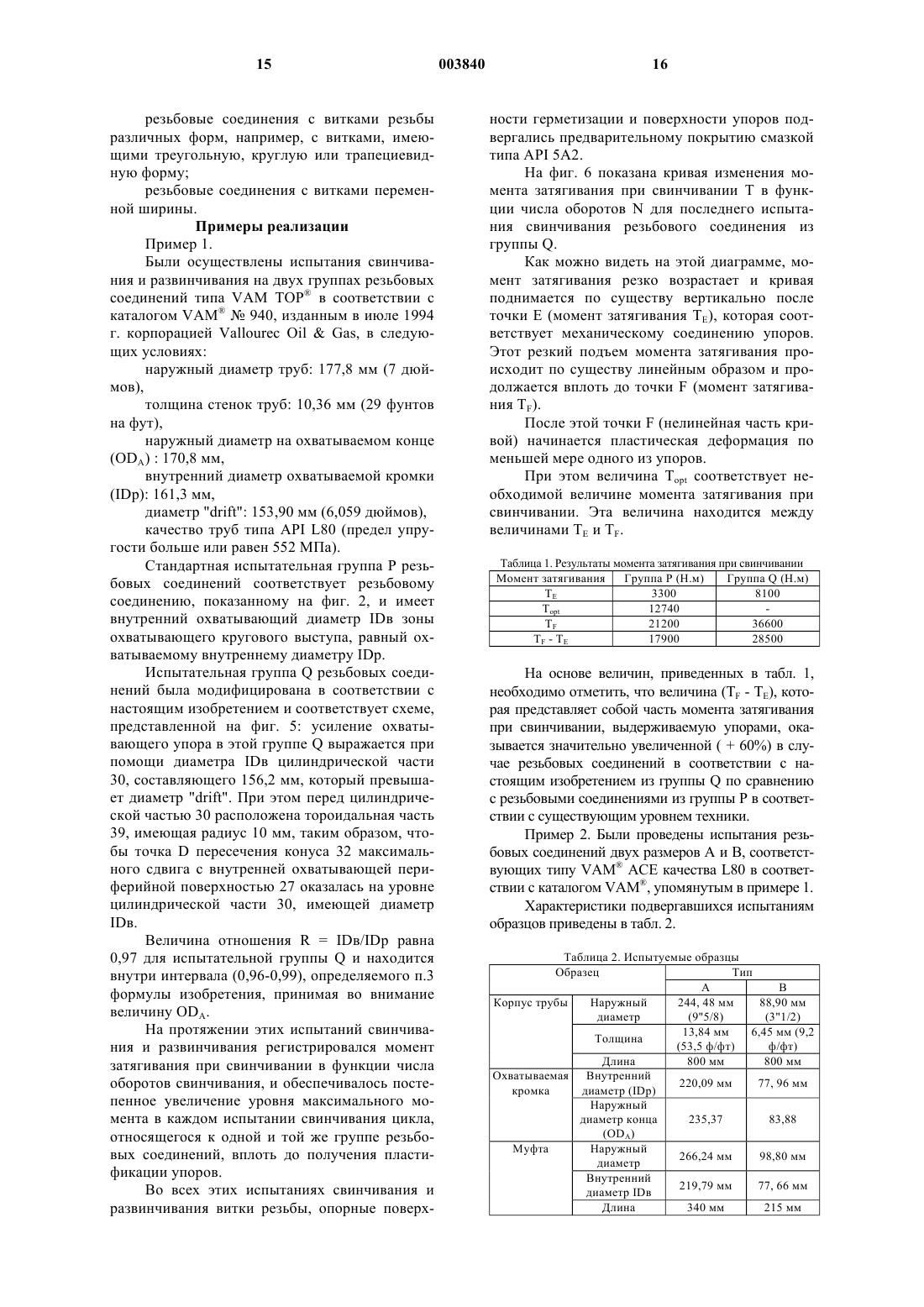

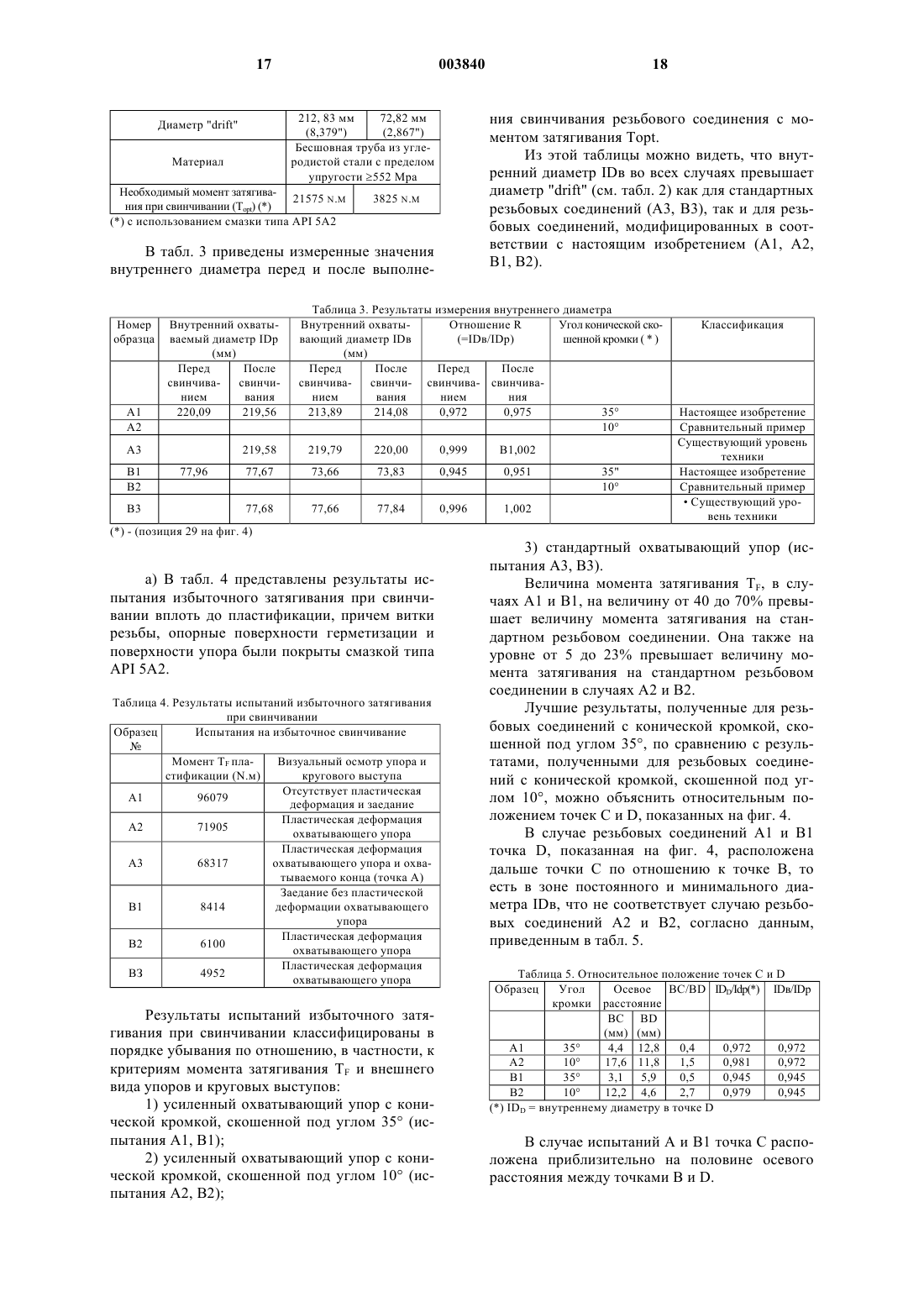

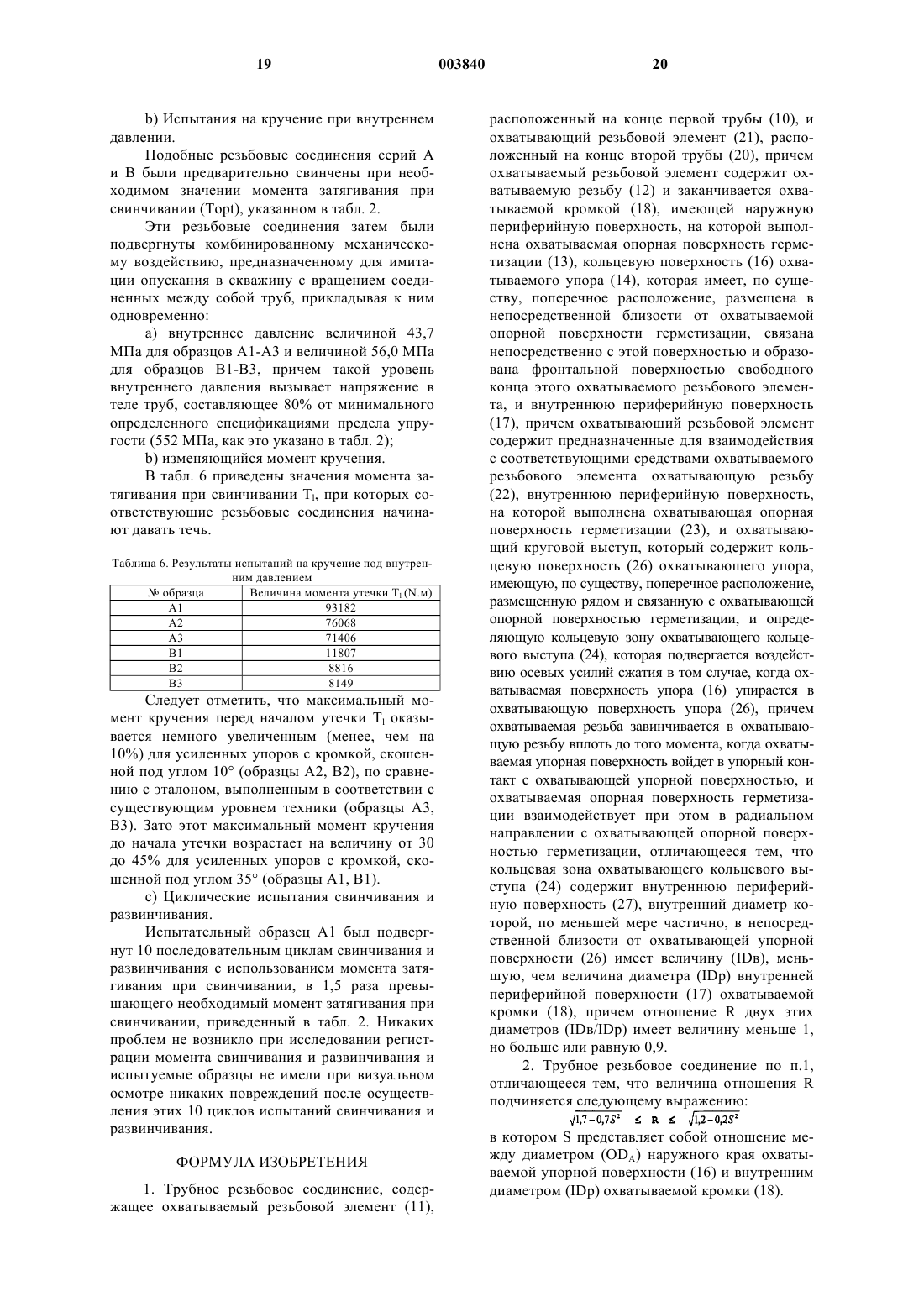

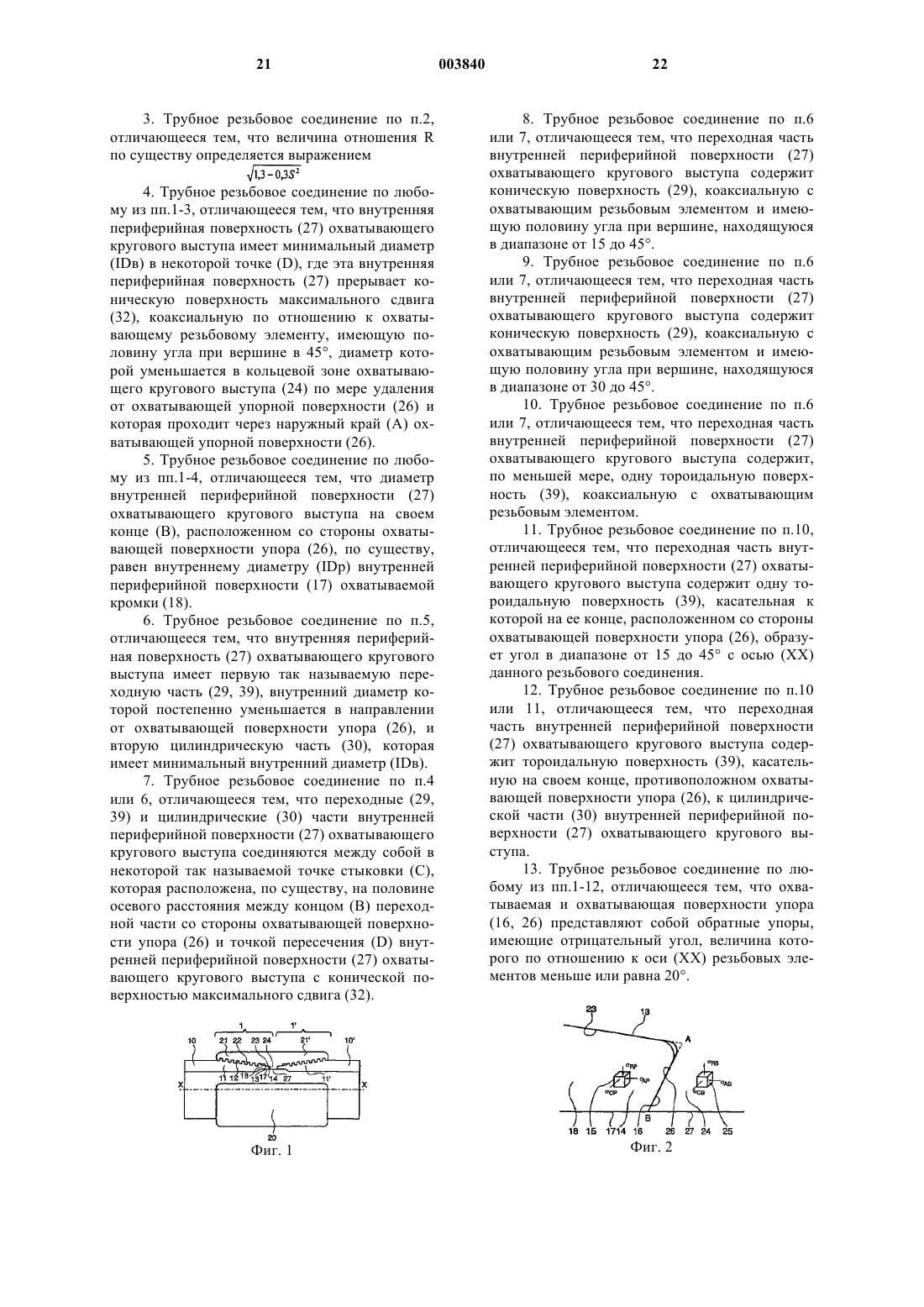

Текст

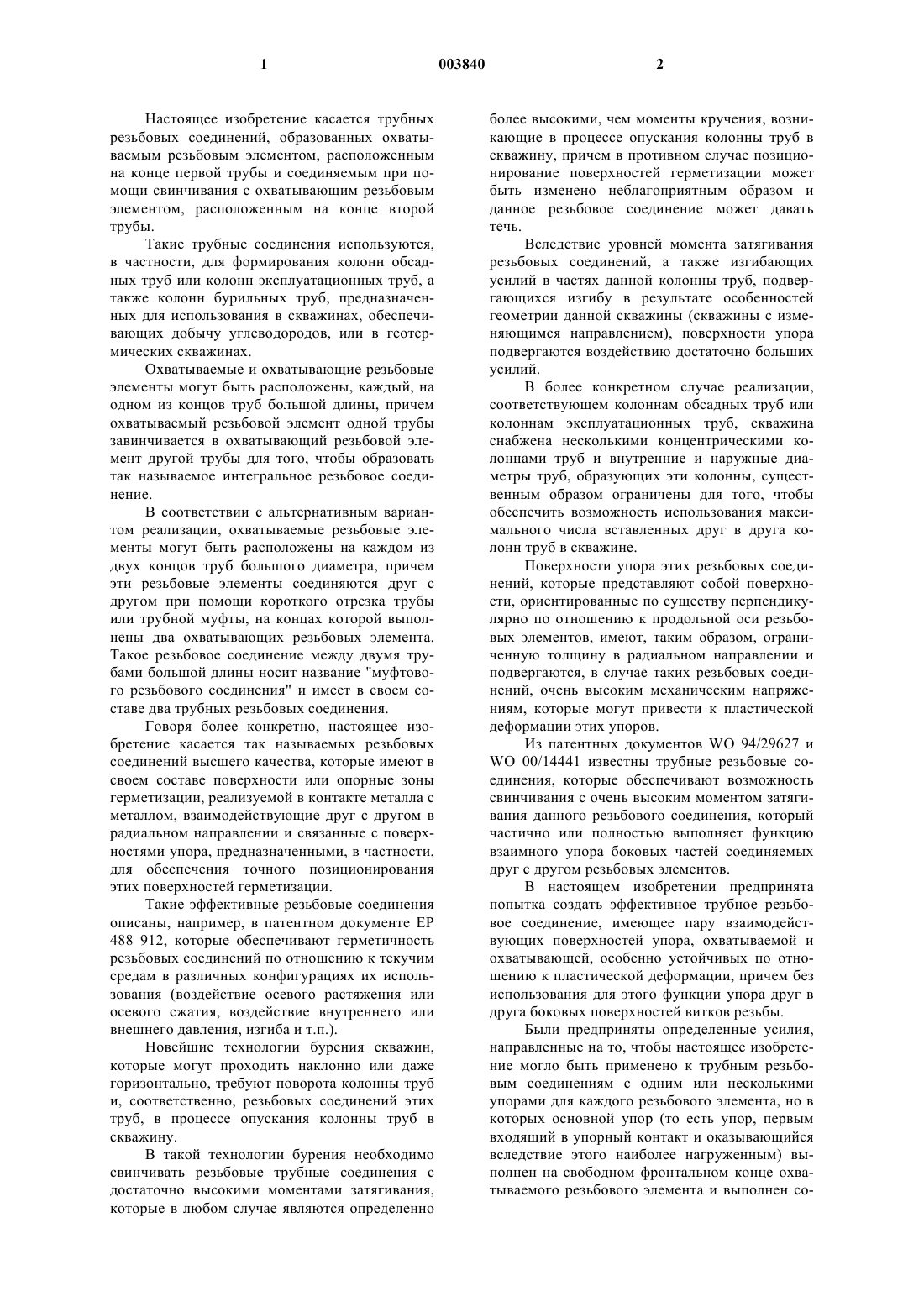

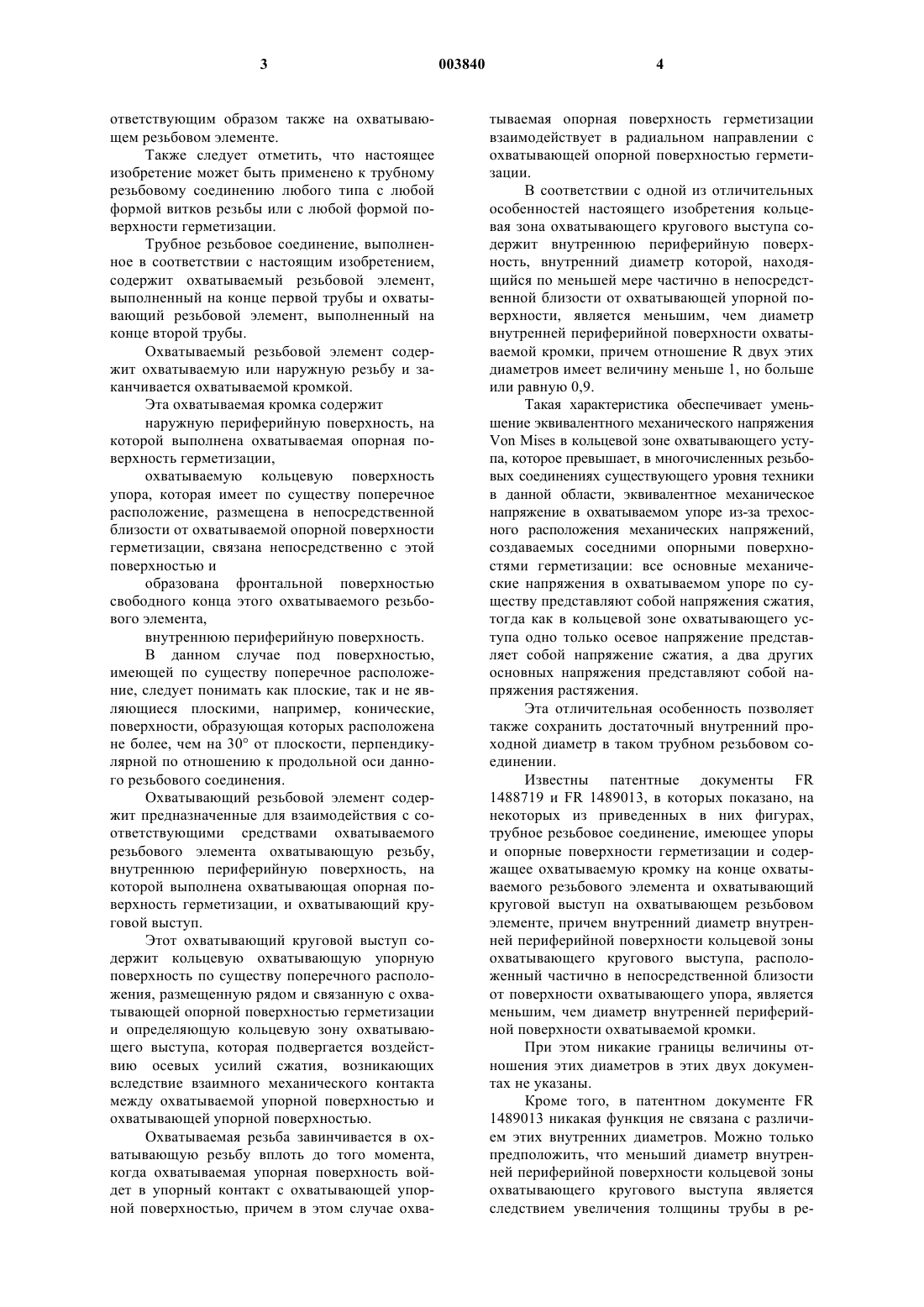

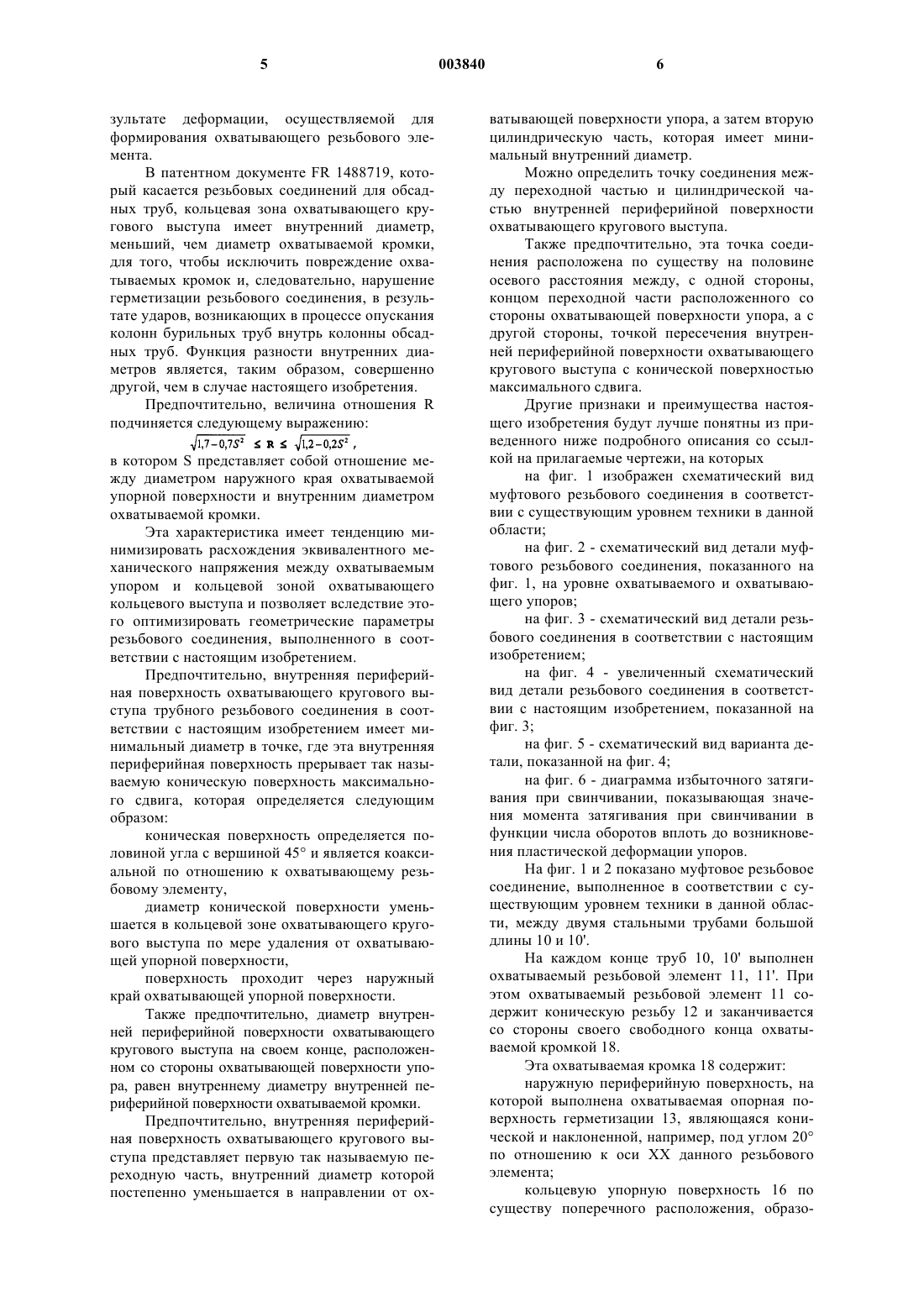

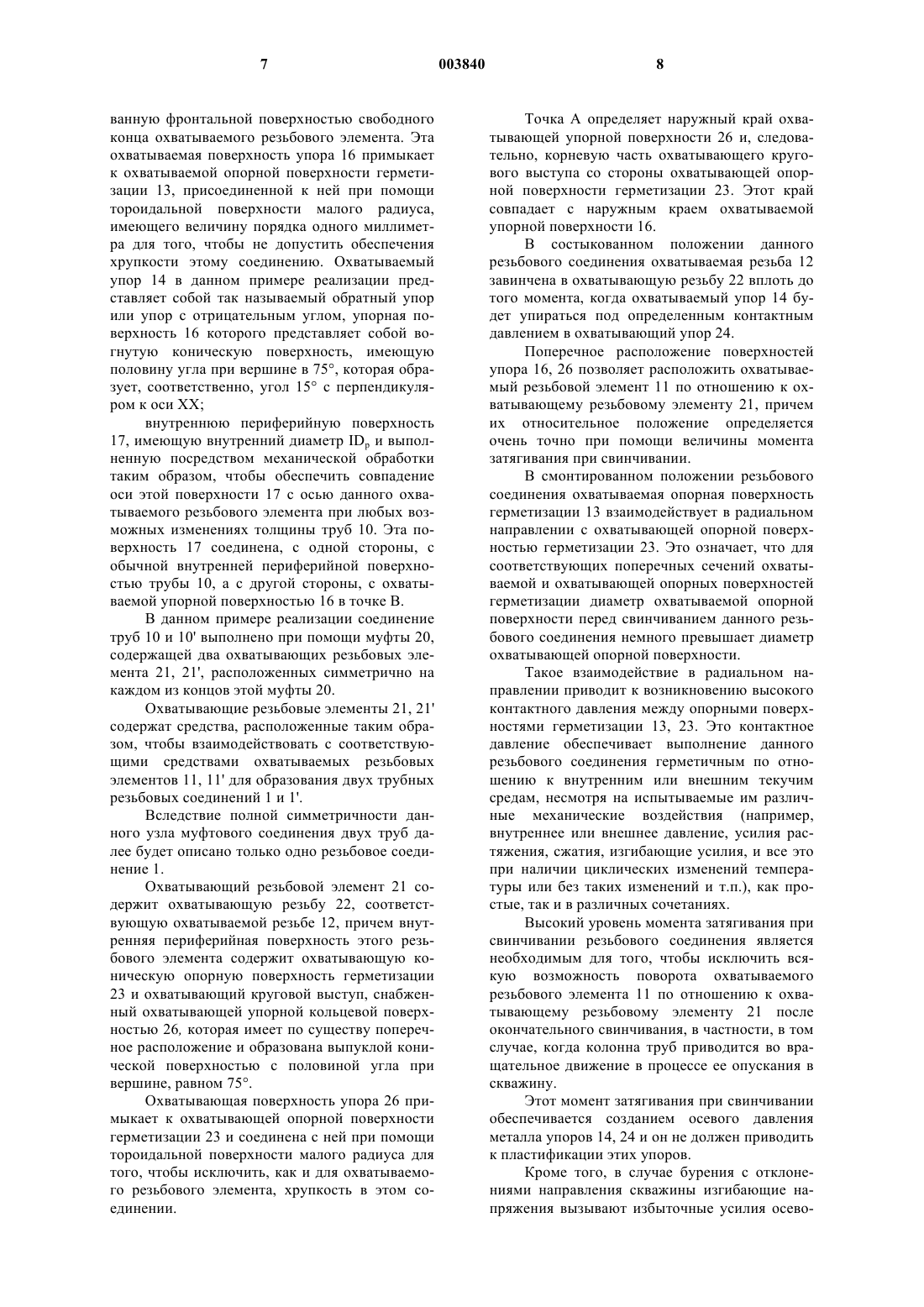

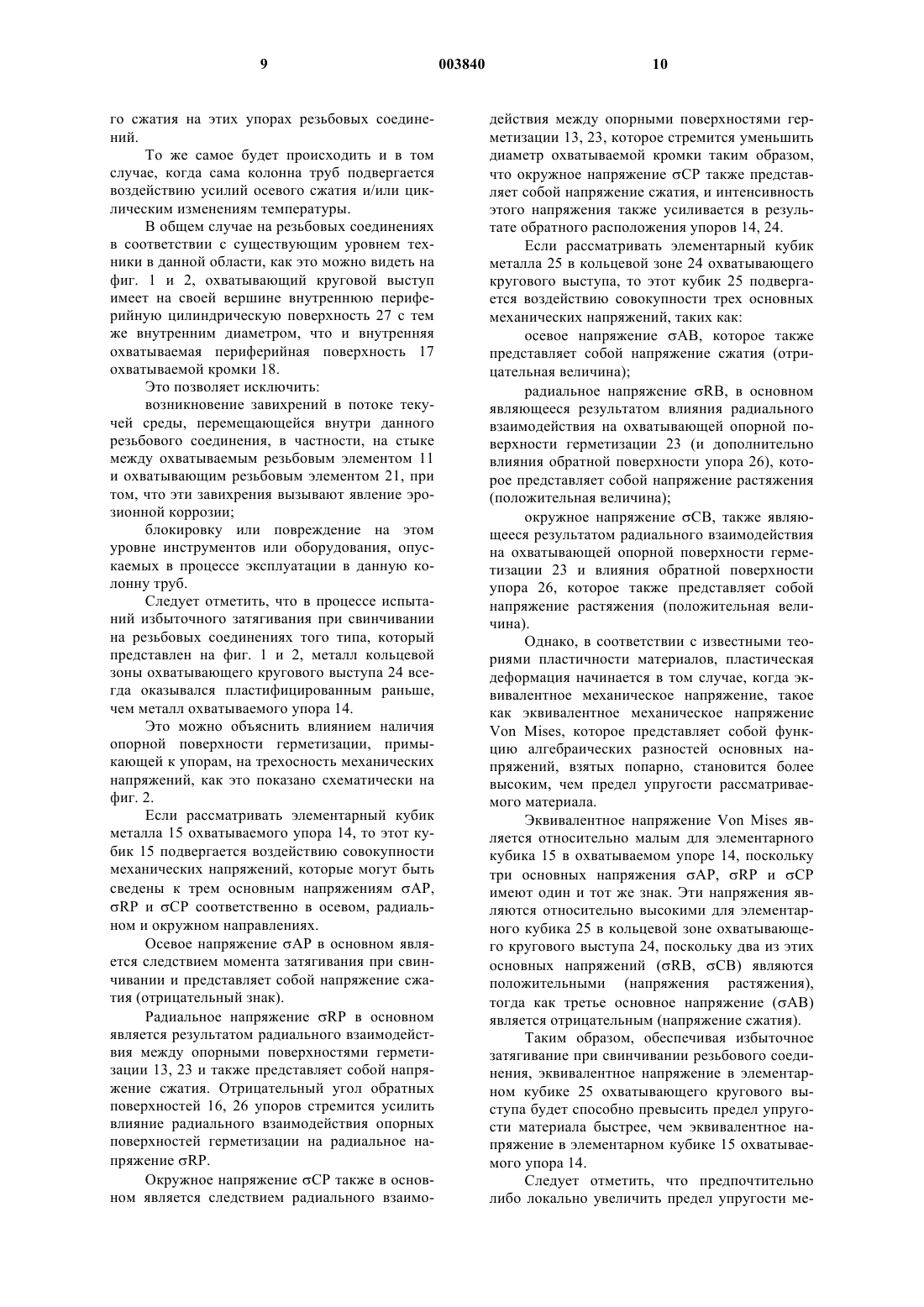

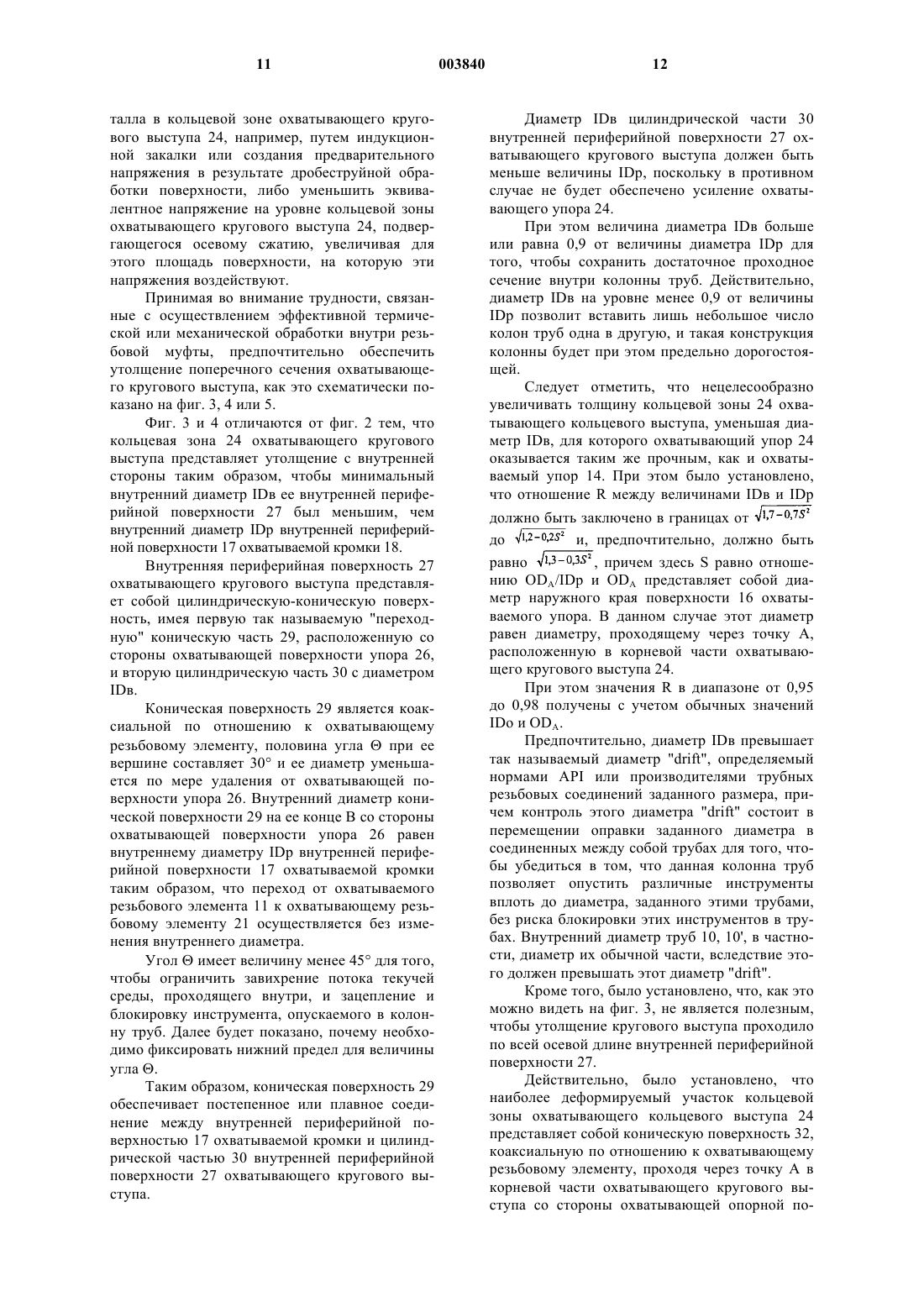

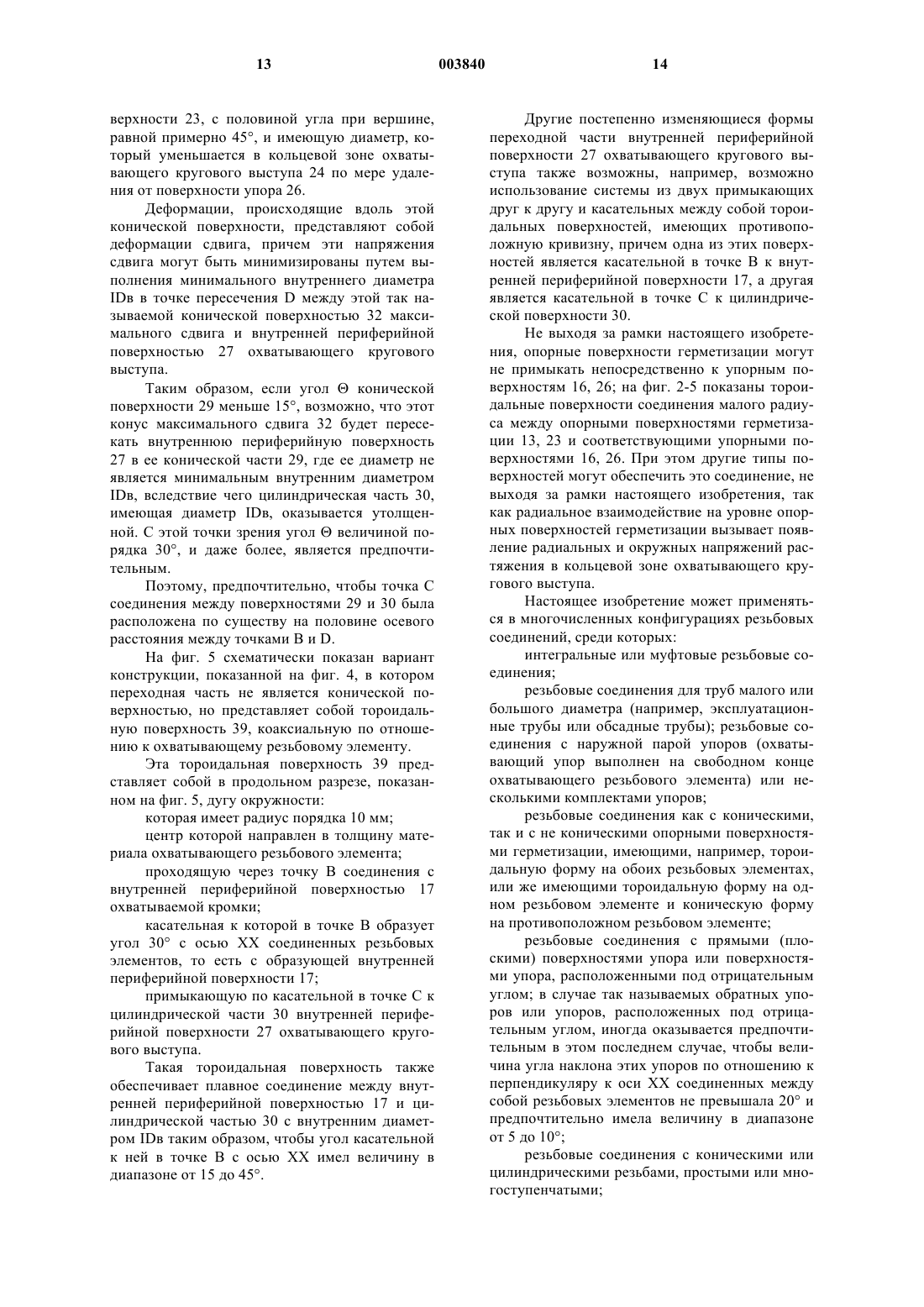

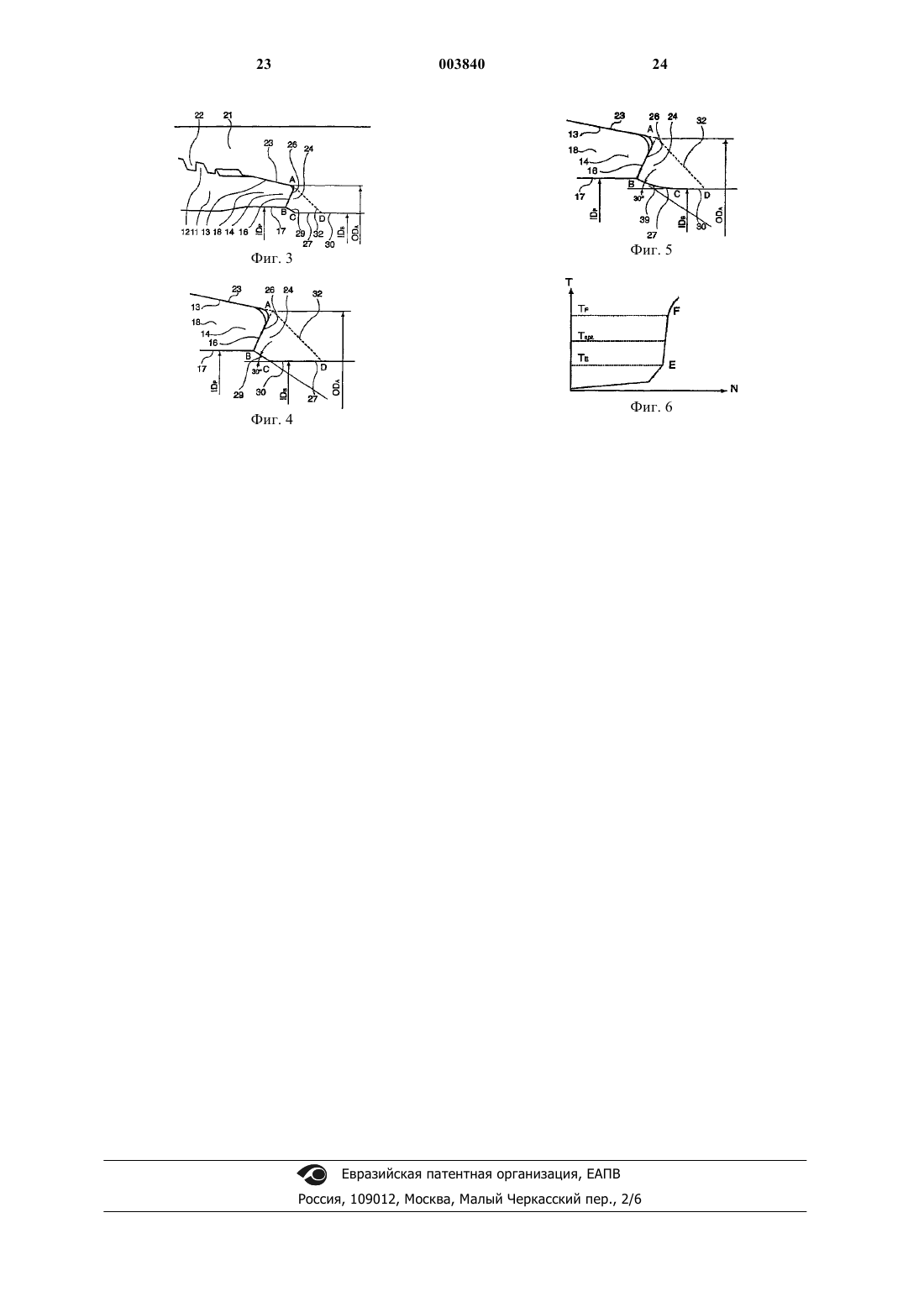

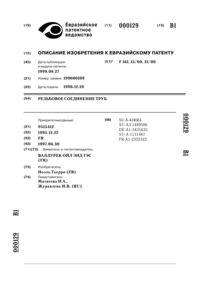

1 Настоящее изобретение касается трубных резьбовых соединений, образованных охватываемым резьбовым элементом, расположенным на конце первой трубы и соединяемым при помощи свинчивания с охватывающим резьбовым элементом, расположенным на конце второй трубы. Такие трубные соединения используются,в частности, для формирования колонн обсадных труб или колонн эксплуатационных труб, а также колонн бурильных труб, предназначенных для использования в скважинах, обеспечивающих добычу углеводородов, или в геотермических скважинах. Охватываемые и охватывающие резьбовые элементы могут быть расположены, каждый, на одном из концов труб большой длины, причем охватываемый резьбовой элемент одной трубы завинчивается в охватывающий резьбовой элемент другой трубы для того, чтобы образовать так называемое интегральное резьбовое соединение. В соответствии с альтернативным вариантом реализации, охватываемые резьбовые элементы могут быть расположены на каждом из двух концов труб большого диаметра, причем эти резьбовые элементы соединяются друг с другом при помощи короткого отрезка трубы или трубной муфты, на концах которой выполнены два охватывающих резьбовых элемента. Такое резьбовое соединение между двумя трубами большой длины носит название "муфтового резьбового соединения" и имеет в своем составе два трубных резьбовых соединения. Говоря более конкретно, настоящее изобретение касается так называемых резьбовых соединений высшего качества, которые имеют в своем составе поверхности или опорные зоны герметизации, реализуемой в контакте металла с металлом, взаимодействующие друг с другом в радиальном направлении и связанные с поверхностями упора, предназначенными, в частности,для обеспечения точного позиционирования этих поверхностей герметизации. Такие эффективные резьбовые соединения описаны, например, в патентном документе ЕР 488 912, которые обеспечивают герметичность резьбовых соединений по отношению к текучим средам в различных конфигурациях их использования (воздействие осевого растяжения или осевого сжатия, воздействие внутреннего или внешнего давления, изгиба и т.п.). Новейшие технологии бурения скважин,которые могут проходить наклонно или даже горизонтально, требуют поворота колонны труб и, соответственно, резьбовых соединений этих труб, в процессе опускания колонны труб в скважину. В такой технологии бурения необходимо свинчивать резьбовые трубные соединения с достаточно высокими моментами затягивания,которые в любом случае являются определенно 2 более высокими, чем моменты кручения, возникающие в процессе опускания колонны труб в скважину, причем в противном случае позиционирование поверхностей герметизации может быть изменено неблагоприятным образом и данное резьбовое соединение может давать течь. Вследствие уровней момента затягивания резьбовых соединений, а также изгибающих усилий в частях данной колонны труб, подвергающихся изгибу в результате особенностей геометрии данной скважины (скважины с изменяющимся направлением), поверхности упора подвергаются воздействию достаточно больших усилий. В более конкретном случае реализации,соответствующем колоннам обсадных труб или колоннам эксплуатационных труб, скважина снабжена несколькими концентрическими колоннами труб и внутренние и наружные диаметры труб, образующих эти колонны, существенным образом ограничены для того, чтобы обеспечить возможность использования максимального числа вставленных друг в друга колонн труб в скважине. Поверхности упора этих резьбовых соединений, которые представляют собой поверхности, ориентированные по существу перпендикулярно по отношению к продольной оси резьбовых элементов, имеют, таким образом, ограниченную толщину в радиальном направлении и подвергаются, в случае таких резьбовых соединений, очень высоким механическим напряжениям, которые могут привести к пластической деформации этих упоров. Из патентных документов WO 94/29627 иWO 00/14441 известны трубные резьбовые соединения, которые обеспечивают возможность свинчивания с очень высоким моментом затягивания данного резьбового соединения, который частично или полностью выполняет функцию взаимного упора боковых частей соединяемых друг с другом резьбовых элементов. В настоящем изобретении предпринята попытка создать эффективное трубное резьбовое соединение, имеющее пару взаимодействующих поверхностей упора, охватываемой и охватывающей, особенно устойчивых по отношению к пластической деформации, причем без использования для этого функции упора друг в друга боковых поверхностей витков резьбы. Были предприняты определенные усилия,направленные на то, чтобы настоящее изобретение могло быть применено к трубным резьбовым соединениям с одним или несколькими упорами для каждого резьбового элемента, но в которых основной упор (то есть упор, первым входящий в упорный контакт и оказывающийся вследствие этого наиболее нагруженным) выполнен на свободном фронтальном конце охватываемого резьбового элемента и выполнен со 3 ответствующим образом также на охватывающем резьбовом элементе. Также следует отметить, что настоящее изобретение может быть применено к трубному резьбовому соединению любого типа с любой формой витков резьбы или с любой формой поверхности герметизации. Трубное резьбовое соединение, выполненное в соответствии с настоящим изобретением,содержит охватываемый резьбовой элемент,выполненный на конце первой трубы и охватывающий резьбовой элемент, выполненный на конце второй трубы. Охватываемый резьбовой элемент содержит охватываемую или наружную резьбу и заканчивается охватываемой кромкой. Эта охватываемая кромка содержит наружную периферийную поверхность, на которой выполнена охватываемая опорная поверхность герметизации,охватываемую кольцевую поверхность упора, которая имеет по существу поперечное расположение, размещена в непосредственной близости от охватываемой опорной поверхности герметизации, связана непосредственно с этой поверхностью и образована фронтальной поверхностью свободного конца этого охватываемого резьбового элемента,внутреннюю периферийную поверхность. В данном случае под поверхностью,имеющей по существу поперечное расположение, следует понимать как плоские, так и не являющиеся плоскими, например, конические,поверхности, образующая которых расположена не более, чем на 30 от плоскости, перпендикулярной по отношению к продольной оси данного резьбового соединения. Охватывающий резьбовой элемент содержит предназначенные для взаимодействия с соответствующими средствами охватываемого резьбового элемента охватывающую резьбу,внутреннюю периферийную поверхность, на которой выполнена охватывающая опорная поверхность герметизации, и охватывающий круговой выступ. Этот охватывающий круговой выступ содержит кольцевую охватывающую упорную поверхность по существу поперечного расположения, размещенную рядом и связанную с охватывающей опорной поверхностью герметизации и определяющую кольцевую зону охватывающего выступа, которая подвергается воздействию осевых усилий сжатия, возникающих вследствие взаимного механического контакта между охватываемой упорной поверхностью и охватывающей упорной поверхностью. Охватываемая резьба завинчивается в охватывающую резьбу вплоть до того момента,когда охватываемая упорная поверхность войдет в упорный контакт с охватывающей упорной поверхностью, причем в этом случае охва 003840 4 тываемая опорная поверхность герметизации взаимодействует в радиальном направлении с охватывающей опорной поверхностью герметизации. В соответствии с одной из отличительных особенностей настоящего изобретения кольцевая зона охватывающего кругового выступа содержит внутреннюю периферийную поверхность, внутренний диаметр которой, находящийся по меньшей мере частично в непосредственной близости от охватывающей упорной поверхности, является меньшим, чем диаметр внутренней периферийной поверхности охватываемой кромки, причем отношение R двух этих диаметров имеет величину меньше 1, но больше или равную 0,9. Такая характеристика обеспечивает уменьшение эквивалентного механического напряженияVon Mises в кольцевой зоне охватывающего уступа, которое превышает, в многочисленных резьбовых соединениях существующего уровня техники в данной области, эквивалентное механическое напряжение в охватываемом упоре из-за трехосного расположения механических напряжений,создаваемых соседними опорными поверхностями герметизации: все основные механические напряжения в охватываемом упоре по существу представляют собой напряжения сжатия,тогда как в кольцевой зоне охватывающего уступа одно только осевое напряжение представляет собой напряжение сжатия, а два других основных напряжения представляют собой напряжения растяжения. Эта отличительная особенность позволяет также сохранить достаточный внутренний проходной диаметр в таком трубном резьбовом соединении. Известны патентные документы FR 1488719 и FR 1489013, в которых показано, на некоторых из приведенных в них фигурах,трубное резьбовое соединение, имеющее упоры и опорные поверхности герметизации и содержащее охватываемую кромку на конце охватываемого резьбового элемента и охватывающий круговой выступ на охватывающем резьбовом элементе, причем внутренний диаметр внутренней периферийной поверхности кольцевой зоны охватывающего кругового выступа, расположенный частично в непосредственной близости от поверхности охватывающего упора, является меньшим, чем диаметр внутренней периферийной поверхности охватываемой кромки. При этом никакие границы величины отношения этих диаметров в этих двух документах не указаны. Кроме того, в патентном документе FR 1489013 никакая функция не связана с различием этих внутренних диаметров. Можно только предположить, что меньший диаметр внутренней периферийной поверхности кольцевой зоны охватывающего кругового выступа является следствием увеличения толщины трубы в ре 5 зультате деформации, осуществляемой для формирования охватывающего резьбового элемента. В патентном документе FR 1488719, который касается резьбовых соединений для обсадных труб, кольцевая зона охватывающего кругового выступа имеет внутренний диаметр,меньший, чем диаметр охватываемой кромки,для того, чтобы исключить повреждение охватываемых кромок и, следовательно, нарушение герметизации резьбового соединения, в результате ударов, возникающих в процессе опускания колонн бурильных труб внутрь колонны обсадных труб. Функция разности внутренних диаметров является, таким образом, совершенно другой, чем в случае настоящего изобретения. Предпочтительно, величина отношения R подчиняется следующему выражению: в котором S представляет собой отношение между диаметром наружного края охватываемой упорной поверхности и внутренним диаметром охватываемой кромки. Эта характеристика имеет тенденцию минимизировать расхождения эквивалентного механического напряжения между охватываемым упором и кольцевой зоной охватывающего кольцевого выступа и позволяет вследствие этого оптимизировать геометрические параметры резьбового соединения, выполненного в соответствии с настоящим изобретением. Предпочтительно, внутренняя периферийная поверхность охватывающего кругового выступа трубного резьбового соединения в соответствии с настоящим изобретением имеет минимальный диаметр в точке, где эта внутренняя периферийная поверхность прерывает так называемую коническую поверхность максимального сдвига, которая определяется следующим образом: коническая поверхность определяется половиной угла с вершиной 45 и является коаксиальной по отношению к охватывающему резьбовому элементу,диаметр конической поверхности уменьшается в кольцевой зоне охватывающего кругового выступа по мере удаления от охватывающей упорной поверхности,поверхность проходит через наружный край охватывающей упорной поверхности. Также предпочтительно, диаметр внутренней периферийной поверхности охватывающего кругового выступа на своем конце, расположенном со стороны охватывающей поверхности упора, равен внутреннему диаметру внутренней периферийной поверхности охватываемой кромки. Предпочтительно, внутренняя периферийная поверхность охватывающего кругового выступа представляет первую так называемую переходную часть, внутренний диаметр которой постепенно уменьшается в направлении от ох 003840 6 ватывающей поверхности упора, а затем вторую цилиндрическую часть, которая имеет минимальный внутренний диаметр. Можно определить точку соединения между переходной частью и цилиндрической частью внутренней периферийной поверхности охватывающего кругового выступа. Также предпочтительно, эта точка соединения расположена по существу на половине осевого расстояния между, с одной стороны,концом переходной части расположенного со стороны охватывающей поверхности упора, а с другой стороны, точкой пересечения внутренней периферийной поверхности охватывающего кругового выступа с конической поверхностью максимального сдвига. Другие признаки и преимущества настоящего изобретения будут лучше понятны из приведенного ниже подробного описания со ссылкой на прилагаемые чертежи, на которых на фиг. 1 изображен схематический вид муфтового резьбового соединения в соответствии с существующим уровнем техники в данной области; на фиг. 2 - схематический вид детали муфтового резьбового соединения, показанного на фиг. 1, на уровне охватываемого и охватывающего упоров; на фиг. 3 - схематический вид детали резьбового соединения в соответствии с настоящим изобретением; на фиг. 4 - увеличенный схематический вид детали резьбового соединения в соответствии с настоящим изобретением, показанной на фиг. 3; на фиг. 5 - схематический вид варианта детали, показанной на фиг. 4; на фиг. 6 - диаграмма избыточного затягивания при свинчивании, показывающая значения момента затягивания при свинчивании в функции числа оборотов вплоть до возникновения пластической деформации упоров. На фиг. 1 и 2 показано муфтовое резьбовое соединение, выполненное в соответствии с существующим уровнем техники в данной области, между двумя стальными трубами большой длины 10 и 10'. На каждом конце труб 10, 10' выполнен охватываемый резьбовой элемент 11, 11'. При этом охватываемый резьбовой элемент 11 содержит коническую резьбу 12 и заканчивается со стороны своего свободного конца охватываемой кромкой 18. Эта охватываемая кромка 18 содержит: наружную периферийную поверхность, на которой выполнена охватываемая опорная поверхность герметизации 13, являющаяся конической и наклоненной, например, под углом 20 по отношению к оси XX данного резьбового элемента; кольцевую упорную поверхность 16 по существу поперечного расположения, образо 7 ванную фронтальной поверхностью свободного конца охватываемого резьбового элемента. Эта охватываемая поверхность упора 16 примыкает к охватываемой опорной поверхности герметизации 13, присоединенной к ней при помощи тороидальной поверхности малого радиуса,имеющего величину порядка одного миллиметра для того, чтобы не допустить обеспечения хрупкости этому соединению. Охватываемый упор 14 в данном примере реализации представляет собой так называемый обратный упор или упор с отрицательным углом, упорная поверхность 16 которого представляет собой вогнутую коническую поверхность, имеющую половину угла при вершине в 75, которая образует, соответственно, угол 15 с перпендикуляром к оси XX; внутреннюю периферийную поверхность 17, имеющую внутренний диаметр IDp и выполненную посредством механической обработки таким образом, чтобы обеспечить совпадение оси этой поверхности 17 с осью данного охватываемого резьбового элемента при любых возможных изменениях толщины труб 10. Эта поверхность 17 соединена, с одной стороны, с обычной внутренней периферийной поверхностью трубы 10, а с другой стороны, с охватываемой упорной поверхностью 16 в точке В. В данном примере реализации соединение труб 10 и 10' выполнено при помощи муфты 20,содержащей два охватывающих резьбовых элемента 21, 21', расположенных симметрично на каждом из концов этой муфты 20. Охватывающие резьбовые элементы 21, 21' содержат средства, расположенные таким образом, чтобы взаимодействовать с соответствующими средствами охватываемых резьбовых элементов 11, 11' для образования двух трубных резьбовых соединений 1 и 1'. Вследствие полной симметричности данного узла муфтового соединения двух труб далее будет описано только одно резьбовое соединение 1. Охватывающий резьбовой элемент 21 содержит охватывающую резьбу 22, соответствующую охватываемой резьбе 12, причем внутренняя периферийная поверхность этого резьбового элемента содержит охватывающую коническую опорную поверхность герметизации 23 и охватывающий круговой выступ, снабженный охватывающей упорной кольцевой поверхностью 26, которая имеет по существу поперечное расположение и образована выпуклой конической поверхностью с половиной угла при вершине, равном 75. Охватывающая поверхность упора 26 примыкает к охватывающей опорной поверхности герметизации 23 и соединена с ней при помощи тороидальной поверхности малого радиуса для того, чтобы исключить, как и для охватываемого резьбового элемента, хрупкость в этом соединении. 8 Точка А определяет наружный край охватывающей упорной поверхности 26 и, следовательно, корневую часть охватывающего кругового выступа со стороны охватывающей опорной поверхности герметизации 23. Этот край совпадает с наружным краем охватываемой упорной поверхности 16. В состыкованном положении данного резьбового соединения охватываемая резьба 12 завинчена в охватывающую резьбу 22 вплоть до того момента, когда охватываемый упор 14 будет упираться под определенным контактным давлением в охватывающий упор 24. Поперечное расположение поверхностей упора 16, 26 позволяет расположить охватываемый резьбовой элемент 11 по отношению к охватывающему резьбовому элементу 21, причем их относительное положение определяется очень точно при помощи величины момента затягивания при свинчивании. В смонтированном положении резьбового соединения охватываемая опорная поверхность герметизации 13 взаимодействует в радиальном направлении с охватывающей опорной поверхностью герметизации 23. Это означает, что для соответствующих поперечных сечений охватываемой и охватывающей опорных поверхностей герметизации диаметр охватываемой опорной поверхности перед свинчиванием данного резьбового соединения немного превышает диаметр охватывающей опорной поверхности. Такое взаимодействие в радиальном направлении приводит к возникновению высокого контактного давления между опорными поверхностями герметизации 13, 23. Это контактное давление обеспечивает выполнение данного резьбового соединения герметичным по отношению к внутренним или внешним текучим средам, несмотря на испытываемые им различные механические воздействия (например,внутреннее или внешнее давление, усилия растяжения, сжатия, изгибающие усилия, и все это при наличии циклических изменений температуры или без таких изменений и т.п.), как простые, так и в различных сочетаниях. Высокий уровень момента затягивания при свинчивании резьбового соединения является необходимым для того, чтобы исключить всякую возможность поворота охватываемого резьбового элемента 11 по отношению к охватывающему резьбовому элементу 21 после окончательного свинчивания, в частности, в том случае, когда колонна труб приводится во вращательное движение в процессе ее опускания в скважину. Этот момент затягивания при свинчивании обеспечивается созданием осевого давления металла упоров 14, 24 и он не должен приводить к пластификации этих упоров. Кроме того, в случае бурения с отклонениями направления скважины изгибающие напряжения вызывают избыточные усилия осево 9 го сжатия на этих упорах резьбовых соединений. То же самое будет происходить и в том случае, когда сама колонна труб подвергается воздействию усилий осевого сжатия и/или циклическим изменениям температуры. В общем случае на резьбовых соединениях в соответствии с существующим уровнем техники в данной области, как это можно видеть на фиг. 1 и 2, охватывающий круговой выступ имеет на своей вершине внутреннюю периферийную цилиндрическую поверхность 27 с тем же внутренним диаметром, что и внутренняя охватываемая периферийная поверхность 17 охватываемой кромки 18. Это позволяет исключить: возникновение завихрений в потоке текучей среды, перемещающейся внутри данного резьбового соединения, в частности, на стыке между охватываемым резьбовым элементом 11 и охватывающим резьбовым элементом 21, при том, что эти завихрения вызывают явление эрозионной коррозии; блокировку или повреждение на этом уровне инструментов или оборудования, опускаемых в процессе эксплуатации в данную колонну труб. Следует отметить, что в процессе испытаний избыточного затягивания при свинчивании на резьбовых соединениях того типа, который представлен на фиг. 1 и 2, металл кольцевой зоны охватывающего кругового выступа 24 всегда оказывался пластифицированным раньше,чем металл охватываемого упора 14. Это можно объяснить влиянием наличия опорной поверхности герметизации, примыкающей к упорам, на трехосность механических напряжений, как это показано схематически на фиг. 2. Если рассматривать элементарный кубик металла 15 охватываемого упора 14, то этот кубик 15 подвергается воздействию совокупности механических напряжений, которые могут быть сведены к трем основным напряжениям АР,RP и СР соответственно в осевом, радиальном и окружном направлениях. Осевое напряжение АР в основном является следствием момента затягивания при свинчивании и представляет собой напряжение сжатия (отрицательный знак). Радиальное напряжение RP в основном является результатом радиального взаимодействия между опорными поверхностями герметизации 13, 23 и также представляет собой напряжение сжатия. Отрицательный угол обратных поверхностей 16, 26 упоров стремится усилить влияние радиального взаимодействия опорных поверхностей герметизации на радиальное напряжение RP. Окружное напряжение СР также в основном является следствием радиального взаимо 003840 10 действия между опорными поверхностями герметизации 13, 23, которое стремится уменьшить диаметр охватываемой кромки таким образом,что окружное напряжение СР также представляет собой напряжение сжатия, и интенсивность этого напряжения также усиливается в результате обратного расположения упоров 14, 24. Если рассматривать элементарный кубик металла 25 в кольцевой зоне 24 охватывающего кругового выступа, то этот кубик 25 подвергается воздействию совокупности трех основных механических напряжений, таких как: осевое напряжение АВ, которое также представляет собой напряжение сжатия (отрицательная величина); радиальное напряжение RB, в основном являющееся результатом влияния радиального взаимодействия на охватывающей опорной поверхности герметизации 23 (и дополнительно влияния обратной поверхности упора 26), которое представляет собой напряжение растяжения(положительная величина); окружное напряжение СВ, также являющееся результатом радиального взаимодействия на охватывающей опорной поверхности герметизации 23 и влияния обратной поверхности упора 26, которое также представляет собой напряжение растяжения (положительная величина). Однако, в соответствии с известными теориями пластичности материалов, пластическая деформация начинается в том случае, когда эквивалентное механическое напряжение, такое как эквивалентное механическое напряжениеVon Mises, которое представляет собой функцию алгебраических разностей основных напряжений, взятых попарно, становится более высоким, чем предел упругости рассматриваемого материала. Эквивалентное напряжение Von Mises является относительно малым для элементарного кубика 15 в охватываемом упоре 14, поскольку три основных напряжения АР, RP и СР имеют один и тот же знак. Эти напряжения являются относительно высокими для элементарного кубика 25 в кольцевой зоне охватывающего кругового выступа 24, поскольку два из этих основных напряжений (RB, CB) являются положительными (напряжения растяжения),тогда как третье основное напряжение (АВ) является отрицательным (напряжение сжатия). Таким образом, обеспечивая избыточное затягивание при свинчивании резьбового соединения, эквивалентное напряжение в элементарном кубике 25 охватывающего кругового выступа будет способно превысить предел упругости материала быстрее, чем эквивалентное напряжение в элементарном кубике 15 охватываемого упора 14. Следует отметить, что предпочтительно либо локально увеличить предел упругости ме 11 талла в кольцевой зоне охватывающего кругового выступа 24, например, путем индукционной закалки или создания предварительного напряжения в результате дробеструйной обработки поверхности, либо уменьшить эквивалентное напряжение на уровне кольцевой зоны охватывающего кругового выступа 24, подвергающегося осевому сжатию, увеличивая для этого площадь поверхности, на которую эти напряжения воздействуют. Принимая во внимание трудности, связанные с осуществлением эффективной термической или механической обработки внутри резьбовой муфты, предпочтительно обеспечить утолщение поперечного сечения охватывающего кругового выступа, как это схематически показано на фиг. 3, 4 или 5. Фиг. 3 и 4 отличаются от фиг. 2 тем, что кольцевая зона 24 охватывающего кругового выступа представляет утолщение с внутренней стороны таким образом, чтобы минимальный внутренний диаметр IDв ее внутренней периферийной поверхности 27 был меньшим, чем внутренний диаметр IDp внутренней периферийной поверхности 17 охватываемой кромки 18. Внутренняя периферийная поверхность 27 охватывающего кругового выступа представляет собой цилиндрическую-коническую поверхность, имея первую так называемую "переходную" коническую часть 29, расположенную со стороны охватывающей поверхности упора 26,и вторую цилиндрическую часть 30 с диаметромIDв. Коническая поверхность 29 является коаксиальной по отношению к охватывающему резьбовому элементу, половина углапри ее вершине составляет 30 и ее диаметр уменьшается по мере удаления от охватывающей поверхности упора 26. Внутренний диаметр конической поверхности 29 на ее конце В со стороны охватывающей поверхности упора 26 равен внутреннему диаметру IDр внутренней периферийной поверхности 17 охватываемой кромки таким образом, что переход от охватываемого резьбового элемента 11 к охватывающему резьбовому элементу 21 осуществляется без изменения внутреннего диаметра. Уголимеет величину менее 45 для того,чтобы ограничить завихрение потока текучей среды, проходящего внутри, и зацепление и блокировку инструмента, опускаемого в колонну труб. Далее будет показано, почему необходимо фиксировать нижний предел для величины угла . Таким образом, коническая поверхность 29 обеспечивает постепенное или плавное соединение между внутренней периферийной поверхностью 17 охватываемой кромки и цилиндрической частью 30 внутренней периферийной поверхности 27 охватывающего кругового выступа. 12 Диаметр IDв цилиндрической части 30 внутренней периферийной поверхности 27 охватывающего кругового выступа должен быть меньше величины IDp, поскольку в противном случае не будет обеспечено усиление охватывающего упора 24. При этом величина диаметра IDв больше или равна 0,9 от величины диаметра IDp для того, чтобы сохранить достаточное проходное сечение внутри колонны труб. Действительно,диаметр IDв на уровне менее 0,9 от величиныIDp позволит вставить лишь небольшое число колон труб одна в другую, и такая конструкция колонны будет при этом предельно дорогостоящей. Следует отметить, что нецелесообразно увеличивать толщину кольцевой зоны 24 охватывающего кольцевого выступа, уменьшая диаметр IDв, для которого охватывающий упор 24 оказывается таким же прочным, как и охватываемый упор 14. При этом было установлено,что отношение R между величинами IDв и IDp должно быть заключено в границах от до и, предпочтительно, должно быть равно, причем здесь S равно отношению ODA/IDp и ODA представляет собой диаметр наружного края поверхности 16 охватываемого упора. В данном случае этот диаметр равен диаметру, проходящему через точку А,расположенную в корневой части охватывающего кругового выступа 24. При этом значения R в диапазоне от 0,95 до 0,98 получены с учетом обычных значенийIDo и ODA. Предпочтительно, диаметр IDв превышает так называемый диаметр "drift", определяемый нормами API или производителями трубных резьбовых соединений заданного размера, причем контроль этого диаметра "drift" состоит в перемещении оправки заданного диаметра в соединенных между собой трубах для того, чтобы убедиться в том, что данная колонна труб позволяет опустить различные инструменты вплоть до диаметра, заданного этими трубами,без риска блокировки этих инструментов в трубах. Внутренний диаметр труб 10, 10', в частности, диаметр их обычной части, вследствие этого должен превышать этот диаметр "drift". Кроме того, было установлено, что, как это можно видеть на фиг. 3, не является полезным,чтобы утолщение кругового выступа проходило по всей осевой длине внутренней периферийной поверхности 27. Действительно, было установлено, что наиболее деформируемый участок кольцевой зоны охватывающего кольцевого выступа 24 представляет собой коническую поверхность 32,коаксиальную по отношению к охватывающему резьбовому элементу, проходя через точку А в корневой части охватывающего кругового выступа со стороны охватывающей опорной по 13 верхности 23, с половиной угла при вершине,равной примерно 45, и имеющую диаметр, который уменьшается в кольцевой зоне охватывающего кругового выступа 24 по мере удаления от поверхности упора 26. Деформации, происходящие вдоль этой конической поверхности, представляют собой деформации сдвига, причем эти напряжения сдвига могут быть минимизированы путем выполнения минимального внутреннего диаметраIDв в точке пересечения D между этой так называемой конической поверхностью 32 максимального сдвига и внутренней периферийной поверхностью 27 охватывающего кругового выступа. Таким образом, если уголконической поверхности 29 меньше 15, возможно, что этот конус максимального сдвига 32 будет пересекать внутреннюю периферийную поверхность 27 в ее конической части 29, где ее диаметр не является минимальным внутренним диаметромIDв, вследствие чего цилиндрическая часть 30,имеющая диаметр IDв, оказывается утолщенной. С этой точки зрения уголвеличиной порядка 30, и даже более, является предпочтительным. Поэтому, предпочтительно, чтобы точка С соединения между поверхностями 29 и 30 была расположена по существу на половине осевого расстояния между точками В и D. На фиг. 5 схематически показан вариант конструкции, показанной на фиг. 4, в котором переходная часть не является конической поверхностью, но представляет собой тороидальную поверхность 39, коаксиальную по отношению к охватывающему резьбовому элементу. Эта тороидальная поверхность 39 представляет собой в продольном разрезе, показанном на фиг. 5, дугу окружности: которая имеет радиус порядка 10 мм; центр которой направлен в толщину материала охватывающего резьбового элемента; проходящую через точку В соединения с внутренней периферийной поверхностью 17 охватываемой кромки; касательная к которой в точке В образует угол 30 с осью XX соединенных резьбовых элементов, то есть с образующей внутренней периферийной поверхности 17; примыкающую по касательной в точке С к цилиндрической части 30 внутренней периферийной поверхности 27 охватывающего кругового выступа. Такая тороидальная поверхность также обеспечивает плавное соединение между внутренней периферийной поверхностью 17 и цилиндрической частью 30 с внутренним диаметром IDв таким образом, чтобы угол касательной к ней в точке В с осью XX имел величину в диапазоне от 15 до 45. 14 Другие постепенно изменяющиеся формы переходной части внутренней периферийной поверхности 27 охватывающего кругового выступа также возможны, например, возможно использование системы из двух примыкающих друг к другу и касательных между собой тороидальных поверхностей, имеющих противоположную кривизну, причем одна из этих поверхностей является касательной в точке В к внутренней периферийной поверхности 17, а другая является касательной в точке С к цилиндрической поверхности 30. Не выходя за рамки настоящего изобретения, опорные поверхности герметизации могут не примыкать непосредственно к упорным поверхностям 16, 26; на фиг. 2-5 показаны тороидальные поверхности соединения малого радиуса между опорными поверхностями герметизации 13, 23 и соответствующими упорными поверхностями 16, 26. При этом другие типы поверхностей могут обеспечить это соединение, не выходя за рамки настоящего изобретения, так как радиальное взаимодействие на уровне опорных поверхностей герметизации вызывает появление радиальных и окружных напряжений растяжения в кольцевой зоне охватывающего кругового выступа. Настоящее изобретение может применяться в многочисленных конфигурациях резьбовых соединений, среди которых: интегральные или муфтовые резьбовые соединения; резьбовые соединения для труб малого или большого диаметра (например, эксплуатационные трубы или обсадные трубы); резьбовые соединения с наружной парой упоров (охватывающий упор выполнен на свободном конце охватывающего резьбового элемента) или несколькими комплектами упоров; резьбовые соединения как с коническими,так и с не коническими опорными поверхностями герметизации, имеющими, например, тороидальную форму на обоих резьбовых элементах,или же имеющими тороидальную форму на одном резьбовом элементе и коническую форму на противоположном резьбовом элементе; резьбовые соединения с прямыми (плоскими) поверхностями упора или поверхностями упора, расположенными под отрицательным углом; в случае так называемых обратных упоров или упоров, расположенных под отрицательным углом, иногда оказывается предпочтительным в этом последнем случае, чтобы величина угла наклона этих упоров по отношению к перпендикуляру к оси XX соединенных между собой резьбовых элементов не превышала 20 и предпочтительно имела величину в диапазоне от 5 до 10; резьбовые соединения с коническими или цилиндрическими резьбами, простыми или многоступенчатыми; 15 резьбовые соединения с витками резьбы различных форм, например, с витками, имеющими треугольную, круглую или трапециевидную форму; резьбовые соединения с витками переменной ширины. Примеры реализации Пример 1. Были осуществлены испытания свинчивания и развинчивания на двух группах резьбовых соединений типа VAM ТОР в соответствии с каталогом VAM940, изданным в июле 1994 г. корпорацией Vallourec OilGas, в следующих условиях: наружный диаметр труб: 177,8 мм (7 дюймов),толщина стенок труб: 10,36 мм (29 фунтов на фут),наружный диаметр на охватываемом конце(IDp): 161,3 мм,диаметр "drift": 153,90 мм (6,059 дюймов),качество труб типа API L80 (предел упругости больше или равен 552 МПа). Стандартная испытательная группа Р резьбовых соединений соответствует резьбовому соединению, показанному на фиг. 2, и имеет внутренний охватывающий диаметр IDв зоны охватывающего кругового выступа, равный охватываемому внутреннему диаметру IDp. Испытательная группа Q резьбовых соединений была модифицирована в соответствии с настоящим изобретением и соответствует схеме,представленной на фиг. 5: усиление охватывающего упора в этой группе Q выражается при помощи диаметра IDв цилиндрической части 30, составляющего 156,2 мм, который превышает диаметр "drift". При этом перед цилиндрической частью 30 расположена тороидальная часть 39, имеющая радиус 10 мм, таким образом, чтобы точка D пересечения конуса 32 максимального сдвига с внутренней охватывающей периферийной поверхностью 27 оказалась на уровне цилиндрической части 30, имеющей диаметрIDв. Величина отношения R = IDв/IDр равна 0,97 для испытательной группы Q и находится внутри интервала (0,96-0,99), определяемого п.3 формулы изобретения, принимая во внимание величину ODA. На протяжении этих испытаний свинчивания и развинчивания регистрировался момент затягивания при свинчивании в функции числа оборотов свинчивания, и обеспечивалось постепенное увеличение уровня максимального момента в каждом испытании свинчивания цикла,относящегося к одной и той же группе резьбовых соединений, вплоть до получения пластификации упоров. Во всех этих испытаниях свинчивания и развинчивания витки резьбы, опорные поверх 003840 16 ности герметизации и поверхности упоров подвергались предварительному покрытию смазкой типа API 5A2. На фиг. 6 показана кривая изменения момента затягивания при свинчивании Т в функции числа оборотов N для последнего испытания свинчивания резьбового соединения из группы Q. Как можно видеть на этой диаграмме, момент затягивания резко возрастает и кривая поднимается по существу вертикально после точки Е (момент затягивания ТЕ), которая соответствует механическому соединению упоров. Этот резкий подъем момента затягивания происходит по существу линейным образом и продолжается вплоть до точки F (момент затягивания TF). После этой точки F (нелинейная часть кривой) начинается пластическая деформация по меньшей мере одного из упоров. При этом величина Topt соответствует необходимой величине момента затягивания при свинчивании. Эта величина находится между величинами ТЕ и TF. Таблица 1. Результаты момента затягивания при свинчивании Момент затягивания Группа Р (Н.м) Группа Q (Н.м) ТЕ 3300 8100 На основе величин, приведенных в табл. 1,необходимо отметить, что величина (TF - ТЕ), которая представляет собой часть момента затягивания при свинчивании, выдерживаемую упорами, оказывается значительно увеличенной ( + 60%) в случае резьбовых соединений в соответствии с настоящим изобретением из группы Q по сравнению с резьбовыми соединениями из группы Р в соответствии с существующим уровнем техники. Пример 2. Были проведены испытания резьбовых соединений двух размеров А и В, соответствующих типу VAM АСЕ качества L80 в соответствии с каталогом VAM, упомянутым в примере 1. Характеристики подвергавшихся испытаниям образцов приведены в табл. 2. Таблица 2. Испытуемые образцы Тип Образец А В Корпус трубы Наружный 244, 48 мм 88,90 мм диаметр(53,5 ф/фт) ф/фт) Длина 800 мм 800 мм Охватываемая Внутренний 220,09 мм 77, 96 мм кромка диаметр (IDp) Наружный 235,37 83,88 диаметр конца(ODA) Муфта Наружный 266,24 мм 98,80 мм диаметр Внутренний 219,79 мм 77, 66 мм диаметр IDв Длина 340 мм 215 мм ния свинчивания резьбового соединения с моментом затягивания Topt. Из этой таблицы можно видеть, что внутренний диаметр IDв во всех случаях превышает диаметр "drift" (см. табл. 2) как для стандартных резьбовых соединений (A3, В 3), так и для резьбовых соединений, модифицированных в соответствии с настоящим изобретением (A1, A2,B1, B2).(2,867") Бесшовная труба из углеродистой стали с пределом упругости 552 Мра Необходимый момент затягива 21575 N.M ния при свинчивании (Topt) с использованием смазки типа API 5A2 В табл. 3 приведены измеренные значения внутреннего диаметра перед и после выполне Номер образца Внутренний охватываемый диаметр IDр Таблица 3. Результаты измерения внутреннего диаметра Внутренний охватыОтношение R Угол конической сковающий диаметр IDв(мм) Перед После Перед После свинчива- свинчи- свинчива- свинчиванием вания нием ния 213,89 214,08 0,972 0,975 35 10 Настоящее изобретение Сравнительный пример Существующий уровень техники Настоящее изобретение Сравнительный примерСуществующий уровень техники а) В табл. 4 представлены результаты испытания избыточного затягивания при свинчивании вплоть до пластификации, причем витки резьбы, опорные поверхности герметизации и поверхности упора были покрыты смазкой типаAPI 5 А 2. Таблица 4. Результаты испытаний избыточного затягивания при свинчивании Образец Испытания на избыточное свинчивание Момент ТF плаВизуальный осмотр упора и стификации (N.м) кругового выступа Отсутствует пластическая А 1 96079 деформация и заедание Пластическая деформация А 2 71905 охватывающего упора Пластическая деформацияA3 68317 охватывающего упора и охватываемого конца (точка А) Заедание без пластической В 1 8414 деформации охватывающего упора Пластическая деформация В 2 6100 охватывающего упора Пластическая деформация ВЗ 4952 охватывающего упора Результаты испытаний избыточного затягивания при свинчивании классифицированы в порядке убывания по отношению, в частности, к критериям момента затягивания TF и внешнего вида упоров и круговых выступов: 1) усиленный охватывающий упор с конической кромкой, скошенной под углом 35 (испытания A1, B1); 2) усиленный охватывающий упор с конической кромкой, скошенной под углом 10 (испытания А 2, В 2); 3) стандартный охватывающий упор (испытания A3, В 3). Величина момента затягивания TF, в случаях А 1 и В 1, на величину от 40 до 70% превышает величину момента затягивания на стандартном резьбовом соединении. Она также на уровне от 5 до 23% превышает величину момента затягивания на стандартном резьбовом соединении в случаях А 2 и В 2. Лучшие результаты, полученные для резьбовых соединений с конической кромкой, скошенной под углом 35, по сравнению с результатами, полученными для резьбовых соединений с конической кромкой, скошенной под углом 10, можно объяснить относительным положением точек С и D, показанных на фиг. 4. В случае резьбовых соединений А 1 и В 1 точка D, показанная на фиг. 4, расположена дальше точки С по отношению к точке В, то есть в зоне постоянного и минимального диаметра IDв, что не соответствует случаю резьбовых соединений А 2 и В 2, согласно данным,приведенным в табл. 5. Таблица 5. Относительное положение точек С и D Образец Угол Осевое BC/BD IDD/Idp IDв/IDp кромки расстояние ВС BD В случае испытаний А и В 1 точка С расположена приблизительно на половине осевого расстояния между точками В и D.b) Испытания на кручение при внутреннем давлении. Подобные резьбовые соединения серий А и В были предварительно свинчены при необходимом значении момента затягивания при свинчивании (Topt), указанном в табл. 2. Эти резьбовые соединения затем были подвергнуты комбинированному механическому воздействию, предназначенному для имитации опускания в скважину с вращением соединенных между собой труб, прикладывая к ним одновременно: а) внутреннее давление величиной 43,7 МПа для образцов А 1-А 3 и величиной 56,0 МПа для образцов В 1-В 3, причем такой уровень внутреннего давления вызывает напряжение в теле труб, составляющее 80% от минимального определенного спецификациями предела упругости (552 МПа, как это указано в табл. 2);b) изменяющийся момент кручения. В табл. 6 приведены значения момента затягивания при свинчивании Tl, при которых соответствующие резьбовые соединения начинают давать течь. Таблица 6. Результаты испытаний на кручение под внутренним давлениемобразца Величина момента утечки Tl (N.м) А 1 93182 А 2 76068 Следует отметить, что максимальный момент кручения перед началом утечки Tl оказывается немного увеличенным (менее, чем на 10%) для усиленных упоров с кромкой, скошенной под углом 10 (образцы А 2, В 2), по сравнению с эталоном, выполненным в соответствии с существующим уровнем техники (образцы A3,В 3). Зато этот максимальный момент кручения до начала утечки возрастает на величину от 30 до 45% для усиленных упоров с кромкой, скошенной под углом 35 (образцы A1, B1). с) Циклические испытания свинчивания и развинчивания. Испытательный образец А 1 был подвергнут 10 последовательным циклам свинчивания и развинчивания с использованием момента затягивания при свинчивании, в 1,5 раза превышающего необходимый момент затягивания при свинчивании, приведенный в табл. 2. Никаких проблем не возникло при исследовании регистрации момента свинчивания и развинчивания и испытуемые образцы не имели при визуальном осмотре никаких повреждений после осуществления этих 10 циклов испытаний свинчивания и развинчивания. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Трубное резьбовое соединение, содержащее охватываемый резьбовой элемент (11), 003840 20 расположенный на конце первой трубы (10), и охватывающий резьбовой элемент (21), расположенный на конце второй трубы (20), причем охватываемый резьбовой элемент содержит охватываемую резьбу (12) и заканчивается охватываемой кромкой (18), имеющей наружную периферийную поверхность, на которой выполнена охватываемая опорная поверхность герметизации (13), кольцевую поверхность (16) охватываемого упора (14), которая имеет, по существу, поперечное расположение, размещена в непосредственной близости от охватываемой опорной поверхности герметизации, связана непосредственно с этой поверхностью и образована фронтальной поверхностью свободного конца этого охватываемого резьбового элемента, и внутреннюю периферийную поверхность(17), причем охватывающий резьбовой элемент содержит предназначенные для взаимодействия с соответствующими средствами охватываемого резьбового элемента охватывающую резьбу(22), внутреннюю периферийную поверхность,на которой выполнена охватывающая опорная поверхность герметизации (23), и охватывающий круговой выступ, который содержит кольцевую поверхность (26) охватывающего упора,имеющую, по существу, поперечное расположение,размещенную рядом и связанную с охватывающей опорной поверхностью герметизации, и определяющую кольцевую зону охватывающего кольцевого выступа (24), которая подвергается воздействию осевых усилий сжатия в том случае, когда охватываемая поверхность упора (16) упирается в охватывающую поверхность упора (26), причем охватываемая резьба завинчивается в охватывающую резьбу вплоть до того момента, когда охватываемая упорная поверхность войдет в упорный контакт с охватывающей упорной поверхностью, и охватываемая опорная поверхность герметизации взаимодействует при этом в радиальном направлении с охватывающей опорной поверхностью герметизации, отличающееся тем, что кольцевая зона охватывающего кольцевого выступа (24) содержит внутреннюю периферийную поверхность (27), внутренний диаметр которой, по меньшей мере частично, в непосредственной близости от охватывающей упорной поверхности (26) имеет величину (IDв), меньшую, чем величина диаметра (IDp) внутренней периферийной поверхности (17) охватываемой кромки (18), причем отношение R двух этих диаметров (IDв/IDp) имеет величину меньше 1,но больше или равную 0,9. 2. Трубное резьбовое соединение по п.1,отличающееся тем, что величина отношения R подчиняется следующему выражению: в котором S представляет собой отношение между диаметром (ODA) наружного края охватываемой упорной поверхности (16) и внутренним диаметром (IDp) охватываемой кромки (18). 21 3. Трубное резьбовое соединение по п.2,отличающееся тем, что величина отношения R по существу определяется выражением 4. Трубное резьбовое соединение по любому из пп.1-3, отличающееся тем, что внутренняя периферийная поверхность (27) охватывающего кругового выступа имеет минимальный диаметр(IDв) в некоторой точке (D), где эта внутренняя периферийная поверхность (27) прерывает коническую поверхность максимального сдвига(32), коаксиальную по отношению к охватывающему резьбовому элементу, имеющую половину угла при вершине в 45, диаметр которой уменьшается в кольцевой зоне охватывающего кругового выступа (24) по мере удаления от охватывающей упорной поверхности (26) и которая проходит через наружный край (А) охватывающей упорной поверхности (26). 5. Трубное резьбовое соединение по любому из пп.1-4, отличающееся тем, что диаметр внутренней периферийной поверхности (27) охватывающего кругового выступа на своем конце (В), расположенном со стороны охватывающей поверхности упора (26), по существу,равен внутреннему диаметру (IDp) внутренней периферийной поверхности (17) охватываемой кромки (18). 6. Трубное резьбовое соединение по п.5,отличающееся тем, что внутренняя периферийная поверхность (27) охватывающего кругового выступа имеет первую так называемую переходную часть (29, 39), внутренний диаметр которой постепенно уменьшается в направлении от охватывающей поверхности упора (26), и вторую цилиндрическую часть (30), которая имеет минимальный внутренний диаметр (IDв). 7. Трубное резьбовое соединение по п.4 или 6, отличающееся тем, что переходные (29,39) и цилиндрические (30) части внутренней периферийной поверхности (27) охватывающего кругового выступа соединяются между собой в некоторой так называемой точке стыковки (С),которая расположена, по существу, на половине осевого расстояния между концом (В) переходной части со стороны охватывающей поверхности упора (26) и точкой пересечения (D) внутренней периферийной поверхности (27) охватывающего кругового выступа с конической поверхностью максимального сдвига (32). 22 8. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит коническую поверхность (29), коаксиальную с охватывающим резьбовым элементом и имеющую половину угла при вершине, находящуюся в диапазоне от 15 до 45. 9. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит коническую поверхность (29), коаксиальную с охватывающим резьбовым элементом и имеющую половину угла при вершине, находящуюся в диапазоне от 30 до 45. 10. Трубное резьбовое соединение по п.6 или 7, отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит,по меньшей мере, одну тороидальную поверхность (39), коаксиальную с охватывающим резьбовым элементом. 11. Трубное резьбовое соединение по п.10,отличающееся тем, что переходная часть внутренней периферийной поверхности (27) охватывающего кругового выступа содержит одну тороидальную поверхность (39), касательная к которой на ее конце, расположенном со стороны охватывающей поверхности упора (26), образует угол в диапазоне от 15 до 45 с осью (XX) данного резьбового соединения. 12. Трубное резьбовое соединение по п.10 или 11, отличающееся тем, что переходная часть внутренней периферийной поверхности(27) охватывающего кругового выступа содержит тороидальную поверхность (39), касательную на своем конце, противоположном охватывающей поверхности упора (26), к цилиндрической части (30) внутренней периферийной поверхности (27) охватывающего кругового выступа. 13. Трубное резьбовое соединение по любому из пп.1-12, отличающееся тем, что охватываемая и охватывающая поверхности упора(16, 26) представляют собой обратные упоры,имеющие отрицательный угол, величина которого по отношению к оси (XX) резьбовых элементов меньше или равна 20.

МПК / Метки

МПК: E21B 17/042, F16L 15/00

Метки: усиленным, трубное, резьбовое, соединение, упором

Код ссылки

<a href="https://eas.patents.su/13-3840-trubnoe-rezbovoe-soedinenie-s-usilennym-uporom.html" rel="bookmark" title="База патентов Евразийского Союза">Трубное резьбовое соединение с усиленным упором</a>

Предыдущий патент: 2-аминопиридины, содержащие в качестве заместителей конденсированные кольца, применяемые в качестве ингибиторов nos (no синтазы)

Следующий патент: Роторный двигатель внутреннего сгорания ю.м.лужкова

Случайный патент: Способ получения циталопрама