Охлаждающий бак для рельсов

Формула / Реферат

1. Охлаждающий бак для термообработки головки рельса путем погружения, который содержит емкость для заполнения охлаждающей жидкостью, в которую может быть погружена обрабатываемая головка рельса, причем указанная емкость имеет дно с одним рядом форсунок, расположенных вдоль ее продольной оси и параллельно плоскости симметрии указанной емкости и предназначенных для создания струй охлаждающей жидкости в емкости, а бак оснащен по крайней мере одной парой взаимно параллельных продольных перегородок, установленных в емкости перпендикулярно дну емкости и симметрично относительно ряда форсунок, выполненных с возможностью направлять вверх струи охлаждающей жидкости на выходе из форсунок.

2. Бак по п.1, в котором продольные перегородки и один ряд форсунок расположены вдоль по всей длине бака.

3. Бак по п.1, в котором продольные перегородки опираются на дно.

4. Бак по п.1, в котором продольные перегородки расположены на расстоянии от дна.

5. Бак по п.1, в котором расстояние L между продольными перегородками находится в диапазоне d≤L≤2d, где d является диаметром форсунок.

6. Бак по п.4, в котором расстояние G между продольными перегородками и дном находится в диапазоне 0<G≤1,5L, где L является расстоянием между продольными перегородками.

7. Бак по п.1, в котором высота Н продольных перегородок равна Н≥2L, где L представляет собой расстояние между продольными перегородками.

8. Бак по п.7, в котором высота Н продольных перегородок в четыре или пять раз больше, чем расстояние L между продольными перегородками.

9. Бак по п.1, который содержит два или более продольных модуля, соединенных последовательно концами друг с другом с образованием указанной емкости.

10. Бак по п.1, который содержит дополнительную емкость, установленную под указанной емкостью и сообщающуюся с ней с помощью указанного ряда форсунок.

11. Бак по п.10, содержащий один или несколько подающих коллекторов для ввода охлаждающей жидкости в дополнительную емкость, имеющую разветвление на два продольных участка, параллельных указанной плоскости симметрии, в результате чего охлаждающая жидкость, попадающая в дополнительную емкость, проходит через форсунки в емкость.

12. Бак по п.4, в котором нижние концы перегородок закруглены или содержат отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости.

13. Бак по п.1, который содержит средства регулировки положения пары продольных перегородок в вертикальном направлении и/или регулировки расстояния L между двумя перегородками.

14. Бак по п.13, в котором средства регулировки положения пары перегородок в вертикальном направлении содержат несколько плоских опорных элементов, каждый из которых расположен ортогонально к перегородкам и имеет два разреза, форма которых дополняет форму по меньшей мере части поперечного сечения продольных перегородок, причем перегородки вставлены в разрезы опорных элементов.

15. Бак по п.14, в котором перегородки имеют прямоугольное поперечное сечение, а закрытая внутренняя грань разрезов находится на расстоянии, равном расстоянию G от первой опорной поверхности плоских опорных элементов, и в котором параллельно первой опорной поверхности и на одной высоте с одной или несколькими из вторых опорных поверхностей плоских опорных элементов предусмотрена открытая внешняя грань разрезов.

16. Бак по п.14, в котором перегородки имеют корпус прямоугольного поперечного сечения и отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости и в котором перегородки имеют несколько разрезов у двух разрезов в каждом из плоских опорных элементов.

17. Бак по п.16, в котором закрытая внутренняя грань разрезов находится на первом расстоянии от первой опорной поверхности опорных элементов, а первая грань перегородок, полностью вставленных в разрезы, находится на втором расстоянии от первой опорной поверхности, меньшем по сравнению с первым расстоянием.

18. Бак по п.15, в котором указанное расстояние находится в диапазоне 0<G≤1,5L, где L является расстоянием между продольными перегородками.

19. Бак по п.17, в котором указанное второе расстояние находится в диапазоне 0<G≤1,5 L, где L является расстоянием между продольными перегородками.

20. Бак по п.6, в котором кромки нижних концов указанных перегородок закруглены или образуют отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости.

Текст

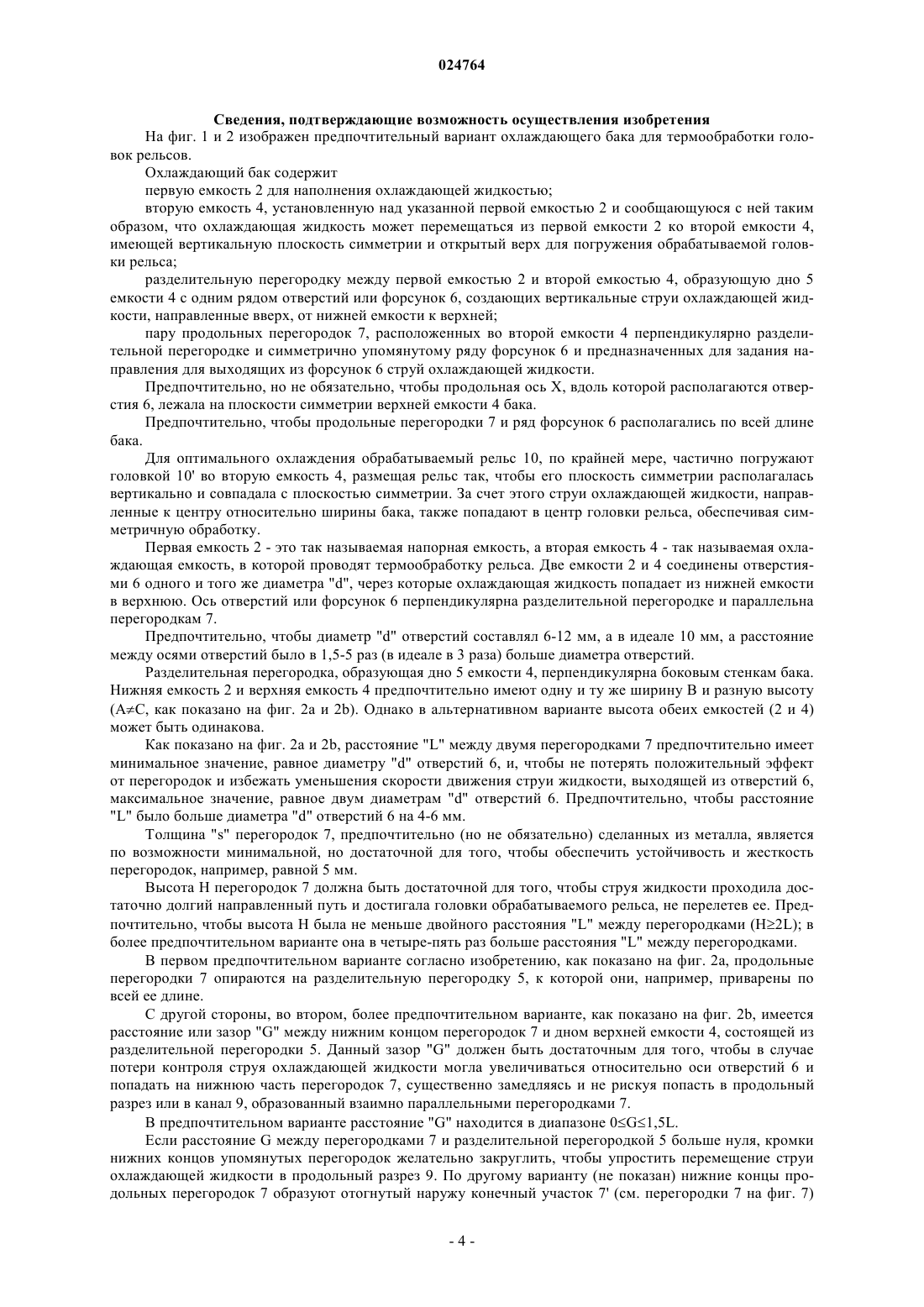

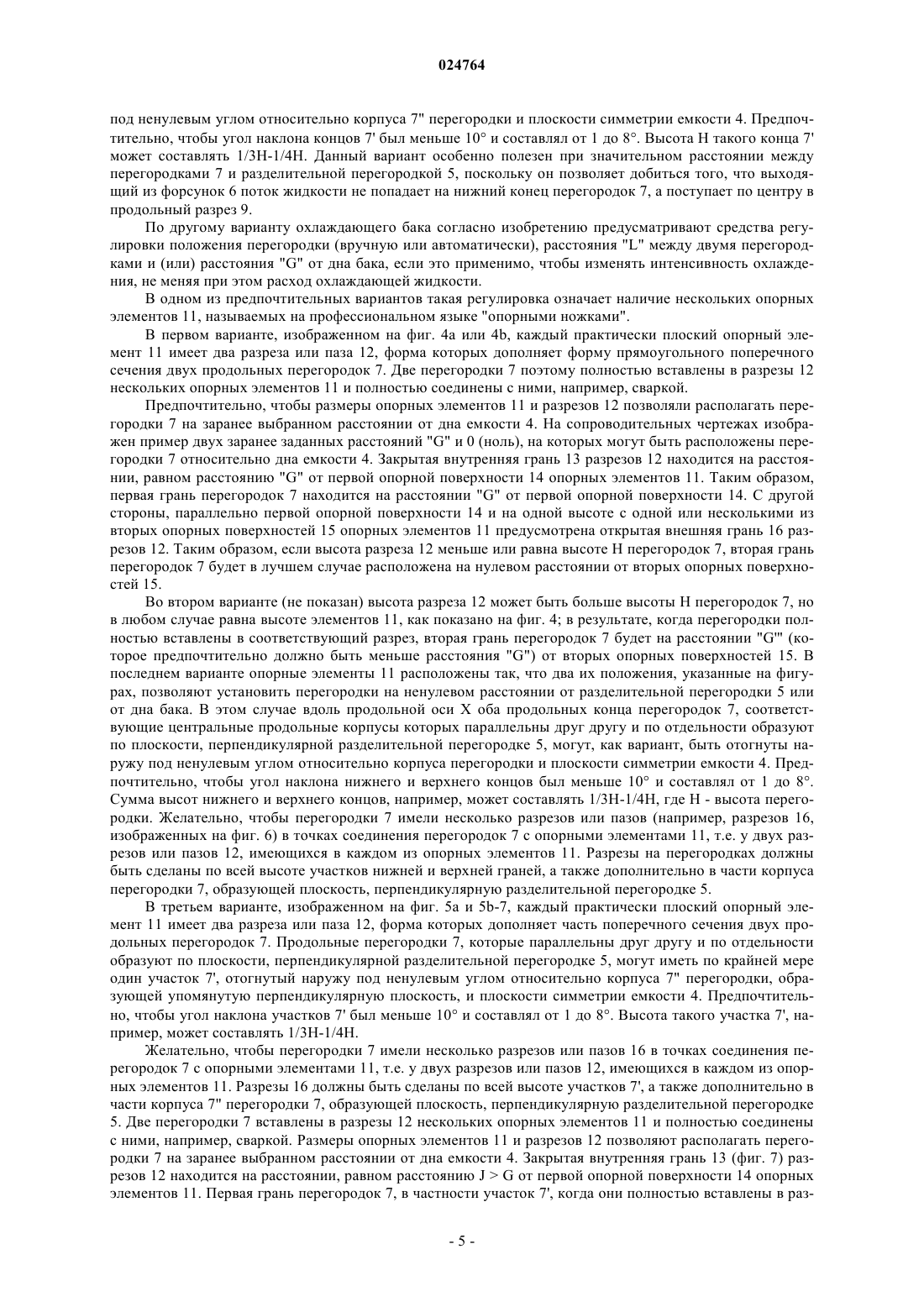

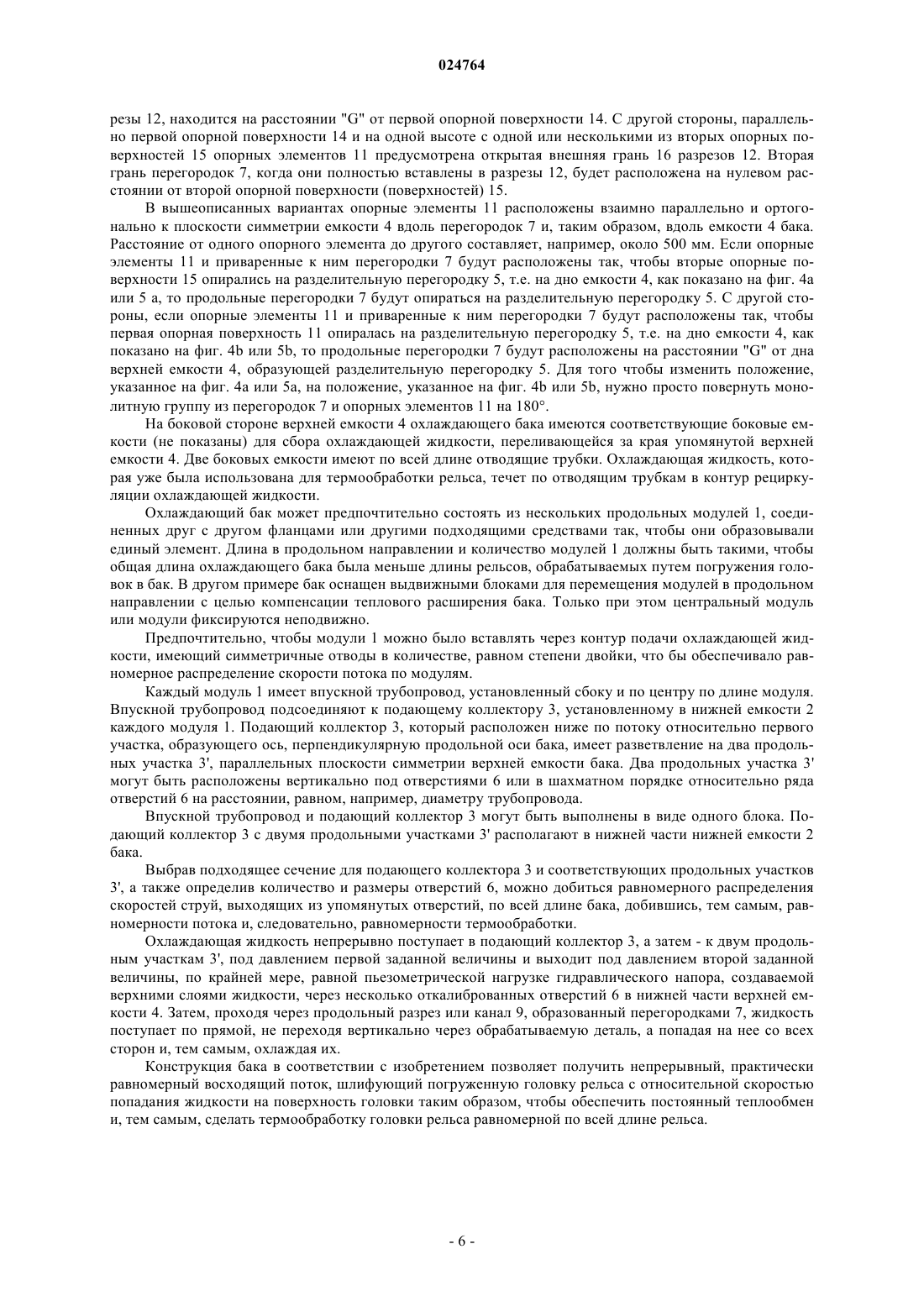

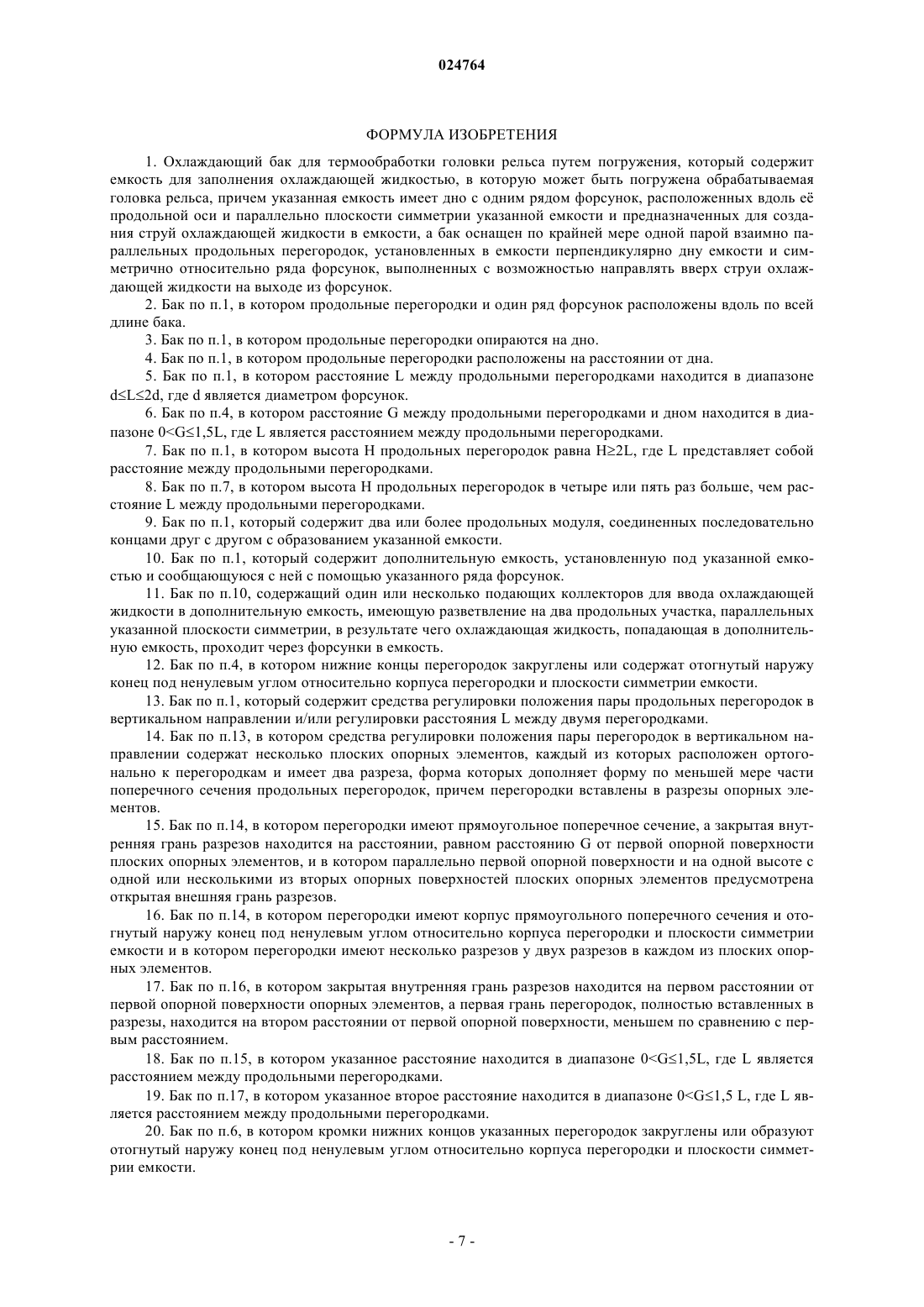

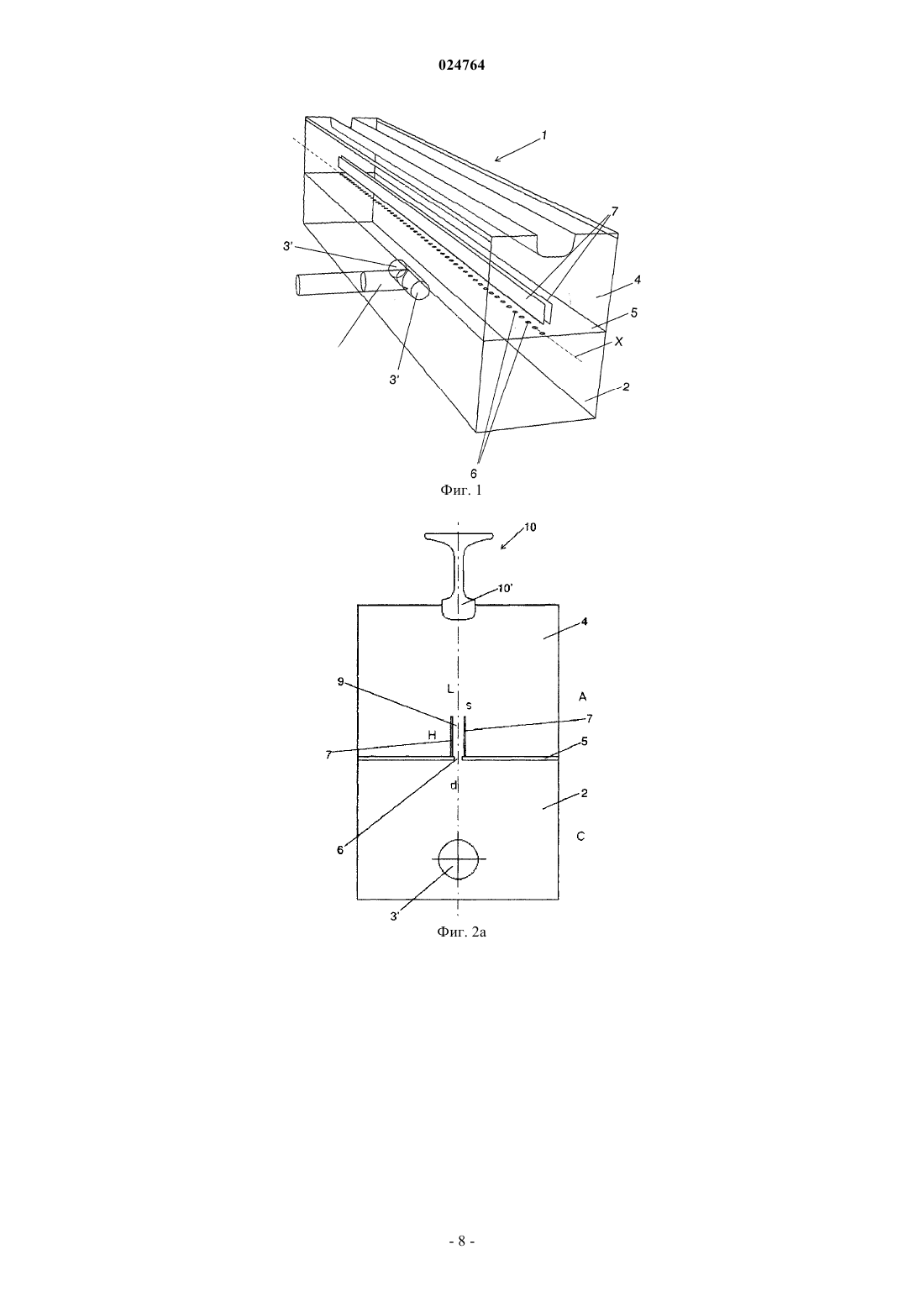

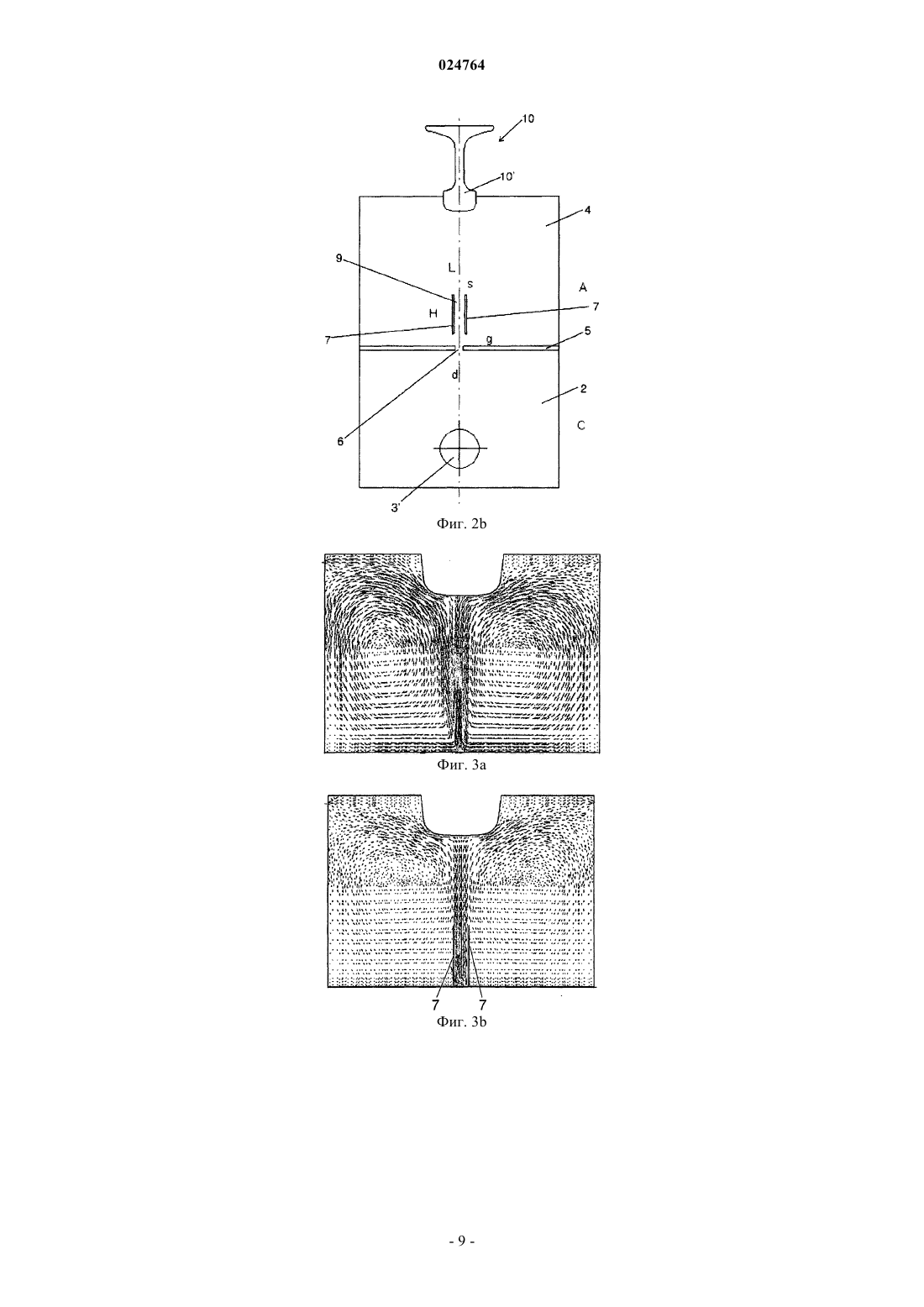

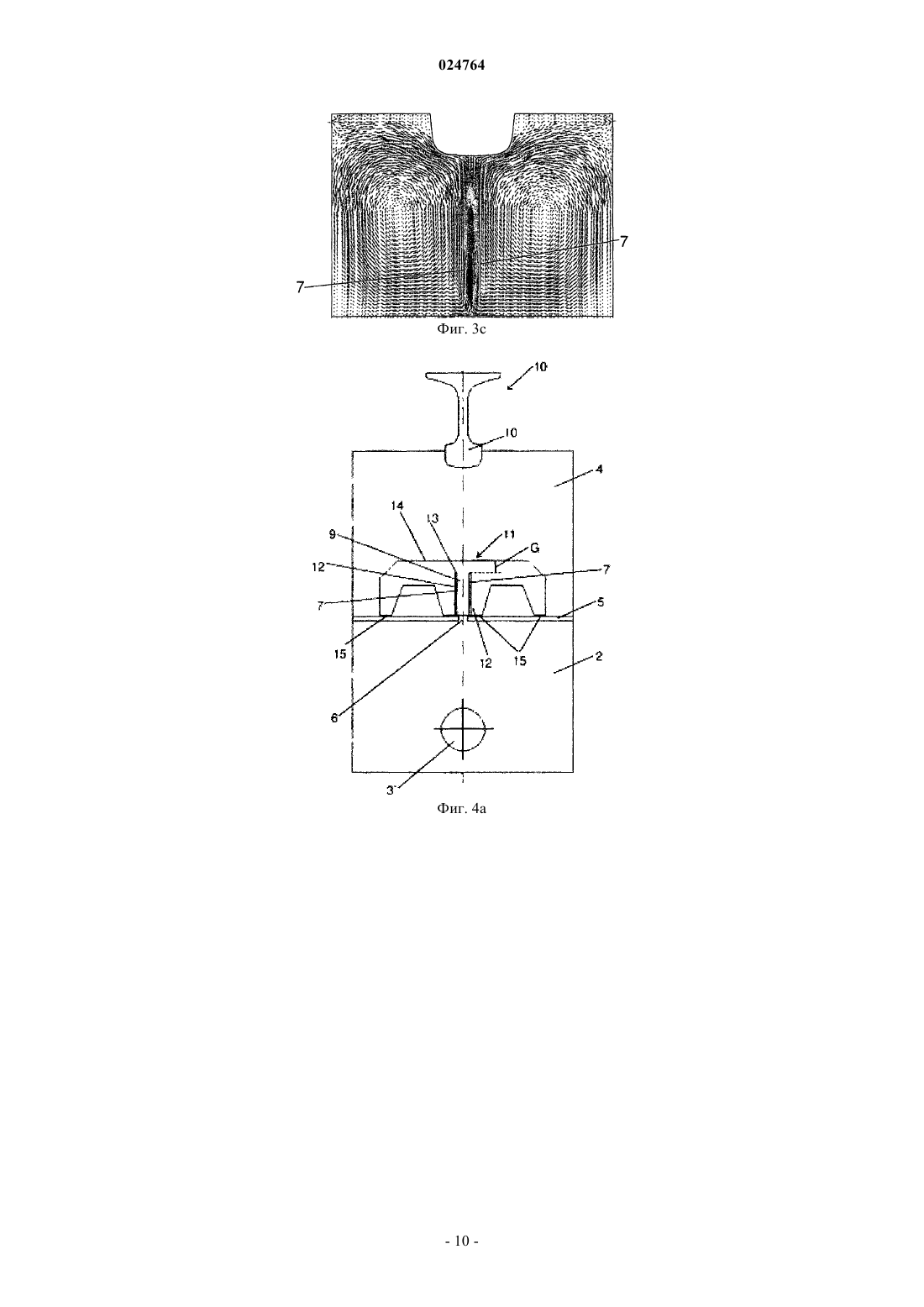

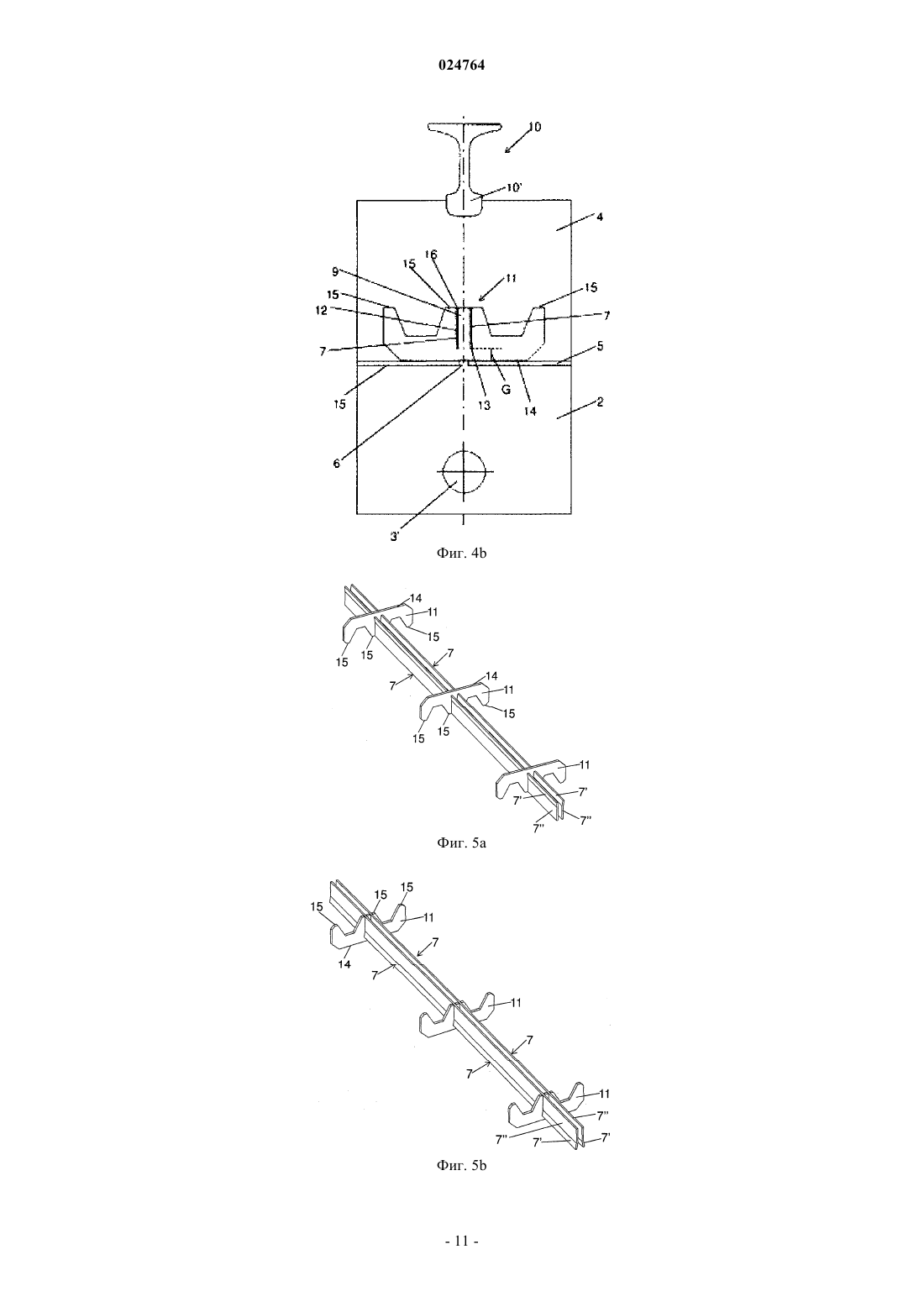

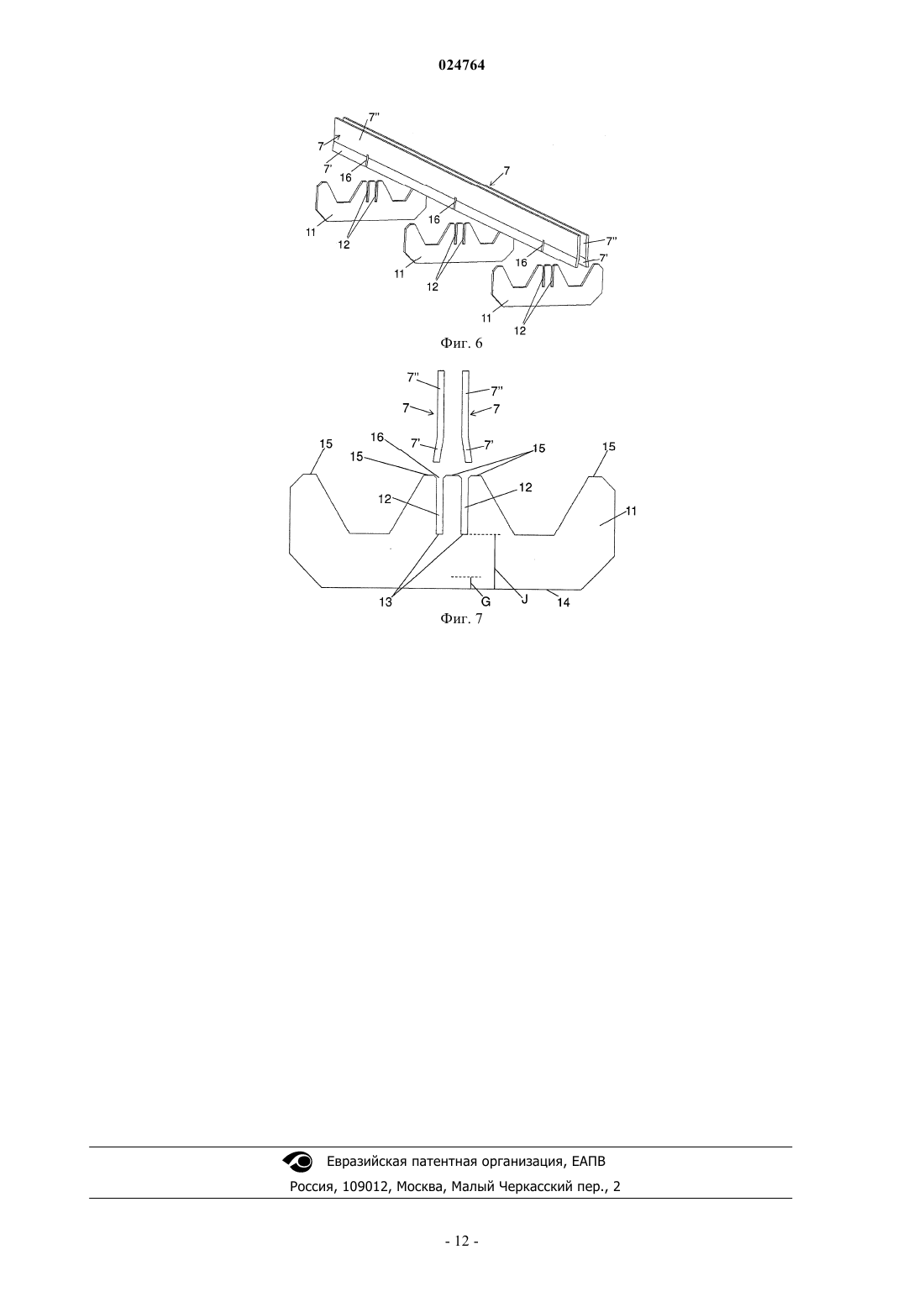

ОХЛАЖДАЮЩИЙ БАК ДЛЯ РЕЛЬСОВ Охлаждающий бак для термообработки головок рельсов, который содержит первую емкость (2) для наполнения охлаждающей жидкостью; вторую емкость (4), установленную над первой емкостью и сообщающуюся с ней таким образом, что охлаждающая жидкость может перемещаться из нижней емкости к верхней емкости, в которую может быть погружена обрабатываемая головка рельса; разделительную перегородку (5) между первой и второй емкостями с одним рядом отверстий(6), предпочтительно расположенным по центру второй емкости, для создания вертикальных струй охлаждающей жидкости, направленных вверх, от первой емкости ко второй; пару продольных перегородок (7), расположенных во второй емкости перпендикулярно перегородке и симметрично относительно ряда форсунок, предназначенных для задания вертикального направления выходящих из форсунок струй охлаждающей жидкости.(71)(73) Заявитель и патентовладелец: ДАНИЕЛИ И КО ОФФИЧИНЕ МЕККАНИКЕ С.п.А. (IT) Область техники, к которой относится изобретение Изобретение относится к охлаждающему баку, в частности к баку для охлаждения рельсов в установке термообработки головок рельсов. Предшествующий уровень техники Из уровня техники известны несколько решений по термообработке прокатных рельсов, в частности, направленные на закалку головки рельса. Начиная с температуры выше 600 С, головки рельсов подвергают быстрому охлаждению с помощью распылительных форсунок, распрыскивающих охлаждающую жидкость (воду, воздух или водновоздушную смесь) на головки рельсов, или с помощью погружения головки в охлаждающий бак с охлаждающей жидкостью, например водой с присадкой. По сравнению с решением, предусматривающим использование распылительных форсунок, применение бака позволяет достичь большей равномерности охлаждения в направлении длины рельса при большей интенсивности охлаждения. Для дальнейшего увеличения теплообмена в баке и, следовательно, ускорения обработки некоторые известные из уровня техники решения предусматривают использование струй охлаждающей жидкости,подаваемых из отверстий на дне бака на головки погруженных в жидкость рельсов: такие струи увеличивают теплообмен и соответственно интенсивность охлаждения. Подобное решение описано в документе GB 619699, из которого известен бак с тремя рядами отверстий на дне, из которых выходит охлаждающая жидкость, создавая струи, направленные на погруженные головки рельсов. Однако вышеуказанный документ предполагает установку обрабатываемого рельса на опоре, что препятствует выходу жидкости из отверстий и отклоняет струю с обеих сторон головки рельса. В результате струи не попадают в центр головок, и охлаждение происходит неравномерно. Были предложены другие решения по улучшению процесса охлаждения, некоторые из которых описаны, например, в документе JP 63203724, согласно которому рельс кладут на его нижнюю часть,чтобы струи могли свободно достигать погруженной головки, обрабатывая ее максимально равномерно. В частности, согласно документу JP 63203724 три отдельные струи в ванне направляют на три лицевые поверхности головки рельса. Другое известное решение описано в документе WO 2010/133666 A1, согласно которому несколько ковшей, установленных в верхней части центральной емкости бака, каждый из которых содержит нижние панели или дефлекторы и соответствующие верхние панели или дефлекторы. Нижние и верхние дефлекторы отделены друг от друга продольным элементом, содержащим центральную пластину, состоящую по крайней мере из десяти рядов форсунок, и изнутри прикреплены к двум боковым пластинам. Упомянутые боковые пластины не компланарны относительно центральной пластины с отверстиями, а наклонены вниз относительно плоскости, образуемой центральной пластиной с отверстиями под заранее заданным углом, например, равным 515. Нижние дефлекторы находятся полностью над подающим коллектором, когда ковши полностью вставлены в модули бака. Вместе с внутренними стенками центральной емкости нижние дефлекторы образуют первые отделения под центральной пластиной с отверстиями. Для каждого из упомянутых первых отделений предусмотрено одно и то же число откалиброванных отверстий, составляющих два противоположных ряда форсунок соответственно с двух противоположных сторон основной части продольных участков подающего коллектора. На стыках между центральной пластиной с отверстиями и боковых пластинах без отверстий, над центральной пластиной с отверстиями, предусмотрены криволинейные стенки, образующие выпуклую поверхность по отношению к продольной осевой плоскости модуля; и верхние дефлекторы, расположенные поперек указанных криволинейных стенок, вместе с указанными криволинейными стенками образуют вторые отделения над центральной пластиной с отверстиями. Другое известное решение описано в документе US 2009/200713 А 1, согласно которому две пластины с отверстиями и несколькими рядами форсунок делят охлаждающий бак на три расположенных друг над другом отделения. Однако во всех упомянутых выше известных решениях на выходе из форсунок струи охлаждающей жидкости, направленные вверх в сторону рельса, неизбежно увеличиваются, теряя при этом скорость, и колеблются, т.е. попеременно отклоняются вправо или влево от гипотетической точки удара, что приводит к несимметричному и неравномерному теплообмену. С другой стороны, головку рельса нельзя слишком сильно приблизить к расположенным на дне бака отверстиям, чтобы сохранить равномерность обработки по всей длине рельса и предотвратить так называемый "точечный эффект", который возникает из-за определенного расстояния между отверстиями: рельс, который расположен слишком близко к отверстиям, будет обработан неравномерно относительно продольной оси, так как зоны головки рельса, расположенные перпендикулярно над отверстиями, охлаждаются сильнее, чем участки у отрезка между двумя последовательными отверстиями. Таким образом, возникает необходимость в охлаждающем баке, который позволяет устранить вышеописанные недостатки. Сущность изобретения Основной целью настоящего изобретения является охлаждающий бак для термообработки головок рельсов, который за счет использования направленных струй охлаждающей жидкости позволяет добиться особенно высокой эффективности охлаждения без изменения интенсивности подачи и других параметров. Другой целью изобретения является охлаждающий бак, который с той же эффективностью позволяет добиться высокой равномерности теплообмена по всей длине рельса, обеспечивая возможность увеличения расстояния между головкой рельса и дном бака, чтобы ограничить или устранить точечный эффект воздействия струй. Еще одной целью изобретения является охлаждающий бак для рельсов, который обеспечивает широкий диапазон управления скоростью, с которой охлаждающие струи достигают головки рельса, тем самым, контролируя интенсивность охлаждения, увеличивая или уменьшая ее в зависимости от конкретных потребностей и технологий обработки рельсов. Таким образом, настоящее изобретение служит для достижения вышеуказанных целей с помощью охлаждающего бака для термообработки головки рельса путем его погружения, который образует продольную ось и содержит емкость для заполнения охлаждающей жидкостью, в которую может быть погружена обрабатываемая головка рельса, причем указанная емкость имеет дно с одним рядом форсунок,расположенных вдоль продольной оси параллельно плоскости симметрии указанной емкости и предназначенных для создания струй охлаждающей жидкости в данной емкости, и охлаждающий бак оснащен по крайней мере одной парой взаимно параллельных продольных перегородок, установленных практически перпендикулярно дну указанной емкости и симметрично относительно ряда форсунок, выполненных с возможностью направлять вверх струи охлаждающей жидкости на выходе из форсунок. За счет использования перегородок появляется предпочтительная возможность направлять струи жидкости и значительно ограничивать их путь: одинарная струя охлаждающей жидкости попадает в центр головки рельса и разделяется на две части, симметрично охватывая обе стороны головки. Таким образом, наличие перегородок увеличивает равномерность охлаждения погруженного участка рельса. В предпочтительном варианте со снятыми и поднятыми со дна бака перегородками расход жидкости на выходе из отверстий вызывает всасывание окружающей жидкости и втягивание жидкости по бокам отверстий или форсунок (эффект эжектора): таким образом, по бокам перегородок возникает круговое движение жидкости, которая поступает из-под перегородок и далее по прямой к обрабатываемой детали без перемещения жидкости в вертикальном направлении благодаря наличию перегородок, в результате чего жидкость попадает со всех сторон на деталь, охлаждая ее. Часть жидкость затем возвращается на дно бака и снова поступает из-под перегородок в сторону детали. На фиг. 3 а, 3b и 3 с представлено сравнение векторов потока охлаждающей жидкости при рабочей скорости в случае с баком с перегородками (фиг. 3 а), в случае с вариантом с перегородками, которые опираются на дно бака (фиг. 3b), и в случае с вариантом бака с перегородками, отдаленными от дна бака(фиг. 3 с). Сравнивая фиг. 3 а и 3b, видно, что перегородки делают поток охлаждающей жидкости более плотным, сплошным и направленным. При отсутствии перегородок в баке (фиг. 3 а) струя жидкости увеличивается и теряет плотность уже на полпути от выхода форсунки до головки обрабатываемого рельса. В частности, струя становится больше и, соответственно, замедляет движение, затем раздваивается, даже не достигнув центра головки. С другой стороны, на фиг. 3 с показано то, каким образом поднятые перегородки увеличивают стабильность и плотность направленной вверх струи. Зазор между перегородками и дном емкости позволяет, не меняя скорости движения выходящих из отверстий струй, принять больше охлаждающей жидкости и, таким образом, добиться более высокой интенсивности охлаждения струей. В этом случае повышенная интенсивность охлаждения может быть достигнута без изменения расхода жидкости и других параметров, а также без изменения химического состава охлаждающей жидкости. Это позволяет увеличить эффективность охлаждения максимум на 50%. Наличие перегородок, прикрепленных или не прикрепленных ко дну бака, также уменьшает точечный эффект воздействия струи по длине рельса, так как это позволяет увеличить расстояние от головки рельса до отверстий без ущерба для эффективности обработки. Фактически перегородки позволяют полностью устранить точечный эффект за счет увеличения расстояния, добившись, таким образом, максимальной продольной равномерности без ущерба для эффективности охлаждения. В баке постоянно происходит смена жидкости, которая вытекая за верхние края бака, скапливается в двух боковых емкостях. Настоящее изобретение позволяет увеличить эффективность и гибкость процесса термообработки,поскольку бак позволяет использовать даже более высокие значения расхода охлаждающей жидкости. По сути, если скорость потока возрастает без использования перегородок, струи характеризуются особенно хаотичным и не слишком упорядоченным движением в сторону от "рабочих" зон, в результате чего происходит ограничение отвода тепла от головки рельса. Напротив, при наличии перегородок, даже если скорость потока увеличивается, поток струи остается направленным прямо на зону, от которой про-2 024764 исходит отвод тепла. Благодаря возможности использования более высоких значений расхода можно добиться более высокой интенсивности охлаждения, доведя абсолютный рост охлаждающей способности до 50% и выше. За счет этого рабочий диапазон бака увеличивается до интервала от 1 до 20 С/с, предпочтительно от 1,5 до 15 С/с без необходимости менять тип или концентрацию раствора, используемого для закалки. Это приводит к высокой эксплуатационной гибкости бака и значительным преимуществам для конечного потребителя в плане работы (хранения, наполнения, утилизации) с растворами для закалки в зависимости от типа обрабатываемого изделия. Расстояние между двумя перегородками влияет на эффективность обработки: с увеличением расстояния между двумя перегородками скорость струи уменьшается, что, соответственно, приводит к уменьшению интенсивности охлаждения. Противоположное явление происходит при уменьшении упомянутого расстояния. Предпочтительный вариант охлаждающего бака в соответствии с изобретением представляет собой систему регулировки положения перегородки (автоматически или вручную) для изменения расстояния между двумя перегородками и (или) указанного зазора до дна бака, если такой зазор имеется, чтобы интенсивность охлаждения можно было изменять, не изменяя при этом интенсивность потока охлаждающей жидкости. Охлаждающий бак в соответствии с изобретением имеет следующие преимущества: значительное снижение пути выходящих из отверстий струй охлаждающей жидкости; возможность направить струю жидкости прямо в центр головки рельса; симметричность обработки относительно плоскости симметрии сечения рельса; уменьшение точечного эффекта струй и, как следствие, более равномерная обработка по длине рельса; повышенная интенсивность охлаждения без изменения расхода жидкости (увеличение эффективности на 50%); возможность увеличения расхода жидкости с сохранением направления потока струй жидкости(повышенная эффективность); возможность достижения особенно высокой интенсивности охлаждения без изменения состава охлаждающей жидкости, в качестве которой в целом может быть использована вода, масло, водные растворы соли и (или) полимеров, что значительно увеличивает технологическую гибкость бака. Зависимые пункты формулы изобретения описывают предпочтительные варианты изобретения. Перечень фигур чертежей Другие преимущества и особенности настоящего изобретения будут изложены в подробном описании предпочтительных, но не исключающих вариантов охлаждающего бака с некоторыми примерами,изображенными на сопроводительных чертежах, на которых фиг. 1 представляет собой перспективное изображение модуля охлаждающего бака в соответствии с изобретением; фиг. 2 а представляет собой схематичный разрез первого варианта бака в соответствии с изобретением; фиг. 2b представляет собой схематичный разрез второго варианта бака в соответствии с изобретением; фиг. 3 а изображает векторы потока охлаждающей жидкости на рабочей скорости в случае с баком с перегородками; фиг. 3b изображает векторы потока охлаждающей жидкости на рабочей скорости в случае с баком,изображенном на фиг. 2 а; фиг. 3 с изображает векторы потока охлаждающей жидкости на рабочей скорости в случае с баком,изображенном на фиг. 2b; фиг. 4 а представляет собой схематичный разрез варианта бака, изображенного на фиг. 2 а; фиг. 4b представляет собой схематичный разрез варианта бака, изображенного на фиг. 2b; фиг. 5 а представляет собой перспективное изображение некоторых компонентов бака в соответствии с изобретением в первом рабочем положении; фиг. 5b представляет собой перспективное изображение некоторых компонентов бака в соответствии с изобретением во втором рабочем положении; фиг. 6 изображает компоненты вида в разобранном виде, изображенные на фиг. 5b; фиг. 7 представляет собой вертикальную проекцию компонентов, изображенных на фиг. 6. Одинаковые номера ссылочных позиций на фигурах обозначают одинаковые элементы или компоненты. Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 и 2 изображен предпочтительный вариант охлаждающего бака для термообработки головок рельсов. Охлаждающий бак содержит первую емкость 2 для наполнения охлаждающей жидкостью; вторую емкость 4, установленную над указанной первой емкостью 2 и сообщающуюся с ней таким образом, что охлаждающая жидкость может перемещаться из первой емкости 2 ко второй емкости 4,имеющей вертикальную плоскость симметрии и открытый верх для погружения обрабатываемой головки рельса; разделительную перегородку между первой емкостью 2 и второй емкостью 4, образующую дно 5 емкости 4 с одним рядом отверстий или форсунок 6, создающих вертикальные струи охлаждающей жидкости, направленные вверх, от нижней емкости к верхней; пару продольных перегородок 7, расположенных во второй емкости 4 перпендикулярно разделительной перегородке и симметрично упомянутому ряду форсунок 6 и предназначенных для задания направления для выходящих из форсунок 6 струй охлаждающей жидкости. Предпочтительно, но не обязательно, чтобы продольная ось X, вдоль которой располагаются отверстия 6, лежала на плоскости симметрии верхней емкости 4 бака. Предпочтительно, чтобы продольные перегородки 7 и ряд форсунок 6 располагались по всей длине бака. Для оптимального охлаждения обрабатываемый рельс 10, по крайней мере, частично погружают головкой 10' во вторую емкость 4, размещая рельс так, чтобы его плоскость симметрии располагалась вертикально и совпадала с плоскостью симметрии. За счет этого струи охлаждающей жидкости, направленные к центру относительно ширины бака, также попадают в центр головки рельса, обеспечивая симметричную обработку. Первая емкость 2 - это так называемая напорная емкость, а вторая емкость 4 - так называемая охлаждающая емкость, в которой проводят термообработку рельса. Две емкости 2 и 4 соединены отверстиями 6 одного и того же диаметра "d", через которые охлаждающая жидкость попадает из нижней емкости в верхнюю. Ось отверстий или форсунок 6 перпендикулярна разделительной перегородке и параллельна перегородкам 7. Предпочтительно, чтобы диаметр "d" отверстий составлял 6-12 мм, а в идеале 10 мм, а расстояние между осями отверстий было в 1,5-5 раз (в идеале в 3 раза) больше диаметра отверстий. Разделительная перегородка, образующая дно 5 емкости 4, перпендикулярна боковым стенкам бака. Нижняя емкость 2 и верхняя емкость 4 предпочтительно имеют одну и ту же ширину В и разную высоту(АС, как показано на фиг. 2 а и 2b). Однако в альтернативном варианте высота обеих емкостей (2 и 4) может быть одинакова. Как показано на фиг. 2 а и 2b, расстояние "L" между двумя перегородками 7 предпочтительно имеет минимальное значение, равное диаметру "d" отверстий 6, и, чтобы не потерять положительный эффект от перегородок и избежать уменьшения скорости движения струи жидкости, выходящей из отверстий 6,максимальное значение, равное двум диаметрам "d" отверстий 6. Предпочтительно, чтобы расстояние"L" было больше диаметра "d" отверстий 6 на 4-6 мм. Толщина "s" перегородок 7, предпочтительно (но не обязательно) сделанных из металла, является по возможности минимальной, но достаточной для того, чтобы обеспечить устойчивость и жесткость перегородок, например, равной 5 мм. Высота Н перегородок 7 должна быть достаточной для того, чтобы струя жидкости проходила достаточно долгий направленный путь и достигала головки обрабатываемого рельса, не перелетев ее. Предпочтительно, чтобы высота Н была не меньше двойного расстояния "L" между перегородками (Н 2L); в более предпочтительном варианте она в четыре-пять раз больше расстояния "L" между перегородками. В первом предпочтительном варианте согласно изобретению, как показано на фиг. 2 а, продольные перегородки 7 опираются на разделительную перегородку 5, к которой они, например, приварены по всей ее длине. С другой стороны, во втором, более предпочтительном варианте, как показано на фиг. 2b, имеется расстояние или зазор "G" между нижним концом перегородок 7 и дном верхней емкости 4, состоящей из разделительной перегородки 5. Данный зазор "G" должен быть достаточным для того, чтобы в случае потери контроля струя охлаждающей жидкости могла увеличиваться относительно оси отверстий 6 и попадать на нижнюю часть перегородок 7, существенно замедляясь и не рискуя попасть в продольный разрез или в канал 9, образованный взаимно параллельными перегородками 7. В предпочтительном варианте расстояние "G" находится в диапазоне 0G1,5L. Если расстояние G между перегородками 7 и разделительной перегородкой 5 больше нуля, кромки нижних концов упомянутых перегородок желательно закруглить, чтобы упростить перемещение струи охлаждающей жидкости в продольный разрез 9. По другому варианту (не показан) нижние концы продольных перегородок 7 образуют отогнутый наружу конечный участок 7' (см. перегородки 7 на фиг. 7) под ненулевым углом относительно корпуса 7" перегородки и плоскости симметрии емкости 4. Предпочтительно, чтобы угол наклона концов 7' был меньше 10 и составлял от 1 до 8. Высота Н такого конца 7' может составлять 1/3 Н-1/4 Н. Данный вариант особенно полезен при значительном расстоянии между перегородками 7 и разделительной перегородкой 5, поскольку он позволяет добиться того, что выходящий из форсунок 6 поток жидкости не попадает на нижний конец перегородок 7, а поступает по центру в продольный разрез 9. По другому варианту охлаждающего бака согласно изобретению предусматривают средства регулировки положения перегородки (вручную или автоматически), расстояния "L" между двумя перегородками и (или) расстояния "G" от дна бака, если это применимо, чтобы изменять интенсивность охлаждения, не меняя при этом расход охлаждающей жидкости. В одном из предпочтительных вариантов такая регулировка означает наличие нескольких опорных элементов 11, называемых на профессиональном языке "опорными ножками". В первом варианте, изображенном на фиг. 4 а или 4b, каждый практически плоский опорный элемент 11 имеет два разреза или паза 12, форма которых дополняет форму прямоугольного поперечного сечения двух продольных перегородок 7. Две перегородки 7 поэтому полностью вставлены в разрезы 12 нескольких опорных элементов 11 и полностью соединены с ними, например, сваркой. Предпочтительно, чтобы размеры опорных элементов 11 и разрезов 12 позволяли располагать перегородки 7 на заранее выбранном расстоянии от дна емкости 4. На сопроводительных чертежах изображен пример двух заранее заданных расстояний "G" и 0 (ноль), на которых могут быть расположены перегородки 7 относительно дна емкости 4. Закрытая внутренняя грань 13 разрезов 12 находится на расстоянии, равном расстоянию "G" от первой опорной поверхности 14 опорных элементов 11. Таким образом,первая грань перегородок 7 находится на расстоянии "G" от первой опорной поверхности 14. С другой стороны, параллельно первой опорной поверхности 14 и на одной высоте с одной или несколькими из вторых опорных поверхностей 15 опорных элементов 11 предусмотрена открытая внешняя грань 16 разрезов 12. Таким образом, если высота разреза 12 меньше или равна высоте Н перегородок 7, вторая грань перегородок 7 будет в лучшем случае расположена на нулевом расстоянии от вторых опорных поверхностей 15. Во втором варианте (не показан) высота разреза 12 может быть больше высоты Н перегородок 7, но в любом случае равна высоте элементов 11, как показано на фиг. 4; в результате, когда перегородки полностью вставлены в соответствующий разрез, вторая грань перегородок 7 будет на расстоянии "G'" (которое предпочтительно должно быть меньше расстояния "G") от вторых опорных поверхностей 15. В последнем варианте опорные элементы 11 расположены так, что два их положения, указанные на фигурах, позволяют установить перегородки на ненулевом расстоянии от разделительной перегородки 5 или от дна бака. В этом случае вдоль продольной оси X оба продольных конца перегородок 7, соответствующие центральные продольные корпусы которых параллельны друг другу и по отдельности образуют по плоскости, перпендикулярной разделительной перегородке 5, могут, как вариант, быть отогнуты наружу под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости 4. Предпочтительно, чтобы угол наклона нижнего и верхнего концов был меньше 10 и составлял от 1 до 8. Сумма высот нижнего и верхнего концов, например, может составлять 1/3 Н-1/4 Н, где Н - высота перегородки. Желательно, чтобы перегородки 7 имели несколько разрезов или пазов (например, разрезов 16,изображенных на фиг. 6) в точках соединения перегородок 7 с опорными элементами 11, т.е. у двух разрезов или пазов 12, имеющихся в каждом из опорных элементов 11. Разрезы на перегородках должны быть сделаны по всей высоте участков нижней и верхней граней, а также дополнительно в части корпуса перегородки 7, образующей плоскость, перпендикулярную разделительной перегородке 5. В третьем варианте, изображенном на фиг. 5 а и 5b-7, каждый практически плоский опорный элемент 11 имеет два разреза или паза 12, форма которых дополняет часть поперечного сечения двух продольных перегородок 7. Продольные перегородки 7, которые параллельны друг другу и по отдельности образуют по плоскости, перпендикулярной разделительной перегородке 5, могут иметь по крайней мере один участок 7', отогнутый наружу под ненулевым углом относительно корпуса 7" перегородки, образующей упомянутую перпендикулярную плоскость, и плоскости симметрии емкости 4. Предпочтительно, чтобы угол наклона участков 7' был меньше 10 и составлял от 1 до 8. Высота такого участка 7', например, может составлять 1/3 Н-1/4 Н. Желательно, чтобы перегородки 7 имели несколько разрезов или пазов 16 в точках соединения перегородок 7 с опорными элементами 11, т.е. у двух разрезов или пазов 12, имеющихся в каждом из опорных элементов 11. Разрезы 16 должны быть сделаны по всей высоте участков 7', а также дополнительно в части корпуса 7" перегородки 7, образующей плоскость, перпендикулярную разделительной перегородке 5. Две перегородки 7 вставлены в разрезы 12 нескольких опорных элементов 11 и полностью соединены с ними, например, сваркой. Размеры опорных элементов 11 и разрезов 12 позволяют располагать перегородки 7 на заранее выбранном расстоянии от дна емкости 4. Закрытая внутренняя грань 13 (фиг. 7) разрезов 12 находится на расстоянии, равном расстоянию JG от первой опорной поверхности 14 опорных элементов 11. Первая грань перегородок 7, в частности участок 7', когда они полностью вставлены в раз-5 024764 резы 12, находится на расстоянии "G" от первой опорной поверхности 14. С другой стороны, параллельно первой опорной поверхности 14 и на одной высоте с одной или несколькими из вторых опорных поверхностей 15 опорных элементов 11 предусмотрена открытая внешняя грань 16 разрезов 12. Вторая грань перегородок 7, когда они полностью вставлены в разрезы 12, будет расположена на нулевом расстоянии от второй опорной поверхности (поверхностей) 15. В вышеописанных вариантах опорные элементы 11 расположены взаимно параллельно и ортогонально к плоскости симметрии емкости 4 вдоль перегородок 7 и, таким образом, вдоль емкости 4 бака. Расстояние от одного опорного элемента до другого составляет, например, около 500 мм. Если опорные элементы 11 и приваренные к ним перегородки 7 будут расположены так, чтобы вторые опорные поверхности 15 опирались на разделительную перегородку 5, т.е. на дно емкости 4, как показано на фиг. 4 а или 5 а, то продольные перегородки 7 будут опираться на разделительную перегородку 5. С другой стороны, если опорные элементы 11 и приваренные к ним перегородки 7 будут расположены так, чтобы первая опорная поверхность 11 опиралась на разделительную перегородку 5, т.е. на дно емкости 4, как показано на фиг. 4b или 5b, то продольные перегородки 7 будут расположены на расстоянии "G" от дна верхней емкости 4, образующей разделительную перегородку 5. Для того чтобы изменить положение,указанное на фиг. 4 а или 5 а, на положение, указанное на фиг. 4b или 5b, нужно просто повернуть монолитную группу из перегородок 7 и опорных элементов 11 на 180. На боковой стороне верхней емкости 4 охлаждающего бака имеются соответствующие боковые емкости (не показаны) для сбора охлаждающей жидкости, переливающейся за края упомянутой верхней емкости 4. Две боковых емкости имеют по всей длине отводящие трубки. Охлаждающая жидкость, которая уже была использована для термообработки рельса, течет по отводящим трубкам в контур рециркуляции охлаждающей жидкости. Охлаждающий бак может предпочтительно состоять из нескольких продольных модулей 1, соединенных друг с другом фланцами или другими подходящими средствами так, чтобы они образовывали единый элемент. Длина в продольном направлении и количество модулей 1 должны быть такими, чтобы общая длина охлаждающего бака была меньше длины рельсов, обрабатываемых путем погружения головок в бак. В другом примере бак оснащен выдвижными блоками для перемещения модулей в продольном направлении с целью компенсации теплового расширения бака. Только при этом центральный модуль или модули фиксируются неподвижно. Предпочтительно, чтобы модули 1 можно было вставлять через контур подачи охлаждающей жидкости, имеющий симметричные отводы в количестве, равном степени двойки, что бы обеспечивало равномерное распределение скорости потока по модулям. Каждый модуль 1 имеет впускной трубопровод, установленный сбоку и по центру по длине модуля. Впускной трубопровод подсоединяют к подающему коллектору 3, установленному в нижней емкости 2 каждого модуля 1. Подающий коллектор 3, который расположен ниже по потоку относительно первого участка, образующего ось, перпендикулярную продольной оси бака, имеет разветвление на два продольных участка 3', параллельных плоскости симметрии верхней емкости бака. Два продольных участка 3' могут быть расположены вертикально под отверстиями 6 или в шахматном порядке относительно ряда отверстий 6 на расстоянии, равном, например, диаметру трубопровода. Впускной трубопровод и подающий коллектор 3 могут быть выполнены в виде одного блока. Подающий коллектор 3 с двумя продольными участками 3' располагают в нижней части нижней емкости 2 бака. Выбрав подходящее сечение для подающего коллектора 3 и соответствующих продольных участков 3', а также определив количество и размеры отверстий 6, можно добиться равномерного распределения скоростей струй, выходящих из упомянутых отверстий, по всей длине бака, добившись, тем самым, равномерности потока и, следовательно, равномерности термообработки. Охлаждающая жидкость непрерывно поступает в подающий коллектор 3, а затем - к двум продольным участкам 3', под давлением первой заданной величины и выходит под давлением второй заданной величины, по крайней мере, равной пьезометрической нагрузке гидравлического напора, создаваемой верхними слоями жидкости, через несколько откалиброванных отверстий 6 в нижней части верхней емкости 4. Затем, проходя через продольный разрез или канал 9, образованный перегородками 7, жидкость поступает по прямой, не переходя вертикально через обрабатываемую деталь, а попадая на нее со всех сторон и, тем самым, охлаждая их. Конструкция бака в соответствии с изобретением позволяет получить непрерывный, практически равномерный восходящий поток, шлифующий погруженную головку рельса с относительной скоростью попадания жидкости на поверхность головки таким образом, чтобы обеспечить постоянный теплообмен и, тем самым, сделать термообработку головки рельса равномерной по всей длине рельса. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Охлаждающий бак для термообработки головки рельса путем погружения, который содержит емкость для заполнения охлаждающей жидкостью, в которую может быть погружена обрабатываемая головка рельса, причем указанная емкость имеет дно с одним рядом форсунок, расположенных вдоль е продольной оси и параллельно плоскости симметрии указанной емкости и предназначенных для создания струй охлаждающей жидкости в емкости, а бак оснащен по крайней мере одной парой взаимно параллельных продольных перегородок, установленных в емкости перпендикулярно дну емкости и симметрично относительно ряда форсунок, выполненных с возможностью направлять вверх струи охлаждающей жидкости на выходе из форсунок. 2. Бак по п.1, в котором продольные перегородки и один ряд форсунок расположены вдоль по всей длине бака. 3. Бак по п.1, в котором продольные перегородки опираются на дно. 4. Бак по п.1, в котором продольные перегородки расположены на расстоянии от дна. 5. Бак по п.1, в котором расстояние L между продольными перегородками находится в диапазонеdL2d, где d является диаметром форсунок. 6. Бак по п.4, в котором расстояние G между продольными перегородками и дном находится в диапазоне 0G1,5L, где L является расстоянием между продольными перегородками. 7. Бак по п.1, в котором высота Н продольных перегородок равна Н 2L, где L представляет собой расстояние между продольными перегородками. 8. Бак по п.7, в котором высота Н продольных перегородок в четыре или пять раз больше, чем расстояние L между продольными перегородками. 9. Бак по п.1, который содержит два или более продольных модуля, соединенных последовательно концами друг с другом с образованием указанной емкости. 10. Бак по п.1, который содержит дополнительную емкость, установленную под указанной емкостью и сообщающуюся с ней с помощью указанного ряда форсунок. 11. Бак по п.10, содержащий один или несколько подающих коллекторов для ввода охлаждающей жидкости в дополнительную емкость, имеющую разветвление на два продольных участка, параллельных указанной плоскости симметрии, в результате чего охлаждающая жидкость, попадающая в дополнительную емкость, проходит через форсунки в емкость. 12. Бак по п.4, в котором нижние концы перегородок закруглены или содержат отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости. 13. Бак по п.1, который содержит средства регулировки положения пары продольных перегородок в вертикальном направлении и/или регулировки расстояния L между двумя перегородками. 14. Бак по п.13, в котором средства регулировки положения пары перегородок в вертикальном направлении содержат несколько плоских опорных элементов, каждый из которых расположен ортогонально к перегородкам и имеет два разреза, форма которых дополняет форму по меньшей мере части поперечного сечения продольных перегородок, причем перегородки вставлены в разрезы опорных элементов. 15. Бак по п.14, в котором перегородки имеют прямоугольное поперечное сечение, а закрытая внутренняя грань разрезов находится на расстоянии, равном расстоянию G от первой опорной поверхности плоских опорных элементов, и в котором параллельно первой опорной поверхности и на одной высоте с одной или несколькими из вторых опорных поверхностей плоских опорных элементов предусмотрена открытая внешняя грань разрезов. 16. Бак по п.14, в котором перегородки имеют корпус прямоугольного поперечного сечения и отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости и в котором перегородки имеют несколько разрезов у двух разрезов в каждом из плоских опорных элементов. 17. Бак по п.16, в котором закрытая внутренняя грань разрезов находится на первом расстоянии от первой опорной поверхности опорных элементов, а первая грань перегородок, полностью вставленных в разрезы, находится на втором расстоянии от первой опорной поверхности, меньшем по сравнению с первым расстоянием. 18. Бак по п.15, в котором указанное расстояние находится в диапазоне 0G1,5L, где L является расстоянием между продольными перегородками. 19. Бак по п.17, в котором указанное второе расстояние находится в диапазоне 0G1,5 L, где L является расстоянием между продольными перегородками. 20. Бак по п.6, в котором кромки нижних концов указанных перегородок закруглены или образуют отогнутый наружу конец под ненулевым углом относительно корпуса перегородки и плоскости симметрии емкости.

МПК / Метки

МПК: C21D 11/00, F27D 15/02, C21D 9/04, C21D 1/63, F27D 99/00, C21D 1/64

Метки: бак, охлаждающий, рельсов

Код ссылки

<a href="https://eas.patents.su/13-24764-ohlazhdayushhijj-bak-dlya-relsov.html" rel="bookmark" title="База патентов Евразийского Союза">Охлаждающий бак для рельсов</a>

Предыдущий патент: Способ аэродинамической стабилизации наноспутника класса cubesat и устройство для его осуществления (варианты)

Следующий патент: Фторзамещенные (3r,4r,5s)-5-гуанидино-4-ациламино-3-(пентан-3-илокси)циклогексен-1-карбоновые кислоты, их эфиры и способ применения

Случайный патент: Оксазоло[5,4-b]пиридин-5-ильные соединения