Способ и установка для получения оксида алюминия из гидроксида алюминия

Формула / Реферат

1. Способ получения оксида алюминия из гидроксида алюминия, где:

а) гидроксид алюминия очищают промывочной водой в фильтре для гидрата;

б) очищенный гидроксид алюминия, по меньшей мере, частично высушивают и/или предварительно прокаливают в ходе по меньшей мере одной стадии предварительного нагрева;

в) этот предварительно обработанный гидроксид алюминия прокаливают в реакторе с псевдоожиженным слоем, получая оксид алюминия;

г) полученный оксид алюминия охлаждают в ходе по меньшей мере одной стадии косвенного охлаждения с использованием воды в качестве хладагента;

д) пар (D), полученный из охлаждающей воды вследствие теплопередачи на стадии косвенного охлаждения, отделяют от жидкой фракции (А) потока, выходящего со стадии (Е) охлаждения; и

е) по меньшей мере одну часть (Т) потока жидкой фракции (А) направляют в фильтр для гидрата и используют там в качестве промывочной воды для очистки гидроксида алюминия в фильтре для гидрата,

отличающийся тем, что к части (Т) потока жидкой фракции (А), направляемой в фильтр для гидрата, добавляют дополнительный поток (Z) воды и соотношение смешивания двух потоков (Т, Z) регулируют таким образом, что поток (W) промывочной воды, образующийся из них, имеет постоянное максимальное значение температуры ниже точки кипения воды и объемный расход, который требуется для промывочной воды для фильтра для гидрата.

2. Способ по п.1, отличающийся тем, что прохождение охлаждающей воды через стадию косвенного охлаждения осуществляют при избыточном давлении и охлаждающая вода расширяется после прохождения через стадию косвенного охлаждения.

3. Способ по п.1 или 2, отличающийся тем, что свежую воду (F) добавляют в остаточный поток (R), оставшийся после отделения части (Т) потока жидкой фракции (А) и полученный смешанный поток (М), по меньшей мере, частично рециркулируют на стадию охлаждения.

4. Способ по п.3, отличающийся тем, что остаточный поток (R) закачивают в бак для хранения и смешивают там со свежей водой (F).

5. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительный поток воды (Z) состоит из свежей воды.

6. Способ по п.3 или 4, отличающийся тем, что поток (Z) воды для регулирования температуры и объемного расхода промывочной воды (W) представляет собой часть смешанного потока (М).

7. Способ по любому из предшествующих пунктов, отличающийся тем, что фильтр для гидрата снабжен кожухом для подачи пара, в котором, по меньшей мере, частично используют пар (D), полученный из охлаждающей воды на стадии косвенного охлаждения.

8. Установка для получения оксида алюминия из гидроксида алюминия согласно способу по любому из предшествующих пунктов, включающая:

а) фильтр (1) для гидрата, в котором гидроксид алюминия очищают промывочной водой;

б) по меньшей мере одно средство (10, 12) предварительного нагрева для частичного высушивания и/или прокаливания очищенного гидроксида алюминия;

в) реактор (20) с псевдоожиженным слоем для прокаливания предварительно обработанного гидроксида алюминия и получения оксида алюминия;

г) по меньшей мере один охладитель (36) с псевдоожиженным слоем для косвенного охлаждения полученного оксида алюминия с водой в качестве хладагента;

д) устройство (42) сепарации пара, установленное после охладителя (36) с псевдоожиженным слоем, для разделения газообразных и жидких фракций охлаждающей воды;

е) трубопровод (44, 45, 51), связывающий устройство (42) сепарации пара и фильтр (1) для гидрата,

отличающаяся тем, что в трубопроводе (44, 45, 51) расположено регулирующее устройство (50) для регулирования подачи промывочной воды с постоянным максимальным значением температуры ниже точки кипения воды и объемным расходом, требуемым для промывочной воды для фильтра (1) для гидрата, посредством регулирования количественного соотношения части (W) потока, направленной в фильтр для гидрата, и дополнительного потока (Z) воды, и тем, что регулирующее устройство (50) соединено с охладителем (36) с псевдоожиженным слоем для косвенного охлаждения через трубопровод (53).

9. Установка по п.8, отличающаяся тем, что к трубопроводу (53) присоединен бак (47) для хранения в качестве источника воды для дополнительного потока (Z) воды.

10. Установка по п.8 или 9, отличающаяся тем, что фильтр (1) для гидрата снабжен кожухом для подвода пара для частичной сушки гидроксида алюминия, этот кожух для подвода пара соединен с паровыпускным отверстием устройства (42) сепарации пара через трубопровод (43).

11. Установка по любому из пп.8-10, отличающаяся тем, что в трубопроводе (51) расположен теплообменник (54).

Текст

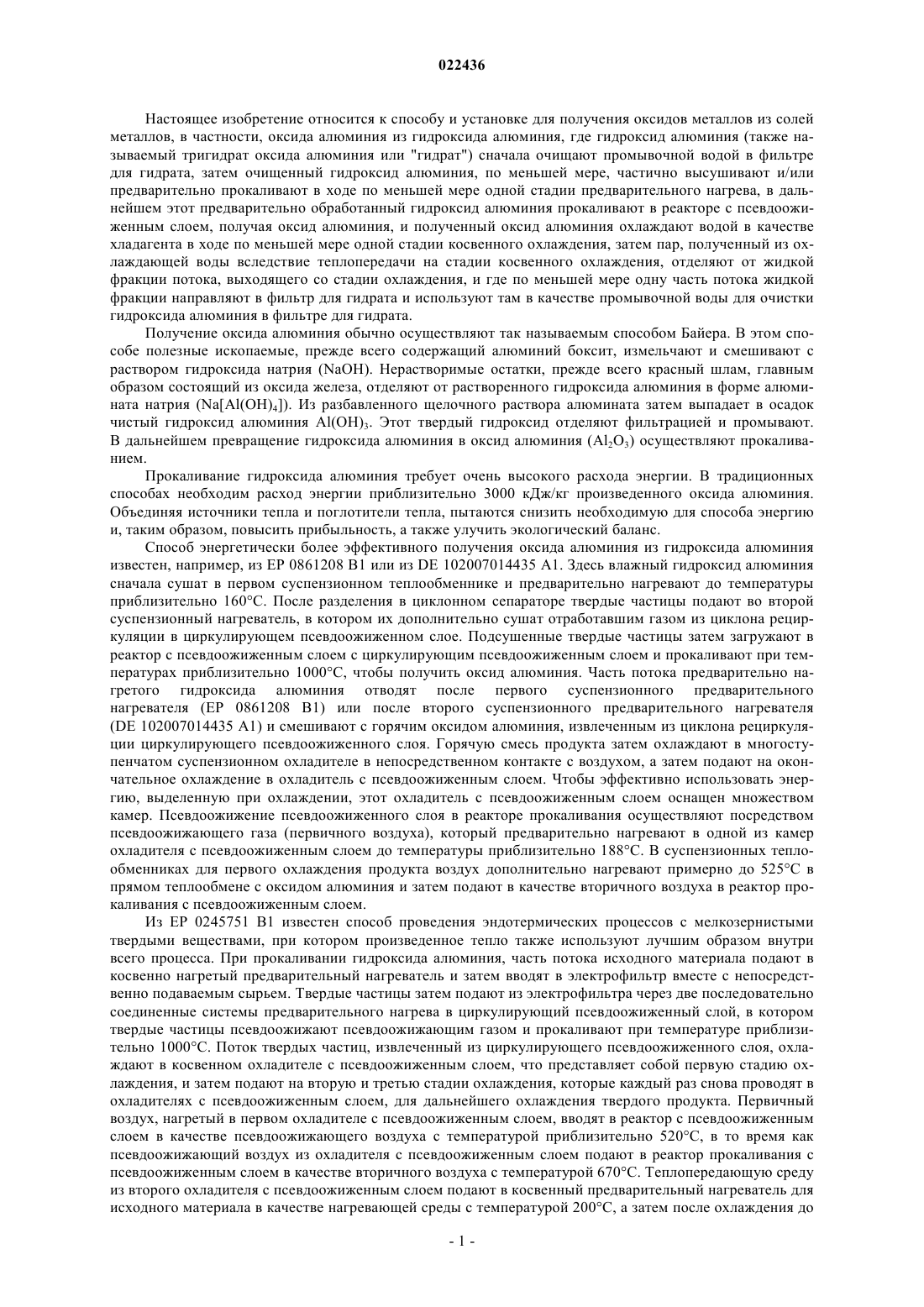

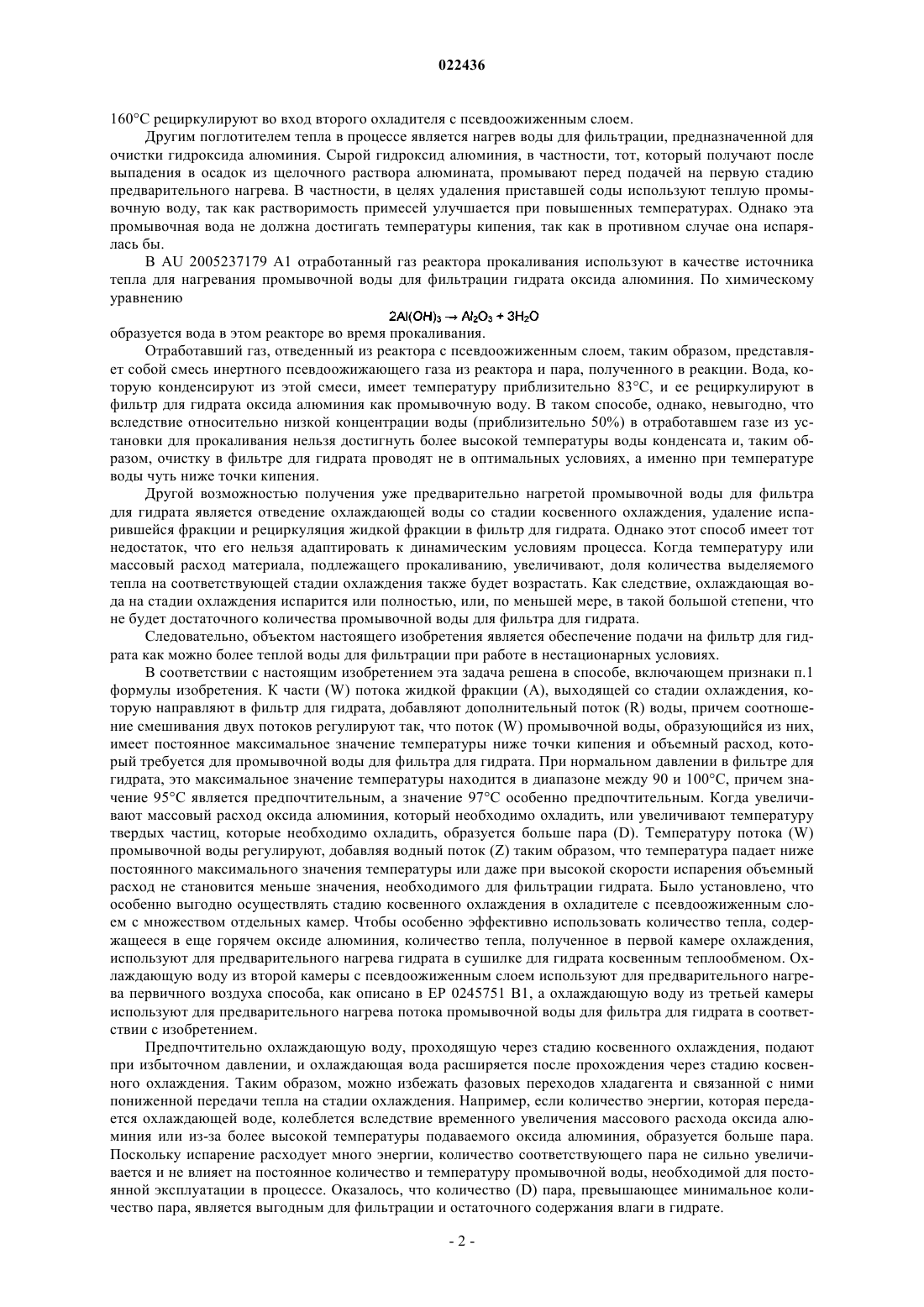

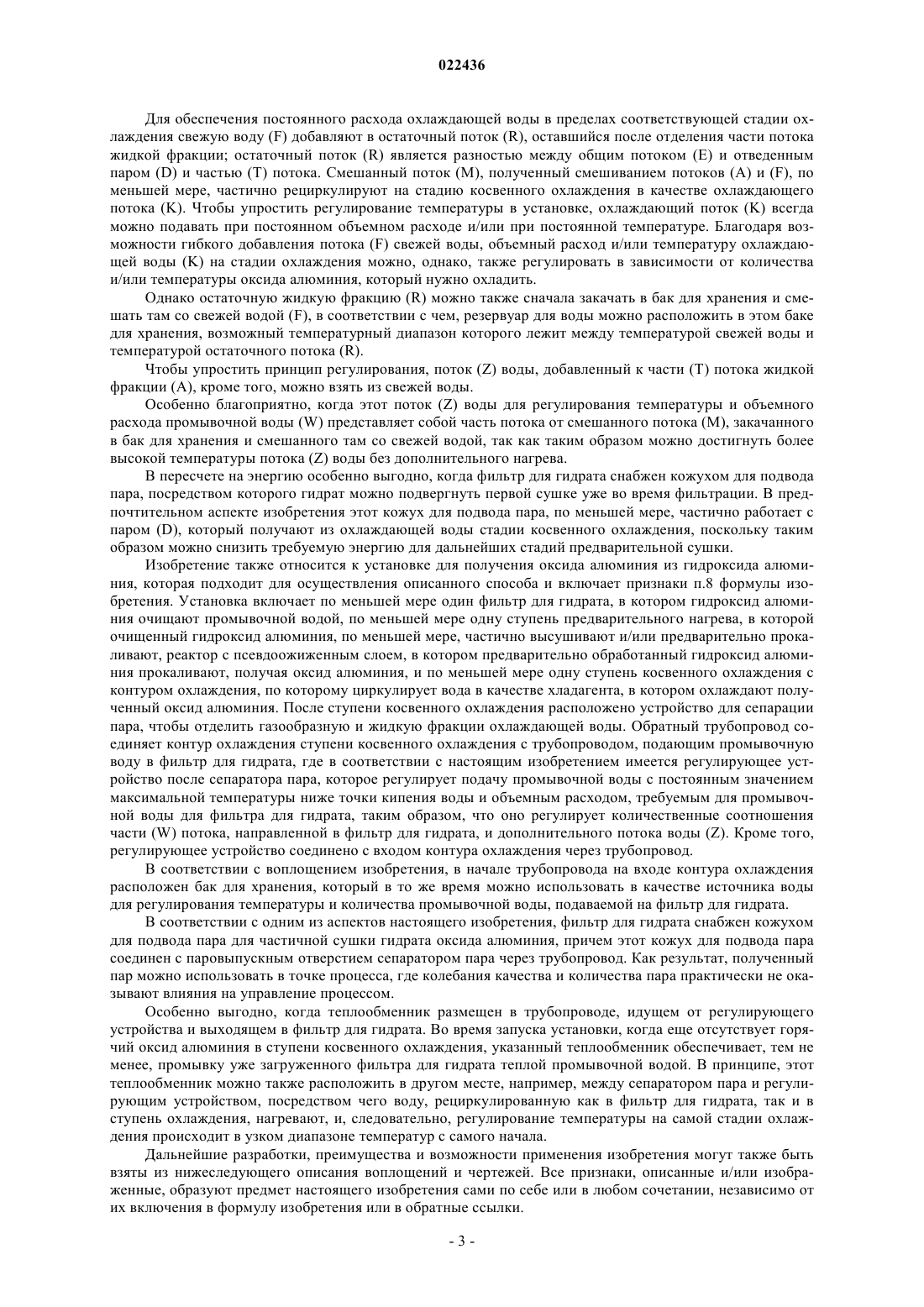

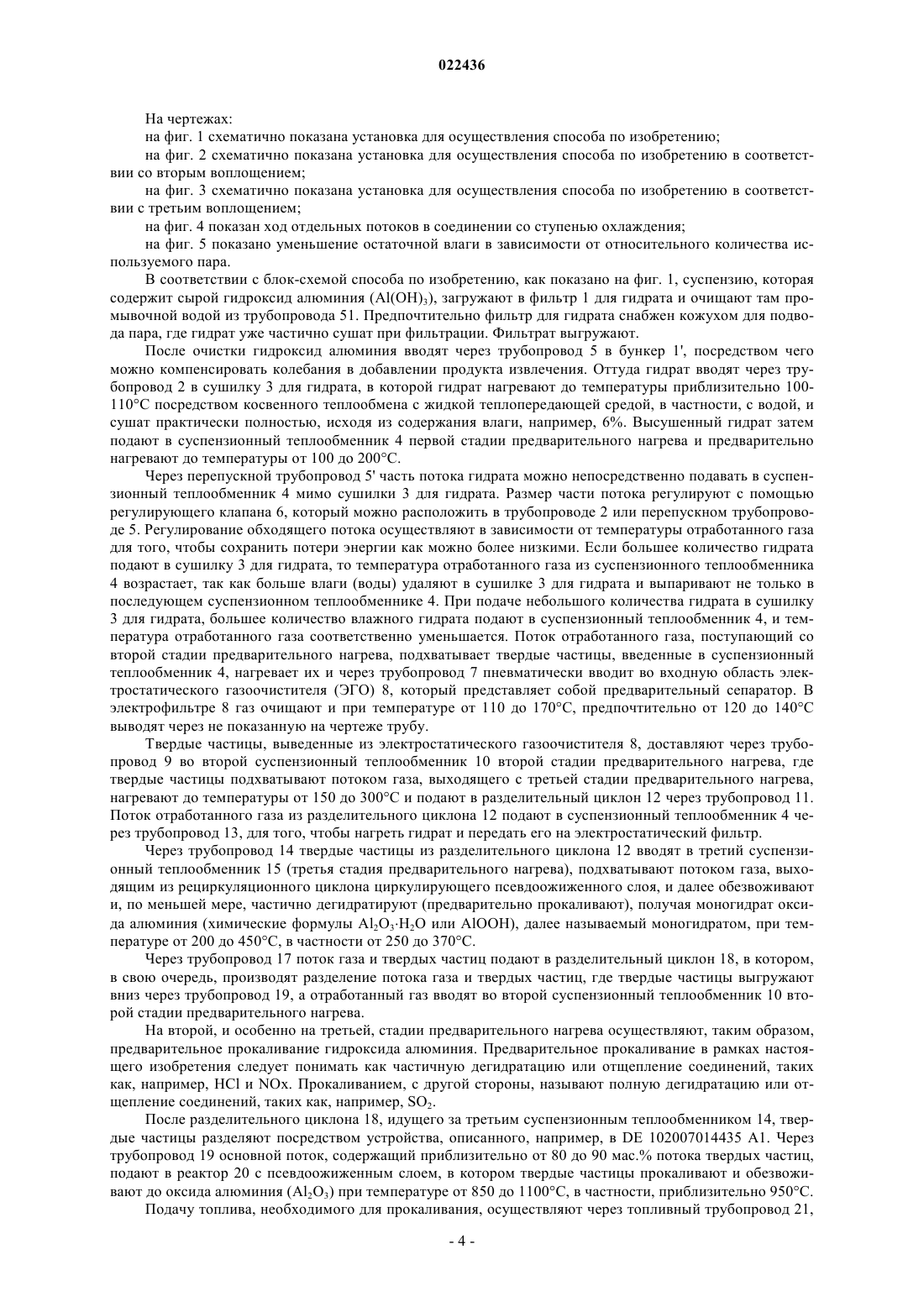

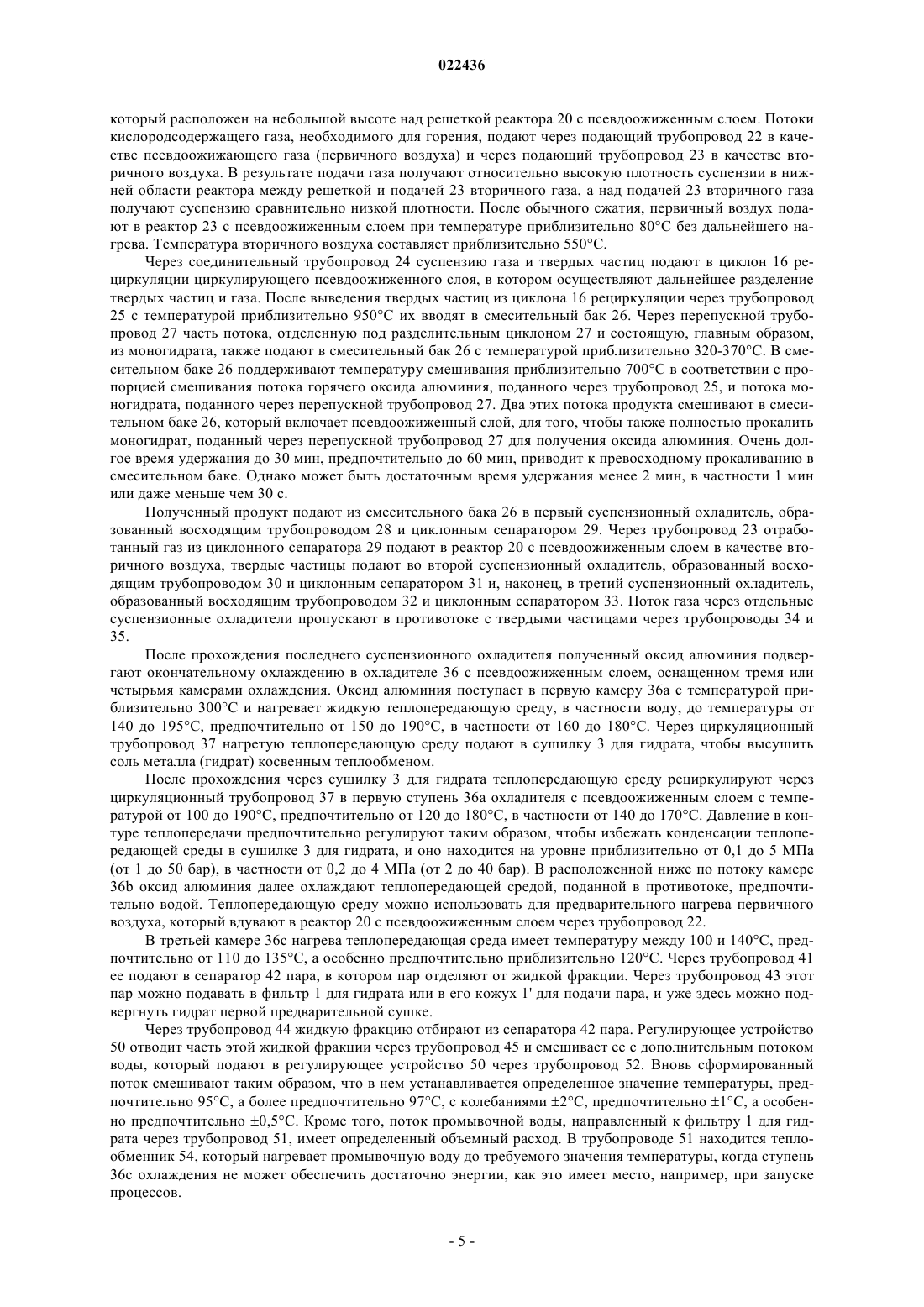

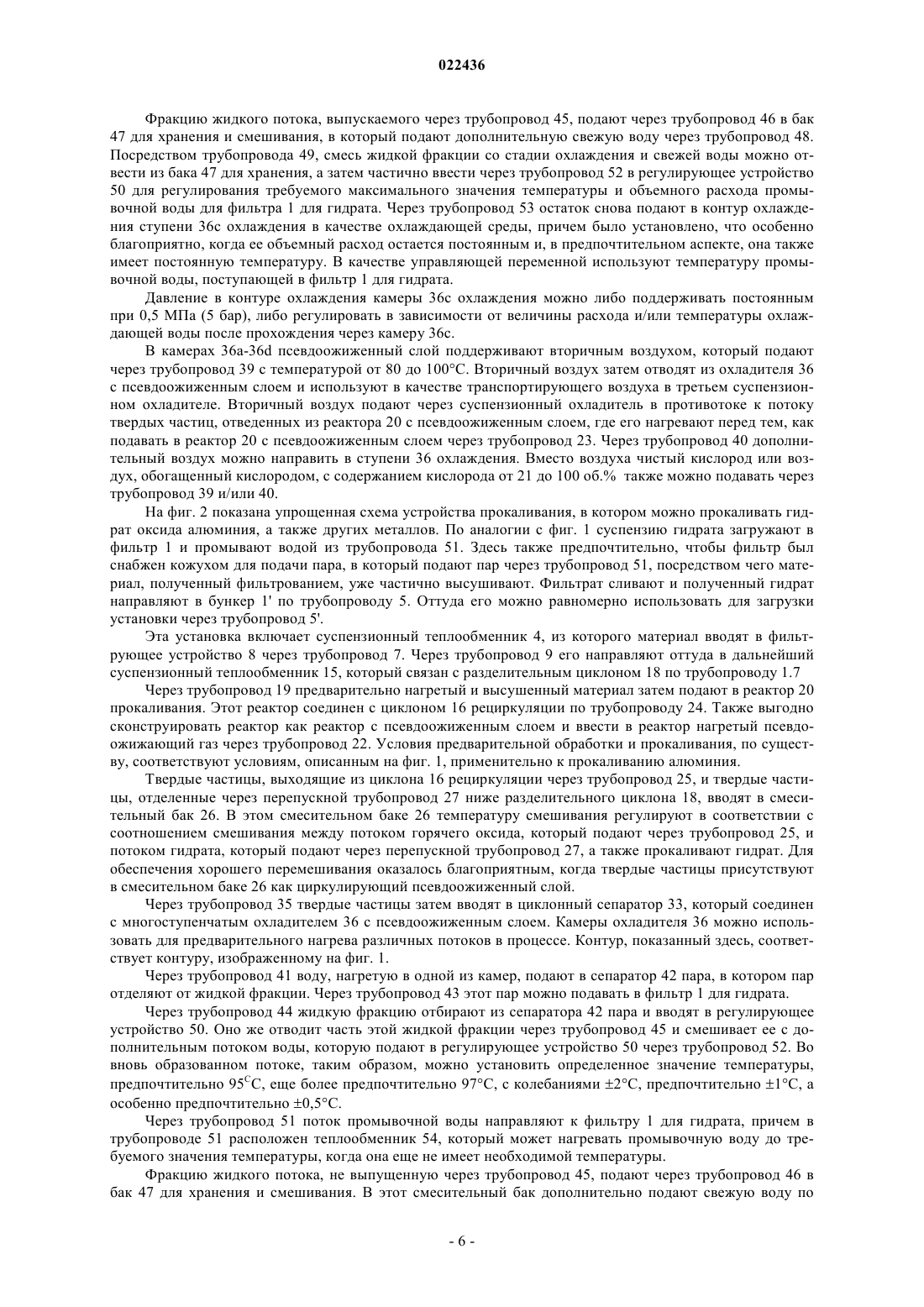

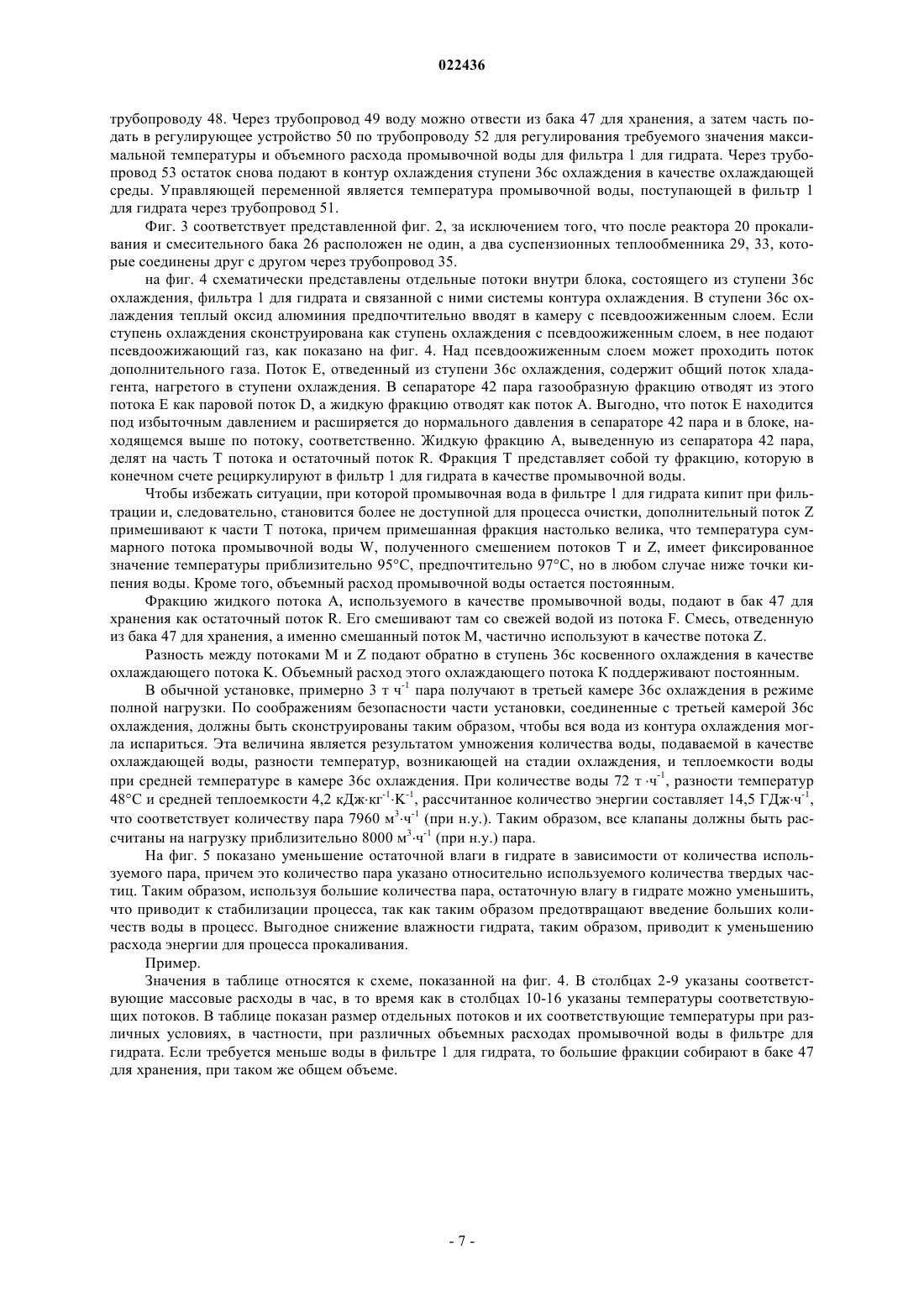

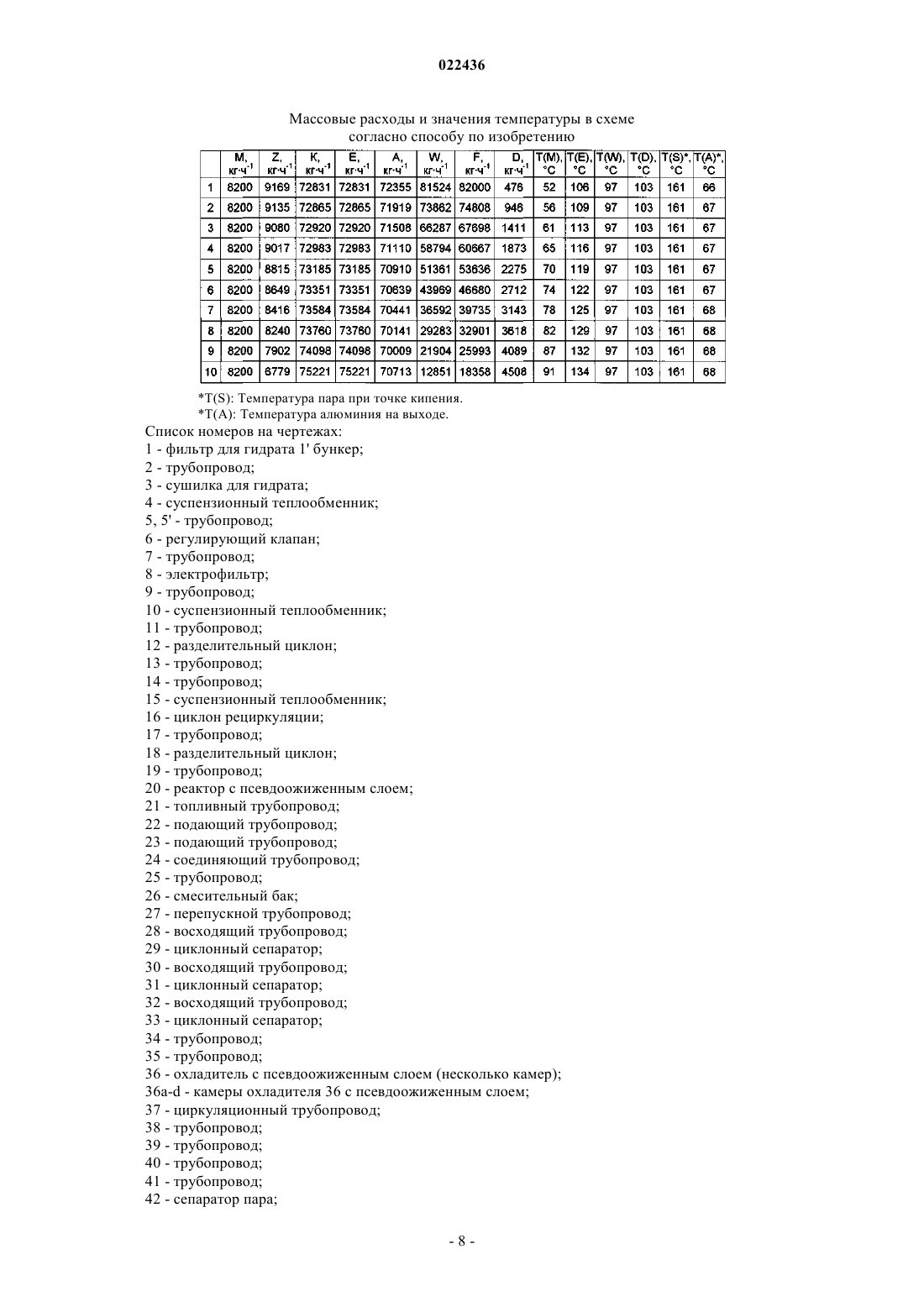

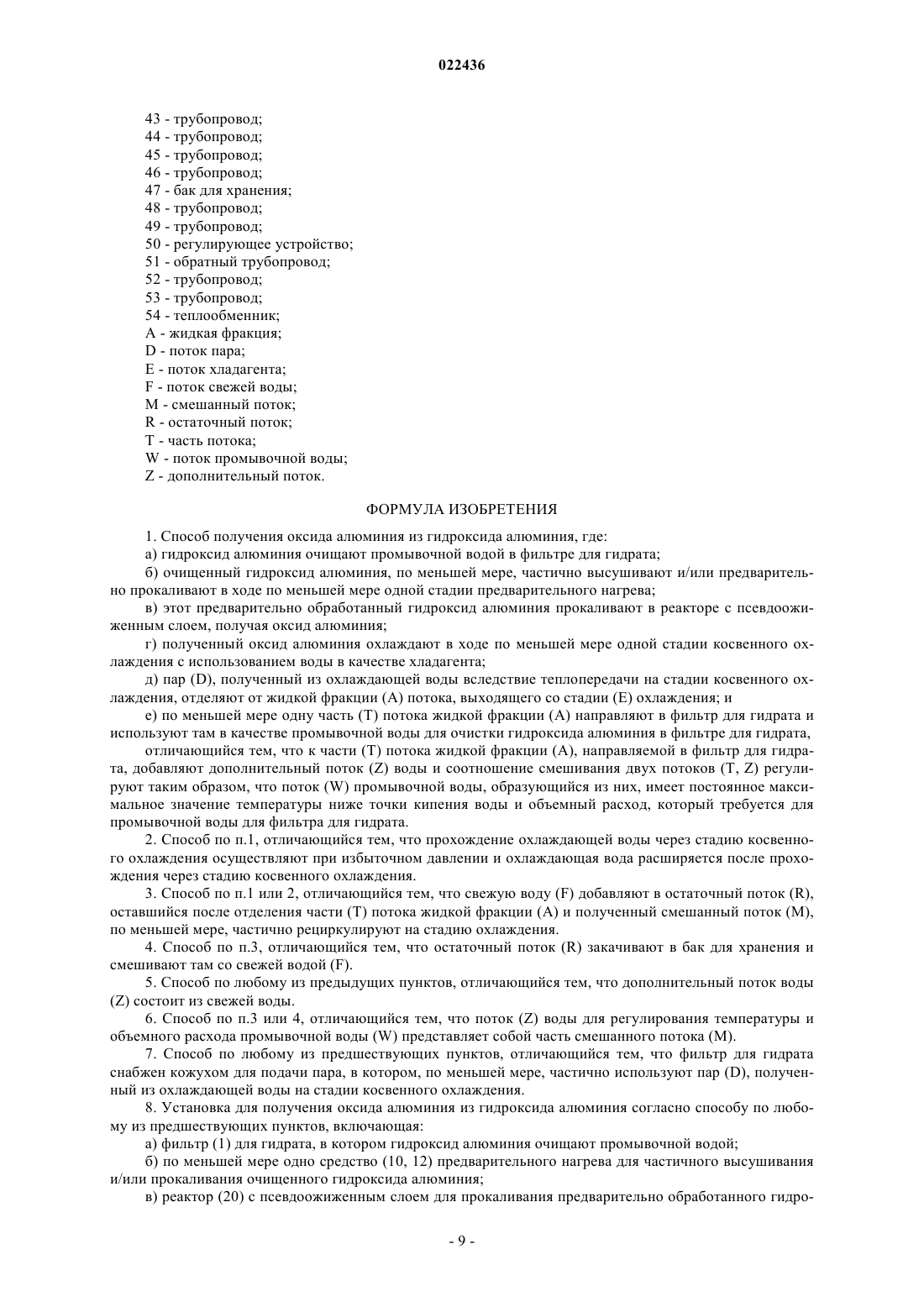

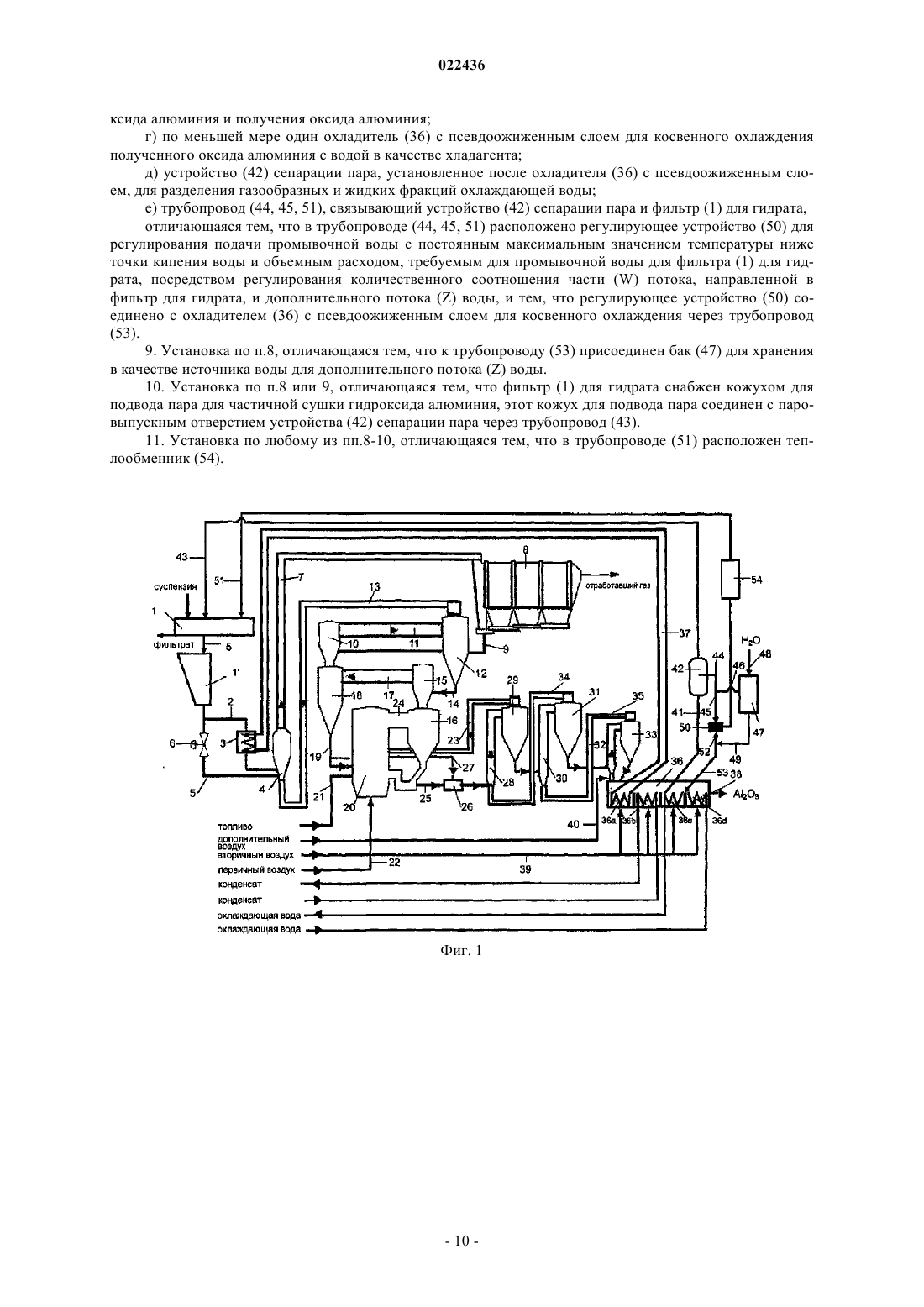

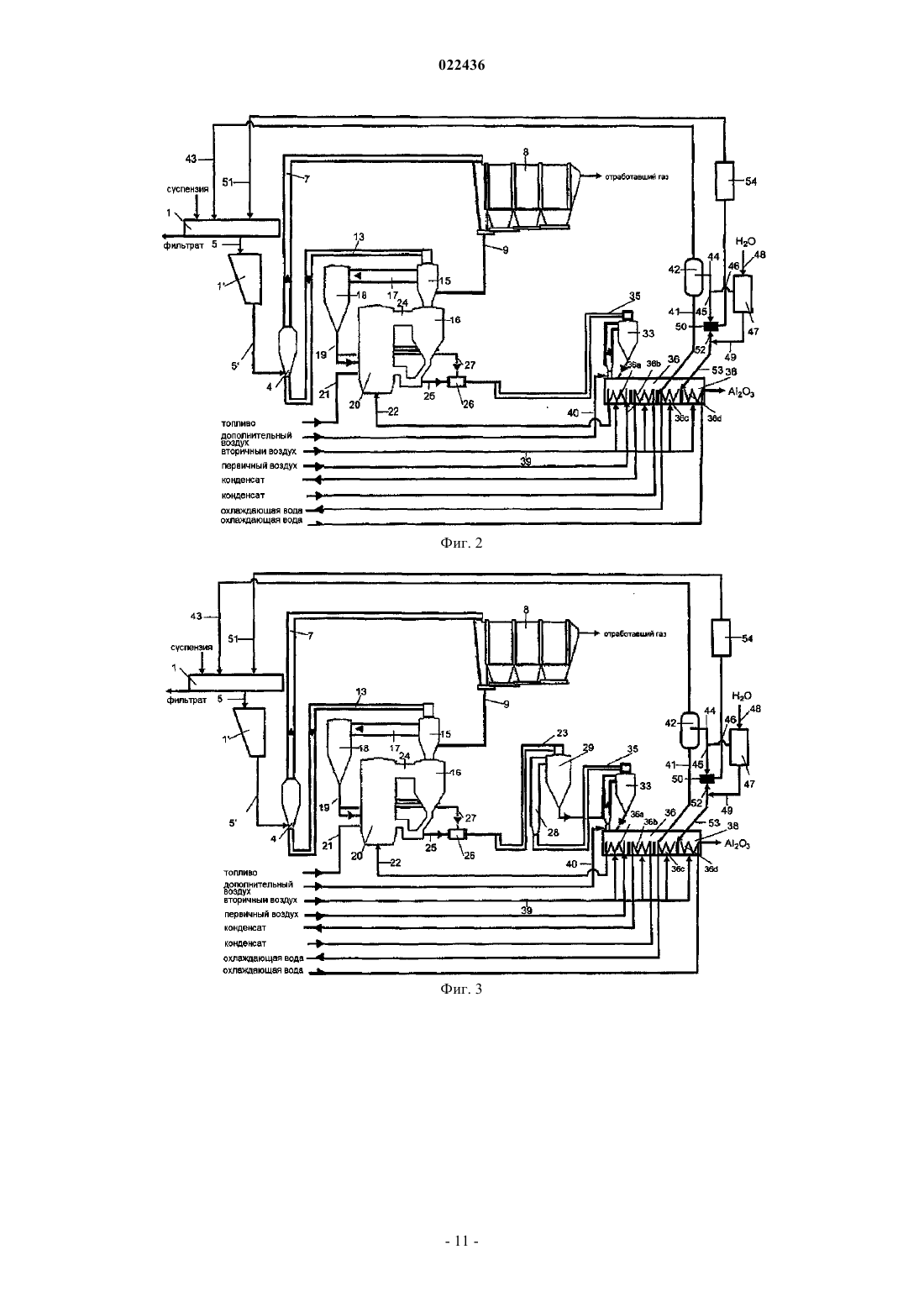

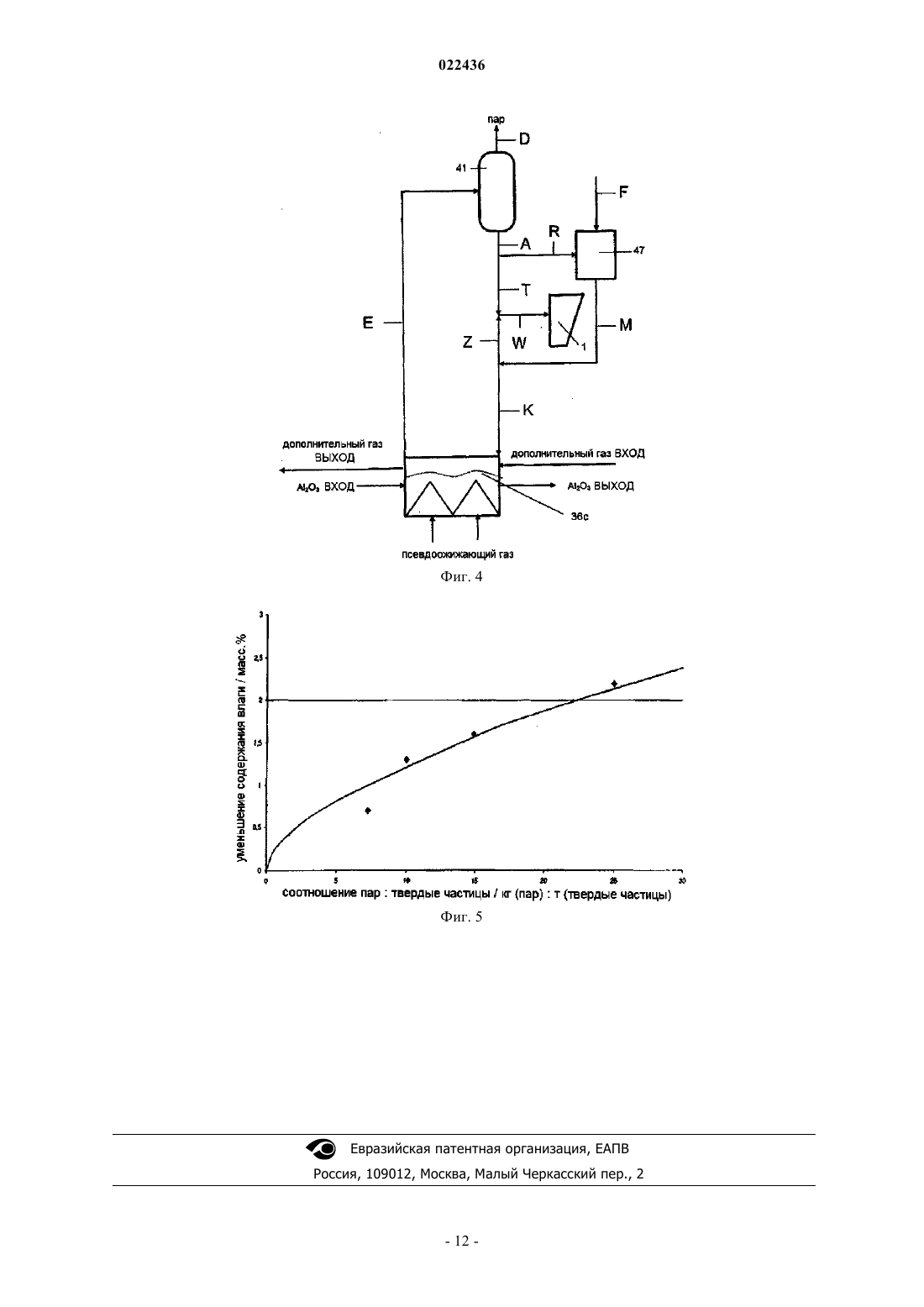

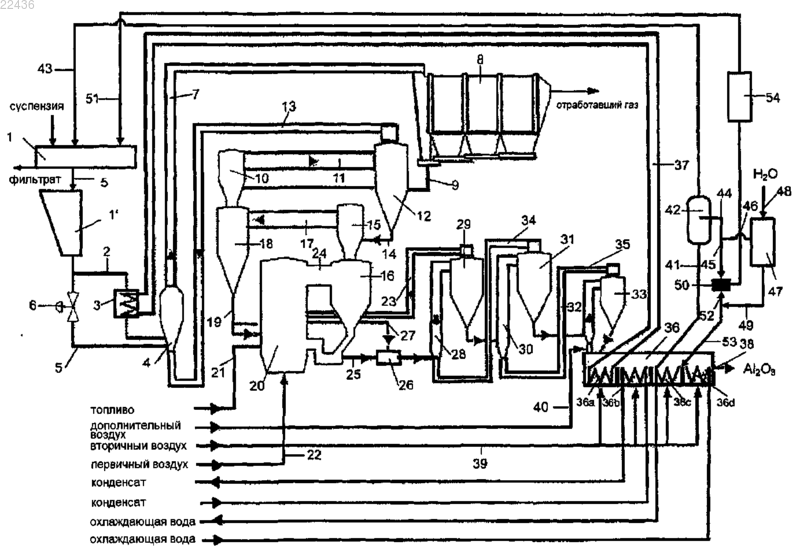

СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ ГИДРОКСИДА АЛЮМИНИЯ В получении оксида алюминия из гидроксида алюминия а) гидроксид алюминия очищают промывочной водой в фильтре для гидрата; б) очищенный гидроксид алюминия, по меньшей мере, частично высушивают и/или предварительно прокаливают в ходе по меньшей мере одной стадии предварительного нагрева; в) этот предварительно обработанный гидроксид алюминия прокаливают в реакторе с псевдоожиженным слоем, получая оксид алюминия; г) полученный оксид алюминия охлаждают в ходе по меньшей мере одной стадии косвенного охлаждения с использованием воды в качестве хладагента; д) пар (D), полученный из охлаждающей воды вследствие теплопередачи на стадии косвенного охлаждения, отделяют от жидкой фракции (А) выходящего потока со стадии (Е) охлаждения и е) по меньшей мере одну часть (Т) потока жидкой фракции (А) направляют в фильтр для гидрата и используют здесь в качестве промывочной воды для очистки гидроксида алюминия в фильтре для гидрата. В соответствии с изобретением дополнительный поток (Z) воды добавляют к части (Т) потока жидкой фракции (А), поданной на фильтр для гидрата, и регулируют соотношение смешения двух потоков (Т, Z) таким образом,что полученный из них поток (W) промывочной воды имеет постоянное максимальное значение температуры ниже точки кипения воды и объемный расход, который требуется для промывочной воды для фильтра для гидрата. Настоящее изобретение относится к способу и установке для получения оксидов металлов из солей металлов, в частности, оксида алюминия из гидроксида алюминия, где гидроксид алюминия (также называемый тригидрат оксида алюминия или "гидрат") сначала очищают промывочной водой в фильтре для гидрата, затем очищенный гидроксид алюминия, по меньшей мере, частично высушивают и/или предварительно прокаливают в ходе по меньшей мере одной стадии предварительного нагрева, в дальнейшем этот предварительно обработанный гидроксид алюминия прокаливают в реакторе с псевдоожиженным слоем, получая оксид алюминия, и полученный оксид алюминия охлаждают водой в качестве хладагента в ходе по меньшей мере одной стадии косвенного охлаждения, затем пар, полученный из охлаждающей воды вследствие теплопередачи на стадии косвенного охлаждения, отделяют от жидкой фракции потока, выходящего со стадии охлаждения, и где по меньшей мере одну часть потока жидкой фракции направляют в фильтр для гидрата и используют там в качестве промывочной воды для очистки гидроксида алюминия в фильтре для гидрата. Получение оксида алюминия обычно осуществляют так называемым способом Байера. В этом способе полезные ископаемые, прежде всего содержащий алюминий боксит, измельчают и смешивают с раствором гидроксида натрия (NaOH). Нерастворимые остатки, прежде всего красный шлам, главным образом состоящий из оксида железа, отделяют от растворенного гидроксида алюминия в форме алюмината натрия (Na[Al(OH)4]). Из разбавленного щелочного раствора алюмината затем выпадает в осадок чистый гидроксид алюминия Al(OH)3. Этот твердый гидроксид отделяют фильтрацией и промывают. В дальнейшем превращение гидроксида алюминия в оксид алюминия (Al2O3) осуществляют прокаливанием. Прокаливание гидроксида алюминия требует очень высокого расхода энергии. В традиционных способах необходим расход энергии приблизительно 3000 кДж/кг произведенного оксида алюминия. Объединяя источники тепла и поглотители тепла, пытаются снизить необходимую для способа энергию и, таким образом, повысить прибыльность, а также улучить экологический баланс. Способ энергетически более эффективного получения оксида алюминия из гидроксида алюминия известен, например, из ЕР 0861208 В 1 или из DE 102007014435 А 1. Здесь влажный гидроксид алюминия сначала сушат в первом суспензионном теплообменнике и предварительно нагревают до температуры приблизительно 160 С. После разделения в циклонном сепараторе твердые частицы подают во второй суспензионный нагреватель, в котором их дополнительно сушат отработавшим газом из циклона рециркуляции в циркулирующем псевдоожиженном слое. Подсушенные твердые частицы затем загружают в реактор с псевдоожиженным слоем с циркулирующим псевдоожиженным слоем и прокаливают при температурах приблизительно 1000 С, чтобы получить оксид алюминия. Часть потока предварительно нагретого гидроксида алюминия отводят после первого суспензионного предварительного нагревателя (ЕР 0861208 В 1) или после второго суспензионного предварительного нагревателя(DE 102007014435 А 1) и смешивают с горячим оксидом алюминия, извлеченным из циклона рециркуляции циркулирующего псевдоожиженного слоя. Горячую смесь продукта затем охлаждают в многоступенчатом суспензионном охладителе в непосредственном контакте с воздухом, а затем подают на окончательное охлаждение в охладитель с псевдоожиженным слоем. Чтобы эффективно использовать энергию, выделенную при охлаждении, этот охладитель с псевдоожиженным слоем оснащен множеством камер. Псевдоожижение псевдоожиженного слоя в реакторе прокаливания осуществляют посредством псевдоожижающего газа (первичного воздуха), который предварительно нагревают в одной из камер охладителя с псевдоожиженным слоем до температуры приблизительно 188 С. В суспензионных теплообменниках для первого охлаждения продукта воздух дополнительно нагревают примерно до 525 С в прямом теплообмене с оксидом алюминия и затем подают в качестве вторичного воздуха в реактор прокаливания с псевдоожиженным слоем. Из ЕР 0245751 В 1 известен способ проведения эндотермических процессов с мелкозернистыми твердыми веществами, при котором произведенное тепло также используют лучшим образом внутри всего процесса. При прокаливании гидроксида алюминия, часть потока исходного материала подают в косвенно нагретый предварительный нагреватель и затем вводят в электрофильтр вместе с непосредственно подаваемым сырьем. Твердые частицы затем подают из электрофильтра через две последовательно соединенные системы предварительного нагрева в циркулирующий псевдоожиженный слой, в котором твердые частицы псевдоожижают псевдоожижающим газом и прокаливают при температуре приблизительно 1000 С. Поток твердых частиц, извлеченный из циркулирующего псевдоожиженного слоя, охлаждают в косвенном охладителе с псевдоожиженным слоем, что представляет собой первую стадию охлаждения, и затем подают на вторую и третью стадии охлаждения, которые каждый раз снова проводят в охладителях с псевдоожиженным слоем, для дальнейшего охлаждения твердого продукта. Первичный воздух, нагретый в первом охладителе с псевдоожиженным слоем, вводят в реактор с псевдоожиженным слоем в качестве псевдоожижающего воздуха с температурой приблизительно 520 С, в то время как псевдоожижающий воздух из охладителя с псевдоожиженным слоем подают в реактор прокаливания с псевдоожиженным слоем в качестве вторичного воздуха с температурой 670 С. Теплопередающую среду из второго охладителя с псевдоожиженным слоем подают в косвенный предварительный нагреватель для исходного материала в качестве нагревающей среды с температурой 200 С, а затем после охлаждения до 160 С рециркулируют во вход второго охладителя с псевдоожиженным слоем. Другим поглотителем тепла в процессе является нагрев воды для фильтрации, предназначенной для очистки гидроксида алюминия. Сырой гидроксид алюминия, в частности, тот, который получают после выпадения в осадок из щелочного раствора алюмината, промывают перед подачей на первую стадию предварительного нагрева. В частности, в целях удаления приставшей соды используют теплую промывочную воду, так как растворимость примесей улучшается при повышенных температурах. Однако эта промывочная вода не должна достигать температуры кипения, так как в противном случае она испарялась бы. В AU 2005237179 А 1 отработанный газ реактора прокаливания используют в качестве источника тепла для нагревания промывочной воды для фильтрации гидрата оксида алюминия. По химическому уравнению образуется вода в этом реакторе во время прокаливания. Отработавший газ, отведенный из реактора с псевдоожиженным слоем, таким образом, представляет собой смесь инертного псевдоожижающего газа из реактора и пара, полученного в реакции. Вода, которую конденсируют из этой смеси, имеет температуру приблизительно 83 С, и ее рециркулируют в фильтр для гидрата оксида алюминия как промывочную воду. В таком способе, однако, невыгодно, что вследствие относительно низкой концентрации воды (приблизительно 50%) в отработавшем газе из установки для прокаливания нельзя достигнуть более высокой температуры воды конденсата и, таким образом, очистку в фильтре для гидрата проводят не в оптимальных условиях, а именно при температуре воды чуть ниже точки кипения. Другой возможностью получения уже предварительно нагретой промывочной воды для фильтра для гидрата является отведение охлаждающей воды со стадии косвенного охлаждения, удаление испарившейся фракции и рециркуляция жидкой фракции в фильтр для гидрата. Однако этот способ имеет тот недостаток, что его нельзя адаптировать к динамическим условиям процесса. Когда температуру или массовый расход материала, подлежащего прокаливанию, увеличивают, доля количества выделяемого тепла на соответствующей стадии охлаждения также будет возрастать. Как следствие, охлаждающая вода на стадии охлаждения испарится или полностью, или, по меньшей мере, в такой большой степени, что не будет достаточного количества промывочной воды для фильтра для гидрата. Следовательно, объектом настоящего изобретения является обеспечение подачи на фильтр для гидрата как можно более теплой воды для фильтрации при работе в нестационарных условиях. В соответствии с настоящим изобретением эта задача решена в способе, включающем признаки п.1 формулы изобретения. К части (W) потока жидкой фракции (А), выходящей со стадии охлаждения, которую направляют в фильтр для гидрата, добавляют дополнительный поток (R) воды, причем соотношение смешивания двух потоков регулируют так, что поток (W) промывочной воды, образующийся из них,имеет постоянное максимальное значение температуры ниже точки кипения и объемный расход, который требуется для промывочной воды для фильтра для гидрата. При нормальном давлении в фильтре для гидрата, это максимальное значение температуры находится в диапазоне между 90 и 100 С, причем значение 95 С является предпочтительным, а значение 97 С особенно предпочтительным. Когда увеличивают массовый расход оксида алюминия, который необходимо охладить, или увеличивают температуру твердых частиц, которые необходимо охладить, образуется больше пара (D). Температуру потока (W) промывочной воды регулируют, добавляя водный поток (Z) таким образом, что температура падает ниже постоянного максимального значения температуры или даже при высокой скорости испарения объемный расход не становится меньше значения, необходимого для фильтрации гидрата. Было установлено, что особенно выгодно осуществлять стадию косвенного охлаждения в охладителе с псевдоожиженным слоем с множеством отдельных камер. Чтобы особенно эффективно использовать количество тепла, содержащееся в еще горячем оксиде алюминия, количество тепла, полученное в первой камере охлаждения,используют для предварительного нагрева гидрата в сушилке для гидрата косвенным теплообменом. Охлаждающую воду из второй камеры с псевдоожиженным слоем используют для предварительного нагрева первичного воздуха способа, как описано в ЕР 0245751 В 1, а охлаждающую воду из третьей камеры используют для предварительного нагрева потока промывочной воды для фильтра для гидрата в соответствии с изобретением. Предпочтительно охлаждающую воду, проходящую через стадию косвенного охлаждения, подают при избыточном давлении, и охлаждающая вода расширяется после прохождения через стадию косвенного охлаждения. Таким образом, можно избежать фазовых переходов хладагента и связанной с ними пониженной передачи тепла на стадии охлаждения. Например, если количество энергии, которая передается охлаждающей воде, колеблется вследствие временного увеличения массового расхода оксида алюминия или из-за более высокой температуры подаваемого оксида алюминия, образуется больше пара. Поскольку испарение расходует много энергии, количество соответствующего пара не сильно увеличивается и не влияет на постоянное количество и температуру промывочной воды, необходимой для постоянной эксплуатации в процессе. Оказалось, что количество (D) пара, превышающее минимальное количество пара, является выгодным для фильтрации и остаточного содержания влаги в гидрате. Для обеспечения постоянного расхода охлаждающей воды в пределах соответствующей стадии охлаждения свежую воду (F) добавляют в остаточный поток (R), оставшийся после отделения части потока жидкой фракции; остаточный поток (R) является разностью между общим потоком (Е) и отведенным паром (D) и частью (Т) потока. Смешанный поток (М), полученный смешиванием потоков (А) и (F), по меньшей мере, частично рециркулируют на стадию косвенного охлаждения в качестве охлаждающего потока (K). Чтобы упростить регулирование температуры в установке, охлаждающий поток (K) всегда можно подавать при постоянном объемном расходе и/или при постоянной температуре. Благодаря возможности гибкого добавления потока (F) свежей воды, объемный расход и/или температуру охлаждающей воды (K) на стадии охлаждения можно, однако, также регулировать в зависимости от количества и/или температуры оксида алюминия, который нужно охладить. Однако остаточную жидкую фракцию (R) можно также сначала закачать в бак для хранения и смешать там со свежей водой (F), в соответствии с чем, резервуар для воды можно расположить в этом баке для хранения, возможный температурный диапазон которого лежит между температурой свежей воды и температурой остаточного потока (R). Чтобы упростить принцип регулирования, поток (Z) воды, добавленный к части (Т) потока жидкой фракции (А), кроме того, можно взять из свежей воды. Особенно благоприятно, когда этот поток (Z) воды для регулирования температуры и объемного расхода промывочной воды (W) представляет собой часть потока от смешанного потока (М), закачанного в бак для хранения и смешанного там со свежей водой, так как таким образом можно достигнуть более высокой температуры потока (Z) воды без дополнительного нагрева. В пересчете на энергию особенно выгодно, когда фильтр для гидрата снабжен кожухом для подвода пара, посредством которого гидрат можно подвергнуть первой сушке уже во время фильтрации. В предпочтительном аспекте изобретения этот кожух для подвода пара, по меньшей мере, частично работает с паром (D), который получают из охлаждающей воды стадии косвенного охлаждения, поскольку таким образом можно снизить требуемую энергию для дальнейших стадий предварительной сушки. Изобретение также относится к установке для получения оксида алюминия из гидроксида алюминия, которая подходит для осуществления описанного способа и включает признаки п.8 формулы изобретения. Установка включает по меньшей мере один фильтр для гидрата, в котором гидроксид алюминия очищают промывочной водой, по меньшей мере одну ступень предварительного нагрева, в которой очищенный гидроксид алюминия, по меньшей мере, частично высушивают и/или предварительно прокаливают, реактор с псевдоожиженным слоем, в котором предварительно обработанный гидроксид алюминия прокаливают, получая оксид алюминия, и по меньшей мере одну ступень косвенного охлаждения с контуром охлаждения, по которому циркулирует вода в качестве хладагента, в котором охлаждают полученный оксид алюминия. После ступени косвенного охлаждения расположено устройство для сепарации пара, чтобы отделить газообразную и жидкую фракции охлаждающей воды. Обратный трубопровод соединяет контур охлаждения ступени косвенного охлаждения с трубопроводом, подающим промывочную воду в фильтр для гидрата, где в соответствии с настоящим изобретением имеется регулирующее устройство после сепаратора пара, которое регулирует подачу промывочной воды с постоянным значением максимальной температуры ниже точки кипения воды и объемным расходом, требуемым для промывочной воды для фильтра для гидрата, таким образом, что оно регулирует количественные соотношения части (W) потока, направленной в фильтр для гидрата, и дополнительного потока воды (Z). Кроме того,регулирующее устройство соединено с входом контура охлаждения через трубопровод. В соответствии с воплощением изобретения, в начале трубопровода на входе контура охлаждения расположен бак для хранения, который в то же время можно использовать в качестве источника воды для регулирования температуры и количества промывочной воды, подаваемой на фильтр для гидрата. В соответствии с одним из аспектов настоящего изобретения, фильтр для гидрата снабжен кожухом для подвода пара для частичной сушки гидрата оксида алюминия, причем этот кожух для подвода пара соединен с паровыпускным отверстием сепаратором пара через трубопровод. Как результат, полученный пар можно использовать в точке процесса, где колебания качества и количества пара практически не оказывают влияния на управление процессом. Особенно выгодно, когда теплообменник размещен в трубопроводе, идущем от регулирующего устройства и выходящем в фильтр для гидрата. Во время запуска установки, когда еще отсутствует горячий оксид алюминия в ступени косвенного охлаждения, указанный теплообменник обеспечивает, тем не менее, промывку уже загруженного фильтра для гидрата теплой промывочной водой. В принципе, этот теплообменник можно также расположить в другом месте, например, между сепаратором пара и регулирующим устройством, посредством чего воду, рециркулированную как в фильтр для гидрата, так и в ступень охлаждения, нагревают, и, следовательно, регулирование температуры на самой стадии охлаждения происходит в узком диапазоне температур с самого начала. Дальнейшие разработки, преимущества и возможности применения изобретения могут также быть взяты из нижеследующего описания воплощений и чертежей. Все признаки, описанные и/или изображенные, образуют предмет настоящего изобретения сами по себе или в любом сочетании, независимо от их включения в формулу изобретения или в обратные ссылки. На чертежах: на фиг. 1 схематично показана установка для осуществления способа по изобретению; на фиг. 2 схематично показана установка для осуществления способа по изобретению в соответствии со вторым воплощением; на фиг. 3 схематично показана установка для осуществления способа по изобретению в соответствии с третьим воплощением; на фиг. 4 показан ход отдельных потоков в соединении со ступенью охлаждения; на фиг. 5 показано уменьшение остаточной влаги в зависимости от относительного количества используемого пара. В соответствии с блок-схемой способа по изобретению, как показано на фиг. 1, суспензию, которая содержит сырой гидроксид алюминия (Al(OH)3), загружают в фильтр 1 для гидрата и очищают там промывочной водой из трубопровода 51. Предпочтительно фильтр для гидрата снабжен кожухом для подвода пара, где гидрат уже частично сушат при фильтрации. Фильтрат выгружают. После очистки гидроксид алюминия вводят через трубопровод 5 в бункер 1', посредством чего можно компенсировать колебания в добавлении продукта извлечения. Оттуда гидрат вводят через трубопровод 2 в сушилку 3 для гидрата, в которой гидрат нагревают до температуры приблизительно 100110 С посредством косвенного теплообмена с жидкой теплопередающей средой, в частности, с водой, и сушат практически полностью, исходя из содержания влаги, например, 6%. Высушенный гидрат затем подают в суспензионный теплообменник 4 первой стадии предварительного нагрева и предварительно нагревают до температуры от 100 до 200 С. Через перепускной трубопровод 5' часть потока гидрата можно непосредственно подавать в суспензионный теплообменник 4 мимо сушилки 3 для гидрата. Размер части потока регулируют с помощью регулирующего клапана 6, который можно расположить в трубопроводе 2 или перепускном трубопроводе 5. Регулирование обходящего потока осуществляют в зависимости от температуры отработанного газа для того, чтобы сохранить потери энергии как можно более низкими. Если большее количество гидрата подают в сушилку 3 для гидрата, то температура отработанного газа из суспензионного теплообменника 4 возрастает, так как больше влаги (воды) удаляют в сушилке 3 для гидрата и выпаривают не только в последующем суспензионном теплообменнике 4. При подаче небольшого количества гидрата в сушилку 3 для гидрата, большее количество влажного гидрата подают в суспензионный теплообменник 4, и температура отработанного газа соответственно уменьшается. Поток отработанного газа, поступающий со второй стадии предварительного нагрева, подхватывает твердые частицы, введенные в суспензионный теплообменник 4, нагревает их и через трубопровод 7 пневматически вводит во входную область электростатического газоочистителя (ЭГО) 8, который представляет собой предварительный сепаратор. В электрофильтре 8 газ очищают и при температуре от 110 до 170 С, предпочтительно от 120 до 140 С выводят через не показанную на чертеже трубу. Твердые частицы, выведенные из электростатического газоочистителя 8, доставляют через трубопровод 9 во второй суспензионный теплообменник 10 второй стадии предварительного нагрева, где твердые частицы подхватывают потоком газа, выходящего с третьей стадии предварительного нагрева,нагревают до температуры от 150 до 300 С и подают в разделительный циклон 12 через трубопровод 11. Поток отработанного газа из разделительного циклона 12 подают в суспензионный теплообменник 4 через трубопровод 13, для того, чтобы нагреть гидрат и передать его на электростатический фильтр. Через трубопровод 14 твердые частицы из разделительного циклона 12 вводят в третий суспензионный теплообменник 15 (третья стадия предварительного нагрева), подхватывают потоком газа, выходящим из рециркуляционного циклона циркулирующего псевдоожиженного слоя, и далее обезвоживают и, по меньшей мере, частично дегидратируют (предварительно прокаливают), получая моногидрат оксида алюминия (химические формулы Al2O3H2O или AlOOH), далее называемый моногидратом, при температуре от 200 до 450 С, в частности от 250 до 370 С. Через трубопровод 17 поток газа и твердых частиц подают в разделительный циклон 18, в котором,в свою очередь, производят разделение потока газа и твердых частиц, где твердые частицы выгружают вниз через трубопровод 19, а отработанный газ вводят во второй суспензионный теплообменник 10 второй стадии предварительного нагрева. На второй, и особенно на третьей, стадии предварительного нагрева осуществляют, таким образом,предварительное прокаливание гидроксида алюминия. Предварительное прокаливание в рамках настоящего изобретения следует понимать как частичную дегидратацию или отщепление соединений, таких как, например, HCl и NOx. Прокаливанием, с другой стороны, называют полную дегидратацию или отщепление соединений, таких как, например, SO2. После разделительного циклона 18, идущего за третьим суспензионным теплообменником 14, твердые частицы разделяют посредством устройства, описанного, например, в DE 102007014435 А 1. Через трубопровод 19 основной поток, содержащий приблизительно от 80 до 90 мас.% потока твердых частиц,подают в реактор 20 с псевдоожиженным слоем, в котором твердые частицы прокаливают и обезвоживают до оксида алюминия (Al2O3) при температуре от 850 до 1100 С, в частности, приблизительно 950 С. Подачу топлива, необходимого для прокаливания, осуществляют через топливный трубопровод 21,-4 022436 который расположен на небольшой высоте над решеткой реактора 20 с псевдоожиженным слоем. Потоки кислородсодержащего газа, необходимого для горения, подают через подающий трубопровод 22 в качестве псевдоожижающего газа (первичного воздуха) и через подающий трубопровод 23 в качестве вторичного воздуха. В результате подачи газа получают относительно высокую плотность суспензии в нижней области реактора между решеткой и подачей 23 вторичного газа, а над подачей 23 вторичного газа получают суспензию сравнительно низкой плотности. После обычного сжатия, первичный воздух подают в реактор 23 с псевдоожиженным слоем при температуре приблизительно 80 С без дальнейшего нагрева. Температура вторичного воздуха составляет приблизительно 550 С. Через соединительный трубопровод 24 суспензию газа и твердых частиц подают в циклон 16 рециркуляции циркулирующего псевдоожиженного слоя, в котором осуществляют дальнейшее разделение твердых частиц и газа. После выведения твердых частиц из циклона 16 рециркуляции через трубопровод 25 с температурой приблизительно 950 С их вводят в смесительный бак 26. Через перепускной трубопровод 27 часть потока, отделенную под разделительным циклоном 27 и состоящую, главным образом,из моногидрата, также подают в смесительный бак 26 с температурой приблизительно 320-370 С. В смесительном баке 26 поддерживают температуру смешивания приблизительно 700 С в соответствии с пропорцией смешивания потока горячего оксида алюминия, поданного через трубопровод 25, и потока моногидрата, поданного через перепускной трубопровод 27. Два этих потока продукта смешивают в смесительном баке 26, который включает псевдоожиженный слой, для того, чтобы также полностью прокалить моногидрат, поданный через перепускной трубопровод 27 для получения оксида алюминия. Очень долгое время удержания до 30 мин, предпочтительно до 60 мин, приводит к превосходному прокаливанию в смесительном баке. Однако может быть достаточным время удержания менее 2 мин, в частности 1 мин или даже меньше чем 30 с. Полученный продукт подают из смесительного бака 26 в первый суспензионный охладитель, образованный восходящим трубопроводом 28 и циклонным сепаратором 29. Через трубопровод 23 отработанный газ из циклонного сепаратора 29 подают в реактор 20 с псевдоожиженным слоем в качестве вторичного воздуха, твердые частицы подают во второй суспензионный охладитель, образованный восходящим трубопроводом 30 и циклонным сепаратором 31 и, наконец, в третий суспензионный охладитель,образованный восходящим трубопроводом 32 и циклонным сепаратором 33. Поток газа через отдельные суспензионные охладители пропускают в противотоке с твердыми частицами через трубопроводы 34 и 35. После прохождения последнего суспензионного охладителя полученный оксид алюминия подвергают окончательному охлаждению в охладителе 36 с псевдоожиженным слоем, оснащенном тремя или четырьмя камерами охлаждения. Оксид алюминия поступает в первую камеру 36 а с температурой приблизительно 300 С и нагревает жидкую теплопередающую среду, в частности воду, до температуры от 140 до 195 С, предпочтительно от 150 до 190 С, в частности от 160 до 180 С. Через циркуляционный трубопровод 37 нагретую теплопередающую среду подают в сушилку 3 для гидрата, чтобы высушить соль металла (гидрат) косвенным теплообменом. После прохождения через сушилку 3 для гидрата теплопередающую среду рециркулируют через циркуляционный трубопровод 37 в первую ступень 36 а охладителя с псевдоожиженным слоем с температурой от 100 до 190 С, предпочтительно от 120 до 180 С, в частности от 140 до 170 С. Давление в контуре теплопередачи предпочтительно регулируют таким образом, чтобы избежать конденсации теплопередающей среды в сушилке 3 для гидрата, и оно находится на уровне приблизительно от 0,1 до 5 МПа(от 1 до 50 бар), в частности от 0,2 до 4 МПа (от 2 до 40 бар). В расположенной ниже по потоку камере 36b оксид алюминия далее охлаждают теплопередающей средой, поданной в противотоке, предпочтительно водой. Теплопередающую среду можно использовать для предварительного нагрева первичного воздуха, который вдувают в реактор 20 с псевдоожиженным слоем через трубопровод 22. В третьей камере 36 с нагрева теплопередающая среда имеет температуру между 100 и 140 С, предпочтительно от 110 до 135 С, а особенно предпочтительно приблизительно 120 С. Через трубопровод 41 ее подают в сепаратор 42 пара, в котором пар отделяют от жидкой фракции. Через трубопровод 43 этот пар можно подавать в фильтр 1 для гидрата или в его кожух 1' для подачи пара, и уже здесь можно подвергнуть гидрат первой предварительной сушке. Через трубопровод 44 жидкую фракцию отбирают из сепаратора 42 пара. Регулирующее устройство 50 отводит часть этой жидкой фракции через трубопровод 45 и смешивает ее с дополнительным потоком воды, который подают в регулирующее устройство 50 через трубопровод 52. Вновь сформированный поток смешивают таким образом, что в нем устанавливается определенное значение температуры, предпочтительно 95 С, а более предпочтительно 97 С, с колебаниями 2 С, предпочтительно 1 С, а особенно предпочтительно 0,5 С. Кроме того, поток промывочной воды, направленный к фильтру 1 для гидрата через трубопровод 51, имеет определенный объемный расход. В трубопроводе 51 находится теплообменник 54, который нагревает промывочную воду до требуемого значения температуры, когда ступень 36 с охлаждения не может обеспечить достаточно энергии, как это имеет место, например, при запуске процессов. Фракцию жидкого потока, выпускаемого через трубопровод 45, подают через трубопровод 46 в бак 47 для хранения и смешивания, в который подают дополнительную свежую воду через трубопровод 48. Посредством трубопровода 49, смесь жидкой фракции со стадии охлаждения и свежей воды можно отвести из бака 47 для хранения, а затем частично ввести через трубопровод 52 в регулирующее устройство 50 для регулирования требуемого максимального значения температуры и объемного расхода промывочной воды для фильтра 1 для гидрата. Через трубопровод 53 остаток снова подают в контур охлаждения ступени 36 с охлаждения в качестве охлаждающей среды, причем было установлено, что особенно благоприятно, когда ее объемный расход остается постоянным и, в предпочтительном аспекте, она также имеет постоянную температуру. В качестве управляющей переменной используют температуру промывочной воды, поступающей в фильтр 1 для гидрата. Давление в контуре охлаждения камеры 36 с охлаждения можно либо поддерживать постоянным при 0,5 МПа (5 бар), либо регулировать в зависимости от величины расхода и/или температуры охлаждающей воды после прохождения через камеру 36 с. В камерах 36a-36d псевдоожиженный слой поддерживают вторичным воздухом, который подают через трубопровод 39 с температурой от 80 до 100 С. Вторичный воздух затем отводят из охладителя 36 с псевдоожиженным слоем и используют в качестве транспортирующего воздуха в третьем суспензионном охладителе. Вторичный воздух подают через суспензионный охладитель в противотоке к потоку твердых частиц, отведенных из реактора 20 с псевдоожиженным слоем, где его нагревают перед тем, как подавать в реактор 20 с псевдоожиженным слоем через трубопровод 23. Через трубопровод 40 дополнительный воздух можно направить в ступени 36 охлаждения. Вместо воздуха чистый кислород или воздух, обогащенный кислородом, с содержанием кислорода от 21 до 100 об.% также можно подавать через трубопровод 39 и/или 40. На фиг. 2 показана упрощенная схема устройства прокаливания, в котором можно прокаливать гидрат оксида алюминия, а также других металлов. По аналогии с фиг. 1 суспензию гидрата загружают в фильтр 1 и промывают водой из трубопровода 51. Здесь также предпочтительно, чтобы фильтр был снабжен кожухом для подачи пара, в который подают пар через трубопровод 51, посредством чего материал, полученный фильтрованием, уже частично высушивают. Фильтрат сливают и полученный гидрат направляют в бункер 1' по трубопроводу 5. Оттуда его можно равномерно использовать для загрузки установки через трубопровод 5'. Эта установка включает суспензионный теплообменник 4, из которого материал вводят в фильтрующее устройство 8 через трубопровод 7. Через трубопровод 9 его направляют оттуда в дальнейший суспензионный теплообменник 15, который связан с разделительным циклоном 18 по трубопроводу 1.7 Через трубопровод 19 предварительно нагретый и высушенный материал затем подают в реактор 20 прокаливания. Этот реактор соединен с циклоном 16 рециркуляции по трубопроводу 24. Также выгодно сконструировать реактор как реактор с псевдоожиженным слоем и ввести в реактор нагретый псевдоожижающий газ через трубопровод 22. Условия предварительной обработки и прокаливания, по существу, соответствуют условиям, описанным на фиг. 1, применительно к прокаливанию алюминия. Твердые частицы, выходящие из циклона 16 рециркуляции через трубопровод 25, и твердые частицы, отделенные через перепускной трубопровод 27 ниже разделительного циклона 18, вводят в смесительный бак 26. В этом смесительном баке 26 температуру смешивания регулируют в соответствии с соотношением смешивания между потоком горячего оксида, который подают через трубопровод 25, и потоком гидрата, который подают через перепускной трубопровод 27, а также прокаливают гидрат. Для обеспечения хорошего перемешивания оказалось благоприятным, когда твердые частицы присутствуют в смесительном баке 26 как циркулирующий псевдоожиженный слой. Через трубопровод 35 твердые частицы затем вводят в циклонный сепаратор 33, который соединен с многоступенчатым охладителем 36 с псевдоожиженным слоем. Камеры охладителя 36 можно использовать для предварительного нагрева различных потоков в процессе. Контур, показанный здесь, соответствует контуру, изображенному на фиг. 1. Через трубопровод 41 воду, нагретую в одной из камер, подают в сепаратор 42 пара, в котором пар отделяют от жидкой фракции. Через трубопровод 43 этот пар можно подавать в фильтр 1 для гидрата. Через трубопровод 44 жидкую фракцию отбирают из сепаратора 42 пара и вводят в регулирующее устройство 50. Оно же отводит часть этой жидкой фракции через трубопровод 45 и смешивает ее с дополнительным потоком воды, которую подают в регулирующее устройство 50 через трубопровод 52. Во вновь образованном потоке, таким образом, можно установить определенное значение температуры,предпочтительно 95 СС, еще более предпочтительно 97 С, с колебаниями 2 С, предпочтительно 1 С, а особенно предпочтительно 0,5 С. Через трубопровод 51 поток промывочной воды направляют к фильтру 1 для гидрата, причем в трубопроводе 51 расположен теплообменник 54, который может нагревать промывочную воду до требуемого значения температуры, когда она еще не имеет необходимой температуры. Фракцию жидкого потока, не выпущенную через трубопровод 45, подают через трубопровод 46 в бак 47 для хранения и смешивания. В этот смесительный бак дополнительно подают свежую воду по трубопроводу 48. Через трубопровод 49 воду можно отвести из бака 47 для хранения, а затем часть подать в регулирующее устройство 50 по трубопроводу 52 для регулирования требуемого значения максимальной температуры и объемного расхода промывочной воды для фильтра 1 для гидрата. Через трубопровод 53 остаток снова подают в контур охлаждения ступени 36 с охлаждения в качестве охлаждающей среды. Управляющей переменной является температура промывочной воды, поступающей в фильтр 1 для гидрата через трубопровод 51. Фиг. 3 соответствует представленной фиг. 2, за исключением того, что после реактора 20 прокаливания и смесительного бака 26 расположен не один, а два суспензионных теплообменника 29, 33, которые соединены друг с другом через трубопровод 35. на фиг. 4 схематически представлены отдельные потоки внутри блока, состоящего из ступени 36 с охлаждения, фильтра 1 для гидрата и связанной с ними системы контура охлаждения. В ступени 36 с охлаждения теплый оксид алюминия предпочтительно вводят в камеру с псевдоожиженным слоем. Если ступень охлаждения сконструирована как ступень охлаждения с псевдоожиженным слоем, в нее подают псевдоожижающий газ, как показано на фиг. 4. Над псевдоожиженным слоем может проходить поток дополнительного газа. Поток Е, отведенный из ступени 36 с охлаждения, содержит общий поток хладагента, нагретого в ступени охлаждения. В сепараторе 42 пара газообразную фракцию отводят из этого потока Е как паровой поток D, а жидкую фракцию отводят как поток А. Выгодно, что поток Е находится под избыточным давлением и расширяется до нормального давления в сепараторе 42 пара и в блоке, находящемся выше по потоку, соответственно. Жидкую фракцию А, выведенную из сепаратора 42 пара,делят на часть Т потока и остаточный поток R. Фракция Т представляет собой ту фракцию, которую в конечном счете рециркулируют в фильтр 1 для гидрата в качестве промывочной воды. Чтобы избежать ситуации, при которой промывочная вода в фильтре 1 для гидрата кипит при фильтрации и, следовательно, становится более не доступной для процесса очистки, дополнительный поток Z примешивают к части Т потока, причем примешанная фракция настолько велика, что температура суммарного потока промывочной воды W, полученного смешением потоков Т и Z, имеет фиксированное значение температуры приблизительно 95 С, предпочтительно 97 С, но в любом случае ниже точки кипения воды. Кроме того, объемный расход промывочной воды остается постоянным. Фракцию жидкого потока А, используемого в качестве промывочной воды, подают в бак 47 для хранения как остаточный поток R. Его смешивают там со свежей водой из потока F. Смесь, отведенную из бака 47 для хранения, а именно смешанный поток М, частично используют в качестве потока Z. Разность между потоками М и Z подают обратно в ступень 36 с косвенного охлаждения в качестве охлаждающего потока K. Объемный расход этого охлаждающего потока К поддерживают постоянным. В обычной установке, примерно 3 т ч-1 пара получают в третьей камере 36 с охлаждения в режиме полной нагрузки. По соображениям безопасности части установки, соединенные с третьей камерой 36 с охлаждения, должны быть сконструированы таким образом, чтобы вся вода из контура охлаждения могла испариться. Эта величина является результатом умножения количества воды, подаваемой в качестве охлаждающей воды, разности температур, возникающей на стадии охлаждения, и теплоемкости воды при средней температуре в камере 36 с охлаждения. При количестве воды 72 т ч-1, разности температур 48 С и средней теплоемкости 4,2 кДжкг-1K-1, рассчитанное количество энергии составляет 14,5 ГДжч-1,что соответствует количеству пара 7960 м 3 ч-1 (при н.у.). Таким образом, все клапаны должны быть рассчитаны на нагрузку приблизительно 8000 м 3 ч-1 (при н.у.) пара. На фиг. 5 показано уменьшение остаточной влаги в гидрате в зависимости от количества используемого пара, причем это количество пара указано относительно используемого количества твердых частиц. Таким образом, используя большие количества пара, остаточную влагу в гидрате можно уменьшить,что приводит к стабилизации процесса, так как таким образом предотвращают введение больших количеств воды в процесс. Выгодное снижение влажности гидрата, таким образом, приводит к уменьшению расхода энергии для процесса прокаливания. Пример. Значения в таблице относятся к схеме, показанной на фиг. 4. В столбцах 2-9 указаны соответствующие массовые расходы в час, в то время как в столбцах 10-16 указаны температуры соответствующих потоков. В таблице показан размер отдельных потоков и их соответствующие температуры при различных условиях, в частности, при различных объемных расходах промывочной воды в фильтре для гидрата. Если требуется меньше воды в фильтре 1 для гидрата, то большие фракции собирают в баке 47 для хранения, при таком же общем объеме. Массовые расходы и значения температуры в схеме согласно способу по изобретениюT(S): Температура пара при точке кипения. Т(А): Температура алюминия на выходе. Список номеров на чертежах: 1 - фильтр для гидрата 1' бункер; 2 - трубопровод; 3 - сушилка для гидрата; 4 - суспензионный теплообменник; 5, 5' - трубопровод; 6 - регулирующий клапан; 7 - трубопровод; 8 - электрофильтр; 9 - трубопровод; 10 - суспензионный теплообменник; 11 - трубопровод; 12 - разделительный циклон; 13 - трубопровод; 14 - трубопровод; 15 - суспензионный теплообменник; 16 - циклон рециркуляции; 17 - трубопровод; 18 - разделительный циклон; 19 - трубопровод; 20 - реактор с псевдоожиженным слоем; 21 - топливный трубопровод; 22 - подающий трубопровод; 23 - подающий трубопровод; 24 - соединяющий трубопровод; 25 - трубопровод; 26 - смесительный бак; 27 - перепускной трубопровод; 28 - восходящий трубопровод; 29 - циклонный сепаратор; 30 - восходящий трубопровод; 31 - циклонный сепаратор; 32 - восходящий трубопровод; 33 - циклонный сепаратор; 34 - трубопровод; 35 - трубопровод; 36 - охладитель с псевдоожиженным слоем (несколько камер); 36 а-d - камеры охладителя 36 с псевдоожиженным слоем; 37 - циркуляционный трубопровод; 38 - трубопровод; 39 - трубопровод; 40 - трубопровод; 41 - трубопровод; 42 - сепаратор пара;Z - дополнительный поток. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения оксида алюминия из гидроксида алюминия, где: а) гидроксид алюминия очищают промывочной водой в фильтре для гидрата; б) очищенный гидроксид алюминия, по меньшей мере, частично высушивают и/или предварительно прокаливают в ходе по меньшей мере одной стадии предварительного нагрева; в) этот предварительно обработанный гидроксид алюминия прокаливают в реакторе с псевдоожиженным слоем, получая оксид алюминия; г) полученный оксид алюминия охлаждают в ходе по меньшей мере одной стадии косвенного охлаждения с использованием воды в качестве хладагента; д) пар (D), полученный из охлаждающей воды вследствие теплопередачи на стадии косвенного охлаждения, отделяют от жидкой фракции (А) потока, выходящего со стадии (Е) охлаждения; и е) по меньшей мере одну часть (Т) потока жидкой фракции (А) направляют в фильтр для гидрата и используют там в качестве промывочной воды для очистки гидроксида алюминия в фильтре для гидрата,отличающийся тем, что к части (Т) потока жидкой фракции (А), направляемой в фильтр для гидрата, добавляют дополнительный поток (Z) воды и соотношение смешивания двух потоков (Т, Z) регулируют таким образом, что поток (W) промывочной воды, образующийся из них, имеет постоянное максимальное значение температуры ниже точки кипения воды и объемный расход, который требуется для промывочной воды для фильтра для гидрата. 2. Способ по п.1, отличающийся тем, что прохождение охлаждающей воды через стадию косвенного охлаждения осуществляют при избыточном давлении и охлаждающая вода расширяется после прохождения через стадию косвенного охлаждения. 3. Способ по п.1 или 2, отличающийся тем, что свежую воду (F) добавляют в остаточный поток (R),оставшийся после отделения части (Т) потока жидкой фракции (А) и полученный смешанный поток (М),по меньшей мере, частично рециркулируют на стадию охлаждения. 4. Способ по п.3, отличающийся тем, что остаточный поток (R) закачивают в бак для хранения и смешивают там со свежей водой (F). 5. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительный поток воды(Z) состоит из свежей воды. 6. Способ по п.3 или 4, отличающийся тем, что поток (Z) воды для регулирования температуры и объемного расхода промывочной воды (W) представляет собой часть смешанного потока (М). 7. Способ по любому из предшествующих пунктов, отличающийся тем, что фильтр для гидрата снабжен кожухом для подачи пара, в котором, по меньшей мере, частично используют пар (D), полученный из охлаждающей воды на стадии косвенного охлаждения. 8. Установка для получения оксида алюминия из гидроксида алюминия согласно способу по любому из предшествующих пунктов, включающая: а) фильтр (1) для гидрата, в котором гидроксид алюминия очищают промывочной водой; б) по меньшей мере одно средство (10, 12) предварительного нагрева для частичного высушивания и/или прокаливания очищенного гидроксида алюминия; в) реактор (20) с псевдоожиженным слоем для прокаливания предварительно обработанного гидро-9 022436 ксида алюминия и получения оксида алюминия; г) по меньшей мере один охладитель (36) с псевдоожиженным слоем для косвенного охлаждения полученного оксида алюминия с водой в качестве хладагента; д) устройство (42) сепарации пара, установленное после охладителя (36) с псевдоожиженным слоем, для разделения газообразных и жидких фракций охлаждающей воды; е) трубопровод (44, 45, 51), связывающий устройство (42) сепарации пара и фильтр (1) для гидрата,отличающаяся тем, что в трубопроводе (44, 45, 51) расположено регулирующее устройство (50) для регулирования подачи промывочной воды с постоянным максимальным значением температуры ниже точки кипения воды и объемным расходом, требуемым для промывочной воды для фильтра (1) для гидрата, посредством регулирования количественного соотношения части (W) потока, направленной в фильтр для гидрата, и дополнительного потока (Z) воды, и тем, что регулирующее устройство (50) соединено с охладителем (36) с псевдоожиженным слоем для косвенного охлаждения через трубопровод(53). 9. Установка по п.8, отличающаяся тем, что к трубопроводу (53) присоединен бак (47) для хранения в качестве источника воды для дополнительного потока (Z) воды. 10. Установка по п.8 или 9, отличающаяся тем, что фильтр (1) для гидрата снабжен кожухом для подвода пара для частичной сушки гидроксида алюминия, этот кожух для подвода пара соединен с паровыпускным отверстием устройства (42) сепарации пара через трубопровод (43). 11. Установка по любому из пп.8-10, отличающаяся тем, что в трубопроводе (51) расположен теплообменник (54).

МПК / Метки

МПК: C01F 7/44

Метки: способ, алюминия, гидроксида, получения, установка, оксида

Код ссылки

<a href="https://eas.patents.su/13-22436-sposob-i-ustanovka-dlya-polucheniya-oksida-alyuminiya-iz-gidroksida-alyuminiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для получения оксида алюминия из гидроксида алюминия</a>

Предыдущий патент: Холоднокатаный стальной лист и способ его получения

Следующий патент: Пиридинил- и пиразинилметилоксиарильные производные, полезные в качеcтве ингибиторов селезеночной тирозинкиназы (syk)

Случайный патент: Способы лечения вазомоторных симптомов у кастрированных пациентов с раком предстательной железы низкими дозами ципротерона ацетата