Способ отделения аммиака и диоксида углерода от водных растворов

Формула / Реферат

1. Способ одновременного извлечения аммиака и диоксида углерода из их водных растворов, содержащих аммиак, диоксид углерода и их солевые соединения или конденсаты в количестве от 20 до 70 мас.% аммиака, от 10 до 60 мас.% диоксида углерода и от 10 до 70 мас.% воды, в способе синтеза мочевины, согласно которому извлечение осуществляют посредством дистилляции на гидрофобной микропористой мембране при температуре от 80 до 220°С и давлении от 0,5 до 20 МПа абс. с образованием остаточного водного раствора, возможно содержащего мочевину, и газового выходящего потока, содержащего аммиак, диоксид углерода и воду.

2. Способ по п.1, отличающийся тем, что подвергаемый дистилляции водный раствор представляет собой направляемый рециклом раствор, поступающий из способа получения мочевины, или выходящий поток, поступающий из реактора синтеза мочевины.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что подвергаемый дистилляции водный раствор также содержит от 0 до 60 мас.% мочевины.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что дистилляцию выполняют при температуре от 110 до 190°С, при этом давление составляет от 0,5 до 16 МПа абс.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что когда раствор содержит от 5 до 40 мас.% аммиака, от 2,5 до 20 мас.% диоксида углерода и от 10 до 60 мас.% мочевины, дистилляцию осуществляют при температуре от 100 до 220°С и давлении от 10 до 18 МПа.

6. Способ по любому из пп.1-4, отличающийся тем, что когда раствор не содержит мочевины и содержит от 5 до 70 мас.% аммиака и от 2,5 до 30 мас.% диоксида углерода, дистилляцию осуществляют при температуре от 60 до 200°С и давлении от 1 до 10 МПа.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что подвергаемый дистилляции водный раствор нагревают путем облучения водного раствора микроволновым излучением.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что выходящий газовый поток направляют рециклом в пределах того же способа получения мочевины.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что дистилляцию выполняют в присутствии дополнительного потока носителя, предпочтительно потока СО2 и/или NH3.

10. Устройство для осуществления способа по любому из пп.1-9, включающее

устройство для осуществления дистилляции водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, на гидрофобной микропористой мембране с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду,

устройство для нагрева водного раствора, содержащее аммиак, диоксид углерода и их солевые соединения или конденсаты, которые включают одно или более устройств, генерирующих микроволновое излучение.

11. Устройство по п.10, отличающееся тем, что устройство дистилляции включает две или более секции, где каждая секция содержит гидрофобную микропористую мембрану, при этом секции расположены последовательно и с обеспечением направления в последующую секцию содержащего аммиак диоксид углерода и воду потока, выходящего из предшествующей секции, и где секции могут функционировать при различных условиях температуры и давления.

12. Устройство по п.10 или 11, отличающееся тем, что облучение водного раствора осуществляют так, что температура водного раствора возрастает по направлению потока водного раствора.

13. Устройство по любому из пп.10-12, отличающееся тем, что водный раствор образует угол смачивания с материалом мембраны, равный или больше 90°, предпочтительно больше 120°.

14. Способ получения мочевины, включающий фазу одновременного извлечения аммиака и диоксида углерода из их водного раствора, возможно содержащего их конденсаты, путем дистилляции на гидрофобной микропористой мембране водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, при температуре от 80 до 220°С и давлении от 0,5 до 20 МПа абс. с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду.

Текст

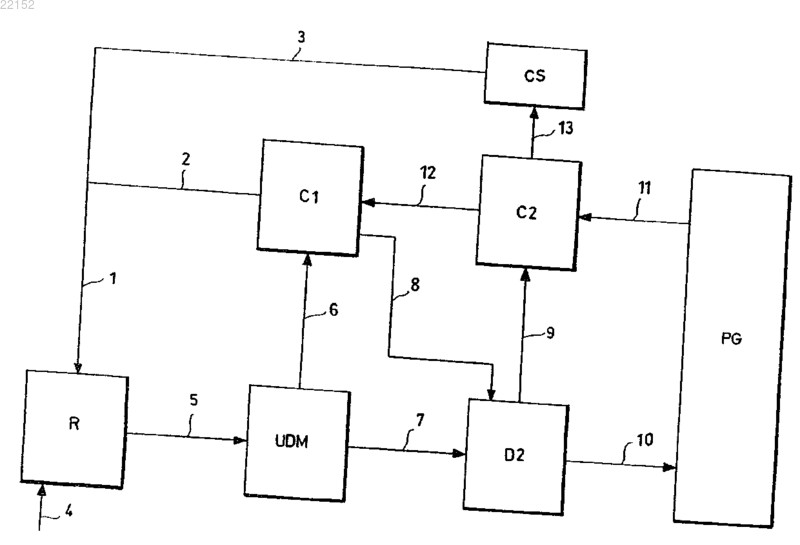

СПОСОБ ОТДЕЛЕНИЯ АММИАКА И ДИОКСИДА УГЛЕРОДА ОТ ВОДНЫХ РАСТВОРОВ Настоящее изобретение относится к способу одновременного извлечения аммиака и диоксида углерода из их водных растворов, возможно, содержащих их конденсаты, в способе синтеза мочевины, отличающемуся тем, что способ включает фазу дистилляции на гидрофобной микропористой мембране водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, причем указанную дистилляцию выполняют при температуре от 50 до 250 С и давлении от 50 кПа до 20 МПа абс. с образованием остаточного водного раствора, возможно содержащего мочевину, и газового выходящего потока, содержащего аммиак, диоксид углерода и воду. Настоящее изобретение также относится к установке для осуществления указанного выше способа и способу получения мочевины, который включает указанный выше способ. Настоящее изобретение относится к способу отделения аммиака и диоксида углерода от водных растворов. В частности, настоящее изобретение относится к способу одновременного извлечения аммиака(NH3) и диоксида углерода (СО 2) из водного раствора, содержащего аммиак, диоксид углерода и солевые соединения, или конденсаты аммиака и диоксида углерода и, возможно, мочевины. Учитывая высокую промышленную ценность NH3, ощущается потребность в улучшении используемых способов отделения и извлечения NH3 и СО 2, в частности в способах синтеза мочевины, а также в оптимизации производственного цикла, в котором NH3 и СО 2 используют в качестве сырья. Синтез мочевины осуществляют путем реакции аммиака и диоксида углерода при высоком давлении и высокой температуре, затем отделяя мочевину от смеси, содержащей непрореагировавшие продукты, которые направляют рециклом в реактор синтеза. Все промышленные способы получения мочевины основаны на прямом синтезе согласно следующей реакции:(А) Этот синтез происходит путем двух отдельных реакций:( А') и (А") На первой стадии (А') происходит экзотермическая равновесная реакция, имеющая высокую скорость реакции при комнатной температуре, которая, однако, при высоких температурах, требуемых на стадии (А"), требует высоких давлений для достижения предпочтительного равновесия. На второй стадии (А") происходит эндотермическая реакция, которая достигает значительной скорости только при высоких температурах ( 150 С) с равновесным состоянием, которое при 185 С, исходя из смеси реагентов в стехиометрическом отношении, приводит к степени конверсии СО 2 немногим более примерно 50%. Эту неудовлетворительную степень конверсии можно подходящим образом увеличить,повышая отношение NH3/CO2. Способы получения мочевины путем прямого синтеза, исходя из аммиака и диоксида углерода, были широко проиллюстрированы и описаны в специальной литературе по этому вопросу. Широкий обзор наиболее общепринятых способов получения мочевины можно найти, например, в "Encyclopedia ofChemical Technology", Ed. Kirk-Othmer, Wiley Interscience, 4th ed. (1998), Supplement, pp. 597-621. В промышленных способах получения мочевины обычно выполняют синтез в реакторе, в который подают NH3, СО 2 и водные растворы карбоната и/или карбамата аммония, поступающие из направляемых рециклом потоков непреобразованных реагентов при температурах от 150 до 215 С, давлениях по меньшей мере 13 МПа, с молярным отношением NH3/CO2 от 2,5 до 5, вычисленным по отношению к сумме подаваемых потоков, включая аммиак в форме соли аммония. Помимо образовавшейся воды и избытка подаваемого NH3, выходящий из реактора поток все еще содержит значительные количества СО 2, в основном в форме непреобразованного карбамата аммония. Для того, чтобы максимизировать выход способа синтеза мочевины, как объяснено более подробно ниже, свободный аммиак, воду и карбамат аммония, содержащиеся в потоке, выходящем из реактора синтеза, отделяют в ряде последовательных стадий очистки с получением мочевины, содержащей минимально возможное количество побочных продуктов реакции, в частности, карбамата аммония и воды. Окончательно мочевину подходящей степени чистоты отверждают в гранулированной форме. Карбамат аммония удаляют из потока, выходящего из реактора синтеза, путем разложения карбамата при подходящей температуре и давлении. Карбамат аммония обычно разлагают на аммиак и диоксид углерода путем подачи выходящего потока реакции в декомпозер (также называемый десорбером) с высоким давлением, функционирующий по существу при том же давлении, что и реактор синтеза, и при немного более высокой температуре. Десорбер состоит из расположенного вертикально теплообменника с пучком труб, в котором выходящий из реактора поток, содержащий, помимо мочевины, непрореагировавший карбамат и избыток аммиака, пропускают в тонком слое (пленке) вдоль внутренней стороны труб в то время, как насыщенный пар при давлении примерно 23 МПа циркулирует и конденсируется в камере снаружи пучка труб для подачи энергии, необходимой для разложения карбамата и удаления избытка аммиака. В уровне техники десорбер также называют теплообменником с пучком труб с падающей пленкой. Газообразный аммиак, который отделяют от раствора мочевины в десорбере, выходит из десорбера,захватывая продукты разложения (так называемая самодесорбция). Альтернативно, десорбцию продуктов разложения можно осуществить инертными газами или аммиаком, диоксидом углерода или их смесями, специально вводимыми в десорбер. Выходящий из декомпозера с высоким давлением жидкий поток представляет собой водный раствор мочевины, который, однако, все еще содержит значительное количество карбамата и растворенного аммиака. Для отделения этих соединений от мочевины и их извлечения в способе выходящий из декомпозера с высоким давлением водный раствор подают во второй декомпозер (декомпозер со средним давлением), который функционирует при давлении примерно 2 МПа и температуре примерно 160 С. Тепло,-1 022152 необходимое для разложения карбамата на этой стадии, подают с помощью пара среднего давления (4-5 МПа) или путем направления рециклом газового потока, содержащего аммиак и карбамат аммония, выходящего из декомпозера с высоким давлением. Водный раствор мочевины, выходящий из декомпозера со средним давлением, подвергают дополнительной стадии очистки, подавая его в третий декомпозер (декомпозер с низким давлением), который функционирует при давлении примерно 400 кПа (4 бар) и температуре примерно 140 С. Аналогично декомпозерам с высоким и средним давлением в этом случае также необходимое тепло подают посредством пара со средним давлением или путем направления рециклом одного или более горячих газовых потоков, поступающих из других стадий способа. В конечной секции производственной установки, ниже по потоку от секций разложения, водный раствор очищенной мочевины, полученный из последнего декомпозера, отверждают в гранулированной форме в подходящих грануляторах или грануляционных башнях путем охлаждения воздухом. Газовые потоки, выходящие из различных стадий разложения (с высоким, средним или низким давлением) и содержащие аммиак и диоксид углерода, конденсируют в подходящем оборудовании, образуя жидкие потоки, содержащие аммиак, диоксид углерода (преимущественно в форме карбамата аммония) и воду, которые направляют рециклом в реактор синтеза. С одной стороны, направление рециклом этих потоков увеличивает эффективность конверсии сырья, состоящего из аммиака и диоксида углерода, но, с другой стороны, оно предполагает повторное введение воды в способ, которое, учитывая стехиометрию общей реакции синтеза (А), значительно снижает выход реакции синтеза мочевины. Поэтому очевидно, что в способах описанного выше типа для того, чтобы максимизировать выход реакции синтеза мочевины, чрезвычайно важно иметь возможность эффективно и селективно отделять аммиак и диоксид углерода от содержащих их водных растворов для того, чтобы направлять рециклом потоки, содержащие наименее возможное количество воды, в способ (в частности, в реактор синтеза). Использование описанных выше декомпозеров, а также других систем отделения, используемых в уровне техники (например, отгонных колонн), обеспечивает отдельное извлечение аммиака и диоксида углерода с высокой степенью чистоты. Однако получение чистых соединений приводит к высокому расходу энергии, что в значительной степени отражается на общей стоимости получения мочевины. Также известно, что на отделение аммиака и диоксида углерода путем дистилляции жидких потоков, которые циркулируют в установке производства мочевины, может влиять образование твердых кристаллов в устройстве дистилляции, чье удаление требует применения устройства промывки водой или другим растворителем с последующим уменьшением эффективности дистилляции. Целью настоящего изобретения является преодоление недостатков известного уровня техники. Первый аспект настоящего изобретения относится к способу одновременного извлечения аммиака и диоксида углерода из их водного раствора, возможно содержащего их конденсаты, в способе синтеза мочевины, отличающемуся тем, что он включает дистилляцию на гидрофобной микропористой мембране фазы водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, причем указанную дистилляцию выполняют при температуре от 50 до 250 С и давлении от 50 кПа до 20 МПа абс. с образованием остаточного водного раствора, возможно содержащего мочевину, и выходящего газового потока, содержащего аммиак, диоксид углерода и воду. Настоящее изобретение также относится к установке для осуществления указанного выше способа,включающей устройство для осуществления дистилляции водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, на гидрофобной микропористой мембране с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду,устройства для нагрева водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты. Дополнительный аспект настоящего изобретения относится к способу получения мочевины, включающему одновременное извлечение фазы аммиака и диоксида углерода из их водного раствора, возможно содержащего их конденсаты, посредством дистилляции на гидрофобной микропористой мембране водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду. В описании изобретения по настоящей патентной заявке ссылаются на следующие чертежи: фиг. 1 представляет собой схематическое изображение устройства для дистилляции на гидрофобной микропористой мембране, которое можно использовать для осуществления способа по настоящему изобретению; фиг. 2 представляет собой схематическое изображение способа получения мочевины согласно существующему уровню техники; фиг. 3 представляет собой схематическое изображение способа получения мочевины, в котором используют первое предпочтительное воплощение способа по настоящему изобретению; фиг. 4 представляет собой схематическое изображение способа получения мочевины, в котором используют второе предпочтительное воплощение способа по настоящему изобретению. Заявитель неожиданно обнаружил, что с применением способа по настоящему изобретению, основанного на использовании дистилляции на микропористой мембране, возможно улучшить общий выход конверсии способа синтеза мочевины и в то же время уменьшить расход энергии. Фактически, дистилляция на микропористой мембране обеспечивает эффективное извлечение газовых потоков, содержащих аммиак, диоксид углерода и небольшие количества воды (в форме пара), из водных растворов, которые циркулируют в этом способе, без нежелательного образования твердых веществ и с пониженным общим расходом энергии. Дистилляция на микропористой мембране является технологией, используемой в существующем уровне техники для отделения газовых соединений от растворов в воде или в органических растворителях. Однако использование этой технологии не известно при обработке растворов, полученных в способе синтеза мочевины. При дистилляции на мембране жидкую фазу и газовую фазу приводят в контакт с двумя противоположными сторонами гидрофобной микропористой мембраны. Контакт двух фаз через поры мембраны обеспечивает регулируемый перенос массы присутствующих в них химических соединений без дисперсии одной фазы в другой фазе. Диффузия химических соединений от текучей среды, которая течет с одной стороны мембраны(подаваемый поток) к другой текучей среде, текущей с противоположной стороны (газовый выходящий поток или несущий поток), обеспечивается градиентом температуры, концентрации и давления, существующим между двумя текучими средами. Благодаря высокой пористости мембраны этот тип способа дистилляции действует при контактной поверхности между двумя текучими средами, которая может быть намного больше контактной поверхности обычного способа дистилляции, с очевидными преимуществами с точки зрения производительности и уменьшения помех в используемом оборудовании. В способе по настоящему изобретению используют технологию дистилляции на гидрофобной микропористой мембране для одновременного извлечения аммиака и диоксида углерода из водных растворов в способе получения мочевины. Эти растворы, помимо воды, содержат аммиак и диоксид углерода в форме растворенных газов или в форме солевых соединений или конденсатов, таких, например, как карбамат аммония и/или карбонат аммония. Способ по настоящему изобретению предпочтительно применяют к одновременному извлечению аммиака и диоксида углерода из направляемых рециклом водных растворов в способе получения мочевины. Направляемые рециклом водные растворы представляют собой жидкие потоки, образованные на различных стадиях способа получения мочевины, содержащие аммиак, диоксид углерода и их соли или конденсаты, которые можно преимущественно повторно подать в реактор синтеза или на другие стадии того же способа для того, чтобы максимизировать выход. Во втором предпочтительном воплощении способ по настоящему изобретению также можно использовать для обработки растворов, содержащих аммиак, диоксид углерода, воду и мочевину, таких,например, как реакционный поток, выходящий из реактора синтеза способа получения мочевины, или растворы мочевины, выходящие из различных стадий разложения карбамата в том же способе. Учитывая рабочие условия по температуре и давлению, применяемые в способе получения мочевины, термин остаточный водный раствор, используемый в связи со способом по настоящему изобретению, относится преимущественно к жидкой фазе, которая остается в конце мембранной дистилляции после удаления путем испарения части содержащихся в ней соединений. С другой стороны, термин "поток выходящего газа" относится к потокам или смесям, в которых жидкая фаза, по существу, отсутствует из-за удаления путем испарения части соединений, присутствующих в водном растворе, подвергнутом дистилляции, независимо от их действительного физического состояния. В этом случае дистилляция на гидрофобных микропористых мембранах представляет полноценную альтернативу декомпозерам с пучком труб, обычно используемым на стадии десорбции с высоким давлением. Указанные выше водные растворы, которые можно обработать по настоящему изобретению, содержат аммиак, диоксид углерода, воду и, возможно, мочевину в различных соотношениях, в зависимости от того, на какой стадии способа получения мочевины их получают. Указанные выше растворы предпочтительно содержат от 20 до 70 мас.% аммиака, от 10 до 60 мас.% диоксида углерода, от 10 до 70 мас.% воды и, возможно, от 0 до 60 мас.% мочевины. Более предпочтительно указанные выше растворы содержат от 20 до 60 мас.% аммиака, от 10 до 50 мас.% диоксида углерода, от 10 до 60 мас.% воды и, возможно, от 0 до 50 мас.% мочевины. Указанные выше массовые процентные отношения относятся к общей массе аммиака или диоксида углерода, присутствующих в растворе в свободной форме, в форме соли или конденсата. В способе по настоящему изобретению получают наилучшие результаты, когда его применяют к водным растворам, которые образуют угол смачивания (статический) с материалом мембраны, равный или больше 90, предпочтительно больше 120. Измерение угла смачивания осуществляют с помощью известного способа лежащей капли, и обычно выполняют, используя промышленно поставляемое автоматическое оптическое оборудование (гониометры), которое осуществляет измерение угла, образованного микроскопической каплей (несколько мкл), нанесенной на поверхность твердого материала (мембраны). Величину угла спустя 20 с после нанесения капли считают измеренным статическим углом смачивания. По настоящему изобретению дистилляцию на гидрофобной микропористой мембране предпочтительно выполняют при температуре от 50 до 250 С и давлении от 50 кПа до 20 МПа абс. При этих условиях происходит прохождение присутствующих в водном растворе соединений СО 2 и NH3 и водяного пара через поры мембраны в форме пара. Количество водяного пара в выходящем газовом потоке в любом случае уменьшается по отношению к количеству водяного пара, присутствующего в потоке, полученном в обычных дистилляционных системах. Из-за прохождения NH3 и СО 2 через мембрану существует прогрессивное обогащение газового выходящего потока, который течет со стороны мембраны, противоположной стороне водного раствора, и, одновременно, прогрессивное уменьшение концентрации присутствующих в водном растворе соединений (очищенный водный раствор). Температуру и давление дистилляции выбирают в соответствии с характеристиками подлежащего обработке водного раствора. Дистилляцию предпочтительно выполняют при температуре от 80 до 220 С, более предпочтительно от 110 до 190 С в то время, как давление предпочтительно составляет от 0,15 до 18 МПаабс., более предпочтительно от 0,5 до 16 МПа абс. В течение мембранной дистилляции давление газового потока, содержащего NH3 и СО 2, который течет с одной стороны мембраны (сторона пара), необходимо поддерживать на уровне ниже или равном давлению в подлежащем обработке растворе, который течет с противоположной стороны (сторона жидкости). Помимо этого, разница давления со стороны жидкости и давления со стороны пара предпочтительно является настолько высокой, насколько это возможно, однако должна быть ниже, чем минимальная разница давления, которая могла бы привести к прохождению растворителя в жидкой фазе через поры мембраны (заливание) и последующему его смешиванию с газовым потоком, содержащим NH3 и СО 2. Эту минимальную разницу давления называют критическим давлением и его может легко определить специалист в данной области, основываясь на характеристиках текучих сред способа и материала мембраны, возможно, выполняя некоторые испытания и предварительные экспериментальные измерения. Критическое давление подвергаемого дистилляции раствора непостоянно и зависит не только от характеристики смачиваемости обрабатываемого раствора (угла смачивания с материалом мембраны), но также и от конструкционных особенностей мембраны и типа материала, из которого она изготовлена. Критические давления, подходящие для осуществления стадии мембранной дистилляции по настоящему изобретению, предпочтительно выше 50 кПа. Способ дистилляции на микропористой мембране предпочтительно выполняют с помощью устройств, известных в существующем уровне техники как мембранные контактные фильтры. Мембранные контактные фильтры (далее обозначаемые аббревиатурой "МКФ") содержат любые формы гидрофобных микропористых мембран, такие, например, как полые волокна, плоские мембраны, спирально навитые мембраны и т. п. Возможное предпочтительное воплощение МКФ устройства проиллюстрировано на фиг. 1. На фиг. 1 МКФ устройство 11, которое можно использовать для целей настоящего изобретения, состоит из устройства, включающего внешний корпус, состоящий из цилиндрической оболочки 12, предпочтительно расположенной в горизонтальном положении в течение способа дистилляции, внутри которой линейно расположены ряды трубчатых элементов 13, состоящих из гидрофобных микропористых мембран цилиндрической формы (полые волокна), соединенные на концах с распределительной камерой и сборной камерой (камеры не показаны на фиг. 1). Водный раствор, подлежащий обработке для извлечения содержащихся в нем аммиака и диоксида углерода, предпочтительно проходит с внешней стороны трубчатых элементов 13, то есть в пространстве между указанными трубчатыми элементами 13 и цилиндрической оболочкой 12, по направлению течения, показанному стрелкой 15. В этом предпочтительном случае пары аммиака и диоксида углерода и водяной пар высвобождаются через мембраны в пространство внутри них и затем собираются через одиночное выходное отверстие по направлению течения, показанному стрелкой 14. Разницу давлений между водным раствором, текущим с внешней стороны трубчатых элементов 13,и парами, текущими в противоположном направлении внутри трубчатых элементов 13, поддерживают подходящим образом на уровне, составляющем от 40 до 150 кПа, и она в любом случае ниже критического давления, которое представляет собой предел смачиваемости пор для того, чтобы избежать увлажнения пор. Как уже упоминалось, величина критического давления зависит от материала мембраны и вида раствора. Для того, чтобы лучше выдерживать разницу давлений, микропористые мембраны можно,при необходимости, нанести на твердый материал, проницаемый для пара (не показан на фиг. 1), который, в указанном выше предпочтительном случае, представляет собой полую трубу, на которую наматывают мембрану, при этом он может быть трубой, содержащей мембраны внутри себя, если водный раствор пропускают внутри трубчатых элементов 13 мембранного контактного фильтра 11. В воплощении, показанном на фиг. 1, водный раствор течет противотоком по отношению к газовому выходящему потоку. Однако в способе по настоящему изобретению данные два потока также могут течь в одном направлении. Помимо этого способ также можно применять в периодическом режиме. Тепло можно подавать в устройство 11, например, посредством пара со средним или высоким давлением, который проходит через пучок труб или нагревательную камеру (не показана на чертеже), который затем выходит из устройства 11 в конденсированной фазе. Однако более удобно необходимое тепло можно обеспечить путем подходящего облучения водного раствора, контактирующего с микропористыми мембранами, пучком микроволн 16 с частотой от 2300 до 2700 МГц, предпочтительно от 2400 до 2600 МГц. Частоты, наиболее подходящие для оптимального поглощения присутствующими в обрабатываемом растворе полярными молекулами, могут быть легко выбраны специалистом в данной области техники с учетом состава и температуры раствора на основе указанных в литературе характеристик поглощения или просто на основе предварительных сканирующих испытаний. В этом случае твердые материалы,из которых состоит устройство (цилиндрическая оболочка 12 и, при необходимости, цилиндрический носитель, изготовленный из материала, проницаемого для паров), необходимо выбирать из материалов,прозрачных для микроволнового излучения в пределах используемого диапазона частот. Дистилляцию на микропористой мембране предпочтительно осуществляют при условиях самодесорбции, то есть при отсутствии дополнительного потока носителя. Для получения большей экстракции СО 2 и NH3, поток СО 2 и/или NH3 и, возможно, поток инертного газа можно предпочтительно использовать в качестве потока носителя, поддерживая его при давлении близком к давлению обрабатываемого раствора (подаваемый поток), но ниже его. Используемые для целей настоящего изобретения мембраны обычно состоят из материалов на основе гидрофобных полимеров, которые образуют угол смачивания 90, предпочтительно 120 с обрабатываемым раствором, как указывалось ранее. В первом приближении, для целей настоящего изобретения гидрофобность мембран можно оценивать на основе этих критериев, примененных к измерению угла смачивания водой, а не раствора способа. Примерами подходящих материалов для образования мембран являются фторированные полимеры и сополимеры, такие как политетрафторэтилен (ПТФЭ), поливинилиденфторид или Nafion, некоторые олефины с высокой степенью кристалличности, такие как изотактический полипропилен, полиакрилонитрил, полисульфоны. Эти материалы обладают высокой термостойкостью (вплоть до 220-250 С) и высокой химической и механической стойкостью. Максимальная разница давлений, которую могут выдерживать эти мембраны, составляет примерно 100 кПа. Этот вид мембран поставляют на рынок. В предпочтительном воплощении дистилляцию на мембране выполняют в дистилляционных установках, содержащих два или более МКФ устройств описанного выше типа, которые могут функционировать при различных температурах и давлениях. В способе по настоящему изобретению температуру дистилляции предпочтительно поддерживают на уровне от 50 до 250 С путем облучения электромагнитным излучением микроволнового диапазона. Даже более предпочтительно облучение водного раствора осуществляют так, чтобы температура водного раствора возрастала по направлению течения подаваемого потока, то есть была ниже на входе и выше на выходе содержащего мембрану МКФ устройства. По мере выполнения способа дистилляции, водный раствор обогащается NH3 и СО 2 и равновесные условия в системе жидкость-пар становятся менее благоприятными для отделения этих соединений от водного раствора и их прохождения через мембрану. Так как при течении водный раствор контактирует с мембраной, при его нагревании до повышенной температуры компенсируют тенденцию к снижению отделения аммиака и диоксида углерода от водного раствора, а также избегают конденсации паров газового выходящего потока, содержащего аммиак, диоксид углерода и воду на паровой стороне. Нагревание можно осуществлять с помощью генерирующих микроволновое излучение устройств,известных в существующем уровне техники. Использование микроволнового излучения обеспечивает преимущество, состоящее в способности избирательного нагревания только молекул воды, NH3, СО 2 и других полярных молекул в жидком состоянии, избегая их значительного нагрева в паровой форме. Это делает возможным подачу тепловой энергии в подаваемый поток, что способствует последующему прониканию через мембрану газов NH3 и СО 2. Помимо этого использование микроволнового излучения также препятствует заливанию пор мембраны, то есть проникновению в поры растворителя (воды) водного раствора в жидкой форме. Если заливание пор возникает из-за превышения давления с той стороны мембраны, на которой течет подлежащий обработке раствор, избирательное нагревание молекул воды в жидком состоянии микроволновым излучением обеспечивает испарение воды в жидком состоянии, которая проникла внутрь пор, таким образом восстанавливая мембрану in situ без прерывания функционирования оборудования и избегая применения противодавления. Помимо этого, было обнаружено, что использование микроволнового излучения для нагревания жидкости имеет дополнительное преимущество, так как оно способствует дисперсии аммиака и диоксида углерода в возможном потоке газа-носителя без его нежелательного нагревания и увеличения расхода энергии. Для подачи тепла путем облучения микроволновым излучением необходимо использовать МКФ устройства, в которых внешний корпус состоит из материалов, прозрачных для микроволнового излучения, таких, например, как ПТФЭ, стекло, пирексное стекло и т.п. Нагревание посредством микроволнового излучения не только легко применять, но оно также позволяет точно модулировать тепловую энергию, подаваемую в устройство мембранной дистилляции. Более того, устройства нагревания микроволновым излучением, имеющие эффективности конверсии электрической энергии в микроволновое излучение порядка примерно 70%, вносят вклад в получение общего более высокого количества высвобождающейся энергии способа извлечения аммиака и диоксида углерода. Хотя нагревание с использованием микроволнового излучения является преимущественным для описанных выше эффектов, нагревание водного раствора также можно осуществлять с помощью традиционных технологий, например, путем прохождения водного раствора в теплообменнике перед осуществлением дистилляции на мембране. Основными рабочими параметрами, которые влияют на дистилляцию на мембране согласно способу по настоящему изобретению, являются расход и давление водного раствора, контактирующего с мембраной, расход и давление газового выходящего потока и, возможно, дополнительного потока носителя,а также градиент температуры, полученный в водном растворе путем облучения микроволновым излучением. Степень влияния на эффективность способа каждого из указанных выше рабочих параметров можно оценить экспериментально. Оптимальные рабочие условия получают, когда расход водного раствора и его давление на поверхности мембраны являются такими, чтобы компенсировать падение давления изза прохождения через мембрану газовых соединений, выходящих из водного раствора. При дистилляции на мембране водного раствора, содержащего аммиак, диоксид углерода и воду,согласно способу по настоящему изобретению получают газовый выходящий поток и очищенный водный раствор, имеющие различные характеристики в зависимости от состава обрабатываемого раствора и рабочих условий, при которых осуществляют дистилляцию на мембране. Например, дистилляцию растворов, содержащих от 5 до 40 мас.%, предпочтительно от 10 до 40 мас.% аммиака, от 2,5 до 20 мас.%,предпочтительно от 5 до 20 мас.% диоксида углерода и от 10 до 60 мас.%, предпочтительно от 20 до 40 мас.% мочевины осуществляют при температуре от 100 до 220 С и давлении от 10 до 18 МПа, при этом получают очищенный водный раствор, имеющий остаточное содержание аммиака от 1 до 30 мас.%, диоксида углерода от 1 до 10 мас.%, мочевины в количестве от 20 до 60 мас.%, предпочтительно от 30 до 60 мас.%. Согласно другому аспекту способа по настоящему изобретению, относящемуся к концентрациям направляемых рециклом растворов без мочевины, содержащих от 5 до 70 мас.%, предпочтительно от 20 до 70 мас.% аммиака, от 2,5 до 30 мас.%, предпочтительно от 10 до 30 мас.% диоксида углерода, дистилляцию выполняют при температуре от 60 до 200 С, предпочтительно от 80 до 180 С и давлении от 1 до 10 МПа, и получают очищенный водный раствор, имеющий намного меньшие содержания аммиака и диоксида углерода по отношению к начальному раствору, соответственно составляющие до 20 мас.%NH3 и до 10 мас.% СО 2, но предпочтительно меньше 2 мас.%, более предпочтительно меньше 1 мас.%. Так как газовый выходящий поток, полученный способом по настоящему изобретению, по существу, состоит из NH3 и СО 2 с низким содержанием воды, его можно направить рециклом в реактор синтеза мочевины, при необходимости, после извлечения остаточного тепла, или в другой производственный процесс (например, в способ синтеза аммиака). Газовый выходящий поток также можно подвергнуть дополнительным способам отделения для извлечения по отдельности NH3 и СО 2 с высокой степенью чистоты. Способ по настоящему изобретению позволят одновременно извлекать NH3 и СО 2, содержащиеся в водном растворе в способе получения мочевины, обеспечивая извлечение указанных выше соединений. Поэтому способ отличается высокой энергетической эффективностью и не имеет проблем, характерных для технологий существующего уровня техники, связанных с нежелательным образованием твердых примесей. Способ по настоящему изобретению также имеет высокую энергетическую эффективность, особенно заметную в случае предпочтительного использования микроволнового излучения для нагревания устройств мембранной дистилляции, и в силу того факта, что аммиак и диоксид углерода можно одновременно извлечь в одном пригодном для повторного использования газовом потоке (как таковые или в виде концентрированного раствора карбоната или карбамата аммония после конденсации) в реакторе синтеза мочевины. И наконец, способ по настоящему изобретению имеет следующие дополнительные преимущества по отношению к используемым в существующем уровне техники технологиям, использующим мембранную дистилляцию: высокая эффективность отделения аммиака и диоксида углерода также и в разбавленных растворах из-за того, что так как поверхность раздела состоит из пор мембраны, она не изменяется при изменении условий течения несущего потока и подаваемого потока,-6 022152 не образуются эмульсии, так как не существует дисперсии между текучими средами,отсутствие коррозии устройств, используемых для дистилляции на мембране, благодаря особому типу материалов, используемых для мембран и для корпуса МКФ устройств,контактирующие с мембраной текучие среды не должны иметь различную плотность,легко увеличить масштаб процессов мембранной дистилляции, так как увеличение объема подлежащего обработке подаваемого потока соответствует линейному увеличению числа модулей (МКФ устройств),часть подлежащего обработке раствора или обработанного раствора не переносится путем испарения в газовый поток, содержащий аммиак и диоксид углерода, при необходимости подаваемый в установку получения мочевины, таким образом установка получения мочевины не загрязняется посторонними веществами,отсутствуют движущиеся механические части, подверженные износу или возможному разрушению,пониженные обязательства по отношению к необходимому для дистилляции оборудованию. Ниже проиллюстрированы некоторые примеры применения в способе получения мочевины для того, чтобы подчеркнуть характеристики и преимущества способа по настоящему изобретению. Данные примеры предоставлены лишь в целях иллюстрации настоящего изобретения и не должны рассматриваться как ограничивающие область защиты, определенную в приложенной формуле изобретения. Пример 1 (сравнительный). На фиг. 2 проиллюстрировано схематическое представление способа получения мочевины согласно существующему уровню техники. Отдельные функциональные элементы, такие как насосы, клапаны и другое оборудование, не существенные для полного понимания представленных в виде схемы способов,на фиг. 2 не показаны. Согласно известному в существующем уровне техники способу, 2366 т/сутки потока 1 аммиака и карбамата аммония, состоящего из 1564 т/сутки аммиака, 498 т/сутки диоксида углерода и 304 т/сутки воды, подают в реактор R. Подаваемый поток 1 получают путем смешивания направляемого рециклом потока 2 (1575 т/сутки), состоящего из водного раствора карбамата аммония, выходящего из конденсатора/сепаратора С 1 высокого давления, и потока 3 жидкого аммиака (790,6 т/сутки), являющегося, по существу, чистым (99,91% аммиака, 0,09% воды) и выходящего из секции CS конденсации/хранения аммиака. Также в реактор R подают 736,3 т/сутки потока 4 диоксида углерода. Реактор R функционирует при температуре 187 С и давлении 15,8 МПа (абс.). Жидкий поток 5 (выходящий поток реакции), содержащий мочевину, диоксид углерода, воду и непрореагировавший аммиак, выходит из реактора R. Выходящий поток реакции (поток 5), содержащий 3102 т/сутки, состоит из 995 т/сутки аммиака, 498 т/сутки диоксида углерода (преимущественно в форме карбамата аммония), 605 т/сутки воды и 1004 т/сутки мочевины. Выходящий поток реакции (поток 5) подают в первый декомпозер D1 (десорбер) высокого давления, состоящий из теплообменника с пучком труб с падающей пленкой, функционирующий при температуре 204 С и давлении 147 МПа (абс.). Декомпозер D1 нагревают, подавая поток насыщенного пара (644 тонны/сутки) в оболочку при давлении примерно 2,3 МПа (абс.). В декомпозере D1 карбамат аммония разлагается на аммиак и диоксид углерода в соответствии с термодинамическим равновесием, которое устанавливается при конкретных условиях температуры и давления, при которых функционирует первый декомпозер D1. Газовый поток 6 (811 т/сутки), содержащий аммиак (432 т/сутки), диоксид углерода (337 т/сутки) и водяной пар (42 т/сутки), выходит из верхней части первого декомпозера D1 и его подают в конденсатор/сепаратор С 1 (конденсатор/сепаратор высокого давления), функционирующий при по существу изобарических условиях по отношению к декомпозеру D1, для извлечения собственного остаточного тепла потока. Водный раствор 7 мочевины(2291 т/сутки), содержащий аммиак (563 т/сутки), диоксид углерода (161 т/сутки), воду (563 т/сутки) и мочевину (1004 т/сутки), выходит из нижней части декомпозера D1. С другой стороны, неконденсированную фракцию газового потока 6, подаваемую в конденсатор/сепаратор С 1 высокого давления, отделяют (поток 8) и подают во второй декомпозер D2. Поток 8 (14 т/сутки), подаваемый во второй декомпозер D2, состоит из аммиака (13 т/сутки), диоксида углерода (1 т/сутки) и по существу не содержит воды. Раствор 7 мочевины, выходящий из первого декомпозера D1, подают на следующую стадию разложения карбамата во втором декомпозере D2 (декомпозер среднего давления), который функционирует при температуре примерно 160 С и давлении примерно 2 МПа (абс.), с отделением газового потока 9(741 т/сутки), содержащего аммиак (475 т/сутки), диоксид углерода (131 т/сутки) и водяной пар (135 т/сутки), который подают в конденсатор/абсорбер С 2 (конденсатор/абсорбер среднего давления) для конденсации и одновременного извлечения остаточного тепла. Содержащий мочевину раствор, выходящий из второго декомпозера D2 поток 10 (1564 т/сутки), состоит из аммиака (101 т/сутки), диоксида углерода (31 т/сутки), водяного пара (428 т/сутки) и мочевины(1004 т/сутки). Указанный выше поток 10 подают в блок PG, то есть в следующие секции способа, в которых осуществляют дополнительные фазы разложения остаточного карбамата и конденсации/отделения газовых продуктов совместно с фазами очистки и отверждения для получения конечного твердого продукта, состоящего из мочевины в гранулах, и фазу обработки отработанной воды. В фазах способа, пред-7 022152 ставленных блоком PG на фиг. 2, получают дополнительные газовые и жидкие потоки, содержащие аммиак, диоксид углерода и воду, которые направляют рециклом в реактор R. Направленный рециклом поток, поступающий из блока PG, представлен на фиг. 1 как поток 11 (252 т/сутки), который соединяет блок PG с секцией С 2. Указанный выше направляемый рециклом поток 11 содержит аммиак (101 т/сутки), диоксид углерода (31 т/сутки) и водяной пар (120 т/сутки). В секции С 2 газовый поток 9, выходящий из второго декомпозера D2, частично конденсируется и его объединяют с направляемым рециклом потоком 11, поступающим из блока PG, с образованием потока 12 (778,1 т/сутки), содержащим аммиак (355 т/сутки), диоксид углерода (162 т/сутки) и воду (261,1 т/сутки). В секции С 2 также отделяют поток 13 газообразного аммиака, который подают в секцию CS конденсации/хранения аммиака. В секции С 1, конденсаторе/сепараторе высокого давления, газовый поток 6, поступающий из декомпозера D1, частично конденсируется и его объединяют с потоком 12, выходящим из секции С 2, с образованием потока 2 (1575 т/сутки), состоящего из аммиака (774 т/сутки), диоксида углерода (498 т/сутки) и водяного пара (303 т/сутки). В описанном выше способе для получения 1004 тонн/сутки мочевины в декомпозер D1 вводили 644 т насыщенного пара при 2,3 МПа (абс.). Действительный выход реакции синтеза мочевины равнялся 60%. Пример 2. Способ синтеза мочевины выполняли в той же установке, которая была описана в примере 1, применяя способ по настоящему изобретению для извлечения аммиака и диоксида углерода из потока, выходящего из реактора синтеза. Рабочие условия способа, там, где это специально не указано, являются идентичными условиям, описанным в примере 1. Модифицированный способ схематически проиллюстрирован на фиг. 3, где используемые символы, если они совпадают с символами фиг. 1, имеют такое же значение, как указано в примере 1. В способе синтеза мочевины, представленном на фиг. 3, 2136 т/сутки потока 1 аммиака и карбамата аммония, состоящего из 1518 т/сутки аммиака, 404 т/сутки диоксида углерода и 214 т/сутки воды, подают в реактор R. Поток 1 получают путем смешивания направляемого рециклом потока 2 (1345 т/сутки),состоящего из водного раствора карбамата аммония, выходящего из конденсатора/сепаратора С 1, и потока 3 жидкого аммиака (790,6 т/сутки), являющегося, по существу, чистым (99,91% аммиака, 0,09% воды) и выходящего из секции CS конденсации/хранения аммиака. Также в реактор R подают 736,3 т/сутки потока 4 диоксида углерода. Поток 5 реакции (2872 т/сутки), выходящий из реактора R, состоит из потока аммиака (949 т/сутки),диоксида углерода (404 т/сутки), водяного пара (515 т/сутки) и мочевины (1004 т/сутки). Выходящий поток 5 подают в установку UDM дистилляции на гидрофобной микропористой мембране, функционирующую при тех же условиях температуры и давления, как и декомпозер D1 примера 1. Нагревание установки UDM осуществляют посредством микроволнового излучателя. Дистилляцию выполняют при условиях самодесорбции. Первый газовый поток 6 (645 т/сутки), содержащий аммиак (353 т/сутки), диоксид углерода (270 т/сутки) и водяной пар (22 т/сутки), выходит из установки UDM и его подают в конденсатор/сепаратор С 1 высокого давления. Водный раствор 7 мочевины (2227 тонн/сутки), содержащий аммиак (596 т/сутки), диоксид углерода (134 т/сутки), воду (515 тонн/сутки) и мочевину (1004 т/сутки) выходит из нижней части установки UDM. Неконденсированную фракцию газового потока 6 отделяют (поток 8) и подают во второй декомпозер D2. Поток 8 (12 т/сутки) состоит из аммиака, диоксида углерода (1 т/сутки) и по существу не содержит воды. Раствор 7 мочевины, выходящий из первого декомпозера UDM, подают на следующую стадию разложения карбамата в декомпозере D2 (декомпозер среднего давления), с отделением дополнительного газового потока 9 (705 т/сутки), содержащего аммиак (512 т/сутки), диоксид углерода (110 т/сутки) и водяной пар (83 т/сутки), который подают в конденсатор/абсорбер С 2 (конденсатор/абсорбер среднего давления). Содержащий мочевину раствор, выходящий из декомпозера D2 поток 10 (1534 т/сутки), состоит из аммиака (95 т/сутки), диоксида углерода (25 т/сутки), водяного пара (410 т/сутки) и мочевины (1004 т/сутки). Поток 10 подают в следующие фазы способа, схематически представленные блоком PG. Поток 11 (222 т/сутки) направляют рециклом из блока PG, подавая его в секцию С 2, и он содержит аммиак (95 т/сутки), диоксид углерода (25 т/сутки) и водяной пар (102 т/сутки). В секции С 2 газовый поток 9, выходящий из декомпозера D2, частично конденсируется и его объединяют с направляемым рециклом потоком 11, поступающим из блока PG, с образованием потока 12(712,1 т/сутки), содержащим аммиак (386 т/сутки), диоксид углерода (135 т/сутки) и воду (191,1 т/сутки). В секции С 2 также отделяют поток 13 газообразного аммиака, который подают в секцию CS конденсации/хранения аммиака. В секции С 1, конденсаторе/сепараторе высокого давления, газовый поток 6, поступающий из первого декомпозера UDM, частично конденсируется и его объединяют с потоком 12, выходящим из секции С 2, с образованием потока 2 (1345 т/сутки), состоящего из аммиака (728 т/сутки), диоксида углерода (404 т/сутки) и водяного пара (213 т/сутки). Использование способа по настоящему изобретению позволяет селективно отделять получаемые аммиак и диоксид углерода, избегая образования твердых продуктов и значительно снижая нежелательный перенос воды в форме пара. При этих условиях способа для получения 1004 т мочевины в установкуUDM поставляли количество энергии в форме микроволнового излучения, эквивалентное 590 тоннам насыщенного пара при давлении 2,3 МПа (абс.), сохраняя 54 эквивалентные тонны по сравнению со способом примера 1. Достигали действительного выхода реакции синтеза мочевины, равного 65%. Пример 3. Способ синтеза мочевины выполняли в той же установке, которая была описана в примере 1, применяя способ по настоящему изобретению для извлечения аммиака и диоксида углерода из направленного рециклом потока, выходящего из конденсатора среднего давления. Рабочие условия способа, там, где это специально не указано, являются идентичными условиям, описанным в примере 1. Модифицированный способ схематически проиллюстрирован на фиг. 4, в которой используемые символы, если они совпадают с символами фиг. 1, имеют такое же значение, как указанно в примере 1. В способе синтеза мочевины, представленном на фиг. 4, 1999 т/сутки потока 1 аммиака и карбамата аммония, состоящего из 1520 т/сутки аммиака, 350 т/сутки диоксида углерода и 129 т/сутки воды, подают в реактор R. Поток 1 получают путем смешивания направляемого рециклом потока 2 (774 т/сутки),состоящего из водного раствора карбамата аммония, выходящего из конденсатора/сепаратора С 1, и потока 3 жидкого аммиака (1225 т/сутки), являющегося, по существу, чистым (99,91% аммиака, 0,09% воды) и выходящего из секции CS конденсации/хранения аммиака. Также в реактор R подают поток 4(736,3 т/сутки) диоксида углерода. Выходящий из реактора R поток 5 реакции, содержащий 2735 т/сутки, состоит из 951 т/сутки аммиака, 350 т/сутки диоксида углерода, 430 т/сутки воды и 1004 т/сутки мочевины. Выходящий поток 5 реакции подают в первый декомпозер D1 высокого давления, состоящий из теплообменника с пучком труб с падающей пленкой. В декомпозере D1 карбамат аммония разлагается на аммиак и диоксид углерода, создавая газовый поток 6 (504 т/сутки), который выходит из верхней части декомпозера D1. Указанный выше газовый поток 6, содержащий аммиак (281 т/сутки), диоксид углерода (205 т/сутки) и водяной пар (18 т/сутки), подают в конденсатор/сепаратор С 1 высокого давления, функционирующий при, по существу, изобарических условиях по отношению к первому декомпозеру D1, для извлечения собственного остаточного тепла потока. Водный раствор 7 мочевины (2231 т/сутки), содержащий аммиак (670 т/сутки), диоксид углерода (145 т/сутки), воду (412 т/сутки) и мочевину (1004 т/сутки), выходит из нижней части первого декомпозера D1. Неконденсированную фракцию газового потока 6 (поток 8) подают во второй декомпозер D2. Поток 8 (17 т/сутки) состоит из аммиака (2 т/сутки), диоксида углерода (15 т/сутки) и по существу не содержит воды. Раствор 7 мочевины, выходящий из первого декомпозера D1, подают на следующую стадию разложения карбамата во втором декомпозере D2 (декомпозер среднего давления). В этом декомпозере D2 происходит отделение газового потока 9 (750 т/сутки), содержащего аммиак (529 т/сутки), диоксид углерода (130 т/сутки) и водяной пар (91 т/сутки), который подают в конденсатор/абсорбер С 2 (конденсатор/абсорбер среднего давления). Содержащий мочевину раствор, выходящий из второго декомпозера D2 поток 10 (1498 т/сутки), состоит из аммиака (143 т/сутки), диоксида углерода (30 т/сутки), водяного пара (321 т/сутки) и мочевины(1004 т/сутки). Указанный выше поток 10 подают в следующие фазы способа, схематически представленные блоком PG. Поток 11 (275 т/сутки) направляют рециклом из блока PG, подавая его в конденсатор С 2 среднего давления, и он содержит аммиак (146 т/сутки), диоксид углерода (34 т/сутки) и водяной пар(95 т/сутки). В конденсаторе С 2 среднего давления газовый поток 9, выходящий из второго декомпозера D2, частично конденсируется и его объединяют с направляемым рециклом потоком 11, поступающим из блокаPG, с образованием потока 12 (836 т/сутки), состоящего из водного раствора, содержащего аммиак (480 т/сутки), диоксид углерода (164 т/сутки) и воду (192 т/сутки). В секции С 2 также отделяют поток 13 газообразного аммиака, который подают в секцию CS конденсации/хранения аммиака. Поток 12, выходящий из конденсатора С 2 среднего давления, подают в установку UDM дистилляции на гидрофобной микропористой мембране, состоящую из первой секции S1, функционирующей при давлении примерно 2 МПа, и второй секции S2, функционирующей при давлении примерно 3 МПа. Нагревание дистилляционной установки UDM осуществляют, в обеих секциях, с помощью микроволновых излучателей. Дистилляцию выполняют в обеих секциях при условиях самодесорбции. В первой секции S1 отделяют газовый выходящий поток, преимущественно состоящий из аммиака(поток 16; 460 т/сутки), который направляют в секцию CS конденсации/хранения, и поток 17, состоящий из раствора, содержащего аммиак, диоксид углерода и воду. Поток 17, выходящий из первой секции S1 установки UDM, подвергают дистилляции на микропористой мембране во второй секции S2 после смешивания с потоком 18 воды (200 т/сутки), поступающим из блока PG. Учитывая поведение тройных смесей из аммиака, диоксида углерода и воды, добавление дополнительного количества воды к конкретному водному раствору, состоящему из потока 17, выходящего из первой секции S1, обеспечивает достижение композиции водного раствора, которая такова, что во второй секции S2 отделяют жидкий поток 19 (остаточный водный раствор; 289 тонн/сутки), преимущественно содержащий воду (282 т/сутки) и меньшие количества аммиака (3 т/сутки) и диоксида углерода (4 т/сутки), и поток 20 (газовый выходящий поток; 287 т/сутки), содержащий наибольшее количество диоксида углерода (160 т/сутки), помимо аммиака (17 т/сутки) и воды (110 т/сутки). Жидкий поток 19, выходящий из второй секции S2, направляют рециклом в фазы способа получения мочевины, представленные блоком PG в то время, как поток 20, выходящий из второй секции S2 установки UDM, подают в конденсатор/сепаратор C1 высокого давления. В указанном выше конденсаторе/сепараторе С 1 газовый поток 6, поступающий из деком позера D1, частично конденсируется и его объединяют с указанным выше потоком 20 с образованием направляемого в реактор R потока 2 (774 т/сутки), состоящего из аммиака (296 тонн/сутки), диоксида углерода (350 т/сутки) и водяного пара (128 тонн/сутки). Использование способа по настоящему изобретению позволяет селективно отделять получаемые аммиак и диоксид углерода, избегая образования твердых продуктов и значительно снижая нежелательный перенос воды в форме пара. При этих условиях способа для получения 1004 т мочевины в первый декомпозер D1 поставляли 550 т насыщенного пара при давлении 2,3 МПа (абс.), сохраняя 94 т по сравнению со способом примера 1. Достигали действительного выхода реакции синтеза мочевины, равного 68%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ одновременного извлечения аммиака и диоксида углерода из их водных растворов, содержащих аммиак, диоксид углерода и их солевые соединения или конденсаты в количестве от 20 до 70 мас.% аммиака, от 10 до 60 мас.% диоксида углерода и от 10 до 70 мас.% воды, в способе синтеза мочевины, согласно которому извлечение осуществляют посредством дистилляции на гидрофобной микропористой мембране при температуре от 80 до 220 С и давлении от 0,5 до 20 МПа абс. с образованием остаточного водного раствора, возможно содержащего мочевину, и газового выходящего потока, содержащего аммиак, диоксид углерода и воду. 2. Способ по п.1, отличающийся тем, что подвергаемый дистилляции водный раствор представляет собой направляемый рециклом раствор, поступающий из способа получения мочевины, или выходящий поток, поступающий из реактора синтеза мочевины. 3. Способ по любому из предыдущих пунктов, отличающийся тем, что подвергаемый дистилляции водный раствор также содержит от 0 до 60 мас.% мочевины. 4. Способ по любому из предыдущих пунктов, отличающийся тем, что дистилляцию выполняют при температуре от 110 до 190 С, при этом давление составляет от 0,5 до 16 МПа абс. 5. Способ по любому из предыдущих пунктов, отличающийся тем, что когда раствор содержит от 5 до 40 мас.% аммиака, от 2,5 до 20 мас.% диоксида углерода и от 10 до 60 мас.% мочевины, дистилляцию осуществляют при температуре от 100 до 220 С и давлении от 10 до 18 МПа. 6. Способ по любому из пп.1-4, отличающийся тем, что когда раствор не содержит мочевины и содержит от 5 до 70 мас.% аммиака и от 2,5 до 30 мас.% диоксида углерода, дистилляцию осуществляют при температуре от 60 до 200 С и давлении от 1 до 10 МПа. 7. Способ по любому из предыдущих пунктов, отличающийся тем, что подвергаемый дистилляции водный раствор нагревают путем облучения водного раствора микроволновым излучением. 8. Способ по любому из предыдущих пунктов, отличающийся тем, что выходящий газовый поток направляют рециклом в пределах того же способа получения мочевины. 9. Способ по любому из предыдущих пунктов, отличающийся тем, что дистилляцию выполняют в присутствии дополнительного потока носителя, предпочтительно потока СО 2 и/или NH3. 10. Устройство для осуществления способа по любому из пп.1-9, включающее устройство для осуществления дистилляции водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, на гидрофобной микропористой мембране с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду,устройство для нагрева водного раствора, содержащее аммиак, диоксид углерода и их солевые соединения или конденсаты, которые включают одно или более устройств, генерирующих микроволновое излучение. 11. Устройство по п.10, отличающееся тем, что устройство дистилляции включает две или более секции, где каждая секция содержит гидрофобную микропористую мембрану, при этом секции расположены последовательно и с обеспечением направления в последующую секцию содержащего аммиак диоксид углерода и воду потока, выходящего из предшествующей секции, и где секции могут функционировать при различных условиях температуры и давления. 12. Устройство по п.10 или 11, отличающееся тем, что облучение водного раствора осуществляют так, что температура водного раствора возрастает по направлению потока водного раствора. 13. Устройство по любому из пп.10-12, отличающееся тем, что водный раствор образует угол смачивания с материалом мембраны, равный или больше 90, предпочтительно больше 120. 14. Способ получения мочевины, включающий фазу одновременного извлечения аммиака и диоксида углерода из их водного раствора, возможно содержащего их конденсаты, путем дистилляции на гидрофобной микропористой мембране водного раствора, содержащего аммиак, диоксид углерода и их солевые соединения или конденсаты, при температуре от 80 до 220 С и давлении от 0,5 до 20 МПа абс. с образованием остаточного водного раствора и выходящего газового потока, содержащего аммиак, диоксид углерода и воду.

МПК / Метки

МПК: B01D 61/36, C07C 273/04, C01C 1/10

Метки: диоксида, водных, способ, растворов, отделения, аммиака, углерода

Код ссылки

<a href="https://eas.patents.su/13-22152-sposob-otdeleniya-ammiaka-i-dioksida-ugleroda-ot-vodnyh-rastvorov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ отделения аммиака и диоксида углерода от водных растворов</a>

Следующий патент: Предмет одежды

Случайный патент: Способ детектирования проблем произвольного доступа для множества компонентных несущих частот