Стойкий к истиранию резьбовой трубчатый элемент и способ нанесения покрытия на указанный элемент

Формула / Реферат

1. Способ нанесения покрытия на стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации углеводородных скважин, при этом указанный трубчатый элемент содержит на одном из своих концов (1, 2) резьбовую область (3, 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу, отличающийся тем, что способ включает следующие этапы, на которых

растворяют одну или несколько минеральных солей, которые не являются реакционноспособными по отношению к металлам в растворителе и способны к образованию кристаллической минеральной пленочной структуры, имеющей удельную площадь поверхности более чем 20 м2/г;

осаждают полученный таким образом раствор по меньшей мере на часть резьбовой области (3, 4);

испаряют указанный растворитель для получения сухой кристаллической минеральной пленочной структуры, имеющей удельную площадь поверхности более чем 20 м2/г.

2. Способ по п.1, отличающийся тем, что раствор является силикатом щелочного металла, растворенным в воде.

3. Способ по п.1, отличающийся тем, что раствор является фосфатом металла, растворенным в кислоте.

4. Способ по любому из пп.1-3, отличающийся тем, что раствор осаждают распылением.

5. Способ по любому из пп.1-3, отличающийся тем, что раствор осаждают окунанием.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора резьбовую область нагревают в пределах от 50 до 250°С.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что после осаждения раствора резьбовую область нагревают в пределах от 50 до 300°С.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что раствор осаждают при температуре, которая незначительно ниже его точки кипения.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют антикоррозионное вещество.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют диспергированные частицы твердого смазочного материала по меньшей мере одного из классов 1, 2, 3 и 4.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют замедляющую добавку, сформированную из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания, и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем и сажу.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют нанометрические минеральные частицы, такие как окись алюминия, или кремнезем, или TiN, для увеличения фрикционной стойкости минеральной пленки путем регулирования коэффициента трения.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют фуллереновые частицы для увеличения фрикционной стойкости пленки путем снижения коэффициента трения.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют органическую дисперсию/эмульсию.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что после образования минеральной пленки резьбовую область покрывают системой смазки.

16. Способ по предыдущему пункту, отличающийся тем, что система смазки является горячим расплавом.

17. Стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации углеводородных скважин, при этом указанный трубчатый элемент содержит на одном из своих концов (1, 2) резьбовую область (3, 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу, отличающийся тем, что по меньшей мере одна часть резьбовой области (3, 4) покрыта сухой пленкой, имеющей кристаллическую структуру, имеющую высокую удельную площадь поверхности, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам, где указанная удельная площадь поверхности составляет более чем 20 м2/г.

18. Стойкий к истиранию резьбовой трубчатый элемент по п.17, отличающийся тем, что пленка главным образом сформирована из силиката щелочного металла.

19. Стойкий к истиранию резьбовой трубчатый элемент по п.17, отличающийся тем, что пленка главным образом сформирована из фосфата металла.

20. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-19, отличающийся тем, что пленка содержит антикоррозионное вещество.

21. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-20, отличающийся тем, что пленка содержит диспергированные частицы твердого смазочного материала по меньшей мере одного из классов 1, 2, 3 и 4.

22. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-21, отличающийся тем, что пленка содержит замедляющую добавку, сформированную из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания, и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем и сажу.

23. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-22, отличающийся тем, что пленка содержит нанометрические минеральные частицы, такие как окись алюминия, или кремнезем, или TiN, для увеличения фрикционной стойкости минерального слоя путем регулирования коэффициента трения.

24. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-23, отличающийся тем, что пленка содержит частицы фуллеренов для увеличения фрикционной стойкости минеральной пленки путем снижения коэффициента трения.

25. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-24, отличающийся тем, что пленка содержит органические соединения для увеличения предела текучести минеральной пленки.

26. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-25, отличающийся тем, что резьбовая область (3, 4), покрытая минеральной пленкой, покрыта системой смазки.

27. Стойкий к истиранию резьбовой трубчатый элемент по п.26, отличающийся тем, что система смазки является горячим расплавом.

28. Резьбовое трубчатое соединение, содержащее охватываемый резьбовой трубчатый элемент и охватывающий резьбовой трубчатый элемент, свинченные один в другом, отличающееся тем, что по меньшей мере один из указанных резьбовых трубчатых элементов является резьбовым трубчатым элементом из пп.17-27.

Текст

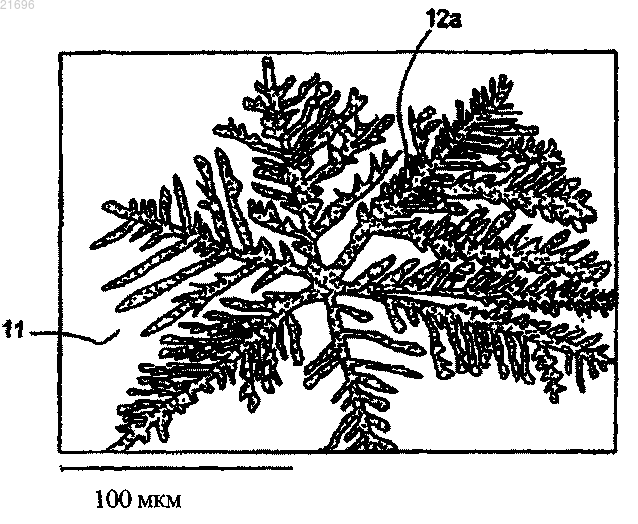

СТОЙКИЙ К ИСТИРАНИЮ РЕЗЬБОВОЙ ТРУБЧАТЫЙ ЭЛЕМЕНТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УКАЗАННЫЙ ЭЛЕМЕНТ Стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации углеводородных скважин содержит на одном из своих концов (1, 2) резьбовую область (3, 4), полученную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу, при этом по меньшей мере одна часть резьбовой области (3, 4) покрыта сухой пленкой с кристаллической структурой с высокой удельной площадью поверхности, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам. Так же рассмотрен способ нанесения покрытия на такой элемент с использованием сухой минеральной пленки с кристаллической структурой, имеющей высокую удельную площадь поверхности, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам.(71)(73) Заявитель и патентовладелец: ВАЛЛУРЕК МАННЕСМАНН ОЙЛ ЭНД ГЕС ФРАНС (FR); СУМИТОМО МЕТАЛ ИНДАСТРИС, ЛТД. (JP) Настоящее изобретение относится к стойкому к истиранию трубчатому элементу, используемому для бурения и эксплуатации углеводородных скважин, более точно, к резьбовому концу такого элемента,при этом указанный конец является охватываемого или охватывающего типа и способен быть соединенным с соответствующим концом другого элемента для образования соединения. Изобретение также относится к резьбовому соединению, полученному в результате объединения двух трубчатых элементов путем свинчивания. Изобретение также относится к способу нанесения покрытия на такой стойкий к истиранию трубчатый элемент. Элемент, который является используемым для бурения или эксплуатации углеводородных скважин, означает любой элемент, который, по существу, является трубчатой формы, предназначенный для соединения с другим элементом такого же или иного типа для образования или колонны для бурения углеводородной скважины, или подъемного механизма, предназначенного для техобслуживания, такого как подъемные механизмы для капитального ремонта скважины, или для эксплуатации, такие как подъемные механизмы для добычи, или для обсадной колонны или насосно-компрессорной колонны, используемых для эксплуатации скважин. Изобретение также применимо к элементам, используемым в бурильной колонне, таким как бурильные трубы, утяжеленные бурильные трубы, воротники бура и части соединений труб и утяжеленные трубы, известные как бурильные замки. Каждый трубчатый элемент содержит один конец, снабженный охватываемой резьбовой областью,и/или один конец, снабженный охватывающей резьбовой областью, при этом каждый предназначен для соединения путем свинчивания с соответствующим концом другого элемента, при этом сборка определяет соединение. Резьбовые трубчатые элементы соединены в условиях определенных напряжений для удовлетворения требований для надежной посадки и уплотнения, обусловленных рабочими условиями. В зависимости от типов сплавов, использованных для соединений, нагрузки могут варьироваться по интенсивности и природе. В целом, сплавы углеродистой стали являются до некоторой степени уязвимыми в отношении своих коррозионных свойств, но, с другой стороны, проявляют более благоприятные фрикционные свойства. Сплавы нержавеющей стали, наоборот, проявляют более критические свойства, но обладают очень хорошей коррозионной стойкостью. Следует отметить, что в скважинах резьбовым трубчатым элементам приходится подвергаться нескольким циклам свинчивания-развинчивания. Операции свинчивания, как правило, проводят в условиях высокой осевой нагрузки, например, под весом трубы длиной несколько метров, которую следует соединить посредством резьбового соединения, которая может быть локализирована путем незначительного смещения оси соединяемых резьбовых элементов; это вызывает риск истирания в резьбовых областях и уплотняющих поверхностях металл/металл. Были выполнены различные решения, предназначенные для смазывания резьбовых областей. Традиционно для защиты резьбовых областей от истирания во время операций свинчиванияразвинчивания с них удаляют смазку, которая защищает от коррозии, и покрытия из специальной смазки для свинчивания, такой как смазка в соответствии со стандартами API Bul 5A2 или 5 А 3 Американского нефтяного института. Однако в дополнение к недостатку, заключающемуся в необходимости проведения операции по нанесению дополнительного покрытия на площадке, использование таких смазок, насыщенных такими тяжелыми и/или токсичными металлами, как, например, свинец, имеет недостаток, заключающийся в том, что оно является причиной загрязнения скважин и окружающей среды, при этом во время свинчивания происходит выброс чрезмерного количества смазки. Кроме того, успехи в соответствии со стандартами охраны окружающей среды состояли в разработке сухого продукта, который решает большинство проблем, связанных со смазками типа API. Следовательно, сухие смазочные материалы типа термоусадочной пленки обеспечивают экологически приемлемый раствор с высокими рабочими характеристиками. Для получения даже лучших рабочих характеристик также были разработаны системы вязкопластического типа. Также были разработаны другие решения с использованием нескольких слоев с основной целью,заключающейся в их распределении с использованием смазок. В случае углеродистых сталей разработаны способы обработки типа фосфатации, например фосфатация цинком, фосфатация марганцем или смешенная фосфатация. Такие способы обработки заключаются в химическом воздействии на сталь, которое приводит к образованию высокоадгезионного кристаллического слоя, который обеспечивает повышенную защиту от коррозии. Морфология таких слоев также способствует лучшей адгезии покрытий, а также лучшему удержанию систем смазки. Такой тип обработки поверхностей, однако, обладает недостатком, заключающимся в его неприменимости к хромистым сталям. Он также обладает недостатком в промышленном масштабе, заключающемся в сложном контроле его технических параметров (возможны проблемы с однородностью) и в необходимости осторожного управления промышленным оборудованием, в частности в отношении обработки эффлюентов. Способы обработки поверхностей по типу обработки раствором оксалата, основанные на воздействии на поверхность щавелевой кислотой и используемые для сталей, обладают недостатками, заклю-1 021696 чающимися в более ярко выраженных проблемах состояния окружающей среды, чем у ранее упомянутых способов обработки для фосфатации. Также были использованы решения, в которых используют модификацию поверхностей путем механического действия, такого как, например, дробеструйная очистка, пескоструйная очистка и любой другой ударный способ. Однако наблюдаемые рабочие характеристики не являются достаточными. Были использованы способы металлизации. Они заключаются в применении адгезионного покрытия из сплавов различной природы, как, например, из меди или трехкомпонентных сплавов. Такие типы способов разработаны для обеспечения лучшей адгезии слоя смазки для получения на поверхности раздела защитного слоя, способствующего улучшению фрикционных качеств, и/или, возможно, для создания защиты поверхности от коррозии. Способы металлизации поверхностей, уже использованные в способах для горячей деформации авиационных сплавов и использованные для резьбовых трубчатых элементов, по сути основаны на электрохимических осадках. Такой способ обладает недостатком, заключающимся в высоких производственных издержках и в его сложном контроле в отношении воспроизводимости и однородности рабочих характеристик. В других способах, как, например, в шерардизации и прочих производных способах, используют металлическую диффузию. Такой тип способа является в промышленном отношении громоздким и дорогостоящим и вызывает проблемы с обработкой эффлюентов из-за присутствия цинка на поверхности. Ввиду этих причин изобретение предлагает решение, которое делает возможным преодоление проблемы чувствительности резьбовых областей трубчатых элементов в отношении истирания, более того,это решение является простым и недорогостоящим для развития промышленности, а также безопасным для окружающей среды. В частности, изобретение касается получения покрытия для металлической поверхности, адаптированного под требования к рабочим характеристикам, необходимым в операциях свинчивания и развинчивания соединений труб, используемых в эксплуатации геотермальных скважин и, в частности, углеводородных скважин. Это покрытие предназначено для обеспечения адгезии и для повышения рабочих характеристик систем смазки, осажденных на резьбу указанных соединений, по сравнению с характеристиками существующих систем, которые коммерчески доступны в настоящее время или которые были разработаны в этой области. Это покрытие может также быть функциональным без дополняющих систем смазки. Более конкретно, по сравнению с технологиями подготовки поверхностей, используемыми в настоящее время, достигнуты увеличение рабочих характеристик и снижение производственных издержек. Более того, сохранена химическая природа металлической подложки вследствие того, что получено поверхностное кристаллическое покрытие, которое является адгезионным и не является химически реакционноспособным по отношению к обработанной поверхности. Может быть предусмотрено нанесение на любой тип сплава, используемый в бурении и добыче нефти, в частности на сталях независимо от их сорта. Может быть особенно интересным нанесение на нержавеющие стали. Более точно, представлен способ нанесения покрытия для стойкого к истиранию резьбового трубчатого элемента для бурения или эксплуатации углеводородных скважин. Указанный трубчатый элемент содержит на одном из своих концов резьбовую область, полученную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу. Способ включает следующие этапы, на которых растворяют одну или несколько минеральных солей, которые не являются реакционноспособными по отношению к металлам в растворителе; наносят полученный таким образом раствор по меньшей мере на часть резьбовой области; испаряют указанный растворитель для получения сухой пленки, имеющей кристаллическую минеральную структуру, имеющую высокую удельную площадь поверхности. Факультативные признаки, которые являются дополняющими или замещающими, определены ниже. Удельная площадь поверхности сухой пленки, имеющей кристаллическую минеральную структуру,может составлять более 20 м 2/г, предпочтительно более 100 м 2/г. Раствор может быть получен в результате растворения силиката щелочного металла в воде. Раствор может быть получен в результате растворения фосфата металла в кислоте. Раствор может быть осажден распылением. Раствор может быть осажден окунанием. Перед осаждением раствора резьбовая область может быть нагрета в пределах от 50 до 250 С. После осаждения раствора резьбовая область может быть нагрета в пределах от 50 до 300 С. Раствор может быть осажден при температуре, которая незначительно ниже его точки кипения. Перед осаждением раствора в него может быть добавлено антикоррозионное вещество. Перед осаждением раствора в него могут быть добавлены диспергированные частицы твердого смазочного материала (смазочных материалов), при этом указанные частицы твердого смазочного материала(смазочных материалов) содержат частицы смазочных материалов по меньшей мере из одного из классов 1, 2, 3 и 4. Необходимо обратиться к ссылке на патентную заявку FR-2892174, которая включена в данный документ посредством ссылки. Перед нанесением раствора в него может быть добавлена замедляющая добавка, сформированная из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем и сажу. В этом отношении необходимо обратиться к ссылке на патентную заявку FR-2914926, которая включена в данный документ посредством ссылки. Перед осаждением раствора в него могут быть добавлены нанометрические минеральные частицы(окись алюминия, кремнезем, TiN) для увеличения фрикционной стойкости пленки путем регулирования коэффициента трения. Перед осаждением раствора в него могут быть добавлены фуллереновые частицы для увеличения фрикционной стойкости пленки путем снижения коэффициента трения. Перед осаждением раствора в него может быть добавлена органическая дисперсия или эмульсия. Когда пленка сформирована, резьбовая область может быть покрыта системой смазки. Система смазки, покрывающая резьбовую область, может быть полимером горячего расплава. Стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации геотермических скважин содержит на одном из своих концов резьбовую область, полученную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу. По меньшей мере одна часть резьбовой области покрыта сухой пленкой с кристаллической структурой, имеющей высокую удельную площадь поверхности, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам. Факультативные признаки, которые являются дополняющими или замещающими, определены ниже. Удельная площадь поверхности сухой пленки, имеющей кристаллическую минеральную структуру,может составлять более 20 м 2/г, предпочтительно более 100 м 2/г. Пленка может быть главным образом сформирована из силиката щелочного металла. Пленка может быть главным образом сформирована из фосфата металла. Пленка может содержать антикоррозионное вещество. Пленка может содержать диспергированные частицы твердого смазочного материала (смазочных материалов), при этом указанные частицы твердого смазочного материала (смазочных материалов) содержат частицы смазочных материалов по меньшей мере из одного из классов 1, 2, 3 и 4. Пленка может содержать замедляющую добавку, сформированную из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем и сажу. Пленка может содержать нанометрические минеральные частицы типа окиси алюминия, кремнезема, TiN для увеличения фрикционной стойкости пленки путем регулирования коэффициента трения. Пленка может содержать частицы фуллеренов для увеличения фрикционной стойкости пленки путем снижения коэффициента трения. Пленка может содержать органические соединения для увеличения предела текучести пленки. Резьбовая область, покрытая пленкой, может быть покрыта системой смазки. Система смазки, покрывающая резьбовую область, может быть полимером горячего расплава. Резьбовое трубчатое соединение содержит охватываемый резьбовой трубчатый элемент и охватывающий резьбовой трубчатый элемент, свинченные один с другим. По меньшей мере один из указанных резьбовых трубчатых элементов находится в соответствии с одним из вариантов осуществления, описанных выше. Признаки и преимущества изобретения будут описаны более подробно в нижеследующем описании со ссылкой на сопутствующие графические материалы. На фиг. 1 представлено схематическое изображение соединения, полученного в результате соединения двух трубчатых элементов путем свинчивания. На фиг. 2 представлено схематическое изображение кривой свинчивания двух резьбовых трубчатых элементов. На фиг. 3 представлено весьма подробное изображение резьбовой поверхности трубчатого элемента в соответствии с одним вариантом осуществления изобретения. На фиг. 4 представлено весьма подробное изображение резьбовой поверхности трубчатого элемента в соответствии с другим вариантом осуществления изобретения. На фиг. 5 представлено схематическое изображение испытательного оборудования. Резьбовое соединение, показанное на фиг. 1, содержит первый трубчатый элемент с осью вращения 10, снабженный охватываемым концом 1, и второй трубчатый элемент с осью вращения 10, снабженный охватывающим концом 2. Два конца 1 и 2 заканчиваются соответственно на концевой поверхности 7, 8,ориентированной радиально относительно оси 10 резьбового соединения, и снабжены соответственно резьбовыми областями 3 и 4, которые взаимодействуют для взаимного соединения двух элементов путем свинчивания. Резьбовые области 3 и 4 - обычного типа, так как они могут быть трапециевидного, самоблокирующегося и т.п. резьбового типа. Более того, уплотняющие поверхности металл/металл, предназначенные для вхождения в плотный уплотняющий контакт друг с другом после соединения двух резьбовых элементов путем свинчивания, показаны позициями 5 и 6 между резьбовыми областями 3, 4 и концевой поверхностью 7 охватываемого конца 1. По меньшей мере один из резьбовых трубчатых элементов покрыт по меньшей мере на части резьбовой области 3, 4 сухой минеральной пленкой, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам. Термин главным образом сформированная из одной или нескольких минеральных солей означает, что химическая композиция пленки основана на минеральной соли или на смеси минеральных солей и что она может также включать другие соединения, которые, соответственно, задействованы как добавки. Сухой характер пленки подразумевает, что она не является (или лишь незначительно является) адгезионной при контакте (липкой на ощупь), что дает преимущество, заключающееся в том, что не происходит улавливание пыли из окружающей среды, в которой она использована, и, таким образом, она не загрязняет поверхности, с которыми входит в контакт. Следовательно, она отличается от смазок при обычном использовании, которые обладают недостатком, заключающимся в том, что они загрязняют окружающую среду при перетекании, вытекании или выдавливании во время свинчивания/развинчивания. Заявитель рекомендует способ получения минеральной пленки, который включает в себя этап растворения соединения, главным образом сформированного из минеральных солей, в растворителе, затем этап осаждения раствора, полученного таким образом, по меньшей мере на части резьбовой области и,наконец, испарение указанного раствора для получения минеральной пленки с кристаллической структурой. Более точно, способ основан на формировании сухой пленки с кристаллической структурой, главным образом сформированной из минеральных солей, которые не являются реакционноспособными по отношению к металлам. Химическая природа пленки, следовательно, не является реакционноспособной по отношению к металлической поверхности трубчатого элемента ввиду того, что она не меняется, и,следовательно, она сохраняет химическую структуру металлической поверхности трубчатого элемента. Между пленкой и металлической поверхностью трубчатого элемента, по существу, нет химических связей ковалентного типа. Кроме того, минеральная пленка обладает очень интересными качествами, заключающимися в том,что ее кристаллическая структура имеет высокую удельную площадь поверхности. Термин кристаллическая структура с высокой удельной площадью поверхности означает, что структура является кристаллической и что ее действительная площадь поверхности намного более высокая, чем ее видимая площадь поверхности. Другими словами, ожидается, что развернутая поверхность пленки является такой, что формирует особенно расширенную поверхность. Обычно удельную площадь поверхности можно измерить с использованием способа измерения Брюнера-Эммета-Теллера (БЭТ) в единицах площади поверхности на единицу массы, то есть в метрах квадратных на грамм. Более точно, термин высокая удельная площадь поверхности означает, что пленка должна иметь удельную площадь поверхности, по меньшей мере, несколько десятков м 2/г и что она, в частности, более 20 м 2/г. К примеру, оксиды циркония с частично кристаллической тетрагональной структурой (10-30 нм) имеют удельную площадь поверхности по БЭТ, которая относительно высокая, как правило, в диапазоне от 30 до 120 м 2/г. К примеру, цинк с гексагональной кристаллической структурой имеет низкую удельную площадь поверхности по БЭТ 8 м 2/г для чешуйчатой структуры и 0,25 м 2/г для сферической структуры. Особенно обширная площадь поверхности развернутой поверхности пленки объясняется тем фактом, что она образована способом прорастания кристаллов, обусловленным структурами атомов подложки, которые получают во время испарения растворителя. Получают кристаллическую макроструктуру,которая развертывает очень большую площадь поверхности. По этой причине пленка имеет очень высокую поверхностную энергию, которая получается в результате большой способности к прилипанию к одной стороне, обращенной к ее подложке, и к другой стороне для удерживания пленки смазочного материала. Другими словами, способ получения пленки имеет решающее значение в получении кристаллической макроструктуры с высокой удельной площадью поверхности. В действительности необходимо,чтобы способ создания слоя возбуждал как можно больше площадок для прорастания, которые приводят к кристаллизации. Такие типы кристаллических макроструктур могут быть в форме игл 12b или дендритов 12 а, как показано на фиг. 3 и 4, на которых представлен вид сверху металлической поверхности 11, на которой имеет место прорастание этих кристаллических макроструктур. Кристаллы от прорастания являются крепко связанными с резьбовыми областями посредством химических или полярных связей типа связей Ван-дер-Ваальса. Сильная адгезия минеральной пленки также делает возможным удержание любого смазочного материала, используемого в качестве дополнения на пленке. По этой причине морфология пленки, которая непосредственно связана с присутствием макроструктур в форме игл 12b или дендритов 12 а, содействует гидродинамическому или эластогидродинамическому режиму или вязкопластическому режиму в условиях трения. Кроме того, морфология пленки способствует улучшению и стабилизации эффекта пленки. Термин эффект пленки, как его используют в трибологии, означает способность пленки, включающей твердые частицы, совершать точную обработку твердой поверхности на фрикционной подложке, также называемой переходным слоем или третьим телом. Более точно, этот переходный слой, сформированный из частиц минеральной пленки, возникающих в результате трения, усиливает качества пленки относительно прочности на сдвиг. Он также означает, что высокие фрикционные характеристики могут быть получены на длинных фрикционных расстояниях или в случае высокого трения, возникающего во время свинчивания и развинчивания резьбовых трубчатых соединений. Следовательно, заявитель изучил получение нереакционноспособных минеральных пленок с кристаллической структурой, имеющей высокую удельную площадь поверхности, проявляющих приемлемые рабочие характеристики и делающих возможным простое и недорогостоящее развитие промышленности. В подробных формах, приведенных ниже, также учитывают легкость, с которой происходит прорастание кристаллов. В соответствии с одним вариантом осуществления могут быть использованы соли, основанные на силикатах щелочного металла, которые являются растворимыми в воде, таких как Vicafil TS 915, продаваемый Condat, Traxit ZEL 510 или Traxit ZEL 590, продаваемые Traxit International. Эти силикаты щелочного металла делают возможным развертывание очень высоких удельных площадей поверхности в диапазоне от 650 до 800 м 2/г, более конкретно 720 м 2/г для силиката натрия. В соответствии с другим вариантом осуществления возможно использование солей, основанных на фосфатах металла, которые являются растворимыми в кислоте. Например, возможно использование фосфатов алюминия или марганца, растворенных в фосфорной кислоте при рН, равном 2. В этом случае кислотность использована с целью растворения минеральной соли. Образуется кристаллическая пленка фосфатов металла, которая связана с подложкой посредством связей, которые являются главным образом полярными или связями Ван-дер-Ваальса, а не ковалентными связями по существу. Отсутствует химическая модификация поверхности подложки в отличие от случая обычной обработки путем фосфатации с использованием подложки из углеродистой стали, при которой, наоборот, подложка подвергается химическим модификациям. Затем фосфаты металла могут развертывать удельную площадь поверхности в диапазоне от 100 до 200 м 2/г. В двух вариантах осуществления, которые описаны, а именно применение солей, основанных на силикатах щелочного металла и фосфатах металла, получена удельная площадь поверхности более 100 м 2/г. Преимущественно резьбовая область, предназначенная для получения осадка, может быть предварительно нагрета в пределах от 50 до 250 С. Следовательно, рекомендуется, чтобы подложка была предварительно нагрета до 200 С при использовании растворов, полученных, в частности, в результате растворения фосфатов алюминия в фосфорной кислоте и при использовании определенных соединений с низкой растворимостью. Преимущественно раствор осаждают путем окунания или распыления. Преимущество этих форм осаждения заключается в том, что они очень просты и не дорогостоящие. Преимущественно, когда покрытие нанесено, подложку нагревают в пределах от 50 до 350 С для ускорения испарения растворителя, а также прорастания минеральной пленки. Подобным образом, с этой же целью раствор осаждают при температуре, которая незначительно ниже его точки кипения. Следует отметить, что параметры для получения пленки влияют на форму роста кристаллов и, следовательно, на кристаллическую решетку. Параметры можно регулировать для получения равновесия между игольчатыми и дендрическими формами роста кристаллов, которые дают в результате довольно пористую кристаллическую решетку, и эпитаксиальной формой роста кристаллов, который дает в результате более плотную кристаллическую решетку. Преимущественно в раствор могут быть добавлены различные вещества, которые могут улучшить механические качества минеральной пленки или ее коррозионную стойкость. Следовательно, эмульсии или органические дисперсии, такие как смесь акрилового и стиролакрилового сополимера, могут быть добавлены для придания пленке лучшей гибкости и эластичности. Что касается коррозионной стойкости, то в раствор могут быть добавлены ингибиторы коррозии. Следует помнить, что термин ингибитор коррозии означает добавку, которая снабжает пленку, развернутую на подложке, способностью защищать ее с помощью химического, электрохимического или физико-химического механизма. Ингибиторы коррозии могут быть фосфатами металла, чешуйчатыми металлами или даже органическими системами. К чешуйчатым металлам в основном относятся цинк, алюминий, медь, латунь и оксиды железа. Их чешуйчатая структура означает, что по сравнению со сферической структурой они могут предложить намного большую удельную площадь поверхности для обмена, в частности, посредством двухмерного контакта со связующим, а также с поверхностью, которую необходимо защитить, а также то, что диффузия электролитов, принимающих участие в механизме коррозии, является намного более сложной. Именно это происходит, например, в случае с чешуйчатым цинком, который имеет удельную площадь поверхности, которая в 32 раза выше, чем у цинковой пыли, которая имеет сферическую структуру. Большая удельная площадь поверхности, следовательно, дает в результате большую абсорбцию связующего (то есть раствора, описанного выше) к поверхности пигмента, делая возможными составы с низкой объемной концентрацией пигмента (PVC), что является благоприятным в отношении нанесения и качеств пленки, в частности антикоррозионной защиты. Следовательно, в дополнение к защите от катодной коррозии, вызванной высокой проводимостью между цинком и сталью, чешуйчатый цинк также предлагает превосходный барьерный эффект. В отличие от пигментов со сферической структурой антикоррозионная защита является более эффективной для более низких концентраций пигмента с чешуйчатой структурой, а преимущества в отношении пленки могут давать в результате большую гибкость, лучшую адгезию к поверхности и низкую пористость и проницаемость. Подобным образом, риск седиментации ниже, а состав является более однородным. За дальнейшими подробностями специалисту в данной области техники следует обратиться к документу С Gidice Zinc-rich ероху primers based on lamellar zinc dust, Surface Coatings International, PartB: Coating Transactions (1997), vol. 80, number 6. Следует отметить, что металлические пигменты подвержены коррозии особенно в водном растворе. В щелочных средах пигменты чешуйчатого алюминия или цинка реагируют путем высвобождения углерода, тогда как реакция с медью или латунью сопровождается абсорбцией кислорода. Высвобожденный водород, так же как и абсорбция кислорода, может быть вредным. Однако добавление 2,4 динитрофенола может предотвратить различные коррозионные реакции, и, следовательно, собственные качества пигментов могут быть сохранены (дальнейшие подробности можно получить, обратившись к документу Mller В. Corrosion inhibition of metallic pigments by nitrophenols, Surface CoatingInternational, Part B: Coatings Transactions (2000), vol. 83, number 1). Подобным образом, в раствор может быть добавлен твердый смазочный материал, который находится в дисперсии в растворе. Термин твердый смазочный материал, как он использован в данном документе, означает твердое и стабильное тело, которое будучи помещенным между двумя фрикционными поверхностями позволяет снизить коэффициент трения и снизить износ и повреждения поверхностей. Такие тела могут быть классифицированы по разным категориям, определенным их функциональным механизмом и их структурой, а именно класс 1: твердые тела, получающие свои качества смазочного материала от своей кристаллической структуры, например графит, оксид цинка (ZnO) или нитрид бора (BN); класс 2: твердые тела, получающие свои качества смазочного материала от своей кристаллической структуры, а также от реакционноспособного химического элемента в их композиции, например дисульфид молибдена MoS2, фторированный графит, сульфиды олова, сульфиды висмута, дисульфид вольфрама или фторид кальция; класс 3: твердые тела, получающие свои качества смазочного материала от своей химической реакционной способности, например определенные химические соединения типа тиосульфата или Desilube 88, продаваемого Desilube Technologies Inc.; класс 4: твердые тела, получающие свои качества смазочного материала от пластичных или вязкопластических свойств в условиях фрикционных напряжений, например политетрафторэтилен (PTFE) или полиамиды. Также следует отметить определенную категорию фуллеренов; они принадлежат к подкатегории класса 1. Следует помнить, что фуллерены являются молекулами сферической или трубчатой формы с однослойной или многослойной структурой, с качествами снижения трения и образования стабильных пленок для переноса на фрикционных поверхностях. В частности, например, возможно использование фуллеренов углерода или фуллеренов типа дисульфида металла. Также возможно рекомендовать комбинированное использование по меньшей мере двух твердых смазочных материалов, принадлежащих к разным классам, что обеспечивает получение синергетического эффекта, таким образом получая очень высокие смазывающие характеристики. Преимущественно в раствор и, следовательно, в конечном итоге, в минеральную пленку может быть добавлена одна или несколько замедляющих добавок, предназначенных для повышения коэффици-6 021696 ента трения пленки для соответствия более высокому конечному крутящему моменту при свинчивании,при этом сохраняя эффективную затяжку, тем самым обеспечивая уплотнение резьбового соединения. Следует понимать, что каждая замедляющая добавка выбрана как функция специфических физических качеств, обеспечивающая получение композиции со способностью замедлять движение, возникающее при свинчивании в режиме смазки как функции профиля крутящего момента при свинчивании для резьбового трубчатого соединения и, следовательно, формы получения последнего. Замедляющие добавки обычно сформированы из дисперсий минеральных или органических частиц,которые имеют относительно высокую величину нагрузки раскалывания и/или сильные взаимодействия частиц или взаимное притяжение частиц и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана,коллоидный кремнезем и сажу. Преимущественно в раствор и, следовательно, в конечном итоге, в минеральную пленку могут быть добавлены нанометрические минеральные частицы (окись алюминия, кремнезем, TiN) для увеличения фрикционной стойкости пленки. Более конкретно, эти нанометрические частицы делают возможным регулирование коэффициента трения пленки и улучшение строения переходных слоев или третьих фрикционных тел. С целью усиления - если это необходимо - стойкости к истиранию резьбовой области возможно ее покрытие системой смазки, после того как была образована минеральная пленка. Не существует ограничений при выборе системы смазки, которая может быть использована на пленке. Это равным образом может быть как обычная смазка, так и сухое, нелипкое покрытие из смазочного материала типа горячего расплава, например, или другого типа, с пониманием того, что адгезия покрытий типа горячего расплава является оптимизированной ввиду высокой удельной площади поверхности пленки. Термин покрытие горячего расплава означает любое полимерное покрытие горячего расплава. Примеры этого типа покрытия описаны в документе FR-2892174, который включен в данный документ посредством ссылки. Что касается трибологических результатов касательно пленок, заявитель провел испытания трением, используя аппарат по типу аппарата Бриджмена (этот тип аппарата, в частности, описан в статьеKuhlmann-Wilsdorf D. et al. Plastic flow between Bridgman anvils under high pressures, J Matter Res, vol. 6,no. 12, Dec. 1991). Схематический и функциональный пример аппарата Бриджмена проиллюстрирован на фиг. 5. Этот аппарат содержит диск DQ, который может быть приведен во вращение с выбранной частотой; первую наковальню ЕС 1, предпочтительно коническую по типу, крепко прикрепленную к первому торцу диска DQ; вторую наковальню ЕС 2, предпочтительно коническую по типу, крепко прикрепленную ко второму торцу диска DQ противоположно его первому торцу; первый ЕР 1 и второй ЕР 2 элементы давления, такие как поршни, например, которые могут оказывать выбранные осевые давления Р; третью наковальню ЕС 3, предпочтительно цилиндрическую по типу, которая крепко прикреплена к одному торцу первого элемента ЕР 1 давления; четвертую наковальню ЕС 4, предпочтительно цилиндрическую по типу, которая крепко прикреплена к одному торцу второго элемента ЕР 2 давления. Для испытания композиции смазочного материала два куска материала, идентичного тому, из которого сформирован резьбовой элемент, покрывают указанной композицией для образования первого S1 и второго S2 образцов. Затем первый образец S1 помещают между свободными торцами первой ЕС 1 и третьей ЕС 3 наковален, а второй образец S2 - между свободными торцами второй ЕС 2 и четвертой ЕС 4 наковален. Затем диск DQ вращают с выбранной частотой, при этом осуществляя выбранное осевое давление Р (например, порядка 1,5 ГПа) каждым, первым ЕР 1 и вторым ЕР 2, элементом давления, и измеряют крутящий момент при свинчивании, приложенный к каждому образцу S1, S2. В испытании по Бриджмену осевое давление, частота вращения и угол вращения выбирают для моделирования давления Герца и относительной скорости упорных поверхностей в конце свинчивания. При использовании такого аппарата возможно фиксирование нескольких разных пар (крутящий момент при свинчивании, частота вращения) для приложения предварительно определенных крутящих моментов при свинчивании к образцам S1 и S2 и, следовательно, проверка того, соответствует ли вплотную образцы S1 и S2 данному профилю крутящего момента при свинчивании и, в частности, могут ли они достичь числа полных оборотов перед истиранием, которое, по меньшей мере, равно пороговой величине, выбранной относительно выбранных крутящих моментов при свинчивании. В представленном случае выбранное контактное давление составляло 500 МПа, а частота вращения - 10 об/мин. Образцы для испытания были образованы из нержавеющей стали с 13% Cr, подвергнуты механической обработке, затем покрыты разными составами для сухих пленок с кристаллической минеральной струк-7 021696 турой и высокой удельной площадью поверхности, при этом сами пленки покрыты покрытием из смазочного материала типа вязкопластического полимера. Композиция покрытия из смазочного материала была следующей: Ниже таблица показывает, что пленки, описанные выше, могут позволить число оборотов перед истиранием, которое намного больше числа оборотов, осуществляемых, когда образцы покрыты лишь покрытием из смазочного материала типа вязкопластического полимера. Ниже в таблице соотношение P/L обозначает весовое соотношение между добавками и растворителем. Заявитель также провел испытания свинчивания-развинчивания резьбового соединения в реальных условиях, используя трубчатые элементы, соответствующие продукту VAM ТОР. Операции свинчивания проводили, следуя профилю, описанному на фиг. 2, на которой изображен крутящий момент при свинчивании (затяжке) как функции осуществленного числа вращений. Как видно, профиль для крутящего момента при свинчивании наилучших соединений может быть разбит на 4 этапа. На первом этапе Р 1 внешние витки резьбы охватываемого резьбового элемента (или штифта) первого элемента резьбового трубчатого соединения еще не имеют какой-либо радиальной затяжки с внутренними витками резьбы соответствующего охватывающего резьбового элемента (или втулки) второго элемента такого же резьбового трубчатого соединения. На втором этапе Р 2 геометрическое взаимодействие витков резьбы охватываемого и охватывающего резьбовых элементов создает радиальную затяжку, которая увеличивается по ходу свинчивания (создавая небольшой, но увеличивающийся крутящий момент при свинчивании). На третьем этапе Р 3 уплотняющая поверхность на внешней периферии концевой части охватываемого резьбового элемента радиально взаимодействует с соответствующей уплотняющей поверхностью охватывающего резьбового элемента для получения уплотнения металл/металл. На четвертом этапе Р 4 поверхность переднего конца охватываемого резьбового элемента находится в осевом примыкании с кольцевой поверхностью упора для свинчивания охватывающего резьбового элемента. Этот четвертый этап Р 4 соответствует фазе окончания свинчивания. Крутящий момент при свинчивании CAB, который соответствует концу третьего этапа Р 3 и началу четвертого этапа Р 4, называют крутящим моментом на заплечике. Крутящий момент СР при свинчивании, который соответствует концу четвертого этапа Р 4, называют крутящим моментом пластификации. Предполагается, что после крутящего момента СР пластификации охватываемый упор для свинчивания (концевая часть охватываемого резьбового элемента) и/или охватывающий упор для свинчивания(область, расположенная за кольцевой упорной поверхностью охватывающего резьбового элемента) подвергается пластической деформации, которая также может снизить рабочие характеристики в отношении плотности контакта между уплотняющими поверхностями пластификацией уплотняющих поверхностей. Разницу между величинами для крутящего момента СР пластификации и крутящего момента CAB на заплечике называют сопротивлением CSB (CSB = СР - CAB) крутящему моменту на заплечике. Резьбовое трубчатое соединение подвергается оптимизированной затяжке в конце свинчивания, что является гарантией оптимизированных механических свойств резьбового соединения, например, относительно растягивающих усилий, но также относительно случайного развинчивания во время работы, и оптимизированных уплотняющих свойств. Разработчик резьбового соединения, следовательно, должен определить для каждого данного типа резьбового соединения величину для оптимизированного крутящего момента при свинчивании, который для всех соединений этого типа резьбового соединения должен быть ниже крутящего момента СР пластификации (во избежание пластификации упоров и возникающих вследствие этого недостатков) и выше крутящего момента CAB на заплечике. Завершение свинчивания крутящим моментом, меньшим чем CAB, не может гарантировать правильного относительного размещения охватываемого и охватывающего элементов и, следовательно, эффективной затяжки между их уплотняющими поверхностями. Более того, существует риск развинчивания. Эффективная величина крутящего момента CAB на заплечике значительно колеблется от одного соединения к другому для одинакового типа соединения, так как она зависит от эффективных диаметров витков резьбы и охватываемой и охватывающей уплотняющей поверхности (поверхностей), и оптимизированный крутящий момент при свинчивании должен быть, по существу, выше крутящего момента CAB на заплечике. Как следствие, чем выше величина сопротивления CSB крутящему моменту на заплечике,тем будет больше предел для определения оптимизированного крутящего момента при свинчивании и крепче резьбовое соединение относительно эксплуатационных напряжений. Испытания свинчивания-развинчивания были проведены на соединении VAM ТОР с внешним диаметром 88,9 мм (то есть 3 1/2 дюйма) и толщиной 6,45 мм (то есть 9,2 фунта/фут) и со сталью сортаL80 13 Cr, покрытой минеральной пленкой типа Vicafil TS910 с крутящим моментом СР пластификации 3930 Нм. Пленка была нанесена как на охватываемый резьбовой конец, так и на охватывающий резьбовой конец, и в качестве покрывного слоя, то есть на минеральной пленке, было использовано сухое покрытие из полимера горячего расплава такого же типа, который использован в испытании по Бриджмену. После 15 оборотов, каждый раз сопровождающихся развинчиванием, не наблюдалось какого-либо истирания. Следовательно, оказывается, что эти сухие пленки с кристаллической минеральной структурой,имеющей высокую удельную площадь поверхности, а также способы осаждения, связанные с ними, составляют мощную обработку, в частности, для резьбовых трубчатых элементов, образованных из нержавеющей стали. Кроме того, нанесение сухих пленок с кристаллической минеральной структурой, имеющей высокую удельную площадь поверхности, преимущественно не ограничено нанесением на резьбовые области 3, 4 соединений, используемых для бурения и эксплуатации углеводородных скважин. Были получены хорошие результаты, исходя из стойкости к истиранию, когда такие пленки были нанесены на уплотняющие области 5, 6 соединений элементов, используемые при эксплуатации углеводородных скважин, а не только для бурения. Эти уплотняющие поверхности предназначены для вхождения в уплотняющий контакт при затяжке друг с другом после соединения двух резьбовых элементов путем свинчивания, при этом контакт при затяжке между уплотняющими поверхностями 5, 6 имеет напряжения Герца такого же порядка, что и наблюдаемые в резьбовых областях 3, 4. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ нанесения покрытия на стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации углеводородных скважин, при этом указанный трубчатый элемент содержит на одном из своих концов (1, 2) резьбовую область (3, 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу, отличающийся тем, что способ включает следующие этапы, на которых растворяют одну или несколько минеральных солей, которые не являются реакционноспособными по отношению к металлам в растворителе и способны к образованию кристаллической минеральной пленочной структуры, имеющей удельную площадь поверхности более чем 20 м 2/г; осаждают полученный таким образом раствор по меньшей мере на часть резьбовой области (3, 4); испаряют указанный растворитель для получения сухой кристаллической минеральной пленочной структуры, имеющей удельную площадь поверхности более чем 20 м 2/г. 2. Способ по п.1, отличающийся тем, что раствор является силикатом щелочного металла, растворенным в воде. 3. Способ по п.1, отличающийся тем, что раствор является фосфатом металла, растворенным в кислоте. 4. Способ по любому из пп.1-3, отличающийся тем, что раствор осаждают распылением. 5. Способ по любому из пп.1-3, отличающийся тем, что раствор осаждают окунанием. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора резьбовую область нагревают в пределах от 50 до 250 С. 7. Способ по любому из предыдущих пунктов, отличающийся тем, что после осаждения раствора резьбовую область нагревают в пределах от 50 до 300 С. 8. Способ по любому из предыдущих пунктов, отличающийся тем, что раствор осаждают при температуре, которая незначительно ниже его точки кипения. 9. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют антикоррозионное вещество. 10. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют диспергированные частицы твердого смазочного материала по меньшей мере одного из классов 1, 2, 3 и 4. 11. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют замедляющую добавку, сформированную из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания, и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой,и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута, оксид титана, коллоидный кремнезем и сажу. 12. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют нанометрические минеральные частицы, такие как окись алюминия, или кремнезем,или TiN, для увеличения фрикционной стойкости минеральной пленки путем регулирования коэффициента трения. 13. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют фуллереновые частицы для увеличения фрикционной стойкости пленки путем снижения коэффициента трения. 14. Способ по любому из предыдущих пунктов, отличающийся тем, что перед осаждением раствора в него добавляют органическую дисперсию/эмульсию. 15. Способ по любому из предыдущих пунктов, отличающийся тем, что после образования минеральной пленки резьбовую область покрывают системой смазки. 16. Способ по предыдущему пункту, отличающийся тем, что система смазки является горячим расплавом. 17. Стойкий к истиранию резьбовой трубчатый элемент для бурения или эксплуатации углеводородных скважин, при этом указанный трубчатый элемент содержит на одном из своих концов (1, 2) резьбовую область (3, 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемым или охватывающим по типу, отличающийся тем, что по меньшей мере одна часть резьбовой области (3, 4) покрыта сухой пленкой, имеющей кри- 10021696 сталлическую структуру, имеющую высокую удельную площадь поверхности, главным образом сформированной из одной или нескольких минеральных солей, которые не являются реакционноспособными по отношению к металлам, где указанная удельная площадь поверхности составляет более чем 20 м 2/г. 18. Стойкий к истиранию резьбовой трубчатый элемент по п.17, отличающийся тем, что пленка главным образом сформирована из силиката щелочного металла. 19. Стойкий к истиранию резьбовой трубчатый элемент по п.17, отличающийся тем, что пленка главным образом сформирована из фосфата металла. 20. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-19, отличающийся тем,что пленка содержит антикоррозионное вещество. 21. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-20, отличающийся тем,что пленка содержит диспергированные частицы твердого смазочного материала по меньшей мере одного из классов 1, 2, 3 и 4. 22. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-21, отличающийся тем,что пленка содержит замедляющую добавку, сформированную из дисперсий минеральных или органических частиц, которые имеют относительно высокую величину нагрузки раскалывания, и/или сильные взаимодействия частиц или взаимное притяжение частиц, и/или твердость по Моосу от средней до высокой, и/или реологические свойства, которые являются стойкими к или противодействуют движению, при этом каждая замедляющая добавка выбрана из группы, содержащей, по меньшей мере, оксид висмута,оксид титана, коллоидный кремнезем и сажу. 23. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-22, отличающийся тем,что пленка содержит нанометрические минеральные частицы, такие как окись алюминия, или кремнезем,или TiN, для увеличения фрикционной стойкости минерального слоя путем регулирования коэффициента трения. 24. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-23, отличающийся тем,что пленка содержит частицы фуллеренов для увеличения фрикционной стойкости минеральной пленки путем снижения коэффициента трения. 25. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-24, отличающийся тем,что пленка содержит органические соединения для увеличения предела текучести минеральной пленки. 26. Стойкий к истиранию резьбовой трубчатый элемент по любому из пп.17-25, отличающийся тем,что резьбовая область (3, 4), покрытая минеральной пленкой, покрыта системой смазки. 27. Стойкий к истиранию резьбовой трубчатый элемент по п.26, отличающийся тем, что система смазки является горячим расплавом. 28. Резьбовое трубчатое соединение, содержащее охватываемый резьбовой трубчатый элемент и охватывающий резьбовой трубчатый элемент, свинченные один в другом, отличающееся тем, что по меньшей мере один из указанных резьбовых трубчатых элементов является резьбовым трубчатым элементом из пп.17-27.

МПК / Метки

МПК: C10N 30/12, C10N 30/06, C10M 103/06

Метки: трубчатый, резьбовой, указанный, способ, покрытия, нанесения, стойкий, истиранию, элемент

Код ссылки

<a href="https://eas.patents.su/13-21696-stojjkijj-k-istiraniyu-rezbovojj-trubchatyjj-element-i-sposob-naneseniya-pokrytiya-na-ukazannyjj-element.html" rel="bookmark" title="База патентов Евразийского Союза">Стойкий к истиранию резьбовой трубчатый элемент и способ нанесения покрытия на указанный элемент</a>