Устойчивый к образованию задиров резьбовой трубный компонент и способ нанесения покрытия на указанный компонент

Номер патента: 20833

Опубликовано: 27.02.2015

Авторы: Гуидер Мохамед, Пети Микаель, Гард Эрик, Пинель Элит

Формула / Реферат

1. Устойчивый к образованию задиров резьбовой трубный компонент для бурения или эксплуатации углеводородных скважин, содержащий на одном из его концов (1, 2) резьбовую зону (3, 4), выполненную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу, отличающийся тем, что по меньшей мере часть конца (1, 2) покрывается сухой пленкой, включающей фторуретановую матрицу.

2. Резьбовой трубный компонент по п.1, отличающийся тем, что фторуретановая матрица получена путем сшивания фторэтиленвинилового эфира.

3. Резьбовой трубный компонент по п.1 или 2, отличающийся тем, что в матрице диспергируются частицы твердых смазочных материалов.

4. Резьбовой трубный компонент по п.3, отличающийся тем, что частицы твердых смазочных материалов содержат частицы смазочных материалов по меньшей мере из двух классов 1, 2, 3 и 4.

5. Резьбовой трубный компонент по одному из пп.1-4, отличающийся тем, что в матрицу интегрируется антикоррозионное вещество.

6. Резьбовой трубный компонент по одному из пп.1-5, отличающийся тем, что в матрицу интегрируется синтетический воск и/или масло.

7. Резьбовой трубный компонент по одному из пп.1-6, отличающийся тем, что в матрицу для усиления механических свойств интегрируются добавки.

8. Резьбовой трубный компонент по одному из пп.1-7, отличающийся тем, что сухой пленкой покрывается вся резьбовая зона (3, 4).

9. Резьбовой трубный компонент по одному из пп.1-8, отличающийся тем, что он включает в себя уплотняющую поверхность металл-металл, которая покрыта сухой пленкой.

10. Резьбовое трубное соединение, содержащее охватываемый резьбовой трубный компонент и охватывающий резьбовой трубный компонент, ввинчиваемые один в другой, отличающееся тем, что по меньшей мере один из трубных компонентов является трубным компонентом по одному из пп.1-9.

11. Способ нанесения покрытия на устойчивый к образованию задиров резьбовой трубный компонент для бурения или эксплуатации углеводородных скважин, где трубный компонент содержит на одном из своих концов (1, 2) резьбовую зону (3, 4), выполненную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу, отличающийся тем, что включает следующие этапы:

получение системы, включающей в себя сшиваемую фторэтиленвинилэфирную смолу;

нанесение системы по меньшей мере на часть резьбовой зоны (3, 4) толщиной по меньшей мере 20 мкм;

сшивание фторэтиленвинилэфирной смолы с получением полифторуретанового покрытия.

12. Способ по п.11, отличающийся тем, что система представляет собой водную или органическую дисперсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной карбоксильными группами, нейтрализованными полимерным вторичным амином.

13. Способ по п.11, отличающийся тем, что система представляет собой эмульсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной этиленоксидными группами.

14. Способ по п.11, отличающийся тем, что система представляет собой сшиваемую фторэтиленвинилэфирную смолу, растворенную в органическом растворителе.

15. Способ по одному из пп.11-14, отличающийся тем, что система включает в себя отвердитель, предпочтительно выбранный из алифатических полиизоцианатов.

16. Способ по одному из пп.11-15, отличающийся тем, что система дополнительно включает в себя частицы твердых смазочных материалов.

17. Способ по п.16, отличающийся тем, что частицы твердых смазочных материалов содержат частицы по меньшей мере из двух классов 1, 2, 3 и 4.

18. Способ по одному из пп.11-17, отличающийся тем, что система включает в себя антикоррозионное вещество.

19. Способ по одному из пп.11-18, отличающийся тем, что система включает в себя синтетический воск и/или масло.

20. Способ по одному из пп.11-19, отличающийся тем, что система включает в себя армирующие добавки.

21. Способ по одному из пп.11-20, отличающийся тем, что перед нанесением системы, включающей в себя фторэтиленвинилэфирную смолу, выполняют этап подготовки поверхности, выбранной из группы, состоящей из пескоструйной обработки, фосфатирования и электролитического осаждения Cu-Zn-Sn.

Текст

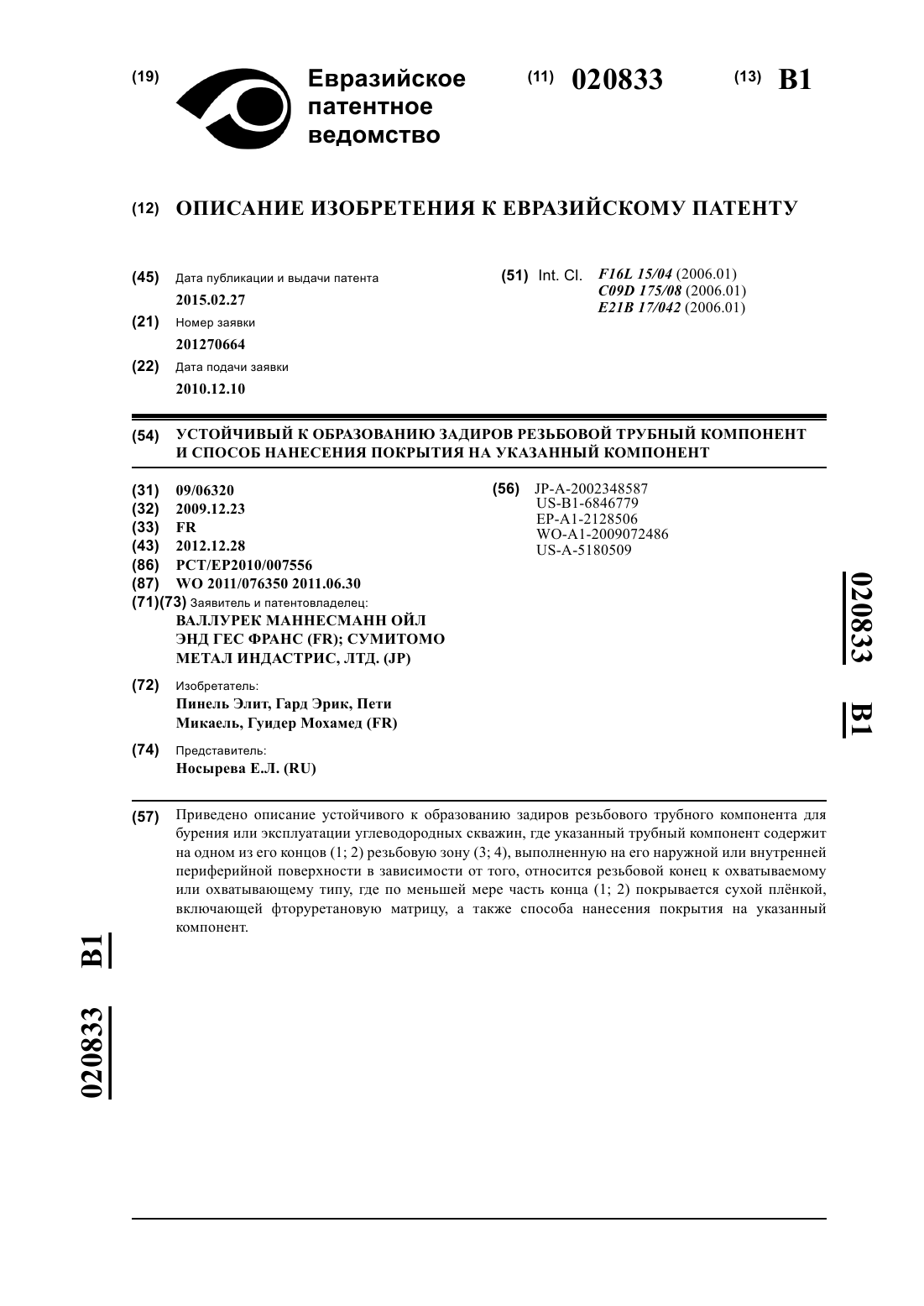

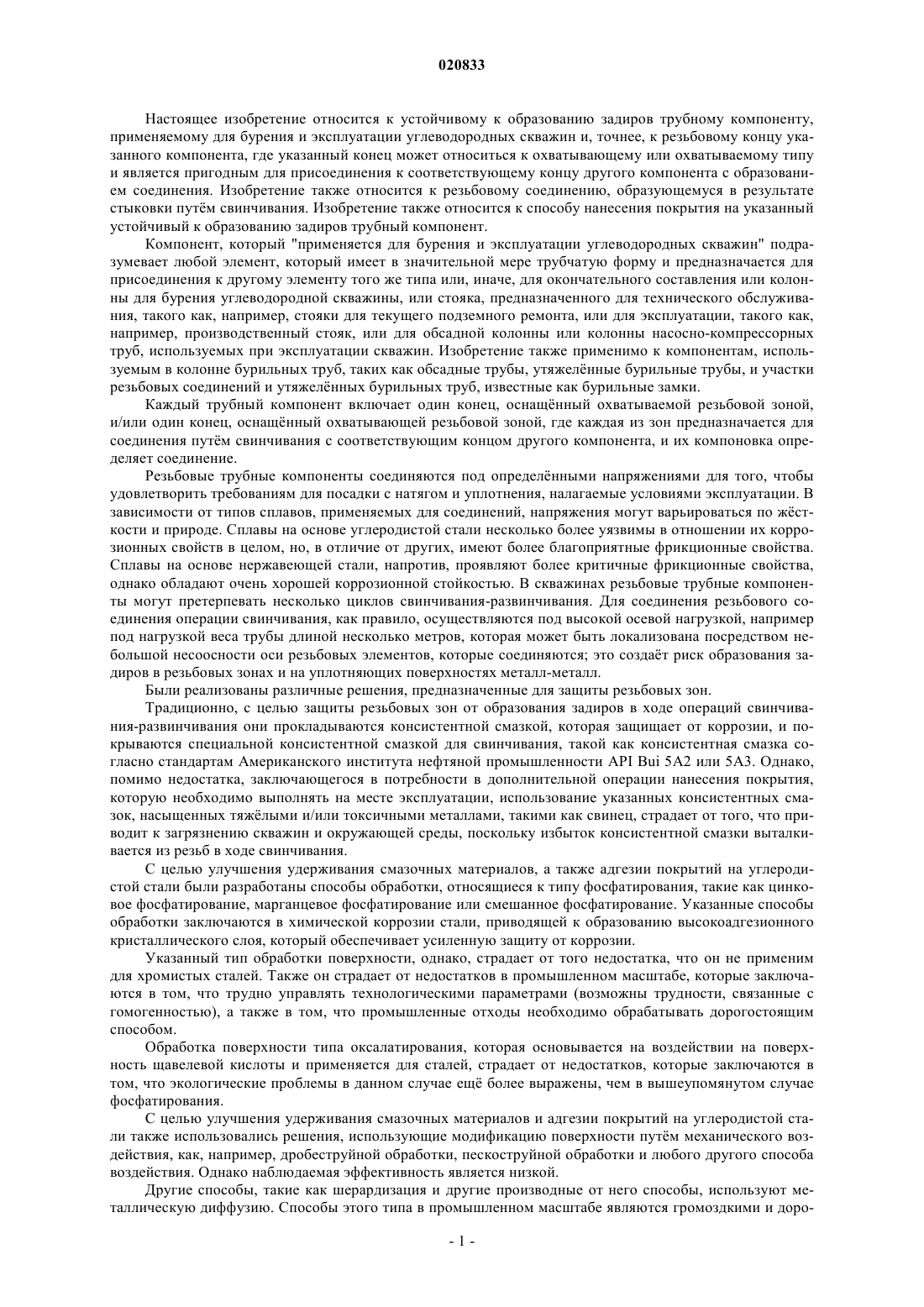

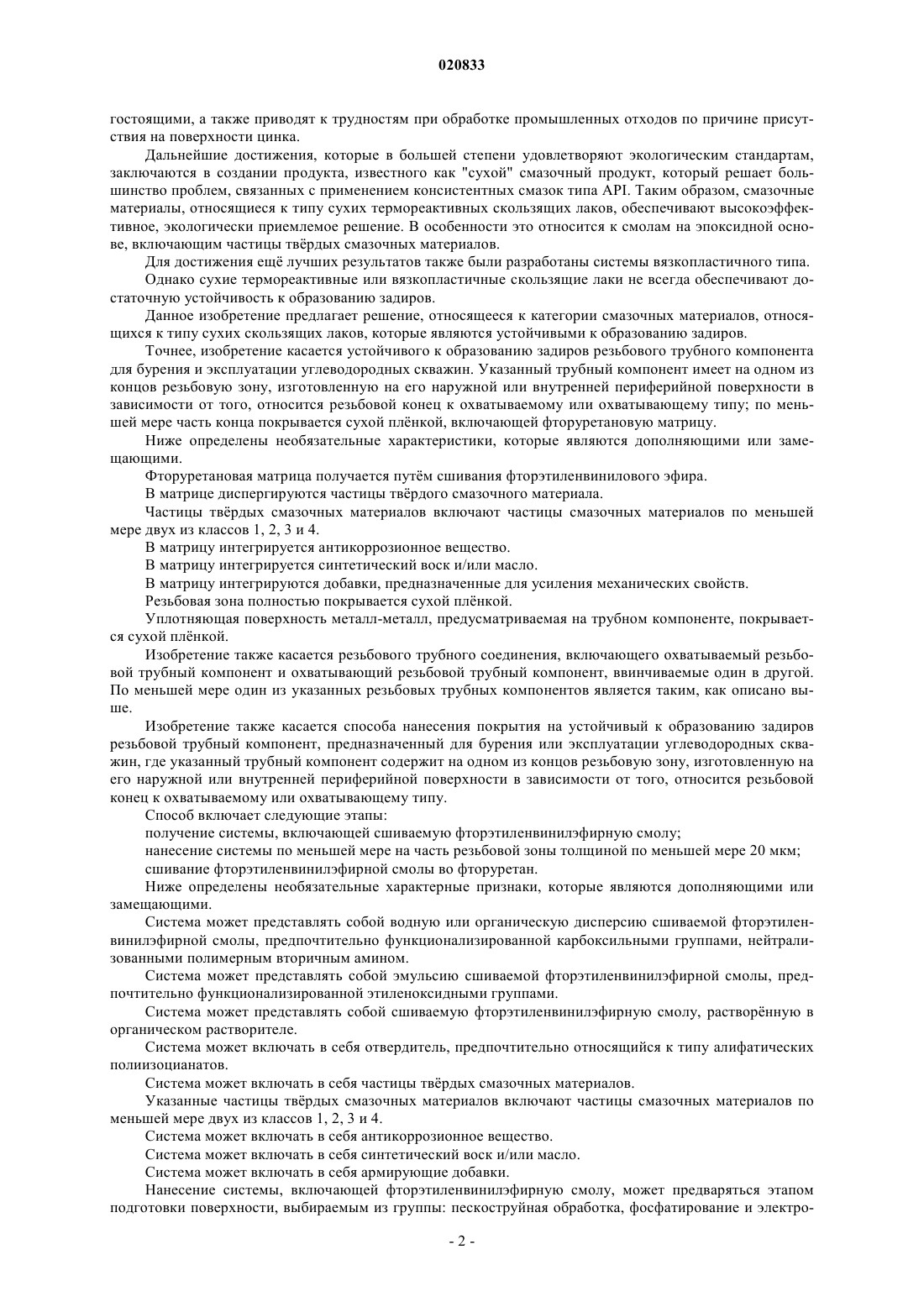

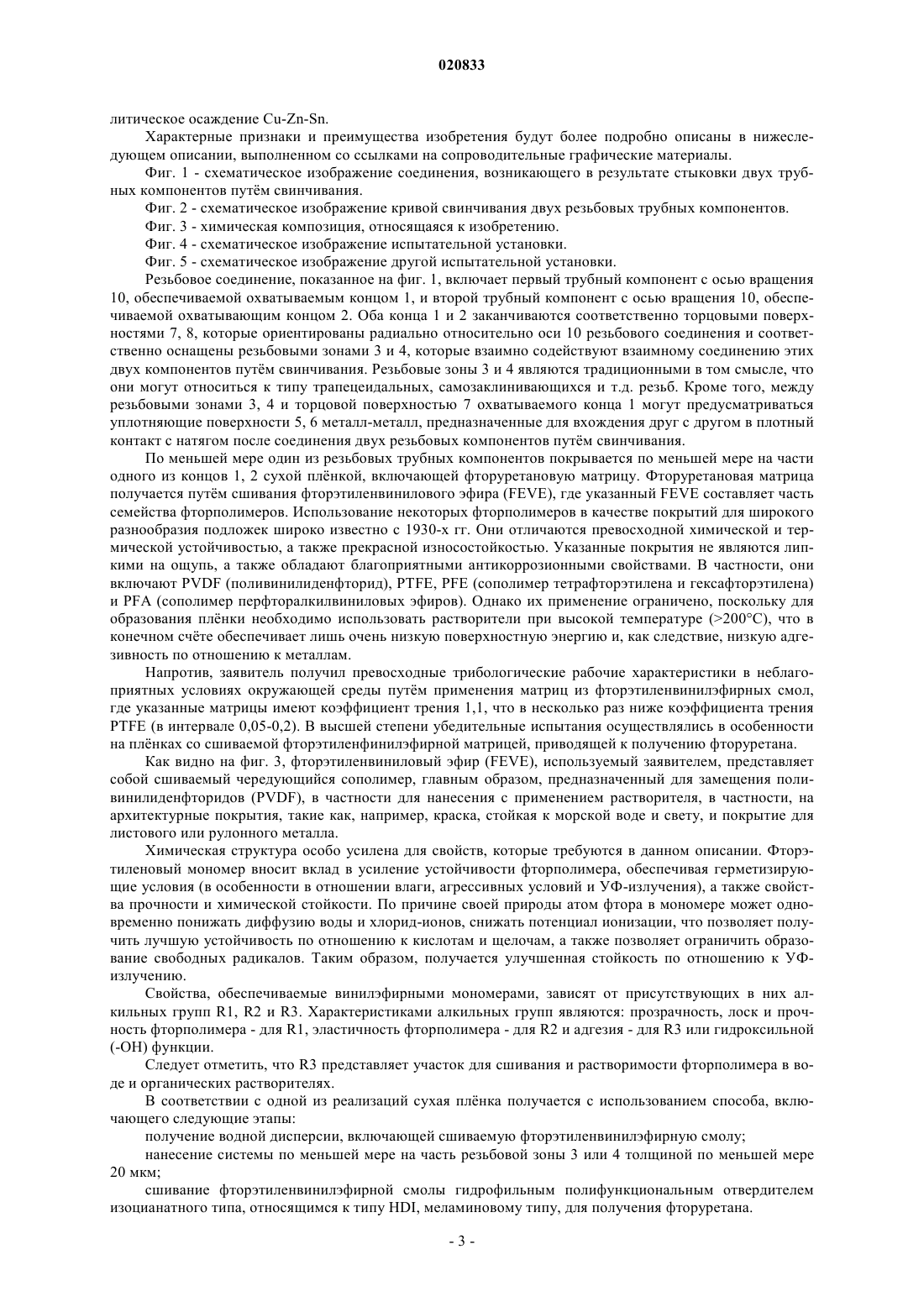

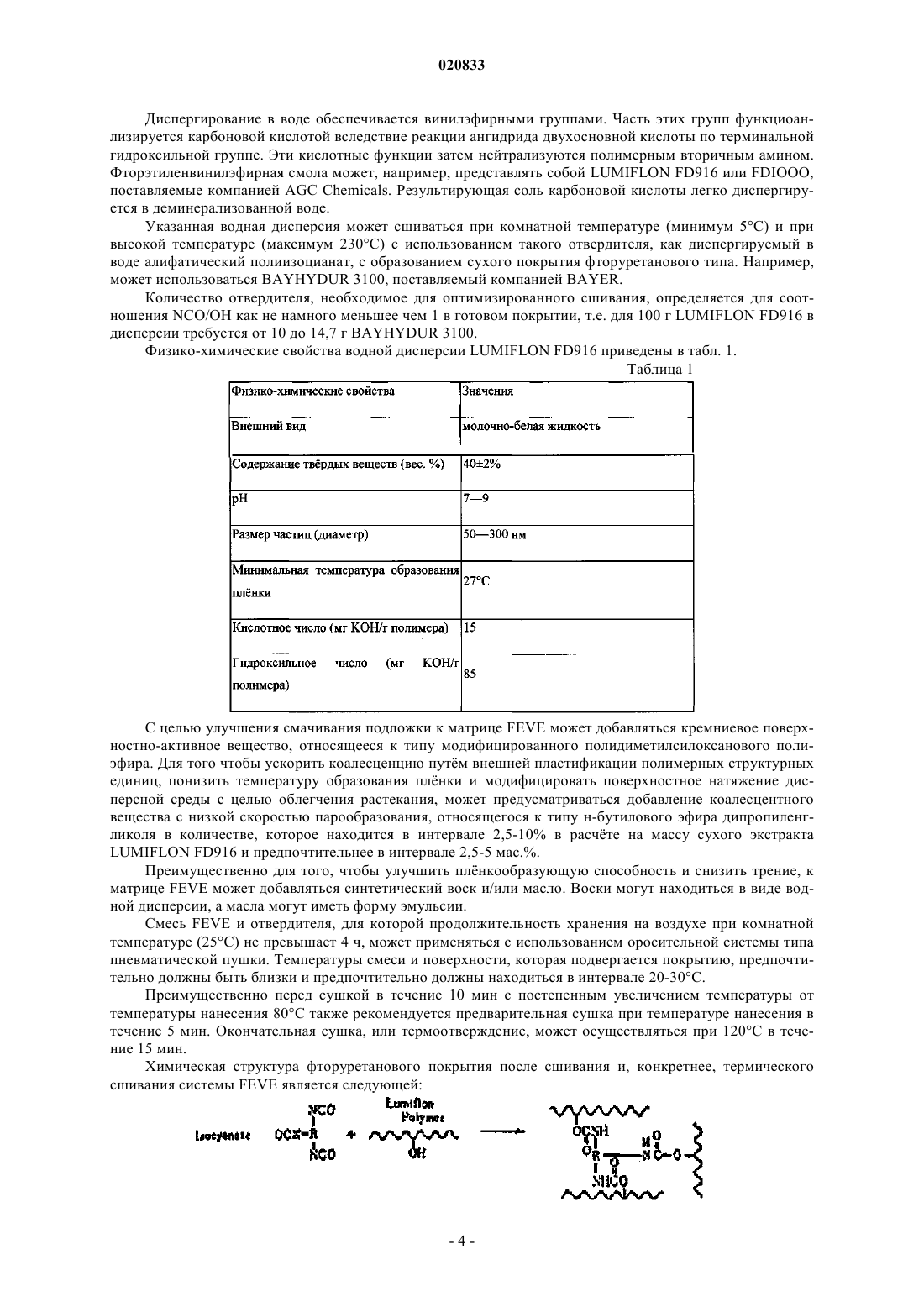

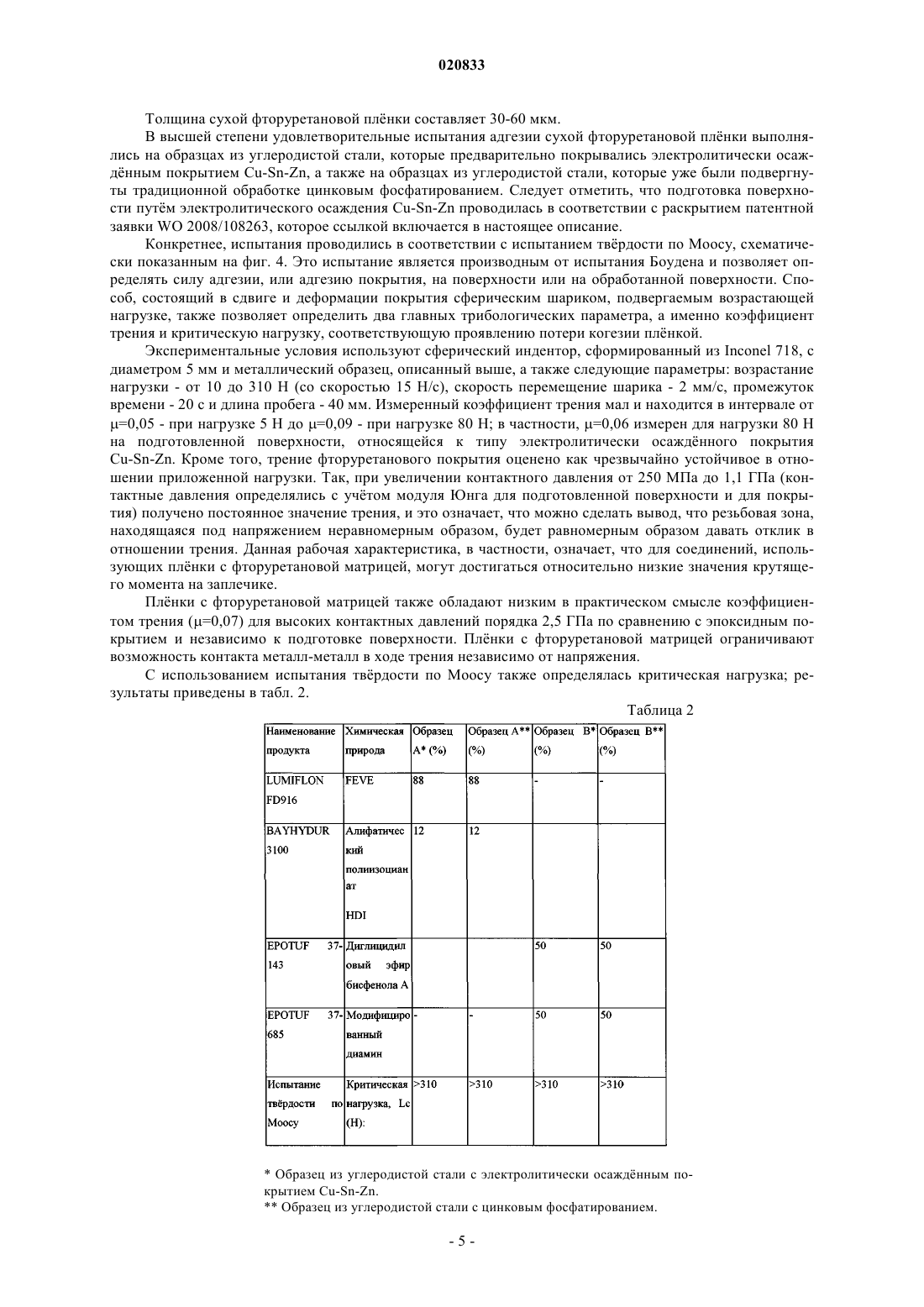

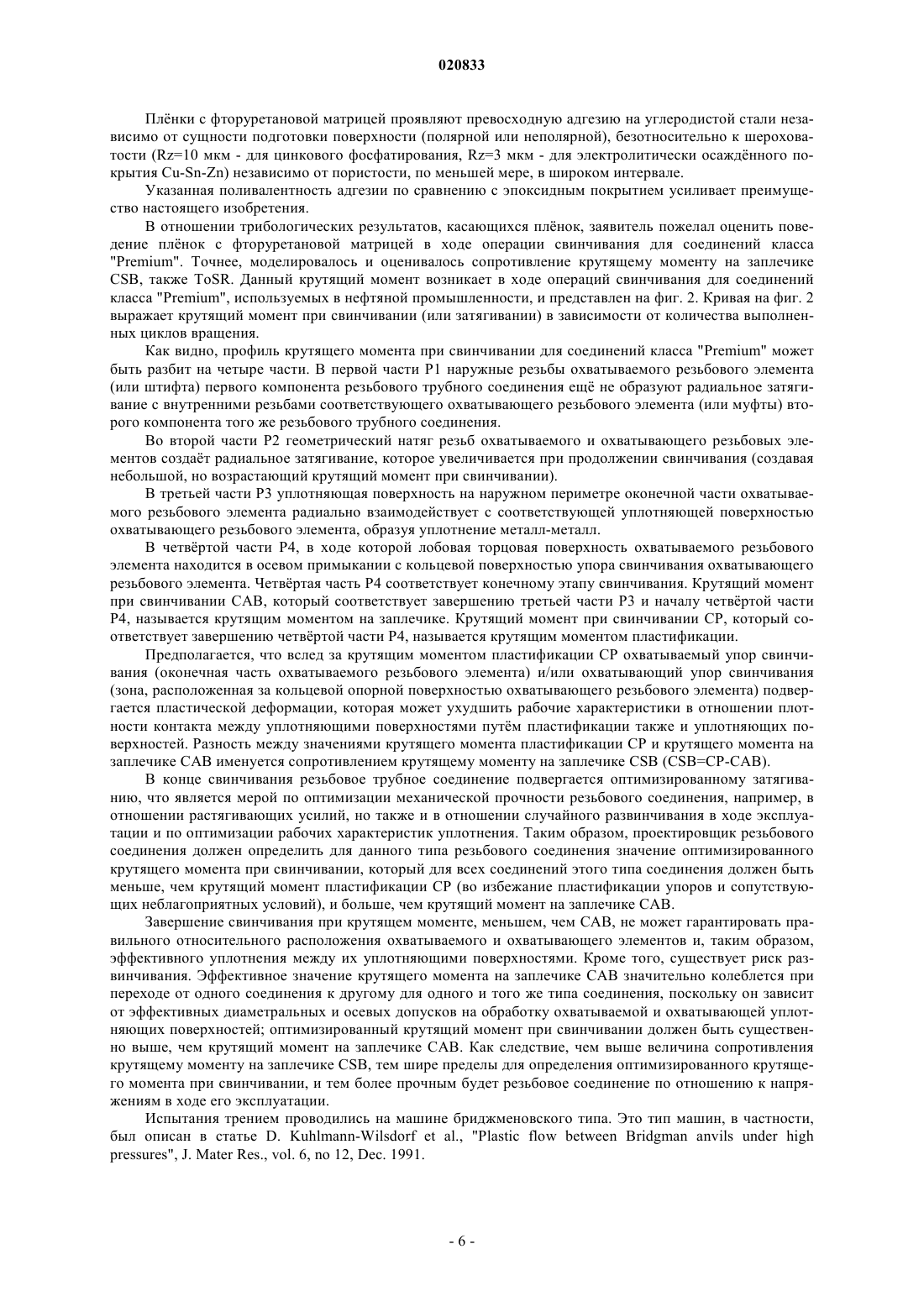

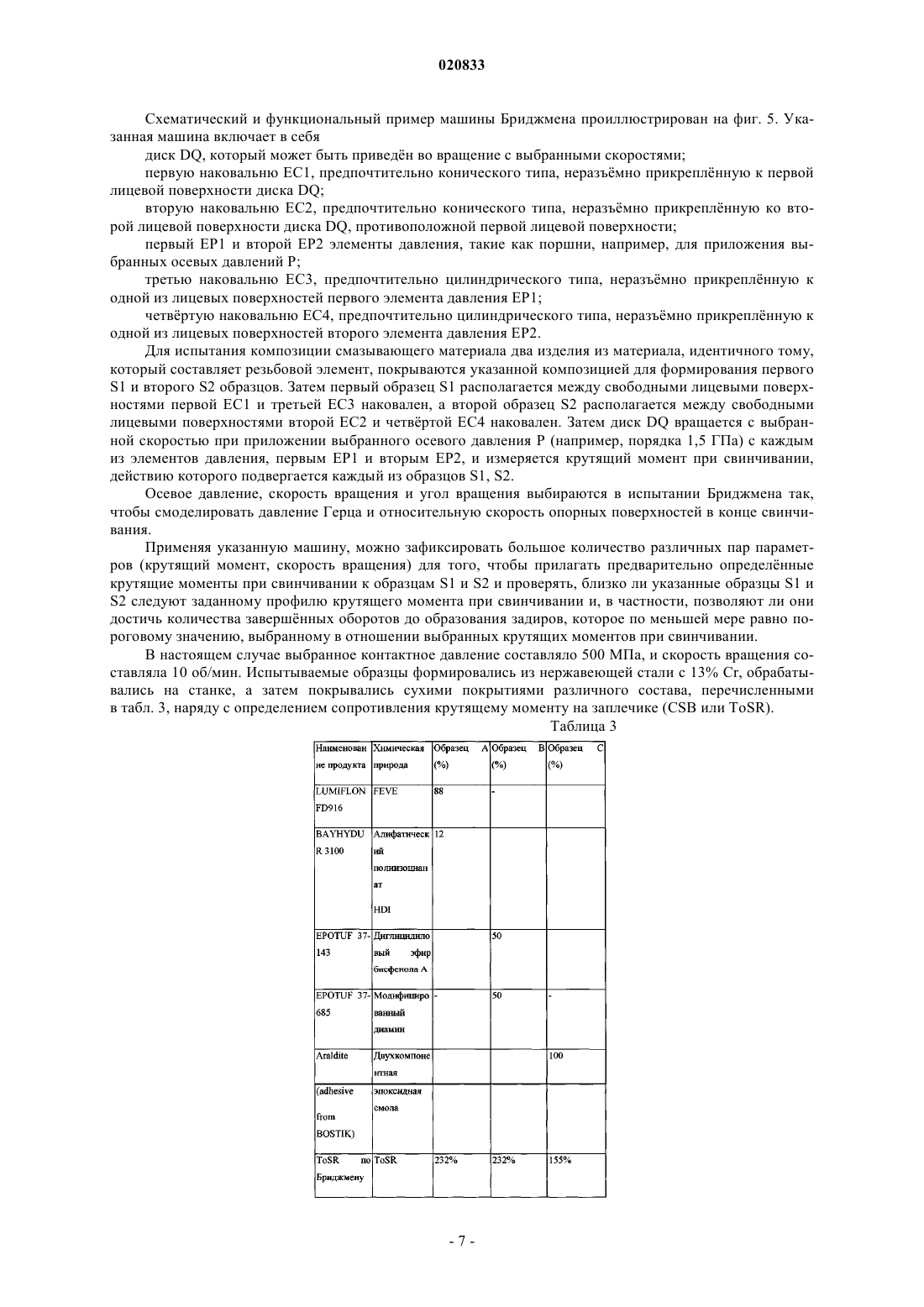

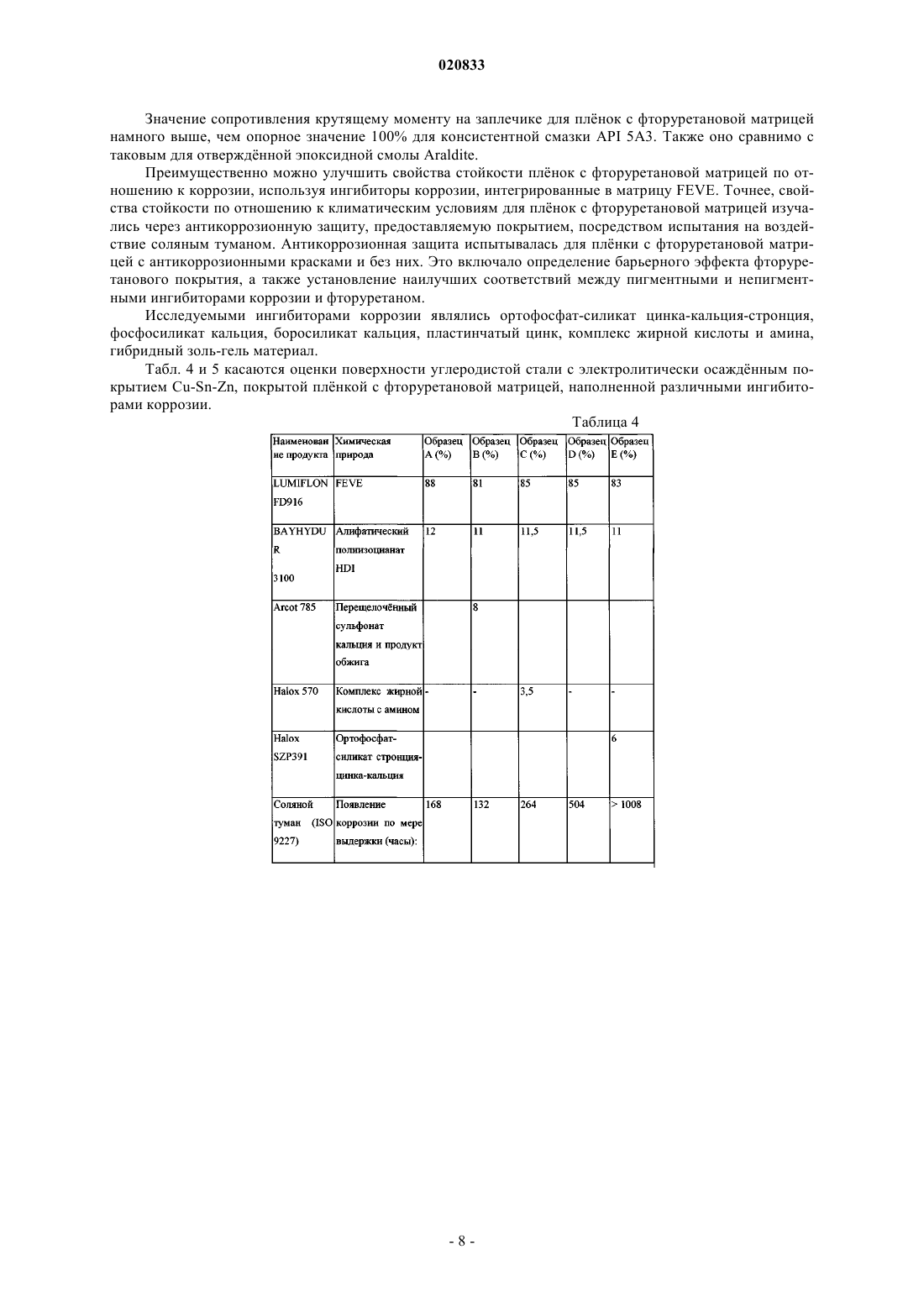

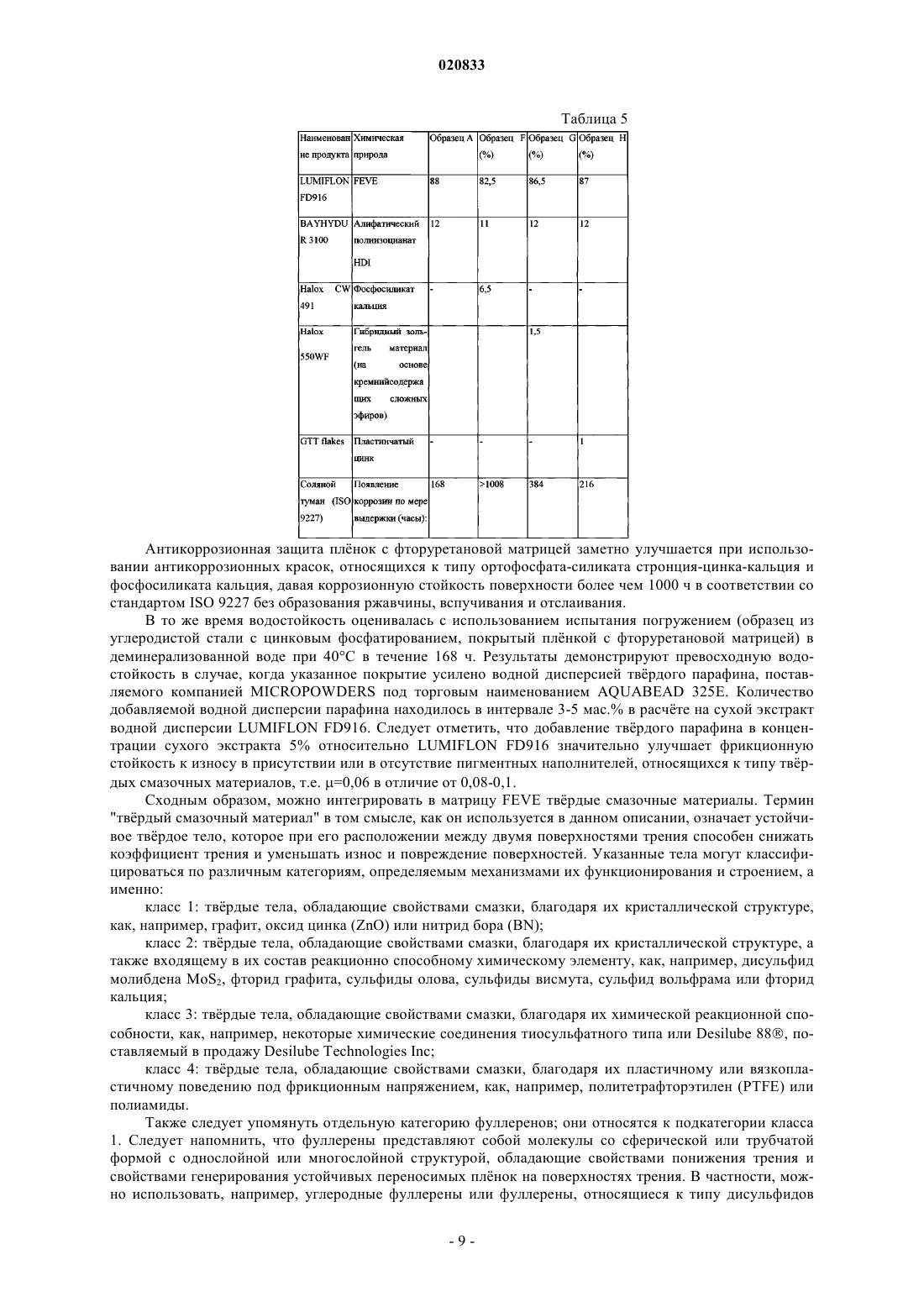

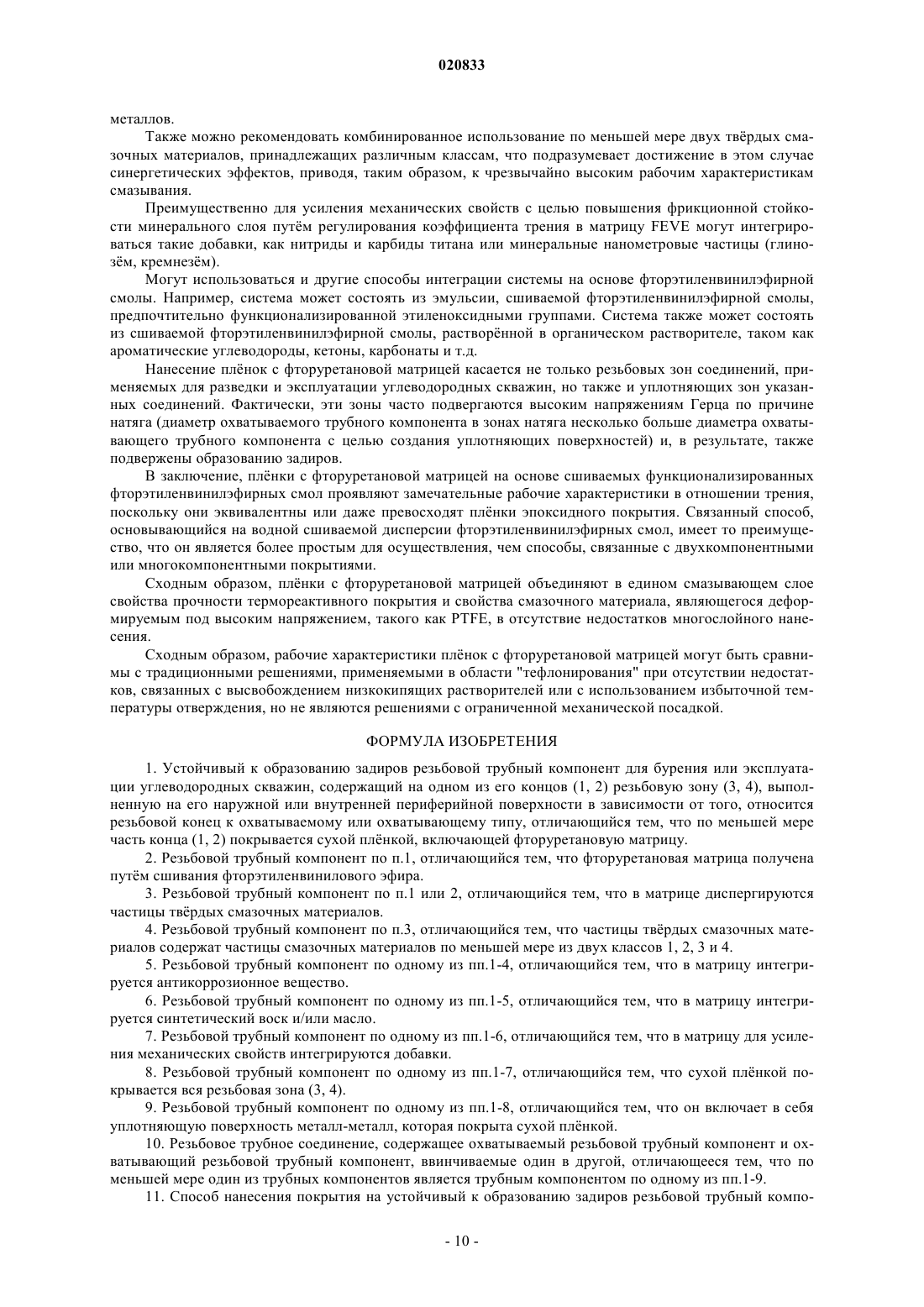

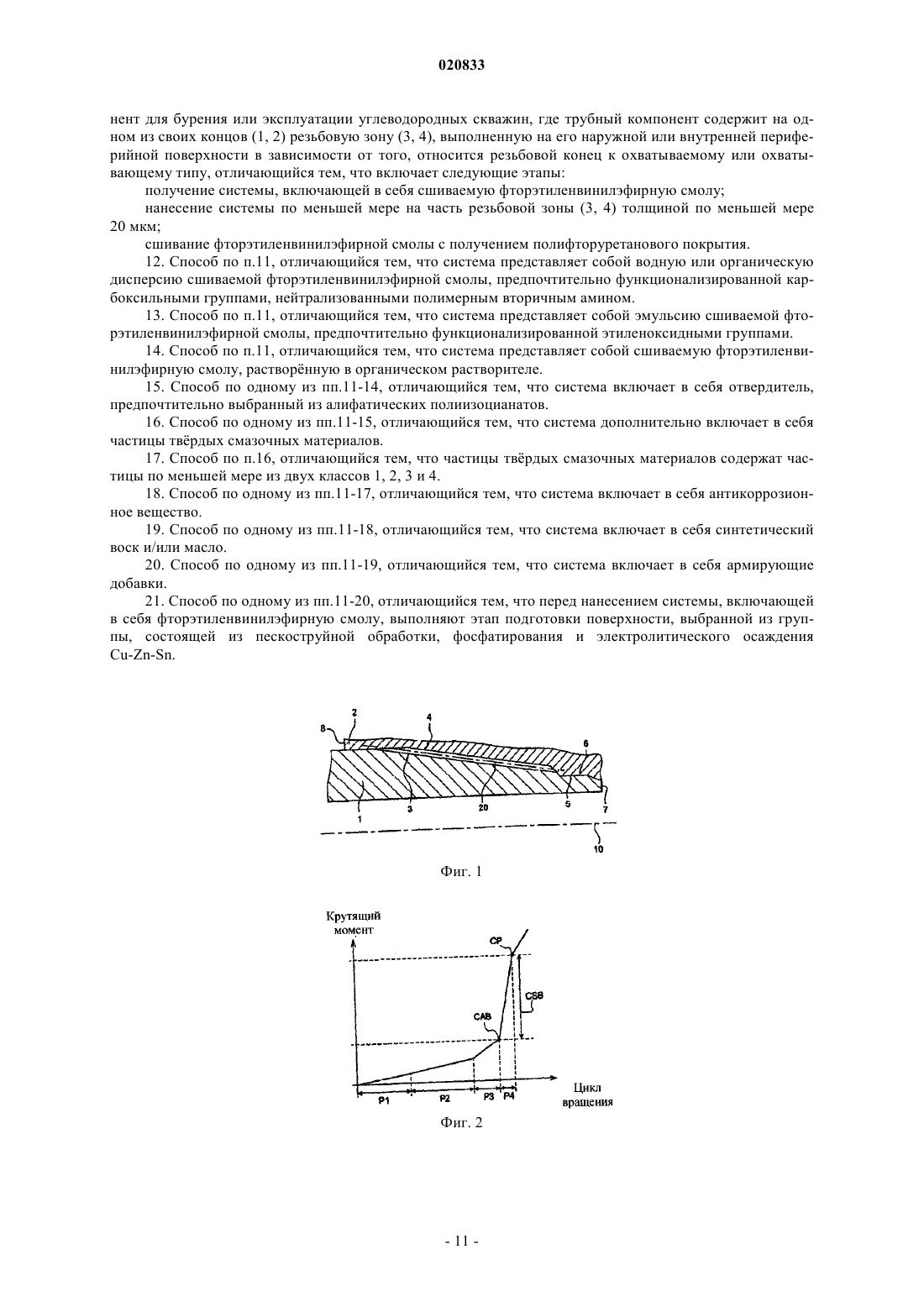

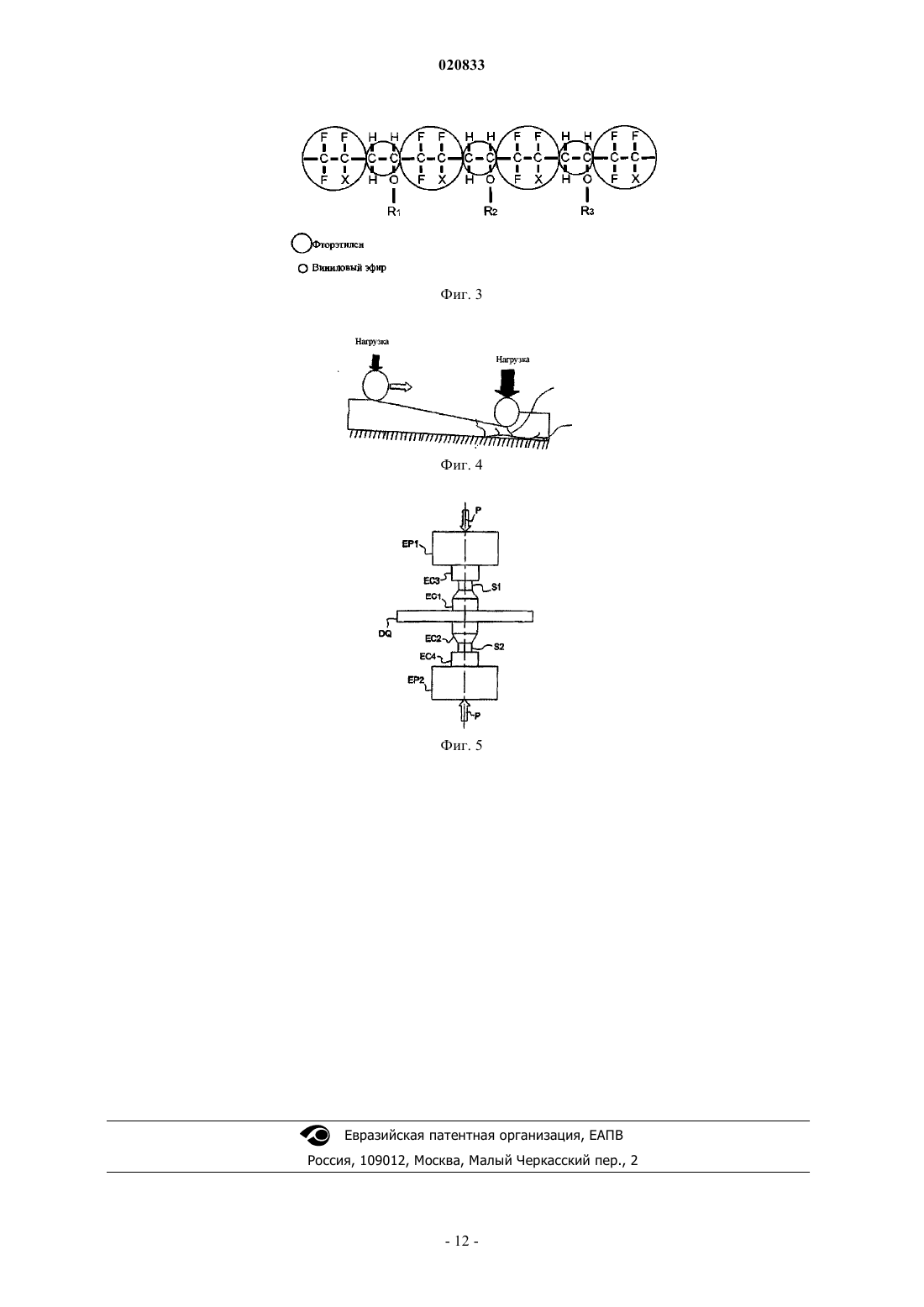

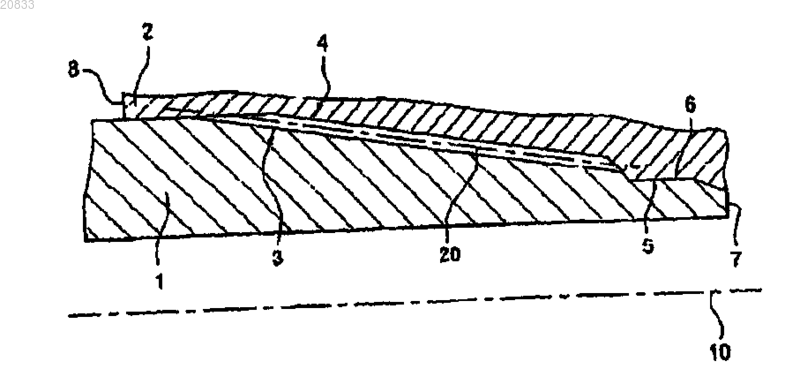

УСТОЙЧИВЫЙ К ОБРАЗОВАНИЮ ЗАДИРОВ РЕЗЬБОВОЙ ТРУБНЫЙ КОМПОНЕНТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УКАЗАННЫЙ КОМПОНЕНТ Приведено описание устойчивого к образованию задиров резьбового трубного компонента для бурения или эксплуатации углеводородных скважин, где указанный трубный компонент содержит на одном из его концов (1; 2) резьбовую зону (3; 4), выполненную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу, где по меньшей мере часть конца (1; 2) покрывается сухой плнкой,включающей фторуретановую матрицу, а также способа нанесения покрытия на указанный компонент.(71)(73) Заявитель и патентовладелец: ВАЛЛУРЕК МАННЕСМАНН ОЙЛ ЭНД ГЕС ФРАНС (FR); СУМИТОМО МЕТАЛ ИНДАСТРИС, ЛТД. (JP) Настоящее изобретение относится к устойчивому к образованию задиров трубному компоненту,применяемому для бурения и эксплуатации углеводородных скважин и, точнее, к резьбовому концу указанного компонента, где указанный конец может относиться к охватывающему или охватываемому типу и является пригодным для присоединения к соответствующему концу другого компонента с образованием соединения. Изобретение также относится к резьбовому соединению, образующемуся в результате стыковки путм свинчивания. Изобретение также относится к способу нанесения покрытия на указанный устойчивый к образованию задиров трубный компонент. Компонент, который "применяется для бурения и эксплуатации углеводородных скважин" подразумевает любой элемент, который имеет в значительной мере трубчатую форму и предназначается для присоединения к другому элементу того же типа или, иначе, для окончательного составления или колонны для бурения углеводородной скважины, или стояка, предназначенного для технического обслуживания, такого как, например, стояки для текущего подземного ремонта, или для эксплуатации, такого как,например, производственный стояк, или для обсадной колонны или колонны насосно-компрессорных труб, используемых при эксплуатации скважин. Изобретение также применимо к компонентам, используемым в колонне бурильных труб, таких как обсадные трубы, утяжелнные бурильные трубы, и участки резьбовых соединений и утяжелнных бурильных труб, известные как бурильные замки. Каждый трубный компонент включает один конец, оснащнный охватываемой резьбовой зоной,и/или один конец, оснащнный охватывающей резьбовой зоной, где каждая из зон предназначается для соединения путм свинчивания с соответствующим концом другого компонента, и их компоновка определяет соединение. Резьбовые трубные компоненты соединяются под определнными напряжениями для того, чтобы удовлетворить требованиям для посадки с натягом и уплотнения, налагаемые условиями эксплуатации. В зависимости от типов сплавов, применяемых для соединений, напряжения могут варьироваться по жсткости и природе. Сплавы на основе углеродистой стали несколько более уязвимы в отношении их коррозионных свойств в целом, но, в отличие от других, имеют более благоприятные фрикционные свойства. Сплавы на основе нержавеющей стали, напротив, проявляют более критичные фрикционные свойства,однако обладают очень хорошей коррозионной стойкостью. В скважинах резьбовые трубные компоненты могут претерпевать несколько циклов свинчивания-развинчивания. Для соединения резьбового соединения операции свинчивания, как правило, осуществляются под высокой осевой нагрузкой, например под нагрузкой веса трубы длиной несколько метров, которая может быть локализована посредством небольшой несоосности оси резьбовых элементов, которые соединяются; это создат риск образования задиров в резьбовых зонах и на уплотняющих поверхностях металл-металл. Были реализованы различные решения, предназначенные для защиты резьбовых зон. Традиционно, с целью защиты резьбовых зон от образования задиров в ходе операций свинчивания-развинчивания они прокладываются консистентной смазкой, которая защищает от коррозии, и покрываются специальной консистентной смазкой для свинчивания, такой как консистентная смазка согласно стандартам Американского института нефтяной промышленности API Bui 5 А 2 или 5A3. Однако,помимо недостатка, заключающегося в потребности в дополнительной операции нанесения покрытия,которую необходимо выполнять на месте эксплуатации, использование указанных консистентных смазок, насыщенных тяжлыми и/или токсичными металлами, такими как свинец, страдает от того, что приводит к загрязнению скважин и окружающей среды, поскольку избыток консистентной смазки выталкивается из резьб в ходе свинчивания. С целью улучшения удерживания смазочных материалов, а также адгезии покрытий на углеродистой стали были разработаны способы обработки, относящиеся к типу фосфатирования, такие как цинковое фосфатирование, марганцевое фосфатирование или смешанное фосфатирование. Указанные способы обработки заключаются в химической коррозии стали, приводящей к образованию высокоадгезионного кристаллического слоя, который обеспечивает усиленную защиту от коррозии. Указанный тип обработки поверхности, однако, страдает от того недостатка, что он не применим для хромистых сталей. Также онстрадает от недостатков в промышленном масштабе, которые заключаются в том, что трудно управлять технологическими параметрами (возможны трудности, связанные с гомогенностью), а также в том, что промышленные отходы необходимо обрабатывать дорогостоящим способом. Обработка поверхности типа оксалатирования, которая основывается на воздействии на поверхность щавелевой кислоты и применяется для сталей, страдает от недостатков, которые заключаются в том, что экологические проблемы в данном случае ещ более выражены, чем в вышеупомянутом случае фосфатирования. С целью улучшения удерживания смазочных материалов и адгезии покрытий на углеродистой стали также использовались решения, использующие модификацию поверхности путм механического воздействия, как, например, дробеструйной обработки, пескоструйной обработки и любого другого способа воздействия. Однако наблюдаемая эффективность является низкой. Другие способы, такие как шерардизация и другие производные от него способы, используют металлическую диффузию. Способы этого типа в промышленном масштабе являются громоздкими и доро-1 020833 гостоящими, а также приводят к трудностям при обработке промышленных отходов по причине присутствия на поверхности цинка. Дальнейшие достижения, которые в большей степени удовлетворяют экологическим стандартам,заключаются в создании продукта, известного как "сухой" смазочный продукт, который решает большинство проблем, связанных с применением консистентных смазок типа API. Таким образом, смазочные материалы, относящиеся к типу сухих термореактивных скользящих лаков, обеспечивают высокоэффективное, экологически приемлемое решение. В особенности это относится к смолам на эпоксидной основе, включающим частицы тврдых смазочных материалов. Для достижения ещ лучших результатов также были разработаны системы вязкопластичного типа. Однако сухие термореактивные или вязкопластичные скользящие лаки не всегда обеспечивают достаточную устойчивость к образованию задиров. Данное изобретение предлагает решение, относящееся к категории смазочных материалов, относящихся к типу сухих скользящих лаков, которые являются устойчивыми к образованию задиров. Точнее, изобретение касается устойчивого к образованию задиров резьбового трубного компонента для бурения и эксплуатации углеводородных скважин. Указанный трубный компонент имеет на одном из концов резьбовую зону, изготовленную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу; по меньшей мере часть конца покрывается сухой плнкой, включающей фторуретановую матрицу. Ниже определены необязательные характеристики, которые являются дополняющими или замещающими. Фторуретановая матрица получается путм сшивания фторэтиленвинилового эфира. В матрице диспергируются частицы тврдого смазочного материала. Частицы тврдых смазочных материалов включают частицы смазочных материалов по меньшей мере двух из классов 1, 2, 3 и 4. В матрицу интегрируется антикоррозионное вещество. В матрицу интегрируется синтетический воск и/или масло. В матрицу интегрируются добавки, предназначенные для усиления механических свойств. Резьбовая зона полностью покрывается сухой плнкой. Уплотняющая поверхность металл-металл, предусматриваемая на трубном компоненте, покрывается сухой плнкой. Изобретение также касается резьбового трубного соединения, включающего охватываемый резьбовой трубный компонент и охватывающий резьбовой трубный компонент, ввинчиваемые один в другой. По меньшей мере один из указанных резьбовых трубных компонентов является таким, как описано выше. Изобретение также касается способа нанесения покрытия на устойчивый к образованию задиров резьбовой трубный компонент, предназначенный для бурения или эксплуатации углеводородных скважин, где указанный трубный компонент содержит на одном из концов резьбовую зону, изготовленную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу. Способ включает следующие этапы: получение системы, включающей сшиваемую фторэтиленвинилэфирную смолу; нанесение системы по меньшей мере на часть резьбовой зоны толщиной по меньшей мере 20 мкм; сшивание фторэтиленвинилэфирной смолы во фторуретан. Ниже определены необязательные характерные признаки, которые являются дополняющими или замещающими. Система может представлять собой водную или органическую дисперсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной карбоксильными группами, нейтрализованными полимерным вторичным амином. Система может представлять собой эмульсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной этиленоксидными группами. Система может представлять собой сшиваемую фторэтиленвинилэфирную смолу, растворнную в органическом растворителе. Система может включать в себя отвердитель, предпочтительно относящийся к типу алифатических полиизоцианатов. Система может включать в себя частицы тврдых смазочных материалов. Указанные частицы тврдых смазочных материалов включают частицы смазочных материалов по меньшей мере двух из классов 1, 2, 3 и 4. Система может включать в себя антикоррозионное вещество. Система может включать в себя синтетический воск и/или масло. Система может включать в себя армирующие добавки. Нанесение системы, включающей фторэтиленвинилэфирную смолу, может предваряться этапом подготовки поверхности, выбираемым из группы: пескоструйная обработка, фосфатирование и электро-2 020833 литическое осаждение Cu-Zn-Sn. Характерные признаки и преимущества изобретения будут более подробно описаны в нижеследующем описании, выполненном со ссылками на сопроводительные графические материалы. Фиг. 1 - схематическое изображение соединения, возникающего в результате стыковки двух трубных компонентов путм свинчивания. Фиг. 2 - схематическое изображение кривой свинчивания двух резьбовых трубных компонентов. Фиг. 3 - химическая композиция, относящаяся к изобретению. Фиг. 4 - схематическое изображение испытательной установки. Фиг. 5 - схематическое изображение другой испытательной установки. Резьбовое соединение, показанное на фиг. 1, включает первый трубный компонент с осью вращения 10, обеспечиваемой охватываемым концом 1, и второй трубный компонент с осью вращения 10, обеспечиваемой охватывающим концом 2. Оба конца 1 и 2 заканчиваются соответственно торцовыми поверхностями 7, 8, которые ориентированы радиально относительно оси 10 резьбового соединения и соответственно оснащены резьбовыми зонами 3 и 4, которые взаимно содействуют взаимному соединению этих двух компонентов путм свинчивания. Резьбовые зоны 3 и 4 являются традиционными в том смысле, что они могут относиться к типу трапецеидальных, самозаклинивающихся и т.д. резьб. Кроме того, между резьбовыми зонами 3, 4 и торцовой поверхностью 7 охватываемого конца 1 могут предусматриваться уплотняющие поверхности 5, 6 металл-металл, предназначенные для вхождения друг с другом в плотный контакт с натягом после соединения двух резьбовых компонентов путм свинчивания. По меньшей мере один из резьбовых трубных компонентов покрывается по меньшей мере на части одного из концов 1, 2 сухой плнкой, включающей фторуретановую матрицу. Фторуретановая матрица получается путм сшивания фторэтиленвинилового эфира (FEVE), где указанный FEVE составляет часть семейства фторполимеров. Использование некоторых фторполимеров в качестве покрытий для широкого разнообразия подложек широко известно с 1930-х гг. Они отличаются превосходной химической и термической устойчивостью, а также прекрасной износостойкостью. Указанные покрытия не являются липкими на ощупь, а также обладают благоприятными антикоррозионными свойствами. В частности, они включают PVDF (поливинилиденфторид), PTFE, PFE (сополимер тетрафторэтилена и гексафторэтилена) и PFA (сополимер перфторалкилвиниловых эфиров). Однако их применение ограничено, поскольку для образования плнки необходимо использовать растворители при высокой температуре (200 С), что в конечном счте обеспечивает лишь очень низкую поверхностную энергию и, как следствие, низкую адгезивность по отношению к металлам. Напротив, заявитель получил превосходные трибологические рабочие характеристики в неблагоприятных условиях окружающей среды путм применения матриц из фторэтиленвинилэфирных смол,где указанные матрицы имеют коэффициент трения 1,1, что в несколько раз ниже коэффициента тренияPTFE (в интервале 0,05-0,2). В высшей степени убедительные испытания осуществлялись в особенности на плнках со сшиваемой фторэтиленфинилэфирной матрицей, приводящей к получению фторуретана. Как видно на фиг. 3, фторэтиленвиниловый эфир (FEVE), используемый заявителем, представляет собой сшиваемый чередующийся сополимер, главным образом, предназначенный для замещения поливинилиденфторидов (PVDF), в частности для нанесения с применением растворителя, в частности, на архитектурные покрытия, такие как, например, краска, стойкая к морской воде и свету, и покрытие для листового или рулонного металла. Химическая структура особо усилена для свойств, которые требуются в данном описании. Фторэтиленовый мономер вносит вклад в усиление устойчивости фторполимера, обеспечивая герметизирующие условия (в особенности в отношении влаги, агрессивных условий и УФ-излучения), а также свойства прочности и химической стойкости. По причине своей природы атом фтора в мономере может одновременно понижать диффузию воды и хлорид-ионов, снижать потенциал ионизации, что позволяет получить лучшую устойчивость по отношению к кислотам и щелочам, а также позволяет ограничить образование свободных радикалов. Таким образом, получается улучшенная стойкость по отношению к УФизлучению. Свойства, обеспечиваемые винилэфирными мономерами, зависят от присутствующих в них алкильных групп R1, R2 и R3. Характеристиками алкильных групп являются: прозрачность, лоск и прочность фторполимера - для R1, эластичность фторполимера - для R2 и адгезия - для R3 или гидроксильной(-ОН) функции. Следует отметить, что R3 представляет участок для сшивания и растворимости фторполимера в воде и органических растворителях. В соответствии с одной из реализаций сухая плнка получается с использованием способа, включающего следующие этапы: получение водной дисперсии, включающей сшиваемую фторэтиленвинилэфирную смолу; нанесение системы по меньшей мере на часть резьбовой зоны 3 или 4 толщиной по меньшей мере 20 мкм; сшивание фторэтиленвинилэфирной смолы гидрофильным полифункциональным отвердителем изоцианатного типа, относящимся к типу HDI, меламиновому типу, для получения фторуретана. Диспергирование в воде обеспечивается винилэфирными группами. Часть этих групп функциоанлизируется карбоновой кислотой вследствие реакции ангидрида двухосновной кислоты по терминальной гидроксильной группе. Эти кислотные функции затем нейтрализуются полимерным вторичным амином. Фторэтиленвинилэфирная смола может, например, представлять собой LUMIFLON FD916 или FDIOOO,поставляемые компанией AGC Chemicals. Результирующая соль карбоновой кислоты легко диспергируется в деминерализованной воде. Указанная водная дисперсия может сшиваться при комнатной температуре (минимум 5 С) и при высокой температуре (максимум 230 С) с использованием такого отвердителя, как диспергируемый в воде алифатический полиизоцианат, с образованием сухого покрытия фторуретанового типа. Например,может использоваться BAYHYDUR 3100, поставляемый компанией BAYER. Количество отвердителя, необходимое для оптимизированного сшивания, определяется для соотношения NCO/OH как не намного меньшее чем 1 в готовом покрытии, т.е. для 100 г LUMIFLON FD916 в дисперсии требуется от 10 до 14,7 г BAYHYDUR 3100. Физико-химические свойства водной дисперсии LUMIFLON FD916 приведены в табл. 1. Таблица 1 С целью улучшения смачивания подложки к матрице FEVE может добавляться кремниевое поверхностно-активное вещество, относящееся к типу модифицированного полидиметилсилоксанового полиэфира. Для того чтобы ускорить коалесценцию путм внешней пластификации полимерных структурных единиц, понизить температуру образования плнки и модифицировать поверхностное натяжение дисперсной среды с целью облегчения растекания, может предусматриваться добавление коалесцентного вещества с низкой скоростью парообразования, относящегося к типу н-бутилового эфира дипропиленгликоля в количестве, которое находится в интервале 2,5-10% в расчте на массу сухого экстрактаLUMIFLON FD916 и предпочтительнее в интервале 2,5-5 мас.%. Преимущественно для того, чтобы улучшить плнкообразующую способность и снизить трение, к матрице FEVE может добавляться синтетический воск и/или масло. Воски могут находиться в виде водной дисперсии, а масла могут иметь форму эмульсии. Смесь FEVE и отвердителя, для которой продолжительность хранения на воздухе при комнатной температуре (25 С) не превышает 4 ч, может применяться с использованием оросительной системы типа пневматической пушки. Температуры смеси и поверхности, которая подвергается покрытию, предпочтительно должны быть близки и предпочтительно должны находиться в интервале 20-30 С. Преимущественно перед сушкой в течение 10 мин с постепенным увеличением температуры от температуры нанесения 80 С также рекомендуется предварительная сушка при температуре нанесения в течение 5 мин. Окончательная сушка, или термоотверждение, может осуществляться при 120 С в течение 15 мин. Химическая структура фторуретанового покрытия после сшивания и, конкретнее, термического сшивания системы FEVE является следующей: Толщина сухой фторуретановой плнки составляет 30-60 мкм. В высшей степени удовлетворительные испытания адгезии сухой фторуретановой плнки выполнялись на образцах из углеродистой стали, которые предварительно покрывались электролитически осажднным покрытием Cu-Sn-Zn, a также на образцах из углеродистой стали, которые уже были подвергнуты традиционной обработке цинковым фосфатированием. Следует отметить, что подготовка поверхности путм электролитического осаждения Cu-Sn-Zn проводилась в соответствии с раскрытием патентной заявки WO 2008/108263, которое ссылкой включается в настоящее описание. Конкретнее, испытания проводились в соответствии с испытанием тврдости по Моосу, схематически показанным на фиг. 4. Это испытание является производным от испытания Боудена и позволяет определять силу адгезии, или адгезию покрытия, на поверхности или на обработанной поверхности. Способ, состоящий в сдвиге и деформации покрытия сферическим шариком, подвергаемым возрастающей нагрузке, также позволяет определить два главных трибологических параметра, а именно коэффициент трения и критическую нагрузку, соответствующую проявлению потери когезии плнкой. Экспериментальные условия используют сферический индентор, сформированный из Inconel 718, с диаметром 5 мм и металлический образец, описанный выше, а также следующие параметры: возрастание нагрузки - от 10 до 310 Н (со скоростью 15 Н/с), скорость перемещение шарика - 2 мм/с, промежуток времени - 20 с и длина пробега - 40 мм. Измеренный коэффициент трения мал и находится в интервале от=0,05 - при нагрузке 5 Н до =0,09 - при нагрузке 80 Н; в частности, =0,06 измерен для нагрузки 80 Н на подготовленной поверхности, относящейся к типу электролитически осажднного покрытияCu-Sn-Zn. Кроме того, трение фторуретанового покрытия оценено как чрезвычайно устойчивое в отношении приложенной нагрузки. Так, при увеличении контактного давления от 250 МПа до 1,1 ГПа (контактные давления определялись с учтом модуля Юнга для подготовленной поверхности и для покрытия) получено постоянное значение трения, и это означает, что можно сделать вывод, что резьбовая зона,находящаяся под напряжением неравномерным образом, будет равномерным образом давать отклик в отношении трения. Данная рабочая характеристика, в частности, означает, что для соединений, использующих плнки с фторуретановой матрицей, могут достигаться относительно низкие значения крутящего момента на заплечике. Плнки с фторуретановой матрицей также обладают низким в практическом смысле коэффициентом трения (=0,07) для высоких контактных давлений порядка 2,5 ГПа по сравнению с эпоксидным покрытием и независимо к подготовке поверхности. Плнки с фторуретановой матрицей ограничивают возможность контакта металл-металл в ходе трения независимо от напряжения. С использованием испытания тврдости по Моосу также определялась критическая нагрузка; результаты приведены в табл. 2. Таблица 2 Образец из углеродистой стали с электролитически осажднным покрытием Cu-Sn-Zn.Образец из углеродистой стали с цинковым фосфатированием. Плнки с фторуретановой матрицей проявляют превосходную адгезию на углеродистой стали независимо от сущности подготовки поверхности (полярной или неполярной), безотносительно к шероховатости (Rz=10 мкм - для цинкового фосфатирования, Rz=3 мкм - для электролитически осажднного покрытия Cu-Sn-Zn) независимо от пористости, по меньшей мере, в широком интервале. Указанная поливалентность адгезии по сравнению с эпоксидным покрытием усиливает преимущество настоящего изобретения. В отношении трибологических результатов, касающихся плнок, заявитель пожелал оценить поведение плнок с фторуретановой матрицей в ходе операции свинчивания для соединений класса"Premium". Точнее, моделировалось и оценивалось сопротивление крутящему моменту на заплечикеCSB, также ToSR. Данный крутящий момент возникает в ходе операций свинчивания для соединений класса "Premium", используемых в нефтяной промышленности, и представлен на фиг. 2. Кривая на фиг. 2 выражает крутящий момент при свинчивании (или затягивании) в зависимости от количества выполненных циклов вращения. Как видно, профиль крутящего момента при свинчивании для соединений класса "Premium" может быть разбит на четыре части. В первой части Р 1 наружные резьбы охватываемого резьбового элемента(или штифта) первого компонента резьбового трубного соединения ещ не образуют радиальное затягивание с внутренними резьбами соответствующего охватывающего резьбового элемента (или муфты) второго компонента того же резьбового трубного соединения. Во второй части Р 2 геометрический натяг резьб охватываемого и охватывающего резьбовых элементов создат радиальное затягивание, которое увеличивается при продолжении свинчивания (создавая небольшой, но возрастающий крутящий момент при свинчивании). В третьей части Р 3 уплотняющая поверхность на наружном периметре оконечной части охватываемого резьбового элемента радиально взаимодействует с соответствующей уплотняющей поверхностью охватывающего резьбового элемента, образуя уплотнение металл-металл. В четвртой части Р 4, в ходе которой лобовая торцовая поверхность охватываемого резьбового элемента находится в осевом примыкании с кольцевой поверхностью упора свинчивания охватывающего резьбового элемента. Четвртая часть Р 4 соответствует конечному этапу свинчивания. Крутящий момент при свинчивании CAB, который соответствует завершению третьей части P3 и началу четвртой части Р 4, называется крутящим моментом на заплечике. Крутящий момент при свинчивании СР, который соответствует завершению четвртой части Р 4, называется крутящим моментом пластификации. Предполагается, что вслед за крутящим моментом пластификации СР охватываемый упор свинчивания (оконечная часть охватываемого резьбового элемента) и/или охватывающий упор свинчивания(зона, расположенная за кольцевой опорной поверхностью охватывающего резьбового элемента) подвергается пластической деформации, которая может ухудшить рабочие характеристики в отношении плотности контакта между уплотняющими поверхностями путм пластификации также и уплотняющих поверхностей. Разность между значениями крутящего момента пластификации СР и крутящего момента на заплечике CAB именуется сопротивлением крутящему моменту на заплечике CSB (CSB=CP-CAB). В конце свинчивания резьбовое трубное соединение подвергается оптимизированному затягиванию, что является мерой по оптимизации механической прочности резьбового соединения, например, в отношении растягивающих усилий, но также и в отношении случайного развинчивания в ходе эксплуатации и по оптимизации рабочих характеристик уплотнения. Таким образом, проектировщик резьбового соединения должен определить для данного типа резьбового соединения значение оптимизированного крутящего момента при свинчивании, который для всех соединений этого типа соединения должен быть меньше, чем крутящий момент пластификации СР (во избежание пластификации упоров и сопутствующих неблагоприятных условий), и больше, чем крутящий момент на заплечике CAB. Завершение свинчивания при крутящем моменте, меньшем, чем CAB, не может гарантировать правильного относительного расположения охватываемого и охватывающего элементов и, таким образом,эффективного уплотнения между их уплотняющими поверхностями. Кроме того, существует риск развинчивания. Эффективное значение крутящего момента на заплечике CAB значительно колеблется при переходе от одного соединения к другому для одного и того же типа соединения, поскольку он зависит от эффективных диаметральных и осевых допусков на обработку охватываемой и охватывающей уплотняющих поверхностей; оптимизированный крутящий момент при свинчивании должен быть существенно выше, чем крутящий момент на заплечике CAB. Как следствие, чем выше величина сопротивления крутящему моменту на заплечике CSB, тем шире пределы для определения оптимизированного крутящего момента при свинчивании, и тем более прочным будет резьбовое соединение по отношению к напряжениям в ходе его эксплуатации. Испытания трением проводились на машине бриджменовского типа. Это тип машин, в частности,был описан в статье D. Kuhlmann-Wilsdorf et al., "Plastic flow between Bridgman anvils under high Схематический и функциональный пример машины Бриджмена проиллюстрирован на фиг. 5. Указанная машина включает в себя диск DQ, который может быть приведн во вращение с выбранными скоростями; первую наковальню ЕС 1, предпочтительно конического типа, неразъмно прикреплнную к первой лицевой поверхности диска DQ; вторую наковальню ЕС 2, предпочтительно конического типа, неразъмно прикреплнную ко второй лицевой поверхности диска DQ, противоположной первой лицевой поверхности; первый ЕР 1 и второй ЕР 2 элементы давления, такие как поршни, например, для приложения выбранных осевых давлений Р; третью наковальню ЕС 3, предпочтительно цилиндрического типа, неразъмно прикреплнную к одной из лицевых поверхностей первого элемента давления ЕР 1; четвртую наковальню ЕС 4, предпочтительно цилиндрического типа, неразъмно прикреплнную к одной из лицевых поверхностей второго элемента давления ЕР 2. Для испытания композиции смазывающего материала два изделия из материала, идентичного тому,который составляет резьбовой элемент, покрываются указанной композицией для формирования первогоS1 и второго S2 образцов. Затем первый образец S1 располагается между свободными лицевыми поверхностями первой ЕС 1 и третьей EC3 наковален, а второй образец S2 располагается между свободными лицевыми поверхностями второй ЕС 2 и четвртой ЕС 4 наковален. Затем диск DQ вращается с выбранной скоростью при приложении выбранного осевого давления Р (например, порядка 1,5 ГПа) с каждым из элементов давления, первым ЕР 1 и вторым ЕР 2, и измеряется крутящий момент при свинчивании,действию которого подвергается каждый из образцов S1, S2. Осевое давление, скорость вращения и угол вращения выбираются в испытании Бриджмена так,чтобы смоделировать давление Герца и относительную скорость опорных поверхностей в конце свинчивания. Применяя указанную машину, можно зафиксировать большое количество различных пар параметров (крутящий момент, скорость вращения) для того, чтобы прилагать предварительно определнные крутящие моменты при свинчивании к образцам S1 и S2 и проверять, близко ли указанные образцы S1 иS2 следуют заданному профилю крутящего момента при свинчивании и, в частности, позволяют ли они достичь количества завершнных оборотов до образования задиров, которое по меньшей мере равно пороговому значению, выбранному в отношении выбранных крутящих моментов при свинчивании. В настоящем случае выбранное контактное давление составляло 500 МПа, и скорость вращения составляла 10 об/мин. Испытываемые образцы формировались из нержавеющей стали с 13% Cr, обрабатывались на станке, а затем покрывались сухими покрытиями различного состава, перечисленными в табл. 3, наряду с определением сопротивления крутящему моменту на заплечике (CSB или ToSR). Таблица 3 Значение сопротивления крутящему моменту на заплечике для плнок с фторуретановой матрицей намного выше, чем опорное значение 100% для консистентной смазки API 5A3. Также оно сравнимо с таковым для отвержднной эпоксидной смолы Araldite. Преимущественно можно улучшить свойства стойкости плнок с фторуретановой матрицей по отношению к коррозии, используя ингибиторы коррозии, интегрированные в матрицу FEVE. Точнее, свойства стойкости по отношению к климатическим условиям для плнок с фторуретановой матрицей изучались через антикоррозионную защиту, предоставляемую покрытием, посредством испытания на воздействие соляным туманом. Антикоррозионная защита испытывалась для плнки с фторуретановой матрицей с антикоррозионными красками и без них. Это включало определение барьерного эффекта фторуретанового покрытия, а также установление наилучших соответствий между пигментными и непигментными ингибиторами коррозии и фторуретаном. Исследуемыми ингибиторами коррозии являлись ортофосфат-силикат цинка-кальция-стронция,фосфосиликат кальция, боросиликат кальция, пластинчатый цинк, комплекс жирной кислоты и амина,гибридный золь-гель материал. Табл. 4 и 5 касаются оценки поверхности углеродистой стали с электролитически осажднным покрытием Cu-Sn-Zn, покрытой плнкой с фторуретановой матрицей, наполненной различными ингибиторами коррозии. Таблица 4 Антикоррозионная защита плнок с фторуретановой матрицей заметно улучшается при использовании антикоррозионных красок, относящихся к типу ортофосфата-силиката стронция-цинка-кальция и фосфосиликата кальция, давая коррозионную стойкость поверхности более чем 1000 ч в соответствии со стандартом ISO 9227 без образования ржавчины, вспучивания и отслаивания. В то же время водостойкость оценивалась с использованием испытания погружением (образец из углеродистой стали с цинковым фосфатированием, покрытый плнкой с фторуретановой матрицей) в деминерализованной воде при 40 С в течение 168 ч. Результаты демонстрируют превосходную водостойкость в случае, когда указанное покрытие усилено водной дисперсией тврдого парафина, поставляемого компанией MICROPOWDERS под торговым наименованием AQUABEAD 325E. Количество добавляемой водной дисперсии парафина находилось в интервале 3-5 мас.% в расчте на сухой экстракт водной дисперсии LUMIFLON FD916. Следует отметить, что добавление тврдого парафина в концентрации сухого экстракта 5% относительно LUMIFLON FD916 значительно улучшает фрикционную стойкость к износу в присутствии или в отсутствие пигментных наполнителей, относящихся к типу тврдых смазочных материалов, т.е. =0,06 в отличие от 0,08-0,1. Сходным образом, можно интегрировать в матрицу FEVE тврдые смазочные материалы. Термин"тврдый смазочный материал" в том смысле, как он используется в данном описании, означает устойчивое тврдое тело, которое при его расположении между двумя поверхностями трения способен снижать коэффициент трения и уменьшать износ и повреждение поверхностей. Указанные тела могут классифицироваться по различным категориям, определяемым механизмами их функционирования и строением, а именно: класс 1: тврдые тела, обладающие свойствами смазки, благодаря их кристаллической структуре,как, например, графит, оксид цинка (ZnO) или нитрид бора (BN); класс 2: тврдые тела, обладающие свойствами смазки, благодаря их кристаллической структуре, а также входящему в их состав реакционно способному химическому элементу, как, например, дисульфид молибдена MoS2, фторид графита, сульфиды олова, сульфиды висмута, сульфид вольфрама или фторид кальция; класс 3: тврдые тела, обладающие свойствами смазки, благодаря их химической реакционной способности, как, например, некоторые химические соединения тиосульфатного типа или Desilube 88, поставляемый в продажу Desilube Technologies Inc; класс 4: тврдые тела, обладающие свойствами смазки, благодаря их пластичному или вязкопластичному поведению под фрикционным напряжением, как, например, политетрафторэтилен (PTFE) или полиамиды. Также следует упомянуть отдельную категорию фуллеренов; они относятся к подкатегории класса 1. Следует напомнить, что фуллерены представляют собой молекулы со сферической или трубчатой формой с однослойной или многослойной структурой, обладающие свойствами понижения трения и свойствами генерирования устойчивых переносимых плнок на поверхностях трения. В частности, можно использовать, например, углеродные фуллерены или фуллерены, относящиеся к типу дисульфидов металлов. Также можно рекомендовать комбинированное использование по меньшей мере двух тврдых смазочных материалов, принадлежащих различным классам, что подразумевает достижение в этом случае синергетических эффектов, приводя, таким образом, к чрезвычайно высоким рабочим характеристикам смазывания. Преимущественно для усиления механических свойств с целью повышения фрикционной стойкости минерального слоя путм регулирования коэффициента трения в матрицу FEVE могут интегрироваться такие добавки, как нитриды и карбиды титана или минеральные нанометровые частицы (глинозм, кремнезм). Могут использоваться и другие способы интеграции системы на основе фторэтиленвинилэфирной смолы. Например, система может состоять из эмульсии, сшиваемой фторэтиленвинилэфирной смолы,предпочтительно функционализированной этиленоксидными группами. Система также может состоять из сшиваемой фторэтиленвинилэфирной смолы, растворнной в органическом растворителе, таком как ароматические углеводороды, кетоны, карбонаты и т.д. Нанесение плнок с фторуретановой матрицей касается не только резьбовых зон соединений, применяемых для разведки и эксплуатации углеводородных скважин, но также и уплотняющих зон указанных соединений. Фактически, эти зоны часто подвергаются высоким напряжениям Герца по причине натяга (диаметр охватываемого трубного компонента в зонах натяга несколько больше диаметра охватывающего трубного компонента с целью создания уплотняющих поверхностей) и, в результате, также подвержены образованию задиров. В заключение, плнки с фторуретановой матрицей на основе сшиваемых функционализированных фторэтиленвинилэфирных смол проявляют замечательные рабочие характеристики в отношении трения,поскольку они эквивалентны или даже превосходят плнки эпоксидного покрытия. Связанный способ,основывающийся на водной сшиваемой дисперсии фторэтиленвинилэфирных смол, имеет то преимущество, что он является более простым для осуществления, чем способы, связанные с двухкомпонентными или многокомпонентными покрытиями. Сходным образом, плнки с фторуретановой матрицей объединяют в едином смазывающем слое свойства прочности термореактивного покрытия и свойства смазочного материала, являющегося деформируемым под высоким напряжением, такого как PTFE, в отсутствие недостатков многослойного нанесения. Сходным образом, рабочие характеристики плнок с фторуретановой матрицей могут быть сравнимы с традиционными решениями, применяемыми в области "тефлонирования" при отсутствии недостатков, связанных с высвобождением низкокипящих растворителей или с использованием избыточной температуры отверждения, но не являются решениями с ограниченной механической посадкой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устойчивый к образованию задироврезьбовой трубный компонент для бурения или эксплуатации углеводородных скважин, содержащий на одном из его концов (1, 2) резьбовую зону (3, 4), выполненную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу, отличающийся тем, что по меньшей мере часть конца (1, 2) покрывается сухой плнкой, включающей фторуретановую матрицу. 2. Резьбовой трубный компонент по п.1, отличающийся тем, что фторуретановая матрица получена путм сшивания фторэтиленвинилового эфира. 3. Резьбовой трубный компонент по п.1 или 2, отличающийся тем, что в матрице диспергируются частицы тврдых смазочных материалов. 4. Резьбовой трубный компонент по п.3, отличающийся тем, что частицы тврдых смазочных материалов содержат частицы смазочных материалов по меньшей мере из двух классов 1, 2, 3 и 4. 5. Резьбовой трубный компонент по одному из пп.1-4, отличающийся тем, что в матрицу интегрируется антикоррозионное вещество. 6. Резьбовой трубный компонент по одному из пп.1-5, отличающийся тем, что в матрицу интегрируется синтетический воск и/или масло. 7. Резьбовой трубный компонент по одному из пп.1-6, отличающийся тем, что в матрицу для усиления механических свойств интегрируются добавки. 8. Резьбовой трубный компонент по одному из пп.1-7, отличающийся тем, что сухой плнкой покрывается вся резьбовая зона (3, 4). 9. Резьбовой трубный компонент по одному из пп.1-8, отличающийся тем, что он включает в себя уплотняющую поверхность металл-металл, которая покрыта сухой плнкой. 10. Резьбовое трубное соединение, содержащее охватываемый резьбовой трубный компонент и охватывающий резьбовой трубный компонент, ввинчиваемые один в другой, отличающееся тем, что по меньшей мере один из трубных компонентов является трубным компонентом по одному из пп.1-9. 11. Способ нанесения покрытия на устойчивый к образованию задиров резьбовой трубный компо- 10020833 нент для бурения или эксплуатации углеводородных скважин, где трубный компонент содержит на одном из своих концов (1, 2) резьбовую зону (3, 4), выполненную на его наружной или внутренней периферийной поверхности в зависимости от того, относится резьбовой конец к охватываемому или охватывающему типу, отличающийся тем, что включает следующие этапы: получение системы, включающей в себя сшиваемую фторэтиленвинилэфирную смолу; нанесение системы по меньшей мере на часть резьбовой зоны (3, 4) толщиной по меньшей мере 20 мкм; сшивание фторэтиленвинилэфирной смолы с получением полифторуретанового покрытия. 12. Способ по п.11, отличающийся тем, что система представляет собой водную или органическую дисперсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной карбоксильными группами, нейтрализованными полимерным вторичным амином. 13. Способ по п.11, отличающийся тем, что система представляет собой эмульсию сшиваемой фторэтиленвинилэфирной смолы, предпочтительно функционализированной этиленоксидными группами. 14. Способ по п.11, отличающийся тем, что система представляет собой сшиваемую фторэтиленвинилэфирную смолу, растворнную в органическом растворителе. 15. Способ по одному из пп.11-14, отличающийся тем, что система включает в себя отвердитель,предпочтительно выбранный из алифатических полиизоцианатов. 16. Способ по одному из пп.11-15, отличающийся тем, что система дополнительно включает в себя частицы тврдых смазочных материалов. 17. Способ по п.16, отличающийся тем, что частицы тврдых смазочных материалов содержат частицы по меньшей мере из двух классов 1, 2, 3 и 4. 18. Способ по одному из пп.11-17, отличающийся тем, что система включает в себя антикоррозионное вещество. 19. Способ по одному из пп.11-18, отличающийся тем, что система включает в себя синтетический воск и/или масло. 20. Способ по одному из пп.11-19, отличающийся тем, что система включает в себя армирующие добавки. 21. Способ по одному из пп.11-20, отличающийся тем, что перед нанесением системы, включающей в себя фторэтиленвинилэфирную смолу, выполняют этап подготовки поверхности, выбранной из группы, состоящей из пескоструйной обработки, фосфатирования и электролитического осаждения

МПК / Метки

МПК: F16L 15/04, C09D 175/08, E21B 17/042

Метки: нанесения, устойчивый, резьбовой, задиров, указанный, трубный, компонент, образованию, способ, покрытия

Код ссылки

<a href="https://eas.patents.su/13-20833-ustojjchivyjj-k-obrazovaniyu-zadirov-rezbovojj-trubnyjj-komponent-i-sposob-naneseniya-pokrytiya-na-ukazannyjj-komponent.html" rel="bookmark" title="База патентов Евразийского Союза">Устойчивый к образованию задиров резьбовой трубный компонент и способ нанесения покрытия на указанный компонент</a>