Шланг

Формула / Реферат

1. Шланг (100), содержащий трубчатое тело (106) из эластичного материала, размещенное между удлиненными внутренним и внешним зажимающими элементами (102, 104), проходящими по всей длине трубчатого тела (106), причем по меньшей мере один из зажимающих элементов выполнен из материала, который при охлаждении расширяется в продольном направлении зажимающего элемента.

2. Шланг (100) по п.1, отличающийся тем, что и внутренний и внешний зажимающие элементы (102, 104) выполнены из материала, который расширяется при охлаждении.

3. Шланг (100) по п.1, отличающийся тем, что только внутренний зажимающий элемент (102) выполнен из материала, который расширяется при охлаждении.

4. Шланг (100) по п.1, отличающийся тем, что внешний зажимающий элемент (104) выполнен из материала, который усаживается при охлаждении или практически не изменяет длины при охлаждении.

5. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из композитного материала.

6. Шланг (100) по п.5, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из композитного материала, включающего в свой состав углеродные или арамидные волокна.

7. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внешний зажимающий элемент (104) выполнен из композитного материала или из некомпозитного полимерного материала.

8. Шланг (100), содержащий трубчатое тело (106) из эластичного материала, размещенное между удлиненными внутренним и внешним зажимающими элементами (102, 104), проходящими по всей длине трубчатого тела (106), причем внутренний зажимающий элемент (102) выполнен из композитного материала, а внешний зажимающий элемент (104) выполнен из композитного материала или из некомпозитного полимерного материала, который при охлаждении расширяется в продольном направлении зажимающего элемента.

9. Шланг (100) по п.8, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из материала, который расширяется при охлаждении.

10. Шланг (100) по п.8 или 9, отличающийся тем, что внешний зажимающий элемент (104) выполнен из материала, который усаживается при охлаждении или который практически не изменяет длины при охлаждении.

11. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний и внешний зажимающие элементы (102, 104) сформированы в виде катушек.

12. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний и внешний зажимающие элементы (102, 104) являются спиралевидными.

13. Шланг (100) по любому предыдущему пункту, отличающийся тем, что трубчатое тело (106) содержит усиливающий слой (110, 112) и уплотняющий слой (114).

14. Шланг (100) по любому предыдущему пункту, отличающийся тем, что трубчатое тело (106) содержит уплотняющий слой (114), размещенный между внутренним и внешним усиливающими слоями (110, 112).

15. Шланг (100) по п.13 или 14, отличающийся тем, что каждый усиливающий слой (110, 112) намотан вокруг внутреннего зажимающего элемента (102).

16. Шланг (100) по пп.13, 14 или 15, отличающийся тем, что содержит большое число уплотняющих слоев (110, 112), намотанных вокруг внутреннего зажимающего элемента (102).

17. Шланг (100) по любому предыдущему пункту, отличающийся тем, что дополнительно содержит средство осевого упрочнения.

18. Шланг (100) по любому предыдущему пункту, отличающийся тем, что средство осевого упрочнения содержит трубчатую оплетку (108), проходящую по меньшей мере по части длины шланга (100).

19. Шланг (100) по любому предыдущему пункту, отличающийся тем, что дополнительно содержит концевой фитинг, закрепленный на каждом конце шланга (100).

20. Шланг (100) по любому предыдущему пункту, отличающийся тем, что диапазон продольного коэффициента температурного расширения (КТР) для каждого зажимающего элемента (102, 104), который расширяется при охлаждении, составляет от 0 до -4´10-6 K-1.

Текст

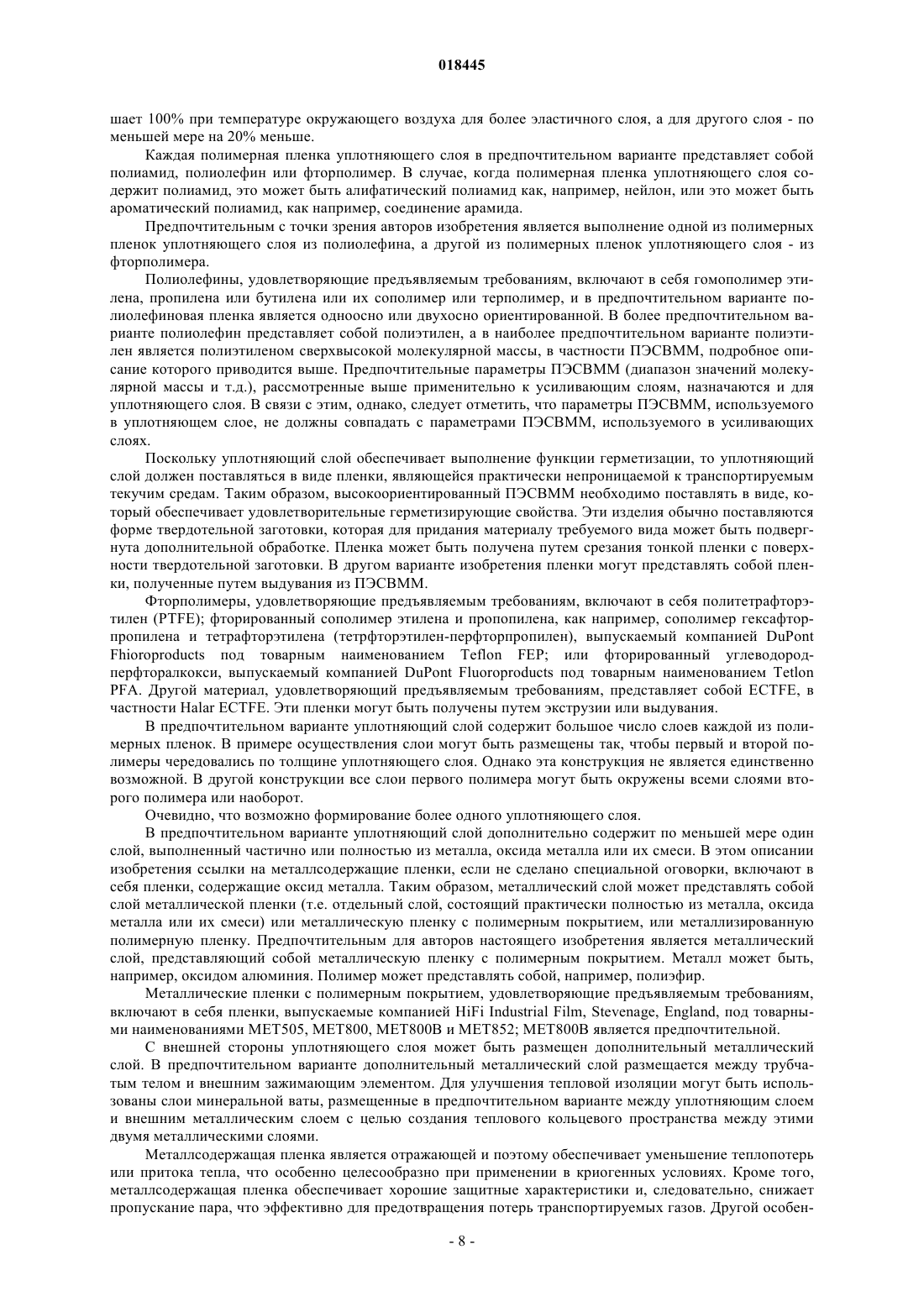

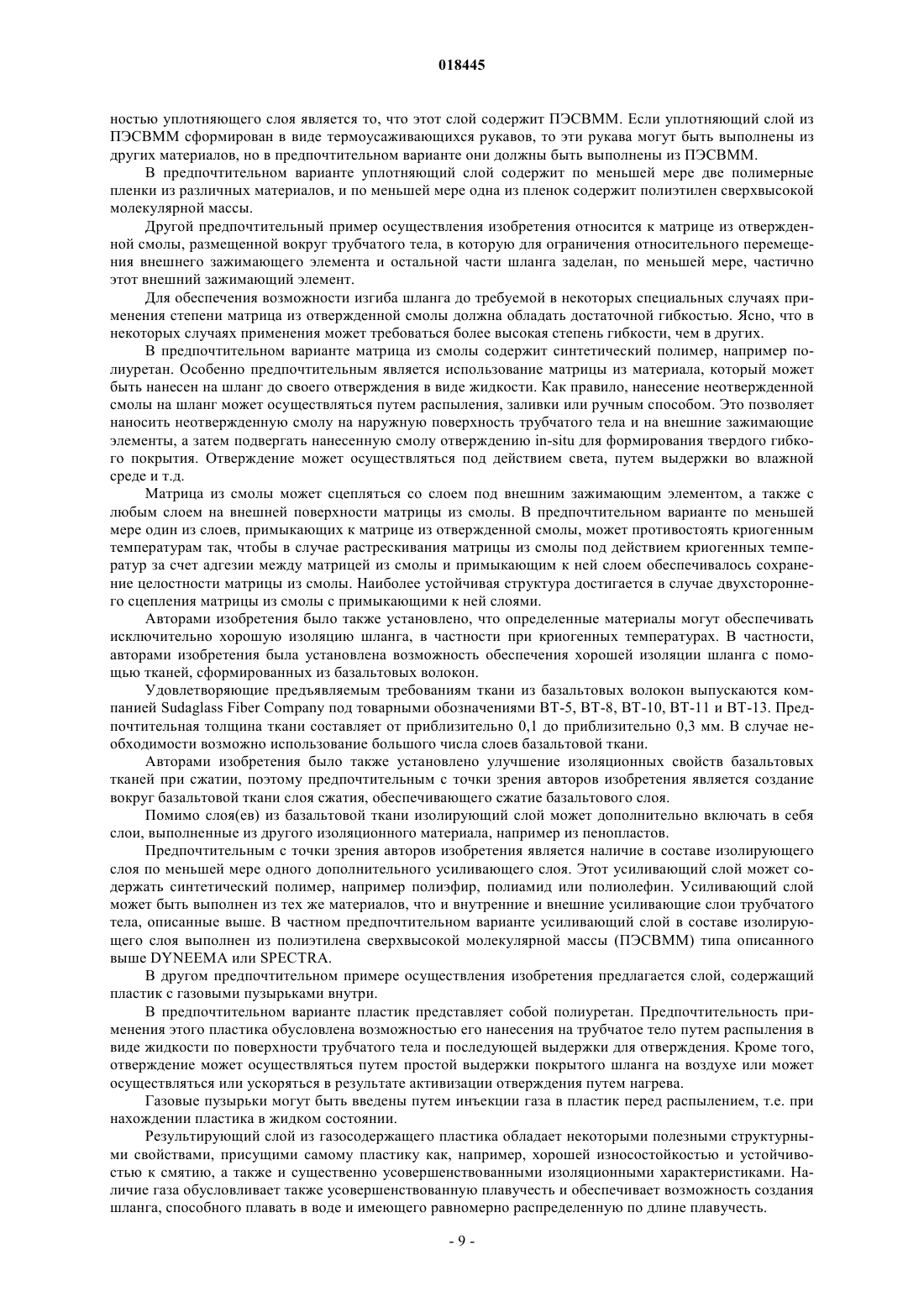

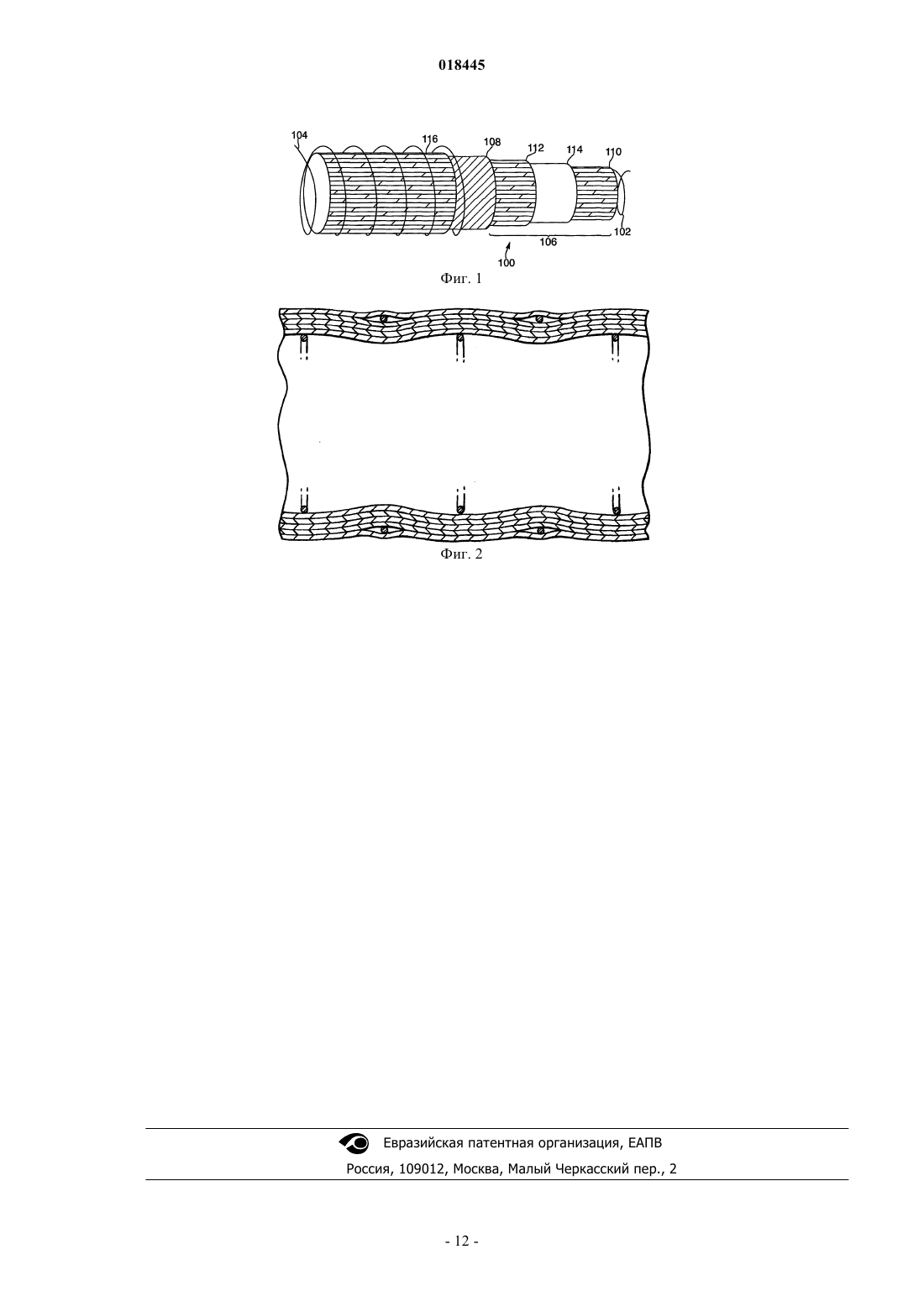

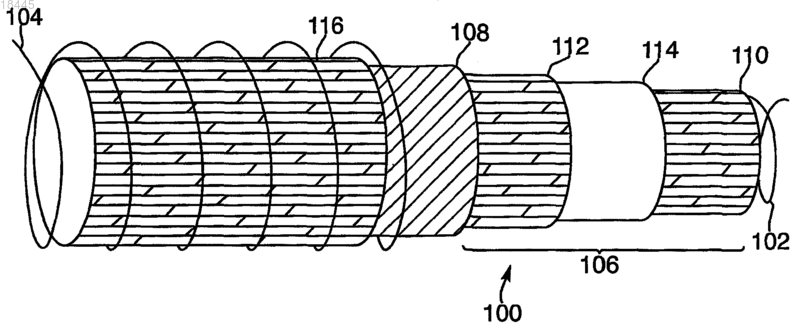

Шланг (100), содержащий трубчатое тело (106) из эластичного материала, размещенное между внутренним и внешним захватывающими элементами (102, 104), причем по меньшей мере один из захватывающих элементов (102, 104) выполнен из материала, в частности из композитного материала, который расширяется при охлаждении. Витц Джоэль Арон (GB) Курапов Г.П. (RU)(71)(73) Заявитель и патентовладелец: БиЭйчПи БИЛЛИТОН ПЕТРОЛЕУМ ПиТиУай ЛТД. (AU) Это изобретение относится к шлангу, и в частности, относится к шлангу, который может быть использован в криогенных условиях. Типичным случаем применения шланга является накачка текучих сред из контейнера для текучей среды под давлением. Примеры включают в себя подачу нефти или сжиженного нефтяного газа (СНГ) для отопления жилых помещений в бойлер; транспортировку добываемых нефтяных жидкостей и/или газов от стационарной или плавучей нефтегазодобывающей платформы в грузовой трюм судна или из грузового трюма судна в наземное хранилище; доставку топлива к гоночным автомобилям, в частности, во время дозаправки в формуле 1 и перевозку коррозионных текучих сред, например серной кислоты. Известно использование шланга для транспортировки текучих сред, например сжиженных газов,при низкой температуре. Такой шланг широко используется для транспортировки сжиженных газов, например сжиженного природного газа (СПГ) и сжиженного нефтяного газа (СНГ). Для обеспечения достаточной гибкости шланга шланг любой заданной длины должен быть, по меньшей мере, частично выполнен из эластичных материалов, т.е. из нежестких материалов. Настоящее изобретение касается композитного шланга. Традиционные композиционные шланги выполняют из слоев полимерных пленок и тканей, зажатых между внутренней и внешней спиралевидными металлическими проволоками. Шланг изготавливают путем последовательной намотки вокруг мандрели внутренней проволоки, комбинации пленок и ткани, а также внешней проволоки. С целью формирования профиля стенки гофрированного шланга внутренняя и внешняя проволока наматываются по спирали с одним и тем же шагом, но со смещением на полшага по длине. Полученную трубчатую структуру снимают с мандрели и заделывают концевыми фитингами. Концевые фитинги, как правило,состоят из металлического хвостовика и обжимного кольца. Хвостовик имеет две параллельные спиралевидные канавки, выполненные в результате механической обработки на внешней поверхности, которые соответствуют двойной спирали, образованной внутренней и внешней проволоками. Хвостовик вставляется в отверстие шланга с обжимным кольцом, установленным с внешней стороны. В зависимости от области применения конец шланга в сборе может быть соединен с надетой на него каучуковой манжетой или пропитан двухкомпонентной эпоксидной смолой, а затем для фиксации конца шланга обжимное кольцо подвергается обжатию или напрессовыванию на хвостовик. Описание шланга этого общего типа приводится в публикации Европейского патента 0076540 А 1. Шланг, описанный в этом документе,включает в себя промежуточный слой двухосно ориентированного полипропилена, предназначенного для улучшения способности шланга к сопротивлению усталости, обусловленной повторным изгибом. В более ранней заявке на патент WO 01/96772 авторов данного изобретения приводится описание нового композитного шланга, который включает в себя оплетку со слоями пленок и тканей, зажатых между спиралевидными проволоками. Авторами изобретения описывается также новый концевой фитинг для этого шланга. Дополнительные усовершенствования шланга и концевого фитинга описаны в заявках на патент WO 04/044472 и WO 04/079248 авторов настоящего изобретения. Эти композитные шланги могут иметь большой диаметр отверстия и в основном предназначены для операций транспортировки текучих сред с судна на судно, которые регулируются нормами Международной Морской Организации(IMO). В соответствии с требованиями IMO для шлангов (изложенными в Международном кодексе постройки и оборудования судов, перевозящих сжиженные газы наливом - "IGC Code") разрывное давление шланга (по соображениям безопасности) должно в пять раз превышать максимальное рабочее давление в шланге при экстремальной эксплуатационной температуре. Максимальное рабочее давление, как правило, варьируется от минимума согласно нормам IMO, составляющего 10 бар по манометру, до 20-30 бар по манометру. Внутренняя и внешняя проволоки в композитных шлангах обычно изготавливаются из стали. При эксплуатации шланга в криогенных условиях используются аустенитные стали. Типичными марками аустенитной нержавеющей стали для эксплуатации шланга в криогенных условиях являются стали "серии 300", не проявляющие хрупкости при низких температурах. Важными свойствами материала являются предел текучести (ПТ), деформация при пределе текучести (ДПТ), предел прочности при растяжении (ППР), деформация при разрыве (ДР), модуль упругости (МУ), плотность(П), теплопроводность (Т) и коэффициент температурного расширения (КТР). Эти свойства варьируются в диапазоне от температуры окружающего воздуха (293 К) до криогенных температур (4 К для жидкого гелия или 77 К для жидкого N2). В целом со снижением температуры наблюдается повышение прочности. Это можно проиллюстрировать на примере стали марки AISI 304 (с плотностью 8 г/см 3), представляющей собой широко используемую аустенитную нержавеющую сталь для эксплуатации в криогенных условиях. Параметры ПТ и ППР для стали 304 при комнатной температуре составляют соответственно приблизительно 250 и 590 МПа, а при температуре жидкого N2 (77 К) - соответственно приблизительно 400 и 1525 МПа. При некотором снижении ковкости с уменьшением ДР от 60% при температуре окружающего воздуха до 40% при температуре жидкого N2 сталь 304 обладает при этой криогенной температуре более чем достаточной ковкостью. Несмотря на то, что повышение прочности считается положительным фактором, разработчики криогенных контейнеров высокого давления при расчетах ориентируются на минимальные значения температуры окружающею воздуха. Модули упругости для стали 304 при температурах окружающего воздуха и жидкого N2 составляют соответственно 193 и 205 ГПа. Важной проблемой проектирования криогенного оборудования является влияние изменения размеров и переходных процессов, обусловленных градиентом температуры, составляющим при переходе от комнатной температуры окружающего воздуха к температуре эксплуатации в криогенных условиях приблизительно 215 К. Стали типа стали марки 304 являются теплопроводящими и усаживаются с уменьшением температуры. Теплопроводность для стали 304 при комнатной температуре и температуре жидкогоN2 составляет соответственно 8 и 15 Вт/м К. Средний КТР в этом диапазоне температур составляет 1310-6 К-1, т.е. линейная усадка при этой разности температур 215 К составляет приблизительно 3 мм/м. Для обеспечения устойчивости стенки шланга большое значение имеет поддержание растяжения во внешней проволоке. Выполнение стенки шланга в сборе из толстого слоя пленок и тканей обеспечивает хорошие собственные изоляционные свойства стенки и, следовательно, наличие разности температур между внутренней и внешней спиралевидной проволоками при эксплуатации в криогенных условиях. Поэтому внутренняя проволока усаживается в большей степени, чем внешняя проволока, и эта усадка компенсируется за счет остаточных растяжений в соответствующих проволоках, намотанных в процессе изготовления. Авторами изобретения была установлена возможность усовершенствования характеристик криогенного шланга в результате выполнения, по меньшей мере, некоторых компонентов шланга из материала, который расширяется по меньшей мере в одном направлении при охлаждении. Авторами изобретения была также установлена возможность усовершенствования характеристик шланга в результате выполнения, по меньшей мере, некоторых компонентов шланга из композитного материала. Следует отметить,что эта ссылка на "композитный материал" отличается от использования слова "композит" в "композитных шлангах". Согласно первому объекту изобретения предлагается шланг, содержащий трубчатое тело из эластичного материала, размещенное между внутренним и внешним зажимающими элементами, причем, по меньшей мере, один из зажимающих элементов выполнен из материала, который расширяется при своем охлаждении по меньшей мере в одном направлении. В одном примере осуществления и внутренний и внешний зажимающие элементы выполнены из материала, который расширяется при охлаждении. В другом примере осуществления только внешний зажимающий элемент выполнен из материала, который расширяется при охлаждении. Однако в предпочтительном примере осуществления только внутренний зажимающий элемент выполнен из материала, который расширяется при охлаждении; в этом предпочтительном примере осуществления внешний элемент может быть выполнен из традиционного материала для зажимающего элемента шланга, усаживающегося при охлаждении. В случае, когда шланг подвергается охлаждению, за счет этого обеспечивается усадка внешнего элемента, а внутренний элемент при этом расширяется, и,следовательно, трубчатое тело оказывается зажатым между внутренним и внешним элементами. Материал, который расширяется при охлаждении, в предпочтительном варианте является таким,что зажимающий элемент, имеющий удлиненную форму, при охлаждении расширяется в длину; это означает, что в случае, когда зажимающий элемент имеет форму спиралевидной катушки, диаметр катушки при удерживании концов катушки в неподвижном состоянии увеличивается. Результатом этого продольного расширения является увеличение радиуса катушек зажимающих элементов. При расширении и внутреннего и внешнего зажимающих элементов результирующее изменение радиуса шланга будет равно разности между величинами расширения. В случае усадки одного элемента и расширения другого элемента при выборе, обеспечивающем сбалансированное взаимовлияние, как в предпочтительном варианте, возможно получение нулевого результирующего изменения в осевом или радиальном направлении шланга. Следует отметить, что при эксплуатации в криогенных условиях в шланге наблюдается поперечный градиент температур, поэтому в случае использования одного и того же материала для внутреннего и внешнего зажимающих элементов величина расширения внутреннего элемента будет больше, чем у внешнего, т.к. температура этого элемента будет более низкой. Внутренний и внешний зажимающие элементы в предпочтительном варианте сформированы в виде катушек. Внутренний зажимающий элемент образует внутреннюю катушку, внешний зажимающий элемент образует внешнюю катушку, а между внутренней и внешней катушками размещено трубчатое тело. В предпочтительном варианте катушки являются спиралевидными и имеют один и тот же шаг, причем витки внешней катушки смещены на полшага по длине по отношению к виткам внутренней катушки. Зажимающие элементы в предпочтительном варианте сформированы в виде проволоки, прутка или трубки. Зажимающие элементы могут иметь любое удовлетворяющее предъявляемым требованиям поперечное сечение, например круглое, эллиптическое, квадратное, прямоугольное, треугольное и т.д. В предпочтительном варианте поперечное сечение является круглым или эллиптическим. Продольное расширение при охлаждении происходит по длине зажимающего элемента и приводит к увеличению длины зажимающего элемента. Если же зажимающий элемент имеет форму катушки, то при удерживании концов катушки в неподвижном состоянии это приводит к увеличению диаметра катушки. Материал, который расширяется при охлаждении, в предпочтительном варианте является композитным материалом. "Композитные материалы" представляют собой материалы, получаемые в результате комбинации двух или более материалов, позволяющей обеспечивать уникальный заданный набор свойств. Самой типичной формой композитного материала является матрица из волокон в смоле. Волокна могут быть непрерывными с ориентацией в продольном направлении или волокна могут быть короткой длины и иметь смешанную ориентацию. Волокна обычно представляют собой высокопрочные волокна, такие как, например, E-Glasso, S-Glass, Aramid (например, Kevlar (товарный знак или Carbon. Смола, обеспечивающая инкапсуляцию волокон, может быть термопластичной смолой типа полиэтилена, полиимида, полиамида, фторполимера, поливинилхлорида (PVC), полиуретана (PU), полиэфиркетона(PEEK), или термореактивной смолой типа эпоксидной смолы, или полиэфира, или сложного винилового эфира, или сшивающейся эластичной смолой типа PU или силиконового каучука. Композитный материал может иметь многослойную структуру со слоями продольных волокон в матрице из смолы, ориентированных для достижения требуемых механических свойств в разных направлениях. Использование высокопрочных волокон в композитном материале, как правило, обеспечивает высокую удельную прочность конструкции, вследствие чего композитные материалы получили широкое применение в космической и автомобильной отраслях промышленности, в том числе при изготовлении контейнеров высокого давления. Многие из составных компонентов композитного материала как, например, эпоксидная смола, не удовлетворяют требованиям эксплуатации в криогенных условиях в объемной однородной форме, главным образом, из-за своей хрупкости при низких температурах. Однако при соответствующей комбинации составных компонентов в форме волокон и многослойных материалов с другими компонентами в матрице последующее структурное взаимодействие позволяет обеспечивать преодоление ограничений,обусловленных объемными однородными компонентами. Авторами изобретения была установлена возможность обеспечения усовершенствования криогенных характеристик шланга согласно изобретению за счет выполнения зажимающих элементов, главным образом, внутреннего зажимающего элемента, из композитного материала. Авторами изобретения была установлена важность выбора волокон, и предпочтительным с точки зрения авторов является использование волокон из углерода, арамида или стекла или их комбинации. При условии результирующего влияния комбинации на расширение по меньшей мере в одном направлении при охлаждении возможна комбинация этих волокон с другими. Например, типичные значения прочности на растяжение модуля упругости при растяжении и плотности для волокон E-Glass, Kevlar-49,MS-LM Carbon (волокон углерода с низким модулем и средней прочностью) составляют соответственно: 3450, 3790, 4138 МПа для прочности на растяжение; 72, 124, 228 ГПа для модуля упругости при растяжении и 2,6, 1,4, 1,8 г/см 3 для плотности. Авторами изобретения была установлена возможность использования как термореактивных, так и термопластических смол, в том числе эпоксидной смолы и PEEK. Плотность как эпоксидной смолы, так и PEEK составляет приблизительно 1,3 г/см 3. Авторами изобретения было установлено, что при использовании композитного материала, содержащего некоторые из этих высокопрочных волокон, указанных выше, в зажимающем элементе позволяет снизить вес шланга. Авторами изобретения было установлено преимущество использования композитного материал для зажимающего элемента, заключающееся в его более низкой теплопроводности по сравнению со сталью. Типичная теплопроводность составляет приблизительно 0,1-1 Вт/м К, что по порядку величины меньше, чем у аустенитной нержавеющей стали. При эксплуатации в криогенных условиях это является эффективным. Авторами изобретения было установлено, в частности, преимущество использования довольно необычных свойств волокон из углерода и некоторых арамидов, заключающихся в отрицательном продольном КТР и положительном поперечном КТР. Волокна из арамидов в предпочтительном варианте представляет собой волокна из поли-(р-фенилентерефталамида), известного как Kevlar (товарный знак) или Twaron (товарный знак). Например, продольный КТР для волокон Kevlar-49 составляет -2 10-3 К-1, а в поперечном направлении КТР составляет 68 10-6 К-1. В многослойной композитной структуре, содержащей эти волокна, при снижении температуры слои расширяются в направлении волокон и сжимаются в поперечном направлении. Следует отметить, что в структуре со сбалансированным симметричным расположением слоев развиваются внутренние сдвигающие усилия, и в результате при охлаждении возникает общее продольное расширение. Регулирование направления волокон позволяет регулировать величину расширения и доводить эффективный продольный КТР до значения от нуля до приблизительно 10 10-6 К-1. Предпочтительный диапазон значений продольного КТР составляет от отрицательного значения (например, ниже или равного приблизительно -0,01 К-1 или приблизительно -0,1 К-1) до -4 10-6 К-1,а наиболее предпочтительный диапазон - от -1 10-6 до -2 10-6 К-1. В предпочтительном примере осуществления материал, который расширяется при охлаждении,представляет собой композитный материал на основе волокон из углерода или арамидов, главным образом, из поли-(р-фенилентерефталамида), известного как Kevlar (товарный знак) и Twaron (товарный знак), расширяющегося при снижении температуры. В предпочтительном варианте волокна ориентированы практически в одном направлении. В случае использования для внутреннего зажимающего элемента шланга этот материал поддерживает контактные давления с соседней тканью и, следовательно, способствует сохранению целостности стенки шланга в сборе. В еще одном примере осуществления внутренний зажимающий элемент выполнен из материала,который расширяется при охлаждении, в предпочтительном варианте из композитного материала, а внешний зажимающий элемент выполнен из неметаллического материала, способного выдерживать нагрузки и противостоять криогенным температурам, которым подвергается шланг, например, из некомпозитных полимеров, в частности, из полиэтилена со сверхвысокой молекулярной массой, и из композитных материалов. В случае использования внешнего зажимающего элемента из композитного материала предпочтительным с точки зрения авторов является материал, который не расширяется при охлаждении. В еще одном примере осуществления внутренний зажимающий элемент выполнен из материала,который расширяется в продольном направлении при охлаждении, в предпочтительном варианте из композитного материала; а внешний зажимающий элемент выполнен из материала, который усаживается при охлаждении или практически не изменяет длины при охлаждении, в предпочтительном варианте из композитного материала или из некомпозитного полимерного материала. Дополнительным преимуществом использования композитного материала для изготовления внутреннего и/или внешнего зажимающего элемента является уменьшение веса погонного метра шланга,обеспечивающее облегчение его эксплуатации. Например, в воздушном композитном шланге с отверстием диаметром 16 дюймов (400 мм) каждый спиралевидный зажимающий элемент, как правило, выполненный из нержавеющей стали, увеличивает полный вес погонного метра шланга приблизительно на одну треть. Замена только внутреннего зажимающего элемента композитным материалом уменьшает вес погонного метра примерно на четверть, а замена материала, и внутреннего, и внешнего зажимающих элементов на композитный материал уменьшает вес погонного метра примерно наполовину. Согласно второму объекту изобретения предлагается шланг, содержащий трубчатое тело из эластичного материала, размещенное между внутренним и внешним спиралевидными зажимающими элементами, причем внутренний зажимающий элемент выполнен из композитного материала, а внешний зажимающий элемент выполнен из композитного материала или из некомпозитного полимерного материала. В этом объекте изобретения внутренний и внешний зажимающие элементы в предпочтительном варианте сформированы в виде катушек: внутренний зажимающий элемент образует внутреннюю катушку,внешний зажимающий элемент образует внешнюю катушку, а между внутренней и внешней катушками размещено трубчатое тело. В предпочтительном варианте катушки являются спиралевидными и имеют один и тот же шаг, причем витки внешней катушки смещены на пол-шага по длине по отношению к виткам внутренней катушки. Зажимающие элементы в предпочтительном варианте сформированы в виде проволоки, прутка или трубки. Зажимающие элементы могут иметь любое удовлетворяющее предъявляемым требованиям поперечное сечение, например круглое, эллиптическое, квадратное, прямоугольное,треугольное и т.д. В предпочтительном варианте поперечное сечение является круглым или эллиптическим. Внутренний зажимающий элемент в предпочтительном варианте выполнен из композитного материала, который расширяется в продольном направлении при охлаждении. В предпочтительном варианте внутренний элемент выполнен из композитного материала, который включает в себя волокна из углерода или арамидов, главным образом, волокна из поли-(р-фениленгерефталамида). В наиболее предпочтительном варианте волокна ориентированы практически в одном направлении. Внешний зажимающий элемент может быть выполнен из композитного материала, который расширяется при охлаждении, но в предпочтительном варианте этот элемент выполнен из материала, который усаживается при охлаждении или не изменяет длины при охлаждении и обеспечивает оптимальную усадку трубчатого тела во время работы при криогенных температурах. Шланг согласно вышеупомянутым объектам изобретения, описанным выше, может также иметь один или более признаков шланга, уже описанных в документе WO 01/96772. Ниже приводится подробное описание этих признаков. Шланг в предпочтительном варианте дополнительно содержит средство осевого упрочнения, применяемое для уменьшения деформации трубчатого тела в случае приложения осевой растягивающей нагрузки к трубчатому телу, и это средство осевого упрочнения дополнительно применяется для обеспечения воздействия направленной внутрь радиальной силы, по меньшей мере, на участок трубчатого тела при приложении осевой растягивающей нагрузки к средству осевого упрочнения. Деформация при разрыве трубчатого тела и средства осевого упрочнения в предпочтительном варианте находится в пределах 1-10%. В более предпочтительном варианте при температуре окружающего воздуха и криогенных температурах деформация при разрыве превышает 5%. Следует также добавить, что материалы трубчатого тела и средства осевого упрочнения в предпочтительном варианте изобретения являются совместимыми,и каждый из них выполняет в процессе работы сходные функции, так что ни один компонент не подвергается чрезмерным напряжениям и деформациям. Это означает, что отклики материалов трубчатого тела и средства осевого упрочнения на деформацию является сходными. Для случаев применения шланга,-4 018445(для цилиндрического компонента), как правило, составляла по меньшей мере 3%. В то время как сдвиг слоев и выпрямление спирально ориентированных компонентов обусловливают некоторую часть этого сдвига на конструкционные компоненты стенки шланга, тем не менее, оказывает воздействие результирующая деформация порядка 1%. Это значительно отличается от типичной деформации при пределе текучести для металлов, составляющей 0,2%. В предпочтительном варианте средство осевого упрочнения выполнено из неметаллического материала, главным образом, из пластика, и ниже приводится подробное описание пластиков, удовлетворяющих предъявляемым требованиям. Применение неметаллических материалов обусловлено неудовлетворительными деформационными характеристиками металлических материалов. В предпочтительном варианте трубчатое тело и средство осевого упрочнения содержат один и тот же материал, а в наиболее предпочтительном варианте, как подробно описывается ниже, - полиэтилен сверхвысокой молекулярной массы (ПЭСВММ). Трубчатое тело в предпочтительном варианте содержит по меньшей мере один усиливающий слой и по меньшей мере один уплотняющий слой. В более предпочтительном варианте по меньшей мере два усиливающих слоя, между которыми зажат уплотняющий слой. В предпочтительном примере осуществления усиливающие слои и уплотняющие слои намотаны вокруг внутреннего зажимающего элемента. В предпочтительном варианте между внешним зажимающим элементом и средством осевого упрочнения располагается дополнительный усиливающий слой. Предел прочности усиливающего(их) слоя(ев) для шланга диаметром 8 дюймов (200 мм) в предпочтигельном варианте лежит между 100 и 700 кН. Изгибная деформация при разрыве усиливающего(их) слоя(ев) в предпочтительном варианте составляет от 2 до 15%. Целесообразно выполнение дополнительного усиливающего(их) слоя(ев) из того же материала, что и средство осевого упрочнения, в наиболее предпочтительном варианте - из ПЭСВММ. В предпочтительном варианте шланг дополнительно включает в себя средство осевого упрочнения. В предпочтительном варианте средство осевого упрочнения содержит, как правило, трубчатую оболочку,сформированную из листа материала, которому придана трубчатая форма, за счет которой эта оболочка может поддерживать целостность своей трубчатой формы при приложении осевой растягивающей нагрузки. Для дополнительного улучшения эксплуатационных характеристик шланга при приложении осевой растягивающей нагрузки шланг может быть снабжен двумя или более трубчатыми оболочками. В предпочтительном варианте предлагается средство осевого упрочнения, имеющее в целом форму трубчатой оплетки. В данном описании изобретения термин "оплетка" относится к материалу, сформированному из двух или более волокон или нитей, переплетенных одна с другой с целью формирования удлиненного структурного образования. Возможность удлинения оплетки при приложении осевой растягивающей нагрузки является конструкционной особенностью этой оплетки. Дополнительная конструкционная особенность оплетки трубчатой формы заключается в уменьшении ее диаметра при приложении осевой растягивающей нагрузки. Таким образом, за счет создания трубчатой оплетки вокруг трубчатого тела или внутри этого трубчатого тела, по меньшей мере, на часть трубчатого тела при приложении осевой растягивающей нагрузки со стороны этой оплетки воздействует направленная внутрь радиальная сила. В предпочтительном варианте вся трубчатая оболочка выполняется в форме оплетки. Однако создание трубчатой оболочки в форме оплетки возможно только на одном или более участках длины трубчатой оболочки. В предпочтительном варианте оплетка закрывает трубчатую оболочку и по всей окружности. Однако трубчатая оболочка в форме оплетки может быть выполнена только на части окружности трубчатой оболочки. Оплетка может быть оплеткой двухосного плетения (т.е. может быть сформирована только из двух переплетающихся волокон или нитей) или оплеткой трехосного плетения (т.е. может быть сформирована с использованием продольных волокон или нитей, позволяющих повысить прочность в осевом направлении). Несмотря на предпочтительность средства осевого упрочнения в форме оплетки возможно использование и других его форм, отвечающих функциональным требованиям, перечисленным выше. Таким образом, средство осевого упрочнения может быть выполнено как удовлетворяющая соответствующим требованиям конструкция из шнуров или тросов намотанных по спирали вокруг трубчатого тела. Выбор материалов конструкции шланга должен осуществляться с учетом необходимости обеспечения возможности эксплуатации шланга в условиях внешней среды, для которой этот шланг предназначен. Таким образом, существует необходимость в шланге, способном обеспечивать транспортировку сжатых текучих сред без утечки текучей среды через стенки шланга. Существует также необходимость в шланге, способном выдерживать повторный изгиб и осевые напряжения, обусловленные совокупным воздействием веса шланга и текучей среды. Кроме того, если шланг предназначен для применения при транспортировке криогенных текучих сред, то необходимы материалы, способные работать при чрезвычайно низких температурах без какого-либо существенного ухудшения рабочих характеристик. Основное назначение каждого усиливающего слоя заключается в способности выдерживать окруж-5 018445 ные напряжения, воздействию которых шланг подвергается во время транспортировки текучих сред. Таким образом, предъявляемым требованиям отвечает любой усиливающий слой, имеющий необходимую степень гибкости и способный выдерживать неизбежные напряжения. Кроме того, если шланг предназначен для транспортировки криогенных текучих сред, то каждый усиливающий слой должен быть устойчивым к криогенным температурам. Предпочтительным с точки зрения авторов является формирование каждого усиливающего слоя из листа материала, которому в результате наматывания по спирали придана трубчатая форма. Это означает, что каждый усиливающий слой не обладает большим сопротивлением осевому растяжению, т.к. приложение осевого усилия будет вызывать разделение наматываемых листов. Каждый усиливающий слой может содержать один непрерывный слой из листового материала или может содержать два или более отдельных непрерывных слоев из листового материала. Однако чаще (и в зависимости от длины шланга) каждый слой из листового материала формируют из большого числа отдельных отрезков листового материала, размещенных вдоль шланга. В предпочтительном примере осуществления каждый усиливающий слой содержит ткань, которая в наиболее предпочтительном варианте представляет собой плетеную ткань. Каждый усиливающий слой может быть выполнен из натурального или синтетического материала. Каждый усиливающий слой может быть сформирован из синтетического полимера как, например, из полиэфира, полиамида или полиолефина. Синтетический полимер может использоваться в форме волокон или пряжи, из которой изготовлена ткань. В случае, когда каждый усиливающий слой содержит полиэфир, то в предпочтительном варианте это полиэтилентерефталат. В случае, когда каждый усиливающий слой содержит полиамид, то это может быть алифатический полиамид как, например, нейлон, или это может быть ароматический полиамид как, например, арамид. Например, каждый усиливающий слой может быть выполнен из поли-(р-фенилентерефталамида), такого как Kevlar (зарегистрированный товарный знак). В случае, когда каждый усиливающий слой содержит полиолефин, то это может быть гомополимер этилена, пропилена или бутилена или их сополимер или терполимер, и в предпочтительном варианте одноосно или двухосно ориентированным. В более предпочтительном варианте полиолефин представляет собой полиэтилен, а в наиболее предпочтительном варианте полиэтилен является полиэтиленом сверхвысокой молекулярной массы, в частности ПЭСВММ. ПЭСВММ, используемый в настоящем изобретении, как правило, имеет средневесовую молекулярную массу свыше 400000, в основном свыше 800000 и обычно свыше 1000000. Средневесовая молекулярная масса обычно не превышает приблизительно 15000000. В предпочтительном варианте ПЭСВММ характеризуется молекулярной массой, составляющей приблизительно от 1000000 до 6000000. Наиболее применимым в настоящем изобретении является высокоориентированный ПЭСВММ, растягиваемый,как правило, по меньшей мере в 2-5 раз в одном направлении и в 10-15 раз в другом направлении. Наиболее применимый в настоящем изобретении ПЭСВММ имеет, как правило, параллельную ориентацию молекул, степень которой, как правило, превышает 80%, чаще превышает 90%, а в предпочтительном варианте превышает 95%. Степень кристалличности, как правило, составляет более 50%, а чаще - более 70%. Степень кристалличности может достигать 85-90%. Описание ПЭСВММ приводится,например, в документах US-A-4344908, US-A-4411845, US-A-4422993, US-A4430383, US-A4436689, ЕРА-183285, ЕР-А 0438831 и ЕР-А-0215507. В частном предпочтительном варианте каждый усиливающий слой содержит высокоориентированный ПЭСВММ, например, выпускаемый компанией DSM High Performance Fibres BV (Нидерланды) под товарным наименованием DYNEEMA, или выпускаемый американской корпорацией AlliedSignal Inc. под товарным наименованием SPECTRA. Подробное описание DYNEEMA приводится в рекламном буклете под названием "DYNEEMA; thetop performance in fibers; properties and application ("DYNEEMA; лучшие характеристики волокон; свойства и применения"), изданном компанией DSM High Performance Fibres BV, выпуск 02/98. Подробное описание SPECTRA приводится в рекламном буклете под названием "Spectra Performance Materials"("Характеристики материалов SPECTRA), изданном корпорацией AlliedSignal Inc, выпуск 5/96. Эти материалы стали доступными с 1980-х гг. В предпочтительном примере осуществления каждый усиливающий слой содержит плетеную ткань, сформированную из стекловолокон, размещенных в направлении основы и утка. Авторами изобретения была установлено, в частности, преимущество такого структурирования усиливающего слоя,при котором основа ткани располагается по отношению к продольной оси шланга под углом меньше, чем 20, но больше чем 5 или равном 5. В предпочтительном примере осуществления каждый усиливающий слой структурирован так, что направление основы ткани располагается по отношению к продольной оси шланга под углом 5-15, а в наиболее предпочтительном варианте - под углом приблизительно 10. Допустимое отклонение от этих цифр составляет приблизительно 1-2. Средство осевого упрочнения может быть также выполнено из того же материала, что и каждый усиливающий слой. Таким образом, ясно, что и средство осевого упрочнения и каждый усиливающий слой и уплотняющий слой - все могут быть выполнены из одного и того же основного соединения. Одна-6 018445 ко форма соединения должна быть различной для обеспечения выполнения требуемой функции, т.е. средство осевого упрочнения обеспечивает выполнение функции осевою усиления, каждый усиливающий слой обеспечивает усиление от напряжений в окружном направлении, а уплотняющий слой обеспечивает выполнение функции герметизации. Авторами изобретения было установлено, что наиболее целесообразным являегся использование полиэтиленов ПЭСВММ, в частности изделий DYNEEMA иSPECTRA. Эти материалы, как также было установлено, обладают хорошими эксплуатационными характеристиками в криогенных условиях. Предпочтительные параметры ПЭСВММ (диапазон значений молекулярной массы и т.д.), рассмотренные выше применительно к усиливающим слоям, назначаются и для средства осевого упрочнения. В связи с этим, однако, следует отметить, что параметры ПЭСВММ,используемого в средстве осевого упрочнения, не должны совпадать с параметрами ПЭСВММ, используемого в усиливающих слоях. Средство осевого упрочнения может быть размещено среди слоев трубчатого тела. Однако предпочтительным с точки зрения авторов изобретения является размещение средства осевого упрочнения между трубчатым телом и внешним зажимающим элементом. В другом предпочтительном примере осуществления средство осевого упрочнения размещается среди слоев трубчатого тела, а между трубчатым телом и внешним зажимающим элементом размещается также дополнительное средство осевого упрочнения. Основное назначение уплотняющего слоя состоит в предотвращении утечки транспортируемых текучих сред через трубчатое тело. Таким образом, предъявляемым требованиям отвечает любой уплотняющий слой, имеющий необходимую степень гибкости и способный обеспечивать герметизирующее действие. Кроме того, если шланг предназначен для транспортировки криогенных текучих сред, то уплотняющий слой должен быть устойчивым к криогенным температурам. Уплотняющий слой может быть выполнен из тех же основных материалов, что и каждый усиливающий слой. В качестве альтернативы материал уплотняющего слоя может представлять собой фторполимер как, например: политетрафторэтилен (PTFE); фторированный сополимер этилена и пропопилена, как, например, сополимер гексафторпропилена и тетрафторэтилена (тетрфторэтилен-перфторпропилен), выпускаемый компанией DuPont Fluoroproducts под товарным наименованием Teflon FEP; или фторированный углеводород-перфторалкокси, выпускаемый компанией DuPont Fluoroproducts под товарным наименованием Teflon PFA. Другой материал, удовлетворяющий предъявляемым требованиям, представляет собой этилен-хлортрифторэтиленовую пленку (ECTFE), в частности Halar ECTFE. Эти пленки могут быть получены путем экструзии или выдувания. Предпочтительным с точки зрения авторов является формирование уплотняющего слоя из листа материала, которому в результате наматывания по спирали придана трубчатая форма. Как и в случае с усиливающими слоями это означает, что каждый уплотняющий слой не обладает большим сопротивлением осевому растяжению, т.к. приложение осевого усилия будет вызывать разделение наматываемых листов. Уплотняющий слой может содержать один непрерывный слой из листового материала или может содержать два или более отдельных непрерывных слоев из листового материала. Однако чаще (и в зависимости от длины шланга) каждый слой из листового материала формируют из большого числа отдельных отрезков листового материала, размещенного вдоль шланга. В случае необходимости уплотняющий слой может содержать один или более термоусаживающихся уплотняющих рукавов (т.е. трубчатой формы), размещенных по внутреннему усиливающему слою. Предпочтительным с точки зрения авторов является уплотняющий слой из большого числа перекрывающихся слоев пленки. В предпочтительном варианте имеется по меньшей мере 2 слоя, в более предпочтительном варианте - по меньшей мере 5 слоев, а в еще более предпочтительном варианте - по меньшей мере 10 слоев. На практике уплотняющий слой может содержать 20, 30, 40, 50 или более слоев пленки. Верхний предел для числа слоев зависит от полного размера шланга, но необходимость в более чем 100 слоях является маловероятной. Обычно максимально требуемое число слоев составляет 50. Толщина каждого слоя пленки, как правило, находится в пределах 50-100 мкм. Очевидно, что возможно формирование более одного уплотняющего слоя. В примере осуществления уплотняющий слой содержит по меньшей мере две полимерные пленки,причем одна из пленок выполнена из первого полимера, а другая пленка выполнена из второго полимера,отличного от первого полимера. В этом примере осуществления одна из полимерных пленок обладает более высокой жесткостью,чем другие пленки, за счет чего появляется разность между деформациями материалов при пределе текучести в условиях рабочих температуры и давлении. В предпочтительном варианте внешняя пленка обладает более высокой жесткостью, чем внутренняя пленка. Результатом такого выбора материалов является то, что в случае внезапного разрыва шланга происходит контролируемое разрушение уплотняющего слоя, при котором происходит разрушение внешнего полимера с более высокой жесткостью, в то время как более эластичный полимер выдерживает внутреннее давление в течение конечного промежутка времени и, таким образом, обеспечивает возможность постепенного сброса давления. В этом предпочтительном примере осуществления максимальная деформация при разрыве превы-7 018445 шает 100% при температуре окружающего воздуха для более эластичного слоя, а для другого слоя - по меньшей мере на 20% меньше. Каждая полимерная пленка уплотняющего слоя в предпочтительном варианте представляет собой полиамид, полиолефин или фторполимер. В случае, когда полимерная пленка уплотняющего слоя содержит полиамид, это может быть алифатический полиамид как, например, нейлон, или это может быть ароматический полиамид, как например, соединение арамида. Предпочтительным с точки зрения авторов изобретения является выполнение одной из полимерных пленок уплотняющего слоя из полиолефина, а другой из полимерных пленок уплотняющего слоя - из фторполимера. Полиолефины, удовлетворяющие предъявляемым требованиям, включают в себя гомополимер этилена, пропилена или бутилена или их сополимер или терполимер, и в предпочтительном варианте полиолефиновая пленка является одноосно или двухосно ориентированной. В более предпочтительном варианте полиолефин представляет собой полиэтилен, а в наиболее предпочтительном варианте полиэтилен является полиэтиленом сверхвысокой молекулярной массы, в частности ПЭСВММ, подробное описание которого приводится выше. Предпочтительные параметры ПЭСВММ (диапазон значений молекулярной массы и т.д.), рассмотренные выше применительно к усиливающим слоям, назначаются и для уплотняющего слоя. В связи с этим, однако, следует отметить, что параметры ПЭСВММ, используемого в уплотняющем слое, не должны совпадать с параметрами ПЭСВММ, используемого в усиливающих слоях. Поскольку уплотняющий слой обеспечивает выполнение функции герметизации, то уплотняющий слой должен поставляться в виде пленки, являющейся практически непроницаемой к транспортируемым текучим средам. Таким образом, высокоориентированный ПЭСВММ необходимо поставлять в виде, который обеспечивает удовлетворительные герметизирующие свойства. Эти изделия обычно поставляются форме твердотельной заготовки, которая для придания материалу требуемого вида может быть подвергнута дополнительной обработке. Пленка может быть получена путем срезания тонкой пленки с поверхности твердотельной заготовки. В другом варианте изобретения пленки могут представлять собой пленки, полученные путем выдувания из ПЭСВММ. Фторполимеры, удовлетворяющие предъявляемым требованиям, включают в себя политетрафторэтилен (PTFE); фторированный сополимер этилена и пропопилена, как например, сополимер гексафторпропилена и тетрафторэтилена (тетрфторэтилен-перфторпропилен), выпускаемый компанией DuPontFhioroproducts под товарным наименованием Teflon FEP; или фторированный углеводородперфторалкокси, выпускаемый компанией DuPont Fluoroproducts под товарным наименованием TetlonPFA. Другой материал, удовлетворяющий предъявляемым требованиям, представляет собой ECTFE, в частности Halar ECTFE. Эти пленки могут быть получены путем экструзии или выдувания. В предпочтительном варианте уплотняющий слой содержит большое число слоев каждой из полимерных пленок. В примере осуществления слои могут быть размещены так, чтобы первый и второй полимеры чередовались по толщине уплотняющего слоя. Однако эта конструкция не является единственно возможной. В другой конструкции все слои первого полимера могут быть окружены всеми слоями второго полимера или наоборот. Очевидно, что возможно формирование более одного уплотняющего слоя. В предпочтительном варианте уплотняющий слой дополнительно содержит по меньшей мере один слой, выполненный частично или полностью из металла, оксида металла или их смеси. В этом описании изобретения ссылки на металлсодержащие пленки, если не сделано специальной оговорки, включают в себя пленки, содержащие оксид металла. Таким образом, металлический слой может представлять собой слой металлической пленки (т.е. отдельный слой, состоящий практически полностью из металла, оксида металла или их смеси) или металлическую пленку с полимерным покрытием, или металлизированную полимерную пленку. Предпочтительным для авторов настоящего изобретения является металлический слой, представляющий собой металлическую пленку с полимерным покрытием. Металл может быть,например, оксидом алюминия. Полимер может представлять собой, например, полиэфир. Металлические пленки с полимерным покрытием, удовлетворяющие предъявляемым требованиям,включают в себя пленки, выпускаемые компанией HiFi Industrial Film, Stevenage, England, под товарными наименованиями МЕТ 505, МЕТ 800, МЕТ 800 В и МЕТ 852; МЕТ 800 В является предпочтительной. С внешней стороны уплотняющего слоя может быть размещен дополнительный металлический слой. В предпочтительном варианте дополнительный металлический слой размещается между трубчатым телом и внешним зажимающим элементом. Для улучшения тепловой изоляции могут быть использованы слои минеральной ваты, размещенные в предпочтительном варианте между уплотняющим слоем и внешним металлическим слоем с целью создания теплового кольцевого пространства между этими двумя металлическими слоями. Металлсодержащая пленка является отражающей и поэтому обеспечивает уменьшение теплопотерь или притока тепла, что особенно целесообразно при применении в криогенных условиях. Кроме того,металлсодержащая пленка обеспечивает хорошие защитные характеристики и, следовательно, снижает пропускание пара, что эффективно для предотвращения потерь транспортируемых газов. Другой особен-8 018445 ностью уплотняющего слоя является то, что этот слой содержит ПЭСВММ. Если уплотняющий слой из ПЭСВММ сформирован в виде термоусаживающихся рукавов, то эти рукава могут быть выполнены из других материалов, но в предпочтительном варианте они должны быть выполнены из ПЭСВММ. В предпочтительном варианте уплотняющий слой содержит по меньшей мере две полимерные пленки из различных материалов, и по меньшей мере одна из пленок содержит полиэтилен сверхвысокой молекулярной массы. Другой предпочтительный пример осуществления изобретения относится к матрице из отвержденной смолы, размещенной вокруг трубчатого тела, в которую для ограничения относительного перемещения внешнего зажимающего элемента и остальной части шланга заделан, по меньшей мере, частично этот внешний зажимающий элемент. Для обеспечения возможности изгиба шланга до требуемой в некоторых специальных случаях применения степени матрица из отвержденной смолы должна обладать достаточной гибкостью. Ясно, что в некоторых случаях применения может требоваться более высокая степень гибкости, чем в других. В предпочтительном варианте матрица из смолы содержит синтетический полимер, например полиуретан. Особенно предпочтительным является использование матрицы из материала, который может быть нанесен на шланг до своего отверждения в виде жидкости. Как правило, нанесение неотвержденной смолы на шланг может осуществляться путем распыления, заливки или ручным способом. Это позволяет наносить неотвержденную смолу на наружную поверхность трубчатого тела и на внешние зажимающие элементы, а затем подвергать нанесенную смолу отверждению in-situ для формирования твердого гибкого покрытия. Отверждение может осуществляться под действием света, путем выдержки во влажной среде и т.д. Матрица из смолы может сцепляться со слоем под внешним зажимающим элементом, а также с любым слоем на внешней поверхности матрицы из смолы. В предпочтительном варианте по меньшей мере один из слоев, примыкающих к матрице из отвержденной смолы, может противостоять криогенным температурам так, чтобы в случае растрескивания матрицы из смолы под действием криогенных температур за счет адгезии между матрицей из смолы и примыкающим к ней слоем обеспечивалось сохранение целостности матрицы из смолы. Наиболее устойчивая структура достигается в случае двухстороннего сцепления матрицы из смолы с примыкающими к ней слоями. Авторами изобретения было также установлено, что определенные материалы могут обеспечивать исключительно хорошую изоляцию шланга, в частности при криогенных температурах. В частности,авторами изобретения была установлена возможность обеспечения хорошей изоляции шланга с помощью тканей, сформированных из базальтовых волокон. Удовлетворяющие предъявляемым требованиям ткани из базальтовых волокон выпускаются компанией Sudaglass Fiber Company под товарными обозначениями ВТ-5, ВТ-8, ВТ-10, ВТ-11 и ВТ-13. Предпочтительная толщина ткани составляет от приблизительно 0,1 до приблизительно 0,3 мм. В случае необходимости возможно использование большого числа слоев базальтовой ткани. Авторами изобретения было также установлено улучшение изоляционных свойств базальтовых тканей при сжатии, поэтому предпочтительным с точки зрения авторов изобретения является создание вокруг базальтовой ткани слоя сжатия, обеспечивающего сжатие базальтового слоя. Помимо слоя(ев) из базальтовой ткани изолирующий слой может дополнительно включать в себя слои, выполненные из другого изоляционного материала, например из пенопластов. Предпочтительным с точки зрения авторов изобретения является наличие в составе изолирующего слоя по меньшей мере одного дополнительного усиливающего слоя. Этот усиливающий слой может содержать синтетический полимер, например полиэфир, полиамид или полиолефин. Усиливающий слой может быть выполнен из тех же материалов, что и внутренние и внешние усиливающие слои трубчатого тела, описанные выше. В частном предпочтительном варианте усиливающий слой в составе изолирующего слоя выполнен из полиэтилена сверхвысокой молекулярной массы (ПЭСВММ) типа описанного выше DYNEEMA или SPECTRA. В другом предпочтительном примере осуществления изобретения предлагается слой, содержащий пластик с газовыми пузырьками внутри. В предпочтительном варианте пластик представляет собой полиуретан. Предпочтительность применения этого пластика обусловлена возможностью его нанесения на трубчатое тело путем распыления в виде жидкости по поверхности трубчатого тела и последующей выдержки для отверждения. Кроме того,отверждение может осуществляться путем простой выдержки покрытого шланга на воздухе или может осуществляться или ускоряться в результате активизации отверждения путем нагрева. Газовые пузырьки могут быть введены путем инъекции газа в пластик перед распылением, т.е. при нахождении пластика в жидком состоянии. Результирующий слой из газосодержащего пластика обладает некоторыми полезными структурными свойствами, присущими самому пластику как, например, хорошей износостойкостью и устойчивостью к смятию, а также и существенно усовершенствованными изоляционными характеристиками. Наличие газа обусловливает также усовершенствованную плавучесть и обеспечивает возможность создания шланга, способного плавать в воде и имеющего равномерно распределенную по длине плавучесть. В предпочтительном варианте газосодержащий пластик покрыт дополнительным слоем пластика,не содержащего какого-либо существенного количества газовых пузырьков. В предпочтительном варианте этот дополнительный слой пластика надежно сцепляется с газосодержащим слоем. Дополнительный слой пластика можег быть выполнен из того же пластика, чго и газосодержащий слой. В предпочтительном варианте дополнительный слой пластика содержит полиуретан. Нанесение обоих слоев из пластика может осуществляться способами, отличными от распыления,например путем заливки, ручным способом или путем экструзии. Для формирования пузырьков может быть использован любой газ, удовлетворяющий предъявляемым требованиям, в том числе воздух, азот или инертный газ. Плотность полиуретана до аэрации в предпочтительном варианте составляет приблизительно 1,2. Плотность шланга без газосодержащего слоя, как правило, составляет приблизительно 1,8. В предпочтительном варианте полная плотность шланга составляет менее 1, а в предпочтительном варианте после нанесения газосодержащего слоя - менее 0,8. Толщина слоя из PU может составлять, например,приблизительно 4-8 мм, а в предпочтительном варианте - приблизительно 6 мм. Диаметр газовых пузырьков в предпочтительном варианте составляет менее 2 мм. Как описывается выше, помимо газосодержащего слоя изобретение, в частности, может включать в себя слой, содержащий матрицу из отвержденной смолы. В этой конструкции газосодержащий слой, как правило, располагается с внешней стороны матрицы из отвержденной смолы. Матрица из отвержденной смолы может быть заменена газосодержащим слоем, в который для ограничения относительного перемещения внешних зажимающих элементов заделаны внешние зажимающие элементы. Каждый конец шланга может быть снабжен концевым фитингом. Концевой фитинг может представлять собой концевой фитинг типа описанного в более ранних заявках на патент WO 01/96772 и WO 2004/079248 авторов настоящего изобретения. Шланг согласно изобретению может использоваться в самых различных областях применения, например, при температурах свыше 100 С, при температурах от 0 до 100 С и при температурах ниже 0 С. При соответствующем выборе материалов шланг может быть использован при температурах ниже -20 С,ниже -50 С и даже ниже -100 С. Например, для транспортировки СПГ шланг должен работать при температурах ниже -170 С или еще ниже. Кроме того, предполагается, что шланг может быть использован для транспортировки жидкого кислорода (с точкой кипения -183 С) или жидкого азота (с точкой кипения-196 С), в процессе которой шланг должен работать при температурах -200 С или ниже. Шланг согласно изобретению может быть также предназначен для использования в целом ряде различных режимов работы. Как правило, внутренний диаметр шланга составляет приблизительно от 2 дюймов (51 мм) до приблизительно 24 дюймов (610 мм), а в более типичном случае - приблизительно от 8 дюймов (203 мм) до приблизительно 16 дюймов (406 мм). Диаметр шланга обычно составляет по меньшей мере 4 дюйма (102 мм), чаще - по меньшей мере 6 дюймов (152 мм). Как правило, рабочее давление трубы составляет приблизительно от 500 кПа по манометру до приблизительно 4000 кПа до манометру. Эти давления относятся к рабочему давлению в шланге, а не к разрывному давлению (которое должно быть в несколько раз выше). Объемная скорость потока зависит от текучей среды, давления и внутреннего диаметра. Типичные значения скорости потока составляют от 1000 до 12000 м 3/ч. Шланг согласно изобретению может также использоваться применительно к материалам, вызывающим коррозию, например к сильным кислотам. Далее описание ведется со ссылками на прилагаемые чертежи, на которых фиг. 1 - вид в перспективе шланга согласно изобретению и фиг. 2 - схематический вид сечения шланга, показанного на фиг. 1. Шланг 100 содержит удлиненный внутренний и внешний зажимающие элементы 102 и 104, проходящие по всей длине трубчатого тела. Зажимающие элементы могут быть выполнены в виде намотанных по спирали катушек и в предпочтительном варианте представляют собой проволоки. Между зажимающими элементами 102 и 104 размещены трубчатое тело 106 и оплетка 108 осевого упрочнения, оплетка 108 окружает трубчатое тело 106. Трубчатое тело содержит внутренний усиливающий слой 110, внешний усиливающий слой 112 и уплотняющий слой 114, размещенный между внутренним и внешним усиливающими слоями 110, 112. Оплетку 108 окружает внешний защитный/изоляционный слой 116. Концы шланга герметизированы концевым фитингом. Внутренний зажимающий элемент 102 в предпочтительном варианте выполнен из композитного материала, который расширяется в продольном направлении при охлаждении, а внешний зажимающий элемент 104 в предпочтительном варианте выполнен из композитного или некомпозитного полимерного материала, усаживающегося при охлаждении. Очевидно, в изобретение, описанное выше, могут быть внесены изменения в пределах объема формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шланг (100), содержащий трубчатое тело (106) из эластичного материала, размещенное между удлиненными внутренним и внешним зажимающими элементами (102, 104), проходящими по всей длине трубчатого тела (106), причем по меньшей мере один из зажимающих элементов выполнен из материала,который при охлаждении расширяется в продольном направлении зажимающего элемента. 2. Шланг (100) по п.1, отличающийся тем, что и внутренний и внешний зажимающие элементы(102, 104) выполнены из материала, который расширяется при охлаждении. 3. Шланг (100) по п.1, отличающийся тем, что только внутренний зажимающий элемент (102) выполнен из материала, который расширяется при охлаждении. 4. Шланг (100) по п.1, отличающийся тем, что внешний зажимающий элемент (104) выполнен из материала, который усаживается при охлаждении или практически не изменяет длины при охлаждении. 5. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из композитного материала. 6. Шланг (100) по п.5, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из композитного материала, включающего в свой состав углеродные или арамидные волокна. 7. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внешний зажимающий элемент (104) выполнен из композитного материала или из некомпозитного полимерного материала. 8. Шланг (100), содержащий трубчатое тело (106) из эластичного материала, размещенное между удлиненными внутренним и внешним зажимающими элементами (102, 104), проходящими по всей длине трубчатого тела (106), причем внутренний зажимающий элемент (102) выполнен из композитного материала, а внешний зажимающий элемент (104) выполнен из композитного материала или из некомпозитного полимерного материала, который при охлаждении расширяется в продольном направлении зажимающего элемента. 9. Шланг (100) по п.8, отличающийся тем, что внутренний зажимающий элемент (102) выполнен из материала, который расширяется при охлаждении. 10. Шланг (100) по п.8 или 9, отличающийся тем, что внешний зажимающий элемент (104) выполнен из материала, который усаживается при охлаждении или который практически не изменяет длины при охлаждении. 11. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний и внешний зажимающие элементы (102, 104) сформированы в виде катушек. 12. Шланг (100) по любому предыдущему пункту, отличающийся тем, что внутренний и внешний зажимающие элементы (102, 104) являются спиралевидными. 13. Шланг (100) по любому предыдущему пункту, отличающийся тем, что трубчатое тело (106) содержит усиливающий слой (110, 112) и уплотняющий слой (114). 14. Шланг (100) по любому предыдущему пункту, отличающийся тем, что трубчатое тело (106) содержит уплотняющий слой (114), размещенный между внутренним и внешним усиливающими слоями(110, 112). 15. Шланг (100) по п.13 или 14, отличающийся тем, что каждый усиливающий слой (110, 112) намотан вокруг внутреннего зажимающего элемента (102). 16. Шланг (100) по пп.13, 14 или 15, отличающийся тем, что содержит большое число уплотняющих слоев (110, 112), намотанных вокруг внутреннего зажимающего элемента (102). 17. Шланг (100) по любому предыдущему пункту, отличающийся тем, что дополнительно содержит средство осевого упрочнения. 18. Шланг (100) по любому предыдущему пункту, отличающийся тем, что средство осевого упрочнения содержит трубчатую оплетку (108), проходящую по меньшей мере по части длины шланга (100). 19. Шланг (100) по любому предыдущему пункту, отличающийся тем, что дополнительно содержит концевой фитинг, закрепленный на каждом конце шланга (100). 20. Шланг (100) по любому предыдущему пункту, отличающийся тем, что диапазон продольного коэффициента температурного расширения (КТР) для каждого зажимающего элемента (102, 104), который расширяется при охлаждении, составляет от 0 до -410-6 К-1.

МПК / Метки

МПК: F16L 11/08, F16L 11/10

Метки: шланг

Код ссылки

<a href="https://eas.patents.su/13-18445-shlang.html" rel="bookmark" title="База патентов Евразийского Союза">Шланг</a>

Предыдущий патент: Генетические варианты в chr 5p12 и 10q26 в качестве маркеров для применения при оценке риска, диагностировании, прогнозировании и лечении рака груди

Следующий патент: Способ многоствольного бурения из эксплуатационной колонны скважин

Случайный патент: Узел обсадной трубы с защитой внутреннего экрана от эрозии