Способ определения приемистости скважины по размещению отходов бурения

Номер патента: 17606

Опубликовано: 30.01.2013

Авторы: Шоканов Талгат А., Нолте Кеннет Г., Фрагачан Франсиско, Алба Андреа, Анохин Вячеслав Викторович, Овалле Адриана

Формула / Реферат

1. Способ определения максимального объема размещения бурового шлама в пласте, содержащий следующие стадии:

ввод данных параметров пласта в моделирующее устройство;

моделирование пласта во время закачки отходов на основе параметров пласта;

определение полезного давления на основе моделирования;

определение увеличения давления смыкания разрыва на основе моделирования;

расчет максимального объема размещения бурового шлама на основе полезного давления и давления смыкания разрыва;

расчет интервала времени закачки отходов на основе рассчитанного максимального объема размещения бурового шлама и

вывод данных по меньшей мере одного из максимального объема размещения бурового шлама и интервала времени.

2. Способ по п.1, в котором параметры пласта содержат данные каротажа и отбора керна.

3. Способ по п.1, в котором расчет объема размещения бурового шлама содержит расчет максимального объема закачки до достижения пластового давления.

4. Способ по п.1, дополнительно содержащий закачку объема суспензии в пласт, приблизительно равного рассчитанному объему размещения бурового шлама.

5. Способ по п.1, в котором параметры пласта включают в себя по меньшей мере одно, выбранное из следующего: модуль Юнга, коэффициент Пуассона, пластовое давление, температура пласта закачки и коэффициент фильтруемости.

6. Способ по п.1, в котором моделирование представляет собой моделирование трехмерного гидравлического разрыва пласта.

7. Способ по п.1, дополнительно содержащий ввод данных параметров отдельной порции закачки в моделирующее устройство.

8. Способ по п.1, в котором расчет максимального объема размещения бурового шлама содержит определение разности между пластовым давлением и начальным минимальным давлением пласта при начальном давлении смыкания разрыва.

9. Способ по п.1, в котором определение увеличения давления смыкания разрыва содержит определение объема шлама в суспензии.

10. Способ определения максимальной вместимости выбранного пласта, содержащий

определение давления смыкания разрыва в заданном интервале времени;

определение прогнозируемого характера изменения давления, содержащее ввод данных параметров пласта и начального давления смыкания разрыва в моделирующее устройство, моделирование выбранного пласта во время закачки отходов и прогнозирование значения давления смыкания разрыва, приблизительно равного пластовому давлению;

определение максимальной вместимости пласта на основе определения прогнозируемого характера изменения давления;

вывод данных максимальной вместимости пласта.

11. Способ по п.10, в котором определение прогнозируемого характера изменения давления содержит выработку динамики развития давлений смыкания разрыва на основе эмпирических данных.

12. Способ по п.10, дополнительно содержащий определение интервала времени закачки отходов на основе рассчитанного объема закачки.

13. Способ по п.10, дополнительно содержащий закачку объема суспензии в пласт, приблизительно равного вместимости пласта.

14. Способ по п.10, в котором определение давления смыкания разрыва в заданном интервале времени содержит получение эмпирических данных предыдущего процесса закачки отходов.

15. Способ по п.10, в котором определение максимальной вместимости пласта содержит определение увеличения давления смыкания разрыва на единицу объема суспензии.

16. Способ по п.15, дополнительно содержащий определение разности между пластовым давлением и эмпирически определенным давлением смыкания разрыва.

17. Способ по п.10, в котором параметры пласта включают в себя по меньшей мере одно, выбранное из группы, состоящей из следующего: модуль Юнга, коэффициент Пуассона, пластовое давление, температура пласта закачки и коэффициент фильтруемости.

18. Способ оптимизации вместимости выбранного пласта, содержащий следующие стадии:

моделирование пласта на основе входных параметров;

определение увеличения давления смыкания разрыва на единицу объема суспензии на основе моделирования;

расчет вместимости выбранного пласта и

вывод данных вместимости пласта, при этом оптимизация вместимости выбранного пласта содержит определение объема суспензии, давление которого при закачке не достигает или превышает пластовое давление, давление разрушения обсадной колонны или давление разрыва обсадной колонны.

19. Способ по п.18, в котором расчет вместимости выбранного пласта содержит определение разности пластового давления и начального давления смыкания разрыва.

20. Способ по п.18, в котором входные параметры содержат по меньшей мере один из параметров пласта и параметров отдельной порции закачки.

21. Способ по п.18, дополнительно содержащий моделирование гарантированного гидроразрыва с рассчитанной вместимостью пласта.

22. Способ по п.18, дополнительно содержащий калибровку определенного увеличения давления смыкания разрыва на основе фактической реакции давления во время операции закачки.

Текст

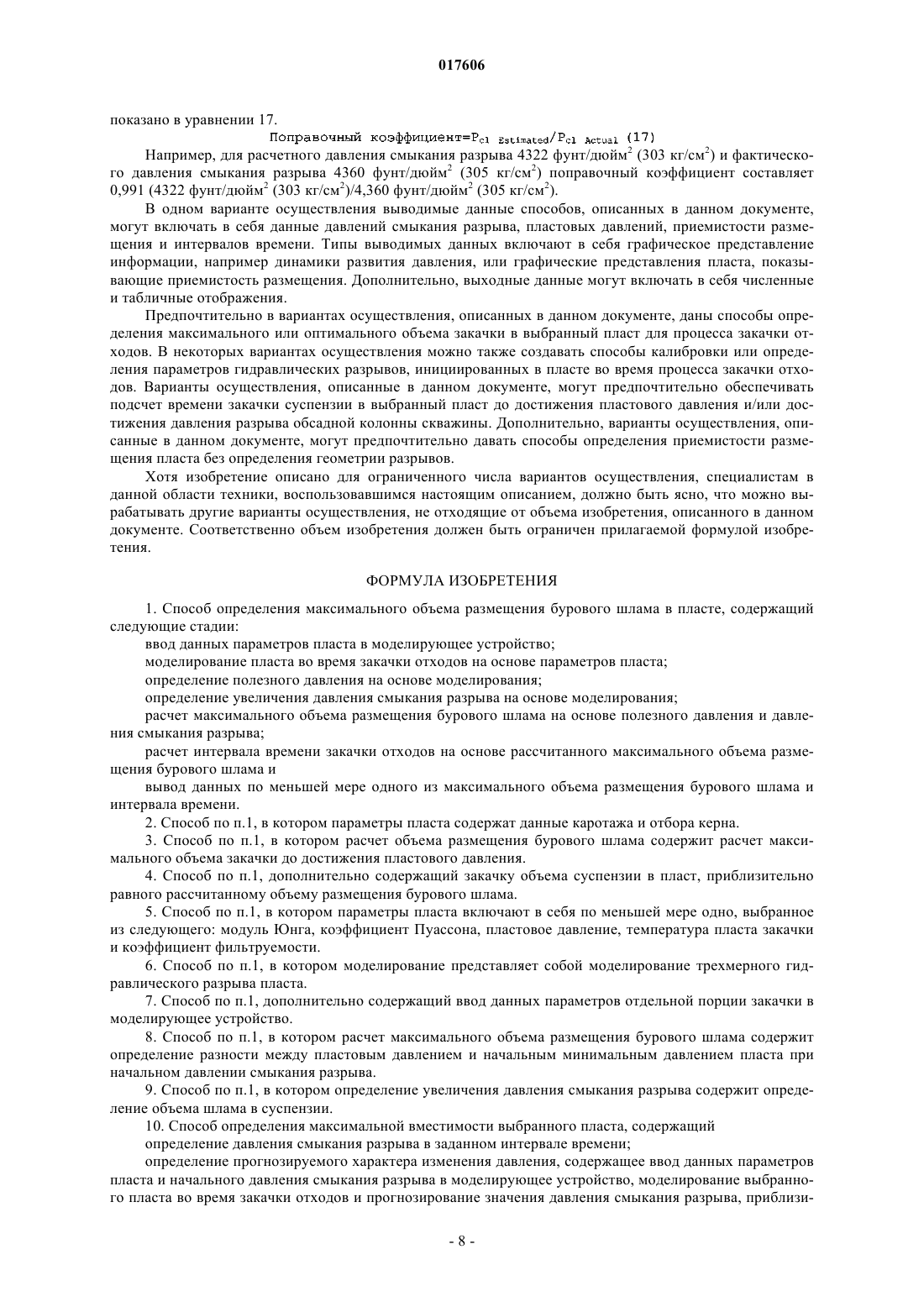

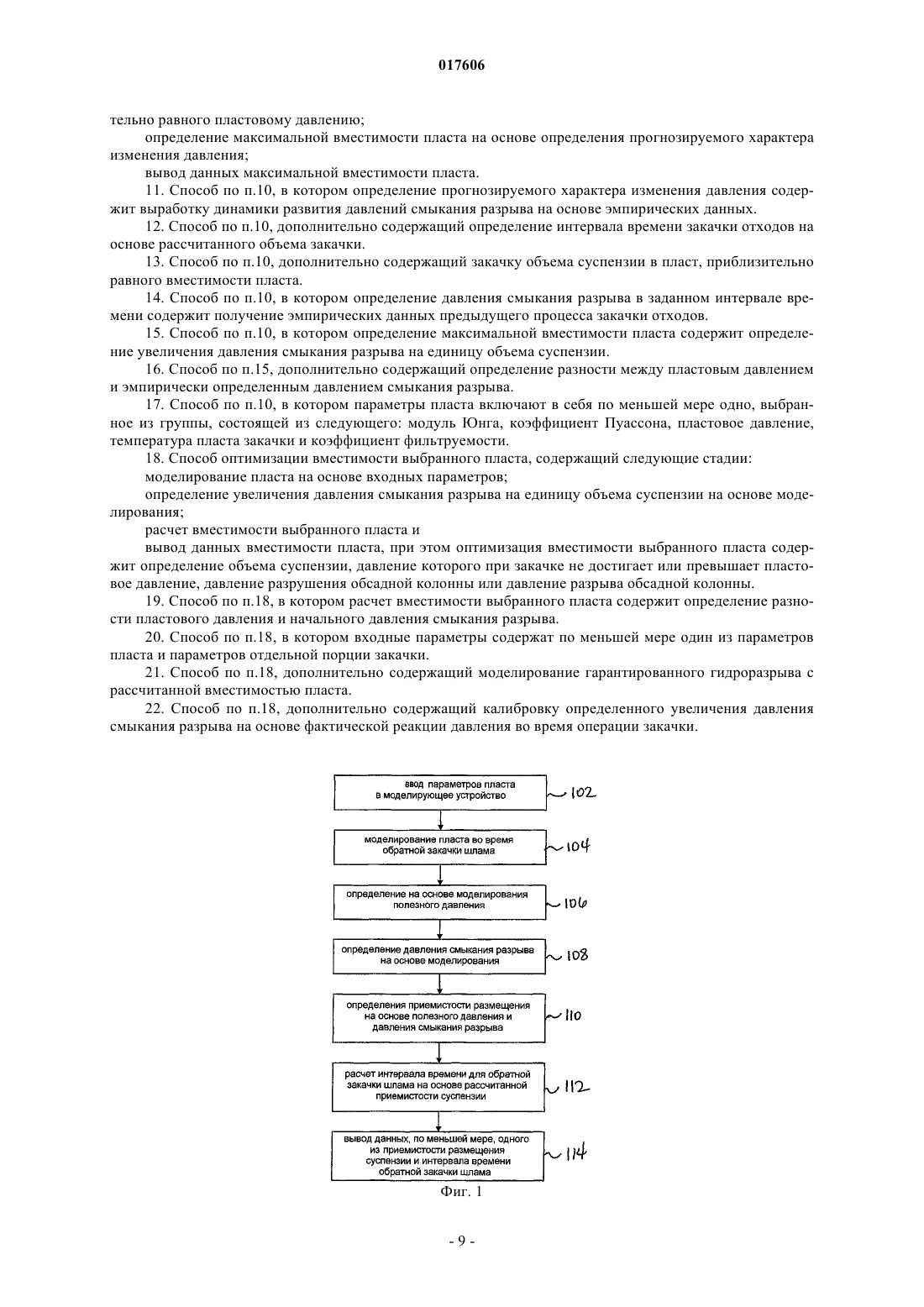

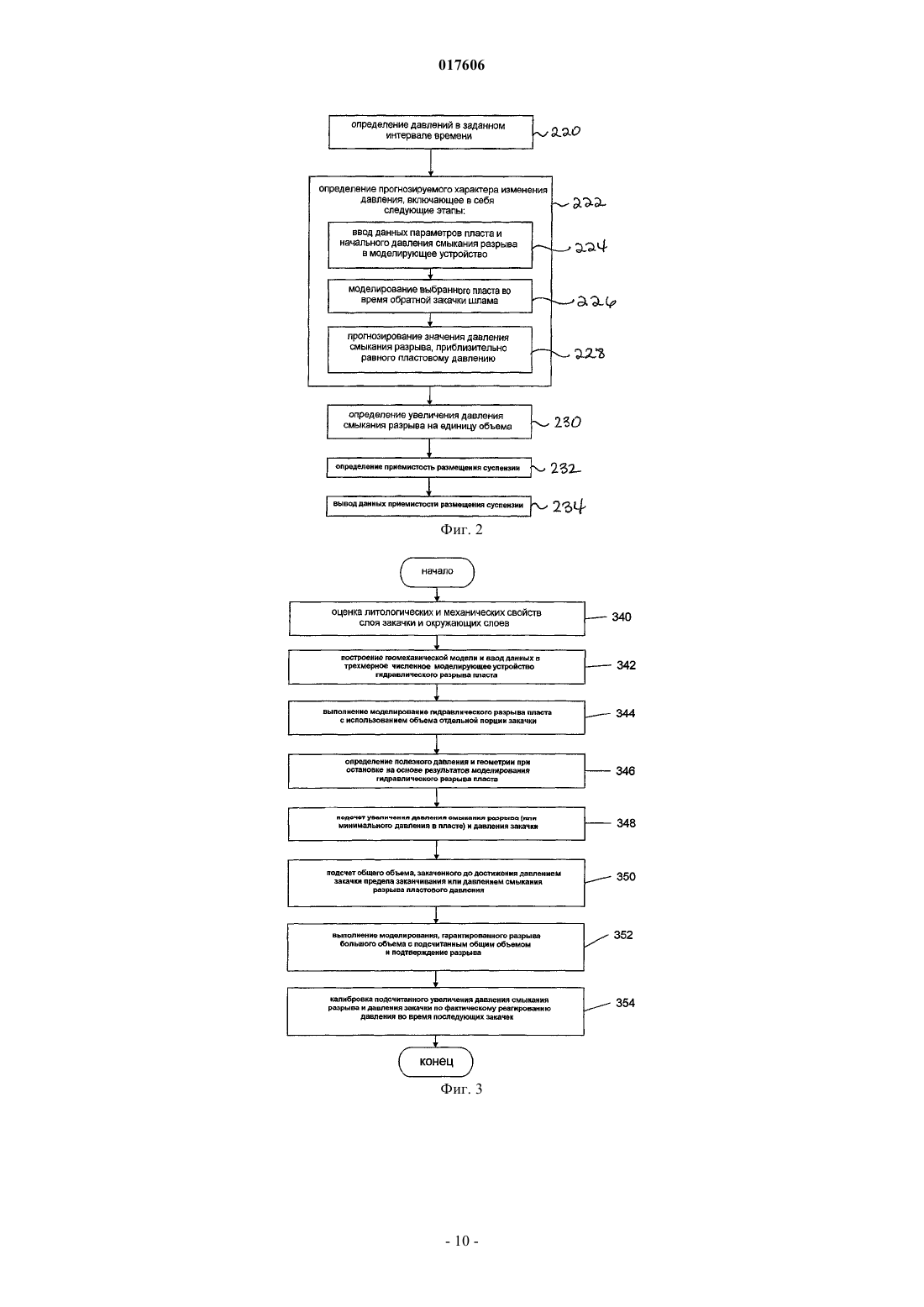

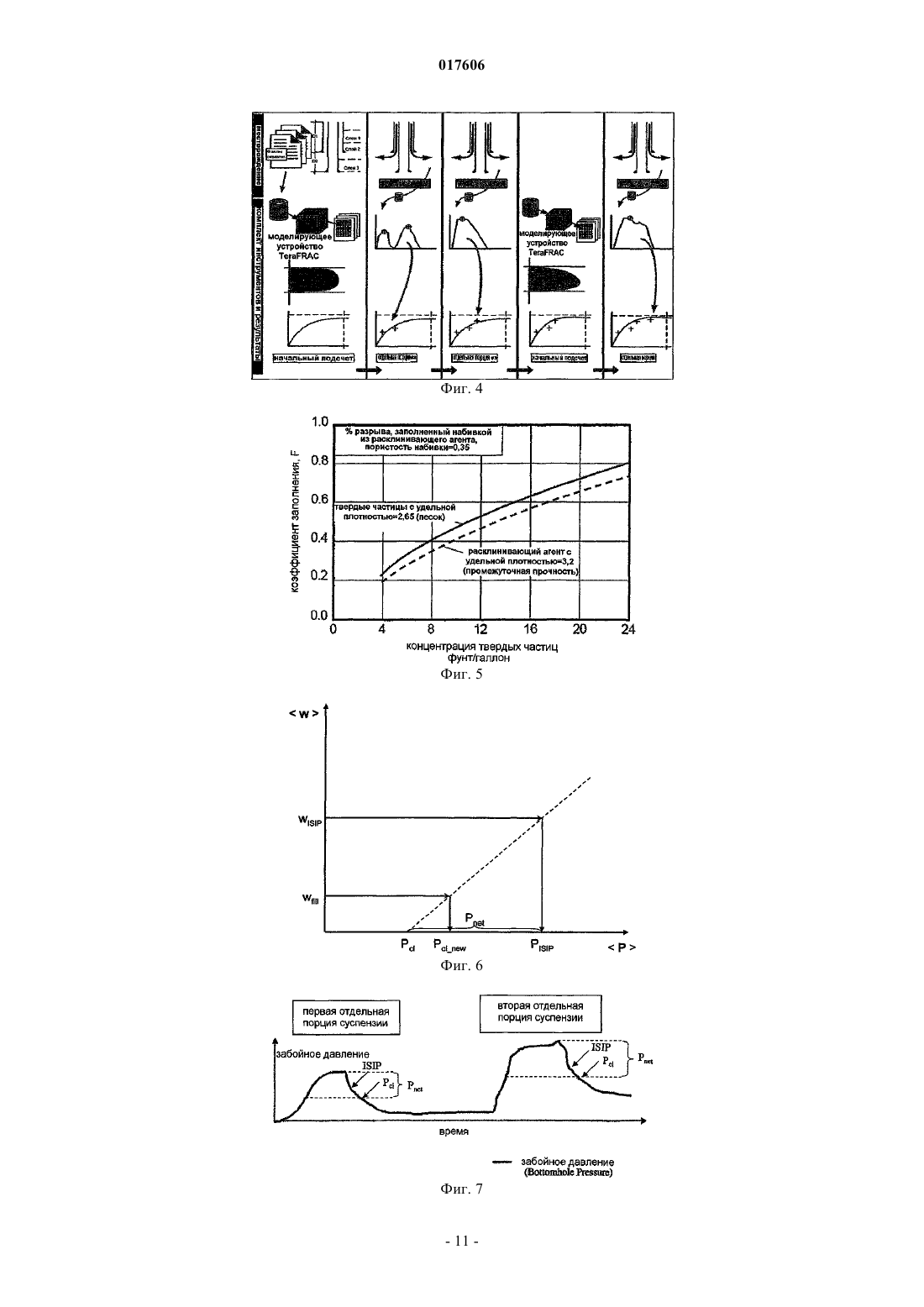

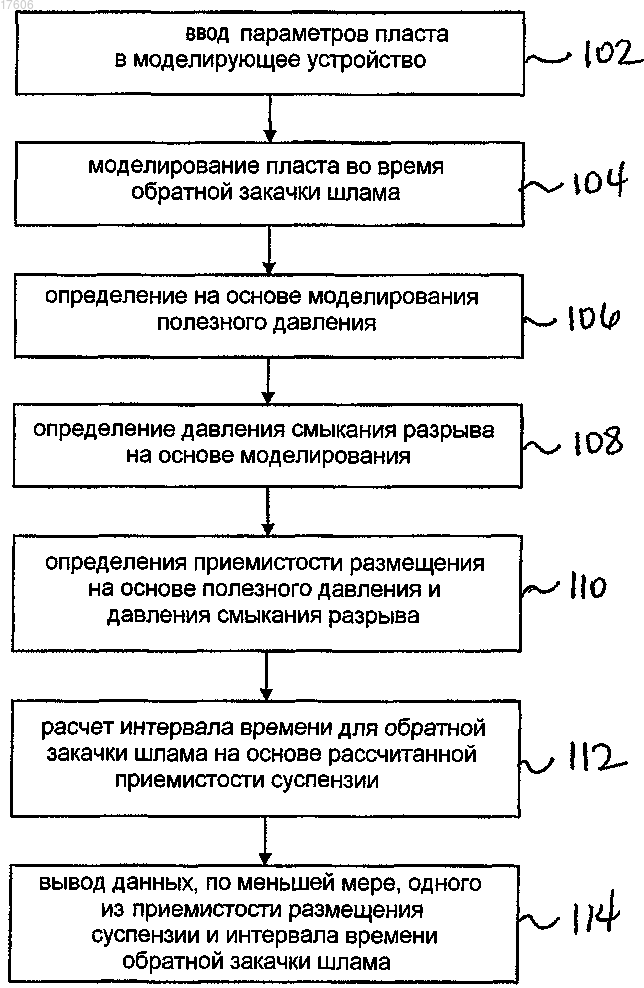

СПОСОБ ОПРЕДЕЛЕНИЯ ПРИЕМИСТОСТИ СКВАЖИНЫ ПО РАЗМЕЩЕНИЮ ОТХОДОВ БУРЕНИЯ В изобретении способ определения максимального объема размещения бурового шлама в пласте включает в себя ввод параметров пласта в моделирующее устройство, моделирование пласта во время закачки отходов на основе параметров пласта, определение полезного давления на основе моделирования, определение увеличения давления смыкания разрыва на основе моделирования,расчет объема размещения бурового шлама на основе полезного давления и давления смыкания разрыва, расчет интервала времени закачки отходов на основе рассчитанного объема закачки и вывод данных по меньшей мере одного из следующего: объема размещения бурового шлама и интервала времени. Способ оптимизации процесса закачки отходов включает в себя моделирование пласта на основе входных параметров, определение увеличения давления смыкания разрыва на единицу объема суспензии на основе моделирования, расчет выбранного пласта и вывод данных вместимости пласта. 017606 Предпосылки изобретения Область техники изобретения Варианты осуществления, описанные в данном документе, в общем, относятся к способам определения приемистости скважины по размещению отходов бурения. Конкретнее, варианты осуществления,описанные в данном документе, в общем, относятся к определению максимального объема закачки в выбранный пласт для процесса закачки отходов. Уровень техники Работа по закачке отходов включает в себя сбор и транспортировку отходов бурения из оборудования очистки бурового раствора на буровой установке в блок суспендирования. В блоке формирования суспензии последовательно перемалывают шлам на мелкие частицы в присутствии текучей среды для формирования суспензии. Суспензию затем перемещают в вместимость суспензии для доведения до кондиции. В процессе доведения до кондиции воздействуют на реологию суспензии, вырабатывая "кондиционную суспензию". Кондиционную суспензию затем перекачивают в скважину для отходов бурения или через кольцевое пространство обсадной колонны в подземные разрывы в пласте (обычно именуемым пластом размещения отходов) под высоким давлением. Кондиционную суспензию можно закачивать периодически отдельными порциями в пласт размещения отходов. Периодический процесс закачки отдельных порций обычно включает в себя закачку одинаковых объемов кондиционной суспензии и затем ожидание в течение некоторого времени (т.е. времени остановки скважины) после каждой закачки. Закачка каждой отдельной порции может продолжаться от нескольких часов до нескольких дней или даже дольше в зависимости от объема отдельной порции и скорости закачки. Обработка отдельными порциями (т.е. нагнетание кондиционной суспензии в пласт размещения отходов и затем ожидание в течение периода времени после закачки) дает возможность разрыву закрываться и уменьшать, до некоторой степени, рост давления в пласте размещения отходов. Вместе с тем, давление в пласте размещения отходов обычно увеличивается вследствие присутствия закачанных твердых частиц (т.е. твердых частиц, присутствующих в суспензии бурового шлама). При крупномасштабных операциях по закачке отходов выпуск отходов в окружающую среду должен быть исключен и уровень локализации отходов должен гарантировать соответствие строгим государственным нормам. Важные факторы локализации, рассматриваемые в ходе операций, включают в себя местоположение закачанных отходов и механизмы хранения, приемистость нагнетательной скважины или кольцевого пространства, возможность продолжения закачки в настоящей зоне или необходимость переноса в другую зону, необходимость бурения другой скважины размещения отходов и требуемые параметры работы для надлежащей локализации отходов. Моделирование работ по закачке отходов и прогнозирование величины размещения отходов используют для решения данных факторов локализации и обеспечения безопасной и законной локализации утилизированных отходов. Моделирование и прогнозирование гидроразрыва также используют для изучения воздействия операций по закачке отходов на будущее бурение, такое как на требуемые интервалы между скважинами, увеличение пластового давления и т.д. Глубокое понимание механизмов хранения в операциях по закачке отходов может также быть важным для прогнозирования возможного распространения закачанной кондиционной суспензии и для прогнозирования приемистости нагнетательных скважин. Соответственно существует необходимость создания более точной оценки приемистости скважины по размещению отходов. Сущность изобретения В одном аспекте варианты осуществления, описанные в данном документе, относятся к способу определения максимального объема размещения бурового шлама в пласте, включающему в себя ввод данных параметров пласта в моделирующее устройство, моделирование пласта во время закачки отходов на основе параметров пласта, определение полезного давления на основе моделирования, определение увеличения давления смыкания разрыва на основе моделирования, расчет объема размещения бурового шлама на основе полезного давления и давления смыкания разрыва, расчет интервала времени закачки отходов на основе рассчитанного объема закачки и вывод данных по меньшей мере одного из объема размещения бурового шлама и интервала времени. В другом аспекте варианты осуществления, описанные в данном документе, относятся к способу определения максимальной вместимости пласта, включающему в себя определение давления смыкания разрыва в заданном интервале времени, определение прогнозируемого характера изменения давления,содержащее ввод данных параметров начального давления смыкания разрыва в моделирующее устройство, моделирование выбранного пласта во время закачки отходов и прогнозирование значения давления смыкания разрыва, приблизительно равного пластовому давлению, определение вместимости пласта на основе определения прогнозируемого характера изменения давления и вывод данных вместимости пласта. В еще одном аспекте варианты осуществления, описанные в данном документе, относятся к способу оптимизации процесса закачки отходов, включающему в себя моделирование пласта на основе входных параметров пласта, определение увеличения давления смыкания разрыва на единицу объема суспен-1 017606 зии на основе моделирования, расчет вместимости выбранного пласта и вывод данных вместимости пласта. Другие аспекты и преимущества изобретения должны быть ясны из следующего описания и прилагаемой формулы изобретения. Краткое описание чертежей На фиг. 1 показан способ определения приемистости пласта, при котором отсутствуют данные фактического давления, согласно вариантам осуществления, описанным в данном документе; на фиг. 2 - способ определения приемистости пласта на основе данных фактического давления в процессе закачки отходов согласно вариантам осуществления, описанным в данном документе; на фиг. 3 - способ определения приемистости пласта для операций по закачке отходов согласно вариантам осуществления, описанным в данном документе; на фиг. 4 - схематичный обзор способа, показанного на фиг. 3; на фиг. 5 - график зависимости коэффициента заполнения от концентрации твердых частиц для суспензии согласно вариантам осуществления, описанным в данном документе; на фиг. 6 - график зависимости коэффициента заполнения от давления для суспензии согласно вариантам осуществления, описанным в данном документе; на фиг. 7 - график зависимости давления на забое скважин от времени закачки двух отдельных порций суспензии согласно вариантам осуществления, описанным в данном документе; на фиг. 8 - график зависимости вероятности или доверительного диапазона размещения твердых частиц от количества скважин, подлежащих закачке, согласно вариантам осуществления, описанным в данном документе. Подробное описание изобретения В одном аспекте варианты осуществления, описанные в данном документе, относятся к способам определения вместимости выбранного пласта для размещения отходов бурения. В другом аспекте варианты осуществления, описанные в данном документе, относятся к способам определения вместимости выбранного пласта для размещения отходов бурения на основе фактических данных закачки отходов. В еще одном аспекте варианты осуществления, описанные в данном документе, относятся к способам определения интервалов времени закачки отходов. На фиг. 1 показан способ определения максимального размещения бурового шлама в пласте согласно вариантам осуществления, описанным в данном документе. Максимальный объем размещения бурового шлама в пласте или вместимость выбранного пласта можно определить или подсчитать, если фактические данные давлений закачки отходов отсутствуют, используя способ, показанный на фиг. 1. Как показано на фиг. 1, на этапе 102 вводят данные параметров выбранного пласта в моделирующее устройство. Моделирующее устройство может быть любым известным моделирующим устройством для моделирования гидроразрыва пласта. В одном варианте осуществления моделирующее устройство может быть моделирующим устройством трехмерного гидравлического разрыва пласта. Существующие на рынке моделирующие устройства гидравлического разрыва пласта включают в себя, например, TerraFRAC фирмы TerraTek (Salt Lake City, Utah), FracCADE фирмы Schlumberger (Houston, TX) иMFRAC фирмы Meyer and Associates, Inc. (Natrona Heights, PA). Моделирующее устройство может включать в себя численное моделирование, трехмерное моделирование и может моделировать рост разрывов в пласте во время закачки отходов. Параметры пласта могут включать в себя геомеханические свойства пласта, например модуль Юнга, коэффициент Пуассона, давления пласта, пластовое давление, температуру пласта закачки и коэффициент фильтруемости. Фильтруемостью при использовании в данном документе называют миграцию текучей среды в поверхность разрыва. Дополнительные параметры пласта могут включать в себя тип пласта, трещинностойкость породы, прочность пласта и пластичность. Параметры пласта можно получить с каротажных устройств или устройств отбора керна либо других устройств, известных в области техники, для определения свойств пласта, например устройств каротажа во время бурения или измерений во время бурения. После ввода данных параметров пласта в моделирующее устройство на этапе 102 проводят моделирование на этапе 104, модулируя гидравлический разрыв выбранного пласта во время процесса закачки отходов. В одном варианте осуществления данные параметров отдельной порции закачки можно также вводить в моделирующее устройство. Параметры отдельной порции закачки могут включать в себя, например, число отдельных порций отходов закачанных в пласт, объем суспензии (твердого шлама, плюс текучие среды), подлежащей закачке в пласт, и свойства материалов суспензии. Например, в одном варианте осуществления оператор моделирующего устройства может задать закачку 600 баррелей (95 м 3) суспензии, включающей в себя приблизительно 20% твердых частиц, для моделирования или моделирования гидравлического разрыва пласта. Специалисту в данной области техники должно быть ясно, что другие комбинации данных параметров порции закачки можно использовать или вводить в зависимости,например, от выбранного пласта и количества отходов, приготовленных для закачки.-2 017606 В одном варианте осуществления моделирование пласта во время закачки отходов на этапе 104 можно использовать для определения давления Pcl смыкания разрыва пласта согласно моделированного снижения давления после остановки работы насоса. Альтернативно, полезное давление Pnet в конце закачки в разрыв можно определить на этапе 106 из моделирования и затем использовать для определения давления смыкания разрыва на этапе 108. Увеличение давления смыкания разрыва пропорционально увеличению полезного давления, умноженному на коэффициент 0,005. Другими словами, увеличение давления смыкания разрыва можно оценивать в приблизительно 0,5% от увеличения полезного давления. Коэффициент, используемый для определения увеличения давления смыкания разрыва, а именно 0,005 или 0,5%, соответствует процентному объему твердых частиц в заполнении разрыва и практически выведен из различных проектов закачки отходов. Таким образом, увеличение давления смыкания разрыва можно определить, как показано в уравнении (1) ниже при этом полезное давление определяют в конце закачки и увеличение давления смыкания разрыва определяют на отдельную порцию закачки. Таким образом, в примере, приведенном выше, где данные порции закачки в 600 баррелей (95 м 3) суспензии с 20% твердых частиц были введены в моделирующее устройство, моделирующее устройство может моделировать или прогнозировать полезное давление,приблизительно 140 фунт/дюйм 2 (9,8 кг/см 2). Таким образом, в данном примере увеличение давления смыкания разрыва можно определить в приблизительно 0,7 фунт/дюйм 2 (0,05 кг/см 2). Затем уравнения 2-5 можно использовать для определения приемистости размещения или максимального объема закачки суспензии в пласт на этапе 110. В одном варианте осуществления данные расчеты можно запрограммировать в моделирующее устройство. Альтернативно, отдельное численное моделирующее устройство можно использовать для выполнения следующих определений. Первым можно определить объем Vctgs шлама в суспензии, как показано в уравнении (2) Таким образом, в указанном примере для порции суспензии в 600 баррелей (95 м 3), где суспензия содержит 20% шлама, объем шлама в суспензии составляет 120 баррелей (19 м 3). Увеличение давления смыкания разрыва на единицу объема закачки суспензии, например на 1 баррель (0,16 м 3) суспензии, можно затем определить следующим образом: Например, как определено выше, если увеличение давления смыкания разрыва на порцию закачки в 600 баррелей (96 м 3) суспензии составляет 0,7 фунт/дюйм 2 (0,05 кг/см 2) и объем шлама в суспензии составляет 120 баррелей (19 м 3), то увеличение давления смыкания разрыва на 1 баррель (0,16 м 3) объема закачки шлама составляет 0,00583 фунт/дюйм 2/баррель (0,025 кг/см 2/м 3). Затем можно рассчитать разность D1, между пластовым давлением, Povb, и начальным минимальным давлением пласта для закачки при начальном давлении смыкания разрыва. При использовании в данном документе пластовым давлением именуют давление, создаваемое в области или точке, представляющей интерес, пластом или горной породой, образующей кровлю данной области. Пластовое давление и начальное минимальное давление можно определять или выводить их данные в моделирование гидравлического разрыва пласта. Например, моделирование гидравлического разрыва пласта с параметрами, приведенного выше примера может дать в результате пластовое давление 5709 фунт/дюйм 2 (400 кг/см 2) и начальное минимальное давление 4318 фунт/дюйм 2 (302 кг/см 2). Таким образом, разница между пластовым давлением и первоначальным минимальным давлением в настоящем примере составляет 1391 фунт/дюйм 2 (98 кг/см 2). Таким образом, приемистость размещения шлама в выбранном пласте можно определить Уравнением (4), приведенным ниже Как показано в примерах расчетов выше, где разность пластового давления и первоначального минимального давления пласта составляет 1391 фунт/дюйм 2 (98 кг/см 2) и увеличение давления смыкания разрыва на один баррель (0,16 м 3) объема суспензии составляет 0,00583 фунт/дюйм 2/баррель (0,026 кг/см 2/м 3), тогда приемистость размещения шлама составляет 238457 баррель (37900 м 3). С использованием приемистости размещения шлама, рассчитанной по уравнению (4), приемистость размещения суспензии в выбранном пласте можно определить на этапе 110 с использованием уравнения(5) Таким образом, в примере, приведенном выше, с приемистостью размещения шлама 238457 баррель (37900 м 3) и процентом шлама суспензии в 20%, приемистость размещения суспензии составляет 1192286 баррелей (189600 м 3). Интервал времени для закачки отходов можно рассчитать на этапе 112 на основе рассчитанной приемистости размещения суспензии. Интервал времени можно определить делением определенной приемистости размещения суспензии на среднее время закачки. Среднее время закачки можно опреде-3 017606 лить усреднением времени закачки для различных предыдущих операций закачки отходов или можно использовать известное в области техники время, как среднее время закачки суспензии. Например, средняя производительность процесса закачки отходов может составлять приблизительно 1500 баррелей (239 м 3) в день. Таким образом, в приведенном выше примере, где приемистость размещения суспензии составляет 1192286 баррелей (189600 м 3), расчетное время закачки при определенной приемистости размещения суспензии составляет 795 дней. В одном варианте осуществления моделирующее устройство гидравлического разрыва пласта или численное моделирующее устройство может выводить данные по меньшей мере одной приемистости размещения суспензии и интервала времени для закачки отходов на этапе 114. На основе выведенных данных можно выполнять процесс закачки отходов, закачивая в пласт количество суспензии, соответствующее определенным и выведенным данным приемистости размещения суспензии и/или интервалу времени. Специалисту в данной области техники должно быть ясно, что примеры и значения параметров,оцененных, принятых и рассчитанных выше, просто иллюстрируют способ определения приемистости размещения скважины вариантам осуществления, описанным в данном документе, и не направлены на ограничение объема вариантов осуществления настоящего изобретения. На фиг. 2 показан способ определения максимального объема размещения бурового шлама в пласте согласно вариантам осуществления, описанным в данном документе. Максимальный объем размещения бурового шлама в пласте или вместимость выбранного пласта можно определять или оценивать на основе реальных или фактических данных за интервал времени процесса закачки отходов, используя способ,показанный на фиг. 2. Согласно способу фиг. 2 на этапе 220 определяют давления смыкания разрыва процесса закачки отходов для предварительно выбранного интервала времени. Например, в одном варианте осуществления значения подсчитанного давления смыкания разрыва за один месяц или несколько месяцев закачки можно определять на основе эмпирических данных измерений во время процесса закачки отходов. Эмпирически определенные давления смыкания разрыва можно определять любым способом, известным в области техники, например манометрами, и оценивать давления на основе сигнатур давления во время процесса закачки отходов. Затем на этапе 222 определяют прогнозируемый характер изменения давления пласта разрыва. В одном варианте осуществления на этапе 224 прогнозируемый характер изменения давления можно определить посредством ввода данных параметров пласта и фактических давлений смыкания разрыва в моделирующее устройство на этапе 226 моделирования выбранного пласта во время закачки отходов и на этапе 228 прогнозирования значения давления смыкания разрыва, приблизительно равного пластовому давлению. В данном варианте осуществления моделирующее устройство может представлять собой простое прогнозирующее моделирующее устройство, например численное моделирующее устройство, способное к генерированию или прогнозированию динамики развития на основе введенных данных, например эмпирических данных. В одном варианте осуществления параметры пласта, вводимые в моделирующее устройство на этапе 224, могут включать в себя, например, модуль Юнга, коэффициент Пуассона, давления пласта, пластовое давление, температуру пласта закачки и коэффициент фильтруемости, тип пласта, трещинностойкость породы, прочность пласта и пластичность. Фактические давления смыкания разрыва, вводимые в моделирующее устройство, могут соответствовать значениям времени в предварительно выбранном интервале времени процесса закачки отходов. Моделирующее устройство может затем работать на этапе 226, создавая прогнозы динамики развития давлений смыкания разрыва на основе фактического или эмпирического определения давлений смыкания разрыва и соответствующих значений времени. Моделирующее устройство можно выполнить так, что последнее значение прогноза динамики развития на этапе 228 давлений смыкания разрыва представляет пластовое давление Povb. Дополнительно,моделирующее устройство можно выполнить или запрограммировать для выполнения уравнений (6)-(9) для определения приемистости пласта и интервала времени для закачки отходов. Затем можно рассчитать разность, D2, между прогнозируемым пластовым давлением и самым высоким эмпирически определенным давлением Pcl смыкания разрыва. Значение увеличения давления смыкания разрыва на единицу объема суспензии (например, баррель (0,16 м 3 можно затем определить на этапе 230 делением разности между прогнозным пластовым давлением и последним эмпирически определенным давлением D2 смыкания разрыва на общий объем суспензии, закачанной во время заданного интервала времени, как показано в уравнении (6) ниже Затем можно определить вместимость пласта скважины или максимальный объем закачки на этапе 232 умножением разности между пластовым давлением и самым высоким эмпирически определенным давлением D2 смыкания разрыва на увеличение давления смыкания разрыва на единицу объема, как показано в уравнении (7) Среднюю скорость закачки можно затем определить делением общего объема суспензии, закачан-4 017606 ной в заранее выбранный интервал времени, на продолжительность времени закачки суспензии (например, в днях), как показано в уравнении (8) Наконец, время (например, число дней), необходимое для закачки суспензии для достижения предела приемистости пласта по размещению можно определить делением расчетной приемистости пласта,определенной в уравнении (7), на среднюю скорость закачки, определенную в уравнении (8), как показано в уравнении (9) В одном варианте осуществления численное моделирующее устройство может выводить данные приемистости размещения суспензии и интервала времени для закачки отходов на этапе 234. Дополнительно, моделирующее устройство может выводить данные интервала времени для закачки суспензии в пласт. На основе выведенных данных можно выполнять процесс закачки отходов, закачивая в пласт количество суспензии, соответствующее определенным и выданным данным приемистости размещения суспензии и/или интервалу времени. Согласно другому варианту осуществления создан способ оптимизации вместимости выбранного пласта для закачки отходов пласта. В данном варианте осуществления моделирование выбранного пласта выполняют на основе входных параметров. Входные параметры могут включать в себя, например, параметры пласта и параметры отдельной порции закачки. Параметры пласта могут включать в себя, например, геомеханические свойства пласта,такие как модуль Юнга, коэффициент Пуассона, давления пласта, пластовое давление, температуру пласта закачки и коэффициент фильтруемости. Дополнительные параметры пласта включают в себя тип пласта, трещинностойкость породы, прочность пласта и пластичность. После моделирования увеличение давления смыкания разрыва на единицу объема суспензии можно определить на основе моделирования. В одном варианте осуществления увеличение давления смыкания разрыва можно определить, используя уравнение 3, приведенное выше, если фактические или эмпирические данные закачки отходов отсутствуют. В других вариантах осуществления увеличение давления смыкания разрыва можно определить, используя уравнение 6, если эмпирические данные для процесса закачки отходов имеются. Из определений увеличения давления смыкания разрыва можно рассчитать вместимость выбранного пласта (см. уравнения (5) и (7 для ее оптимизации. В одном варианте осуществления оптимизация вместимости относится к максимальному объему суспензии закачки, которую можно закачать в выбранный пласт без повреждения скважины, находящихся поблизости скважин или траекторий проводки проектируемых скважин. Обычно, когда давление внутри разрывов скважины достигает пластового давления, горизонтальный разрыв может "закручиваться", формируя разрыв в вертикальном направлении. Такое действие разрыва обычно нежелательно. Таким образом, оптимизация вместимости выбранного пласта включает в себя определение объема суспензии, при закачке которого не достигается или не превышается пластовое давление, давление разрушения обсадной колонны или разрывающее давление разрыва обсадной колонны. Из определенной вместимости пласта можно также определить интервал времени для закачки суспензии в выбранный пласт (см. уравнения 8 и 9). Определенную и оптимизированную вместимость выбранного пласта и/или интервал времени закачки можно выдавать затем пользователю. На основе вывода данных можно выполнять процесс закачки отходов, закачивая в пласт количество суспензии, соответствующее определенным и выведенным данным приемистости суспензии и/или интервалу времени. На фиг. 3 показан способ подсчета вместимости отходов подземного пласта для операций по закачке отходов согласно вариантам осуществления настоящего изобретения. На фиг. 4 показан схематичный обзор способа, подробно показанный на фиг. 3. В данном варианте осуществления максимальную вместимость пласта закачки определяют посредством выполнения моделирований разрыва пласта закачки, а также окружающих пластов для получения геометрии разрыва и полезного давления при остановке скважины. Максимальный объем размещения бурового шлама в пласте или вместимость выбранного пласта можно определить или подсчитать, если фактические данные давления закачки отходов отсутствуют, используя способ, показанный на фиг. 3. Как показано на фиг. 3, параметры пласта, включающие в себя литологические и механические свойства слоя закачки и окружающего пласта оценивают на этапе 340. Как описано выше, параметры пластов могут включать в себя геомеханические свойства пласта, например модуль Юнга, коэффициент Пуассона, давления пластов, пластовое давление, температуру пласта закачки и коэффициент фильтруемости. Дополнительные параметры пласта могут включать в себя тип пласта, трещинностойкость породы, прочность пласта и пластичность. Данные параметров пласта можно получать с каротажных и керноотборных устройств или других устройств, использующихся в данной области техники для определения свойств пласта, например устройств каротажа и измерений во время бурения. Данные параметров выбранного пласта затем используют для построения геомеханической модели,и модель вводят в моделирующее устройство на этапе 342. Моделирующее устройство может представ-5 017606 лять собой любое моделирующее устройство, использующееся в области техники для моделирования гидроразрыва пласта. В одном варианте осуществления моделирующее устройство может представлять собой моделирующее устройство трехмерного гидравлического разрыва пласта. Существующие на рынке моделирующие устройства гидравлического разрыва пласта включают в себя, например, TerraFRAC фирмы TerraTek (Salt Lake City, Utah), FracCADE фирмы Schlumberger (Houston, TX) и MFRAC фирмы Meyer and Associates, Inc. (Natrona Heights, PA). Моделирующее устройство может включать в себя численное моделирование, трехмерное моделирование и может моделировать рост разрывов в пласте во время закачки отходов. После ввода данных параметров пласта и геомеханической модели в моделирующее устройство на этапе 342 проводят моделирование на этапе 344, моделируя гидравлический разрыв выбранного пласта во время процесса закачки отходов. В одном варианте осуществления данные параметров отдельной порции закачки и параметров суспензии можно также вводить в моделирующее устройство. Данные параметров порции закачки могут включать в себя, например, число отдельных порций отходов, закачиваемых в пласт, и объем суспензии (твердый шлам плюс текучие среды), подлежащей закачке в пласт. Параметры суспензии включают в себя, например, важные свойства суспензии. В некоторых вариантах осуществления данные параметров порции закачки могут представлять собой расчетные значения, выбранные на основе опыта предшествующих закачек, выполненных операторами, инженерами и т.п. Например, в одном варианте осуществления оператор моделирующего устройства может задавать закачку 600 баррелей (95 м 3) суспензии, при этом суспензия включает в себя приблизительно 20% твердых частиц, для моделирования или моделирования гидравлического разрыва пласта. Специалисту в данной области техники должно быть ясно, что другие комбинации параметров отдельных порций закачки можно использовать или вводить в зависимости, например, от выбранного пласта и количества шлама, приготовленного для закачки. После проведения моделирования на этапе 344 выводятся данные результатов моделирования разрыва на основе модели и данных, введенных в моделирующее устройство на этапах 342, 344. В одном варианте осуществления результаты моделирования разрыва могут включать в себя полезное давление и геометрию разрыва в конце моделирования операции закачки или остановки скважины на этапе 346. В некоторых вариантах осуществления увеличение давления смыкания разрыва (т.е. минимальное внутрипластовое давление по высоте разрыва) может быть пропорционально заполнению твердыми частицами разрыва и полезному давлению при остановке скважины. Данное соотношение показано на фиг. 6, где w- коэффициент заполнения и Р - давление. Поскольку концентрация твердых частиц в суспензии постоянна и в примере, приведенном выше, составляет расчетные 20% твердых частиц по объему, заполнение твердыми частицами при остановке скважины равно 0,25%, как показано на фиг. 5. Фиг. 5 иллюстрирует рассчитанное заполнение твердыми частицами разрыва относительно концентрации твердых частиц закачанной суспензии для песка (эквивалент шлама) и расклинивающего агента (песок средней прочности) при остановке скважины. Использовалась средняя пористость пласта в 35%. Таким образом, увеличение давления смыкания разрыва от одиночной порции суспензии можно подсчитать на этапе 348, как равное коэффициенту заполнения (т.е. 0,25%), умноженному на полезное давление. Увеличение давления смыкания разрыва можно рассчитывать для каждого проведенного моделирования. Затем на этапе 350 можно подсчитывать вместимость пласта, определяя общий объем, закачиваемый в пласт до достижения давлением закачки предела заканчивания скважины или давлением смыкания разрыва пластового давления. Для подтверждения локализации разрыва или вместимости пласта можно затем на этапе 352 проводить подтверждающую моделирование локализацию объема с величиной одной отдельной порции. Подсчитанный общий объем твердых частиц, которые можно закачивать в пласт (т.е. подсчитанный на основе давления закачки, пределов заканчивания скважины или пластового давления) относится к вводу данных для моделирования, подтверждающего приемистость. После начала операций закачки на основе подсчитанного общего объема или вместимости пласта подсчитанное увеличение давления смыкания разрыва можно калибровать на этапе 354 сравнением с фактическим давлением смыкания разрыва, определенным по анализу снижения давления после гидроразрыва (например, G-функции или графиков квадратного корня и заданного поправочного коэффициента). Ниже приводится пример способа подсчета вместимости подземного пласта для операций по закачке отходов согласно вариантам осуществления настоящего изобретения, показанного на фиг. 3. Первым,можно рассчитать увеличение давления Pcl смыкания разрыва, на каждую отдельную порцию закачки суспензии посредством умножения полезного давления при остановке скважины на коэффициент заполнения, как показано в уравнении (10) В данном примере для объема порции суспензии в 600 баррелей (95 м 3) полезное давление при остановке скважины в 140 фунт/дюйм 2 (9,8 кг/см 2) и заполнении 0,25% (см. фиг. 5) увеличение давления смыкания разрыва определено в 0,35 фунт/дюйм 2 (0,025 кг/см 2). Затем объем VC твердых частиц в суспензии можно определить умножением объема отдельной-6 017606 порции суспензии на концентрацию твердых частиц, как показано в уравнении (11) Таким образом, для суспензии с концентрацией приблизительно 20% твердых частиц объем Vc твердых частиц в суспензии составляет приблизительно 120 баррелей (600 баррелей 0,2) (19 м 3). Давление смыкания разрыва на один баррель (0,16 м 3) твердых частиц закачки можно затем рассчитать делением увеличения давления смыкания разрыва на одну порцию суспензии закачки на объем твердых частиц в суспензии, как показано в уравнении (12) Поэтому в данном примере увеличение давления смыкания разрыва на один баррель (0,16 м 3) шлама/твердых частиц закачки составляет приблизительно 0,00292 фунт/дюйм 2/1 баррель (0,013 кг/см 2/м 3)(0,35 фунт/дюйм 2/120 баррелей (0,025 кг/см 2/19 м 3. Затем определяют разность между пластовым давлением РОВ и начальным давлением Pcl начальн смыкания разрыва, используя уравнение (13) Данную разность затем сравнивают с разностью начального давления Pinj закачки и пределами давления заканчивания скважины Pmax, заданными уравнением (14) для определения, какая разность меньше. Наименьшую определенную разность 1 или разность 2 можно затем использовать для подсчета вместимости с завышенной оценкой погрешности. В настоящем примере пластовое давление, начальное давление смыкания разрыва, начальное давление закачки и пределы давления заканчивания следующие: пластовое давление=5709 фунт/дюйм 2 (400 кг/см 2); начальное давление смыкания разрыва=4318 фунт/дюйм 2 (302 кг/см 2); начальное давление закачки=5100 фунт/дюйм 2 (357 кг/см 2); предельное давление заканчивания скважины=10000 фунт/дюйм 2 (700 кг/см 2). В данном примере пластовое давление подсчитывали по каротажным диаграммам, начальное давление смыкания разрыва и начальное давление закачки получали по анализу фактического давления и максимальные пределы давления заканчивания скважины были даны оператором на основе максимальных давлений насосно-компрессорной трубы, обсадных колонн и оборудования устья скважины. Таким образом, разность 1 (1391 фунт/дюйм 2 (97 кг/см 2) меньше разности 2 (4900 фунт/дюйм 2 (343 2 кг/см ) и может поэтому быть использована для расчета приемистости размещения твердых частиц. Приемистость размещения твердых частиц равна меньшей разности, определенной из уравнений (13) и(14), разделенной на увеличение давления смыкания разрыва на баррель (0,16 м 3) закачанных твердых частиц, определенное из уравнения (12), как показано в уравнении (15) Соответственно приемистость размещения твердых частиц в настоящем примере равна 476370 баррелей (75743 м 3) (1391 фунт/дюйм 2/0,00292 фунт/дюйм 2/баррель) (97 кг/см 2/0,0013 кг/см 2/м 3). Затем можно выполнять обеспечивающее безопасность моделирование локализации большого объема одной порции с использованием численного моделирующего устройства трехмерного гидравлического разрыва пласта, как рассмотрено выше, и подсчитать общую приемистость размещения твердых частиц из уравнения (15) для подтверждения локализации разрыва. Дополнительно, общее число скважин, в которые можно проводить закачку на основе расчета приемистости размещения твердых частиц, можно рассчитывать делением приемистости размещения твердых частиц на образование твердых частиц на скважину, как показано в уравнении (16) При условии, что объем образования твердых частиц на скважину составляет приблизительно 2000 баррелей (320 м 3), число скважин, в которые можно проводить закачку, составляет приблизительно 238(476370/2000). Этапы работ, связанные с уравнениями (10)-(16), и моделирования, используемые для определения таких данных, можно выполнять для других прогнозных объемов отдельных порций суспензии если необходимо. Каждая последующая отдельная порция суспензии может давать в результате изменяющиеся забойные давления, как показано на фиг. 7. С использованием результатов моделирования и вышеупомянутых этапов можно определить доверительный диапазон (например, Р 10, Р 50 и Р 90) приемистости размещения по твердым частицам и числу скважин, в которые можно проводить закачку с использованием любого способа, известного специалистам в данной области техники. На фиг. 8 показан график вероятности или доверительного диапазона приемистости размещения твердых частиц и числу скважин согласно одному варианту осуществления настоящего изобретения. После начала работ закачки расчетное увеличение давления Pcl смыкания разрыва можно калибровать по фактическому давлению смыкания разрыва, принятому из анализа снижения давления. Поправочный коэффициент можно определять для применения в текущих или будущих моделированиях, как-7 017606 показано в уравнении 17. Например, для расчетного давления смыкания разрыва 4322 фунт/дюйм 2 (303 кг/см 2) и фактического давления смыкания разрыва 4360 фунт/дюйм 2 (305 кг/см 2) поправочный коэффициент составляет 0,991 (4322 фунт/дюйм 2 (303 кг/см 2)/4,360 фунт/дюйм 2 (305 кг/см 2). В одном варианте осуществления выводимые данные способов, описанных в данном документе,могут включать в себя данные давлений смыкания разрыва, пластовых давлений, приемистости размещения и интервалов времени. Типы выводимых данных включают в себя графическое представление информации, например динамики развития давления, или графические представления пласта, показывающие приемистость размещения. Дополнительно, выходные данные могут включать в себя численные и табличные отображения. Предпочтительно в вариантах осуществления, описанных в данном документе, даны способы определения максимального или оптимального объема закачки в выбранный пласт для процесса закачки отходов. В некоторых вариантах осуществления можно также создавать способы калибровки или определения параметров гидравлических разрывов, инициированных в пласте во время процесса закачки отходов. Варианты осуществления, описанные в данном документе, могут предпочтительно обеспечивать подсчет времени закачки суспензии в выбранный пласт до достижения пластового давления и/или достижения давления разрыва обсадной колонны скважины. Дополнительно, варианты осуществления, описанные в данном документе, могут предпочтительно давать способы определения приемистости размещения пласта без определения геометрии разрывов. Хотя изобретение описано для ограниченного числа вариантов осуществления, специалистам в данной области техники, воспользовавшимся настоящим описанием, должно быть ясно, что можно вырабатывать другие варианты осуществления, не отходящие от объема изобретения, описанного в данном документе. Соответственно объем изобретения должен быть ограничен прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ определения максимального объема размещения бурового шлама в пласте, содержащий следующие стадии: ввод данных параметров пласта в моделирующее устройство; моделирование пласта во время закачки отходов на основе параметров пласта; определение полезного давления на основе моделирования; определение увеличения давления смыкания разрыва на основе моделирования; расчет максимального объема размещения бурового шлама на основе полезного давления и давления смыкания разрыва; расчет интервала времени закачки отходов на основе рассчитанного максимального объема размещения бурового шлама и вывод данных по меньшей мере одного из максимального объема размещения бурового шлама и интервала времени. 2. Способ по п.1, в котором параметры пласта содержат данные каротажа и отбора керна. 3. Способ по п.1, в котором расчет объема размещения бурового шлама содержит расчет максимального объема закачки до достижения пластового давления. 4. Способ по п.1, дополнительно содержащий закачку объема суспензии в пласт, приблизительно равного рассчитанному объему размещения бурового шлама. 5. Способ по п.1, в котором параметры пласта включают в себя по меньшей мере одно, выбранное из следующего: модуль Юнга, коэффициент Пуассона, пластовое давление, температура пласта закачки и коэффициент фильтруемости. 6. Способ по п.1, в котором моделирование представляет собой моделирование трехмерного гидравлического разрыва пласта. 7. Способ по п.1, дополнительно содержащий ввод данных параметров отдельной порции закачки в моделирующее устройство. 8. Способ по п.1, в котором расчет максимального объема размещения бурового шлама содержит определение разности между пластовым давлением и начальным минимальным давлением пласта при начальном давлении смыкания разрыва. 9. Способ по п.1, в котором определение увеличения давления смыкания разрыва содержит определение объема шлама в суспензии. 10. Способ определения максимальной вместимости выбранного пласта, содержащий определение давления смыкания разрыва в заданном интервале времени; определение прогнозируемого характера изменения давления, содержащее ввод данных параметров пласта и начального давления смыкания разрыва в моделирующее устройство, моделирование выбранного пласта во время закачки отходов и прогнозирование значения давления смыкания разрыва, приблизи-8 017606 тельно равного пластовому давлению; определение максимальной вместимости пласта на основе определения прогнозируемого характера изменения давления; выводданных максимальной вместимости пласта. 11. Способ по п.10, в котором определение прогнозируемого характера изменения давления содержит выработку динамики развития давлений смыкания разрыва на основе эмпирических данных. 12. Способ по п.10, дополнительно содержащий определение интервала времени закачки отходов на основе рассчитанного объема закачки. 13. Способ по п.10, дополнительно содержащий закачку объема суспензии в пласт, приблизительно равного вместимости пласта. 14. Способ по п.10, в котором определение давления смыкания разрыва в заданном интервале времени содержит получение эмпирических данных предыдущего процесса закачки отходов. 15. Способ по п.10, в котором определение максимальной вместимости пласта содержит определение увеличения давления смыкания разрыва на единицу объема суспензии. 16. Способ по п.15, дополнительно содержащий определение разности между пластовым давлением и эмпирически определенным давлением смыкания разрыва. 17. Способ по п.10, в котором параметры пласта включают в себя по меньшей мере одно, выбранное из группы, состоящей из следующего: модуль Юнга, коэффициент Пуассона, пластовое давление,температура пласта закачки и коэффициент фильтруемости. 18. Способ оптимизации вместимости выбранного пласта, содержащий следующие стадии: моделирование пласта на основе входных параметров; определение увеличения давления смыкания разрыва на единицу объема суспензии на основе моделирования; расчет вместимости выбранного пласта и вывод данных вместимости пласта, при этом оптимизация вместимости выбранного пласта содержит определение объема суспензии, давление которого при закачке не достигает или превышает пластовое давление, давление разрушения обсадной колонны или давление разрыва обсадной колонны. 19. Способ по п.18, в котором расчет вместимости выбранного пласта содержит определение разности пластового давления и начального давления смыкания разрыва. 20. Способ по п.18, в котором входные параметры содержат по меньшей мере один из параметров пласта и параметров отдельной порции закачки. 21. Способ по п.18, дополнительно содержащий моделирование гарантированного гидроразрыва с рассчитанной вместимостью пласта. 22. Способ по п.18, дополнительно содержащий калибровку определенного увеличения давления смыкания разрыва на основе фактической реакции давления во время операции закачки.

МПК / Метки

МПК: G06F 17/50, E21B 21/08

Метки: бурения, приемистости, размещению, отходов, способ, определения, скважины

Код ссылки

<a href="https://eas.patents.su/13-17606-sposob-opredeleniya-priemistosti-skvazhiny-po-razmeshheniyu-othodov-bureniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ определения приемистости скважины по размещению отходов бурения</a>

Предыдущий патент: Модульная установка для обогащения руды

Следующий патент: Система конверсии синтез-газа, использующая асимметричную мембрану и анаэробный микроорганизм