Способ мембранной дистилляции для очистки жидкости

Номер патента: 16271

Опубликовано: 30.03.2012

Авторы: Де Йонг Ханс, Ван Медеворт Йоланда, Ассинк Ян Виллем, Ван Сонсбек Эрик, Куле Энгельберт Петер Юрри Ян, Янсен Альберт Эдвард, Ханемайер Ян Хендрик

Формула / Реферат

1. Способ очистки жидкости с помощью устройства мембранной дистилляции, содержащего участок, содержащий подводящий канал для жидкости, которая подлежит очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости, подлежащей высвобождению, третью распределительную камеру для потока ретентата, подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата, подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры, для закачки потока ретентата под давлением в канал для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, и стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану, причем способ включает в себя этапы, на которых

пропускают нагретый поток испаряющейся жидкости (поток ретентата) через канал для ретентата вдоль пористой гидрофобной мембраны, при этом пары жидкости проходят через поры мембраны к другой стороне указанной мембраны,

конденсируют указанные пары на другой стороне указанной мембраны с получением потока дистиллята в канале для дистиллята и передачей теплоты конденсации (скрытой теплоты) по направлению к конденсирующей поверхности,

подают жидкость через подводящий канал в противотоке с потоком ретентата с тем, чтобы по меньшей мере часть скрытой теплоты проходила через конденсирующую поверхность в подаваемый поток, и

поддерживают положительную разность давлений жидкости между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере в части каждого канала из каналов для ретентата и подводящего канала.

2. Способ по п.1, отличающийся тем, что положительную разность давлений жидкости поддерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 50% от всей длины каждого канала из канала для ретентата и подводящего канала.

3. Способ по п.2, отличающийся тем, что положительную разность давлений жидкости поддерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 75% от всей длины каждого канала из канала для ретентата и подводящего канала.

4. Способ по любому из пп.1-3, отличающийся тем, что пористая мембрана имеет толщину между 100 и 600 мкм.

5. Способ по п.4, отличающийся тем, что пористая мембрана имеет толщину между 125 и 500 мкм.

6. Способ по п.5, отличающийся тем, что пористая мембрана имеет толщину между 200 и 400 мкм.

7. Способ по любому из пп.1-6, отличающийся тем, что в канале для ретентата расположен дополнительный канал, через который поток текучей среды протекает в поток ретентата, при этом давление жидкости потока текучей среды такое же или выше, чем давление жидкости потока ретентата.

8. Способ по п.7, отличающийся тем, что поток текучей среды протекает через дополнительный канал в одном направлении с потоком ретентата и поток текучей среды нагревает поток ретентата.

9. Способ по п.8, отличающийся тем, что поток ретентата нагревают за счет остаточного тепла.

10. Способ по любому из пп.1-9, отличающийся тем, что поток дистиллята высвобождается на горячей стороне канала для дистиллята, протекая в одном направлении с подаваемым потоком.

11. Способ по любому из пп.1-10, отличающийся тем, что поток дистиллята высвобождается при давлении более высоком, чем атмосферное давление.

12. Способ по любому из пп.7-11, отличающийся тем, что поток дистиллята высвобождается на горячей стороне канала для дистиллята, тепло добавляется к выпускаемому потоку дистиллята и нагретый поток дистиллята, полученный таким образом, проходит через дополнительный канал, применяемый в канале для ретентата.

13. Устройство мембранной дистилляции, содержащее участок, содержащий подводящий канал для жидкости, подлежащей очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости, подлежащей высвобождению, третью распределительную камеру для потока ретентата, подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата, подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры, для закачки потока ретентата под давлением в канал для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, а стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану.

14. Устройство по п.13, отличающееся тем, что пористая мембрана имеет толщину в пределах от 100 до 600 мкм.

15. Устройство по п.14, отличающееся тем, что пористая мембрана имеет толщину в пределах от 125 до 500 мкм.

16. Устройство по п.13, отличающееся тем, что пористая мембрана имеет толщину в пределах от 200 до 400 мкм.

17. Устройство по любому из пп.13-16, отличающееся тем, что устройство содержит множество участков, охарактеризованных в пп.13-16, которые соединены параллельно друг другу.

18. Устройство по п.17, отличающееся тем, что первые средства для создания давления располагаются перед множеством соединенных участков и один или множество дополнительных насосов располагаются после множества соединенных участков или между соответствующими участками, которые соединены параллельно друг другу.

19. Устройство по любому из пп.13-18, отличающееся тем, что внутри канала для ретентата расположен дополнительный канал для обеспечения возможности потоку текучей среды контактировать с теплопереносом с потоком ретентата.

20. Устройство по любому из пп.13-19, отличающееся тем, что одна или обе стороны участка (участков) содержат средства, объем которых может быть увеличен посредством введения в указанные средства соответствующей текучей среды, при этом при работе повышенный объем указанных средств устанавливает дополнительное давление для мембраны/канала для дистиллята/конденсирующего канала.

Текст

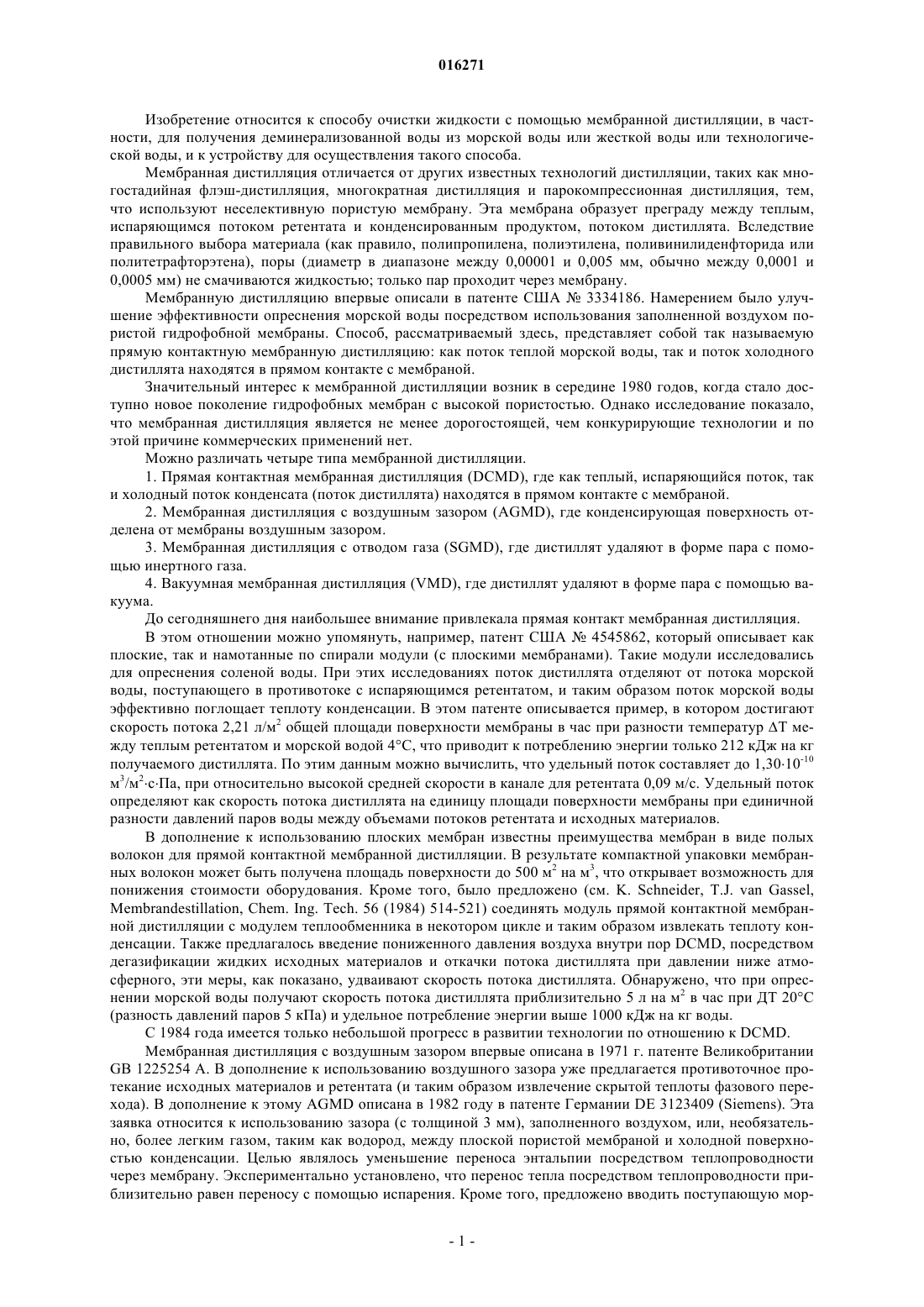

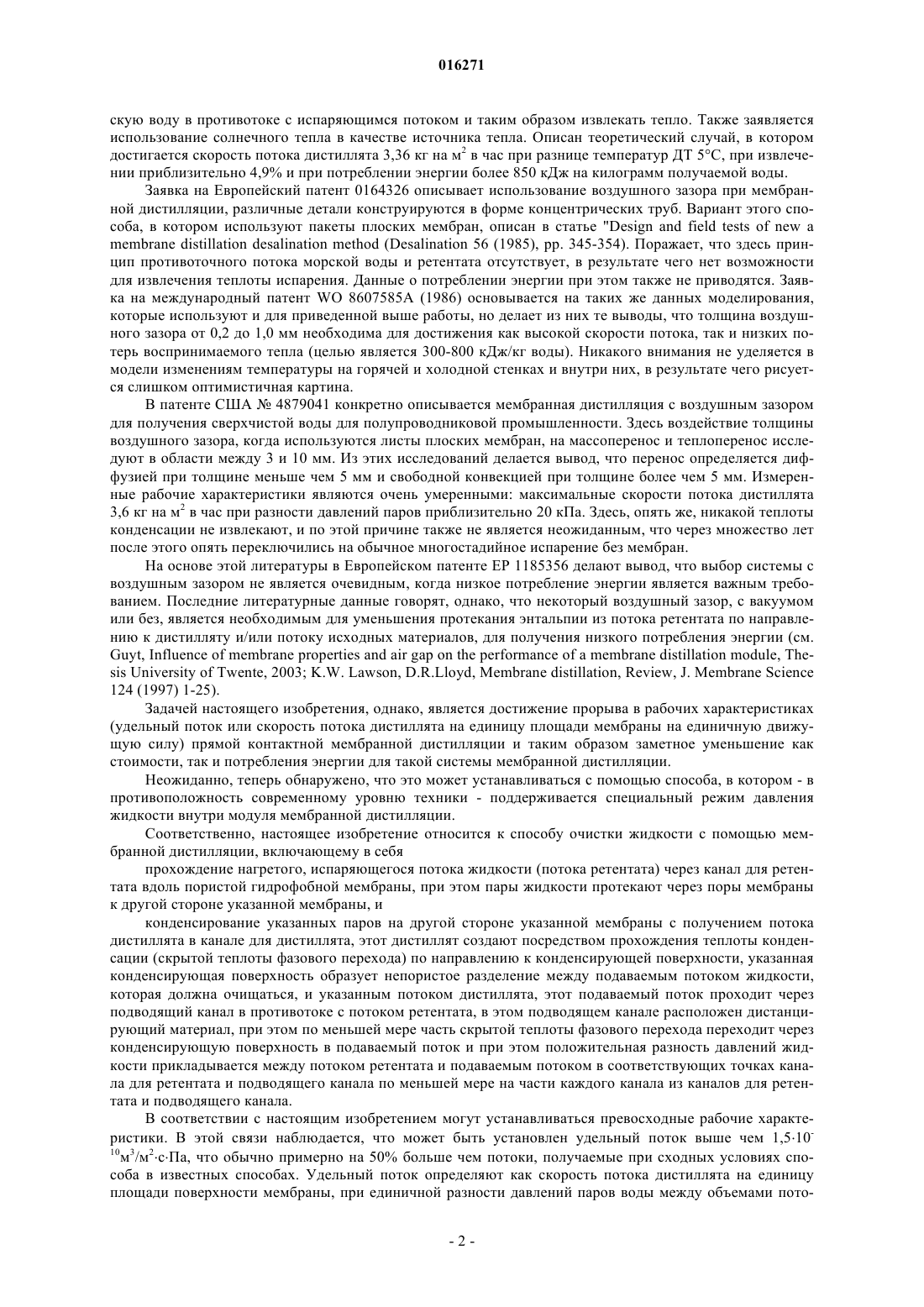

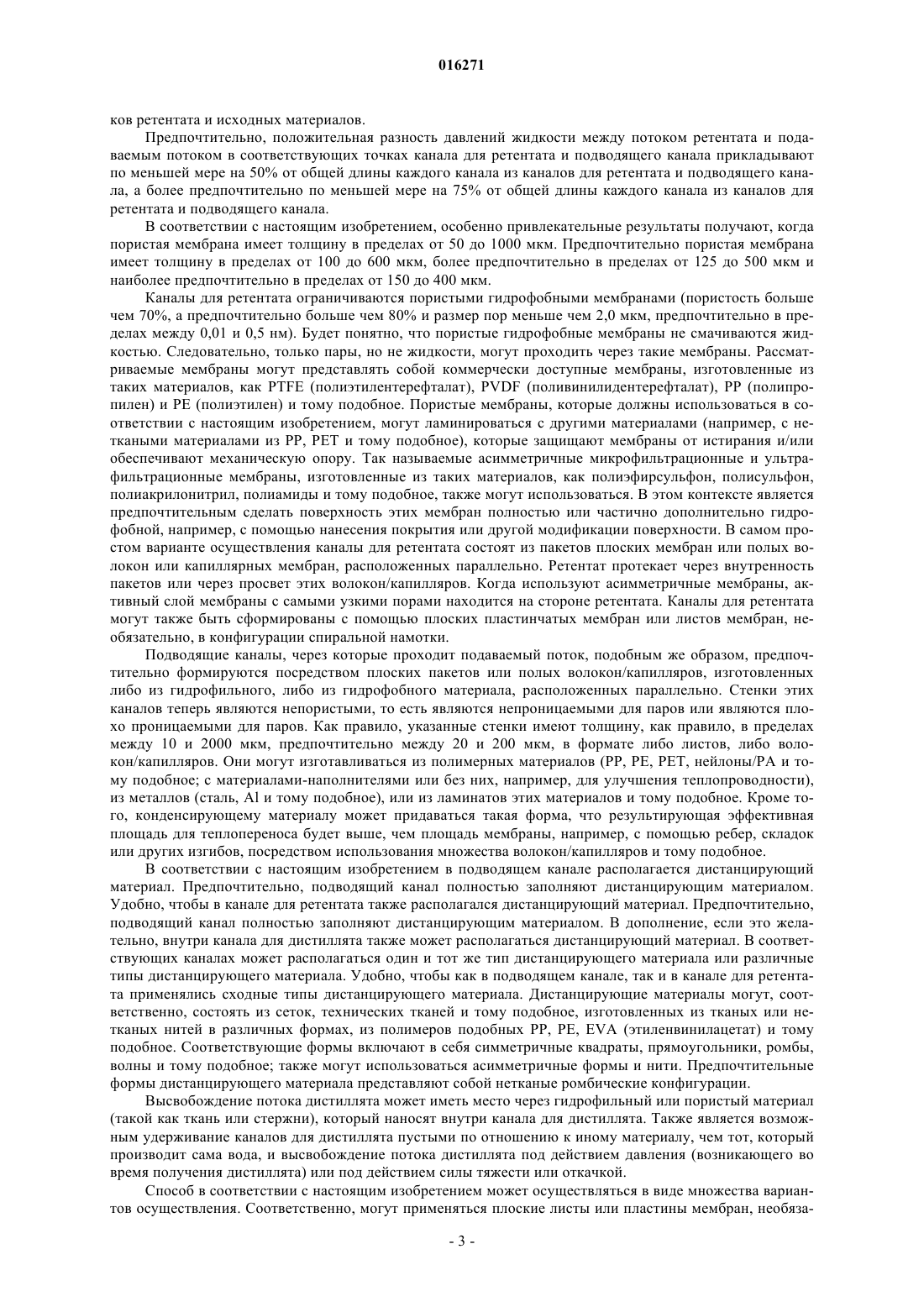

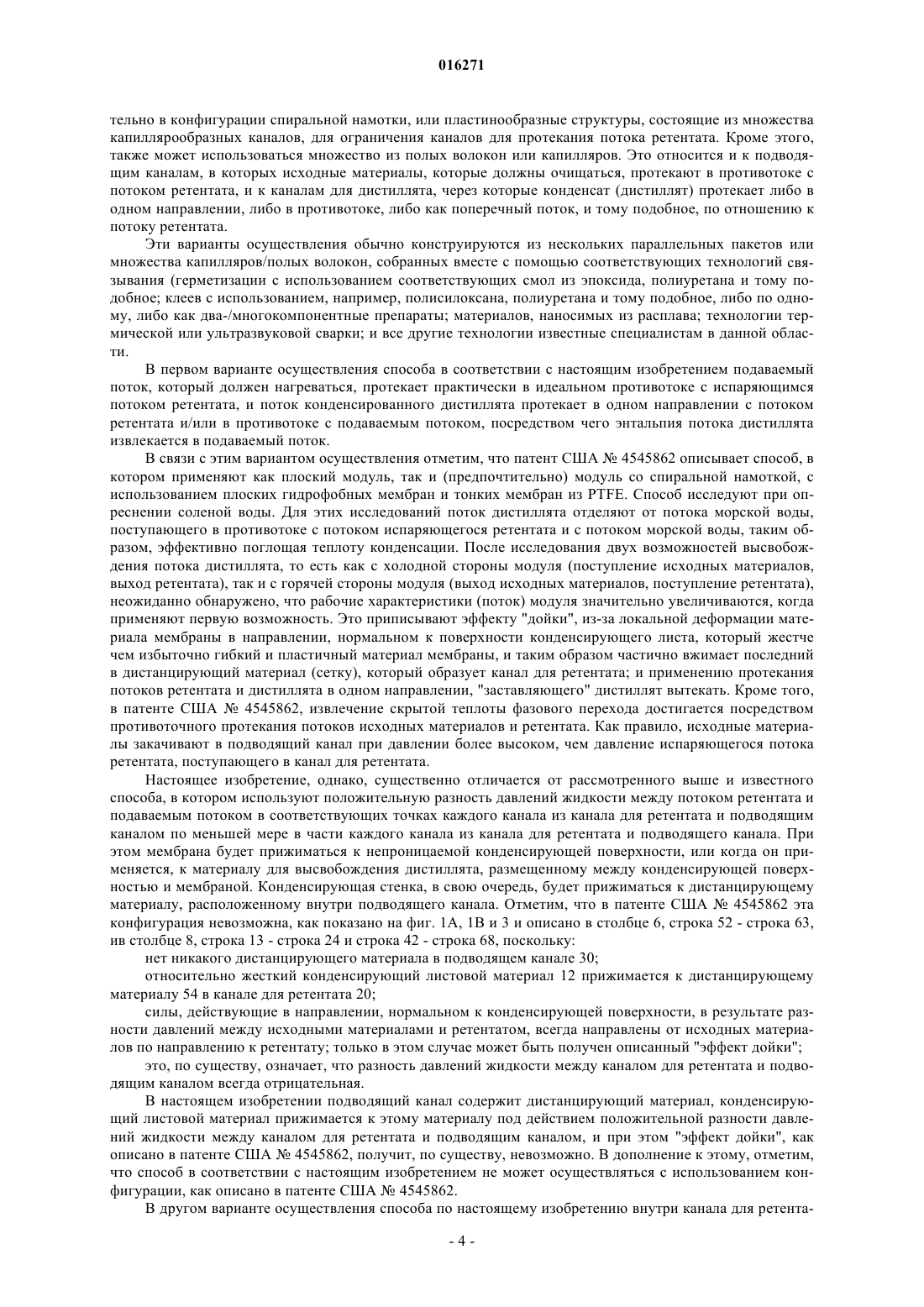

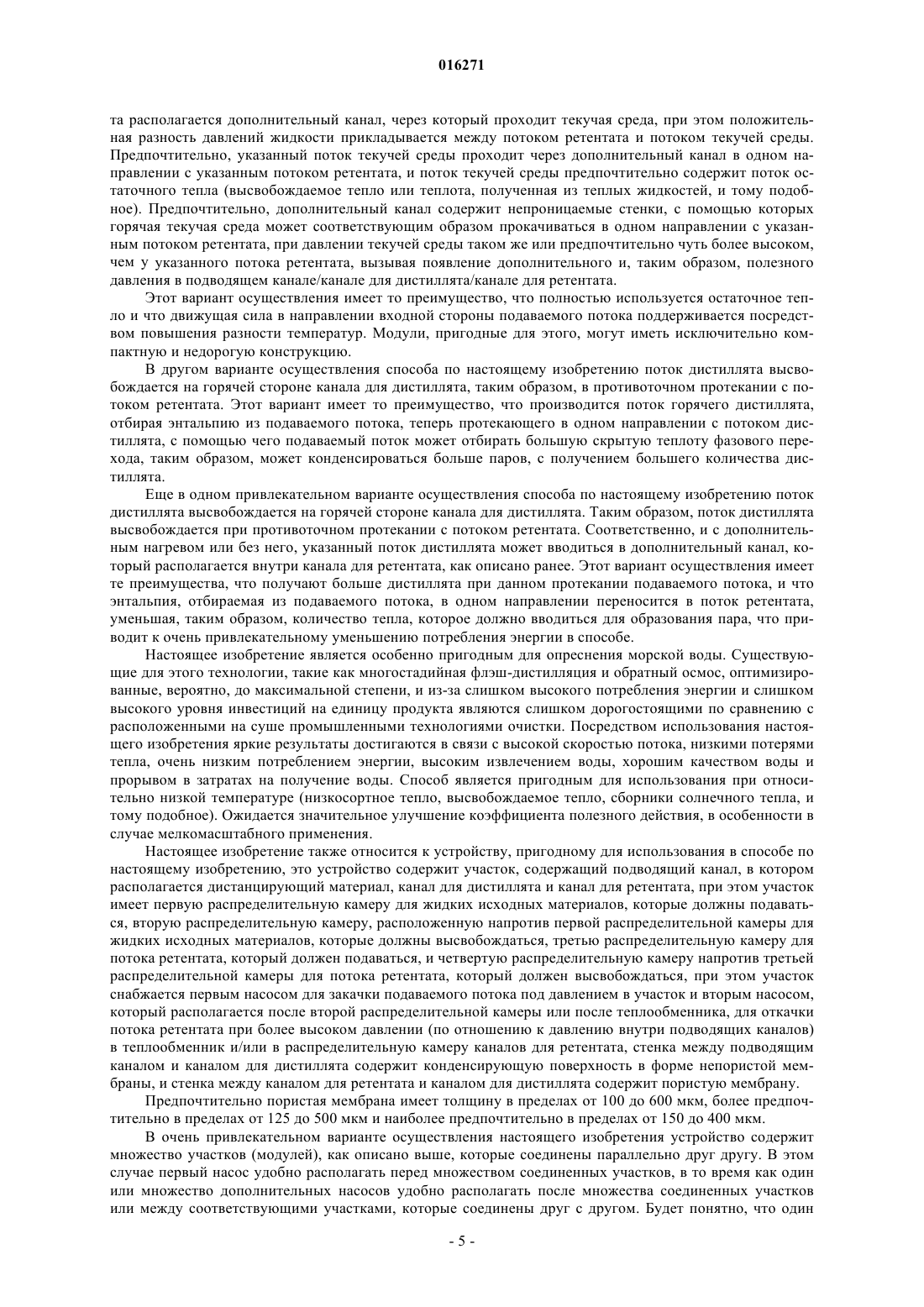

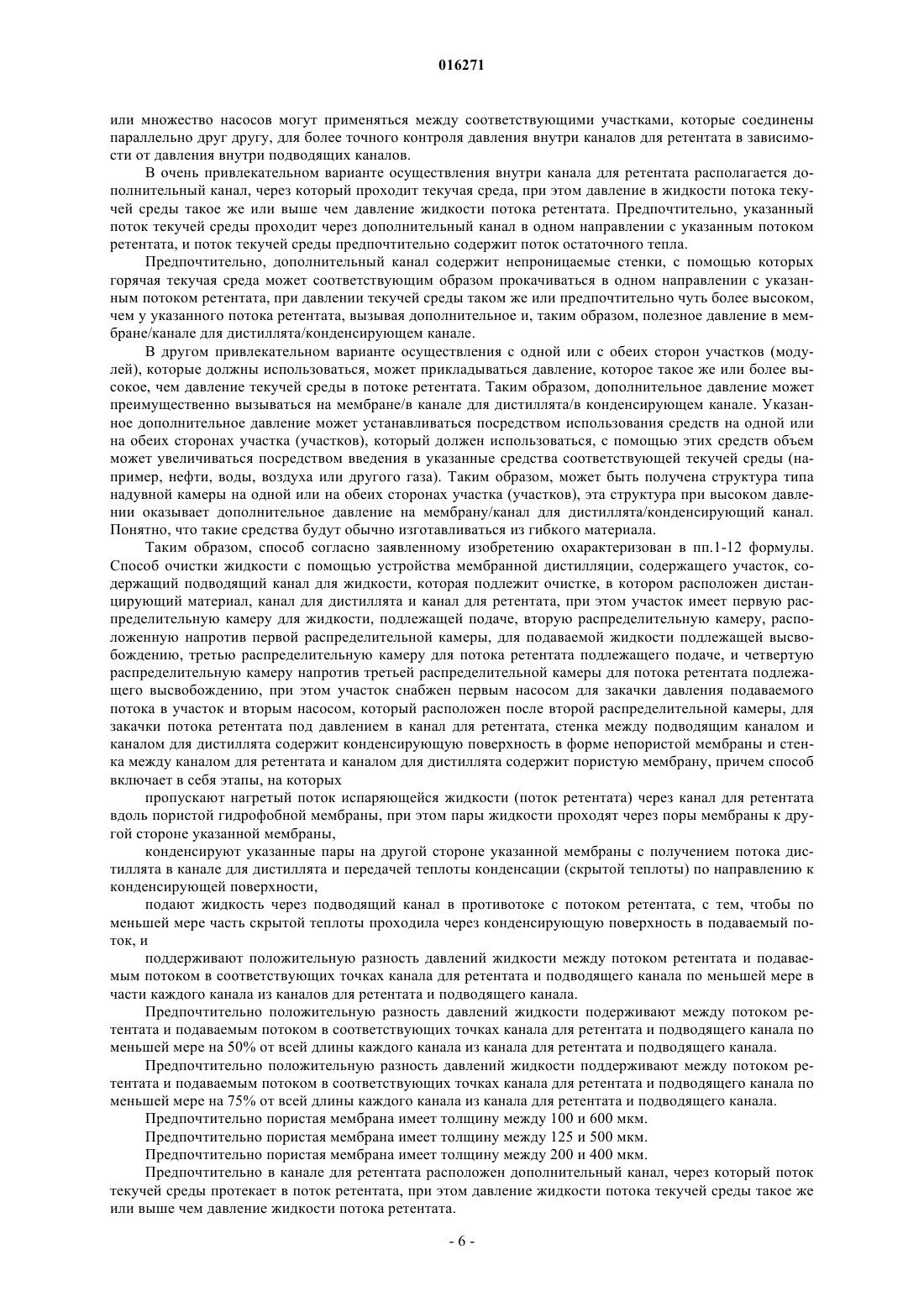

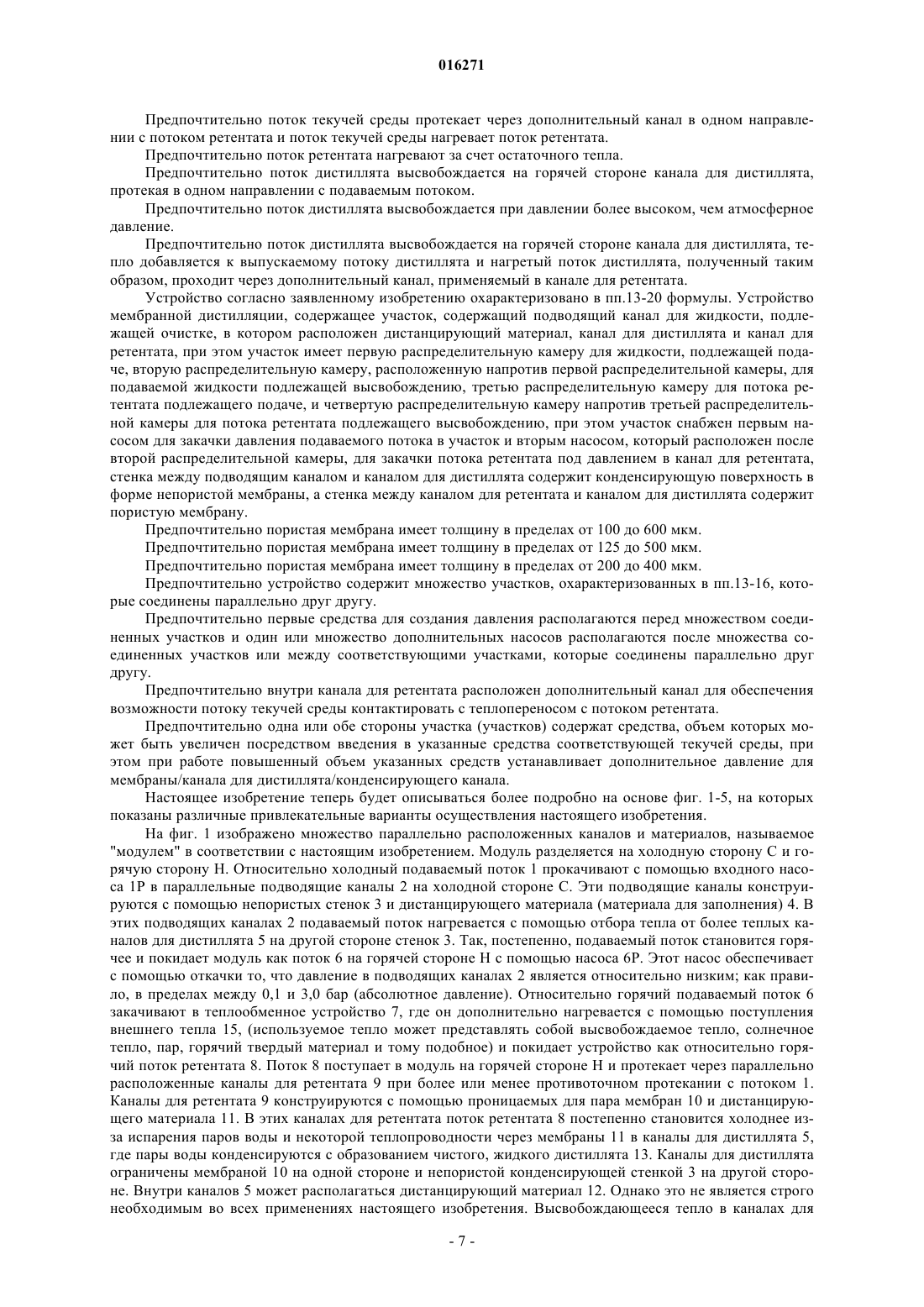

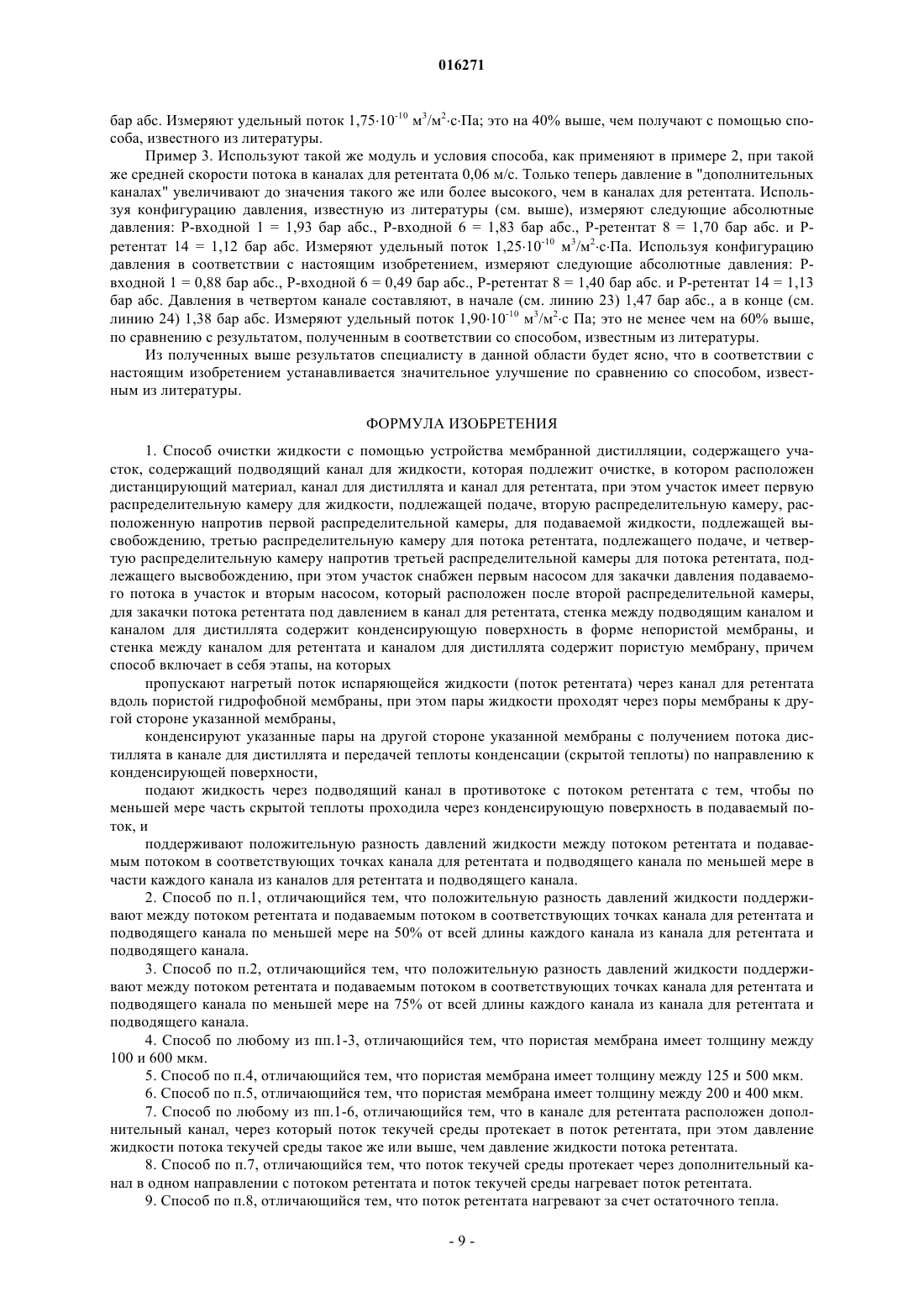

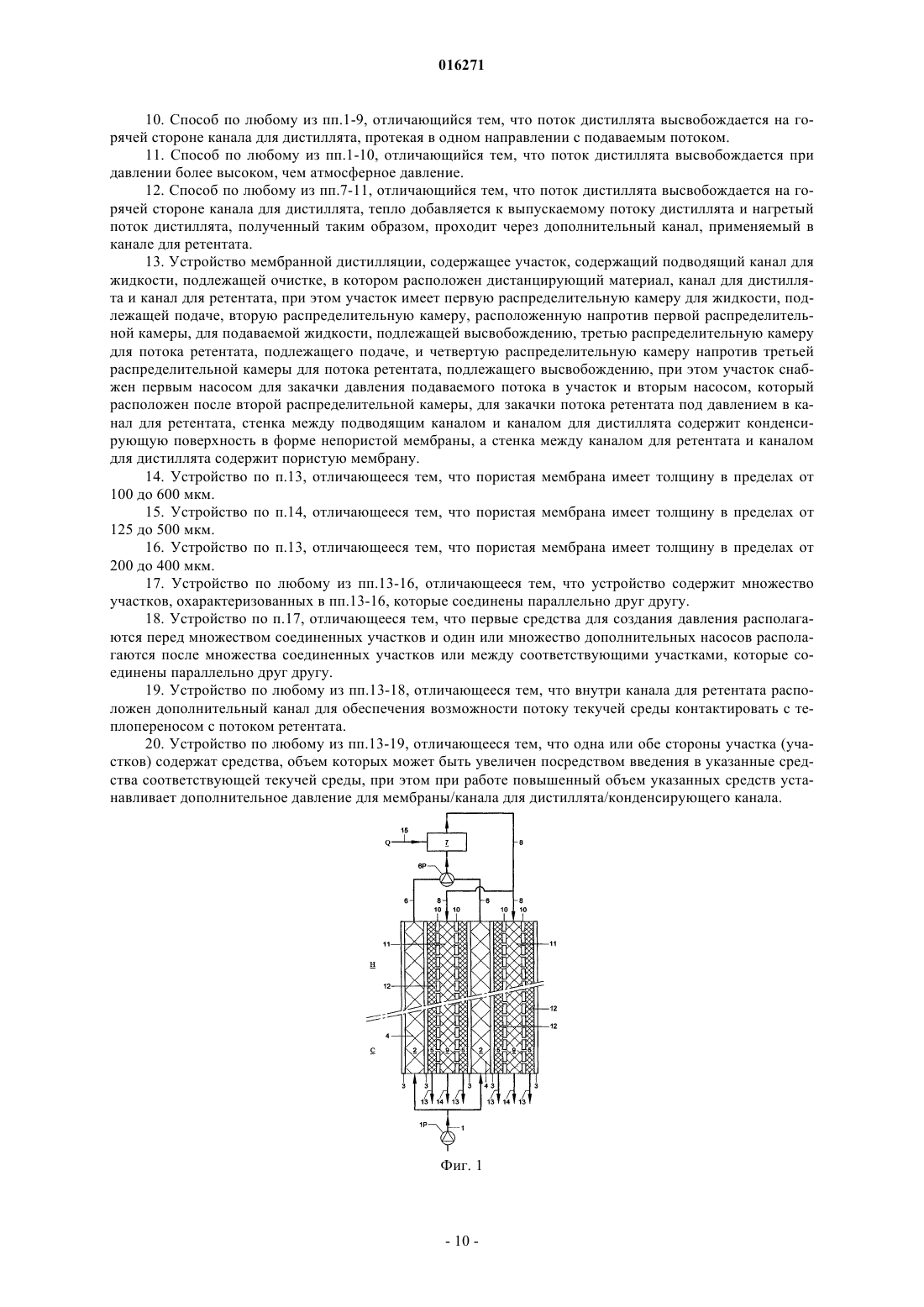

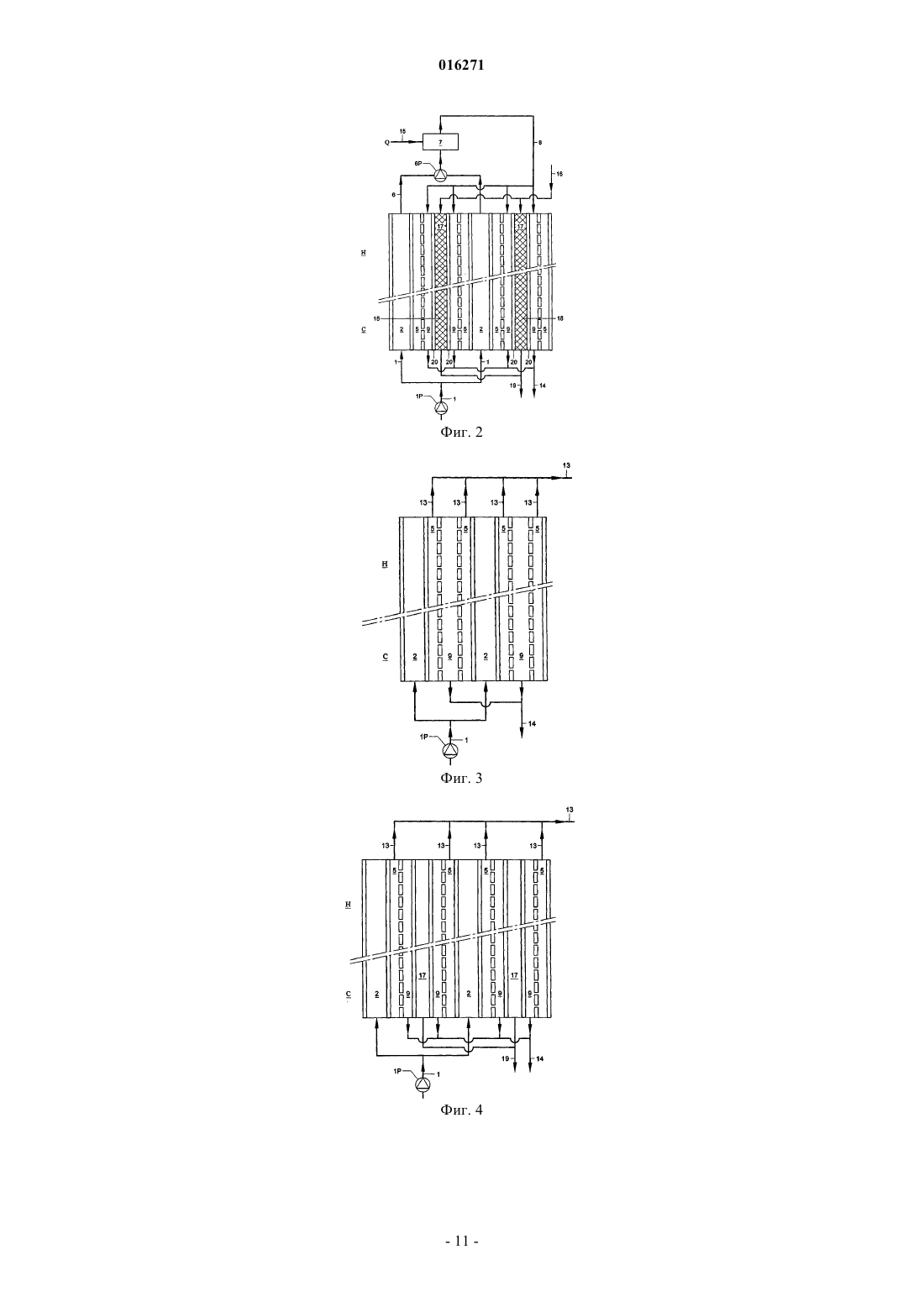

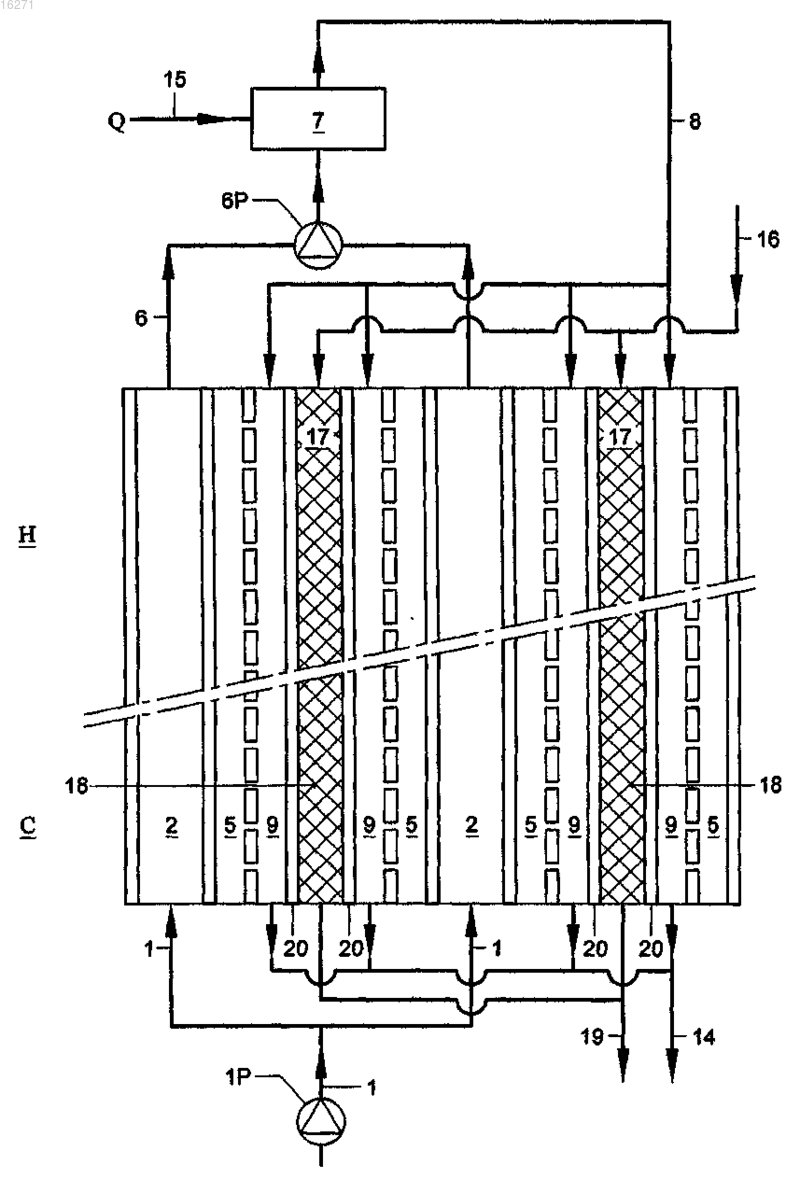

СПОСОБ МЕМБРАННОЙ ДИСТИЛЛЯЦИИ ДЛЯ ОЧИСТКИ ЖИДКОСТИ Изобретение предусматривает способ для очистки жидкости с помощью мембранной дистилляции,включающий в себя прохождение нагретого, испаряющегося потока жидкости (потока ретентата) через канал для ретентата вдоль пористой гидрофобной мембраны (10), при этом пары жидкости протекают через поры мембраны по направлению к другой стороне указанной мембраны, и конденсирование указанных паров на другой стороне указанной мембраны с получением потока дистиллята в канале для дистиллята (5), этот дистиллят создают посредством прохождения теплоты конденсации (скрытой теплоты фазового перехода) по направлению к конденсирующей поверхности (3), указанная конденсирующая поверхность образует непористую преграду между подводящим потоком жидкости, которая должна очищаться, и указанным потоком дистиллята, этот подаваемый поток проходит через подводящий канал (2) в противотоке с потоком ретентата, в этом подводящем канале расположен дистанцируюущий материал (4), при этом по меньшей мере часть скрытой теплоты фазового перехода переходит через конденсирующую поверхность в подаваемый поток и при этом положительная разность давлений жидкости прикладывается между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере в части каждого канала из каналов для ретентата (9) и подводящего канала. Кроме того, изобретение предусматривает устройство, пригодное для использования в указанном способе. Ассинк Ян Виллем, Ханемайер Ян Хендрик, Янсен Альберт Эдвард, Ван Медеворт Йоланда, Де Йонг Ханс, Ван Сонсбек Эрик, Куле Энгельберт Петер Юрри Ян (NL) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: НЕДЕРЛАНДСЕ ОРГАНИСАТИ ВОР ТУГЕПАСТНАТЮРВЕТЕНСХАППЕЛЕЙК ОНДЕРЗУК ТНО (NL) 016271 Изобретение относится к способу очистки жидкости с помощью мембранной дистилляции, в частности, для получения деминерализованной воды из морской воды или жесткой воды или технологической воды, и к устройству для осуществления такого способа. Мембранная дистилляция отличается от других известных технологий дистилляции, таких как многостадийная флэш-дистилляция, многократная дистилляция и парокомпрессионная дистилляция, тем,что используют неселективную пористую мембрану. Эта мембрана образует преграду между теплым,испаряющимся потоком ретентата и конденсированным продуктом, потоком дистиллята. Вследствие правильного выбора материала (как правило, полипропилена, полиэтилена, поливинилиденфторида или политетрафторэтена), поры (диаметр в диапазоне между 0,00001 и 0,005 мм, обычно между 0,0001 и 0,0005 мм) не смачиваются жидкостью; только пар проходит через мембрану. Мембранную дистилляцию впервые описали в патенте США 3334186. Намерением было улучшение эффективности опреснения морской воды посредством использования заполненной воздухом пористой гидрофобной мембраны. Способ, рассматриваемый здесь, представляет собой так называемую прямую контактную мембранную дистилляцию: как поток теплой морской воды, так и поток холодного дистиллята находятся в прямом контакте с мембраной. Значительный интерес к мембранной дистилляции возник в середине 1980 годов, когда стало доступно новое поколение гидрофобных мембран с высокой пористостью. Однако исследование показало,что мембранная дистилляция является не менее дорогостоящей, чем конкурирующие технологии и по этой причине коммерческих применений нет. Можно различать четыре типа мембранной дистилляции. 1. Прямая контактная мембранная дистилляция (DCMD), где как теплый, испаряющийся поток, так и холодный поток конденсата (поток дистиллята) находятся в прямом контакте с мембраной. 2. Мембранная дистилляция с воздушным зазором (AGMD), где конденсирующая поверхность отделена от мембраны воздушным зазором. 3. Мембранная дистилляция с отводом газа (SGMD), где дистиллят удаляют в форме пара с помощью инертного газа. 4. Вакуумная мембранная дистилляция (VMD), где дистиллят удаляют в форме пара с помощью вакуума. До сегодняшнего дня наибольшее внимание привлекала прямая контакт мембранная дистилляция. В этом отношении можно упомянуть, например, патент США 4545862, который описывает как плоские, так и намотанные по спирали модули (с плоскими мембранами). Такие модули исследовались для опреснения соленой воды. При этих исследованиях поток дистиллята отделяют от потока морской воды, поступающего в противотоке с испаряющимся ретентатом, и таким образом поток морской воды эффективно поглощает теплоту конденсации. В этом патенте описывается пример, в котором достигают скорость потока 2,21 л/м 2 общей площади поверхности мембраны в час при разности температур Т между теплым ретентатом и морской водой 4 С, что приводит к потреблению энергии только 212 кДж на кг получаемого дистиллята. По этим данным можно вычислить, что удельный поток составляет до 1,3010-10 м 3/м 2 сПа, при относительно высокой средней скорости в канале для ретентата 0,09 м/с. Удельный поток определяют как скорость потока дистиллята на единицу площади поверхности мембраны при единичной разности давлений паров воды между объемами потоков ретентата и исходных материалов. В дополнение к использованию плоских мембран известны преимущества мембран в виде полых волокон для прямой контактной мембранной дистилляции. В результате компактной упаковки мембранных волокон может быть получена площадь поверхности до 500 м 2 на м 3, что открывает возможность для понижения стоимости оборудования. Кроме того, было предложено (см. K. Schneider, T.J. van Gassel,Membrandestillation, Chem. Ing. Tech. 56 (1984) 514-521) соединять модуль прямой контактной мембранной дистилляции с модулем теплообменника в некотором цикле и таким образом извлекать теплоту конденсации. Также предлагалось введение пониженного давления воздуха внутри пор DCMD, посредством дегазификации жидких исходных материалов и откачки потока дистиллята при давлении ниже атмосферного, эти меры, как показано, удваивают скорость потока дистиллята. Обнаружено, что при опреснении морской воды получают скорость потока дистиллята приблизительно 5 л на м 2 в час при ДТ 20 С(разность давлений паров 5 кПа) и удельное потребление энергии выше 1000 кДж на кг воды. С 1984 года имеется только небольшой прогресс в развитии технологии по отношению к DCMD. Мембранная дистилляция с воздушным зазором впервые описана в 1971 г. патенте ВеликобританииGB 1225254 А. В дополнение к использованию воздушного зазора уже предлагается противоточное протекание исходных материалов и ретентата (и таким образом извлечение скрытой теплоты фазового перехода). В дополнение к этому AGMD описана в 1982 году в патенте Германии DE 3123409 (Siemens). Эта заявка относится к использованию зазора (с толщиной 3 мм), заполненного воздухом, или, необязательно, более легким газом, таким как водород, между плоской пористой мембраной и холодной поверхностью конденсации. Целью являлось уменьшение переноса энтальпии посредством теплопроводности через мембрану. Экспериментально установлено, что перенос тепла посредством теплопроводности приблизительно равен переносу с помощью испарения. Кроме того, предложено вводить поступающую мор-1 016271 скую воду в противотоке с испаряющимся потоком и таким образом извлекать тепло. Также заявляется использование солнечного тепла в качестве источника тепла. Описан теоретический случай, в котором достигается скорость потока дистиллята 3,36 кг на м 2 в час при разнице температур ДТ 5 С, при извлечении приблизительно 4,9% и при потреблении энергии более 850 кДж на килограмм получаемой воды. Заявка на Европейский патент 0164326 описывает использование воздушного зазора при мембранной дистилляции, различные детали конструируются в форме концентрических труб. Вариант этого способа, в котором используют пакеты плоских мембран, описан в статье "Design and field tests of new amembrane distillation desalination method (Desalination 56 (1985), pp. 345-354). Поражает, что здесь принцип противоточного потока морской воды и ретентата отсутствует, в результате чего нет возможности для извлечения теплоты испарения. Данные о потреблении энергии при этом также не приводятся. Заявка на международный патент WO 8607585A (1986) основывается на таких же данных моделирования,которые используют и для приведенной выше работы, но делает из них те выводы, что толщина воздушного зазора от 0,2 до 1,0 мм необходима для достижения как высокой скорости потока, так и низких потерь воспринимаемого тепла (целью является 300-800 кДж/кг воды). Никакого внимания не уделяется в модели изменениям температуры на горячей и холодной стенках и внутри них, в результате чего рисуется слишком оптимистичная картина. В патенте США 4879041 конкретно описывается мембранная дистилляция с воздушным зазором для получения сверхчистой воды для полупроводниковой промышленности. Здесь воздействие толщины воздушного зазора, когда используются листы плоских мембран, на массоперенос и теплоперенос исследуют в области между 3 и 10 мм. Из этих исследований делается вывод, что перенос определяется диффузией при толщине меньше чем 5 мм и свободной конвекцией при толщине более чем 5 мм. Измеренные рабочие характеристики являются очень умеренными: максимальные скорости потока дистиллята 3,6 кг на м 2 в час при разности давлений паров приблизительно 20 кПа. Здесь, опять же, никакой теплоты конденсации не извлекают, и по этой причине также не является неожиданным, что через множество лет после этого опять переключились на обычное многостадийное испарение без мембран. На основе этой литературы в Европейском патенте ЕР 1185356 делают вывод, что выбор системы с воздушным зазором не является очевидным, когда низкое потребление энергии является важным требованием. Последние литературные данные говорят, однако, что некоторый воздушный зазор, с вакуумом или без, является необходимым для уменьшения протекания энтальпии из потока ретентата по направлению к дистилляту и/или потоку исходных материалов, для получения низкого потребления энергии (см.Guyt, Influence of membrane properties and air gap on the performance of a membrane distillation module, Thesis University of Twente, 2003; K.W. Lawson, D.R.Lloyd, Membrane distillation, Review, J. Membrane Science 124 (1997) 1-25). Задачей настоящего изобретения, однако, является достижение прорыва в рабочих характеристиках(удельный поток или скорость потока дистиллята на единицу площади мембраны на единичную движущую силу) прямой контактной мембранной дистилляции и таким образом заметное уменьшение как стоимости, так и потребления энергии для такой системы мембранной дистилляции. Неожиданно, теперь обнаружено, что это может устанавливаться с помощью способа, в котором - в противоположность современному уровню техники - поддерживается специальный режим давления жидкости внутри модуля мембранной дистилляции. Соответственно, настоящее изобретение относится к способу очистки жидкости с помощью мембранной дистилляции, включающему в себя прохождение нагретого, испаряющегося потока жидкости (потока ретентата) через канал для ретентата вдоль пористой гидрофобной мембраны, при этом пары жидкости протекают через поры мембраны к другой стороне указанной мембраны, и конденсирование указанных паров на другой стороне указанной мембраны с получением потока дистиллята в канале для дистиллята, этот дистиллят создают посредством прохождения теплоты конденсации (скрытой теплоты фазового перехода) по направлению к конденсирующей поверхности, указанная конденсирующая поверхность образует непористое разделение между подаваемым потоком жидкости,которая должна очищаться, и указанным потоком дистиллята, этот подаваемый поток проходит через подводящий канал в противотоке с потоком ретентата, в этом подводящем канале расположен дистанцирующий материал, при этом по меньшей мере часть скрытой теплоты фазового перехода переходит через конденсирующую поверхность в подаваемый поток и при этом положительная разность давлений жидкости прикладывается между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на части каждого канала из каналов для ретентата и подводящего канала. В соответствии с настоящим изобретением могут устанавливаться превосходные рабочие характеристики. В этой связи наблюдается, что может быть установлен удельный поток выше чем 1,51010 3 2 м /м сПа, что обычно примерно на 50% больше чем потоки, получаемые при сходных условиях способа в известных способах. Удельный поток определяют как скорость потока дистиллята на единицу площади поверхности мембраны, при единичной разности давлений паров воды между объемами пото-2 016271 ков ретентата и исходных материалов. Предпочтительно, положительная разность давлений жидкости между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала прикладывают по меньшей мере на 50% от общей длины каждого канала из каналов для ретентата и подводящего канала, а более предпочтительно по меньшей мере на 75% от общей длины каждого канала из каналов для ретентата и подводящего канала. В соответствии с настоящим изобретением, особенно привлекательные результаты получают, когда пористая мембрана имеет толщину в пределах от 50 до 1000 мкм. Предпочтительно пористая мембрана имеет толщину в пределах от 100 до 600 мкм, более предпочтительно в пределах от 125 до 500 мкм и наиболее предпочтительно в пределах от 150 до 400 мкм. Каналы для ретентата ограничиваются пористыми гидрофобными мембранами (пористость больше чем 70%, а предпочтительно больше чем 80% и размер пор меньше чем 2,0 мкм, предпочтительно в пределах между 0,01 и 0,5 нм). Будет понятно, что пористые гидрофобные мембраны не смачиваются жидкостью. Следовательно, только пары, но не жидкости, могут проходить через такие мембраны. Рассматриваемые мембраны могут представлять собой коммерчески доступные мембраны, изготовленные из таких материалов, как PTFE (полиэтилентерефталат), PVDF (поливинилидентерефталат), РР (полипропилен) и РЕ (полиэтилен) и тому подобное. Пористые мембраны, которые должны использоваться в соответствии с настоящим изобретением, могут ламинироваться с другими материалами (например, с неткаными материалами из РР, PET и тому подобное), которые защищают мембраны от истирания и/или обеспечивают механическую опору. Так называемые асимметричные микрофильтрационные и ультрафильтрационные мембраны, изготовленные из таких материалов, как полиэфирсульфон, полисульфон,полиакрилонитрил, полиамиды и тому подобное, также могут использоваться. В этом контексте является предпочтительным сделать поверхность этих мембран полностью или частично дополнительно гидрофобной, например, с помощью нанесения покрытия или другой модификации поверхности. В самом простом варианте осуществления каналы для ретентата состоят из пакетов плоских мембран или полых волокон или капиллярных мембран, расположенных параллельно. Ретентат протекает через внутренность пакетов или через просвет этих волокон/капилляров. Когда используют асимметричные мембраны, активный слой мембраны с самыми узкими порами находится на стороне ретентата. Каналы для ретентата могут также быть сформированы с помощью плоских пластинчатых мембран или листов мембран, необязательно, в конфигурации спиральной намотки. Подводящие каналы, через которые проходит подаваемый поток, подобным же образом, предпочтительно формируются посредством плоских пакетов или полых волокон/капилляров, изготовленных либо из гидрофильного, либо из гидрофобного материала, расположенных параллельно. Стенки этих каналов теперь являются непористыми, то есть являются непроницаемыми для паров или являются плохо проницаемыми для паров. Как правило, указанные стенки имеют толщину, как правило, в пределах между 10 и 2000 мкм, предпочтительно между 20 и 200 мкм, в формате либо листов, либо волокон/капилляров. Они могут изготавливаться из полимерных материалов (РР, РЕ, PET, нейлоны/РА и тому подобное; с материалами-наполнителями или без них, например, для улучшения теплопроводности),из металлов (сталь, Al и тому подобное), или из ламинатов этих материалов и тому подобное. Кроме того, конденсирующему материалу может придаваться такая форма, что результирующая эффективная площадь для теплопереноса будет выше, чем площадь мембраны, например, с помощью ребер, складок или других изгибов, посредством использования множества волокон/капилляров и тому подобное. В соответствии с настоящим изобретением в подводящем канале располагается дистанцирующий материал. Предпочтительно, подводящий канал полностью заполняют дистанцирующим материалом. Удобно, чтобы в канале для ретентата также располагался дистанцирующий материал. Предпочтительно,подводящий канал полностью заполняют дистанцирующим материалом. В дополнение, если это желательно, внутри канала для дистиллята также может располагаться дистанцирующий материал. В соответствующих каналах может располагаться один и тот же тип дистанцирующего материала или различные типы дистанцирующего материала. Удобно, чтобы как в подводящем канале, так и в канале для ретентата применялись сходные типы дистанцирующего материала. Дистанцирующие материалы могут, соответственно, состоять из сеток, технических тканей и тому подобное, изготовленных из тканых или нетканых нитей в различных формах, из полимеров подобных РР, РЕ, EVA (этиленвинилацетат) и тому подобное. Соответствующие формы включают в себя симметричные квадраты, прямоугольники, ромбы,волны и тому подобное; также могут использоваться асимметричные формы и нити. Предпочтительные формы дистанцирующего материала представляют собой нетканые ромбические конфигурации. Высвобождение потока дистиллята может иметь место через гидрофильный или пористый материал(такой как ткань или стержни), который наносят внутри канала для дистиллята. Также является возможным удерживание каналов для дистиллята пустыми по отношению к иному материалу, чем тот, который производит сама вода, и высвобождение потока дистиллята под действием давления (возникающего во время получения дистиллята) или под действием силы тяжести или откачкой. Способ в соответствии с настоящим изобретением может осуществляться в виде множества вариантов осуществления. Соответственно, могут применяться плоские листы или пластины мембран, необяза-3 016271 тельно в конфигурации спиральной намотки, или пластинообразные структуры, состоящие из множества капиллярообразных каналов, для ограничения каналов для протекания потока ретентата. Кроме этого,также может использоваться множество из полых волокон или капилляров. Это относится и к подводящим каналам, в которых исходные материалы, которые должны очищаться, протекают в противотоке с потоком ретентата, и к каналам для дистиллята, через которые конденсат (дистиллят) протекает либо в одном направлении, либо в противотоке, либо как поперечный поток, и тому подобное, по отношению к потоку ретентата. Эти варианты осуществления обычно конструируются из нескольких параллельных пакетов или множества капилляров/полых волокон, собранных вместе с помощью соответствующих технологий связывания (герметизации с использованием соответствующих смол из эпоксида, полиуретана и тому подобное; клеев с использованием, например, полисилоксана, полиуретана и тому подобное, либо по одному, либо как два-/многокомпонентные препараты; материалов, наносимых из расплава; технологии термической или ультразвуковой сварки; и все другие технологии известные специалистам в данной области. В первом варианте осуществления способа в соответствии с настоящим изобретением подаваемый поток, который должен нагреваться, протекает практически в идеальном противотоке с испаряющимся потоком ретентата, и поток конденсированного дистиллята протекает в одном направлении с потоком ретентата и/или в противотоке с подаваемым потоком, посредством чего энтальпия потока дистиллята извлекается в подаваемый поток. В связи с этим вариантом осуществления отметим, что патент США 4545862 описывает способ, в котором применяют как плоский модуль, так и (предпочтительно) модуль со спиральной намоткой, с использованием плоских гидрофобных мембран и тонких мембран из PTFE. Способ исследуют при опреснении соленой воды. Для этих исследований поток дистиллята отделяют от потока морской воды,поступающего в противотоке с потоком испаряющегося ретентата и с потоком морской воды, таким образом, эффективно поглощая теплоту конденсации. После исследования двух возможностей высвобождения потока дистиллята, то есть как с холодной стороны модуля (поступление исходных материалов,выход ретентата), так и с горячей стороны модуля (выход исходных материалов, поступление ретентата),неожиданно обнаружено, что рабочие характеристики (поток) модуля значительно увеличиваются, когда применяют первую возможность. Это приписывают эффекту "дойки", из-за локальной деформации материала мембраны в направлении, нормальном к поверхности конденсирующего листа, который жестче чем избыточно гибкий и пластичный материал мембраны, и таким образом частично вжимает последний в дистанцирующий материал (сетку), который образует канал для ретентата; и применению протекания потоков ретентата и дистиллята в одном направлении, "заставляющего" дистиллят вытекать. Кроме того,в патенте США 4545862, извлечение скрытой теплоты фазового перехода достигается посредством противоточного протекания потоков исходных материалов и ретентата. Как правило, исходные материалы закачивают в подводящий канал при давлении более высоком, чем давление испаряющегося потока ретентата, поступающего в канал для ретентата. Настоящее изобретение, однако, существенно отличается от рассмотренного выше и известного способа, в котором используют положительную разность давлений жидкости между потоком ретентата и подаваемым потоком в соответствующих точках каждого канала из канала для ретентата и подводящим каналом по меньшей мере в части каждого канала из канала для ретентата и подводящего канала. При этом мембрана будет прижиматься к непроницаемой конденсирующей поверхности, или когда он применяется, к материалу для высвобождения дистиллята, размещенному между конденсирующей поверхностью и мембраной. Конденсирующая стенка, в свою очередь, будет прижиматься к дистанцирующему материалу, расположенному внутри подводящего канала. Отметим, что в патенте США 4545862 эта конфигурация невозможна, как показано на фиг. 1 А, 1 В и 3 и описано в столбце 6, строка 52 - строка 63,ив столбце 8, строка 13 - строка 24 и строка 42 - строка 68, поскольку: нет никакого дистанцирующего материала в подводящем канале 30; относительно жесткий конденсирующий листовой материал 12 прижимается к дистанцирующему материалу 54 в канале для ретентата 20; силы, действующие в направлении, нормальном к конденсирующей поверхности, в результате разности давлений между исходными материалами и ретентатом, всегда направлены от исходных материалов по направлению к ретентату; только в этом случае может быть получен описанный "эффект дойки"; это, по существу, означает, что разность давлений жидкости между каналом для ретентата и подводящим каналом всегда отрицательная. В настоящем изобретении подводящий канал содержит дистанцирующий материал, конденсирующий листовой материал прижимается к этому материалу под действием положительной разности давлений жидкости между каналом для ретентата и подводящим каналом, и при этом "эффект дойки", как описано в патенте США 4545862, получит, по существу, невозможно. В дополнение к этому, отметим,что способ в соответствии с настоящим изобретением не может осуществляться с использованием конфигурации, как описано в патенте США 4545862. В другом варианте осуществления способа по настоящему изобретению внутри канала для ретента-4 016271 та располагается дополнительный канал, через который проходит текучая среда, при этом положительная разность давлений жидкости прикладывается между потоком ретентата и потоком текучей среды. Предпочтительно, указанный поток текучей среды проходит через дополнительный канал в одном направлении с указанным потоком ретентата, и поток текучей среды предпочтительно содержит поток остаточного тепла (высвобождаемое тепло или теплота, полученная из теплых жидкостей, и тому подобное). Предпочтительно, дополнительный канал содержит непроницаемые стенки, с помощью которых горячая текучая среда может соответствующим образом прокачиваться в одном направлении с указанным потоком ретентата, при давлении текучей среды таком же или предпочтительно чуть более высоком,чем у указанного потока ретентата, вызывая появление дополнительного и, таким образом, полезного давления в подводящем канале/канале для дистиллята/канале для ретентата. Этот вариант осуществления имеет то преимущество, что полностью используется остаточное тепло и что движущая сила в направлении входной стороны подаваемого потока поддерживается посредством повышения разности температур. Модули, пригодные для этого, могут иметь исключительно компактную и недорогую конструкцию. В другом варианте осуществления способа по настоящему изобретению поток дистиллята высвобождается на горячей стороне канала для дистиллята, таким образом, в противоточном протекании с потоком ретентата. Этот вариант имеет то преимущество, что производится поток горячего дистиллята,отбирая энтальпию из подаваемого потока, теперь протекающего в одном направлении с потоком дистиллята, с помощью чего подаваемый поток может отбирать большую скрытую теплоту фазового перехода, таким образом, может конденсироваться больше паров, с получением большего количества дистиллята. Еще в одном привлекательном варианте осуществления способа по настоящему изобретению поток дистиллята высвобождается на горячей стороне канала для дистиллята. Таким образом, поток дистиллята высвобождается при противоточном протекании с потоком ретентата. Соответственно, и с дополнительным нагревом или без него, указанный поток дистиллята может вводиться в дополнительный канал, который располагается внутри канала для ретентата, как описано ранее. Этот вариант осуществления имеет те преимущества, что получают больше дистиллята при данном протекании подаваемого потока, и что энтальпия, отбираемая из подаваемого потока, в одном направлении переносится в поток ретентата,уменьшая, таким образом, количество тепла, которое должно вводиться для образования пара, что приводит к очень привлекательному уменьшению потребления энергии в способе. Настоящее изобретение является особенно пригодным для опреснения морской воды. Существующие для этого технологии, такие как многостадийная флэш-дистилляция и обратный осмос, оптимизированные, вероятно, до максимальной степени, и из-за слишком высокого потребления энергии и слишком высокого уровня инвестиций на единицу продукта являются слишком дорогостоящими по сравнению с расположенными на суше промышленными технологиями очистки. Посредством использования настоящего изобретения яркие результаты достигаются в связи с высокой скоростью потока, низкими потерями тепла, очень низким потреблением энергии, высоким извлечением воды, хорошим качеством воды и прорывом в затратах на получение воды. Способ является пригодным для использования при относительно низкой температуре (низкосортное тепло, высвобождаемое тепло, сборники солнечного тепла, и тому подобное). Ожидается значительное улучшение коэффициента полезного действия, в особенности в случае мелкомасштабного применения. Настоящее изобретение также относится к устройству, пригодному для использования в способе по настоящему изобретению, это устройство содержит участок, содержащий подводящий канал, в котором располагается дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидких исходных материалов, которые должны подаваться, вторую распределительную камеру, расположенную напротив первой распределительной камеры для жидких исходных материалов, которые должны высвобождаться, третью распределительную камеру для потока ретентата, который должен подаваться, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата, который должен высвобождаться, при этом участок снабжается первым насосом для закачки подаваемого потока под давлением в участок и вторым насосом,который располагается после второй распределительной камеры или после теплообменника, для откачки потока ретентата при более высоком давлении (по отношению к давлению внутри подводящих каналов) в теплообменник и/или в распределительную камеру каналов для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, и стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану. Предпочтительно пористая мембрана имеет толщину в пределах от 100 до 600 мкм, более предпочтительно в пределах от 125 до 500 мкм и наиболее предпочтительно в пределах от 150 до 400 мкм. В очень привлекательном варианте осуществления настоящего изобретения устройство содержит множество участков (модулей), как описано выше, которые соединены параллельно друг другу. В этом случае первый насос удобно располагать перед множеством соединенных участков, в то время как один или множество дополнительных насосов удобно располагать после множества соединенных участков или между соответствующими участками, которые соединены друг с другом. Будет понятно, что один-5 016271 или множество насосов могут применяться между соответствующими участками, которые соединены параллельно друг другу, для более точного контроля давления внутри каналов для ретентата в зависимости от давления внутри подводящих каналов. В очень привлекательном варианте осуществления внутри канала для ретентата располагается дополнительный канал, через который проходит текучая среда, при этом давление в жидкости потока текучей среды такое же или выше чем давление жидкости потока ретентата. Предпочтительно, указанный поток текучей среды проходит через дополнительный канал в одном направлении с указанным потоком ретентата, и поток текучей среды предпочтительно содержит поток остаточного тепла. Предпочтительно, дополнительный канал содержит непроницаемые стенки, с помощью которых горячая текучая среда может соответствующим образом прокачиваться в одном направлении с указанным потоком ретентата, при давлении текучей среды таком же или предпочтительно чуть более высоком,чем у указанного потока ретентата, вызывая дополнительное и, таким образом, полезное давление в мембране/канале для дистиллята/конденсирующем канале. В другом привлекательном варианте осуществления с одной или с обеих сторон участков (модулей), которые должны использоваться, может прикладываться давление, которое такое же или более высокое, чем давление текучей среды в потоке ретентата. Таким образом, дополнительное давление может преимущественно вызываться на мембране/в канале для дистиллята/в конденсирующем канале. Указанное дополнительное давление может устанавливаться посредством использования средств на одной или на обеих сторонах участка (участков), который должен использоваться, с помощью этих средств объем может увеличиваться посредством введения в указанные средства соответствующей текучей среды (например, нефти, воды, воздуха или другого газа). Таким образом, может быть получена структура типа надувной камеры на одной или на обеих сторонах участка (участков), эта структура при высоком давлении оказывает дополнительное давление на мембрану/канал для дистиллята/конденсирующий канал. Понятно, что такие средства будут обычно изготавливаться из гибкого материала. Таким образом, способ согласно заявленному изобретению охарактеризован в пп.1-12 формулы. Способ очистки жидкости с помощью устройства мембранной дистилляции, содержащего участок, содержащий подводящий канал для жидкости, которая подлежит очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости подлежащей высвобождению, третью распределительную камеру для потока ретентата подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры, для закачки потока ретентата под давлением в канал для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны и стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану, причем способ включает в себя этапы, на которых пропускают нагретый поток испаряющейся жидкости (поток ретентата) через канал для ретентата вдоль пористой гидрофобной мембраны, при этом пары жидкости проходят через поры мембраны к другой стороне указанной мембраны,конденсируют указанные пары на другой стороне указанной мембраны с получением потока дистиллята в канале для дистиллята и передачей теплоты конденсации (скрытой теплоты) по направлению к конденсирующей поверхности,подают жидкость через подводящий канал в противотоке с потоком ретентата, с тем, чтобы по меньшей мере часть скрытой теплоты проходила через конденсирующую поверхность в подаваемый поток, и поддерживают положительную разность давлений жидкости между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере в части каждого канала из каналов для ретентата и подводящего канала. Предпочтительно положительную разность давлений жидкости подерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 50% от всей длины каждого канала из канала для ретентата и подводящего канала. Предпочтительно положительную разность давлений жидкости поддерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 75% от всей длины каждого канала из канала для ретентата и подводящего канала. Предпочтительно пористая мембрана имеет толщину между 100 и 600 мкм. Предпочтительно пористая мембрана имеет толщину между 125 и 500 мкм. Предпочтительно пористая мембрана имеет толщину между 200 и 400 мкм. Предпочтительно в канале для ретентата расположен дополнительный канал, через который поток текучей среды протекает в поток ретентата, при этом давление жидкости потока текучей среды такое же или выше чем давление жидкости потока ретентата.-6 016271 Предпочтительно поток текучей среды протекает через дополнительный канал в одном направлении с потоком ретентата и поток текучей среды нагревает поток ретентата. Предпочтительно поток ретентата нагревают за счет остаточного тепла. Предпочтительно поток дистиллята высвобождается на горячей стороне канала для дистиллята,протекая в одном направлении с подаваемым потоком. Предпочтительно поток дистиллята высвобождается при давлении более высоком, чем атмосферное давление. Предпочтительно поток дистиллята высвобождается на горячей стороне канала для дистиллята, тепло добавляется к выпускаемому потоку дистиллята и нагретый поток дистиллята, полученный таким образом, проходит через дополнительный канал, применяемый в канале для ретентата. Устройство согласно заявленному изобретению охарактеризовано в пп.13-20 формулы. Устройство мембранной дистилляции, содержащее участок, содержащий подводящий канал для жидкости, подлежащей очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости подлежащей высвобождению, третью распределительную камеру для потока ретентата подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры, для закачки потока ретентата под давлением в канал для ретентата,стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, а стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану. Предпочтительно пористая мембрана имеет толщину в пределах от 100 до 600 мкм. Предпочтительно пористая мембрана имеет толщину в пределах от 125 до 500 мкм. Предпочтительно пористая мембрана имеет толщину в пределах от 200 до 400 мкм. Предпочтительно устройство содержит множество участков, охарактеризованных в пп.13-16, которые соединены параллельно друг другу. Предпочтительно первые средства для создания давления располагаются перед множеством соединенных участков и один или множество дополнительных насосов располагаются после множества соединенных участков или между соответствующими участками, которые соединены параллельно друг другу. Предпочтительно внутри канала для ретентата расположен дополнительный канал для обеспечения возможности потоку текучей среды контактировать с теплопереносом с потоком ретентата. Предпочтительно одна или обе стороны участка (участков) содержат средства, объем которых может быть увеличен посредством введения в указанные средства соответствующей текучей среды, при этом при работе повышенный объем указанных средств устанавливает дополнительное давление для мембраны/канала для дистиллята/конденсирующего канала. Настоящее изобретение теперь будет описываться более подробно на основе фиг. 1-5, на которых показаны различные привлекательные варианты осуществления настоящего изобретения. На фиг. 1 изображено множество параллельно расположенных каналов и материалов, называемое"модулем" в соответствии с настоящим изобретением. Модуль разделяется на холодную сторону С и горячую сторону Н. Относительно холодный подаваемый поток 1 прокачивают с помощью входного насоса 1P в параллельные подводящие каналы 2 на холодной стороне С. Эти подводящие каналы конструируются с помощью непористых стенок 3 и дистанцирующего материала (материала для заполнения) 4. В этих подводящих каналах 2 подаваемый поток нагревается с помощью отбора тепла от более теплых каналов для дистиллята 5 на другой стороне стенок 3. Так, постепенно, подаваемый поток становится горячее и покидает модуль как поток 6 на горячей стороне Н с помощью насоса 6 Р. Этот насос обеспечивает с помощью откачки то, что давление в подводящих каналах 2 является относительно низким; как правило, в пределах между 0,1 и 3,0 бар (абсолютное давление). Относительно горячий подаваемый поток 6 закачивают в теплообменное устройство 7, где он дополнительно нагревается с помощью поступления внешнего тепла 15, (используемое тепло может представлять собой высвобождаемое тепло, солнечное тепло, пар, горячий твердый материал и тому подобное) и покидает устройство как относительно горячий поток ретентата 8. Поток 8 поступает в модуль на горячей стороне Н и протекает через параллельно расположенные каналы для ретентата 9 при более или менее противоточном протекании с потоком 1. Каналы для ретентата 9 конструируются с помощью проницаемых для пара мембран 10 и дистанцирующего материала 11. В этих каналах для ретентата поток ретентата 8 постепенно становится холоднее изза испарения паров воды и некоторой теплопроводности через мембраны 11 в каналы для дистиллята 5,где пары воды конденсируются с образованием чистого, жидкого дистиллята 13. Каналы для дистиллята ограничены мембраной 10 на одной стороне и непористой конденсирующей стенкой 3 на другой стороне. Внутри каналов 5 может располагаться дистанцирующий материал 12. Однако это не является строго необходимым во всех применениях настоящего изобретения. Высвобождающееся тепло в каналах для-7 016271 дистиллята 5 в основном переносится через стенки 3 в подаваемый поток 1, протекающий в подводящих каналах 2. Жидкий дистиллят предпочтительно покидает модуль на холодной стороне С, с помощью чего также извлекается и переносится в поток 1 и энтальпия потока 13. Она может, однако, также высвобождаться на обеих сторонах С и Н модуля. Это высвобождение может иметь место под действием силы тяжести прокачки и/или давления, возникающего внутри каналов 5, в результате образования воды. Относительно холодный и концентрированный поток ретентата покидает модуль на холодной стороне С как поток 14. Для большей части модуля, в особенности на горячей стороне Н, абсолютное давление жидкости внутри каналов для ретентата 9 выше, чем в соответствующих подводящих каналах 2. Типичные абсолютные давления жидкости в каналах для ретентата находятся в пределах между 1,0 и 4,0 бар абс. На фиг. 2 показан второй вариант осуществления настоящего изобретения. Этот вариант осуществления отличается от варианта, показанного на фиг. 1, введением четвертого типа каналов 17 внутри каналов для ретентата 9. Внутри этих каналов 17 давление жидкости предпочтительно такое же или выше,чем давление внутри соответствующей части канала 9. Оно может устанавливаться посредством поступления текучей среды 16 (жидкости или газа или дисперсии и тому подобное) внутрь этих каналов 17. Предпочтительно, текучая среда 16 имеет температуру такую же или более высокую, чем у потока ретентата 8, протекающего в одном направлении через каналы 9, таким образом, перенося тепло к потоку 8. Каналы 17 конструируются из непористых, теплопроводящих стенок 20, изготовленных из сходного (но необязательно из такого же) материала, как и стенки 3 и дистанцирующий материал 18. Фиг. 3 и 4 показывают третий вариант осуществления настоящего изобретения, соответственно, без четвертого канала и с ним, отличающийся от вариантов осуществления, показанных на фиг. 1 и 2 тем,что поток дистиллята 13 высвобождается исключительно на горячей стороне Н модуля. На фиг. 5 показан четвертый вариант осуществления настоящего изобретения, отличающийся от фиг. 2 и 4 тем, что текучая среда, которая закачивается в четвертые каналы 17, представляет собой сам поток дистиллята 13, который высвобождается на горячей стороне Н модуля в соответствии с третьим вариантом осуществления, описанным выше. Указанная текучая среда (поток дистиллята 13) предпочтительно дополнительно нагревается в теплообменном устройстве 21 с использованием поступления тепла 22 (оба они могут быть такими же, как устройство 7, и источник тепла 15, соответственно), а впоследствии закачивается как нагретый поток дистиллята 23 (используя при необходимости насос 23 Р) в каналы 17. При этом большая часть тепла потока 23 переносится в каналы для ретентата 9, и охлажденный дистиллят покидает модуль на холодной стороне С как поток 24. Примеры Пример 1. Модуль мембранной дистилляции конструируют с использованием 6 PET листов толщиной 75 мкм, шириной 0,50 м, длиной 1,50 м и полипропиленового дистанцирующего материала толщиной 2 мм для формирования 3 конденсирующих ограждающих конструкций, и таким образом, 3 подводящих каналов. Кроме того, 4 листа пористого расширенного PTFE (пористость 80%, толщина 120 мкм) сходного размера используют для формирования 2 мембранных ограждающих конструкций, внутри каждой из конструкций размещают 2 дополнительных канала для высвобождения тепла ("дополнительные каналы" 17 на фиг. 2) с использованием 4 дополнительных PET листов и двух РР дистанцирующих материалов толщиной 0,8 мм. Используя внутри каждой мембранной конструкции 2 РР дистанцирующих материала толщиной 1,6 мм, получают модуль, имеющий (фиг. 2): четыре канала для ретентата 9 вокруг двух "дополнительных каналов" 17, четыре канала для дистиллята 5 и три подводящих канала 2. Общая площадь поверхности мембраны модуля, полученного таким образом, составляет 3,0 м 2. Эксперимент по мембранной дистилляции с искусственной морской водой осуществляют с помощью этого модуля при средней температуре в каналах для ретентата 55 С и при средней скорости потока в каналах для ретентата примерно 0,04 м/с. Используя известную из литературы конфигурацию давления(то есть такую, где давление в подводящем канале выше, чем давление в канале для ретентата, в противоположность конфигурации по настоящему изобретению), измеряют следующие абсолютные давления: Р-входной 1 = 1,56 бар абс., Р-входной 6 = 1,50 бар абс., Р-ретентат 8 = 1,42 бар абс и Р-ретентат 14 = 1,08 бар абс. Измеряют удельный поток 1,1510-10 м 3/м 2 сПа. Используя конфигурацию давления в соответствии с настоящим изобретением, измеряют следующие абсолютные давления: Р-входной 1 = 0,99 бар абс., Р-входной 6 = 0,62 бар абс., Р-ретентат 8 = 1,54 бар абс. и Р-ретентат 14 = 1,12 бар абс. Измеряют удельный поток 1,701010 м 3/м 2 сПа; это почти на 50% выше чем получают с помощью способа, известного из литературы. Пример 2. Используют такой же модуль и условия способа, как применяется в примере 1, только поток исходных материалов увеличивают для получения средней скорости потока в каналах для ретентата 0,06 м/с. Используя известные из литературы конфигурации давления (см. выше), измеряют следующие абсолютные давления: Р-входной 1 = 2,35 бар абс., Р-входной 6 = 2,25 бар абс., Р-ретентат 8 = 2,05 бар абс. и Р-ретентат 14 = 1,14 бар абс. Измеряют удельный поток 1,2510-10 м 3/м 2 сПа. Используя конфигурацию давления в соответствии с настоящим изобретением, измеряют следующие абсолютные давления: Рвходной 1 = 1,11 бар абс., Р-входной 6 = 0,73 бар абс., Р-ретентат 8 = 1,35 бар абс. и Р-ретентат 14 = 1,14-8 016271 бар абс. Измеряют удельный поток 1,7510-10 м 3/м 2 сПа; это на 40% выше, чем получают с помощью способа, известного из литературы. Пример 3. Используют такой же модуль и условия способа, как применяют в примере 2, при такой же средней скорости потока в каналах для ретентата 0,06 м/с. Только теперь давление в "дополнительных каналах" увеличивают до значения такого же или более высокого, чем в каналах для ретентата. Используя конфигурацию давления, известную из литературы (см. выше), измеряют следующие абсолютные давления: Р-входной 1 = 1,93 бар абс., Р-входной 6 = 1,83 бар абс., Р-ретентат 8 = 1,70 бар абс. и Рретентат 14 = 1,12 бар абс. Измеряют удельный поток 1,2510-10 м 3/м 2 сПа. Используя конфигурацию давления в соответствии с настоящим изобретением, измеряют следующие абсолютные давления: Рвходной 1 = 0,88 бар абс., Р-входной 6 = 0,49 бар абс., Р-ретентат 8 = 1,40 бар абс. и Р-ретентат 14 = 1,13 бар абс. Давления в четвертом канале составляют, в начале (см. линию 23) 1,47 бар абс., а в конце (см. линию 24) 1,38 бар абс. Измеряют удельный поток 1,9010-10 м 3/м 2 с Па; это не менее чем на 60% выше,по сравнению с результатом, полученным в соответствии со способом, известным из литературы. Из полученных выше результатов специалисту в данной области будет ясно, что в соответствии с настоящим изобретением устанавливается значительное улучшение по сравнению со способом, известным из литературы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ очистки жидкости с помощью устройства мембранной дистилляции, содержащего участок, содержащий подводящий канал для жидкости, которая подлежит очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости, подлежащей высвобождению, третью распределительную камеру для потока ретентата, подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата, подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры,для закачки потока ретентата под давлением в канал для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, и стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану, причем способ включает в себя этапы, на которых пропускают нагретый поток испаряющейся жидкости (поток ретентата) через канал для ретентата вдоль пористой гидрофобной мембраны, при этом пары жидкости проходят через поры мембраны к другой стороне указанной мембраны,конденсируют указанные пары на другой стороне указанной мембраны с получением потока дистиллята в канале для дистиллята и передачей теплоты конденсации (скрытой теплоты) по направлению к конденсирующей поверхности,подают жидкость через подводящий канал в противотоке с потоком ретентата с тем, чтобы по меньшей мере часть скрытой теплоты проходила через конденсирующую поверхность в подаваемый поток, и поддерживают положительную разность давлений жидкости между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере в части каждого канала из каналов для ретентата и подводящего канала. 2. Способ по п.1, отличающийся тем, что положительную разность давлений жидкости поддерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 50% от всей длины каждого канала из канала для ретентата и подводящего канала. 3. Способ по п.2, отличающийся тем, что положительную разность давлений жидкости поддерживают между потоком ретентата и подаваемым потоком в соответствующих точках канала для ретентата и подводящего канала по меньшей мере на 75% от всей длины каждого канала из канала для ретентата и подводящего канала. 4. Способ по любому из пп.1-3, отличающийся тем, что пористая мембрана имеет толщину между 100 и 600 мкм. 5. Способ по п.4, отличающийся тем, что пористая мембрана имеет толщину между 125 и 500 мкм. 6. Способ по п.5, отличающийся тем, что пористая мембрана имеет толщину между 200 и 400 мкм. 7. Способ по любому из пп.1-6, отличающийся тем, что в канале для ретентата расположен дополнительный канал, через который поток текучей среды протекает в поток ретентата, при этом давление жидкости потока текучей среды такое же или выше, чем давление жидкости потока ретентата. 8. Способ по п.7, отличающийся тем, что поток текучей среды протекает через дополнительный канал в одном направлении с потоком ретентата и поток текучей среды нагревает поток ретентата. 9. Способ по п.8, отличающийся тем, что поток ретентата нагревают за счет остаточного тепла.-9 016271 10. Способ по любому из пп.1-9, отличающийся тем, что поток дистиллята высвобождается на горячей стороне канала для дистиллята, протекая в одном направлении с подаваемым потоком. 11. Способ по любому из пп.1-10, отличающийся тем, что поток дистиллята высвобождается при давлении более высоком, чем атмосферное давление. 12. Способ по любому из пп.7-11, отличающийся тем, что поток дистиллята высвобождается на горячей стороне канала для дистиллята, тепло добавляется к выпускаемому потоку дистиллята и нагретый поток дистиллята, полученный таким образом, проходит через дополнительный канал, применяемый в канале для ретентата. 13. Устройство мембранной дистилляции, содержащее участок, содержащий подводящий канал для жидкости, подлежащей очистке, в котором расположен дистанцирующий материал, канал для дистиллята и канал для ретентата, при этом участок имеет первую распределительную камеру для жидкости, подлежащей подаче, вторую распределительную камеру, расположенную напротив первой распределительной камеры, для подаваемой жидкости, подлежащей высвобождению, третью распределительную камеру для потока ретентата, подлежащего подаче, и четвертую распределительную камеру напротив третьей распределительной камеры для потока ретентата, подлежащего высвобождению, при этом участок снабжен первым насосом для закачки давления подаваемого потока в участок и вторым насосом, который расположен после второй распределительной камеры, для закачки потока ретентата под давлением в канал для ретентата, стенка между подводящим каналом и каналом для дистиллята содержит конденсирующую поверхность в форме непористой мембраны, а стенка между каналом для ретентата и каналом для дистиллята содержит пористую мембрану. 14. Устройство по п.13, отличающееся тем, что пористая мембрана имеет толщину в пределах от 100 до 600 мкм. 15. Устройство по п.14, отличающееся тем, что пористая мембрана имеет толщину в пределах от 125 до 500 мкм. 16. Устройство по п.13, отличающееся тем, что пористая мембрана имеет толщину в пределах от 200 до 400 мкм. 17. Устройство по любому из пп.13-16, отличающееся тем, что устройство содержит множество участков, охарактеризованных в пп.13-16, которые соединены параллельно друг другу. 18. Устройство по п.17, отличающееся тем, что первые средства для создания давления располагаются перед множеством соединенных участков и один или множество дополнительных насосов располагаются после множества соединенных участков или между соответствующими участками, которые соединены параллельно друг другу. 19. Устройство по любому из пп.13-18, отличающееся тем, что внутри канала для ретентата расположен дополнительный канал для обеспечения возможности потоку текучей среды контактировать с теплопереносом с потоком ретентата. 20. Устройство по любому из пп.13-19, отличающееся тем, что одна или обе стороны участка (участков) содержат средства, объем которых может быть увеличен посредством введения в указанные средства соответствующей текучей среды, при этом при работе повышенный объем указанных средств устанавливает дополнительное давление для мембраны/канала для дистиллята/конденсирующего канала.

МПК / Метки

МПК: C02F 1/44, C02F 1/04, B01D 63/00, B01D 61/36, B01D 63/08

Метки: мембранной, очистки, жидкости, дистилляции, способ

Код ссылки

<a href="https://eas.patents.su/13-16271-sposob-membrannojj-distillyacii-dlya-ochistki-zhidkosti.html" rel="bookmark" title="База патентов Евразийского Союза">Способ мембранной дистилляции для очистки жидкости</a>

Предыдущий патент: Комплект интраокулярной линзы

Следующий патент: Способ извлечения ультратонких твердых частиц из углеводородной жидкости

Случайный патент: Шихта для получения сплава