Буровая система с верхним приводом и другое оборудование, использующее низкоскоростной прямоприводной электродвигатель переменного тока

Номер патента: 12092

Опубликовано: 28.08.2009

Авторы: Брэдли Ричард, Харрис Руди, Уилльямс Кевин Р., Макниз Дэниел Ф., Ховард Эл

Формула / Реферат

1. Буровая система с верхним приводом, содержащая низкоскоростной электродвигатель переменного тока, включающий корпус и статорный узел, закрепленный в корпусе и содержащий множество статорных пластин, сжатых в сердечник статора, крестовину, содержащую полую трубку, имеющую множество ребер, расположенных на внешней поверхности трубки и ориентированных таким образом, что длина ребер совпадает с длиной полой трубки, при этом каждое ребро имеет внешнюю радиальную поверхность, сердечник ротора, содержащий множество сжатых пластин ротора, прикрепленных к внешней радиальной поверхности ребер крестовины, полый вал двигателя, соединенный с крестовиной, первый и второй подшипниковые узлы, смонтированные между корпусом двигателя и полым валом двигателя и обеспечивающие возможность вращения сердечника ротора относительно статорного узла, и привод электродвигателя для формирования сигнала широтно-импульсной модуляции, согласно которому электродвигатель переменного тока способен вращаться со скоростью от 0 до 300 об/мин, исключая необходимость в снижающем скорость оборудовании.

2. Буровая система по п.1, в которой электродвигатель переменного тока также содержит трехфазные обмотки, соединенные треугольником и создающие восемь полюсов, и привод электродвигателя обеспечивает опорную частоту, равную 10 Гц.

3. Буровая система по п.1, которая содержит тормозной узел, при этом первый и второй подшипники несут только вес роторного узла и тормозного узла.

4. Буровая система по п.1, в которой статорный узел прикреплен к корпусу двигателя дюбелями и способен выдерживать 500% полной нагрузки крутящего момента.

5. Буровая система по п.1, в которой крестовина статора заглублена для размещения ребер и ребра приварены угловым сварным швом к валу двигателя таким образом, что любое одно ребро способно выдерживать до 500% полной нагрузки крутящего момента.

6. Буровая система по п.1, в которой первый подшипник является сферическим подшипником и электрически изолирован от ротора и корпуса электродвигателя и второй подшипник является цилиндрическим подшипником и электрически изолирован от ротора и корпуса электродвигателя.

Текст

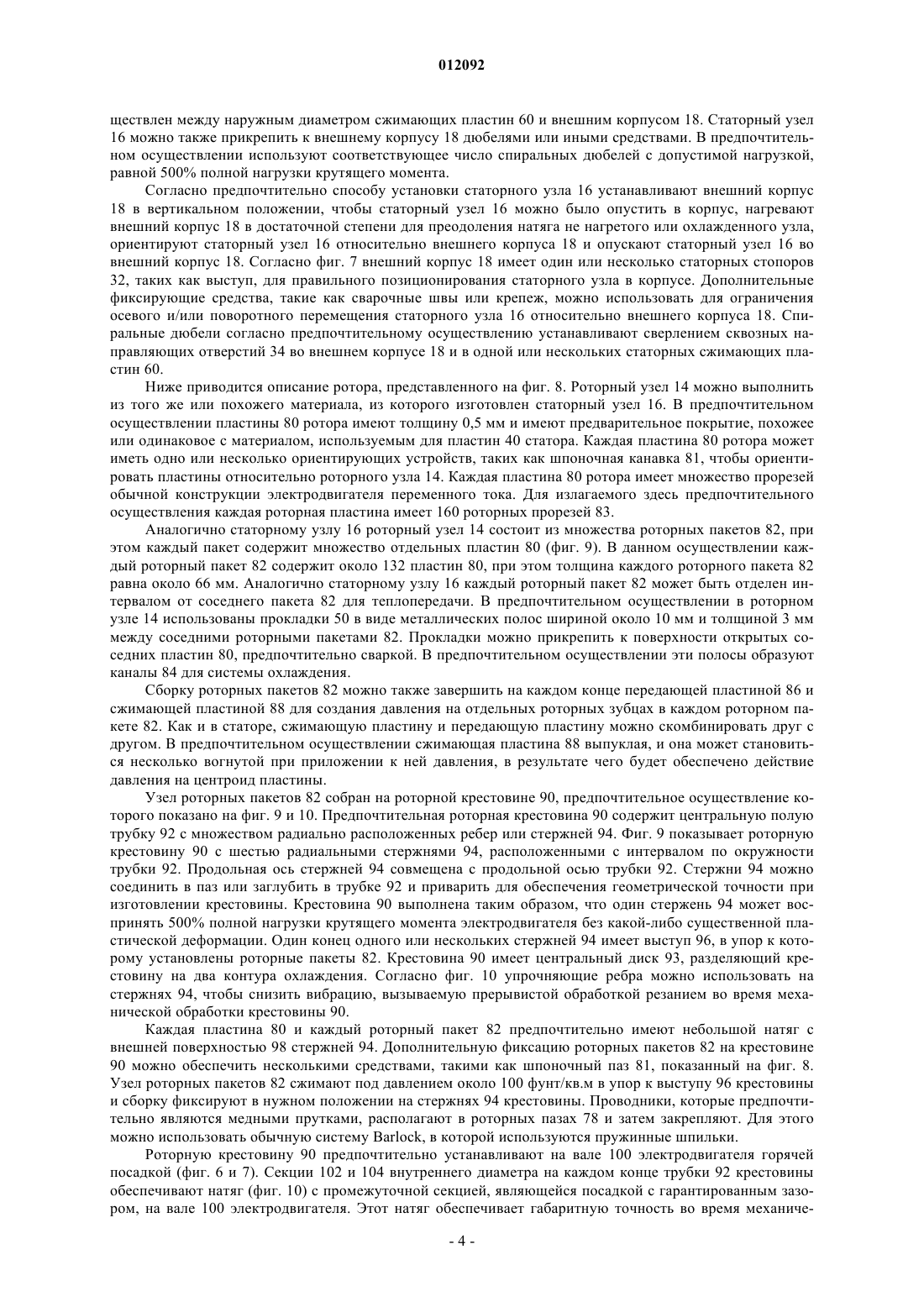

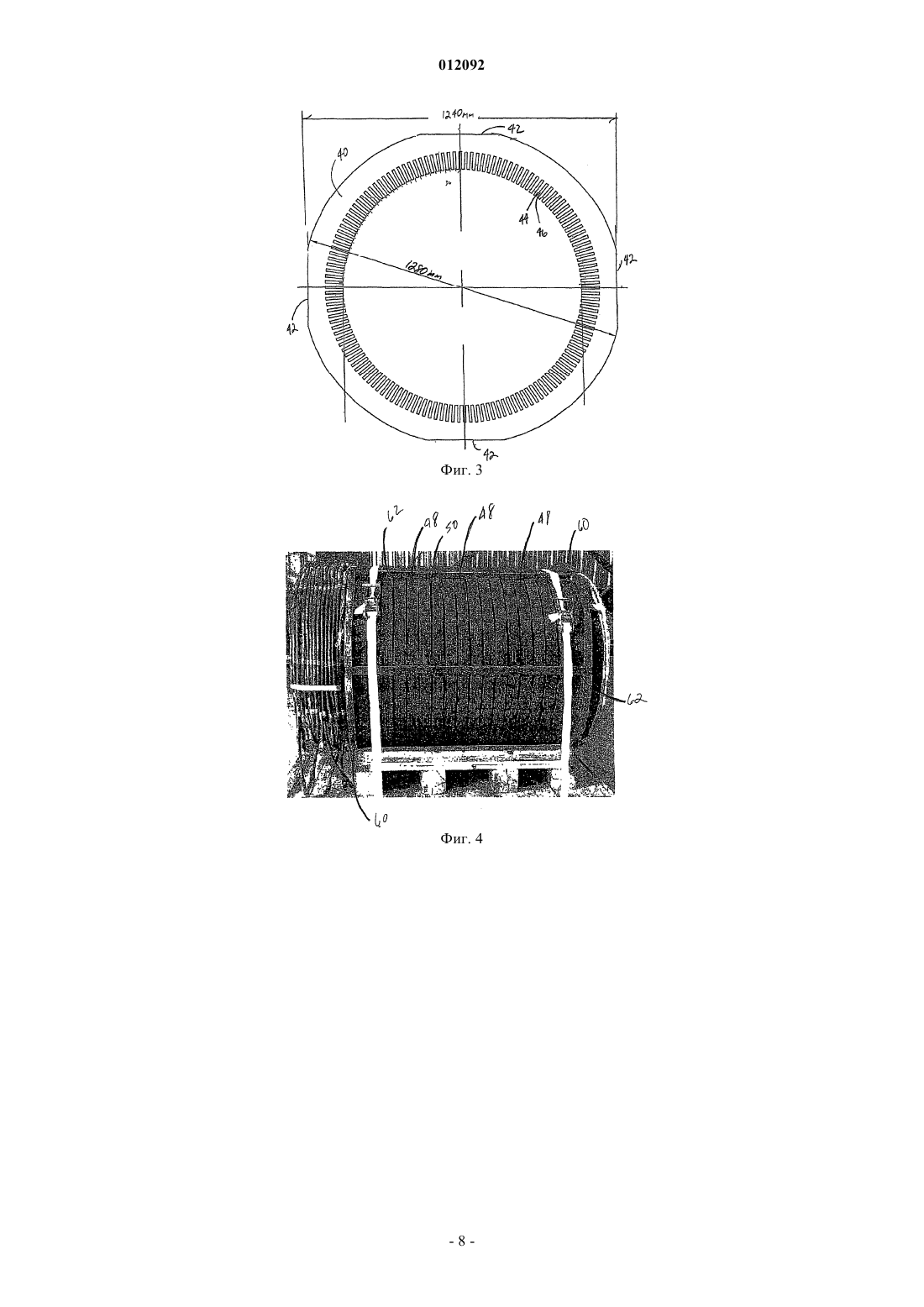

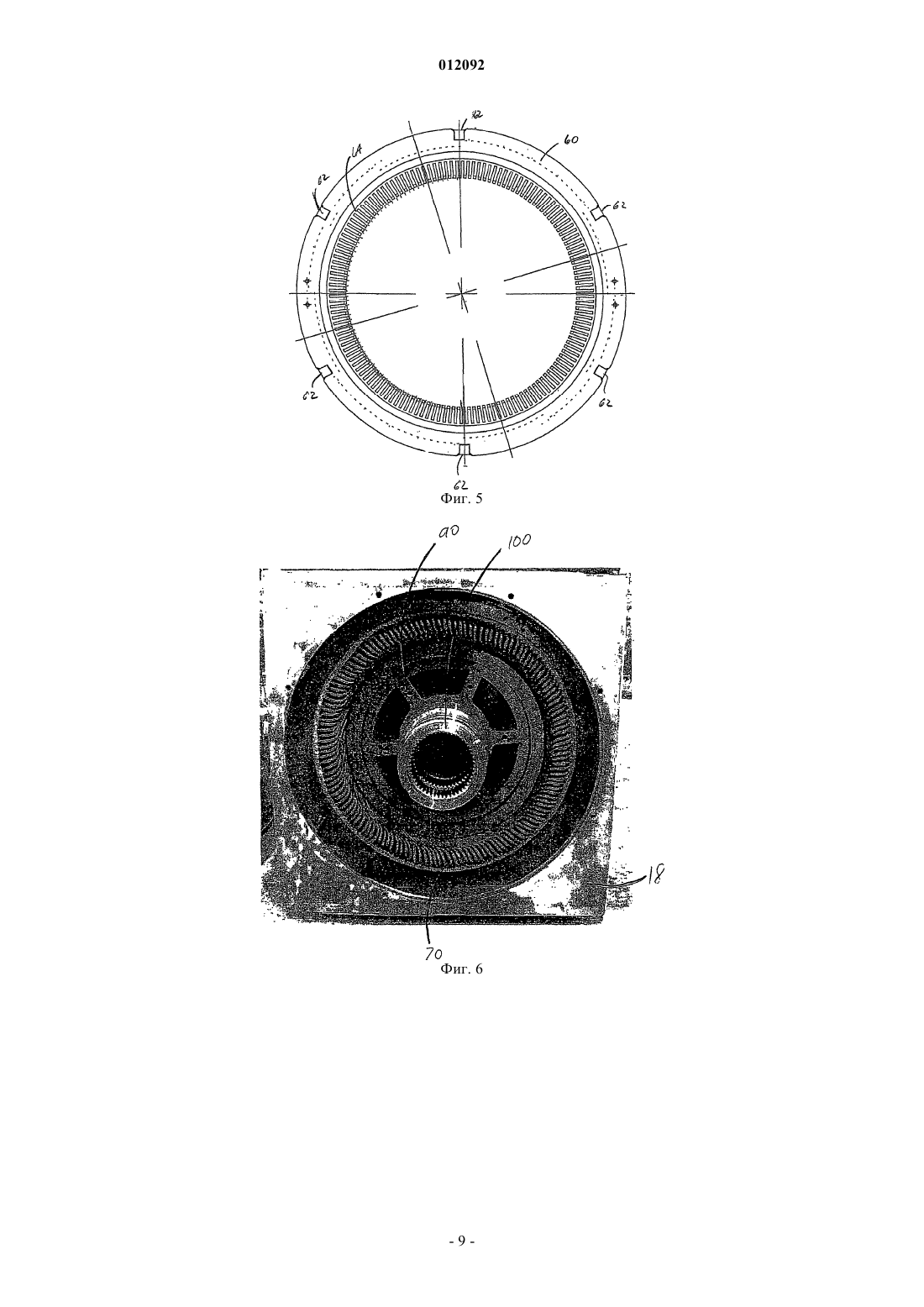

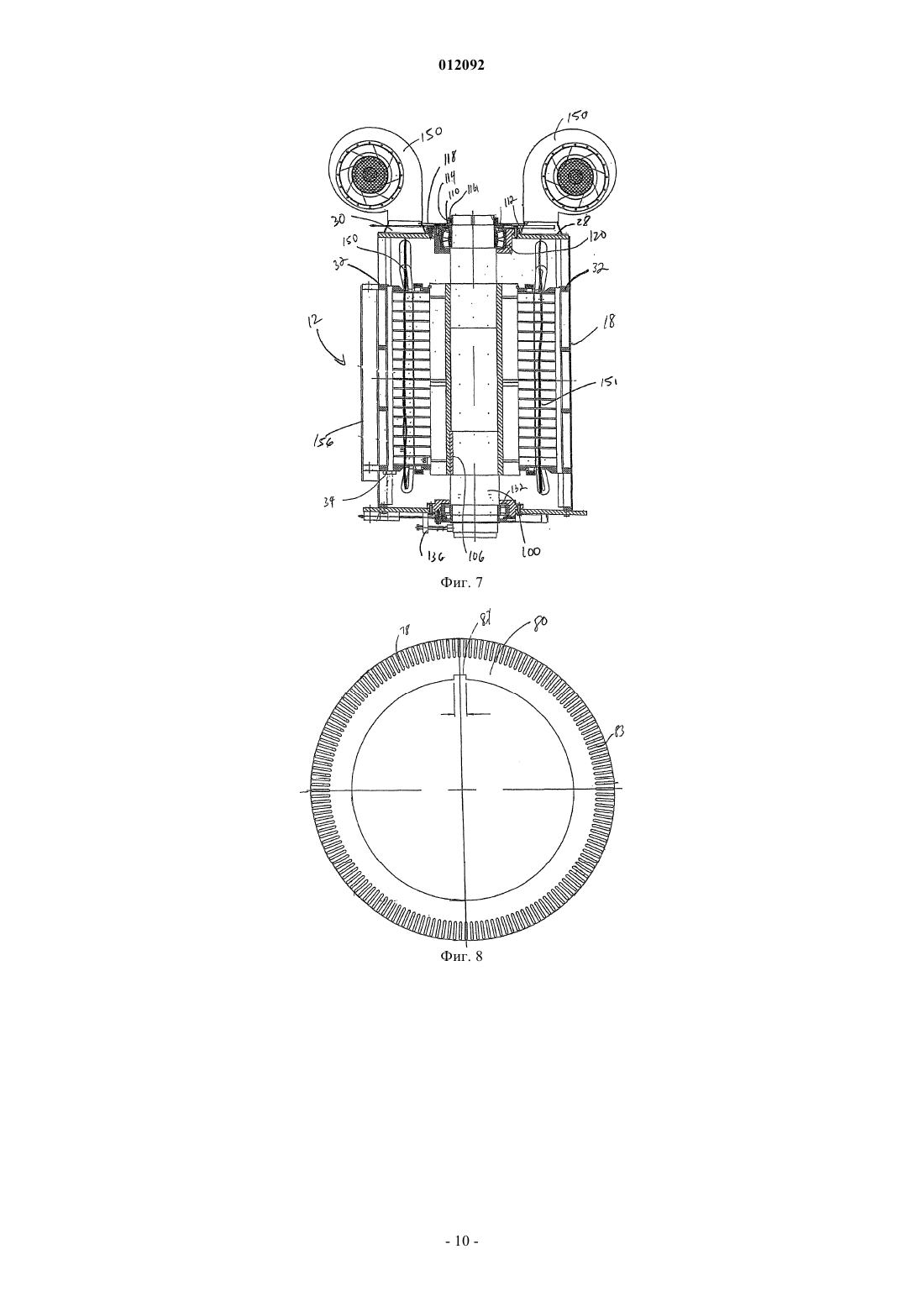

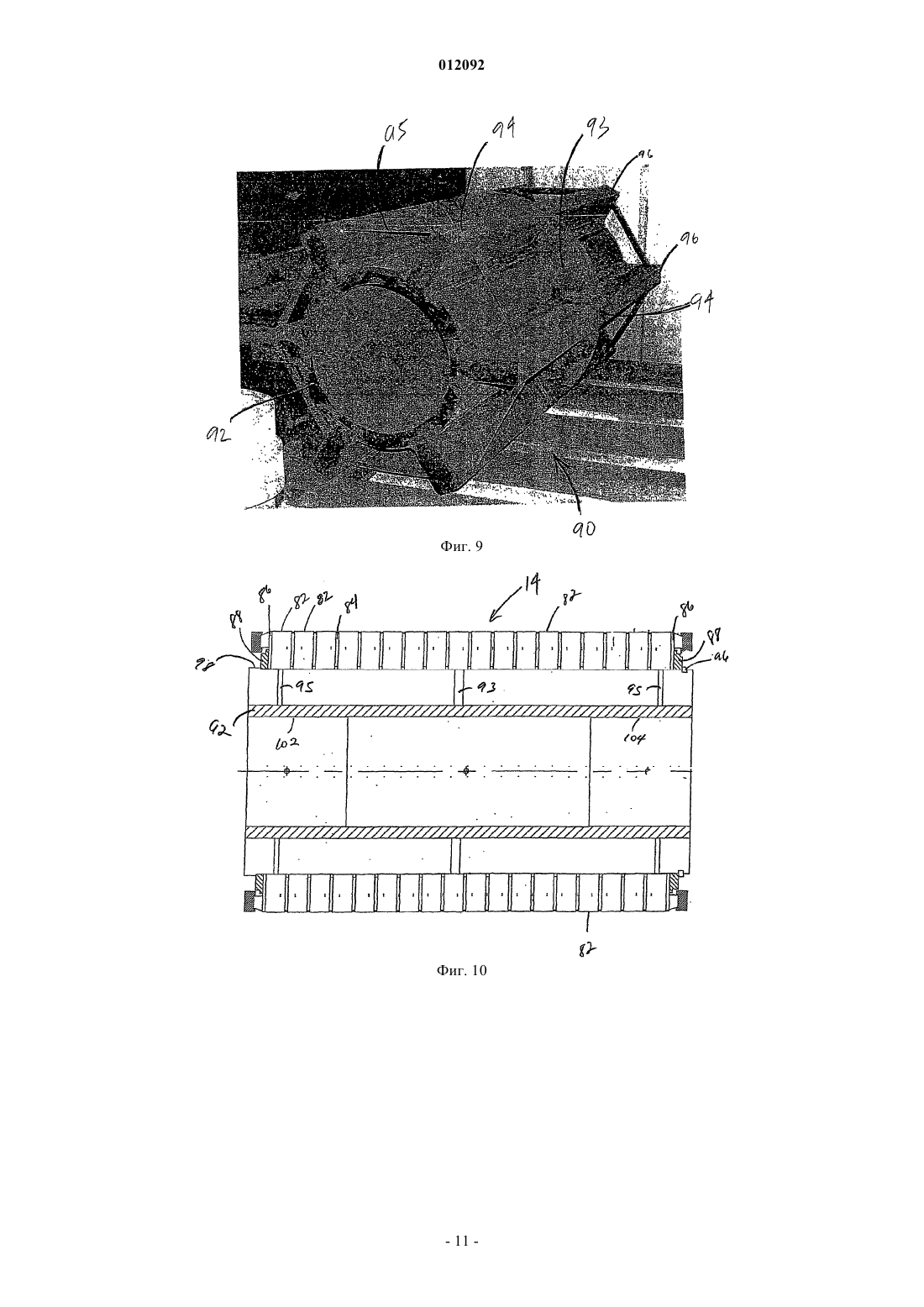

012092 Область техники Настоящее изобретение, в общем, относится к низкоскоростному электродвигателю переменного тока и, в частности, к низкоскоростному электродвигателю переменного тока с регулированием частоты вращения, используемому в прямоприводном оборудовании, таком как верхние приводы. Предшествующий уровень техники Промышленность использует электродвигатели переменного тока в качестве первичного двигателя многие годы. Типичный электродвигатель переменного тока рассчитан на работу со скоростями от 3000-3600 об/мин или более. Многие виды промышленного оборудования и технологических процессов,использующих электродвигатели переменного тока, должны снижать скорость электродвигателя обычно при помощи зубчатой передачи, чтобы можно было использовать обеспечиваемую электродвигателем энергию. На нефтяных месторождениях, например, обычные системы бурения с верхним приводом могут использовать электродвигатель переменного тока с регулированием частоты вращения в качестве первичного двигателя. Электродвигатель переменного тока, помимо прочего, обеспечивает крутящий момент, необходимый для вращения бурильной колонны и буровой коронки во время буровых операций. Скорость вращения коронки и поэтому верхнего привода относительно низкая, обычно от 100 до 300 об/мин и более типично составляет около 150 об/мин. Обычные электродвигатели переменного тока с регулированием частоты вращения, используемые для оборудования с верхним приводом,имеют скорость, обычно в десять раз превышающую скорость буровой коронки, или 1000-3000 об/мин. Поэтому система с верхним приводом обычно имеет такое оборудование снижения скорости, как коробка передач, чтобы снижать скорость вращения электродвигателя переменного тока до более пригодной к использованию скорости. Оборудование снижения скорости, такое как упомянутая выше коробка передач, делает систему более дорогостоящей, увеличивает требования к техобслуживанию, и в связи с его наличием увеличивается количество деталей, которые могут выходить из строя, и также увеличивается вес системы. Данное изобретение раскрывает обладающую новизной буровую систему с верхним приводом, использующую низкоскоростной электродвигатель переменного тока с регулированием частоты вращения,который не требующий дополнительного снижающего скорость оборудования для обеспечения скорости вращения в диапазоне 100-300 об/мин, которое поэтому особо целесообразно для прямоприводного оборудования. Сущность изобретения Согласно изобретению создана буровая система с верхним приводом, использующая низкоскоростной электродвигатель переменного тока и содержащая корпус электродвигателя; статорный узел, закрепленный на корпусе двигателя, имеющий множество статорных пластин, сжатых в сердечник статора; роторный узел с крестовиной в виде полой трубки, имеющей множество ребер на внешней поверхности,ориентированных таким образом, что длина ребер совпадает с длиной трубки; и сердечник ротора, содержащий множество сжатых пластин ротора, прикрепленных к внешней радиальной поверхности ребер крестовины; полый вал двигателя, соединенный с роторным узлом; и первый и второй подшипниковые узлы, смонтированные между корпусом двигателя и валом двигателя и обеспечивающие возможность вращения сердечника ротора относительно статорного узла; и привод электродвигателя для формирования сигнала широтно-импульсной модуляции, согласно которому вал электродвигателя вращается со скоростью ниже 500 об/мин, в результате чего исключается необходимость в снижающем скорость оборудовании, требовавшемся для скорости вала электродвигателя в пределах 100-300 об/мин. Краткое описание чертежей Ниже приведено подробное описание предпочтительных вариантов осуществления, изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее: фиг. 1 - буровая система с верхним приводом согласно изобретению; фиг. 2 - вариант электродвигателя переменного тока, используемого в буровой системе с верхним приводом, показанный на фиг. 1; фиг. 3 - пластины статора для электродвигателя переменного тока согласно изобретению; фиг. 4 - статорный узел для электродвигателя переменного тока согласно изобретению; фиг. 5 - вид с торца статорного узла для электродвигателя переменного тока согласно изобретению; фиг. 6 - вид с торца роторного узла внутри статорного узла в электродвигателе переменного тока согласно изобретению; фиг. 7 - поперечное сечение электродвигателя переменного тока согласно изобретению; фиг. 8- пластины ротора, используемые в электродвигателе переменного тока согласно изобретению; фиг. 9 - крестовина ротора, используемая в электродвигателе переменного тока согласно изобретению; фиг. 10 - поперечное сечение пакета роторного узла для электродвигателя переменного тока согласно изобретению; фиг. 11 - вид с торца электродвигателя переменного тока, показанного на фиг. 2.-1 012092 Раскрытые в настоящем описании изобретения могут иметь различные модификации и альтернативы, и на чертежах показаны только несколько определенных осуществлений в качестве примера, которые подробно описываются ниже. Чертежи и подробное описание этих определенных осуществлений не предназначены для ограничения объема изобретения или прилагаемой формулы изобретения. Наоборот,чертежи и подробное описание даны для иллюстрирования изобретений. Подробное описание В общем заявители данного изобретения разработали обладающую новизной систему бурения с поверхностным приводом, использующую низкоскоростной электродвигатель переменного тока с регулируемой частотой вращения, не требующий механического оборудования для снижения скорости. Этот электродвигатель может работать на скоростях от около 0 до 300 об/мин, и его можно регулировать таким широтно-импульсно модулированным приводом переменной скорости, как V 3000 Active EnergyManagement Drive, который выпускает компания Oilfield-Electric-Marine. Используемые в настоящем изобретении электродвигатели переменного тока могут найти себе применение в буровых системах с верхним приводом, упоминаемых здесь, и в системах буровых лебедок, используемых в разведке на нефть и газ, в системах привода для крупных горнорудных транспортных средств, в землечерпальном оборудовании и во многих других видах оборудования, где требуется значительный крутящий момент и низкие скорости. Для такого применения ниже приводится подробное описание новой буровой системы бурения с верхним приводом. Нужно отметить, что изобретение не ограничивается его применением только в системах с верхним приводом лишь потому, что они являются описываемым здесь осуществлением. Электродвигатель согласно настоящим изобретениям можно реализовать с приблизительной мощностью около 1500 л.с. и с рабочей скоростью 0-300 об/мин при напряжении, соответствующем 600 В. Этот электродвигатель можно выполнить с восемью полюсами, с соединенными треугольником обмотками, с инверторной частотой электропитания, составляющей 10 Гц для обеспечения основной частоты вращения, равной 150 об/мин. Эта конструкция обеспечивает хорошую сбалансированность технического решения ее электромагнитных аспектов и хорошие возможности для ее размещения в имеющемся пространстве. Помимо этого, вал электродвигателя можно выполнить полым, чтобы буровой раствор проходил через него без необходимости в обеспечении отдельной трубопроводной системы в обход электродвигателя. Подшипники электродвигателя можно выполнить, как в его предпочтительном осуществлении, только для обеспечения опоры ротору и тормозным узлам и без утяжеления бурильной колонны. Электродвигатель можно охлаждать циркуляцией воздуха или воды. Помимо этого, двигатель можно тормозить механически, тормозить динамически рассеянием энергии в ШИМ-привод, тормозить такой системой рекуперации энергии, как маховик, либо можно использовать эти виды торможения в их комбинации. Фиг. 1 показывает буровую систему 10 с верхним приводом согласно изобретению с применением низкоскоростного прямоприводного электродвигателя 12 переменного тока. На фиг. 1 показан обычный привод 13 с регулированием скорости вращения, направляющий приводной ШИМ-сигнал в электродвигатель 12 и динамически его тормозящий. Как вариант также показана рекуперирующая энергию тормозная система 15. Электродвигатель 12 содержит роторный узел 14, статорный узел 16, наружный корпус 18 электродвигателя, систему 20 охлаждения, кодеры 22 скорости вращения в об/мин и систему 24 механического торможения. Фиг. 2 показывает предпочтительное осуществление электродвигателя переменного тока согласно изобретению. Статорный узел 16 установлен в корпусе 18 электродвигателя. Полый вал 26 электродвигателя расположен в верхнем конце электродвигателя 12, имеются входы 28 и 30 для охлаждения. Фиг. 2 не показывает выпускные патрубки 156 охлаждающего воздуха, которые расположены напротив друг друга над статорным узлом 16. Ниже приводится более подробное описание статорного узла 16. Статорный узел 16 может содержать пластины 40 (фиг. 3), предпочтительно выполненные из имеющей покрытие электротехнической листовой стали толщиной 0,5 мм, рассчитанной на 400 Вт/кв.м, с частотой 50 Гц, например из углеродистой стали (470-50-А 5, с покрытием LS) с низким содержанием кремния (Losil). Ссылку можно сделать на Британские технические условия BS 6404:Раздел 8.4. Для снижения себестоимости статор можно выполнить с пластинами в виде одиночных пластин или в виде непрерывного кольца. Как вариант настоящего изобретения пластины статора можно выполнить в виде нескольких сегментов (не показано). Этот вариант, будучи реализуемым, не является предпочтительным осуществлением, поскольку увеличивает количество используемых компонентов и усложняет конструкцию, в результате чего себестоимость электродвигателя повышается. Было обнаружено, что материал пластин 40 выпускается промышленностью с обычной шириной до 1240 мм. Пластины 40 диаметром более 1240 мм можно нарезать из этих листов, получая модифицированные круглые пластины 40 с четырьмя короткими кромками 42. Предпочтительной конструкцией является действительно круглая пластина, но также приемлемыми являются модифицированные пластины 40, показанные на фиг. 3. Если используются модифицированные пластины 40 согласно фиг. 3, то эффективный диаметр около 1260 мм можно использовать в расчетах электроконструкций. Разумеется, бо-2 012092 лее точный эффективный диаметр можно определить опытным путем, сравнивая магнитные свойства модифицированных пластин 40 с немодифицированными круглыми пластинами разных диаметров, либо аналитическим путем, рассчитывая эффективный диаметр, исходя из площади или других свойств, таких как потери электрической индукции на кромках. Диаметр менее 1240 мм отрицательно сказывается на индукции в силовом поле сердечника статора и, следовательно, на намагничивающем токе, и в расчетах должны учитываться оба этих обстоятельства. На практике авторы настоящего изобретения определили,что кромки 42 оказывают меньшее отрицательное воздействие, поскольку большинство пластин 40 имеют больший диаметр. Больший диаметр пластин 40 также имеет и то преимущество, что он увеличивает площадь для охлаждения. Причем каждая пластина 40 имеет множество зубцов 44 и прорезей 46. В описываемом осуществлении пластина 40 статора имеет 144 прорези. Согласно фиг. 4 пластины 40 статора собраны в виде статорных пакетов 48, причем каждый пакет содержит множество отдельных пластин 40. В данном варианте каждый статорный пакет 48 содержит около 132 пластин 40, в результате чего обеспечен статорный пакет 48 толщиной около 66 мм. Каждый статорный пакет 48 может быть отделен от соседнего пакета 48 интервалом для циркуляции охлаждающего воздуха или жидкости. Статорные пакеты 48 могут быть отделены друг от друга радиально ориентированными прокладками 50. В предпочтительном осуществлении прокладки 50 представляют собой металлические полосы шириной около 10 мм и толщиной 3 мм. Прокладки могут быть прикреплены к поверхности открытых прилегающих пластин 40 предпочтительно сваркой. В предпочтительном осуществлении три полосы образуют каналы для системы охлаждения. Статорный узел 16 согласно фиг. 4 имеет 18 статорных пакетов 48. Согласно фиг. 5 статорные пакеты 48 могут быть скреплены вместе между двумя сжимающими пластинами 60, по одной на каждый конец статорного узла 16. В данном варианте статорный узел 16 соединен вместе одной или несколькими связями или прутками 62. Передающая пластина 64, профиль которой, по существу, тот же, что и профиль пластин 40, расположена между первым статорным пакетом 48 и пластиной 60 сжатия и между последним статорным пакетом 48 и еще одной сжимающей пластиной 60. Передающая пластина 64 содействует передаче сжатия всему узлу 16, например каждому зубцу 44 пластины, для обеспечения нужного давления сердечника. В предпочтительном осуществлении согласно фиг. 5 сжимающие пластины 60 и передающие пластины 64 являются отдельными конструкциями. Альтернативные конструкции могут включать в себя комбинацию пластины сжатия/передачи, которая будет,по существу, соответствовать профилю пластины 40 для эффективной передачи сжатия всему узлу 16. Один или несколько прутков 62 можно прикрепить к пластинам 40 и/или к пакетам 48, и в предпочтительном осуществлении прутки 62 приварены к чередующимся статорным пакетам 48. В предпочтительном осуществлении статорный узел 16 сжат под давлением около 100 фунт/кв.дюйм, например, гидравлическим прессом и прутки 62 сердечника прикреплены к статорным пакетам 48 во время сжатия узла. Прокладки 50 и/или прутки 62 можно модифицировать, например, урезанием в местах их пересечения или примыкания друг другу, чтобы исключить создание замкнутого кармана, который будет мешать циркуляции хладагента. В предпочтительном осуществлении катушки обмотки статора полностью сформированы петлевой обмоткой медной полосой толщиной 2,9 мм и шириной 8,2 мм. Катушки обмотки статора предпочтительно изолированы изолирующей системой, использующей изоляцию Kapton и изоляцию из слюды на отдельных полосах, после которых следуют слюда, или стеклянный слой, или покрытие на всем статорном пакете 48. Изолирующая система, использующая медные полосы (например, катушки), соответствует напряжениям по меньшей мере до 1500 В. Изолирующая система, использующая статорный узел 16,обеспечивает дополнительную диэлектрическую защиту и механическую прочность. Катушки могут быть вставлены в пазы 46 пластин обычным способом, например при помощи пазовых изоляционных гильз. Катушки могут быть закреплены в предпочтительном осуществлении стеклянными клиньями. Намотанный статорный узел можно пропитать в вакууме электротехнической смолой, такой как смола класса H, эпоксидная смола или сложный полиэфир. Выступающие части 70 обмотки статора в соответствии с фиг. 4 и 6 предпочтительно согласно изобретению имеют крепление, защищающее от короткого замыкания. Статор предпочтительно, но не обязательно, соединен треугольником с восемью параллельными цепями. В предпочтительном осуществлении параллельные цепи соединены на концах выступающих частей обмотки на двенадцати медных токосъемных кольцах, тем самым разделяя статорный узел 16 на шесть секций, при этом каждая секция имеет две фазы. Кабели можно соединить непосредственно с токосъемным кольцом, например, наконечниками и кабели можно выполнить с возможностью их работы с напряжением питания 600 или 1200 В. Статорный узел может содержать определяющие температуру устройства, и в предпочтительном осуществлении он имеет шесть термисторов и шесть релейных элементов выдержки времени, по одному на каждую секцию. Температурные датчики можно использовать для обеспечения обратной связи с приводом электродвигателя переменного тока, таким как частотно-регулируемый привод. Статорный узел 16 установлен внутри внешнего корпуса 18 (фиг. 2). В предпочтительном осуществлении статорный узел вжат в корпус 18 электродвигателя с небольшим натягом. Натяг обычно достаточен для фиксирования статора относительно корпуса, и в предпочтительном осуществлении натяг осу-3 012092 ществлен между наружным диаметром сжимающих пластин 60 и внешним корпусом 18. Статорный узел 16 можно также прикрепить к внешнему корпусу 18 дюбелями или иными средствами. В предпочтительном осуществлении используют соответствующее число спиральных дюбелей с допустимой нагрузкой,равной 500% полной нагрузки крутящего момента. Согласно предпочтительно способу установки статорного узла 16 устанавливают внешний корпус 18 в вертикальном положении, чтобы статорный узел 16 можно было опустить в корпус, нагревают внешний корпус 18 в достаточной степени для преодоления натяга не нагретого или охлажденного узла,ориентируют статорный узел 16 относительно внешнего корпуса 18 и опускают статорный узел 16 во внешний корпус 18. Согласно фиг. 7 внешний корпус 18 имеет один или несколько статорных стопоров 32, таких как выступ, для правильного позиционирования статорного узла в корпусе. Дополнительные фиксирующие средства, такие как сварочные швы или крепеж, можно использовать для ограничения осевого и/или поворотного перемещения статорного узла 16 относительно внешнего корпуса 18. Спиральные дюбели согласно предпочтительному осуществлению устанавливают сверлением сквозных направляющих отверстий 34 во внешнем корпусе 18 и в одной или нескольких статорных сжимающих пластин 60. Ниже приводится описание ротора, представленного на фиг. 8. Роторный узел 14 можно выполнить из того же или похожего материала, из которого изготовлен статорный узел 16. В предпочтительном осуществлении пластины 80 ротора имеют толщину 0,5 мм и имеют предварительное покрытие, похожее или одинаковое с материалом, используемым для пластин 40 статора. Каждая пластина 80 ротора может иметь одно или несколько ориентирующих устройств, таких как шпоночная канавка 81, чтобы ориентировать пластины относительно роторного узла 14. Каждая пластина 80 ротора имеет множество прорезей обычной конструкции электродвигателя переменного тока. Для излагаемого здесь предпочтительного осуществления каждая роторная пластина имеет 160 роторных прорезей 83. Аналогично статорному узлу 16 роторный узел 14 состоит из множества роторных пакетов 82, при этом каждый пакет содержит множество отдельных пластин 80 (фиг. 9). В данном осуществлении каждый роторный пакет 82 содержит около 132 пластин 80, при этом толщина каждого роторного пакета 82 равна около 66 мм. Аналогично статорному узлу 16 каждый роторный пакет 82 может быть отделен интервалом от соседнего пакета 82 для теплопередачи. В предпочтительном осуществлении в роторном узле 14 использованы прокладки 50 в виде металлических полос шириной около 10 мм и толщиной 3 мм между соседними роторными пакетами 82. Прокладки можно прикрепить к поверхности открытых соседних пластин 80, предпочтительно сваркой. В предпочтительном осуществлении эти полосы образуют каналы 84 для системы охлаждения. Сборку роторных пакетов 82 можно также завершить на каждом конце передающей пластиной 86 и сжимающей пластиной 88 для создания давления на отдельных роторных зубцах в каждом роторном пакете 82. Как и в статоре, сжимающую пластину и передающую пластину можно скомбинировать друг с другом. В предпочтительном осуществлении сжимающая пластина 88 выпуклая, и она может становиться несколько вогнутой при приложении к ней давления, в результате чего будет обеспечено действие давления на центроид пластины. Узел роторных пакетов 82 собран на роторной крестовине 90, предпочтительное осуществление которого показано на фиг. 9 и 10. Предпочтительная роторная крестовина 90 содержит центральную полую трубку 92 с множеством радиально расположенных ребер или стержней 94. Фиг. 9 показывает роторную крестовину 90 с шестью радиальными стержнями 94, расположенными с интервалом по окружности трубки 92. Продольная ось стержней 94 совмещена с продольной осью трубки 92. Стержни 94 можно соединить в паз или заглубить в трубке 92 и приварить для обеспечения геометрической точности при изготовлении крестовины. Крестовина 90 выполнена таким образом, что один стержень 94 может воспринять 500% полной нагрузки крутящего момента электродвигателя без какой-либо существенной пластической деформации. Один конец одного или нескольких стержней 94 имеет выступ 96, в упор к которому установлены роторные пакеты 82. Крестовина 90 имеет центральный диск 93, разделяющий крестовину на два контура охлаждения. Согласно фиг. 10 упрочняющие ребра можно использовать на стержнях 94, чтобы снизить вибрацию, вызываемую прерывистой обработкой резанием во время механической обработки крестовины 90. Каждая пластина 80 и каждый роторный пакет 82 предпочтительно имеют небольшой натяг с внешней поверхностью 98 стержней 94. Дополнительную фиксацию роторных пакетов 82 на крестовине 90 можно обеспечить несколькими средствами, такими как шпоночный паз 81, показанный на фиг. 8. Узел роторных пакетов 82 сжимают под давлением около 100 фунт/кв.м в упор к выступу 96 крестовины и сборку фиксируют в нужном положении на стержнях 94 крестовины. Проводники, которые предпочтительно являются медными прутками, располагают в роторных пазах 78 и затем закрепляют. Для этого можно использовать обычную систему Barlock, в которой используются пружинные шпильки. Роторную крестовину 90 предпочтительно устанавливают на вале 100 электродвигателя горячей посадкой (фиг. 6 и 7). Секции 102 и 104 внутреннего диаметра на каждом конце трубки 92 крестовины обеспечивают натяг (фиг. 10) с промежуточной секцией, являющейся посадкой с гарантированным зазором, на вале 100 электродвигателя. Этот натяг обеспечивает габаритную точность во время механиче-4 012092 ской обработки поверхности внутреннего диаметра трубки 92. В противном случае зона досягаемости инструмента будет слишком длинной, вследствие чего могут возникать трудности в отношении обеспечения габаритных допусков. Натяг рассчитан на передачу по меньшей мере 230% полной нагрузки крутящего момента, которая вычисляется при минимальном натяге. Делается допуск на температуру бурового раствора, идущего по полому валу 100 электродвигателя. Разность температур вала 100 и крестовины 90 будет увеличивать давление межсоединения между валом 100 и крестовиной 90. Предполагается,что разность температур в 60C допустима при том условии, что максимальная температура раствора составляет около 100 С. Натяг между валом 100 и крестовиной 90 можно согласно предпочтительно осуществлению рассчитать с точки зрения обеспечения компромисса между передачей крутящего момента и механическим напряжением. Также в предпочтительном осуществлении горячая посадка упрочнена осевой шпонкой 106 только в одной секции 102 или 104 (фиг. 7). Фиг. 11 показывает вид приводного конца предпочтительного электродвигателя 12 для буровой с верхним приводом. Торцевая плита 160 электродвигателя имеет одну или несколько точек 162 прикрепления, таких как монтажные платики, для прикрепления системы 24 механического торможения (фиг. 1). В предпочтительном осуществлении дисковый тормозной ротор 142 прикреплен к валу 100 электродвигателя и один или несколько захватов установлены на концевой плите 160. Край диска 142 может служить отправной точкой для кодеров 22 скорости привода 13 с регулированием частоты вращения. Также на фиг. 11 показаны внутренние шлицы 170 в вале 100 электродвигателя. В предпочтительном осуществлении две группы шлицев 170 разделены желобом или другими элементами, в которых расположено уплотнение (не показано), такое как эластомерное уплотнительное кольцо. Шлицы 170 обеспечивают возможность ведомому валу или трубке 172 перемещаться относительно вала 100 электродвигателя, и уплотнение исключает возможность сообщения посредством текучей среды (например, бурового раствора) вне узла вала 100 электродвигателя 100/ведомой трубы 172. На фиг. 7 показано, что роторный узел 14 и вал 100 электродвигателя установлены в корпусе 18 электродвигателя. Верхний подшипник 110 ротора является сферическим роликоподшипником, таким как SKF, модель QJ 1068 M. Для горизонтальных электродвигателей, таких как буровые лебедки, можно использовать SKF, модель 23068 CC/W33 M. Эти подшипники рассчитаны на срок службы более 100000 ч при скорости 150 об/мин только с осевым усилием от ротора электродвигателя. Эти подшипники используют консистентную смазку, и штуцер для смазки может находиться вблизи края электродвигателя 12 для принудительного введения консистентной смазки между двумя рядами роликов. Лишнюю смазку можно удалять в камеру 112 отбора смазки, которую при необходимости можно освобождать. В предпочтительном осуществлении подшипник 110 крепится гайкой 114 вала вместе с шайбой 116 крепежной лапки. Под гайкой 114 расположено отражательное кольцо от дождя, чтобы дождевая вода не скапливалась наверху уплотнения подшипника. Между подшипником и электродвигателем в предпочтительном осуществлении уплотнение не используется. Верхний кронштейн 120 подшипника имеет изоляцию, чтобы исключить пропускание потенциально вредящих токов через подшипник. Крепеж, фиксирующий кронштейн, имеет изолирующие шайбы и втулки, чтобы предотвратить закорачивание изоляции. Кронштейн подшипника также находится на приподнятой платформе, чтобы снизить вероятность закорачивания между изоляцией и стоячей водой. Нижний роторный подшипник 130 может быть цилиндрическим роликоподшипником, таким какSKF, модель NU 1072 М, который пригоден и для вертикальных и для горизонтальных электродвигателей 12. Срок службы этого подшипника тоже превышает 100000 ч. Смазка этого подшипника аналогична смазке верхнего подшипника 110. Нижний подшипник 130 имеет внутреннее уплотнение 132, которое защищает подшипник от попадания воды, скапливающейся внутри электродвигателя. Нижний подшипник может иметь простой зажим 136 для блокировки подшипника на месте в целях исключения передачи вредной вибрации. Зажим 136 просто толкает подшипник в его зазоре. Зажим 136 можно удалить перед работой электродвигателя 12. Нужно учитывать влияние температуры бурового раствора на подшипники 110 и 130. Влияние раствора, проходящего через вал 100, состоит в повышении температуры внутреннего кольца подшипника и в возможном уменьшении зазора в подшипнике. Несмотря на то что можно было бы увеличить зазор в подшипнике, он может оказаться слишком большим, когда подшипник будет холодным (т.е. не нагреваться буровым раствором), и тогда подшипник может получить повреждение. В предпочтительном осуществлении, и по причине относительно низкой частоты вращения вала 100 электродвигателя, используются стандартные зазоры в подшипнике. Электродвигатель 12 можно охлаждать разными способами, но в предпочтительном осуществлении верхнего привода излагаемого осуществления электродвигатель 12 охлаждается принудительной циркуляцией воздуха. Окружающий или охлаждающий воздух вводят с верха или с неприводного конца электродвигателя 12 через входы 28 и 30 охлаждения. В предпочтительном осуществлении отдельно запитываемые центробежные насосы 150 мощностью 15 л.с. установлены на верхе электродвигателя 12 и подают охлаждающий воздух. Каждый вентилятор выполнен с возможностью работать с приблизительной производительностью 3000 куб.фут/мин. Если один из вентиляторов выйдет из строя, то это техническое решение позволяет продолжать работу электродвигателя, возможно, с пониженной выходной мощно-5 012092 стью. Каждое отверстие 28 и 30 для охлаждения имеет дефлектор 150, который разделяет поток воздуха на две составляющие, одна из которых - для верхней половины электродвигателя 12, а другая - для нижней половины электродвигателя 12. На основании расчетов теплопередачи дополнительный дефлектор можно обеспечить каждому вентилятору для придания ему того количества воздуха, который разделяется дефлекторами 150. Воздух проходит по лобовым частям обмотки статора и оттуда - в секции 159 крестовины от каждого конца. Воздух затем выводится по радиальным каналам между пакетами 82 ротора и в прилегающие радиальные каналы статорного узла 16. Возможность поступления воздуха вверх и вниз электродвигателя 12 из двух точек улучшает распределение охлаждающего воздуха в электродвигателе 12. Воздух выводится из электродвигателя на обеих сторонах через выпускные патрубки 156 (фиг. 7) вниз и из электродвигателя 12, чтобы снизить риск повторной циркуляции. Выпускные патрубки исключают попадание дождевой воды в электродвигатель 12. Вышеописанный электродвигатель 12 можно применять в разнообразных устройствах, таких как системы бурения с поверхностным приводом, системы буровых лебедок, насосы, землечерпальное оборудование, горнорудные транспортные средства и многие другие виды оборудования, которым требуется низкая скорость, например от 0 до 300 об/мин. Изобретение устраняет необходимость в дорогостоящем и требующем значительного объема техобслуживания оборудовании, снижающем частоту вращения. Приводимое выше описание предпочтительных и других осуществлений не предназначено для ограничения объема или применимости идей изобретения, разработанных его авторами. Исходя из описания предпочтительного осуществления настоящего изобретения, заявители предполагают для него самый широкий, дозволенный патентным законодательством, объем прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Буровая система с верхним приводом, содержащая низкоскоростной электродвигатель переменного тока, включающий корпус и статорный узел, закрепленный в корпусе и содержащий множество статорных пластин, сжатых в сердечник статора, крестовину, содержащую полую трубку, имеющую множество ребер, расположенных на внешней поверхности трубки и ориентированных таким образом,что длина ребер совпадает с длиной полой трубки, при этом каждое ребро имеет внешнюю радиальную поверхность, сердечник ротора, содержащий множество сжатых пластин ротора, прикрепленных к внешней радиальной поверхности ребер крестовины, полый вал двигателя, соединенный с крестовиной, первый и второй подшипниковые узлы, смонтированные между корпусом двигателя и полым валом двигателя и обеспечивающие возможность вращения сердечника ротора относительно статорного узла, и привод электродвигателя для формирования сигнала широтно-импульсной модуляции, согласно которому электродвигатель переменного тока способен вращаться со скоростью от 0 до 300 об/мин, исключая необходимость в снижающем скорость оборудовании. 2. Буровая система по п.1, в которой электродвигатель переменного тока также содержит трехфазные обмотки, соединенные треугольником и создающие восемь полюсов, и привод электродвигателя обеспечивает опорную частоту, равную 10 Гц. 3. Буровая система по п.1, которая содержит тормозной узел, при этом первый и второй подшипники несут только вес роторного узла и тормозного узла. 4. Буровая система по п.1, в которой статорный узел прикреплен к корпусу двигателя дюбелями и способен выдерживать 500% полной нагрузки крутящего момента. 5. Буровая система по п.1, в которой крестовина статора заглублена для размещения ребер и ребра приварены угловым сварным швом к валу двигателя таким образом, что любое одно ребро способно выдерживать до 500% полной нагрузки крутящего момента. 6. Буровая система по п.1, в которой первый подшипник является сферическим подшипником и электрически изолирован от ротора и корпуса электродвигателя и второй подшипник является цилиндрическим подшипником и электрически изолирован от ротора и корпуса электродвигателя.

МПК / Метки

МПК: H02K 1/32

Метки: приводом, буровая, другое, система, оборудование, переменного, тока, низкоскоростной, электродвигатель, прямоприводной, верхним, использующее

Код ссылки

<a href="https://eas.patents.su/13-12092-burovaya-sistema-s-verhnim-privodom-i-drugoe-oborudovanie-ispolzuyushhee-nizkoskorostnojj-pryamoprivodnojj-elektrodvigatel-peremennogo-toka.html" rel="bookmark" title="База патентов Евразийского Союза">Буровая система с верхним приводом и другое оборудование, использующее низкоскоростной прямоприводной электродвигатель переменного тока</a>

Предыдущий патент: Медицинское устройство, содержащее сетчатый композиционный материал

Следующий патент: Усовершенствования извлечения углеводородов из коллектора углеводородов

Случайный патент: Строительная машина с выдвижной мачтой и способ эксплуатации такой машины