Способ и установка для производства оксида металла из соединений металла

Номер патента: 10273

Опубликовано: 29.08.2008

Авторы: Стокхаузен Вернер, Штрёдер Михаэль, Хирш Мартин

Формула / Реферат

1. Способ производства оксида металла из соединений металла, в частности из гидроксида металла или карбоната металла, в котором соединение металла направляется в реактор (25) с псевдоожиженным слоем, нагревается в нем до температуры от 650 до 1150шС за счет сжигания топлива, в результате чего образуется оксид металла, отличающийся тем, что первый газ или газовая смесь вводится снизу через газоподводящую трубу (26) в смесительное пространство (20) реактора (25), причем центральная труба, (26), по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем (27), который псевдоожижается подводимым псевдоожижающим газом и в котором объемные скорости первого газа или газовой смеси, а также псевдоожижающего газа для кольцевого псевдоожиженного слоя (27) регулируют таким образом, чтобы число Фруда для частиц было в газоподводящей трубе (26) в пределах от 1 до 100, в кольцевом псевдоожиженном слое (27) от 0,02 до 2 и в смесительном пространстве (20) от 0,3 до 30, при этом газовый поток, проходящий через газоподводящую трубу (26), увлекает частицы из стационарного кольцевого псевдоожиженного слоя (27) в смесительное пространство (20), расположенное над зоной отверстия центральной газоподводящей трубы (26).

2. Способ по п.1, отличающийся тем, что число Фруда для частиц в газоподводящей трубе (26) лежит в пределах от 1,15 до 20.

3. Способ по п.1 или 2, отличающийся тем, что число Фруда для частиц в кольцевом псевдоожиженном слое (2) лежит в пределах от 0,115 до 1,15.

4. Способ по любому из пп.1-3, отличающийся тем, что число Фруда для частиц в смесительном пространстве (20) лежит в пределах от 0,37 до 3,7.

5. Способ по любому из пп.1-4, отличающийся тем, что уровень заполнения твердым материалом в реакторе (26) регулируют таким образом, чтобы кольцевой псевдоожиженный слой (27) выступал за пределы верхнего открытого конца газоподводящей трубы (26) и чтобы твердый материал непрерывно вводился в первый газ или газовую смесь и увлекался газовым потоком в смесительное пространство (20).

6. Способ по любому из пп.1-5, отличающийся тем, что в качестве сырья подается гидроксид алюминия с размером зерна менее 100 мкм.

7. Способ по любому из пп.1-6, отличающийся тем, что предварительно нагретый кислородсодержащий газ подается в реактор (25) через газоподводящую трубу (26).

8. Способ по любому из пп.1-7, отличающийся тем, что газообразное и/или жидкое топливо вводится в реактор (25) через газоподводящую трубу (26), причем топливо преимущественно подается вблизи выводного отверстия газоподводящей трубы (26).

9. Способ по любому из пп.1-8, отличающийся тем, что газообразное и/или жидкое топливо вводится в нижнюю область псевдоожиженного слоя (27) реактора (25).

10. Способ по любому из пп.1-9, отличающийся тем, что давление в реакторе (25) находится в пределах от 0,8 до 10 бар.

11. Способ по любому из пп.1-10, отличающийся тем, что перед термической обработкой по меньшей мере в одной из стадий предварительного нагрева (А, В), включающей теплообменник (3, 4) и расположенный после него по ходу процесса сепаратор (6, 18), твердый материал суспендируется, сушится и подогревается и/или частично обжигается.

12. Способ по п.11, отличающийся тем, что теплообменник с кольцевым псевдоожиженным слоем (70, 71) работает с использованием впрыскивания воды в кольцевой псевдоожиженный слой (27, 72).

13. Способ по любому из пп.1-12, отличающийся тем, что охлаждение реактора (25) и/или теплообменника с кольцевым псевдоожиженным слоем (70, 71) осуществляется путем впрыскивания воды в кольцевой псевдоожиженный слой (27, 72).

14. Способ по любому из пп.11-13, отличающийся тем, что после термической обработки от 0 до 100% продукта, захваченного отходящим газом из реактора (25), выгружаются через сепаратор (34) в смесительную емкость (34), работающую преимущественно с использованием псевдоожижающего газа, и производится смесевой продукт с частично обожженным твердым материалом.

15. Способ по любому из пп.1-14, отличающийся тем, что продукт или смесевой продукт подается в охлаждающую систему (40), которая, в частности, состоит из совокупности нескольких последовательно соединенных стадий охлаждения (D, E, F, G, Н).

16. Способ по п.15, отличающийся тем, что нагреваемый на стадии охлаждения (D, E, F, G, Н) газ подается на предыдущую по ходу процесса стадию охлаждения (D, E, F, G, Н), на стадию предварительного нагрева (А, В) и/или в реактор (25).

Текст

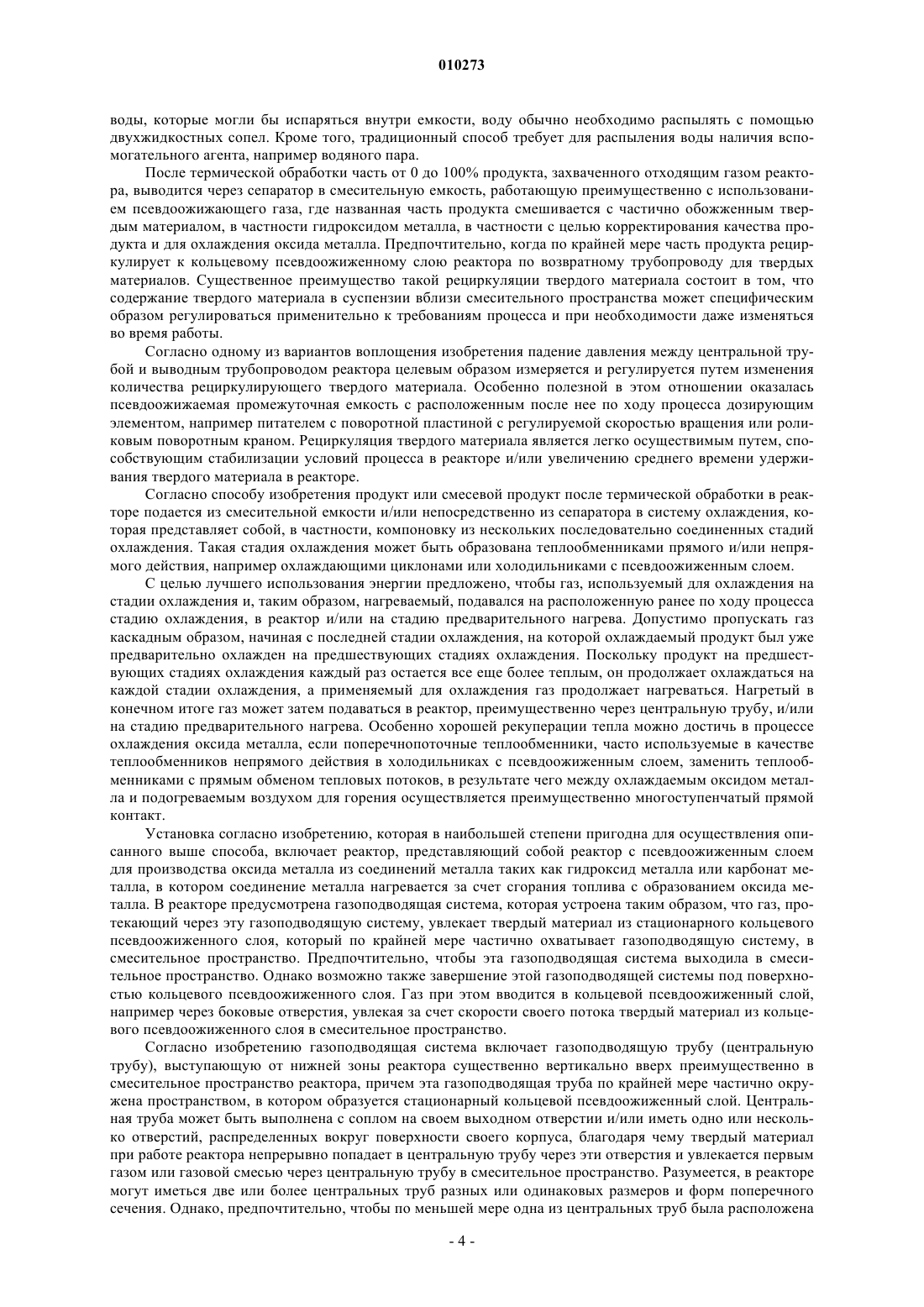

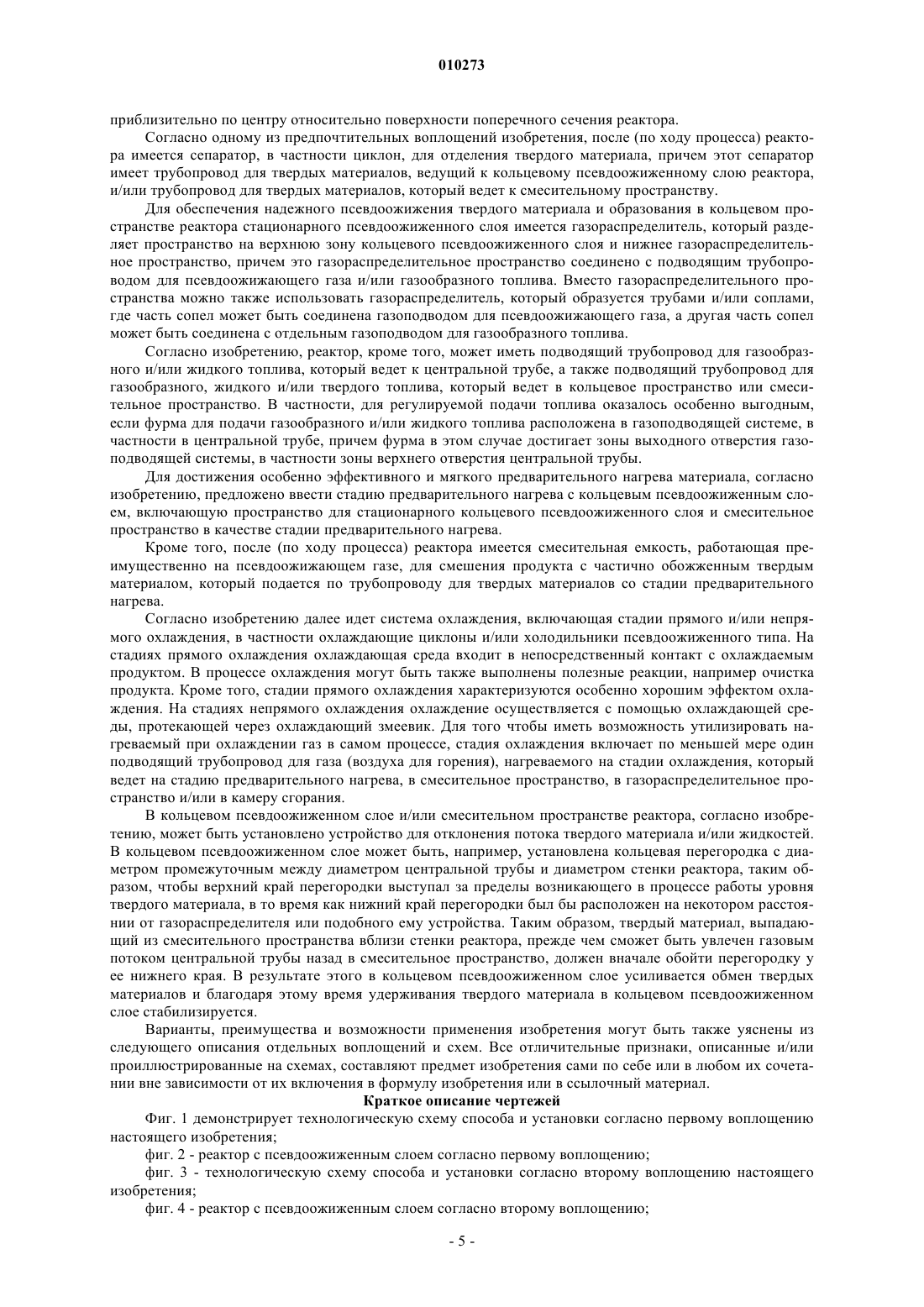

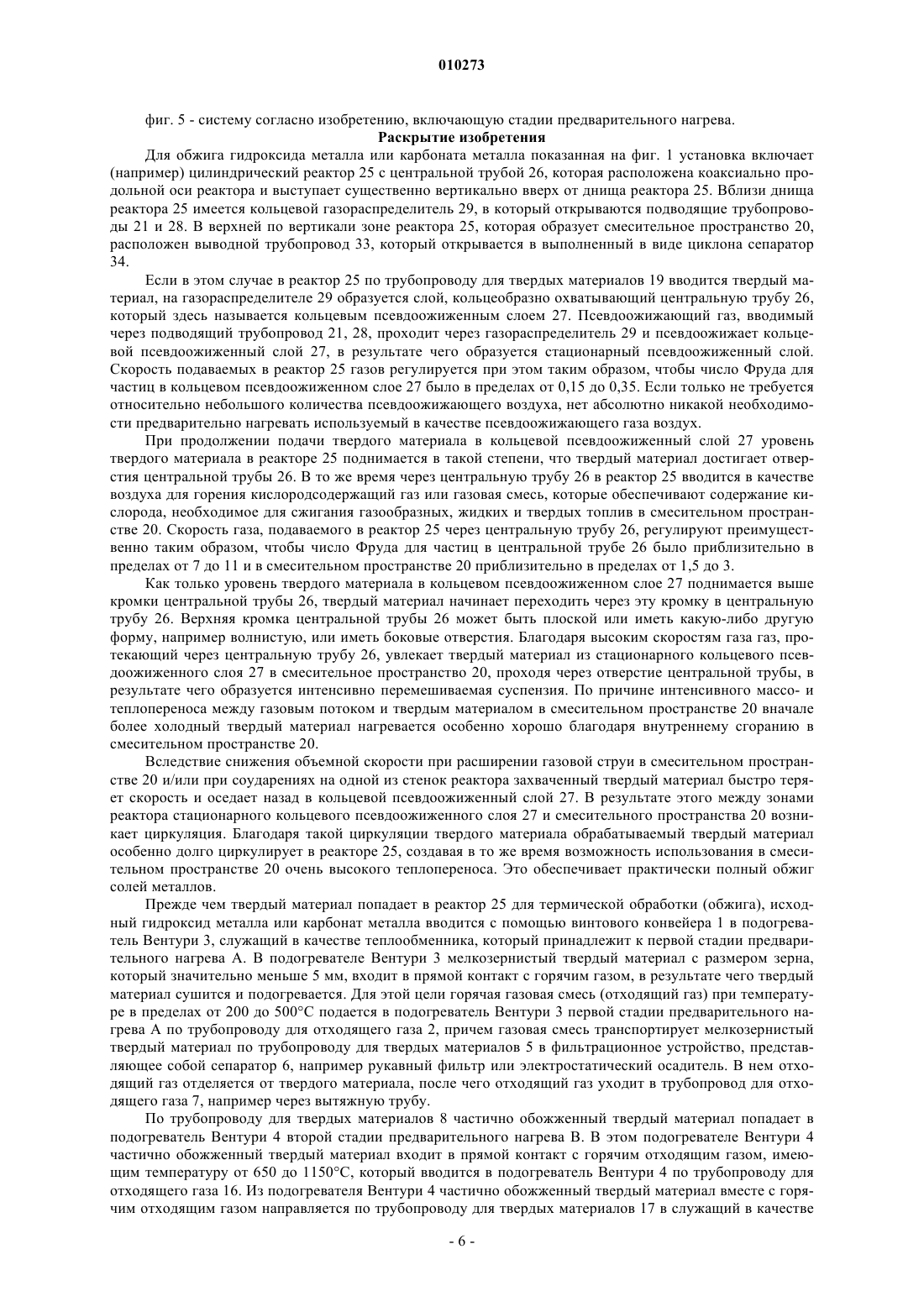

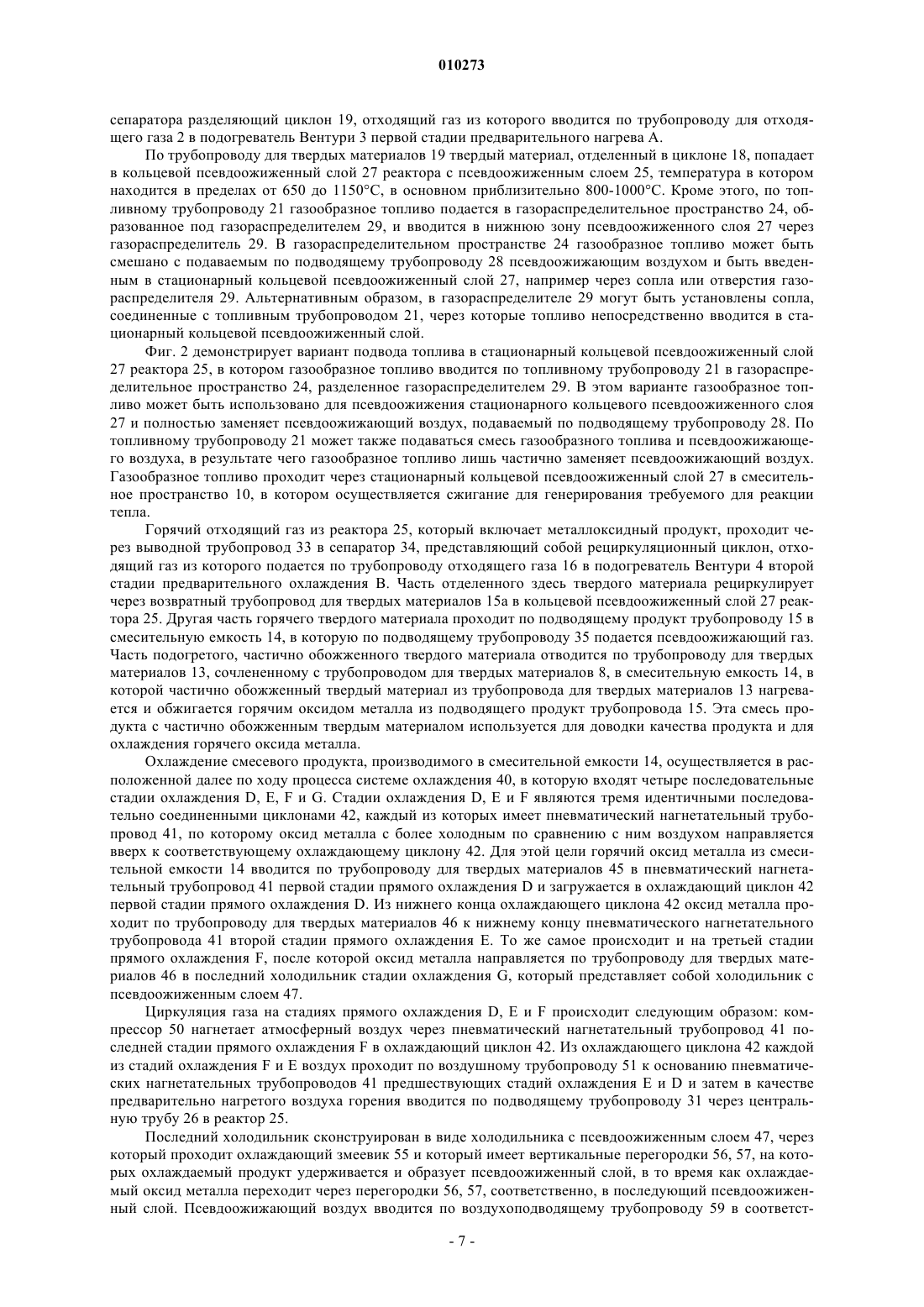

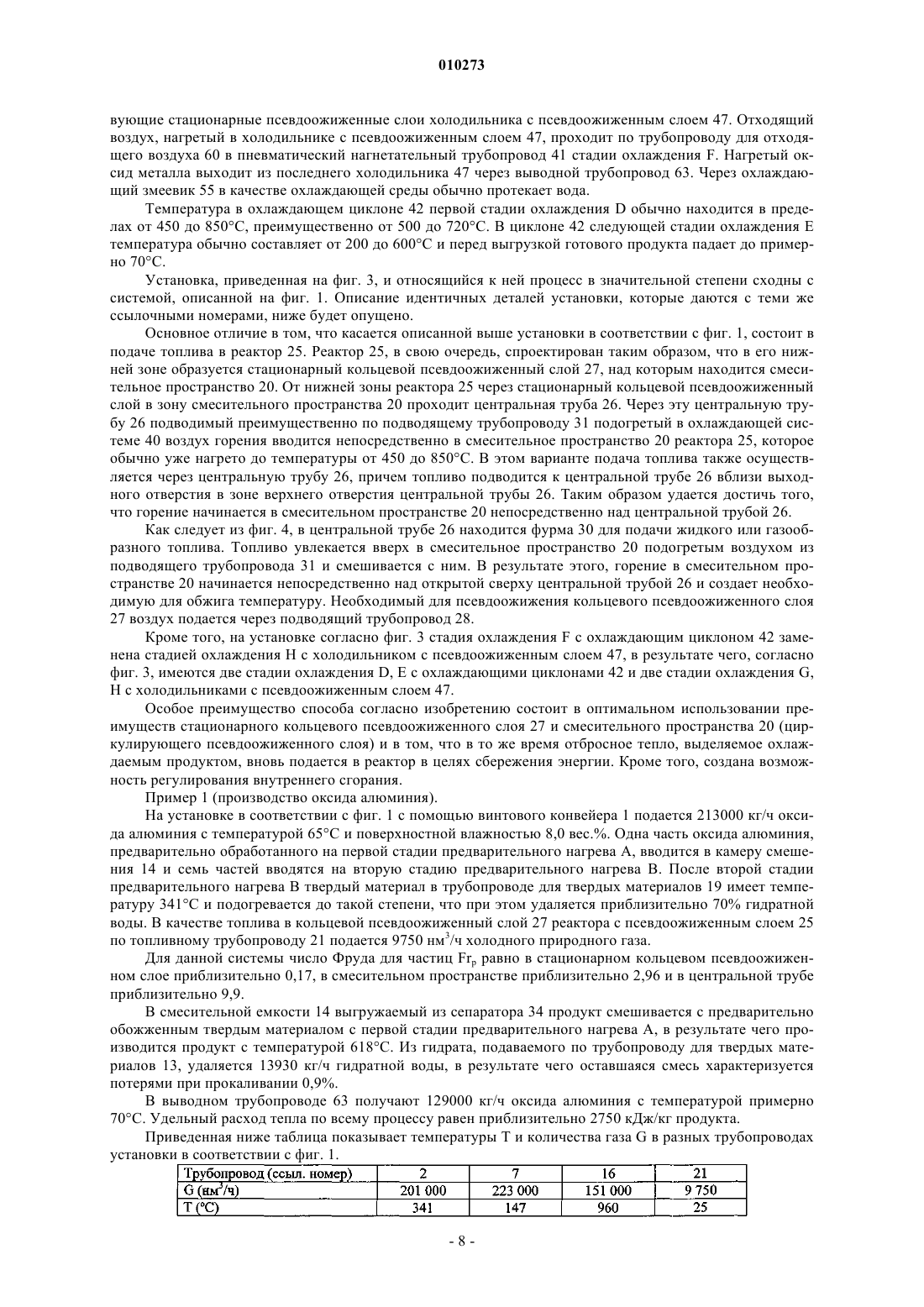

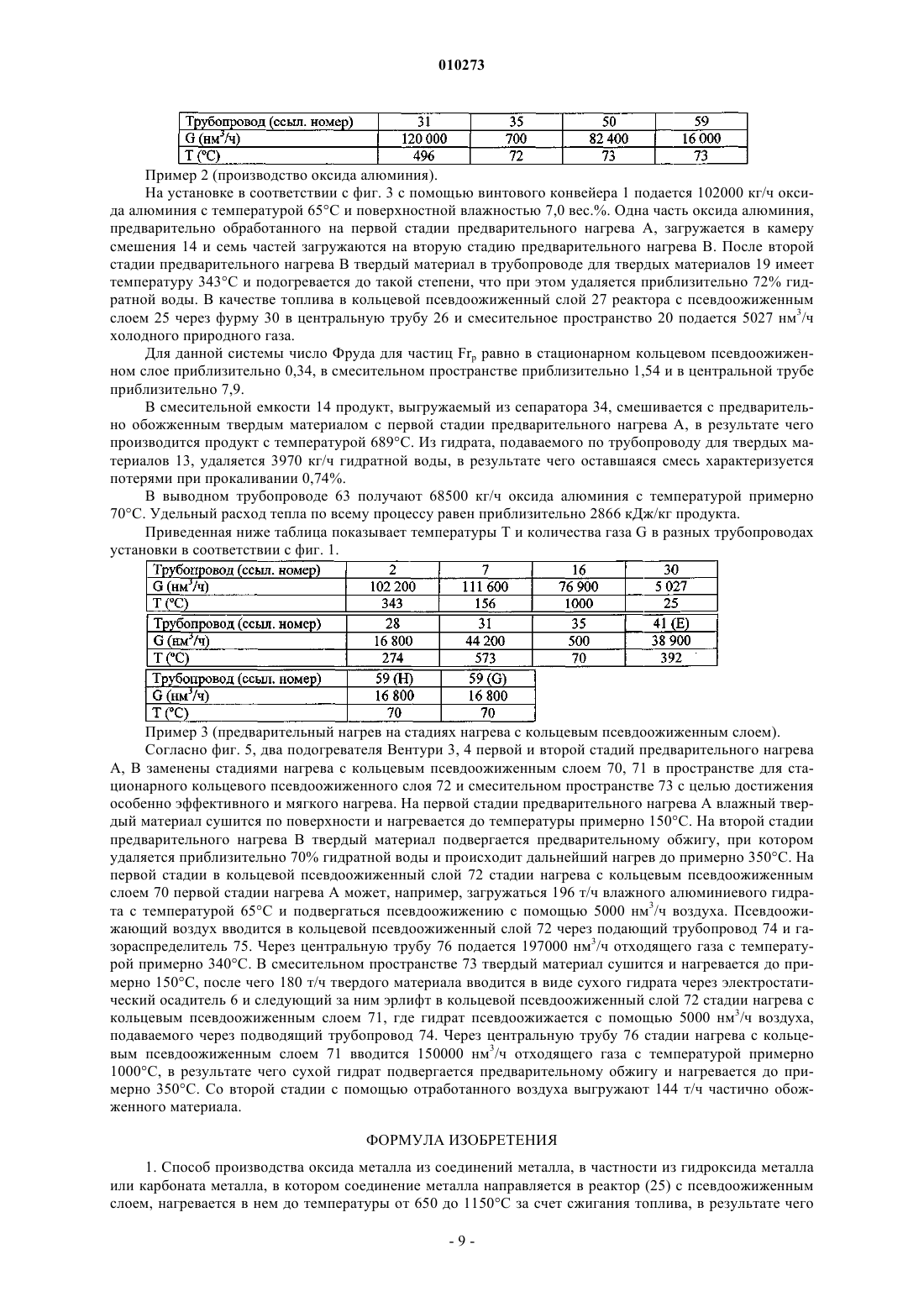

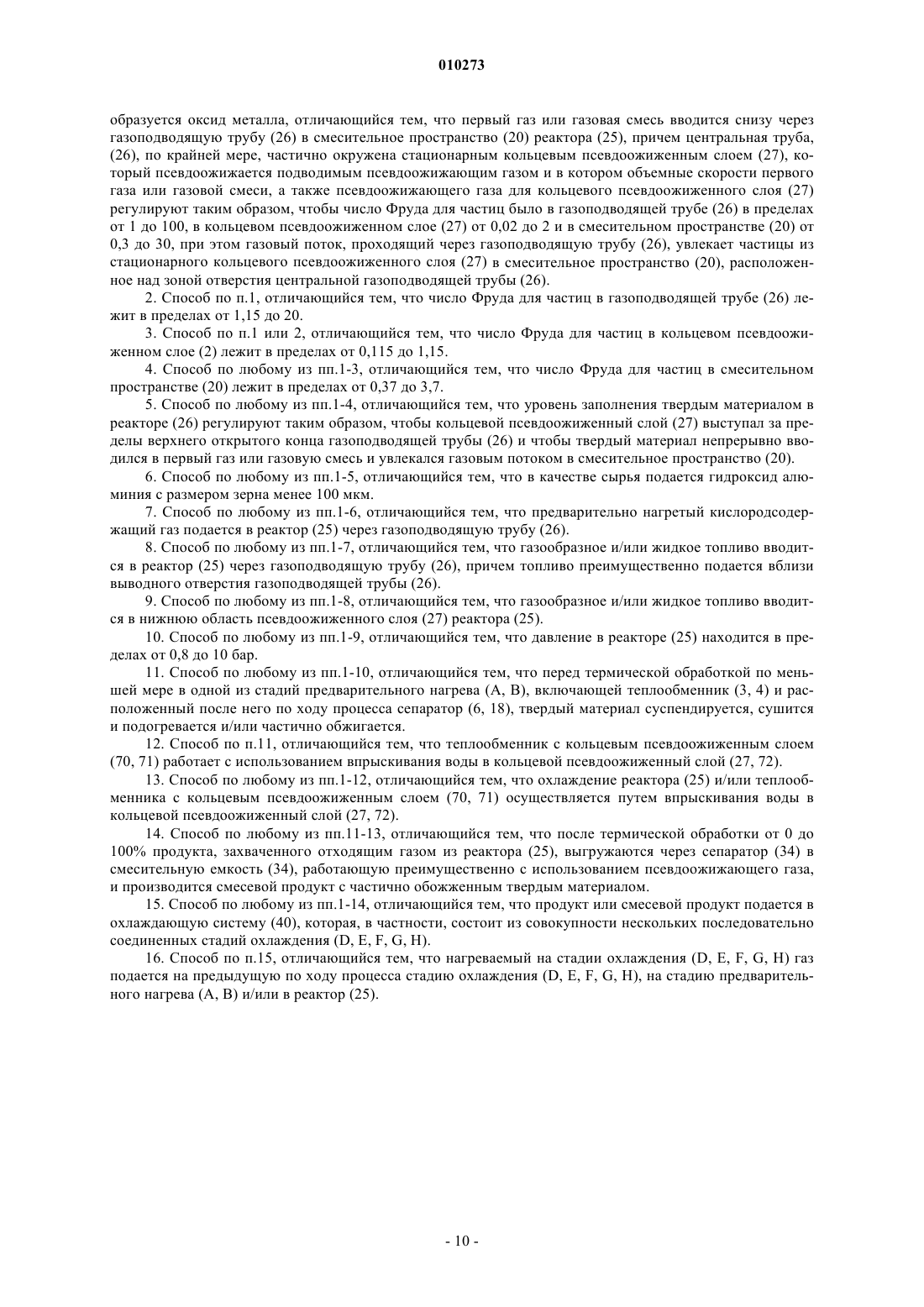

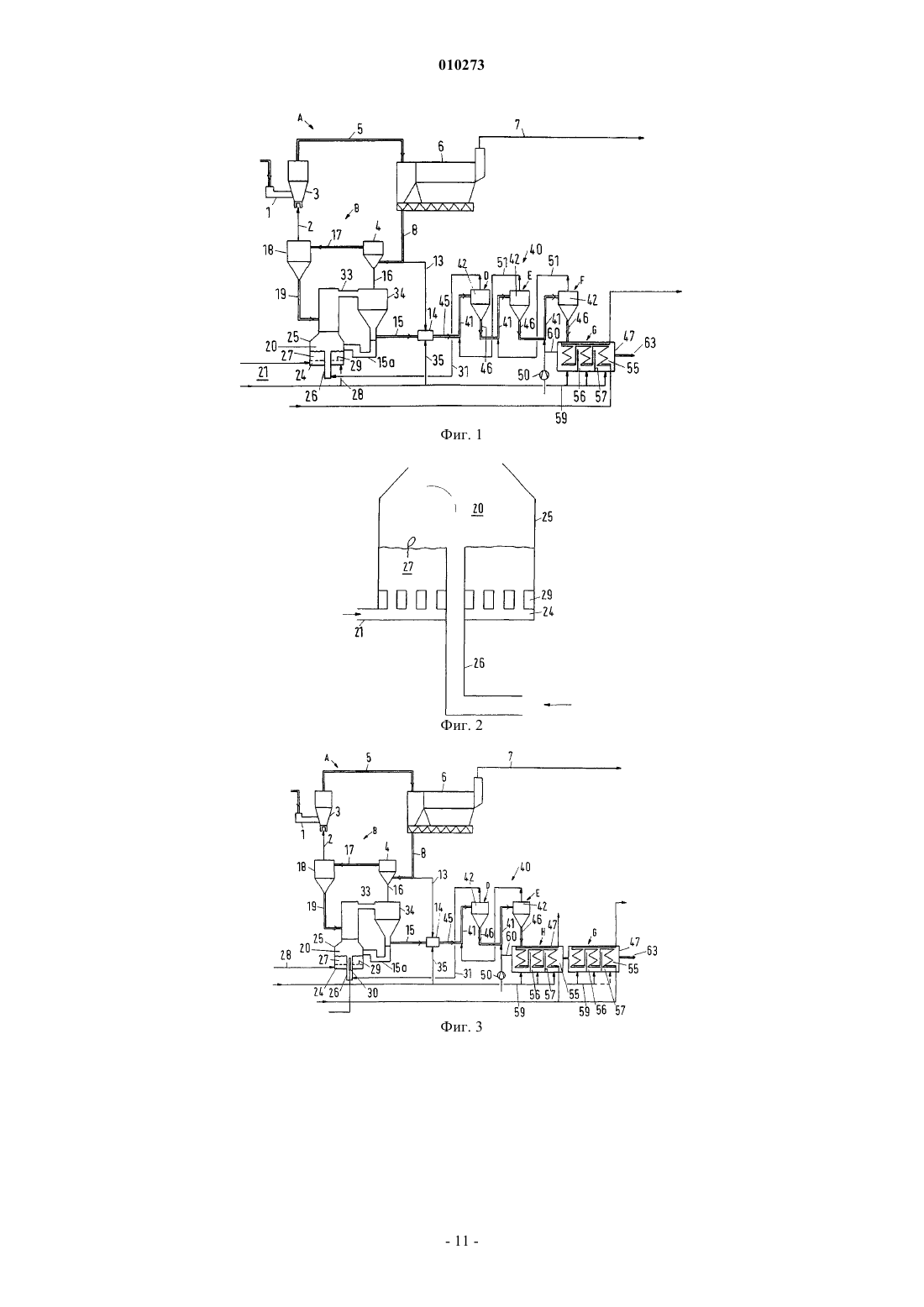

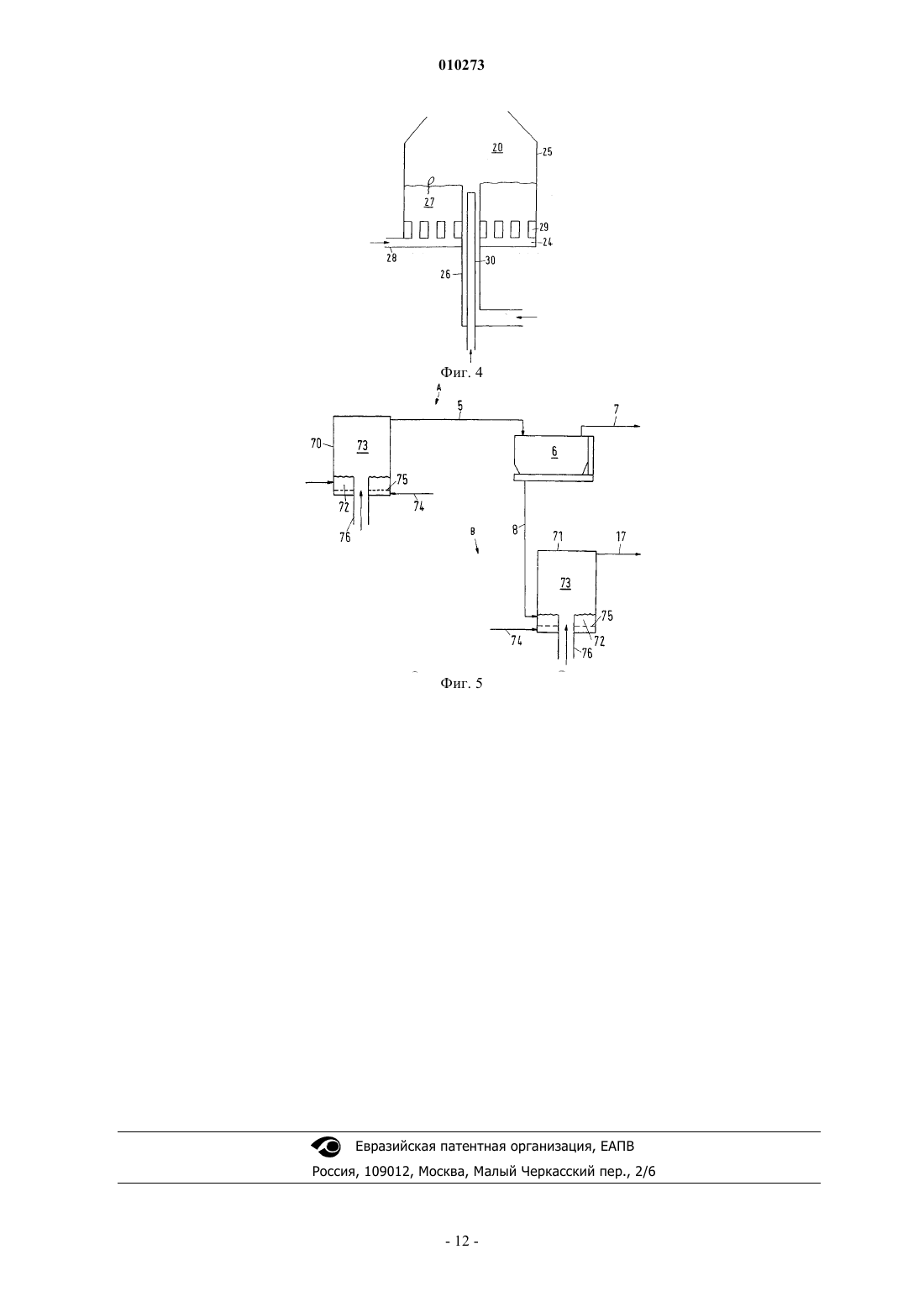

010273 Область техники Настоящее изобретение относится к способу производства оксида металла из соединений металла, в частности из гидроксида металла или карбоната металла, в котором соединение металла направляется в реактор с псевдоожиженным слоем и нагревается в нем до температуры от 650 до 1150 С за счет сжигания топлива, в результате чего образуется оксид металла, а также к соответствующей установке. Уровень техники Из ЕР 0861208 В 1 известен способ производства безводного оксида алюминия из гидроксида алюминия в циркулирующем псевдоожиженном слое, в котором оксид алюминия вначале сушат на нескольких стадиях предварительного нагрева, обжигают и в подогретом состоянии вводят в реактор с псевдоожиженным слоем, в котором температуры находятся в пределах от 800 до 1000 С за счет сжигания топлива, в результате чего образуется оксид алюминия. Образующийся при горении отходящий газ из реактора с псевдоожиженным слоем подается на стадии предварительного нагрева и энергетически утилизируется. Выводимый из реактора оксид металла подвергается многостадийному охлаждению в прямом контакте с воздухом и под конец проходит стадию прямого охлаждения, на которой оксид металла пневматически транспортируется через выводной трубопровод вверх в разделительный циклон. Кроме того,частично охлажденный оксид металла пропускается через по меньшей мере один холодильник с псевдоожиженным слоем, где осуществляется непрямое охлаждение. На известных к сегодняшнему дню установках реакторы со стационарным или циркулирующим псевдоожиженным слоем используют для обжига или нагрева твердых материалов. Однако использование энергии на стадии обжига, которого удается достичь с применением стационарного псевдоожиженного слоя, нуждается в улучшении. С одной стороны, это связано с тем фактом, что из-за относительно низкой степени псевдоожижения массо- и теплопередача являются довольно умеренными и, следовательно, регулирование внутреннего сгорания представляет трудности. Кроме того, предварительный нагрев воздуха для горения с трудом осуществим в суспензионном теплообменнике. Обычно воздух для горения предварительно нагревают в суспензионном теплообменнике при охлаждении обожженных и нагретых перед этим твердых материалов с использованием содержащего пыль воздуха в качестве воздуха для горения. Однако содержащие пыль газы мало приемлемы для псевдоожижающих сопел стационарного псевдоожиженного слоя. С другой стороны, благодаря более высокой степени псевдоожижения циркулирующие псевдоожиженные слои обладают лучшими условиями для массо- и теплопереноса и делают возможным применение суспензионного теплообменника, но при этом из-за более высокой степени псевдоожижения имеют ограничения в отношении времени удерживания твердых материалов. В связи с этим, в ЕР 0861208 В 1 предлагается многостадийный обжиг. Часто на обжиговых установках возникают трудности, связанные с преждевременным или задержанным сгоранием природного газа или других подаваемых топлив. Краткое описание изобретения Таким образом, целью настоящего изобретения является улучшение условий тепло- и массообмена во время обжига соединений металлов, таких как гидроксид металла или карбонат металла, и, следовательно, оптимальное использование затрачиваемой тепловой энергии. Согласно изобретению эта цель достигается с помощью упомянутого выше способа, в котором первый газ или газовая смесь вводится снизу через расположенную преимущественно по центру газоподводящую трубу (центральную трубу) в смесительное пространство реактора, причем центральная труба по крайней мере частично окружена стационарным кольцевым псевдоожиженным слоем, который псевдоожижается подводимым псевдоожижающим газом и в котором объемные скорости первого газа или газовой смеси, а также псевдоожижающего газа для кольцевого псевдоожиженного слоя регулируют таким образом, чтобы числа Фруда для частиц были в центральной трубе в пределах от 1 до 100, в кольцевом псевдоожиженном слое от 0,02 до 2 и в смесительном пространстве от 0,9 до 30. Присущие способу изобретения преимущества стационарного псевдоожиженного слоя, такие как достаточно большое время удерживания твердых материалов, и преимущества циркулирующего псевдоожиженного слоя, такие как хорошая массо- и теплопередача, могут быть неожиданным образом объединены в процессе термической обработки при одновременном устранении недостатков обеих систем. При прохождении через верхнюю зону центральной трубы первыйгаз или газовая смесь увлекает твердые материалы из кольцевого стационарного псевдоожиженного слоя, далее называемого кольцевым псевдоожиженным слоем, в смесительное пространство, в результате чего, благодаря большой разнице в скорости между твердыми материалами и первым газом образуется интенсивно перемешиваемая суспензия и между двумя фазами возникает оптимальный тепло- и массоперенос. Регулируя соответствующим образом уровень заполнения в кольцевом псевдоожиженном слое, а также объемные скорости первого газа или газовой смеси и псевдоожижающего газа, можно в широких пределах варьировать содержание твердых материалов в суспензии над зоной отверстия центральной трубы, благодаря чему падение давления первого газа между зоной отверстия центральной трубы и расположенным вверху выходом смесительного пространства может составлять от 1 до 100 мбар. В случае высокого содержания твердого материала в суспензии в смесительном пространстве большая часть твердого материала будет осаждаться из суспензии и возвращаться в кольцевой псевдоожиженный слой. Та-1 010273 кую рециркуляцию называют внутренней рециркуляцией твердых материалов. При этом поток твердого материала, циркулирующего в этой внутренней рециркуляции, как правило, значительно превышает количество твердого материала, подаваемого в реактор извне. Неосевший твердый материал (меньшая часть) выводится из смесительного пространства вместе с первым газом или газовой смесью. Путем подборки высоты и площади поперечного сечения кольцевого псевдоожиженного слоя время удерживания твердого материала в реакторе может варьироваться в широких пределах и быть адаптированным для желаемой термической обработки. Благодаря высокому содержанию твердых материалов, с одной стороны, и хорошим массо- и теплопередаче, с другой стороны, создаются прекрасные условия для практически полного сгорания вводимого в реактор топлива над зоной отверстия центральной трубы. Может, например, иметь место практически полное сгорание природного газа вблизи температуры воспламенения и/или с небольшим избытком кислорода без появления локальных температурных пиков. Выводимый из реактора с газовым потоком твердый материал полностью или по крайней мере частично рециркулирует в реактор, причем рециркуляцию целесообразно направлять в стационарный псевдоожиженный слой. Рециркулирующий таким образом поток твердого материала в кольцевой псевдоожиженный слой обычно имеет тот же порядок величины, что и поток твердого материала, вводимого в реактор извне. Наряду с прекрасным использованием энергии способ согласно изобретению обладает еще одним преимуществом,которое состоит в возможности быстрого, легкого и надежного адаптирования переноса энергии и передачи массы к предъявляемым требованиям путем изменения объемных скоростей первого газа или газовой смеси и псевдоожижающего газа. С целью обеспечения особенно эффективной теплопередачи в смесительном пространстве и достаточного времени удерживания в реакторе объемные скорости первой газовой смеси и псевдоожижающего газа регулируют преимущественно таким образом, чтобы безразмерное число Фруда для частиц (Frp) было в центральной трубе в пределах от 1,15 до 20, в кольцевом псевдоожиженном слое от 0,115 до 1,15 и/или в смесительном пространстве от 0,37 до 3,7. Каждое из чисел Фруда для частиц определяется следующим уравнением:u = эффективная скорость газового потока, м/с;f = эффективная плотность псевдоожижающего газа, кг/м 3;dp = средний диаметр (в м) содержащихся в реакторе частиц (или образовавшихся частиц) во время работы реактора;g = гравитационная постоянная, м/с 2. При использовании этого уравнения следует учитывать, что dp обозначает не средний диаметр (d50) используемого материала, а средний диаметр содержимого реактора, образовавшегося при работе реактора, который может значительно отличаться в обе стороны от среднего диаметра используемого материала (первичных частиц). Даже из очень тонко гранулированного материала со средним диаметром от 3 до 10 м в процессе термической обработки могут, например, образоваться частицы (вторичные частицы) со средним диаметром от 20 до 30 м. С другой стороны, некоторые материалы, например некоторые руды, при термической обработке разлагаются. Согласно одному из вариантов изобретения предлагается регулировать уровень заполнения твердым материалом в реакторе таким образом, чтобы кольцевой псевдоожиженный слой по крайней мере частично выступал за пределы верхнего открытого конца центральной трубы на несколько сантиметров,благодаря чему твердый материал будет непрерывно вводиться в первый газ или газовую смесь и увлекаться газовым потоком в смесительное пространство, расположенное над зоной отверстия центральной трубы. Таким путем над зоной отверстия центральной трубы достигается особенно высокое содержание твердых материалов в суспензии, что создает возможность, например, для полного сгорания в затрудненных условиях. С помощью способа согласно изобретению все виды гидроксидов металлов или карбонатов металлов могут быть подвергнуты эффективной термической обработке для получения, в частности, оксидов металлов. Способ особенно полезен при производстве оксида алюминия путем обжига гидроксида алюминия. Используемый гидроксид алюминия является мелкозернистым (примерно 100 м), причем размер зерна по крайней мере большей части твердого материала, содержащего гидроксид металла или карбонат металла, как правило, меньше 5 мм. Способ может быть также использован для обжига доломита или карбоната кальция. В одном из предпочтительных вариантов настоящего изобретения предварительно нагретый кислородсодержащий газ подается в реактор через центральную трубу, составляя при этом всю или по крайней мере очень большую долю всего количества кислорода для горения. Это обеспечивает достаточную подачу кислорода в смесительное пространство реактора, в котором внутреннее сгорание обеспечивает не-2 010273 обходимую для реакции в реакторе тепловую энергию. Производство тепла в необходимом для работы реактора объеме может быть обеспечено любым способом, известным специалисту в данной области. Согласно изобретению предлагается вводить газообразное и/или жидкое топливо в реактор через центральную трубу. При этом топливо сгорает над центральной трубой в смесительном пространстве реактора. В частности, когда подается газообразное топливо, например природный газ, в центральной трубе благодаря сильной турбулентности происходит предварительное смешение газообразного топлива с кислородсодержащим газом, после чего в смесительном пространстве происходит воспламенение и горение. Такое внутреннее сгорание приводит к особенно эффективному переносу тепла между захваченными газовым потоком горячими частицами стационарного кольцевого псевдоожиженного слоя и технологическими газами. Для предотвращения преждевременного воспламенения еще не вышедшего из центральной трубы топлива газообразное или жидкое топливо подают вблизи выходного отверстия (верхняя зона отверстия) центральной трубы. С этой целью для подачи топлива может быть, например, использована установленная в центральной трубе фурма. Температуру реактора можно легко регулировать, меняя расход газообразного и/или жидкого топлива. Альтернативным образом или дополнительно, твердое, жидкое или газообразное топливо, например уголь или жидкие углеводороды, может вводиться непосредственно в реактор через соответствующий питающий трубопровод. В этом случае рекомендуется осуществлять контроль температуры в реакторе,например варьированием количества подаваемого воздуха. Согласно одному из наиболее предпочтительных вариантов настоящего изобретения газообразное топливо и/или воздух вводится в нижнюю зону кольцевого псевдоожиженного слоя для псевдоожижения кольцевого псевдоожиженного слоя. Разумеется, вместо воздуха для псевдоожижения могут быть использованы все другие газы или газовые смеси,известные специалистам в данной области. Был установлен интересный факт, что в качестве псевдоожижающего газа может быть использовано только одно газообразное топливо, которое проходит через кольцевой псевдоожиженный слой и встречает предварительно нагретый воздух для горения в смесительном пространстве, в котором существуют идеальные условия для оптимального сгорания. Было установлено, что предпочтительное для работы реактора давление составляет от 0,8 до 10 бар и в особенности предпочтительна работа при атмосферном давлении. Перед (по ходу процесса) реактором могут иметься одна или более стадий предварительного нагрева, на которых твердые материалы, содержащие гидроксид металла или карбонат металла, перед термической обработкой в реакторе суспендируются, сушатся, подогреваются и/или частично прокаливаются,в результате чего из них удаляется по крайней мере часть содержащейся в них влаги. Предпочтительно,если перед реактором имеются две стадии предварительного нагрева, каждая из которых включает теплообменник и расположенный после него по ходу процесса сепаратор. В этом случае материал в первом теплообменнике нагревается отходящим газом из второго теплообменника, а материал во втором теплообменнике нагревается отходящим газом из реактора. Оба теплообменника являются преимущественно суспензионными теплообменниками. При этом общая энергетическая потребность процесса снижается даже в еще большей степени. В качестве теплообменника, согласно изобретению, может быть использован теплообменник с кольцевым псевдоожиженным слоем, имеющий стационарный псевдоожиженный слой и смесительное пространство, который отличается особенно хорошим использованием тепла и энергии. Кроме того, в этом случае устраняется сильная механическая нагрузка подогреваемого твердого материала, что имеет место в случае традиционно используемых для подогрева сушилок Вентури в псевдоожиженных слоях сопла Вентури из-за сильной турбулентности в коническом расширении, что может приводить к разрушению гранул и образованию нежелательного мелкого зерна. Когда в качестве сушилок или подогревателей используются теплообменники с кольцевым псевдоожиженным слоем согласно изобретению, подвод тепла осуществляется с помощью отходящего газа из реактора, который запитывается, например,через центральную фурму (центральную трубу). Этот принцип идентичен принципу реактора с кольцевым псевдоожиженным слоем и смесительным пространством согласно изобретению. Перед тем как твердый материал попадает в центральную фурму, он вводится сбоку в кольцевой псевдоожиженный слой, сушится и подогревается. В кольцевом псевдоожиженном слое твердый материал с числом Фруда для частиц Frp равным приблизительно 0,8 псевдоожижается воздухом, благодаря чему механическая нагрузка в этом случае значительно ниже, так как скорости уменьшены примерно в 10-20 раз по сравнению с суженным проходом Вентури в псевдоожиженном слое Вентури. С другой стороны, чтобы предотвратить осаждение твердого материала в суженном проходе Вентури, необходимо довести числа Фруда для частиц Frp в соплах Вентури до значений от 5 до 20. Число Фруда для частиц Frp в центральной фурме может быть, согласно изобретению, доведено до приблизительно 5-10, в то время как число Фруда для частиц Frp в смесительном пространстве равно приблизительно 3. Для охлаждения, согласно изобретению, реактора с кольцевым псевдоожиженным слоем и/или теплообменника с кольцевым псевдоожиженным слоем можно осуществлять впрыскивание воды непосредственно в или на кольцевой псевдоожиженный слой. Это осуществляется намного легче, чем в реакторах или сушилках с псевдоожиженным слоем Вентури, в которых для того, чтобы образовались капельки-3 010273 воды, которые могли бы испаряться внутри емкости, воду обычно необходимо распылять с помощью двухжидкостных сопел. Кроме того, традиционный способ требует для распыления воды наличия вспомогательного агента, например водяного пара. После термической обработки часть от 0 до 100% продукта, захваченного отходящим газом реактора, выводится через сепаратор в смесительную емкость, работающую преимущественно с использованием псевдоожижающего газа, где названная часть продукта смешивается с частично обожженным твердым материалом, в частности гидроксидом металла, в частности с целью корректирования качества продукта и для охлаждения оксида металла. Предпочтительно, когда по крайней мере часть продукта рециркулирует к кольцевому псевдоожиженному слою реактора по возвратному трубопроводу для твердых материалов. Существенное преимущество такой рециркуляции твердого материала состоит в том, что содержание твердого материала в суспензии вблизи смесительного пространства может специфическим образом регулироваться применительно к требованиям процесса и при необходимости даже изменяться во время работы. Согласно одному из вариантов воплощения изобретения падение давления между центральной трубой и выводным трубопроводом реактора целевым образом измеряется и регулируется путем изменения количества рециркулирующего твердого материала. Особенно полезной в этом отношении оказалась псевдоожижаемая промежуточная емкость с расположенным после нее по ходу процесса дозирующим элементом, например питателем с поворотной пластиной с регулируемой скоростью вращения или роликовым поворотным краном. Рециркуляция твердого материала является легко осуществимым путем, способствующим стабилизации условий процесса в реакторе и/или увеличению среднего времени удерживания твердого материала в реакторе. Согласно способу изобретения продукт или смесевой продукт после термической обработки в реакторе подается из смесительной емкости и/или непосредственно из сепаратора в систему охлаждения, которая представляет собой, в частности, компоновку из нескольких последовательно соединенных стадий охлаждения. Такая стадия охлаждения может быть образована теплообменниками прямого и/или непрямого действия, например охлаждающими циклонами или холодильниками с псевдоожиженным слоем. С целью лучшего использования энергии предложено, чтобы газ, используемый для охлаждения на стадии охлаждения и, таким образом, нагреваемый, подавался на расположенную ранее по ходу процесса стадию охлаждения, в реактор и/или на стадию предварительного нагрева. Допустимо пропускать газ каскадным образом, начиная с последней стадии охлаждения, на которой охлаждаемый продукт был уже предварительно охлажден на предшествующих стадиях охлаждения. Поскольку продукт на предшествующих стадиях охлаждения каждый раз остается все еще более теплым, он продолжает охлаждаться на каждой стадии охлаждения, а применяемый для охлаждения газ продолжает нагреваться. Нагретый в конечном итоге газ может затем подаваться в реактор, преимущественно через центральную трубу, и/или на стадию предварительного нагрева. Особенно хорошей рекуперации тепла можно достичь в процессе охлаждения оксида металла, если поперечнопоточные теплообменники, часто используемые в качестве теплообменников непрямого действия в холодильниках с псевдоожиженным слоем, заменить теплообменниками с прямым обменом тепловых потоков, в результате чего между охлаждаемым оксидом металла и подогреваемым воздухом для горения осуществляется преимущественно многоступенчатый прямой контакт. Установка согласно изобретению, которая в наибольшей степени пригодна для осуществления описанного выше способа, включает реактор, представляющий собой реактор с псевдоожиженным слоем для производства оксида металла из соединений металла таких как гидроксид металла или карбонат металла, в котором соединение металла нагревается за счет сгорания топлива с образованием оксида металла. В реакторе предусмотрена газоподводящая система, которая устроена таким образом, что газ, протекающий через эту газоподводящую систему, увлекает твердый материал из стационарного кольцевого псевдоожиженного слоя, который по крайней мере частично охватывает газоподводящую систему, в смесительное пространство. Предпочтительно, чтобы эта газоподводящая система выходила в смесительное пространство. Однако возможно также завершение этой газоподводящей системы под поверхностью кольцевого псевдоожиженного слоя. Газ при этом вводится в кольцевой псевдоожиженный слой,например через боковые отверстия, увлекая за счет скорости своего потока твердый материал из кольцевого псевдоожиженного слоя в смесительное пространство. Согласно изобретению газоподводящая система включает газоподводящую трубу (центральную трубу), выступающую от нижней зоны реактора существенно вертикально вверх преимущественно в смесительное пространство реактора, причем эта газоподводящая труба по крайней мере частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой. Центральная труба может быть выполнена с соплом на своем выходном отверстии и/или иметь одно или несколько отверстий, распределенных вокруг поверхности своего корпуса, благодаря чему твердый материал при работе реактора непрерывно попадает в центральную трубу через эти отверстия и увлекается первым газом или газовой смесью через центральную трубу в смесительное пространство. Разумеется, в реакторе могут иметься две или более центральных труб разных или одинаковых размеров и форм поперечного сечения. Однако, предпочтительно, чтобы по меньшей мере одна из центральных труб была расположена-4 010273 приблизительно по центру относительно поверхности поперечного сечения реактора. Согласно одному из предпочтительных воплощений изобретения, после (по ходу процесса) реактора имеется сепаратор, в частности циклон, для отделения твердого материала, причем этот сепаратор имеет трубопровод для твердых материалов, ведущий к кольцевому псевдоожиженному слою реактора,и/или трубопровод для твердых материалов, который ведет к смесительному пространству. Для обеспечения надежного псевдоожижения твердого материала и образования в кольцевом пространстве реактора стационарного псевдоожиженного слоя имеется газораспределитель, который разделяет пространство на верхнюю зону кольцевого псевдоожиженного слоя и нижнее газораспределительное пространство, причем это газораспределительное пространство соединено с подводящим трубопроводом для псевдоожижающего газа и/или газообразного топлива. Вместо газораспределительного пространства можно также использовать газораспределитель, который образуется трубами и/или соплами,где часть сопел может быть соединена газоподводом для псевдоожижающего газа, а другая часть сопел может быть соединена с отдельным газоподводом для газообразного топлива. Согласно изобретению, реактор, кроме того, может иметь подводящий трубопровод для газообразного и/или жидкого топлива, который ведет к центральной трубе, а также подводящий трубопровод для газообразного, жидкого и/или твердого топлива, который ведет в кольцевое пространство или смесительное пространство. В частности, для регулируемой подачи топлива оказалось особенно выгодным,если фурма для подачи газообразного и/или жидкого топлива расположена в газоподводящей системе, в частности в центральной трубе, причем фурма в этом случае достигает зоны выходного отверстия газоподводящей системы, в частности зоны верхнего отверстия центральной трубы. Для достижения особенно эффективного и мягкого предварительного нагрева материала, согласно изобретению, предложено ввести стадию предварительного нагрева с кольцевым псевдоожиженным слоем, включающую пространство для стационарного кольцевого псевдоожиженного слоя и смесительное пространство в качестве стадии предварительного нагрева. Кроме того, после (по ходу процесса) реактора имеется смесительная емкость, работающая преимущественно на псевдоожижающем газе, для смешения продукта с частично обожженным твердым материалом, который подается по трубопроводу для твердых материалов со стадии предварительного нагрева. Согласно изобретению далее идет система охлаждения, включающая стадии прямого и/или непрямого охлаждения, в частности охлаждающие циклоны и/или холодильники псевдоожиженного типа. На стадиях прямого охлаждения охлаждающая среда входит в непосредственный контакт с охлаждаемым продуктом. В процессе охлаждения могут быть также выполнены полезные реакции, например очистка продукта. Кроме того, стадии прямого охлаждения характеризуются особенно хорошим эффектом охлаждения. На стадиях непрямого охлаждения охлаждение осуществляется с помощью охлаждающей среды, протекающей через охлаждающий змеевик. Для того чтобы иметь возможность утилизировать нагреваемый при охлаждении газ в самом процессе, стадия охлаждения включает по меньшей мере один подводящий трубопровод для газа (воздуха для горения), нагреваемого на стадии охлаждения, который ведет на стадию предварительного нагрева, в смесительное пространство, в газораспределительное пространство и/или в камеру сгорания. В кольцевом псевдоожиженном слое и/или смесительном пространстве реактора, согласно изобретению, может быть установлено устройство для отклонения потока твердого материала и/или жидкостей. В кольцевом псевдоожиженном слое может быть, например, установлена кольцевая перегородка с диаметром промежуточным между диаметром центральной трубы и диаметром стенки реактора, таким образом, чтобы верхний край перегородки выступал за пределы возникающего в процессе работы уровня твердого материала, в то время как нижний край перегородки был бы расположен на некотором расстоянии от газораспределителя или подобного ему устройства. Таким образом, твердый материал, выпадающий из смесительного пространства вблизи стенки реактора, прежде чем сможет быть увлечен газовым потоком центральной трубы назад в смесительное пространство, должен вначале обойти перегородку у ее нижнего края. В результате этого в кольцевом псевдоожиженном слое усиливается обмен твердых материалов и благодаря этому время удерживания твердого материала в кольцевом псевдоожиженном слое стабилизируется. Варианты, преимущества и возможности применения изобретения могут быть также уяснены из следующего описания отдельных воплощений и схем. Все отличительные признаки, описанные и/или проиллюстрированные на схемах, составляют предмет изобретения сами по себе или в любом их сочетании вне зависимости от их включения в формулу изобретения или в ссылочный материал. Краткое описание чертежей Фиг. 1 демонстрирует технологическую схему способа и установки согласно первому воплощению настоящего изобретения; фиг. 2 - реактор с псевдоожиженным слоем согласно первому воплощению; фиг. 3 - технологическую схему способа и установки согласно второму воплощению настоящего изобретения; фиг. 4 - реактор с псевдоожиженным слоем согласно второму воплощению;-5 010273 фиг. 5 - систему согласно изобретению, включающую стадии предварительного нагрева. Раскрытие изобретения Для обжига гидроксида металла или карбоната металла показанная на фиг. 1 установка включает(например) цилиндрический реактор 25 с центральной трубой 26, которая расположена коаксиально продольной оси реактора и выступает существенно вертикально вверх от днища реактора 25. Вблизи днища реактора 25 имеется кольцевой газораспределитель 29, в который открываются подводящие трубопроводы 21 и 28. В верхней по вертикали зоне реактора 25, которая образует смесительное пространство 20,расположен выводной трубопровод 33, который открывается в выполненный в виде циклона сепаратор 34. Если в этом случае в реактор 25 по трубопроводу для твердых материалов 19 вводится твердый материал, на газораспределителе 29 образуется слой, кольцеобразно охватывающий центральную трубу 26,который здесь называется кольцевым псевдоожиженным слоем 27. Псевдоожижающий газ, вводимый через подводящий трубопровод 21, 28, проходит через газораспределитель 29 и псевдоожижает кольцевой псевдоожиженный слой 27, в результате чего образуется стационарный псевдоожиженный слой. Скорость подаваемых в реактор 25 газов регулируется при этом таким образом, чтобы число Фруда для частиц в кольцевом псевдоожиженном слое 27 было в пределах от 0,15 до 0,35. Если только не требуется относительно небольшого количества псевдоожижающего воздуха, нет абсолютно никакой необходимости предварительно нагревать используемый в качестве псевдоожижающего газа воздух. При продолжении подачи твердого материала в кольцевой псевдоожиженный слой 27 уровень твердого материала в реакторе 25 поднимается в такой степени, что твердый материал достигает отверстия центральной трубы 26. В то же время через центральную трубу 26 в реактор 25 вводится в качестве воздуха для горения кислородсодержащий газ или газовая смесь, которые обеспечивают содержание кислорода, необходимое для сжигания газообразных, жидких и твердых топлив в смесительном пространстве 20. Скорость газа, подаваемого в реактор 25 через центральную трубу 26, регулируют преимущественно таким образом, чтобы число Фруда для частиц в центральной трубе 26 было приблизительно в пределах от 7 до 11 и в смесительном пространстве 20 приблизительно в пределах от 1,5 до 3. Как только уровень твердого материала в кольцевом псевдоожиженном слое 27 поднимается выше кромки центральной трубы 26, твердый материал начинает переходить через эту кромку в центральную трубу 26. Верхняя кромка центральной трубы 26 может быть плоской или иметь какую-либо другую форму, например волнистую, или иметь боковые отверстия. Благодаря высоким скоростям газа газ, протекающий через центральную трубу 26, увлекает твердый материал из стационарного кольцевого псевдоожиженного слоя 27 в смесительное пространство 20, проходя через отверстие центральной трубы, в результате чего образуется интенсивно перемешиваемая суспензия. По причине интенсивного массо- и теплопереноса между газовым потоком и твердым материалом в смесительном пространстве 20 вначале более холодный твердый материал нагревается особенно хорошо благодаря внутреннему сгоранию в смесительном пространстве 20. Вследствие снижения объемной скорости при расширении газовой струи в смесительном пространстве 20 и/или при соударениях на одной из стенок реактора захваченный твердый материал быстро теряет скорость и оседает назад в кольцевой псевдоожиженный слой 27. В результате этого между зонами реактора стационарного кольцевого псевдоожиженного слоя 27 и смесительного пространства 20 возникает циркуляция. Благодаря такой циркуляции твердого материала обрабатываемый твердый материал особенно долго циркулирует в реакторе 25, создавая в то же время возможность использования в смесительном пространстве 20 очень высокого теплопереноса. Это обеспечивает практически полный обжиг солей металлов. Прежде чем твердый материал попадает в реактор 25 для термической обработки (обжига), исходный гидроксид металла или карбонат металла вводится с помощью винтового конвейера 1 в подогреватель Вентури 3, служащий в качестве теплообменника, который принадлежит к первой стадии предварительного нагрева А. В подогревателе Вентури 3 мелкозернистый твердый материал с размером зерна,который значительно меньше 5 мм, входит в прямой контакт с горячим газом, в результате чего твердый материал сушится и подогревается. Для этой цели горячая газовая смесь (отходящий газ) при температуре в пределах от 200 до 500 С подается в подогреватель Вентури 3 первой стадии предварительного нагрева А по трубопроводу для отходящего газа 2, причем газовая смесь транспортирует мелкозернистый твердый материал по трубопроводу для твердых материалов 5 в фильтрационное устройство, представляющее собой сепаратор 6, например рукавный фильтр или электростатический осадитель. В нем отходящий газ отделяется от твердого материала, после чего отходящий газ уходит в трубопровод для отходящего газа 7, например через вытяжную трубу. По трубопроводу для твердых материалов 8 частично обожженный твердый материал попадает в подогреватель Вентури 4 второй стадии предварительного нагрева В. В этом подогревателе Вентури 4 частично обожженный твердый материал входит в прямой контакт с горячим отходящим газом, имеющим температуру от 650 до 1150 С, который вводится в подогреватель Вентури 4 по трубопроводу для отходящего газа 16. Из подогревателя Вентури 4 частично обожженный твердый материал вместе с горячим отходящим газом направляется по трубопроводу для твердых материалов 17 в служащий в качестве-6 010273 сепаратора разделяющий циклон 19, отходящий газ из которого вводится по трубопроводу для отходящего газа 2 в подогреватель Вентури 3 первой стадии предварительного нагрева А. По трубопроводу для твердых материалов 19 твердый материал, отделенный в циклоне 18, попадает в кольцевой псевдоожиженный слой 27 реактора с псевдоожиженным слоем 25, температура в котором находится в пределах от 650 до 1150 С, в основном приблизительно 800-1000 С. Кроме этого, по топливному трубопроводу 21 газообразное топливо подается в газораспределительное пространство 24, образованное под газораспределителем 29, и вводится в нижнюю зону псевдоожиженного слоя 27 через газораспределитель 29. В газораспределительном пространстве 24 газообразное топливо может быть смешано с подаваемым по подводящему трубопроводу 28 псевдоожижающим воздухом и быть введенным в стационарный кольцевой псевдоожиженный слой 27, например через сопла или отверстия газораспределителя 29. Альтернативным образом, в газораспределителе 29 могут быть установлены сопла,соединенные с топливным трубопроводом 21, через которые топливо непосредственно вводится в стационарный кольцевой псевдоожиженный слой. Фиг. 2 демонстрирует вариант подвода топлива в стационарный кольцевой псевдоожиженный слой 27 реактора 25, в котором газообразное топливо вводится по топливному трубопроводу 21 в газораспределительное пространство 24, разделенное газораспределителем 29. В этом варианте газообразное топливо может быть использовано для псевдоожижения стационарного кольцевого псевдоожиженного слоя 27 и полностью заменяет псевдоожижающий воздух, подаваемый по подводящему трубопроводу 28. По топливному трубопроводу 21 может также подаваться смесь газообразного топлива и псевдоожижающего воздуха, в результате чего газообразное топливо лишь частично заменяет псевдоожижающий воздух. Газообразное топливо проходит через стационарный кольцевой псевдоожиженный слой 27 в смесительное пространство 10, в котором осуществляется сжигание для генерирования требуемого для реакции тепла. Горячий отходящий газ из реактора 25, который включает металлоксидный продукт, проходит через выводной трубопровод 33 в сепаратор 34, представляющий собой рециркуляционный циклон, отходящий газ из которого подается по трубопроводу отходящего газа 16 в подогреватель Вентури 4 второй стадии предварительного охлаждения В. Часть отделенного здесь твердого материала рециркулирует через возвратный трубопровод для твердых материалов 15 а в кольцевой псевдоожиженный слой 27 реактора 25. Другая часть горячего твердого материала проходит по подводящему продукт трубопроводу 15 в смесительную емкость 14, в которую по подводящему трубопроводу 35 подается псевдоожижающий газ. Часть подогретого, частично обожженного твердого материала отводится по трубопроводу для твердых материалов 13, сочлененному с трубопроводом для твердых материалов 8, в смесительную емкость 14, в которой частично обожженный твердый материал из трубопровода для твердых материалов 13 нагревается и обжигается горячим оксидом металла из подводящего продукт трубопровода 15. Эта смесь продукта с частично обожженным твердым материалом используется для доводки качества продукта и для охлаждения горячего оксида металла. Охлаждение смесевого продукта, производимого в смесительной емкости 14, осуществляется в расположенной далее по ходу процесса системе охлаждения 40, в которую входят четыре последовательные стадии охлаждения D, E, F и G. Стадии охлаждения D, Е и F являются тремя идентичными последовательно соединенными циклонами 42, каждый из которых имеет пневматический нагнетательный трубопровод 41, по которому оксид металла с более холодным по сравнению с ним воздухом направляется вверх к соответствующему охлаждающему циклону 42. Для этой цели горячий оксид металла из смесительной емкости 14 вводится по трубопроводу для твердых материалов 45 в пневматический нагнетательный трубопровод 41 первой стадии прямого охлаждения D и загружается в охлаждающий циклон 42 первой стадии прямого охлаждения D. Из нижнего конца охлаждающего циклона 42 оксид металла проходит по трубопроводу для твердых материалов 46 к нижнему концу пневматического нагнетательного трубопровода 41 второй стадии прямого охлаждения Е. То же самое происходит и на третьей стадии прямого охлаждения F, после которой оксид металла направляется по трубопроводу для твердых материалов 46 в последний холодильник стадии охлаждения G, который представляет собой холодильник с псевдоожиженным слоем 47. Циркуляция газа на стадиях прямого охлаждения D, Е и F происходит следующим образом: компрессор 50 нагнетает атмосферный воздух через пневматический нагнетательный трубопровод 41 последней стадии прямого охлаждения F в охлаждающий циклон 42. Из охлаждающего циклона 42 каждой из стадий охлаждения F и Е воздух проходит по воздушному трубопроводу 51 к основанию пневматических нагнетательных трубопроводов 41 предшествующих стадий охлаждения Е и D и затем в качестве предварительно нагретого воздуха горения вводится по подводящему трубопроводу 31 через центральную трубу 26 в реактор 25. Последний холодильник сконструирован в виде холодильника с псевдоожиженным слоем 47, через который проходит охлаждающий змеевик 55 и который имеет вертикальные перегородки 56, 57, на которых охлаждаемый продукт удерживается и образует псевдоожиженный слой, в то время как охлаждаемый оксид металла переходит через перегородки 56, 57, соответственно, в последующий псевдоожиженный слой. Псевдоожижающий воздух вводится по воздухоподводящему трубопроводу 59 в соответст-7 010273 вующие стационарные псевдоожиженные слои холодильника с псевдоожиженным слоем 47. Отходящий воздух, нагретый в холодильнике с псевдоожиженным слоем 47, проходит по трубопроводу для отходящего воздуха 60 в пневматический нагнетательный трубопровод 41 стадии охлаждения F. Нагретый оксид металла выходит из последнего холодильника 47 через выводной трубопровод 63. Через охлаждающий змеевик 55 в качестве охлаждающей среды обычно протекает вода. Температура в охлаждающем циклоне 42 первой стадии охлаждения D обычно находится в пределах от 450 до 850 С, преимущественно от 500 до 720 С. В циклоне 42 следующей стадии охлаждения Е температура обычно составляет от 200 до 600 С и перед выгрузкой готового продукта падает до примерно 70 С. Установка, приведенная на фиг. 3, и относящийся к ней процесс в значительной степени сходны с системой, описанной на фиг. 1. Описание идентичных деталей установки, которые даются с теми же ссылочными номерами, ниже будет опущено. Основное отличие в том, что касается описанной выше установки в соответствии с фиг. 1, состоит в подаче топлива в реактор 25. Реактор 25, в свою очередь, спроектирован таким образом, что в его нижней зоне образуется стационарный кольцевой псевдоожиженный слой 27, над которым находится смесительное пространство 20. От нижней зоны реактора 25 через стационарный кольцевой псевдоожиженный слой в зону смесительного пространства 20 проходит центральная труба 26. Через эту центральную трубу 26 подводимый преимущественно по подводящему трубопроводу 31 подогретый в охлаждающей системе 40 воздух горения вводится непосредственно в смесительное пространство 20 реактора 25, которое обычно уже нагрето до температуры от 450 до 850 С. В этом варианте подача топлива также осуществляется через центральную трубу 26, причем топливо подводится к центральной трубе 26 вблизи выходного отверстия в зоне верхнего отверстия центральной трубы 26. Таким образом удается достичь того,что горение начинается в смесительном пространстве 20 непосредственно над центральной трубой 26. Как следует из фиг. 4, в центральной трубе 26 находится фурма 30 для подачи жидкого или газообразного топлива. Топливо увлекается вверх в смесительное пространство 20 подогретым воздухом из подводящего трубопровода 31 и смешивается с ним. В результате этого, горение в смесительном пространстве 20 начинается непосредственно над открытой сверху центральной трубой 26 и создает необходимую для обжига температуру. Необходимый для псевдоожижения кольцевого псевдоожиженного слоя 27 воздух подается через подводящий трубопровод 28. Кроме того, на установке согласно фиг. 3 стадия охлаждения F с охлаждающим циклоном 42 заменена стадией охлаждения Н с холодильником с псевдоожиженным слоем 47, в результате чего, согласно фиг. 3, имеются две стадии охлаждения D, Е с охлаждающими циклонами 42 и две стадии охлаждения G,Н с холодильниками с псевдоожиженным слоем 47. Особое преимущество способа согласно изобретению состоит в оптимальном использовании преимуществ стационарного кольцевого псевдоожиженного слоя 27 и смесительного пространства 20 (циркулирующего псевдоожиженного слоя) и в том, что в то же время отбросное тепло, выделяемое охлаждаемым продуктом, вновь подается в реактор в целях сбережения энергии. Кроме того, создана возможность регулирования внутреннего сгорания. Пример 1 (производство оксида алюминия). На установке в соответствии с фиг. 1 с помощью винтового конвейера 1 подается 213000 кг/ч оксида алюминия с температурой 65 С и поверхностной влажностью 8,0 вес.%. Одна часть оксида алюминия,предварительно обработанного на первой стадии предварительного нагрева А, вводится в камеру смешения 14 и семь частей вводятся на вторую стадию предварительного нагрева В. После второй стадии предварительного нагрева В твердый материал в трубопроводе для твердых материалов 19 имеет температуру 341 С и подогревается до такой степени, что при этом удаляется приблизительно 70% гидратной воды. В качестве топлива в кольцевой псевдоожиженный слой 27 реактора с псевдоожиженным слоем 25 по топливному трубопроводу 21 подается 9750 нм 3/ч холодного природного газа. Для данной системы число Фруда для частиц Frp равно в стационарном кольцевом псевдоожиженном слое приблизительно 0,17, в смесительном пространстве приблизительно 2,96 и в центральной трубе приблизительно 9,9. В смесительной емкости 14 выгружаемый из сепаратора 34 продукт смешивается с предварительно обожженным твердым материалом с первой стадии предварительного нагрева А, в результате чего производится продукт с температурой 618 С. Из гидрата, подаваемого по трубопроводу для твердых материалов 13, удаляется 13930 кг/ч гидратной воды, в результате чего оставшаяся смесь характеризуется потерями при прокаливании 0,9%. В выводном трубопроводе 63 получают 129000 кг/ч оксида алюминия с температурой примерно 70 С. Удельный расход тепла по всему процессу равен приблизительно 2750 кДж/кг продукта. Приведенная ниже таблица показывает температуры Т и количества газа G в разных трубопроводах установки в соответствии с фиг. 1. Пример 2 (производство оксида алюминия). На установке в соответствии с фиг. 3 с помощью винтового конвейера 1 подается 102000 кг/ч оксида алюминия с температурой 65 С и поверхностной влажностью 7,0 вес.%. Одна часть оксида алюминия,предварительно обработанного на первой стадии предварительного нагрева А, загружается в камеру смешения 14 и семь частей загружаются на вторую стадию предварительного нагрева В. После второй стадии предварительного нагрева В твердый материал в трубопроводе для твердых материалов 19 имеет температуру 343 С и подогревается до такой степени, что при этом удаляется приблизительно 72% гидратной воды. В качестве топлива в кольцевой псевдоожиженный слой 27 реактора с псевдоожиженным слоем 25 через фурму 30 в центральную трубу 26 и смесительное пространство 20 подается 5027 нм 3/ч холодного природного газа. Для данной системы число Фруда для частиц Frp равно в стационарном кольцевом псевдоожиженном слое приблизительно 0,34, в смесительном пространстве приблизительно 1,54 и в центральной трубе приблизительно 7,9. В смесительной емкости 14 продукт, выгружаемый из сепаратора 34, смешивается с предварительно обожженным твердым материалом с первой стадии предварительного нагрева А, в результате чего производится продукт с температурой 689 С. Из гидрата, подаваемого по трубопроводу для твердых материалов 13, удаляется 3970 кг/ч гидратной воды, в результате чего оставшаяся смесь характеризуется потерями при прокаливании 0,74%. В выводном трубопроводе 63 получают 68500 кг/ч оксида алюминия с температурой примерно 70 С. Удельный расход тепла по всему процессу равен приблизительно 2866 кДж/кг продукта. Приведенная ниже таблица показывает температуры Т и количества газа G в разных трубопроводах установки в соответствии с фиг. 1. Пример 3 (предварительный нагрев на стадиях нагрева с кольцевым псевдоожиженным слоем). Согласно фиг. 5, два подогревателя Вентури 3, 4 первой и второй стадий предварительного нагрева А, В заменены стадиями нагрева с кольцевым псевдоожиженным слоем 70, 71 в пространстве для стационарного кольцевого псевдоожиженного слоя 72 и смесительном пространстве 73 с целью достижения особенно эффективного и мягкого нагрева. На первой стадии предварительного нагрева А влажный твердый материал сушится по поверхности и нагревается до температуры примерно 150 С. На второй стадии предварительного нагрева В твердый материал подвергается предварительному обжигу, при котором удаляется приблизительно 70% гидратной воды и происходит дальнейший нагрев до примерно 350 С. На первой стадии в кольцевой псевдоожиженный слой 72 стадии нагрева с кольцевым псевдоожиженным слоем 70 первой стадии нагрева А может, например, загружаться 196 т/ч влажного алюминиевого гидрата с температурой 65 С и подвергаться псевдоожижению с помощью 5000 нм 3/ч воздуха. Псевдоожижающий воздух вводится в кольцевой псевдоожиженный слой 72 через подающий трубопровод 74 и газораспределитель 75. Через центральную трубу 76 подается 197000 нм 3/ч отходящего газа с температурой примерно 340 С. В смесительном пространстве 73 твердый материал сушится и нагревается до примерно 150 С, после чего 180 т/ч твердого материала вводится в виде сухого гидрата через электростатический осадитель 6 и следующий за ним эрлифт в кольцевой псевдоожиженный слой 72 стадии нагрева с кольцевым псевдоожиженным слоем 71, где гидрат псевдоожижается с помощью 5000 нм 3/ч воздуха,подаваемого через подводящий трубопровод 74. Через центральную трубу 76 стадии нагрева с кольцевым псевдоожиженным слоем 71 вводится 150000 нм 3/ч отходящего газа с температурой примерно 1000 С, в результате чего сухой гидрат подвергается предварительному обжигу и нагревается до примерно 350 С. Со второй стадии с помощью отработанного воздуха выгружают 144 т/ч частично обожженного материала. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства оксида металла из соединений металла, в частности из гидроксида металла или карбоната металла, в котором соединение металла направляется в реактор (25) с псевдоожиженным слоем, нагревается в нем до температуры от 650 до 1150 С за счет сжигания топлива, в результате чего-9 010273 образуется оксид металла, отличающийся тем, что первый газ или газовая смесь вводится снизу через газоподводящую трубу (26) в смесительное пространство (20) реактора (25), причем центральная труба,(26), по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем (27), который псевдоожижается подводимым псевдоожижающим газом и в котором объемные скорости первого газа или газовой смеси, а также псевдоожижающего газа для кольцевого псевдоожиженного слоя (27) регулируют таким образом, чтобы число Фруда для частиц было в газоподводящей трубе (26) в пределах от 1 до 100, в кольцевом псевдоожиженном слое (27) от 0,02 до 2 и в смесительном пространстве (20) от 0,3 до 30, при этом газовый поток, проходящий через газоподводящую трубу (26), увлекает частицы из стационарного кольцевого псевдоожиженного слоя (27) в смесительное пространство (20), расположенное над зоной отверстия центральной газоподводящей трубы (26). 2. Способ по п.1, отличающийся тем, что число Фруда для частиц в газоподводящей трубе (26) лежит в пределах от 1,15 до 20. 3. Способ по п.1 или 2, отличающийся тем, что число Фруда для частиц в кольцевом псевдоожиженном слое (2) лежит в пределах от 0,115 до 1,15. 4. Способ по любому из пп.1-3, отличающийся тем, что число Фруда для частиц в смесительном пространстве (20) лежит в пределах от 0,37 до 3,7. 5. Способ по любому из пп.1-4, отличающийся тем, что уровень заполнения твердым материалом в реакторе (26) регулируют таким образом, чтобы кольцевой псевдоожиженный слой (27) выступал за пределы верхнего открытого конца газоподводящей трубы (26) и чтобы твердый материал непрерывно вводился в первый газ или газовую смесь и увлекался газовым потоком в смесительное пространство (20). 6. Способ по любому из пп.1-5, отличающийся тем, что в качестве сырья подается гидроксид алюминия с размером зерна менее 100 мкм. 7. Способ по любому из пп.1-6, отличающийся тем, что предварительно нагретый кислородсодержащий газ подается в реактор (25) через газоподводящую трубу (26). 8. Способ по любому из пп.1-7, отличающийся тем, что газообразное и/или жидкое топливо вводится в реактор (25) через газоподводящую трубу (26), причем топливо преимущественно подается вблизи выводного отверстия газоподводящей трубы (26). 9. Способ по любому из пп.1-8, отличающийся тем, что газообразное и/или жидкое топливо вводится в нижнюю область псевдоожиженного слоя (27) реактора (25). 10. Способ по любому из пп.1-9, отличающийся тем, что давление в реакторе (25) находится в пределах от 0,8 до 10 бар. 11. Способ по любому из пп.1-10, отличающийся тем, что перед термической обработкой по меньшей мере в одной из стадий предварительного нагрева (А, В), включающей теплообменник (3, 4) и расположенный после него по ходу процесса сепаратор (6, 18), твердый материал суспендируется, сушится и подогревается и/или частично обжигается. 12. Способ по п.11, отличающийся тем, что теплообменник с кольцевым псевдоожиженным слоем(70, 71) работает с использованием впрыскивания воды в кольцевой псевдоожиженный слой (27, 72). 13. Способ по любому из пп.1-12, отличающийся тем, что охлаждение реактора (25) и/или теплообменника с кольцевым псевдоожиженным слоем (70, 71) осуществляется путем впрыскивания воды в кольцевой псевдоожиженный слой (27, 72). 14. Способ по любому из пп.11-13, отличающийся тем, что после термической обработки от 0 до 100% продукта, захваченного отходящим газом из реактора (25), выгружаются через сепаратор (34) в смесительную емкость (34), работающую преимущественно с использованием псевдоожижающего газа,и производится смесевой продукт с частично обожженным твердым материалом. 15. Способ по любому из пп.1-14, отличающийся тем, что продукт или смесевой продукт подается в охлаждающую систему (40), которая, в частности, состоит из совокупности нескольких последовательно соединенных стадий охлаждения (D, E, F, G, Н). 16. Способ по п.15, отличающийся тем, что нагреваемый на стадии охлаждения (D, E, F, G, Н) газ подается на предыдущую по ходу процесса стадию охлаждения (D, E, F, G, Н), на стадию предварительного нагрева (А, В) и/или в реактор (25).

МПК / Метки

МПК: C01F 7/44, F23C 10/12, C01B 13/32, B01J 8/38

Метки: оксида, способ, производства, соединений, металла, установка

Код ссылки

<a href="https://eas.patents.su/13-10273-sposob-i-ustanovka-dlya-proizvodstva-oksida-metalla-iz-soedinenijj-metalla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для производства оксида металла из соединений металла</a>