Способ формирования покрытия на электопроводной поверхности и состав для формирования покрытия

Формула / Реферат

1. Способ формирования покрытия на электропроводной поверхности с использованием электроосаждаемого полимера, отличающийся тем, что он включает:

(а) погружение электропроводной поверхности в водную ванну, содержащую электроосаждаемую на катоде смесь ионного от природы изолирующего полимера и соли органической кислоты от природы проводящего полимера,

(b) приложение напряжения между электродом и поверхностью, действующей как катод в ванне для получения непроводящего полимерного покрытия из упомянутой смеси на поверхности, и

(с) отверждение упомянутого полимерного покрытия.

2. Способ по п.1, отличающийся тем, что от природы проводящий полимер выбирают из группы, включающей полианилин, полипиррол и политиофен.

3. Способ по п.1, отличающийся тем, что прилагаемое напряжение составляет менее чем 75 В.

4. Способ по п.1, отличающийся тем, что после осаждения полимерного покрытия и перед отверждением способ дополнительно включает этап погружения полимерного покрытия в органическую кислоту для получения электропроводного полимерного покрытия.

5. Способ по п.2, отличающийся тем, что органической кислотой является сульфокислота, органическая фосфорсодержащая кислота, карбоновая кислота или их смеси.

6. Способ по п.2, отличающийся тем, что от природы проводящим полимером является полианилин.

7. Способ по п.2, отличающийся тем, что от природы изолирующий полимер выбирают из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы.

8. Способ по п.6, отличающийся тем, что органической кислотой является сульфокислота.

9. Способ по п.7, отличающийся тем, что от природы изолирующим полимером является эпоксидная смола и термоактивируемый реагент, вызывающий образование поперечных связей.

10. Способ по п.9, отличающийся тем, что дополнительно включает осаждение одного или более последующих полимерных слоев на упомянутое электропроводное покрытие.

11. Способ по п.10, отличающийся тем, что последующие слои полимерного покрытия содержат от природы проводящий полимер и от природы изолирующий полимер или их смесь.

12. Способ по п.11, отличающийся тем, что упомянутые последующие слои полимерного покрытия содержат от природы изолирующий полимер, выбранный из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы.

13. Способ по п.11, отличающийся тем, что упомянутые последующие слои полимерного покрытия содержат смесь органической соли от природы проводящего полимера, выбранного из группы, включающей полианилин, полипиррол и политиофен, и от природы изолирующего полимера, выбранного из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы.

14. Способ по п.11, отличающийся тем, что упомянутое покрытие имеет толщину, большую чем 60 мкм.

15. Состав для формирования полимерного покрытия, отличающийся тем, что содержит воду и электроосаждаемую на катоде смесь ионного от природы изолирующего полимера и соли органической кислоты от природы проводящего полимера, в которой от природы проводящий полимер присутствует в количестве от около 0,05 до около 95% по весу смеси, от природы изолирующий полимер присутствует в количестве от около 1 до около 95% по весу смеси и вода присутствует в количестве от около 1 до около 95% по весу смеси.

16. Состав по п.15, отличающийся тем, что от природы проводящим полимером является полианилин, полипиррол или политиофен.

17. Состав по п.15, отличающийся тем, что от природы изолирующий полимер выбран из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы.

18. Состав по п.15, отличающийся тем, что электроосаждаемая смесь содержит полианилин, эпоксидную смолу и термоактивируемый реагент, вызывающий образование поперечных связей.

19. Состав по п.16, отличающийся тем, что органической кислотой является сульфокислота, органическая фосфорсодержащая кислота, карбоновая кислота или их смесь.

Текст

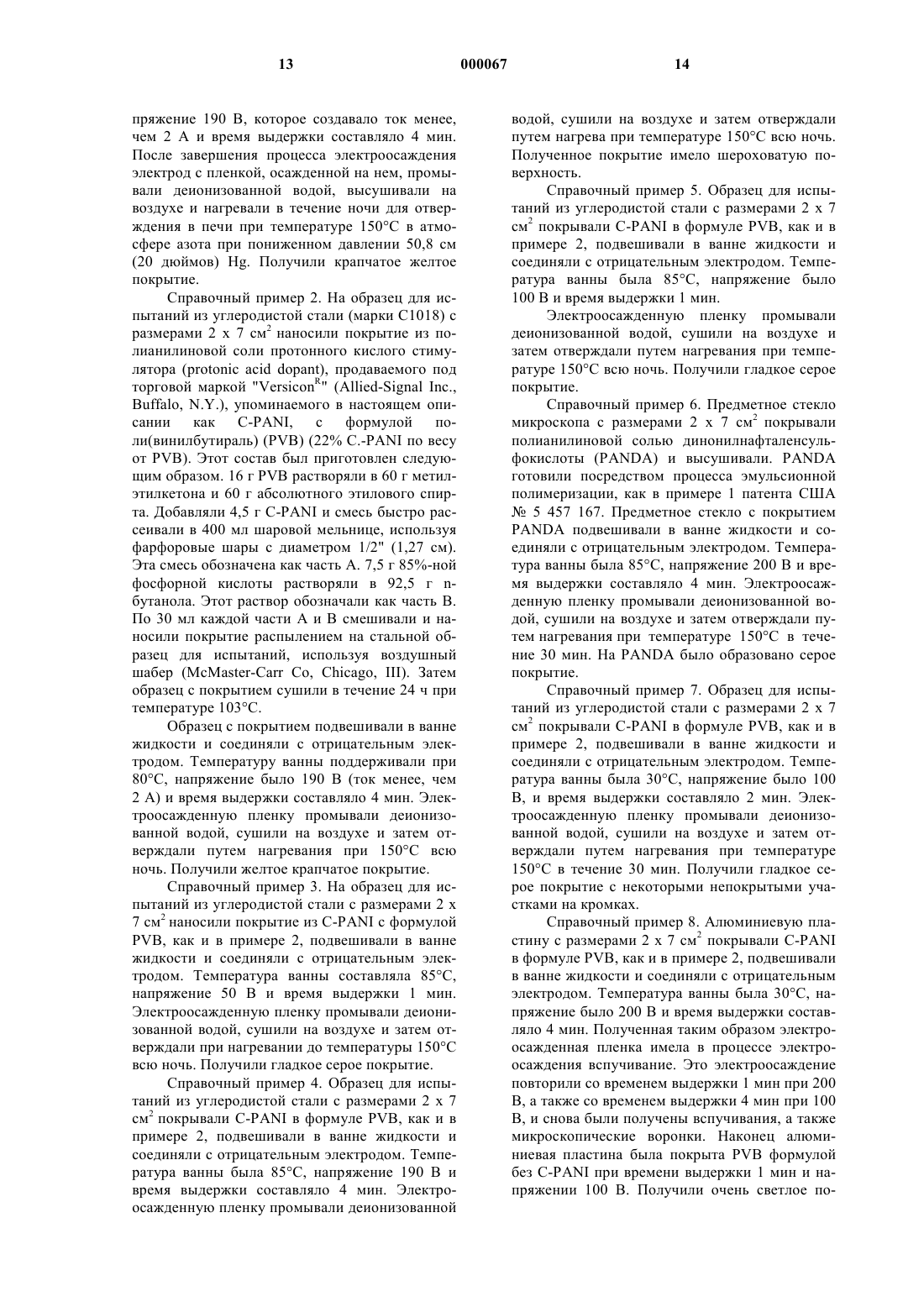

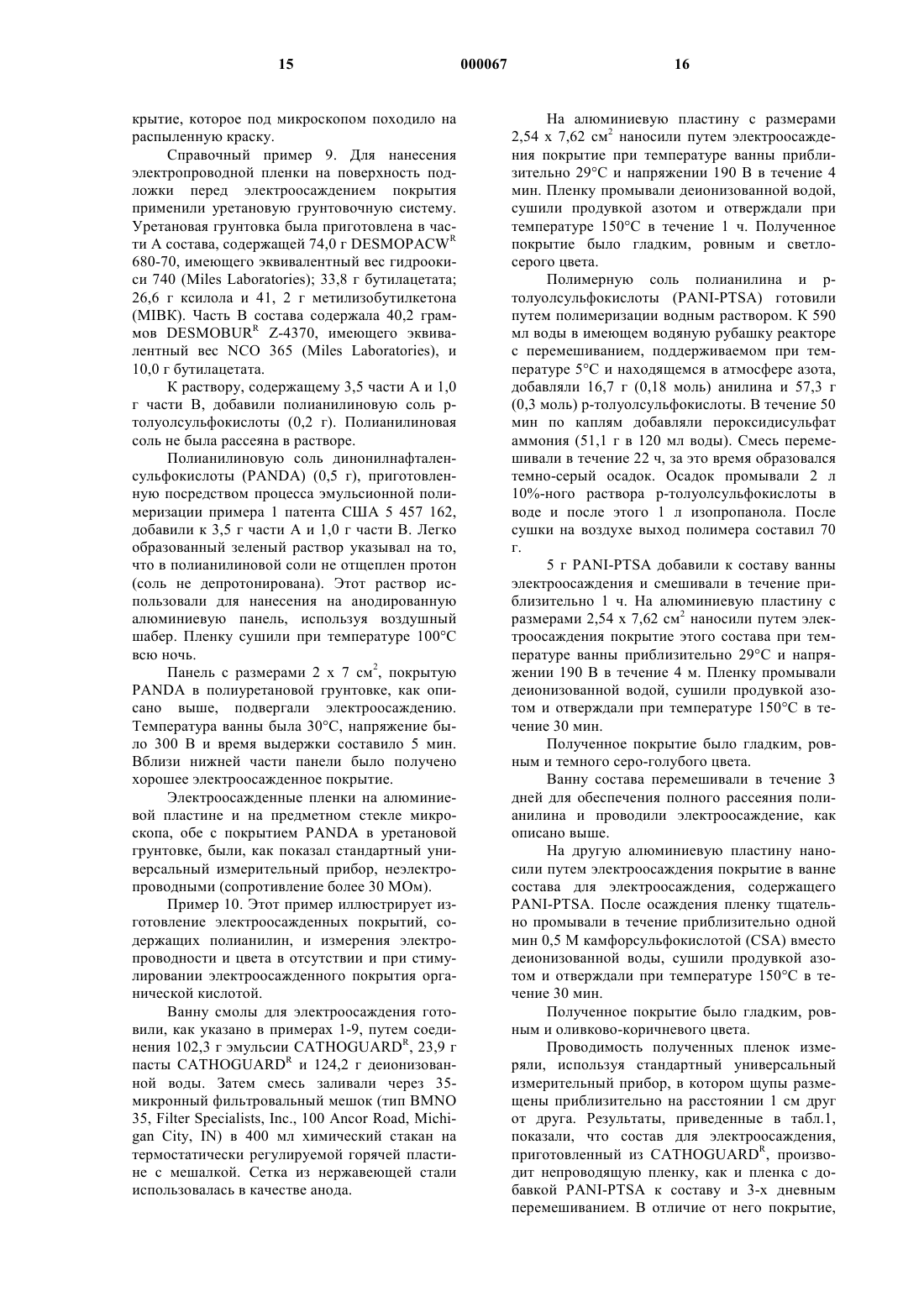

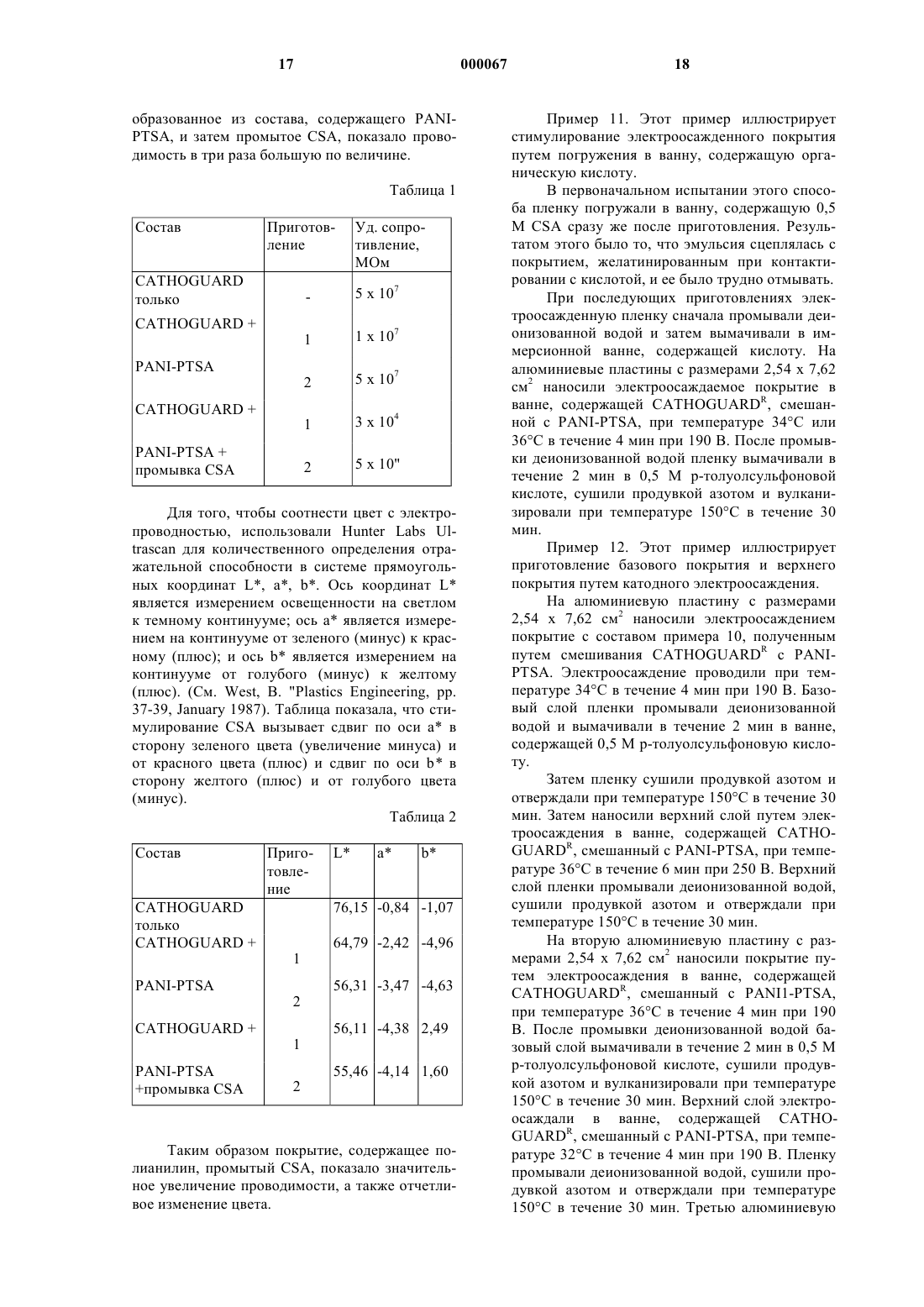

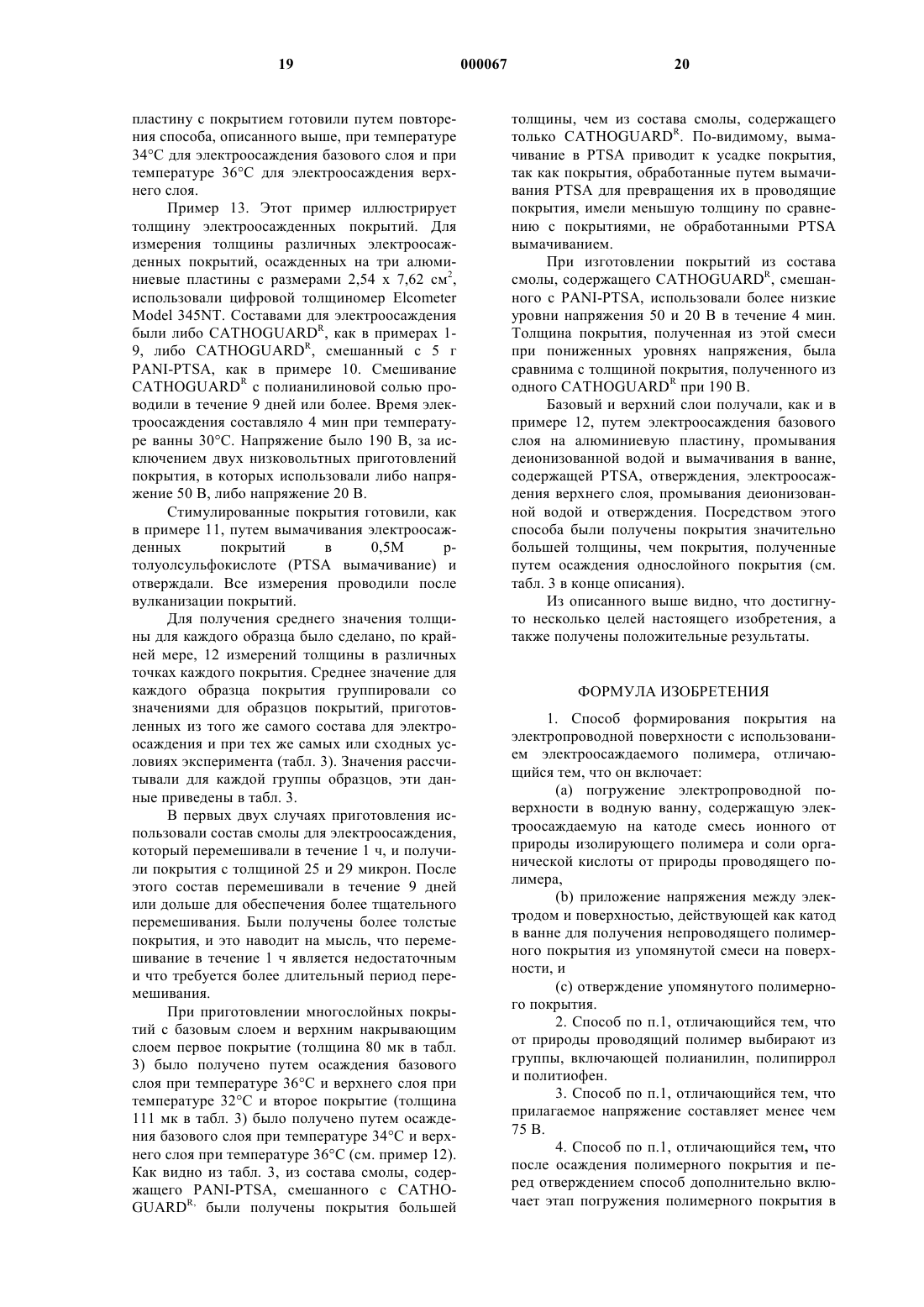

1 Настоящее изобретение относится к способу формирования покрытия, в частности, к электроосаждению составов, содержащих соли органических кислот электропроводных полимеров, и составу для формирования покрытия. При катодном электроосаждении применяют постоянный ток для обеспечения осаждения покрытия на катоде из положительно заряженных электролитов в водной среде. Электролитами обычно являются полимеры с основными группами в форме первичных, вторичных или третичных аминов или групп четвертичного аммония, сульфония или фосфония. Обычно составы смол, используемых в катодном электроосаждении, являются модифицированными эпоксидными смолами, содержащими аминогруппы. Смолы рассеиваются в воде путем нейтрализации органической кислотой. Вызывающие образование поперечных связей реагенты,которыми обычно являются блокированные или защищенные изоцианаты, смешивают со смолой для обеспечения отверждения пленки под действием тепла после электроосаждения. Положительно заряженные полимеры рассеяны в водной среде таким образом, что при приложении напряжения между изделием,имеющим проводящую поверхность, служащую катодом, и противоэлектродом, которые оба находятся в контакте с водной средой, положительно заряженные полимеры мигрируют к проводящей поверхности. Здесь полимер теряет свой заряд, становится нерастворимым и образует изоляционную пленку на проводящей поверхности. При нарастании отложения проводящая поверхность становится изолированной,что обеспечивает благоприятную возможность получения равномерного однородного покрытия даже на отдаленных участках, т.е. на внутренних или углубленных участках. Однако, на практике такая изоляция проводящей поверхности посредством осажденного слоя также оказывает ограничивающее воздействие на толщину пленки до максимум от около 35 до 50 микрон. Катодное электроосаждение обеспечивает возможность получения превосходных антикоррозионных покрытий для автомобилей и для приборов, несмотря на то, что при окрашивании необходимо свести к минимуму использование летучих органических растворителей. При нанесении на металл электроосажденных покрытий для обеспечения оптимальной коррозионной стойкости покрытия необходима предварительная обработка. В качестве предварительной обработки обычно применяют промывку хромом. Однако считается, что хром имеет высокую токсичность, и поэтому было бы желательным иметь способ электроосаждения, в котором не требуется предварительная обработка хромом. В международной заявке WO 93/14166 описана антикоррозионная краска, содержащая связующее и электропроводный полимер, кото 000067 2 рая может быть нанесена путем электроосаждения. Описанные связующие включают эпоксидные смолы с вызывающими образование поперечных связей реагентами и электропроводные полимеры, содержащие полианилин, стимулированный органической кислотой. Электроосаждение упоминается как один из возможных способов нанесения краски. В описании указывается, что отрицательно заряженные частицы краски могут быть нанесены посредством процесса анодного электроосаждения. Однако этот способ не может быть использован для осаждения положительно заряженного полиэлектролита полианилиновой соли. Поэтому в этой ссылке раскрыт неприменимый для осаждения способ. В патенте DE-A-38 02 616 раскрывается полимеризация и последующее образование полимерных пленок, содержащих полимеры или смеси полимеров гетероциклических соединений ароматического ряда, таких как пирролы и тиофены, и связующие, такие как эпоксидные смолы, алкидные смолы, акриловые смолы или полиэфиры. Пленки образуются путем окислительной электрополимеризации пиррола или мономера тиофена на аноде в присутствии связующего. Также описано присутствие органической кислоты, такой как бензолсульфокислота, в реакционной среде. Также указывается, что желательно использовать анодно осаждаемое связующее для того, чтобы гарантировать осаждение и полимеризованного мономера, и связующего на одном и том же электроде. В патенте США 5128396 описан состав покрытия, содержащий пленкообразующее связующее, такое как эпоксидная смола, с полиамидом вместе с аминовой солью кетокислоты. Одним из описанных аминов является анилин. Добавление аминовой соли кетокислоты обеспечивает улучшенный состав покрытия, который может быть нанесен путем электроосаждения. Однако в этом патенте не описано добавление соли органической кислоты полимерного основания. Более того, основной точкой зрения,известной в области электроосаждения, считается то, что разновидности с низким молекулярным весом являются нежелательными для электроосаждения, поскольку они могут вызывать деформацию и разрушение пленки (Wismer etal., J. Coating Techonol 54:35-44, 1982). Поэтому в области электроосаждения желательно предусмотреть электроосажденное покрытие и способ электроосаждения, которые придают покрытию свойство превосходного замедления коррозии и обеспечивают возможность электроосаждения покрытия без предварительной обработки металла хромом. Кроме того, желательно иметь компонент электроосажденного покрытия, который может придать пленке электропроводность. Такое покрытие должно пассивировать анодные точки на металлической поверхности и обеспечить оптимальную защиту от коррозии. В случае, когда базо 3 вый слой является электропроводным, необходимо обеспечить возможность нанесения второго и последующих слоев путем электроосаждения для достижения большей толщины, чем можно получить в одинарном покрытии, или для получения множества слоев различного состава. Таким образом, желательно иметь возможность легко электроосаждать покрытие,имеющее толщину, большую чем 35-50 микрон,и имеющее множество слоев того же самого или различающегося состава. Настоящее изобретение, следовательно,направлено на создание нового способа формирования покрытия на электропроводной поверхности с использованием электроосаждаемого полимера ( IСР), отличающегося тем, что он включает:(а) погружение электропроводной поверхности в водную ванну, содержащую электроосаждаемую на катоде смесь ионного от природы изолирующего полимера (IIP) и соли органической кислоты от природы проводящего полимера;(b) приложение напряжения между электродом и поверхностью, действующей как катод, в ванне для получения непроводящего полимерного покрытия из упомянутой смеси на поверхности, и(с) отверждение упомянутого полимерного покрытия. Используемый в настоящем описании от природы проводящий полимер IСР является полимером, который при использовании в качестве электроосажденного покрытия может быть конвертирован в электропроводное состояние путем воздействия на него органической кислоты, такой как 0,5 М p-толуолсульфокислота. Полимеры IСР в рамках настоящего изобретения обычно являются органическими полимерами,имеющими полисопряженнуюnэлектронную систему. Предпочтительно IСР выбирают из группы, включающей полианилин,полипиррол, политиофен и их производные. Еще более предпочтительно, когда ICP является полианилин. Используемый в настоящем описании от природы изолирующий полимер IIP является полимером, который при использовании в качестве электроосажденного покрытия не может быть легко конвертирован в электропроводное состояние путем оказания на него воздействия органической кислоты, такой как 0,5 М ртолуолсульфокислота. Типичные IIP выбирают из группы, включающей (но не ограничиваются ими) эпоксидные смолы, полиуретановые смолы, аминопластовые смолы, акриловые смолы или их смеси. Настоящее изобретение также направлено на создание способа формирования электропроводного покрытия на электропроводной поверхности, в котором сначала осаждают полимерное покрытие и затем перед вулканизацией поли 000067 4 мерное покрытие погружают в органическую кислоту для получения электропроводного полимерного покрытия. Настоящее изобретение также направлено на создание способа формирования покрытия,имеющего толщину более, чем около 60 микрон путем электроосаждения одного и более последующих полимерных покрывающих слоев на электропроводное покрытие. Таким образом,настоящее изобретение также направлено на создание способа электроосаждения многослойных покрытий, т.е. покрытий, в которых слои придают различные свойства, как например,защитный верхний слой на грунтовочном проводящем слое. Еще одним объектом изобретения является состав для формирования полимерного покрытия, отличающийся тем, что содержит воду и электроосаждаемую на катоде смесь ионного от природы изолирующего полимера и соли органической кислоты от природы проводящего полимера, в которой от природы проводящий полимер присутствует в количестве от около 0,05 до около 95% по весу смеси, от природы изолирующий полимер присутствует в количестве от около 1 до около 95% по весу смеси и вода присутствует от около 1 до около 95% по весу смеси. Установлено, что среди нескольких преимуществ, достигаемых посредством настоящего изобретения, можно отметить создание способа формирования неэлектропроводного покрытия; создание способа формирования электропроводного покрытия; создание способа формирования электропроводного покрытия,имеющего множество слоев; и создание состава,который может быть использован при формировании покрытия, имеющего неэлектропроводные и электропроводные свойства. В соответствии с настоящим изобретением установлено, что при приложении напряжения между электропроводной поверхностью и электродом, которые контактируют с иммерсионной ванной, содержащей воду, IIP и соль IСР органической кислоты, на поверхности осаждается пленка. IIP обычно содержит отверждающие группы. Образованное таким образом полимерное покрытие является электрически изолирующим. Неожиданно обнаружено, что покрытия могут становиться электропроводными за счет погружения полимерного покрытия в органическую кислоту после осаждения, но перед вулканизацией. Органическая кислота может быть той же самой органической кислотой, содержащей соль полимера, или другой органической кислотой. Предпочтительно органической кислотой является сульфокислота, органическая фосфорсодержащая кислота, карбоновая кислота или их смеси. Еще более предпочтительно органической кислотой является сульфокислота. 5 После отверждения полимерного покрытия процесс может быть повторен для нанесения второго и, если это необходимо, последующих слоев поверх исходного покрытия для того, чтобы получить покрытие любой необходимой толщины. Предпочтительно, последующие слои полимерного покрытия содержат IIP, выбранный из группы, включающей эпоксидные смолы,полиуретаны, аминопластовые смолы и акриловые смолы. Еще более предпочтительно, последующие слои полимерного покрытия содержат смесь органической соли ICP, выбранного из группы,включающей полианилин, полипиррол и политиофен, и IIP, выбранного из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы. При использовании в качестве электроосажденного покрытия ICP может быть конвертирован в проводящее состояние путем оказания на него воздействия органической кислоты,как например, 0,5 М р-толуолсульфокислоты. В рамках настоящего изобретения ICP являются типичными органическими полимерами, которые имеют полисопряженную n-электронную систему (см. Naarmann, Н. and Theophilou, N.,Electroresponsive Molecular and Polymeric Systems, Skotheim, ed., Marcel Deccer, Inc., 1988,pp.1-39). Примеры подходящих дляиспользования в настоящем изобретении ICP включают полианилин, полипиррол, политиофен, поли(3 алкилтиофены),как например,поли(3 октилтиофен),поли(3-метилтиофен) и поли-(3 тиенилметилацетат), полидиацетилен, полиацетилен,полихинолин,полигетероариленвинилен, в котором гетероариленовой группой может быть тиофен, фуран или пиррол,поли-(3-тиенилэтилацетат), и подобные им, и их производные, сополимеры и их смеси. Полимер обычно может находиться в различных валентных состояниях и может быть обратимо конвертирован в различные состояния посредством электрохимических реакций. Например, полианилин может находиться во множестве валентных состояний, как например, в восстановленном состоянии (лейкоэмералдин), частично окисленном состоянии (эмералдин) и полностью окисленном состоянии (пернигранилин). Полианилин является наиболее проводящим в его форме эмералдина. Это частично окисленное состояние полианилина может быть достигнуто путем добавления к полианилину любой подходящей органической кислоты с получением соли ICP. Органической кислотой, используемой для образования соли в настоящем изобретении,является органическая сульфокислота, органическая фосфорсодержащая кислота, карбоновая кислота или их смеси. Примерами полезных органических сульфокислот являются ртолуолсульфокислота,камфарсульфокислота, 000067 6 додецилбензолсульфокислота,динонилнафталенсульфокислота или их смеси. Полимерная соль может быть получена в растворе или эмульсии в несущем органическом растворителе. Несущим растворителем является один из растворителей, в котором полимерная соль, по существу, растворима и который может образовывать дисперсию со связующим состава смолы. Несущий растворитель является неводным органическим растворителем, имеющим диэлектрическую постоянную, обычно составляющую менее, чем около 17. Типичные несущие растворители включают ксилол, толуол, 4 метил-2-пентанон, трихлорэтилен, бутилацетат,2-бутоксиэтанол, n-дециловый спирт, хлороформ, гексаны, циклогексаны, 1-пентанол, 1 бутанол, 1-октанол, 1,4-диоксан, циклогексан иm-крезол. Также могут использоваться смешанные растворители. Примерная соль настоящего изобретения растворима в этих растворителях при концентрации, равной или большей чем 1% по весу.ICP может быть приготовлен любым из множества способов, включающих полимеризацию в водном растворе, эмульсионную полимеризацию и им подобные. При приготовлении путем эмульсионной полимеризации органическая фаза может служить носителем растворителя. Поэтому полимерный состав внутри органической фазы может быть использован в качестве состава полимерной соли настоящего изобретения (см., например, патент США 5 451 162). Состав для электроосаждения в иммерсионной ванне включает ионные IIP. При использовании в качестве электроосажденного покрытия IIP не могут быть легко конвертированы в проводящее состояние путем оказания на него воздействия органической кислоты, как например, 0,5 М р-толуолсульфокислоты. ТипичныеIIP выбирают, но не ограничивают ими, из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы, акриловые смолы и их смеси. Ионные IIP служат в качестве компонента смолы для электроосаждения до образования покрытия. В электроосаждаемой смоле ионный IIP является проводящим благодаря содержащимся в нем ионным группам,введенным в него. Ионные группы делают IIP диспергируемым в воде и включают, но не ограничиваются ими, катионные группы, такие как, например, первичные и вторичные амины,солюбилизированные кислотами, солюбилизированные кислотами третичные амины, кислые соли четвертичного аммония, гидроксиды четвертичного аммония, кислые соли четвертичного фосфония, третичные соли сульфокислоты,или четвертичный аммоний-карбоксилат. Для многих применений, например в качестве связующего для ICP, предпочтительными ионнымиIIP являются эпоксикатионики с солями четвертичного аммония или солями амина. Преобла 7 дающим классом эпоксидных смол, используемым в электроосаждении, является смола типа глицидно-эфирной эпоксидной смолы. Наиболее известными из них являются эпоксидные смолы на основе бисфенола А и эпихлоргидрина, полученные посредством реакции конденсации полигидроксибисфенола А с эпихлоргидрином в присутствии щелочи. Изготовление прочного долговременного покрытия с высоким молекулярным весом осуществляется посредством механизма вулканизации или полимеризации. Поэтому IIP может также включать отверждающие или вызывающие образование поперечных связей группы. Одним из примеров реагента, вызывающего образование поперечных связей, является блокированный или защищенный изоцианат, который стабилен при температуре ванны, но разблокируется и образует поперечные связи при умеренных температурах отверждения. Предпочтительно IIP является эпоксидная смола и термоактивируемый агент, вызывающий образование поперечных связей. Вулканизация или образование поперечных связей в эпоксидных смолах также может осуществляться с использованием меламин/гидроксильной поперечной связи или уретан/гидроксильной поперечной связи, каждая из которых может быть отверждена путем нагревания. В дополнение к IIP и соли ICP органической кислоты состав смолы также может содержать дополнительные компоненты. Например, в состав смолы могут быть включены пигменты. Подходящими пигментами являются пигменты с низким содержанием растворимых ионных составляющих, которые неблагоприятно воздействуют на стабильность, коррозионность и проводимость ванны, а также на рабочие характеристики пленки. Пигмент должен обладать способностью к рассеянию, быть стойким к флоккулированию и оседанию, а также иметь способность придавать желательный цвет и глянец пленке. Пигмент обычно составляет 50% по весу или ниже от содержания IIP для того, чтобы обеспечить адекватное течение пленки с сильно размазанными твердыми частицами, а также обеспечить среду с низкой вязкостью для суспензии пигмента. Любые пигменты, удовлетворяющие упомянутым выше требованиям,могут считаться пригодными и включаться в состав смолы. В случае, когда требуется электропроводная пленка, полимерное покрытие может быть погружено в органическую кислоту после осаждения полимерного покрытия и перед отверждением пленки. Органическая кислота может быть той же самой кислотой, которая использовалась для образования соли ICP или может быть другой органической кислотой. Типичные органические кислоты, используемые при обработке пленки для того, чтобы сделать пленку электропроводной, включают органические 8 сульфокислоты, органические фосфорсодержащие кислоты, карбоновые кислоты или их смеси. Пригодными органическими сульфокислотами являются р-толуолсульфокислота, камфарсульфокислота, динонилнафталенсульфокислота, динонилнафталендисульфокислота или их смеси. Способ и состав настоящего изобретения могут использоваться для нанесения покрытия фактически на любую проводящую поверхность, включая металлическую поверхность,или поверхность, имеющую электропроводное покрытие на стекле или пластике. Когда электропроводной поверхностью является металл,это может быть любой металл, включая серебро,алюминий, железо, никель, медь, цинк, кобальт,свинец, сплавы на основе железа, как например сталь, тантал, титан, цирконий, ниобий, хром и им подобные и их сплавы. Предпочтительными металлами являются алюминий и сталь и их сплавы, и особенно предпочтительными являются стальные сплавы. Металлическая поверхность или предмет могут быть фактически любой формы и включают тонкие пленки металла,которые нанесены путем распыления или подобными способами на металлическую поверхность. В случае, когда подложкой для электропроводной поверхности является стекло или пластик, поверхность может иметь покрытие,содержащее электропроводный материал, как например проводящий полимерный состав (см. патенты США 5 457 162 и 5 532 025, см. также патенты США 4 983 690, 5 160 457 и 4 678 601). Например, перед электроосаждением покрытия на поверхность подложки в качестве электропроводной пленки может быть нанесен грунтовочный уретановый состав, содержащий соль полианилина. При нанесении на поверхность электропроводного покрытия настоящий способ и состав применимы к любой из широкого разнообразия подложек, включая трехмерные объекты. Электроосажденное покрытие настоящего изобретения также обеспечивает преимущество,заключающееся в том, что в электроосажденную пленку вводят ICP, которым является, например, полианилин. Полианилин является ICP,в котором электрические свойства определяются окисленным состоянием иминоазотных атомов. В дополнение к превосходной термической устойчивости и устойчивости к окружающей среде полианилин обладает широким рядом желательных электрических, электрохимических и оптических свойств. Более того, присутствие IIP в составе смолы и в последующем покрытии придает пленке необходимые адгезивные свойства, так что покрытие обладает способностью сцепляться с электропроводной поверхностью. Это исключает проблему отслаивания от металлической поверхности, которое может иметь место при использовании только одного ICP. 9 Состав настоящего изобретения может быть использован для получения пленки, которую можно непосредственно наносить путем прямого электроосаждения на электропроводную поверхность или объект, и полученная таким образом пленка будет в достаточной степени сцеплена с поверхностью и не может быть удалена при стандартных испытаниях на сцепление, как например при ASTM Test D 3359. Это испытание обычно включает разметку скрайбером в виде "X" или в виде ряда поперечных штрихов в слое покрытия таким образом,чтобы обнажить металл, приложение клеящей ленты к размеченному штрихами участку, удаление клеящей ленты и затем изучение посредством наблюдения того, удалился ли любой слой покрытия, и сравнение величины удаленного покрытия со стандартной классификационной таблицей для испытаний на сцепление,указанной в ASТМ Test D 3359, или в других испытаниях на сцепление, принятых в отрасли производства покрытий. Состав смолы содержит по весу от около 0,05 до около 95% ICP в несущем органическом растворителе; от около 1 до около 95% IIP и от около 1 до около 95% воды. Предпочтительные составы смолы содержат от около 0,1 до около 50% ICP; от около 10 до около 80% IIP и от около 10 до около 80% воды. Наиболее предпочтительные составы смолы содержат от около 0,5 до около 25% ICP, от около 20 до около 70% IIP и от около 20 до около 70%. Предпочтительно ICP в составе является полианилин, полипиррол или политиофен. Целесообразно в качестве органической кислоты использовать в составе сульфокислоту,органическую фосфорсодержащую кислоту,карбоновую кислоту или их смеси. Предпочтительно электроосаждаемая смесь содержит полианилин, эпоксидную смолу и термореактивируемый реагент, вызывающий образование поперечных связей. Электроосаждение осуществляют при температуре в диапазоне от около 25 до около 90 С,при этом температуру ванны поддерживают при выбранной постоянной температуре с точностью около +5 С любым известным способом. В течение процесса электроосаждения смолу также перемешивают для обеспечения рассеяния состава смолы. Электроосаждение в течение только нескольких минут, обычно от около одной до около 20 мин может осуществляться при напряжении вплоть до около 500 В. Предпочтительнее,электроосаждение осуществляют в течение от около 0,5 до около 10 мин при напряжении вплоть до около 200 В. Во многих случаях, предпочтительно, напряжение составляет меньше, чем 75 В. Способы и составы настоящего изобретения могут обеспечить получение полимерных покрытий при приложении напряжения 75 В и ниже. Для 10 некоторых желательных применений настоящее изобретение также может обеспечить получение полимерных покрытий даже при более низких напряжениях, например 50 В и даже порядка 20 В. После электроосаждения покрытия поверхность и покрытие на ней промывают деионизованной водой, высушивают воздухом и вулканизируют. В случае, когда вулканизацию осуществляют путем нагрева, полимерное покрытие сушат при температуре до около 250 С,предпочтительнее около 150 С в течение от около 30 мин до около 10 ч. Когда необходимо, чтобы пленка была электропроводной, поверхность и покрытие на ней приводят в контакт с раствором, содержащим органическую кислоту, используемым для стимулирования пленки в проводящую форму после промывки деионизованной водой. Это может быть выполнено путем промывки водным раствором органической кислоты. Альтернативно поверхность и покрытие на ней могут быть промыты деионизованной водой и погружено в ванну, содержащую раствор органической кислоты. Контактирование пленки с органической кислотой осуществляется в течение периода времени, достаточного для стимулирования пленки, обычно в течение от около одной до около 5 мин. Затем покрытие отверждают. Одним из характерных преимуществ стимулирования электроосажденных покрытий органической кислотой является обеспечение антикоррозионной по своей природе защитой. Органическая кислота в качестве добавки к покрытию обеспечивает замедление коррозии благодаря пассивации анодных участков. Одной из конкретных органических кислот, посредством которой обеспечивается антикоррозионная защита, является динонилнафталенсульфокислота. Таким образом, стимулирование органической кислотой в качестве противоиона в покрытии,содержащем соль полимера, обеспечивает превосходное покрытие, которое способно пассивировать анодные участки на металлической поверхности. Более того, покрытие, изготовленное в соответствии с настоящим изобретением,исключает проблему загрязнения окружающей среды, являющегося результатом использования свинца или хрома в ингибиторах коррозии. Способность превращения покрытия в электропроводное покрытие обеспечивает возможность повторения процесса электроосаждения во второй и последующие разы для получения покрытия любой необходимой толщины. Покрытия, содержащие множество электроосажденных слоев сходного или различного состава, можно, следовательно, получать путем повторного электроосаждения. В некоторых обстоятельствах может оказаться предпочтительным нанесение последующего слоя посредством процесса анодного электроосаждения. Например, приложение тока к стимулированному по 11 крытию может вызвать миграцию отрицательно заряженных противоионов органической кислоты из слоя к эффективно дестимулированному слою. В этих обстоятельствах может оказаться предпочтительным изготовление многослойного покрытия путем чередования катодного и анодного электроосаждения для последующих слоев. Также может оказаться желательным изготовление многослойного покрытия посредством процесса электроосаждения настоящего изобретения, в котором каждый слой выполняет определенную функцию. Базовый слой может выполнять функцию наплавочного слоя для металла, покрывающего шероховатости стальной поверхности, и маскировать дефекты операций прессования и сборки. Кроме того, покрытия,полученные посредством предлагаемого способа, могут обеспечить наличие базового слоя,который предоставляет замедляющую коррозию защиту путем пассивации анодных участков на металле и в то же самое время обеспечивает хорошую адгезию с базовым металлом. Посредством настоящего изобретения также может быть обеспечено получение верхнего накрывающего слоя, который предусматривает дополнительную антикоррозионную защиту в форме защитного барьера от коррелирующих веществ и/или обеспечивает декоративный внешний вид. Более того, накрывающий слой может содержать металлический базовый слой с прозрачным слоем, нанесенным поверх металлического слоя. Все эти многослойные покрытия могут быть получены посредством настоящего изобретения фактически путем обеспечения превращения каждого слоя в электропроводный слой с возможностью нанесения последующего слоя покрытия. Промышленная применимость Настоящее изобретение, следовательно,пригодно для получения защитного покрытия на разнообразных изделиях. В частности, при использовании в качестве автомобильных покрытий предусмотрено антикоррозионное защитное покрытие, которое также может быть стойким к пробиванию камнями и при этом обеспечивает декоративный внешний вид. Не требуется предварительная обработка металлической поверхности свинцовыми или хромовыми составами для обеспечения антикоррозионной защиты и улучшения адгезии органического покрытия. Связующее обеспечивает хорошие адгезивные свойства, и органическая полимерная соль полимерного основания обеспечивает хорошую антикоррозионную защиту. Кроме того, применение электроосаждения значительно снижает количество летучих органических растворителей, выпускаемых в атмосферу, которое может достигать более 12 литров на автомобиль, при применении процесса окрашивания. Это особенно важно для удовлетворения требованиям 12 стандартов по эмиссии растворителей. Возможность получения посредством способа настоящего изобретения электроосажденного покрытия с толщиной, более чем 60 микрон, а также многослойного покрытия, имеющего те же самые или отличающиеся составы в последовательных слоях, значительно снижает использование летучих органических растворителей. Примеры. Ионный IIP, используемый в последующих примерах и упоминаемый как CATHOGUAPDR,является водной эмульсией эпоксидной смолы и термоактивированного реагента для образования поперечных связей, приготовленного путем смешивания эмульсии LEAD AND CHROMEG28AD012) и пасты LEAD FREE ELECTROCOAT PASTER (Manufacturer's N GAD016),обе от фирмы BASF Corp., Parsippany, N.J., и хорошо перемешанного магнитной мешалкой в течение около девяти дней. В последующих примерах описаны предпочтительные варианты настоящего изобретения. Из рассмотрения описания изобретения или практики изобретения для специалистов очевидны и другие варианты, не выходящие из сферы применения заявленной формулы. Справочные примеры 1-9. Последующие примеры иллюстрируют изготовление электроосажденного покрытия на различных электропроводных поверхностях при различных условиях осаждения. Ванну смолы для электроосаждения готовили путем соединения 102,3 г эмульсии BASFCATHOGUARDR, 23,9 г пасты CATHOGUARDR и 124,2 г деионизованной воды. Это осуществляли путем соединения половины воды с эмульсией при перемешивании, которое затем продолжали до конца процесса электроосаждения. Пасту взвешивали в отдельном контейнере и затем добавляли в водоэмульсионную смесь. Затем смесь заливали через 35-микронный фильтровальный мешок типа BMNO 35 (FilterSpecialists, Inc., 100 Anchor Road, Michigan City,IN) в 400 мл химический стакан. Анодом служила сетка из нержавеющей стали, которой придана такая форма, чтобы сетка была завернута вдоль внутренней стороны 400 мл химического стакана. Для поддержания ванны при постоянной температуре и непрерывном перемешивании использовали термостатически регулируемую горячую пластину с мешалкой. Для подачи постоянного тока на электроосаждение использовали источник питания Sorensen modelDCR3OO-2,5. Справочный пример 1. Алюминиевый электрод с размерами 4 х 0,5 см 2 протирали метанолом (метиловым спиртом), подвешивали в жидкой ванне и соединяли с отрицательным электродом. Температура ванны была 80 С, на 13 пряжение 190 В, которое создавало ток менее,чем 2 А и время выдержки составляло 4 мин. После завершения процесса электроосаждения электрод с пленкой, осажденной на нем, промывали деионизованной водой, высушивали на воздухе и нагревали в течение ночи для отверждения в печи при температуре 150 С в атмосфере азота при пониженном давлении 50,8 см(20 дюймов) Нg. Получили крапчатое желтое покрытие. Справочный пример 2. На образец для испытаний из углеродистой стали (марки С 1018) с размерами 2 х 7 см 2 наносили покрытие из полианилиновой соли протонного кислого стимулятора (protonic acid dopant), продаваемого под торговой маркой "VersiconR" (Allied-Signal Inc.,Buffalo, N.Y.), упоминаемого в настоящем описании как C-PANI, с формулой поли(винилбутираль) (PVB) (22% C.-PANI по весу от PVB). Этот состав был приготовлен следующим образом. 16 г PVB растворяли в 60 г метилэтилкетона и 60 г абсолютного этилового спирта. Добавляли 4,5 г C-PANI и смесь быстро рассеивали в 400 мл шаровой мельнице, используя фарфоровые шары с диаметром 1/2" (1,27 см). Эта смесь обозначена как часть А. 7,5 г 85%-ной фосфорной кислоты растворяли в 92,5 г nбутанола. Этот раствор обозначали как часть В. По 30 мл каждой части А и В смешивали и наносили покрытие распылением на стальной образец для испытаний, используя воздушный шабер (McMaster-Carr Co, Chicago, III). Затем образец с покрытием сушили в течение 24 ч при температуре 103 С. Образец с покрытием подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температуру ванны поддерживали при 80 С, напряжение было 190 В (ток менее, чем 2 А) и время выдержки составляло 4 мин. Электроосажденную пленку промывали деионизованной водой, сушили на воздухе и затем отверждали путем нагревания при 150 С всю ночь. Получили желтое крапчатое покрытие. Справочный пример 3. На образец для испытаний из углеродистой стали с размерами 2 х 7 см 2 наносили покрытие из C-PANI с формулойPVB, как и в примере 2, подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны составляла 85 С,напряжение 50 В и время выдержки 1 мин. Электроосажденную пленку промывали деионизованной водой, сушили на воздухе и затем отверждали при нагревании до температуры 150 С всю ночь. Получили гладкое серое покрытие. Справочный пример 4. Образец для испытаний из углеродистой стали с размерами 2 х 7 см 2 покрывали C-PANI в формуле PVB, как и в примере 2, подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны была 85 С, напряжение 190 В и время выдержки составляло 4 мин. Электроосажденную пленку промывали деионизованной 14 водой, сушили на воздухе и затем отверждали путем нагрева при температуре 150 С всю ночь. Полученное покрытие имело шероховатую поверхность. Справочный пример 5. Образец для испытаний из углеродистой стали с размерами 2 х 7 см 2 покрывали C-PANI в формуле PVB, как и в примере 2, подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны была 85 С, напряжение было 100 В и время выдержки 1 мин. Электроосажденную пленку промывали деионизованной водой, сушили на воздухе и затем отверждали путем нагревания при температуре 150 С всю ночь. Получили гладкое серое покрытие. Справочный пример 6. Предметное стекло микроскопа с размерами 2 х 7 см 2 покрывали полианилиновой солью динонилнафталенсульфокислоты (PANDA) и высушивали. PANDA готовили посредством процесса эмульсионной полимеризации, как в примере 1 патента США 5 457 167. Предметное стекло с покрытиемPANDA подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны была 85 С, напряжение 200 В и время выдержки составляло 4 мин. Электроосажденную пленку промывали деионизованной водой, сушили на воздухе и затем отверждали путем нагревания при температуре 150 С в течение 30 мин. На PANDA было образовано серое покрытие. Справочный пример 7. Образец для испытаний из углеродистой стали с размерами 2 х 7 см 2 покрывали C-PANI в формуле PVB, как и в примере 2, подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны была 30 С, напряжение было 100 В, и время выдержки составляло 2 мин. Электроосажденную пленку промывали деионизованной водой, сушили на воздухе и затем отверждали путем нагревания при температуре 150 С в течение 30 мин. Получили гладкое серое покрытие с некоторыми непокрытыми участками на кромках. Справочный пример 8. Алюминиевую пластину с размерами 2 х 7 см 2 покрывали С-РАNI в формуле PVB, как и в примере 2, подвешивали в ванне жидкости и соединяли с отрицательным электродом. Температура ванны была 30 С, напряжение было 200 В и время выдержки составляло 4 мин. Полученная таким образом электроосажденная пленка имела в процессе электроосаждения вспучивание. Это электроосаждение повторили со временем выдержки 1 мин при 200 В, а также со временем выдержки 4 мин при 100 В, и снова были получены вспучивания, а также микроскопические воронки. Наконец алюминиевая пластина была покрыта PVB формулой без C-PANI при времени выдержки 1 мин и напряжении 100 В. Получили очень светлое по 15 крытие, которое под микроскопом походило на распыленную краску. Справочный пример 9. Для нанесения электропроводной пленки на поверхность подложки перед электроосаждением покрытия применили уретановую грунтовочную систему. Уретановая грунтовка была приготовлена в части А состава, содержащей 74,0 г DESMOPACWR 680-70, имеющего эквивалентный вес гидроокиси 740 (Miles Laboratories); 33,8 г бутилацетата; 26,6 г ксилола и 41, 2 г метилизобутилкетона(МIВК). Часть В состава содержала 40,2 граммов DESMOBURR Z-4370, имеющего эквивалентный вес NCO 365 (Miles Laboratories), и 10,0 г бутилацетата. К раствору, содержащему 3,5 части А и 1,0 г части В, добавили полианилиновую соль ртолуолсульфокислоты (0,2 г). Полианилиновая соль не была рассеяна в растворе. Полианилиновую соль динонилнафталенсульфокислоты (PANDA) (0,5 г), приготовленную посредством процесса эмульсионной полимеризации примера 1 патента США 5 457 162,добавили к 3,5 г части А и 1,0 г части В. Легко образованный зеленый раствор указывал на то,что в полианилиновой соли не отщеплен протон(соль не депротонирована). Этот раствор использовали для нанесения на анодированную алюминиевую панель, используя воздушный шабер. Пленку сушили при температуре 100 С всю ночь. Панель с размерами 2 х 7 см 2, покрытуюPANDA в полиуретановой грунтовке, как описано выше, подвергали электроосаждению. Температура ванны была 30 С, напряжение было 300 В и время выдержки составило 5 мин. Вблизи нижней части панели было получено хорошее электроосажденное покрытие. Электроосажденные пленки на алюминиевой пластине и на предметном стекле микроскопа, обе с покрытием PANDA в уретановой грунтовке, были, как показал стандартный универсальный измерительный прибор, неэлектропроводными (сопротивление более 30 МОм). Пример 10. Этот пример иллюстрирует изготовление электроосажденных покрытий, содержащих полианилин, и измерения электропроводности и цвета в отсутствии и при стимулировании электроосажденного покрытия органической кислотой. Ванну смолы для электроосаждения готовили, как указано в примерах 1-9, путем соединения 102,3 г эмульсии CATHOGUARDR, 23,9 г пасты CATHOGUARDR и 124,2 г деионизованной воды. Затем смесь заливали через 35 микронный фильтровальный мешок (тип BMNO 35, Filter Specialists, Inc., 100 Ancor Road, Michigan City, IN) в 400 мл химический стакан на термостатически регулируемой горячей пластине с мешалкой. Сетка из нержавеющей стали использовалась в качестве анода. 16 На алюминиевую пластину с размерами 2,54 х 7,62 см 2 наносили путем электроосаждения покрытие при температуре ванны приблизительно 29 С и напряжении 190 В в течение 4 мин. Пленку промывали деионизованной водой,сушили продувкой азотом и отверждали при температуре 150 С в течение 1 ч. Полученное покрытие было гладким, ровным и светлосерого цвета. Полимерную соль полианилина и ртолуолсульфокислоты (PANI-PTSA) готовили путем полимеризации водным раствором. К 590 мл воды в имеющем водяную рубашку реакторе с перемешиванием, поддерживаемом при температуре 5 С и находящемся в атмосфере азота,добавляли 16,7 г (0,18 моль) анилина и 57,3 г(0,3 моль) р-толуолсульфокислоты. В течение 50 мин по каплям добавляли пероксидисульфат аммония (51,1 г в 120 мл воды). Смесь перемешивали в течение 22 ч, за это время образовался темно-серый осадок. Осадок промывали 2 л 10%-ного раствора р-толуолсульфокислоты в воде и после этого 1 л изопропанола. После сушки на воздухе выход полимера составил 70 г. 5 г PANI-PTSA добавили к составу ванны электроосаждения и смешивали в течение приблизительно 1 ч. На алюминиевую пластину с размерами 2,54 х 7,62 см 2 наносили путем электроосаждения покрытие этого состава при температуре ванны приблизительно 29 С и напряжении 190 В в течение 4 м. Пленку промывали деионизованной водой, сушили продувкой азотом и отверждали при температуре 150 С в течение 30 мин. Полученное покрытие было гладким, ровным и темного серо-голубого цвета. Ванну состава перемешивали в течение 3 дней для обеспечения полного рассеяния полианилина и проводили электроосаждение, как описано выше. На другую алюминиевую пластину наносили путем электроосаждения покрытие в ванне состава для электроосаждения, содержащегоPANI-PTSA. После осаждения пленку тщательно промывали в течение приблизительно одной мин 0,5 М камфорсульфокислотой (CSA) вместо деионизованной воды, сушили продувкой азотом и отверждали при температуре 150 С в течение 30 мин. Полученное покрытие было гладким, ровным и оливково-коричневого цвета. Проводимость полученных пленок измеряли, используя стандартный универсальный измерительный прибор, в котором щупы размещены приблизительно на расстоянии 1 см друг от друга. Результаты, приведенные в табл.1,показали, что состав для электроосаждения,приготовленный из CATHOGUARDR, производит непроводящую пленку, как и пленка с добавкой PANI-PTSA к составу и 3-х дневным перемешиванием. В отличие от него покрытие, 17 образованное из состава, содержащего PANIPTSA, и затем промытое CSA, показало проводимость в три раза большую по величине. Таблица 1 Состав Для того, чтобы соотнести цвет с электропроводностью, использовали Hunter Labs Ultrascan для количественного определения отражательной способности в системе прямоугольных координат L, а, b. Ось координат L является измерением освещенности на светлом к темному континууме; ось а является измерением на континууме от зеленого (минус) к красному (плюс); и ось b является измерением на континууме от голубого (минус) к желтому(плюс). (См. West, В. "Plastics Engineering, pp. 37-39, January 1987). Таблица показала, что стимулирование CSA вызывает сдвиг по оси а в сторону зеленого цвета (увеличение минуса) и от красного цвета (плюс) и сдвиг по оси b в сторону желтого (плюс) и от голубого цвета Таким образом покрытие, содержащее полианилин, промытый CSA, показало значительное увеличение проводимости, а также отчетливое изменение цвета. 18 Пример 11. Этот пример иллюстрирует стимулирование электроосажденного покрытия путем погружения в ванну, содержащую органическую кислоту. В первоначальном испытании этого способа пленку погружали в ванну, содержащую 0,5 М CSA сразу же после приготовления. Результатом этого было то, что эмульсия сцеплялась с покрытием, желатинированным при контактировании с кислотой, и ее было трудно отмывать. При последующих приготовлениях электроосажденную пленку сначала промывали деионизованной водой и затем вымачивали в иммерсионной ванне, содержащей кислоту. На алюминиевые пластины с размерами 2,54 х 7,62 см 2 наносили электроосаждаемое покрытие в ванне, содержащей CATHOGUARDR, смешанной с PANI-PTSA, при температуре 34 С или 36 С в течение 4 мин при 190 В. После промывки деионизованной водой пленку вымачивали в течение 2 мин в 0,5 М р-толуолсульфоновой кислоте, сушили продувкой азотом и вулканизировали при температуре 150 С в течение 30 мин. Пример 12. Этот пример иллюстрирует приготовление базового покрытия и верхнего покрытия путем катодного электроосаждения. На алюминиевую пластину с размерами 2,54 х 7,62 см 2 наносили электроосаждением покрытие с составом примера 10, полученным путем смешивания CATHOGUARDR с PANIPTSA. Электроосаждение проводили при температуре 34 С в течение 4 мин при 190 В. Базовый слой пленки промывали деионизованной водой и вымачивали в течение 2 мин в ванне,содержащей 0,5 М р-толуолсульфоновую кислоту. Затем пленку сушили продувкой азотом и отверждали при температуре 150 С в течение 30 мин. Затем наносили верхний слой путем электроосаждения в ванне, содержащей CATHOGUARDR, смешанный с PANI-PTSA, при температуре 36 С в течение 6 мин при 250 В. Верхний слой пленки промывали деионизованной водой,сушили продувкой азотом и отверждали при температуре 150 С в течение 30 мин. На вторую алюминиевую пластину с размерами 2,54 х 7,62 см 2 наносили покрытие путем электроосаждения в ванне, содержащейCATHOGUARDR, смешанный с PANI1-PTSA,при температуре 36 С в течение 4 мин при 190 В. После промывки деионизованной водой базовый слой вымачивали в течение 2 мин в 0,5 М р-толуолсульфоновой кислоте, сушили продувкой азотом и вулканизировали при температуре 150 С в течение 30 мин. Верхний слой электроосаждали в ванне, содержащей CATHOGUARDR, смешанный с PANI-PTSA, при температуре 32 С в течение 4 мин при 190 В. Пленку промывали деионизованной водой, сушили продувкой азотом и отверждали при температуре 150 С в течение 30 мин. Третью алюминиевую 19 пластину с покрытием готовили путем повторения способа, описанного выше, при температуре 34 С для электроосаждения базового слоя и при температуре 36 С для электроосаждения верхнего слоя. Пример 13. Этот пример иллюстрирует толщину электроосажденных покрытий. Для измерения толщины различных электроосажденных покрытий, осажденных на три алюминиевые пластины с размерами 2,54 х 7,62 см 2,использовали цифровой толщиномер ElcometerModel 345NT. Составами для электроосаждения были либо CATHOGUARDR, как в примерах 19, либо CATHOGUARDR, смешанный с 5 гCATHOGUARDR с полианилиновой солью проводили в течение 9 дней или более. Время электроосаждения составляло 4 мин при температуре ванны 30 С. Напряжение было 190 В, за исключением двух низковольтных приготовлений покрытия, в которых использовали либо напряжение 50 В, либо напряжение 20 В. Стимулированные покрытия готовили, как в примере 11, путем вымачивания электроосажденных покрытий в 0,5 М ртолуолсульфокислоте (PTSA вымачивание) и отверждали. Все измерения проводили после вулканизации покрытий. Для получения среднего значения толщины для каждого образца было сделано, по крайней мере, 12 измерений толщины в различных точках каждого покрытия. Среднее значение для каждого образца покрытия группировали со значениями для образцов покрытий, приготовленных из того же самого состава для электроосаждения и при тех же самых или сходных условиях эксперимента (табл. 3). Значения рассчитывали для каждой группы образцов, эти данные приведены в табл. 3. В первых двух случаях приготовления использовали состав смолы для электроосаждения,который перемешивали в течение 1 ч, и получили покрытия с толщиной 25 и 29 микрон. После этого состав перемешивали в течение 9 дней или дольше для обеспечения более тщательного перемешивания. Были получены более толстые покрытия, и это наводит на мысль, что перемешивание в течение 1 ч является недостаточным и что требуется более длительный период перемешивания. При приготовлении многослойных покрытий с базовым слоем и верхним накрывающим слоем первое покрытие (толщина 80 мк в табл. 3) было получено путем осаждения базового слоя при температуре 36 С и верхнего слоя при температуре 32 С и второе покрытие (толщина 111 мк в табл. 3) было получено путем осаждения базового слоя при температуре 34 С и верхнего слоя при температуре 36 С (см. пример 12). Как видно из табл. 3, из состава смолы, содержащего PANI-PTSA, смешанного с CATHOGUARDR, были получены покрытия большей 20 толщины, чем из состава смолы, содержащего только CATHOGUARDR. По-видимому, вымачивание в PTSA приводит к усадке покрытия,так как покрытия, обработанные путем вымачивания PTSA для превращения их в проводящие покрытия, имели меньшую толщину по сравнению с покрытиями, не обработанными PTSA вымачиванием. При изготовлении покрытий из состава смолы, содержащего CATHOGUARDR, смешанного с PANI-PTSA, использовали более низкие уровни напряжения 50 и 20 В в течение 4 мин. Толщина покрытия, полученная из этой смеси при пониженных уровнях напряжения, была сравнима с толщиной покрытия, полученного из одного CATHOGUARDR при 190 В. Базовый и верхний слои получали, как и в примере 12, путем электроосаждения базового слоя на алюминиевую пластину, промывания деионизованной водой и вымачивания в ванне,содержащей PTSA, отверждения, электроосаждения верхнего слоя, промывания деионизованной водой и отверждения. Посредством этого способа были получены покрытия значительно большей толщины, чем покрытия, полученные путем осаждения однослойного покрытия (см. табл. 3 в конце описания). Из описанного выше видно, что достигнуто несколько целей настоящего изобретения, а также получены положительные результаты. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ формирования покрытия на электропроводной поверхности с использованием электроосаждаемого полимера, отличающийся тем, что он включает:(а) погружение электропроводной поверхности в водную ванну, содержащую электроосаждаемую на катоде смесь ионного от природы изолирующего полимера и соли органической кислоты от природы проводящего полимера,(b) приложение напряжения между электродом и поверхностью, действующей как катод в ванне для получения непроводящего полимерного покрытия из упомянутой смеси на поверхности, и(с) отверждение упомянутого полимерного покрытия. 2. Способ по п.1, отличающийся тем, что от природы проводящий полимер выбирают из группы, включающей полианилин, полипиррол и политиофен. 3. Способ по п.1, отличающийся тем, что прилагаемое напряжение составляет менее чем 75 В. 4. Способ по п.1, отличающийся тем, что после осаждения полимерного покрытия и перед отверждением способ дополнительно включает этап погружения полимерного покрытия в органическую кислоту для получения электропроводного полимерного покрытия. 5. Способ по п.2, отличающийся тем, что органической кислотой является сульфокислота,органическая фосфорсодержащая кислота, карбоновая кислота или их смеси. 6. Способ по п.2, отличающийся тем, что от природы проводящим полимером является полианилин. 7. Способ по п.2, отличающийся тем, что от природы изолирующий полимер выбирают из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы. 8. Способ по п.6, отличающийся тем, что органической кислотой является сульфокислота. 9. Способ по п.7, отличающийся тем, что от природы изолирующим полимером является эпоксидная смола и термоактивируемый реагент, вызывающий образование поперечных связей. 10. Способ по п.9, отличающийся тем,что дополнительно включает осаждение одного или более последующих полимерных слоев на упомянутое электропроводное покрытие. 11. Способ по п.10, отличающийся тем,что последующие слои полимерного покрытия содержат от природы проводящий полимер и от природы изолирующий полимер или их смесь. 12. Способ по п.11, отличающийся тем,что упомянутые последующие слои полимерного покрытия содержат от природы изолирующий полимер, выбранный из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы. 13. Способ по п.11, отличающийся тем,что упомянутые последующие слои полимерного покрытия содержат смесь органической соли 22 от природы проводящего полимера, выбранного из группы, включающей полианилин, полипиррол и политиофен, и от природы изолирующего полимера, выбранного из группы, включающей эпоксидные смолы, полиуретаны, аминопластовые смолы и акриловые смолы. 14. Способ по п.11, отличающийся тем,что упомянутое покрытие имеет толщину,большую чем 60 мкм. 15. Состав для формирования полимерного покрытия, отличающийся тем, что содержит воду и электроосаждаемую на катоде смесь ионного от природы изолирующего полимера и соли органической кислоты от природы проводящего полимера, в которой от природы проводящий полимер присутствует в количестве от около 0,05 до около 95% по весу смеси, от природы изолирующий полимер присутствует в количестве от около 1 до около 95% по весу смеси и вода присутствует в количестве от около 1 до около 95% по весу смеси. 16. Состав по п.15, отличающийся тем,что от природы проводящим полимером является полианилин, полипиррол или политиофен. 17. Состав по п.15, отличающийся тем,что от природы изолирующий полимер выбран из группы, включающей эпоксидные смолы,полиуретаны, аминопластовые смолы и акриловые смолы. 18. Состав по п.15, отличающийся тем,что электроосаждаемая смесь содержит полианилин, эпоксидную смолу и термоактивируемый реагент, вызывающий образование поперечных связей. 19. Состав по п.16, отличающийся тем,что органической кислотой является сульфокислота, органическая фосфорсодержащая кислота,карбоновая кислота или их смесь. Таблица 3

МПК / Метки

МПК: C25D 13/00, C09D 5/44

Метки: состав, поверхности, формирования, покрытия, электопроводной, способ

Код ссылки

<a href="https://eas.patents.su/12-67-sposob-formirovaniya-pokrytiya-na-elektoprovodnojj-poverhnosti-i-sostav-dlya-formirovaniya-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ формирования покрытия на электопроводной поверхности и состав для формирования покрытия</a>

Предыдущий патент: Валок каландра.

Следующий патент: Устройство для обнаружения электрических разрядов в объекте испытаний

Случайный патент: Синергичная гербицидная композиция, содержащая определенные пиридиновые или пиримидиновые карбоновые кислоты и определенные гербициды для зерновых культур и риса