Способ формования и намотки полиэфирных мононитей с применением прядильных добавок, полученные способом формования полиэфирные мононити, текстурирование полиэфирных мононитей в процессе вытягивания иполученные текстурированием в процессе вытягивания объемные полиэфирные мононити

Номер патента: 3882

Опубликовано: 30.10.2003

Авторы: Кляйн Александер, Вандель Дитмар, Дуллинг Ахим, Мирвальдт Ульрих

Формула / Реферат

1. Способ изготовления и намотки предварительно ориентированных полиэфирных мононитей, состоящих, по меньшей мере, на 90 мас.% от общей массы полиэфирной мононити из полибутилентерефталата (ПБТ) и/или политриметилентерефталата (ПТМТ), предпочтительно из ПТМТ, отличающийся тем, что

а) полное вытягивание в процессе формования устанавливают в диапазоне 70-500;

б) мононити непосредственно после выхода из фильеры проходят зону задержки охлаждения длиной 30-200 мм;

в) мононити охлаждают ниже температуры затвердевания;

г) мононити объединяют на расстоянии 500-2500 мм от нижней стороны фильеры;

д) натяжение нити перед приемными дисками и между ними устанавливают от 0,05 до 0,20 сН/дтекс;

е) нить наматывают с натяжением 0,025-0,15 сН/дтекс;

ж) скорость намотки устанавливают 2200-6000 м/мин;

з) применяют полиэфир, к которому в качестве средства для увеличения удлинения примешано 0,05-2,5 мас.% аддитивного полимера по отношению к общей массе мононити.

2. Способ по п.1, отличающийся тем, что используют ПБТ и/или ПТМТ с предельным числом вязкости в диапазоне 0,7-0,95 дл/г.

3. Способ по п.1 или 2, отличающийся тем, что при намотке в окружении паковки устанавливают температуру _45шC.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что паковки предварительно ориентированной мононити выдерживают перед дальнейшей переработкой, по меньшей мере, 4 ч при 12-35шC и относительной влажности 40-85%.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что скорости намотки устанавливают 2500-6000 м/мин.

6. Предварительно ориентированные полиэфирные мононити, полученные способом по одному из предыдущих пунктов, отличающиеся тем, что после 4 недель выдержки в нормальных условиях по DIN 53802 они имеют

а) разрывное удлинение 90-165%;

б) усадку в кипящей воде, по меньшей мере, 30%;

в) нормальную неровноту по Устеру менее 1,1%;

г) двойное преломление 0,030-0,058;

д) плотность менее 1,35 г/см3, предпочтительно менее 1,33 г/см3;

е) коэффициент изменения разрывной нагрузки _4,5%;

ж) коэффициент изменения разрывного удлинения _4,5%.

7. Способ изготовления объемных полиэфирных мононитей, отличающийся тем, что мононити по п.6 перерабатывают в машине для текстурирования в процессе вытягивания при скорости, по меньшей мере, 500 м/мин и кратности вытяжки, по меньшей мере, 1:1,35 в объемную нить.

8. Объемные полиэфирные SET-мононити, полученные способом по п.7, отличающиеся тем, что их разрывная прочность составляет свыше 26 сН/дтекс, а разрывное удлинение - свыше 36%.

9. Объемные полиэфирные HE-мононити, полученные способом по п.7, отличающиеся тем, что их разрывная прочность составляет свыше 26 сН/текс, а разрывное удлинение - свыше 30%.

Текст

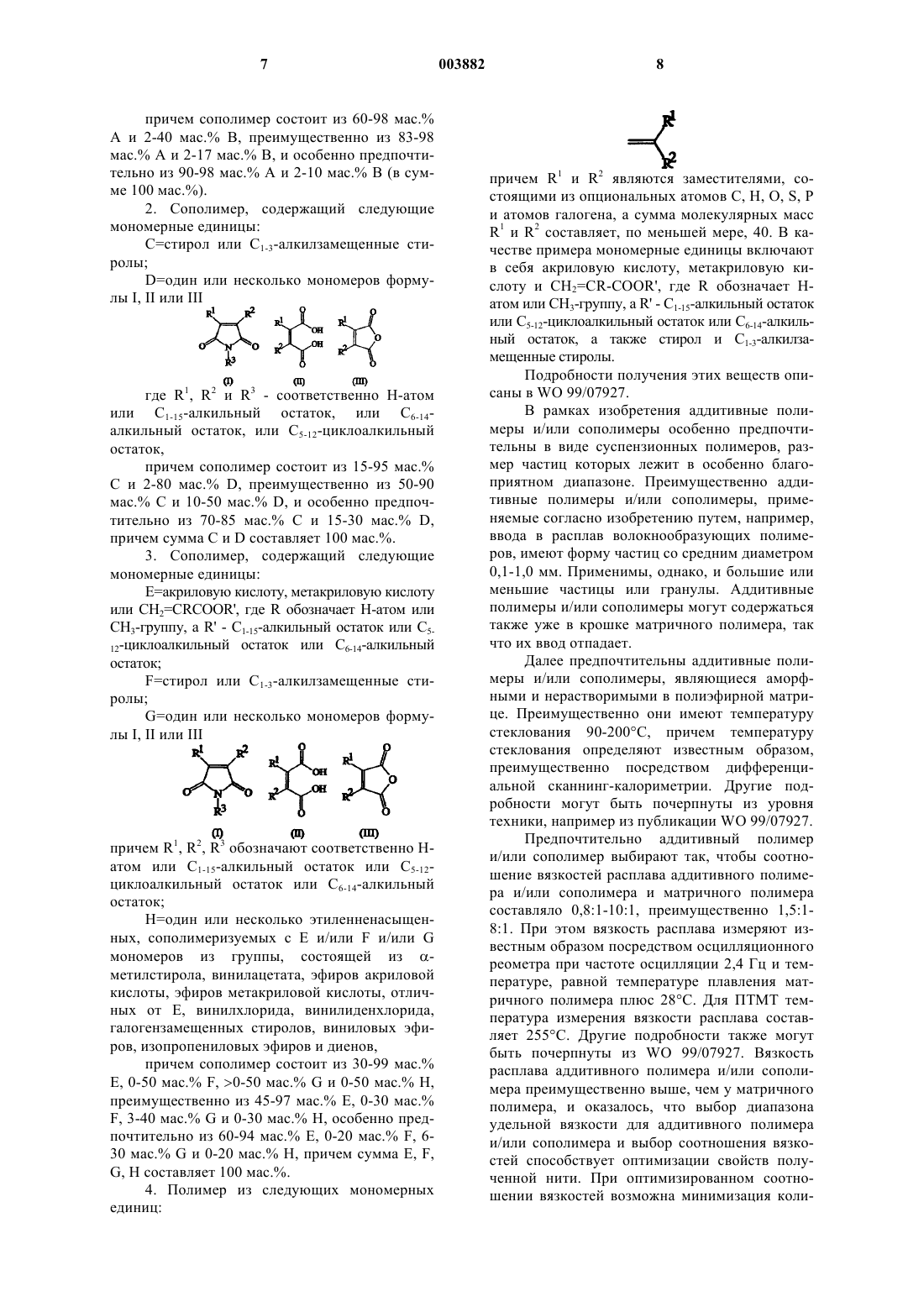

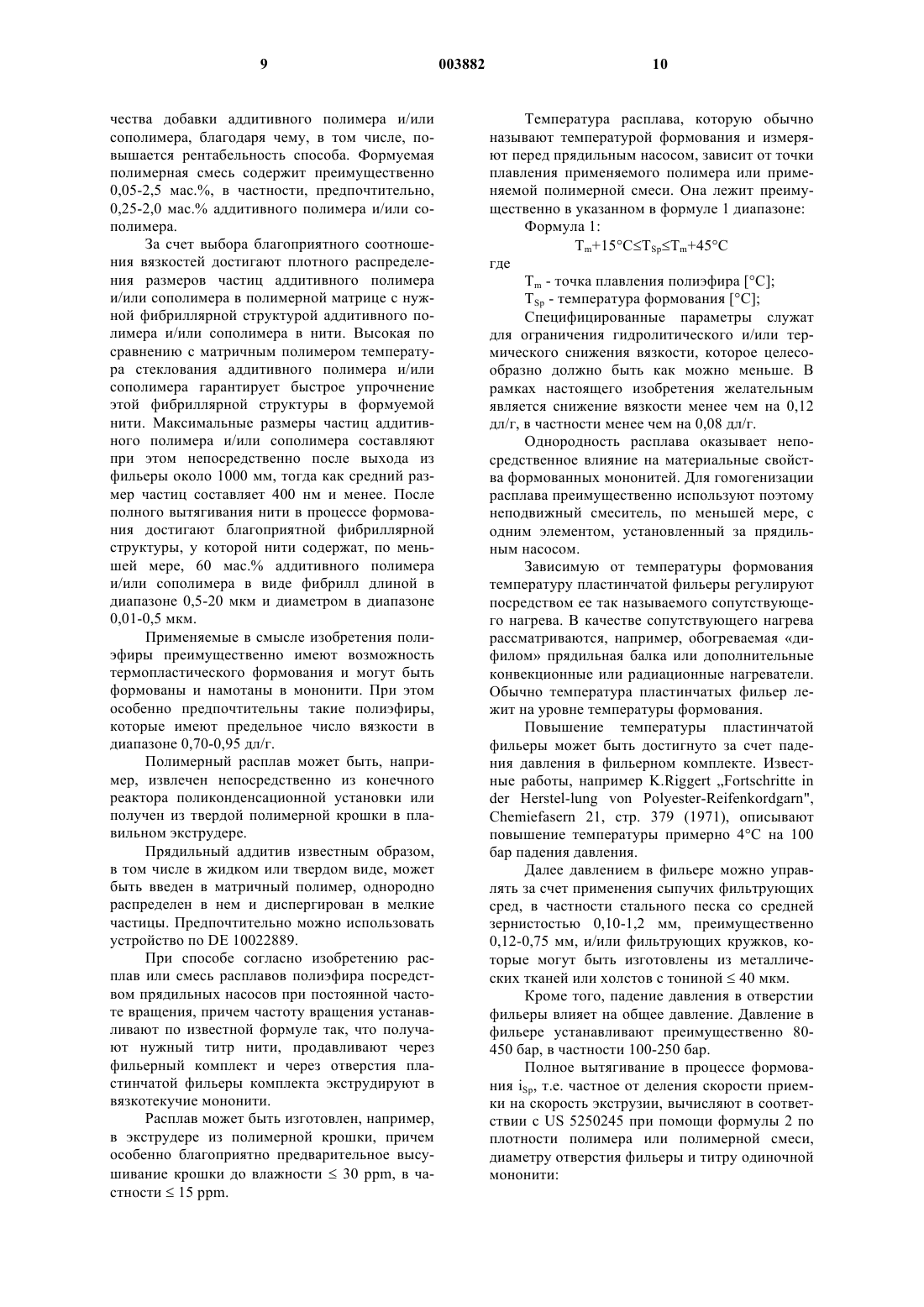

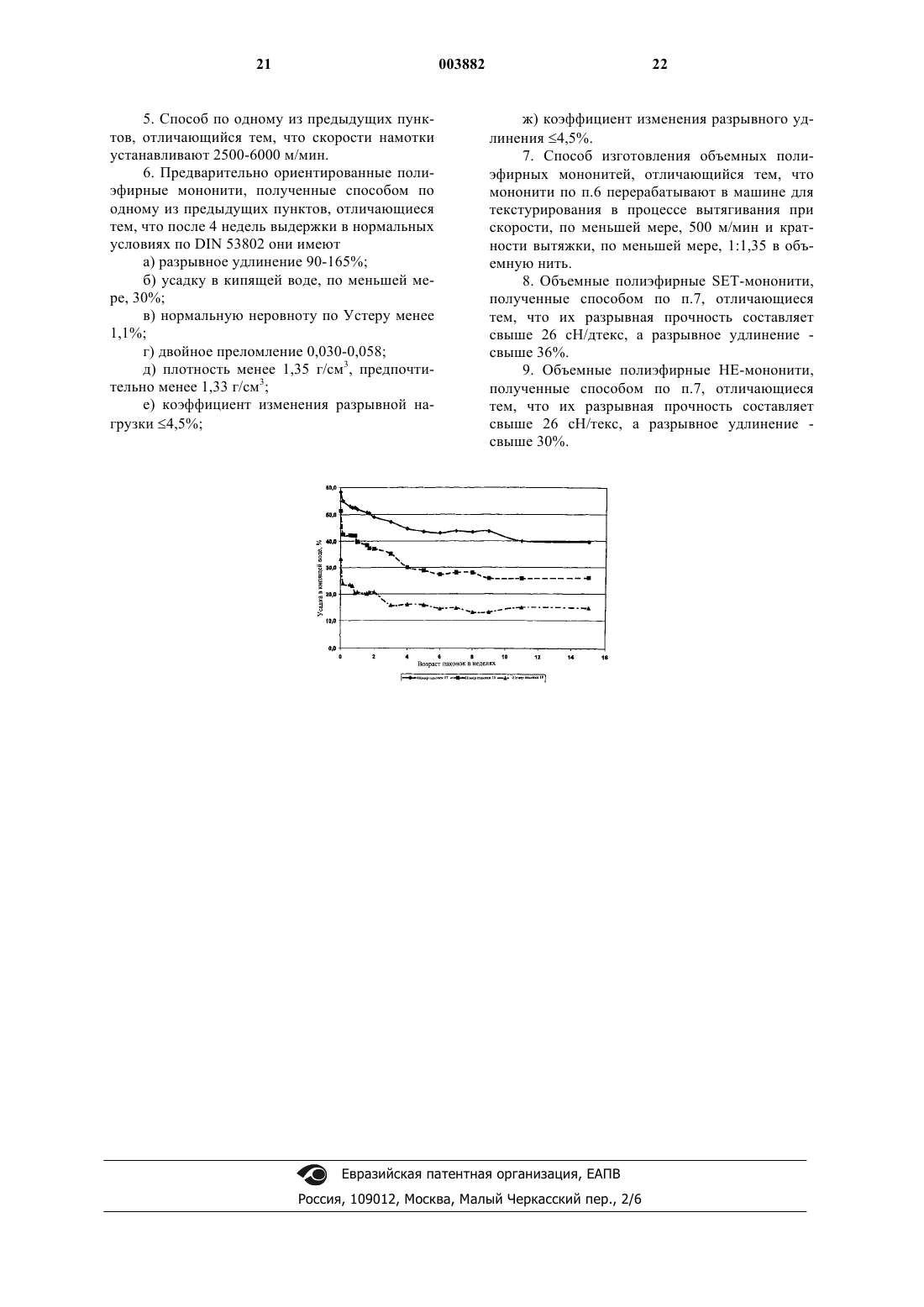

1 Настоящее изобретение относится к способу формования и намотки предварительно ориентированных полиэфирных мононитей с применением прядильных добавок, причем мононити состоят, по меньшей мере, на 90 мас.% от общей массы полиэфирной мононити из полибутилентерефталата (ПБТ) и/или политриметилентерефталата (ПТМТ), преимущественно из ПТМТ, а также к полученным этим способом предварительно ориентированным полиэфирным мононитям. Далее настоящее изобретение относится также к способу текстурирования в процессе вытягивания формованных и намотанных полиэфирных мононитей, а также к полученным посредством текстурирования в процессе вытягивания объемным полиэфирным мононитям. Изготовление непрерывных полиэфирных мононитей, в частности полиэтилентерефталатных (ПЭТ) элементарных нитей, двухэтапным способом уже известно. При этом на первом этапе формуют и наматывают гладкие, предварительно ориентированные мононити, которые на втором этапе окончательно вытягивают и термофиксируют или подвергают текстурированию в процессе вытягивания в объемные мононити. Обзор этого приведен в книге F.FourneSynthetische Fasern" (1995), выпущенной в Мюнхене издательством Hanser-Verlag. В ней,правда, описано лишь изготовление ПЭТволокон, причем изложена не цельная технология формования, а, скорее, приведен обзор, в котором описаны самые разные признаки. Изготовление волокон из разных формуемых полимеров, в том числе полипропилена,полиамидов, полиэфира и т.д., является объектом заявки DE-OS 3819913. Правда, в примерах описано лишь изготовление ПЭТ-волокон, насколько об этом можно судить по температуре,при которой перерабатывают полимер. При изготовлении непрерывных ПТМТили ПБТ-мононитей существует проблема, заключающаяся в том, что предварительно ориентированные мононити как непосредственно после формования и намотки, так и через несколько часов после намотки во время выдержки при окружающей температуре имеют заметную склонность к усадке, приводящую к укорочению нити. Паковка за счет этого сжимается, так что в экстремальном случае происходит прочная ее усадка на гильзе, и паковка больше не может быть снята. Далее, в паковке образуется так называемое седло с твердыми краями и суженной средней частью. Из-за этого текстильные параметры мононитей, например неровнота по Устеру, становятся более неравномерными, и возникают проблемы сматывания паковок. Подобных проблем не возникает при переработке ПЭТ-волокон. Далее было обнаружено, что в противоположность ПЭТ-мононитям предварительно ори 003882 2 ентированные ПБТ- или ПТМТ-мононити при выдержке старятся сильнее. Происходит затвердевание структуры, приводящее к такому сильному уменьшению усадки в кипящей воде, что может быть обнаружена последующая кристаллизация. Подобные ПБТ- или ПТМТ-мононити лишь условно пригодны к дальнейшей переработке, они приводят к дефектам при текстурировании в процессе вытягивания и к заметному снижению разрывной прочности текстурированной комплексной нити. Эти различия между ПЭТ и ПБТ или ПТМТ объясняются отличиями в структуре и свойствах, как они были изложены, например, вChemical Fibers Int.", стр. 53,50 (2000), и являлись темой на 39. Int. Manmade Fibre Congress, 13-15 сент., Дорнбирн. Так, предполагается, что разные формации цепей ответственны за отличия в свойствах. Первые предложения по решению этих проблем описаны в WO 99/27168 и ЕР 0731196 В 1. В WO 99/27168 раскрыто полиэфирное волокно, которое, по меньшей мере, на 90 мас.% состоит из политриметилентерефталата и имеет усадку в кипящей воде 5-16%, а также разрывное удлинение 20-60%. Изготовление описанного в WO 99/27168 полиэфирного волокна происходит путем формования и вытягивания. При этом указаны скорости приемки при формовании самое большее 2100 м/мин. Способ неэкономичен из-за низкой скорости формования. Кроме того, полученные полиэфирные волокна,как подтверждают указанные параметры, являются сильно кристаллическими и, тем самым,лишь условно пригодными для текстурирования в процессе вытягивания. В ЕР 0731196 В 1 заявлен способ формования, вытягивания и намотки синтетической нити, при котором нить после вытягивания и перед намоткой для уменьшения склонности к усадке подвергают термообработке. Используемые синтетические нити включают в себя также политриметилентерефталатные волокна. Согласно ЕР 0731196 В 1 термообработку осуществляют за счет того, что синтетическую нить в тесном соседстве, однако, по существу, без касания ведут вдоль удлиненной нагревательной поверхности. Применение термообработки удорожает способ и дает к тому же синтетические нити с высокой кристалличностью, лишь условно пригодные для текстурирования в процессе вытягивания. В статье Dr. H.S.Brown, H.H.Chuah Texturing of textile filament yarns based on polytrimethylene terephtalate", Chemical Fibers International", февр. 1997 г.,47, стр. 72-74 описано текстурирование в процессе вытягивания политриметилентерефталатных мононитей при скоростях текстурирования 450-850 м/мин. Согласно этой публикации, для политриметилентерефталатных мононитей лучше подходит более низкая скорость текстурирования 450 м/мин, 3 поскольку в этом случае получают волокна с лучшими свойствами материала. Указаны разрывная прочность политриметилентерефталатных мононитей 26,5 сН/текс (скорость текстурирования 450 м/мин) и 29,15 сН/текс (скорость текстурирования 850 м/мин), а также разрывное удлинение 38,0% (скорость текстурирования 450 м/мин) и 33,5% (скорость текстурирования 850 м/мин). В WO 01/04393 описаны ПТМТ-мононити,имеющие усадку в кипящей воде в диапазоне 340%. Это значение определяется, однако, непосредственно после изготовления мононитей. После выдержки в течение 4 недель в нормальных условиях это значение падает ниже 20%,как это подтверждено прилагаемой фиг. 1. Фиг. 1 описывает изменение усадки в кипящей воде для трех паковок предварительно ориентированных ПТМТ-мононитей в зависимости от времени выдержки в нормальных климатических условиях. При этом изменение усадки в кипящей воде предварительно ориентированных мононитей для трех паковок с разным исходным значением исследовалось в зависимости от времени выдержки в нормальных климатических условиях. Паковки 16 и 17 с высоким исходным значением 40% имели через 4 недели усадку в кипящей воде свыше 30%,предпочтительно свыше 40%. В случае, если исходное значение усадки в кипящей воде ниже 40%, то паковка 18 показывает, что значение усадки через 4 недели выдержки падает ниже критического значения 30%. Усадка в кипящей воде является мерой перерабатываемости и степени кристаллизации волокон. Описанные в WO 01/04393 волокна содержат полимеры с высокой степенью кристаллизации, которые перерабатываются значительно хуже и только при малой кратности вытяжки и/или низкой скорости текстурирования. С учетом уровня техники задачей настоящего изобретения являлось создание способа формования и намотки предварительно ориентированных полиэфирных мононитей, состоящих, по меньшей мере, на 90 мас.% от общей массы мононитей из ПБТ и/или ПТМТ, который простым образом обеспечивал бы изготовление и намотку предварительно ориентированных полиэфирных мононитей. В частности, предварительно ориентированные полиэфирные мононити должны иметь значения разрывного удлинения в диапазоне 90-165%, высокую равномерность в отношении параметров мононитей, а также небольшую степень кристаллизации. Другая задача настоящего изобретения состояла в создании способа формования и намотки предварительно ориентированных полиэфирных мононитей, который мог бы быть осуществлен в больших технических объемах и рентабельно. Способ согласно изобретению должен обеспечивать как можно более высокие скорости приемки, преимущественно свыше 4 2200 м/мин, и высокие массы нити на паковке более 4 кг. Задачей настоящего изобретения было также улучшение стойкости при выдержке полученных способом согласно изобретению предварительно ориентированных полиэфирных мононитей. Они должны быть стойкими при выдержке также в течение длительного отрезка времени, например 4 недель. Спрессовывание паковок во время выдержки, в частности, твердая усадка паковки на гильзе, а также образование седла с твердыми краями и суженной средней частью должны быть, по возможности, предотвращены, так чтобы при размотке паковок не возникало проблем. Согласно изобретению предварительно ориентированные полиэфирные мононити должны иметь возможность дальнейшей переработки простым образом при вытягивании или текстурировании в процессе вытягивания, в частности при высоких скоростях текстурирования, преимущественно свыше 450 м/мин. Полученные текстурированием в процессе вытягивания мононити должны обладать прекрасными свойствами материала, например высокой разрывной прочностью свыше 26 сН/текс и высоким разрывным удлинением свыше 30% для НЕ-мононитей и свыше 36% для SETмононитей. Эти и другие, неявно названные задачи,которые, однако, вполне могут быть выведены или раскрыты из обсуждаемых в преамбуле взаимосвязей, решаются посредством способа формования и намотки со всеми признаками п.1 формулы изобретения. Целесообразные видоизменения способа, согласно изобретению, поставлены под охрану в подчиненных п.1 зависимых пунктах формулы. Полученная способом формования предварительно ориентированная полиэфирная мононить охарактеризована в независимом пункте на продукт. Текстурирование в процессе вытягивания предварительно ориентированной полиэфирной мононити заявлено в п.6, тогда как пп.7 и 8 на продукт относятся к полученным текстурированием в процессе вытягивания объемным мононитям. За счет того, что при способе изготовления и намотки предварительно ориентированных полиэфирных мононитей, состоящих, по меньшей мере, на 90 мас.% от общей массы полиэфирной мононити из полибутилентерефталата (ПБТ) и/или политриметилентерефталата (ПТМТ), преимущественно из ПТМТ,а) полное вытягивание в процессе формования устанавливают в диапазоне 70-500; б) мононити непосредственно после выхода из фильеры проходят зону охлаждения и задержки длиной 30-200 мм; в) мононити охлаждают ниже температуры затвердевания; г) мононити объединяют на расстоянии 500-2500 мм от нижней стороны фильеры; 5 д) натяжение нити перед и между приемными дисками устанавливают от 0,05 до 0,20 сН/дтекс; е) нить наматывают с натяжением 0,0250,15 сН/дтекс; ж) скорость намотки устанавливают 22003500 м/мин; з) применяют полиэфир, к которому в качестве средства для увеличения удлинения примешано 005-2,5 мас.% аддитивного полимера по отношению к общей массе мононити,удается вполне прогнозируемым образом получить предварительно ориентированные полиэфирные мононити, которые даже после выдержки в нормальных условиях в течение 4 недель сохраняют прекрасные свойства материала. Заметное ухудшение значений равномерности нити вследствие старения или усадка формованной нити на паковке не наблюдались. В то же время способ согласно изобретению обладает рядом дополнительных преимуществ. К ним относятся, среди прочих, следующие: способ согласно изобретению осуществим простым образом, в больших технических объемах и рентабельно. В частности, способ обеспечивает формование и намотку при высоких скоростях приемки, по меньшей мере, 2200 м/мин и получение большой массы нити на паковке свыше 4 кг; за счет применения прядильных добавок могут быть достигнуты скорости приемки до 6000 м/мин. Благодаря этому оборудование может эксплуатироваться особенно рентабельно; полученные способом согласно изобретению предварительно ориентированные полиэфирные мононити могут быть простым образом, в больших технических объемах и рентабельно подвергнуты дальнейшей переработке в процессе вытягивания или текстурирования в процессе вытягивания. При этом текстурирование может происходить на скоростях свыше 450 м/мин; за счет высокой равномерности полученных способом согласно изобретению предварительно ориентированных полиэфирных мононитей простым образом возможно установление хорошей структуры намотки, обеспечивающей равномерное и почти лишенное дефектов окрашивание и дальнейшую переработку предварительно ориентированных полиэфирных мононитей; полученные текстурированием в процессе вытягивания мононити имеют высокую разрывную прочность свыше 26 сН/текс и высокое разрывное удлинение свыше 30% для НЕмононитей и свыше 36% для SET-мононитей. Настоящее изобретение относится к способу изготовления и намотки предварительно ориентированных полиэфирных мононитей,состоящих, по меньшей мере, на 90 мас.% от общей массы нити из полибутилентерефталата (ПБТ) 6 и/или политриметилентерефталата (ПТМТ). Полибутилентерефталат (ПБТ) и/или политриметилентерефталат (ПТМТ) специалисту известны. Полибутилентерефталат (ПБТ) может быть получен за счет поликонденсации терефталевой кислоты с эквимолярными количествами 1,4-бутандиола, а политриметилентерефталат - за счет поликонденсации терефталевой кислоты с эквимолярными количествами 1,3-пропандиола. Возможны также смеси обоих полиэфиров. Согласно изобретению, предпочтительным является ПТМТ. Полиэфиры могут быть как гомо-, так и сополимерами. В качестве сополимеров рассматриваются, в частности, такие, которые помимо повторяющихся ПТМТ- и/или ПБТблоков содержат еще до 15 моль.% по отношению ко всем повторяющимся блокам полиэфиров повторяющиеся блоки обычных сомономеров, например этиленгликоля, диэтиленгликоля,триэтиленгликоля, 1,4-циклогександиметанола,полиэтиленгликоля, изофталевой кислоты и/или адипиновой кислоты. В рамках настоящего изобретения предпочтительными являются, однако,полиэфирные гомополимеры. Полиэфиры согласно изобретению могут содержать обычные количества дополнительных добавок в качестве примесей, таких как катализаторы, стабилизаторы, антистатики, антиоксиданты, антипирены, красители, модификаторы восприимчивости к красителям, световые стабилизаторы, органические фосфиты, оптические отбеливатели и матирующие средства. Преимущественно полиэфиры содержат 0-5 мас.% добавок от общей массы мононити. Кроме того, полиэфиры могут содержать также небольшую долю разветвительных компонентов, преимущественно до 0,5 мас.% от общей массы мононити. К предпочтительным,согласно изобретению, разветвительным компонентам относятся, в том числе, полифункциональные кислоты, такие как тримеллитовая кислота, пиромеллитовая кислота, спирты от трехдо гексавалентных, такие как триметилопропан,пентаэритрит, дипентаэритрит, глицерин, или соответствующие гидроксикислоты. В рамках настоящего изобретения к ПБТ и/или ПТМТ в качестве средства для увеличения удлинения примешивают 0,05-2,5 мас.% аддитивных полимеров по отношению к общей массе мононити. Согласно изобретению особенно подходящие аддитивные полимеры включают в себя приведенные ниже полимеры и/или сополимеры: 1. Сополимер, содержащий следующие мономерные единицы: А=акриловую кислоту, метакриловую кислоту или CH2=CRCOOR', где R обозначает Н-атом или СН 3-группу, а R' - C1-15-алкильный остаток илиC5-12-циклоалкильный остаток, или С 6-14-алкильный остаток; В=стирол или C1-3-алкилзамещенные стиролы, 7 причем сополимер состоит из 60-98 мас.% А и 2-40 мас.% В, преимущественно из 83-98 мас.% А и 2-17 мас.% В, и особенно предпочтительно из 90-98 мас.% А и 2-10 мас.% В (в сумме 100 мас.%). 2. Сополимер, содержащий следующие мономерные единицы: С=стирол или C1-3-алкилзамещенные стиролы;D=один или несколько мономеров формулы I, II или III где R1, R2 и R3 - соответственно Н-атом или C1-15-алкильный остаток, или С 6-14 алкильный остаток, или С 5-12-циклоалкильный остаток,причем сополимер состоит из 15-95 мас.% С и 2-80 мас.% D, преимущественно из 50-90 мас.% С и 10-50 мас.% D, и особенно предпочтительно из 70-85 мас.% С и 15-30 мас.% D,причем сумма С и D составляет 100 мас.%. 3. Сополимер, содержащий следующие мономерные единицы: Е=акриловую кислоту, метакриловую кислоту или CH2=CRCOOR', где R обозначает Н-атом или СН 3-группу, а R' - C1-15-алкильный остаток или C512-циклоалкильный остаток или С 6-14-алкильный остаток;G=один или несколько мономеров формулы I, II или III причем R1, R2, R3 обозначают соответственно Натом или C1-15-алкильный остаток или C5-12 циклоалкильный остаток или C6-14-алкильный остаток; Н=один или несколько этиленненасыщенных, сополимеризуемых с Е и/или F и/или G мономеров из группы, состоящей из метилстирола, винилацетата, эфиров акриловой кислоты, эфиров метакриловой кислоты, отличных от Е, винилхлорида, винилиденхлорида,галогензамещенных стиролов, виниловых эфиров, изопропениловых эфиров и диенов,причем сополимер состоит из 30-99 мас.% Е, 0-50 мас.% F, 0-50 мас.% G и 0-50 мас.% Н,преимущественно из 45-97 мас.% Е, 0-30 мас.%F, 3-40 мас.% G и 0-30 мас.% Н, особенно предпочтительно из 60-94 мас.% Е, 0-20 мас.% F, 630 мас.% G и 0-20 мас.% Н, причем сумма Е, F,G, Н составляет 100 мас.%. 4. Полимер из следующих мономерных единиц: причем R1 и R2 являются заместителями, состоящими из опциональных атомов С, Н, О, S, Р и атомов галогена, а сумма молекулярных массR1 и R2 составляет, по меньшей мере, 40. В качестве примера мономерные единицы включают в себя акриловую кислоту, метакриловую кислоту и CH2=CR-COOR', где R обозначает Натом или СН 3-группу, а R' - C1-15-алкильный остаток или C5-12-циклоалкильный остаток или С 6-14-алкильный остаток, а также стирол и C1-3-алкилзамещенные стиролы. Подробности получения этих веществ описаны в WO 99/07927. В рамках изобретения аддитивные полимеры и/или сополимеры особенно предпочтительны в виде суспензионных полимеров, размер частиц которых лежит в особенно благоприятном диапазоне. Преимущественно аддитивные полимеры и/или сополимеры, применяемые согласно изобретению путем, например,ввода в расплав волокнообразующих полимеров, имеют форму частиц со средним диаметром 0,1-1,0 мм. Применимы, однако, и большие или меньшие частицы или гранулы. Аддитивные полимеры и/или сополимеры могут содержаться также уже в крошке матричного полимера, так что их ввод отпадает. Далее предпочтительны аддитивные полимеры и/или сополимеры, являющиеся аморфными и нерастворимыми в полиэфирной матрице. Преимущественно они имеют температуру стеклования 90-200 С, причем температуру стеклования определяют известным образом,преимущественно посредством дифференциальной сканнинг-калориметрии. Другие подробности могут быть почерпнуты из уровня техники, например из публикации WO 99/07927. Предпочтительно аддитивный полимер и/или сополимер выбирают так, чтобы соотношение вязкостей расплава аддитивного полимера и/или сополимера и матричного полимера составляло 0,8:1-10:1, преимущественно 1,5:18:1. При этом вязкость расплава измеряют известным образом посредством осцилляционного реометра при частоте осцилляции 2,4 Гц и температуре, равной температуре плавления матричного полимера плюс 28 С. Для ПТМТ температура измерения вязкости расплава составляет 255 С. Другие подробности также могут быть почерпнуты из WO 99/07927. Вязкость расплава аддитивного полимера и/или сополимера преимущественно выше, чем у матричного полимера, и оказалось, что выбор диапазона удельной вязкости для аддитивного полимера и/или сополимера и выбор соотношения вязкостей способствует оптимизации свойств полученной нити. При оптимизированном соотношении вязкостей возможна минимизация коли 9 чества добавки аддитивного полимера и/или сополимера, благодаря чему, в том числе, повышается рентабельность способа. Формуемая полимерная смесь содержит преимущественно 0,05-2,5 мас.%, в частности, предпочтительно,0,25-2,0 мас.% аддитивного полимера и/или сополимера. За счет выбора благоприятного соотношения вязкостей достигают плотного распределения размеров частиц аддитивного полимера и/или сополимера в полимерной матрице с нужной фибриллярной структурой аддитивного полимера и/или сополимера в нити. Высокая по сравнению с матричным полимером температура стеклования аддитивного полимера и/или сополимера гарантирует быстрое упрочнение этой фибриллярной структуры в формуемой нити. Максимальные размеры частиц аддитивного полимера и/или сополимера составляют при этом непосредственно после выхода из фильеры около 1000 мм, тогда как средний размер частиц составляет 400 нм и менее. После полного вытягивания нити в процессе формования достигают благоприятной фибриллярной структуры, у которой нити содержат, по меньшей мере, 60 мас.% аддитивного полимера и/или сополимера в виде фибрилл длиной в диапазоне 0,5-20 мкм и диаметром в диапазоне 0,01-0,5 мкм. Применяемые в смысле изобретения полиэфиры преимущественно имеют возможность термопластического формования и могут быть формованы и намотаны в мононити. При этом особенно предпочтительны такие полиэфиры,которые имеют предельное число вязкости в диапазоне 0,70-0,95 дл/г. Полимерный расплав может быть, например, извлечен непосредственно из конечного реактора поликонденсационной установки или получен из твердой полимерной крошки в плавильном экструдере. Прядильный аддитив известным образом,в том числе в жидком или твердом виде, может быть введен в матричный полимер, однородно распределен в нем и диспергирован в мелкие частицы. Предпочтительно можно использовать устройство по DE 10022889. При способе согласно изобретению расплав или смесь расплавов полиэфира посредством прядильных насосов при постоянной частоте вращения, причем частоту вращения устанавливают по известной формуле так, что получают нужный титр нити, продавливают через фильерный комплект и через отверстия пластинчатой фильеры комплекта экструдируют в вязкотекучие мононити. Расплав может быть изготовлен, например,в экструдере из полимерной крошки, причем особенно благоприятно предварительное высушивание крошки до влажности 30 ppm, в частности 15 ppm. 10 Температура расплава, которую обычно называют температурой формования и измеряют перед прядильным насосом, зависит от точки плавления применяемого полимера или применяемой полимерной смеси. Она лежит преимущественно в указанном в формуле 1 диапазоне: Формула 1:Tm+15CTSpTm+45C где Тm - точка плавления полиэфира [С];TSp - температура формования [С]; Специфицированные параметры служат для ограничения гидролитического и/или термического снижения вязкости, которое целесообразно должно быть как можно меньше. В рамках настоящего изобретения желательным является снижение вязкости менее чем на 0,12 дл/г, в частности менее чем на 0,08 дл/г. Однородность расплава оказывает непосредственное влияние на материальные свойства формованных мононитей. Для гомогенизации расплава преимущественно используют поэтому неподвижный смеситель, по меньшей мере, с одним элементом, установленный за прядильным насосом. Зависимую от температуры формования температуру пластинчатой фильеры регулируют посредством ее так называемого сопутствующего нагрева. В качестве сопутствующего нагрева рассматриваются, например, обогреваемая дифилом прядильная балка или дополнительные конвекционные или радиационные нагреватели. Обычно температура пластинчатых фильер лежит на уровне температуры формования. Повышение температуры пластинчатой фильеры может быть достигнуто за счет падения давления в фильерном комплекте. Известные работы, например K.Riggert Fortschritte inder Herstel-lung von Polyester-Reifenkordgarn",Chemiefasern 21, стр. 379 (1971), описывают повышение температуры примерно 4 С на 100 бар падения давления. Далее давлением в фильере можно управлять за счет применения сыпучих фильтрующих сред, в частности стального песка со средней зернистостью 0,10-1,2 мм, преимущественно 0,12-0,75 мм, и/или фильтрующих кружков, которые могут быть изготовлены из металлических тканей или холстов с тониной 40 мкм. Кроме того, падение давления в отверстии фильеры влияет на общее давление. Давление в фильере устанавливают преимущественно 80450 бар, в частности 100-250 бар. Полное вытягивание в процессе формования iSp, т.е. частное от деления скорости приемки на скорость экструзии, вычисляют в соответствии с US 5250245 при помощи формулы 2 по плотности полимера или полимерной смеси,диаметру отверстия фильеры и титру одиночной мононити:D - диаметр отверстия фильеры [см]dpf - титр одиночной мононити [ден]. В рамках настоящего изобретения полное вытягивание в процессе формования составляет 70-500, предпочтительно 100-250. Отношение длины к диаметру отверстия фильеры выбирают предпочтительно 1,5-6, в частности 1,5-4. Экструдированные мононити проходят через зону задержки охлаждения. Непосредственно под фильерным комплектом она выполнена в виде зоны упругого восстановления, в которой выходящие из отверстий фильер мононити защищают от непосредственного воздействия охлаждающего газа и задерживают их вытягивание или охлаждение. Активная часть упругого восстановления выполнена в виде смещения фильерного комплекта внутрь прядильной балки, так что мононити окружены обогреваемыми стенками. Пассивная часть образована изолирующими слоями и необогреваемыми рамками. Длина активной части составляет 0-100 мм, а пассивной - 20-120 мм, причем соблюдают общую длину 30-200 мм, преимущественно 30-120 мм. В качестве альтернативы активному упругому восстановлению под прядильной балкой может быть размещен подогреватель. В отличие от активного упругого восстановления эта зона цилиндрического или прямоугольного сечения имеет тогда независимый от прядильной балки обогрев. В радиальных, концентрично охватывающих нить, пористых охлаждающих системах задержка охлаждения может быть достигнута с помощью цилиндрообразных крышек. Затем мононити охлаждают до температур ниже температуры их затвердевания. Согласно изобретению температура затвердевания означает температуру, при которой расплав переходит в твердое агрегатное состояние. В рамках настоящего изобретения оказалось особенно целесообразным охлаждение мононитей до температуры, при которой они, в основном, перестают быть липкими. Особенно предпочтительным является охлаждение мононитей до температур ниже температуры их кристаллизации, в частности до температур ниже температуры их стеклования. Средства для охлаждения мононитей специалисту известны из уровня техники. Согласно изобретению особенно зарекомендовало себя применение охлаждающих газов, в частности охлажденного воздуха. Охлаждающий воздух имеет температуру предпочтительно 12-35 С, в частности 16-26 С. Скорость охлаждающего 12 воздуха лежит, предпочтительно в диапазоне 0,20-0,55 м/с. Для охлаждения мононитей могут быть использованы, например, системы одиночных нитей, состоящие из одиночных охлаждающих труб с перфорированной стенкой. За счет активной подачи охлаждающего воздуха или также за счет использования эффекта самовсасывания мононитями достигают охлаждения каждой одиночной мононити. В качестве альтернативы одиночным трубам могут использоваться также известные системы поперечной обдувки. Особое выполнение зоны охлаждения и задержки состоит в подаче охлаждающего воздуха к выходящим из зоны задержки мононитям на участке длины в диапазоне 10-175 см, преимущественно на участке длины в диапазоне 1080 см. При этом для мононитей с титром при намотке 1,5 дтекс каждой мононити особенно подходит длина участка в диапазоне 10-40 см, а для мононитей с титром 1,5-9,0 дтекс каждой мононити - длина участка в диапазоне 20-80 см. Вслед за этим мононити и сопровождающий их охлаждающий воздух направляют через уменьшенный в сечении канал, причем за счет контроля уменьшения сечения и расчета размеров в направлении хода мононити устанавливают отношение скоростей воздуха и нити при приемке 0,2-20:1, преимущественно 0,4-5:1. После охлаждения мононитей до температур ниже температуры затвердевания их объединяют в одну нить. Подходящее, согласно изобретению, расстояние от места объединения до нижней стороны фильер можно определить известными специалисту методами измерения в реальном времени скорости и/или температуры нити, например с помощью лазерного допплеровского анемометра фирмы ТСИ (Германия) или инфракрасной камеры фирмы Горатек(Германия) типа IRRIS 160. Оно составляет 5002500 мм, преимущественно 500-1800 мм. При этом мононити с титром 3,5 дтекс объединяют преимущественно при меньшем расстоянии 1500 мм, а более толстые - преимущественно при большем расстоянии. В рамках настоящего изобретения целесообразно, чтобы преимущественно все поверхности, вступающие в контакт с формованными мононитями, были изготовлены из материалов с особенно малым коэффициентом трения. Таким образом, можно в значительной степени избежать образования утолщений, и получают более высококачественные мононити. Особенно пригодными для этой цели оказались поверхности со спецификацией ТрибоФил фирмы Керамтек (Германия). Объединение мононитей происходит в замасливающем устройстве, которое подает к нити нужное количество прядильной препарации. Особенно подходящее замасливающее устройство отличается входной частью, каналом для 13 нити с входным отверстием для замасливателя и выходной частью. Входная часть воронкообразно расширена, что предотвращает касание еще сухими мононитями. Касание мононитей происходит в канале для нити после притока препарации. Канал для нити и входное отверстие для замасливателя согласовывают по ширине с титром нити и числом мононитей. Особенно зарекомендовали себя отверстия и ширина в диапазоне 1,0-4,0 мм. Выходная часть замасливающего устройства выполнена в виде участка выравнивания, содержащего преимущественно резервуары с замасливателем. Подобные замасливающие устройства могут быть приобретены у фирмы Керамтек (Германия) или Гаулстон(США). Равномерность нанесения замасливателя может иметь согласно изобретению большое значение. Ее можно определить, например, с помощью измерительного прибора Росса методом, описанным в Chemiefasern/Textilindustrie", 42./94, ноябрь 1992 г., стр. 896. Преимущественно при подобном подходе получают значения стандартного отклонения нанесения замасливателя менее 90 дигит, в частности менее 60 дигит. Согласно изобретению особенно предпочтительны значения стандартного отклонения нанесения замасливателя менее 45 дигит,в частности менее 30 дигит. При этом одно значение стандартного отклонения 90 и 45 дигит соответствует приблизительно коэффициенту изменения 6,2% и 3,1% соответственно. В рамках настоящего изобретения особенно предпочтительным оказалось выполнение трубопроводов и насосов самогазоудаляющими во избежание образования газовых пузырьков,поскольку они могут привести к значительному колебанию нанесения замасливателя. Согласно изобретению особенно предпочтительным перед намоткой нити является предотвращение спутывания нитей. При этом особенно подходящими оказались фильеры с закрытыми каналами, поскольку в таких системах предотвращаются переплетения нити в закладном шлице даже при низком натяжении нити и высоком давлении воздуха. Фильеры для предотвращения спутывания нитей располагают преимущественно между дисками, причем выходное натяжение нити регулируют посредством разной скорости входного и выходного дисков. Она не должна превышать 0,20 сН/дтекс и иметь преимущественно значения 0,05-0,15 сН/дтекс. Давление воздуха для предотвращения спутывания нитей составляет при этом 0,55,5 бар, а при скоростях намотки до 3500 м/мин- максимум 3,0 бар. Предпочтительно устанавливать число узлов, по меньшей мере, 10 n/м. При этом особый интерес представляют максимальные длины отверстий менее 100 см и значения коэффициента изменения числа узлов ниже 100%. Предпочтительным образом при применении давле 003882 14 ний воздуха свыше 1,0 бар достигают числа узлов 15 n/м, отличающегося высокой равномерностью, причем коэффициент изменения менее или равен 70%, а максимальная длина отверстий составляет 50 см. На практике особенно подходящими оказались системы типа LD фирмы Темко (Германия), двойная система фирмы Слэк энд Парр (США) или фильеры типа Полиджет фирмы Хеберляйн. Окружную скорость первого дискового узла называют скоростью приемки. Могут применяться другие системы дисков, прежде чем нить в намоточном агрегате будет намотана на гильзы в паковки. Стабильные, бездефектные паковки нити являются основной предпосылкой бездефектной приемки нити и как можно более бездефектной дальнейшей переработки. Поэтому в рамках настоящего способа используют натяжение нити при намотке в диапазоне 0,025-0,15 сН/дтекс, предпочтительно в диапазоне 0,03-0,08 сН/дтекс. Важным параметром способа согласно изобретению является установление натяжения нити перед приемными дисками и между ними. Как известно, это натяжение складывается, в основном, из собственного ориентационного натяжения по Hamana, фрикционного натяжения на нитеводителях и в замасливающем устройстве, а также нитевоздушного фрикционного натяжения. В рамках настоящего изобретения натяжение нити перед приемными дисками и между ними лежит в диапазоне 0,05-0,20 сН/дтекс, предпочтительно в диапазоне 0,080,15 сН/дтекс. Слишком малое натяжение менее 0,05 сН/дтекс не дает больше нужной степени предварительной ориентации. Если же натяжение превышает 0,20 сН/дтекс, то это натяжение при намотке и выдержке паковок вызывает эффект памяти, который приводит к ухудшению параметров нити. Согласно изобретению натяжение регулируют за счет расстояния замасливающего устройства до фильеры, поверхностей трения и длины отрезка между замасливающим устройством и приемным диском. Длина этого отрезка составляет предпочтительным образом не более 6,0 м, предпочтительно менее 2,0 м, причем формующая и приемная машины за счет параллельной конструкции расположены с возможностью обеспечения прямолинейного хода нити. За счет геометрических параметров описывают также время кондиционирования нити между точкой объединения и намоткой. Быстро протекающая релаксация в течение этого времени влияет на качество структуры паковки. Преимущественно определяемое таким образом время кондиционирования выбирают 50-200 мс. Скорость намотки предварительно ориентированной нити составляет согласно изобретению 2200-6000 м/мин, преимущественно выбирают скорость 2500-6000 м/мин. Особенно 15 предпочтительно полимерные смеси наматывают при скоростях в диапазоне 3500-6000 м/мин. Предпочтительным образом при осуществлении способа вокруг паковки устанавливают температуру 45 С, в частности 12-35 С, и относительную влажность 40-85%. Далее целесообразно выдержать паковки предварительно ориентированной нити перед дальнейшей переработкой, по меньшей мере, 4 ч при 12-35 С и относительной влажности 40-85%. Мононить согласно изобретению имеет через 4 недели выдержки в нормальных условиях: а) разрывное удлинение 90-165%, предпочтительно 90-135%; б) усадку в кипящей воде, по меньшей мере, 30%, предпочтительно 40%; в) нормальную неровноту по Устеру менее 1,1%, предпочтительно менее 0,9%; г) двойное преломление 0,030-0,058; д) плотность менее 1,35 г/см 3, предпочтительно менее 1,33 г/см 3; е) коэффициент изменения разрывной нагрузки 4,5%, предпочтительно 2,5%; ж) коэффициент изменения разрывного удлинения 4,5%, предпочтительно 2,5%. При этом понятие нормальные условия известно специалисту и определяется стандартом DIN 53802. В нормальных условиях поDIN 53802 температура составляет 202 С, а относительная влажность - 652%. Способы определения указанных параметров материала специалисту хорошо известны. Они могут быть почерпнуты из специальной литературы. Хотя большинство параметров можно определить разным образом, в рамках настоящего изобретения особенно целесообразными оказались следующие методы определения параметров мононити. Собственную вязкость измеряют в капиллярном вискозиметре фирмы Уббелоде при 25 С и вычисляют по известной формуле. В качестве растворителя применяют смесь из фенола и 1,2-дихлорбензола в массовом соотношении 3:2. Концентрация раствора составляет 0,5 г полиэфира на 100 мл раствора. Для определения точки плавления, температуры кристаллизации и температуры стеклования используют калориметр фирмы Меттлер для дифференциальной сканнингкалориметрии. При этом образец сначала нагревают до 280 С и расплавляют, а затем резко охлаждают. Измерение с помощью дифференциальной сканнинг-калориметрии осуществляют в диапазоне 20-280 С со скоростью нагрева 10 К/мин. Величину температуры определяют с помощью процессора. Определение плотности мононитей осуществляют в градиентной трубе при температуре 230,1 С. В качестве реагента применяют nгептан (C7H16) и тетрахлорметан (ССl4). Резуль 003882 16 тат измерения плотности можно использовать для расчета степени кристалличности за счет того, что в основу кладут плотность Da аморфного полиэфира и плотность Dk кристаллического полиэфира. Соответствующий расчет известен из литературы, например для ПТМТ справедливо Da=1,295 г/см 3 и Dk=1,429 г/см 3. Титр определяют известным образом с помощью прецизионного мотовила и взвешивающего устройства. При этом предварительное натяжение составляет целесообразно для предварительно ориентированных мононитей 0,05 сН/дтекс, а для текстурированной нити - 0,2 сН/дтекс. Разрывную прочность и разрывное удлинение определяют с помощью измерительного прибора Статимат в следующих условиях: длина зажима составляет 200 мм для предварительно ориентированной нити и 500 мм для текстурированной нити, скорость измерения составляет 2000 мм/мин для предварительно ориентированной нити и 1500 мм/мин для текстурированной нити, предварительное натяжение составляет 0,05 сН/дтекс для предварительно ориентированной нити и 0,2 сН/дтекс для текстурированной нити. Путем деления значений максимальной разрывной нагрузки на титр определяют разрывную прочность, а разрывное удлинение оценивают при максимальной нагрузке. Для определения усадки в кипящей воде жгуты мононитей без натяжения обрабатывают в воде при 951 С в течение 101 мин. Жгуты изготовляют с помощью мотовила с предварительным натяжением 0,05 сН/дтекс для предварительно ориентированной нити и 0,2 сН/дтекс для текстурированной нити, измерение длины жгутов осуществляют до и после температурной обработки при 0,2 сН/дтекс. Из разности длин известным образом вычисляют усадку в кипящей воде. Определение двойного преломления осуществляют методом, описанным в DE 19519898. Поэтому в данной связи следует явным образом сослаться на раскрытое в DE 19519898 содержание. Параметры извитости текстурированных мононитей измеряют по DIN 53840, часть 1 с помощью прибора Текстурмат фирмы Штайн (Германия) при температуре раскручивания 120 С. Нормальные значения неровноты по Устеру определяют с помощью тестера 4-СХ и указывают в %. При этом при скорости проверки 100 м/мин время проверки составляет 2,5 мин. Предварительно ориентированная мононить согласно изобретению может быть простым образом подвергнута дальнейшей переработке, в частности текстурированию в процессе вытягивания. В рамках настоящего изобретения текстурирование в процессе вытягивания происходит преимущественно при скорости тексту 17 рирования, по меньшей мере, 500 м/мин, особенно предпочтительно, по меньшей мере, 700 м/мин. Кратность вытяжки составляет преимущественно, по меньшей мере, 1:1,35, в частности, по меньшей мере, 1:1,40. При этом особенно целесообразным оказалось текстурирование в процессе вытягивания на машине высокотемпературного нагревательного типа, например машине AFK фирмы Бармаг. Изготовленные подобным образом объемные мононити имеют небольшое число утолщений и после окрашивания в кипящей воде при 95 С дисперсионным красителем (темно-синий терасил) без переносчика имеют отличную глубину и равномерность окраски. Изготовленные согласно изобретению объемные SET-мононити обладают преимущественно разрывной прочностью свыше 26 сН/текс, и разрывное удлинение составляет свыше 36%. У объемных НЕ-мононитей, полученных без применения температуры во втором нагревателе, разрывная прочность составляет свыше 26 сН/текс, а разрывное удлинение свыше 30%. Объемность и упругость мононитей, согласно изобретению, превосходные. Ниже изобретение более подробно поясняется примерами, не ограничиваясь ими. Примеры 1 и 3 Формование и намотка ПТМТ-крошку с собственной вязкостью 0,93 дл/г, вязкостью расплава 325 Пас (измеренной при 2,4 Гц и 225 С), точкой плавления 227 С, температурой кристаллизации 72 С и температурой стеклования 45 С высушивали при температуре 130 С в сушилке типа пьяной бочки до влажности 11 ppm. Крошку расплавляли в экструдере 3 Е 4 фирмы Бармаг, так что температура расплава составляла 225 С. В этот расплав вводили различные количества полиметилметакрилата стандартного типа плексиглас 7N фирмы Рем ГмбХ (Германия) в качестве добавки для увеличения удлинения, которую предварительно высушивали до остаточной влажности менее 0,1%. Аддитивный полимер расплавляли для этого посредством плавильного экструдера и подавали с помощью шестеренного насосадозатора к питающему устройству и там через инжекционное сопло подавали в направлении течения полиэфирного компонента. В неподвижном смесителе фирмы Зульцер типа SMX с 15 элементами и внутренним диаметром 15 мм оба расплава однородно смешивали между собой и тонко диспергировали. Вязкость расплава плексигласа 7N составляла 810 Пас (2,4 Гц, 255 С), в соответствии с чем соотношение вязкостей аддитива и полиэфира составляло 2,5:1. 18 Количество транспортируемого расплава составляло 63 г/мин при времени пребывания 6 мин, подаваемое прядильным насосом к фильерному комплекту количество устанавливали так, что титр предварительно ориентированной нити составлял примерно 102 дтекс. После прядильного насоса перед поступлением в фильерный комплект был установлен один элемент статических смесителей типа HD-CSE фирмы Флуитек внутренним диаметром 10 мм. Сопроводительный нагрев продуктопровода и прядильного блока, содержавшего насос и фильерный комплект, был установлен на температуру 255 С. Фильерный комплект содержал в качестве фильтрующих сред стальной песок зернистостью 350-500 мкм, высотой 30 мм, а также нетканый 20 мкм-фильтр и тканый 40 мкм-фильтр. Расплав экструдировали через пластинчатую фильеру диаметром 80 мм с 34 отверстиями диаметром 0,25 мм и длиной 1,0 мм. Давление в фильере составляло 120-140 бар. Зона задержки охлаждения имела длину 100 мм, причем 30 мм приходилось на обогреваемую стенку, а 70 мм - на изоляцию и необогреваемую рамку. Нити расплава охлаждали затем в обдувочной шахте с поперечным обдувом длиной 1500 мм. Охлаждающий воздух имел скорость 0,35 м/с, температуру 18 С и относительную влажность 80%. Точка затвердевания мононитей лежала на расстоянии 800 мм под фильерой. С помощью замасливающего устройства на расстоянии 1050 мм от фильеры нити снабжали прядильной препарацией и объединяли. Замасливающее устройство было выполнено с поверхностью Трибо-Фил и имело подающее отверстие диаметром 1 мм. Количество нанесенной препарации составляло 0,40% по отношению к массе нити. Объединенную нить подавали затем к намоточной машине. Расстояние между замасливающим устройством и первым приемным диском составляло 3,2 м. Время кондиционирования составляло 105-140 мс. Пара дисков обвивалась нитью S-образно. Между дисками было установлено сопло фирмы Темко для предотвращения спутывания нитей, эксплуатировавшееся с давлением воздуха 1,5 бар. В соответствии с установленной скоростью скорость намотки намотчика типа SW6 фирмы Бармаг устанавливали так, что натяжение нити при намотке составляло 5 сН. Климат в помещении был установлен на 24 С при относительной влажности воздуха 60%, так что вокруг нитенамотчика установилась температура около 34 С. Для всех добавляемых количеств аддитива было достигнуто заметное повышение производительности. Были изготовлены 10-килограммовые паковки, которые легко снимались с гильзы. Предварительно ориентированные нити отличаются хорошим временным постоянством свойств в течение времени выдержки 4 недели в 19 нормальных климатических условиях по DIN 53802. Усадку в кипящей воде определяли непосредственно после формования и намотки в диапазоне 51-54%. Текстурируемость и достигнутая равномерность окрашивания были превосходными. Применяемая кратность вытяжки была неожиданно высокой для применявшихся скоростей предварительно ориентированной нити. Другие параметры и характеристики представлены в табл. 1-4. Таблица 1. Параметры экспериментов Параметры экспериментов Пример 1 Пример 2 Пример 3 Концентрация аддитива [%] 0,5 0,7 1,0 Скорость приемки [м/мин ] 3011 3520 4022 Скорость намотки [м/мин] 3005 3500 4000 Полное вытягивание в 183 182 181 процессе формования Натяжение нити: Перед дисками 1 [сН] 13 15,5 16 Между дисками 1 макс. [сН] 12 13 12,5 Перед дисками 2 [сН/дтекс] 0,13 0,15 0,16 Между дисками 2 макс. 0,11 0,13 0,12[сН/дтекс] Натяжение нити при на 6,3 5,9 6,4 мотке 1 [сН] Натяжение нити при на 0,062 0,058 0,062 мотке 2 [сН/дтекс] 1: по отношению к титру Таблица 2. Свойства материала предварительно ориентированных ПТМТ-мононитей 1 Свойства материала Пример 1 Пример 2 Пример 3 Титр [дтекс] 102 102,5 103 Разрывная прочность [сН/текс] 20,2 21,8 22,3 Разрывное удлинение [%] 132,7 115,4 98,2 Нормальная неровнота по 0,80 0,90 0,94 Устеру [%] Усадка в кипящей воде [%] 48 44 38 36 47 51 Двойное преломление 103 n Плотность [г/см 3] 1,315 1,318 1,320CV: выдержки коэффициент изменения 1 Текстурирование в процессе вытягивания Паковки ПТМТ-мононити выдерживали 4 недели в нормальных климатических условиях поDIN 53802, а затем устанавливали на машине для текстурирования в процессе вытягивания фирмы Бармаг типа FK6-S. Параметры экспериментов при текстурировании в процессе вытягивания для изготовления так называемых SET-мононитей приведены в табл. 3, а свойства материала полученных объемных SЕТ-мононитей - в табл. 4. Дефекты текстурирования регистрировали с помощью прибора UNITENS" фирмы Бармаг при следующих установленных предельных значениях: UP/LP=3,0 cH, UM/LM=6,0 cH. Таблица 3. Параметры экспериментов при текстурировании в процессе вытягивания Параметры экспериментов Пример 1 Пример 2 Пример 3 Скорость [м/мин] 700 700 700 Кратность вытяжки 1:1,70 1:1,60 1:1,44 Таблица 4. Свойства материала мононитей, подвергнутых текстурированию в процессе вытягивания Свойства материала Пример 1 Пример 2 Пример 3 Титр [дтекс] 67 69 79 Разрывная прочность [сН/текс] 26,9 29,6 28,2 Разрывное удлинение [%] 38,6 37,8 38,0 равноравноравноВизуальная оценка окраски мерная мерная мерная Стойкость к извитости [%] 84 85 79 Степень извитости [%] 25 24 23 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления и намотки предварительно ориентированных полиэфирных мононитей, состоящих, по меньшей мере, на 90 мас.% от общей массы полиэфирной мононити из полибутилентерефталата (ПБТ) и/или политриметилентерефталата (ПТМТ), предпочтительно из ПТМТ, отличающийся тем, что а) полное вытягивание в процессе формования устанавливают в диапазоне 70-500; б) мононити непосредственно после выхода из фильеры проходят зону задержки охлаждения длиной 30-200 мм; в) мононити охлаждают ниже температуры затвердевания; г) мононити объединяют на расстоянии 500-2500 мм от нижней стороны фильеры; д) натяжение нити перед приемными дисками и между ними устанавливают от 0,05 до 0,20 сН/дтекс; е) нить наматывают с натяжением 0,0250,15 сН/дтекс; ж) скорость намотки устанавливают 22006000 м/мин; з) применяют полиэфир, к которому в качестве средства для увеличения удлинения примешано 0,05-2,5 мас.% аддитивного полимера по отношению к общей массе мононити. 2. Способ по п.1, отличающийся тем, что используют ПБТ и/или ПТМТ с предельным числом вязкости в диапазоне 0,7-0,95 дл/г. 3. Способ по п.1 или 2, отличающийся тем,что при намотке в окружении паковки устанавливают температуру 45 С. 4. Способ по одному из предыдущих пунктов, отличающийся тем, что паковки предварительно ориентированной мононити выдерживают перед дальнейшей переработкой, по меньшей мере, 4 ч при 12-35 С и относительной влажности 40-85%. 5. Способ по одному из предыдущих пунктов, отличающийся тем, что скорости намотки устанавливают 2500-6000 м/мин. 6. Предварительно ориентированные полиэфирные мононити, полученные способом по одному из предыдущих пунктов, отличающиеся тем, что после 4 недель выдержки в нормальных условиях по DIN 53802 они имеют а) разрывное удлинение 90-165%; б) усадку в кипящей воде, по меньшей мере, 30%; в) нормальную неровноту по Устеру менее 1,1%; г) двойное преломление 0,030-0,058; д) плотность менее 1,35 г/см 3, предпочтительно менее 1,33 г/см 3; е) коэффициент изменения разрывной нагрузки 4,5%; 22 ж) коэффициент изменения разрывного удлинения 4,5%. 7. Способ изготовления объемных полиэфирных мононитей, отличающийся тем, что мононити по п.6 перерабатывают в машине для текстурирования в процессе вытягивания при скорости, по меньшей мере, 500 м/мин и кратности вытяжки, по меньшей мере, 1:1,35 в объемную нить. 8. Объемные полиэфирные SET-мононити,полученные способом по п.7, отличающиеся тем, что их разрывная прочность составляет свыше 26 сН/дтекс, а разрывное удлинение свыше 36%. 9. Объемные полиэфирные НЕ-мононити,полученные способом по п.7, отличающиеся тем, что их разрывная прочность составляет свыше 26 сН/текс, а разрывное удлинение свыше 30%.

МПК / Метки

МПК: D01F 6/92

Метки: объемные, вытягивания, прядильных, полиэфирные, полиэфирных, способом, текстурирование, формования, мононити, намотки, иполученные, способ, мононитей, процессе, применением, добавок, полученные, текстурированием

Код ссылки

<a href="https://eas.patents.su/12-3882-sposob-formovaniya-i-namotki-poliefirnyh-mononitejj-s-primeneniem-pryadilnyh-dobavok-poluchennye-sposobom-formovaniya-poliefirnye-mononiti-teksturirovanie-poliefirnyh-mononitejj-v.html" rel="bookmark" title="База патентов Евразийского Союза">Способ формования и намотки полиэфирных мононитей с применением прядильных добавок, полученные способом формования полиэфирные мононити, текстурирование полиэфирных мононитей в процессе вытягивания иполученные текстурированием в процессе вытягивания объемные полиэфирные мононити</a>

Предыдущий патент: Полый пластиковый профиль

Следующий патент: Устройство защиты от разрыва

Случайный патент: Способ и устройство для регулирования скорости потока пластовых флюидов, добываемых из нефтяной скважины