Способ и устройство для обогащения частиц золы уноса путем мгновенного сжигания

Номер патента: 22252

Опубликовано: 30.11.2015

Авторы: Рамирес Карреро Мария Клаудия, Соса Бланко Сесар Альберто, Васкес Фавела Хавьер, Болио Арсео Уго

Формула / Реферат

1. Способ обогащения частиц золы уноса, включающий в себя этапы, на которых

определяют теплоту сгорания частиц золы уноса;

сравнивают определенную теплоту сгорания частиц золы уноса с минимальной теплотой сгорания K, которая находится в диапазоне от 600 до 1000 кал/г;

подают на впуск камеры (5) сжигания подаваемый материал, содержащий частицы золы уноса, и в том случае, когда определенная теплота сгорания меньше минимальной теплоты сгорания K, то топлива в достаточном количестве, чтобы гарантировать, что теплота сгорания подаваемого материала больше или равна минимальной теплоте сгорания K;

подают в камеру (5) сжигания восходящий воздушный поток для того, чтобы поддерживать подаваемый материал во взвешенном состоянии от впуска до выпуска камеры (5) сжигания;

эксплуатируют камеру (5) сжигания при температуре по меньшей мере 700°C;

улавливают обогащенные частицы золы уноса из воздушного потока у выпуска камеры (5) сжигания.

2. Способ обогащения частиц золы уноса по п.1, в котором стадия определения теплоты сгорания включает в себя измерение содержания углерода и серы в частицах золы уноса.

3. Способ обогащения частиц золы уноса по любому из пп.1-2, в котором топливо представляет собой уголь.

4. Способ обогащения частиц золы уноса по п.3, в котором уголь измельчают до среднего размера частиц в диапазоне от 50 до 200 мкм.

5. Способ обогащения частиц золы уноса по любому из пп.1-4, в котором средняя температура в камере (5) сжигания измеряется и регулируется в диапазоне от 700 до 800°C.

6. Способ обогащения частиц золы уноса по п.5, в котором температура камеры (5) сжигания регулируется путем регулирования скорости подачи подаваемого материала и/или путем регулирования минимальной теплоты сгорания K.

7. Способ обогащения частиц золы уноса по любому из пп.1-6, в котором средняя температура в камере сжигания регулируется путем изменения расхода воздушного потока, подаваемого в камеру сжигания в тех случаях, когда частицы золы уноса имеют теплоту сгорания выше 1300 кал/г.

8. Способ обогащения частиц золы уноса по любому из пп.1-7, в котором расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания подаваемого материала в камере сжигания составляла менее 1 мин.

9. Способ обогащения частиц золы уноса по п.8, в котором расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания подаваемого материала в камере сжигания составляла приблизительно от 5 до 15 с.

10. Способ обогащения частиц золы уноса по любому из пп.1-9, в котором расход воздушного потока и/или скорость подачи подаваемого материала регулируются таким образом, чтобы воздух находился по меньшей мере в 30%-ном избытке по сравнению со стехиометрическим количеством воздуха, необходимым для окисления углерода до диоксида углерода.

11. Способ обогащения частиц золы уноса по любому из пп.1-10, в котором скорость воздушного потока, проходящего через камеру сжигания, находится в диапазоне от 1 до 3 м/с.

12. Способ обогащения частиц золы уноса по любому из пп.1-11, в котором воздушный поток перед подачей в камеру сжигания предварительно нагревают до температуры в диапазоне от 400 до 600°C.

13. Способ обогащения частиц золы уноса по п.12, в котором воздушный поток перед подачей в камеру сжигания предварительно нагревают путем теплообмена с воздушным потоком, выходящим из камеры сжигания.

14. Способ обогащения частиц золы уноса по любому из пп.1-13, в котором частицы золы уноса выбирают и предварительно подготавливают таким образом, чтобы их гранулометрический состав находился в диапазоне от 50 до 200 мкм, обозначаемом как d50.

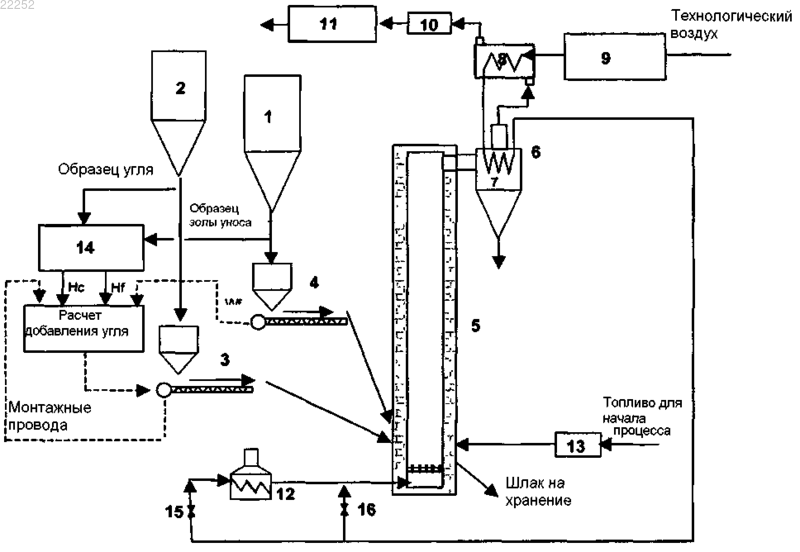

15. Устройство для обогащения частиц золы уноса, содержащее

вертикальную камеру (5) мгновенного сжигания, содержащую средство (9) для подачи восходящего воздушного потока, для того, чтобы поддерживать подаваемый материал во взвешенном состоянии от впуска до выпуска камеры (5) мгновенного сжигания;

устройство (4) для подачи частиц золы уноса;

устройство (3) для подачи топлива;

анализатор (13) теплоты сгорания, передающий сигнал относительно теплоты сгорания частиц золы уноса;

управляющее устройство, которое сравнивает теплоту сгорания частиц золы уноса на основании упомянутого сигнала с минимальной теплотой сгорания K для управления устройством (4) для подачи частиц золы уноса и/или устройством (4) для подачи топлива, причем управляющее устройство реализует вышеуказанное сравнение с использованием следующего уравнения:

где Fc представляет собой скорость подачи угля, Ff представляет собой скорость подачи золы уноса, Hc представляет собой теплоту сгорания угля, Hf представляет собой теплоту сгорания золы уноса, и K представляет собой минимальную теплоту сгорания.

16. Устройство для обогащения частиц золы уноса по п.15, в котором устройство (3) для подачи топлива и устройство (4) для подачи частиц золы уноса содержит устройство для взвешивания и шнековый питатель.

17. Устройство для обогащения частиц золы уноса по п.15 или 16, в котором камера (5) мгновенного сжигания имеет огнеупорную футеровку.

18. Устройство для обогащения частиц золы уноса по любому из пп.15-17, в котором вдоль камеры мгновенного сжигания размещены по меньшей мере пять термопар.

19. Устройство для обогащения частиц золы уноса по любому из пп.15-18, содержащее систему (6А, 8) предварительного нагрева воздушного потока.

20. Устройство для обогащения частиц золы уноса по п.19, в котором система предварительного нагрева воздушного потока содержит теплообменник (8), передающий тепло от воздушного потока, выходящего из камеры сжигания, воздушному потоку, подаваемому в камеру сжигания.

Текст

СПОСОБ И УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ЧАСТИЦ ЗОЛЫ УНОСА ПУТЕМ МГНОВЕННОГО СЖИГАНИЯ Изобретение относится к способу обогащения частиц золы уноса, включающему в себя определение теплоты сгорания частиц золы уноса; сравнение определенной теплоты сгорания частиц золы уноса с минимальной теплотой сгорания "K"; подачу на впуск камеры (5) сжигания подаваемого материала, содержащего частицы золы уноса, и в случае, когда определенная теплота сгорания меньше минимальной теплоты сгорания "K", то топлива в достаточном количестве, чтобы гарантировать, что теплота сгорания исходного материала будет больше или равна минимальной теплоте сгорания "K"; подачу в камеру (5) сжигания восходящего воздушного потока для того,чтобы поддерживать подаваемый материал во взвешенном состоянии на всем протяжении от впуска до выпуска камеры сжигания; эксплуатацию камеры (5) сжигания при температуре по меньшей мере 700C; улавливание обогащенных частиц золы уноса из воздушного потока у выпуска камеры(5) сжигания. Изобретение также относится к устройству для осуществления упомянутого способа. Васкес Фавела Хавьер (CH), Рамирес Карреро Мария Клаудия, Соса Бланко Сесар Альберто, Болио Арсео Уго(71)(73) Заявитель и патентовладелец: СЕМЕКС РИСЕРЧ ГРУП АГ (CH) Область техники, к которой относится изобретение В общем случае изобретение относится к способам и устройствам для обогащения углеродсодержащей золы уноса. Зола уноса является побочным продуктом, который образуется при сжигании угля в котельных установках и т.п. и производится в очень больших количествах энергетическими компаниями на электростанциях, работающих на угле, по всему миру. Угольная пыль подается в котельные установки, где такой уголь сжигается, при этом образуются два типа золы: легкая мелкодисперсная "зола уноса", которая выносится во взвешенном состоянии с газообразными продуктами сжигания, и более тяжелый "шлак", который падает на дно камеры сжигания и удаляется оттуда. Золу уноса можно выделять из потока отходящих при сжигании газов с помощью электрофильтра или механического золоуловителя и электрофильтра, расположенных последовательно. С химической точки зрения, зола уноса содержит гетерогенную смесь оксидов железа, кремния,алюминия и кальция и обычно около 5% или более процентов углерода. С физической точки зрения, зола уноса представляет собой исключительно мелкодисперсный и легкий материал в форме частиц. Например, более 95 мас.% золы уноса проходит через сито 100-меш и более 60 мас.% проходит через сито 325 меш. Золу уноса можно применять для различных целей. В основном она применяется в качестве заменителя или в качестве добавки к цементу в портландцементном бетоне. В действительности пригодность золы в качестве заменителя портландцемента при производстве бетона определяется пуццолановыми характеристиками золы уноса. Некоторые из достоинств, приписываемых такой золе уноса в качестве добавки к бетону, включают в себя повышенный срок службы бетонной конструкции, улучшенную текучесть бетонной смеси и ее способность к перекачке бетононасосом, лучшую удобоукладываемость бетонной смеси и возможность финишной обработки, и снижение количества воды, необходимого для приготовления бетонной смеси (водопотребность бетонной смеси). Также замена портландцемента золой уноса в цементе или бетоне уменьшает экологический след по сравнению с применением, основанным на 100%-ном портландцементе, поскольку при производстве цемента высвобождается CO2. В некоторых золах уноса, которые можно улавливать, содержание углерода (измеренное в видеLOI- потери (массы) при прокаливании) составляет приблизительно от 0,5 до 4%. Такие золы можно продавать в качестве приемлемой минеральной добавки для применения в портландцементном бетоне согласно стандартам, установленным ASTM С-618-92 а, которые ограничивают максимум LOI для золы уноса класса F и С значением 6%. Однако не все золы уноса обладают таким низким содержанием углерода, которое соответствует стандартам, обеспечиваемым ASTM С-618. В таких, не соответствующих стандартам частицах зол уноса,содержание углерода (LOI) составляет более 6%, иногда порядка 6-20%, И ИХ нельзя использовать в качестве заменителя части портландцемента. В действительности присутствие несгоревших частиц углерода в золе уноса, образующейся после сжигания угля, негативно влияет на возможность применения золы уноса в качестве добавки в бетон. Во время операции перемешивания или замеса бетона воздух самопроизвольно вовлекается в бетон благодаря перемещению слоев и деформации сдвига, возникающей при перемешивании цементного теста. Однако было показано, что зола уноса с высоким содержанием углерода вызывает нежелательное уменьшение количества вовлекаемого в бетон воздуха, поскольку несгоревший углерод в золе уноса имеет широкий гранулометрический состав в диапазоне от крупнодисперсного угля (75 мкм) до очень тонкодисперсных сажевых (=40 нм) частиц аморфного углерода, которые обладают очень высокой удельной поверхностью (Gao Y.M., H.S. Shim и др., "Effects Carbon on Air Entrainment in Fly Ash Concrete: Role of Soot and Carbon Black", EnergyFuels 11, 457, 1997). Поэтому присутствие несгоревшего углерода негативно влияет на морозостойкость бетона в циклах замерзания и оттаивания, которые зависят от уровня вовлеченного в бетон воздуха. Следовательно, присутствие углерода значительно меняет консистенцию бетонной смеси и количество воздуха, вовлекаемого в бетонную смесь, в которой в качестве заменителя портландцемента была использована зола уноса. Кроме того, зола уноса с высоким содержанием углерода придает готовой бетонной поверхности маслянистый внешний вид или темный цвет, поскольку углерод всплывает на поверхность во время финишной обработки, применение золы уноса с высоким содержанием углерода также требует добавления более значительного количества воды и возникает необходимость включения в бетон более значительных количеств добавки, вовлекающей воздух в бетонную смесь. Более того, в некоторых случаях зола уноса с высоким содержанием углерода может уменьшать степень желательной реакционной способности пуццоланового цемента. Поэтому для того, чтобы уменьшить количество несгоревшего углерода до минимального значения и даже ниже уровней, заданных регламентами или нормативными актами, требуется технологическая обработка исходной золы уноса. Уровень техники Для того чтобы максимально повысить коммерческое использование золы уноса, образующейся при сжигании угля, в качестве компонента в производстве бетона, было разработано много способов удаления частиц углерода из золы уноса, уменьшающих недостатки, связанные с присутствием нежелательных количеств углерода. В таких способах удаления частиц углерода обычно применяются средства, основанные на пенной флотации (см. патент США 6068131), распределении частиц по крупности (патент США 5996808) или электростатических методах (см. патент США 5938041, патент Японии 2004243154 А, патент Японии 2005279489 А). Однако, несмотря на то, что упомянутые способы могут быть подходящими для уменьшения содержания углерода в обогащенной золе уноса до количества, соответствующего нормативным документам, относящимся к применению золы уноса в цементе или бетоне, они не позволяют уменьшать содержание углерода до такого низкого значения (например, менее 2%), которое гарантирует, что бетонные системы не будут подвергаться негативному влиянию оставшихся частиц углерода. Кроме того, с точки зрения капиталовложений и повышенных нормативных производственных затрат (энергия, предварительная и последующая технологическая обработка), упомянутые способы являются довольно дорогостоящими. Для удаления углерода из золы уноса описаны различные способы сжигания (патенты США 5390611, 2004231566, 2006180060). Одним из наиболее широко применяемых способов сжигания является выжигание углерода с применением псевдоожиженных слоев (см. патенты США 5399194, 5160539,2008075647, 2008173217 или патентную заявку WO 2007097745). Однако такой способ имеет следующие недостатки. Псевдоожиженные слои не могут поддерживать псевдоожиженные условия, если к ним не доставляются мелкодисперсные частицы. Следовательно, такие способы требуют дополнительной системы улавливания мелких частиц в верхней части обычного золоулавливающего оборудования, также существуют ограничения, относящиеся к гранулометрическому составу частиц золы уноса, обогащаемой такими способами, так что число вовлекаемых (в переработку) мелких частиц ограничено. Кроме того, при применении кипящего слоя регулирование температуры кипящей ванны приводит к частичному плавлению частиц золы уноса, когда температуры повышаются слишком сильно. Очень длительное пребывание при повышенной температуре может вызывать разрушение стекловидных частиц золы уноса, приводя к частичному спеканию или агломерации и, следовательно, к понижению качества конечного обогащенного продукта или необходимости применения последующих технологических операций типа дополнительного помола или измельчения, что повышает уровень сложности процесса и его издержки. Уменьшение температуры слоя может помочь избежать проблемы избыточного нагрева, но ограничивает выжигание частиц углерода и приводит к золе уноса, опять же имеющей высокое значениеLOI. Иногда, чтобы избежать слишком сильного повышения температур, температуры кипящего слоя регулируются с помощью контура рециркуляции обогащенных частиц золы уноса. Однако такой контур рециркуляции повышает уровень технической сложности устройства. Кроме того, с помощью таких способов фактически невозможно обрабатывать частицы золы уноса с низкой теплотой сгорания. Большинство из указанных проблем связано с применением псевдоожиженных слоев, поскольку,когда происходит самовозгорание, спекание частиц из-за значительного и локального избыточного нагрева может происходить даже при более низкой общей температуре кипящего слоя. Кроме того, в патенте GB 1577234 описан способ и устройство для обработки золы уноса при производстве кирпичей. Предварительно нагретые частицы золы уноса вдуваются в камеру сжигания, в которой они увлекаются вверх потоком воздуха. Средняя продолжительность пребывания частиц золы уноса в камере составляет приблизительно 5 с. Следовательно, сжигание частиц золы уноса представляет собой быстрое сжигание. Углеродная пыль вдувается в камеру сжигания, как только содержание углерода в частицах золы уноса падает ниже 3%. Однако данный способ не позволяет гарантировать самопроизвольное сжигание всего углерода,присутствующего в частицах золы уноса. Более того, принцип управления температурой в камере сжигания не позволяет полностью избежать избыточного нагрева золы уноса, и частицы золы уноса, полученные таким образом, имеют модифицированные свойства и пониженное качество. В действительности температура в камере сжигания не регулируется с высокой степенью точности. В качестве примера, скорость подачи золы уноса и/или скорость подачи углерода не регулируется или не применяется для регулирования температуры в камере сжигания. Кроме того, энергетический баланс системы регулируется путем измерения температуры за пределами камеры сжигания у разгрузочной трубы, и поэтому нельзя гарантировать, что некоторые части реактора не будут иметь более низкую температуру, вызывая повышение содержания углерода в обогащенных частицах золы уноса, или не будут иметь более высокую температуру, вызывая избыточный нагрев золы уноса. Более того, крупные частицы углерода осаждаются на конусообразном дне камеры сжигания, где они начинают гореть, вызывая проблему повышения температуры и образования расплавленных частиц золы уноса. Кроме того, количество воздуха, вдуваемого в камеру сжигания, является стехиометрическим. Следовательно, любое изменение содержания углерода может вызывать неполное сгорание, при котором может образовываться монооксид углерода. Для завершения окисления углерода до диоксида углерода на выходе трубчатой камеры сжигания расположено оборудование для дожигания. Однако упомянутая стадия дожигания опасна из-за взрывоопасного состояния образующегося монооксида углерода. Сущность изобретения Соответственно задачей настоящего изобретения является способ устранения вышеупомянутых недостатков путем обеспечения низкозатратного способа обогащения золы уноса, позволяющего получать частицы золы уноса с потерей (массы) при прокаливании менее 1% без изменения их минералогической фазы. Для достижения указанных целей первый аспект изобретения относится к способу обогащения частиц золы уноса, включающему в себя: определение теплоты сгорания частиц золы уноса; сравнение определенной теплоты сгорания частиц золы уноса с минимальной теплотой сгорания"K"; подачу на впуск камеры сжигания подаваемого материала, содержащего частицы золы уноса, и в случае, когда определенная теплота сгорания меньше минимальной теплоты сгорания "K", то топлива в достаточном количестве, чтобы гарантировать, что теплота сгорания подаваемого материала больше или равна минимальной теплоте сгорания "K"; подачу в камеру сжигания восходящего воздушного потока для того, чтобы поддерживать подаваемый материал во взвешенном состоянии на всем протяжении от впуска до выпуска камеры сжигания; эксплуатацию камеры сжигания при температуре по меньшей мере 700C; улавливание обогащенных частиц золы уноса из воздушного потока у выпуска камеры сжигания. Таким образом, с помощью указанного способа, при котором частицы углерода сжигаются в восходящем потоке взвешенных частиц при температуре по меньшей мере 700C, можно производить частицы золы уноса, которые практически не содержат углерода, без изменения минералогических фаз и морфологии частиц золы уноса. Более того, способ чрезвычайно эффективен, поскольку теплота сгорания подаваемого материала регулируется для того, чтобы гарантировать самопроизвольное сжигание углерода,присутствующего в частицах золы уноса. Теплоту сгорания можно определять с помощью калориметрических методов или измерения количества углерода, присутствующего в исходной (необогащенной) золе уноса. Измерение либо теплоты сгорания и/или содержания серы, либо того и другого можно проводить периодическим образом (от партии к партии) на основе выборочных образцов или в онлайновом режиме. Минимальная теплота сгорания "K" предпочтительно находится в диапазоне от 600 до 1000 кал/г. Поэтому сжигание происходит полностью, и избыточного нагрева золы уноса можно избежать. Стадия определения теплоты сгорания предпочтительно включает в себя измерение содержания углерода и серы в частицах золы уноса. Следовательно, теплота сгорания определяется с высокой степенью точности. Содержание углерода и содержание серы также можно измерять с применением методов измерения потери (массы) при прокаливании или методов сжигания в сочетании с анализом инфракрасного излучения, которые обеспечиваются с помощью общепринятого коммерческого оборудования для контроля качества. Оба типа анализа можно применять в онлайновом режиме или исходя из типичных образцов. Предпочтительным топливом является уголь. Уголь предпочтительно измельчают до среднего размера частиц в диапазоне от 50 до 200 мкм. Поэтому уголь переносится через камеру мгновенного сжигания потоком воздуха вместе с частицами золы уноса. Среднюю температуру в камере сжигания измеряют и регулируют в диапазоне от 700 до 800C. Таким образом, реакция полного сжигания углерода происходит в камере сжигания без избыточного нагрева частиц золы уноса. Предпочтительно температуру камеры сжигания регулируют путем регулирования скорости подачи подаваемого материала и/или путем регулирования минимальной теплоты сгорания "K". Поэтому температура в камере сжигания регулируется с высокой степенью точности. Согласно предпочтительному варианту осуществления изобретения в тех случаях, когда частицы золы уноса имеют теплоту сгорания выше 1300 кал/г, средняя температура в камере сжигания регулируется путем изменения расхода воздуха на входе камеры сжигания. Таким образом, температура регулируется для того, чтобы избежать получения агломерированной золы уноса. Предпочтительно расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания подаваемого материала в камере сжигания составляла менее 1 мин. Более предпочтительно расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания подаваемого материала в камере сжигания составляла приблизительно от 5 до 15 с. Следовательно, реакция горения представляет собой быстрое сжигание, также называемое "мгновенное сжигание", которое эффективно для выжигания углерода без избыточного нагрева частиц золы уноса. Предпочтительно расход воздушного потока и/или скорость подачи подаваемого материала регулируют таким образом, чтобы воздух находился по меньшей мере в 30%-ном избытке по сравнению со стехиометрическим количеством воздуха, необходимым для окисления углерода до диоксида углерода. Следовательно, сжигание является полным и не образуется монооксид углерода, который является высо-3 022252 котоксичным газом. Скорость воздушного потока, проходящего через камеру сжигания, находится в диапазоне от 1 до 3 м/с для того, чтобы гарантировать, что частицы золы уноса увлекаются вверх на всем протяжении камеры сжигания, и что частицы золы уноса пребывают в камере сжигания в течение короткого периода времени. Согласно предпочтительному варианту осуществления изобретения воздушный поток перед тем,как подавать его в камеру сжигания, предварительно нагревают до температуры в диапазоне от 400 до 600C для того, чтобы обеспечить самовозгорание частиц углерода. Предпочтительно воздушный поток перед тем, как подавать его в камеру сжигания, предварительно нагревают путем теплообмена с потоком воздуха, выходящего из камеры сжигания. Таким образом, способ имеет более низкое энергопотребление и, следовательно, имеет более низкие производственные издержки. Обычно частицы золы уноса имеют гранулометрический состав в диапазоне от 50 до 200 мкм, обозначаемый как d50. Поэтому большая часть частиц золы уноса своевременно переносится с помощью восходящего воздушного потока через камеру сжигания, и количество материала, собираемого на дне камеры сжигания в виде шлака, уменьшается. Согласно второму аспекту, изобретение относится к устройству для обогащения частиц золы уноса,содержащему вертикальную камеру мгновенного сжигания, содержащую средство для подачи восходящего воздушного потока для того, чтобы поддерживать подаваемый материал во взвешенном состоянии на всем протяжении от впуска до выпуска камеры мгновенного сжигания; устройство для подачи частиц золы уноса; устройство для подачи топлива; анализатор теплоты сгорания или анализатор содержания углерода и/или серы, передающий сигнал относительно теплоты сгорания частиц золы уноса; управляющее устройство для управления устройством для подачи частиц золы уноса и/или устройством для подачи топлива, на основе упомянутого сигнала. Таким образом, упомянутое устройство подходит для осуществления способа согласно первому аспекту изобретения. Согласно предпочтительному варианту осуществления изобретения устройство для подачи топлива и устройство для подачи частиц золы уноса содержат устройство для взвешивания и шнековый питатель. Предпочтительно камера мгновенного сжигания содержит внутреннюю огнеупорную футеровку. Таким образом, камера сжигания хорошо изолирована и тепловые потери снижены. В предпочтительном варианте осуществления изобретения вдоль камеры мгновенного сжигания размещены по меньшей мере пять термопар. Таким образом, температуры измеряются внутри камеры сжигания, чтобы гарантировать, что средняя температура камеры сжигания определяется с высокой степенью точности. Более того, термопары можно применять для контроля того, что ни в какой части камеры сжигания не достигается температура избыточного нагрева. Предпочтительно устройство содержит систему предварительного подогрева воздушного потока. Согласно предпочтительному варианту осуществления изобретения система предварительного подогрева воздушного потока содержит теплообменник, передающий тепло от воздушного потока, выходящего из камеры сжигания, потоку воздуха, подаваемому в камеру сжигания. В итоге изобретение обеспечивает способ и устройство для обогащения золы уноса, при котором обогащенные частицы золы уноса имеют очень низкое содержание углерода и обладают высокими пуццолановыми характеристиками исходной необогащенной золы уноса, чтобы оптимизировать использование обогащенной золы уноса в областях применения цемента или бетона. Более того, изобретение обеспечивает исключительно универсальный способ обогащения золы уноса, с помощью которого можно обрабатывать золу уноса любого типа с ограничениями или без ограничений, относящихся к размеру частиц, теплоте сгорания исходной (необогащенной) золы уноса или типу золы уноса. В изобретении предлагается способ, который имеет очень низкие эксплуатационные затраты по сравнению с известными современными системами, и устройство, для которого не требуется сложной системы рециркуляции материала. Краткое описание чертежей Теперь настоящее изобретение будет проиллюстрировано с помощью примера со ссылкой на следующие чертежи: на фиг. 1 показано устройство для обогащения золы уноса согласно конкретному варианту осуществления изобретения; и на фиг. 2 показан принцип управления значением "K" согласно альтернативному варианту осуществления изобретения. Подробное описание изобретения Частицы золы уноса переносят с территории склада в бункер 1 для золы уноса, проиллюстрированный на фиг. 1, с помощью транспортера, погрузчика или любым другим способом. С учетом влагосодержания золы уноса допускается хранить ее там, откуда ее можно переносить и подавать в камеру 5 сжига-4 022252 ния. В неиллюстрированном здесь варианте осуществления изобретения устройство может содержать сушильную установку для золы уноса, которая позволяет получать частицы золы уноса с предпочтительным влагосодержанием ниже 5%, предпочтительно от 2 до 3%. Сушильная установка для золы уноса может представлять собой кольцевую сушилку, сушилку с поддонами, лопастную сушилку или любое другое устройство, которое позволяет перемешивать частицы золы уноса с горячим воздухом. Выходное отверстие сушильной установки для золы уноса соединяется с горячим циклоном для того, чтобы отделять частицы золы уноса от газов. Зола уноса содержит частицы разных размеров. Гранулометрический состав золы уноса (PSD), который определяется по массовому процентному содержанию размерных интервалов (фракций), оценивают с помощью гранулометрического анализа или любого устройства, которое производит такой анализ. Частицы золы уноса, подвергаемые обогащению,выбирают и предварительно подготавливают таким образом, чтобы они имели гранулометрический состав в диапазоне от 50 до 200 мкм, обозначаемый как d50, где d50 соответствует размеру (диаметру), определяющему границу, выше которой находится 50 мас.% материала. Обычно зола уноса имеет теплоту сгорания в диапазоне от 160 до 1300 кал/г. Согласно изобретению анализатор теплоты сгорания 14 с высокой степенью точности определяет теплоту сгорания частиц золы уноса. Регулярно отбирают пробы частиц золы уноса, выходящих из бункера 1, например, каждый час, и с помощью анализатора измеряют теплоту сгорания. В качестве примера, анализатор может представлять собой калориметр LECO АС 500 или равноценное устройство. Анализатор 14 передает контрольный сигнал, относящийся к теплоте сгорания частиц золы уноса, на управляющее устройство. В качестве альтернативы анализ теплоты сгорания можно осуществлять путем измерения разницы в массе образца золы уноса до и после полного сгорания. Кроме того, анализ теплоты сгорания также можно осуществлять путем измерения содержания в образцах углерода и серы с помощью анализатора продуктов сжигания углерода/серы. На основе вышеупомянутого анализа анализатор оценивает теплоту сгорания частиц золы уноса согласно следующей формуле: где HV представляет собой теплоту сгорания частиц золы уноса; %С представляет собой процентное содержание (по массе) углерода; и % S представляет собой процентное содержание (по массе) серы. Следовательно, управляющее устройство сравнивает теплоту сгорания частиц золы уноса с минимальным значением теплоты сгорания "K". В том случае, когда частицы золы уноса имеют значение "K",меньшее, чем заданное значение "K", к частицам золы уноса добавляют уголь, чтобы обеспечить минимальную теплоту сгорания подаваемого материала, который будет вводиться в камеру 5 сжигания. Для того чтобы усилить регламентированный контроль процесса сжигания, также можно применять анализатор для измерения теплоты сгорания подаваемого материала, содержащего золу уноса и уголь. Уголь хранится в угольном бункере 2. Предпочтительно уголь предварительно измельчают до среднего размера частиц в диапазоне от 50 до 200 мкм. Чтобы измерить теплоту сгорания угля, выходящего из угольного бункера 2, также регулярно отбирают пробы и измеряют теплоту сгорания Hc угля с помощью анализатора 14. Обратите внимание на то, что альтернативно добавлению угля к подаваемому материалу, в качестве топлива, добавляемого к подаваемому материалу, также можно применять природный газ, рисовую шелуху или жмых сахарного тростника. Ниже будут описаны два способа регулирования, применяемые при добавлении угля. Первый способ представляет собой стратегию упреждающей подачи, при которой уголь добавляют,чтобы обеспечить минимальную теплоту сгорания смеси (значение "K"). Управляющее устройство рассчитывает количество добавляемого угля с применением известного значения теплоты сгорания угля,предварительно рассчитанной теплоты сгорания золы уноса, скорости подачи золы уноса из устройства для подачи золы уноса и значения "K" с помощью следующего уравнения: где Fc представляет собой скорость подачи угля, Ff представляет собой скорость подачи золы уноса, Hc представляет собой теплоту сгорания угля, Hf представляет собой теплоту сгорания золы уноса, и"K" представляет собой минимальное значение, выбранное для теплоты сгорания исходного (необогащенного) материала. Конечно, когда теплота сгорания частиц золы уноса выше значения "K", добавление угля прекращается. Таким образом, управляющее устройство контролирует работу устройства 3 для подачи угля и/или устройства 4 для подачи частиц золы уноса, чтобы фиксировать количество угля и/или частиц золы уноса, подаваемое в камеру 5 мгновенного сжигания для того, чтобы подаваемый материал имел теплоту сгорания больше или равную минимальной теплоте сгорания "K". Второй способ представляет собой стратегию обратной связи, показанную на фиг. 2. Теплоты сгорания угля и частиц золы уноса измеряются в калориметре или равноценном анализаторе 14; массовые расходы измеряются с помощью расположенных в питателе контрольно-измерительных приборов в виде автоматических счетчиков массы или равноценных контрольно-измерительных приборов. Сигналы об упомянутых переменных параметрах, поступающие в систему регулирования, применяются для расчета теплоты сгорания входящей в камеру сжигания (значение Km) смеси следующим образом: В случае контура управления с обратной связью управляющее устройство представляет собой пропорционально-интегрально-дифференциальный контроллер (ПИД-регулятор), в котором регулируемым параметром является значение Km. Заданное значение такого параметра соответствует минимальному значению "K", а регулируемым параметром является скорость подачи угля. Очень хорошо известна процедура настройки контура управления для определения того, как должен меняться регулируемый параметр, когда рассчитанное значение Km отличается от значения "K". Когда значение Km меньше, чем "K",скорость подачи угля Fc увеличивается, и когда значение Km выше, чем "K", скорость подачи угля Fc уменьшается. Чтобы гарантировать самопроизвольное сжигание углерода, присутствующего в золе уноса и угле,подаваемый материал должен иметь минимальную теплоту сгорания K в диапазоне от 600 до 1000 кал/г. Более предпочтительно, минимальная теплота сгорания "K" находится в диапазоне от 800 до 1000 кал/г. Такие значения были получены с помощью экспериментальных исследований лабораторного масштаба,в которых сжигали разные смеси золы уноса и угля. Результаты показали, что сжигание являлось полным, когда температура в камере сжигания составляла 700C, и сжигалась смесь угля и золы уноса с теплотой сгорания 600 кал/г. Также наблюдали, что когда значение "K" повышается до значений 1000 кал/г,температуры в камере сжигания составляют около 900C. Следовательно, для того, чтобы не происходило разрушения частиц золы уноса, минимальное значение теплоты сгорания "K" должно быть равно или ниже 1000 кал/г. Значение "K" следует предварительно определять с помощью таких экспериментальных исследований. Такое условие является необходимым, чтобы гарантировать самопроизвольное сжигание углерода, присутствующего в золе уноса и угле. В проиллюстрированном варианте осуществления изобретения устройство содержит устройство 3 для подачи угля и устройство 4 для подачи частиц золы уноса, которые осуществляют подачу независимо друг от друга через впуск камеры 5 мгновенного сжигания. В другом, неиллюстрированном варианте осуществления изобретения частицы золы уноса и угля предварительно смешиваются в смесителе перед подачей в камеру 5 сжигания. Каждая из упомянутых систем 3, 4 подачи содержит систему взвешивания для регулирования скорости подачи и выведения на управляющее устройство информации о количестве поданного материала, входящего в камеру 5 мгновенного сжигания в час. Устройства 3, 4 для подачи могут представлять собой шнековые питатели или любое другое устройство, содержащее двигатель с переменной скоростью вращения для регулирования скорости подачи. Таким образом, управляющее устройство может регулировать скорость подачи путем корректировки скорости подачи устройств (3, 4) для подачи. Устройство также содержит камеру 5 сжигания. Согласно изобретению камера сжигания представляет собой камеру 5 мгновенного сжигания, содержащую вертикальная камеру, в которой воздух и подаваемый материал сжигаются в восходящем потоке взвешенных частиц. Камера мгновенного сжигания обеспечивает быструю термообработку, обозначаемую как "мгновенное сжигание", продолжительностью порядка от нескольких секунд до нескольких десятков секунд. Камера 5 мгновенного сжигания содержит, по меньшей мере, один впуск для подачи подаваемого материала, содержащего частицы золы уноса и уголь в достаточном количестве в том случае, когда теплота сгорания частиц золы уноса меньше значения "K", как описано выше. У впуска находится инжектор(неиллюстрированный) для ввода частиц золы уноса и угля в камеру 5 сжигания. Камера 5 мгновенного сжигания содержит форсунку 13. Форсунка 13 работает с любым горючим веществом и воздухом и применяется во время запуска устройства. Эксплуатация камеры 5 мгновенного сжигания начинается, когда вдувается воздушный поток, и запускается форсунка 13 для нагрева внутренней части камеры 5 мгновенного сжигания. Когда средняя температура камеры 5 сжигания находится в диапазоне от 700 до 800C, запускается устройство 4 для подачи золы уноса и впоследствии устройство 3 для подачи угля, а форсунка 13 выключается. Сжигание золы уноса продолжается без дополнительной энергии, подводимой с помощью форсунки 13. Камера 5 мгновенного сжигания содержит термопары, размещенные вдоль камеры и соединенные с регулятором температуры для поддержания рабочей температуры в камере в диапазоне от 700 до 850C. Предпочтительно используются по меньшей мере три термопары, размещенные вдоль камеры сжигания,и более предпочтительно - используются по меньшей мере пять термопар. Средняя рабочая температура в камере 5 мгновенного сжигания должна составлять от 700 до 800C. Следовательно, регулятор температуры регулирует средние рабочие температуры путем корректировки скоростей подачи и/или расхода и температуры восходящего воздушного потока и/или минимальной теплоты сгорания "K" для того, чтобы поддерживать среднюю температуру в камере сжигания в вышеупомянутом диапазоне. Более того, чтобы избежать агломерации и спекания частиц золы уноса внутри камеры 5 сжигания, все температуры, измеряемые термопарами, не должны превышать 900C. Следовательно, в случае достижения температуры, превышающей 900C, регулятор температуры должен остановить добавление углерода, и если такие условия сохраняются, уменьшить скорость подачи золы уноса. Согласно варианту осуществления изобретения, в тех случаях, когда частицы золы уноса имеют теплотворную способность выше 1300 кал/г, для регулирования температуры сжигания изменяется расход воздуха на входе камеры сжигания. Согласно варианту осуществления изобретения, в камере 5 мгновенного сжигания также может находиться теплообменник для регулирования температуры сжигания в тех случаях, когда частицы золы уноса имеют теплотворную способность выше 1300 кал/г. Охлаждающий флюид может представлять собой воздух или любой другой флюид, который переносит энергию из реактора, подлежащую использованию в виде пара. Устройство также содержит средство для подачи восходящего воздушного потока для того, чтобы поддерживать подаваемый материал во взвешенном состоянии на всем протяжении от впуска до выпуска камеры 5 мгновенного сжигания. Устройство для подачи воздушного потока содержит нагнетательный вентилятор 9. Кроме того, устройство содержит систему предварительного нагрева воздушного потока. Таким образом, чтобы обеспечить самовозгорание частиц углерода в подаваемом материале, восходящий воздушный поток нагревают так, чтобы температура воздуха находилась в диапазоне от 400 до 600C. Регулирование расхода воздушного потока осуществляется путем соединения устройства для измерения (расхода) воздушного потока и контроллера, соединенного с клапаном (не показан), расположенным на подводящем трубопроводе технологического воздуха перед входом в теплообменник 8. В проиллюстрированном варианте осуществления изобретения система предварительного нагрева воздушного потока содержит устройство 12 для предварительного нагрева воздуха и две системы 7, 8 рекуперации энергии. Первый теплообменник 7 расположен внутри циклона 6, в котором частицы золы уноса улавливаются из воздушного потока, выходящего из камеры 5 мгновенного сжигания; второй теплообменник 8 расположен в узле для верхнего продукта упомянутого циклона 6. Система предварительного нагрева воздушного потока также содержит регулятор температуры воздушного потока и термопару, расположенную в воздушном потоке на входе в камеру 5 мгновенного сжигания и соединенную с упомянутым регулятором температуры воздушного потока для того, чтобы поддерживать температуру воздушного потока на впуске в диапазоне от 400 до 600C. Когда температура воздушного потока, входящего в камеру сжигания, ниже температуры, предельно необходимой для самовозгорания частиц углерода, включается устройство 12 предварительного нагрева воздуха, его запорный клапан 15 открывается,чтобы повысить температуру воздуха от 400 до 600C. Расход воздушного потока должен соответствовать скорости воздуха в камере 5 мгновенного сжигания в диапазоне от 1,0 до 3,0 м/с и средней продолжительности пребывания частиц в камере 5 сжигания в диапазоне от 10 до 20 с. Конечно, расход воздушного потока определяется в соответствии с габаритными размерами камеры мгновенного сжигания, которые обычно находятся в диапазоне от 10 до 25 м(высота) и от 1 до 3 м (диаметр). Кроме того, чтобы обеспечить полное сжигание углерода в камере сжигания, расход воздушного потока должен соответствовать по меньшей мере 30%-ному избытку по сравнению со стехиометрическим количеством воздуха, необходимым для окисления углерода до диоксида углерода. В таких условиях моноксид углерода не образуется, и на выходе камеры сжигания не требуется оборудования для дожигания, чтобы завершить реакцию окисления. Следовательно, с учетом этого корректируются расход воздушного потока и/или скорости подачи подаваемого материала. Чтобы обеспечить 30%-ный избыток воздуха по сравнению со стехиометрическим количеством воздуха, расход воздуха рассчитывают с помощью следующих способов: а) когда измеряют теплоту сгорания HV подаваемого материала, и/или теплоту сгорания можно рассчитать, принимая во внимание, что углерод вносит основной вклад в HV смеси, можно оценить содержание углерода и рассчитать его по формуле: Как только рассчитано процентное содержание углерода, с помощью следующей формулы рассчитывают расход воздуха, м 3/ч (н.у.):b) когда измеряют содержание углерода и серы в смеси, расход воздуха в м 3/ч (н.у.) рассчитывают с помощью уравнения где AF = расход воздуха, м 3/ч (н.у.), и т/ч=тонны (метрические) подаваемого материала в час. Предпочтительно, чтобы уменьшить теплопотери, камеру 5 мгновенного сжигания хорошо изолируют путем размещения на внутренней поверхности камеры 5 сжигания огнеупорной футеровки. Подаваемый материал подают на впуск камеры 5 сжигания, расположенный близко к нижней части камеры. В камере 5 мгновенного сжигания подаваемый материал вступает в контакт с восходящим потоком воздуха, который вдувается в нижнюю часть камеры 5 мгновенного сжигания. Частицы подаваемого материала переносятся через камеру 5 мгновенного сжигания и вступают в контакт с другими частицами,при этом происходит сжигание, что позволяет новым входящим частицам включаться в процесс сжигания. После выпуска камеры 5 мгновенного сжигания отходящие газы, содержащие материалы, образующиеся после прохождения через камеру, пропускаются, по меньшей мере, через один горячий циклон 6, в котором частицы золы уноса улавливаются из воздушного потока. Частицы золы уноса движутся к нижнему выпуску и покидают циклон 6. После чего обогащенная зола уноса переносится в охладитель и,в конце концов, в конечный бункер. Согласно изобретению обогащенные частицы золы уноса, полученные таким образом, содержат менее 1% углерода. Как сообщалось, очень тонкодисперсные частицы и газы представляют собой верхний продукт, подаваемый к верхнему выходу горячего циклона 6. Теплообменник 8, расположенный в узле верхнего продукта упомянутого циклона, предварительно нагревает технологический воздушный поток, возвращая энергию от горячих отходящих газов. Кроме того, температура технологического воздушного потока дополнительно повышается благодаря рекуперации тепла от теплообменника 7, расположенного в горячем корпусе циклона 6. После чего горячий воздушный поток, покидающий теплообменник 7, подается в камеру мгновенного сжигания. Отработанные газы, покидающие теплообменник 8, фильтруются на фильтре 10, который может представлять собой электростатический фильтр или любое другое устройство, которое очищает газы от мелкодисперсных частиц перед их прохождением через вытяжной вентилятор 11 с искусственной тягой. Зола уноса и уголь в подаваемом материале содержат частицы разных размеров; крупные частицы,которые не перемещаются воздушным потоком в камеру 5 мгновенного сжигания, стремятся оседать на дно камеры 5 сжигания. Такой материал составляет приблизительно 10% от массы подаваемого материала, и его необходимо собирать в выпускном трубопроводе, расположенном в нижней части камеры сжигания, для улавливания такого материала в виде шлака. Примеры Проводили испытания с двумя золами уноса: одна с высокой теплотой сгорания 1324 кал/г и другая с низкой теплотой сгорания 168 кал/г. Характеристики обеих зол уноса и угля представлены в табл. 1. Экспериментальные работы проводили на пилотной установке в камере сжигания высотой 15 м и диаметром 0,5 м. Табл. 2. Показаны условия эксплуатации для двух примеров. В примере 1 теплота сгорания была выше 1000 кал/г, поэтому условия эксплуатации основывались на сохранении энергии 0,32 ММ Btu/ч (британская тепловая единица/час), производимой в реакторе, и средней температуре реактора 750C, что достигалось с помощью высокого расхода воздуха 325 NCMH(м 3/ч при н.у.) и низкой скорости подачи золы уноса 70 кг/ч. Продукт, полученный в эксперименте, представлял собой обогащенную золу уноса с LOI 0,6%, и 72,7% материала было получено обратно в виде обогащенной золы уноса. В примере 2 теплота сгорания золы уноса была слишком низкой, чтобы поддерживать самовозгорание золы уноса в реакторе. Поскольку теплота сгорания частиц золы уноса была ниже 600 кал/г, добавляли уголь для получения подаваемого материала с теплотой сгорания 690 кал/г, содержащего 10% угля и 90% золы уноса. Такой материал перерабатывали в реакторе при средней температуре 708C и производительности 108 кг/ч золы уноса. Результаты показали, что 81,9% подаваемого материала получали обратно в виде обогащенной золы уноса с LOI 0,20%. Во время экспериментальных работ в обоих испытаниях температуры, измеряемые пятью термопарами, были ниже 900C, и ни агломерированного, ни спеченного материала не образовывалось. В обоих испытаниях по примерам 1 и 2 получали шлак в количестве 8,1 и 9% от исходного подаваемого материала с величиной LOI 20,0 и 2,96, соответственно. В лабораторных исследованиях во время экспериментов по сжиганию угля и золы уноса, взятых в различных соотношениях, наблюдали, что смеси со значением HV ниже 600 кал/г могли обеспечивать процент превращения углерода в CO2 (сжигание углерода в смеси) в диапазоне от 41% до 60%, тогда как повышение содержания угля в смеси до значений выше 600 кал/г, позволит получать коэффициент превращения выше 95%. Таблица 1. Характеристики материалов в примерах 1 и 2 Таблица 2. Переменные параметры процесса и результаты ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обогащения частиц золы уноса, включающий в себя этапы, на которых определяют теплоту сгорания частиц золы уноса; сравнивают определенную теплоту сгорания частиц золы уноса с минимальной теплотой сгорания"K", которая находится в диапазоне от 600 до 1000 кал/г; подают на впуск камеры (5) сжигания подаваемый материал, содержащий частицы золы уноса, и в том случае, когда определенная теплота сгорания меньше минимальной теплоты сгорания "K", то топлива в достаточном количестве, чтобы гарантировать, что теплота сгорания подаваемого материала больше или равна минимальной теплоте сгорания "K"; подают в камеру (5) сжигания восходящий воздушный поток для того, чтобы поддерживать подаваемый материал во взвешенном состоянии от впуска до выпуска камеры (5) сжигания; эксплуатируют камеру (5) сжигания при температуре по меньшей мере 700C; улавливают обогащенные частицы золы уноса из воздушного потока у выпуска камеры (5) сжигания. 2. Способ обогащения частиц золы уноса по п.1, в котором стадия определения теплоты сгорания включает в себя измерение содержания углерода и серы в частицах золы уноса. 3. Способ обогащения частиц золы уноса по любому из пп.1, 2, в котором топливо представляет собой уголь. 4. Способ обогащения частиц золы уноса по п.3, в котором уголь измельчают до среднего размера частиц в диапазоне от 50 до 200 мкм. 5. Способ обогащения частиц золы уноса по любому из пп.1-4, в котором средняя температура в камере (5) сжигания измеряется и регулируется в диапазоне от 700 до 800C. 6. Способ обогащения частиц золы уноса по п.5, в котором температура камеры (5) сжигания регулируется путем регулирования скорости подачи подаваемого материала и/или путем регулирования минимальной теплоты сгорания "K". 7. Способ обогащения частиц золы уноса по любому из пп.1-6, в котором средняя температура в камере сжигания регулируется путем изменения расхода воздушного потока, подаваемого в камеру сжигания в тех случаях, когда частицы золы уноса имеют теплоту сгорания выше 1300 кал/г. 8. Способ обогащения частиц золы уноса по любому из пп.1-7, в котором расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания подаваемого материала в камере сжигания составляла менее 1 мин. 9. Способ обогащения частиц золы уноса по п.8, в котором расход воздушного потока, подаваемого в камеру сжигания, регулируется таким образом, чтобы средняя продолжительность пребывания пода-9 022252 ваемого материала в камере сжигания составляла приблизительно от 5 до 15 с. 10. Способ обогащения частиц золы уноса по любому из пп.1-9, в котором расход воздушного потока и/или скорость подачи подаваемого материала регулируются таким образом, чтобы воздух находился по меньшей мере в 30%-ном избытке по сравнению со стехиометрическим количеством воздуха, необходимым для окисления углерода до диоксида углерода. 11. Способ обогащения частиц золы уноса по любому из пп.1-10, в котором скорость воздушного потока, проходящего через камеру сжигания, находится в диапазоне от 1 до 3 м/с. 12. Способ обогащения частиц золы уноса по любому из пп.1-11, в котором воздушный поток перед подачей в камеру сжигания предварительно нагревают до температуры в диапазоне от 400 до 600C. 13. Способ обогащения частиц золы уноса по п.12, в котором воздушный поток перед подачей в камеру сжигания предварительно нагревают путем теплообмена с воздушным потоком, выходящим из камеры сжигания. 14. Способ обогащения частиц золы уноса по любому из пп.1-13, в котором частицы золы уноса выбирают и предварительно подготавливают таким образом, чтобы их гранулометрический состав находился в диапазоне от 50 до 200 мкм, обозначаемом как d50. 15. Устройство для обогащения частиц золы уноса, содержащее вертикальную камеру (5) мгновенного сжигания, содержащую средство (9) для подачи восходящего воздушного потока для того, чтобы поддерживать подаваемый материал во взвешенном состоянии от впуска до выпуска камеры (5) мгновенного сжигания; устройство (4) для подачи частиц золы уноса; устройство (3) для подачи топлива; анализатор (13) теплоты сгорания, передающий сигнал относительно теплоты сгорания частиц золы уноса; управляющее устройство, которое сравнивает теплоту сгорания частиц золы уноса на основании упомянутого сигнала с минимальной теплотой сгорания "K" для управления устройством (4) для подачи частиц золы уноса и/или устройством (4) для подачи топлива, причем управляющее устройство реализует вышеуказанное сравнение с использованием следующего уравнения: где Fc представляет собой скорость подачи угля, Ff представляет собой скорость подачи золы уноса, Hc представляет собой теплоту сгорания угля, Hf представляет собой теплоту сгорания золы уноса, иK представляет собой минимальную теплоту сгорания. 16. Устройство для обогащения частиц золы уноса по п.15, в котором устройство (3) для подачи топлива и устройство (4) для подачи частиц золы уноса содержит устройство для взвешивания и шнековый питатель. 17. Устройство для обогащения частиц золы уноса по п.15 или 16, в котором камера (5) мгновенного сжигания имеет огнеупорную футеровку. 18. Устройство для обогащения частиц золы уноса по любому из пп.15-17, в котором вдоль камеры мгновенного сжигания размещены по меньшей мере пять термопар. 19. Устройство для обогащения частиц золы уноса по любому из пп.15-18, содержащее систему(6 А, 8) предварительного нагрева воздушного потока. 20. Устройство для обогащения частиц золы уноса по п.19, в котором система предварительного нагрева воздушного потока содержит теплообменник (8), передающий тепло от воздушного потока, выходящего из камеры сжигания, воздушному потоку, подаваемому в камеру сжигания.

МПК / Метки

МПК: F23J 1/00

Метки: путем, уноса, золы, сжигания, устройство, способ, мгновенного, обогащения, частиц

Код ссылки

<a href="https://eas.patents.su/12-22252-sposob-i-ustrojjstvo-dlya-obogashheniya-chastic-zoly-unosa-putem-mgnovennogo-szhiganiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для обогащения частиц золы уноса путем мгновенного сжигания</a>

Предыдущий патент: Система электрической сети для сбора солнечной энергии

Следующий патент: Соединение бензазепина и его применения

Случайный патент: Замещенные диоксопиперидинилфталимидные производные