Технологическое устройство для нанесения покрытия на частицы

Номер патента: 21341

Опубликовано: 29.05.2015

Авторы: Дреу Рок, Сибанц Рок, Лустрик Матевз, Срциц Станко, Зун Изток, Савиц Славислав, Грегорка Матия, Перпар Матьяз

Формула / Реферат

1. Технологическое устройство для нанесения покрытия на частицы, в котором на внутренней стенке (1) установлен один или более блоков, причем каждый блок состоит из дискообразного элемента (4) для формирования вихревого потока, вокруг которого расположена прямая или изогнутая в сечении перфорированная пластина (3) и дутьевая трубка (5), причем через центр дискообразного элемента (4) для формирования вихревого потока проходит одно- или двухфазное сопло (6) с каналом (7) для дисперсии для покрытия и каналом (8) сжатого воздуха, причем под перфорированной пластиной (3) образовано пространство для подачи среды (9) для псевдоожижения, отличающееся тем, что дискообразный элемент (4) для формирования вихревого потока имеет расположенные под углом относительно вертикали смежные канавки (18), открытые наружу.

2. Технологическое устройство для нанесения покрытия на частицы по п.1, отличающееся тем, что угол канавок (18) к вертикали составляет от 10 до 45°.

3. Технологическое устройство для нанесения покрытия на частицы по п.1 или 2, отличающееся тем, что общая площадь канавок (18) дискообразного элемента (4) для формирования вихревого потока составляет от 20 до 50% горизонтального сечения площади поверхности дутьевой трубки (5) и диаметр дискообразного элемента (4) для формирования вихревого потока составляет от 65 до 100% диаметра дутьевой трубки (5).

Текст

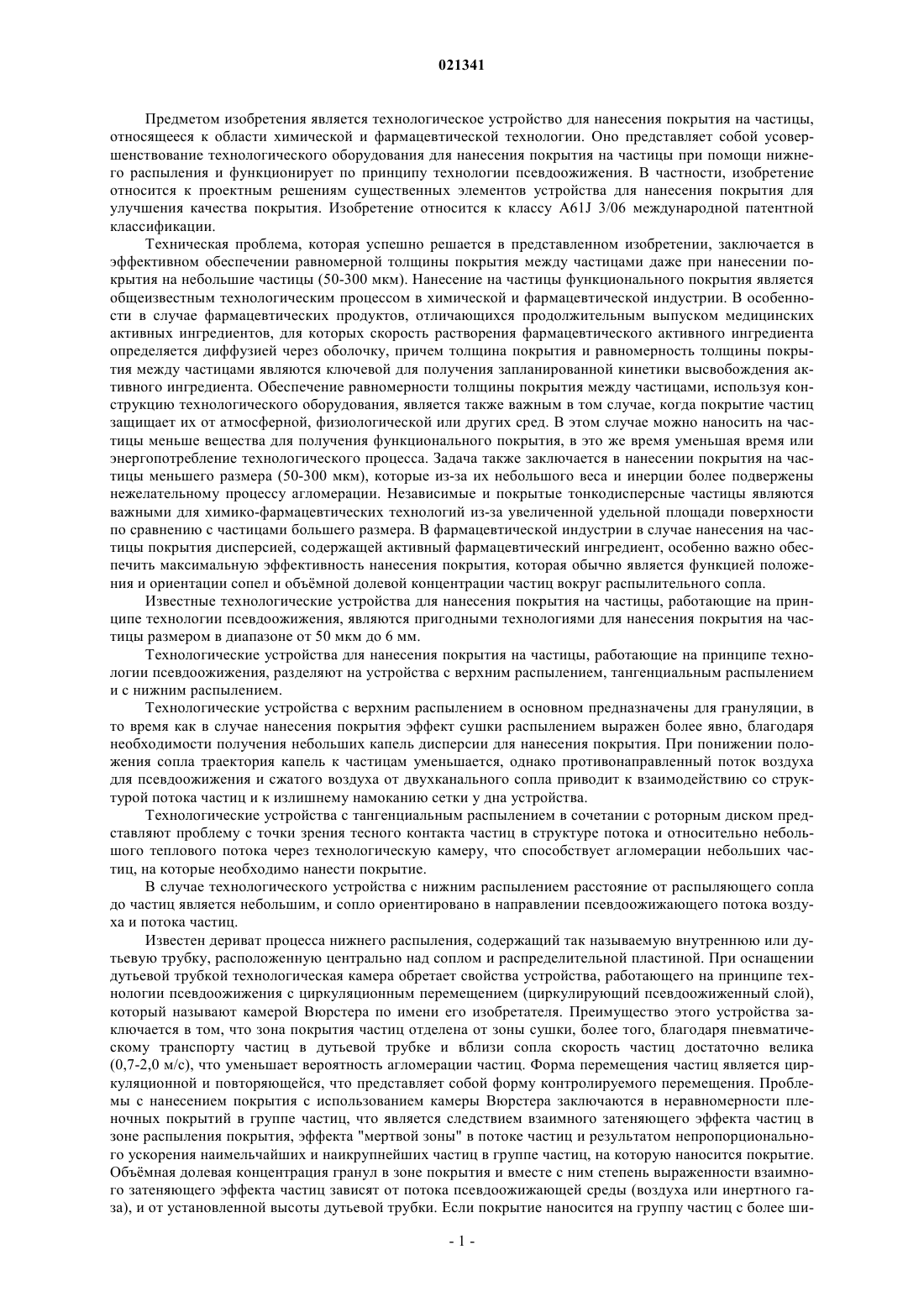

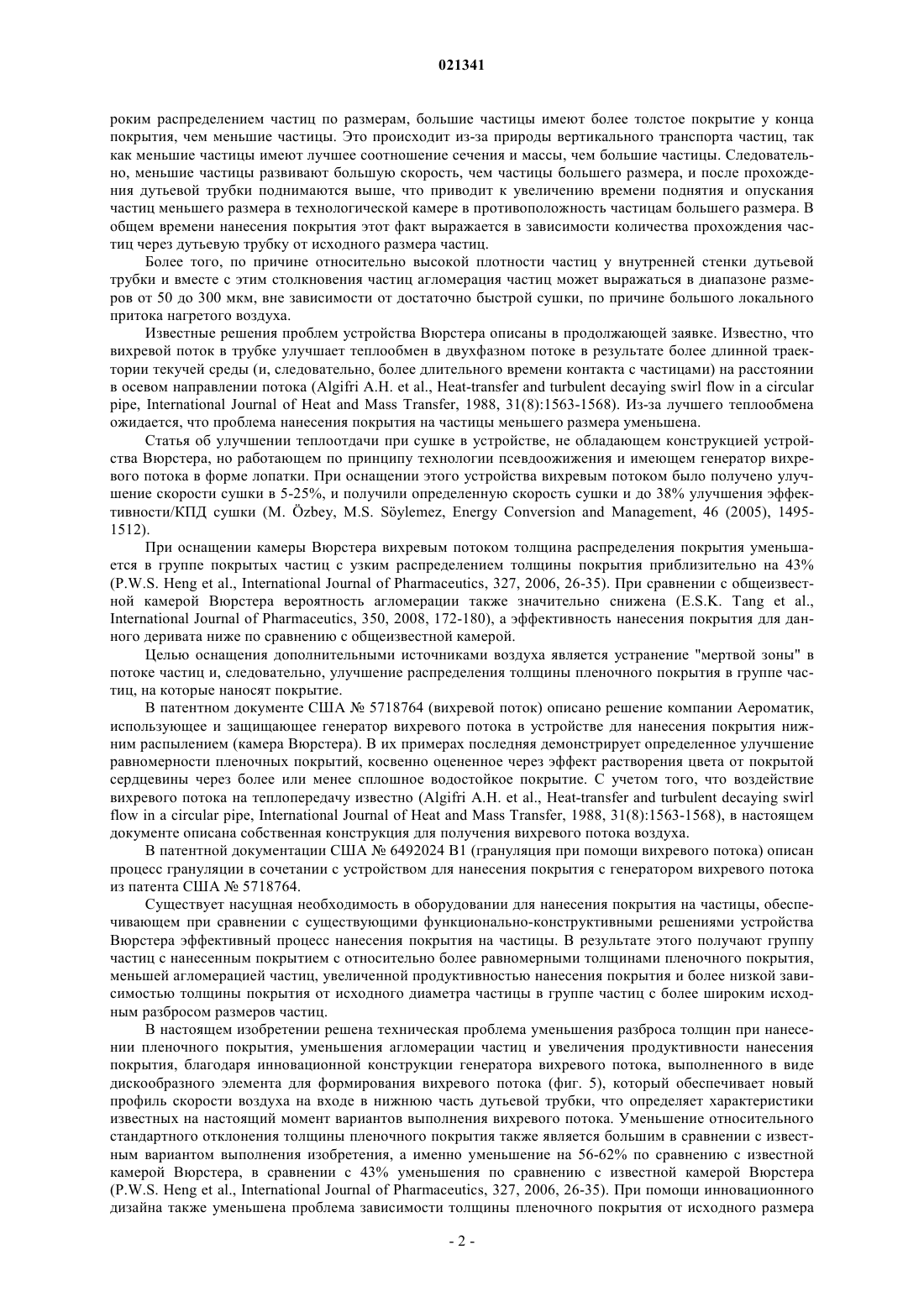

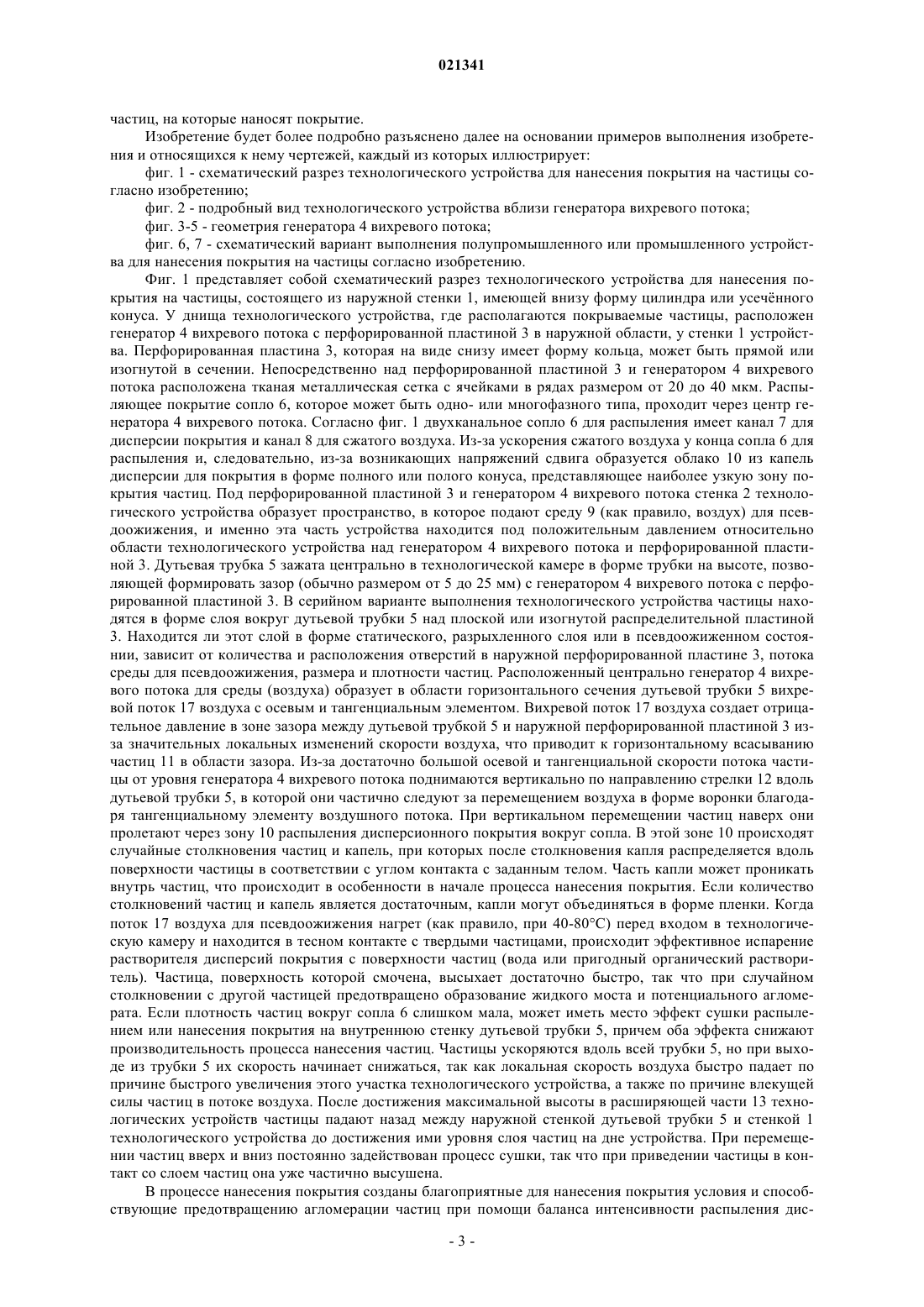

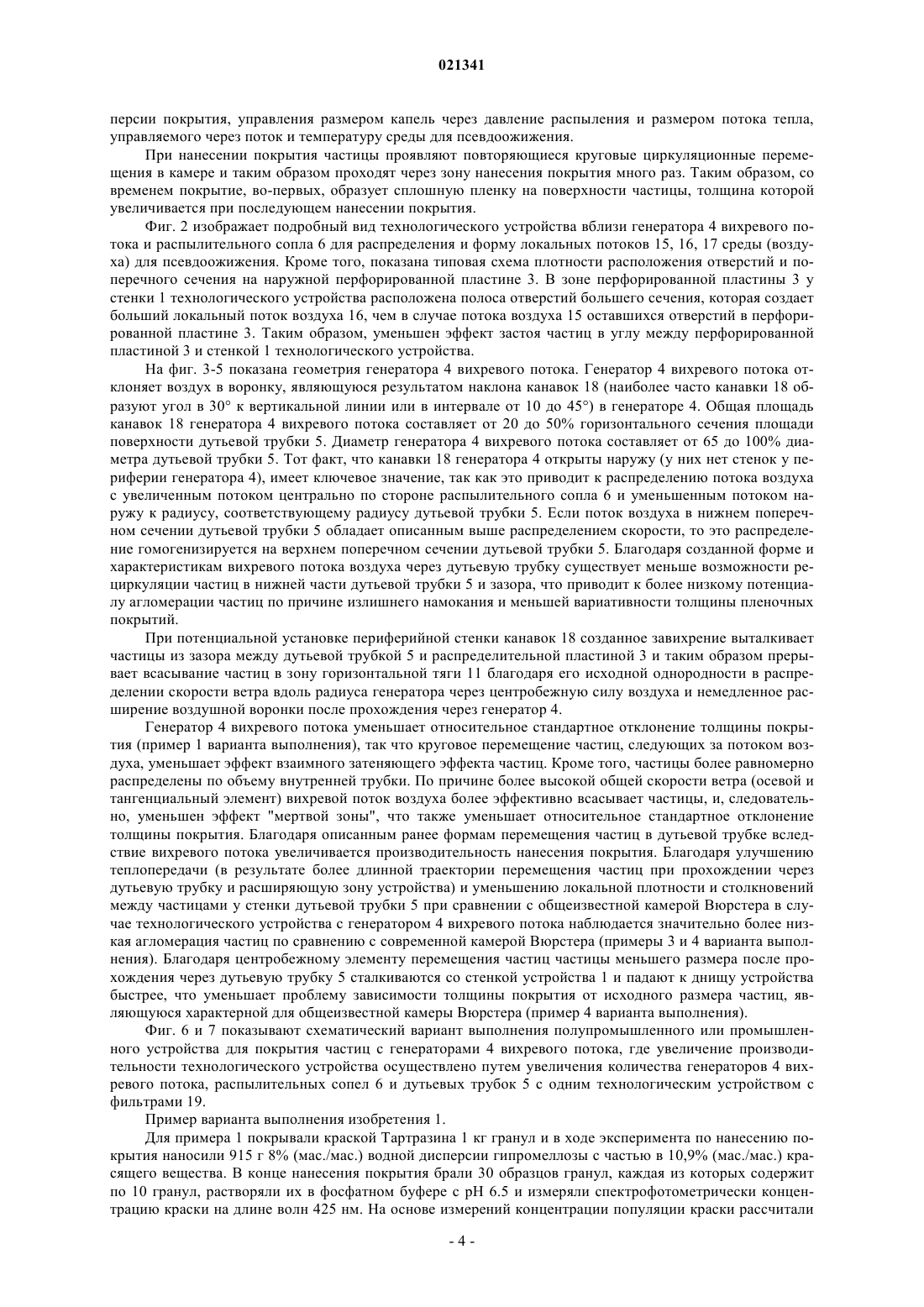

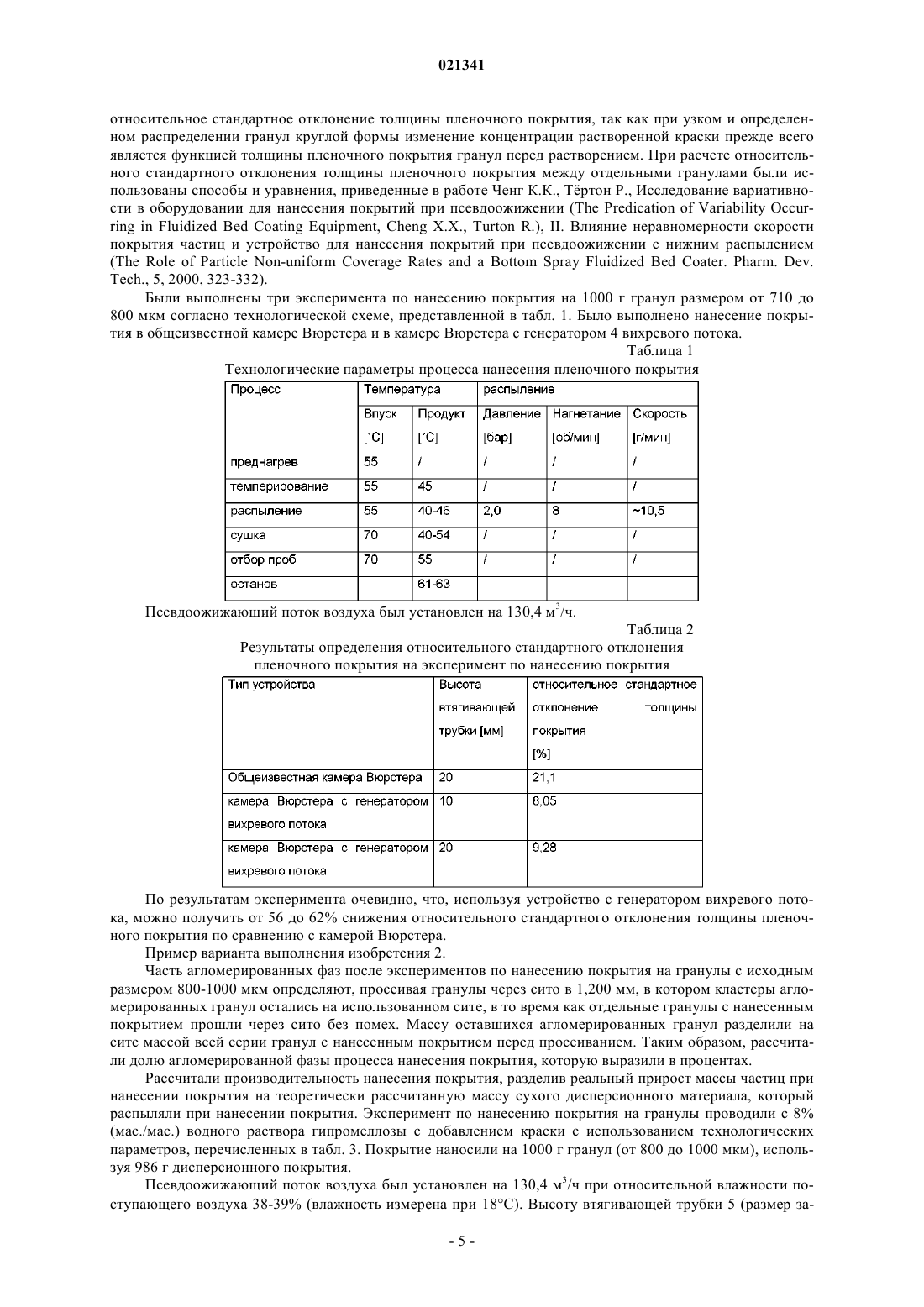

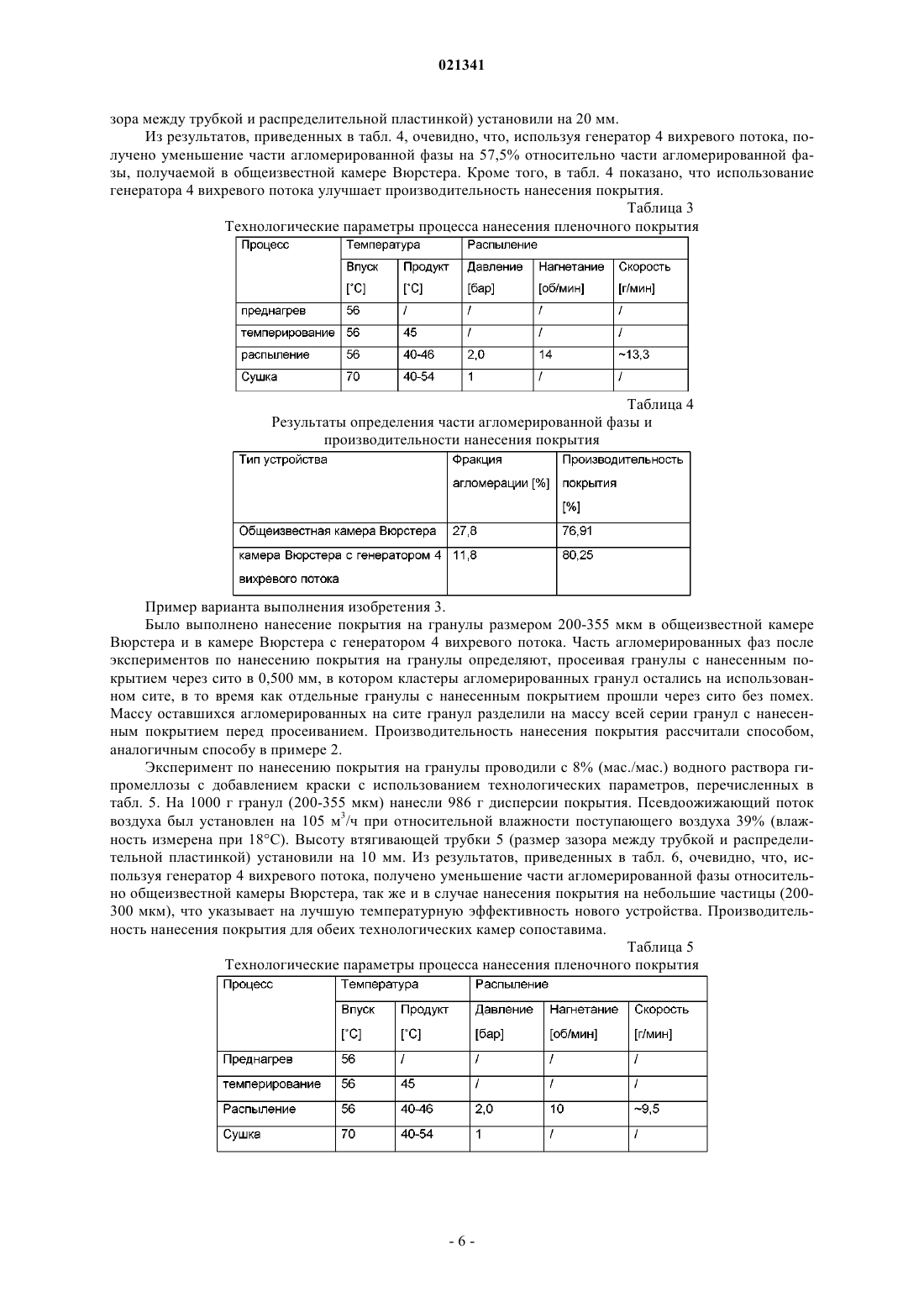

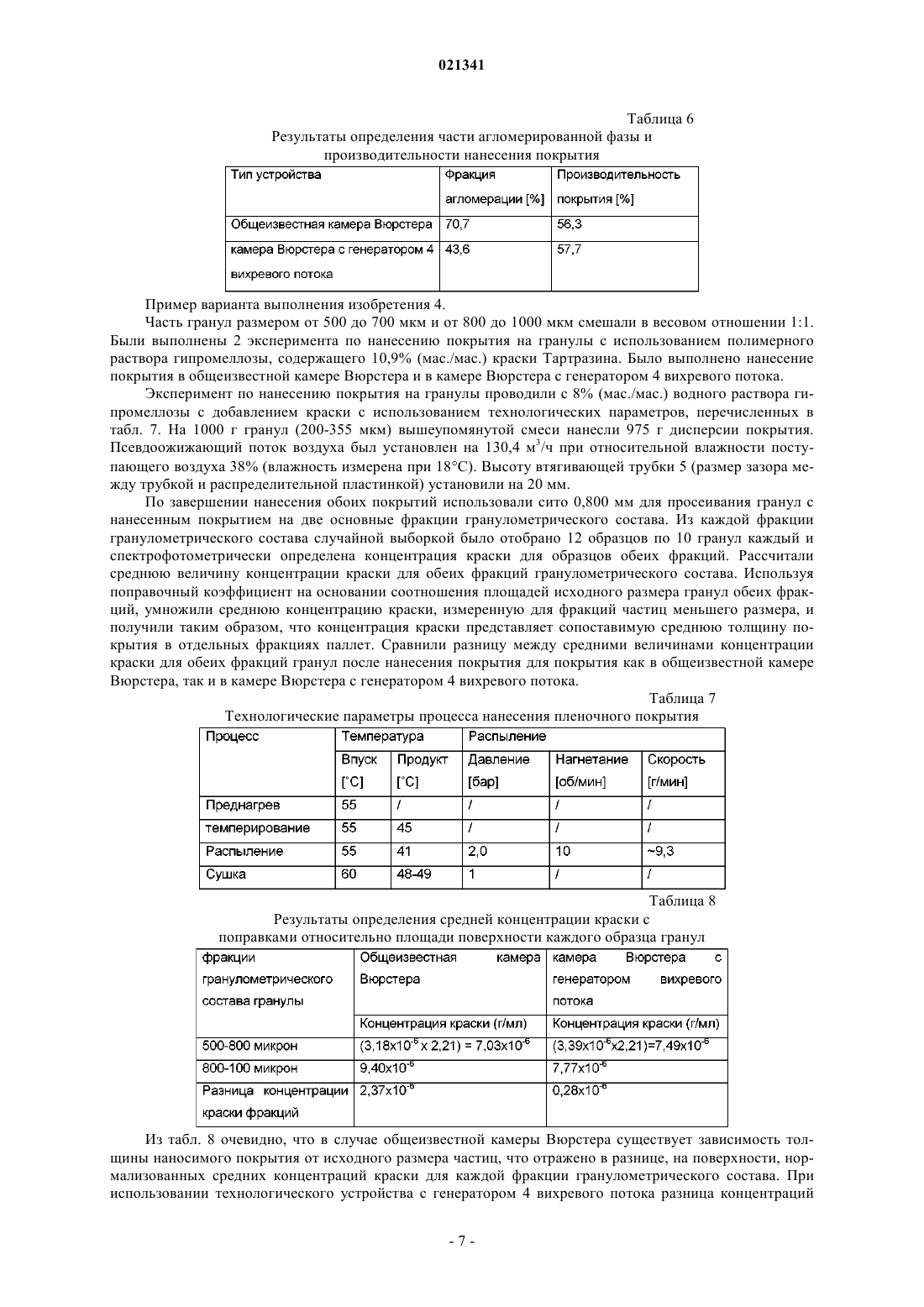

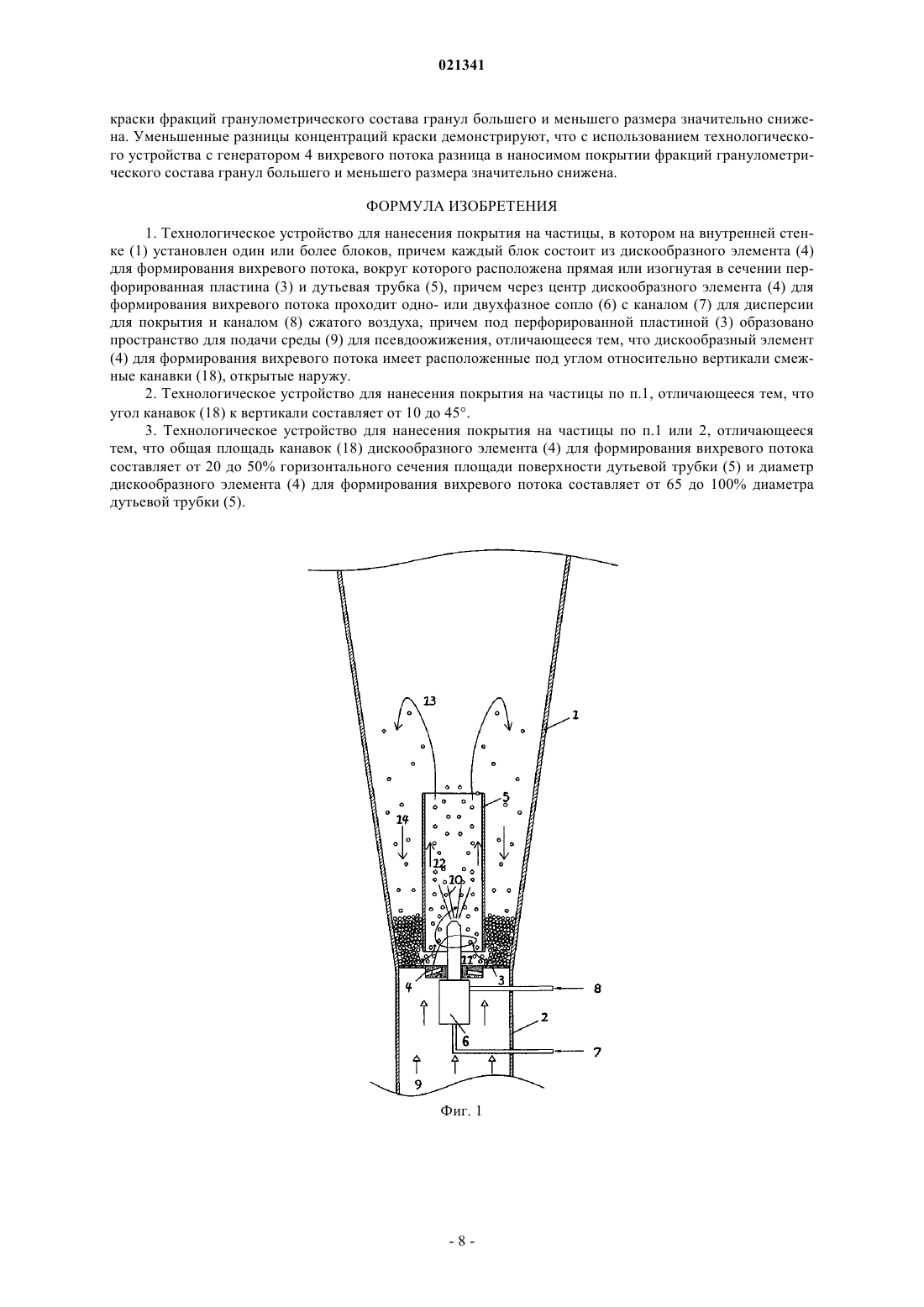

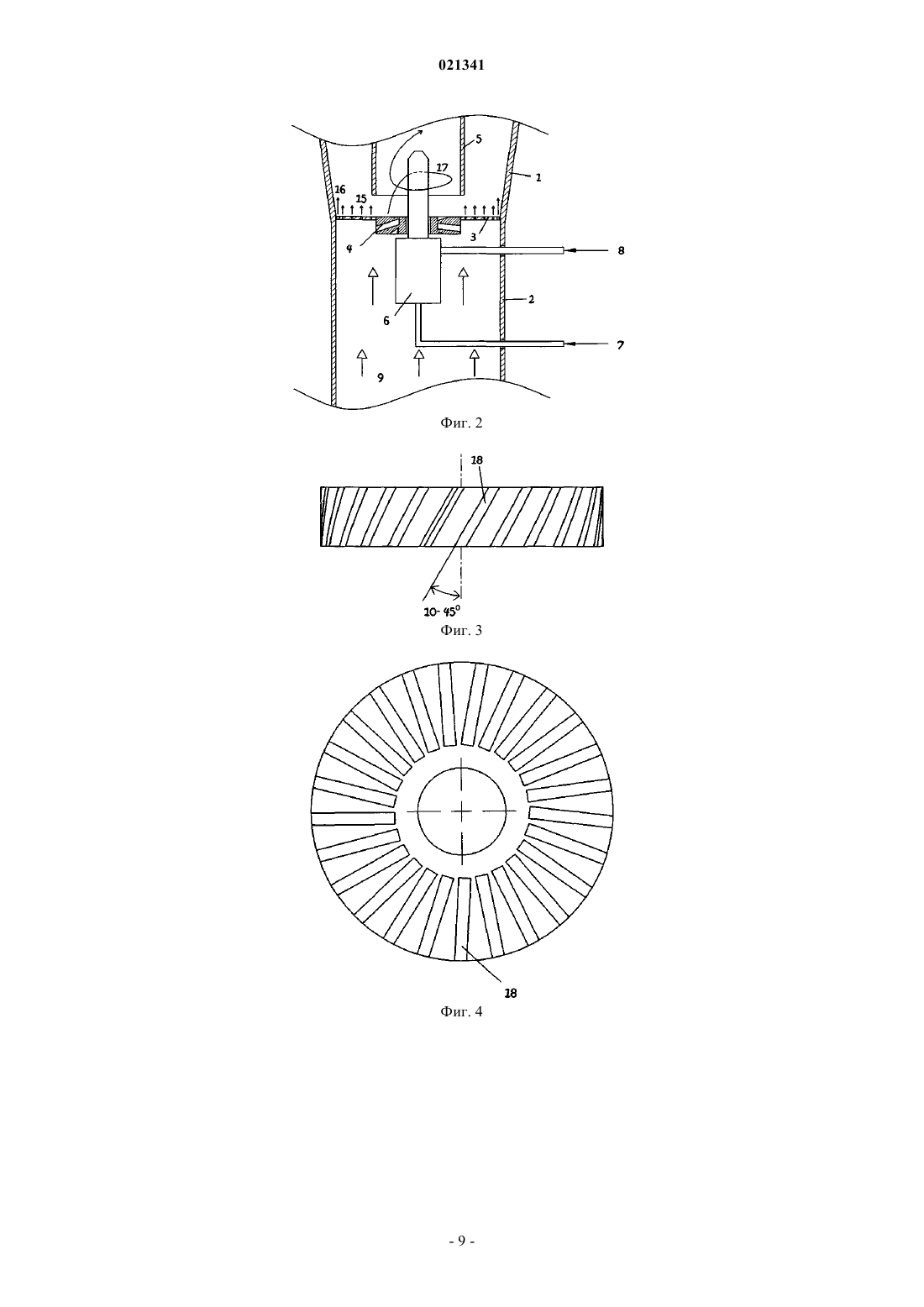

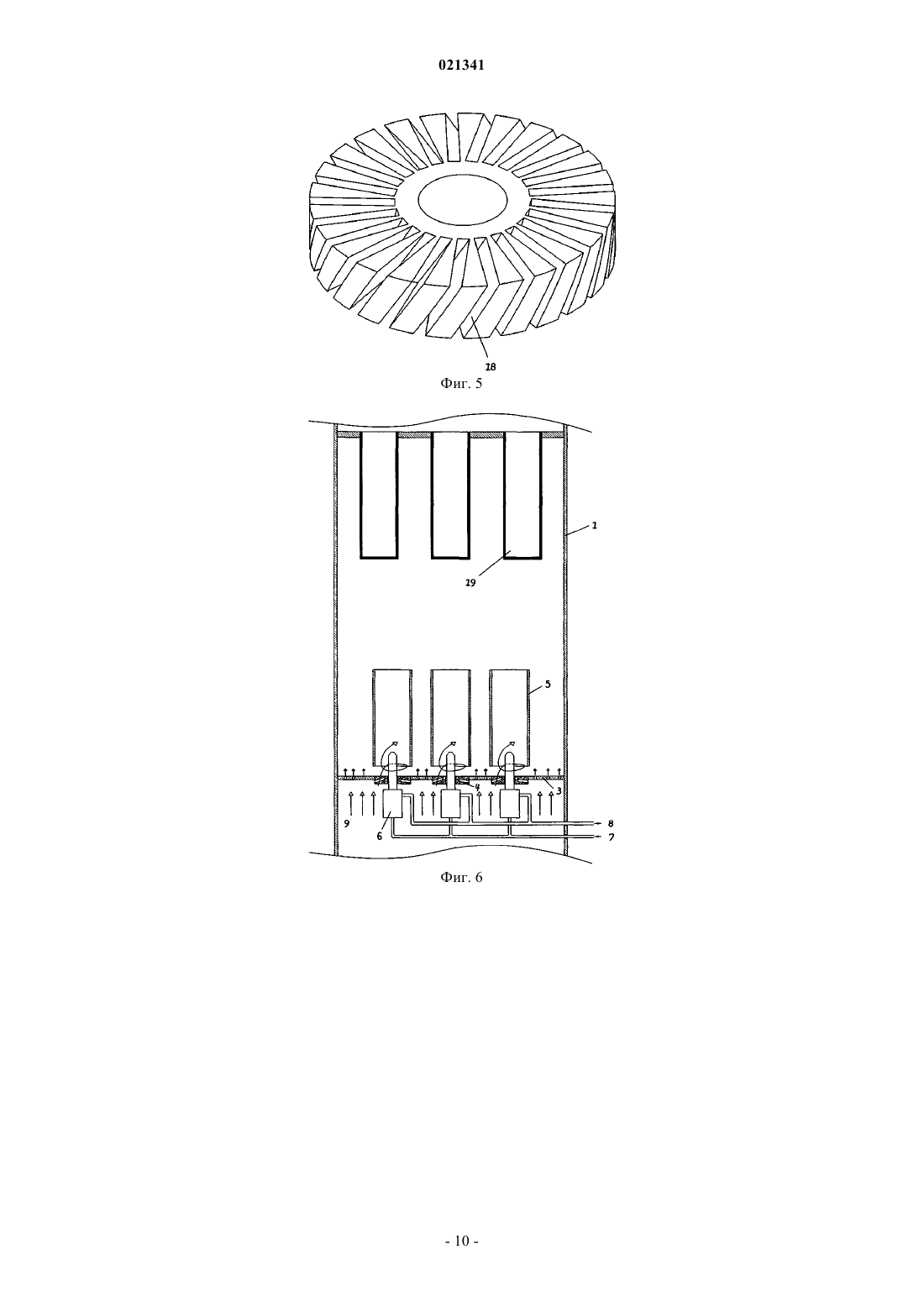

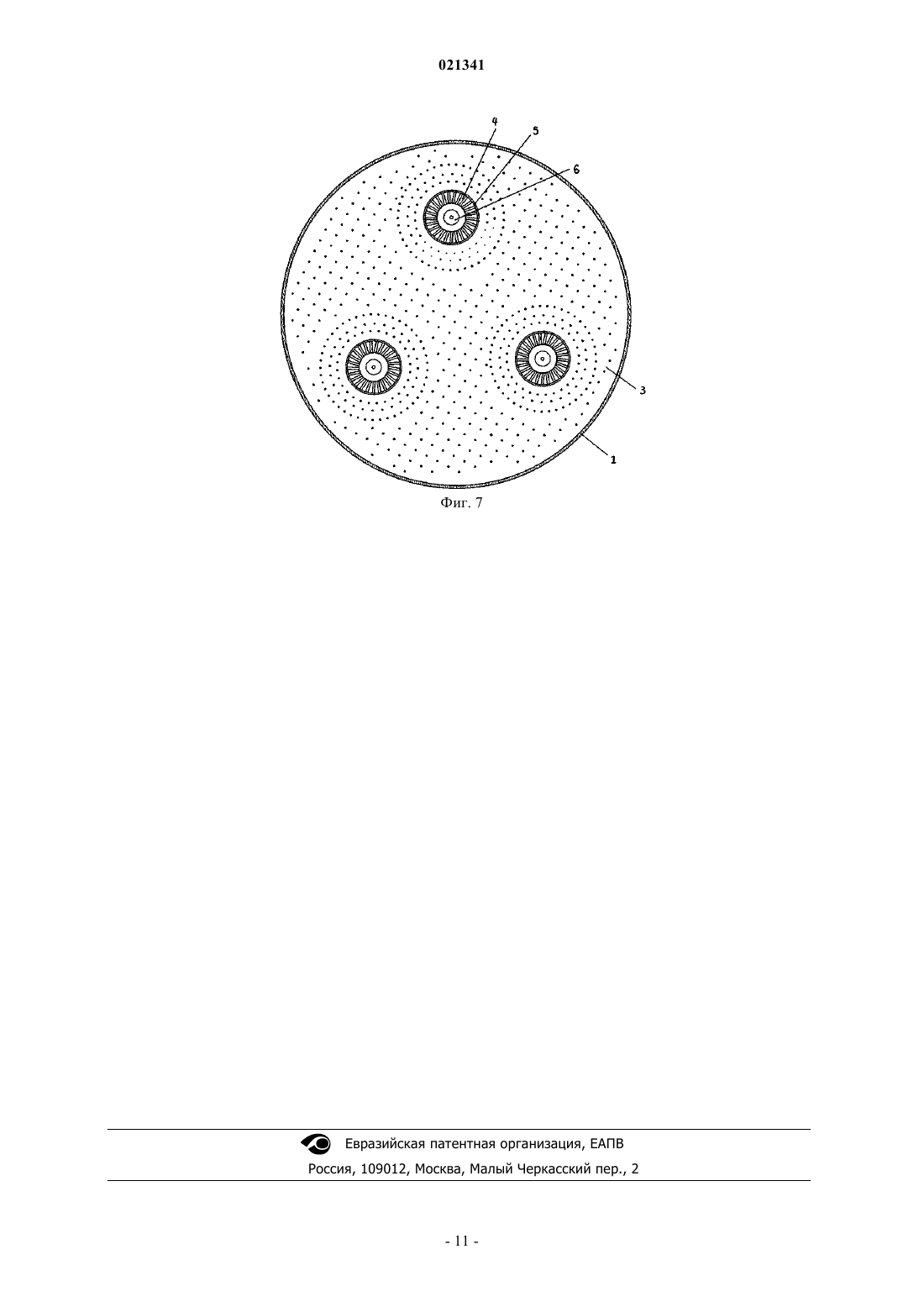

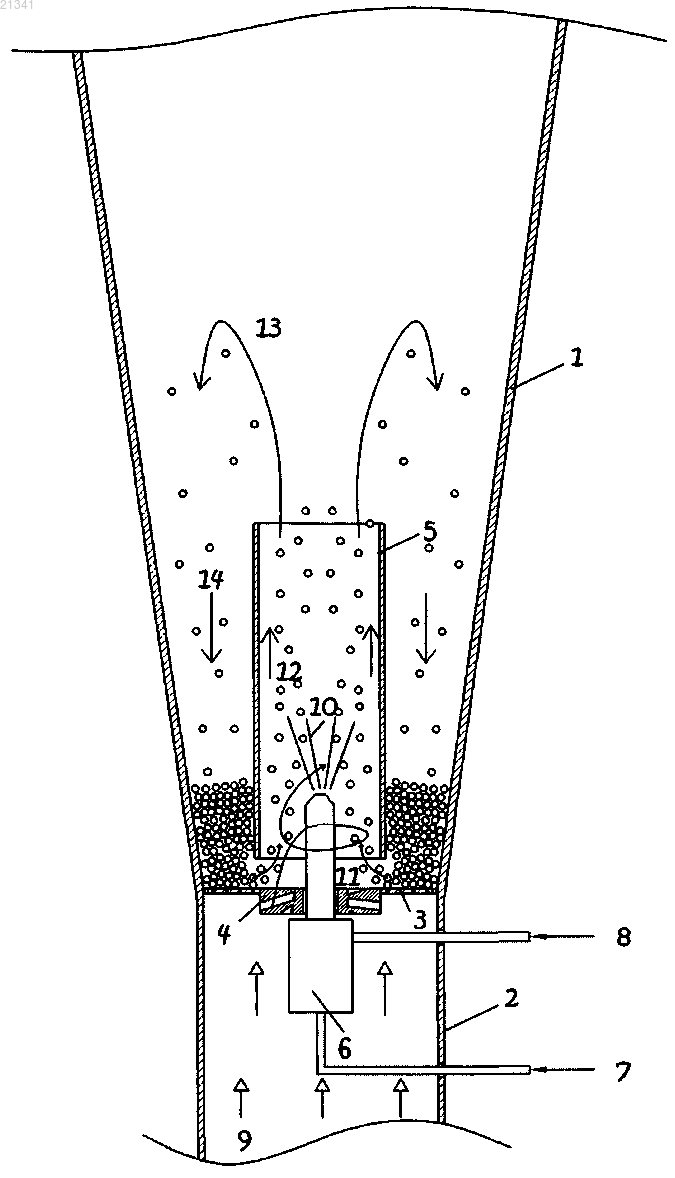

ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ Предметом изобретения является технологическое устройство для нанесения покрытия на частицы,относящееся к области химической и фармацевтической технологии. Оно представляет собой усовершенствование технологического оборудования для нанесения покрытия на частицы при помощи нижнего распыления и функционирует по принципу технологии псевдоожижения. В технологическом устройстве для нанесения покрытия на частицы согласно изобретению на внутренней стенке (1) установлен один или более блок, причем каждый блок состоит из генератора(4) вихревого потока с перфорированной пластиной (3) и дутьевой трубки (5), причем через центр генератора (4) вихревого потока проходит одно- или двухфазное сопло (6), с каналом (7) для дисперсии для покрытия и каналом (8) сжатого воздуха, причем генератор (4) вихревого потока имеет расположенные под углом относительно вертикали канавки (18), открытые наружу. Предметом изобретения является технологическое устройство для нанесения покрытия на частицы,относящееся к области химической и фармацевтической технологии. Оно представляет собой усовершенствование технологического оборудования для нанесения покрытия на частицы при помощи нижнего распыления и функционирует по принципу технологии псевдоожижения. В частности, изобретение относится к проектным решениям существенных элементов устройства для нанесения покрытия для улучшения качества покрытия. Изобретение относится к классу A61J 3/06 международной патентной классификации. Техническая проблема, которая успешно решается в представленном изобретении, заключается в эффективном обеспечении равномерной толщины покрытия между частицами даже при нанесении покрытия на небольшие частицы (50-300 мкм). Нанесение на частицы функционального покрытия является общеизвестным технологическим процессом в химической и фармацевтической индустрии. В особенности в случае фармацевтических продуктов, отличающихся продолжительным выпуском медицинских активных ингредиентов, для которых скорость растворения фармацевтического активного ингредиента определяется диффузией через оболочку, причем толщина покрытия и равномерность толщины покрытия между частицами являются ключевой для получения запланированной кинетики высвобождения активного ингредиента. Обеспечение равномерности толщины покрытия между частицами, используя конструкцию технологического оборудования, является также важным в том случае, когда покрытие частиц защищает их от атмосферной, физиологической или других сред. В этом случае можно наносить на частицы меньше вещества для получения функционального покрытия, в это же время уменьшая время или энергопотребление технологического процесса. Задача также заключается в нанесении покрытия на частицы меньшего размера (50-300 мкм), которые из-за их небольшого веса и инерции более подвержены нежелательному процессу агломерации. Независимые и покрытые тонкодисперсные частицы являются важными для химико-фармацевтических технологий из-за увеличенной удельной площади поверхности по сравнению с частицами большего размера. В фармацевтической индустрии в случае нанесения на частицы покрытия дисперсией, содержащей активный фармацевтический ингредиент, особенно важно обеспечить максимальную эффективность нанесения покрытия, которая обычно является функцией положения и ориентации сопел и объмной долевой концентрации частиц вокруг распылительного сопла. Известные технологические устройства для нанесения покрытия на частицы, работающие на принципе технологии псевдоожижения, являются пригодными технологиями для нанесения покрытия на частицы размером в диапазоне от 50 мкм до 6 мм. Технологические устройства для нанесения покрытия на частицы, работающие на принципе технологии псевдоожижения, разделяют на устройства с верхним распылением, тангенциальным распылением и с нижним распылением. Технологические устройства с верхним распылением в основном предназначены для грануляции, в то время как в случае нанесения покрытия эффект сушки распылением выражен более явно, благодаря необходимости получения небольших капель дисперсии для нанесения покрытия. При понижении положения сопла траектория капель к частицам уменьшается, однако противонаправленный поток воздуха для псевдоожижения и сжатого воздуха от двухканального сопла приводит к взаимодействию со структурой потока частиц и к излишнему намоканию сетки у дна устройства. Технологические устройства с тангенциальным распылением в сочетании с роторным диском представляют проблему с точки зрения тесного контакта частиц в структуре потока и относительно небольшого теплового потока через технологическую камеру, что способствует агломерации небольших частиц, на которые необходимо нанести покрытие. В случае технологического устройства с нижним распылением расстояние от распыляющего сопла до частиц является небольшим, и сопло ориентировано в направлении псевдоожижающего потока воздуха и потока частиц. Известен дериват процесса нижнего распыления, содержащий так называемую внутреннюю илидутьевую трубку, расположенную центрально над соплом и распределительной пластиной. При оснащении дутьевой трубкой технологическая камера обретает свойства устройства, работающего на принципе технологии псевдоожижения с циркуляционным перемещением (циркулирующий псевдоожиженный слой),который называют камерой Вюрстера по имени его изобретателя. Преимущество этого устройства заключается в том, что зона покрытия частиц отделена от зоны сушки, более того, благодаря пневматическому транспорту частиц в дутьевой трубке и вблизи сопла скорость частиц достаточно велика(0,7-2,0 м/с), что уменьшает вероятность агломерации частиц. Форма перемещения частиц является циркуляционной и повторяющейся, что представляет собой форму контролируемого перемещения. Проблемы с нанесением покрытия с использованием камеры Вюрстера заключаются в неравномерности пленочных покрытий в группе частиц, что является следствием взаимного затеняющего эффекта частиц в зоне распыления покрытия, эффекта "мертвой зоны" в потоке частиц и результатом непропорционального ускорения наимельчайших и наикрупнейших частиц в группе частиц, на которую наносится покрытие. Объмная долевая концентрация гранул в зоне покрытия и вместе с ним степень выраженности взаимного затеняющего эффекта частиц зависят от потока псевдоожижающей среды (воздуха или инертного газа), и от установленной высоты дутьевой трубки. Если покрытие наносится на группу частиц с более ши-1 021341 роким распределением частиц по размерам, большие частицы имеют более толстое покрытие у конца покрытия, чем меньшие частицы. Это происходит из-за природы вертикального транспорта частиц, так как меньшие частицы имеют лучшее соотношение сечения и массы, чем большие частицы. Следовательно, меньшие частицы развивают большую скорость, чем частицы большего размера, и после прохождения дутьевой трубки поднимаются выше, что приводит к увеличению времени поднятия и опускания частиц меньшего размера в технологической камере в противоположность частицам большего размера. В общем времени нанесения покрытия этот факт выражается в зависимости количества прохождения частиц через дутьевую трубку от исходного размера частиц. Более того, по причине относительно высокой плотности частиц у внутренней стенки дутьевой трубки и вместе с этим столкновения частиц агломерация частиц может выражаться в диапазоне размеров от 50 до 300 мкм, вне зависимости от достаточно быстрой сушки, по причине большого локального притока нагретого воздуха. Известные решения проблем устройства Вюрстера описаны в продолжающей заявке. Известно, что вихревой поток в трубке улучшает теплообмен в двухфазном потоке в результате более длинной траектории текучей среды (и, следовательно, более длительного времени контакта с частицами) на расстоянии в осевом направлении потока (Algifri А.Н. et al., Heat-transfer and turbulent decaying swirl flow in a circularpipe, International Journal of Heat and Mass Transfer, 1988, 31(8):1563-1568). Из-за лучшего теплообмена ожидается, что проблема нанесения покрытия на частицы меньшего размера уменьшена. Статья об улучшении теплоотдачи при сушке в устройстве, не обладающем конструкцией устройства Вюрстера, но работающем по принципу технологии псевдоожижения и имеющем генератор вихревого потока в форме лопатки. При оснащении этого устройства вихревым потоком было получено улучшение скорости сушки в 5-25%, и получили определенную скорость сушки и до 38% улучшения эффективности/КПД сушки (М. zbey, M.S. Sylemez, Energy Conversion and Management, 46 (2005), 14951512). При оснащении камеры Вюрстера вихревым потоком толщина распределения покрытия уменьшается в группе покрытых частиц с узким распределением толщины покрытия приблизительно на 43%(P.W.S. Heng et al., International Journal of Pharmaceutics, 327, 2006, 26-35). При сравнении с общеизвестной камерой Вюрстера вероятность агломерации также значительно снижена (E.S.K. Tang et al.,International Journal of Pharmaceutics, 350, 2008, 172-180), а эффективность нанесения покрытия для данного деривата ниже по сравнению с общеизвестной камерой. Целью оснащения дополнительными источниками воздуха является устранение "мертвой зоны" в потоке частиц и, следовательно, улучшение распределения толщины пленочного покрытия в группе частиц, на которые наносят покрытие. В патентном документе США 5718764 (вихревой поток) описано решение компании Аероматик,использующее и защищающее генератор вихревого потока в устройстве для нанесения покрытия нижним распылением (камера Вюрстера). В их примерах последняя демонстрирует определенное улучшение равномерности пленочных покрытий, косвенно оцененное через эффект растворения цвета от покрытой сердцевины через более или менее сплошное водостойкое покрытие. С учетом того, что воздействие вихревого потока на теплопередачу известно (Algifri А.Н. et al., Heat-transfer and turbulent decaying swirlflow in a circular pipe, International Journal of Heat and Mass Transfer, 1988, 31(8):1563-1568), в настоящем документе описана собственная конструкция для получения вихревого потока воздуха. В патентной документации США 6492024 В 1 (грануляция при помощи вихревого потока) описан процесс грануляции в сочетании с устройством для нанесения покрытия с генератором вихревого потока из патента США 5718764. Существует насущная необходимость в оборудовании для нанесения покрытия на частицы, обеспечивающем при сравнении с существующими функционально-конструктивными решениями устройства Вюрстера эффективный процесс нанесения покрытия на частицы. В результате этого получают группу частиц с нанесенным покрытием с относительно более равномерными толщинами пленочного покрытия,меньшей агломерацией частиц, увеличенной продуктивностью нанесения покрытия и более низкой зависимостью толщины покрытия от исходного диаметра частицы в группе частиц с более широким исходным разбросом размеров частиц. В настоящем изобретении решена техническая проблема уменьшения разброса толщин при нанесении пленочного покрытия, уменьшения агломерации частиц и увеличения продуктивности нанесения покрытия, благодаря инновационной конструкции генератора вихревого потока, выполненного в виде дискообразного элемента для формирования вихревого потока (фиг. 5), который обеспечивает новый профиль скорости воздуха на входе в нижнюю часть дутьевой трубки, что определяет характеристики известных на настоящий момент вариантов выполнения вихревого потока. Уменьшение относительного стандартного отклонения толщины пленочного покрытия также является большим в сравнении с известным вариантом выполнения изобретения, а именно уменьшение на 56-62% по сравнению с известной камерой Вюрстера, в сравнении с 43% уменьшения по сравнению с известной камерой Вюрстера(P.W.S. Heng et al., International Journal of Pharmaceutics, 327, 2006, 26-35). При помощи инновационного дизайна также уменьшена проблема зависимости толщины пленочного покрытия от исходного размера частиц, на которые наносят покрытие. Изобретение будет более подробно разъяснено далее на основании примеров выполнения изобретения и относящихся к нему чертежей, каждый из которых иллюстрирует: фиг. 1 - схематический разрез технологического устройства для нанесения покрытия на частицы согласно изобретению; фиг. 2 - подробный вид технологического устройства вблизи генератора вихревого потока; фиг. 3-5 - геометрия генератора 4 вихревого потока; фиг. 6, 7 - схематический вариант выполнения полупромышленного или промышленного устройства для нанесения покрытия на частицы согласно изобретению. Фиг. 1 представляет собой схематический разрез технологического устройства для нанесения покрытия на частицы, состоящего из наружной стенки 1, имеющей внизу форму цилиндра или усечнного конуса. У днища технологического устройства, где располагаются покрываемые частицы, расположен генератор 4 вихревого потока с перфорированной пластиной 3 в наружной области, у стенки 1 устройства. Перфорированная пластина 3, которая на виде снизу имеет форму кольца, может быть прямой или изогнутой в сечении. Непосредственно над перфорированной пластиной 3 и генератором 4 вихревого потока расположена тканая металлическая сетка с ячейками в рядах размером от 20 до 40 мкм. Распыляющее покрытие сопло 6, которое может быть одно- или многофазного типа, проходит через центр генератора 4 вихревого потока. Согласно фиг. 1 двухканальное сопло 6 для распыления имеет канал 7 для дисперсии покрытия и канал 8 для сжатого воздуха. Из-за ускорения сжатого воздуха у конца сопла 6 для распыления и, следовательно, из-за возникающих напряжений сдвига образуется облако 10 из капель дисперсии для покрытия в форме полного или полого конуса, представляющее наиболее узкую зону покрытия частиц. Под перфорированной пластиной 3 и генератором 4 вихревого потока стенка 2 технологического устройства образует пространство, в которое подают среду 9 (как правило, воздух) для псевдоожижения, и именно эта часть устройства находится под положительным давлением относительно области технологического устройства над генератором 4 вихревого потока и перфорированной пластиной 3. Дутьевая трубка 5 зажата центрально в технологической камере в форме трубки на высоте, позволяющей формировать зазор (обычно размером от 5 до 25 мм) с генератором 4 вихревого потока с перфорированной пластиной 3. В серийном варианте выполнения технологического устройства частицы находятся в форме слоя вокруг дутьевой трубки 5 над плоской или изогнутой распределительной пластиной 3. Находится ли этот слой в форме статического, разрыхленного слоя или в псевдоожиженном состоянии, зависит от количества и расположения отверстий в наружной перфорированной пластине 3, потока среды для псевдоожижения, размера и плотности частиц. Расположенный центрально генератор 4 вихревого потока для среды (воздуха) образует в области горизонтального сечения дутьевой трубки 5 вихревой поток 17 воздуха с осевым и тангенциальным элементом. Вихревой поток 17 воздуха создает отрицательное давление в зоне зазора между дутьевой трубкой 5 и наружной перфорированной пластиной 3 изза значительных локальных изменений скорости воздуха, что приводит к горизонтальному всасыванию частиц 11 в области зазора. Из-за достаточно большой осевой и тангенциальной скорости потока частицы от уровня генератора 4 вихревого потока поднимаются вертикально по направлению стрелки 12 вдоль дутьевой трубки 5, в которой они частично следуют за перемещением воздуха в форме воронки благодаря тангенциальному элементу воздушного потока. При вертикальном перемещении частиц наверх они пролетают через зону 10 распыления дисперсионного покрытия вокруг сопла. В этой зоне 10 происходят случайные столкновения частиц и капель, при которых после столкновения капля распределяется вдоль поверхности частицы в соответствии с углом контакта с заданным телом. Часть капли может проникать внутрь частиц, что происходит в особенности в начале процесса нанесения покрытия. Если количество столкновений частиц и капель является достаточным, капли могут объединяться в форме пленки. Когда поток 17 воздуха для псевдоожижения нагрет (как правило, при 40-80 С) перед входом в технологическую камеру и находится в тесном контакте с твердыми частицами, происходит эффективное испарение растворителя дисперсий покрытия с поверхности частиц (вода или пригодный органический растворитель). Частица, поверхность которой смочена, высыхает достаточно быстро, так что при случайном столкновении с другой частицей предотвращено образование жидкого моста и потенциального агломерата. Если плотность частиц вокруг сопла 6 слишком мала, может иметь место эффект сушки распылением или нанесения покрытия на внутреннюю стенку дутьевой трубки 5, причем оба эффекта снижают производительность процесса нанесения частиц. Частицы ускоряются вдоль всей трубки 5, но при выходе из трубки 5 их скорость начинает снижаться, так как локальная скорость воздуха быстро падает по причине быстрого увеличения этого участка технологического устройства, а также по причине влекущей силы частиц в потоке воздуха. После достижения максимальной высоты в расширяющей части 13 технологических устройств частицы падают назад между наружной стенкой дутьевой трубки 5 и стенкой 1 технологического устройства до достижения ими уровня слоя частиц на дне устройства. При перемещении частиц вверх и вниз постоянно задействован процесс сушки, так что при приведении частицы в контакт со слоем частиц она уже частично высушена. В процессе нанесения покрытия созданы благоприятные для нанесения покрытия условия и способствующие предотвращению агломерации частиц при помощи баланса интенсивности распыления дис-3 021341 персии покрытия, управления размером капель через давление распыления и размером потока тепла,управляемого через поток и температуру среды для псевдоожижения. При нанесении покрытия частицы проявляют повторяющиеся круговые циркуляционные перемещения в камере и таким образом проходят через зону нанесения покрытия много раз. Таким образом, со временем покрытие, во-первых, образует сплошную пленку на поверхности частицы, толщина которой увеличивается при последующем нанесении покрытия. Фиг. 2 изображает подробный вид технологического устройства вблизи генератора 4 вихревого потока и распылительного сопла 6 для распределения и форму локальных потоков 15, 16, 17 среды (воздуха) для псевдоожижения. Кроме того, показана типовая схема плотности расположения отверстий и поперечного сечения на наружной перфорированной пластине 3. В зоне перфорированной пластины 3 у стенки 1 технологического устройства расположена полоса отверстий большего сечения, которая создает больший локальный поток воздуха 16, чем в случае потока воздуха 15 оставшихся отверстий в перфорированной пластине 3. Таким образом, уменьшен эффект застоя частиц в углу между перфорированной пластиной 3 и стенкой 1 технологического устройства. На фиг. 3-5 показана геометрия генератора 4 вихревого потока. Генератор 4 вихревого потока отклоняет воздух в воронку, являющуюся результатом наклона канавок 18 (наиболее часто канавки 18 образуют угол в 30 к вертикальной линии или в интервале от 10 до 45) в генераторе 4. Общая площадь канавок 18 генератора 4 вихревого потока составляет от 20 до 50% горизонтального сечения площади поверхности дутьевой трубки 5. Диаметр генератора 4 вихревого потока составляет от 65 до 100% диаметра дутьевой трубки 5. Тот факт, что канавки 18 генератора 4 открыты наружу (у них нет стенок у периферии генератора 4), имеет ключевое значение, так как это приводит к распределению потока воздуха с увеличенным потоком центрально по стороне распылительного сопла 6 и уменьшенным потоком наружу к радиусу, соответствующему радиусу дутьевой трубки 5. Если поток воздуха в нижнем поперечном сечении дутьевой трубки 5 обладает описанным выше распределением скорости, то это распределение гомогенизируется на верхнем поперечном сечении дутьевой трубки 5. Благодаря созданной форме и характеристикам вихревого потока воздуха через дутьевую трубку существует меньше возможности рециркуляции частиц в нижней части дутьевой трубки 5 и зазора, что приводит к более низкому потенциалу агломерации частиц по причине излишнего намокания и меньшей вариативности толщины пленочных покрытий. При потенциальной установке периферийной стенки канавок 18 созданное завихрение выталкивает частицы из зазора между дутьевой трубкой 5 и распределительной пластиной 3 и таким образом прерывает всасывание частиц в зону горизонтальной тяги 11 благодаря его исходной однородности в распределении скорости ветра вдоль радиуса генератора через центробежную силу воздуха и немедленное расширение воздушной воронки после прохождения через генератор 4. Генератор 4 вихревого потока уменьшает относительное стандартное отклонение толщины покрытия (пример 1 варианта выполнения), так что круговое перемещение частиц, следующих за потоком воздуха, уменьшает эффект взаимного затеняющего эффекта частиц. Кроме того, частицы более равномерно распределены по объему внутренней трубки. По причине более высокой общей скорости ветра (осевой и тангенциальный элемент) вихревой поток воздуха более эффективно всасывает частицы, и, следовательно, уменьшен эффект "мертвой зоны", что также уменьшает относительное стандартное отклонение толщины покрытия. Благодаря описанным ранее формам перемещения частиц в дутьевой трубке вследствие вихревого потока увеличивается производительность нанесения покрытия. Благодаря улучшению теплопередачи (в результате более длинной траектории перемещения частиц при прохождении через дутьевую трубку и расширяющую зону устройства) и уменьшению локальной плотности и столкновений между частицами у стенки дутьевой трубки 5 при сравнении с общеизвестной камерой Вюрстера в случае технологического устройства с генератором 4 вихревого потока наблюдается значительно более низкая агломерация частиц по сравнению с современной камерой Вюрстера (примеры 3 и 4 варианта выполнения). Благодаря центробежному элементу перемещения частиц частицы меньшего размера после прохождения через дутьевую трубку 5 сталкиваются со стенкой устройства 1 и падают к днищу устройства быстрее, что уменьшает проблему зависимости толщины покрытия от исходного размера частиц, являющуюся характерной для общеизвестной камеры Вюрстера (пример 4 варианта выполнения). Фиг. 6 и 7 показывают схематический вариант выполнения полупромышленного или промышленного устройства для покрытия частиц с генераторами 4 вихревого потока, где увеличение производительности технологического устройства осуществлено путем увеличения количества генераторов 4 вихревого потока, распылительных сопел 6 и дутьевых трубок 5 с одним технологическим устройством с фильтрами 19. Пример варианта выполнения изобретения 1. Для примера 1 покрывали краской Тартразина 1 кг гранул и в ходе эксперимента по нанесению покрытия наносили 915 г 8% (мас./мас.) водной дисперсии гипромеллозы с частью в 10,9% (мас./мас.) красящего вещества. В конце нанесения покрытия брали 30 образцов гранул, каждая из которых содержит по 10 гранул, растворяли их в фосфатном буфере с рН 6.5 и измеряли спектрофотометрически концентрацию краски на длине волн 425 нм. На основе измерений концентрации популяции краски рассчитали относительное стандартное отклонение толщины пленочного покрытия, так как при узком и определенном распределении гранул круглой формы изменение концентрации растворенной краски прежде всего является функцией толщины пленочного покрытия гранул перед растворением. При расчете относительного стандартного отклонения толщины пленочного покрытия между отдельными гранулами были использованы способы и уравнения, приведенные в работе Ченг К.К., Тртон Р., Исследование вариативности в оборудовании для нанесения покрытий при псевдоожижении (The Predication of Variability Occurring in Fluidized Bed Coating Equipment, Cheng X.X., Turton R.), II. Влияние неравномерности скорости покрытия частиц и устройство для нанесения покрытий при псевдоожижении с нижним распылениемTech., 5, 2000, 323-332). Были выполнены три эксперимента по нанесению покрытия на 1000 г гранул размером от 710 до 800 мкм согласно технологической схеме, представленной в табл. 1. Было выполнено нанесение покрытия в общеизвестной камере Вюрстера и в камере Вюрстера с генератором 4 вихревого потока. Таблица 1 Технологические параметры процесса нанесения пленочного покрытия Псевдоожижающий поток воздуха был установлен на 130,4 м 3/ч. Таблица 2 Результаты определения относительного стандартного отклонения пленочного покрытия на эксперимент по нанесению покрытия По результатам эксперимента очевидно, что, используя устройство с генератором вихревого потока, можно получить от 56 до 62% снижения относительного стандартного отклонения толщины пленочного покрытия по сравнению с камерой Вюрстера. Пример варианта выполнения изобретения 2. Часть агломерированных фаз после экспериментов по нанесению покрытия на гранулы с исходным размером 800-1000 мкм определяют, просеивая гранулы через сито в 1,200 мм, в котором кластеры агломерированных гранул остались на использованном сите, в то время как отдельные гранулы с нанесенным покрытием прошли через сито без помех. Массу оставшихся агломерированных гранул разделили на сите массой всей серии гранул с нанесенным покрытием перед просеиванием. Таким образом, рассчитали долю агломерированной фазы процесса нанесения покрытия, которую выразили в процентах. Рассчитали производительность нанесения покрытия, разделив реальный прирост массы частиц при нанесении покрытия на теоретически рассчитанную массу сухого дисперсионного материала, который распыляли при нанесении покрытия. Эксперимент по нанесению покрытия на гранулы проводили с 8%(мас./мас.) водного раствора гипромеллозы с добавлением краски с использованием технологических параметров, перечисленных в табл. 3. Покрытие наносили на 1000 г гранул (от 800 до 1000 мкм), используя 986 г дисперсионного покрытия. Псевдоожижающий поток воздуха был установлен на 130,4 м 3/ч при относительной влажности поступающего воздуха 38-39% (влажность измерена при 18 С). Высоту втягивающей трубки 5 (размер за-5 021341 зора между трубкой и распределительной пластинкой) установили на 20 мм. Из результатов, приведенных в табл. 4, очевидно, что, используя генератор 4 вихревого потока, получено уменьшение части агломерированной фазы на 57,5% относительно части агломерированной фазы, получаемой в общеизвестной камере Вюрстера. Кроме того, в табл. 4 показано, что использование генератора 4 вихревого потока улучшает производительность нанесения покрытия. Таблица 3 Технологические параметры процесса нанесения пленочного покрытия Таблица 4 Результаты определения части агломерированной фазы и производительности нанесения покрытия Пример варианта выполнения изобретения 3. Было выполнено нанесение покрытия на гранулы размером 200-355 мкм в общеизвестной камере Вюрстера и в камере Вюрстера с генератором 4 вихревого потока. Часть агломерированных фаз после экспериментов по нанесению покрытия на гранулы определяют, просеивая гранулы с нанесенным покрытием через сито в 0,500 мм, в котором кластеры агломерированных гранул остались на использованном сите, в то время как отдельные гранулы с нанесенным покрытием прошли через сито без помех. Массу оставшихся агломерированных на сите гранул разделили на массу всей серии гранул с нанесенным покрытием перед просеиванием. Производительность нанесения покрытия рассчитали способом,аналогичным способу в примере 2. Эксперимент по нанесению покрытия на гранулы проводили с 8% (мас./мас.) водного раствора гипромеллозы с добавлением краски с использованием технологических параметров, перечисленных в табл. 5. На 1000 г гранул (200-355 мкм) нанесли 986 г дисперсии покрытия. Псевдоожижающий поток воздуха был установлен на 105 м 3/ч при относительной влажности поступающего воздуха 39% (влажность измерена при 18 С). Высоту втягивающей трубки 5 (размер зазора между трубкой и распределительной пластинкой) установили на 10 мм. Из результатов, приведенных в табл. 6, очевидно, что, используя генератор 4 вихревого потока, получено уменьшение части агломерированной фазы относительно общеизвестной камеры Вюрстера, так же и в случае нанесения покрытия на небольшие частицы (200300 мкм), что указывает на лучшую температурную эффективность нового устройства. Производительность нанесения покрытия для обеих технологических камер сопоставима. Таблица 5 Технологические параметры процесса нанесения пленочного покрытия Таблица 6 Результаты определения части агломерированной фазы и производительности нанесения покрытия Пример варианта выполнения изобретения 4. Часть гранул размером от 500 до 700 мкм и от 800 до 1000 мкм смешали в весовом отношении 1:1. Были выполнены 2 эксперимента по нанесению покрытия на гранулы с использованием полимерного раствора гипромеллозы, содержащего 10,9% (мас./мас.) краски Тартразина. Было выполнено нанесение покрытия в общеизвестной камере Вюрстера и в камере Вюрстера с генератором 4 вихревого потока. Эксперимент по нанесению покрытия на гранулы проводили с 8% (мас./мас.) водного раствора гипромеллозы с добавлением краски с использованием технологических параметров, перечисленных в табл. 7. На 1000 г гранул (200-355 мкм) вышеупомянутой смеси нанесли 975 г дисперсии покрытия. Псевдоожижающий поток воздуха был установлен на 130,4 м 3/ч при относительной влажности поступающего воздуха 38% (влажность измерена при 18 С). Высоту втягивающей трубки 5 (размер зазора между трубкой и распределительной пластинкой) установили на 20 мм. По завершении нанесения обоих покрытий использовали сито 0,800 мм для просеивания гранул с нанесенным покрытием на две основные фракции гранулометрического состава. Из каждой фракции гранулометрического состава случайной выборкой было отобрано 12 образцов по 10 гранул каждый и спектрофотометрически определена концентрация краски для образцов обеих фракций. Рассчитали среднюю величину концентрации краски для обеих фракций гранулометрического состава. Используя поправочный коэффициент на основании соотношения площадей исходного размера гранул обеих фракций, умножили среднюю концентрацию краски, измеренную для фракций частиц меньшего размера, и получили таким образом, что концентрация краски представляет сопоставимую среднюю толщину покрытия в отдельных фракциях паллет. Сравнили разницу между средними величинами концентрации краски для обеих фракций гранул после нанесения покрытия для покрытия как в общеизвестной камере Вюрстера, так и в камере Вюрстера с генератором 4 вихревого потока. Таблица 7 Технологические параметры процесса нанесения пленочного покрытия Таблица 8 Результаты определения средней концентрации краски с поправками относительно площади поверхности каждого образца гранул Из табл. 8 очевидно, что в случае общеизвестной камеры Вюрстера существует зависимость толщины наносимого покрытия от исходного размера частиц, что отражено в разнице, на поверхности, нормализованных средних концентраций краски для каждой фракции гранулометрического состава. При использовании технологического устройства с генератором 4 вихревого потока разница концентраций краски фракций гранулометрического состава гранул большего и меньшего размера значительно снижена. Уменьшенные разницы концентраций краски демонстрируют, что с использованием технологического устройства с генератором 4 вихревого потока разница в наносимом покрытии фракций гранулометрического состава гранул большего и меньшего размера значительно снижена. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Технологическое устройство для нанесения покрытия на частицы, в котором на внутренней стенке (1) установлен один или более блоков, причем каждый блок состоит из дискообразного элемента (4) для формирования вихревого потока, вокруг которого расположена прямая или изогнутая в сечении перфорированная пластина (3) и дутьевая трубка (5), причем через центр дискообразного элемента (4) для формирования вихревого потока проходит одно- или двухфазное сопло (6) с каналом (7) для дисперсии для покрытия и каналом (8) сжатого воздуха, причем под перфорированной пластиной (3) образовано пространство для подачи среды (9) для псевдоожижения, отличающееся тем, что дискообразный элемент(4) для формирования вихревого потока имеет расположенные под углом относительно вертикали смежные канавки (18), открытые наружу. 2. Технологическое устройство для нанесения покрытия на частицы по п.1, отличающееся тем, что угол канавок (18) к вертикали составляет от 10 до 45. 3. Технологическое устройство для нанесения покрытия на частицы по п.1 или 2, отличающееся тем, что общая площадь канавок (18) дискообразного элемента (4) для формирования вихревого потока составляет от 20 до 50% горизонтального сечения площади поверхности дутьевой трубки (5) и диаметр дискообразного элемента (4) для формирования вихревого потока составляет от 65 до 100% диаметра дутьевой трубки (5).

МПК / Метки

Метки: устройство, технологическое, покрытия, частицы, нанесения

Код ссылки

<a href="https://eas.patents.su/12-21341-tehnologicheskoe-ustrojjstvo-dlya-naneseniya-pokrytiya-na-chasticy.html" rel="bookmark" title="База патентов Евразийского Союза">Технологическое устройство для нанесения покрытия на частицы</a>

Предыдущий патент: Способ и установка для оглушения домашней птицы и получаемая обескровленная домашняя птица

Следующий патент: Стероидное производное с глюкокортикоидной активностью

Случайный патент: Система и способ для очистки резервуара от отложений твердых частиц с использованием рециркуляции воды