Распределитель волокон

Формула / Реферат

1. Формовочная камера для сухого формования волокнистой ткани, имеющая впускное отверстие для подачи расщепленного волокнистого материала, представляющего собой волокна синтетического или натурального происхождения, перемешанные в воздушном потоке, установленная над формовочной проволочной решеткой напротив вакуумной камеры и содержащая несколько вращающихся валиков, снабженных радиально вытянутыми шипами, отличающаяся тем, что она имеет открытое днище для выдачи волокнистого материала на формовочную проволочную решетку, причем шипы приспособлены для частичного удержания волокон с противодействием всасыванию, создаваемому вакуумной камерой.

2. Формовочная камера по п.1, отличающаяся тем, что шипы, по существу, перекрывают все поперечное сечение формовочной камеры, если смотреть, по существу, в горизонтальной плоскости.

3. Формовочная камера по п.1 или 2, отличающаяся тем, что валики ориентированы, по существу, горизонтально.

4. Формовочная камера по п.1 или 2, отличающаяся тем, что валики ориентированы, по существу, вертикально.

5. Формовочная камера по любому из пп.1-3, отличающаяся тем, что валики установлены с возможностью относительного смещения, по существу, в горизонтальной плоскости и могут быть размещены на таком расстоянии друг от друга, которое примерно соответствует диаметру окружности, ограничивающей наружные концы шипов, или уступает этому диаметру.

6. Формовочная камера по любому из пп.1-3 или 5, отличающаяся тем, что имеется слой из валиков, которые размещены в ряд и продольные оси которых расположены параллельно друг другу и перпендикулярно направлению перемещения формовочной проволочной решетки.

7. Формовочная камера по любому из пп.1-3 или 5, отличающаяся тем, что имеется несколько слоев из валиков, установленных один над другим, причем продольные оси валиков каждого слоя ориентированы так же, как и валики одного из остальных рядов, или иначе.

8. Формовочная камера по любому из пп.1-3, отличающаяся тем, что валики с шипами, по существу, образуют, по меньшей мере, один полый цилиндр, причем валики установлены с образованием цилиндрического пространства, а для подачи волокон в этот цилиндр имеется впускное отверстие.

9. Формовочная камера по п.8, отличающаяся тем, что внутри цилиндра установлен, по меньшей мере, один дополнительный валик с шипами, размещенный вблизи цилиндра таким образом, что диаметры окружностей, ограниченных шипами валиков, по существу, соприкасаются или несколько перекрывают друг друга.

10. Формовочная камера по п.8 или 9, отличающаяся тем, что цилиндры установлены попарно с выполнением впускных отверстий на противоположных сторонах, а торцы цилиндров связаны с соединительными каналами, обеспечивающими поступление волокон из внутреннего объема данного цилиндра во внутренний объем смежного цилиндра.

11. Формовочная камера по любому из пп.8-10, отличающаяся тем, что впускные отверстия каждого цилиндра или каждой пары цилиндров соединены с раздельными источниками волокон для получения ткани с изменяющимися по толщине свойствами волокон.

12. Формовочная камера по пп.1, 2 или 4, отличающаяся тем, что шипы выполнены, по существу, с пластинчатыми лопастями, лежащими в плоскости, перпендикулярной продольной оси валиков.

13. Формовочная камера по п.12, отличающаяся тем, что пластинчатые лопасти установлены под некоторым углом относительно плоскости, перпендикулярной продольной оси валиков.

14. Формовочная камера по п.12 или 13, отличающаяся тем, что в лопастях выполнены отверстия с целью облегчения прохождения через формовочную камеру.

15. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем, что валики установлены с возможностью вращения вокруг своих продольных осей с одинаковыми или разными скоростями в одном и том же направлении или в противоположных направлениях.

16. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем, что шипы размещены по длине валика на таком расстоянии друг от друга, которое обеспечивает прохождение между ними соответствующих шипов смежного валика, и предпочтительно установлены в сменной направляющей, выполненной в осевом пазу валика.

17. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем, что шипы каждого валика установлены в плоскости, перпендикулярной продольной оси валика, причем имеется несколько групп валиков, установленных по длине валика, включающих каждая 2-12 шипов, предпочтительно 4-8 шипов, равномерно распределенных по окружности валика.

18. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем, что для изготовления изделий разной высоты, по меньшей мере, та торцевая стенка формовочной камеры, которая проходит поперечно формовочной проволочной решетке и находится на выпускной стороне формовочной камеры, выполнена с возможностью смещения по высоте перпендикулярно находящейся внизу формовочной проволочной решетке.

19. Формовочная камера по любому из пп.1-11 и 15-18, отличающаяся тем, что осевое расстояние между шипами составляет 5-20 мм, толщина шипов 0,5-10 мм, длина шипов 5-200 мм, а валики выполнены с возможностью регулирования частоты их вращения в пределах от 200 до 5000 об./мин.

20. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем, что впускное отверстие расположено в боковых стенках, торцевых стенках и/или сверху формовочной камеры.

Текст

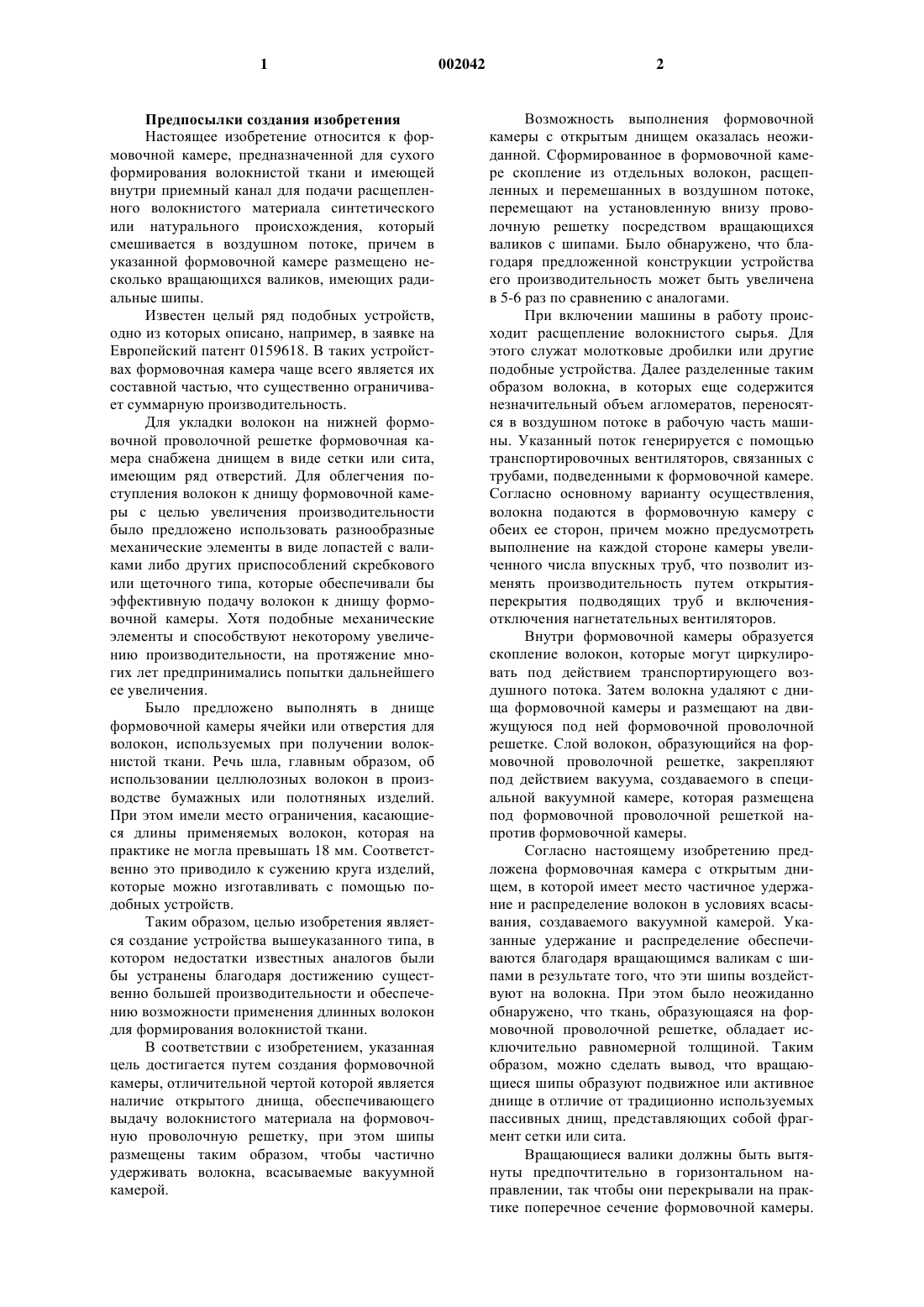

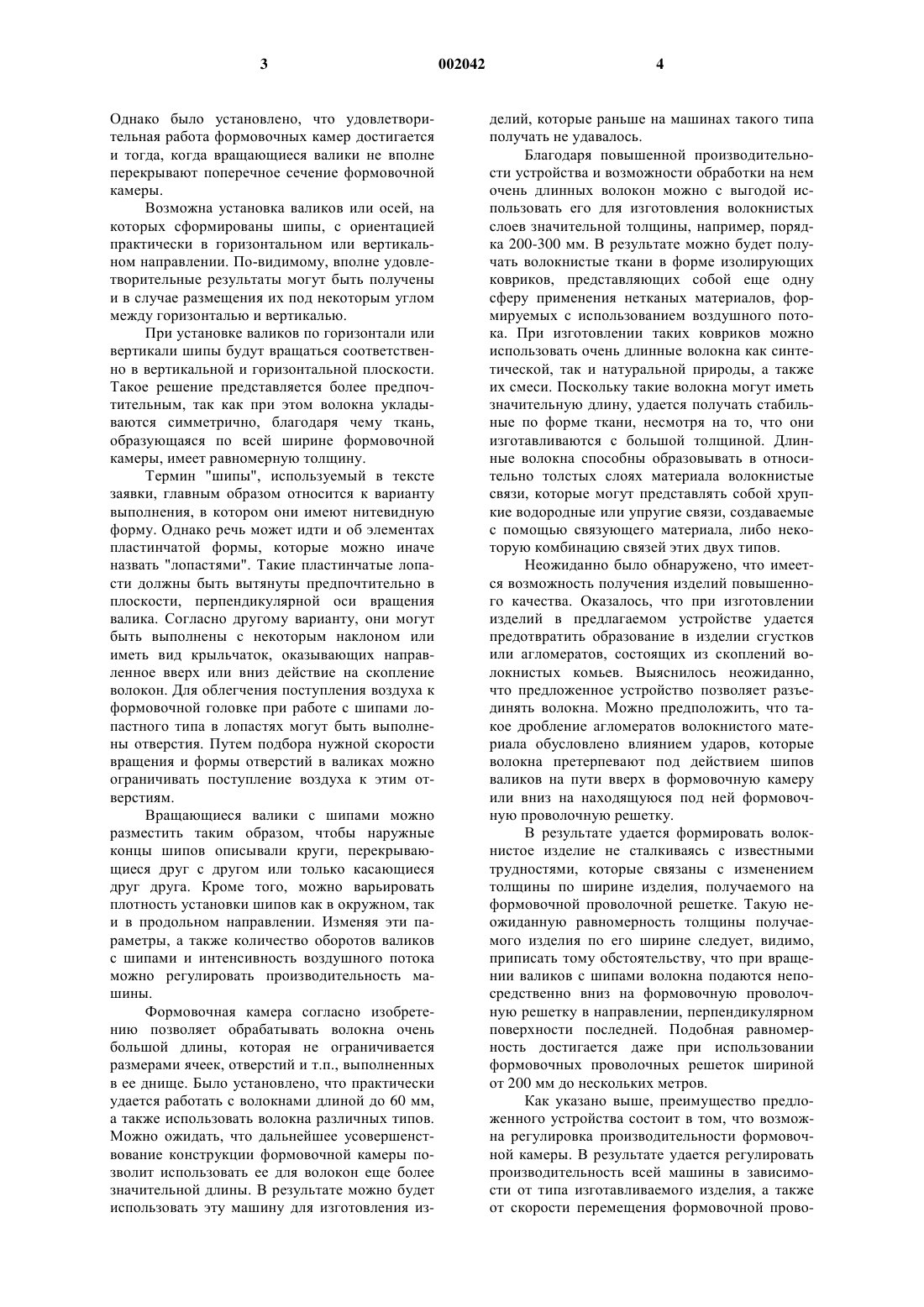

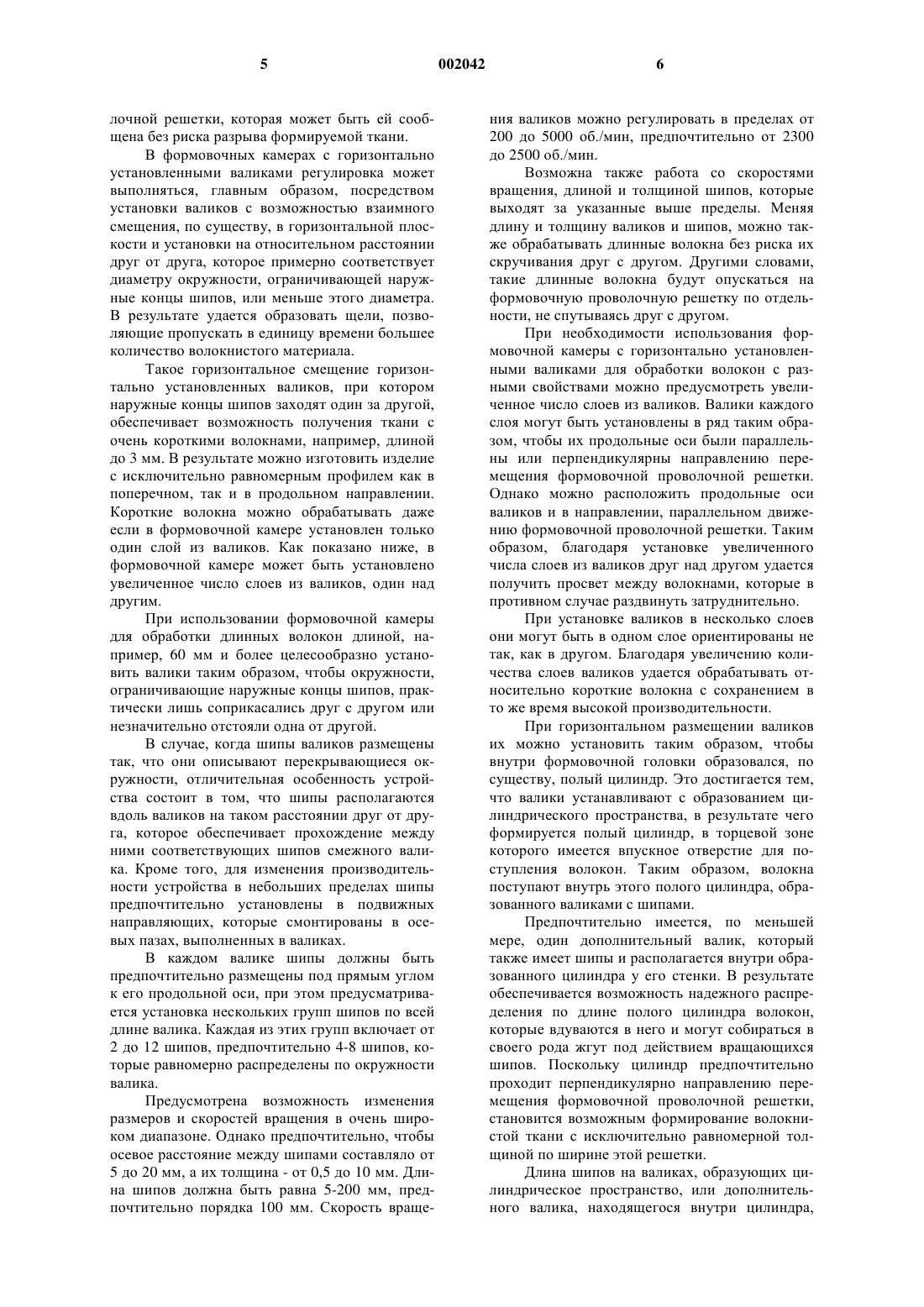

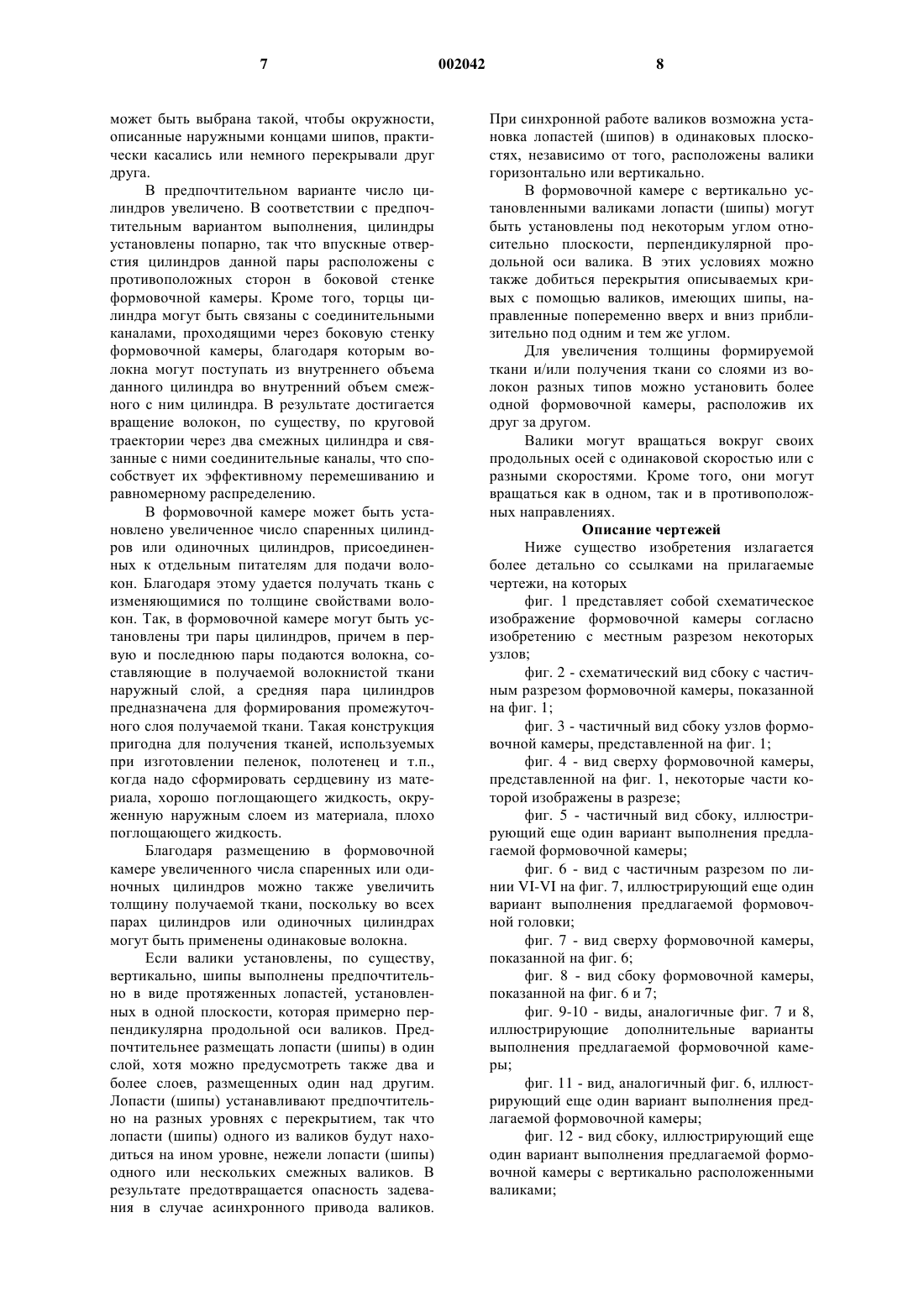

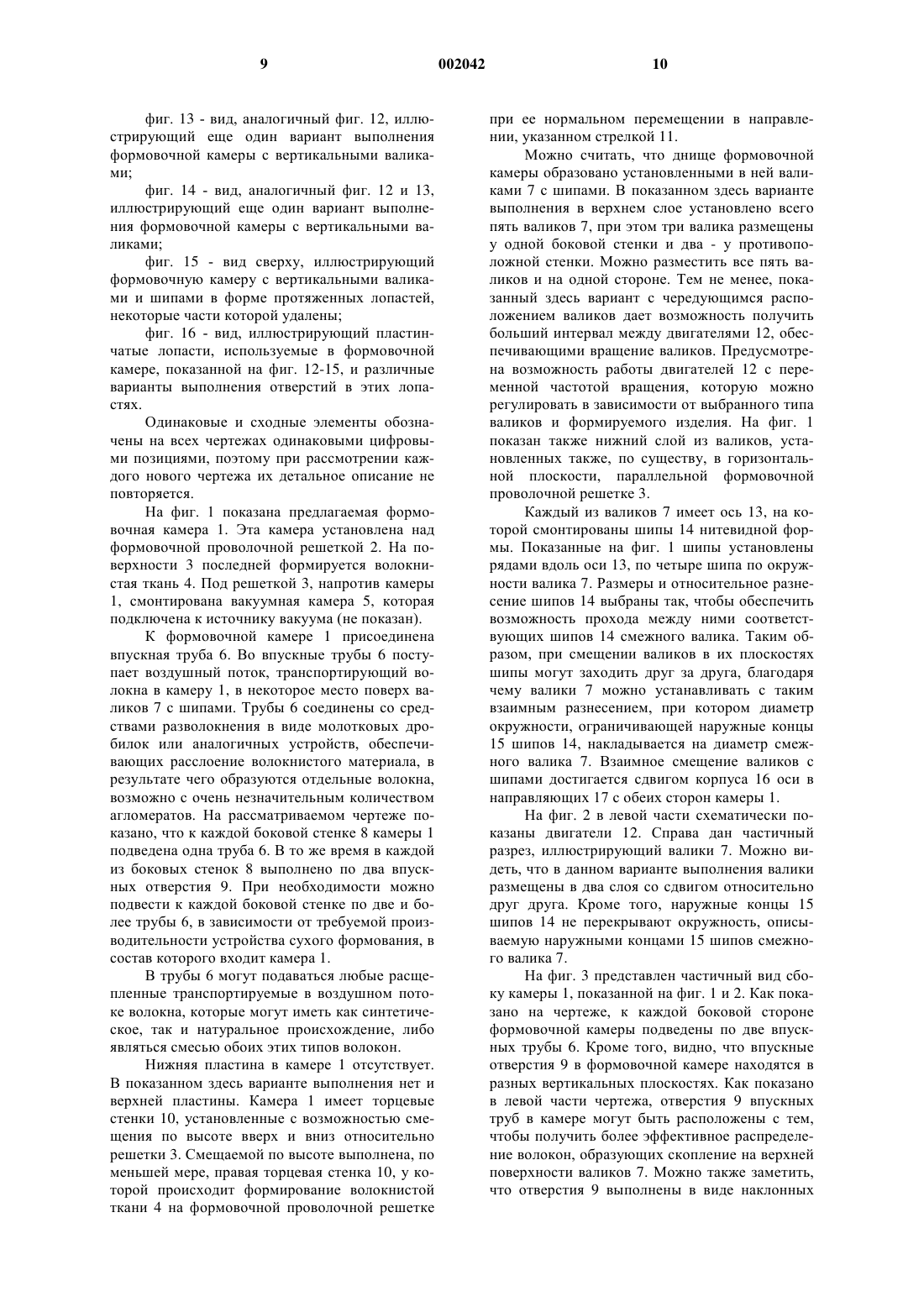

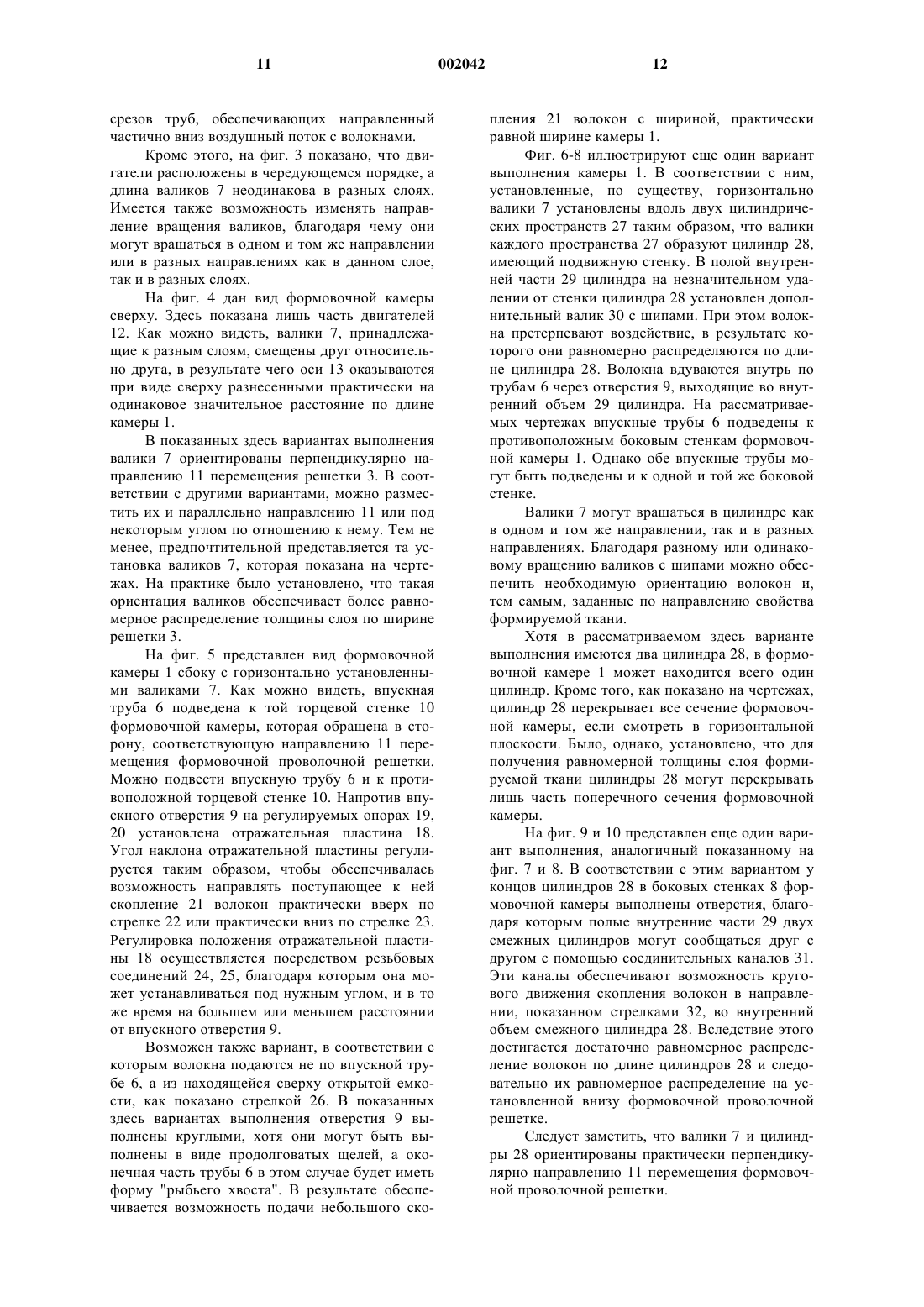

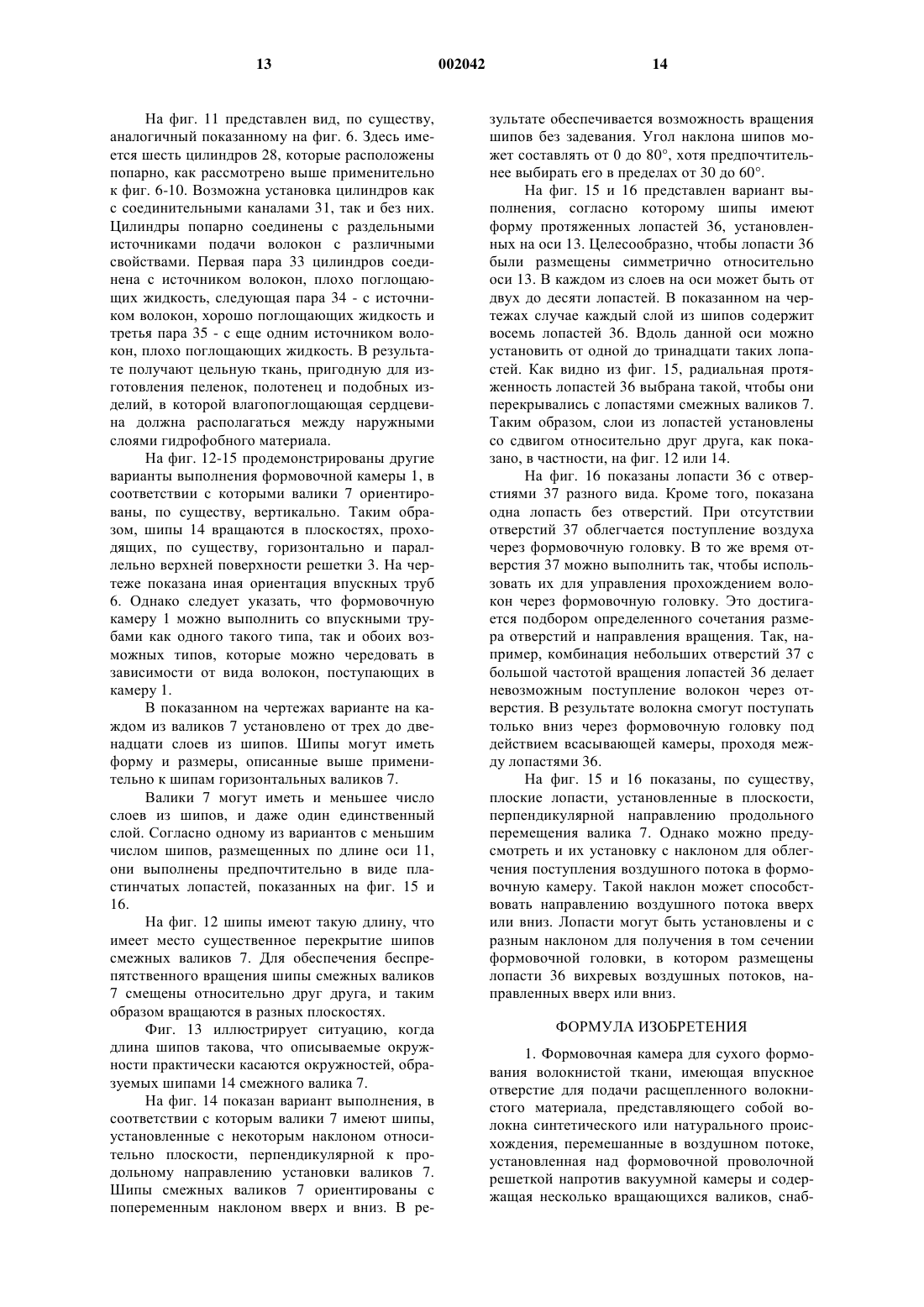

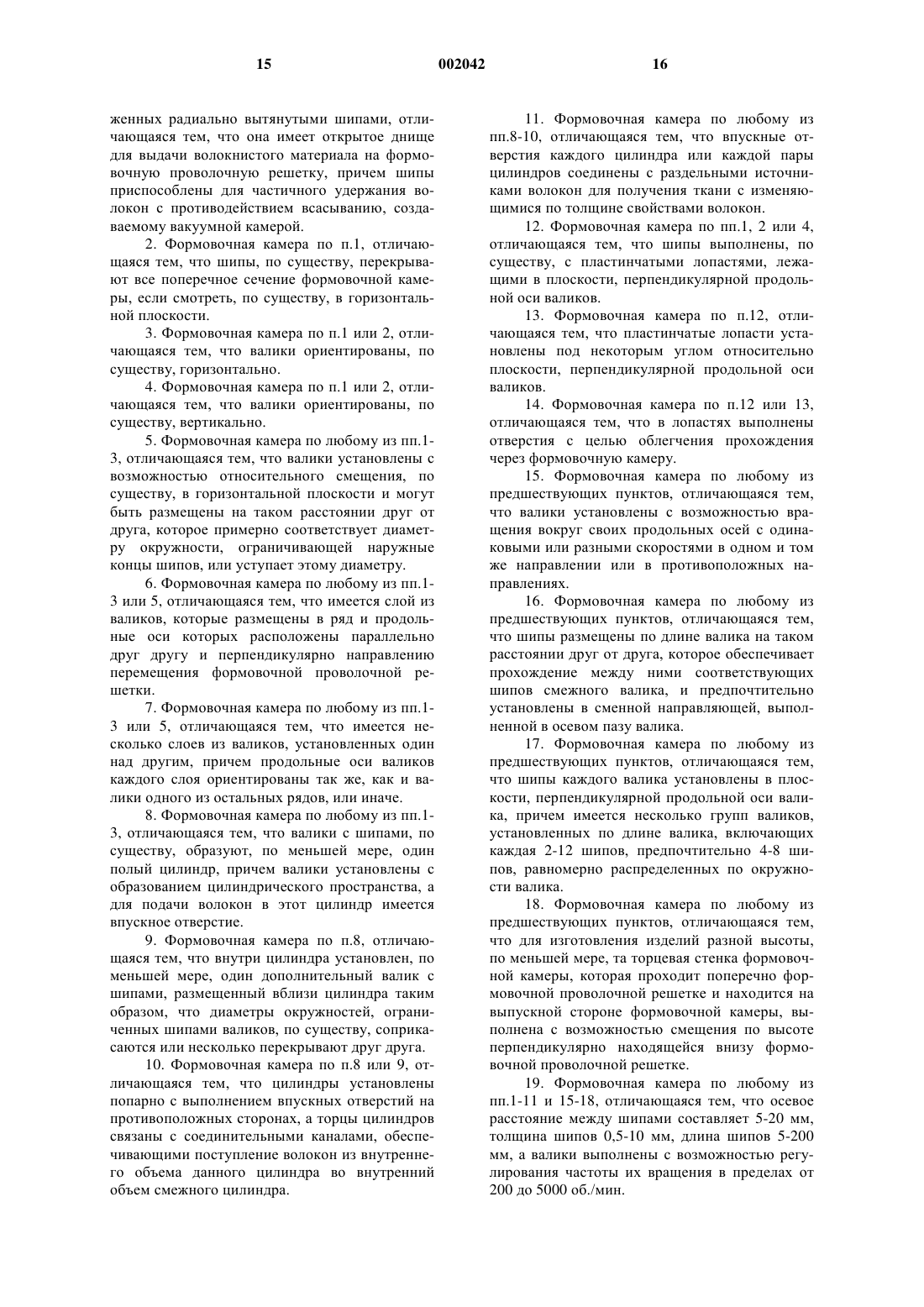

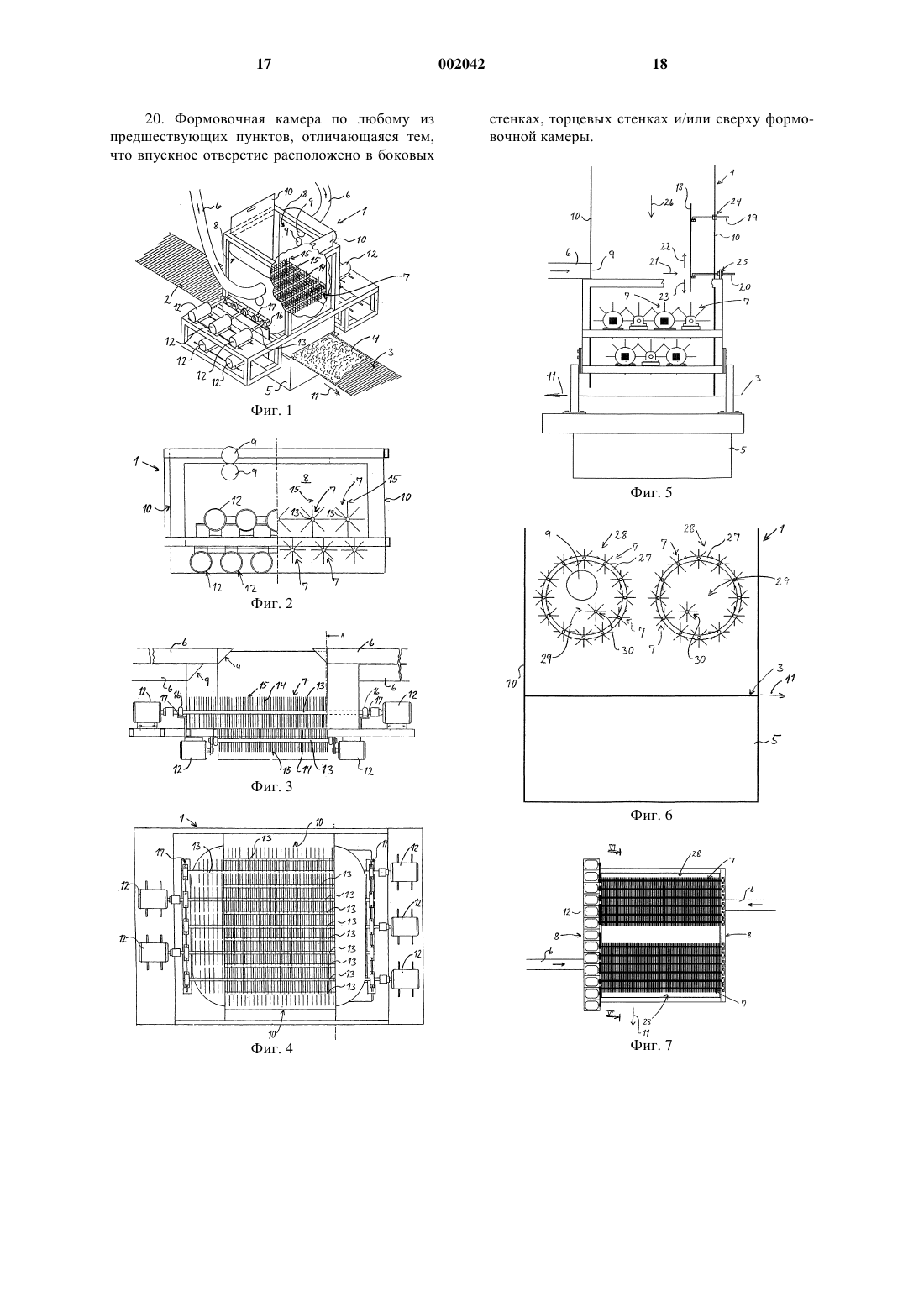

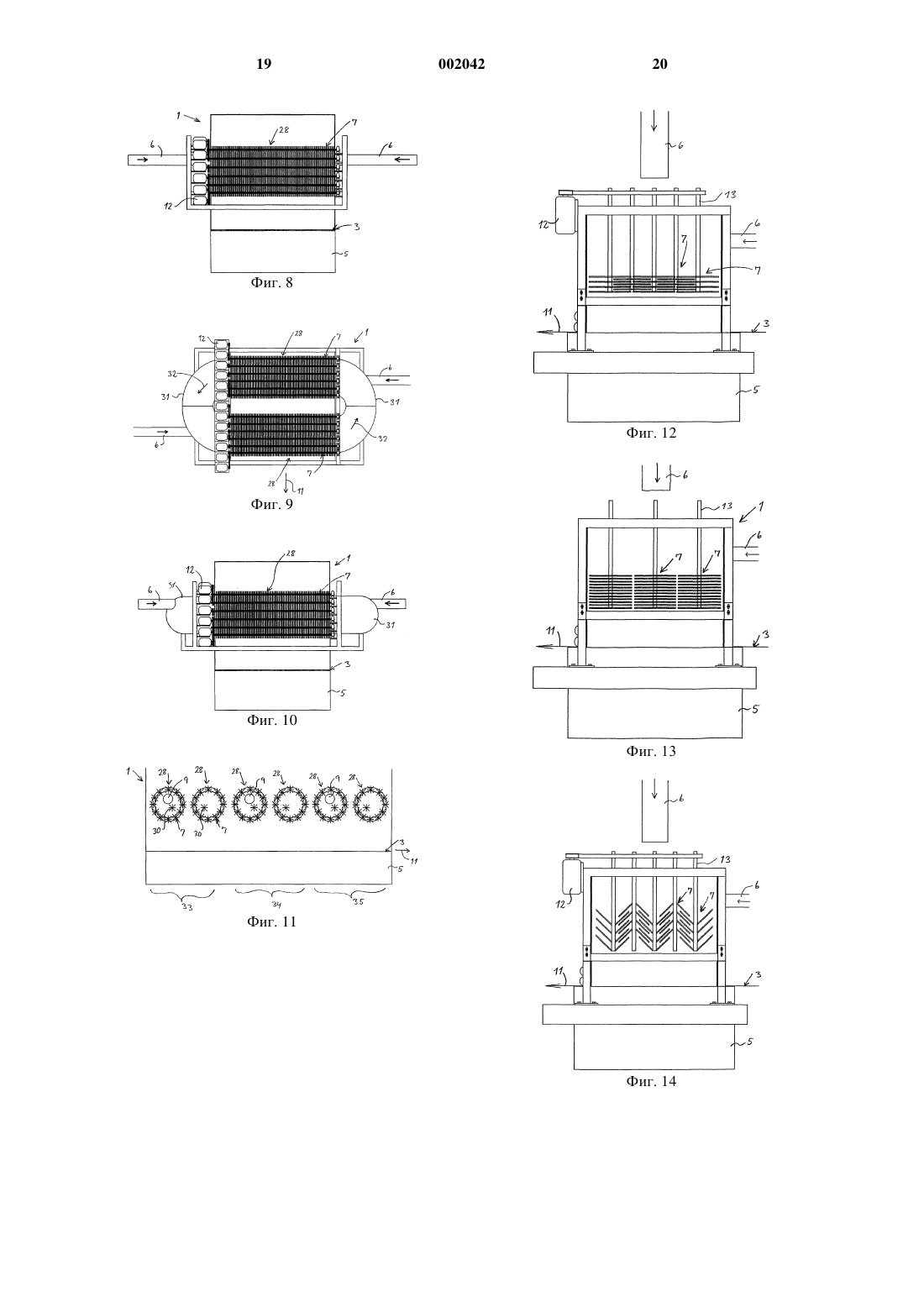

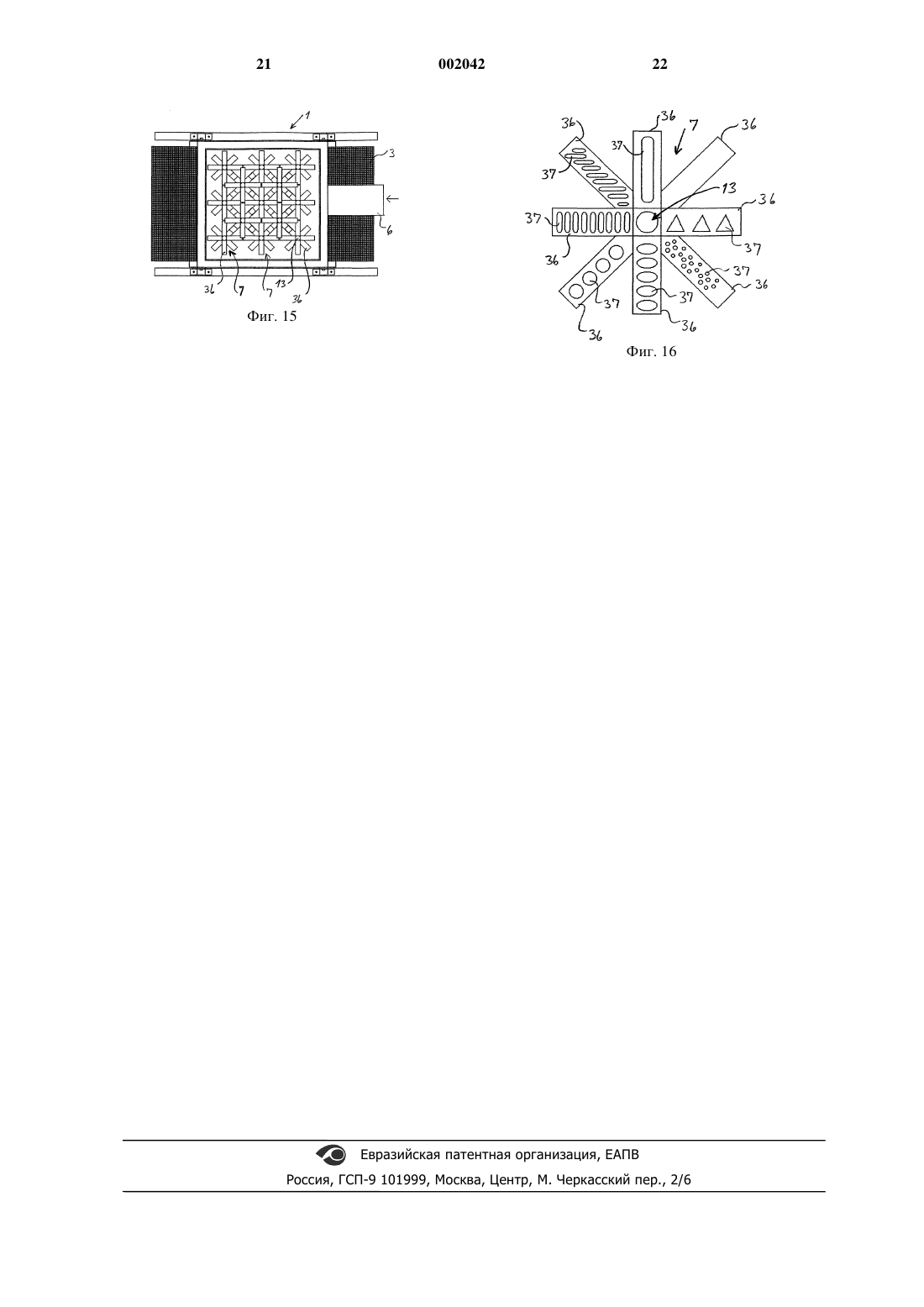

1 Предпосылки создания изобретения Настоящее изобретение относится к формовочной камере, предназначенной для сухого формирования волокнистой ткани и имеющей внутри приемный канал для подачи расщепленного волокнистого материала синтетического или натурального происхождения, который смешивается в воздушном потоке, причем в указанной формовочной камере размещено несколько вращающихся валиков, имеющих радиальные шипы. Известен целый ряд подобных устройств,одно из которых описано, например, в заявке на Европейский патент 0159618. В таких устройствах формовочная камера чаще всего является их составной частью, что существенно ограничивает суммарную производительность. Для укладки волокон на нижней формовочной проволочной решетке формовочная камера снабжена днищем в виде сетки или сита,имеющим ряд отверстий. Для облегчения поступления волокон к днищу формовочной камеры с целью увеличения производительности было предложено использовать разнообразные механические элементы в виде лопастей с валиками либо других приспособлений скребкового или щеточного типа, которые обеспечивали бы эффективную подачу волокон к днищу формовочной камеры. Хотя подобные механические элементы и способствуют некоторому увеличению производительности, на протяжение многих лет предпринимались попытки дальнейшего ее увеличения. Было предложено выполнять в днище формовочной камеры ячейки или отверстия для волокон, используемых при получении волокнистой ткани. Речь шла, главным образом, об использовании целлюлозных волокон в производстве бумажных или полотняных изделий. При этом имели место ограничения, касающиеся длины применяемых волокон, которая на практике не могла превышать 18 мм. Соответственно это приводило к сужению круга изделий,которые можно изготавливать с помощью подобных устройств. Таким образом, целью изобретения является создание устройства вышеуказанного типа, в котором недостатки известных аналогов были бы устранены благодаря достижению существенно большей производительности и обеспечению возможности применения длинных волокон для формирования волокнистой ткани. В соответствии с изобретением, указанная цель достигается путем создания формовочной камеры, отличительной чертой которой является наличие открытого днища, обеспечивающего выдачу волокнистого материала на формовочную проволочную решетку, при этом шипы размещены таким образом, чтобы частично удерживать волокна, всасываемые вакуумной камерой. 2 Возможность выполнения формовочной камеры с открытым днищем оказалась неожиданной. Сформированное в формовочной камере скопление из отдельных волокон, расщепленных и перемешанных в воздушном потоке,перемещают на установленную внизу проволочную решетку посредством вращающихся валиков с шипами. Было обнаружено, что благодаря предложенной конструкции устройства его производительность может быть увеличена в 5-6 раз по сравнению с аналогами. При включении машины в работу происходит расщепление волокнистого сырья. Для этого служат молотковые дробилки или другие подобные устройства. Далее разделенные таким образом волокна, в которых еще содержится незначительный объем агломератов, переносятся в воздушном потоке в рабочую часть машины. Указанный поток генерируется с помощью транспортировочных вентиляторов, связанных с трубами, подведенными к формовочной камере. Согласно основному варианту осуществления,волокна подаются в формовочную камеру с обеих ее сторон, причем можно предусмотреть выполнение на каждой стороне камеры увеличенного числа впускных труб, что позволит изменять производительность путем открытияперекрытия подводящих труб и включенияотключения нагнетательных вентиляторов. Внутри формовочной камеры образуется скопление волокон, которые могут циркулировать под действием транспортирующего воздушного потока. Затем волокна удаляют с днища формовочной камеры и размещают на движущуюся под ней формовочной проволочной решетке. Слой волокон, образующийся на формовочной проволочной решетке, закрепляют под действием вакуума, создаваемого в специальной вакуумной камере, которая размещена под формовочной проволочной решеткой напротив формовочной камеры. Согласно настоящему изобретению предложена формовочная камера с открытым днищем, в которой имеет место частичное удержание и распределение волокон в условиях всасывания, создаваемого вакуумной камерой. Указанные удержание и распределение обеспечиваются благодаря вращающимся валикам с шипами в результате того, что эти шипы воздействуют на волокна. При этом было неожиданно обнаружено, что ткань, образующаяся на формовочной проволочной решетке, обладает исключительно равномерной толщиной. Таким образом, можно сделать вывод, что вращающиеся шипы образуют подвижное или активное днище в отличие от традиционно используемых пассивных днищ, представляющих собой фрагмент сетки или сита. Вращающиеся валики должны быть вытянуты предпочтительно в горизонтальном направлении, так чтобы они перекрывали на практике поперечное сечение формовочной камеры. 3 Однако было установлено, что удовлетворительная работа формовочных камер достигается и тогда, когда вращающиеся валики не вполне перекрывают поперечное сечение формовочной камеры. Возможна установка валиков или осей, на которых сформированы шипы, с ориентацией практически в горизонтальном или вертикальном направлении. По-видимому, вполне удовлетворительные результаты могут быть получены и в случае размещения их под некоторым углом между горизонталью и вертикалью. При установке валиков по горизонтали или вертикали шипы будут вращаться соответственно в вертикальной и горизонтальной плоскости. Такое решение представляется более предпочтительным, так как при этом волокна укладываются симметрично, благодаря чему ткань,образующаяся по всей ширине формовочной камеры, имеет равномерную толщину. Термин "шипы", используемый в тексте заявки, главным образом относится к варианту выполнения, в котором они имеют нитевидную форму. Однако речь может идти и об элементах пластинчатой формы, которые можно иначе назвать "лопастями". Такие пластинчатые лопасти должны быть вытянуты предпочтительно в плоскости, перпендикулярной оси вращения валика. Согласно другому варианту, они могут быть выполнены с некоторым наклоном или иметь вид крыльчаток, оказывающих направленное вверх или вниз действие на скопление волокон. Для облегчения поступления воздуха к формовочной головке при работе с шипами лопастного типа в лопастях могут быть выполнены отверстия. Путем подбора нужной скорости вращения и формы отверстий в валиках можно ограничивать поступление воздуха к этим отверстиям. Вращающиеся валики с шипами можно разместить таким образом, чтобы наружные концы шипов описывали круги, перекрывающиеся друг с другом или только касающиеся друг друга. Кроме того, можно варьировать плотность установки шипов как в окружном, так и в продольном направлении. Изменяя эти параметры, а также количество оборотов валиков с шипами и интенсивность воздушного потока можно регулировать производительность машины. Формовочная камера согласно изобретению позволяет обрабатывать волокна очень большой длины, которая не ограничивается размерами ячеек, отверстий и т.п., выполненных в ее днище. Было установлено, что практически удается работать с волокнами длиной до 60 мм,а также использовать волокна различных типов. Можно ожидать, что дальнейшее усовершенствование конструкции формовочной камеры позволит использовать ее для волокон еще более значительной длины. В результате можно будет использовать эту машину для изготовления из 002042 4 делий, которые раньше на машинах такого типа получать не удавалось. Благодаря повышенной производительности устройства и возможности обработки на нем очень длинных волокон можно с выгодой использовать его для изготовления волокнистых слоев значительной толщины, например, порядка 200-300 мм. В результате можно будет получать волокнистые ткани в форме изолирующих ковриков, представляющих собой еще одну сферу применения нетканых материалов, формируемых с использованием воздушного потока. При изготовлении таких ковриков можно использовать очень длинные волокна как синтетической, так и натуральной природы, а также их смеси. Поскольку такие волокна могут иметь значительную длину, удается получать стабильные по форме ткани, несмотря на то, что они изготавливаются с большой толщиной. Длинные волокна способны образовывать в относительно толстых слоях материала волокнистые связи, которые могут представлять собой хрупкие водородные или упругие связи, создаваемые с помощью связующего материала, либо некоторую комбинацию связей этих двух типов. Неожиданно было обнаружено, что имеется возможность получения изделий повышенного качества. Оказалось, что при изготовлении изделий в предлагаемом устройстве удается предотвратить образование в изделии сгустков или агломератов, состоящих из скоплений волокнистых комьев. Выяснилось неожиданно,что предложенное устройство позволяет разъединять волокна. Можно предположить, что такое дробление агломератов волокнистого материала обусловлено влиянием ударов, которые волокна претерпевают под действием шипов валиков на пути вверх в формовочную камеру или вниз на находящуюся под ней формовочную проволочную решетку. В результате удается формировать волокнистое изделие не сталкиваясь с известными трудностями, которые связаны с изменением толщины по ширине изделия, получаемого на формовочной проволочной решетке. Такую неожиданную равномерность толщины получаемого изделия по его ширине следует, видимо,приписать тому обстоятельству, что при вращении валиков с шипами волокна подаются непосредственно вниз на формовочную проволочную решетку в направлении, перпендикулярном поверхности последней. Подобная равномерность достигается даже при использовании формовочных проволочных решеток шириной от 200 мм до нескольких метров. Как указано выше, преимущество предложенного устройства состоит в том, что возможна регулировка производительности формовочной камеры. В результате удается регулировать производительность всей машины в зависимости от типа изготавливаемого изделия, а также от скорости перемещения формовочной прово 5 лочной решетки, которая может быть ей сообщена без риска разрыва формируемой ткани. В формовочных камерах с горизонтально установленными валиками регулировка может выполняться, главным образом, посредством установки валиков с возможностью взаимного смещения, по существу, в горизонтальной плоскости и установки на относительном расстоянии друг от друга, которое примерно соответствует диаметру окружности, ограничивающей наружные концы шипов, или меньше этого диаметра. В результате удается образовать щели, позволяющие пропускать в единицу времени большее количество волокнистого материала. Такое горизонтальное смещение горизонтально установленных валиков, при котором наружные концы шипов заходят один за другой,обеспечивает возможность получения ткани с очень короткими волокнами, например, длиной до 3 мм. В результате можно изготовить изделие с исключительно равномерным профилем как в поперечном, так и в продольном направлении. Короткие волокна можно обрабатывать даже если в формовочной камере установлен только один слой из валиков. Как показано ниже, в формовочной камере может быть установлено увеличенное число слоев из валиков, один над другим. При использовании формовочной камеры для обработки длинных волокон длиной, например, 60 мм и более целесообразно установить валики таким образом, чтобы окружности,ограничивающие наружные концы шипов, практически лишь соприкасались друг с другом или незначительно отстояли одна от другой. В случае, когда шипы валиков размещены так, что они описывают перекрывающиеся окружности, отличительная особенность устройства состоит в том, что шипы располагаются вдоль валиков на таком расстоянии друг от друга, которое обеспечивает прохождение между ними соответствующих шипов смежного валика. Кроме того, для изменения производительности устройства в небольших пределах шипы предпочтительно установлены в подвижных направляющих, которые смонтированы в осевых пазах, выполненных в валиках. В каждом валике шипы должны быть предпочтительно размещены под прямым углом к его продольной оси, при этом предусматривается установка нескольких групп шипов по всей длине валика. Каждая из этих групп включает от 2 до 12 шипов, предпочтительно 4-8 шипов, которые равномерно распределены по окружности валика. Предусмотрена возможность изменения размеров и скоростей вращения в очень широком диапазоне. Однако предпочтительно, чтобы осевое расстояние между шипами составляло от 5 до 20 мм, а их толщина - от 0,5 до 10 мм. Длина шипов должна быть равна 5-200 мм, предпочтительно порядка 100 мм. Скорость враще 002042 6 ния валиков можно регулировать в пределах от 200 до 5000 об./мин, предпочтительно от 2300 до 2500 об./мин. Возможна также работа со скоростями вращения, длиной и толщиной шипов, которые выходят за указанные выше пределы. Меняя длину и толщину валиков и шипов, можно также обрабатывать длинные волокна без риска их скручивания друг с другом. Другими словами,такие длинные волокна будут опускаться на формовочную проволочную решетку по отдельности, не спутываясь друг с другом. При необходимости использования формовочной камеры с горизонтально установленными валиками для обработки волокон с разными свойствами можно предусмотреть увеличенное число слоев из валиков. Валики каждого слоя могут быть установлены в ряд таким образом, чтобы их продольные оси были параллельны или перпендикулярны направлению перемещения формовочной проволочной решетки. Однако можно расположить продольные оси валиков и в направлении, параллельном движению формовочной проволочной решетки. Таким образом, благодаря установке увеличенного числа слоев из валиков друг над другом удается получить просвет между волокнами, которые в противном случае раздвинуть затруднительно. При установке валиков в несколько слоев они могут быть в одном слое ориентированы не так, как в другом. Благодаря увеличению количества слоев валиков удается обрабатывать относительно короткие волокна с сохранением в то же время высокой производительности. При горизонтальном размещении валиков их можно установить таким образом, чтобы внутри формовочной головки образовался, по существу, полый цилиндр. Это достигается тем,что валики устанавливают с образованием цилиндрического пространства, в результате чего формируется полый цилиндр, в торцевой зоне которого имеется впускное отверстие для поступления волокон. Таким образом, волокна поступают внутрь этого полого цилиндра, образованного валиками с шипами. Предпочтительно имеется, по меньшей мере, один дополнительный валик, который также имеет шипы и располагается внутри образованного цилиндра у его стенки. В результате обеспечивается возможность надежного распределения по длине полого цилиндра волокон,которые вдуваются в него и могут собираться в своего рода жгут под действием вращающихся шипов. Поскольку цилиндр предпочтительно проходит перпендикулярно направлению перемещения формовочной проволочной решетки,становится возможным формирование волокнистой ткани с исключительно равномерной толщиной по ширине этой решетки. Длина шипов на валиках, образующих цилиндрическое пространство, или дополнительного валика, находящегося внутри цилиндра, 7 может быть выбрана такой, чтобы окружности,описанные наружными концами шипов, практически касались или немного перекрывали друг друга. В предпочтительном варианте число цилиндров увеличено. В соответствии с предпочтительным вариантом выполнения, цилиндры установлены попарно, так что впускные отверстия цилиндров данной пары расположены с противоположных сторон в боковой стенке формовочной камеры. Кроме того, торцы цилиндра могут быть связаны с соединительными каналами, проходящими через боковую стенку формовочной камеры, благодаря которым волокна могут поступать из внутреннего объема данного цилиндра во внутренний объем смежного с ним цилиндра. В результате достигается вращение волокон, по существу, по круговой траектории через два смежных цилиндра и связанные с ними соединительные каналы, что способствует их эффективному перемешиванию и равномерному распределению. В формовочной камере может быть установлено увеличенное число спаренных цилиндров или одиночных цилиндров, присоединенных к отдельным питателям для подачи волокон. Благодаря этому удается получать ткань с изменяющимися по толщине свойствами волокон. Так, в формовочной камере могут быть установлены три пары цилиндров, причем в первую и последнюю пары подаются волокна, составляющие в получаемой волокнистой ткани наружный слой, а средняя пара цилиндров предназначена для формирования промежуточного слоя получаемой ткани. Такая конструкция пригодна для получения тканей, используемых при изготовлении пеленок, полотенец и т.п.,когда надо сформировать сердцевину из материала, хорошо поглощающего жидкость, окруженную наружным слоем из материала, плохо поглощающего жидкость. Благодаря размещению в формовочной камере увеличенного числа спаренных или одиночных цилиндров можно также увеличить толщину получаемой ткани, поскольку во всех парах цилиндров или одиночных цилиндрах могут быть применены одинаковые волокна. Если валики установлены, по существу,вертикально, шипы выполнены предпочтительно в виде протяженных лопастей, установленных в одной плоскости, которая примерно перпендикулярна продольной оси валиков. Предпочтительнее размещать лопасти (шипы) в один слой, хотя можно предусмотреть также два и более слоев, размещенных один над другим. Лопасти (шипы) устанавливают предпочтительно на разных уровнях с перекрытием, так что лопасти (шипы) одного из валиков будут находиться на ином уровне, нежели лопасти (шипы) одного или нескольких смежных валиков. В результате предотвращается опасность задевания в случае асинхронного привода валиков. 8 При синхронной работе валиков возможна установка лопастей (шипов) в одинаковых плоскостях, независимо от того, расположены валики горизонтально или вертикально. В формовочной камере с вертикально установленными валиками лопасти (шипы) могут быть установлены под некоторым углом относительно плоскости, перпендикулярной продольной оси валика. В этих условиях можно также добиться перекрытия описываемых кривых с помощью валиков, имеющих шипы, направленные попеременно вверх и вниз приблизительно под одним и тем же углом. Для увеличения толщины формируемой ткани и/или получения ткани со слоями из волокон разных типов можно установить более одной формовочной камеры, расположив их друг за другом. Валики могут вращаться вокруг своих продольных осей с одинаковой скоростью или с разными скоростями. Кроме того, они могут вращаться как в одном, так и в противоположных направлениях. Описание чертежей Ниже существо изобретения излагается более детально со ссылками на прилагаемые чертежи, на которых фиг. 1 представляет собой схематическое изображение формовочной камеры согласно изобретению с местным разрезом некоторых узлов; фиг. 2 - схематический вид сбоку с частичным разрезом формовочной камеры, показанной на фиг. 1; фиг. 3 - частичный вид сбоку узлов формовочной камеры, представленной на фиг. 1; фиг. 4 - вид сверху формовочной камеры,представленной на фиг. 1, некоторые части которой изображены в разрезе; фиг. 5 - частичный вид сбоку, иллюстрирующий еще один вариант выполнения предлагаемой формовочной камеры; фиг. 6 - вид с частичным разрезом по линии VI-VI на фиг. 7, иллюстрирующий еще один вариант выполнения предлагаемой формовочной головки; фиг. 7 - вид сверху формовочной камеры,показанной на фиг. 6; фиг. 8 - вид сбоку формовочной камеры,показанной на фиг. 6 и 7; фиг. 9-10 - виды, аналогичные фиг. 7 и 8,иллюстрирующие дополнительные варианты выполнения предлагаемой формовочной камеры; фиг. 11 - вид, аналогичный фиг. 6, иллюстрирующий еще один вариант выполнения предлагаемой формовочной камеры; фиг. 12 - вид сбоку, иллюстрирующий еще один вариант выполнения предлагаемой формовочной камеры с вертикально расположенными валиками; 9 фиг. 13 - вид, аналогичный фиг. 12, иллюстрирующий еще один вариант выполнения формовочной камеры с вертикальными валиками; фиг. 14 - вид, аналогичный фиг. 12 и 13,иллюстрирующий еще один вариант выполнения формовочной камеры с вертикальными валиками; фиг. 15 - вид сверху, иллюстрирующий формовочную камеру с вертикальными валиками и шипами в форме протяженных лопастей,некоторые части которой удалены; фиг. 16 - вид, иллюстрирующий пластинчатые лопасти, используемые в формовочной камере, показанной на фиг. 12-15, и различные варианты выполнения отверстий в этих лопастях. Одинаковые и сходные элементы обозначены на всех чертежах одинаковыми цифровыми позициями, поэтому при рассмотрении каждого нового чертежа их детальное описание не повторяется. На фиг. 1 показана предлагаемая формовочная камера 1. Эта камера установлена над формовочной проволочной решеткой 2. На поверхности 3 последней формируется волокнистая ткань 4. Под решеткой 3, напротив камеры 1, смонтирована вакуумная камера 5, которая подключена к источнику вакуума (не показан). К формовочной камере 1 присоединена впускная труба 6. Во впускные трубы 6 поступает воздушный поток, транспортирующий волокна в камеру 1, в некоторое место поверх валиков 7 с шипами. Трубы 6 соединены со средствами разволокнения в виде молотковых дробилок или аналогичных устройств, обеспечивающих расслоение волокнистого материала, в результате чего образуются отдельные волокна,возможно с очень незначительным количеством агломератов. На рассматриваемом чертеже показано, что к каждой боковой стенке 8 камеры 1 подведена одна труба 6. В то же время в каждой из боковых стенок 8 выполнено по два впускных отверстия 9. При необходимости можно подвести к каждой боковой стенке по две и более трубы 6, в зависимости от требуемой производительности устройства сухого формования, в состав которого входит камера 1. В трубы 6 могут подаваться любые расщепленные транспортируемые в воздушном потоке волокна, которые могут иметь как синтетическое, так и натуральное происхождение, либо являться смесью обоих этих типов волокон. Нижняя пластина в камере 1 отсутствует. В показанном здесь варианте выполнения нет и верхней пластины. Камера 1 имеет торцевые стенки 10, установленные с возможностью смещения по высоте вверх и вниз относительно решетки 3. Смещаемой по высоте выполнена, по меньшей мере, правая торцевая стенка 10, у которой происходит формирование волокнистой ткани 4 на формовочной проволочной решетке 10 при ее нормальном перемещении в направлении, указанном стрелкой 11. Можно считать, что днище формовочной камеры образовано установленными в ней валиками 7 с шипами. В показанном здесь варианте выполнения в верхнем слое установлено всего пять валиков 7, при этом три валика размещены у одной боковой стенки и два - у противоположной стенки. Можно разместить все пять валиков и на одной стороне. Тем не менее, показанный здесь вариант с чередующимся расположением валиков дает возможность получить больший интервал между двигателями 12, обеспечивающими вращение валиков. Предусмотрена возможность работы двигателей 12 с переменной частотой вращения, которую можно регулировать в зависимости от выбранного типа валиков и формируемого изделия. На фиг. 1 показан также нижний слой из валиков, установленных также, по существу, в горизонтальной плоскости, параллельной формовочной проволочной решетке 3. Каждый из валиков 7 имеет ось 13, на которой смонтированы шипы 14 нитевидной формы. Показанные на фиг. 1 шипы установлены рядами вдоль оси 13, по четыре шипа по окружности валика 7. Размеры и относительное разнесение шипов 14 выбраны так, чтобы обеспечить возможность прохода между ними соответствующих шипов 14 смежного валика. Таким образом, при смещении валиков в их плоскостях шипы могут заходить друг за друга, благодаря чему валики 7 можно устанавливать с таким взаимным разнесением, при котором диаметр окружности, ограничивающей наружные концы 15 шипов 14, накладывается на диаметр смежного валика 7. Взаимное смещение валиков с шипами достигается сдвигом корпуса 16 оси в направляющих 17 с обеих сторон камеры 1. На фиг. 2 в левой части схематически показаны двигатели 12. Справа дан частичный разрез, иллюстрирующий валики 7. Можно видеть, что в данном варианте выполнения валики размещены в два слоя со сдвигом относительно друг друга. Кроме того, наружные концы 15 шипов 14 не перекрывают окружность, описываемую наружными концами 15 шипов смежного валика 7. На фиг. 3 представлен частичный вид сбоку камеры 1, показанной на фиг. 1 и 2. Как показано на чертеже, к каждой боковой стороне формовочной камеры подведены по две впускных трубы 6. Кроме того, видно, что впускные отверстия 9 в формовочной камере находятся в разных вертикальных плоскостях. Как показано в левой части чертежа, отверстия 9 впускных труб в камере могут быть расположены с тем,чтобы получить более эффективное распределение волокон, образующих скопление на верхней поверхности валиков 7. Можно также заметить,что отверстия 9 выполнены в виде наклонных 11 срезов труб, обеспечивающих направленный частично вниз воздушный поток с волокнами. Кроме этого, на фиг. 3 показано, что двигатели расположены в чередующемся порядке, а длина валиков 7 неодинакова в разных слоях. Имеется также возможность изменять направление вращения валиков, благодаря чему они могут вращаться в одном и том же направлении или в разных направлениях как в данном слое,так и в разных слоях. На фиг. 4 дан вид формовочной камеры сверху. Здесь показана лишь часть двигателей 12. Как можно видеть, валики 7, принадлежащие к разным слоям, смещены друг относительно друга, в результате чего оси 13 оказываются при виде сверху разнесенными практически на одинаковое значительное расстояние по длине камеры 1. В показанных здесь вариантах выполнения валики 7 ориентированы перпендикулярно направлению 11 перемещения решетки 3. В соответствии с другими вариантами, можно разместить их и параллельно направлению 11 или под некоторым углом по отношению к нему. Тем не менее, предпочтительной представляется та установка валиков 7, которая показана на чертежах. На практике было установлено, что такая ориентация валиков обеспечивает более равномерное распределение толщины слоя по ширине решетки 3. На фиг. 5 представлен вид формовочной камеры 1 сбоку с горизонтально установленными валиками 7. Как можно видеть, впускная труба 6 подведена к той торцевой стенке 10 формовочной камеры, которая обращена в сторону, соответствующую направлению 11 перемещения формовочной проволочной решетки. Можно подвести впускную трубу 6 и к противоположной торцевой стенке 10. Напротив впускного отверстия 9 на регулируемых опорах 19,20 установлена отражательная пластина 18. Угол наклона отражательной пластины регулируется таким образом, чтобы обеспечивалась возможность направлять поступающее к ней скопление 21 волокон практически вверх по стрелке 22 или практически вниз по стрелке 23. Регулировка положения отражательной пластины 18 осуществляется посредством резьбовых соединений 24, 25, благодаря которым она может устанавливаться под нужным углом, и в то же время на большем или меньшем расстоянии от впускного отверстия 9. Возможен также вариант, в соответствии с которым волокна подаются не по впускной трубе 6, а из находящейся сверху открытой емкости, как показано стрелкой 26. В показанных здесь вариантах выполнения отверстия 9 выполнены круглыми, хотя они могут быть выполнены в виде продолговатых щелей, а оконечная часть трубы 6 в этом случае будет иметь форму "рыбьего хвоста". В результате обеспечивается возможность подачи небольшого ско 002042 12 пления 21 волокон с шириной, практически равной ширине камеры 1. Фиг. 6-8 иллюстрируют еще один вариант выполнения камеры 1. В соответствии с ним,установленные, по существу, горизонтально валики 7 установлены вдоль двух цилиндрических пространств 27 таким образом, что валики каждого пространства 27 образуют цилиндр 28,имеющий подвижную стенку. В полой внутренней части 29 цилиндра на незначительном удалении от стенки цилиндра 28 установлен дополнительный валик 30 с шипами. При этом волокна претерпевают воздействие, в результате которого они равномерно распределяются по длине цилиндра 28. Волокна вдуваются внутрь по трубам 6 через отверстия 9, выходящие во внутренний объем 29 цилиндра. На рассматриваемых чертежах впускные трубы 6 подведены к противоположным боковым стенкам формовочной камеры 1. Однако обе впускные трубы могут быть подведены и к одной и той же боковой стенке. Валики 7 могут вращаться в цилиндре как в одном и том же направлении, так и в разных направлениях. Благодаря разному или одинаковому вращению валиков с шипами можно обеспечить необходимую ориентацию волокон и,тем самым, заданные по направлению свойства формируемой ткани. Хотя в рассматриваемом здесь варианте выполнения имеются два цилиндра 28, в формовочной камере 1 может находится всего один цилиндр. Кроме того, как показано на чертежах,цилиндр 28 перекрывает все сечение формовочной камеры, если смотреть в горизонтальной плоскости. Было, однако, установлено, что для получения равномерной толщины слоя формируемой ткани цилиндры 28 могут перекрывать лишь часть поперечного сечения формовочной камеры. На фиг. 9 и 10 представлен еще один вариант выполнения, аналогичный показанному на фиг. 7 и 8. В соответствии с этим вариантом у концов цилиндров 28 в боковых стенках 8 формовочной камеры выполнены отверстия, благодаря которым полые внутренние части 29 двух смежных цилиндров могут сообщаться друг с другом с помощью соединительных каналов 31. Эти каналы обеспечивают возможность кругового движения скопления волокон в направлении, показанном стрелками 32, во внутренний объем смежного цилиндра 28. Вследствие этого достигается достаточно равномерное распределение волокон по длине цилиндров 28 и следовательно их равномерное распределение на установленной внизу формовочной проволочной решетке. Следует заметить, что валики 7 и цилиндры 28 ориентированы практически перпендикулярно направлению 11 перемещения формовочной проволочной решетки. 13 На фиг. 11 представлен вид, по существу,аналогичный показанному на фиг. 6. Здесь имеется шесть цилиндров 28, которые расположены попарно, как рассмотрено выше применительно к фиг. 6-10. Возможна установка цилиндров как с соединительными каналами 31, так и без них. Цилиндры попарно соединены с раздельными источниками подачи волокон с различными свойствами. Первая пара 33 цилиндров соединена с источником волокон, плохо поглощающих жидкость, следующая пара 34 - с источником волокон, хорошо поглощающих жидкость и третья пара 35 - с еще одним источником волокон, плохо поглощающих жидкость. В результате получают цельную ткань, пригодную для изготовления пеленок, полотенец и подобных изделий, в которой влагопоглощающая сердцевина должна располагаться между наружными слоями гидрофобного материала. На фиг. 12-15 продемонстрированы другие варианты выполнения формовочной камеры 1, в соответствии с которыми валики 7 ориентированы, по существу, вертикально. Таким образом, шипы 14 вращаются в плоскостях, проходящих, по существу, горизонтально и параллельно верхней поверхности решетки 3. На чертеже показана иная ориентация впускных труб 6. Однако следует указать, что формовочную камеру 1 можно выполнить со впускными трубами как одного такого типа, так и обоих возможных типов, которые можно чередовать в зависимости от вида волокон, поступающих в камеру 1. В показанном на чертежах варианте на каждом из валиков 7 установлено от трех до двенадцати слоев из шипов. Шипы могут иметь форму и размеры, описанные выше применительно к шипам горизонтальных валиков 7. Валики 7 могут иметь и меньшее число слоев из шипов, и даже один единственный слой. Согласно одному из вариантов с меньшим числом шипов, размещенных по длине оси 11,они выполнены предпочтительно в виде пластинчатых лопастей, показанных на фиг. 15 и 16. На фиг. 12 шипы имеют такую длину, что имеет место существенное перекрытие шипов смежных валиков 7. Для обеспечения беспрепятственного вращения шипы смежных валиков 7 смещены относительно друг друга, и таким образом вращаются в разных плоскостях. Фиг. 13 иллюстрирует ситуацию, когда длина шипов такова, что описываемые окружности практически касаются окружностей, образуемых шипами 14 смежного валика 7. На фиг. 14 показан вариант выполнения, в соответствии с которым валики 7 имеют шипы,установленные с некоторым наклоном относительно плоскости, перпендикулярной к продольному направлению установки валиков 7. Шипы смежных валиков 7 ориентированы с попеременным наклоном вверх и вниз. В ре 002042 14 зультате обеспечивается возможность вращения шипов без задевания. Угол наклона шипов может составлять от 0 до 80, хотя предпочтительнее выбирать его в пределах от 30 до 60. На фиг. 15 и 16 представлен вариант выполнения, согласно которому шипы имеют форму протяженных лопастей 36, установленных на оси 13. Целесообразно, чтобы лопасти 36 были размещены симметрично относительно оси 13. В каждом из слоев на оси может быть от двух до десяти лопастей. В показанном на чертежах случае каждый слой из шипов содержит восемь лопастей 36. Вдоль данной оси можно установить от одной до тринадцати таких лопастей. Как видно из фиг. 15, радиальная протяженность лопастей 36 выбрана такой, чтобы они перекрывались с лопастями смежных валиков 7. Таким образом, слои из лопастей установлены со сдвигом относительно друг друга, как показано, в частности, на фиг. 12 или 14. На фиг. 16 показаны лопасти 36 с отверстиями 37 разного вида. Кроме того, показана одна лопасть без отверстий. При отсутствии отверстий 37 облегчается поступление воздуха через формовочную головку. В то же время отверстия 37 можно выполнить так, чтобы использовать их для управления прохождением волокон через формовочную головку. Это достигается подбором определенного сочетания размера отверстий и направления вращения. Так, например, комбинация небольших отверстий 37 с большой частотой вращения лопастей 36 делает невозможным поступление волокон через отверстия. В результате волокна смогут поступать только вниз через формовочную головку под действием всасывающей камеры, проходя между лопастями 36. На фиг. 15 и 16 показаны, по существу,плоские лопасти, установленные в плоскости,перпендикулярной направлению продольного перемещения валика 7. Однако можно предусмотреть и их установку с наклоном для облегчения поступления воздушного потока в формовочную камеру. Такой наклон может способствовать направлению воздушного потока вверх или вниз. Лопасти могут быть установлены и с разным наклоном для получения в том сечении формовочной головки, в котором размещены лопасти 36 вихревых воздушных потоков, направленных вверх или вниз. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Формовочная камера для сухого формования волокнистой ткани, имеющая впускное отверстие для подачи расщепленного волокнистого материала, представляющего собой волокна синтетического или натурального происхождения, перемешанные в воздушном потоке,установленная над формовочной проволочной решеткой напротив вакуумной камеры и содержащая несколько вращающихся валиков, снаб 15 женных радиально вытянутыми шипами, отличающаяся тем, что она имеет открытое днище для выдачи волокнистого материала на формовочную проволочную решетку, причем шипы приспособлены для частичного удержания волокон с противодействием всасыванию, создаваемому вакуумной камерой. 2. Формовочная камера по п.1, отличающаяся тем, что шипы, по существу, перекрывают все поперечное сечение формовочной камеры, если смотреть, по существу, в горизонтальной плоскости. 3. Формовочная камера по п.1 или 2, отличающаяся тем, что валики ориентированы, по существу, горизонтально. 4. Формовочная камера по п.1 или 2, отличающаяся тем, что валики ориентированы, по существу, вертикально. 5. Формовочная камера по любому из пп.13, отличающаяся тем, что валики установлены с возможностью относительного смещения, по существу, в горизонтальной плоскости и могут быть размещены на таком расстоянии друг от друга, которое примерно соответствует диаметру окружности, ограничивающей наружные концы шипов, или уступает этому диаметру. 6. Формовочная камера по любому из пп.13 или 5, отличающаяся тем, что имеется слой из валиков, которые размещены в ряд и продольные оси которых расположены параллельно друг другу и перпендикулярно направлению перемещения формовочной проволочной решетки. 7. Формовочная камера по любому из пп.13 или 5, отличающаяся тем, что имеется несколько слоев из валиков, установленных один над другим, причем продольные оси валиков каждого слоя ориентированы так же, как и валики одного из остальных рядов, или иначе. 8. Формовочная камера по любому из пп.13, отличающаяся тем, что валики с шипами, по существу, образуют, по меньшей мере, один полый цилиндр, причем валики установлены с образованием цилиндрического пространства, а для подачи волокон в этот цилиндр имеется впускное отверстие. 9. Формовочная камера по п.8, отличающаяся тем, что внутри цилиндра установлен, по меньшей мере, один дополнительный валик с шипами, размещенный вблизи цилиндра таким образом, что диаметры окружностей, ограниченных шипами валиков, по существу, соприкасаются или несколько перекрывают друг друга. 10. Формовочная камера по п.8 или 9, отличающаяся тем, что цилиндры установлены попарно с выполнением впускных отверстий на противоположных сторонах, а торцы цилиндров связаны с соединительными каналами, обеспечивающими поступление волокон из внутреннего объема данного цилиндра во внутренний объем смежного цилиндра. 16 11. Формовочная камера по любому из пп.8-10, отличающаяся тем, что впускные отверстия каждого цилиндра или каждой пары цилиндров соединены с раздельными источниками волокон для получения ткани с изменяющимися по толщине свойствами волокон. 12. Формовочная камера по пп.1, 2 или 4,отличающаяся тем, что шипы выполнены, по существу, с пластинчатыми лопастями, лежащими в плоскости, перпендикулярной продольной оси валиков. 13. Формовочная камера по п.12, отличающаяся тем, что пластинчатые лопасти установлены под некоторым углом относительно плоскости, перпендикулярной продольной оси валиков. 14. Формовочная камера по п.12 или 13,отличающаяся тем, что в лопастях выполнены отверстия с целью облегчения прохождения через формовочную камеру. 15. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем,что валики установлены с возможностью вращения вокруг своих продольных осей с одинаковыми или разными скоростями в одном и том же направлении или в противоположных направлениях. 16. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем,что шипы размещены по длине валика на таком расстоянии друг от друга, которое обеспечивает прохождение между ними соответствующих шипов смежного валика, и предпочтительно установлены в сменной направляющей, выполненной в осевом пазу валика. 17. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем,что шипы каждого валика установлены в плоскости, перпендикулярной продольной оси валика, причем имеется несколько групп валиков,установленных по длине валика, включающих каждая 2-12 шипов, предпочтительно 4-8 шипов, равномерно распределенных по окружности валика. 18. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем,что для изготовления изделий разной высоты,по меньшей мере, та торцевая стенка формовочной камеры, которая проходит поперечно формовочной проволочной решетке и находится на выпускной стороне формовочной камеры, выполнена с возможностью смещения по высоте перпендикулярно находящейся внизу формовочной проволочной решетке. 19. Формовочная камера по любому из пп.1-11 и 15-18, отличающаяся тем, что осевое расстояние между шипами составляет 5-20 мм,толщина шипов 0,5-10 мм, длина шипов 5-200 мм, а валики выполнены с возможностью регулирования частоты их вращения в пределах от 200 до 5000 об./мин. 17 20. Формовочная камера по любому из предшествующих пунктов, отличающаяся тем,что впускное отверстие расположено в боковых

МПК / Метки

МПК: D21H 27/00, D04H 1/72

Метки: распределитель, волокон

Код ссылки

<a href="https://eas.patents.su/12-2042-raspredelitel-volokon.html" rel="bookmark" title="База патентов Евразийского Союза">Распределитель волокон</a>

Предыдущий патент: Набор для последовательного лигирования

Следующий патент: Способ получения метилового сложного эфира жирной кислоты и установка для осуществления способа

Случайный патент: Гетероароматические арилтриазольные производные в качестве ингибиторов фермента pde10a