Способ превращения природного газа в ароматические углеводороды с электрохимическим отделением водорода

Номер патента: 20384

Опубликовано: 30.10.2014

Авторы: Хайдеманн Томас, Вентинк Аннебарт Энгберт, Аренс Зебастиан, Коэльё Тцу Йоана, Панченко Александр

Формула / Реферат

1. Способ превращения алифатических углеводородов с 1-4 С-атомами в ароматические углеводороды, который включает стадии:

a) превращение исходного потока Е, который содержит как минимум один алифатический углеводород с 1-4 С-атомами, в присутствии катализатора при не окислительных условиях в продуктный поток Р, содержащий ароматические углеводороды и водород, и

b) электрохимическое отделение как минимум части образовавшегося при превращении водорода от продуктного потока Р посредством не пропускающего газ мембранно-электродного ансамбля, который содержит как минимум одну селективно проводящую протоны мембрану и на каждой стороне мембраны, как минимум один электродный катализатор, причем на задерживающей стороне мембраны как минимум часть водорода окисляется на анодном катализаторе до протонов и протоны после пересечения мембраны на пропускающей стороне на катодном катализаторе восстанавливаются в водород.

2. Способ по п.1, отличающийся тем, что стадию b) проводят при давлении от 0,5 до 10 бар.

3. Способ по п.1 или 2, отличающийся тем, что стадию b) проводят при напряжении от 0,05 до 2000 мВ по отношению к водородному электроду сравнения.

4. Способ по одному из пп.1-3, отличающийся тем, что в качестве мембраны, селективно пропускающей водород, применяют мембраны, выбираемые из группы керамических мембран и полимерных мембран.

5. Способ по одному из пп.1-4, отличающийся тем, что в качестве электродов применяют газодиффузионные электроды.

Текст

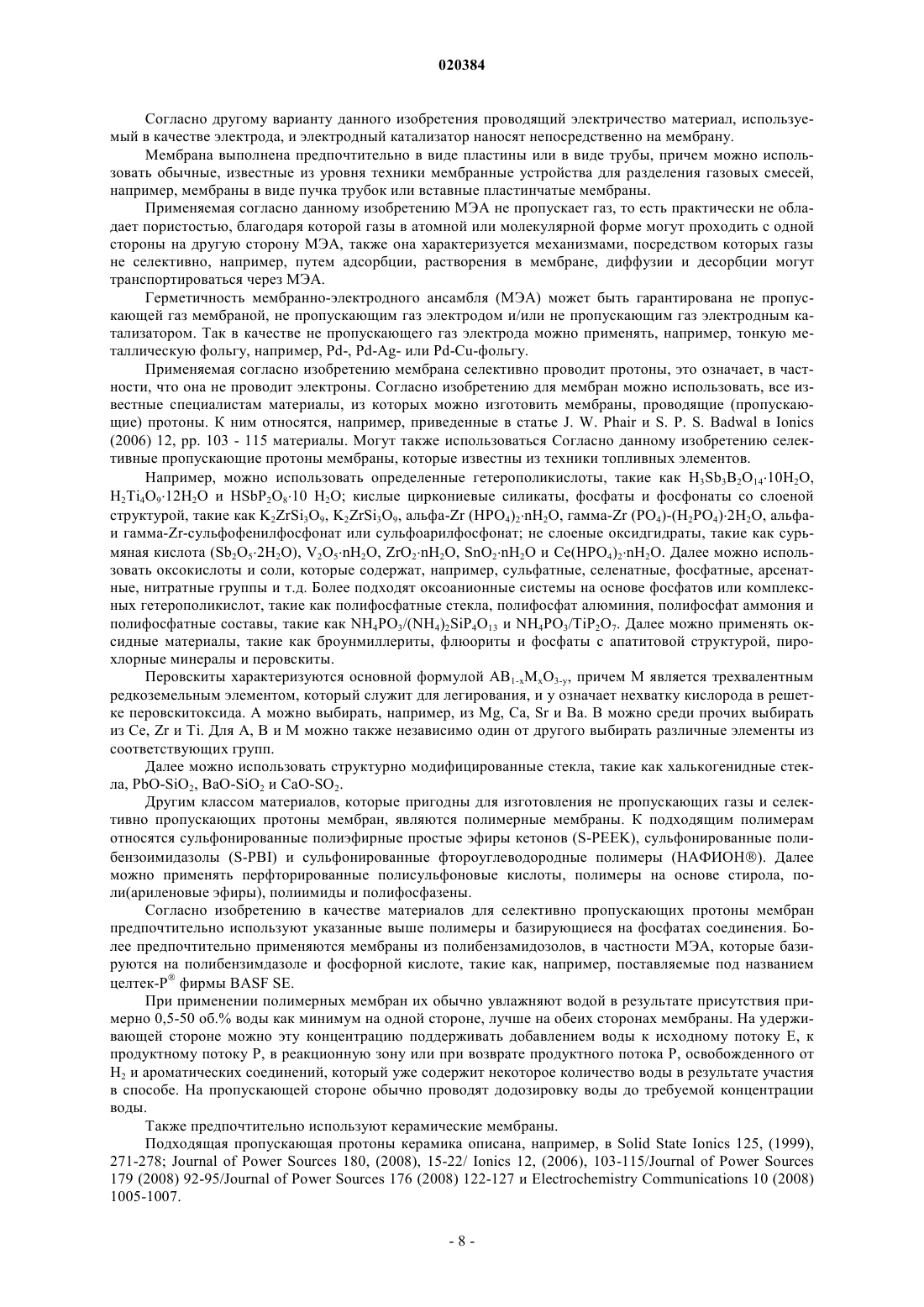

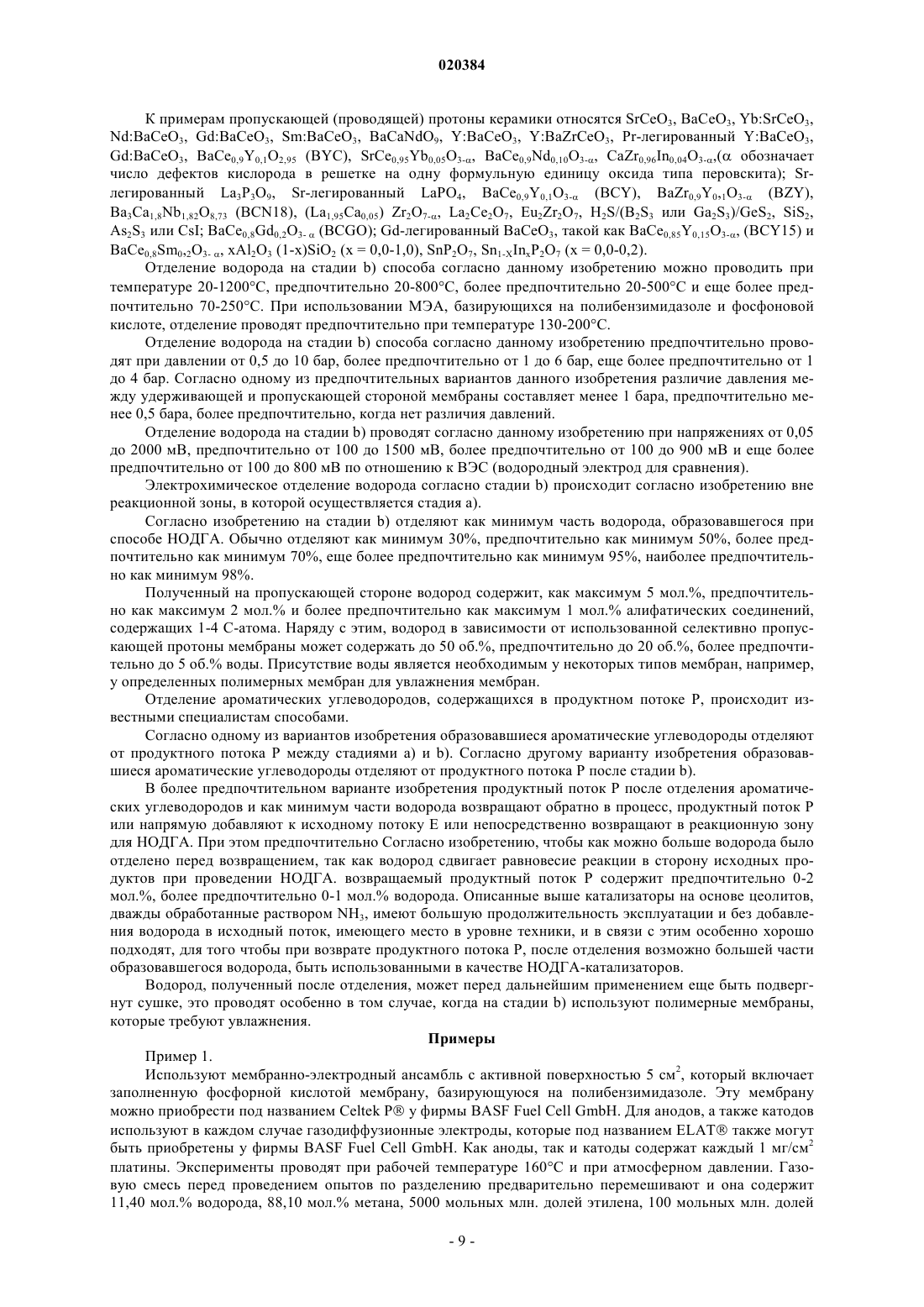

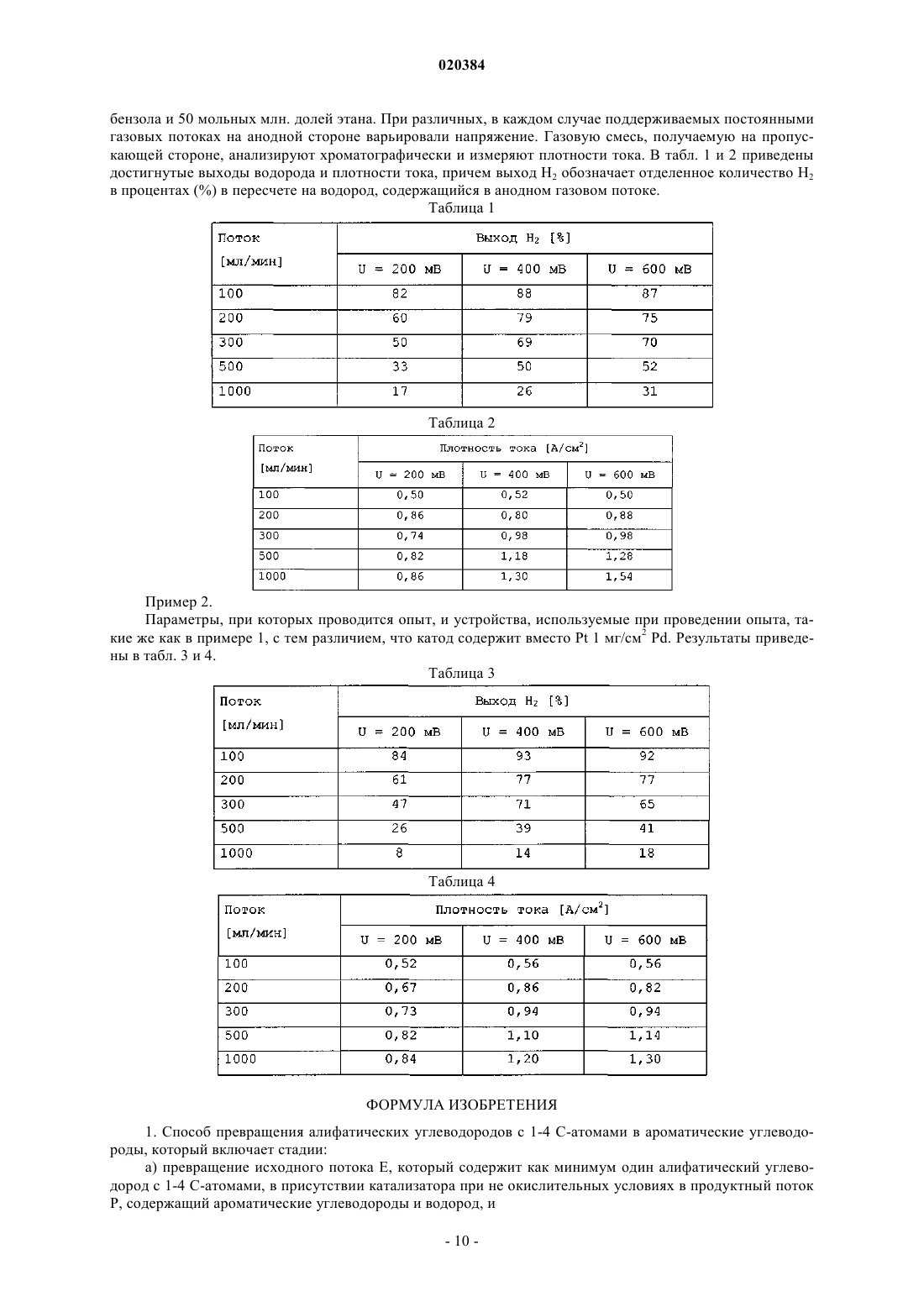

СПОСОБ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ С ЭЛЕКТРОХИМИЧЕСКИМ ОТДЕЛЕНИЕМ ВОДОРОДА Данное изобретение относится к способу превращения алифатических углеводородов, содержащих 1-4 С-атома, в ароматические углеводороды в присутствии катализатора при не окислительных (не оксидативных) условиях, причем как минимум часть образовавшегося при превращении водорода электрохимически отделяют с помощью не пропускающего газ мембранно-электродного ансамбля. Данное изобретение относится к способу превращения алифатических углеводородов, содержащих 1-4 С-атома, в ароматические углеводороды в присутствии катализатора при не окислительных условиях,причем, как минимум, часть образовавшегося при превращении водорода электрохимически отделяют с помощью не пропускающего газ мембранно-электродного ансамбля. Ароматические углеводороды, такие как бензол, толуол, этилбензол, стирол, ксилол и нафталин являются важными промежуточными продуктами химической промышленности, потребность в которых постоянно растет. Как правило, их получают в результате каталитического реформинга из высококипящих фракций нефти, которые, в свою очередь, получают из нефти. Новейшие исследования показывают,что мировые запасы нефти более ограничены по сравнению с запасами природного газа. В связи с этим получение ароматических углеводородов из продуктов, которые могут извлекаться из природного газа,представляют собой хозяйственно (экономически) интересную альтернативу. Главным компонентом природного газа обычно является метан. Возможным путем реакции для получения ароматических соединений из алифатических соединений является не окислительная дегидроароматизация (НОДГА). Превращение при этом происходит в не окислительных условиях, в частности, путем исключения кислорода. В случае НОДГА происходит дегидрирование и циклизация алифатических соединений в соответствующие ароматические соединения с высвобождением водорода. При этом из 6 моль метана образуется 1 моль бензола и 9 моль водорода. Термодинамические исследования показывают, что превращение лимитируется положением равновесия (D. Wang, J. H. Lunsford и М. P. Rosynek, "Characterization of a Mo/ZSM-5 catalyst for the conversionof methane to benzene", Journal of Catalysis 169, 347-358 (1997. Расчеты с учетом таких компонентов, как метан, бензол, нафталин и водород, показывают, что равновесные превращения (выходы) для изотермического превращения метана в бензол (и нафталин) убывают с возрастанием давления и со снижением температуры, например, равновесное превращение при давлении 1 бар и температуре 750 С составляет около 17%. Для того чтобы эффективно использовать не подвергшийся превращению метан, то есть его заново использовать в реакции НОДГА, следует удалить большую часть Н 2, содержащегося в выходных продуктах реакции, так как в противном случае под воздействием Н 2 равновесие реакции неблагоприятно сдвигается в сторону метана и тем самым выход ароматических углеводородов становится еще ниже. Способ осуществления НОДГА углеводородов, в частности, природного газа, с отделением Н 2, а также ароматических углеводородов из продуктного газа и с возвратом оставшегося продуктного газа в реакционную зону, соответственно, новое превращение продуктного газа после отделения водорода и без предварительного отделения ароматических углеводородов на последующей стадии реакции описаны вUS 7019184 В 2. В качестве способов отделения Н 2 указаны водородно-селективные мембраны и адсорбция путем изменения давления. Отделяемый водород используют для производства энергии, например, в камере сгорания или в топливном элементе. В случае, когда происходит отделение водорода посредством селективно пропускающей водород мембраны, водород проходит через мембрану в виде молекулы Н 2. Скорость диффузии зависит при этом от различия парциального давления водорода перед задерживающей стороной и после пропускающей стороны мембраны. На него можно в принципе воздействовать тремя различными способами: 1) компрессией питающего газа, в результате чего возрастает парциальное давление Н 2, 2) созданием вакуума у пропускающей стороны или 3) применением смывающего газа у пропускающей стороны,который понижает парциальное давление водорода. Эти способы или трудно осуществимы механически(опции 1) и 2, или требуют отделения смывающего газа от водорода. Кроме того, необходимо наличие соответствующих устройств для уплотнения и расширения газовой смеси. По кинетическим причинам определенная доля водорода остается перед задерживающей стороной мембраны. Например, прошедший через мембрану газ содержит Н 2/СН 4-смесь, получаемую посредством пропускающей водород полимерной мембраны, в которой обычно на 10 молекул Н 2 приходится 1 молекула CH4. В случае Pd-мембраны,которая, начиная от температуры примерно 200 С, становится селективно пропускающей водород и у которой оптимальная разделительная способность достигается при температуре от 400 до 500 С, газ,прошедший через мембрану, содержит обычно 1 молекулу СН 4 на 200 молекул Н 2. При адсорбции путем изменения давления циклически во время первой фазы воздействуют на адсорбент содержащим водород потоком, причем все компоненты, кроме водорода, задерживаются в результате адсорбции. Во время второй фазы эти компоненты опять десорбируют в результате понижения давления. Технически при этом имеется в виду очень затратный способ, при котором следует использовать адсорбенты и образуется выбрасываемый поток, содержащий водород, содержание водорода в котором может составлять более 40%, см. Ullmann's' Encyclopedia of Industrial Chemistry, "Membranes: GasVerlag, Weinheim. Наряду с адсорбцией при изменении давления и использованием селективных пропускающих водород мембран, применение так называемого холодного ящика ("Cold Box") является обычным способом для отделения водорода из газовых смесей. При отделении водорода посредством холодного ящика газовую смесь при давлении от 30 до 50 бар охлаждают до температуры от -150 до -190 С. Получение таких низких температур является дорогостоящим. В том случае, когда освобожденная от водорода смесь снова используется в реакции, ее следует снова нагреть до температуры реакции, например, до 600-1000 С для дегидроароматизации. Отделение водорода от смеси, состоящей из водорода и метана, описано в статье В. Ibeh и др. (International Journal of Hydrogen Energy 32 (2007), pp. 908-914). Их исходное положение состояло в том,чтобы исследовать способность природного газа в качестве газа-носителя для транспортировки водорода по уже существующей инфраструктуре для транспорта природного газа, причем, водород после этой совместной транспортировки с природным газом должен быть снова отделен от него. В. Ibeh и др. использовали для отделения водорода от водород-метановых смесей топливный элемент с отдельной мембраной для обмена протонов и Pt или Pt/Ru-анодные электрокатализаторы. К топливному элементу подводили водород-метановые смеси при атмосферном давлении и температуре от 20 до 70 С. Задача данного изобретения состоит в том, чтобы создать способ получения ароматических углеводородов из алифатических углеводородов с 1-4 атомами углерода, в котором отсутствуют недостатки,присущие способам уровня техники. При этом как использованные алифатические углеводороды, так и образующиеся побочные продукты должны быть использованы эффективно. Способ должен иметь по возможности благоприятный энергетический баланс и затраты на аппаратуру должны быть по возможности низкими. Эта задача решается согласно данному изобретению способом превращения алифатических углеводородов с 1-4 С-атомами в ароматические углеводороды, который включает следующие стадии:a) превращение исходного потока Е, который содержит, как минимум, один алифатический углеводород с 1-4 С-атомами углерода, в присутствии катализатора при не окислительных условиях в продуктный поток Р, содержащий ароматические углеводороды и водород, иb) электрохимическое отделение как минимум части образовавшегося при превращении водорода от продуктного потока Р посредством не пропускающего газ мембранно-электродного ансамбля, который содержит, как минимум, одну селективно пропускающую протоны мембрану и на каждой стороне мембраны, как минимум, один электродный катализатор, причем на задерживающей стороне мембраны,как минимум, часть водорода окисляется на анодном катализаторе до протонов и протоны после пересечения мембраны на пропускающей стороне на катодном катализаторе восстанавливаются в водород. Особое преимущество способа согласно данному изобретению состоит в электрохимическом отделении образовавшегося водорода от продуктного потока Р. Движущей силой электрохимического отделения водорода является разность потенциалов между обеими сторонами мембраны. В связи с тем, что отделение не зависит от различия парциального давления водорода между обеими сторонами мембраны,как это бывает у обычно используемых селективных к водороду мембран, отделение водорода может происходить при значительно более низких давлениях и различиях давлений, причем, можно полностью пренебречь избыточным давлением снаружи и предпочтительно на пропускающей стороне и на задерживающей стороне мембраны действует одинаковое давление. Это отчетливо снижает механическую нагрузку на мембрану, что среди прочего повышает ее стабильность в течение длительного времени, а также увеличивает выбор материалов, имеющихся в виду для мембран. Это создает далее возможность проведения отделения водорода при низких давлениях, по сравнению с обычными мембранами и имеет то преимущество, что весь способ, то есть НОДГА, а также переработку продуктного потока Р, проводить при схожих давлениях. То есть можно пренебречь дорогостоящими устройствами для сжатия и расширения газовых потоков. Электрохимическое отделение может по сравнению с отделением водорода с помощью холодного ящика (Cold-box) проводиться при высокой температуре. Температура для электрохимического отделения водорода обычно равна комнатной температуре или выше ее. Ароматические углеводороды, образовавшиеся при превращении, обычно после охлаждения продуктного потока до температуры ниже точки кипения бензола вымывают и отделяют с помощью устройства отделяющего газ от жидкости. В связи с тем, что электрохимическое отделение водорода может проводиться и при температуре, более высокой,чем требуемая для этого температура, продуктный поток Р не следует охлаждать ниже температуры, которая требуется для отделения ароматических углеводородов. По сравнению с холодным ящиком здесь можно съэкономить на стадиях охлаждения и на необходимых для этого устройствах. При возврате оставшегося продуктного потока Р, содержащего не прореагировавшие (С 1-С 4)-алифатические углеводороды, после удаления водорода и ароматических углеводородов, этот возвращаемый продуктный продукт Р следует существенно меньше нагревать, чем при отделении водорода с помощью холодного ящика. Это позволяет экономить энергию.Pd-мембраны менее пригодны для отделения водорода способом данного изобретения, так как они только с 200 С начинают становиться прозрачными для водорода, так что при этой температуре достигаются только очень низкие скорости потока через мембрану. При оптимальной температуре эксплуатации от примерно 400 до 500 С на Pd-мембранах могут однако происходить нежелательные побочные реакции алифатических соединений, содержащихся в подлежащем разделению продуктном потоке Р,-2 020384 которые приводят к относительно быстрому закоксовыванию Pd-мембран и, соответственно, к значительно более высокой потребности в регенерировании. Электрохимическое отделение водорода является по сравнению с отделением водорода с помощью обычных селективных к водороду мембран значительно более эффективным при одинаковой производительности разделения, что позволяет в связи с этим уменьшить площадь мембраны или при одинаковых площадях мембран отделить значительно большее количество водорода, так что в возвращаемом продуктном потоке Р остающееся количество водорода значительно меньше. В сумме способ согласно данному изобретению в связи с этим требует значительно меньших затрат на аппаратуру. Изобретение описывается ниже более подробно. Превращение исходного потока Е в продуктный поток Р происходит в присутствии катализатора при не окислительных условиях. Не окислительные согласно данному изобретению означает в том, что касается НОДГА, что концентрация окислительных средств, таких как кислород или оксиды азота, в исходном потоке Е составляет менее 5 вес.%, предпочтительно менее 1 вес.%, более предпочтительно менее 0,1 вес.%. Еще более предпочтительно, когда в исходном потоке Е отсутствует кислород. Также еще более предпочтительно,когда концентрация окислительных средств в исходном потоке Е, такая же по величине или меньше чем концентрация окислительных средств в источнике, из которого происходят (C1-C4)-алифатические соединения. В соответствии с изобретением исходный поток Е содержит как минимум одно алифатическое соединение с 1-4 атомами углерода. К этим алифатическим соединениям относятся, например, метан, этан,пропан, н-бутан, изобутан, этен, пропен, 1- и 2-бутен, изобутен. В одном из вариантов изобретения исходный поток Е содержит как минимум 50 мол.%, предпочтительно 60 мол.%, более предпочтительно 70 мол.%, еще более предпочтительно 80 мол.%, наиболее предпочтительно 90 мол.% (C1-C4)алифатических соединений. Среди алифатических соединений более предпочтительно применяют насыщенные алканы, исходный поток содержит в этом случае как минимум 50 мол.%, предпочтительно 60 мол.%, более предпочтительно 70 мол.%, еще более предпочтительно 80 мол.%, наиболее предпочтительно 90 мол.% алканов с 1-4 С-атомами. Среди алканов предпочтительны метан и этан, более предпочтителен метан. Согласно этому варианту данного изобретения исходный поток содержит как минимум 50 мол.%, предпочтительно 60 мол.%,более предпочтительно 70 мол.%, еще более предпочтительно 80 мол.%, наиболее предпочтительно 90 мол.% метана. Предпочтительно в качестве источника (C1-C4)-алифатических соединений используют природный газ. Типичный состав природного газа выглядит следующим образом: 75-99 мол.% метана, 0,01-15 мол.%, 0,01-10 мол.% пропана, до 6 мол.% бутана, до 30 мол.% двуокиси углерода, до 30 мол.% сероводорода, до 15 мол.% азота и до 5 мол.% гелия. Природный газ перед применением в способе согласно данному изобретению может быть очищен известными специалистам способами и обогащен. К очистке относится, например, удаление содержащегося в природном газе при необходимости сероводорода или двуокиси углерода и других нежелательных в применяемом способе соединений. Содержащиеся в исходном потоке (С 1-С 4)-алифатические соединения могут также происходить из других источников, например, образовываться при перегонке (рафинировании) нефти. (C1-C4)алифатические соединения могут также получаться регенеративно (например, биогаз) или синтетически(например, синтезом по Фишеру-Тропшу (Fischer-Tropsch. В том случае, когда в качестве источника (C1-C4)-алифатических соединений используют биогаз,исходный поток Е может дополнительно содержать аммиак, следовые количества низкомолекулярных спиртов и другие, типичные для биогаза примеси. В другом варианте способа согласно данному изобретению в качестве исходного потока Е можно использовать сжиженный нефтяной газ (СНГ). В соответствии с другим вариантом способа согласно данному изобретению в качестве исходного потока Е можно использовать сжиженный природный газ(СПГ). Исходный поток Е может дополнительно содержать в виде примеси водород, пары воды, монооксид углерода, диоксид углерода, азот, а также один или несколько благородных газов. На стадии а) способа согласно данному изобретению происходит превращение исходного потока Е при не окислительных условиях в присутствии катализатора с образованием продуктного потока Р, содержащего ароматические углеводороды. При этом превращении имеется в виду дегидроароматизация,то есть содержащиеся в исходном потоке Е (С 1-С 4)-алифатические соединения реагируют с дегидрированием и циклизацией с образованием соответствующих ароматических соединений, причем высвобождается водород. Согласно изобретению реакция НОДГА проводится в присутствии подходящих катализаторов. Вообще можно использовать все катализаторы, которые катализируют реакцию НОДГА, на стадии а) способа согласно данному изобретению. Обычно катализаторы реакции НОДГА содержат пористый носитель и как минимум, один нанесенный на него металл. Носитель обычно содержит кристаллическое или аморфное неорганическое соединение. В соответствии с изобретением катализатор содержит предпочтительно один силикат металла в качестве носителя. Предпочтительно в качестве носителей используют силикаты алюминия. Еще более предпочтительно в качестве носителей используют цеолиты. В случае цеолитов имеются в виду силикаты алюминия, которые при их получении обычно выпадают в натриевой форме. В Na-форме в связи с обменом 4-валентного Si-атома на 3-валентный Al-атом в кристаллической решетке избыточный отрицательный заряд выравнивается Na-ионами. Вместо только одного натрия в цеолите для выравнивания заряда могут содержаться и ионы других щелочных или щелочно-земельных металлов. В соответствии с изобретением содержащийся в катализаторах, как минимум, один цеолит имеет структуру, которую выбирают из структурных типов пентасила и MWW и более предпочтительно из структурных типов MFI,MEL, смешанных структур из MFI и MEL и MWW. Еще более предпочтительно используют цеолит типаZSM-5 или МСМ-22. Обозначения (наименования) структурных типов цеолитов соответствуют данным,приведенным в книге W. M. Meier, D. H. Olson и Ch. Baerlocher, "Atlas of Zeolithe Structure Types", Elsevier, 3. Auflage, Amsterdam 2001. Синтез цеолитов известен специалистам и может быть проведен, например, исходя из алюминатов щелочных металлов, силикатов щелочных металлов и аморфного SiO2 при гидротермальных условиях. При этом с помощью шаблонных молекул, выбором температуры и других экспериментальных параметров можно управлять видом образующихся в цеолитах канальных систем. Цеолиты могут содержать, наряду с алюминием, другие элементы, такие как Ga, В, Fe или In. Предпочтительно используемые в качестве носителей цеолиты предпочтительно применяют в Нформе или в аммониевой форме, в которых цеолиты также могут находиться в продаже. Обычный и согласно данному изобретению предпочтительный способ перевода катализаторов в Нформу представляет собой двухстадийный процесс, при котором ионы щелочных и/или щелочноземельных металлов вначале замещают на ионы аммония. При нагревании цеолита до температуры 400500 С происходит разложение аммониевого иона на летучий аммиак и остающийся в цеолите протон. Для этого цеолит обрабатывают смесью, содержащей NH4. В качестве содержащего NH4 компонента смеси, содержащей NH4, используют аммониевую соль, выбираемую из группы, которая включает хлористый аммоний, карбонат аммония, гидрокарбонат аммония, нитрат аммония, фосфат аммония, ацетат аммония, гидрофосфат аммония, дигидрофосфат аммония, сульфат аммония и гидросульфат аммония. Предпочтительно в качестве компонента, содержащего NH4, используют нитрат аммония. Обработка цеолитов смесью, содержащей NH4, осуществляется известными, подходящими для аммониевого обмена в цеолитах способами. К ним относятся пропитывание, окунание и опрыскивание цеолитов аммониевым раствором, причем раствор используют, как правило, в избытке. В качестве растворителя предпочтительно используют воду и/или спирты. Смесь обычно содержит от 1 до 20 вес.% используемого NH4-компонента. Обработку смесью, содержащей NH4, обычно проводят в течение нескольких часов и при повышенной температуре. После воздействия смесью, содержащей NH4, на цеолиты избыточную смесь можно удалить и цеолиты промыть. Затем цеолит сушат при температуре 40-150 С в течение нескольких часов, обычно в течение 4-20 ч. Затем следует кальцинирование цеолита при температуре 300-700 С, предпочтительно 350-650 С и еще более предпочтительно 500-600 С. Длительность кальцинирования обычно составляет от 2 до 24 ч, предпочтительно от 3 до 10 ч, более предпочтительно от 4 до 6 ч. В одном из предпочтительных вариантов данного изобретения в качестве носителей используют цеолиты, которые заново обработаны смесью, содержащей NH4, и затем высушены. Новая обработка цеолитов смесью, содержащей NH4, проводится в соответствии с приведенным выше описанием. Имеющиеся в продаже цеолиты в Н-форме уже были подвергнуты первому аммониевому обмену путем обработки смесью, содержащей NH4, с последующей сушкой и кальцинированием. В связи с этим согласно данному изобретению коммерческие, находящиеся в Н-форме цеолиты могут быть использованы в качестве носителей а), однако их предпочтительно подвергают новой обработке смесью, содержащей NH4, и при необходимости кальцинируют. Обычно НОДГА-катализатор содержит как минимум один металл. Обычно металл выбирают из групп 3-12 Периодической системы элементов (IUPAC). Согласно изобретению НОДГА-катализатор предпочтительно содержит как минимум один металл, выбираемый из переходных металлов побочных групп 5-11. Более предпочтительно НОДГА-катализатор содержит как минимум один металл, выбираемый из группы Mo, W, Mn, Тс, Re, Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu, Cr, Nb, Та, Ag и Au. Еще более предпочтительно НОДГА-катализатор содержит как минимум один металл, выбираемый из группы Mo,W, Re, Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu. Наиболее предпочтительно НОДГА-катализатор содержит как минимум один металл, выбираемый из группы Mo, W и Re. Также предпочтительно согласно данному изобретению, когда НОДГА-катализатор содержит как минимум один металл в качестве активного компонента и как минимум один другой металл в качестве легирующего компонента. Активный компонент выбирают согласно данному изобретению из Mo, W, Re,Ru, Os, Rh, Ir, Pd, Pt. Легирующий компонент выбирают согласно данному изобретению из группы Cr,Mn, Fe, Co, Nb, Та, Ni, Cu, V, Zn, Zr и Ga, предпочтительно из группы Fe, Co, Nb, Та, Ni, Cu и Cr. Соглас-4 020384 но данному изобретению НОДГА-катализатор может содержать более одного металла в качестве активного компонента и более одного металла в качестве легирующего компонента. Эти металлы выбирают каждый раз из числа металлов, указанных для активных компонентов и легирующих компонентов. Предпочтительно катализатор содержит один металл в качестве активного компонента и один или два металла в качестве легирующих компонентов. Как минимум один металл наносят на носитель согласно данному изобретению мокрым химическим или сухим химическим способами, известными специалистам. Мокрым химическим способом металлы наносят в виде водных, органических или органическиводных растворов их солей или комплексов путем пропитывания носителя соответствующим раствором. В качестве растворителя может также служить сверхкритическое СО 2. Пропитку осуществляют по методу капиллярной пропитки, при которой пористый объем носителя заполняется примерно равным объемом пропитывающего раствора и - при необходимости после созревания - носитель сушат. Можно работать и с избытком раствора, причем, объем этого раствора больше чем пористый объем растворителя. При этом носитель смешивают с пропитывающим раствором и достаточно долго перемешивают. Далее существует возможность опрыскивания носителя раствором соответствующего металлического соединения. Существуют и другие известные специалистам способы, такие как осаждение металлических соединений на носитель, набрызгивание раствора, содержащего металлическое соединение, пропитка рассолом и др. После нанесения, как минимум, одного металла на носитель катализатор сушат при температуре 80-130 С обычно в течение 4-20 ч в вакууме или на воздухе. Согласно данному изобретению как минимум один металл можно наносить и сухим химическим способом, например, когда при более высокой температуре газообразные карбонилы металлов, такие как Мо(СО)6, W(CO)6 и Re2(CO)10 из газовой фазы осаждают на носителе. Осаждение карбонильных соединений металлов проводят вслед за кальцинированием носителя. Можно также в виде мелкодисперсного порошка, например, в виде карбида, смешивать с носителем. Согласно изобретению катализатор содержит 0,1-20 вес.%, предпочтительно 0,2-15 вес.%, более предпочтительно 0,5-10 вес.%, в каждом случае в пересчете на общий вес катализатора как минимум одного металла. Катализатор может содержать только один металл, он может также содержать смесь из двух, трех и более металлов. Металлы можно наносить мокрым химическим способом совместно в одном растворе или в различных растворах последовательно со стадиями сушки между отдельными нанесениями. Металлы можно наносить и смешанным образом, то есть часть металлов наносится мокрым химическим способом, а другая часть сухим химическим способом. Между нанесениями металлических соединений можно при необходимости проводить калыдионирование, как описано выше. Согласно данному изобретению катализатор может содержать, как минимум, один металл из группы активных компонентов в соединении с, как минимум, одним металлом, выбираемым из группы легирующих компонентов. В этом случае концентрация активного компонента составляет 0,1-20 вес.%, предпочтительно 0,2-15 вес.%, более предпочтительно 0,5-10 вес.%, в каждом случае в пересчете на общий вес катализатора. Легирующий компонент в этом случае в катализаторе согласно данному изобретению имеет концентрацию как минимум 0,1 вес.%, более предпочтительно как минимум 0,2 вес.%, еще более предпочтительно как минимум 0,5 вес.%, в пересчете на общий вес катализатора. Согласно другому более предпочтительному варианту данного изобретения катализатор смешивают со связующим средством. В качестве связующих средств подходят обычные, известные специалистам связующие средства, такие как связующие средства, содержащие оксид алюминия и/или кремний (Si). Более предпочтительны при этом содержащие Si связующие средства; еще более предпочтительно подходят тетраалкоксисиланы, полисилоксаны и коллоидные SiO2-рассолы. Согласно изобретению после добавления связующего средства следует стадия задания формы, на которой катализаторную массу известными специалистам способами перерабатывают в формованные тела. В качестве способов переработки в формованные тела можно назвать, например, разбрызгивание одного из носителей а), соответственно, содержащей катализаторную массу суспензии, сушку разбрызгиванием, таблетирование, прессование во влажном или сухом состоянии и экструдирование. Два или несколько этих способов можно также комбинировать. Для формования можно использовать вспомогательные средства, такие как порообразователи и средства для образования теста или также другие, известные специалистам добавки. К возможным средствам для образования теста относятся такие соединения, которые способствуют улучшению смешиваемости, перемешиваемости теста и текучих свойств. Предпочтительно в рамках данного изобретения они представляют собой органические, предпочтительно гидрофильные полимеры, такие как, например, целлюлоза, производные целлюлозы, такие как метилцеллюлоза, крахмалы, такие как картофельный крахмал, клеи для обоев, акрилаты, полиакрилаты, полиметакрилаты, поливиниловые спирты, поливинилпирролидон, полиизобутилен, политетрагидрофуран,полигликолевый эфир, соединения жирных кислот, эмульсии воска, вода или смеси из двух или нескольких этих соединений. В качестве порообразователей в рамках данного изобретения подходят, например,диспергируемые, суспендируемые или эмульгируемые в воде или водных смесях растворителей соединения, такие как полиалкиленоксиды, полистирол, полиакрилаты, полиметакрилаты, полиолефины, полиамиды, сложные полиэфиры, углеводы, целлюлоза, производные целлюлозы, такие как, например, ме-5 020384 тилцеллюлоза, природные сахарные волокна, пульпа, графит или смеси из двух или более этих соединений. Порообразователи и/или средства для образования теста после задания формы, предпочтительно после, как минимум, одной подходящей стадии сушки и/или кальцинирования удаляют из полученного формованного тела. Требуемые для этого условия можно выбирать аналогично описанным выше параметрам для кальцинирования и известны специалистам. В частности, для использования в качестве катализаторов кипящего слоя формованные тела катализаторов получают распылительной сушкой. Геометрия катализаторов, получаемых согласно данному изобретению может быть, например, шаровидной (полой или наполненной), цилиндрической (полой или наполненной), кольцевой, седловидной,звездообразной, в виде пчелиных сотов или в виде таблеток. Далее возможны экструдаты, например, в виде жгута, трехлопастной, четырехлопастной формы, в виде звезды или в виде полого цилиндра. Далее подлежащие формованию катализаторные массы экструдируют, кальцинируют и полученные таким образом экструдаты дробят и перерабатывают в дробленную массу или порошок. Дробленную массу можно просеиванием разделить на различные фракции. Согласно предпочтительному варианту данного изобретения катализатор используют в виде формованных тел или в виде дробленной массы. Согласно другому предпочтительному варианту катализатор используют в виде порошка. Порошок катализатора при этом может содержать связующие средства, но также может быть свободным от связующих средств. В том случае, когда катализатор согласно данному изобретению содержит связующее средство, его концентрация может составлять 5-80 вес.%, в пересчете на общий вес катализатора, предпочтительно 1050 вес.%, более предпочтительно 10-30 вес.%. Преимущество может сказаться в том, что катализатор, применяемый для дегидроароматизации(C1-C4)-алифатических соединений, активируют перед самым проведением реакции. Активирование можно проводить (C1-C4)-алканом, таким как, например, этан, пропан, бутан или их смесью, предпочтительно бутаном. Активирование проводят при температуре 250-850 С, предпочтительно 350-650 С и давлении 0,5-5 бар, предпочтительно 0,5-2 бар. Обычно часовая объемная скорость газа (GHSV) при активировании составляет 100-4000 ч-1, более предпочтительно 500-2000 ч-1 (ч = час). Однако активирование можно также проводить таким путем, что к исходному потоку Е, самому по себе уже содержащему (C1-C4)-алкан или смесь алканов, добавляют поток, который содержит или (С 1 С 4)-алкан, или их смесь. Активирование проводят при температуре от 250 до 650 С, предпочтительно при 350-550 С и давлении от 0,5 до 5 бар, предпочтительно при давлении от 0,5 до 2 бар. В другом варианте изобретения возможно также дополнительное добавление водорода к (С 1-С 4)алкану. Согласно одному из предпочтительных вариантов данного изобретения катализатор активируют газовым потоком, содержащим Н 2, который дополнительно может содержать инертные газы, такие как N2,He, Ne и Ar. Дегидроароматизацию (С 1-С 4-)-алифатических соединений проводят согласно изобретению в присутствии катализатора при температуре от 400 до 1000 С, предпочтительно от 500 до 900 С, более предпочтительно от 600 до 800 С, еще более предпочтительно от 700 до 800 С, при давлении от 0,5 до 100 бар, предпочтительно при давлении 1-30 бар, более предпочтительно при давлении 1-10 бар, еще более предпочтительно при давлении 1-5 бар. Согласно данному изобретению превращение проводят при часовой объемной скорости газа от 100 до 10000 ч-1, предпочтительно от 200 до 3000 ч-1. Дегидроароматизацию (C1-C4)-алифатических соединений согласно стадии а) в основном проводят во всех известных из уровня техники реакторах. Подходящей формой реактора является реактор с неподвижным слоем, реактор с радиальным потоком, трубчатый реактор или реактор, состоящий из пучка труб. В этих реакторах катализатор находится в виде твердого слоя в реакционной трубке или в пучке реакционных трубок. Также катализаторы могут помещаться в вихревом слое, в блуждающем (подвижном) слое или в текущем слое в соответствующих, подходящих для этого типах реакторов, и способ согласно данному изобретению проводят с представленными в таком виде катализаторами. Согласно изобретению катализатор можно использовать в не разбавленном виде или его можно использовать в смеси с инертным материалом. В качестве инертного материала может служить любой материал, который проявляет себя инертно при господствующих в реакционной зоне условиях, то есть не реагирует. В качестве инертного материала особенно подходят не легированные, подходящие для катализатора носители, а также инертные цеолиты, оксид алюминия, оксид кремния и т.д. Размер частиц инертного материала лежит в том же интервале, что и размер частиц катализатора. Предпочтительно в соответствии с данным изобретением не разбавленный или разбавленный инертным материалом катализатор находится в виде вихревого слоя, блуждающего слоя или текущего слоя. Более предпочтительно катализатор, соответственно смесь, состоящая из катализатора и инертного материала, находится в виде вихревого слоя. Катализатор, используемый при НОДГА, согласно одному из вариантов изобретения регулярно ре-6 020384 генерируют. Регенерирование можно проводить в соответствии с обычными, известными специалистам способами. Согласно изобретению регенерирование проводят при восстановительных условиях газовым потоком, содержащим водород. Регенерирование проводят при температуре от 600 до 1000 С и более предпочтительно от 700 до 900 С и при давлении от 1 до 30 бар, предпочтительно от 1 до 15 бар и еще более предпочтительно от 1 до 10 бар.(С 1-С 4)-алифатические соединения превращают согласно данному изобретению в ароматические соединения с высвобождением Н 2. Продуктный проток Р в связи с этим содержит, как минимум, одно ароматическое соединение из группы бензола, толуола, этилбензола, стирола, ксилола и нафталина. Более предпочтительно он содержит бензол и толуол. Далее продуктный поток содержит не подвергнутые превращению (С 1-С 4)-алифатические соединения, образовавшийся водород и содержавшиеся в исходном потоке Е инертные газы, такие как N2, He, Ne, Ar, добавленные к исходному потоку Е вещества, такие как Н 2, а также имевшиеся в исходном потоке Е примеси. На стадии b) способа согласно данному изобретению как минимум часть водорода, содержащегося в продуктном потоке Р, отделяют электрохимически с помощью не пропускающего газ мембранноэлектродного ансамбля, причем, подлежащий отделению водород в виде протонов траспортируется через мембрану. Для транспорта протонов через мембрану необходимо применить электрическую энергию,подводя напряжение постоянного тока к обеим сторонам мембраны с помощью электродов. Электроды с расположенной между ними мембраной называют мембранно-электродным ансамблем (МЭА). Продуктный поток Р ведут вдоль одной стороны мембраны. Эту сторону далее будет называться задерживающей стороной. От другой стороны мембраны, в дальнейшем называемой пропускающей стороной, отводят отделенный водород. Согласно изобретению в МЭА имеется как минимум одна селективная мембрана,проводящая протоны. На каждой стороне мембраны имеется как минимум один электродный катализатор, причем в рамках данного описания электродный катализатор, находящийся на удерживающей стороне называют анодным катализатором, а находящийся на пропускающей стороне электродный катализатор называют катодным катализатором. На удерживающей стороне водород окисляют на анодном катализаторе до протонов, эти протоны пересекают мембрану и на пропускающей стороне на катодном катализаторе восстанавливаются в водород. Для того чтобы гарантировать хороший контакт мембраны с водородом, находящимся на удерживающей стороне, и хороший отвод отделенного водорода от пропускающей стороны, электродные слои обычно контактируют с газоразделительными слоями. Эти слои представляют собой, например, пластины с решеткообразной поверхностной структурой из системы очень мелких каналов или слоев из пористого материала, такого как нетканые материалы, ткани или бумага. Единство (общность) газоразделительного слоя и электродного слоя вообще обозначают как газодиффузионный электрод (ГДЭ). Через газоразделительный слой подлежащий отделению водород подводят на удерживающей стороне близко к мембране и анодному катализатору и на пропускающей стороне облегчают отвод образовавшегося водорода. В зависимости от варианта изобретения анод может одновременно являться анодным катализатором и катод может одновременно являться катодным катализатором. Однако также существует возможность того, что используют различные материалы для анода и для анодного катализатора, соответственно, для катода и катодного катализатора. Для изготовления катода можно использовать обычные, известные специалистам материалы. Например, электроды могут содержать Pt, Pd, Cu, Ni, Fe, Ru, Co, Cr, Fe, Mn, V, W, карбид вольфрама, Мо,карбид молибдена, Zr, Rh, Ag, Ir, Au, Re, Y, Nb, электропроводящие формы углерода, такие как сажа,графит и нанотрубки, а также сплавы и смеси указанных выше элементов. Анод и катод могут быть изготовлены из одинакового или различных материалов. Анодный катализатор и катодный катализатор могут быть изготовлены из одинакового или различного материала. Более предпочтительными в качестве анод/катодной комбинации являются Pt/Pt, Pd/Pd, Pt/Pd, Pd/Pt, Ni/Ni,Fe/Fe и Ni/Pt. В качестве материала электродного катализатора можно применять обычные, известные специалистам соединения и элементы, которые способны катализировать диссоциацию молекулярного водорода на атомарный водород, окисление водорода в протоны, а также восстановление протонов до водорода. Подходят, например, Pd, Pt, Cu, Ni, Fe, Ru, Co, Cr, Mn, V, W, карбид вольфрама, Мо, карбид молибдена,Zr, Rh, Ag, Ir, Au, Re, Y, Nb, а также их сплавы и смеси, предпочтительны согласно изобретению Pd и Pt. Перечисленные выше в качестве материала для электродных катализаторов элементы и соединения могут также находиться на носителях, предпочтительно в качестве носителя при этом применяют углерод. Согласно предпочтительному варианту данного изобретения предпочтительно используют углерод в качестве содержащих проводящий материал электродов. При этом углерод и электродный катализатор наносят предпочтительно на пористый материал, такой как нетканый материал, ткань или бумагу. Углерод можно при этом смешивать с катализатором и затем наносить или вначале наносить углерод, а затем наносить катализатор. Согласно другому варианту данного изобретения проводящий электричество материал, используемый в качестве электрода, и электродный катализатор наносят непосредственно на мембрану. Мембрана выполнена предпочтительно в виде пластины или в виде трубы, причем можно использовать обычные, известные из уровня техники мембранные устройства для разделения газовых смесей,например, мембраны в виде пучка трубок или вставные пластинчатые мембраны. Применяемая согласно данному изобретению МЭА не пропускает газ, то есть практически не обладает пористостью, благодаря которой газы в атомной или молекулярной форме могут проходить с одной стороны на другую сторону МЭА, также она характеризуется механизмами, посредством которых газы не селективно, например, путем адсорбции, растворения в мембране, диффузии и десорбции могут транспортироваться через МЭА. Герметичность мембранно-электродного ансамбля (МЭА) может быть гарантирована не пропускающей газ мембраной, не пропускающим газ электродом и/или не пропускающим газ электродным катализатором. Так в качестве не пропускающего газ электрода можно применять, например, тонкую металлическую фольгу, например, Pd-, Pd-Ag- или Pd-Cu-фольгу. Применяемая согласно изобретению мембрана селективно проводит протоны, это означает, в частности, что она не проводит электроны. Согласно изобретению для мембран можно использовать, все известные специалистам материалы, из которых можно изготовить мембраны, проводящие (пропускающие) протоны. К ним относятся, например, приведенные в статье J. W. Phair и S. P. S. Badwal в Ionics(2006) 12, pp. 103 - 115 материалы. Могут также использоваться Согласно данному изобретению селективные пропускающие протоны мембраны, которые известны из техники топливных элементов. Например, можно использовать определенные гетерополикислоты, такие как H3Sb3B2O1410 Н 2 О,H2Ti4O912 Н 2 О и HSbP2O810 Н 2 О; кислые циркониевые силикаты, фосфаты и фосфонаты со слоеной структурой, такие как K2ZrSi3O9, K2ZrSi3O9, альфа-Zr (НРО 4)2nH2O, гамма-Zr (PO4)-(H2PO4)2 Н 2 О, альфаи гамма-Zr-сульфофенилфосфонат или сульфоарилфосфонат; не слоеные оксидгидраты, такие как сурьмяная кислота (Sb2O52 Н 2 О), V2O5nH2O, ZrO2nH2O, SnO2nН 2 О и Се(НРО 4)2nH2O. Далее можно использовать оксокислоты и соли, которые содержат, например, сульфатные, селенатные, фосфатные, арсенатные, нитратные группы и т.д. Более подходят оксоанионные системы на основе фосфатов или комплексных гетерополикислот, такие как полифосфатные стекла, полифосфат алюминия, полифосфат аммония и полифосфатные составы, такие как NH4PO3/(NH4)2SiP4O13 и NH4PO3/TiP2O7. Далее можно применять оксидные материалы, такие как броунмиллериты, флюориты и фосфаты с апатитовой структурой, пирохлорные минералы и перовскиты. Перовскиты характеризуются основной формулой АВ 1-хМхО 3-у, причем М является трехвалентным редкоземельным элементом, который служит для легирования, и у означает нехватку кислорода в решетке перовскитоксида. А можно выбирать, например, из Mg, Ca, Sr и Ва. В можно среди прочих выбирать из Се, Zr и Ti. Для А, В и М можно также независимо один от другого выбирать различные элементы из соответствующих групп. Далее можно использовать структурно модифицированные стекла, такие как халькогенидные стекла, PbO-SiO2, BaO-SiO2 и CaO-SO2. Другим классом материалов, которые пригодны для изготовления не пропускающих газы и селективно пропускающих протоны мембран, являются полимерные мембраны. К подходящим полимерам относятся сульфонированные полиэфирные простые эфиры кетонов (S-PEEK), сульфонированные полибензоимидазолы (S-PBI) и сульфонированные фтороуглеводородные полимеры (НАФИОН). Далее можно применять перфторированные полисульфоновые кислоты, полимеры на основе стирола, поли(ариленовые эфиры), полиимиды и полифосфазены. Согласно изобретению в качестве материалов для селективно пропускающих протоны мембран предпочтительно используют указанные выше полимеры и базирующиеся на фосфатах соединения. Более предпочтительно применяются мембраны из полибензамидозолов, в частности МЭА, которые базируются на полибензимдазоле и фосфорной кислоте, такие как, например, поставляемые под названием целтек-Р фирмы BASF SE. При применении полимерных мембран их обычно увлажняют водой в результате присутствия примерно 0,5-50 об.% воды как минимум на одной стороне, лучше на обеих сторонах мембраны. На удерживающей стороне можно эту концентрацию поддерживать добавлением воды к исходному потоку Е, к продуктному потоку Р, в реакционную зону или при возврате продуктного потока Р, освобожденного от Н 2 и ароматических соединений, который уже содержит некоторое количество воды в результате участия в способе. На пропускающей стороне обычно проводят додозировку воды до требуемой концентрации воды. Также предпочтительно используют керамические мембраны. Подходящая пропускающая протоны керамика описана, например, в Solid State Ionics 125, (1999),271-278; Journal of Power Sources 180, (2008), 15-22/ Ionics 12, (2006), 103-115/Journal of Power Sources 179 (2008) 92-95/Journal of Power Sources 176 (2008) 122-127 и Electrochemistry Communications 10 (2008) 1005-1007. К примерам пропускающей (проводящей) протоны керамики относятся SrCeO3, ВаСеО 3, Yb:SrCeO3,Nd:BaCeO3, Gd:BaCeO3, Sm:BaCeO3, BaCaNdO9, Y:BaCeO3, Y:BaZrCeO3, Pr-легированный Y:BaCeO3,Gd:BaCeO3, BaCe0,9Y0,1O2,95 (BYC), SrCe0,95Yb0,05O3-, BaCe0,9Nd0,10O3-, CaZr0,96In0,04O3-,( обозначает число дефектов кислорода в решетке на одну формульную единицу оксида типа перовскита); Srлегированный La3P3O9, Sr-легированный LaPO4, BaCe0,9Y0,1O3- (BCY), BaZr0,9Y0,1O3- (BZY),Ba3Ca1,8Nb1,82O8,73 (BCN18), (La1,95Ca0,05) Zr2O7-, La2Ce2O7, Eu2Zr2O7, H2S/(B2S3 или Ga2S3)/GeS2, SiS2,As2S3 или CsI; BaCe0,8Gd0,2O3-(BCGO); Gd-легированный ВаСеО 3, такой как BaCe0,85Y0,15O3-, (BCY15) иBaCe0,8Sm0,2O3- , xAl2O3 (1-x)SiO2 (x = 0,0-1,0), SnP2O7, Sn1-XInxP2O7 (x = 0,0-0,2). Отделение водорода на стадии b) способа согласно данному изобретению можно проводить при температуре 20-1200 С, предпочтительно 20-800 С, более предпочтительно 20-500 С и еще более предпочтительно 70-250 С. При использовании МЭА, базирующихся на полибензимидазоле и фосфоновой кислоте, отделение проводят предпочтительно при температуре 130-200 С. Отделение водорода на стадии b) способа согласно данному изобретению предпочтительно проводят при давлении от 0,5 до 10 бар, более предпочтительно от 1 до 6 бар, еще более предпочтительно от 1 до 4 бар. Согласно одному из предпочтительных вариантов данного изобретения различие давления между удерживающей и пропускающей стороной мембраны составляет менее 1 бара, предпочтительно менее 0,5 бара, более предпочтительно, когда нет различия давлений. Отделение водорода на стадии b) проводят согласно данному изобретению при напряжениях от 0,05 до 2000 мВ, предпочтительно от 100 до 1500 мВ, более предпочтительно от 100 до 900 мВ и еще более предпочтительно от 100 до 800 мВ по отношению к ВЭС (водородный электрод для сравнения). Электрохимическое отделение водорода согласно стадии b) происходит согласно изобретению вне реакционной зоны, в которой осуществляется стадия а). Согласно изобретению на стадии b) отделяют как минимум часть водорода, образовавшегося при способе НОДГА. Обычно отделяют как минимум 30%, предпочтительно как минимум 50%, более предпочтительно как минимум 70%, еще более предпочтительно как минимум 95%, наиболее предпочтительно как минимум 98%. Полученный на пропускающей стороне водород содержит, как максимум 5 мол.%, предпочтительно как максимум 2 мол.% и более предпочтительно как максимум 1 мол.% алифатических соединений,содержащих 1-4 С-атома. Наряду с этим, водород в зависимости от использованной селективно пропускающей протоны мембраны может содержать до 50 об.%, предпочтительно до 20 об.%, более предпочтительно до 5 об.% воды. Присутствие воды является необходимым у некоторых типов мембран, например,у определенных полимерных мембран для увлажнения мембран. Отделение ароматических углеводородов, содержащихся в продуктном потоке Р, происходит известными специалистам способами. Согласно одному из вариантов изобретения образовавшиеся ароматические углеводороды отделяют от продуктного потока Р между стадиями а) и b). Согласно другому варианту изобретения образовавшиеся ароматические углеводороды отделяют от продуктного потока Р после стадии b). В более предпочтительном варианте изобретения продуктный поток Р после отделения ароматических углеводородов и как минимум части водорода возвращают обратно в процесс, продуктный поток Р или напрямую добавляют к исходному потоку Е или непосредственно возвращают в реакционную зону для НОДГА. При этом предпочтительно Согласно изобретению, чтобы как можно больше водорода было отделено перед возвращением, так как водород сдвигает равновесие реакции в сторону исходных продуктов при проведении НОДГА. возвращаемый продуктный поток Р содержит предпочтительно 0-2 мол.%, более предпочтительно 0-1 мол.% водорода. Описанные выше катализаторы на основе цеолитов,дважды обработанные раствором NH3, имеют большую продолжительность эксплуатации и без добавления водорода в исходный поток, имеющего место в уровне техники, и в связи с этим особенно хорошо подходят, для того чтобы при возврате продуктного потока Р, после отделения возможно большей части образовавшегося водорода, быть использованными в качестве НОДГА-катализаторов. Водород, полученный после отделения, может перед дальнейшим применением еще быть подвергнут сушке, это проводят особенно в том случае, когда на стадии b) используют полимерные мембраны,которые требуют увлажнения. Примеры Пример 1. Используют мембранно-электродный ансамбль с активной поверхностью 5 см 2, который включает заполненную фосфорной кислотой мембрану, базирующуюся на полибензимидазоле. Эту мембрану можно приобрести под названием Celtek P у фирмы BASF Fuel Cell GmbH. Для анодов, а также катодов используют в каждом случае газодиффузионные электроды, которые под названием ELAT также могут быть приобретены у фирмы BASF Fuel Cell GmbH. Как аноды, так и катоды содержат каждый 1 мг/см 2 платины. Эксперименты проводят при рабочей температуре 160 С и при атмосферном давлении. Газовую смесь перед проведением опытов по разделению предварительно перемешивают и она содержит 11,40 мол.% водорода, 88,10 мол.% метана, 5000 мольных млн. долей этилена, 100 мольных млн. долей бензола и 50 мольных млн. долей этана. При различных, в каждом случае поддерживаемых постоянными газовых потоках на анодной стороне варьировали напряжение. Газовую смесь, получаемую на пропускающей стороне, анализируют хроматографически и измеряют плотности тока. В табл. 1 и 2 приведены достигнутые выходы водорода и плотности тока, причем выход Н 2 обозначает отделенное количество Н 2 в процентах (%) в пересчете на водород, содержащийся в анодном газовом потоке. Таблица 1 Пример 2. Параметры, при которых проводится опыт, и устройства, используемые при проведении опыта, такие же как в примере 1, с тем различием, что катод содержит вместо Pt 1 мг/см 2 Pd. Результаты приведены в табл. 3 и 4. Таблица 3 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ превращения алифатических углеводородов с 1-4 С-атомами в ароматические углеводороды, который включает стадии:a) превращение исходного потока Е, который содержит как минимум один алифатический углеводород с 1-4 С-атомами, в присутствии катализатора при не окислительных условиях в продуктный поток Р, содержащий ароматические углеводороды и водород, иb) электрохимическое отделение как минимум части образовавшегося при превращении водорода от продуктного потока Р посредством не пропускающего газ мембранно-электродного ансамбля, который содержит как минимум одну селективно проводящую протоны мембрану и на каждой стороне мембраны как минимум один электродный катализатор, причем на задерживающей стороне мембраны как минимум часть водорода окисляется на анодном катализаторе до протонов и протоны после пересечения мембраны на пропускающей стороне на катодном катализаторе восстанавливаются в водород. 2. Способ по п.1, отличающийся тем, что стадию b) проводят при давлении от 0,5 до 10 бар. 3. Способ по п.1 или 2, отличающийся тем, что стадию b) проводят при напряжении от 0,05 до 2000 мВ по отношению к водородному электроду сравнения. 4. Способ по одному из пп.1-3, отличающийся тем, что в качестве мембраны, селективно пропускающей водород, применяют мембраны, выбираемые из группы керамических мембран и полимерных мембран. 5. Способ по одному из пп.1-4, отличающийся тем, что в качестве электродов применяют газодиффузионные электроды.

МПК / Метки

МПК: H01M 8/06, C07C 2/76, C07C 15/04, C01B 3/50

Метки: газа, способ, электрохимическим, водорода, природного, ароматические, превращения, отделением, углеводороды

Код ссылки

<a href="https://eas.patents.su/12-20384-sposob-prevrashheniya-prirodnogo-gaza-v-aromaticheskie-uglevodorody-s-elektrohimicheskim-otdeleniem-vodoroda.html" rel="bookmark" title="База патентов Евразийского Союза">Способ превращения природного газа в ароматические углеводороды с электрохимическим отделением водорода</a>

Предыдущий патент: Способ превращения природного газа в ароматические углеводороды с электрохимическим отделением водорода и с получением электрического тока и водорода

Следующий патент: Пестицидные суcпоэмульсионные композиции

Случайный патент: Светоаэрационный фонарь