Способ изготовления секции бака для стиральной машины

Номер патента: 17543

Опубликовано: 30.01.2013

Авторы: Маньяс Молина Альберто, Ресио Ферре Эдуардо, Гомес Каудевилья Мигель Анхель, Борке Маркина Ноэлиа, Грасиа Бобед Исмаэл

Формула / Реферат

1. Способ изготовления секции (4, 14, 45) бака стиральной машины, включающей, по меньшей мере, корпус (6) подшипника (6, 18, 19) вала барабана для белья, причем способ включает следующие операции:

изготавливают первую деталь (9, 12, 15, 47), включающую корпус (6) подшипника и пластмассовую оболочку (10, 17, 46), закрывающую, по меньшей мере, боковую поверхность (6А) корпуса (6) подшипника;

изготавливают вторую пластмассовую деталь (16, 49) и соединяют первую деталь (9, 12, 15, 47) и вторую деталь (16, 49) с образованием секции (14, 45) бака, причем пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) имеет большую прочность, чем вторая пластмассовая деталь (16, 49), отличающийся тем, что пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) и вторая пластмассовая деталь (16, 49) содержат в качестве основы один и тот же материал.

2. Способ по п.1, отличающийся тем, что пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) содержит материал армирующего наполнителя в более высокой концентрации, чем вторая деталь (16, 49).

3. Способ по одному из предшествующих пунктов, отличающийся тем, что пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) и вторая деталь (16, 49) содержат разные материалы армирующего наполнителя.

4. Способ по п.2, отличающийся тем, что вторая деталь (16, 49) изготовлена из материала без армирующего наполнителя.

5. Способ по одному из предшествующих пунктов, отличающийся тем, что операция изготовления первой детали (9, 12, 15, 47) включает следующие этапы: предварительно подогревают корпус (6) подшипника и отливают под давлением пластмассовую оболочку (10, 17, 46) на корпусе (6) подшипника.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что операция изготовления второй пластмассовой детали (16, 49) включает ее изготовление способом литья под давлением через несколько нагнетателей (53).

7. Способ по одному из предшествующих пунктов, отличающийся тем, что операция соединения первой детали (9, 12, 15, 47) и второй детали (16, 49) включает соединение первой детали (9, 12, 15) и второй детали (16) сваркой, такой как вибрационная сварка.

8. Способ по одному из предшествующих пунктов, отличающийся тем, что он включает выбор первой детали (9, 12, 15, 47) из набора нескольких различных первых деталей (9, 12, 15, 47), причем эти первые детали (9, 12, 15, 47) отличаются, по меньшей мере, прочностью материала соответствующих пластмассовых оболочек (10, 17, 46), при этом первую деталь (9, 12, 15, 47) выбирают до ее соединения со второй деталью.

9. Способ по п.8, отличающийся тем, что различные первые детали (9, 12, 15, 47) отличаются одна от другой типом и/или концентрацией материала армирующего наполнителя, и/или размером, и/или весом соответствующего корпуса (6) подшипника.

10. Способ по одному из пп.8 или 9, отличающийся тем, что различные первые детали (9, 12, 15, 47) запроектированы на разные скорости вращения подшипника.

11. Способ по п.10, отличающийся тем, что указанные первые детали (9, 12, 15, 47) отличаются одна от другой тем, что они включают материал армирующего наполнителя тем большей прочности, чем больше допустимая скорость вращения подшипника.

12. Секция (4, 14, 45) бака стиральной машины, включающая пластмассовую зону (10, 16, 17, 46, 49) вокруг корпуса (6) подшипника, причем эта пластмассовая зона (10, 16, 17, 46, 49) включает по меньшей мере две подзоны (10, 17, 46, 16, 49) различной механической прочности, при этом первая из этих двух подзон (10, 17, 46, 16, 49) - подзона (10, 17, 46) с более высокой механической прочностью - расположена вокруг корпуса (6) подшипника, отличающаяся тем, что указанные две подзоны (10, 17, 46, 16, 49) содержат в качестве основы один и тот же материал.

13. Секция (4) бака по п.12, отличающаяся тем, что отношение объемов подзоны (10, 17, 46) с более высокой механической прочностью и подзоны (16, 49) с меньшей механической прочностью находится в диапазоне от 5 до 45%, более предпочтительно в диапазоне от 30 до 40%.

Текст

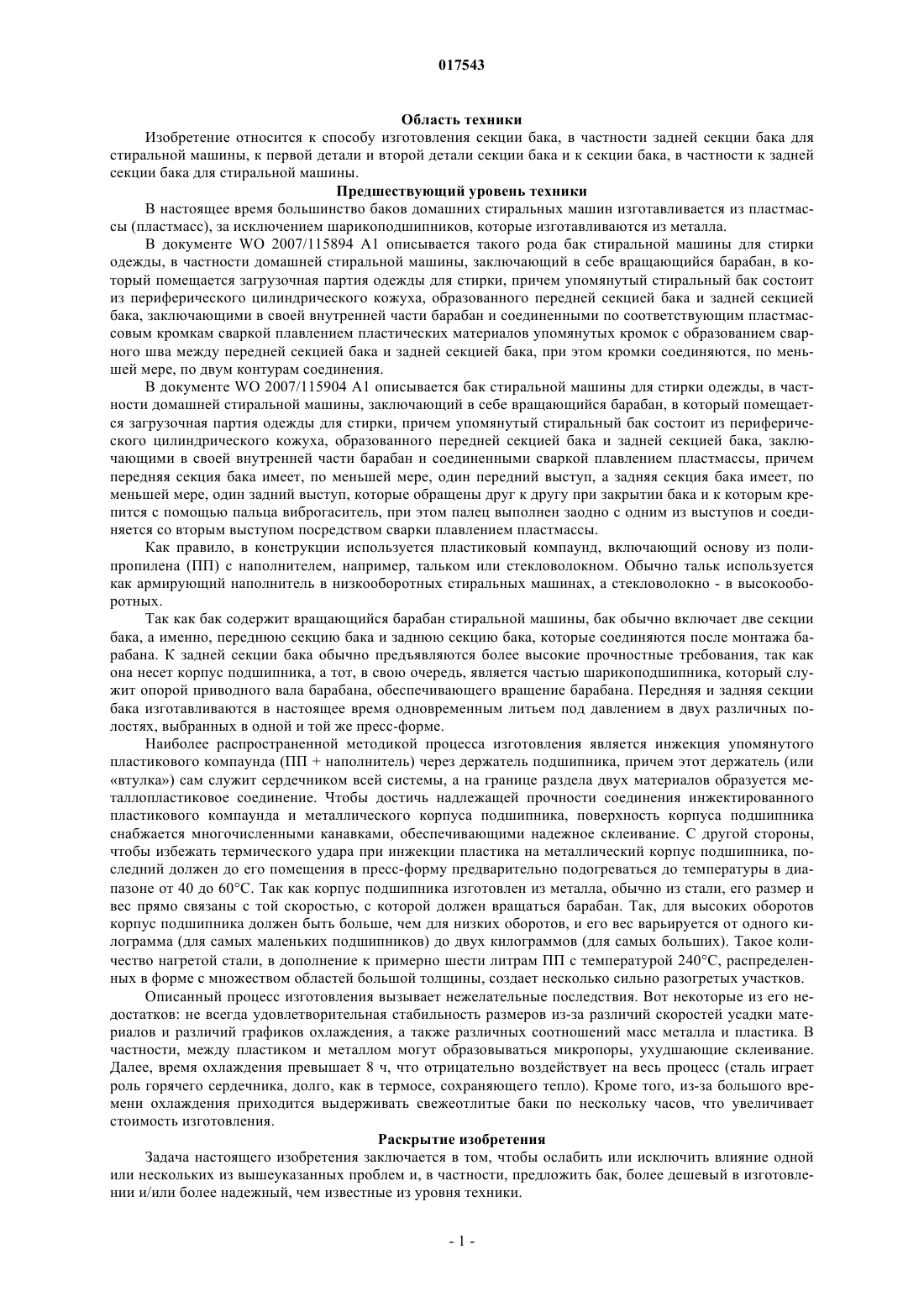

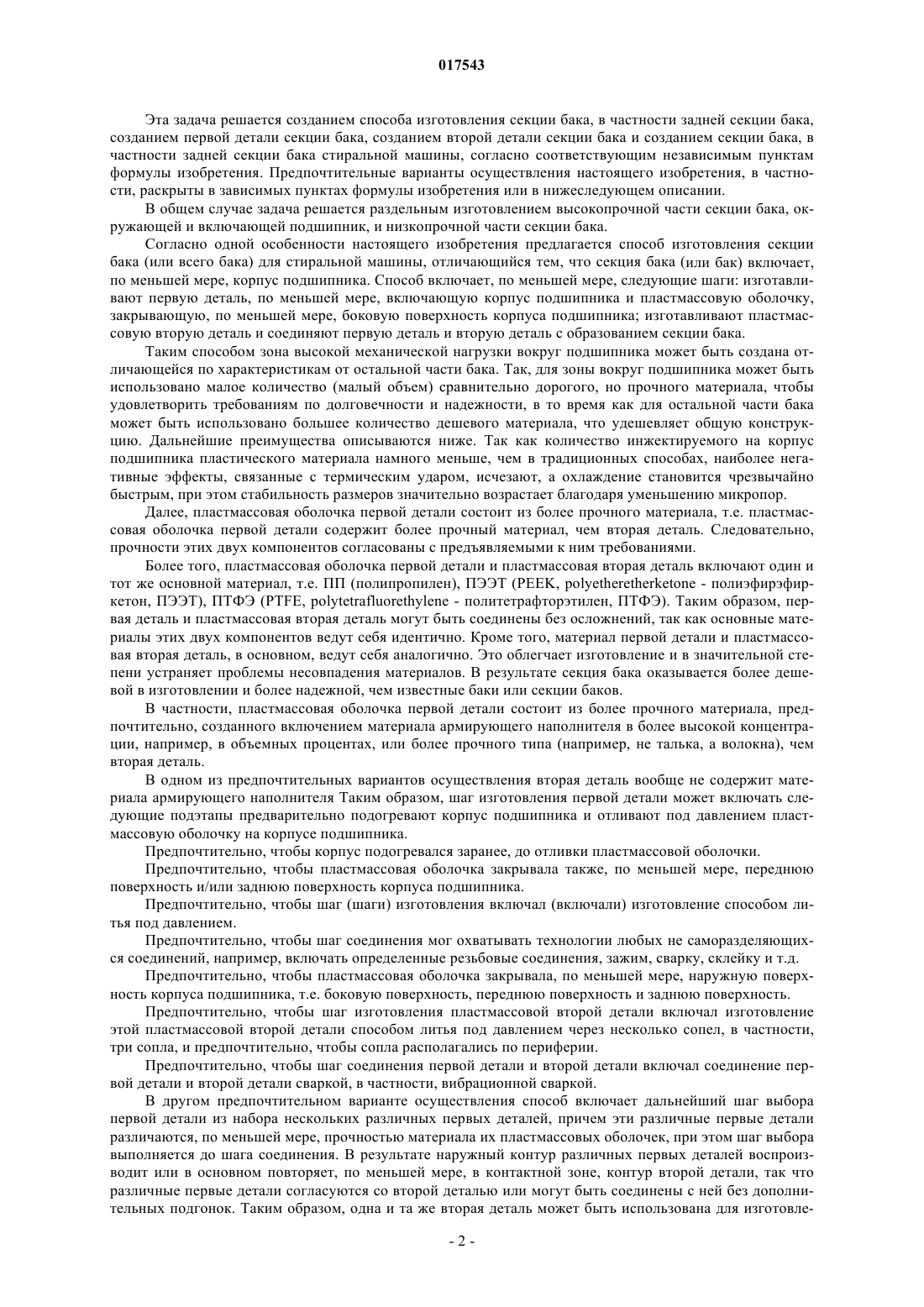

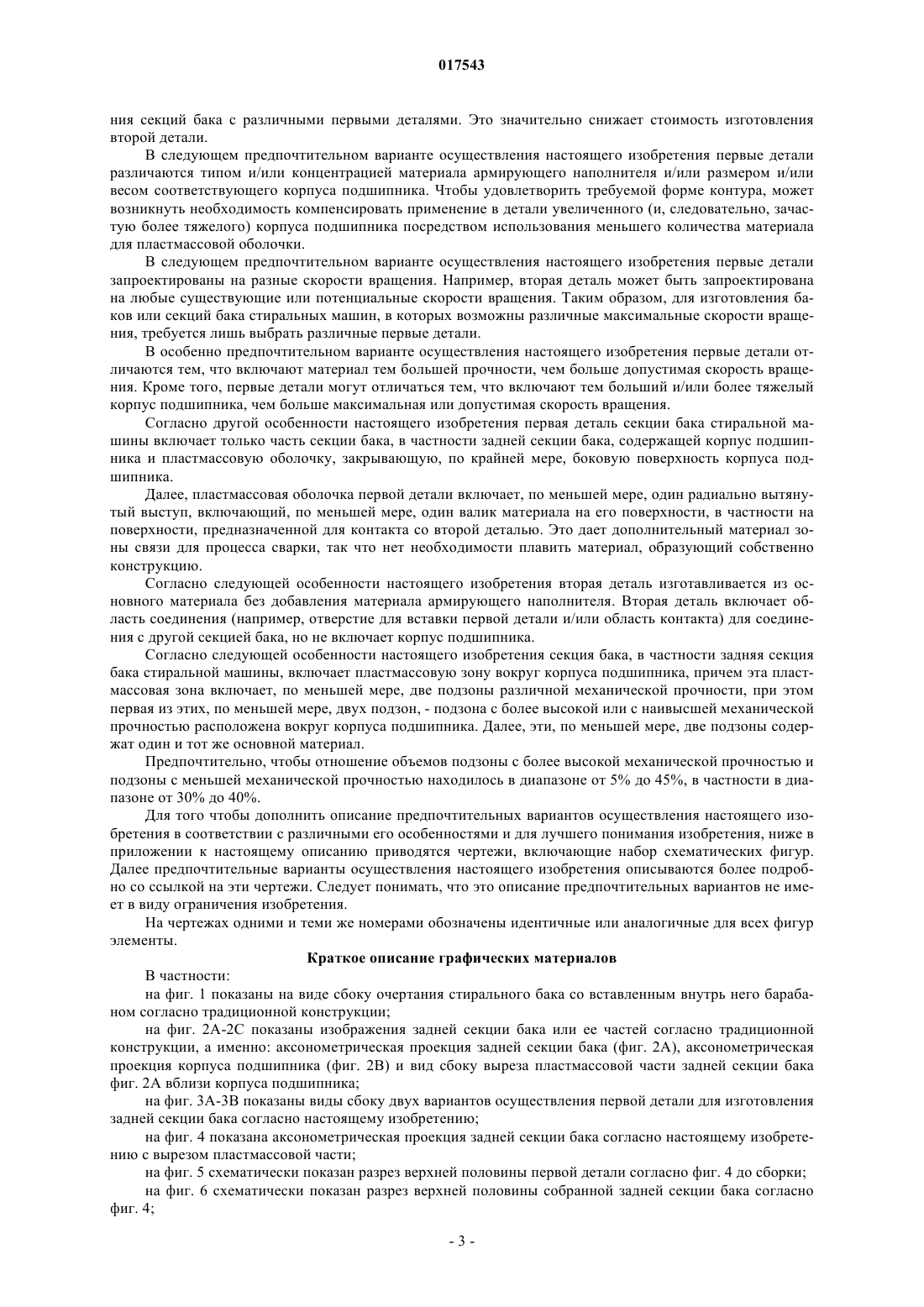

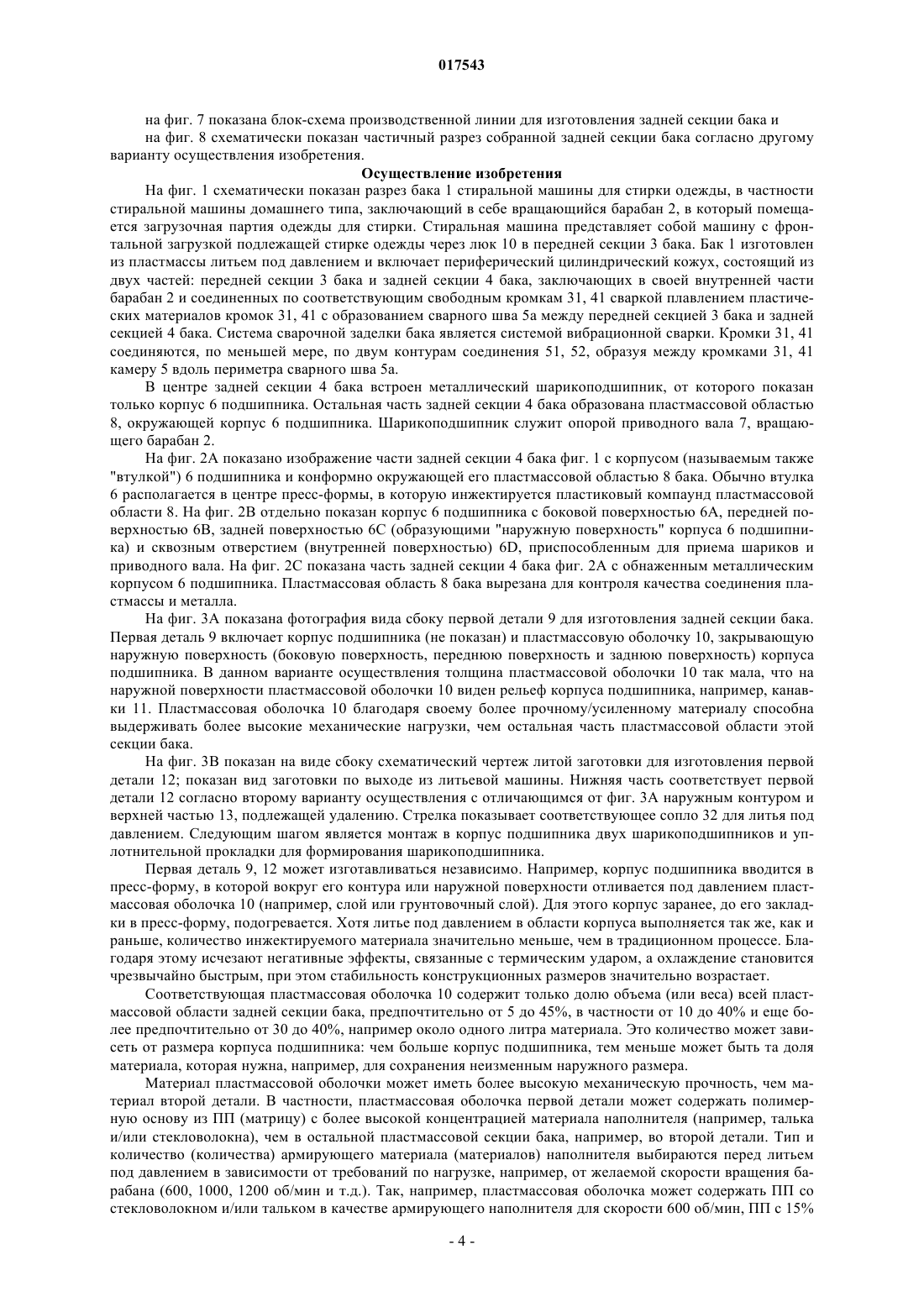

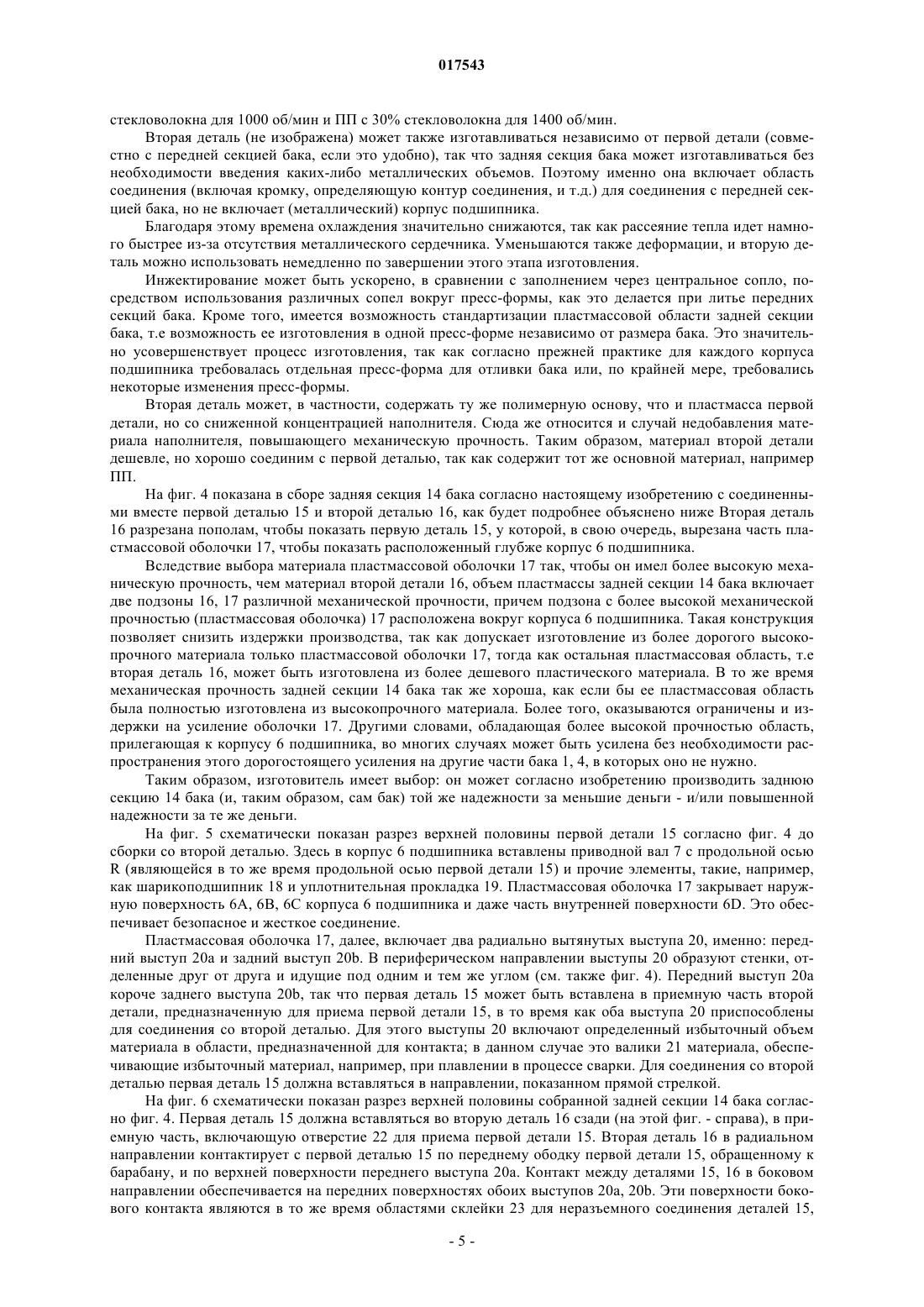

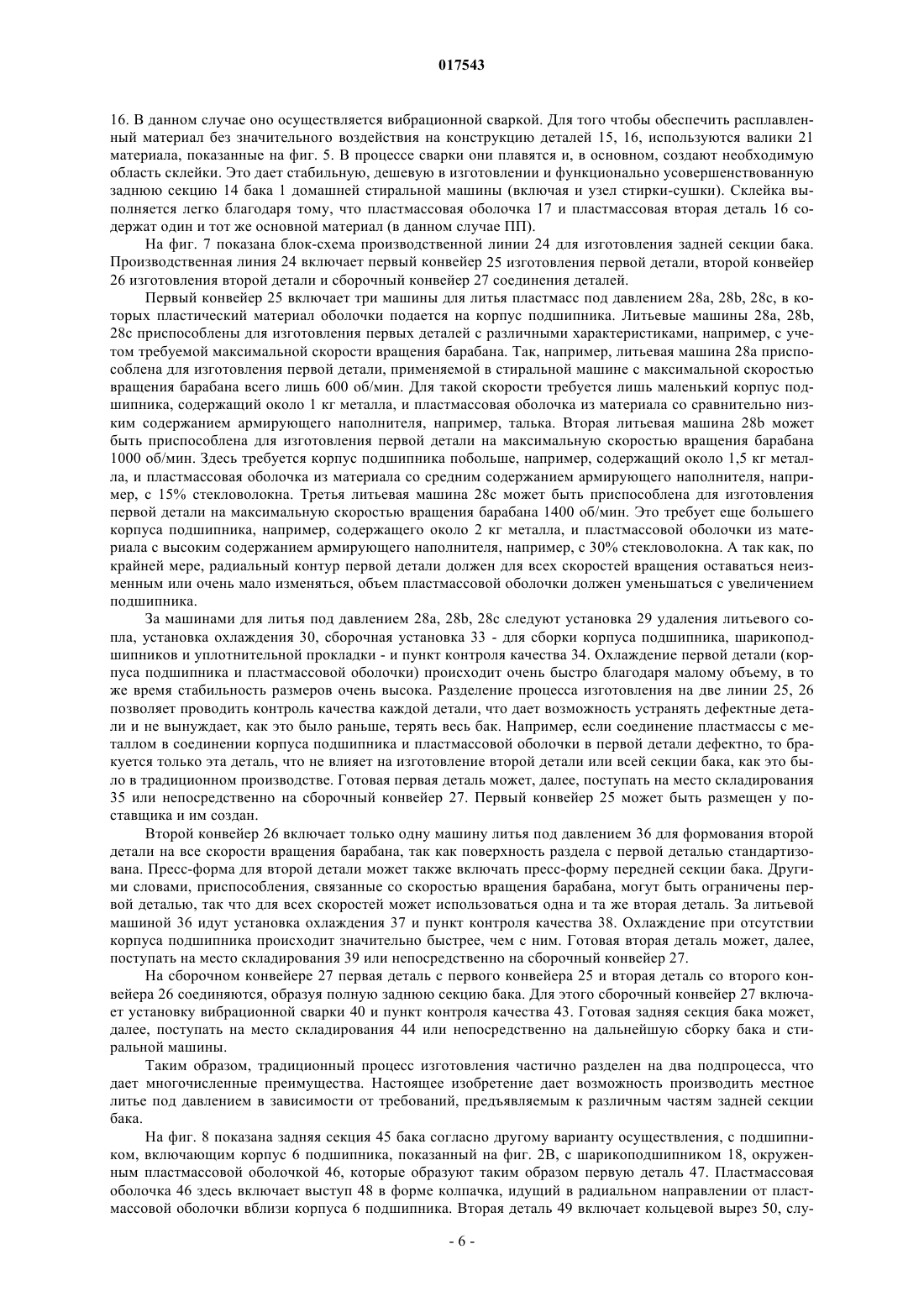

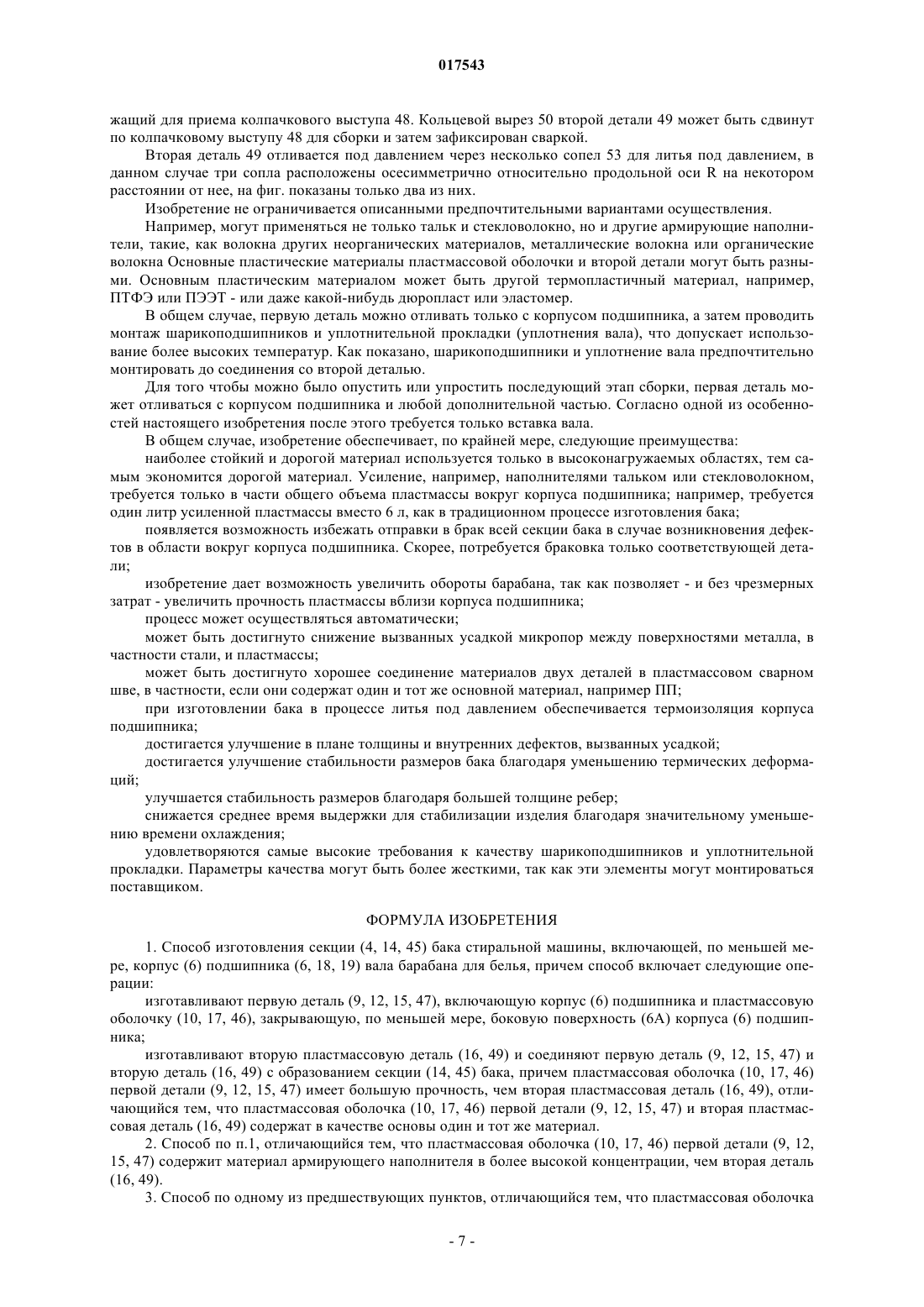

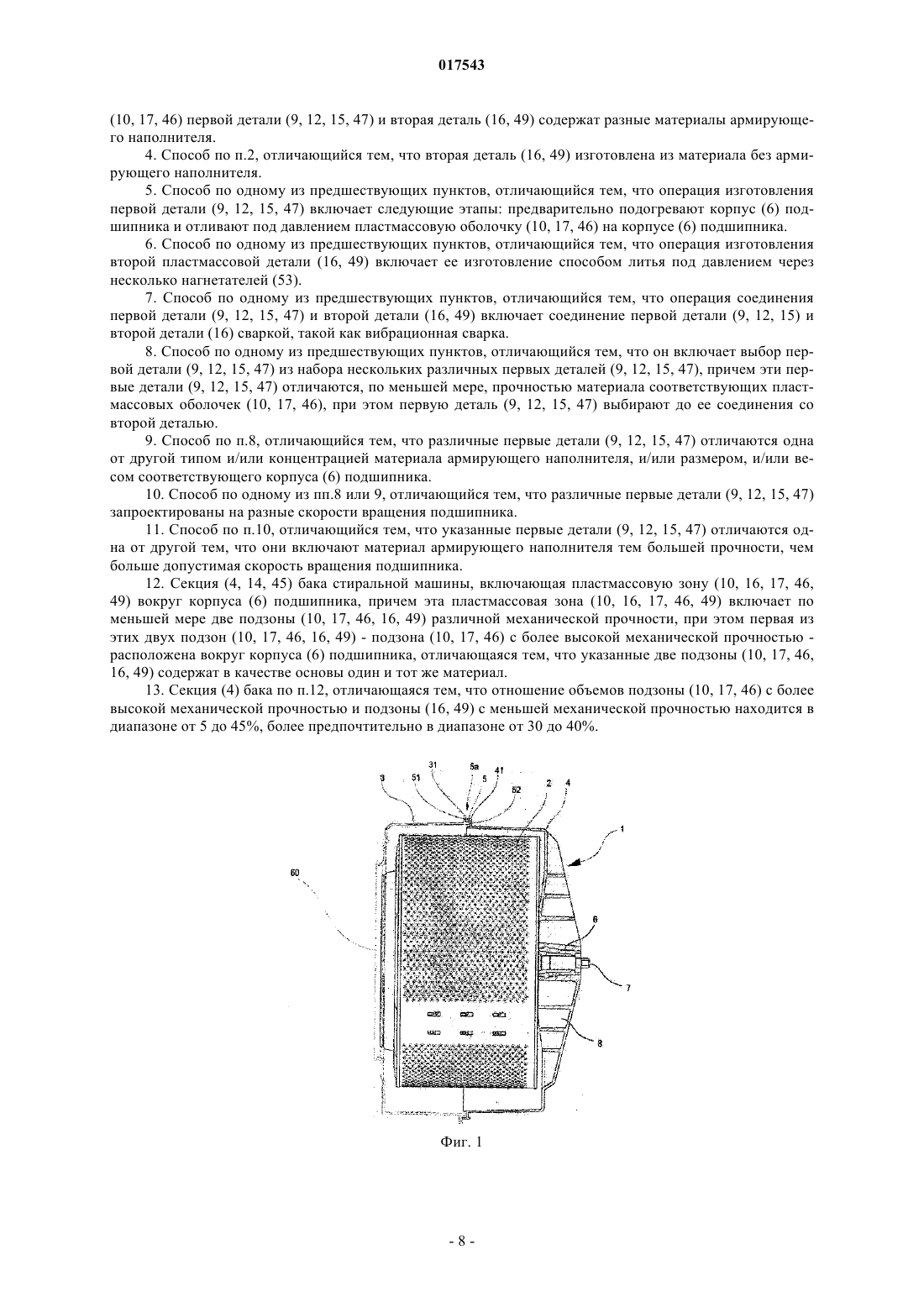

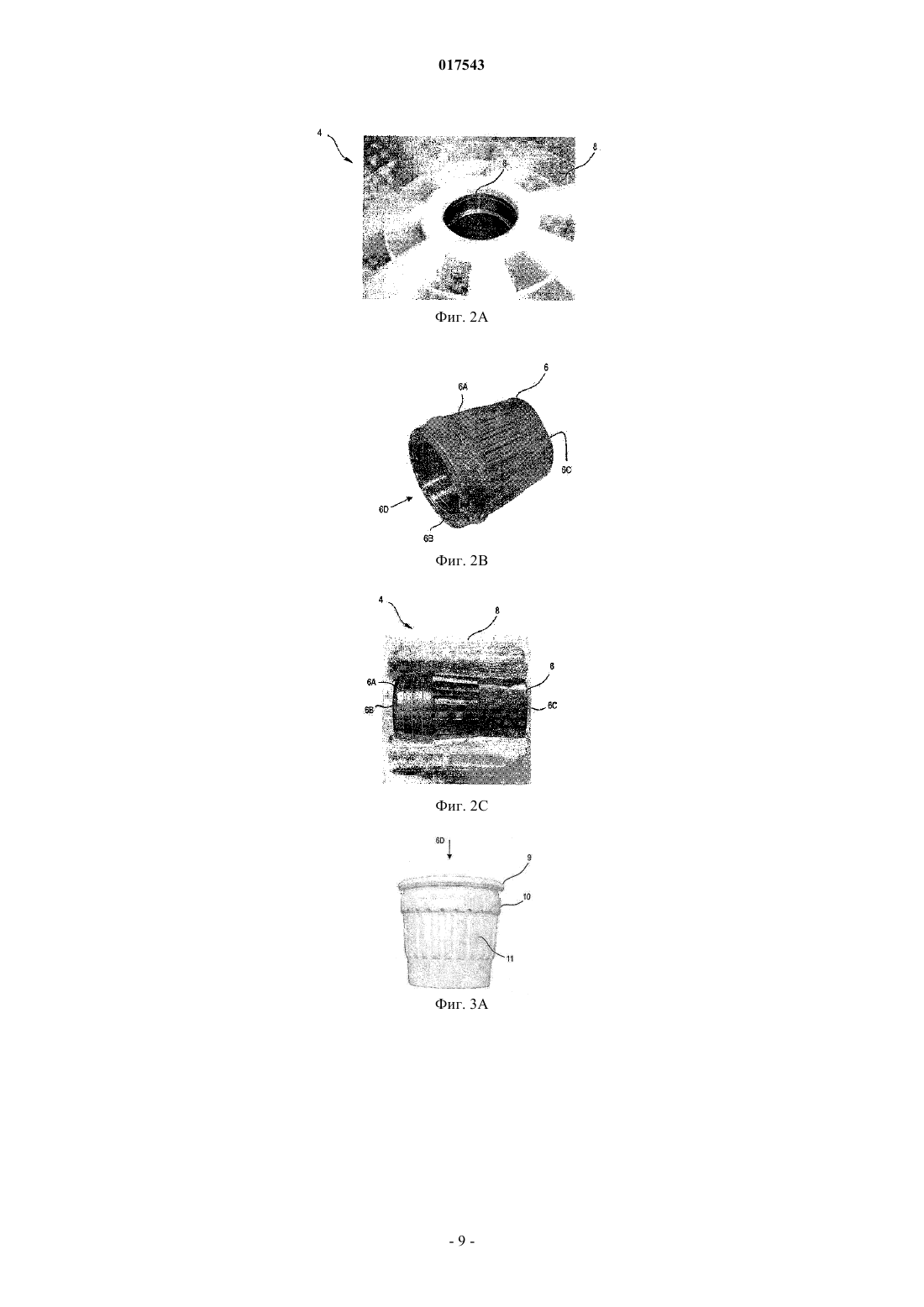

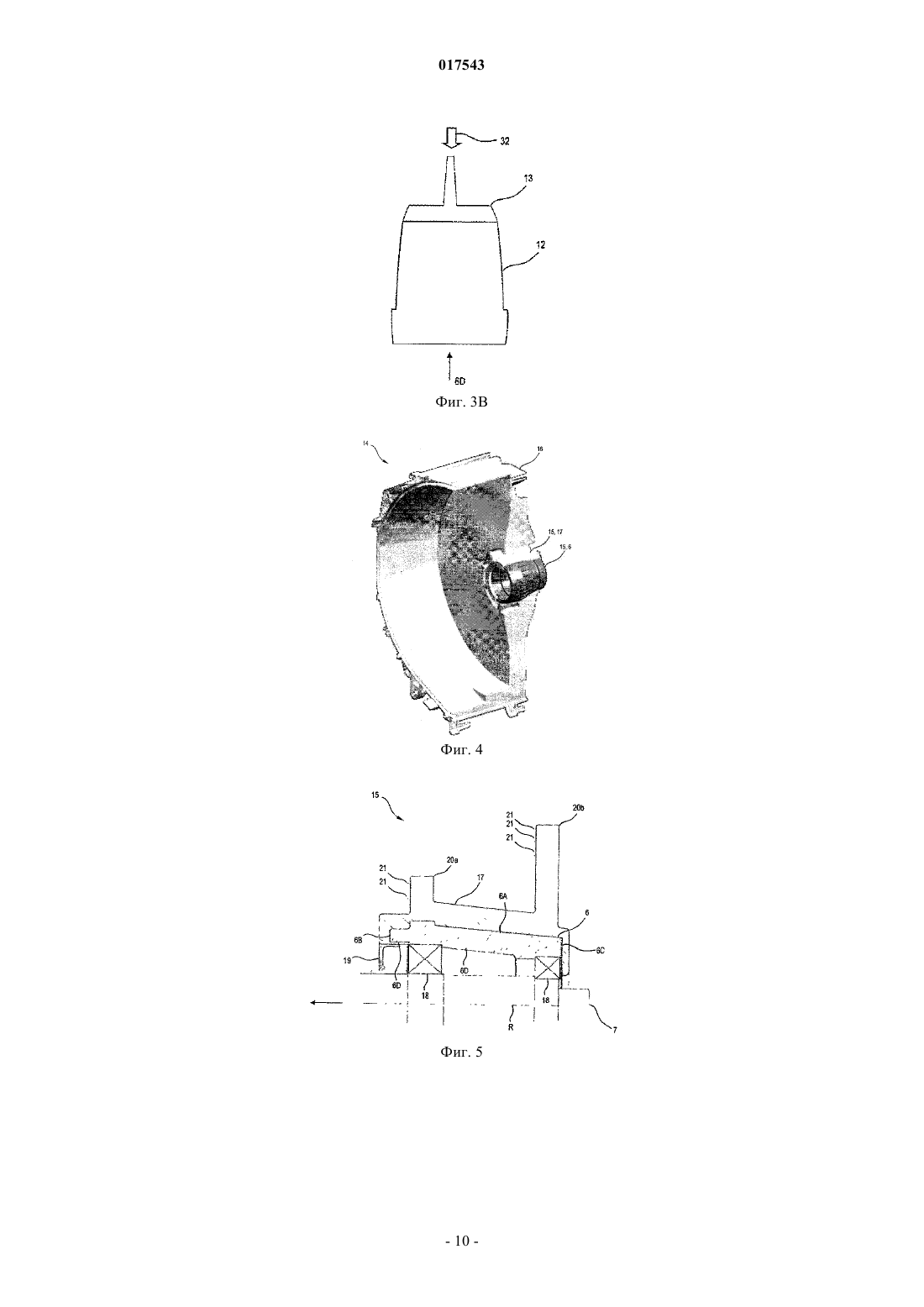

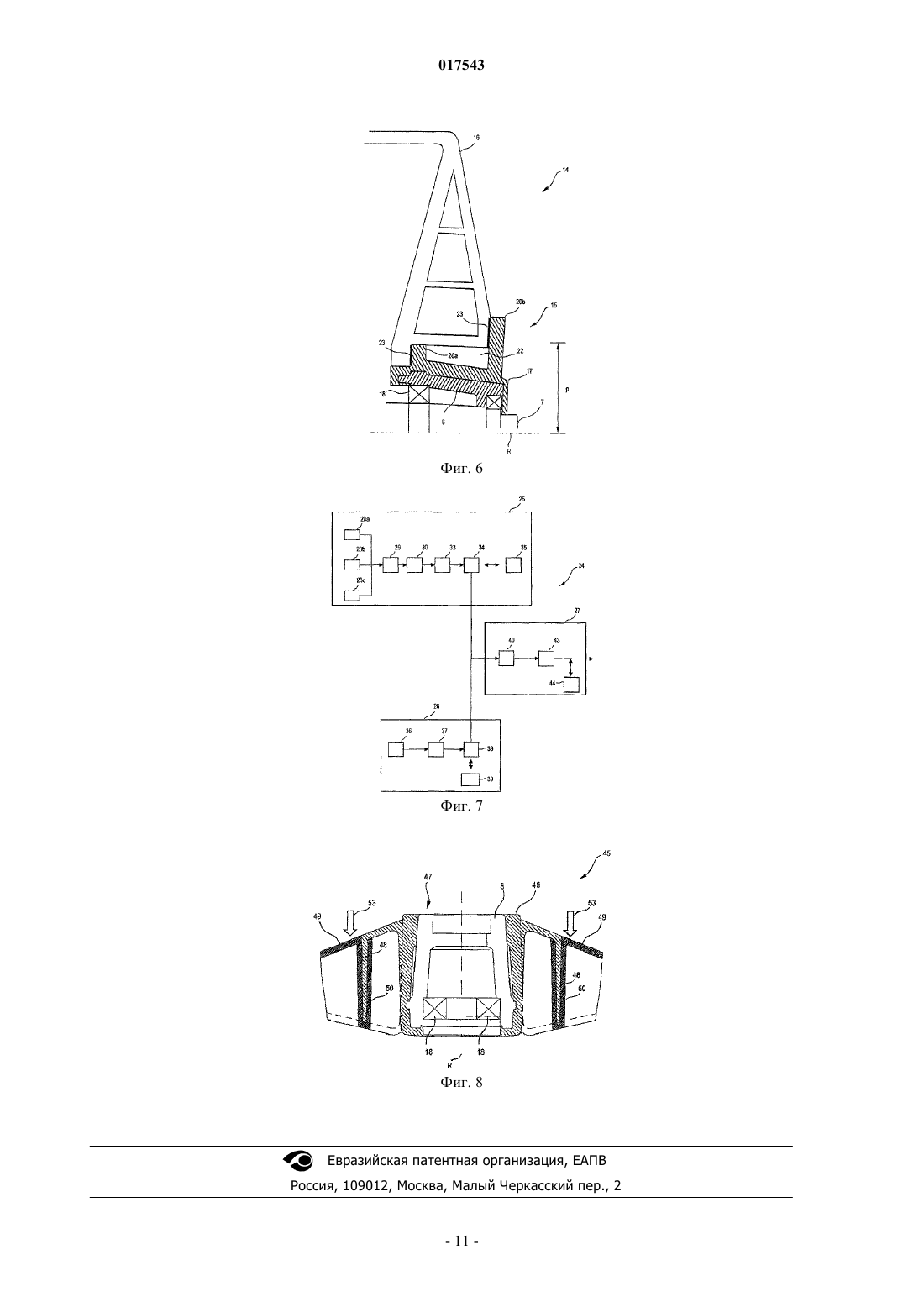

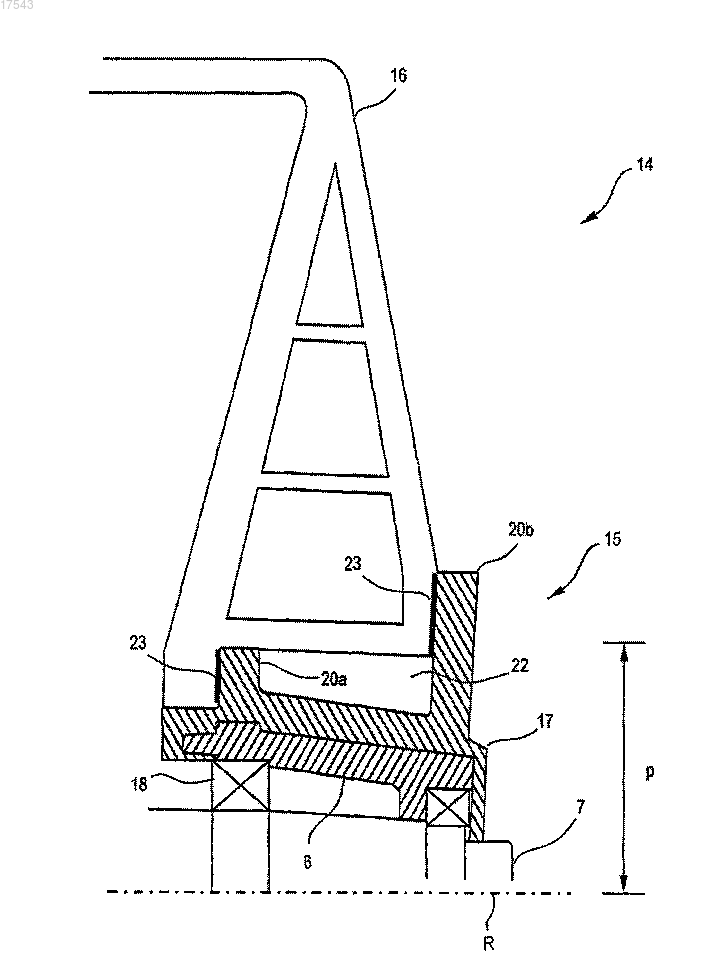

СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ БАКА ДЛЯ СТИРАЛЬНОЙ МАШИНЫ Способ изготовления секции (4, 14, 45) бака для стиральной машины, и именно секции (4, 14,45) бака, включающей, по меньшей мере, корпус (6) подшипника (6, 18, 19) вала барабана для белья, причем способ включает следующие шаги: изготавливают первую деталь (9, 12, 15, 47),включающую корпус (6) подшипника и пластмассовую оболочку (10, 17, 46), закрывающую,по меньшей мере, боковую поверхность (6 А) корпуса (6) подшипника; изготавливают вторую пластмассовую деталь (16, 49) и соединяют первую деталь (9, 12, 15, 47) и вторую деталь (16, 49) с образованием секции (14, 45) бака, причем пластмассовая оболочка (10, 17, 46) первой детали (9,12, 15, 47) имеет большую прочность, чем вторая деталь (16, 49); при этом способ отличается тем,что пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) и вторая пластмассовая деталь(16, 49) содержат в качестве основы один и тот же материал. Грасиа Бобед Исмаэл, Борке Маркина Ноэлиа, Гомес Каудевилья Мигель Анхель, Маньяс Молина Альберто,Ресио Ферре Эдуардо (ES) Рыбаков В.М. (RU)(71)(73) Заявитель и патентовладелец: БСХ БОШ УНД СИМЕНС ХАУСГЕРЕТЕ ГМБХ (DE) 017543 Область техники Изобретение относится к способу изготовления секции бака, в частности задней секции бака для стиральной машины, к первой детали и второй детали секции бака и к секции бака, в частности к задней секции бака для стиральной машины. Предшествующий уровень техники В настоящее время большинство баков домашних стиральных машин изготавливается из пластмассы (пластмасс), за исключением шарикоподшипников, которые изготавливаются из металла. В документе WO 2007/115894 А 1 описывается такого рода бак стиральной машины для стирки одежды, в частности домашней стиральной машины, заключающий в себе вращающийся барабан, в который помещается загрузочная партия одежды для стирки, причем упомянутый стиральный бак состоит из периферического цилиндрического кожуха, образованного передней секцией бака и задней секцией бака, заключающими в своей внутренней части барабан и соединенными по соответствующим пластмассовым кромкам сваркой плавлением пластических материалов упомянутых кромок с образованием сварного шва между передней секцией бака и задней секцией бака, при этом кромки соединяются, по меньшей мере, по двум контурам соединения. В документе WO 2007/115904 А 1 описывается бак стиральной машины для стирки одежды, в частности домашней стиральной машины, заключающий в себе вращающийся барабан, в который помещается загрузочная партия одежды для стирки, причем упомянутый стиральный бак состоит из периферического цилиндрического кожуха, образованного передней секцией бака и задней секцией бака, заключающими в своей внутренней части барабан и соединенными сваркой плавлением пластмассы, причем передняя секция бака имеет, по меньшей мере, один передний выступ, а задняя секция бака имеет, по меньшей мере, один задний выступ, которые обращены друг к другу при закрытии бака и к которым крепится с помощью пальца виброгаситель, при этом палец выполнен заодно с одним из выступов и соединяется со вторым выступом посредством сварки плавлением пластмассы. Как правило, в конструкции используется пластиковый компаунд, включающий основу из полипропилена (ПП) с наполнителем, например, тальком или стекловолокном. Обычно тальк используется как армирующий наполнитель в низкооборотных стиральных машинах, а стекловолокно - в высокооборотных. Так как бак содержит вращающийся барабан стиральной машины, бак обычно включает две секции бака, а именно, переднюю секцию бака и заднюю секцию бака, которые соединяются после монтажа барабана. К задней секции бака обычно предъявляются более высокие прочностные требования, так как она несет корпус подшипника, а тот, в свою очередь, является частью шарикоподшипника, который служит опорой приводного вала барабана, обеспечивающего вращение барабана. Передняя и задняя секции бака изготавливаются в настоящее время одновременным литьем под давлением в двух различных полостях, выбранных в одной и той же пресс-форме. Наиболее распространенной методикой процесса изготовления является инжекция упомянутого пластикового компаунда (ПП + наполнитель) через держатель подшипника, причем этот держатель (или втулка) сам служит сердечником всей системы, а на границе раздела двух материалов образуется металлопластиковое соединение. Чтобы достичь надлежащей прочности соединения инжектированного пластикового компаунда и металлического корпуса подшипника, поверхность корпуса подшипника снабжается многочисленными канавками, обеспечивающими надежное склеивание. С другой стороны,чтобы избежать термического удара при инжекции пластика на металлический корпус подшипника, последний должен до его помещения в пресс-форму предварительно подогреваться до температуры в диапазоне от 40 до 60C. Так как корпус подшипника изготовлен из металла, обычно из стали, его размер и вес прямо связаны с той скоростью, с которой должен вращаться барабан. Так, для высоких оборотов корпус подшипника должен быть больше, чем для низких оборотов, и его вес варьируется от одного килограмма (для самых маленьких подшипников) до двух килограммов (для самых больших). Такое количество нагретой стали, в дополнение к примерно шести литрам ПП с температурой 240C, распределенных в форме с множеством областей большой толщины, создает несколько сильно разогретых участков. Описанный процесс изготовления вызывает нежелательные последствия. Вот некоторые из его недостатков: не всегда удовлетворительная стабильность размеров из-за различий скоростей усадки материалов и различий графиков охлаждения, а также различных соотношений масс металла и пластика. В частности, между пластиком и металлом могут образовываться микропоры, ухудшающие склеивание. Далее, время охлаждения превышает 8 ч, что отрицательно воздействует на весь процесс (сталь играет роль горячего сердечника, долго, как в термосе, сохраняющего тепло). Кроме того, из-за большого времени охлаждения приходится выдерживать свежеотлитые баки по нескольку часов, что увеличивает стоимость изготовления. Раскрытие изобретения Задача настоящего изобретения заключается в том, чтобы ослабить или исключить влияние одной или нескольких из вышеуказанных проблем и, в частности, предложить бак, более дешевый в изготовлении и/или более надежный, чем известные из уровня техники.-1 017543 Эта задача решается созданием способа изготовления секции бака, в частности задней секции бака,созданием первой детали секции бака, созданием второй детали секции бака и созданием секции бака, в частности задней секции бака стиральной машины, согласно соответствующим независимым пунктам формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения, в частности, раскрыты в зависимых пунктах формулы изобретения или в нижеследующем описании. В общем случае задача решается раздельным изготовлением высокопрочной части секции бака, окружающей и включающей подшипник, и низкопрочной части секции бака. Согласно одной особенности настоящего изобретения предлагается способ изготовления секции бака (или всего бака) для стиральной машины, отличающийся тем, что секция бака (или бак) включает,по меньшей мере, корпус подшипника. Способ включает, по меньшей мере, следующие шаги: изготавливают первую деталь, по меньшей мере, включающую корпус подшипника и пластмассовую оболочку,закрывающую, по меньшей мере, боковую поверхность корпуса подшипника; изготавливают пластмассовую вторую деталь и соединяют первую деталь и вторую деталь с образованием секции бака. Таким способом зона высокой механической нагрузки вокруг подшипника может быть создана отличающейся по характеристикам от остальной части бака. Так, для зоны вокруг подшипника может быть использовано малое количество (малый объем) сравнительно дорогого, но прочного материала, чтобы удовлетворить требованиям по долговечности и надежности, в то время как для остальной части бака может быть использовано большее количество дешевого материала, что удешевляет общую конструкцию. Дальнейшие преимущества описываются ниже. Так как количество инжектируемого на корпус подшипника пластического материала намного меньше, чем в традиционных способах, наиболее негативные эффекты, связанные с термическим ударом, исчезают, а охлаждение становится чрезвычайно быстрым, при этом стабильность размеров значительно возрастает благодаря уменьшению микропор. Далее, пластмассовая оболочка первой детали состоит из более прочного материала, т.е. пластмассовая оболочка первой детали содержит более прочный материал, чем вторая деталь. Следовательно,прочности этих двух компонентов согласованы с предъявляемыми к ним требованиями. Более того, пластмассовая оболочка первой детали и пластмассовая вторая деталь включают один и тот же основной материал, т.е. ПП (полипропилен), ПЭЭТ (PEEK, polyetheretherketone - полиэфирэфиркетон, ПЭЭТ), ПТФЭ (PTFE, polytetrafluorethylene - политетрафторэтилен, ПТФЭ). Таким образом, первая деталь и пластмассовая вторая деталь могут быть соединены без осложнений, так как основные материалы этих двух компонентов ведут себя идентично. Кроме того, материал первой детали и пластмассовая вторая деталь, в основном, ведут себя аналогично. Это облегчает изготовление и в значительной степени устраняет проблемы несовпадения материалов. В результате секция бака оказывается более дешевой в изготовлении и более надежной, чем известные баки или секции баков. В частности, пластмассовая оболочка первой детали состоит из более прочного материала, предпочтительно, созданного включением материала армирующего наполнителя в более высокой концентрации, например, в объемных процентах, или более прочного типа (например, не талька, а волокна), чем вторая деталь. В одном из предпочтительных вариантов осуществления вторая деталь вообще не содержит материала армирующего наполнителя Таким образом, шаг изготовления первой детали может включать следующие подэтапы предварительно подогревают корпус подшипника и отливают под давлением пластмассовую оболочку на корпусе подшипника. Предпочтительно, чтобы корпус подогревался заранее, до отливки пластмассовой оболочки. Предпочтительно, чтобы пластмассовая оболочка закрывала также, по меньшей мере, переднюю поверхность и/или заднюю поверхность корпуса подшипника. Предпочтительно, чтобы шаг (шаги) изготовления включал (включали) изготовление способом литья под давлением. Предпочтительно, чтобы шаг соединения мог охватывать технологии любых не саморазделяющихся соединений, например, включать определенные резьбовые соединения, зажим, сварку, склейку и т.д. Предпочтительно, чтобы пластмассовая оболочка закрывала, по меньшей мере, наружную поверхность корпуса подшипника, т.е. боковую поверхность, переднюю поверхность и заднюю поверхность. Предпочтительно, чтобы шаг изготовления пластмассовой второй детали включал изготовление этой пластмассовой второй детали способом литья под давлением через несколько сопел, в частности,три сопла, и предпочтительно, чтобы сопла располагались по периферии. Предпочтительно, чтобы шаг соединения первой детали и второй детали включал соединение первой детали и второй детали сваркой, в частности, вибрационной сваркой. В другом предпочтительном варианте осуществления способ включает дальнейший шаг выбора первой детали из набора нескольких различных первых деталей, причем эти различные первые детали различаются, по меньшей мере, прочностью материала их пластмассовых оболочек, при этом шаг выбора выполняется до шага соединения. В результате наружный контур различных первых деталей воспроизводит или в основном повторяет, по меньшей мере, в контактной зоне, контур второй детали, так что различные первые детали согласуются со второй деталью или могут быть соединены с ней без дополнительных подгонок. Таким образом, одна и та же вторая деталь может быть использована для изготовле-2 017543 ния секций бака с различными первыми деталями. Это значительно снижает стоимость изготовления второй детали. В следующем предпочтительном варианте осуществления настоящего изобретения первые детали различаются типом и/или концентрацией материала армирующего наполнителя и/или размером и/или весом соответствующего корпуса подшипника. Чтобы удовлетворить требуемой форме контура, может возникнуть необходимость компенсировать применение в детали увеличенного (и, следовательно, зачастую более тяжелого) корпуса подшипника посредством использования меньшего количества материала для пластмассовой оболочки. В следующем предпочтительном варианте осуществления настоящего изобретения первые детали запроектированы на разные скорости вращения. Например, вторая деталь может быть запроектирована на любые существующие или потенциальные скорости вращения. Таким образом, для изготовления баков или секций бака стиральных машин, в которых возможны различные максимальные скорости вращения, требуется лишь выбрать различные первые детали. В особенно предпочтительном варианте осуществления настоящего изобретения первые детали отличаются тем, что включают материал тем большей прочности, чем больше допустимая скорость вращения. Кроме того, первые детали могут отличаться тем, что включают тем больший и/или более тяжелый корпус подшипника, чем больше максимальная или допустимая скорость вращения. Согласно другой особенности настоящего изобретения первая деталь секции бака стиральной машины включает только часть секции бака, в частности задней секции бака, содержащей корпус подшипника и пластмассовую оболочку, закрывающую, по крайней мере, боковую поверхность корпуса подшипника. Далее, пластмассовая оболочка первой детали включает, по меньшей мере, один радиально вытянутый выступ, включающий, по меньшей мере, один валик материала на его поверхности, в частности на поверхности, предназначенной для контакта со второй деталью. Это дает дополнительный материал зоны связи для процесса сварки, так что нет необходимости плавить материал, образующий собственно конструкцию. Согласно следующей особенности настоящего изобретения вторая деталь изготавливается из основного материала без добавления материала армирующего наполнителя. Вторая деталь включает область соединения (например, отверстие для вставки первой детали и/или область контакта) для соединения с другой секцией бака, но не включает корпус подшипника. Согласно следующей особенности настоящего изобретения секция бака, в частности задняя секция бака стиральной машины, включает пластмассовую зону вокруг корпуса подшипника, причем эта пластмассовая зона включает, по меньшей мере, две подзоны различной механической прочности, при этом первая из этих, по меньшей мере, двух подзон, - подзона с более высокой или с наивысшей механической прочностью расположена вокруг корпуса подшипника. Далее, эти, по меньшей мере, две подзоны содержат один и тот же основной материал. Предпочтительно, чтобы отношение объемов подзоны с более высокой механической прочностью и подзоны с меньшей механической прочностью находилось в диапазоне от 5% до 45%, в частности в диапазоне от 30% до 40%. Для того чтобы дополнить описание предпочтительных вариантов осуществления настоящего изобретения в соответствии с различными его особенностями и для лучшего понимания изобретения, ниже в приложении к настоящему описанию приводятся чертежи, включающие набор схематических фигур. Далее предпочтительные варианты осуществления настоящего изобретения описываются более подробно со ссылкой на эти чертежи. Следует понимать, что это описание предпочтительных вариантов не имеет в виду ограничения изобретения. На чертежах одними и теми же номерами обозначены идентичные или аналогичные для всех фигур элементы. Краткое описание графических материалов В частности: на фиг. 1 показаны на виде сбоку очертания стирального бака со вставленным внутрь него барабаном согласно традиционной конструкции; на фиг. 2 А-2 С показаны изображения задней секции бака или ее частей согласно традиционной конструкции, а именно: аксонометрическая проекция задней секции бака (фиг. 2 А), аксонометрическая проекция корпуса подшипника (фиг. 2 В) и вид сбоку выреза пластмассовой части задней секции бака фиг. 2 А вблизи корпуса подшипника; на фиг. 3 А-3 В показаны виды сбоку двух вариантов осуществления первой детали для изготовления задней секции бака согласно настоящему изобретению; на фиг. 4 показана аксонометрическая проекция задней секции бака согласно настоящему изобретению с вырезом пластмассовой части; на фиг. 5 схематически показан разрез верхней половины первой детали согласно фиг. 4 до сборки; на фиг. 6 схематически показан разрез верхней половины собранной задней секции бака согласно фиг. 4;-3 017543 на фиг. 7 показана блок-схема производственной линии для изготовления задней секции бака и на фиг. 8 схематически показан частичный разрез собранной задней секции бака согласно другому варианту осуществления изобретения. Осуществление изобретения На фиг. 1 схематически показан разрез бака 1 стиральной машины для стирки одежды, в частности стиральной машины домашнего типа, заключающий в себе вращающийся барабан 2, в который помещается загрузочная партия одежды для стирки. Стиральная машина представляет собой машину с фронтальной загрузкой подлежащей стирке одежды через люк 10 в передней секции 3 бака. Бак 1 изготовлен из пластмассы литьем под давлением и включает периферический цилиндрический кожух, состоящий из двух частей: передней секции 3 бака и задней секции 4 бака, заключающих в своей внутренней части барабан 2 и соединенных по соответствующим свободным кромкам 31, 41 сваркой плавлением пластических материалов кромок 31, 41 с образованием сварного шва 5 а между передней секцией 3 бака и задней секцией 4 бака. Система сварочной заделки бака является системой вибрационной сварки. Кромки 31, 41 соединяются, по меньшей мере, по двум контурам соединения 51, 52, образуя между кромками 31, 41 камеру 5 вдоль периметра сварного шва 5 а. В центре задней секции 4 бака встроен металлический шарикоподшипник, от которого показан только корпус 6 подшипника. Остальная часть задней секции 4 бака образована пластмассовой областью 8, окружающей корпус 6 подшипника. Шарикоподшипник служит опорой приводного вала 7, вращающего барабан 2. На фиг. 2 А показано изображение части задней секции 4 бака фиг. 1 с корпусом (называемым также"втулкой") 6 подшипника и конформно окружающей его пластмассовой областью 8 бака. Обычно втулка 6 располагается в центре пресс-формы, в которую инжектируется пластиковый компаунд пластмассовой области 8. На фиг. 2 В отдельно показан корпус 6 подшипника с боковой поверхностью 6 А, передней поверхностью 6 В, задней поверхностью 6 С (образующими "наружную поверхность" корпуса 6 подшипника) и сквозным отверстием (внутренней поверхностью) 6D, приспособленным для приема шариков и приводного вала. На фиг. 2 С показана часть задней секции 4 бака фиг. 2 А с обнаженным металлическим корпусом 6 подшипника. Пластмассовая область 8 бака вырезана для контроля качества соединения пластмассы и металла. На фиг. 3 А показана фотография вида сбоку первой детали 9 для изготовления задней секции бака. Первая деталь 9 включает корпус подшипника (не показан) и пластмассовую оболочку 10, закрывающую наружную поверхность (боковую поверхность, переднюю поверхность и заднюю поверхность) корпуса подшипника. В данном варианте осуществления толщина пластмассовой оболочки 10 так мала, что на наружной поверхности пластмассовой оболочки 10 виден рельеф корпуса подшипника, например, канавки 11. Пластмассовая оболочка 10 благодаря своему более прочному/усиленному материалу способна выдерживать более высокие механические нагрузки, чем остальная часть пластмассовой области этой секции бака. На фиг. 3 В показан на виде сбоку схематический чертеж литой заготовки для изготовления первой детали 12; показан вид заготовки по выходе из литьевой машины. Нижняя часть соответствует первой детали 12 согласно второму варианту осуществления с отличающимся от фиг. 3 А наружным контуром и верхней частью 13, подлежащей удалению. Стрелка показывает соответствующее сопло 32 для литья под давлением. Следующим шагом является монтаж в корпус подшипника двух шарикоподшипников и уплотнительной прокладки для формирования шарикоподшипника. Первая деталь 9, 12 может изготавливаться независимо. Например, корпус подшипника вводится в пресс-форму, в которой вокруг его контура или наружной поверхности отливается под давлением пластмассовая оболочка 10 (например, слой или грунтовочный слой). Для этого корпус заранее, до его закладки в пресс-форму, подогревается. Хотя литье под давлением в области корпуса выполняется так же, как и раньше, количество инжектируемого материала значительно меньше, чем в традиционном процессе. Благодаря этому исчезают негативные эффекты, связанные с термическим ударом, а охлаждение становится чрезвычайно быстрым, при этом стабильность конструкционных размеров значительно возрастает. Соответствующая пластмассовая оболочка 10 содержит только долю объема (или веса) всей пластмассовой области задней секции бака, предпочтительно от 5 до 45%, в частности от 10 до 40% и еще более предпочтительно от 30 до 40%, например около одного литра материала. Это количество может зависеть от размера корпуса подшипника: чем больше корпус подшипника, тем меньше может быть та доля материала, которая нужна, например, для сохранения неизменным наружного размера. Материал пластмассовой оболочки может иметь более высокую механическую прочность, чем материал второй детали. В частности, пластмассовая оболочка первой детали может содержать полимерную основу из ПП (матрицу) с более высокой концентрацией материала наполнителя (например, талька и/или стекловолокна), чем в остальной пластмассовой секции бака, например, во второй детали. Тип и количество (количества) армирующего материала (материалов) наполнителя выбираются перед литьем под давлением в зависимости от требований по нагрузке, например, от желаемой скорости вращения барабана (600, 1000, 1200 об/мин и т.д.). Так, например, пластмассовая оболочка может содержать ПП со стекловолокном и/или тальком в качестве армирующего наполнителя для скорости 600 об/мин, ПП с 15%-4 017543 стекловолокна для 1000 об/мин и ПП с 30% стекловолокна для 1400 об/мин. Вторая деталь (не изображена) может также изготавливаться независимо от первой детали (совместно с передней секцией бака, если это удобно), так что задняя секция бака может изготавливаться без необходимости введения каких-либо металлических объемов. Поэтому именно она включает область соединения (включая кромку, определяющую контур соединения, и т.д.) для соединения с передней секцией бака, но не включает (металлический) корпус подшипника. Благодаря этому времена охлаждения значительно снижаются, так как рассеяние тепла идет намного быстрее из-за отсутствия металлического сердечника. Уменьшаются также деформации, и вторую деталь можно использовать немедленно по завершении этого этапа изготовления. Инжектирование может быть ускорено, в сравнении с заполнением через центральное сопло, посредством использования различных сопел вокруг пресс-формы, как это делается при литье передних секций бака. Кроме того, имеется возможность стандартизации пластмассовой области задней секции бака, т.е возможность ее изготовления в одной пресс-форме независимо от размера бака. Это значительно усовершенствует процесс изготовления, так как согласно прежней практике для каждого корпуса подшипника требовалась отдельная пресс-форма для отливки бака или, по крайней мере, требовались некоторые изменения пресс-формы. Вторая деталь может, в частности, содержать ту же полимерную основу, что и пластмасса первой детали, но со сниженной концентрацией наполнителя. Сюда же относится и случай недобавления материала наполнителя, повышающего механическую прочность. Таким образом, материал второй детали дешевле, но хорошо соединим с первой деталью, так как содержит тот же основной материал, например ПП. На фиг. 4 показана в сборе задняя секция 14 бака согласно настоящему изобретению с соединенными вместе первой деталью 15 и второй деталью 16, как будет подробнее объяснено ниже Вторая деталь 16 разрезана пополам, чтобы показать первую деталь 15, у которой, в свою очередь, вырезана часть пластмассовой оболочки 17, чтобы показать расположенный глубже корпус 6 подшипника. Вследствие выбора материала пластмассовой оболочки 17 так, чтобы он имел более высокую механическую прочность, чем материал второй детали 16, объем пластмассы задней секции 14 бака включает две подзоны 16, 17 различной механической прочности, причем подзона с более высокой механической прочностью (пластмассовая оболочка) 17 расположена вокруг корпуса 6 подшипника. Такая конструкция позволяет снизить издержки производства, так как допускает изготовление из более дорогого высокопрочного материала только пластмассовой оболочки 17, тогда как остальная пластмассовая область, т.е вторая деталь 16, может быть изготовлена из более дешевого пластического материала. В то же время механическая прочность задней секции 14 бака так же хороша, как если бы ее пластмассовая область была полностью изготовлена из высокопрочного материала. Более того, оказываются ограничены и издержки на усиление оболочки 17. Другими словами, обладающая более высокой прочностью область,прилегающая к корпусу 6 подшипника, во многих случаях может быть усилена без необходимости распространения этого дорогостоящего усиления на другие части бака 1, 4, в которых оно не нужно. Таким образом, изготовитель имеет выбор: он может согласно изобретению производить заднюю секцию 14 бака (и, таким образом, сам бак) той же надежности за меньшие деньги - и/или повышенной надежности за те же деньги. На фиг. 5 схематически показан разрез верхней половины первой детали 15 согласно фиг. 4 до сборки со второй деталью. Здесь в корпус 6 подшипника вставлены приводной вал 7 с продольной осьюR (являющейся в то же время продольной осью первой детали 15) и прочие элементы, такие, например,как шарикоподшипник 18 и уплотнительная прокладка 19. Пластмассовая оболочка 17 закрывает наружную поверхность 6 А, 6 В, 6 С корпуса 6 подшипника и даже часть внутренней поверхности 6D. Это обеспечивает безопасное и жесткое соединение. Пластмассовая оболочка 17, далее, включает два радиально вытянутых выступа 20, именно: передний выступ 20 а и задний выступ 20b. В периферическом направлении выступы 20 образуют стенки, отделенные друг от друга и идущие под одним и тем же углом (см. также фиг. 4). Передний выступ 20 а короче заднего выступа 20b, так что первая деталь 15 может быть вставлена в приемную часть второй детали, предназначенную для приема первой детали 15, в то время как оба выступа 20 приспособлены для соединения со второй деталью. Для этого выступы 20 включают определенный избыточный объем материала в области, предназначенной для контакта; в данном случае это валики 21 материала, обеспечивающие избыточный материал, например, при плавлении в процессе сварки. Для соединения со второй деталью первая деталь 15 должна вставляться в направлении, показанном прямой стрелкой. На фиг. 6 схематически показан разрез верхней половины собранной задней секции 14 бака согласно фиг. 4. Первая деталь 15 должна вставляться во вторую деталь 16 сзади (на этой фиг. - справа), в приемную часть, включающую отверстие 22 для приема первой детали 15. Вторая деталь 16 в радиальном направлении контактирует с первой деталью 15 по переднему ободку первой детали 15, обращенному к барабану, и по верхней поверхности переднего выступа 20 а. Контакт между деталями 15, 16 в боковом направлении обеспечивается на передних поверхностях обоих выступов 20 а, 20b. Эти поверхности бокового контакта являются в то же время областями склейки 23 для неразъемного соединения деталей 15,-5 017543 16. В данном случае оно осуществляется вибрационной сваркой. Для того чтобы обеспечить расплавленный материал без значительного воздействия на конструкцию деталей 15, 16, используются валики 21 материала, показанные на фиг. 5. В процессе сварки они плавятся и, в основном, создают необходимую область склейки. Это дает стабильную, дешевую в изготовлении и функционально усовершенствованную заднюю секцию 14 бака 1 домашней стиральной машины (включая и узел стирки-сушки). Склейка выполняется легко благодаря тому, что пластмассовая оболочка 17 и пластмассовая вторая деталь 16 содержат один и тот же основной материал (в данном случае ПП). На фиг. 7 показана блок-схема производственной линии 24 для изготовления задней секции бака. Производственная линия 24 включает первый конвейер 25 изготовления первой детали, второй конвейер 26 изготовления второй детали и сборочный конвейер 27 соединения деталей. Первый конвейер 25 включает три машины для литья пластмасс под давлением 28 а, 28b, 28 с, в которых пластический материал оболочки подается на корпус подшипника. Литьевые машины 28 а, 28b,28 с приспособлены для изготовления первых деталей с различными характеристиками, например, с учетом требуемой максимальной скорости вращения барабана. Так, например, литьевая машина 28 а приспособлена для изготовления первой детали, применяемой в стиральной машине с максимальной скоростью вращения барабана всего лишь 600 об/мин. Для такой скорости требуется лишь маленький корпус подшипника, содержащий около 1 кг металла, и пластмассовая оболочка из материала со сравнительно низким содержанием армирующего наполнителя, например, талька. Вторая литьевая машина 28b может быть приспособлена для изготовления первой детали на максимальную скоростью вращения барабана 1000 об/мин. Здесь требуется корпус подшипника побольше, например, содержащий около 1,5 кг металла, и пластмассовая оболочка из материала со средним содержанием армирующего наполнителя, например, с 15% стекловолокна. Третья литьевая машина 28 с может быть приспособлена для изготовления первой детали на максимальную скоростью вращения барабана 1400 об/мин. Это требует еще большего корпуса подшипника, например, содержащего около 2 кг металла, и пластмассовой оболочки из материала с высоким содержанием армирующего наполнителя, например, с 30% стекловолокна. А так как, по крайней мере, радиальный контур первой детали должен для всех скоростей вращения оставаться неизменным или очень мало изменяться, объем пластмассовой оболочки должен уменьшаться с увеличением подшипника. За машинами для литья под давлением 28 а, 28b, 28 с следуют установка 29 удаления литьевого сопла, установка охлаждения 30, сборочная установка 33 - для сборки корпуса подшипника, шарикоподшипников и уплотнительной прокладки - и пункт контроля качества 34. Охлаждение первой детали (корпуса подшипника и пластмассовой оболочки) происходит очень быстро благодаря малому объему, в то же время стабильность размеров очень высока. Разделение процесса изготовления на две линии 25, 26 позволяет проводить контроль качества каждой детали, что дает возможность устранять дефектные детали и не вынуждает, как это было раньше, терять весь бак. Например, если соединение пластмассы с металлом в соединении корпуса подшипника и пластмассовой оболочки в первой детали дефектно, то бракуется только эта деталь, что не влияет на изготовление второй детали или всей секции бака, как это было в традиционном производстве. Готовая первая деталь может, далее, поступать на место складирования 35 или непосредственно на сборочный конвейер 27. Первый конвейер 25 может быть размещен у поставщика и им создан. Второй конвейер 26 включает только одну машину литья под давлением 36 для формования второй детали на все скорости вращения барабана, так как поверхность раздела с первой деталью стандартизована. Пресс-форма для второй детали может также включать пресс-форму передней секции бака. Другими словами, приспособления, связанные со скоростью вращения барабана, могут быть ограничены первой деталью, так что для всех скоростей может использоваться одна и та же вторая деталь. За литьевой машиной 36 идут установка охлаждения 37 и пункт контроля качества 38. Охлаждение при отсутствии корпуса подшипника происходит значительно быстрее, чем с ним. Готовая вторая деталь может, далее,поступать на место складирования 39 или непосредственно на сборочный конвейер 27. На сборочном конвейере 27 первая деталь с первого конвейера 25 и вторая деталь со второго конвейера 26 соединяются, образуя полную заднюю секцию бака. Для этого сборочный конвейер 27 включает установку вибрационной сварки 40 и пункт контроля качества 43. Готовая задняя секция бака может,далее, поступать на место складирования 44 или непосредственно на дальнейшую сборку бака и стиральной машины. Таким образом, традиционный процесс изготовления частично разделен на два подпроцесса, что дает многочисленные преимущества. Настоящее изобретение дает возможность производить местное литье под давлением в зависимости от требований, предъявляемым к различным частям задней секции бака. На фиг. 8 показана задняя секция 45 бака согласно другому варианту осуществления, с подшипником, включающим корпус 6 подшипника, показанный на фиг. 2 В, с шарикоподшипником 18, окруженным пластмассовой оболочкой 46, которые образуют таким образом первую деталь 47. Пластмассовая оболочка 46 здесь включает выступ 48 в форме колпачка, идущий в радиальном направлении от пластмассовой оболочки вблизи корпуса 6 подшипника. Вторая деталь 49 включает кольцевой вырез 50, слу-6 017543 жащий для приема колпачкового выступа 48. Кольцевой вырез 50 второй детали 49 может быть сдвинут по колпачковому выступу 48 для сборки и затем зафиксирован сваркой. Вторая деталь 49 отливается под давлением через несколько сопел 53 для литья под давлением, в данном случае три сопла расположены осесимметрично относительно продольной оси R на некотором расстоянии от нее, на фиг. показаны только два из них. Изобретение не ограничивается описанными предпочтительными вариантами осуществления. Например, могут применяться не только тальк и стекловолокно, но и другие армирующие наполнители, такие, как волокна других неорганических материалов, металлические волокна или органические волокна Основные пластические материалы пластмассовой оболочки и второй детали могут быть разными. Основным пластическим материалом может быть другой термопластичный материал, например,ПТФЭ или ПЭЭТ - или даже какой-нибудь дюропласт или эластомер. В общем случае, первую деталь можно отливать только с корпусом подшипника, а затем проводить монтаж шарикоподшипников и уплотнительной прокладки (уплотнения вала), что допускает использование более высоких температур. Как показано, шарикоподшипники и уплотнение вала предпочтительно монтировать до соединения со второй деталью. Для того чтобы можно было опустить или упростить последующий этап сборки, первая деталь может отливаться с корпусом подшипника и любой дополнительной частью. Согласно одной из особенностей настоящего изобретения после этого требуется только вставка вала. В общем случае, изобретение обеспечивает, по крайней мере, следующие преимущества: наиболее стойкий и дорогой материал используется только в высоконагружаемых областях, тем самым экономится дорогой материал. Усиление, например, наполнителями тальком или стекловолокном,требуется только в части общего объема пластмассы вокруг корпуса подшипника; например, требуется один литр усиленной пластмассы вместо 6 л, как в традиционном процессе изготовления бака; появляется возможность избежать отправки в брак всей секции бака в случае возникновения дефектов в области вокруг корпуса подшипника. Скорее, потребуется браковка только соответствующей детали; изобретение дает возможность увеличить обороты барабана, так как позволяет - и без чрезмерных затрат - увеличить прочность пластмассы вблизи корпуса подшипника; процесс может осуществляться автоматически; может быть достигнуто снижение вызванных усадкой микропор между поверхностями металла, в частности стали, и пластмассы; может быть достигнуто хорошее соединение материалов двух деталей в пластмассовом сварном шве, в частности, если они содержат один и тот же основной материал, например ПП; при изготовлении бака в процессе литья под давлением обеспечивается термоизоляция корпуса подшипника; достигается улучшение в плане толщины и внутренних дефектов, вызванных усадкой; достигается улучшение стабильности размеров бака благодаря уменьшению термических деформаций; улучшается стабильность размеров благодаря большей толщине ребер; снижается среднее время выдержки для стабилизации изделия благодаря значительному уменьшению времени охлаждения; удовлетворяются самые высокие требования к качеству шарикоподшипников и уплотнительной прокладки. Параметры качества могут быть более жесткими, так как эти элементы могут монтироваться поставщиком. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления секции (4, 14, 45) бака стиральной машины, включающей, по меньшей мере, корпус (6) подшипника (6, 18, 19) вала барабана для белья, причем способ включает следующие операции: изготавливают первую деталь (9, 12, 15, 47), включающую корпус (6) подшипника и пластмассовую оболочку (10, 17, 46), закрывающую, по меньшей мере, боковую поверхность (6 А) корпуса (6) подшипника; изготавливают вторую пластмассовую деталь (16, 49) и соединяют первую деталь (9, 12, 15, 47) и вторую деталь (16, 49) с образованием секции (14, 45) бака, причем пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) имеет большую прочность, чем вторая пластмассовая деталь (16, 49), отличающийся тем, что пластмассовая оболочка (10, 17, 46) первой детали (9, 12, 15, 47) и вторая пластмассовая деталь (16, 49) содержат в качестве основы один и тот же материал. 2. Способ по п.1, отличающийся тем, что пластмассовая оболочка (10, 17, 46) первой детали (9, 12,15, 47) содержит материал армирующего наполнителя в более высокой концентрации, чем вторая деталь(16, 49). 3. Способ по одному из предшествующих пунктов, отличающийся тем, что пластмассовая оболочка(10, 17, 46) первой детали (9, 12, 15, 47) и вторая деталь (16, 49) содержат разные материалы армирующего наполнителя. 4. Способ по п.2, отличающийся тем, что вторая деталь (16, 49) изготовлена из материала без армирующего наполнителя. 5. Способ по одному из предшествующих пунктов, отличающийся тем, что операция изготовления первой детали (9, 12, 15, 47) включает следующие этапы: предварительно подогревают корпус (6) подшипника и отливают под давлением пластмассовую оболочку (10, 17, 46) на корпусе (6) подшипника. 6. Способ по одному из предшествующих пунктов, отличающийся тем, что операция изготовления второй пластмассовой детали (16, 49) включает ее изготовление способом литья под давлением через несколько нагнетателей (53). 7. Способ по одному из предшествующих пунктов, отличающийся тем, что операция соединения первой детали (9, 12, 15, 47) и второй детали (16, 49) включает соединение первой детали (9, 12, 15) и второй детали (16) сваркой, такой как вибрационная сварка. 8. Способ по одному из предшествующих пунктов, отличающийся тем, что он включает выбор первой детали (9, 12, 15, 47) из набора нескольких различных первых деталей (9, 12, 15, 47), причем эти первые детали (9, 12, 15, 47) отличаются, по меньшей мере, прочностью материала соответствующих пластмассовых оболочек (10, 17, 46), при этом первую деталь (9, 12, 15, 47) выбирают до ее соединения со второй деталью. 9. Способ по п.8, отличающийся тем, что различные первые детали (9, 12, 15, 47) отличаются одна от другой типом и/или концентрацией материала армирующего наполнителя, и/или размером, и/или весом соответствующего корпуса (6) подшипника. 10. Способ по одному из пп.8 или 9, отличающийся тем, что различные первые детали (9, 12, 15, 47) запроектированы на разные скорости вращения подшипника. 11. Способ по п.10, отличающийся тем, что указанные первые детали (9, 12, 15, 47) отличаются одна от другой тем, что они включают материал армирующего наполнителя тем большей прочности, чем больше допустимая скорость вращения подшипника. 12. Секция (4, 14, 45) бака стиральной машины, включающая пластмассовую зону (10, 16, 17, 46,49) вокруг корпуса (6) подшипника, причем эта пластмассовая зона (10, 16, 17, 46, 49) включает по меньшей мере две подзоны (10, 17, 46, 16, 49) различной механической прочности, при этом первая из этих двух подзон (10, 17, 46, 16, 49) - подзона (10, 17, 46) с более высокой механической прочностью расположена вокруг корпуса (6) подшипника, отличающаяся тем, что указанные две подзоны (10, 17, 46,16, 49) содержат в качестве основы один и тот же материал. 13. Секция (4) бака по п.12, отличающаяся тем, что отношение объемов подзоны (10, 17, 46) с более высокой механической прочностью и подзоны (16, 49) с меньшей механической прочностью находится в диапазоне от 5 до 45%, более предпочтительно в диапазоне от 30 до 40%.

МПК / Метки

МПК: D06F 37/26

Метки: изготовления, стиральной, машины, бака, способ, секции

Код ссылки

<a href="https://eas.patents.su/12-17543-sposob-izgotovleniya-sekcii-baka-dlya-stiralnojj-mashiny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления секции бака для стиральной машины</a>

Предыдущий патент: Стабильная фармацевтическая композиция, содержащая прегабалин, капсула, ее содержащая, способ получения и применение

Следующий патент: Центрифуга

Случайный патент: Производные 1-(1,2-дизамещенный пиперидинил)-4-замещенного пиперазина.