Система и способ получения нитробензола

Номер патента: 17143

Опубликовано: 30.10.2012

Авторы: Босинге Грегори, Энтони Райфорд Г., Хассан Азиз, Багхерзадех Ибрагим, Хассан Аббас

Формула / Реферат

1. Способ получения нитробензола, включающий образование наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 1 мкм, воздействие на указанную наноэмульсию условий реакции, которые включают давление от 203 до 6080 кПа и температуру от 20 до 230°С, при этом по меньшей мере часть бензола нитруют с образованием нитробензола.

2. Способ по п.1, в котором указанное давление составляет менее 600 кПа, а температура - менее 200°С.

3. Способ по п.1, в котором указанная наноэмульсия содержит частицы нитробензола со средним диаметром менее 400 нм.

4. Способ по п.1, в котором указанная наноэмульсия содержит частицы нитробензола со средним диаметром не более 100 нм.

5. Способ по п.1, в котором при образовании указанной наноэмульсии бензол, азотную и серную кислоты подвергают перемешиванию высокой скоростью сдвига с окружной скоростью по меньшей мере 22,9 м/с.

6. Способ по п.5, в котором указанная окружная скорость составляет по меньшей мере 40 м/с.

7. Способ по п.5, в котором указанное перемешивание осуществляют при локализованном давлении в точке приложения силы сдвига, создающей окружную скорость, составляющем по меньшей мере 1034 МПа.

8. Способ по п.1, в котором при образовании указанной наноэмульсии воздействуют на указанные бензол, азотную и серную кислоты скоростью сдвига более 20000 с-1.

9. Способ по п.1, в котором при образовании указанной наноэмульсии расходуют энергию по меньшей мере 1000 Вт/м3.

10. Способ по п.5, в котором нитрование бензола осуществляют со скоростью реакции, по меньшей мере в 5 раз превышающей скорость реакции нитрирования бензола без перемешивания бензола, азотной и серной кислот высокой скоростью сдвига.

11. Способ по п.1, который дополнительно включает прохождение указанной наноэмульсии через перемешивающее устройство высокой скорости сдвига в реакционный резервуар.

12. Способ по п.11, который выполняют в непрерывном режиме работы.

13. Способ по п.11, который выполняют в пакетном режиме работы.

14. Система получения нитробензола, включающая по меньшей мере одно перемешивающее устройство высокой скорости сдвига, выполненное с возможностью получения наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 1 мкм, насос, установленный с возможностью подачи сжатого жидкого потока, содержащего смесь концентрированных азотной и серной кислот, в указанное перемешивающее устройство высокой скорости сдвига, и резервуар, установленный с возможностью приема указанной наноэмульсии из указанного устройства высокой скорости сдвига.

15. Система по п.14, в которой указанное перемешивающее устройство высокой скорости сдвига выполнено с возможностью получения указанной наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 400 нм.

16. Система по п.14, в котором указанное перемешивающее устройство высокой скорости сдвига имеет лопатку ротора и выполнено с возможностью величины расхода потока по меньшей мере 300 л/ч и окружной скорости по меньшей мере около 22,9 м/с.

17. Система по п.14, в котором указанное перемешивающее устройство высокой скорости сдвига выполнено с возможностью расхода энергии больше 1000 Вт/м3.

Текст

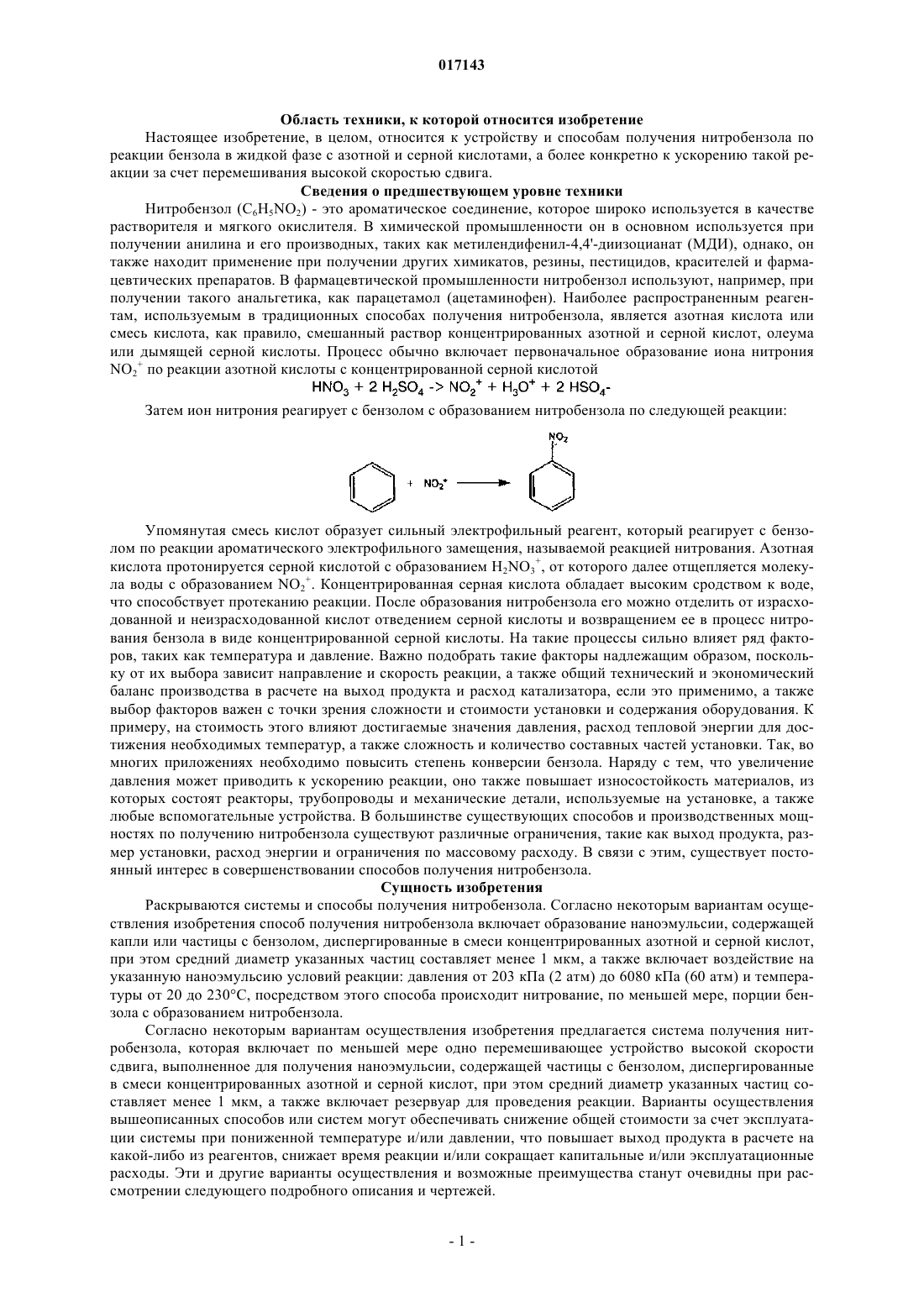

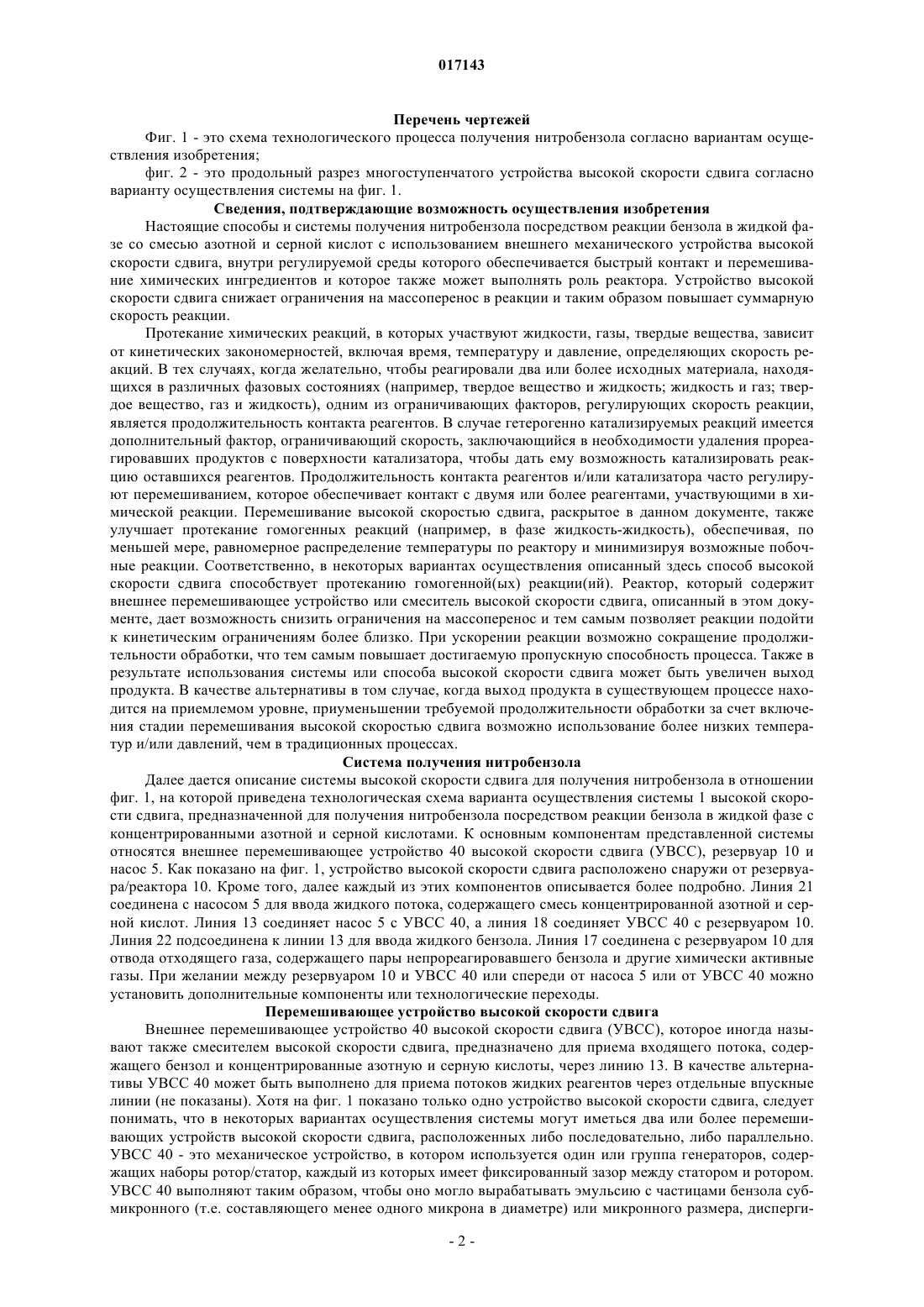

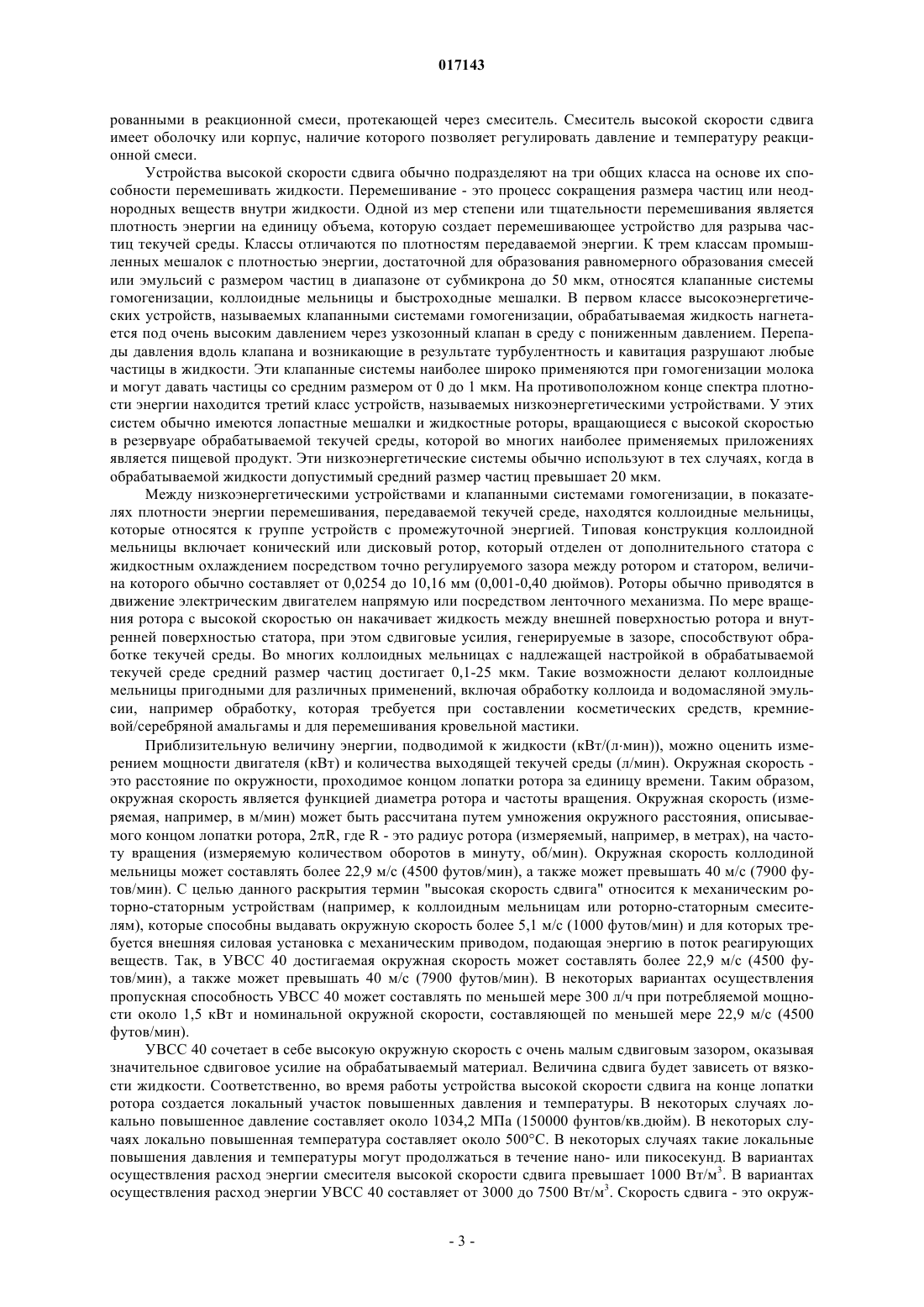

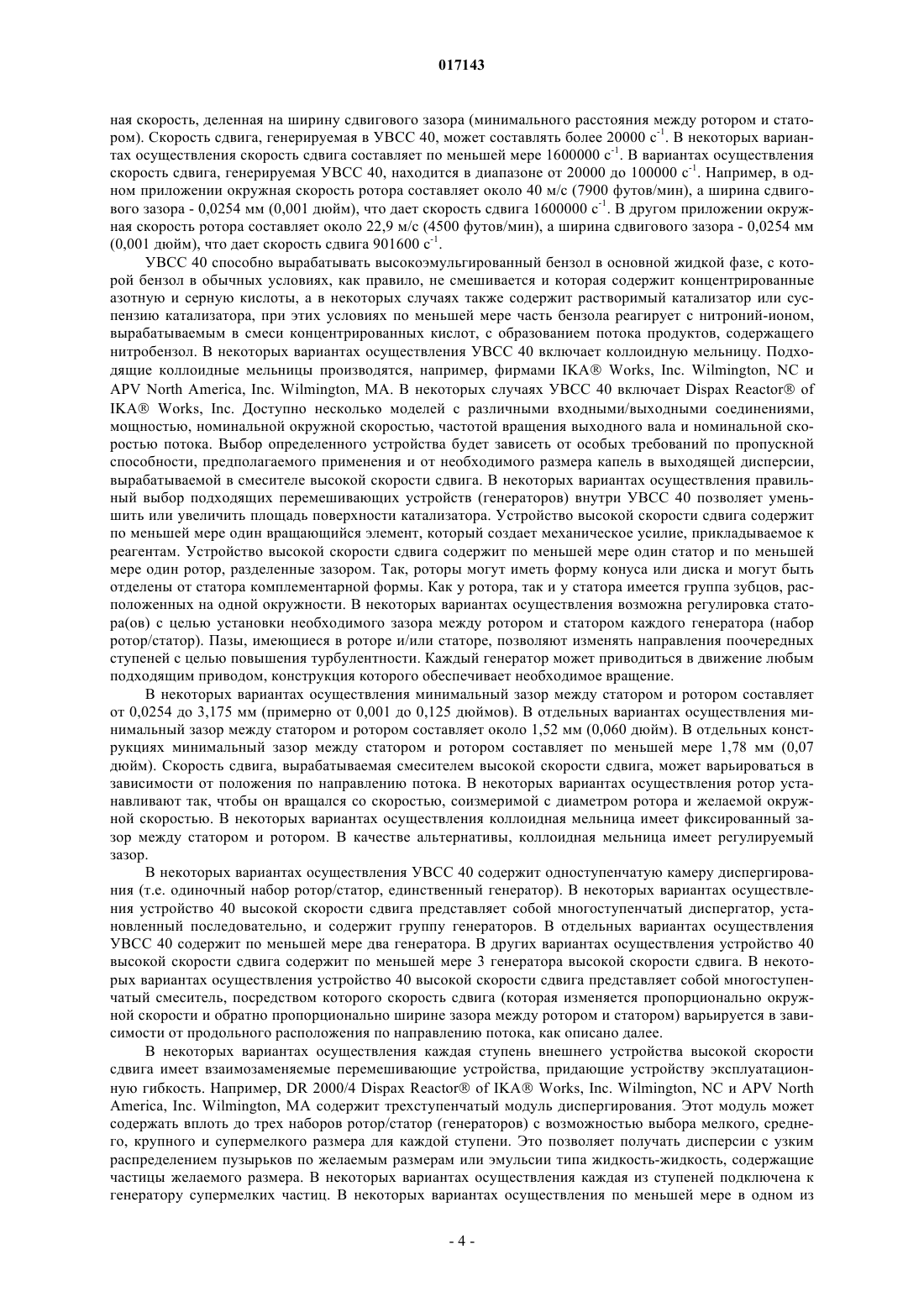

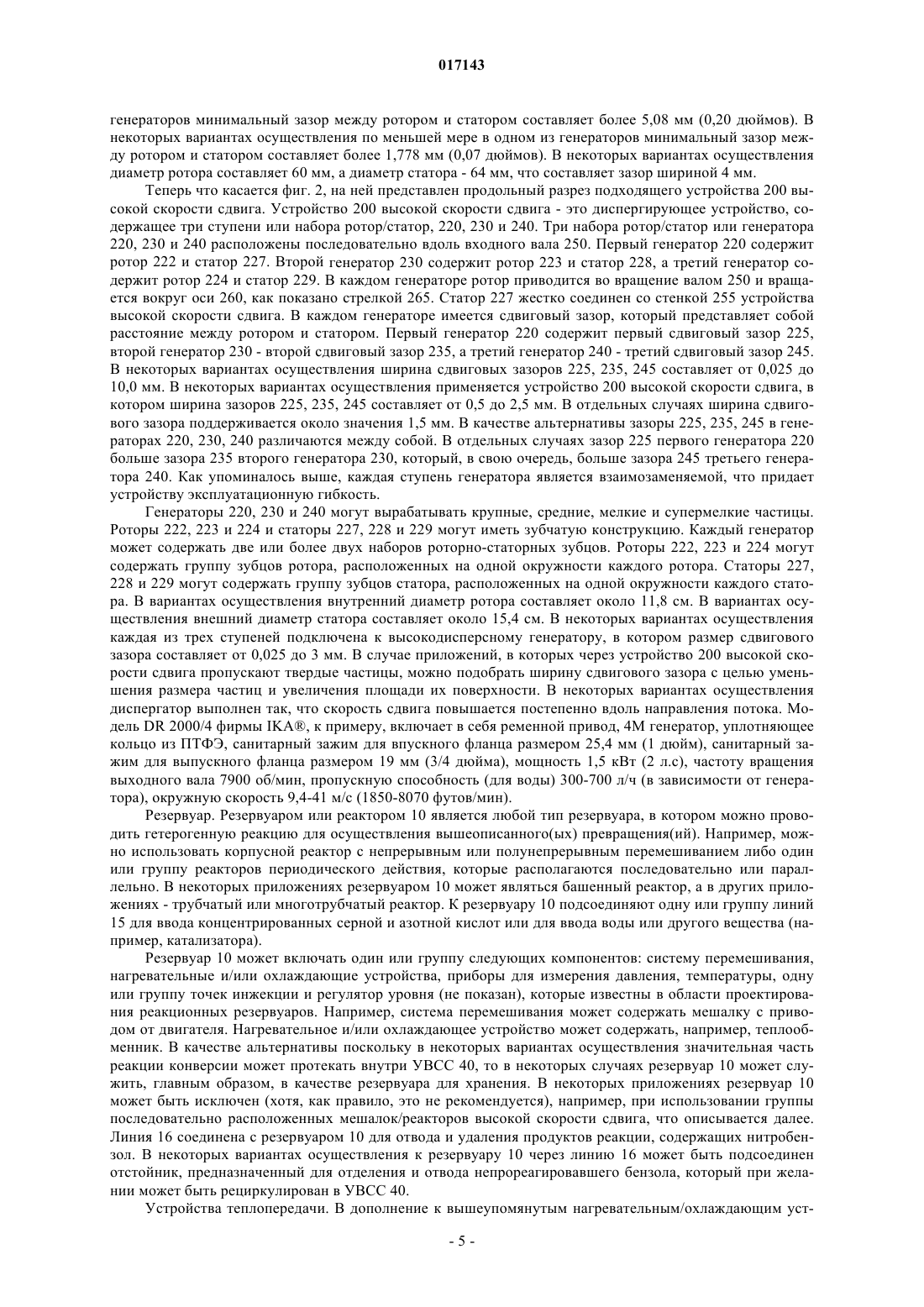

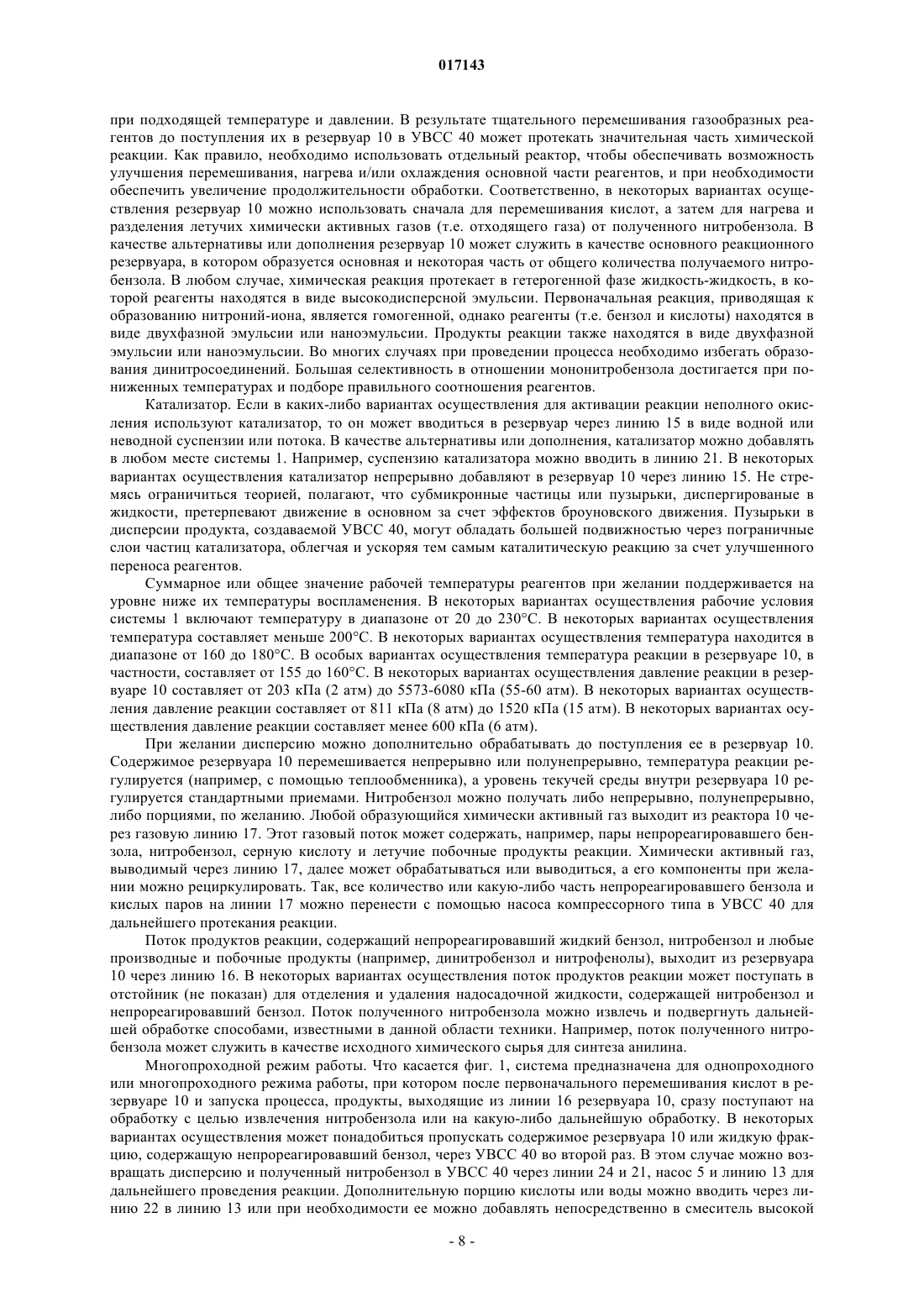

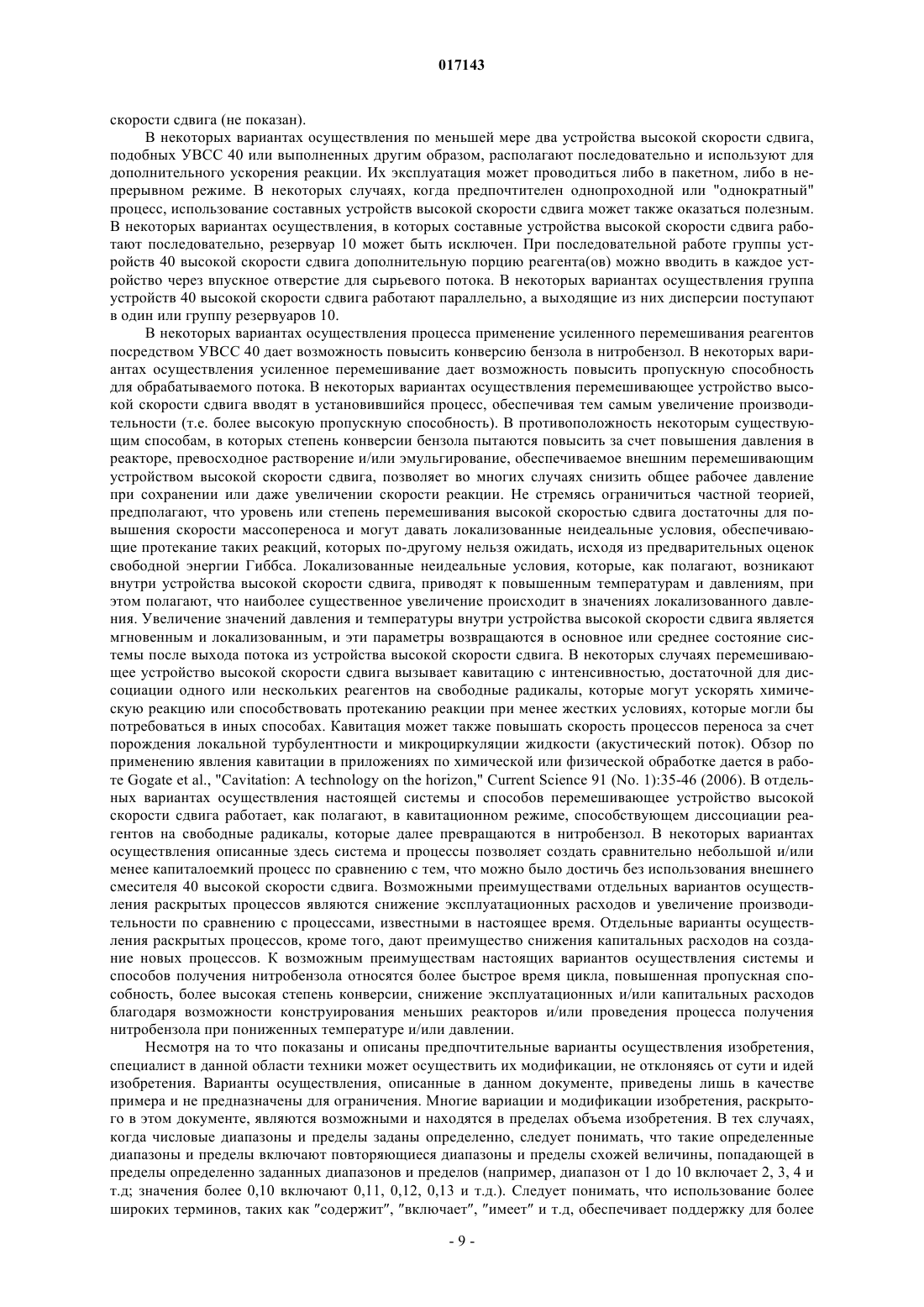

Раскрывается способ получения нитробензола, который включает образование дисперсии,содержащей капли или частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, при этом средний диаметр указанных частиц составляет менее 1 мкм, а также включает воздействие на дисперсию условий реакции, которые включают давление от 203 кПа(2 атм) до 6080 кПа (60 атм) и температуру от 20 до 230 С, посредством которого происходит нитрование бензола с образованием нитробензола. Также раскрывается система для осуществления этого способа. 017143 Область техники, к которой относится изобретение Настоящее изобретение, в целом, относится к устройству и способам получения нитробензола по реакции бензола в жидкой фазе с азотной и серной кислотами, а более конкретно к ускорению такой реакции за счет перемешивания высокой скоростью сдвига. Сведения о предшествующем уровне техники Нитробензол (C6H5NO2) - это ароматическое соединение, которое широко используется в качестве растворителя и мягкого окислителя. В химической промышленности он в основном используется при получении анилина и его производных, таких как метилендифенил-4,4'-диизоцианат (МДИ), однако, он также находит применение при получении других химикатов, резины, пестицидов, красителей и фармацевтических препаратов. В фармацевтической промышленности нитробензол используют, например, при получении такого анальгетика, как парацетамол (ацетаминофен). Наиболее распространенным реагентам, используемым в традиционных способах получения нитробензола, является азотная кислота или смесь кислота, как правило, смешанный раствор концентрированных азотной и серной кислот, олеума или дымящей серной кислоты. Процесс обычно включает первоначальное образование иона нитронияNO2+ по реакции азотной кислоты с концентрированной серной кислотой Затем ион нитрония реагирует с бензолом с образованием нитробензола по следующей реакции: Упомянутая смесь кислот образует сильный электрофильный реагент, который реагирует с бензолом по реакции ароматического электрофильного замещения, называемой реакцией нитрования. Азотная кислота протонируется серной кислотой с образованием H2NO3+, от которого далее отщепляется молекула воды с образованием NO2+. Концентрированная серная кислота обладает высоким сродством к воде,что способствует протеканию реакции. После образования нитробензола его можно отделить от израсходованной и неизрасходованной кислот отведением серной кислоты и возвращением ее в процесс нитрования бензола в виде концентрированной серной кислоты. На такие процессы сильно влияет ряд факторов, таких как температура и давление. Важно подобрать такие факторы надлежащим образом, поскольку от их выбора зависит направление и скорость реакции, а также общий технический и экономический баланс производства в расчете на выход продукта и расход катализатора, если это применимо, а также выбор факторов важен с точки зрения сложности и стоимости установки и содержания оборудования. К примеру, на стоимость этого влияют достигаемые значения давления, расход тепловой энергии для достижения необходимых температур, а также сложность и количество составных частей установки. Так, во многих приложениях необходимо повысить степень конверсии бензола. Наряду с тем, что увеличение давления может приводить к ускорению реакции, оно также повышает износостойкость материалов, из которых состоят реакторы, трубопроводы и механические детали, используемые на установке, а также любые вспомогательные устройства. В большинстве существующих способов и производственных мощностях по получению нитробензола существуют различные ограничения, такие как выход продукта, размер установки, расход энергии и ограничения по массовому расходу. В связи с этим, существует постоянный интерес в совершенствовании способов получения нитробензола. Сущность изобретения Раскрываются системы и способы получения нитробензола. Согласно некоторым вариантам осуществления изобретения способ получения нитробензола включает образование наноэмульсии, содержащей капли или частицы с бензолом, диспергированные в смеси концентрированных азотной и серной кислот,при этом средний диаметр указанных частиц составляет менее 1 мкм, а также включает воздействие на указанную наноэмульсию условий реакции: давления от 203 кПа (2 атм) до 6080 кПа (60 атм) и температуры от 20 до 230 С, посредством этого способа происходит нитрование, по меньшей мере, порции бензола с образованием нитробензола. Согласно некоторым вариантам осуществления изобретения предлагается система получения нитробензола, которая включает по меньшей мере одно перемешивающее устройство высокой скорости сдвига, выполненное для получения наноэмульсии, содержащей частицы с бензолом, диспергированные в смеси концентрированных азотной и серной кислот, при этом средний диаметр указанных частиц составляет менее 1 мкм, а также включает резервуар для проведения реакции. Варианты осуществления вышеописанных способов или систем могут обеспечивать снижение общей стоимости за счет эксплуатации системы при пониженной температуре и/или давлении, что повышает выход продукта в расчете на какой-либо из реагентов, снижает время реакции и/или сокращает капитальные и/или эксплуатационные расходы. Эти и другие варианты осуществления и возможные преимущества станут очевидны при рассмотрении следующего подробного описания и чертежей.-1 017143 Перечень чертежей Фиг. 1 - это схема технологического процесса получения нитробензола согласно вариантам осуществления изобретения; фиг. 2 - это продольный разрез многоступенчатого устройства высокой скорости сдвига согласно варианту осуществления системы на фиг. 1. Сведения, подтверждающие возможность осуществления изобретения Настоящие способы и системы получения нитробензола посредством реакции бензола в жидкой фазе со смесью азотной и серной кислот с использованием внешнего механического устройства высокой скорости сдвига, внутри регулируемой среды которого обеспечивается быстрый контакт и перемешивание химических ингредиентов и которое также может выполнять роль реактора. Устройство высокой скорости сдвига снижает ограничения на массоперенос в реакции и таким образом повышает суммарную скорость реакции. Протекание химических реакций, в которых участвуют жидкости, газы, твердые вещества, зависит от кинетических закономерностей, включая время, температуру и давление, определяющих скорость реакций. В тех случаях, когда желательно, чтобы реагировали два или более исходных материала, находящихся в различных фазовых состояниях (например, твердое вещество и жидкость; жидкость и газ; твердое вещество, газ и жидкость), одним из ограничивающих факторов, регулирующих скорость реакции,является продолжительность контакта реагентов. В случае гетерогенно катализируемых реакций имеется дополнительный фактор, ограничивающий скорость, заключающийся в необходимости удаления прореагировавших продуктов с поверхности катализатора, чтобы дать ему возможность катализировать реакцию оставшихся реагентов. Продолжительность контакта реагентов и/или катализатора часто регулируют перемешиванием, которое обеспечивает контакт с двумя или более реагентами, участвующими в химической реакции. Перемешивание высокой скоростью сдвига, раскрытое в данном документе, также улучшает протекание гомогенных реакций (например, в фазе жидкость-жидкость), обеспечивая, по меньшей мере, равномерное распределение температуры по реактору и минимизируя возможные побочные реакции. Соответственно, в некоторых вариантах осуществления описанный здесь способ высокой скорости сдвига способствует протеканию гомогенной(ых) реакции(ий). Реактор, который содержит внешнее перемешивающее устройство или смеситель высокой скорости сдвига, описанный в этом документе, дает возможность снизить ограничения на массоперенос и тем самым позволяет реакции подойти к кинетическим ограничениям более близко. При ускорении реакции возможно сокращение продолжительности обработки, что тем самым повышает достигаемую пропускную способность процесса. Также в результате использования системы или способа высокой скорости сдвига может быть увеличен выход продукта. В качестве альтернативы в том случае, когда выход продукта в существующем процессе находится на приемлемом уровне, приуменьшении требуемой продолжительности обработки за счет включения стадии перемешивания высокой скоростью сдвига возможно использование более низких температур и/или давлений, чем в традиционных процессах. Система получения нитробензола Далее дается описание системы высокой скорости сдвига для получения нитробензола в отношении фиг. 1, на которой приведена технологическая схема варианта осуществления системы 1 высокой скорости сдвига, предназначенной для получения нитробензола посредством реакции бензола в жидкой фазе с концентрированными азотной и серной кислотами. К основным компонентам представленной системы относятся внешнее перемешивающее устройство 40 высокой скорости сдвига (УВСС), резервуар 10 и насос 5. Как показано на фиг. 1, устройство высокой скорости сдвига расположено снаружи от резервуара/реактора 10. Кроме того, далее каждый из этих компонентов описывается более подробно. Линия 21 соединена с насосом 5 для ввода жидкого потока, содержащего смесь концентрированной азотной и серной кислот. Линия 13 соединяет насос 5 с УВСС 40, а линия 18 соединяет УВСС 40 с резервуаром 10. Линия 22 подсоединена к линии 13 для ввода жидкого бензола. Линия 17 соединена с резервуаром 10 для отвода отходящего газа, содержащего пары непрореагировавшего бензола и другие химически активные газы. При желании между резервуаром 10 и УВСС 40 или спереди от насоса 5 или от УВСС 40 можно установить дополнительные компоненты или технологические переходы. Перемешивающее устройство высокой скорости сдвига Внешнее перемешивающее устройство 40 высокой скорости сдвига (УВСС), которое иногда называют также смесителем высокой скорости сдвига, предназначено для приема входящего потока, содержащего бензол и концентрированные азотную и серную кислоты, через линию 13. В качестве альтернативы УВСС 40 может быть выполнено для приема потоков жидких реагентов через отдельные впускные линии (не показаны). Хотя на фиг. 1 показано только одно устройство высокой скорости сдвига, следует понимать, что в некоторых вариантах осуществления системы могут иметься два или более перемешивающих устройств высокой скорости сдвига, расположенных либо последовательно, либо параллельно. УВСС 40 - это механическое устройство, в котором используется один или группа генераторов, содержащих наборы ротор/статор, каждый из которых имеет фиксированный зазор между статором и ротором. УВСС 40 выполняют таким образом, чтобы оно могло вырабатывать эмульсию с частицами бензола субмикронного (т.е. составляющего менее одного микрона в диаметре) или микронного размера, дисперги-2 017143 рованными в реакционной смеси, протекающей через смеситель. Смеситель высокой скорости сдвига имеет оболочку или корпус, наличие которого позволяет регулировать давление и температуру реакционной смеси. Устройства высокой скорости сдвига обычно подразделяют на три общих класса на основе их способности перемешивать жидкости. Перемешивание - это процесс сокращения размера частиц или неоднородных веществ внутри жидкости. Одной из мер степени или тщательности перемешивания является плотность энергии на единицу объема, которую создает перемешивающее устройство для разрыва частиц текучей среды. Классы отличаются по плотностям передаваемой энергии. К трем классам промышленных мешалок с плотностью энергии, достаточной для образования равномерного образования смесей или эмульсий с размером частиц в диапазоне от субмикрона до 50 мкм, относятся клапанные системы гомогенизации, коллоидные мельницы и быстроходные мешалки. В первом классе высокоэнергетических устройств, называемых клапанными системами гомогенизации, обрабатываемая жидкость нагнетается под очень высоким давлением через узкозонный клапан в среду с пониженным давлением. Перепады давления вдоль клапана и возникающие в результате турбулентность и кавитация разрушают любые частицы в жидкости. Эти клапанные системы наиболее широко применяются при гомогенизации молока и могут давать частицы со средним размером от 0 до 1 мкм. На противоположном конце спектра плотности энергии находится третий класс устройств, называемых низкоэнергетическими устройствами. У этих систем обычно имеются лопастные мешалки и жидкостные роторы, вращающиеся с высокой скоростью в резервуаре обрабатываемой текучей среды, которой во многих наиболее применяемых приложениях является пищевой продукт. Эти низкоэнергетические системы обычно используют в тех случаях, когда в обрабатываемой жидкости допустимый средний размер частиц превышает 20 мкм. Между низкоэнергетическими устройствами и клапанными системами гомогенизации, в показателях плотности энергии перемешивания, передаваемой текучей среде, находятся коллоидные мельницы,которые относятся к группе устройств с промежуточной энергией. Типовая конструкция коллоидной мельницы включает конический или дисковый ротор, который отделен от дополнительного статора с жидкостным охлаждением посредством точно регулируемого зазора между ротором и статором, величина которого обычно составляет от 0,0254 до 10,16 мм (0,001-0,40 дюймов). Роторы обычно приводятся в движение электрическим двигателем напрямую или посредством ленточного механизма. По мере вращения ротора с высокой скоростью он накачивает жидкость между внешней поверхностью ротора и внутренней поверхностью статора, при этом сдвиговые усилия, генерируемые в зазоре, способствуют обработке текучей среды. Во многих коллоидных мельницах с надлежащей настройкой в обрабатываемой текучей среде средний размер частиц достигает 0,1-25 мкм. Такие возможности делают коллоидные мельницы пригодными для различных применений, включая обработку коллоида и водомасляной эмульсии, например обработку, которая требуется при составлении косметических средств, кремниевой/серебряной амальгамы и для перемешивания кровельной мастики. Приблизительную величину энергии, подводимой к жидкости (кВт/(лмин, можно оценить измерением мощности двигателя (кВт) и количества выходящей текучей среды (л/мин). Окружная скорость это расстояние по окружности, проходимое концом лопатки ротора за единицу времени. Таким образом,окружная скорость является функцией диаметра ротора и частоты вращения. Окружная скорость (измеряемая, например, в м/мин) может быть рассчитана путем умножения окружного расстояния, описываемого концом лопатки ротора, 2R, где R - это радиус ротора (измеряемый, например, в метрах), на частоту вращения (измеряемую количеством оборотов в минуту, об/мин). Окружная скорость коллодиной мельницы может составлять более 22,9 м/с (4500 футов/мин), а также может превышать 40 м/с (7900 футов/мин). С целью данного раскрытия термин "высокая скорость сдвига" относится к механическим роторно-статорным устройствам (например, к коллоидным мельницам или роторно-статорным смесителям), которые способны выдавать окружную скорость более 5,1 м/с (1000 футов/мин) и для которых требуется внешняя силовая установка с механическим приводом, подающая энергию в поток реагирующих веществ. Так, в УВСС 40 достигаемая окружная скорость может составлять более 22,9 м/с (4500 футов/мин), а также может превышать 40 м/с (7900 футов/мин). В некоторых вариантах осуществления пропускная способность УВСС 40 может составлять по меньшей мере 300 л/ч при потребляемой мощности около 1,5 кВт и номинальной окружной скорости, составляющей по меньшей мере 22,9 м/с (4500 футов/мин). УВСС 40 сочетает в себе высокую окружную скорость с очень малым сдвиговым зазором, оказывая значительное сдвиговое усилие на обрабатываемый материал. Величина сдвига будет зависеть от вязкости жидкости. Соответственно, во время работы устройства высокой скорости сдвига на конце лопатки ротора создается локальный участок повышенных давления и температуры. В некоторых случаях локально повышенное давление составляет около 1034,2 МПа (150000 фунтов/кв.дюйм). В некоторых случаях локально повышенная температура составляет около 500 С. В некоторых случаях такие локальные повышения давления и температуры могут продолжаться в течение нано- или пикосекунд. В вариантах осуществления расход энергии смесителя высокой скорости сдвига превышает 1000 Вт/м 3. В вариантах осуществления расход энергии УВСС 40 составляет от 3000 до 7500 Вт/м 3. Скорость сдвига - это окруж-3 017143 ная скорость, деленная на ширину сдвигового зазора (минимального расстояния между ротором и статором). Скорость сдвига, генерируемая в УВСС 40, может составлять более 20000 с-1. В некоторых вариантах осуществления скорость сдвига составляет по меньшей мере 1600000 с-1. В вариантах осуществления скорость сдвига, генерируемая УВСС 40, находится в диапазоне от 20000 до 100000 с-1. Например, в одном приложении окружная скорость ротора составляет около 40 м/с (7900 футов/мин), а ширина сдвигового зазора - 0,0254 мм (0,001 дюйм), что дает скорость сдвига 1600000 с-1. В другом приложении окружная скорость ротора составляет около 22,9 м/с (4500 футов/мин), а ширина сдвигового зазора - 0,0254 мм(0,001 дюйм), что дает скорость сдвига 901600 с-1. УВСС 40 способно вырабатывать высокоэмульгированный бензол в основной жидкой фазе, с которой бензол в обычных условиях, как правило, не смешивается и которая содержит концентрированные азотную и серную кислоты, а в некоторых случаях также содержит растворимый катализатор или суспензию катализатора, при этих условиях по меньшей мере часть бензола реагирует с нитроний-ионом,вырабатываемым в смеси концентрированных кислот, с образованием потока продуктов, содержащего нитробензол. В некоторых вариантах осуществления УВСС 40 включает коллоидную мельницу. Подходящие коллоидные мельницы производятся, например, фирмами IKA Works, Inc. Wilmington, NC иAPV North America, Inc. Wilmington, MA. В некоторых случаях УВСС 40 включает Dispax Reactor ofIKA Works, Inc. Доступно несколько моделей с различными входными/выходными соединениями,мощностью, номинальной окружной скоростью, частотой вращения выходного вала и номинальной скоростью потока. Выбор определенного устройства будет зависеть от особых требований по пропускной способности, предполагаемого применения и от необходимого размера капель в выходящей дисперсии,вырабатываемой в смесителе высокой скорости сдвига. В некоторых вариантах осуществления правильный выбор подходящих перемешивающих устройств (генераторов) внутри УВСС 40 позволяет уменьшить или увеличить площадь поверхности катализатора. Устройство высокой скорости сдвига содержит по меньшей мере один вращающийся элемент, который создает механическое усилие, прикладываемое к реагентам. Устройство высокой скорости сдвига содержит по меньшей мере один статор и по меньшей мере один ротор, разделенные зазором. Так, роторы могут иметь форму конуса или диска и могут быть отделены от статора комплементарной формы. Как у ротора, так и у статора имеется группа зубцов, расположенных на одной окружности. В некоторых вариантах осуществления возможна регулировка статора(ов) с целью установки необходимого зазора между ротором и статором каждого генератора (набор ротор/статор). Пазы, имеющиеся в роторе и/или статоре, позволяют изменять направления поочередных ступеней с целью повышения турбулентности. Каждый генератор может приводиться в движение любым подходящим приводом, конструкция которого обеспечивает необходимое вращение. В некоторых вариантах осуществления минимальный зазор между статором и ротором составляет от 0,0254 до 3,175 мм (примерно от 0,001 до 0,125 дюймов). В отдельных вариантах осуществления минимальный зазор между статором и ротором составляет около 1,52 мм (0,060 дюйм). В отдельных конструкциях минимальный зазор между статором и ротором составляет по меньшей мере 1,78 мм (0,07 дюйм). Скорость сдвига, вырабатываемая смесителем высокой скорости сдвига, может варьироваться в зависимости от положения по направлению потока. В некоторых вариантах осуществления ротор устанавливают так, чтобы он вращался со скоростью, соизмеримой с диаметром ротора и желаемой окружной скоростью. В некоторых вариантах осуществления коллоидная мельница имеет фиксированный зазор между статором и ротором. В качестве альтернативы, коллоидная мельница имеет регулируемый зазор. В некоторых вариантах осуществления УВСС 40 содержит одноступенчатую камеру диспергирования (т.е. одиночный набор ротор/статор, единственный генератор). В некоторых вариантах осуществления устройство 40 высокой скорости сдвига представляет собой многоступенчатый диспергатор, установленный последовательно, и содержит группу генераторов. В отдельных вариантах осуществления УВСС 40 содержит по меньшей мере два генератора. В других вариантах осуществления устройство 40 высокой скорости сдвига содержит по меньшей мере 3 генератора высокой скорости сдвига. В некоторых вариантах осуществления устройство 40 высокой скорости сдвига представляет собой многоступенчатый смеситель, посредством которого скорость сдвига (которая изменяется пропорционально окружной скорости и обратно пропорционально ширине зазора между ротором и статором) варьируется в зависимости от продольного расположения по направлению потока, как описано далее. В некоторых вариантах осуществления каждая ступень внешнего устройства высокой скорости сдвига имеет взаимозаменяемые перемешивающие устройства, придающие устройству эксплуатационную гибкость. Например, DR 2000/4 Dispax Reactor of IKA Works, Inc. Wilmington, NC и APV NorthAmerica, Inc. Wilmington, MA содержит трехступенчатый модуль диспергирования. Этот модуль может содержать вплоть до трех наборов ротор/статор (генераторов) с возможностью выбора мелкого, среднего, крупного и супермелкого размера для каждой ступени. Это позволяет получать дисперсии с узким распределением пузырьков по желаемым размерам или эмульсии типа жидкость-жидкость, содержащие частицы желаемого размера. В некоторых вариантах осуществления каждая из ступеней подключена к генератору супермелких частиц. В некоторых вариантах осуществления по меньшей мере в одном из-4 017143 генераторов минимальный зазор между ротором и статором составляет более 5,08 мм (0,20 дюймов). В некоторых вариантах осуществления по меньшей мере в одном из генераторов минимальный зазор между ротором и статором составляет более 1,778 мм (0,07 дюймов). В некоторых вариантах осуществления диаметр ротора составляет 60 мм, а диаметр статора - 64 мм, что составляет зазор шириной 4 мм. Теперь что касается фиг. 2, на ней представлен продольный разрез подходящего устройства 200 высокой скорости сдвига. Устройство 200 высокой скорости сдвига - это диспергирующее устройство, содержащее три ступени или набора ротор/статор, 220, 230 и 240. Три набора ротор/статор или генератора 220, 230 и 240 расположены последовательно вдоль входного вала 250. Первый генератор 220 содержит ротор 222 и статор 227. Второй генератор 230 содержит ротор 223 и статор 228, а третий генератор содержит ротор 224 и статор 229. В каждом генераторе ротор приводится во вращение валом 250 и вращается вокруг оси 260, как показано стрелкой 265. Статор 227 жестко соединен со стенкой 255 устройства высокой скорости сдвига. В каждом генераторе имеется сдвиговый зазор, который представляет собой расстояние между ротором и статором. Первый генератор 220 содержит первый сдвиговый зазор 225,второй генератор 230 - второй сдвиговый зазор 235, а третий генератор 240 - третий сдвиговый зазор 245. В некоторых вариантах осуществления ширина сдвиговых зазоров 225, 235, 245 составляет от 0,025 до 10,0 мм. В некоторых вариантах осуществления применяется устройство 200 высокой скорости сдвига, в котором ширина зазоров 225, 235, 245 составляет от 0,5 до 2,5 мм. В отдельных случаях ширина сдвигового зазора поддерживается около значения 1,5 мм. В качестве альтернативы зазоры 225, 235, 245 в генераторах 220, 230, 240 различаются между собой. В отдельных случаях зазор 225 первого генератора 220 больше зазора 235 второго генератора 230, который, в свою очередь, больше зазора 245 третьего генератора 240. Как упоминалось выше, каждая ступень генератора является взаимозаменяемой, что придает устройству эксплуатационную гибкость. Генераторы 220, 230 и 240 могут вырабатывать крупные, средние, мелкие и супермелкие частицы. Роторы 222, 223 и 224 и статоры 227, 228 и 229 могут иметь зубчатую конструкцию. Каждый генератор может содержать две или более двух наборов роторно-статорных зубцов. Роторы 222, 223 и 224 могут содержать группу зубцов ротора, расположенных на одной окружности каждого ротора. Статоры 227,228 и 229 могут содержать группу зубцов статора, расположенных на одной окружности каждого статора. В вариантах осуществления внутренний диаметр ротора составляет около 11,8 см. В вариантах осуществления внешний диаметр статора составляет около 15,4 см. В некоторых вариантах осуществления каждая из трех ступеней подключена к высокодисперсному генератору, в котором размер сдвигового зазора составляет от 0,025 до 3 мм. В случае приложений, в которых через устройство 200 высокой скорости сдвига пропускают твердые частицы, можно подобрать ширину сдвигового зазора с целью уменьшения размера частиц и увеличения площади их поверхности. В некоторых вариантах осуществления диспергатор выполнен так, что скорость сдвига повышается постепенно вдоль направления потока. Модель DR 2000/4 фирмы IKA, к примеру, включает в себя ременной привод, 4 М генератор, уплотняющее кольцо из ПТФЭ, санитарный зажим для впускного фланца размером 25,4 мм (1 дюйм), санитарный зажим для выпускного фланца размером 19 мм (3/4 дюйма), мощность 1,5 кВт (2 л.с), частоту вращения выходного вала 7900 об/мин, пропускную способность (для воды) 300-700 л/ч (в зависимости от генератора), окружную скорость 9,4-41 м/с (1850-8070 футов/мин). Резервуар. Резервуаром или реактором 10 является любой тип резервуара, в котором можно проводить гетерогенную реакцию для осуществления вышеописанного(ых) превращения(ий). Например, можно использовать корпусной реактор с непрерывным или полунепрерывным перемешиванием либо один или группу реакторов периодического действия, которые располагаются последовательно или параллельно. В некоторых приложениях резервуаром 10 может являться башенный реактор, а в других приложениях - трубчатый или многотрубчатый реактор. К резервуару 10 подсоединяют одну или группу линий 15 для ввода концентрированных серной и азотной кислот или для ввода воды или другого вещества (например, катализатора). Резервуар 10 может включать один или группу следующих компонентов: систему перемешивания,нагревательные и/или охлаждающие устройства, приборы для измерения давления, температуры, одну или группу точек инжекции и регулятор уровня (не показан), которые известны в области проектирования реакционных резервуаров. Например, система перемешивания может содержать мешалку с приводом от двигателя. Нагревательное и/или охлаждающее устройство может содержать, например, теплообменник. В качестве альтернативы поскольку в некоторых вариантах осуществления значительная часть реакции конверсии может протекать внутри УВСС 40, то в некоторых случаях резервуар 10 может служить, главным образом, в качестве резервуара для хранения. В некоторых приложениях резервуар 10 может быть исключен (хотя, как правило, это не рекомендуется), например, при использовании группы последовательно расположенных мешалок/реакторов высокой скорости сдвига, что описывается далее. Линия 16 соединена с резервуаром 10 для отвода и удаления продуктов реакции, содержащих нитробензол. В некоторых вариантах осуществления к резервуару 10 через линию 16 может быть подсоединен отстойник, предназначенный для отделения и отвода непрореагировавшего бензола, который при желании может быть рециркулирован в УВСС 40. Устройства теплопередачи. В дополнение к вышеупомянутым нагревательным/охлаждающим уст-5 017143 ройствам резервуара 10 в вариантах осуществления, проиллюстрированных на фиг. 1, предлагаются также другие внешние или внутренние устройства теплопередачи для нагрева или охлаждения технологического потока. Некоторые подходящие расположения для одного или группы таких устройств теплопередачи находятся между насосом 5 и УВСС 40, между УВСС 40 и резервуаром 10, между резервуаром 10 и насосом 5 в том случае, когда система работает в многопроходном режиме. Некоторыми неограничивающими примерами таких устройств теплопередачи являются кольцевые, трубчатые, пластинчатые и змеевиковые теплообменники, известные в данной области техники. Насосы. Насос 5 выполнен либо для непрерывной или полунепрерывной работы и может представлять собой любое подходящее насосное устройство, которое способно вырабатывать давление более 203 кПа (2 атм), предпочтительно более 304 кПа (3 атм), что позволяет регулировать поток через УВСС 40 и систему 1. Например, одним из подходящих насосов является шестеренчатый насос Roper 1 типа, RoperPump Company (Commerce Georgia), насос для повышения давления Dayton, модель 2 Р 372 Е, Dayton Electric Co (Niles, IL). Предпочтительно все контактирующие детали насоса изготовлены из нержавеющей стали, а в случае прокачивания коррозионных веществ, например концентрированной азотной или серной кислотой, контактирующие поверхности могут быть покрыты золотом. В некоторых вариантах осуществления насос 5 способен выдавать давления, превышающие 2027 кПа (20 атм). В дополнение к насосу 5 в систему, проиллюстрированную на фиг. 1, может быть включен один или группа дополнительных насосов высокого давления (не показаны). Например, подкачивающий насос, который похож на насос 5,может быть размещен между УВСС 40 и резервуаром 10 для повышения напора потока, поступающего в резервуар 10. В качестве другого примера может быть размещен дополнительный подающий насос, похожий на насос 5, для введения концентрированных кислот, воды, дополнительных реагентов или катализатора в резервуар 10. Резервуар 10 может соединяться с линией 21 через отводящую линию (не показана на фиг. 1) для ввода кислого катализатора в УВСС 40 посредством насоса 5 и через линию 13. В качестве еще одного примера между линией 17 и УВСС 40 может устанавливаться насос компрессорного типа, предназначенный для возвращения непрореагировавших газов или паров из резервуара 10 во входное отверстие устройства высокой скорости сдвига. Способ получения нитробензола. При получении нитробензола посредством реакции бензола в гомогенной фазе жидкость-жидкость со смесью концентрированных азотной и серной кислот последние сначала смешивают в резервуаре 10. Резервуар 10 может работать в режиме либо непрерывного, либо полунепрерывного потока или он может работать в пакетном режиме. Содержимое резервуара 10 может поддерживаться при заданной температуре реакции в массе с помощью подходящих нагревательных и/или охлаждающих устройств (например, охлаждающих змеевиков) и приборов для измерения температуры. За давлением в резервуаре можно наблюдать с помощью подходящего прибора для измерения давления, а уровень реагентов в резервуаре можно регулировать с помощью регулятора уровня (не показан) способами, известными специалистам в данной области техники. Содержимое перемешивают непрерывно или полунепрерывно. Поток смеси концентрированных кислот, отводимый от резервуара 10, пропускают через линию 24 в линию 21 и прокачивают через линию 13 в УВСС 40. На линии 13 смесь кислот объединяют с жидким потоком бензола. В качестве альтернативы бензол можно подавать сразу в УВСС 40, не смешивая с кислотами на линии 13. Насос 5 служит для прокачивания кислоты через линию 21,для создания давления и загрузки УВСС 40, обеспечивая регулируемый поток через смеситель 40 высокой скорости сдвига (УВСС) или систему 1. В некоторых вариантах осуществления насос 5 повышает давление в потоке бензола до 203 кПа (2 атм), предпочтительно до 304 кПа (3 атм). В некоторых вариантах осуществления молярное соотношение азотной кислоты к серной равно 1:2. В некоторых вариантах осуществления бензол непрерывно подается в поток 13 азотной и серной кислот с образованием сырьевого потока, поступающего в УВСС 40. В некоторых случаях молярное соотношение бензола к смеси кислот в сырьевом потоке составляет 1:1 для азотной кислоты (одна часть бензола на одну часть азотной кислоты) и 1:2 для серной кислоты (одна часть бензола на две части серной кислоты). Воду можно также вводить вместе с кислотой или отдельно от кислоты. Фактическое соотношение исходных материалов зависит от требуемой селективности и рабочих температур и давлений. После прокачивания бензол и кислотные реагенты смешивают внутри УВСС 40, которое предназначено для создания тонкой дисперсии или эмульсии бензола в смеси концентрированных кислот. В УВСС 40 бензол и концентрированные кислоты находятся в высокодисперсном состоянии, при котором образуется наноэмульсия бензола. Используемый в этом документе термин "дисперсия" относится к сжиженной смеси,которая содержит два различимых вещества (или фазы), которые неохотно смешиваются или растворяются друг в друге. Дисперсия содержит непрерывную фазу (или матрицу), которая удерживает внутри себя дискретные капли, пузыри и/или частицы другой фазы или вещества. Термин дисперсия, таким образом, может относиться к пенам, которые содержат пузырьки газа, суспендированные в жидкой непрерывной фазе, эмульсиям, в которой капли первой жидкости диспергированы по непрерывной фазе, содержащей вторую жидкость, не смешиваемую с первой жидкостью, и непрерывные жидкие фазы, по которым распределены твердые частицы. Термин "дисперсия" охватывает непрерывные жидкие фазы, по которым распределены пузырьки газа, непрерывные жидкие фазы, по которым распределены твердые частицы (например, твердый катализатор), непрерывные фазы первой жидкости, по которым распреде-6 017143 лены капли второй жидкости, по существу, не растворимой в непрерывной фазе, и жидкие фазы, по которым распределены любые виды твердых частиц или комбинации этих частиц, не смешивающихся с жидкими каплями и пузырьками газа. Следовательно, дисперсия может существовать в одних случаях в виде гомогенной смеси (например, фаза жидкость-жидкость), а в других - в виде гетерогенной смеси (например, газ-жидкость, твердое вещество-жидкость или газ-твердое вещество-жидкость) в зависимости от природы смешиваемых материалов. В данном документе эмульсию или наноэмульсию иногда обозначают термином "дисперсия". В данном описании наноэмульсия представляет собой эмульсию несмешиваемых жидких фаз, в которых размер частиц в диспергированной фазе составляет менее 1000 нм (т.е. менее 1 мкм). Так, для создания дисперсии бензола в жидкой среде, содержащей концентрированные азотную и серную кислоты (т.е."реагенты"), можно использовать, например, диспергатор IKA, модель DR 2000/4 - трехступенчатое диспергирующее устройство высокой скорости сдвига, имеющее три набора ротор/статор, расположенных последовательно. Наборы ротор/статор, к примеру, могут быть выполнены так, как показано на фиг. 2. В некоторых приложениях направление вращения генераторов может быть противоположным тому,что показано стрелкой 265 (например, по часовой или против часовой стрелки вокруг оси вращения 260). Смешанные реагенты поступают в устройство высокой скорости сдвига через линию 13 и далее на первую ступень со сдвиговыми отверстиями набора ротор/статор, расположенными на одной окружности. В некоторых приложениях направление потока реагентов, поступающих на вход 205, соответствует оси вращения 260. Механическая взвесь, выходящая из первой ступени, поступает на вторую ступень набора ротор/статор со сдвиговыми отверстиями. Дисперсия с уменьшенным размером частиц, выходящая из второй ступени, поступает на третью ступень со сдвиговыми отверстиями набора ротор/статор. Дисперсия выходит из смесителя высокой скорости сдвига через линию 18. В некоторых вариантах осуществления скорость сдвига повышается постепенно вдоль направления потока. Например, в некоторых вариантах осуществления скорость сдвига на первой ступени набора ротор/статор превышает скорость сдвига на последующей(их) ступени(ях). В других вариантах осуществления скорость сдвига, по существу, постоянна вдоль направления потока, при этом скорость сдвига на каждой ступени является, по существу,одинаковой. Если смеситель высокой скорости сдвига имеет, например, ПТФЭ уплотнение, то уплотнение можно охлаждать любым подходящим способом, известным в данной области техники. Так, для охлаждения уплотнения можно использовать поток реагентов, текущих по линии 13, и при желании этот поток можно предварительно подогревать до поступления его в смеситель высокой скорости сдвига. Скорость вращения ротора в УВСС 40 устанавливается до значения, сопоставимого с диаметром ротора и с необходимой окружной скоростью. Как описано выше, зазор между статором и ротором в смесителе высокой скорости сдвига (например, в коллоидной мельнице) имеет либо фиксированное, либо настраиваемое значение. УВСС 40 предназначено для тщательного перемешивания смеси бензола и концентрированных кислот. В некоторых вариантах осуществления процесса сопротивление переноса реагентов снижается при эксплуатации смесителя высокой скорости сдвига так, что скорость реакции увеличивается более чем в 5 раз. В некоторых вариантах осуществления скорость реакции увеличивается по меньшей мере в 10 раз. В некоторых вариантах осуществления скорость реакции увеличивается в 10100 раз. В некоторых вариантах осуществления УВСС 40 подает поток со скоростью, составляющей по меньшей мере 300 л/ч при потребляемой мощности в 1,5 кВт и номинальной окружной скорости, которая составляет по меньшей мере 22,9 м/с (4500 футов/мин) и может превышать 40 м/с (7900 футов/мин). В некоторых вариантах осуществления смесь обрабатывают при скорости сдвига более 20000 с-1. Хотя измерение мгновенных значений температуры и давления на конце лопатки вращающегося сдвигового устройства или вращающегося элемента в УВСС 40 затруднено, по оценкам, локализованная температура, предполагаемая в тщательно смешиваемых реагентах, превышает 500 С при давлениях более 500 кг/см 2 в условиях кавитации. Перемешивание высокой скоростью сдвига приводит к образованию эмульсии или наноэмульсии, в которой диспергированные частицы с бензолом представляют собой частицы микронного или субмикронного размера (т.е. со средним диаметром менее 1 мкм). В некоторых вариантах осуществления средний размер частиц в получаемой дисперсии составляет менее 1,5 мкм. В некоторых вариантах осуществления средний размер частиц находится в диапазоне от 0,4 до 1,5 мкм. В некоторых вариантах осуществления дисперсия представляет собой наноэмульсию, в которой средний диаметр частиц составляет менее 1 мкм. В некоторых вариантах осуществления средний размер частиц составляет менее 400 нм или находится в диапазоне от 200 до 400 нм, а в некоторых случаях может составлять около 100 нм. Соответственно, дисперсия, выходящая из УВСС 40 через линию 18, содержит частицы микронного и/или субмикронного размера. Во многих вариантах осуществления эмульсия способна сохраняться в диспергированном виде в течение по меньшей мере 15 мин при атмосферном давлении. После диспергирования полученная дисперсия выходит из УВСС 40 через линию 18 и поступает в резервуар 10, как показано на фиг. 1. Конверсия бензола в нитробензол будет протекать в том случае,когда имеется подходящий режим по времени, температуре и давлению. В данном смысле реакция может протекать в любой точке пути между УВСС 40, резервуаром 10 и насосом 5, как показано на фиг. 1,-7 017143 при подходящей температуре и давлении. В результате тщательного перемешивания газообразных реагентов до поступления их в резервуар 10 в УВСС 40 может протекать значительная часть химической реакции. Как правило, необходимо использовать отдельный реактор, чтобы обеспечивать возможность улучшения перемешивания, нагрева и/или охлаждения основной части реагентов, и при необходимости обеспечить увеличение продолжительности обработки. Соответственно, в некоторых вариантах осуществления резервуар 10 можно использовать сначала для перемешивания кислот, а затем для нагрева и разделения летучих химически активных газов (т.е. отходящего газа) от полученного нитробензола. В качестве альтернативы или дополнения резервуар 10 может служить в качестве основного реакционного резервуара, в котором образуется основная и некоторая часть от общего количества получаемого нитробензола. В любом случае, химическая реакция протекает в гетерогенной фазе жидкость-жидкость, в которой реагенты находятся в виде высокодисперсной эмульсии. Первоначальная реакция, приводящая к образованию нитроний-иона, является гомогенной, однако реагенты (т.е. бензол и кислоты) находятся в виде двухфазной эмульсии или наноэмульсии. Продукты реакции также находятся в виде двухфазной эмульсии или наноэмульсии. Во многих случаях при проведении процесса необходимо избегать образования динитросоединений. Большая селективность в отношении мононитробензола достигается при пониженных температурах и подборе правильного соотношения реагентов. Катализатор. Если в каких-либо вариантах осуществления для активации реакции неполного окисления используют катализатор, то он может вводиться в резервуар через линию 15 в виде водной или неводной суспензии или потока. В качестве альтернативы или дополнения, катализатор можно добавлять в любом месте системы 1. Например, суспензию катализатора можно вводить в линию 21. В некоторых вариантах осуществления катализатор непрерывно добавляют в резервуар 10 через линию 15. Не стремясь ограничиться теорией, полагают, что субмикронные частицы или пузырьки, диспергированые в жидкости, претерпевают движение в основном за счет эффектов броуновского движения. Пузырьки в дисперсии продукта, создаваемой УВСС 40, могут обладать большей подвижностью через пограничные слои частиц катализатора, облегчая и ускоряя тем самым каталитическую реакцию за счет улучшенного переноса реагентов. Суммарное или общее значение рабочей температуры реагентов при желании поддерживается на уровне ниже их температуры воспламенения. В некоторых вариантах осуществления рабочие условия системы 1 включают температуру в диапазоне от 20 до 230 С. В некоторых вариантах осуществления температура составляет меньше 200 С. В некоторых вариантах осуществления температура находится в диапазоне от 160 до 180 С. В особых вариантах осуществления температура реакции в резервуаре 10, в частности, составляет от 155 до 160 С. В некоторых вариантах осуществления давление реакции в резервуаре 10 составляет от 203 кПа (2 атм) до 5573-6080 кПа (55-60 атм). В некоторых вариантах осуществления давление реакции составляет от 811 кПа (8 атм) до 1520 кПа (15 атм). В некоторых вариантах осуществления давление реакции составляет менее 600 кПа (6 атм). При желании дисперсию можно дополнительно обрабатывать до поступления ее в резервуар 10. Содержимое резервуара 10 перемешивается непрерывно или полунепрерывно, температура реакции регулируется (например, с помощью теплообменника), а уровень текучей среды внутри резервуара 10 регулируется стандартными приемами. Нитробензол можно получать либо непрерывно, полунепрерывно,либо порциями, по желанию. Любой образующийся химически активный газ выходит из реактора 10 через газовую линию 17. Этот газовый поток может содержать, например, пары непрореагировавшего бензола, нитробензол, серную кислоту и летучие побочные продукты реакции. Химически активный газ,выводимый через линию 17, далее может обрабатываться или выводиться, а его компоненты при желании можно рециркулировать. Так, все количество или какую-либо часть непрореагировавшего бензола и кислых паров на линии 17 можно перенести с помощью насоса компрессорного типа в УВСС 40 для дальнейшего протеканияреакции. Поток продуктов реакции, содержащий непрореагировавший жидкий бензол, нитробензол и любые производные и побочные продукты (например, динитробензол и нитрофенолы), выходит из резервуара 10 через линию 16. В некоторых вариантах осуществления поток продуктов реакции может поступать в отстойник (не показан) для отделения и удаления надосадочной жидкости, содержащей нитробензол и непрореагировавший бензол. Поток полученного нитробензола можно извлечь и подвергнуть дальнейшей обработке способами, известными в данной области техники. Например, поток полученного нитробензола может служить в качестве исходного химического сырья для синтеза анилина. Многопроходной режим работы. Что касается фиг. 1, система предназначена для однопроходного или многопроходного режима работы, при котором после первоначального перемешивания кислот в резервуаре 10 и запуска процесса, продукты, выходящие из линии 16 резервуара 10, сразу поступают на обработку с целью извлечения нитробензола или на какую-либо дальнейшую обработку. В некоторых вариантах осуществления может понадобиться пропускать содержимое резервуара 10 или жидкую фракцию, содержащую непрореагировавший бензол, через УВСС 40 во второй раз. В этом случае можно возвращать дисперсию и полученный нитробензол в УВСС 40 через линии 24 и 21, насос 5 и линию 13 для дальнейшего проведения реакции. Дополнительную порцию кислоты или воды можно вводить через линию 22 в линию 13 или при необходимости ее можно добавлять непосредственно в смеситель высокой-8 017143 скорости сдвига (не показан). В некоторых вариантах осуществления по меньшей мере два устройства высокой скорости сдвига,подобных УВСС 40 или выполненных другим образом, располагают последовательно и используют для дополнительного ускорения реакции. Их эксплуатация может проводиться либо в пакетном, либо в непрерывном режиме. В некоторых случаях, когда предпочтителен однопроходной или "однократный" процесс, использование составных устройств высокой скорости сдвига может также оказаться полезным. В некоторых вариантах осуществления, в которых составные устройства высокой скорости сдвига работают последовательно, резервуар 10 может быть исключен. При последовательной работе группы устройств 40 высокой скорости сдвига дополнительную порцию реагента(ов) можно вводить в каждое устройство через впускное отверстие для сырьевого потока. В некоторых вариантах осуществления группа устройств 40 высокой скорости сдвига работают параллельно, а выходящие из них дисперсии поступают в один или группу резервуаров 10. В некоторых вариантах осуществления процесса применение усиленного перемешивания реагентов посредством УВСС 40 дает возможность повысить конверсию бензола в нитробензол. В некоторых вариантах осуществления усиленное перемешивание дает возможность повысить пропускную способность для обрабатываемого потока. В некоторых вариантах осуществления перемешивающее устройство высокой скорости сдвига вводят в установившийся процесс, обеспечивая тем самым увеличение производительности (т.е. более высокую пропускную способность). В противоположность некоторым существующим способам, в которых степень конверсии бензола пытаются повысить за счет повышения давления в реакторе, превосходное растворение и/или эмульгирование, обеспечиваемое внешним перемешивающим устройством высокой скорости сдвига, позволяет во многих случаях снизить общее рабочее давление при сохранении или даже увеличении скорости реакции. Не стремясь ограничиться частной теорией,предполагают, что уровень или степень перемешивания высокой скоростью сдвига достаточны для повышения скорости массопереноса и могут давать локализованные неидеальные условия, обеспечивающие протекание таких реакций, которых по-другому нельзя ожидать, исходя из предварительных оценок свободной энергии Гиббса. Локализованные неидеальные условия, которые, как полагают, возникают внутри устройства высокой скорости сдвига, приводят к повышенным температурам и давлениям, при этом полагают, что наиболее существенное увеличение происходит в значениях локализованного давления. Увеличение значений давления и температуры внутри устройства высокой скорости сдвига является мгновенным и локализованным, и эти параметры возвращаются в основное или среднее состояние системы после выхода потока из устройства высокой скорости сдвига. В некоторых случаях перемешивающее устройство высокой скорости сдвига вызывает кавитацию с интенсивностью, достаточной для диссоциации одного или нескольких реагентов на свободные радикалы, которые могут ускорять химическую реакцию или способствовать протеканию реакции при менее жестких условиях, которые могли бы потребоваться в иных способах. Кавитация может также повышать скорость процессов переноса за счет порождения локальной турбулентности и микроциркуляции жидкости (акустический поток). Обзор по применению явления кавитации в приложениях по химической или физической обработке дается в работе Gogate et al., "Cavitation: A technology on the horizon," Current Science 91 (No. 1):35-46 (2006). В отдельных вариантах осуществления настоящей системы и способов перемешивающее устройство высокой скорости сдвига работает, как полагают, в кавитационном режиме, способствующем диссоциации реагентов на свободные радикалы, которые далее превращаются в нитробензол. В некоторых вариантах осуществления описанные здесь система и процессы позволяет создать сравнительно небольшой и/или менее капиталоемкий процесс по сравнению с тем, что можно было достичь без использования внешнего смесителя 40 высокой скорости сдвига. Возможными преимуществами отдельных вариантов осуществления раскрытых процессов являются снижение эксплуатационных расходов и увеличение производительности по сравнению с процессами, известными в настоящее время. Отдельные варианты осуществления раскрытых процессов, кроме того, дают преимущество снижения капитальных расходов на создание новых процессов. К возможным преимуществам настоящих вариантов осуществления системы испособов получения нитробензола относятся более быстрое время цикла, повышенная пропускная способность, более высокая степень конверсии, снижение эксплуатационных и/или капитальных расходов благодаря возможности конструирования меньших реакторов и/или проведения процесса получения нитробензола при пониженных температуре и/или давлении. Несмотря на то что показаны и описаны предпочтительные варианты осуществления изобретения,специалист в данной области техники может осуществить их модификации, не отклоняясь от сути и идей изобретения. Варианты осуществления, описанные в данном документе, приведены лишь в качестве примера и не предназначены для ограничения. Многие вариации и модификации изобретения, раскрытого в этом документе, являются возможными и находятся в пределах объема изобретения. В тех случаях,когда числовые диапазоны и пределы заданы определенно, следует понимать, что такие определенные диапазоны и пределы включают повторяющиеся диапазоны и пределы схожей величины, попадающей в пределы определенно заданных диапазонов и пределов (например, диапазон от 1 до 10 включает 2, 3, 4 и т.д; значения более 0,10 включают 0,11, 0,12, 0,13 и т.д.). Следует понимать, что использование более широких терминов, таких как содержит, включает, имеет и т.д, обеспечивает поддержку для более-9 017143 узких терминов, таких как состоит из, состоящий в основном из, состоящий по существу из и т.п. Соответственно, объем охраны не ограничивается вышеизложенным описанием, а только ограничивается следующей формулой изобретения, при этом объем охраны включает все эквиваленты объекта формулы изобретения. Каждый и любой пункт первоначальной формулы изобретения включается в описание в виде варианта осуществления настоящего изобретения. Таким образом, формула изобретения является дополнительным описанием и дополнением к предпочтительным вариантам осуществления настоящего изобретения. Раскрытие всех патентов, патентных заявок и изданий, цитированных в этом документе, включаются посредством ссылок, в пределах даваемых ими примерных, процедурных или других деталей, дополняющих детали, изложенные в этом документе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения нитробензола, включающий образование наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 1 мкм, воздействие на указанную наноэмульсию условий реакции, которые включают давление от 203 до 6080 кПа и температуру от 20 до 230 С, при этом по меньшей мере часть бензола нитруют с образованием нитробензола. 2. Способ по п.1, в котором указанное давление составляет менее 600 кПа, а температура - менее 200 С. 3. Способ по п.1, в котором указанная наноэмульсия содержит частицы нитробензола со средним диаметром менее 400 нм. 4. Способ по п.1, в котором указанная наноэмульсия содержит частицы нитробензола со средним диаметром не более 100 нм. 5. Способ по п.1, в котором при образовании указанной наноэмульсии бензол, азотную и серную кислоты подвергают перемешиванию высокой скоростью сдвига с окружной скоростью по меньшей мере 22,9 м/с. 6. Способ по п.5, в котором указанная окружная скорость составляет по меньшей мере 40 м/с. 7. Способ по п.5, в котором указанное перемешивание осуществляют при локализованном давлении в точке приложения силы сдвига, создающей окружную скорость, составляющем по меньшей мере 1034 МПа. 8. Способ по п.1, в котором при образовании указанной наноэмульсии воздействуют на указанные бензол, азотную и серную кислоты скоростью сдвига более 20000 с-1. 9. Способ по п.1, в котором при образовании указанной наноэмульсии расходуют энергию по меньшей мере 1000 Вт/м 3. 10. Способ по п.5, в котором нитрование бензола осуществляют со скоростью реакции, по меньшей мере в 5 раз превышающей скорость реакции нитрирования бензола без перемешивания бензола, азотной и серной кислот высокой скоростью сдвига. 11. Способ по п.1, который дополнительно включает прохождение указанной наноэмульсии через перемешивающее устройство высокой скорости сдвига в реакционный резервуар. 12. Способ по п.11, который выполняют в непрерывном режиме работы. 13. Способ по п.11, который выполняют в пакетном режиме работы. 14. Система получения нитробензола, включающая по меньшей мере одно перемешивающее устройство высокой скорости сдвига, выполненное с возможностью получения наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 1 мкм, насос, установленный с возможностью подачи сжатого жидкого потока, содержащего смесь концентрированных азотной и серной кислот, в указанное перемешивающее устройство высокой скорости сдвига, и резервуар, установленный с возможностью приема указанной наноэмульсии из указанного устройства высокой скорости сдвига. 15. Система по п.14, в которой указанное перемешивающее устройство высокой скорости сдвига выполнено с возможностью получения указанной наноэмульсии, содержащей частицы бензола, диспергированные в смеси концентрированных азотной и серной кислот, со средним диаметром указанных частиц менее 400 нм. 16. Система по п.14, в котором указанное перемешивающее устройство высокой скорости сдвига имеет лопатку ротора и выполнено с возможностью величины расхода потока по меньшей мере 300 л/ч и окружной скорости по меньшей мере около 22,9 м/с. 17. Система по п.14, в котором указанное перемешивающее устройство высокой скорости сдвига выполнено с возможностью расхода энергии больше 1000 Вт/м 3.

МПК / Метки

МПК: B01J 23/24, C07C 205/06, C01B 17/88

Метки: система, способ, нитробензола, получения

Код ссылки

<a href="https://eas.patents.su/12-17143-sistema-i-sposob-polucheniya-nitrobenzola.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ получения нитробензола</a>

Предыдущий патент: Способ и устройство для обработки жидких потоков

Следующий патент: N-содержащие бициклические производные для применения при лечении состояний, связанных с андрогенным рецептором

Случайный патент: Трициклические азотсодержащие соединения и их применение в качестве бактерицидных средств