Устройство и способ для получения водорода

Формула / Реферат

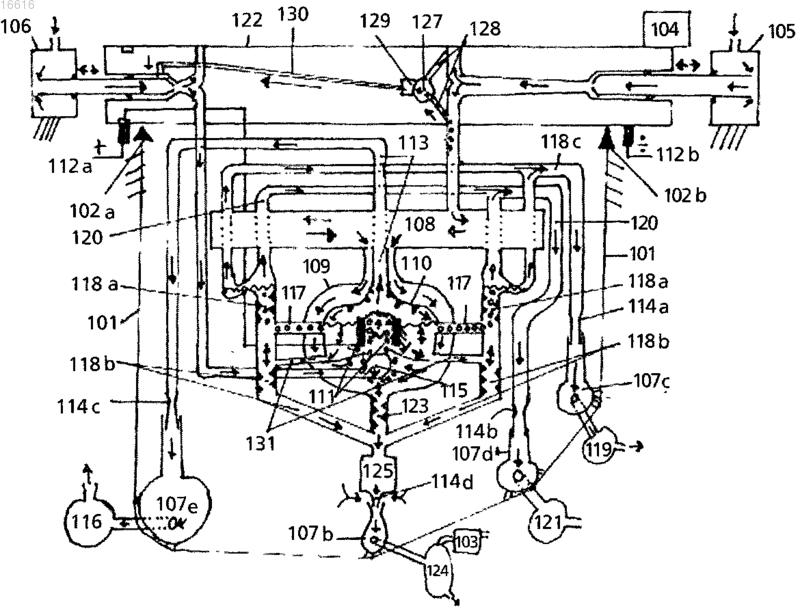

1. Устройство для получения водорода в электрическом поле, содержащее вал (122), подвешенный в уплотненных подшипниках (102а, 102b), прикрепленных к вакуумному защитному корпусу (101), который вмещает дисковую конструкцию, прикрепленную к валу (122), причем устройство выполнено с возможностью подачи разлагаемой среды через один конец вала по впускным каналам к одному или более электролизерам (110), расположенным на периферии дисковой конструкции, при этом указанный один или более электролизеров содержит первый и второй электроды, на которые подается напряжение, отличающееся тем, что к вакуумному корпусу прикреплены диффузоры-змеевики (107b-c-d-e) так, что получаемый газ и остаточный материал из электролизера (110) поступают в отдельные каналы к соплам (114a-b-c-d), расположенным внутри указанных диффузоров-змеевиков с зазором между внешней стенкой сопел и внутренней стенкой диффузора, при этом обеспечивается возможность вращения вала с дисковой конструкцией под действием давления получаемого газа, выпускаемого из сопел (114a-b-c-d).

2. Устройство по п.1, отличающееся тем, что содержит средство для подачи углеводородов в разлагаемую среду.

3. Устройство по п.1 или 2, отличающееся тем, что оно выполнено с возможностью получения водорода, кислорода и двуокиси углерода в сжиженном и/или твердом состоянии.

4. Устройство по п.3, отличающееся тем, что оно содержит общий выпускной канал для выпуска полученного газа.

5. Устройство по п.3 или 4, отличающееся тем, что отделение полученных газов происходит путем фракционного испарения.

6. Устройство по п.1, отличающееся тем, что в указанных впускных каналах расположены одно или более саморегулирующихся сопел (105, 106).

7. Устройство по п.1, отличающееся тем, что один из указанных электродов находится в постоянном электрическом контакте с дисковой конструкцией.

8. Устройство по п.1, отличающееся тем, что во впускном канале расположен один вторичный теплообменник (108) с последующим одним первичным теплообменником (109), который содержит электролизер (110), причем промежуточное пространство первичного теплообменника выполнено в виде канала, соединенного с вторичным теплообменником (108), из которого разлагаемая среда проходит далее по направлению к периферии с внешних сторон электролизера (110), при этом разлагаемая среда проходит в электролизер (110) на периферии и выше между электродами (111).

9. Устройство по п.1, отличающееся тем, что оно содержит средство подачи инертного газа в электролизер.

10. Устройство по п.1, отличающееся тем, что оно содержит средство для преобразования энергии вращения.

11. Устройство по п.1 или 4, отличающееся тем, что диффузор-змеевик подсоединен к циклону-сепаратору.

12. Устройство по п.1, отличающееся тем, что к указанной конструкции, перед ней и/или после нее, подсоединена охлаждающая установка.

13. Устройство по п.1 или 10, отличающееся тем, что вал соединен по меньшей мере с одной турбиной.

14. Устройство по п.1 или 13, отличающееся тем, что вал соединен с электрическим генератором.

15. Способ получения водорода, включающий использование устройства по п.1, в котором подают разлагаемую среду по меньшей мере в один электролизер (110) и вращают указанный по меньшей мере один электролизер (110), отличающийся тем, что полученный в электролизере (110) газ охлаждают и подают под давлением к соплам (114a-b-с), при этом электролизер (110) приводится во вращение.

16. Способ по п.15, отличающийся тем, что в электролизер (110) подают инертный газ.

Текст

УСТРОЙСТВО И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА Вращающийся блок получения водорода, установленный и подвешенный в подшипниках 102 а-b в закрепленном вакуумном корпусе 101, причем в корпусе расположен ряд отдельных диффузоровзмеевиков 107b-c-d-e, принимающих для каждого круга сопел 114a-b-c-d от вращательного устройства полученный газ Н 2, О 2 или СО 2 под давлением и осадочные материалы, которые подаются в каналы из электролизера 110 через теплообменники 109, 108, которые рециркулируют теплоту и уменьшают температуру газов, при этом, когда они выполняют вращение, газы переходят в сжиженное или твердое состояние, после чего они полностью испаряются и очищаются в процессе испарения, причем в электролизер 110 может быть подан инертный газ. Режим работы устройства может изменяться между электролизом воды, получением тепла, паровым реформингом и двигательным режимом или комбинацией указанных режимов. Скомсвольд Оже Йорген (NO) Хмара М.В. (RU) 016616 Область техники, к которой относится изобретение Настоящее изобретение относится к получению чистого водорода под большим давлением или в сжиженном состоянии. Предшествующий уровень техники В настоящее время получение водорода является очень энергозатратным, если учесть затраты энергии на всех этапах от получения сырья до получения сжатого или сжиженного водорода. Полученный по современной технологии водород будет на 20-30% дороже, чем альтернативные виды топлива, например бензин, дизельное топливо и т.п., с такой же энергоемкостью. В то же время наиболее эффективные установки для получения водорода являются большими,сложными и дорогими. Они также требуют частого регулярного технического обслуживания, что приводит к увеличению затрат на получение водорода. В настоящее время большая часть водорода получается с помощью парового реформинга, при котором остаточный СО 2 выбрасывается в атмосферу, что отрицательно влияет на климат. Для решения этой проблемы проводятся исследования, и при существующей технологии потребуется 20-30% эквивалентной энергии водорода для размещения СО 2, например, в коллекторе углеводородов, в котором он может использоваться для увеличения извлечения углеводородов. Что касается необходимости теплоты для получения водорода, исследования показывают, что можно рециркулировать тепловую энергию, которую в Массачусетском технологическом институте успешно используют с общим показателем 95%. В более ранней патентной заявке Норвегии 20064407 описано устройство и способ для получения водорода путем электролиза. Устройство содержит компактный вращающийся блок получения водорода, который обеспечивает подачу из устройства отделенного газа под давлением с помощью регулировочных клапанов на выпуске из устройства. Однако регулировочные клапаны и камеры скольжения, расположенные на концах валов, могут быть подвержены быстрому износу, утечкам и сопротивлению. Сущность изобретения Настоящее изобретение предлагает устройство и способ производства водорода из разлагаемой среды, например воды, электролита или углеводородов, отдельно или в смесях или с помощью катализаторов в электрическом поле. Получаемые Н 2, О 2 и СО 2 эффективно отделяются, и давление газов на выпуске из устройства больше, чем давление разлагаемой среды, подаваемой во вращающееся устройство. Устройство также может быть подключено для использования в качестве двигателя. Согласно изобретению устройство компактно, эффективно и обеспечивает высокую производительность и пропускную способность. Преимущества изобретения обеспечиваются за счет вращения электролизера таким образом, что газы получаются в условиях больших перегрузок. Большие перегрузки означают, что газовые пузыри, образующиеся при разложении, уменьшаются и быстро отделяются от разлагаемой среды. Кроме того, достаточное количество разлагаемой среды не все время покрывает электроды, поэтому устройство выполнено с маленькими электродами, но обеспечивает получение газов с большой пропускной способностью. Устройство также выполнено с возможностью работы при давлении и температуре, превышающих сверхкритические давление и температуру (свыше 222 бар и 374C). Получаемый пар имеет намного большую плотность, чем водород, и может быть легко отделен, при этом в газах остается очень небольшая часть остаточного пара или же совсем отсутствует. Устройство обеспечивает подачу газов при нормальном давлении хранения и/или в сжиженном состоянии. Вращение обеспечивается с помощью газов под давлением, проходящих через отдельные/соединенные сопла для каждого/всех газов к отдельным/общим змеевикам-диффузорам, выполненным с возможностью перевода некоторых или всех газов в твердое или сжиженное состояние. Газы отделяются внутри промежуточных камер путем испарения. Тепло и холод, получаемые в процессе работы, рециркулируются внутри и снаружи устройства. Для уменьшения температуры и предотвращения окисления газов после разложения в электролизер может добавляться рециркулированный холодный или сжиженный инертный газ в регулируемых количествах. Необходимо добавлять инертный газ в намного большем количестве, чем получаемый газ, причем из-за теплоты инертный газ обладает большим давлением, и его энергия может быть преобразована с помощью устройства для преобразования энергии. Преобразованная энергия может использоваться в устройстве согласно изобретению, например, для подачи некоторого количества электричества на электроды,увеличения давления впускного вещества и обеспечения вращения. Путем регулирования количества инертного газа можно обеспечить сжигание полученных газов. Путем добавления большего количества топлива или кислорода в процесс сгорания можно усилить преобразование энергии, таким образом, устройство станет двигателем. Объем изобретения определен в прилагаемой формуле изобретения. Ниже приведено подробное описание изобретения со ссылкой на сопроводительный чертеж, которой представляет собой пример осуществления изобретения. На чертеже показаны продольный разрез вала и половины вращательного устройства, закрепленный вакуумный корпус и диффузор-змеевик. Другая половина представляет собой зеркальное отражение половины конструкции, изображенной по одну сторону вала.-1 016616 Сведения, подтверждающие возможность осуществления изобретения На чертеже показаны основные части изобретения, а именно быстро вращающийся блок получения водорода, подвешенный в закрепленном вакуумном корпусе 101 с уплотненными подшипниками 102 а,102b, расположенными на концах вала в блоке. Блок получения водорода содержит электролизер 110,расположенный на периферии блока. Электролизер 110 выполнен с возможностью разложения воды,электролита, углеводородов или их смесей, подаваемых через каналы в валу. К вакуумному корпусу также прикреплены/закреплены диффузоры-змеевики 107b-c-d-e (как в центробежных компрессорах), в которые полученный газ и остатки вещества из электролизера 110 подаются по отдельным каналам для каждого полученного газа/вещества через отдельные сопла 114a-b-c-d. Сопла образуют линию/круг 114ab-c-d на вращательном устройстве/валу для каждого полученного газа/вещества и вставлены в указанный диффузор-змеевик с небольшим зазором между внешними стенками сопел и внутренней стенкой диффузора. Давление газа в соплах в круге обеспечивает вращение устройства. Блок может вращаться с помощью двигателя 104, который может быть присоединен к валу. В защитном вакуумном корпусе 101 обеспечивается вакуум/низкое давление с помощью вакуумного насоса 103. Воздух и/или газ отсасывается между регулировочным клапаном 114d плотности и внутренней стенкой 107b диффузора в канале к сборному резервуару 124 для осадков, с которым через канал соединен вакуумный насос 103 с обратным клапаном. При получении газа между другими кругами 114 а-b-с сопел и внутренней стенкой 107c-d-e соответствующего диффузора создается низкое давление, которое поддерживает вакуум/низкое давление в защитном корпусе 101. Вакуум предотвращает появление сопротивления воздуха во вращательном блоке и обеспечивает тепло- и шумоизоляцию блока. Рециркулирование и регулирование разложения среды из электролизера 110 может осуществляться через сопла 114d и диффузор-змеевик 107b на периферии, где происходит динамическое сжатие разлагаемой среды, при этом перед подачей разлагаемой среды назад во впускное отверстие 105 устанавливается требуемая температура и состав разлагаемой среды. Разлагаемая среда также может подаваться по отдельному каналу (не показан) из электролизера 110 в направлении вала к отдельному кругу сопел (описан ниже) и к диффузору-змеевику. Когда плотность разлагаемой среды, передаваемой из электролизера, становится меньше плотности разлагаемой среды, передаваемой к электролизеру, давление в выпускном отверстии становится выше давления во впускном отверстии, и разлагаемая среда будет создавать вращающий момент, если сопла в круге сопел направлены назад по направлению вращения. Если сопла в большей степени направлены к центру, давление еще более повышается, обеспечивая рециркулирование, как указано. В начале вращения вода/электролит подается под большим давлением в инжекторное сопло 105, из которого разлагаемая текучая среда (например, вода/электролит) подается через игольчатое сопло с прикрепленным кольцом Зиммера (Zimmer) (для уплотнения), расположенное в канале в центре концов вала. Текучая среда впрыскивается с использованием принципа инжектора в канал вала, в котором текучая среда распределяется по нескольким приемным каналам и подается к вторичному теплообменнику 108 (в котором горячие газы из электролизера отдают теплоту текучей среде) и к основному теплообменнику 109 (который окружает электролизер 110) и дальше к электролизеру 110. На один из электродов 111 в электролизере 110 подается напряжение постоянного тока через изолированный проводник от контакта 112 а на одном из концов вала. Когда устройство находится в проводящем состоянии, один из электродов может находиться в контакте с устройством и контактом 112b на другом конце вала. Благодаря использованию текучего электролита в электролизере 110 и низкому напряжению между электродами 111 получаемый водород проходит/поднимается к валу и быстро отделяется в водородный канал 113, проходит через вторичный теплообменник 108 и по каналу далее к соплам 114 с на периферии,где водородный газ быстро проходит через диффузор-змеевик 107 е и далее собирается в накопителе 116 под давлением и/или в сжиженном состоянии (в зависимости от давления/температуры перед кругом 114 с сопел и давления/температуры в конце диффузора-змеевика 107 е, то же самое справедливо для всех получаемых газов независимо от способа получения). Сопла в кругу 114 а-b-с сопел выполнены с возможностью регулирования давления, вращения и расхода получаемого газа, который собирается в накопителе 119, 121, 116 через соответствующие диффузоры-змеевики 107c-d-e. Кислород выводится из электролизера 110 по кислородным каналам 117, расположенным на сторонах электролизера 110 на одном уровне с верхней частью электродов 111 и проходящим через основной теплообменник 109, после чего кислород с каждой стороны собирается в кислородном канале 118 а, проходящем через вторичный теплообменник 108. Затем кислородные каналы 118 а соединяются с каждой стороны в общий кислородный канал 118 с, который проходит к каждому соплу в круге 114 а сопел на периферии, где кислород подается с большой скоростью в диффузор-змеевик 107 с и накопитель 119 под давлением и/или в сжиженном/сконденсированном состоянии. Водород из кислородного канала 118 а отделяется в специально предназначенные каналы 120 и отводится через вторичный теплообменник 108, сопло 114b на периферии, диффузор-змеевик 107d и накопитель 121. Давление газов на выпуске кислородного канала 118 а может быть ниже давления водорода в канале 113 на выходе из электролизера 110, при этом уровень воды/пара немного поднимается в кислородном канале 118 а (выше критического давления), и когда уровень в электролизере 110 будет равен или меньше, чем в соответствующих кислородных каналах 117, газ из электролизера 110 будет пузыриться или проходить в кислородный канал 118 а. Сжиженные среды из-2 016616 электролизера проходят через осадочный канал 131. Затем большее количество воды/пара/ углеводородных остатков/остатков СО 2 смешивается и входит контакт с рядом катализаторов для улучшения катализации при необходимости. В процессе электролиза воды и при таком большом давлении, что О 2 становится тяжелее электролита, О 2 быстро стекает к периферии (таким образом, в направлении, противоположном направлению Н 2). Затем О 2 отводится через регулировочный клапан 125 плотности на периферии к соплу 114d, откуда О 2 подается к диффузору-змеевику 107b и к накопителю 124 в виде жидкости. Или же сжиженный и холодный кислород подается назад к вращательной установке через вал и охлаждает Н 2 перед удалением из устройства. Таким образом Н 2 также может быть сжижен, и О 2 может далее охлаждать вращательную установку для поддержания прочности. Жидкий О 2 испаряется из-за нагрева и может выводиться через канал из вала в осевом направлении к диффузору или радиально к отдельному диффузору-змеевику с давлением большим, чем давление О 2 на входе в установку, из-за указанного изменения плотности в процессе. Используя данный способ можно получить абсолютно чистый Н 2 и О 2. При тепловом разложении чистой воды вода нагревается путем увеличения напряжения/электрического тока между электродами 111, которые могут быть изготовлены из никеля, циркония,иридия, композитного вещества или материала, полученного с использованием нанотехнологий, или комбинации указанных материалов. Химические вещества/катализаторы, такие как электролиты, йодиды, бромиды или эквивалентные материалы, могут добавляться в разлагаемую среду по впускной линии через сопло 105 для уменьшения температуры разложения. Водород и кислород получаются путем ионизации и с использованием выделяемой теплоты. Когда в разлагаемую среду (воду) в электролизере добавляется материал или катализатор для уменьшения температуры разложения (которая может быть относительно низкой), Н 2 и О 2 не взаимодействуют друг с другом (не сгорают) после прохождения катализаторов и уменьшения предела температуры разложения в воде/паре. Затем полученные газы (Н 2 и О 2 в данном случае) разделяются в электролизере 110 и выводятся таким же образом, как указано выше, в процессе электролиза, при этом электролит, возможный шлак/осадочные материалы с большей плотностью, чем вода/пар, выводятся на периферии через каналы 118b, 123, 131 из электролизера и кислородных каналов 118 а регулировочным клапаном 125 плотности и соплом 114d в диффузор 107b и накопитель 124. Сопло 114d для шлаковых материалов может быть отрегулировано для прохождения шлакового материала и некоторого разлагаемого материала. Это позволяет уменьшить необходимость использования регулировочного клапана 125 плотности. Как в процессе электролиза, так и в процессе теплового разложения воды получаемые газы Н 2 и О 2 могут выводиться/собираться/смешиваться (не показано) через вертикальный канал 113 и кислородный канал 117 или через один из указанных каналов. Для предотвращения окисления полученных газов они могут быть смешаны с инертным газом, например СО 2, который может быть охлажден/сжижен и может добавляться в необходимых количествах в линию через впускное отверстие 106 и в распределитель 115 инертного газа, в котором газ поднимается между электродами 111 или по их внешней стороне, или в каналах через электроды для регулирования охлаждения и выходит из верхней части электродов. При этом инертный газ из каждого электрода направляется навстречу полученным газам, которые смешиваются с ним в электролизере 110. Или инертный газ направляется из специально предназначенного канала в валу через периферию вверх к каналам инертного газа в электродах 111 или к электролизеру 110, причем инертный газ может подводиться к верхней части электродов 111 с большой скоростью из ряда сопел, расположенных вокруг вала, которые могут быть расположены на каждой стороне водородного канала 113 и между указанным каналом и кислородным каналом 117. При использовании инертного газа уменьшается необходимость в выпускных каналах 117, 131 на стороне или в верхней части (канал 113) электролизера 110 с последующими соединениями. Давление и температура газовой смеси регулируются так, что СО 2 выводится/выделяется в виде льда, O2 - в виде жидкости, и Н 2 - в виде холодного газа на выходе из диффузора-змеевика 107 е. Или же СО 2 и О 2 откачиваются в жидком состоянии для отделения путем испарения в модульных камерах, предусмотренных для этой цели. Н 2, который находится в газообразном состоянии, может быть сжат на выходе из диффузора-змеевика 107 е. В указанном решении с использованием инертного газа получаемые газы могут также сжигаться в инертном газе в электролизере, когда смесь представляет собой сгораемую смесь, а также могут подводиться требуемые количества топлива или кислорода из той же области, в которой расположены указанные сопла инертного газа (электроды или стенка электролизера), для увеличения пропускной способности при подаче газов через сопла; при этом устройство работает подобно турбине для преобразования энергии, и блок представляет собой двигатель. После того как испаренная вода сконденсировалась и направлена назад в электролизер, как указано, практически только инертный газ, которым может быть СО 2,может после указанной турбины сконденсироваться в жидкость или сухой лед, причем некоторое его количество подается/направляется назад в электролизер в сжиженном состоянии или в виде холодного газа так, что некоторое количество инертного газа не покидает контур, и осаждается осадок. Указанное решение для двигателя также может быть объединено с паровым реформингом, как указано ниже. Спереди и/или сзади к вращательному устройству может быть присоединена дополнительная охлаждающая установка (не показана) для получения в некоторых случаях достаточной энергии охлаждения-3 016616 так, чтобы некоторая часть получаемых газов могла быть сжижена или превращена в лед или чтобы такие газы, как О 2, могли быть выделены для последующего использования в изобретении. Указанная охлаждающая установка также может быть объединена с охлаждением от устройства согласно настоящему изобретению для дополнительного эффекта. В процессе парового реформинга одновременно с впрыском воды/пара (и других добавляемых материалов, подходящих для разложения) под большим давлением через каналы в электролизер 110 из сопла 105, углеводороды (охлажденные или сжиженные) подаются под большим давлением в линию, которая начинается у инжекторного сопла 106 (так же, как и в случае инжекторного сопла 105, с противоположного конца вала) с игольчатым соплом, на котором установлено кольцо Зиммера и которое отрегулировано для канала в центре вала 122. Углеводороды впрыскиваются в требуемых количествах и под требуемым давлением в канал вала, откуда они распределяются во множество приемных каналов, которые ведут к углеводородному распределителю 115 в первичном теплообменнике 109. Здесь требуемое количество углеводородов добавляется в воду/пар (которые могут быть смешаны с другими материалами для уменьшения энергии разложения) в электролизере 110 под электродами 111, причем вода/пар и углеводороды в требуемых количествах поднимаются между ними, а требуемое напряжение/ток между электродами обеспечивает необходимую теплоту (которая рециркулируется) и ионизацию при достаточном напряжении/токе. Некоторое количество подаваемых углеводородов окисляется кислородом из кислородного электрода, что еще более увеличивает температуру. При использовании правильных катализаторов в/на электродах 111, электролизере 110, каналах 113, 117, 118 а-b, 123, 131, выходящих из электролизера 110, где катализаторы приобретают текущее давление и температуру, разлагаемая среда в конце преобразуется в Н 2 и СО 2 после окончания реакций изменения воды в указанных выпускных каналах их электролизера 110, причем температура регулируется одним из теплообменников 108, 109, один из которых также может содержать и охлаждать указанные выпускные каналы из электролизера 110, а некоторое количество пара может повторно конденсироваться в электролизере 110. Большая часть Н 2 выделяется из электролизера 110 в канал 113, который проходит через теплообменники 109, 108 и может разветвляться к соплам 114 с в кругах сопел на периферии (или может быть предусмотрено несколько каналов из электролизера 110, число которых равно числу сопел в текущем круге сопел. Подобная конструкция предусмотрена для других газов из канала 118 а CO2/кислорода) и далее к диффузору-змеевику 107 е и к накопителю 116 под давлением и/или в сжиженном состоянии. Из электролизера 110 другие получаемые газы, углеводородные остатки, некоторое количество воды/пара и небольшой остаток Н 2 подаются с обеих сторон электролизера 110 в соответствующие соосные каналы 117 СО/СО 2 (ранее соответствующие кислородные каналы) в канал 118 а-b СО 2 (ранее кислородный канал), причем остаток в смеси катализируется/преобразуется в большее количество Н 2 и СО 2, а Н 2 из обеих сторон канала через вторичный теплообменник 109 поднимается в специально предназначенный общий канал 120, который подает Н 2 к соплу 114b, диффузору-змеевику 107 и накопителю 121 под давлением и/или в сжиженном состоянии. СО 2 и другие возможные сопутствующие продукты одновременно подаются из бокового канала в верхней части каналов 118 а СО 2 с обеих сторон через канал в теплообменнике в общий канал СО 2, который подает СО 2 к соплу 114 а, к диффузору-змеевику 107 с, к накопителю 119 под давлением и/или в сжиженном состоянии. Текучие среды или материалы с большей плотностью, чем электролит/вода/пар, удаляются через настраиваемые регулировочные клапаны 125 плотности, расположенные по периферии, к следующим за ними соплам 114d, через которые материал подается/проходит к диффузору-змеевику 107b и к накопителю 124. На одном валу с общим впускным каналом 105 и выпускными каналами 113, 118 с, 120 может быть больше дисковых конструкций и/или электродов, объединенных для каждого материала, за исключением шлакового сопла 114d со связанным диффузором-змеевиком 107b и дисковой конструкцией. Осадочные материалы могут собираться в общем или меньшем выпускном сопле (соплах), и в случае, когда внутренняя стенка по периферии напоминает один или более укороченных конусов, ряд сопел расположен по периферии там, где конус имеет больший диаметр. Вакуумный насос может быть установлен на шлаковом резервуаре 124 или соединен непосредственно с вакуумным корпусом с помощью канала подачи(что также может быть осуществлено лишь с одной дисковой конструкцией). Электроды могут быть подключены к источнику питания последовательно или параллельно. Подробное описание отдельных компонентов в устройстве Установки катализаторов 110, 113, 117, 118 а-b, 123. Стенки электролизера 110 и каналов 113, 117, 118 а-b, 123 могут быть покрыты или состоять из ряда катализаторов (которыми могут быть никель, медь, цинк, цирконий, платина, родий и т.п.), которые взаимодействуют с углеводородным остатком для извлечения большего количества водорода из углеводородов и преобразования/катализации, подобным образом, окиси углерода в двуокись углерода. Участки каналов и стенки расположены следующим образом по порядку: внутренние стенки электролизера 110, водородный канал 113, проходящий через вторичный теплообменник 108, кислородные каналы 117,118 а-b (возможно каналы двуокиси углерода), специально предназначенный водородный канал 120, проходящий через вторичный теплообменник 108, каналы 123, 131 для осадков. Электроды могут также обладать каталитическими свойствами и содержать катализаторы, которые особенно эффективны и предна-4 016616 значены для напряжения, при котором разлагаемая среда ионизируется. Катализаторами в/на электродах могут быть, например, никель или цирконий, или комбинация указанных материалов, или другие катализаторы. Катализаторы также могут быть выполнены с возможностью работы при высокой температуре и давлении. Вентиляционная установка 127, 128, 129, 130. Из воздуха или газа в разлагаемой среде в канале, расположенном в валу 122, из сопла 105 регулировочного насоса, в которое может поступать воздух, и из приемных каналов может подниматься газ из каналов разлагаемой среды из периферии, где воздушные/газовые каналы 128 соединены и ведут в камеру 127 газового кармана в центре вала 122. В камере 127 газового кармана находится поплавковый шар 129 (или другой предназначенный для этого клапан), который открывает канал 130, когда в камере 127 газового кармана есть газ/воздух. Указанный канал проходит к внутренней стороне кольца Зиммера для клапана 106 регулировочного насоса, где при работе давление низкое и где охлажденный сжиженный газ впрыскивается из сопла и вследствие этого увлекает газ/воздух из канала 130, в котором они также становятся сжиженными (когда углеводородный газ достаточно охлажден и имеется в достаточном количестве) и проходят дальше к электролизеру 110, в котором газ после электродов 111 разделяется по выпускным каналам. Регулирование давления соплами 114 а-b-с. Сопла 114a-b-c могут быть отрегулированы на постоянное количество газа и давление на основе количества непрерывно производимого газа. Давление в газах является подходящим, когда поверхность разлагаемой среды удерживается у соответствующих кислородных/CO2 каналов 117 на каждой внешней стороне электродов 111. Или же сопла могут быть выполнены с возможностью автоматической настройки на количество газа и открываться только при указанном подходящем давлении. Давление в соплах 114a-b-c устанавливается давлением текучей среды в каналах и валу 122 через регулировочные сопла 105, 106 и периферийной скоростью у поверхности текучей среды в электролизере 110, а также разностью плотностей между текучей средой и газом для каждого выпускного канала и относительным давлением столба газа (высота столба холодного газа с большой плотностью из сопла напротив вала минус высота столба более теплого газа с более низкой плотностью напротив вала из электролизера или кислородного/СО 2 канала 118 а). Первичный теплообменник 109 и вторичный теплообменник 108. Конструктивно вторичный теплообменник 108 и первичный теплообменник 109 внешне могут быть похожи и выглядеть как трубы, расположенные вместе в круге с равным расстоянием до вала 122 в поперечном сечении и находящиеся в равновесии. Первичный теплообменник 109 расположен в кольце непосредственно за вторичным теплообменником 108, и они могут быть прикреплены/закреплены друг к другу и также способствовать объединению конструкции во вращательной установке. Вращательный блок либо образует несколько полых спиц, либо массивный диск, который прикреплен/закреплен на внутренней стороне круга на вторичном теплообменнике 108. Вал 122 с каналами подачи, выходящими из вала,может располагаться внутри или снаружи. Или же вторичный теплообменник 108 может быть более овальным или прямоугольным в касательном поперечном сечении, причем верхняя часть (внутренняя часть круга) может быть прикреплена непосредственно к валу. Газовые каналы 113, 118 с, 120 могут выводиться на сторонах у верхней части вторичного теплообменника 108 в подходящих точках, из которых газы отводят к соплам 114a-b-c. Во вторичном теплообменнике 108 приемные каналы из канала в валу 122 с разлагаемой средой(вода/электролит) из сопла 105 регулирования давления проходят с требуемым распределением как можно ближе к валу. Выпускное отверстие для разлагаемой среды может находиться внизу (на периферии вторичного теплообменника 108) и содержать каналы Н 2, из которых разлагаемая среда выводится наружу и в верхнюю часть первичного теплообменника 109. Здесь разлагаемая среда проталкивается вниз(наружу к периферии), то же самое происходит с каждой внешней стороны стенки электролизера 110 для обеспечения более равномерного теплообмена. Когда разлагаемая среда перемещается на периферию в теплообменниках 108, 109, момент инерции тангенциального ускорения разлагаемой среды приводит к тому, что тангенциальное ускорение в контурах 108, 109 теплообменников становится относительно большим. Это обеспечивает подходящий теплообмен между газами, которые перемещаются с высокой скоростью в тангенциальном противоположном направлении в каналах, которые могут представлять собой трубчатые змеевики во вторичном теплообменнике 109, и между стенками электролизера 110, что обеспечивает эффективный теплообмен между теплыми газами и холодной разлагаемой средой. Такие же тангенциальные перемещения происходят в материалах, перемещающихся к и от периферии в других местах во вращательном устройстве, как в электролизере 110 между электродами 111, где разлагаемая среда/газы имеют большую выталкивающую скорость, направленную к валу, и, таким образом, получают относительно большую тангенциальную скорость в круге 111 электродов. Разлагаемая среда, которая проходит электроды без разложения, проходит через электроды на их внешней стороне, на которой разлагаемая среда перемещается наружу к периферии и, тем самым, в тангенциальном противоположном направлении относительно среды, протекающей между электродами 111. Эти перемещения являются очень благоприятными для процессов разложения и теплообмена, что позволяет выполнить электроды-5 016616 111 и электролизер 110 маленькими, но с сохранением высокой пропускной способности и производительности. Каналы для оставшихся полученных газов (О 2, H2 из других вертикальных газовых каналов, СО,СО 2 и т.п.) проходят в нижнюю часть вторичного теплообменника 108 в равномерно распределенных подходящих точках, и все газовые каналы имеют продолжение во вторичном теплообменнике 108, который может содержать множество трубок, разделенных для каждой газовой составляющей. Трубки расположены вдоль вторичного теплообменника 108 и изогнуты назад в направлении вращения по спирали в направлении к верхней части вторичного теплообменника 108. Затем газы, сохраняющие периферийную скорость, вытесняются тангенциально вдоль трубок по направлению к валу, что уменьшает потерю давления центробежной силы, когда они покидают вращательное устройство (сопла). Кислородные/СО 2 каналы 118 а-b. Конструкция (не показана) кислородных/СО 2 каналов 118 а-b может быть подобна описанной тем,что она содержит первичный теплообменник 109, при этом среда в кислородных/СО 2 каналах 118 а-b находится в непосредственном контакте с внешней стенкой первичного теплообменника 109. Внешняя стенка кислородных/СО 2 каналов 118 а-b прикреплена в верхней части (наиболее близкой валу) к внешней части (периферии) вторичного теплообменника 108, и первичный теплообменник 109 может быть прикреплен в нижней части, где они также могут быть наиболее близкими. Также в нижней части кислородные каналы 118b с каждой стороны проходят в приемный канал 123, который значительно укорачивается и подобен ряду с отверстиями в первичном теплообменнике, причем в каждом отверстии в кислородном/CO2 канале 118 в том же месте по периферии установлен регулировочный клапан 125 плотности с соответствующим соплом 114d. Шлаковые выпускные каналы 131 выходят с обеих сторон электролизера, как показано на чертеже, в виде ряда каналов по кругу кислородного/CO2 канала 118b с одинаковым расстоянием до вала, то же самое справедливо для соответствующего кислородного канала 117, и из их выхода проходит вверх кислородный/СО 2 канал 118 а. Выпускной канал для кислорода/CO2 с обеих сторон является наиболее подходящим для вхождения в канал в верхней части в том же ряду, что и водородные каналы 113 между теплообменниками 109, 108; причем ряд трубок проходит из верхней части внешней стороны стен первичного теплообменника 109 во вторичный теплообменник, в который подается кислород/СО 2. Из верхней части внешней стенки кислородных/CO2 каналов 118 а выходит ряд выпускных каналов для Н 2, которые проходят к вторичному теплообменнику 108. На периферии вторичного теплообменника 108 может быть равное количество каналов для каждого газа. Когда кислородные/CO2 каналы содержат первичный теплообменник 109, одновременно создается выталкивающая сила, уравновешиваемая полностью или частично. Стенки между каналами О 2/СО 2 и первичным теплообменником 109, и между указанным теплообменником и электролизером 110 также могут быть относительно тонкими, когда с каждой стороны стенок давление одинаково. Это также улучшает теплообмен. В данном случае именно внешние стенки в кислородных/СО 2 каналах 118 а, 118b выполняются наиболее массивными из-за большого давления и центробежных сил. Сопла 114a-b-c-d. Круги сопел, которые не выходят из периферии, как, например, шлаковое сопло 114d, могут иметь радиус в диапазоне между радиусом вала и вплоть до радиуса шлакового сопла 114d. Выполнение сопел 114a-b-c может быть классическим, с сужающимся круглым или квадратным поперечным сечением, в соединенном кругу напротив внутренней стенки диффузора-змеевика для каждого газа, или же сопла могут быть выполнены как расширяющиеся сопла (сопла Лаваля). При любом выборе сопел они могут быть установлены на сторонах вторичного теплообменника 108 и первичного теплообменника 109 для объединения конструкции во вращательном блоке и/или прикрепления конструкции непосредственно к валу 122. При этом, например, сопла Лаваля для каждого газа могут быть расположены в соединенном кругу/диске вокруг вала, причем трубки сопел загнуты назад в направлении вращения, а периферия соединенных трубок сопел создает круг, в котором расстояния от вала равны, и внешние стенки на периферии трубок сопел находятся в том же поперечном сечении вала, при этом сечение каждого выпускного отверстия прямоугольное. Диаметр круга/диска сопел может быть отрегулирован пропорционально выпускной скорости, фактическому количеству газа и скорости от периферии к ряду сопел. Для легких газов выпускная скорость во много раз выше скорости на периферии, так что результирующая скорость газа в диффузоре относительно большая. По меньшей мере один круг сопел 114a-b-c выполнен с возможностью создания толкающей силы в направлении вращения. Сопло 114d для отходов материала может представлять собой ряд сужающихся сопел, квадратных сопел, предпочтительно расположенных на периферии вращательного устройства, которые могут поворачиваться радиально от периферии к диффузору-змеевику 107b. Диффузоры-змеевики 107b-c-d-e. Конструкция диффузоров-змеевиков 107b-c-d-e такова, что они закреплены в невращающемся вакуумном корпусе 101, и расположены вокруг вращающегося блока, причем внешняя сторона стенки сопла для каждого газа расположена напротив внутренней стороны стенки диффузора, для каждого диффузора-змеевика, с маленьким зазором, и они выглядят как диффузоры-змеевики в центробежном компрессоре. При получении газа низкое давление образуется между каждым рядом (кругом) сопел, которое-6 016616 поддерживает вакуум/низкое давление в вакуумном защитном корпусе 101. Назначение диффузоровзмеевиков заключается в преобразовании динамического давления (давления перемещения) газов в статическое давление. От диффузора-змеевика 107b к шлаковому соплу 114d диффузор-змеевик одинаков,при этом площадь поперечного сечения змеевика увеличивается по ходу вращения вращательного устройства. Диффузоры-змеевики 107c-d-e также могут использоваться для других газов, если сопла отрегулированы так, что результирующее направление газов к диффузору совпадет с направлением вращательного устройства, и если газы имеют противоположное направление, змеевик внутри диффузора должен быть противоположно направлен. Диффузоры могут быть как с лопаткой, так и без лопатки статора в зависимости от радиуса диффузора. Диффузоры с лопаткой статора должны быть приблизительно параллельны траектории газов/частиц. Газ в сжиженном или твердом состоянии (лед). Газ в сжиженном или твердом состоянии (лед) получается, когда газы во вращательном устройстве имеют должным образом отрегулированную температуру и достаточное давление, при которых они могут находиться почти в сжиженном или газообразном состоянии. При регулировании угла сопел для создания толкающей силы в направлении вращения, потеря энергии в газах из-за толкающей силы и расширения приводит к тому, что и давление, и температура в диффузоре-змеевике падают. Путем точной регулировки критического давления и температуры газов они могут перейти в сжиженное или твердое состояние (лед) или их смесь. В конце диффузоров-змеевиков может быть установлено комбинированное насосное устройство, которое вытесняет/проталкивает и подает лед/шугу/жидкость под более высоким давлением к модулям камер, в которых газы могут быть разделены на более чистые газы в процессе испарения путем косвенного нагрева, например углеводородами на пути к инжекционному насосу 106 или воздухом/водой от окружающей среды, причем углеводороды в газообразном состоянии могут быть сжижены путем косвенного теплообмена с полученными сжиженными/твердыми газами. Модули камер испарения газа накачиваются опять, когда вышеупомянутые газы разделяются/испаряются. Количество камер и их размер могут быть выбраны так, чтобы обеспечить непрерывную работу. Таким образом, все газы из вращательного устройства после теплообмена также могут быть поданы в общий диффузорзмеевик, который направляет материалы к вертикальному статическому циклону, в котором твердые и жидкие материалы вращаются при перемещении к нижней части по мере вытеснения среды и отделения газов в камерах испарения, как указано выше. Из верхней части указанного циклона вытесняется холодный Н 2 под действием высокого/низкого давления, который может быть сжат в отдельном канале для сбора или впоследствии охлажден и расширен для получения сжиженного газа. Сопутствующие газы,такие как СО 2, могут быть вытеснены/поданы непосредственно в сжиженном состоянии для хранения или же может быть обеспечено их нагревание от окружающей среды для хранения. Для получения подходящей температуры газов во вращательном устройстве так, чтобы они могли быть сжижены или переведены в твердое состояние после диффузора-змеевика, можно увеличить расход охлаждающей среды/разлагаемой среды через сопло 105, причем каналы ведут к третьему теплообменнику, который подобен вторичному теплообменнику 108 и расположен и прикреплен к нему во внутреннем круге, а также прикреплен к валу для объединения конструкции и выполнен с теми же впускными/выпускными каналами, что и для вторичного теплообменника 108, причем каждый из газовых каналов на периферии выполнен, как на периферии вторичного теплообменника, лишь за тем исключением, что все газовые каналы подобны водородному каналу 113 из электролизера, а именно все газовые каналы содержат канал разлагаемой среды/канал воды, внутри третьего теплообменника, газовые трубки могут быть расположены так же, как вторичный теплообменник 108, и прикреплены к валу, а остальные соединения могут быть выполнены, как для указанного выше вторичного теплообменника для соединения вращательной конструкции вместе. Газовые трубки/каналы могут выходить на стороне или разделяться между сторонами третьего теплообменника. Подготовленная разлагаемая среда для разложения в электролизере подается по каналам к вторичному теплообменнику 108 и далее, как указано выше. Излишек разлагаемой среды,которая теперь нагрета, подается через каналы, например, в камеру скольжения (описана выше) к концу вала или через радиальную турбину на валу, которая увеличивает давление, и далее для использования в нагревании и/или к свободным газам для их испарения, с прохождением воды через инжектор, который направляет подаваемую воду в отрегулированных количествах для потребления во вращательном устройстве перед повторной подачей воды во вращательное устройство через инжекционное сопло 105. В дополнение к третьему теплообменнику или без него по меньшей мере один из газов может проходить в другой теплообменник, в котором охлажденный/сжиженный газ/углеводороды из сопла 106 проходят в каналах в нижнюю часть (периферию) указанного теплообменника. Он может быть подобен вторичному теплообменнику 108. Нагретые углеводороды могут выводиться по ряду каналов из верхней части и далее к углеводородному распределителю 115. Газовые каналы также могут проходить к верхней части теплообменника между выпуском к углеводородам и выпуском в нижней части подобным образом,и газ(газы) может проходить далее к каждому соплу(соплам) и диффузору, в котором газы изменяют фазу и далее отделяются, как указано. Вместо использования или для сбора указанных сжиженных углеводородов большее количество охлажденных газов из процесса может охлаждать получаемые газы из электролизера тем же образом, что и указанные углеводороды и инертный газ.-7 016616 Канал охлаждения воздуха (не показан) также может разделяться от конца вала либо внутри, либо за его пределами по направлению к периферии и в камеру охлаждающего круга, которая заключает в себе и прикреплена ко всей дисковой конструкции (за исключением круга сопел и углеводородного канала, которые могут быть прикреплены на внешней части камеры охлаждающего круга). Радиальные пластины могут быть изогнуты назад в направлении вращения, причем каналы подачи расположены между указанными теплообменниками и по направлению к валу. Нагретый воздух поднимается по направлению к валу и может подводиться к концу вала на противоположной стороне или в канал за пределами вала. Лопасти статора могут присоединять вакуумный корпус к корпусу подшипника с подшипниками,установленными на валу. Во впускном канале канала охлаждения воздуха прикреплена трубка, которая уплотнена с вакуумным корпусом, который не вращается и содержит вал. Канал охлаждения воздуха во вращательном устройстве начинает перекрывать/закрывать с небольшим зазором впускную трубку, которая прикреплена к вакуумному корпусу. При большой впускной скорости давление между трубками будет низким. Это также обеспечит низкое давление в вакуумном корпусе 101. У выпускного отверстия канала охлаждения воздуха противоположно расположены трубчатые каналы для обеспечения низкого давления в вакуумном корпусе. Во впускной канал канала охлаждения воздуха может добавляться водяной туман в требуемых количествах так, чтобы вода испарялась и охлаждалась внутри камеры круга охлаждения воздуха и устройстве. Впускная и выпускная области канала охлаждения могут быть приспособлены для заданного количества охлаждающего воздуха. Также можно расположить камеру сгорания на впуске к камере круга охлаждения воздуха на периферии, которая затем станет камерой теплового круга, в случаях, когда для электролизера необходима теплота. Нагретый воздух из воздушного канала может иметь более высокое давление, чем воздух в канале, так что воздух выполняет работу путем прохождения через турбину. Это может обеспечить вращение устройства или другую работу. Охлаждающий воздух также может перед впуском проходить через компрессор для усиления эффекта, оказываемого на турбину. Регулировочные сопла 105, 106 на концах вала. Конструктивно регулировочные сопла 105, 106 на концах вала могут быть выполнены с возможностью дополнительной подачи добавленной разлагаемой среды под давлением для обеспечения заданной производительности при отрегулированном давлении во вращательном устройстве. В области между кольцами Зиммера (которые прикреплены к игольчатому соплу) и точкой сопла создается низкое давление, которое втягивает игольчатое сопло в заданную и подходящую точку. Игольчатое сопло находится в равновесии с давлением с помощью отрегулированных пружин с настройками в корпусе сопел 105, 106. При чрезмерном увеличении давления сопло и кольцо Зиммера оттесняются и одновременно частично или полностью перекрывают поток среды через сопла. По мере уменьшения давления в устройстве при работе давление уменьшается в пределах колец Зиммера и точки сопел 105, 106, и игольчатое сопло постепенно вернется назад в подходящее положение и вновь увеличит инжекцию. Данный способ обеспечивает минимальное сопротивление вращению и износ, когда сопло не находится в контакте, но также позволяет осуществлять автоматическое механическое регулирование подачи разлагаемого материала в электролизер. Электролизер 110. Конструктивно электролизер 110 проходит и расположен по центру в круге первичного теплообменника 109. Они прикреплены друг к другу в нижней части посредством консольных пластин (в нижней части шлакового канала 131), которые расположены напротив углеводородного распределителя 115,также выполненного в виде трубки (по кругу на первичном теплообменнике 109), с каждой стороны каждой верхней части, причем между ними предусмотрен ряд отверстий/каналов. Также в первичном теплообменнике 109 на наклонных пластинах находится ряд отверстий так, что разлагаемая среда может проходить в область вокруг углеводородного распределителя 115 и далее проталкиваться в электролизер через отверстия между наклонной пластиной и углеводородным распределителем 115. Углеводородный распределитель также имеет ряд отверстий вдоль периферии (границы), которые выполнены с возможностью прохождения требуемого количества углеводородов при подходящем давлении к разлагаемой среде, в которой они всплывают, и вместе с ней проходятчерез отверстия в электролизере 110 между электродами 111, которые находятся в центре, и выполнены в виде двух параллельных кольцевых пластин, причем каждая пластина расположена на периферии напротив верхней части собственных наклонных пластин, и углеводородный распределитель 115 прикреплен на противоположной стороне наклонных пластин. Когда вращательное устройство проводит электричество, один из электродов может находиться в контакте с конструкцией и одним концом 112b вала, на который подано отрицательное напряжение, а другой электрод электрически изолирован от конструкции, но находится в контакте с изолированным электрическим проводником с контактным кольцом на другом конце 112a вала, на который подано положительное напряжение. В случае неэлектропроводящей конструкции на оба электрода должен быть подан электрический ток через изолированные проводники, такие как линия от 112 а, которая будет аналогичной для другого электрода напротив контакта 112b. Между электродами 111 (их периферией) и наклонными пластинами, к которым прикреплены электроды, находится ряд коротких осевых каналов для улучшения циркуляции в электролизере и уменьше-8 016616 ния передачи теплоты от электродов к остальной конструкции. Предпочтительно электроды являются перфорированными или пористыми, что улучшает теплообмен, способствует лучшему сохранению формы при тепловом расширении и увеличивает контактную поверхность при электролизе и катализации,когда электроды одновременно являются катализаторами. Электроды могут быть выполнены из электропроводящего материала с высокой термостойкостью, коррозионной стойкостью, низким коэффициентом теплового расширения, например из чистого металла, сплава, композитного, керамического материала или материала, полученного с использованием нанотехнологий. Когда электролизер 110 создает выталкивающую силу в разлагаемом материале, который окружает его, он может быть выполнен полностью или частично уравновешенным этому выталкиванию при рабочей температуре для уменьшения напряжений в конструкции. Одновременно стенки электролизера могут быть относительно тонкими и выполнены из неэлектропроводящего материала, который одновременно обеспечивает тепловое излучение от электролизера через стенки к первичному теплообменнику 109 и к разлагаемой среде на другой стороне стенки на пути к электролизеру. Углеводородный распределитель 115 может иметь такой подходящий объем, чтобы его подъемная сила частично поддерживала/укрепляла конструкцию внутри первичного теплообменника 109, и при тепловом расширении электродных дисков 111 в области их закрепления обеспечивалась достаточная гибкость и прочность. При этом электроды 111 должны все время находиться в центре и в равновесии. Давление в углеводородном распределителе 115 должно быть больше, чем давление за его пределами, чтобы вода и другие материалы не поступали в него, а также для обеспечения подачи в электролизер. Также для предотвращения указанных проблем отверстия в углеводородном распределителе 115 могут иметь обратные клапаны, и тогда ряд отверстий в нем может быть расположен в любом месте, но отверстия должны находиться на одном расстоянии от вала для обеспечения равномерного потока между ними. При очень высоком давлении и достаточном охлаждении газов после разложения они могут быть сжижены во вращательном блоке, при этом в первую очередь сжижаются тяжелые газы, например СО 2,который при высоком давлении и низкой температуре проходит по каналу 18 а-b СО 2 к периферии и к регулировочному клапану 125 плотности и далее через сопло 114d к змеевику-диффузору 107b и накопителю 125 под давлением и в сжиженном состоянии. Поэтому может быть предпочтительным поддерживание температуры на достаточно высоком уровне для катализации в канале 118 а-b СО 2, и выхода СО 2,как указано выше. Для регулирования получения всех газов в электролизере кислородный канал 118 а-b может быть заключен в собственные теплообменники на каждой стороне первичного теплообменника,внешне подобные другим в круге, но внутренне представляющие собой трубку с соответствующим кислородным/СО 2 каналом, который поднимается на каждой стороне над зеркалом воды в электролизере 110 и проходит на сторонах в канале в теплообменнике, где разлагаемая среда из сопла 105 входит из множества каналов в нижней части из нижней части (периферии) в теплообменник, после чего проходит в канале из его верхней части к верхней части вторичного теплообменника 108. Одновременно из кислородного/CO2 канала выходит канал через сторону его теплообменника в канал, который содержит углеводородный канал (указанный выше, охлажденный), причем на указанном канале находится множество выпускных каналов в верхней и нижней части. По выпускным каналам в верхней части проходит остаток Н 2, который подается непосредственно к тому же ряду/кругу сопел, что и водород из водородного канала 113, или по водородному каналу 113 через отрегулированные инжекторы, как указано, а выпускные каналы в нижней части (периферии) проходят непосредственно к соплам, в которых охлажденные сопутствующие газы (СО 2, СО, О 2 и т.п.) выходят наружу к периферии, где они выводятся, как указано, с большой скоростью вращения и под большим давлением. Водородные каналы 113, 120 могут выходить вместе через отрегулированный инжектор из канала 113, который под большим давлением всасывает отрегулированное количество водорода из канала 120 с более низким давлением, при этом давление в канале поддерживается на постоянном уровне так, чтобы необходимый уровень зеркала воды/пара оставался в подходящей точке в канале 118 а СО 2. В этом случае могут быть предусмотрены по меньшей мере два газовых выпускных канала. В случае с двумя газовыми выпускными каналами (когда оба газа находятся в газообразной фазе),впускные каналы могут проходить от каждого конца вала через камеры скольжения, которые содержат и уплотняют вал, причем каналы вала внутри камеры скольжения разделяются на впускной канал за пределами центра вала. В центре концы вала имеют отдельные игольчатые сопла, прикрепленные к каналу,причем водород в канале 113+120 (впрыскиваемый, как указано выше) проходит к одному из концов вала, и кислородный/СО 2 канал проводит кислород или СО 2 (в зависимости от способа получения) к другому концу вала, при этом кольца Зиммера имеются на каждом из сопел, которые прикреплены к отрегулированному трубчатому диффузору, при этом сопла могут быть отрегулированы для обеспечения подходящего рабочего давления (как указано выше), под которым газ выходит из игольчатого сопла на каждом конце вала с высокой скоростью к диффузору, в котором скорость уменьшается, а статическое давление увеличивается, и газ может быть подан далее, как указано. Подвесные подшипники 12 а-b. Подшипниковая подвеска вращательного блока может быть выполнена с роликовым, шариковым,жидкостным/газовым подшипником скольжения или сверхпроводящими электромагнитами, причем уп-9 016616 лотнение расположено напротив вала на обеих сторонах магнитов на каждом конце вала так, что вал уплотнен между вакуумным корпусом и магнитами. Охлаждение магнитов может быть обеспечено с помощью расширения некоторого количества получаемых газов или уже охлажденных газов. Конструкция вала обеспечивает наличие радиальной и осевой опоры у магнитных подшипников у одного из концов вала, на другом конце опора может быть только радиальной что справедлива для всех типов подшипников. Напряжение может подводиться к электродам через сверхпроводящие электромагниты с необходимым изменением напряжения (что имеет меньшее значение для производства водорода), и магниты также могут быть отрегулированы для работы в качестве электрического двигателя или генератора для поддержания вращения либо для производства электроэнергии при наличии большой толкающей силы газов из сопел к диффузору-змеевику на периферии и указанных турбинах. При впускном и выпускном каналах, расположенных только в валу, сверхпроводящие магниты могут также поддерживать каждую сторону шлакового сопла 114d по периметру конструкции вращательного диска для непрерывного противодействия некоторым силам, которые действуют на устройство при вращении и работе так, что увеличивается скорость вращения и давление газов. Несмотря на то, что в примере осуществления, показанном на чертеже, полученные газы разделяются на множество каналов, устройство может иметь большее количество каналов для обеспечения отделения каждой газовой составляющей в отдельные каналы, например водородный, кислородный каналы, канал окиси углерода, канал двуокиси углерода, и верхняя часть (ближайшая к валу) каждого вертикального канала для газов может выделять осадок Н 2 подобно переходу от кислородных каналов 118 а и каналов 120 Н 2, а кислород (при паровом реформинге сопутствующих газов больше) отделяется в кислородном канале (в конечном счете, канале СО 2) 118 с, причем тяжелые газы соединяются по плотности подобно тому, как указано, и соединения должны быть выполнены до вторичного теплообменника 108. Вращательное устройство должно быть выполнено из материалов с достаточной прочностью, чтобы выдерживать усилия, возникающие при вращении с большой частотой. Конструкция может предпочтительно иметь низкую плотность для уменьшения указанных сил. Конструкция может быть выполнена из металла, при этом электроды изолированы от остальной конструкции, или из керамического материала,материала, полученного с использованием нанотехнологии, композитного материала или их комбинации. Величина центробежных сил определяется скоростью вращения и диаметром вращательного блока, выполненного с учетом допустимых нагрузок для используемых материалов. При паровом реформинге давление и температура не должны быть выше/ниже оптимального функционального предела используемых катализаторов. Для уменьшения скорости вращения и веса, приходящегося на дисковую конструкцию, в описанном выше вращательном блоке может быть увеличено давление разлагаемых текучих сред на впуске. Как следствие, блок разложения может вращаться с более низкой скоростью, что приводит к уменьшению центробежной силы, прикладываемой к дисковой конструкции. Для предотвращения разрушения электродов из-за кристаллизации полярность электродов можно изменять через некоторые промежутки времени, при этом менять газовые выпускные каналы в устройстве не обязательно. Чертеж должен рассматриваться как схематичный чертеж, иллюстрирующий лишь принципы изобретения и не показывающий реальную физическую реализацию изобретения. Изобретение может быть реализовано с использованием множества различных материалов и конструкций его компонентов. Такие реализации соответствуют возможностям любого специалиста в данной области техники. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для получения водорода в электрическом поле, содержащее вал (122), подвешенный в уплотненных подшипниках (102 а, 102b), прикрепленных к вакуумному защитному корпусу (101), который вмещает дисковую конструкцию, прикрепленную к валу (122), причем устройство выполнено с возможностью подачи разлагаемой среды через один конец вала по впускным каналам к одному или более электролизерам (110), расположенным на периферии дисковой конструкции, при этом указанный один или более электролизеров содержит первый и второй электроды, на которые подается напряжение,отличающееся тем, что к вакуумному корпусу прикреплены диффузоры-змеевики (107b-c-d-e) так, что получаемый газ и остаточный материал из электролизера (110) поступают в отдельные каналы к соплам(114a-b-c-d), расположенным внутри указанных диффузоров-змеевиков с зазором между внешней стенкой сопел и внутренней стенкой диффузора, при этом обеспечивается возможность вращения вала с дисковой конструкцией под действием давления получаемого газа, выпускаемого из сопел (114a-b-c-d). 2. Устройство по п.1, отличающееся тем, что содержит средство для подачи углеводородов в разлагаемую среду. 3. Устройство по п.1 или 2, отличающееся тем, что оно выполнено с возможностью получения водорода, кислорода и двуокиси углерода в сжиженном и/или твердом состоянии. 4. Устройство по п.3, отличающееся тем, что оно содержит общий выпускной канал для выпуска полученного газа.- 10016616 5. Устройство по п.3 или 4, отличающееся тем, что отделение полученных газов происходит путем фракционного испарения. 6. Устройство по п.1, отличающееся тем, что в указанных впускных каналах расположены одно или более саморегулирующихся сопел (105, 106). 7. Устройство по п.1, отличающееся тем, что один из указанных электродов находится в постоянном электрическом контакте с дисковой конструкцией. 8. Устройство по п.1, отличающееся тем, что во впускном канале расположен один вторичный теплообменник (108) с последующим одним первичным теплообменником (109), который содержит электролизер (110), причем промежуточное пространство первичного теплообменника выполнено в виде канала, соединенного с вторичным теплообменником (108), из которого разлагаемая среда проходит далее по направлению к периферии с внешних сторон электролизера (110), при этом разлагаемая среда проходит в электролизер (110) на периферии и выше между электродами (111). 9. Устройство по п.1, отличающееся тем, что оно содержит средство подачи инертного газа в электролизер. 10. Устройство по п.1, отличающееся тем, что оно содержит средство для преобразования энергии вращения. 11. Устройство по п.1 или 4, отличающееся тем, что диффузор-змеевик подсоединен к циклонусепаратору. 12. Устройство по п.1, отличающееся тем, что к указанной конструкции, перед ней и/или после нее,подсоединена охлаждающая установка. 13. Устройство по п.1 или 10, отличающееся тем, что вал соединен по меньшей мере с одной турбиной. 14. Устройство по п.1 или 13, отличающееся тем, что вал соединен с электрическим генератором. 15. Способ получения водорода, включающий использование устройства по п.1, в котором подают разлагаемую среду по меньшей мере в один электролизер (110) и вращают указанный по меньшей мере один электролизер (110), отличающийся тем, что полученный в электролизере (110) газ охлаждают и подают под давлением к соплам (114a-b-с), при этом электролизер (110) приводится во вращение. 16. Способ по п.15, отличающийся тем, что в электролизер (110) подают инертный газ.

МПК / Метки

МПК: C25B 9/12, C25B 1/12, C25B 1/04

Метки: способ, водорода, устройство, получения

Код ссылки

<a href="https://eas.patents.su/12-16616-ustrojjstvo-i-sposob-dlya-polucheniya-vodoroda.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для получения водорода</a>