Система паровой стерилизации

Формула / Реферат

1. Паровой стерилизатор, содержащий:

a) камеру обработки с промежуточной полостью для предварительного нагрева и блоком для закрытия/открытия доступа к ней;

b) средство создания вакуума;

c) средство генерации пара;

d) средство охлаждения пара и конденсата;

e) средство управления режимом стерилизации,

отличающийся тем, что средство создания вакуума представляет собой вакуумный насос, выполненный с возможностью функционирования в условиях насыщенного или близкого к насыщению пара при высоких температурах без системы охлаждения, содержащий контур смазки с резервуаром, в котором циркулирует жидкотекучая смазка, устойчивая к высоким температурам и имеющая высокую противоэмульгирующую способность, со средством фильтрации, способным отделять пар от жидкотекучей смазки.

2. Паровой стерилизатор по п.1, в котором насос является роторным насосом лопастного типа.

3. Паровой стерилизатор по п.1 или 2, в котором насос снабжен средством автоматического удаления любых остатков пара, присутствующих в жидкотекучей смазке, таким образом, чтобы при каждом цикле откачивания пара в резервуаре постоянно происходило разделение на жидкость/конденсированный пар.

4. Паровой стерилизатор по одному из предыдущих пунктов, в котором насос содержит внутри резервуара средство нагревания, регулируемое с помощью термореле.

5. Паровой стерилизатор по одному из предыдущих пунктов, в котором парогенератор является генератором с низким энергопотреблением.

6. Паровой стерилизатор по одному из предыдущих пунктов, в котором средство охлаждения пара и конденсата представляет собой систему охлаждения, в которой в качестве жидкого теплоносителя не применяется водопроводная вода.

Текст

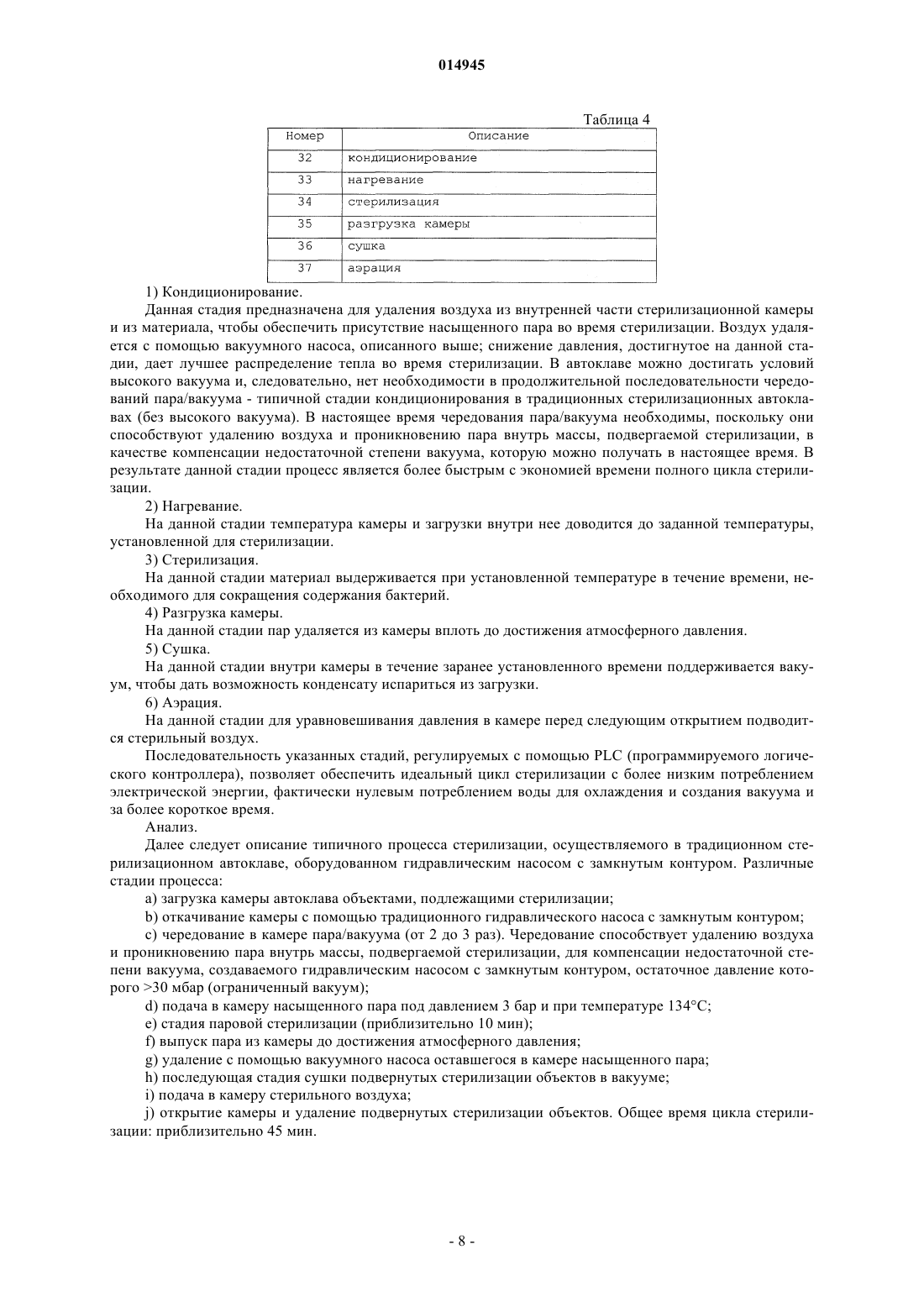

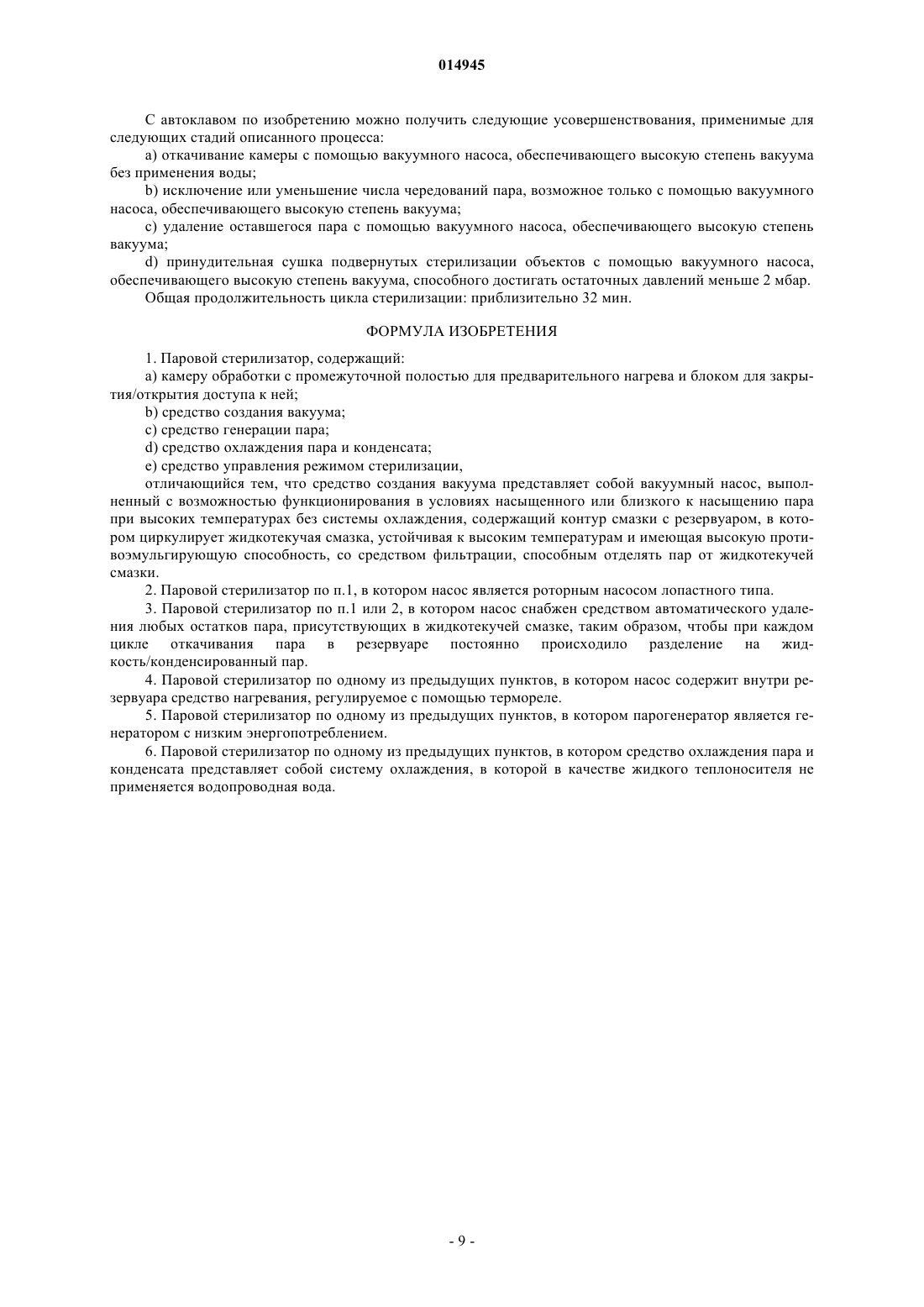

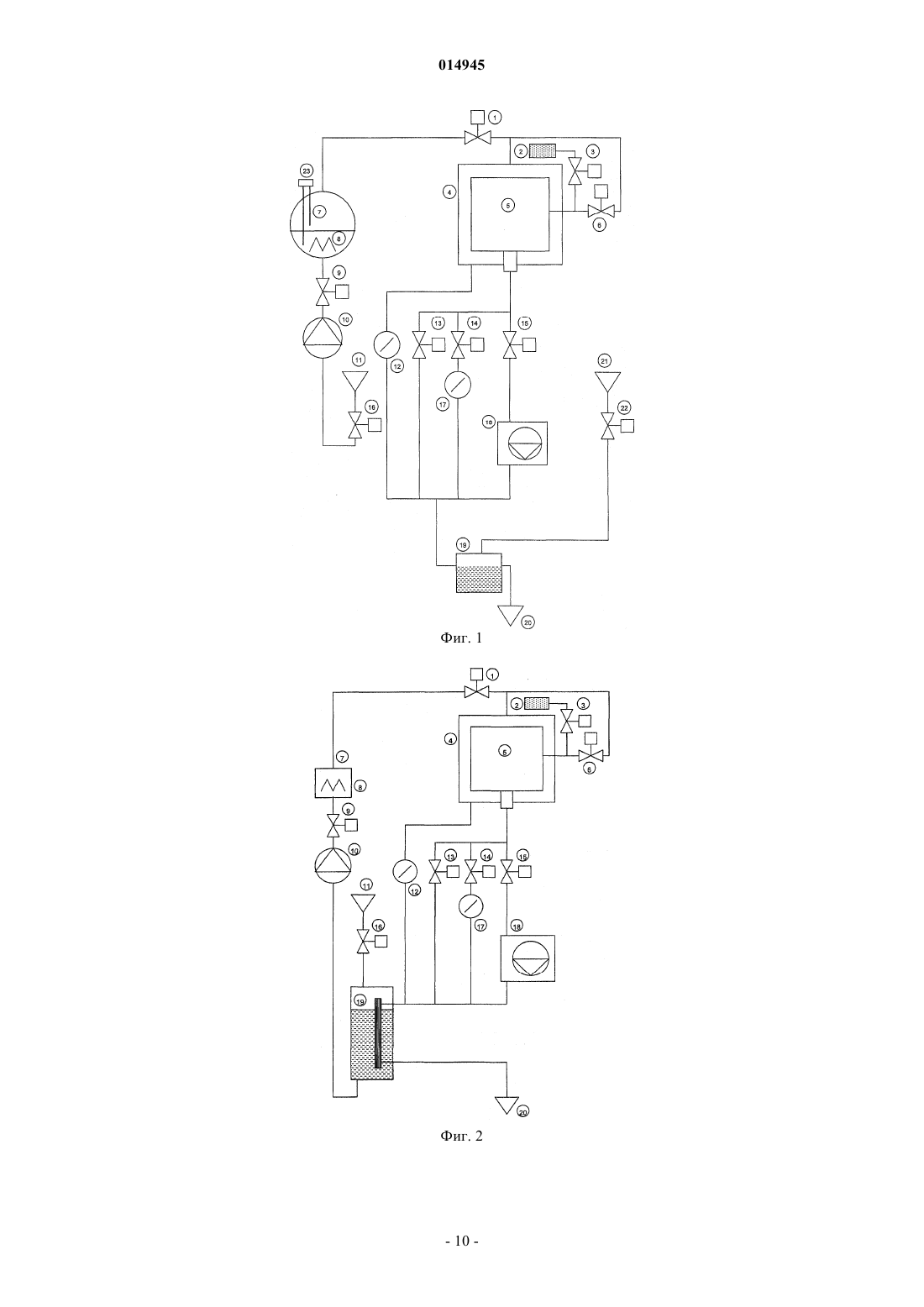

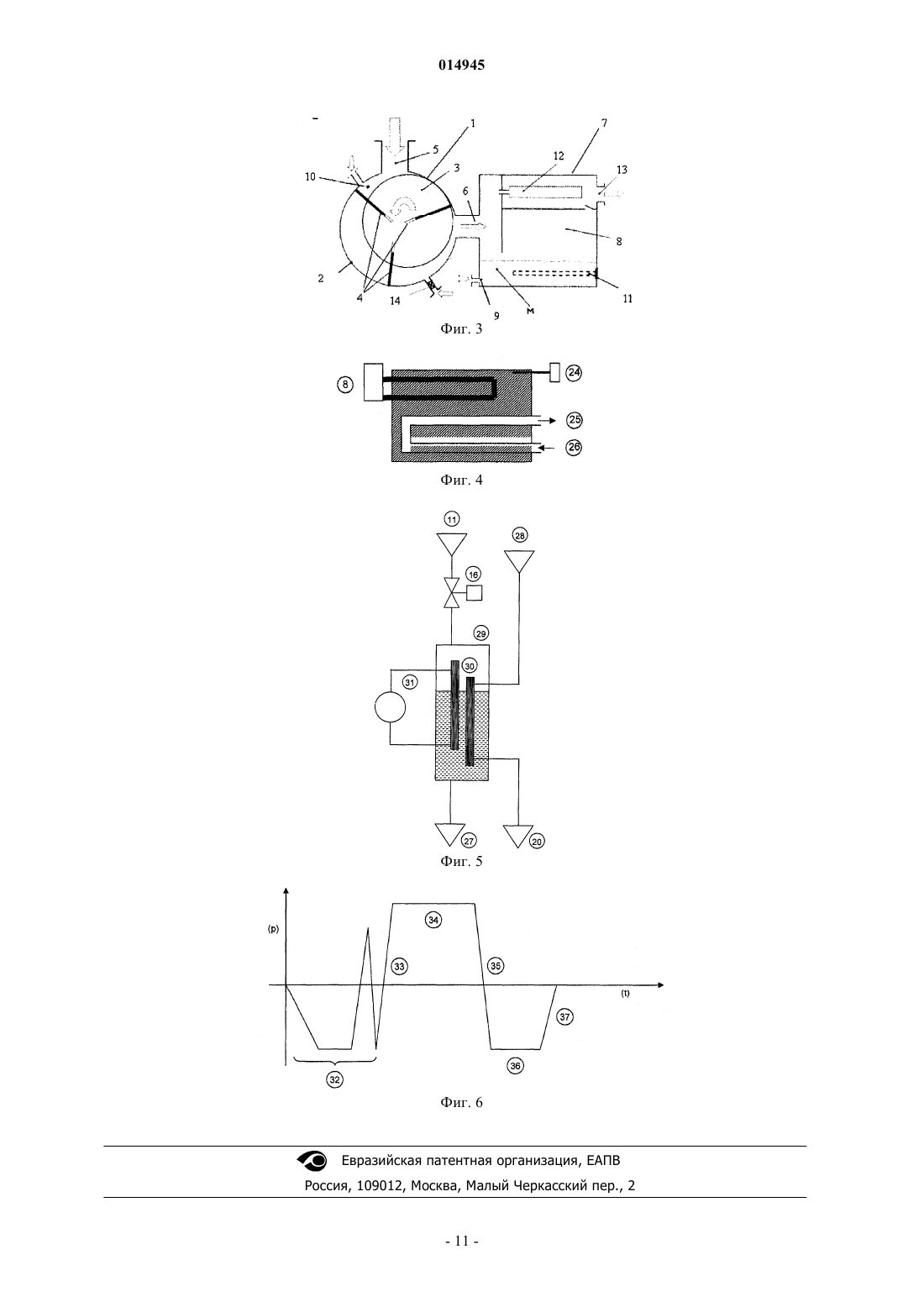

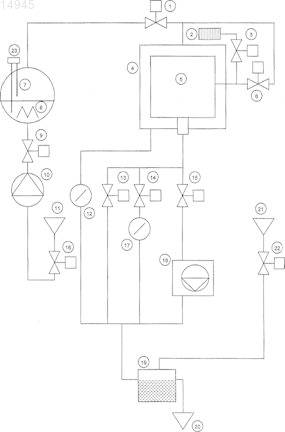

Де Пиан Эрос (IT) Приведено описание парового стерилизатора, в котором средство для создания вакуума представляет собой вакуумный насос, функционирующий в условиях насыщенного или почти насыщенного пара при высоких температурах без системы охлаждения, содержащего контур смазки с резервуаром, в котором циркулирует жидкотекучая смазка, устойчивая к высоким температурам и имеющая высокую противоэмульгирующую способность, со средством фильтрации, способным отделять пар от жидкотекучей смазки. 014945 Уровень техники Пар является самой экономически выгодной средой для того, чтобы подвергать стерилизационной обработке большинство материалов и компонентов, для которых необходима стерильность. Естественно,обязательным условием при выборе паровой стерилизации является то, чтобы материалы выдерживали высокие температуры выше 100 С. В действительности циклы паровой стерилизации обычно стандартизированы для температур приблизительно 120 или приблизительно 135 С. Такие системы уменьшают содержание бактерий таким образом, что из миллиона исходно присутствующих бактерий остается менее одной жизнеспособной бактерии. Более современные аппараты снабжены программным обеспечением, способным регулировать и определять в режиме реального времени, что условия в стерилизационной камере в течение заданного времени являются удовлетворительными для достижения уровня стерильности материала. Параметрами,которые определяются и гарантируют уменьшение содержания бактерий, являются температура, давление, влажность и степень насыщенности пара как функции времени. Конструкция и эксплуатационные характеристики аппаратов для стерилизации определяются нормативными документами, которые содержат минимальные технические требования для их продвижения на рынке. Главные составляющие лучших в настоящее время на рынке аппаратов: 1) несущая конструкция, состоящая из основного каркаса и возможного дополнительного модуля для размещения компонентов; 2) стерилизационная камера, изготовленная из аустенитной нержавеющей стали AISI 316L или более подходящего материала, с промежуточным пространством, составляющим приблизительно 70% поверхности согласно Европейской директиве PED (Pressure Equipment Directive) 97/23/EC и маркировке(СЕ). Промежуточное пространство в паровых автоклавах имеет двойное назначение: прежде всего конструкционное, позволяющее стерилизационной камере выдерживать высокие давления при наименьшей возможной толщине стенок камеры. Хотя идеальной формой резервуара повышенного давления является сферическая или цилиндрическая, чтобы внутренняя сила деформировала конструкцию как можно меньше, нормативные документы,действующие в отношении паровой стерилизации, определяют размеры загрузочного модуля в виде параллелепипеда 303060 см. В связи с этим очевидно, что сферическая или цилиндрическая камера имеет очень высокий относительный полезный объем (фактический объем - объем модуля), требующий значительного количества пара (воды + энергии). При создании камеры в форме параллелепипеда загружаемые объемы оптимизируются с минимальной потерей пространства, однако с ухудшением устойчивости элементов конструкции. В связи с этим должны быть увеличены толщины наружных стенок камеры или должны прилагаться средства упрочнения. Обычно применяемое конструкторское решение состоит в приваривании с наружной стороны камеры на определенном расстоянии упрочняющих ребер жесткости. В полостях, которые образуются, пар,который подводится, высвобождает тепловую энергию на внутренней поверхности камеры, хотя неравномерно. Максимальная поверхность, покрываемая с помощью такого решения, варьируется от 50 до 70%. Второе назначение промежуточного пространства является функциональным. Путем создания циркуляции пара внутри полостей промежуточного пространства уменьшается конденсация внутри камеры и облегчается сушка загрузки. Паровая стерилизация основана на обмене тепловой энергии пара с материалом, который подлежит стерилизации внутри камеры. Когда пар поступает в стерилизационную камеру без дополнительного нагрева, часть тепловой энергии используется на доведение внутренних стенок до нужной температуры. С учетом того что стерилизация основана на поддержании во времени известного уровня температуры, такая постоянная потеря тепловой энергии возле стенок камеры вызывает нарушение теплового баланса во время стерилизации. Действующие нормативные документы ограничивают такое нарушение баланса 1 С (приблизительно 0,7% для стерилизации при 134 С). Путем предварительного нагрева внутренних стенок камеры такие потери энергии уменьшаются, повышая при этом тепловую однородность внутренней окружающей среды и устраняя риски неэффективной обработки. В конце стерилизации камера с помощью специального насоса подвергается действию давления ниже атмосферного (вакуума) для того, чтобы испарить весь конденсат посредством обмена энергии пара, который продолжает удерживаться внутри загрузки. Благодаря применению вакуума испарение конденсированной воды производится также при низкой температуре и напрямую зависит от тепловой энергии аккумулированной загрузкой. Поскольку вакуум является теплоизолятором, тепловая энергия загрузки передается конденсату, который, превращаясь в пар, удаляется из камеры. Это означает, что тепловая энергия извлекается в течение короткого периода времени. Функция предварительно нагреваемого промежуточного пространства также заключается в доведении новой энергии в форме теплового излучения до загрузки и до конденсата для улучшения испарения и, следовательно, сушки загрузки.-1 014945 Вода, содержащаяся в загрузке в конце процесса стерилизации, способствует росту числа возможных микроорганизмов, которые еще жизнеспособны. Следовательно, для того чтобы уменьшить вероятность быстрого размножения микроорганизмов, необходимо уменьшать количество воды в загрузке. Допустимая остаточная влажность согласно нормативным документам составляет +1% от первоначальной массы. Более современные аппараты полностью регулируются электронными системами с программируемой логической схемой или специализированными микропроцессорами, которые позволяют управлять циклами, регулировать параметры и контролировать безопасность технологического процесса. Стадии,из которых состоит цикл стерилизации, следующие: а) испытание вакуума;i) аэрация. В настоящее время наиболее современные и эффективные системы характеризуются следующими признаками: количество потребляемой энергии до 14 кВ/цикл приблизительно за 1 ч; количество потребляемой питьевой воды приблизительно до 150 л/цикл; размер агрегатов, хотя и в разобранном состоянии, превышает стандартные габаритные размеры дверей, предназначенных для доступа в помещение, особенно что касается камеры и промежуточного пространства, которые неразделимы и для которых необходимо создание кирпичных кладок (обмуровок); вес всех агрегатов требует дополнительных кирпичных кладок для поддержки перекрытий; необходимость водоснабжения требует присоединений к основным системам снабжения и слива. Описание изобретения Следовательно, существует очевидная выгода от создания аппаратов с наилучшими эксплуатационными характеристиками, уменьшенным энергопотреблением и потреблением воды и с меньшими габаритными размерами. Авторы настоящего изобретения предлагают систему паровой стерилизации, более конкретно - автоклав, который позволяет свести к нулю водопотребление, необходимость присоединений к системе водоснабжения, и с уменьшенным энергопотреблением. Для 450-литрового автоклава с текущим потреблением воды приблизительно 150 л/цикл, предполагая 10 циклов в день в течение 260 дней в году, экономия водопроводной воды составляет приблизительно 390000 л, а энергии - приблизительно 14500 кВ/год. Кроме того, продолжительность циклов также уменьшается приблизительно на 30%. Автоклав по изобретению, в частности, эффективен во всех тех ситуациях, когда потребление воды является нормируемым и/или ограниченным, например в медицинских структурах малообеспеченных областей с дефицитом или нехваткой воды. Высоковакуумный стерилизационный автоклав по изобретению:a) не нуждается в воде для получения вакуума;b) имеет улучшенные эксплуатационные характеристики, поскольку он работает при вакууме 1-5 мбар в отличие от обычных 30-40 мбар;c) имеет более короткую общую продолжительность цикла стерилизации благодаря упрощению способа получения вакуума;d) имеет меньший размер и массу и более высокий тепловой коэффициент полезного действия промежуточного пространства стерилизационной камеры благодаря оборудованию механической конструкции;e) требует более низкой полезной электрической мощности (менее 40%) в случае применения предлагаемого нового парогенератора;f) не нуждается в водопроводной воде для охлаждения пара и сливов конденсата. Следовательно, целью настоящего изобретения является паровой стерилизатор, содержащий:a) камеру для обработки (камеру) с промежуточным пространством для предварительного нагрева и блоком для закрытия/открытия, предназначенным для доступа к ней;d) средство охлаждения пара и конденсата;e) средство регулирования процесса стерилизации,отличающийся тем, что средство создания вакуума представляет собой вакуумный насос, функциони-2 014945 рующий в условиях насыщенного или почти насыщенного пара при высоких температурах без системы охлаждения и содержащий контур смазки с резервуаром, в котором циркулирует жидкотекучая смазка,которая выдерживает высокую температуру и обладает высокой противоэмульгирующей способностью,со средством фильтрации, способным отделять пар от жидкотекучей смазки. Насос предпочтительно относится к роторным насосам лопастного типа, хотя специалист, возможно, может указать другие насосы,например лопастного типа. Насос также снабжен средством автоматического удаления возможных остатков пара, присутствующих в жидкотекучей смазке, для того чтобы при каждом цикле откачивания пара в резервуаре постоянно происходило разделение на жидкость/конденсированный пар. Насос также может содержать внутри резервуара нагревающее средство, регулируемое с помощью термореле. Жидкотекучая смазка, применяемая в насосе, должна обладать признаками высокого удельного веса, стабильности при высоких температурах и противоэмульгирующими свойствами. Жидкотекучую смазку можно смешивать в определенной пропорции со специальной присадкой,которая придает антиоксидантные свойства металлическим поверхностям насоса. Таким образом, устраняется образование ржавчины и отложений. Для того чтобы выдерживать непрерывное откачивание пара при высокой температуре, применяются подходящие материалы и специальные эластомеры. Насос также изготавливается в герметичном варианте (без маслоотражателей) с трансмиссией роторный мотор/движение насоса посредством магнитного соединения. Преимущества, которые получают при использовании такого варианта, касаются безопасности и надежности эксплуатации насоса. Фактически риск утечки жидкости из-за возможных повреждений маслоотражателей полностью исключается; кроме того, операции по обслуживанию сведены только к периодической проверке уровня смазки и тщательному осмотру для очистки и замены уплотнений в ходе среднесрочной/долгосрочной эксплуатации. В предпочтительном варианте осуществления парогенератор относится к типу с малым потреблением. В предпочтительном варианте осуществления средство для охлаждения пара и конденсата представляет собой систему охлаждения, в которой в качестве жидкого теплоносителя не используется водопроводная вода. Подробное описание изобретения Теперь настоящее изобретение будет описано с помощью вариантов его осуществления в виде не ограничивающих примеров со ссылкой на следующие чертежи: фиг. 1 - принципиальная схема варианта осуществления стерилизатора; фиг. 2 - принципиальная схема дополнительного варианта осуществления стерилизатора; фиг. 3 - схематическое изображение насоса стерилизатора; фиг. 4 - схематическое изображение парогенератора согласно варианту осуществления стерилизатора; фиг. 5 - схема функционирования системы охлаждения с рекуперацией энергии и исключением водопроводной воды согласно варианту осуществления стерилизатора; фиг. 6 - график стадий процесса стерилизации. Паровой стерилизатор состоит из следующих компонентов: а) отделение обработки (камера) с промежуточным пространством для предварительного нагрева и блок для закрытия/открытия для доступа к нему; в) средство создания вакуума; с) средство генерации пара; в) средство охлаждения пара и конденсата; е) регулирующее средство. Регулирующая система содержит программируемый контроллер, соединенный с датчиками температуры и давления, электромагнитными клапанами, контакторами, реле, датчиками положения, датчиками уровня и соединенный с интерфейсом сенсорного экрана для управления стерилизатором. Принципиальная схема стерилизатора проиллюстрирована на фиг. 1, на которой численные обозначения относятся к компонентам, представленным в табл. 1. На фиг. 2 представлена принципиальная схема дополнительного варианта осуществления стерилизатора, на которой численные обозначения относятся к компонентам, соответствующим компонентам табл. 1. В данном варианте осуществления изобретения в системе охлаждения в качестве жидкого теплоносителя не используется водопроводная вода и, следовательно, не требуется труб для подачи воды и обвязок. Механическая конструкция. Общая задача механического варианта осуществления состоит в уменьшении веса и габаритных размеров. Следовательно, применяются материалы, которые имеют хорошую механическую прочность и устойчивость к коррозии и которые имеют низкий удельный вес, для получения конструкции, способной выдерживать абсолютное давление 4500 мбар, соответствующее всем нормативным требованиям существующих директив (FED). Уменьшение промежуточного пространства в процентном отношении подразумевает различные конструкторские решения, включая:a) соединение ребер жесткости с ровной поверхностью, образованной единым листом материала, в котором проделаны отверстия и на который позже навариваются ребра жесткости. Недостаток такого решения заключается в том, что оно требует большого количества материала с последующим увеличением веса. Следовательно, решение можно эффективно осуществить только с материалами, удельный вес которых ниже, чем удельный вес обычно применяемой стали. Примером таких материалов является анодированный алюминий серии 6000, который обладает высоким коэффициентом прочности, сравнимым с коэффициентом прочности стали;b) изготовление ровной поверхности с применением единого листа материала с формами, получаемыми путем вытяжки. Такое конструкторское решение можно также осуществлять с тем же самым,обычно применяемым материалом, поскольку оно требует меньших толщин;c) образование промежуточного пространства путем приваривания единого листа материала на внешний каркас камеры так, чтобы не было никаких точек соприкосновения между камерой и промежуточным пространством.-4 014945 Габаритные размеры были уменьшены с помощью перераспределения компонентов конструкции. Например, для стерилизационной камеры размером 66 см при стандартной длине дверного пролета приблизительно 90 см оставшиеся 12+12 см представляют собой максимальное ограничение толщины стенок камеры, высоты промежуточного пространства и наружной теплоизоляции. Если предположить, что толщина теплоизолирующей обшивки составляет приблизительно 3 см, общая высота промежуточного пространства должна составлять приблизительно 8 см. Вес оптимизируется путем применения материалов, у которых удельный вес меньше, чем у материалов, применяемых в настоящее время и имеющих равный или увеличенный коэффициент прочности,и путем уменьшения массы камеры путем уменьшения толщин, хотя и выдерживающих проверочные давления, как того требует директива FED. Блок для закрытия/открытия, предназначенный для доступа в камеру для обработки, состоит из двух дверей из нержавеющей стали AISI 316L, присоединенных к системе балансировки с уравновешивающими грузами, приводимой в действие пневматическими цилиндрами и двумя силиконовыми уплотнениями, которые создают динамическое давление на поверхность двери. Отделение для обработки (стерилизационная камера) состоит из параллелепипеда из нержавеющей стали AISI 316L размером 6606601000 мм (6 стерилизационных модулей EN285:2006). Конструкция высоковакуумной системы (RI). На фиг. 3 представлено схематическое изображение насоса. Как видно из фиг. 3, насос 1 снабжен корпусом 2 статора, содержащим эксцентриковый ротор 3 с подшипниками для облегчения его вращения и по меньшей мере одну лопасть 4, патрубок 5 для подсоса и выхлопной патрубок 6. Насос 1 также снабжен контуром 7 смазки, содержащим питательный резервуар 8 с точкой забора 9 жидкотекучей смазки (М), расположенной на его основании, и камерой 10 подсоса. Питательный резервуар 8 может быть снабжен у его основания терморезистором 11, регулируемым с помощью термореле, и коалесцентным фильтром 12, способным отделять пары жидкотекучей смазки,возвращая их в тот же резервуар. Поток пара проходит через фильтр 12 вместе с неконденсирующимися газами и переносится с ними к выпускному отверстию 13. Насос 1 снабжен уплотняющим средством, подходящим для открытия и закрытия патрубков, таким как клапаны, мембраны и маслоотражатели. Жидкотекучая смазка (М) благодаря вакууму прокачивается от точки забора 9 резервуара 8 к камере 10 подсоса, тем самым обеспечивая постоянную и оптимальную смазку агрегата, состоящего из ротора 3/статора 2/лопастей 4 и всех других компонентов, таких как клапаны, мембраны, маслоотражатели,подшипники и т.д., необходимых для надлежащего функционирования насоса 1. Насос также снабжен газобалластным устройством 14, расположенным у основания статора 2,предназначенным для автоматического удаления остатков влаги, присутствующих в жидкотекучей смазке. Сила сцепления жидкости (М) с поверхностями механических элементов насоса 1 (например, внутренних стенок статора 2) предохраняет их от фрикционного износа под действием пара, всасываемого из патрубка 5, обеспечивая их постоянную смазку. Конденсат на входе патрубка 5 для подсоса всасывается с воздухом и паром и вместе с парами жидкотекучей смазки (М) переносится в питательный резервуар 8. Высокая противоэмульгирующая способность жидкотекучей смазки, ее высокая температура и отличие удельного веса от удельного веса воды способствуют разделению на жидкость/конденсат и локализации последнего в верхней части резервуара 8. Обеспечивается постоянное обезвоживание жидкотекучей смазки (М) в нижних слоях резервуара 8. Посредством точки забора 9 и благодаря разности давлений жидкость перекачивается внутрь камеры 10 подсоса насоса 1. Таким образом, насос постоянно содействует достижению высокой степени вакуума в патрубке 5 для подсоса, даже после осуществления неоднократных циклов откачивания пара. Устройство 14, известное как "газобалластное", позволяет автоматически удалять остатки влаги,присутствующей в жидкотекучей смазке (М). Подача воздуха с помощью устройства 14 уменьшает парциальное давление конденсирующихся газов, присутствующих в смеси во время компрессии. Таким образом, устраняется их переход в жидкие фазы, облегчая их удаление и предотвращая их смешение с жидкотекучей смазкой. Эффективный коалесцентный фильтр 12, помещенный на выходе, отделяет пары жидкотекучей смазки, возвращая их в емкость резервуара. Поток пара проходит через фильтр вместе с неконденсирующимися газами и переносится с ними к выпускномуотверстию 13. Любой конденсат, который остается внутри резервуара, распределяется в резервуаре, всплывая на жидкой смазке, откуда благодаря высокой температуре жидкости он повторно циркулирует в форме пара и удаляется через выпускное отверстие 13. Эффективность фильтра уменьшает расход применяемой жидкотекучей смазки до ничтожно малых значений, способствуя обеспечению безопасности окружающей среды. Также для дополнительной гарантии функционирования в случае откачивания количеств пара, превышающих ограничения, налагаемые тепловым балансом насоса, в питательный резервуар 8 с жидкостью вмонтирован терморезистор 11, регулируемый с помощью термореле. Таким образом, возмещается скрытая теплота испарения, необходимая для удаления избытка конденсата, присутствующего в емкости.-5 014945 Уплотнения, мембраны, лопасти, маслоотражатели, подшипники и др. изготовлены из материалов,устойчивых до температур непрерывной эксплуатации, по меньшей мере 130 С. Фактически корпус насоса функционирует без принудительной системы охлаждения, давая повышение значения температуры приблизительно на 30 С в нормальных условиях. Охлаждение в традиционных насосах, смазываемых минеральным маслом, предназначено для поддержания рабочей температуры настолько низкой, чтобы избежать перегрева и последующей потери смазывающей способности масла. Насос по изобретению вместо работы при высоких температурах, выше 100 С, должен предупреждать конденсацию всасываемого пара и уменьшать до минимального присутствие остаточной влаги в жидкотекучей смазке (М). Применяемая жидкотекучая смазка Fomblin (Solvay Solexis) имеет высокий удельный вес, более чем в два раза выше, чем у минерального масла, и обладает очень высокой химической стабильностью при высоких температурах с замечательными противоэмульгирующими и антиоксидантными свойствами. Жидкотекучую смазку (М) можно смешивать в определенной пропорции со специальной присадкой, которая придает антиоксидантные свойства металлическим поверхностям насоса. Таким образом,устраняется образование ржавчины и отложений. Насос 1 также изготавливается в герметичном варианте (без маслоотражателей) с трансмиссией роторный мотор/движение насоса посредством магнитного соединения. Преимущества, получаемые от создания такого варианта, касаются безопасности и надежности эксплуатации насоса. Фактически риск утечки жидкости из-за возможных повреждений маслоотражателей исключается полностью; кроме того,операции по обслуживанию ограничиваются только периодическим контролем уровня смазки и тщательным осмотром для очистки и замены уплотнений в ходе среднесрочной/долгосрочной эксплуатации. Вариант осуществления парогенератора с низким потреблением (SP). Вариант осуществления парогенератора с низким потреблением подразумевает применение материалов с высокой теплопроводностью (например, алюминия для корпуса генератора) и замечательной устойчивостью к коррозии (например, стали для элементов, предназначенных для нагрева воды), а также конструкцию с высокой тепловой инертностью. Традиционные электрические парогенераторы состоят из цилиндрического стального резервуара, в котором обрабатываемая вода подводится с помощью наружного насоса и позже нагревается погружными электрическими резисторами до тех пор, пока она испаряется. Уровень воды внутри генератора регулируется с помощью механических поплавковых датчиков уровня или путем электронного контроля проводимости. Обмен тепловой энергией между электрическими резисторами и водой обусловлен контактной поверхностью нагревательных элементов. Средний парогенератор, установленный для эксплуатации 450-литрового стерилизатора, имеет мощность, которая варьируется от 27 до 45 кВ, и имеет объем приблизительно 75 л. Был разработан генератор, который способен передавать тепловую энергию элементов для нагревания воды так быстро, насколько возможно, с помощью единого корпуса с высокой тепловой инертностью. Он изготовлен из единого блока материала с высокой тепловой инертностью, который имеет небольшой размер около 303030 см, в котором заключены терморезисторы (нагреватели сопротивления) и проход, образованный для подаваемой воды, и соответствующее выпускное отверстие для пара. Следовательно, генератор не нуждается в регулировании уровня, поскольку теплообмен происходит моментально. Для корпуса генератора можно эффективно применять такие материалы, как алюминий серии 6000,или медь, или другие материалы, характеризующиеся высокой теплопроводностью. В корпус генератора, изготовленного таким образом, вмонтированы терморезисторы и змеевик для подачи воды и постоянного удаления пара, а также система для регулирования температуры. Для такого типа генератора не требуется системы регулировки уровня, поскольку вода, подаваемая внутрь с помощью насоса, испаряется моментально. Температура регулирования корпуса устанавливается после серии рабочих испытаний на оптимальное значение для корректировки и общего испарения подаваемой воды. Нагревательные элементы изготавливают вместе с корпусом со скалярной модульной системой. Таким образом, для стерилизаторов различных размеров также можно устанавливать пропорционально откорректированную мощность. Схематическое изображение парогенератора приведено на фиг. 4, на которой номера относятся к компонентам согласно табл. 2. Таблица 2-6 014945 Система охлаждения конденсата и пара (SP). В системе охлаждения в качестве жидкого теплоносителя не применяется водопроводная вода. Применяемая система охлаждения отводимого потока обычно состоит из резервуара, в который"горячие" отводимые потоки (пар при 143 С и конденсат при 100 С) переносятся и охлаждаются с помощью воды из водопроводной сети до температуры ниже 60 С. Такие устройства помогают избежать дорогих строительных работ при образовании сточных вод (сливов), устойчивых к высоким температурам, выше 60 С. Разработанная система охлаждения обходится без применения водопроводной воды в качестве жидкого теплоносителя. Тепловая энергия выходящих потоков подвергается рекуперации и переносится в обрабатываемую воду, которая подводится в генератор и позже испаряется. Такая система допускает более низкое потребление электрической энергии парогенератором, так как в ней применяется вода, которая уже предварительно нагрета. Производят различные системы, включающие в себя: 1) применение воздуха в виде системы охлаждения с помощью системы принудительной вентиляции и теплообменника; 2) применение электрической энергии в виде охлаждения с помощью системы принудительной циркуляции низкотемпературной жидкости (охлаждающий теплообменник) с замкнутым контуром. Такой тип охлаждения подразумевает проектирование системы прокачки, состоящей из компрессора и теплообменных элементов; 3) применение электрической энергии в виде охлаждения с помощью ячеек Пельтье. При применении в системе ячеек Пельтье тепловая энергия удаляется с использованием электрической энергии. Противопоказания в отношении такой системы включают в себя применение высоких электрических мощностей; 4) применение в виде системы охлаждения сжатого воздуха. В такой технологии используется расширение газа и связанный с ним отвод тепловой энергии. Система охлаждения с рекуперацией энергии и исключением водопроводной воды функционирует согласно схеме, проиллюстрированной на фиг. 5. Номера на ней относятся к компонентам, соответствующим табл. 3. Таблица 3 В резервуаре отводимый конденсат и пар доводятся до температуры обрабатываемой воды, приблизительно до 60 С. Когда указанное предельное значение превышается, система охлаждения понижает температуру с помощью теплообменных элементов. Систему охлаждения также можно изготавливать путем сочетания различных упомянутых систем с учетом главной задачи: избежать необходимости добавления сточных вод любого рода в атмосферу или сеть. Например, была создана система принудительной циркуляции низкотемпературной жидкости, объединенная с системой охлаждения редуцированным воздухом. Процесс стерилизации. Процесс стерилизации состоит из следующих стадий и проиллюстрирован на графике, представленном на фиг. 6: 1) кондиционирование; 2) нагревание; 3) стерилизация; 4) разгрузка камеры; 5) сушка; 6) аэрация. Номера, приведенные на фиг. 6, относятся к различным стадиям процесса стерилизации, соответствующим табл. 4. 1) Кондиционирование. Данная стадия предназначена для удаления воздуха из внутренней части стерилизационной камеры и из материала, чтобы обеспечить присутствие насыщенного пара во время стерилизации. Воздух удаляется с помощью вакуумного насоса, описанного выше; снижение давления, достигнутое на данной стадии, дает лучшее распределение тепла во время стерилизации. В автоклаве можно достигать условий высокого вакуума и, следовательно, нет необходимости в продолжительной последовательности чередований пара/вакуума - типичной стадии кондиционирования в традиционных стерилизационных автоклавах (без высокого вакуума). В настоящее время чередования пара/вакуума необходимы, поскольку они способствуют удалению воздуха и проникновению пара внутрь массы, подвергаемой стерилизации, в качестве компенсации недостаточной степени вакуума, которую можно получать в настоящее время. В результате данной стадии процесс является более быстрым с экономией времени полного цикла стерилизации. 2) Нагревание. На данной стадии температура камеры и загрузки внутри нее доводится до заданной температуры,установленной для стерилизации. 3) Стерилизация. На данной стадии материал выдерживается при установленной температуре в течение времени, необходимого для сокращения содержания бактерий. 4) Разгрузка камеры. На данной стадии пар удаляется из камеры вплоть до достижения атмосферного давления. 5) Сушка. На данной стадии внутри камеры в течение заранее установленного времени поддерживается вакуум, чтобы дать возможность конденсату испариться из загрузки. 6) Аэрация. На данной стадии для уравновешивания давления в камере перед следующим открытием подводится стерильный воздух. Последовательность указанных стадий, регулируемыхс помощью PLC (программируемого логического контроллера), позволяет обеспечить идеальный цикл стерилизации с более низким потреблением электрической энергии, фактически нулевым потреблением воды для охлаждения и создания вакуума и за более короткое время. Анализ. Далее следует описание типичного процесса стерилизации, осуществляемого в традиционном стерилизационном автоклаве, оборудованном гидравлическим насосом с замкнутым контуром. Различные стадии процесса:a) загрузка камеры автоклава объектами, подлежащими стерилизации;b) откачивание камеры с помощью традиционного гидравлического насоса с замкнутым контуром;c) чередование в камере пара/вакуума (от 2 до 3 раз). Чередование способствует удалению воздуха и проникновению пара внутрь массы, подвергаемой стерилизации, для компенсации недостаточной степени вакуума, создаваемого гидравлическим насосом с замкнутым контуром, остаточное давление которого 30 мбар (ограниченный вакуум);d) подача в камеру насыщенного пара под давлением 3 бар и при температуре 134 С;e) стадия паровой стерилизации (приблизительно 10 мин);f) выпуск пара из камеры до достижения атмосферного давления;g) удаление с помощью вакуумного насоса оставшегося в камере насыщенного пара;h) последующая стадия сушки подвернутых стерилизации объектов в вакууме;j) открытие камеры и удаление подвернутых стерилизации объектов. Общее время цикла стерилизации: приблизительно 45 мин.-8 014945 С автоклавом по изобретению можно получить следующие усовершенствования, применимые для следующих стадий описанного процесса:a) откачивание камеры с помощью вакуумного насоса, обеспечивающего высокую степень вакуума без применения воды;b) исключение или уменьшение числа чередований пара, возможное только с помощью вакуумного насоса, обеспечивающего высокую степень вакуума;c) удаление оставшегося пара с помощью вакуумного насоса, обеспечивающего высокую степень вакуума;d) принудительная сушка подвернутых стерилизации объектов с помощью вакуумного насоса,обеспечивающего высокую степень вакуума, способного достигать остаточных давлений меньше 2 мбар. Общая продолжительность цикла стерилизации: приблизительно 32 мин. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Паровой стерилизатор, содержащий:a) камеру обработки с промежуточной полостью для предварительного нагрева и блоком для закрытия/открытия доступа к ней;d) средство охлаждения пара и конденсата;e) средство управления режимом стерилизации,отличающийся тем, что средство создания вакуума представляет собой вакуумный насос, выполненный с возможностью функционирования в условиях насыщенного или близкого к насыщению пара при высоких температурах без системы охлаждения, содержащий контур смазки с резервуаром, в котором циркулирует жидкотекучая смазка, устойчивая к высоким температурам и имеющая высокую противоэмульгирующую способность, со средством фильтрации, способным отделять пар от жидкотекучей смазки. 2. Паровой стерилизатор по п.1, в котором насос является роторным насосом лопастного типа. 3. Паровой стерилизатор по п.1 или 2, в котором насос снабжен средством автоматического удаления любых остатков пара, присутствующих в жидкотекучей смазке, таким образом, чтобы при каждом цикле откачивания пара в резервуаре постоянно происходило разделение на жидкость/конденсированный пар. 4. Паровой стерилизатор по одному из предыдущих пунктов, в котором насос содержит внутри резервуара средство нагревания, регулируемое с помощью термореле. 5. Паровой стерилизатор по одному из предыдущих пунктов, в котором парогенератор является генератором с низким энергопотреблением. 6. Паровой стерилизатор по одному из предыдущих пунктов, в котором средство охлаждения пара и конденсата представляет собой систему охлаждения, в которой в качестве жидкого теплоносителя не применяется водопроводная вода.

МПК / Метки

МПК: A61L 2/07

Метки: стерилизации, система, паровой

Код ссылки

<a href="https://eas.patents.su/12-14945-sistema-parovojj-sterilizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Система паровой стерилизации</a>

Предыдущий патент: Турбина для преобразования энергии потока текучей среды в электроэнергию

Следующий патент: Способ и устройство для размещения пробки в скважине

Случайный патент: Система и способ подачи дополнительной энергии на большой дизельный двигатель