Способ и устройство для обработки биомассы

Формула / Реферат

1. Способ обработки материала, такого как биомасса или отходы, включает в себя

обеспечение материала, который содержит определенное количество остаточной влаги;

обеспечение реактора (10) высушивания;

нагревание материала в реакторе (10) высушивания до температуры выпаривания в атмосфере с малым содержанием кислорода в реакторе (10) высушивания, в котором материал превращается в выпаренный материал,

отличающийся тем, что материал с остаточной влагой, содержащейся в нем, по существу, полностью сушат в сушильной камере (54) посредством испарения остаточной влаги, и высушивание высушенного материала, по существу, выполняют в камере (55) выпаривания реактора (10) высушивания, причем материал транспортируют через реактор (10) высушивания в направлении (В) транспортирования и сушку материала в сушильной камере (54) выполняют посредством введения в нее горячего сушильного газа, который протекает через сушильную камеру (54) в одном направлении с материалом, и высушивание материала в камере (55) выпаривания реактора высушивания выполняют посредством введения в нее горячего газа выпаривания, который протекает через камеру (55) выпаривания реактора (10) высушивания в противотоке с материалом.

2. Способ по п.1, в котором реактор (10) высушивания содержит сушильную камеру (54) и камеру (55) выпаривания.

3. Способ по п.1, в котором сушильная камера размещается в сушилке остаточной влаги и камера выпаривания размещается в реакторе высушивания.

4. Способ по любому из предшествующих пунктов, в котором материал содержит твердые частицы, которые движутся через реактор (10) высушивания в форме упакованного движущегося слоя.

5. Способ по любому из предшествующих пунктов, в котором сушильный газ, после того как он двигался в прямотоке с материалом и таким образом был охлажден, покидает сушильную камеру, и его вводят в первый теплообменник, который нагревает этот сушильный газ, после чего сушильный газ, нагретый посредством первого теплообменника, вводят в сушильную камеру (54), и газ выпаривания, после того как он двигался в противотоке с материалом и таким образом был охлажден, покидает камеру выпаривания, и его вводят во второй теплообменник, который нагревает этот газ выпаривания, после чего газ выпаривания, который был нагрет посредством второго теплообменника, вводят в камеру (55) выпаривания.

6. Способ по любому из предшествующих пунктов, в котором обеспечение материала содержит введение относительно влажного сырого материала в сушилку (3) и нагревание материала в сушилке (3), чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем, причем материал, который был высушен в сушилке (3), вводят в сушильную камеру (54).

7. Способ по любому из предшествующих пунктов, в котором температура горячего газа, введенного в камеру (55) выпаривания, находится в диапазоне 200-400шC, например около 300шC.

8. Способ по любому из предшествующих пунктов, в котором температура горячего газа, введенного в сушильную камеру (54), находится в диапазоне 150-600шC, например около 350шC.

9. Устройство для обработки материала, такого как биомасса или продукт отходов, причем устройство содержит реактор (10) высушивания, в который может быть подан материал, который содержит определенное количество остаточной влаги, причем реактор (10) высушивания снабжен входом (11) для введения этого материала в реактор (10) высушивания; нагревательным средством (12) для нагревания материала в реакторе (10) высушивания до температуры выпаривания; средством для обработки воздуха для создания атмосферы с малым содержанием кислорода в реакторе высушивания, где материал может быть превращен в выпаренный материал во время работы; и выходом (13) для удаления выпаренного материала, отличающееся тем, что реактор (10) высушивания содержит сушильную камеру (54) и камеру (55) выпаривания, причем сушильная камера (54) приспособлена, по существу, для полной сушки материала посредством испарения остаточной влаги (причем камера (55) выпаривания приспособлена для выпаривания материала (при этом камера (55) выпаривания размещена ниже по потоку, чем сушильная камера (54)), если смотреть по направлению потока материала), причем сушильная камера (54) имеет по меньшей мере одно входное отверстие (12а) для сушильного газа и по меньшей мере одно выходное отверстие (15) для указанного сушильного газа и, возможно, газа и/или пара, образованного в течение испарения остаточной влаги, причем входное отверстие (12а) для сушильного газа размещено на конце сушильной камеры (54), который обращен к входу (11), и выходное отверстие (15) размещено на противоположном конце сушильной камеры (54), и камера (55) выпаривания имеет по меньшей мере одно входное отверстие (12b) для газа выпаривания и по меньшей мере одно выходное отверстие (14) для указанного газа выпаривания и газа высушивания, образованного в процессе высушивания, причем входное отверстие (12b) для газа выпаривания размещено на конце камеры (55) выпаривания, который обращен к выходу (13), и выходное отверстие (14) размещено на противоположном конце камеры (55) выпаривания.

10. Устройство по п.9, которое содержит два теплообменника, где первый теплообменник предусмотрен для нагревания сушильного газа и соединен с входным отверстием и выходным отверстием сушильной камеры для того, чтобы образовать контур сушильного газа, и второй теплообменник предусмотрен для нагревания газа выпаривания и соединен с входным отверстием и выходным отверстием камеры выпаривания, чтобы образовать контур газа выпаривания.

11. Устройство по п.9 или 10, в котором предусмотрена сушилка (3), в которую может быть подан относительно влажный материал и которая снабжена нагревательным средством (6) для нагревания этого материала для того, чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем, причем сушилка (3) соединена с сушильной камерой (54) для введения материала, высушенного в сушилке (3), в сушильную камеру (54).

12. Устройство по любому из пп.9-11, в котором, если смотреть по направлению потока материала, сушильная камера (54) размещена между входом (11) для материала и камерой (55) выпаривания и камера (55) выпаривания размещена между сушильной камерой (54) и выходом (13) для выпаренного материала.

13. Устройство по любому из пп.9-12, в котором реактор (10) высушивания ограничен периферийной стенкой (50) и сушильная камера (54) и камера (55) выпаривания проходят как продолжение друг друга внутри периферийной стенки (50).

14. Устройство по п.13, в котором реактор (10) высушивания установлен в вертикальном положении и ряд входных отверстий (12а) предусмотрен в периферийной стенке (50), одно поверх другого, для введения сушильного газа.

15. Устройство по любому из пп.9-14, в котором выход (13) соединен с охлаждающей камерой (40) и выпаренный материал может быть введен из камеры (55) выпаривания в охлаждающую камеру (40).

16. Устройство по п.15, в котором охлаждающая камера (40) снабжена входными отверстиями (41) для введения охлаждающего газа.

Текст

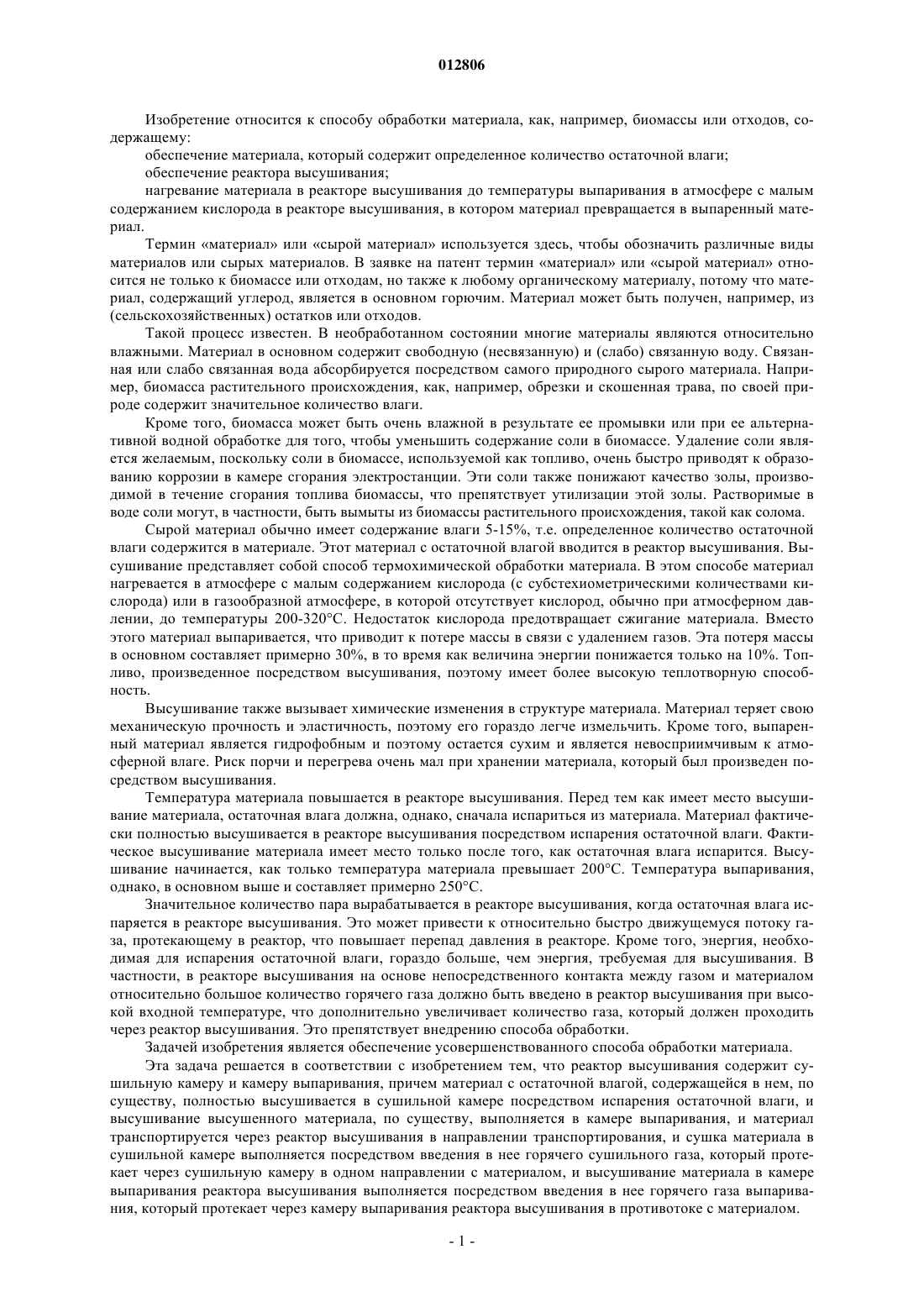

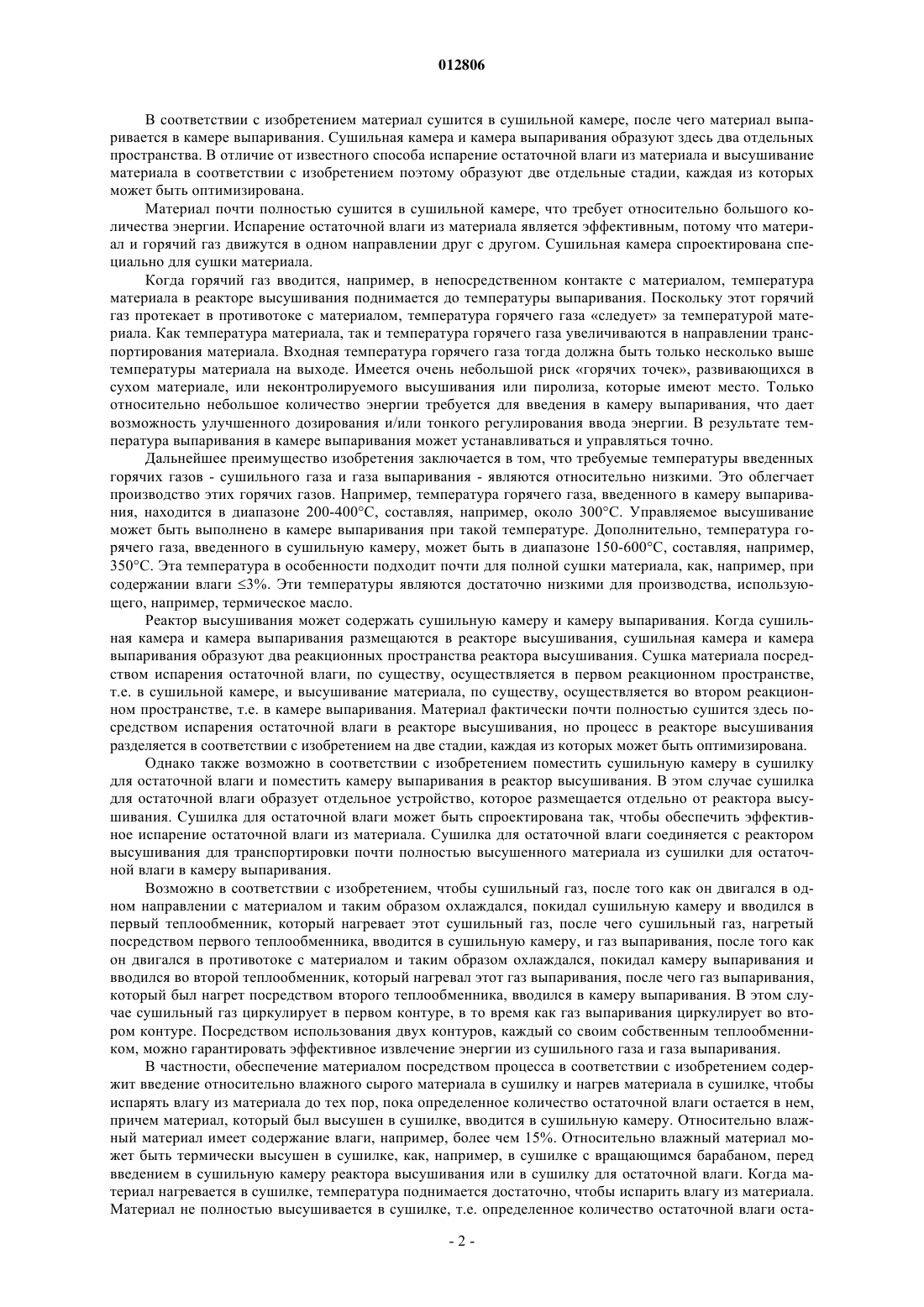

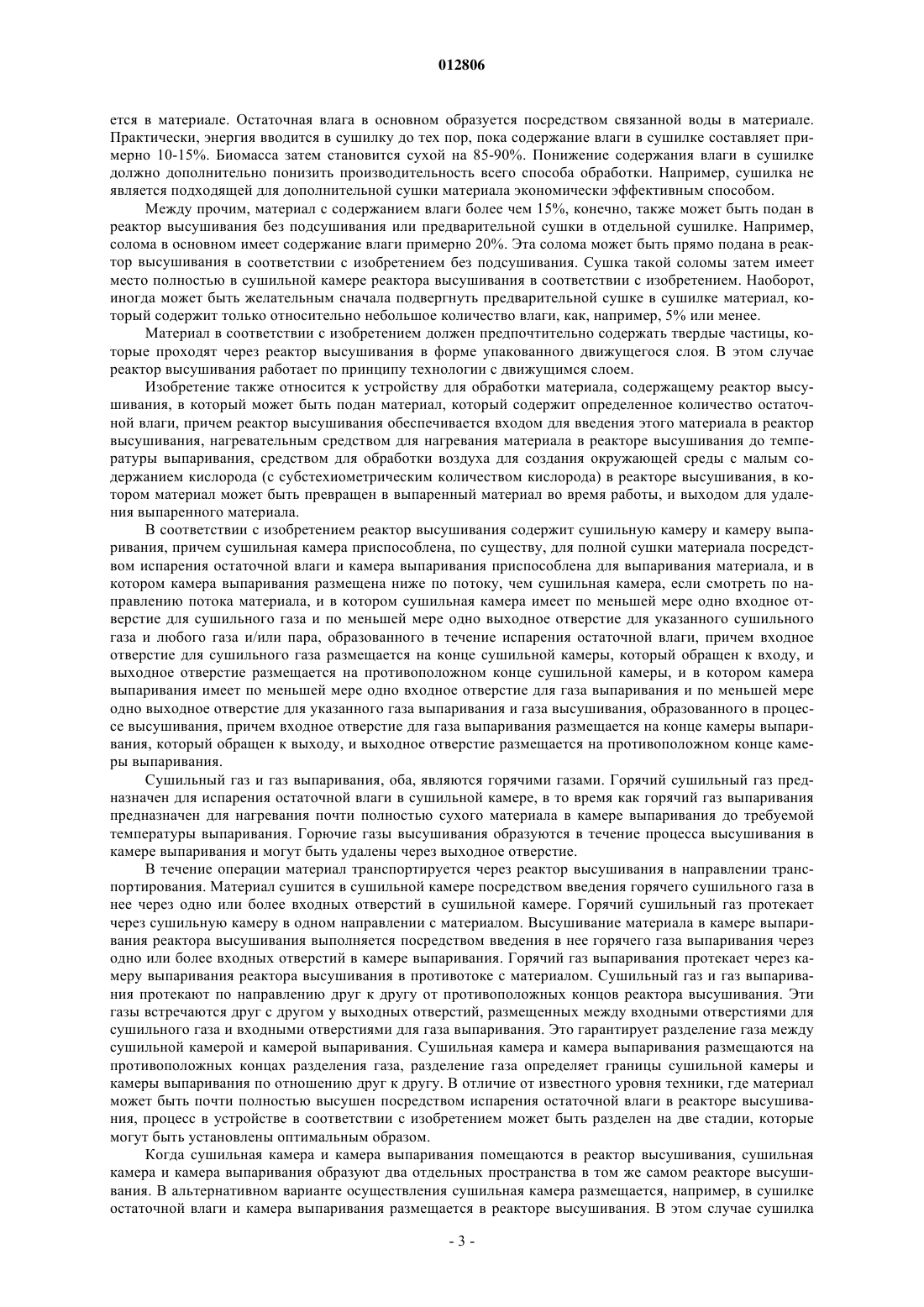

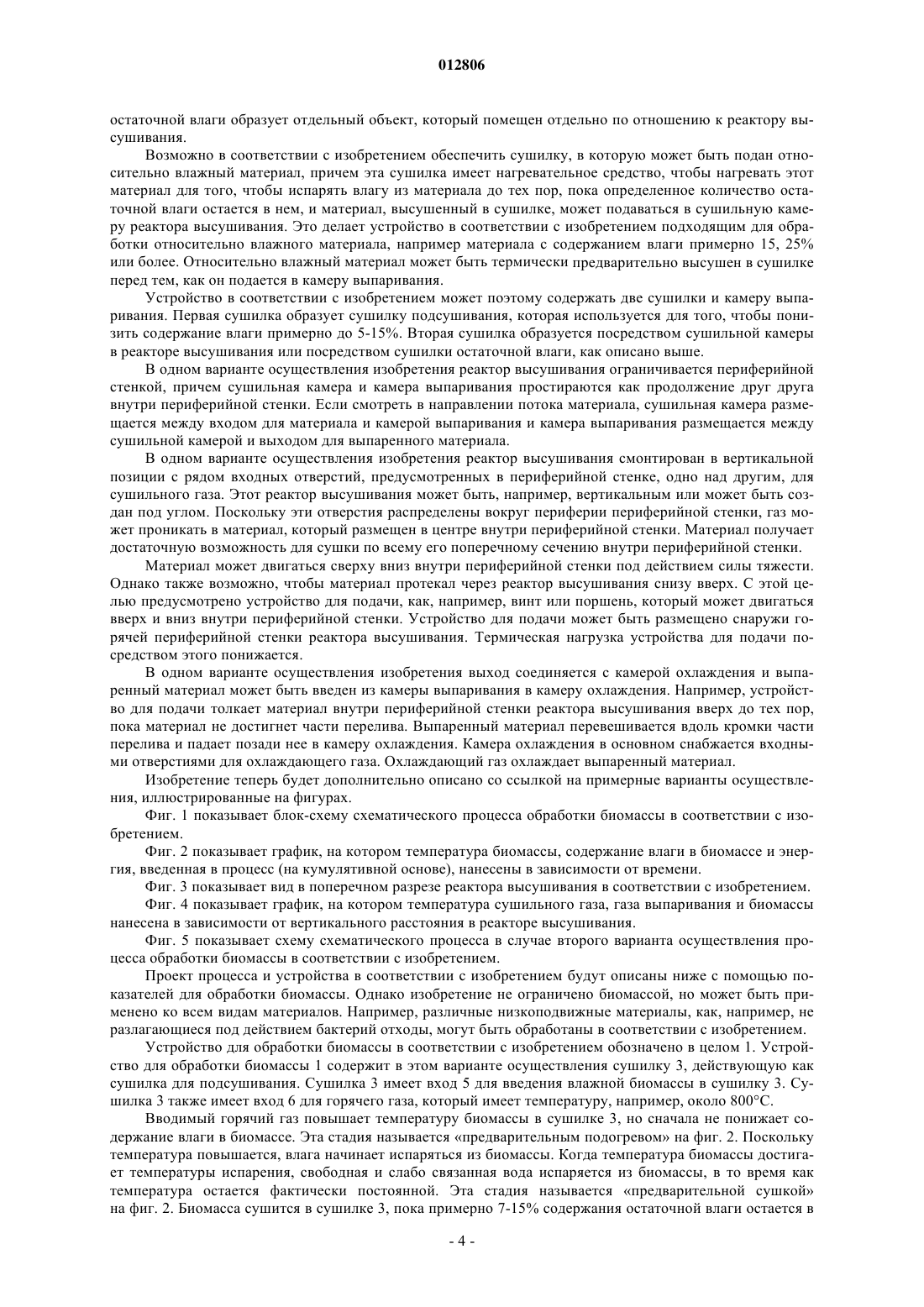

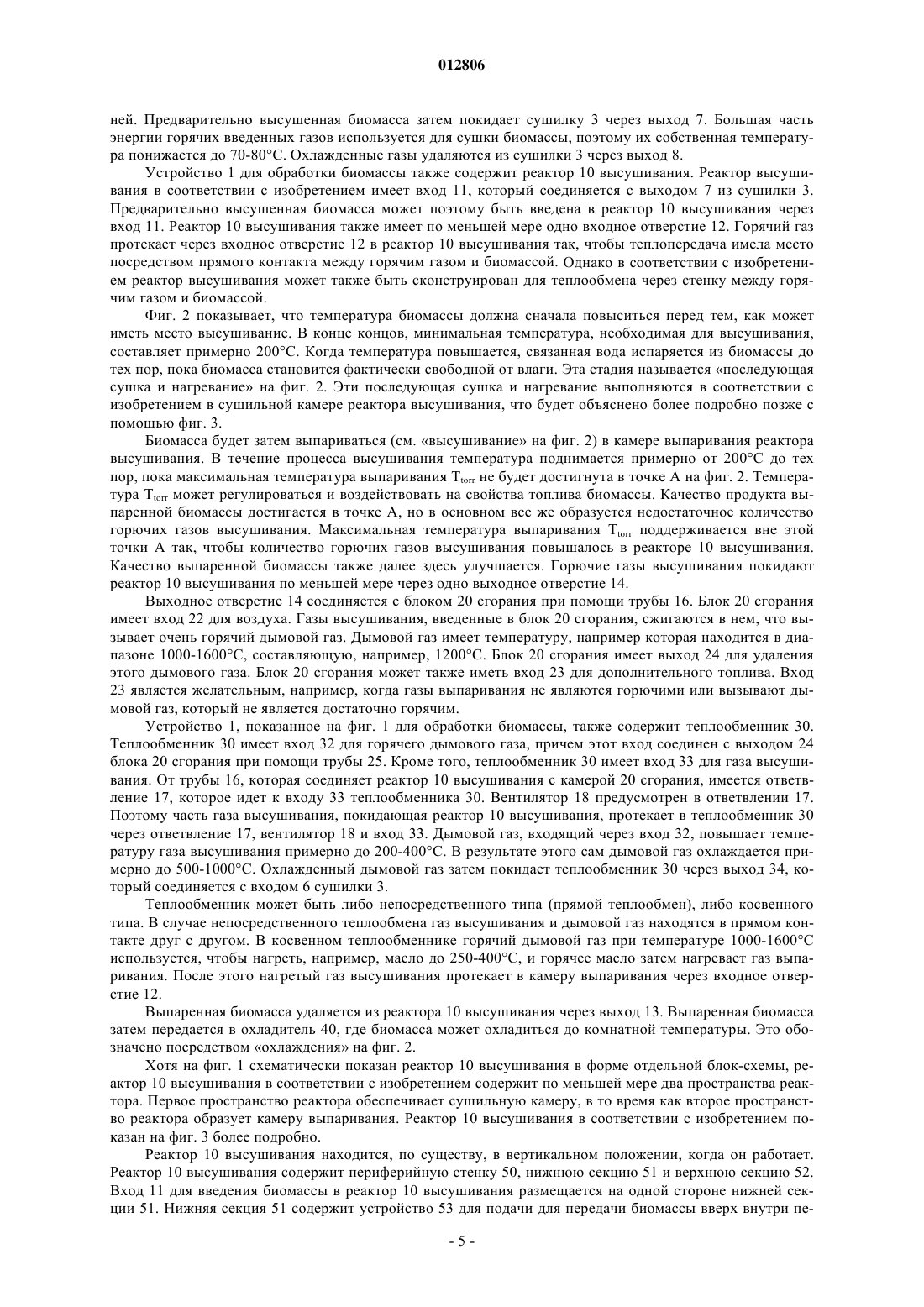

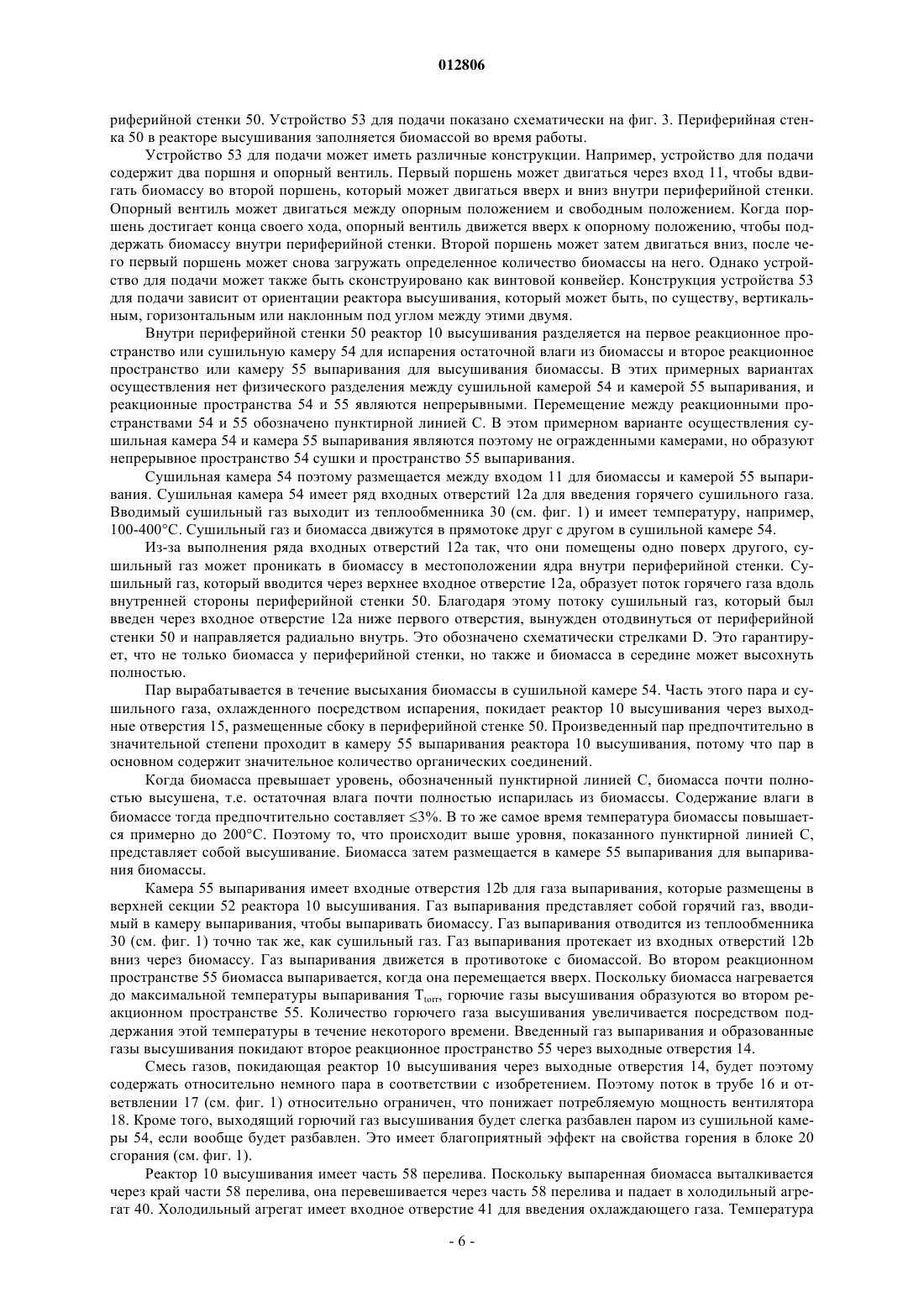

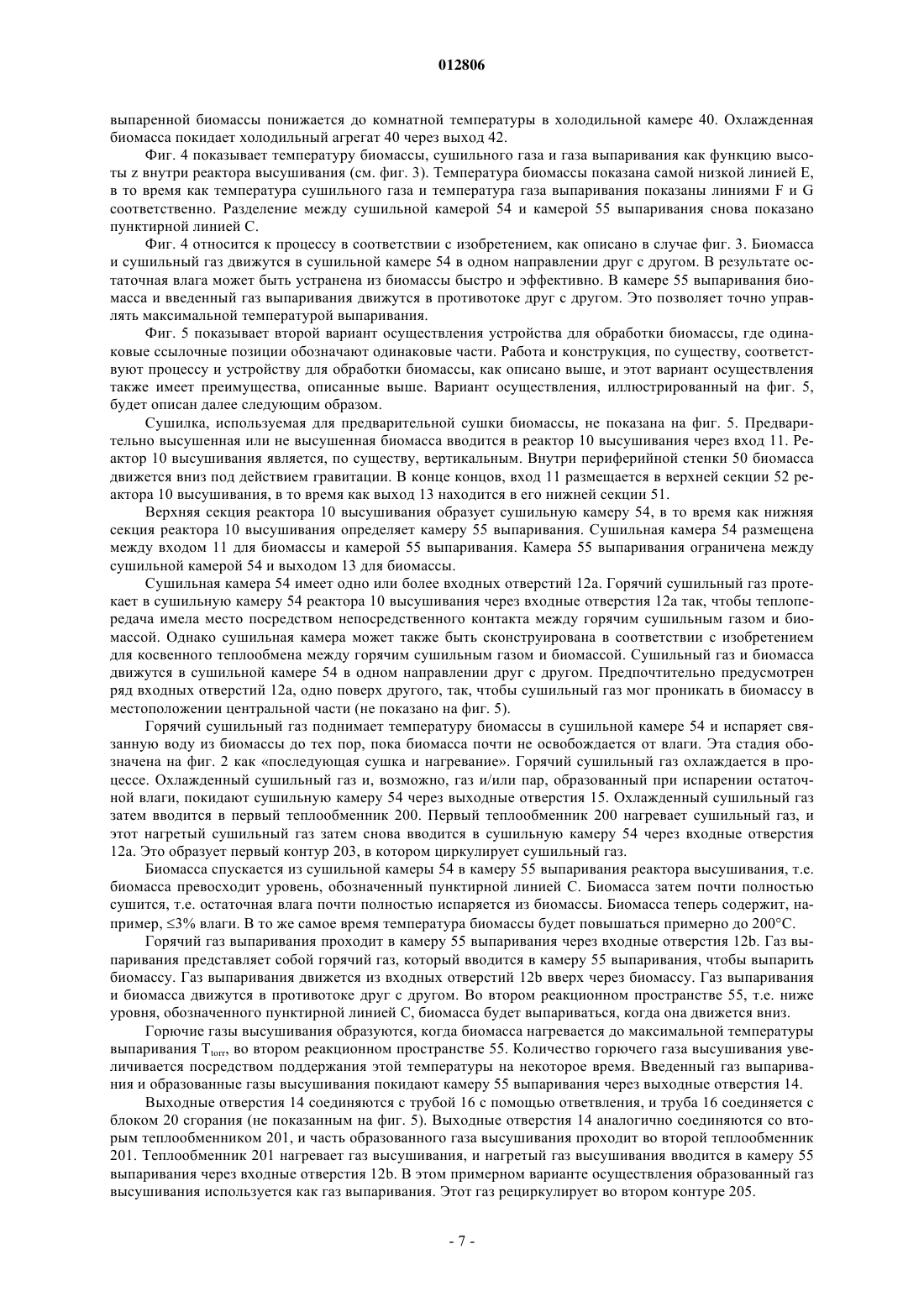

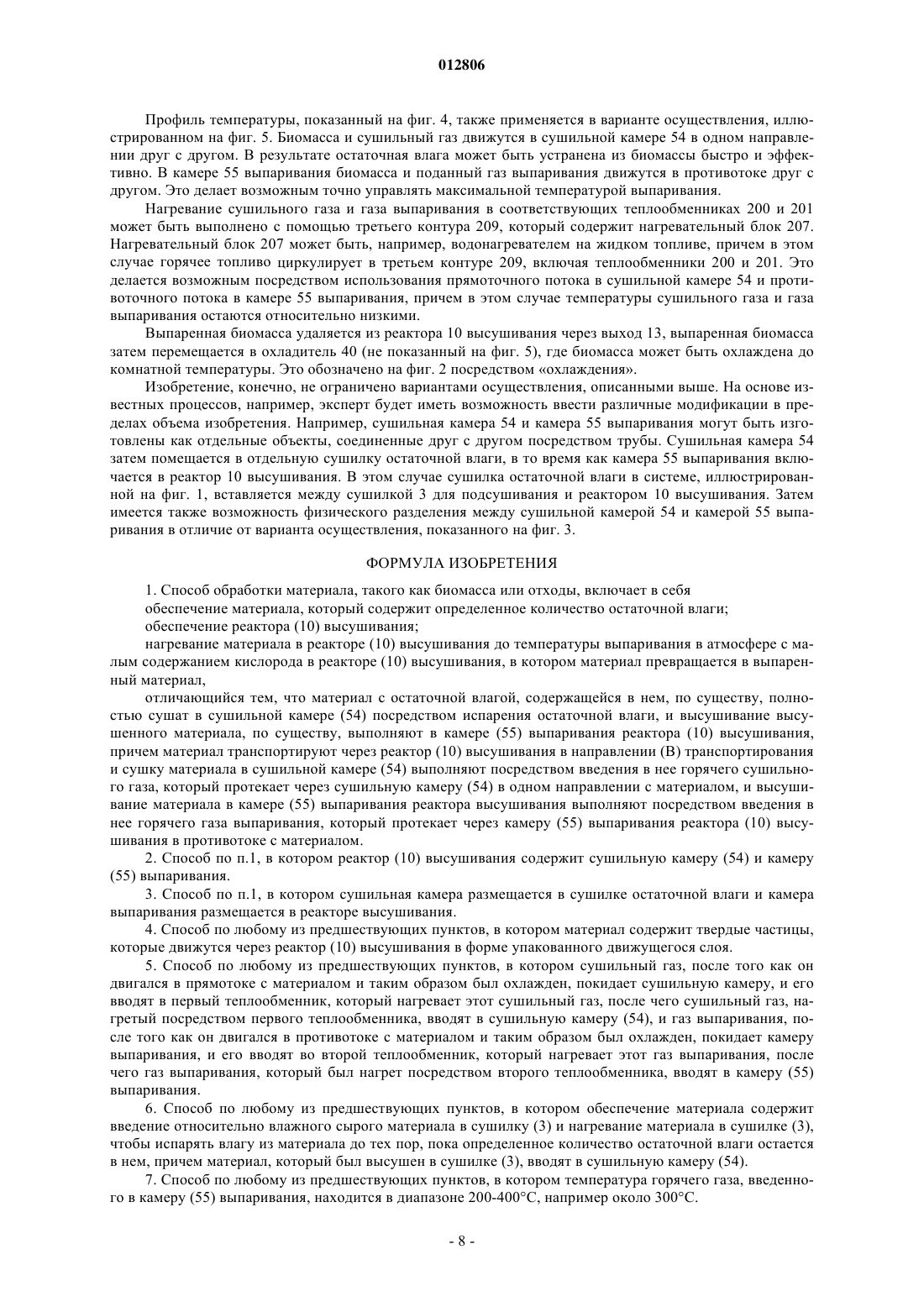

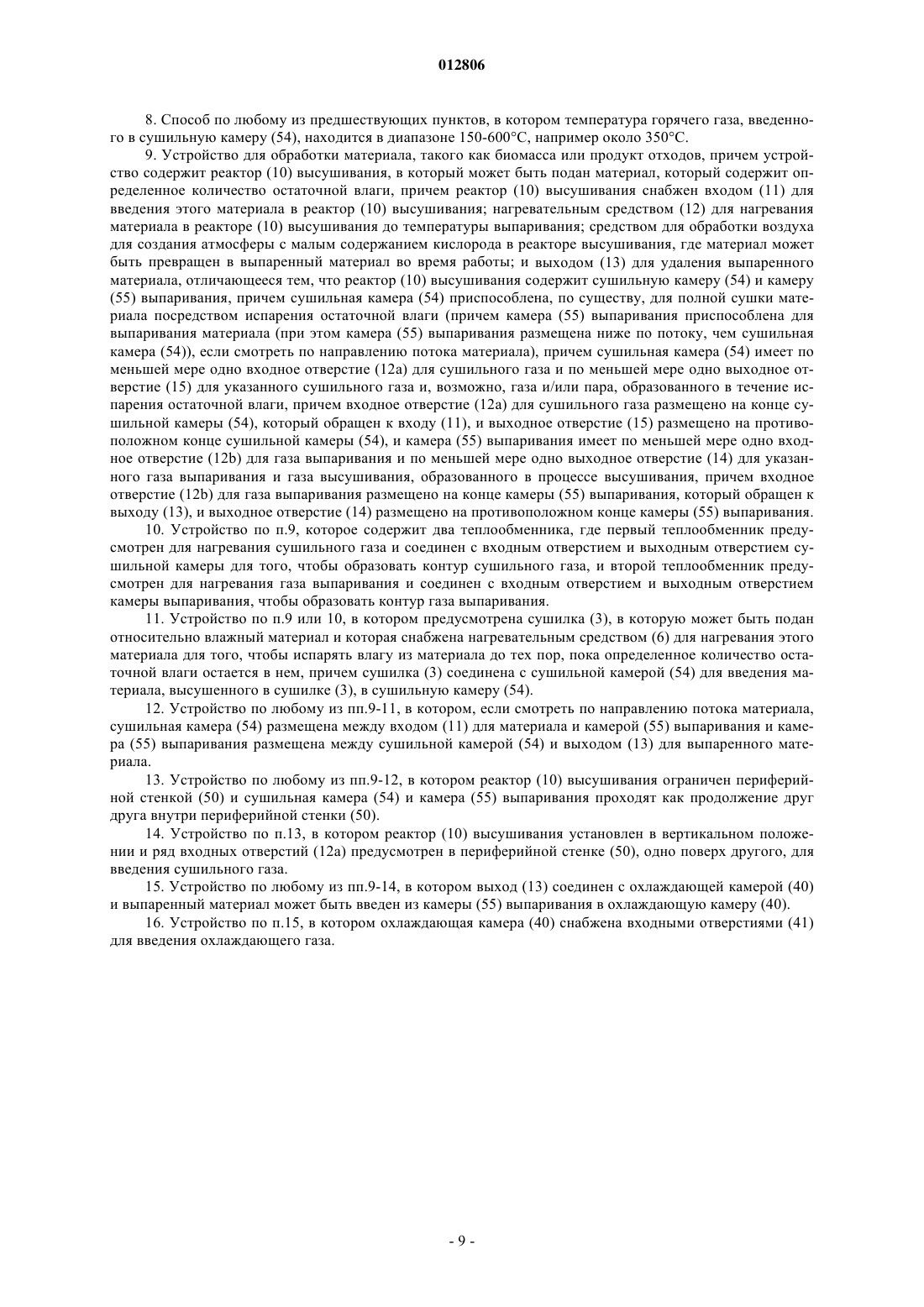

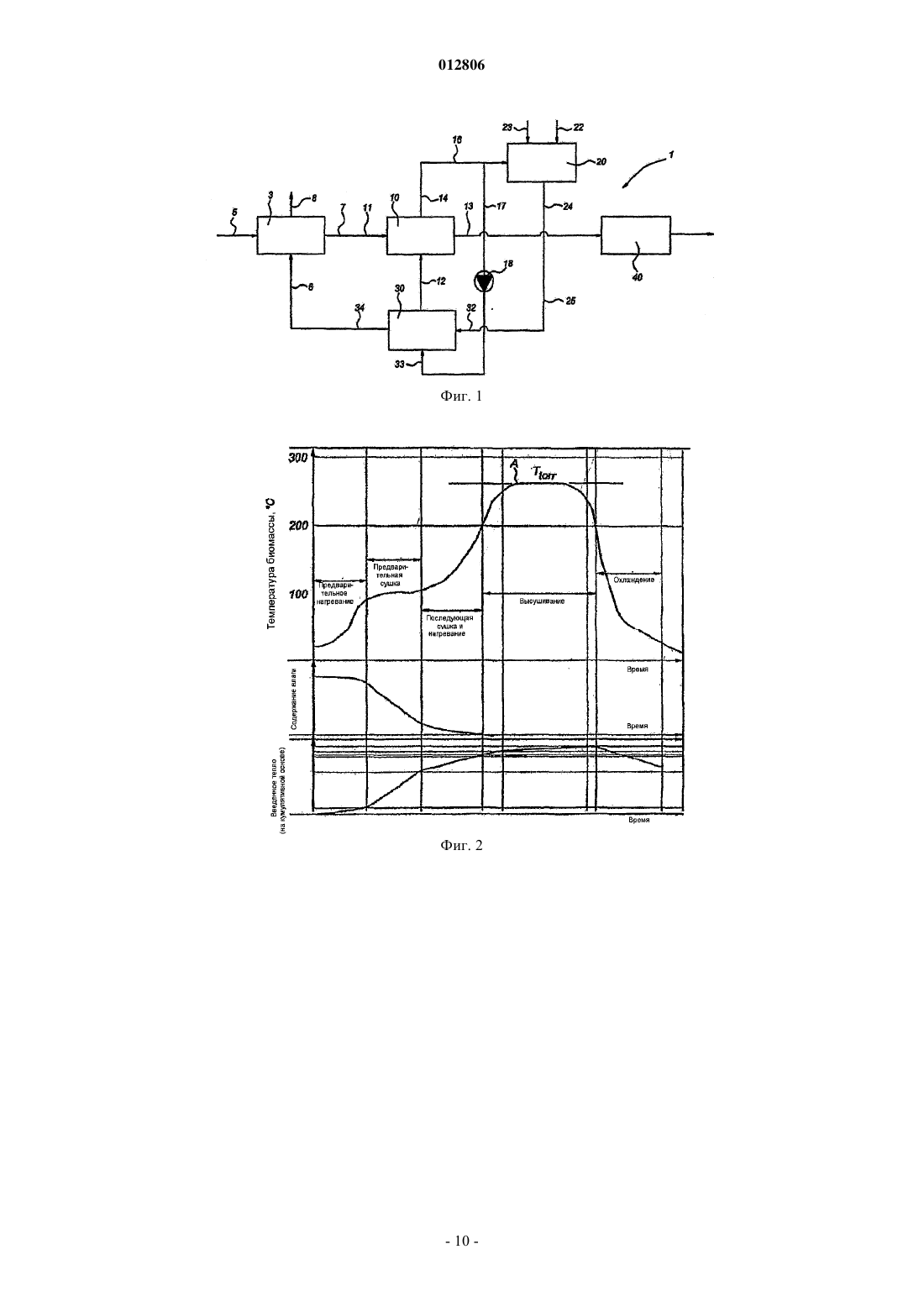

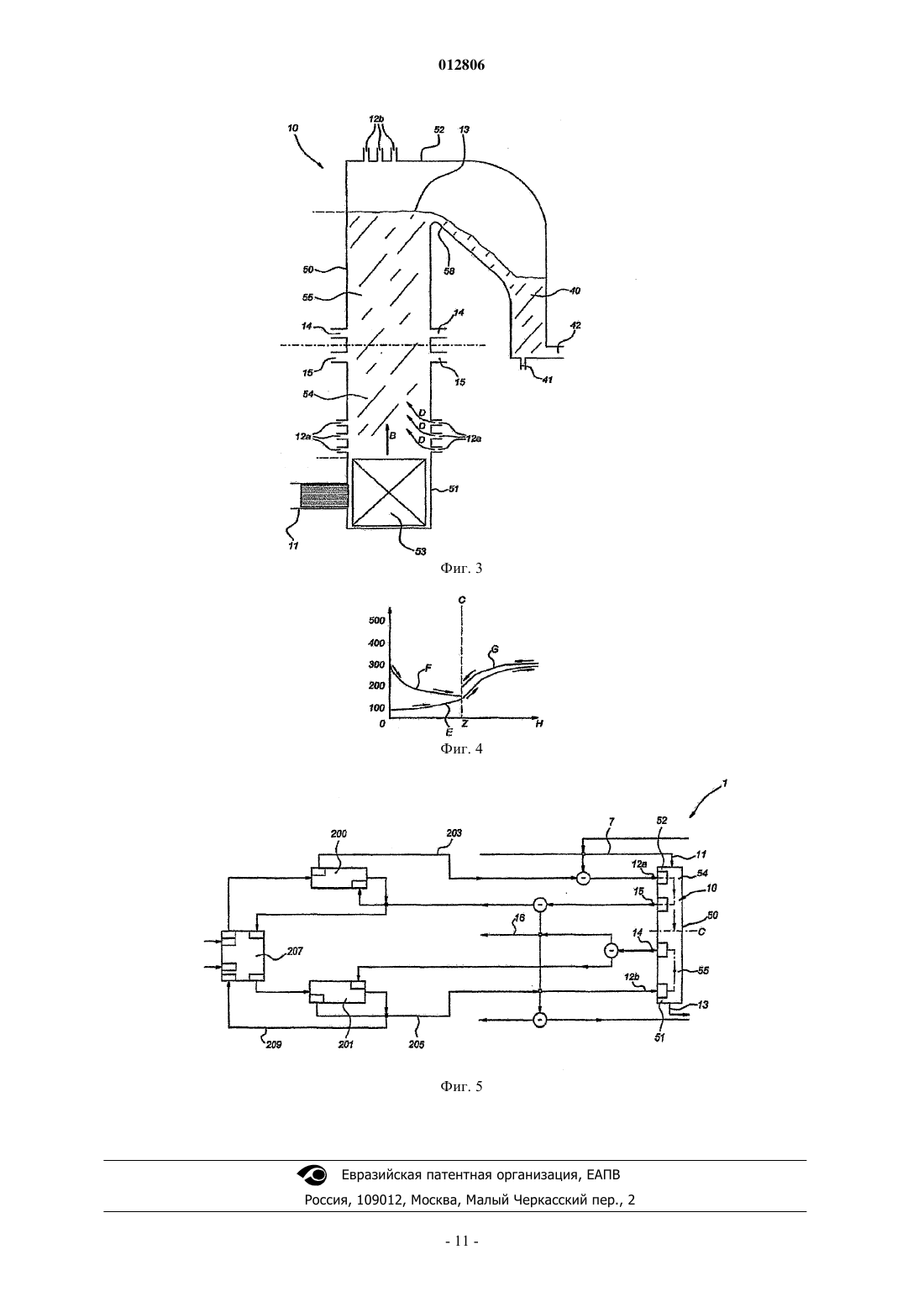

012806 Изобретение относится к способу обработки материала, как, например, биомассы или отходов, содержащему: обеспечение материала, который содержит определенное количество остаточной влаги; обеспечение реактора высушивания; нагревание материала в реакторе высушивания до температуры выпаривания в атмосфере с малым содержанием кислорода в реакторе высушивания, в котором материал превращается в выпаренный материал. Термин материал или сырой материал используется здесь, чтобы обозначить различные виды материалов или сырых материалов. В заявке на патент термин материал или сырой материал относится не только к биомассе или отходам, но также к любому органическому материалу, потому что материал, содержащий углерод, является в основном горючим. Материал может быть получен, например, из(сельскохозяйственных) остатков или отходов. Такой процесс известен. В необработанном состоянии многие материалы являются относительно влажными. Материал в основном содержит свободную (несвязанную) и (слабо) связанную воду. Связанная или слабо связанная вода абсорбируется посредством самого природного сырого материала. Например, биомасса растительного происхождения, как, например, обрезки и скошенная трава, по своей природе содержит значительное количество влаги. Кроме того, биомасса может быть очень влажной в результате ее промывки или при ее альтернативной водной обработке для того, чтобы уменьшить содержание соли в биомассе. Удаление соли является желаемым, поскольку соли в биомассе, используемой как топливо, очень быстро приводят к образованию коррозии в камере сгорания электростанции. Эти соли также понижают качество золы, производимой в течение сгорания топлива биомассы, что препятствует утилизации этой золы. Растворимые в воде соли могут, в частности, быть вымыты из биомассы растительного происхождения, такой как солома. Сырой материал обычно имеет содержание влаги 5-15%, т.е. определенное количество остаточной влаги содержится в материале. Этот материал с остаточной влагой вводится в реактор высушивания. Высушивание представляет собой способ термохимической обработки материала. В этом способе материал нагревается в атмосфере с малым содержанием кислорода (с субстехиометрическими количествами кислорода) или в газообразной атмосфере, в которой отсутствует кислород, обычно при атмосферном давлении, до температуры 200-320C. Недостаток кислорода предотвращает сжигание материала. Вместо этого материал выпаривается, что приводит к потере массы в связи с удалением газов. Эта потеря массы в основном составляет примерно 30%, в то время как величина энергии понижается только на 10%. Топливо, произведенное посредством высушивания, поэтому имеет более высокую теплотворную способность. Высушивание также вызывает химические изменения в структуре материала. Материал теряет свою механическую прочность и эластичность, поэтому его гораздо легче измельчить. Кроме того, выпаренный материал является гидрофобным и поэтому остается сухим и является невосприимчивым к атмосферной влаге. Риск порчи и перегрева очень мал при хранении материала, который был произведен посредством высушивания. Температура материала повышается в реакторе высушивания. Перед тем как имеет место высушивание материала, остаточная влага должна, однако, сначала испариться из материала. Материал фактически полностью высушивается в реакторе высушивания посредством испарения остаточной влаги. Фактическое высушивание материала имеет место только после того, как остаточная влага испарится. Высушивание начинается, как только температура материала превышает 200C. Температура выпаривания,однако, в основном выше и составляет примерно 250C. Значительное количество пара вырабатывается в реакторе высушивания, когда остаточная влага испаряется в реакторе высушивания. Это может привести к относительно быстро движущемуся потоку газа, протекающему в реактор, что повышает перепад давления в реакторе. Кроме того, энергия, необходимая для испарения остаточной влаги, гораздо больше, чем энергия, требуемая для высушивания. В частности, в реакторе высушивания на основе непосредственного контакта между газом и материалом относительно большое количество горячего газа должно быть введено в реактор высушивания при высокой входной температуре, что дополнительно увеличивает количество газа, который должен проходить через реактор высушивания. Это препятствует внедрению способа обработки. Задачей изобретения является обеспечение усовершенствованного способа обработки материала. Эта задача решается в соответствии с изобретением тем, что реактор высушивания содержит сушильную камеру и камеру выпаривания, причем материал с остаточной влагой, содержащейся в нем, по существу, полностью высушивается в сушильной камере посредством испарения остаточной влаги, и высушивание высушенного материала, по существу, выполняется в камере выпаривания, и материал транспортируется через реактор высушивания в направлении транспортирования, и сушка материала в сушильной камере выполняется посредством введения в нее горячего сушильного газа, который протекает через сушильную камеру в одном направлении с материалом, и высушивание материала в камере выпаривания реактора высушивания выполняется посредством введения в нее горячего газа выпаривания, который протекает через камеру выпаривания реактора высушивания в противотоке с материалом.-1 012806 В соответствии с изобретением материал сушится в сушильной камере, после чего материал выпаривается в камере выпаривания. Сушильная камера и камера выпаривания образуют здесь два отдельных пространства. В отличие от известного способа испарение остаточной влаги из материала и высушивание материала в соответствии с изобретением поэтому образуют две отдельные стадии, каждая из которых может быть оптимизирована. Материал почти полностью сушится в сушильной камере, что требует относительно большого количества энергии. Испарение остаточной влаги из материала является эффективным, потому что материал и горячий газ движутся в одном направлении друг с другом. Сушильная камера спроектирована специально для сушки материала. Когда горячий газ вводится, например, в непосредственном контакте с материалом, температура материала в реакторе высушивания поднимается до температуры выпаривания. Поскольку этот горячий газ протекает в противотоке с материалом, температура горячего газа следует за температурой материала. Как температура материала, так и температура горячего газа увеличиваются в направлении транспортирования материала. Входная температура горячего газа тогда должна быть только несколько выше температуры материала на выходе. Имеется очень небольшой риск горячих точек, развивающихся в сухом материале, или неконтролируемого высушивания или пиролиза, которые имеют место. Только относительно небольшое количество энергии требуется для введения в камеру выпаривания, что дает возможность улучшенного дозирования и/или тонкого регулирования ввода энергии. В результате температура выпаривания в камере выпаривания может устанавливаться и управляться точно. Дальнейшее преимущество изобретения заключается в том, что требуемые температуры введенных горячих газов - сушильного газа и газа выпаривания - являются относительно низкими. Это облегчает производство этих горячих газов. Например, температура горячего газа, введенного в камеру выпаривания, находится в диапазоне 200-400C, составляя, например, около 300C. Управляемое высушивание может быть выполнено в камере выпаривания при такой температуре. Дополнительно, температура горячего газа, введенного в сушильную камеру, может быть в диапазоне 150-600C, составляя, например,350C. Эта температура в особенности подходит почти для полной сушки материала, как, например, при содержании влаги 3%. Эти температуры являются достаточно низкими для производства, использующего, например, термическое масло. Реактор высушивания может содержать сушильную камеру и камеру выпаривания. Когда сушильная камера и камера выпаривания размещаются в реакторе высушивания, сушильная камера и камера выпаривания образуют два реакционных пространства реактора высушивания. Сушка материала посредством испарения остаточной влаги, по существу, осуществляется в первом реакционном пространстве,т.е. в сушильной камере, и высушивание материала, по существу, осуществляется во втором реакционном пространстве, т.е. в камере выпаривания. Материал фактически почти полностью сушится здесь посредством испарения остаточной влаги в реакторе высушивания, но процесс в реакторе высушивания разделяется в соответствии с изобретением на две стадии, каждая из которых может быть оптимизирована. Однако также возможно в соответствии с изобретением поместить сушильную камеру в сушилку для остаточной влаги и поместить камеру выпаривания в реактор высушивания. В этом случае сушилка для остаточной влаги образует отдельное устройство, которое размещается отдельно от реактора высушивания. Сушилка для остаточной влаги может быть спроектирована так, чтобы обеспечить эффективное испарение остаточной влаги из материала. Сушилка для остаточной влаги соединяется с реактором высушивания для транспортировки почти полностью высушенного материала из сушилки для остаточной влаги в камеру выпаривания. Возможно в соответствии с изобретением, чтобы сушильный газ, после того как он двигался в одном направлении с материалом и таким образом охлаждался, покидал сушильную камеру и вводился в первый теплообменник, который нагревает этот сушильный газ, после чего сушильный газ, нагретый посредством первого теплообменника, вводится в сушильную камеру, и газ выпаривания, после того как он двигался в противотоке с материалом и таким образом охлаждался, покидал камеру выпаривания и вводился во второй теплообменник, который нагревал этот газ выпаривания, после чего газ выпаривания,который был нагрет посредством второго теплообменника, вводился в камеру выпаривания. В этом случае сушильный газ циркулирует в первом контуре, в то время как газ выпаривания циркулирует во втором контуре. Посредством использования двух контуров, каждый со своим собственным теплообменником, можно гарантировать эффективное извлечение энергии из сушильного газа и газа выпаривания. В частности, обеспечение материалом посредством процесса в соответствии с изобретением содержит введение относительно влажного сырого материала в сушилку и нагрев материала в сушилке, чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем,причем материал, который был высушен в сушилке, вводится в сушильную камеру. Относительно влажный материал имеет содержание влаги, например, более чем 15%. Относительно влажный материал может быть термически высушен в сушилке, как, например, в сушилке с вращающимся барабаном, перед введением в сушильную камеру реактора высушивания или в сушилку для остаточной влаги. Когда материал нагревается в сушилке, температура поднимается достаточно, чтобы испарить влагу из материала. Материал не полностью высушивается в сушилке, т.е. определенное количество остаточной влаги оста-2 012806 ется в материале. Остаточная влага в основном образуется посредством связанной воды в материале. Практически, энергия вводится в сушилку до тех пор, пока содержание влаги в сушилке составляет примерно 10-15%. Биомасса затем становится сухой на 85-90%. Понижение содержания влаги в сушилке должно дополнительно понизить производительность всего способа обработки. Например, сушилка не является подходящей для дополнительной сушки материала экономически эффективным способом. Между прочим, материал с содержанием влаги более чем 15%, конечно, также может быть подан в реактор высушивания без подсушивания или предварительной сушки в отдельной сушилке. Например,солома в основном имеет содержание влаги примерно 20%. Эта солома может быть прямо подана в реактор высушивания в соответствии с изобретением без подсушивания. Сушка такой соломы затем имеет место полностью в сушильной камере реактора высушивания в соответствии с изобретением. Наоборот,иногда может быть желательным сначала подвергнуть предварительной сушке в сушилке материал, который содержит только относительно небольшое количество влаги, как, например, 5% или менее. Материал в соответствии с изобретением должен предпочтительно содержать твердые частицы, которые проходят через реактор высушивания в форме упакованного движущегося слоя. В этом случае реактор высушивания работает по принципу технологии с движущимся слоем. Изобретение также относится к устройству для обработки материала, содержащему реактор высушивания, в который может быть подан материал, который содержит определенное количество остаточной влаги, причем реактор высушивания обеспечивается входом для введения этого материала в реактор высушивания, нагревательным средством для нагревания материала в реакторе высушивания до температуры выпаривания, средством для обработки воздуха для создания окружающей среды с малым содержанием кислорода (с субстехиометрическим количеством кислорода) в реакторе высушивания, в котором материал может быть превращен в выпаренный материал во время работы, и выходом для удаления выпаренного материала. В соответствии с изобретением реактор высушивания содержит сушильную камеру и камеру выпаривания, причем сушильная камера приспособлена, по существу, для полной сушки материала посредством испарения остаточной влаги и камера выпаривания приспособлена для выпаривания материала, и в котором камера выпаривания размещена ниже по потоку, чем сушильная камера, если смотреть по направлению потока материала, и в котором сушильная камера имеет по меньшей мере одно входное отверстие для сушильного газа и по меньшей мере одно выходное отверстие для указанного сушильного газа и любого газа и/или пара, образованного в течение испарения остаточной влаги, причем входное отверстие для сушильного газа размещается на конце сушильной камеры, который обращен к входу, и выходное отверстие размещается на противоположном конце сушильной камеры, и в котором камера выпаривания имеет по меньшей мере одно входное отверстие для газа выпаривания и по меньшей мере одно выходное отверстие для указанного газа выпаривания и газа высушивания, образованного в процессе высушивания, причем входное отверстие для газа выпаривания размещается на конце камеры выпаривания, который обращен к выходу, и выходное отверстие размещается на противоположном конце камеры выпаривания. Сушильный газ и газ выпаривания, оба, являются горячими газами. Горячий сушильный газ предназначен для испарения остаточной влаги в сушильной камере, в то время как горячий газ выпаривания предназначен для нагревания почти полностью сухого материала в камере выпаривания до требуемой температуры выпаривания. Горючие газы высушивания образуются в течение процесса высушивания в камере выпаривания и могут быть удалены через выходное отверстие. В течение операции материал транспортируется через реактор высушивания в направлении транспортирования. Материал сушится в сушильной камере посредством введения горячего сушильного газа в нее через одно или более входных отверстий в сушильной камере. Горячий сушильный газ протекает через сушильную камеру в одном направлении с материалом. Высушивание материала в камере выпаривания реактора высушивания выполняется посредством введения в нее горячего газа выпаривания через одно или более входных отверстий в камере выпаривания. Горячий газ выпаривания протекает через камеру выпаривания реактора высушивания в противотоке с материалом. Сушильный газ и газ выпаривания протекают по направлению друг к другу от противоположных концов реактора высушивания. Эти газы встречаются друг с другом у выходных отверстий, размещенных между входными отверстиями для сушильного газа и входными отверстиями для газа выпаривания. Это гарантирует разделение газа между сушильной камерой и камерой выпаривания. Сушильная камера и камера выпаривания размещаются на противоположных концах разделения газа, разделение газа определяет границы сушильной камеры и камеры выпаривания по отношению друг к другу. В отличие от известного уровня техники, где материал может быть почти полностью высушен посредством испарения остаточной влаги в реакторе высушивания, процесс в устройстве в соответствии с изобретением может быть разделен на две стадии, которые могут быть установлены оптимальным образом. Когда сушильная камера и камера выпаривания помещаются в реактор высушивания, сушильная камера и камера выпаривания образуют два отдельных пространства в том же самом реакторе высушивания. В альтернативном варианте осуществления сушильная камера размещается, например, в сушилке остаточной влаги и камера выпаривания размещается в реакторе высушивания. В этом случае сушилка-3 012806 остаточной влаги образует отдельный объект, который помещен отдельно по отношению к реактору высушивания. Возможно в соответствии с изобретением обеспечить сушилку, в которую может быть подан относительно влажный материал, причем эта сушилка имеет нагревательное средство, чтобы нагревать этот материал для того, чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем, и материал, высушенный в сушилке, может подаваться в сушильную камеру реактора высушивания. Это делает устройство в соответствии с изобретением подходящим для обработки относительно влажного материала, например материала с содержанием влаги примерно 15, 25% или более. Относительно влажный материал может быть термически предварительно высушен в сушилке перед тем, как он подается в камеру выпаривания. Устройство в соответствии с изобретением может поэтому содержать две сушилки и камеру выпаривания. Первая сушилка образует сушилку подсушивания, которая используется для того, чтобы понизить содержание влаги примерно до 5-15%. Вторая сушилка образуется посредством сушильной камеры в реакторе высушивания или посредством сушилки остаточной влаги, как описано выше. В одном варианте осуществления изобретения реактор высушивания ограничивается периферийной стенкой, причем сушильная камера и камера выпаривания простираются как продолжение друг друга внутри периферийной стенки. Если смотреть в направлении потока материала, сушильная камера размещается между входом для материала и камерой выпаривания и камера выпаривания размещается между сушильной камерой и выходом для выпаренного материала. В одном варианте осуществления изобретения реактор высушивания смонтирован в вертикальной позиции с рядом входных отверстий, предусмотренных в периферийной стенке, одно над другим, для сушильного газа. Этот реактор высушивания может быть, например, вертикальным или может быть создан под углом. Поскольку эти отверстия распределены вокруг периферии периферийной стенки, газ может проникать в материал, который размещен в центре внутри периферийной стенки. Материал получает достаточную возможность для сушки по всему его поперечному сечению внутри периферийной стенки. Материал может двигаться сверху вниз внутри периферийной стенки под действием силы тяжести. Однако также возможно, чтобы материал протекал через реактор высушивания снизу вверх. С этой целью предусмотрено устройство для подачи, как, например, винт или поршень, который может двигаться вверх и вниз внутри периферийной стенки. Устройство для подачи может быть размещено снаружи горячей периферийной стенки реактора высушивания. Термическая нагрузка устройства для подачи посредством этого понижается. В одном варианте осуществления изобретения выход соединяется с камерой охлаждения и выпаренный материал может быть введен из камеры выпаривания в камеру охлаждения. Например, устройство для подачи толкает материал внутри периферийной стенки реактора высушивания вверх до тех пор,пока материал не достигнет части перелива. Выпаренный материал перевешивается вдоль кромки части перелива и падает позади нее в камеру охлаждения. Камера охлаждения в основном снабжается входными отверстиями для охлаждающего газа. Охлаждающий газ охлаждает выпаренный материал. Изобретение теперь будет дополнительно описано со ссылкой на примерные варианты осуществления, иллюстрированные на фигурах. Фиг. 1 показывает блок-схему схематического процесса обработки биомассы в соответствии с изобретением. Фиг. 2 показывает график, на котором температура биомассы, содержание влаги в биомассе и энергия, введенная в процесс (на кумулятивной основе), нанесены в зависимости от времени. Фиг. 3 показывает вид в поперечном разрезе реактора высушивания в соответствии с изобретением. Фиг. 4 показывает график, на котором температура сушильного газа, газа выпаривания и биомассы нанесена в зависимости от вертикального расстояния в реакторе высушивания. Фиг. 5 показывает схему схематического процесса в случае второго варианта осуществления процесса обработки биомассы в соответствии с изобретением. Проект процесса и устройства в соответствии с изобретением будут описаны ниже с помощью показателей для обработки биомассы. Однако изобретение не ограничено биомассой, но может быть применено ко всем видам материалов. Например, различные низкоподвижные материалы, как, например, не разлагающиеся под действием бактерий отходы, могут быть обработаны в соответствии с изобретением. Устройство для обработки биомассы в соответствии с изобретением обозначено в целом 1. Устройство для обработки биомассы 1 содержит в этом варианте осуществления сушилку 3, действующую как сушилка для подсушивания. Сушилка 3 имеет вход 5 для введения влажной биомассы в сушилку 3. Сушилка 3 также имеет вход 6 для горячего газа, который имеет температуру, например, около 800C. Вводимый горячий газ повышает температуру биомассы в сушилке 3, но сначала не понижает содержание влаги в биомассе. Эта стадия называется предварительным подогревом на фиг. 2. Поскольку температура повышается, влага начинает испаряться из биомассы. Когда температура биомассы достигает температуры испарения, свободная и слабо связанная вода испаряется из биомассы, в то время как температура остается фактически постоянной. Эта стадия называется предварительной сушкой на фиг. 2. Биомасса сушится в сушилке 3, пока примерно 7-15% содержания остаточной влаги остается в-4 012806 ней. Предварительно высушенная биомасса затем покидает сушилку 3 через выход 7. Большая часть энергии горячих введенных газов используется для сушки биомассы, поэтому их собственная температура понижается до 70-80C. Охлажденные газы удаляются из сушилки 3 через выход 8. Устройство 1 для обработки биомассы также содержит реактор 10 высушивания. Реактор высушивания в соответствии с изобретением имеет вход 11, который соединяется с выходом 7 из сушилки 3. Предварительно высушенная биомасса может поэтому быть введена в реактор 10 высушивания через вход 11. Реактор 10 высушивания также имеет по меньшей мере одно входное отверстие 12. Горячий газ протекает через входное отверстие 12 в реактор 10 высушивания так, чтобы теплопередача имела место посредством прямого контакта между горячим газом и биомассой. Однако в соответствии с изобретением реактор высушивания может также быть сконструирован для теплообмена через стенку между горячим газом и биомассой. Фиг. 2 показывает, что температура биомассы должна сначала повыситься перед тем, как может иметь место высушивание. В конце концов, минимальная температура, необходимая для высушивания,составляет примерно 200C. Когда температура повышается, связанная вода испаряется из биомассы до тех пор, пока биомасса становится фактически свободной от влаги. Эта стадия называется последующая сушка и нагревание на фиг. 2. Эти последующая сушка и нагревание выполняются в соответствии с изобретением в сушильной камере реактора высушивания, что будет объяснено более подробно позже с помощью фиг. 3. Биомасса будет затем выпариваться (см. высушивание на фиг. 2) в камере выпаривания реактора высушивания. В течение процесса высушивания температура поднимается примерно от 200C до тех пор, пока максимальная температура выпаривания Ttorr не будет достигнута в точке А на фиг. 2. Температура Ttorr может регулироваться и воздействовать на свойства топлива биомассы. Качество продукта выпаренной биомассы достигается в точке А, но в основном все же образуется недостаточное количество горючих газов высушивания. Максимальная температура выпаривания Ttorr поддерживается вне этой точки А так, чтобы количество горючих газов высушивания повышалось в реакторе 10 высушивания. Качество выпаренной биомассы также далее здесь улучшается. Горючие газы высушивания покидают реактор 10 высушивания по меньшей мере через одно выходное отверстие 14. Выходное отверстие 14 соединяется с блоком 20 сгорания при помощи трубы 16. Блок 20 сгорания имеет вход 22 для воздуха. Газы высушивания, введенные в блок 20 сгорания, сжигаются в нем, что вызывает очень горячий дымовой газ. Дымовой газ имеет температуру, например которая находится в диапазоне 1000-1600C, составляющую, например, 1200C. Блок 20 сгорания имеет выход 24 для удаления этого дымового газа. Блок 20 сгорания может также иметь вход 23 для дополнительного топлива. Вход 23 является желательным, например, когда газы выпаривания не являются горючими или вызывают дымовой газ, который не является достаточно горячим. Устройство 1, показанное на фиг. 1 для обработки биомассы, также содержит теплообменник 30. Теплообменник 30 имеет вход 32 для горячего дымового газа, причем этот вход соединен с выходом 24 блока 20 сгорания при помощи трубы 25. Кроме того, теплообменник 30 имеет вход 33 для газа высушивания. От трубы 16, которая соединяет реактор 10 высушивания с камерой 20 сгорания, имеется ответвление 17, которое идет к входу 33 теплообменника 30. Вентилятор 18 предусмотрен в ответвлении 17. Поэтому часть газа высушивания, покидающая реактор 10 высушивания, протекает в теплообменник 30 через ответвление 17, вентилятор 18 и вход 33. Дымовой газ, входящий через вход 32, повышает температуру газа высушивания примерно до 200-400C. В результате этого сам дымовой газ охлаждается примерно до 500-1000C. Охлажденный дымовой газ затем покидает теплообменник 30 через выход 34, который соединяется с входом 6 сушилки 3. Теплообменник может быть либо непосредственного типа (прямой теплообмен), либо косвенного типа. В случае непосредственного теплообмена газ высушивания и дымовой газ находятся в прямом контакте друг с другом. В косвенном теплообменнике горячий дымовой газ при температуре 1000-1600C используется, чтобы нагреть, например, масло до 250-400C, и горячее масло затем нагревает газ выпаривания. После этого нагретый газ высушивания протекает в камеру выпаривания через входное отверстие 12. Выпаренная биомасса удаляется из реактора 10 высушивания через выход 13. Выпаренная биомасса затем передается в охладитель 40, где биомасса может охладиться до комнатной температуры. Это обозначено посредством охлаждения на фиг. 2. Хотя на фиг. 1 схематически показан реактор 10 высушивания в форме отдельной блок-схемы, реактор 10 высушивания в соответствии с изобретением содержит по меньшей мере два пространства реактора. Первое пространство реактора обеспечивает сушильную камеру, в то время как второе пространство реактора образует камеру выпаривания. Реактор 10 высушивания в соответствии с изобретением показан на фиг. 3 более подробно. Реактор 10 высушивания находится, по существу, в вертикальном положении, когда он работает. Реактор 10 высушивания содержит периферийную стенку 50, нижнюю секцию 51 и верхнюю секцию 52. Вход 11 для введения биомассы в реактор 10 высушивания размещается на одной стороне нижней секции 51. Нижняя секция 51 содержит устройство 53 для подачи для передачи биомассы вверх внутри пе-5 012806 риферийной стенки 50. Устройство 53 для подачи показано схематически на фиг. 3. Периферийная стенка 50 в реакторе высушивания заполняется биомассой во время работы. Устройство 53 для подачи может иметь различные конструкции. Например, устройство для подачи содержит два поршня и опорный вентиль. Первый поршень может двигаться через вход 11, чтобы вдвигать биомассу во второй поршень, который может двигаться вверх и вниз внутри периферийной стенки. Опорный вентиль может двигаться между опорным положением и свободным положением. Когда поршень достигает конца своего хода, опорный вентиль движется вверх к опорному положению, чтобы поддержать биомассу внутри периферийной стенки. Второй поршень может затем двигаться вниз, после чего первый поршень может снова загружать определенное количество биомассы на него. Однако устройство для подачи может также быть сконструировано как винтовой конвейер. Конструкция устройства 53 для подачи зависит от ориентации реактора высушивания, который может быть, по существу, вертикальным, горизонтальным или наклонным под углом между этими двумя. Внутри периферийной стенки 50 реактор 10 высушивания разделяется на первое реакционное пространство или сушильную камеру 54 для испарения остаточной влаги из биомассы и второе реакционное пространство или камеру 55 выпаривания для высушивания биомассы. В этих примерных вариантах осуществления нет физического разделения между сушильной камерой 54 и камерой 55 выпаривания, и реакционные пространства 54 и 55 являются непрерывными. Перемещение между реакционными пространствами 54 и 55 обозначено пунктирной линией С. В этом примерном варианте осуществления сушильная камера 54 и камера 55 выпаривания являются поэтому не огражденными камерами, но образуют непрерывное пространство 54 сушки и пространство 55 выпаривания. Сушильная камера 54 поэтому размещается между входом 11 для биомассы и камерой 55 выпаривания. Сушильная камера 54 имеет ряд входных отверстий 12 а для введения горячего сушильного газа. Вводимый сушильный газ выходит из теплообменника 30 (см. фиг. 1) и имеет температуру, например,100-400C. Сушильный газ и биомасса движутся в прямотоке друг с другом в сушильной камере 54. Из-за выполнения ряда входных отверстий 12 а так, что они помещены одно поверх другого, сушильный газ может проникать в биомассу в местоположении ядра внутри периферийной стенки. Сушильный газ, который вводится через верхнее входное отверстие 12 а, образует поток горячего газа вдоль внутренней стороны периферийной стенки 50. Благодаря этому потоку сушильный газ, который был введен через входное отверстие 12 а ниже первого отверстия, вынужден отодвинуться от периферийной стенки 50 и направляется радиально внутрь. Это обозначено схематически стрелками D. Это гарантирует, что не только биомасса у периферийной стенки, но также и биомасса в середине может высохнуть полностью. Пар вырабатывается в течение высыхания биомассы в сушильной камере 54. Часть этого пара и сушильного газа, охлажденного посредством испарения, покидает реактор 10 высушивания через выходные отверстия 15, размещенные сбоку в периферийной стенке 50. Произведенный пар предпочтительно в значительной степени проходит в камеру 55 выпаривания реактора 10 высушивания, потому что пар в основном содержит значительное количество органических соединений. Когда биомасса превышает уровень, обозначенный пунктирной линией С, биомасса почти полностью высушена, т.е. остаточная влага почти полностью испарилась из биомассы. Содержание влаги в биомассе тогда предпочтительно составляет 3%. В то же самое время температура биомассы повышается примерно до 200C. Поэтому то, что происходит выше уровня, показанного пунктирной линией С,представляет собой высушивание. Биомасса затем размещается в камере 55 выпаривания для выпаривания биомассы. Камера 55 выпаривания имеет входные отверстия 12b для газа выпаривания, которые размещены в верхней секции 52 реактора 10 высушивания. Газ выпаривания представляет собой горячий газ, вводимый в камеру выпаривания, чтобы выпаривать биомассу. Газ выпаривания отводится из теплообменника 30 (см. фиг. 1) точно так же, как сушильный газ. Газ выпаривания протекает из входных отверстий 12b вниз через биомассу. Газ выпаривания движется в противотоке с биомассой. Во втором реакционном пространстве 55 биомасса выпаривается, когда она перемещается вверх. Поскольку биомасса нагревается до максимальной температуры выпаривания Ttorr, горючие газы высушивания образуются во втором реакционном пространстве 55. Количество горючего газа высушивания увеличивается посредством поддержания этой температуры в течение некоторого времени. Введенный газ выпаривания и образованные газы высушивания покидают второе реакционное пространство 55 через выходные отверстия 14. Смесь газов, покидающая реактор 10 высушивания через выходные отверстия 14, будет поэтому содержать относительно немного пара в соответствии с изобретением. Поэтому поток в трубе 16 и ответвлении 17 (см. фиг. 1) относительно ограничен, что понижает потребляемую мощность вентилятора 18. Кроме того, выходящий горючий газ высушивания будет слегка разбавлен паром из сушильной камеры 54, если вообще будет разбавлен. Это имеет благоприятный эффект на свойства горения в блоке 20 сгорания (см. фиг. 1). Реактор 10 высушивания имеет часть 58 перелива. Поскольку выпаренная биомасса выталкивается через край части 58 перелива, она перевешивается через часть 58 перелива и падает в холодильный агрегат 40. Холодильный агрегат имеет входное отверстие 41 для введения охлаждающего газа. Температура-6 012806 выпаренной биомассы понижается до комнатной температуры в холодильной камере 40. Охлажденная биомасса покидает холодильный агрегат 40 через выход 42. Фиг. 4 показывает температуру биомассы, сушильного газа и газа выпаривания как функцию высоты z внутри реактора высушивания (см. фиг. 3). Температура биомассы показана самой низкой линией E,в то время как температура сушильного газа и температура газа выпаривания показаны линиями F и G соответственно. Разделение между сушильной камерой 54 и камерой 55 выпаривания снова показано пунктирной линией С. Фиг. 4 относится к процессу в соответствии с изобретением, как описано в случае фиг. 3. Биомасса и сушильный газ движутся в сушильной камере 54 в одном направлении друг с другом. В результате остаточная влага может быть устранена из биомассы быстро и эффективно. В камере 55 выпаривания биомасса и введенный газ выпаривания движутся в противотоке друг с другом. Это позволяет точно управлять максимальной температурой выпаривания. Фиг. 5 показывает второй вариант осуществления устройства для обработки биомассы, где одинаковые ссылочные позиции обозначают одинаковые части. Работа и конструкция, по существу, соответствуют процессу и устройству для обработки биомассы, как описано выше, и этот вариант осуществления также имеет преимущества, описанные выше. Вариант осуществления, иллюстрированный на фиг. 5,будет описан далее следующим образом. Сушилка, используемая для предварительной сушки биомассы, не показана на фиг. 5. Предварительно высушенная или не высушенная биомасса вводится в реактор 10 высушивания через вход 11. Реактор 10 высушивания является, по существу, вертикальным. Внутри периферийной стенки 50 биомасса движется вниз под действием гравитации. В конце концов, вход 11 размещается в верхней секции 52 реактора 10 высушивания, в то время как выход 13 находится в его нижней секции 51. Верхняя секция реактора 10 высушивания образует сушильную камеру 54, в то время как нижняя секция реактора 10 высушивания определяет камеру 55 выпаривания. Сушильная камера 54 размещена между входом 11 для биомассы и камерой 55 выпаривания. Камера 55 выпаривания ограничена между сушильной камерой 54 и выходом 13 для биомассы. Сушильная камера 54 имеет одно или более входных отверстий 12 а. Горячий сушильный газ протекает в сушильную камеру 54 реактора 10 высушивания через входные отверстия 12 а так, чтобы теплопередача имела место посредством непосредственного контакта между горячим сушильным газом и биомассой. Однако сушильная камера может также быть сконструирована в соответствии с изобретением для косвенного теплообмена между горячим сушильным газом и биомассой. Сушильный газ и биомасса движутся в сушильной камере 54 в одном направлении друг с другом. Предпочтительно предусмотрен ряд входных отверстий 12 а, одно поверх другого, так, чтобы сушильный газ мог проникать в биомассу в местоположении центральной части (не показано на фиг. 5). Горячий сушильный газ поднимает температуру биомассы в сушильной камере 54 и испаряет связанную воду из биомассы до тех пор, пока биомасса почти не освобождается от влаги. Эта стадия обозначена на фиг. 2 как последующая сушка и нагревание. Горячий сушильный газ охлаждается в процессе. Охлажденный сушильный газ и, возможно, газ и/или пар, образованный при испарении остаточной влаги, покидают сушильную камеру 54 через выходные отверстия 15. Охлажденный сушильный газ затем вводится в первый теплообменник 200. Первый теплообменник 200 нагревает сушильный газ, и этот нагретый сушильный газ затем снова вводится в сушильную камеру 54 через входные отверстия 12 а. Это образует первый контур 203, в котором циркулирует сушильный газ. Биомасса спускается из сушильной камеры 54 в камеру 55 выпаривания реактора высушивания, т.е. биомасса превосходит уровень, обозначенный пунктирной линией С. Биомасса затем почти полностью сушится, т.е. остаточная влага почти полностью испаряется из биомассы. Биомасса теперь содержит, например, 3% влаги. В то же самое время температура биомассы будет повышаться примерно до 200C. Горячий газ выпаривания проходит в камеру 55 выпаривания через входные отверстия 12b. Газ выпаривания представляет собой горячий газ, который вводится в камеру 55 выпаривания, чтобы выпарить биомассу. Газ выпаривания движется из входных отверстий 12b вверх через биомассу. Газ выпаривания и биомасса движутся в противотоке друг с другом. Во втором реакционном пространстве 55, т.е. ниже уровня, обозначенного пунктирной линией С, биомасса будет выпариваться, когда она движется вниз. Горючие газы высушивания образуются, когда биомасса нагревается до максимальной температуры выпаривания Ttorr, во втором реакционном пространстве 55. Количество горючего газа высушивания увеличивается посредством поддержания этой температуры на некоторое время. Введенный газ выпаривания и образованные газы высушивания покидают камеру 55 выпаривания через выходные отверстия 14. Выходные отверстия 14 соединяются с трубой 16 с помощью ответвления, и труба 16 соединяется с блоком 20 сгорания (не показанным на фиг. 5). Выходные отверстия 14 аналогично соединяются со вторым теплообменником 201, и часть образованного газа высушивания проходит во второй теплообменник 201. Теплообменник 201 нагревает газ высушивания, и нагретый газ высушивания вводится в камеру 55 выпаривания через входные отверстия 12b. B этом примерном варианте осуществления образованный газ высушивания используется как газ выпаривания. Этот газ рециркулирует во втором контуре 205.-7 012806 Профиль температуры, показанный на фиг. 4, также применяется в варианте осуществления, иллюстрированном на фиг. 5. Биомасса и сушильный газ движутся в сушильной камере 54 в одном направлении друг с другом. В результате остаточная влага может быть устранена из биомассы быстро и эффективно. В камере 55 выпаривания биомасса и поданный газ выпаривания движутся в противотоке друг с другом. Это делает возможным точно управлять максимальной температурой выпаривания. Нагревание сушильного газа и газа выпаривания в соответствующих теплообменниках 200 и 201 может быть выполнено с помощью третьего контура 209, который содержит нагревательный блок 207. Нагревательный блок 207 может быть, например, водонагревателем на жидком топливе, причем в этом случае горячее топливо циркулирует в третьем контуре 209, включая теплообменники 200 и 201. Это делается возможным посредством использования прямоточного потока в сушильной камере 54 и противоточного потока в камере 55 выпаривания, причем в этом случае температуры сушильного газа и газа выпаривания остаются относительно низкими. Выпаренная биомасса удаляется из реактора 10 высушивания через выход 13, выпаренная биомасса затем перемещается в охладитель 40 (не показанный на фиг. 5), где биомасса может быть охлаждена до комнатной температуры. Это обозначено на фиг. 2 посредством охлаждения. Изобретение, конечно, не ограничено вариантами осуществления, описанными выше. На основе известных процессов, например, эксперт будет иметь возможность ввести различные модификации в пределах объема изобретения. Например, сушильная камера 54 и камера 55 выпаривания могут быть изготовлены как отдельные объекты, соединенные друг с другом посредством трубы. Сушильная камера 54 затем помещается в отдельную сушилку остаточной влаги, в то время как камера 55 выпаривания включается в реактор 10 высушивания. В этом случае сушилка остаточной влаги в системе, иллюстрированной на фиг. 1, вставляется между сушилкой 3 для подсушивания и реактором 10 высушивания. Затем имеется также возможность физического разделения между сушильной камерой 54 и камерой 55 выпаривания в отличие от варианта осуществления, показанного на фиг. 3. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки материала, такого как биомасса или отходы, включает в себя обеспечение материала, который содержит определенное количество остаточной влаги; обеспечение реактора (10) высушивания; нагревание материала в реакторе (10) высушивания до температуры выпаривания в атмосфере с малым содержанием кислорода в реакторе (10) высушивания, в котором материал превращается в выпаренный материал,отличающийся тем, что материал с остаточной влагой, содержащейся в нем, по существу, полностью сушат в сушильной камере (54) посредством испарения остаточной влаги, и высушивание высушенного материала, по существу, выполняют в камере (55) выпаривания реактора (10) высушивания,причем материал транспортируют через реактор (10) высушивания в направлении (В) транспортирования и сушку материала в сушильной камере (54) выполняют посредством введения в нее горячего сушильного газа, который протекает через сушильную камеру (54) в одном направлении с материалом, и высушивание материала в камере (55) выпаривания реактора высушивания выполняют посредством введения в нее горячего газа выпаривания, который протекает через камеру (55) выпаривания реактора (10) высушивания в противотоке с материалом. 2. Способ по п.1, в котором реактор (10) высушивания содержит сушильную камеру (54) и камеру(55) выпаривания. 3. Способ по п.1, в котором сушильная камера размещается в сушилке остаточной влаги и камера выпаривания размещается в реакторе высушивания. 4. Способ по любому из предшествующих пунктов, в котором материал содержит твердые частицы,которые движутся через реактор (10) высушивания в форме упакованного движущегося слоя. 5. Способ по любому из предшествующих пунктов, в котором сушильный газ, после того как он двигался в прямотоке с материалом и таким образом был охлажден, покидает сушильную камеру, и его вводят в первый теплообменник, который нагревает этот сушильный газ, после чего сушильный газ, нагретый посредством первого теплообменника, вводят в сушильную камеру (54), и газ выпаривания, после того как он двигался в противотоке с материалом и таким образом был охлажден, покидает камеру выпаривания, и его вводят во второй теплообменник, который нагревает этот газ выпаривания, после чего газ выпаривания, который был нагрет посредством второго теплообменника, вводят в камеру (55) выпаривания. 6. Способ по любому из предшествующих пунктов, в котором обеспечение материала содержит введение относительно влажного сырого материала в сушилку (3) и нагревание материала в сушилке (3),чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем, причем материал, который был высушен в сушилке (3), вводят в сушильную камеру (54). 7. Способ по любому из предшествующих пунктов, в котором температура горячего газа, введенного в камеру (55) выпаривания, находится в диапазоне 200-400C, например около 300C.-8 012806 8. Способ по любому из предшествующих пунктов, в котором температура горячего газа, введенного в сушильную камеру (54), находится в диапазоне 150-600C, например около 350C. 9. Устройство для обработки материала, такого как биомасса или продукт отходов, причем устройство содержит реактор (10) высушивания, в который может быть подан материал, который содержит определенное количество остаточной влаги, причем реактор (10) высушивания снабжен входом (11) для введения этого материала в реактор (10) высушивания; нагревательным средством (12) для нагревания материала в реакторе (10) высушивания до температуры выпаривания; средством для обработки воздуха для создания атмосферы с малым содержанием кислорода в реакторе высушивания, где материал может быть превращен в выпаренный материал во время работы; и выходом (13) для удаления выпаренного материала, отличающееся тем, что реактор (10) высушивания содержит сушильную камеру (54) и камеру(55) выпаривания, причем сушильная камера (54) приспособлена, по существу, для полной сушки материала посредством испарения остаточной влаги (причем камера (55) выпаривания приспособлена для выпаривания материала (при этом камера (55) выпаривания размещена ниже по потоку, чем сушильная камера (54, если смотреть по направлению потока материала), причем сушильная камера (54) имеет по меньшей мере одно входное отверстие (12 а) для сушильного газа и по меньшей мере одно выходное отверстие (15) для указанного сушильного газа и, возможно, газа и/или пара, образованного в течение испарения остаточной влаги, причем входное отверстие (12 а) для сушильного газа размещено на конце сушильной камеры (54), который обращен к входу (11), и выходное отверстие (15) размещено на противоположном конце сушильной камеры (54), и камера (55) выпаривания имеет по меньшей мере одно входное отверстие (12b) для газа выпаривания и по меньшей мере одно выходное отверстие (14) для указанного газа выпаривания и газа высушивания, образованного в процессе высушивания, причем входное отверстие (12b) для газа выпаривания размещено на конце камеры (55) выпаривания, который обращен к выходу (13), и выходное отверстие (14) размещено на противоположном конце камеры (55) выпаривания. 10. Устройство по п.9, которое содержит два теплообменника, где первый теплообменник предусмотрен для нагревания сушильного газа и соединен с входным отверстием и выходным отверстием сушильной камеры для того, чтобы образовать контур сушильного газа, и второй теплообменник предусмотрен для нагревания газа выпаривания и соединен с входным отверстием и выходным отверстием камеры выпаривания, чтобы образовать контур газа выпаривания. 11. Устройство по п.9 или 10, в котором предусмотрена сушилка (3), в которую может быть подан относительно влажный материал и которая снабжена нагревательным средством (6) для нагревания этого материала для того, чтобы испарять влагу из материала до тех пор, пока определенное количество остаточной влаги остается в нем, причем сушилка (3) соединена с сушильной камерой (54) для введения материала, высушенного в сушилке (3), в сушильную камеру (54). 12. Устройство по любому из пп.9-11, в котором, если смотреть по направлению потока материала,сушильная камера (54) размещена между входом (11) для материала и камерой (55) выпаривания и камера (55) выпаривания размещена между сушильной камерой (54) и выходом (13) для выпаренного материала. 13. Устройство по любому из пп.9-12, в котором реактор (10) высушивания ограничен периферийной стенкой (50) и сушильная камера (54) и камера (55) выпаривания проходят как продолжение друг друга внутри периферийной стенки (50). 14. Устройство по п.13, в котором реактор (10) высушивания установлен в вертикальном положении и ряд входных отверстий (12 а) предусмотрен в периферийной стенке (50), одно поверх другого, для введения сушильного газа. 15. Устройство по любому из пп.9-14, в котором выход (13) соединен с охлаждающей камерой (40) и выпаренный материал может быть введен из камеры (55) выпаривания в охлаждающую камеру (40). 16. Устройство по п.15, в котором охлаждающая камера (40) снабжена входными отверстиями (41) для введения охлаждающего газа.

МПК / Метки

МПК: C10L 5/44, C10B 53/02, C10L 5/40, C10L 9/08

Метки: обработки, биомассы, устройство, способ

Код ссылки

<a href="https://eas.patents.su/12-12806-sposob-i-ustrojjstvo-dlya-obrabotki-biomassy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для обработки биомассы</a>

Предыдущий патент: Укупорочное устройство с выдвижной индикацией вскрытия

Следующий патент: Катализатор окислительной демеркаптанизации нефти и нефтяных дистиллятов и способ его получения

Случайный патент: Фармацевтические композиции, содержащие 3, 4 - пропинопергидропурины, и их применение для блокирования нейронной передачи