Способ металлирования и функционализации полимеров и сополимеров

Номер патента: 1231

Опубликовано: 25.12.2000

Авторы: Хэк Шах А., Ванг Хсиен-Чанг, Фречет Джин М.Дж., Стейнк Иоахим Ханс Джородж

Формула / Реферат

1. Способ введения функциональной группы в сополимер изоолефина и алкилстирола по месту бензильного углерода алкильной группы стирольного сомономерного звена, включающий приготовление раствора этого сополимера в углеводородном растворителе; введение в полимерный раствор алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения с получением сверхоснования в полимерном растворе и введение в такой полимерный раствор электрофильного соединения, при котором молярное соотношение между сверхоснованием и алкилстирольным компонентом сополимера составляет приблизительно от 1:1 до 2:1, а молярное соотношение между алкоксидом щелочного металла и алкиллитием составляет приблизительно от 1:1 до 5:1.

2. Способ по п.1, отличающийся тем, что молярное соотношение между алкоксидом щелочного металла и алкиллитием составляет от 1:1 до 3:1.

3. Способ по п.1, отличающийся тем, что алкоксид щелочного металла и алкиллитий вводят последовательно.

4. Способ по п.1, отличающийся тем, что вначале проводят взаимодействие алкоксида щелочного металла и алкиллития с получением сверхоснования, которое затем добавляют в полимерный раствор.

5. Способ по п.1, отличающийся тем, что алкоксид щелочного металла представляет собой алкоксид натрия, калия или цезия.

6. Способ по п.5, отличающийся тем, что алкоксид щелочного металла представляет собой алкоксид цезия.

7. Способ по п.5, отличающийся тем, что алкильная группа алкиллитиевого соединения представляет собой вторичный алкил.

8. Способ по п.7, отличающийся тем, что алкиллитиевое соединение представляет собой втор-бутиллитий.

9. Способ по п.1, отличающийся тем, что алкилстирол представляет собой п-алкилстирол.

10. Способ по п.1, отличающийся тем, что п-алкилстирол представляет собой п-метил стирол.

11. Способ по п.1, отличающийся тем, что сополимер представляет собой изобутилен-пара-метилстирольный сополимер.

12. Способ по п.1, отличающийся тем, что электрофильное соединение выбирают из группы, включающей ацилхлориды, СО2, CS2, алифатические хлориды, бензилхлориды, аллилхлориды, фторароматические соединения, замещенные оттягивающей электроны группой, силилхлорид, альдегиды, кетоны, карбонаты, сложные эфиры и ангидриды.

13. Сополимер, образующийся при взаимодействии с электрофильным реагентом реакционного продукта, полученного в результате взаимодействия сополимера моноизоолефина и алкилстирола со сверхоснованием, которое получено в результате реакции алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения.

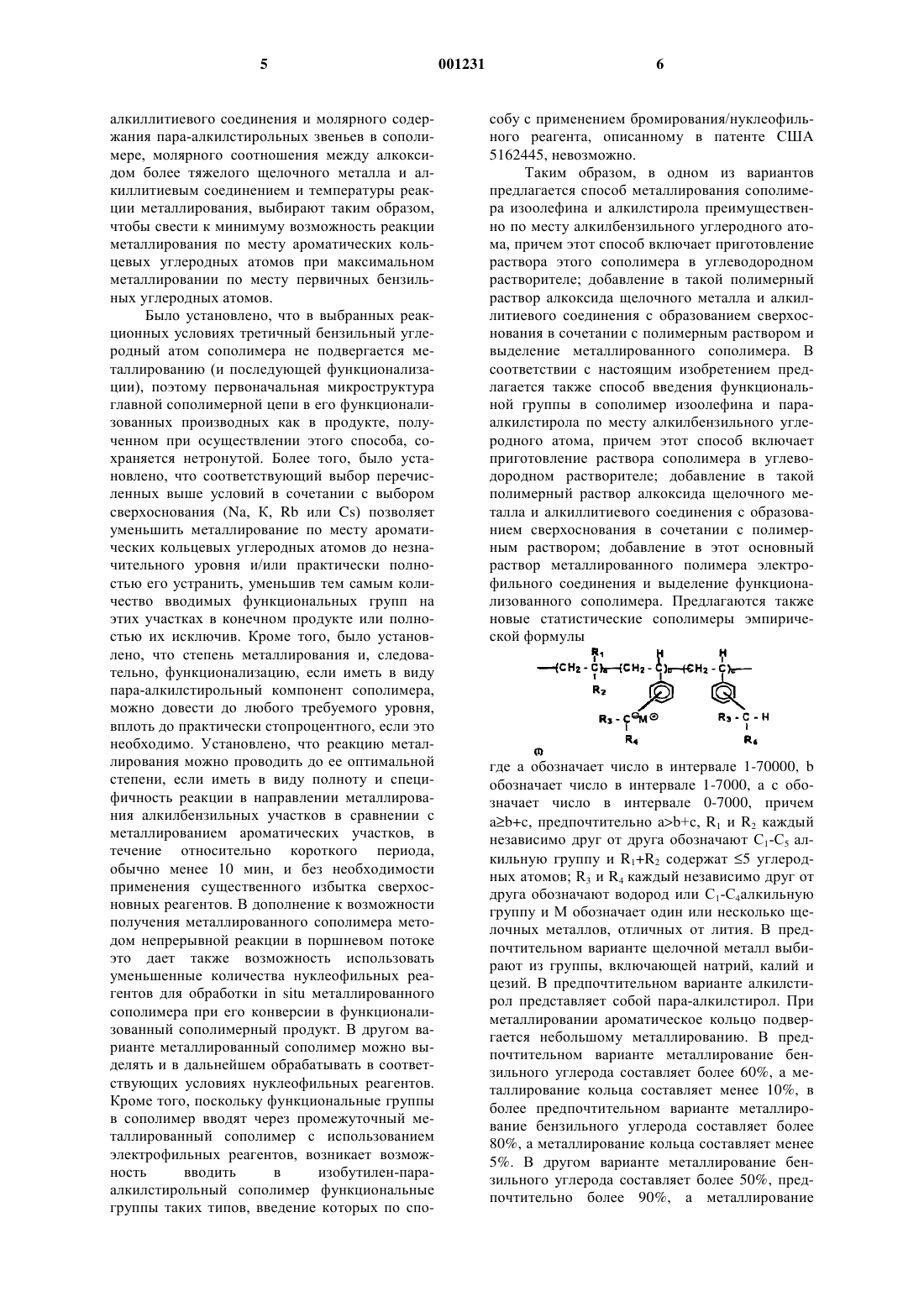

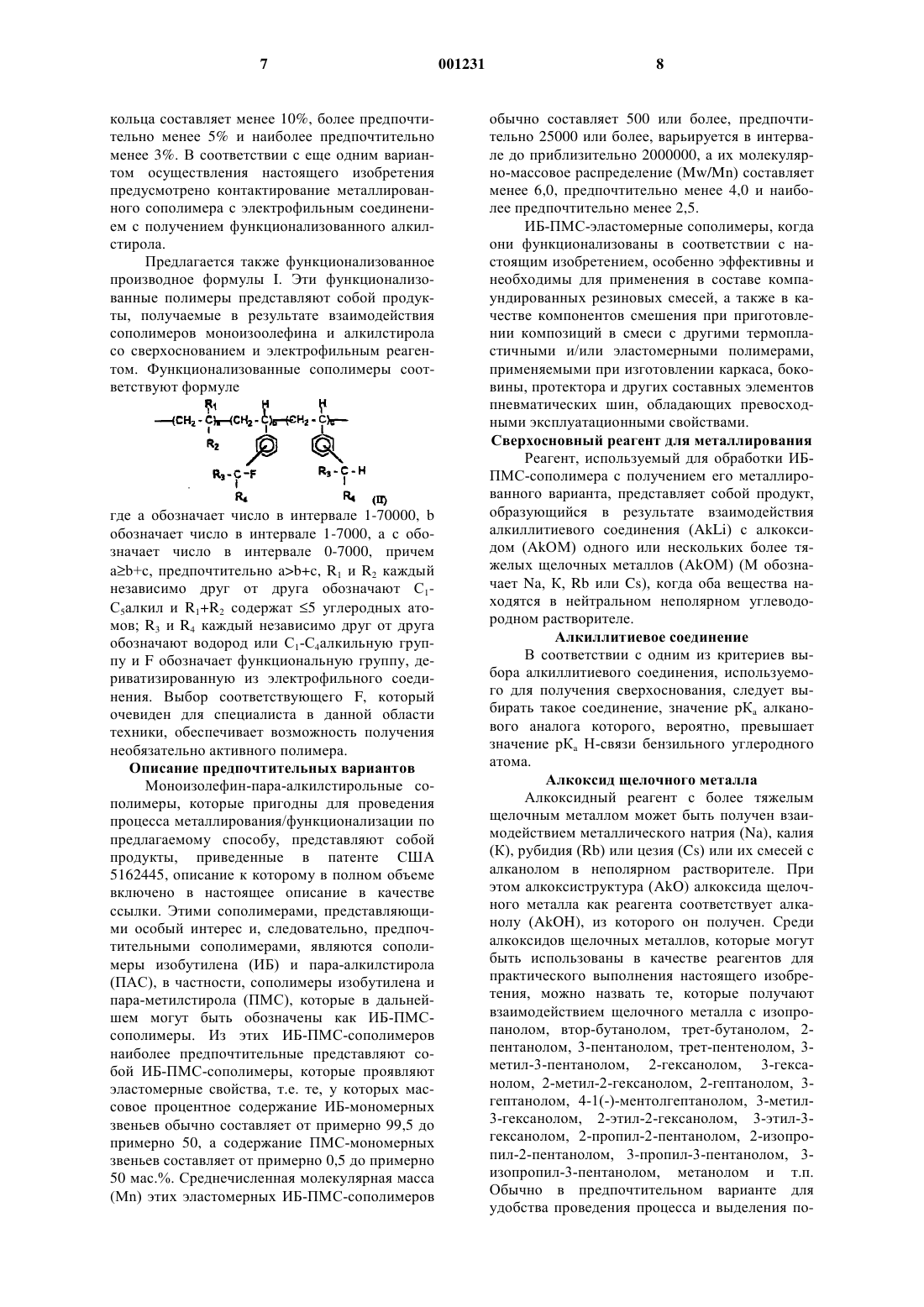

14. Сополимер по п.13 формулы

где а обозначает число в интервале 1-70000, b обозначает число в интервале 1-7000, а с обозначает число в интервале 0-7000, причем a_ b+c, R1 и R2 каждый независимо друг от друга обозначают С1-С5алкил и R2+R2 содержат _ 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают водород или С1-С4алкильную группу и Е обозначает электрофил.

15. Сополимер по п.14, где электрофил выбран из группы, включающей альдегиды, кетоны, сложные эфиры, органические галогениды, ацилгалогениды, триалкилсилилгалогениды, сульфонилгалогениды, бензилгалогениды, алифатические галогениды, силилгалогениды, еноны, фторароматические соединения, эпоксиды, эписульфиды, СО2 и полимерные фрагменты, содержащие электрофильные группы.

16. Сополимер по п.15, где электрофил представляет собой СО2, этиленоксид или эписульфиды.

17. Сополимер по п.13, который является оптически активным.

18. Статистический сополимер формулы

где а обозначает число в интервале 1-70000, b обозначает число в интервале 1-7000, а с обозначает число в интервале 0-7000, причем a_ b+c, R1 и R2 каждый независимо друг от друга обозначают С1-С5алкил и R1+R2 содержат _ 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают или С1-С4алкильную группу и М обозначает щелочной металл, отличный от лития.

19. Сополимер по п.18, где М обозначает Na, К или Cs.

20. Сополимер по п.19, где алкилстирол и металлированный алкилстирол представляют собой соответственно п-алкилстирол и п-металлированный алкилстирол.

21. Способ металлирования сополимера изоолефина и алкилстирола по месту бензильного углерода алкильной группы стирольного сомономерного звена, включающий приготовление раствора этого сополимера в углеводородном растворителе; введение в этот полимерный раствор алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения и выделение металлированного сополимера.

22. Способ по п.21, отличающийся тем, что алкоксид щелочного металла и алкиллитий вводят последовательно.

Текст

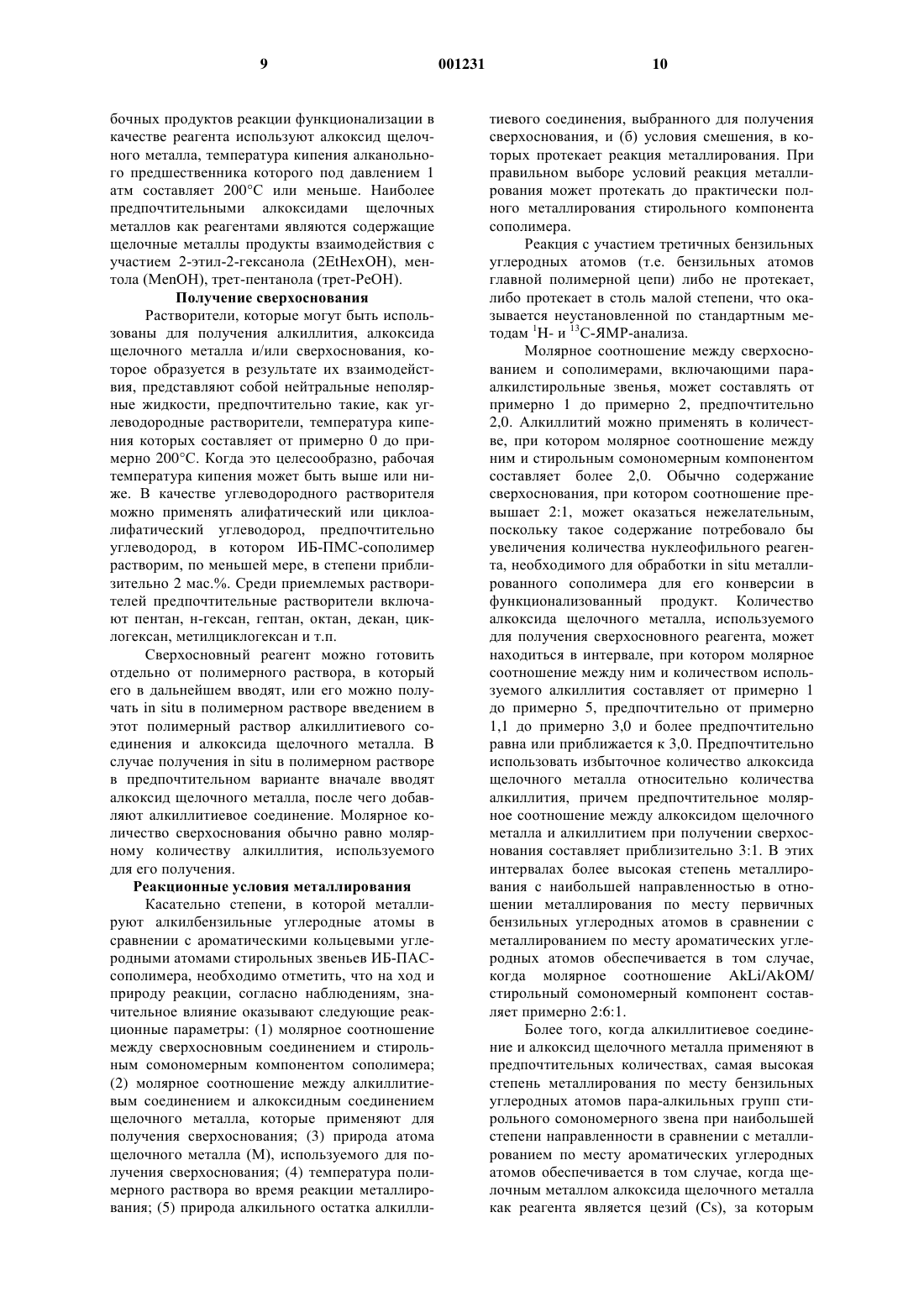

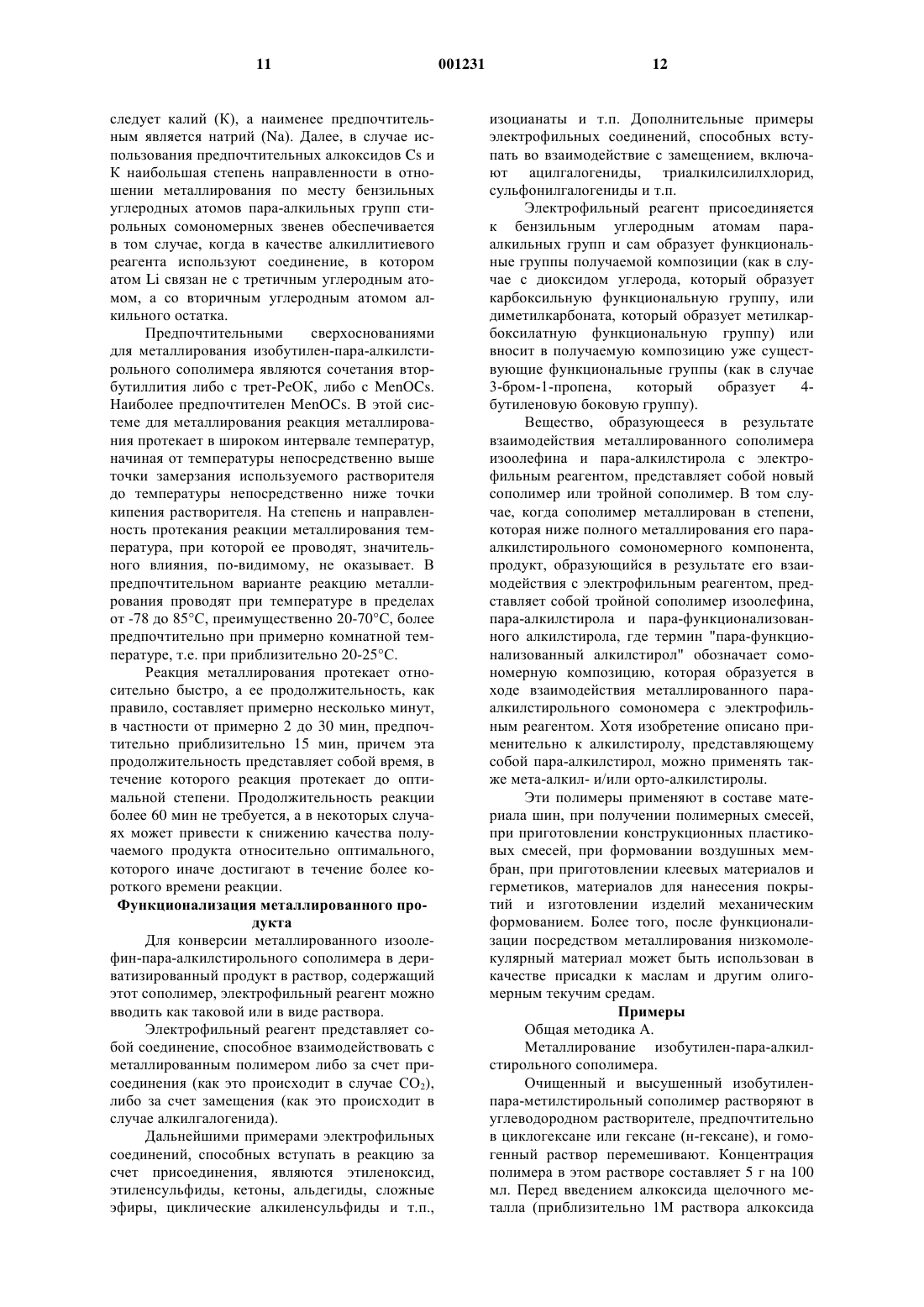

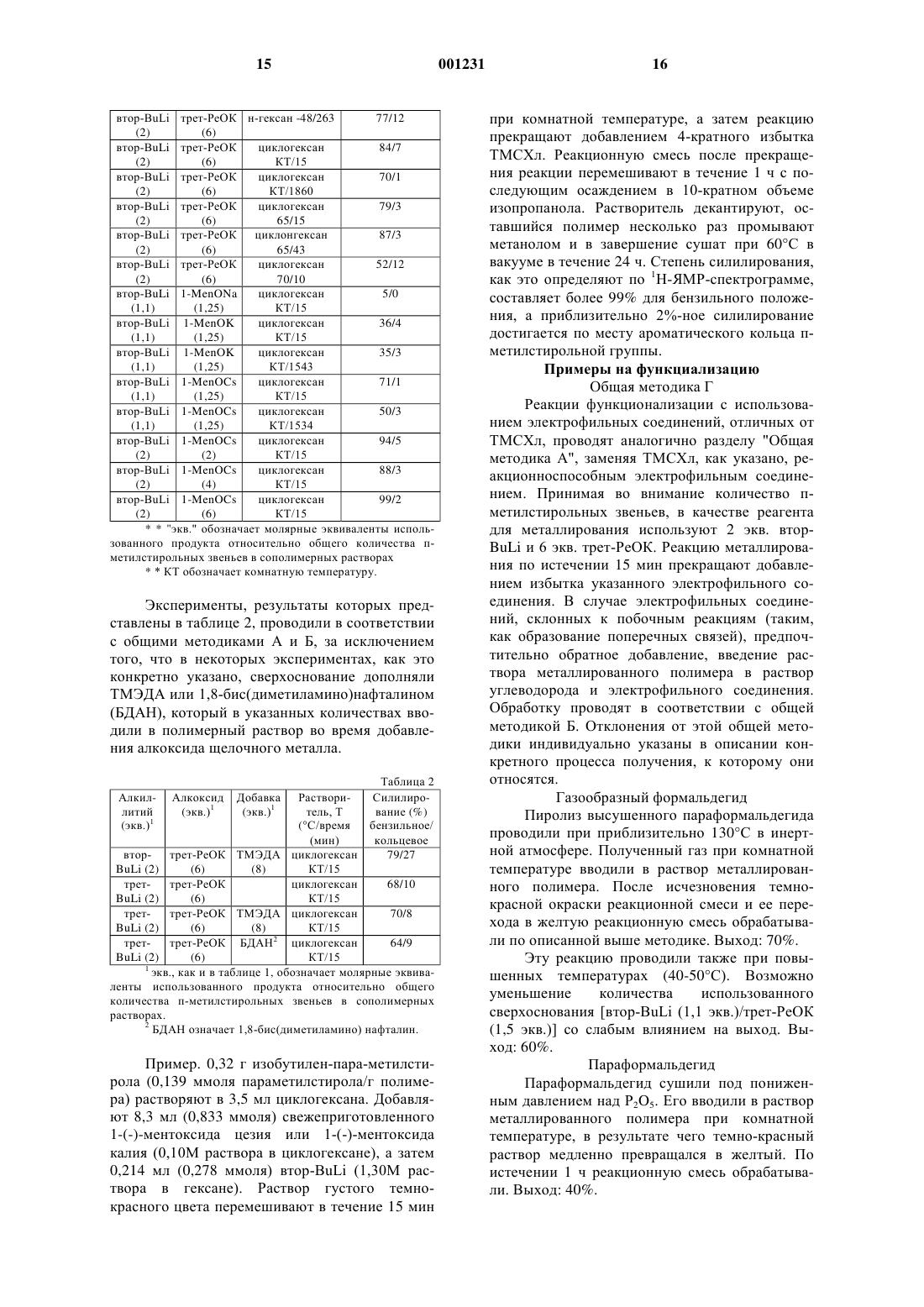

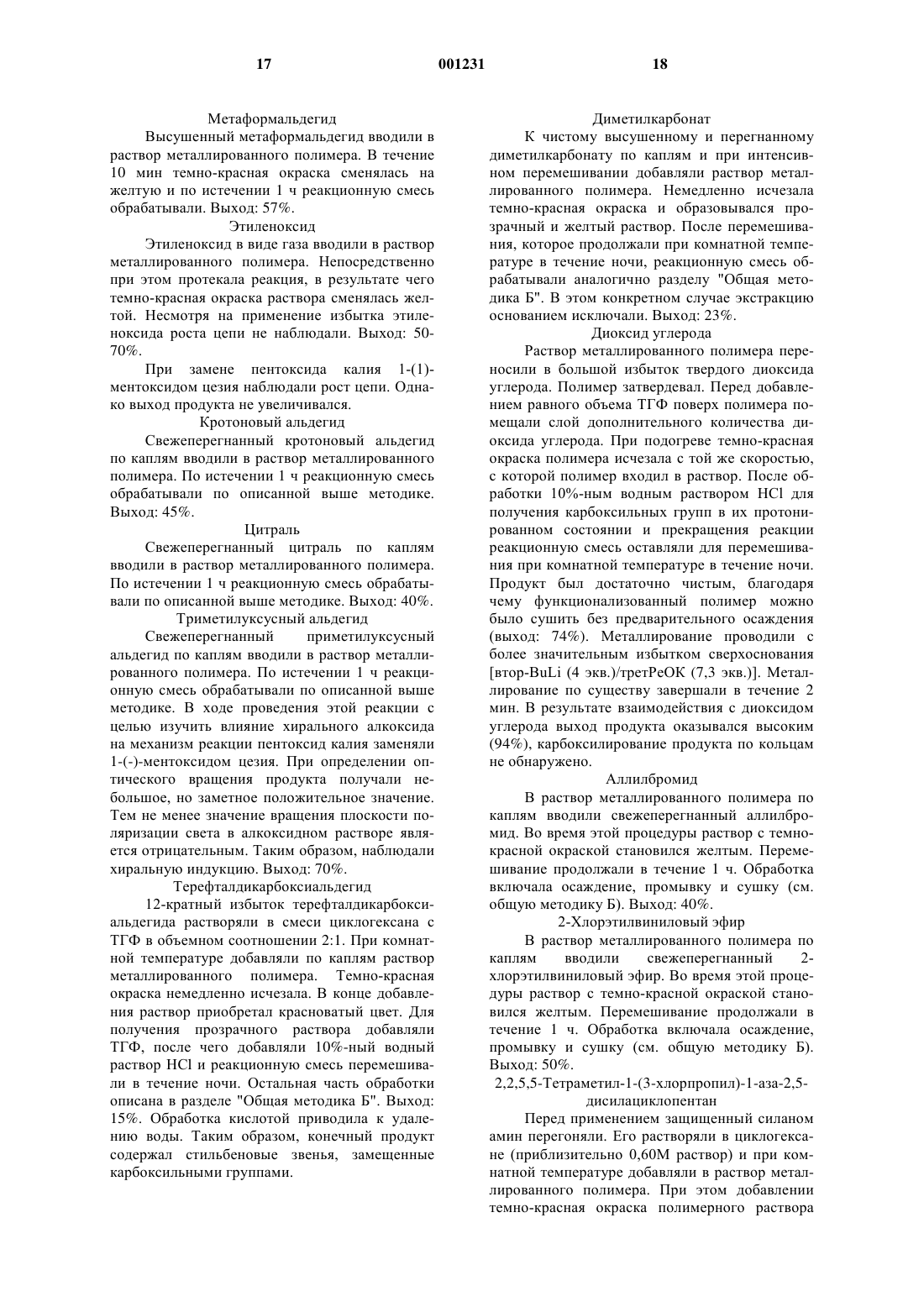

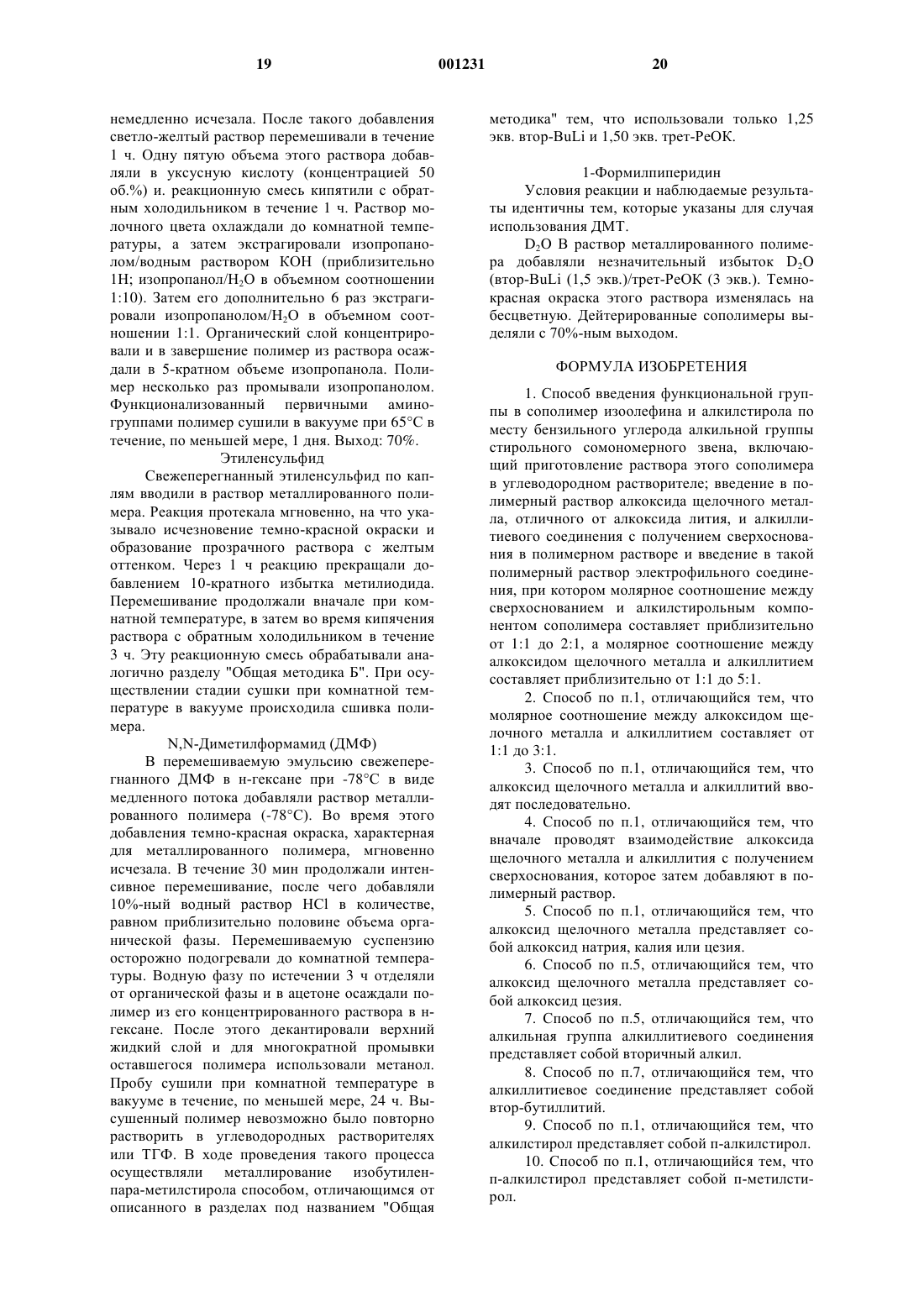

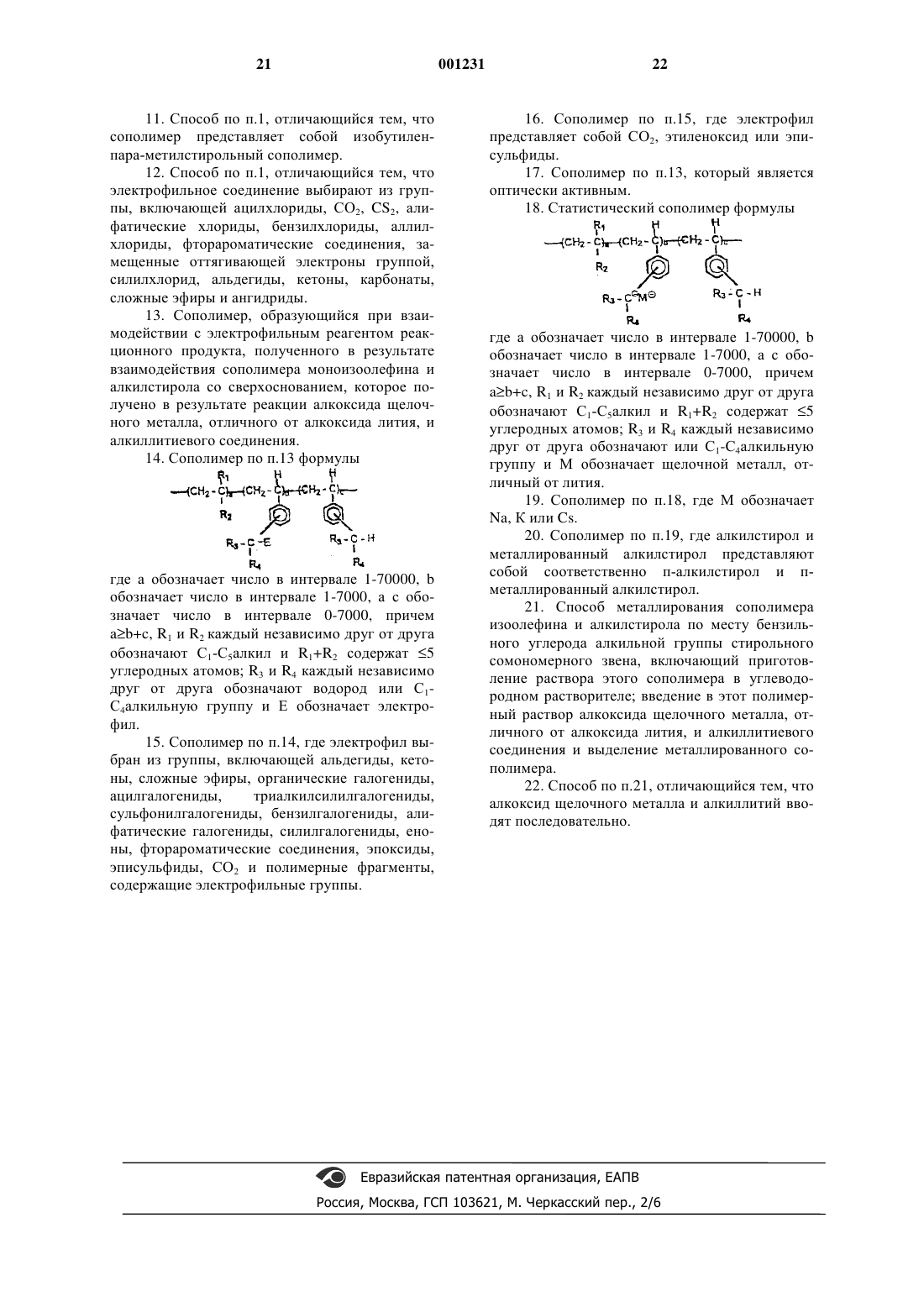

1 Область техники, к которой относится изобретение Настоящее изобретение относится к сополимерам, содержащим звенья алкилстирольных сомономеров, которые металлируют с использованием сверхоснования, получая металлированный сополимер, который может быть функционализован присоединением к нему электрофильного реагента. Предпосылки создания изобретения До настоящего времени в качестве эластомеров при приготовлении смешанных композиций с термопластичными соединениями и другими эластомерными соединениями, предназначенными для использования при изготовлении автомобильных шин и т.п., применяли бутилкаучуки, т.е. сополимеры изобутилена и небольших количеств изопрена как сомономера,и/или галоидбутилкаучуки, т.е. галоидированные производные бутилкаучуков. Бутил- и/или галоидбутилкаучуки придают этим смесям ряд целевых физических свойств, таких как низкая воздухопроницаемость, относительно низкая температура стеклования (Тc), широкие пики демпфирования, стойкость к старению под воздействием окружающей среды и т.д., что имеет важное значение при изготовлении шин с превосходными эксплуатационными свойствами. Однако при использовании с этой целью бутили/или галоидбутилкаучуков приходится сталкиваться с различными затруднениями технологического порядка, главным из которых является их высокая несовместимость с большинством других полимеров, включая даже ненасыщенные эластомерные соединения, к которым они проявляют слабую адгезию. Следовательно,особенность бутилкаучука, придающая ему свойства, которые обусловливают необходимость его использования в качестве компонента смесей для изготовления автомобильных шин, а именно, химическая "инертность", которая является результатом отсутствия реакционной способности у главной углеводородной цепи молекулы бутилкаучукового полимера, является также причиной его низкой реакционной способности и несовместимости с большинством других материалов, что ограничивает возможность его применения во многих областях техники. В патенте США 5162445 описаны уникальный сополимер изобутилена, а также способ введения функциональных групп не в главную цепь такого сополимера, благодаря чему существенно повышается его пригодность для применения в качестве компонента смеси, обладающего всеми преимуществами свойств бутили/или галоидбутилкаучука, который, однако,свободен от недостатка несовместимости бутили/или галоидбутилкаучука. В более широком аспекте этот новый сополимер представляет собой продукт взаимодействия изоолефина, содержащего 4-7 углеродных атомов, с пара 001231 2 алкилстиролом (ПАС), причем предпочтительными мономерами являются изобутилен (ИБ) и пара-метилстирол, и такие сополимеры характеризуются по существу гомогенным композиционным распределением. Производные такого ИБ-ПАС-сополимера, содержащие функциональные группы, которые придают им совместимость и/или способность образовывать поперечные сшивки с другими полимерными материалами, как с термопластичными, так и с эластомерными полимерами, получают через галоидированный промежуточный продукт, который готовят галоидированием ИБ-ПАСсополимера, инициируемым свободными радикалами. Предпочтительным по патенту США 5162445 сополимером является сополимер изобутилена и пара-метилстирола, и этот сополимер бромируют с получением сополимера, часть пара-метилстирольных звеньев которого бромирована по месту пара-метильных групп. Бромированный сополимер представляет собой по существу высокомолекулярный изобутиленпара-метилстирол-пара-бромметилстирольный полимер с узким молекулярно-массовым распределением. В присутствии нуклеофильного реагента бензильные атомы брома обладают высокой реакционной способностью в мягких условиях. Было установлено, что по месту бромированных пара-метильных углеродных атомов боковых фенильных групп можно вводить самые разнообразные функциональные группы,замещая, по меньшей мере, часть атомов брома,не нарушая при этом структуры главной цепи и не меняя молекулярной массы и/или характеристик молекулярно-массового распределения главной цепи такого сополимера. Согласно различным литературным источникам до настоящего времени стирольные полимеры металлируют литием путем взаимодействия с литийалкильным соединением, активированным N,N,N',N'-тетраметилэтилендиамином(ТМЭДА), а затем металлированное производное взаимодействием с электрофильным реагентом превращают в различные функционализованные производные. У Harris и др. в патенте США 4145490 и в Macromolecules, 19, 2903-08(1986) описано металлирование литием сополимеров изобутилена со стиролом и/или метилированным стиролом как средство введения функциональной группы в сополимер для его подготовки к полимеризации с пивалолактоном. Очевидно, что результатом такого метода, описанного у Harris и др., является введение функциональных групп по месту как первичных, так и третичных бензильных углеродных атомов метилированного стирольного сомономерного звена, а также его ароматических кольцевых углеродных атомов. Некоторыми из недостатков, с которыми связан способ Harris и др., являются необходимость использования огромного избытка реагента (алкил-Li/ТМЭДА), непол 3 нота металлирования п-метильной группы стирольного звена и большая продолжительность реакции. Следовательно, можно предположить,что возможное преимущество способа Harris и др. как средства введения функциональной группы в новые ИБ-ПАС-сополимеры, описанного в патенте США 5162445, было бы, вероятно, достижимым в сочетании со значительным недостатком, состоящим в нарушении углеводородной природы главной цепи такого сополимера при введении лития также по месту третичных бензильных углеродных атомов главной сополимерной цепи. В литературе также имеются сообщения,касающиеся сочетания литийалкильного соединения с алкоксидом более тяжелого щелочного металла с образованием реагента, который получил название "сверхоснования" и который обладает очень высокой реакционной способностью при проведении реакций металлирования в органическом синтезе и химии полимеров. Применение сверхосновного реагента, приготовленного из алкиллития и алкоксида калия,для металлирования ароматических углеводородов типа бензола, толуола, этилбензола и кумола с целью получить металлированные материалы, в которых противоионом служит не литий, а более тяжелый щелочной металл, описано в таких литературных источниках, как J. Organometallic Chemistry, 28, 153-158 (1971); J.Organometallic Chemistry, 326, 1-7 (1987); Tetrahedron Letters, 32 (11), 1483-86 (1991). В различных публикациях имеются даже сообщения о таких простых ароматических молекулах, о разнообразных промежуточных металлированных продуктах, которые являются производными продуктов, полученных в результате взаимодействия металлированного промежуточного продукта с метилиодидом. Помимо продуктов, строение которых не было определено, другие продукты реакции металлирования с использованием алкил-Li/К-алкоксида включают соединения, в структуре которых металлируют как углеродные атомы алкильных боковых цепей, так и/или углеродные атомы ароматических колец. У Lochmann и др. в Polym. Mat. Sci. Eng.,69, 426-7 (1993) и Polymer Preprints, 34(2), 588-9(1993) описано металлирование гомополистирола и дендритного полиэфира сверхосновным реагентом алкил-Li/трет-пентоксид калия как средство введения функциональных групп, благодаря чему в дальнейшем функционализованные полимерные продукты можно превращать в привитые сополимеры или полифункционализованные дендримеры с заметно измененными свойствами. В этой публикации вновь говорится о том, что металлирование главной цепи (т.е. металлирование третичных бензильных углеродных атомов главной полимерной цепи) при использовании сверхосновного реагента алкиллитий/трет-пентоксид калия протекает в еще 4 более значительной степени, чем при использовании реагента алкиллитий/ТМЭДА, аналогичного тому, который ранее применяли Harris и др. Металлирование таких углеродных атомов главной цепи нарушает, вероятно, углеводородную природу главной полимерной цепи этих новых сополимерных материалов, описанных в патенте США 5162445, с возможным нежелательным влиянием на их химическую инертность. Кроме того, сообщается также о значительной степени металлирования ароматических кольцевых углеродных атомов, которое происходит в случае использования сверхосновного реагента алкиллитий/трет-пентоксид калия. Таким образом, задачей изобретения является разработка способа конверсии новых сополимерных материалов в функционализованные производные без внесения изменений в инертную углеводородную структуру главной сополимерной цепи. Краткое изложение сущности изобретения Согласно настоящему изобретению предлагается способ, который обеспечивает функционализацию изобутилен-пара-алкилстирольного сополимера, описанного в патенте США 5162445, по месту бензильного углерода параалкильной группы стирольного сомономерного звена без заметного изменения микроструктуры главной цепи сополимера, молекулярной массы или молекулярно-массового распределения, или природы ароматических кольцевых углеродных атомов ароматической группы, подвешенной на этой главной сополимерной цепи. Этот способ включает смешение изобутилен-пара-алкилстирольного сополимера в виде раствора в углеводородном растворителе со сверхоснованием. Это сверхоснование, полученное взаимодействием алкиллитиевого соединения с одним или несколькими алкоксидами щелочных металлов большей атомной массы с образованием металлированного продукта, противоион которого представляет собой атом щелочного металла большей атомной массы (Na, К, Rb, Cs), локализованный по месту пара-алкильного углеродного атома стирольного сомономерного звена. Было установлено, что целевой металлированный полимерный материал образуется очень быстро,в течение нескольких минут, что позволяет получать целевой металлированный полимерный продукт по методу непрерывной реакции в поршневом потоке. Можно осуществлять контактирование такого металлированного сополимера с электрофильным реагентом для конверсии этого металлированного сополимера в производное, содержащее функциональную группу,которую несет электрофильный реагент и которая ковалентно связана с бензильным углеродным атомом пара-алкильной группы ароматического радикала, подвешенного на главной сополимерной цепи. Все условия реакции металлирования сополимера, касающиеся молярного содержания 5 алкиллитиевого соединения и молярного содержания пара-алкилстирольных звеньев в сополимере, молярного соотношения между алкоксидом более тяжелого щелочного металла и алкиллитиевым соединением и температуры реакции металлирования, выбирают таким образом,чтобы свести к минимуму возможность реакции металлирования по месту ароматических кольцевых углеродных атомов при максимальном металлировании по месту первичных бензильных углеродных атомов. Было установлено, что в выбранных реакционных условиях третичный бензильный углеродный атом сополимера не подвергается металлированию (и последующей функционализации), поэтому первоначальная микроструктура главной сополимерной цепи в его функционализованных производных как в продукте, полученном при осуществлении этого способа, сохраняется нетронутой. Более того, было установлено, что соответствующий выбор перечисленных выше условий в сочетании с выбором сверхоснования (Na, К, Rb или Cs) позволяет уменьшить металлирование по месту ароматических кольцевых углеродных атомов до незначительного уровня и/или практически полностью его устранить, уменьшив тем самым количество вводимых функциональных групп на этих участках в конечном продукте или полностью их исключив. Кроме того, было установлено, что степень металлирования и, следовательно, функционализацию, если иметь в виду пара-алкилстирольный компонент сополимера,можно довести до любого требуемого уровня,вплоть до практически стопроцентного, если это необходимо. Установлено, что реакцию металлирования можно проводить до ее оптимальной степени, если иметь в виду полноту и специфичность реакции в направлении металлирования алкилбензильных участков в сравнении с металлированием ароматических участков, в течение относительно короткого периода,обычно менее 10 мин, и без необходимости применения существенного избытка сверхосновных реагентов. В дополнение к возможности получения металлированного сополимера методом непрерывной реакции в поршневом потоке это дает также возможность использовать уменьшенные количества нуклеофильных реагентов для обработки in situ металлированного сополимера при его конверсии в функционализованный сополимерный продукт. В другом варианте металлированный сополимер можно выделять и в дальнейшем обрабатывать в соответствующих условиях нуклеофильных реагентов. Кроме того, поскольку функциональные группы в сополимер вводят через промежуточный металлированный сополимер с использованием электрофильных реагентов, возникает возможность вводить в изобутилен-параалкилстирольный сополимер функциональные группы таких типов, введение которых по спо 001231 6 собу с применением бромирования/нуклеофильного реагента, описанному в патенте США 5162445, невозможно. Таким образом, в одном из вариантов предлагается способ металлирования сополимера изоолефина и алкилстирола преимущественно по месту алкилбензильного углеродного атома, причем этот способ включает приготовление раствора этого сополимера в углеводородном растворителе; добавление в такой полимерный раствор алкоксида щелочного металла и алкиллитиевого соединения с образованием сверхоснования в сочетании с полимерным раствором и выделение металлированного сополимера. В соответствии с настоящим изобретением предлагается также способ введения функциональной группы в сополимер изоолефина и параалкилстирола по месту алкилбензильного углеродного атома, причем этот способ включает приготовление раствора сополимера в углеводородном растворителе; добавление в такой полимерный раствор алкоксида щелочного металла и алкиллитиевого соединения с образованием сверхоснования в сочетании с полимерным раствором; добавление в этот основный раствор металлированного полимера электрофильного соединения и выделение функционализованного сополимера. Предлагаются также новые статистические сополимеры эмпирической формулыab+c, предпочтительно аb+с, R1 и R2 каждый независимо друг от друга обозначают С 1-С 5 алкильную группу и R1+R2 содержат 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают водород или С 1-С 4 алкильную группу и М обозначает один или несколько щелочных металлов, отличных от лития. В предпочтительном варианте щелочной металл выбирают из группы, включающей натрий, калий и цезий. В предпочтительном варианте алкилстирол представляет собой пара-алкилстирол. При металлировании ароматическое кольцо подвергается небольшому металлированию. В предпочтительном варианте металлирование бензильного углерода составляет более 60%, а металлирование кольца составляет менее 10%, в более предпочтительном варианте металлирование бензильного углерода составляет более 80%, а металлирование кольца составляет менее 5%. В другом варианте металлирование бензильного углерода составляет более 50%, предпочтительно более 90%, а металлирование 7 кольца составляет менее 10%, более предпочтительно менее 5% и наиболее предпочтительно менее 3%. В соответствии с еще одним вариантом осуществления настоящего изобретения предусмотрено контактирование металлированного сополимера с электрофильным соединением с получением функционализованного алкилстирола. Предлагается также функционализованное производное формулы I. Эти функционализованные полимеры представляют собой продукты, получаемые в результате взаимодействия сополимеров моноизоолефина и алкилстирола со сверхоснованием и электрофильным реагентом. Функционализованные сополимеры соответствуют формуле где а обозначает число в интервале 1-70000, b обозначает число в интервале 1-7000, а с обозначает число в интервале 0-7000, причем аb+с, предпочтительно ab+c, R1 и R2 каждый независимо друг от друга обозначают С 1 С 5 алкил и R1+R2 содержат 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают водород или С 1-С 4 алкильную группу и F обозначает функциональную группу, дериватизированную из электрофильного соединения. Выбор соответствующего F, который очевиден для специалиста в данной области техники, обеспечивает возможность получения необязательно активного полимера. Описание предпочтительных вариантов Моноизолефин-пара-алкилстирольные сополимеры, которые пригодны для проведения процесса металлирования/функционализации по предлагаемому способу, представляют собой продукты, приведенные в патенте США 5162445, описание к которому в полном объеме включено в настоящее описание в качестве ссылки. Этими сополимерами, представляющими особый интерес и, следовательно, предпочтительными сополимерами, являются сополимеры изобутилена (ИБ) и пара-алкилстирола(ПАС), в частности, сополимеры изобутилена и пара-метилстирола (ПМС), которые в дальнейшем могут быть обозначены как ИБ-ПМСсополимеры. Из этих ИБ-ПМС-сополимеров наиболее предпочтительные представляют собой ИБ-ПМС-сополимеры, которые проявляют эластомерные свойства, т.е. те, у которых массовое процентное содержание ИБ-мономерных звеньев обычно составляет от примерно 99,5 до примерно 50, а содержание ПМС-мономерных звеньев составляет от примерно 0,5 до примерно 50 мас.%. Среднечисленная молекулярная масса 8 обычно составляет 500 или более, предпочтительно 25000 или более, варьируется в интервале до приблизительно 2000000, а их молекулярно-массовое распределение (Mw/Mn) составляет менее 6,0, предпочтительно менее 4,0 и наиболее предпочтительно менее 2,5. ИБ-ПМС-эластомерные сополимеры, когда они функционализованы в соответствии с настоящим изобретением, особенно эффективны и необходимы для применения в составе компаундированных резиновых смесей, а также в качестве компонентов смешения при приготовлении композиций в смеси с другими термопластичными и/или эластомерными полимерами,применяемыми при изготовлении каркаса, боковины, протектора и других составных элементов пневматических шин, обладающих превосходными эксплуатационными свойствами. Сверхосновный реагент для металлирования Реагент, используемый для обработки ИБПМС-сополимера с получением его металлированного варианта, представляет собой продукт,образующийся в результате взаимодействия алкиллитиевого соединения (AkLi) с алкоксидом (АkОМ) одного или нескольких более тяжелых щелочных металлов (АkОМ) (М обозначает Na, К, Rb или Cs), когда оба вещества находятся в нейтральном неполярном углеводородном растворителе. Алкиллитиевое соединение В соответствии с одним из критериев выбора алкиллитиевого соединения, используемого для получения сверхоснования, следует выбирать такое соединение, значение рКa алканового аналога которого, вероятно, превышает значение рКa Н-связи бензильного углеродного атома. Алкоксид щелочного металла Алкоксидный реагент с более тяжелым щелочным металлом может быть получен взаимодействием металлического натрия (Na), калия(К), рубидия (Rb) или цезия (Cs) или их смесей с алканолом в неполярном растворителе. При этом алкоксиструктура (AkO) алкоксида щелочного металла как реагента соответствует алканолу (AkOH), из которого он получен. Среди алкоксидов щелочных металлов, которые могут быть использованы в качестве реагентов для практического выполнения настоящего изобретения, можно назвать те, которые получают взаимодействием щелочного металла с изопропанолом, втор-бутанолом, трет-бутанолом, 2 пентанолом, 3-пентанолом, трет-пентенолом, 3 метил-3-пентанолом, 2-гексанолом, 3-гексанолом, 2-метил-2-гексанолом, 2-гептанолом, 3 гептанолом, 4-1(-)-ментолгептанолом, 3-метил 3-гексанолом, 2-этил-2-гексанолом, 3-этил-3 гексанолом, 2-пропил-2-пентанолом, 2-изопропил-2-пентанолом, 3-пропил-3-пентанолом, 3 изопропил-3-пентанолом, метанолом и т.п. Обычно в предпочтительном варианте для удобства проведения процесса и выделения по 9 бочных продуктов реакции функционализации в качестве реагента используют алкоксид щелочного металла, температура кипения алканольного предшественника которого под давлением 1 атм составляет 200 С или меньше. Наиболее предпочтительными алкоксидами щелочных металлов как реагентами являются содержащие щелочные металлы продукты взаимодействия с участием 2-этил-2-гексанола (2EtHexOH), ментола (МеnОН), трет-пентанола (трет-РеОН). Получение сверхоснования Растворители, которые могут быть использованы для получения алкиллития, алкоксида щелочного металла и/или сверхоснования, которое образуется в результате их взаимодействия, представляют собой нейтральные неполярные жидкости, предпочтительно такие, как углеводородные растворители, температура кипения которых составляет от примерно 0 до примерно 200 С. Когда это целесообразно, рабочая температура кипения может быть выше или ниже. В качестве углеводородного растворителя можно применять алифатический или циклоалифатический углеводород, предпочтительно углеводород, в котором ИБ-ПМС-сополимер растворим, по меньшей мере, в степени приблизительно 2 мас.%. Среди приемлемых растворителей предпочтительные растворители включают пентан, н-гексан, гептан, октан, декан, циклогексан, метилциклогексан и т.п. Сверхосновный реагент можно готовить отдельно от полимерного раствора, в который его в дальнейшем вводят, или его можно получать in situ в полимерном растворе введением в этот полимерный раствор алкиллитиевого соединения и алкоксида щелочного металла. В случае получения in situ в полимерном растворе в предпочтительном варианте вначале вводят алкоксид щелочного металла, после чего добавляют алкиллитиевое соединение. Молярное количество сверхоснования обычно равно молярному количеству алкиллития, используемого для его получения. Реакционные условия металлирования Касательно степени, в которой металлируют алкилбензильные углеродные атомы в сравнении с ароматическими кольцевыми углеродными атомами стирольных звеньев ИБ-ПАСсополимера, необходимо отметить, что на ход и природу реакции, согласно наблюдениям, значительное влияние оказывают следующие реакционные параметры: (1) молярное соотношение между сверхосновным соединением и стирольным сомономерным компонентом сополимера;(2) молярное соотношение между алкиллитиевым соединением и алкоксидным соединением щелочного металла, которые применяют для получения сверхоснования; (3) природа атома щелочного металла (М), используемого для получения сверхоснования; (4) температура полимерного раствора во время реакции металлирования; (5) природа алкильного остатка алкилли 001231 10 тиевого соединения, выбранного для получения сверхоснования, и (б) условия смешения, в которых протекает реакция металлирования. При правильном выборе условий реакция металлирования может протекать до практически полного металлирования стирольного компонента сополимера. Реакция с участием третичных бензильных углеродных атомов (т.е. бензильных атомов главной полимерной цепи) либо не протекает,либо протекает в столь малой степени, что оказывается неустановленной по стандартным методам 1H- и 13 С-ЯМР-анализа. Молярное соотношение между сверхоснованием и сополимерами, включающими параалкилстирольные звенья, может составлять от примерно 1 до примерно 2, предпочтительно 2,0. Алкиллитий можно применять в количестве, при котором молярное соотношение между ним и стирольным сомономерным компонентом составляет более 2,0. Обычно содержание сверхоснования, при котором соотношение превышает 2:1, может оказаться нежелательным,поскольку такое содержание потребовало бы увеличения количества нуклеофильного реагента, необходимого для обработки in situ металлированного сополимера для его конверсии в функционализованный продукт. Количество алкоксида щелочного металла, используемого для получения сверхосновного реагента, может находиться в интервале, при котором молярное соотношение между ним и количеством используемого алкиллития составляет от примерно 1 до примерно 5, предпочтительно от примерно 1,1 до примерно 3,0 и более предпочтительно равна или приближается к 3,0. Предпочтительно использовать избыточное количество алкоксида щелочного металла относительно количества алкиллития, причем предпочтительное молярное соотношение между алкоксидом щелочного металла и алкиллитием при получении сверхоснования составляет приблизительно 3:1. В этих интервалах более высокая степень металлирования с наибольшей направленностью в отношении металлирования по месту первичных бензильных углеродных атомов в сравнении с металлированием по месту ароматических углеродных атомов обеспечивается в том случае,когда молярное соотношение AkLi/AkOM/ стирольный сомономерный компонент составляет примерно 2:6:1. Более того, когда алкиллитиевое соединение и алкоксид щелочного металла применяют в предпочтительных количествах, самая высокая степень металлирования по месту бензильных углеродных атомов пара-алкильных групп стирольного сомономерного звена при наибольшей степени направленности в сравнении с металлированием по месту ароматических углеродных атомов обеспечивается в том случае, когда щелочным металлом алкоксида щелочного металла как реагента является цезий (Cs), за которым 11 следует калий (К), а наименее предпочтительным является натрий (Na). Далее, в случае использования предпочтительных алкоксидов Cs и К наибольшая степень направленности в отношении металлирования по месту бензильных углеродных атомов пара-алкильных групп стирольных сомономерных звенев обеспечивается в том случае, когда в качестве алкиллитиевого реагента используют соединение, в котором атом Li связан не с третичным углеродным атомом, а со вторичным углеродным атомом алкильного остатка. Предпочтительными сверхоснованиями для металлирования изобутилен-пара-алкилстирольного сополимера являются сочетания вторбутиллития либо с трет-РеОК, либо с MenOCs. Наиболее предпочтителен MenOCs. В этой системе для металлирования реакция металлирования протекает в широком интервале температур,начиная от температуры непосредственно выше точки замерзания используемого растворителя до температуры непосредственно ниже точки кипения растворителя. На степень и направленность протекания реакции металлирования температура, при которой ее проводят, значительного влияния, по-видимому, не оказывает. В предпочтительном варианте реакцию металлирования проводят при температуре в пределах от -78 до 85 С, преимущественно 20-70 С, более предпочтительно при примерно комнатной температуре, т.е. при приблизительно 20-25 С. Реакция металлирования протекает относительно быстро, а ее продолжительность, как правило, составляет примерно несколько минут,в частности от примерно 2 до 30 мин, предпочтительно приблизительно 15 мин, причем эта продолжительность представляет собой время, в течение которого реакция протекает до оптимальной степени. Продолжительность реакции более 60 мин не требуется, а в некоторых случаях может привести к снижению качества получаемого продукта относительно оптимального,которого иначе достигают в течение более короткого времени реакции. Функционализация металлированного продукта Для конверсии металлированного изоолефин-пара-алкилстирольного сополимера в дериватизированный продукт в раствор, содержащий этот сополимер, электрофильный реагент можно вводить как таковой или в виде раствора. Электрофильный реагент представляет собой соединение, способное взаимодействовать с металлированным полимером либо за счет присоединения (как это происходит в случае СО 2),либо за счет замещения (как это происходит в случае алкилгалогенида). Дальнейшими примерами электрофильных соединений, способных вступать в реакцию за счет присоединения, являются этиленоксид,этиленсульфиды, кетоны, альдегиды, сложные эфиры, циклические алкиленсульфиды и т.п., 001231 12 изоцианаты и т.п. Дополнительные примеры электрофильных соединений, способных вступать во взаимодействие с замещением, включают ацилгалогениды, триалкилсилилхлорид,сульфонилгалогениды и т.п. Электрофильный реагент присоединяется к бензильным углеродным атомам параалкильных групп и сам образует функциональные группы получаемой композиции (как в случае с диоксидом углерода, который образует карбоксильную функциональную группу, или диметилкарбоната, который образует метилкарбоксилатную функциональную группу) или вносит в получаемую композицию уже существующие функциональные группы (как в случае 3-бром-1-пропена,который образует 4 бутиленовую боковую группу). Вещество, образующееся в результате взаимодействия металлированного сополимера изоолефина и пара-алкилстирола с электрофильным реагентом, представляет собой новый сополимер или тройной сополимер. В том случае, когда сополимер металлирован в степени,которая ниже полного металлирования его параалкилстирольного сомономерного компонента,продукт, образующийся в результате его взаимодействия с электрофильным реагентом, представляет собой тройной сополимер изоолефина,пара-алкилстирола и пара-функционализованного алкилстирола, где термин "пара-функционализованный алкилстирол" обозначает сомономерную композицию, которая образуется в ходе взаимодействия металлированного параалкилстирольного сомономера с электрофильным реагентом. Хотя изобретение описано применительно к алкилстиролу, представляющему собой пара-алкилстирол, можно применять также мета-алкил- и/или орто-алкилстиролы. Эти полимеры применяют в составе материала шин, при получении полимерных смесей,при приготовлении конструкционных пластиковых смесей, при формовании воздушных мембран, при приготовлении клеевых материалов и герметиков, материалов для нанесения покрытий и изготовлении изделий механическим формованием. Более того, после функционализации посредством металлирования низкомолекулярный материал может быть использован в качестве присадки к маслам и другим олигомерным текучим средам. Примеры Общая методика А. Металлирование изобутилен-пара-алкилстирольного сополимера. Очищенный и высушенный изобутиленпара-метилстирольный сополимер растворяют в углеводородном растворителе, предпочтительно в циклогексане или гексане (н-гексане), и гомогенный раствор перемешивают. Концентрация полимера в этом растворе составляет 5 г на 100 мл. Перед введением алкоксида щелочного металла (приблизительно 1 М раствора алкоксида 13 щелочного металла в гексане или циклогексане) раствор охлаждают или нагревают до температуры, которая указана в таблицах 1 и 2. После введения алкоксида щелочного металла добавляют также алкиллитиевый компонент, который во всех случаях, если не указано иное, представляет собой приблизительно 1,3 М раствор втор-BuLi в гексане. Почти мгновенно окраска раствора меняется с бесцветной на желтую,оранжевую, красную или густую темно-красную в зависимости от выбора алкоксида и молярных количеств используемых реагентов (алкоксида щелочного металла и алкиллития). Обычно реакции образования сверхоснования дают протекать в течение 15 мин. Добавление избытка соответствующим образом выбранного электрофильного соединения (как такового или в виде раствора) типа триметилсилилхлорида (ТМСХл) приводит к образованию прозрачного и почти бесцветного раствора. Перед обработкой перемешивание продолжают в течение, по меньшеймере, часа. Общая методика Б. Обработка функционализованного изобутилен-пара-алкилстирольного сополимера. Органическую фазу, содержащую функционализованный металлом полимер, экстрагируют дважды 10%-ным водным раствором НСl,дважды 1 н. водным раствором NaOH, дважды насыщенным водным раствором бикарбоната натрия и в завершение водой. Органический слой отделяют от водного. Осаждением в ацетоне, изопропаноле или метаноле (в зависимости от характеристик растворимости функционализованного полимера) получают целевой полимерный продукт. Органическую жидкость декантируют, оставшийся полимер несколько раз промывают, используя метанол. В заключение полимер сушат в вакууме при комнатной температуре или при слегка повышенной температуре(60 С). Общая методика В. Изучение зависимости металлирования изобутилен-пара-метилстирола от времени. Очищенный и высушенный изобутиленпара-метилстирол растворяют, предпочтительно в углеводородном растворителе, таком, как гексан или циклогексан. Продолжая перемешивание, добавляют алкоксид металла. После этого раствор охлаждают или нагревают, как указано в таблицах 1 и 2. Быстро добавляют алкиллитиевое соединение, что приводит к почти мгновенному образованию раствора, окрашенного в темно-красный цвет. Через заданные интервалы времени отбирают аликвоты раствора металлированного полимера и быстро их вводят в 4-8 кратный избыток ТМСХл, который перемешивают при комнатной температуре. По прошествии 1 ч реакционную смесь осаждают в 5-10 кратном объеме ацетона. Верхний слой жидкости декантируют, а оставшийся полимер несколько раз промывают, используя метанол, с 14 последующей сушкой при 60 С в вакууме в течение, по меньшей мере, 24 ч. Поскольку прямое количественное определение степени металлирования и определение положения атомов металла сопряжено с определенными затруднениями, металлированный полимер обрабатывают ТМСЛ с целью получить силилированный полимер. С помощью 1 Н-ЯМР-анализа определяют степень силилирования, являющейся показателем степени металлирования и местонахождения атомов металла относительно ароматического остатка. Примеры на металлирование Молярные количества, приведенные для изобутилен-пара-метилстирольного сополимера,относятся к количеству п-метилстирольных звеньев, содержащихся в полимере. Реакции проводили аналогично способу, описанному в разделе "Общая методика А". Если не указано другое время, то период между добавлением алкиллитиевого соединения и ТМСХл составлял 15 мин. Обработку, описанную в разделе "Общая методика Б", проводили без экстракции органической фазы. Полимерные продукты сушили при 60 С в вакууме в течение, по меньшей мере, 24 ч. Реакции, продолжительность которых указана как отличная от 15 мин, проводили аналогично разделу "Общая методика В". В представленных ниже таблицах 1 и 2 приведены сводные данные о сверхосновных реагентах и реакционных условиях металлирования, показателем которого служит результат силилирования. В этих таблицах "экв." обозначает молярные эквиваленты использованного продукта относительно количества пметилстирольных звеньев, содержащихся в изобутилен-пара-метилстирольном сополимере. Степень силилирования в бензильном/кольце 1 вом положении определелялиH-ЯМРанализом, и она представляет собой силилирование в мол.% по этим участкам в пересчете на молярное содержание п-метилстирольного сомономерного компонента сополимера. В таблице 1 и прилагаемой формуле изобретения термин "бензильный атом" относится к степени металлирования по месту первичной алкильной группы пара-алкилстирольного звена, а термин"кольцевой" относится к степени металлирования по месту самого алкилстирольного кольца. Таблица 1 Алкилли- Алкоксид Условия реакции Силилирование тий (экв.)(6) КТ/15"экв." обозначает молярные эквиваленты использованного продукта относительно общего количества пметилстирольных звеньев в сополимерных растворахКТ обозначает комнатную температуру. Эксперименты, результаты которых представлены в таблице 2, проводили в соответствии с общими методиками А и Б, за исключением того, что в некоторых экспериментах, как это конкретно указано, сверхоснование дополняли ТМЭДА или 1,8-бис(диметиламино)нафталином(БДАН), который в указанных количествах вводили в полимерный раствор во время добавления алкоксида щелочного металла. Таблица 2 РаствориСилилиротель, Т вание (%)(6) КТ/15 1 экв., как и в таблице 1, обозначает молярные эквиваленты использованного продукта относительно общего количества п-метилстирольных звеньев в сополимерных растворах. 2 БДАН означает 1,8-бис(диметиламино) нафталин. Алкиллитий Пример. 0,32 г изобутилен-пара-метилстирола (0,139 ммоля параметилстирола/г полимера) растворяют в 3,5 мл циклогексана. Добавляют 8,3 мл (0,833 ммоля) свежеприготовленного 1-(-)-ментоксида цезия или 1-(-)-ментоксида калия (0,10 М раствора в циклогексане), а затем 0,214 мл (0,278 ммоля) втор-BuLi (1,30 М раствора в гексане). Раствор густого темнокрасного цвета перемешивают в течение 15 мин 16 при комнатной температуре, а затем реакцию прекращают добавлением 4-кратного избытка ТМСХл. Реакционную смесь после прекращения реакции перемешивают в течение 1 ч с последующим осаждением в 10-кратном объеме изопропанола. Растворитель декантируют, оставшийся полимер несколько раз промывают метанолом и в завершение сушат при 60 С в вакууме в течение 24 ч. Степень силилирования,как это определяют по 1H-ЯМР-спектрограмме,составляет более 99% для бензильного положения, а приблизительно 2%-ное силилирование достигается по месту ароматического кольца пметилстирольной группы. Примеры на функциализацию Общая методика Г Реакции функционализации с использованием электрофильных соединений, отличных от ТМСХл, проводят аналогично разделу "Общая методика А", заменяя ТМСХл, как указано, реакционноспособным электрофильным соединением. Принимая во внимание количество пметилстирольных звеньев, в качестве реагента для металлирования используют 2 экв. вторBuLi и 6 экв. трет-РеОК. Реакцию металлирования по истечении 15 мин прекращают добавлением избытка указанного электрофильного соединения. В случае электрофильных соединений, склонных к побочным реакциям (таким,как образование поперечных связей), предпочтительно обратное добавление, введение раствора металлированного полимера в раствор углеводорода и электрофильного соединения. Обработку проводят в соответствии с общей методикой Б. Отклонения от этой общей методики индивидуально указаны в описании конкретного процесса получения, к которому они относятся. Газообразный формальдегид Пиролиз высушенного параформальдегида проводили при приблизительно 130 С в инертной атмосфере. Полученный газ при комнатной температуре вводили в раствор металлированного полимера. После исчезновения темнокрасной окраски реакционной смеси и ее перехода в желтую реакционную смесь обрабатывали по описанной выше методике. Выход: 70%. Эту реакцию проводили также при повышенных температурах (40-50 С). Возможно уменьшение количества использованного сверхоснования [втор-BuLi (1,1 экв.)/трет-РеОК(1,5 экв.)] со слабым влиянием на выход. Выход: 60%. Параформальдегид Параформальдегид сушили под пониженным давлением над Р 2O5. Его вводили в раствор металлированного полимера при комнатной температуре, в результате чего темно-красный раствор медленно превращался в желтый. По истечении 1 ч реакционную смесь обрабатывали. Выход: 40%. 17 Метаформальдегид Высушенный метаформальдегид вводили в раствор металлированного полимера. В течение 10 мин темно-красная окраска сменялась на желтую и по истечении 1 ч реакционную смесь обрабатывали. Выход: 57%. Этиленоксид Этиленоксид в виде газа вводили в раствор металлированного полимера. Непосредственно при этом протекала реакция, в результате чего темно-красная окраска раствора сменялась желтой. Несмотря на применение избытка этиленоксида роста цепи не наблюдали. Выход: 5070%. При замене пентоксида калия 1-(1)ментоксидом цезия наблюдали рост цепи. Однако выход продукта не увеличивался. Кротоновый альдегид Свежеперегнанный кротоновый альдегид по каплям вводили в раствор металлированного полимера. По истечении 1 ч реакционную смесь обрабатывали по описанной выше методике. Выход: 45%. Цитраль Свежеперегнанный цитраль по каплям вводили в раствор металлированного полимера. По истечении 1 ч реакционную смесь обрабатывали по описанной выше методике. Выход: 40%. Триметилуксусный альдегид Свежеперегнанный приметилуксусный альдегид по каплям вводили в раствор металлированного полимера. По истечении 1 ч реакционную смесь обрабатывали по описанной выше методике. В ходе проведения этой реакции с целью изучить влияние хирального алкоксида на механизм реакции пентоксид калия заменяли 1-(-)-ментоксидом цезия. При определении оптического вращения продукта получали небольшое, но заметное положительное значение. Тем не менее значение вращения плоскости поляризации света в алкоксидном растворе является отрицательным. Таким образом, наблюдали хиральную индукцию. Выход: 70%. Терефталдикарбоксиальдегид 12-кратный избыток терефталдикарбоксиальдегида растворяли в смеси циклогексана с ТГФ в объемном соотношении 2:1. При комнатной температуре добавляли по каплям раствор металлированного полимера. Темно-красная окраска немедленно исчезала. В конце добавления раствор приобретал красноватый цвет. Для получения прозрачного раствора добавляли ТГФ, после чего добавляли 10%-ный водный раствор НСl и реакционную смесь перемешивали в течение ночи. Остальная часть обработки описана в разделе "Общая методика Б". Выход: 15%. Обработка кислотой приводила к удалению воды. Таким образом, конечный продукт содержал стильбеновые звенья, замещенные карбоксильными группами. 18 Диметилкарбонат К чистому высушенному и перегнанному диметилкарбонату по каплям и при интенсивном перемешивании добавляли раствор металлированного полимера. Немедленно исчезала темно-красная окраска и образовывался прозрачный и желтый раствор. После перемешивания, которое продолжали при комнатной температуре в течение ночи, реакционную смесь обрабатывали аналогично разделу "Общая методика Б". В этом конкретном случае экстракцию основанием исключали. Выход: 23%. Диоксид углерода Раствор металлированного полимера переносили в большой избыток твердого диоксида углерода. Полимер затвердевал. Перед добавлением равного объема ТГФ поверх полимера помещали слой дополнительного количества диоксида углерода. При подогреве темно-красная окраска полимера исчезала с той же скоростью,с которой полимер входил в раствор. После обработки 10%-ным водным раствором НСl для получения карбоксильных групп в их протонированном состоянии и прекращения реакции реакционную смесь оставляли для перемешивания при комнатной температуре в течение ночи. Продукт был достаточно чистым, благодаря чему функционализованный полимер можно было сушить без предварительного осаждения(выход: 74%). Металлирование проводили с более значительным избытком сверхоснования[втор-BuLi (4 экв.)/третРеОК (7,3 экв.)]. Металлирование по существу завершали в течение 2 мин. В результате взаимодействия с диоксидом углерода выход продукта оказывался высоким(94%), карбоксилирование продукта по кольцам не обнаружено. Аллилбромид В раствор металлированного полимера по каплям вводили свежеперегнанный аллилбромид. Во время этой процедуры раствор с темнокрасной окраской становился желтым. Перемешивание продолжали в течение 1 ч. Обработка включала осаждение, промывку и сушку (см. общую методику Б). Выход: 40%. 2-Хлорэтилвиниловый эфир В раствор металлированного полимера по каплям вводили свежеперегнанный 2 хлорэтилвиниловый эфир. Во время этой процедуры раствор с темно-красной окраской становился желтым. Перемешивание продолжали в течение 1 ч. Обработка включала осаждение,промывку и сушку (см. общую методику Б). Выход: 50%. 2,2,5,5-Тетраметил-1-(3-хлорпропил)-1-аза-2,5 дисилациклопентан Перед применением защищенный силаном амин перегоняли. Его растворяли в циклогексане (приблизительно 0,60 М раствор) и при комнатной температуре добавляли в раствор металлированного полимера. При этом добавлении темно-красная окраска полимерного раствора 19 немедленно исчезала. После такого добавления светло-желтый раствор перемешивали в течение 1 ч. Одну пятую объема этого раствора добавляли в уксусную кислоту (концентрацией 50 об.%) и. реакционную смесь кипятили с обратным холодильником в течение 1 ч. Раствор молочного цвета охлаждали до комнатной температуры, а затем экстрагировали изопропанолом/водным раствором КОН (приблизительно 1 Н; изопропанол/Н 2 О в объемном соотношении 1:10). Затем его дополнительно 6 раз экстрагировали изопропанолом/Н 2 О в объемном соотношении 1:1. Органический слой концентрировали и в завершение полимер из раствора осаждали в 5-кратном объеме изопропанола. Полимер несколько раз промывали изопропанолом. Функционализованный первичными аминогруппами полимер сушили в вакууме при 65 С в течение, по меньшей мере, 1 дня. Выход: 70%. Этиленсульфид Свежеперегнанный этиленсульфид по каплям вводили в раствор металлированного полимера. Реакция протекала мгновенно, на что указывало исчезновение темно-красной окраски и образование прозрачного раствора с желтым оттенком. Через 1 ч реакцию прекращали добавлением 10-кратного избытка метилиодида. Перемешивание продолжали вначале при комнатной температуре, в затем во время кипячения раствора с обратным холодильником в течение 3 ч. Эту реакционную смесь обрабатывали аналогично разделу "Общая методика Б". При осуществлении стадии сушки при комнатной температуре в вакууме происходила сшивка полимера.N,N-Диметилформамид (ДМФ) В перемешиваемую эмульсию свежеперегнанного ДМФ в н-гексане при -78 С в виде медленного потока добавляли раствор металлированного полимера (-78 С). Во время этого добавления темно-красная окраска, характерная для металлированного полимера, мгновенно исчезала. В течение 30 мин продолжали интенсивное перемешивание, после чего добавляли 10%-ный водный раствор НСl в количестве,равном приблизительно половине объема органической фазы. Перемешиваемую суспензию осторожно подогревали до комнатной температуры. Водную фазу по истечении 3 ч отделяли от органической фазы и в ацетоне осаждали полимер из его концентрированного раствора в нгексане. После этого декантировали верхний жидкий слой и для многократной промывки оставшегося полимера использовали метанол. Пробу сушили при комнатной температуре в вакууме в течение, по меньшей мере, 24 ч. Высушенный полимер невозможно было повторно растворить в углеводородных растворителях или ТГФ. В ходе проведения такого процесса осуществляли металлирование изобутиленпара-метилстирола способом, отличающимся от описанного в разделах под названием "Общая 20 методика" тем, что использовали только 1,25 экв. втор-BuLi и 1,50 экв. трет-РеОК. 1-Формилпиперидин Условия реакции и наблюдаемые результаты идентичны тем, которые указаны для случая использования ДМТ.D2O В раствор металлированного полимера добавляли незначительный избыток D2O(втор-BuLi (1,5 экв.)/трет-РеОК (3 экв.). Темнокрасная окраска этого раствора изменялась на бесцветную. Дейтерированные сополимеры выделяли с 70%-ным выходом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ введения функциональной группы в сополимер изоолефина и алкилстирола по месту бензильного углерода алкильной группы стирольного сомономерного звена, включающий приготовление раствора этого сополимера в углеводородном растворителе; введение в полимерный раствор алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения с получением сверхоснования в полимерном растворе и введение в такой полимерный раствор электрофильного соединения, при котором молярное соотношение между сверхоснованием и алкилстирольным компонентом сополимера составляет приблизительно от 1:1 до 2:1, а молярное соотношение между алкоксидом щелочного металла и алкиллитием составляет приблизительно от 1:1 до 5:1. 2. Способ по п.1, отличающийся тем, что молярное соотношение между алкоксидом щелочного металла и алкиллитием составляет от 1:1 до 3:1. 3. Способ по п.1, отличающийся тем, что алкоксид щелочного металла и алкиллитий вводят последовательно. 4. Способ по п.1, отличающийся тем, что вначале проводят взаимодействие алкоксида щелочного металла и алкиллития с получением сверхоснования, которое затем добавляют в полимерный раствор. 5. Способ по п.1, отличающийся тем, что алкоксид щелочного металла представляет собой алкоксид натрия, калия или цезия. 6. Способ по п.5, отличающийся тем, что алкоксид щелочного металла представляет собой алкоксид цезия. 7. Способ по п.5, отличающийся тем, что алкильная группа алкиллитиевого соединения представляет собой вторичный алкил. 8. Способ по п.7, отличающийся тем, что алкиллитиевое соединение представляет собой втор-бутиллитий. 9. Способ по п.1, отличающийся тем, что алкилстирол представляет собой п-алкилстирол. 10. Способ по п.1, отличающийся тем, что п-алкилстирол представляет собой п-метилстирол. 11. Способ по п.1, отличающийся тем, что сополимер представляет собой изобутиленпара-метилстирольный сополимер. 12. Способ по п.1, отличающийся тем, что электрофильное соединение выбирают из группы, включающей ацилхлориды, СО 2, CS2, алифатические хлориды, бензилхлориды, аллилхлориды, фторароматические соединения, замещенные оттягивающей электроны группой,силилхлорид, альдегиды, кетоны, карбонаты,сложные эфиры и ангидриды. 13. Сополимер, образующийся при взаимодействии с электрофильным реагентом реакционного продукта, полученного в результате взаимодействия сополимера моноизоолефина и алкилстирола со сверхоснованием, которое получено в результате реакции алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения. 14. Сополимер по п.13 формулыab+c, R1 и R2 каждый независимо друг от друга обозначают С 1-С 5 алкил и R1+R2 содержат 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают водород или С 1 С 4 алкильную группу и Е обозначает электрофил. 15. Сополимер по п.14, где электрофил выбран из группы, включающей альдегиды, кетоны, сложные эфиры, органические галогениды,ацилгалогениды,триалкилсилилгалогениды,сульфонилгалогениды, бензилгалогениды, алифатические галогениды, силилгалогениды, еноны, фторароматические соединения, эпоксиды,эписульфиды, СО 2 и полимерные фрагменты,содержащие электрофильные группы. 22 16. Сополимер по п.15, где электрофил представляет собой СО 2, этиленоксид или эписульфиды. 17. Сополимер по п.13, который является оптически активным. 18. Статистический сополимер формулыab+c, R1 и R2 каждый независимо друг от друга обозначают С 1-С 5 алкил и R1+R2 содержат 5 углеродных атомов; R3 и R4 каждый независимо друг от друга обозначают или С 1-С 4 алкильную группу и М обозначает щелочной металл, отличный от лития. 19. Сополимер по п.18, где М обозначаетNa, К или Cs. 20. Сополимер по п.19, где алкилстирол и металлированный алкилстирол представляют собой соответственно п-алкилстирол и пметаллированный алкилстирол. 21. Способ металлирования сополимера изоолефина и алкилстирола по месту бензильного углерода алкильной группы стирольного сомономерного звена, включающий приготовление раствора этого сополимера в углеводородном растворителе; введение в этот полимерный раствор алкоксида щелочного металла, отличного от алкоксида лития, и алкиллитиевого соединения и выделение металлированного сополимера. 22. Способ по п.21, отличающийся тем, что алкоксид щелочного металла и алкиллитий вводят последовательно.

МПК / Метки

МПК: C08F 8/00

Метки: сополимеров, способ, функционализации, металлирования, полимеров

Код ссылки

<a href="https://eas.patents.su/12-1231-sposob-metallirovaniya-i-funkcionalizacii-polimerov-i-sopolimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ металлирования и функционализации полимеров и сополимеров</a>

Предыдущий патент: Устройство для фильтрации магнитного материала

Следующий патент: Устройство для выделения составляющих из основного материала