Каталитический состав и его применение для получения углеводородов с низкой молекулярной массой

Формула / Реферат

1. Каталитический состав для повышения качества углеводородной смеси с высокой молекулярной массой, представляющий собой смесь воды и продуктов реакции частиц следущих компонентов: диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, оксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см2/г.

2. Каталитический состав по п.1, отличающийся тем, что массовые проценты компонентов следующие:

(1) от 15 до 35 мас.% диоксида кремния,

(2) от 1 до 6 мас.% оксида алюминия,

(3) от 5 до 20 мас.% окида железа (III),

(4) от 10 до 30 мас.% оксида кальция,

(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и

(6) по меньшей мере 8 мас.% соли переходного металла,

причем указанные массовые проценты представлены по отношению к общей массе компонентов (1)-(6).

3. Каталитический состав для повышения качества углеводородной смеси с высокой молекулярной массой, представляющий собой смесь воды и продуктов реакции следующих компонентов: цемент, вулканическая зола, соль переходных металлов, диоксид титана или оксид бора, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см2/г.

4. Каталитический состав по п.1, отличающийся тем, что массовые проценты компонентов следующие:

(1) от 30 до 50 мас.% цемента,

(2) от 30 до 50 мас.% вулканической золы,

(3) по меньшей мере 2 мас.% диоксида титана или оксида бора и

(4) по меньшей мере 8 мас.% соли переходного металла,

причем указанные массовые проценты представлены по отношению к общей массе компонентов (1)-(4).

5. Каталитический состав по любому из пп.3 и 4 отличающийся тем, что компонент цемента является портландцементом.

6. Каталитический состав по любому из пп.3-5, отличающийся тем, что компонент вулканической золы представляет собой одно или более соединений, выбранных из группы, включающей вулканический шлак, базальт, соль переходного металла, пирокластическую породу, вулканический туф, туфопесчаник, вулканическое стекло, пемзу, мафическую вулканическую породу, ультрамафическую вулканическую породу, цеолиты на основе кремнезема.

7. Каталитический состав по любому из пп.1-6, отличающийся тем, что соль переходного металла является одним или более из соединений, выбранных из группы, включающей галоиды железа (III), галоиды меди, галоиды кобальта и галоиды железа (II).

8. Каталитический состав по любому из пп.1-7, отличающийся тем, что состав дополнительно смешан с C5-C25алканами и циклоалканами в количестве до 50 мас.% по отношению к общей массе смеси.

9. Каталитический состав по любому из пп.1-7, отличающийся тем, что состав дополнительно смешан с дизельным топливом или нафтой в количестве до 50 мас.% по отношению к общей массе смеси.

10. Каталитический состав по любому из пп.1-9, отличающийся тем, что состав дополнительно смешан с углеводородом с высокой молекулярной массой при соотношении массы углеводорода с высокой молекулярной массой к массе каталитического состава от 2:1 до 4:1.

11. Каталитический состав по п.10, отличающийся тем, что углеводород с высокой молекулярной массой выбран из группы, включающей битумы, асфальтены, конденсаты и смолы.

12. Способ получения каталитического состава для повышения качества углеводородной смеси с высокой молекулярной массой, включающий:

(a) приготовление смеси частиц диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, диоксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см2/г;

(b) смешивание указанной смеси с водой.

13. Способ по п.12, отличающийся тем, что массовые проценты компонентов следующие:

(1) от 15 до 35 мас.% диоксида кремния,

(2) от 1 до 6 мас.% оксида алюминия,

(3) от 5 до 20 мас.% окида железа (III),

(4) от 10 до 30 мас.% оксида кальция,

(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и

(6) по меньшей мере 8 мас.% соли переходного металла,

причем указанные массовые проценты представлены по отношению к общей массе компонентов (1)-(6).

14. Способ получения каталитического состава для повышения качества углеводородной смеси с высокой молекулярной массой, включающий:

(a) приготовление смеси частиц диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, диоксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см2/г;

(b) смешивание указанной смеси с водой.

15. Способ по п.14, отличающийся тем, что для приготовления смеси берут следующие компоненты:

(1) от 30 до 50 мас.% компонента цемента,

(2) от 30 до 50 мас.% компонентов вулканической золы,

(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и

(6) по меньшей мере 8 мас.% соли переходного металла,

причем указанные массовые проценты представлены по отношению к общей массе компонентов (1)-(4).

16. Способ по любому из пп.14-15, отличающийся тем, что компонент цемента является портландцементом.

17. Способ по любому из пп.14 и 16, отличающийся тем, что компонент вулканической золы является одним или более из соединений, выбранных из группы, включающей вулканический шлак, базальт, пирокластическую породу, вулканический туф, туфопесчаник, вулканическое стекло, пемзу, мафическую вулканическую породу, ультрамафическую вулканическую породу, цеолиты на основе кремнезема.

18. Способ по любому из пп.12-17, отличающийся тем, что соль переходного металла является одним или более из соединений, выбранных из группы, включающей галоиды железа (III), галоиды меди, галоиды кобальта и галоиды железа (II).

19. Способ по любому из пп.12-18, отличающийся тем, что дополнительно включает добавление в полученную смесь C5-C25алканов или циклоалканов в количестве 50% в расчете на общую массу смеси.

20. Способ крекинга смеси углеводородов с высокой молекулярной массой с получением углеводородного продукта с низкой молекулярной массой, включающий:

(a) осуществление водного контакта каталитического состава по любому из пп.1-9 с углеводородом с высокой молекулярной массой; осуществление гидрирования и крекинга указанного углеводорода с высокой молекулярной массой и

(b) извлечение углеводородного продукта с низкой молекулярной массой, полученного на операции (а), при этом указанный продукт с низкой молекулярной массой имеет среднюю плотность в градусах API, большую, чем плотность в градусах API углеводородной смеси с высокой молекулярной массой.

21. Способ по п.20, отличающийся тем, что смесь углеводорода с высокой молекулярной массой является одним или более из соединений, выбранных из группы, включающей битумы, асфальтены, конденсаты и смолы.

22. Способ по любому из пп.20 и 21, отличающийся тем, что отношение массы углеводорода с высокой молекулярной массой к массе каталитического состава составляет от 2:1 до 4:1.

23. Способ по любому из пп.12-22, отличающийся тем, что операцию (а) выполняют при температуре и давлении окружающей среды.

Текст

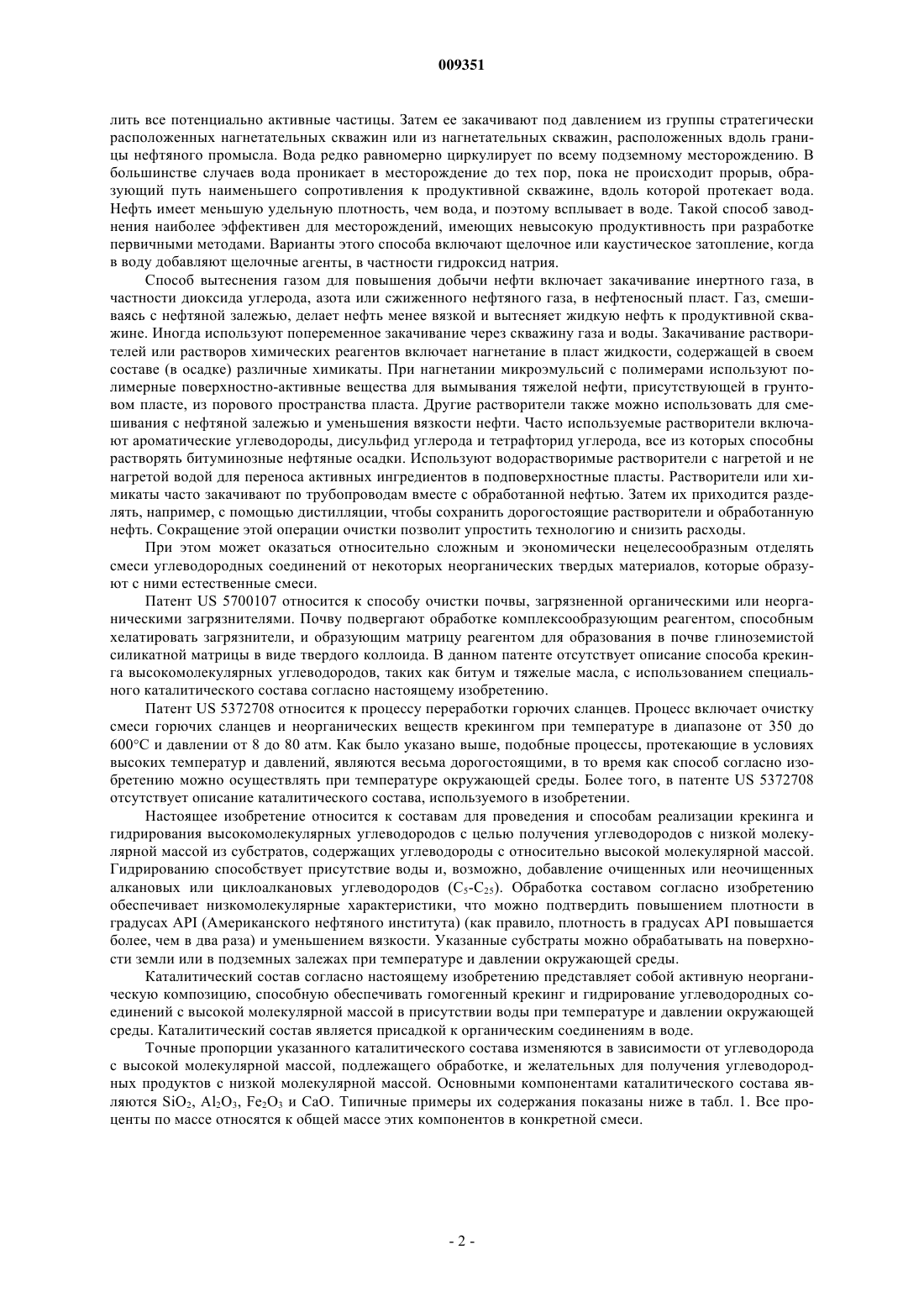

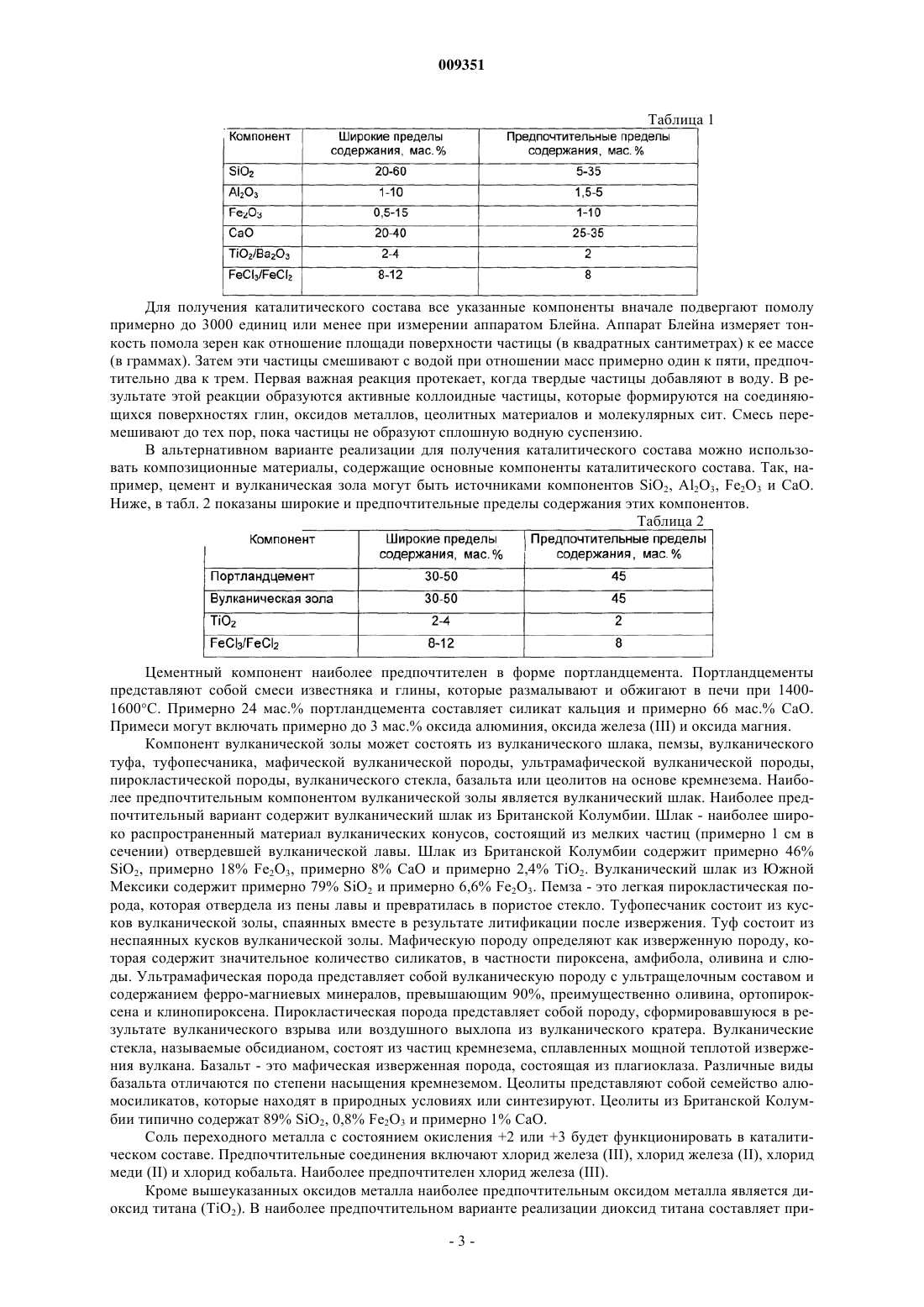

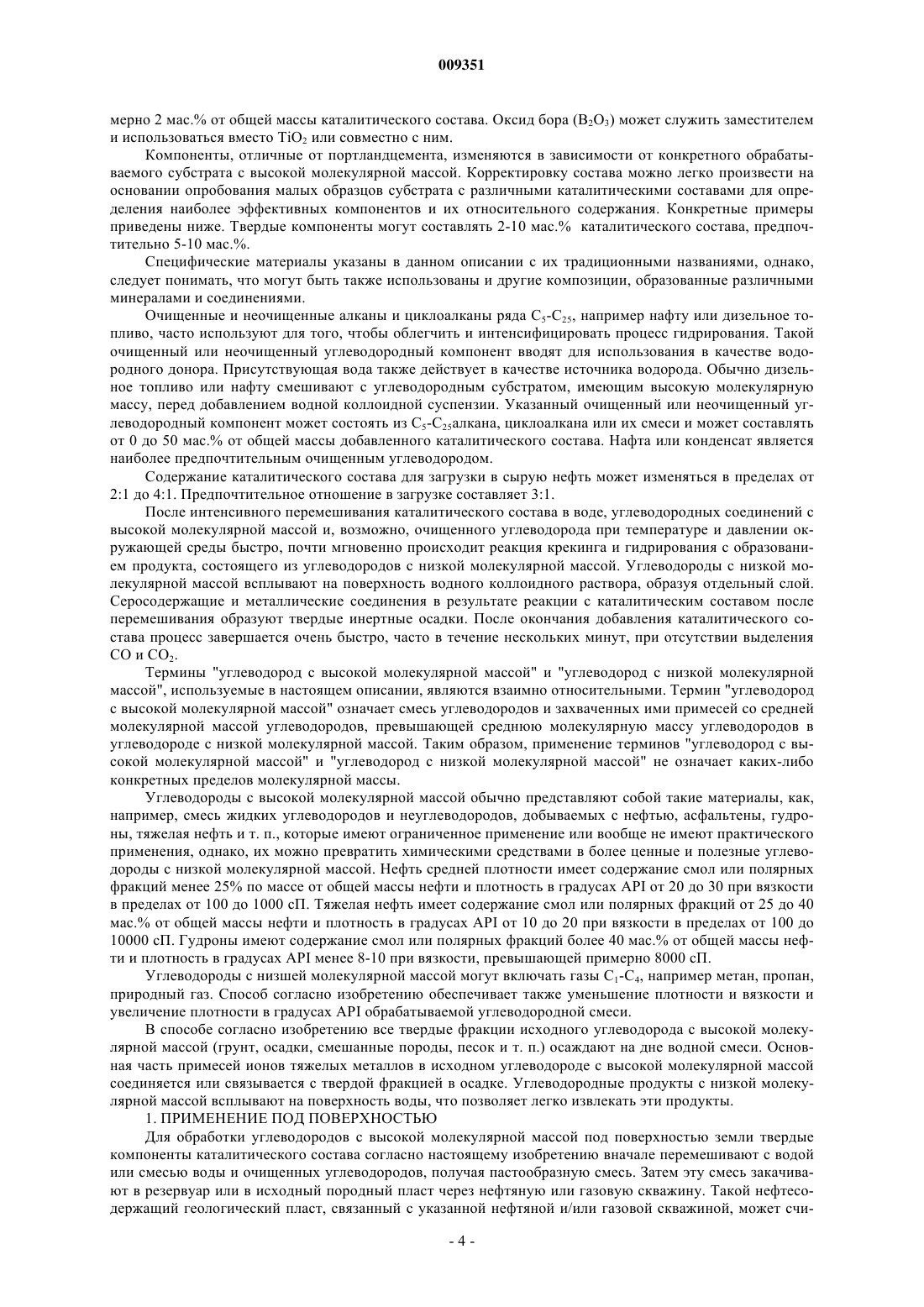

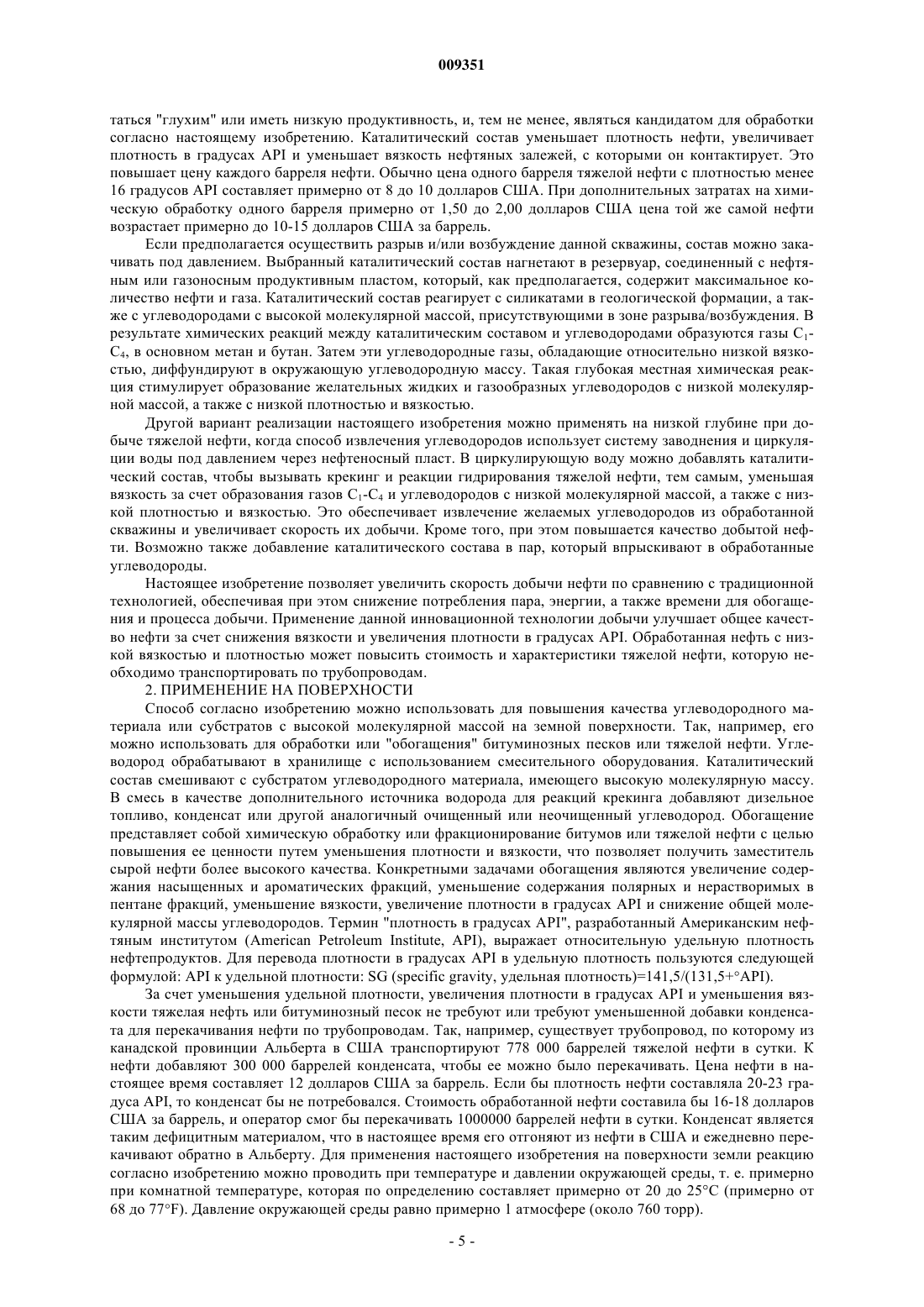

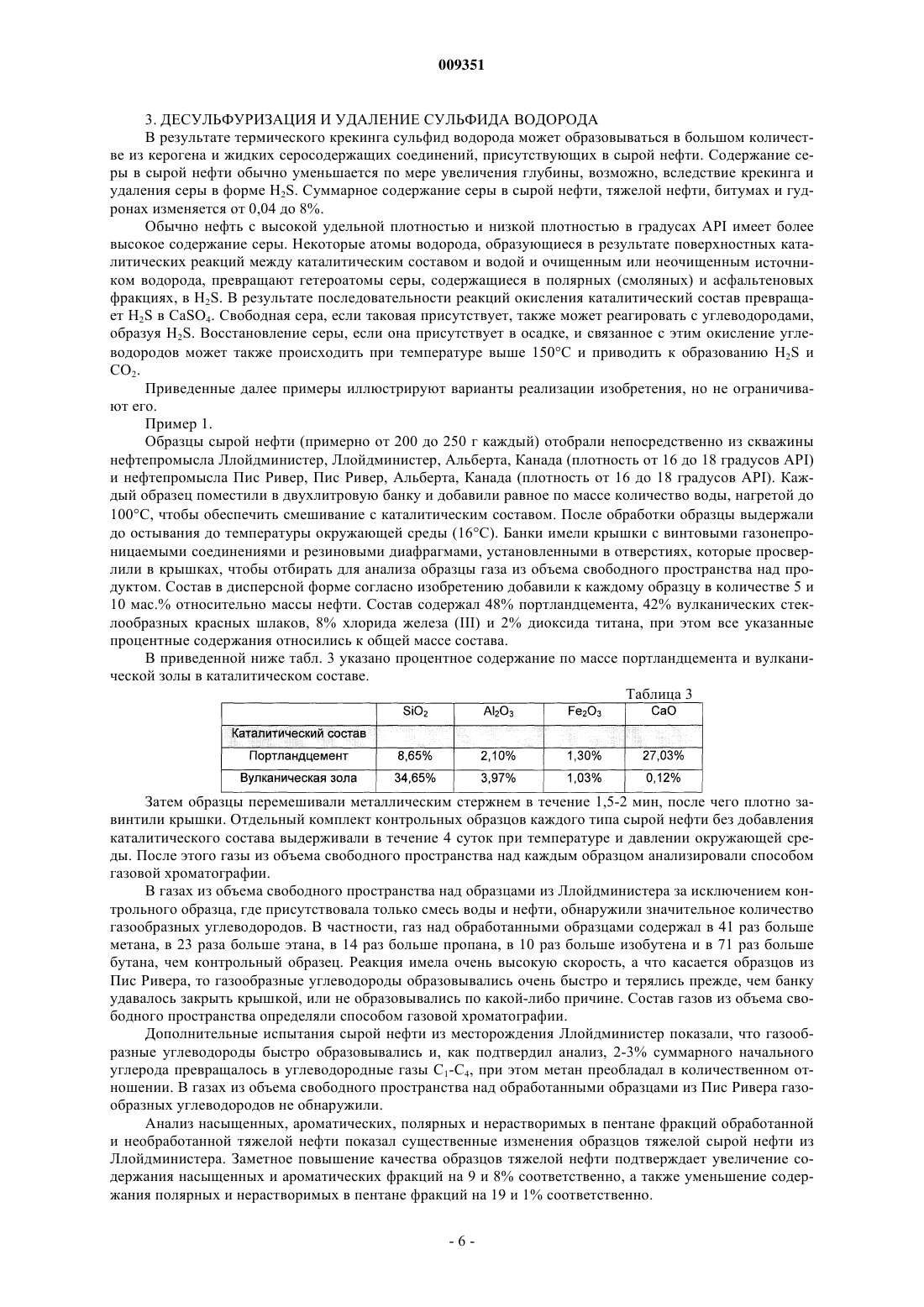

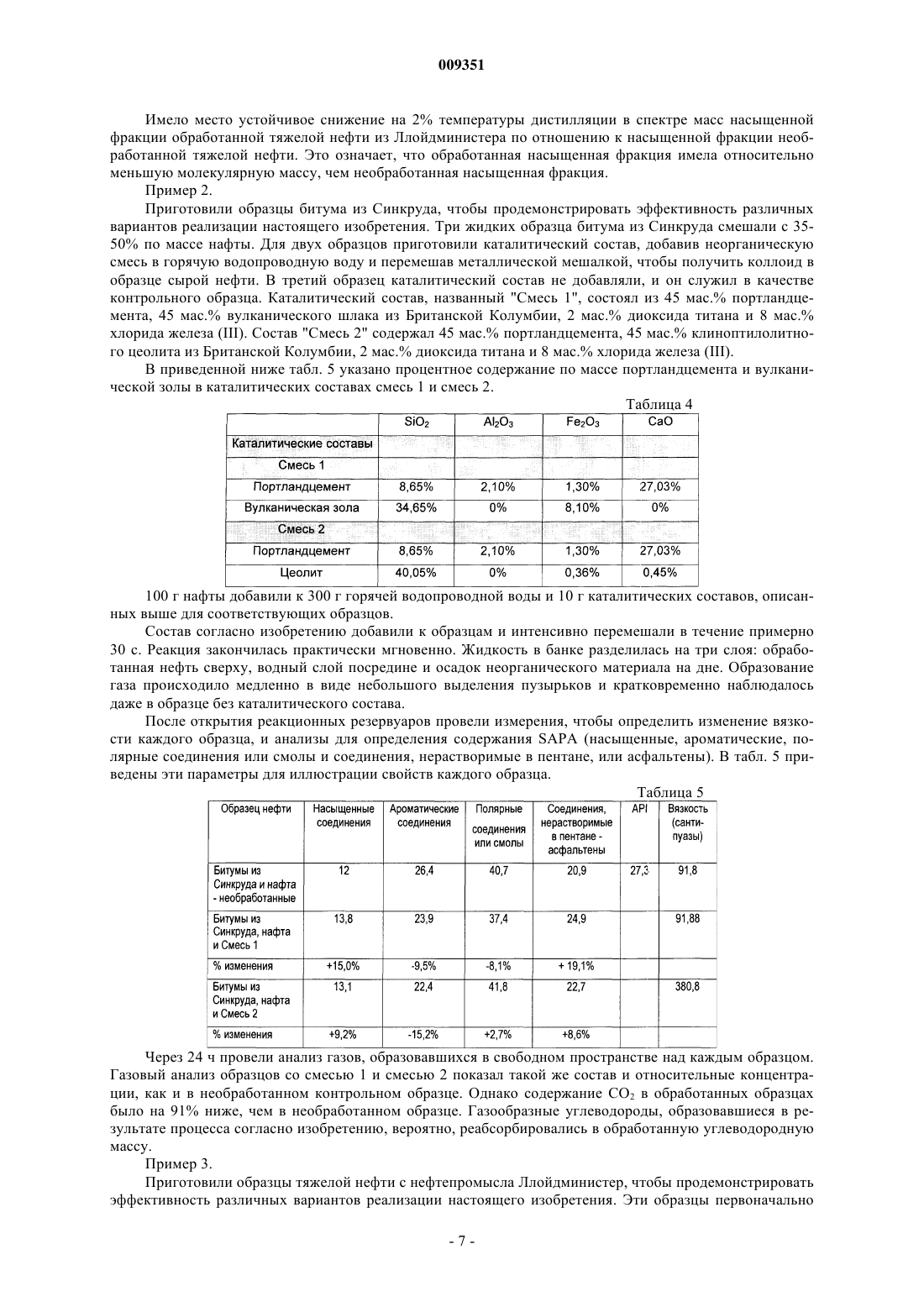

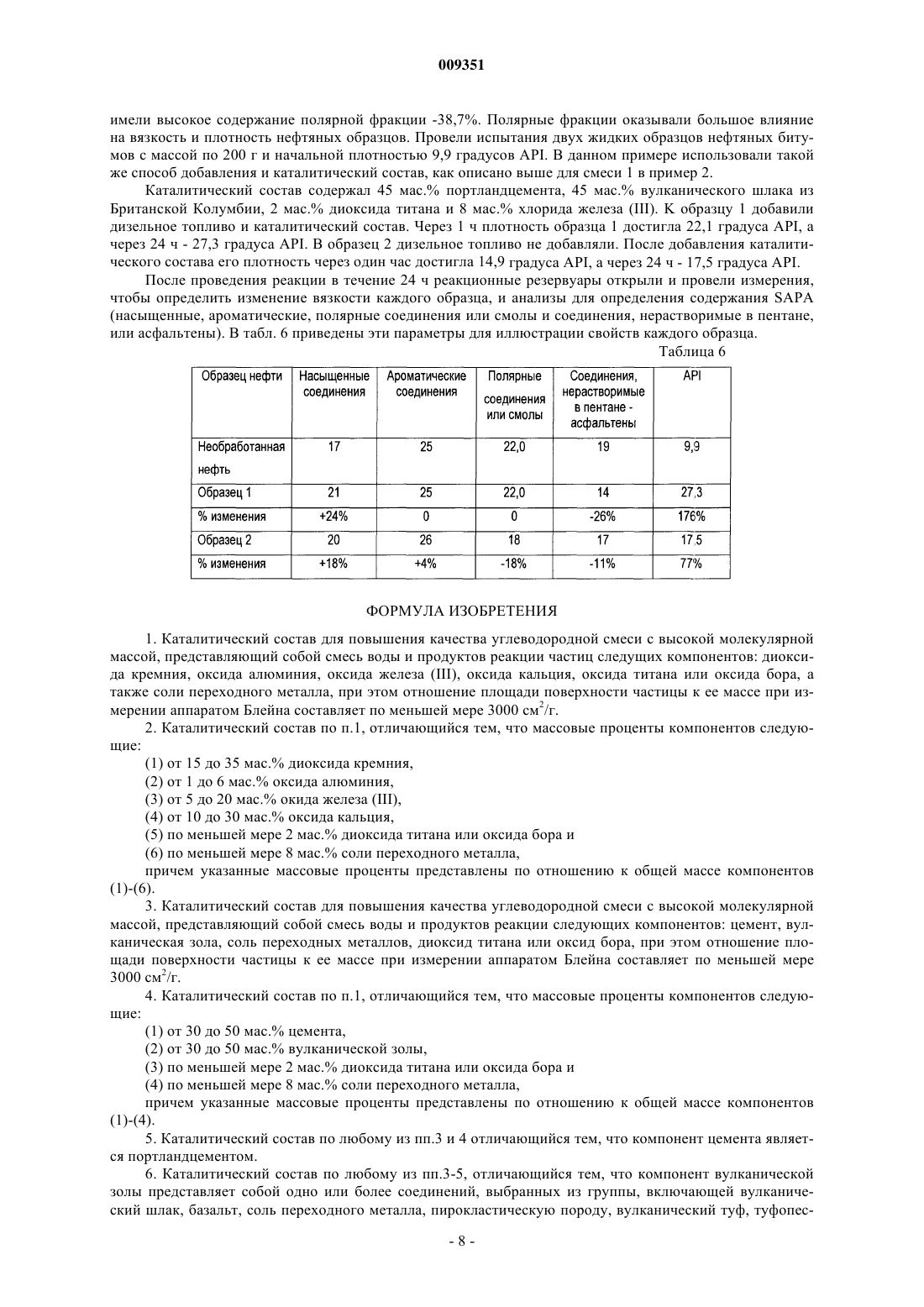

009351 Данная заявка испрашивает приоритет согласно предварительной заявке США 60/398.089, зарегистрированной 24 июля 2002 года, описание которой полностью водит в описание настоящей заявке по ссылке. Настоящее изобретение относится к способу каталитического разложения (крекингу) с последующим гидрированием углеводородов с высокой молекулярной массой для получения углеводородородных продуктов с низкой молекулярной массой как поверхностным, так и подповерхностным способом при температуре и давлении окружающей среды и при отсутствии выделения CO или CO2. Данное изобретение относится также к отделению неорганических частиц, песка, глины и т.п. от субстратов углеводородных соединений и смесей или осадков, полученных из исходного нефтяного источника с поверхности земли или подповерхностного слоя или в форме отходов, загрязненных нефтью. Настоящее изобретение относится также к полной или частичной десульфуризации путем восстановления соединений, содержащих серу. Кроме того, изобретение относится к очистке грунта путем удаления углеводородных загрязнений. Общепринятая концепция происхождения нефти и газа заключается в том, что они образовались в результате термического разложения керогена, окаменелого материала в сланцах и других осадочных породах, который выделяет нефть при нагревании. Это наиболее распространенный источник углерода в земной коре. Основными факторами, которые оказывают влияние на концентрацию нефти, являются химическая природа керогена, температура, время, минеральный состав, местная геологическая структура и т.п. Традиционная технология крекинга и гидрирования, в частности каталитический крекинг углеводородов, направлена на получение более ценных продуктов с низкой молекулярной массой. Углеводородные реакции между исходным углеводородным субстратом и каталитическим агентом можно проводить в серии реакторов с псевдоожиженным слоем или в дистилляционной колонне. Такие реакции являются эндотермическими, поэтому реакторы требуют нагревания. Кроме того, в таких системах производят рециркуляцию водорода, чтобы обеспечить максимальное насыщение углеводородов для формирования низкомолекулярных углеводородных продуктов и удалить избыток водорода, образующегося в результате каталитических реакций. В этих системах происходит также раскрытие ароматических колец и гидрирование побочных продуктов. Установлено, что существенное количество нефти, содержащейся в недрах Земли, сложно или вообще невозможно извлечь, поскольку она находится в форме углеводородных смесей с высокой молекулярной массой, которые распределяются в битуминозных песках, глинистых сланцах и различных пластах породы и перемешиваются с ними. Кроме того, углеводородные соединения невозможно добывать из "истощенных" нефтяных скважин, поскольку они недостаточно концентрированы для буровой добычи, утратили первоначальное давление газа и/или обладают высокой плотностью и вязкостью в данном месторождении. Последние соединения не являются текучими, если к нефтяному месторождению не приложить тепловую энергию, например тепловую энергию пара. Кроме того, после добычи эти материалы требуют подвода тепловой энергии, чтобы сохранить жидкое состояние, и могут быть загрязнены. Отходы или загрязненные материалы (например, почва, скальные породы, буровая грязь, деготь), содержащие сырые или очищенные углеводороды, экономически нецелесообразно отделять от природных или искусственных загрязненных материалов. Хорошо известна усовершенствованная технология добычи нефти из истощенных или непроизводственных скважин. Сжигание на месте представляет собой способ, который применяют для нагревания сырых нефтяных материалов, залегающих под поверхностью Земли, чтобы уменьшить их вязкость. Чтобы инициировать процесс горения, в подземную залежь при достаточной высокой температуре вводят окислитель, например воздух, или опускают в скважину фосфорную бомбу или газовую горелку. Образующиеся при этом углеводороды с низкой молекулярной массой поднимаются к поверхности залежи. Недостаток такого способа заключается в необходимости создания высокой температуры для горения в сочетании с присутствием кислорода, что приводит к нежелательным побочным реакциям коксования и образованию фенолов и кетонов, которые сложно перерабатывать другими способами очистки. Способы термической добычи сырья из непродуктивных и истощенных скважин, а также скважин с тяжелой нефтью могут включать закачивание пара. Цельзакачивания пара заключается в том, чтобы нагреть залежь тяжелых углеводородов, существенно уменьшив тем самым их вязкость, и создать экономически приемлемый уровень добычи углеводородов. Легкий гидрокрекинг на месте и нагнетание пара являются альтернативой способу сжигания. Иногда в этом процессе используют суспензию катализатора в паровой среде, циркулирующую в подземном месторождении. Выделяющаяся теплота обеспечивает протекание эндотермической реакции, которая заставляет углеводороды с низкой молекулярной массой подниматься к поверхности нефтяной залежи. Однако этот способ можно использовать только в тех пластах, которые имеют достаточную толщину покровных отложений, чтобы выдержать нагнетание высокотемпературных материалов при высоком давлении. Способ заводнения, также часто используемый для повышения добычи нефти из истощенных или почти истощенных нефтяных скважин, может обеспечивать извлечение от 5 до 50% остаточных нефтяных продуктов. Воду, подлежащую закачиванию, следует предварительно профильтровать, чтобы уда-1 009351 лить все потенциально активные частицы. Затем ее закачивают под давлением из группы стратегически расположенных нагнетательных скважин или из нагнетательных скважин, расположенных вдоль границы нефтяного промысла. Вода редко равномерно циркулирует по всему подземному месторождению. В большинстве случаев вода проникает в месторождение до тех пор, пока не происходит прорыв, образующий путь наименьшего сопротивления к продуктивной скважине, вдоль которой протекает вода. Нефть имеет меньшую удельную плотность, чем вода, и поэтому всплывает в воде. Такой способ заводнения наиболее эффективен для месторождений, имеющих невысокую продуктивность при разработке первичными методами. Варианты этого способа включают щелочное или каустическое затопление, когда в воду добавляют щелочные агенты, в частности гидроксид натрия. Способ вытеснения газом для повышения добычи нефти включает закачивание инертного газа, в частности диоксида углерода, азота или сжиженного нефтяного газа, в нефтеносный пласт. Газ, смешиваясь с нефтяной залежью, делает нефть менее вязкой и вытесняет жидкую нефть к продуктивной скважине. Иногда используют попеременное закачивание через скважину газа и воды. Закачивание растворителей или растворов химических реагентов включает нагнетание в пласт жидкости, содержащей в своем составе (в осадке) различные химикаты. При нагнетании микроэмульсий с полимерами используют полимерные поверхностно-активные вещества для вымывания тяжелой нефти, присутствующей в грунтовом пласте, из порового пространства пласта. Другие растворители также можно использовать для смешивания с нефтяной залежью и уменьшения вязкости нефти. Часто используемые растворители включают ароматические углеводороды, дисульфид углерода и тетрафторид углерода, все из которых способны растворять битуминозные нефтяные осадки. Используют водорастворимые растворители с нагретой и не нагретой водой для переноса активных ингредиентов в подповерхностные пласты. Растворители или химикаты часто закачивают по трубопроводам вместе с обработанной нефтью. Затем их приходится разделять, например, с помощью дистилляции, чтобы сохранить дорогостоящие растворители и обработанную нефть. Сокращение этой операции очистки позволит упростить технологию и снизить расходы. При этом может оказаться относительно сложным и экономически нецелесообразным отделять смеси углеводородных соединений от некоторых неорганических твердых материалов, которые образуют с ними естественные смеси. Патент US 5700107 относится к способу очистки почвы, загрязненной органическими или неорганическими загрязнителями. Почву подвергают обработке комплексообразующим реагентом, способным хелатировать загрязнители, и образующим матрицу реагентом для образования в почве глиноземистой силикатной матрицы в виде твердого коллоида. В данном патенте отсутствует описание способа крекинга высокомолекулярных углеводородов, таких как битум и тяжелые масла, с использованием специального каталитического состава согласно настоящему изобретению. Патент US 5372708 относится к процессу переработки горючих сланцев. Процесс включает очистку смеси горючих сланцев и неорганических веществ крекингом при температуре в диапазоне от 350 до 600C и давлении от 8 до 80 атм. Как было указано выше, подобные процессы, протекающие в условиях высоких температур и давлений, являются весьма дорогостоящими, в то время как способ согласно изобретению можно осуществлять при температуре окружающей среды. Более того, в патенте US 5372708 отсутствует описание каталитического состава, используемого в изобретении. Настоящее изобретение относится к составам для проведения и способам реализации крекинга и гидрирования высокомолекулярных углеводородов с целью получения углеводородов с низкой молекулярной массой из субстратов, содержащих углеводороды с относительно высокой молекулярной массой. Гидрированию способствует присутствие воды и, возможно, добавление очищенных или неочищенных алкановых или циклоалкановых углеводородов (C5-C25). Обработка составом согласно изобретению обеспечивает низкомолекулярные характеристики, что можно подтвердить повышением плотности в градусах API (Американского нефтяного института) (как правило, плотность в градусах API повышается более, чем в два раза) и уменьшением вязкости. Указанные субстраты можно обрабатывать на поверхности земли или в подземных залежах при температуре и давлении окружающей среды. Каталитический состав согласно настоящему изобретению представляет собой активную неорганическую композицию, способную обеспечивать гомогенный крекинг и гидрирование углеводородных соединений с высокой молекулярной массой в присутствии воды при температуре и давлении окружающей среды. Каталитический состав является присадкой к органическим соединениям в воде. Точные пропорции указанного каталитического состава изменяются в зависимости от углеводорода с высокой молекулярной массой, подлежащего обработке, и желательных для получения углеводородных продуктов с низкой молекулярной массой. Основными компонентами каталитического состава являются SiO2, Al2O3, Fe2O3 и CaO. Типичные примеры их содержания показаны ниже в табл. 1. Все проценты по массе относятся к общей массе этих компонентов в конкретной смеси. Для получения каталитического состава все указанные компоненты вначале подвергают помолу примерно до 3000 единиц или менее при измерении аппаратом Блейна. Аппарат Блейна измеряет тонкость помола зерен как отношение площади поверхности частицы (в квадратных сантиметрах) к ее массе(в граммах). Затем эти частицы смешивают с водой при отношении масс примерно один к пяти, предпочтительно два к трем. Первая важная реакция протекает, когда твердые частицы добавляют в воду. В результате этой реакции образуются активные коллоидные частицы, которые формируются на соединяющихся поверхностях глин, оксидов металлов, цеолитных материалов и молекулярных сит. Смесь перемешивают до тех пор, пока частицы не образуют сплошную водную суспензию. В альтернативном варианте реализации для получения каталитического состава можно использовать композиционные материалы, содержащие основные компоненты каталитического состава. Так, например, цемент и вулканическая зола могут быть источниками компонентов SiO2, Al2O3, Fe2O3 и CaO. Ниже, в табл. 2 показаны широкие и предпочтительные пределы содержания этих компонентов. Таблица 2 Цементный компонент наиболее предпочтителен в форме портландцемента. Портландцементы представляют собой смеси известняка и глины, которые размалывают и обжигают в печи при 14001600C. Примерно 24 мас.% портландцемента составляет силикат кальция и примерно 66 мас.% CaO. Примеси могут включать примерно до 3 мас.% оксида алюминия, оксида железа (III) и оксида магния. Компонент вулканической золы может состоять из вулканического шлака, пемзы, вулканического туфа, туфопесчаника, мафической вулканической породы, ультрамафической вулканической породы,пирокластической породы, вулканического стекла, базальта или цеолитов на основе кремнезема. Наиболее предпочтительным компонентом вулканической золы является вулканический шлак. Наиболее предпочтительный вариант содержит вулканический шлак из Британской Колумбии. Шлак - наиболее широко распространенный материал вулканических конусов, состоящий из мелких частиц (примерно 1 см в сечении) отвердевшей вулканической лавы. Шлак из Британской Колумбии содержит примерно 46%SiO2, примерно 18% Fe2O3, примерно 8% CaO и примерно 2,4% TiO2. Вулканический шлак из Южной Мексики содержит примерно 79% SiO2 и примерно 6,6% Fe2O3. Пемза - это легкая пирокластическая порода, которая отвердела из пены лавы и превратилась в пористое стекло. Туфопесчаник состоит из кусков вулканической золы, спаянных вместе в результате литификации после извержения. Туф состоит из неспаянных кусков вулканической золы. Мафическую породу определяют как изверженную породу, которая содержит значительное количество силикатов, в частности пироксена, амфибола, оливина и слюды. Ультрамафическая порода представляет собой вулканическую породу с ультращелочным составом и содержанием ферро-магниевых минералов, превышающим 90%, преимущественно оливина, ортопироксена и клинопироксена. Пирокластическая порода представляет собой породу, сформировавшуюся в результате вулканического взрыва или воздушного выхлопа из вулканического кратера. Вулканические стекла, называемые обсидианом, состоят из частиц кремнезема, сплавленных мощной теплотой извержения вулкана. Базальт - это мафическая изверженная порода, состоящая из плагиоклаза. Различные виды базальта отличаются по степени насыщения кремнеземом. Цеолиты представляют собой семейство алюмосиликатов, которые находят в природных условиях или синтезируют. Цеолиты из Британской Колумбии типично содержат 89% SiO2, 0,8% Fe2O3 и примерно 1% CaO. Соль переходного металла с состоянием окисления +2 или +3 будет функционировать в каталитическом составе. Предпочтительные соединения включают хлорид железа (III), хлорид железа (II), хлорид меди (II) и хлорид кобальта. Наиболее предпочтителен хлорид железа (III). Кроме вышеуказанных оксидов металла наиболее предпочтительным оксидом металла является диоксид титана (TiO2). В наиболее предпочтительном варианте реализации диоксид титана составляет при-3 009351 мерно 2 мас.% от общей массы каталитического состава. Оксид бора (B2O3) может служить заместителем и использоваться вместо TiO2 или совместно с ним. Компоненты, отличные от портландцемента, изменяются в зависимости от конкретного обрабатываемого субстрата с высокой молекулярной массой. Корректировку состава можно легко произвести на основании опробования малых образцов субстрата с различными каталитическими составами для определения наиболее эффективных компонентов и их относительного содержания. Конкретные примеры приведены ниже. Твердые компоненты могут составлять 2-10 мас.% каталитического состава, предпочтительно 5-10 мас.%. Специфические материалы указаны в данном описании с их традиционными названиями, однако,следует понимать, что могут быть также использованы и другие композиции, образованные различными минералами и соединениями. Очищенные и неочищенные алканы и циклоалканы ряда C5-C25, например нафту или дизельное топливо, часто используют для того, чтобы облегчить и интенсифицировать процесс гидрирования. Такой очищенный или неочищенный углеводородный компонент вводят для использования в качестве водородного донора. Присутствующая вода также действует в качестве источника водорода. Обычно дизельное топливо или нафту смешивают с углеводородным субстратом, имеющим высокую молекулярную массу, перед добавлением водной коллоидной суспензии. Указанный очищенный или неочищенный углеводородный компонент может состоять из C5-С 25 алкана, циклоалкана или их смеси и может составлять от 0 до 50 мас.% от общей массы добавленного каталитического состава. Нафта или конденсат является наиболее предпочтительным очищенным углеводородом. Содержание каталитического состава для загрузки в сырую нефть может изменяться в пределах от 2:1 до 4:1. Предпочтительное отношение в загрузке составляет 3:1. После интенсивного перемешивания каталитического состава в воде, углеводородных соединений с высокой молекулярной массой и, возможно, очищенного углеводорода при температуре и давлении окружающей среды быстро, почти мгновенно происходит реакция крекинга и гидрирования с образованием продукта, состоящего из углеводородов с низкой молекулярной массой. Углеводороды с низкой молекулярной массой всплывают на поверхность водного коллоидного раствора, образуя отдельный слой. Серосодержащие и металлические соединения в результате реакции с каталитическим составом после перемешивания образуют твердые инертные осадки. После окончания добавления каталитического состава процесс завершается очень быстро, часто в течение нескольких минут, при отсутствии выделенияCO и CO2. Термины "углеводород с высокой молекулярной массой" и "углеводород с низкой молекулярной массой", используемые в настоящем описании, являются взаимно относительными. Термин "углеводород с высокой молекулярной массой" означает смесь углеводородов и захваченных ими примесей со средней молекулярной массой углеводородов, превышающей среднюю молекулярную массу углеводородов в углеводороде с низкой молекулярной массой. Таким образом, применение терминов "углеводород с высокой молекулярной массой" и "углеводород с низкой молекулярной массой" не означает каких-либо конкретных пределов молекулярной массы. Углеводороды с высокой молекулярной массой обычно представляют собой такие материалы, как,например, смесь жидких углеводородов и неуглеводородов, добываемых с нефтью, асфальтены, гудроны, тяжелая нефть и т. п., которые имеют ограниченное применение или вообще не имеют практического применения, однако, их можно превратить химическими средствами в более ценные и полезные углеводороды с низкой молекулярной массой. Нефть средней плотности имеет содержание смол или полярных фракций менее 25% по массе от общей массы нефти и плотность в градусах API от 20 до 30 при вязкости в пределах от 100 до 1000 сП. Тяжелая нефть имеет содержание смол или полярных фракций от 25 до 40 мас.% от общей массы нефти и плотность в градусах API от 10 до 20 при вязкости в пределах от 100 до 10000 сП. Гудроны имеют содержание смол или полярных фракций более 40 мас.% от общей массы нефти и плотность в градусах API менее 8-10 при вязкости, превышающей примерно 8000 сП. Углеводороды с низшей молекулярной массой могут включать газы C1-C4, например метан, пропан,природный газ. Способ согласно изобретению обеспечивает также уменьшение плотности и вязкости и увеличение плотности в градусах API обрабатываемой углеводородной смеси. В способе согласно изобретению все твердые фракции исходного углеводорода с высокой молекулярной массой (грунт, осадки, смешанные породы, песок и т. п.) осаждают на дне водной смеси. Основная часть примесей ионов тяжелых металлов в исходном углеводороде с высокой молекулярной массой соединяется или связывается с твердой фракцией в осадке. Углеводородные продукты с низкой молекулярной массой всплывают на поверхность воды, что позволяет легко извлекать эти продукты. 1. ПРИМЕНЕНИЕ ПОД ПОВЕРХНОСТЬЮ Для обработки углеводородов с высокой молекулярной массой под поверхностью земли твердые компоненты каталитического состава согласно настоящему изобретению вначале перемешивают с водой или смесью воды и очищенных углеводородов, получая пастообразную смесь. Затем эту смесь закачивают в резервуар или в исходный породный пласт через нефтяную или газовую скважину. Такой нефтесодержащий геологический пласт, связанный с указанной нефтяной и/или газовой скважиной, может счи-4 009351 таться "глухим" или иметь низкую продуктивность, и, тем не менее, являться кандидатом для обработки согласно настоящему изобретению. Каталитический состав уменьшает плотность нефти, увеличивает плотность в градусах API и уменьшает вязкость нефтяных залежей, с которыми он контактирует. Это повышает цену каждого барреля нефти. Обычно цена одного барреля тяжелой нефти с плотностью менее 16 градусов API составляет примерно от 8 до 10 долларов США. При дополнительных затратах на химическую обработку одного барреля примерно от 1,50 до 2,00 долларов США цена той же самой нефти возрастает примерно до 10-15 долларов США за баррель. Если предполагается осуществить разрыв и/или возбуждение данной скважины, состав можно закачивать под давлением. Выбранный каталитический состав нагнетают в резервуар, соединенный с нефтяным или газоносным продуктивным пластом, который, как предполагается, содержит максимальное количество нефти и газа. Каталитический состав реагирует с силикатами в геологической формации, а также с углеводородами с высокой молекулярной массой, присутствующими в зоне разрыва/возбуждения. В результате химических реакций между каталитическим составом и углеводородами образуются газы C1C4, в основном метан и бутан. Затем эти углеводородные газы, обладающие относительно низкой вязкостью, диффундируют в окружающую углеводородную массу. Такая глубокая местная химическая реакция стимулирует образование желательных жидких и газообразных углеводородов с низкой молекулярной массой, а также с низкой плотностью и вязкостью. Другой вариант реализации настоящего изобретения можно применять на низкой глубине при добыче тяжелой нефти, когда способ извлечения углеводородов использует систему заводнения и циркуляции воды под давлением через нефтеносный пласт. В циркулирующую воду можно добавлять каталитический состав, чтобы вызывать крекинг и реакции гидрирования тяжелой нефти, тем самым, уменьшая вязкость за счет образования газов C1-C4 и углеводородов с низкой молекулярной массой, а также с низкой плотностью и вязкостью. Это обеспечивает извлечение желаемых углеводородов из обработанной скважины и увеличивает скорость их добычи. Кроме того, при этом повышается качество добытой нефти. Возможно также добавление каталитического состава в пар, который впрыскивают в обработанные углеводороды. Настоящее изобретение позволяет увеличить скорость добычи нефти по сравнению с традиционной технологией, обеспечивая при этом снижение потребления пара, энергии, а также времени для обогащения и процесса добычи. Применение данной инновационной технологии добычи улучшает общее качество нефти за счет снижения вязкости и увеличения плотности в градусах API. Обработанная нефть с низкой вязкостью и плотностью может повысить стоимость и характеристики тяжелой нефти, которую необходимо транспортировать по трубопроводам. 2. ПРИМЕНЕНИЕ НА ПОВЕРХНОСТИ Способ согласно изобретению можно использовать для повышения качества углеводородного материала или субстратов с высокой молекулярной массой на земной поверхности. Так, например, его можно использовать для обработки или "обогащения" битуминозных песков или тяжелой нефти. Углеводород обрабатывают в хранилище с использованием смесительного оборудования. Каталитический состав смешивают с субстратом углеводородного материала, имеющего высокую молекулярную массу. В смесь в качестве дополнительного источника водорода для реакций крекинга добавляют дизельное топливо, конденсат или другой аналогичный очищенный или неочищенный углеводород. Обогащение представляет собой химическую обработку или фракционирование битумов или тяжелой нефти с целью повышения ее ценности путем уменьшения плотности и вязкости, что позволяет получить заместитель сырой нефти более высокого качества. Конкретными задачами обогащения являются увеличение содержания насыщенных и ароматических фракций, уменьшение содержания полярных и нерастворимых в пентане фракций, уменьшение вязкости, увеличение плотности в градусах API и снижение общей молекулярной массы углеводородов. Термин "плотность в градусах API", разработанный Американским нефтяным институтом (American Petroleum Institute, API), выражает относительную удельную плотность нефтепродуктов. Для перевода плотности в градусах API в удельную плотность пользуются следующей формулой: API к удельной плотности: SG (specific gravity, удельная плотность)=141,5/(131,5+API). За счет уменьшения удельной плотности, увеличения плотности в градусах API и уменьшения вязкости тяжелая нефть или битуминозный песок не требуют или требуют уменьшенной добавки конденсата для перекачивания нефти по трубопроводам. Так, например, существует трубопровод, по которому из канадской провинции Альберта в США транспортируют 778 000 баррелей тяжелой нефти в сутки. К нефти добавляют 300 000 баррелей конденсата, чтобы ее можно было перекачивать. Цена нефти в настоящее время составляет 12 долларов США за баррель. Если бы плотность нефти составляла 20-23 градуса API, то конденсат бы не потребовался. Стоимость обработанной нефти составила бы 16-18 долларов США за баррель, и оператор смог бы перекачивать 1000000 баррелей нефти в сутки. Конденсат является таким дефицитным материалом, что в настоящее время его отгоняют из нефти в США и ежедневно перекачивают обратно в Альберту. Для применения настоящего изобретения на поверхности земли реакцию согласно изобретению можно проводить при температуре и давлении окружающей среды, т. е. примерно при комнатной температуре, которая по определению составляет примерно от 20 до 25 С (примерно от 68 до 77F). Давление окружающей среды равно примерно 1 атмосфере (около 760 торр).-5 009351 3. ДЕСУЛЬФУРИЗАЦИЯ И УДАЛЕНИЕ СУЛЬФИДА ВОДОРОДА В результате термического крекинга сульфид водорода может образовываться в большом количестве из керогена и жидких серосодержащих соединений, присутствующих в сырой нефти. Содержание серы в сырой нефти обычно уменьшается по мере увеличения глубины, возможно, вследствие крекинга и удаления серы в форме H2S. Суммарное содержание серы в сырой нефти, тяжелой нефти, битумах и гудронах изменяется от 0,04 до 8%. Обычно нефть с высокой удельной плотностью и низкой плотностью в градусах API имеет более высокое содержание серы. Некоторые атомы водорода, образующиеся в результате поверхностных каталитических реакций между каталитическим составом и водой и очищенным или неочищенным источником водорода, превращают гетероатомы серы, содержащиеся в полярных (смоляных) и асфальтеновых фракциях, в H2S. В результате последовательности реакций окисления каталитический состав превращает H2S в CaSO4. Свободная сера, если таковая присутствует, также может реагировать с углеводородами,образуя H2S. Восстановление серы, если она присутствует в осадке, и связанное с этим окисление углеводородов может также происходить при температуре выше 150C и приводить к образованию H2S иCO2. Приведенные далее примеры иллюстрируют варианты реализации изобретения, но не ограничивают его. Пример 1. Образцы сырой нефти (примерно от 200 до 250 г каждый) отобрали непосредственно из скважины нефтепромысла Ллойдминистер, Ллойдминистер, Альберта, Канада (плотность от 16 до 18 градусов API) и нефтепромысла Пис Ривер, Пис Ривер, Альберта, Канада (плотность от 16 до 18 градусов API). Каждый образец поместили в двухлитровую банку и добавили равное по массе количество воды, нагретой до 100C, чтобы обеспечить смешивание с каталитическим составом. После обработки образцы выдержали до остывания до температуры окружающей среды (16C). Банки имели крышки с винтовыми газонепроницаемыми соединениями и резиновыми диафрагмами, установленными в отверстиях, которые просверлили в крышках, чтобы отбирать для анализа образцы газа из объема свободного пространства над продуктом. Состав в дисперсной форме согласно изобретению добавили к каждому образцу в количестве 5 и 10 мас.% относительно массы нефти. Состав содержал 48% портландцемента, 42% вулканических стеклообразных красных шлаков, 8% хлорида железа (III) и 2% диоксида титана, при этом все указанные процентные содержания относились к общей массе состава. В приведенной ниже табл. 3 указано процентное содержание по массе портландцемента и вулканической золы в каталитическом составе. Таблица 3 Затем образцы перемешивали металлическим стержнем в течение 1,5-2 мин, после чего плотно завинтили крышки. Отдельный комплект контрольных образцов каждого типа сырой нефти без добавления каталитического состава выдерживали в течение 4 суток при температуре и давлении окружающей среды. После этого газы из объема свободного пространства над каждым образцом анализировали способом газовой хроматографии. В газах из объема свободного пространства над образцами из Ллойдминистера за исключением контрольного образца, где присутствовала только смесь воды и нефти, обнаружили значительное количество газообразных углеводородов. В частности, газ над обработанными образцами содержал в 41 раз больше метана, в 23 раза больше этана, в 14 раз больше пропана, в 10 раз больше изобутена и в 71 раз больше бутана, чем контрольный образец. Реакция имела очень высокую скорость, а что касается образцов из Пис Ривера, то газообразные углеводороды образовывались очень быстро и терялись прежде, чем банку удавалось закрыть крышкой, или не образовывались по какой-либо причине. Состав газов из объема свободного пространства определяли способом газовой хроматографии. Дополнительные испытания сырой нефти из месторождения Ллойдминистер показали, что газообразные углеводороды быстро образовывались и, как подтвердил анализ, 2-3% суммарного начального углерода превращалось в углеводородные газы C1-C4, при этом метан преобладал в количественном отношении. В газах из объема свободного пространства над обработанными образцами из Пис Ривера газообразных углеводородов не обнаружили. Анализ насыщенных, ароматических, полярных и нерастворимых в пентане фракций обработанной и необработанной тяжелой нефти показал существенные изменения образцов тяжелой сырой нефти из Ллойдминистера. Заметное повышение качества образцов тяжелой нефти подтверждает увеличение содержания насыщенных и ароматических фракций на 9 и 8% соответственно, а также уменьшение содержания полярных и нерастворимых в пентане фракций на 19 и 1% соответственно.-6 009351 Имело место устойчивое снижение на 2% температуры дистилляции в спектре масс насыщенной фракции обработанной тяжелой нефти из Ллойдминистера по отношению к насыщенной фракции необработанной тяжелой нефти. Это означает, что обработанная насыщенная фракция имела относительно меньшую молекулярную массу, чем необработанная насыщенная фракция. Пример 2. Приготовили образцы битума из Синкруда, чтобы продемонстрировать эффективность различных вариантов реализации настоящего изобретения. Три жидких образца битума из Синкруда смешали с 3550% по массе нафты. Для двух образцов приготовили каталитический состав, добавив неорганическую смесь в горячую водопроводную воду и перемешав металлической мешалкой, чтобы получить коллоид в образце сырой нефти. В третий образец каталитический состав не добавляли, и он служил в качестве контрольного образца. Каталитический состав, названный "Смесь 1", состоял из 45 мас.% портландцемента, 45 мас.% вулканического шлака из Британской Колумбии, 2 мас.% диоксида титана и 8 мас.% хлорида железа (III). Состав "Смесь 2" содержал 45 мас.% портландцемента, 45 мас.% клиноптилолитного цеолита из Британской Колумбии, 2 мас.% диоксида титана и 8 мас.% хлорида железа (III). В приведенной ниже табл. 5 указано процентное содержание по массе портландцемента и вулканической золы в каталитических составах смесь 1 и смесь 2. Таблица 4 100 г нафты добавили к 300 г горячей водопроводной воды и 10 г каталитических составов, описанных выше для соответствующих образцов. Состав согласно изобретению добавили к образцам и интенсивно перемешали в течение примерно 30 с. Реакция закончилась практически мгновенно. Жидкость в банке разделилась на три слоя: обработанная нефть сверху, водный слой посредине и осадок неорганического материала на дне. Образование газа происходило медленно в виде небольшого выделения пузырьков и кратковременно наблюдалось даже в образце без каталитического состава. После открытия реакционных резервуаров провели измерения, чтобы определить изменение вязкости каждого образца, и анализы для определения содержания SAPA (насыщенные, ароматические, полярные соединения или смолы и соединения, нерастворимые в пентане, или асфальтены). В табл. 5 приведены эти параметры для иллюстрации свойств каждого образца. Таблица 5 Через 24 ч провели анализ газов, образовавшихся в свободном пространстве над каждым образцом. Газовый анализ образцов со смесью 1 и смесью 2 показал такой же состав и относительные концентрации, как и в необработанном контрольном образце. Однако содержание CO2 в обработанных образцах было на 91% ниже, чем в необработанном образце. Газообразные углеводороды, образовавшиеся в результате процесса согласно изобретению, вероятно, реабсорбировались в обработанную углеводородную массу. Пример 3. Приготовили образцы тяжелой нефти с нефтепромысла Ллойдминистер, чтобы продемонстрировать эффективность различных вариантов реализации настоящего изобретения. Эти образцы первоначально-7 009351 имели высокое содержание полярной фракции -38,7%. Полярные фракции оказывали большое влияние на вязкость и плотность нефтяных образцов. Провели испытания двух жидких образцов нефтяных битумов с массой по 200 г и начальной плотностью 9,9 градусов API. B данном примере использовали такой же способ добавления и каталитический состав, как описано выше для смеси 1 в пример 2. Каталитический состав содержал 45 мас.% портландцемента, 45 мас.% вулканического шлака из Британской Колумбии, 2 мас.% диоксида титана и 8 мас.% хлорида железа (III). K образцу 1 добавили дизельное топливо и каталитический состав. Через 1 ч плотность образца 1 достигла 22,1 градуса API, а через 24 ч - 27,3 градуса API. B образец 2 дизельное топливо не добавляли. После добавления каталитического состава его плотность через один час достигла 14,9 градуса API, а через 24 ч - 17,5 градуса API. После проведения реакции в течение 24 ч реакционные резервуары открыли и провели измерения,чтобы определить изменение вязкости каждого образца, и анализы для определения содержания SAPA(насыщенные, ароматические, полярные соединения или смолы и соединения, нерастворимые в пентане,или асфальтены). В табл. 6 приведены эти параметры для иллюстрации свойств каждого образца. Таблица 6 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каталитический состав для повышения качества углеводородной смеси с высокой молекулярной массой, представляющий собой смесь воды и продуктов реакции частиц следущих компонентов: диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, оксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см 2/г. 2. Каталитический состав по п.1, отличающийся тем, что массовые проценты компонентов следующие:(1) от 15 до 35 мас.% диоксида кремния,(2) от 1 до 6 мас.% оксида алюминия,(3) от 5 до 20 мас.% окида железа (III),(4) от 10 до 30 мас.% оксида кальция,(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и(6) по меньшей мере 8 мас.% соли переходного металла,причем указанные массовые проценты представлены по отношению к общей массе компонентов(1)-(6). 3. Каталитический состав для повышения качества углеводородной смеси с высокой молекулярной массой, представляющий собой смесь воды и продуктов реакции следующих компонентов: цемент, вулканическая зола, соль переходных металлов, диоксид титана или оксид бора, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см 2/г. 4. Каталитический состав по п.1, отличающийся тем, что массовые проценты компонентов следующие:(1) от 30 до 50 мас.% цемента,(2) от 30 до 50 мас.% вулканической золы,(3) по меньшей мере 2 мас.% диоксида титана или оксида бора и(4) по меньшей мере 8 мас.% соли переходного металла,причем указанные массовые проценты представлены по отношению к общей массе компонентов(1)-(4). 5. Каталитический состав по любому из пп.3 и 4 отличающийся тем, что компонент цемента является портландцементом. 6. Каталитический состав по любому из пп.3-5, отличающийся тем, что компонент вулканической золы представляет собой одно или более соединений, выбранных из группы, включающей вулканический шлак, базальт, соль переходного металла, пирокластическую породу, вулканический туф, туфопес-8 009351 чаник, вулканическое стекло, пемзу, мафическую вулканическую породу, ультрамафическую вулканическую породу, цеолиты на основе кремнезема. 7. Каталитический состав по любому из пп.1-6, отличающийся тем, что соль переходного металла является одним или более из соединений, выбранных из группы, включающей галоиды железа (III), галоиды меди, галоиды кобальта и галоиды железа (II). 8. Каталитический состав по любому из пп.1-7, отличающийся тем, что состав дополнительно смешан с C5-C25 алканами и циклоалканами в количестве до 50 мас.% по отношению к общей массе смеси. 9. Каталитический состав по любому из пп.1-7, отличающийся тем, что состав дополнительно смешан с дизельным топливом или нафтой в количестве до 50 мас.% по отношению к общей массе смеси. 10. Каталитический состав по любому из пп.1-9, отличающийся тем, что состав дополнительно смешан с углеводородом с высокой молекулярной массой при соотношении массы углеводорода с высокой молекулярной массой к массе каталитического состава от 2:1 до 4:1. 11. Каталитический состав по п.10, отличающийся тем, что углеводород с высокой молекулярной массой выбран из группы, включающей битумы, асфальтены, конденсаты и смолы. 12. Способ получения каталитического состава для повышения качества углеводородной смеси с высокой молекулярной массой, включающий:(a) приготовление смеси частиц диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, диоксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см 2/г;(b) смешивание указанной смеси с водой. 13. Способ по п.12, отличающийся тем, что массовые проценты компонентов следующие:(1) от 15 до 35 мас.% диоксида кремния,(2) от 1 до 6 мас.% оксида алюминия,(3) от 5 до 20 мас.% окида железа (III),(4) от 10 до 30 мас.% оксида кальция,(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и(6) по меньшей мере 8 мас.% соли переходного металла,причем указанные массовые проценты представлены по отношению к общей массе компонентов(1)-(6). 14. Способ получения каталитического состава для повышения качества углеводородной смеси с высокой молекулярной массой, включающий:(a) приготовление смеси частиц диоксида кремния, оксида алюминия, оксида железа (III), оксида кальция, диоксида титана или оксида бора, а также соли переходного металла, при этом отношение площади поверхности частицы к ее массе при измерении аппаратом Блейна составляет по меньшей мере 3000 см 2/г;(b) смешивание указанной смеси с водой. 15. Способ по п.14, отличающийся тем, что для приготовления смеси берут следующие компоненты:(1) от 30 до 50 мас.% компонента цемента,(2) от 30 до 50 мас.% компонентов вулканической золы,(5) по меньшей мере 2 мас.% диоксида титана или оксида бора и(6) по меньшей мере 8 мас.% соли переходного металла,причем указанные массовые проценты представлены по отношению к общей массе компонентов(1)-(4). 16. Способ по любому из пп.14-15, отличающийся тем, что компонент цемента является портландцементом. 17. Способ по любому из пп.14 и 16, отличающийся тем, что компонент вулканической золы является одним или более из соединений, выбранных из группы, включающей вулканический шлак, базальт,пирокластическую породу, вулканический туф, туфопесчаник, вулканическое стекло, пемзу, мафическую вулканическую породу, ультрамафическую вулканическую породу, цеолиты на основе кремнезема. 18. Способ по любому из пп.12-17, отличающийся тем, что соль переходного металла является одним или более из соединений, выбранных из группы, включающей галоиды железа (III), галоиды меди,галоиды кобальта и галоиды железа (II). 19. Способ по любому из пп.12-18, отличающийся тем, что дополнительно включает добавление в полученную смесь C5-C25 алканов или циклоалканов в количестве 50% в расчете на общую массу смеси. 20. Способ крекинга смеси углеводородов с высокой молекулярной массой с получением углеводородного продукта с низкой молекулярной массой, включающий:(a) осуществление водного контакта каталитического состава по любому из пп.1-9 с углеводородом с высокой молекулярной массой; осуществление гидрирования и крекинга указанного углеводорода с высокой молекулярной массой и(b) извлечение углеводородного продукта с низкой молекулярной массой, полученного на операции(а), при этом указанный продукт с низкой молекулярной массой имеет среднюю плотность в градусахAPI, большую, чем плотность в градусах API углеводородной смеси с высокой молекулярной массой. 21. Способ по п.20, отличающийся тем, что смесь углеводорода с высокой молекулярной массой является одним или более из соединений, выбранных из группы, включающей битумы, асфальтены, конденсаты и смолы. 22. Способ по любому из пп.20 и 21, отличающийся тем, что отношение массы углеводорода с высокой молекулярной массой к массе каталитического состава составляет от 2:1 до 4:1. 23. Способ по любому из пп.12-22, отличающийся тем, что операцию (а) выполняют при температуре и давлении окружающей среды.

МПК / Метки

МПК: C10G 1/00, C04B 28/04, B01J 27/08, C10G 11/08, C09K 8/60, B09C 1/08

Метки: получения, молекулярной, каталитический, углеводородов, низкой, массой, применение, состав

Код ссылки

<a href="https://eas.patents.su/11-9351-kataliticheskijj-sostav-i-ego-primenenie-dlya-polucheniya-uglevodorodov-s-nizkojj-molekulyarnojj-massojj.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитический состав и его применение для получения углеводородов с низкой молекулярной массой</a>

Предыдущий патент: Способ обработки углеводородсодержащих подземных песчаных пластов, пропитанных дегтем, и смешивающий агент

Следующий патент: Способ ослабления шумов в сейсмических данных на основе использования обратно-взвешенной фильтрации комплексной трассы

Случайный патент: Комплекс сорбционной очистки загрязненных вод