Способ переработки изношенных покрышек и устройство для его осуществления

Номер патента: 6345

Опубликовано: 29.12.2005

Авторы: Окунев Валерий Викторович, Окунев Кирилл Валерьевич, Александровский Игорь Юрьевич

Формула / Реферат

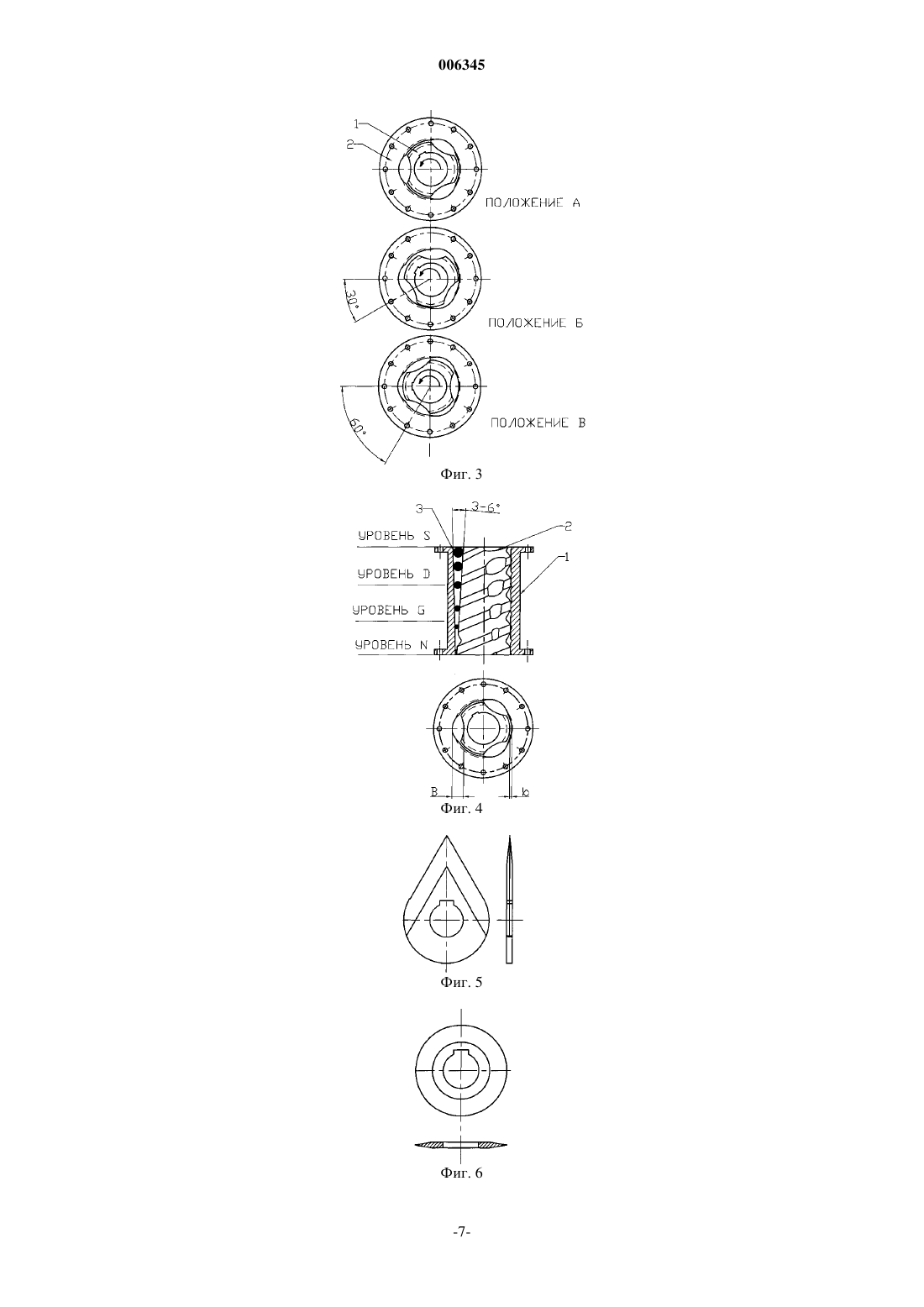

1. Способ переработки изношенных покрышек, включающий сортировку, раскрой, измельчение, вибрационный рассев и очистку, отличающийся тем, что покрышку разрезают поперек на одну или несколько частей, которые режут в развернутом состоянии по грани металлического корда и бортового кольца (только по резине) на армированные металлом протекторные полосы и неармированные боковины с раздельным раскроем их на мерные гранулы, измельчение которых осуществляют в зазоре между поверхностями инструмента с переменным сечением, что при вращении одного из них вокруг вертикальной или наклонной оси приводит к возникновению циклически меняющих характер нагрузки зон, где в условиях сжатия происходит разрушение материала, а при расширении под действием силы тяжести и профиля инструмента - разделение на фракции.

2. Способ по п.1, отличающийся тем, что процесс измельчения гранул осуществляется несколькими параллельно расположенными и работающими в своем размерном диапазоне мельницами, суммарно перекрывающими весь диапазон измельчения, объединенными в единый механизм кольцевой системой сепарации, которая обеспечивает раздельное питание мельниц крошкой заданного размера и отделение товарного порошка по месту его образования.

3. Устройство для переработки, включающее корпус, загрузочное и выгрузочное отверстия, рабочую камеру, измельчительный инструмент и привод, отличающееся тем, что оно имеет вертикально или наклонно расположенный вал со съемными винтами и стаканами измельчения, имеющими расширительные полости, канавки или иные элементы, выполненные поверх основного винтового профиля.

4. Устройство по п.3, отличающееся тем, что, имея одинаковую конструкцию и размеры, обеспечивает необходимые условия сборки в комплекс и помол различной фракции за счет установки винтов и стаканов необходимого профиля, которые отнесены к классу инструмента, смена которых осуществляется вручную без разборки устройства или комплекса.

Текст

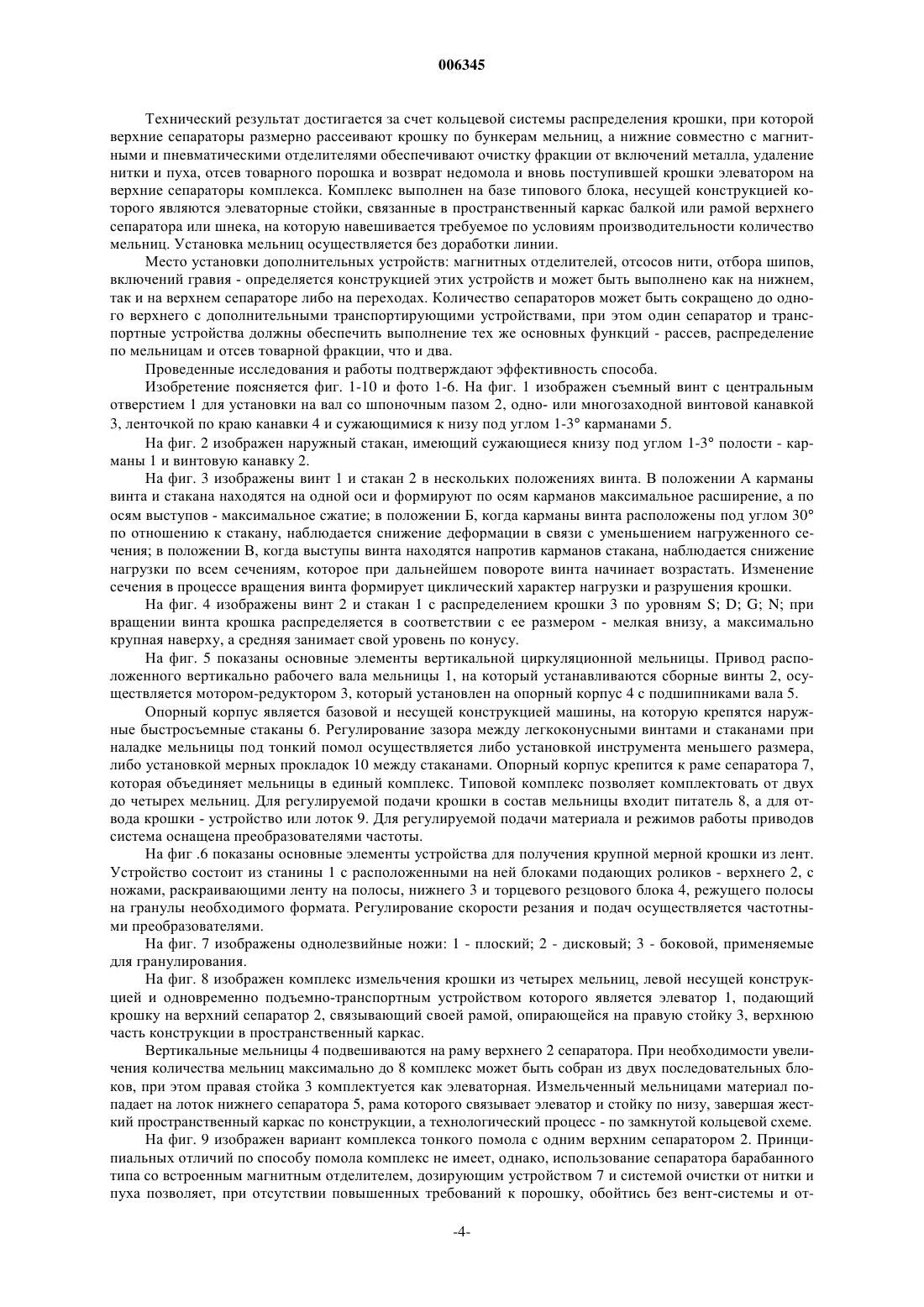

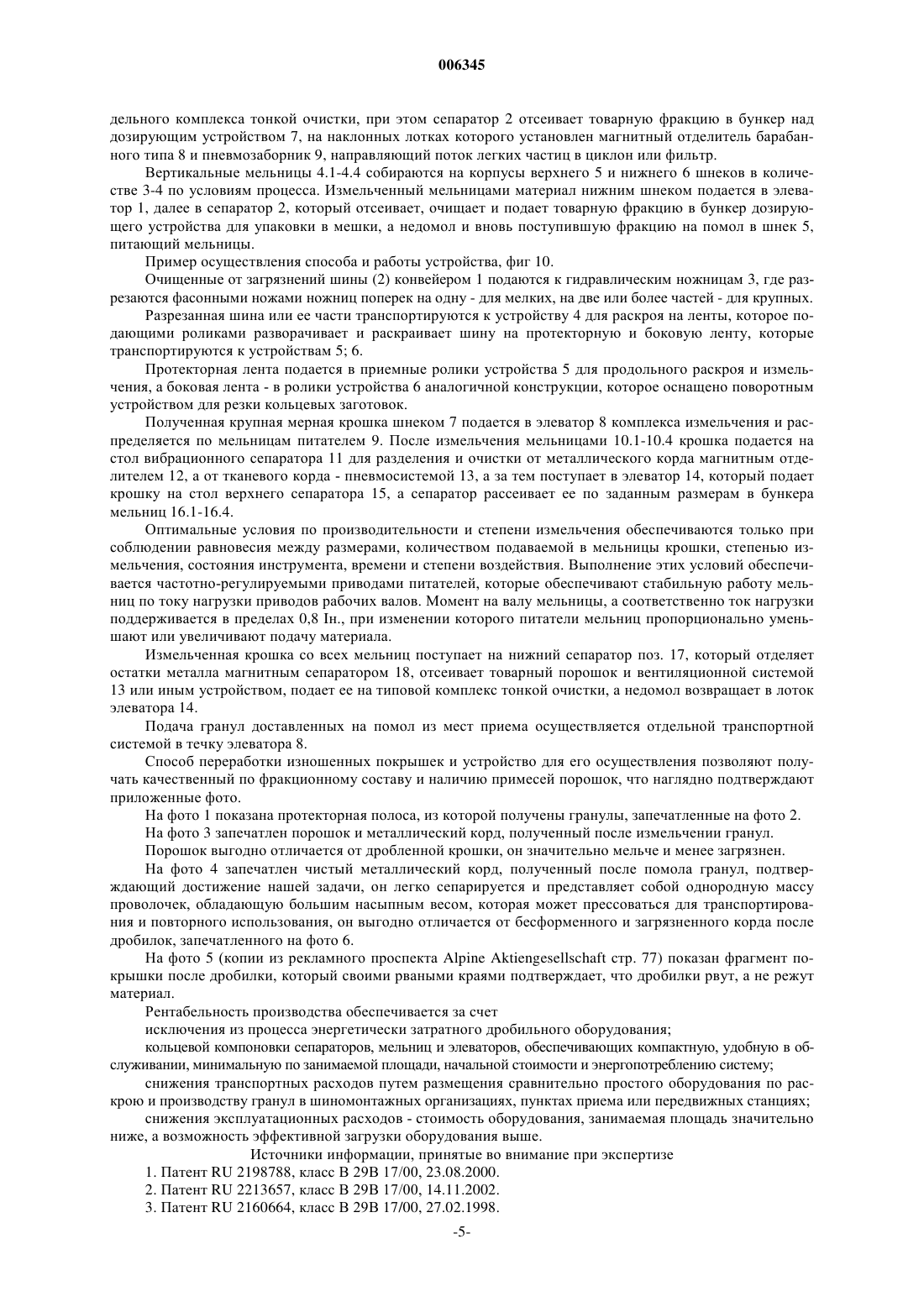

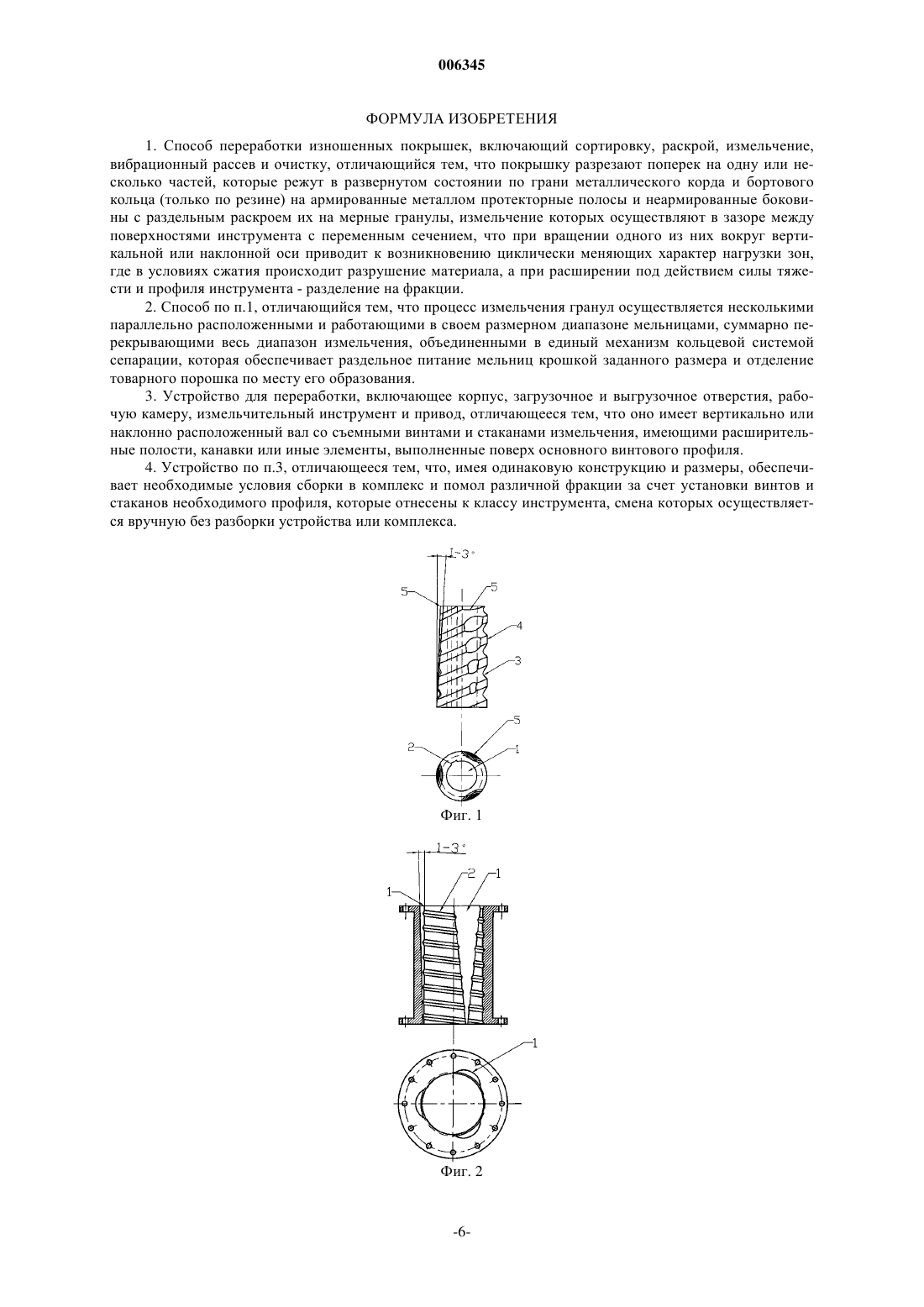

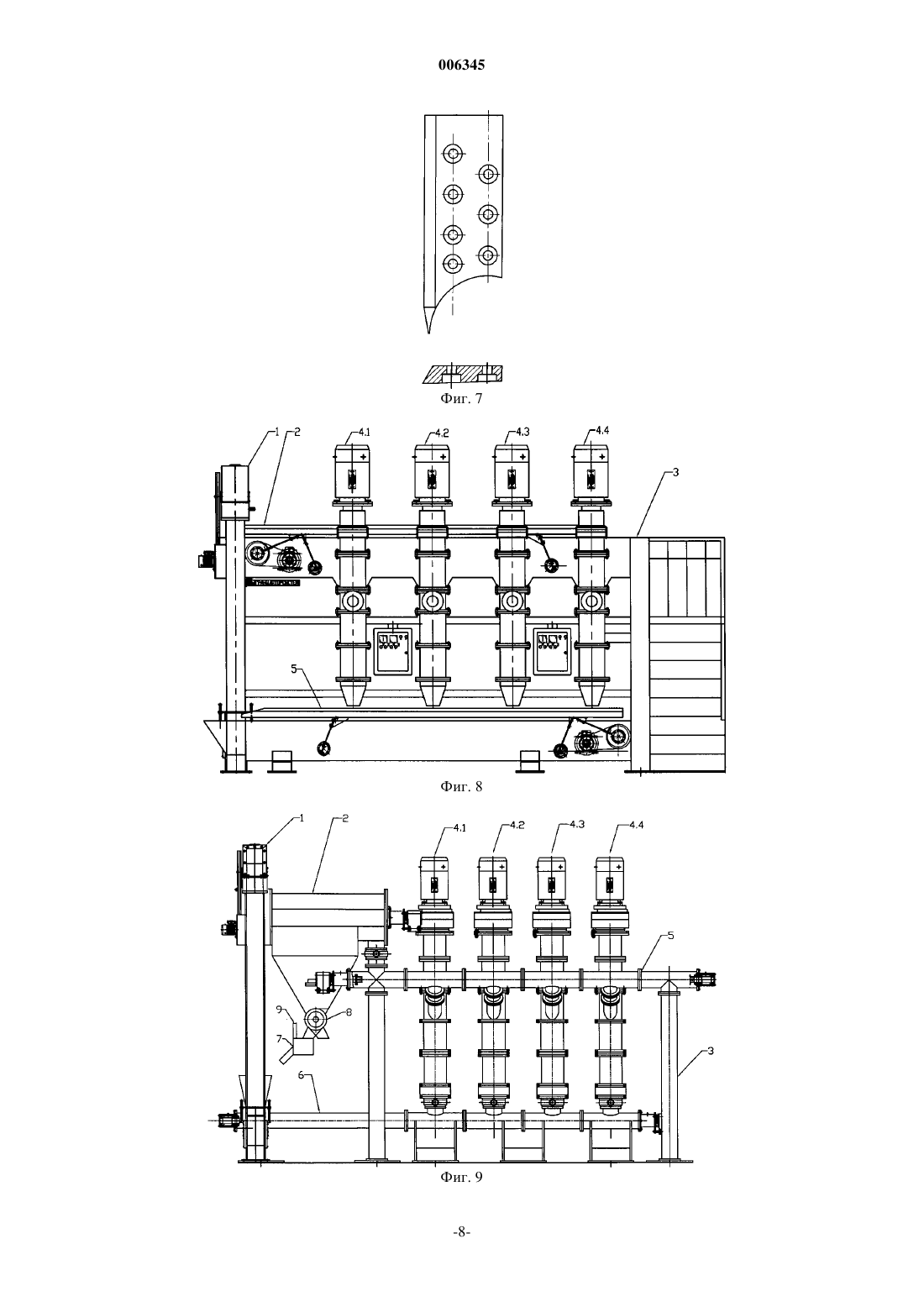

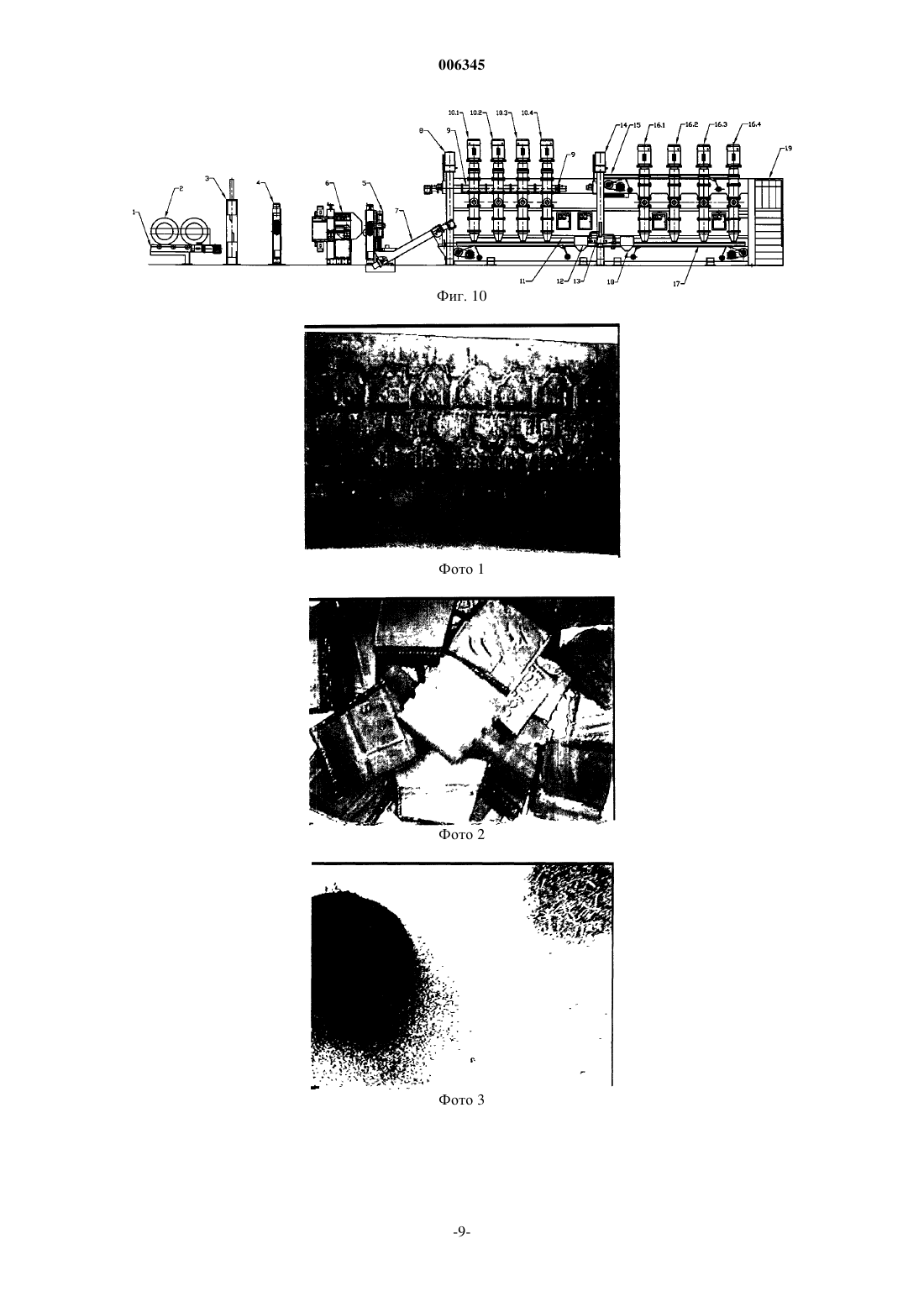

006345 Изобретение относится к способу переработки изношенных пневматических покрышек и других изделий из полимеров с аналогичными свойствами, в том числе транспортерных лент, шлангов, линолеума, с целью извлечения материалов, пригодных для повторного использования. Зародившись в шестидесятые годы, переработка изношенных покрышек развивалась преимущественно в направлении механического измельчения и имела своей целью их утилизацию. Полученная в процессе переработки резиновая крошка находила применение в качестве добавок в асфальт, битум, простые изделия из резины. Технически обоснованным считалось получение крошки с размерами 1-5 мм. При этом в большинстве стран переработка дотировалась их потребителями или государством. За последние годы резко возросла потребность в тонкодисперсных порошках с целью возврата материалов в резинотехническую и другие отрасли промышленности для производства новых материалов. Стоимость тонкодисперсных порошков приблизилась к стоимости вулканизата, но при этом резко возросли требования к качеству порошков, по размерам это порошки от 0,02 до 0,1 мм, по содержанию примесей не более 0,1%. Столь высокие требования технологии механического измельчения, как правило, не обеспечивают. Известна линия по утилизации изношенных шин, содержащая соединенную транспортными средствами машину для радиальной разделки шин, с машинами для получения крупной и тонкодисперсной крошки с магнитным устройством и устройством для рассева крошки (1). Способ переработки шин на крошку реализуемый линией включает следующие технологические операции: раскрой шин на боковины и протекторные дорожки на борторезательном станке,измельчение протекторных дорожек и боковин дисковыми мельницами на фрагменты,помол фрагментов мельницами со спаренными фрикционными цилиндрическими валками и сменными бронеситами. К недостаткам способа реализуемого линией следует отнести то, что фрагменты после дисковой мельницы имеют разброс по конфигурации и массе, что при отсутствии их размерного распределения по мельницам снижает производительность и качество помола; сложную конструкцию мельниц, системы распределения крошки и линии в целом. Известно и является наиболее близким по конструкции и технологии устройство для получения порошка из полимерного материала (2). Устройство предназначено для переработки отходов резинотехнических изделий, армированных металлическим или тканевым кордом. Устройство включает в себя корпус, уплотняющий шнек, кольцевую форкамеру с кольцевым выступом предварительного разрушения и рабочим кольцевым каналом. Корпус имеет отверстия для загрузки и выгрузки, зону уплотнения и зону измельчения. Внутри корпуса помещен уплотняющий шнек со спиральными канавками. В зоне измельчения на внутренней поверхности выполнено кольцеобразное углубление с образованием кольцевой форкамеры предварительного разрушения. Исполнительный рабочий орган измельчения выполнен в виде кольцеобразного выступа. Рабочий орган измельчения установлен с образованием кольцевого щелевого канала по отношению или к внутренней поверхности кольцеобразного углубления, или к боковой поверхности ротора. Устройство имеет средства охлаждения шнека, корпуса и ротора. Учитывая то, что измельчение крошки осуществляется в щелевом зазоре, без регулирования подачи материала, нагрузки на вал привода, на ограниченной поверхности форкамеры и кольцевого канала, то,что сжатие не лучшим образом реализует напряжения необходимые для расслоения резины и корда, и то,что разогрев материала в процессе сжатия - это энергетические затраты и мощный привод, - можно сделать вывод, что эффективность процесса и качество получаемого продукта могут быть повышены. Принимая во внимание отличие загружаемых материалов, для прототипа это фрагменты шин, а в нашем случае это мерная гранула или крошка, а также процессов в мельницах - установка (прототип) осуществляет уплотнение материала и подачу его в зону измельчения, где при сжатии материала давлением винта происходит сопровождаемое разогревом материала измельчение фрагментов за счет продавливания массы через форкамеру и зону измельчения, а вертикальная циклическая мельница измельчает крошку между поверхностями винта и стакана в условиях относительно свободного вывода измельченной крошки из зоны измельчения, которой является большая часть камеры, установки и способы измельчения имеют мало сходства. Наиболее близким по характеру процесса, комплексному подходу к решению задачи и качеству получаемого продукта является способ механической переработки изношенных покрышек (3). Способ предусматривает сортировку, скоростное фрезерование, штамповку, рубку отходов на соответствующие размеры, дробление резиновой крошки, магнитную сепарацию и просев. Способ обеспечивает достаточно высокое качество получаемых материалов, однако, съем материала на зуб фрезы 0,5-1 мм говорит о том, что процесс при значительной сложности системы не обладает высокой производительностью, а технологические операции, начиная с установки шины в приспособление, далее фрезерования и съема остатков, сложно автоматизировать. Задачей изобретения является создание безотходного и рентабельного способа и устройства переработки изношенных покрышек с целью получения порошка с высокими потребительскими свойствами.-1 006345 Сущностью изобретения является способ переработки изношенных покрышек, включающий сортировку, раскрой, измельчение, вибрационный рассев и очистку, отличающийся тем, что покрышку разрезают поперек на одну или несколько частей, которые режут в развернутом состоянии по грани металлического корда и бортового кольца (только по резине) на армированные металлом протекторные полосы и не армированные боковины с раздельным раскроем их на мерные гранулы, измельчение которых осуществляют в зазоре между поверхностями инструмента с переменным сечением, что при вращении одного из них вокруг вертикальной или наклонной оси приводит к возникновению циклически меняющих характер нагрузки зон, где при максимальном сжатии, под действием сил трения возникают напряжения кручения, растяжения и сдвига, приводящие к разрушению материала, а при расширении, по действием силы тяжести и конусных полостей, выполненных по общему винтовому профилю инструмента, к разделению фракции на мелкую по направлению вниз и крупную, распределяемую в соответствии с ее размерами по уровням инструмента. Оптимальные условия процесса в зазоре обеспечиваются путем измельчения крошки от крупной,условно 20 мм, до мелкой, условно 0,1 мм, комплексом из 4-8 вертикально или наклонно расположенных мельниц, работающиx параллельно в своем размерном диапазоне, суммарно перекрывающиx весь диапазон измельчения, объединенныx в единый механизм кольцевой системой транспортирования и сепарации, который обеспечивает раздельное питание мельниц крошкой заданного размера и отделение товарной крошки по месту ее образования. Причем, весь процесс подготовки мерных гранул осуществляют без дробления, только резанием. Устройство для осуществления данного способа, включающее корпус, загрузочное и выгрузочное отверстия, рабочую камеру, измельчительный инструмент и привод, имеет вертикально или наклонно расположенный вал со съемными винтами измельчения, имеющими расширительные полости, канавки или иные элементы, выполненные поверх основного профиля. Опорой, несущей конструкцией и элементом для крепления к системе дозированного питания является корпус с приводом и стаканами измельчения. Стаканы имеют переменный профиль, что при вращении винта обеспечивает циклическое изменение зазора между стенками винта и стаканов. Все мельницы комплекса, имея одинаковую конструкцию и размеры, обеспечивают необходимые условия сборки в комплекс и помол различной фракции за счет установки винтов и стаканов необходимого размера и профиля, которые технологически и конструктивно отнесены к классу инструмента и выполнены в виде съемных частей, обеспечивающих ручную замену без разборки устройства или комплекса. Мельницы подвешиваются и крепятся на раму верхнего сепаратора площадкой корпуса и имеют питатель с регулируемым приводом, который обеспечивает стабильную работу мельницы по току нагрузки привода рабочего вала. Вал, в свою очередь, оснащен регулируемым приводом и поддерживает оптимальные режимы по производительности и степени измельчения. Количество мельниц зависит от производительности линии, заданной проектом степени измельчения и технологической целесообразности. Одна или две мельницы не могут эффективно работать по всему размерному диапазону, кроме того,полученная за один цикл помола крошка или порошок неоднородна по фракционному составу и после рассева значительная ее часть требует повторного измельчения. По отношению к прототипу, осуществляющему разрушение за счет силового сжатия, разогрева и продавливания материала через фильеру, заявленныt изобретением способ и устройство обеспечивают разрушение крошки во множестве периодически возникающих зон, практически по всей поверхности наружных стаканов, кроме расширений, и в более рациональных условиях растяжения и кручения . Регулирование зазоров при получении тонкодисперсных порошков осуществляется легкоконусным инструментом и набором прокладок. Карманы для мелкого порошка выполняются в виде канавок по нормали к направлению основного винта. Количество канавок при измельчении порошков может доходить до 30, а число заходов винта до 6. В реальных условиях процесс следует рассматривать в динамике, так как протяженность зоны помола в мельнице более 600 мм, а крошка на выходе в 2-3 раза мельче, чем на входе, поэтому профиль винта имеет ряд конструктивных особенностей, в т.ч. переменный шаг, угол подъема витка (в соответствии с размером крошки), глубину канавки, зазоры, продольные риски по ленточке. Разрезку покрышек поперек выполняют механическими или гидравлическими ножницами с быстросъемными ножами, имеющими фасонный профиль или иным устройством, обеспечивающим производительность до 100 шт./ч. Раскрой на ленты шириной 150-250 мм осуществляют устройством для раскроя шин и транспортерных лент, обеспечивающим регулируемую подачу развернутой покрышки или транспортерной ленты между приводными роликами, на одном из которых для получения заданной ширины или на столе, установлено два или более ножа. Раскрой лент на мерную, крупную крошку осуществляют подачей ленты между приводными роликами, на одном из которых или на столе установлены три или более ножа, раскраивающих ленту на полосы, которые подаются под вращающийся боковой нож устройства. Скорость продольной подачи и бокового ножа, а, следовательно, линейные размеры крошки регулируется частотным приводами.-2 006345 Техническая эффективность заявленного способа переработки достигается за счет исключения из процесса переработки традиционного метода измельчения покрышек, фрагментов или крошки дробилками, дисковыми двухвалковыми ножницами, с переходом на раскрой однолезвийным инструментом, с последующим измельчением крошки до порошка комплексами из нескольких параллельно работающих мельниц. Отличительной особенностью способа является предшествующее помолу разделение крошки по размерам и выделение товарной фракции на стадии образования, так как присутствие мелкой фракции вредно для помола более крупной. При этом весь процесс измельчения рассматривается как два связанных технологически процесса первый - получение крупной мерной крошки путем раскроя покрышек и других аналогичных изделий и материалов, основная часть которых с целью снижения транспортных расходов должна выполняться за пределами основного производства - на станциях техобслуживания или передвижными установками; второй - получение порошка 0,5-0,05 мм и менее путем помола гранул циклическими мельницами в условиях основного производства. Технический результат достигается за счет исключения из процесса измельчения дробилок, которые по своим техническим возможностям не могут эффективно работать как по корду 0,2-0,5 мм, так и резине толщиной от 1 до 40 мм, ввиду того, что необходимое условие резания - зазоры между ножами В=кS, где В - зазор между ножами; S - толщина разрезаемого материала; к - коэффициент, зависящий от свойств материала; для стали к=0,08; В=0,080,2=0,0016 мм; для резины к=0,02; В=0,021=0,02 мм, - не обеспечены технически конструкцией дробилок. Ввиду того, что зазоры между ножами для покрышек с металлокордом конструктивно превышают расчетные, процесс разрушения носит характер разрыва, а не реза, фото 5-6. В результате, энергетические затраты на 1 т крошки с размерами 1-3 мм составляют более 500 кВт/ч и увеличиваются с повышением степени измельчения. Кроме того, несмотря на сложную систему очистки, по наличию примесей и фракционному составу, качество крошки остается низким, что значительно снижает сферу ее использования. Технический результат достигается за счет использования однолезвийного остро заточенного инструмента и специального оборудования, которые обеспечивают значительное снижение сил резания, а также времени на замену и заточку, что в сочетании с рациональным способом его проведения дает многократное снижение потребляемой мощности, повышает производительность и культуру процесса. Технический результат достигается за счет введения в процесс раскроя производительного способа и устройства для получения мерной крошки, окружная скорость бокового ножа которого в несколько раз превышает скорость прессовых инструментов и обеспечивает производительность до 400 кг/ч. Получение мерной крошки является необходимым условием для обеспечения производительного и качественного помола. Технический результат достигается за счет получения порошка способом, который осуществляется комплексом из трех и более мельниц, оснащенных инструментом с соответствующим размеру измельчаемой фракции профилем, что обеспечивает оптимальные режимы измельчения крошки каждой мельницей и эффективную работу комплекса в целом. Для поддержания оптимальных режимов измельчения мельницы оснащены питателями с регулируемым приводом, а главные приводы - асинхронными электродвигателями с частотным регулированием и контролем момента на валу, при повышении которого сверх заданного подача крошки уменьшается и наоборот. Постоянство режима работы по току нагрузки является необходимым условием ведения процесса. Технический результат достигается за счет характерных особенностей процесса измельчения крошки на порошок, которые обеспечиваются конструктивными особенностями мельницы и инструмента. Основные из них: вертикальное или наклонное расположение инструмента, которое обеспечивает условно беспрепятственный (под собственным весом), проход - провал крошки, размеры которой меньше зазора между наружным стаканом и внутренним винтом,конические сужающиеся к низу прямые или наклонные полости как по наружному стакану, так и по внутреннему винту. Наличие полостей при вращении винта формирует циклическое изменение сечений рабочей камеры и воздействия инструмента на материал, обеспечивает порционный прием крошки и подачу под винт в верхней части, а далее по ходу винта с формированием потоков - мелкая вниз, а крупная и средняя под винт на своем уровне. Количество и размеры полостей зависят от размера крошки. Кроме того, поверхность стаканов имеет канавки, направленные противоположно направлению движения основного потока,которые создают в зонах сжатия эффективные напряжения между винтом и стаканом, необходимые для разрушения, и способствуют разделению материала в зонах расширения.-3 006345 Технический результат достигается за счет кольцевой системы распределения крошки, при которой верхние сепараторы размерно рассеивают крошку по бункерам мельниц, а нижние совместно с магнитными и пневматическими отделителями обеспечивают очистку фракции от включений металла, удаление нитки и пуха, отсев товарного порошка и возврат недомола и вновь поступившей крошки элеватором на верхние сепараторы комплекса. Комплекс выполнен на базе типового блока, несущей конструкцией которого являются элеваторные стойки, связанные в пространственный каркас балкой или рамой верхнего сепаратора или шнека, на которую навешивается требуемое по условиям производительности количество мельниц. Установка мельниц осуществляется без доработки линии. Место установки дополнительных устройств: магнитных отделителей, отсосов нити, отбора шипов,включений гравия - определяется конструкцией этих устройств и может быть выполнено как на нижнем,так и на верхнем сепараторе либо на переходах. Количество сепараторов может быть сокращено до одного верхнего с дополнительными транспортирующими устройствами, при этом один сепаратор и транспортные устройства должны обеспечить выполнение тех же основных функций - рассев, распределение по мельницам и отсев товарной фракции, что и два. Проведенные исследования и работы подтверждают эффективность способа. Изобретение поясняется фиг. 1-10 и фото 1-6. На фиг. 1 изображен съемный винт с центральным отверстием 1 для установки на вал со шпоночным пазом 2, одно- или многозаходной винтовой канавкой 3, ленточкой по краю канавки 4 и сужающимися к низу под углом 1-3 карманами 5. На фиг. 2 изображен наружный стакан, имеющий сужающиеся книзу под углом 1-3 полости - карманы 1 и винтовую канавку 2. На фиг. 3 изображены винт 1 и стакан 2 в нескольких положениях винта. В положении А карманы винта и стакана находятся на одной оси и формируют по осям карманов максимальное расширение, а по осям выступов - максимальное сжатие; в положении Б, когда карманы винта расположены под углом 30 по отношению к стакану, наблюдается снижение деформации в связи с уменьшением нагруженного сечения; в положении В, когда выступы винта находятся напротив карманов стакана, наблюдается снижение нагрузки по всем сечениям, которое при дальнейшем повороте винта начинает возрастать. Изменение сечения в процессе вращения винта формирует циклический характер нагрузки и разрушения крошки. На фиг. 4 изображены винт 2 и стакан 1 с распределением крошки 3 по уровням S; D; G; N; при вращении винта крошка распределяется в соответствии с ее размером - мелкая внизу, а максимально крупная наверху, а средняя занимает свой уровень по конусу. На фиг. 5 показаны основные элементы вертикальной циркуляционной мельницы. Привод расположенного вертикально рабочего вала мельницы 1, на который устанавливаются сборные винты 2, осуществляется мотором-редуктором 3, который установлен на опорный корпус 4 с подшипниками вала 5. Опорный корпус является базовой и несущей конструкцией машины, на которую крепятся наружные быстросъемные стаканы 6. Регулирование зазора между легкоконусными винтами и стаканами при наладке мельницы под тонкий помол осуществляется либо установкой инструмента меньшего размера,либо установкой мерных прокладок 10 между стаканами. Опорный корпус крепится к раме сепаратора 7,которая объединяет мельницы в единый комплекс. Типовой комплекс позволяет комплектовать от двух до четырех мельниц. Для регулируемой подачи крошки в состав мельницы входит питатель 8, а для отвода крошки - устройство или лоток 9. Для регулируемой подачи материала и режимов работы приводов система оснащена преобразователями частоты. На фиг .6 показаны основные элементы устройства для получения крупной мерной крошки из лент. Устройство состоит из станины 1 с расположенными на ней блоками подающих роликов - верхнего 2, с ножами, раскраивающими ленту на полосы, нижнего 3 и торцевого резцового блока 4, режущего полосы на гранулы необходимого формата. Регулирование скорости резания и подач осуществляется частотными преобразователями. На фиг. 7 изображены однолезвийные ножи: 1 - плоский; 2 - дисковый; 3 - боковой, применяемые для гранулирования. На фиг. 8 изображен комплекс измельчения крошки из четырех мельниц, левой несущей конструкцией и одновременно подъемно-транспортным устройством которого является элеватор 1, подающий крошку на верхний сепаратор 2, связывающий своей рамой, опирающейся на правую стойку 3, верхнюю часть конструкции в пространственный каркас. Вертикальные мельницы 4 подвешиваются на раму верхнего 2 сепаратора. При необходимости увеличения количества мельниц максимально до 8 комплекс может быть собран из двух последовательных блоков, при этом правая стойка 3 комплектуется как элеваторная. Измельченный мельницами материал попадает на лоток нижнего сепаратора 5, рама которого связывает элеватор и стойку по низу, завершая жесткий пространственный каркас по конструкции, а технологический процесс - по замкнутой кольцевой схеме. На фиг. 9 изображен вариант комплекса тонкого помола с одним верхним сепаратором 2. Принципиальных отличий по способу помола комплекс не имеет, однако, использование сепаратора барабанного типа со встроенным магнитным отделителем, дозирующим устройством 7 и системой очистки от нитки и пуха позволяет, при отсутствии повышенных требований к порошку, обойтись без вент-системы и от-4 006345 дельного комплекса тонкой очистки, при этом сепаратор 2 отсеивает товарную фракцию в бункер над дозирующим устройством 7, на наклонных лотках которого установлен магнитный отделитель барабанного типа 8 и пневмозаборник 9, направляющий поток легких частиц в циклон или фильтр. Вертикальные мельницы 4.1-4.4 собираются на корпусы верхнего 5 и нижнего 6 шнеков в количестве 3-4 по условиям процесса. Измельченный мельницами материал нижним шнеком подается в элеватор 1, далее в сепаратор 2, который отсеивает, очищает и подает товарную фракцию в бункер дозирующего устройства для упаковки в мешки, а недомол и вновь поступившую фракцию на помол в шнек 5,питающий мельницы. Пример осуществления способа и работы устройства, фиг 10. Очищенные от загрязнений шины (2) конвейером 1 подаются к гидравлическим ножницам 3, где разрезаются фасонными ножами ножниц поперек на одну - для мелких, на две или более частей - для крупных. Разрезанная шина или ее части транспортируются к устройству 4 для раскроя на ленты, которое подающими роликами разворачивает и раскраивает шину на протекторную и боковую ленту, которые транспортируются к устройствам 5; 6. Протекторная лента подается в приемные ролики устройства 5 для продольного раскроя и измельчения, а боковая лента - в ролики устройства 6 аналогичной конструкции, которое оснащено поворотным устройством для резки кольцевых заготовок. Полученная крупная мерная крошка шнеком 7 подается в элеватор 8 комплекса измельчения и распределяется по мельницам питателем 9. После измельчения мельницами 10.1-10.4 крошка подается на стол вибрационного сепаратора 11 для разделения и очистки от металлического корда магнитным отделителем 12, а от тканевого корда - пневмосистемой 13, а за тем поступает в элеватор 14, который подает крошку на стол верхнего сепаратора 15, а сепаратор рассеивает ее по заданным размерам в бункера мельниц 16.1-16.4. Оптимальные условия по производительности и степени измельчения обеспечиваются только при соблюдении равновесия между размерами, количеством подаваемой в мельницы крошки, степенью измельчения, состояния инструмента, времени и степени воздействия. Выполнение этих условий обеспечивается частотно-регулируемыми приводами питателей, которые обеспечивают стабильную работу мельниц по току нагрузки приводов рабочих валов. Момент на валу мельницы, а соответственно ток нагрузки поддерживается в пределах 0,8 Iн., при изменении которого питатели мельниц пропорционально уменьшают или увеличивают подачу материала. Измельченная крошка со всех мельниц поступает на нижний сепаратор поз. 17, который отделяет остатки металла магнитным сепаратором 18, отсеивает товарный порошок и вентиляционной системой 13 или иным устройством, подает ее на типовой комплекс тонкой очистки, а недомол возвращает в лоток элеватора 14. Подача гранул доставленных на помол из мест приема осуществляется отдельной транспортной системой в течку элеватора 8. Способ переработки изношенных покрышек и устройство для его осуществления позволяют получать качественный по фракционному составу и наличию примесей порошок, что наглядно подтверждают приложенные фото. На фото 1 показана протекторная полоса, из которой получены гранулы, запечатленные на фото 2. На фото 3 запечатлен порошок и металлический корд, полученный после измельчении гранул. Порошок выгодно отличается от дробленной крошки, он значительно мельче и менее загрязнен. На фото 4 запечатлен чистый металлический корд, полученный после помола гранул, подтверждающий достижение нашей задачи, он легко сепарируется и представляет собой однородную массу проволочек, обладающую большим насыпным весом, которая может прессоваться для транспортирования и повторного использования, он выгодно отличается от бесформенного и загрязненного корда после дробилок, запечатленного на фото 6. На фото 5 (копии из рекламного проспекта Alpine Aktiengesellschaft стр. 77) показан фрагмент покрышки после дробилки, который своими рваными краями подтверждает, что дробилки рвут, а не режут материал. Рентабельность производства обеспечивается за счет исключения из процесса энергетически затратного дробильного оборудования; кольцевой компоновки сепараторов, мельниц и элеваторов, обеспечивающих компактную, удобную в обслуживании, минимальную по занимаемой площади, начальной стоимости и энергопотреблению систему; снижения транспортных расходов путем размещения сравнительно простого оборудования по раскрою и производству гранул в шиномонтажных организациях, пунктах приема или передвижных станциях; снижения эксплуатационных расходов - стоимость оборудования, занимаемая площадь значительно ниже, а возможность эффективной загрузки оборудования выше. Источники информации, принятые во внимание при экспертизе 1. Патент RU 2198788, класс В 29 В 17/00, 23.08.2000. 2. Патент RU 2213657, класс В 29 В 17/00, 14.11.2002. 3. Патент RU 2160664, класс В 29 В 17/00, 27.02.1998.-5 006345 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки изношенных покрышек, включающий сортировку, раскрой, измельчение,вибрационный рассев и очистку, отличающийся тем, что покрышку разрезают поперек на одну или несколько частей, которые режут в развернутом состоянии по грани металлического корда и бортового кольца (только по резине) на армированные металлом протекторные полосы и неармированные боковины с раздельным раскроем их на мерные гранулы, измельчение которых осуществляют в зазоре между поверхностями инструмента с переменным сечением, что при вращении одного из них вокруг вертикальной или наклонной оси приводит к возникновению циклически меняющих характер нагрузки зон,где в условиях сжатия происходит разрушение материала, а при расширении под действием силы тяжести и профиля инструмента - разделение на фракции. 2. Способ по п.1, отличающийся тем, что процесс измельчения гранул осуществляется несколькими параллельно расположенными и работающими в своем размерном диапазоне мельницами, суммарно перекрывающими весь диапазон измельчения, объединенными в единый механизм кольцевой системой сепарации, которая обеспечивает раздельное питание мельниц крошкой заданного размера и отделение товарного порошка по месту его образования. 3. Устройство для переработки, включающее корпус, загрузочное и выгрузочное отверстия, рабочую камеру, измельчительный инструмент и привод, отличающееся тем, что оно имеет вертикально или наклонно расположенный вал со съемными винтами и стаканами измельчения, имеющими расширительные полости, канавки или иные элементы, выполненные поверх основного винтового профиля. 4. Устройство по п.3, отличающееся тем, что, имея одинаковую конструкцию и размеры, обеспечивает необходимые условия сборки в комплекс и помол различной фракции за счет установки винтов и стаканов необходимого профиля, которые отнесены к классу инструмента, смена которых осуществляется вручную без разборки устройства или комплекса.

МПК / Метки

МПК: B29B 17/00

Метки: способ, устройство, покрышек, осуществления, переработки, изношенных

Код ссылки

<a href="https://eas.patents.su/11-6345-sposob-pererabotki-iznoshennyh-pokryshek-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ переработки изношенных покрышек и устройство для его осуществления</a>