Способ и устройство для производства минеральных волокон

Номер патента: 600

Опубликовано: 29.12.1999

Авторы: Сойреф Далик, Горобинская Валентина, Тамм Дирк, Медведев Александр, Кравченко Ирина

Формула / Реферат

1. Способ производства минеральных волокон из горных пород стеклосодержащих промышленных или технических стеклянных отходов, по которому после механического разделения нестеклосодержащих и преимущественно стеклосодержащих материалов, преимущественно стеклосодержащие материалы с размером частиц не более 80 мм расплавляются в плавильной печи (1) при температурах от 1050 до 1480шС, причём плавильная печь (1) соединена с фидером (2) таким образом, что в области поверхностного слоя расплава между плавильной печью (1) и фидером (2) обеспечивается течение расплава из плавильной печи (1) в фидер (2), при этом из фидера (2) расплав направляется питающим устройством, причём из питающего устройства расплав поступает в фильерное устройство, расположенное ниже, из которого он при одновременном застывании вытягивается в нити, отличающийся тем, что подача расплава к питающему устройству осуществляется из области отбора расплава (8), в которой расплав отвечает следующим требованиям:

а) область выработки расплава составляет от 40 до 100 К,

б) вязкость расплава при температуре 1450шС составляет от 30 до 160 дПаЧс,

в) вязкость расплава при температуре 1300шС составляет от 200 до 1500 дПаЧс,

г) отношение вязкости (в дПаЧс) к поверхностному натяжению (в Н/м) лежит в пределах от 10 до 100,

д) энергия активации вязкого течения расплава составляет не более 290 кДж/моль,

е) отношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне (hw) составляет (hs):(hw)=(0,8-1,1):(2-6) и

ж) отношение площади поверхности расплава (4) в плавильной печи Fw (1) к площади поверхности расплава (4) в фидере Fs (2) составляет от 0,5 до 1,5.

2. Способ по п.1, отличающийся тем, что отношение ширины фидера (Bs) к ширине плавильной ванны (Вw) составляет (Bs):(Вw) = (0,8-1):(5-12).

3. Способ по п.1, отличающийся тем, что отношение (hs):(hw) составляет (0,8-1):(2,5-5).

4. Способ по п.1, отличающийся тем, что в области отбора расплава (8) соблюдаются следующие условия:

- область выработки расплава составляет от 60 до 80 К,

- вязкость расплава при температуре 1300шС составляет от 200 до 1000 дПаЧс,

- вязкость расплава при температуре 1450ш C составляет от 40 до 150 дПаЧс,

- энергия активации вязкого течения расплава составляет не более 270 кДж/моль.

5. Способ по п.1, отличающийся тем, что преимущественно стеклосодержащие продукты из горных пород применяются без дополнительных добавочных компонентов.

6. Способ по п.1, отличающийся тем, что поступление расплава (1) от плавильной печи в фидер (2) происходит через порожек (15), встроенный в начале фидера.

7. Способ по п.1, отличающийся тем, что расплав из фидера (2) направляется струйным питателем (5) или фидерным брусом (17) как питающим устройством.

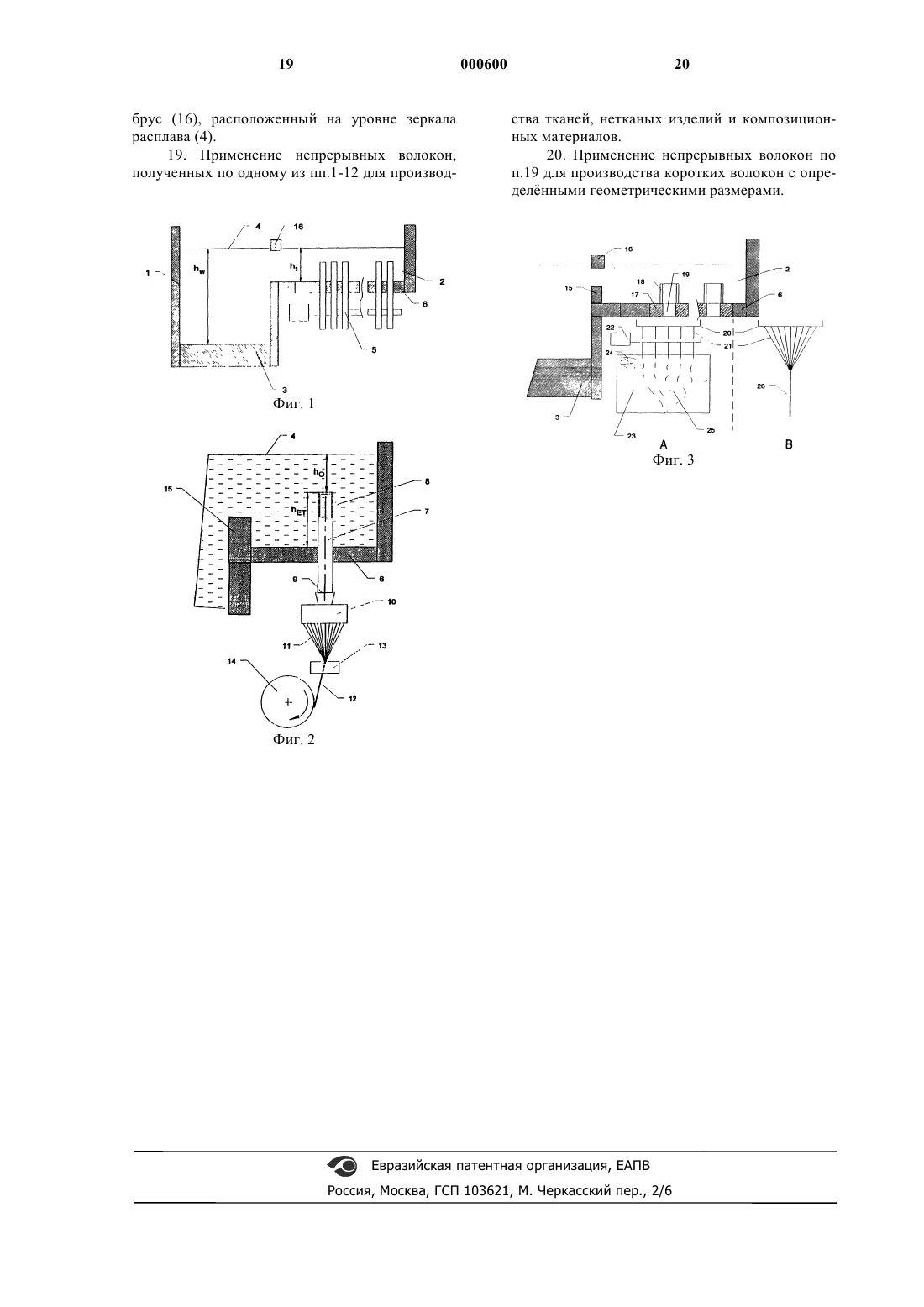

8. Способ по п.7, отличающийся тем, что расплав направляется струйным питателем (5), который состоит из одной или группы открытых трубок, которые установлены в дне фидера (2), причём верхняя часть каждой трубки (7) открыта и вставлена в расплав в фидере (2) до области отбора (8), причём нижняя часть каждой трубки (7) открыта так, что, по меньшей мере, расплав, находящийся выше трубки (7), попадает в трубку и течёт к установленному ниже фильерному устройству.

9. Способ по п.8, отличающийся тем, что расплав попадает в одну или несколько трубок (7) струйного питателя (5), чья верхняя кромка находится в области отбора (8).

10. Способ по п.8, отличающийся тем, что расплав поступает в трубки (7) струйного питателя (5) через отверстия в кожухе трубок (7) и через верх открытого конца трубки, причём все отверстия находятся в области отбора (8) расплава.

11. Способ по п.1, отличающийся тем, что температура и/или вязкость расплавов горных пород зависит от соотношения Fе2+ к Fe3+, которое регулируется состоянием окислительно-восстановительных условий в плавильном агрегате.

12. Способ по пп.1-11, отличающийся тем, что волокна вытягиваются в виде непрерывных волокон с диаметром волокна в пределах от 2 до 400 мкм, предпочтительно от 5 до 150 мкм и особенно от 5 до 25 мкм.

13. Способ производства минеральных волокон из горных пород, стеклосодержащих промышленных или технических стеклянных отходов, по которому после механического разделения нестеклосодержащих и преимущественно стеклосодержащих материалов, преимущественно стеклосодержащие материалы с размером частиц не более 80 мм расплавляются в плавильной печи (1) при температурах от 1050 до 1480шC, причём плавильная печь (1) соединена с фидером (2) таким образом, что в области поверхностного слоя расплава между плавильной печью (1) и фидером (2) обеспечивается течение расплава из плавильной печи (1) в фидер (2), при этом из фидера (2) расплав направляется питающим устройством, причём из питающего устройства расплав поступает в фильерное устройство, расположенное ниже, из которого он при одновременном застывании вытягивается в нити, отличающийся тем, что подача расплава к питающему устройству осуществляется из области отбора расплава (8), в которой расплав отвечает следующим требованиям:

а) область выработки расплава составляет от 40 до 100 К;

б) вязкость расплава при температуре 1450шС составляет от 30 до 160 дПаЧс;

в) вязкость расплава при температуре 1300шС составляет от 200 до 1500 дПаЧс;

г) отношение вязкости (в дПаЧс) к поверхностному натяжению (в Н/м) лежит в пределах от 10 до 100;

д) энергия активации вязкого течения расплава составляет не более 290 кДж/моль;

е) отношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне (hw) составляет (hs):(hw)=(0,8-1,1):(2-6);

ж) отношение площади поверхности расплава (4) в плавильной печи Fw (1) к площади поверхности расплава (4) в фидере Fs (2) составляет от 0,5 до 1,5; и

з) разница между нижней температурой выработки и температурой ликвидуса расплава составляет не менее 50шС; причём элементарные волокна вытягиваются из-под фильерного устройства горячим потоком газа, направленным горизонтально или под углом к направлению вытягивания в короткие волокна с диаметром от 0,5 до 7 мкм.

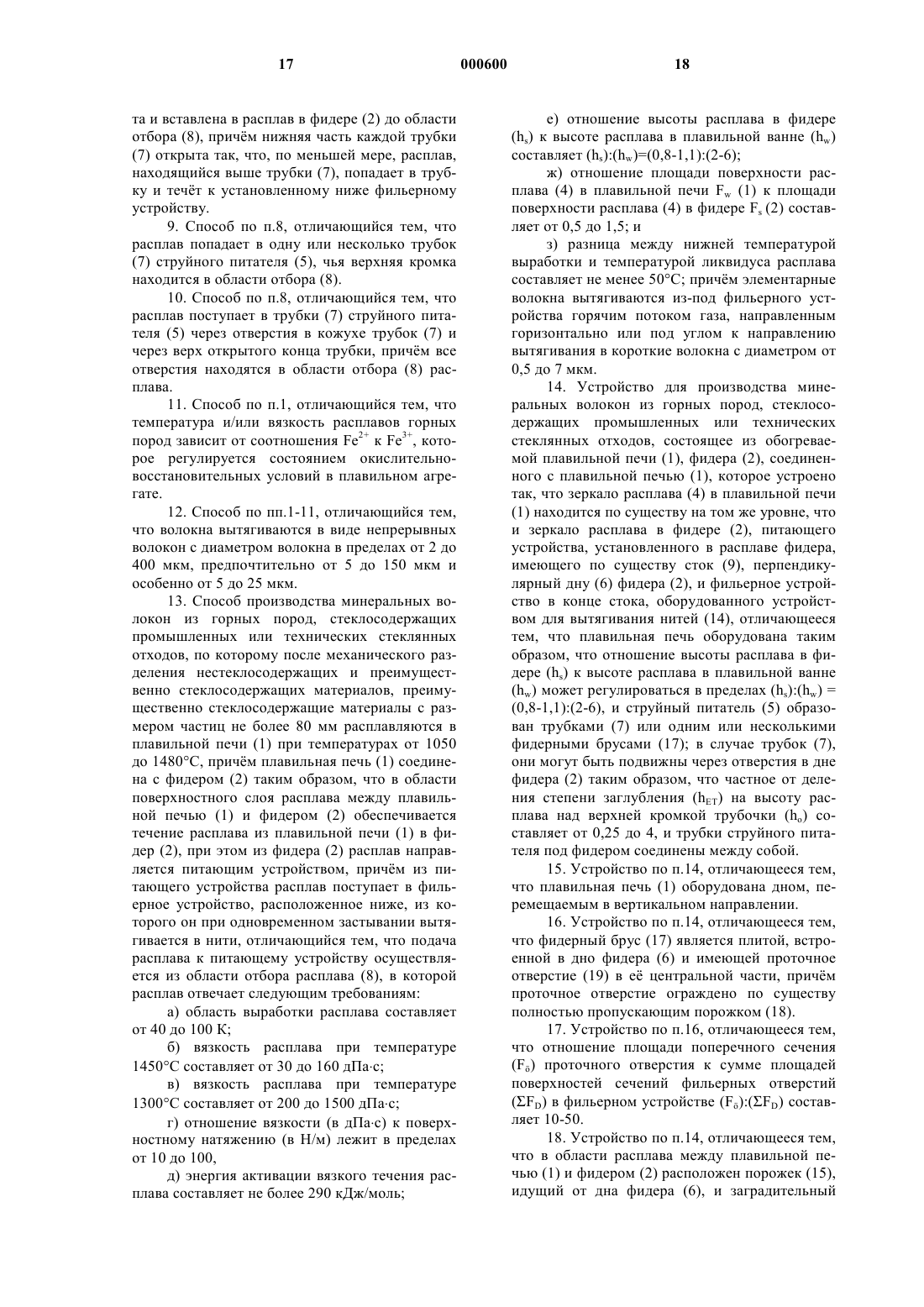

14. Устройство для производства минеральных волокон из горных пород, стеклосодержащих промышленных или технических стеклянных отходов, состоящее из обогреваемой плавильной печи (1), фидера (2), соединенного с плавильной печью (1), которое устроено так, что зеркало расплава (4) в плавильной печи (1) находится по существу на том же уровне, что и зеркало расплава в фидере (2), питающего устройства, установленного в расплаве фидера, имеющего по существу сток (9), перпендикулярный дну (6) фидера (2), и фильерное устройство в конце стока, оборудованного устройством для вытягивания нитей (14), отличающееся тем, что плавильная печь оборудована таким образом, что отношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне (hw) может регулироваться в пределах (hs):(hw) = (0,8-1,1):(2-6), и струйный питатель (5) образован трубками (7) или одним или несколькими фидерными брусами (17); в случае трубок (7), они могут быть подвижны через отверстия в дне фидера (2) таким образом, что частное от деления степени заглубления (hET) на высоту расплава над верхней кромкой трубочки (ho) составляет от 0,25 до 4, и трубки струйного питателя под фидером соединены между собой.

15. Устройство по п.14, отличающееся тем, что плавильная печь (1) оборудована дном, перемещаемым в вертикальном направлении.

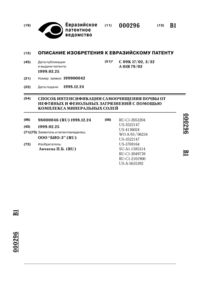

16. Устройство по п.14, отличающееся тем, что фидерный брус (17) является плитой, встроенной в дно фидера (6) и имеющей проточное отверстие (19) в её центральной части, причём проточное отверстие ограждено по существу полностью пропускающим порожком (18).

17. Устройство по п.16, отличающееся тем, что отношение площади поперечного сечения (Fц) проточного отверстия к сумме площадей поверхностей сечений фильерных отверстий (S FD) в фильерном устройстве (Fц):(S FD) составляет 10-50.

18. Устройство по п.14, отличающееся тем, что в области расплава между плавильной печью (1) и фидером (2) расположен порожек (15), идущий от дна фидера (6), и заградительный брус (16), расположенный на уровне зеркала расплава (4).

19. Применение непрерывных волокон, полученных по одному из пп.1-12 для производства тканей, нетканых изделий и композиционных материалов.

20. Применение непрерывных волокон по п.19 для производства коротких волокон с определёнными геометрическими размерами.

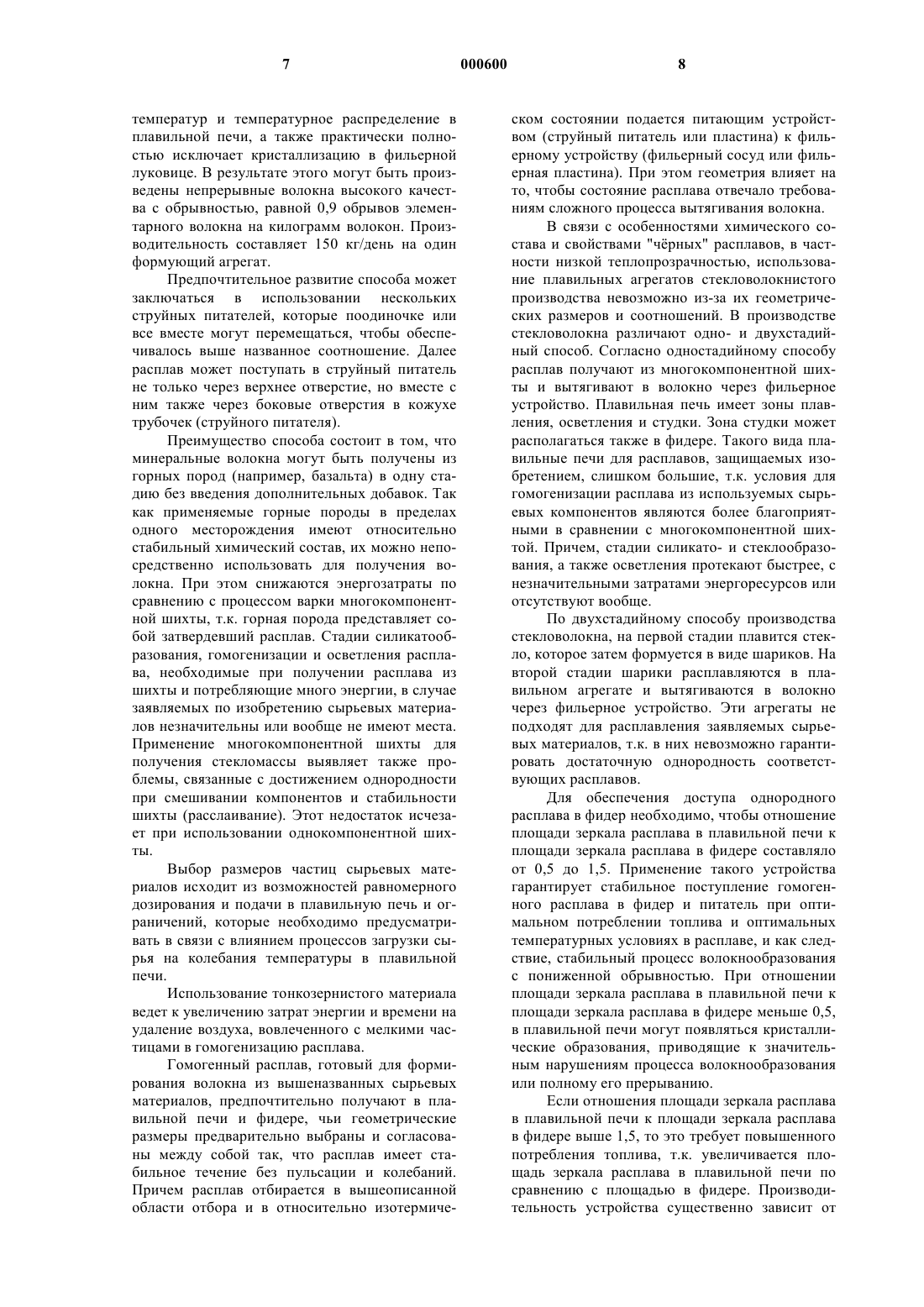

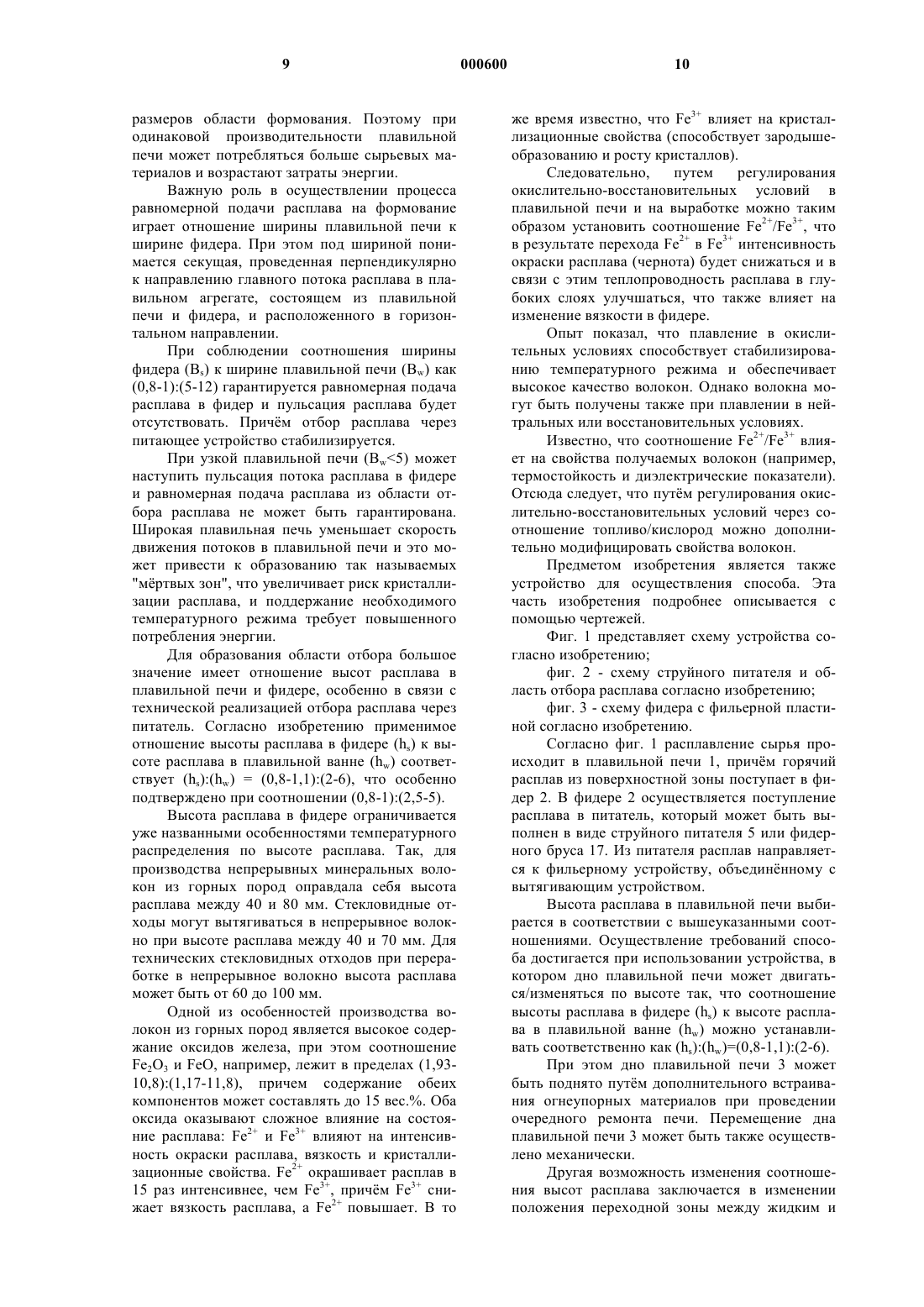

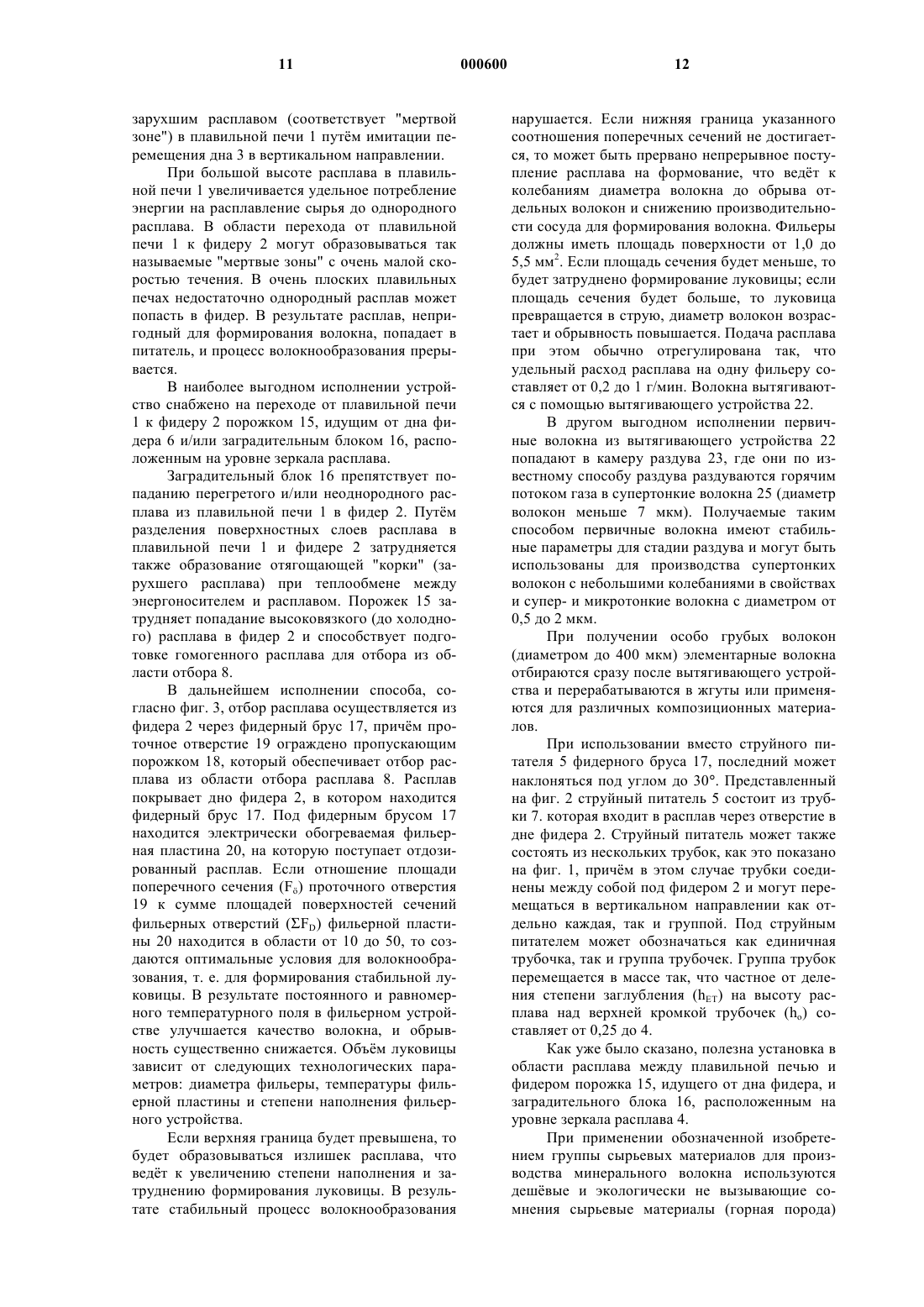

Текст

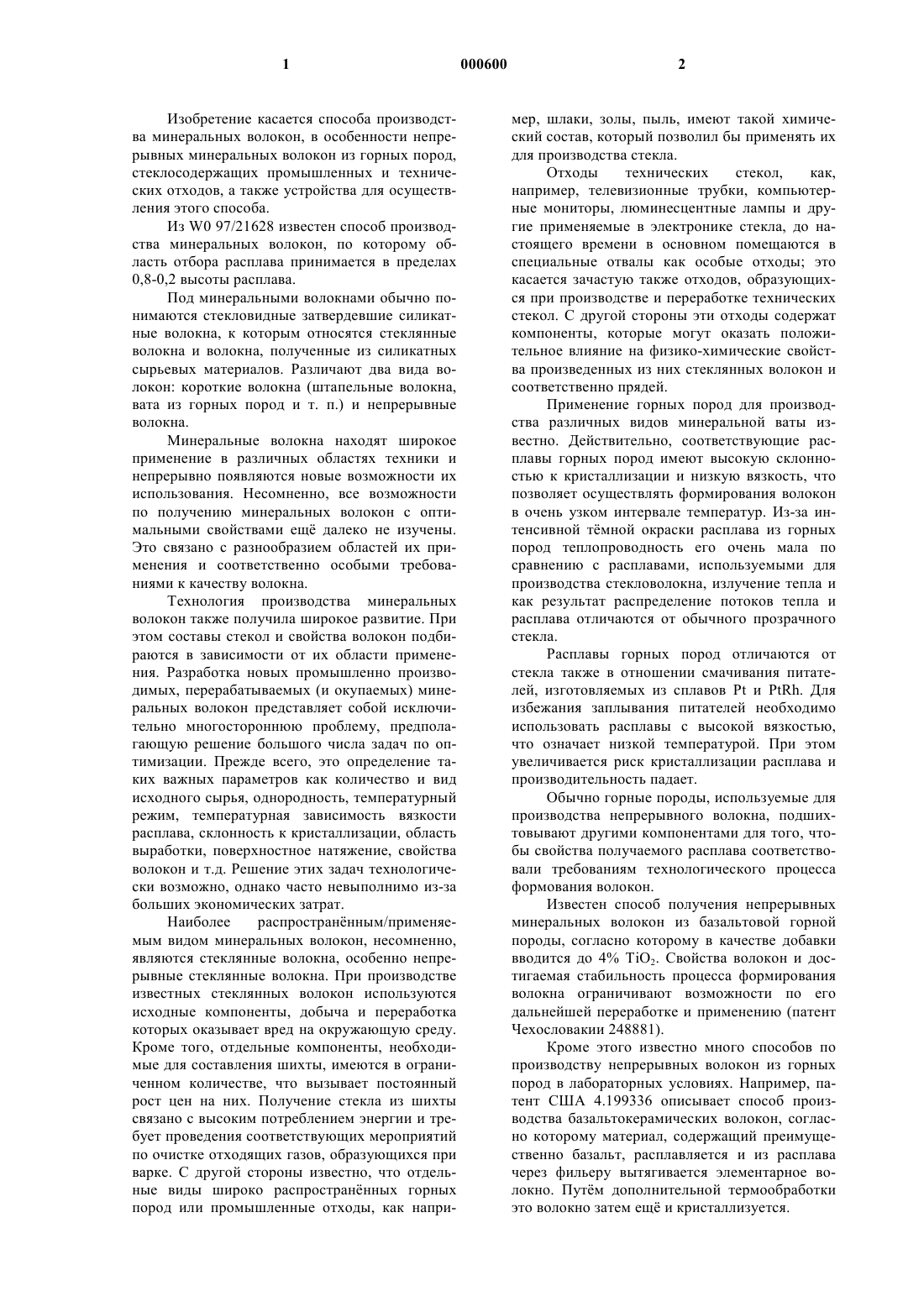

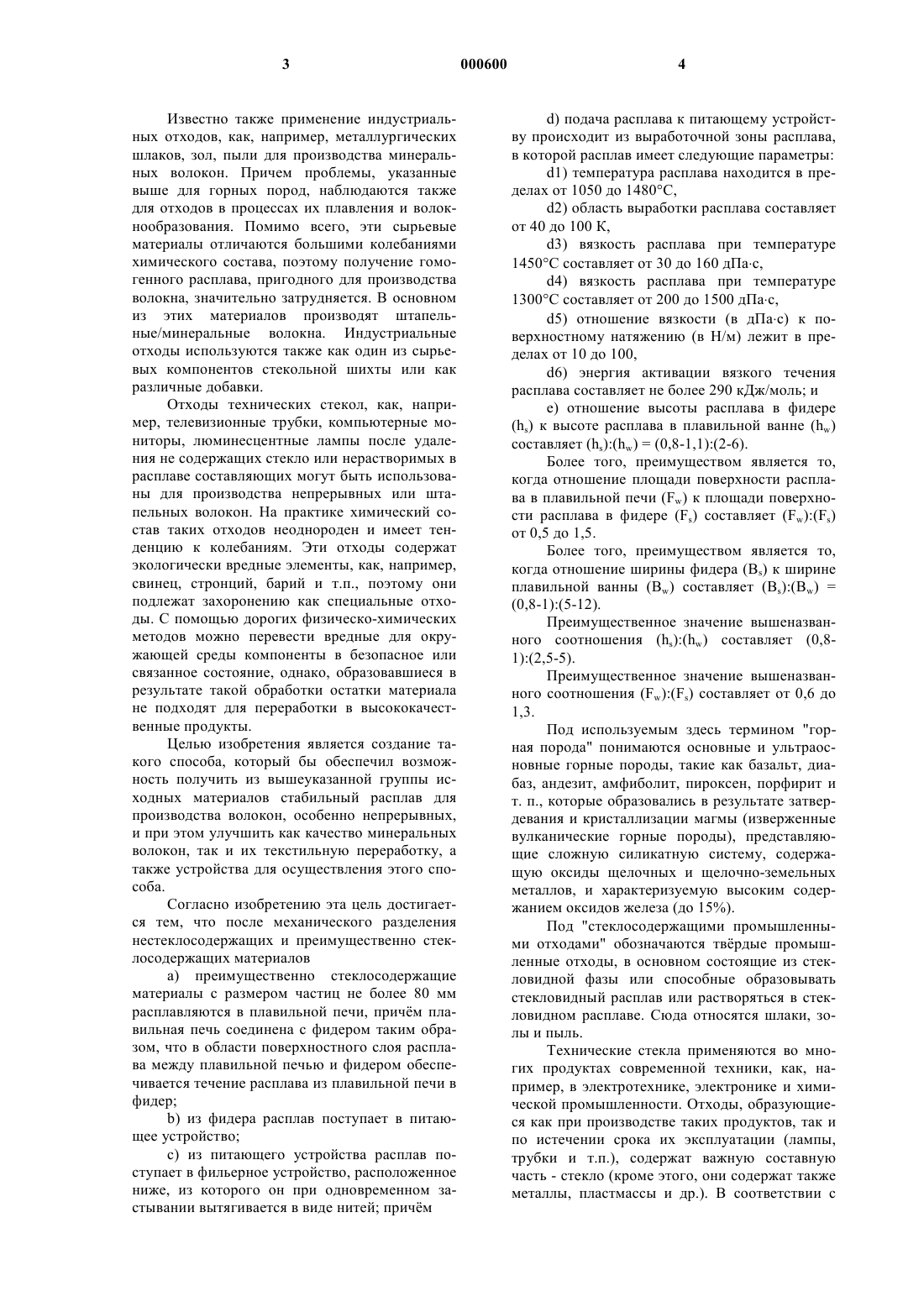

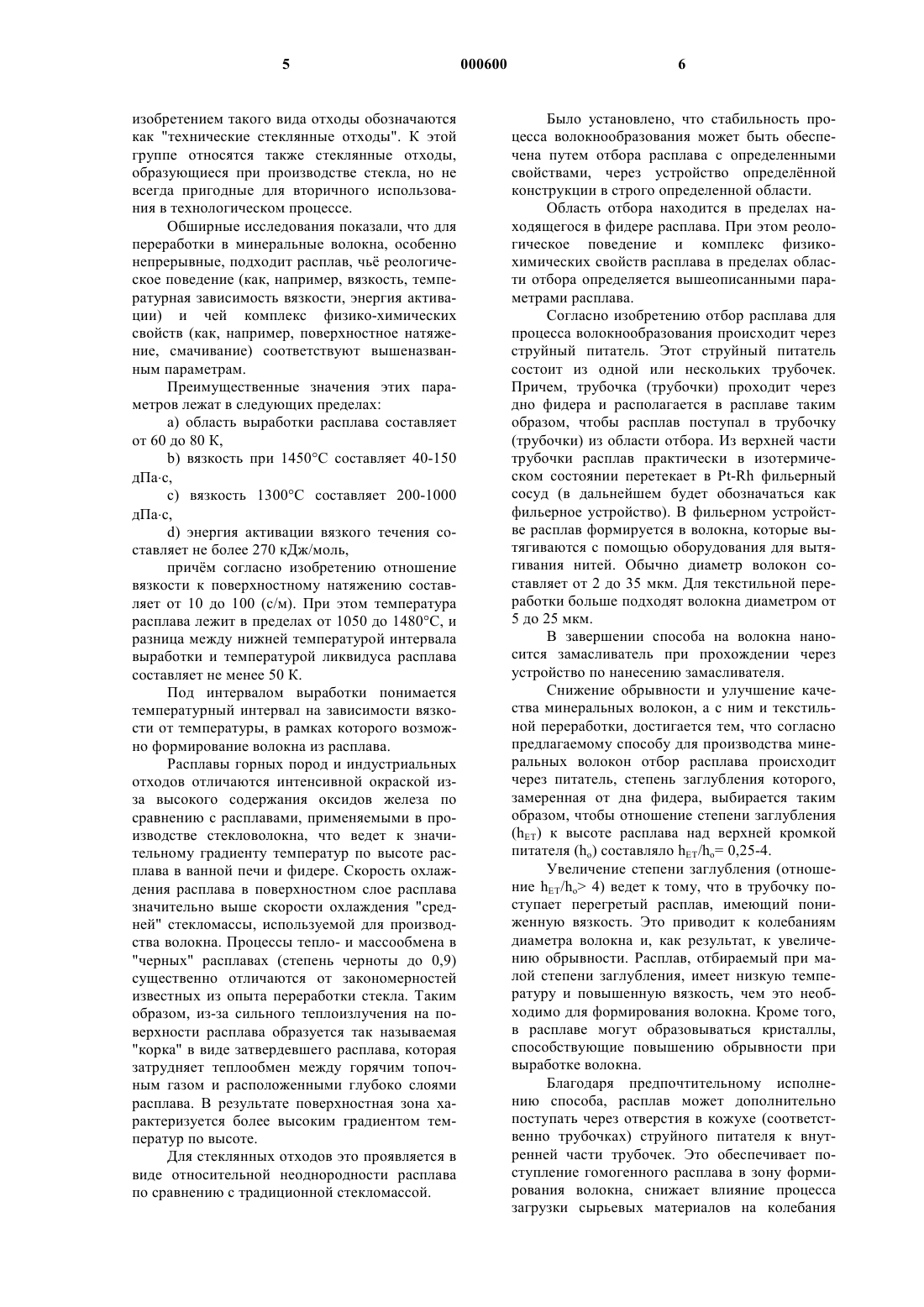

1 Изобретение касается способа производства минеральных волокон, в особенности непрерывных минеральных волокон из горных пород,стеклосодержащих промышленных и технических отходов, а также устройства для осуществления этого способа. Из W0 97/21628 известен способ производства минеральных волокон, по которому область отбора расплава принимается в пределах 0,8-0,2 высоты расплава. Под минеральными волокнами обычно понимаются стекловидные затвердевшие силикатные волокна, к которым относятся стеклянные волокна и волокна, полученные из силикатных сырьевых материалов. Различают два вида волокон: короткие волокна (штапельные волокна,вата из горных пород и т. п.) и непрерывные волокна. Минеральные волокна находят широкое применение в различных областях техники и непрерывно появляются новые возможности их использования. Несомненно, все возможности по получению минеральных волокон с оптимальными свойствами ещ далеко не изучены. Это связано с разнообразием областей их применения и соответственно особыми требованиями к качеству волокна. Технология производства минеральных волокон также получила широкое развитие. При этом составы стекол и свойства волокон подбираются в зависимости от их области применения. Разработка новых промышленно производимых, перерабатываемых (и окупаемых) минеральных волокон представляет собой исключительно многостороннюю проблему, предполагающую решение большого числа задач по оптимизации. Прежде всего, это определение таких важных параметров как количество и вид исходного сырья, однородность, температурный режим, температурная зависимость вязкости расплава, склонность к кристаллизации, область выработки, поверхностное натяжение, свойства волокон и т.д. Решение этих задач технологически возможно, однако часто невыполнимо из-за больших экономических затрат. Наиболее распространнным/применяемым видом минеральных волокон, несомненно,являются стеклянные волокна, особенно непрерывные стеклянные волокна. При производстве известных стеклянных волокон используются исходные компоненты, добыча и переработка которых оказывает вред на окружающую среду. Кроме того, отдельные компоненты, необходимые для составления шихты, имеются в ограниченном количестве, что вызывает постоянный рост цен на них. Получение стекла из шихты связано с высоким потреблением энергии и требует проведения соответствующих мероприятий по очистке отходящих газов, образующихся при варке. С другой стороны известно, что отдельные виды широко распространнных горных пород или промышленные отходы, как напри 000600 2 мер, шлаки, золы, пыль, имеют такой химический состав, который позволил бы применять их для производства стекла. Отходы технических стекол,как,например, телевизионные трубки, компьютерные мониторы, люминесцентные лампы и другие применяемые в электронике стекла, до настоящего времени в основном помещаются в специальные отвалы как особые отходы; это касается зачастую также отходов, образующихся при производстве и переработке технических стекол. С другой стороны эти отходы содержат компоненты, которые могут оказать положительное влияние на физико-химические свойства произведенных из них стеклянных волокон и соответственно прядей. Применение горных пород для производства различных видов минеральной ваты известно. Действительно, соответствующие расплавы горных пород имеют высокую склонностью к кристаллизации и низкую вязкость, что позволяет осуществлять формирования волокон в очень узком интервале температур. Из-за интенсивной тмной окраски расплава из горных пород теплопроводность его очень мала по сравнению с расплавами, используемыми для производства стекловолокна, излучение тепла и как результат распределение потоков тепла и расплава отличаются от обычного прозрачного стекла. Расплавы горных пород отличаются от стекла также в отношении смачивания питателей, изготовляемых из сплавов Pt и PtRh. Для избежания заплывания питателей необходимо использовать расплавы с высокой вязкостью,что означает низкой температурой. При этом увеличивается риск кристаллизации расплава и производительность падает. Обычно горные породы, используемые для производства непрерывного волокна, подшихтовывают другими компонентами для того, чтобы свойства получаемого расплава соответствовали требованиям технологического процесса формования волокон. Известен способ получения непрерывных минеральных волокон из базальтовой горной породы, согласно которому в качестве добавки вводитсядо 4% ТiO2. Свойства волокон и достигаемая стабильность процесса формирования волокна ограничивают возможности по его дальнейшей переработке и применению (патент Чехословакии 248881). Кроме этого известно много способов по производству непрерывных волокон из горных пород в лабораторных условиях. Например, патент США 4.199336 описывает способ производства базальтокерамических волокон, согласно которому материал, содержащий преимущественно базальт, расплавляется и из расплава через фильеру вытягивается элементарное волокно. Путм дополнительной термообработки это волокно затем ещ и кристаллизуется. 3 Известно также применение индустриальных отходов, как, например, металлургических шлаков, зол, пыли для производства минеральных волокон. Причем проблемы, указанные выше для горных пород, наблюдаются также для отходов в процессах их плавления и волокнообразования. Помимо всего, эти сырьевые материалы отличаются большими колебаниями химического состава, поэтому получение гомогенного расплава, пригодного для производства волокна, значительно затрудняется. В основном из этих материалов производят штапельные/минеральные волокна. Индустриальные отходы используются также как один из сырьевых компонентов стекольной шихты или как различные добавки. Отходы технических стекол, как, например, телевизионные трубки, компьютерные мониторы, люминесцентные лампы после удаления не содержащих стекло или нерастворимых в расплаве составляющих могут быть использованы для производства непрерывных или штапельных волокон. На практике химический состав таких отходов неоднороден и имеет тенденцию к колебаниям. Эти отходы содержат экологически вредные элементы, как, например,свинец, стронций, барий и т.п., поэтому они подлежат захоронению как специальные отходы. С помощью дорогих физическо-химических методов можно перевести вредные для окружающей среды компоненты в безопасное или связанное состояние, однако, образовавшиеся в результате такой обработки остатки материала не подходят для переработки в высококачественные продукты. Целью изобретения является создание такого способа, который бы обеспечил возможность получить из вышеуказанной группы исходных материалов стабильный расплав для производства волокон, особенно непрерывных,и при этом улучшить как качество минеральных волокон, так и их текстильную переработку, а также устройства для осуществления этого способа. Согласно изобретению эта цель достигается тем, что после механического разделения нестеклосодержащих и преимущественно стеклосодержащих материаловa) преимущественно стеклосодержащие материалы с размером частиц не более 80 мм расплавляются в плавильной печи, причм плавильная печь соединена с фидером таким образом, что в области поверхностного слоя расплава между плавильной печью и фидером обеспечивается течение расплава из плавильной печи в фидер;b) из фидера расплав поступает в питающее устройство;c) из питающего устройства расплав поступает в фильерное устройство, расположенное ниже, из которого он при одновременном застывании вытягивается в виде нитей; причмd) подача расплава к питающему устройству происходит из выработочной зоны расплава,в которой расплав имеет следующие параметры:d1) температура расплава находится в пределах от 1050 до 1480 С,d2) область выработки расплава составляет от 40 до 100 К,d3) вязкость расплава при температуре 1450 С составляет от 30 до 160 дПас,d4) вязкость расплава при температуре 1300 С составляет от 200 до 1500 дПас,d5) отношение вязкости (в дПас) к поверхностному натяжению (в Н/м) лежит в пределах от 10 до 100,d6) энергия активации вязкого течения расплава составляет не более 290 кДж/моль; иe) отношение высоты расплава в фидере(hs) к высоте расплава в плавильной ванне (hw) составляет (hs):(hw) = (0,8-1,1):(2-6). Более того, преимуществом является то,когда отношение площади поверхности расплава в плавильной печи (Fw) к площади поверхности расплава в фидере (Fs) составляет (Fw):(Fs) от 0,5 до 1,5. Более того, преимуществом является то,когда отношение ширины фидера (Bs) к ширине плавильной ванны (Bw) составляет (Вs):(Bw) =(0,8-1):(5-12). Преимущественное значение вышеназванного соотношения (hs):(hw) составляет (0,81):(2,5-5). Преимущественное значение вышеназванного соотношения (Fw):(Fs) составляет от 0,6 до 1,3. Под используемым здесь термином "горная порода" понимаются основные и ультраосновные горные породы, такие как базальт, диабаз, андезит, амфиболит, пироксен, порфирит и т. п., которые образовались в результате затвердевания и кристаллизации магмы (изверженные вулканические горные породы), представляющие сложную силикатную систему, содержащую оксиды щелочных и щелочно-земельных металлов, и характеризуемую высоким содержанием оксидов железа (до 15%). Под "стеклосодержащими промышленными отходами" обозначаются тврдые промышленные отходы, в основном состоящие из стекловидной фазы или способные образовывать стекловидный расплав или растворяться в стекловидном расплаве. Сюда относятся шлаки, золы и пыль. Технические стекла применяются во многих продуктах современной техники, как, например, в электротехнике, электронике и химической промышленности. Отходы, образующиеся как при производстве таких продуктов, так и по истечении срока их эксплуатации (лампы,трубки и т.п.), содержат важную составную часть - стекло (кроме этого, они содержат также металлы, пластмассы и др.). В соответствии с 5 изобретением такого вида отходы обозначаются как "технические стеклянные отходы". К этой группе относятся также стеклянные отходы,образующиеся при производстве стекла, но не всегда пригодные для вторичного использования в технологическом процессе. Обширные исследования показали, что для переработки в минеральные волокна, особенно непрерывные, подходит расплав, чь реологическое поведение (как, например, вязкость, температурная зависимость вязкости, энергия активации) и чей комплекс физико-химических свойств (как, например, поверхностное натяжение, смачивание) соответствуют вышеназванным параметрам. Преимущественные значения этих параметров лежат в следующих пределах:a) область выработки расплава составляет от 60 до 80 К,b) вязкость при 1450 С составляет 40-150 дПас,c) вязкость 1300 С составляет 200-1000 дПас,d) энергия активации вязкого течения составляет не более 270 кДж/моль,причм согласно изобретению отношение вязкости к поверхностному натяжению составляет от 10 до 100 (с/м). При этом температура расплава лежит в пределах от 1050 до 1480 С, и разница между нижней температурой интервала выработки и температурой ликвидуса расплава составляет не менее 50 К. Под интервалом выработки понимается температурный интервал на зависимости вязкости от температуры, в рамках которого возможно формирование волокна из расплава. Расплавы горных пород и индустриальных отходов отличаются интенсивной окраской изза высокого содержания оксидов железа по сравнению с расплавами, применяемыми в производстве стекловолокна, что ведет к значительному градиенту температур по высоте расплава в ванной печи и фидере. Скорость охлаждения расплава в поверхностном слое расплава значительно выше скорости охлаждения "средней" стекломассы, используемой для производства волокна. Процессы тепло- и массообмена в"черных" расплавах (степень черноты до 0,9) существенно отличаются от закономерностей известных из опыта переработки стекла. Таким образом, из-за сильного теплоизлучения на поверхности расплава образуется так называемая"корка" в виде затвердевшего расплава, которая затрудняет теплообмен между горячим топочным газом и расположенными глубоко слоями расплава. В результате поверхностная зона характеризуется более высоким градиентом температур по высоте. Для стеклянных отходов это проявляется в виде относительной неоднородности расплава по сравнению с традиционной стекломассой. 6 Было установлено, что стабильность процесса волокнообразования может быть обеспечена путем отбора расплава с определенными свойствами, через устройство определнной конструкции в строго определенной области. Область отбора находится в пределах находящегося в фидере расплава. При этом реологическое поведение и комплекс физикохимических свойств расплава в пределах области отбора определяется вышеописанными параметрами расплава. Согласно изобретению отбор расплава для процесса волокнообразования происходит через струйный питатель. Этот струйный питатель состоит из одной или нескольких трубочек. Причем, трубочка (трубочки) проходит через дно фидера и располагается в расплаве таким образом, чтобы расплав поступал в трубочку(трубочки) из области отбора. Из верхней части трубочки расплав практически в изотермическом состоянии перетекает в Pt-Rh фильерный сосуд (в дальнейшем будет обозначаться как фильерное устройство). В фильерном устройстве расплав формируется в волокна, которые вытягиваются с помощью оборудования для вытягивания нитей. Обычно диаметр волокон составляет от 2 до 35 мкм. Для текстильной переработки больше подходят волокна диаметром от 5 до 25 мкм. В завершении способа на волокна наносится замасливатель при прохождении через устройство по нанесению замасливателя. Снижение обрывности и улучшение качества минеральных волокон, а с ним и текстильной переработки, достигается тем, что согласно предлагаемому способу для производства минеральных волокон отбор расплава происходит через питатель, степень заглубления которого,замеренная от дна фидера, выбирается таким образом, чтобы отношение степени заглубления(hET) к высоте расплава над верхней кромкой питателя (ho) составляло hET/ho= 0,25-4. Увеличение степени заглубления (отношение hET/ho 4) ведет к тому, что в трубочку поступает перегретый расплав, имеющий пониженную вязкость. Это приводит к колебаниям диаметра волокна и, как результат, к увеличению обрывности. Расплав, отбираемый при малой степени заглубления, имеет низкую температуру и повышенную вязкость, чем это необходимо для формирования волокна. Кроме того,в расплаве могут образовываться кристаллы,способствующие повышению обрывности при выработке волокна. Благодаря предпочтительному исполнению способа, расплав может дополнительно поступать через отверстия в кожухе (соответственно трубочках) струйного питателя к внутренней части трубочек. Это обеспечивает поступление гомогенного расплава в зону формирования волокна, снижает влияние процесса загрузки сырьевых материалов на колебания 7 температур и температурное распределение в плавильной печи, а также практически полностью исключает кристаллизацию в фильерной луковице. В результате этого могут быть произведены непрерывные волокна высокого качества с обрывностью, равной 0,9 обрывов элементарного волокна на килограмм волокон. Производительность составляет 150 кг/день на один формующий агрегат. Предпочтительное развитие способа может заключаться в использовании нескольких струйных питателей, которые поодиночке или все вместе могут перемещаться, чтобы обеспечивалось выше названное соотношение. Далее расплав может поступать в струйный питатель не только через верхнее отверстие, но вместе с ним также через боковые отверстия в кожухе трубочек (струйного питателя). Преимущество способа состоит в том, что минеральные волокна могут быть получены из горных пород (например, базальта) в одну стадию без введения дополнительных добавок. Так как применяемые горные породы в пределах одного месторождения имеют относительно стабильный химический состав, их можно непосредственно использовать для получения волокна. При этом снижаются энергозатраты по сравнению с процессом варки многокомпонентной шихты, т.к. горная порода представляет собой затвердевший расплав. Стадии силикатообразования, гомогенизации и осветления расплава, необходимые при получении расплава из шихты и потребляющие много энергии, в случае заявляемых по изобретению сырьевых материалов незначительны или вообще не имеют места. Применение многокомпонентной шихты для получения стекломассы выявляет также проблемы, связанные с достижением однородности при смешивании компонентов и стабильности шихты (расслаивание). Этот недостаток исчезает при использовании однокомпонентной шихты. Выбор размеров частиц сырьевых материалов исходит из возможностей равномерного дозирования и подачи в плавильную печь и ограничений, которые необходимо предусматривать в связи с влиянием процессов загрузки сырья на колебания температуры в плавильной печи. Использование тонкозернистого материала ведет к увеличению затрат энергии и времени на удаление воздуха, вовлеченного с мелкими частицами в гомогенизацию расплава. Гомогенный расплав, готовый для формирования волокна из вышеназванных сырьевых материалов, предпочтительно получают в плавильной печи и фидере, чьи геометрические размеры предварительно выбраны и согласованы между собой так, что расплав имеет стабильное течение без пульсации и колебаний. Причем расплав отбирается в вышеописанной области отбора и в относительно изотермиче 000600 8 ском состоянии подается питающим устройством (струйный питатель или пластина) к фильерному устройству (фильерный сосуд или фильерная пластина). При этом геометрия влияет на то, чтобы состояние расплава отвечало требованиям сложного процесса вытягивания волокна. В связи с особенностями химического состава и свойствами "чрных" расплавов, в частности низкой теплопрозрачностью, использование плавильных агрегатов стекловолокнистого производства невозможно из-за их геометрических размеров и соотношений. В производстве стекловолокна различают одно- и двухстадийный способ. Согласно одностадийному способу расплав получают из многокомпонентной шихты и вытягивают в волокно через фильерное устройство. Плавильная печь имеет зоны плавления, осветления и студки. Зона студки может располагаться также в фидере. Такого вида плавильные печи для расплавов, защищаемых изобретением, слишком большие, т.к. условия для гомогенизации расплава из используемых сырьевых компонентов являются более благоприятными в сравнении с многокомпонентной шихтой. Причем, стадии силикато- и стеклообразования, а также осветления протекают быстрее, с незначительными затратами энергоресурсов или отсутствуют вообще. По двухстадийному способу производства стекловолокна, на первой стадии плавится стекло, которое затем формуется в виде шариков. На второй стадии шарики расплавляются в плавильном агрегате и вытягиваются в волокно через фильерное устройство. Эти агрегаты не подходят для расплавления заявляемых сырьевых материалов, т.к. в них невозможно гарантировать достаточную однородность соответствующих расплавов. Для обеспечения доступа однородного расплава в фидер необходимо, чтобы отношение площади зеркала расплава в плавильной печи к площади зеркала расплава в фидере составляло от 0,5 до 1,5. Применение такого устройства гарантирует стабильное поступление гомогенного расплава в фидер и питатель при оптимальном потреблении топлива и оптимальных температурных условиях в расплаве, и как следствие, стабильный процесс волокнообразования с пониженной обрывностью. При отношении площади зеркала расплава в плавильной печи к площади зеркала расплава в фидере меньше 0,5,в плавильной печи могут появляться кристаллические образования, приводящие к значительным нарушениям процесса волокнообразования или полному его прерыванию. Если отношения площади зеркала расплава в плавильной печи к площади зеркала расплава в фидере выше 1,5, то это требует повышенного потребления топлива, т.к. увеличивается площадь зеркала расплава в плавильной печи по сравнению с площадью в фидере. Производительность устройства существенно зависит от 9 размеров области формования. Поэтому при одинаковой производительности плавильной печи может потребляться больше сырьевых материалов и возрастают затраты энергии. Важную роль в осуществлении процесса равномерной подачи расплава на формование играет отношение ширины плавильной печи к ширине фидера. При этом под шириной понимается секущая, проведенная перпендикулярно к направлению главного потока расплава в плавильном агрегате, состоящем из плавильной печи и фидера, и расположенного в горизонтальном направлении. При соблюдении соотношения ширины фидера (Bs) к ширине плавильной печи (Вw) как(0,8-1):(5-12) гарантируется равномерная подача расплава в фидер и пульсация расплава будет отсутствовать. Причм отбор расплава через питающее устройство стабилизируется. При узкой плавильной печи (Вw5) может наступить пульсация потока расплава в фидере и равномерная подача расплава из области отбора расплава не может быть гарантирована. Широкая плавильная печь уменьшает скорость движения потоков в плавильной печи и это может привести к образованию так называемых"мртвых зон", что увеличивает риск кристаллизации расплава, и поддержание необходимого температурного режима требует повышенного потребления энергии. Для образования области отбора большое значение имеет отношение высот расплава в плавильной печи и фидере, особенно в связи с технической реализацией отбора расплава через питатель. Согласно изобретению применимое отношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне (hw) соответствует (hs):(hw) = (0,8-1,1):(2-6), что особенно подтверждено при соотношении (0,8-1):(2,5-5). Высота расплава в фидере ограничивается уже названными особенностями температурного распределения по высоте расплава. Так, для производства непрерывных минеральных волокон из горных пород оправдала себя высота расплава между 40 и 80 мм. Стекловидные отходы могут вытягиваться в непрерывное волокно при высоте расплава между 40 и 70 мм. Для технических стекловидных отходов при переработке в непрерывное волокно высота расплава может быть от 60 до 100 мм. Одной из особенностей производства волокон из горных пород является высокое содержание оксидов железа, при этом соотношениеFе 2 О 3 и FeO, например, лежит в пределах (1,9310,8):(1,17-11,8), причем содержание обеих компонентов может составлять до 15 вес.%. Оба оксида оказывают сложное влияние на состояние расплава: Fе 2+ и Fе 3+ влияют на интенсивность окраски расплава, вязкость и кристаллизационные свойства. Fе 2+ окрашивает расплав в 15 раз интенсивнее, чем Fе 3+, причм Fe3+ снижает вязкость расплава, a Fe2+ повышает. В то 10 же время известно, что Fe3+ влияет на кристаллизационные свойства (способствует зародышеобразованию и росту кристаллов). Следовательно,путем регулирования окислительно-восстановительных условий в плавильной печи и на выработке можно таким образом установить соотношение Fе 2+/Fе 3+, что в результате перехода Fe2+ в Fе 3+ интенсивность окраски расплава (чернота) будет снижаться и в связи с этим теплопроводность расплава в глубоких слоях улучшаться, что также влияет на изменение вязкости в фидере. Опыт показал, что плавление в окислительных условиях способствует стабилизированию температурного режима и обеспечивает высокое качество волокон. Однако волокна могут быть получены также при плавлении в нейтральных или восстановительных условиях. Известно, что соотношение Fе 2+/Fе 3+ влияет на свойства получаемых волокон (например,термостойкость и диэлектрические показатели). Отсюда следует, что путм регулирования окислительно-восстановительных условий через соотношение топливо/кислород можно дополнительно модифицировать свойства волокон. Предметом изобретения является также устройство для осуществления способа. Эта часть изобретения подробнее описывается с помощью чертежей. Фиг. 1 представляет схему устройства согласно изобретению; фиг. 2 - схему струйного питателя и область отбора расплава согласно изобретению; фиг. 3 - схему фидера с фильерной пластиной согласно изобретению. Согласно фиг. 1 расплавление сырья происходит в плавильной печи 1, причм горячий расплав из поверхностной зоны поступает в фидер 2. В фидере 2 осуществляется поступление расплава в питатель, который может быть выполнен в виде струйного питателя 5 или фидерного бруса 17. Из питателя расплав направляется к фильерному устройству, объединнному с вытягивающим устройством. Высота расплава в плавильной печи выбирается в соответствии с вышеуказанными соотношениями. Осуществление требований способа достигается при использовании устройства, в котором дно плавильной печи может двигаться/изменяться по высоте так, что соотношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне (hw) можно устанавливать соответственно как (hs):(hw)=(0,8-1,1):(2-6). При этом дно плавильной печи 3 может быть поднято путм дополнительного встраивания огнеупорных материалов при проведении очередного ремонта печи. Перемещение дна плавильной печи 3 может быть также осуществлено механически. Другая возможность изменения соотношения высот расплава заключается в изменении положения переходной зоны между жидким и 11 зарухшим расплавом (соответствует "мертвой зоне") в плавильной печи 1 путм имитации перемещения дна 3 в вертикальном направлении. При большой высоте расплава в плавильной печи 1 увеличивается удельное потребление энергии на расплавление сырья до однородного расплава. В области перехода от плавильной печи 1 к фидеру 2 могут образовываться так называемые "мертвые зоны" с очень малой скоростью течения. В очень плоских плавильных печах недостаточно однородный расплав может попасть в фидер. В результате расплав, непригодный для формирования волокна, попадает в питатель, и процесс волокнообразования прерывается. В наиболее выгодном исполнении устройство снабжено на переходе от плавильной печи 1 к фидеру 2 порожком 15, идущим от дна фидера 6 и/или заградительным блоком 16, расположенным на уровне зеркала расплава. Заградительный блок 16 препятствует попаданию перегретого и/или неоднородного расплава из плавильной печи 1 в фидер 2. Путм разделения поверхностных слоев расплава в плавильной печи 1 и фидере 2 затрудняется также образование отягощающей "корки" (зарухшего расплава) при теплообмене между энергоносителем и расплавом. Порожек 15 затрудняет попадание высоковязкого (до холодного) расплава в фидер 2 и способствует подготовке гомогенного расплава для отбора из области отбора 8. В дальнейшем исполнении способа, согласно фиг. 3, отбор расплава осуществляется из фидера 2 через фидерный брус 17, причм проточное отверстие 19 ограждено пропускающим порожком 18, который обеспечивает отбор расплава из области отбора расплава 8. Расплав покрывает дно фидера 2, в котором находится фидерный брус 17. Под фидерным брусом 17 находится электрически обогреваемая фильерная пластина 20, на которую поступает отдозированный расплав. Если отношение площади поперечного сечения (F) проточного отверстия 19 к сумме площадей поверхностей сечений фильерных отверстий (FD) фильерной пластины 20 находится в области от 10 до 50, то создаются оптимальные условия для волокнообразования, т. е. для формирования стабильной луковицы. В результате постоянного и равномерного температурного поля в фильерном устройстве улучшается качество волокна, и обрывность существенно снижается. Объм луковицы зависит от следующих технологических параметров: диаметра фильеры, температуры фильерной пластины и степени наполнения фильерного устройства. Если верхняя граница будет превышена, то будет образовываться излишек расплава, что ведт к увеличению степени наполнения и затруднению формирования луковицы. В результате стабильный процесс волокнообразования 12 нарушается. Если нижняя граница указанного соотношения поперечных сечений не достигается, то может быть прервано непрерывное поступление расплава на формование, что ведт к колебаниям диаметра волокна до обрыва отдельных волокон и снижению производительности сосуда для формирования волокна. Фильеры должны иметь площадь поверхности от 1,0 до 5,5 мм 2. Если площадь сечения будет меньше, то будет затруднено формирование луковицы; если площадь сечения будет больше, то луковица превращается в струю, диаметр волокон возрастает и обрывность повышается. Подача расплава при этом обычно отрегулирована так, что удельный расход расплава на одну фильеру составляет от 0,2 до 1 г/мин. Волокна вытягиваются с помощью вытягивающего устройства 22. В другом выгодном исполнении первичные волокна из вытягивающего устройства 22 попадают в камеру раздува 23, где они по известному способу раздува раздуваются горячим потоком газа в супертонкие волокна 25 (диаметр волокон меньше 7 мкм). Получаемые таким способом первичные волокна имеют стабильные параметры для стадии раздува и могут быть использованы для производства супертонких волокон с небольшими колебаниями в свойствах и супер- и микротонкие волокна с диаметром от 0,5 до 2 мкм. При получении особо грубых волокон(диаметром до 400 мкм) элементарные волокна отбираются сразу после вытягивающего устройства и перерабатываются в жгуты или применяются для различных композиционных материалов. При использовании вместо струйного питателя 5 фидерного бруса 17, последний может наклоняться под углом до 30. Представленный на фиг. 2 струйный питатель 5 состоит из трубки 7. которая входит в расплав через отверстие в дне фидера 2. Струйный питатель может также состоять из нескольких трубок, как это показано на фиг. 1, причм в этом случае трубки соединены между собой под фидером 2 и могут перемещаться в вертикальном направлении как отдельно каждая, так и группой. Под струйным питателем может обозначаться как единичная трубочка, так и группа трубочек. Группа трубок перемещается в массе так, что частное от деления степени заглубления (hET) на высоту расплава над верхней кромкой трубочек (ho) составляет от 0,25 до 4. Как уже было сказано, полезна установка в области расплава между плавильной печью и фидером порожка 15, идущего от дна фидера, и заградительного блока 16, расположенным на уровне зеркала расплава 4. При применении обозначенной изобретением группы сырьевых материалов для производства минерального волокна используются дешвые и экологически не вызывающие сомнения сырьевые материалы (горная порода) 13 или экологически вредные материалы, которые превращаются в экономически реализуемые продукты. Так как эти сырьевые материалы в основном содержат стекло, происходит одновременно снижение энергетических затрат на расплавление/плавление сырья. Одновременно могут быть использованы хорошие физические и/или химические свойства минеральных волокон, обусловленные химическим составом расплавов, получаемых согласно изобретению. Эти волокна показывают в сравнении с известными стеклянными волокнами улучшенные физическо-химические свойства, как, например, диэлектрические свойства,термостойкость, химическую устойчивость, механическую прочность. Кроме того, эти волокна обладают частично совершенно новым комплексом свойств (комбинацией свойств), который может открыть новые области применения минеральных волокон или соответственно заместить более дорогие специальные волокна,как, например, при армировании цемента/бетона, защите от излучения, теплоизоляции в температурном интервале до 900/1000 С, как подложки катализаторов и т.д. Отсюда вытекает возможность свести к минимуму обширные исследовательские работы, требующиеся для приспособления известных химических составов сткол под конкретное применение, и путем выбора подходящих и экономически привлекательных сырьевых материалов выгодно разрабатывать и производить волокна с требуемым комплексом свойств. Минеральные волокна, производимые согласно изобретению, подходят для изготовления прядей, ровинга, кручной нити, шнуров и отдельных волокон, которые, в свою очередь, могут быть использованы для производства тканых и непрошивных материалов различной структуры или для введения их в композиционные материалы на основе полимеров или композитов в широких областях техники, как, например, изоляция, электротехника, автомобилестроение, строительство. Как в отдельности, так и все вместе эти волокна могут быть использованы в сочетании с другими материалами, как,например, металлом, бумагой, стекловолокном,натуральными волокнами. Изобретение касается также использования непрерывных волокон, полученных из горных пород для производства тканей, нетканых материалов и композитов и особенно применения непрерывных волокон из горных пород в виде рубленных штапельных волокон с заданными геометрическими размерами. Более подробно изобретение объясняется на последующих примерах. Пример 1 Андезито-базальт следующего химического состава (вес.%): 55,7 SiO2, 19,5 Al2O3, 7,91 14 нически измельчн до размера частиц 40-60 мм и загружен в плавильную печь 1 прямого нагрева. При температурах 1165-1375 С базальт был расплавлен. Для улучшения однородности расплава температура в плавильной печи может быть повышена до 1450 С. Плавильная печь 1 была соединена с фидером 2. Отбор расплава для волокнообразования осуществлялся струйным питателем 5. Отношение степени заглубления трубочки струйного питателя к высоте расплава над его краем в фидере составляло 1,4. Расплав направлялся к 200 фильерному сосуду 10 через трубочку 7 струйного питателя 5. Выработка волокна через фильерный сосуд осуществлялась в температурном интервале 13901450 С. Вырабатываемый базальтовый расплав имел следующие параметры: интервал выработки расплава: 60 К; разница между температурой ликвидуса и нижней температурой выработки: 160 К; вязкость при 1300 С: 1000 дПас; вязкость при 1450 С: 150 дПас; отношение вязкости(в дПас) к поверхностному натяжению(в Н/м) составляло 50; энергия активации вязкого течения Е= 240 кДж/моль. При вытягивании непрерывных волокон 11 из расплава, находящегося в PtRh сосуде 10,первичные волокна, выходящие из фильер, наматывались на барабан устройства для вытягивания нитей 14. Полученные базальтовые волокна имели диаметр от 7 до 15 мкм. В производственных условиях была достигнута обрывность до 0,8 обрывов на кг волокна, что позволило в дальнейшем осуществить текстильную переработку волокна. Волокна были переработаны в ткань и использованы для армирования пластика. Используемое устройство имело следующие параметры: отношение площадей поверхностей расплава (Fw):(Fs) = 0,64; ширина фидера (Bs) относилась к ширине плавильной ванны (Вw) как 1:5; высота расплава в фидере (hs) относилась к высоте расплава в плавильной ванне (hw) как 1:4. Пример 2 Непрерывные минеральные волокна были произведены из зол электростанций с добавкой мела в соответствии с изобретением. Зола состояла из следующих компонентовFeO, 0,7 Li2O, 26,7 CaO, 3,11 MgO, 0,67 К 2 О и 2,17 другие составляющие. Из 65% золы, соответствующей приведенному составу, с добавкой мела, были произведены непрерывные волокна диаметром до 15 мкм. 15 Пример 3 В лабораторных условиях были получены согласно изобретению непрерывные волокна из технических стеклянных отходов (трубки люминесцентных ламп), имеющих следующий состав (вес.%): 72,0 SiO2, 19,5, 18,0 (Na2O,+K2O),8,0 (CaO+MgO+BaO), 2,0 Аl2 О 3,0,01 FeO, следы РbО, Sb2 О 3, Аs2 О 3, Cd, Tl и другие составляющие. Температура выработки составляла 1100-1300 С, при этом были получены волокна диаметром 7-8 мкм. Перечень используемых обозначений и терминов 1 Плавильная печь 2 Фидер 3 Дно плавильной печи 4 Зеркало расплава 5 Струйный питатель 6 Дно фидера 7 Трубочка 8 Область отбора 9 Сток 10 Фильерный сосуд 11 Волокно (элементарное волокно) 12 Прядь 13 Нанесение замасливателя 14 Устройство для вытягивания нитей 15 Порожек 16 Заградительный брус 17 Фидерный брус 18 Пропускающий порожек 19 Проточное отверстие 20 Фильерная пластина 21 Первичные волокна 22 Вытягивающее устройство 23 Камера раздува 24 Дутьевая головка 25 Супертонкие короткие волокна 26 Прядь волокнаho Высота слоя расплава над верхней кромкой трубочки в фидере. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства минеральных волокон из горных пород, стеклосодержащих промышленных или технических стеклянных отходов, по которому после механического разделения нестеклосодержащих и преимущественно стеклосодержащих материалов, преимущественно стеклосодержащие материалы с размером частиц не более 80 мм расплавляются в плавильной печи (1) при температурах от 1050 до 148 ОС, причм плавильная печь (1) соединена с фидером (2) таким образом, что в области поверхностного слоя расплава между плавильной печью (1) и фидером (2) обеспечивается течение расплава из плавильной печи (1) в фи 000600 16 дер (2), при этом из фидера (2) расплав направляется питающим устройством, причм из питающего устройства расплав поступает в фильерное устройство, расположенное ниже, из которого он при одновременном застывании вытягивается в нити, отличающийся тем, что подача расплава к питающему устройству осуществляется из области отбора расплава (8), в которой расплав отвечает следующим требованиям: а) область выработки расплава составляет от 40 до 100 К,б) вязкость расплава при температуре 1450 С составляет от 30 до 160 дПас,в) вязкость расплава при температуре 1300 С составляет от 200 до 1500 дПас,г) отношение вязкости (в дПас) к поверхностному натяжению (в Н/м) лежит в пределах от 10 до 100,д) энергия активации вязкого течения расплава составляет не более 290 кДж/моль,е) отношение высоты расплава в фидере(hs) к высоте расплава в плавильной ванне (hw) составляет (hs):(hw)=(0,8-1,1):(2-6), и ж) отношение площади поверхности расплава (4) в плавильной печи Fw (1) к площади поверхности расплава (4) в фидере Fs (2) составляет от 0,5 до 1,5. 2. Способ по п.1, отличающийся тем, что отношение ширины фидера (Bs) к ширине плавильной ванны (Вw) составляет (Bs):(Вw) = (0,81):(5-12). 3. Способ по п.1, отличающийся тем, что отношение (hs):(hw) составляет (0,8-1):(2,5-5). 4. Способ по п.1, отличающийся тем, что в области отбора расплава (8) соблюдаются следующие условия:- область выработки расплава составляет от 60 до 80 К,- вязкость расплава при температуре 1300 С составляет от 200 до 1000 дПас,- вязкость расплава при температуре 1450C составляет от 40 до 150 дПас,- энергия активации вязкого течения расплава составляет не более 270 кДж/моль. 5. Способ по п.1, отличающийся тем, что преимущественно стеклосодержащие продукты из горных пород применяются без дополнительных добавочных компонентов. 6. Способ по п.1, отличающийся тем, что поступление расплава (1) от плавильной печи в фидер (2) происходит через порожек (15),встроенный в начале фидера. 7. Способ по п.1, отличающийся тем, что расплав из фидера (2) направляется струйным питателем (5) или фидерным брусом (17) как питающим устройством. 8. Способ по п.7, отличающийся тем, что расплав направляется струйным питателем (5),который состоит из одной или группы открытых трубок, которые установлены в дне фидера (2),причм верхняя часть каждой трубки (7) откры 17 та и вставлена в расплав в фидере (2) до области отбора (8), причм нижняя часть каждой трубки(7) открыта так, что, по меньшей мере, расплав,находящийся выше трубки (7), попадает в трубку и течт к установленному ниже фильерному устройству. 9. Способ по п.8, отличающийся тем, что расплав попадает в одну или несколько трубок(7) струйного питателя (5), чья верхняя кромка находится в области отбора (8). 10. Способ по п.8, отличающийся тем, что расплав поступает в трубки (7) струйного питателя (5) через отверстия в кожухе трубок (7) и через верх открытого конца трубки, причм все отверстия находятся в области отбора (8) расплава. 11. Способ по п.1, отличающийся тем, что температура и/или вязкость расплавов горных пород зависит от соотношения Fе 2+ к Fe3+, которое регулируется состоянием окислительновосстановительных условий в плавильном агрегате. 12. Способ по пп.1-11, отличающийся тем,что волокна вытягиваются в виде непрерывных волокон с диаметром волокна в пределах от 2 до 400 мкм, предпочтительно от 5 до 150 мкм и особенно от 5 до 25 мкм. 13. Способ производства минеральных волокон из горных пород, стеклосодержащих промышленных или технических стеклянных отходов, по которому после механического разделения нестеклосодержащих и преимущественно стеклосодержащих материалов, преимущественно стеклосодержащие материалы с размером частиц не более 80 мм расплавляются в плавильной печи (1) при температурах от 1050 до 1480C, причм плавильная печь (1) соединена с фидером (2) таким образом, что в области поверхностного слоя расплава между плавильной печью (1) и фидером (2) обеспечивается течение расплава из плавильной печи (1) в фидер (2), при этом из фидера (2) расплав направляется питающим устройством, причм из питающего устройства расплав поступает в фильерное устройство, расположенное ниже, из которого он при одновременном застывании вытягивается в нити, отличающийся тем, что подача расплава к питающему устройству осуществляется из области отбора расплава (8), в которой расплав отвечает следующим требованиям: а) область выработки расплава составляет от 40 до 100 К; б) вязкость расплава при температуре 1450 С составляет от 30 до 160 дПас; в) вязкость расплава при температуре 1300 С составляет от 200 до 1500 дПас; г) отношение вязкости (в дПас) к поверхностному натяжению (в Н/м) лежит в пределах от 10 до 100,д) энергия активации вязкого течения расплава составляет не более 290 кДж/моль; 18 е) отношение высоты расплава в фидере(hs) к высоте расплава в плавильной ванне (hw) составляет (hs):(hw)=(0,8-1,1):(2-6); ж) отношение площади поверхности расплава (4) в плавильной печи Fw (1) к площади поверхности расплава (4) в фидере Fs (2) составляет от 0,5 до 1,5; и з) разница между нижней температурой выработки и температурой ликвидуса расплава составляет не менее 50 С; причм элементарные волокна вытягиваются из-под фильерного устройства горячим потоком газа, направленным горизонтально или под углом к направлению вытягивания в короткие волокна с диаметром от 0,5 до 7 мкм. 14. Устройство для производства минеральных волокон из горных пород, стеклосодержащих промышленных или технических стеклянных отходов, состоящее из обогреваемой плавильной печи (1), фидера (2), соединенного с плавильной печью (1), которое устроено так, что зеркало расплава (4) в плавильной печи(1) находится по существу на том же уровне, что и зеркало расплава в фидере (2), питающего устройства, установленного в расплаве фидера,имеющего по существу сток (9), перпендикулярный дну (6) фидера (2), и фильерное устройство в конце стока, оборудованного устройством для вытягивания нитей (14), отличающееся тем, что плавильная печь оборудована таким образом, что отношение высоты расплава в фидере (hs) к высоте расплава в плавильной ванне(0,8-1,1):(2-6), и струйный питатель (5) образован трубками (7) или одним или несколькими фидерными брусами (17); в случае трубок (7),они могут быть подвижны через отверстия в дне фидера (2) таким образом, что частное от деления степени заглубления (hET) на высоту расплава над верхней кромкой трубочки (ho) составляет от 0,25 до 4, и трубки струйного питателя под фидером соединены между собой. 15. Устройство по п.14, отличающееся тем,что плавильная печь (1) оборудована дном, перемещаемым в вертикальном направлении. 16. Устройство по п.14, отличающееся тем,что фидерный брус (17) является плитой, встроенной в дно фидера (6) и имеющей проточное отверстие (19) в е центральной части, причм проточное отверстие ограждено по существу полностью пропускающим порожком (18). 17. Устройство по п.16, отличающееся тем,что отношение площади поперечного сечения(F) проточного отверстия к сумме площадей поверхностей сечений фильерных отверстий(FD) в фильерном устройстве (F):(FD) составляет 10-50. 18. Устройство по п.14, отличающееся тем,что в области расплава между плавильной печью (1) и фидером (2) расположен порожек (15),идущий от дна фидера (6), и заградительный брус (16), расположенный на уровне зеркала расплава (4). 19. Применение непрерывных волокон,полученных по одному из пп.1-12 для производ 20 ства тканей, нетканых изделий и композиционных материалов. 20. Применение непрерывных волокон по п.19 для производства коротких волокон с определнными геометрическими размерами.

МПК / Метки

МПК: C03B 37/08

Метки: производства, минеральных, волокон, устройство, способ

Код ссылки

<a href="https://eas.patents.su/11-600-sposob-i-ustrojjstvo-dlya-proizvodstva-mineralnyh-volokon.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для производства минеральных волокон</a>

Предыдущий патент: Парентеральная фармацевтическая композиция, содержащая соль 2-арилпропиновой кислоты с основанием, выбранным из альфа-аминокислоты, дропропизина и трометамина

Следующий патент: Растянутая пластиковая пленка для применения в сельском хозяйстве.

Случайный патент: Способ нагрева проточной жидкости в трубопроводах систем отопления зданий и водоснабжения