Высокоактивный синтез фишера-тропша с использованием легированного термически стабильного носителя катализатора

Формула / Реферат

1. Катализатор, содержащий

носитель на основе g-окиси алюминия, включающий легирующую примесь, выбранную из группы, состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и

кобальт, нанесенный на указанный носитель, в количестве, эффективном для синтеза углеводородов в реакционной системе типа колонны с барботируемой суспензией,

где указанная легирующая примесь присутствует в указанном носителе в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для повышения термической стабильности указанного катализатора без уменьшения его активности.

2. Катализатор по п.1, где количество указанной легирующей примеси, присутствующей в указанном носителе, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя.

3. Катализатор по п.1, где количество указанной легирующей примеси, присутствующей в указанном носителе, составляет примерно 3 мас.% по отношению к общей массе указанного носителя.

4. Катализатор по п.1, где указанный носитель на основе g-окиси алюминия получен из алкоксида алюминия с использованием процессов сушки распылением и кальцинирования, обеспечивающих его сфероидальную форму, площадь поверхности по БЭТ в интервале от примерно 200 до примерно 260 м2/г и пористость в интервале от примерно 0,4 до примерно 1,0 см3/г.

5. Катализатор по п.1, где указанная легирующая примесь введена путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия.

6. Катализатор по п.1, где указанная легирующая примесь представляет собой оксид бария.

7. Катализатор по п.1, где указанная легирующая примесь представляет собой оксид лантана.

8. Катализатор по п.1, где указанная легирующая примесь присутствует в указанном носителе в количестве от примерно 0,5 до примерно 5,0 мас.ч. на 100 мас.ч. носителя, эффективном для увеличения активности указанного катализатора для указанного синтеза углеводородов в указанной реакционной системе типа колонны с барботируемой суспензией.

9. Катализатор по п.1, где указанный кобальт добавляют к указанному носителю путем полной пропитки водным раствором.

10. Катализатор по п.1, дополнительно содержащий по меньшей мере один промотор.

11. Катализатор по п.10, где указанный кобальт и указанный промотор добавляют к указанному носителю путем полной совместной пропитки водным раствором.

12. Катализатор по п.10, где указанный промотор представляет собой промотор на основе рутения.

13. Способ синтеза углеводородов Фишера-Тропша, включающий стадию взаимодействия синтез-газа в реакционной системе Фишера-Тропша в присутствии катализатора, содержащего

носитель на основе g-окиси алюминия, имеющий внутреннюю структуру, содержащую g-окись алюминия и контролируемое количество легирующей примеси, выбранной из группы, состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и

кобальт, нанесенный на указанный носитель, в количестве, эффективном для указанного синтеза,

где указанная легирующая примесь присутствует в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для увеличения термической стабильности указанного катализатора без уменьшения его активности.

14. Способ по п.13, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя.

15. Способ по п.13, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, составляет примерно 3,0 мас.% по отношению к общей массе указанного носителя.

16. Способ по п.13, в котором указанный носитель, имеющий указанное контролируемое количество указанной легирующей примеси во внутренней структуре, получают из алкоксида алюминия с использованием процессов сушки распылением и кальцинирования, обеспечивающих его сфероидальную форму, площадь поверхности по БЭТ в интервале от примерно 200 до примерно 260 м2/г и пористость в интервале от примерно 0,4 до примерно 1,0 см3/г.

17. Способ по п.13, в котором указанный носитель получают из алкоксида алюминия, и указанное контролируемое количество указанной легирующей примеси вводят во внутреннюю структуру носителя путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия.

18. Способ по п.13, в котором указанная легирующая примесь представляет собой оксид бария.

19. Способ по п.13, в котором указанная легирующая примесь представляет собой оксид лантана.

20. Способ по п.13, в котором указанная легирующая примесь присутствует в указанном носителе в количестве, эффективном для увеличения активности указанного катализатора для указанного синтеза углеводородов в реакционной системе Фишера-Тропша.

21. Способ по п.13, в котором указанный кобальт добавляют к указанному носителю путем полной пропитки водным раствором.

22. Способ по п.13, в котором указанный катализатор дополнительно содержит по меньшей мере один промотор.

23. Способ по п.22, в котором указанный кобальт и указанный промотор добавляют к указанному носителю путем полной совместной пропитки водным раствором.

24. Способ по п.22, в котором указанный промотор представляет собой промотор на основе рутения.

25. Способ по п.13, в котором

указанный носитель получают из синтетического бемита, и указанное контролируемое количество легирующей примеси добавляют к указанному носителю перед кристаллизацией указанного синтетического бемита.

26. Способ синтеза углеводородов Фишера-Тропша, включающий стадию взаимодействия синтез-газа в реакционной системе Фишера-Тропша в присутствии катализатора, содержащего

носитель на основе g-окиси алюминия;

кобальт, нанесенный на указанный носитель, в количестве, эффективном для указанного синтеза углеводородов Фишера-Тропша в указанной реакционной системе Фишера-Тропша; и

по меньшей мере один промотор, нанесенный на указанный носитель, при этом

указанный носитель имеет внутреннюю структуру, содержащую g-окись алюминия, по меньшей мере 500 м.д. окиси титана из расчета на элементарный титан и по отношению к общей массе носителя, и контролируемое количество легирующей примеси, выбранной из группы, состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и

где указанная легирующая примесь присутствует в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для увеличения как активности, так и термической стабильности указанного катализатора для указанного синтеза углеводородов Фишера-Тропша.

27. Способ по п.26, в котором указанный один промотор представляет собой рутений.

28. Способ по п.26, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя.

29. Способ по п.26, в котором указанный носитель получают из алкоксида алюминия, который гидролизуют с получением продукта окиси алюминия, и где указанную легирующую примесь вводят в указанный носитель путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия в количестве, эффективном для получения указанного контролируемого количества указанной легирующей примеси во внутренней структуре носителя.

30. Способ по п.26, в котором указанный носитель получают из синтетического бемита и указанное контролируемое количество указанной легирующей примеси добавляют к указанному носителю перед кристаллизацией указанного синтетического бемита.

Текст

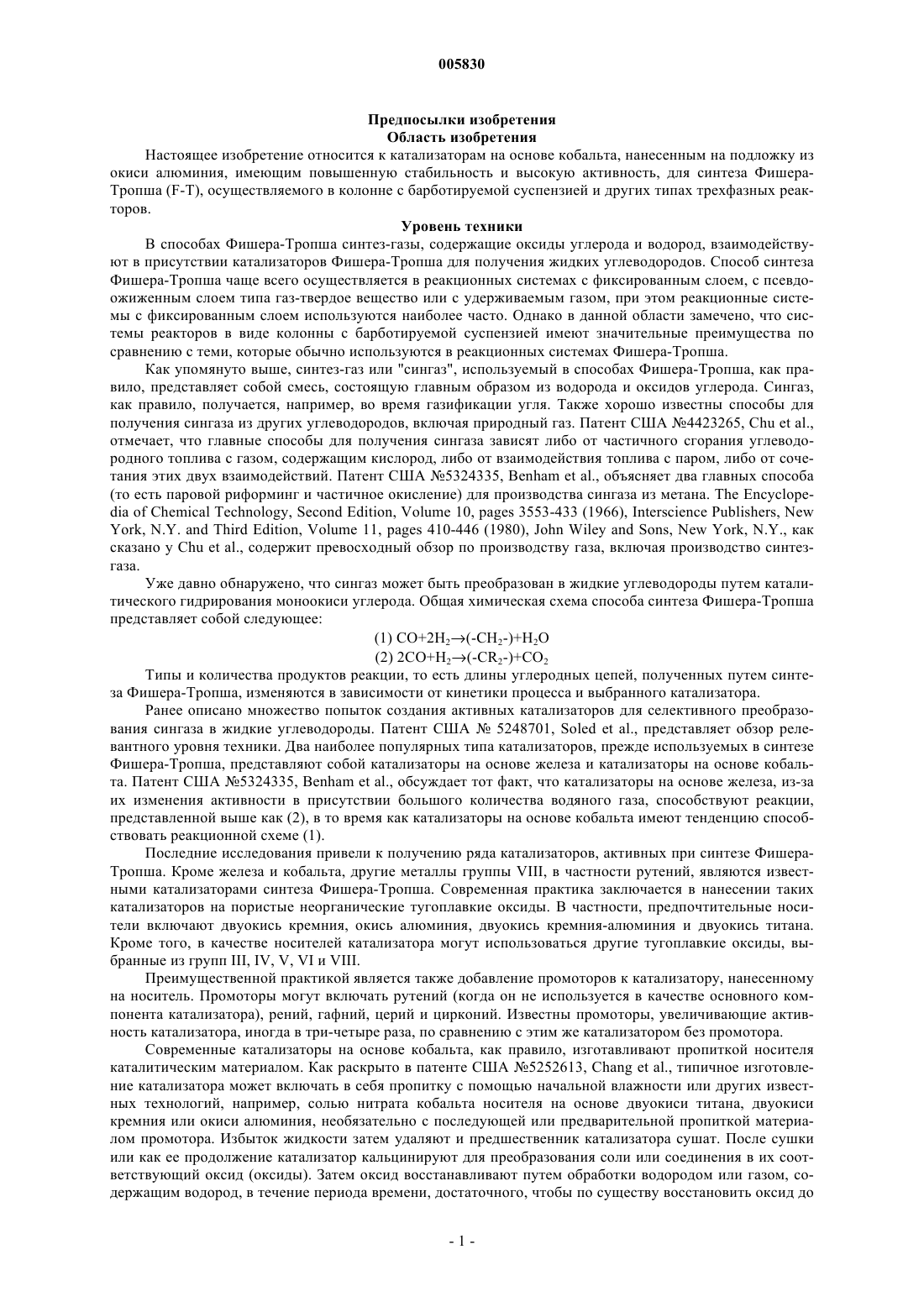

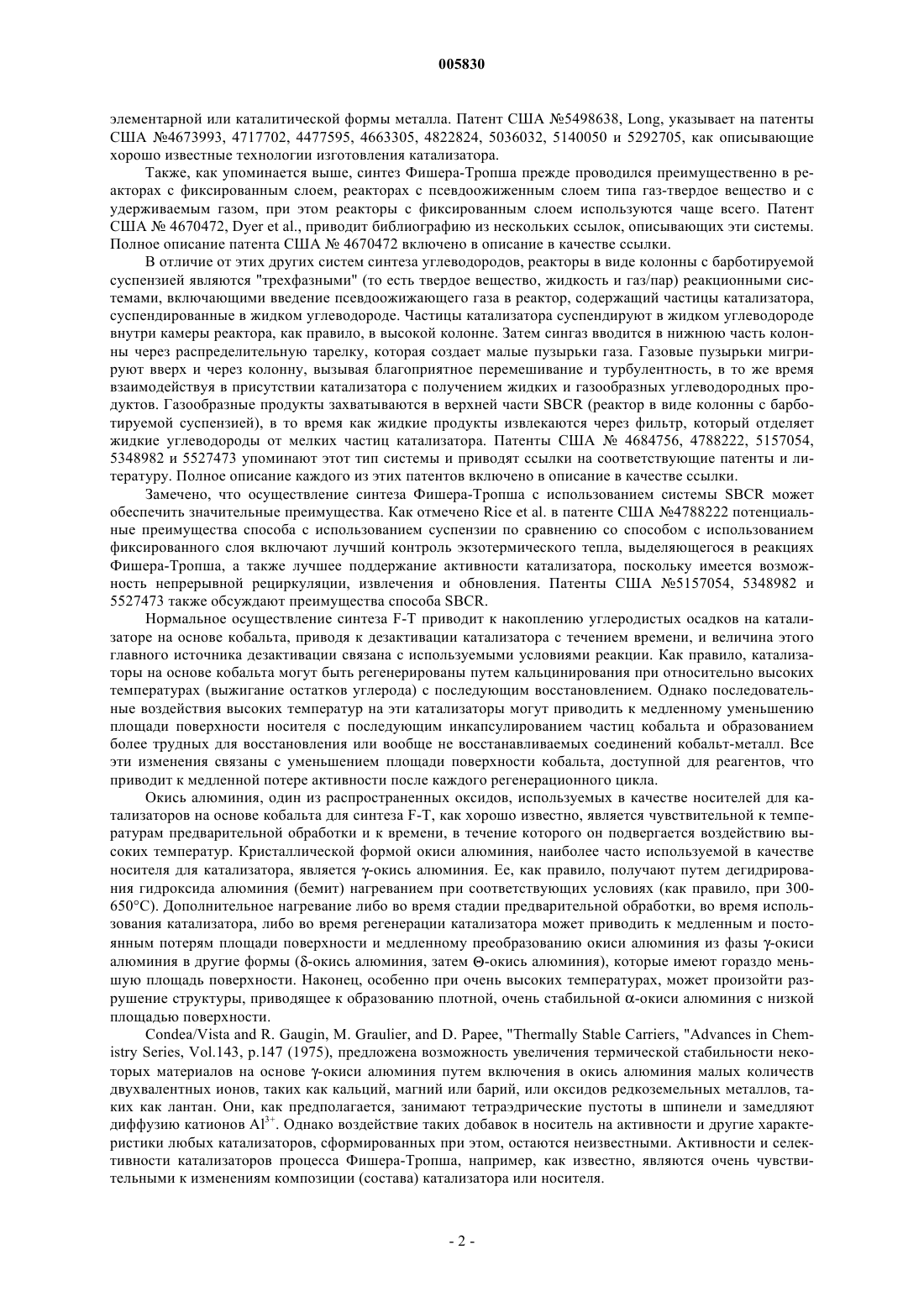

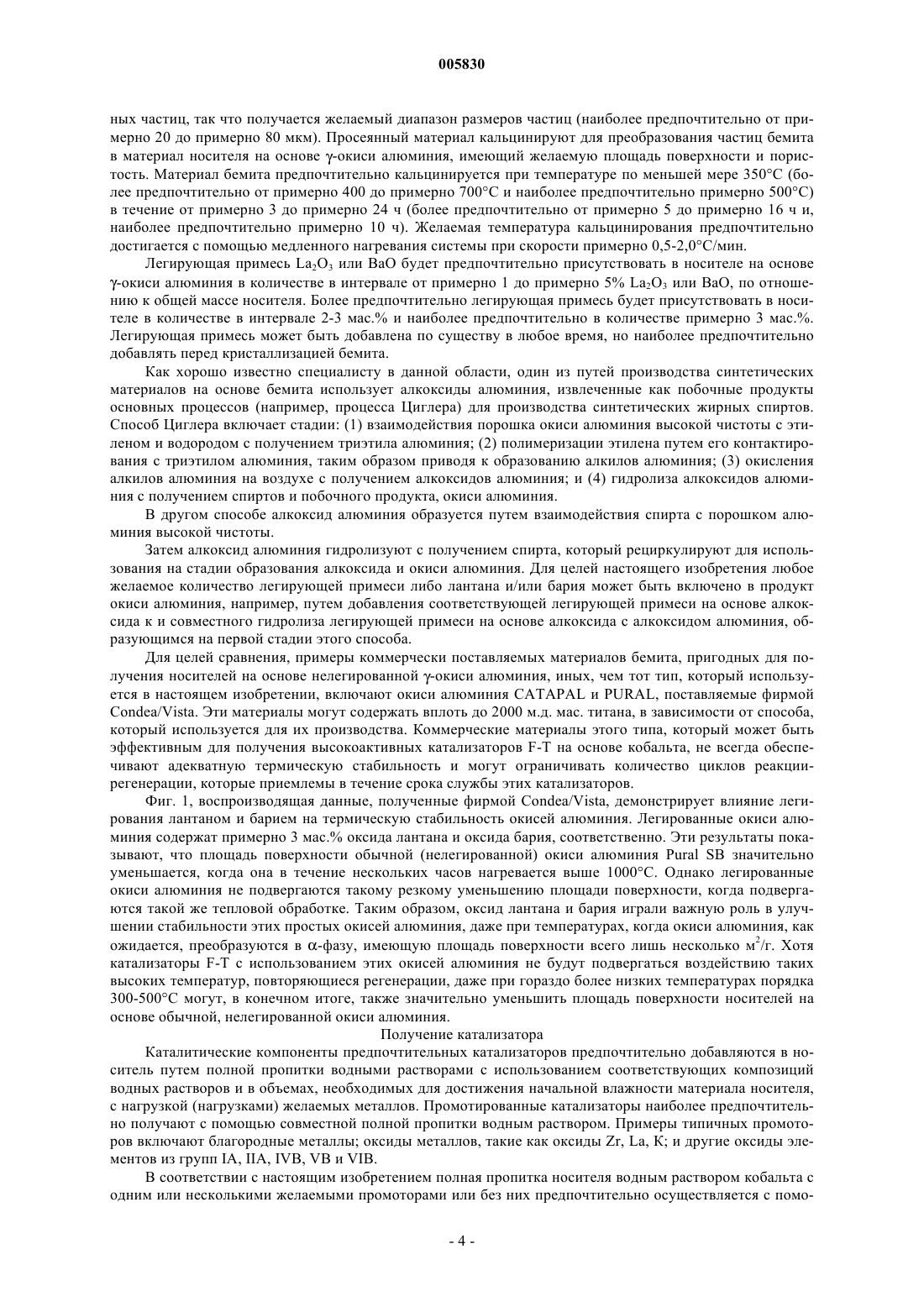

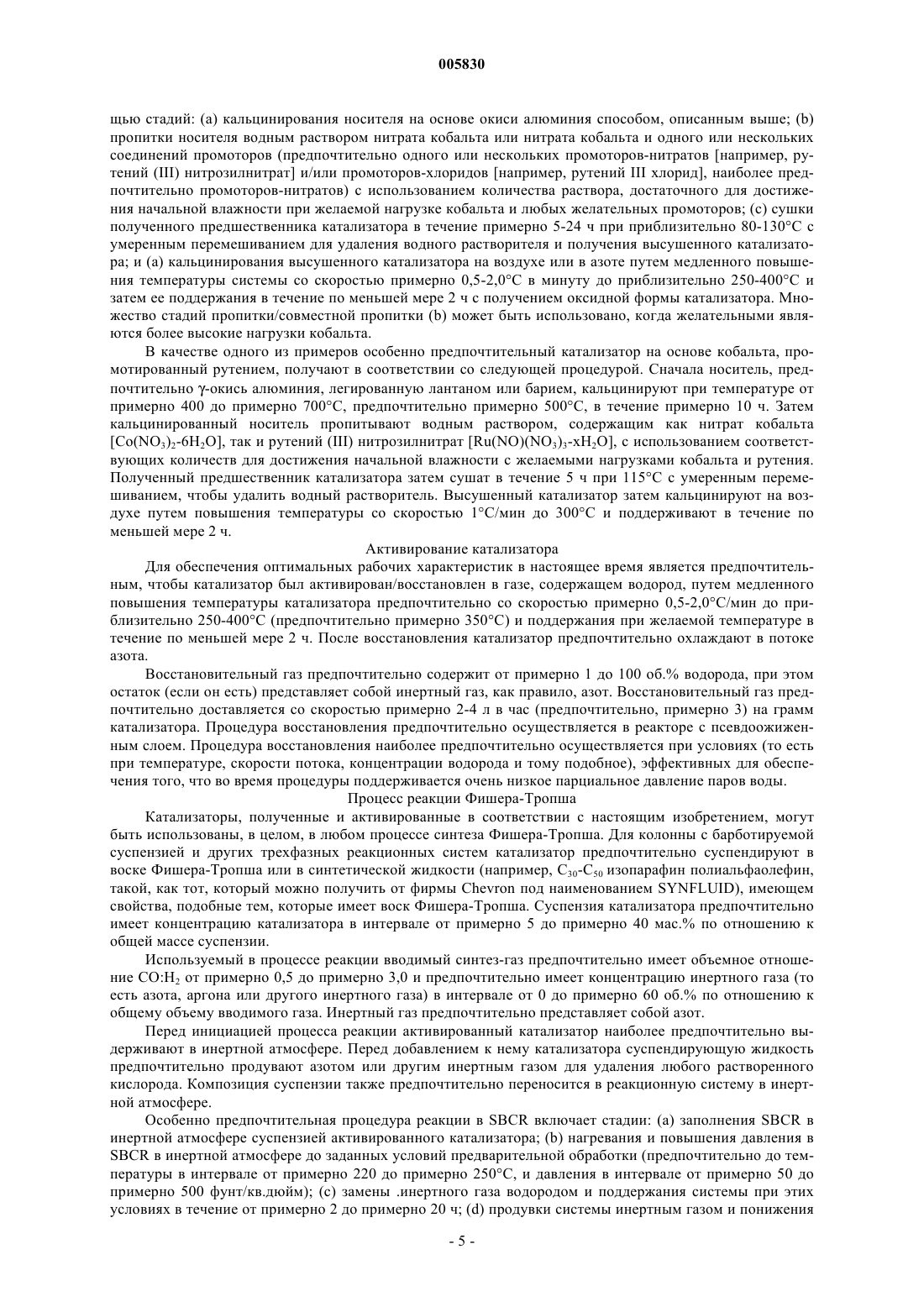

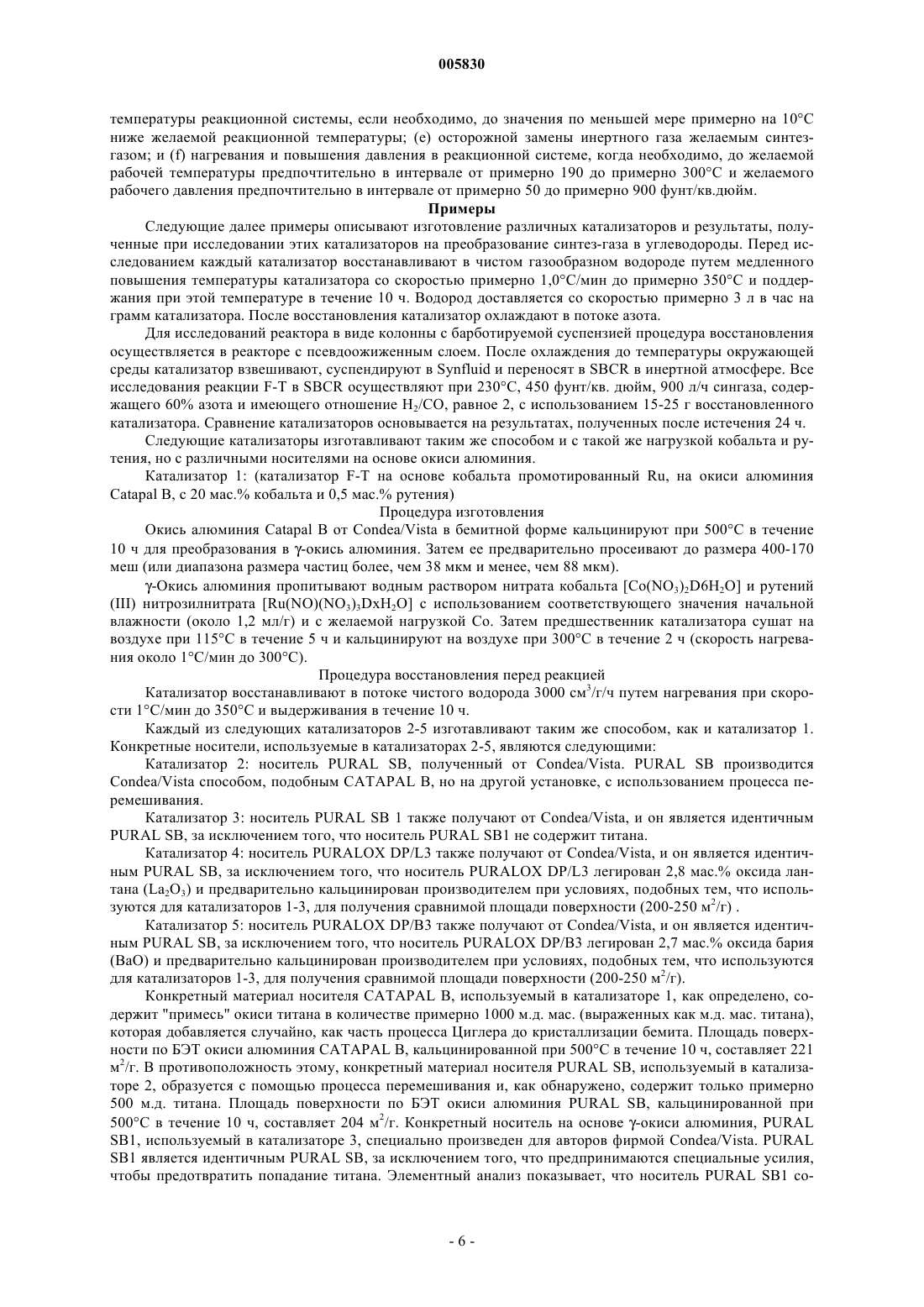

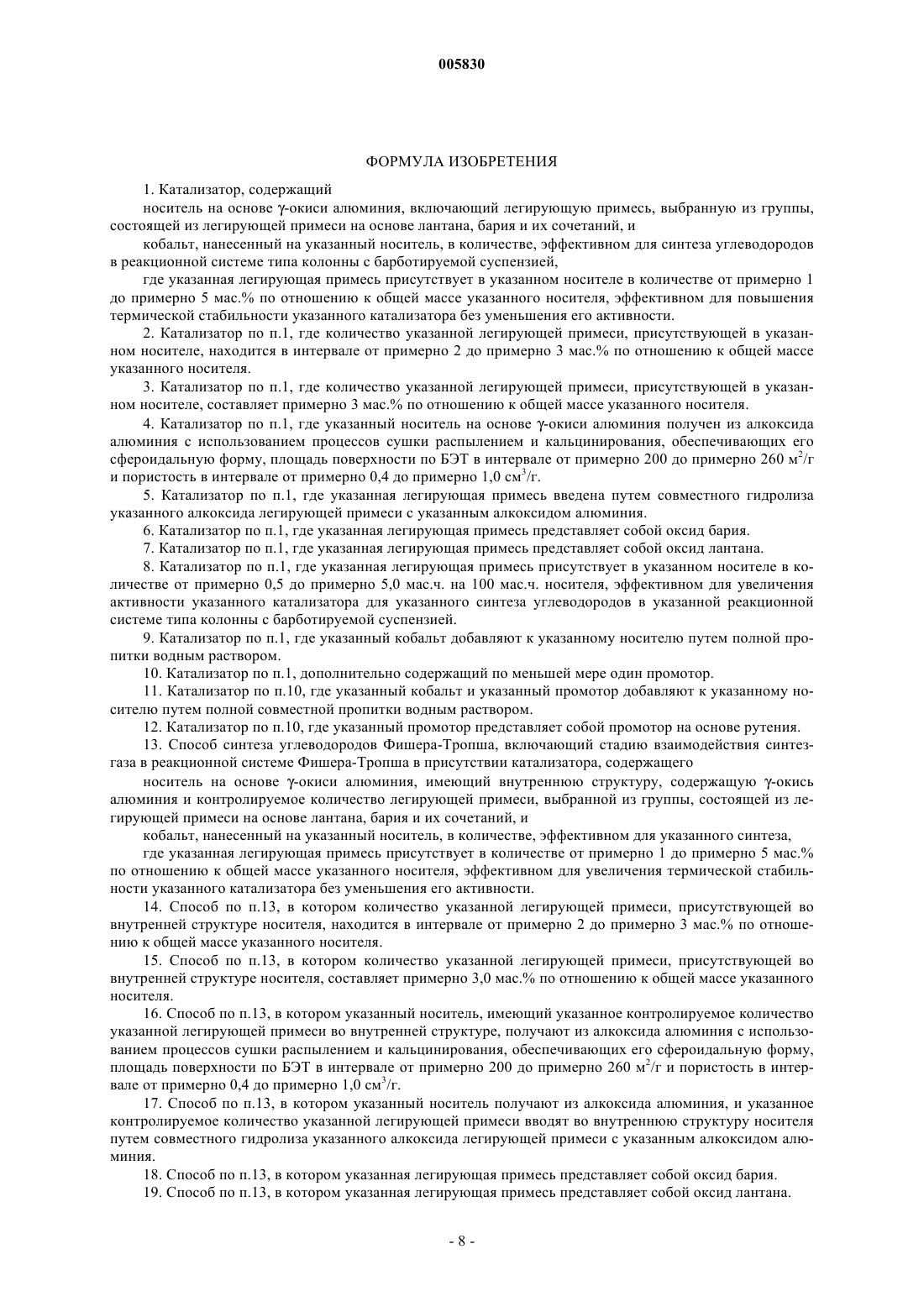

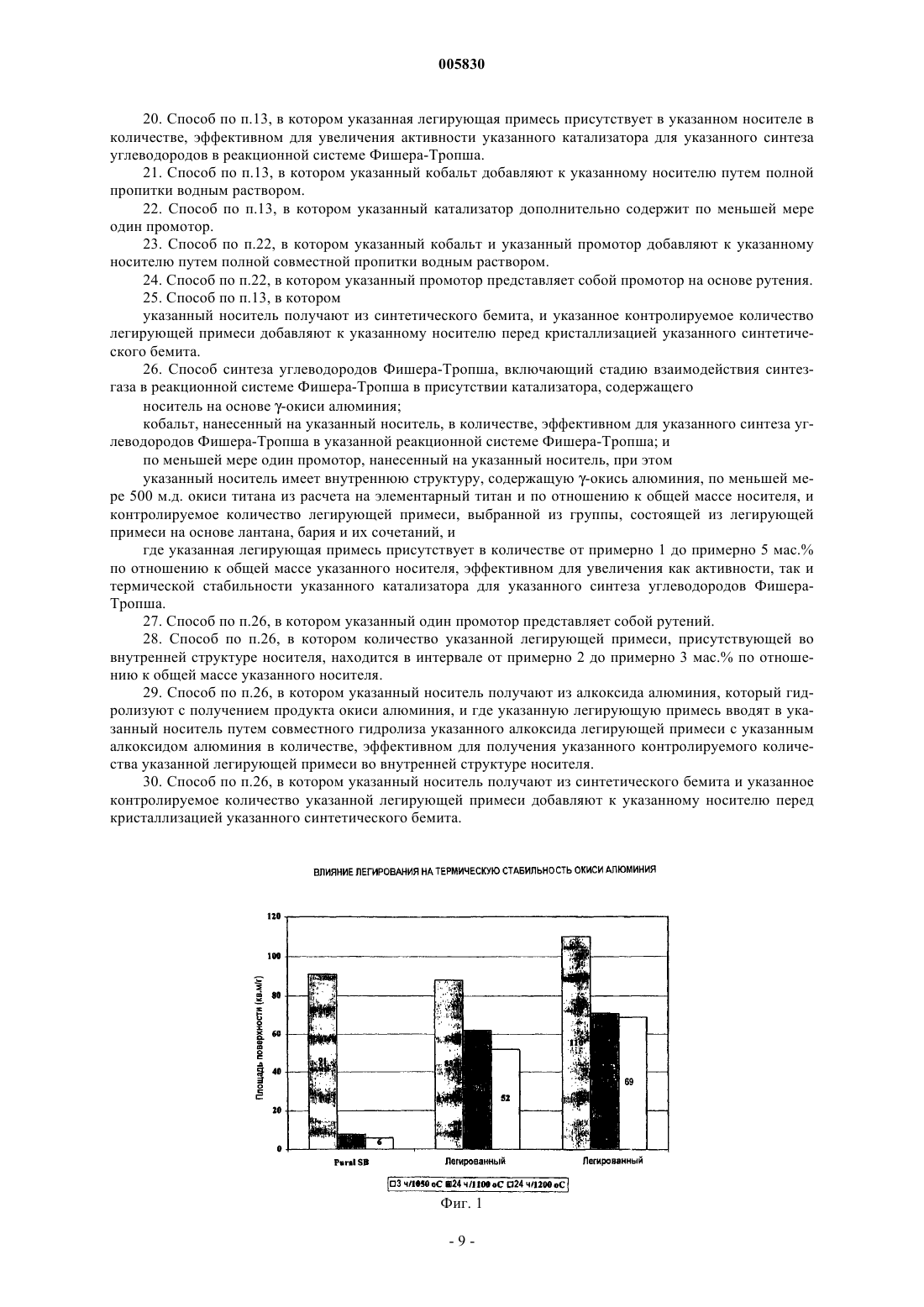

005830 Предпосылки изобретения Область изобретения Настоящее изобретение относится к катализаторам на основе кобальта, нанесенным на подложку из окиси алюминия, имеющим повышенную стабильность и высокую активность, для синтеза ФишераТропша (F-T), осуществляемого в колонне с барботируемой суспензией и других типах трехфазных реакторов. Уровень техники В способах Фишера-Тропша синтез-газы, содержащие оксиды углерода и водород, взаимодействуют в присутствии катализаторов Фишера-Тропша для получения жидких углеводородов. Способ синтеза Фишера-Тропша чаще всего осуществляется в реакционных системах с фиксированным слоем, с псевдоожиженным слоем типа газ-твердое вещество или с удерживаемым газом, при этом реакционные системы с фиксированным слоем используются наиболее часто. Однако в данной области замечено, что системы реакторов в виде колонны с барботируемой суспензией имеют значительные преимущества по сравнению с теми, которые обычно используются в реакционных системах Фишера-Тропша. Как упомянуто выше, синтез-газ или "сингаз", используемый в способах Фишера-Тропша, как правило, представляет собой смесь, состоящую главным образом из водорода и оксидов углерода. Сингаз,как правило, получается, например, во время газификации угля. Также хорошо известны способы для получения сингаза из других углеводородов, включая природный газ. Патент США 4423265, Chu et al.,отмечает, что главные способы для получения сингаза зависят либо от частичного сгорания углеводородного топлива с газом, содержащим кислород, либо от взаимодействия топлива с паром, либо от сочетания этих двух взаимодействий. Патент США 5324335, Benham et al., объясняет два главных способа(то есть паровой риформинг и частичное окисление) для производства сингаза из метана. The Encyclopedia of Chemical Technology, Second Edition, Volume 10, pages 3553-433 (1966), Interscience Publishers, NewYork, N.Y. and Third Edition, Volume 11, pages 410-446 (1980), John Wiley and Sons, New York, N.Y., как сказано у Chu et al., содержит превосходный обзор по производству газа, включая производство синтезгаза. Уже давно обнаружено, что сингаз может быть преобразован в жидкие углеводороды путем каталитического гидрирования моноокиси углерода. Общая химическая схема способа синтеза Фишера-Тропша представляет собой следующее:(2) 2CO+H2(-CR2-)+CO2 Типы и количества продуктов реакции, то есть длины углеродных цепей, полученных путем синтеза Фишера-Тропша, изменяются в зависимости от кинетики процесса и выбранного катализатора. Ранее описано множество попыток создания активных катализаторов для селективного преобразования сингаза в жидкие углеводороды. Патент США 5248701, Soled et al., представляет обзор релевантного уровня техники. Два наиболее популярных типа катализаторов, прежде используемых в синтезе Фишера-Тропша, представляют собой катализаторы на основе железа и катализаторы на основе кобальта. Патент США 5324335, Benham et al., обсуждает тот факт, что катализаторы на основе железа, из-за их изменения активности в присутствии большого количества водяного газа, способствуют реакции,представленной выше как (2), в то время как катализаторы на основе кобальта имеют тенденцию способствовать реакционной схеме (1). Последние исследования привели к получению ряда катализаторов, активных при синтезе ФишераТропша. Кроме железа и кобальта, другие металлы группы VIII, в частности рутений, являются известными катализаторами синтеза Фишера-Тропша. Современная практика заключается в нанесении таких катализаторов на пористые неорганические тугоплавкие оксиды. В частности, предпочтительные носители включают двуокись кремния, окись алюминия, двуокись кремния-алюминия и двуокись титана. Кроме того, в качестве носителей катализатора могут использоваться другие тугоплавкие оксиды, выбранные из групп III, IV, V, VI и VIII. Преимущественной практикой является также добавление промоторов к катализатору, нанесенному на носитель. Промоторы могут включать рутений (когда он не используется в качестве основного компонента катализатора), рений, гафний, церий и цирконий. Известны промоторы, увеличивающие активность катализатора, иногда в три-четыре раза, по сравнению с этим же катализатором без промотора. Современные катализаторы на основе кобальта, как правило, изготавливают пропиткой носителя каталитическим материалом. Как раскрыто в патенте США 5252613, Chang et al., типичное изготовление катализатора может включать в себя пропитку с помощью начальной влажности или других известных технологий, например, солью нитрата кобальта носителя на основе двуокиси титана, двуокиси кремния или окиси алюминия, необязательно с последующей или предварительной пропиткой материалом промотора. Избыток жидкости затем удаляют и предшественник катализатора сушат. После сушки или как ее продолжение катализатор кальцинируют для преобразования соли или соединения в их соответствующий оксид (оксиды). Затем оксид восстанавливают путем обработки водородом или газом, содержащим водород, в течение периода времени, достаточного, чтобы по существу восстановить оксид до-1 005830 элементарной или каталитической формы металла. Патент США 5498638, Long, указывает на патенты США 4673993, 4717702, 4477595, 4663305, 4822824, 5036032, 5140050 и 5292705, как описывающие хорошо известные технологии изготовления катализатора. Также, как упоминается выше, синтез Фишера-Тропша прежде проводился преимущественно в реакторах с фиксированным слоем, реакторах с псевдоожиженным слоем типа газ-твердое вещество и с удерживаемым газом, при этом реакторы с фиксированным слоем используются чаще всего. Патент США 4670472, Dyer et al., приводит библиографию из нескольких ссылок, описывающих эти системы. Полное описание патента США 4670472 включено в описание в качестве ссылки. В отличие от этих других систем синтеза углеводородов, реакторы в виде колонны с барботируемой суспензией являются "трехфазными" (то есть твердое вещество, жидкость и газ/пар) реакционными системами, включающими введение псевдоожижающего газа в реактор, содержащий частицы катализатора,суспендированные в жидком углеводороде. Частицы катализатора суспендируют в жидком углеводороде внутри камеры реактора, как правило, в высокой колонне. Затем сингаз вводится в нижнюю часть колонны через распределительную тарелку, которая создает малые пузырьки газа. Газовые пузырьки мигрируют вверх и через колонну, вызывая благоприятное перемешивание и турбулентность, в то же время взаимодействуя в присутствии катализатора с получением жидких и газообразных углеводородных продуктов. Газообразные продукты захватываются в верхней части SBCR (реактор в виде колонны с барботируемой суспензией), в то время как жидкие продукты извлекаются через фильтр, который отделяет жидкие углеводороды от мелких частиц катализатора. Патенты США 4684756, 4788222, 5157054,5348982 и 5527473 упоминают этот тип системы и приводят ссылки на соответствующие патенты и литературу. Полное описание каждого из этих патентов включено в описание в качестве ссылки. Замечено, что осуществление синтеза Фишера-Тропша с использованием системы SBCR может обеспечить значительные преимущества. Как отмечено Rice et al. в патенте США 4788222 потенциальные преимущества способа с использованием суспензии по сравнению со способом с использованием фиксированного слоя включают лучший контроль экзотермического тепла, выделяющегося в реакциях Фишера-Тропша, а также лучшее поддержание активности катализатора, поскольку имеется возможность непрерывной рециркуляции, извлечения и обновления. Патенты США 5157054, 5348982 и 5527473 также обсуждают преимущества способа SBCR. Нормальное осуществление синтеза F-T приводит к накоплению углеродистых осадков на катализаторе на основе кобальта, приводя к дезактивации катализатора с течением времени, и величина этого главного источника дезактивации связана с используемыми условиями реакции. Как правило, катализаторы на основе кобальта могут быть регенерированы путем кальцинирования при относительно высоких температурах (выжигание остатков углерода) с последующим восстановлением. Однако последовательные воздействия высоких температур на эти катализаторы могут приводить к медленному уменьшению площади поверхности носителя с последующим инкапсулированием частиц кобальта и образованием более трудных для восстановления или вообще не восстанавливаемых соединений кобальт-металл. Все эти изменения связаны с уменьшением площади поверхности кобальта, доступной для реагентов, что приводит к медленной потере активности после каждого регенерационного цикла. Окись алюминия, один из распространенных оксидов, используемых в качестве носителей для катализаторов на основе кобальта для синтеза F-T, как хорошо известно, является чувствительной к температурам предварительной обработки и к времени, в течение которого он подвергается воздействию высоких температур. Кристаллической формой окиси алюминия, наиболее часто используемой в качестве носителя для катализатора, является -окись алюминия. Ее, как правило, получают путем дегидрирования гидроксида алюминия (бемит) нагреванием при соответствующих условиях (как правило, при 300650 С). Дополнительное нагревание либо во время стадии предварительной обработки, во время использования катализатора, либо во время регенерации катализатора может приводить к медленным и постоянным потерям площади поверхности и медленному преобразованию окиси алюминия из фазы -окиси алюминия в другие формы (-окись алюминия, затем -окись алюминия), которые имеют гораздо меньшую площадь поверхности. Наконец, особенно при очень высоких температурах, может произойти разрушение структуры, приводящее к образованию плотной, очень стабильной -окиси алюминия с низкой площадью поверхности.Condea/Vista and R. Gaugin, M. Graulier, and D. Papee, "Thermally Stable Carriers, "Advances in Chemistry Series, Vol.143, p.147 (1975), предложена возможность увеличения термической стабильности некоторых материалов на основе -окиси алюминия путем включения в окись алюминия малых количеств двухвалентных ионов, таких как кальций, магний или барий, или оксидов редкоземельных металлов, таких как лантан. Они, как предполагается, занимают тетраэдрические пустоты в шпинели и замедляют диффузию катионов Аl3+. Однако воздействие таких добавок в носитель на активности и другие характеристики любых катализаторов, сформированных при этом, остаются неизвестными. Активности и селективности катализаторов процесса Фишера-Тропша, например, как известно, являются очень чувствительными к изменениям композиции (состава) катализатора или носителя.-2 005830 Краткое описание изобретения Настоящее изобретение неожиданно и удивительным образом предлагает высокостабильные и высокоактивные катализаторы на основе кобальта, нанесенные на окись алюминия, предназначенные для использования в способе синтеза Фишера-Тропша. В другом аспекте способ по изобретению включает стадию взаимодействия синтез-газа в реакторной системе в виде колонны с барботируемой суспензией в присутствии катализатора, содержащего носитель на основе -окиси алюминия, где носитель на основе -окиси алюминия включает количество оксида лантана или бария, эффективное для увеличения термической стабильности катализатора. Дополнительные цели, особенности и преимущества настоящего изобретения будут понятны при изучении прилагаемых чертежей и при чтении следующего далее подробного описания предпочтительных воплощений. Краткое описание чертежей Фиг. 1 представляет график, сравнивающий термическую стабильность окиси алюминия, легированной лантаном и барием, с термической стабильностью более распространенной нелегированной окиси алюминия. Фиг. 2 представляет график, сравнивающий параметры синтеза Фишера-Тропша в реакторе в виде колонны с барботируемой суспензией промотированных катализаторов на основе кобальта, нанесенных на нелегированную, легированную лантаном и легированную барием окись алюминия. Подробное описание предпочтительных воплощений Композиции катализатора Настоящее изобретение предлагает катализаторы на основе кобальта, нанесенные на носитель, которые хорошо приспособлены для использования в способах синтеза Фишера-Тропша. Эти катализаторы особенно хорошо приспособлены для использования в способах с трехфазным реактором. Примеры общих композиций катализатора, предлагаемых по настоящему изобретению, включают:(а) кобальт без какого-либо промотора, предпочтительно нанесенный на легированную -окись алюминия; (b) кобальт с одним или несколькими промоторами на основе благородного металла, предпочтительно нанесенный на легированную -окись алюминия; (с) кобальт, промотированный как промотором на основе благородного металла, так и одним или несколькими промоторами селективности(предпочтительно, оксидами щелочных или редкоземельных металлов), предпочтительно нанесенный на легированную -окись алюминия; и (d) кобальт, промотированный одним или несколькими промоторами селективности и без промотора на основе благородного металла, предпочтительно нанесенный на легированную -окись алюминия. Примеры типичных промоторов включают, но не ограничиваются ими,благородные металлы, такие как рутений, оксиды металлов, такие как оксиды циркония, лантана или калия, и другие оксиды элементов из группы IA, IIА, IVB, VB и VIB. Предпочтительные композиции катализатора содержат (на 100 массовых частей носителя): от примерно 10 до примерно 70 мас.ч. кобальта; от примерно 0,1 до примерно 8 мас.ч. рутения (когда присутствует); от примерно 0,1 до примерно 8 мас.ч. калия (когда присутствует); и от примерно 0,5 до примерно 8 мас.ч. лантана (когда присутствует). Катализатор может также включать другие материалы промоторов. Было обнаружено, что для получения особенно желательного сочетания селективности и активности, особенно в реакционных системах, таких как реакторы в виде колонны с барботируемой суспензией,катализаторы будут наиболее предпочтительно содержать (на 100 мас.ч. носителя): от примерно 15 до примерно 55 мас.ч. (более предпочтительно, от примерно 20 до примерно 45 мас.ч.) кобальта; от примерно 0,2 до примерно 1,5 мас.ч. рутения (когда присутствует); от примерно 0,2 до примерно 1,0 мас.ч. калия (когда присутствует); и от примерно 0,5 до примерно 5,0 мас.ч. (наиболее предпочтительно от примерно 0,9 до примерно 2,5 мас.ч.) лантана (когда присутствует). Носитель катализатора Носитель катализатора, используемый в настоящем изобретении, предпочтительно представляет собой носитель на основе -окиси алюминия, легированный лантаном или барием, имеющий низкий уровень примесей, особенно серы (предпочтительно меньше, чем 100 м.д. серы); сфероидальную форму; средний размер частиц в интервале от примерно 10 до примерно 150 мкм (наиболее предпочтительно, от примерно 20 до примерно 80 мкм); площадь поверхности по БЭТ после кальцинирования в интервале от примерно 200 до примерно 260 м 2/г; и пористость в интервале от примерно 0,4 до примерно 1,0 см 3/г. Носитель на основе окиси алюминия предпочтительно получают из синтетического бемита с относительно высокой степенью чистоты. Как обсуждается ниже, бемит может быть образован из алкоксида алюминия типа, полученного при производстве синтетических жирных спиртов. Альтернативно, соответствующие материалы бемита высокой чистоты могут быть получены из алкоксида алюминия, получаемого в процессах с реакциями спирт/металлический алюминий. Алкоксид алюминия предпочтительно гидролизуют с получением синтетического моногидрата окиси алюминия с высокой степенью чистоты. Затем этот материал предпочтительно сушат распылением с получением сильно пористых, сферических частиц бемита с относительно высокой площадью поверхности. Затем материал из частиц бемита предпочтительно просеивают для удаления мелких и круп-3 005830 ных частиц, так что получается желаемый диапазон размеров частиц (наиболее предпочтительно от примерно 20 до примерно 80 мкм). Просеянный материал кальцинируют для преобразования частиц бемита в материал носителя на основе -окиси алюминия, имеющий желаемую площадь поверхности и пористость. Материал бемита предпочтительно кальцинируется при температуре по меньшей мере 350 С (более предпочтительно от примерно 400 до примерно 700 С и наиболее предпочтительно примерно 500 С) в течение от примерно 3 до примерно 24 ч (более предпочтительно от примерно 5 до примерно 16 ч и,наиболее предпочтительно примерно 10 ч). Желаемая температура кальцинирования предпочтительно достигается с помощью медленного нагревания системы при скорости примерно 0,5-2,0 С/мин. Легирующая примесь Lа 2 О 3 или ВаО будет предпочтительно присутствовать в носителе на основе-окиси алюминия в количестве в интервале от примерно 1 до примерно 5% Lа 2 О 3 или ВаО, по отношению к общей массе носителя. Более предпочтительно легирующая примесь будет присутствовать в носителе в количестве в интервале 2-3 мас.% и наиболее предпочтительно в количестве примерно 3 мас.%. Легирующая примесь может быть добавлена по существу в любое время, но наиболее предпочтительно добавлять перед кристаллизацией бемита. Как хорошо известно специалисту в данной области, один из путей производства синтетических материалов на основе бемита использует алкоксиды алюминия, извлеченные как побочные продукты основных процессов (например, процесса Циглера) для производства синтетических жирных спиртов. Способ Циглера включает стадии: (1) взаимодействия порошка окиси алюминия высокой чистоты с этиленом и водородом с получением триэтила алюминия; (2) полимеризации этилена путем его контактирования с триэтилом алюминия, таким образом приводя к образованию алкилов алюминия; (3) окисления алкилов алюминия на воздухе с получением алкоксидов алюминия; и (4) гидролиза алкоксидов алюминия с получением спиртов и побочного продукта, окиси алюминия. В другом способе алкоксид алюминия образуется путем взаимодействия спирта с порошком алюминия высокой чистоты. Затем алкоксид алюминия гидролизуют с получением спирта, который рециркулируют для использования на стадии образования алкоксида и окиси алюминия. Для целей настоящего изобретения любое желаемое количество легирующей примеси либо лантана и/или бария может быть включено в продукт окиси алюминия, например, путем добавления соответствующей легирующей примеси на основе алкоксида к и совместного гидролиза легирующей примеси на основе алкоксида с алкоксидом алюминия, образующимся на первой стадии этого способа. Для целей сравнения, примеры коммерчески поставляемых материалов бемита, пригодных для получения носителей на основе нелегированной -окиси алюминия, иных, чем тот тип, который используется в настоящем изобретении, включают окиси алюминия CATAPAL и PURAL, поставляемые фирмойCondea/Vista. Эти материалы могут содержать вплоть до 2000 м.д. мас. титана, в зависимости от способа,который используется для их производства. Коммерческие материалы этого типа, который может быть эффективным для получения высокоактивных катализаторов F-T на основе кобальта, не всегда обеспечивают адекватную термическую стабильность и могут ограничивать количество циклов реакциирегенерации, которые приемлемы в течение срока службы этих катализаторов. Фиг. 1, воспроизводящая данные, полученные фирмой Condea/Vista, демонстрирует влияние легирования лантаном и барием на термическую стабильность окисей алюминия. Легированные окиси алюминия содержат примерно 3 мас.% оксида лантана и оксида бария, соответственно. Эти результаты показывают, что площадь поверхности обычной (нелегированной) окиси алюминия Pural SB значительно уменьшается, когда она в течение нескольких часов нагревается выше 1000 С. Однако легированные окиси алюминия не подвергаются такому резкому уменьшению площади поверхности, когда подвергаются такой же тепловой обработке. Таким образом, оксид лантана и бария играли важную роль в улучшении стабильности этих простых окисей алюминия, даже при температурах, когда окиси алюминия, как ожидается, преобразуются в -фазу, имеющую площадь поверхности всего лишь несколько м 2/г. Хотя катализаторы F-T с использованием этих окисей алюминия не будут подвергаться воздействию таких высоких температур, повторяющиеся регенерации, даже при гораздо более низких температурах порядка 300-500 С могут, в конечном итоге, также значительно уменьшить площадь поверхности носителей на основе обычной, нелегированной окиси алюминия. Получение катализатора Каталитические компоненты предпочтительных катализаторов предпочтительно добавляются в носитель путем полной пропитки водными растворами с использованием соответствующих композиций водных растворов и в объемах, необходимых для достижения начальной влажности материала носителя,с нагрузкой (нагрузками) желаемых металлов. Промотированные катализаторы наиболее предпочтительно получают с помощью совместной полной пропитки водным раствором. Примеры типичных промоторов включают благородные металлы; оксиды металлов, такие как оксиды Zr, La, К; и другие оксиды элементов из групп IA, IIА, IVB, VB и VIB. В соответствии с настоящим изобретением полная пропитка носителя водным раствором кобальта с одним или несколькими желаемыми промоторами или без них предпочтительно осуществляется с помо-4 005830 щью стадий: (а) кальцинирования носителя на основе окиси алюминия способом, описанным выше; (b) пропитки носителя водным раствором нитрата кобальта или нитрата кобальта и одного или нескольких соединений промоторов (предпочтительно одного или нескольких промоторов-нитратов [например, рутений (III) нитрозилнитрат] и/или промоторов-хлоридов [например, рутений III хлорид], наиболее предпочтительно промоторов-нитратов) с использованием количества раствора, достаточного для достижения начальной влажности при желаемой нагрузке кобальта и любых желательных промоторов; (с) сушки полученного предшественника катализатора в течение примерно 5-24 ч при приблизительно 80-130 С с умеренным перемешиванием для удаления водного растворителя и получения высушенного катализатора; и (а) кальцинирования высушенного катализатора на воздухе или в азоте путем медленного повышения температуры системы со скоростью примерно 0,5-2,0 С в минуту до приблизительно 250-400 С и затем ее поддержания в течение по меньшей мере 2 ч с получением оксидной формы катализатора. Множество стадий пропитки/совместной пропитки (b) может быть использовано, когда желательными являются более высокие нагрузки кобальта. В качестве одного из примеров особенно предпочтительный катализатор на основе кобальта, промотированный рутением, получают в соответствии со следующей процедурой. Сначала носитель, предпочтительно -окись алюминия, легированную лантаном или барием, кальцинируют при температуре от примерно 400 до примерно 700 С, предпочтительно примерно 500 С, в течение примерно 10 ч. Затем кальцинированный носитель пропитывают водным раствором, содержащим как нитрат кобальта[Со(NО 3)2-6 Н 2O], так и рутений (III) нитрозилнитрат [Ru(NO)(NО 3)3-хН 2 О], с использованием соответствующих количеств для достижения начальной влажности с желаемыми нагрузками кобальта и рутения. Полученный предшественник катализатора затем сушат в течение 5 ч при 115 С с умеренным перемешиванием, чтобы удалить водный растворитель. Высушенный катализатор затем кальцинируют на воздухе путем повышения температуры со скоростью 1 С/мин до 300 С и поддерживают в течение по меньшей мере 2 ч. Активирование катализатора Для обеспечения оптимальных рабочих характеристик в настоящее время является предпочтительным, чтобы катализатор был активирован/восстановлен в газе, содержащем водород, путем медленного повышения температуры катализатора предпочтительно со скоростью примерно 0,5-2,0 С/мин до приблизительно 250-400 С (предпочтительно примерно 350 С) и поддержания при желаемой температуре в течение по меньшей мере 2 ч. После восстановления катализатор предпочтительно охлаждают в потоке азота. Восстановительный газ предпочтительно содержит от примерно 1 до 100 об.% водорода, при этом остаток (если он есть) представляет собой инертный газ, как правило, азот. Восстановительный газ предпочтительно доставляется со скоростью примерно 2-4 л в час (предпочтительно, примерно 3) на грамм катализатора. Процедура восстановления предпочтительно осуществляется в реакторе с псевдоожиженным слоем. Процедура восстановления наиболее предпочтительно осуществляется при условиях (то есть при температуре, скорости потока, концентрации водорода и тому подобное), эффективных для обеспечения того, что во время процедуры поддерживается очень низкое парциальное давление паров воды. Процесс реакции Фишера-Тропша Катализаторы, полученные и активированные в соответствии с настоящим изобретением, могут быть использованы, в целом, в любом процессе синтеза Фишера-Тропша. Для колонны с барботируемой суспензией и других трехфазных реакционных систем катализатор предпочтительно суспендируют в воске Фишера-Тропша или в синтетической жидкости (например, С 30-С 50 изопарафин полиальфаолефин,такой, как тот, который можно получить от фирмы Chevron под наименованием SYNFLUID), имеющем свойства, подобные тем, которые имеет воск Фишера-Тропша. Суспензия катализатора предпочтительно имеет концентрацию катализатора в интервале от примерно 5 до примерно 40 мас.% по отношению к общей массе суспензии. Используемый в процессе реакции вводимый синтез-газ предпочтительно имеет объемное отношение СО:Н 2 от примерно 0,5 до примерно 3,0 и предпочтительно имеет концентрацию инертного газа (то есть азота, аргона или другого инертного газа) в интервале от 0 до примерно 60 об.% по отношению к общему объему вводимого газа. Инертный газ предпочтительно представляет собой азот. Перед инициацией процесса реакции активированный катализатор наиболее предпочтительно выдерживают в инертной атмосфере. Перед добавлением к нему катализатора суспендирующую жидкость предпочтительно продувают азотом или другим инертным газом для удаления любого растворенного кислорода. Композиция суспензии также предпочтительно переносится в реакционную систему в инертной атмосфере. Особенно предпочтительная процедура реакции в SBCR включает стадии: (а) заполнения SBCR в инертной атмосфере суспензией активированного катализатора; (b) нагревания и повышения давления вSBCR в инертной атмосфере до заданных условий предварительной обработки (предпочтительно до температуры в интервале от примерно 220 до примерно 250 С, и давления в интервале от примерно 50 до примерно 500 фунт/кв.дюйм); (с) замены .инертного газа водородом и поддержания системы при этих условиях в течение от примерно 2 до примерно 20 ч; (d) продувки системы инертным газом и понижения-5 005830 температуры реакционной системы, если необходимо, до значения по меньшей мере примерно на 10 С ниже желаемой реакционной температуры; (e) осторожной замены инертного газа желаемым синтезгазом; и (f) нагревания и повышения давления в реакционной системе, когда необходимо, до желаемой рабочей температуры предпочтительно в интервале от примерно 190 до примерно 300 С и желаемого рабочего давления предпочтительно в интервале от примерно 50 до примерно 900 фунт/кв.дюйм. Примеры Следующие далее примеры описывают изготовление различных катализаторов и результаты, полученные при исследовании этих катализаторов на преобразование синтез-газа в углеводороды. Перед исследованием каждый катализатор восстанавливают в чистом газообразном водороде путем медленного повышения температуры катализатора со скоростью примерно 1,0 С/мин до примерно 350 С и поддержания при этой температуре в течение 10 ч. Водород доставляется со скоростью примерно 3 л в час на грамм катализатора. После восстановления катализатор охлаждают в потоке азота. Для исследований реактора в виде колонны с барботируемой суспензией процедура восстановления осуществляется в реакторе с псевдоожиженным слоем. После охлаждения до температуры окружающей среды катализатор взвешивают, суспендируют в Synfluid и переносят в SBCR в инертной атмосфере. Все исследования реакции F-T в SBCR осуществляют при 230 С, 450 фунт/кв. дюйм, 900 л/ч сингаза, содержащего 60% азота и имеющего отношение Н 2/СО, равное 2, с использованием 15-25 г восстановленного катализатора. Сравнение катализаторов основывается на результатах, полученных после истечения 24 ч. Следующие катализаторы изготавливают таким же способом и с такой же нагрузкой кобальта и рутения, но с различными носителями на основе окиси алюминия. Катализатор 1: (катализатор F-T на основе кобальта промотированный Ru, на окиси алюминияCatapal В, с 20 мас.% кобальта и 0,5 мас.% рутения) Процедура изготовления Окись алюминия Catapal В от Condea/Vista в бемитной форме кальцинируют при 500 С в течение 10 ч для преобразования в -окись алюминия. Затем ее предварительно просеивают до размера 400-170 меш (или диапазона размера частиц более, чем 38 мкм и менее, чем 88 мкм).-Окись алюминия пропитывают водным раствором нитрата кобальта [Со(NО 3)2D6H2O] и рутений(III) нитрозилнитрата [Ru(NO)(NО 3)3DхН 2O] с использованием соответствующего значения начальной влажности (около 1,2 мл/г) и с желаемой нагрузкой Со. Затем предшественник катализатора сушат на воздухе при 115 С в течение 5 ч и кальцинируют на воздухе при 300 С в течение 2 ч (скорость нагревания около 1 С/мин до 300 С). Процедура восстановления перед реакцией Катализатор восстанавливают в потоке чистого водорода 3000 см 3/г/ч путем нагревания при скорости 1 С/мин до 350 С и выдерживания в течение 10 ч. Каждый из следующих катализаторов 2-5 изготавливают таким же способом, как и катализатор 1. Конкретные носители, используемые в катализаторах 2-5, являются следующими: Катализатор 2: носитель PURAL SB, полученный от Condea/Vista. PURAL SB производитсяCondea/Vista способом, подобным CATAPAL В, но на другой установке, с использованием процесса перемешивания. Катализатор 3: носитель PURAL SB 1 также получают от Condea/Vista, и он является идентичнымPURAL SB, за исключением того, что носитель PURAL SB1 не содержит титана. Катализатор 4: носитель PURALOX DP/L3 также получают от Condea/Vista, и он является идентичным PURAL SB, за исключением того, что носитель PURALOX DP/L3 легирован 2,8 мас.% оксида лантана (La2O3) и предварительно кальцинирован производителем при условиях, подобных тем, что используются для катализаторов 1-3, для получения сравнимой площади поверхности (200-250 м 2/г) . Катализатор 5: носитель PURALOX DP/B3 также получают от Condea/Vista, и он является идентичным PURAL SB, за исключением того, что носитель PURALOX DP/B3 легирован 2,7 мас.% оксида бария(ВаО) и предварительно кальцинирован производителем при условиях, подобных тем, что используются для катализаторов 1-3, для получения сравнимой площади поверхности (200-250 м 2/г). Конкретный материал носителя CATAPAL В, используемый в катализаторе 1, как определено, содержит "примесь" окиси титана в количестве примерно 1000 м.д. мас. (выраженных как м.д. мас. титана),которая добавляется случайно, как часть процесса Циглера до кристаллизации бемита. Площадь поверхности по БЭТ окиси алюминия CATAPAL В, кальцинированной при 500 С в течение 10 ч, составляет 221 м 2/г. В противоположность этому, конкретный материал носителя PURAL SB, используемый в катализаторе 2, образуется с помощью процесса перемешивания и, как обнаружено, содержит только примерно 500 м.д. титана. Площадь поверхности по БЭТ окиси алюминия PURAL SB, кальцинированной при 500 С в течение 10 ч, составляет 204 м 2/г. Конкретный носитель на основе -окиси алюминия, PURALSB1, используемый в катализаторе 3, специально произведен для авторов фирмой Condea/Vista. PURALSB1 является идентичным PURAL SB, за исключением того, что предпринимаются специальные усилия,чтобы предотвратить попадание титана. Элементный анализ показывает, что носитель PURAL SB1 со-6 005830 держит только 7 м.д. титана. Площадь поверхности по БЭТ окиси алюминия PURAL SB1, кальцинированной при 500 С в течение 10 ч, составляет 209 м 2/г. Конкретный носитель на основе -окиси алюминия, PURALOX DP/L3, используемый в катализаторе 4,специально произведен для авторов фирмой Condea/Vista. PURALOX DP/L3 является идентичным PURAL SB,за исключением того, что носитель PURALOX DP/L3 легирован лантаном и предварительно кальцинирован производителем при условиях, подобных тем, что используются для катализаторов 1-3, для получения сравнимой площади поверхности. Элементный анализ показывает, что носитель PURALOX DP/L3 содержит только 2,8 мас.% оксида лантана (La2O3) и 1865 м.д. мас. оксида титана (TiO2). Его площадь поверхности по БЭТ составляет 201 м 2/г. Конкретный носитель на основе -окиси алюминия PURALOX DP/B3, используемый в катализаторе 5, также специально произведен для авторов фирмой Condea/Vista. PURALOX DP/B3 является идентичным PURALOX DP/L3, за исключением того, что носитель PURALOX DP/B3 легирован барием и предварительно кальцинирован производителем при условиях, подобных тем, что используются для катализаторов 1-3 для получения сравнимой площади поверхности. Элементный анализ показывает, что носитель PURALOX DP/B3 содержит только 2,7 мас.% оксида бария (ВаО) и 40 м.д. мас. оксида титана(TiO2). Его площадь поверхности по БЭТ составляет 226 м 2/г. Катализаторы 1-5 исследуются в реакторе в виде колонны с барботируемой суспензией. Табл. 1 и фиг. 2 показывают активности (выраженные в г-НС/кг-кат/ч), демонстрируемые каждым катализатором после его первых 24 ч использования. Сравнение катализаторов 1-3 иллюстрирует отрицательное воздействие окиси титана на активности катализаторов типа кобальт-на-окиси алюминия, промотированных рутением. При увеличении количества окиси титана в носителе активность катализатора уменьшается от примерно 1400 для катализатора 3 до примерно 1322 для катализатора 2 и до примерно 1195 для катализатора 1. Однако легирование окиси алюминия лантаном, как предполагается, компенсирует воздействие титана. Катализатор 4 содержит примерно такое же количество титана, как и катализатор 1, но его активность является в пределах ошибки эксперимента такой же высокой, как и у катализаторов 3 и 4, которые содержат меньшие количества титана. Носитель катализатора 5 почти не содержит титана, но легирован примерно 3% оксида бария. Активность этого катализатора, легированного ВаО, является в пределах ошибки эксперимента почти идентичной активности катализатора 4. В дополнение к этим желаемым и неожиданным результатам сравнение селективности пяти катализаторов (см. табл. 1) показывает, что легирование окиси алюминия не оказывает воздействия на селективность катализатора. В пределах ошибки эксперимента селективности пяти катализаторов по метану и С 5+ могут рассматриваться как идентичные. Таким образом, легирование носителя на основе окиси алюминия лантаном или барием неожиданно и удивительным образом обеспечивает не только более высокую стабильность катализатора, но также и более высокую активность синтеза Фишера-Тропша, без какого-либо отрицательного воздействия на селективность. Таблица 1. Влияние легирующих примесей на носитель - сводные данные для SBCR (усреднение по первым 24 ч) Таким образом, настоящее изобретение хорошо приспособлено для осуществления целей и получения выгод и преимуществ, рассмотренных выше, а также преимуществ, присущих ему. Хотя настоящее изобретение описано с определенной степенью конкретности, следует понимать, что могут быть осуществлены многие изменения без отклонения от духа и объема настоящего описания. Следует понимать также, что настоящее изобретение не ограничивается воплощениями, приведенными здесь для целей иллюстрации. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катализатор, содержащий носитель на основе -окиси алюминия, включающий легирующую примесь, выбранную из группы,состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и кобальт, нанесенный на указанный носитель, в количестве, эффективном для синтеза углеводородов в реакционной системе типа колонны с барботируемой суспензией,где указанная легирующая примесь присутствует в указанном носителе в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для повышения термической стабильности указанного катализатора без уменьшения его активности. 2. Катализатор по п.1, где количество указанной легирующей примеси, присутствующей в указанном носителе, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя. 3. Катализатор по п.1, где количество указанной легирующей примеси, присутствующей в указанном носителе, составляет примерно 3 мас.% по отношению к общей массе указанного носителя. 4. Катализатор по п.1, где указанный носитель на основе -окиси алюминия получен из алкоксида алюминия с использованием процессов сушки распылением и кальцинирования, обеспечивающих его сфероидальную форму, площадь поверхности по БЭТ в интервале от примерно 200 до примерно 260 м 2/г и пористость в интервале от примерно 0,4 до примерно 1,0 см 3/г. 5. Катализатор по п.1, где указанная легирующая примесь введена путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия. 6. Катализатор по п.1, где указанная легирующая примесь представляет собой оксид бария. 7. Катализатор по п.1, где указанная легирующая примесь представляет собой оксид лантана. 8. Катализатор по п.1, где указанная легирующая примесь присутствует в указанном носителе в количестве от примерно 0,5 до примерно 5,0 мас.ч. на 100 мас.ч. носителя, эффективном для увеличения активности указанного катализатора для указанного синтеза углеводородов в указанной реакционной системе типа колонны с барботируемой суспензией. 9. Катализатор по п.1, где указанный кобальт добавляют к указанному носителю путем полной пропитки водным раствором. 10. Катализатор по п.1, дополнительно содержащий по меньшей мере один промотор. 11. Катализатор по п.10, где указанный кобальт и указанный промотор добавляют к указанному носителю путем полной совместной пропитки водным раствором. 12. Катализатор по п.10, где указанный промотор представляет собой промотор на основе рутения. 13. Способ синтеза углеводородов Фишера-Тропша, включающий стадию взаимодействия синтезгаза в реакционной системе Фишера-Тропша в присутствии катализатора, содержащего носитель на основе -окиси алюминия, имеющий внутреннюю структуру, содержащую -окись алюминия и контролируемое количество легирующей примеси, выбранной из группы, состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и кобальт, нанесенный на указанный носитель, в количестве, эффективном для указанного синтеза,где указанная легирующая примесь присутствует в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для увеличения термической стабильности указанного катализатора без уменьшения его активности. 14. Способ по п.13, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя. 15. Способ по п.13, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, составляет примерно 3,0 мас.% по отношению к общей массе указанного носителя. 16. Способ по п.13, в котором указанный носитель, имеющий указанное контролируемое количество указанной легирующей примеси во внутренней структуре, получают из алкоксида алюминия с использованием процессов сушки распылением и кальцинирования, обеспечивающих его сфероидальную форму,площадь поверхности по БЭТ в интервале от примерно 200 до примерно 260 м 2/г и пористость в интервале от примерно 0,4 до примерно 1,0 см 3/г. 17. Способ по п.13, в котором указанный носитель получают из алкоксида алюминия, и указанное контролируемое количество указанной легирующей примеси вводят во внутреннюю структуру носителя путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия. 18. Способ по п.13, в котором указанная легирующая примесь представляет собой оксид бария. 19. Способ по п.13, в котором указанная легирующая примесь представляет собой оксид лантана.-8 005830 20. Способ по п.13, в котором указанная легирующая примесь присутствует в указанном носителе в количестве, эффективном для увеличения активности указанного катализатора для указанного синтеза углеводородов в реакционной системе Фишера-Тропша. 21. Способ по п.13, в котором указанный кобальт добавляют к указанному носителю путем полной пропитки водным раствором. 22. Способ по п.13, в котором указанный катализатор дополнительно содержит по меньшей мере один промотор. 23. Способ по п.22, в котором указанный кобальт и указанный промотор добавляют к указанному носителю путем полной совместной пропитки водным раствором. 24. Способ по п.22, в котором указанный промотор представляет собой промотор на основе рутения. 25. Способ по п.13, в котором указанный носитель получают из синтетического бемита, и указанное контролируемое количество легирующей примеси добавляют к указанному носителю перед кристаллизацией указанного синтетического бемита. 26. Способ синтеза углеводородов Фишера-Тропша, включающий стадию взаимодействия синтезгаза в реакционной системе Фишера-Тропша в присутствии катализатора, содержащего носитель на основе -окиси алюминия; кобальт, нанесенный на указанный носитель, в количестве, эффективном для указанного синтеза углеводородов Фишера-Тропша в указанной реакционной системе Фишера-Тропша; и по меньшей мере один промотор, нанесенный на указанный носитель, при этом указанный носитель имеет внутреннюю структуру, содержащую -окись алюминия, по меньшей мере 500 м.д. окиси титана из расчета на элементарный титан и по отношению к общей массе носителя, и контролируемое количество легирующей примеси, выбранной из группы, состоящей из легирующей примеси на основе лантана, бария и их сочетаний, и где указанная легирующая примесь присутствует в количестве от примерно 1 до примерно 5 мас.% по отношению к общей массе указанного носителя, эффективном для увеличения как активности, так и термической стабильности указанного катализатора для указанного синтеза углеводородов ФишераТропша. 27. Способ по п.26, в котором указанный один промотор представляет собой рутений. 28. Способ по п.26, в котором количество указанной легирующей примеси, присутствующей во внутренней структуре носителя, находится в интервале от примерно 2 до примерно 3 мас.% по отношению к общей массе указанного носителя. 29. Способ по п.26, в котором указанный носитель получают из алкоксида алюминия, который гидролизуют с получением продукта окиси алюминия, и где указанную легирующую примесь вводят в указанный носитель путем совместного гидролиза указанного алкоксида легирующей примеси с указанным алкоксидом алюминия в количестве, эффективном для получения указанного контролируемого количества указанной легирующей примеси во внутренней структуре носителя. 30. Способ по п.26, в котором указанный носитель получают из синтетического бемита и указанное контролируемое количество указанной легирующей примеси добавляют к указанному носителю перед кристаллизацией указанного синтетического бемита.

МПК / Метки

МПК: C10G 2/00, C07C 1/04, B01J 23/78

Метки: синтез, термически, стабильного, использованием, фишера-тропша, легированного, катализатора, носителя, высокоактивный

Код ссылки

<a href="https://eas.patents.su/11-5830-vysokoaktivnyjj-sintez-fishera-tropsha-s-ispolzovaniem-legirovannogo-termicheski-stabilnogo-nositelya-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Высокоактивный синтез фишера-тропша с использованием легированного термически стабильного носителя катализатора</a>

Предыдущий патент: Способ устранения следов ртути в газах

Следующий патент: Способ дистилляции щелочного капролактамового продукта при пониженном давлении

Случайный патент: Ограниченные по температуре нагреватели, применяемые для нагревания подземных пластов