Огнестойкая вспучивающаяся композиция для покрытия лигноцеллюлозных материалов

Формула / Реферат

1. Огнестойкая композиция для покрытия лигноцеллюлозных материалов, содержащая частицы расширяющегося графита, полимерное связующее, увлажняющий агент и карбонизующийся материал, отличающаяся тем, что дополнительно содержит твердый адсорбирующий материал для абсорбции токсичных газов, выделяемых из частиц расширяющегося графита в случае, когда частицы подвергаются нагреванию, газообразующий материал и промотор абсорбента; причем частицы расширяющегося графита обработаны прослоечным материалом и составляют приблизительно от 20 до 95 мас.% от общего количества частиц расширяющегося графита и твердого абсорбирующего материала, полимерное связующее вещество составляет приблизительно от 5 до 50 мас.% от общего количества полимерного связующего вещества, графита и абсорбента, газообразующий материал составляет приблизительно от 0 до 40 мас.% от общего количества газообразующего материала и полимерного связующего вещества, а карбонизующийся материал составляет приблизительно от 0 до 40 мас.% от общего количества карбонизующегося материала и полимерного связующего вещества и промотор абсорбента в количестве приблизительно от 0 до 60 мас.% от общего количества абсорбирующего материала и промотора абсорбента.

2. Композиция по п.1, отличающаяся тем, что твердый абсорбирующий материал выбран из группы, состоящей из известняка, карбоната кальция, гидрокарбоната натрия и карбоната натрия.

3. Композиция по п.1, отличающаяся тем, что карбонизующийся материал выбран из группы, состоящей из дипентаэритрита, пентаэритрита, пентаэритритполиуретана, фенола, триэтиленгликоля, резорцина, инозита, сорбита, декстрина и крахмала.

4. Композиция по п.1, отличающаяся тем, что газообразующий агент выбран из группы, состоящей из мочевины, бутилмочевины, дициандиамида, бензолсульфонилгидразида, меламина, хлорпарафина, гуанидина и глицина.

5. Композиция по п.1, отличающаяся тем, что полимерное связующее вещество выбрано из группы, состоящей из фенолоформальдегидной смолы, карбамидоформальдегида, армированной меламином карбамидоформальдегидной смолы, полиакрилатной латексной смолы, армированной изоцианатом карбамидоформальдегидной смолы, меламинформальдегидной смолы, резорцинформальдегидной смолы, изоцианатной смолы и их смесей и сополимеров.

6. Композиция по п.1, отличающаяся тем, что прослоечный материал выбран из группы, состоящей из прослоечных соединений SOx, NOx и галогена.

7. Композиция по п.1, отличающийся тем, что промотор абсорбента выбран из группы, состоящей из гидроксида кальция, тригидрата алюминия, гидроксида магния и гидроксида цинка.

8. Композиция по п.1, отличающаяся тем, что увлажняющий агент включает поверхностно-активное вещество в количестве 0,1 мас.% от общего количества указанного увлажняющего агента.

9. Огнестойкое покрытие для целлюлозных материалов, содержащее первый и второй слои, в которых первый слой выполнен из огнестойкой композиции по п.1 и включает частицы расширяющегося графита, полимерное связующее вещество, увлажняющий агент, карбонизующийся материал и растворитель, отличающееся тем, что дополнительно содержит твердый абсорбирующий материал для абсорбции токсичных газов, выделяемых из частиц расширяющегося графита в случае, когда частицы подвергаются нагреванию, газообразующий материал и промотор абсорбента; причем частицы расширяющегося графита обработаны прослоечным материалом и составляют приблизительно от 20 до 95 мас.% от общего количества частиц расширяющегося графита и твердого абсорбирующего материала, полимерное связующее вещество составляет приблизительно от 5 до 50 мас.% от общего количества полимерного связующего вещества, графита и абсорбента, газообразующий материал составляет приблизительно от 0 до 40 мас.% от общего количества газообразующего материала и полимерного связующего вещества, карбонизующийся материал составляет приблизительно от 0 до 40 мас.% от общего количества карбонизующегося материала и полимерного связующего вещества и промотор абсорбента в количестве приблизительно от 0 до 60 мас.% от общего количества абсорбирующего материала и промотора абсорбента; второй слой содержит пигмент, смолу и увлажняющий агент.

10. Покрытие по п.9, отличающееся тем, что пигмент содержит, по меньшей мере, один материал, выбранный из группы, состоящей из слюды, диоксида титана, диоксида кремния, оксалатов, буры (тетрабората) цинка, перлита и глины.

11. Покрытие по п.9, отличающееся тем, что твердый абсорбирующий материал выбран из группы, состоящей из известняка, карбоната кальция, гидрокарбоната натрия и карбоната натрия.

12. Покрытие по п.9, отличающееся тем, что карбонирующийся материал выбран из группы, состоящей из дипентаэритрита, пентаэритрита, пентаэритритполиуретана, фенола, триэтиленгликоля, резорцина, инозита, сорбита, декстрина и крахмала.

13. Покрытие по п.9, отличающееся тем, что полимерное связующее вещество выбрано из группы, состоящей из фенолоформальдегидной смолы, карбамидоформальдегида, армированной меламином карбамидоформальдегидной смолы, полиакрилатной латексной смолы, армированной изоцианатом карбамидоформальдегидной смолы и их смесей и сополимеров.

Текст

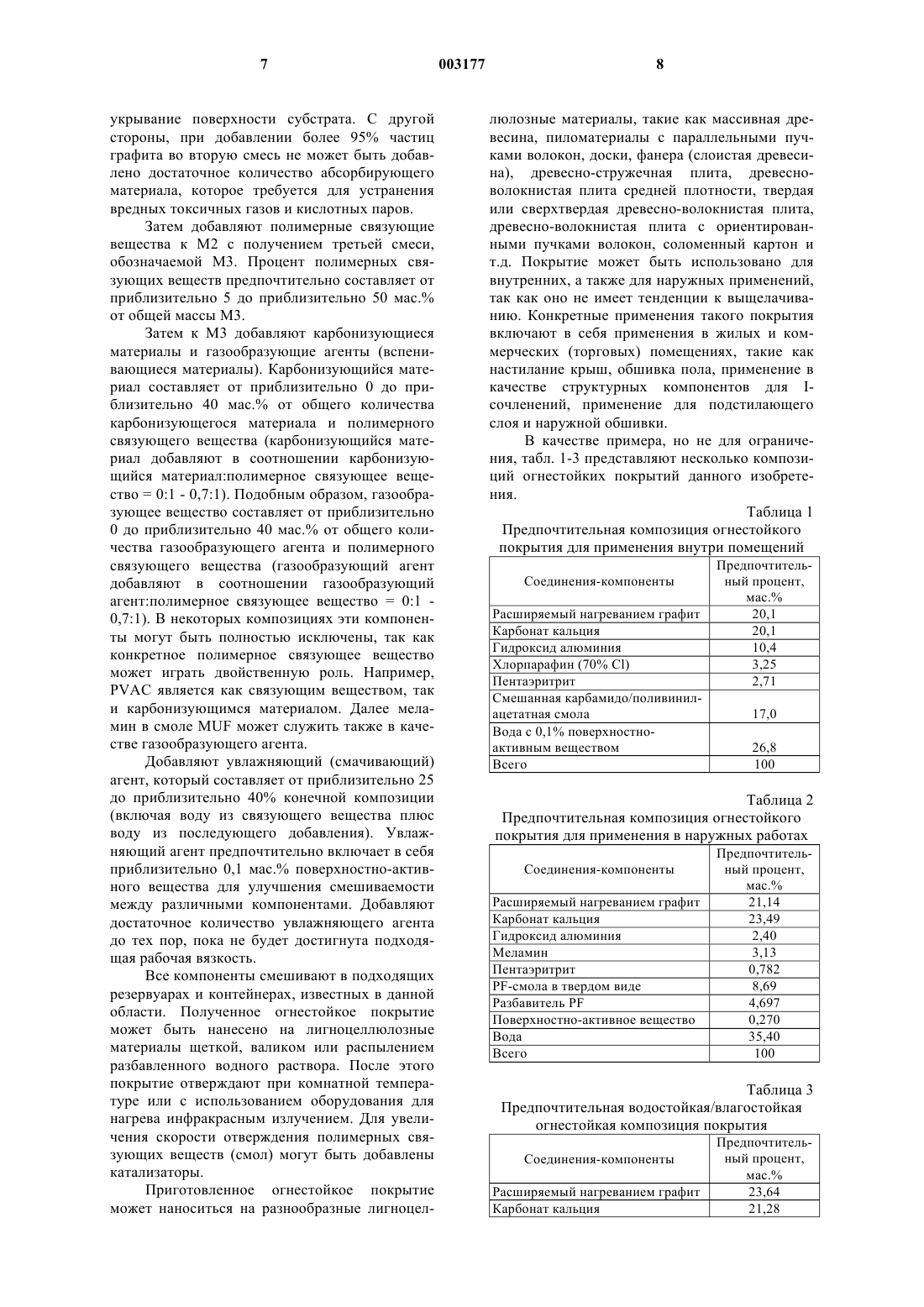

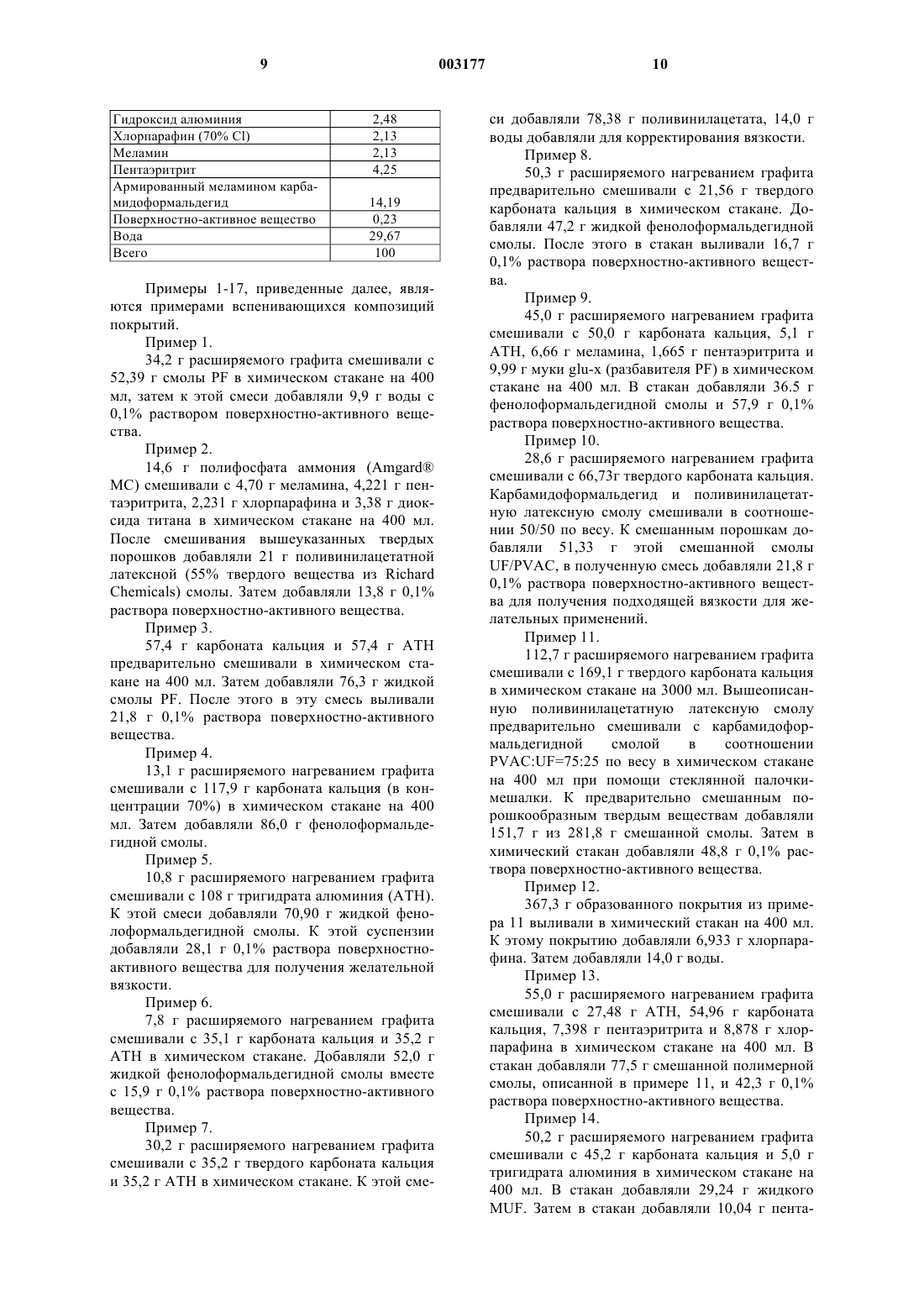

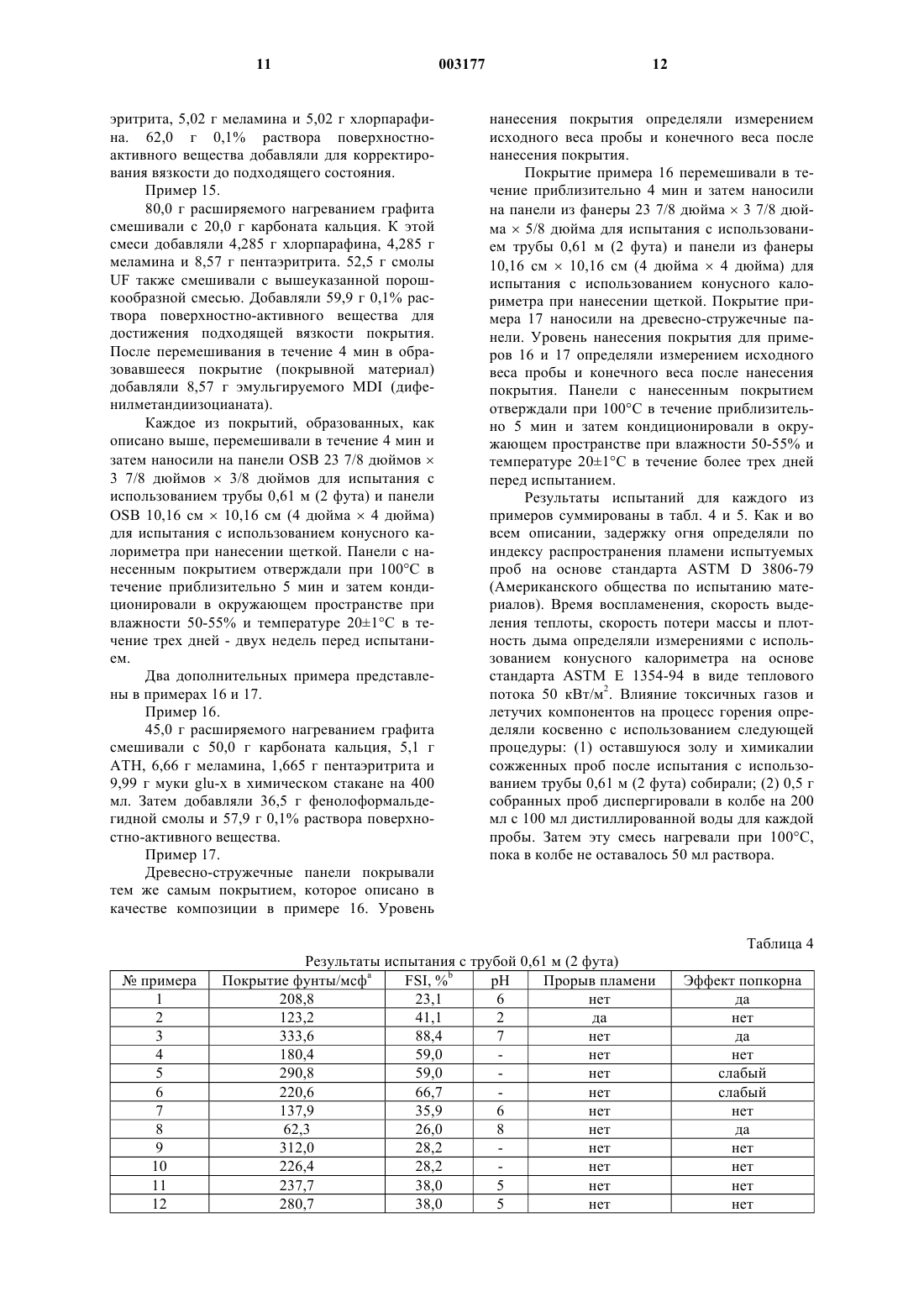

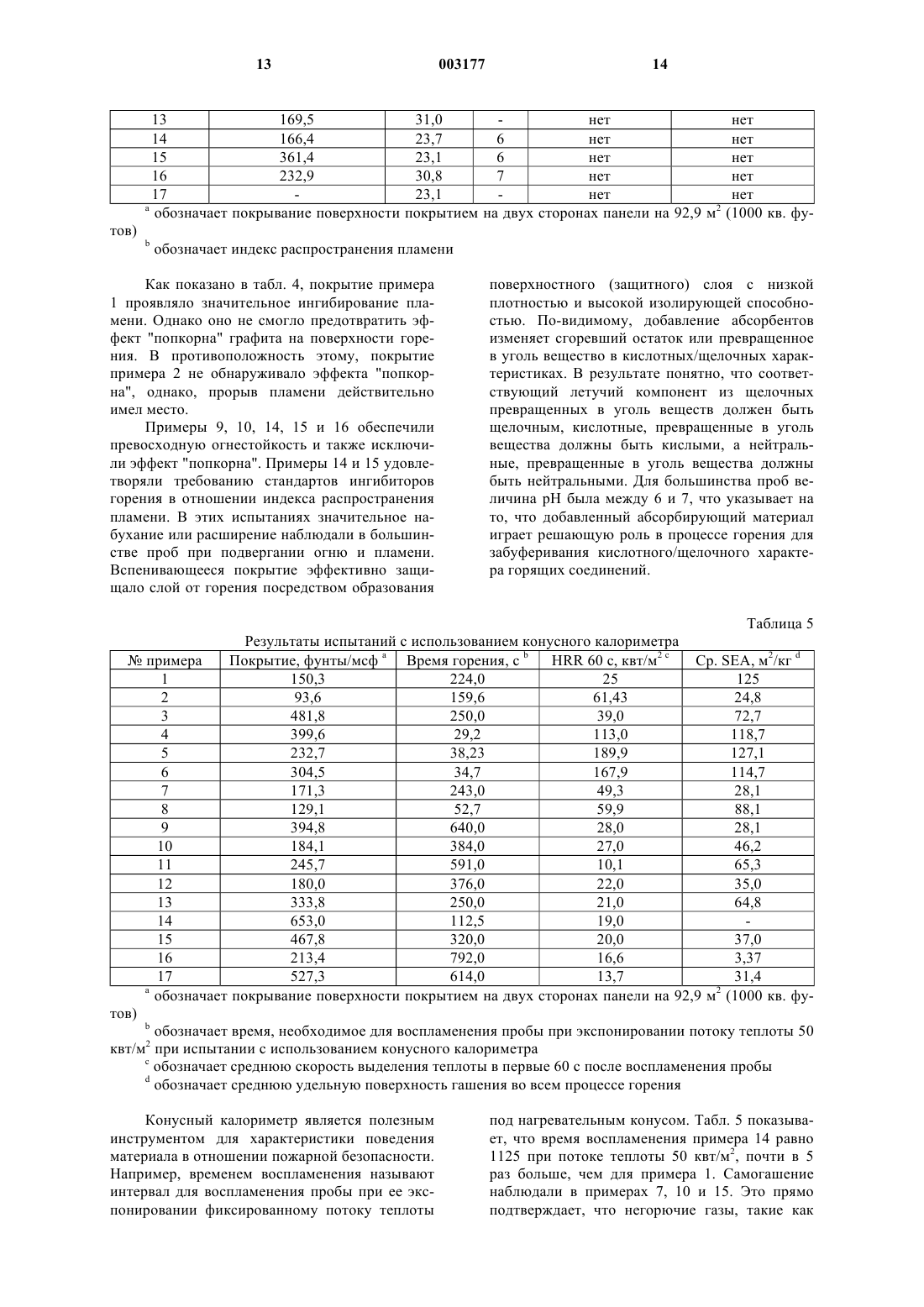

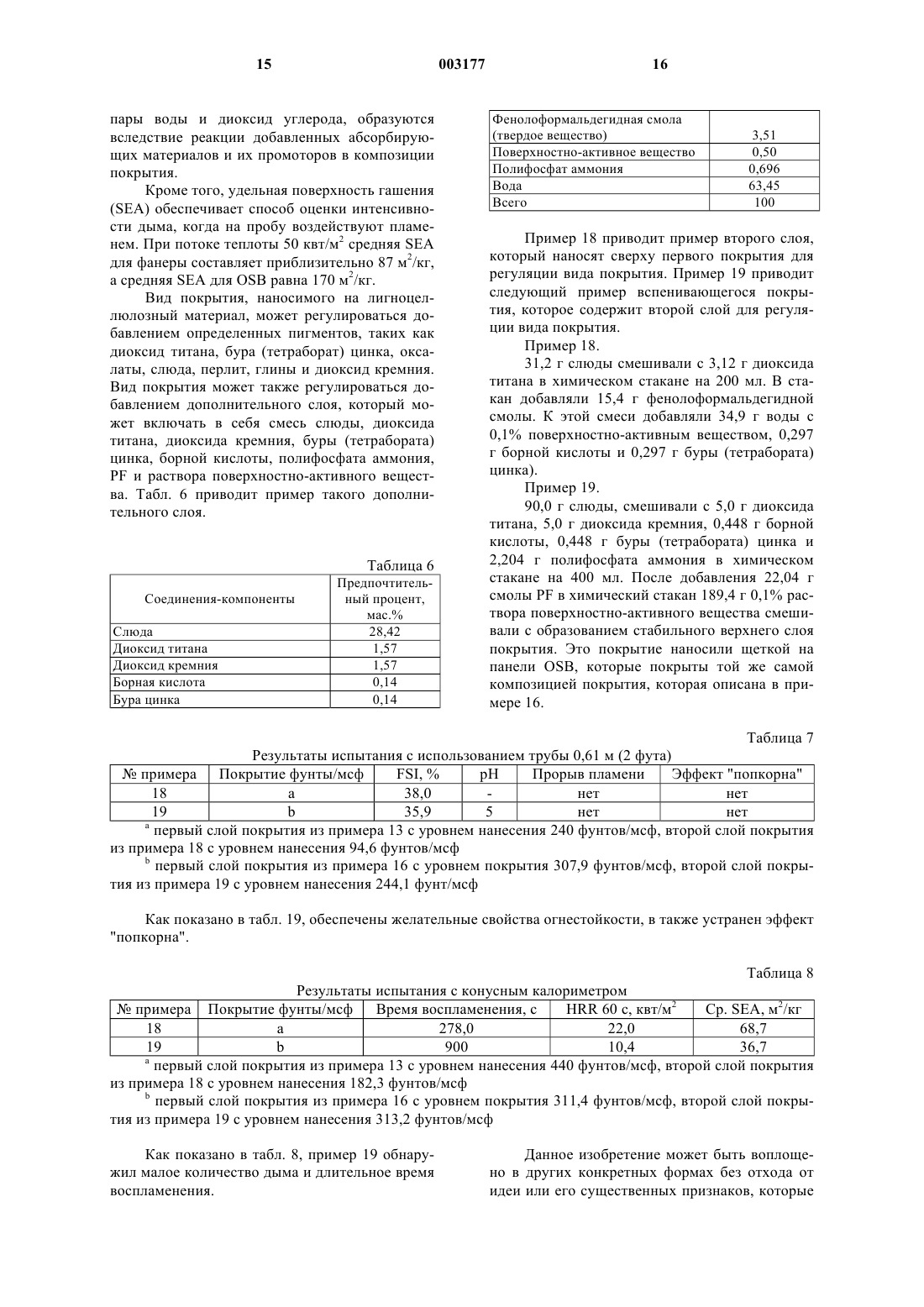

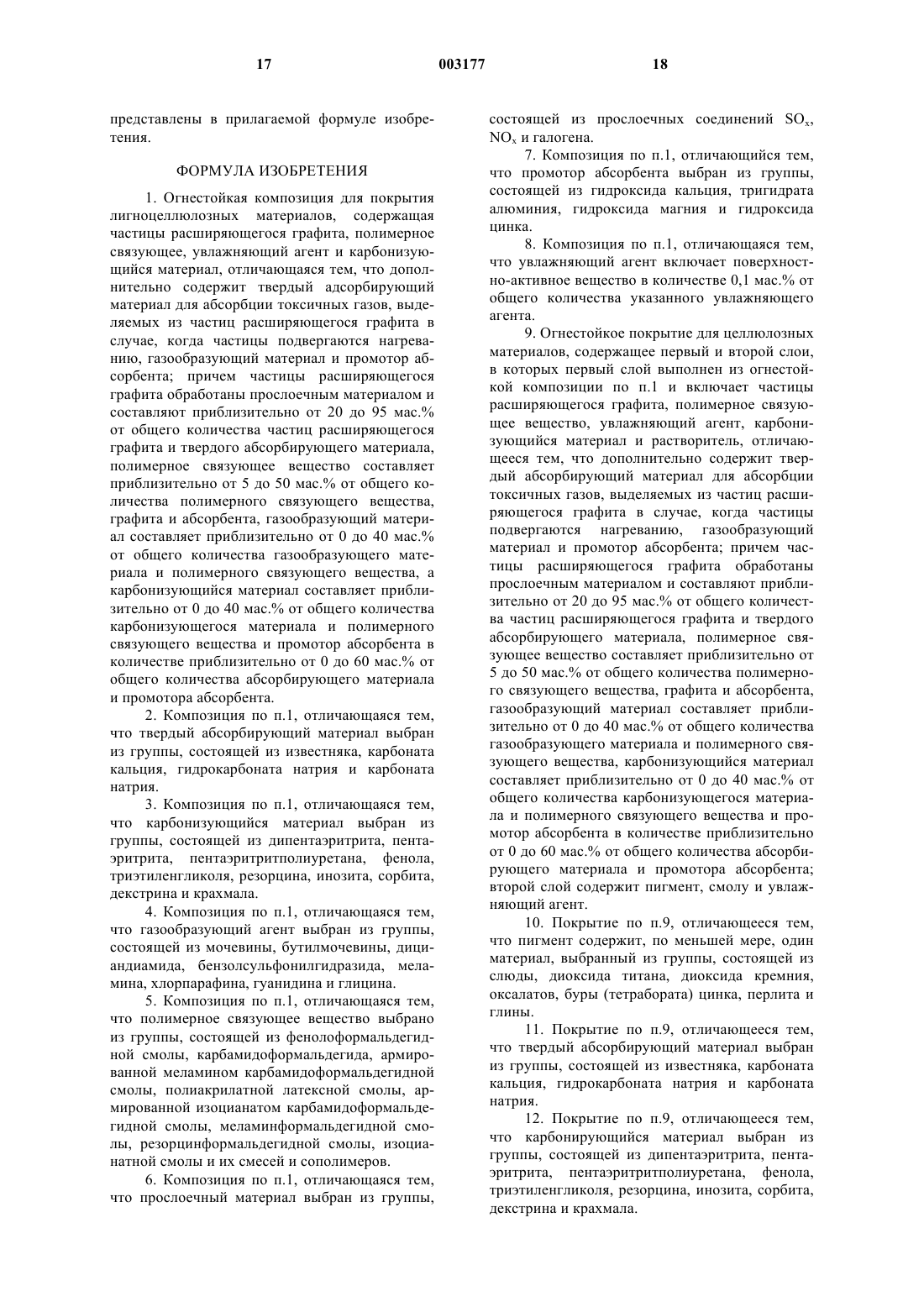

1 Область техники Данное изобретение относится к огнестойким, вспучивающимся покрытиям для лигноцеллюлозных материалов. Более конкретно,данное изобретение относится к таким покрытиям, которые промотируют образование изолирующих вспененных материалов (пен) для обеспечения защиты от горения для большого разнообразия лигноцеллюлозных материалов. Предпосылки изобретения Лигноцеллюлозные материалы, которые состоят прежде всего из целлюлозы, гемицеллюлозы и лигнина, являются высокогорючими материалами. Такие материалы включают в себя массивную древесину, ламинированные фанерованные пиломатериалы, пиломатериалы с параллельными слоями волокон, доски, фанеру(слоистую древесину), древесноволокнистую плиту средней плотности (MDF), твердую или сверхтвердую древесно-волокнистую плиту,древесно-стружечную плиту, плиту с ориентированными пучками волокон (OSB) и соломенный картон. По очевидным причинам, замедляющие горение и/или огнестойкие лигноцеллюлозные материалы являются крайне желательными. В подтверждение вышесказанного были предприняты многочисленные попытки для придания защиты против огня материалам на основе древесины. Например, в патенте США 4514326 описано пропитывание тетраборатами щелочно-земельных металлов целлюлозных материалов, которые обработаны аммиаком,серной кислотой, диоксидом серы или фосфорной кислотой для обеспечения таких материалов некоторой степенью огнестойкости. Общими недостатками, связанными с пропиткой целлюлозных продуктов такими материалами, являются уменьшение прочности панелей, срока службы и надежности продукта. Расширяемый нагреванием графит и его применение для обеспечения огнестойкости известны в данной области и описаны, например, в патенте США 3574644, описание которого включено здесь в качестве ссылки. Расширяемый нагреванием графит образуется обработкой кристаллического графита, который состоит из стопок параллельных плоскостей атомов углерода с прослойками, такими как серная кислота и/или азотная кислота. Поскольку между этими плоскостями атомов углерода не существует ковалентного связывания, между ними может быть вставлена прослойка. Это позволяет поместить прослойку внутри кристаллической решетки графита. При нагревании этого слоистого графита или при воздействии пламенем встроенные молекулы разрушаются и высвобождают газы. Плоскости слоев графита разрываются газом и графит расширяется, создавая тем самым негорючую термоизоляцию низкой плотности, которая отражает высокий процент теплоты. 2 В патенте США 5443894 описана огнестойкая плита с ориентированными волокнами,которая включает в себя наружные слои, содержащие расширяемый графит. Эти наружные слои содержат связанные со смолой древесные волокна, в которых диспергированы до 20 вес.% частиц расширяемого графита. При воздействии наружным пламенем, частицы расширяемого графита подвергаются вспучиванию и увеличиваются в объеме, образуя тем самым слой расширяемого "червеобразно" графита. Этот слой создает барьер для пламени для лежащего ниже центрального слоя. Однако было обнаружено,что применение расширяемого графита в наружных слоях обусловливает "эффект попкорна" при воздействии пламенем на такую плиту. Это приводит к разлому наружного слоя и выдуванию панелей. Как только наружный слой выдувается из панелей, испускаются вредные газы и токсичные продукты дыма, такие как диоксид серы и моноксид азота. Другой подход к приданию огнестойкости целлюлозным материалам описан в патенте США 5434200. В этом патенте описано объединение мелкоизмельченного лигноцеллюлозного материала с количеством содержащего оксихлорид магния и/или оксисульфат магния латекса, эффективным для придания водостойкости и огнестойкости этому лигноцеллюлозному материалу. В патенте США 5246652 описан способ получения древесного композиционного материала, который предусматривает обработку древесного композиционного материала растворимым соединением бора для обеспечения некоторой степени огнестойкости. Общим недостатком каждого из этих подходов является то, что высокие уровни вредных газов образуются при интенсивном нагревании целлюлозного материала и при воздействии пламенем. Описание изобретения Данное изобретение предназначено для преодоления недостатков прежнего уровня техники, обсужденных выше. Целью данного изобретения является обеспечение огнестойкого вспучивающегося покрытия для лигноцеллюлозных материалов, которое расширяется при интенсивном нагревании и/или при воздействии пламенем с образованием пены низкой плотности из превращенного в уголь вещества для эффективной защиты лежащих ниже лигноцеллюлозных материалов. Следующей целью данного изобретения является обеспечение такого покрытия, которое не выделяет вредные газы, пары кислот или нежелательные уровни дыма при нагревании и при воздействии пламенем. В соответствии с иллюстративными вариантами и демонстрацией признаков данного изобретения обеспечена огнестойкая композиция покрытия для лигноцеллюлозных материалов, которая содержит частицы расширяемого(вспучивающегося) графита, твердый абсорбирующий материал, полимерное связующее вещество, карбонизующийся материал, газообразующий агент и растворитель. Частицы расширяемого (вспучивающегося) графита включают в себя от приблизительно 20 до приблизительно 95 мас.%. От общего количества частиц расширяемого графита и твердого абсорбирующего материала. Полимерное связующее вещество составляет от приблизительно 5 до приблизительно 50 мас.%. От общего количества полимерного связующего вещества, частиц расширяемого графита и твердого абсорбирующего материала. Карбонизующийся материал составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества карбонизующегося материала и полимерного связующего вещества. Подобным образом, газообразующий агент составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества газообразующего агента и полимерного материала. Другие цели, признаки и преимущества данного изобретения будут вполне очевидными из нижеследующего подробного описания его предпочтительных вариантов. В соответствии с предыдущим кратким описанием сущности изобретения данное изобретение относится к огнестойкому вспучивающемуся покрытию для лигноцеллюлозного материала, такого как массивная древесина, ламинированные фанерованные пиломатериалы,пиломатериалы с параллельными слоями волокон, доски, фанера (слоистая древесина), древесно-волокнистая плита средней плотности(MDF), твердая или сверхтвердая древесноволокнистая плита, древесно-стружечная плита,плита с ориентированными пучками волокон(OSB) и соломенный картон. Покрытие данного изобретения предпочтительно содержит частицы расширяемого графита, твердый абсорбирующий материал, полимерное связующее вещество, карбонизующийся материал, газообразующий агент и растворитель. В предпочтительном варианте частицы расширяемого (вспучивающегося) графита включают в себя от приблизительно 20 до приблизительно 95 мас.% от общего количества частиц расширяемого графита и твердого абсорбирующего материала. Полимерное связующее вещество составляет от приблизительно 5 до приблизительно 50 мас.% от общего количества полимерного связующего вещества, частиц расширяемого графита и твердого абсорбирующего материала. Частицы расширяемого нагреванием графита обнаруживают эффективные огнестойкие свойства и значительно уменьшают плотность дыма и время самогашения отвержденных полимерных связующих веществ без неблагоприятного воздействия на физические свойства композиций покрытия. Частицы расширяемого(вспучиваемого) нагреванием графита коммер 003177 4 чески доступны из ряда компаний и имеют температуры "начала" вспенивания от приблизительно 130 С до приблизительно 500 С. Эти частицы подвергаются драматичному расширению при нагревании и при воздействии пламенем. Более конкретно, объем этих частиц может увеличиваться более, чем в 80 раз, относительно их исходного объема в течение всего лишь нескольких секунд. Предпочтительный расширяемый графит доступен из UCAR Carbon Company, Inc. под названием TG-317. Этот материал имеет температуру "начала" вспенивания 220 С после воздействия пламенем в течение нескольких секунд. Известно, что расширяемый графит имеет свойства, которые уменьшают теплопроводность и обеспечивают задержку пламени изолирующим объемным слоем. Расширяемый графит реагирует на высокий нагрев и пламя образованием индивидуальных единиц саморасширения. Это позволяет графиту защищать нижележащий слой от прерывания в него пламени, исключая тем самым образование трещин, состояния,обычно называемого "образованием сетки крупных трещин" ("crocodiling"). В предпочтительном варианте покрытие включает в себя карбонизующийся материал(полигидросоединение),такой как дипентаэритрит (ДПЭ) [С(СН 2OН)4], пентаэритрит, пентаэритритполиуретаны, фенол, триэтиленгликоль, резорцин, инозит, сорбит, декстрин и крахмал. Карбонизующийся материал предпочтительно составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества карбонизующегося материала и полимерного связующего вещества. Предпочтительным полигидросоединением является пентаэритрит,производимый Perstorp Polyols, Inc., Toledo,Ohio. При избыточном нагреве или при воздействии пламенем эти карбонизующиеся материалы обеспечивают сетчатое (пространственное) сцепление между соседними расширенными единицами расширяемого графита. Это эффективно ингибирует генерирование какого-либо эффекта "попкорна". Далее при нагревании покрытия данного изобретения до 130 С и выше частицы расширяемого нагреванием графита высвобождают окислители, такие как газы диоксид серы и моноксид азота, или кислотные пары из азотной и/или серной кислоты. Эти газы служат в качестве катализаторов деполимеризации и пиролиза карбонизующихся материалов до периодического образования превращенных в уголь веществ. В результате, на лигноцеллюлозном слое образуется однородный и интегрированный(объединенный) изолирующий материал. Как описано выше, известно, что токсичные газы, такие как SOx и NOx, из частиц расширенного графита и дымы, образующиеся при дегидратации и пиролизе карбонизующихся материалов, являются вредными для окружаю 5 щей среды. В данном изобретении к композиции покрытия добавляют материал, абсорбирующий токсичный газ, для удаления и элиминации этих токсичных газов. Этот материал абсорбирует газ/кислотные пары и вызывает высвобождение негорючих газов, таких как диоксид углерода и Н 2O, при экспонировании пламени и огню. Типичные механизмы реакций включают(5) МСО 3 МО+CO2 где М обозначает одновалентный или двухвалентный катионный материал. Посредством нейтрализации, кальцинирования и окисления токсичных газов вышеуказанными абсорбирующими материалами токсичные газы могут быть устранены из высвобождающихся летучих компонентов. Также было показано, что образование диоксида углерода, паров воды и сульфата кальция эффективно образует негорючий газовый слой на горящем субстрате, значительно задерживая образование пламени и уменьшая температуру поверхности покрытия. Предпочтительные абсорбирующие токсичные газы материалы включают известнякNа 2 СО 3). В предпочтительном варианте абсорбирующим материалом является карбонат кальция, доступный под названием Hubercarb QW series из J.M. Huber Corporation of Edison, NJ. Предпочтительный размер частиц абсорбирующих материалов находится между приблизительно 2 и приблизительно 20 мкм и более предпочтительно от приблизительно 2 до приблизительно 5 мкм. Для увеличения эффективности абсорбирующих материалов (например, абсорбции и нейтрализации токсичных газов) к композиции покрытия данного изобретения предпочтительно добавляют промоторы абсорбента. Известно,что такие промоторы абсорбента высвобождают воду при высоких температурах и включают в себя гидроксид алюминия, гидроксид магния,буру (тетраборат) цинка и силикат алюминия. Такие промоторы предпочтительно составляют от приблизительно 0 до приблизительно 60 мас.% от общей массы промоторов и абсорбирующего материала. Предпочтительным промотором абсорбента является гидроксид алюминияJ.M. Huber Corporation и продаваемый под товарным названием Micral. Предпочтительный средний диаметр размера частиц АТН равен менее 3,5 мкм. Газообразующий агент (пенящийся материал) добавляют к покрытию для образования однородных вспенивающихся пен из превра 003177 6 щенных в уголь веществ при избыточном нагреве и воздействии пламенем. Некоторые предпочтительные газообразующие агенты включают в себя мочевину, бутилмочевину, дициандиамид, бензолсульфонилгидразид, меламин,инкапсулированный меламинфосфат, хлорпарафин, гуанидин и глицин. Газообразующий агент предпочтительно составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества газообразующего агента и полимерного связующего вещества. Форполимерные связующие вещества, используемые в огнестойком покрытии данного изобретения, включают в себя следующие термореактивные (термоотверждающиеся) и термопластичные смолы: фенолоформальдегидную смолу (PF), карбамидоформальдегидную смолу(UF), армированную меламином карбамидоформальдегидную смолу (MUF), карбамидоформальдегидную смолу и полиакрилатную латексную смолу, армированную изоцианатом карбамидоформальдегидную смолу, меламиноформальдегидную смолу, резорцинформальдегидную смолу, изоцианатную смолу и их смеси и сополимеры. К композиции покрытия добавляют растворитель на основе воды (увлажняющий (смачивающий) агент. Растворитель предпочтительно составляет от приблизительно 25 до приблизительно 40 мас.% от общей композиции для покрытия. В предпочтительном варианте к растворителю добавляют поверхностно-активное вещество в количестве приблизительно 0,1% для улучшения смешиваемости композиции. Вязкость всей композиции корректируют добавлением увлажняющего агента. Покрытие данного изобретения ограничивает прерывание превращенного в уголь вещества и образования сетки крупных трещин при подвергании избыточному нагреву и/или пламени. Для данного контекста, "прорывание" определяется как точка, в которой превращенное в уголь вещество разрывается, отделяется или иным образом повреждается огнем при прямом экспонировании субстрата окружающему его пламени. При приготовлении огнестойкого, вспенивающегося покрытия данного изобретения промотор абсорбента сначала смешивают с твердым абсорбентом с получением первой смеси,обозначаемой здесь M1. Как отмечалось выше,промотор абсорбента предпочтительно составляет от приблизительно 0 до приблизительно 60 мас.% от общей массы M1. Затем частицы расширяемого графита смешивают с M1 с получением второй смеси, обозначаемой М 2. Частицы расширяемого графита предпочтительно составляют от приблизительно 20 до приблизительно 95% общей массы М 2. Если количество расширяемого нагреванием графита меньше 20% общей массы М 2, образуемое покрытие не будет обеспечивать достаточное вспучивание и 7 укрывание поверхности субстрата. С другой стороны, при добавлении более 95% частиц графита во вторую смесь не может быть добавлено достаточное количество абсорбирующего материала, которое требуется для устранения вредных токсичных газов и кислотных паров. Затем добавляют полимерные связующие вещества к М 2 с получением третьей смеси,обозначаемой М 3. Процент полимерных связующих веществ предпочтительно составляет от приблизительно 5 до приблизительно 50 мас.% от общей массы М 3. Затем к М 3 добавляют карбонизующиеся материалы и газообразующие агенты (вспенивающиеся материалы). Карбонизующийся материал составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества карбонизующегося материала и полимерного связующего вещества (карбонизующийся материал добавляют в соотношении карбонизующийся материал:полимерное связующее вещество = 0:1 - 0,7:1). Подобным образом, газообразующее вещество составляет от приблизительно 0 до приблизительно 40 мас.% от общего количества газообразующего агента и полимерного связующего вещества (газообразующий агент добавляют в соотношении газообразующий агент:полимерное связующее вещество = 0:1 0,7:1). В некоторых композициях эти компоненты могут быть полностью исключены, так как конкретное полимерное связующее вещество может играть двойственную роль. Например,PVAC является как связующим веществом, так и карбонизующимся материалом. Далее меламин в смоле MUF может служить также в качестве газообразующего агента. Добавляют увлажняющий (смачивающий) агент, который составляет от приблизительно 25 до приблизительно 40% конечной композиции(включая воду из связующего вещества плюс воду из последующего добавления). Увлажняющий агент предпочтительно включает в себя приблизительно 0,1 мас.% поверхностно-активного вещества для улучшения смешиваемости между различными компонентами. Добавляют достаточное количество увлажняющего агента до тех пор, пока не будет достигнута подходящая рабочая вязкость. Все компоненты смешивают в подходящих резервуарах и контейнерах, известных в данной области. Полученное огнестойкое покрытие может быть нанесено на лигноцеллюлозные материалы щеткой, валиком или распылением разбавленного водного раствора. После этого покрытие отверждают при комнатной температуре или с использованием оборудования для нагрева инфракрасным излучением. Для увеличения скорости отверждения полимерных связующих веществ (смол) могут быть добавлены катализаторы. Приготовленное огнестойкое покрытие может наноситься на разнообразные лигноцел 003177 8 люлозные материалы, такие как массивная древесина, пиломатериалы с параллельными пучками волокон, доски, фанера (слоистая древесина), древесно-стружечная плита, древесноволокнистая плита средней плотности, твердая или сверхтвердая древесно-волокнистая плита,древесно-волокнистая плита с ориентированными пучками волокон, соломенный картон и т.д. Покрытие может быть использовано для внутренних, а также для наружных применений,так как оно не имеет тенденции к выщелачиванию. Конкретные применения такого покрытия включают в себя применения в жилых и коммерческих (торговых) помещениях, такие как настилание крыш, обшивка пола, применение в качестве структурных компонентов для Iсочленений, применение для подстилающего слоя и наружной обшивки. В качестве примера, но не для ограничения, табл. 1-3 представляют несколько композиций огнестойких покрытий данного изобретения. Таблица 1 Предпочтительная композиция огнестойкого покрытия для применения внутри помещений Соединения-компоненты Расширяемый нагреванием графит Карбонат кальция Гидроксид алюминия Хлорпарафин (70% Сl) Пентаэритрит Смешанная карбамидо/поливинилацетатная смола Вода с 0,1% поверхностноактивным веществом Всего Таблица 2 Предпочтительная композиция огнестойкого покрытия для применения в наружных работах Соединения-компоненты Расширяемый нагреванием графит Карбонат кальция Гидроксид алюминия Меламин ПентаэритритPF-смола в твердом виде Разбавитель PF Поверхностно-активное вещество Вода Всего Таблица 3 Предпочтительная водостойкая/влагостойкая огнестойкая композиция покрытия Соединения-компоненты Расширяемый нагреванием графит Карбонат кальция 9 Гидроксид алюминия Хлорпарафин (70% Сl) Меламин Пентаэритрит Армированный меламином карбамидоформальдегид Поверхностно-активное вещество Вода Всего Примеры 1-17, приведенные далее, являются примерами вспенивающихся композиций покрытий. Пример 1. 34,2 г расширяемого графита смешивали с 52,39 г смолы PF в химическом стакане на 400 мл, затем к этой смеси добавляли 9,9 г воды с 0,1% раствором поверхностно-активного вещества. Пример 2. 14,6 г полифосфата аммония (Amgard МС) смешивали с 4,70 г меламина, 4,221 г пентаэритрита, 2,231 г хлорпарафина и 3,38 г диоксида титана в химическом стакане на 400 мл. После смешивания вышеуказанных твердых порошков добавляли 21 г поливинилацетатной латексной (55% твердого вещества из RichardChemicals) смолы. Затем добавляли 13,8 г 0,1% раствора поверхностно-активного вещества. Пример 3. 57,4 г карбоната кальция и 57,4 г АТН предварительно смешивали в химическом стакане на 400 мл. Затем добавляли 76,3 г жидкой смолы PF. После этого в эту смесь выливали 21,8 г 0,1% раствора поверхностно-активного вещества. Пример 4. 13,1 г расширяемого нагреванием графита смешивали с 117,9 г карбоната кальция (в концентрации 70%) в химическом стакане на 400 мл. Затем добавляли 86,0 г фенолоформальдегидной смолы. Пример 5. 10,8 г расширяемого нагреванием графита смешивали с 108 г тригидрата алюминия (АТН). К этой смеси добавляли 70,90 г жидкой фенолоформальдегидной смолы. К этой суспензии добавляли 28,1 г 0,1% раствора поверхностноактивного вещества для получения желательной вязкости. Пример 6. 7,8 г расширяемого нагреванием графита смешивали с 35,1 г карбоната кальция и 35,2 г АТН в химическом стакане. Добавляли 52,0 г жидкой фенолоформальдегидной смолы вместе с 15,9 г 0,1% раствора поверхностно-активного вещества. Пример 7. 30,2 г расширяемого нагреванием графита смешивали с 35,2 г твердого карбоната кальция и 35,2 г АТН в химическом стакане. К этой сме 10 си добавляли 78,38 г поливинилацетата, 14,0 г воды добавляли для корректирования вязкости. Пример 8. 50,3 г расширяемого нагреванием графита предварительно смешивали с 21,56 г твердого карбоната кальция в химическом стакане. Добавляли 47,2 г жидкой фенолоформальдегидной смолы. После этого в стакан выливали 16,7 г 0,1% раствора поверхностно-активного вещества. Пример 9. 45,0 г расширяемого нагреванием графита смешивали с 50,0 г карбоната кальция, 5,1 г АТН, 6,66 г меламина, 1,665 г пентаэритрита и 9,99 г муки glu-x (разбавителя РF) в химическом стакане на 400 мл. В стакан добавляли 36.5 г фенолоформальдегидной смолы и 57,9 г 0,1% раствора поверхностно-активного вещества. Пример 10. 28,6 г расширяемого нагреванием графита смешивали с 66,73 г твердого карбоната кальция. Карбамидоформальдегид и поливинилацетатную латексную смолу смешивали в соотношении 50/50 по весу. К смешанным порошкам добавляли 51,33 г этой смешанной смолыUF/PVAC, в полученную смесь добавляли 21,8 г 0,1% раствора поверхностно-активного вещества для получения подходящей вязкости для желательных применений. Пример 11. 112,7 г расширяемого нагреванием графита смешивали с 169,1 г твердого карбоната кальция в химическом стакане на 3000 мл. Вышеописанную поливинилацетатную латексную смолу предварительно смешивали с карбамидоформальдегидной смолой в соотношенииPVAC:UF=75:25 по весу в химическом стакане на 400 мл при помощи стеклянной палочкимешалки. К предварительно смешанным порошкообразным твердым веществам добавляли 151,7 г из 281,8 г смешанной смолы. Затем в химический стакан добавляли 48,8 г 0,1% раствора поверхностно-активного вещества. Пример 12. 367,3 г образованного покрытия из примера 11 выливали в химический стакан на 400 мл. К этому покрытию добавляли 6,933 г хлорпарафина. Затем добавляли 14,0 г воды. Пример 13. 55,0 г расширяемого нагреванием графита смешивали с 27,48 г АТН, 54,96 г карбоната кальция, 7,398 г пентаэритрита и 8,878 г хлорпарафина в химическом стакане на 400 мл. В стакан добавляли 77,5 г смешанной полимерной смолы, описанной в примере 11, и 42,3 г 0,1% раствора поверхностно-активного вещества. Пример 14. 50,2 г расширяемого нагреванием графита смешивали с 45,2 г карбоната кальция и 5,0 г тригидрата алюминия в химическом стакане на 400 мл. В стакан добавляли 29,24 г жидкогоMUF. Затем в стакан добавляли 10,04 г пента 11 эритрита, 5,02 г меламина и 5,02 г хлорпарафина. 62,0 г 0,1% раствора поверхностноактивного вещества добавляли для корректирования вязкости до подходящего состояния. Пример 15. 80,0 г расширяемого нагреванием графита смешивали с 20,0 г карбоната кальция. К этой смеси добавляли 4,285 г хлорпарафина, 4,285 г меламина и 8,57 г пентаэритрита. 52,5 г смолыUF также смешивали с вышеуказанной порошкообразной смесью. Добавляли 59,9 г 0,1% раствора поверхностно-активного вещества для достижения подходящей вязкости покрытия. После перемешивания в течение 4 мин в образовавшееся покрытие (покрывной материал) добавляли 8,57 г эмульгируемого MDI (дифенилметандиизоцианата). Каждое из покрытий, образованных, как описано выше, перемешивали в течение 4 мин и затем наносили на панели OSB 23 7/8 дюймов 3 7/8 дюймов 3/8 дюймов для испытания с использованием трубы 0,61 м (2 фута) и панелиOSB 10,16 см 10,16 см (4 дюйма 4 дюйма) для испытания с использованием конусного калориметра при нанесении щеткой. Панели с нанесенным покрытием отверждали при 100 С в течение приблизительно 5 мин и затем кондиционировали в окружающем пространстве при влажности 50-55% и температуре 201 С в течение трех дней - двух недель перед испытанием. Два дополнительных примера представлены в примерах 16 и 17. Пример 16. 45,0 г расширяемого нагреванием графита смешивали с 50,0 г карбоната кальция, 5,1 г АТН, 6,66 г меламина, 1,665 г пентаэритрита и 9,99 г муки glu-x в химическом стакане на 400 мл. Затем добавляли 36,5 г фенолоформальдегидной смолы и 57,9 г 0,1% раствора поверхностно-активного вещества. Пример 17. Древесно-стружечные панели покрывали тем же самым покрытием, которое описано в качестве композиции в примере 16. Уровень 12 нанесения покрытия определяли измерением исходного веса пробы и конечного веса после нанесения покрытия. Покрытие примера 16 перемешивали в течение приблизительно 4 мин и затем наносили на панели из фанеры 23 7/8 дюйма 3 7/8 дюйма 5/8 дюйма для испытания с использованием трубы 0,61 м (2 фута) и панели из фанеры 10,16 см 10,16 см (4 дюйма 4 дюйма) для испытания с использованием конусного калориметра при нанесении щеткой. Покрытие примера 17 наносили на древесно-стружечные панели. Уровень нанесения покрытия для примеров 16 и 17 определяли измерением исходного веса пробы и конечного веса после нанесения покрытия. Панели с нанесенным покрытием отверждали при 100 С в течение приблизительно 5 мин и затем кондиционировали в окружающем пространстве при влажности 50-55% и температуре 201 С в течение более трех дней перед испытанием. Результаты испытаний для каждого из примеров суммированы в табл. 4 и 5. Как и во всем описании, задержку огня определяли по индексу распространения пламени испытуемых проб на основе стандарта ASTM D 3806-79(Американского общества по испытанию материалов). Время воспламенения, скорость выделения теплоты, скорость потери массы и плотность дыма определяли измерениями с использованием конусного калориметра на основе стандарта ASTM E 1354-94 в виде теплового потока 50 кВт/м 2. Влияние токсичных газов и летучих компонентов на процесс горения определяли косвенно с использованием следующей процедуры: (1) оставшуюся золу и химикалии сожженных проб после испытания с использованием трубы 0,61 м (2 фута) собирали; (2) 0,5 г собранных проб диспергировали в колбе на 200 мл с 100 мл дистиллированной воды для каждой пробы. Затем эту смесь нагревали при 100 С,пока в колбе не оставалось 50 мл раствора. Эффект попкорна да нет да нет слабый слабый нет да нет нет нет нет 13 13 169,5 14 166,4 15 361,4 16 232,9 17 а обозначает покрывание поверхности тов) 31,0 нет 23,7 6 нет 23,1 6 нет 30,8 7 нет 23,1 нет покрытием на двух сторонах панели на 92,9 м 2 нет нет нет нет нет(1000 кв. фу обозначает индекс распространения пламени Как показано в табл. 4, покрытие примера 1 проявляло значительное ингибирование пламени. Однако оно не смогло предотвратить эффект "попкорна" графита на поверхности горения. В противоположность этому, покрытие примера 2 не обнаруживало эффекта "попкорна", однако, прорыв пламени действительно имел место. Примеры 9, 10, 14, 15 и 16 обеспечили превосходную огнестойкость и также исключили эффект "попкорна". Примеры 14 и 15 удовлетворяли требованию стандартов ингибиторов горения в отношении индекса распространения пламени. В этих испытаниях значительное набухание или расширение наблюдали в большинстве проб при подвергании огню и пламени. Вспенивающееся покрытие эффективно защищало слой от горения посредством образования поверхностного (защитного) слоя с низкой плотностью и высокой изолирующей способностью. По-видимому, добавление абсорбентов изменяет сгоревший остаток или превращенное в уголь вещество в кислотных/щелочных характеристиках. В результате понятно, что соответствующий летучий компонент из щелочных превращенных в уголь веществ должен быть щелочным, кислотные, превращенные в уголь вещества должны быть кислыми, а нейтральные, превращенные в уголь вещества должны быть нейтральными. Для большинства проб величина рН была между 6 и 7, что указывает на то, что добавленный абсорбирующий материал играет решающую роль в процессе горения для забуферивания кислотного/щелочного характера горящих соединений. Таблица 5 Результаты испытаний с использованием конусного калориметрапримера Покрытие, фунты/мсф a Время горения, с b HRR 60 с, квт/м 2 cCp. SEA, м 2/кг d 1 150,3 224,0 25 125 2 93,6 159,6 61,43 24,8 3 481,8 250,0 39,0 72,7 4 399,6 29,2 113,0 118,7 5 232,7 38,23 189,9 127,1 6 304,5 34,7 167,9 114,7 7 171,3 243,0 49,3 28,1 8 129,1 52,7 59,9 88,1 9 394,8 640,0 28,0 28,1 10 184,1 384,0 27,0 46,2 11 245,7 591,0 10,1 65,3 12 180,0 376,0 22,0 35,0 13 333,8 250,0 21,0 64,8 14 653,0 112,5 19,0 15 467,8 320,0 20,0 37,0 16 213,4 792,0 16,6 3,37 17 527,3 614,0 13,7 31,4 а обозначает покрывание поверхности покрытием на двух сторонах панели на 92,9 м 2 (1000 кв. футов)b обозначает время, необходимое для воспламенения пробы при экспонировании потоку теплоты 50 квт/м 2 при испытании с использованием конусного калориметра с обозначает среднюю скорость выделения теплоты в первые 60 с после воспламенения пробыd обозначает среднюю удельную поверхность гашения во всем процессе горения Конусный калориметр является полезным инструментом для характеристики поведения материала в отношении пожарной безопасности. Например, временем воспламенения называют интервал для воспламенения пробы при ее экспонировании фиксированному потоку теплоты под нагревательным конусом. Табл. 5 показывает, что время воспламенения примера 14 равно 1125 при потоке теплоты 50 квт/м 2, почти в 5 раз больше, чем для примера 1. Самогашение наблюдали в примерах 7, 10 и 15. Это прямо подтверждает, что негорючие газы, такие как пары воды и диоксид углерода, образуются вследствие реакции добавленных абсорбирующих материалов и их промоторов в композиции покрытия. Кроме того, удельная поверхность гашения(SEA) обеспечивает способ оценки интенсивности дыма, когда на пробу воздействуют пламенем. При потоке теплоты 50 квт/м 2 средняя SEA для фанеры составляет приблизительно 87 м 2/кг,а средняя SEA для OSB равна 170 м 2/кг. Вид покрытия, наносимого на лигноцеллюлозный материал, может регулироваться добавлением определенных пигментов, таких как диоксид титана, бура (тетраборат) цинка, оксалаты, слюда, перлит, глины и диоксид кремния. Вид покрытия может также регулироваться добавлением дополнительного слоя, который может включать в себя смесь слюды, диоксида титана, диоксида кремния, буры (тетрабората) цинка, борной кислоты, полифосфата аммония,PF и раствора поверхностно-активного вещества. Табл. 6 приводит пример такого дополнительного слоя. Таблица 6 Соединения-компоненты Слюда Диоксид титана Диоксид кремния Борная кислота Бура цинка(твердое вещество) Поверхностно-активное вещество Полифосфат аммония Вода Всего Пример 18 приводит пример второго слоя,который наносят сверху первого покрытия для регуляции вида покрытия. Пример 19 приводит следующий пример вспенивающегося покрытия, которое содержит второй слой для регуляции вида покрытия. Пример 18. 31,2 г слюды смешивали с 3,12 г диоксида титана в химическом стакане на 200 мл. В стакан добавляли 15,4 г фенолоформальдегидной смолы. К этой смеси добавляли 34,9 г воды с 0,1% поверхностно-активным веществом, 0,297 г борной кислоты и 0,297 г буры (тетрабората) цинка). Пример 19. 90,0 г слюды, смешивали с 5,0 г диоксида титана, 5,0 г диоксида кремния, 0,448 г борной кислоты, 0,448 г буры (тетрабората) цинка и 2,204 г полифосфата аммония в химическом стакане на 400 мл. После добавления 22,04 г смолы PF в химический стакан 189,4 г 0,1% раствора поверхностно-активного вещества смешивали с образованием стабильного верхнего слоя покрытия. Это покрытие наносили щеткой на панели OSB, которые покрыты той же самой композицией покрытия, которая описана в примере 16.FSI, % рH Прорыв пламени Эффект "попкорна" 18 а 38,0 нет нет 19b 35,9 5 нет нет а первый слой покрытия из примера 13 с уровнем нанесения 240 фунтов/мсф, второй слой покрытия из примера 18 с уровнем нанесения 94,6 фунтов/мсфb первый слой покрытия из примера 16 с уровнем покрытия 307,9 фунтов/мсф, второй слой покрытия из примера 19 с уровнем нанесения 244,1 фунт/мсф Как показано в табл. 19, обеспечены желательные свойства огнестойкости, в также устранен эффектb 900 10,4 36,7 а первый слой покрытия из примера 13 с уровнем нанесения 440 фунтов/мсф, второй слой покрытия из примера 18 с уровнем нанесения 182,3 фунтов/мсфb первый слой покрытия из примера 16 с уровнем покрытия 311,4 фунтов/мсф, второй слой покрытия из примера 19 с уровнем нанесения 313,2 фунтов/мсф Как показано в табл. 8, пример 19 обнаружил малое количество дыма и длительное время воспламенения. Данное изобретение может быть воплощено в других конкретных формах без отхода от идеи или его существенных признаков, которые 17 представлены в прилагаемой формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Огнестойкая композиция для покрытия лигноцеллюлозных материалов, содержащая частицы расширяющегося графита, полимерное связующее, увлажняющий агент и карбонизующийся материал, отличающаяся тем, что дополнительно содержит твердый адсорбирующий материал для абсорбции токсичных газов, выделяемых из частиц расширяющегося графита в случае, когда частицы подвергаются нагреванию, газообразующий материал и промотор абсорбента; причем частицы расширяющегося графита обработаны прослоечным материалом и составляют приблизительно от 20 до 95 маc.% от общего количества частиц расширяющегося графита и твердого абсорбирующего материала,полимерное связующее вещество составляет приблизительно от 5 до 50 маc.% от общего количества полимерного связующего вещества,графита и абсорбента, газообразующий материал составляет приблизительно от 0 до 40 маc.% от общего количества газообразующего материала и полимерного связующего вещества, а карбонизующийся материал составляет приблизительно от 0 до 40 маc.% от общего количества карбонизующегося материала и полимерного связующего вещества и промотор абсорбента в количестве приблизительно от 0 до 60 маc.% от общего количества абсорбирующего материала и промотора абсорбента. 2. Композиция по п.1, отличающаяся тем,что твердый абсорбирующий материал выбран из группы, состоящей из известняка, карбоната кальция, гидрокарбоната натрия и карбоната натрия. 3. Композиция по п.1, отличающаяся тем,что карбонизующийся материал выбран из группы, состоящей из дипентаэритрита, пентаэритрита, пентаэритритполиуретана, фенола,триэтиленгликоля, резорцина, инозита, сорбита,декстрина и крахмала. 4. Композиция по п.1, отличающаяся тем,что газообразующий агент выбран из группы,состоящей из мочевины, бутилмочевины, дициандиамида, бензолсульфонилгидразида, меламина, хлорпарафина, гуанидина и глицина. 5. Композиция по п.1, отличающаяся тем,что полимерное связующее вещество выбрано из группы, состоящей из фенолоформальдегидной смолы, карбамидоформальдегида, армированной меламином карбамидоформальдегидной смолы, полиакрилатной латексной смолы, армированной изоцианатом карбамидоформальдегидной смолы, меламинформальдегидной смолы, резорцинформальдегидной смолы, изоцианатной смолы и их смесей и сополимеров. 6. Композиция по п.1, отличающаяся тем,что прослоечный материал выбран из группы, 003177 18 состоящей из прослоечных соединений SOx,NOx и галогена. 7. Композиция по п.1, отличающийся тем,что промотор абсорбента выбран из группы,состоящей из гидроксида кальция, тригидрата алюминия, гидроксида магния и гидроксида цинка. 8. Композиция по п.1, отличающаяся тем,что увлажняющий агент включает поверхностно-активное вещество в количестве 0,1 мас.% от общего количества указанного увлажняющего агента. 9. Огнестойкое покрытие для целлюлозных материалов, содержащее первый и второй слои,в которых первый слой выполнен из огнестойкой композиции по п.1 и включает частицы расширяющегося графита, полимерное связующее вещество, увлажняющий агент, карбонизующийся материал и растворитель, отличающееся тем, что дополнительно содержит твердый абсорбирующий материал для абсорбции токсичных газов, выделяемых из частиц расширяющегося графита в случае, когда частицы подвергаются нагреванию, газообразующий материал и промотор абсорбента; причем частицы расширяющегося графита обработаны прослоечным материалом и составляют приблизительно от 20 до 95 маc.% от общего количества частиц расширяющегося графита и твердого абсорбирующего материала, полимерное связующее вещество составляет приблизительно от 5 до 50 маc.% от общего количества полимерного связующего вещества, графита и абсорбента,газообразующий материал составляет приблизительно от 0 до 40 маc.% от общего количества газообразующего материала и полимерного связующего вещества, карбонизующийся материал составляет приблизительно от 0 до 40 маc.% от общего количества карбонизующегося материала и полимерного связующего вещества и промотор абсорбента в количестве приблизительно от 0 до 60 маc.% от общего количества абсорбирующего материала и промотора абсорбента; второй слой содержит пигмент, смолу и увлажняющий агент. 10. Покрытие по п.9, отличающееся тем,что пигмент содержит, по меньшей мере, один материал, выбранный из группы, состоящей из слюды, диоксида титана, диоксида кремния,оксалатов, буры (тетрабората) цинка, перлита и глины. 11. Покрытие по п.9, отличающееся тем,что твердый абсорбирующий материал выбран из группы, состоящей из известняка, карбоната кальция, гидрокарбоната натрия и карбоната натрия. 12. Покрытие по п.9, отличающееся тем,что карбонирующийся материал выбран из группы, состоящей из дипентаэритрита, пентаэритрита, пентаэритритполиуретана, фенола,триэтиленгликоля, резорцина, инозита, сорбита,декстрина и крахмала. 13. Покрытие по п.9, отличающееся тем,что полимерное связующее вещество выбрано из группы, состоящей из фенолоформальдегидной смолы, карбамидоформальдегида, армированной меламином карбамидоформальдегидной 20 смолы, полиакрилатной латексной смолы, армированной изоцианатом карбамидоформальдегидной смолы и их смесей и сополимеров.

МПК / Метки

МПК: C09D 5/18, C09K 21/14

Метки: огнестойкая, материалов, покрытия, композиция, лигноцеллюлозных, вспучивающаяся

Код ссылки

<a href="https://eas.patents.su/11-3177-ognestojjkaya-vspuchivayushhayasya-kompoziciya-dlya-pokrytiya-lignocellyuloznyh-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Огнестойкая вспучивающаяся композиция для покрытия лигноцеллюлозных материалов</a>

Предыдущий патент: Сигнальный фонарь

Следующий патент: Устройство для оtрабатывания ударов по мячу

Случайный патент: Способ и система извлечения этана