Применение каталитической системы на носителе для получения полиолефинов

Номер патента: 24402

Опубликовано: 30.09.2016

Авторы: Вийок Кристофер, Славински Мартин, Вантомм Орельен

Формула / Реферат

1. Применение каталитической системы на носителе, содержащей алюмоксан и металлоцен, полученной способом, включающим этап, на котором

i) пропитывают кремнеземсодержащий носитель катализатора с удельной площадью поверхности от 150 до 800 м2/г одним или несколькими соединениями титана с общей формулой, выбранной из RnTi(OR')m и (ROn)Ti(OR')m, где R и R' одинаковые или различные и выбраны из гидрокарбильных групп, содержащих от 1 до 12 атомов углерода, и галогенов, и где n составляет 0-4, m составляет 0-4 и m+n равняется 4, с образованием титанированного кремнеземсодержащего носителя катализатора с содержанием Ti по меньшей мере 0,1 вес.% на основе веса пропитанного Ti носителя катализатора,

для получения полиолефинов.

2. Применение каталитической системы на носителе по п.1, включающее дополнительный этап, на котором

ii) высушивают пропитанный Ti носитель катализатора перед добавлением алюмоксана и металлоцена.

3. Применение каталитической системы на носителе по п.1 или 2, включающее дополнительный этап, на котором

iii) добавляют алюмоксан перед или во время добавления металлоцена.

4. Применение каталитической системы на носителе по любому из предыдущих пунктов с содержанием Ti от 0,1 до 60 вес.%.

5. Применение каталитической системы на носителе по п.4 с содержанием Ti от 0,1 до 12 вес.% на основе веса пропитанного Ti носителя катализатора и молярным соотношением атомов Ti/M, где M представляет собой переходный металл, выбранный из одного или нескольких циркония, гафния и ванадия, от 0,13 до 500.

6. Применение каталитической системы на носителе по любому из предыдущих пунктов, где соединение титана выбрано из группы, включающей тетраалкоксиды титана с общей формулой Ti(OR')4, где каждый R одинаковый или различный и может представлять собой алкильную или циклоалкильную группу с 3-5 атомами углерода каждая, и их смеси.

7. Применение каталитической системы на носителе по любому из предыдущих пунктов, где соединения титана выбраны из Ti(OC4H9)4 и Ti(OC3H7)4.

8. Применение каталитической системы на носителе по любому из предыдущих пунктов, где алюмоксан представляет собой метилалюминоксан (МАО).

9. Применение каталитической системы на носителе по п.8, где металлоцен выбран из соединений формулы (I) или (II)

(Ar)2MQ2 (I)

R"(Ar)2MQ2 (II),

где металлоцены формулы (I) являются металлоценами без мостиковых связей, и металлоцены формулы (II) являются металлоценами с мостиковыми связями;

где указанный металлоцен формулы (I) или (II) имеет две группы Ar, связанные с M, которые могут быть одинаковыми или отличаться друг от друга;

где каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил;

где М представляет собой переходный металл, выбранный из группы, включающей титан, цирконий, гафний и ванадий;

где каждый Q независимо выбран из группы, включающей галоген; гидрокарбокси с 1-20 атомами углерода и гидрокарбил с 1-20 атомами углерода; и

где R" представляет собой двухвалентную группу или фрагмент, соединяющий мостиком две группы Ar и выбранный из группы, включающей С1-С20алкилен, германий, кремний, силоксан, алкилфосфин и амин.

10. Применение каталитической системы на носителе по п.9, где металлоцен выбран из соединений формулы (I) или (II), где каждый Ar независимо выбран из инденила или тетрагидроинденила.

11. Применение каталитической системы на носителе по любому из предыдущих пунктов, где алюмоксан представляет собой олигомерный линейный или циклический алюмоксан, выбранный из соединений формул

R-(Al(R)-O)x-AlR2 (III)

для олигомерных линейных алюмоксанов или

(-Al(R)-O-)y (IV)

для олигомерных циклических алюмоксанов,

где x составляет 1-40;

где y составляет 3-40; и

где каждый R независимо выбран из С1-С8алкила.

12. Применение каталитической системы на носителе по любому из предыдущих пунктов, где полимеризацию осуществляют

в способе с газовой фазой и/или

в способе с суспензионной фазой.

13. Применение каталитической системы на носителе по п.12, где олефин является этиленом.

14. Применение каталитической системы на носителе по п.11, где олефин является пропиленом.

Текст

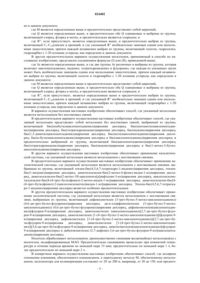

ПРИМЕНЕНИЕ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ НА НОСИТЕЛЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ Настоящее изобретение охватывает применение каталитической системы на носителе, содержащей алюмоксан и металлоцен, полученной способом, включающим этап, на котором пропитывают кремнеземсодержащий носитель катализатора с удельной площадью поверхности от 150 до 800 м 2/г одним или несколькими соединениями титана с общей формулой, выбранной из RnTi(OR')m и (RO)nTi(OR')m, где R и R' одинаковые или различные и выбраны из гидрокарбильных групп,содержащих от 1 до 12 атомов углерода, и галогенов, и где n составляет 0-4, m составляет 0-4, и m+n равняется 4, с образованием титанированного кремнеземсодержащего носителя катализатора с содержанием Ti по меньшей мере 0,1 вес.% на основе веса пропитанного Ti носителя катализатора,для получения полиолефинов.(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Настоящее изобретение относится к применению каталитической системы на носителе, содержащей алюмоксан и металлоцен, для получения полиолефинов. Предпосылки изобретения Металлоценовые каталитические системы широко применяются в разнообразных системах полимеризации, в том числе полимеризации олефинов. Как правило, чтобы получить самую высокую активность металлоценовых катализаторов, было необходимо применять их с органоалюмоксановым активирующим средством, таким как метилалюминоксан (МАО). Эта получающаяся в результате каталитическая система, как правило, относится к гомогенной каталитической системе, поскольку по меньшей мере часть металлоцена или органоалюмоксана находится в растворе в среде полимеризации. Недостаток этих гомогенных каталитических систем заключается в том, что когда их применяют в условиях суспензионной полимеризации, они дают полимеры, которые прилипают к стенкам реактора во время процесса полимеризации (что, как правило, называется "образованием накипи"), и/или полимеры с малым размером частиц и низкой объемной плотностью, что ограничивает их коммерческую ценность. Для преодоления недостатков гомогенных металлоценовых каталитических систем были предложены различные способы. В основном, эти процедуры включали предварительную полимеризацию металлоценовой алюмоксановой каталитической системы и/или закрепление компонентов каталитической системы на пористом носителе (также известном, как "гранулированное твердое вещество" или "носитель"). Пористый носитель обычно представляет собой кремнеземсодержащий носитель. Другим важным соображением при разработке металлоценовых катализаторов является выход твердого полимера, получаемого при использовании данного количества катализатора за данное количество времени. Это называется "активностью" катализатора. Продолжается поиск металлоценовых катализаторов и методик получения таких катализаторов, которые дают улучшенную активность в отношении полимеризации олефинов. Улучшенная активность означает, что меньшее количество катализатора необходимо применять для того, чтобы полимеризовать больше олефинов, что таким образом значительно снижает затраты, поскольку металлоцены являются более дорогостоящими, чем катализаторы Циглера-Натта и хромовые катализаторы. Было сделано несколько попыток титанировать кремнеземные носители для применения в полимеризациях этилена, катализируемых металлоценом. Jongsomjit и соавт. (Molecules 2005, 10, 672, Ind. Eng.Chem. Res. 2005, 44, 9059 и Catalysis Letters Vol. 100, Nos. 3-4, April 2005) раскрывают титанирование кремнеземов для полимеризации этилена, катализируемой цирконоценом, где носитель получают поConway и соавт. (J. Chem. Soc., Faraday Trans. J, 1989, 85(1), 71-78) с применением смешанных носителей из оксида титана и кремнезема, смешанных оксидных носителей. Повышение активности с таким носителем составляет только 25%, поскольку оксид титана присутствует преимущественно в своей анатазной форме, т.е. кристаллической форме. В условиях полимеризации с таким носителем можно добиваться небольшого морфологического контроля. Его чрезвычайно сложно применять в промышленном масштабе в силу того, что объем пор, объемная плотность и размер частиц как кремнезема, так и оксида титана должны быть похожими, чтобы избежать отстаивания одного по отношению к другому. К тому же взаимодействие Ti с активными центрами не оптимизировано. Таким образом, необходим новый носитель катализатора для металлоценовых катализаторов, который может вызывать улучшенную активность металлоценовой каталитической системы, в частности, в промышленных условиях. Целью настоящего изобретения является обеспечение нового носителя катализатора для металлоценовых катализаторов, чтобы повысить их активность. Кроме того, целью настоящего изобретения является применение каталитической системы на носителе, содержащей алюмоксан и металлоцен, для получения полиолефинов. Краткое описание изобретения По меньшей мере одна из целей решается настоящим изобретением. Согласно изобретению каталитическую систему на носителе, содержащую алюмоксан и металлоцен, полученную способом, включающим этап, на которомi) пропитывают кремнеземсодержащий носитель катализатора с удельной площадью поверхности от 150 до 800 м 2/г, предпочтительно от 280 до 600 м 2/г, более предпочтительно от 280 до 400 м 2/г, пропитывая носитель одним или несколькими соединениями титана с общей формулой, выбранной изRnTi(OR')m и (RO)nTi(OR')m, где R и R' одинаковые или различные и выбраны из гидрокарбильных групп,содержащих от 1 до 12 атомов углерода, и галогенов, предпочтительно хлора и фтора, и где n составляет 0-4, m составляет 0-4, и m+n равняется 4, с образованием титанированного кремнеземсодержащего носителя катализатора с содержанием Ti по меньшей мере 0,1 вес.% на основе веса пропитанного Ti носителя катализатора,применяют для получения полиолефинов. Применение каталитической системы на носителе может дополнительно включать следующий этап,на которомii) высушивают пропитанный Ti носитель катализатора перед добавлением алюмоксана и металлоцена. Применение может дополнительно включать следующий этап, на которомiii) добавляют алюмоксан перед или во время добавления металлоцена. Также при применении каталитической системы на носителе по настоящему изобретению полимеризацию предпочтительно осуществляют в газовой фазе или в суспензионной фазе. Необязательно, в случае применения каталитической системы на носителе олефин является этиленом или пропиленом. Носитель катализатора по настоящему изобретению улучшает активность металлоцена, отложенного на нем, так как взаимодействие Ti внутри носителя оптимизировано. Не привязываясь к теории, полагают,что этап пропитывания по настоящему изобретению, вместо простого физического перемешивания оксидов, заставляет соединение титана образовывать Si-O-Ti-OH на поверхности пор внутри кремнеземного носителя еще до добавления алюмоксана (например, МАО). Кроме того, так только добавляется алюмоксан, его взаимодействие с TiOH и SiOH оптимизируется. Электронный эффект специфического распределения Ti на поверхности зерна катализатора, кроме того усиливает активность металлоценовой каталитической системы. Краткое описание графических материалов На чертеже представлено сравнение каталитических активностей металлоценовой каталитической системы, включающей соединение титана, добавленное по настоящему изобретению, с содержанием титана 2 и 4 вес.% по настоящему изобретению, с каталитическими активностями металлоценовых каталитических систем, не содержащих титан. Подробное описание изобретения Настоящее изобретение относится к применению каталитической системы, содержащей алюмоксан и металлоцен, полученной способом по настоящему изобретению для получения полиолефинов. Носитель по настоящему изобретению, в частности, подходит для полимеризаций с металлоценовым катализатором, так как он значительно усиливает активность металлоценовой каталитической системы. Подходящие носители, применяемые в настоящем изобретении, основаны на кремнеземе и включают аморфный кремнезем с площадью поверхности по меньшей мере 150 м 2/г, предпочтительно по меньшей мере 200 м 2/г, более предпочтительно по меньшей мере 280 м 2/г и не более 800 м 2/г, предпочтительно до не более 600 м 2/г, более предпочтительно до не более 400 м 2/г и более предпочтительно до не более 380 м 2/г. Удельную площадь поверхности измеряют посредством адсорбции N2 с применением хорошо известной методики БЭТ (Брунауэра-Эммета-Тейлора). Кремнеземсодержащие носители содержат по меньшей мере 20, 40 или 50% по весу аморфного кремнезема. Кремнеземсодержащий носитель может также содержать один или несколько из глинозема,оксида магния, диоксида циркония и т.п. Предпочтительно носитель представляет собой кремнеземный носитель, т.е., по существу, 100 вес.% кремнезема, или кремнезем-глиноземный носитель. В случае кремнезем-глиноземных носителей носитель предпочтительно включает не более 15 вес.% глинозема. В основном, носители преимущественно имеют объем пор от 1 до 3 см 3/г. Предпочтительными являются носители с объемом пор 1,3-2,0 см 3/г. Объем пор измеряют посредством десорбции N2 с использованием способа BJH (Баррета-Джойнера-Халенды) для пор с диаметром меньше 1000 . Носители со слишком малой пористостью, могут приводить к ослаблению потенциала индекса расплава и к более низкой активности. Носители с объемом пор более 2,5 см 3/г или даже с объемом пор более 2,0 см 3/г менее желательны, потому что во время их синтеза могут требоваться специальные дорогостоящие подготовительные этапы (например, обезвоживание азеотропной перегонкой). К тому же, поскольку они, как правило, более чувствительны к истиранию во время манипулирования с катализатором, активации или применения в полимеризации, эти носители часто приводят к образованию более мелких частиц полимера, что причиняет ущерб при промышленном способе. Кремнеземсодержащий носитель можно получить с помощью различных известных методик, таких как, без ограничения, гелификация, осаждение и/или сушка распылением. Обычно размер частиц D50 составляет от 5 мкм, предпочтительно от 30 мкм и более предпочтительно от 35 до 150 мкм, предпочтительно до 100 мкм и наиболее предпочтительно до 70 мкм. D50 определяется как диаметр частиц, когда 50 вес.% частиц имеют меньший диаметр и 50 вес.% частиц имеют больший диаметр. Размер частиц D90 составляет до 200 мкм, предпочтительно до 150 мкм, наиболее предпочтительно до 110 мкм. D90 определяется как диаметр частиц, когда 90 вес.% частиц имеют меньший диаметр и 10 вес.% частиц имеют больший диаметр. Размер частиц D10 составляет по меньшей мере 2 мкм, предпочтительно по меньшей мере 5 мкм. D10 определяется как диаметр частиц, когда 10 вес.% частиц имеют меньший диаметр и 90 вес.% частиц имеют больший диаметр. Распределение размера частиц определяют с использованием лазерной дифракционной гранулометрии, например, с использованием Malvern Mastersizer 2000. Морфология частиц является предпочтительно микросферической для облегчения псевдоожижения и снижения истирания. Кремнеземсодержащий носитель нагружают одним или несколькими соединениями титана, выбранными из RnTi(OR')m и (RO)nTi(OR')m, где R и R' одинаковые или различные и выбраны из гидрокарбильных групп, содержащих от 1 до 12 атомов углерода, и галогенов, предпочтительно хлора и фтора, и где n составляет 0-4, m составляет 0-4, и m+n равняется 4. Из галогенов можно выбрать любой элемент из группы VIIa. Соединение титана предпочтительно выбрано из группы, включающей тетраалкоксиды титана с общей формулой Ti(OR')4, где каждый R одинаковый или различный и может представлять собой алкильную или циклоалкильную группу с 3-5 атомами углерода каждая, и их смеси. Соединение(я) титана, которым(и) пропитывают носитель, более предпочтительно выбрано(ы) из алкилтитанатов, предпочтительно выбрано(ы) из, например, Ti(OC4H9)4, Ti(OC3H7)4. Более предпочтительно применяют смесь алкилтитанатов, например, смесь Ti(OC4H9)4 и Ti(OC3H7)4. Наиболее предпочтительно смесь имеет весовое соотношение Ti(OC4H9)4 к Ti(OC3H7)4 20/80. Пропитку носителя алкилтитанатом предпочтительно осуществляют введением соединения(й) титана в виде суспензии в разбавителе, таком как органический растворитель, например, гексан или изогексан, или растворенным в водном растворителе. Суспензию предпочтительно добавляют к носителю по каплям. Суспензию затем перемешивают предпочтительно в течение по меньшей мере 1 ч, более предпочтительно по меньшей мере 2 ч. Общее количество соединения(й) титана, применяемого(ых) для пропитки, рассчитывают, чтобы получить требуемое содержание титана в получаемом в результате носителе катализатора, и предпочтительно постепенно возрастающую скорость потока соединения титана регулируют, чтобы обеспечить период реакции титанирования от 0,5 до 2 ч. Получающийся пропитанный носитель имеет содержание Ti от 0,1 до 60 вес.%, предпочтительно от 0,1 до 25 вес.%, более предпочтительно от 0,5 до 15 вес.%, наиболее предпочтительно от 1 до 10 вес.%. Применение каталитической системы на носителе может дополнительно включать этап, на котором высушивают пропитанный Ti носитель катализатора перед добавлением алюмоксана и металлоцена. Носитель высушивают после пропитки, предпочтительно нагреванием до температуры от 100C,предпочтительно по меньшей мере 250C, более предпочтительно по меньшей мере 270C. Данный этап обычно длится в течение по меньшей мере 1 ч, более предпочтительно по меньшей мере 2 ч наиболее предпочтительно по меньшей мере 4 ч. Высушивание может происходить в атмосфере сухого и инертного газа и/или воздуха, предпочтительно азота. Высушивание можно осуществлять в псевдоожиженном слое. После пропитки и необязательного высушивания титанированный носитель катализатора можно хранить в сухой и инертной атмосфере, например азота, при температуре окружающей среды. Применение каталитической системы на носителе может дополнительно включать этап, на котором добавляют алюмоксан перед или во время добавления металлоцена. Носитель катализатора обрабатывают активирующим катализатор средством после пропитки. В предпочтительном варианте осуществления в качестве активирующего средства для металлоцена применяют алюмоксан или смесь алюмоксанов, однако можно применять любое другое активирующее средство, известное в настоящем уровне техники, например соединения борана. Алюмоксан можно применять вместе с металлоценом, чтобы улучшить активность каталитической системы во время реакции полимеризации. Используемое в данном документе выражение алюмоксан применяется взаимозаменяемо с алюминоксан и относится к веществу, которое способно к активированию металлоцена. Алюмоксаны, применяемые в соответствии с настоящим изобретением, включают олигомерные линейные и/или циклические алкилалюмоксаны. В варианте осуществления настоящее изобретение обеспечивает применение каталитической системы, содержащей алюмоксан и металлоцен, полученной способом, где указанный алюмоксан выбран из соединений формулы (III) или (IV) для олигомерных линейных алюмоксанов или для олигомерных циклических алюмоксанов,где x составляет 1-40 и предпочтительно 10-20; где y составляет 3-40 и предпочтительно 3-20; и где каждый R независимо выбран из С 1-С 8 алкила и предпочтительно является метилом. В предпочтительном варианте осуществления алюмоксан представляет собой метилалюмоксан(МАО). Как правило, при получении алюмоксанов из, например, триметилалюминия и воды, получают смесь линейных и циклических соединений. Способы производства алюмоксана известны в настоящем уровне техники и, следовательно, не будут подробно раскрываться в данном документе. Обработку носителя катализатора алюмоксаном можно осуществлять по любому известному способу, который известен специалисту в данной области техники. Преимущественно алюмоксан, предпочтительно МАО, смешивают в инертном разбавителе/растворителе, предпочтительно толуоле, с носителем катализатора. Отложение алюмоксана предпочтительно происходит при температуре от 60 до 120C,более предпочтительно от 80 до 120C, наиболее предпочтительно от 100 до 120C. Количество МАО рассчитывают, чтобы достичь желаемой загрузки алюминия. Носитель катализатора обрабатывают металлоценом либо во время обработки активирующим катализатор средством (способ 1 реактора), либо после этого. Можно применять любой металлоцен, известный в настоящем уровне техники, в том числе смесь различных металлоценов. Используемое в данном документе выражение "металлоцен" относится к комплексу переходного металла с координационной структурой, состоящему из атома металла, связанного с одним или несколькими лигандами. Металлоцены, применяемые по настоящему изобретению, предпочтительно выбраны из соединений формулы (I) или (II) где металлоцены формулы (I) являются металлоценами без мостиковых связей, и металлоцены формулы (II) являются металлоценами с мостиковыми связями; где указанный металлоцен формулы (I) или (II) имеет две группы Ar, связанные с M, которые могут быть одинаковыми или отличаться друг от друга; где Ar представляет собой ароматическое кольцо, группу или фрагмент, и где каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил, где каждая из указанных групп может быть необязательно замещена одним или несколькими заместителями,причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбил с 1-20 атомами углерода, и где указанный гидрокарбил необязательно содержит один или несколько атомов, выбранных из группы, включающей B, Si, S, O, F и P; где M представляет собой переходный металл, выбранный из группы, включающей титан, цирконий, гафний и ванадий; и предпочтительно является цирконием; где каждый Q независимо выбран из группы, включающей галоген; гидрокарбокси с 1-20 атомами углерода и гидрокарбил с 1-20 атомами углерода, и где указанный гидрокарбил необязательно содержит один или несколько атомов, выбранных из группы, включающей B, Si, S, O, F и P; и где R" представляет собой двухвалентную группу или фрагмент, соединяющий мостиком две группы Ar и выбранный из группы, включающей С 1-С 20 алкилен, германий, кремний, силоксан, алкилфосфин и амин, и где указанный R" необязательно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбил с 1-20 атомами углерода, и где указанный гидрокарбил необязательно содержит один или несколько атомов, выбранных из группы, включающейB, Si, S, O, F и P. Используемое в данном документе выражение "гидрокарбил с 1-20 атомами углерода" подразумевается как относящееся к фрагменту, выбранному из группы, включающей линейный или разветвленный С 1-С 20 алкил; С 3-С 20 циклоалкил; С 6-С 20 арил; С 7-С 20 алкиларил и С 7-С 20 арилалкил или любые их комбинации. Иллюстративные гидрокарбильные группы представляют собой метил, этил, пропил, бутил, амил,изоамил, гексил, изобутил, гептил, октил, нонил, децил, цетил, 2-этилгексил и фенил. Иллюстративные атомы галогена включают хлор, бром, фтор и йод, и из этих атомов галогена хлор является предпочтительным. Иллюстративные гидрокарбоксигруппы представляют собой метокси, этокси, пропокси, бутокси и амилокси. В соответствии с настоящим изобретением обеспечивается применение каталитической системы,содержащей алюмоксан и металлоцен, полученной способом, где мономеры этилена полимеризуют в присутствии металлоцена с мостиковыми связями или без мостиковых связей. Используемые в данном документе "металлоцены с мостиковыми связями" являются металлоценами, в которых два ароматических лиганда переходного металла, обозначенные как Ar в формуле (I) и (II), ковалентно связаны или соединены посредством структурного мостика. Такой структурный мостик, обозначенный как R" в формуле (I) и (II), придает металлоцену стереожесткость, т.е. свободное движение лигандов металла ограничивается. По настоящему изобретению металлоцен с мостиковыми связями состоит из мезо- или рацемического стереоизомера. Две группы Ar могут быть одинаковыми или различными. В предпочтительном варианте осуществления две группы Ar оба являются инденилом или оба являются тетрагидроинденилом, где каждая из указанных групп может быть необязательно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбил с 1-20 атомами углерода, и где указанный гидрокарбил необязательно содержит один или несколько атомов, выбранных из группы, включающей B, Si, S, O, F и P. Если Ar является замещенным, две группы Ar предпочтительно замещены одинаково. Однако в предпочтительном варианте осуществления две группы Ar являются незамещенными. В предпочтительном варианте осуществления металлоцен, применяемый в способе по настоящему изобретению, представлен соединением формулы (I) или (II), приведенной выше,где Ar является определенным выше, и где две группы Ar одинаковые и выбраны из группы, которая включает циклопентадиенил, инденил, тетрагидроинденил и флуоренил, где каждая из указанных групп может быть необязательно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген и гидрокарбил с 1-20 атомами углерода, как определе-4 024402 но в данном документе; где M является определенным выше и предпочтительно представляет собой цирконий,где Q является определенным выше, и предпочтительно оба Q одинаковые и выбраны из группы,включающей хлорид, фторид и метил, и предпочтительно являются хлоридом; и где R", если присутствует, является определенным выше, и предпочтительно выбран из группы,включающей С 1-С 20 алкилен и кремний, и где указанный R" необязательно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген, гидросилил,гидрокарбил с 1-20 атомами углерода, как определено в данном документе. В другом предпочтительном варианте осуществления металлоцен, применяемый в способе по настоящему изобретению, представлен соединением формулы (I) или (II), приведенной выше,где Ar является определенным выше, и где две группы Ar различные и выбраны из группы, которая включает циклопентадиенил, инденил, тетрагидроинденил и флуоренил, где каждая из указанных групп может быть необязательно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген и гидрокарбил с 1-20 атомами углерода, как определено в данном документе; где M является определенным выше и предпочтительно представляет собой цирконий,где Q является определенным выше, и предпочтительно оба Q одинаковые и выбраны из группы,включающей хлорид, фторид и метил, и предпочтительно являются хлоридом; и где R", если присутствует, является определенным выше и предпочтительно выбран из группы,включающей С 1-С 20 алкилен и кремний, и где указанный R" необязательно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбил с 1-20 атомами углерода, как определено в данном документе. В варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен является металлоценом без мостиковых связей. В предпочтительном варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен представляет собой металлоцен без мостиковых связей, выбранный из группы,включающей бис(изобутилциклопентадиенил)циркония дихлорид, бис(пентаметилциклопентадиенил)циркония дихлорид, бис(тетрагидроинденил)циркония дихлорид, бис(инденил)циркония дихлорид,бис(1,3-диметилциклопентадиенил)циркония дихлорид, бис(метилциклопентадиенил)циркония дихлорид, бис(н-бутилциклопентадиенил)циркония дихлорид и бис(циклопентадиенил)циркония дихлорид; и предпочтительно выбранный из группы, включающей бис(циклопентадиенил)циркония дихлорид,бис(тетрагидроинденил)циркония дихлорид, бис(инденил)циркония дихлорид и бис(1-метил-3-бутилциклопентадиенил)циркония дихлорид. В другом варианте осуществления настоящее изобретение обеспечивает применение каталитической системы, где указанный металлоцен является металлоценом с мостиковыми связями. В предпочтительном варианте осуществления настоящее изобретение обеспечивает применение каталитической системы, где указанный металлоцен является металлоценом с мостиковыми связями, выбранным из группы, включающей этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид, этиленбис(1-инденил)циркония дихлорид, диметилсилилен-бис(2-метил-4-фенил-инден-1-ил)пиркония дихлорид, диметилсилилен-бис(2-метил-1H-циклопента[a]нафталин-3-ил)циркония дихлорид, циклогексилметилсилилен-бис[4-(4-трет-бутилфенил)-2-метил-инден-1-ил]циркония дихлорид, диметилсилилен-бис[4(4-трет-бутилфенил)-2-(циклогексилметил)инден-1-ил]циркония дихлорид. Этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид является особенно предпочтительным. В другом предпочтительном варианте осуществления настоящее изобретение обеспечивает применение каталитической системы, где указанный металлоцен является металлоценом с мостиковыми связями, выбранным из группы, включающей дифенилметилен (3-трет-бутил-5-метил-циклопентадиенил)(4,6-ди-трет-бутил-флуоренил)циркония дихлорид, ди-n-хлорфенилметилен (3-трет-бутил-5-метилциклопентадиенил) (4,6-ди-трет-бутил-флуоренил)циркония дихлорид, дифенилметилен(циклопентадиенил)(флуорен-9-ил)циркония дихлорид, диметилметилен (циклопентадиенил)(2,7-ди-трет-бутил-флуорен-9-ил)циркония дихлорид, диметилметилен [1-(4-трет-бутил-2-метил-циклопентадиенил)](флуорен-9 ил)циркония дихлорид, дифенилметилен [1-(4-трет-бутил-2-метил-циклопентадиенил)](2,7-ди-трет-бутилфлуорен-9-ил)циркония дихлорид, диметилметилен [1-(4-трет-бутил-2-метил-циклопентадиенил)](3,6-ди-трет-бутилфлуорен-9-ил)циркония дихлорид, диметилметилен(циклопентадиенил)(флуорен 9-ил)циркония дихлорид и дибензилметилен (2,7-дифенил-3,6-ди-трет-бутил-флуорен-9-ил)(циклопентадиенил)циркония дихлорид. Носитель обрабатывают металлоценом, преимущественно смешивая желаемый(ые) металлоцен(ы) с носителем, модифицированным МАО. Предпочтительно смешивание происходит при комнатной температуре в течение периода времени по меньшей мере 15 мин, предпочтительно по меньшей мере 1 ч, более предпочтительно по меньшей мере 2 ч. В конкретном варианте осуществления настоящее изобретение обеспечивает способ, где молярное отношение алюминия, обеспеченного алюмоксаном, к переходному металлу M, обеспеченному металлоценом, катализатора для полимеризации составляет от 20 до 200 и, например, от 30 до 150, или предпоч-5 024402 тительно от 30 до 100. При осуществлении применения по настоящему изобретению полимеризацию олефинов (которая включает гомо- и сополимеризации) настоящего изобретения предпочтительно осуществляют в жидкой фазе (т.е. известной как "суспензионная фаза" или "суспензионный способ") или в газовой фазе или, в случае полимеризации пропилена, также блочным способом. Также применимы комбинации различных способов. В суспензионном способе жидкость содержит олефин, либо пропилен, либо этилен и, если требуется, один или несколько альфа-олефиновых сомономеров, включающих от 2 до 10 атомов углерода, в инертном разбавителе. Сомономер можно выбрать из одного или нескольких альфа-олефинов, таких как этилен (например, если полимеризуют пропилен), 1-бутен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1 октен. Предпочтительно, если полимеризуют пропилен, выбранным сомономером является этилен. Предпочтительно, если полимеризуют этилен, выбранным сомономером является 1-гексен. В любом случае, инертный разбавитель предпочтительно является изобутаном. Предпочтительно, этилен полимеризуют в присутствии металлоценовой каталитической системы по настоящему изобретению в двойном петлевом реакторе, т.е. двух суспензионных петлевых реакторах, соединенных последовательно. В этом случае наблюдали усиление активности на 100% по настоящему изобретению в сравнении с нетитанированным носителем катализатора. При осуществлении применения по настоящему изобретению, полимеризацию этилена, как правило, осуществляют при температуре полимеризации от 80 до 110C и при давлении по меньшей мере 20 бар. Предпочтительно, температура находится в диапазоне от 85 до 110C, и давление составляет по меньшей мере 40 бар, более предпочтительно от 40 до 42 бар. Полимеризацию пропилена, как правило, осуществляют при температуре полимеризации от 60 до 110C и при давлении по меньшей мере 20 бар. Предпочтительно температура находится в диапазоне от 65 до 110C, предпочтительно 70-100C, более предпочтительно 65-78C, и давление составляет по меньшей мере 40 бар, более предпочтительно от 40 до 42 бар. В реакцию полимеризации для регулирования активности и свойств полимера, таких как индекс текучести расплава, могут вводиться другие соединения, такие как металлалкил или водород. В одном предпочтительном варианте настоящего изобретения полимеризацию или сополимеризацию осуществляют в суспензионном реакторе, например, в заполненном жидкостью петлевом реакторе. Каталитическая система, которую применяют по настоящему изобретению, также особенно пригодна для полимеризаций олефинов в газовой фазе. Полимеризации в газовой фазе можно осуществлять в одном или нескольких реакторах с псевдоожиженным слоем или реакторах с перемешиваемым слоем. Газовая фаза включает олефин, который необходимо полимеризовать, предпочтительно этилен или пропилен, если требуется, один или несколько альфа-олефиновых сомономеров, включающих 2-10 атомов углерода, таких как этилен (например, если полимеризуют пропилен), 1-бутен, 1-гексен, 4-метил-1 пентен, 1-октен или их смеси, и инертный газ, такой как азот. Предпочтительно, если полимеризуют этилен, выбранным сомономером является 1-гексен. Предпочтительно, если полимеризуют пропилен, выбранным сомономером является этилен. В любом случае, в среду полимеризации также необязательно можно впрыскивать металлалкил, а также одно или несколько других средств, контролирующих реакцию, например, водород. Температуру реактора можно регулировать до температуры от 60, 65, 70, 80, 85,90 или 95C до 100, 110, 112 или 115C (Report 1: Technology and Economic Evaluation, Chem Systems,January 1998). Необязательно, можно применять углеводородный разбавитель, такой как пентан, изопентан, гексан, изогексан, циклогексан или их смеси, если единицу газовой фазы пропускают в так называемом конденсирующем или суперконденсирующем режиме. Полипропилен можно также получать с применением металлоценовой каталитической системы настоящего изобретения посредством полимеризации пропилена блочным способом, например, в петлевом реакторе (Spheripol) или проточном реакторе со смесительным чаном (CSTR), или способом Spherizone, т.е. в многосекционном циркуляционном реакторе. Также применимы комбинации способов вышеприведенных типов, например проточный реактор со смесительным чаном (CSTR) при блочных условиях, за которым следует реактор с газовой фазой. Неожиданно обнаружили, что каталитическая система на носителе, которую применяют по настоящему изобретению значительно улучшает каталитическую активность металлоценовых каталитических систем. В одном варианте осуществления было обнаружено, что каталитическая активность металлоценовой каталитической системы для полимеризаций этилена увеличивается вплоть до 70% при применении пропитанного Ti носителя по настоящему изобретению, в сравнении с нетитанированным носителем. Таким образом, при осуществлении применения каталитической системы на носителе по настоящему изобретению, когда каталитическая система имеет содержание Ti 1-12 вес.% на основе веса пропитанного Ti носителя катализатора, тогда полиолефин, полученный с ее помощью, имеет молярное соотношение атомов Ti к переходному металлу M, т.е. Ti/M, где M выбран из одного или нескольких циркония, гафния и ванадия, от 0,13 до 500. Когда каталитическая система настоящего изобретения имеет со-6 024402 держание Ti 1-10 вес.% на основе веса титанированного кремнеземсодержащего носителя катализатора,тогда полиолефин, полученный с ее помощью, предпочтительно имеет молярное соотношение атомовTi/M от 1,3 до 420. Переходный металл M указывает на то, что полиолефин получали в присутствии по меньшей мере одного металлоцена. К тому же, молярное соотношение атомов Cl/Ti полиолефина должно быть меньше 2,5. Это указывает на то, что полиолефин получали в отсутствие катализатора ЦиглераНатта, поскольку катализаторы Циглера-Натта включают большие количества Cl. Присутствие Ti указывает на применение соединений, содержащих Ti, для стимулирования каталитической активности металлоцена. Таким образом, в другом варианте осуществления при осуществлении применения по настоящему изобретению полученный полиолефин имеет молярное соотношение атомов Ti/M от 0,13 до 500, предпочтительно 1,3-420, где M выбран из одного или нескольких циркония, гафния и ванадия, и предпочтительно молярное соотношение атомов Cl/Ti меньше 2,5. Содержание Ti и M в полиолефине измеряют с помощью атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-AES), известной в настоящем уровне техники. Содержание Cl измеряют с помощью XRF (рентгено-флуоресцентной спектрометрии), известной в настоящем уровне техники. Следует обратить внимание, что измерения выполняют на полиолефине, полученном из реактора (мелкая фракция) перед добавлением присадок и экструзией. Такое содержание Ti обеспечивает образование полиолефина с использованием гораздо меньшего количества катализатора из-за усиленной активности каталитической системы на носителе в присутствииTi. В результате полиолефин имеет более низкий каталитический остаток, что в свою очередь улучшает его применение по показателю здоровья и безопасности (меньше каталитического остатка потенциально перемещается к поверхности). Из-за усиленной активности полиолефины также имеют более низкие количества летучих веществ, потому что мономер и необязательный сомономер включаются более эффективно. Таким образом, полиолефин, полученный при осуществлении применения каталитической системы на носителе по настоящему изобретению, особенно подходит для применений, требующих хороших органолептических свойств, например, для упаковки еды и питья. Если полимеризуют этилен, полиэтилен, полученный с помощью каталитической системы настоящего изобретения, может иметь распределение молекулярного веса (MWD), которое представляет собойMw/Mn (средневесовой молекулярный вес/среднечисловой молекулярный вес, измеренный с помощью анализа GPC (гель-фильтрационной хроматографии, типично от 2 до 10, более типично 3-8, плотность,измеренную по ISO 1183, типично от 0,920 до 0,970 г/см 3 и индекс текучести расплава (MI2), измеренный по ISO 1133, условие D, при 190C и 2,16 кг, типично от 0,1 до 50 г/10 мин, предпочтительно 0,1-30 г/10 мин. Если полимеризуют пропилен, полипропилен, полученный при осуществлении применения каталитической системы по настоящему изобретению, может иметь плотность, измеренную по ISO 1183, типично от 0,920 до 0,970 г/см 3 и индекс текучести расплава (MI2), измеренный по ISO 1133, условие L, при 230C и 2,16 кг, в диапазоне от 0,05 г/10 мин до 2000 г/10 мин. Полиолефины, полученные при осуществлении применения с каталитической системы по настоящему изобретению, могут применяться в любом применении, известном специалисту в данной области техники. Следующие примеры предоставлены для иллюстрирования настоящего изобретения без ограничения его объема. Примеры Каталитическая система на носителе "Катализатор Z1" 1. Модификация носителя. В 250-мл круглодонной колбе, в условиях слабого потока азота, 25 г кремнезема перемешивали при 60 об/мин и высушивали при 110C в течение ночи. Затем добавляли 190 мл сухого гексана. Суспензию охлаждали при 0C, и по каплям добавляли 3,2 мл VertecBip (весовое соотношение Ti(OC4H9)4 кTi(OC3H7)4 20:80), чтобы пропитать носитель. Суспензию смешивали в течение 20 ч при 0C. Растворитель удаляли под пониженным давлением, и получающийся в результате кремнезем высушивали под потоком азота при 450C в течение 4 ч. Пропитанный Ti кремнезем имел содержание Ti 2 вес.%. 2. Обработка МАО. 20 г высушенного кремнезема вводили в 500 мл круглодонную колбу. Добавляли толуол, и суспензию перемешивали при 100 оборотах в минуту. МАО (30 вес.% в толуоле) добавляли по каплям посредством капельной воронки, и получающуюся в результате суспензию нагревали при 110C (с обратным холодильником) в течение 4 ч. Количество добавленного МАО рассчитывали, чтобы достичь желаемой загрузки Al. После нагревания с обратным холодильником суспензию охлаждали до комнатной температуры, и смесь фильтровали через стеклоцемент. Полученный порошок промывали толуолом и пентаном перед высушиванием под пониженным давлением в течение ночи. 3. Обработка металлоценом. В 250-мл круглодонной колбе 9,8 г вышеполученного SMAO-кремнезема суспендировали в 80 мл толуола. Затем к суспендированному кремнеземсодержащему носителю добавляли 0,2 г этиленбис(4,5,6,7-тетрагидро-1-инденил)циркония дихлорида в суспензии в 20 мл толуола. Получающуюся в результате суспензию перемешивали при 100 оборотах в минуту в течение 2 ч при комнатной температуре. Наконец, полученный катализатор отфильтровали, промыли толуолом и пентаном перед высушиванием в течение ночи. Каталитическая система на носителе "Катализатор Z2". 1. Модификация носителя. В 250-мл круглодонной колбе, в условиях слабого потока азота, 25 г кремнезема перемешивали при 60 оборотах в минуту и высушивали при 110C в течение ночи. Затем добавляли 190 мл сухого гексана. Суспензию охлаждали при 0C, и добавляли по каплям 6,4 мл VertecBip (весовое соотношениеTi(OC4H9)4 к Ti(OC3H7)4 20:80), чтобы пропитать носитель. Суспензию смешивали в течение 20 ч при 0C. Растворитель удаляли под пониженным давлением, и получающийся в результате кремнезем высушивали под потоком азота при 450C в течение 4 ч. Пропитанный Ti кремнезем имел содержание Ti 4 вес.%. 2. Обработка МАО. 20 г высушенного кремнезема вводили в 500-мл круглодонную колбу. Добавляли толуол, и суспензию перемешивали при 100 оборотах в минуту. МАО (30 вес.% в толуоле) добавляли по каплям посредством капельной воронки, и получающуюся в результате суспензию нагревали при 110C (с обратным холодильником) в течение 4 ч. Количество добавленного МАО рассчитывали, чтобы достичь желаемой загрузки Al. После нагревания с обратным холодильником суспензию охлаждали до комнатной температуры, и смесь фильтровали через стеклоцемент. Полученный порошок промывали толуолом и пентаном перед высушиванием под пониженным давлением в течение ночи. 3. Обработка металлоценом. В 250-мл круглодонной колбе 9,8 г вышеполученного SMAO-кремнезема суспендировали в 80 мл толуола. Затем к суспендированному кремнеземсодержащему носителю добавляли 0,2 г этиленбис(4,5,6,7-тетрагидро-1-инденил)циркония дихлорида в суспензии в 20 мл толуола. Получающуюся в результате суспензию перемешивали при 100 оборотах в минуту в течение 2 ч при комнатной температуре. Наконец, полученный катализатор отфильтровали, промыли толуолом и пентаном перед высушиванием в течение ночи."Катализатор Z1" - содержание Ti 1,5 вес.% Ti и молярное соотношение атомов Ti/Zr 3,07."Катализатор Z2" - содержание Ti 3 вес.% Ti и молярное соотношение атомов Ti/Zr 6,14. Содержание Cl было ниже предела обнаружения, присутствовали только следовые количества. Содержание Ti, Zr и Cl измеряли с использованием XRF. Каталитическая система на носителе "Катализатор C1" 1. Модификация носителя. Кремнеземный носитель высушивали под потоком азота при 450C. 2. Обработка МАО. МАО смешивали в толуоле с модифицированным носителем при 110C. После фильтрации полученный порошок промывали и высушивали в течение ночи для получения носителя, модифицированного МАО. 3. Обработка металлоценом. Металлоцен этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид перемешивали с носителем, модифицированным МАО, при комнатной температуре в течение 2 ч. После фильтрации полученный порошок промывали и высушивали в течение ночи для получения каталитической системы на носителе. Титанирование не осуществляли. Полимеризации Полимеризации этилена осуществляли с "Катализатором Z1" и "Катализатором Z2" и сравнивали с полимеризациями этилена с применением "Катализатора C1" при одинаковых условиях реакции. Каталитическую систему впрыскивали в 130 мл реактор, содержащий 75 мл изобутана, под давлением этилена 23,8 бар при 85C для сополимеризации с гексеном при концентрации 2,4 вес.%. На чертеже показано сравнение каталитической активности между различными проведениями, "Катализатор C1" служит сравнительным примером. Как представлено, пропитка носителя по настоящему изобретению обеспечивает усиленные активности. Весовой процент всего лишь 2 и 4 вес.% Ti усиливал каталитическую активность на 45 и 36% соответственно, по сравнению с Катализатором C1. Полиэтилен, полученный с помощью "Катализатора Z1", имел молярное соотношение атомов Ti/Zr 3,07. Полиэтилен, полученный с помощью "Катализатора Z2", имел молярное соотношение атомов Ti/Zr 6,14. Содержание Cl было ниже предела обнаружения, измеряемого с помощью XRF, присутствовали только следовые количества. Содержание Si также измеряли с использованием XRF. Содержание Ti и Zr измеряли с использованием ICP-AES. Каталитические остатки измеряли, как указано ниже Таким образом, каталитический остаток в полиэтилене по настоящему изобретению с применением"Катализатора Z1" был меньшим, чем в полиэтилене, полученном с применением "Катализатора C1", что указывает, что титан, нанесенный на поверхность зерна катализатора, значительно усиливает каталитическую активность металлоцена. Полимеризации этилена осуществляли с "Катализатором Z1" и сравнивали с полимеризациями этилена с применением "Катализатора C1" в способе ADL (Усовершенствованный двойной петлевой). Катализатор Z1 100% показал более высокую активность катализатора в сравнении с "Катализатором C1". ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Применение каталитической системы на носителе, содержащей алюмоксан и металлоцен, полученной способом, включающим этап, на которомi) пропитывают кремнеземсодержащий носитель катализатора с удельной площадью поверхности от 150 до 800 м 2/г одним или несколькими соединениями титана с общей формулой, выбранной изRnTi(OR')m и (ROn)Ti(OR')m, где R и R' одинаковые или различные и выбраны из гидрокарбильных групп,содержащих от 1 до 12 атомов углерода, и галогенов, и где n составляет 0-4, m составляет 0-4 и m+n равняется 4, с образованием титанированного кремнеземсодержащего носителя катализатора с содержаниемTi по меньшей мере 0,1 вес.% на основе веса пропитанного Ti носителя катализатора,для получения полиолефинов. 2. Применение каталитической системы на носителе по п.1, включающее дополнительный этап, на которомii) высушивают пропитанный Ti носитель катализатора перед добавлением алюмоксана и металлоцена. 3. Применение каталитической системы на носителе по п.1 или 2, включающее дополнительный этап, на которомiii) добавляют алюмоксан перед или во время добавления металлоцена. 4. Применение каталитической системы на носителе по любому из предыдущих пунктов с содержанием Ti от 0,1 до 60 вес.%. 5. Применение каталитической системы на носителе по п.4 с содержанием Ti от 0,1 до 12 вес.% на основе веса пропитанного Ti носителя катализатора и молярным соотношением атомов Ti/M, где M представляет собой переходный металл, выбранный из одного или нескольких циркония, гафния и ванадия, от 0,13 до 500. 6. Применение каталитической системы на носителе по любому из предыдущих пунктов, где соединение титана выбрано из группы, включающей тетраалкоксиды титана с общей формулой Ti(OR')4,где каждый R одинаковый или различный и может представлять собой алкильную или циклоалкильную группу с 3-5 атомами углерода каждая, и их смеси. 7. Применение каталитической системы на носителе по любому из предыдущих пунктов, где соединения титана выбраны из Ti(OC4H9)4 и Ti(OC3H7)4. 8. Применение каталитической системы на носителе по любому из предыдущих пунктов, где алюмоксан представляет собой метилалюминоксан (МАО). 9. Применение каталитической системы на носителе по п.8, где металлоцен выбран из соединений формулы (I) или (II)(Ar)2MQ2 (I),R"(Ar)2MQ2 (II),где металлоцены формулы (I) являются металлоценами без мостиковых связей, и металлоцены формулы (II) являются металлоценами с мостиковыми связями; где указанный металлоцен формулы (I) или (II) имеет две группы Ar, связанные с M, которые могут быть одинаковыми или отличаться друг от друга; где каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил; где М представляет собой переходный металл, выбранный из группы, включающей титан, цирконий, гафний и ванадий; где каждый Q независимо выбран из группы, включающей галоген; гидрокарбокси с 1-20 атомами углерода и гидрокарбил с 1-20 атомами углерода; и где R" представляет собой двухвалентную группу или фрагмент, соединяющий мостиком две груп-9 024402 пы Ar и выбранный из группы, включающей С 1-С 20 алкилен, германий, кремний, силоксан, алкилфосфин и амин. 10. Применение каталитической системы на носителе по п.9, где металлоцен выбран из соединений формулы (I) или (II), где каждый Ar независимо выбран из инденила или тетрагидроинденила. 11. Применение каталитической системы на носителе по любому из предыдущих пунктов, где алюмоксан представляет собой олигомерный линейный или циклический алюмоксан, выбранный из соединений формулR-(Al(R)-O)x-AlR2 (III) для олигомерных линейных алюмоксанов или(-Al(R)-O-)y (IV) для олигомерных циклических алюмоксанов,где x составляет 1-40; где y составляет 3-40; и где каждый R независимо выбран из С 1-С 8 алкила. 12. Применение каталитической системы на носителе по любому из предыдущих пунктов, где полимеризацию осуществляют в способе с газовой фазой и/или в способе с суспензионной фазой. 13. Применение каталитической системы на носителе по п.12, где олефин является этиленом. 14. Применение каталитической системы на носителе по п.11, где олефин является пропиленом.

МПК / Метки

МПК: C08F 4/02

Метки: полиолефинов, применение, получения, носителе, каталитической, системы

Код ссылки

<a href="https://eas.patents.su/11-24402-primenenie-kataliticheskojj-sistemy-na-nositele-dlya-polucheniya-poliolefinov.html" rel="bookmark" title="База патентов Евразийского Союза">Применение каталитической системы на носителе для получения полиолефинов</a>

Случайный патент: Жидкие композиции карбоксамидных средств для уничтожения членистоногих