Способ извлечения аммиака из газообразного потока

Номер патента: 22614

Опубликовано: 29.02.2016

Авторы: Джанацца Алессандро, Миракка Ивано, Казара Паоло

Формула / Реферат

1. Способ извлечения аммиака, содержащегося в газообразном потоке, поступающем из процесса синтеза мочевины и содержащем аммиак и мочевину, включающий следующие стадии, на которых:

a) промывают газообразный поток, содержащий аммиак и мочевину, водным промывным раствором, имеющим рН от 5 до 6,5, с получением очищенного газообразного потока и водного раствора, содержащего соль аммония, при этом указанный водный промывной раствор представляет собой буферный раствор, состоящий из сопряженной кислотно-основной пары, образованной из фталевой кислоты, щавелевой кислоты, фосфорной кислоты, лимонной кислоты, арил- и алкилфосфокислот;

b) проводят дистилляцию с гидрофобной микропористой мембраной водного раствора, содержащего соль аммония, поступающего со стадии (а), при температуре от 100 до 200°C и давлении от атмосферного давления до 2 МПа (абс.), с образованием регенерированного промывного раствора и газообразного потока, содержащего NH3 и H2O, при этом указанный газообразный поток, содержащий NH3 и H2O, подают рециклом в процесс синтеза мочевины или в процесс синтеза аммиака;

с) подают рециклом указанный регенерированный промывной раствор на стадию (а).

2. Способ по п.1, отличающийся тем, что газообразный поток, подаваемый на стадию (а), представляет собой газообразный продувочный поток, поступающий из процесса синтеза мочевины, предпочтительно из секции затвердевания, еще более предпочтительно из секции гранулирования или приллирования мочевины.

3. Способ по п.2, отличающийся тем, что указанный газообразный продувочный поток состоит из воздуха, загрязненного аммиаком (примерно 50-250 мг/м3 (н.у.) воздуха), мочевиной (примерно 30-200 мг/м3 (н.у.) воздуха) и следами формальдегида.

4. Способ по п.2 или 3, отличающийся тем, что указанный газообразный продувочный поток находится при температуре примерно 45-100°C, и его предварительно промывают водой.

5. Способ по п.4, в котором указанный буферный раствор, имеющий рН от 5 до 6,5, имеет общую мольную концентрацию сопряженной кислотно-основной пары от 0,5 до 5М, предпочтительно от 1 до 4М.

6. Способ по п.4, в котором буферный раствор состоит из пары H2PO4-/HPO42-, в которой общая концентрация частиц H2PO4-/HPO42- составляет от 20 до 40 мас.%, предпочтительно от 30 до 35 мас.%.

7. Способ по любому из пп.1-6, отличающийся тем, что стадию (b) проводят при температуре от 130 до 180°C и давлении от 0,15 до 1,5 МПа (абс.).

8. Способ по п.7, отличающийся тем, что стадию (b) проводят примерно при 0,3 МПа и при температуре примерно 150°C с образованием газообразного потока, содержащего NH3, H2O и CO2, в котором концентрация аммиака составляет от 5 до 35 мас.%, предпочтительно от 10 до 25%.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный очищенный газообразный поток, который получают на стадии (а), выпускают в атмосферу.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный очищенный газообразный поток, который получают на стадии (а), состоит из воздуха или другого инертного газа, имеющего содержание аммиака от 10 до 25 мг/м3 (н.у.) воздуха и, возможно, содержание мочевины от 5 до 30 мг/м3 (н.у.) воздуха.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что стадию (b) проводят при подаче тепла на стадию (b) посредством электромагнитных волн, предпочтительно микроволн.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что к регенерированному водному промывному раствору, поступающему со стадии (b), добавляют воду или кислоту в количестве, необходимом для поддержания требуемой концентрации и рН.

13. Способ по любому из предшествующих пунктов, отличающийся тем, что при дистилляции с гидрофобной мембраной на стадии (b) используют дополнительный транспортный поток, предпочтительно поток водяного пара.

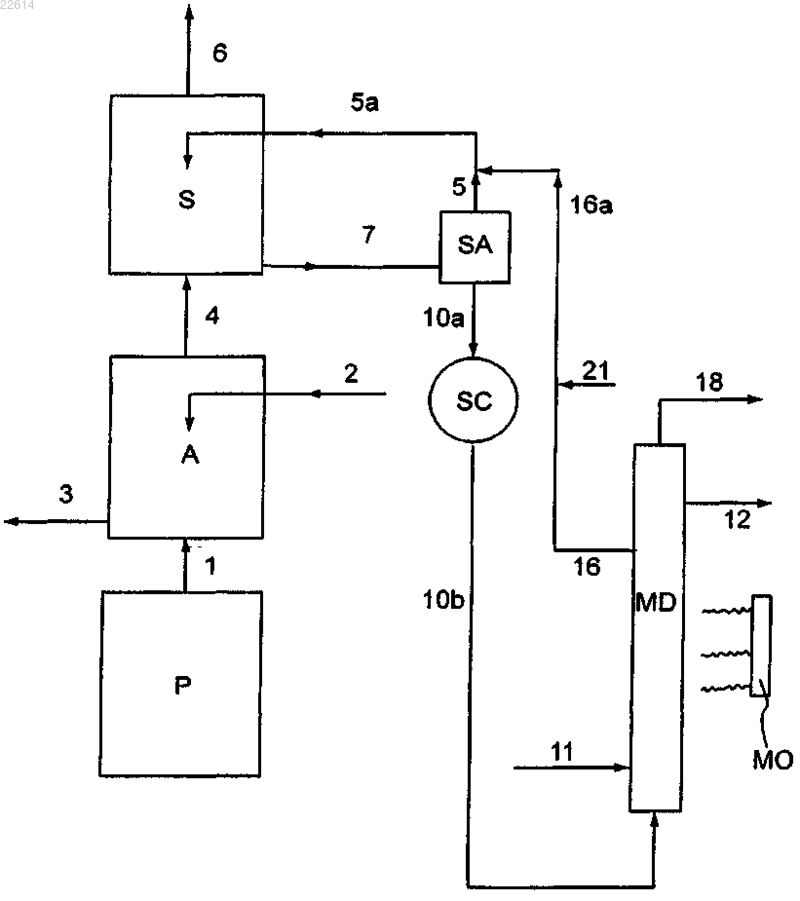

14. Установка для осуществления способа по п.1, отличающаяся тем, что она включает

блок промывки (скруббер) для промывки газообразного потока, содержащего аммиак и мочевину водным промывным раствором, имеющим рН от 5 до 6,5, при этом указанный водный промывной раствор представляет собой буферный раствор, состоящий из сопряженной кислотно-основной пары, образованной из фталевой кислоты, щавелевой кислоты, фосфорной кислоты, лимонной кислоты, арил- и алкилфосфокислот;

блок для дистилляции с гидрофобной микропористой мембраной водного раствора соли аммония, выполненный с возможностью работы при температуре от 100 до 200°C и давлении от атмосферного давления до 2 МПа (абс.), с образованием газообразного потока, содержащего аммиак и Н2О, и регенерированного промывного раствора, причем указанный блок дистилляции соединен с блоком промывки посредством первой линии для подачи водного раствора соли аммония и посредством возвратной линии для подачи регенерированного промывного раствора рециклом в указанный блок промывки, при этом блок дистилляции имеет выпускную линию для подачи рециклом указанного газообразного потока, содержащего аммиак и Н2О, в процесс синтеза мочевины или в процесс синтеза аммиака;

нагревательное средство блока мембранной дистилляции, состоящее из устройств, генерирующих микроволны.

Текст

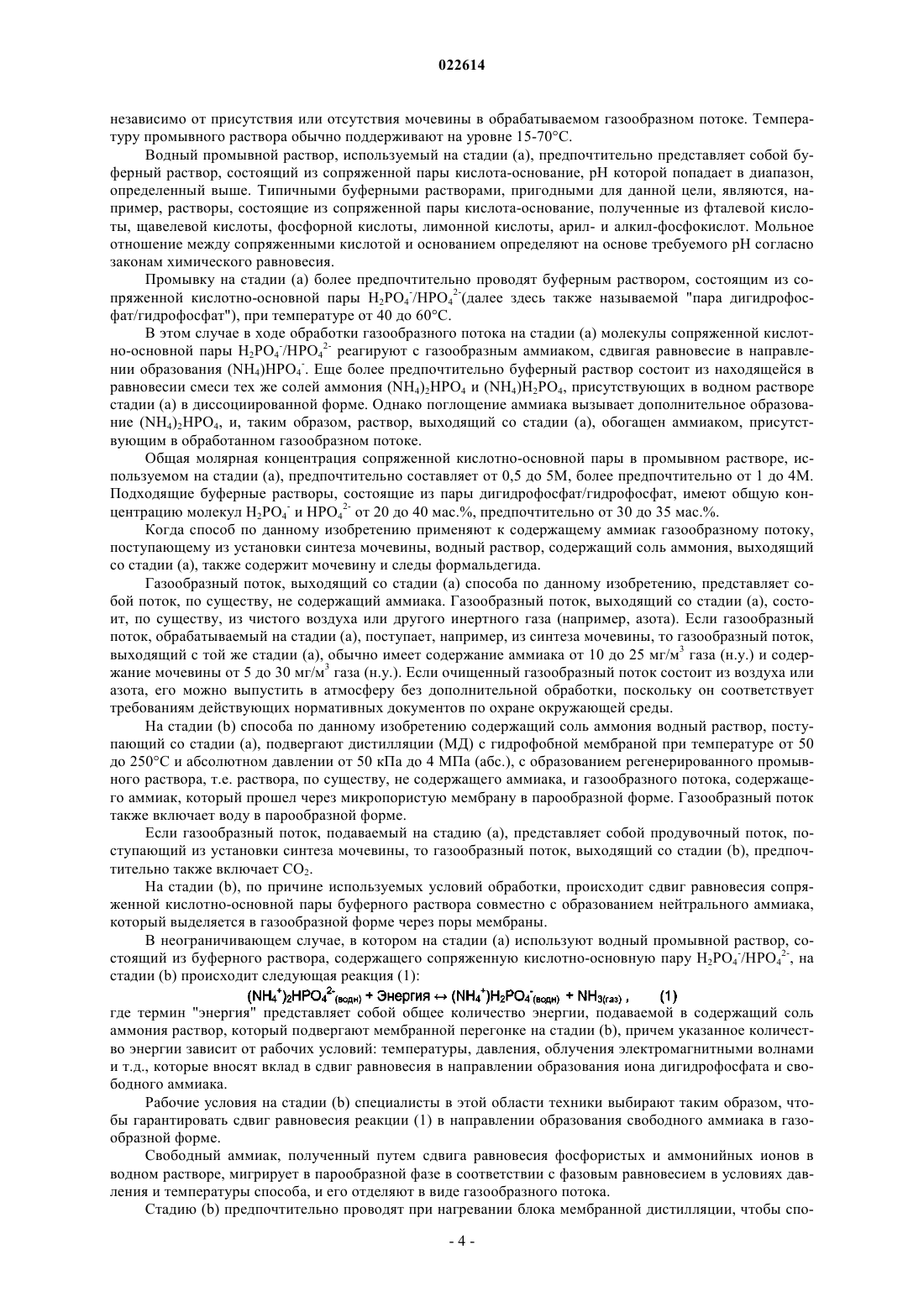

СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА ИЗ ГАЗООБРАЗНОГО ПОТОКА Описан способ извлечения аммиака, содержащегося в газообразном потоке, включающий следующие стадии: (а) проведение промывки (S) газообразного потока, содержащего аммиак,водным промывным раствором (5 а), имеющим рН ниже 7,0, с образованием очищенного газообразного потока (6) и водного раствора (7), содержащего соль аммония; (b) проведение дистилляции (МД) с гидрофобной микропористой мембраной водного раствора, содержащего соль аммония, поступающего со стадии (а), при температуре от 50 до 250C и давлении от 50 кПа до 4 МПа (абс.), с образованием регенерированного промывного раствора (16) и газообразного потока(18), содержащего NH3 и Н 2 О; (с) подача рециклом указанного регенерированного промывного раствора на стадию (а). Также описана установка для осуществления вышеуказанного способа. Данное изобретение относится к способу извлечения аммиака из газообразного потока. Способ по изобретению особенно пригоден для извлечения аммиака из газообразного потока, поступающего из процесса синтеза мочевины. Выбросы газообразного аммиака в атмосферу, которые производят многочисленные промышленные предприятия, представляют собой особенно важную проблему, связанную с окружающей средой. Для того чтобы ограничить воздействие на окружающую среду, связанное с этим загрязняющим веществом, нормативные документы на национальном и международном уровне налагают все более жесткие ограничения на выбросы в атмосферу, источником которых являются промышленные процессы. Таким образом, в значительной мере ощущают необходимость поиска новых технических решений для уменьшения содержания аммиака в промышленных выбросах или для извлечения аммиака из этих потоков, учитывая высокую рыночную стоимость этого вещества в качестве сырья для многочисленных промышленных процессов. В частности, процесс синтеза мочевины представляет собой процесс, который генерирует значительные объемы газообразных потоков, содержащих аммиак. Синтез мочевины осуществляют посредством реакции аммиака и диоксида углерода при высоком давлении и температуре, с последующим отделением мочевины от смеси, содержащей непрореагировавшие продукты и возвращением этих непрореагировавших продуктов в реактор. Таким образом, все промышленные способы получения мочевины основаны на прямом синтезе согласно следующей реакции: Этот синтез происходит в две отдельные реакционные стадии: На первой стадии (А') происходит экзотермическая равновесная реакция, имеющая высокую скорость при комнатной температуре, которая, однако, при высокой температуре, необходимой для стадии(А"), требует высокого давления для достижения благоприятного равновесия. На второй стадии (А") происходит эндотермическая реакция, которая достигает высоких скоростей только при высоких температурах (150C); при этом равновесное состояние, при 185C и исходной смеси реагентов в стехиометрическом соотношении, приводит к степени превращения CO2, несколько превышающей 50%. Эту неудовлетворительную степень превращения можно соответствующим образом повысить посредством увеличения отношения NH3/CO2. Способы получения мочевины посредством прямого синтеза, исходя из аммиака и диоксида углерода, широко проиллюстрированы и описаны в специальной литературе, относящейся к данной области. Большой обзор наиболее распространенных способов получения мочевины можно найти, например, в"Encyclopedia of Chemical Technology", Ed. Kirk-Othmer, Wiley Interscience, fourth ed. (1998), Supplement,pages 597-622. Промышленные способы получения мочевины обычно включают синтез в реакторе, в который подают NH3, CO2 и водные растворы карбоната аммония и/или карбамата, поступающие из рециркулируемых потоков непрореагировавших реагентов, при температуре от 150 до 215C, при давлении по меньшей мере 12,749 МПа (130 атм), при мольном отношении NH3/CO2 от 2,5 до 5, рассчитанном по отношению к сумме подаваемых потоков, включая аммиак в форме соли аммония. Кроме образовавшейся воды и избыточного NH3, подаваемого в процесс, выходящий из реактора поток содержит также значительные количества CO2, в основном в форме непрореагировавшего карбамата аммония. Затвердевание расплавленной мочевины обеспечивают в конечной секции установки, в гранулированной форме, в соответствующих грануляторах или грануляционных башнях, посредством охлаждения воздухом. Многие из экологических проблем с установками получения мочевины связаны конкретно с вышеупомянутыми секциями гранулирования или приллирования. Процессы, которые проводят в этой секции, фактически постоянно вызывают выбросы в атмосферу большого количества воздуха, загрязненного аммиаком (примерно 50-250 мг/м 3 воздуха при н.у.), мочевиной (примерно 20-200 мг/м 3 воздуха при н.у.) и следами формальдегида. Аммиак содержится также в относительно высоких концентрациях, до 10 г/м 3 (н.у.), в промышленных газообразных потоках, таких как потоки, получаемые при перегонке кокса, из которых его можно соответствующим образом извлечь и использовать в качестве сырья для промышленности. В уровне техники описаны различные способы снижения количества аммиака, содержащегося в газообразных потоках. Также разработаны различные промышленные способы, которые позволяют проводить не только отделение, но и извлечение чистого аммиака. Например, для извлечения аммиака из образующихся при коксовании газов в US 3024090 описан способ, в котором эти газы промывают кислым раствором фосфата аммония (смесь гидрофосфата и дигидрофосфата) с последующей отпаркой из раствора. Однако этот способ не позволяет достичь высокой эффективности и не может быть применен к газообразным потокам с низким содержанием аммиака. В US 4424072 описан способ снижения концентрации аммиака, содержащегося в низких концентрациях в газообразных потоках, посредством кислотной промывки, например азотной кислотой, с получением соли аммония в водном растворе. В частности, когда содержащий аммиак газообразный поток, который подвергают кислотной промывке, представляет собой газообразный поток, поступающий из конечной секции приллирования или гранулирования процесса синтеза мочевины, водный раствор, содержащий соль аммония, содержит также мочевину и следы формальдегида. Водный раствор, содержащий соль аммония, нельзя подавать рециклом как таковой в секции синтеза и/или концентрирования мочевины, поскольку эти секции таким образом можно загрязнить солями аммония, которые абсолютно нежелательны для некоторых последующих применений мочевины, например для синтеза меламина. Кроме того, полученная таким образом соль аммония имеет такие технические характеристики, что ее нельзя использовать, поскольку она совершенно не подходит для целей рассматриваемого рынка. Обработка водного раствора, включающего соль аммония, способом электролиза с диафрагмой(ДЭ) известна из ЕР 1695755. Такая обработка позволяет извлекать кислоту, применяемую для удаления аммиака, избегая подачи рециклом водного раствора, содержащего соль аммония, в установку получения мочевины, что позволяет преодолеть проблему возможных загрязнений. Решение, предлагаемое в ЕР 1695755, предусматривает обработку водного раствора, включающего соль аммония, способом электролиза с диафрагмой (ДЭ), который позволяет извлекать кислоту, применяемую для отмывки аммиака, присутствующего в газообразном потоке, которую можно соответствующим образом подавать рециклом. Также получают водный раствор гидроксида аммония, который можно термически обработать с получением газообразного потока аммиака, который можно подавать рециклом в установку синтеза мочевины. Тем не менее, решение, предлагаемое в ЕР 1695755, имеет различные недостатки, в частности получение аммиака из ванны электродиализа в форме разбавленного раствора гидроксида аммония, который перед подачей его рециклом в установку синтеза мочевины в достаточно концентрированной форме требует специфической и дорогой термообработки выпариванием. Кроме того, обработка водного раствора, содержащего соль аммония, способом электролиза с диафрагмой (ДЭ), как описано в ЕР 1695755, может также допускать проникновение нежелательных ионов,что приводит к получению водного раствора гидроксида аммония, который нельзя полностью подавать рециклом, или к снижению эффективности процесса из-за нежелательной обратной миграции нейтрального NH3 через диафрагму. Альтернативным способом, позволяющим извлечь газообразный аммиак из растворов, в которых он растворен, является мембранная дистилляция посредством устройств с микропористыми мембранами,известных как "мембранные контакторы" (МК). МК устройства представляют собой устройства, с помощью которых можно привести газовую фазу в контакт с жидкой фазой таким образом, чтобы осуществить регулируемый массоперенос присутствующих в ней химических веществ, избегая диспергирования одной фазы в другой. При мембранной дистилляции процесс массопереноса происходит на поверхности гидрофобной микропористой мембраны, более конкретно в устьях пор мембраны. Движущей силой диффузии химических веществ из текучей среды на одной стороне мембраны (подаваемая текучая среда или поток) в текучую среду, находящуюся на противоположной стороне (транспортная текучая среда или поток), является градиент температуры, давления и концентрации, существующий между этими двумя текучими средами. Процессы разделения посредством МК устройств отличаются от процессов обратного осмоса, микро-, нано- и ультрафильтрации, поскольку они не требуют применения высоких перепадов давления между двумя текучими средами, находящимися на противоположных сторонах мембраны. В процессах мембранной дистилляции можно применять гидрофобные мембраны, имеющие различные конфигурации, такие как, например, плоские мембраны, мембраны, скрученные в спираль, или полые волокна. Благодаря высокой пористости мембраны этот тип процессов дистилляции протекает со значительно большей поверхностью контакта между двумя текучими средами относительно поверхности контакта при традиционной дистилляции, с очевидными преимуществами с точки зрения производительности и уменьшения размеров применяемого оборудования. Обработка растворов, содержащих аммиак, посредством мембранной дистилляции известна, например, из публикации El-Bourawi et al. "Application of vacuum membrane distillation for ammonia removal"(Journal of Membrane Science 301 (2007), 200-209). В этом документе показано, что на извлечение аммиака значительно влияет рН раствора, и оно оказывается эффективным только, если применять его к содержащим аммиак растворам, в которых рН повышено до значений примерно 11 посредством добавления подщелачивающих агентов. В промышленном масштабе выделение аммиака, проводимое при вышеупомянутых условиях, имеет явный недостаток, заключающийся в применении значительного количества подщелачивающих агентов, с соответст-2 022614 вующим увеличением стоимости процесса извлечения аммиака. Теперь обнаружен способ, который может преодолеть описанные выше недостатки известного уровня техники, с дополнительным усовершенствованием способа извлечения аммиака из газообразного потока. Таким образом, объект данного изобретения относится к способу извлечения аммиака, содержащегося в газообразном потоке, включающему следующие стадии:(a) проведение промывки газообразного потока, содержащего аммиак, водным промывным раствором, имеющим рН ниже 7,0, с получением очищенного газообразного потока и водного раствора, содержащего соль аммония;(b) проведение дистилляции с гидрофобной микропористой мембраной водного раствора, содержащего соль аммония, поступающего со стадии (а), при температуре от 50 до 250C и давлении от 50 кПа до 4 МПа (абс.), с образованием регенерированного промывного раствора и газообразного потока, содержащего NH3 и Н 2 О;(c) подачу рециклом указанного регенерированного промывного раствора на стадию (а). В предпочтительном воплощении вышеуказанного способа газообразный поток, включающий NH3 и H2O, выходящий со стадии (b), подают рециклом в установку синтеза мочевины. Объект данного изобретения также относится к установке для осуществления вышеуказанного способа, включающей блок промывки (скруббер), в котором содержащий аммиак газообразный поток приводят в контакт с водным промывным раствором; блок для проведения дистилляции с гидрофобной микропористой мембраной водного потока, содержащего соль аммония, с получением газообразного потока, содержащего аммиак и H2O, и регенерированного промывного раствора, причем указанный блок дистилляции соединен с блоком промывки, из которого поступает водный поток, содержащий соль аммония. Газообразный поток, обрабатываемый в соответствии со способом по данному изобретению, может происходить из различных промышленных процессов, а предпочтительно он представляет собой применяемый для продувки газообразный поток, поступающий с процесса синтеза мочевины. Газообразный продувочный поток может происходить из различных секций и аппаратов процесса синтеза мочевины. В предпочтительном и наиболее значимом случае, в результате обычно используемых объемов газа, он поступает из секции затвердевания мочевины, которая, как известно, представляет собой часть установки синтеза, в которой мочевину в расплавленном виде или в виде концентрированного раствора охлаждают и отверждают, как правило, в виде гранул, пригодных для транспортировки и применения в сельском хозяйстве. Возможны различные способы обеспечения затвердевания, при этом наиболее обычными и предпочтительными, как это было описано ранее, являются способы, известные как гранулирование и приллирование, где в качестве охлаждающего агента используют газообразные потоки в большом объеме. Однако в установках синтеза мочевины существуют также другие источники продувочных и вентиляционных газообразных потоков, содержащих аммиак в качестве загрязняющего агента, которые нельзя выпускать в атмосферу без проведения соответствующей обработки по очистке, например потоки в вытяжной вентиляции, расположенной в различных областях оборудования, в складских помещениях, или потоки для продувки инертных продуктов. Все эти потоки можно обработать в соответствии с данным изобретением, с получением двойного преимущества уменьшения воздействия на окружающую среду и дополнительного извлечения аммиака с целью подачи его рециклом в установку. Газообразный продувочный поток, поступающий из синтеза мочевины, обычно состоит из газа, загрязненного аммиаком (примерно 50-250 мг/м 3 (н.у.) газа), мочевиной (примерно 30-200 мг/м 3(н.у.) газа) и следами формальдегида. Этот газ обычно состоит из воздуха, но процессы, в которых используют отличный от воздуха инертный газ, не исключены из объема защиты данного изобретения; в этих случаях указанный газообразный продувочный поток состоит в основном из указанного инертного газа. Газообразный продувочный поток предпочтительно поступает из установки синтеза мочевины при температуре примерно 45-100C, его предварительно промывают водой для устранения большей части присутствующих мочевины и формальдегида. Однако и в этом случае газообразный продувочный поток,который обрабатывают на стадии (а) способа по данному изобретению, все еще содержит мочевину и следы формальдегида. В ходе обработки на последующей стадии (b) мочевина, по меньшей мере, частично гидролизуется с образованием СО 2 и NH3, что дает особое преимущество по отношению к способам известного уровня техники, поскольку накопление мочевины в промывном растворе в результате подачи рециклом (стадия(с регенерированного промывного раствора, поступающего с мембранной дистилляции, может постепенно снизить эффективность скруббера. Кроме того, благодаря частичному гидролизу мочевины можно получить дополнительное количество аммиака из мочевины, в то же время избегая его выпуска в окружающую среду. Стадию (а) предпочтительно проводят с водным промывным раствором, имеющим рН от 5 до 6,5,-3 022614 независимо от присутствия или отсутствия мочевины в обрабатываемом газообразном потоке. Температуру промывного раствора обычно поддерживают на уровне 15-70C. Водный промывной раствор, используемый на стадии (а), предпочтительно представляет собой буферный раствор, состоящий из сопряженной пары кислота-основание, рН которой попадает в диапазон,определенный выше. Типичными буферными растворами, пригодными для данной цели, являются, например, растворы, состоящие из сопряженной пары кислота-основание, полученные из фталевой кислоты, щавелевой кислоты, фосфорной кислоты, лимонной кислоты, арил- и алкил-фосфокислот. Мольное отношение между сопряженными кислотой и основанием определяют на основе требуемого рН согласно законам химического равновесия. Промывку на стадии (а) более предпочтительно проводят буферным раствором, состоящим из сопряженной кислотно-основной пары Н 2 РО 4-/НРО 42-(далее здесь также называемой "пара дигидрофосфат/гидрофосфат"), при температуре от 40 до 60C. В этом случае в ходе обработки газообразного потока на стадии (а) молекулы сопряженной кислотно-основной пары Н 2 РО 4-/НРО 42- реагируют с газообразным аммиаком, сдвигая равновесие в направлении образования (NH4)HPO4-. Еще более предпочтительно буферный раствор состоит из находящейся в равновесии смеси тех же солей аммония (NH4)2HPO4 и (NH4)H2PO4, присутствующих в водном растворе стадии (а) в диссоциированной форме. Однако поглощение аммиака вызывает дополнительное образование (NH4)2HPO4, и, таким образом, раствор, выходящий со стадии (а), обогащен аммиаком, присутствующим в обработанном газообразном потоке. Общая молярная концентрация сопряженной кислотно-основной пары в промывном растворе, используемом на стадии (а), предпочтительно составляет от 0,5 до 5 М, более предпочтительно от 1 до 4 М. Подходящие буферные растворы, состоящие из пары дигидрофосфат/гидрофосфат, имеют общую концентрацию молекул Н 2 РО 4- и НРО 42- от 20 до 40 мас.%, предпочтительно от 30 до 35 мас.%. Когда способ по данному изобретению применяют к содержащему аммиак газообразному потоку,поступающему из установки синтеза мочевины, водный раствор, содержащий соль аммония, выходящий со стадии (а), также содержит мочевину и следы формальдегида. Газообразный поток, выходящий со стадии (а) способа по данному изобретению, представляет собой поток, по существу, не содержащий аммиака. Газообразный поток, выходящий со стадии (а), состоит, по существу, из чистого воздуха или другого инертного газа (например, азота). Если газообразный поток, обрабатываемый на стадии (а), поступает, например, из синтеза мочевины, то газообразный поток,выходящий с той же стадии (а), обычно имеет содержание аммиака от 10 до 25 мг/м 3 газа (н.у.) и содержание мочевины от 5 до 30 мг/м 3 газа (н.у.). Если очищенный газообразный поток состоит из воздуха или азота, его можно выпустить в атмосферу без дополнительной обработки, поскольку он соответствует требованиям действующих нормативных документов по охране окружающей среды. На стадии (b) способа по данному изобретению содержащий соль аммония водный раствор, поступающий со стадии (а), подвергают дистилляции (МД) с гидрофобной мембраной при температуре от 50 до 250C и абсолютном давлении от 50 кПа до 4 МПа (абс.), с образованием регенерированного промывного раствора, т.е. раствора, по существу, не содержащего аммиака, и газообразного потока, содержащего аммиак, который прошел через микропористую мембрану в парообразной форме. Газообразный поток также включает воду в парообразной форме. Если газообразный поток, подаваемый на стадию (а), представляет собой продувочный поток, поступающий из установки синтеза мочевины, то газообразный поток, выходящий со стадии (b), предпочтительно также включает CO2. На стадии (b), по причине используемых условий обработки, происходит сдвиг равновесия сопряженной кислотно-основной пары буферного раствора совместно с образованием нейтрального аммиака,который выделяется в газообразной форме через поры мембраны. В неограничивающем случае, в котором на стадии (а) используют водный промывной раствор, состоящий из буферного раствора, содержащего сопряженную кислотно-основную пару Н 2 РО 4-/НРО 42-, на стадии (b) происходит следующая реакция (1): где термин "энергия" представляет собой общее количество энергии, подаваемой в содержащий соль аммония раствор, который подвергают мембранной перегонке на стадии (b), причем указанное количество энергии зависит от рабочих условий: температуры, давления, облучения электромагнитными волнами и т.д., которые вносят вклад в сдвиг равновесия в направлении образования иона дигидрофосфата и свободного аммиака. Рабочие условия на стадии (b) специалисты в этой области техники выбирают таким образом, чтобы гарантировать сдвиг равновесия реакции (1) в направлении образования свободного аммиака в газообразной форме. Свободный аммиак, полученный путем сдвига равновесия фосфористых и аммонийных ионов в водном растворе, мигрирует в парообразной фазе в соответствии с фазовым равновесием в условиях давления и температуры способа, и его отделяют в виде газообразного потока. Стадию (b) предпочтительно проводят при нагревании блока мембранной дистилляции, чтобы спо-4 022614 собствовать достижению требуемой температуры и удалению аммиака. Условия в отношении температуры и давления на стадии (b) следует выбирать так, чтобы обеспечить образование регенерированного промывного раствора и газообразного потока, содержащего аммиак. В частности, рабочие условия могут быть такими, чтобы обеспечить выделение газообразного аммиака. Если газообразный поток, из которого извлекают аммиак, не содержит мочевину, стадию (b) предпочтительно проводят при температуре от 100 до 140C и давлении от атмосферного давления примерно до 200 кПа (абс.). Если газообразный поток, подаваемый на стадию (а), содержит также мочевину (например, продувочный поток, поступающий с установки синтеза мочевины), стадию (b) предпочтительно проводят при температуре от 100 до 200C, более предпочтительно от 130 до 180C и при давлении от атмосферного давления до 2 МПа (абс.), предпочтительно от 0,15 до 1,5 МПа (абс.). В предпочтительном воплощении данного изобретения при осуществлении стадии мембранной дистилляции водного раствора, содержащего также мочевину, при примерно 0,3 МПа и температуре примерно 150C можно получить поток, содержащий NH3, Н 2 О и CO2, в котором концентрация аммиака составляет от 5 до 35 мас.%, более предпочтительно от 10 до 25 мас.%. На стадии (b) давление содержащего аммиак газообразного потока, который протекает с одной стороны мембраны (сторона пара), следует поддерживать при значении, меньшем или равном давлению обрабатываемого раствора, протекающего с противоположной стороны (сторона жидкости). Кроме того,разность между давлением на стороне жидкости и давлением на стороне пара должна быть ниже, чем давление смачивания пор, чтобы избежать прохождения растворителя в жидкой фазе (вода) через поры мембраны и последующего смешивания его с газообразным потоком, содержащим аммиак. Давление смачивания пор является переменной величиной и зависит от конструкционных характеристик мембраны и типа материала, образующего саму мембрану. Дистилляцию с микропористой мембраной предпочтительно проводят посредством МК устройств,включающих гидрофобные микропористые мембраны в любой форме, такой как, например, полые волокна, плоские мембраны, спирально скрученные мембраны и т.д. Дистилляцию с микропористой мембраной предпочтительно проводят при самодесорбции, т.е. в отсутствие дополнительного транспортного потока. Чтобы повысить извлечение NH3, в качестве транспортного потока можно использовать газообразный или жидкий поток, поддерживаемый под давлением,близким к давлению раствора, содержащего соль аммония (подаваемый поток). Хотя в этом случае транспортный поток предпочтительно представляет собой поток водяного пара, он может также представлять собой поток CO2 или другого инертного газа или поток жидкости (например, воды), при обеспечении вышеупомянутых условий в отношении давления. Мембраны, применяемые для целей данного изобретения обычно состоят из материалов на основе гидрофобных полимеров, например фторированных полимеров и сополимеров, таких как политетрафторэтилен (ПТФЭ), поливинилиденфторид или Nafion, некоторые полиолефины с высокой кристалличностью, такие как изотактический полипропилен, полиакрилонитрил, полисульфоны. Эти материалы обеспечивают высокую термостойкость (до 220-250C), химическую и механическую стойкость. Максимальная разность давления, которую могут выдерживать эти мембраны, составляет приблизительно 100 кПа. Этот тип мембран имеется в продаже в форме модульных МК устройств. В способе по данному изобретению нагревание МК устройства предпочтительно осуществляют путем облучения электромагнитными волнами, имеющими частоту в микроволновом диапазоне. С этой целью можно использовать генерирующие микроволны устройства, известные в уровне техники. Преимущество использования микроволн заключается в том, что можно получить селективный нагрев молекул воды, аммиака и других полярных молекул, присутствующих в жидкой фазе, избегая существенного нагрева молекул, присутствующих в паровой фазе. Это позволяет снабжать тепловой энергией подаваемый поток, способствуя последующему проникновению газообразного аммиака и, возможно, CO2 через мембрану. Кроме того, применение микроволн также предотвращает смачивание пор мембраны. Если произошло затопление пор из-за чрезмерно высокого давления на той стороне мембраны, где протекает обрабатываемый раствор, селективное нагревание молекул воды в форме жидкости посредством микроволн позволяет испарить воду в форме жидкости, которая проникла в поры, таким образом регенерируя мембрану in situ, не прерывая работу оборудования и избегая применения противодавления. Кроме того, было обнаружено, что использование микроволн для нагревания жидкости имеет дополнительное преимущество, заключающееся в том, что оно способствует диспергированию аммиака в возможном газообразном транспортном потоке, не вызывая его нежелательного нагревания и увеличения потребления энергии. Чтобы подавать тепло путем облучения микроволнами, следует использовать МК устройства, в которых внешняя оболочка состоит из материалов, прозрачных для микроволн, например, таких материалов, как ПТФЭ, стекло, пирекс и т.д. Нагревание посредством микроволн не только легко осуществить, но оно также позволяет точно модулировать термическую энергию, подаваемую на устройство мембранной дистилляции. Более того,-5 022614 микроволновые нагревательные устройства, имеющие эффективность преобразования электрической энергии в микроволны порядка примерно 70%, вносят вклад в получение в целом более высокого энергетического выхода способа извлечения аммиака. Мембранная дистилляция стадии (b) обеспечивает возврат следующих продуктов: регенерированный промывной раствор предпочтительно с рН от 5 до 6,5 и газообразный поток, содержащий аммиак и,возможно, CO2, полученный при гидролизе мочевины. Регенерированный водный промывной раствор впоследствии используют для дополнительного снижения содержания аммиака в исходном газообразном потоке на стадии (а) способа по данному изобретению, т.е. его подают рециклом (стадия с) на так называемую стадию скруббирования, возможно после рекуперации содержащегося в нем тепла и/или концентрирования, например, посредством выпаривания под вакуумом. Перед возвращением на стадию (а) может потребоваться добавление в регенерированный водный промывной раствор воды и кислоты или буферного раствора в количестве, необходимом для поддержания требуемой концентрации и рН (корректировочного раствора). Аммиак, содержащийся в газообразном потоке, выходящем со стадии (b), можно использовать различным образом. В предпочтительном воплощении вышеописанного способа газообразный поток, содержащий NH3, H2O и, возможно, CO2, образующийся при гидролизе следов мочевины, выходящий со стадии (b), подают рециклом в процесс синтеза мочевины. Альтернативно вышеуказанный газообразный поток можно подавать в процесс синтеза аммиака. В обоих случаях перед подачей на эти установки из газообразного потока, содержащего аммиак, можно извлечь содержащееся в нем тепло с помощью соответствующего теплообменника. Газообразный поток, содержащий аммиак, выходящий со стадии (b),можно также сконденсировать с получением водного раствора аммиака, который можно подавать рециклом в другие промышленные процессы. В предпочтительном воплощении, которое предусматривает применение на стадии (а) промывного раствора, состоящего из буферного раствора, в котором сопряженная кислотно-основная пара представляет собой Н 3 РО 4-/НРО 42-, раствор (NH4)2HPO4 и (NH4)H2PO4, поступающий со стадии (а) и направляемый на мембранную дистилляцию, имеет концентрацию ионов NH4+ от 3 до 12 мас.%. В одном из воплощений МК устройство, используемое для дистилляции, обеспечивает возврат следующих основных продуктов: регенерированный водный промывной раствор, состоящий из буферного раствора, содержащего НРО 42- и Н 2 РО 4-, в количестве от 20 до 40 мас.%, предпочтительно от 30 до 35 мас.%, который подают рециклом на так называемую фазу скруббирования, возможно после добавления требуемого количества воды и корректировочного раствора; газообразный поток, содержащий от 5 до 35 мас.% аммиака, предпочтительно от 15 до 25 мас.% аммиака. Таким образом, усовершенствованный способ по данному изобретению позволяет извлечь загрязняющие продукты, например аммиак и мочевину, содержащиеся в газообразном потоке, позволяя получить концентрированные растворы аммиака, что является преимуществом. Эти растворы впоследствии не требуют специальной термообработки перед подачей рециклом в другие промышленные процессы,например на синтез мочевины. Поэтому способ обладает высокой энергетической эффективностью. Кроме того, способ по данному изобретению обладает следующими дополнительными преимуществами, вытекающими из использования мембранной дистилляции: высокая эффективность выделения аммиака также и из разбавленных растворов, поскольку благодаря тому, что поверхность раздела представляет собой поры мембраны, она не изменяется при изменении условий течения транспортного потока и питающего потока; отсутствие образования эмульсий, поскольку отсутствует явление диспергирования между текучими средами; не требуется обеспечение различных плотностей находящихся в контакте текучих сред; упрощена процедура масштабирования процессов мембранной дистилляции, поскольку увеличение объема подаваемого для обработки потока соответствует линейному возрастанию количества модулей(МК устройств); отсутствует захват части регенерируемого или регенерированного раствора газообразным потоком,содержащим аммиак, который могут направлять на установку получения мочевины; это предотвращает загрязнение технологических потоков установки получения мочевины веществами, не относящимися к этому процессу; отсутствуют подвижные механические детали, подверженные износу и возможной поломке; снижение ограничений на оборудование, необходимое для дистилляции. Кроме того, по отношению к процессам мембранной дистилляции, известным в уровне техники,процесс мембранной дистилляции, применяемый в способе извлечения аммиака по данному изобретению, предоставляет преимущество в том, что его можно осуществить с использованием, по существу,нещелочных растворов с вытекающим из этого сниженным потреблением подщелачивающих соединений. Способ по данному изобретению также имеет высокую энергетическую эффективность, вытекаю-6 022614 щую из предпочтительного использования микроволн для нагревания устройств мембранной дистилляции. В случае применения способа по данному изобретению для извлечения аммиака из газообразного потока, содержащего также мочевину, можно также найти дополнительное преимущество в возможности, по существу, полного устранения всей присутствующей мочевины: на стадии (а), фактически, условия температуры и давления вызывают гидролиз части мочевины, в то время как оставшуюся часть подают рециклом на стадию (а), и она не распространяется в окружающей среде. Предпочтительное воплощение способа по данному изобретению проиллюстрировано на прилагаемом чертеже, где схематически представлены стадии обработки газообразного продувочного потока,выходящего из секции приллирования или гранулирования процесса синтеза мочевины. На вышеупомянутом чертеже не показаны функциональные элементы, такие как насосы, клапаны и другие детали оборудования, не существенные для полного понимания изображенных в виде схемы процессов. Способ по данному изобретению ограничен тем, что описано в прилагаемом чертеже, который представлен только для иллюстрации. Кроме того, чтобы упростить данное описание, термин "жидкость" применяют равным образом по отношению к потокам или смесям, состоящим из одной жидкой фазы или из смешанной фазы жидкостьпар. Термин "газообразный" используют для потоков или смесей, в которых жидкая фаза, по существу,отсутствует. На схеме, представленной на чертеже, показана секция Р приллирования или гранулирования, соединенная через линию 1 с секцией А промывки водой, возможно поступающей с установки получения мочевины и содержащей примеси аммиака и мочевины. Эта секция А включает линию 2 ввода воды, линию 3 вывода и соединена посредством линии 4 с секцией S скруббера. Секция S скруббера включает линию 5 а ввода, линию 6 вывода воздуха и, в свою очередь, соединена с накопительной емкостью SA посредством линии 7. Накопительная емкость SA соединена посредством линий 5 и 5 а со скруббером S,а посредством линии 10 а - с теплообменником SC. Теплообменник SC в свою очередь соединен посредством линии 10b с блоком МД мембранной дистилляции, который включает МК устройства на основе микропористых мембран (не видны на чертеже). Блок МД соединен посредством линий 16, 16 а и 5 а с секцией S скруббирования. Блок МД включает также выходную линию 18 для пара, включающего аммиак, извлеченный из газообразного продувочного потока посредством способа по данному изобретению. Со ссылкой на чертеж ниже описано возможное воплощение способа по данному изобретению, хотя это описание не ограничивает общий объем защиты изобретения. Газообразный продувочный поток, поступающий по линии 1 из секции Р приллирования или гранулирования, состоит из воздуха, загрязненного аммиаком (примерно 50-150 мг/м 3 (н.у.) воздуха), мочевиной (примерно 100-200 мг/м 3 (н.у.) воздуха) и следами формальдегида. Этот поток направляют в секцию А промывки водой. В эту секцию А подают два потока: поток, состоящий из воды, который подают по линии 2, и газообразный продувочный поток, поступающий из секции Р по линии 1. Газообразный поток, выходящий из секции А промывки водой по линии 4, состоит из воздуха, аммиака, мочевины и следов формальдегида. Таким образом, часть мочевины, присутствующей в исходном газообразном потоке, удалена промывкой водой, и ее можно обнаружить в водном растворе на выходе через линию 3. Предпочтительно направлять ее в секцию концентрирования под вакуумом (не показана на чертеже) установки синтеза мочевины для извлечения последней. Газообразный поток на выходе из секции А промывки водой по линии 4 направляют в секцию S скруббера, где его промывают кислым водным раствором (NH4)2HPO4 и (NH4)H2PO4, имеющим общую концентрацию ионов фосфата от 30 до 40 мас.%, рН от 5 до 6 и температуру от 30 до 50C, с образованием газообразного потока, содержащего, по существу, чистый воздух, который выпускают в атмосферу по линии 6, и водного раствора, обогащенного (NH4)2HPO4, который направляют по линии 7 в накопительную емкость SA. В секции А промывки водой используют такое количество промывного раствора, которое является достаточным для снижения содержания аммиака в газообразном потоке до требуемого значения, обычно до значения ниже 20 мг/м 3, и, возможно, мочевины, обычно до значения ниже 30 мг/м 3. Объем используемого промывного раствора предпочтительно составляет от 0,5 до 3 л/м 3 (н.у.) газообразного потока. Секция А промывки водой может и отсутствовать, и в этом случае газообразный продувочный поток 1, поступающий из секции Р, направляют непосредственно в секцию S скруббера. Накопительная емкость SA, если она присутствует, позволяет получить больший объем промывного раствора, который можно подавать рециклом по линиям 5 и 5 а в секцию S скруббера. Таким образом,способ можно проводить в соответствии с обычными рабочими режимами с рециклом, с более концентрированным раствором сопряженной кислотно-основной пары. Регенерированный водный раствор, поступающий из секции МД по линиям 16 и 16 а, добавляют к промывному раствору, выходящему из накопительной емкости SA по линии 5, после добавления воды, по линии 21, для восполнения количества воды, испарившейся в скруббере и при мембранной дистилляции в секции МД. Потоки 5 и 16 а, объединенные таким образом, подают рециклом посредством линии 5 а в скруббер S. Часть, более предпочтительно от 0,2 до 5% потока используемого в скруббере кислого водного рас-7 022614 твора, содержащего (NH4)2HPO4 и (NH4)H2PO4, направляют по линиям 10 а и 10b из накопительной емкостиSA в секцию МД мембранной дистилляции, после нагревания до температуры от 80 до 100C в теплообменнике SC, например, путем теплообмена с потоком, выходящим из секции МД по линии 16 (использование потока, выходящего из секции МД по линии 16 в теплообменник SC, не показано на чертеже). В блоке МД водный раствор, содержащий (NH4)2HPO4 и (NH4)H2PO4, обрабатывают при температуре от 120 до 180C и давлении от 0,2 до 1,5 МПа (абс.) с образованием газообразного потока, содержащего NH3, H2O и CO2, который удаляют по выходной линии 18 и который можно подавать рециклом в секцию синтеза процесса получения мочевины или, альтернативно, в процесс синтеза аммиака. Блок мембранной дистилляции секции МД может состоять из горизонтально расположенного цилиндрического аппарата, в котором параллельно размещен комплект трубчатых элементов, состоящих из имеющих цилиндрическую форму гидрофобных микропористых мембран, соединенных на концах с распределительной камерой и камерой коллектора. Подлежащий регенерации буферный раствор предпочтительно проходит вне трубчатых элементов, т.е. в пространстве со стороны корпуса. В этом предпочтительном случае пары воды, аммиака и, возможно, диоксида углерода, выпускают через мембраны в пространство внутри трубчатых элементов, а затем собирают на выходе линии 18. Перепад давления между буферным раствором со стороны корпуса и парами с внутренней стороны микропористых трубок обычно поддерживают при 40-150 кПа, и в любом случае он ниже, чем предел смачивания пор, чтобы избежать явления смачивания пор. Для того чтобы иметь больший допуск по перепаду давления, микропористые мембраны можно наносить на жесткий материал, проницаемый для паров, который в вышеупомянутом предпочтительном случае состоит из полой трубы, на которую наматывают мембраны, в то же время это может быть трубка, содержащая мембраны в ее внутренней части,если регенерируемый раствор, пропускают по трубам аппарата в блоке МД. Тепло можно подавать в блок МД, например, посредством среды или пара высокого давления, подаваемого по линии 11, который проходит через трубное пространство или нагревательную рубашку и выходит сконденсированный по линии 12. Однако более удобно необходимое тепло можно обеспечить соответствующим облучением раствора, находящегося в контакте с микропористыми мембранами, посредством МО устройства, генерирующего микроволновый пучок лучей с частотой от 2300 до 2700 МГц,предпочтительно от 2400 до 2600 МГц. Наиболее приемлемые частоты для оптимального поглощения полярными молекулами, присутствующими в обрабатываемом растворе, легко может выбрать специалист в данной области техники, в зависимости от состава и температуры раствора, на основе характеристик поглощения, указанных в литературе или определенных с помощью простого предварительного сканирования. В этом случае жесткие материалы, образующие аппарат (корпус и, возможно, цилиндрические опоры, изготовленные из проницаемого для пара материала), следует выбирать из материалов,прозрачных для микроволн в пределах применяемого частотного диапазона. Секция МД также обеспечивает возврат регенерированного промывного раствора, имеющего более высокое содержание дигидрофосфата по отношению к поступающему водному раствору, но, по существу, идентичный рН, из-за высокой общей концентрации НРО 42- и Н 2 РО 4- и вследствие этого высокого буферного действия. Этот раствор подают рециклом в секцию S кислотного скруббера по линиям 16, 16 а и 5 а. Если это необходимо, к этому раствору можно добавить фосфорную кислоту или фосфат аммония,чтобы скомпенсировать возможные потери буферного раствора, например, из-за уноса микрокапель жидкости на стадии (а) промывки газообразного потока. Нижеследующий пример воплощения представлен исключительно в целях иллюстрации данного изобретения, и его никоим образом не следует рассматривать как ограничивающий область защиты, определяемую прилагаемой формулой изобретения. Пример. Газообразный продувочный поток, поступающий из установки получения мочевины, состоящий из воздуха, загрязненного аммиаком (94 мг/м 3 (н.у.) воздуха), мочевиной (185 мг/м 3 (н.у.) воздуха) и следами формальдегида, обрабатывали согласно способу по данному изобретению. При работе установки в режимных условиях 300000 м 3(н.у.)/ч вышеупомянутого потока направляли непосредственно в скруббер,работающий с промывным раствором, состоящим из буферного раствора (NH4)2HPO4 и (NH4)H2PO4,имеющего рН, равный примерно 5,3. Из скруббера таким образом были получены следующие продукты: очищенный газообразный поток (300000 м 3 (н.у.)/ч), имеющий концентрацию аммиака, равную примерно 9,4 мг/м 3 (н.у.) (эффективность уменьшения концентрации для скруббера равна примерно 90%), и концентрацию мочевины, равную примерно 27,8 мг/м 3 (н.у.) (эффективность уменьшения концентрации для скруббера равна примерно 85%); поток 607381 кг/ч водного раствора, содержащего соль аммония, состоящего из воды (323944 кг/ч),ионов Н 2 РО 4-/НРО 42- (221129 кг/ч), аммиака в форме NH3 и NH4+ (52638 кг/ч) и мочевины (10120 кг/ч). Водный раствор, выходящий из скруббера, затем направляли в накопительную емкость (SA), из которой непрерывно отбирали поток, имеющий такой же состав, и затем направляли его в блок дистилляции с гидрофобной мембраной (блок МД) с расходом 2,34 м 3/ч, соответствующим 2831,4 кг/ч (плотность раствора составляла 1210 кг/м 3). Поток, поступающий в блок мембранной дистилляции, имеющий рН,-8 022614 равный 5,3, состоял из воды (1509,0 кг/ч), ионов Н 2 РО 4-/НРО 42- (1030,1 кг/ч), аммиака в форме NH3 иNH4+ (245,2 кг/ч) и мочевины (47,1 кг/ч). Блок МД поддерживали при температуре 150C и давлении 0,3 МПа. Таким образом, в блоке МД отделяли следующие продукты: газообразный поток (196,6 кг/ч), содержащий аммиак и имеющий следующий состав: Вода (пар) = 123,2 кг/ч,NH3 = 38,8 кг/ч,СО 2 = 34,6 кг/ч,регенерированный промывной раствор (2635,6 кг/ч), имеющий рН, равный 5,3, и следующий состав: Вода (пар) = 1385,8 кг/ч,H2PO4-/HPO42- = 1030,0 кг/ч,NH3/NH4+ = 219,8 кг/ч. При сравнении количества аммиака, присутствующего в газообразном потоке 18, выходящем из блока МД (38,8 кг/ч), с содержанием аммиака (NH4+) в потоке, поступающем в блок МД (245,2 кг/ч), оказалось, что эффективность разделения стадии (b) данного изобретения равна 15,5 мас.% аммиака. Вышеупомянутый регенерированный промывной раствор подавали рециклом в скруббер для объединения с потоком раствора, поступающим из емкости SA (605000 кг/ч). Для такой рециркуляции было необходимо добавлять к регенерированному промывному раствору поток подпиточной воды 2123,2 кг/ч,чтобы восполнить количество воды, перенесенной в очищенный газообразный поток путем испарения в ходе стадии скруббирования, а также воды, испаренной на стадии мембранной дистилляции. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения аммиака, содержащегося в газообразном потоке, поступающем из процесса синтеза мочевины и содержащем аммиак и мочевину, включающий следующие стадии, на которых:a) промывают газообразный поток, содержащий аммиак и мочевину, водным промывным раствором, имеющим рН от 5 до 6,5, с получением очищенного газообразного потока и водного раствора, содержащего соль аммония, при этом указанный водный промывной раствор представляет собой буферный раствор, состоящий из сопряженной кислотно-основной пары, образованной из фталевой кислоты, щавелевой кислоты, фосфорной кислоты, лимонной кислоты, арил- и алкилфосфокислот;b) проводят дистилляцию с гидрофобной микропористой мембраной водного раствора, содержащего соль аммония, поступающего со стадии (а), при температуре от 100 до 200C и давлении от атмосферного давления до 2 МПа (абс.), с образованием регенерированного промывного раствора и газообразного потока, содержащего NH3 и H2O, при этом указанный газообразный поток, содержащий NH3 и H2O, подают рециклом в процесс синтеза мочевины или в процесс синтеза аммиака; с) подают рециклом указанный регенерированный промывной раствор на стадию (а). 2. Способ по п.1, отличающийся тем, что газообразный поток, подаваемый на стадию (а), представляет собой газообразный продувочный поток, поступающий из процесса синтеза мочевины, предпочтительно из секции затвердевания, еще более предпочтительно из секции гранулирования или приллирования мочевины. 3. Способ по п.2, отличающийся тем, что указанный газообразный продувочный поток состоит из воздуха, загрязненного аммиаком (примерно 50-250 мг/м 3 (н.у.) воздуха), мочевиной (примерно 30-200 мг/м 3 (н.у.) воздуха) и следами формальдегида. 4. Способ по п.2 или 3, отличающийся тем, что указанный газообразный продувочный поток находится при температуре примерно 45-100C, и его предварительно промывают водой. 5. Способ по п.4, в котором указанный буферный раствор, имеющий рН от 5 до 6,5, имеет общую мольную концентрацию сопряженной кислотно-основной пары от 0,5 до 5 М, предпочтительно от 1 до 4 М. 6. Способ по п.4, в котором буферный раствор состоит из пары H2PO4-/HPO42-, в которой общая концентрация частиц H2PO4-/HPO42- составляет от 20 до 40 мас.%, предпочтительно от 30 до 35 мас.%. 7. Способ по любому из пп.1-6, отличающийся тем, что стадию (b) проводят при температуре от 130 до 180C и давлении от 0,15 до 1,5 МПа (абс.). 8. Способ по п.7, отличающийся тем, что стадию (b) проводят примерно при 0,3 МПа и при температуре примерно 150C с образованием газообразного потока, содержащего NH3, H2O и CO2, в котором концентрация аммиака составляет от 5 до 35 мас.%, предпочтительно от 10 до 25%. 9. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный очищенный газообразный поток, который получают на стадии (а), выпускают в атмосферу. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный очищенный газообразный поток, который получают на стадии (а), состоит из воздуха или другого инертного газа,имеющего содержание аммиака от 10 до 25 мг/м 3 (н.у.) воздуха и, возможно, содержание мочевины от 5 до 30 мг/м 3 (н.у.) воздуха. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что стадию (b) проводят при подаче тепла на стадию (b) посредством электромагнитных волн, предпочтительно микроволн. 12. Способ по любому из предшествующих пунктов, отличающийся тем, что к регенерированному водному промывному раствору, поступающему со стадии (b), добавляют воду или кислоту в количестве,необходимом для поддержания требуемой концентрации и рН. 13. Способ по любому из предшествующих пунктов, отличающийся тем, что при дистилляции с гидрофобной мембраной на стадии (b) используют дополнительный транспортный поток, предпочтительно поток водяного пара. 14. Установка для осуществления способа по п.1, отличающаяся тем, что она включает блок промывки (скруббер) для промывки газообразного потока, содержащего аммиак и мочевину водным промывным раствором, имеющим рН от 5 до 6,5, при этом указанный водный промывной раствор представляет собой буферный раствор, состоящий из сопряженной кислотно-основной пары, образованной из фталевой кислоты, щавелевой кислоты, фосфорной кислоты, лимонной кислоты, арил- и алкилфосфокислот; блок для дистилляции с гидрофобной микропористой мембраной водного раствора соли аммония,выполненный с возможностью работы при температуре от 100 до 200C и давлении от атмосферного давления до 2 МПа (абс.), с образованием газообразного потока, содержащего аммиак и Н 2 О, и регенерированного промывного раствора, причем указанный блок дистилляции соединен с блоком промывки посредством первой линии для подачи водного раствора соли аммония и посредством возвратной линии для подачи регенерированного промывного раствора рециклом в указанный блок промывки, при этом блок дистилляции имеет выпускную линию для подачи рециклом указанного газообразного потока, содержащего аммиак и Н 2 О, в процесс синтеза мочевины или в процесс синтеза аммиака; нагревательное средство блока мембранной дистилляции, состоящее из устройств, генерирующих микроволны.

МПК / Метки

МПК: C01C 1/12, B01D 61/36, C01C 1/10, B01D 53/14, B01D 53/58

Метки: аммиака, извлечения, потока, способ, газообразного

Код ссылки

<a href="https://eas.patents.su/11-22614-sposob-izvlecheniya-ammiaka-iz-gazoobraznogo-potoka.html" rel="bookmark" title="База патентов Евразийского Союза">Способ извлечения аммиака из газообразного потока</a>

Предыдущий патент: Усиленное резонансом бурение: способ и устройство

Следующий патент: Обработка шламов гальванических отходов и производство оксидов железа наноразмеров

Случайный патент: Замещенные 4-(6-фтор-(1н)-индол-3-ил)-1,2,3,6-тетрагидропиридин для лечения нарушений центральной нервной системы