Батарея топливных элементов

Номер патента: 21486

Опубликовано: 30.06.2015

Авторы: Левгрен Томми, Хултберг Ола, Лундблад Андерс, Перссон Ларс, Карлссон Даниэль

Формула / Реферат

1. Сборка топливного элемента с полиэлектролитной мембраной, содержащая

опорную пластину (11);

верхнюю прижимную пластину (15);

по меньшей мере одну батарею плоских параллельных топливных элементов (13), помещенную между верхней пластиной (15) и опорной пластиной (11);

токосъемную фольгу (14), помещенную между плоским топливным элементом или плоскими топливными элементами (13) и верхней прижимной пластиной (15), причем токосъемная фольга (14) содержит электрически непроводящую фольгу, имеющую схему (шаблон) из электропроводящего материала, обеспеченного на ней, на стороне, обращенной к плоскому топливному элементу,

отличающаяся тем, что верхняя прижимная пластина (15) и опорная пластина (11) соединены посредством точечной сварки для скрепления сборки топливного элемента.

2. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой опорная пластина (11) имеет множество опорных элементов (21), образующих распорные элементы и точки контакта для точечной сварки, при этом сборка скреплена в точках сварки между верхней прижимной пластиной (11) и опорными элементами (21) на опорной пластине.

3. Сборка топливного элемента с полиэлектролитной мембраной по п.2, в которой опорные элементы (21) образованы путем штамповки в опорной пластине.

4. Сборка топливного элемента с полиэлектролитной мембраной по п.2 или 3, в которой опорные элементы (21) содержат выступы, выступающие из опорной пластины (11).

5. Сборка топливного элемента с полиэлектролитной мембраной по п.4, в которой выступы обеспечены в форме отогнутых языков.

6. Сборка топливного элемента с полиэлектролитной мембраной по любому из пп.2-5, в которой опорные элементы (21) являются упругими.

7. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой токосъемная фольга имеет толщину <0,25 мм.

8. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема образует электрические проводники, содержащие выводы для переноса электрического тока, генерируемого топливным элементом (элементами), и соединители для подключения топливного элемента к внешним устройствам.

9. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой топливный элемент с полиэлектролитной мембраной содержит по меньшей мере два плоских топливных элемента в линейной конфигурации, при этом токосъемная фольга проходит через всю батарею.

10. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой токосъемная фольга содержит языковую часть, проходящую в продольном направлении наружу из батареи, с обеспечением соединителя для внешнего соединения.

11. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит Cu.

12. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит электрические выводы для подачи электроэнергии, генерируемой в топливных элементах, на выходной зажим.

13. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит элементы, используемые в качестве измерительного средства для измерения температуры и/или напряжения.

14. Сборка топливного элемента с полиэлектролитной мембраной по п.12, в которой проводящая схема содержит выводы для подачи напряжения для работы и/или управления клапаном.

15. Сборка топливного элемента с полиэлектролитной мембраной по п.12, в которой измерительные средства включают в себя термоэлемент и/или терморезистор.

16. Сборка топливного элемента с полиэлектролитной мембраной по любому из пп.1-15, в которой токосъемная фольга содержит

основание/подложку из фольги из непроводящего и гибкого материала;

схему из проводящего материала, обеспеченного на подложке из фольги, причем схема содержит электрические выводы и необязательно функциональные компоненты, такие как сенсоры,

при этом проводящая схема адаптирована так, чтобы соответствовать схеме расположения встроенного в плоскость топливного элемента с полиэлектролитной мембраной, так что при прикреплении токосъемной фольги к упомянутой батарее блоки топливных элементов, составляющих батарею, соединены последовательно посредством токосъемной фольги.

Текст

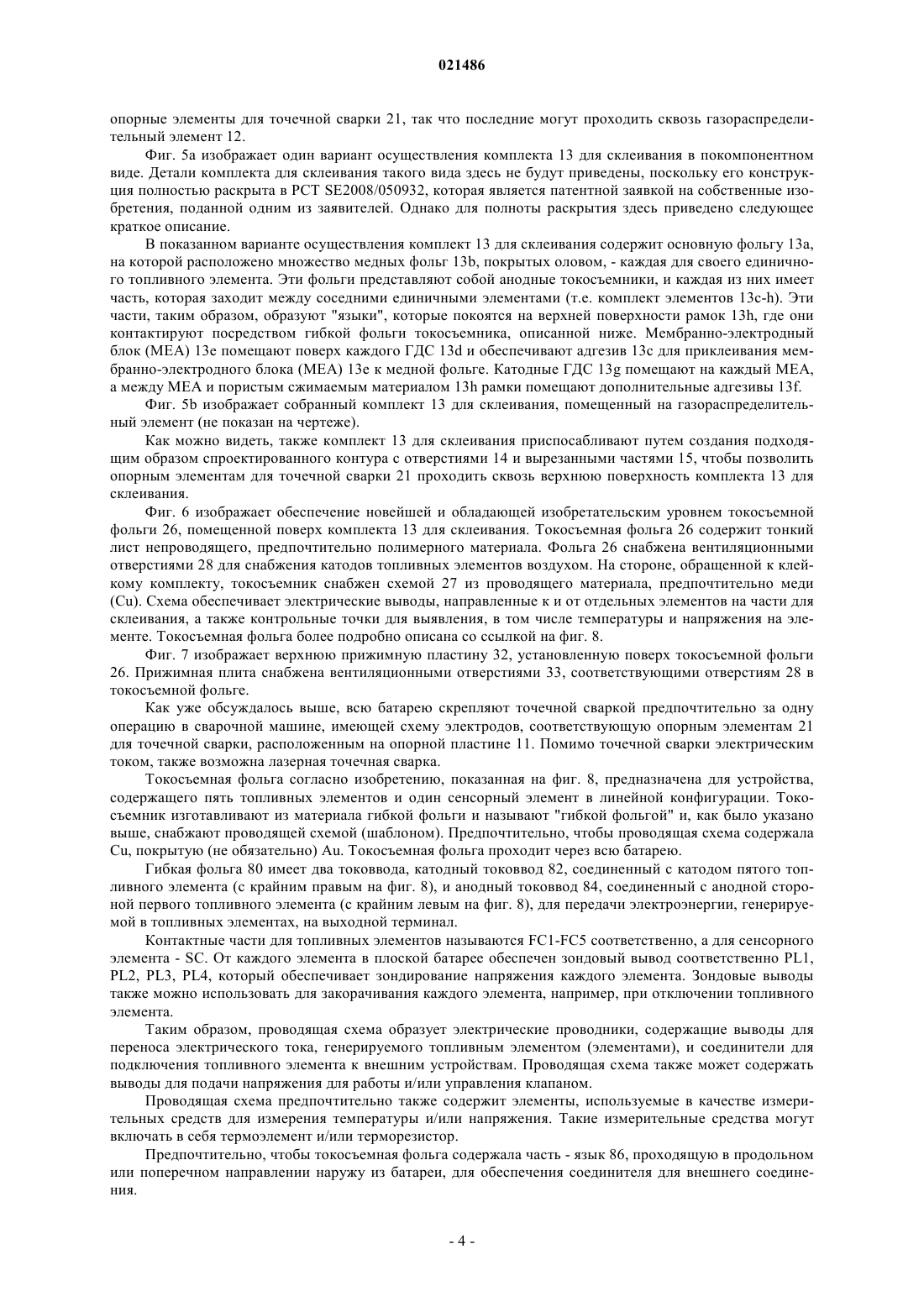

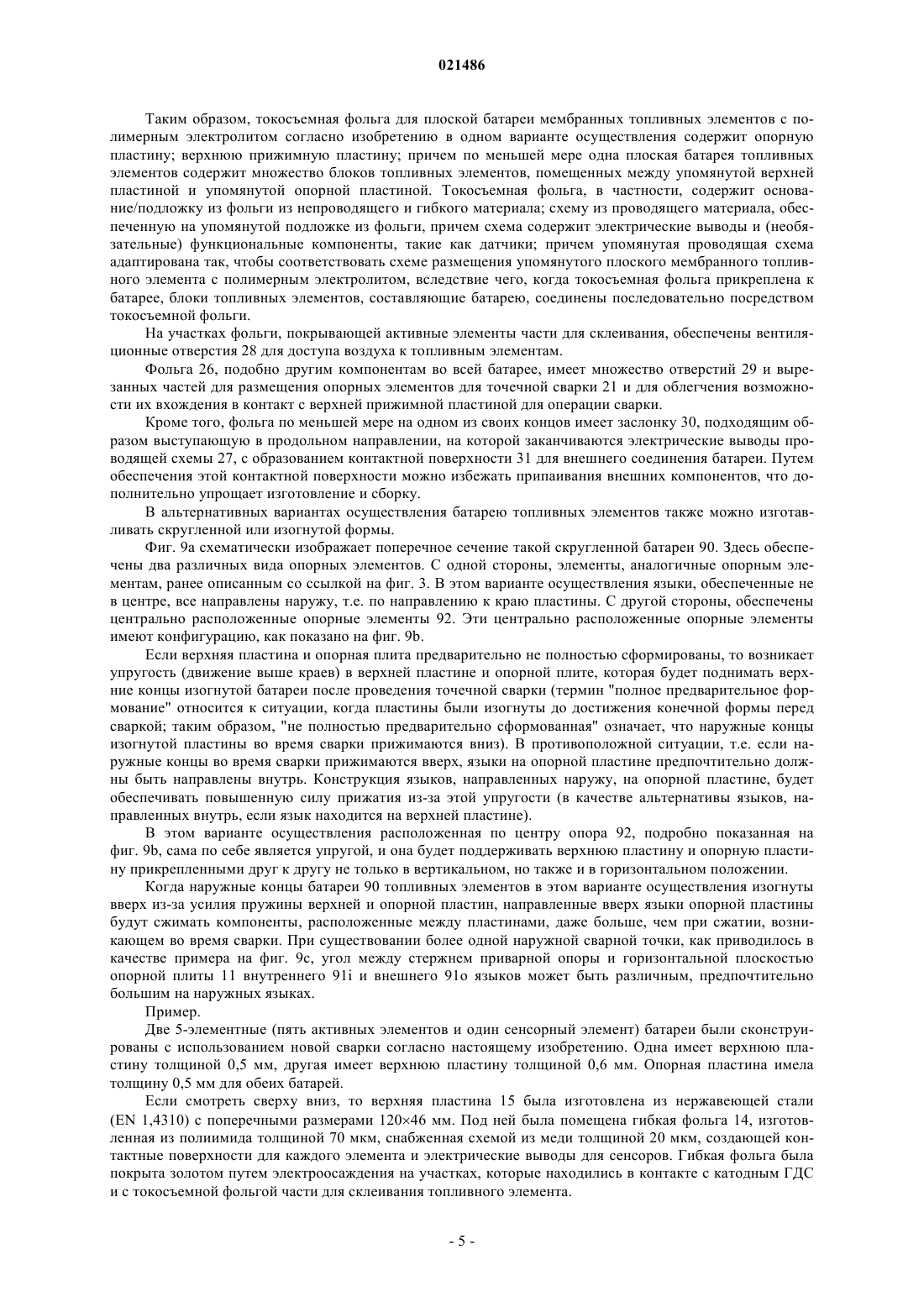

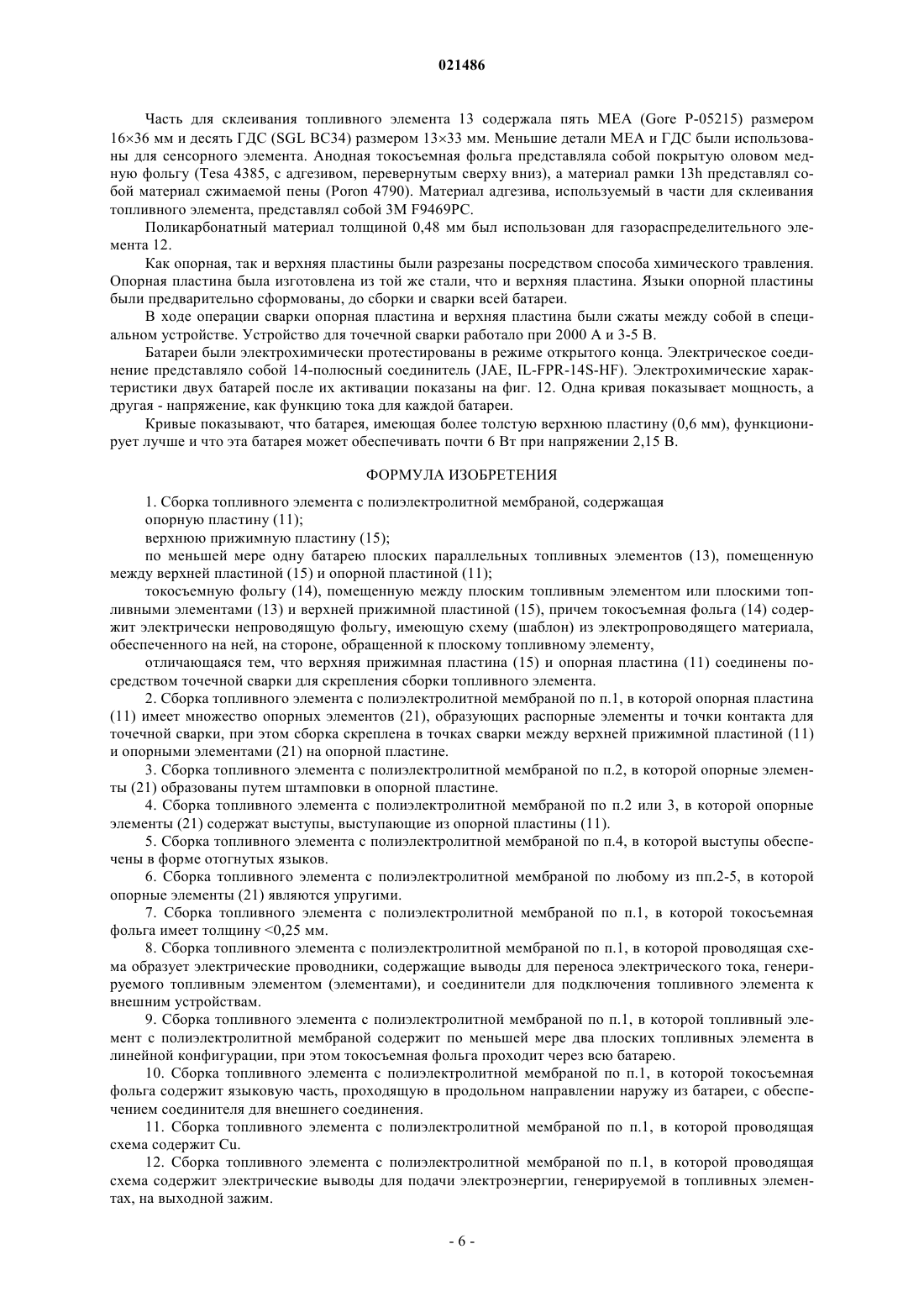

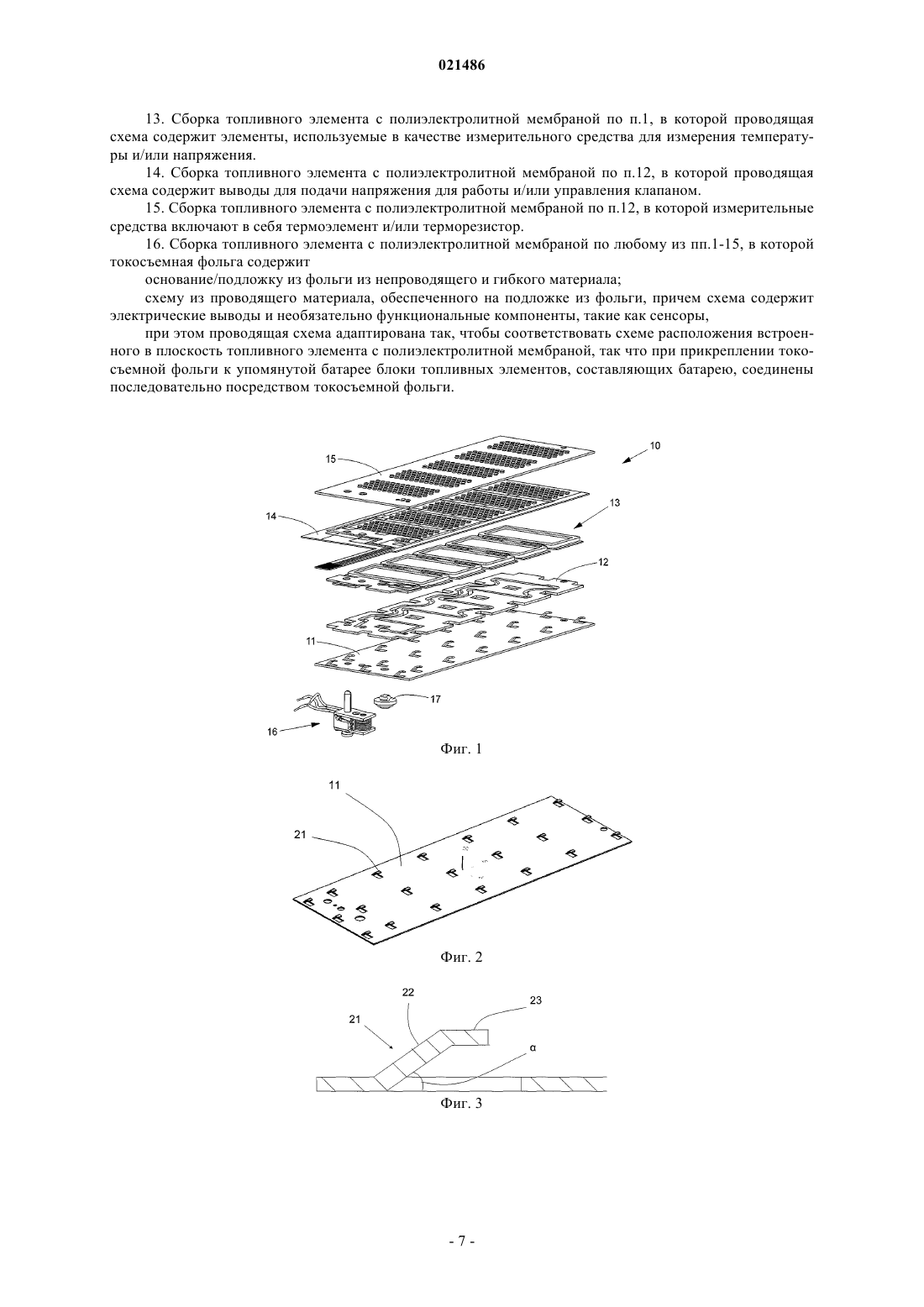

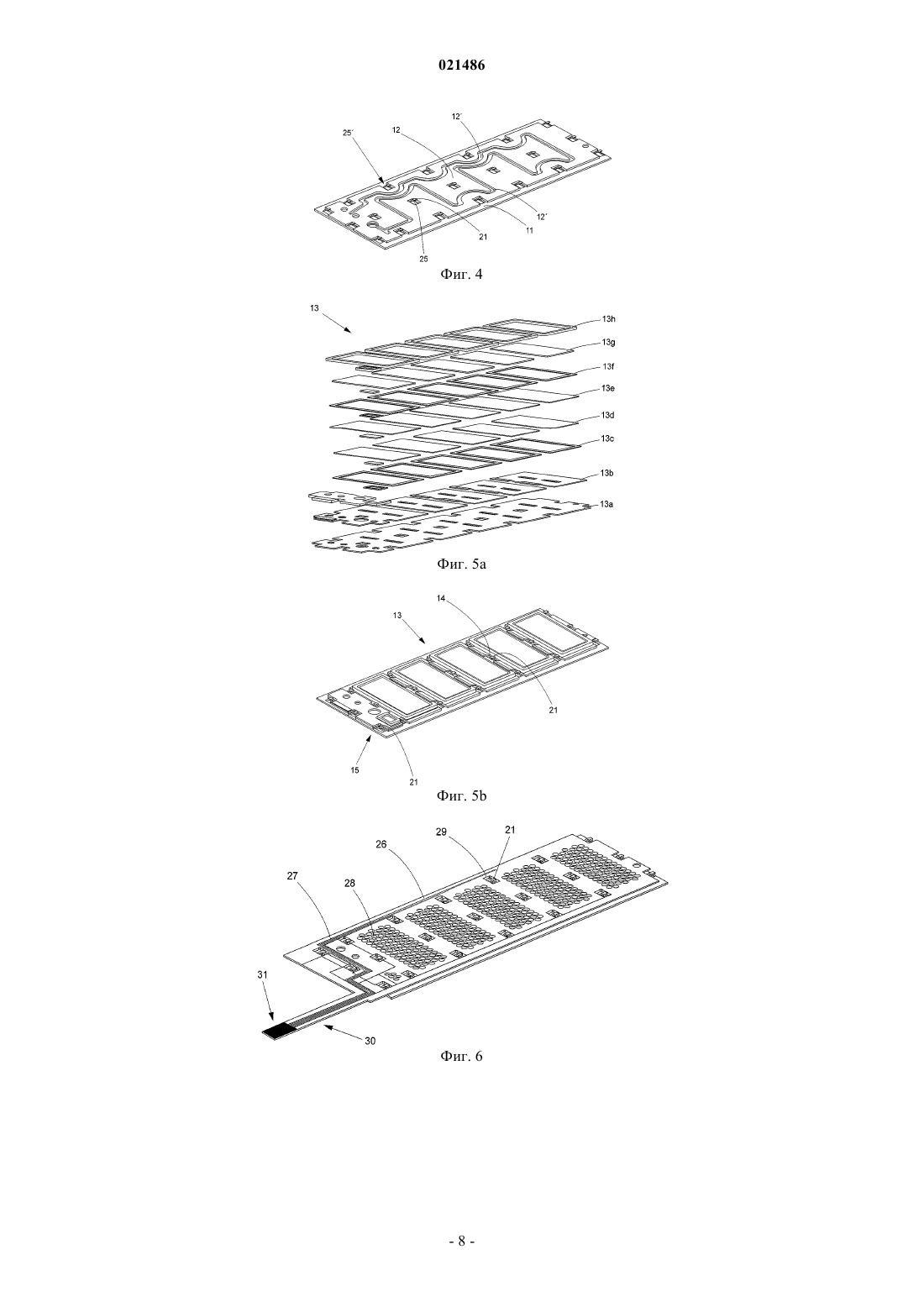

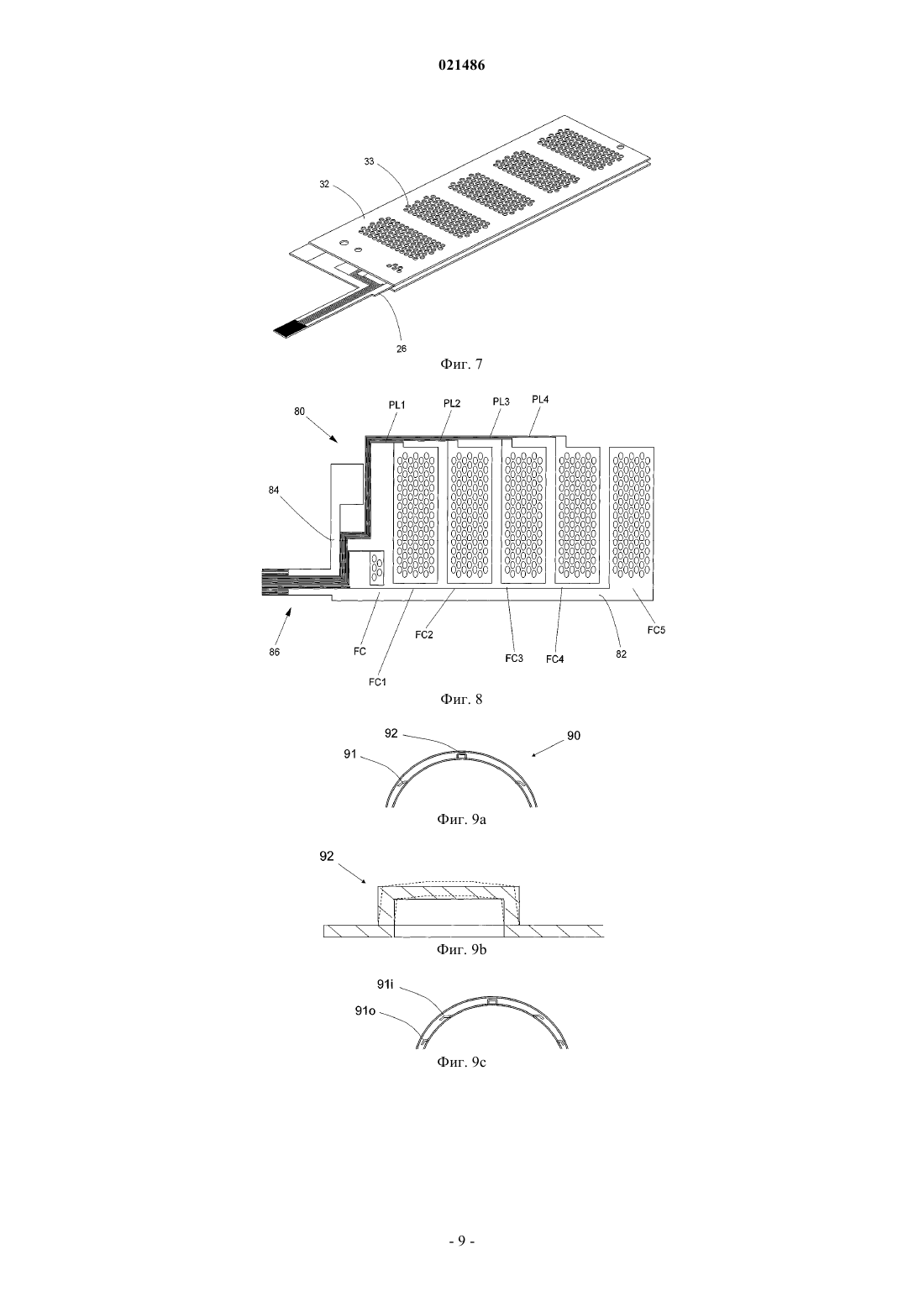

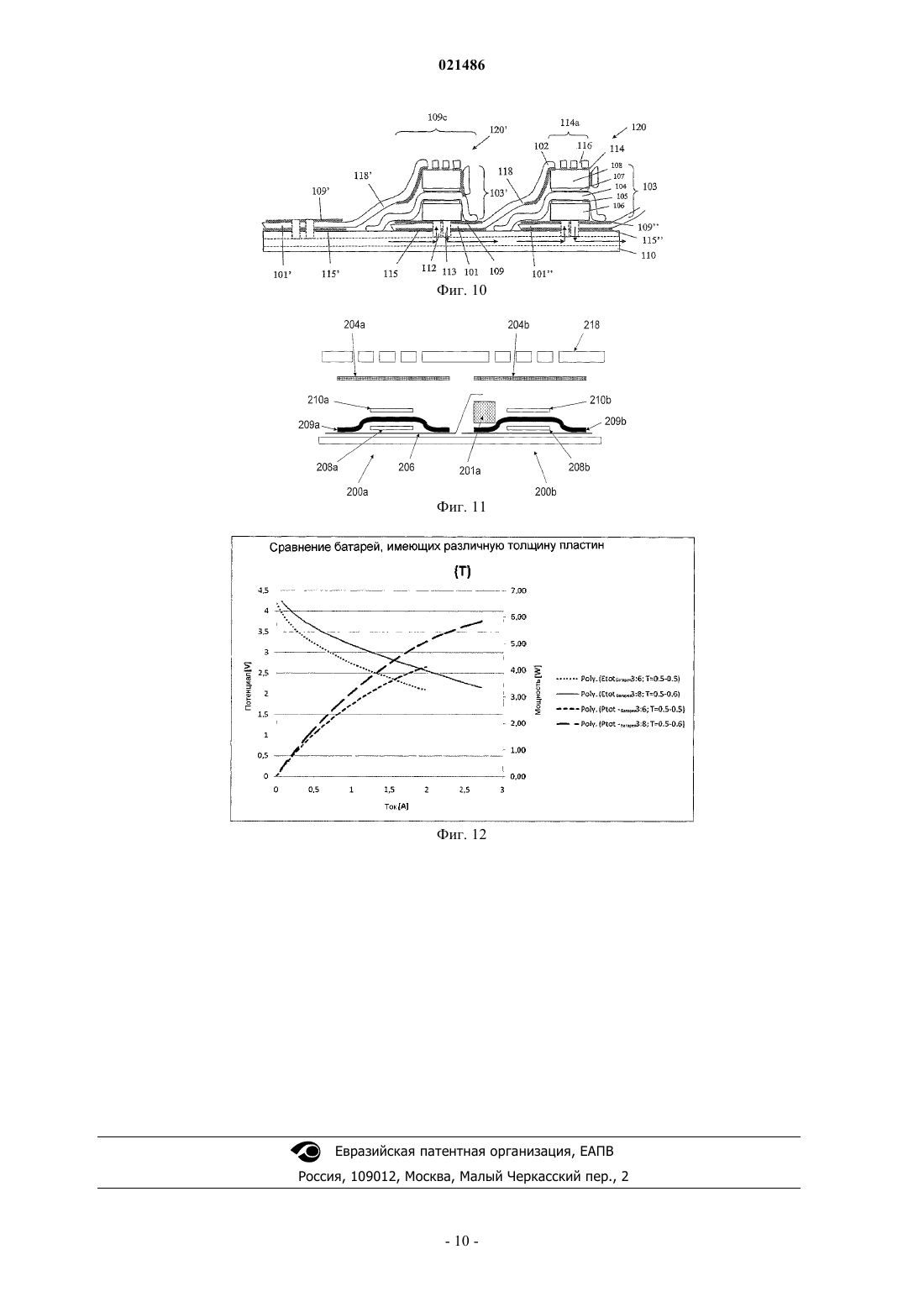

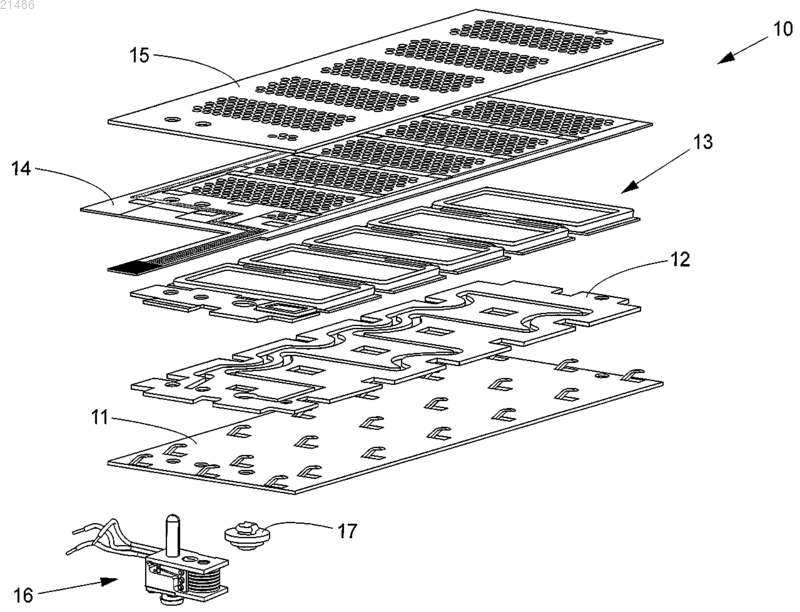

Изобретение относится к устройству топливного элемента с полиэлектролитной мембраной,содержащему опорную пластину (11), верхнюю прижимную пластину (15), по меньшей мере одну батарею плоских параллельных топливных элементов (13), помещенную между верхней (15) и опорной (11) пластинами, и токосъемную фольгу (14), помещенную между плоским топливным элементом (элементами) (13) и верхней прижимной пластиной (15), причем токосъемная фольга(14) содержит электрически непроводящую фольгу, имеющую схему (шаблон) из обеспеченного на ней электропроводящего материала, на стороне, обращенной к плоскому топливному элементу. Устройство топливного элемента скрепляют путем точечной сварки между верхней прижимной Настоящее изобретение относится к сборке топливных элементов, содержащей расположенные в линию плоские топливные элементы. Предшествующий уровень техники Сборки топливных элементов указанного выше типа были раскрыты в том числе вWO 2006/041397. В WO 2006/041397 раскрыта сборка топливных элементов с полимерным электролитом со свободным доступом воздуха плоской конфигурации, которая показана на фиг. 10 настоящего описания. Она содержит топливный элемент 120 для использования в схеме последовательного соединения плоской конфигурации в полимерном электролитном электрохимическом устройстве со свободным доступом воздуха. Топливный элемент 120, таким образом, приспособлен для того, чтобы его можно было последовательно соединять с одним или более аналогичными топливными элементами 120' и прикреплять к основе анода 110, имеющей отверстия 112, 113 для доступа газа. Соответственно, топливный элемент 120 содержит токосъемный элемент 118 и мембранно-электродный блок (МЕА) 103. Токосъемный элемент 118 содержит электропроводящую фольгу, состоящую из катодной части 102 токосъемника и анодной части 101 токосъемника. МЕА 103 содержит твердый ионопроводящий полимерный мембранный электролит 104, анод 105, подкладку 106 для анодного газа или газодиффузионный слой (ГДС), катод 107 и катодный ГДС 108 и размещена в топливном элементе 120 таким образом, чтобы катодный ГДС 108 был направлен к катодной части 102 токосъемного элемента 118, а анодный ГДС 106 был бы направлен от токосъемного элемента 118. МЕА прикреплен к токосъемному элементу 118 посредством слоя 114 адгезива, обеспеченного на катодной части 102 токосъемного элемента 118, причем упомянутый слой 114 адгезива покрывает область 114 а, прилегающую и соответствующую катодному ГДС 108, и он является электропроводным, по меньшей мере, в области 114 а. Различные элементы и слои адгезива топливного элемента согласно этому варианту воплощения могут быть теми же, что описаны для одноэлементного топливного элемента, представленного выше. Анодная часть 101 токосъемного элемента 118 проходит вбок от катодной части 102 токосъемника и функционирует как анодный токосъемник для соседнего, последовательно подключенного топливного элемента 120', при его использовании. Анодная часть 101 токосъемника имеет отверстия 112, 113 для доступа газа и снабжена слоем 109 адгезива на поверхности токосъемного элемента 118, обращенного в сторону, противоположную стороне катода мембранно-электродного блока 103 топливного элемента 120. Также в WO 2009/025613 раскрыта батарея полимерных электролитных топливных элементов плоской конфигурации со свободным проходом воздуха, показанная на фиг. 11 настоящего описания. Показаны два соединенных последовательно элемента 200 а и 200b соответственно. Каждый из них содержит анодный ГДС 208 а и 208b, катодный ГДС 210 а и 210b, МЕА 209 а и 209b и неактивный проводящий зажимной элемент 204 а и 204b соответственно. Проводящая фольга 206 обеспечена под анодной частью первого элемента 200 а (слева) и проходит вправо для соединения со вторым, соседним элементом 200b. Между анодной проводящей фольгой 206 (проходящей из-под анодной стороны одного элемента 200 а влево на чертеже) и МЕА 209b соседнего элемента помещен изолирующий разделительный элемент 201,так что обеспечивается электрическая связь с компонентом 204b зажимного средства (например, позолоченная сеть или стальная пластинка) соседнего элемента 200b при обеспечении в то же время электрохимической изоляции фольги 206 от МЕА 209b соседнего элемента 200b, при прижатии мембранноэлектродного блока к верхней прижимной пластине (например, за счет сжатия/свинчивания вместе с верхней прижимной пластиной и опорной плитой, не показана на чертеже). Таким образом, первый токосъемник 206 имеет расширенную часть, находящуюся в контакте с верхней поверхностью упомянутого распорного элемента 201 при прижатии упомянутого неактивного проводящего элемента 204b к распорному элементу 201. В US 6127058 (Моторола) раскрыт плоский топливный элемент. В одном варианте воплощения блок токосъемника изготовлен в виде очень тонкой и гибкой формы, где пластмассовая рамка заменена пластмассовой пленкой, которая имеет металлические токосъемники, в которых использована, например,структура, очень сходная с гибкой печатной платой. Ламинированная структура, содержащая МЕА, которая расположена между двумя комплектами токосъемников, если говорить в общих чертах, скрепляется вместе путем ультразвуковой сварки или с использованием адгезивов на граничных поверхностях. В данном документе нет никакого конкретного раскрытия способов сборки. Сущность изобретения Всегда имели место попытки упростить производство и снизить стоимость производства во всех областях промышленности. В качестве примера множество компонентов в любом продукте наверняка должны повлиять на стоимостьпроизводства, и, таким образом, минимизация количества компонентов является желательной. Согласно настоящему изобретению обеспечен топливный элемент на полимерной электролитной мембране с меньшим количеством компонентов, который легче изготавливать. В частности, настоящее изобретение обеспечивает новый способ сборки топливных элементов, а именно путем точечной сварки. Батарея топливных элементов согласно изобретению определена в п.1 формулы изобретения. В частности, обеспечены элементы приварной опоры, образующие разделители, задающие толщину/расстояние между верхней и опорной пластинами в батарее. В предпочтительном варианте воплощения опорная пластина снабжена опорными "языками" для точечной сварки, также функционирующими в качестве разделителей, чтобы задавать толщину батареи топливных элементов. Благодаря этому изготовление дополнительно упрощается. Кроме того, изобретение обеспечивает новую конфигурацию токосъемника, с использованием гибкой фольги в качестве основной подложки, на которой обеспечены необходимые проводящие схемы (шаблоны). Элемент новизны состоит в том, что токосъемная фольга помещена между верхней пластиной батареи и плоским топливным элементом (элементами) и предпочтительно покрывает все единичные элементы в батарее. Также токосъемная гибкая фольга содержит дополнительные функции, такие как датчики и средства управления для управления работой батареи топливных элементов. Краткое описание чертежей В дальнейшем, объем применения настоящего изобретения будет ясен из подробного описания,приведенного ниже, и прилагаемых чертежей, которые приведены лишь в качестве иллюстрации, и, таким образом, их не следует рассматривать в качестве ограничивающих настоящее изобретение, и на которых: фиг. 1 изображает батарею топливных элементов согласно изобретению в покомпонентном виде; фиг. 2. изображает опорную пластину с опорными элементами для сварки согласно изобретению; фиг. 3 изображает опорный элемент для сварки в поперечном разрезе; фиг. 4 изображает опорную пластину с обеспеченным на ней газораспределительным элементом; фиг. 5 а изображает комплект для склеивания в покомпонентном виде; фиг. 5b изображает комплект для склеивания согласно фиг. 5 а, установленный на опорной пластине, и газораспределительный элемент, как показано на фиг. 4; фиг. 6 изображает комплект согласно фиг. 5b с гибкой фольгой, установленной наверху; фиг. 7 изображает комплект согласно фиг. 6 с обеспеченной на ней верхней прижимной пластиной; фиг. 8 схематически изображает вид сверху токосъемной гибкой фольги согласно изобретению; фиг. 9 а схематически изображает изогнутый вариант осуществления батареи согласно изобретению; фиг. 9b изображает поперечное сечение центрально расположенного опорного элемента сварки; фиг. 9 с схематически изображает дополнительно изогнутый вариант осуществления батареи согласно изобретению и содержащий дополнительные опорные элементы сварки; фиг. 10 изображает пример устройства согласно уровню техники; фиг. 11 изображает другой пример устройства согласно уровню техники; фиг. 12 изображает диаграммы, показывающие электрохимические характеристики двух примеров батарей согласно изобретению. Подробное описание предпочтительных вариантов осуществления изобретения В целях настоящего изобретения следующие термины будут иметь указанные значения. Термин "батарея топливных элементов в одной плоскости" означает множество отдельных блоков топливных элементов, расположенных рядом друг с другом, при последовательном и/или параллельном соединении. Подача как электрического тока, так и топливного газа может осуществляться последовательно и/или параллельно. Термин "комплект для склеивания" представляет собой блок, состоящий из нескольких отдельных блоков топливных элементов ("частей для склеивания" топливных элементов), расположенных как "батарея встроенных топливных элементов в одной плоскости" на фольге основания. В частности, "комплект для склеивания" содержит все активные компоненты топливных элементов (т.е. анодные и катодные газодиффузионные слои (ГДС), мембранно-электродный блок (МЕА), рамки, образующие отсеки) и адгезив для прикрепления компонентов друг к другу, а также фольгу основания, на которой закреплены активные элементы. Термин "гибкая фольга" представляет собой элемент, аналогичный печатной плате (РСВ), за исключением того, что она очень тонкая и гибкая. Гибкую фольгу в настоящем изобретении используют в качестве токосъемника."Гибкая фольга" представляет собой покрытую пластмассой медную фольгу, из которой медь была выборочно удалена для образования токоподводов между различными областями в фольге. Для повышения электрического контакта, например между катодным ГДС и слоем меди, слой меди можно покрывать, например, золотом, например, путем электроосаждения. Упомянутое покрытие можно создать на выбранных областях путем нанесения покрытия (например, краски) на слой меди на те области, которые не должны быть покрыты золотом, и это делают до нанесения золотого покрытия. Типичная толщина слоя меди составляет 20-50 мкм. Пластмассовую опорную пленку можно изготавливать, например, из ПЭТ (полиэтилентетрафталата), который является дорогостоящим, или полиимида, который еще более дорогостоящий, но может выдерживать пайку, если необходимо. Сущность настоящего изобретения заключается в конструировании плоской многоэлементной батареи топливных элементов, где верхняя (сторона катода) и нижняя пластины сжаты друг с другом и соединены путем сварки. Для этого конструирования требуется, чтобы верхняя и нижняя пластины были электрически изолированы от активных компонентов топливных элементов, помещенных между этими пластинами. Один предпочтительный способ изоляции верхней пластины отчасти для склеивания топливного элемента состоит в использовании гибкой фольги, как было определено выше, имеющей покрытую золотом медную фольгу, которая также может служить в качестве токосъемника для активных компонентов топливного элемента. Дополнительные токовводы на гибкой фольге можно использовать в качестве зондов для контроля, например, напряжения на отдельных элементах. Гибкая фольга может иметь протяженность до электрического контакта, что, таким образом, сильно упрощает возможность электрического соединения батареи топливных элементов с электронной цепью питания и управления топливноэлементного устройства. Батарея топливных элементов, согласно настоящему изобретению содержащая новые и обладающие изобретательским уровнем места соединения сваркой и новую конфигурацию токосъемника, показана на фиг. 1 на покомпонентном виде и обозначена поз. 10. Снизу вверх батарея содержит опорную плиту 11, газораспределительный элемент 12, комплект 13 для склеивания, гибкий токосъемный элемент 14 и верхнюю покрывающую/прижимную пластину 15. Для регулирования потока газа в топливном элементе обеспечен электромеханический клапан 16 и"зонтичный клапан" 17. Фиг. 2 изображает опорную плиту 11. Ее соответствующим образом изготавливают из металла, поскольку ее используют для осуществления точечной сварки блока топливных элементов вместе. Для обеспечения подходящих точек контакта для точечной сварки, а также для обеспечения функции разделителя в показанном варианте осуществления опорная плита снабжена выступающими опорными элементами 21 для точечной сварки в форме изогнутых языков 21. Языки образованы путем удаления материала на трех сторонах области материала в опорной пластине, через всю толщину пластины, с образованием, таким образом, языка. Язык, образованный указанным образом, изгибают вверх, и теперь язык изгибается таким образом, что его часть проходит, по существу, параллельно поверхности опорной пластины. Эти языки могут быть подходящим образом подвергнуты операции штампования. В альтернативном варианте осуществления языки могут быть сформированы на прижимной пластине. Преимущество этой конфигурации состоит в том, что опора здесь будет упругой, что полезно при соединении батареи. Упругие свойства языка также способствуют сохранению прижимного усилия при сжатии и деформации с течением времени некоторых компонентов в клейкой части топливного элемента(например, ГДС). Однако, если упругость имеет небольшое значение, языки можно изготавливать путем простой деформации опорной пластины в соответствующих точках для обеспечения небольших "холмиков" на поверхности, и высота каждого "холмика" задает расстояние между верхней и опорной пластинами. Подходящая высота выступающих опор для сварки будет несколько меньше, чем желаемое расстояние между опорной и прижимной пластинами, и будет составлять примерно 0,3-3 мм, предпочтительно 0,7-1,5 мм. Это получается из-за того, что компоненты в батарее в целом являются слегка упругими, и при приложении усилия сжатия при осуществлении точечной сварки опорные элементы будут контактировать с верхней прижимной пластиной в состоянии, когда уложенные компоненты будут оказывать противодействие, вынуждая пластины, отходить друг от друга. Фиг. 3 изображает поперечное сечение одного варианта осуществления опорного элемента 21 для точечной сварки. Каждый элемент 21 содержит стержневую часть 22 и выступающую часть 23 и функционирует как упругий язык. Стержень 22 обеспечивает упругость в ходе и после компоновки устройства, а выступ 23 представляет собой реальную контактную точку сварки. Уголотклонения стержня 22 от горизонтальной плоскости опорной пластины 11 будет влиять на упругость и прочность языка. Небольшой угол приводит к большей упругости, а большой угол повышает прочность и жесткость соединения. Большой угол также требует большего бокового перемещения между опорой и верхней пластиной, когда необходимо оттягивать назад и сжимать компоненты топливного элемента между прижимными пластинами. Желаемый угол составляет 10-60, предпочтительно 20-45. Толщина верхней пластины и опорной пластины составляет 0,2-1,2 мм, предпочтительно 0,4-0,7 мм. Подходящее расстояние между сварными точками зависит от толщины и механической прочности верхней пластины и опорной пластины. Для верхней пластины и нижней пластины толщиной 0,5 мм расстояние между сварными точками предпочтительно составляет не более 20 мм. Фиг. 4 изображает газораспределительный элемент 12, установленный на опорной пластине 11. Газораспределительный элемент 12 содержит канавки 12', проходящие через материал, образуя газовые каналы при зажатии газораспределительного элемента между другими компонентами батареи. Газораспределительный элемент также содержит отверстия 25 или вырезанные части 25', вмещающие в себя опорные элементы для точечной сварки 21, так что последние могут проходить сквозь газораспределительный элемент 12. Фиг. 5 а изображает один вариант осуществления комплекта 13 для склеивания в покомпонентном виде. Детали комплекта для склеивания такого вида здесь не будут приведены, поскольку его конструкция полностью раскрыта в РСТ SE2008/050932, которая является патентной заявкой на собственные изобретения, поданной одним из заявителей. Однако для полноты раскрытия здесь приведено следующее краткое описание. В показанном варианте осуществления комплект 13 для склеивания содержит основную фольгу 13 а,на которой расположено множество медных фольг 13b, покрытых оловом, - каждая для своего единичного топливного элемента. Эти фольги представляют собой анодные токосъемники, и каждая из них имеет часть, которая заходит между соседними единичными элементами (т.е. комплект элементов 13 с-h). Эти части, таким образом, образуют "языки", которые покоятся на верхней поверхности рамок 13h, где они контактируют посредством гибкой фольги токосъемника, описанной ниже. Мембранно-электродный блок (МЕА) 13 е помещают поверх каждого ГДС 13d и обеспечивают адгезив 13 с для приклеивания мембранно-электродного блока (МЕА) 13 е к медной фольге. Катодные ГДС 13g помещают на каждый МЕА,а между МЕА и пористым сжимаемым материалом 13h рамки помещают дополнительные адгезивы 13f. Фиг. 5b изображает собранный комплект 13 для склеивания, помещенный на газораспределительный элемент (не показан на чертеже). Как можно видеть, также комплект 13 для склеивания приспосабливают путем создания подходящим образом спроектированного контура с отверстиями 14 и вырезанными частями 15, чтобы позволить опорным элементам для точечной сварки 21 проходить сквозь верхнюю поверхность комплекта 13 для склеивания. Фиг. 6 изображает обеспечение новейшей и обладающей изобретательским уровнем токосъемной фольги 26, помещенной поверх комплекта 13 для склеивания. Токосъемная фольга 26 содержит тонкий лист непроводящего, предпочтительно полимерного материала. Фольга 26 снабжена вентиляционными отверстиями 28 для снабжения катодов топливных элементов воздухом. На стороне, обращенной к клейкому комплекту, токосъемник снабжен схемой 27 из проводящего материала, предпочтительно меди(Cu). Схема обеспечивает электрические выводы, направленные к и от отдельных элементов на части для склеивания, а также контрольные точки для выявления, в том числе температуры и напряжения на элементе. Токосъемная фольга более подробно описана со ссылкой на фиг. 8. Фиг. 7 изображает верхнюю прижимную пластину 32, установленную поверх токосъемной фольги 26. Прижимная плита снабжена вентиляционными отверстиями 33, соответствующими отверстиям 28 в токосъемной фольге. Как уже обсуждалось выше, всю батарею скрепляют точечной сваркой предпочтительно за одну операцию в сварочной машине, имеющей схему электродов, соответствующую опорным элементам 21 для точечной сварки, расположенным на опорной пластине 11. Помимо точечной сварки электрическим током, также возможна лазерная точечная сварка. Токосъемная фольга согласно изобретению, показанная на фиг. 8, предназначена для устройства,содержащего пять топливных элементов и один сенсорный элемент в линейной конфигурации. Токосъемник изготавливают из материала гибкой фольги и называют "гибкой фольгой" и, как было указано выше, снабжают проводящей схемой (шаблоном). Предпочтительно, чтобы проводящая схема содержалаCu, покрытую (не обязательно) Au. Токосъемная фольга проходит через всю батарею. Гибкая фольга 80 имеет два токоввода, катодный токоввод 82, соединенный с катодом пятого топливного элемента (с крайним правым на фиг. 8), и анодный токоввод 84, соединенный с анодной стороной первого топливного элемента (с крайним левым на фиг. 8), для передачи электроэнергии, генерируемой в топливных элементах, на выходной терминал. Контактные части для топливных элементов называются FC1-FC5 соответственно, а для сенсорного элемента - SC. От каждого элемента в плоской батарее обеспечен зондовый вывод соответственно PL1,PL2, PL3, PL4, который обеспечивает зондирование напряжения каждого элемента. Зондовые выводы также можно использовать для закорачивания каждого элемента, например, при отключении топливного элемента. Таким образом, проводящая схема образует электрические проводники, содержащие выводы для переноса электрического тока, генерируемого топливным элементом (элементами), и соединители для подключения топливного элемента к внешним устройствам. Проводящая схема также может содержать выводы для подачи напряжения для работы и/или управления клапаном. Проводящая схема предпочтительно также содержит элементы, используемые в качестве измерительных средств для измерения температуры и/или напряжения. Такие измерительные средства могут включать в себя термоэлемент и/или терморезистор. Предпочтительно, чтобы токосъемная фольга содержала часть - язык 86, проходящую в продольном или поперечном направлении наружу из батареи, для обеспечения соединителя для внешнего соединения. Таким образом, токосъемная фольга для плоской батареи мембранных топливных элементов с полимерным электролитом согласно изобретению в одном варианте осуществления содержит опорную пластину; верхнюю прижимную пластину; причем по меньшей мере одна плоская батарея топливных элементов содержит множество блоков топливных элементов, помещенных между упомянутой верхней пластиной и упомянутой опорной пластиной. Токосъемная фольга, в частности, содержит основание/подложку из фольги из непроводящего и гибкого материала; схему из проводящего материала, обеспеченную на упомянутой подложке из фольги, причем схема содержит электрические выводы и (необязательные) функциональные компоненты, такие как датчики; причем упомянутая проводящая схема адаптирована так, чтобы соответствовать схеме размещения упомянутого плоского мембранного топливного элемента с полимерным электролитом, вследствие чего, когда токосъемная фольга прикреплена к батарее, блоки топливных элементов, составляющие батарею, соединены последовательно посредством токосъемной фольги. На участках фольги, покрывающей активные элементы части для склеивания, обеспечены вентиляционные отверстия 28 для доступа воздуха к топливным элементам. Фольга 26, подобно другим компонентам во всей батарее, имеет множество отверстий 29 и вырезанных частей для размещения опорных элементов для точечной сварки 21 и для облегчения возможности их вхождения в контакт с верхней прижимной пластиной для операции сварки. Кроме того, фольга по меньшей мере на одном из своих концов имеет заслонку 30, подходящим образом выступающую в продольном направлении, на которой заканчиваются электрические выводы проводящей схемы 27, с образованием контактной поверхности 31 для внешнего соединения батареи. Путем обеспечения этой контактной поверхности можно избежать припаивания внешних компонентов, что дополнительно упрощает изготовление и сборку. В альтернативных вариантах осуществления батарею топливных элементов также можно изготавливать скругленной или изогнутой формы. Фиг. 9 а схематически изображает поперечное сечение такой скругленной батареи 90. Здесь обеспечены два различных вида опорных элементов. С одной стороны, элементы, аналогичные опорным элементам, ранее описанным со ссылкой на фиг. 3. В этом варианте осуществления языки, обеспеченные не в центре, все направлены наружу, т.е. по направлению к краю пластины. С другой стороны, обеспечены центрально расположенные опорные элементы 92. Эти центрально расположенные опорные элементы имеют конфигурацию, как показано на фиг. 9b. Если верхняя пластина и опорная плита предварительно не полностью сформированы, то возникает упругость (движение выше краев) в верхней пластине и опорной плите, которая будет поднимать верхние концы изогнутой батареи после проведения точечной сварки (термин "полное предварительное формование" относится к ситуации, когда пластины были изогнуты до достижения конечной формы перед сваркой; таким образом, "не полностью предварительно сформованная" означает, что наружные концы изогнутой пластины во время сварки прижимаются вниз). В противоположной ситуации, т.е. если наружные концы во время сварки прижимаются вверх, языки на опорной пластине предпочтительно должны быть направлены внутрь. Конструкция языков, направленных наружу, на опорной пластине, будет обеспечивать повышенную силу прижатия из-за этой упругости (в качестве альтернативы языков, направленных внутрь, если язык находится на верхней пластине). В этом варианте осуществления расположенная по центру опора 92, подробно показанная на фиг. 9b, сама по себе является упругой, и она будет поддерживать верхнюю пластину и опорную пластину прикрепленными друг к другу не только в вертикальном, но также и в горизонтальном положении. Когда наружные концы батареи 90 топливных элементов в этом варианте осуществления изогнуты вверх из-за усилия пружины верхней и опорной пластин, направленные вверх языки опорной пластины будут сжимать компоненты, расположенные между пластинами, даже больше, чем при сжатии, возникающем во время сварки. При существовании более одной наружной сварной точки, как приводилось в качестве примера на фиг. 9 с, угол между стержнем приварной опоры и горизонтальной плоскостью опорной плиты 11 внутреннего 91i и внешнего 91 о языков может быть различным, предпочтительно большим на наружных языках. Пример. Две 5-элементные (пять активных элементов и один сенсорный элемент) батареи были сконструированы с использованием новой сварки согласно настоящему изобретению. Одна имеет верхнюю пластину толщиной 0,5 мм, другая имеет верхнюю пластину толщиной 0,6 мм. Опорная пластина имела толщину 0,5 мм для обеих батарей. Если смотреть сверху вниз, то верхняя пластина 15 была изготовлена из нержавеющей стали(EN 1,4310) с поперечными размерами 12046 мм. Под ней была помещена гибкая фольга 14, изготовленная из полиимида толщиной 70 мкм, снабженная схемой из меди толщиной 20 мкм, создающей контактные поверхности для каждого элемента и электрические выводы для сенсоров. Гибкая фольга была покрыта золотом путем электроосаждения на участках, которые находились в контакте с катодным ГДС и с токосъемной фольгой части для склеивания топливного элемента. Часть для склеивания топливного элемента 13 содержала пять МЕА (Gore P-05215) размером 1636 мм и десять ГДС (SGL BC34) размером 1333 мм. Меньшие детали МЕА и ГДС были использованы для сенсорного элемента. Анодная токосъемная фольга представляла собой покрытую оловом медную фольгу (Tesa 4385, с адгезивом, перевернутым сверху вниз), а материал рамки 13h представлял собой материал сжимаемой пены (Poron 4790). Материал адгезива, используемый в части для склеивания топливного элемента, представлял собой 3 М F9469PC. Поликарбонатный материал толщиной 0,48 мм был использован для газораспределительного элемента 12. Как опорная, так и верхняя пластины были разрезаны посредством способа химического травления. Опорная пластина была изготовлена из той же стали, что и верхняя пластина. Языки опорной пластины были предварительно сформованы, до сборки и сварки всей батареи. В ходе операции сварки опорная пластина и верхняя пластина были сжаты между собой в специальном устройстве. Устройство для точечной сварки работало при 2000 А и 3-5 В. Батареи были электрохимически протестированы в режиме открытого конца. Электрическое соединение представляло собой 14-полюсный соединитель (JAE, IL-FPR-14S-HF). Электрохимические характеристики двух батарей после их активации показаны на фиг. 12. Одна кривая показывает мощность, а другая - напряжение, как функцию тока для каждой батареи. Кривые показывают, что батарея, имеющая более толстую верхнюю пластину (0,6 мм), функционирует лучше и что эта батарея может обеспечивать почти 6 Вт при напряжении 2,15 В. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сборка топливного элемента с полиэлектролитной мембраной, содержащая опорную пластину (11); верхнюю прижимную пластину (15); по меньшей мере одну батарею плоских параллельных топливных элементов (13), помещенную между верхней пластиной (15) и опорной пластиной (11); токосъемную фольгу (14), помещенную между плоским топливным элементом или плоскими топливными элементами (13) и верхней прижимной пластиной (15), причем токосъемная фольга (14) содержит электрически непроводящую фольгу, имеющую схему (шаблон) из электропроводящего материала,обеспеченного на ней, на стороне, обращенной к плоскому топливному элементу,отличающаяся тем, что верхняя прижимная пластина (15) и опорная пластина (11) соединены посредством точечной сварки для скрепления сборки топливного элемента. 2. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой опорная пластина(11) имеет множество опорных элементов (21), образующих распорные элементы и точки контакта для точечной сварки, при этом сборка скреплена в точках сварки между верхней прижимной пластиной (11) и опорными элементами (21) на опорной пластине. 3. Сборка топливного элемента с полиэлектролитной мембраной по п.2, в которой опорные элементы (21) образованы путем штамповки в опорной пластине. 4. Сборка топливного элемента с полиэлектролитной мембраной по п.2 или 3, в которой опорные элементы (21) содержат выступы, выступающие из опорной пластины (11). 5. Сборка топливного элемента с полиэлектролитной мембраной по п.4, в которой выступы обеспечены в форме отогнутых языков. 6. Сборка топливного элемента с полиэлектролитной мембраной по любому из пп.2-5, в которой опорные элементы (21) являются упругими. 7. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой токосъемная фольга имеет толщину 0,25 мм. 8. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема образует электрические проводники, содержащие выводы для переноса электрического тока, генерируемого топливным элементом (элементами), и соединители для подключения топливного элемента к внешним устройствам. 9. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой топливный элемент с полиэлектролитной мембраной содержит по меньшей мере два плоских топливных элемента в линейной конфигурации, при этом токосъемная фольга проходит через всю батарею. 10. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой токосъемная фольга содержит языковую часть, проходящую в продольном направлении наружу из батареи, с обеспечением соединителя для внешнего соединения. 11. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит Cu. 12. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит электрические выводы для подачи электроэнергии, генерируемой в топливных элементах, на выходной зажим. 13. Сборка топливного элемента с полиэлектролитной мембраной по п.1, в которой проводящая схема содержит элементы, используемые в качестве измерительного средства для измерения температуры и/или напряжения. 14. Сборка топливного элемента с полиэлектролитной мембраной по п.12, в которой проводящая схема содержит выводы для подачи напряжения для работы и/или управления клапаном. 15. Сборка топливного элемента с полиэлектролитной мембраной по п.12, в которой измерительные средства включают в себя термоэлемент и/или терморезистор. 16. Сборка топливного элемента с полиэлектролитной мембраной по любому из пп.1-15, в которой токосъемная фольга содержит основание/подложку из фольги из непроводящего и гибкого материала; схему из проводящего материала, обеспеченного на подложке из фольги, причем схема содержит электрические выводы и необязательно функциональные компоненты, такие как сенсоры,при этом проводящая схема адаптирована так, чтобы соответствовать схеме расположения встроенного в плоскость топливного элемента с полиэлектролитной мембраной, так что при прикреплении токосъемной фольги к упомянутой батарее блоки топливных элементов, составляющих батарею, соединены последовательно посредством токосъемной фольги.

МПК / Метки

МПК: H01M 8/02, B23K 11/11, H01M 8/24

Метки: элементов, батарея, топливных

Код ссылки

<a href="https://eas.patents.su/11-21486-batareya-toplivnyh-elementov.html" rel="bookmark" title="База патентов Евразийского Союза">Батарея топливных элементов</a>

Предыдущий патент: Фармацевтическая композиция для лечения связанных с мср-1 воспалительных заболеваний

Следующий патент: Отопительный радиаторный элемент

Случайный патент: Несущий каркас с раскосами и соединительными узлами