Управление производством цементного клинкера с помощью анализа содержания серы в конечном продукте

Формула / Реферат

1. Способ получения цементного клинкера с использованием топлива с высоким содержанием серы, включающий

сжигание топлива с высоким содержанием серы в обжиговой печи,

подачу исходного материала на вход обжиговой печи,

пропускание исходного материала через обжиговую печь при сжигании топлива для спекания исходного материала и получения спеченного материала,

охлаждение спеченного материала с образованием цементного клинкера,

измерение содержания серы в цементном клинкере и

регулирование концентрации кислорода на входе обжиговой печи в соответствии с результатами измерения содержания серы.

2. Способ по п.1, отличающийся тем, что включает предварительный обжиг исходного материала в печи предварительного обжига с использованием топлива с высоким содержанием серы, сжигаемого в печи предварительного обжига.

3. Способ по п.1, отличающийся тем, что включает предварительный нагрев исходного материала с использованием газообразных продуктов сгорания из обжиговой печи и печи предварительного обжига.

4. Способ по п.2, отличающийся тем, что включает регулирование концентрации кислорода в печи предварительного обжига.

5. Способ по п.4, отличающийся тем, что включает поддержание восстановительной атмосферы в печи предварительного обжига с целью снижения выделений NOx.

6. Способ по п.4, отличающийся тем, что включает изменение концентрации кислорода в обжиговой печи и печи предварительного обжига путем регулирования скорости вращения вытяжного вентилятора, который протягивает воздух через обжиговую печь и печь предварительного обжига, и изменение концентрации кислорода в печи предварительного обжига путем управления клапаном, расположенным между холодильником и печью предварительного обжига.

7. Способ по п.1, отличающийся тем, что включает регулирование концентрации кислорода для поддержания температуры разложения СаSO4 в печи обжига, приблизительно равной 1500шС и более, для предотвращения разложения СаSO4 в печи обжига.

8. Способ по п.1, отличающийся тем, что топливо содержит до 10% серы.

9. Способ по п.1, отличающийся тем, что цементный клинкер содержит достаточное количество сульфата кальция для исключения необходимости добавления гипса при размалывании цементного клинкера с целью получения цемента.

10. Способ по п.1, отличающийся тем, что включает поддержание процентного содержания SO3 в цементном клинкере на уровне примерно 3% по массе или менее.

11. Способ по п.2, отличающийся тем, что включает поддержание в технологическом процессе циркуляции SO2 менее 80 кг в час для предотвращения образования отложений сульфата кальция и сульфита кальция на внутренней поверхности вращающейся обжиговой печи, циклонов и трубопроводов между циклонами.

12. Способ по п.1, отличающийся тем, что включает снижение концентрации SO2 в обжиговой печи за счет образования SO3 при использовании сульфита кальция (СаSО3) в качестве промежуточного катализатора.

13. Устройство для получения цементного клинкера с использованием топлива с высоким содержанием серы и исходных материалов, содержащее

вращающуюся обжиговую печь, снабженную горелкой и предназначенную для спекания исходных материалов и получения спеченного материала,

холодильник, предназначенный для охлаждения спеченного материала с образованием цементного клинкера,

анализатор содержания серы, предназначенный для измерения содержания серы в цементном клинкере и

контроллер, предназначенный для регулирования концентрации кислорода в обжиговой печи в зависимости от результатов измерения содержания серы.

14. Устройство по п.13, отличающееся тем, что содержит вытяжной вентилятор, а контроллер предназначен для регулирования концентрации кислорода в обжиговой печи путем управления скоростью вращения вытяжного вентилятора.

15. Устройство по п.13, отличающееся тем, что содержит печь предварительного обжига для предварительного перед спеканием исходного материала в обжиговой печи обжига исходных материалов с использованием в горелке печи предварительного обжига топлива с высоким содержанием серы.

16. Устройство по п.13, отличающееся тем, что содержит

циклонную суспензионную подогревательную систему для подогрева и обезуглероживания исходного материала перед подачей исходного материала в обжиговую печь,

вытяжной вентилятор для протягивания воздуха через обжиговую печь, печь предварительного обжига и циклонную суспензионную подогревательную систему,

третичный воздухопровод, соединяющий холодильник цементного клинкера с печью предварительного обжига для обеспечения прохождения воздуха из холодильника в печь предварительного обжига,

клапан третичного воздухопровода, установленный в третичном воздухопроводе и предназначенный для регулирования потока воздуха, поступающего в печь предварительного обжига, и

анализатор содержания кислорода для измерения концентрации кислорода в печи предварительного обжига,

причем контроллер предназначен для управления положением клапана третичного воздухопровода в соответствии с концентрацией кислорода в печи предварительного обжига и регулирования скорости вращения двигателя вытяжного вентилятора в соответствии с содержанием серы в цементном клинкере.

17. Устройство по п.16, отличающееся тем, что содержит

анализатор содержания кислорода на входе вращающейся обжиговой печи для регистрации концентрации кислорода,

два анализатора содержания серы на выходе из холодильника цементного клинкера для измерения содержания серы в цементном клинкере,

анализатор содержания монооксида углерода во входном трубопроводе вытяжного вентилятора для регистрации концентрации монооксида углерода и

электрофильтр, предназначенный для удаления пыли из газа, выходящего из холодильника цементного клинкера.

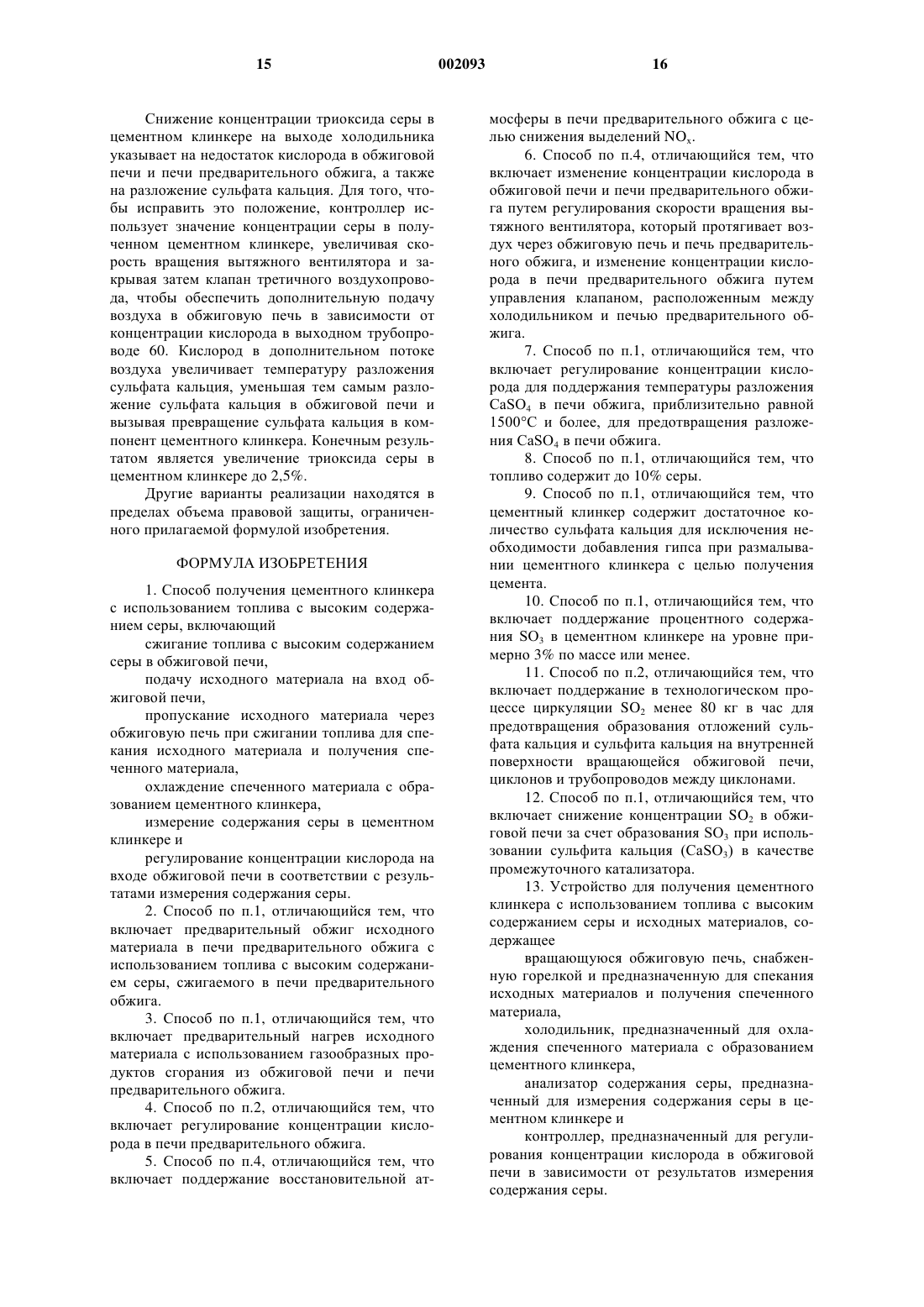

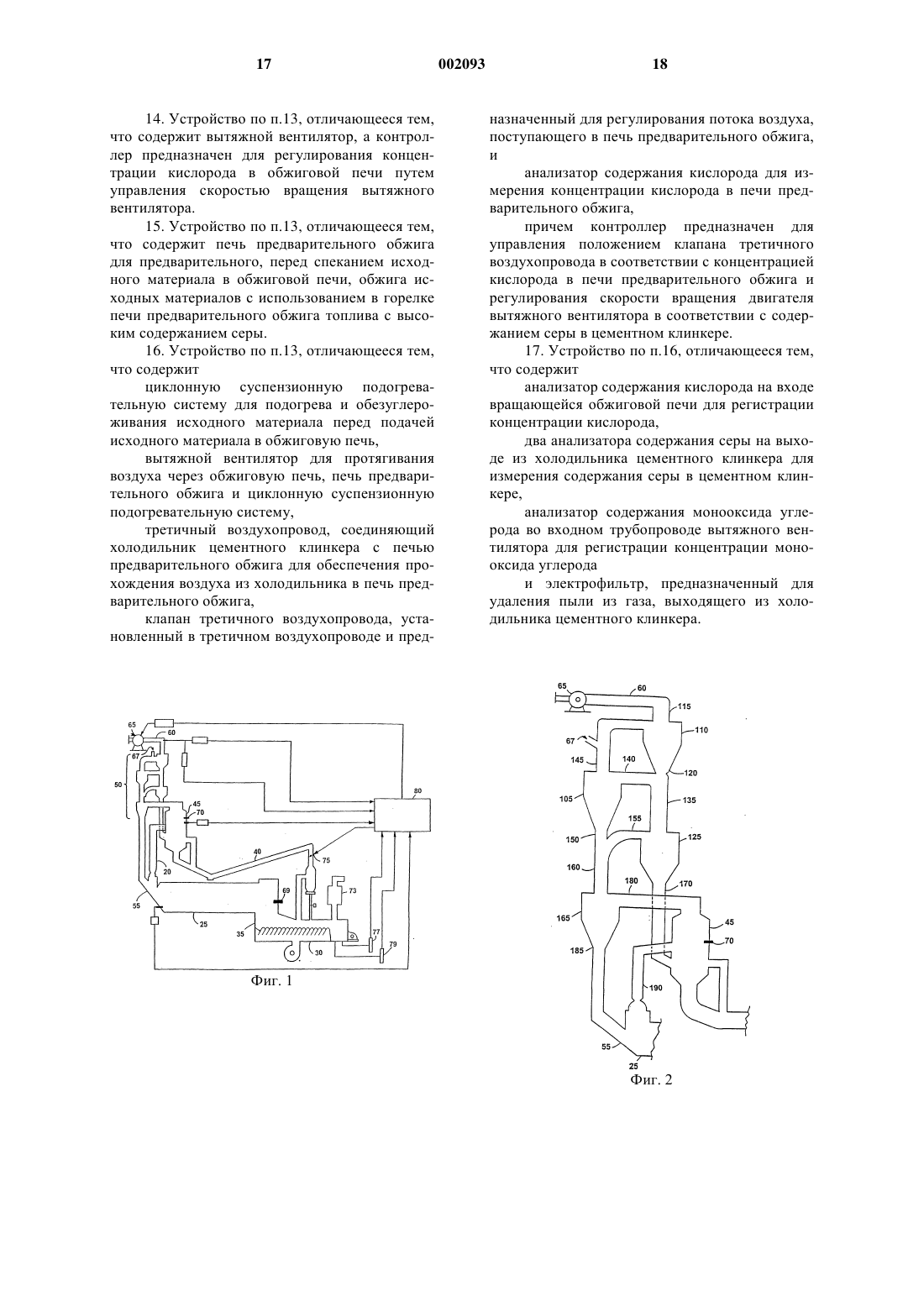

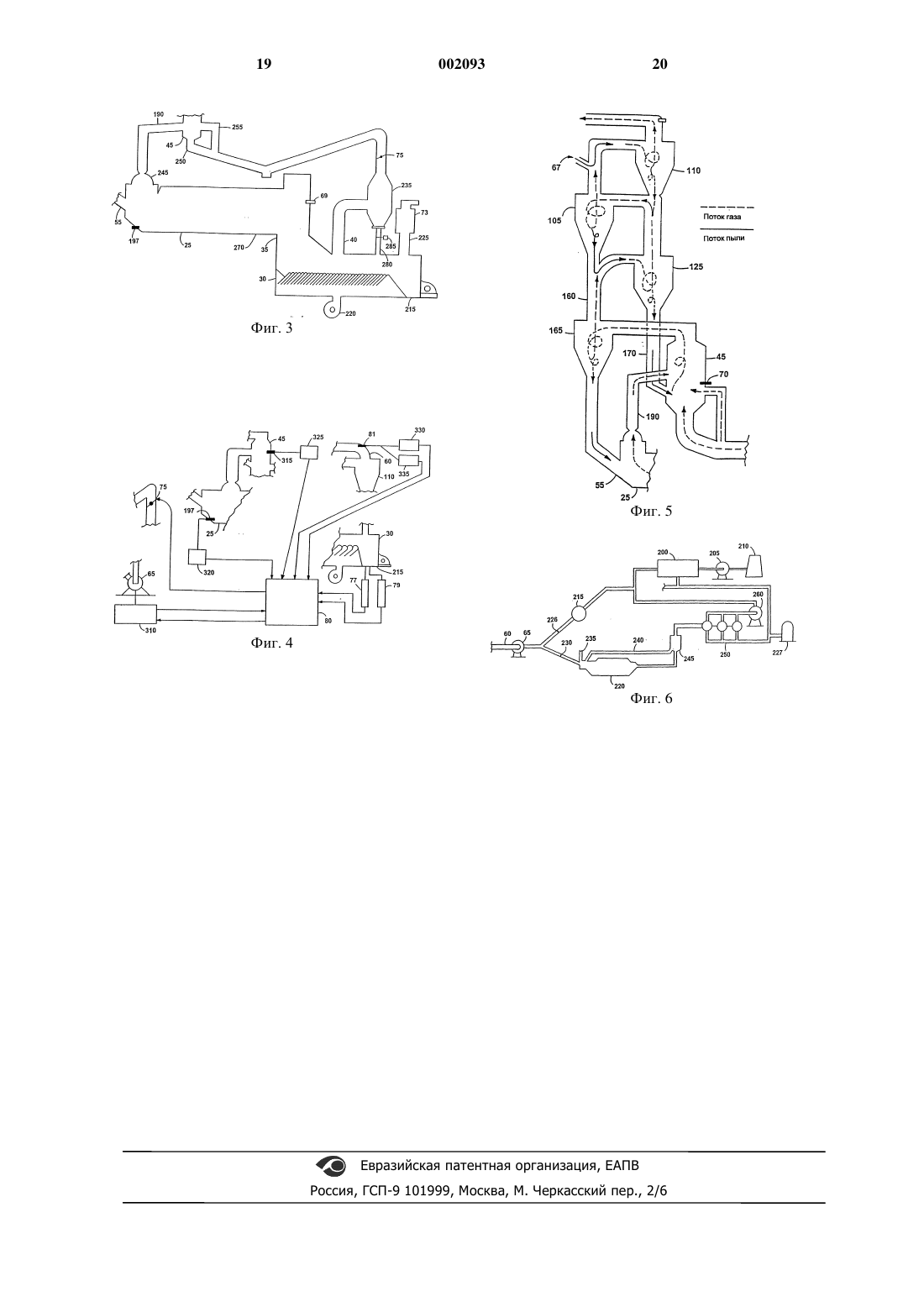

Текст

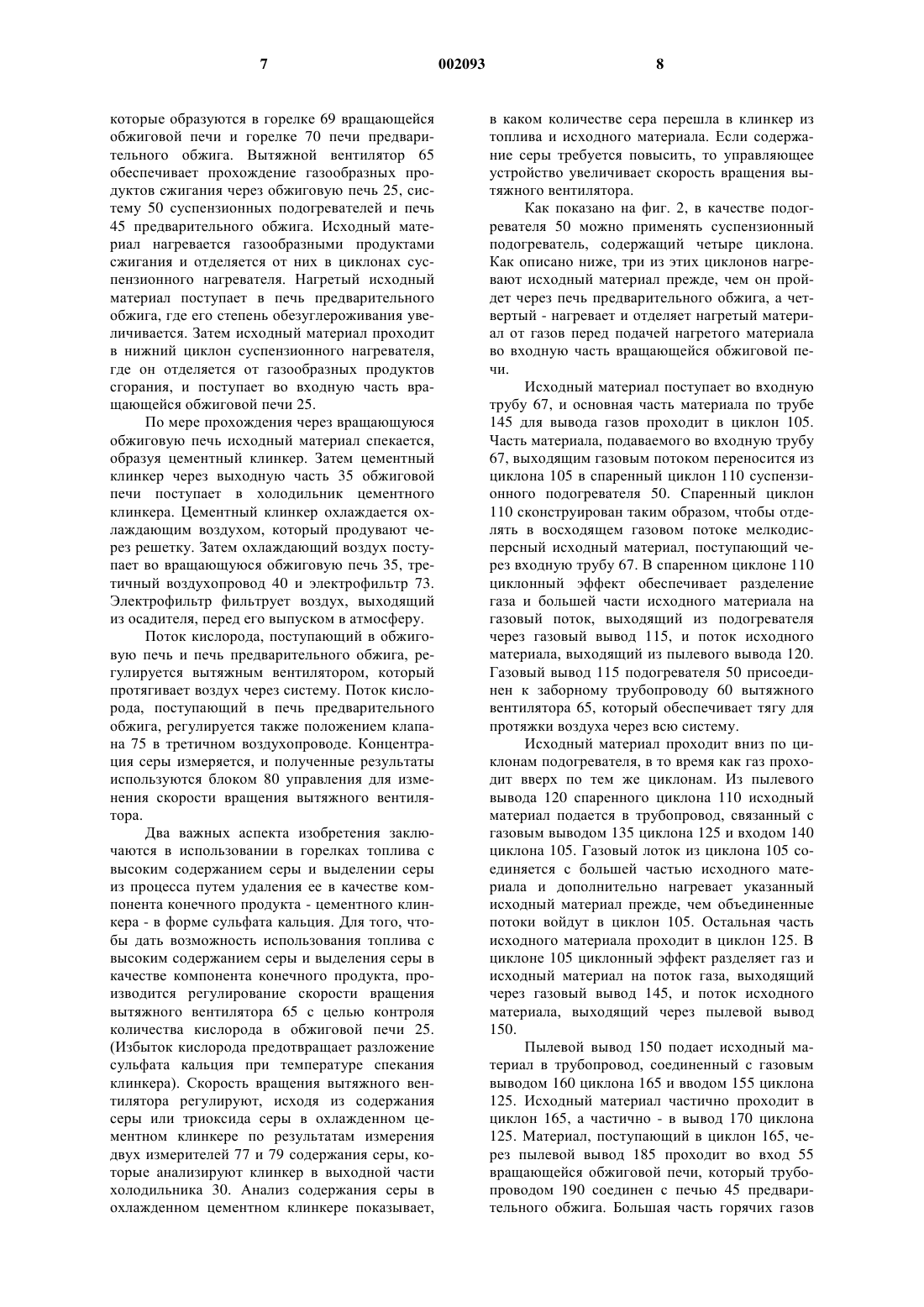

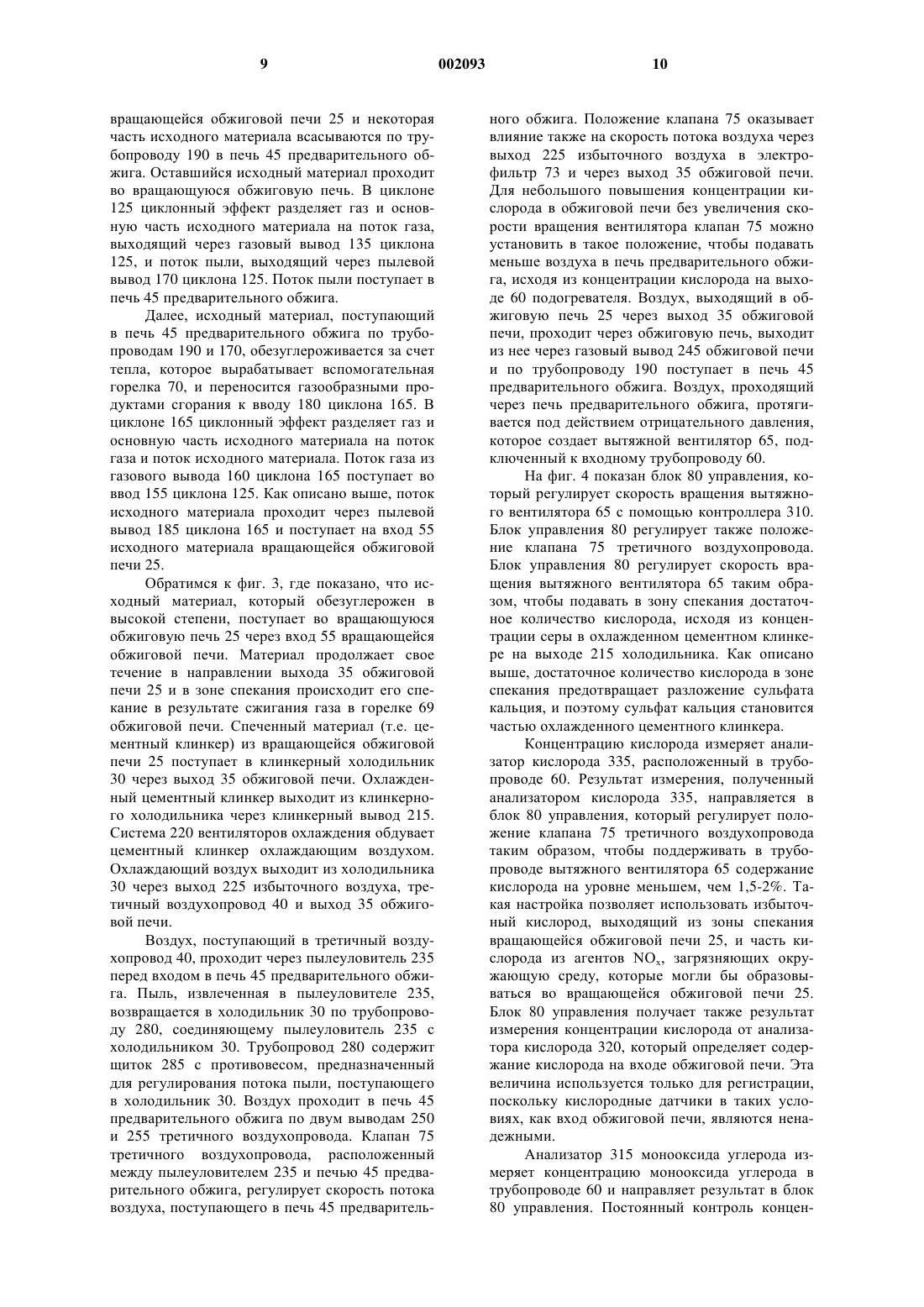

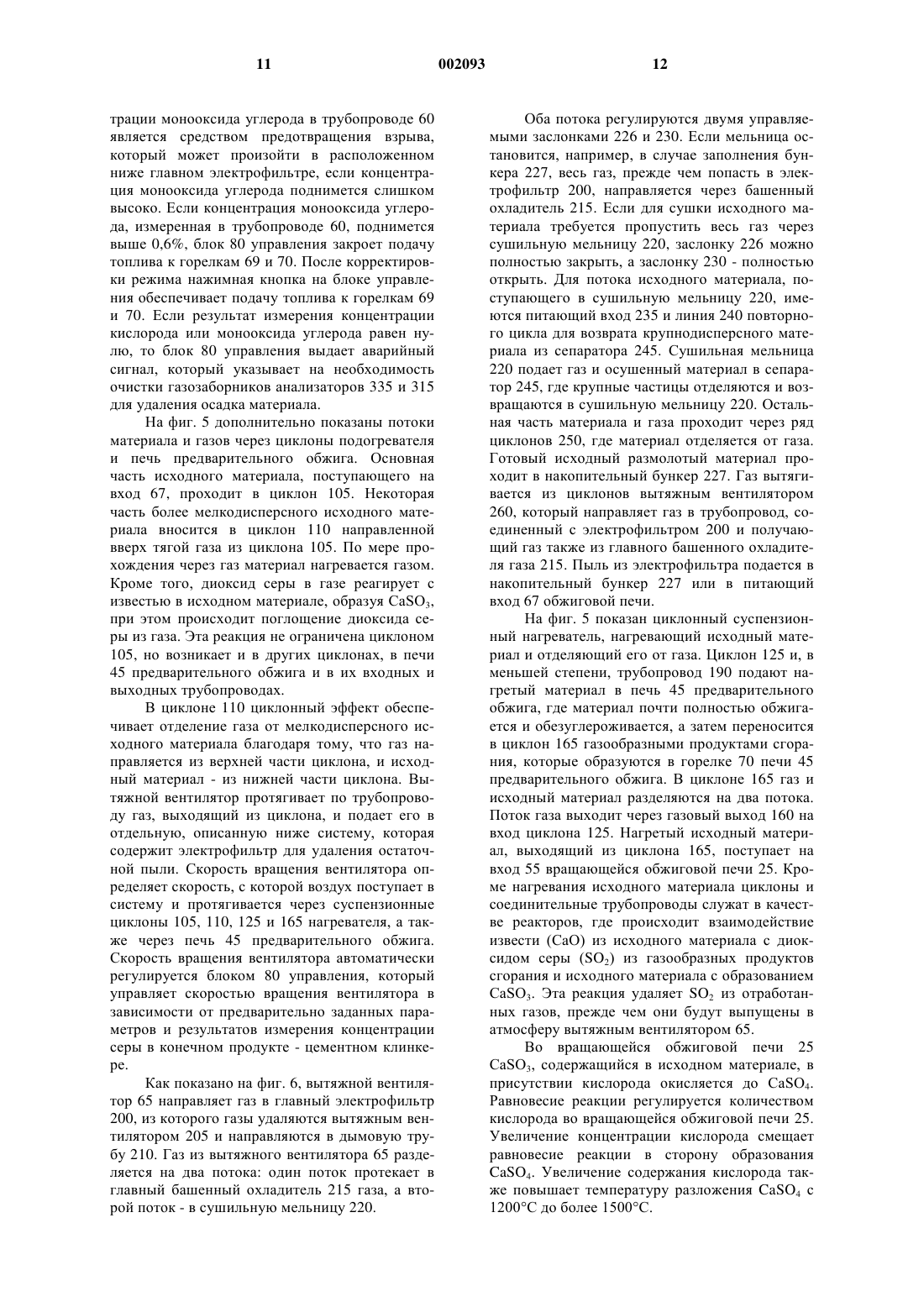

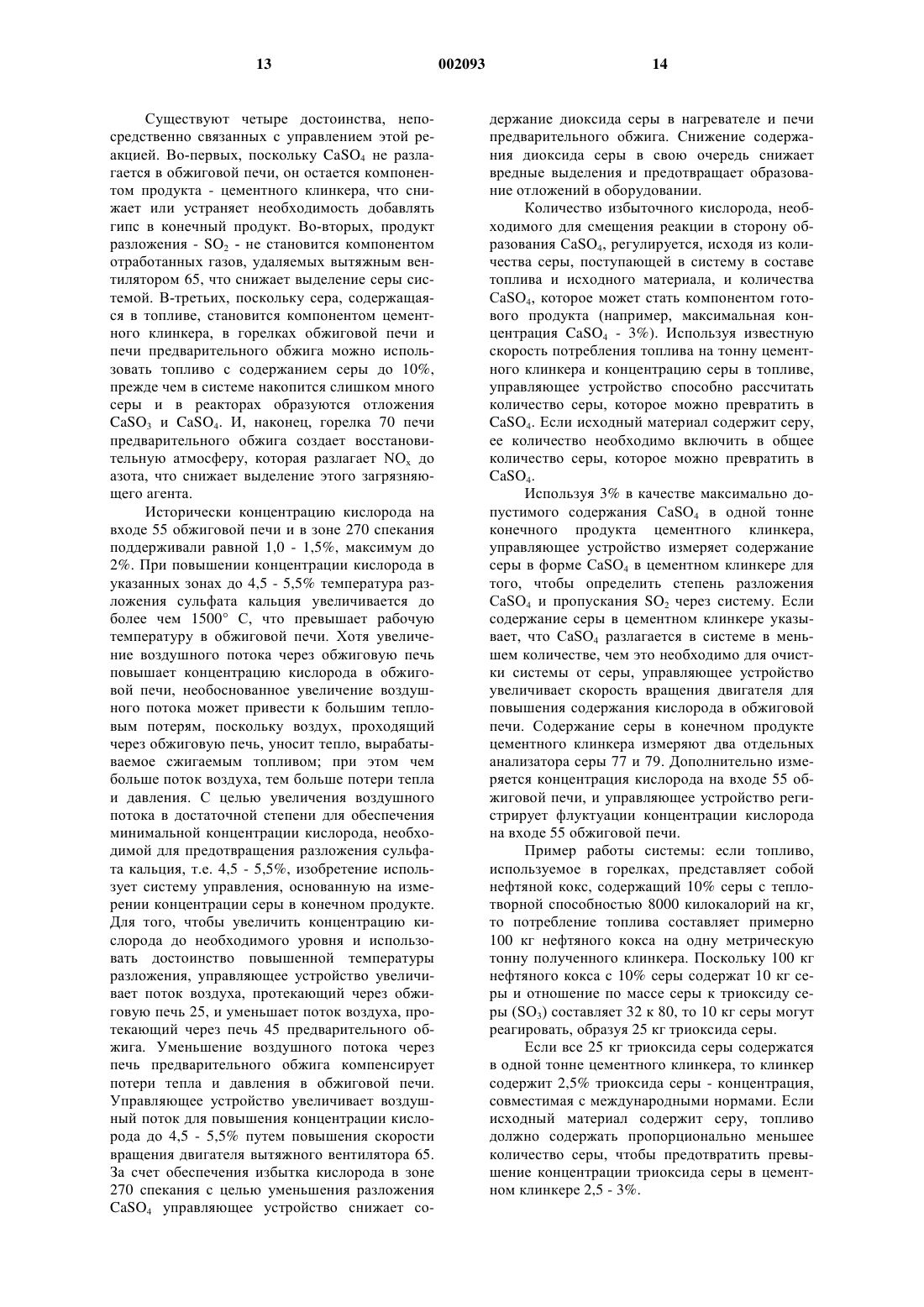

1 Настоящее изобретение относится к получению цементного клинкера. В известных способах получения цементного клинкера исходный материал, подаваемый во вращающуюся обжиговую печь, предварительно нагревают и частично обезуглероживают в каскадной циклонной суспензионной системе и в печи предварительного обжига, используя теплоту газообразных продуктов сгорания, выходящих из вращающейся обжиговой печи и печи предварительного обжига. По мере смешивания газообразных продуктов сгорания с исходным материалом известь (СаО), содержащаяся в исходном материале, реагирует с диоксидом серы(СаSO3). Сульфит кальция образуется в подогревателе и в главном электрофильтре дымовой трубы. Сульфит кальция в свою очередь реагирует с кислородом в системе предварительного подогрева, образуя сульфат кальция (СаSO4) при наличии достаточного содержания кислорода. В случае недостатка кислорода в атмосфере на входе обжиговой печи сульфат кальция может разлагаться на известь и диоксид серы,образуя отложения на входе обжиговой печи. При недостаточном избытке кислорода во вращающейся обжиговой печи сульфат кальция может разлагаться при температуре 1200 С. При недостатке кислорода в подогревателях сульфит кальция может аналогичным образом разлагаться на известь и диоксид серы. Это разложение приводит также к увеличению концентрации диоксида серы в атмосфере обжиговой печи, что вызывает отложение солей кальция на корпусах и стенках циклонов подогревателя и трубопроводах. Количество образующихся отложений может увеличиваться, если сжигаемое топливо является твердым топливом, богатым серой (т.е. более 2%), в частности, нефтяным коксом, горючим сланцем, сельскохозяйственными или промышленными отходами, или жидким топливом с высоким содержанием серы, вследствие увеличенной концентрации диоксида серы в печном газе. Увеличенная циркуляция серы в газах вызывает повышение количества сульфита кальция. Это может привести к образованию отложений в количестве, достаточном для закрывания входа печи, подогревателя, циклонов подогревателя и трубопроводов, соединяющих циклоны, и, тем самым, остановить процесс. Эту проблему можно облегчить путем извлечения части газа на участке между вращающейся обжиговой печью и подогревателем и подачи указанной части газа в отводную колонну. В отводной колонне газ охлаждают более холодным атмосферным воздухом, при этом пыль, богатая диоксидом серы, осаждается. После этого десульфурированный газ направляют в подогреватель, в результате чего общее содержание диоксида серы в атмосфере подогревателя снижается. Такое решение создает две существенные 2 проблемы: потерю тепловой энергии и загрязнение окружающей среды в виде осажденной пыли. В альтернативном варианте подачу кислорода можно регулировать таким образом, чтобы обеспечить избыточную концентрацию кислорода в обжиговой печи и устранить потребность в отводной башне. Однако такое возможное решение вызывает проблемы, связанные с надежностью кислородного датчика в атмосфере обжиговой печи, при этом надежность датчика дополнительно снижается у входа обжиговой печи, где концентрация кислорода является еще более важной. У входа заборник газа для анализаторов кислорода может засоряться пылью,циркулирующей в атмосфере обжиговой печи. Поскольку существующие кислородные датчики могут работать ненадежно в атмосфере обжиговой печи, непрерывный контроль за получением цементного клинкера с использованием кислородного датчика не представляется практичным. Обеспечение избытка кислорода путем простого увеличения потока воздуха через обжиговую печь, печь предварительного обжига и подогреватели может создавать другие проблемы, связанные с уменьшением теплового КПД и потерей давления. Способ по данному изобретению включает регулирование скорости подачи воздуха в зависимости от результатов измерения содержания сульфата кальция в виде серы или триоксида серы (SО 3) в конечном продукте получения цементного клинкера. Скорость подачи воздуха оказывает непосредственное влияние на количество кислорода в обжиговой печи, которое обеспечивает превращение СаSO3 в CaSO4, а также влияет на скорость их разложения. Увеличение концентрации кислорода до 4,5 - 5,5% повышает температуру разложения сульфата кальция до величины, превышающей температуру спекания, поэтому CaSO4, скорее становится компонентом конечного продукта, чем разлагается на газы и образует отложения в обжиговой печи, подогревателе и циклонах подогревателя. Таким образом, анализ содержания серы в конечном продукте в виде цементного клинкера можно использовать для регулирования содержания кислорода в обжиговой цепи и тем самым для косвенного регулирования относительного содержания серы, уходящей из системы в виде компонента цементного клинкера. Подача воздуха в обжиговую печь регулируется механически путем увеличения и уменьшения скорости вращения главного вытяжного вентилятора, который создает отрицательное давление и обеспечивает поступление и прохождение газа через обжиговую печь, подогреватель, циклоны подогревателя и печь предварительного обжига. Воздух переносит газообразные продукты сгорания топлива из обжиговой печи и печи предварительного обжига в подогреватель. В подогревателе и циклонах подогре 3 вателя исходный материал нагревается и отделяется от газов. Он также подвергается частичному обжигу, т. е. карбонат кальция в исходном материале частично разлагается на известь и углекислый газ (СO2). В печи предварительного обжига исходный материал далее обезуглероживается до уровня 90 - 95%. Кроме того, газ десульфурируется в главном электрофильтре вытяжной трубы и подогревателе за счет перехода серы из газа в исходный материал в результате реакции СаО + SО 2 СаSO3. Таким образом, 90 - 95% углекислого газа выделяется из исходного материала прежде, чем исходный материал достигнет входа обжиговой печи. Регулирование подачи воздуха можно осуществить при использовании вращающейся обжиговой печи для получения цементного клинкера. Весь исходный материал поступает в систему через верхний конец подогревателя и входит во вращающуюся обжиговую печь через входное отверстие в верхнем конце обжиговой печи, который соединен с выходом подогревателя. Вход содержит также вертикальный канал,который соединяется с печью предварительного обжига и пропускает газы, образующиеся при сгорании топлива в горелке вращающейся обжиговой печи. Горелка, расположенная на выходном конце вращающейся обжиговой печи вырабатывает тепло, необходимое для спекания исходного материала в обжиговой печи. Обжиговая печь имеет некоторый наклон, который способствует протеканию материала. После того, как цементный клинкер проходит через зону спекания обжиговой печи, он выходит из вращающейся обжиговой печи в холодильник через выходное отверстие, расположенное около горелки. Отверстие для выхода цементного клинкера служит также для входа во вращающуюся обжиговую печь порции воздуха, который вдувают в холодильник для охлаждения цементного клинкера. Воздух с помощью нескольких вентиляторов вдувается в холодильник и создает в холодильнике повышение давления. Охлаждающий воздух, не проходящий через обжиговую печь, выходит из холодильника через два выходных трубопровода. Один выходной трубопровод направляет воздух в электрофильтр для извлечения мелких фракций клинкера, после чего воздух выпускается в атмосферу. Другой выходной трубопровод направляет воздух в пылеуловитель, который возвращает клинкерную пыль в холодильник и направляет воздух в печь предварительного обжига. Клапан, расположенный в трубопроводе между пылеуловителем и печью предварительного обжига, регулирует поток воздуха, поступающего в печь предварительного обжига, и влияет на соотношение воздушных потоков, протекающих по этим двум трубопроводам и через обжиговую печь. Если путем закрывания клапана уменьшить воздушный поток, направляемый в печь предварительного обжига, то возрастет 4 воздушный поток через обжиговую печь и электрофильтр холодильника. В печи предварительного обжига производится обезуглероживание исходного материала за счет использования газообразных продуктов сжигания из вращающейся обжиговой печи и сжигания топлива в горелке печи предварительного обжига. Кислород для сжигания подается в качестве компонента нагретого воздуха, поступающего в печь предварительного обжига из вращающейся обжиговой печи через устройство для ввода воздуха, подключенное к третичному воздухопроводу и расположенное в основании печи предварительного обжига. Исходный материал поступает в печь предварительного обжига с пылевого выхода циклонного суспензионного подогревателя. Изобретение обеспечивает более экономичное потребление твердого, жидкого и газообразного топлива с высоким содержанием серы при получении цементного клинкера во вращающихся обжиговых печах. Кроме того, изобретение позволяет поддерживать рабочие режимы, обеспечивающие переход серы из топлива в цементный клинкер в форме СаSO4, что резко снижает концентрацию SO2 в технологическом процессе и тем самым уменьшает выделения SO2. Изобретение усовершенствует способ получения цементного клинкера, обеспечивая возможность применения топлива, содержащего до 10% серы, и снижения выделения газов SO2 и NОx. 10%-ный предел содержания серы основан на применении топлива с теплотворной способностью около 8000 килокалорий на килограмм топлива. Газообразные выделенияNОх снижаются за счет создания восстановительной атмосферы в печи предварительного обжига, которая потребляет O2 из NОх. Кроме того, при наличии достаточного содержания в клинкере сульфата кальция при размалывании клинкера для получения цемента не требуется добавлять гипс, действующий в качестве замедлителя схватывания цемента. Одним из главных аспектов изобретения является возможность получения цементного клинкера с использованием топлива с высоким содержанием серы, сжигаемого в обжиговой печи, на вход которой вводят исходный материал. Исходный материал спекают для получения спеченного материала, который затем охлаждается, образуя цементный клинкер. Управление процессом осуществляют путем измерения содержания серы в охлажденном цементном клинкере на выходе из холодильника цементного клинкера, чтобы регулировать концентрацию кислорода на входе в обжиговую печь. Варианты исполнения могут включать одну или несколько из приведенных ниже особенностей. Так, например, загружаемый материал может быть подвергнут предварительному обжигу с использованием топлива с высоким содержанием серы, сжигаемого в печи предвари 5 тельного обжига, и нагрет с помощью газообразных продуктов сгорания из обжиговой печи и печи предварительного обжига. Концентрацию кислорода в печи предварительного обжига можно также регулировать за счет использования избыточного кислорода, поступающего из обжиговой печи, и создания восстановительной атмосферы в печи предварительного обжига для снижения выделения NОх. Концентрацию кислорода в печи предварительного обжига и обжиговой печи можно изменять, регулируя скорость вращения вытяжного вентилятора, который протягивает воздух через обжиговую печь,подогреватель и печь предварительного обжига. Клапаном, который расположен между печью предварительного обжига и холодильником,можно также управлять с помощью контроллера, чтобы изменять количество воздуха, протекающего в обжиговую печь и печь предварительного обжига. Концентрацию кислорода можно регулировать таким образом, чтобы поддерживать повышенную температуру разложения сульфата кальция в обжиговой печи для предотвращения разложения сульфата кальция. Топливо, используемое в горелках, может содержать до 10% серы, при этом сера топлива реагирует с СаО исходного материала, образуя сульфат кальция,который становится компонентом цементного клинкера с концентрацией до 3% по массе. Благодаря наличию в цементном клинкере сульфата кальция, для получения цемента при размалывании цементного клинкера не требуется добавлять гипс. Путем регулирования кислорода в обжиговой печи циркуляцию SO2 в ней можно снизить до менее 80 кг в час для того, чтобы предотвратить появление отложений в обжиговой печи, циклонах и трубопроводах, соединяющих циклоны. Варианты реализации могут включать также вращающуюся печь с горелкой для спекания исходного материала, холодильник для охлаждения цементного клинкера, измеритель концентрации серы для измерения содержания серы в цементном клинкере и контроллер для регулирования концентрации кислорода в обжиговой печи, исходя из результатов измерения содержания серы в охлажденном цементном клинкере. Контроллер может использовать результаты измерения содержания серы для регулирования скорости вращения вентилятора и,тем самым, - для регулирования концентрации кислорода в обжиговой печи. Обжиговую печь можно соединять с печью предварительного обжига, в которой сгорает топливо с высоким содержанием серы, с целью предварительного обжига (т.е. обезуглероживания) исходного материала. К обжиговой печи и печи предварительного обжига можно подключить циклонный суспензионный подогреватель для подогрева и частичного обезуглероживания исходного материала перед его подачей в обжиговую печь. 6 Между холодильником и печью предварительного обжига можно использовать третичный воздухопровод и клапан для регулирования воздушного потока, поступающего в печь предварительного обжига. У входа газа в обжиговую печь и выхода из циклонного суспензионного подогревателя можно установить кислородные датчики для контроля содержания кислорода. Результаты измерения концентрации кислорода на выходе газа из циклонного суспензионного подогревателя могут использоваться контроллером для управления клапаном третичного воздухопровода. Для фильтрации воздуха, выходящего из холодильника в атмосферу, можно использовать электрофильтр. Другие признаки и достоинства изобретения станут очевидными из приведенного ниже подробного описания, которое включает прилагаемые фигуры, а также из формулы изобретения. Фиг. 1 - блок-схема системы для получения цементного клинкера. Фиг. 2 - схематичное изображение циклонных суспензионных подогревателей, печи предварительного обжига и входной части вращающейся обжиговой печи системы, показанной на фиг. 1. Фиг. 3 - схематичное изображение вращающейся обжиговой печи, печи предварительного обжига, холодильника цементного клинкера, третичного воздухопровода, пылеуловителя и электрофильтра системы, показанной на фиг. 1. Фиг. 4 - блок-схема системы управления системой, показанной на фиг. 1. Фиг. 5 - блок-схема, показывающая движение потока материала через циклонные суспензионные подогреватели, печь предварительного обжига и входную часть поворотной обжиговой печи системы, показанной на фиг. 1. Фиг. 6 - блок-схема главного вентилятора и связанного с ним оборудования системы, показанной на фиг. 1. Подробное описание На фиг. 1 показана система для получения цементного клинкера, включающая вращающуюся обжиговую печь 25 и холодильник 30 цементного клинкера, расположенный у выходной части 35 обжиговой печи. Третичный воздухопровод 40 соединяет холодильник цементного клинкера с печью 45 предварительного обжига. Трубопровод 20 вытяжки газа соединяет вращающуюся обжиговую печь и печь предварительного обжига. Каскадная система 50 циклонных суспензионных подогревателей соединяется со входом 55 вращающейся обжиговой печи, с печью предварительного обжига 45 и с выходным трубопроводом 60, который ведет к вытяжному вентилятору 65. Исходный материал подают в систему по входной трубе 67. Исходный материал смешивается с газообразными продуктами сгорания, 7 которые образуются в горелке 69 вращающейся обжиговой печи и горелке 70 печи предварительного обжига. Вытяжной вентилятор 65 обеспечивает прохождение газообразных продуктов сжигания через обжиговую печь 25, систему 50 суспензионных подогревателей и печь 45 предварительного обжига. Исходный материал нагревается газообразными продуктами сжигания и отделяется от них в циклонах суспензионного нагревателя. Нагретый исходный материал поступает в печь предварительного обжига, где его степень обезуглероживания увеличивается. Затем исходный материал проходит в нижний циклон суспензионного нагревателя,где он отделяется от газообразных продуктов сгорания, и поступает во входную часть вращающейся обжиговой печи 25. По мере прохождения через вращающуюся обжиговую печь исходный материал спекается,образуя цементный клинкер. Затем цементный клинкер через выходную часть 35 обжиговой печи поступает в холодильник цементного клинкера. Цементный клинкер охлаждается охлаждающим воздухом, который продувают через решетку. Затем охлаждающий воздух поступает во вращающуюся обжиговую печь 35, третичный воздухопровод 40 и электрофильтр 73. Электрофильтр фильтрует воздух, выходящий из осадителя, перед его выпуском в атмосферу. Поток кислорода, поступающий в обжиговую печь и печь предварительного обжига, регулируется вытяжным вентилятором, который протягивает воздух через систему. Поток кислорода, поступающий в печь предварительного обжига, регулируется также положением клапана 75 в третичном воздухопроводе. Концентрация серы измеряется, и полученные результаты используются блоком 80 управления для изменения скорости вращения вытяжного вентилятора. Два важных аспекта изобретения заключаются в использовании в горелках топлива с высоким содержанием серы и выделении серы из процесса путем удаления ее в качестве компонента конечного продукта - цементного клинкера - в форме сульфата кальция. Для того, чтобы дать возможность использования топлива с высоким содержанием серы и выделения серы в качестве компонента конечного продукта, производится регулирование скорости вращения вытяжного вентилятора 65 с целью контроля количества кислорода в обжиговой печи 25.(Избыток кислорода предотвращает разложение сульфата кальция при температуре спекания клинкера). Скорость вращения вытяжного вентилятора регулируют, исходя из содержания серы или триоксида серы в охлажденном цементном клинкере по результатам измерения двух измерителей 77 и 79 содержания серы, которые анализируют клинкер в выходной части холодильника 30. Анализ содержания серы в охлажденном цементном клинкере показывает, 002093 8 в каком количестве сера перешла в клинкер из топлива и исходного материала. Если содержание серы требуется повысить, то управляющее устройство увеличивает скорость вращения вытяжного вентилятора. Как показано на фиг. 2, в качестве подогревателя 50 можно применять суспензионный подогреватель, содержащий четыре циклона. Как описано ниже, три из этих циклонов нагревают исходный материал прежде, чем он пройдет через печь предварительного обжига, а четвертый - нагревает и отделяет нагретый материал от газов перед подачей нагретого материала во входную часть вращающейся обжиговой печи. Исходный материал поступает во входную трубу 67, и основная часть материала по трубе 145 для вывода газов проходит в циклон 105. Часть материала, подаваемого во входную трубу 67, выходящим газовым потоком переносится из циклона 105 в спаренный циклон 110 суспензионного подогревателя 50. Спаренный циклон 110 сконструирован таким образом, чтобы отделять в восходящем газовом потоке мелкодисперсный исходный материал, поступающий через входную трубу 67. В спаренном циклоне 110 циклонный эффект обеспечивает разделение газа и большей части исходного материала на газовый поток, выходящий из подогревателя через газовый вывод 115, и поток исходного материала, выходящий из пылевого вывода 120. Газовый вывод 115 подогревателя 50 присоединен к заборному трубопроводу 60 вытяжного вентилятора 65, который обеспечивает тягу для протяжки воздуха через всю систему. Исходный материал проходит вниз по циклонам подогревателя, в то время как газ проходит вверх по тем же циклонам. Из пылевого вывода 120 спаренного циклона 110 исходный материал подается в трубопровод, связанный с газовым выводом 135 циклона 125 и входом 140 циклона 105. Газовый лоток из циклона 105 соединяется с большей частью исходного материала и дополнительно нагревает указанный исходный материал прежде, чем объединенные потоки войдут в циклон 105. Остальная часть исходного материала проходит в циклон 125. В циклоне 105 циклонный эффект разделяет газ и исходный материал на поток газа, выходящий через газовый вывод 145, и поток исходного материала, выходящий через пылевой вывод 150. Пылевой вывод 150 подает исходный материал в трубопровод, соединенный с газовым выводом 160 циклона 165 и вводом 155 циклона 125. Исходный материал частично проходит в циклон 165, а частично - в вывод 170 циклона 125. Материал, поступающий в циклон 165, через пылевой вывод 185 проходит во вход 55 вращающейся обжиговой печи, который трубопроводом 190 соединен с печью 45 предварительного обжига. Большая часть горячих газов 9 вращающейся обжиговой печи 25 и некоторая часть исходного материала всасываются по трубопроводу 190 в печь 45 предварительного обжига. Оставшийся исходный материал проходит во вращающуюся обжиговую печь. В циклоне 125 циклонный эффект разделяет газ и основную часть исходного материала на поток газа,выходящий через газовый вывод 135 циклона 125, и поток пыли, выходящий через пылевой вывод 170 циклона 125. Поток пыли поступает в печь 45 предварительного обжига. Далее, исходный материал, поступающий в печь 45 предварительного обжига по трубопроводам 190 и 170, обезуглероживается за счет тепла, которое вырабатывает вспомогательная горелка 70, и переносится газообразными продуктами сгорания к вводу 180 циклона 165. В циклоне 165 циклонный эффект разделяет газ и основную часть исходного материала на поток газа и поток исходного материала. Поток газа из газового вывода 160 циклона 165 поступает во ввод 155 циклона 125. Как описано выше, поток исходного материала проходит через пылевой вывод 185 циклона 165 и поступает на вход 55 исходного материала вращающейся обжиговой печи 25. Обратимся к фиг. 3, где показано, что исходный материал, который обезуглерожен в высокой степени, поступает во вращающуюся обжиговую печь 25 через вход 55 вращающейся обжиговой печи. Материал продолжает свое течение в направлении выхода 35 обжиговой печи 25 и в зоне спекания происходит его спекание в результате сжигания газа в горелке 69 обжиговой печи. Спеченный материал (т.е. цементный клинкер) из вращающейся обжиговой печи 25 поступает в клинкерный холодильник 30 через выход 35 обжиговой печи. Охлажденный цементный клинкер выходит из клинкерного холодильника через клинкерный вывод 215. Система 220 вентиляторов охлаждения обдувает цементный клинкер охлаждающим воздухом. Охлаждающий воздух выходит из холодильника 30 через выход 225 избыточного воздуха, третичный воздухопровод 40 и выход 35 обжиговой печи. Воздух, поступающий в третичный воздухопровод 40, проходит через пылеуловитель 235 перед входом в печь 45 предварительного обжига. Пыль, извлеченная в пылеуловителе 235,возвращается в холодильник 30 по трубопроводу 280, соединяющему пылеуловитель 235 с холодильником 30. Трубопровод 280 содержит щиток 285 с противовесом, предназначенный для регулирования потока пыли, поступающего в холодильник 30. Воздух проходит в печь 45 предварительного обжига по двум выводам 250 и 255 третичного воздухопровода. Клапан 75 третичного воздухопровода, расположенный между пылеуловителем 235 и печью 45 предварительного обжига, регулирует скорость потока воздуха, поступающего в печь 45 предваритель 002093 10 ного обжига. Положение клапана 75 оказывает влияние также на скорость потока воздуха через выход 225 избыточного воздуха в электрофильтр 73 и через выход 35 обжиговой печи. Для небольшого повышения концентрации кислорода в обжиговой печи без увеличения скорости вращения вентилятора клапан 75 можно установить в такое положение, чтобы подавать меньше воздуха в печь предварительного обжига, исходя из концентрации кислорода на выходе 60 подогревателя. Воздух, выходящий в обжиговую печь 25 через выход 35 обжиговой печи, проходит через обжиговую печь, выходит из нее через газовый вывод 245 обжиговой печи и по трубопроводу 190 поступает в печь 45 предварительного обжига. Воздух, проходящий через печь предварительного обжига, протягивается под действием отрицательного давления,которое создает вытяжной вентилятор 65, подключенный к входному трубопроводу 60. На фиг. 4 показан блок 80 управления, который регулирует скорость вращения вытяжного вентилятора 65 с помощью контроллера 310. Блок управления 80 регулирует также положение клапана 75 третичного воздухопровода. Блок управления 80 регулирует скорость вращения вытяжного вентилятора 65 таким образом, чтобы подавать в зону спекания достаточное количество кислорода, исходя из концентрации серы в охлажденном цементном клинкере на выходе 215 холодильника. Как описано выше, достаточное количество кислорода в зоне спекания предотвращает разложение сульфата кальция, и поэтому сульфат кальция становится частью охлажденного цементного клинкера. Концентрацию кислорода измеряет анализатор кислорода 335, расположенный в трубопроводе 60. Результат измерения, полученный анализатором кислорода 335, направляется в блок 80 управления, который регулирует положение клапана 75 третичного воздухопровода таким образом, чтобы поддерживать в трубопроводе вытяжного вентилятора 65 содержание кислорода на уровне меньшем, чем 1,5-2%. Такая настройка позволяет использовать избыточный кислород, выходящий из зоны спекания вращающейся обжиговой печи 25, и часть кислорода из агентов NОх, загрязняющих окружающую среду, которые могли бы образовываться во вращающейся обжиговой печи 25. Блок 80 управления получает также результат измерения концентрации кислорода от анализатора кислорода 320, который определяет содержание кислорода на входе обжиговой печи. Эта величина используется только для регистрации,поскольку кислородные датчики в таких условиях, как вход обжиговой печи, являются ненадежными. Анализатор 315 монооксида углерода измеряет концентрацию монооксида углерода в трубопроводе 60 и направляет результат в блок 80 управления. Постоянный контроль концен 11 трации монооксида углерода в трубопроводе 60 является средством предотвращения взрыва,который может произойти в расположенном ниже главном электрофильтре, если концентрация монооксида углерода поднимется слишком высоко. Если концентрация монооксида углерода, измеренная в трубопроводе 60, поднимется выше 0,6%, блок 80 управления закроет подачу топлива к горелкам 69 и 70. После корректировки режима нажимная кнопка на блоке управления обеспечивает подачу топлива к горелкам 69 и 70. Если результат измерения концентрации кислорода или монооксида углерода равен нулю, то блок 80 управления выдает аварийный сигнал, который указывает на необходимость очистки газозаборников анализаторов 335 и 315 для удаления осадка материала. На фиг. 5 дополнительно показаны потоки материала и газов через циклоны подогревателя и печь предварительного обжига. Основная часть исходного материала, поступающего на вход 67, проходит в циклон 105. Некоторая часть более мелкодисперсного исходного материала вносится в циклон 110 направленной вверх тягой газа из циклона 105. По мере прохождения через газ материал нагревается газом. Кроме того, диоксид серы в газе реагирует с известью в исходном материале, образуя СаSO3,при этом происходит поглощение диоксида серы из газа. Эта реакция не ограничена циклоном 105, но возникает и в других циклонах, в печи 45 предварительного обжига и в их входных и выходных трубопроводах. В циклоне 110 циклонный эффект обеспечивает отделение газа от мелкодисперсного исходного материала благодаря тому, что газ направляется из верхней части циклона, и исходный материал - из нижней части циклона. Вытяжной вентилятор протягивает по трубопроводу газ, выходящий из циклона, и подает его в отдельную, описанную ниже систему, которая содержит электрофильтр для удаления остаточной пыли. Скорость вращения вентилятора определяет скорость, с которой воздух поступает в систему и протягивается через суспензионные циклоны 105, 110, 125 и 165 нагревателя, а также через печь 45 предварительного обжига. Скорость вращения вентилятора автоматически регулируется блоком 80 управления, который управляет скоростью вращения вентилятора в зависимости от предварительно заданных параметров и результатов измерения концентрации серы в конечном продукте - цементном клинкере. Как показано на фиг. 6, вытяжной вентилятор 65 направляет газ в главный электрофильтр 200, из которого газы удаляются вытяжным вентилятором 205 и направляются в дымовую трубу 210. Газ из вытяжного вентилятора 65 разделяется на два потока: один поток протекает в главный башенный охладитель 215 газа, а второй поток - в сушильную мельницу 220. 12 Оба потока регулируются двумя управляемыми заслонками 226 и 230. Если мельница остановится, например, в случае заполнения бункера 227, весь газ, прежде чем попасть в электрофильтр 200, направляется через башенный охладитель 215. Если для сушки исходного материала требуется пропустить весь газ через сушильную мельницу 220, заслонку 226 можно полностью закрыть, а заслонку 230 - полностью открыть. Для потока исходного материала, поступающего в сушильную мельницу 220, имеются питающий вход 235 и линия 240 повторного цикла для возврата крупнодисперсного материала из сепаратора 245. Сушильная мельница 220 подает газ и осушенный материал в сепаратор 245, где крупные частицы отделяются и возвращаются в сушильную мельницу 220. Остальная часть материала и газа проходит через ряд циклонов 250, где материал отделяется от газа. Готовый исходный размолотый материал проходит в накопительный бункер 227. Газ вытягивается из циклонов вытяжным вентилятором 260, который направляет газ в трубопровод, соединенный с электрофильтром 200 и получающий газ также из главного башенного охладителя газа 215. Пыль из электрофильтра подается в накопительный бункер 227 или в питающий вход 67 обжиговой печи. На фиг. 5 показан циклонный суспензионный нагреватель, нагревающий исходный материал и отделяющий его от газа. Циклон 125 и, в меньшей степени, трубопровод 190 подают нагретый материал в печь 45 предварительного обжига, где материал почти полностью обжигается и обезуглероживается, а затем переносится в циклон 165 газообразными продуктами сгорания, которые образуются в горелке 70 печи 45 предварительного обжига. В циклоне 165 газ и исходный материал разделяются на два потока. Поток газа выходит через газовый выход 160 на вход циклона 125. Нагретый исходный материал, выходящий из циклона 165, поступает на вход 55 вращающейся обжиговой печи 25. Кроме нагревания исходного материала циклоны и соединительные трубопроводы служат в качестве реакторов, где происходит взаимодействие извести (СаО) из исходного материала с диоксидом серы (SO2) из газообразных продуктов сгорания и исходного материала с образованием СаSО 3. Эта реакция удаляет SO2 из отработанных газов, прежде чем они будут выпущены в атмосферу вытяжным вентилятором 65. Во вращающейся обжиговой печи 25 СаSО 3, содержащийся в исходном материале, в присутствии кислорода окисляется до СаSO4. Равновесие реакции регулируется количеством кислорода во вращающейся обжиговой печи 25. Увеличение концентрации кислорода смещает равновесие реакции в сторону образованияCaSO4. Увеличение содержания кислорода также повышает температуру разложения CaSO4 с 1200 С до более 1500 С. 13 Существуют четыре достоинства, непосредственно связанных с управлением этой реакцией. Во-первых, поскольку CaSO4 не разлагается в обжиговой печи, он остается компонентом продукта - цементного клинкера, что снижает или устраняет необходимость добавлять гипс в конечный продукт. Во-вторых, продукт разложения - SO2 - не становится компонентом отработанных газов, удаляемых вытяжным вентилятором 65, что снижает выделение серы системой. В-третьих, поскольку сера, содержащаяся в топливе, становится компонентом цементного клинкера, в горелках обжиговой печи и печи предварительного обжига можно использовать топливо с содержанием серы до 10%,прежде чем в системе накопится слишком много серы и в реакторах образуются отложенияCaSO3 и CaSO4. И, наконец, горелка 70 печи предварительного обжига создает восстановительную атмосферу, которая разлагает NОх до азота, что снижает выделение этого загрязняющего агента. Исторически концентрацию кислорода на входе 55 обжиговой печи и в зоне 270 спекания поддерживали равной 1,0 - 1,5%, максимум до 2%. При повышении концентрации кислорода в указанных зонах до 4,5 - 5,5% температура разложения сульфата кальция увеличивается до более чем 1500 С, что превышает рабочую температуру в обжиговой печи. Хотя увеличение воздушного потока через обжиговую печь повышает концентрацию кислорода в обжиговой печи, необоснованное увеличение воздушного потока может привести к большим тепловым потерям, поскольку воздух, проходящий через обжиговую печь, уносит тепло, вырабатываемое сжигаемым топливом; при этом чем больше поток воздуха, тем больше потери тепла и давления. С целью увеличения воздушного потока в достаточной степени для обеспечения минимальной концентрации кислорода, необходимой для предотвращения разложения сульфата кальция, т.е. 4,5 - 5,5%, изобретение использует систему управления, основанную на измерении концентрации серы в конечном продукте. Для того, чтобы увеличить концентрацию кислорода до необходимого уровня и использовать достоинство повышенной температуры разложения, управляющее устройство увеличивает поток воздуха, протекающий через обжиговую печь 25, и уменьшает поток воздуха, протекающий через печь 45 предварительного обжига. Уменьшение воздушного потока через печь предварительного обжига компенсирует потери тепла и давления в обжиговой печи. Управляющее устройство увеличивает воздушный поток для повышения концентрации кислорода до 4,5 - 5,5% путем повышения скорости вращения двигателя вытяжного вентилятора 65. За счет обеспечения избытка кислорода в зоне 270 спекания с целью уменьшения разложенияCaSO4 управляющее устройство снижает со 002093 14 держание диоксида серы в нагревателе и печи предварительного обжига. Снижение содержания диоксида серы в свою очередь снижает вредные выделения и предотвращает образование отложений в оборудовании. Количество избыточного кислорода, необходимого для смещения реакции в сторону образования СаSO4, регулируется, исходя из количества серы, поступающей в систему в составе топлива и исходного материала, и количества СаSO4, которое может стать компонентом готового продукта (например, максимальная концентрация CaSO4 - 3%). Используя известную скорость потребления топлива на тонну цементного клинкера и концентрацию серы в топливе,управляющее устройство способно рассчитать количество серы, которое можно превратить вCaSO4. Если исходный материал содержит серу,ее количество необходимо включить в общее количество серы, которое можно превратить вCaSO4. Используя 3% в качестве максимально допустимого содержания CaSО 4 в одной тонне конечного продукта цементного клинкера,управляющее устройство измеряет содержание серы в форме CaSО 4 в цементном клинкере для того, чтобы определить степень разложения СаSO4 и пропускания SO2 через систему. Если содержание серы в цементном клинкере указывает, что СаSO4 разлагается в системе в меньшем количестве, чем это необходимо для очистки системы от серы, управляющее устройство увеличивает скорость вращения двигателя для повышения содержания кислорода в обжиговой печи. Содержание серы в конечном продукте цементного клинкера измеряют два отдельных анализатора серы 77 и 79. Дополнительно измеряется концентрация кислорода на входе 55 обжиговой печи, и управляющее устройство регистрирует флуктуации концентрации кислорода на входе 55 обжиговой печи. Пример работы системы: если топливо,используемое в горелках, представляет собой нефтяной кокс, содержащий 10% серы с теплотворной способностью 8000 килокалорий на кг,то потребление топлива составляет примерно 100 кг нефтяного кокса на одну метрическую тонну полученного клинкера. Поскольку 100 кг нефтяного кокса с 10% серы содержат 10 кг серы и отношение по массе серы к триоксиду серы (SO3) составляет 32 к 80, то 10 кг серы могут реагировать, образуя 25 кг триоксида серы. Если все 25 кг триоксида серы содержатся в одной тонне цементного клинкера, то клинкер содержит 2,5% триоксида серы - концентрация,совместимая с международными нормами. Если исходный материал содержит серу, топливо должно содержать пропорционально меньшее количество серы, чтобы предотвратить превышение концентрации триоксида серы в цементном клинкере 2,5 - 3%. 15 Снижение концентрации триоксида серы в цементном клинкере на выходе холодильника указывает на недостаток кислорода в обжиговой печи и печи предварительного обжига, а также на разложение сульфата кальция. Для того, чтобы исправить это положение, контроллер использует значение концентрации серы в полученном цементном клинкере, увеличивая скорость вращения вытяжного вентилятора и закрывая затем клапан третичного воздухопровода, чтобы обеспечить дополнительную подачу воздуха в обжиговую печь в зависимости от концентрации кислорода в выходном трубопроводе 60. Кислород в дополнительном потоке воздуха увеличивает температуру разложения сульфата кальция, уменьшая тем самым разложение сульфата кальция в обжиговой печи и вызывая превращение сульфата кальция в компонент цементного клинкера. Конечным результатом является увеличение триоксида серы в цементном клинкере до 2,5%. Другие варианты реализации находятся в пределах объема правовой защиты, ограниченного прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения цементного клинкера с использованием топлива с высоким содержанием серы, включающий сжигание топлива с высоким содержанием серы в обжиговой печи,подачу исходного материала на вход обжиговой печи,пропускание исходного материала через обжиговую печь при сжигании топлива для спекания исходного материала и получения спеченного материала,охлаждение спеченного материала с образованием цементного клинкера,измерение содержания серы в цементном клинкере и регулирование концентрации кислорода на входе обжиговой печи в соответствии с результатами измерения содержания серы. 2. Способ по п.1, отличающийся тем, что включает предварительный обжиг исходного материала в печи предварительного обжига с использованием топлива с высоким содержанием серы, сжигаемого в печи предварительного обжига. 3. Способ по п.1, отличающийся тем, что включает предварительный нагрев исходного материала с использованием газообразных продуктов сгорания из обжиговой печи и печи предварительного обжига. 4. Способ по п.2, отличающийся тем, что включает регулирование концентрации кислорода в печи предварительного обжига. 5. Способ по п.4, отличающийся тем, что включает поддержание восстановительной ат 002093 16 мосферы в печи предварительного обжига с целью снижения выделений NOx. 6. Способ по п.4, отличающийся тем, что включает изменение концентрации кислорода в обжиговой печи и печи предварительного обжига путем регулирования скорости вращения вытяжного вентилятора, который протягивает воздух через обжиговую печь и печь предварительного обжига, и изменение концентрации кислорода в печи предварительного обжига путем управления клапаном, расположенным между холодильником и печью предварительного обжига. 7. Способ по п.1, отличающийся тем, что включает регулирование концентрации кислорода для поддержания температуры разложения СаSO4 в печи обжига, приблизительно равной 1500 С и более, для предотвращения разложения СаSO4 в печи обжига. 8. Способ по п.1, отличающийся тем, что топливо содержит до 10% серы. 9. Способ по п.1, отличающийся тем, что цементный клинкер содержит достаточное количество сульфата кальция для исключения необходимости добавления гипса при размалывании цементного клинкера с целью получения цемента. 10. Способ по п.1, отличающийся тем, что включает поддержание процентного содержания SO3 в цементном клинкере на уровне примерно 3% по массе или менее. 11. Способ по п.2, отличающийся тем, что включает поддержание в технологическом процессе циркуляции SO2 менее 80 кг в час для предотвращения образования отложений сульфата кальция и сульфита кальция на внутренней поверхности вращающейся обжиговой печи,циклонов и трубопроводов между циклонами. 12. Способ по п.1, отличающийся тем, что включает снижение концентрации SO2 в обжиговой печи за счет образования SO3 при использовании сульфита кальция (СаSО 3) в качестве промежуточного катализатора. 13. Устройство для получения цементного клинкера с использованием топлива с высоким содержанием серы и исходных материалов, содержащее вращающуюся обжиговую печь, снабженную горелкой и предназначенную для спекания исходных материалов и получения спеченного материала,холодильник, предназначенный для охлаждения спеченного материала с образованием цементного клинкера,анализатор содержания серы, предназначенный для измерения содержания серы в цементном клинкере и контроллер, предназначенный для регулирования концентрации кислорода в обжиговой печи в зависимости от результатов измерения содержания серы. 17 14. Устройство по п.13, отличающееся тем,что содержит вытяжной вентилятор, а контроллер предназначен для регулирования концентрации кислорода в обжиговой печи путем управления скоростью вращения вытяжного вентилятора. 15. Устройство по п.13, отличающееся тем,что содержит печь предварительного обжига для предварительного, перед спеканием исходного материала в обжиговой печи, обжига исходных материалов с использованием в горелке печи предварительного обжига топлива с высоким содержанием серы. 16. Устройство по п.13, отличающееся тем,что содержит циклонную суспензионную подогревательную систему для подогрева и обезуглероживания исходного материала перед подачей исходного материала в обжиговую печь,вытяжной вентилятор для протягивания воздуха через обжиговую печь, печь предварительного обжига и циклонную суспензионную подогревательную систему,третичный воздухопровод, соединяющий холодильник цементного клинкера с печью предварительного обжига для обеспечения прохождения воздуха из холодильника в печь предварительного обжига,клапан третичного воздухопровода, установленный в третичном воздухопроводе и пред 002093 18 назначенный для регулирования потока воздуха,поступающего в печь предварительного обжига,и анализатор содержания кислорода для измерения концентрации кислорода в печи предварительного обжига,причем контроллер предназначен для управления положением клапана третичного воздухопровода в соответствии с концентрацией кислорода в печи предварительного обжига и регулирования скорости вращения двигателя вытяжного вентилятора в соответствии с содержанием серы в цементном клинкере. 17. Устройство по п.16, отличающееся тем,что содержит анализатор содержания кислорода на входе вращающейся обжиговой печи для регистрации концентрации кислорода,два анализатора содержания серы на выходе из холодильника цементного клинкера для измерения содержания серы в цементном клинкере,анализатор содержания монооксида углерода во входном трубопроводе вытяжного вентилятора для регистрации концентрации монооксида углерода и электрофильтр, предназначенный для удаления пыли из газа, выходящего из холодильника цементного клинкера.

МПК / Метки

Метки: содержания, анализа, производством, цементного, помощью, серы, управление, клинкера, конечном, продукте

Код ссылки

<a href="https://eas.patents.su/11-2093-upravlenie-proizvodstvom-cementnogo-klinkera-s-pomoshhyu-analiza-soderzhaniya-sery-v-konechnom-produkte.html" rel="bookmark" title="База патентов Евразийского Союза">Управление производством цементного клинкера с помощью анализа содержания серы в конечном продукте</a>

Предыдущий патент: Гидрогалогениды 1′[4-[1-(4-фторфенил)-1н-индол-3-ил]-1-бутил]-спиро[изобензофуран-1(3н),4'- пиперидина]

Следующий патент: Цифровой и аналоговый направленный микрофон

Случайный патент: Электропроводящее ламинированное остекление