Система и способ получения циклогексана

Номер патента: 20737

Опубликовано: 30.01.2015

Авторы: Босинге Грегори, Хассан Аббас, Энтони Райфорд Г., Хассан Азиз, Багхерзадех Ибрагим

Формула / Реферат

1. Способ получения циклогексана, включающий

образование эмульсии из бензола и газообразного водорода со средним диаметром пузырьков газообразного водорода менее 5 мкм с помощью устройства высокой скорости сдвига, снабженного по меньшей мере одним набором ротор-статор для вырабатывания скорости на конце роторной насадки по меньшей мере 5 м/с и осуществления кавитации с интенсивностью, достаточной для диссоциации одного или нескольких из реагентов на свободные радикалы,

введение указанной эмульсии в реактор, содержащий катализатор, и

проведение реакции жидкого бензола с газообразным водородом в присутствии твердого катализатора при температуре меньше 340°С.

2. Способ по п.1, в котором указанная эмульсия содержит пузырьки газообразного водорода со средним диаметром менее 1,5 мкм.

3. Способ по п.2, в котором средний диаметр пузырьков газообразного водорода составляет менее 100 нм.

4. Способ по п.1, в котором номинальную скорость на конце лопасти устройства высокой скорости сдвига устанавливают более чем 23 м/с.

5. Способ по п.1, в котором локальное давление на конце роторной насадки указанного устройства высокой скорости сдвига устанавливают равным по меньшей мере 1000 МПа.

6. Способ по п.1, в котором на указанные бензол и пузырьки газообразного водорода воздействуют скоростью сдвига большей чем 20000 с-1.

7. Способ по п.1, в котором обеспечивают потребление указанным устройством высокой скорости сдвига потребление энергии по меньшей мере 1000 Вт/м3.

8. Способ по п.1, в котором в указанном реакторе поддерживают давление по меньшей мере 1724 кПа.

9. Способ по п.8, в котором в реакторе поддерживают давление между 2758 и 5516 кПа.

10. Способ по п.1, в котором реакцию между указанным газообразным водородом и бензолом проводят в присутствии твердого катализатора при температуре от 190 до 280°С.

11. Способ по п.10, в котором катализатор выбирают из группы, включающей никель, медь, хром, марганец, железо, кобальт, цинк, молибден, олово или их комбинации.

12. Способ по п.1, дополнительно включающий впрыскивание бензола и водорода в устройство высокой скорости сдвига под давлением по меньшей мере 203 кПа.

13. Система получения циклогексана из бензола, включающая

по меньшей мере одно устройство высокой скорости сдвига, снабженное по меньшей мере одним набором ротор-статор, выполненное с возможностью вырабатывания скорости на конце роторной насадки по меньшей мере 5 м/с, осуществления кавитации с интенсивностью, достаточной для диссоциации одного или нескольких реагентов на свободные радикалы, и образования дисперсии пузырьков газообразного водорода в растворе бензола со средним диаметром пузырьков менее чем 5 мкм,

по меньшей мере один насос, выполненный с возможностью создания давления в растворе бензола, установленный выше по направлению движения потока по меньшей мере одного устройства высокой скорости сдвига и связанный текучей средой по меньшей мере с одним входным отверстием устройства высокой скорости сдвига, и

реактор, содержащий твердый катализатор, из которого экстрагируется циклогексан, полученный в результате реакции водорода с бензолом и связанный текучей средой с выходным отверстием внешнего смесителя высокой скорости сдвига.

14. Система по п.13, в которой устройство высокой скорости сдвига содержит измельчитель высокой скорости сдвига с номинальной скоростью на конце роторной насадки большей чем примерно 23 м/с.

15. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью вырабатывания локального давления на конце роторной насадки по меньшей мере 1000 МПа.

16. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью создания скорости сдвига больше чем 20000 с-1.

17. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью расхода энергии по меньшей мере 1000 Вт/м3.

18. Система по п.13, в которой насос установлен с возможностью впрыскивания бензола и водорода в устройство высокой скорости сдвига под давлением по меньшей мере 203 кПа.

19. Система по п.13, в которой указанный реактор выполнен с возможностью поддержания давления по меньшей мере 1724 кПа.

20. Система по п.18, в которой реактор выполнен с возможностью поддержания давления между 2758 и 5516 кПа.

21. Система по п.13, в которой реактор выполнен с возможностью поддержания температуры между 190 и 280°С.

22. Система по п.21, дополнительно включающая по меньшей мере один теплообменник, связанный с реактором.

23. Система по п.13, в которой катализатор содержит металл, выбранный из группы, включающей никель, медь, хром, марганец, железо, кобальт, цинк, молибден, олово или их комбинации.

Текст

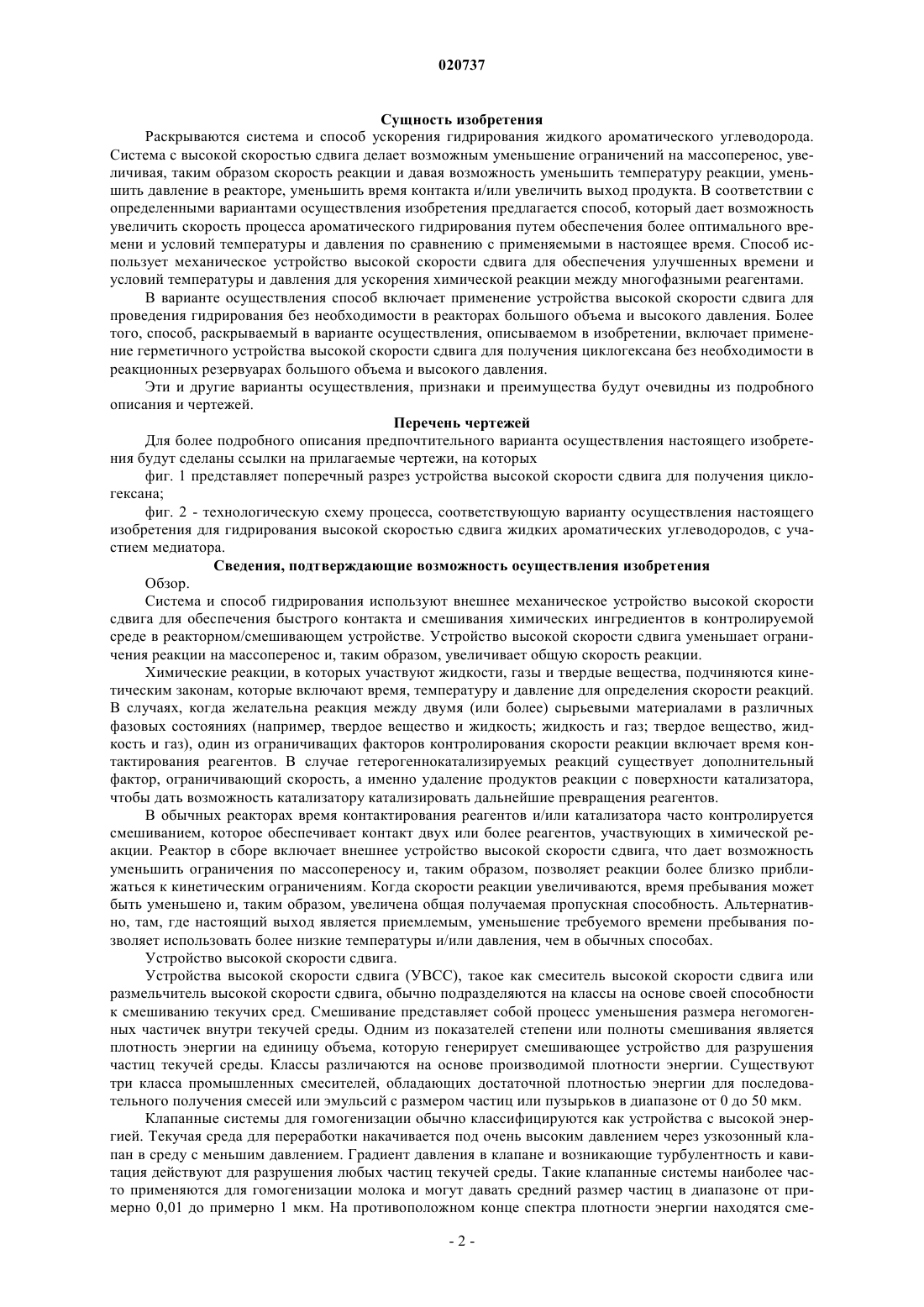

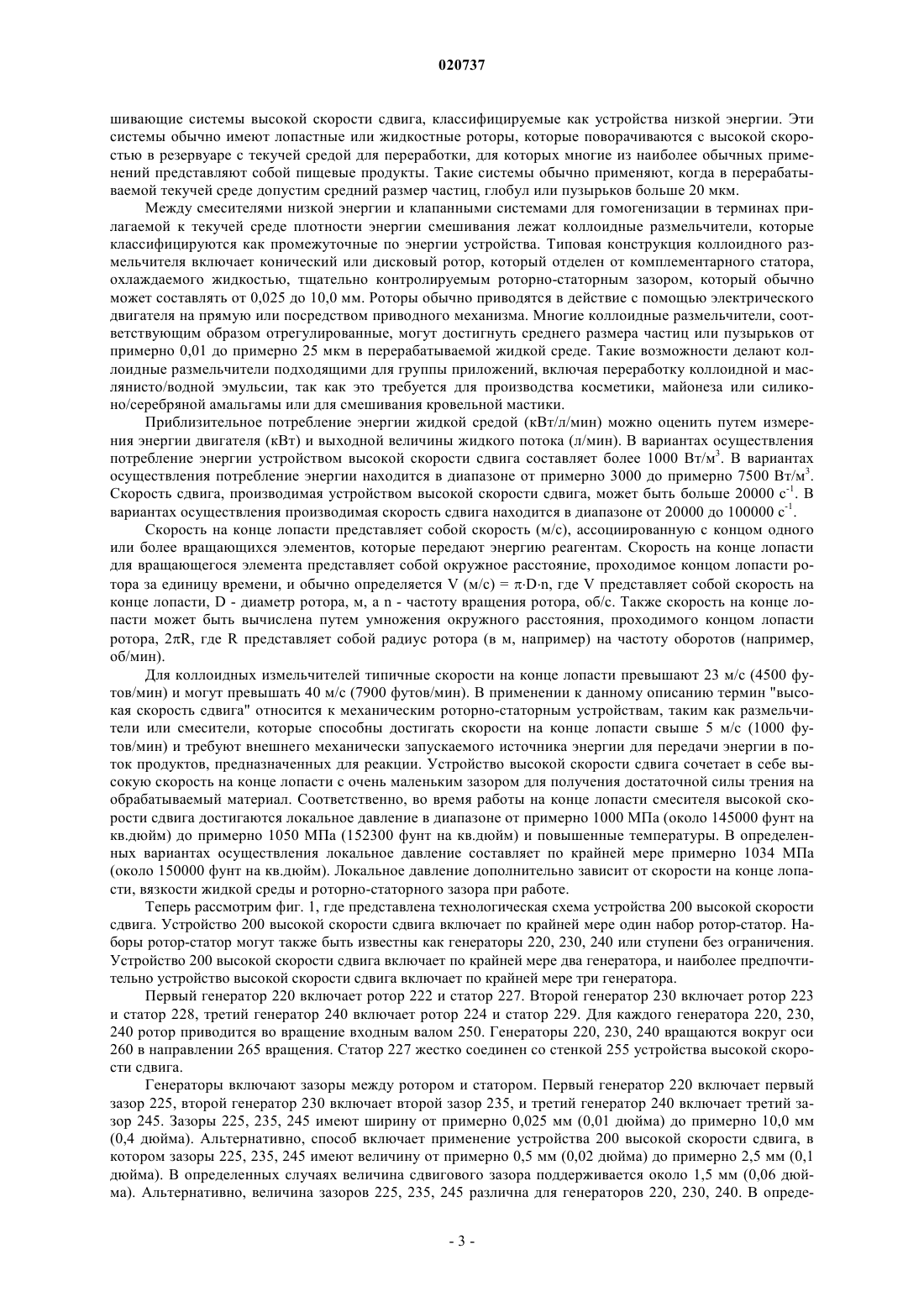

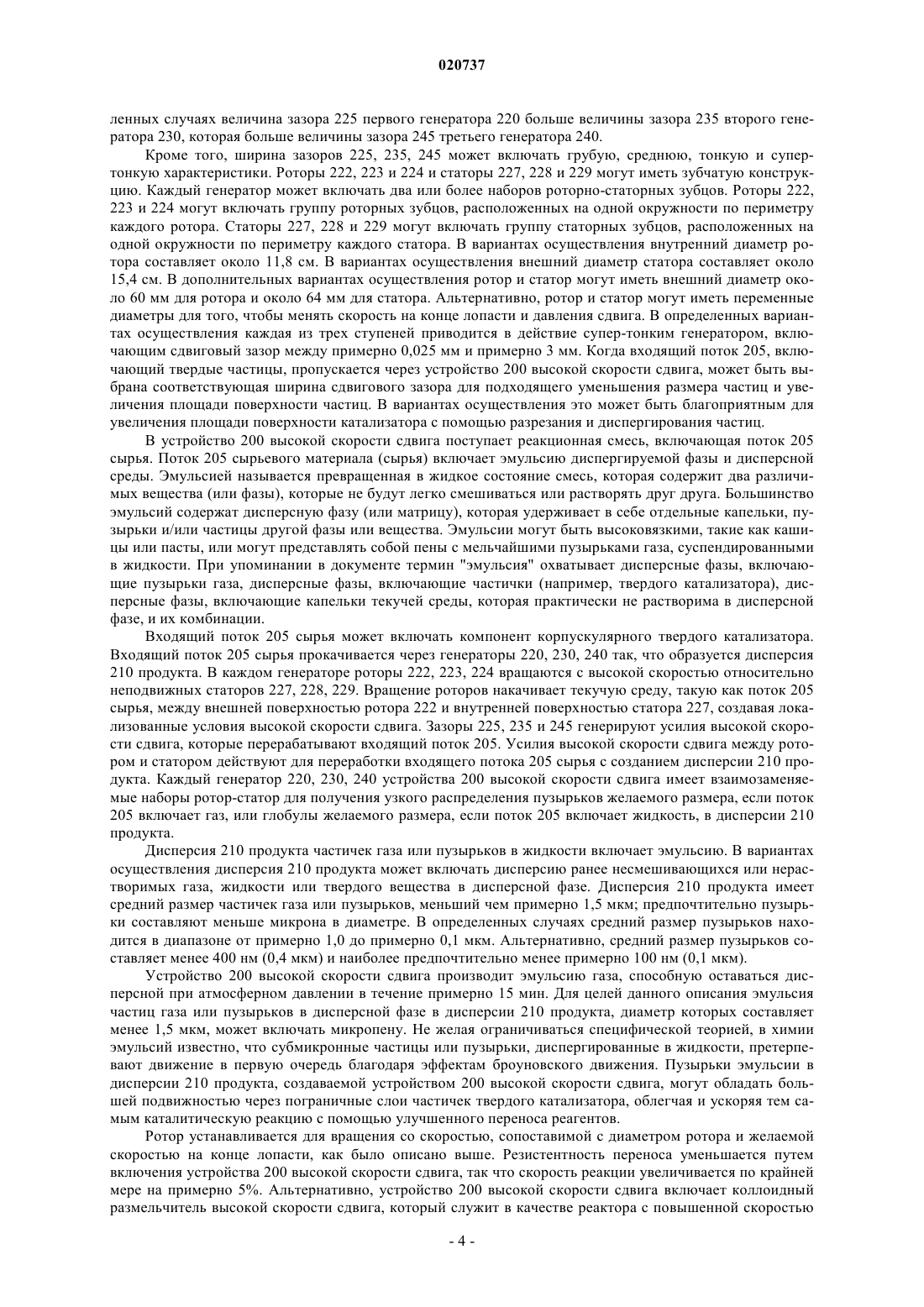

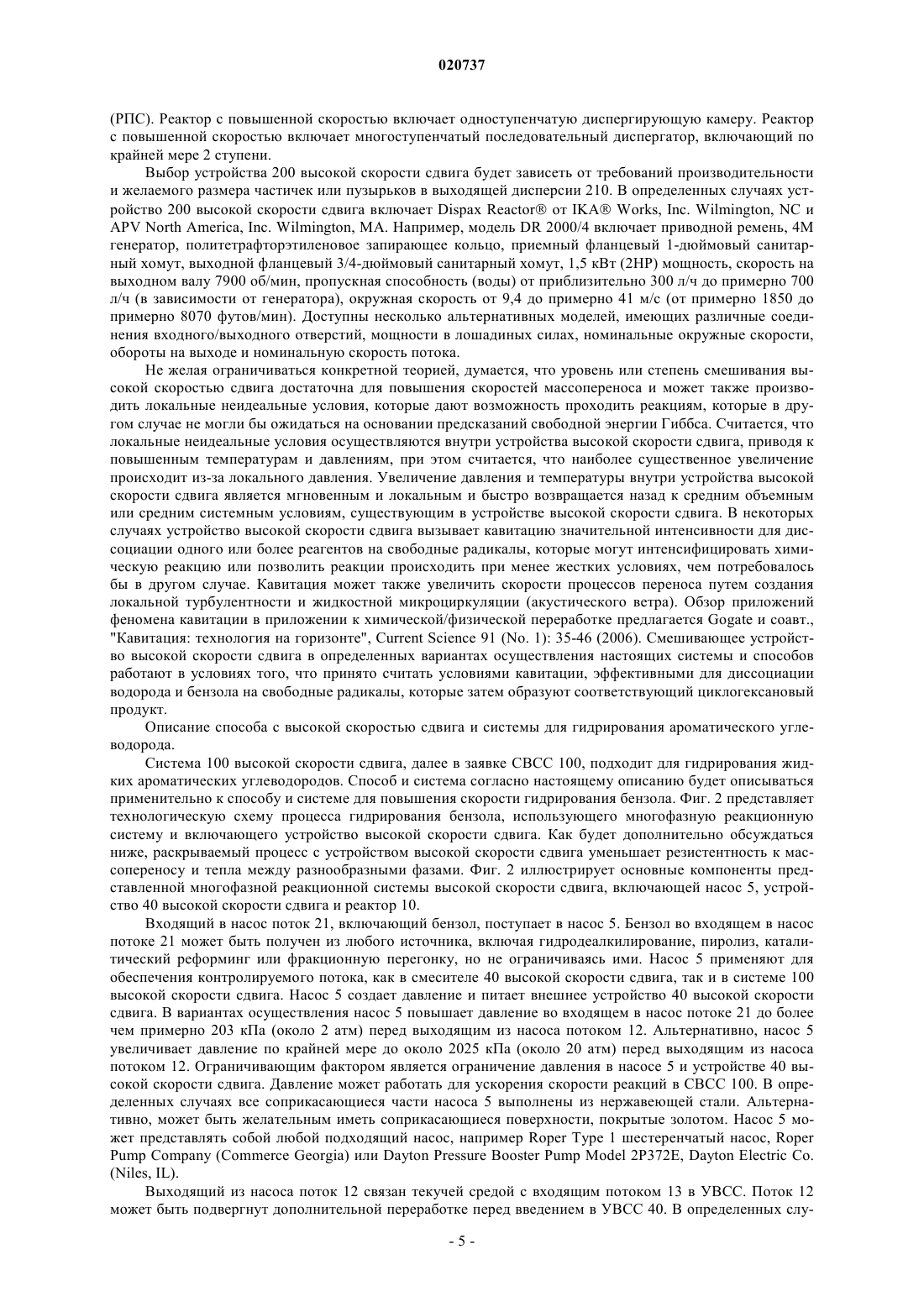

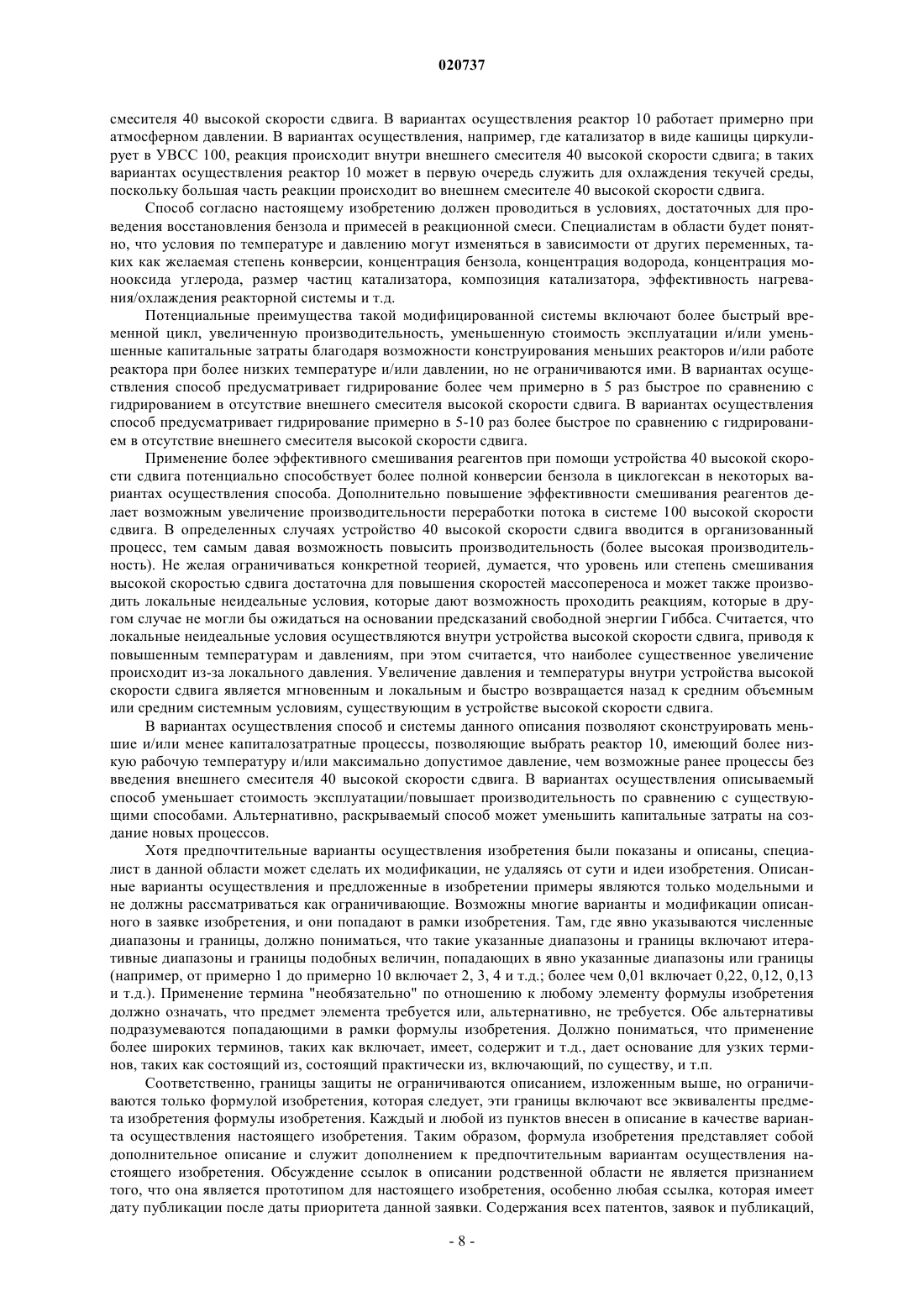

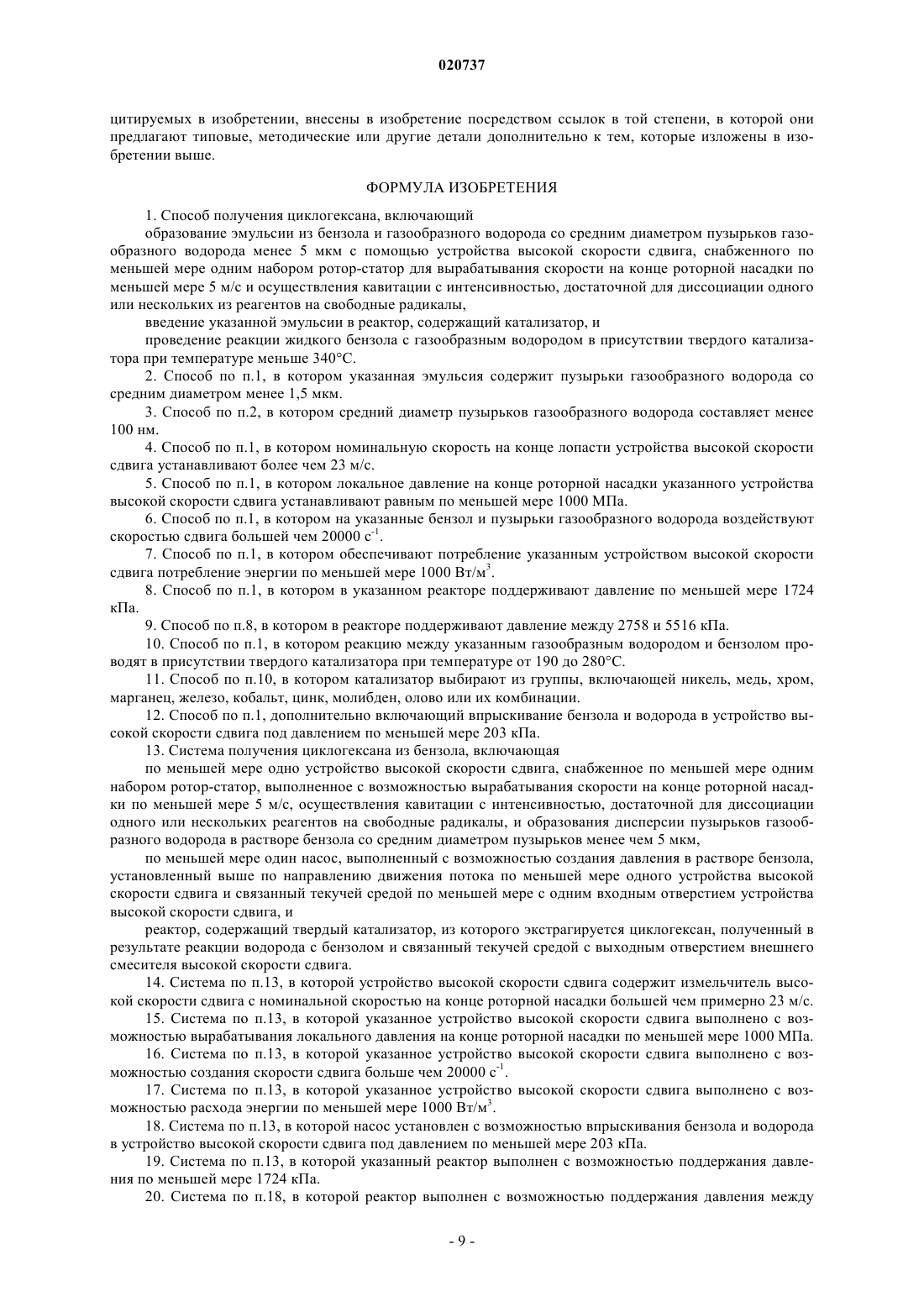

Механическое устройство с высокой скоростью сдвига, введенное в способ и систему для получения циклогексана, может уменьшить ограничения на массоперенос и тем самым улучшить способ получения циклогексана. Система для получения циклогексана из бензола и водорода,система, включающая реактор, твердый катализатор и устройство с высокой скоростью сдвига,выходное отверстие, связанное текучей средой с входным отверстием в реактор; устройство с высокой скоростью сдвига способно производить эмульсию пузырьков газообразного водорода в жидкости, включающей бензол, со средним диаметром пузырьков меньше чем примерно 100 мкм. Область техники, к которой относится изобретение Настоящее изобретение в целом относится к гидрированию ароматических углеводородов, а более конкретно к устройствам и способам гетерогенного каталитического гидрирования ароматических углеводородов. Более конкретно, описанное относится к уменьшению ограничений в таких способах по массопереносу в устройствах и способах гидрирования. Сведения о предшествующем уровне техники Способы гетерогенного каталитического гидрирования различных видов широко практикуются в промышленном масштабе. Типовые реакции гидрирования проводятся при давлении от примерно 1 бар(100 кПа) до примерно 300 бар (30000 кПа) и температуре в диапазоне от примерно 40 до примерно 350 С. Примеры включают гидрирование альдегидов до спиртов и гидрирование ненасыщенных углеводородов до насыщенных углеводородов. Каталитическое гидрирование всех вышеуказанных классов представляет собой гетерогенный процесс. При конструировании завода по гидрированию инженер-химик должен решить, будет ли процесс осуществляться как жидкофазный процесс или как процесс в парообразном состоянии. Первый вариант предполагает возможность компактного завода, но часто высокое рабочее давление, которое должно использоваться в качестве фактора, определяющего скорость, обычно снижает растворимость водорода в органической жидкой фазе. Это означает, что стоимость конструкции и эксплуатации завода представляет собой значительный фактор в общей экономике процесса. Пример гидрирования ненасыщенного углеводорода представляет собой получение циклогексана из бензола. Циклогексан представляет собой циклоалкан с молекулярной формулой С 6 Н 12. Циклогексан применяется в качестве неполярного растворителя в химической промышленности и в качестве исходного сырья в промышленном производстве капролактама и адипиновой кислоты, оба из которых представляют собой промежуточные химические соединения, применяемые в производстве нейлона. В промышленном масштабе циклогексан получают реакцией бензола с водородом. Типичные катализаторы для таких реакций гидрирования включают катализаторы, содержащие металлы VIII группы, такие как никель, палладий и платина. Эта реакция является экзотермической. Обычно рекомендуется применение высоких температур для достижения максимальной конверсии бензола в циклогексан, но может происходить изомеризация циклогексана в метилциклопентан, который чрезвычайно трудно отделяется от циклогексана. За многие годы исследователи разработали многочисленные способы получения циклогексана гидрированием бензола. Большинство из этих способов отличаются друг от друга технологиями, применяемыми для нейтрализации примесей, найденных либо в самих компонентах реакции, либо тех, которые генерируются во время гидрирования. Например, патент США 3711566 (Estes и соавт.) раскрывает способ, в котором ароматическое углеводородное сырье, содержащее серу, гидрируется с использованием фторированного платинового катализатора. Сера, известный яд для платиновых катализаторов, вызывает быструю дезактивацию катализатора по мере протекания гидрирования. Добавление фтора к катализатору уменьшает отравление серой, однако, оно нежелательно увеличивает активность гидрокрекинга, что также дезактивирует катализатор. Estes и соавт. ингибировали активность гидрокрекинга путем добавления чрезвычайно малых количеств монооксида углерода (самого являющегося ядом для катализаторов, содержащих металл) к чисто-водородному исходному сырью. Это позволяло монооксиду углерода взаимодействовать с кислотностью на поверхности фторированного катализатора и предотвращать реакции, подобные гидрокрекингу. Поскольку монооксид углерода может также отравлять и дезактивировать катализатор, должна соблюдаться осторожность как при очистке водородного исходного сырья, так и при добавлении монооксида углерода к чисто водородному исходному сырью для достижения надлежащего гидрирования. Следовательно, очевидно, что такой тип гидрирования наиболее благоприятен, когда углеводородное исходное сырье содержит существенные количества серы, что требует, чтобы катализатор содержал фтор для предотвращения отравления катализатора серой. Патент США 4626604 (Hiles и соавт.) раскрывает процесс, в котором гидрирование происходит в сериях каталитических стадий с использованием по крайней мере трех адиабатических реакционных резервуаров. Поскольку гидрирование происходит последовательно, могут применяться более низкие рабочие температуры, что, в свою очередь, уменьшает образование побочных продуктов, таких как сложные эфиры, которые могут отравлять катализатор и уменьшать каталитическую активность. Однако Hiles и соавт. требуют, чтобы жидкие ненасыщенные ароматические углеводороды были превращены в пар перед смешиванием с газообразным водородом. Порции превращенного в пар ненасыщенного ароматического углеводорода затем гидрируются на каждой каталитической стадии перед охлаждением насыщенного углеводорода и конденсацией в жидкое состояние. Соответственно, в промышленности существует потребность в более эффективных системах и процессах для гидрирования жидких ароматических углеводородов, в которых достигается эффективная конверсия. Например, желательны системы и процессы для более полной конверсии бензола в циклогексан; желательно, чтобы такие системы не приводили к образованию существенных количеств нежелательных продуктов крекинга, таких как метилциклопентан. Сущность изобретения Раскрываются система и способ ускорения гидрирования жидкого ароматического углеводорода. Система с высокой скоростью сдвига делает возможным уменьшение ограничений на массоперенос, увеличивая, таким образом скорость реакции и давая возможность уменьшить температуру реакции, уменьшить давление в реакторе, уменьшить время контакта и/или увеличить выход продукта. В соответствии с определенными вариантами осуществления изобретения предлагается способ, который дает возможность увеличить скорость процесса ароматического гидрирования путем обеспечения более оптимального времени и условий температуры и давления по сравнению с применяемыми в настоящее время. Способ использует механическое устройство высокой скорости сдвига для обеспечения улучшенных времени и условий температуры и давления для ускорения химической реакции между многофазными реагентами. В варианте осуществления способ включает применение устройства высокой скорости сдвига для проведения гидрирования без необходимости в реакторах большого объема и высокого давления. Более того, способ, раскрываемый в варианте осуществления, описываемом в изобретении, включает применение герметичного устройства высокой скорости сдвига для получения циклогексана без необходимости в реакционных резервуарах большого объема и высокого давления. Эти и другие варианты осуществления, признаки и преимущества будут очевидны из подробного описания и чертежей. Перечень чертежей Для более подробного описания предпочтительного варианта осуществления настоящего изобретения будут сделаны ссылки на прилагаемые чертежи, на которых фиг. 1 представляет поперечный разрез устройства высокой скорости сдвига для получения циклогексана; фиг. 2 - технологическую схему процесса, соответствующую варианту осуществления настоящего изобретения для гидрирования высокой скоростью сдвига жидких ароматических углеводородов, с участием медиатора. Сведения, подтверждающие возможность осуществления изобретения Обзор. Система и способ гидрирования используют внешнее механическое устройство высокой скорости сдвига для обеспечения быстрого контакта и смешивания химических ингредиентов в контролируемой среде в реакторном/смешивающем устройстве. Устройство высокой скорости сдвига уменьшает ограничения реакции на массоперенос и, таким образом, увеличивает общую скорость реакции. Химические реакции, в которых участвуют жидкости, газы и твердые вещества, подчиняются кинетическим законам, которые включают время, температуру и давление для определения скорости реакций. В случаях, когда желательна реакция между двумя (или более) сырьевыми материалами в различных фазовых состояниях (например, твердое вещество и жидкость; жидкость и газ; твердое вещество, жидкость и газ), один из ограничиващих факторов контролирования скорости реакции включает время контактирования реагентов. В случае гетерогеннокатализируемых реакций существует дополнительный фактор, ограничивающий скорость, а именно удаление продуктов реакции с поверхности катализатора,чтобы дать возможность катализатору катализировать дальнейшие превращения реагентов. В обычных реакторах время контактирования реагентов и/или катализатора часто контролируется смешиванием, которое обеспечивает контакт двух или более реагентов, участвующих в химической реакции. Реактор в сборе включает внешнее устройство высокой скорости сдвига, что дает возможность уменьшить ограничения по массопереносу и, таким образом, позволяет реакции более близко приближаться к кинетическим ограничениям. Когда скорости реакции увеличиваются, время пребывания может быть уменьшено и, таким образом, увеличена общая получаемая пропускная способность. Альтернативно, там, где настоящий выход является приемлемым, уменьшение требуемого времени пребывания позволяет использовать более низкие температуры и/или давления, чем в обычных способах. Устройство высокой скорости сдвига. Устройства высокой скорости сдвига (УВСС), такое как смеситель высокой скорости сдвига или размельчитель высокой скорости сдвига, обычно подразделяются на классы на основе своей способности к смешиванию текучих сред. Смешивание представляет собой процесс уменьшения размера негомогенных частичек внутри текучей среды. Одним из показателей степени или полноты смешивания является плотность энергии на единицу объема, которую генерирует смешивающее устройство для разрушения частиц текучей среды. Классы различаются на основе производимой плотности энергии. Существуют три класса промышленных смесителей, обладающих достаточной плотностью энергии для последовательного получения смесей или эмульсий с размером частиц или пузырьков в диапазоне от 0 до 50 мкм. Клапанные системы для гомогенизации обычно классифицируются как устройства с высокой энергией. Текучая среда для переработки накачивается под очень высоким давлением через узкозонный клапан в среду с меньшим давлением. Градиент давления в клапане и возникающие турбулентность и кавитация действуют для разрушения любых частиц текучей среды. Такие клапанные системы наиболее часто применяются для гомогенизации молока и могут давать средний размер частиц в диапазоне от примерно 0,01 до примерно 1 мкм. На противоположном конце спектра плотности энергии находятся сме-2 020737 шивающие системы высокой скорости сдвига, классифицируемые как устройства низкой энергии. Эти системы обычно имеют лопастные или жидкостные роторы, которые поворачиваются с высокой скоростью в резервуаре с текучей средой для переработки, для которых многие из наиболее обычных применений представляют собой пищевые продукты. Такие системы обычно применяют, когда в перерабатываемой текучей среде допустим средний размер частиц, глобул или пузырьков больше 20 мкм. Между смесителями низкой энергии и клапанными системами для гомогенизации в терминах прилагаемой к текучей среде плотности энергии смешивания лежат коллоидные размельчители, которые классифицируются как промежуточные по энергии устройства. Типовая конструкция коллоидного размельчителя включает конический или дисковый ротор, который отделен от комплементарного статора,охлаждаемого жидкостью, тщательно контролируемым роторно-статорным зазором, который обычно может составлять от 0,025 до 10,0 мм. Роторы обычно приводятся в действие с помощью электрического двигателя на прямую или посредством приводного механизма. Многие коллоидные размельчители, соответствующим образом отрегулированные, могут достигнуть среднего размера частиц или пузырьков от примерно 0,01 до примерно 25 мкм в перерабатываемой жидкой среде. Такие возможности делают коллоидные размельчители подходящими для группы приложений, включая переработку коллоидной и маслянисто/водной эмульсии, так как это требуется для производства косметики, майонеза или силиконо/серебряной амальгамы или для смешивания кровельной мастики. Приблизительное потребление энергии жидкой средой (кВт/л/мин) можно оценить путем измерения энергии двигателя (кВт) и выходной величины жидкого потока (л/мин). В вариантах осуществления потребление энергии устройством высокой скорости сдвига составляет более 1000 Вт/м 3. В вариантах осуществления потребление энергии находится в диапазоне от примерно 3000 до примерно 7500 Вт/м 3. Скорость сдвига, производимая устройством высокой скорости сдвига, может быть больше 20000 с-1. В вариантах осуществления производимая скорость сдвига находится в диапазоне от 20000 до 100000 с-1. Скорость на конце лопасти представляет собой скорость (м/с), ассоциированную с концом одного или более вращающихся элементов, которые передают энергию реагентам. Скорость на конце лопасти для вращающегося элемента представляет собой окружное расстояние, проходимое концом лопасти ротора за единицу времени, и обычно определяется V (м/с) = Dn, где V представляет собой скорость на конце лопасти, D - диаметр ротора, м, а n - частоту вращения ротора, об/с. Также скорость на конце лопасти может быть вычислена путем умножения окружного расстояния, проходимого концом лопасти ротора, 2R, где R представляет собой радиус ротора (в м, например) на частоту оборотов (например,об/мин). Для коллоидных измельчителей типичные скорости на конце лопасти превышают 23 м/с (4500 футов/мин) и могут превышать 40 м/с (7900 футов/мин). В применении к данному описанию термин "высокая скорость сдвига" относится к механическим роторно-статорным устройствам, таким как размельчители или смесители, которые способны достигать скорости на конце лопасти свыше 5 м/с (1000 футов/мин) и требуют внешнего механически запускаемого источника энергии для передачи энергии в поток продуктов, предназначенных для реакции. Устройство высокой скорости сдвига сочетает в себе высокую скорость на конце лопасти с очень маленьким зазором для получения достаточной силы трения на обрабатываемый материал. Соответственно, во время работы на конце лопасти смесителя высокой скорости сдвига достигаются локальное давление в диапазоне от примерно 1000 МПа (около 145000 фунт на кв.дюйм) до примерно 1050 МПа (152300 фунт на кв.дюйм) и повышенные температуры. В определенных вариантах осуществления локальное давление составляет по крайней мере примерно 1034 МПа(около 150000 фунт на кв.дюйм). Локальное давление дополнительно зависит от скорости на конце лопасти, вязкости жидкой среды и роторно-статорного зазора при работе. Теперь рассмотрим фиг. 1, где представлена технологическая схема устройства 200 высокой скорости сдвига. Устройство 200 высокой скорости сдвига включает по крайней мере один набор ротор-статор. Наборы ротор-статор могут также быть известны как генераторы 220, 230, 240 или ступени без ограничения. Устройство 200 высокой скорости сдвига включает по крайней мере два генератора, и наиболее предпочтительно устройство высокой скорости сдвига включает по крайней мере три генератора. Первый генератор 220 включает ротор 222 и статор 227. Второй генератор 230 включает ротор 223 и статор 228, третий генератор 240 включает ротор 224 и статор 229. Для каждого генератора 220, 230,240 ротор приводится во вращение входным валом 250. Генераторы 220, 230, 240 вращаются вокруг оси 260 в направлении 265 вращения. Статор 227 жестко соединен со стенкой 255 устройства высокой скорости сдвига. Генераторы включают зазоры между ротором и статором. Первый генератор 220 включает первый зазор 225, второй генератор 230 включает второй зазор 235, и третий генератор 240 включает третий зазор 245. Зазоры 225, 235, 245 имеют ширину от примерно 0,025 мм (0,01 дюйма) до примерно 10,0 мм(0,4 дюйма). Альтернативно, способ включает применение устройства 200 высокой скорости сдвига, в котором зазоры 225, 235, 245 имеют величину от примерно 0,5 мм (0,02 дюйма) до примерно 2,5 мм (0,1 дюйма). В определенных случаях величина сдвигового зазора поддерживается около 1,5 мм (0,06 дюйма). Альтернативно, величина зазоров 225, 235, 245 различна для генераторов 220, 230, 240. В опреде-3 020737 ленных случаях величина зазора 225 первого генератора 220 больше величины зазора 235 второго генератора 230, которая больше величины зазора 245 третьего генератора 240. Кроме того, ширина зазоров 225, 235, 245 может включать грубую, среднюю, тонкую и супертонкую характеристики. Роторы 222, 223 и 224 и статоры 227, 228 и 229 могут иметь зубчатую конструкцию. Каждый генератор может включать два или более наборов роторно-статорных зубцов. Роторы 222,223 и 224 могут включать группу роторных зубцов, расположенных на одной окружности по периметру каждого ротора. Статоры 227, 228 и 229 могут включать группу статорных зубцов, расположенных на одной окружности по периметру каждого статора. В вариантах осуществления внутренний диаметр ротора составляет около 11,8 см. В вариантах осуществления внешний диаметр статора составляет около 15,4 см. В дополнительных вариантах осуществления ротор и статор могут иметь внешний диаметр около 60 мм для ротора и около 64 мм для статора. Альтернативно, ротор и статор могут иметь переменные диаметры для того, чтобы менять скорость на конце лопасти и давления сдвига. В определенных вариантах осуществления каждая из трех ступеней приводится в действие супер-тонким генератором, включающим сдвиговый зазор между примерно 0,025 мм и примерно 3 мм. Когда входящий поток 205, включающий твердые частицы, пропускается через устройство 200 высокой скорости сдвига, может быть выбрана соответствующая ширина сдвигового зазора для подходящего уменьшения размера частиц и увеличения площади поверхности частиц. В вариантах осуществления это может быть благоприятным для увеличения площади поверхности катализатора с помощью разрезания и диспергирования частиц. В устройство 200 высокой скорости сдвига поступает реакционная смесь, включающая поток 205 сырья. Поток 205 сырьевого материала (сырья) включает эмульсию диспергируемой фазы и дисперсной среды. Эмульсией называется превращенная в жидкое состояние смесь, которая содержит два различимых вещества (или фазы), которые не будут легко смешиваться или растворять друг друга. Большинство эмульсий содержат дисперсную фазу (или матрицу), которая удерживает в себе отдельные капельки, пузырьки и/или частицы другой фазы или вещества. Эмульсии могут быть высоковязкими, такие как кашицы или пасты, или могут представлять собой пены с мельчайшими пузырьками газа, суспендированными в жидкости. При упоминании в документе термин "эмульсия" охватывает дисперсные фазы, включающие пузырьки газа, дисперсные фазы, включающие частички (например, твердого катализатора), дисперсные фазы, включающие капельки текучей среды, которая практически не растворима в дисперсной фазе, и их комбинации. Входящий поток 205 сырья может включать компонент корпускулярного твердого катализатора. Входящий поток 205 сырья прокачивается через генераторы 220, 230, 240 так, что образуется дисперсия 210 продукта. В каждом генераторе роторы 222, 223, 224 вращаются с высокой скоростью относительно неподвижных статоров 227, 228, 229. Вращение роторов накачивает текучую среду, такую как поток 205 сырья, между внешней поверхностью ротора 222 и внутренней поверхностью статора 227, создавая локализованные условия высокой скорости сдвига. Зазоры 225, 235 и 245 генерируют усилия высокой скорости сдвига, которые перерабатывают входящий поток 205. Усилия высокой скорости сдвига между ротором и статором действуют для переработки входящего потока 205 сырья с созданием дисперсии 210 продукта. Каждый генератор 220, 230, 240 устройства 200 высокой скорости сдвига имеет взаимозаменяемые наборы ротор-статор для получения узкого распределения пузырьков желаемого размера, если поток 205 включает газ, или глобулы желаемого размера, если поток 205 включает жидкость, в дисперсии 210 продукта. Дисперсия 210 продукта частичек газа или пузырьков в жидкости включает эмульсию. В вариантах осуществления дисперсия 210 продукта может включать дисперсию ранее несмешивающихся или нерастворимых газа, жидкости или твердого вещества в дисперсной фазе. Дисперсия 210 продукта имеет средний размер частичек газа или пузырьков, меньший чем примерно 1,5 мкм; предпочтительно пузырьки составляют меньше микрона в диаметре. В определенных случаях средний размер пузырьков находится в диапазоне от примерно 1,0 до примерно 0,1 мкм. Альтернативно, средний размер пузырьков составляет менее 400 нм (0,4 мкм) и наиболее предпочтительно менее примерно 100 нм (0,1 мкм). Устройство 200 высокой скорости сдвига производит эмульсию газа, способную оставаться дисперсной при атмосферном давлении в течение примерно 15 мин. Для целей данного описания эмульсия частиц газа или пузырьков в дисперсной фазе в дисперсии 210 продукта, диаметр которых составляет менее 1,5 мкм, может включать микропену. Не желая ограничиваться специфической теорией, в химии эмульсий известно, что субмикронные частицы или пузырьки, диспергированные в жидкости, претерпевают движение в первую очередь благодаря эффектам броуновского движения. Пузырьки эмульсии в дисперсии 210 продукта, создаваемой устройством 200 высокой скорости сдвига, могут обладать большей подвижностью через пограничные слои частичек твердого катализатора, облегчая и ускоряя тем самым каталитическую реакцию с помощью улучшенного переноса реагентов. Ротор устанавливается для вращения со скоростью, сопоставимой с диаметром ротора и желаемой скоростью на конце лопасти, как было описано выше. Резистентность переноса уменьшается путем включения устройства 200 высокой скорости сдвига, так что скорость реакции увеличивается по крайней мере на примерно 5%. Альтернативно, устройство 200 высокой скорости сдвига включает коллоидный размельчитель высокой скорости сдвига, который служит в качестве реактора с повышенной скоростью(РПС). Реактор с повышенной скоростью включает одноступенчатую диспергирующую камеру. Реактор с повышенной скоростью включает многоступенчатый последовательный диспергатор, включающий по крайней мере 2 ступени. Выбор устройства 200 высокой скорости сдвига будет зависеть от требований производительности и желаемого размера частичек или пузырьков в выходящей дисперсии 210. В определенных случаях устройство 200 высокой скорости сдвига включает Dispax Reactor от IKA Works, Inc. Wilmington, NC иAPV North America, Inc. Wilmington, MA. Например, модель DR 2000/4 включает приводной ремень, 4 М генератор, политетрафторэтиленовое запирающее кольцо, приемный фланцевый 1-дюймовый санитарный хомут, выходной фланцевый 3/4-дюймовый санитарный хомут, 1,5 кВт (2 НР) мощность, скорость на выходном валу 7900 об/мин, пропускная способность (воды) от приблизительно 300 л/ч до примерно 700 л/ч (в зависимости от генератора), окружная скорость от 9,4 до примерно 41 м/с (от примерно 1850 до примерно 8070 футов/мин). Доступны несколько альтернативных моделей, имеющих различные соединения входного/выходного отверстий, мощности в лошадиных силах, номинальные окружные скорости,обороты на выходе и номинальную скорость потока. Не желая ограничиваться конкретной теорией, думается, что уровень или степень смешивания высокой скоростью сдвига достаточна для повышения скоростей массопереноса и может также производить локальные неидеальные условия, которые дают возможность проходить реакциям, которые в другом случае не могли бы ожидаться на основании предсказаний свободной энергии Гиббса. Считается, что локальные неидеальные условия осуществляются внутри устройства высокой скорости сдвига, приводя к повышенным температурам и давлениям, при этом считается, что наиболее существенное увеличение происходит из-за локального давления. Увеличение давления и температуры внутри устройства высокой скорости сдвига является мгновенным и локальным и быстро возвращается назад к средним объемным или средним системным условиям, существующим в устройстве высокой скорости сдвига. В некоторых случаях устройство высокой скорости сдвига вызывает кавитацию значительной интенсивности для диссоциации одного или более реагентов на свободные радикалы, которые могут интенсифицировать химическую реакцию или позволить реакции происходить при менее жестких условиях, чем потребовалось бы в другом случае. Кавитация может также увеличить скорости процессов переноса путем создания локальной турбулентности и жидкостной микроциркуляции (акустического ветра). Обзор приложений феномена кавитации в приложении к химической/физической переработке предлагается Gogate и соавт.,"Кавитация: технология на горизонте", Current Science 91 (No. 1): 35-46 (2006). Смешивающее устройство высокой скорости сдвига в определенных вариантах осуществления настоящих системы и способов работают в условиях того, что принято считать условиями кавитации, эффективными для диссоциации водорода и бензола на свободные радикалы, которые затем образуют соответствующий циклогексановый продукт. Описание способа с высокой скоростью сдвига и системы для гидрирования ароматического углеводорода. Система 100 высокой скорости сдвига, далее в заявке СВСС 100, подходит для гидрирования жидких ароматических углеводородов. Способ и система согласно настоящему описанию будет описываться применительно к способу и системе для повышения скорости гидрирования бензола. Фиг. 2 представляет технологическую схему процесса гидрирования бензола, использующего многофазную реакционную систему и включающего устройство высокой скорости сдвига. Как будет дополнительно обсуждаться ниже, раскрываемый процесс с устройством высокой скорости сдвига уменьшает резистентность к массопереносу и тепла между разнообразными фазами. Фиг. 2 иллюстрирует основные компоненты представленной многофазной реакционной системы высокой скорости сдвига, включающей насос 5, устройство 40 высокой скорости сдвига и реактор 10. Входящий в насос поток 21, включающий бензол, поступает в насос 5. Бензол во входящем в насос потоке 21 может быть получен из любого источника, включая гидродеалкилирование, пиролиз, каталитический реформинг или фракционную перегонку, но не ограничиваясь ими. Насос 5 применяют для обеспечения контролируемого потока, как в смесителе 40 высокой скорости сдвига, так и в системе 100 высокой скорости сдвига. Насос 5 создает давление и питает внешнее устройство 40 высокой скорости сдвига. В вариантах осуществления насос 5 повышает давление во входящем в насос потоке 21 до более чем примерно 203 кПа (около 2 атм) перед выходящим из насоса потоком 12. Альтернативно, насос 5 увеличивает давление по крайней мере до около 2025 кПа (около 20 атм) перед выходящим из насоса потоком 12. Ограничивающим фактором является ограничение давления в насосе 5 и устройстве 40 высокой скорости сдвига. Давление может работать для ускорения скорости реакций в СВСС 100. В определенных случаях все соприкасающиеся части насоса 5 выполнены из нержавеющей стали. Альтернативно, может быть желательным иметь соприкасающиеся поверхности, покрытые золотом. Насос 5 может представлять собой любой подходящий насос, например Roper Type 1 шестеренчатый насос, Roper(Niles, IL). Выходящий из насоса поток 12 связан текучей средой с входящим потоком 13 в УВСС. Поток 12 может быть подвергнут дополнительной переработке перед введением в УВСС 40. В определенных слу-5 020737 чаях дисперсный поток 22 реагентов впрыскивается во входящий поток 13. Дисперсный поток 22 реагентов включает водород. Особенное беспокойство в традиционном способе гидрирования бензола вызывают примеси, найденные в источнике водорода и дисперсном потоке 22 реагентов, поскольку такие примеси часто дезактивируют катализатор, применяемый для ускорения реакции гидрирования. Монооксид углерода представляет собой одну из таких примесей, которая может обратимо отравлять катализаторы, подобные никелю, применяемые в процессах гидрирования бензола. В процессе отравления монооксид углерода адсорбируется на активных сторонах поверхности никелевого катализатора, уменьшая тем самым активность катализатора. В зависимости от концентрации монооксида углерода в источнике водорода никелевый катализатор может быстро дезактивироваться. Для того чтобы действовать эффективно, большинство традиционных процессов гидрирования бензола требуют, чтобы использовался источник высокочистого водорода. Источники относительно чистого водорода для дисперсного водородного потока 22 могут быть получены, например, из установки реформинга потока. Такие источники водорода типично содержат около 96 мол.% водорода, около 4 мол.% метана и менее 0,001% (10 ч./млн) монооксида углерода и других примесей. Даже при низких уровнях монооксида углерода потоки водорода могут дополнительно очищаться для уменьшения уровней монооксида углерода до менее 0,0001% (1 ч./млн) перед введением во входящий поток 13 устройства высокой скорости сдвига. Водород в дисперсном потоке 22 реагентов может быть получен из менее чистого источника водорода, например из крекингового потока, каталитического реформинга или гидроалкилирования. Водородные потоки, полученные из таких источников, типично содержат между примерно 10 и примерно 80 мол.% водорода. Остаток включает такие примеси, как метан, другие легкие углеводороды и/или монооксид углерода. Уровень монооксида углерода в водородном потоке из таких источников часто может достигать примерно 0,5% (5000 ч./млн), что препятствует применению таких водородных источников в традиционных процессах гидрирования бензола. Патент США 6750374, включенный в изобретение во всей своей полноте посредством ссылки, описывает процесс получения циклогексана гидрированием бензола с использованием нечистого водородного источника. УВСС 40 располагается в СВСС 100 между насосом 5 и реактором 10. УВСС 40 включает механическое устройство, как описано выше. В определенных случаях СВСС 100 может включать группу устройств 40 высокой скорости сдвига. Составные устройства 40 высокой скорости сдвига могут располагаться параллельно или последовательно, как известно специалистам в данной области. УВСС 40 производит эмульсию дисперсного потока 22 реагентов, включающую водород в бензоле. Поток 18, выходящий из устройства высокой скорости сдвига, выводит эмульсию из УВСС 40. Поток 18, выходящий из УВСС, может дополнительно перерабатываться или обрабатываться для удаления примесей, как известно специалисту в данной области. Поток 18, выходящий из УВСС, впрыскивается во входящий в реактор поток 19. Входящий в реактор поток 19 связан текучей средой с реактором 10. Альтернативно, выходящий из устройства высокой скорости сдвига поток 18 может прямо подаваться в реактор 10 без дополнительной переработки, например выходящий из УВСС поток 18 и входящий в реактор поток 19 могут представлять собой один и тот же поток. В определенных вариантах осуществления входящий в реактор поток 19 дополнительно включает катализатор или усилитель реакции, как известно специалисту в данной области. Реактор 10 представляет собой реактор любого типа, в котором может проходить многофазная реакция. В определенных случаях реактор 10 включает обшитый трубчатый реактор из нержавеющей стали. Дополнительно реактор 10 может включать один или более резервуар или трубчатые реакторы, последовательные или параллельные. В общем, давление в реакторе 10 поддерживается выше примерно 345 кПа (50 манометрическое давление в фунтах на кв.дюйм). Предпочтительно давление в реакторе 10 поддерживается от примерно 1724 кПа (250 манометрическое давление в фунтах на кв.дюйм) до примерно 17,24 МПа (2500 манометрическое давление в фунтах на кв.дюйм) и наиболее предпочтительно от 2758 кПа (400 манометрическое давление в фунтах на кв.дюйм) до примерно 5516 кПа (800 манометрическое давление в фунтах на кв.дюйм). Во время работы экзотермический эффект или зона температурного максимума в реакторе 10 поддерживается выше примерно 160 С, предпочтительно от примерно 160 до примерно 340 С и наиболее предпочтительно от примерно 190 до примерно 280 С. Реакция, проводимая при помощи системы 100 высокой скорости сдвига в реакторе 10, включает гетерогенную каталитическую реакцию, включающую твердый катализатор и по крайней мере один реагент в газообразной или жидкой фазе. Катализаторы, используемые для получения циклогексана, могут быть приготовлены в соответствии с любой подходящей методикой, известной в данной области. Обычно катализатор включает никель и/или медь на основе алюминия или кремния. Например, патент США 6750374 раскрывает катализатор, который включает никель и/или медь, а также необязательно присутствующие хром, марганец, железо, кобальт, цинк, молибден, олово или их комбинации. В вариантах осуществления катализатор включает от примерно 15 до примерно 35 мас.% никеля, предпочтительно от примерно 1 до примерно 15 мас.% меди и наиболее предпочтительно от примерно 0 до примерно 5 мас.% хрома, марганца, железа,-6 020737 кобальта, цинка, молибдена, олова или их комбинации. В определенных примерах катализатор включает от примерно 22 до примерно 28 мас.% никеля, предпочтительно от примерно 2 до примерно 6 мас.% меди и наиболее предпочтительно от примерно 0 до примерно 3 мас.% хрома, марганца, железа, кобальта,цинка, молибдена, олова или их комбинации. Основа катализатора может включать любые подходящие материалы, известные кому-либо компетентному в данной области. В вариантах осуществления основа включает или алюминий, или диоксид кремния. В определенных примерах загрязненное водородное сырье может дезактивировать никелевый катализатор. Однажды дезактивированный катализатор может быть регенерирован нагреванием при температуре от примерно 220 до примерно 260 С. Температуры, требуемые для регенерирования катализатора,имеют тенденцию приводить к образованию в больших количествах нежелательных продуктов крекинга,если она проводится в присутствии бензола или циклогексана. В таком случае реактор должен быть отключен от процесса перед регенерацией катализатора. Как было обсуждено здесь ранее, процессы обеспечения очистки водородного сырья от примесей должны быть проведены, как известно специалистам в данной области. Реакции гидрирования могут происходить всегда, когда присутствуют подходящие условия по температуре и давлению. Гидрирование может происходить в любой точке технологической схемы на фиг. 2, если условия по температуре и давлению являются подходящими. Когда применяется катализатор в виде кашицы, более вероятно, что реакция происходит в точке вне реактора 10, показанного на фиг. 2. Тем не менее, часто желателен дискретный реактор для того, чтобы допустить увеличенное время пребывания, перемешивание и/или охлаждение. Когда применяется катализатор в неподвижном слое, реактор становится основным местом, где будет происходить реакция, из-за наличия там катализатора и его влияния на скорость гидрирования. В предпочтительных вариантах осуществления, в которых реактор 10 представляет собой неподвижный слой, входящий в реактор поток 19 поступает в реактор 10, включающий катализатор, и происходит гидрирование бензола. В реакционной системе с неподвижным слоем катализатора реактор 10 становится основным местом, где будет происходить реакция, из-за наличия там катализатора и его влияния на скорость гидрирования. Реагенты и катализатор могут впервые быть смешаны в реакторе 10. Если это требуется, в реактор 10 может быть помещен катализатор, катализатор активируется в соответствии с методиками, рекомендованными производителем (производителями) катализатора. Тепло реакции может отводиться из реактора 10 любыми способами, известными специалистам. Также предусматривается применение внешнего нагревающего и/или охлаждающего теплообменного устройства. Подходящее месторасположение внешнего теплообменного устройства может быть между реактором 10 и насосом 5; между насосом 5 и УВСС 40 или между УВСС 40 и реактором 10. Существует много типов теплообменных устройств, которые могут подходить и которые известны специалистам в данной области. Такие теплообменные устройства могут включать теплообменники в виде кожуха, трубки, пластины и индукционной катушки. Поток 16 продукта, включающий циклогексан и непрореагировавший бензол, а также любые побочные продукты (например, продукты гидрокрекинга), могут экстрагироваться из СВСС 100 через поток 16 продукта. После выхода из реактора 10 поток 16 продукта может быть пропущен через систему выделения продукта (не показана) для дальнейшей переработки, как известно специалистам в данной области. Конечный циклогексановый продукт может быть выделен, например, с помощью способов выделения, применяемых при разделении жидкостей, таких как перегонка, центрифугирование, разделение по плотностям и хроматография. Непрореагировавший бензол, возвращенный с помощью такой последовательной переработки, может быть возвращен через поток 20 в СВСС 100. Кроме того, избыток производимого водорода отводится из реактора 10 или после него. Этот поток избыточного водорода показан, как поток 17. Поток 17 избыточного водорода может рециркулироваться в поток 13, входящий в устройство высокой скорости сдвига. Кроме того, поток 17 избыточного водорода может быть возвращен в насос 5 для создания давления перед дополнительным смешиванием в HSD 40. Линия 17 соединена с реактором 10 для отведения газа, содержащего непрореагировавший водород, любые другие реакционные газы и/или давление. Линия 17 может вентилировать свободное пространство над жидкостью в реакторе 10. Линия 17 может включать компрессор или другое устройство, которое известно специалистам в области, для сжатия и транспортировки газов, отводимых из реактора 10. Кроме того, линия 17 служит для рециркуляции газов в устройство 40 высокой скорости сдвига. Рециркуляция непрореагировавших газов из реактора 10 может служить для дополнительного ускорения реакции. В вариантах осуществления применение описываемого способа, включающего смешивание реагентов с использованием внешнего смесителя 40 высокой скорости сдвига, позволяет применять более низкие температуру и/или давление в реакторе 10 по сравнению с теми, которые применялись ранее. В вариантах осуществления способ с высокой скоростью сдвига предусматривает более полную конверсию бензола в циклогексан. В вариантах осуществления способ включает введение внешнего смесителя 40 высокой скорости сдвига в организованный процесс, тем самым уменьшая рабочую температуру и/или давление реакции во внешнем реакторе 40 высокой скорости сдвига и/или давая возможность повысить производительность (более высокая производительность) по сравнению со способом, работающим без смесителя 40 высокой скорости сдвига. В вариантах осуществления реактор 10 работает примерно при атмосферном давлении. В вариантах осуществления, например, где катализатор в виде кашицы циркулирует в УВСС 100, реакция происходит внутри внешнего смесителя 40 высокой скорости сдвига; в таких вариантах осуществления реактор 10 может в первую очередь служить для охлаждения текучей среды,поскольку большая часть реакции происходит во внешнем смесителе 40 высокой скорости сдвига. Способ согласно настоящему изобретению должен проводиться в условиях, достаточных для проведения восстановления бензола и примесей в реакционной смеси. Специалистам в области будет понятно, что условия по температуре и давлению могут изменяться в зависимости от других переменных, таких как желаемая степень конверсии, концентрация бензола, концентрация водорода, концентрация монооксида углерода, размер частиц катализатора, композиция катализатора, эффективность нагревания/охлаждения реакторной системы и т.д. Потенциальные преимущества такой модифицированной системы включают более быстрый временной цикл, увеличенную производительность, уменьшенную стоимость эксплуатации и/или уменьшенные капитальные затраты благодаря возможности конструирования меньших реакторов и/или работе реактора при более низких температуре и/или давлении, но не ограничиваются ими. В вариантах осуществления способ предусматривает гидрирование более чем примерно в 5 раз быстрое по сравнению с гидрированием в отсутствие внешнего смесителя высокой скорости сдвига. В вариантах осуществления способ предусматривает гидрирование примерно в 5-10 раз более быстрое по сравнению с гидрированием в отсутствие внешнего смесителя высокой скорости сдвига. Применение более эффективного смешивания реагентов при помощи устройства 40 высокой скорости сдвига потенциально способствует более полной конверсии бензола в циклогексан в некоторых вариантах осуществления способа. Дополнительно повышение эффективности смешивания реагентов делает возможным увеличение производительности переработки потока в системе 100 высокой скорости сдвига. В определенных случаях устройство 40 высокой скорости сдвига вводится в организованный процесс, тем самым давая возможность повысить производительность (более высокая производительность). Не желая ограничиваться конкретной теорией, думается, что уровень или степень смешивания высокой скоростью сдвига достаточна для повышения скоростей массопереноса и может также производить локальные неидеальные условия, которые дают возможность проходить реакциям, которые в другом случае не могли бы ожидаться на основании предсказаний свободной энергии Гиббса. Считается, что локальные неидеальные условия осуществляются внутри устройства высокой скорости сдвига, приводя к повышенным температурам и давлениям, при этом считается, что наиболее существенное увеличение происходит из-за локального давления. Увеличение давления и температуры внутри устройства высокой скорости сдвига является мгновенным и локальным и быстро возвращается назад к средним объемным или средним системным условиям, существующим в устройстве высокой скорости сдвига. В вариантах осуществления способ и системы данного описания позволяют сконструировать меньшие и/или менее капиталозатратные процессы, позволяющие выбрать реактор 10, имеющий более низкую рабочую температуру и/или максимально допустимое давление, чем возможные ранее процессы без введения внешнего смесителя 40 высокой скорости сдвига. В вариантах осуществления описываемый способ уменьшает стоимость эксплуатации/повышает производительность по сравнению с существующими способами. Альтернативно, раскрываемый способ может уменьшить капитальные затраты на создание новых процессов. Хотя предпочтительные варианты осуществления изобретения были показаны и описаны, специалист в данной области может сделать их модификации, не удаляясь от сути и идеи изобретения. Описанные варианты осуществления и предложенные в изобретении примеры являются только модельными и не должны рассматриваться как ограничивающие. Возможны многие варианты и модификации описанного в заявке изобретения, и они попадают в рамки изобретения. Там, где явно указываются численные диапазоны и границы, должно пониматься, что такие указанные диапазоны и границы включают итеративные диапазоны и границы подобных величин, попадающих в явно указанные диапазоны или границы(например, от примерно 1 до примерно 10 включает 2, 3, 4 и т.д.; более чем 0,01 включает 0,22, 0,12, 0,13 и т.д.). Применение термина "необязательно" по отношению к любому элементу формулы изобретения должно означать, что предмет элемента требуется или, альтернативно, не требуется. Обе альтернативы подразумеваются попадающими в рамки формулы изобретения. Должно пониматься, что применение более широких терминов, таких как включает, имеет, содержит и т.д., дает основание для узких терминов, таких как состоящий из, состоящий практически из, включающий, по существу, и т.п. Соответственно, границы защиты не ограничиваются описанием, изложенным выше, но ограничиваются только формулой изобретения, которая следует, эти границы включают все эквиваленты предмета изобретения формулы изобретения. Каждый и любой из пунктов внесен в описание в качестве варианта осуществления настоящего изобретения. Таким образом, формула изобретения представляет собой дополнительное описание и служит дополнением к предпочтительным вариантам осуществления настоящего изобретения. Обсуждение ссылок в описании родственной области не является признанием того, что она является прототипом для настоящего изобретения, особенно любая ссылка, которая имеет дату публикации после даты приоритета данной заявки. Содержания всех патентов, заявок и публикаций,-8 020737 цитируемых в изобретении, внесены в изобретение посредством ссылок в той степени, в которой они предлагают типовые, методические или другие детали дополнительно к тем, которые изложены в изобретении выше. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения циклогексана, включающий образование эмульсии из бензола и газообразного водорода со средним диаметром пузырьков газообразного водорода менее 5 мкм с помощью устройства высокой скорости сдвига, снабженного по меньшей мере одним набором ротор-статор для вырабатывания скорости на конце роторной насадки по меньшей мере 5 м/с и осуществления кавитации с интенсивностью, достаточной для диссоциации одного или нескольких из реагентов на свободные радикалы,введение указанной эмульсии в реактор, содержащий катализатор, и проведение реакции жидкого бензола с газообразным водородом в присутствии твердого катализатора при температуре меньше 340 С. 2. Способ по п.1, в котором указанная эмульсия содержит пузырьки газообразного водорода со средним диаметром менее 1,5 мкм. 3. Способ по п.2, в котором средний диаметр пузырьков газообразного водорода составляет менее 100 нм. 4. Способ по п.1, в котором номинальную скорость на конце лопасти устройства высокой скорости сдвига устанавливают более чем 23 м/с. 5. Способ по п.1, в котором локальное давление на конце роторной насадки указанного устройства высокой скорости сдвига устанавливают равным по меньшей мере 1000 МПа. 6. Способ по п.1, в котором на указанные бензол и пузырьки газообразного водорода воздействуют скоростью сдвига большей чем 20000 с-1. 7. Способ по п.1, в котором обеспечивают потребление указанным устройством высокой скорости сдвига потребление энергии по меньшей мере 1000 Вт/м 3. 8. Способ по п.1, в котором в указанном реакторе поддерживают давление по меньшей мере 1724 кПа. 9. Способ по п.8, в котором в реакторе поддерживают давление между 2758 и 5516 кПа. 10. Способ по п.1, в котором реакцию между указанным газообразным водородом и бензолом проводят в присутствии твердого катализатора при температуре от 190 до 280 С. 11. Способ по п.10, в котором катализатор выбирают из группы, включающей никель, медь, хром,марганец, железо, кобальт, цинк, молибден, олово или их комбинации. 12. Способ по п.1, дополнительно включающий впрыскивание бензола и водорода в устройство высокой скорости сдвига под давлением по меньшей мере 203 кПа. 13. Система получения циклогексана из бензола, включающая по меньшей мере одно устройство высокой скорости сдвига, снабженное по меньшей мере одним набором ротор-статор, выполненное с возможностью вырабатывания скорости на конце роторной насадки по меньшей мере 5 м/с, осуществления кавитации с интенсивностью, достаточной для диссоциации одного или нескольких реагентов на свободные радикалы, и образования дисперсии пузырьков газообразного водорода в растворе бензола со средним диаметром пузырьков менее чем 5 мкм,по меньшей мере один насос, выполненный с возможностью создания давления в растворе бензола,установленный выше по направлению движения потока по меньшей мере одного устройства высокой скорости сдвига и связанный текучей средой по меньшей мере с одним входным отверстием устройства высокой скорости сдвига, и реактор, содержащий твердый катализатор, из которого экстрагируется циклогексан, полученный в результате реакции водорода с бензолом и связанный текучей средой с выходным отверстием внешнего смесителя высокой скорости сдвига. 14. Система по п.13, в которой устройство высокой скорости сдвига содержит измельчитель высокой скорости сдвига с номинальной скоростью на конце роторной насадки большей чем примерно 23 м/с. 15. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью вырабатывания локального давления на конце роторной насадки по меньшей мере 1000 МПа. 16. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью создания скорости сдвига больше чем 20000 с-1. 17. Система по п.13, в которой указанное устройство высокой скорости сдвига выполнено с возможностью расхода энергии по меньшей мере 1000 Вт/м 3. 18. Система по п.13, в которой насос установлен с возможностью впрыскивания бензола и водорода в устройство высокой скорости сдвига под давлением по меньшей мере 203 кПа. 19. Система по п.13, в которой указанный реактор выполнен с возможностью поддержания давления по меньшей мере 1724 кПа. 20. Система по п.18, в которой реактор выполнен с возможностью поддержания давления между 2758 и 5516 кПа. 21. Система по п.13, в которой реактор выполнен с возможностью поддержания температуры между 190 и 280 С. 22. Система по п.21, дополнительно включающая по меньшей мере один теплообменник, связанный с реактором. 23. Система по п.13, в которой катализатор содержит металл, выбранный из группы, включающей никель, медь, хром, марганец, железо, кобальт, цинк, молибден, олово или их комбинации.

МПК / Метки

МПК: C07C 5/10, C07C 13/18, B01F 7/26

Метки: система, получения, циклогексана, способ

Код ссылки

<a href="https://eas.patents.su/11-20737-sistema-i-sposob-polucheniya-ciklogeksana.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ получения циклогексана</a>

Предыдущий патент: Система и способ гидрирования жира или масла

Следующий патент: Способ предварительной обработки интегрированной катализаторной суспензии без подложки

Случайный патент: Надувной объект, снабженный газонепроницаемым слоем на основе смеси бутилкаучука и термоэластопласта, и способ получения объекта