Способ байпасирования трубопровода в системе множества трубопроводов

Формула / Реферат

1. Способ получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах, включающий размещение скребковой пробковой массы в первом трубопроводе, расположенном до первой системы пробкоуловителя, который, по меньшей мере, включает стадии, на которых:

(a) пропускают первый многофазный поток по первому трубопроводу и через первую систему пробкоуловителя;

(b) пропускают второй многофазный поток через второй трубопровод и вторую систему пробкоуловителя;

(c) пропускают первый скребок по первому трубопроводу для получения первой скребковой пробковой массы в первом трубопроводе и

(d) пропускают по меньшей мере часть первого многофазного потока, расположенного до первой скребковой пробковой массы, во второй трубопровод по перепускному трубопроводу, причем первая система пробкоуловителя скомпонована для получения первого потока газообразных компонентов и по меньшей мере одного первого потока жидких компонентов; и вторая система пробкоуловителя скомпонована для получения второго потока газообразных компонентов и по меньшей мере одного второго потока жидких компонентов.

2. Способ по п.1, в котором перепускной трубопровод открывают, когда первый скребок находится после перепускного трубопровода.

3. Способ по п.1 или 2, в котором первый трубопровод содержит сигнализатор первого скребка, расположенный между перепускным трубопроводом и первой системой пробкоуловителя, причем перепускной трубопровод открывают, когда сигнализатор первого скребка обнаруживает первый скребок.

4. Способ по любому из пп.1, 2 или 3, в котором общий объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем объем первой скребковой пробковой массы в первом трубопроводе.

5. Способ по любому из пп.1-3, в котором общий объем первого трубопровода, между перепускным трубопроводом и первой системой пробкоуловителя, плюс объем первой системы пробкоуловителя является таким же или больше, чем общий объем первого скребка и первой скребковой пробковой массы.

6. Способ по любому из пп.1-3, в котором объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем общий объем первого скребка и первой скребковой пробковой массы.

7. Способ по любому из пп.1-6, который включает стадии, на которых:

(e) избирательно открывают перепускной трубопровод между первым трубопроводом и вторым трубопроводом, расположенный до первой и второй системы пробкоуловителя для пропускания по меньшей мере части первого многофазного потока через второй трубопровод и вторую систему пробкоуловителя; и

(f) уменьшают течение первого многофазного потока по первому трубопроводу после перепускного трубопровода в ходе стадии (е).

8. Способ по любому из пп.1-6, в котором первый поток газообразных компонентов и второй поток газообразных компонентов избирательно объединяют после первой и второй систем пробкоуловителя.

9. Способ по любому из пп.1-8, в котором перепускной трубопровод избирательно пропускает весь первый многофазный поток из первого трубопровода во второй трубопровод.

10. Способ по п.1 или 8, который дополнительно включает стадию, на которой один или оба из первого и второго потоков газообразных компонентов обрабатывают для получения одного или нескольких потоков газообразных компонентов, которые выбирают из группы, состоящей из газоконденсатных жидкостей (ГКЖ), природного газа и сжиженного природного газа (СПГ).

11. Способ по п.10, в котором обработка включает в себя стадии, на которых:

(g) пропускают один или оба из первого и второго потоков газообразных компонентов в систему извлечения ГКЖ для получения потока ГКЖ и обогащенного метаном головного потока и/или

(h) сжимают обогащенный метаном головной поток в одном или нескольких компрессорах для получения потока сжатого метана;

(i) сжижают поток сжатого метана в системе ожижения для получения первого сжиженного потока;

(j) расширяют первый сжиженный поток в устройстве детандера конечного потока смешанных фаз; и

(k) разделяют конечный поток смешанных фаз в конечном газо/жидкостном сепараторе для получения потока СПГ и конечного газообразного потока; и/или

(l) сжимают конечный газообразный поток в одном или нескольких конечных компрессорах для получения потока природного газа; и/или

(m) обрабатывают один или оба из первого и второго потоков жидких компонентов для получения потока стабилизированного конденсата.

12. Устройство для получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах, выполненное с возможностью размещения скребковой пробковой массы в первом трубопроводе, расположенном до первой системы пробкоуловителя, содержащее:

(a) первый трубопровод и расположенную после него первую систему пробкоуловителя для пропускания первого многофазного потока по первому трубопроводу и через первую систему пробкоуловителя;

(b) второй трубопровод и расположенную после него вторую систему пробкоуловителя для пропускания второго многофазного потока через второй трубопровод и вторую систему пробкоуловителя;

(c) первый узел запуска скребка для пропускания первого скребка по первому трубопроводу для образования первой скребковой пробковой массы в первом трубопроводе; и

(d) перепускной трубопровод, соединяющий первый трубопровод и второй трубопровод для пропускания по меньшей мере части первого многофазного потока, расположенного до первой скребковой пробковой массы, во второй трубопровод, причем первая система пробкоуловителя скомпонована для получения первого потока газообразных компонентов и по меньшей мере одного первого потока жидких компонентов; и вторая система пробкоуловителя скомпонована для получения второго потока газообразных компонентов и по меньшей мере одного второго потока жидких компонентов.

13. Устройство по п.12, в котором первый трубопровод содержит сигнализатор первого скребка, расположенный между перепускным трубопроводом и первой системой пробкоуловителя.

14. Устройство по п.12 или 13, в котором объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем объем первой скребковой пробковой массы в первом трубопроводе.

15. Устройство по п.12 или 13, в котором общий объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя плюс объем первой системы пробкоуловителя является таким же или больше, чем общий объем первого скребка плюс первая скребковая пробковая масса.

16. Устройство по любому из пп.12-15, в котором первый поток газообразных компонентов и второй поток газообразных компонентов объединяют в месте пересечения после первой и второй систем пробкоуловителя.

17. Устройство по любому из пп.12-15, в котором первый поток газообразных компонентов и второй поток газообразных компонентов избирательно объединяют после первой и второй систем пробкоуловителя.

Текст

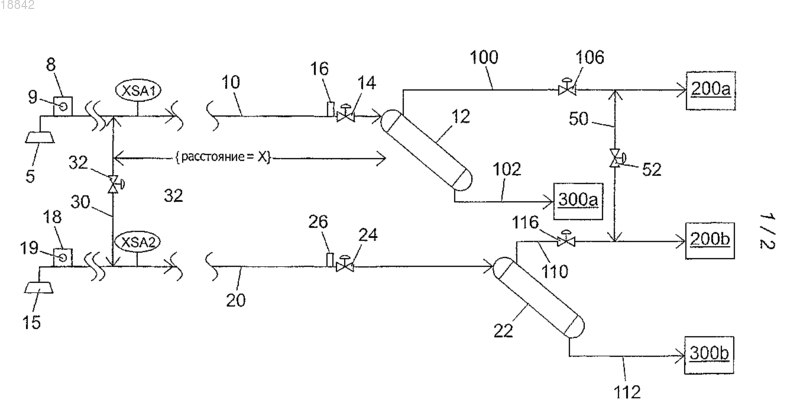

СПОСОБ БАЙПАСИРОВАНИЯ ТРУБОПРОВОДА В СИСТЕМЕ МНОЖЕСТВА ТРУБОПРОВОДОВ Изобретение относится к устройству и способу получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах, причем способ включает в себя, по меньшей мере, стадии, на которых (а) пропускают первый многофазный поток по первому трубопроводу и через первую систему пробкоуловителя; (b) пропускают второй многофазный поток через второй трубопровод и вторую систему пробкоуловителя; (с) пропускают первый скребок по первому трубопроводу для образования первой скребковой пробковой массы в первом трубопроводе и (d) пропускают по меньшей мере часть первого многофазного потока, расположенного до первой скребковой пробковой массы, во второй трубопровод по перепускному трубопроводу. Балк Вильхельмус Хендрикус Йоханнес (GB) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Изобретение в целом относится к способу получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах и к устройству для его осуществления. Уровень техники В области добычи и транспортировки нефти обычно имеют дело с потоками двухфазных смесей(например, смесей газ-жидкость) (в последующем называются "многофазные потоки") или других смесей, составные части которых обладают различной плотностью, (например, смесей жидкость-жидкость,газ-жидкость, газ-газ) (далее называются "потоки смесей"). Это особенно справедливо в отношении транспортных трубопроводов, транспортирующих нефтяные смеси из добывающих скважин. Например,в добывающих скважинах может содержаться смесь нефти, воды и различных газов, которую извлекают с помощью трубопровода в виде смешанного потока. Эти потоки должны поступать в системы обработки нефти и разделяться на составные части или компоненты на основе фазового состава или плотности с целью обработки и последующего распределения конечным потребителям. Часто требуется, чтобы разделение компонентов смеси, в частности компонентов различных фаз,осуществляли до перекачки смеси по трубопроводам значительной длины. Ранее разделение многофазного потока или смешанного потока обеспечивает механическим устройством, действующим в системах добычи и транспортировки нефти, возможность управления потоками компонентов, каждый из которых содержит, по существу, только одну фазу или диапазон плотности. Примеры таких механических устройств включают компрессоры, используемые для сжатия материалов в газообразном состоянии, и насосы для перекачки потоков жидкостей. При управлении потоком компонентов, находящихся в одной фазе или в одном диапазоне плотности, эти механические устройства можно конструировать в оптимальном исполнении, с уменьшением нагрузки на соответствующие системы перекачки нефти. Так, например,компрессоры обычно разрабатывают для управления газообразными потоками, и они могут повреждаться при наличии жидкостей. Подобным образом, насосы обычно разрабатывают для управления потоками жидкостей, и они могут повреждаться при наличии газов. Однако разделение многофазного и смешанного потока может быть непростой задачей. Во-первых,многие добывающие скважины расположены в отдаленных местах и в суровых условиях эксплуатации,например, глубоко на морском дне. В таких ситуациях для достижения разделения потоков на отдельные составляющие сразу после того, как соответствующий многофазный поток или смешанный поток (особенно двухфазный поток) покидает скважину, требуется сепаратор, размещнный там, где его сложно смонтировать и трудно обеспечить доступ в случае необходимости в текущем обслуживании. Кроме того, многие традиционные системы, в которых достигается эффективное разделение компонентов, могут быть довольно громоздкими и тяжлыми, что уменьшает желательность использования таких систем разделения на плавучих платформах, на которых факторы учта веса и пространства имеют высокий приоритет. В тех случаях, когда разделение многофазного потока или смешанного потока невозможно на площадке скважины или вблизи от не, нефть, воду и различные газы, извлекаемые из скважины, необходимо транспортировать по трубопроводам, иногда на значительные расстояния, прежде чем потоки могут быть обработаны. Текучая среда течт по трубопроводу под действием перепада давлений на входе и выходе из трубы. Движение двухфазной газо-жидкостной смеси по трубопроводу может приводить к неравномерному распределению компонентов многофазной смеси, что препятствует свободному течению газа, и приводит к нежелательным периодическим пульсациям потока, называемым "пробковым режимом потока". Пробковый режим потока может привести к значительному увеличению перепада давления и может стать ограничивающим фактором в достижении максимальной длины трубопровода, эффективного диапазона скорости потока и минимального давления нагнетания в трубопроводе. Пробка может образоваться различными путями. Жидкость может образоваться в многофазном или смешанном потоке при конденсации в результате сброса давления через воздушный клапан в устье скважины. Кроме того, во время перемещения по трубопроводу в многофазном потоке или смешанном потоке могут возникать потери от трения и потери тепла до температуры окружающей среды. Такие изменения условий могут сместить равновесие компонентов в трубопроводе, что приводит, например, к образованию газового конденсата в частично очищенной газообразной фазе и быстрому выделению газа из частично стабилизированной фазы конденсата, порождая так называемое "гидродинамическое образование пробок". Пробки также могут формироваться под воздействием других факторов, таких как наличие трубопроводов с многочисленными перепадами высотной отметки. Жидкие компоненты могут накапливаться в нижней части восходящих участков трубопроводов до тех пор, пока вс сечение трубопровода в нижней части уклона не перекроется жидкими компонентами с образованием "пробки, вызванной особенностями рельефа трубопровода". Кроме того, в многофазном потоке будет устанавливаться равновесие между жидкими и газообразными компонентами при данной скорости потока. Жидкий компонент потока будет иметь более низкую скорость, чем газообразный и, следовательно, большее время пребывания в трубопроводе. Поэтому в трубопроводе устанавливается определнный уровень жидкости или "затор". Увеличение скорости многофазного потока, например, при установлении в оперативном режиме дополнительных коллекторов в устье скважины, приведт к установлению нового равновесия между газообразными и жидкими компонентами. Уровень "затора" в трубопроводе будет уменьшаться до нового равновесного уровня, вызывая пульсацию жидкости, известную в этом процессе как "пробка, вызванная потоком". В результате образования пробок, в любой данной точке транспортного трубопровода может иметь место пульсация компонентов многофазного потока или потока смеси (например, газа или жидкости),замедляя эффективный многофазный поток или смешанный поток и являясь причиной повышенной нагрузки на механические устройства системы транспортировки. Однако пробки часто состоят из ценных жидких углеводородов, и с экономической точки зрения желательно, чтобы эти углеводороды были доступны для переработки. Поэтому устройства для прима и обработки пробок можно размещать вблизи нижнего конца трубопровода. Одним из таких устройств является "пробкоуловитель", в которой можно обеспечить разделение газообразных и жидких компонентов многофазного потока перед дальнейшей обработкой. Объм пробкоуловителя обычно имеет такие размеры, чтобы можно было собрать максимальное количество ожидаемых пробок. Проверка и техническое обслуживание трубопровода могут вызывать образование необычно больших объмов текучих сред. Например, трубопровод нужно периодически очищать с удалением такой жидкости, как частичный конденсат, и пустой породы, такой, как песок, которые накапливаются в трубопроводе. Обычно в трубопровод вводят "шары" или "скребки" (далее называемые скребками) для того,чтобы способствовать сбору жидкости и пустой породы в массу или в "пробку, собранную скребком",которую можно толкать по трубопроводу перед скребком, приводимым в движение потоком газа. Чистка трубопровода скребками является существенной частью эксплуатации, так как она обеспечивает периодическую проверку и техническое обслуживание трубопровода. В некоторых случаях чистка скребками уменьшает содержание жидких заторов в трубопроводе и поэтому увеличивает пропускную способность трубы для газа. Чистка трубопровода скребками может приводить к образованию пробок значительно большего размера, чем пробки гидродинамического происхождения или пробки, образовавшиеся вследствие особенностей рельефа трубопровода, или обусловленные потоком. Это может превысить загрузочную способность пробкоуловителя и привести к отключению технологического оборудования, расположенного ниже по ходу потока. Не всегда экономически выгодно просто увеличить размер пробкоуловителя, чтобы решить проблему пробок, собранных скребками, потому что такие пробки могут быть в 4-5 раз больше по объму, чем пробки гидродинамического происхождения, или образовавшиеся вследствие особенностей рельефа трубопровода, или обусловленные потоком пробки. В документе WO 03/067146 A1 описан подводный трубопровод для многофазного потока, имеющий встроенный пробкоуловитель, где трубопровод имеет такое ответвление, в котором имеется, по меньшей мере, один входной и два выходных патрубка. Линия ответвления соединяется с подводным трубопроводом в нижней части трубопровода, причем соединение направлено вниз так, что по линии ответвления можно транспортировать, в частности, жидкую фазу, то есть, эта линия используется в качестве пробкоуловителя. В документе WO 03/067146 описано сооружение линии ответвления с целью вмещения пробок, собранных скребками. Линия ответвления простирается от точки соединения с трубопроводом до выходного патрубка, который может находиться на значительном расстоянии от установки на берегу, морской платформы или дополнительного трубопровода. Для сооружения такой линии ответвления, играющей роль пробкоуловителя, потребуются значительные капитальные затраты, особенно когда линия ответвления должна быть сооружена на морском дне или в другой агрессивной среде. В документе WO 2005/040670 A1 раскрыты система и способ уменьшения жидких накоплений в одном из двух трубопроводов, в которых транспортируется многофазный поток. Эти два трубопровода соединяются вместе на производственной площадке с помощью соединительной линии. Выделенный газ под давлением может транспортироваться по рециркуляционной линии от технологической установки в первый трубопровод, с целью увеличения скорости потока газа во втором трубопроводе по соединительной линии. Раскрытие изобретения В первом аспекте настоящее изобретение предоставляет способ размещения скребковой пробковой массы в первом трубопроводе выше по потоку от первой системы пробкоуловителя, который включает в себя, по меньшей мере, стадии:(a) пропускание первого многофазного потока по первому трубопроводу и через первую систему пробкоуловителя;(b) пропускание второго многофазного потока через второй трубопровод и вторую систему пробкоуловителя;(c) пропускание первого скребка вдоль первого трубопровода для того, чтобы получить первую скребковую пробковую массу в первом трубопроводе; и(d) пропускание, по меньшей мере, части первого многофазного потока, расположенного выше по потоку от первой скребковой пробковой массы во второй трубопровод по перепускному трубопроводу. В варианте осуществления общий объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя плюс объем первой системы пробкоуловителя является таким же или больше, чем общий объем первого скребка плюс объем первой скребковой пробковой массы. В дополнительном аспекте настоящего изобретения разработано устройство для размещения скребковой пробковой массы в первом трубопроводе, выше по потоку от первой системы пробкоуловителя,которое включает в себя:(a) первый трубопровод и расположенную ниже по потоку первую систему пробкоуловителя для пропускания первого многофазного потока вдоль первого трубопровода и через первую систему пробкоуловителя;(b) второй трубопровод и расположенную ниже по потоку вторую систему пробкоуловителя для пропускания второго многофазного потока через второй трубопровод и вторую систему пробкоуловителя;(c) первый узел запуска скребка для пропускания первого скребка вдоль первого трубопровода,чтобы получить первую скребковую пробковую массу в первом трубопроводе; и(d) перепускной трубопровод, соединяющий первый трубопровод и второй трубопровод для пропускания, по меньшей мере, части первого многофазного потока, расположенного выше по потоку от первой скребковой пробковой массы, во второй трубопровод. Краткое описание чертежей Теперь варианты осуществления и примеры настоящего изобретения будут описаны с помощью примера, со ссылкой на сопровождающие чертежи, на которых: фиг. 1 представляет собой схематическое изображение способа получения потоков газообразных и жидких компонентов из двух многофазных потоков по меньшей мере в двух трубопроводах согласно одному варианту осуществления изобретения; и фиг. 2 представляет собой схематическое изображение способа получения потоков газообразных и жидких компонентов из двух многофазных потоков по меньшей мере в двух трубопроводах и их последующую обработку согласно другому варианту осуществления изобретения. В рамках этого описания будут приписаны одни и те же номера позиций трубопроводам и потокам,проходящим в этих трубопроводах. В одном варианте осуществления раскрыт способ получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах. На фиг. 1 показано схематическое изображение, которое включает первый многофазный поток 10, в первом трубопроводе 10, и второй многофазный поток 20, во втором трубопроводе 20. Первый, а также второй трубопроводы имеют по меньшей мере один входной патрубок. По меньшей мере один первый и по меньшей мере один второй входной патрубки первого и второго трубопроводов могут быть подсоединены соответственно к первому и второму манифольдам 5, 15 устья скважины месторождения природного газа. Первый и второй многофазные потоки 10, 20 могут иметь одинаковый или различный состав и могут быть углеводородными потоками, такими как потоки, содержащие углеводородные газы, углеводородные жидкости, воду и твердые вещества, в том числе песок и следовые количества продуктов коррозии из трубопровода. Например, первый и второй многофазные потоки могут быть потоками природного газа, например, потоками природного газа, транспортируемого под высоким давлением из манифольдов 5, 15 устья скважины. Поток природного газа может содержать ряд ценных жидких и газообразных компонентов. Жидкие компоненты могут содержать газоконденсатные жидкости (ГКЖ), такие как метан,этан, пропан и бутаны, и жидкий конденсат, содержащий углеводороды С 5+. Газообразные компоненты могут содержать, главным образом, метан (например, более 80 мол.%), причем остальное приходится на этан, азот, диоксид углерода и следы других газов. Эти жидкие и газообразные компоненты могут быть переработаны с целью получения жидкостей природного газа, природного газа и сжиженного природного газа. Как уже обсуждалось, перекачивание многофазных потоков, таких как природный газ в трубопроводе, особенно когда газ перекачивается на материк из прибрежного месторождения под высоким давлением, может привести к накоплению жидкофазных пробок в трубопроводе. Накопившиеся жидкие пробки могут вызвать проблемы, когда жидкие пробки поступает в компрессор, насос, или в устройство для обработки газа, в котором один или несколько компонентов многофазного потока должны быть разделены или обработаны иным образом. С целью устранения проблем, связанных с образованием пробок, предусмотрены первая и вторая системы 12, 22 пробкоуловителей в первом и втором выходном патрубке первого и второго трубопроводов 10, 20 соответственно. Системы пробкоуловителей хорошо известны из уровня техники в связи с выделением жидких и газообразных компонентов из многофазных потоков. Первая и вторая системы пробкоуловителей включают первый и второй разделительные сосуды 12,22 соответственно. Газообразные компоненты в многофазных потоках 10, 20 освобождаются от жидких компонентов и двигаются вверх через первый и второй разделительные сосуды 12, 22 к выходу верхнего погона в виде первого и второго потоков 100, 110 газообразных компонентов соответственно. В приведенном варианте осуществления первый и второй потоки 100, 110 газообразных компонентов соединены с первым и вторым устройствами 200 а, 200b обработки газов соответственно. Жидкие компоненты из первого и второго многофазных потоков 10, 20 перемещаются вниз через первый и второй разделительные сосуды 12, 22 к выходу из нижней части разделительных сосудов в виде, по меньшей мере, одного первого и, по меньшей мере, одного второго потока 102, 112 жидких компонентов соответственно. Первый и второй потоки 102, 112 жидких компонентов могут быть подсоединены к первому и второму устройствам 300 а, 300b обработки жидкости соответственно, где они могут быть обработаны для того, чтобы получить поток стабилизированного конденсата за счет удаления летучих компонентов с использованием способов, известных из уровня техники. Такие потоки стабилизированного конденсата могут содержать углеводороды С 5+, и предпочтительно имеют давление паров около 10 фунт/кв. дюйм (70 кПа). Перепускной трубопровод 30 соединяет первый и второй трубопроводы 10, 20 выше (по потоку) первой и второй систем пробкоуловителей 12, 22. Соединение перепускного трубопровода 30 с первым и вторым трубопроводами 10, 20 может быть осуществлено традиционным способом, таким как с помощью расходящегося или сферического тройника. Перепускной трубопровод 30 содержит перепускной клапан 32. Избирательное открытие перепускного клапана 32 может обеспечить проход, по меньшей мере, части первого многофазного потока 10 вдоль перепускного трубопровода 30 во второй трубопровод 20 и во вторую систему 22 пробкоуловителя. Этот прием может сопровождаться уменьшением потока вдоль первого трубопровода ниже (по потоку) перепускного трубопровода 30. Это уменьшение потока может быть осуществлено за счет, по меньшей мере, частичного закрытия клапана 14 первого трубопровода, или путем закрытия клапана 106 первого потока газообразного компонента, как рассмотрено ниже. Перепускной трубопровод 30 может избирательно пропускать часть или весь первый многофазный поток 10 из первого трубопровода 10 во второй трубопровод 20, например, когда клапан 14 первого трубопровода закрыт, а перепускной клапан 32 открыт. Аналогично, избирательное открытие перепускного клапана 32 может обеспечить проход, по меньшей мере, части второго многофазного потока 20 вдоль перепускного трубопровода 30 в первый трубопровод 10 и в первую систему 12 пробкоуловителя. Этот прием может сопровождаться уменьшением потока вдоль второго трубопровода ниже (по потоку) перепускного трубопровода 30. Это уменьшение потока может быть осуществлено за счет, по меньшей мере, частичного закрытия клапана 24 второго трубопровода, или путем закрытия клапана 116 второго потока газообразного компонента. Перепускной трубопровод 30 может избирательно пропускать часть или весь второй многофазный поток 20 из второго трубопровода 20 в первый трубопровод 10, например, когда клапан 24 второго трубопровода закрыт, а перепускной клапан 32 открыт. Таким образом, можно изменять направление части или всего первого многофазного потока 10 из первого трубопровода 10 во второй трубопровод 20 через перепускной трубопровод 30, или наоборот. Возможность изменять направление многофазного потока из первого или второго трубопроводов 10, 20 во второй или первый трубопроводы 20, 10 соответственно позволяет отключать первую или вторую системы пробкоуловителей 12, 22 для технического обслуживания. В дополнительном варианте осуществления (не показан) может быть предусмотрен необязательный второй перепускной трубопровод, содержащий второй перепускной клапан, между первым и вторым трубопроводами 10, 20. Второй перепускной трубопровод может быть соединен с первым трубопроводом 10 между приемником 16 первого скребка и клапаном 14 первого трубопровода. Второй перепускной трубопровод может быть соединен со вторым трубопроводом 20 между приемником 26 второго скребка и клапаном 24 второго трубопровода. Наличие второго перепускного трубопровода позволяет переадресовывать первый многофазный поток 10 во вторую систему пробкоуловителя 22, когда закрыт клапан 14 первого трубопровода, и открыт второй перепускной клапан. Аналогично, второй многофазный поток 20 можно переадресовывать в первую систему пробкоуловителя 12 вдоль второго перепускного трубопровода, когда закрыт клапан 24 второго трубопровода, и открыт второй перепускной клапан. Второй перепускной трубопровод предотвращает заполнение одного или другого (т.е. первого или второго) трубопроводов 10, 20 жидким потоком ниже первого перепускного трубопровода 30, когда закрыт один или другой клапаны 14, 24 первого или второго трубопровода соответственно. Первый и второй потоки 100, 110 газообразных компонентов из систем пробкоуловителей 12, 22 можно избирательно комбинировать ниже по потоку пробкоуловителей, например, с помощью перепускного трубопровода 50 газообразных потоков, путем открывания перепускного клапана 52 газообразных потоков. Это позволяет изменять направление, по меньшей мере, части первого или второго газообразных потоков 100, 110 соответственно во второй или первый трубопроводы 110, 100 газов, например, в случае необходимости перепуска в одной или другой системе пробкоуловителей. Таким образом, можно поддерживать подачу первого и второго потоков 100, 110 газообразных компонентов в оба обрабатывающих устройства 200 а, 200b, даже если поток обходит одну (первую или вторую) из систем 12, 22 пробкоуловителей. Первая и вторая системы 12, 22 пробкоуловителей должны иметь размеры, позволяющие удерживать гидродинамические, обусловленные рельефом трубопровода и возбуждаемые потоками пробки из первого и второго трубопроводов 10, 20 соответственно. Таким образом, первая и вторая системы 12, 22 пробкоуловителей имеют подходящую емкость для размещения объединенного газового потока из первого и второго многофазных потоков, и относительно небольшого количества пробок, вызванных гидродинамически, обусловленных рельефом трубопровода и возбуждаемых потоками. Периодическое техническое обслуживание первого и второго трубопроводов 10, 20 может быть осуществлено путем чистки скребками одного или другого (первого или второго) трубопровода 10, 20. Первый или второй скребки 9, 19 могут быть введены внутрь одного или другого, первого и второго трубопровода 10, 20 с использованием первого или второго узла запуска скребков 8, 18 соответственно. Первый и второй скребки 9, 19 могут быть захвачены первым и вторым приемниками 16, 26 скребков соответственно. Операция чистки скребками способствует накоплению жидких отложений в трубопроводах и удалению пробковых масс. При операции чистки скребками могут образоваться необычно большие пробки жидкости, масса которых значительно больше чем гидродинамических, обусловленных рельефом трубопровода и возбуждаемых потоком пробок. Традиционно, системы пробкоуловителей имеют такие размеры, чтобы справляться с большими пробками, собранными скребками. Для этого требуется очень громоздкая система пробкоуловителей, влекущая значительные капитальные затраты. Однако одно из преимуществ способа и устройства настоящего изобретения заключается в том, что первая и вторая системы пробкоуловителей не должны иметь размеры, обеспечивающие размещение пробок, собранных скребками из первого и второго трубопроводов 10, 20. Рассмотрим чистку скребками первого трубопровода 10 в качестве примера, в котором первый скребок 9 вводится в первый трубопровод 10 из первого узла 8 запуска скребка. Первый скребок 9 приводится в движение вдоль первого трубопровода 10 под действием многофазного потока, при этом жидкости в трубопроводе накапливаются и перемещаются в направлении потока, впереди скребка в виде пробки. Когда первый скребок 9 пройдет перепускной трубопровод 30, его присутствие после перепускного трубопровода 30 обнаруживается сигнализатором XSA1 первого скребка, который расположен после перепускного трубопровода 30, в первом трубопроводе 10, между перепускным трубопроводом 30 и первой системой пробкоуловителя 12. Сигнализатор XSA1 скребка может быть внедренным сигнализатором, таким как рычаг или поршень, который внедрен внутрь первого трубопровода 10, или может быть внешним сигнализатором, который дистанционно обнаруживает наличие скребка снаружи трубы, например, по изменению магнитного поля, если в скребок вмонтирован магнит. Перепускной клапан 32 будет открываться в ответ на сигнал от сигнализатора XSA1 первого скребка, когда он обнаружит первый скребок 9, что обеспечивает прохождение первого многофазного потока 10 через перепускной трубопровод 30 во второй трубопровод 20. Поскольку первый трубопровод 10 был недавно очищен скребком, удаляющим любые жидкие отложения, причем первая скребковая пробковая масса находится после перепускного трубопровода 30, требуемый размер второй системы 22 пробкоуловителя соответствует только полному газообразному потоку первого и второго трубопроводов 10, 20, но не объединенному жидкому потоку. Требование ко второй системе 22 пробкоуловителя справляться с объединенным газообразным потоком оказывает лишь незначительное влияние на затраты, по сравнению с потребностью хранения жидкости, и поэтому можно использовать небольшую систему пробкоуловителя. Следовательно, во второй системе 22 пробкоуловителя могут быть обработаны объединенные первый и второй многофазные потоки, поступающие через второй трубопровод 20. Часть второго потока 110 газообразного компонента, полученного во второй системе 22 пробкоуловителя, может быть перенаправлен в перепускной трубопровод 50 для газа и в первый трубопровод 100 для газообразного компонента; и таким образом, можно поддерживать подачу газа в первое обрабатывающее устройство 200 а. Перепускной трубопровод 30 должен быть расположен на достаточном удалении, выше по потоку от первой системы 12 пробкоуловителя, с целью обеспечения возможности размещения всей первой скребковой пробковой массы и первого скребка 9 в первом трубопроводе 10 и в первой системе 12 пробкоуловителя, ниже по потоку от перепускного трубопровода 30. Например, расстояние между перепускным трубопроводом 30 до первой системы пробкоуловителя (на фиг. 1 показано как расстояние X) может составлять до 10 км, более предпочтительно в диапазоне от 2 до 8 км. Чем больше расстояние между перепускным трубопроводом 30 и первой системой 12 пробкоуловителя, тем выше надежность работы второго трубопровода 20. Это связано с тем, что второй трубопровод должен транспортировать объединенные первый и второй многофазные потоки после перепускного трубопровода 30, когда собранная скребком пробка находится в первом трубопроводе 10 и в первой системе 12 пробкоуловителя, после перепускного трубопровода 30. На фиг. 2 показан увеличенный вариант первого и второго трубопроводов 10, 20, вблизи перепускного трубопровода 30. Первый скребок 9 и первая скребковая пробковая масса 16 показаны после перепускного трубопровода 30, причем направление первого многофазного потока изменено во второй тру-5 018842 бопровод 20 с помощью перепускного трубопровода 30. Предпочтительно, общий объем первого трубопровода 10 между перепускным трубопроводом 30 и первой системой 12 пробкоуловителя плюс объем первой системы 12 пробкоуловителя должен быть больше, чем суммарный объем первого скребка 9 плюс первая скребковая пробковая масса 16. Более предпочтительно объем первого трубопровода 10 между перепускным трубопроводом 30 и первой системой 12 пробкоуловителя должен быть больше, чем суммарный объем первого скребка 9 плюс первая скребковая пробковая масса 16. Высокий уровень жидкости в первом разделительном сосуде первой системы 12 пробкоуловителя,обусловленный поступлением первой скребковой пробковой массы 16, вызовет закрытие клапана 106 первого потока газообразного компонента. Это приведет к снижению скорости текучей среды в очищенном скребком первом трубопроводе 10 после перепускного трубопровода 30. В результате этого уровень жидкости в первом разделительном сосуде первой системы 12 пробкоуловителя будет оставаться постоянным, в то время как в расположенном ниже по потоку обрабатывающем устройстве 300 обрабатывается поток 102 первого жидкого компонента. Когда первую скребковую пробковую массу 16 обрабатывают с помощью первой системы 12 пробкоуловителя, уровень жидкости внутри первого разделительного сосуда будет снижаться, возвращаясь к обычному значению. Затем клапан 106 первого газообразного потока можно снова открыть, причем первый скребок 9 может быть захвачен в приемник 16 первого скребка, который находится вблизи первой системы 12 пробкоуловителя. Затем клапан 32 перепускного трубопровода может быть закрыт, и первый многофазный поток 10 возвращается на обычное направление по трубопроводу 10, ниже по потоку от перепускного трубопровода 30, в первую систему 12 пробкоуловителя. Понятно, что техническое обслуживание второго трубопровода 20 может быть осуществлено путем чистки скребками аналогичным образом, как описано выше. Направление второго многофазного потока можно изменить, вдоль перепускного трубопровода 30, в первый трубопровод 10, когда второй скребок 19 прошел мимо сигнализатора XSA2 второго скребка, находящегося ниже по потоку от перепускного трубопровода 30, между перепускным трубопроводом 30 и второй системой 22 пробкоуловителя. Затем вторая скребковая пробковая масса, размещенная во втором трубопроводе 20 после перепускного трубопровода 30, может быть обработана с помощью второй системы 22 пробкоуловителя, в то время как первый и второй многофазные потоки обрабатываются в первой системе 12 пробкоуловителя. Таким образом, потребность в большой системе пробкоуловителя устраняется путем хранения пробки, собранной скребком, в одном из трубопроводов, ниже по потоку от перепускного трубопровода 30. Предоставление перепускного соединения позволяет заменить громоздкую систему пробкоуловителя двумя небольшими пробкоуловителями, причем большое количество собранной скребком жидкой пробки остается в трубопроводе, ожидая обработки в системе пробкоуловителя. Размеры первой и второй системы пробкоуловителей значительно уменьшены, поскольку требуется хранить меньшие объемы жидкости. Такая конфигурация позволяет поддерживать полную производительность устройства для обработки газа и дает значительную экономию капитальных затрат за счет исключения необходимости в громоздкой системе пробкоуловителя. Дополнительное преимущество заключается в снижении опасности, связанной с содержанием больших запасов, находящихся под высоким давлением углеводородов в расположенном ниже по потоку перерабатывающем оборудовании. В дополнительном варианте осуществления первый и второй потоки 100, 110 газообразных компонентов могут поступать в обрабатывающее устройство 200 для последующей обработки, такой как одна или несколько обработок, которые выбирают из группы, состоящей из удаление кислых газов, экстракция газоконденсаторных жидкостей (ГКЖ) и охлаждение, в частности, сжижение. Как показано на фиг. 2, первый и второй потоки 100, 110 газообразных компонентов могут быть объединены в месте соединения 118 с целью получения объединенного потока 120 газообразных компонентов, который поступает в обрабатывающее устройство 200 для газов. В альтернативном варианте осуществления (которое не показано) первый и второй потоки 100, 110 газообразных компонентов могут оставаться отдельными потоками и могут направляться в различные обрабатывающие агрегаты одного обрабатывающего устройства, или в различные обрабатывающие устройства. В обрабатывающем устройстве 200 для газообразных компонентов могут обрабатываться любые подходящие объединенные потоки 120 газообразных компонентов, полученные из первого и второго потоков 100, 110 газообразных компонентов, таких как (но без ограничений) углеводородный поток,предпочтительно поток природного газа, полученный из пластов природного газа или нефти. Обычно объединенный поток 120 газообразных компонентов состоит, главным образом, из метана. Предпочтительно объединенный поток газообразных компонентов содержит, по меньшей мере, 50 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана. В зависимости от источника, объединенный поток 120 газообразных компонентов может содержать одно или несколько неуглеводородных соединений, таких как Н 2 О, N2, CO2, Hg, H2S и другие серосодержащие соединения. При необходимости, объединенный поток 120 газообразных компонентов может быть предварительно обработан в соответствующей установке 130, или как часть процесса охлаждения углеводородов,или отдельно, с целью получения обработанного потока 132 газообразных компонентов. Эта предвари-6 018842 тельная обработка может включать уменьшение содержания и/или удаление неуглеводородных соединений, например, так называемых кислых газов CO2 и H2S, или другие стадии, такие как предварительное охлаждение и предварительное сжатие. Поскольку такие стадии хорошо известны специалисту в этой области техники, эти операции здесь дополнительно не рассматриваются. Предпочтительно, используемый в изобретении объединенный поток 120 газообразных компонентов подвергается, по меньшей мере, минимальной предварительной обработке, которая необходима для обеспечения последующего сжижения потока газообразных компонентов. Такие операции, необходимые для сжижения природного газа, известны из уровня техники. Кроме того, поток газообразных углеводородных компонентов обычно содержит различные количества углеводородов, более тяжелых, чем метан, таких как этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Состав потока изменяется в зависимости от типа и местоположения потока газообразных компонентов, такого как природный газ. Обычно углеводороды тяжелее метана из природного газа, который будет сжижаться, необходимо удалять по ряду причин, таких как наличие различных температур застывания или ожижения, что может привести к блокированию частей установки сжижения метана. Углеводороды С 2-С 4 могут быть использованы в качестве источника газоконденсатной жидкости (ГКЖ) и/или хладагента. Обработанный газообразный поток 132 может представлять собой поток низкого давления, подготовленный для пропускания в колонну извлечения ГКЖ, как части системы 140 извлечения ГКЖ. Альтернативно и/или дополнительно, система 140 извлечения ГКЖ может содержать, по меньшей мере, первый детандер (не показан), в котором обработанный газообразный поток 132 может расширяться с получением многофазного потока для колонны извлечения ГКЖ. Система 140 извлечения ГКЖ дает головной поток 142, обогащенный метаном, и нижний поток 144, обогащенный углеводородами C2+, такой как поток ГКЖ, по способу, известному из уровня техники. Нижний поток, обогащенный углеводородами C2+, может поступать в один или несколько сепараторов, таких как одна или несколько ректификационных колонн или фракционирующих колонн, чтобы получить потоки индивидуальных углеводородов, таких как поток этана, поток пропана и поток бутана,или их сочетание, или для раздельного использования, или, по меньшей мере, для частичного использования в качестве одного или нескольких компонентов для одного или нескольких хладагентов установки ожижения, описанной ниже. Кроме того, головной поток 142, обогащенный метаном, может содержать небольшое (10 мол.%) количество углеводородов C2+, и предпочтительно содержит больше 80 мол.%, более предпочтительно 90 мол.%, метана и азота. Головной поток 142, обогащенный метаном, может проходить через первый компрессор 150 для того, чтобы получить поток 152 сжатого метана. Первый компрессор 150 может содержать один или несколько компрессоров, стадий и/или секций, которые известны из уровня техники. Затем поток 152 сжатого метана можно сжижать, чтобы получить первый сжиженный поток 162. Сжижение потока 152 сжатого метана можно осуществлять на одной или нескольких стадиях охлаждения, включающих один или несколько теплообменников. На фигуре 2 в качестве примера показана система сжижения 160, такая как стадия "главного" охлаждения, на которой возможно охлаждение потока 152 сжатого метана до температуры по меньшей мере -100C. Затем давление первого сжиженного потока 162 снижается, чтобы получить окончательный многофазный поток 166. Снижение давления сжиженного потока может быть осуществлено с использованием любого подходящего устройства, установки или аппарата, которые известны из уровня техники, как например, устройство 164 расширения, которое включает один или несколько клапанов и/или один или несколько детандеров. На фиг. 2 показан пример использования клапана 164. Затем окончательный многофазный поток 166 подают в конечный газо/жидкостный сепаратор 170,такой как конечный резервуар быстрого испарения, известный из уровня техники, чтобы получить сжиженный поток 174 углеводородного продукта, и конечный газообразный поток 172, такой как газ окончательного испарения. Затем сжиженный поток 174 углеводородного продукта может подаваться с помощью одного или нескольких насосов (не показаны) в устройства для хранения и/или транспорта. Если объединенный газообразный поток 120 представляет собой природный газ, то сжиженный поток 174 углеводородного продукта представляет собой сжиженный природный газ (СПГ). Затем конечный газообразный поток 172, такой как газ окончательного испарения из конечного газо/жидкостного сепаратора 170, может проходить через один или несколько конечных компрессоров 180 для того, чтобы получить окончательный сжатый поток 182, такой как поток природного газа. Конечный компрессор (компрессоры) 180 может быть любым подходящим компрессором (компрессорами), имеющим одну или несколько ступеней и/или секций, известных из уровня техники. Кроме того, окончательный сжатый поток 182 может быть использован для одного или нескольких назначений, таких как один или несколько теплообменников или в качестве топливного потока, и может обеспечивать одну или несколько других фракций для других применений. Другие области применения окончательного сжатого потока 182 известны из уровня техники. В дополнительном варианте осуществления, показанном на фиг. 2, первая и вторая системы 12, 22 пробкоуловителя могут обеспечивать дополнительное разделение первого и второго многофазных потоков 10, 20. Два первых жидких потока 102 а, 102b и два вторых жидких потока 112 а, 112b могут выходить из нижних частей первого и второго разделительных сосудов 12, 22. Например, верхние первый и второй жидкие потоки 102 а, 112 а могут представлять собой потоки частично стабилизированного конденсата, в то время как нижние первый и второй жидкие потоки 102b, 112b могут быть водными потоками. Верхние и нижние первые и вторые потоки жидких компонентов могут быть объединены в первый и второй потоки 102, 112 жидких компонентов соответственно. Затем первый и второй потоки жидких компонентов могут быть объединены дополнительно в месте соединения 104 и поданы в обрабатывающее устройство 300 жидкости наряду с объединенным жидким потоком 113. Обрабатывающее устройство 300 для жидкости может быть установкой для стабилизации/обработки конденсата, в которой можно получить стабилизированный конденсат. Специалист в этой области техники может понять, что настоящее изобретения может быть осуществлено различными другими путями без отклонения от объема прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах, включающий размещение скребковой пробковой массы в первом трубопроводе, расположенном до первой системы пробкоуловителя, который, по меньшей мере, включает стадии, на которых:(a) пропускают первый многофазный поток по первому трубопроводу и через первую систему пробкоуловителя;(b) пропускают второй многофазный поток через второй трубопровод и вторую систему пробкоуловителя;(c) пропускают первый скребок по первому трубопроводу для получения первой скребковой пробковой массы в первом трубопроводе и(d) пропускают по меньшей мере часть первого многофазного потока, расположенного до первой скребковой пробковой массы, во второй трубопровод по перепускному трубопроводу, причем первая система пробкоуловителя скомпонована для получения первого потока газообразных компонентов и по меньшей мере одного первого потока жидких компонентов; и вторая система пробкоуловителя скомпонована для получения второго потока газообразных компонентов и по меньшей мере одного второго потока жидких компонентов. 2. Способ по п.1, в котором перепускной трубопровод открывают, когда первый скребок находится после перепускного трубопровода. 3. Способ по п.1 или 2, в котором первый трубопровод содержит сигнализатор первого скребка,расположенный между перепускным трубопроводом и первой системой пробкоуловителя, причем перепускной трубопровод открывают, когда сигнализатор первого скребка обнаруживает первый скребок. 4. Способ по любому из пп.1, 2 или 3, в котором общий объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем объем первой скребковой пробковой массы в первом трубопроводе. 5. Способ по любому из пп.1-3, в котором общий объем первого трубопровода, между перепускным трубопроводом и первой системой пробкоуловителя, плюс объем первой системы пробкоуловителя является таким же или больше, чем общий объем первого скребка и первой скребковой пробковой массы. 6. Способ по любому из пп.1-3, в котором объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем общий объем первого скребка и первой скребковой пробковой массы. 7. Способ по любому из пп.1-6, который включает стадии, на которых:(e) избирательно открывают перепускной трубопровод между первым трубопроводом и вторым трубопроводом, расположенный до первой и второй системы пробкоуловителя для пропускания по меньшей мере части первого многофазного потока через второй трубопровод и вторую систему пробкоуловителя; и(f) уменьшают течение первого многофазного потока по первому трубопроводу после перепускного трубопровода в ходе стадии (е). 8. Способ по любому из пп.1-6, в котором первый поток газообразных компонентов и второй поток газообразных компонентов избирательно объединяют после первой и второй систем пробкоуловителя. 9. Способ по любому из пп.1-8, в котором перепускной трубопровод избирательно пропускает весь первый многофазный поток из первого трубопровода во второй трубопровод. 10. Способ по п.1 или 8, который дополнительно включает стадию, на которой один или оба из первого и второго потоков газообразных компонентов обрабатывают для получения одного или нескольких потоков газообразных компонентов, которые выбирают из группы, состоящей из газоконденсатных жидкостей (ГКЖ), природного газа и сжиженного природного газа (СПГ). 11. Способ по п.10, в котором обработка включает в себя стадии, на которых:(g) пропускают один или оба из первого и второго потоков газообразных компонентов в систему извлечения ГКЖ для получения потока ГКЖ и обогащенного метаном головного потока и/или(h) сжимают обогащенный метаном головной поток в одном или нескольких компрессорах для получения потока сжатого метана;(i) сжижают поток сжатого метана в системе ожижения для получения первого сжиженного потока;(j) расширяют первый сжиженный поток в устройстве детандера конечного потока смешанных фаз; и(k) разделяют конечный поток смешанных фаз в конечном газо/жидкостном сепараторе для получения потока СПГ и конечного газообразного потока; и/или(l) сжимают конечный газообразный поток в одном или нескольких конечных компрессорах для получения потока природного газа; и/или(m) обрабатывают один или оба из первого и второго потоков жидких компонентов для получения потока стабилизированного конденсата. 12. Устройство для получения потоков газообразных и жидких компонентов по меньшей мере из двух многофазных потоков по меньшей мере в двух трубопроводах, выполненное с возможностью размещения скребковой пробковой массы в первом трубопроводе, расположенном до первой системы пробкоуловителя, содержащее:(a) первый трубопровод и расположенную после него первую систему пробкоуловителя для пропускания первого многофазного потока по первому трубопроводу и через первую систему пробкоуловителя;(b) второй трубопровод и расположенную после него вторую систему пробкоуловителя для пропускания второго многофазного потока через второй трубопровод и вторую систему пробкоуловителя;(c) первый узел запуска скребка для пропускания первого скребка по первому трубопроводу для образования первой скребковой пробковой массы в первом трубопроводе; и(d) перепускной трубопровод, соединяющий первый трубопровод и второй трубопровод для пропускания по меньшей мере части первого многофазного потока, расположенного до первой скребковой пробковой массы, во второй трубопровод, причем первая система пробкоуловителя скомпонована для получения первого потока газообразных компонентов и по меньшей мере одного первого потока жидких компонентов; и вторая система пробкоуловителя скомпонована для получения второго потока газообразных компонентов и по меньшей мере одного второго потока жидких компонентов. 13. Устройство по п.12, в котором первый трубопровод содержит сигнализатор первого скребка,расположенный между перепускным трубопроводом и первой системой пробкоуловителя. 14. Устройство по п.12 или 13, в котором объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя является таким же или больше, чем объем первой скребковой пробковой массы в первом трубопроводе. 15. Устройство по п.12 или 13, в котором общий объем первого трубопровода между перепускным трубопроводом и первой системой пробкоуловителя плюс объем первой системы пробкоуловителя является таким же или больше, чем общий объем первого скребка плюс первая скребковая пробковая масса. 16. Устройство по любому из пп.12-15, в котором первый поток газообразных компонентов и второй поток газообразных компонентов объединяют в месте пересечения после первой и второй систем пробкоуловителя. 17. Устройство по любому из пп.12-15, в котором первый поток газообразных компонентов и второй поток газообразных компонентов избирательно объединяют после первой и второй систем пробкоуловителя.

МПК / Метки

МПК: F17D 1/00, E21B 43/36, B01D 19/00

Метки: байпасирования, трубопроводов, множества, системе, способ, трубопровода

Код ссылки

<a href="https://eas.patents.su/11-18842-sposob-bajjpasirovaniya-truboprovoda-v-sisteme-mnozhestva-truboprovodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ байпасирования трубопровода в системе множества трубопроводов</a>

Предыдущий патент: Соединения на основе лантибиотиков, обладающие противомикробной активностью

Следующий патент: Снижение закупориваний потока

Случайный патент: Лечение стресса и предварительное формирование условных рефлексов против стресса